抄紙方法

【課題】紙及び板紙の製紙工程において、地合いを損なうことなく、歩留の向上及び生産性の向上を図る抄紙方法を提供。

【解決手段】抄紙前の製紙原料において、最後のスクリーン2を通過した主製紙原料流の一部をバイパス流5とし、該バイパス流5を更に2つあるいは3つに分流6、7し、これら分流6、7と製紙薬剤4を一つあるいは二つの混合手段により混合8し、前記主製紙原料流に還流することにより、製紙薬剤を添加、混合する抄紙方法において、前記製紙薬剤は塩水溶液中で該塩水溶液に可溶な高分子分散剤を共存させ、ビニル系単量体あるいはビニル系単量体混合物を分散重合することにより得た、粒径100μm以下の分散液からなる水溶性重合体が、該抄紙方法に適合する製紙薬剤である。

【解決手段】抄紙前の製紙原料において、最後のスクリーン2を通過した主製紙原料流の一部をバイパス流5とし、該バイパス流5を更に2つあるいは3つに分流6、7し、これら分流6、7と製紙薬剤4を一つあるいは二つの混合手段により混合8し、前記主製紙原料流に還流することにより、製紙薬剤を添加、混合する抄紙方法において、前記製紙薬剤は塩水溶液中で該塩水溶液に可溶な高分子分散剤を共存させ、ビニル系単量体あるいはビニル系単量体混合物を分散重合することにより得た、粒径100μm以下の分散液からなる水溶性重合体が、該抄紙方法に適合する製紙薬剤である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、紙及び板紙の製紙工程において、地合い性を損なうことなく、歩留の向上や生産性の向上ができる抄紙方法に関するものである。

【背景技術】

【0002】

塗工原紙、PPC用紙、上質紙、板紙及び新聞用紙等の抄紙工程において、微細繊維、填料等の歩留率向上を図るために、種々の歩留剤システムが用いられている。従来、汎用されている歩留剤システムとして、高分子量のアクリルアミド系水溶性ポリマーを抄造せん断工程であるファンポンプやスクリーンの前後に添加する処方がある。しかし、製紙原料中の微細繊維分の増加や填料として微粒な炭酸カルシウムの使用比率の増加など抄造状況の変化に対して、歩留率の維持・向上を図るには、極限粘度法による重量平均分子量が1000万〜1500万以上を有する従来よりも高分子量のポリマーが必要とされるようになった。歩留率の向上を図るには抄造工程の最終せん断工程であるスクリーンの後にポリマーを添加するのが最も有効であるが、紙品質、特に地合いについては著しく低下するため添加率が抑制されることになり、大幅な歩留率の向上は望めない。そこで、ポリマー単独処方ではなく、スクリーンの後に無機物やアニオン性ポリマーを添加する二液歩留システムが使用されることがある。例えば、スクリーンの前に高分子量カチオン性ポリマーを加え、当該スクリーンの後にベントナイトを加える添加処方(特許文献1)や、同様にスクリーンの前にはカチオン性ポリマーを加え、スクリーン通過後にアニオン性高分子マイクロパーティクルを添加する処方が用いられている(特許文献2)。これらは、二液目のカチオン性ポリマーを添加後、せん断工程を通過することによって破壊されたフロックを二液目のアニオン性物質により再凝集するシステムである。しかし、これら歩留システムでも、大幅に歩留率の向上を得るためには、添加率を増加させる必要があるため地合い性を低下させる。又、二液を使うことによりハンドリングが複雑であり、薬品コストが掛かり不経済である。

【特許文献1】特開平5−239800号公報

【特許文献2】特開平11−286890号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明は、紙及び板紙の製紙工程において、地合い性を損なうことなく、歩留の向上、生産性の向上を図る抄紙方法を提供することを課題とする。

【課題を解決するための手段】

【0004】

上記課題を解決するため鋭意検討を行なった結果、抄紙前の製紙原料において、最後のスクリーンを通過した主製紙原料流の一部をバイパス流とし、前記バイパス流を更に二つに分流した後、一種以上の製紙薬剤と前記二つの分流とを混合手段によって混合し、

その後前記主製紙原料流の一箇所に還流させることにより、前記製紙薬剤を添加・混合した後、抄紙する抄紙方法を実施する際、あるいは抄紙前の製紙原料において、最後のスクリーンを通過した主製紙原料流の一部をバイパス流とし、前記バイパス流を更に三つに分流した後、

前記三つに分流したうちの二つの分流と、一種以上の製紙薬剤を混合手段によって混合し、前記主製紙原料流の一箇所に還流させ、残りの一つの分流と無機性あるいは有機性アニオン性物質溶液流あるいは分散液流とを別の混合手段によって混合し、前記製紙薬剤の添加箇所よりも下流の前記主製紙原料流の一箇所に還流させることにより添加・混合した後、抄紙する抄紙方法を実施する際に、前記製紙薬剤のうち一種が歩留向上及び/又は紙質向上剤であり、塩水溶液中で該塩水溶液に可溶な高分子分散剤を共存させ、ビニル系単量体あるいはビニル系単量体混合物を分散重合することにより得た、粒径100μm以下の分散液からなる水溶性重合体を使用することにより、前記歩留向上剤の効果的なミキシングが行なわれ、地合い性を損なうことなく歩留を向上、生産性の向上を図ることが可能であることを発見し本発明に達した。

【発明の効果】

【0005】

本発明は抄紙工程において、最後のスクリーンを通過した主製紙原料流の一部をバイパス流とし、前記バイパス流を更に二つに分流した後、一種以上の製紙薬剤と前記二つの分流とを混合手段によって混合し、その後前記主製紙原料流の一箇所に還流させることにより、前記製紙薬剤を添加・混合した後、抄紙する抄紙方法を実施する際、あるいは抄紙前の製紙原料において、最後のスクリーンを通過した主製紙原料流の一部をバイパス流とし、前記バイパス流を更に三つに分流した後、前記三つに分流したうちの二つの分流と、一種以上の製紙薬剤を混合手段によって混合し、前記主製紙原料流の一箇所に還流させ、残りの一つの分流と無機性あるいは有機性アニオン性物質溶液流あるいは分散液流とをもう一つの同種の混合手段によって混合し、前記製紙薬剤の添加箇所よりも下流の前記主製紙原料流の一箇所に還流させることにより添加・混合した後、抄紙する抄紙方法を実施する際に、前記製紙薬剤が塩水溶液中で該塩水溶液に可溶な高分子分散剤を共存させビニル系単量体あるいはビニル系単量体混合物を分散重合することにより得た粒径100μm以下の分散液からなる水溶性重合体を使用する。

【0006】

本発明の特徴は、抄紙前の最終せん断工程後、すなわち最後のスクリーン通過後の製紙原料流の一部をバイパス流とし、このバイパス流と薬剤あるいは薬剤希釈液流を混合し、混合物のフローを再び主製紙原料流に還流し、製紙原料と薬剤の混合を効率的に実施することのできる添加方法において、適合性の高い薬剤を発見したことにある。このことにより高分子量のアクリルアミド系共重合体からなる製紙薬剤と製紙原料を効率的に混合し、最大限の歩留向上効果あるいは紙質向上効果を発揮する。従来、薬品添加方法として薬品の一次溶解液を二次希釈水により流量を増し、薬品粘度を下げてから主製紙原料流に添加される。主製紙原料流量に対して、薬品の流量は微量であり、流速も遅いため十分なミキシングの達成が困難であった。更に薬品は配管側壁に沿って流れ、スケールを形成、断紙や汚れの原因となる。しかし、本発明で使用する水溶性重合体は、従来の薬品添加方法の欠点を改善するため製紙原料がスクリーン通過した後、製紙原料流の一部をバイパス流とし、このバイパス流と二次希釈水を用いない製紙薬剤溶液あるいは分散液とを混合することにより、特別の物性を有する製紙薬剤が必要であった。

【0007】

本発明で使用する水溶性重合体を適用する薬剤添加方法は、二次希釈水が不要なため用水の節減に繋がる、スクリーンを通過した後に歩留向上及び/又は紙質向上剤を添加するため、薬剤の劣化が少ない、大量の製紙原料に対し少量の薬剤を添加するという混ざりの問題を克服し、一度製紙原料の一部と薬剤を混合し、薬剤含有液を更に製紙原料に添加するために、製紙原料と薬剤の混ざりが向上するなどのメリットがある。しかし二次希釈水を使用しないため薬品粘度がやや高めになるなど、特別の物性を要する。そのため分散性の良い薬剤が要求される事態になった。本発明で使用する塩水溶液中において重合する分散重合品は、この目的に合致するものである。

【発明を実施するための最良の形態】

【0008】

初めに本発明で使用する水溶性重合体に関して説明する。水溶性重合体は、原料として使用する単量体、カチオン性単量体、即ち一般式(2)及び/又は(3)、必要に応じてアニオン性単量体、即ち一般式(1)、(メタ)アクリルアミド及び共重合可能な他の非イオン性水溶性単量体を各々塩水溶液に溶解する。その後、前記高分子分散剤を添加し、窒素置換後、ラジカル重合開始剤により重合を開始させ、攪拌しながら重合することにより製造する。

【0009】

重合時の温度は、ラジカル重合開始剤の種類により異なるが一般的に5〜55℃である。重合は2、2−アゾビス[2−(5−メチル−2−イミダゾリン−2−イル)プロパン]二塩化水素化物、あるいは4、4−アゾビス(4−メトキシ−2、4ジメチル)バレロニトリルなどのアゾ系開始剤が好ましい。この開始剤の添加量は、重合開始時、単量体当たり50〜500ppm、好ましくは50〜200ppm添加する。しかし、一回の添加では重合率が低くなるので、数回に分けて添加することが好ましい。添加回数としては、2〜5回、好ましくは2〜3回である。

【0010】

前記カチオン性水溶性重合体を重合する場合に使用するビニル系カチオン性単量体の例としては、(メタ)アクリル酸ジメチルアミノエチルやジメチルアミノプロピル(メタ)アクリルアミド、メチルジアリルアミンなどが挙げられる。また、四級アンモニウム基含有単量体の例としては、該三級アミノ含有単量体の塩化メチルや塩化ベンジルによる四級化物である(メタ)アクリロイルオキシエチルトリメチルアンモニウム塩化物、(メタ)アクリロイルオキシ2−ヒドロキシプロピルトリメチルアンモニウム塩化物、(メタ)アクリロイルアミノプロピルトリメチルアンモニウム塩化物、(メタ)アクリロイルオキシエチルジメチルベンジルアンモニウム塩化物、(メタ)アクリロイルオキシ2−ヒドロキシプロピルジメチルベンジルアンモニウム塩化物、(メタ)アクリロイルアミノプロピルジメチルベンジルアンモニウム塩化物、ジメチルジアリルアンモニウム塩化物などが挙げられる。

【0011】

前記両性水溶性重合体を重合する場合、上記ビニル系カチオン性単量体の他、ビニル系アニオン性単量体を併用する。その例としてはビニルスルホン酸、ビニルベンゼンスルホン酸あるいは2−アクリルアミド2−メチルプロパンスルホン酸、メタクリル酸、アクリル酸、イタコン酸、マレイン酸、フタル酸あるいはp−カルボキシスチレンなどが挙げられる。

【0012】

さらに本発明の水溶性重合体は、他のビニル系非イオン性単量体との共重合体でも良い。例えば(メタ)アクリルアミド、N,N−ジメチルアクリルアミド、酢酸ビニル、アクリロニトリル、アクリル酸メチル、(メタ)アクリル酸2−ヒドロキシエチル、ジアセトンアクリルアミド、N−ビニルピロリドン、N−ビニルホルムアミド、N−ビニルアセトアミドなどが挙げられ、これら一種又は二種以上との共重合が可能である。

【0013】

重合する単量体あるいは単量体混合物の組成は、一般式(2)及び/又は(3)で表される単量体5〜100モル%、一般式(1)で表される単量体0〜50モル%、(メタ)アクリルアミド及び共重合可能な他の非イオン性水溶性単量体0〜95モル%からなる単量体あるいは単量体混合物が好ましい。更に好ましい組成は、一般式(2)及び/又は(3)で表される単量体5〜50モル%、一般式(1)で表される単量体0〜30モル%、(メタ)アクリルアミド及び共重合可能な他の非イオン性水溶性単量体50〜95モル%である。

【0014】

さらに本発明の水溶性重合体は、固有粘度の高い方が優れた機能を発揮するため、より固有粘度の高い重合体を得ることができる一般式(2)で表される(メタ)アクリル系単量体を使用する方が好ましく、特にメタアクリロイルオキシエチルトリメチルアンモニウム塩化物、アクリロイルオキシエチルトリメチルアンモニウム塩化物、アクリロイルオキシエチルベンジルジメチルアンモニウム塩化物の使用が好ましい。

【0015】

カチオン性水溶性重合体を重合する際の最も好ましい単量体の組み合わせとしては、アクリロイルオキシエチルトリメチルアンモニウム塩化物、及びアクリルアミド、あるいはアクリロイルオキシエチルトリメチルアンモニウム塩化物、アクリロイルオキシエチルベンジルジメチルアンモニウム塩化物及びアクリルアミドであり、両性水溶性重合体を重合する際の最も好ましい単量体の組み合わせとしては、メタアクリロイルオキシエチルトリメチルアンモニウム塩化物、アクリロイルオキシエチルトリメチルアンモニウム塩化物、アクリル酸及びアクリルアミド、あるいはアクリロイルオキシエチルベンジルジメチルアンモニウム塩化物、アクリロイルオキシエチルトリメチルアンモニウム塩化物、アクリル酸及びアクリルアミドである。

【0016】

本発明で使用する高分子分散剤は、イオン性、非イオン性とも使用可能であるが、好ましくはイオン性、さらに好ましくはカチオン性である。カチオン性高分子分散剤の場合、(メタ)アクリロイルオキシエチルトリメチルアンモニウム塩化物やジメチルジアリルアンモニウム塩化物などのカチオン性単量体の(共)重合体であるが、カチオン性単量体と非イオン性単量体との共重合体も使用可能である。非イオン性単量体の例としては、アクリルアミド、N−ビニルホルムアミド、N−ビニルアセトアミド、N−ビニルピロリドン、N、N−ジメチルアクリルアミド、アクリロニトリル、ジアセトンアクリルアミド、2−ヒドロキシエチル(メタ)アクリレ−トのなどであるが、アクリルアミドとの共重合体が好ましい。

【0017】

非イオン性高分子分散剤の場合、ポリビニルピロリドン、アクリルアミド/ポリビニルカプロラクタム共重合体、アクリルアミド/スチレン共重合体、無水マレイン酸/ブテン共重物の完全アミド化物などアミド基と若干の疎水性基を有する水溶性重合体も有効である。

【0018】

高分子分散剤の分子量としては、カチオン性の場合、5,000〜200万、好ましくは5万〜100万であり、非イオン性高分子分散剤の場合、1,000〜10万、好ましくは1,000〜5万である。この高分子分散剤の添加量は、単量体に対して1〜20重量%であり、好ましくは5〜15重量%である。

【0019】

塩水溶液を構成する塩類は、ナトリウムやカリウムのようなアルカリ金属イオンやアンモニウムイオンなどの陽イオンと、ハロゲン化物イオン、硫酸イオン、硝酸イオン、リン酸イオンなどの陰イオンとを組み合わせた塩が使用可能であるが、多価陰イオンとの塩がより好ましい。これら塩類の塩濃度としては、10重量%〜飽和濃度まで使用できる。

【0020】

本発明の水溶性重合体の固有粘度は、1規定NaCl水溶液で希釈した数点の重合体希釈液を毛細管粘度計によって25℃で還元粘度ηsp/cを測定し、濃度cを横軸にしてプロットし、その濃度をゼロに外挿することで求めることができる。

【0021】

本発明の塩水溶液中分散液を構成する重合体は、分子量の高い水溶性重合体を製造すると製紙工業における歩留向上剤として好ましい。上記方法で求めたこの重合体の固有粘度は10〜25dl/g、より好ましくは15〜25dl/gである。

【0022】

一般に塩水溶液中での分散重合法は重合過程で反応液の粘度が上昇することがある。これは重合開始後、溶液重合から分散重合への相転移が起きる時点で大きな増粘が発生することにあるが、高い分子量を求めたり反応が速かったりすると、この増粘はさらに大きくなり、最後には塊状化する場合がある。この増粘を制御するために、これまで多量の連鎖移動剤、あるいは増粘抑制効果のある多価カルボン酸、環状の多価アルコールあるいは多価フェノール、酸化性雰囲気あるいは酸化剤存在下でアクリル系カチオン性単量体を重合した生成物などの化合物を使用していた。しかし、いずれの場合も分子量が低く、目的とする超高分子量の水溶性重合体を製造することができなかった。

【0023】

これに替わり本発明では、塩水溶液中に溶解可能な高分子分散剤、ビニル系単量体あるいはビニル系単量体混合物とともに重合遅延性物質を全単量体に対し0.5〜5モル%添加し攪拌下重合することで、大きな増粘を発生させることなく、分子量の高い水溶性重合体の製造が可能となった。

【0024】

本発明で使用する重合遅延性物質の作用機構自体は、まだ十分に解明されてはいない。その効果としては、重合の進行が遅くなることにより、水溶性重合体の生成速度が低くなり、その結果相転移が緩やかになり、増粘が起きないうちに水溶性重合体が塩水中に析出し、塩水中の水溶性重合体濃度が高まらず、増粘が発生しないと考えられる。この目的に使用できる単量体としては、イタコン酸、マレイン酸、フタル酸、アリルアミンなどであるが、好ましくはイタコン酸およびマレイン酸である。これら重合遅延性物質は、通常全単量体のモル数に対し0.5〜5モル%添加するが、好ましくは1〜5モル%であり、更に好ましくは1〜3モル%である。0.5モル%未満では、重合遅延効果が少なく、5モル%より多いと重合の進行が遅くなり分子量の高い水溶性重合体が得られない。

【0025】

次に混合手段に関し説明する。本発明で使用する添加システムにおける混合手段は、本発明で使用する混合における技術思想が達成できればどのような混合手段を用いても良いが、具体的には以下のような混合装置を使用すると効率的に実施が可能である。例えば以下のフローから構成される場合がある。すなわち主製紙原料流の一部をバイパス流として使用し、例えば装置の一例として、前記バイパス流を更に二つに分流しておき、このうち一つの分流を(1)大流量・高速ジェット流を形成する部分(インジェクションフロー)、(2)薬品を添加するには、薬品流を螺旋回転させながらジェット流に噴射する部分(ケミカルフロー)、(3)もう一方の分流は、薬品流が噴射される部分を広げて、薬品流をジェット流に巻き込ませる部分(ミキシングフロー)から構成されているものなどが使用できる。

【0026】

前記三つのフローは、断面が同心円の配管により構成される。同心円の一番真ん中にミキシングフロー、一番外側にインジェクションフロー、ミキシングフローとインジェクションフローの間にケミカルフローが位置し、それぞれのフローは先端部で合流する形体を有する。ケミカルフローの薬品はインジェクションフローに接触し、速やかにその中に混合され、主製紙原料流に添加される。

【0027】

主製紙原料流の一部をバイパス流として使用し大流量・高速ジェット流を形成する部分(インジェクションフロー)では、主製紙原料流の一部をバイパス流とし、バイパス流を更に二つ以上に分流した一方の製紙原料を例えばブースターポンプなどにより加圧し、バイパス流の5〜20倍の流速に加速される強力な渦巻きジェット流を形成する。この時、流速5〜10l/sに加速することが好ましい。

【0028】

薬品を螺旋回転させながら前記ジェット流に対して噴射する部分(ケミカルフロー)では、ノズル部よりジェット流に対し螺旋回転しながらフィルム状に噴出される。流速は遅くシェアは最小限に抑えられるので、薬品に対する影響は最小限となる。流速は、0.1〜1.0l/sで薬品を噴射することが好ましい。

【0029】

バイパス流を分流したもう一方の分流は、前記ケミカルフローを広げて薬品をジェット流に巻き込ませる役割を果たし(ミキシングフロー)、スプレー状に放出されて、ケミカルフローを押し広げジェット流に巻き込ませる。ミキシングフローの流速は、1〜2l/sが好ましい。上記説明した装置の具体例としては、ウェットエンド・テクノロジー社の「トランプジェット」などがある。

【0030】

本発明における薬品の添加方法の特徴は、最終せん断工程であるスクリーンを通過した主製紙原料流に添加される。スクリーンを通過することによる大きなせん断がポリマーに掛からないため高分子が切断されることなく最大限の効果が発揮される。薬品は主製紙原料流の配管内に、広く、深く分散するので非常に高いミキシング効果を発揮するため、高分子量であっても紙の地合いを崩すことがない。

そのため従来の添加法では、地合い崩れを起こすことがある、より高分子量の歩留向上剤の使用をすることもできる。上記例にあげた混合手段では、主原料流に対して高速で添加されるため薬品の流量が0.1l/s以上で粘度が300mPa・s以下であれば希釈用の清水が不要であるため、前記流量と粘度が好ましい。その範囲内に入らなければ清水で希釈するが、従来の添加法に対して清水使用量が大幅に削減できる。

【0031】

背景技術においても説明したように、製紙原料がスクリーン通過前の添加では、スクリーンのシェアにより高分子が切断されるので、大きな歩留率の向上を得るためには、歩留向上剤の添加率を増やす必要がある。一方、スクリーン通過後の添加では、混合の問題から地合いが崩れる危険が予想され、添加率を最小限に抑制しなければならず大幅な歩留率の向上、生産性の向上が望めない。従って本発明においては、高分子量のアクリルアミド系共重合体からなる歩留向上剤、好ましくは塩水溶液中で該塩水溶液に可溶な高分子分散剤を共存させビニル系単量体あるいはビニル系単量体混合物を分散重合することにより得た粒径100μm以下の分散液からなる水溶性重合体と製紙原料流の混合手段を用いる添加方法により薬品が効果的にミキシングされ、スクリーン通過後に添加されるため顕著な効果を発現する。

【0032】

本発明における抄紙法システムとして一種の薬品添加だけでなく、二種以上の薬品添加にも適用できる。すなわち請求項2に記載されるようにバイパス流を三つに分流した後、一種目の薬品に歩留向上剤のようなカチオン性ポリマーの液フローと、前記三つに分流したうちの二つの分流を、前記混合手段によって混合し、前記主製紙原料流の一箇所に還流させ、二種目として、アニオン性ポリマー、ベントナイトあるいはコロイダルシリカを残りの一つの分流をもう一つの同種の混合手段によって混合し、前記カチオン性ポリマーを添加した箇所よりも下流の主製紙原料流の一箇所に還流させる方法もある。

【0033】

上記処方を応用することにより歩留向上/紙質向上剤と同種の混合手段を使用して填料、紙力剤、サイズ剤、硫酸バンド他の製紙用薬品と同時に添加することができ、別の混合手段によってサイズ剤定着剤、濾水性向上剤、あるいはアニオン性水溶性高分子、ベントナイトあるいはコロイダルシリカなどより抄紙機に近い箇所で添加することができる。従って本発明においては、歩留向上/紙質向上剤として、塩水溶液中で該塩水溶液に可溶な高分子分散剤を共存させビニル系単量体あるいはビニル系単量体混合物を分散重合することにより得た粒径100μm以下の分散液からなる水溶性重合体が、本発明で使用する添加方法と混合手段を用い、スクリーン通過後の製紙原料に添加されることにより効果的にミキシングされ、顕著な効果を発現する。

【0034】

本発明で使用する分散重合法により製造された分散液からなる水溶性重合体は、水溶液重合法、油中水型エマルジョン重合法、油中水型分散重合法により製造された水溶性重合体に較べ、水に溶解した場合の見かけ粘度が非常に低い。たとえば、アクリロイルオキシエチルトリメチルアンモニウムクロリドとアクリルアミドの共重合体の場合、分子量約500万〜800万において0.1重量%の水溶液の粘度(25℃)は、油中水型エマルジョン重合法による重合物では、200〜700mPa・sであるのに対し、本発明で使用する分散重合法により製造された分散液からなる水溶性重合体は、ほぼ同様の分子量、質量%の水溶液において20〜50mPa・sである。これは重合時共存させる無機塩類の影響もあるが、それを差し引いても低粘性である。見かけ粘度が低いということは、それだけ製紙原料中での分散性が良く、添加場所としてスクリ−ンの通過後などマシンにより近い場所で添加しても、不均一な分散によるトラブルの危険性が低いといえる。

【0035】

混合手段の設置場所は、スクリーン通過後の主製紙原料流に循環される白水の配管系統に設置することも可能である。すなわち請求項3に記載されるように、製紙原料のバイパス流に替えて、白水の流れを二つ以上に分流した後、混合手段によって前記分流のうち、二つと紙質向上剤の原液あるいは希釈液とを混合し、前記主製紙原料流の一箇所に還流させることもできる。この概念図は、図1に記載されるように主製紙原料流のバイパスに替えて図中1の白水の流れを使用して薬剤を添加する。あるいは請求項2に記載され、図2に概念的に説明されるように、主製紙原料流のバイパスを三つに分流した後、二つの分流と歩留向上剤とを混合手段によって混合し、主製紙原料流に還流し、もう一つの分流とアニオン性水溶性高分子、ベントナイトあるいはコロイダルシリカから選択される一種以上とをもう一台の同種の混合手段により混合し、主製紙原料流に還流させる。対象紙料としては特に限定はなく、あらゆる紙料に対して適用できるが、特に地合い性を損なうことなく歩留の向上が求められる新聞用紙、上質紙、PPC用紙、塗工原紙、微塗工紙や最小限の添加率で最大限の効果が求められる板紙等においてその効果がより発揮される。

【0036】

以下に示す合成例によって本発明のアクリルアミド系共重合体を具体的に説明するが、本発明は以下の合成例に限定されるものではない。

【0037】

(合成例1)

攪拌機、還流冷却管、温度計および窒素導入管を備えた4つ口500mlセパラブルフラスコに脱イオン水110.2g、硫酸アンモニウム91.8g、カチオン性単量体として80重量%アクリロイルオキシエチルトリメチルアンモニウム塩化物(以下DMQ)18.3g、50重量%アクリルアミド(以下AAM)60.8g、前記単量体総量に対しイタコン酸を2モル%(0.9g)、分散剤としてアクリロイルオキシエチルトリメチルアンモニウム塩化物単独重合体(20重量%液、粘度6800mPa・s)18g(対単量体;8.0%)をそれぞれ仕込んだ。その後、攪拌しながら窒素導入管より窒素を導入し溶存酸素の除去を行った。この間、恒温水槽により35±2℃に内部温度を調整した。窒素導入30分後、開始剤として2、2’−アゾビス〔2−(5−メチル−2−イミダゾリン−2−イル)プロパン〕二塩化水素化物の1重量%水溶液0.45g(対単量体100ppm)を添加し重合を開始させた。内部温度を35±2℃に保ち重合開始後6時間たったところで上記開始剤を0.45g追加し、さらに10時間反応させ終了した。得られた塩水中分散液を試作−1とする。このDMQ/AAMのモル比は15/85であり、分散液粘度は210mPa・sであった。この分散液は、顕微鏡観察の結果、1〜30μmの粒子であることが判明した。またこの分散液を水で重合体濃度0.2%に希釈した液の粘度は33.2mPa・sであり、さらにキャノンフェンスケ型粘度計を用いて1規定NaCl水溶液中に重合体濃度0.02g/dl、0.04g/dl、0.06g/dlに希釈した液のそれぞれの還元粘度を25℃で測定し、固有粘度を算出した。結果を表1および表2に示す。

【0038】

(合成例2)

合成例1と同様に仕込み、さらに連鎖移動剤としてイソプロピルアルコールを対単量体0.5%(0.23g)加え、合成例1と同様の方法で反応した。得られた塩水中分散液を試作−2とする。この分散液の粘度は180mPa・sであり、顕微鏡観察の結果、1〜30μmの粒子であることが判明した。またこの分散液を水で重合体濃度0.2%に希釈した液の粘度は29.3mPa・sであり、さらに合成例1と同様の方法で還元粘度を測定し、固有粘度を算出した。結果を表1および表2に示す。

【0039】

(合成例3)

合成例1と同様に仕込み、さらに連鎖移動剤としてイソプロピルアルコールを対単量体1%(0.45g)加え、合成例1と同様の方法で反応した。得られた塩水中分散液を試作−3とする。この分散液の粘度は150mPa・sであり、顕微鏡観察の結果、1〜30μmの粒子であることが判明した。またこの分散液を水で重合体濃度0.2%に希釈した液の粘度は23.7mPa・sであり、さらに合成例1と同様の方法で還元粘度を測定し、固有粘度を算出した。結果を表1および表2に示す。

【0040】

(合成例4)

合成例1と同様の装置に、脱イオン水117.3g、硫酸アンモニウム89.3g、カチオン性単量体として80重量%DMQ21.5g、80重量%アクリロイルオキシエチルベンジルジメチルアンモニウム塩化物(以下DMABC)4.5g、50重量%AAM48.5g、前記単量体総量に対しイタコン酸を2モル%(0.9g)、分散剤としてアクリロイルオキシエチルトリメチルアンモニウム塩化物単独重合体(20重量%液、粘度6800mPa・s)18g(対単量体;8.0%)をそれぞれ仕込み、合成例1と同様の方法で反応した。得られた塩水中分散液を試作−4とする。このDMQ/DMABC/AAMのモル比は20/3/77であり、分散液粘度は310mPa・sであった。この分散液は、顕微鏡観察の結果、1〜30μmの粒子であることが判明した。またこの分散液を水で重合体濃度0.2%に希釈した液の粘度は28.3mPa・sであり、さらに合成例1と同様の方法で還元粘度を測定し、固有粘度を算出した。結果を表1および表2に示す。

【0041】

(合成例5)

合成例1と同様の装置に脱イオン水120.5g、硫酸アンモニウム84.2g、カチオン性単量体として80重量%DMQ17.5g、80重量%DMABC3.3g、アニオン性単量体として80重量%アクリル酸2.2g(以下AAC)、及び50重量%AAM53.4g、前記単量体総量に対しイタコン酸を2モル%(0.9g)、分散剤としてアクリロイルオキシエチルトリメチルアンモニウム塩化物単独重合体(20重量%液、粘度6450mPa・s)18g(対単量体8%)をそれぞれ仕込み、合成例1と同様の方法で反応した。得られた塩水中分散液分散液を試作−5とする。このDMQ/DMABC/AAM/AACのモル比は15/2/78/5であり、分散液粘度は260mPa・sであった。この分散液は、顕微鏡観察の結果、1〜30μmの粒子であることが判明した。またこの分散液を水で重合体濃度0.2%に希釈した液の粘度は29.0mPa・sであり、さらに合成例1と同様の方法で還元粘度を測定し、固有粘度を算出した。結果を表1および表2に示す。

【0042】

(合成例6)

合成例1と同様の装置に脱イオン水118.1g、硫酸アンモニウム86.7g、カチオン性単量体として80重量%DMQ12.1g、80重量%メタアクリロイルオキシエチルトリメチルアンモニウム塩化物(以下DMC)6.5g、アニオン性単量体として80重量%AAC4.5g、及び50重量%AAM53.2g、前記単量体総量に対しイタコン酸を2モル%(0.9g)、分散剤としてアクリロイルオキシエチルトリメチルアンモニウム塩化物単独重合体(20重量%液、粘度6450mPa・s)18g(対単量体8%)をそれぞれ仕込み、合成例1と同様の方法で反応した。得られた塩水中分散液を試作−6とする。このDMQ/DMC/AAM/AACのモル比は10/5/75/10であり、分散液粘度は420mPa・sであった。この分散液は、顕微鏡観察の結果、1〜30μmの粒子であることが判明した。またこの分散液を水で重合体濃度0.2%に希釈した液の粘度は27.8mPa・sであり、さらに合成例1と同様の方法で還元粘度を測定し、固有粘度を算出した。結果を表1および表2に示す。

【0043】

(合成例7)

合成例1と同様な操作により、重合遅延性物質としてマレイン酸を用い、表1に示す組成により水溶性重合体を含有する塩水中分散液試作−7を製造した。結果を表1および表2に示す。

【0044】

(比較合成例1)

温度計、攪拌機、窒素導入管、還流冷却管を備えた500mLの4ツ口セパラブルフラスコ内に沸点190°Cないし230°Cのイソパラフィン127.5gにソルビタンモノオレート7.5g及びポリオキシエチレンソルビタンモノステアレート5.0gを仕込み溶解させた。別に脱イオン水8.3g、80重量%DMQ81.2g、50重量%AAM270.1g、粘度調整剤としてイソプロパノ−ル0.4g(対単量体2000ppm)を各々採取し添加した。油と水溶液を混合し、ホモジナイザーにて10000rpmで2分間攪拌乳化した。この時の単量体組成は、DMQ/AAM=15/85(モル%)である。

【0045】

得られたエマルジョンの温度を45±2℃に保ち、窒素置換を30分行った後、ジメチル 2、2’−アゾビス(2−メチルプロピオン酸メチル)0.1g(対単量体0.05重量%)を加え、重合反応を開始させた。反応温度45±2℃で1.5時間重合させたのち70℃に加温し、1時間保温することで反応を完結させた。重合後、生成した油中水型エマルジョンに転相剤としてポリオキシエチレンデシルエ−テル10.0g(対液2.0重量%)を添加混合して試験に供する試料(試料−8)とした。このDMQ/AAMのモル比は15/85であり、分散液粘度は450mPa・sであった。この分散液は、顕微鏡観察の結果、1〜30μmの粒子であることが判明した。またこの分散液を水で重合体濃度0.2%に希釈した液の粘度は526mPa・sであり、さらに合成例1と同様の方法で還元粘度を測定し、固有粘度を算出した。結果を表1及び表2に示す。

【0046】

(表1)

DMQ:アクリロイルオキシエチルトリメチルアンモニウム塩化物

DMC:メタアクリロイルオキシエチルトリメチルアンモニウム塩化物、DMABC:アクリロイルオキシエチルベンジルジメチルアンモニウム塩化物、AAM:アクリルアミド、AAC:アクリル酸

【0047】

(表2)

製品形態;D:塩水中分散重合品、E:油中水型エマルジョン重合品

数値の単位;分散液粘度:mPa・s、0.2%水溶液粘度:mPa・s、固有粘度(1規定NaCl水溶液中):dl/g

【実施例1】

【0048】

ブリット式ダイナミックジャーテスターによる歩留率の測定試験を行なった。200メッシュワイヤー使用。使用原料は、固形分濃度1.0質量%で、軽質炭酸カルシウム等Ash分として35.4%対固形分濃度含んだ新聞用紙抄造原料を用いた。製紙原料の物性値は、pH7.2、Whatman No.41濾紙濾過液のミューテック社製PCD−03型を使用したカチオン要求量は、0.004meq/Lである。攪拌回転数1500rpmで20秒間攪拌後、合成例の試作−1、試作−3、試作−5及び試作−7を対紙料固形分に対して150ppm添加し、スクリーン通過後に添加することを想定して攪拌回転数1500rpmで10秒間攪拌後、濾液を採取しADVANTEC、No.2濾紙にて濾過後、SSを測定、総歩留率を測定後、濾紙を525℃で2時間灰化し、灰分歩留率を測定した。結果を表3に示す。

【0049】

(比較例1)実施例1と同様な製紙原料を用いて、合成例の試作−1、試作−3、試作−5、試作−7及び試作−8を対紙料固形分に対して200ppm添加し、スクリーン手前に添加することを想定して攪拌回転数1500rpmで30秒間攪拌後、濾液を採取しADVANTEC、No.2濾紙にて濾過後、SSを測定、総歩留率を測定後、濾紙を525℃で2時間灰化し、灰分歩留率を測定した。結果を表3に示す。

【0050】

(比較例2)実施例1と同様な製紙原料を用いて、比較合成例の試作−8を対紙料固形分に対して150ppm添加、スクリーン通過後に添加することを想定して攪拌回転数1500rpmで10秒間攪拌後、濾液を採取しADVANTEC、No.2濾紙にて濾過後、SSを測定、総歩留率を測定後、濾紙を525℃で2時間灰化し、灰分歩留率を測定した。結果を表3に示す。

【0051】

(表3)

【0052】

実施例1の試作−1、試作−3、試作−5及び試作−7をスクリーン通過後に添加することを想定し添加した場合、比較例1の試作−1、試作−3、試作−5及び試作−7のスクリーン手前に添加することを想定し添加した場合よりも低添加率でも高い歩留効果を示した。又、比較例2のスクリーン通過後に添加することを想定した試作−8の添加では実施例1の効果は得られなかった。これは、試作−8の水溶液粘度が高く分散性が不良であることが要因と推察される。歩留の向上にはスクリーン通過後に合成例の試作ポリマーを添加することがシェアの掛かりが少なく最大の効果があることが確認できた。

【実施例2】

【0053】

新聞用紙抄紙マシンで抄速1100m/分、坪量43g/m2の条件で、スクリーン通過前に重量平均分子量1500万の油中水型エマルジョンポリマーを200ppm対紙料固形分添加していたが、本発明の合成例試作−1の水溶性重合体を、本発明において説明した混合手段を具体化した形態を有するウェットエンド・テクノロジー社の「トランプジェット」をスクリーン通過後に位置する場所に設置し、100ppm対紙料固形分添加した。合成例試作−1の固有粘度は、21.3であり、特開2004−169046号公報に記載された固有粘度(IV)と粘度平均分子量(すなわち重量平均分子量)との関係は、以下の式で表わされる。

IV=0.000373×分子量0.66

これから重量平均分子量を計算すると、約1600万となる。添加法変更前においては油中水型エマルジョンポリマー使用時のワイヤー総歩留率45%、灰分歩留率25%であった。これに対し添加法変更後では、合成例試作−1の水溶性重合体を、本発明で使用する添加法を用いることによりワイヤー総歩留率48%、灰分歩留率30%に向上した。合成例試作−1の水溶性重合体が効率的にミキシングされ、最大限の効果が発揮されたと考えられる。又地合いは油中水型エマルジョンポリマー添加時と合成例試作−1では同程度であり、地合いの低下は認められなかった。更に同抄紙マシンで、同混合装置「トランプジェット」を用い、同油中水型エマルジョンポリマーをスクリーン通過後に添加したところ、地合いが低下し、抄造の続行が困難であった。

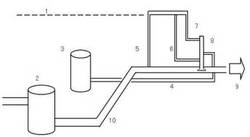

【図面の簡単な説明】

【0054】

【図1】請求項1に記載される抄紙方法において、本発明で使用する塩水溶液中分散重合物を添加するためのシステム図である。

【図2】請求項2に記載される抄紙方法において、本発明で使用する塩水溶液中分散重合物を添加するためのシステム図である。

【符号の説明】

【0055】

1 主製紙原料流に循環される白水

2 最後のスクリーン

3 製紙薬剤貯槽(歩留向上/紙質向上剤)

4 製紙薬剤流

5 バイパス流

6 バイパス流を更に分けた分流の一つ

7 バイパス流を更に分けた分流の一つ

8 混合手段

9 抄紙機への製紙原料の流れ

10 主製紙原料流

11 製紙薬剤貯槽1(歩留向上/紙質向上剤)

12 製紙薬剤貯槽2(アニオン性水溶性高分子、ベントナイトあるいはコロイダルシリカなど)

13 最後のスクリーン

14 主製紙原料流

15 製紙薬剤流1

16 バイパス流

17 バイパス流を更に分けた分流の一つ

18 バイパス流を更に分けた分流の一つ

19 混合手段1

20 製紙薬剤流2

21 バイパス流を更に分けた分流の一つ

22 混合手段2

23 抄紙機への製紙原料の流れ

【技術分野】

【0001】

本発明は、紙及び板紙の製紙工程において、地合い性を損なうことなく、歩留の向上や生産性の向上ができる抄紙方法に関するものである。

【背景技術】

【0002】

塗工原紙、PPC用紙、上質紙、板紙及び新聞用紙等の抄紙工程において、微細繊維、填料等の歩留率向上を図るために、種々の歩留剤システムが用いられている。従来、汎用されている歩留剤システムとして、高分子量のアクリルアミド系水溶性ポリマーを抄造せん断工程であるファンポンプやスクリーンの前後に添加する処方がある。しかし、製紙原料中の微細繊維分の増加や填料として微粒な炭酸カルシウムの使用比率の増加など抄造状況の変化に対して、歩留率の維持・向上を図るには、極限粘度法による重量平均分子量が1000万〜1500万以上を有する従来よりも高分子量のポリマーが必要とされるようになった。歩留率の向上を図るには抄造工程の最終せん断工程であるスクリーンの後にポリマーを添加するのが最も有効であるが、紙品質、特に地合いについては著しく低下するため添加率が抑制されることになり、大幅な歩留率の向上は望めない。そこで、ポリマー単独処方ではなく、スクリーンの後に無機物やアニオン性ポリマーを添加する二液歩留システムが使用されることがある。例えば、スクリーンの前に高分子量カチオン性ポリマーを加え、当該スクリーンの後にベントナイトを加える添加処方(特許文献1)や、同様にスクリーンの前にはカチオン性ポリマーを加え、スクリーン通過後にアニオン性高分子マイクロパーティクルを添加する処方が用いられている(特許文献2)。これらは、二液目のカチオン性ポリマーを添加後、せん断工程を通過することによって破壊されたフロックを二液目のアニオン性物質により再凝集するシステムである。しかし、これら歩留システムでも、大幅に歩留率の向上を得るためには、添加率を増加させる必要があるため地合い性を低下させる。又、二液を使うことによりハンドリングが複雑であり、薬品コストが掛かり不経済である。

【特許文献1】特開平5−239800号公報

【特許文献2】特開平11−286890号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明は、紙及び板紙の製紙工程において、地合い性を損なうことなく、歩留の向上、生産性の向上を図る抄紙方法を提供することを課題とする。

【課題を解決するための手段】

【0004】

上記課題を解決するため鋭意検討を行なった結果、抄紙前の製紙原料において、最後のスクリーンを通過した主製紙原料流の一部をバイパス流とし、前記バイパス流を更に二つに分流した後、一種以上の製紙薬剤と前記二つの分流とを混合手段によって混合し、

その後前記主製紙原料流の一箇所に還流させることにより、前記製紙薬剤を添加・混合した後、抄紙する抄紙方法を実施する際、あるいは抄紙前の製紙原料において、最後のスクリーンを通過した主製紙原料流の一部をバイパス流とし、前記バイパス流を更に三つに分流した後、

前記三つに分流したうちの二つの分流と、一種以上の製紙薬剤を混合手段によって混合し、前記主製紙原料流の一箇所に還流させ、残りの一つの分流と無機性あるいは有機性アニオン性物質溶液流あるいは分散液流とを別の混合手段によって混合し、前記製紙薬剤の添加箇所よりも下流の前記主製紙原料流の一箇所に還流させることにより添加・混合した後、抄紙する抄紙方法を実施する際に、前記製紙薬剤のうち一種が歩留向上及び/又は紙質向上剤であり、塩水溶液中で該塩水溶液に可溶な高分子分散剤を共存させ、ビニル系単量体あるいはビニル系単量体混合物を分散重合することにより得た、粒径100μm以下の分散液からなる水溶性重合体を使用することにより、前記歩留向上剤の効果的なミキシングが行なわれ、地合い性を損なうことなく歩留を向上、生産性の向上を図ることが可能であることを発見し本発明に達した。

【発明の効果】

【0005】

本発明は抄紙工程において、最後のスクリーンを通過した主製紙原料流の一部をバイパス流とし、前記バイパス流を更に二つに分流した後、一種以上の製紙薬剤と前記二つの分流とを混合手段によって混合し、その後前記主製紙原料流の一箇所に還流させることにより、前記製紙薬剤を添加・混合した後、抄紙する抄紙方法を実施する際、あるいは抄紙前の製紙原料において、最後のスクリーンを通過した主製紙原料流の一部をバイパス流とし、前記バイパス流を更に三つに分流した後、前記三つに分流したうちの二つの分流と、一種以上の製紙薬剤を混合手段によって混合し、前記主製紙原料流の一箇所に還流させ、残りの一つの分流と無機性あるいは有機性アニオン性物質溶液流あるいは分散液流とをもう一つの同種の混合手段によって混合し、前記製紙薬剤の添加箇所よりも下流の前記主製紙原料流の一箇所に還流させることにより添加・混合した後、抄紙する抄紙方法を実施する際に、前記製紙薬剤が塩水溶液中で該塩水溶液に可溶な高分子分散剤を共存させビニル系単量体あるいはビニル系単量体混合物を分散重合することにより得た粒径100μm以下の分散液からなる水溶性重合体を使用する。

【0006】

本発明の特徴は、抄紙前の最終せん断工程後、すなわち最後のスクリーン通過後の製紙原料流の一部をバイパス流とし、このバイパス流と薬剤あるいは薬剤希釈液流を混合し、混合物のフローを再び主製紙原料流に還流し、製紙原料と薬剤の混合を効率的に実施することのできる添加方法において、適合性の高い薬剤を発見したことにある。このことにより高分子量のアクリルアミド系共重合体からなる製紙薬剤と製紙原料を効率的に混合し、最大限の歩留向上効果あるいは紙質向上効果を発揮する。従来、薬品添加方法として薬品の一次溶解液を二次希釈水により流量を増し、薬品粘度を下げてから主製紙原料流に添加される。主製紙原料流量に対して、薬品の流量は微量であり、流速も遅いため十分なミキシングの達成が困難であった。更に薬品は配管側壁に沿って流れ、スケールを形成、断紙や汚れの原因となる。しかし、本発明で使用する水溶性重合体は、従来の薬品添加方法の欠点を改善するため製紙原料がスクリーン通過した後、製紙原料流の一部をバイパス流とし、このバイパス流と二次希釈水を用いない製紙薬剤溶液あるいは分散液とを混合することにより、特別の物性を有する製紙薬剤が必要であった。

【0007】

本発明で使用する水溶性重合体を適用する薬剤添加方法は、二次希釈水が不要なため用水の節減に繋がる、スクリーンを通過した後に歩留向上及び/又は紙質向上剤を添加するため、薬剤の劣化が少ない、大量の製紙原料に対し少量の薬剤を添加するという混ざりの問題を克服し、一度製紙原料の一部と薬剤を混合し、薬剤含有液を更に製紙原料に添加するために、製紙原料と薬剤の混ざりが向上するなどのメリットがある。しかし二次希釈水を使用しないため薬品粘度がやや高めになるなど、特別の物性を要する。そのため分散性の良い薬剤が要求される事態になった。本発明で使用する塩水溶液中において重合する分散重合品は、この目的に合致するものである。

【発明を実施するための最良の形態】

【0008】

初めに本発明で使用する水溶性重合体に関して説明する。水溶性重合体は、原料として使用する単量体、カチオン性単量体、即ち一般式(2)及び/又は(3)、必要に応じてアニオン性単量体、即ち一般式(1)、(メタ)アクリルアミド及び共重合可能な他の非イオン性水溶性単量体を各々塩水溶液に溶解する。その後、前記高分子分散剤を添加し、窒素置換後、ラジカル重合開始剤により重合を開始させ、攪拌しながら重合することにより製造する。

【0009】

重合時の温度は、ラジカル重合開始剤の種類により異なるが一般的に5〜55℃である。重合は2、2−アゾビス[2−(5−メチル−2−イミダゾリン−2−イル)プロパン]二塩化水素化物、あるいは4、4−アゾビス(4−メトキシ−2、4ジメチル)バレロニトリルなどのアゾ系開始剤が好ましい。この開始剤の添加量は、重合開始時、単量体当たり50〜500ppm、好ましくは50〜200ppm添加する。しかし、一回の添加では重合率が低くなるので、数回に分けて添加することが好ましい。添加回数としては、2〜5回、好ましくは2〜3回である。

【0010】

前記カチオン性水溶性重合体を重合する場合に使用するビニル系カチオン性単量体の例としては、(メタ)アクリル酸ジメチルアミノエチルやジメチルアミノプロピル(メタ)アクリルアミド、メチルジアリルアミンなどが挙げられる。また、四級アンモニウム基含有単量体の例としては、該三級アミノ含有単量体の塩化メチルや塩化ベンジルによる四級化物である(メタ)アクリロイルオキシエチルトリメチルアンモニウム塩化物、(メタ)アクリロイルオキシ2−ヒドロキシプロピルトリメチルアンモニウム塩化物、(メタ)アクリロイルアミノプロピルトリメチルアンモニウム塩化物、(メタ)アクリロイルオキシエチルジメチルベンジルアンモニウム塩化物、(メタ)アクリロイルオキシ2−ヒドロキシプロピルジメチルベンジルアンモニウム塩化物、(メタ)アクリロイルアミノプロピルジメチルベンジルアンモニウム塩化物、ジメチルジアリルアンモニウム塩化物などが挙げられる。

【0011】

前記両性水溶性重合体を重合する場合、上記ビニル系カチオン性単量体の他、ビニル系アニオン性単量体を併用する。その例としてはビニルスルホン酸、ビニルベンゼンスルホン酸あるいは2−アクリルアミド2−メチルプロパンスルホン酸、メタクリル酸、アクリル酸、イタコン酸、マレイン酸、フタル酸あるいはp−カルボキシスチレンなどが挙げられる。

【0012】

さらに本発明の水溶性重合体は、他のビニル系非イオン性単量体との共重合体でも良い。例えば(メタ)アクリルアミド、N,N−ジメチルアクリルアミド、酢酸ビニル、アクリロニトリル、アクリル酸メチル、(メタ)アクリル酸2−ヒドロキシエチル、ジアセトンアクリルアミド、N−ビニルピロリドン、N−ビニルホルムアミド、N−ビニルアセトアミドなどが挙げられ、これら一種又は二種以上との共重合が可能である。

【0013】

重合する単量体あるいは単量体混合物の組成は、一般式(2)及び/又は(3)で表される単量体5〜100モル%、一般式(1)で表される単量体0〜50モル%、(メタ)アクリルアミド及び共重合可能な他の非イオン性水溶性単量体0〜95モル%からなる単量体あるいは単量体混合物が好ましい。更に好ましい組成は、一般式(2)及び/又は(3)で表される単量体5〜50モル%、一般式(1)で表される単量体0〜30モル%、(メタ)アクリルアミド及び共重合可能な他の非イオン性水溶性単量体50〜95モル%である。

【0014】

さらに本発明の水溶性重合体は、固有粘度の高い方が優れた機能を発揮するため、より固有粘度の高い重合体を得ることができる一般式(2)で表される(メタ)アクリル系単量体を使用する方が好ましく、特にメタアクリロイルオキシエチルトリメチルアンモニウム塩化物、アクリロイルオキシエチルトリメチルアンモニウム塩化物、アクリロイルオキシエチルベンジルジメチルアンモニウム塩化物の使用が好ましい。

【0015】

カチオン性水溶性重合体を重合する際の最も好ましい単量体の組み合わせとしては、アクリロイルオキシエチルトリメチルアンモニウム塩化物、及びアクリルアミド、あるいはアクリロイルオキシエチルトリメチルアンモニウム塩化物、アクリロイルオキシエチルベンジルジメチルアンモニウム塩化物及びアクリルアミドであり、両性水溶性重合体を重合する際の最も好ましい単量体の組み合わせとしては、メタアクリロイルオキシエチルトリメチルアンモニウム塩化物、アクリロイルオキシエチルトリメチルアンモニウム塩化物、アクリル酸及びアクリルアミド、あるいはアクリロイルオキシエチルベンジルジメチルアンモニウム塩化物、アクリロイルオキシエチルトリメチルアンモニウム塩化物、アクリル酸及びアクリルアミドである。

【0016】

本発明で使用する高分子分散剤は、イオン性、非イオン性とも使用可能であるが、好ましくはイオン性、さらに好ましくはカチオン性である。カチオン性高分子分散剤の場合、(メタ)アクリロイルオキシエチルトリメチルアンモニウム塩化物やジメチルジアリルアンモニウム塩化物などのカチオン性単量体の(共)重合体であるが、カチオン性単量体と非イオン性単量体との共重合体も使用可能である。非イオン性単量体の例としては、アクリルアミド、N−ビニルホルムアミド、N−ビニルアセトアミド、N−ビニルピロリドン、N、N−ジメチルアクリルアミド、アクリロニトリル、ジアセトンアクリルアミド、2−ヒドロキシエチル(メタ)アクリレ−トのなどであるが、アクリルアミドとの共重合体が好ましい。

【0017】

非イオン性高分子分散剤の場合、ポリビニルピロリドン、アクリルアミド/ポリビニルカプロラクタム共重合体、アクリルアミド/スチレン共重合体、無水マレイン酸/ブテン共重物の完全アミド化物などアミド基と若干の疎水性基を有する水溶性重合体も有効である。

【0018】

高分子分散剤の分子量としては、カチオン性の場合、5,000〜200万、好ましくは5万〜100万であり、非イオン性高分子分散剤の場合、1,000〜10万、好ましくは1,000〜5万である。この高分子分散剤の添加量は、単量体に対して1〜20重量%であり、好ましくは5〜15重量%である。

【0019】

塩水溶液を構成する塩類は、ナトリウムやカリウムのようなアルカリ金属イオンやアンモニウムイオンなどの陽イオンと、ハロゲン化物イオン、硫酸イオン、硝酸イオン、リン酸イオンなどの陰イオンとを組み合わせた塩が使用可能であるが、多価陰イオンとの塩がより好ましい。これら塩類の塩濃度としては、10重量%〜飽和濃度まで使用できる。

【0020】

本発明の水溶性重合体の固有粘度は、1規定NaCl水溶液で希釈した数点の重合体希釈液を毛細管粘度計によって25℃で還元粘度ηsp/cを測定し、濃度cを横軸にしてプロットし、その濃度をゼロに外挿することで求めることができる。

【0021】

本発明の塩水溶液中分散液を構成する重合体は、分子量の高い水溶性重合体を製造すると製紙工業における歩留向上剤として好ましい。上記方法で求めたこの重合体の固有粘度は10〜25dl/g、より好ましくは15〜25dl/gである。

【0022】

一般に塩水溶液中での分散重合法は重合過程で反応液の粘度が上昇することがある。これは重合開始後、溶液重合から分散重合への相転移が起きる時点で大きな増粘が発生することにあるが、高い分子量を求めたり反応が速かったりすると、この増粘はさらに大きくなり、最後には塊状化する場合がある。この増粘を制御するために、これまで多量の連鎖移動剤、あるいは増粘抑制効果のある多価カルボン酸、環状の多価アルコールあるいは多価フェノール、酸化性雰囲気あるいは酸化剤存在下でアクリル系カチオン性単量体を重合した生成物などの化合物を使用していた。しかし、いずれの場合も分子量が低く、目的とする超高分子量の水溶性重合体を製造することができなかった。

【0023】

これに替わり本発明では、塩水溶液中に溶解可能な高分子分散剤、ビニル系単量体あるいはビニル系単量体混合物とともに重合遅延性物質を全単量体に対し0.5〜5モル%添加し攪拌下重合することで、大きな増粘を発生させることなく、分子量の高い水溶性重合体の製造が可能となった。

【0024】

本発明で使用する重合遅延性物質の作用機構自体は、まだ十分に解明されてはいない。その効果としては、重合の進行が遅くなることにより、水溶性重合体の生成速度が低くなり、その結果相転移が緩やかになり、増粘が起きないうちに水溶性重合体が塩水中に析出し、塩水中の水溶性重合体濃度が高まらず、増粘が発生しないと考えられる。この目的に使用できる単量体としては、イタコン酸、マレイン酸、フタル酸、アリルアミンなどであるが、好ましくはイタコン酸およびマレイン酸である。これら重合遅延性物質は、通常全単量体のモル数に対し0.5〜5モル%添加するが、好ましくは1〜5モル%であり、更に好ましくは1〜3モル%である。0.5モル%未満では、重合遅延効果が少なく、5モル%より多いと重合の進行が遅くなり分子量の高い水溶性重合体が得られない。

【0025】

次に混合手段に関し説明する。本発明で使用する添加システムにおける混合手段は、本発明で使用する混合における技術思想が達成できればどのような混合手段を用いても良いが、具体的には以下のような混合装置を使用すると効率的に実施が可能である。例えば以下のフローから構成される場合がある。すなわち主製紙原料流の一部をバイパス流として使用し、例えば装置の一例として、前記バイパス流を更に二つに分流しておき、このうち一つの分流を(1)大流量・高速ジェット流を形成する部分(インジェクションフロー)、(2)薬品を添加するには、薬品流を螺旋回転させながらジェット流に噴射する部分(ケミカルフロー)、(3)もう一方の分流は、薬品流が噴射される部分を広げて、薬品流をジェット流に巻き込ませる部分(ミキシングフロー)から構成されているものなどが使用できる。

【0026】

前記三つのフローは、断面が同心円の配管により構成される。同心円の一番真ん中にミキシングフロー、一番外側にインジェクションフロー、ミキシングフローとインジェクションフローの間にケミカルフローが位置し、それぞれのフローは先端部で合流する形体を有する。ケミカルフローの薬品はインジェクションフローに接触し、速やかにその中に混合され、主製紙原料流に添加される。

【0027】

主製紙原料流の一部をバイパス流として使用し大流量・高速ジェット流を形成する部分(インジェクションフロー)では、主製紙原料流の一部をバイパス流とし、バイパス流を更に二つ以上に分流した一方の製紙原料を例えばブースターポンプなどにより加圧し、バイパス流の5〜20倍の流速に加速される強力な渦巻きジェット流を形成する。この時、流速5〜10l/sに加速することが好ましい。

【0028】

薬品を螺旋回転させながら前記ジェット流に対して噴射する部分(ケミカルフロー)では、ノズル部よりジェット流に対し螺旋回転しながらフィルム状に噴出される。流速は遅くシェアは最小限に抑えられるので、薬品に対する影響は最小限となる。流速は、0.1〜1.0l/sで薬品を噴射することが好ましい。

【0029】

バイパス流を分流したもう一方の分流は、前記ケミカルフローを広げて薬品をジェット流に巻き込ませる役割を果たし(ミキシングフロー)、スプレー状に放出されて、ケミカルフローを押し広げジェット流に巻き込ませる。ミキシングフローの流速は、1〜2l/sが好ましい。上記説明した装置の具体例としては、ウェットエンド・テクノロジー社の「トランプジェット」などがある。

【0030】

本発明における薬品の添加方法の特徴は、最終せん断工程であるスクリーンを通過した主製紙原料流に添加される。スクリーンを通過することによる大きなせん断がポリマーに掛からないため高分子が切断されることなく最大限の効果が発揮される。薬品は主製紙原料流の配管内に、広く、深く分散するので非常に高いミキシング効果を発揮するため、高分子量であっても紙の地合いを崩すことがない。

そのため従来の添加法では、地合い崩れを起こすことがある、より高分子量の歩留向上剤の使用をすることもできる。上記例にあげた混合手段では、主原料流に対して高速で添加されるため薬品の流量が0.1l/s以上で粘度が300mPa・s以下であれば希釈用の清水が不要であるため、前記流量と粘度が好ましい。その範囲内に入らなければ清水で希釈するが、従来の添加法に対して清水使用量が大幅に削減できる。

【0031】

背景技術においても説明したように、製紙原料がスクリーン通過前の添加では、スクリーンのシェアにより高分子が切断されるので、大きな歩留率の向上を得るためには、歩留向上剤の添加率を増やす必要がある。一方、スクリーン通過後の添加では、混合の問題から地合いが崩れる危険が予想され、添加率を最小限に抑制しなければならず大幅な歩留率の向上、生産性の向上が望めない。従って本発明においては、高分子量のアクリルアミド系共重合体からなる歩留向上剤、好ましくは塩水溶液中で該塩水溶液に可溶な高分子分散剤を共存させビニル系単量体あるいはビニル系単量体混合物を分散重合することにより得た粒径100μm以下の分散液からなる水溶性重合体と製紙原料流の混合手段を用いる添加方法により薬品が効果的にミキシングされ、スクリーン通過後に添加されるため顕著な効果を発現する。

【0032】

本発明における抄紙法システムとして一種の薬品添加だけでなく、二種以上の薬品添加にも適用できる。すなわち請求項2に記載されるようにバイパス流を三つに分流した後、一種目の薬品に歩留向上剤のようなカチオン性ポリマーの液フローと、前記三つに分流したうちの二つの分流を、前記混合手段によって混合し、前記主製紙原料流の一箇所に還流させ、二種目として、アニオン性ポリマー、ベントナイトあるいはコロイダルシリカを残りの一つの分流をもう一つの同種の混合手段によって混合し、前記カチオン性ポリマーを添加した箇所よりも下流の主製紙原料流の一箇所に還流させる方法もある。

【0033】

上記処方を応用することにより歩留向上/紙質向上剤と同種の混合手段を使用して填料、紙力剤、サイズ剤、硫酸バンド他の製紙用薬品と同時に添加することができ、別の混合手段によってサイズ剤定着剤、濾水性向上剤、あるいはアニオン性水溶性高分子、ベントナイトあるいはコロイダルシリカなどより抄紙機に近い箇所で添加することができる。従って本発明においては、歩留向上/紙質向上剤として、塩水溶液中で該塩水溶液に可溶な高分子分散剤を共存させビニル系単量体あるいはビニル系単量体混合物を分散重合することにより得た粒径100μm以下の分散液からなる水溶性重合体が、本発明で使用する添加方法と混合手段を用い、スクリーン通過後の製紙原料に添加されることにより効果的にミキシングされ、顕著な効果を発現する。

【0034】

本発明で使用する分散重合法により製造された分散液からなる水溶性重合体は、水溶液重合法、油中水型エマルジョン重合法、油中水型分散重合法により製造された水溶性重合体に較べ、水に溶解した場合の見かけ粘度が非常に低い。たとえば、アクリロイルオキシエチルトリメチルアンモニウムクロリドとアクリルアミドの共重合体の場合、分子量約500万〜800万において0.1重量%の水溶液の粘度(25℃)は、油中水型エマルジョン重合法による重合物では、200〜700mPa・sであるのに対し、本発明で使用する分散重合法により製造された分散液からなる水溶性重合体は、ほぼ同様の分子量、質量%の水溶液において20〜50mPa・sである。これは重合時共存させる無機塩類の影響もあるが、それを差し引いても低粘性である。見かけ粘度が低いということは、それだけ製紙原料中での分散性が良く、添加場所としてスクリ−ンの通過後などマシンにより近い場所で添加しても、不均一な分散によるトラブルの危険性が低いといえる。

【0035】

混合手段の設置場所は、スクリーン通過後の主製紙原料流に循環される白水の配管系統に設置することも可能である。すなわち請求項3に記載されるように、製紙原料のバイパス流に替えて、白水の流れを二つ以上に分流した後、混合手段によって前記分流のうち、二つと紙質向上剤の原液あるいは希釈液とを混合し、前記主製紙原料流の一箇所に還流させることもできる。この概念図は、図1に記載されるように主製紙原料流のバイパスに替えて図中1の白水の流れを使用して薬剤を添加する。あるいは請求項2に記載され、図2に概念的に説明されるように、主製紙原料流のバイパスを三つに分流した後、二つの分流と歩留向上剤とを混合手段によって混合し、主製紙原料流に還流し、もう一つの分流とアニオン性水溶性高分子、ベントナイトあるいはコロイダルシリカから選択される一種以上とをもう一台の同種の混合手段により混合し、主製紙原料流に還流させる。対象紙料としては特に限定はなく、あらゆる紙料に対して適用できるが、特に地合い性を損なうことなく歩留の向上が求められる新聞用紙、上質紙、PPC用紙、塗工原紙、微塗工紙や最小限の添加率で最大限の効果が求められる板紙等においてその効果がより発揮される。

【0036】

以下に示す合成例によって本発明のアクリルアミド系共重合体を具体的に説明するが、本発明は以下の合成例に限定されるものではない。

【0037】

(合成例1)

攪拌機、還流冷却管、温度計および窒素導入管を備えた4つ口500mlセパラブルフラスコに脱イオン水110.2g、硫酸アンモニウム91.8g、カチオン性単量体として80重量%アクリロイルオキシエチルトリメチルアンモニウム塩化物(以下DMQ)18.3g、50重量%アクリルアミド(以下AAM)60.8g、前記単量体総量に対しイタコン酸を2モル%(0.9g)、分散剤としてアクリロイルオキシエチルトリメチルアンモニウム塩化物単独重合体(20重量%液、粘度6800mPa・s)18g(対単量体;8.0%)をそれぞれ仕込んだ。その後、攪拌しながら窒素導入管より窒素を導入し溶存酸素の除去を行った。この間、恒温水槽により35±2℃に内部温度を調整した。窒素導入30分後、開始剤として2、2’−アゾビス〔2−(5−メチル−2−イミダゾリン−2−イル)プロパン〕二塩化水素化物の1重量%水溶液0.45g(対単量体100ppm)を添加し重合を開始させた。内部温度を35±2℃に保ち重合開始後6時間たったところで上記開始剤を0.45g追加し、さらに10時間反応させ終了した。得られた塩水中分散液を試作−1とする。このDMQ/AAMのモル比は15/85であり、分散液粘度は210mPa・sであった。この分散液は、顕微鏡観察の結果、1〜30μmの粒子であることが判明した。またこの分散液を水で重合体濃度0.2%に希釈した液の粘度は33.2mPa・sであり、さらにキャノンフェンスケ型粘度計を用いて1規定NaCl水溶液中に重合体濃度0.02g/dl、0.04g/dl、0.06g/dlに希釈した液のそれぞれの還元粘度を25℃で測定し、固有粘度を算出した。結果を表1および表2に示す。

【0038】

(合成例2)

合成例1と同様に仕込み、さらに連鎖移動剤としてイソプロピルアルコールを対単量体0.5%(0.23g)加え、合成例1と同様の方法で反応した。得られた塩水中分散液を試作−2とする。この分散液の粘度は180mPa・sであり、顕微鏡観察の結果、1〜30μmの粒子であることが判明した。またこの分散液を水で重合体濃度0.2%に希釈した液の粘度は29.3mPa・sであり、さらに合成例1と同様の方法で還元粘度を測定し、固有粘度を算出した。結果を表1および表2に示す。

【0039】

(合成例3)

合成例1と同様に仕込み、さらに連鎖移動剤としてイソプロピルアルコールを対単量体1%(0.45g)加え、合成例1と同様の方法で反応した。得られた塩水中分散液を試作−3とする。この分散液の粘度は150mPa・sであり、顕微鏡観察の結果、1〜30μmの粒子であることが判明した。またこの分散液を水で重合体濃度0.2%に希釈した液の粘度は23.7mPa・sであり、さらに合成例1と同様の方法で還元粘度を測定し、固有粘度を算出した。結果を表1および表2に示す。

【0040】

(合成例4)

合成例1と同様の装置に、脱イオン水117.3g、硫酸アンモニウム89.3g、カチオン性単量体として80重量%DMQ21.5g、80重量%アクリロイルオキシエチルベンジルジメチルアンモニウム塩化物(以下DMABC)4.5g、50重量%AAM48.5g、前記単量体総量に対しイタコン酸を2モル%(0.9g)、分散剤としてアクリロイルオキシエチルトリメチルアンモニウム塩化物単独重合体(20重量%液、粘度6800mPa・s)18g(対単量体;8.0%)をそれぞれ仕込み、合成例1と同様の方法で反応した。得られた塩水中分散液を試作−4とする。このDMQ/DMABC/AAMのモル比は20/3/77であり、分散液粘度は310mPa・sであった。この分散液は、顕微鏡観察の結果、1〜30μmの粒子であることが判明した。またこの分散液を水で重合体濃度0.2%に希釈した液の粘度は28.3mPa・sであり、さらに合成例1と同様の方法で還元粘度を測定し、固有粘度を算出した。結果を表1および表2に示す。

【0041】

(合成例5)

合成例1と同様の装置に脱イオン水120.5g、硫酸アンモニウム84.2g、カチオン性単量体として80重量%DMQ17.5g、80重量%DMABC3.3g、アニオン性単量体として80重量%アクリル酸2.2g(以下AAC)、及び50重量%AAM53.4g、前記単量体総量に対しイタコン酸を2モル%(0.9g)、分散剤としてアクリロイルオキシエチルトリメチルアンモニウム塩化物単独重合体(20重量%液、粘度6450mPa・s)18g(対単量体8%)をそれぞれ仕込み、合成例1と同様の方法で反応した。得られた塩水中分散液分散液を試作−5とする。このDMQ/DMABC/AAM/AACのモル比は15/2/78/5であり、分散液粘度は260mPa・sであった。この分散液は、顕微鏡観察の結果、1〜30μmの粒子であることが判明した。またこの分散液を水で重合体濃度0.2%に希釈した液の粘度は29.0mPa・sであり、さらに合成例1と同様の方法で還元粘度を測定し、固有粘度を算出した。結果を表1および表2に示す。

【0042】

(合成例6)

合成例1と同様の装置に脱イオン水118.1g、硫酸アンモニウム86.7g、カチオン性単量体として80重量%DMQ12.1g、80重量%メタアクリロイルオキシエチルトリメチルアンモニウム塩化物(以下DMC)6.5g、アニオン性単量体として80重量%AAC4.5g、及び50重量%AAM53.2g、前記単量体総量に対しイタコン酸を2モル%(0.9g)、分散剤としてアクリロイルオキシエチルトリメチルアンモニウム塩化物単独重合体(20重量%液、粘度6450mPa・s)18g(対単量体8%)をそれぞれ仕込み、合成例1と同様の方法で反応した。得られた塩水中分散液を試作−6とする。このDMQ/DMC/AAM/AACのモル比は10/5/75/10であり、分散液粘度は420mPa・sであった。この分散液は、顕微鏡観察の結果、1〜30μmの粒子であることが判明した。またこの分散液を水で重合体濃度0.2%に希釈した液の粘度は27.8mPa・sであり、さらに合成例1と同様の方法で還元粘度を測定し、固有粘度を算出した。結果を表1および表2に示す。

【0043】

(合成例7)

合成例1と同様な操作により、重合遅延性物質としてマレイン酸を用い、表1に示す組成により水溶性重合体を含有する塩水中分散液試作−7を製造した。結果を表1および表2に示す。

【0044】

(比較合成例1)

温度計、攪拌機、窒素導入管、還流冷却管を備えた500mLの4ツ口セパラブルフラスコ内に沸点190°Cないし230°Cのイソパラフィン127.5gにソルビタンモノオレート7.5g及びポリオキシエチレンソルビタンモノステアレート5.0gを仕込み溶解させた。別に脱イオン水8.3g、80重量%DMQ81.2g、50重量%AAM270.1g、粘度調整剤としてイソプロパノ−ル0.4g(対単量体2000ppm)を各々採取し添加した。油と水溶液を混合し、ホモジナイザーにて10000rpmで2分間攪拌乳化した。この時の単量体組成は、DMQ/AAM=15/85(モル%)である。

【0045】

得られたエマルジョンの温度を45±2℃に保ち、窒素置換を30分行った後、ジメチル 2、2’−アゾビス(2−メチルプロピオン酸メチル)0.1g(対単量体0.05重量%)を加え、重合反応を開始させた。反応温度45±2℃で1.5時間重合させたのち70℃に加温し、1時間保温することで反応を完結させた。重合後、生成した油中水型エマルジョンに転相剤としてポリオキシエチレンデシルエ−テル10.0g(対液2.0重量%)を添加混合して試験に供する試料(試料−8)とした。このDMQ/AAMのモル比は15/85であり、分散液粘度は450mPa・sであった。この分散液は、顕微鏡観察の結果、1〜30μmの粒子であることが判明した。またこの分散液を水で重合体濃度0.2%に希釈した液の粘度は526mPa・sであり、さらに合成例1と同様の方法で還元粘度を測定し、固有粘度を算出した。結果を表1及び表2に示す。

【0046】

(表1)

DMQ:アクリロイルオキシエチルトリメチルアンモニウム塩化物

DMC:メタアクリロイルオキシエチルトリメチルアンモニウム塩化物、DMABC:アクリロイルオキシエチルベンジルジメチルアンモニウム塩化物、AAM:アクリルアミド、AAC:アクリル酸

【0047】

(表2)

製品形態;D:塩水中分散重合品、E:油中水型エマルジョン重合品

数値の単位;分散液粘度:mPa・s、0.2%水溶液粘度:mPa・s、固有粘度(1規定NaCl水溶液中):dl/g

【実施例1】

【0048】

ブリット式ダイナミックジャーテスターによる歩留率の測定試験を行なった。200メッシュワイヤー使用。使用原料は、固形分濃度1.0質量%で、軽質炭酸カルシウム等Ash分として35.4%対固形分濃度含んだ新聞用紙抄造原料を用いた。製紙原料の物性値は、pH7.2、Whatman No.41濾紙濾過液のミューテック社製PCD−03型を使用したカチオン要求量は、0.004meq/Lである。攪拌回転数1500rpmで20秒間攪拌後、合成例の試作−1、試作−3、試作−5及び試作−7を対紙料固形分に対して150ppm添加し、スクリーン通過後に添加することを想定して攪拌回転数1500rpmで10秒間攪拌後、濾液を採取しADVANTEC、No.2濾紙にて濾過後、SSを測定、総歩留率を測定後、濾紙を525℃で2時間灰化し、灰分歩留率を測定した。結果を表3に示す。

【0049】

(比較例1)実施例1と同様な製紙原料を用いて、合成例の試作−1、試作−3、試作−5、試作−7及び試作−8を対紙料固形分に対して200ppm添加し、スクリーン手前に添加することを想定して攪拌回転数1500rpmで30秒間攪拌後、濾液を採取しADVANTEC、No.2濾紙にて濾過後、SSを測定、総歩留率を測定後、濾紙を525℃で2時間灰化し、灰分歩留率を測定した。結果を表3に示す。

【0050】

(比較例2)実施例1と同様な製紙原料を用いて、比較合成例の試作−8を対紙料固形分に対して150ppm添加、スクリーン通過後に添加することを想定して攪拌回転数1500rpmで10秒間攪拌後、濾液を採取しADVANTEC、No.2濾紙にて濾過後、SSを測定、総歩留率を測定後、濾紙を525℃で2時間灰化し、灰分歩留率を測定した。結果を表3に示す。

【0051】

(表3)

【0052】

実施例1の試作−1、試作−3、試作−5及び試作−7をスクリーン通過後に添加することを想定し添加した場合、比較例1の試作−1、試作−3、試作−5及び試作−7のスクリーン手前に添加することを想定し添加した場合よりも低添加率でも高い歩留効果を示した。又、比較例2のスクリーン通過後に添加することを想定した試作−8の添加では実施例1の効果は得られなかった。これは、試作−8の水溶液粘度が高く分散性が不良であることが要因と推察される。歩留の向上にはスクリーン通過後に合成例の試作ポリマーを添加することがシェアの掛かりが少なく最大の効果があることが確認できた。

【実施例2】

【0053】

新聞用紙抄紙マシンで抄速1100m/分、坪量43g/m2の条件で、スクリーン通過前に重量平均分子量1500万の油中水型エマルジョンポリマーを200ppm対紙料固形分添加していたが、本発明の合成例試作−1の水溶性重合体を、本発明において説明した混合手段を具体化した形態を有するウェットエンド・テクノロジー社の「トランプジェット」をスクリーン通過後に位置する場所に設置し、100ppm対紙料固形分添加した。合成例試作−1の固有粘度は、21.3であり、特開2004−169046号公報に記載された固有粘度(IV)と粘度平均分子量(すなわち重量平均分子量)との関係は、以下の式で表わされる。

IV=0.000373×分子量0.66

これから重量平均分子量を計算すると、約1600万となる。添加法変更前においては油中水型エマルジョンポリマー使用時のワイヤー総歩留率45%、灰分歩留率25%であった。これに対し添加法変更後では、合成例試作−1の水溶性重合体を、本発明で使用する添加法を用いることによりワイヤー総歩留率48%、灰分歩留率30%に向上した。合成例試作−1の水溶性重合体が効率的にミキシングされ、最大限の効果が発揮されたと考えられる。又地合いは油中水型エマルジョンポリマー添加時と合成例試作−1では同程度であり、地合いの低下は認められなかった。更に同抄紙マシンで、同混合装置「トランプジェット」を用い、同油中水型エマルジョンポリマーをスクリーン通過後に添加したところ、地合いが低下し、抄造の続行が困難であった。

【図面の簡単な説明】

【0054】

【図1】請求項1に記載される抄紙方法において、本発明で使用する塩水溶液中分散重合物を添加するためのシステム図である。

【図2】請求項2に記載される抄紙方法において、本発明で使用する塩水溶液中分散重合物を添加するためのシステム図である。

【符号の説明】

【0055】

1 主製紙原料流に循環される白水

2 最後のスクリーン

3 製紙薬剤貯槽(歩留向上/紙質向上剤)

4 製紙薬剤流

5 バイパス流

6 バイパス流を更に分けた分流の一つ

7 バイパス流を更に分けた分流の一つ

8 混合手段

9 抄紙機への製紙原料の流れ

10 主製紙原料流

11 製紙薬剤貯槽1(歩留向上/紙質向上剤)

12 製紙薬剤貯槽2(アニオン性水溶性高分子、ベントナイトあるいはコロイダルシリカなど)

13 最後のスクリーン

14 主製紙原料流

15 製紙薬剤流1

16 バイパス流

17 バイパス流を更に分けた分流の一つ

18 バイパス流を更に分けた分流の一つ

19 混合手段1

20 製紙薬剤流2

21 バイパス流を更に分けた分流の一つ

22 混合手段2

23 抄紙機への製紙原料の流れ

【特許請求の範囲】

【請求項1】

抄紙前の製紙原料において、最後のスクリーンを通過した主製紙原料流の一部をバイパス流とし、前記バイパス流を更に二つに分流した後、一種以上の製紙薬剤と前記二つの分流とを混合手段によって混合し、

その後前記主製紙原料流の一箇所に還流させることにより、前記製紙薬剤を添加・混合した後、抄紙する抄紙方法であって、

前記製紙薬剤のうち一種が歩留向上及び/又は紙質向上剤であり、塩水溶液中で該塩水溶液に可溶な高分子分散剤を共存させ、ビニル系単量体あるいはビニル系単量体混合物を分散重合することにより得た、粒径100μm以下の分散液からなる水溶性重合体であることを特徴とする抄紙方法。

【請求項2】

抄紙前の製紙原料において、最後のスクリーンを通過した主製紙原料流の一部をバイパス流とし、前記バイパス流を更に三つに分流した後、

前記三つに分流したうちの二つの分流と、一種以上の製紙薬剤を混合手段によって混合し、前記主製紙原料流の一箇所に還流させ、残りの一つの分流と無機性あるいは有機性アニオン性物質溶液流あるいは分散液流とをもう一つの同種の混合手段によって混合し、前記製紙薬剤の添加箇所よりも下流の前記主製紙原料流の一箇所に還流させることにより添加・混合した後、抄紙する抄紙方法であって、

前記製紙薬剤のうち一種が歩留向上及び/又は紙質向上剤であり、塩水溶液中で該塩水溶液に可溶な高分子分散剤を共存させ、ビニル系単量体あるいはビニル系単量体混合物を分散重合することにより得た、粒径100μm以下の分散液からなる水溶性重合体であることを特徴とする抄紙方法。

【請求項3】

前記主製紙原料流のバイパス流に替えて、主製紙原料流に循環される白水をバイパス流として使用することを特徴とする請求項1あるいは2に記載の抄紙方法。

【請求項4】

前記無機性あるいは有機性アニオン性物質が、コロイダルシリカ、ベントナイト、および下記一般式(1)で表される単量体と(メタ)アクリルアミドとの共重合物から選択される一種以上であることを特徴とする請求項2に記載の抄紙方法。

【化1】

一般式(1)

R8は水素、メチル基又はカルボキシメチル基、AはSO3、C6H4SO3、CONHC(CH3)2CH2SO3、C6H4COOあるいはCOO、R9は水素又はCOOY2、Y1あるいはY2は水素又は陽イオンをそれぞれ表わす。

【請求項5】

前記歩留向上及び/又は紙質向上剤が、下記一般式(2)及び/又は(3)で表される単量体5〜100モル%、(メタ)アクリルアミド及び共重合可能な他の非イオン性水溶性単量体0〜95モル%、および下記一般式(1)で表される単量体0〜50モル%であることを特徴とする請求項1あるいは2に記載の抄紙方法。

【化2】

一般式(2)

R1は水素又はメチル基、R2、R3は炭素数1〜3のアルキル基、アルコキシ基あるいはベンジル基、R4は水素、炭素数1〜3のアルキル基、アルコキシ基あるいはベンジル基であり、同種でも異種でも良い。Aは酸素またはNH、Bは炭素数2〜4のアルキレン基またはアルコキシレン基、X1は陰イオンをそれぞれ表わす。

【化3】

一般式(3)

R5は水素又はメチル基、R6、R7は炭素数1〜3のアルキル基、アルコキシ基あるいはベンジル基、X2は陰イオンをそれぞれ表わす

【化1】

一般式(1)

R8は水素、メチル基又はカルボキシメチル基、AはSO3、C6H4SO3、CONHC(CH3)2CH2SO3、C6H4COOあるいはCOO、R9は水素又はCOOY2、Y1あるいはY2は水素又は陽イオンをそれぞれ表わす。

【請求項6】

前記水溶性重合体分散液を構成する水溶性重合体の1規定NaCl水溶液中、25℃で測定した固有粘度が10〜25dl/gであることを特徴とする請求項5に記載の抄紙方法。

【請求項7】

前記水溶性重合体分散液を構成する水溶性重合体の1規定NaCl水溶液中、25℃で測定した固有粘度が15〜25dl/gであることを特徴とする請求項5に記載の水溶性重合体分散液。

【請求項8】

前記分散重合時、前記単量体または単量体混合物に重合遅延性単量体物質を全単量体に対し0.5〜5モル%となるように添加することを特徴とする請求項5に記載の抄紙方法。

【請求項9】

前記重合遅延性物質がイタコン酸、マレイン酸、フタル酸およびアリルアミンから選択される一種以上であることを特徴とする請求項8に記載の抄紙方法。

【請求項1】

抄紙前の製紙原料において、最後のスクリーンを通過した主製紙原料流の一部をバイパス流とし、前記バイパス流を更に二つに分流した後、一種以上の製紙薬剤と前記二つの分流とを混合手段によって混合し、

その後前記主製紙原料流の一箇所に還流させることにより、前記製紙薬剤を添加・混合した後、抄紙する抄紙方法であって、

前記製紙薬剤のうち一種が歩留向上及び/又は紙質向上剤であり、塩水溶液中で該塩水溶液に可溶な高分子分散剤を共存させ、ビニル系単量体あるいはビニル系単量体混合物を分散重合することにより得た、粒径100μm以下の分散液からなる水溶性重合体であることを特徴とする抄紙方法。

【請求項2】

抄紙前の製紙原料において、最後のスクリーンを通過した主製紙原料流の一部をバイパス流とし、前記バイパス流を更に三つに分流した後、

前記三つに分流したうちの二つの分流と、一種以上の製紙薬剤を混合手段によって混合し、前記主製紙原料流の一箇所に還流させ、残りの一つの分流と無機性あるいは有機性アニオン性物質溶液流あるいは分散液流とをもう一つの同種の混合手段によって混合し、前記製紙薬剤の添加箇所よりも下流の前記主製紙原料流の一箇所に還流させることにより添加・混合した後、抄紙する抄紙方法であって、

前記製紙薬剤のうち一種が歩留向上及び/又は紙質向上剤であり、塩水溶液中で該塩水溶液に可溶な高分子分散剤を共存させ、ビニル系単量体あるいはビニル系単量体混合物を分散重合することにより得た、粒径100μm以下の分散液からなる水溶性重合体であることを特徴とする抄紙方法。

【請求項3】

前記主製紙原料流のバイパス流に替えて、主製紙原料流に循環される白水をバイパス流として使用することを特徴とする請求項1あるいは2に記載の抄紙方法。

【請求項4】

前記無機性あるいは有機性アニオン性物質が、コロイダルシリカ、ベントナイト、および下記一般式(1)で表される単量体と(メタ)アクリルアミドとの共重合物から選択される一種以上であることを特徴とする請求項2に記載の抄紙方法。

【化1】

一般式(1)

R8は水素、メチル基又はカルボキシメチル基、AはSO3、C6H4SO3、CONHC(CH3)2CH2SO3、C6H4COOあるいはCOO、R9は水素又はCOOY2、Y1あるいはY2は水素又は陽イオンをそれぞれ表わす。

【請求項5】

前記歩留向上及び/又は紙質向上剤が、下記一般式(2)及び/又は(3)で表される単量体5〜100モル%、(メタ)アクリルアミド及び共重合可能な他の非イオン性水溶性単量体0〜95モル%、および下記一般式(1)で表される単量体0〜50モル%であることを特徴とする請求項1あるいは2に記載の抄紙方法。

【化2】

一般式(2)

R1は水素又はメチル基、R2、R3は炭素数1〜3のアルキル基、アルコキシ基あるいはベンジル基、R4は水素、炭素数1〜3のアルキル基、アルコキシ基あるいはベンジル基であり、同種でも異種でも良い。Aは酸素またはNH、Bは炭素数2〜4のアルキレン基またはアルコキシレン基、X1は陰イオンをそれぞれ表わす。

【化3】

一般式(3)

R5は水素又はメチル基、R6、R7は炭素数1〜3のアルキル基、アルコキシ基あるいはベンジル基、X2は陰イオンをそれぞれ表わす

【化1】

一般式(1)

R8は水素、メチル基又はカルボキシメチル基、AはSO3、C6H4SO3、CONHC(CH3)2CH2SO3、C6H4COOあるいはCOO、R9は水素又はCOOY2、Y1あるいはY2は水素又は陽イオンをそれぞれ表わす。

【請求項6】

前記水溶性重合体分散液を構成する水溶性重合体の1規定NaCl水溶液中、25℃で測定した固有粘度が10〜25dl/gであることを特徴とする請求項5に記載の抄紙方法。

【請求項7】

前記水溶性重合体分散液を構成する水溶性重合体の1規定NaCl水溶液中、25℃で測定した固有粘度が15〜25dl/gであることを特徴とする請求項5に記載の水溶性重合体分散液。

【請求項8】

前記分散重合時、前記単量体または単量体混合物に重合遅延性単量体物質を全単量体に対し0.5〜5モル%となるように添加することを特徴とする請求項5に記載の抄紙方法。

【請求項9】

前記重合遅延性物質がイタコン酸、マレイン酸、フタル酸およびアリルアミンから選択される一種以上であることを特徴とする請求項8に記載の抄紙方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−196191(P2010−196191A)

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願番号】特願2009−41699(P2009−41699)

【出願日】平成21年2月25日(2009.2.25)

【出願人】(000142148)ハイモ株式会社 (151)

【Fターム(参考)】

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願日】平成21年2月25日(2009.2.25)

【出願人】(000142148)ハイモ株式会社 (151)

【Fターム(参考)】

[ Back to top ]