抄紙機または板紙抄紙機あるいは仕上げ機におけるロール用のロールエンド作成方法および特に加熱ロールなどのロール

【課題】 簡単に作成でき、軸受けの熱負荷を効果的に縮小するロールエンド作成方法を提供する。

【解決手段】 本発明は、抄紙機または板紙抄紙機、あるいは仕上げ機におけるロール用、特に加熱ロール用のロールエンド作成方法に関するものである。ロールエンド(30)は、エンドフランジ(31)と、軸ジャーナル(32)と、ダクト系(10)とによって構成された本体から成る。ダクト系はロールエンド(30)材の内部に設置されていて、これにより、完成したみロールエンドの内部では、伝熱媒体が、ロール外から軸ジャーナル(32)およびロールエンド(30)を通ってロールシェルの孔へ(31)出入りするように循環する。本発明による方法では、ロールエンド(30)は型(20)の中で粉末冶金プロセスによって作り、伝熱媒体用のダクト系(10)は、ロールエンドの製造に関連して粉末冶金プロセスによって形成する。ロールエンドの製造には、特に、熱間等静圧圧縮成形法を使用する。

【解決手段】 本発明は、抄紙機または板紙抄紙機、あるいは仕上げ機におけるロール用、特に加熱ロール用のロールエンド作成方法に関するものである。ロールエンド(30)は、エンドフランジ(31)と、軸ジャーナル(32)と、ダクト系(10)とによって構成された本体から成る。ダクト系はロールエンド(30)材の内部に設置されていて、これにより、完成したみロールエンドの内部では、伝熱媒体が、ロール外から軸ジャーナル(32)およびロールエンド(30)を通ってロールシェルの孔へ(31)出入りするように循環する。本発明による方法では、ロールエンド(30)は型(20)の中で粉末冶金プロセスによって作り、伝熱媒体用のダクト系(10)は、ロールエンドの製造に関連して粉末冶金プロセスによって形成する。ロールエンドの製造には、特に、熱間等静圧圧縮成形法を使用する。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、請求項1の前段に記載の通り、抄紙機または板紙抄紙機、あるいは仕上げ機におけるロール用のロールエンド作成方法に関するものである。このロールエンドは、エンドフランジと、軸ジャーナルと、ダクト系とによって構成された本体を含み、ダクト系はロールエンド材の内部に設置されている。

【0002】本発明は特に、加熱ロール用のロールエンド作成方法に関するものである。このロールエンドは、エンドフランジと、軸ジャーナルと、ダクト系とによって構成された本体から成る。ダクト系はロールエンド材の内部に設置されていて、これにより、完成したロールエンドでは、ロール加熱用の伝熱媒体が、ロール外から軸ジャーナルおよびロールエンドを通ってロールシェルの孔へ出入りするように循環する。

【0003】本発明はまた、抄紙機または板紙抄紙機、あるいは仕上げ機における加熱ロールに関するものである。加熱ロールは、ロールシェルおよびロールエンドを含み、ロールシェルの両端には、軸方向にエンドフランジおよび軸ジャーナルが取り付けられている。ロールシェルは、ロール加熱用の伝熱媒体流を通す軸方向ダクトを備え、少なくともロールエンドのいずれか一方は、ロール内へ出入りする伝熱媒体を通す軸方向の中央ダクトと、中央ダクトおよびロールシェルの軸方向ダクトを結合する結合ダクトとを備えている。

【0004】

【従来の技術】加熱ロール、すなわちいわゆるサーモロールは、公知のように、抄紙機・板紙抄紙機や、カレンダ、スーパーカレンダおよびこれらの等価物などの紙/板紙仕上げ機において使用される。これらのロールの加熱は、一般に、例えば水、蒸気あるいは加熱用オイルなどの伝熱媒体を、ロールエンドを通してロール内へ導入することにより実現され、希望の温度までロールシェルが熱せられる。最も一般的には、主として軸方向の孔がロールシェルに形成され、伝熱媒体は、それらの孔の中を循環している。今日、サーモロールのロールエンドは、焼き戻し鋼で作られた鍛造ブランクから、機械加工によって製造される。エンドフランジおよび軸ジャーナルを含むロールエンドは、特にロール交換時に極端な負荷がかかるため、ロールエンドの材料に求められる必要条件は高いものになっている。また、ロールエンドは構造が複雑であり、様々な方向に開けられる多くの盲穴を含むため、完成させるには非常に高価なものとなる。あらゆるダクトは、盲穴として、あるいは同様の、貫通孔に栓をしたものとして作成されている。ロール軸受けの熱負荷を縮小するため、特殊な真空断熱スリーブが軸ジャーナル内部で使用されるが、このスリーブの製造によって、さらに余分なコストがかかる。わずかに熱せられるロールを除けば、多くのロールのロールエンドには、様々な目的のためにダクト系も必要とされるため、これらのダクト系の製造に特に関連した問題は、加熱ロールの製造に関して生ずる問題と同様である。

【0005】

【発明が解決しようとする課題】現行の技術に関しては、ドイツ特許出願公開公報第40 36 121 A1号、ドイツ特許公報第44 04 922 C1号などの文献を参照してもよい。これらの文献も、ロールエンドを作動させるためにはどれほどの数の孔をロールエンドに開ける必要があるかを、明白に開示している。ドイツ特許公報第44 04 922号では、これらの孔は前記盲穴としても開けられていて、その成形には高い精度が要求される。盲穴ダクト系の他の欠点は、システム内に形成される鋭角の肘継手によって生じる。これらは伝熱媒体の流れの観点からすると最適なものではなく、しかも、ボーリングにおけるいかなる手段でも回避することができない。

【0006】本発明は、抄紙機または板紙抄紙機、あるいは仕上げ機における加熱ロール用の新規なロールエンド作成方法を提供することを目的とする。本方法は先行技術による方法より単純であり、本方法によれば、高い精度が要求される孔をロールエンドに成形する必要がなくなり、これらを成形することに関連して生じていた他の欠点も回避することができる。本発明はさらに、新しい方法に従って製造されたロールエンドの強度特性を、従来技術の方法に従って製造されたロールエンドのものより優れたものとし、これにより、より高い負荷に耐えさせることを目的とする。これらの目的および後述の目的を達成するため、本発明は、ロールエンドを型の中で粉末冶金プロセスによって作り、少なくともロールエンドのエンドフランジに設置されるダクト系は、そのプロセスに関連して形成する。有利には、軸ジャーナルの中に設置されるダクトも、同じ製造工程で形成する。この製造方法として、特に熱間等静圧圧縮成形法を使用する。

【0007】

【課題を解決するための手段】本発明によるロールエンド作成方法では、ロールエンドに設置されるダクト系を作るには、まず溶接によってパイプから成る完成構体を作る。こうして作ったパイプ機構を型内に置き、型を金属粉で充填し、熱間等静圧下で製造を実行する。

【0008】さらに本方法では、ダクト系を作る時は、軸ジャーナルの内部に残っているパイプに、当該パイプ上に配置された閉じたスリーブまたはこれに類似した手段によって、閉じた空洞を形成する。形成された空洞は、有利には、空のままにしておくか、あるいはサクションによって真空状態とする。

【0009】本方法によれば、パイプ機構を型の中に置く前に、パイプ機構の外部を断熱コーティング層で有利にコーティングする。このコーティングは、火炎溶射によって、あるいはプラズマ溶射によって実行する。また、酸化ジルコニウムあるいはこれと同様の材料をコーティング材として使用する。

【0010】本製造方法では、高合金材料、有利にはガス噴霧された中炭素焼き戻し鋼パウダーを、粉末金属材料として使用する。

【0011】本方法によれば、ロールエンドの軸ジャーナルにおいて、軸受けの下に位置する領域では、金属複合材料などの鋼より熱伝導性に乏しい粉材を、所望の深さまで使用する。

【0012】本方法では、ダクト系を形成するパイプ機構は、有利には、継ぎ目なしパイプまたは中空の棒材から作り、とりわけオーステナイト鋼製のパイプ/棒材から作る。

【0013】ロールエンドのブランクを粉末冶金プロセスによって作った場合、型は分解するか、破壊するか、または機械によって切り開く。一方、ブランクは希望の形および寸法へ機械加工する。

【0014】本発明による加熱ロールは、ロールエンドが粉末冶金プロセスによって作られ、少なくとも、ロールエンドに設けられロールシェルの軸方向の中央ダクトと軸方向ダクトとを接続する連絡ダクトは、ロールエンドの成形に関連して形成されることを主たる特徴とする。

【0015】最も有利には、ロールエンドの中央ダクトも、ロールエンドの成形に関連して形成される。

【0016】ロールエンドに配置されるダクト系は、予め溶接によって、パイプから成る完成構体とされ、この構体は、ロールエンドの製造に関連して、ロールエンド材の内部に残される。

【0017】本発明によるロールのロールエンドの連絡ダクトは、有利には、放射状部分および軸方向部分を含む。放射状部分と軸方向部分との間には、有利には、それらを接続する湾曲部分がある。

【0018】ロールエンドでは、ロールシェルの軸方向ダクトに接続される連絡ダクトの軸方向部分は、最も有利には、ロールエンドのエンドフランジから垂直に出て来る。

【0019】ロールエンドの連絡ダクトは、有利には、個別のダクトとして、軸ジャーナルに設けられた軸方向の中央ダクトに接続される。

【0020】

【発明の実施の形態】以下、本発明を、添付図面を参照しながら、単に実施例を用いて説明する。

【0021】本発明による、エンドフランジおよび軸ジャーナルを含むロールエンド作成方法では、ロールエンドに配置されるダクト系を最初に準備する。ダクト系を構成するパイプ機構は図1に示す。ここで示すパイプ機構10は、軸方向の中央ダクト10aを含み、これはロールエンドの軸ジャーナルに配置され、入れ子状に配置された軸方向の伝熱媒体用入口パイプ11および出口パイプ12を含む。パイプ機構10はさらに、連絡ダクト10bを有するパイプ13、14を含み、これらのパイプは入口パイプ11および出口パイプ12に接続され、エンドフランジの内部に残る。また、これらのパイプは、ロールエンドがロールシェルに取り付けられた場合は、ロールシェルに設けられた軸方向の孔またはその等価物に連絡される。連絡ダクト10b、つまりパイプ13、14は、放射状部分13a、14aを含み、これらの部分は中央ダクト10aの入口パイプ11および出口パイプ12に接続され、軸方向部分13b、14bにも接続されている。軸方向部分は、完成したロールエンドにおいて、エンドフランジから垂直に出て来、ロールシェルの軸方向ダクトと連絡する。連絡ダクトの放射状部分13a、14aと軸方向部分13b、14bとは、湾曲部分13c、14cによって、互いに接続されていて、湾曲部分は、その流路に鋭角の肘継手や曲がり部を有さず、スムースな流路を有するため、伝熱媒体に良好な流動性をもたらす。

【0022】パイプ機構10はパイプから、有利には継ぎ目なしパイプまたは中空の棒材から、溶接によって組み立てられる。その材料は、最も有利にはオーステナイト鋼であり、例えばAISI 304L(UNS S30403、DIN 1.4306)とする。ダクト系のパイプに用いると有利な合金として、合金組成が次のオーダー(重量%)となるものを使用することができる。すなわち、Cが最大で0.03、Crが18〜20、Mgが最大で2、Niが8〜12、Pが最大で0.045、Sが最大で0.03、Siが最大で1のオーダーである。パイプ機構10では、パイプ機構と同じ材料で有利に作られたスリーブ15が、中央ダクト10aの軸方向のパイプ11、12に配置される。スリーブ15は、完成したロールエンドの軸ジャーナル中の伝熱媒体ダクト上に、前記スリーブ15によって形成された空洞が残るように、両端が閉じられている。前記空洞は空のままとするか、またはサクションによって真空としてもよい。この空洞は、軸ジャーナルにおいて、軸ジャーナルに設置される軸受けの熱負荷を縮小する断熱材としての役割を果たす。図1に示すパイプ機構10は、その完成時に、有利には、断熱層でコーティングしてよく、これにより軸受けに作用する熱負荷をさらに縮小できる。コーティングは、例えば火炎溶射によって、あるいはプラズマ溶射によって有利に実行し、適切なコーティング材として酸化ジルコニウム(ZrO2)を使用してよい。

【0023】上述のようにダクト系を構成するパイプ機構10を完成したら、これを図2に示すように、金属粉1で充填された型20の中に置く。金属粉1は溶融金属をガス噴霧することによって作られた金属であり、球形粉の形状をしている。金属粉の粒径は約0.1〜0.5mmのオーダーである。この金属粉は、従来技術によって製造された合金より高純度に合金化可能であり、例えば有利には、ガス噴霧された中炭素焼き戻し鋼粉4140(UNS H41400、DIN 1.7225)を用いてよく、この合金組成(重量%)は、Cが0.37〜0.44、Crが0.98、Feが97、Mgが0.88、Moが0.2、Pが最大で0.035、Sが最大で0.04、Siが0.23である。有利なプロセスとして使用される熱間等静圧圧縮成形(HIP)では、金属製の本体の最終形態および密度が実現されるよう、高圧(例えば100〜150Mpa)および高温(一般に材料の融点の約70%)を与える。しかしながら、金属は製造に際して溶融状態にはならないため、製造される本体に与えられる特性は、溶融させる方法で作られたものより優れたものとなる。また、材料も、溶融させる方法で作られた本体より均質なものとなる。完成したロールエンドの軸受けの熱負荷をさらに縮小することが望まれる場合は、ロールエンドに属する軸ジャーナルの材料を、製造工程中、軸受けの直下に位置する部分において所定の厚さまで、通常の鋼より熱伝導性が乏しい粉材、例えば金属複合材料から作ればよい。

【0024】図2は、型20が比較的厚い材料で作られていることを示すが、HIPプロセスで通常型として使用されるのは、薄鋼板で作られた型である。型の中で本体が完成すると、型は破壊するか、機械によって切断する。その後にブランクを希望の形および寸法へ機械加工する。このようにして、ダクト系を構成するパイプ機構は、完成したロールエンド材の内部に残る。

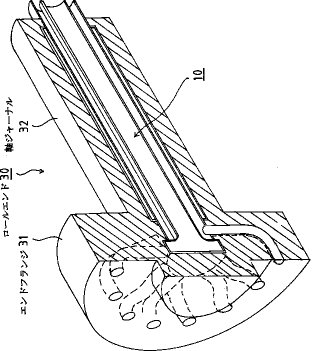

【0025】図3は本発明による方法で作られたロールエンド30の軸測部分断面図である。その外部表面は未だ機械加工されていず、前記ロールエンド30は、ロールエンド内の伝熱媒体用のエンドフランジ31、軸ジャーナル32およびダクト系10を含む。

【0026】最後に、図4は本発明によって製造され、加熱ロールのロールシェル40に取り付けられた、ロールエンド30の概略断面図である。同図は、既に上述した構成を特に例示するものである。したがって、明瞭のため、同図は単純化して示している。まず、図4は、ロールシェル40が、その中に形成された軸方向のダクト41を含むことを示す。ロールエンド30は、ロールシェル40に取り付けられたエンドフランジ31と、軸受けを介してロールを搭載する軸ジャーナル32とを含む。エンドフランジ31および軸ジャーナル32は、一体化されている。伝熱媒体用の入口パイプ11および出口パイプ12を含む軸方向の中央ダクト10aは、軸ジャーナル32の中に形成されている。連絡ダクト系10bはエンドフランジ31の中に形成され、前記ダクト系は中央ダクト10aをロールシェル40の軸方向のダクト41に接続する。連絡ダクト系のダクト13、14は、エンドフランジにおいては互いに接続されないが、個別のダクトとして、軸ジャーナル32に設けられた軸方向の中央ダクト10aに連絡されている。連絡ダクトの軸方向部分13b、14bは端フランジ31から垂直に出て来、連絡ダクトからロールシェルの軸方向のダクト41に至る流路は、段差なく連続している。連絡ダクトの湾曲部13c、14cにより、その内部の流路はスムースである。

【0027】以上の記載および図面の実施例と異なり、製造に際して、連絡ダクト13、14のみをロールエンド30内部に作り、軸ジャーナル32の中央ダクト10aは、例えばロールエンドの製造後に穿孔して作ってもよい。エンドフランジ内に作成するのが困難なのは、公知の方法によれば連絡ダクト13、14であるため、この方法は、従来技術に対して著しい改良案を提供することとなる。

【0028】以上、本発明を添付図面に示した実施例を参照して説明した。しかしながら、本発明は、図面中に例示された実施例のみに限定されるものではない。本発明の様々な実施例は、添付の特許請求の範囲に記載された発明思想の範囲内で改変することができる。

【0029】

【発明の効果】本発明には、従来技術の方法およびこれらの方法によって製造されたロールエンドに比較して、多くの著しい利点がある。これらの利点を、以下、簡潔に説明する。ロールエンドが本発明によって粉末冶金プロセスによって製造されるため、本方法によれば、良好な等方性の強度特性を与えられた、非常に均質な材料を提供できる。伝熱媒体のために必要とされるダクトはすべて、あるいは少なくともほとんどすべて、パイプを組み立てたり、容器に入れたりすることによって、ブランク内に準備することが可能であり、これによって、作成困難な孔を作る必要がない。また、ダクトの形および位置は、伝熱媒体流および伝熱の観点から、最適化可能である。内部における機械加工は最小限に削減され、あるいは完全に省略できる。なぜなら、かかるダクトとしてパイプを使用することが可能だからである。通常は軸ジャーナルの内部に整備されることとなる真空断熱スリーブも、本発明による方法によれば、軸ジャーナルの内部に設けられた閉じた空洞によって、置換可能である。これらの空洞は、空のままとするか、あるいは、後に真空を形成してもよい。最終的なカプセル密封をする前に、例えばプラズマあるいは火炎溶射によって、内管システムの外部表面は、断熱層でコーティングすることが可能である。これにより、一層、軸受けの熱負荷が縮小される。軸受けの熱負荷は、軸受けの直下に位置する軸材料を、所定の厚さまで、通常の鋼より熱伝導性が乏しい粉材、例えば金属複合材料から作ることにより、さらに縮小することができる。本発明の他の特性および詳細は、発明の詳細な説明によって明らかとなるが、本発明はそれらの説明に限定して解釈されるものではない。

【図面の簡単な説明】

【図1】ロールエンドのダクト系を構成する管システムの概略部分断面図である。

【図2】ダクト系を構成するパイプ機構を型の内部に置き、型の中でロールエンドを作成する工程の概略図である。

【図3】本発明による方法によって作られ、その外部表面が未だ機械加工されていないロールエンドの軸測部分断面図である。

【図4】本発明によって製造され、加熱ロールのロールシェルに取り付けられたロールエンドの概略断面図である。

【符号の説明】

10 ダクト系

10a 中央ダクト

10b 連絡ダクト

11 入口パイプ

12 出口パイプ

20 型

30 ロールエンド

31 エンドフランジ

32 軸ジャーナル

40 ロールシェル

【0001】

【発明の属する技術分野】本発明は、請求項1の前段に記載の通り、抄紙機または板紙抄紙機、あるいは仕上げ機におけるロール用のロールエンド作成方法に関するものである。このロールエンドは、エンドフランジと、軸ジャーナルと、ダクト系とによって構成された本体を含み、ダクト系はロールエンド材の内部に設置されている。

【0002】本発明は特に、加熱ロール用のロールエンド作成方法に関するものである。このロールエンドは、エンドフランジと、軸ジャーナルと、ダクト系とによって構成された本体から成る。ダクト系はロールエンド材の内部に設置されていて、これにより、完成したロールエンドでは、ロール加熱用の伝熱媒体が、ロール外から軸ジャーナルおよびロールエンドを通ってロールシェルの孔へ出入りするように循環する。

【0003】本発明はまた、抄紙機または板紙抄紙機、あるいは仕上げ機における加熱ロールに関するものである。加熱ロールは、ロールシェルおよびロールエンドを含み、ロールシェルの両端には、軸方向にエンドフランジおよび軸ジャーナルが取り付けられている。ロールシェルは、ロール加熱用の伝熱媒体流を通す軸方向ダクトを備え、少なくともロールエンドのいずれか一方は、ロール内へ出入りする伝熱媒体を通す軸方向の中央ダクトと、中央ダクトおよびロールシェルの軸方向ダクトを結合する結合ダクトとを備えている。

【0004】

【従来の技術】加熱ロール、すなわちいわゆるサーモロールは、公知のように、抄紙機・板紙抄紙機や、カレンダ、スーパーカレンダおよびこれらの等価物などの紙/板紙仕上げ機において使用される。これらのロールの加熱は、一般に、例えば水、蒸気あるいは加熱用オイルなどの伝熱媒体を、ロールエンドを通してロール内へ導入することにより実現され、希望の温度までロールシェルが熱せられる。最も一般的には、主として軸方向の孔がロールシェルに形成され、伝熱媒体は、それらの孔の中を循環している。今日、サーモロールのロールエンドは、焼き戻し鋼で作られた鍛造ブランクから、機械加工によって製造される。エンドフランジおよび軸ジャーナルを含むロールエンドは、特にロール交換時に極端な負荷がかかるため、ロールエンドの材料に求められる必要条件は高いものになっている。また、ロールエンドは構造が複雑であり、様々な方向に開けられる多くの盲穴を含むため、完成させるには非常に高価なものとなる。あらゆるダクトは、盲穴として、あるいは同様の、貫通孔に栓をしたものとして作成されている。ロール軸受けの熱負荷を縮小するため、特殊な真空断熱スリーブが軸ジャーナル内部で使用されるが、このスリーブの製造によって、さらに余分なコストがかかる。わずかに熱せられるロールを除けば、多くのロールのロールエンドには、様々な目的のためにダクト系も必要とされるため、これらのダクト系の製造に特に関連した問題は、加熱ロールの製造に関して生ずる問題と同様である。

【0005】

【発明が解決しようとする課題】現行の技術に関しては、ドイツ特許出願公開公報第40 36 121 A1号、ドイツ特許公報第44 04 922 C1号などの文献を参照してもよい。これらの文献も、ロールエンドを作動させるためにはどれほどの数の孔をロールエンドに開ける必要があるかを、明白に開示している。ドイツ特許公報第44 04 922号では、これらの孔は前記盲穴としても開けられていて、その成形には高い精度が要求される。盲穴ダクト系の他の欠点は、システム内に形成される鋭角の肘継手によって生じる。これらは伝熱媒体の流れの観点からすると最適なものではなく、しかも、ボーリングにおけるいかなる手段でも回避することができない。

【0006】本発明は、抄紙機または板紙抄紙機、あるいは仕上げ機における加熱ロール用の新規なロールエンド作成方法を提供することを目的とする。本方法は先行技術による方法より単純であり、本方法によれば、高い精度が要求される孔をロールエンドに成形する必要がなくなり、これらを成形することに関連して生じていた他の欠点も回避することができる。本発明はさらに、新しい方法に従って製造されたロールエンドの強度特性を、従来技術の方法に従って製造されたロールエンドのものより優れたものとし、これにより、より高い負荷に耐えさせることを目的とする。これらの目的および後述の目的を達成するため、本発明は、ロールエンドを型の中で粉末冶金プロセスによって作り、少なくともロールエンドのエンドフランジに設置されるダクト系は、そのプロセスに関連して形成する。有利には、軸ジャーナルの中に設置されるダクトも、同じ製造工程で形成する。この製造方法として、特に熱間等静圧圧縮成形法を使用する。

【0007】

【課題を解決するための手段】本発明によるロールエンド作成方法では、ロールエンドに設置されるダクト系を作るには、まず溶接によってパイプから成る完成構体を作る。こうして作ったパイプ機構を型内に置き、型を金属粉で充填し、熱間等静圧下で製造を実行する。

【0008】さらに本方法では、ダクト系を作る時は、軸ジャーナルの内部に残っているパイプに、当該パイプ上に配置された閉じたスリーブまたはこれに類似した手段によって、閉じた空洞を形成する。形成された空洞は、有利には、空のままにしておくか、あるいはサクションによって真空状態とする。

【0009】本方法によれば、パイプ機構を型の中に置く前に、パイプ機構の外部を断熱コーティング層で有利にコーティングする。このコーティングは、火炎溶射によって、あるいはプラズマ溶射によって実行する。また、酸化ジルコニウムあるいはこれと同様の材料をコーティング材として使用する。

【0010】本製造方法では、高合金材料、有利にはガス噴霧された中炭素焼き戻し鋼パウダーを、粉末金属材料として使用する。

【0011】本方法によれば、ロールエンドの軸ジャーナルにおいて、軸受けの下に位置する領域では、金属複合材料などの鋼より熱伝導性に乏しい粉材を、所望の深さまで使用する。

【0012】本方法では、ダクト系を形成するパイプ機構は、有利には、継ぎ目なしパイプまたは中空の棒材から作り、とりわけオーステナイト鋼製のパイプ/棒材から作る。

【0013】ロールエンドのブランクを粉末冶金プロセスによって作った場合、型は分解するか、破壊するか、または機械によって切り開く。一方、ブランクは希望の形および寸法へ機械加工する。

【0014】本発明による加熱ロールは、ロールエンドが粉末冶金プロセスによって作られ、少なくとも、ロールエンドに設けられロールシェルの軸方向の中央ダクトと軸方向ダクトとを接続する連絡ダクトは、ロールエンドの成形に関連して形成されることを主たる特徴とする。

【0015】最も有利には、ロールエンドの中央ダクトも、ロールエンドの成形に関連して形成される。

【0016】ロールエンドに配置されるダクト系は、予め溶接によって、パイプから成る完成構体とされ、この構体は、ロールエンドの製造に関連して、ロールエンド材の内部に残される。

【0017】本発明によるロールのロールエンドの連絡ダクトは、有利には、放射状部分および軸方向部分を含む。放射状部分と軸方向部分との間には、有利には、それらを接続する湾曲部分がある。

【0018】ロールエンドでは、ロールシェルの軸方向ダクトに接続される連絡ダクトの軸方向部分は、最も有利には、ロールエンドのエンドフランジから垂直に出て来る。

【0019】ロールエンドの連絡ダクトは、有利には、個別のダクトとして、軸ジャーナルに設けられた軸方向の中央ダクトに接続される。

【0020】

【発明の実施の形態】以下、本発明を、添付図面を参照しながら、単に実施例を用いて説明する。

【0021】本発明による、エンドフランジおよび軸ジャーナルを含むロールエンド作成方法では、ロールエンドに配置されるダクト系を最初に準備する。ダクト系を構成するパイプ機構は図1に示す。ここで示すパイプ機構10は、軸方向の中央ダクト10aを含み、これはロールエンドの軸ジャーナルに配置され、入れ子状に配置された軸方向の伝熱媒体用入口パイプ11および出口パイプ12を含む。パイプ機構10はさらに、連絡ダクト10bを有するパイプ13、14を含み、これらのパイプは入口パイプ11および出口パイプ12に接続され、エンドフランジの内部に残る。また、これらのパイプは、ロールエンドがロールシェルに取り付けられた場合は、ロールシェルに設けられた軸方向の孔またはその等価物に連絡される。連絡ダクト10b、つまりパイプ13、14は、放射状部分13a、14aを含み、これらの部分は中央ダクト10aの入口パイプ11および出口パイプ12に接続され、軸方向部分13b、14bにも接続されている。軸方向部分は、完成したロールエンドにおいて、エンドフランジから垂直に出て来、ロールシェルの軸方向ダクトと連絡する。連絡ダクトの放射状部分13a、14aと軸方向部分13b、14bとは、湾曲部分13c、14cによって、互いに接続されていて、湾曲部分は、その流路に鋭角の肘継手や曲がり部を有さず、スムースな流路を有するため、伝熱媒体に良好な流動性をもたらす。

【0022】パイプ機構10はパイプから、有利には継ぎ目なしパイプまたは中空の棒材から、溶接によって組み立てられる。その材料は、最も有利にはオーステナイト鋼であり、例えばAISI 304L(UNS S30403、DIN 1.4306)とする。ダクト系のパイプに用いると有利な合金として、合金組成が次のオーダー(重量%)となるものを使用することができる。すなわち、Cが最大で0.03、Crが18〜20、Mgが最大で2、Niが8〜12、Pが最大で0.045、Sが最大で0.03、Siが最大で1のオーダーである。パイプ機構10では、パイプ機構と同じ材料で有利に作られたスリーブ15が、中央ダクト10aの軸方向のパイプ11、12に配置される。スリーブ15は、完成したロールエンドの軸ジャーナル中の伝熱媒体ダクト上に、前記スリーブ15によって形成された空洞が残るように、両端が閉じられている。前記空洞は空のままとするか、またはサクションによって真空としてもよい。この空洞は、軸ジャーナルにおいて、軸ジャーナルに設置される軸受けの熱負荷を縮小する断熱材としての役割を果たす。図1に示すパイプ機構10は、その完成時に、有利には、断熱層でコーティングしてよく、これにより軸受けに作用する熱負荷をさらに縮小できる。コーティングは、例えば火炎溶射によって、あるいはプラズマ溶射によって有利に実行し、適切なコーティング材として酸化ジルコニウム(ZrO2)を使用してよい。

【0023】上述のようにダクト系を構成するパイプ機構10を完成したら、これを図2に示すように、金属粉1で充填された型20の中に置く。金属粉1は溶融金属をガス噴霧することによって作られた金属であり、球形粉の形状をしている。金属粉の粒径は約0.1〜0.5mmのオーダーである。この金属粉は、従来技術によって製造された合金より高純度に合金化可能であり、例えば有利には、ガス噴霧された中炭素焼き戻し鋼粉4140(UNS H41400、DIN 1.7225)を用いてよく、この合金組成(重量%)は、Cが0.37〜0.44、Crが0.98、Feが97、Mgが0.88、Moが0.2、Pが最大で0.035、Sが最大で0.04、Siが0.23である。有利なプロセスとして使用される熱間等静圧圧縮成形(HIP)では、金属製の本体の最終形態および密度が実現されるよう、高圧(例えば100〜150Mpa)および高温(一般に材料の融点の約70%)を与える。しかしながら、金属は製造に際して溶融状態にはならないため、製造される本体に与えられる特性は、溶融させる方法で作られたものより優れたものとなる。また、材料も、溶融させる方法で作られた本体より均質なものとなる。完成したロールエンドの軸受けの熱負荷をさらに縮小することが望まれる場合は、ロールエンドに属する軸ジャーナルの材料を、製造工程中、軸受けの直下に位置する部分において所定の厚さまで、通常の鋼より熱伝導性が乏しい粉材、例えば金属複合材料から作ればよい。

【0024】図2は、型20が比較的厚い材料で作られていることを示すが、HIPプロセスで通常型として使用されるのは、薄鋼板で作られた型である。型の中で本体が完成すると、型は破壊するか、機械によって切断する。その後にブランクを希望の形および寸法へ機械加工する。このようにして、ダクト系を構成するパイプ機構は、完成したロールエンド材の内部に残る。

【0025】図3は本発明による方法で作られたロールエンド30の軸測部分断面図である。その外部表面は未だ機械加工されていず、前記ロールエンド30は、ロールエンド内の伝熱媒体用のエンドフランジ31、軸ジャーナル32およびダクト系10を含む。

【0026】最後に、図4は本発明によって製造され、加熱ロールのロールシェル40に取り付けられた、ロールエンド30の概略断面図である。同図は、既に上述した構成を特に例示するものである。したがって、明瞭のため、同図は単純化して示している。まず、図4は、ロールシェル40が、その中に形成された軸方向のダクト41を含むことを示す。ロールエンド30は、ロールシェル40に取り付けられたエンドフランジ31と、軸受けを介してロールを搭載する軸ジャーナル32とを含む。エンドフランジ31および軸ジャーナル32は、一体化されている。伝熱媒体用の入口パイプ11および出口パイプ12を含む軸方向の中央ダクト10aは、軸ジャーナル32の中に形成されている。連絡ダクト系10bはエンドフランジ31の中に形成され、前記ダクト系は中央ダクト10aをロールシェル40の軸方向のダクト41に接続する。連絡ダクト系のダクト13、14は、エンドフランジにおいては互いに接続されないが、個別のダクトとして、軸ジャーナル32に設けられた軸方向の中央ダクト10aに連絡されている。連絡ダクトの軸方向部分13b、14bは端フランジ31から垂直に出て来、連絡ダクトからロールシェルの軸方向のダクト41に至る流路は、段差なく連続している。連絡ダクトの湾曲部13c、14cにより、その内部の流路はスムースである。

【0027】以上の記載および図面の実施例と異なり、製造に際して、連絡ダクト13、14のみをロールエンド30内部に作り、軸ジャーナル32の中央ダクト10aは、例えばロールエンドの製造後に穿孔して作ってもよい。エンドフランジ内に作成するのが困難なのは、公知の方法によれば連絡ダクト13、14であるため、この方法は、従来技術に対して著しい改良案を提供することとなる。

【0028】以上、本発明を添付図面に示した実施例を参照して説明した。しかしながら、本発明は、図面中に例示された実施例のみに限定されるものではない。本発明の様々な実施例は、添付の特許請求の範囲に記載された発明思想の範囲内で改変することができる。

【0029】

【発明の効果】本発明には、従来技術の方法およびこれらの方法によって製造されたロールエンドに比較して、多くの著しい利点がある。これらの利点を、以下、簡潔に説明する。ロールエンドが本発明によって粉末冶金プロセスによって製造されるため、本方法によれば、良好な等方性の強度特性を与えられた、非常に均質な材料を提供できる。伝熱媒体のために必要とされるダクトはすべて、あるいは少なくともほとんどすべて、パイプを組み立てたり、容器に入れたりすることによって、ブランク内に準備することが可能であり、これによって、作成困難な孔を作る必要がない。また、ダクトの形および位置は、伝熱媒体流および伝熱の観点から、最適化可能である。内部における機械加工は最小限に削減され、あるいは完全に省略できる。なぜなら、かかるダクトとしてパイプを使用することが可能だからである。通常は軸ジャーナルの内部に整備されることとなる真空断熱スリーブも、本発明による方法によれば、軸ジャーナルの内部に設けられた閉じた空洞によって、置換可能である。これらの空洞は、空のままとするか、あるいは、後に真空を形成してもよい。最終的なカプセル密封をする前に、例えばプラズマあるいは火炎溶射によって、内管システムの外部表面は、断熱層でコーティングすることが可能である。これにより、一層、軸受けの熱負荷が縮小される。軸受けの熱負荷は、軸受けの直下に位置する軸材料を、所定の厚さまで、通常の鋼より熱伝導性が乏しい粉材、例えば金属複合材料から作ることにより、さらに縮小することができる。本発明の他の特性および詳細は、発明の詳細な説明によって明らかとなるが、本発明はそれらの説明に限定して解釈されるものではない。

【図面の簡単な説明】

【図1】ロールエンドのダクト系を構成する管システムの概略部分断面図である。

【図2】ダクト系を構成するパイプ機構を型の内部に置き、型の中でロールエンドを作成する工程の概略図である。

【図3】本発明による方法によって作られ、その外部表面が未だ機械加工されていないロールエンドの軸測部分断面図である。

【図4】本発明によって製造され、加熱ロールのロールシェルに取り付けられたロールエンドの概略断面図である。

【符号の説明】

10 ダクト系

10a 中央ダクト

10b 連絡ダクト

11 入口パイプ

12 出口パイプ

20 型

30 ロールエンド

31 エンドフランジ

32 軸ジャーナル

40 ロールシェル

【特許請求の範囲】

【請求項1】 エンドフランジと、軸ジャーナルと、ロールエンド材の内部に設置されたダクト系とで構成された本体を含むロールエンドであって抄紙機または板紙抄紙機あるいは仕上げ機におけるロール用のロールエンド作成方法において、該ロールエンドを型の中で粉末冶金プロセスによって作り、少なくとも、ロールエンドのエンドフランジに設置されるダクト系は、前記ロールエンドを粉末冶金プロセスによって作る工程に関連して形成することを特徴とするロールエンド作成方法。

【請求項2】 エンドフランジと、軸ジャーナルと、ロールエンド材の内部に設置されたダクト系とで構成された本体を含むロールエンドであって、完成したロールエンドでは前記ダクト系を通して、ロール加熱用の伝熱媒体が、ロール外から軸ジャーナルおよびロールエンドを通ってロールシェルの孔へ出入りするように循環する、抄紙機または板紙抄紙機あるいは仕上げ機における加熱ロール用のロールエンド作成方法において、該ロールエンドを型の中で粉末冶金プロセスによって作り、少なくとも、伝熱媒体用に設けられロールエンドのエンドフランジに設置されるダクト系は、前記ロールエンドを粉末冶金プロセスによって作る工程に関連して形成することを特徴とするロールエンド作成方法。

【請求項3】 請求項1または2に記載の方法において、前記ロールエンドの軸ジャーナルに設置されるダクトも、該ロールエンドを粉末冶金プロセスによって作る工程に関連して形成することを特徴とするロールエンド作成方法。

【請求項4】 請求項1ないし3のいずれかに記載の方法において、前記ロールエンドは熱間等静圧圧縮成形法によって作ることを特徴とするロールエンド作成方法。

【請求項5】 請求項1ないし4のいずれかに記載の方法において、前記ロールエンドを作る際に、該ロールエンドに設置されるダクト系は、まず溶接によってパイプから成る完成構体を作り、該作ったパイプ機構を型内に置き、該型を金属粉で充填し、ロールエンド材の内部に前記パイプ機構が残るように熱間等静圧下で製造を実行することを特徴とするロールエンド作成方法。

【請求項6】 請求項1ないし5のいずれかに記載の方法において、前記ダクト系を作る際、軸ジャーナルの内部に残っているパイプに、該パイプに配置された閉じたスリーブまたはこれに相当する手段によって、閉じた空洞を形成することを特徴とするロールエンド作成方法。

【請求項7】 請求項6に記載の方法において、前記空洞は空のままとし、あるいは、該空洞にサクションによって真空を供給することを特徴とするロールエンド作成方法。

【請求項8】 請求項1ないし7のいずれかに記載の方法において、パイプ機構を型に配置する前に、該パイプ機構の外部は断熱コーティング層で覆うことを特徴とするロールエンド作成方法。

【請求項9】 請求項8に記載の方法において、前記コーティングは、火炎溶射によって、あるいはプラズマ溶射によって実行することを特徴とするロールエンド作成方法。

【請求項10】 請求項8または9に記載の方法において、前記コーティング材として、酸化ジルコニウムまたはこれと等価な材料を使用することを特徴とするロールエンド作成方法。

【請求項11】 請求項1ないし10のいずれかに記載の方法において、高合金材料、有利にはガス噴霧された中炭素焼き戻し鋼パウダーを、粉末金属材料として使用することを特徴とするロールエンド作成方法。

【請求項12】 請求項1ないし11のいずれかに記載の方法において、前記ロールエンドの軸ジャーナルでは、軸受けの下に位置する領域において、金属複合材料などの鋼より熱伝導性に乏しい粉材を、所望の深さまで使用することを特徴とするロールエンド作成方法。

【請求項13】 請求項1ないし12のいずれかに記載の方法において、ダクト系を形成するパイプ機構は、継ぎ目なしパイプまたは中空の棒材から作り、とりわけオーステナイト鋼製のパイプ/棒材から作ることを特徴とするロールエンド作成方法。

【請求項14】 請求項1ないし13のいずれかに記載の方法において、前記ロールエンドのブランクを粉末冶金プロセスによって作った場合、型は分解するか、破壊するか、または機械によって切り開き、ブランクは希望の形および寸法へ機械加工することを特徴とするロールエンド作成方法。

【請求項15】 ロールシェルおよびロールエンドを含み、該ロールエンドはエンドフランジと、軸ジャーナルとを含み、該ロールエンドは前記ロールシェルの端部に軸方向に取り付けられ、該ロールエンドのうち少なくとも一方のロールエンドには、軸方向の中央ダクトと、該中央ダクトをロールまたはロールシェルの内部に接続する連絡ダクトとが設けられている、抄紙機または板紙抄紙機あるいは仕上げ機におけるロールにおいて、前記ロールエンドは、粉末冶金プロセスによって作られ、少なくとも、該ロールエンドに設けられた連絡ダクトは、該ロールエンドが作られる工程に関連して形成されることを特徴とするロール。

【請求項16】 ロールシェルおよびロールエンドを含み、該ロールエンドはエンドフランジと、軸ジャーナルとを含み、該ロールエンドは前記ロールシェルの端部に軸方向に取り付けられ、該ロールシェルには伝熱媒体流用の軸方向のダクトが設けられ、該ロールエンドのうち少なくとも一方には、伝熱媒体をロールに出入りさせる軸方向の中央ダクトと、該中央ダクトおよび前記ロールシェルの軸方向のダクトを接続する連絡ダクトとが設けられている、抄紙機または板紙抄紙機あるいは仕上げ機における加熱ロールにおいて、前記ロールエンドは、粉末冶金プロセスによって作られ、少なくとも、該ロールエンドに設けられ前記軸方向の中央ダクトおよび前記ロールシェルの軸方向のダクトを接続する連絡ダクトは、該ロールエンドが作られる工程に関連して形成されることを特徴とする加熱ロール。

【請求項17】 請求項15または16に記載のロールにおいて、前記ロールエンドの中央ダクトも、該ロールエンドが作られる工程に関連して形成されることを特徴とするロール。

【請求項18】 請求項15ないし17のいずれかに記載のロールにおいて、前記ロールエンドに配置されるダクト系は、予め溶接によって、パイプから成る完成構体とされ、該構体は、前記ロールエンドの製造に関連して、ロールエンド材の内部に残されることを特徴とするロール。

【請求項19】 請求項15ないし18のいずれかに記載のロールにおいて、前記ロールエンドの連絡ダクトは、前記中央ダクトに接続された放射状部分と、前記エンドフランジからロール内部、ロールシェルまたはロールシェルの軸方向のダクトに接続された軸方向部分とを含むことを特徴とするロール。

【請求項20】 請求項19に記載のロールにおいて、前記連絡ダクトの放射状部分と軸方向部分との間では、それらを湾曲部分が接続していることを特徴とするロール。

【請求項21】 請求項19または20に記載のロールにおいて、前記連絡ダクトの軸方向部分は、前記ロールエンドのエンドフランジから垂直に出て来ることを特徴とするロール。

【請求項22】 請求項15ないし21のいずれかに記載のロールにおいて、前記ロールエンドの連絡ダクトは、それぞれ個別のダクトとして、該ロールエンドの中央ダクトに接続されることを特徴とするロール。

【請求項1】 エンドフランジと、軸ジャーナルと、ロールエンド材の内部に設置されたダクト系とで構成された本体を含むロールエンドであって抄紙機または板紙抄紙機あるいは仕上げ機におけるロール用のロールエンド作成方法において、該ロールエンドを型の中で粉末冶金プロセスによって作り、少なくとも、ロールエンドのエンドフランジに設置されるダクト系は、前記ロールエンドを粉末冶金プロセスによって作る工程に関連して形成することを特徴とするロールエンド作成方法。

【請求項2】 エンドフランジと、軸ジャーナルと、ロールエンド材の内部に設置されたダクト系とで構成された本体を含むロールエンドであって、完成したロールエンドでは前記ダクト系を通して、ロール加熱用の伝熱媒体が、ロール外から軸ジャーナルおよびロールエンドを通ってロールシェルの孔へ出入りするように循環する、抄紙機または板紙抄紙機あるいは仕上げ機における加熱ロール用のロールエンド作成方法において、該ロールエンドを型の中で粉末冶金プロセスによって作り、少なくとも、伝熱媒体用に設けられロールエンドのエンドフランジに設置されるダクト系は、前記ロールエンドを粉末冶金プロセスによって作る工程に関連して形成することを特徴とするロールエンド作成方法。

【請求項3】 請求項1または2に記載の方法において、前記ロールエンドの軸ジャーナルに設置されるダクトも、該ロールエンドを粉末冶金プロセスによって作る工程に関連して形成することを特徴とするロールエンド作成方法。

【請求項4】 請求項1ないし3のいずれかに記載の方法において、前記ロールエンドは熱間等静圧圧縮成形法によって作ることを特徴とするロールエンド作成方法。

【請求項5】 請求項1ないし4のいずれかに記載の方法において、前記ロールエンドを作る際に、該ロールエンドに設置されるダクト系は、まず溶接によってパイプから成る完成構体を作り、該作ったパイプ機構を型内に置き、該型を金属粉で充填し、ロールエンド材の内部に前記パイプ機構が残るように熱間等静圧下で製造を実行することを特徴とするロールエンド作成方法。

【請求項6】 請求項1ないし5のいずれかに記載の方法において、前記ダクト系を作る際、軸ジャーナルの内部に残っているパイプに、該パイプに配置された閉じたスリーブまたはこれに相当する手段によって、閉じた空洞を形成することを特徴とするロールエンド作成方法。

【請求項7】 請求項6に記載の方法において、前記空洞は空のままとし、あるいは、該空洞にサクションによって真空を供給することを特徴とするロールエンド作成方法。

【請求項8】 請求項1ないし7のいずれかに記載の方法において、パイプ機構を型に配置する前に、該パイプ機構の外部は断熱コーティング層で覆うことを特徴とするロールエンド作成方法。

【請求項9】 請求項8に記載の方法において、前記コーティングは、火炎溶射によって、あるいはプラズマ溶射によって実行することを特徴とするロールエンド作成方法。

【請求項10】 請求項8または9に記載の方法において、前記コーティング材として、酸化ジルコニウムまたはこれと等価な材料を使用することを特徴とするロールエンド作成方法。

【請求項11】 請求項1ないし10のいずれかに記載の方法において、高合金材料、有利にはガス噴霧された中炭素焼き戻し鋼パウダーを、粉末金属材料として使用することを特徴とするロールエンド作成方法。

【請求項12】 請求項1ないし11のいずれかに記載の方法において、前記ロールエンドの軸ジャーナルでは、軸受けの下に位置する領域において、金属複合材料などの鋼より熱伝導性に乏しい粉材を、所望の深さまで使用することを特徴とするロールエンド作成方法。

【請求項13】 請求項1ないし12のいずれかに記載の方法において、ダクト系を形成するパイプ機構は、継ぎ目なしパイプまたは中空の棒材から作り、とりわけオーステナイト鋼製のパイプ/棒材から作ることを特徴とするロールエンド作成方法。

【請求項14】 請求項1ないし13のいずれかに記載の方法において、前記ロールエンドのブランクを粉末冶金プロセスによって作った場合、型は分解するか、破壊するか、または機械によって切り開き、ブランクは希望の形および寸法へ機械加工することを特徴とするロールエンド作成方法。

【請求項15】 ロールシェルおよびロールエンドを含み、該ロールエンドはエンドフランジと、軸ジャーナルとを含み、該ロールエンドは前記ロールシェルの端部に軸方向に取り付けられ、該ロールエンドのうち少なくとも一方のロールエンドには、軸方向の中央ダクトと、該中央ダクトをロールまたはロールシェルの内部に接続する連絡ダクトとが設けられている、抄紙機または板紙抄紙機あるいは仕上げ機におけるロールにおいて、前記ロールエンドは、粉末冶金プロセスによって作られ、少なくとも、該ロールエンドに設けられた連絡ダクトは、該ロールエンドが作られる工程に関連して形成されることを特徴とするロール。

【請求項16】 ロールシェルおよびロールエンドを含み、該ロールエンドはエンドフランジと、軸ジャーナルとを含み、該ロールエンドは前記ロールシェルの端部に軸方向に取り付けられ、該ロールシェルには伝熱媒体流用の軸方向のダクトが設けられ、該ロールエンドのうち少なくとも一方には、伝熱媒体をロールに出入りさせる軸方向の中央ダクトと、該中央ダクトおよび前記ロールシェルの軸方向のダクトを接続する連絡ダクトとが設けられている、抄紙機または板紙抄紙機あるいは仕上げ機における加熱ロールにおいて、前記ロールエンドは、粉末冶金プロセスによって作られ、少なくとも、該ロールエンドに設けられ前記軸方向の中央ダクトおよび前記ロールシェルの軸方向のダクトを接続する連絡ダクトは、該ロールエンドが作られる工程に関連して形成されることを特徴とする加熱ロール。

【請求項17】 請求項15または16に記載のロールにおいて、前記ロールエンドの中央ダクトも、該ロールエンドが作られる工程に関連して形成されることを特徴とするロール。

【請求項18】 請求項15ないし17のいずれかに記載のロールにおいて、前記ロールエンドに配置されるダクト系は、予め溶接によって、パイプから成る完成構体とされ、該構体は、前記ロールエンドの製造に関連して、ロールエンド材の内部に残されることを特徴とするロール。

【請求項19】 請求項15ないし18のいずれかに記載のロールにおいて、前記ロールエンドの連絡ダクトは、前記中央ダクトに接続された放射状部分と、前記エンドフランジからロール内部、ロールシェルまたはロールシェルの軸方向のダクトに接続された軸方向部分とを含むことを特徴とするロール。

【請求項20】 請求項19に記載のロールにおいて、前記連絡ダクトの放射状部分と軸方向部分との間では、それらを湾曲部分が接続していることを特徴とするロール。

【請求項21】 請求項19または20に記載のロールにおいて、前記連絡ダクトの軸方向部分は、前記ロールエンドのエンドフランジから垂直に出て来ることを特徴とするロール。

【請求項22】 請求項15ないし21のいずれかに記載のロールにおいて、前記ロールエンドの連絡ダクトは、それぞれ個別のダクトとして、該ロールエンドの中央ダクトに接続されることを特徴とするロール。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2002−266847(P2002−266847A)

【公開日】平成14年9月18日(2002.9.18)

【国際特許分類】

【出願番号】特願2001−393766(P2001−393766)

【出願日】平成13年12月26日(2001.12.26)

【出願人】(501081007)メトソ ペーパ インコーポレイテッド (2)

【氏名又は名称原語表記】METSO PAPER, INC.

【Fターム(参考)】

【公開日】平成14年9月18日(2002.9.18)

【国際特許分類】

【出願日】平成13年12月26日(2001.12.26)

【出願人】(501081007)メトソ ペーパ インコーポレイテッド (2)

【氏名又は名称原語表記】METSO PAPER, INC.

【Fターム(参考)】

[ Back to top ]