抗菌性ガスケットの製造方法

【課題】材料中に抗菌剤を含有する抗菌性ガスケットにおいて、ブラッシング処理等の後処理を行なう必要がなく、もってゴム表面に凹凸が形成されず、シール性を確保することができ、しかも、ゴム表面の抗菌剤濃度が高く、もって優れた抗菌効果を発揮することかできる抗菌性ガスケットの製造方法を提供する。

【解決手段】ゴム材料に抗菌剤の粒子を添加・混練した成形材料を用いて管状の成形品を成形する。成形品は、その表面に抗菌剤の粒子が含まれにくいスキン層を備えるとともに、その内周面および外周面にガスケットごとの締め代部を備える。次いで、前記成形品をその中心軸線と直交する方向に切断することによりガスケットを製作する。このときガスケットの軸方向端面には切断により抗菌剤の粒子を露出させ、一方、締め代部を備えてシール面とされるガスケットの内周面および外周面にはスキン層の残存により抗菌剤の粒子を露出させない。

【解決手段】ゴム材料に抗菌剤の粒子を添加・混練した成形材料を用いて管状の成形品を成形する。成形品は、その表面に抗菌剤の粒子が含まれにくいスキン層を備えるとともに、その内周面および外周面にガスケットごとの締め代部を備える。次いで、前記成形品をその中心軸線と直交する方向に切断することによりガスケットを製作する。このときガスケットの軸方向端面には切断により抗菌剤の粒子を露出させ、一方、締め代部を備えてシール面とされるガスケットの内周面および外周面にはスキン層の残存により抗菌剤の粒子を露出させない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シール技術に係るガスケットに関し、更に詳しくは、抗菌性を備えるガスケットの製造方法に関する。本発明の抗菌性ガスケットは例えば、住宅設備機器、家電製品、食品加工設備または医療機器の分野などで用いられる。

【背景技術】

【0002】

近年、特に衛生意識や清潔志向が高まっており、また、MRSAによる院内感染や病原性大腸菌による食中毒も大きな社会問題となっている。このような背景により様々な製品について抗菌性が付与されつつあり、シール製品についても抗菌性付与の要求が高まっている。

【0003】

例えば、飲食物の製造機械、調理器具、家庭用水回り製品、健康器具または医療器具等には、シール製品としてガスケットが多く使用されており、ガスケットの材料はほとんどがゴム(エラストマーを含む、以下同じ)であり、このような箇所に使用されるガスケットとしては、細菌の増殖やぬめりを防止するため、抗菌性を有するものが好ましい。

【0004】

抗菌性は、製品材料中に抗菌剤を含ませることにより獲得される。抗菌剤の種類は、特徴、効果および用途に応じて多岐に亙るが、素材別では大きくは、無機系と有機系に分類される。また無機系抗菌剤としては、セラミックス粒子に銀を担持させた銀系無機粒子が一般的である。

【0005】

抗菌性ガスケットは通常、ゴム材料に抗菌剤の粒子を添加し、次いで混練・分散し成形される。成形方法としては通常、圧縮成形や射出成形が採用される。一般的にゴムの成形では成形時の熱や圧力により、成形品の表面にスキン層が形成される。スキン層ではゴムの割合が非常に大きくなり、フィラーなどの無機粒子は成形品内部に埋没する。このため、高熱伝導性や高電気伝導性等の機能性フィラーを添加することによりゴムに機能性を付与しようとした場合、このスキン層のため表面の熱伝導や電気伝導が阻害される問題がある(特許文献1)。

【0006】

同様に、無機系抗菌剤の粒子を添加した抗菌性ゴムにおいても、このスキン層によりゴム表面の抗菌剤の濃度が非常に低くなり、抗菌効果が発現しない問題がある。これに対し、無機系抗菌剤を大量に添加すれば、ゴム表面の抗菌剤の濃度はある程度高くなるものの、強度やシール性等のガスケットとしての機能を損なう虞がある。このため、添加を適量にとどめ、成形後のゴム表面にブラッシング処理を行ない、抗菌剤の濃度を大きくすることにより抗菌効果を高めることが行なわれる。ブラッシング処理としては、バフがけ、ショットブラストおよびペーパ仕上げ等が挙げられる(特許文献2,3)。

【0007】

しかしながら、これらのブラッシング処理を行なうとゴム表面に凹凸が形成されるため、ガスケットにおいてはシール性が低下する虞があり、また、このような成形後の後処理は、製造コストの増大を招く。

【0008】

一方、有機系抗菌剤の場合は、ブリードアウトにより内部から表面へ抗菌剤が移動するため、ゴム表面の抗菌剤濃度は比較的高い。しかしながら有機系抗菌剤は水やシール対象物へ溶出する虞がある。このため、溶出成分が人体へ触れたり取り込まれたりする可能性があるので、有機系抗菌剤の使用は好ましくない。

【0009】

以上のことから、無機系抗菌剤を使用する抗菌性ゴムガスケットにおいて、ブラッシング処理等の後処理を行なうことがなく、よってゴム表面に凹凸が形成されず、シール性を確保することができ、その一方で、ゴム表面の抗菌剤濃度が高く、優れた抗菌効果を発揮することができるガスケットが望まれている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2002−57254号公報

【特許文献2】特開平8−104863号公報

【特許文献3】特開2000−129029号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は以上の点に鑑みて、材料中に抗菌剤を含有する抗菌性ガスケットにおいて、ブラッシング処理等の後処理を行なう必要がなく、よってゴム表面に凹凸が形成されず、シール性を確保することができ、しかも、ゴム表面の抗菌剤濃度が高く、よって優れた抗菌効果を発揮することかできる抗菌性ガスケットの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するため、本発明の請求項1による抗菌性ガスケットの製造方法は、ゴム材料に抗菌剤の粒子を添加・混練した成形材料を用いて管状の成形品を成形し、このとき前記管状の成形品は、その表面に前記抗菌剤の粒子が含まれにくいスキン層を備えるとともに、その内周面および外周面にガスケットごとの締め代部を備え、次いで、前記管状の成形品をその中心軸線と直交する方向に切断することによりガスケットを製作し、このとき前記ガスケットの軸方向端面には前記切断により前記抗菌剤の粒子を露出させ、一方、前記締め代部を備えてシール面とされる前記ガスケットの内周面および外周面には前記スキン層の残存により前記抗菌剤の粒子を露出させないことを特徴とする。

【0013】

また、本発明の請求項2による抗菌性ガスケットの製造方法は、上記した請求項1記載の製造方法において、前記ガスケットごとの締め代部を、断面円弧状の山形状として成形することを特徴とする。

【0014】

上記構成を備える本発明の製造方法においては先ず、ゴム材料に抗菌剤の粒子を添加・混練した成形材料を用いて管状の成形品を成形する。管状の成形品はその表面に、抗菌剤の粒子が含まれにくいスキン層を備えている。また管状の成形品はその内周面および外周面に、ガスケットごとの締め代部を備えている。締め代部としては例えばこれを、断面円弧状の山形状として成形する。

【0015】

次いで、管状の成形品をその中心軸線と直交する方向に切断することによりガスケットを製作する。成形品を切断するとその切断面に、成形品の内部に含まれる抗菌剤の粒子が多量に露出し、よって抗菌剤の濃度が高い表面部位が形成される。本発明では、切断面はガスケットの軸方向端面であり、このガスケットの軸方向端面が抗菌剤の濃度が高い表面部位とされる。またガスケットの軸方向端面はシール面ではなく、水やシール対象物と接触する面である。したがってこの水やシール対象物と接触する面が抗菌剤の濃度が高い表面部位とされるため、優れた抗菌効果が発揮される。

【0016】

一方、ガスケットの内周面および外周面は、切断されることなく成形時のままとされ、スキン層が残存している。したがって抗菌剤の粒子はほとんど露出しておらず、抗菌効果は低い。しかしながらこのガスケットの内周面および外周面は締め代部を備えてシール面とされる面であって、ガスケット装着時、フランジ等の相手材に密接するため、水やシール対象物と接触する面積は小さい。このため抗菌剤の濃度が低く抗菌効果が小さくても問題になることはない。

【0017】

したがって以上により本発明によれば、優れた抗菌効果が発揮される。

【0018】

また、本発明の製造方法において、成形品の切断工程は行なわれるが、ブラッシング処理等の後処理は行なわれない。したがってブラッシング処理等の後処理によってゴム表面に凹凸が形成され、ガスケットのシール性が損なわれることがない。また、切断工程においてゴム表面の平滑性が損なわれても、切断面はガスケットの軸方向端面であって軸方向端面はシール面でないため、シール性に影響を及ぼすことがない。

【0019】

一方、シール面とされるガスケットの内周面および外周面は上記したように、切断されることなく成形時のままとされ、スキン層が残存しており、平滑状態を維持している。またガスケットの内周面および外周面は締め代部を備え、この締め代部がフランジ等の相手材に密接する。

【0020】

したがって以上により本発明によれば、優れたシール効果が発揮される。

【発明の効果】

【0021】

本発明は、以下の効果を奏する。

【0022】

以上説明したように本発明によれば、優れた抗菌効果および優れたシール効果の双方が発揮される。したがって本発明所期の目的どおり、材料中に抗菌剤を含有する抗菌性ガスケットにおいて、ブラッシング処理等の後処理を行なう必要がなく、もってゴム表面に凹凸が形成されず、シール性を確保することができ、しかも、ゴム表面の抗菌剤濃度が高く、もって優れた抗菌効果を発揮することかできる抗菌性ガスケットを提供することができる。

【図面の簡単な説明】

【0023】

【図1】(A)は本発明の実施例に係る製造方法によって製造されたガスケットの断面図、(B)は同ガスケットの平面図

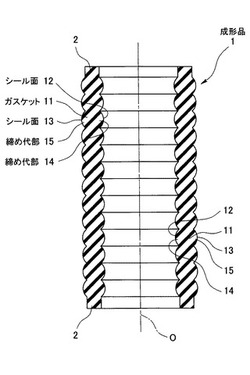

【図2】同製造方法の過程で成形する管状の成形品の断面図

【図3】同ガスケットの装着状態を示す断面図

【発明を実施するための形態】

【0024】

本発明には、以下の実施形態が含まれる。

【0025】

(1)ゴムに無機系抗菌剤の粒子を添加・混練し、次いで圧縮成形または射出成形を行ない、成形品を得る。成形品は、円筒状となっている。さらに外筒面と内筒面は複数の円弧状の山からなっている。円筒の外径・内径や長さ、さらに山の数や形状は、使用条件やシール対象物によって変わる。但し、隣り合う山や、外筒面と内筒面の形状は同じである。さらに外筒面と内筒面の山の頂点や谷の底部は、円筒の長さ方向に垂直な面で一致する。これにより後の切断加工により得られるリングは軸や面に対して対称な形状となる。

【0026】

(2)この成形品の谷の箇所に対して切断加工を行なう。切断方法は、ウォータージェット、プレス、ロータリカッターなどが挙げられる。切断加工により得られたゴムリングは、円筒の両端面以外、それぞれが抗菌ゴムガスケットとして使用される。円筒の両端面以外、スクラップが発生しないため、廃棄する部分は非常に少ない。カットした面は成形時ゴムの内部であった箇所のため、抗菌剤の濃度は高く、抗菌効果も高い。さらにカット面はシール面とならないため、無機系抗菌剤の粒子が露出するか、打ち抜き加工により表面平滑性が悪化した場合においても、気密性には影響しない。一方、成形時の表面である山状の面は、シール時の圧縮荷重によるひずみにより大部分がつぶし代となり、フランジ等への接触面となるため、水やシール対象物と接触する面積は非常に小さい。このため抗菌剤の濃度が低く、抗菌効果が低い場合であっても問題にはならない。

【0027】

(3)製造されるガスケットとしては、以下のものとなる。

(3−1)ゴム材料に抗菌剤の粒子を添加・混練した成形材料を用いて成形された抗菌性ガスケットであって、使用時に相手材に密接するシール面は、製造時に切断されず表面にスキン層を備えることにより抗菌剤の粒子を露出させておらず、使用時に密封流体に接するシール面以外の面は、製造時に切断されることにより抗菌剤の粒子を露出させていることを特徴とする抗菌性ガスケット。

(3−2)上記(3−1)項の抗菌性ガスケットにおいて、前記シール面に締め代部が設けられ、この締め代部の表面に前記スキン層が設けられていることを特徴とする抗菌性ガスケット。

(3−3)上記(3−2)項の抗菌性ガスケットにおいて、前記締め代部は、断面円弧状の山形状として成形されていることを特徴とする抗菌性ガスケット。

【実施例】

【0028】

つぎに本発明の実施例を図面にしたがって説明する。

【0029】

当該実施例に係る製造方法は、図1(A)および(B)に示す抗菌性ガスケット(抗菌ガスケットとも称する)11を製造するものであって、このガスケット11は、ゴム材料に無機系抗菌剤の粒子を添加・混練した成形材料を用いて環状に成形され、その断面形状は矩形状とされ(矩形状を基調として成形され)、その内周面および外周面にそれぞれ、抗菌剤の粒子が含まれにくいスキン層を備えている。またこのガスケット11は、上記スキン層を備える内周面および外周面をそれぞれ、フランジ等の相手材21,22(図3参照)に密接させるシール面12,13とされ、このシール面12,13にそれぞれ、断面円弧状の山形状を呈する締め代部14,15が一体に設けられている。したがって上記スキン層はこの締め代部14,15の表面に設けられている。一方、ガスケット11の軸方向端面はそれぞれ、中心軸線0と直交する方向に切断された切断面16,17とされ、この切断面16,17にスキン層は設けられておらず、よって抗菌剤の粒子が多数露出している。ガスケット11はその内周面および外周面をシール面12,13とされているので、ラジアル型ガスケットである。尚、図1および図3では、ガスケット11の断面のうち、無機系抗菌剤の粒子が多量に含まれている部位を図上に多数の点々を付して示し、これに対し、抗菌剤の粒子がほとんど含まれていない部位(上記スキン層を含む)を点々無しで示している。

【0030】

上記構成のガスケット11を製造するに際しては先ず、ゴム材料に無機系抗菌剤の粒子を所定の比率で添加・混練した成形材料を用いて圧縮成形または射出成形により、図2に示す管状の成形品1を成形する。次いで、この管状の成形品1をその中心軸線0と直交する方向にガスケット11ごとに切断し、これにより上記図1に示したガスケット11を製作する。切断方法はウォータージェット法、プレス法またはロータリカッター法などにより、いずれの場合も切断は上記締め代部14,15の断面形状に係る山と山の間の谷部で行なわれる。ブラッシング処理等の後処理はまったく行なわない。

【0031】

図2に示した管状の成形品1は、ガスケット11を多数個取り(図では13個)するものである。また、成形品1はその内部に抗菌剤の粒子を含んでいるが、その表面には全面(内周面、外周面および軸方向両端面)に亙って、抗菌剤の粒子が含まれにくいスキン層を備えている。また、成形品1はその内周面および外周面にそれぞれ、ガスケット11ごとの断面円弧状の山形状を呈する締め代部14,15を備えている。さらに成形品1はその軸方向両端部にそれぞれ、環状のバリ部2が形成されている。

【0032】

図2に示した管状の成形品1をその中心軸線0と直交する方向に切断するとその切断面16,17に、成形品1の内部に含まれる抗菌剤の粒子が多量に表面露出し、よって抗菌剤の濃度が高いガスケット表面部位が形成され、切断面16,17はガスケット11の軸方向端面であるため、このガスケット11の軸方向端面が抗菌剤の濃度が高い表面部位とされる。また図3の装着状態図に示すように、ガスケット11の軸方向端面は相手材21,22に密接するシール面ではなく、水やシール対象物と接触する面である。したがってこの水やシール対象物と接触する面が抗菌剤の濃度が高い表面部位とされるため、優れた抗菌効果が発揮される。一方、ガスケット11の内周面および外周面は、切断されることなく成形時のままとされ、よってスキン層が残存している。したがって抗菌剤の粒子はほとんど露出しておらず、抗菌効果は低い。しかしながらこのガスケット11の内周面および外周面は締め代部14,15を備えてシール面12,13とされる面であって、ガスケット11の装着時、相手材21,22に密接するため、水やシール対象物と接触する面積は非常に小さい。このため、抗菌剤の濃度が低く抗菌効果が小さくても問題になることがない。したがって以上により、優れた抗菌効果が発揮される。

【0033】

また、当該実施例に係る製造方法では上記したように、成形品1の切断工程は行なわれるが、ブラッシング処理等の後処理はまったく行なわれない。したがってブラッシング処理等の後処理によってゴム表面に凹凸が形成され、ガスケット11のシール性が損なわれることがない。また仮に、切断工程においてゴム表面の平滑性が損なわれるようなことがあっても、切断面16,17はガスケット11の軸方向端面であって軸方向端面はシール面でないため、シール性に影響を及ぼすことがない。一方、シール面12,13とされるガスケット11の内周面および外周面は、切断されることなく成形時のままとされ、スキン層が残存しており、よって平滑状態を維持している。またガスケット11の内周面および外周面は締め代部14,15を備え、この締め代部14,15が所定の面圧をもって相手材21,22に密接する。したがって以上により、優れたシール効果が発揮される。

【0034】

したがって、当該製造方法によれば、優れた抗菌効果および優れたシール効果の双方を発揮する抗菌性ガスケット11を製造することができる。

【符号の説明】

【0035】

1 成形品

2 バリ部

11 ガスケット

12,13 シール面

14,15 締め代部

16,17 切断面

21,22 相手材

0 中心軸線

【技術分野】

【0001】

本発明は、シール技術に係るガスケットに関し、更に詳しくは、抗菌性を備えるガスケットの製造方法に関する。本発明の抗菌性ガスケットは例えば、住宅設備機器、家電製品、食品加工設備または医療機器の分野などで用いられる。

【背景技術】

【0002】

近年、特に衛生意識や清潔志向が高まっており、また、MRSAによる院内感染や病原性大腸菌による食中毒も大きな社会問題となっている。このような背景により様々な製品について抗菌性が付与されつつあり、シール製品についても抗菌性付与の要求が高まっている。

【0003】

例えば、飲食物の製造機械、調理器具、家庭用水回り製品、健康器具または医療器具等には、シール製品としてガスケットが多く使用されており、ガスケットの材料はほとんどがゴム(エラストマーを含む、以下同じ)であり、このような箇所に使用されるガスケットとしては、細菌の増殖やぬめりを防止するため、抗菌性を有するものが好ましい。

【0004】

抗菌性は、製品材料中に抗菌剤を含ませることにより獲得される。抗菌剤の種類は、特徴、効果および用途に応じて多岐に亙るが、素材別では大きくは、無機系と有機系に分類される。また無機系抗菌剤としては、セラミックス粒子に銀を担持させた銀系無機粒子が一般的である。

【0005】

抗菌性ガスケットは通常、ゴム材料に抗菌剤の粒子を添加し、次いで混練・分散し成形される。成形方法としては通常、圧縮成形や射出成形が採用される。一般的にゴムの成形では成形時の熱や圧力により、成形品の表面にスキン層が形成される。スキン層ではゴムの割合が非常に大きくなり、フィラーなどの無機粒子は成形品内部に埋没する。このため、高熱伝導性や高電気伝導性等の機能性フィラーを添加することによりゴムに機能性を付与しようとした場合、このスキン層のため表面の熱伝導や電気伝導が阻害される問題がある(特許文献1)。

【0006】

同様に、無機系抗菌剤の粒子を添加した抗菌性ゴムにおいても、このスキン層によりゴム表面の抗菌剤の濃度が非常に低くなり、抗菌効果が発現しない問題がある。これに対し、無機系抗菌剤を大量に添加すれば、ゴム表面の抗菌剤の濃度はある程度高くなるものの、強度やシール性等のガスケットとしての機能を損なう虞がある。このため、添加を適量にとどめ、成形後のゴム表面にブラッシング処理を行ない、抗菌剤の濃度を大きくすることにより抗菌効果を高めることが行なわれる。ブラッシング処理としては、バフがけ、ショットブラストおよびペーパ仕上げ等が挙げられる(特許文献2,3)。

【0007】

しかしながら、これらのブラッシング処理を行なうとゴム表面に凹凸が形成されるため、ガスケットにおいてはシール性が低下する虞があり、また、このような成形後の後処理は、製造コストの増大を招く。

【0008】

一方、有機系抗菌剤の場合は、ブリードアウトにより内部から表面へ抗菌剤が移動するため、ゴム表面の抗菌剤濃度は比較的高い。しかしながら有機系抗菌剤は水やシール対象物へ溶出する虞がある。このため、溶出成分が人体へ触れたり取り込まれたりする可能性があるので、有機系抗菌剤の使用は好ましくない。

【0009】

以上のことから、無機系抗菌剤を使用する抗菌性ゴムガスケットにおいて、ブラッシング処理等の後処理を行なうことがなく、よってゴム表面に凹凸が形成されず、シール性を確保することができ、その一方で、ゴム表面の抗菌剤濃度が高く、優れた抗菌効果を発揮することができるガスケットが望まれている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2002−57254号公報

【特許文献2】特開平8−104863号公報

【特許文献3】特開2000−129029号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は以上の点に鑑みて、材料中に抗菌剤を含有する抗菌性ガスケットにおいて、ブラッシング処理等の後処理を行なう必要がなく、よってゴム表面に凹凸が形成されず、シール性を確保することができ、しかも、ゴム表面の抗菌剤濃度が高く、よって優れた抗菌効果を発揮することかできる抗菌性ガスケットの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するため、本発明の請求項1による抗菌性ガスケットの製造方法は、ゴム材料に抗菌剤の粒子を添加・混練した成形材料を用いて管状の成形品を成形し、このとき前記管状の成形品は、その表面に前記抗菌剤の粒子が含まれにくいスキン層を備えるとともに、その内周面および外周面にガスケットごとの締め代部を備え、次いで、前記管状の成形品をその中心軸線と直交する方向に切断することによりガスケットを製作し、このとき前記ガスケットの軸方向端面には前記切断により前記抗菌剤の粒子を露出させ、一方、前記締め代部を備えてシール面とされる前記ガスケットの内周面および外周面には前記スキン層の残存により前記抗菌剤の粒子を露出させないことを特徴とする。

【0013】

また、本発明の請求項2による抗菌性ガスケットの製造方法は、上記した請求項1記載の製造方法において、前記ガスケットごとの締め代部を、断面円弧状の山形状として成形することを特徴とする。

【0014】

上記構成を備える本発明の製造方法においては先ず、ゴム材料に抗菌剤の粒子を添加・混練した成形材料を用いて管状の成形品を成形する。管状の成形品はその表面に、抗菌剤の粒子が含まれにくいスキン層を備えている。また管状の成形品はその内周面および外周面に、ガスケットごとの締め代部を備えている。締め代部としては例えばこれを、断面円弧状の山形状として成形する。

【0015】

次いで、管状の成形品をその中心軸線と直交する方向に切断することによりガスケットを製作する。成形品を切断するとその切断面に、成形品の内部に含まれる抗菌剤の粒子が多量に露出し、よって抗菌剤の濃度が高い表面部位が形成される。本発明では、切断面はガスケットの軸方向端面であり、このガスケットの軸方向端面が抗菌剤の濃度が高い表面部位とされる。またガスケットの軸方向端面はシール面ではなく、水やシール対象物と接触する面である。したがってこの水やシール対象物と接触する面が抗菌剤の濃度が高い表面部位とされるため、優れた抗菌効果が発揮される。

【0016】

一方、ガスケットの内周面および外周面は、切断されることなく成形時のままとされ、スキン層が残存している。したがって抗菌剤の粒子はほとんど露出しておらず、抗菌効果は低い。しかしながらこのガスケットの内周面および外周面は締め代部を備えてシール面とされる面であって、ガスケット装着時、フランジ等の相手材に密接するため、水やシール対象物と接触する面積は小さい。このため抗菌剤の濃度が低く抗菌効果が小さくても問題になることはない。

【0017】

したがって以上により本発明によれば、優れた抗菌効果が発揮される。

【0018】

また、本発明の製造方法において、成形品の切断工程は行なわれるが、ブラッシング処理等の後処理は行なわれない。したがってブラッシング処理等の後処理によってゴム表面に凹凸が形成され、ガスケットのシール性が損なわれることがない。また、切断工程においてゴム表面の平滑性が損なわれても、切断面はガスケットの軸方向端面であって軸方向端面はシール面でないため、シール性に影響を及ぼすことがない。

【0019】

一方、シール面とされるガスケットの内周面および外周面は上記したように、切断されることなく成形時のままとされ、スキン層が残存しており、平滑状態を維持している。またガスケットの内周面および外周面は締め代部を備え、この締め代部がフランジ等の相手材に密接する。

【0020】

したがって以上により本発明によれば、優れたシール効果が発揮される。

【発明の効果】

【0021】

本発明は、以下の効果を奏する。

【0022】

以上説明したように本発明によれば、優れた抗菌効果および優れたシール効果の双方が発揮される。したがって本発明所期の目的どおり、材料中に抗菌剤を含有する抗菌性ガスケットにおいて、ブラッシング処理等の後処理を行なう必要がなく、もってゴム表面に凹凸が形成されず、シール性を確保することができ、しかも、ゴム表面の抗菌剤濃度が高く、もって優れた抗菌効果を発揮することかできる抗菌性ガスケットを提供することができる。

【図面の簡単な説明】

【0023】

【図1】(A)は本発明の実施例に係る製造方法によって製造されたガスケットの断面図、(B)は同ガスケットの平面図

【図2】同製造方法の過程で成形する管状の成形品の断面図

【図3】同ガスケットの装着状態を示す断面図

【発明を実施するための形態】

【0024】

本発明には、以下の実施形態が含まれる。

【0025】

(1)ゴムに無機系抗菌剤の粒子を添加・混練し、次いで圧縮成形または射出成形を行ない、成形品を得る。成形品は、円筒状となっている。さらに外筒面と内筒面は複数の円弧状の山からなっている。円筒の外径・内径や長さ、さらに山の数や形状は、使用条件やシール対象物によって変わる。但し、隣り合う山や、外筒面と内筒面の形状は同じである。さらに外筒面と内筒面の山の頂点や谷の底部は、円筒の長さ方向に垂直な面で一致する。これにより後の切断加工により得られるリングは軸や面に対して対称な形状となる。

【0026】

(2)この成形品の谷の箇所に対して切断加工を行なう。切断方法は、ウォータージェット、プレス、ロータリカッターなどが挙げられる。切断加工により得られたゴムリングは、円筒の両端面以外、それぞれが抗菌ゴムガスケットとして使用される。円筒の両端面以外、スクラップが発生しないため、廃棄する部分は非常に少ない。カットした面は成形時ゴムの内部であった箇所のため、抗菌剤の濃度は高く、抗菌効果も高い。さらにカット面はシール面とならないため、無機系抗菌剤の粒子が露出するか、打ち抜き加工により表面平滑性が悪化した場合においても、気密性には影響しない。一方、成形時の表面である山状の面は、シール時の圧縮荷重によるひずみにより大部分がつぶし代となり、フランジ等への接触面となるため、水やシール対象物と接触する面積は非常に小さい。このため抗菌剤の濃度が低く、抗菌効果が低い場合であっても問題にはならない。

【0027】

(3)製造されるガスケットとしては、以下のものとなる。

(3−1)ゴム材料に抗菌剤の粒子を添加・混練した成形材料を用いて成形された抗菌性ガスケットであって、使用時に相手材に密接するシール面は、製造時に切断されず表面にスキン層を備えることにより抗菌剤の粒子を露出させておらず、使用時に密封流体に接するシール面以外の面は、製造時に切断されることにより抗菌剤の粒子を露出させていることを特徴とする抗菌性ガスケット。

(3−2)上記(3−1)項の抗菌性ガスケットにおいて、前記シール面に締め代部が設けられ、この締め代部の表面に前記スキン層が設けられていることを特徴とする抗菌性ガスケット。

(3−3)上記(3−2)項の抗菌性ガスケットにおいて、前記締め代部は、断面円弧状の山形状として成形されていることを特徴とする抗菌性ガスケット。

【実施例】

【0028】

つぎに本発明の実施例を図面にしたがって説明する。

【0029】

当該実施例に係る製造方法は、図1(A)および(B)に示す抗菌性ガスケット(抗菌ガスケットとも称する)11を製造するものであって、このガスケット11は、ゴム材料に無機系抗菌剤の粒子を添加・混練した成形材料を用いて環状に成形され、その断面形状は矩形状とされ(矩形状を基調として成形され)、その内周面および外周面にそれぞれ、抗菌剤の粒子が含まれにくいスキン層を備えている。またこのガスケット11は、上記スキン層を備える内周面および外周面をそれぞれ、フランジ等の相手材21,22(図3参照)に密接させるシール面12,13とされ、このシール面12,13にそれぞれ、断面円弧状の山形状を呈する締め代部14,15が一体に設けられている。したがって上記スキン層はこの締め代部14,15の表面に設けられている。一方、ガスケット11の軸方向端面はそれぞれ、中心軸線0と直交する方向に切断された切断面16,17とされ、この切断面16,17にスキン層は設けられておらず、よって抗菌剤の粒子が多数露出している。ガスケット11はその内周面および外周面をシール面12,13とされているので、ラジアル型ガスケットである。尚、図1および図3では、ガスケット11の断面のうち、無機系抗菌剤の粒子が多量に含まれている部位を図上に多数の点々を付して示し、これに対し、抗菌剤の粒子がほとんど含まれていない部位(上記スキン層を含む)を点々無しで示している。

【0030】

上記構成のガスケット11を製造するに際しては先ず、ゴム材料に無機系抗菌剤の粒子を所定の比率で添加・混練した成形材料を用いて圧縮成形または射出成形により、図2に示す管状の成形品1を成形する。次いで、この管状の成形品1をその中心軸線0と直交する方向にガスケット11ごとに切断し、これにより上記図1に示したガスケット11を製作する。切断方法はウォータージェット法、プレス法またはロータリカッター法などにより、いずれの場合も切断は上記締め代部14,15の断面形状に係る山と山の間の谷部で行なわれる。ブラッシング処理等の後処理はまったく行なわない。

【0031】

図2に示した管状の成形品1は、ガスケット11を多数個取り(図では13個)するものである。また、成形品1はその内部に抗菌剤の粒子を含んでいるが、その表面には全面(内周面、外周面および軸方向両端面)に亙って、抗菌剤の粒子が含まれにくいスキン層を備えている。また、成形品1はその内周面および外周面にそれぞれ、ガスケット11ごとの断面円弧状の山形状を呈する締め代部14,15を備えている。さらに成形品1はその軸方向両端部にそれぞれ、環状のバリ部2が形成されている。

【0032】

図2に示した管状の成形品1をその中心軸線0と直交する方向に切断するとその切断面16,17に、成形品1の内部に含まれる抗菌剤の粒子が多量に表面露出し、よって抗菌剤の濃度が高いガスケット表面部位が形成され、切断面16,17はガスケット11の軸方向端面であるため、このガスケット11の軸方向端面が抗菌剤の濃度が高い表面部位とされる。また図3の装着状態図に示すように、ガスケット11の軸方向端面は相手材21,22に密接するシール面ではなく、水やシール対象物と接触する面である。したがってこの水やシール対象物と接触する面が抗菌剤の濃度が高い表面部位とされるため、優れた抗菌効果が発揮される。一方、ガスケット11の内周面および外周面は、切断されることなく成形時のままとされ、よってスキン層が残存している。したがって抗菌剤の粒子はほとんど露出しておらず、抗菌効果は低い。しかしながらこのガスケット11の内周面および外周面は締め代部14,15を備えてシール面12,13とされる面であって、ガスケット11の装着時、相手材21,22に密接するため、水やシール対象物と接触する面積は非常に小さい。このため、抗菌剤の濃度が低く抗菌効果が小さくても問題になることがない。したがって以上により、優れた抗菌効果が発揮される。

【0033】

また、当該実施例に係る製造方法では上記したように、成形品1の切断工程は行なわれるが、ブラッシング処理等の後処理はまったく行なわれない。したがってブラッシング処理等の後処理によってゴム表面に凹凸が形成され、ガスケット11のシール性が損なわれることがない。また仮に、切断工程においてゴム表面の平滑性が損なわれるようなことがあっても、切断面16,17はガスケット11の軸方向端面であって軸方向端面はシール面でないため、シール性に影響を及ぼすことがない。一方、シール面12,13とされるガスケット11の内周面および外周面は、切断されることなく成形時のままとされ、スキン層が残存しており、よって平滑状態を維持している。またガスケット11の内周面および外周面は締め代部14,15を備え、この締め代部14,15が所定の面圧をもって相手材21,22に密接する。したがって以上により、優れたシール効果が発揮される。

【0034】

したがって、当該製造方法によれば、優れた抗菌効果および優れたシール効果の双方を発揮する抗菌性ガスケット11を製造することができる。

【符号の説明】

【0035】

1 成形品

2 バリ部

11 ガスケット

12,13 シール面

14,15 締め代部

16,17 切断面

21,22 相手材

0 中心軸線

【特許請求の範囲】

【請求項1】

ゴム材料に抗菌剤の粒子を添加・混練した成形材料を用いて管状の成形品を成形し、このとき前記管状の成形品は、その表面に前記抗菌剤の粒子が含まれにくいスキン層を備えるとともに、その内周面および外周面にガスケットごとの締め代部を備え、

次いで、前記管状の成形品をその中心軸線と直交する方向に切断することによりガスケットを製作し、このとき前記ガスケットの軸方向端面には前記切断により前記抗菌剤の粒子を露出させ、一方、前記締め代部を備えてシール面とされる前記ガスケットの内周面および外周面には前記スキン層の残存により前記抗菌剤の粒子を露出させないことを特徴とする抗菌性ガスケットの製造方法。

【請求項2】

請求項1記載の製造方法において、

前記ガスケットごとの締め代部を、断面円弧状の山形状として成形することを特徴とする抗菌性ガスケットの製造方法。

【請求項1】

ゴム材料に抗菌剤の粒子を添加・混練した成形材料を用いて管状の成形品を成形し、このとき前記管状の成形品は、その表面に前記抗菌剤の粒子が含まれにくいスキン層を備えるとともに、その内周面および外周面にガスケットごとの締め代部を備え、

次いで、前記管状の成形品をその中心軸線と直交する方向に切断することによりガスケットを製作し、このとき前記ガスケットの軸方向端面には前記切断により前記抗菌剤の粒子を露出させ、一方、前記締め代部を備えてシール面とされる前記ガスケットの内周面および外周面には前記スキン層の残存により前記抗菌剤の粒子を露出させないことを特徴とする抗菌性ガスケットの製造方法。

【請求項2】

請求項1記載の製造方法において、

前記ガスケットごとの締め代部を、断面円弧状の山形状として成形することを特徴とする抗菌性ガスケットの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−87921(P2013−87921A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−231648(P2011−231648)

【出願日】平成23年10月21日(2011.10.21)

【出願人】(000004385)NOK株式会社 (1,527)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月21日(2011.10.21)

【出願人】(000004385)NOK株式会社 (1,527)

【Fターム(参考)】

[ Back to top ]