抗菌性ガラスおよび抗菌性ガラスの製造方法

【課題】迅速かつ長期間にわたって、所定量の銀イオンを放出できるとともに、変色防止効果や識別性に優れた抗菌性ガラスおよびその製造方法を提供する。

【解決手段】銀イオンを放出することによって抗菌効果を発揮する粒子状の抗菌性ガラスおよびその製造方法であって、抗菌性ガラスの平均粒径を0.1μm〜100μmの範囲内の値(但し、100μmを除く。)とし、かつ、配合成分として、無機系着色剤としての酸化コバルトを含有するとともに、当該酸化コバルトの添加量を、全体量に対して、0.001〜0.5重量%の範囲内の値とする。

【解決手段】銀イオンを放出することによって抗菌効果を発揮する粒子状の抗菌性ガラスおよびその製造方法であって、抗菌性ガラスの平均粒径を0.1μm〜100μmの範囲内の値(但し、100μmを除く。)とし、かつ、配合成分として、無機系着色剤としての酸化コバルトを含有するとともに、当該酸化コバルトの添加量を、全体量に対して、0.001〜0.5重量%の範囲内の値とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粒子状の抗菌性ガラスおよび抗菌性ガラスの製造方法に関し、特に、無機系着色剤を含むことによって、変色防止効果等に優れた粒子状の抗菌性ガラスおよびそのような抗菌性ガラスの製造方法に関する。

【背景技術】

【0002】

近年、建材、家電製品(TV、パソコン、携帯電話、ビデオカメラなどを含む)、雑貨、包装用資材等において、抗菌効果を付与するために、所定粒径の抗菌性ガラスを、樹脂中に所定量混入させた抗菌性樹脂組成物が使用されている。

このような抗菌性樹脂組成物として、樹脂中に、銀イオンを溶出する硼ケイ酸抗菌性ガラスを含む合成樹脂成形体が開示されている(例えば、特許文献1参照)。

より具体的には、かかる合成樹脂成形体は、SiO2、B2O3、P2O5の一種もしくは二種以上の網目形成酸化物と、Na2O、K2O、CaO、ZnOの一種もしくは二種以上の網目修飾酸化物とからなるガラス固形物100重量部中に、一価の銀(Ag)として、Ag2Oを0.1〜20重量部含有した硼ケイ酸抗菌性ガラスを合成樹脂中に含んで構成されている。そして、当該特許公報の実施例において、SiO2:40モル%、B2O3:50モル%、Na2O:10モル%からなる混合物100重量部に対して、Ag2Oを2重量部添加した、平均粒径が20μm以下の抗菌性ガラスを合成樹脂中に含んだ抗菌性樹脂組成物が開示されている。

【0003】

また、抗菌性樹脂組成物として、抗菌性を有する粒径が10〜1000μm、厚さが0.1〜20μmの鱗片状ガラスを含む樹脂組成物が開示されている(例えば、特許文献2参照)。

より具体的には、かかる鱗片状ガラスの組成としては、B2O3を含有する場合には、SiO2:20〜60重量%、B2O3:30〜70重量%、Na2O:5〜35重量%、Ag2O:0.5〜3重量%からなり、B2O3を含有しない場合には、SiO2:55〜80重量%、Al2O3:0.5〜30重量%、Na2O:19.5〜42重量%、Ag2O:0.5〜3重量%である。

【0004】

また、100℃の沸騰水に500〜1000時間浸漬後に、20℃の水または酸に24時間浸漬した場合、銀イオンの溶出量が0.5ng/cm2/day以上である銀イオン含有無機系抗菌剤と、無機系充填剤と、を含有する抗菌性水周り製品が開示されている(例えば、特許文献3参照)。

より具体的には、P2O5:56〜59mol%、MgO+CaO+ZnO:33〜38mol%、Al2O3:6〜8mol%からなるガラス成分に対して、Ag2Oを0〜5重量%配合した平均粒径が2〜20μmの銀イオン含有無機系抗菌剤を、樹脂中に、0.5〜5重量%の範囲で添加するとともに、さらに、無機系充填剤を5〜80重量%の範囲で添加した抗菌性水周り製品が開示されている。

【0005】

また、抗菌性ガラスの用途として、食器洗浄機、食器乾燥機、冷蔵庫、洗濯機、ポット等の電気製品を例示した抗菌性樹脂組成物も提案されている(例えば、特許文献4〜6参照)。

すなわち、特許文献4〜5によれば、かかる電気製品を構成する成形樹脂中に、平均粒径が20μm以下のZnO:40〜80モル%、SiO2:5〜35モル%、CaO:5〜30モル%からなる抗菌性ガラスや、同じく平均粒径が20μm以下のZnO:54〜60モル%、B2O3:25〜32モル%、SiO2:7〜12モル%、アルカリ金属酸化物:5〜8モル%からなる抗菌性ガラスを、それぞれ所定量含む抗菌性樹脂組成物が提案されている。

また、特許文献6によれば、抗菌性ガラスの最大径(t1)を1〜50mmの範囲内の値とするとともに、銀イオンの溶出量を0.5〜100mg/(g・24Hrs)の範囲内の値とし、当該抗菌性ガラスを、水と直接的に接触させることにより、銀イオン含有水を作成して、洗濯中あるいは洗濯後の被抗菌物に対して所定の抗菌処理を施す抗菌性ガラスおよびその製造方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平1−313531号公報(特許請求の範囲)

【特許文献2】特開平7−25635号公報(特許請求の範囲)

【特許文献3】特開平10−72530(特許請求の範囲)

【特許文献4】特開平2000−3238号公報(特許請求の範囲)

【特許文献5】特開平2000−3239号公報(特許請求の範囲)

【特許文献6】WO 2005/087675号公報(特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1〜6に開示されている抗菌性樹脂組成物は、いずれも抗菌性ガラスを樹脂中に混合して構成されていることから、抗菌性ガラスは、実質的に無色透明であって、含有する銀が、塩化物イオン等と反応して、変色したり、不透明化したりする場合が多く見られた。

したがって、かかる抗菌性樹脂組成物を用いた場合、電気製品の部品等に対して所定の抗菌性を付与することはできても、使用中に、電気製品の外観性が著しく低下するという問題が見られた。

また、特許文献1〜6に開示されている抗菌性ガラスは、いずれも実質的に無色透明であって、被覆部材を備えて、カートリッジ化したような場合には、外からその存在を識別できないという問題が見られた。すなわち、カートリッジ化して、電気製品等に使用した場合、抗菌性ガラスの補充時期や取替え時期を判断することが困難であるという問題も見られた。

【0008】

そこで、本発明者らは、鋭意検討した結果、所定量の無機系着色剤を添加するとともに、粒子状の抗菌性ガラスの平均粒径を所定範囲に制限することにより、水と直接的に接触した場合に、初期の外観や識別性を維持したまま、繰り返し所定量の銀イオンを放出できることを見出し、本発明を完成させたものである。

すなわち、本発明は、銀イオンの放出量を所定範囲に維持したままで、優れた変色防止効果等が得られる粒子状の抗菌性ガラスおよびそのような抗菌性ガラスの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明によれば、配合成分として酸化銀を含み、銀イオンを放出することによって抗菌効果を発揮する粒子状の抗菌性ガラスであって、当該抗菌性ガラスの平均粒径を0.1μm〜100μmの範囲内の値(但し、100μmを除く。)とし、かつ、配合成分として、無機系着色剤としての酸化コバルトを含有するとともに、当該酸化コバルトの添加量を、全体量に対して、0.001〜0.5重量%の範囲内の値とすることを特徴とする抗菌性ガラスが提供され、上述した問題を解決することができる。

すなわち、本発明の粒子状の抗菌性ガラス(平板状の抗菌性ガラスを除く。)によれば、無機系着色剤としての酸化コバルトの働きによって、銀イオンに由来した、樹脂の変色防止効果を有効に防止できる。

また、粒子状の抗菌性ガラスの周囲に被覆部材を備えて、カートリッジ化したような場合であれば、外部からその存在を容易に識別することができ、抗菌性ガラスの補充時期や取替え時期を正確に判断することができる。したがって、長期間にわたって、所定の抗菌効果を発揮しながら、初期の外観や識別性を維持することができる。

また、このような平均粒径を有する粒子状の抗菌性ガラスであれば、取り扱いが容易になるばかりか、樹脂中に充填した場合には、無色透明の抗菌性ガラスと同様に、実質的に識別することが困難となって、樹脂成形品や繊維等の色調を損なうことが少なくなる。

また、無機系着色剤として、酸化コバルトを使用することにより、比較的少量の添加で優れた発色性が得られ、銀イオンの溶出量に影響を及ぼすことが少なくなって、長期間にわたって、所定の抗菌効果を発揮しながら、初期の外観や識別性を維持することができる。

なお、無機系着色剤として、特に、酸化コバルトを使用することにより、極めて少量の添加により、優れた発色性が得られるばかりか、抗菌性ガラスの成形性や研磨性についても改良して、向上させることができる。

【0010】

また、本発明の抗菌性ガラスを構成するにあたり、抗菌性ガラスに含まれる酸化コバルトの添加量をC1(重量%)とし、同様に含まれる酸化銀の添加量をC2(重量%)としたときに、C1/C2で表される比率を0.01〜3の範囲内の値とすることが好ましい。

このように酸化コバルトの添加量を、酸化銀の添加量と関連つけて制御することにより、所定の抗菌効果の発揮を抑制することなく、初期の外観や識別性を維持することができる。

【0011】

また、本発明の抗菌性ガラスを構成するにあたり、銀イオンの溶出量を0.01〜0.45mg/(g・24Hrs)の範囲内の値とすることが好ましい。

このような銀イオンの溶出量であれば、さらに長期間にわたって、所定の抗菌効果を発揮しながら、初期の外観や識別性を維持することができる。

【0012】

また、本発明の抗菌性ガラスを構成するにあたり、抗菌性ガラスの形状を多面体とすることが好ましい。

このような形状とすることにより、樹脂中への分散性が向上するばかりか、所定の凝集防止効果を発揮することができる。

【0013】

また、本発明の抗菌性ガラスを構成するにあたり、無機系着色剤を含有しない抗菌性ガラスを、全体量に対して、10〜90重量%の範囲でさらに含むことが好ましい。

このように構成することにより、抗菌性ガラスの銀の溶出量を調整することができる一方、着色剤を含有する抗菌性ガラスの変色防止効果によって、無機系着色剤を含有しない抗菌性ガラスの変色についても目だたなくすることができる。

【0014】

また、本発明の別の態様は、配合成分として酸化銀を含み、銀イオンを放出することによって抗菌効果を発揮する粒子状の抗菌性ガラスの製造方法であって、下記工程(A)〜(B)を含むことを特徴とする抗菌性ガラスの製造方法である。

(A)原材料を加熱溶融させて、全体量に対して、0.001〜0.5重量%の無機系着色剤としての酸化コバルトを含有する着色溶融ガラスを作成する溶融工程

(B)着色溶融ガラスを冷却しながら、抗菌性ガラスの平均粒径を0.1μm〜100μmの範囲内の値(但し、100μmを除く。)とする調整工程

すなわち、本発明の粒子状の抗菌性ガラスの製造方法によれば、直接的に水と接触した場合であっても、長期間にわたって、所定の抗菌効果を発揮しながら、初期の外観や識別性を維持可能な抗菌性ガラスを効率的に製造することができる。

【0015】

また、本発明の抗菌性ガラスの製造方法を実施するにあたり、工程(B)において、抗菌性ガラスを粉砕することによって、抗菌性ガラスの平均粒径を調整することが好ましい。

このように実施することにより、抗菌性ガラスの樹脂中への分散性が向上するばかりか、抗菌性ガラスの形状を効率的に調整することができる。

【図面の簡単な説明】

【0016】

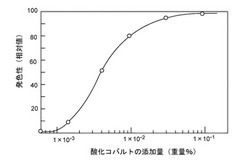

【図1】酸化コバルトの添加量と、発色性との関係を説明するために供する図である。

【図2】酸化コバルト及び酸化銅の添加量と、銀イオン溶出量との関係を説明するために供する図である。

【図3】(a)〜(b)は、各種抗菌性ガラスの変色防止効果について説明するために供する図である。

【図4】(a)〜(c)は、抗菌性ガラスのカートリッジ化について説明するために供する図である。

【図5】抗菌性ガラスを用いた抗菌水のスプレー装置について説明するために供する図である。

【図6】抗菌性ガラスを用いた別の抗菌水のスプレー装置について説明するために供する図である。

【図7】カートリッジ化した抗菌性ガラスの重量変化について説明するために供する図である。

【図8】(a)〜(b)は、脱塩素装置を備えた抗菌水のスプレー装置について説明するために供する図である。

【発明を実施するための形態】

【0017】

以下、本発明の粒子状の抗菌性ガラス、そのような抗菌性ガラスの製造方法、およびそのような抗菌性ガラスの使用方法に関する実施の形態を具体的に説明する。

【0018】

[第1の実施形態]

第1の実施形態は、配合成分として酸化銀を含み、銀イオンを放出することによって抗菌効果を発揮する粒子状の抗菌性ガラスであって、当該抗菌性ガラスの平均粒径を0.1μm〜100μmの範囲内の値(但し、100μmを除く。)とし、かつ、配合成分として、無機系着色剤としての酸化コバルトを含有するとともに、当該酸化コバルトの添加量を、全体量に対して、0.001〜0.5重量%の範囲内の値とした抗菌性ガラスである。

【0019】

1.抗菌性ガラス

(1)形状

粒子状の抗菌性ガラスの形状は特に制限されるものではないが、多面体、すなわち、複数の角や面から構成されており、例えば、6〜10面体からなる多面体ガラスとすることが好ましい。

この理由は、抗菌性ガラスの形状を多面体とすることにより、球状の抗菌性ガラスと異なり、光が面内を一定方向に進行しやすくなるためである。したがって、抗菌性ガラスに起因した光散乱を有効に防止することができ、そのため、抗菌性ガラスの透明性を向上させることができる。

また、このように抗菌性ガラスを多面体とすることにより、樹脂中への混合分散が容易となるばかりか、射出成形した場合に、抗菌性ガラスが一定方向に配向しやすくなるためである。したがって、抗菌性ガラスを樹脂中に均一に分散しやすくなるとともに、樹脂中での抗菌性ガラスによる光の散乱を効果的に防止することができる。

さらに、このように抗菌性ガラスの形状が多面体であれば、製造時や使用時等に再凝集しにくいため、抗菌性ガラスの製造時における平均粒径の制御や使用する際の製造工程での取扱いについても容易となるためである。

なお、粒子状の抗菌性ガラスであれば、平板状の抗菌性ガラスと異なり、粉砕工程等によって、迅速かつ安価に製造できるという利点がある。

【0020】

また、抗菌性ガラスの形状に関し、多面体の周囲に無機物および有機物あるいはいずれか一方の粒子で被覆した形態とすることも好ましい。

このように構成することにより、銀イオンの溶出速度の制御を容易にし、また、抗菌性ガラスの分散性をさらに良好なものとすることができる。

抗菌性ガラスを被覆する粒子としては、酸化チタン、酸化ケイ素、コロイダルシリカ、酸化亜鉛、酸化スズ、酸化鉛、ホワイトカーボン、アクリル粒子、スチレン粒子、ポリカーボネート粒子等の一種単独または二種以上の組合せが好ましい。

さらに、抗菌性ガラスを粒子により被覆する方法も特に制限されるものでないが、例えば、抗菌性ガラスと、粒子とを均一に混合後、600〜1200℃の温度で加熱してガラスに融着するか、あるいは、結合剤を介して、固定することが好ましい。

その他、上述した多面体ガラスの含有量を100重量%とすることは必ずしも必須でなく、多面体ガラスと、それ以外の抗菌性または非抗菌性の球形ガラスや粒状ガラス、あるいは異形ガラスと混合使用することも好ましい。

その場合、多面体ガラスの含有量を50重量%以上の値とすることが好ましい。この理由は、多面体ガラスの含有量が50重量%未満となると、樹脂中の分散性や、透明性が低下する場合があるためである。したがって、より優れた分散性や、透明性を得るためには、多面体ガラスの含有量を70重量%以上の値とすることがより好ましく、90重量%以上の値とすることがさらに好ましい。

【0021】

(2)平均粒径

また、抗菌性ガラスの平均粒径を0.1μm〜100μmの範囲内の値(但し、100μmを除く。)とすることを特徴とする。

この理由は、かかる平均粒子径が0.1μmの値となると、凝集しやすくなって、樹脂中への混合分散が容易となったり、あるいは、光散乱が生じやすくなったりして、透明性が低下するためである。また、このような平均粒子径であれば、抗菌性ガラスを含む成形品に添加した場合にも、成形品において、優れた表面平滑性を得ることができるためである。

逆に、かかる平均粒子径が100μm以上の値となると、安定的に製造することが困難となるばかりか、樹脂中への混合分散や取扱いが困難となったり、あるいは成形品に添加した場合に、表面平滑性が低下したりする場合があるためである。

したがって、用途に応じて、抗菌性ガラスの平均粒子径を変えることが好ましいが、樹脂等に充填したり、噴霧(スプレー)したり、溶液塗布したりする場合には、抗菌性ガラスの平均粒子径を0.5〜50μmの範囲内の値とすることがより好ましく、1〜20μmの範囲内の値とすることがさらに好ましい。

なお、抗菌性ガラスの平均粒子径は、レーザー方式のパーティクルカウンターや沈降式の粒度分布計を用いたり、あるいは、抗菌性ガラスの電子顕微鏡写真をもとに測定したりすることにより、迅速かつ精度良く測定することができる。

【0022】

(3)種類1

また、抗菌性ガラスの種類に関して、無機系着色剤を含まない状態で、以下の配合組成からなる抗菌性ガラスを使用することが好ましい。

すなわち、抗菌性ガラスにおける第1のガラス組成として、Ag2O、ZnO、CaO、B2O3およびP2O5を含み、かつ、全体量を100重量%としたときに、Ag2Oの含有量を0.2〜5重量%の範囲内の値、ZnOの含有量を1〜50重量%の範囲内の値、CaOの含有量を0.1〜15重量%の範囲内の値、B2O3の含有量を0.1〜15重量%の範囲内の値、およびP2O5の含有量を30〜80重量%の範囲内の値とするとともに、ZnO/CaOの重量比率を1.1〜15の範囲内の値とすることが好ましい。

この理由は、かかるZnO/CaOの重量比率が1.1未満の値となると、抗菌性ガラスの黄変を効率的に防止することができない場合があり、一方、かかるZnO/CaOの重量比率が15を超えると、抗菌性ガラスが白濁したり、あるいは、逆に、黄変したりする場合があるためである。

したがって、かかるZnO/CaOで表される重量比率を1.2〜10の範囲内の値とすることがより好ましく、1.5〜8の範囲内の値とすることがさらに好ましい。

【0023】

また、第2のガラス組成として、ZnOを実質的に含まない代りに、Ag2O、CaO、B2O3およびP2O5を含み、かつ、全体量を100重量%としたときに、Ag2Oの含有量を0.2〜5重量%の範囲内の値、CaOの含有量を15〜50重量%の範囲内の値、B2O3の含有量を0.1〜15重量%の範囲内の値、およびP2O5の含有量を30〜80重量%の範囲内の値とするとともに、CaO/Ag2Oの重量比率を5〜15の範囲内の値とした抗菌性ガラスである。

この理由は、かかるCaO/Ag2Oの重量比率が5未満の値となると、抗菌性ガラスの黄変を効率的に防止することができない場合があり、一方、かかるCaO/Ag2Oの重量比率が15を超えると、抗菌性ガラスが白濁したり、あるいは、逆に、黄変したりする場合があるためである。

したがって、かかるCaO/Ag2Oで表される重量比率を6〜12の範囲内の値とすることがより好ましく、7〜10の範囲内の値とすることがさらに好ましい。

【0024】

さらに、第3のガラス組成として、Ag2O、CaO、B2O3、P2O5およびAl2O3を含み、かつ、全体量を100重量%としたときに、Al2O3の含有量を0.5〜10重量%の範囲内の値とした抗菌性ガラスである。

この理由は、このようにAl2O3を添加することにより、潮解現象を抑制することができるためである。

すなわち、Al2O3の含有量が0.5重量%未満になると、潮解現象を抑制する効果が発現しない場合があるためである。一方、Al2O3の含有量が10重量%を超えると、(抗菌)効果が発現しない場合があるためである。

したがって、かかるAl2O3の含有量を1〜5重量%の範囲内の値とすることがより好ましいといえる。

【0025】

(4)種類2

また、抗菌性ガラスに、無機系着色剤としての酸化コバルトを含むとともに、当該無機系着色剤としての酸化コバルトの添加量を、全体量に対して、0.001〜0.5重量%の範囲内の値とすることを特徴とする。

この理由は、所定量の無機系着色剤としての酸化コバルトを添加することにより、抗菌性ガラスの大きさや銀イオンの溶出量を所定範囲に容易に制限することができためである。

したがって、長期間にわたって、所定の抗菌効果を発揮しながら、初期の外観や識別性を維持することができる。すなわち、無機系着色剤としての酸化コバルトの働きによって、銀イオンに由来した、樹脂の変色防止効果を有効に防止できるとともに、被覆部材を備えて、カートリッジ化したような場合であっても、外からその存在を容易に識別することができ、抗菌性ガラスの補充時期や取替え時期を正確に判断することができる。

また、このような大きな形態の抗菌性ガラスであれば、取り扱いが容易になるばかりか、従来の微粒子状の抗菌性ガラスと組み合わせるだけで、微粒子状の抗菌性ガラス同士が接触して、凝集することを有効に防止することができるためである。

したがって、抗菌性ガラスにおける無機系着色剤としての酸化コバルトの添加量を、全体量に対して、0.003〜0.1重量%の範囲内の値とすることがより好ましく、0.005〜0.05重量%の範囲内の値とすることがさらに好ましい。

【0026】

ここで、抗菌性ガラスにおける無機系着色剤の添加量の影響を、図1及び図2を参照して説明する。

図1の横軸は、抗菌性ガラスにおける酸化コバルトの添加量(重量%)を対数で示しており、縦軸は、抗菌性ガラスの発色性(相対値)を示している。この抗菌性ガラスの発色性は、数字が大きいほど良好であることを示しており、可視光の吸収度に相当する値である。

また、図2の横軸は、抗菌性ガラスにおける無機系着色剤(酸化コバルトおよび酸化銅)の添加量(重量%)を対数で示しており、縦軸は、抗菌性ガラスにおける銀イオン溶出量(mg/(g・24Hrs))を示している。そして、図2中、記号Aが付された特性曲線が、無機系着色剤として、酸化コバルトを用いた場合であって、記号Bが付された特性曲線が、無機系着色剤として、酸化銅を用いた場合である。

したがって、図1から明らかなように、抗菌性ガラスにおける酸化コバルトの添加量が0.001重量%以上であれば、所定の発色性が得られ、さらに酸化コバルトの添加量が多くなるにつれ、発色性も良好となり、0.1重量%を越えるとそれが飽和する傾向が見られている。

一方、図2から明らかなように、抗菌性ガラスにおける無機系着色剤(酸化コバルトおよび酸化銅)の添加量が多くなるにつれて、銀イオン溶出量(mg/(g・24Hrs))が除々に低下する傾向が見られている。

したがって、図1及び図2を参照すると、抗菌性ガラスにおける発色性と、銀イオン溶出量とのバランスをとるために、無機系着色剤としての酸化コバルトの添加量を、全体量に対して、0.001〜0.5重量%の範囲内の値とすることが有効であると理解できる。

【0027】

なお、抗菌性ガラスに含まれる無機系着色剤としての酸化コバルトの添加量を考慮するにあたり、酸化銀の添加量についても考慮することが好ましい。

すなわち、抗菌性ガラスに含まれる無機系着色剤としての酸化コバルトの添加量をC1とし、同様に含まれる酸化銀の添加量をC2としたときに、C1/C2で表される比率を0.01〜3の範囲内の値とすることが好ましい。

この理由は、このように無機系着色剤としての酸化コバルトの添加量を、酸化銀の添加量と関連付けて制御することにより、所定の抗菌効果の発揮を抑制することなく、初期の外観や識別性を維持することができるためである。すなわち、C1/C2で表される比率が0.01未満となると、変色防止効果の発現が乏しくなる場合があるためである。一方、C1/C2で表される比率が3を超えると、抗菌効果の発現が乏しくなる場合があるためである。

したがって、C1/C2で表される比率を0.01〜2の範囲内の値とすることがより好ましく、0.05〜1の範囲内の値とすることがさらに好ましい。

【0028】

(5)種類3

また、無機系着色剤の種類は酸化コバルト(CoO)であることを特徴とし、酸化銅(CuO)、酸化クロム(Cr2O3)、酸化ニッケル(NiO)、酸化マンガン(MnO2)、酸化ネオジウム(Nd2O3)、酸化エルビウム(Er2O3)、及び酸化セリウム(CeO2)等の一種単独または二種以上との組み合わせであってもよい。

酸化コバルトであれば、極めて少量添加、例えば、0.005重量%であっても、優れたあざやかなインクブルーの発色性が得られ、所定の抗菌効果を抑制することなく、初期の外観や識別性を維持することができる。

また、酸化銅であれば、比較的少量の添加でスカイブルーの発色性が得られ、抗菌効果を抑制することなく、初期の外観や識別性を維持することができる。

また、酸化クロムであれば、比較的少量の添加で若草色の発色性が得られ、初期の外観や識別性を維持することができる。

また、酸化ニッケルであれば、カリ成分が多いことを条件に、比較的少量の添加で渋いグリーン色の発色性が得られ、初期の外観や識別性を維持することができる。

また、酸化マンガンであれば、酸化剤の存在を条件に、比較的少量の添加で鮮やかな紫色の発色性が得られ、初期の外観や識別性を維持することができる。

また、酸化ネオジウムであれば、添加量がばらついたとしても、幅広い範囲で、ラベンダー紫色の発色性が得られ、初期の外観や識別性を維持することができる。また、鉄分等が多いガラス原料を用いた場合には、その消色効果を発揮することもできる。

さらに、酸化エルビウムや酸化セリウムであれば、ピンク色の発色性が得られ、初期の外観や識別性を維持することができる。

【0029】

なお、図3(a)のNo1に、着色剤として、酸化コバルトを0.01重量%添加した場合の変色防止試験開始48時間後の概観写真を示し、図3(b)のNo1に、着色剤として、酸化コバルトを0.01重量%添加した場合の変色防止試験開始前の概観写真を示してある。

一方、図3(a)のNo2には、着色剤として、酸化コバルトを0.0001重量%添加した場合の変色防止試験開始48時間後の概観写真を示し、図3(b)のNo2に、着色剤として、酸化コバルトを0.0001重量%添加した場合の変色防止試験開始前の概観写真を示してある。

また、図3(a)のNo3には、着色剤として、酸化コバルトのかわりに酸化鉄(Fe2O3)を0.0001重量%添加した場合の変色防止試験開始48時間後の概観写真を示し、図3(b)のNo2に、着色剤として、酸化鉄(Fe2O3)を0.0001重量%添加した場合の変色防止試験開始前の概観写真を示してある。

さらに、図3(a)のNo4には、着色剤を全く添加しなかった場合の変色防止試験開始48時間後の概観写真を示し、図3(b)のNo4に、着色剤を全く添加しなかった場合の変色防止試験開始前の概観写真を示してある。

【0030】

(6)銀イオン溶出量

また、抗菌性ガラスにおける銀イオンの溶出量を0.01〜0.45mg/(g・24Hrs)の範囲内の値とすることを特徴とする。

この理由は、かかる銀イオンの溶出量が0.01mg/(g・24Hrs)未満の値となると、水と直接的に接触させた場合に、迅速に所定濃度の銀イオンを放出し、所定の抗菌効果を発揮することが困難になる場合があるためである。

一方、かかる銀イオンの溶出量が0.45mg/(g・24Hrs)を超えると、長期間にわたって所定濃度の銀イオンを放出することが困難になったり、取り扱いが困難となったり、あるいは安定的に製造することが困難になったりするためである。

したがって、抗菌性ガラスにおける銀イオンの溶出量を0.01〜0.40mg/(g・24Hrs)の範囲内の値とすることが好ましい。さらに、0.02〜0.35mg/(g・24Hrs)の範囲内の値とすることがより好ましい。

なお、抗菌性ガラスにおける銀イオンの溶出量は、後述する実施例1に記載の測定方法に準じて、測定することができる。さらに、従来、洗濯機等に使用する場合、抗菌性ガラスにおける銀イオンの溶出量は0.5〜100mg/(g・24Hrs)の範囲内の値が良いと考えられてきたが、洗濯を繰り返すことにより抗菌効果が増加するため、より少量の銀イオンの溶出量であっても、同等の抗菌効果が得られる知見が得られている。

【0031】

2.被覆部材または添加剤

(1)錯体形成化合物

銀イオンと錯体を形成することが可能な錯体形成化合物、例えば、硫酸アンモニウム、硝酸アンモニウム、塩化アンモニウム、チオ硫酸ナトリウム、硫化アンモニウム、エチレンジアミン四酢酸(EDTA)、酢酸アンモニウム、過塩素酸アンモニウム、およびリン酸アンモニウム等の一種単独または二種以上の組合せを添加することが好ましい。

この理由は、このような錯体形成化合物を添加することにより、抗菌性ガラスの変色や、着色を著しく防止することができるためである。

なお、雰囲気が強アルカリ、例えばpH値が10以上であっても、銀イオンと容易に錯体を形成して、着色防止することができることから、錯体形成化合物として、硫酸アンモニウム、硝酸アンモニウム、塩化アンモニウム、およびチオ硫酸ナトリウムからなる群から選択される少なくとも一つの化合物を使用することがより好ましい。

また、錯体形成化合物の添加量を、全体量に対して、0.01〜30重量%の範囲内の値とするのが好ましい。

この理由は、かかる錯体形成化合物の添加量が0.01重量%未満となると、変色を有効に防止することが困難となる場合があるためである。一方、かかる錯体形成化合物の添加量が30重量%を超えると、抗菌性ガラスにおける抗菌性が低下したり、均一に混合したりすることが困難となる場合があるためである。

したがって、かかる抗菌性ガラスにおける耐変色性と、抗菌性等とのバランスがより好ましいことから、錯体形成化合物の添加量を、全体量に対して、0.1〜20重量%の範囲内の値とするのがより好ましく、0.5〜10重量%の範囲内の値とすることがさらに好ましい。

【0032】

(2)被覆部材

また、被覆部材として、抗菌性ガラスの周囲に無機物および有機物を被覆した形態とすることも好ましい。

この理由は、このように構成することにより、銀イオンの溶出速度の制御を容易にし、また、抗菌性ガラスの凝集防止性を良好なものとすることができるためである。

また、抗菌性ガラスを被覆する粒子としては、酸化チタン、酸化ケイ素、コロイダルシリカ、酸化亜鉛、酸化スズ、酸化鉛、ホワイトカーボン、アクリル粒子、スチレン粒子、ポリカーボネート粒子等の一種単独または二種以上の組合せが好ましい。

さらに、抗菌性ガラスを粒子により被覆する方法も特に制限されるものでないが、例えば、抗菌性ガラスと、粒子とを均一に混合後、600〜1200℃の温度で加熱してガラスに融着させるか、あるいは、結合剤を介して、固定することが好ましい。

【0033】

また、抗菌性ガラスの周囲に対して、被覆部材としての包装部材を備えたり、筐体を備えたりして、カートリッジ化することが好ましい。例えば、図4(a)に示すような、全体的に、二分割可能な俵状の容器10であって、かつ、図4(b)に示すように、上下方向に開閉可能な容器10を準備する。そして、容器10の内部に、抗菌性ガラス14を、被覆部材12を介して収容することにより、所定量の抗菌性ガラスのカートリッジ化が可能となる。

この理由は、このように包装部材を設けたり、カートリッジ化することにより、抗菌性ガラスの大きさが多少ばらついたとしても、取り扱いが容易になったり、凝集化を効果的に防止したりすることができるためである。また、カートリッジ化することによって、使用性が向上するとともに、比較的強い水流を用いた場合であっても、所定場所から流出を防止したりすることができるためである。さらに、カートリッジ化してあることから、取り扱いや交換等についても容易に実施することができるためである。

したがって、このように包装部材を設けたり、カートリッジ化した抗菌性ガラスであれば、図5に示すように、スプレー装置20の中に収容した水29aの中に、当該抗菌性ガラス入りのカートリッジ10を浸漬するだけで、所定量の銀イオンを含む抗菌水22aを製造することができる。

さらに、図6に示すように、スプレー装置30の中に突出した穴あき部位40に螺合するような詰め替えカートリッジ50の形態とすることも好ましい。

この理由は、このように構成することにより、抗菌性ガラス14をスプレー装置30の内部の所定場所に精度良くかつ容易に配置することができるためである。すなわち、スプレー装置30において、所定量の銀イオンを含む抗菌水22aを安定的に製造することができるとともに、抗菌性ガラス14の交換も容易となる。

【0034】

(3)表面処理

また、抗菌性ガラスに対して、酸化防止、あるいは着色化等の目的のために、分散剤としての界面活性剤、ステアリン酸、ミリスチン酸、ステアリン酸ナトリウム、またはシランカップリング剤等、酸化防止剤としてのヒンダードフェノール化合物やヒンダードアミン化合物等、着色剤としての顔料や染料等を添加することが好ましい。

なお、これらの添加剤の添加量は、添加効果等を考慮して定めることが好ましいが、例えば、それぞれ、全体量に対して、0.01〜30重量%の範囲内の値とするのがより好ましい。

【0035】

3.使用例1

また、本発明の無機系着色剤を含む抗菌性ガラスを使用するにあたって、無機系着色剤を含有しない抗菌性ガラス、あるいは、非抗菌性ガラスを、全体量に対して、10〜90重量%の範囲でさらに添加することが好ましい。

この理由は、このように構成することにより、抗菌性ガラスの銀の溶出量を調整することができる一方、無機系着色剤を含有する抗菌性ガラスの変色防止効果によって、無機系着色剤を含有しない抗菌性ガラスの変色についても目ただなくすることができるためである。

また、このように構成することにより、無機系着色剤を含有しない抗菌性ガラスの平均粒径を適宜調整することができるため、無機系着色剤としての酸化コバルトを含有した抗菌性ガラスが、無機系着色剤を含有しない抗菌性ガラス同士の接触による凝集を有効に防止することもできる。

さらに、所定量の非抗菌性ガラスを含むことによって、無機系着色剤としての酸化コバルトを含む抗菌性ガラスが溶解し、重量減少したような場合であっても、カートリッジ化した抗菌性ガラスが錘となって、例えば、水の上に浮いてしまうことを有効に防止することができる。

したがって、無機系着色剤を含有しない抗菌性ガラス、あるいは、非抗菌性ガラスを、全体量に対して、20〜80重量%の範囲で添加することがより好ましく、30〜70重量%の範囲で添加することがさらに好ましい。

【0036】

また、図7のラインAに、本発明の抗菌性ガラスと、非抗菌性ガラスとをカートリッジ化した状態で(混合重量比:50/50)、洗濯機用抗菌部材(使用温度:25℃)に使用した場合の重量変化(カートリッジ容器の重量(約10g)を含む。)を示す。

また、図7のラインBに、本発明の抗菌性ガラスと、非抗菌性ガラスとをカートリッジ化した状態で(混合重量比:50/50)、風呂用抗菌部材(使用温度:43℃)に使用した場合の重量変化(カートリッジ容器の重量を含む。)を示す。

かかる図7のラインAおよびBから、本発明の抗菌性ガラスと、非抗菌性ガラスとのカートリッジであれば、初期的には比較的大きな重量変化が見られるが、その後は、安定的に、かつ、長期間にわたって重量変化することが理解される。

よって、本発明の抗菌性ガラスを含むカートリッジであれば、長期間にわたって、所定の抗菌効果を発揮することが期待される。

【0037】

4.使用例2

また、上述した抗菌性ガラスを使用するにあたり、接触させる水に含まれる塩化物イオンの含有量によって、抗菌効果や変色防止効果が変化する場合がある。すなわち、抗菌性ガラスと接触させる水に多量の塩化物イオンが含まれている場合、銀イオンと反応し、塩化銀が生成して、変色がすすみやすくなったり、抗菌効果が低下したりする場合がある。

そこで、図8に示すように、水中の塩化物イオンを取り除くための脱塩素部材60を備えることが好ましい。すなわち、抗菌性ガラス14と、水(図示せず)とが接触する前に、脱塩素部材60による脱塩素工程を設けることにより、抗菌性ガラス14の抗菌効果や変色防止効果の低下を有効に防止することができる。

なお、脱塩素部材60としては、活性炭やゼオライト等が簡便かつ典型的である。

【0038】

5.使用例3

また、上述した抗菌性ガラスの使用例として、樹脂中に、所定量混入させて抗菌性樹脂組成物を構成した後、成形機を用いて、所定形状に成形した樹脂成形品が典型的である。

【0039】

(1)樹脂

抗菌性成形品(抗菌性樹脂組成物)を成形するにあたり、抗菌性ガラスを以下に示す樹脂中に混入させることが可能である。

好ましい樹脂としては、ポリエチレン樹脂、ポリプロピレン樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリカーボネート樹脂、スチレン系樹脂、塩化ビニリデン樹脂、酢酸ビニル系樹脂、ポリビニルアルコール樹脂、フッ素系樹脂、ポリアリーレン樹脂、アクリル系樹脂、エポキシ系樹脂、塩化ビニール樹脂、アイオノマー樹脂、ポリアミド系樹脂、ポリアセタール系樹脂、フェノール樹脂、メラミン樹脂等の一種または二種以上の組合わせを挙げることができる。

また、このような種類の樹脂を使用する場合、具体的に50〜100%の範囲内の下記式で定義される光透過率を有するものを使用するのが好ましく、より好ましくは、80〜100%の範囲内の光透過率を有するものを使用することである。なお、透過光量および入射光量は吸光光度計や光量計(パワーメータ)を用いて測定することができる。その測定の際、透明樹脂は、例えば厚さ1mmの板状としたものを使用することができる。

光透過率(%)=透過光量/入射光量×100

その他、これらの樹脂に対して、顔料、塗料、染料等を添加することも好ましい。

【0040】

(2)抗菌性ガラスの添加量

抗菌性ガラスの添加量を、樹脂100重量部あたり、0.01〜10重量部の範囲内の値とするのが好ましい。この理由は、抗菌性ガラスの添加量が、0.01重量部未満となると、発現できる抗菌性が低下する場合があり、一方、かかる抗菌性ガラスの添加量が、10重量部を超えると、抗菌性樹脂組成物の機械的強度が低下したり、均一に混合することが困難となったり、あるいは得られる抗菌性樹脂組成物の透明性が低下する場合が生じるためである。したがって、かかる抗菌性樹脂組成物における抗菌性と機械的強度等とのバランスがより好ましい観点から、樹脂100重量部あたり、抗菌性ガラスの添加量を、0.1〜5重量部の範囲内の値とするのがより好ましく、0.3〜3重量部の範囲内の値とすることがさらに好ましい。

【0041】

(3)抗菌性ガラスの混合方法

抗菌性ガラスを樹脂に対して混合するにあたり、撹拌混合法、練り込み法、塗布法、拡散法等を採ることができる。例えば、撹拌混合法の場合、室温(25℃)にて、10分〜24時間撹拌混合することが好ましい。また、抗菌性ガラスを混合する際に、アルミナ磁器らい潰機、ボールミル、プロペラミキサ、三本ロール、Vブレンダ等の混合機械を使用し、さらには、有機溶剤や潤滑剤を添加して、樹脂の粘度を調整することが好ましい。

【0042】

(4)抗菌性成形品

抗菌性成形品の形態は特に制限されるものではなく、抗菌性樹脂組成物自身を所定形状に加工した形態でも良く、あるいは、抗菌性樹脂組成物を成形品の表面に積層したものであっても良い。また、抗菌性成形品の形態は、用途に応じて適宜採用することができる。例えば、バッグ、靴、玩具、衣服、下着、靴下、浴槽等の成形品の表面に抗菌性樹脂組成物を積層してなるものであれば良い。

また、抗菌性樹脂組成物自身を加工して抗菌性成形品とした場合、板状、フィルム状、長方体状、正方体状、球状、棒状、あるいは異形体状とすることが好ましい。

【0043】

[第2の実施形態]

第2の実施形態は、銀イオンを放出することによって抗菌効果を発揮する粒子状の抗菌性ガラスの製造方法であって、下記工程(A)〜(B)を含むことを特徴とする抗菌性ガラスの製造方法である。

(A)原材料を加熱溶融させて、全体量に対して、0.001〜0.5重量%の無機系着色剤としての酸化コバルトを含有する着色溶融ガラスを作成する溶融工程

(B)着色溶融ガラスを冷却しながら、抗菌性ガラスの平均粒径を0.1μm〜100μmの範囲内の値(但し、100μmを除く。)とする調整工程

すなわち、本発明の抗菌性ガラスの製造方法によれば、直接的に水と接触した場合であっても、長期間にわたって、所定の抗菌効果を発揮しながら、初期の外観や識別性を維持可能な抗菌性ガラスを効率的に製造することができる。

【0044】

1.ガラス原材料の混合工程

Ag2O、ZnO、CaO、B2O3およびP2O5等を含むガラス原材料や、ZnOを実質的に含まない代りにAg2O、CaO、B2O3およびP2O5等を含むガラス原材料を正確に秤量した後、均一に混合する工程である。そして、これらのガラス原材料を混合するに際して、万能攪拌機(プラネタリーミキサ)、アルミナ磁器潰らい機、ボールミル、プロペラミキサ等の混合機械(ミキサ)を使用することが好ましい。例えば、万能攪拌機を用いた場合、公転数を100rpm、自転数を250rpmとし、30分〜5時間の条件で、ガラス原材料を攪拌混合することが好ましい。

【0045】

2.ガラス原材料の溶融工程(工程A)

均一に混合したガラス原材料を、一例として、ガラス溶融炉を用い、溶融させて、ガラス融液を作成する工程である。

また、溶融条件として、例えば、溶融温度を600〜1500℃、溶融時間を0.1〜24時間の範囲内の値とすることが好ましい。このような溶融条件であれば、ガラス融液の生産効率を高めるとともに、製造時における抗菌性ガラスの黄変性を可及的に少なくすることができるためである。

【0046】

3.抗菌性ガラスの粉砕工程(工程B)

得られた溶融ガラスを、粉砕し、多面体であって、所定の平均粒径を有する本発明の抗菌性ガラスとする工程である。

具体的には、以下に示すような粗粉砕(水粉砕を含む。)、中粉砕、および微粉砕を行うことが好ましい。このように実施すると、均一な平均粒径を有する抗菌性ガラスを効率的に得ることができる。ただし、用途によっては平均粒径をより細かく制御するために、粉砕工程の後、分級工程をさらに設けて、ふるい処理等を実施することも好ましい。

【0047】

(1)粗粉砕

粗粉砕は、平均粒径が10mm程度になるように、抗菌性ガラスを粉砕する工程である。かかる粗粉砕として、通常、ガラス融液を、静水に注入することにより、所定の平均粒径とする水砕を行うことが好ましい。

なお、粗粉砕後の抗菌性ガラスは、角の無い塊状であることが電子顕微鏡写真から確認されている。

【0048】

(2)中粉砕

中粉砕は、平均粒径が100μm程度になるように、粗粉砕後の抗菌性ガラスを粉砕する工程である。通常、一次中粉砕と、二次中粉砕との二段階に分けて、実施することが好ましい。

この一次中粉砕は、平均粒径が10mm程度の抗菌性ガラスを、平均粒径が1mm程度の抗菌性ガラスとする粉砕工程であり、回転ロール等を用いて実施することが好ましい。

また、二次中粉砕は、平均粒径が1mm程度の抗菌性ガラスを、平均粒径が400μm程度の抗菌性ガラスとする粉砕工程であり、回転ウス等を用いて実施することが好ましい。

なお、二次中粉砕後の抗菌性ガラスは、角を有する多面体であることが電子顕微鏡写真から確認されている。

【0049】

(3)微粉砕

微粉砕は、平均粒径が0.1〜100μmの範囲内の値(但し、100μmを除く。)になるように、中粉砕後の抗菌性ガラスを粉砕する工程である。かかる微粉砕のためには、例えば、回転ウス、回転ロール、振動ミル、ボールミル、サンドミル、あるいはジェットミルを用いることができるが、特に振動ミルおよびジェットミル等の微粉砕装置を用いることが好ましい。このような微粉砕装置を使用することにより、粗粉砕ガラスに対して、適度なせん断力を付与することができ、粒径が過度に小さい抗菌性ガラスが生じることなく、所定の平均粒径を有する多面体の抗菌性ガラスを効果的に得ることができる。

なお、振動ボールミルと、ジェットミルとを比較した場合、振動ボールミルを用いた方が、1回の処理量が多く、微粉砕装置の構造が簡易であるという利点がある。一方、ジェットミルを用いた方が、抗菌性ガラスの再凝集の割合が少なく、比較的短時間で攪拌できるという利点がある。また、ジェットミルを用いることにより、例えば、外添粒子を添加することなく、再凝集の少ない抗菌性ガラスを得ることができる。したがって、抗菌性ガラスの用途等に応じて、微粉砕装置を使い分けることが好ましい。

その他、振動ボールミルやジェットミルを用いて微粉砕した後の抗菌性ガラスは、中粉砕後の抗菌性ガラスよりも多くの角を有する多面体であることが電子顕微鏡写真から確認されている。

【実施例】

【0050】

以下、本発明を実施例によってさらに詳細に説明する。但し、以下の説明は本発明を例示的に示すものであり、本発明はこれらの記載に制限されるものではない。

【0051】

[実施例1]

1.抗菌性ガラス作成

(1)溶融工程

第1のガラス組成として、表1に示すように、全体量を100重量%としたときに、Ag2Oが3重量%、ZnOが30重量%、CaOが20重量%、B2O3が5重量%、P2O5が42重量%、および着色剤としてのCoOが0.01重量%となるように、それぞれのガラス組成に対応したガラス原料を、万能混合機を用いて、回転数250rpm、30分の条件で、均一に混合するまで攪拌した。

次いで、ガラス溶融炉を用いて、1280℃、3時間半の条件でガラス原料を加熱して、溶融ガラスを作成した。

【0052】

(2)成形工程

(水砕工程)

ガラス溶融炉から取り出した溶融ガラスを、25℃の静水中に流し込むことにより、水砕し、平均粒子径が約10mmの粗粉砕ガラスとした。なお、この段階の粗粉砕ガラスを、光学顕微鏡で観察し、塊状であって、角や面が無いことを確認した。

【0053】

(中粉砕)

次いで、アルミナ製の一対の回転ロール(東京アトマイザー(株)製、ロールクラッシャー)を用いて、ギャップ1mm、回転数150rpmの条件で、粗粉砕ガラスをホッパーから自重を利用して供給しながら、一次中粉砕(平均粒子径約1000μm)を実施した。さらに、アルミナ製の回転ウス(中央化工機(株)製、プレマックス)を用い、ギャップ400μm、回転数700rpmの条件で、一次中粉砕した抗菌性ガラスを、二次中粉砕し、平均粒子径を約400μmとした。なお、二次中粉砕した後の粗粉砕ガラスを、電子顕微鏡で観察し、少なくとも50重量%以上が、角や面のある多面体であることを確認した。

【0054】

(微粉砕)

次いで、内容積105リットルの振動ボールミル(中央化工機商事(株)製)内に、メディアとして、直径10mmのアルミナ球を210kgと、二次中粉砕した抗菌性ガラスを20kgと、イソプロパノールを14kgと、シランカップリング剤A−1230(日本ユニカー(株)製)を0.2kgとをそれぞれ収容した後、回転数1,000rpm、振動幅9mmの条件で、7時間微粉砕処理した。なお、この段階後の微粉砕ガラスを、電子顕微鏡で観察し、少なくとも70重量%以上が、角や面のある多面体であることを確認した。

【0055】

(固液分離および乾燥)

微粉砕した抗菌性ガラスと、イソプロパノールとを遠心分離機((株)コクサン製)を用いて、回転数3000rpm、3分の条件で、固液分離を行った。次いで、オーブンを用い、105℃、3時間の条件で抗菌性ガラスを乾燥した。

【0056】

(解砕)

乾燥して、一部塊化した抗菌性ガラスを、ギア型の解砕機(中央化工機商事(株)製)を用いて解砕し、抗菌性ガラス(多面体ガラス)とした。なお、この段階の抗菌性ガラスを、電子顕微鏡で観察し、少なくとも90重量%以上が角や面のある多面体であることを確認した。

【0057】

2.抗菌性ガラスの評価

(1)識別性評価

得られた抗菌性ガラス(平均粒径:6ミクロン、重量:10g)を、半透明のポリプロピレンフィルム(厚さ50μm)を介して観察し、以下の基準で識別性を評価した。

◎:抗菌性ガラスの存在を明瞭に全部認識することができる。

〇:抗菌性ガラスの存在をほぼ全部認識することができる。

△:抗菌性ガラスの存在を一部認識することができない。

×:抗菌性ガラスの存在をほとんど認識することができない。

【0058】

(2)Agイオン溶出性評価

得られた抗菌性ガラス100gを、500mlの蒸留水(20℃)中に浸漬し、振とう機を用いて1時間振とうした。遠心分離器を用いてAgイオン溶出液を分離後、さらにろ紙(5C)でろ過して、測定試料とした。そして、測定試料中のAgイオンを、ICP発光分光分析法により測定し、Agイオン溶出量(mg/kg換算)を算出した。なお、表中の、NDは、検出限界以下の値であったことを示している。

【0059】

(3)変色防止評価

得られた抗菌性ガラスに対して、紫外線照射装置(スガ試験機(株)製、サンシャインウエザオメータ)を用いて連続的に紫外線(ブラックパネル温度:63℃、照度:波長300〜700nmの光において、255W/m2)を照射し、抗菌性ガラスの変色防止性を以下の基準で判断した。なお、抗菌性ガラスの変色防止性は、顕微鏡を使用して外観観察した。

◎:100時間経過後に透明である。

〇:50時間経過後に透明である。

△:10時間経過後に透明である。

×:10時間経過後に黄変している。

【0060】

(4)抗菌性評価1〜2

得られた抗菌性ガラスを、ポリプロピレン樹脂中に、0.2重量%となるように混入させ、抗菌性ガラス入り樹脂を調製した後、成形機を用いて、厚さ2mm、縦5cm、横5cmの抗菌性ガラス入り試験片を得た。

一方、試験菌を、Trypticase Soy Agar(BBL)の寒天平板培地で、35℃、24時間培養し、発育集落を1/500濃度の普通ブイヨン培地(栄研化学(株)製)に懸濁させて、約1×106CFU/mlになるように調整した。

次いで、抗菌性ガラス入りの試験片に、黄色ブドウ球菌(Staphylococcus aureus IFO#12732)の懸濁液0.5mlおよび大腸菌(Escherichia coli ATCC#8739)の懸濁液0.5mlをそれぞれ均一に接触させ、さらに、ポリエチレン製フィルム(減菌)を載せて、それぞれフィルムカバー法の測定サンプルとした。

次いで、測定サンプルを、湿度95%、温度35℃、24時間の条件で、恒温槽に載置し、試験前の菌数(発育集落)と試験後の菌数(発育集落)とをそれぞれ測定し、以下の基準で抗菌性1(黄色ブドウ球菌)と、抗菌性2(大腸菌)とを評価した。

なお、試験前の菌数(発育集落)は、黄色ブドウ球菌および大腸菌とも、それぞれ2.6×105(個/試験片)であった。それぞれの結果を表1に示す。

◎:試験後の菌数が、試験前の菌数の1/10000未満である。

〇:試験後の菌数が、試験前の菌数の1/10000以上〜1/1000未満である。

△:試験後の菌数が、試験前の菌数の1/1000以上〜1/100未満である。

×:試験後の菌数が、試験前の菌数の1/100以上である。

【0061】

[実施例2〜4および参考例5]

実施例2〜4および参考例5では、表1に示すように実施例1で使用したガラスの組成比及び無機系着色剤(酸化コバルト)を変えたほかは、実施例1と同様に、それぞれ抗菌性ガラスを作成して、評価した。

【0062】

[比較例1〜3]

比較例1では、実施例1における酸化コバルトの添加量を0.0001重量%としたほかは、実施例1と同様に評価した。

また、比較例2では、実施例1における酸化コバルト(CoO)のかわりに、酸化鉄(Fe2O3)を添加するとともに、その添加量を0.0001重量%としたほかは、実施例1と同様に評価した。

さらに、比較例3では、実施例1における酸化コバルトの添加量を0重量%、すなわち、酸化コバルトを添加しなかったほかは、実施例1と同様に評価した。

なお、図3のNo2,3,4に、比較例1〜3における変色防止効果として、(b)に評価開始前の抗菌性ガラス及び(a)に評価終了後の抗菌性ガラスの写真をそれぞれ示す。

【0063】

【表1】

【産業上の利用可能性】

【0064】

本発明の抗菌性ガラスによれば、平均粒径を所定範囲に制限するとともに、配合成分として、所定量の無機系着色剤を含有することにより、水と直接的に接触した場合であっても、初期の外観や識別性を維持したまま、繰り返し所定量の銀イオンを放出できるようになった。

また、本発明の抗菌性ガラスの製造方法によれば、このような無機系着色剤を含む抗菌性ガラスを効率的に得ることができるようになった。

したがって、所定量の無機系着色剤を含む抗菌性ガラスと、水とを、直接的に接触させて得られた銀イオン含有水により被抗菌物を処理することにより、例えば、洗濯中の被抗菌物に対しても、所定量の銀イオンを迅速に放出し、所定の抗菌処理を効率的に施すことができるとともに、繰り返し洗濯した被抗菌物において、同様の抗菌効果を発揮することができる。

よって、本発明の粒子状の抗菌性ガラスは、成形樹脂や塗料中に添加したり、あるいは繊維等の内部や表面に付着させたりする用途において、好適に使用することができる。

また、本発明の粒子状の抗菌性ガラスを含有する抗菌層を、樹脂成形品の表面に形成する用途において、好適に使用することができる。

さらに、本発明の粒子状の抗菌性ガラスを、スプレーして、任意の対象物の表面に抗菌性を付与する用途において、好適に使用することができる。

【符号の説明】

【0065】

10:カートリッジ容器、10e:カートリッジ容器の空孔、10b、10c:カートリッジ容器の位置決め用穴、10b´、10c´:カートリッジ容器の位置決め用ボス、10d:カートリッジ容器の位置決め用突起、10d´:カートリッジ容器の位置決め用係合穴、12:被覆材、14:抗菌性ガラス(着色剤を含む抗菌性ガラス)、20、20´、30:スプレー装置、22a:抗菌水、40:穴あき部位、50:詰め替えカートリッジ、60:脱塩素部材

【技術分野】

【0001】

本発明は、粒子状の抗菌性ガラスおよび抗菌性ガラスの製造方法に関し、特に、無機系着色剤を含むことによって、変色防止効果等に優れた粒子状の抗菌性ガラスおよびそのような抗菌性ガラスの製造方法に関する。

【背景技術】

【0002】

近年、建材、家電製品(TV、パソコン、携帯電話、ビデオカメラなどを含む)、雑貨、包装用資材等において、抗菌効果を付与するために、所定粒径の抗菌性ガラスを、樹脂中に所定量混入させた抗菌性樹脂組成物が使用されている。

このような抗菌性樹脂組成物として、樹脂中に、銀イオンを溶出する硼ケイ酸抗菌性ガラスを含む合成樹脂成形体が開示されている(例えば、特許文献1参照)。

より具体的には、かかる合成樹脂成形体は、SiO2、B2O3、P2O5の一種もしくは二種以上の網目形成酸化物と、Na2O、K2O、CaO、ZnOの一種もしくは二種以上の網目修飾酸化物とからなるガラス固形物100重量部中に、一価の銀(Ag)として、Ag2Oを0.1〜20重量部含有した硼ケイ酸抗菌性ガラスを合成樹脂中に含んで構成されている。そして、当該特許公報の実施例において、SiO2:40モル%、B2O3:50モル%、Na2O:10モル%からなる混合物100重量部に対して、Ag2Oを2重量部添加した、平均粒径が20μm以下の抗菌性ガラスを合成樹脂中に含んだ抗菌性樹脂組成物が開示されている。

【0003】

また、抗菌性樹脂組成物として、抗菌性を有する粒径が10〜1000μm、厚さが0.1〜20μmの鱗片状ガラスを含む樹脂組成物が開示されている(例えば、特許文献2参照)。

より具体的には、かかる鱗片状ガラスの組成としては、B2O3を含有する場合には、SiO2:20〜60重量%、B2O3:30〜70重量%、Na2O:5〜35重量%、Ag2O:0.5〜3重量%からなり、B2O3を含有しない場合には、SiO2:55〜80重量%、Al2O3:0.5〜30重量%、Na2O:19.5〜42重量%、Ag2O:0.5〜3重量%である。

【0004】

また、100℃の沸騰水に500〜1000時間浸漬後に、20℃の水または酸に24時間浸漬した場合、銀イオンの溶出量が0.5ng/cm2/day以上である銀イオン含有無機系抗菌剤と、無機系充填剤と、を含有する抗菌性水周り製品が開示されている(例えば、特許文献3参照)。

より具体的には、P2O5:56〜59mol%、MgO+CaO+ZnO:33〜38mol%、Al2O3:6〜8mol%からなるガラス成分に対して、Ag2Oを0〜5重量%配合した平均粒径が2〜20μmの銀イオン含有無機系抗菌剤を、樹脂中に、0.5〜5重量%の範囲で添加するとともに、さらに、無機系充填剤を5〜80重量%の範囲で添加した抗菌性水周り製品が開示されている。

【0005】

また、抗菌性ガラスの用途として、食器洗浄機、食器乾燥機、冷蔵庫、洗濯機、ポット等の電気製品を例示した抗菌性樹脂組成物も提案されている(例えば、特許文献4〜6参照)。

すなわち、特許文献4〜5によれば、かかる電気製品を構成する成形樹脂中に、平均粒径が20μm以下のZnO:40〜80モル%、SiO2:5〜35モル%、CaO:5〜30モル%からなる抗菌性ガラスや、同じく平均粒径が20μm以下のZnO:54〜60モル%、B2O3:25〜32モル%、SiO2:7〜12モル%、アルカリ金属酸化物:5〜8モル%からなる抗菌性ガラスを、それぞれ所定量含む抗菌性樹脂組成物が提案されている。

また、特許文献6によれば、抗菌性ガラスの最大径(t1)を1〜50mmの範囲内の値とするとともに、銀イオンの溶出量を0.5〜100mg/(g・24Hrs)の範囲内の値とし、当該抗菌性ガラスを、水と直接的に接触させることにより、銀イオン含有水を作成して、洗濯中あるいは洗濯後の被抗菌物に対して所定の抗菌処理を施す抗菌性ガラスおよびその製造方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平1−313531号公報(特許請求の範囲)

【特許文献2】特開平7−25635号公報(特許請求の範囲)

【特許文献3】特開平10−72530(特許請求の範囲)

【特許文献4】特開平2000−3238号公報(特許請求の範囲)

【特許文献5】特開平2000−3239号公報(特許請求の範囲)

【特許文献6】WO 2005/087675号公報(特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1〜6に開示されている抗菌性樹脂組成物は、いずれも抗菌性ガラスを樹脂中に混合して構成されていることから、抗菌性ガラスは、実質的に無色透明であって、含有する銀が、塩化物イオン等と反応して、変色したり、不透明化したりする場合が多く見られた。

したがって、かかる抗菌性樹脂組成物を用いた場合、電気製品の部品等に対して所定の抗菌性を付与することはできても、使用中に、電気製品の外観性が著しく低下するという問題が見られた。

また、特許文献1〜6に開示されている抗菌性ガラスは、いずれも実質的に無色透明であって、被覆部材を備えて、カートリッジ化したような場合には、外からその存在を識別できないという問題が見られた。すなわち、カートリッジ化して、電気製品等に使用した場合、抗菌性ガラスの補充時期や取替え時期を判断することが困難であるという問題も見られた。

【0008】

そこで、本発明者らは、鋭意検討した結果、所定量の無機系着色剤を添加するとともに、粒子状の抗菌性ガラスの平均粒径を所定範囲に制限することにより、水と直接的に接触した場合に、初期の外観や識別性を維持したまま、繰り返し所定量の銀イオンを放出できることを見出し、本発明を完成させたものである。

すなわち、本発明は、銀イオンの放出量を所定範囲に維持したままで、優れた変色防止効果等が得られる粒子状の抗菌性ガラスおよびそのような抗菌性ガラスの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明によれば、配合成分として酸化銀を含み、銀イオンを放出することによって抗菌効果を発揮する粒子状の抗菌性ガラスであって、当該抗菌性ガラスの平均粒径を0.1μm〜100μmの範囲内の値(但し、100μmを除く。)とし、かつ、配合成分として、無機系着色剤としての酸化コバルトを含有するとともに、当該酸化コバルトの添加量を、全体量に対して、0.001〜0.5重量%の範囲内の値とすることを特徴とする抗菌性ガラスが提供され、上述した問題を解決することができる。

すなわち、本発明の粒子状の抗菌性ガラス(平板状の抗菌性ガラスを除く。)によれば、無機系着色剤としての酸化コバルトの働きによって、銀イオンに由来した、樹脂の変色防止効果を有効に防止できる。

また、粒子状の抗菌性ガラスの周囲に被覆部材を備えて、カートリッジ化したような場合であれば、外部からその存在を容易に識別することができ、抗菌性ガラスの補充時期や取替え時期を正確に判断することができる。したがって、長期間にわたって、所定の抗菌効果を発揮しながら、初期の外観や識別性を維持することができる。

また、このような平均粒径を有する粒子状の抗菌性ガラスであれば、取り扱いが容易になるばかりか、樹脂中に充填した場合には、無色透明の抗菌性ガラスと同様に、実質的に識別することが困難となって、樹脂成形品や繊維等の色調を損なうことが少なくなる。

また、無機系着色剤として、酸化コバルトを使用することにより、比較的少量の添加で優れた発色性が得られ、銀イオンの溶出量に影響を及ぼすことが少なくなって、長期間にわたって、所定の抗菌効果を発揮しながら、初期の外観や識別性を維持することができる。

なお、無機系着色剤として、特に、酸化コバルトを使用することにより、極めて少量の添加により、優れた発色性が得られるばかりか、抗菌性ガラスの成形性や研磨性についても改良して、向上させることができる。

【0010】

また、本発明の抗菌性ガラスを構成するにあたり、抗菌性ガラスに含まれる酸化コバルトの添加量をC1(重量%)とし、同様に含まれる酸化銀の添加量をC2(重量%)としたときに、C1/C2で表される比率を0.01〜3の範囲内の値とすることが好ましい。

このように酸化コバルトの添加量を、酸化銀の添加量と関連つけて制御することにより、所定の抗菌効果の発揮を抑制することなく、初期の外観や識別性を維持することができる。

【0011】

また、本発明の抗菌性ガラスを構成するにあたり、銀イオンの溶出量を0.01〜0.45mg/(g・24Hrs)の範囲内の値とすることが好ましい。

このような銀イオンの溶出量であれば、さらに長期間にわたって、所定の抗菌効果を発揮しながら、初期の外観や識別性を維持することができる。

【0012】

また、本発明の抗菌性ガラスを構成するにあたり、抗菌性ガラスの形状を多面体とすることが好ましい。

このような形状とすることにより、樹脂中への分散性が向上するばかりか、所定の凝集防止効果を発揮することができる。

【0013】

また、本発明の抗菌性ガラスを構成するにあたり、無機系着色剤を含有しない抗菌性ガラスを、全体量に対して、10〜90重量%の範囲でさらに含むことが好ましい。

このように構成することにより、抗菌性ガラスの銀の溶出量を調整することができる一方、着色剤を含有する抗菌性ガラスの変色防止効果によって、無機系着色剤を含有しない抗菌性ガラスの変色についても目だたなくすることができる。

【0014】

また、本発明の別の態様は、配合成分として酸化銀を含み、銀イオンを放出することによって抗菌効果を発揮する粒子状の抗菌性ガラスの製造方法であって、下記工程(A)〜(B)を含むことを特徴とする抗菌性ガラスの製造方法である。

(A)原材料を加熱溶融させて、全体量に対して、0.001〜0.5重量%の無機系着色剤としての酸化コバルトを含有する着色溶融ガラスを作成する溶融工程

(B)着色溶融ガラスを冷却しながら、抗菌性ガラスの平均粒径を0.1μm〜100μmの範囲内の値(但し、100μmを除く。)とする調整工程

すなわち、本発明の粒子状の抗菌性ガラスの製造方法によれば、直接的に水と接触した場合であっても、長期間にわたって、所定の抗菌効果を発揮しながら、初期の外観や識別性を維持可能な抗菌性ガラスを効率的に製造することができる。

【0015】

また、本発明の抗菌性ガラスの製造方法を実施するにあたり、工程(B)において、抗菌性ガラスを粉砕することによって、抗菌性ガラスの平均粒径を調整することが好ましい。

このように実施することにより、抗菌性ガラスの樹脂中への分散性が向上するばかりか、抗菌性ガラスの形状を効率的に調整することができる。

【図面の簡単な説明】

【0016】

【図1】酸化コバルトの添加量と、発色性との関係を説明するために供する図である。

【図2】酸化コバルト及び酸化銅の添加量と、銀イオン溶出量との関係を説明するために供する図である。

【図3】(a)〜(b)は、各種抗菌性ガラスの変色防止効果について説明するために供する図である。

【図4】(a)〜(c)は、抗菌性ガラスのカートリッジ化について説明するために供する図である。

【図5】抗菌性ガラスを用いた抗菌水のスプレー装置について説明するために供する図である。

【図6】抗菌性ガラスを用いた別の抗菌水のスプレー装置について説明するために供する図である。

【図7】カートリッジ化した抗菌性ガラスの重量変化について説明するために供する図である。

【図8】(a)〜(b)は、脱塩素装置を備えた抗菌水のスプレー装置について説明するために供する図である。

【発明を実施するための形態】

【0017】

以下、本発明の粒子状の抗菌性ガラス、そのような抗菌性ガラスの製造方法、およびそのような抗菌性ガラスの使用方法に関する実施の形態を具体的に説明する。

【0018】

[第1の実施形態]

第1の実施形態は、配合成分として酸化銀を含み、銀イオンを放出することによって抗菌効果を発揮する粒子状の抗菌性ガラスであって、当該抗菌性ガラスの平均粒径を0.1μm〜100μmの範囲内の値(但し、100μmを除く。)とし、かつ、配合成分として、無機系着色剤としての酸化コバルトを含有するとともに、当該酸化コバルトの添加量を、全体量に対して、0.001〜0.5重量%の範囲内の値とした抗菌性ガラスである。

【0019】

1.抗菌性ガラス

(1)形状

粒子状の抗菌性ガラスの形状は特に制限されるものではないが、多面体、すなわち、複数の角や面から構成されており、例えば、6〜10面体からなる多面体ガラスとすることが好ましい。

この理由は、抗菌性ガラスの形状を多面体とすることにより、球状の抗菌性ガラスと異なり、光が面内を一定方向に進行しやすくなるためである。したがって、抗菌性ガラスに起因した光散乱を有効に防止することができ、そのため、抗菌性ガラスの透明性を向上させることができる。

また、このように抗菌性ガラスを多面体とすることにより、樹脂中への混合分散が容易となるばかりか、射出成形した場合に、抗菌性ガラスが一定方向に配向しやすくなるためである。したがって、抗菌性ガラスを樹脂中に均一に分散しやすくなるとともに、樹脂中での抗菌性ガラスによる光の散乱を効果的に防止することができる。

さらに、このように抗菌性ガラスの形状が多面体であれば、製造時や使用時等に再凝集しにくいため、抗菌性ガラスの製造時における平均粒径の制御や使用する際の製造工程での取扱いについても容易となるためである。

なお、粒子状の抗菌性ガラスであれば、平板状の抗菌性ガラスと異なり、粉砕工程等によって、迅速かつ安価に製造できるという利点がある。

【0020】

また、抗菌性ガラスの形状に関し、多面体の周囲に無機物および有機物あるいはいずれか一方の粒子で被覆した形態とすることも好ましい。

このように構成することにより、銀イオンの溶出速度の制御を容易にし、また、抗菌性ガラスの分散性をさらに良好なものとすることができる。

抗菌性ガラスを被覆する粒子としては、酸化チタン、酸化ケイ素、コロイダルシリカ、酸化亜鉛、酸化スズ、酸化鉛、ホワイトカーボン、アクリル粒子、スチレン粒子、ポリカーボネート粒子等の一種単独または二種以上の組合せが好ましい。

さらに、抗菌性ガラスを粒子により被覆する方法も特に制限されるものでないが、例えば、抗菌性ガラスと、粒子とを均一に混合後、600〜1200℃の温度で加熱してガラスに融着するか、あるいは、結合剤を介して、固定することが好ましい。

その他、上述した多面体ガラスの含有量を100重量%とすることは必ずしも必須でなく、多面体ガラスと、それ以外の抗菌性または非抗菌性の球形ガラスや粒状ガラス、あるいは異形ガラスと混合使用することも好ましい。

その場合、多面体ガラスの含有量を50重量%以上の値とすることが好ましい。この理由は、多面体ガラスの含有量が50重量%未満となると、樹脂中の分散性や、透明性が低下する場合があるためである。したがって、より優れた分散性や、透明性を得るためには、多面体ガラスの含有量を70重量%以上の値とすることがより好ましく、90重量%以上の値とすることがさらに好ましい。

【0021】

(2)平均粒径

また、抗菌性ガラスの平均粒径を0.1μm〜100μmの範囲内の値(但し、100μmを除く。)とすることを特徴とする。

この理由は、かかる平均粒子径が0.1μmの値となると、凝集しやすくなって、樹脂中への混合分散が容易となったり、あるいは、光散乱が生じやすくなったりして、透明性が低下するためである。また、このような平均粒子径であれば、抗菌性ガラスを含む成形品に添加した場合にも、成形品において、優れた表面平滑性を得ることができるためである。

逆に、かかる平均粒子径が100μm以上の値となると、安定的に製造することが困難となるばかりか、樹脂中への混合分散や取扱いが困難となったり、あるいは成形品に添加した場合に、表面平滑性が低下したりする場合があるためである。

したがって、用途に応じて、抗菌性ガラスの平均粒子径を変えることが好ましいが、樹脂等に充填したり、噴霧(スプレー)したり、溶液塗布したりする場合には、抗菌性ガラスの平均粒子径を0.5〜50μmの範囲内の値とすることがより好ましく、1〜20μmの範囲内の値とすることがさらに好ましい。

なお、抗菌性ガラスの平均粒子径は、レーザー方式のパーティクルカウンターや沈降式の粒度分布計を用いたり、あるいは、抗菌性ガラスの電子顕微鏡写真をもとに測定したりすることにより、迅速かつ精度良く測定することができる。

【0022】

(3)種類1

また、抗菌性ガラスの種類に関して、無機系着色剤を含まない状態で、以下の配合組成からなる抗菌性ガラスを使用することが好ましい。

すなわち、抗菌性ガラスにおける第1のガラス組成として、Ag2O、ZnO、CaO、B2O3およびP2O5を含み、かつ、全体量を100重量%としたときに、Ag2Oの含有量を0.2〜5重量%の範囲内の値、ZnOの含有量を1〜50重量%の範囲内の値、CaOの含有量を0.1〜15重量%の範囲内の値、B2O3の含有量を0.1〜15重量%の範囲内の値、およびP2O5の含有量を30〜80重量%の範囲内の値とするとともに、ZnO/CaOの重量比率を1.1〜15の範囲内の値とすることが好ましい。

この理由は、かかるZnO/CaOの重量比率が1.1未満の値となると、抗菌性ガラスの黄変を効率的に防止することができない場合があり、一方、かかるZnO/CaOの重量比率が15を超えると、抗菌性ガラスが白濁したり、あるいは、逆に、黄変したりする場合があるためである。

したがって、かかるZnO/CaOで表される重量比率を1.2〜10の範囲内の値とすることがより好ましく、1.5〜8の範囲内の値とすることがさらに好ましい。

【0023】

また、第2のガラス組成として、ZnOを実質的に含まない代りに、Ag2O、CaO、B2O3およびP2O5を含み、かつ、全体量を100重量%としたときに、Ag2Oの含有量を0.2〜5重量%の範囲内の値、CaOの含有量を15〜50重量%の範囲内の値、B2O3の含有量を0.1〜15重量%の範囲内の値、およびP2O5の含有量を30〜80重量%の範囲内の値とするとともに、CaO/Ag2Oの重量比率を5〜15の範囲内の値とした抗菌性ガラスである。

この理由は、かかるCaO/Ag2Oの重量比率が5未満の値となると、抗菌性ガラスの黄変を効率的に防止することができない場合があり、一方、かかるCaO/Ag2Oの重量比率が15を超えると、抗菌性ガラスが白濁したり、あるいは、逆に、黄変したりする場合があるためである。

したがって、かかるCaO/Ag2Oで表される重量比率を6〜12の範囲内の値とすることがより好ましく、7〜10の範囲内の値とすることがさらに好ましい。

【0024】

さらに、第3のガラス組成として、Ag2O、CaO、B2O3、P2O5およびAl2O3を含み、かつ、全体量を100重量%としたときに、Al2O3の含有量を0.5〜10重量%の範囲内の値とした抗菌性ガラスである。

この理由は、このようにAl2O3を添加することにより、潮解現象を抑制することができるためである。

すなわち、Al2O3の含有量が0.5重量%未満になると、潮解現象を抑制する効果が発現しない場合があるためである。一方、Al2O3の含有量が10重量%を超えると、(抗菌)効果が発現しない場合があるためである。

したがって、かかるAl2O3の含有量を1〜5重量%の範囲内の値とすることがより好ましいといえる。

【0025】

(4)種類2

また、抗菌性ガラスに、無機系着色剤としての酸化コバルトを含むとともに、当該無機系着色剤としての酸化コバルトの添加量を、全体量に対して、0.001〜0.5重量%の範囲内の値とすることを特徴とする。

この理由は、所定量の無機系着色剤としての酸化コバルトを添加することにより、抗菌性ガラスの大きさや銀イオンの溶出量を所定範囲に容易に制限することができためである。

したがって、長期間にわたって、所定の抗菌効果を発揮しながら、初期の外観や識別性を維持することができる。すなわち、無機系着色剤としての酸化コバルトの働きによって、銀イオンに由来した、樹脂の変色防止効果を有効に防止できるとともに、被覆部材を備えて、カートリッジ化したような場合であっても、外からその存在を容易に識別することができ、抗菌性ガラスの補充時期や取替え時期を正確に判断することができる。

また、このような大きな形態の抗菌性ガラスであれば、取り扱いが容易になるばかりか、従来の微粒子状の抗菌性ガラスと組み合わせるだけで、微粒子状の抗菌性ガラス同士が接触して、凝集することを有効に防止することができるためである。

したがって、抗菌性ガラスにおける無機系着色剤としての酸化コバルトの添加量を、全体量に対して、0.003〜0.1重量%の範囲内の値とすることがより好ましく、0.005〜0.05重量%の範囲内の値とすることがさらに好ましい。

【0026】

ここで、抗菌性ガラスにおける無機系着色剤の添加量の影響を、図1及び図2を参照して説明する。

図1の横軸は、抗菌性ガラスにおける酸化コバルトの添加量(重量%)を対数で示しており、縦軸は、抗菌性ガラスの発色性(相対値)を示している。この抗菌性ガラスの発色性は、数字が大きいほど良好であることを示しており、可視光の吸収度に相当する値である。

また、図2の横軸は、抗菌性ガラスにおける無機系着色剤(酸化コバルトおよび酸化銅)の添加量(重量%)を対数で示しており、縦軸は、抗菌性ガラスにおける銀イオン溶出量(mg/(g・24Hrs))を示している。そして、図2中、記号Aが付された特性曲線が、無機系着色剤として、酸化コバルトを用いた場合であって、記号Bが付された特性曲線が、無機系着色剤として、酸化銅を用いた場合である。

したがって、図1から明らかなように、抗菌性ガラスにおける酸化コバルトの添加量が0.001重量%以上であれば、所定の発色性が得られ、さらに酸化コバルトの添加量が多くなるにつれ、発色性も良好となり、0.1重量%を越えるとそれが飽和する傾向が見られている。

一方、図2から明らかなように、抗菌性ガラスにおける無機系着色剤(酸化コバルトおよび酸化銅)の添加量が多くなるにつれて、銀イオン溶出量(mg/(g・24Hrs))が除々に低下する傾向が見られている。

したがって、図1及び図2を参照すると、抗菌性ガラスにおける発色性と、銀イオン溶出量とのバランスをとるために、無機系着色剤としての酸化コバルトの添加量を、全体量に対して、0.001〜0.5重量%の範囲内の値とすることが有効であると理解できる。

【0027】

なお、抗菌性ガラスに含まれる無機系着色剤としての酸化コバルトの添加量を考慮するにあたり、酸化銀の添加量についても考慮することが好ましい。

すなわち、抗菌性ガラスに含まれる無機系着色剤としての酸化コバルトの添加量をC1とし、同様に含まれる酸化銀の添加量をC2としたときに、C1/C2で表される比率を0.01〜3の範囲内の値とすることが好ましい。

この理由は、このように無機系着色剤としての酸化コバルトの添加量を、酸化銀の添加量と関連付けて制御することにより、所定の抗菌効果の発揮を抑制することなく、初期の外観や識別性を維持することができるためである。すなわち、C1/C2で表される比率が0.01未満となると、変色防止効果の発現が乏しくなる場合があるためである。一方、C1/C2で表される比率が3を超えると、抗菌効果の発現が乏しくなる場合があるためである。

したがって、C1/C2で表される比率を0.01〜2の範囲内の値とすることがより好ましく、0.05〜1の範囲内の値とすることがさらに好ましい。

【0028】

(5)種類3

また、無機系着色剤の種類は酸化コバルト(CoO)であることを特徴とし、酸化銅(CuO)、酸化クロム(Cr2O3)、酸化ニッケル(NiO)、酸化マンガン(MnO2)、酸化ネオジウム(Nd2O3)、酸化エルビウム(Er2O3)、及び酸化セリウム(CeO2)等の一種単独または二種以上との組み合わせであってもよい。

酸化コバルトであれば、極めて少量添加、例えば、0.005重量%であっても、優れたあざやかなインクブルーの発色性が得られ、所定の抗菌効果を抑制することなく、初期の外観や識別性を維持することができる。

また、酸化銅であれば、比較的少量の添加でスカイブルーの発色性が得られ、抗菌効果を抑制することなく、初期の外観や識別性を維持することができる。

また、酸化クロムであれば、比較的少量の添加で若草色の発色性が得られ、初期の外観や識別性を維持することができる。

また、酸化ニッケルであれば、カリ成分が多いことを条件に、比較的少量の添加で渋いグリーン色の発色性が得られ、初期の外観や識別性を維持することができる。

また、酸化マンガンであれば、酸化剤の存在を条件に、比較的少量の添加で鮮やかな紫色の発色性が得られ、初期の外観や識別性を維持することができる。

また、酸化ネオジウムであれば、添加量がばらついたとしても、幅広い範囲で、ラベンダー紫色の発色性が得られ、初期の外観や識別性を維持することができる。また、鉄分等が多いガラス原料を用いた場合には、その消色効果を発揮することもできる。

さらに、酸化エルビウムや酸化セリウムであれば、ピンク色の発色性が得られ、初期の外観や識別性を維持することができる。

【0029】

なお、図3(a)のNo1に、着色剤として、酸化コバルトを0.01重量%添加した場合の変色防止試験開始48時間後の概観写真を示し、図3(b)のNo1に、着色剤として、酸化コバルトを0.01重量%添加した場合の変色防止試験開始前の概観写真を示してある。

一方、図3(a)のNo2には、着色剤として、酸化コバルトを0.0001重量%添加した場合の変色防止試験開始48時間後の概観写真を示し、図3(b)のNo2に、着色剤として、酸化コバルトを0.0001重量%添加した場合の変色防止試験開始前の概観写真を示してある。

また、図3(a)のNo3には、着色剤として、酸化コバルトのかわりに酸化鉄(Fe2O3)を0.0001重量%添加した場合の変色防止試験開始48時間後の概観写真を示し、図3(b)のNo2に、着色剤として、酸化鉄(Fe2O3)を0.0001重量%添加した場合の変色防止試験開始前の概観写真を示してある。

さらに、図3(a)のNo4には、着色剤を全く添加しなかった場合の変色防止試験開始48時間後の概観写真を示し、図3(b)のNo4に、着色剤を全く添加しなかった場合の変色防止試験開始前の概観写真を示してある。

【0030】

(6)銀イオン溶出量

また、抗菌性ガラスにおける銀イオンの溶出量を0.01〜0.45mg/(g・24Hrs)の範囲内の値とすることを特徴とする。

この理由は、かかる銀イオンの溶出量が0.01mg/(g・24Hrs)未満の値となると、水と直接的に接触させた場合に、迅速に所定濃度の銀イオンを放出し、所定の抗菌効果を発揮することが困難になる場合があるためである。

一方、かかる銀イオンの溶出量が0.45mg/(g・24Hrs)を超えると、長期間にわたって所定濃度の銀イオンを放出することが困難になったり、取り扱いが困難となったり、あるいは安定的に製造することが困難になったりするためである。

したがって、抗菌性ガラスにおける銀イオンの溶出量を0.01〜0.40mg/(g・24Hrs)の範囲内の値とすることが好ましい。さらに、0.02〜0.35mg/(g・24Hrs)の範囲内の値とすることがより好ましい。

なお、抗菌性ガラスにおける銀イオンの溶出量は、後述する実施例1に記載の測定方法に準じて、測定することができる。さらに、従来、洗濯機等に使用する場合、抗菌性ガラスにおける銀イオンの溶出量は0.5〜100mg/(g・24Hrs)の範囲内の値が良いと考えられてきたが、洗濯を繰り返すことにより抗菌効果が増加するため、より少量の銀イオンの溶出量であっても、同等の抗菌効果が得られる知見が得られている。

【0031】

2.被覆部材または添加剤

(1)錯体形成化合物

銀イオンと錯体を形成することが可能な錯体形成化合物、例えば、硫酸アンモニウム、硝酸アンモニウム、塩化アンモニウム、チオ硫酸ナトリウム、硫化アンモニウム、エチレンジアミン四酢酸(EDTA)、酢酸アンモニウム、過塩素酸アンモニウム、およびリン酸アンモニウム等の一種単独または二種以上の組合せを添加することが好ましい。

この理由は、このような錯体形成化合物を添加することにより、抗菌性ガラスの変色や、着色を著しく防止することができるためである。

なお、雰囲気が強アルカリ、例えばpH値が10以上であっても、銀イオンと容易に錯体を形成して、着色防止することができることから、錯体形成化合物として、硫酸アンモニウム、硝酸アンモニウム、塩化アンモニウム、およびチオ硫酸ナトリウムからなる群から選択される少なくとも一つの化合物を使用することがより好ましい。

また、錯体形成化合物の添加量を、全体量に対して、0.01〜30重量%の範囲内の値とするのが好ましい。

この理由は、かかる錯体形成化合物の添加量が0.01重量%未満となると、変色を有効に防止することが困難となる場合があるためである。一方、かかる錯体形成化合物の添加量が30重量%を超えると、抗菌性ガラスにおける抗菌性が低下したり、均一に混合したりすることが困難となる場合があるためである。

したがって、かかる抗菌性ガラスにおける耐変色性と、抗菌性等とのバランスがより好ましいことから、錯体形成化合物の添加量を、全体量に対して、0.1〜20重量%の範囲内の値とするのがより好ましく、0.5〜10重量%の範囲内の値とすることがさらに好ましい。

【0032】

(2)被覆部材

また、被覆部材として、抗菌性ガラスの周囲に無機物および有機物を被覆した形態とすることも好ましい。

この理由は、このように構成することにより、銀イオンの溶出速度の制御を容易にし、また、抗菌性ガラスの凝集防止性を良好なものとすることができるためである。

また、抗菌性ガラスを被覆する粒子としては、酸化チタン、酸化ケイ素、コロイダルシリカ、酸化亜鉛、酸化スズ、酸化鉛、ホワイトカーボン、アクリル粒子、スチレン粒子、ポリカーボネート粒子等の一種単独または二種以上の組合せが好ましい。

さらに、抗菌性ガラスを粒子により被覆する方法も特に制限されるものでないが、例えば、抗菌性ガラスと、粒子とを均一に混合後、600〜1200℃の温度で加熱してガラスに融着させるか、あるいは、結合剤を介して、固定することが好ましい。

【0033】

また、抗菌性ガラスの周囲に対して、被覆部材としての包装部材を備えたり、筐体を備えたりして、カートリッジ化することが好ましい。例えば、図4(a)に示すような、全体的に、二分割可能な俵状の容器10であって、かつ、図4(b)に示すように、上下方向に開閉可能な容器10を準備する。そして、容器10の内部に、抗菌性ガラス14を、被覆部材12を介して収容することにより、所定量の抗菌性ガラスのカートリッジ化が可能となる。

この理由は、このように包装部材を設けたり、カートリッジ化することにより、抗菌性ガラスの大きさが多少ばらついたとしても、取り扱いが容易になったり、凝集化を効果的に防止したりすることができるためである。また、カートリッジ化することによって、使用性が向上するとともに、比較的強い水流を用いた場合であっても、所定場所から流出を防止したりすることができるためである。さらに、カートリッジ化してあることから、取り扱いや交換等についても容易に実施することができるためである。

したがって、このように包装部材を設けたり、カートリッジ化した抗菌性ガラスであれば、図5に示すように、スプレー装置20の中に収容した水29aの中に、当該抗菌性ガラス入りのカートリッジ10を浸漬するだけで、所定量の銀イオンを含む抗菌水22aを製造することができる。

さらに、図6に示すように、スプレー装置30の中に突出した穴あき部位40に螺合するような詰め替えカートリッジ50の形態とすることも好ましい。

この理由は、このように構成することにより、抗菌性ガラス14をスプレー装置30の内部の所定場所に精度良くかつ容易に配置することができるためである。すなわち、スプレー装置30において、所定量の銀イオンを含む抗菌水22aを安定的に製造することができるとともに、抗菌性ガラス14の交換も容易となる。

【0034】

(3)表面処理

また、抗菌性ガラスに対して、酸化防止、あるいは着色化等の目的のために、分散剤としての界面活性剤、ステアリン酸、ミリスチン酸、ステアリン酸ナトリウム、またはシランカップリング剤等、酸化防止剤としてのヒンダードフェノール化合物やヒンダードアミン化合物等、着色剤としての顔料や染料等を添加することが好ましい。

なお、これらの添加剤の添加量は、添加効果等を考慮して定めることが好ましいが、例えば、それぞれ、全体量に対して、0.01〜30重量%の範囲内の値とするのがより好ましい。

【0035】

3.使用例1

また、本発明の無機系着色剤を含む抗菌性ガラスを使用するにあたって、無機系着色剤を含有しない抗菌性ガラス、あるいは、非抗菌性ガラスを、全体量に対して、10〜90重量%の範囲でさらに添加することが好ましい。

この理由は、このように構成することにより、抗菌性ガラスの銀の溶出量を調整することができる一方、無機系着色剤を含有する抗菌性ガラスの変色防止効果によって、無機系着色剤を含有しない抗菌性ガラスの変色についても目ただなくすることができるためである。

また、このように構成することにより、無機系着色剤を含有しない抗菌性ガラスの平均粒径を適宜調整することができるため、無機系着色剤としての酸化コバルトを含有した抗菌性ガラスが、無機系着色剤を含有しない抗菌性ガラス同士の接触による凝集を有効に防止することもできる。

さらに、所定量の非抗菌性ガラスを含むことによって、無機系着色剤としての酸化コバルトを含む抗菌性ガラスが溶解し、重量減少したような場合であっても、カートリッジ化した抗菌性ガラスが錘となって、例えば、水の上に浮いてしまうことを有効に防止することができる。

したがって、無機系着色剤を含有しない抗菌性ガラス、あるいは、非抗菌性ガラスを、全体量に対して、20〜80重量%の範囲で添加することがより好ましく、30〜70重量%の範囲で添加することがさらに好ましい。

【0036】

また、図7のラインAに、本発明の抗菌性ガラスと、非抗菌性ガラスとをカートリッジ化した状態で(混合重量比:50/50)、洗濯機用抗菌部材(使用温度:25℃)に使用した場合の重量変化(カートリッジ容器の重量(約10g)を含む。)を示す。

また、図7のラインBに、本発明の抗菌性ガラスと、非抗菌性ガラスとをカートリッジ化した状態で(混合重量比:50/50)、風呂用抗菌部材(使用温度:43℃)に使用した場合の重量変化(カートリッジ容器の重量を含む。)を示す。

かかる図7のラインAおよびBから、本発明の抗菌性ガラスと、非抗菌性ガラスとのカートリッジであれば、初期的には比較的大きな重量変化が見られるが、その後は、安定的に、かつ、長期間にわたって重量変化することが理解される。

よって、本発明の抗菌性ガラスを含むカートリッジであれば、長期間にわたって、所定の抗菌効果を発揮することが期待される。

【0037】

4.使用例2

また、上述した抗菌性ガラスを使用するにあたり、接触させる水に含まれる塩化物イオンの含有量によって、抗菌効果や変色防止効果が変化する場合がある。すなわち、抗菌性ガラスと接触させる水に多量の塩化物イオンが含まれている場合、銀イオンと反応し、塩化銀が生成して、変色がすすみやすくなったり、抗菌効果が低下したりする場合がある。

そこで、図8に示すように、水中の塩化物イオンを取り除くための脱塩素部材60を備えることが好ましい。すなわち、抗菌性ガラス14と、水(図示せず)とが接触する前に、脱塩素部材60による脱塩素工程を設けることにより、抗菌性ガラス14の抗菌効果や変色防止効果の低下を有効に防止することができる。

なお、脱塩素部材60としては、活性炭やゼオライト等が簡便かつ典型的である。

【0038】

5.使用例3

また、上述した抗菌性ガラスの使用例として、樹脂中に、所定量混入させて抗菌性樹脂組成物を構成した後、成形機を用いて、所定形状に成形した樹脂成形品が典型的である。

【0039】

(1)樹脂

抗菌性成形品(抗菌性樹脂組成物)を成形するにあたり、抗菌性ガラスを以下に示す樹脂中に混入させることが可能である。

好ましい樹脂としては、ポリエチレン樹脂、ポリプロピレン樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリカーボネート樹脂、スチレン系樹脂、塩化ビニリデン樹脂、酢酸ビニル系樹脂、ポリビニルアルコール樹脂、フッ素系樹脂、ポリアリーレン樹脂、アクリル系樹脂、エポキシ系樹脂、塩化ビニール樹脂、アイオノマー樹脂、ポリアミド系樹脂、ポリアセタール系樹脂、フェノール樹脂、メラミン樹脂等の一種または二種以上の組合わせを挙げることができる。

また、このような種類の樹脂を使用する場合、具体的に50〜100%の範囲内の下記式で定義される光透過率を有するものを使用するのが好ましく、より好ましくは、80〜100%の範囲内の光透過率を有するものを使用することである。なお、透過光量および入射光量は吸光光度計や光量計(パワーメータ)を用いて測定することができる。その測定の際、透明樹脂は、例えば厚さ1mmの板状としたものを使用することができる。

光透過率(%)=透過光量/入射光量×100

その他、これらの樹脂に対して、顔料、塗料、染料等を添加することも好ましい。

【0040】

(2)抗菌性ガラスの添加量

抗菌性ガラスの添加量を、樹脂100重量部あたり、0.01〜10重量部の範囲内の値とするのが好ましい。この理由は、抗菌性ガラスの添加量が、0.01重量部未満となると、発現できる抗菌性が低下する場合があり、一方、かかる抗菌性ガラスの添加量が、10重量部を超えると、抗菌性樹脂組成物の機械的強度が低下したり、均一に混合することが困難となったり、あるいは得られる抗菌性樹脂組成物の透明性が低下する場合が生じるためである。したがって、かかる抗菌性樹脂組成物における抗菌性と機械的強度等とのバランスがより好ましい観点から、樹脂100重量部あたり、抗菌性ガラスの添加量を、0.1〜5重量部の範囲内の値とするのがより好ましく、0.3〜3重量部の範囲内の値とすることがさらに好ましい。

【0041】

(3)抗菌性ガラスの混合方法

抗菌性ガラスを樹脂に対して混合するにあたり、撹拌混合法、練り込み法、塗布法、拡散法等を採ることができる。例えば、撹拌混合法の場合、室温(25℃)にて、10分〜24時間撹拌混合することが好ましい。また、抗菌性ガラスを混合する際に、アルミナ磁器らい潰機、ボールミル、プロペラミキサ、三本ロール、Vブレンダ等の混合機械を使用し、さらには、有機溶剤や潤滑剤を添加して、樹脂の粘度を調整することが好ましい。

【0042】

(4)抗菌性成形品

抗菌性成形品の形態は特に制限されるものではなく、抗菌性樹脂組成物自身を所定形状に加工した形態でも良く、あるいは、抗菌性樹脂組成物を成形品の表面に積層したものであっても良い。また、抗菌性成形品の形態は、用途に応じて適宜採用することができる。例えば、バッグ、靴、玩具、衣服、下着、靴下、浴槽等の成形品の表面に抗菌性樹脂組成物を積層してなるものであれば良い。

また、抗菌性樹脂組成物自身を加工して抗菌性成形品とした場合、板状、フィルム状、長方体状、正方体状、球状、棒状、あるいは異形体状とすることが好ましい。

【0043】

[第2の実施形態]

第2の実施形態は、銀イオンを放出することによって抗菌効果を発揮する粒子状の抗菌性ガラスの製造方法であって、下記工程(A)〜(B)を含むことを特徴とする抗菌性ガラスの製造方法である。

(A)原材料を加熱溶融させて、全体量に対して、0.001〜0.5重量%の無機系着色剤としての酸化コバルトを含有する着色溶融ガラスを作成する溶融工程

(B)着色溶融ガラスを冷却しながら、抗菌性ガラスの平均粒径を0.1μm〜100μmの範囲内の値(但し、100μmを除く。)とする調整工程

すなわち、本発明の抗菌性ガラスの製造方法によれば、直接的に水と接触した場合であっても、長期間にわたって、所定の抗菌効果を発揮しながら、初期の外観や識別性を維持可能な抗菌性ガラスを効率的に製造することができる。

【0044】

1.ガラス原材料の混合工程

Ag2O、ZnO、CaO、B2O3およびP2O5等を含むガラス原材料や、ZnOを実質的に含まない代りにAg2O、CaO、B2O3およびP2O5等を含むガラス原材料を正確に秤量した後、均一に混合する工程である。そして、これらのガラス原材料を混合するに際して、万能攪拌機(プラネタリーミキサ)、アルミナ磁器潰らい機、ボールミル、プロペラミキサ等の混合機械(ミキサ)を使用することが好ましい。例えば、万能攪拌機を用いた場合、公転数を100rpm、自転数を250rpmとし、30分〜5時間の条件で、ガラス原材料を攪拌混合することが好ましい。

【0045】

2.ガラス原材料の溶融工程(工程A)

均一に混合したガラス原材料を、一例として、ガラス溶融炉を用い、溶融させて、ガラス融液を作成する工程である。

また、溶融条件として、例えば、溶融温度を600〜1500℃、溶融時間を0.1〜24時間の範囲内の値とすることが好ましい。このような溶融条件であれば、ガラス融液の生産効率を高めるとともに、製造時における抗菌性ガラスの黄変性を可及的に少なくすることができるためである。

【0046】

3.抗菌性ガラスの粉砕工程(工程B)

得られた溶融ガラスを、粉砕し、多面体であって、所定の平均粒径を有する本発明の抗菌性ガラスとする工程である。

具体的には、以下に示すような粗粉砕(水粉砕を含む。)、中粉砕、および微粉砕を行うことが好ましい。このように実施すると、均一な平均粒径を有する抗菌性ガラスを効率的に得ることができる。ただし、用途によっては平均粒径をより細かく制御するために、粉砕工程の後、分級工程をさらに設けて、ふるい処理等を実施することも好ましい。

【0047】

(1)粗粉砕

粗粉砕は、平均粒径が10mm程度になるように、抗菌性ガラスを粉砕する工程である。かかる粗粉砕として、通常、ガラス融液を、静水に注入することにより、所定の平均粒径とする水砕を行うことが好ましい。

なお、粗粉砕後の抗菌性ガラスは、角の無い塊状であることが電子顕微鏡写真から確認されている。

【0048】

(2)中粉砕

中粉砕は、平均粒径が100μm程度になるように、粗粉砕後の抗菌性ガラスを粉砕する工程である。通常、一次中粉砕と、二次中粉砕との二段階に分けて、実施することが好ましい。

この一次中粉砕は、平均粒径が10mm程度の抗菌性ガラスを、平均粒径が1mm程度の抗菌性ガラスとする粉砕工程であり、回転ロール等を用いて実施することが好ましい。

また、二次中粉砕は、平均粒径が1mm程度の抗菌性ガラスを、平均粒径が400μm程度の抗菌性ガラスとする粉砕工程であり、回転ウス等を用いて実施することが好ましい。

なお、二次中粉砕後の抗菌性ガラスは、角を有する多面体であることが電子顕微鏡写真から確認されている。

【0049】

(3)微粉砕

微粉砕は、平均粒径が0.1〜100μmの範囲内の値(但し、100μmを除く。)になるように、中粉砕後の抗菌性ガラスを粉砕する工程である。かかる微粉砕のためには、例えば、回転ウス、回転ロール、振動ミル、ボールミル、サンドミル、あるいはジェットミルを用いることができるが、特に振動ミルおよびジェットミル等の微粉砕装置を用いることが好ましい。このような微粉砕装置を使用することにより、粗粉砕ガラスに対して、適度なせん断力を付与することができ、粒径が過度に小さい抗菌性ガラスが生じることなく、所定の平均粒径を有する多面体の抗菌性ガラスを効果的に得ることができる。

なお、振動ボールミルと、ジェットミルとを比較した場合、振動ボールミルを用いた方が、1回の処理量が多く、微粉砕装置の構造が簡易であるという利点がある。一方、ジェットミルを用いた方が、抗菌性ガラスの再凝集の割合が少なく、比較的短時間で攪拌できるという利点がある。また、ジェットミルを用いることにより、例えば、外添粒子を添加することなく、再凝集の少ない抗菌性ガラスを得ることができる。したがって、抗菌性ガラスの用途等に応じて、微粉砕装置を使い分けることが好ましい。

その他、振動ボールミルやジェットミルを用いて微粉砕した後の抗菌性ガラスは、中粉砕後の抗菌性ガラスよりも多くの角を有する多面体であることが電子顕微鏡写真から確認されている。

【実施例】

【0050】

以下、本発明を実施例によってさらに詳細に説明する。但し、以下の説明は本発明を例示的に示すものであり、本発明はこれらの記載に制限されるものではない。

【0051】

[実施例1]

1.抗菌性ガラス作成

(1)溶融工程

第1のガラス組成として、表1に示すように、全体量を100重量%としたときに、Ag2Oが3重量%、ZnOが30重量%、CaOが20重量%、B2O3が5重量%、P2O5が42重量%、および着色剤としてのCoOが0.01重量%となるように、それぞれのガラス組成に対応したガラス原料を、万能混合機を用いて、回転数250rpm、30分の条件で、均一に混合するまで攪拌した。

次いで、ガラス溶融炉を用いて、1280℃、3時間半の条件でガラス原料を加熱して、溶融ガラスを作成した。

【0052】

(2)成形工程

(水砕工程)

ガラス溶融炉から取り出した溶融ガラスを、25℃の静水中に流し込むことにより、水砕し、平均粒子径が約10mmの粗粉砕ガラスとした。なお、この段階の粗粉砕ガラスを、光学顕微鏡で観察し、塊状であって、角や面が無いことを確認した。

【0053】

(中粉砕)

次いで、アルミナ製の一対の回転ロール(東京アトマイザー(株)製、ロールクラッシャー)を用いて、ギャップ1mm、回転数150rpmの条件で、粗粉砕ガラスをホッパーから自重を利用して供給しながら、一次中粉砕(平均粒子径約1000μm)を実施した。さらに、アルミナ製の回転ウス(中央化工機(株)製、プレマックス)を用い、ギャップ400μm、回転数700rpmの条件で、一次中粉砕した抗菌性ガラスを、二次中粉砕し、平均粒子径を約400μmとした。なお、二次中粉砕した後の粗粉砕ガラスを、電子顕微鏡で観察し、少なくとも50重量%以上が、角や面のある多面体であることを確認した。

【0054】

(微粉砕)

次いで、内容積105リットルの振動ボールミル(中央化工機商事(株)製)内に、メディアとして、直径10mmのアルミナ球を210kgと、二次中粉砕した抗菌性ガラスを20kgと、イソプロパノールを14kgと、シランカップリング剤A−1230(日本ユニカー(株)製)を0.2kgとをそれぞれ収容した後、回転数1,000rpm、振動幅9mmの条件で、7時間微粉砕処理した。なお、この段階後の微粉砕ガラスを、電子顕微鏡で観察し、少なくとも70重量%以上が、角や面のある多面体であることを確認した。

【0055】

(固液分離および乾燥)

微粉砕した抗菌性ガラスと、イソプロパノールとを遠心分離機((株)コクサン製)を用いて、回転数3000rpm、3分の条件で、固液分離を行った。次いで、オーブンを用い、105℃、3時間の条件で抗菌性ガラスを乾燥した。

【0056】

(解砕)

乾燥して、一部塊化した抗菌性ガラスを、ギア型の解砕機(中央化工機商事(株)製)を用いて解砕し、抗菌性ガラス(多面体ガラス)とした。なお、この段階の抗菌性ガラスを、電子顕微鏡で観察し、少なくとも90重量%以上が角や面のある多面体であることを確認した。

【0057】

2.抗菌性ガラスの評価

(1)識別性評価

得られた抗菌性ガラス(平均粒径:6ミクロン、重量:10g)を、半透明のポリプロピレンフィルム(厚さ50μm)を介して観察し、以下の基準で識別性を評価した。

◎:抗菌性ガラスの存在を明瞭に全部認識することができる。

〇:抗菌性ガラスの存在をほぼ全部認識することができる。

△:抗菌性ガラスの存在を一部認識することができない。

×:抗菌性ガラスの存在をほとんど認識することができない。

【0058】

(2)Agイオン溶出性評価

得られた抗菌性ガラス100gを、500mlの蒸留水(20℃)中に浸漬し、振とう機を用いて1時間振とうした。遠心分離器を用いてAgイオン溶出液を分離後、さらにろ紙(5C)でろ過して、測定試料とした。そして、測定試料中のAgイオンを、ICP発光分光分析法により測定し、Agイオン溶出量(mg/kg換算)を算出した。なお、表中の、NDは、検出限界以下の値であったことを示している。

【0059】

(3)変色防止評価

得られた抗菌性ガラスに対して、紫外線照射装置(スガ試験機(株)製、サンシャインウエザオメータ)を用いて連続的に紫外線(ブラックパネル温度:63℃、照度:波長300〜700nmの光において、255W/m2)を照射し、抗菌性ガラスの変色防止性を以下の基準で判断した。なお、抗菌性ガラスの変色防止性は、顕微鏡を使用して外観観察した。

◎:100時間経過後に透明である。

〇:50時間経過後に透明である。

△:10時間経過後に透明である。

×:10時間経過後に黄変している。

【0060】

(4)抗菌性評価1〜2

得られた抗菌性ガラスを、ポリプロピレン樹脂中に、0.2重量%となるように混入させ、抗菌性ガラス入り樹脂を調製した後、成形機を用いて、厚さ2mm、縦5cm、横5cmの抗菌性ガラス入り試験片を得た。

一方、試験菌を、Trypticase Soy Agar(BBL)の寒天平板培地で、35℃、24時間培養し、発育集落を1/500濃度の普通ブイヨン培地(栄研化学(株)製)に懸濁させて、約1×106CFU/mlになるように調整した。

次いで、抗菌性ガラス入りの試験片に、黄色ブドウ球菌(Staphylococcus aureus IFO#12732)の懸濁液0.5mlおよび大腸菌(Escherichia coli ATCC#8739)の懸濁液0.5mlをそれぞれ均一に接触させ、さらに、ポリエチレン製フィルム(減菌)を載せて、それぞれフィルムカバー法の測定サンプルとした。

次いで、測定サンプルを、湿度95%、温度35℃、24時間の条件で、恒温槽に載置し、試験前の菌数(発育集落)と試験後の菌数(発育集落)とをそれぞれ測定し、以下の基準で抗菌性1(黄色ブドウ球菌)と、抗菌性2(大腸菌)とを評価した。

なお、試験前の菌数(発育集落)は、黄色ブドウ球菌および大腸菌とも、それぞれ2.6×105(個/試験片)であった。それぞれの結果を表1に示す。

◎:試験後の菌数が、試験前の菌数の1/10000未満である。

〇:試験後の菌数が、試験前の菌数の1/10000以上〜1/1000未満である。

△:試験後の菌数が、試験前の菌数の1/1000以上〜1/100未満である。

×:試験後の菌数が、試験前の菌数の1/100以上である。

【0061】

[実施例2〜4および参考例5]

実施例2〜4および参考例5では、表1に示すように実施例1で使用したガラスの組成比及び無機系着色剤(酸化コバルト)を変えたほかは、実施例1と同様に、それぞれ抗菌性ガラスを作成して、評価した。

【0062】

[比較例1〜3]

比較例1では、実施例1における酸化コバルトの添加量を0.0001重量%としたほかは、実施例1と同様に評価した。

また、比較例2では、実施例1における酸化コバルト(CoO)のかわりに、酸化鉄(Fe2O3)を添加するとともに、その添加量を0.0001重量%としたほかは、実施例1と同様に評価した。

さらに、比較例3では、実施例1における酸化コバルトの添加量を0重量%、すなわち、酸化コバルトを添加しなかったほかは、実施例1と同様に評価した。

なお、図3のNo2,3,4に、比較例1〜3における変色防止効果として、(b)に評価開始前の抗菌性ガラス及び(a)に評価終了後の抗菌性ガラスの写真をそれぞれ示す。

【0063】

【表1】

【産業上の利用可能性】

【0064】

本発明の抗菌性ガラスによれば、平均粒径を所定範囲に制限するとともに、配合成分として、所定量の無機系着色剤を含有することにより、水と直接的に接触した場合であっても、初期の外観や識別性を維持したまま、繰り返し所定量の銀イオンを放出できるようになった。

また、本発明の抗菌性ガラスの製造方法によれば、このような無機系着色剤を含む抗菌性ガラスを効率的に得ることができるようになった。

したがって、所定量の無機系着色剤を含む抗菌性ガラスと、水とを、直接的に接触させて得られた銀イオン含有水により被抗菌物を処理することにより、例えば、洗濯中の被抗菌物に対しても、所定量の銀イオンを迅速に放出し、所定の抗菌処理を効率的に施すことができるとともに、繰り返し洗濯した被抗菌物において、同様の抗菌効果を発揮することができる。

よって、本発明の粒子状の抗菌性ガラスは、成形樹脂や塗料中に添加したり、あるいは繊維等の内部や表面に付着させたりする用途において、好適に使用することができる。

また、本発明の粒子状の抗菌性ガラスを含有する抗菌層を、樹脂成形品の表面に形成する用途において、好適に使用することができる。

さらに、本発明の粒子状の抗菌性ガラスを、スプレーして、任意の対象物の表面に抗菌性を付与する用途において、好適に使用することができる。

【符号の説明】

【0065】

10:カートリッジ容器、10e:カートリッジ容器の空孔、10b、10c:カートリッジ容器の位置決め用穴、10b´、10c´:カートリッジ容器の位置決め用ボス、10d:カートリッジ容器の位置決め用突起、10d´:カートリッジ容器の位置決め用係合穴、12:被覆材、14:抗菌性ガラス(着色剤を含む抗菌性ガラス)、20、20´、30:スプレー装置、22a:抗菌水、40:穴あき部位、50:詰め替えカートリッジ、60:脱塩素部材

【特許請求の範囲】

【請求項1】

配合成分として酸化銀を含み、銀イオンを放出することによって抗菌効果を発揮する粒子状の抗菌性ガラスであって、

当該抗菌性ガラスの平均粒径を0.1μm〜100μmの範囲内の値(但し、100μmを除く。)とし、かつ、

配合成分として、無機系着色剤としての酸化コバルトを含有するとともに、当該酸化コバルトの添加量を、全体量に対して、0.001〜0.5重量%の範囲内の値とすることを特徴とする抗菌性ガラス。

【請求項2】

前記抗菌性ガラスに含まれる酸化コバルトの添加量をC1とし、同様に含まれる酸化銀の添加量をC2としたときに、C1/C2で表される比率を0.01〜3の範囲内の値とすることを特徴とする請求項1に記載の抗菌性ガラス。

【請求項3】

前記銀イオンの溶出量を0.01〜0.45mg/(g・24Hrs)の範囲内の値とすることを特徴とする請求項1または2に記載の抗菌性ガラス。

【請求項4】

前記抗菌性ガラスの形状を多面体とすることを特徴とする請求項1〜3のいずれか一項に記載の抗菌性ガラス。

【請求項5】

無機系着色剤を含有しない抗菌性ガラスを、全体量に対して、10〜90重量%の範囲でさらに含むことを特徴とする請求項1〜4のいずれか一項に記載の抗菌性ガラス。

【請求項6】

配合成分として酸化銀を含み、銀イオンを放出することによって抗菌効果を発揮する粒子状の抗菌性ガラスの製造方法であって、下記工程(A)〜(B)を含むことを特徴とする抗菌性ガラスの製造方法。

(A)原材料を加熱溶融させて、全体量に対して、0.001〜0.5重量%の無機系着色剤としての酸化コバルトを含有する着色溶融ガラスを作成する溶融工程

(B)着色溶融ガラスを冷却しながら、抗菌性ガラスの平均粒径を0.1μm〜100μmの範囲内の値(但し、100μmを除く。)とする調整工程

【請求項7】

前記工程(B)において、抗菌性ガラスを粉砕することによって、前記抗菌性ガラスの平均粒径を調整することを特徴とする請求項6に記載の抗菌性ガラスの製造方法。

【請求項1】

配合成分として酸化銀を含み、銀イオンを放出することによって抗菌効果を発揮する粒子状の抗菌性ガラスであって、

当該抗菌性ガラスの平均粒径を0.1μm〜100μmの範囲内の値(但し、100μmを除く。)とし、かつ、

配合成分として、無機系着色剤としての酸化コバルトを含有するとともに、当該酸化コバルトの添加量を、全体量に対して、0.001〜0.5重量%の範囲内の値とすることを特徴とする抗菌性ガラス。

【請求項2】

前記抗菌性ガラスに含まれる酸化コバルトの添加量をC1とし、同様に含まれる酸化銀の添加量をC2としたときに、C1/C2で表される比率を0.01〜3の範囲内の値とすることを特徴とする請求項1に記載の抗菌性ガラス。

【請求項3】

前記銀イオンの溶出量を0.01〜0.45mg/(g・24Hrs)の範囲内の値とすることを特徴とする請求項1または2に記載の抗菌性ガラス。

【請求項4】

前記抗菌性ガラスの形状を多面体とすることを特徴とする請求項1〜3のいずれか一項に記載の抗菌性ガラス。

【請求項5】

無機系着色剤を含有しない抗菌性ガラスを、全体量に対して、10〜90重量%の範囲でさらに含むことを特徴とする請求項1〜4のいずれか一項に記載の抗菌性ガラス。

【請求項6】

配合成分として酸化銀を含み、銀イオンを放出することによって抗菌効果を発揮する粒子状の抗菌性ガラスの製造方法であって、下記工程(A)〜(B)を含むことを特徴とする抗菌性ガラスの製造方法。

(A)原材料を加熱溶融させて、全体量に対して、0.001〜0.5重量%の無機系着色剤としての酸化コバルトを含有する着色溶融ガラスを作成する溶融工程

(B)着色溶融ガラスを冷却しながら、抗菌性ガラスの平均粒径を0.1μm〜100μmの範囲内の値(但し、100μmを除く。)とする調整工程

【請求項7】

前記工程(B)において、抗菌性ガラスを粉砕することによって、前記抗菌性ガラスの平均粒径を調整することを特徴とする請求項6に記載の抗菌性ガラスの製造方法。

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図3】

【図2】

【図4】

【図5】

【図6】

【図7】

【図8】

【図3】

【公開番号】特開2012−214381(P2012−214381A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2012−160278(P2012−160278)

【出願日】平成24年7月19日(2012.7.19)

【分割の表示】特願2007−54138(P2007−54138)の分割

【原出願日】平成19年3月5日(2007.3.5)

【出願人】(000162917)興亜硝子株式会社 (19)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成24年7月19日(2012.7.19)

【分割の表示】特願2007−54138(P2007−54138)の分割

【原出願日】平成19年3月5日(2007.3.5)

【出願人】(000162917)興亜硝子株式会社 (19)

【Fターム(参考)】

[ Back to top ]