折り目を有する立体生地製品、及びその折り目形成方法

【課題】 多数の製品を構成する生地部材を準備する必要がなく、また折り目を形成するための各生地部材を縫合する煩雑な縫合作業が不要となり、製品の外観品質を向上させることができる折り目を有する立体生地製品及び折り目の形成方法を提供する。

【解決手段】 表皮材を構成する複数の生地部材が縫合されることなく表皮材の折り目が形成される。上記折り目は表皮材表面から膨出又は陥没して形成される。上記折り目は、上記表皮材を形成する一枚の生地の裏面側に形成された溝部、穴部、孔部又は間隙部において折曲されることにより形成される。

【解決手段】 表皮材を構成する複数の生地部材が縫合されることなく表皮材の折り目が形成される。上記折り目は表皮材表面から膨出又は陥没して形成される。上記折り目は、上記表皮材を形成する一枚の生地の裏面側に形成された溝部、穴部、孔部又は間隙部において折曲されることにより形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は立体生地製品に係り、特に生地に折り目を有する製品と、その生地に折り目を形成する方法に関する。

なお、ここで立体生地製品とは、皮革地、布地、合成樹脂地等を生地として用いることにより製作された製品をいい、例えば、皮革等が生地として使用されたハンドバッグや財布等の袋物、布地等が生地として使用された服や帽子等の衣料などが含まれる。

【背景技術】

【0002】

例えば、立体生地製品としての、皮革地を表皮材として製作されたハンドバッグは、バッグ本体における前胴部が平板な面構成により形成されている場合にはバッグとしてのデザインにおいて新鮮味に乏しい場合がある。

【0003】

そこで、バッグの外観品質を向上させるために、前胴部位又は側面部のマチの部位等に、表皮材に外方へ膨出又は内方へ陥没するような折り目を設けて立体感を出し、ボリュームのある面構成により形成したハンドバッグも提案されている。

【0004】

従来、このように外方へ膨出又は内方へ陥没する折り目を設けることにより、製品としての表皮材に立体感を出す場合には、図10に示すように、ハンドバッグ40の表皮材41を構成する複数の生地部材42,43を予め、型紙に合わせて作成して準備し、その生地部材42,43同士を、周縁部において縫合することにより接合し、その接合部位44において折曲することにより折り目45を形成することが一般的であった。

【0005】

しかしながら、上記のように生地部材42,43を縫合することにより折り目45を形成する場合、ステッチ46が表面に表れることからバッグ全体としてのデザインが制約される場合もあった。

また、上記ステッチ46を表面に出さないようにするためには、縫合部位が表面に出ないようにして生地部材42,43を裏面側で縫合するものであるが、縫合作業が煩雑であった。

【0006】

さらに、ボリュームのある生地の面構成を行う場合、周縁部が曲線により形成されている各生地部材42,43を、相互に周縁部を合わせながら縫合するが、各生地パーツの接合の角度によっては、いわゆる「釣り込み」作業を行いながら、周縁部の曲率を合わせつつ、皺の形成を調整しながら縫合作業を行う必要があり、縫合作業が非常に煩雑であった。

【0007】

また、上記のように、各生地部材42,43を縫合して継ぎ合わせる必要があるので、予め型紙に合わせて作成する生地部材42,43の数が多く、かつ製造工程数も多くなることから、製造が煩雑で製造コストが嵩むという不具合もあった。

【0008】

なお、このような観点から従来技術を検索した場合、特許文献1を発見しているが、特許文献1には、異なる構成部位の境界部、例えば前胴部位と底面部位との境界部に、型押し工程により凹凸を形成して折り部とした鞄、特にランドセルの製造方法は記載されているが、異なる構成部位の境界部ではなく、同一構成部位の中に折り目を形成してボリュームのある面構成を有するバッグを製作する技術的思想は開示されていない。

【特許文献1】特開平8−275809号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

そこで本発明の課題は、多数の製品を構成する生地部材を準備する必要がなく、また折り目を形成するための各生地部材を縫合する煩雑な縫合作業が不要となり、製品の外観品質を向上させることができる折り目を有する立体生地製品及び折り目の形成方法を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために、請求項1記載の本発明に係る立体生地製品は、表皮材を構成する複数の生地部材が縫合されることなく表皮材の折り目が形成されていることを特徴とする。

【0011】

即ち、請求項1記載の本発明に係る立体生地製品にあっては、複数の生地部材を相互に縫合して、その接合部位を折り曲げることにより折り目を形成することなく表皮材に折り目が形成されているものである。従って、予め複数の生地部材を作成して準備する必要がなく、又、複数の生地部材を縫合により接合する作業も必要ない。

【0012】

また、請求項2記載の本発明に係る立体生地製品は、上記折り目が表皮材表面から膨出して形成されていることを特徴とする。

【0013】

即ち、請求項2記載の本発明に係る立体生地製品にあっては、表皮材表面から上記折り目が膨出することによりボリュームのある立体感を出すことができる。

【0014】

また、請求項3記載の本発明に係る立体生地製品は、上記折り目が表皮材表面から陥没して形成されていることを特徴とする。

【0015】

即ち、請求項3記載の本発明に係る立体生地製品にあっては、表皮材表面から上記折り目が陥没することにより無駄肉の無いスマートな立体感を現出させ、アクセントを持った外観を形成することができる。

【0016】

また、請求項4記載の本発明に係る立体生地製品は、上記折り目は、上記表皮材を形成する一枚の生地の裏面側に折り目を形成しうる溝部が面方向に沿って設けられ、上記溝部に沿って上記生地が折曲されることにより形成されていることを特徴とする。

【0017】

即ち、請求項4記載の本発明に係る立体生地製品にあっては、上記表皮材に設けた溝部形成部位が肉薄となって折り曲げやすくなるので、上記溝部に沿って上記生地を折曲することにより容易に折り目を形成することができる。

【0018】

また、請求項5記載の本発明に係る立体生地製品は、上記折り目は、上記表皮材を形成する一枚の生地の裏面側に厚さ方向に沿って底部を有する穴部が所定間隔を置いて複数形成され、上記穴部に沿って上記生地が折曲されることにより形成されていることを特徴とする。

【0019】

即ち、請求項5記載の本発明に係る立体生地製品にあっては、上記表皮材に設けた穴部形成部位が肉薄となって折り曲げやすくなるので、上記穴部に沿って上記生地を折曲することにより容易に折り目を形成することができる。

【0020】

また、請求項6記載の本発明に係る立体生地製品は、上記折り目は、上記表皮材を形成する一枚の生地に厚さ方向に沿って裏面側から表面側に貫通する孔部が一定間隔で複数形成され、その複数の孔部に沿って上記生地が折曲されることにより形成されていることを特徴とする。

【0021】

即ち、請求項6記載の本発明に係る立体生地製品にあっては、上記表皮材に一定間隔で設けた孔部により、その孔部に沿った位置は一定間隔で空隙部が形成されることになって折り曲げやすくなるので、上記孔部に沿って上記生地を折曲することにより容易に折り目を形成することができる。

【0022】

また、請求項7記載の本発明に係る立体生地製品は、上記折り目は、上記表皮材を形成する一枚の生地の裏面側において、折り目を形成する部位に沿って、互いに一定の間隙部をおいて複数の裏地材が固定され、上記間隙部において上記生地が裏面側方向に折曲されることにより形成されていることを特徴とする。

【0023】

即ち、請求項7記載の本発明に係る立体生地製品にあっては、上記表皮材の裏面側に、一定の間隙部をおいて複数の裏地材が固定されることにより、上記間隙部が形成された部位はその他の部位より裏地材がない分だけ肉薄となり折り曲げやすくなるので、上記間隙部に沿って上記生地を折曲することにより容易に折り目を形成することができる。

【0024】

また、請求項8記載の本発明に係る立体生地製品は、上記表皮材が革であり、袋物が製作されることを特徴とする。

【0025】

即ち、請求項8記載の本発明に係る立体生地製品にあっては、革製のハンドバッグや財布等の袋物にも、複数の生地部材を縫合することなく、折り目を形成することができる。

【0026】

また、請求項9記載の本発明に係る立体生地製品は、上記表皮材が革であり、衣料品が製作されることを特徴とする。

【0027】

即ち、請求項9記載の本発明に係る立体生地製品にあっては、革製のジャケットや帽子等の衣料にも、複数の生地部材を縫合することなく、折り目を形成することができる。

【0028】

また、請求項10記載の本発明に係る立体生地製品は、上記表皮材が布地であることを特徴とする。

【0029】

即ち、請求項10記載の本発明に係る立体生地製品にあっては、布地製の表皮材が用いられていても、複数の生地部材を縫合することなく、折り目を形成することができる。

【0030】

また、請求項11記載の本発明に係る立体生地製品は、上記表皮材が合成樹脂製生地であることを特徴とする。

即ち、請求項11記載の本発明に係る立体生地製品にあっては、合成樹脂地製の表皮材が用いられていても、複数の生地部材を縫合することなく、折り目を形成することができる。

【0031】

また、請求項12記載の本発明に係る立体生地製品における折り目形成方法は、 支持台の上に生地部材を形成する皮材を載置する工程と、上記皮材より硬度の大きな素材により形成され、所望の平面形状からなる溝部を上記皮材上に形成しうる溝部形成部材を上記皮材上の一側面部上に載置する工程と、ローラーにより上記溝部形成部材上から皮材に向かって加圧することにより上記溝部形成部材により上記皮材の一側面部側に厚さ方向に沿って溝部を形成すると共に他側面部側に凸条部を形成する工程と、上記皮材の他側面部側に形成された上記凸条部を皮材の他側面部の平面に沿って切除する工程と、上記溝部に沿って折曲することにより皮材に折り目を形成することを特徴とする。

【0032】

請求項12記載の本発明に係る立体生地製品における折り目形成方法にあっては、表皮材が皮材製であり、その皮材を漉く際に同時にその皮材に対し折り目を形成するための溝部が形成されるものである。

使用する装置は、皮材を漉く場合に一般的に使用される皮漉き機で、その他、上記皮材より硬度の大きな素材で形成された溝部形成部材を準備するのみでよく、その溝部形成部材を上記皮材と皮漉き機のローラーとの間に配置して上記ローラーにより加圧し、他側面部の突出部位を皮漉き機のカッターにより切除することにより容易に折り目形成用の溝部を有する皮材を形成することができる。

【0033】

請求項13記載の発明にあっては、上記溝部形成部材は、溝部を形成しうる凸条部を有し皮材の面方向に沿って載置される板状部材により構成されていることを特徴とする。

【発明の効果】

【0034】

請求項1記載の本発明に係る立体生地製品は、表皮材を構成する複数の生地部材が縫合されることなく表皮材の折り目が形成されていることから、複数の生地部材の縁部同士を「釣り込み作業」を行い、皺を調整しながら縫合するという煩雑な作業を省略することができる。従って、製造が容易でコスト低減を図ることができる。

また、縫合することなく折り目を形成することから、縫合によるステッチが表面に表れることがないため生地部材全体としてのデザインが制約されるようなことがなく、外観品質に優れたデザインを形成することができ、商品価値を高めることができる。

また、使用する生地部材の数が少なくなるので、複数の生地部材を予め準備する作業も必要なく、製作コストを低減することができる。

【0035】

また、請求項2記載の本発明に係る立体生地製品は、上記折り目は表皮材表面から膨出して形成されていることから、上記折り目によりボリュームのある立体感を有する斬新なデザインにすることができる。

【0036】

また、請求項3記載の本発明に係る立体生地製品は、上記折り目は表皮材表面から陥没して形成されていることから、上記折り目によりコンパクトでスマートな立体感を有する斬新なデザインにすることができる。

【0037】

また、請求項4記載の本発明に係る立体生地製品は、上記折り目は、上記表皮材を形成する一枚の生地の裏面側に折り目を形成しうる溝部が面方向に沿って設けられ、上記溝部に沿って上記生地が折曲されることにより形成されていることから、上記溝部形成部位は肉薄となって折り曲げやすくなるため、上記溝部に沿って上記生地を折曲することにより折り目を容易に形成することができ、複数の生地部材を縫合して折り目を形成する煩雑さを解消することができる。その結果、容易に折り目を有する生地製品を製作することができる。

【0038】

また、請求項5記載の本発明に係る立体生地製品は、上記折り目は、上記表皮材を形成する一枚の生地の裏面側に厚さ方向に沿って底部を有する穴部が所定間隔を置いて複数形成され、上記穴部に沿って上記生地が折曲されることにより形成されていることから、上記表皮材に設けた穴部形成部位が肉薄となって折り曲げやすくなるため、上記穴部に沿って上記生地を折曲することにより折り目を容易に形成することができ、複数の生地部材を縫合して折り目を形成する煩雑さを解消することができる。

【0039】

請求項6記載の本発明に係る立体生地製品は、上記折り目は、上記表皮材を形成する一枚の生地に厚さ方向に沿って裏面側から表面側に貫通する孔部が一定間隔で複数形成され、その複数の孔部に沿って上記生地が折曲されることにより形成されていることから、上記表皮材に一定間隔で設けた孔部により、その孔部に沿った位置は一定間隔で空隙部が形成されることになって折り曲げやすくなるので、上記孔部に沿って上記生地を折曲することにより容易に折り目を形成することができ、複数の生地部材を縫合して折り目を形成する煩雑さを解消することができる。

また、請求項6記載の発明にあっては生地表面に上記孔部が表出することから、上記孔部がデザイン的なアクセントとなる。

【0040】

また、請求項7記載の本発明に係る立体生地製品は、上記折り目は、上記表皮材を形成する一枚の生地の裏面側において、折り目を形成する部位に沿って、互いに一定の間隙部をおいて複数の裏地材が固定され、上記間隙部において上記生地が裏面側方向に折曲されることにより形成されていることから、上記表皮材の裏面側に、一定の間隙部をおいて複数の裏地材が固定されることにより、上記間隙部が形成された部位はその他の部位より裏地材がない分だけ相対的に肉薄となり折り曲げやすくなるので、上記間隙部に沿って上記生地を折曲することにより容易に折り目を形成することができ、複数の生地部材を縫合して折り目を形成する煩雑さを解消することができる。

【0041】

また、請求項8記載の本発明に係る立体生地製品は、上記表皮材が皮革であり、袋物が製作されることから、素材の高級感と、上記折り目により生じた立体感により得られた斬新なデザインとにより、高品質のハンドバッグ、財布等の袋物を容易に製作することができる。

【0042】

また、請求項9記載の本発明に係る立体生地製品は、上記表皮材が皮革であり、衣料品が製作されることから、素材の高級感と、上記折り目により生じた立体感により得られた斬新なデザインとにより、高品質のジャケット、帽子等の衣料を容易に製作することができる。

【0043】

また、請求項10記載の本発明に係る立体生地製品は、上記表皮材が布地であることから、素材のやさしさと、上記折り目により生じた立体感により得られた斬新なデザインとにより、親しみやすい製品を容易に製作することができる。

【0044】

また、請求項11記載の本発明に係る立体生地製品は、上記表皮材が合成樹脂製生地であることから、素材の扱いやすさと、上記折り目により生じた立体感により得られた斬新なデザインとにより、手頃で使いやすい製品を容易に製作することができる。

【0045】

また、請求項12及び13請求項記載の本発明に係る立体生地製品における折り目形成方法にあっては、皮材を漉く工程で同時に上記溝部を形成することができるので、上記溝部により皮材を折曲させることにより折り目を極めて効率的に製造することができ、製造コストの低減を図ることができる。

【発明を実施するための最良の形態】

【0046】

以下、図面を用いて本発明の実施の形態について説明する。

本実施の形態に係る立体生地製品11は、図1〜図3に示すように、表皮材12を構成する複数の生地部材が縫合されることなく表皮材12の折り目13が形成されている。

また、上記折り目13は、図1及び図3に示すように、表皮材12表面から膨出して形成されている。なお、上記折り目13は表皮材12表面から陥没して形成される場合もある。

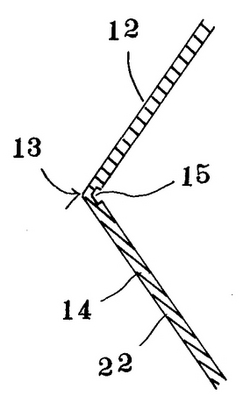

また、上記折り目13は、図2に示すように、上記表皮材12を形成する一枚の生地14の裏面側に折り目13を形成しうる溝部15が面方向に沿って設けられ、図3に示すように、上記溝部15に沿って上記生地14が折曲されることにより形成されている。

なお、上記折り目13は、図4に示すように、上記表皮材12を形成する一枚の生地14の裏面側に厚さ方向に沿って底部16を有する穴部17が所定間隔を置いて複数形成され、上記穴部17に沿って上記生地14が折曲されることにより形成される場合もある。

また、上記折り目13は、図5に示すように、上記表皮材12を形成する一枚の生地14に厚さ方向に沿って裏面側から表面側に貫通する孔部18が一定間隔で複数形成され、その複数の孔部18に沿って上記生地14が折曲されることにより形成される場合もある。

また、上記折り目13は、図6に示すように、上記表皮材12を形成する一枚の生地14の裏面側において、折り目13を形成する部位に沿って、互いに一定の間隙部19をおいて複数の裏地材20,21が固定され、上記間隙部19において上記生地14が裏面側方向に折曲されることにより形成される場合もある。

また、上記表皮材12は革22であり、袋物が製作されている。なお、上記表皮材12は革で、衣料品が製作される場合もある。また、上記表皮材12は布地である場合もある。また、上記表皮材12は合成樹脂製生地である場合もある。

また、本実施形態の立体生地製品における折り目の形成方法は、図7〜図9に示すように、支持台24の上に生地14を形成する皮材25を裏面側を上方にして載置すると共に、その皮材25の上に上記皮材25より硬い素材で形成され下方に突出する凸部26を有する型材27を載置する工程と、皮漉き機28のローラー29で上記型材27の上を加圧することにより上記凸部26で上記皮材25の裏面側に厚さ方向に沿って凹部30を形成すると共に表面側に凸部31を形成する工程と、上記皮材25の表面側に形成された上記凸部31を切除する工程とにより、上記皮材25の裏面側に溝部15を形成して、該溝部15に沿って折曲することにより折り目13を形成するものである。

【実施例1】

【0047】

図1〜図3は実施例1に係る立体生地製品11を示したものである。この立体生地製品11としては、袋物の代表例としてハンドバッグ32を示している。

【0048】

上記ハンドバッグ32は、図1に示すように、前胴部33、後胴部34、左右のマチ部35,36、底部37、及び一対の持ち手部38,39を有して構成され、上面部が開口されている。

【0049】

上記ハンドバッグ32の各構成部位における表皮材12は一枚の生地14により形成され、その生地14の素材としては革22が使用されている。

【0050】

上記ハンドバッグ32は、図1に示すように、上記前胴部33及び後胴部34に折り目13が設けられ、上記折り目13は外方へ膨出するように形成されている。

【0051】

また、上記折り目13は、図1に示すように、直線状ではなく円弧状に形成されている。

【0052】

従って、上記ハンドバッグ32はボリュームのある立体感を有し、斬新なデザインとなっている。

【0053】

上記ハンドバッグ32における上記前胴部33及び後胴部34に設けられた折り目13は、図2及び図3に示すように形成されている。

【0054】

まず、図2に示すように、上記前胴部33及び後胴部34の表皮材12の裏面側に面方向に沿って溝部15が形成され、次に、図3に示すように、上記溝部15に沿って上記表皮材12が内面側を閉じるように折り曲げられることにより、上記折り目13が形成される。

【0055】

なお、上記折り目13は外方へ膨出するように形成されているが、上記表皮材12を上記溝部15に沿って逆方向へ折り曲げれば、図示はしないが、内方へ陥没した折り目13を形成することができる。

【0056】

また、上記表皮材12の生地14には革22が使用されているが、布地や合成樹脂地を用いて実施することも可能である。

【実施例2】

【0057】

次に、図4により実施例2に係る立体生地製品11としてのハンドバッグ32について説明する。このハンドバッグ32は上記実施例1に係るハンドバッグ32と形状が同一なので、その形状の説明は省略し、構造上異なる点についてのみ説明する。

【0058】

本実施例2に係るハンドバッグ32の表皮材12にも革22が使用され、上記表皮材12には上記実施例1と同様な折り目13が形成されているが、その折り目13の形成方法は異なっている。

【0059】

即ち、上記表皮材12を形成する一枚の生地14には、図4に示すように、その裏面側に厚さ方向に沿って底部16を有する穴部17が所定間隔を置いて複数形成され、上記穴部17に沿って上記生地14が折曲されることにより折り目13が形成されている。

【実施例3】

【0060】

次に、図5により実施例3に係る立体生地製品11としてのハンドバッグ32について説明する。このハンドバッグ32は上記実施例1に係るハンドバッグ32と形状が同一なので、その形状の説明は省略し、構造上異なる点についてのみ説明する。

【0061】

本実施例3に係るハンドバッグ32の表皮材12にも革22が使用され、上記表皮材12には上記実施例1と同様な折り目13が形成されているが、その折り目13の形成方法は異なっている。

【0062】

即ち、上記表皮材12を形成する一枚の生地14には、図5に示すように、上記生地14に厚さ方向に沿って裏面側から表面側に貫通する孔部18が一定間隔で複数形成され、その複数の孔部18に沿って上記生地14が折曲されることにより折り目13が形成されている。

【実施例4】

【0063】

次に、図6により実施例4に係る立体生地製品11としてのハンドバッグ32について説明する。このハンドバッグ32は上記実施例1に係るハンドバッグ32と形状が同一なので、その形状の説明は省略し、構造上異なる点についてのみ説明する。

【0064】

本実施例3に係るハンドバッグ32の表皮材12にも革22が使用され、上記表皮材12には上記実施例1と同様な折り目13が形成されているが、その折り目13の形成方法は異なっている。

【0065】

即ち、上記表皮材12を形成する一枚の生地14には、図6に示すように、上記生地14の裏面側において、折り目13を形成する部位に沿って、互いに一定の間隙部19をおいて複数の裏地材20,21が固定され、上記間隙部19において上記生地14が裏面側方向に折曲されることにより折り目13が形成されている。

【実施例5】

【0066】

本実施例5は立体生地製品における折り目形成方法に係るもので、以下、その折り目形成方法の工程を、図7〜図9を用いて説明する。

【0067】

まず、図7に示すように、支持台24の上に生地14を形成する皮材25を裏面側を上にして載置し、上記皮材25の上に下方に突出する凸部26を有する型材27を載置する工程を行う。上記型材27は上記皮材25より硬度の大きな素材、例えば、金属、合成樹脂等により形成されている。

【0068】

次に、図8に示すように、皮漉き機28のローラー29で上記型材27の上を加圧する工程を行う。これにより、上記型材27の凸部26が上記皮材25の裏面側を押圧して凹ませることから、上記皮材25の裏面側には厚さ方向に沿って凹部30が形成される。また、上記凹部30の肉が表面側に押し出されるので、上記皮材25の表面側には凸部31が形成される。

【0069】

次に、図9に示すように、上記皮材25の表面側に形成された上記凸部31を皮材25の一般面に沿って、上記一般面と同一平面となるように皮漉き機のカッター50により切除する工程を行う。これにより、上記皮材25の裏面側には溝部15が形成される。

従って、上記溝部15に沿って折曲することにより容易に折り目13が形成されうる。

【0070】

次に、上記実施例の作用について説明する。

上記実施例に係るハンドバッグ32の前胴部33と後胴部34には、外方へ膨出する折り目13が形成され、ボリュームのある立体感が出されているが、上記折り目13は複数の生地部材を縫合して形成されるものではない。

即ち、上記実施例に係る折り目13は、表皮材12の生地14となる革22の裏面側に上記溝部15や、上記穴部17や、上記孔部18や、上記間隙部19を設けて、それらの形成部位で革22を折り曲げることにより形成されることから、上記折り目13の形成部位にはステッチが表れることがなく、外観品質に優れ見栄えが良好なハンドバッグが形成される。

また、一枚の生地14を折り曲げることにより形成され、複数の生地部材を縫合により接合して形成するものではないので、縫合作業の煩雑さが解消され、又、複数の生地部材を予め作成して準備する手間も不要となるので、製造が容易化してコスト低減を図ることができる。

【0071】

また、上記立体生地製品における折り目形成方法の実施例では、皮材25を漉く工程で同時に上記溝部15を形成し、同溝部15で皮材25を折曲させることにより折り目13を極めて効率的に製造することができる。

また、使用する装置としては、上記皮漉き機28の他に、上記皮材25より硬い素材で形成され下方に突出する凸部26を有する型材27を準備するだけで良いので、設備費を抑え、製造コストの低減を図ることができる。

【産業上の利用可能性】

【0072】

本発明は、生地を用いて折り目が表れるように製作される袋物や衣料を含む全ての生地製品に適用可能である。

【図面の簡単な説明】

【0073】

【図1】本発明に係る立体生地製品を示す一実施の形態を示し、実施例1に係るハンドバッグの外観を示す斜視図である。

【図2】同様に、実施例1に係る表皮材の裏面側を示す断面図である。

【図3】同様に、実施例1に係る折り目が形成された表皮材を示す断面図である。

【図4】同様に、実施例2に係る表皮材の裏面側の斜視図である。

【図5】同様に、実施例3に係る表皮材の裏面側の斜視図である。

【図6】同様に、実施例4に係る表皮材の裏面側の斜視図である。

【図7】実施例5に係る折り目形成方法において、皮材の上に型材を配置する工程を示す断面図である。

【図8】実施例5に係る折り目形成方法において、皮材の裏面側と表面側にそれぞれ凹部と凸部を形成する工程を示す断面図である

【図9】実施例5に係る折り目形成方法において、皮材の表面側に形成された凸部を切除する工程を示す断面図である

【図10】従来例の折り目形成部位の断面図である。

【符号の説明】

【0074】

11 立体生地製品

12 表皮材

13 折り目

14 生地

15 溝部

16 底部

17 穴部

18 孔部

19 間隙部

20 裏地材

21 裏地材

22 革

24 支持台

25 皮材

26 凸部

27 型材

28 皮漉き機

29 ローラー

30 凹部

31 凸部

32 ハンドバッグ

33 前胴部

34 後胴部

35 マチ部

36 マチ部

37 底部

38 持ち手部

39 持ち手部

40 ハンドバッグ

41 表皮材

42 生地部材

43 生地部材

44 接合部位

45 折り目

46 ステッチ

50 カッター

【技術分野】

【0001】

本発明は立体生地製品に係り、特に生地に折り目を有する製品と、その生地に折り目を形成する方法に関する。

なお、ここで立体生地製品とは、皮革地、布地、合成樹脂地等を生地として用いることにより製作された製品をいい、例えば、皮革等が生地として使用されたハンドバッグや財布等の袋物、布地等が生地として使用された服や帽子等の衣料などが含まれる。

【背景技術】

【0002】

例えば、立体生地製品としての、皮革地を表皮材として製作されたハンドバッグは、バッグ本体における前胴部が平板な面構成により形成されている場合にはバッグとしてのデザインにおいて新鮮味に乏しい場合がある。

【0003】

そこで、バッグの外観品質を向上させるために、前胴部位又は側面部のマチの部位等に、表皮材に外方へ膨出又は内方へ陥没するような折り目を設けて立体感を出し、ボリュームのある面構成により形成したハンドバッグも提案されている。

【0004】

従来、このように外方へ膨出又は内方へ陥没する折り目を設けることにより、製品としての表皮材に立体感を出す場合には、図10に示すように、ハンドバッグ40の表皮材41を構成する複数の生地部材42,43を予め、型紙に合わせて作成して準備し、その生地部材42,43同士を、周縁部において縫合することにより接合し、その接合部位44において折曲することにより折り目45を形成することが一般的であった。

【0005】

しかしながら、上記のように生地部材42,43を縫合することにより折り目45を形成する場合、ステッチ46が表面に表れることからバッグ全体としてのデザインが制約される場合もあった。

また、上記ステッチ46を表面に出さないようにするためには、縫合部位が表面に出ないようにして生地部材42,43を裏面側で縫合するものであるが、縫合作業が煩雑であった。

【0006】

さらに、ボリュームのある生地の面構成を行う場合、周縁部が曲線により形成されている各生地部材42,43を、相互に周縁部を合わせながら縫合するが、各生地パーツの接合の角度によっては、いわゆる「釣り込み」作業を行いながら、周縁部の曲率を合わせつつ、皺の形成を調整しながら縫合作業を行う必要があり、縫合作業が非常に煩雑であった。

【0007】

また、上記のように、各生地部材42,43を縫合して継ぎ合わせる必要があるので、予め型紙に合わせて作成する生地部材42,43の数が多く、かつ製造工程数も多くなることから、製造が煩雑で製造コストが嵩むという不具合もあった。

【0008】

なお、このような観点から従来技術を検索した場合、特許文献1を発見しているが、特許文献1には、異なる構成部位の境界部、例えば前胴部位と底面部位との境界部に、型押し工程により凹凸を形成して折り部とした鞄、特にランドセルの製造方法は記載されているが、異なる構成部位の境界部ではなく、同一構成部位の中に折り目を形成してボリュームのある面構成を有するバッグを製作する技術的思想は開示されていない。

【特許文献1】特開平8−275809号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

そこで本発明の課題は、多数の製品を構成する生地部材を準備する必要がなく、また折り目を形成するための各生地部材を縫合する煩雑な縫合作業が不要となり、製品の外観品質を向上させることができる折り目を有する立体生地製品及び折り目の形成方法を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために、請求項1記載の本発明に係る立体生地製品は、表皮材を構成する複数の生地部材が縫合されることなく表皮材の折り目が形成されていることを特徴とする。

【0011】

即ち、請求項1記載の本発明に係る立体生地製品にあっては、複数の生地部材を相互に縫合して、その接合部位を折り曲げることにより折り目を形成することなく表皮材に折り目が形成されているものである。従って、予め複数の生地部材を作成して準備する必要がなく、又、複数の生地部材を縫合により接合する作業も必要ない。

【0012】

また、請求項2記載の本発明に係る立体生地製品は、上記折り目が表皮材表面から膨出して形成されていることを特徴とする。

【0013】

即ち、請求項2記載の本発明に係る立体生地製品にあっては、表皮材表面から上記折り目が膨出することによりボリュームのある立体感を出すことができる。

【0014】

また、請求項3記載の本発明に係る立体生地製品は、上記折り目が表皮材表面から陥没して形成されていることを特徴とする。

【0015】

即ち、請求項3記載の本発明に係る立体生地製品にあっては、表皮材表面から上記折り目が陥没することにより無駄肉の無いスマートな立体感を現出させ、アクセントを持った外観を形成することができる。

【0016】

また、請求項4記載の本発明に係る立体生地製品は、上記折り目は、上記表皮材を形成する一枚の生地の裏面側に折り目を形成しうる溝部が面方向に沿って設けられ、上記溝部に沿って上記生地が折曲されることにより形成されていることを特徴とする。

【0017】

即ち、請求項4記載の本発明に係る立体生地製品にあっては、上記表皮材に設けた溝部形成部位が肉薄となって折り曲げやすくなるので、上記溝部に沿って上記生地を折曲することにより容易に折り目を形成することができる。

【0018】

また、請求項5記載の本発明に係る立体生地製品は、上記折り目は、上記表皮材を形成する一枚の生地の裏面側に厚さ方向に沿って底部を有する穴部が所定間隔を置いて複数形成され、上記穴部に沿って上記生地が折曲されることにより形成されていることを特徴とする。

【0019】

即ち、請求項5記載の本発明に係る立体生地製品にあっては、上記表皮材に設けた穴部形成部位が肉薄となって折り曲げやすくなるので、上記穴部に沿って上記生地を折曲することにより容易に折り目を形成することができる。

【0020】

また、請求項6記載の本発明に係る立体生地製品は、上記折り目は、上記表皮材を形成する一枚の生地に厚さ方向に沿って裏面側から表面側に貫通する孔部が一定間隔で複数形成され、その複数の孔部に沿って上記生地が折曲されることにより形成されていることを特徴とする。

【0021】

即ち、請求項6記載の本発明に係る立体生地製品にあっては、上記表皮材に一定間隔で設けた孔部により、その孔部に沿った位置は一定間隔で空隙部が形成されることになって折り曲げやすくなるので、上記孔部に沿って上記生地を折曲することにより容易に折り目を形成することができる。

【0022】

また、請求項7記載の本発明に係る立体生地製品は、上記折り目は、上記表皮材を形成する一枚の生地の裏面側において、折り目を形成する部位に沿って、互いに一定の間隙部をおいて複数の裏地材が固定され、上記間隙部において上記生地が裏面側方向に折曲されることにより形成されていることを特徴とする。

【0023】

即ち、請求項7記載の本発明に係る立体生地製品にあっては、上記表皮材の裏面側に、一定の間隙部をおいて複数の裏地材が固定されることにより、上記間隙部が形成された部位はその他の部位より裏地材がない分だけ肉薄となり折り曲げやすくなるので、上記間隙部に沿って上記生地を折曲することにより容易に折り目を形成することができる。

【0024】

また、請求項8記載の本発明に係る立体生地製品は、上記表皮材が革であり、袋物が製作されることを特徴とする。

【0025】

即ち、請求項8記載の本発明に係る立体生地製品にあっては、革製のハンドバッグや財布等の袋物にも、複数の生地部材を縫合することなく、折り目を形成することができる。

【0026】

また、請求項9記載の本発明に係る立体生地製品は、上記表皮材が革であり、衣料品が製作されることを特徴とする。

【0027】

即ち、請求項9記載の本発明に係る立体生地製品にあっては、革製のジャケットや帽子等の衣料にも、複数の生地部材を縫合することなく、折り目を形成することができる。

【0028】

また、請求項10記載の本発明に係る立体生地製品は、上記表皮材が布地であることを特徴とする。

【0029】

即ち、請求項10記載の本発明に係る立体生地製品にあっては、布地製の表皮材が用いられていても、複数の生地部材を縫合することなく、折り目を形成することができる。

【0030】

また、請求項11記載の本発明に係る立体生地製品は、上記表皮材が合成樹脂製生地であることを特徴とする。

即ち、請求項11記載の本発明に係る立体生地製品にあっては、合成樹脂地製の表皮材が用いられていても、複数の生地部材を縫合することなく、折り目を形成することができる。

【0031】

また、請求項12記載の本発明に係る立体生地製品における折り目形成方法は、 支持台の上に生地部材を形成する皮材を載置する工程と、上記皮材より硬度の大きな素材により形成され、所望の平面形状からなる溝部を上記皮材上に形成しうる溝部形成部材を上記皮材上の一側面部上に載置する工程と、ローラーにより上記溝部形成部材上から皮材に向かって加圧することにより上記溝部形成部材により上記皮材の一側面部側に厚さ方向に沿って溝部を形成すると共に他側面部側に凸条部を形成する工程と、上記皮材の他側面部側に形成された上記凸条部を皮材の他側面部の平面に沿って切除する工程と、上記溝部に沿って折曲することにより皮材に折り目を形成することを特徴とする。

【0032】

請求項12記載の本発明に係る立体生地製品における折り目形成方法にあっては、表皮材が皮材製であり、その皮材を漉く際に同時にその皮材に対し折り目を形成するための溝部が形成されるものである。

使用する装置は、皮材を漉く場合に一般的に使用される皮漉き機で、その他、上記皮材より硬度の大きな素材で形成された溝部形成部材を準備するのみでよく、その溝部形成部材を上記皮材と皮漉き機のローラーとの間に配置して上記ローラーにより加圧し、他側面部の突出部位を皮漉き機のカッターにより切除することにより容易に折り目形成用の溝部を有する皮材を形成することができる。

【0033】

請求項13記載の発明にあっては、上記溝部形成部材は、溝部を形成しうる凸条部を有し皮材の面方向に沿って載置される板状部材により構成されていることを特徴とする。

【発明の効果】

【0034】

請求項1記載の本発明に係る立体生地製品は、表皮材を構成する複数の生地部材が縫合されることなく表皮材の折り目が形成されていることから、複数の生地部材の縁部同士を「釣り込み作業」を行い、皺を調整しながら縫合するという煩雑な作業を省略することができる。従って、製造が容易でコスト低減を図ることができる。

また、縫合することなく折り目を形成することから、縫合によるステッチが表面に表れることがないため生地部材全体としてのデザインが制約されるようなことがなく、外観品質に優れたデザインを形成することができ、商品価値を高めることができる。

また、使用する生地部材の数が少なくなるので、複数の生地部材を予め準備する作業も必要なく、製作コストを低減することができる。

【0035】

また、請求項2記載の本発明に係る立体生地製品は、上記折り目は表皮材表面から膨出して形成されていることから、上記折り目によりボリュームのある立体感を有する斬新なデザインにすることができる。

【0036】

また、請求項3記載の本発明に係る立体生地製品は、上記折り目は表皮材表面から陥没して形成されていることから、上記折り目によりコンパクトでスマートな立体感を有する斬新なデザインにすることができる。

【0037】

また、請求項4記載の本発明に係る立体生地製品は、上記折り目は、上記表皮材を形成する一枚の生地の裏面側に折り目を形成しうる溝部が面方向に沿って設けられ、上記溝部に沿って上記生地が折曲されることにより形成されていることから、上記溝部形成部位は肉薄となって折り曲げやすくなるため、上記溝部に沿って上記生地を折曲することにより折り目を容易に形成することができ、複数の生地部材を縫合して折り目を形成する煩雑さを解消することができる。その結果、容易に折り目を有する生地製品を製作することができる。

【0038】

また、請求項5記載の本発明に係る立体生地製品は、上記折り目は、上記表皮材を形成する一枚の生地の裏面側に厚さ方向に沿って底部を有する穴部が所定間隔を置いて複数形成され、上記穴部に沿って上記生地が折曲されることにより形成されていることから、上記表皮材に設けた穴部形成部位が肉薄となって折り曲げやすくなるため、上記穴部に沿って上記生地を折曲することにより折り目を容易に形成することができ、複数の生地部材を縫合して折り目を形成する煩雑さを解消することができる。

【0039】

請求項6記載の本発明に係る立体生地製品は、上記折り目は、上記表皮材を形成する一枚の生地に厚さ方向に沿って裏面側から表面側に貫通する孔部が一定間隔で複数形成され、その複数の孔部に沿って上記生地が折曲されることにより形成されていることから、上記表皮材に一定間隔で設けた孔部により、その孔部に沿った位置は一定間隔で空隙部が形成されることになって折り曲げやすくなるので、上記孔部に沿って上記生地を折曲することにより容易に折り目を形成することができ、複数の生地部材を縫合して折り目を形成する煩雑さを解消することができる。

また、請求項6記載の発明にあっては生地表面に上記孔部が表出することから、上記孔部がデザイン的なアクセントとなる。

【0040】

また、請求項7記載の本発明に係る立体生地製品は、上記折り目は、上記表皮材を形成する一枚の生地の裏面側において、折り目を形成する部位に沿って、互いに一定の間隙部をおいて複数の裏地材が固定され、上記間隙部において上記生地が裏面側方向に折曲されることにより形成されていることから、上記表皮材の裏面側に、一定の間隙部をおいて複数の裏地材が固定されることにより、上記間隙部が形成された部位はその他の部位より裏地材がない分だけ相対的に肉薄となり折り曲げやすくなるので、上記間隙部に沿って上記生地を折曲することにより容易に折り目を形成することができ、複数の生地部材を縫合して折り目を形成する煩雑さを解消することができる。

【0041】

また、請求項8記載の本発明に係る立体生地製品は、上記表皮材が皮革であり、袋物が製作されることから、素材の高級感と、上記折り目により生じた立体感により得られた斬新なデザインとにより、高品質のハンドバッグ、財布等の袋物を容易に製作することができる。

【0042】

また、請求項9記載の本発明に係る立体生地製品は、上記表皮材が皮革であり、衣料品が製作されることから、素材の高級感と、上記折り目により生じた立体感により得られた斬新なデザインとにより、高品質のジャケット、帽子等の衣料を容易に製作することができる。

【0043】

また、請求項10記載の本発明に係る立体生地製品は、上記表皮材が布地であることから、素材のやさしさと、上記折り目により生じた立体感により得られた斬新なデザインとにより、親しみやすい製品を容易に製作することができる。

【0044】

また、請求項11記載の本発明に係る立体生地製品は、上記表皮材が合成樹脂製生地であることから、素材の扱いやすさと、上記折り目により生じた立体感により得られた斬新なデザインとにより、手頃で使いやすい製品を容易に製作することができる。

【0045】

また、請求項12及び13請求項記載の本発明に係る立体生地製品における折り目形成方法にあっては、皮材を漉く工程で同時に上記溝部を形成することができるので、上記溝部により皮材を折曲させることにより折り目を極めて効率的に製造することができ、製造コストの低減を図ることができる。

【発明を実施するための最良の形態】

【0046】

以下、図面を用いて本発明の実施の形態について説明する。

本実施の形態に係る立体生地製品11は、図1〜図3に示すように、表皮材12を構成する複数の生地部材が縫合されることなく表皮材12の折り目13が形成されている。

また、上記折り目13は、図1及び図3に示すように、表皮材12表面から膨出して形成されている。なお、上記折り目13は表皮材12表面から陥没して形成される場合もある。

また、上記折り目13は、図2に示すように、上記表皮材12を形成する一枚の生地14の裏面側に折り目13を形成しうる溝部15が面方向に沿って設けられ、図3に示すように、上記溝部15に沿って上記生地14が折曲されることにより形成されている。

なお、上記折り目13は、図4に示すように、上記表皮材12を形成する一枚の生地14の裏面側に厚さ方向に沿って底部16を有する穴部17が所定間隔を置いて複数形成され、上記穴部17に沿って上記生地14が折曲されることにより形成される場合もある。

また、上記折り目13は、図5に示すように、上記表皮材12を形成する一枚の生地14に厚さ方向に沿って裏面側から表面側に貫通する孔部18が一定間隔で複数形成され、その複数の孔部18に沿って上記生地14が折曲されることにより形成される場合もある。

また、上記折り目13は、図6に示すように、上記表皮材12を形成する一枚の生地14の裏面側において、折り目13を形成する部位に沿って、互いに一定の間隙部19をおいて複数の裏地材20,21が固定され、上記間隙部19において上記生地14が裏面側方向に折曲されることにより形成される場合もある。

また、上記表皮材12は革22であり、袋物が製作されている。なお、上記表皮材12は革で、衣料品が製作される場合もある。また、上記表皮材12は布地である場合もある。また、上記表皮材12は合成樹脂製生地である場合もある。

また、本実施形態の立体生地製品における折り目の形成方法は、図7〜図9に示すように、支持台24の上に生地14を形成する皮材25を裏面側を上方にして載置すると共に、その皮材25の上に上記皮材25より硬い素材で形成され下方に突出する凸部26を有する型材27を載置する工程と、皮漉き機28のローラー29で上記型材27の上を加圧することにより上記凸部26で上記皮材25の裏面側に厚さ方向に沿って凹部30を形成すると共に表面側に凸部31を形成する工程と、上記皮材25の表面側に形成された上記凸部31を切除する工程とにより、上記皮材25の裏面側に溝部15を形成して、該溝部15に沿って折曲することにより折り目13を形成するものである。

【実施例1】

【0047】

図1〜図3は実施例1に係る立体生地製品11を示したものである。この立体生地製品11としては、袋物の代表例としてハンドバッグ32を示している。

【0048】

上記ハンドバッグ32は、図1に示すように、前胴部33、後胴部34、左右のマチ部35,36、底部37、及び一対の持ち手部38,39を有して構成され、上面部が開口されている。

【0049】

上記ハンドバッグ32の各構成部位における表皮材12は一枚の生地14により形成され、その生地14の素材としては革22が使用されている。

【0050】

上記ハンドバッグ32は、図1に示すように、上記前胴部33及び後胴部34に折り目13が設けられ、上記折り目13は外方へ膨出するように形成されている。

【0051】

また、上記折り目13は、図1に示すように、直線状ではなく円弧状に形成されている。

【0052】

従って、上記ハンドバッグ32はボリュームのある立体感を有し、斬新なデザインとなっている。

【0053】

上記ハンドバッグ32における上記前胴部33及び後胴部34に設けられた折り目13は、図2及び図3に示すように形成されている。

【0054】

まず、図2に示すように、上記前胴部33及び後胴部34の表皮材12の裏面側に面方向に沿って溝部15が形成され、次に、図3に示すように、上記溝部15に沿って上記表皮材12が内面側を閉じるように折り曲げられることにより、上記折り目13が形成される。

【0055】

なお、上記折り目13は外方へ膨出するように形成されているが、上記表皮材12を上記溝部15に沿って逆方向へ折り曲げれば、図示はしないが、内方へ陥没した折り目13を形成することができる。

【0056】

また、上記表皮材12の生地14には革22が使用されているが、布地や合成樹脂地を用いて実施することも可能である。

【実施例2】

【0057】

次に、図4により実施例2に係る立体生地製品11としてのハンドバッグ32について説明する。このハンドバッグ32は上記実施例1に係るハンドバッグ32と形状が同一なので、その形状の説明は省略し、構造上異なる点についてのみ説明する。

【0058】

本実施例2に係るハンドバッグ32の表皮材12にも革22が使用され、上記表皮材12には上記実施例1と同様な折り目13が形成されているが、その折り目13の形成方法は異なっている。

【0059】

即ち、上記表皮材12を形成する一枚の生地14には、図4に示すように、その裏面側に厚さ方向に沿って底部16を有する穴部17が所定間隔を置いて複数形成され、上記穴部17に沿って上記生地14が折曲されることにより折り目13が形成されている。

【実施例3】

【0060】

次に、図5により実施例3に係る立体生地製品11としてのハンドバッグ32について説明する。このハンドバッグ32は上記実施例1に係るハンドバッグ32と形状が同一なので、その形状の説明は省略し、構造上異なる点についてのみ説明する。

【0061】

本実施例3に係るハンドバッグ32の表皮材12にも革22が使用され、上記表皮材12には上記実施例1と同様な折り目13が形成されているが、その折り目13の形成方法は異なっている。

【0062】

即ち、上記表皮材12を形成する一枚の生地14には、図5に示すように、上記生地14に厚さ方向に沿って裏面側から表面側に貫通する孔部18が一定間隔で複数形成され、その複数の孔部18に沿って上記生地14が折曲されることにより折り目13が形成されている。

【実施例4】

【0063】

次に、図6により実施例4に係る立体生地製品11としてのハンドバッグ32について説明する。このハンドバッグ32は上記実施例1に係るハンドバッグ32と形状が同一なので、その形状の説明は省略し、構造上異なる点についてのみ説明する。

【0064】

本実施例3に係るハンドバッグ32の表皮材12にも革22が使用され、上記表皮材12には上記実施例1と同様な折り目13が形成されているが、その折り目13の形成方法は異なっている。

【0065】

即ち、上記表皮材12を形成する一枚の生地14には、図6に示すように、上記生地14の裏面側において、折り目13を形成する部位に沿って、互いに一定の間隙部19をおいて複数の裏地材20,21が固定され、上記間隙部19において上記生地14が裏面側方向に折曲されることにより折り目13が形成されている。

【実施例5】

【0066】

本実施例5は立体生地製品における折り目形成方法に係るもので、以下、その折り目形成方法の工程を、図7〜図9を用いて説明する。

【0067】

まず、図7に示すように、支持台24の上に生地14を形成する皮材25を裏面側を上にして載置し、上記皮材25の上に下方に突出する凸部26を有する型材27を載置する工程を行う。上記型材27は上記皮材25より硬度の大きな素材、例えば、金属、合成樹脂等により形成されている。

【0068】

次に、図8に示すように、皮漉き機28のローラー29で上記型材27の上を加圧する工程を行う。これにより、上記型材27の凸部26が上記皮材25の裏面側を押圧して凹ませることから、上記皮材25の裏面側には厚さ方向に沿って凹部30が形成される。また、上記凹部30の肉が表面側に押し出されるので、上記皮材25の表面側には凸部31が形成される。

【0069】

次に、図9に示すように、上記皮材25の表面側に形成された上記凸部31を皮材25の一般面に沿って、上記一般面と同一平面となるように皮漉き機のカッター50により切除する工程を行う。これにより、上記皮材25の裏面側には溝部15が形成される。

従って、上記溝部15に沿って折曲することにより容易に折り目13が形成されうる。

【0070】

次に、上記実施例の作用について説明する。

上記実施例に係るハンドバッグ32の前胴部33と後胴部34には、外方へ膨出する折り目13が形成され、ボリュームのある立体感が出されているが、上記折り目13は複数の生地部材を縫合して形成されるものではない。

即ち、上記実施例に係る折り目13は、表皮材12の生地14となる革22の裏面側に上記溝部15や、上記穴部17や、上記孔部18や、上記間隙部19を設けて、それらの形成部位で革22を折り曲げることにより形成されることから、上記折り目13の形成部位にはステッチが表れることがなく、外観品質に優れ見栄えが良好なハンドバッグが形成される。

また、一枚の生地14を折り曲げることにより形成され、複数の生地部材を縫合により接合して形成するものではないので、縫合作業の煩雑さが解消され、又、複数の生地部材を予め作成して準備する手間も不要となるので、製造が容易化してコスト低減を図ることができる。

【0071】

また、上記立体生地製品における折り目形成方法の実施例では、皮材25を漉く工程で同時に上記溝部15を形成し、同溝部15で皮材25を折曲させることにより折り目13を極めて効率的に製造することができる。

また、使用する装置としては、上記皮漉き機28の他に、上記皮材25より硬い素材で形成され下方に突出する凸部26を有する型材27を準備するだけで良いので、設備費を抑え、製造コストの低減を図ることができる。

【産業上の利用可能性】

【0072】

本発明は、生地を用いて折り目が表れるように製作される袋物や衣料を含む全ての生地製品に適用可能である。

【図面の簡単な説明】

【0073】

【図1】本発明に係る立体生地製品を示す一実施の形態を示し、実施例1に係るハンドバッグの外観を示す斜視図である。

【図2】同様に、実施例1に係る表皮材の裏面側を示す断面図である。

【図3】同様に、実施例1に係る折り目が形成された表皮材を示す断面図である。

【図4】同様に、実施例2に係る表皮材の裏面側の斜視図である。

【図5】同様に、実施例3に係る表皮材の裏面側の斜視図である。

【図6】同様に、実施例4に係る表皮材の裏面側の斜視図である。

【図7】実施例5に係る折り目形成方法において、皮材の上に型材を配置する工程を示す断面図である。

【図8】実施例5に係る折り目形成方法において、皮材の裏面側と表面側にそれぞれ凹部と凸部を形成する工程を示す断面図である

【図9】実施例5に係る折り目形成方法において、皮材の表面側に形成された凸部を切除する工程を示す断面図である

【図10】従来例の折り目形成部位の断面図である。

【符号の説明】

【0074】

11 立体生地製品

12 表皮材

13 折り目

14 生地

15 溝部

16 底部

17 穴部

18 孔部

19 間隙部

20 裏地材

21 裏地材

22 革

24 支持台

25 皮材

26 凸部

27 型材

28 皮漉き機

29 ローラー

30 凹部

31 凸部

32 ハンドバッグ

33 前胴部

34 後胴部

35 マチ部

36 マチ部

37 底部

38 持ち手部

39 持ち手部

40 ハンドバッグ

41 表皮材

42 生地部材

43 生地部材

44 接合部位

45 折り目

46 ステッチ

50 カッター

【特許請求の範囲】

【請求項1】

表皮材を構成する複数の生地部材が縫合されることなく表皮材の折り目が形成されていることを特徴とする立体生地製品。

【請求項2】

上記折り目は表皮材表面から膨出して形成されていることを特徴とする請求項1記載の立体生地製品。

【請求項3】

上記折り目は表皮材表面から陥没して形成されていることを特徴とする請求項1記載の立体生地製品。

【請求項4】

上記折り目は、上記表皮材を形成する一枚の生地の裏面側に折り目を形成しうる溝部が面方向に沿って設けられ、上記溝部に沿って上記生地が折曲されることにより形成されていることを特徴とする請求項1〜3記載の立体生地製品。

【請求項5】

上記折り目は、上記表皮材を形成する一枚の生地の裏面側に厚さ方向に沿って底部を有する穴部が所定間隔を置いて複数形成され、上記穴部に沿って上記生地が折曲されることにより形成されていることを特徴とする請求項1〜3記載の立体生地製品。

【請求項6】

上記折り目は、上記表皮材を形成する一枚の生地に厚さ方向に沿って裏面側から表面側に貫通する孔部が一定間隔で複数形成され、その複数の孔部に沿って上記生地が折曲されることにより形成されていることを特徴とする請求項1〜3記載の立体生地製品。

【請求項7】

上記折り目は、上記表皮材を形成する一枚の生地の裏面側において、折り目を形成する部位に沿って、互いに一定の間隙部をおいて複数の裏地材が固定され、上記間隙部において上記生地が裏面側方向に折曲されることにより形成されていることを特徴とする請求項1〜3記載の立体生地製品。

【請求項8】

上記表皮材は皮革であり、袋物が製作されることを特徴とする請求項1〜7記載の立体生地製品。

【請求項9】

上記表皮材は皮革であり、衣料品が製作されることを特徴とする請求項1〜7記載の立体生地製品。

【請求項10】

上記表皮材は布地であることを特徴とする請求項1〜7記載の立体生地製品。

【請求項11】

上記表皮材は合成樹脂製生地であることを特徴とする請求項1〜7記載の立体生地製品。

【請求項12】

支持台の上に生地部材を形成する皮材を載置する工程と、

上記皮材より硬度の大きな素材により形成され、所望の平面形状からなる溝部を上記皮材上に形成しうる溝部形成部材を上記皮材上の一側面部上に載置する工程と、

ローラーにより上記溝部形成部材上から皮材に向かって加圧することにより上記溝部形成部材により上記皮材の一側面部側に厚さ方向に沿って溝部を形成すると共に他側面部側に凸条部を形成する工程と、

上記皮材の他側面部側に形成された上記凸条部を皮材の他側面部の平面に沿って切除する工程と、

上記溝部に沿って折曲することにより皮材に折り目を形成することを特徴とする立体生地製品における折り目の形成方法。

【請求項13】

上記溝部形成部材は、溝部を形成しうる凸条部を有し皮材の面方向に沿って載置される板状部材により構成されていることを特徴とする請求項12記載の立体生地製品における折り目の形成方法。

【請求項1】

表皮材を構成する複数の生地部材が縫合されることなく表皮材の折り目が形成されていることを特徴とする立体生地製品。

【請求項2】

上記折り目は表皮材表面から膨出して形成されていることを特徴とする請求項1記載の立体生地製品。

【請求項3】

上記折り目は表皮材表面から陥没して形成されていることを特徴とする請求項1記載の立体生地製品。

【請求項4】

上記折り目は、上記表皮材を形成する一枚の生地の裏面側に折り目を形成しうる溝部が面方向に沿って設けられ、上記溝部に沿って上記生地が折曲されることにより形成されていることを特徴とする請求項1〜3記載の立体生地製品。

【請求項5】

上記折り目は、上記表皮材を形成する一枚の生地の裏面側に厚さ方向に沿って底部を有する穴部が所定間隔を置いて複数形成され、上記穴部に沿って上記生地が折曲されることにより形成されていることを特徴とする請求項1〜3記載の立体生地製品。

【請求項6】

上記折り目は、上記表皮材を形成する一枚の生地に厚さ方向に沿って裏面側から表面側に貫通する孔部が一定間隔で複数形成され、その複数の孔部に沿って上記生地が折曲されることにより形成されていることを特徴とする請求項1〜3記載の立体生地製品。

【請求項7】

上記折り目は、上記表皮材を形成する一枚の生地の裏面側において、折り目を形成する部位に沿って、互いに一定の間隙部をおいて複数の裏地材が固定され、上記間隙部において上記生地が裏面側方向に折曲されることにより形成されていることを特徴とする請求項1〜3記載の立体生地製品。

【請求項8】

上記表皮材は皮革であり、袋物が製作されることを特徴とする請求項1〜7記載の立体生地製品。

【請求項9】

上記表皮材は皮革であり、衣料品が製作されることを特徴とする請求項1〜7記載の立体生地製品。

【請求項10】

上記表皮材は布地であることを特徴とする請求項1〜7記載の立体生地製品。

【請求項11】

上記表皮材は合成樹脂製生地であることを特徴とする請求項1〜7記載の立体生地製品。

【請求項12】

支持台の上に生地部材を形成する皮材を載置する工程と、

上記皮材より硬度の大きな素材により形成され、所望の平面形状からなる溝部を上記皮材上に形成しうる溝部形成部材を上記皮材上の一側面部上に載置する工程と、

ローラーにより上記溝部形成部材上から皮材に向かって加圧することにより上記溝部形成部材により上記皮材の一側面部側に厚さ方向に沿って溝部を形成すると共に他側面部側に凸条部を形成する工程と、

上記皮材の他側面部側に形成された上記凸条部を皮材の他側面部の平面に沿って切除する工程と、

上記溝部に沿って折曲することにより皮材に折り目を形成することを特徴とする立体生地製品における折り目の形成方法。

【請求項13】

上記溝部形成部材は、溝部を形成しうる凸条部を有し皮材の面方向に沿って載置される板状部材により構成されていることを特徴とする請求項12記載の立体生地製品における折り目の形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−241605(P2006−241605A)

【公開日】平成18年9月14日(2006.9.14)

【国際特許分類】

【出願番号】特願2005−54662(P2005−54662)

【出願日】平成17年2月28日(2005.2.28)

【出願人】(505074414)有限会社山忠 (1)

【出願人】(505074425)

【Fターム(参考)】

【公開日】平成18年9月14日(2006.9.14)

【国際特許分類】

【出願日】平成17年2月28日(2005.2.28)

【出願人】(505074414)有限会社山忠 (1)

【出願人】(505074425)

【Fターム(参考)】

[ Back to top ]