折れ曲がり防止ホース及びその製造方法

【課題】設備コストの増大や生産性の低下を招くことなく、容易に製造可能で簡素な折れ曲がり防止ホース及びその製造方法を提供する。

【解決手段】一層または複数層からなる内面層チューブ2と、この内面層チューブ2の外側に形成された少なくとも一層の補強層3と、この補強層3の外側に形成された被覆層6とを備えた折れ曲がり防止ホース1において、前記補強層3のうちの少なくとも一層の補強層5が、複数本の金属素線からなる金属素線束5aの夫々を離間させながら旋回方向に交差しつつ編み込まれてなるので、既存の編込み装置をそのまま用いて容易に製造可能な上、簡素な構造を有する折れ曲がり防止ホース1を提供できる。

【解決手段】一層または複数層からなる内面層チューブ2と、この内面層チューブ2の外側に形成された少なくとも一層の補強層3と、この補強層3の外側に形成された被覆層6とを備えた折れ曲がり防止ホース1において、前記補強層3のうちの少なくとも一層の補強層5が、複数本の金属素線からなる金属素線束5aの夫々を離間させながら旋回方向に交差しつつ編み込まれてなるので、既存の編込み装置をそのまま用いて容易に製造可能な上、簡素な構造を有する折れ曲がり防止ホース1を提供できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、折れ曲がり防止ホース及びその製造方法に関し、更に詳しくは、温水の輸送に好適な給水給湯用等に用いられる折れ曲がり防止ホース及びその製造方法に関する。

【背景技術】

【0002】

近年、住宅用の給水設備としては給湯設備も備えるのが一般的であり、このような給湯設備によって、例えば、台所に備えられたシンクや洗面台或いはトイレの洗浄器等に給水給湯何れも可能なように構成されている。従来、このような温水を輸送する配管には、銅製もしくはステンレス鋼製の配管やコルゲート管を用いていたが、最近では、施工のし易さから、熱可塑性樹脂もしくはエラストマー、ゴム等よりなるチューブの外周に、ステンレス鋼線を編組して補強した給水給湯ホースを用いることが多くなって来た。

【0003】

このような給水給湯用等のホースでは、近年台所のシンク大型化や洗面台下部への収納部設置等により、ホースを狭い隙間に通して配管することが常態化している。そのためホースを配管する際に、配管スペースや作業スペースが狭いことからホースを折り曲げるようにしながら施工せざるを得ず、ホースの折れ曲がり(キンク)が発生し易いという問題点があった。

【0004】

そこで、従来例に係るホースの折れ曲がり防止技術につき、以下添付図7〜9も参照しながら説明する。

図7は従来技術1に係る可撓管を示し、図(a)はその一部を破断した斜視図、図(b)は断面図、図8は従来技術3に係るホースを示す構造図、図9は従来技術4に係る給水給湯用ホースの一例を示す一部断面斜視図である。

【0005】

先ず、従来技術1に係る可撓管は、図7に示す如く、樹脂製のパイプ11の外周面を可撓性を有する被覆材12で覆って形成される可撓管Aにおいて、パイプ11と略同心状に巻き形成されるスプリング13を、被覆材12内側のパイプ11の内側や外側、或いは内部の略全長に亘って設けてなるものである(特許文献1参照)。しかしながら、この従来技術1に係る可撓管Aを折れ曲がりし難くするには、スプリング13の巻き密度を高くする必要があるため、材料費のコストアップと生産性の低下を招く。また、スプリング13を図7の如くパイプ11の内側に設ける場合は、輸送する流体の流動抵抗を増加させることになる。

【0006】

次に、従来技術2に係る樹脂ホースは、図示省略するが、弾性を有するチューブと、該チューブの外周に金属線が巻き付けられた金属線補強層と、該金属線補強層の外周に繊維糸が編組された繊維補強層と、該繊維補強層の外周に被覆された被覆層からなる(特許文献2参照)。そして、前記金属線が実質的に隙間のないように密に巻き付けられてなるので、従来技術1と同様、材料費のコストアップと生産性の低下を招く。

【0007】

また、従来技術3に係る可撓管15は、図8に示す如く、ゴムまたは熱可塑性エラストマーよりなる内面層16と、該内面層16の外表面に少なくとも2層の編組された補強層17a,17bを備えたホースであって、前記補強層17a,17bの内、内側の補強層17aをばね用ステンレス鋼線にて構成し、前記内側の補強層17aよりも外側の補強層17bの剛性を前記内側の補強層17aよりも低くしたものである(特許文献3参照)。

【0008】

しかしながら、このような従来技術3に係る可撓管15は、密に編組されたばね用ステンレス鋼線からなる補強層17aを備えているため、折れ曲がりに強いとはいえ原材料のコストアップを招く結果、高価な商品とならざるを得ず適用範囲が限定される。

【0009】

更に、従来技術4に係る給水給湯用ホースは、図9に示す如く、弾性を有するチューブからなる内層21と、内層21の上側にスパイラル状に巻き付けられた繊維糸からなる内側補強層22と、内側補強層22の上側に編み組みされた金属硬線からなる外側補強層24とを有している。そして、外側補強層24は、各1本の金属硬線を複数本編み組みされており、その編み組み密度を15%〜55%としている。このような外側補強層24により、小さい半径で曲げてもキンクが発生することはないとしている(特許文献4参照)。

【0010】

しかしながら、キンクの発生を防ぐためには編み込み密度を高くするか、金属鋼線を太くする必要があるが、編み込み密度を高くすると編み込み早さが遅くなって生産性が低下し、金属鋼線を太くすると、外側補強層24を編み組みする際の金属硬線の高張力に耐え得る堅固な編組装置が必要となり、設備コスト更には製造コストの増大を招くことになる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平8−312842号公報

【特許文献2】特開平11−63318号公報

【特許文献3】特許第4249819号公報

【特許文献4】特許第4213910号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

従って、本発明の目的は、設備コストの増大や生産性の低下を招くことなく、容易に製造可能で簡素な折れ曲がり防止ホース及びその製造方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明の請求項1に係る折れ曲がり防止ホースが採用した手段は、一層または複数層からなる内面層チューブと、この内面層チューブの外側に形成された少なくとも一層の補強層と、この補強層の外側に形成された被覆層とを備えた折れ曲がり防止ホースにおいて、前記補強層のうちの少なくとも一層の補強層が、複数本の金属素線からなる金属素線束の夫々を離間させながら旋回方向に交差しつつ編み込まれてなることを特徴とするものである。

【0014】

本発明の請求項2に係る折れ曲がり防止ホースが採用した手段は、請求項1に記載の折れ曲がり防止ホースにおいて、前記金属素線束が、2本または3本の金属素線を並列状に引き揃えて形成されてなることを特徴とするものである。

【0015】

本発明の請求項3に係る折れ曲がり防止ホースが採用した手段は、請求項1または2に記載の折れ曲がり防止ホースにおいて、前記折れ曲がり防止ホースが、給水給湯用ホースであることを特徴とするものである。

【0016】

本発明の請求項4に係る折れ曲がり防止ホースの製造方法が採用した手段は、一層または複数層からなる内面層チューブの外側に少なくとも一層の補強層を形成すると共に、この補強層の外側に被覆層を形成する折れ曲がり防止ホースの製造方法において、前記補強層のうちの少なくとも一層の補強層を、複数本の金属素線からなる金属素線束を予め巻き取られた複数本のボビンから、これらの複数本のボビン夫々に対して各1本の収束ガイドを介して、前記金属素線束夫々を離間させながら並列状に引き揃えて旋回方向に交差しつつ編み込んで形成することを特徴とするものである。

【発明の効果】

【0017】

本発明の請求項1に係る折れ曲がり防止ホースによれば、一層または複数層からなる内面層チューブと、この内面層チューブの外側に形成された少なくとも一層の補強層と、この補強層の外側に形成された被覆層とを備えた折れ曲がり防止ホースにおいて、前記補強層のうちの少なくとも一層の補強層が、複数本の金属素線からなる金属素線束の夫々を離間させながら旋回方向に交差しつつ編み込まれてなるので、既存の編込み装置をそのまま用いて容易に製造可能な上、簡素な構造を有する折れ曲がり防止ホースを提供できる。

【0018】

また、本発明の請求項2に係る折れ曲がり防止ホースによれば、前記金属素線束が、2本または3本の金属素線を並列状に引き揃えて形成されてなるので、ホース肉厚を極力薄肉化して、ホース外径の小径化が可能な折れ曲がり防止ホースを実現できる。

【0019】

更に、本発明の請求項3に係る折れ曲がり防止ホースによれば、前記折れ曲がり防止ホースが給水給湯用ホースであるので、台所のシンク下部や洗面台下部等の狭いスペースでも、折り曲げることなく配管可能な給水給湯用ホースを提供できる。

【0020】

また更に、本発明の請求項4に係る折れ曲がり防止ホースの製造方法によれば、一層または複数層からなる内面層チューブの外側に少なくとも一層の補強層を形成すると共に、この補強層の外側に被覆層を形成する折れ曲がり防止ホースの製造方法において、前記補強層のうちの少なくとも一層の補強層を、複数本の金属素線からなる金属素線束を予め巻き取られた複数本のボビンから、これらの複数本のボビン夫々に対して各1本の収束ガイドを介して、前記金属素線束夫々を離間させながら並列状に引き揃えて旋回方向に交差しつつ編み込んで形成するので、既存の編組装置をそのまま用いて、生産性の低下を招くことなく低コストに折れ曲がり防止ホースを製造可能となる。

【図面の簡単な説明】

【0021】

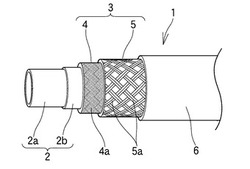

【図1】本発明の実施の形態に係る給水給湯ホースの積層構成を記す一部切欠斜視図である。

【図2】図1の被覆層を除去した外面金属線層の一例を示す図面代用写真である。

【図3】本発明の実施の形態に係り、複数本のボビンから給線する編込み装置により外面金属線層を内層繊維層外周に編み込む方法を、ボビン1本に省略して示す模式的斜視図である。

【図4】本発明の比較例に係る給水給湯ホースの被覆層を除去した外面金属線層の一例を示す図面代用写真である。

【図5】本発明の実施例及び比較例に係る給水給湯ホースの折れ曲がりホース曲げ半径の測定結果を示す図である。

【図6】本発明の実施例及び比較例に係る給水給湯ホースの曲げ剛性の測定結果を示す図である。

【図7】従来技術1に係る可撓管を示し、図(a)はその一部を破断した斜視図、図(b)は断面図を示す。

【図8】従来技術3に係るホースを示す構造図である。

【図9】従来技術4に係る給水給湯用ホースの一例を示す一部断面斜視図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態に係る折れ曲がり防止ホース及びその製造方法について、給水給湯ホースに採用した態様を例として、添付図1〜2を参照しながら説明する。

図1は本発明の実施の形態に係る給水給湯ホースの積層構成を記す一部切欠斜視図、図2は図1の被覆層を除去した外面金属線層を示す図面代用写真である。

【0023】

本図1において、本発明の実施の形態に係る給水給湯ホース1は、内層2aと外層2bとからなる内面層チューブ2、この内面層チューブ2の外層周囲に形成された補強層3及びこの補強層3に被覆された被覆層6とからなる。そして、このような給水給湯ホース1の前記内面層チューブ2の内層2aが架橋ポリエチレン樹脂からなり、前記内面層チューブ2の外層2bは、柔軟性を有する熱可塑性エラストマーから構成されている。

【0024】

また、前記内面層チューブ2の外周に設けられた補強層3は、内面繊維層4と外面金属線層(最外層側補強層)5とで構成される。そして、前記内面繊維層4は、複数本のポリアミド糸等の補強糸4aを、内面層チューブ2の外周面に交差させて編み込みしつつ巻き付け構成されてなる。

【0025】

更に、前記外面金属線層5は、強度上及び耐錆性の点から2本のステンレス鋼素線を隙間無く束ねたステンレス鋼素線束(金属素線束)5aを、前記内面繊維層4の外周面に夫々離間させ(前記素線束5a間に隙間を設け)て、旋回方向に並列状に引き揃え交差しつつ編み込まれてなる。

【0026】

前記被覆層6は、この給水給湯ホース1の外表面を保護するための樹脂層であって、特に材質は限定されないが、例えば、ポリプロピレンやウレタン系熱可塑性エラストマーを、前記補強層3の外周に被覆して形成されている。

【0027】

次に、本発明の実施の形態に係る給水給湯ホース1の内面層チューブ2、及びこの内面層チューブ2の外層周囲に形成された補強層3について、以下詳細に説明する。

【0028】

先ず、前記内面層チューブ2を構成する内層2aと外層2bについて、以下詳細に説明する。

内面層チューブ2の内層2aを構成する架橋ポリエチレン樹脂は、反応性を有するポリエチレン(PE)に架橋剤を添加して溶融押出することによって得られる。この架橋ポリエチレン樹脂は、熱可塑性プラスチックとしての鎖状構造ポリエチレンの分子同士の所々を結合させ、立体の網目構造にした超高分子量ポリエチレンをいう。従って、架橋反応が終了した時点で、ポリエチレンはあたかも熱硬化性樹脂のような立体網目構造となり、耐熱老化性、耐薬品性、耐環境応力亀裂性能及びクリープ性能に優れた内層2aが得られる。

【0029】

このよう内面層チューブ2の内層2aを構成する架橋ポリエチレン樹脂は、その優れた化学的安定性のため、水質保持と食品衛生面でも良好な特性を示し、飲料水用配管材としての要件を備えている。前記架橋ポリエチレン樹脂からなる内層2aは、水道水に含まれる次亜塩素酸ナトリウムの残留塩素に対する耐塩素性はもとより、氷点下での伸びが大きく、耐凍結性も良好である。そして、このような架橋ポリエチレン樹脂からなる内層2aの厚さは、0.1〜1.0mmの範囲とするのが好ましく、0.2〜0.8mmの範囲とするのが更に好ましい。

【0030】

このような内層2a厚さとすることによって、常温から95℃に至る広範囲の温度領域に長期間適用可能な給水給湯ホース1が得られる。即ち、架橋ポリエチレン樹脂からなる内層2aの厚さが0.1未満であると、押出加工が難しく、チューブ状に成型出来たとしても水道水に含まれる次亜塩素酸ソーダに対する耐塩素性が不十分である。一方、前記内層2aの厚さが1.0mmを越えると、成型加工性が悪い上、内面層チューブ2が硬くなって給水給湯ホースとしての柔軟性が失われる。

【0031】

次に、前記内面層チューブ2の外層2bを構成する熱可塑性エラストマーには、ポリウレタン系熱可塑性エラストマー(TPU)、ポリオレフィン系熱可塑性エラストマー(TPO)、ポリスチレン系熱可塑性エラストマー(TPS)、ポリエステル系熱可塑性エラストマー(TPEE)、塩化ビニル系熱可塑性エラストマー(TPVC)及びポリアミド系熱可塑性エラストマー(TPAE)等を用いることが出来る。

【0032】

このような熱可塑性エラストマーは、架橋エラストマーの特徴とプラスチックの加工性を併せ持っている。即ち、熱可塑性エラストマーは、熱を加えると溶け、冷やすと固まるゴム弾性体である。そして、熱可塑性エラストマーからなる成型物は、高温での形状の保持、延伸や圧縮時の弾性変形等の有用な性質を示す。

【0033】

本発明に係る熱可塑性エラストマーは、前述したような材質のものを用いることが出来るが、その内でも特に、耐水性、耐熱性及び耐塩素性の点からポリオレフィン系熱可塑性エラストマー(TPO)からなるのが好ましく、前記ソフトセグメントがエチレン−プロピレン−ジエンモノマーゴム(EPDM)であるのが好ましい。

【0034】

一方、前記内面層チューブ2の外周に設けられた補強層3は、内面繊維層4と外面金属線層(最外層側補強層)5とで構成され、内面繊維層4は、複数本の補強糸4aを引き揃えて内面層チューブ2の外周面に、交差させて編み込みしつつ巻き付け構成されてなる。前記補強糸4aは、複数本のポリアミド糸を加撚して構成されたものが強度上好ましいが、ポリエステル糸、ビニロン糸或いはアラミド糸等、任意の補強糸を用いることができる。

【0035】

また、前記外面金属線層5は、強度上及び耐錆性の点から2本の素線からなるステンレス鋼素線束5aを、図1に示す如く、前記内面繊維層4の外周面に夫々離間させ(前記素線束5a間に隙間を設け)て、旋回方向に並列状に引き揃え交差しつつ編み込まれてなる。

【0036】

前記ステンレス鋼素線としては、ステンレス鋼線材(JIS G4308)、ステンレス鋼線(JIS G4309)及びばね用ステンレス鋼線(JIS G4314)等が好適に使用できる。そして例えば、ホース内径が8.8mmの場合は、素線径は0.1〜0.5mmとするのが好ましく、0.2〜0.3mmであればより好ましい。

【0037】

前記素線径が0.1mm未満であれば、編み込み時に切れ易くなる一方、前記素線径が0.5mmを超えるとホースとしての耐折れ曲がり性は向上するものの、外面金属線層5を編み込む時の張力が大幅に増大し、設備の大型化と動力の増加を招き、結果的に製造コストが増加する。また、ホース外径も大きくなる上、ホース剛性が高くなり過ぎて曲げにくくなり、配管時に支障が生じる。そのため、ホース径に応じて、好適な素線径を選択することが肝要である。

【0038】

そして、複数のステンレス鋼素線を隙間なく束ねたステンレス鋼素線束5aは、上述の如く前記ステンレス鋼素線を2本揃えて並列状に構成されたものが好ましいが、前記ステンレス鋼素線を3本揃えて並列状に構成されたものでも良い。

【0039】

次に、本発明の実施の形態に係る折れ曲がり防止ホースの製造方法について、上記給水給湯ホースの製造方法に採用した態様を例として、添付図1〜3を参照しながら説明する。図3は、本発明の実施の形態に係り、複数本のボビンから給線する編込み装置により外面金属線層を内層繊維層外周に編み込む方法を、ボビン1本に省略して示す模式的斜視図である。

【0040】

本発明に係る給水給湯ホース1は、先ず、内面層チューブ2を構成する内層2aと外層2bとを、上述したような樹脂を溶融押出機によって溶融押出しした後、二層押出金型を介して、走行する長尺マンドレルの外周にチューブ状をなして連続成型するのが、前記層2a,2b間の接着性を高める上で肝要である。勿論、前記内層2aと外層2bとの間に、中間層が何層か形成されて構成されても良い。

【0041】

後続して、図3に示したものと同様な編込み装置を用いて、複数本の補強糸4aを、走行する長尺マンドレルMの周囲に形成された前記内面層チューブ2の外周面に、交差させて編み込みしつつ巻き付けて内面繊維層4を形成する。

【0042】

更に、図3に示す編込み装置7を用いて、2本のステンレス鋼素線からなるステンレス鋼素線束5aを予め巻き取って形成された複数本のボビン8と、これらのボビン8夫々から供給される前記素線束5aに対して各1本の収束ガイド9とを、図3に示す如く、長尺マンドレルMと共に走行方向Fに走行する内面繊維層4の外周に、複数の前記ボビン8から供給された各金属素線束5aを各収束ガイド9を介して、夫々相対方向Rに回転させながら、素線束5a間を離間させ(素線束5a間に隙間を設け)て、旋回方向に並列状に引き揃え複数本のボビン8を交差しつつ編み込んで行く。

【0043】

そして最後に、ウレタン系熱可塑性エラストマーを、走行する前記補強層3の外周に溶融押出成型により被覆して被覆層6を形成するのである。

【0044】

本発明の実施の形態に係る折れ曲がり防止ホースによれば、前記折れ曲がり防止ホースが給水給湯用ホースであるので、台所のシンク下部や洗面台下部等の狭いスペースでも、折れ曲がることなく配管可能である。

【実施例】

【0045】

次に、本発明に係る折れ曲がり防止ホースに関し、種々の諸元を有する給水給湯ホースを試作して、夫々の折れ曲がりホース曲げ半径及び曲げ剛性を測定した実施例を、以下添付図4〜6を参照しながら説明する。

図4は本発明の比較例に係る給水給湯ホースの被覆層を除去した外面金属線層の一例を示す図面代用写真、図5は本発明の実施例及び比較例に係る給水給湯ホースの折れ曲がりホース曲げ半径の測定結果を示す図、図6は本発明の実施例及び比較例に係る給水給湯ホースの曲げ剛性の測定結果を示す図である。

【0046】

本発明の実施例及び比較例に係る給水給湯ホースは、外面金属線層におけるSUS304からなる金属素線束の素線径を0.2〜0.3mm、前記素線束の素線本数を1〜3本、(金属素線束が覆うホース表面積/ホース表面積)×100で定義される金属線密度を、20.2〜72.7%の範囲で夫々表1に示す通り変えた以外は、下記の共通仕様と前述した本発明の実施の形態に係る給水給湯ホースの製造方法により、全て同一条件で試作した。尚、比較例1〜3の外面金属線層は、図4に示す如く、1本のSUS304素線が編み込まれたものであって、前述した従来技術4に該当する。これら比較例1〜3の内、比較例1が現行品である。

【0047】

<共通仕様>

・内面層チューブ(内層) ……… 架橋ポリエチレン

・ 同 上 (外層) ……… 熱可塑性エラストマー

・補強層(内面繊維層) ……… ポリアミド繊維

・被覆層 ……… 熱可塑性ウレタンエラストマー

・ホース内径 ……… 8.8mm

・ホース外径 ……… 13mm

【0048】

【表1】

【0049】

そして、これらのホース試作品夫々を曲げて、折れ曲がり発生時のホース内周の曲げ半径(折れ曲がりホース曲げ半径)を測定すると共に、各試作品の曲げ剛性を(JIS K6330−9 A法)に基づいて測定した。ホース曲げRは曲げ内側にてR60とした。これらの測定結果を表1に示す。

折れ曲がりホース曲げ半径を、金属素線束の素線本数をパラメータとして素線径比(外面金属線層に使用した金属素線径の現行素線径0.3mmに対する比)に対してまとめた図5によれば、金属素線径を細くしていくと折れ曲がりホース曲げ半径が大きくなり、耐折れ曲がり性が低下する。

【0050】

また、金属素線束における素線径を大きく、或いは素線本数を2本、3本と増加するに従って、折れ曲がりホース曲げ半径が小さくなる。換言すれば、金属素線束における素線本数を2本、3本と増加すれば、折れ曲がりホース曲げ半径が同一となる素線径が小さくて済むのである。図5において例えば、グラフ曲線からの読取値であるが、素線径0.3mmの金属素線1本を金属素線束とした現行の比較例1に対して、金属素線2本の金属素線束では、素線径比0.75、即ち素線径0.23mmで同等、更には金属素線3本の金属素線束では、素線径比0.62、即ち素線径0.19mmで同等の折れ曲がりホース曲げ半径(20mm)とすることができる。

【0051】

一方、ホースの曲げ剛性を、素線本数をパラメータとして素線径比に対してまとめた図6によれば、金属素線束における素線径を大きく、或いは素線本数を2本、3本と増加するに従って、ホースの曲げ剛性が高くなる。換言すれば、金属素線束における素線本数を2本、3本と増加すれば、曲げ剛性が同一となる素線径が小さくて済むのである。図6において例えば、素線径0.3mmの金属素線1本を金属素線束とした現行の比較例1に対して、金属素線2本の金属素線束では、素線径比0.83、即ち素線径0.25mmで同等、更には金属素線3本の金属素線束では、素線径比0.78、即ち素線径0.23mmで同等の曲げ剛性(10.6N)とすることができる。

【0052】

従って、例えば金属素線2本の金属素線束では、素線径比を0.78〜0.83、即ち金属素線径を0.23〜0.25mmの範囲とすれば、折れ曲がりホース曲げ半径及び曲げ剛性共に、素線径0.3mmの金属素線1本を金属素線束とした現行の比較例1以上の性能を有する給水給湯ホースが得られることになる。即ち、現行品より細い素線径を用いて、現行品の折れ曲がりホース曲げ半径及び曲げ剛性と同等以上の性能が得られるため、外面金属線層の厚さを現行品より薄くでき、結果としてホース外径の小径化が可能となる。

【0053】

以上説明した通り、本発明に係る折れ曲がり防止ホースによれば、補強層のうちの少なくとも一層の補強層が、複数本の金属素線からなる金属素線束の夫々を離間させながら旋回方向に交差しつつ編み込まれてなるので、既存の編組装置をそのまま用いて容易に製造可能な上、簡素な構造を有する折れ曲がり防止ホースを提供できる。

【0054】

また、本発明に係る折れ曲がり防止ホースの製造方法によれば、補強層のうちの少なくとも一層の補強層を、複数本の金属素線からなる金属素線束を予め巻き取られた複数本のボビンから、これらの複数本のボビン夫々に対して各1本の収束ガイドを介して、前記金属素線束夫々を離間させながら並列状に引き揃えて旋回方向に交差しつつ編み込んで形成するので、既存の編組装置をそのまま用いて、生産性の低下を招くことなく低コストに折れ曲がり防止ホースを製造可能となる。

【符号の説明】

【0055】

F:走行方向,

R:相対方向,

M:長尺マンドレル,

1:給水給湯ホース,

2:内面層チューブ, 2a:内層, 2b:外層,

3:補強層,

4:内面繊維層, 4a:補強糸,

5:外面金属線層(最外層側補強層), 5a:ステンレス鋼素線束(金属素線束),

6:被覆層,

7:編込み装置,

8:ボビン,

9:収束ガイド

【技術分野】

【0001】

本発明は、折れ曲がり防止ホース及びその製造方法に関し、更に詳しくは、温水の輸送に好適な給水給湯用等に用いられる折れ曲がり防止ホース及びその製造方法に関する。

【背景技術】

【0002】

近年、住宅用の給水設備としては給湯設備も備えるのが一般的であり、このような給湯設備によって、例えば、台所に備えられたシンクや洗面台或いはトイレの洗浄器等に給水給湯何れも可能なように構成されている。従来、このような温水を輸送する配管には、銅製もしくはステンレス鋼製の配管やコルゲート管を用いていたが、最近では、施工のし易さから、熱可塑性樹脂もしくはエラストマー、ゴム等よりなるチューブの外周に、ステンレス鋼線を編組して補強した給水給湯ホースを用いることが多くなって来た。

【0003】

このような給水給湯用等のホースでは、近年台所のシンク大型化や洗面台下部への収納部設置等により、ホースを狭い隙間に通して配管することが常態化している。そのためホースを配管する際に、配管スペースや作業スペースが狭いことからホースを折り曲げるようにしながら施工せざるを得ず、ホースの折れ曲がり(キンク)が発生し易いという問題点があった。

【0004】

そこで、従来例に係るホースの折れ曲がり防止技術につき、以下添付図7〜9も参照しながら説明する。

図7は従来技術1に係る可撓管を示し、図(a)はその一部を破断した斜視図、図(b)は断面図、図8は従来技術3に係るホースを示す構造図、図9は従来技術4に係る給水給湯用ホースの一例を示す一部断面斜視図である。

【0005】

先ず、従来技術1に係る可撓管は、図7に示す如く、樹脂製のパイプ11の外周面を可撓性を有する被覆材12で覆って形成される可撓管Aにおいて、パイプ11と略同心状に巻き形成されるスプリング13を、被覆材12内側のパイプ11の内側や外側、或いは内部の略全長に亘って設けてなるものである(特許文献1参照)。しかしながら、この従来技術1に係る可撓管Aを折れ曲がりし難くするには、スプリング13の巻き密度を高くする必要があるため、材料費のコストアップと生産性の低下を招く。また、スプリング13を図7の如くパイプ11の内側に設ける場合は、輸送する流体の流動抵抗を増加させることになる。

【0006】

次に、従来技術2に係る樹脂ホースは、図示省略するが、弾性を有するチューブと、該チューブの外周に金属線が巻き付けられた金属線補強層と、該金属線補強層の外周に繊維糸が編組された繊維補強層と、該繊維補強層の外周に被覆された被覆層からなる(特許文献2参照)。そして、前記金属線が実質的に隙間のないように密に巻き付けられてなるので、従来技術1と同様、材料費のコストアップと生産性の低下を招く。

【0007】

また、従来技術3に係る可撓管15は、図8に示す如く、ゴムまたは熱可塑性エラストマーよりなる内面層16と、該内面層16の外表面に少なくとも2層の編組された補強層17a,17bを備えたホースであって、前記補強層17a,17bの内、内側の補強層17aをばね用ステンレス鋼線にて構成し、前記内側の補強層17aよりも外側の補強層17bの剛性を前記内側の補強層17aよりも低くしたものである(特許文献3参照)。

【0008】

しかしながら、このような従来技術3に係る可撓管15は、密に編組されたばね用ステンレス鋼線からなる補強層17aを備えているため、折れ曲がりに強いとはいえ原材料のコストアップを招く結果、高価な商品とならざるを得ず適用範囲が限定される。

【0009】

更に、従来技術4に係る給水給湯用ホースは、図9に示す如く、弾性を有するチューブからなる内層21と、内層21の上側にスパイラル状に巻き付けられた繊維糸からなる内側補強層22と、内側補強層22の上側に編み組みされた金属硬線からなる外側補強層24とを有している。そして、外側補強層24は、各1本の金属硬線を複数本編み組みされており、その編み組み密度を15%〜55%としている。このような外側補強層24により、小さい半径で曲げてもキンクが発生することはないとしている(特許文献4参照)。

【0010】

しかしながら、キンクの発生を防ぐためには編み込み密度を高くするか、金属鋼線を太くする必要があるが、編み込み密度を高くすると編み込み早さが遅くなって生産性が低下し、金属鋼線を太くすると、外側補強層24を編み組みする際の金属硬線の高張力に耐え得る堅固な編組装置が必要となり、設備コスト更には製造コストの増大を招くことになる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平8−312842号公報

【特許文献2】特開平11−63318号公報

【特許文献3】特許第4249819号公報

【特許文献4】特許第4213910号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

従って、本発明の目的は、設備コストの増大や生産性の低下を招くことなく、容易に製造可能で簡素な折れ曲がり防止ホース及びその製造方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明の請求項1に係る折れ曲がり防止ホースが採用した手段は、一層または複数層からなる内面層チューブと、この内面層チューブの外側に形成された少なくとも一層の補強層と、この補強層の外側に形成された被覆層とを備えた折れ曲がり防止ホースにおいて、前記補強層のうちの少なくとも一層の補強層が、複数本の金属素線からなる金属素線束の夫々を離間させながら旋回方向に交差しつつ編み込まれてなることを特徴とするものである。

【0014】

本発明の請求項2に係る折れ曲がり防止ホースが採用した手段は、請求項1に記載の折れ曲がり防止ホースにおいて、前記金属素線束が、2本または3本の金属素線を並列状に引き揃えて形成されてなることを特徴とするものである。

【0015】

本発明の請求項3に係る折れ曲がり防止ホースが採用した手段は、請求項1または2に記載の折れ曲がり防止ホースにおいて、前記折れ曲がり防止ホースが、給水給湯用ホースであることを特徴とするものである。

【0016】

本発明の請求項4に係る折れ曲がり防止ホースの製造方法が採用した手段は、一層または複数層からなる内面層チューブの外側に少なくとも一層の補強層を形成すると共に、この補強層の外側に被覆層を形成する折れ曲がり防止ホースの製造方法において、前記補強層のうちの少なくとも一層の補強層を、複数本の金属素線からなる金属素線束を予め巻き取られた複数本のボビンから、これらの複数本のボビン夫々に対して各1本の収束ガイドを介して、前記金属素線束夫々を離間させながら並列状に引き揃えて旋回方向に交差しつつ編み込んで形成することを特徴とするものである。

【発明の効果】

【0017】

本発明の請求項1に係る折れ曲がり防止ホースによれば、一層または複数層からなる内面層チューブと、この内面層チューブの外側に形成された少なくとも一層の補強層と、この補強層の外側に形成された被覆層とを備えた折れ曲がり防止ホースにおいて、前記補強層のうちの少なくとも一層の補強層が、複数本の金属素線からなる金属素線束の夫々を離間させながら旋回方向に交差しつつ編み込まれてなるので、既存の編込み装置をそのまま用いて容易に製造可能な上、簡素な構造を有する折れ曲がり防止ホースを提供できる。

【0018】

また、本発明の請求項2に係る折れ曲がり防止ホースによれば、前記金属素線束が、2本または3本の金属素線を並列状に引き揃えて形成されてなるので、ホース肉厚を極力薄肉化して、ホース外径の小径化が可能な折れ曲がり防止ホースを実現できる。

【0019】

更に、本発明の請求項3に係る折れ曲がり防止ホースによれば、前記折れ曲がり防止ホースが給水給湯用ホースであるので、台所のシンク下部や洗面台下部等の狭いスペースでも、折り曲げることなく配管可能な給水給湯用ホースを提供できる。

【0020】

また更に、本発明の請求項4に係る折れ曲がり防止ホースの製造方法によれば、一層または複数層からなる内面層チューブの外側に少なくとも一層の補強層を形成すると共に、この補強層の外側に被覆層を形成する折れ曲がり防止ホースの製造方法において、前記補強層のうちの少なくとも一層の補強層を、複数本の金属素線からなる金属素線束を予め巻き取られた複数本のボビンから、これらの複数本のボビン夫々に対して各1本の収束ガイドを介して、前記金属素線束夫々を離間させながら並列状に引き揃えて旋回方向に交差しつつ編み込んで形成するので、既存の編組装置をそのまま用いて、生産性の低下を招くことなく低コストに折れ曲がり防止ホースを製造可能となる。

【図面の簡単な説明】

【0021】

【図1】本発明の実施の形態に係る給水給湯ホースの積層構成を記す一部切欠斜視図である。

【図2】図1の被覆層を除去した外面金属線層の一例を示す図面代用写真である。

【図3】本発明の実施の形態に係り、複数本のボビンから給線する編込み装置により外面金属線層を内層繊維層外周に編み込む方法を、ボビン1本に省略して示す模式的斜視図である。

【図4】本発明の比較例に係る給水給湯ホースの被覆層を除去した外面金属線層の一例を示す図面代用写真である。

【図5】本発明の実施例及び比較例に係る給水給湯ホースの折れ曲がりホース曲げ半径の測定結果を示す図である。

【図6】本発明の実施例及び比較例に係る給水給湯ホースの曲げ剛性の測定結果を示す図である。

【図7】従来技術1に係る可撓管を示し、図(a)はその一部を破断した斜視図、図(b)は断面図を示す。

【図8】従来技術3に係るホースを示す構造図である。

【図9】従来技術4に係る給水給湯用ホースの一例を示す一部断面斜視図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態に係る折れ曲がり防止ホース及びその製造方法について、給水給湯ホースに採用した態様を例として、添付図1〜2を参照しながら説明する。

図1は本発明の実施の形態に係る給水給湯ホースの積層構成を記す一部切欠斜視図、図2は図1の被覆層を除去した外面金属線層を示す図面代用写真である。

【0023】

本図1において、本発明の実施の形態に係る給水給湯ホース1は、内層2aと外層2bとからなる内面層チューブ2、この内面層チューブ2の外層周囲に形成された補強層3及びこの補強層3に被覆された被覆層6とからなる。そして、このような給水給湯ホース1の前記内面層チューブ2の内層2aが架橋ポリエチレン樹脂からなり、前記内面層チューブ2の外層2bは、柔軟性を有する熱可塑性エラストマーから構成されている。

【0024】

また、前記内面層チューブ2の外周に設けられた補強層3は、内面繊維層4と外面金属線層(最外層側補強層)5とで構成される。そして、前記内面繊維層4は、複数本のポリアミド糸等の補強糸4aを、内面層チューブ2の外周面に交差させて編み込みしつつ巻き付け構成されてなる。

【0025】

更に、前記外面金属線層5は、強度上及び耐錆性の点から2本のステンレス鋼素線を隙間無く束ねたステンレス鋼素線束(金属素線束)5aを、前記内面繊維層4の外周面に夫々離間させ(前記素線束5a間に隙間を設け)て、旋回方向に並列状に引き揃え交差しつつ編み込まれてなる。

【0026】

前記被覆層6は、この給水給湯ホース1の外表面を保護するための樹脂層であって、特に材質は限定されないが、例えば、ポリプロピレンやウレタン系熱可塑性エラストマーを、前記補強層3の外周に被覆して形成されている。

【0027】

次に、本発明の実施の形態に係る給水給湯ホース1の内面層チューブ2、及びこの内面層チューブ2の外層周囲に形成された補強層3について、以下詳細に説明する。

【0028】

先ず、前記内面層チューブ2を構成する内層2aと外層2bについて、以下詳細に説明する。

内面層チューブ2の内層2aを構成する架橋ポリエチレン樹脂は、反応性を有するポリエチレン(PE)に架橋剤を添加して溶融押出することによって得られる。この架橋ポリエチレン樹脂は、熱可塑性プラスチックとしての鎖状構造ポリエチレンの分子同士の所々を結合させ、立体の網目構造にした超高分子量ポリエチレンをいう。従って、架橋反応が終了した時点で、ポリエチレンはあたかも熱硬化性樹脂のような立体網目構造となり、耐熱老化性、耐薬品性、耐環境応力亀裂性能及びクリープ性能に優れた内層2aが得られる。

【0029】

このよう内面層チューブ2の内層2aを構成する架橋ポリエチレン樹脂は、その優れた化学的安定性のため、水質保持と食品衛生面でも良好な特性を示し、飲料水用配管材としての要件を備えている。前記架橋ポリエチレン樹脂からなる内層2aは、水道水に含まれる次亜塩素酸ナトリウムの残留塩素に対する耐塩素性はもとより、氷点下での伸びが大きく、耐凍結性も良好である。そして、このような架橋ポリエチレン樹脂からなる内層2aの厚さは、0.1〜1.0mmの範囲とするのが好ましく、0.2〜0.8mmの範囲とするのが更に好ましい。

【0030】

このような内層2a厚さとすることによって、常温から95℃に至る広範囲の温度領域に長期間適用可能な給水給湯ホース1が得られる。即ち、架橋ポリエチレン樹脂からなる内層2aの厚さが0.1未満であると、押出加工が難しく、チューブ状に成型出来たとしても水道水に含まれる次亜塩素酸ソーダに対する耐塩素性が不十分である。一方、前記内層2aの厚さが1.0mmを越えると、成型加工性が悪い上、内面層チューブ2が硬くなって給水給湯ホースとしての柔軟性が失われる。

【0031】

次に、前記内面層チューブ2の外層2bを構成する熱可塑性エラストマーには、ポリウレタン系熱可塑性エラストマー(TPU)、ポリオレフィン系熱可塑性エラストマー(TPO)、ポリスチレン系熱可塑性エラストマー(TPS)、ポリエステル系熱可塑性エラストマー(TPEE)、塩化ビニル系熱可塑性エラストマー(TPVC)及びポリアミド系熱可塑性エラストマー(TPAE)等を用いることが出来る。

【0032】

このような熱可塑性エラストマーは、架橋エラストマーの特徴とプラスチックの加工性を併せ持っている。即ち、熱可塑性エラストマーは、熱を加えると溶け、冷やすと固まるゴム弾性体である。そして、熱可塑性エラストマーからなる成型物は、高温での形状の保持、延伸や圧縮時の弾性変形等の有用な性質を示す。

【0033】

本発明に係る熱可塑性エラストマーは、前述したような材質のものを用いることが出来るが、その内でも特に、耐水性、耐熱性及び耐塩素性の点からポリオレフィン系熱可塑性エラストマー(TPO)からなるのが好ましく、前記ソフトセグメントがエチレン−プロピレン−ジエンモノマーゴム(EPDM)であるのが好ましい。

【0034】

一方、前記内面層チューブ2の外周に設けられた補強層3は、内面繊維層4と外面金属線層(最外層側補強層)5とで構成され、内面繊維層4は、複数本の補強糸4aを引き揃えて内面層チューブ2の外周面に、交差させて編み込みしつつ巻き付け構成されてなる。前記補強糸4aは、複数本のポリアミド糸を加撚して構成されたものが強度上好ましいが、ポリエステル糸、ビニロン糸或いはアラミド糸等、任意の補強糸を用いることができる。

【0035】

また、前記外面金属線層5は、強度上及び耐錆性の点から2本の素線からなるステンレス鋼素線束5aを、図1に示す如く、前記内面繊維層4の外周面に夫々離間させ(前記素線束5a間に隙間を設け)て、旋回方向に並列状に引き揃え交差しつつ編み込まれてなる。

【0036】

前記ステンレス鋼素線としては、ステンレス鋼線材(JIS G4308)、ステンレス鋼線(JIS G4309)及びばね用ステンレス鋼線(JIS G4314)等が好適に使用できる。そして例えば、ホース内径が8.8mmの場合は、素線径は0.1〜0.5mmとするのが好ましく、0.2〜0.3mmであればより好ましい。

【0037】

前記素線径が0.1mm未満であれば、編み込み時に切れ易くなる一方、前記素線径が0.5mmを超えるとホースとしての耐折れ曲がり性は向上するものの、外面金属線層5を編み込む時の張力が大幅に増大し、設備の大型化と動力の増加を招き、結果的に製造コストが増加する。また、ホース外径も大きくなる上、ホース剛性が高くなり過ぎて曲げにくくなり、配管時に支障が生じる。そのため、ホース径に応じて、好適な素線径を選択することが肝要である。

【0038】

そして、複数のステンレス鋼素線を隙間なく束ねたステンレス鋼素線束5aは、上述の如く前記ステンレス鋼素線を2本揃えて並列状に構成されたものが好ましいが、前記ステンレス鋼素線を3本揃えて並列状に構成されたものでも良い。

【0039】

次に、本発明の実施の形態に係る折れ曲がり防止ホースの製造方法について、上記給水給湯ホースの製造方法に採用した態様を例として、添付図1〜3を参照しながら説明する。図3は、本発明の実施の形態に係り、複数本のボビンから給線する編込み装置により外面金属線層を内層繊維層外周に編み込む方法を、ボビン1本に省略して示す模式的斜視図である。

【0040】

本発明に係る給水給湯ホース1は、先ず、内面層チューブ2を構成する内層2aと外層2bとを、上述したような樹脂を溶融押出機によって溶融押出しした後、二層押出金型を介して、走行する長尺マンドレルの外周にチューブ状をなして連続成型するのが、前記層2a,2b間の接着性を高める上で肝要である。勿論、前記内層2aと外層2bとの間に、中間層が何層か形成されて構成されても良い。

【0041】

後続して、図3に示したものと同様な編込み装置を用いて、複数本の補強糸4aを、走行する長尺マンドレルMの周囲に形成された前記内面層チューブ2の外周面に、交差させて編み込みしつつ巻き付けて内面繊維層4を形成する。

【0042】

更に、図3に示す編込み装置7を用いて、2本のステンレス鋼素線からなるステンレス鋼素線束5aを予め巻き取って形成された複数本のボビン8と、これらのボビン8夫々から供給される前記素線束5aに対して各1本の収束ガイド9とを、図3に示す如く、長尺マンドレルMと共に走行方向Fに走行する内面繊維層4の外周に、複数の前記ボビン8から供給された各金属素線束5aを各収束ガイド9を介して、夫々相対方向Rに回転させながら、素線束5a間を離間させ(素線束5a間に隙間を設け)て、旋回方向に並列状に引き揃え複数本のボビン8を交差しつつ編み込んで行く。

【0043】

そして最後に、ウレタン系熱可塑性エラストマーを、走行する前記補強層3の外周に溶融押出成型により被覆して被覆層6を形成するのである。

【0044】

本発明の実施の形態に係る折れ曲がり防止ホースによれば、前記折れ曲がり防止ホースが給水給湯用ホースであるので、台所のシンク下部や洗面台下部等の狭いスペースでも、折れ曲がることなく配管可能である。

【実施例】

【0045】

次に、本発明に係る折れ曲がり防止ホースに関し、種々の諸元を有する給水給湯ホースを試作して、夫々の折れ曲がりホース曲げ半径及び曲げ剛性を測定した実施例を、以下添付図4〜6を参照しながら説明する。

図4は本発明の比較例に係る給水給湯ホースの被覆層を除去した外面金属線層の一例を示す図面代用写真、図5は本発明の実施例及び比較例に係る給水給湯ホースの折れ曲がりホース曲げ半径の測定結果を示す図、図6は本発明の実施例及び比較例に係る給水給湯ホースの曲げ剛性の測定結果を示す図である。

【0046】

本発明の実施例及び比較例に係る給水給湯ホースは、外面金属線層におけるSUS304からなる金属素線束の素線径を0.2〜0.3mm、前記素線束の素線本数を1〜3本、(金属素線束が覆うホース表面積/ホース表面積)×100で定義される金属線密度を、20.2〜72.7%の範囲で夫々表1に示す通り変えた以外は、下記の共通仕様と前述した本発明の実施の形態に係る給水給湯ホースの製造方法により、全て同一条件で試作した。尚、比較例1〜3の外面金属線層は、図4に示す如く、1本のSUS304素線が編み込まれたものであって、前述した従来技術4に該当する。これら比較例1〜3の内、比較例1が現行品である。

【0047】

<共通仕様>

・内面層チューブ(内層) ……… 架橋ポリエチレン

・ 同 上 (外層) ……… 熱可塑性エラストマー

・補強層(内面繊維層) ……… ポリアミド繊維

・被覆層 ……… 熱可塑性ウレタンエラストマー

・ホース内径 ……… 8.8mm

・ホース外径 ……… 13mm

【0048】

【表1】

【0049】

そして、これらのホース試作品夫々を曲げて、折れ曲がり発生時のホース内周の曲げ半径(折れ曲がりホース曲げ半径)を測定すると共に、各試作品の曲げ剛性を(JIS K6330−9 A法)に基づいて測定した。ホース曲げRは曲げ内側にてR60とした。これらの測定結果を表1に示す。

折れ曲がりホース曲げ半径を、金属素線束の素線本数をパラメータとして素線径比(外面金属線層に使用した金属素線径の現行素線径0.3mmに対する比)に対してまとめた図5によれば、金属素線径を細くしていくと折れ曲がりホース曲げ半径が大きくなり、耐折れ曲がり性が低下する。

【0050】

また、金属素線束における素線径を大きく、或いは素線本数を2本、3本と増加するに従って、折れ曲がりホース曲げ半径が小さくなる。換言すれば、金属素線束における素線本数を2本、3本と増加すれば、折れ曲がりホース曲げ半径が同一となる素線径が小さくて済むのである。図5において例えば、グラフ曲線からの読取値であるが、素線径0.3mmの金属素線1本を金属素線束とした現行の比較例1に対して、金属素線2本の金属素線束では、素線径比0.75、即ち素線径0.23mmで同等、更には金属素線3本の金属素線束では、素線径比0.62、即ち素線径0.19mmで同等の折れ曲がりホース曲げ半径(20mm)とすることができる。

【0051】

一方、ホースの曲げ剛性を、素線本数をパラメータとして素線径比に対してまとめた図6によれば、金属素線束における素線径を大きく、或いは素線本数を2本、3本と増加するに従って、ホースの曲げ剛性が高くなる。換言すれば、金属素線束における素線本数を2本、3本と増加すれば、曲げ剛性が同一となる素線径が小さくて済むのである。図6において例えば、素線径0.3mmの金属素線1本を金属素線束とした現行の比較例1に対して、金属素線2本の金属素線束では、素線径比0.83、即ち素線径0.25mmで同等、更には金属素線3本の金属素線束では、素線径比0.78、即ち素線径0.23mmで同等の曲げ剛性(10.6N)とすることができる。

【0052】

従って、例えば金属素線2本の金属素線束では、素線径比を0.78〜0.83、即ち金属素線径を0.23〜0.25mmの範囲とすれば、折れ曲がりホース曲げ半径及び曲げ剛性共に、素線径0.3mmの金属素線1本を金属素線束とした現行の比較例1以上の性能を有する給水給湯ホースが得られることになる。即ち、現行品より細い素線径を用いて、現行品の折れ曲がりホース曲げ半径及び曲げ剛性と同等以上の性能が得られるため、外面金属線層の厚さを現行品より薄くでき、結果としてホース外径の小径化が可能となる。

【0053】

以上説明した通り、本発明に係る折れ曲がり防止ホースによれば、補強層のうちの少なくとも一層の補強層が、複数本の金属素線からなる金属素線束の夫々を離間させながら旋回方向に交差しつつ編み込まれてなるので、既存の編組装置をそのまま用いて容易に製造可能な上、簡素な構造を有する折れ曲がり防止ホースを提供できる。

【0054】

また、本発明に係る折れ曲がり防止ホースの製造方法によれば、補強層のうちの少なくとも一層の補強層を、複数本の金属素線からなる金属素線束を予め巻き取られた複数本のボビンから、これらの複数本のボビン夫々に対して各1本の収束ガイドを介して、前記金属素線束夫々を離間させながら並列状に引き揃えて旋回方向に交差しつつ編み込んで形成するので、既存の編組装置をそのまま用いて、生産性の低下を招くことなく低コストに折れ曲がり防止ホースを製造可能となる。

【符号の説明】

【0055】

F:走行方向,

R:相対方向,

M:長尺マンドレル,

1:給水給湯ホース,

2:内面層チューブ, 2a:内層, 2b:外層,

3:補強層,

4:内面繊維層, 4a:補強糸,

5:外面金属線層(最外層側補強層), 5a:ステンレス鋼素線束(金属素線束),

6:被覆層,

7:編込み装置,

8:ボビン,

9:収束ガイド

【特許請求の範囲】

【請求項1】

一層または複数層からなる内面層チューブと、この内面層チューブの外側に形成された少なくとも一層の補強層と、この補強層の外側に形成された被覆層とを備えた折れ曲がり防止ホースにおいて、前記補強層のうちの少なくとも一層の補強層が、複数本の金属素線からなる金属素線束の夫々を離間させながら旋回方向に交差しつつ編み込まれてなることを特徴とする折れ曲がり防止ホース。

【請求項2】

前記金属素線束が、2本または3本の金属素線を並列状に引き揃えて形成されてなることを特徴とする請求項1に記載の折れ曲がり防止ホース。

【請求項3】

前記折れ曲がり防止ホースが、給水給湯用ホースであることを特徴とする請求項1または2に記載の折れ曲がり防止ホース。

【請求項4】

一層または複数層からなる内面層チューブの外側に少なくとも一層の補強層を形成すると共に、この補強層の外側に被覆層を形成する折れ曲がり防止ホースの製造方法において、前記補強層のうちの少なくとも一層の補強層を、複数本の金属素線からなる金属素線束を予め巻き取られた複数本のボビンから、これらの複数本のボビン夫々に対して各1本のみの収束ガイドを介して、前記金属素線束夫々を離間させながら並列状に引き揃えて旋回方向に交差しつつ編み込んで形成することを特徴とする折れ曲がり防止ホースの製造方法。

【請求項1】

一層または複数層からなる内面層チューブと、この内面層チューブの外側に形成された少なくとも一層の補強層と、この補強層の外側に形成された被覆層とを備えた折れ曲がり防止ホースにおいて、前記補強層のうちの少なくとも一層の補強層が、複数本の金属素線からなる金属素線束の夫々を離間させながら旋回方向に交差しつつ編み込まれてなることを特徴とする折れ曲がり防止ホース。

【請求項2】

前記金属素線束が、2本または3本の金属素線を並列状に引き揃えて形成されてなることを特徴とする請求項1に記載の折れ曲がり防止ホース。

【請求項3】

前記折れ曲がり防止ホースが、給水給湯用ホースであることを特徴とする請求項1または2に記載の折れ曲がり防止ホース。

【請求項4】

一層または複数層からなる内面層チューブの外側に少なくとも一層の補強層を形成すると共に、この補強層の外側に被覆層を形成する折れ曲がり防止ホースの製造方法において、前記補強層のうちの少なくとも一層の補強層を、複数本の金属素線からなる金属素線束を予め巻き取られた複数本のボビンから、これらの複数本のボビン夫々に対して各1本のみの収束ガイドを介して、前記金属素線束夫々を離間させながら並列状に引き揃えて旋回方向に交差しつつ編み込んで形成することを特徴とする折れ曲がり防止ホースの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−107689(P2012−107689A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−256511(P2010−256511)

【出願日】平成22年11月17日(2010.11.17)

【出願人】(000233619)株式会社ニチリン (69)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月17日(2010.11.17)

【出願人】(000233619)株式会社ニチリン (69)

【Fターム(参考)】

[ Back to top ]