抜枠鋳型造型方法及び抜枠鋳型造型装置

【課題】 中子入れが多い場合にもサイクルタイムを短縮してより効率的な造型を行うことができる抜枠鋳型造型方法及び抜枠鋳型造型装置を提供する。

【解決手段】 それぞれ上鋳枠2及び下鋳枠3からなる4対の上下鋳枠4と、該4対の上下鋳枠を旋回して、造型ステーション、第1の中子ステーション、第2の中子ステーション、鋳型抜き出しステーションからなる4つのステーション内に移動させる鋳枠旋回機構5と、マッチプレート6と、一対のスクイズプレート7,8と、サンドタンク9と、上造型空間及び下造型空間を形成した上下鋳枠を回動して、前記砂導入口が前記一対の砂導入ノズルから砂充填可能となるように位置させる回動機構10と、スクイズ機構11と、上下鋳枠移動機構14と、抜き出し機構15とを備える。

【解決手段】 それぞれ上鋳枠2及び下鋳枠3からなる4対の上下鋳枠4と、該4対の上下鋳枠を旋回して、造型ステーション、第1の中子ステーション、第2の中子ステーション、鋳型抜き出しステーションからなる4つのステーション内に移動させる鋳枠旋回機構5と、マッチプレート6と、一対のスクイズプレート7,8と、サンドタンク9と、上造型空間及び下造型空間を形成した上下鋳枠を回動して、前記砂導入口が前記一対の砂導入ノズルから砂充填可能となるように位置させる回動機構10と、スクイズ機構11と、上下鋳枠移動機構14と、抜き出し機構15とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、重ね合わされた鋳枠無しの上下鋳型を造型する抜枠鋳型造型方法及び抜枠鋳型造型装置に関する。

【背景技術】

【0002】

従来鋳枠無しの上下鋳型を造型する抜枠鋳型造型方法及び装置として、例えば特許文献1、2に記載されたものがある。特許文献1、2に記載された鋳型造型装置は、2対の上下鋳枠と、マッチプレートと、スクイズ手段と、スクイズ手段を回動させる手段と、砂を供給する手段と、2対の上下鋳枠を2つのステーション間に交互に旋回する手段とを備えている。

【0003】

この鋳型造型装置を用いた鋳型造型方法は、一対の鋳型内に鋳型を造型する工程と、すでに造型された鋳型を内蔵する一対の鋳枠から鋳型を抜き出す工程とを同時に実施でき、短時間に効率よく造型を行うことができるという利点がある。

【0004】

しかしながら、かかる従来方式の鋳型造型装置及び方法では、中子を上下鋳型間に収める場合に、時間がかかってしまい、より効率的な造型を行いたいという要求に応えることができないという問題があった。さらに、中子入れ個数が多い場合にはさらに効率が悪くなるという問題があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4281742号公報

【特許文献2】特許第4374619号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、中子入れが多い場合にもサイクルタイムを短縮してより効率的な造型を行うことができる抜枠鋳型造型方法及び抜枠鋳型造型装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明に係る抜枠鋳型造型方法は、(1)造型ステーションに位置して垂直方向に対向する上鋳枠及び下鋳枠からなる上下鋳枠を相互に近接方向に移動させることによってマッチプレートを挟持する工程と、(2)前記マッチプレートを挟持した上下鋳枠のそれぞれの開口部に一対のスクイズプレートを挿入させて上造型空間及び下造型空間を形成する工程と、(3)上造型空間及び下造型空間を形成した上下鋳枠を回動することで、該上下鋳枠のそれぞれの側壁に設けられた砂導入口が、サンドタンクの下端部から下方に向けて形成された一対の砂導入ノズルから砂充填可能となるように位置させる工程と、(4)前記サンドタンクから前記砂導入口を介して上造型空間及び下造型空間に鋳型砂を充填する工程と、(5)前記一対のスクイズプレートを前記マッチプレート側に移動させて上造型空間及び下造型空間内の鋳型砂を圧縮する工程と、(6)前記上下鋳枠が垂直方向に対向する姿勢に戻るように回動する工程と、(7)前記上下鋳枠を相互に離間させる方向に移動させることで、前記上下鋳枠内に形成された鋳型からマッチプレートを分離する工程と、(8)前記造型ステーションにおいて鋳型が形成された上下鋳枠を第1の中子ステーションに移動して、中子収め可能な状態となるように、該上下鋳枠を旋回する工程と、(9)該上下鋳枠を第2の中子ステーションに移動して、中子収め可能な状態となるように、該上下鋳枠をさらに同一方向に旋回する工程と、(10)該上下鋳枠を鋳型抜き出しステーションに移動させるように該上下鋳枠をさらに同一方向に旋回する工程と、(11)該上下鋳枠を相互に近接する方向に移動させることで、第1及び第2の中子ステーションを経由したそれぞれ鋳型が形成された上下鋳枠を重ね合わせる工程と、(12)重ね合わせた上下鋳枠内に進入可能な部材を有する鋳型抜き出し機構により上下鋳枠内のそれぞれの鋳型を重ね合わせた状態で該上下鋳枠から抜き出す工程とを備え、前記造型ステーション、前記第1の中子ステーション、前記第2の中子ステーション、前記鋳型抜き出しステーションからなる4つのステーションには、それぞれのステーションに応じた工程の状態とされる、それぞれ上鋳枠及び下鋳枠からなる4対の上下鋳枠が設けられ、該上下鋳枠を旋回させて4つのステーション内に移動させることで、順次重ね合わされた鋳枠無しの上下鋳型を造型する。

【0008】

また、本発明に係る抜枠鋳型造型装置は、それぞれ上鋳枠及び下鋳枠からなると共に、該上鋳枠及び下鋳枠のそれぞれの側壁に砂導入口が設けられた4対の上下鋳枠と、該4対の上下鋳枠を旋回して、造型ステーション、第1の中子ステーション、第2の中子ステーション、鋳型抜き出しステーションからなる4つのステーション内に移動させる鋳枠旋回機構と、前記4対の上下鋳枠のうち前記造型ステーションに位置する上下鋳枠の間に入出可能とされたマッチプレートと、該上下鋳枠の間に搬入されたマッチプレートを挟持した上下鋳枠のそれぞれの開口部に挿入され上造型空間及び下造型空間を形成する一対のスクイズプレートと、下端部から下方に向けて形成された一対の砂導入ノズルを有するサンドタンクと、上造型空間及び下造型空間を形成した上下鋳枠を回動して、前記砂導入口が前記一対の砂導入ノズルから砂充填可能となるように位置させる回動機構と、前記回動機構に回動され上造型空間及び下造型空間に充填された鋳型砂を圧縮するように前記一対のスクイズプレートを前記マッチプレート側に移動させると共に、前記上造型空間及び下造型空間を形成する際に前記一対のスクイズプレートを移動させるスクイズ機構と、前記上下鋳枠内に形成された鋳型からマッチプレートを分離するように前記上下鋳枠を相互に離間させる方向に移動させると共に、前記上下鋳枠を相互に近接させる方向にも移動させる上下鋳枠移動機構と、前記マッチプレートが分離された鋳型を内部に有する前記上下鋳枠が前記鋳枠旋回機構により第1及び第2の中子ステーションを介して鋳型抜き出しステーションに移動された上下鋳枠内に形成された上鋳型及び下鋳型を重ね合わせた状態で該上下鋳枠から抜き出しする抜き出し機構と、を備える。

【発明の効果】

【0009】

本発明は、サイクルタイムに対する中子入れの時間を多く割り当てることを可能とし、より効率的な造型を行いたいという要求に応えることができる。すなわち、本発明は、中子入れ個数が多い場合にもサイクルタイムを短縮してより効率的な造型を行うことを実現する。

【図面の簡単な説明】

【0010】

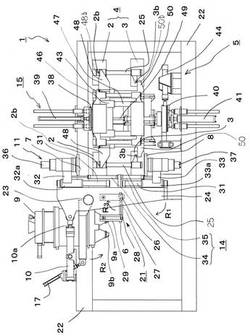

【図1】本発明が適用された鋳型造型装置の正面図である。

【図2】該鋳型造型装置の平面図である。

【図3】該鋳型造型装置の側面図である。

【図4】該鋳型造型装置のマッチプレートが搬入された状態を示す正面図である。

【図5】該鋳型造型装置の上造型空間及び下造型空間を形成した状態を示す正面図である。

【図6】該鋳型造型装置の上下鋳枠を回動し水平方向に対向された状態を示す正面図である。

【図7】該鋳型造型装置の上下鋳枠内に砂充填された状態を示す正面図である。

【図8】該鋳型造型装置の鋳型砂がスクイズされた状態を示す正面図である。

【図9】該鋳型造型装置の上下鋳枠を回動し垂直方向に対向された状態を示す正面図である。

【図10】該鋳型造型装置の抜型状態を示す正面図である。

【図11】該鋳型造型装置のマッチプレートが搬出された状態を示す正面図である。

【図12】該鋳型造型装置の鋳型を有する鋳枠が鋳型抜き出しステーションに旋回移動された状態を示す正面図である。

【図13】該鋳型造型装置の鋳型を有する鋳枠が重ね合わされた状態を示す正面図である。

【図14】該鋳型造型装置の鋳型を抜き出す途中の状態を示す正面図である。

【図15】該鋳型造型装置の鋳型が抜き出された状態を示す正面図である。

【図16】該鋳型造型装置の鋳枠無しの上下鋳型が装置外部に押し出された状態を示す正面図である。

【図17】該鋳型造型装置における、砂充填の際の姿勢の別例であり、水平状態で砂充填を行う図7に対して傾斜した状態で砂充填が行われたことを示す正面図である。

【図18】該鋳型造型装置を構成する鋳枠旋回機構について説明するための図であり、鋳枠旋回機構の平断面図である。

【図19】該鋳枠旋回機構により旋回動作を行うときの平断面図である。

【図20】該鋳型造型装置を構成する鋳枠旋回機構について説明するための図であり、図18に対応する鋳枠旋回機構の側面図である。

【図21】該鋳枠旋回機構において、駆動連結状態とし、位置決めロックを解除したときの側面図である。

【図22】該鋳枠旋回機構において、駆動シリンダのロッドを伸長し旋回させるときの側面図であり、図19に対応する図である。

【図23】該鋳枠旋回機構において、位置決めロック状態とし、駆動連結状態を解除したときの側面図である。

【図24】該鋳型造型装置を構成する油圧配管及び空気配管用の回転継手について説明するための図であり、回転継手及び回転軸の断面図である。

【図25】該回転継手のA−A断面図である。

【図26】該回転継手のB−B断面図である。

【図27】該回転継手のC−C断面図である。

【図28】該回転継手に接続される回転軸のD−D断面図である。

【図29】該回転軸のE−E断面図である。

【図30】本発明が適用された鋳型造型装置の変形例を説明する図であり、孔形成機構を備える例の鋳型造型装置の正面図である。

【図31】図30の鋳型造型装置の平面図である。

【図32】図30の鋳型造型装置の側面図である。

【図33】図30の鋳型造型装置を構成する孔形成機構について説明するための図であり、鋳型造型装置の側面の拡大図である。

【図34】図30の鋳型造型装置を構成する孔形成機構の他の例について説明するための図である。

【図35】図30の鋳型造型装置を構成する押し出し部材の鋳型上の砂を吸引する機能を説明するための図であり、鋳型造型装置の正面の該略図である。

【図36】図35の押し出し部材の吸引状態を示す図である。

【図37】図35の押し出し部材の砂吸引後の、押し出し状態を示す図である。

【図38】図35の押し出し部材の押し出し完了後の状態を示す図である。

【発明を実施するための形態】

【0011】

以下、本発明を適用した抜枠鋳型造型装置(以下、「鋳型造型装置」という。)及び抜枠鋳型造型方法について、図面を参照して説明する。図1〜図3は、本発明を適用した鋳型造型装置1の「正面図」、「平面図」、「側面図」である。図4〜図16は、鋳型造型装置1による、鋳型造型を行う各工程の状態を示す正面図又は断面図である。

【0012】

図1〜図3に示すように、鋳型造型装置1は、それぞれ上鋳枠2及び下鋳枠3からなる4対の上下鋳枠4と、鋳枠旋回機構5と、マッチプレート6と、一対のスクイズプレート7,8と、サンドタンク9と、回動機構10と、スクイズ機構11と、上下鋳枠移動機構14と、抜き出し機構15とを備える。

【0013】

上下鋳枠4は、上鋳枠2及び下鋳枠3を1対として、4対設けられている。上鋳枠2及び下鋳枠3は、それぞれ上下に開口を有している。また、上鋳枠2及び下鋳枠3のそれぞれの側壁には、鋳型砂を上鋳枠2及び下鋳枠3に供給するための砂導入口2a,3aが設けられている。ここで、側壁とは、上下鋳枠の対向方向に直行する方向に形成された壁である。

【0014】

鋳枠旋回機構5は、該4対の上下鋳枠4を旋回して、造型ステーション、第1の中子ステーション、第2の中子ステーション、鋳型抜き出しステーションからなる4つのステーション内に移動させる。ここで、造型ステーションは、造型空間内の鋳型砂を圧縮することにより鋳型を造型する位置である。第1及び第2の中子ステーションは、造型ステーションで造型された鋳型に中子を入れるための位置である。鋳型抜き出しステーションは、鋳型を鋳枠内から抜き出す位置である。すなわち、鋳枠旋回機構5は、1対の上下鋳枠2、3が水平状態にあるスクイズ機構11と、鋳型を抜き出す抜き出し機構15と、2ヶ所の人又は機械にて中子を上下鋳型内に搬入する機構との間を、1対ずつ上下に連なって並ぶ水平状態の4対の上下鋳枠を間欠的に旋回させる機構である。また、鋳枠旋回機構5は、上鋳枠2を掛止めして昇降させることが可能である。尚、4つのステーションにおける上下鋳枠の回転方向の仮想中心線は、例えば90度に等分されている。このような鋳型造型装置1は、中子入れステーションを2つにすることができ、サイクルタイムが長くなることを防止できる。これは、所謂2ステーション方式に比較しても、旋回角度が半分であるため、旋回にかかる時間そのものも低減でき、その分中子入れにかける時間が増えることに加え、中子入れを行うステーションが増えることから、サイクルタイムにおける中子入れの時間を相対的に増加させることができる。

【0015】

また、鋳枠旋回機構5には、上下鋳枠4を4つのステーション内に旋回して移動させるに際して同一方向への旋回が連続的に行えるような機構が設けられている。具体的には、鋳枠旋回機構5には、空気配管及び油圧配管を旋回部分に接続させる回転継手16が設けられている。

【0016】

マッチプレート6は、4対の上下鋳枠のうち造型ステーションに位置する上下鋳枠4の間に入出可能とされている。また、このマッチプレート6は、搬入出機構21によって入出可能とされている。マッチプレート6の両面には、模型が設けられている。

【0017】

一対のスクイズプレート7,8は、該上下鋳枠4の間に搬入されたマッチプレート6を挟持した上下鋳枠4のそれぞれの開口部に挿入され上造型空間及び下造型空間を形成する。換言すると上鋳枠2用のスクイズプレート7は、上鋳枠2の開口のうちマッチプレート6が位置する側の開口でない上側の開口に入出可能とされている。下鋳枠3用のスクイズプレート8は、下鋳枠3の開口のうちマッチプレート6が位置する側の開口でない下側の開口に入出可能とされている。

【0018】

サンドタンク9は、下端部から下方に向けて形成され、上造型空間、下造型空間のそれぞれに砂を充填する一対の砂導入ノズル9a,9bを有する。サンドタンク9内には、鋳型砂が収容されており、一対の砂導入ノズル9a,9bから上下鋳枠内に鋳型砂を供給する。

【0019】

回動機構10は、上造型空間及び下造型空間を形成した上下鋳枠4を、水平方向を軸とした軸周り方向に回動して、前記砂導入口2a,3aが前記一対の砂導入ノズル9a,9bから砂充填可能となるように位置させる。具体的に例えば、砂導入口2a,3aと一対の砂導入ノズル9a,9bとを当接させることで、砂充填を可能な状態とする。ここで、砂導入口2a,3aの当接面には、弾性を有するシール部材を設けるようにしてもよく、このシール部材により、砂が当接面からこぼれることを防止する。回動機構10は、横向きのシリンダであり、ロッド10aを伸縮動作することにより、ロッド10a先端に取り付けられた回動フレーム24をR1方向に回動させる。そして、回動機構10は、この回動フレーム24を介して、スクイズ機構11やこれに保持される上下鋳枠4、マッチプレート6、一対のスクイズプレート7,8等をR1方向と同一方向及び反対方向に回動させる。

【0020】

スクイズ機構11は、回動機構10に回動され上造型空間及び下造型空間に充填された鋳型砂を圧縮するように一対のスクイズプレート7,8をマッチプレート6側に移動させる。また、スクイズ機構11は、上述の上造型空間及び下造型空間を形成する際に一対のスクイズプレート7,8を相互に近接離間する方向に移動させる。スクイズ機構11は、マッチプレート6を挟持した上下鋳枠4が垂直方向に対向する姿勢と水平方向に対向する姿勢との間を回動可能とされている。

【0021】

上下鋳枠4が垂直方向に対向するとは、上鋳枠2及び下鋳枠3がそれぞれ水平状態にある場合をいう。また、上下鋳枠4が水平方向に対向するとは、上鋳枠2及び下鋳枠3がそれぞれ垂直状態にある場合をいう。

【0022】

具体的にスクイズ機構11は、回動フレーム24に取り付けられている。回動フレーム24は、内部に上述の構成を保持するための空間を有する略直方体状に組まれたフレーム状の基台22に対して、支持軸23を中心に回動可能とされている。支持軸23は、基台22に設けられ、水平方向に配置されている。回動機構10は、例えば、横向きに配置されたシリンダ機構である。回動機構10は、ロッド10aの先端がスクイズ機構11が取り付けられた回動フレーム24における支持軸23より上側の部分で接合され、このロッド10aが伸び縮みすることで回動フレーム24及びこれに取り付けられたスクイズ機構11が回動され、上下鋳枠4の姿勢が変更される。

【0023】

上下鋳枠移動機構14は、上下鋳枠4内に形成された鋳型12,13からマッチプレート6を分離するように前記上下鋳枠4を相互に離間させる方向に移動させる。また、上下鋳枠移動機構14は、上述のようにマッチプレート6を挟持する際等に上下鋳枠4を相互に近接させる方向にも移動させる。具体的に、上下鋳枠移動機構14は、後述の上向きシリンダ34、下向きシリンダ35、上向きシリンダ49等からなる。

【0024】

抜き出し機構15は、マッチプレート6が分離された鋳型を内部に有する上下鋳枠4が鋳枠旋回機構5により第1及び第2の中子ステーションを介して鋳型抜き出しステーションに移動された上下鋳枠内に形成された上鋳型及び下鋳型を重ね合わせた状態で該上下鋳枠から抜き出しする。

【0025】

また、鋳型造型装置1は、図17に示すように、サンドタンク回動機構17と、制御手段18とを備える。サンドタンク回動機構17は、サンドタンク9を上下鋳枠4の回動方向R1と逆方向R2に回動させる。図17は、傾斜した状態で砂充填が行われていることを示す。サンドタンク回動機構17は、シリンダ構造であり、ロッド17aの先端にサンドタンク9が接合されている。サンドタンク回動機構17は、ロッド17aを伸ばすことでサンドタンク9をR2方向に回動させる。制御手段18は、マッチプレート6に設けられる模型の種類に応じて砂充填時の姿勢を決定すると共に、回動機構10及びサンドタンク回動機構17を制御する。

【0026】

制御手段18は、模型が単純な形状や通常の形状である場合には、水平状態である以下のような第1の姿勢で砂入れを行うことを決定する。制御手段18は、模型がスリーブ状の製品等を形成する形状である場合には、傾斜状態である以下のような第2の姿勢で砂入れを行うことを決定する。制御手段18は、例えば、ユーザによる操作ボタンに基づく信号が入力されることにより、第1、第2の姿勢を選択するように構成してもよい。また、鋳型造型装置1において、マッチプレート6を自動で交換するような装置を追加する場合には、その交換を制御する信号に基づいて、第1、第2の姿勢を選択するように構成してもよい。

【0027】

制御手段18は、決定された姿勢が第1の姿勢の場合は、図6及び図7に示すように、回動機構10を制御し、上下鋳枠4を垂直方向に対向する姿勢から水平方向に対向する姿勢となるようにR1方向に回動させる。この動作により、砂導入口2a,3aは、一対の砂導入ノズル9a,9bから砂充填可能とされる。

【0028】

制御手段18は、決定された姿勢が第2の姿勢の場合は、図17に示すように、回動機構10を制御して、上下鋳枠4を垂直方向に対向する姿勢から水平方向に対向する姿勢となる状態より手前の傾斜状態となるようにR1方向に回動させる。それと共に、制御手段18は、サンドタンク回動機構17を制御して、サンドタンク9を上下鋳枠4の回動方向R1と逆方向R2に回動させる。この動作により、砂導入口2a,3aは、一対の砂導入ノズル9a,9bから砂充填可能とされる。

【0029】

ここで、第2の姿勢における傾斜角度は、粉体である鋳型砂の安息角に近づけることが望ましく、具体的には、上下鋳枠の対向方向と水平方向との間の角度が25度〜35度程度が望ましい。特に中空円筒形状を組み合わせるスリーブ製品の場合は30度が望ましいことが確認できた。尚、この傾斜角度として1度は誤差の範囲と考えられるため29度〜31度がより好ましい範囲である。またここで、安息角とは、粉体を積み上げたときに崩れることなく安定に保つ斜面の水平面に対する角度を意味するものである。

【0030】

また、第2の姿勢のような傾斜状態で砂充填を行う場合は、上鋳型に対しては有利であるが、下鋳型に対しては不利となるため、基本的には上鋳型側に砂充填が難しい形状として例えばスリーブ状の形状を含む模型が形成されたマッチプレートが用いられる。その一方で、下鋳型用の模型が設けられていないか、単純な形状の模型が形成されたマッチプレートが用いられる。

【0031】

尚、上述では、鋳型造型装置1が、模型の種類に応じて、第1の姿勢及び第2の姿勢を切り替えながら運転を可能とする装置であるものとして説明したが、本発明はこれに限られるものではない。すなわち、本発明を適用した鋳型造型装置として、上述の第1の姿勢(図7に示す水平状態)のみで砂導入を行うように構成してもよい。第1の姿勢のみで砂導入を行う場合には、サンドタンク回動機構17を設ける必要がない。また、本発明を適用した鋳型造型装置として、上述の第2の姿勢(図17に示す傾斜状態)のみで砂導入を行うように構成してもよい。

【0032】

また、鋳型造型装置1においては、砂充填のみならずスクイズ動作についても傾斜状態で行うことが可能である。制御手段18は、模型の種類によって、砂導入時、砂圧縮時の一方又は両方において造型空間を傾斜させるかどうかを決定するように構成されてもよい。

【0033】

このように鋳型造型装置1は、回動機構10及びサンドタンク回動機構17を備えることにより、上下鋳枠を傾斜させた状態でサンドタンク9から上下造型空間に砂充填を行うことができる。また、鋳型造型装置1は、上下鋳枠を傾斜させた状態でスクイズプレート6,7により鋳型砂の圧縮動作を可能とする。このような特徴的な構成を有する鋳型造型装置1は、サンドタンク9を傾けてエアレーション砂充填を行うことで、充填に不具合が発生する可能性があったパターンでも良好な砂充填を可能とする。

【0034】

以下、さらに具体的な構成について説明する。上述した上下鋳枠4において、下鋳枠3は、上鋳枠2から下方に向けて設けられた一対の連結棒25間に摺動自在に架け渡されているとともに、この連結棒25の下端位置で掛けられている。上鋳枠2及び下鋳枠3を連結する連結棒25は、上下鋳枠4の側面であって旋回方向の前後の位置に設けられている。また、上鋳枠2には、旋回方向の前後の側面に位置して一対の係合凹部2bが設けられ、後述の上掛止部材48の突起部48bに係合される。下鋳枠3には、旋回の前後の側面に位置して一対の係合凹部3bが設けられ、後述の下掛止部材50の突起部50bに係合される。

【0035】

マッチプレート6を入出する搬入出機構21は、図1に示すように、回動フレーム24に取り付けられた回転シリンダ26と、回転シリンダ26に連結された片持ち構造のアーム27と、アーム27の先端に取り付けられたシリンダ28と、マッチプレート6を載せて入出方向へ往復動自在な吊り下げ台車29とを有する。

【0036】

回転シリンダ26の動作によりアーム27が図1中R3方向に回動されると、吊り下げ台車29は、鋳枠や回動フレーム24に設けたレール55を介して水平状態の上鋳枠2及び下鋳枠3の間にマッチプレート6を搬入させる。アーム27が逆方向に回動されると、吊り下げ台車29は、上下鋳枠間からマッチプレート5を搬出させる。また、アーム27の先端に取り付けられたシリンダ28を伸縮動作させることにより、アーム27を吊り下げ台車29に連結したり、連結状態を解除したりする。連結状態を解除したときに、マッチプレート6の交換が可能となる。尚、マッチプレート6の交換は、第1又は第2の中子ステーションにおいて行うことが便利である。

【0037】

スクイズ機構11は、上述のように、基台22の上部の中央に装着した支持軸23に回動フレーム24を中心付近にて垂直面内で正逆回動自在に支持されている。この回動フレーム24の右側面には、上側及び下側のそれぞれに、上下方向に伸びる一対のガイドロッド31が前後方向へ所定の間隔を有した状態で取り付けられている。ここで、回動フレーム24の右側面とは、図1における右側の側面であり、鋳枠旋回機構5の中心側の側面を意味する。また、前後方向とは、旋回方向の前後を結ぶ方向であり、造型ステーションにおける接線方向である。

【0038】

この一対のガイドロッド31間における上部には逆L字状の上昇降フレーム32が、また、一対のガイドロッド31間における下部にはL字状の下昇降フレーム33が、それぞれ一体的に設けたホルダ部32a,33aを介して摺動自在にして架け渡されている。これら上下昇降フレーム32,33は、回動フレーム24に装着された上向きシリンダ34及び下向きシリンダ35の伸縮作動によって相互に接近、離隔するようになっている。

【0039】

また、上昇降フレーム32には、上側のスクイズプレート7を進退させるシリンダ36が、また、下昇降フレーム33には、下側のスクイズプレート8を進退させるシリンダ37がそれぞれ取り付けられている。ここで、シリンダ36及びシリンダ37は、複数のシリンダからなるようにしてもよい。また、上昇降フレーム32、下昇降フレーム33を介して接続されるスクイズプレート7,8の水平面の大きさは、上鋳枠2及び下鋳枠3をそれぞれ押すことができる大きさを有している。

【0040】

サンドタンク9は、砂充填を行う機構として機能し、基台22の天井部の左寄り位置に装着されており、さらに、下端部に一対の砂導入ノズル9a,9bを有した二股形状とされている。また、サンドタンク9は、内面に、例えば超高分子量ポリエチレンを焼結させることにより製作され例えば10μm〜80μm程度の孔を多数有するフィルタ部としての多孔質体が設けられ、この孔からエアを噴出させ浮遊流動化させながら砂充填を行う所謂エアレーションタンクとして構成されており、上鋳枠2及び下鋳枠3にそれぞれ独立して鋳型砂を低圧圧縮空気で充填(エアレーション充填)する。尚、低圧圧縮空気の圧力の大きさは、0.05〜0.18MPaが好ましい。

【0041】

また、抜き出し機構15は、上下に重なった水平状態の上下鋳枠4内に進入可能な押し出し部材38を有している。この押し出し部材38は、基台22の天井部に装着された下向きのシリンダ39のピストンロッドの下端に固定されている。押し出し部材38は、シリンダ39の伸縮作動により昇降する。また、押し出し部材38の下方には、上下鋳枠4から抜き出された上下鋳型を受ける鋳型受け用のテーブル40が昇降可能に設けられている。テーブル40は、上向きのシリンダ41のピストンロッド先端に固定されており、シリンダ41の伸縮作動により昇降する。また、このシリンダ41の代わりにシリンダで伸縮するパンタグラフを用いるようにしてもよい。パンタグラフを用いることにより、ピットを設ける必要がなくなる。

【0042】

鋳枠旋回機構5は、図1、図3及び図18〜図23に示すように、上下鋳枠4を保持して旋回される回転フレーム43と、回転フレーム43の下方に設けられ回転フレーム43に駆動力を伝達する駆動力伝達フレーム45と、駆動力伝達フレーム45及び回転フレーム43を連結した状態又は連結していない状態に切り替え可能な切替手段57と、駆動力伝達フレーム45を回動させる駆動シリンダ44とを有している。

【0043】

駆動シリンダ44は、当該抜枠鋳型造型装置1の基台22に設けられ、ロッド44aの先端44bが駆動力伝達フレーム45の取付部45aに取り付けられ、ロッド44aを伸縮させることにより、駆動力伝達フレーム45を90度の範囲で一方向及び反対方向に回動させる。

【0044】

鋳枠旋回機構5は、駆動力伝達フレーム45を一方向に駆動させる際に切替手段57により前記連結した状態にして回転フレーム43を一方向に回転させ、駆動力伝達フレーム45を反対方向に駆動させる際に切替手段57により前記連結していない状態にする。

【0045】

すなわち、切替手段57は、駆動力伝達フレーム45の取付部45bに固定して設けられる連結シリンダである。切替手段57は、上方に向けてロッド57aを伸ばすことで回転フレーム43の下面に設けられた凹部43aにロッド57aの先端部57bを係合させて前記連結した状態(図21、図22参照)にするとともに、該ロッド57aを縮めることで該凹部43aとロッド57aの先端部57bの係合を解除して前記連結していない状態(図20、図23参照)にする。

【0046】

また、鋳枠旋回機構5は、回転フレーム43の回転方向の位置を決める位置決めロック手段58を有する。位置決めロック手段58は、基台22に設けられるシリンダであり、上方に向けてロッド58aを伸ばすことで回転フレーム43の下面に設けられた凹部43aにロッド58aの先端部58bを係合させて回転フレーム43の位置決めをし、また固定状態(ロック状態)とする。

【0047】

より具体的に、鋳枠旋回機構5には、上下(垂直)方向を軸方向とし、基台22に回転自在に装着された回転軸42が設けられている。また、鋳枠旋回機構5は、4対の上下鋳枠4(上鋳枠2及び下鋳枠3)を保持する回転フレーム43を有している。この回転フレーム43の下部には、上述の駆動シリンダ44が設けられている。駆動シリンダ44の先端には、回転軸42の軸周りに回転する上述の駆動力伝達フレーム45が設けられている。駆動力伝達フレーム45には、上述の連結の切り替え用の切替手段57と、位置決めロック手段58とが設けられている。

【0048】

また、鋳枠旋回機構5には、位置決めロック手段58とともに位置決めを行う当接手段59が設けられている。この当接手段59に設けられた当接部59aには、駆動シリンダ44により図18に示す状態から図19に示す状態に回転駆動された駆動力伝達フレーム45の当接部45cが当接される。駆動力伝達フレーム45は、当接部45cが当接手段59に当接されることで、90度回転された状態で停止される。駆動シリンダ44は、ロッド44aの最も突出した状態より手前で、当接手段59と駆動力伝達フレーム45とが当接状態とされる。このように駆動シリンダ44のシリンダのストロークを余らせて当接手段59により位置合わせを行うことにより、従来のようなシリンダのストローク端で位置決めを行う場合に比べてシリンダの熱膨張の影響を受けることがなく、高精度の位置決めを可能とする。また、当接手段59の当接部59aと逆側に設けられた当接部59bには、駆動シリンダ44により図19から図18に示す状態に回転駆動された駆動力伝達フレーム45の突出部45eに設けられた当接部45dが当接される。駆動シリンダ44は、ロッド44aの最も引き戻した状態より手前で、当接手段59と駆動力伝達フレーム45とが当接状態とされる。上述と同様に、駆動シリンダ44のシリンダのストロークを余らせて当接手段59により位置合わせを行うことにより、高精度の位置決めを可能とする。

【0049】

次に、鋳枠旋回機構5の動作について説明する。図18及び図20に示す状態から説明する。この状態から図21に示すように、切替手段57のロッド57aを伸ばして、先端部57bを凹部43aに係合させ、連結状態とし、その後に、位置決めロック手段58のロッド58aの先端部58bを引き戻して、位置決めロック状態を解除する。

【0050】

次に、図19及び図22に示すように、駆動シリンダ44の伸縮動作により、駆動力伝達フレーム45とともに回転フレーム43を正回転させ、当接手段59に当接した状態、すなわち90度回転した状態とする。ここでは、正回転とは、図2に示す平面方向における時計回り方向であるものとする。

【0051】

この状態で、図23に示すように、位置決めロック手段58のロッド58aを伸ばして、先端部58bを凹部43aに係合させ、位置決めロック状態とし、その後に、切替手段57のロッド57aの先端部57bを引き戻して、凹部43aから離間させ、連結していない状態とする。その後に、駆動シリンダ44のロッド44aの収縮動作により、回転フレーム43をそのままの状態で、駆動力伝達フレーム45を逆回転させ、図18及び図20に示す状態に戻る。

【0052】

このように、駆動力伝達フレーム45と回転フレーム43の連結及び非連結を切り替え、駆動力伝達フレームを90度正方向及び逆方向に回転させることで、回転フレーム43を回転駆動させる。鋳枠旋回機構5は、この図18〜図23の一連の動作を繰り返し行うことにより90度ずつ回転フレーム43を回転させる。また、鋳枠旋回機構5における旋回動作において、図18〜図23で説明したように、位置決めロック手段58の先端部58bと、切替手段57の先端部57bとの少なくともいずれか一方が回転フレーム43の凹部43aに係合した状態とされているので、回転フレーム43及びこれに保持され旋回される上下鋳枠4の位置ずれを防止でき、正確な旋回動作及び鋳型造型を可能とする。

【0053】

そして、回転フレーム43の上部には支持部材46が装着されている。支持部材46には、垂直方向の下方へ伸び且つ前後方向へ所要の間隔を置いて対をなす4対のガイドロッド47が設けられている。これら4対のガイドロッド47は、回転フレーム43を中心にして前後左右に対向している。

【0054】

また、4対のガイドロッド47には、それぞれ1対ごとに、上鋳枠2の係合凹部2bを掛止め可能な上掛止部材48が上下摺動自在に架けられて設けられている。各上掛止部材48には、それぞれ、回転フレーム43に装着した上向きのシリンダ49のピストンロッドの先端が固着されている。各上掛止部材48は、この上向きのシリンダ49の伸縮作動によって昇降動作される。さらに、4対のガイドロッド47の下端には、下鋳枠3の係合凹部3bを掛止可能な下掛止部材50が固定されている。上掛止部材48には、係合凹部2bに係合する突起部48b(合計8個)が設けられる。下掛止部材50には、係合凹部3bに係合する突起部50b(合計8個)が設けられる。

【0055】

ところで上述の回転継手16により接続される油圧配管としては、例えば上掛止部材48及びこれに掛止保持される上鋳枠2を上下方向に駆動するシリンダ49の駆動用の油圧配管がある。シリンダ49の油圧配管を回転継手16を介して接続させることにより、上鋳枠2を昇降する手段を鋳枠旋回機構5内に配置させるとともに、鋳枠旋回機構5による上下鋳枠の旋回を同一方向に連続的に行うことが可能となる。これにより、まず、上鋳枠2を昇降する手段を鋳枠旋回機構5外に設ける場合に比べて構成を簡素化できる。そして、次に、4つのステーション内を連続的に同一方向に上下鋳枠を旋回可能とすることで、造型の効率化を実現する。

【0056】

また、回転継手16により接続される空気配管としては、上述の上掛止部材48の上下方向への移動をロックするロック機構用の空気配管が考えられる。この図示しない上掛止部材48のロック機構は、エアが供給されないときにロック状態に保持されており、エアが供給された際にロックが解除されるように構成されている。そして、油圧配管が接続されたシリンダ49により上掛止部材48が駆動される際にロック機構が解除され、シリンダ49により上掛止部材48が移動された後にロック機構がロック状態とされる。上掛止部材48のロック機構の空気配管を回転継手16を介して接続させることにより、停電等により油圧の供給が停止されたときにも上鋳枠2の誤った動作を防止できるとともに、鋳枠旋回機構5による上下鋳枠の旋回を同一方向に連続的に行うことが可能となる。

【0057】

ここで、上掛止部座48を駆動するシリンダ49の油圧配管に接続する上述した回転継手16について、図24〜図29を用いて具体的に説明する。回転継手16は、回転軸42に接合されて回転される回転部16Aと、この回転部16Aの周囲に設けられ回転しない固定部16Bと、回転部16Aを回転自在に支持する軸受16Cとからなる。固定部16Bには、外部に対して第1乃至第4の油圧配管PO1〜PO4をそれぞれ接合するための接合部61〜64と、空気配管PAを接合するための接合部65とが設けられる。また、この回転継手16の上部には、電気配線用の回転継手76が設けられているが、これに換えて無線等を用いてもよい。

【0058】

回転軸42には、旋回部分である鋳枠旋回機構5内に接合される第1乃至第4の油圧配管PO1〜PO4を接合するための接合部66〜69と、空気配管PAを接合するための接合部70とが設けられる。

【0059】

回転部16Aには、これらの接合部61〜70を繋ぐ、軸方向管部71〜75が設けられている。尚、第1乃至第4の油圧配管は、各ステーションに位置するそれぞれシリンダ49を駆動するための油圧配管であり、第2及び第3の油圧配管PO2,PO3が供給、排出配管であり、第1及び第4の油圧配管PO1,PO4がドレイン回収用のドレイン配管である。これらの第1乃至第4の油圧配管は、図示しない切り替えバルブにより4つのシリンダ49の所望のシリンダに供給可能とされ、第1乃至第4の油圧配管と切り替えバルブは、各シリンダ49を駆動制御している。

【0060】

また、各接合部61〜65が設けられる高さ位置においては、回転部16A及び固定部16Bに、周方向の溝16D,16Eが形成され、この溝16D,16Eが管部71〜75に連通するための周方向溝部16Fを形成している。例えば、図25に示すように接合部65の高さにおいては、接合部65と軸方向管部75を連通するための溝部16Fが形成されている。また、図26に示すように、接合部61の高さにおいては、接合部61と軸方向管部71を連通するための溝部16Fと半径方向の溝部が形成されている。さらに、図27に示す接合部62の高さにおいては、接合部62と軸方向管部72を連通するための溝部16Fと半径方向の溝部が形成されている。このように、固定部16Bに設けられた接合部61〜65と、回転軸42に設けられた接合部66〜70とは、図25〜図29に示すように、回転部16Aに設けられた周方向に回転する軸方向管部71〜75と、各接合部61〜65の高さに形成される溝部16Fにより回転自在に連通されている。以上のように構成される回転継手16は、空気配管及び油圧配管を旋回部分に接続させることを可能とし、すなわち、上下鋳枠の旋回を同一方向に連続的に行うことが可能とする等の上述のような特別な効果を奏する。

【0061】

また、鋳型抜き出しステーションには、上鋳枠2及び下鋳枠3から抜き出し機構15により鋳型受け用のテーブル40上に抜き出された上下鋳型を、押し出して排出する鋳型排出機構51が設けられている。

【0062】

次に、以上のように構成された鋳枠造型装置1を用いた鋳型造型方法について説明する。この鋳型造型方法は、上述したように、鋳枠無し上下鋳型を造型するものである。

【0063】

まず、図1に示す状態から搬入出機構21の回転シリンダ26が回転駆動される。これにより、図4に示すように、R3方向に回動される一対のアーム27によってマッチプレート6が水平状態の上鋳枠2及び下鋳枠3の間に搬入される。

【0064】

次に、スクイズ機構11は、上向きシリンダ34及び下向きシリンダ35を収縮作動して、上下昇降フレーム32,33を介して上鋳枠2及び下鋳枠3を相互に接近させる。スクイズ機構11により互いに接近された上下鋳枠4は、マッチプレート6を挟持した状態とされる。この状態でスクイズ機構11は、シリンダ36,37をそれぞれ所要長さ伸長作動する。シリンダ36,37は、上スクイズプレート7及び下スクイズプレート8を上鋳枠2及び下鋳枠3内にそれぞれ挿入させる。上スクイズプレート7及び下スクイズプレート8は、図5に示すように、上鋳枠2及び下鋳枠3並びにマッチプレート6とともに、上下2個の造型空間(上造型空間及び下造型空間)を形成する。

【0065】

回動機構10は、ロッド10aを伸長させて、図6に示すように、スクイズ機構11を支持軸23を中心にしてR1方向へ回動させる。回動機構10は、この際に、上鋳枠2、下鋳枠3及びマッチプレート6を垂直状態にする。上鋳枠2及び下鋳枠3の側壁に設けられた砂導入口2a,3aは、上方に向くように上方に移動される。さらに、上下鋳型4の砂導入口2a,3aは、エアレーションタンクとして構成されたサンドタンク9の二股形状の下端部に設けられた砂導入ノズル9a,9bに当接される。ここで図6を用いて説明した回動動作は、図5を用いて説明した造型空間を形成する動作と同時に行うようにしてもよい。

【0066】

次に、砂充填機構としてのサンドタンク9は、図7に示すように、砂導入口2a,3aを介して上造型空間及び下造型空間に鋳型砂を充填する。続いて、シリンダ36,37を駆動して、上スクイズプレート7及び下スクイズプレート8をマッチプレート6に近接する方向に移動させ、鋳型砂をスクイズする。続いて、シリンダ36,37は、所定長さ収縮動作することにより、上下スクイズプレート7,8を上下鋳枠4の開口部付近までそれぞれ後退させる。次いで、サンドタンク9は、砂導入口2a,3aを介して上造型空間及び下造型空間に鋳型砂を再び充填する。続いて、シリンダ36,37は、図8に示すように、伸長作動して、上スクイズプレート7及び下スクイズプレート8をマッチプレート6に近接する方向に移動させる。この際、上スクイズプレート7及び下スクイズプレート8は、上下2個の造型空間内の鋳型砂をそれぞれスクイズする。

【0067】

上述したように、造型空間に鋳型砂を二段階に分けて充填することにより、上下鋳枠4内における開口部付近の鋳型硬度を向上させることができる。尚、ここでは、砂充填、スクイズ後に、スクイズプレート7,8を後退させ、再度砂充填、スクイズを行い、より確実な砂充填を行う効果を得る構成としたが、これに限られるものではなく、充填及びスクイズは、各1回のみでもよい。

【0068】

回動機構10は、図9に示すように、上鋳型2、下鋳型3及びマッチプレート6を上述の回動方向R1と反対方向R2に回動させて水平状態とする。ここで図9を用いて説明した回動動作は、図8を用いて説明したスクイズ動作と同時に行うようにしてもよい。

【0069】

次いで、上向きシリンダ34及び下向きシリンダ35は、伸長動作して上下昇降フレーム32,33を相互に離間させる。続いて、鋳枠旋回機構5は、図10に示すように、上向きのシリンダ49を伸長作動して、鋳型砂をスクイズしてなる鋳型を内在した上鋳枠2を上掛止部材48によって吊り上げる。これにより、マッチプレート6が上鋳枠2及び下鋳枠3から抜型される。このように、旋回部分に設けたシリンダ49は、上鋳枠2をマッチプレート6から分離する。下鋳枠3は、図10に示すように、シリンダ35により鋳枠旋回機構5の下掛止部材50上に載せられる。

【0070】

次いで、回転シリンダ26は、図11に示すように、回転作動して、一対のアーム27によってマッチプレート6を上鋳枠2及び下鋳枠3の間から搬出する。続いて、鋳枠旋回機構5は、回転軸42を所要角度回転させて鋳型内在の上下鋳枠4を造型ステーションから第1の中子ステーションに移動させ、作業者による中子入れを可能とする。続いて、鋳枠旋回機構5は、回転軸42を所要角度回転させて鋳型内在の上下鋳枠4を第1の中子ステーションから第2の中子ステーションに移動させ、作業者によるさらなる中子入れを可能とする。

【0071】

続いて、鋳枠旋回機構5は、回転軸42を所要角度回転させて鋳型内在の上下鋳枠4を、図12に示すように、鋳型抜き出し機構15が設けられた鋳型抜き出しステーションまで旋回移動させる。図12〜図15中の鋳型12は、上鋳枠2内に造型された鋳型を示し、鋳型13は、下鋳枠3内に造型された鋳型を示す。

【0072】

シリンダ49は、収縮作動されることにより鋳型内在の上鋳枠2を、上掛止部材48を介して下降させ、図13に示すように、下鋳枠3の上に載置して、上下鋳枠4を重ね合わせる。

【0073】

次いで、鋳型抜き出し機構15のシリンダ41の伸長作動により、鋳型受け用のテーブル40を上昇させ、テーブル40上に鋳型内在の上下鋳枠4を載せる。続いて、鋳型抜き出し機構15のシリンダ39を伸長作動して、押し出し部材38及びテーブル40を図14及び図15に示すように、相互に連動させながら下降させ、上鋳型2及び下鋳型3内から鋳型を抜き出す。続いて、鋳型排出装置51によって図16に示すように、テーブル40上の上下鋳型を押し出す。

【0074】

なお、上述では、上下スクイズプレート7,8を造型ステーションの上鋳枠2及び下鋳枠3にそれぞれ挿入して上下2個の造型空間を形成し、この空間に鋳型砂を充填した後に、上下スクイズプレート7,8を所定距離後退させるようにしているが、これに限られるものではない。すなわち、上下スクイズプレート7,8を上鋳枠2及び下鋳枠3にそれぞれ挿入して形成した上下2個の造型空間に鋳型砂を充填しながら、上下スクイズプレート7,8を所定距離後退させるようにしてもよい。

【0075】

また、上述では、上下のスクイズ手段として上下スクイズプレート7,8を用いるようにしたが、これに限られるものではない。スクイズプレートを複数個に分割した形態をなし、かつ複数の流体シリンダの伸縮作動によって、それぞれ往復動する複数の上下スクイズフットを用いてもよい。

【0076】

以上のように構成された鋳型造型方法は、次の(1)〜(12)の工程を有する点に特徴を有する。すなわち、(1)の工程においては、造型ステーションに位置して垂直方向に対向する上鋳枠2及び下鋳枠3からなる上下鋳枠4を相互に近接方向に移動させることによってマッチプレート6を挟持する。(2)の工程においては、マッチプレート6を挟持した上下鋳枠4のそれぞれの開口部2b,3bに一対のスクイズプレート7,8を挿入させて上造型空間及び下造型空間を形成する。(3)の工程においては、上造型空間及び下造型空間を形成した上下鋳枠4を、水平方向を軸とした軸周り方向に回動することで、該上下鋳枠4のそれぞれの側壁に設けられた砂導入口2a,3aが、サンドタンク9の下端部から下方に向けて形成された一対の砂導入ノズル9a,9bから砂充填可能となるように位置させる。(4)の工程においては、サンドタンク9から前記砂導入口2a,3aを介して上造型空間及び下造型空間に鋳型砂を充填する。(5)の工程においては、一対のスクイズプレート7,8をマッチプレート6側に移動させて上造型空間及び下造型空間内の鋳型砂を圧縮する。(6)の工程においては、上下鋳枠4が垂直方向に対向する姿勢に戻るように回動する。(7)の工程においては、上下鋳枠4を相互に離間させる方向に移動させることで、上下鋳枠内に形成された鋳型からマッチプレート6を分離する。(8)の工程においては、造型ステーションにおいて鋳型が形成された上下鋳枠を第1の中子ステーションに移動して、中子収め可能な状態となるように、該上下鋳枠を鋳枠旋回機構5により旋回する。(9)の工程においては、該上下鋳枠を第2の中子ステーションに移動して、中子収め可能な状態となるように、該上下鋳枠をさらに同一方向に旋回する。(10)の工程においては、該上下鋳枠を鋳型抜き出しステーションに移動させるように該上下鋳枠をさらに同一方向に旋回する。(11)の工程においては、該上下鋳枠を相互に近接する方向に移動させることで、第1及び第2の中子ステーションを経由したそれぞれ鋳型が形成された上下鋳枠を重ね合わせる。(12)の工程においては、重ね合わせた上下鋳枠内に進入可能な部材を有する鋳型抜き出し機構15により上下鋳枠内のそれぞれの鋳型を重ね合わせた状態で該上下鋳枠から抜き出す。また、当該鋳型造型方法は、上述の造型ステーション、第1の中子ステーション、第2の中子ステーション、鋳型抜き出しステーションからなる4つのステーションには、それぞれのステーションに応じた工程の状態とされる、それぞれ上鋳枠及び下鋳枠からなる4対の上下鋳枠が設けられ、該上下鋳枠を旋回させて4つのステーション内に移動させることで、順次重ね合わされた鋳枠無しの上下鋳型を造型する。

【0077】

本発明を適用した鋳型造型方法は、上述の特徴的な構成を備えることにより、サイクルタイムに対する中子入れの時間を多く割り当てることを可能とし、より効率的な造型を行いたいという要求に応えることができる。すなわち、本鋳型造型方法は、中子入れ個数が多い場合にもサイクルタイムを短縮してより効率的な造型を行うことを実現する。

【0078】

尚、上述の(8)及び(9)の工程における中子収めは、(1)〜(7)の工程を行っている間に、先行して(1)〜(7)の工程で造型した鋳型に、中子入れを行う点にも特徴を有し、効率的な造型を可能とする。

【0079】

また、鋳型造型装置1を用いた鋳型造型方法は、さらに、上述の(12)の工程の後に次の(13)の工程を有するように構成してもよい。(13)の工程においては、鋳型が抜き出された上下鋳枠を前記造型ステーションに移動させるように該上下鋳枠をさらに同一方向に旋回する。そして、上述の(8)〜(10)、(13)の工程における同一方向への旋回が連続的に可能なように、空気配管及び油圧配管がそれぞれ回転継手16を介して旋回部分である鋳枠旋回機構5に取り付けられた旋回される部品用の空気配管や油圧配管に接続されている。このような特徴的な鋳型造型方法は、鋳枠旋回機構5を連続的に同一方向に旋回させることで、旋回部分に設けた空気配管や油圧配管が旋回により不具合が起こす可能性を排除しながら同一方向へ旋回を可能として鋳型の連続造型を可能として、効率的な造型を行うことを実現する。すなわち、上述の4つのステーションを使った効率的な造型を実現して、よって、中子入れ個数が多い場合にもサイクルタイムを短縮してより効率的な造型を行うことを実現する。

【0080】

また、鋳型造型装置1を用いた鋳型造型方法における、(3)の工程においては、上下鋳枠4を垂直方向に対向する姿勢から水平方向に対向する姿勢となるように回動することで、砂導入口2a,3aが一対の砂導入ノズル9a,9bから砂充填可能となるようにさせるようにしてもよい。当該方法は、下方に向けて砂を充填するので効率的に砂入れを行うことができる。

【0081】

さらに、鋳型造型装置1を用いた鋳型造型方法における、(3)の工程においては、上下鋳枠4を垂直方向に対向する姿勢から水平方向に対向する姿勢となる状態より手前の傾斜状態となるように回動すると共に、サンドタンク9を上下鋳枠4の回動方向と逆方向に回動することで、砂導入口2a,3aが一対の砂導入ノズル9a,9bから砂充填可能となるようにさせるようにしてもよい。当該方法は、上述したように、スリーブ形状等の複雑な鋳物を得るための鋳型を良好に造型することができる。

【0082】

さらにまた、鋳型造型装置1を用いた鋳型造型方法においては、この水平状態における砂充填と傾斜状態における砂充填を組み合わせても良い。すなわち、(3)の工程より前に、マッチプレート6に設けられる模型の種類に応じて砂充填時の姿勢を選択する工程を設ける。この選択は、上述のように鋳型造型装置1の制御手段18が行う。具体的には、例えば(1)の工程か(2)の工程で行えばよい。そして、(3)の工程において、選択された姿勢が第1の姿勢の場合は、前記上下鋳枠を垂直方向に対向する姿勢から水平方向に対向する姿勢となるように回動することで、前記砂導入口が前記一対の砂導入ノズルから砂充填可能となるようにさせるようにする。一方で(3)の工程において、選択された姿勢が第2の姿勢の場合は、前記上下鋳枠を垂直方向に対向する姿勢から水平方向に対向する姿勢となる状態より手前の傾斜状態となるように回動すると共に、前記サンドタンクを前記上下鋳枠の回動方向と逆方向に回動することで、前記砂導入口が前記一対の砂導入ノズルから砂充填可能となるようにさせるようにする。このような特徴的な鋳型造型方法は、複雑な形状の鋳型を良好に造型するとともに、比較的単純な形状の鋳型と複雑な形状の鋳型とを連続的に造型することを可能とする。

【0083】

以上のように、本発明を適用した鋳型造型装置1は、それぞれ上鋳枠2及び下鋳枠3からなる4対の上下鋳枠4と、鋳枠旋回機構5と、マッチプレート6と、一対のスクイズプレート7,8と、サンドタンク9と、回動機構10と、スクイズ機構11と、上下鋳枠移動機構14と、抜き出し機構15とを備えることに特徴を有する。この鋳型造型装置1は、4つのステーション内に上下鋳枠4を旋回させ、造型、中子入れ及び、鋳型抜き出しを効率的に行うことができる。すなわち、鋳型造型装置1は、中子入れステーションを2つにすることで、2回に分けて中子入れを行うことができ、サイクルタイムが長くなることを防止することができる。このように、鋳型造型装置1及びこれを用いた鋳型造型方法は、4つのステーションを設けたことにも特徴を有するが、本発明は、4つのステーションに限られるものではなく、5ステーションや6ステーション等の5以上のステーションを設ける場合にも適用可能である。

【0084】

また、本発明を適用した鋳型造型装置1は、上述の構成に加えて、サンドタンク回動機構17を加えて、図17に示すような傾斜状態でエアレーション砂入れを行うことで、砂充填の悪かったパターンでも良好に砂充填ができる。

【0085】

次に、上述した鋳型造型装置1の変形例として、本発明を適用した鋳型造型装置201とこれを用いた鋳型造型方法について、図30〜図38を参照して説明する。この鋳型造型装置201及び方法は、より効率的な造型を行いたいという要求とともに、抜枠鋳型造型装置及び方法においても、鋳物にガス欠陥による不良が発生するのを防止するために、その装置や造型工程内において、ガス抜き孔を形成することが望まれることに対応するものである。すなわち、以下で詳細に説明するが、この鋳型造型装置201及び方法は、中子入れが多い場合にもサイクルタイムを短縮してより効率的な造型を行うとともにガス抜き孔を形成するものである。

【0086】

また、鋳型造型装置201では、以下で説明する孔形成機構80等が追加されたことを除いて上述した鋳型造型装置1と同様であるので、同じ部分(構成)には、同じ符号を付して詳細な説明は省略する。また、鋳型造型装置201は、孔形成機構80等を付加したことにより、後述する更なる効果を有するものであるが、上述した鋳型造詣装置1と同様の構成を備えることにより、鋳型造型装置1と同様の効果も有するが、詳細は省略する。

【0087】

図30〜図32に示すように、鋳型造型装置201は、それぞれ上鋳枠2及び下鋳枠3からなる4対の上下鋳枠4と、鋳枠旋回機構5と、マッチプレート6と、一対のスクイズプレート7,8と、サンドタンク9と、回動機構10と、スクイズ機構11と、上下鋳枠移動機構14と、抜き出し機構15と、孔形成機構80とを備える。

【0088】

孔形成機構80は、第1又は第2の中子ステーションに位置して設けられ、該位置に移動された上下鋳枠4のうち上鋳枠2内の鋳型12に一又は複数のガス抜き用の孔12a(「ガス抜き孔」ともいう。)をあける。尚、以下で説明する鋳型造型装置201においては、第2の中子ステーションに孔形成機構80を設けるものとして説明するが、第1の中子ステーションに配置するようにしてもよい。

【0089】

孔形成機構80は、例えば図30〜図33に示すように、エア方式の回転駆動部81により回転駆動されるドリル部材82と、該ドリル部材82を水平面内で互いに直交するxy方向、及び鉛直方向であるz方向に移動させる移動手段として第1、第2移動手段83,84とを有する。回転駆動部81は、例えばエア駆動方式であるものとするが、電動、油圧駆動方式であってもよい。ここで、ドリルとは、丸棒状の鋼材等に螺旋状の切り刃と逃げ溝が形成された部材である。

【0090】

第1移動手段83は、ドリル部材82をz方向に昇降駆動する手段である。第1移動手段83は、例えばシリンダであり、ロッドにドリル部材82を一体化させ、このロッドを伸縮させることで駆動する。第2移動手段84は、ドリル部材82を保持した第1移動手段83をx方向及びy方向の二軸方向に駆動する手段であり、例えば、ロッドの伸縮方向を異なるように配置される、シリンダやネジ送り機構等を用いたり、組み合わせたりすることにより構成されている。尚、孔形成機構80を構成する移動手段として、第1及び第2の移動手段83,84に限られるものではなく、例えば、xyz方向にドリル部材82を駆動する多関節駆動ロボット等を用いても良い。

【0091】

以上のような孔形成機構80は、第1、第2移動手段83,84等により移動されるドリル部材82により、上鋳枠2内の鋳型12に例えば4箇所程度のガス抜き用孔12aを順番に形成する。ガス抜き用孔の数はこれに限られるものではない。

【0092】

また、鋳型造型装置201には、孔形成機構80と同じステーション(ここでは、第2の中子ステーションに位置して砂排出機構90が設けられている。砂排出機構90は、この位置(第2の中子ステーション)の上鋳枠2の下方に孔形成機構80の孔あけの際に挿入され、孔あけにより発生する砂12bを受ける砂受け部材91と、この砂受け部材91を上鋳枠2の下方に挿入し、若しくは下方から抜去(抜き取り)する搬送手段とを備える。砂排出機構90は、砂受け部材91を孔あけ終了後に上鋳枠2の下方から抜去させることで孔あけの際に発生する砂を排出する。

【0093】

具体的に、砂受け部材91は、カップ状に形成され、鋳枠を迂回したアーム部材93により搬送手段としての第2移動手段84に一体化され、第2移動手段84により、ドリル部材81のxy方向の移動に対応するようにxy方向に移動され、すなわちドリル部材81の動きに合わせて移動される。ここでカップ状とは、円形、矩形等の底面と、円柱状、円錐状、角柱状、角錐状等の側面とを有する形状を意味するものとする。

【0094】

この砂排出機構90は、例えば、砂受け部材91が原位置に戻った際に、上下反対となるように回転動作させる回転駆動部と、この上下反対となった砂受け部材91から排出される砂12bを回収する回収容器とを有している。尚、砂排出機構90には、抜去された砂受け部材91の砂を吸引する図示しない真空吸引手段等を設けるようにしてもよい。また、このカップ状の砂受け部材91に直に真空吸引手段を接続し、孔あけが終了した時点や孔あけと同時に吸引してこの砂12bを回収するようにしてもよい。

【0095】

このように砂排出機構90は、孔形成機構80の孔あけにより発生し、下鋳枠3内の鋳型や中子の上に不要な砂が堆積することを防止して、すなわち鋳物不良を防止する。

【0096】

また、鋳型造型装置201を構成する孔形成機構は、図30〜図33に示す孔形成機構80に限られるものではなく、例えば、図34に示す孔形成機構85であってもよい。孔形成機構85は、水平面と平行な面を有する板状のボード部材86と、ボード部材86を鉛直方向に移動させる移動手段87と、ボード部材86の下面に着脱自在に取り付けられるとともに、エア方式の回転駆動部88により回転駆動される一又は複数のドリル部材89とを有する。回転駆動部88は、電動、油圧駆動方式であってもよい。ドリル部材89は、例えば4個程度設けられており、それぞれに対応する水平面内の位置にガス抜き用孔12aを形成する。このドリル部材89は、例えば、マッチプレート交換(パターン交換)の際等に、例えば手動で水平面内の位置が変更可能とされている。以上の孔形成機構85は、移動手段87によりボード部材86が降下した際に、複数のドリル部材89により、上鋳枠2内の鋳型12にドリル部材と同じ数のガス抜き用孔12aを同時に形成する。孔形成機構85は、複数のガス抜き用孔を同時に形成可能なため、サイクルタイムを短縮してより効率的な造型を実現する。

【0097】

また、孔形成機構85と同じステーション(ここでは、第2の中子ステーション)に位置して砂排出機構95が設けられている。砂排出機構95は、この位置(第2の中子ステーション)の上鋳枠2の下方に孔形成機構85の孔あけの際に挿入され、孔あけにより発生する砂を受ける砂受け部材96と、この砂受け部材96を上鋳枠2の下方に挿入し、若しくは下方から抜去(抜き取り)する図示しない搬送手段とを備える。砂排出機構95は、砂受け部材96を孔あけ終了後に上鋳枠2の下方から抜去させることで孔あけの際に発生する砂を排出する。

【0098】

具体的に、砂受け部材96は、水平面内の大きさが上鋳枠2の水平面内の大きさより大きな範囲に形成された板状の部材である。この砂排出機構95は、例えば、砂受け部材96が原位置に戻った際に、傾斜されるように、若しくは上下反対となるように回転動作させる回転駆動部と、この傾斜若しくは上下反対となった砂受け部材96から排出される砂12bを回収する回収容器とを有している。尚、砂排出機構95には、抜去された砂受け部材96の砂を吸引する図示しない真空吸引手段等を設けるようにしてもよい。また、フード等を砂受け部材96の周囲に設け、砂受け部材96が上鋳枠2の下方に挿入され、孔あけが終了した時点や孔あけと同時に吸引してこの砂12bを回収するようにしてもよい。

【0099】

このように砂排出機構95は、孔形成機構85の孔あけにより発生し、下鋳枠3内の鋳型や中子の上に不要な砂が堆積することを防止して、すなわち鋳物不良を防止する。尚、ここで説明した砂排出機構95は、上述した孔形成機構80の砂排出に用いても良い。

【0100】

ここで説明した孔形成機構80,85や、砂排出機構90,95は、中子ステーションを2つ有した鋳型造型装置201において、その機能をより発揮するものである。すなわち、上述及び後述のように、この鋳型造型装置201は、ステーションを4つ設けることで、サイクルタイムを短縮してより効率的な造型を行うことを達成する装置であるが、この第1又は第2の中子ステーションのいずれかに孔形成機構や砂排出機構を設けることで、サイクルタイムを長くすることなく、ガス抜き孔を自動で形成することを実現し、これにより、鋳物にガス欠陥による不良が発生することを防止できる。換言すると、所謂2ステーション方式の抜枠鋳型造型装置では、配置し得なかった孔あけ装置(孔形成機構80,85)を、複雑な構成となることなく配置して、ガス抜き孔あけを実現する。

【0101】

また、孔形成機構80,85は、位置決めロック手段58により回転フレーム43がロックされた状態で孔形成機構が設けられたステーション(ここでは第2の中子ステーション)に位置する上鋳枠2内の鋳型に一又は複数の孔をあける点にも特徴を有している。すなわち、当該位置決めロック手段58により旋回動作される上下鋳枠4の上鋳枠内の鋳型にガス抜き用の孔12aをあけるに際して、確実にロックされた状態で孔あけを行うことで確実に良好なガス抜き孔を形成して、これにより、鋳物にガス欠陥による不良が発生することを防止できる。

【0102】

鋳型造型装置201の抜き出し機構15には、押し出し部材38に換えて押し出し部材238が設けられている。すなわち、鋳型造型装置201の抜き出し機構15は、上下に重なった水平状態の上下鋳枠4内に上側から進入可能であり、該上下鋳枠4内の上下鋳型を下側に向けて押し出す押し出し部材238を有している。この押し出し部材238は、基台22の天井部に装着された下向きのシリンダ39のピストンロッドの下端に固定され、シリンダ39の伸縮作動により昇降するという点では上述した押し出し部材38と同様である。また、同様の機能のテーブル40及びシリンダ41が設けられている点等は鋳型造型装置1と同様である。

【0103】

押し出し部材238は、上述のように鋳型を抜型する機能のみならず、上述の孔形成機構80,85による孔あけの際に発生し、鋳型上に残った砂を排出する機能を有している。具体的に、押し出し部材238には、図35〜図38に示すように、上鋳型上の砂を吸引する吸引用の開口100と、この開口100を形成するとともに吸引通路部材としての吸引パイプ101と、開口100に吸引パイプ101を介して接続される吸引ポンプ等の吸引手段102とが設けられている。吸引パイプ101と吸引手段102との接続には、ゴムホース等の可撓性のある管部材103が用いられる。

【0104】

砂排出機構としての押し出し部材238は、図35から図36に示すように、上鋳枠2内の鋳型に近接する方向に駆動され、吸引力を発揮できる程度の隙間(十分小さい隙間)となった状態で、吸引手段102の吸引動作を開始すると、上鋳型上の砂を開口100、吸引パイプ101を介して吸引し、排出することができる。

【0105】

ガス孔あけ時に発生した砂12cを吸引排出した後に、押し出し部材238は、図37に示すように、鋳型受け用のテーブル40上に上下鋳枠4を載せた状態で、押し出し部材238及びテーブル40を下降させて、図38に示すように、上鋳枠2及び下鋳枠3内から鋳型12,13を抜き出す。尚、図38に示す状態まで押し出し部材238を押し出した後は、テーブル40のみを下降させて、鋳型の抜き出しを行う。

【0106】

以上のように構成された鋳枠造型装置201を用いた鋳型造型方法についても、以下で説明するガス抜き孔を形成する工程等を含むことを除いて上述した鋳型造型装置1を用いた鋳型造型方法と同様である。すなわち、当該方法も、上述した(1)〜(12)の工程を有する点にも特徴を有し、サイクルタイムに対する中子入れの時間を多く割り当てることを可能とし、より効率的な造型を行いたいという要求に応えることができる。すなわち、当該方法は、中子入れ個数が多い場合にもサイクルタイムを短縮してより効率的な造型を行うことを実現する。その他の鋳型造型装置1を用いた方法と同様の効果も奏する。

【0107】

鋳枠造型装置201を用いた鋳型造型方法は、上述の効果に加えて、(7)の工程の後から(10)の工程の前(例えば(8)又は(9)の工程)において、中子収めに換えて若しくは中子収めに加えて、第1又は第2の中子ステーションにおいて、該位置に移動された上下鋳枠のうち上鋳枠内の鋳型に孔形成機構80,85により一又は複数の孔をあける点に特徴を有する。換言すると、造型ステーションにおいて鋳型が形成された上下鋳枠を第1の中子ステーションに移動して、中子収め可能な状態となるように、該上下鋳枠を旋回し、さらに該上下鋳枠を第2の中子ステーションに移動して、中子収め可能な状態となるように、該上下鋳枠を旋回するとともに、該第1又は第2の中子ステーションにおいて、該位置に移動された上下鋳枠のうち上鋳枠内の鋳型に孔形成機構により一又は複数の孔をあける工程を有する点に特徴を有する。当該方法は、ガス抜き孔を形成することで、鋳物にガス欠陥による不良が発生するのを防止することができる。そして、当該方法は、中子入れ個数が多い場合にもサイクルタイムを短縮してより効率的な造型を行うとともにガス抜き孔を形成して鋳物品質を向上することを実現する。

【0108】

また、鋳枠造型装置201を用いた鋳型造型方法は、孔形成機構と同じステーションに位置して設けられた砂受け部材90,95により、孔あけにより発生する砂を受けて排出する点に特徴を有し、孔あけ時に発生する削られた砂を下鋳型に落とさないようにすることで、ガス孔あけの自動化を実現するとともに、この砂により鋳物品質が劣化することを防止できる。

【0109】

さらに、鋳枠造型装置201を用いた鋳型造型方法は、吸引用の開口100と、該開口に接続される吸引手段102とが設けられた押し出し部材238により、孔形成機構80,85による孔あけの際に発生し、上鋳型2上に残った砂を排出する点に特徴を有し、この砂が注湯時に溶湯に混入して鋳物品質が劣化することを防止できる。

【0110】

また、鋳型造型装置201を用いた鋳型造型方法においては、チラーセット工程を設けるようにしてもよい。ここで、チラーセットとは、冷し金を、鋳枠間に配置されたマッチプレートに載置することをいい。冷し金とは、ひけが生じやすい肉厚不同部や組織を密にしたいところに当てて、その部分の冷却を早める金属片(例えば鋳鉄等の金属の塊)を意味する。このチラーセット工程を設けることで、鋳物の厚みが厚い部分の冷却速度が遅くなることによる不具合(ひけ等)の発生を防止することができる。尚、上述した鋳型造型装置1を用いた鋳型造型方法においても、チラーセット工程を設けるようにしてもよい。

【0111】

チラーセット工程は、次のように行われる。まず、造型ステーションにおいて、マッチプレート6が上下鋳枠4の間に入る。次に、鋳枠旋回機構5により旋回される回転フレーム43の回転中にマッチプレート6が落下しないように、図示しないクランプ部材により固定する。次に、回転フレーム43が回転して、マッチプレート6が第1中子入れステーションに移動される。次に、作業者がマッチプレート6に設けられた模型(パターン)の上部に冷し金(チラー)をセットする。次に、回転フレーム43が逆回転され、冷し金がセットされた模型を有するマッチプレートが造型ステーションに戻る。次に、クランプ部材による固定を開放する。この後に、枠セットが行われ、すなわち上述した通常の造型工程が行われる。

【0112】

すなわち、鋳型造型装置201を用いた鋳型造型方法において、上述の(1)の工程(マッチプレートを挟持する工程)の前に、マッチプレート6を上下鋳枠(上鋳枠2及び下鋳枠3)の間に搬入する工程と、マッチプレート6が上下鋳枠の間に位置された状態の上下鋳枠を、第1の中子ステーションに移動させるように旋回する工程と、該第1の中子ステーションに移動された上下鋳枠の間に位置されるマッチプレート6に図示しない冷し金を載置させる工程と、冷し金が載置されたマッチプレートが上下鋳枠の間に位置された状態の上下鋳枠を、造型ステーションに移動させるように逆方向に旋回する工程とを備えるようにしてもよい。チラーセット後のマッチプレート及び上下鋳枠を造型ステーションに戻す際には、上述の逆方向で90度旋回させる以外にも、順送り方向に270度旋回させることも可能である。逆方向に旋回する場合には、鋳枠旋回機構5が図18〜図23を用いて説明した動作と逆の動作が行われ、回転フレーム43が逆回転できるように構成される。チラーセット工程を有した鋳型造型方法は、得られた鋳型により鋳造した際のひけの発生等を防止でき、より品質の高い鋳物を鋳造できる鋳型を得ることができる。また、ここでは冷し金をセットしたが、冷し金に換えて若しくは加えて冷却を遅らせるための保温用に用いられる発熱スリーブ等をセットするようにしてもよい。また、チラーセットの際に、逆方向に旋回する工程を有することを利用して、この間に中子入れを行うことで、中子入れを複数回に分けて行うようにしてもよい。

【0113】

以上のような鋳型造型装置201は、それぞれ上鋳枠2及び下鋳枠3からなる4対の上下鋳枠4と、鋳枠旋回機構5と、マッチプレート6と、一対のスクイズプレート7,8と、サンドタンク9と、回動機構10と、スクイズ機構11と、上下鋳枠移動機構14と、抜き出し機構15と、孔形成機構80,85とを備えることに特徴を有する。この鋳型造型装置201は、4つのステーション内に上下鋳枠4を旋回させ、造型、中子入れ及び、鋳型抜き出しを効率的に行うことができる。すなわち、鋳型造型装置201は、中子入れステーションを2つにすることで、2回に分けて中子入れを行うことができ、サイクルタイムが長くなることを防止することができる。また、鋳型造型装置201は、第1又は第2中子ステーションにおいて、中子収めに換えて若しくは中子収めに加えてガス孔あけを行う点に、すなわち、第1又は第2の中子ステーションに設けられた孔形成機構80,85により、該位置に移動された上下鋳枠のうち上鋳枠内の鋳型に一又は複数の孔をあける点に特徴を有する。当該装置は、ガス抜き孔を形成することで、鋳物にガス欠陥による不良が発生するのを防止することができる。当該装置は、中子入れ個数が多い場合にもサイクルタイムを短縮してより効率的な造型を行うとともにガス抜き孔を形成して鋳物品質を向上することを実現する。

【0114】

また、鋳型造型装置201は、孔形成機構80,85と同じステーションに位置して砂受け部材91,96を有する点に特徴を有し、孔あけ時に発生する削られた砂12bを受けて装置外部に排出することで下鋳型や中子の上に落とさないようにすることで、ガス孔あけの自動化を実現するとともに、この砂により鋳物品質が劣化することを防止できる。

【0115】

さらに、鋳型造型装置201は、吸引用の開口100と、該開口に接続される吸引手段102とが設けられた押し出し部材238を有する点に特徴を有し、孔形成機構80,85による孔あけの際に発生し、上鋳型2上に残った砂を排出することにより、この砂が注湯時に溶湯に混入して鋳物品質が劣化することを防止できる。

【0116】

さらに、鋳型造型装置201は、位置決めロック手段58を有する点に特徴を有し、位置決めロック手段58により回転フレーム43がロックされた状態で孔形成機構80,85による孔あけを行うことにより、確実に適正な孔あけを行うことを実現し、鋳物品質を向上する。

【0117】

尚、鋳型造型装置201及びこれを用いた鋳型造型方法は、孔形成機構80,85等を中子ステーションに設けた点にも特徴を有し、3,5ステーション等の3以上のステーションを設ける場合にも適用可能である。

【符号の説明】

【0118】

1 鋳型造型装置

2 上鋳枠

3 下鋳枠

2a,3a 砂導入口

4 上下鋳枠

5 鋳枠旋回機構

6 マッチプレート

7,8 スクイズプレート

9 サンドタンク

10 回動機構

11 スクイズ機構

14 上下鋳枠移動機構

15 抜き出し機構

16 回転継手

17 サンドタンク回動機構

18 制御手段

80,85 孔形成機構

90,95 砂排出機構

【技術分野】

【0001】

本発明は、重ね合わされた鋳枠無しの上下鋳型を造型する抜枠鋳型造型方法及び抜枠鋳型造型装置に関する。

【背景技術】

【0002】

従来鋳枠無しの上下鋳型を造型する抜枠鋳型造型方法及び装置として、例えば特許文献1、2に記載されたものがある。特許文献1、2に記載された鋳型造型装置は、2対の上下鋳枠と、マッチプレートと、スクイズ手段と、スクイズ手段を回動させる手段と、砂を供給する手段と、2対の上下鋳枠を2つのステーション間に交互に旋回する手段とを備えている。

【0003】

この鋳型造型装置を用いた鋳型造型方法は、一対の鋳型内に鋳型を造型する工程と、すでに造型された鋳型を内蔵する一対の鋳枠から鋳型を抜き出す工程とを同時に実施でき、短時間に効率よく造型を行うことができるという利点がある。

【0004】

しかしながら、かかる従来方式の鋳型造型装置及び方法では、中子を上下鋳型間に収める場合に、時間がかかってしまい、より効率的な造型を行いたいという要求に応えることができないという問題があった。さらに、中子入れ個数が多い場合にはさらに効率が悪くなるという問題があった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4281742号公報

【特許文献2】特許第4374619号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、中子入れが多い場合にもサイクルタイムを短縮してより効率的な造型を行うことができる抜枠鋳型造型方法及び抜枠鋳型造型装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明に係る抜枠鋳型造型方法は、(1)造型ステーションに位置して垂直方向に対向する上鋳枠及び下鋳枠からなる上下鋳枠を相互に近接方向に移動させることによってマッチプレートを挟持する工程と、(2)前記マッチプレートを挟持した上下鋳枠のそれぞれの開口部に一対のスクイズプレートを挿入させて上造型空間及び下造型空間を形成する工程と、(3)上造型空間及び下造型空間を形成した上下鋳枠を回動することで、該上下鋳枠のそれぞれの側壁に設けられた砂導入口が、サンドタンクの下端部から下方に向けて形成された一対の砂導入ノズルから砂充填可能となるように位置させる工程と、(4)前記サンドタンクから前記砂導入口を介して上造型空間及び下造型空間に鋳型砂を充填する工程と、(5)前記一対のスクイズプレートを前記マッチプレート側に移動させて上造型空間及び下造型空間内の鋳型砂を圧縮する工程と、(6)前記上下鋳枠が垂直方向に対向する姿勢に戻るように回動する工程と、(7)前記上下鋳枠を相互に離間させる方向に移動させることで、前記上下鋳枠内に形成された鋳型からマッチプレートを分離する工程と、(8)前記造型ステーションにおいて鋳型が形成された上下鋳枠を第1の中子ステーションに移動して、中子収め可能な状態となるように、該上下鋳枠を旋回する工程と、(9)該上下鋳枠を第2の中子ステーションに移動して、中子収め可能な状態となるように、該上下鋳枠をさらに同一方向に旋回する工程と、(10)該上下鋳枠を鋳型抜き出しステーションに移動させるように該上下鋳枠をさらに同一方向に旋回する工程と、(11)該上下鋳枠を相互に近接する方向に移動させることで、第1及び第2の中子ステーションを経由したそれぞれ鋳型が形成された上下鋳枠を重ね合わせる工程と、(12)重ね合わせた上下鋳枠内に進入可能な部材を有する鋳型抜き出し機構により上下鋳枠内のそれぞれの鋳型を重ね合わせた状態で該上下鋳枠から抜き出す工程とを備え、前記造型ステーション、前記第1の中子ステーション、前記第2の中子ステーション、前記鋳型抜き出しステーションからなる4つのステーションには、それぞれのステーションに応じた工程の状態とされる、それぞれ上鋳枠及び下鋳枠からなる4対の上下鋳枠が設けられ、該上下鋳枠を旋回させて4つのステーション内に移動させることで、順次重ね合わされた鋳枠無しの上下鋳型を造型する。

【0008】

また、本発明に係る抜枠鋳型造型装置は、それぞれ上鋳枠及び下鋳枠からなると共に、該上鋳枠及び下鋳枠のそれぞれの側壁に砂導入口が設けられた4対の上下鋳枠と、該4対の上下鋳枠を旋回して、造型ステーション、第1の中子ステーション、第2の中子ステーション、鋳型抜き出しステーションからなる4つのステーション内に移動させる鋳枠旋回機構と、前記4対の上下鋳枠のうち前記造型ステーションに位置する上下鋳枠の間に入出可能とされたマッチプレートと、該上下鋳枠の間に搬入されたマッチプレートを挟持した上下鋳枠のそれぞれの開口部に挿入され上造型空間及び下造型空間を形成する一対のスクイズプレートと、下端部から下方に向けて形成された一対の砂導入ノズルを有するサンドタンクと、上造型空間及び下造型空間を形成した上下鋳枠を回動して、前記砂導入口が前記一対の砂導入ノズルから砂充填可能となるように位置させる回動機構と、前記回動機構に回動され上造型空間及び下造型空間に充填された鋳型砂を圧縮するように前記一対のスクイズプレートを前記マッチプレート側に移動させると共に、前記上造型空間及び下造型空間を形成する際に前記一対のスクイズプレートを移動させるスクイズ機構と、前記上下鋳枠内に形成された鋳型からマッチプレートを分離するように前記上下鋳枠を相互に離間させる方向に移動させると共に、前記上下鋳枠を相互に近接させる方向にも移動させる上下鋳枠移動機構と、前記マッチプレートが分離された鋳型を内部に有する前記上下鋳枠が前記鋳枠旋回機構により第1及び第2の中子ステーションを介して鋳型抜き出しステーションに移動された上下鋳枠内に形成された上鋳型及び下鋳型を重ね合わせた状態で該上下鋳枠から抜き出しする抜き出し機構と、を備える。

【発明の効果】

【0009】

本発明は、サイクルタイムに対する中子入れの時間を多く割り当てることを可能とし、より効率的な造型を行いたいという要求に応えることができる。すなわち、本発明は、中子入れ個数が多い場合にもサイクルタイムを短縮してより効率的な造型を行うことを実現する。

【図面の簡単な説明】

【0010】

【図1】本発明が適用された鋳型造型装置の正面図である。

【図2】該鋳型造型装置の平面図である。

【図3】該鋳型造型装置の側面図である。

【図4】該鋳型造型装置のマッチプレートが搬入された状態を示す正面図である。

【図5】該鋳型造型装置の上造型空間及び下造型空間を形成した状態を示す正面図である。

【図6】該鋳型造型装置の上下鋳枠を回動し水平方向に対向された状態を示す正面図である。

【図7】該鋳型造型装置の上下鋳枠内に砂充填された状態を示す正面図である。

【図8】該鋳型造型装置の鋳型砂がスクイズされた状態を示す正面図である。

【図9】該鋳型造型装置の上下鋳枠を回動し垂直方向に対向された状態を示す正面図である。

【図10】該鋳型造型装置の抜型状態を示す正面図である。

【図11】該鋳型造型装置のマッチプレートが搬出された状態を示す正面図である。

【図12】該鋳型造型装置の鋳型を有する鋳枠が鋳型抜き出しステーションに旋回移動された状態を示す正面図である。

【図13】該鋳型造型装置の鋳型を有する鋳枠が重ね合わされた状態を示す正面図である。

【図14】該鋳型造型装置の鋳型を抜き出す途中の状態を示す正面図である。

【図15】該鋳型造型装置の鋳型が抜き出された状態を示す正面図である。

【図16】該鋳型造型装置の鋳枠無しの上下鋳型が装置外部に押し出された状態を示す正面図である。

【図17】該鋳型造型装置における、砂充填の際の姿勢の別例であり、水平状態で砂充填を行う図7に対して傾斜した状態で砂充填が行われたことを示す正面図である。

【図18】該鋳型造型装置を構成する鋳枠旋回機構について説明するための図であり、鋳枠旋回機構の平断面図である。

【図19】該鋳枠旋回機構により旋回動作を行うときの平断面図である。

【図20】該鋳型造型装置を構成する鋳枠旋回機構について説明するための図であり、図18に対応する鋳枠旋回機構の側面図である。

【図21】該鋳枠旋回機構において、駆動連結状態とし、位置決めロックを解除したときの側面図である。

【図22】該鋳枠旋回機構において、駆動シリンダのロッドを伸長し旋回させるときの側面図であり、図19に対応する図である。

【図23】該鋳枠旋回機構において、位置決めロック状態とし、駆動連結状態を解除したときの側面図である。

【図24】該鋳型造型装置を構成する油圧配管及び空気配管用の回転継手について説明するための図であり、回転継手及び回転軸の断面図である。

【図25】該回転継手のA−A断面図である。

【図26】該回転継手のB−B断面図である。

【図27】該回転継手のC−C断面図である。

【図28】該回転継手に接続される回転軸のD−D断面図である。

【図29】該回転軸のE−E断面図である。

【図30】本発明が適用された鋳型造型装置の変形例を説明する図であり、孔形成機構を備える例の鋳型造型装置の正面図である。

【図31】図30の鋳型造型装置の平面図である。

【図32】図30の鋳型造型装置の側面図である。

【図33】図30の鋳型造型装置を構成する孔形成機構について説明するための図であり、鋳型造型装置の側面の拡大図である。

【図34】図30の鋳型造型装置を構成する孔形成機構の他の例について説明するための図である。

【図35】図30の鋳型造型装置を構成する押し出し部材の鋳型上の砂を吸引する機能を説明するための図であり、鋳型造型装置の正面の該略図である。

【図36】図35の押し出し部材の吸引状態を示す図である。

【図37】図35の押し出し部材の砂吸引後の、押し出し状態を示す図である。

【図38】図35の押し出し部材の押し出し完了後の状態を示す図である。

【発明を実施するための形態】

【0011】

以下、本発明を適用した抜枠鋳型造型装置(以下、「鋳型造型装置」という。)及び抜枠鋳型造型方法について、図面を参照して説明する。図1〜図3は、本発明を適用した鋳型造型装置1の「正面図」、「平面図」、「側面図」である。図4〜図16は、鋳型造型装置1による、鋳型造型を行う各工程の状態を示す正面図又は断面図である。

【0012】

図1〜図3に示すように、鋳型造型装置1は、それぞれ上鋳枠2及び下鋳枠3からなる4対の上下鋳枠4と、鋳枠旋回機構5と、マッチプレート6と、一対のスクイズプレート7,8と、サンドタンク9と、回動機構10と、スクイズ機構11と、上下鋳枠移動機構14と、抜き出し機構15とを備える。

【0013】

上下鋳枠4は、上鋳枠2及び下鋳枠3を1対として、4対設けられている。上鋳枠2及び下鋳枠3は、それぞれ上下に開口を有している。また、上鋳枠2及び下鋳枠3のそれぞれの側壁には、鋳型砂を上鋳枠2及び下鋳枠3に供給するための砂導入口2a,3aが設けられている。ここで、側壁とは、上下鋳枠の対向方向に直行する方向に形成された壁である。

【0014】

鋳枠旋回機構5は、該4対の上下鋳枠4を旋回して、造型ステーション、第1の中子ステーション、第2の中子ステーション、鋳型抜き出しステーションからなる4つのステーション内に移動させる。ここで、造型ステーションは、造型空間内の鋳型砂を圧縮することにより鋳型を造型する位置である。第1及び第2の中子ステーションは、造型ステーションで造型された鋳型に中子を入れるための位置である。鋳型抜き出しステーションは、鋳型を鋳枠内から抜き出す位置である。すなわち、鋳枠旋回機構5は、1対の上下鋳枠2、3が水平状態にあるスクイズ機構11と、鋳型を抜き出す抜き出し機構15と、2ヶ所の人又は機械にて中子を上下鋳型内に搬入する機構との間を、1対ずつ上下に連なって並ぶ水平状態の4対の上下鋳枠を間欠的に旋回させる機構である。また、鋳枠旋回機構5は、上鋳枠2を掛止めして昇降させることが可能である。尚、4つのステーションにおける上下鋳枠の回転方向の仮想中心線は、例えば90度に等分されている。このような鋳型造型装置1は、中子入れステーションを2つにすることができ、サイクルタイムが長くなることを防止できる。これは、所謂2ステーション方式に比較しても、旋回角度が半分であるため、旋回にかかる時間そのものも低減でき、その分中子入れにかける時間が増えることに加え、中子入れを行うステーションが増えることから、サイクルタイムにおける中子入れの時間を相対的に増加させることができる。

【0015】

また、鋳枠旋回機構5には、上下鋳枠4を4つのステーション内に旋回して移動させるに際して同一方向への旋回が連続的に行えるような機構が設けられている。具体的には、鋳枠旋回機構5には、空気配管及び油圧配管を旋回部分に接続させる回転継手16が設けられている。

【0016】

マッチプレート6は、4対の上下鋳枠のうち造型ステーションに位置する上下鋳枠4の間に入出可能とされている。また、このマッチプレート6は、搬入出機構21によって入出可能とされている。マッチプレート6の両面には、模型が設けられている。

【0017】

一対のスクイズプレート7,8は、該上下鋳枠4の間に搬入されたマッチプレート6を挟持した上下鋳枠4のそれぞれの開口部に挿入され上造型空間及び下造型空間を形成する。換言すると上鋳枠2用のスクイズプレート7は、上鋳枠2の開口のうちマッチプレート6が位置する側の開口でない上側の開口に入出可能とされている。下鋳枠3用のスクイズプレート8は、下鋳枠3の開口のうちマッチプレート6が位置する側の開口でない下側の開口に入出可能とされている。

【0018】

サンドタンク9は、下端部から下方に向けて形成され、上造型空間、下造型空間のそれぞれに砂を充填する一対の砂導入ノズル9a,9bを有する。サンドタンク9内には、鋳型砂が収容されており、一対の砂導入ノズル9a,9bから上下鋳枠内に鋳型砂を供給する。

【0019】

回動機構10は、上造型空間及び下造型空間を形成した上下鋳枠4を、水平方向を軸とした軸周り方向に回動して、前記砂導入口2a,3aが前記一対の砂導入ノズル9a,9bから砂充填可能となるように位置させる。具体的に例えば、砂導入口2a,3aと一対の砂導入ノズル9a,9bとを当接させることで、砂充填を可能な状態とする。ここで、砂導入口2a,3aの当接面には、弾性を有するシール部材を設けるようにしてもよく、このシール部材により、砂が当接面からこぼれることを防止する。回動機構10は、横向きのシリンダであり、ロッド10aを伸縮動作することにより、ロッド10a先端に取り付けられた回動フレーム24をR1方向に回動させる。そして、回動機構10は、この回動フレーム24を介して、スクイズ機構11やこれに保持される上下鋳枠4、マッチプレート6、一対のスクイズプレート7,8等をR1方向と同一方向及び反対方向に回動させる。

【0020】

スクイズ機構11は、回動機構10に回動され上造型空間及び下造型空間に充填された鋳型砂を圧縮するように一対のスクイズプレート7,8をマッチプレート6側に移動させる。また、スクイズ機構11は、上述の上造型空間及び下造型空間を形成する際に一対のスクイズプレート7,8を相互に近接離間する方向に移動させる。スクイズ機構11は、マッチプレート6を挟持した上下鋳枠4が垂直方向に対向する姿勢と水平方向に対向する姿勢との間を回動可能とされている。

【0021】

上下鋳枠4が垂直方向に対向するとは、上鋳枠2及び下鋳枠3がそれぞれ水平状態にある場合をいう。また、上下鋳枠4が水平方向に対向するとは、上鋳枠2及び下鋳枠3がそれぞれ垂直状態にある場合をいう。

【0022】

具体的にスクイズ機構11は、回動フレーム24に取り付けられている。回動フレーム24は、内部に上述の構成を保持するための空間を有する略直方体状に組まれたフレーム状の基台22に対して、支持軸23を中心に回動可能とされている。支持軸23は、基台22に設けられ、水平方向に配置されている。回動機構10は、例えば、横向きに配置されたシリンダ機構である。回動機構10は、ロッド10aの先端がスクイズ機構11が取り付けられた回動フレーム24における支持軸23より上側の部分で接合され、このロッド10aが伸び縮みすることで回動フレーム24及びこれに取り付けられたスクイズ機構11が回動され、上下鋳枠4の姿勢が変更される。

【0023】

上下鋳枠移動機構14は、上下鋳枠4内に形成された鋳型12,13からマッチプレート6を分離するように前記上下鋳枠4を相互に離間させる方向に移動させる。また、上下鋳枠移動機構14は、上述のようにマッチプレート6を挟持する際等に上下鋳枠4を相互に近接させる方向にも移動させる。具体的に、上下鋳枠移動機構14は、後述の上向きシリンダ34、下向きシリンダ35、上向きシリンダ49等からなる。

【0024】

抜き出し機構15は、マッチプレート6が分離された鋳型を内部に有する上下鋳枠4が鋳枠旋回機構5により第1及び第2の中子ステーションを介して鋳型抜き出しステーションに移動された上下鋳枠内に形成された上鋳型及び下鋳型を重ね合わせた状態で該上下鋳枠から抜き出しする。

【0025】

また、鋳型造型装置1は、図17に示すように、サンドタンク回動機構17と、制御手段18とを備える。サンドタンク回動機構17は、サンドタンク9を上下鋳枠4の回動方向R1と逆方向R2に回動させる。図17は、傾斜した状態で砂充填が行われていることを示す。サンドタンク回動機構17は、シリンダ構造であり、ロッド17aの先端にサンドタンク9が接合されている。サンドタンク回動機構17は、ロッド17aを伸ばすことでサンドタンク9をR2方向に回動させる。制御手段18は、マッチプレート6に設けられる模型の種類に応じて砂充填時の姿勢を決定すると共に、回動機構10及びサンドタンク回動機構17を制御する。

【0026】

制御手段18は、模型が単純な形状や通常の形状である場合には、水平状態である以下のような第1の姿勢で砂入れを行うことを決定する。制御手段18は、模型がスリーブ状の製品等を形成する形状である場合には、傾斜状態である以下のような第2の姿勢で砂入れを行うことを決定する。制御手段18は、例えば、ユーザによる操作ボタンに基づく信号が入力されることにより、第1、第2の姿勢を選択するように構成してもよい。また、鋳型造型装置1において、マッチプレート6を自動で交換するような装置を追加する場合には、その交換を制御する信号に基づいて、第1、第2の姿勢を選択するように構成してもよい。

【0027】

制御手段18は、決定された姿勢が第1の姿勢の場合は、図6及び図7に示すように、回動機構10を制御し、上下鋳枠4を垂直方向に対向する姿勢から水平方向に対向する姿勢となるようにR1方向に回動させる。この動作により、砂導入口2a,3aは、一対の砂導入ノズル9a,9bから砂充填可能とされる。

【0028】

制御手段18は、決定された姿勢が第2の姿勢の場合は、図17に示すように、回動機構10を制御して、上下鋳枠4を垂直方向に対向する姿勢から水平方向に対向する姿勢となる状態より手前の傾斜状態となるようにR1方向に回動させる。それと共に、制御手段18は、サンドタンク回動機構17を制御して、サンドタンク9を上下鋳枠4の回動方向R1と逆方向R2に回動させる。この動作により、砂導入口2a,3aは、一対の砂導入ノズル9a,9bから砂充填可能とされる。

【0029】

ここで、第2の姿勢における傾斜角度は、粉体である鋳型砂の安息角に近づけることが望ましく、具体的には、上下鋳枠の対向方向と水平方向との間の角度が25度〜35度程度が望ましい。特に中空円筒形状を組み合わせるスリーブ製品の場合は30度が望ましいことが確認できた。尚、この傾斜角度として1度は誤差の範囲と考えられるため29度〜31度がより好ましい範囲である。またここで、安息角とは、粉体を積み上げたときに崩れることなく安定に保つ斜面の水平面に対する角度を意味するものである。

【0030】

また、第2の姿勢のような傾斜状態で砂充填を行う場合は、上鋳型に対しては有利であるが、下鋳型に対しては不利となるため、基本的には上鋳型側に砂充填が難しい形状として例えばスリーブ状の形状を含む模型が形成されたマッチプレートが用いられる。その一方で、下鋳型用の模型が設けられていないか、単純な形状の模型が形成されたマッチプレートが用いられる。

【0031】

尚、上述では、鋳型造型装置1が、模型の種類に応じて、第1の姿勢及び第2の姿勢を切り替えながら運転を可能とする装置であるものとして説明したが、本発明はこれに限られるものではない。すなわち、本発明を適用した鋳型造型装置として、上述の第1の姿勢(図7に示す水平状態)のみで砂導入を行うように構成してもよい。第1の姿勢のみで砂導入を行う場合には、サンドタンク回動機構17を設ける必要がない。また、本発明を適用した鋳型造型装置として、上述の第2の姿勢(図17に示す傾斜状態)のみで砂導入を行うように構成してもよい。

【0032】

また、鋳型造型装置1においては、砂充填のみならずスクイズ動作についても傾斜状態で行うことが可能である。制御手段18は、模型の種類によって、砂導入時、砂圧縮時の一方又は両方において造型空間を傾斜させるかどうかを決定するように構成されてもよい。

【0033】

このように鋳型造型装置1は、回動機構10及びサンドタンク回動機構17を備えることにより、上下鋳枠を傾斜させた状態でサンドタンク9から上下造型空間に砂充填を行うことができる。また、鋳型造型装置1は、上下鋳枠を傾斜させた状態でスクイズプレート6,7により鋳型砂の圧縮動作を可能とする。このような特徴的な構成を有する鋳型造型装置1は、サンドタンク9を傾けてエアレーション砂充填を行うことで、充填に不具合が発生する可能性があったパターンでも良好な砂充填を可能とする。

【0034】

以下、さらに具体的な構成について説明する。上述した上下鋳枠4において、下鋳枠3は、上鋳枠2から下方に向けて設けられた一対の連結棒25間に摺動自在に架け渡されているとともに、この連結棒25の下端位置で掛けられている。上鋳枠2及び下鋳枠3を連結する連結棒25は、上下鋳枠4の側面であって旋回方向の前後の位置に設けられている。また、上鋳枠2には、旋回方向の前後の側面に位置して一対の係合凹部2bが設けられ、後述の上掛止部材48の突起部48bに係合される。下鋳枠3には、旋回の前後の側面に位置して一対の係合凹部3bが設けられ、後述の下掛止部材50の突起部50bに係合される。

【0035】

マッチプレート6を入出する搬入出機構21は、図1に示すように、回動フレーム24に取り付けられた回転シリンダ26と、回転シリンダ26に連結された片持ち構造のアーム27と、アーム27の先端に取り付けられたシリンダ28と、マッチプレート6を載せて入出方向へ往復動自在な吊り下げ台車29とを有する。

【0036】

回転シリンダ26の動作によりアーム27が図1中R3方向に回動されると、吊り下げ台車29は、鋳枠や回動フレーム24に設けたレール55を介して水平状態の上鋳枠2及び下鋳枠3の間にマッチプレート6を搬入させる。アーム27が逆方向に回動されると、吊り下げ台車29は、上下鋳枠間からマッチプレート5を搬出させる。また、アーム27の先端に取り付けられたシリンダ28を伸縮動作させることにより、アーム27を吊り下げ台車29に連結したり、連結状態を解除したりする。連結状態を解除したときに、マッチプレート6の交換が可能となる。尚、マッチプレート6の交換は、第1又は第2の中子ステーションにおいて行うことが便利である。

【0037】

スクイズ機構11は、上述のように、基台22の上部の中央に装着した支持軸23に回動フレーム24を中心付近にて垂直面内で正逆回動自在に支持されている。この回動フレーム24の右側面には、上側及び下側のそれぞれに、上下方向に伸びる一対のガイドロッド31が前後方向へ所定の間隔を有した状態で取り付けられている。ここで、回動フレーム24の右側面とは、図1における右側の側面であり、鋳枠旋回機構5の中心側の側面を意味する。また、前後方向とは、旋回方向の前後を結ぶ方向であり、造型ステーションにおける接線方向である。

【0038】

この一対のガイドロッド31間における上部には逆L字状の上昇降フレーム32が、また、一対のガイドロッド31間における下部にはL字状の下昇降フレーム33が、それぞれ一体的に設けたホルダ部32a,33aを介して摺動自在にして架け渡されている。これら上下昇降フレーム32,33は、回動フレーム24に装着された上向きシリンダ34及び下向きシリンダ35の伸縮作動によって相互に接近、離隔するようになっている。

【0039】

また、上昇降フレーム32には、上側のスクイズプレート7を進退させるシリンダ36が、また、下昇降フレーム33には、下側のスクイズプレート8を進退させるシリンダ37がそれぞれ取り付けられている。ここで、シリンダ36及びシリンダ37は、複数のシリンダからなるようにしてもよい。また、上昇降フレーム32、下昇降フレーム33を介して接続されるスクイズプレート7,8の水平面の大きさは、上鋳枠2及び下鋳枠3をそれぞれ押すことができる大きさを有している。

【0040】

サンドタンク9は、砂充填を行う機構として機能し、基台22の天井部の左寄り位置に装着されており、さらに、下端部に一対の砂導入ノズル9a,9bを有した二股形状とされている。また、サンドタンク9は、内面に、例えば超高分子量ポリエチレンを焼結させることにより製作され例えば10μm〜80μm程度の孔を多数有するフィルタ部としての多孔質体が設けられ、この孔からエアを噴出させ浮遊流動化させながら砂充填を行う所謂エアレーションタンクとして構成されており、上鋳枠2及び下鋳枠3にそれぞれ独立して鋳型砂を低圧圧縮空気で充填(エアレーション充填)する。尚、低圧圧縮空気の圧力の大きさは、0.05〜0.18MPaが好ましい。

【0041】

また、抜き出し機構15は、上下に重なった水平状態の上下鋳枠4内に進入可能な押し出し部材38を有している。この押し出し部材38は、基台22の天井部に装着された下向きのシリンダ39のピストンロッドの下端に固定されている。押し出し部材38は、シリンダ39の伸縮作動により昇降する。また、押し出し部材38の下方には、上下鋳枠4から抜き出された上下鋳型を受ける鋳型受け用のテーブル40が昇降可能に設けられている。テーブル40は、上向きのシリンダ41のピストンロッド先端に固定されており、シリンダ41の伸縮作動により昇降する。また、このシリンダ41の代わりにシリンダで伸縮するパンタグラフを用いるようにしてもよい。パンタグラフを用いることにより、ピットを設ける必要がなくなる。

【0042】

鋳枠旋回機構5は、図1、図3及び図18〜図23に示すように、上下鋳枠4を保持して旋回される回転フレーム43と、回転フレーム43の下方に設けられ回転フレーム43に駆動力を伝達する駆動力伝達フレーム45と、駆動力伝達フレーム45及び回転フレーム43を連結した状態又は連結していない状態に切り替え可能な切替手段57と、駆動力伝達フレーム45を回動させる駆動シリンダ44とを有している。

【0043】

駆動シリンダ44は、当該抜枠鋳型造型装置1の基台22に設けられ、ロッド44aの先端44bが駆動力伝達フレーム45の取付部45aに取り付けられ、ロッド44aを伸縮させることにより、駆動力伝達フレーム45を90度の範囲で一方向及び反対方向に回動させる。

【0044】

鋳枠旋回機構5は、駆動力伝達フレーム45を一方向に駆動させる際に切替手段57により前記連結した状態にして回転フレーム43を一方向に回転させ、駆動力伝達フレーム45を反対方向に駆動させる際に切替手段57により前記連結していない状態にする。

【0045】

すなわち、切替手段57は、駆動力伝達フレーム45の取付部45bに固定して設けられる連結シリンダである。切替手段57は、上方に向けてロッド57aを伸ばすことで回転フレーム43の下面に設けられた凹部43aにロッド57aの先端部57bを係合させて前記連結した状態(図21、図22参照)にするとともに、該ロッド57aを縮めることで該凹部43aとロッド57aの先端部57bの係合を解除して前記連結していない状態(図20、図23参照)にする。

【0046】

また、鋳枠旋回機構5は、回転フレーム43の回転方向の位置を決める位置決めロック手段58を有する。位置決めロック手段58は、基台22に設けられるシリンダであり、上方に向けてロッド58aを伸ばすことで回転フレーム43の下面に設けられた凹部43aにロッド58aの先端部58bを係合させて回転フレーム43の位置決めをし、また固定状態(ロック状態)とする。

【0047】

より具体的に、鋳枠旋回機構5には、上下(垂直)方向を軸方向とし、基台22に回転自在に装着された回転軸42が設けられている。また、鋳枠旋回機構5は、4対の上下鋳枠4(上鋳枠2及び下鋳枠3)を保持する回転フレーム43を有している。この回転フレーム43の下部には、上述の駆動シリンダ44が設けられている。駆動シリンダ44の先端には、回転軸42の軸周りに回転する上述の駆動力伝達フレーム45が設けられている。駆動力伝達フレーム45には、上述の連結の切り替え用の切替手段57と、位置決めロック手段58とが設けられている。

【0048】

また、鋳枠旋回機構5には、位置決めロック手段58とともに位置決めを行う当接手段59が設けられている。この当接手段59に設けられた当接部59aには、駆動シリンダ44により図18に示す状態から図19に示す状態に回転駆動された駆動力伝達フレーム45の当接部45cが当接される。駆動力伝達フレーム45は、当接部45cが当接手段59に当接されることで、90度回転された状態で停止される。駆動シリンダ44は、ロッド44aの最も突出した状態より手前で、当接手段59と駆動力伝達フレーム45とが当接状態とされる。このように駆動シリンダ44のシリンダのストロークを余らせて当接手段59により位置合わせを行うことにより、従来のようなシリンダのストローク端で位置決めを行う場合に比べてシリンダの熱膨張の影響を受けることがなく、高精度の位置決めを可能とする。また、当接手段59の当接部59aと逆側に設けられた当接部59bには、駆動シリンダ44により図19から図18に示す状態に回転駆動された駆動力伝達フレーム45の突出部45eに設けられた当接部45dが当接される。駆動シリンダ44は、ロッド44aの最も引き戻した状態より手前で、当接手段59と駆動力伝達フレーム45とが当接状態とされる。上述と同様に、駆動シリンダ44のシリンダのストロークを余らせて当接手段59により位置合わせを行うことにより、高精度の位置決めを可能とする。

【0049】

次に、鋳枠旋回機構5の動作について説明する。図18及び図20に示す状態から説明する。この状態から図21に示すように、切替手段57のロッド57aを伸ばして、先端部57bを凹部43aに係合させ、連結状態とし、その後に、位置決めロック手段58のロッド58aの先端部58bを引き戻して、位置決めロック状態を解除する。

【0050】

次に、図19及び図22に示すように、駆動シリンダ44の伸縮動作により、駆動力伝達フレーム45とともに回転フレーム43を正回転させ、当接手段59に当接した状態、すなわち90度回転した状態とする。ここでは、正回転とは、図2に示す平面方向における時計回り方向であるものとする。

【0051】

この状態で、図23に示すように、位置決めロック手段58のロッド58aを伸ばして、先端部58bを凹部43aに係合させ、位置決めロック状態とし、その後に、切替手段57のロッド57aの先端部57bを引き戻して、凹部43aから離間させ、連結していない状態とする。その後に、駆動シリンダ44のロッド44aの収縮動作により、回転フレーム43をそのままの状態で、駆動力伝達フレーム45を逆回転させ、図18及び図20に示す状態に戻る。

【0052】

このように、駆動力伝達フレーム45と回転フレーム43の連結及び非連結を切り替え、駆動力伝達フレームを90度正方向及び逆方向に回転させることで、回転フレーム43を回転駆動させる。鋳枠旋回機構5は、この図18〜図23の一連の動作を繰り返し行うことにより90度ずつ回転フレーム43を回転させる。また、鋳枠旋回機構5における旋回動作において、図18〜図23で説明したように、位置決めロック手段58の先端部58bと、切替手段57の先端部57bとの少なくともいずれか一方が回転フレーム43の凹部43aに係合した状態とされているので、回転フレーム43及びこれに保持され旋回される上下鋳枠4の位置ずれを防止でき、正確な旋回動作及び鋳型造型を可能とする。

【0053】

そして、回転フレーム43の上部には支持部材46が装着されている。支持部材46には、垂直方向の下方へ伸び且つ前後方向へ所要の間隔を置いて対をなす4対のガイドロッド47が設けられている。これら4対のガイドロッド47は、回転フレーム43を中心にして前後左右に対向している。

【0054】

また、4対のガイドロッド47には、それぞれ1対ごとに、上鋳枠2の係合凹部2bを掛止め可能な上掛止部材48が上下摺動自在に架けられて設けられている。各上掛止部材48には、それぞれ、回転フレーム43に装着した上向きのシリンダ49のピストンロッドの先端が固着されている。各上掛止部材48は、この上向きのシリンダ49の伸縮作動によって昇降動作される。さらに、4対のガイドロッド47の下端には、下鋳枠3の係合凹部3bを掛止可能な下掛止部材50が固定されている。上掛止部材48には、係合凹部2bに係合する突起部48b(合計8個)が設けられる。下掛止部材50には、係合凹部3bに係合する突起部50b(合計8個)が設けられる。

【0055】

ところで上述の回転継手16により接続される油圧配管としては、例えば上掛止部材48及びこれに掛止保持される上鋳枠2を上下方向に駆動するシリンダ49の駆動用の油圧配管がある。シリンダ49の油圧配管を回転継手16を介して接続させることにより、上鋳枠2を昇降する手段を鋳枠旋回機構5内に配置させるとともに、鋳枠旋回機構5による上下鋳枠の旋回を同一方向に連続的に行うことが可能となる。これにより、まず、上鋳枠2を昇降する手段を鋳枠旋回機構5外に設ける場合に比べて構成を簡素化できる。そして、次に、4つのステーション内を連続的に同一方向に上下鋳枠を旋回可能とすることで、造型の効率化を実現する。

【0056】

また、回転継手16により接続される空気配管としては、上述の上掛止部材48の上下方向への移動をロックするロック機構用の空気配管が考えられる。この図示しない上掛止部材48のロック機構は、エアが供給されないときにロック状態に保持されており、エアが供給された際にロックが解除されるように構成されている。そして、油圧配管が接続されたシリンダ49により上掛止部材48が駆動される際にロック機構が解除され、シリンダ49により上掛止部材48が移動された後にロック機構がロック状態とされる。上掛止部材48のロック機構の空気配管を回転継手16を介して接続させることにより、停電等により油圧の供給が停止されたときにも上鋳枠2の誤った動作を防止できるとともに、鋳枠旋回機構5による上下鋳枠の旋回を同一方向に連続的に行うことが可能となる。

【0057】

ここで、上掛止部座48を駆動するシリンダ49の油圧配管に接続する上述した回転継手16について、図24〜図29を用いて具体的に説明する。回転継手16は、回転軸42に接合されて回転される回転部16Aと、この回転部16Aの周囲に設けられ回転しない固定部16Bと、回転部16Aを回転自在に支持する軸受16Cとからなる。固定部16Bには、外部に対して第1乃至第4の油圧配管PO1〜PO4をそれぞれ接合するための接合部61〜64と、空気配管PAを接合するための接合部65とが設けられる。また、この回転継手16の上部には、電気配線用の回転継手76が設けられているが、これに換えて無線等を用いてもよい。

【0058】

回転軸42には、旋回部分である鋳枠旋回機構5内に接合される第1乃至第4の油圧配管PO1〜PO4を接合するための接合部66〜69と、空気配管PAを接合するための接合部70とが設けられる。

【0059】

回転部16Aには、これらの接合部61〜70を繋ぐ、軸方向管部71〜75が設けられている。尚、第1乃至第4の油圧配管は、各ステーションに位置するそれぞれシリンダ49を駆動するための油圧配管であり、第2及び第3の油圧配管PO2,PO3が供給、排出配管であり、第1及び第4の油圧配管PO1,PO4がドレイン回収用のドレイン配管である。これらの第1乃至第4の油圧配管は、図示しない切り替えバルブにより4つのシリンダ49の所望のシリンダに供給可能とされ、第1乃至第4の油圧配管と切り替えバルブは、各シリンダ49を駆動制御している。

【0060】

また、各接合部61〜65が設けられる高さ位置においては、回転部16A及び固定部16Bに、周方向の溝16D,16Eが形成され、この溝16D,16Eが管部71〜75に連通するための周方向溝部16Fを形成している。例えば、図25に示すように接合部65の高さにおいては、接合部65と軸方向管部75を連通するための溝部16Fが形成されている。また、図26に示すように、接合部61の高さにおいては、接合部61と軸方向管部71を連通するための溝部16Fと半径方向の溝部が形成されている。さらに、図27に示す接合部62の高さにおいては、接合部62と軸方向管部72を連通するための溝部16Fと半径方向の溝部が形成されている。このように、固定部16Bに設けられた接合部61〜65と、回転軸42に設けられた接合部66〜70とは、図25〜図29に示すように、回転部16Aに設けられた周方向に回転する軸方向管部71〜75と、各接合部61〜65の高さに形成される溝部16Fにより回転自在に連通されている。以上のように構成される回転継手16は、空気配管及び油圧配管を旋回部分に接続させることを可能とし、すなわち、上下鋳枠の旋回を同一方向に連続的に行うことが可能とする等の上述のような特別な効果を奏する。

【0061】

また、鋳型抜き出しステーションには、上鋳枠2及び下鋳枠3から抜き出し機構15により鋳型受け用のテーブル40上に抜き出された上下鋳型を、押し出して排出する鋳型排出機構51が設けられている。

【0062】

次に、以上のように構成された鋳枠造型装置1を用いた鋳型造型方法について説明する。この鋳型造型方法は、上述したように、鋳枠無し上下鋳型を造型するものである。

【0063】

まず、図1に示す状態から搬入出機構21の回転シリンダ26が回転駆動される。これにより、図4に示すように、R3方向に回動される一対のアーム27によってマッチプレート6が水平状態の上鋳枠2及び下鋳枠3の間に搬入される。

【0064】

次に、スクイズ機構11は、上向きシリンダ34及び下向きシリンダ35を収縮作動して、上下昇降フレーム32,33を介して上鋳枠2及び下鋳枠3を相互に接近させる。スクイズ機構11により互いに接近された上下鋳枠4は、マッチプレート6を挟持した状態とされる。この状態でスクイズ機構11は、シリンダ36,37をそれぞれ所要長さ伸長作動する。シリンダ36,37は、上スクイズプレート7及び下スクイズプレート8を上鋳枠2及び下鋳枠3内にそれぞれ挿入させる。上スクイズプレート7及び下スクイズプレート8は、図5に示すように、上鋳枠2及び下鋳枠3並びにマッチプレート6とともに、上下2個の造型空間(上造型空間及び下造型空間)を形成する。

【0065】

回動機構10は、ロッド10aを伸長させて、図6に示すように、スクイズ機構11を支持軸23を中心にしてR1方向へ回動させる。回動機構10は、この際に、上鋳枠2、下鋳枠3及びマッチプレート6を垂直状態にする。上鋳枠2及び下鋳枠3の側壁に設けられた砂導入口2a,3aは、上方に向くように上方に移動される。さらに、上下鋳型4の砂導入口2a,3aは、エアレーションタンクとして構成されたサンドタンク9の二股形状の下端部に設けられた砂導入ノズル9a,9bに当接される。ここで図6を用いて説明した回動動作は、図5を用いて説明した造型空間を形成する動作と同時に行うようにしてもよい。

【0066】

次に、砂充填機構としてのサンドタンク9は、図7に示すように、砂導入口2a,3aを介して上造型空間及び下造型空間に鋳型砂を充填する。続いて、シリンダ36,37を駆動して、上スクイズプレート7及び下スクイズプレート8をマッチプレート6に近接する方向に移動させ、鋳型砂をスクイズする。続いて、シリンダ36,37は、所定長さ収縮動作することにより、上下スクイズプレート7,8を上下鋳枠4の開口部付近までそれぞれ後退させる。次いで、サンドタンク9は、砂導入口2a,3aを介して上造型空間及び下造型空間に鋳型砂を再び充填する。続いて、シリンダ36,37は、図8に示すように、伸長作動して、上スクイズプレート7及び下スクイズプレート8をマッチプレート6に近接する方向に移動させる。この際、上スクイズプレート7及び下スクイズプレート8は、上下2個の造型空間内の鋳型砂をそれぞれスクイズする。

【0067】

上述したように、造型空間に鋳型砂を二段階に分けて充填することにより、上下鋳枠4内における開口部付近の鋳型硬度を向上させることができる。尚、ここでは、砂充填、スクイズ後に、スクイズプレート7,8を後退させ、再度砂充填、スクイズを行い、より確実な砂充填を行う効果を得る構成としたが、これに限られるものではなく、充填及びスクイズは、各1回のみでもよい。

【0068】

回動機構10は、図9に示すように、上鋳型2、下鋳型3及びマッチプレート6を上述の回動方向R1と反対方向R2に回動させて水平状態とする。ここで図9を用いて説明した回動動作は、図8を用いて説明したスクイズ動作と同時に行うようにしてもよい。

【0069】

次いで、上向きシリンダ34及び下向きシリンダ35は、伸長動作して上下昇降フレーム32,33を相互に離間させる。続いて、鋳枠旋回機構5は、図10に示すように、上向きのシリンダ49を伸長作動して、鋳型砂をスクイズしてなる鋳型を内在した上鋳枠2を上掛止部材48によって吊り上げる。これにより、マッチプレート6が上鋳枠2及び下鋳枠3から抜型される。このように、旋回部分に設けたシリンダ49は、上鋳枠2をマッチプレート6から分離する。下鋳枠3は、図10に示すように、シリンダ35により鋳枠旋回機構5の下掛止部材50上に載せられる。

【0070】

次いで、回転シリンダ26は、図11に示すように、回転作動して、一対のアーム27によってマッチプレート6を上鋳枠2及び下鋳枠3の間から搬出する。続いて、鋳枠旋回機構5は、回転軸42を所要角度回転させて鋳型内在の上下鋳枠4を造型ステーションから第1の中子ステーションに移動させ、作業者による中子入れを可能とする。続いて、鋳枠旋回機構5は、回転軸42を所要角度回転させて鋳型内在の上下鋳枠4を第1の中子ステーションから第2の中子ステーションに移動させ、作業者によるさらなる中子入れを可能とする。

【0071】

続いて、鋳枠旋回機構5は、回転軸42を所要角度回転させて鋳型内在の上下鋳枠4を、図12に示すように、鋳型抜き出し機構15が設けられた鋳型抜き出しステーションまで旋回移動させる。図12〜図15中の鋳型12は、上鋳枠2内に造型された鋳型を示し、鋳型13は、下鋳枠3内に造型された鋳型を示す。

【0072】

シリンダ49は、収縮作動されることにより鋳型内在の上鋳枠2を、上掛止部材48を介して下降させ、図13に示すように、下鋳枠3の上に載置して、上下鋳枠4を重ね合わせる。

【0073】

次いで、鋳型抜き出し機構15のシリンダ41の伸長作動により、鋳型受け用のテーブル40を上昇させ、テーブル40上に鋳型内在の上下鋳枠4を載せる。続いて、鋳型抜き出し機構15のシリンダ39を伸長作動して、押し出し部材38及びテーブル40を図14及び図15に示すように、相互に連動させながら下降させ、上鋳型2及び下鋳型3内から鋳型を抜き出す。続いて、鋳型排出装置51によって図16に示すように、テーブル40上の上下鋳型を押し出す。

【0074】

なお、上述では、上下スクイズプレート7,8を造型ステーションの上鋳枠2及び下鋳枠3にそれぞれ挿入して上下2個の造型空間を形成し、この空間に鋳型砂を充填した後に、上下スクイズプレート7,8を所定距離後退させるようにしているが、これに限られるものではない。すなわち、上下スクイズプレート7,8を上鋳枠2及び下鋳枠3にそれぞれ挿入して形成した上下2個の造型空間に鋳型砂を充填しながら、上下スクイズプレート7,8を所定距離後退させるようにしてもよい。

【0075】

また、上述では、上下のスクイズ手段として上下スクイズプレート7,8を用いるようにしたが、これに限られるものではない。スクイズプレートを複数個に分割した形態をなし、かつ複数の流体シリンダの伸縮作動によって、それぞれ往復動する複数の上下スクイズフットを用いてもよい。

【0076】

以上のように構成された鋳型造型方法は、次の(1)〜(12)の工程を有する点に特徴を有する。すなわち、(1)の工程においては、造型ステーションに位置して垂直方向に対向する上鋳枠2及び下鋳枠3からなる上下鋳枠4を相互に近接方向に移動させることによってマッチプレート6を挟持する。(2)の工程においては、マッチプレート6を挟持した上下鋳枠4のそれぞれの開口部2b,3bに一対のスクイズプレート7,8を挿入させて上造型空間及び下造型空間を形成する。(3)の工程においては、上造型空間及び下造型空間を形成した上下鋳枠4を、水平方向を軸とした軸周り方向に回動することで、該上下鋳枠4のそれぞれの側壁に設けられた砂導入口2a,3aが、サンドタンク9の下端部から下方に向けて形成された一対の砂導入ノズル9a,9bから砂充填可能となるように位置させる。(4)の工程においては、サンドタンク9から前記砂導入口2a,3aを介して上造型空間及び下造型空間に鋳型砂を充填する。(5)の工程においては、一対のスクイズプレート7,8をマッチプレート6側に移動させて上造型空間及び下造型空間内の鋳型砂を圧縮する。(6)の工程においては、上下鋳枠4が垂直方向に対向する姿勢に戻るように回動する。(7)の工程においては、上下鋳枠4を相互に離間させる方向に移動させることで、上下鋳枠内に形成された鋳型からマッチプレート6を分離する。(8)の工程においては、造型ステーションにおいて鋳型が形成された上下鋳枠を第1の中子ステーションに移動して、中子収め可能な状態となるように、該上下鋳枠を鋳枠旋回機構5により旋回する。(9)の工程においては、該上下鋳枠を第2の中子ステーションに移動して、中子収め可能な状態となるように、該上下鋳枠をさらに同一方向に旋回する。(10)の工程においては、該上下鋳枠を鋳型抜き出しステーションに移動させるように該上下鋳枠をさらに同一方向に旋回する。(11)の工程においては、該上下鋳枠を相互に近接する方向に移動させることで、第1及び第2の中子ステーションを経由したそれぞれ鋳型が形成された上下鋳枠を重ね合わせる。(12)の工程においては、重ね合わせた上下鋳枠内に進入可能な部材を有する鋳型抜き出し機構15により上下鋳枠内のそれぞれの鋳型を重ね合わせた状態で該上下鋳枠から抜き出す。また、当該鋳型造型方法は、上述の造型ステーション、第1の中子ステーション、第2の中子ステーション、鋳型抜き出しステーションからなる4つのステーションには、それぞれのステーションに応じた工程の状態とされる、それぞれ上鋳枠及び下鋳枠からなる4対の上下鋳枠が設けられ、該上下鋳枠を旋回させて4つのステーション内に移動させることで、順次重ね合わされた鋳枠無しの上下鋳型を造型する。

【0077】

本発明を適用した鋳型造型方法は、上述の特徴的な構成を備えることにより、サイクルタイムに対する中子入れの時間を多く割り当てることを可能とし、より効率的な造型を行いたいという要求に応えることができる。すなわち、本鋳型造型方法は、中子入れ個数が多い場合にもサイクルタイムを短縮してより効率的な造型を行うことを実現する。

【0078】

尚、上述の(8)及び(9)の工程における中子収めは、(1)〜(7)の工程を行っている間に、先行して(1)〜(7)の工程で造型した鋳型に、中子入れを行う点にも特徴を有し、効率的な造型を可能とする。

【0079】

また、鋳型造型装置1を用いた鋳型造型方法は、さらに、上述の(12)の工程の後に次の(13)の工程を有するように構成してもよい。(13)の工程においては、鋳型が抜き出された上下鋳枠を前記造型ステーションに移動させるように該上下鋳枠をさらに同一方向に旋回する。そして、上述の(8)〜(10)、(13)の工程における同一方向への旋回が連続的に可能なように、空気配管及び油圧配管がそれぞれ回転継手16を介して旋回部分である鋳枠旋回機構5に取り付けられた旋回される部品用の空気配管や油圧配管に接続されている。このような特徴的な鋳型造型方法は、鋳枠旋回機構5を連続的に同一方向に旋回させることで、旋回部分に設けた空気配管や油圧配管が旋回により不具合が起こす可能性を排除しながら同一方向へ旋回を可能として鋳型の連続造型を可能として、効率的な造型を行うことを実現する。すなわち、上述の4つのステーションを使った効率的な造型を実現して、よって、中子入れ個数が多い場合にもサイクルタイムを短縮してより効率的な造型を行うことを実現する。

【0080】

また、鋳型造型装置1を用いた鋳型造型方法における、(3)の工程においては、上下鋳枠4を垂直方向に対向する姿勢から水平方向に対向する姿勢となるように回動することで、砂導入口2a,3aが一対の砂導入ノズル9a,9bから砂充填可能となるようにさせるようにしてもよい。当該方法は、下方に向けて砂を充填するので効率的に砂入れを行うことができる。

【0081】

さらに、鋳型造型装置1を用いた鋳型造型方法における、(3)の工程においては、上下鋳枠4を垂直方向に対向する姿勢から水平方向に対向する姿勢となる状態より手前の傾斜状態となるように回動すると共に、サンドタンク9を上下鋳枠4の回動方向と逆方向に回動することで、砂導入口2a,3aが一対の砂導入ノズル9a,9bから砂充填可能となるようにさせるようにしてもよい。当該方法は、上述したように、スリーブ形状等の複雑な鋳物を得るための鋳型を良好に造型することができる。

【0082】

さらにまた、鋳型造型装置1を用いた鋳型造型方法においては、この水平状態における砂充填と傾斜状態における砂充填を組み合わせても良い。すなわち、(3)の工程より前に、マッチプレート6に設けられる模型の種類に応じて砂充填時の姿勢を選択する工程を設ける。この選択は、上述のように鋳型造型装置1の制御手段18が行う。具体的には、例えば(1)の工程か(2)の工程で行えばよい。そして、(3)の工程において、選択された姿勢が第1の姿勢の場合は、前記上下鋳枠を垂直方向に対向する姿勢から水平方向に対向する姿勢となるように回動することで、前記砂導入口が前記一対の砂導入ノズルから砂充填可能となるようにさせるようにする。一方で(3)の工程において、選択された姿勢が第2の姿勢の場合は、前記上下鋳枠を垂直方向に対向する姿勢から水平方向に対向する姿勢となる状態より手前の傾斜状態となるように回動すると共に、前記サンドタンクを前記上下鋳枠の回動方向と逆方向に回動することで、前記砂導入口が前記一対の砂導入ノズルから砂充填可能となるようにさせるようにする。このような特徴的な鋳型造型方法は、複雑な形状の鋳型を良好に造型するとともに、比較的単純な形状の鋳型と複雑な形状の鋳型とを連続的に造型することを可能とする。

【0083】

以上のように、本発明を適用した鋳型造型装置1は、それぞれ上鋳枠2及び下鋳枠3からなる4対の上下鋳枠4と、鋳枠旋回機構5と、マッチプレート6と、一対のスクイズプレート7,8と、サンドタンク9と、回動機構10と、スクイズ機構11と、上下鋳枠移動機構14と、抜き出し機構15とを備えることに特徴を有する。この鋳型造型装置1は、4つのステーション内に上下鋳枠4を旋回させ、造型、中子入れ及び、鋳型抜き出しを効率的に行うことができる。すなわち、鋳型造型装置1は、中子入れステーションを2つにすることで、2回に分けて中子入れを行うことができ、サイクルタイムが長くなることを防止することができる。このように、鋳型造型装置1及びこれを用いた鋳型造型方法は、4つのステーションを設けたことにも特徴を有するが、本発明は、4つのステーションに限られるものではなく、5ステーションや6ステーション等の5以上のステーションを設ける場合にも適用可能である。

【0084】

また、本発明を適用した鋳型造型装置1は、上述の構成に加えて、サンドタンク回動機構17を加えて、図17に示すような傾斜状態でエアレーション砂入れを行うことで、砂充填の悪かったパターンでも良好に砂充填ができる。

【0085】

次に、上述した鋳型造型装置1の変形例として、本発明を適用した鋳型造型装置201とこれを用いた鋳型造型方法について、図30〜図38を参照して説明する。この鋳型造型装置201及び方法は、より効率的な造型を行いたいという要求とともに、抜枠鋳型造型装置及び方法においても、鋳物にガス欠陥による不良が発生するのを防止するために、その装置や造型工程内において、ガス抜き孔を形成することが望まれることに対応するものである。すなわち、以下で詳細に説明するが、この鋳型造型装置201及び方法は、中子入れが多い場合にもサイクルタイムを短縮してより効率的な造型を行うとともにガス抜き孔を形成するものである。

【0086】

また、鋳型造型装置201では、以下で説明する孔形成機構80等が追加されたことを除いて上述した鋳型造型装置1と同様であるので、同じ部分(構成)には、同じ符号を付して詳細な説明は省略する。また、鋳型造型装置201は、孔形成機構80等を付加したことにより、後述する更なる効果を有するものであるが、上述した鋳型造詣装置1と同様の構成を備えることにより、鋳型造型装置1と同様の効果も有するが、詳細は省略する。

【0087】

図30〜図32に示すように、鋳型造型装置201は、それぞれ上鋳枠2及び下鋳枠3からなる4対の上下鋳枠4と、鋳枠旋回機構5と、マッチプレート6と、一対のスクイズプレート7,8と、サンドタンク9と、回動機構10と、スクイズ機構11と、上下鋳枠移動機構14と、抜き出し機構15と、孔形成機構80とを備える。

【0088】

孔形成機構80は、第1又は第2の中子ステーションに位置して設けられ、該位置に移動された上下鋳枠4のうち上鋳枠2内の鋳型12に一又は複数のガス抜き用の孔12a(「ガス抜き孔」ともいう。)をあける。尚、以下で説明する鋳型造型装置201においては、第2の中子ステーションに孔形成機構80を設けるものとして説明するが、第1の中子ステーションに配置するようにしてもよい。

【0089】

孔形成機構80は、例えば図30〜図33に示すように、エア方式の回転駆動部81により回転駆動されるドリル部材82と、該ドリル部材82を水平面内で互いに直交するxy方向、及び鉛直方向であるz方向に移動させる移動手段として第1、第2移動手段83,84とを有する。回転駆動部81は、例えばエア駆動方式であるものとするが、電動、油圧駆動方式であってもよい。ここで、ドリルとは、丸棒状の鋼材等に螺旋状の切り刃と逃げ溝が形成された部材である。

【0090】

第1移動手段83は、ドリル部材82をz方向に昇降駆動する手段である。第1移動手段83は、例えばシリンダであり、ロッドにドリル部材82を一体化させ、このロッドを伸縮させることで駆動する。第2移動手段84は、ドリル部材82を保持した第1移動手段83をx方向及びy方向の二軸方向に駆動する手段であり、例えば、ロッドの伸縮方向を異なるように配置される、シリンダやネジ送り機構等を用いたり、組み合わせたりすることにより構成されている。尚、孔形成機構80を構成する移動手段として、第1及び第2の移動手段83,84に限られるものではなく、例えば、xyz方向にドリル部材82を駆動する多関節駆動ロボット等を用いても良い。

【0091】

以上のような孔形成機構80は、第1、第2移動手段83,84等により移動されるドリル部材82により、上鋳枠2内の鋳型12に例えば4箇所程度のガス抜き用孔12aを順番に形成する。ガス抜き用孔の数はこれに限られるものではない。

【0092】

また、鋳型造型装置201には、孔形成機構80と同じステーション(ここでは、第2の中子ステーションに位置して砂排出機構90が設けられている。砂排出機構90は、この位置(第2の中子ステーション)の上鋳枠2の下方に孔形成機構80の孔あけの際に挿入され、孔あけにより発生する砂12bを受ける砂受け部材91と、この砂受け部材91を上鋳枠2の下方に挿入し、若しくは下方から抜去(抜き取り)する搬送手段とを備える。砂排出機構90は、砂受け部材91を孔あけ終了後に上鋳枠2の下方から抜去させることで孔あけの際に発生する砂を排出する。

【0093】

具体的に、砂受け部材91は、カップ状に形成され、鋳枠を迂回したアーム部材93により搬送手段としての第2移動手段84に一体化され、第2移動手段84により、ドリル部材81のxy方向の移動に対応するようにxy方向に移動され、すなわちドリル部材81の動きに合わせて移動される。ここでカップ状とは、円形、矩形等の底面と、円柱状、円錐状、角柱状、角錐状等の側面とを有する形状を意味するものとする。

【0094】

この砂排出機構90は、例えば、砂受け部材91が原位置に戻った際に、上下反対となるように回転動作させる回転駆動部と、この上下反対となった砂受け部材91から排出される砂12bを回収する回収容器とを有している。尚、砂排出機構90には、抜去された砂受け部材91の砂を吸引する図示しない真空吸引手段等を設けるようにしてもよい。また、このカップ状の砂受け部材91に直に真空吸引手段を接続し、孔あけが終了した時点や孔あけと同時に吸引してこの砂12bを回収するようにしてもよい。

【0095】

このように砂排出機構90は、孔形成機構80の孔あけにより発生し、下鋳枠3内の鋳型や中子の上に不要な砂が堆積することを防止して、すなわち鋳物不良を防止する。

【0096】

また、鋳型造型装置201を構成する孔形成機構は、図30〜図33に示す孔形成機構80に限られるものではなく、例えば、図34に示す孔形成機構85であってもよい。孔形成機構85は、水平面と平行な面を有する板状のボード部材86と、ボード部材86を鉛直方向に移動させる移動手段87と、ボード部材86の下面に着脱自在に取り付けられるとともに、エア方式の回転駆動部88により回転駆動される一又は複数のドリル部材89とを有する。回転駆動部88は、電動、油圧駆動方式であってもよい。ドリル部材89は、例えば4個程度設けられており、それぞれに対応する水平面内の位置にガス抜き用孔12aを形成する。このドリル部材89は、例えば、マッチプレート交換(パターン交換)の際等に、例えば手動で水平面内の位置が変更可能とされている。以上の孔形成機構85は、移動手段87によりボード部材86が降下した際に、複数のドリル部材89により、上鋳枠2内の鋳型12にドリル部材と同じ数のガス抜き用孔12aを同時に形成する。孔形成機構85は、複数のガス抜き用孔を同時に形成可能なため、サイクルタイムを短縮してより効率的な造型を実現する。

【0097】

また、孔形成機構85と同じステーション(ここでは、第2の中子ステーション)に位置して砂排出機構95が設けられている。砂排出機構95は、この位置(第2の中子ステーション)の上鋳枠2の下方に孔形成機構85の孔あけの際に挿入され、孔あけにより発生する砂を受ける砂受け部材96と、この砂受け部材96を上鋳枠2の下方に挿入し、若しくは下方から抜去(抜き取り)する図示しない搬送手段とを備える。砂排出機構95は、砂受け部材96を孔あけ終了後に上鋳枠2の下方から抜去させることで孔あけの際に発生する砂を排出する。

【0098】

具体的に、砂受け部材96は、水平面内の大きさが上鋳枠2の水平面内の大きさより大きな範囲に形成された板状の部材である。この砂排出機構95は、例えば、砂受け部材96が原位置に戻った際に、傾斜されるように、若しくは上下反対となるように回転動作させる回転駆動部と、この傾斜若しくは上下反対となった砂受け部材96から排出される砂12bを回収する回収容器とを有している。尚、砂排出機構95には、抜去された砂受け部材96の砂を吸引する図示しない真空吸引手段等を設けるようにしてもよい。また、フード等を砂受け部材96の周囲に設け、砂受け部材96が上鋳枠2の下方に挿入され、孔あけが終了した時点や孔あけと同時に吸引してこの砂12bを回収するようにしてもよい。

【0099】

このように砂排出機構95は、孔形成機構85の孔あけにより発生し、下鋳枠3内の鋳型や中子の上に不要な砂が堆積することを防止して、すなわち鋳物不良を防止する。尚、ここで説明した砂排出機構95は、上述した孔形成機構80の砂排出に用いても良い。

【0100】

ここで説明した孔形成機構80,85や、砂排出機構90,95は、中子ステーションを2つ有した鋳型造型装置201において、その機能をより発揮するものである。すなわち、上述及び後述のように、この鋳型造型装置201は、ステーションを4つ設けることで、サイクルタイムを短縮してより効率的な造型を行うことを達成する装置であるが、この第1又は第2の中子ステーションのいずれかに孔形成機構や砂排出機構を設けることで、サイクルタイムを長くすることなく、ガス抜き孔を自動で形成することを実現し、これにより、鋳物にガス欠陥による不良が発生することを防止できる。換言すると、所謂2ステーション方式の抜枠鋳型造型装置では、配置し得なかった孔あけ装置(孔形成機構80,85)を、複雑な構成となることなく配置して、ガス抜き孔あけを実現する。

【0101】

また、孔形成機構80,85は、位置決めロック手段58により回転フレーム43がロックされた状態で孔形成機構が設けられたステーション(ここでは第2の中子ステーション)に位置する上鋳枠2内の鋳型に一又は複数の孔をあける点にも特徴を有している。すなわち、当該位置決めロック手段58により旋回動作される上下鋳枠4の上鋳枠内の鋳型にガス抜き用の孔12aをあけるに際して、確実にロックされた状態で孔あけを行うことで確実に良好なガス抜き孔を形成して、これにより、鋳物にガス欠陥による不良が発生することを防止できる。

【0102】

鋳型造型装置201の抜き出し機構15には、押し出し部材38に換えて押し出し部材238が設けられている。すなわち、鋳型造型装置201の抜き出し機構15は、上下に重なった水平状態の上下鋳枠4内に上側から進入可能であり、該上下鋳枠4内の上下鋳型を下側に向けて押し出す押し出し部材238を有している。この押し出し部材238は、基台22の天井部に装着された下向きのシリンダ39のピストンロッドの下端に固定され、シリンダ39の伸縮作動により昇降するという点では上述した押し出し部材38と同様である。また、同様の機能のテーブル40及びシリンダ41が設けられている点等は鋳型造型装置1と同様である。

【0103】

押し出し部材238は、上述のように鋳型を抜型する機能のみならず、上述の孔形成機構80,85による孔あけの際に発生し、鋳型上に残った砂を排出する機能を有している。具体的に、押し出し部材238には、図35〜図38に示すように、上鋳型上の砂を吸引する吸引用の開口100と、この開口100を形成するとともに吸引通路部材としての吸引パイプ101と、開口100に吸引パイプ101を介して接続される吸引ポンプ等の吸引手段102とが設けられている。吸引パイプ101と吸引手段102との接続には、ゴムホース等の可撓性のある管部材103が用いられる。

【0104】

砂排出機構としての押し出し部材238は、図35から図36に示すように、上鋳枠2内の鋳型に近接する方向に駆動され、吸引力を発揮できる程度の隙間(十分小さい隙間)となった状態で、吸引手段102の吸引動作を開始すると、上鋳型上の砂を開口100、吸引パイプ101を介して吸引し、排出することができる。

【0105】

ガス孔あけ時に発生した砂12cを吸引排出した後に、押し出し部材238は、図37に示すように、鋳型受け用のテーブル40上に上下鋳枠4を載せた状態で、押し出し部材238及びテーブル40を下降させて、図38に示すように、上鋳枠2及び下鋳枠3内から鋳型12,13を抜き出す。尚、図38に示す状態まで押し出し部材238を押し出した後は、テーブル40のみを下降させて、鋳型の抜き出しを行う。

【0106】

以上のように構成された鋳枠造型装置201を用いた鋳型造型方法についても、以下で説明するガス抜き孔を形成する工程等を含むことを除いて上述した鋳型造型装置1を用いた鋳型造型方法と同様である。すなわち、当該方法も、上述した(1)〜(12)の工程を有する点にも特徴を有し、サイクルタイムに対する中子入れの時間を多く割り当てることを可能とし、より効率的な造型を行いたいという要求に応えることができる。すなわち、当該方法は、中子入れ個数が多い場合にもサイクルタイムを短縮してより効率的な造型を行うことを実現する。その他の鋳型造型装置1を用いた方法と同様の効果も奏する。

【0107】

鋳枠造型装置201を用いた鋳型造型方法は、上述の効果に加えて、(7)の工程の後から(10)の工程の前(例えば(8)又は(9)の工程)において、中子収めに換えて若しくは中子収めに加えて、第1又は第2の中子ステーションにおいて、該位置に移動された上下鋳枠のうち上鋳枠内の鋳型に孔形成機構80,85により一又は複数の孔をあける点に特徴を有する。換言すると、造型ステーションにおいて鋳型が形成された上下鋳枠を第1の中子ステーションに移動して、中子収め可能な状態となるように、該上下鋳枠を旋回し、さらに該上下鋳枠を第2の中子ステーションに移動して、中子収め可能な状態となるように、該上下鋳枠を旋回するとともに、該第1又は第2の中子ステーションにおいて、該位置に移動された上下鋳枠のうち上鋳枠内の鋳型に孔形成機構により一又は複数の孔をあける工程を有する点に特徴を有する。当該方法は、ガス抜き孔を形成することで、鋳物にガス欠陥による不良が発生するのを防止することができる。そして、当該方法は、中子入れ個数が多い場合にもサイクルタイムを短縮してより効率的な造型を行うとともにガス抜き孔を形成して鋳物品質を向上することを実現する。

【0108】

また、鋳枠造型装置201を用いた鋳型造型方法は、孔形成機構と同じステーションに位置して設けられた砂受け部材90,95により、孔あけにより発生する砂を受けて排出する点に特徴を有し、孔あけ時に発生する削られた砂を下鋳型に落とさないようにすることで、ガス孔あけの自動化を実現するとともに、この砂により鋳物品質が劣化することを防止できる。

【0109】

さらに、鋳枠造型装置201を用いた鋳型造型方法は、吸引用の開口100と、該開口に接続される吸引手段102とが設けられた押し出し部材238により、孔形成機構80,85による孔あけの際に発生し、上鋳型2上に残った砂を排出する点に特徴を有し、この砂が注湯時に溶湯に混入して鋳物品質が劣化することを防止できる。

【0110】

また、鋳型造型装置201を用いた鋳型造型方法においては、チラーセット工程を設けるようにしてもよい。ここで、チラーセットとは、冷し金を、鋳枠間に配置されたマッチプレートに載置することをいい。冷し金とは、ひけが生じやすい肉厚不同部や組織を密にしたいところに当てて、その部分の冷却を早める金属片(例えば鋳鉄等の金属の塊)を意味する。このチラーセット工程を設けることで、鋳物の厚みが厚い部分の冷却速度が遅くなることによる不具合(ひけ等)の発生を防止することができる。尚、上述した鋳型造型装置1を用いた鋳型造型方法においても、チラーセット工程を設けるようにしてもよい。

【0111】

チラーセット工程は、次のように行われる。まず、造型ステーションにおいて、マッチプレート6が上下鋳枠4の間に入る。次に、鋳枠旋回機構5により旋回される回転フレーム43の回転中にマッチプレート6が落下しないように、図示しないクランプ部材により固定する。次に、回転フレーム43が回転して、マッチプレート6が第1中子入れステーションに移動される。次に、作業者がマッチプレート6に設けられた模型(パターン)の上部に冷し金(チラー)をセットする。次に、回転フレーム43が逆回転され、冷し金がセットされた模型を有するマッチプレートが造型ステーションに戻る。次に、クランプ部材による固定を開放する。この後に、枠セットが行われ、すなわち上述した通常の造型工程が行われる。

【0112】

すなわち、鋳型造型装置201を用いた鋳型造型方法において、上述の(1)の工程(マッチプレートを挟持する工程)の前に、マッチプレート6を上下鋳枠(上鋳枠2及び下鋳枠3)の間に搬入する工程と、マッチプレート6が上下鋳枠の間に位置された状態の上下鋳枠を、第1の中子ステーションに移動させるように旋回する工程と、該第1の中子ステーションに移動された上下鋳枠の間に位置されるマッチプレート6に図示しない冷し金を載置させる工程と、冷し金が載置されたマッチプレートが上下鋳枠の間に位置された状態の上下鋳枠を、造型ステーションに移動させるように逆方向に旋回する工程とを備えるようにしてもよい。チラーセット後のマッチプレート及び上下鋳枠を造型ステーションに戻す際には、上述の逆方向で90度旋回させる以外にも、順送り方向に270度旋回させることも可能である。逆方向に旋回する場合には、鋳枠旋回機構5が図18〜図23を用いて説明した動作と逆の動作が行われ、回転フレーム43が逆回転できるように構成される。チラーセット工程を有した鋳型造型方法は、得られた鋳型により鋳造した際のひけの発生等を防止でき、より品質の高い鋳物を鋳造できる鋳型を得ることができる。また、ここでは冷し金をセットしたが、冷し金に換えて若しくは加えて冷却を遅らせるための保温用に用いられる発熱スリーブ等をセットするようにしてもよい。また、チラーセットの際に、逆方向に旋回する工程を有することを利用して、この間に中子入れを行うことで、中子入れを複数回に分けて行うようにしてもよい。

【0113】

以上のような鋳型造型装置201は、それぞれ上鋳枠2及び下鋳枠3からなる4対の上下鋳枠4と、鋳枠旋回機構5と、マッチプレート6と、一対のスクイズプレート7,8と、サンドタンク9と、回動機構10と、スクイズ機構11と、上下鋳枠移動機構14と、抜き出し機構15と、孔形成機構80,85とを備えることに特徴を有する。この鋳型造型装置201は、4つのステーション内に上下鋳枠4を旋回させ、造型、中子入れ及び、鋳型抜き出しを効率的に行うことができる。すなわち、鋳型造型装置201は、中子入れステーションを2つにすることで、2回に分けて中子入れを行うことができ、サイクルタイムが長くなることを防止することができる。また、鋳型造型装置201は、第1又は第2中子ステーションにおいて、中子収めに換えて若しくは中子収めに加えてガス孔あけを行う点に、すなわち、第1又は第2の中子ステーションに設けられた孔形成機構80,85により、該位置に移動された上下鋳枠のうち上鋳枠内の鋳型に一又は複数の孔をあける点に特徴を有する。当該装置は、ガス抜き孔を形成することで、鋳物にガス欠陥による不良が発生するのを防止することができる。当該装置は、中子入れ個数が多い場合にもサイクルタイムを短縮してより効率的な造型を行うとともにガス抜き孔を形成して鋳物品質を向上することを実現する。

【0114】

また、鋳型造型装置201は、孔形成機構80,85と同じステーションに位置して砂受け部材91,96を有する点に特徴を有し、孔あけ時に発生する削られた砂12bを受けて装置外部に排出することで下鋳型や中子の上に落とさないようにすることで、ガス孔あけの自動化を実現するとともに、この砂により鋳物品質が劣化することを防止できる。

【0115】

さらに、鋳型造型装置201は、吸引用の開口100と、該開口に接続される吸引手段102とが設けられた押し出し部材238を有する点に特徴を有し、孔形成機構80,85による孔あけの際に発生し、上鋳型2上に残った砂を排出することにより、この砂が注湯時に溶湯に混入して鋳物品質が劣化することを防止できる。

【0116】

さらに、鋳型造型装置201は、位置決めロック手段58を有する点に特徴を有し、位置決めロック手段58により回転フレーム43がロックされた状態で孔形成機構80,85による孔あけを行うことにより、確実に適正な孔あけを行うことを実現し、鋳物品質を向上する。

【0117】

尚、鋳型造型装置201及びこれを用いた鋳型造型方法は、孔形成機構80,85等を中子ステーションに設けた点にも特徴を有し、3,5ステーション等の3以上のステーションを設ける場合にも適用可能である。

【符号の説明】

【0118】

1 鋳型造型装置

2 上鋳枠

3 下鋳枠

2a,3a 砂導入口

4 上下鋳枠

5 鋳枠旋回機構

6 マッチプレート

7,8 スクイズプレート

9 サンドタンク

10 回動機構

11 スクイズ機構

14 上下鋳枠移動機構

15 抜き出し機構

16 回転継手

17 サンドタンク回動機構

18 制御手段

80,85 孔形成機構

90,95 砂排出機構

【特許請求の範囲】

【請求項1】

(1)造型ステーションに位置して垂直方向に対向する上鋳枠及び下鋳枠からなる上下鋳枠を相互に近接方向に移動させることによってマッチプレートを挟持する工程と、

(2)前記マッチプレートを挟持した上下鋳枠のそれぞれの開口部に一対のスクイズプレートを挿入させて上造型空間及び下造型空間を形成する工程と、

(3)上造型空間及び下造型空間を形成した上下鋳枠を回動することで、該上下鋳枠のそれぞれの側壁に設けられた砂導入口が、サンドタンクの下端部から下方に向けて形成された一対の砂導入ノズルから砂充填可能となるように位置させる工程と、

(4)前記サンドタンクから前記砂導入口を介して上造型空間及び下造型空間に鋳型砂を充填する工程と、

(5)前記一対のスクイズプレートを前記マッチプレート側に移動させて上造型空間及び下造型空間内の鋳型砂を圧縮する工程と、

(6)前記上下鋳枠が垂直方向に対向する姿勢に戻るように回動する工程と、

(7)前記上下鋳枠を相互に離間させる方向に移動させることで、前記上下鋳枠内に形成された鋳型からマッチプレートを分離する工程と、

(8)前記造型ステーションにおいて鋳型が形成された上下鋳枠を第1の中子ステーションに移動して、中子収め可能な状態となるように、該上下鋳枠を旋回する工程と、

(9)該上下鋳枠を第2の中子ステーションに移動して、中子収め可能な状態となるように、該上下鋳枠をさらに同一方向に旋回する工程と、

(10)該上下鋳枠を鋳型抜き出しステーションに移動させるように該上下鋳枠をさらに同一方向に旋回する工程と、

(11)該上下鋳枠を相互に近接する方向に移動させることで、第1及び第2の中子ステーションを経由したそれぞれ鋳型が形成された上下鋳枠を重ね合わせる工程と、

(12)重ね合わせた上下鋳枠内に進入可能な部材を有する鋳型抜き出し機構により上下鋳枠内のそれぞれの鋳型を重ね合わせた状態で該上下鋳枠から抜き出す工程とを備え、

前記造型ステーション、前記第1の中子ステーション、前記第2の中子ステーション、前記鋳型抜き出しステーションからなる4つのステーションには、それぞれのステーションに応じた工程の状態とされる、それぞれ上鋳枠及び下鋳枠からなる4対の上下鋳枠が設けられ、該上下鋳枠を旋回させて4つのステーション内に移動させることで、順次重ね合わされた鋳枠無しの上下鋳型を造型する抜枠鋳型造型方法。

【請求項2】

当該抜枠鋳型造型方法は、さらに、

(13)鋳型が抜き出された上下鋳枠を前記造型ステーションに移動させるように該上下鋳枠をさらに同一方向に旋回する工程とを備え、

前記(8)〜(10)、(13)の工程における同一方向への旋回が連続的に可能なように、空気配管及び/又は油圧配管がそれぞれ回転継手を介して旋回部分に接続されていることを特徴とする請求項1記載の抜枠鋳型造型方法。

【請求項3】

前記回転継手により接続される油圧配管は、該4対の上下鋳枠を旋回して、前記4つのステーション内に移動させる鋳枠旋回機構に設けられ前記上鋳枠を上下方向に駆動するシリンダ用の油圧配管である請求項2記載の抜枠鋳型造型方法。

【請求項4】

前記回転継手により接続される空気配管は、前記鋳枠旋回機構に設けられ前記シリンダにより駆動される前記上鋳枠を保持する掛止部材の上下方向への移動をロックするロック機構用の空気配管である請求項3記載の抜枠鋳型造型方法。

【請求項5】

前記鋳枠旋回機構は、前記上下鋳枠を保持して旋回される回転フレームと、前記回転フレームの下方に設けられ回転フレームに駆動力を伝達する駆動力伝達フレームと、前記駆動力伝達フレーム及び前記回転フレームを連結した状態又は連結していない状態に切り替え可能な切替手段と、前記駆動力伝達フレームを回動させる駆動シリンダとを有し、

前記駆動シリンダは、抜枠鋳型造型装置の基台に設けられ、ロッド先端が前記駆動力伝達フレームに取り付けられ、

前記(8)〜(10)、(13)の工程において、前記駆動シリンダが、ロッドを伸縮させることにより、前記駆動力伝達フレームを90度の範囲で一方向及び反対方向に回動させ、

前記駆動力伝達フレームを一方向に駆動させる際に前記切替手段により前記連結した状態にして前記回転フレームを一方向に回転させ、前記駆動力伝達フレームを反対方向に駆動させる際に前記切替手段により前記連結していない状態にする請求項3又は請求項4記載の抜枠鋳型造型方法。

【請求項6】

前記切替手段は、前記駆動力伝達フレームに設けられる連結シリンダであり、上方に向けてロッドを伸ばすことで前記回転フレームの下面に設けられた凹部に係合させて前記連結した状態にするとともに、該ロッドを縮めることで該凹部との係合を解除して前記連結していない状態にする請求項5記載の抜枠鋳型造型方法。

【請求項7】

前記鋳枠旋回機構は、前記回転フレームの回転方向の位置を決める位置決め手段を有し、

前記位置決め手段は、前記基台に設けられるシリンダであり、上方に向けてロッドを伸ばすことで前記回転フレームの下面に設けられた凹部に係合させて前記回転フレームの位置決めをする請求項6記載の抜枠鋳型造型方法。

【請求項8】

前記(3)の工程において、前記上下鋳枠を垂直方向に対向する姿勢から水平方向に対向する姿勢となるように回動することで、前記砂導入口が前記一対の砂導入ノズルから砂充填可能となるようにさせることを特徴とする請求項1記載の抜枠鋳型造型方法。

【請求項9】

前記(3)の工程において、前記上下鋳枠を垂直方向に対向する姿勢から水平方向に対向する姿勢となる状態より手前の傾斜状態となるように回動すると共に、前記サンドタンクを前記上下鋳枠の回動方向と逆方向に回動することで、前記砂導入口が前記一対の砂導入ノズルから砂充填可能となるようにさせることを特徴とする請求項1記載の抜枠鋳型造型方法。

【請求項10】

当該抜枠鋳型造型方法は、前記(3)の工程より前に、前記マッチプレートに設けられる模型の種類に応じて砂充填時の姿勢を選択する工程を有し、

前記(3)の工程において、

前記選択された姿勢が第1の姿勢の場合は、前記上下鋳枠を垂直方向に対向する姿勢から水平方向に対向する姿勢となるように回動することで、前記砂導入口が前記一対の砂導入ノズルから砂充填可能となるようにさせるようにし、

前記選択された姿勢が第2の姿勢の場合は、前記上下鋳枠を垂直方向に対向する姿勢から水平方向に対向する姿勢となる状態より手前の傾斜状態となるように回動すると共に、前記サンドタンクを前記上下鋳枠の回動方向と逆方向に回動することで、前記砂導入口が前記一対の砂導入ノズルから砂充填可能となるようにさせるようにする

ことを特徴とする請求項1記載の抜枠鋳型造型方法。

【請求項11】

前記(7)の工程の後から前記(10)の工程の前に、該第1又は第2の中子ステーションにおいて、該位置に移動された上下鋳枠のうち上鋳枠内の鋳型に孔形成機構により一又は複数の孔をあけることを特徴とする請求項1記載の抜枠鋳型造型方法。

【請求項12】

前記第1又は第2の中子ステーションにおいて、前記孔形成機構により孔をあける工程において、前記孔形成機構と同じステーションに位置して設けられる砂受け部材を、該位置の上鋳枠の下方に前記孔形成機構の孔あけの際に挿入させ、孔あけにより発生する砂を受けて装置外部に排出する請求項11記載の抜枠鋳型造型方法。

【請求項13】

前記抜き出し機構は、上下に重なった上下鋳枠内に上側から進入可能であり、該上下鋳枠内の上下鋳型を下側に向けて押し出す押し出し部材を有し、

該押し出し部材には、前記上鋳型上の砂を吸引する吸引用の開口と、該開口に接続される吸引手段とが設けられている請求項12記載の抜枠鋳型造型方法。

【請求項14】

前記鋳枠旋回機構は、前記上下鋳枠を保持して旋回される回転フレームと、

前記回転フレームの回転方向の位置を決めてロックする位置決めロック手段とを有し、

前記孔形成機構は、前記位置決めロック手段により前記回転フレームがロックされた状態で前記孔形成機構が設けられたステーションに位置する上鋳枠内の鋳型に一又は複数の孔をあける請求項13記載の抜枠鋳型造型方法。

【請求項15】

前記マッチプレートを挟持する工程の前に、

前記マッチプレートを上下鋳枠の間に搬入する工程と、

前記マッチプレートが上下鋳枠の間に位置された状態の上下鋳枠を、前記第1の中子ステーションに移動させるように旋回する工程と、

該第1の中子ステーションに移動された上下鋳枠の間に位置される前記マッチプレートに冷し金を載置させる工程と、

前記冷し金が載置されたマッチプレートが上下鋳枠の間に位置された状態の上下鋳枠を、前記造型ステーションに移動させるように逆方向に旋回する工程とを備える請求項14記載の抜枠鋳型造型方法。

【請求項16】

それぞれ上鋳枠及び下鋳枠からなると共に、該上鋳枠及び下鋳枠のそれぞれの側壁に砂導入口が設けられた4対の上下鋳枠と、

該4対の上下鋳枠を旋回して、造型ステーション、第1の中子ステーション、第2の中子ステーション、鋳型抜き出しステーションからなる4つのステーション内に移動させる鋳枠旋回機構と、

前記4対の上下鋳枠のうち前記造型ステーションに位置する上下鋳枠の間に入出可能とされたマッチプレートと、

該上下鋳枠の間に搬入されたマッチプレートを挟持した上下鋳枠のそれぞれの開口部に挿入され上造型空間及び下造型空間を形成する一対のスクイズプレートと、

下端部から下方に向けて形成された一対の砂導入ノズルを有するサンドタンクと、

上造型空間及び下造型空間を形成した上下鋳枠を回動して、前記砂導入口が前記一対の砂導入ノズルから砂充填可能となるように位置させる回動機構と、

前記回動機構に回動され上造型空間及び下造型空間に充填された鋳型砂を圧縮するように前記一対のスクイズプレートを前記マッチプレート側に移動させると共に、前記上造型空間及び下造型空間を形成する際に前記一対のスクイズプレートを移動させるスクイズ機構と、

前記上下鋳枠内に形成された鋳型からマッチプレートを分離するように前記上下鋳枠を相互に離間させる方向に移動させると共に、前記上下鋳枠を相互に近接させる方向にも移動させる上下鋳枠移動機構と、

前記マッチプレートが分離された鋳型を内部に有する前記上下鋳枠が前記鋳枠旋回機構により第1及び第2の中子ステーションを介して鋳型抜き出しステーションに移動された上下鋳枠内に形成された上鋳型及び下鋳型を重ね合わせた状態で該上下鋳枠から抜き出しする抜き出し機構と、

を備える抜枠鋳型造型装置。

【請求項17】

前記鋳枠旋回機構により上下鋳枠を、前記4つのステーション内に旋回して移動させるに際して同一方向への旋回が連続的に行えるように、前記鋳枠旋回機構には、空気配管及び/又は油圧配管を旋回部分に接続させる回転継手が設けられていることを特徴とする請求項16記載の抜枠鋳型造型装置。

【請求項18】

前記回転継手により接続される油圧配管は、前記鋳枠旋回機構に設けられ前記上鋳枠を上下方向に駆動するシリンダ用の油圧配管である請求項17記載の抜枠鋳型造型装置。

【請求項19】

前記回転継手により接続される空気配管は、前記鋳枠旋回機構に設けられ前記シリンダにより駆動される前記上鋳枠を保持する掛止部材の上下方向への移動をロックするロック機構用の空気配管である請求項18記載の抜枠鋳型造型装置。

【請求項20】

前記鋳枠旋回機構は、前記上下鋳枠を保持して旋回される回転フレームと、

前記回転フレームの下方に設けられ回転フレームに駆動力を伝達する駆動力伝達フレームと、

前記駆動力伝達フレーム及び前記回転フレームを連結した状態又は連結していない状態に切り替え可能な切替手段と、

前記駆動力伝達フレームを回動させる駆動シリンダとを有し、

前記駆動シリンダは、当該抜枠鋳型造型装置の基台に設けられ、ロッド先端が前記駆動力伝達フレームに取り付けられ、ロッドを伸縮させることにより、前記駆動力伝達フレームを90度の範囲で一方向及び反対方向に回動させ、

前記駆動力伝達フレームを一方向に駆動させる際に前記切替手段により前記連結した状態にして前記回転フレームを一方向に回転させ、前記駆動力伝達フレームを反対方向に駆動させる際に前記切替手段により前記連結していない状態にする請求項18又は請求項19記載の抜枠鋳型造型装置。

【請求項21】

前記切替手段は、前記駆動力伝達フレームに設けられる連結シリンダであり、上方に向けてロッドを伸ばすことで前記回転フレームの下面に設けられた凹部に係合させて前記連結した状態にするとともに、該ロッドを縮めることで該凹部との係合を解除して前記連結していない状態にする請求項20記載の抜枠鋳型造型装置。

【請求項22】

前記鋳枠旋回機構は、前記回転フレームの回転方向の位置を決める位置決め手段を有し、

前記位置決め手段は、前記基台に設けられるシリンダであり、上方に向けてロッドを伸ばすことで前記回転フレームの下面に設けられた凹部に係合させて前記回転フレームの位置決めをする請求項21記載の抜枠鋳型造型装置。

【請求項23】

前記回動機構は、前記上下鋳枠を垂直方向に対向する姿勢から水平方向に対向する姿勢となるように回動することで、前記砂導入口が前記一対の砂導入ノズルから砂充填可能となるようにさせることを特徴とする請求項16記載の抜枠鋳型造型装置。

【請求項24】

さらに、前記サンドタンクを前記上下鋳枠の回動方向と逆方向に回動させるサンドタンク回動機構を備え、

前記回動機構が、前記上下鋳枠を垂直方向に対向する姿勢から水平方向に対向する姿勢となる状態より手前の傾斜状態となるように回動すると共に、前記サンドタンク回動機構が、前記サンドタンクを前記上下鋳枠の回動方向と逆方向に回動することで、前記砂導入口が前記一対の砂導入ノズルから砂充填可能となるようにさせることを特徴とする請求項16記載の抜枠鋳型造型装置。

【請求項25】

さらに、前記サンドタンクを前記上下鋳枠の回動方向と逆方向に回動させるサンドタンク回動機構と、

前記マッチプレートに設けられる模型の種類に応じて砂充填時の姿勢を決定すると共に、前記回動機構及び前記サンドタンク回動機構を制御する制御手段を備え、

前記制御手段は、

決定された姿勢が第1の姿勢の場合は、前記上下鋳枠を垂直方向に対向する姿勢から水平方向に対向する姿勢となるように回動することで、前記砂導入口が前記一対の砂導入ノズルから砂充填可能となるようにさせるように前記回動機構を制御し、

決定された姿勢が第2の姿勢の場合は、前記上下鋳枠を垂直方向に対向する姿勢から水平方向に対向する姿勢となる状態より手前の傾斜状態となるように回動すると共に、前記サンドタンクを前記上下鋳枠の回動方向と逆方向に回動することで、前記砂導入口が前記一対の砂導入ノズルから砂充填可能となるように前記回動機構及び前記サンドタンク回動機構を制御する

ことを特徴とする請求項16記載の抜枠鋳型造型装置。

【請求項26】

さらに、前記第1又は第2の中子ステーションに位置して設けられ、該位置に移動された上下鋳枠のうち上鋳枠内の鋳型に一又は複数の孔をあける孔形成機構を備えることを特徴とする請求項16記載の抜枠鋳型造型装置。

【請求項27】

前記孔形成機構と同じステーションに位置して設けられ、該位置の上鋳枠の下方に前記孔形成機構の孔あけの際に挿入され、孔あけにより発生する砂を受けて装置外部に排出する砂受け部材を備える請求項26記載の抜枠鋳型造型装置。

【請求項28】

前記抜き出し機構は、上下に重なった上下鋳枠内に上側から進入可能であり、該上下鋳枠内の上下鋳型を下側に向けて押し出す押し出し部材を有し、

該押し出し部材には、前記上鋳型上の砂を吸引する吸引用の開口と、該開口に接続される吸引手段とが設けられている請求項27記載の抜枠鋳型造型装置。

【請求項29】

前記鋳枠旋回機構は、前記上下鋳枠を保持して旋回される回転フレームと、

前記回転フレームの回転方向の位置を決めてロックする位置決めロック手段とを有し、

前記孔形成機構は、前記位置決めロック手段により前記回転フレームがロックされた状態で前記孔形成機構が設けられたステーションに位置する上鋳枠内の鋳型に一又は複数の孔をあける請求項28記載の抜枠鋳型造型装置。

【請求項1】

(1)造型ステーションに位置して垂直方向に対向する上鋳枠及び下鋳枠からなる上下鋳枠を相互に近接方向に移動させることによってマッチプレートを挟持する工程と、

(2)前記マッチプレートを挟持した上下鋳枠のそれぞれの開口部に一対のスクイズプレートを挿入させて上造型空間及び下造型空間を形成する工程と、

(3)上造型空間及び下造型空間を形成した上下鋳枠を回動することで、該上下鋳枠のそれぞれの側壁に設けられた砂導入口が、サンドタンクの下端部から下方に向けて形成された一対の砂導入ノズルから砂充填可能となるように位置させる工程と、

(4)前記サンドタンクから前記砂導入口を介して上造型空間及び下造型空間に鋳型砂を充填する工程と、

(5)前記一対のスクイズプレートを前記マッチプレート側に移動させて上造型空間及び下造型空間内の鋳型砂を圧縮する工程と、

(6)前記上下鋳枠が垂直方向に対向する姿勢に戻るように回動する工程と、

(7)前記上下鋳枠を相互に離間させる方向に移動させることで、前記上下鋳枠内に形成された鋳型からマッチプレートを分離する工程と、

(8)前記造型ステーションにおいて鋳型が形成された上下鋳枠を第1の中子ステーションに移動して、中子収め可能な状態となるように、該上下鋳枠を旋回する工程と、

(9)該上下鋳枠を第2の中子ステーションに移動して、中子収め可能な状態となるように、該上下鋳枠をさらに同一方向に旋回する工程と、

(10)該上下鋳枠を鋳型抜き出しステーションに移動させるように該上下鋳枠をさらに同一方向に旋回する工程と、

(11)該上下鋳枠を相互に近接する方向に移動させることで、第1及び第2の中子ステーションを経由したそれぞれ鋳型が形成された上下鋳枠を重ね合わせる工程と、

(12)重ね合わせた上下鋳枠内に進入可能な部材を有する鋳型抜き出し機構により上下鋳枠内のそれぞれの鋳型を重ね合わせた状態で該上下鋳枠から抜き出す工程とを備え、

前記造型ステーション、前記第1の中子ステーション、前記第2の中子ステーション、前記鋳型抜き出しステーションからなる4つのステーションには、それぞれのステーションに応じた工程の状態とされる、それぞれ上鋳枠及び下鋳枠からなる4対の上下鋳枠が設けられ、該上下鋳枠を旋回させて4つのステーション内に移動させることで、順次重ね合わされた鋳枠無しの上下鋳型を造型する抜枠鋳型造型方法。

【請求項2】

当該抜枠鋳型造型方法は、さらに、

(13)鋳型が抜き出された上下鋳枠を前記造型ステーションに移動させるように該上下鋳枠をさらに同一方向に旋回する工程とを備え、

前記(8)〜(10)、(13)の工程における同一方向への旋回が連続的に可能なように、空気配管及び/又は油圧配管がそれぞれ回転継手を介して旋回部分に接続されていることを特徴とする請求項1記載の抜枠鋳型造型方法。

【請求項3】

前記回転継手により接続される油圧配管は、該4対の上下鋳枠を旋回して、前記4つのステーション内に移動させる鋳枠旋回機構に設けられ前記上鋳枠を上下方向に駆動するシリンダ用の油圧配管である請求項2記載の抜枠鋳型造型方法。

【請求項4】

前記回転継手により接続される空気配管は、前記鋳枠旋回機構に設けられ前記シリンダにより駆動される前記上鋳枠を保持する掛止部材の上下方向への移動をロックするロック機構用の空気配管である請求項3記載の抜枠鋳型造型方法。

【請求項5】

前記鋳枠旋回機構は、前記上下鋳枠を保持して旋回される回転フレームと、前記回転フレームの下方に設けられ回転フレームに駆動力を伝達する駆動力伝達フレームと、前記駆動力伝達フレーム及び前記回転フレームを連結した状態又は連結していない状態に切り替え可能な切替手段と、前記駆動力伝達フレームを回動させる駆動シリンダとを有し、

前記駆動シリンダは、抜枠鋳型造型装置の基台に設けられ、ロッド先端が前記駆動力伝達フレームに取り付けられ、

前記(8)〜(10)、(13)の工程において、前記駆動シリンダが、ロッドを伸縮させることにより、前記駆動力伝達フレームを90度の範囲で一方向及び反対方向に回動させ、

前記駆動力伝達フレームを一方向に駆動させる際に前記切替手段により前記連結した状態にして前記回転フレームを一方向に回転させ、前記駆動力伝達フレームを反対方向に駆動させる際に前記切替手段により前記連結していない状態にする請求項3又は請求項4記載の抜枠鋳型造型方法。

【請求項6】

前記切替手段は、前記駆動力伝達フレームに設けられる連結シリンダであり、上方に向けてロッドを伸ばすことで前記回転フレームの下面に設けられた凹部に係合させて前記連結した状態にするとともに、該ロッドを縮めることで該凹部との係合を解除して前記連結していない状態にする請求項5記載の抜枠鋳型造型方法。

【請求項7】

前記鋳枠旋回機構は、前記回転フレームの回転方向の位置を決める位置決め手段を有し、

前記位置決め手段は、前記基台に設けられるシリンダであり、上方に向けてロッドを伸ばすことで前記回転フレームの下面に設けられた凹部に係合させて前記回転フレームの位置決めをする請求項6記載の抜枠鋳型造型方法。

【請求項8】

前記(3)の工程において、前記上下鋳枠を垂直方向に対向する姿勢から水平方向に対向する姿勢となるように回動することで、前記砂導入口が前記一対の砂導入ノズルから砂充填可能となるようにさせることを特徴とする請求項1記載の抜枠鋳型造型方法。

【請求項9】

前記(3)の工程において、前記上下鋳枠を垂直方向に対向する姿勢から水平方向に対向する姿勢となる状態より手前の傾斜状態となるように回動すると共に、前記サンドタンクを前記上下鋳枠の回動方向と逆方向に回動することで、前記砂導入口が前記一対の砂導入ノズルから砂充填可能となるようにさせることを特徴とする請求項1記載の抜枠鋳型造型方法。

【請求項10】

当該抜枠鋳型造型方法は、前記(3)の工程より前に、前記マッチプレートに設けられる模型の種類に応じて砂充填時の姿勢を選択する工程を有し、

前記(3)の工程において、

前記選択された姿勢が第1の姿勢の場合は、前記上下鋳枠を垂直方向に対向する姿勢から水平方向に対向する姿勢となるように回動することで、前記砂導入口が前記一対の砂導入ノズルから砂充填可能となるようにさせるようにし、

前記選択された姿勢が第2の姿勢の場合は、前記上下鋳枠を垂直方向に対向する姿勢から水平方向に対向する姿勢となる状態より手前の傾斜状態となるように回動すると共に、前記サンドタンクを前記上下鋳枠の回動方向と逆方向に回動することで、前記砂導入口が前記一対の砂導入ノズルから砂充填可能となるようにさせるようにする

ことを特徴とする請求項1記載の抜枠鋳型造型方法。

【請求項11】

前記(7)の工程の後から前記(10)の工程の前に、該第1又は第2の中子ステーションにおいて、該位置に移動された上下鋳枠のうち上鋳枠内の鋳型に孔形成機構により一又は複数の孔をあけることを特徴とする請求項1記載の抜枠鋳型造型方法。

【請求項12】

前記第1又は第2の中子ステーションにおいて、前記孔形成機構により孔をあける工程において、前記孔形成機構と同じステーションに位置して設けられる砂受け部材を、該位置の上鋳枠の下方に前記孔形成機構の孔あけの際に挿入させ、孔あけにより発生する砂を受けて装置外部に排出する請求項11記載の抜枠鋳型造型方法。

【請求項13】

前記抜き出し機構は、上下に重なった上下鋳枠内に上側から進入可能であり、該上下鋳枠内の上下鋳型を下側に向けて押し出す押し出し部材を有し、

該押し出し部材には、前記上鋳型上の砂を吸引する吸引用の開口と、該開口に接続される吸引手段とが設けられている請求項12記載の抜枠鋳型造型方法。

【請求項14】

前記鋳枠旋回機構は、前記上下鋳枠を保持して旋回される回転フレームと、

前記回転フレームの回転方向の位置を決めてロックする位置決めロック手段とを有し、

前記孔形成機構は、前記位置決めロック手段により前記回転フレームがロックされた状態で前記孔形成機構が設けられたステーションに位置する上鋳枠内の鋳型に一又は複数の孔をあける請求項13記載の抜枠鋳型造型方法。

【請求項15】

前記マッチプレートを挟持する工程の前に、

前記マッチプレートを上下鋳枠の間に搬入する工程と、

前記マッチプレートが上下鋳枠の間に位置された状態の上下鋳枠を、前記第1の中子ステーションに移動させるように旋回する工程と、

該第1の中子ステーションに移動された上下鋳枠の間に位置される前記マッチプレートに冷し金を載置させる工程と、

前記冷し金が載置されたマッチプレートが上下鋳枠の間に位置された状態の上下鋳枠を、前記造型ステーションに移動させるように逆方向に旋回する工程とを備える請求項14記載の抜枠鋳型造型方法。

【請求項16】

それぞれ上鋳枠及び下鋳枠からなると共に、該上鋳枠及び下鋳枠のそれぞれの側壁に砂導入口が設けられた4対の上下鋳枠と、

該4対の上下鋳枠を旋回して、造型ステーション、第1の中子ステーション、第2の中子ステーション、鋳型抜き出しステーションからなる4つのステーション内に移動させる鋳枠旋回機構と、

前記4対の上下鋳枠のうち前記造型ステーションに位置する上下鋳枠の間に入出可能とされたマッチプレートと、

該上下鋳枠の間に搬入されたマッチプレートを挟持した上下鋳枠のそれぞれの開口部に挿入され上造型空間及び下造型空間を形成する一対のスクイズプレートと、

下端部から下方に向けて形成された一対の砂導入ノズルを有するサンドタンクと、

上造型空間及び下造型空間を形成した上下鋳枠を回動して、前記砂導入口が前記一対の砂導入ノズルから砂充填可能となるように位置させる回動機構と、

前記回動機構に回動され上造型空間及び下造型空間に充填された鋳型砂を圧縮するように前記一対のスクイズプレートを前記マッチプレート側に移動させると共に、前記上造型空間及び下造型空間を形成する際に前記一対のスクイズプレートを移動させるスクイズ機構と、

前記上下鋳枠内に形成された鋳型からマッチプレートを分離するように前記上下鋳枠を相互に離間させる方向に移動させると共に、前記上下鋳枠を相互に近接させる方向にも移動させる上下鋳枠移動機構と、

前記マッチプレートが分離された鋳型を内部に有する前記上下鋳枠が前記鋳枠旋回機構により第1及び第2の中子ステーションを介して鋳型抜き出しステーションに移動された上下鋳枠内に形成された上鋳型及び下鋳型を重ね合わせた状態で該上下鋳枠から抜き出しする抜き出し機構と、

を備える抜枠鋳型造型装置。

【請求項17】

前記鋳枠旋回機構により上下鋳枠を、前記4つのステーション内に旋回して移動させるに際して同一方向への旋回が連続的に行えるように、前記鋳枠旋回機構には、空気配管及び/又は油圧配管を旋回部分に接続させる回転継手が設けられていることを特徴とする請求項16記載の抜枠鋳型造型装置。

【請求項18】

前記回転継手により接続される油圧配管は、前記鋳枠旋回機構に設けられ前記上鋳枠を上下方向に駆動するシリンダ用の油圧配管である請求項17記載の抜枠鋳型造型装置。

【請求項19】

前記回転継手により接続される空気配管は、前記鋳枠旋回機構に設けられ前記シリンダにより駆動される前記上鋳枠を保持する掛止部材の上下方向への移動をロックするロック機構用の空気配管である請求項18記載の抜枠鋳型造型装置。

【請求項20】

前記鋳枠旋回機構は、前記上下鋳枠を保持して旋回される回転フレームと、

前記回転フレームの下方に設けられ回転フレームに駆動力を伝達する駆動力伝達フレームと、