抵抗体ペースト及びその製造方法

【解決課題】高感度で、クリープ現象による抵抗値変化の少ない抵抗体を形成可能な抵抗体ペースト及びその製造方法を提供する。

【解決手段】本発明は、ガラスフリットと、前記ガラスフリット中に分散される導電粒子とを含む抵抗体ペーストにおいて、導電粒子は、前記ガラスフリットよりも軟化点の高いガラス組成物を、ルテニウム酸化物粒子が被覆してなるものである抵抗体ペーストである。導電粒子を構成するガラス組成物の粒径は1.0〜5.0μmであり、ルテニウム酸化物粒子の粒径は0.01〜1.0μmであるのが好ましい。また、ガラスフリット、ガラス組成物の軟化点は、それぞれ、300〜870℃、530〜1000℃のものを選択することが好ましい。

【解決手段】本発明は、ガラスフリットと、前記ガラスフリット中に分散される導電粒子とを含む抵抗体ペーストにおいて、導電粒子は、前記ガラスフリットよりも軟化点の高いガラス組成物を、ルテニウム酸化物粒子が被覆してなるものである抵抗体ペーストである。導電粒子を構成するガラス組成物の粒径は1.0〜5.0μmであり、ルテニウム酸化物粒子の粒径は0.01〜1.0μmであるのが好ましい。また、ガラスフリット、ガラス組成物の軟化点は、それぞれ、300〜870℃、530〜1000℃のものを選択することが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、抵抗体ペーストに関する。詳しくは、力学量センサの抵抗体として有用な、高感度でありながら、安定性に優れた抵抗体ペーストに関する。

【背景技術】

【0002】

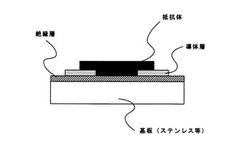

圧力変化等の力学的な変化量を測定する力学量センサが従来から広く利用されている。この力学量センサは、材料に圧縮応力、引っ張り応力、せん断応力、静水圧応力等が加わった際、生じた歪に応じてその電気抵抗が変化する現象を利用するものである。力学量センサとしては様々な形態のものがあるが、コスト面等から図1のような感歪抵抗体を用いたものが提案されている。図1の力学量センサは、表面に絶縁性層が形成された基板上に、導体層(電極)及び抵抗体層が形成されている。そして、応力により基板が変形したとき、これに追従する抵抗体の寸法変化による抵抗値の変化に基づき、基板の歪量を検出するものである。

【0003】

この種の力学量センサにおいて使用される抵抗体としては、抵抗体ペーストにより形成されるものが一般的となっている。抵抗体ペーストは、酸化ルテニウム等の導電粒子と、これを分散させるガラスフリットと、適宜の有機溶剤とを混合したものである。抵抗体は、この抵抗体ペーストを基板上に塗布・乾燥した後、高温で焼成することにより形成される。

【0004】

力学量センサにおいて要求される特性として特に重要なものとして、GF(ゲージファクタ)と称されるセンサ感度がある。GFは、所定応力を受けたときの基板の歪量と抵抗値変化の割合で規定されるものである。ここで、力学量センサの性能は、抵抗体の特性に直接影響を受けることから、従来からGFの改善を目指すべく抵抗体の原料となる抵抗体ペーストについて種々の検討がなされてきた。

【0005】

例えば、特許文献1記載の抵抗体ペーストは、GF改善のため抵抗体ペーストを構成するガラスフリットを改善し、所定組成のPbO−SiO2−B2O3−Al2O3系ガラスからなるガラスフリットを用いるものである。

【特許文献1】特開平10−253313号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記従来の抵抗体ペーストは、確かに高感度のセンサを形成するのに寄与するものであり、そのGFも十分に高い値が得られている。しかしながら、この抵抗体ペーストは、感度以外の特性において十分満足するものではなく実用化において問題があった。

【0007】

即ち、この種の抵抗体ペーストにより形成される抵抗体は、焼成後、時間経過と共に抵抗値が変化する現象(クリープ現象)がみられることがある。上記従来の抵抗ペーストは、このクリープ現象が生じやすいことから、安定性において改善の余地が残るものであった。安定性の乏しい抵抗体は、センサの検出値の信頼性を損なうこととなるからである。

【0008】

本発明は、以上のような背景のもとになされたものであり、高感度で高いGFを発現しつつも、クリープ現象による抵抗値変化の少ない抵抗体を形成可能な抵抗体ペースト及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者等は、上記課題を解決すべく鋭意検討を行い、導電粒子の構成として、ルテニウム酸化物で被覆されたガラス組成物からなる複合材の形態とし、更に、導電粒子を構成するガラス組成物として、導電粒子を分散させるガラスフリットと異なるものを適用することとした。

【0010】

即ち、本発明は、 ガラスフリットと、前記ガラスフリット中に分散される導電粒子とを含む抵抗体ペーストにおいて、前記導電粒子は、前記ガラスフリットよりも軟化点の高いガラス組成物をルテニウム酸化物粒子が被覆してなるものである抵抗体ペーストである。

【0011】

本発明者等によると、抵抗体ペーストより形成される抵抗体の導電機構においては、導電粒子の粒径が大きい程、感度が上昇する傾向にある。他方、安定的な導電機構を維持するためには、実際に導電作用に寄与するルテニウム酸化物の比表面積が高いことが好ましく、換言すればルテニウム酸化物の粒径は微小となることが好ましい。即ち、ルテニウム酸化物を導電粒子とするとき、その粒径を基準とすると感度と安定性とは逆相関の関係にあり、感度と安定性を両立させることが困難といえる。

【0012】

本願発明は、感度と安定性の関係に鑑み、ガラス組成物をルテニウム酸化物粒子で被覆することで導電粒子を形成するものである。これにより導電粒子の粒径として、ガラス組成物の粒径を加えることができ、導電粒子の粒径を増大させることができる。一方、本発明では、導電粒子の粒径にガラス組成物の粒径考慮することができることから、ルテニウム酸化物粒子の粒径を細かくすることが可能となる。従って、安定性も付与することが可能となり、感度の向上の両立を図ることができる。

【0013】

また、ペーストを抵抗体とする際には、塗布後に焼成することが必要であるが、導電粒子を構成するガラス組成物の軟化点がガラスフリットの軟化点以下であると焼成により軟化する。そこで、ガラス組成物の軟化点を、ガラスフリットの軟化点よりも高いものとする。これにより、焼成後もガラス組成物の(固体)状態を維持することができる。このとき、焼成の温度は、ガラスフリットの軟化点とガラス組成物の軟化点との間の温度とすることができる。

【0014】

ここで、導電粒子を構成するガラス組成物の粒径は1.0〜5.0μmであり、これを被覆するルテニウム酸化物粒子の粒径は0.01〜1.0μmであるものが好ましい。尚、ルテニウム酸化物粒子は、ガラス組成物を完全に覆うまでは必要ではない、また、複数のルテニウム酸化物粒子が重なって被覆していても良い。このようなことから、導電粒子の粒径は、両者の粒径の単純な和とはならないが好ましくは、1.0〜3.0μmとすることが好ましい。

【0015】

また、本発明を構成する2種のガラス成分の軟化点は、上記説明した上下関係を有するものであり、具体的範囲として、ガラスフリットの軟化点は300〜870℃であり、ガラス組成物の軟化点は530〜1000℃であるものが好ましい。尚、各ガラスの軟化点を焼成温度から設定する場合には、焼成温度に対して±30℃以上の軟化点を設定するのが好ましく、焼成温度より30℃以上高い軟化点を有するガラスをガラス組成物とし、焼成温度より30℃以上低い軟化点を有するガラスをガラスフリットとするのが好ましい。ガラスフリットを確実に軟化させつつ、導電粒子となるガラス組成物の軟化を防止するためである。従って、ガラス組成物、ガラスフリットの軟化点が上記温度範囲としたとき、焼成温度は、330〜970℃とするのが好ましい。

【0016】

導電粒子を構成するガラス組成物及びガラスフリットのガラス成分は、基本的な構造は同じである。ペーストを構成するガラスは、ガラス構造の骨格を形成するSiO2、B2O3、修飾成分としてPbO、Bi2O3、Al2O3の他、アルカリ金属及びその酸化物、アルカリ土類金属及びその酸化物を含むものである。本発明における2種のガラス成分の種類(組成)は、いずれも抵抗体の感度に影響を与えるものであり、感度を確保するためには、骨格成分であるSiO2よりも上記の修飾成分を多く含むものが好ましい。

【0017】

両ガラス成分の組成については、軟化点において差が生じるように調整する通常、SiO2が多いと軟化点は上がる傾向にあり、PbO、Bi2O3が多いと軟化点は下がる傾向にある。そして、具体的な組成としては、導電粒子を構成するガラス組成物は、SiO2:10〜60重量%、B2O3:0〜20重量%、PbO又はBi2O3:40〜70重量%、Al2O3:0〜20重量%、アルカリ金属又はその酸化物、若しくは、アルカリ土類金属:0〜20重量%からなるものが好ましい。また、ガラスフリットは、SiO2:5〜30重量%、B2O3:0〜20重量%、PbO又はBi2O3:40〜90重量%、Al2O3:0〜20重量%、アルカリ金属及びその酸化物、アルカリ土類金属:0〜20重量%からなるものが好ましい。

【0018】

一方、導電粒子を構成するルテニウム酸化物としては、RuO2の他、ルテニウム酸化物と他の酸化物との複合酸化物の形態のものでもよい。複合酸化物としては、Pb2Ru2O6、Bi2Ru2O7等、M−RuO3(Mはアルカリ金属又はアルカリ土類金属)が好ましい。

【0019】

また、本発明においては、ルテニウム酸化物は、主にガラス組成物と共に導電粒子を形成するが、ルテニウム酸化物が単独でガラスフリット中に分散していても良い。この単独ルテニウム酸化物粒子は、導電粒子として作用するが、このようなルテニウム酸化物粒子の分散は、抵抗体の安定性に寄与することができる。このときのルテニウム酸化物粒子の粒径は、上記と同様のものが好ましい。

【0020】

尚、ペーストの各成分の構成比率(重量比)は、導電粒子を構成するルテニウム酸化物とガラス組成物との比率(ルテニウム酸化物/ガラス組成物)を50/50〜80/20とするのが好ましく、より好ましくは60/40〜80/20とする。また、導電粒子、即ち、ルテニウム酸化物とガラス組成物との合計量とガラスフリットとの比率(導電粒子/ガラスフリット)は、予定する抵抗値により変化させるものであるが、15/85〜50/50とするのが好ましい。尚、上記のように単独で分散するルテニウム酸化物が存在するペーストにおいては、ガラス組成物と共に導電粒子を構成するルテニウム酸化物の量と、単独で分散するルテニウム酸化物の量との合計が上記範囲内にあることが好ましい。

【0021】

本発明に係る抵抗体ペーストは、有機バインダー、有機溶剤を含むものが好ましい。有機バインダーとしては、セルロース系樹脂、アクリル系樹脂等のが使用可能であり、有機溶剤としては、テルピネオール、ブチルカルビートルアセテート等が使用可能であり、いずれも公知のものが適用できる。

【0022】

以上説明した本発明に係る抵抗体ペーストの製造方法について説明する。本発明に係るペーストの基本的な製造方法は、導電粒子とガラスフリットとを混合し、更に必要に応じて有機バインダー、有機溶剤も混合する。ここで、本発明における導電粒子はガラス組成物をルテニウム酸化物粒子で被覆するものであるから、ガラスフリットとの混合前に、まず導電粒子を製造する必要がある。導電粒子製造の方法としては、めっき、スパッタリング、CVD等の薄膜製造プロセスを適用して、ガラス組成物にルテニウム酸化物の膜を形成しても良い。但し、ガラス粉末に対するめっきは一般的なものではなく、また、スパッタリング等は真空環境が要求されるため製造効率の点が懸念される。また、これらの薄膜製造プロセスは、ガラス組成物に均一な皮膜を形成することができるが、上記のように本発明においては完全に均一な被覆が要求されるものではない。そこで、本発明者等は、乾式で効率的に導電粒子を製造する工程を含む抵抗ペーストの製造法を見出した。

【0023】

本発明に係る抵抗ペーストの製造方法は、ガラス組成物とルテニウム酸化物粉末とをボールミルに装填し、ボールミルにより混合粉砕処理を行い、これにより粉砕された前記ガラス組成物粉末の表面を前記ルテニウム酸化物粉末で被覆し、粉砕後の粉砕品とガラスフリットとを混合するものである。

【0024】

この方法では、ガラス組成物とルテニウム酸化物粉末とをボールミル中で粉砕処理したとき、靭性の低いガラス組成物が崩壊することとなる。ガラス組成物の崩壊時には新表面ができるが、この新表面は活性が高いため、ルテニウム酸化物粉末がこれに容易に結合することとなる。従って、このような粉砕処理を進行させて、ガラス組成物の粉砕及びルテニウム酸化物粉末の結合を継続することで、ルテニウム酸化物粒子がガラス組成物粒子を覆う導電粒子が形成される(以下、この粉砕処理工程をドライコミル工程と称する。)。

【0025】

そして、粉砕処理後の粉砕品については、そのままガラスフリット及び適宜の有機物と混合することで抵抗体ペーストを製造することができる。また、粉砕品には、ガラス組成物を含む導電粒子の他、ガラス組成物に結合し切れなかったルテニウム酸化物粒子が存在することがあるが、このような粉砕品をガラスフリット等と混合することでルテニウム酸化物が単独で分散するペーストを製造することができる。

【0026】

上記ドライコミル工程においては、粉砕の影響を考慮して、導入するガラス組成物の粒径を5〜10μmとするのが好ましい。また、ルテニウム酸化物粉末の粒径は0.01〜1.0μmとするのが好ましい。導入する原料の量は、製造目的のペースト重量に準じ、そこから粉砕後に混合するガラスフリットの量、ガラス組成物の量、ルテニウム酸化物の量を算定できる。好ましい組成範囲については、上記記載の通りである。

【0027】

ボールミルの粉砕媒体(ボール)としては、材質としてジルコニア、アルミナなるものが使用でき、粉砕媒体の直径は5〜20mmとするのが好ましい。粉砕条件としては、時間を24〜48時間とするのが好ましい。ガラス組成物の粉砕及びルテニウム酸化物の結合(被覆)を十分に行うためである。

【0028】

ドライコミル工程後のペースト調整においては、粉砕品取り出し後、粉砕品にガラスフリット、有機バインダー等を混合する。この混合は、三本ロール機等の混合装置にて十分に行うことが好ましい。

【発明の効果】

【0029】

以上説明したように、本発明に係る抵抗体ペーストは、抵抗体としたときに感度良好であり高いGF値を発現しつつ、安定性にも優れ、クリープ現象による抵抗値変化の少ないものである。

【発明を実施するための最良の形態】

【0030】

以下、本発明の好適な実施形態を説明する。本実施形態では、種々のルテニウム酸化物、ガラス組成物、ガラスフリットを用いて、ドライコミル法を用いて複数の抵抗体ペーストを製造した。そして、抵抗体を製造してその感度及び安定性を評価した。ここで使用した、ルテニウム酸化物、ガラスの種類は以下の通りである。

【0031】

【表1】

【0032】

【表2】

【0033】

ペーストの製造では、以下の各原料をボールミルに導入し、粉砕処理を行った。粉砕条件は、粉砕媒体径10mm、粉砕時間24時間とした。粉砕は室温にて行った。

【0034】

【表3】

【0035】

ドライコミル工程の後、ガラスフリット及び有機バインダー、有機溶剤を混合しペーストとした。混合は三本ロール機で10〜60分行った。製造した各ペーストの構成は以下の通りである。混合したガラスフリットは、ガラスBである。また、有機バインダー、有機溶剤はテルピネオールを混合した。各成分の混合比は、いずれも、ルテニウム酸化物:ガラス組成物:ガラスフリット=20:8:72とした。

【0036】

【表4】

【0037】

比較例:本実施形態に係る抵抗ペーストに対する比較のため、ルテニウム酸化物のみからなる導電粒子とガラスフリットと混合して従来のペーストを製造した。それらの構成は以下の通りである。

【0038】

【表5】

【0039】

これら比較例のペーストは、混合時に有機バインダー、有機溶剤はテルピネオールを混合した。

【0040】

以上の各実施例、比較例のペーストを用いて図1と同様の抵抗体を有する構成の力学量センサを製造した。センサの製造においては、脱脂・洗浄処理したステンレス基板にガラスペーストを印刷・焼成をした後、Agペーストを印刷・焼成して電極とした後、抵抗体ペーストを印刷し、乾燥後550℃で1時間(ピーク時間10分)焼成して抵抗体を形成した。

【0041】

そして、製造した力学量センサについて、抵抗体の特性評価を行った。特性評価においては、まず、基板へ荷重をかけて抵抗体を変形させ、歪200μεの段階の抵抗値変化を基にGF値を測定した。また、焼成後の抵抗値の時間的変化率(ΔR)を測定し、クリープ現象の有無を検討した。これらの評価結果を表6に示す。

【0042】

【表6】

【0043】

表6から、GFの合格基準を12とすると、基本的に比較例も含めて合格基準を満足するものであり、感度においては問題ないレベルといえる。しかしながら、これに安定性(ΔR)の評価を加えると、比較例は変化幅が大きく、いずれも長時間放置することで初期値から大きなずれが生じ、クリープ現象が生じることがわかる。即ち、比較例においては、ガラスフリットを種々調製したことで、感度においては優れているが、安定性においては改善できない。これに対して、実施例においては、感度を確保しつつ安定性の向上が図られており、バランスに優れた抵抗体となっていることが確認できた。

【図面の簡単な説明】

【0044】

【図1】一般的な力学量センサの構成を説明する図。

【技術分野】

【0001】

本発明は、抵抗体ペーストに関する。詳しくは、力学量センサの抵抗体として有用な、高感度でありながら、安定性に優れた抵抗体ペーストに関する。

【背景技術】

【0002】

圧力変化等の力学的な変化量を測定する力学量センサが従来から広く利用されている。この力学量センサは、材料に圧縮応力、引っ張り応力、せん断応力、静水圧応力等が加わった際、生じた歪に応じてその電気抵抗が変化する現象を利用するものである。力学量センサとしては様々な形態のものがあるが、コスト面等から図1のような感歪抵抗体を用いたものが提案されている。図1の力学量センサは、表面に絶縁性層が形成された基板上に、導体層(電極)及び抵抗体層が形成されている。そして、応力により基板が変形したとき、これに追従する抵抗体の寸法変化による抵抗値の変化に基づき、基板の歪量を検出するものである。

【0003】

この種の力学量センサにおいて使用される抵抗体としては、抵抗体ペーストにより形成されるものが一般的となっている。抵抗体ペーストは、酸化ルテニウム等の導電粒子と、これを分散させるガラスフリットと、適宜の有機溶剤とを混合したものである。抵抗体は、この抵抗体ペーストを基板上に塗布・乾燥した後、高温で焼成することにより形成される。

【0004】

力学量センサにおいて要求される特性として特に重要なものとして、GF(ゲージファクタ)と称されるセンサ感度がある。GFは、所定応力を受けたときの基板の歪量と抵抗値変化の割合で規定されるものである。ここで、力学量センサの性能は、抵抗体の特性に直接影響を受けることから、従来からGFの改善を目指すべく抵抗体の原料となる抵抗体ペーストについて種々の検討がなされてきた。

【0005】

例えば、特許文献1記載の抵抗体ペーストは、GF改善のため抵抗体ペーストを構成するガラスフリットを改善し、所定組成のPbO−SiO2−B2O3−Al2O3系ガラスからなるガラスフリットを用いるものである。

【特許文献1】特開平10−253313号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記従来の抵抗体ペーストは、確かに高感度のセンサを形成するのに寄与するものであり、そのGFも十分に高い値が得られている。しかしながら、この抵抗体ペーストは、感度以外の特性において十分満足するものではなく実用化において問題があった。

【0007】

即ち、この種の抵抗体ペーストにより形成される抵抗体は、焼成後、時間経過と共に抵抗値が変化する現象(クリープ現象)がみられることがある。上記従来の抵抗ペーストは、このクリープ現象が生じやすいことから、安定性において改善の余地が残るものであった。安定性の乏しい抵抗体は、センサの検出値の信頼性を損なうこととなるからである。

【0008】

本発明は、以上のような背景のもとになされたものであり、高感度で高いGFを発現しつつも、クリープ現象による抵抗値変化の少ない抵抗体を形成可能な抵抗体ペースト及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者等は、上記課題を解決すべく鋭意検討を行い、導電粒子の構成として、ルテニウム酸化物で被覆されたガラス組成物からなる複合材の形態とし、更に、導電粒子を構成するガラス組成物として、導電粒子を分散させるガラスフリットと異なるものを適用することとした。

【0010】

即ち、本発明は、 ガラスフリットと、前記ガラスフリット中に分散される導電粒子とを含む抵抗体ペーストにおいて、前記導電粒子は、前記ガラスフリットよりも軟化点の高いガラス組成物をルテニウム酸化物粒子が被覆してなるものである抵抗体ペーストである。

【0011】

本発明者等によると、抵抗体ペーストより形成される抵抗体の導電機構においては、導電粒子の粒径が大きい程、感度が上昇する傾向にある。他方、安定的な導電機構を維持するためには、実際に導電作用に寄与するルテニウム酸化物の比表面積が高いことが好ましく、換言すればルテニウム酸化物の粒径は微小となることが好ましい。即ち、ルテニウム酸化物を導電粒子とするとき、その粒径を基準とすると感度と安定性とは逆相関の関係にあり、感度と安定性を両立させることが困難といえる。

【0012】

本願発明は、感度と安定性の関係に鑑み、ガラス組成物をルテニウム酸化物粒子で被覆することで導電粒子を形成するものである。これにより導電粒子の粒径として、ガラス組成物の粒径を加えることができ、導電粒子の粒径を増大させることができる。一方、本発明では、導電粒子の粒径にガラス組成物の粒径考慮することができることから、ルテニウム酸化物粒子の粒径を細かくすることが可能となる。従って、安定性も付与することが可能となり、感度の向上の両立を図ることができる。

【0013】

また、ペーストを抵抗体とする際には、塗布後に焼成することが必要であるが、導電粒子を構成するガラス組成物の軟化点がガラスフリットの軟化点以下であると焼成により軟化する。そこで、ガラス組成物の軟化点を、ガラスフリットの軟化点よりも高いものとする。これにより、焼成後もガラス組成物の(固体)状態を維持することができる。このとき、焼成の温度は、ガラスフリットの軟化点とガラス組成物の軟化点との間の温度とすることができる。

【0014】

ここで、導電粒子を構成するガラス組成物の粒径は1.0〜5.0μmであり、これを被覆するルテニウム酸化物粒子の粒径は0.01〜1.0μmであるものが好ましい。尚、ルテニウム酸化物粒子は、ガラス組成物を完全に覆うまでは必要ではない、また、複数のルテニウム酸化物粒子が重なって被覆していても良い。このようなことから、導電粒子の粒径は、両者の粒径の単純な和とはならないが好ましくは、1.0〜3.0μmとすることが好ましい。

【0015】

また、本発明を構成する2種のガラス成分の軟化点は、上記説明した上下関係を有するものであり、具体的範囲として、ガラスフリットの軟化点は300〜870℃であり、ガラス組成物の軟化点は530〜1000℃であるものが好ましい。尚、各ガラスの軟化点を焼成温度から設定する場合には、焼成温度に対して±30℃以上の軟化点を設定するのが好ましく、焼成温度より30℃以上高い軟化点を有するガラスをガラス組成物とし、焼成温度より30℃以上低い軟化点を有するガラスをガラスフリットとするのが好ましい。ガラスフリットを確実に軟化させつつ、導電粒子となるガラス組成物の軟化を防止するためである。従って、ガラス組成物、ガラスフリットの軟化点が上記温度範囲としたとき、焼成温度は、330〜970℃とするのが好ましい。

【0016】

導電粒子を構成するガラス組成物及びガラスフリットのガラス成分は、基本的な構造は同じである。ペーストを構成するガラスは、ガラス構造の骨格を形成するSiO2、B2O3、修飾成分としてPbO、Bi2O3、Al2O3の他、アルカリ金属及びその酸化物、アルカリ土類金属及びその酸化物を含むものである。本発明における2種のガラス成分の種類(組成)は、いずれも抵抗体の感度に影響を与えるものであり、感度を確保するためには、骨格成分であるSiO2よりも上記の修飾成分を多く含むものが好ましい。

【0017】

両ガラス成分の組成については、軟化点において差が生じるように調整する通常、SiO2が多いと軟化点は上がる傾向にあり、PbO、Bi2O3が多いと軟化点は下がる傾向にある。そして、具体的な組成としては、導電粒子を構成するガラス組成物は、SiO2:10〜60重量%、B2O3:0〜20重量%、PbO又はBi2O3:40〜70重量%、Al2O3:0〜20重量%、アルカリ金属又はその酸化物、若しくは、アルカリ土類金属:0〜20重量%からなるものが好ましい。また、ガラスフリットは、SiO2:5〜30重量%、B2O3:0〜20重量%、PbO又はBi2O3:40〜90重量%、Al2O3:0〜20重量%、アルカリ金属及びその酸化物、アルカリ土類金属:0〜20重量%からなるものが好ましい。

【0018】

一方、導電粒子を構成するルテニウム酸化物としては、RuO2の他、ルテニウム酸化物と他の酸化物との複合酸化物の形態のものでもよい。複合酸化物としては、Pb2Ru2O6、Bi2Ru2O7等、M−RuO3(Mはアルカリ金属又はアルカリ土類金属)が好ましい。

【0019】

また、本発明においては、ルテニウム酸化物は、主にガラス組成物と共に導電粒子を形成するが、ルテニウム酸化物が単独でガラスフリット中に分散していても良い。この単独ルテニウム酸化物粒子は、導電粒子として作用するが、このようなルテニウム酸化物粒子の分散は、抵抗体の安定性に寄与することができる。このときのルテニウム酸化物粒子の粒径は、上記と同様のものが好ましい。

【0020】

尚、ペーストの各成分の構成比率(重量比)は、導電粒子を構成するルテニウム酸化物とガラス組成物との比率(ルテニウム酸化物/ガラス組成物)を50/50〜80/20とするのが好ましく、より好ましくは60/40〜80/20とする。また、導電粒子、即ち、ルテニウム酸化物とガラス組成物との合計量とガラスフリットとの比率(導電粒子/ガラスフリット)は、予定する抵抗値により変化させるものであるが、15/85〜50/50とするのが好ましい。尚、上記のように単独で分散するルテニウム酸化物が存在するペーストにおいては、ガラス組成物と共に導電粒子を構成するルテニウム酸化物の量と、単独で分散するルテニウム酸化物の量との合計が上記範囲内にあることが好ましい。

【0021】

本発明に係る抵抗体ペーストは、有機バインダー、有機溶剤を含むものが好ましい。有機バインダーとしては、セルロース系樹脂、アクリル系樹脂等のが使用可能であり、有機溶剤としては、テルピネオール、ブチルカルビートルアセテート等が使用可能であり、いずれも公知のものが適用できる。

【0022】

以上説明した本発明に係る抵抗体ペーストの製造方法について説明する。本発明に係るペーストの基本的な製造方法は、導電粒子とガラスフリットとを混合し、更に必要に応じて有機バインダー、有機溶剤も混合する。ここで、本発明における導電粒子はガラス組成物をルテニウム酸化物粒子で被覆するものであるから、ガラスフリットとの混合前に、まず導電粒子を製造する必要がある。導電粒子製造の方法としては、めっき、スパッタリング、CVD等の薄膜製造プロセスを適用して、ガラス組成物にルテニウム酸化物の膜を形成しても良い。但し、ガラス粉末に対するめっきは一般的なものではなく、また、スパッタリング等は真空環境が要求されるため製造効率の点が懸念される。また、これらの薄膜製造プロセスは、ガラス組成物に均一な皮膜を形成することができるが、上記のように本発明においては完全に均一な被覆が要求されるものではない。そこで、本発明者等は、乾式で効率的に導電粒子を製造する工程を含む抵抗ペーストの製造法を見出した。

【0023】

本発明に係る抵抗ペーストの製造方法は、ガラス組成物とルテニウム酸化物粉末とをボールミルに装填し、ボールミルにより混合粉砕処理を行い、これにより粉砕された前記ガラス組成物粉末の表面を前記ルテニウム酸化物粉末で被覆し、粉砕後の粉砕品とガラスフリットとを混合するものである。

【0024】

この方法では、ガラス組成物とルテニウム酸化物粉末とをボールミル中で粉砕処理したとき、靭性の低いガラス組成物が崩壊することとなる。ガラス組成物の崩壊時には新表面ができるが、この新表面は活性が高いため、ルテニウム酸化物粉末がこれに容易に結合することとなる。従って、このような粉砕処理を進行させて、ガラス組成物の粉砕及びルテニウム酸化物粉末の結合を継続することで、ルテニウム酸化物粒子がガラス組成物粒子を覆う導電粒子が形成される(以下、この粉砕処理工程をドライコミル工程と称する。)。

【0025】

そして、粉砕処理後の粉砕品については、そのままガラスフリット及び適宜の有機物と混合することで抵抗体ペーストを製造することができる。また、粉砕品には、ガラス組成物を含む導電粒子の他、ガラス組成物に結合し切れなかったルテニウム酸化物粒子が存在することがあるが、このような粉砕品をガラスフリット等と混合することでルテニウム酸化物が単独で分散するペーストを製造することができる。

【0026】

上記ドライコミル工程においては、粉砕の影響を考慮して、導入するガラス組成物の粒径を5〜10μmとするのが好ましい。また、ルテニウム酸化物粉末の粒径は0.01〜1.0μmとするのが好ましい。導入する原料の量は、製造目的のペースト重量に準じ、そこから粉砕後に混合するガラスフリットの量、ガラス組成物の量、ルテニウム酸化物の量を算定できる。好ましい組成範囲については、上記記載の通りである。

【0027】

ボールミルの粉砕媒体(ボール)としては、材質としてジルコニア、アルミナなるものが使用でき、粉砕媒体の直径は5〜20mmとするのが好ましい。粉砕条件としては、時間を24〜48時間とするのが好ましい。ガラス組成物の粉砕及びルテニウム酸化物の結合(被覆)を十分に行うためである。

【0028】

ドライコミル工程後のペースト調整においては、粉砕品取り出し後、粉砕品にガラスフリット、有機バインダー等を混合する。この混合は、三本ロール機等の混合装置にて十分に行うことが好ましい。

【発明の効果】

【0029】

以上説明したように、本発明に係る抵抗体ペーストは、抵抗体としたときに感度良好であり高いGF値を発現しつつ、安定性にも優れ、クリープ現象による抵抗値変化の少ないものである。

【発明を実施するための最良の形態】

【0030】

以下、本発明の好適な実施形態を説明する。本実施形態では、種々のルテニウム酸化物、ガラス組成物、ガラスフリットを用いて、ドライコミル法を用いて複数の抵抗体ペーストを製造した。そして、抵抗体を製造してその感度及び安定性を評価した。ここで使用した、ルテニウム酸化物、ガラスの種類は以下の通りである。

【0031】

【表1】

【0032】

【表2】

【0033】

ペーストの製造では、以下の各原料をボールミルに導入し、粉砕処理を行った。粉砕条件は、粉砕媒体径10mm、粉砕時間24時間とした。粉砕は室温にて行った。

【0034】

【表3】

【0035】

ドライコミル工程の後、ガラスフリット及び有機バインダー、有機溶剤を混合しペーストとした。混合は三本ロール機で10〜60分行った。製造した各ペーストの構成は以下の通りである。混合したガラスフリットは、ガラスBである。また、有機バインダー、有機溶剤はテルピネオールを混合した。各成分の混合比は、いずれも、ルテニウム酸化物:ガラス組成物:ガラスフリット=20:8:72とした。

【0036】

【表4】

【0037】

比較例:本実施形態に係る抵抗ペーストに対する比較のため、ルテニウム酸化物のみからなる導電粒子とガラスフリットと混合して従来のペーストを製造した。それらの構成は以下の通りである。

【0038】

【表5】

【0039】

これら比較例のペーストは、混合時に有機バインダー、有機溶剤はテルピネオールを混合した。

【0040】

以上の各実施例、比較例のペーストを用いて図1と同様の抵抗体を有する構成の力学量センサを製造した。センサの製造においては、脱脂・洗浄処理したステンレス基板にガラスペーストを印刷・焼成をした後、Agペーストを印刷・焼成して電極とした後、抵抗体ペーストを印刷し、乾燥後550℃で1時間(ピーク時間10分)焼成して抵抗体を形成した。

【0041】

そして、製造した力学量センサについて、抵抗体の特性評価を行った。特性評価においては、まず、基板へ荷重をかけて抵抗体を変形させ、歪200μεの段階の抵抗値変化を基にGF値を測定した。また、焼成後の抵抗値の時間的変化率(ΔR)を測定し、クリープ現象の有無を検討した。これらの評価結果を表6に示す。

【0042】

【表6】

【0043】

表6から、GFの合格基準を12とすると、基本的に比較例も含めて合格基準を満足するものであり、感度においては問題ないレベルといえる。しかしながら、これに安定性(ΔR)の評価を加えると、比較例は変化幅が大きく、いずれも長時間放置することで初期値から大きなずれが生じ、クリープ現象が生じることがわかる。即ち、比較例においては、ガラスフリットを種々調製したことで、感度においては優れているが、安定性においては改善できない。これに対して、実施例においては、感度を確保しつつ安定性の向上が図られており、バランスに優れた抵抗体となっていることが確認できた。

【図面の簡単な説明】

【0044】

【図1】一般的な力学量センサの構成を説明する図。

【特許請求の範囲】

【請求項1】

ガラスフリットと、前記ガラスフリット中に分散される導電粒子とを含む抵抗体ペーストにおいて、

前記導電粒子は、前記ガラスフリットよりも軟化点の高いガラス組成物を、ルテニウム酸化物粒子が被覆してなるものである抵抗体ペースト。

【請求項2】

導電粒子を構成するガラス組成物の粒径は1.0〜5.0μmであり、ルテニウム酸化物粒子の粒径は0.01〜1.0μmである請求項1記載の抵抗体ペースト。

【請求項3】

ガラスフリットの軟化点は、300〜870℃であり、ガラス組成物の軟化点は、530〜1000℃である請求項1又は請求項2記載の抵抗体ペースト。

【請求項4】

導電粒子を構成するガラス組成物は、SiO2:10〜60重量%、B2O3:0〜20重量%、PbO又はBi2O3:40〜70重量%、Al2O3:0〜20重量%、アルカリ金属又はその酸化物、若しくは、アルカリ土類金属:0〜20重量%からなるガラスの少なくとも2種以上からなる請求項1〜請求項3のいずれかに記載の抵抗体ペースト。

【請求項5】

ガラスフリットは、SiO2:5〜30重量%、B2O3:0〜20重量%、PbO又はBi2O3:40〜90重量%、Al2O3:0〜20重量%、アルカリ金属又はその酸化物、若しくは、アルカリ土類金属:0〜20重量%からなるガラスの少なくとも2種以上からなる請求項1〜請求項4のいずれかに記載の抵抗体ペースト。

【請求項6】

ルテニウム酸化物は、RuO2、又は、Pb2Ru2O6、Bi2Ru2O7、M−RuO3(M:アルカリ金属又はアルカリ土類金属)で示される複合ルテニウム酸化物、のいずれかである請求項1〜請求項5のいずれかに記載の抵抗体ペースト。

【請求項7】

更に、導電粒子としてルテニウム酸化物のみからなる粒子が分散する請求項1〜請求項6のいずれかに記載の抵抗体ペースト。

【請求項8】

ルテニウム酸化物の含有量は、ガラスフリット及びガラス組成物の重量の合計に対して、5〜70重量%である請求項1〜請求項7のいずれかに記載の抵抗体ペースト。

【請求項9】

請求項1〜請求項8記載の抵抗体ペーストの製造方法であって、

ガラス組成物粉末とルテニウム酸化物粉末とをボールミルに導入し、

前記ボールミルにより混合粉砕処理を行うことにより、粉砕された前記ガラス組成物粉末の表面を前期ルテニウム酸化物粉末で被覆し、

その後、粉砕後の粉砕品とガラスフリットとを混合する抵抗体ペーストの製造方法。

【請求項10】

ボールミルに導入するガラス組成物の粒径を5〜10μmとし、ルテニウム酸化物粉末の粒径は0.01〜1.0μmとして混合粉砕処理を行う請求項9記載の抵抗体ペーストの製造方法。

【請求項11】

粉砕媒体の直径は5〜20mmとし、粉砕時間を24〜48時間として混合粉砕処理を行う請求項9又は請求項10記載の抵抗体ペーストの製造方法。

【請求項1】

ガラスフリットと、前記ガラスフリット中に分散される導電粒子とを含む抵抗体ペーストにおいて、

前記導電粒子は、前記ガラスフリットよりも軟化点の高いガラス組成物を、ルテニウム酸化物粒子が被覆してなるものである抵抗体ペースト。

【請求項2】

導電粒子を構成するガラス組成物の粒径は1.0〜5.0μmであり、ルテニウム酸化物粒子の粒径は0.01〜1.0μmである請求項1記載の抵抗体ペースト。

【請求項3】

ガラスフリットの軟化点は、300〜870℃であり、ガラス組成物の軟化点は、530〜1000℃である請求項1又は請求項2記載の抵抗体ペースト。

【請求項4】

導電粒子を構成するガラス組成物は、SiO2:10〜60重量%、B2O3:0〜20重量%、PbO又はBi2O3:40〜70重量%、Al2O3:0〜20重量%、アルカリ金属又はその酸化物、若しくは、アルカリ土類金属:0〜20重量%からなるガラスの少なくとも2種以上からなる請求項1〜請求項3のいずれかに記載の抵抗体ペースト。

【請求項5】

ガラスフリットは、SiO2:5〜30重量%、B2O3:0〜20重量%、PbO又はBi2O3:40〜90重量%、Al2O3:0〜20重量%、アルカリ金属又はその酸化物、若しくは、アルカリ土類金属:0〜20重量%からなるガラスの少なくとも2種以上からなる請求項1〜請求項4のいずれかに記載の抵抗体ペースト。

【請求項6】

ルテニウム酸化物は、RuO2、又は、Pb2Ru2O6、Bi2Ru2O7、M−RuO3(M:アルカリ金属又はアルカリ土類金属)で示される複合ルテニウム酸化物、のいずれかである請求項1〜請求項5のいずれかに記載の抵抗体ペースト。

【請求項7】

更に、導電粒子としてルテニウム酸化物のみからなる粒子が分散する請求項1〜請求項6のいずれかに記載の抵抗体ペースト。

【請求項8】

ルテニウム酸化物の含有量は、ガラスフリット及びガラス組成物の重量の合計に対して、5〜70重量%である請求項1〜請求項7のいずれかに記載の抵抗体ペースト。

【請求項9】

請求項1〜請求項8記載の抵抗体ペーストの製造方法であって、

ガラス組成物粉末とルテニウム酸化物粉末とをボールミルに導入し、

前記ボールミルにより混合粉砕処理を行うことにより、粉砕された前記ガラス組成物粉末の表面を前期ルテニウム酸化物粉末で被覆し、

その後、粉砕後の粉砕品とガラスフリットとを混合する抵抗体ペーストの製造方法。

【請求項10】

ボールミルに導入するガラス組成物の粒径を5〜10μmとし、ルテニウム酸化物粉末の粒径は0.01〜1.0μmとして混合粉砕処理を行う請求項9記載の抵抗体ペーストの製造方法。

【請求項11】

粉砕媒体の直径は5〜20mmとし、粉砕時間を24〜48時間として混合粉砕処理を行う請求項9又は請求項10記載の抵抗体ペーストの製造方法。

【図1】

【公開番号】特開2009−105263(P2009−105263A)

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願番号】特願2007−276401(P2007−276401)

【出願日】平成19年10月24日(2007.10.24)

【出願人】(000005821)パナソニック株式会社 (73,050)

【出願人】(000217228)田中貴金属工業株式会社 (146)

【Fターム(参考)】

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願日】平成19年10月24日(2007.10.24)

【出願人】(000005821)パナソニック株式会社 (73,050)

【出願人】(000217228)田中貴金属工業株式会社 (146)

【Fターム(参考)】

[ Back to top ]