抵抗溶接方法

【課題】鉄系部材とアルミニウム系部材との異材溶接において、十分な接合強度が確実に得られ、アルミニウム系部材の板厚減少の少ない抵抗溶接方法を提供する。

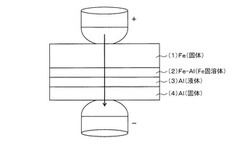

【解決手段】鉄系部材とアルミニウム系部材とを抵抗溶接する方法において、鉄系部材側に陽極電極を、アルミニウム系部材側に陰極電極を配置し、鉄系部材の外側表面からアルミニウム系部材の外側表面に至るまでの層が、(1)鉄系部材(固体)、(2)Fe−Al(Fe固溶体)、(3)Al(液体)、(4)アルミニウム系部材(固体)、の順に並んだ状態において通電を行う。

【解決手段】鉄系部材とアルミニウム系部材とを抵抗溶接する方法において、鉄系部材側に陽極電極を、アルミニウム系部材側に陰極電極を配置し、鉄系部材の外側表面からアルミニウム系部材の外側表面に至るまでの層が、(1)鉄系部材(固体)、(2)Fe−Al(Fe固溶体)、(3)Al(液体)、(4)アルミニウム系部材(固体)、の順に並んだ状態において通電を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄系部材とアルミニウム系部材とを強固に接合するための抵抗溶接方法に関する。

【背景技術】

【0002】

従来、自動車等の車体には鋼板等の鉄系材料が多く用いられている。しかしながら、燃料消費率の向上や排気ガス規制の強化に対応するため車体の軽量化が望まれており、近年、アルミニウム合金等の軽量な材料を一部に用いるようになってきている。このため、鉄系材料とアルミニウム系材料との異材接合を行う場合が増えている。例えば、特許文献1には、鉄とアルミニウムとをスポット溶接する方法が開示されており、鉄側に陰極電極を、アルミニウム側に陽極電極を配置して溶接を行うことで、熱伝導率の異なる両部材の間のナゲット生成位置に偏りを無くし、接合強度の向上を図っている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−111776号公報

【特許文献2】特開平9−298318号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、鉄系材料とアルミニウム系材料との異材溶接においては、鉄とアルミニウムからなる脆い金属間化合物が生成することがあり、見かけ上接合されていても十分な接合強度が得られていない場合がある。また、通常のスポット溶接では、鉄およびアルミニウムの両部材が高温となるため、鉄よりも融点の低いアルミニウムが過度に溶融し、電極の加圧力によってアルミニウム部材の板厚が減少するという問題がある。

【0005】

したがって、本発明は、鉄系部材とアルミニウム系部材との異材溶接において、十分な接合強度が確実に得られ、アルミニウム系部材の板厚減少の少ない抵抗溶接方法を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明は、鉄系部材とアルミニウム系部材とを抵抗溶接する方法であって、鉄系部材側に陽極電極を、アルミニウム系部材側に陰極電極を配置し、鉄系部材の外側表面からアルミニウム系部材の外側表面に至るまでの層が、(1)鉄系部材(固体)、(2)Fe−Al(Fe固溶体)、(3)Al(液体)、(4)アルミニウム系部材(固体)、の順に並んだ状態において通電を行うことを特徴とする。

【0007】

図1は本発明の作用を説明するための図であり、(1)鉄系部材(固体)、(2)Fe−Al(Fe固溶体)、(3)Al(液体)、(4)アルミニウム系部材(固体)の積層状態を示している。Fe/Fe−Al合金の積層構造は熱電変換素子として知られており(特許文献2等参照)、上記層においては(1)および(2)に対応する。Fe/Fe−Al合金の積層構造においてFe側からFe−Al合金側へと電流を流すとぺルチェ効果が得られ、Fe−Al合金が放熱し、Feが吸熱する。すなわち、図1に示すように鉄系部材側に陽極電極を、アルミニウム系部材側に陰極電極を配置して通電を行うと、鉄系部材側が高温となり、アルミニウム系部材側が低温となる。したがって、アルミニウム系部材が高温になり難いため、アルミリッチの脆い金属間化合物が接合部に生成することを防ぐことができ、接合強度を向上させることができる。また、アルミニウム系部材が過度に溶融しないため、電極の加圧力によるアルミニウム系部材の板厚減少を防ぐことができる。なお、連続的に通電を行うと鉄系部材の温度が上昇し過ぎてしまい、Fe−Al(Fe固溶体)が形成され難い。このため、パルス通電を行うことが好ましい。パルス通電を行うことにより、鉄系部材とアルミニウム系部材の接合部の温度制御を行いやすくなり、図1に示した(1)〜(4)の順に並んだ層を容易に得られる。

【0008】

また、通電を行う前の低温状態においてはアルミニウムに比べて鉄のほうが電気抵抗率が大きい。したがって、低温状態においては、鉄系部材を急激に加熱しながらも、アルミニウム系部材を低温のままとすることができる。この特徴を利用して、1回目のパルス通電で、層が図1に示すように(1)〜(4)の順に並んだ状態となるように溶接を行うことが好ましい。これにより、鉄系部材を加熱しながらもアルミニウム系部材を低温に保つことができ、アルミリッチの脆い金属間化合物の生成を効果的に防ぐことができる。さらに、層が(1)〜(4)の順に並んだ状態において通電を停止させて溶接を終了することが好ましい。これにより、(1)〜(4)の順に並んだ層を維持した状態で鉄系部材およびアルミニウム系部材が急冷されるため、脆い金属間化合物の生成をさらに効果的に防ぐことができる。

【発明の効果】

【0009】

本発明によれば、鉄系部材とアルミニウム系部材との異材溶接において十分な接合強度が確実に得られ、アルミニウム系部材の板厚減少を防ぐことができる。

【図面の簡単な説明】

【0010】

【図1】本発明の層構造を示す図である。

【図2】鉄とアルミニウムの2元系平衡状態図である。

【図3】鉄およびアルミニウムの相互拡散係数と温度との関係を示すグラフである。

【図4】鉄およびアルミニウムの電気抵抗率と温度との関係を示すグラフである。

【図5】実施例における鉄系部材およびアルミニウム系部材への通電条件を示しており、図5(a)はパルス通電の場合、図5(b)は連続通電の場合のグラフである。

【図6】実施例における鉄系部材およびアルミニウム系部材の温度測定結果を示しており、図6(a)はパルス通電の場合、図6(b)は連続通電の場合のグラフである。

【図7】実施例における鉄系部材とアルミニウム系部材の接合部を示しており、図7(a)はパルス通電の場合、図7(b)は連続通電の場合の断面図である。

【発明を実施するための形態】

【0011】

図2を参照して本発明におけるFe−Al(Fe固溶体)が生成される理由を説明する。図2は鉄とアルミニウムの2元系平衡状態図である。図2に示すように、本発明で用いる鉄系部材およびアルミニウム系部材との間にFe−Al(Fe固溶体)が生成するのは、1538℃以下の場合である。また、1171℃以下ではアルミリッチの脆い金属間化合物が生成するため、鉄系部材とアルミニウム系部材との接合強度が低下する。したがって、鉄系部材側からアルミニウム系部材側へ電流を流して加熱し、両部材の接合部の温度を1171〜1538℃の間に保つことによりFe−Al(Fe固溶体)を生成させる。この結果、Fe/Fe−Al合金の積層構造のぺルチェ効果により鉄系部材側が高温に、アルミニウム系部材側が低温となり、鉄系部材の入熱不足を防ぐことや、アルミニウム系部材の過度の溶融による板厚減少を防ぐことができる。

【0012】

図3に、鉄およびアルミニウムの相互拡散係数と温度との関係を示す。図3より、アルミニウムの温度が低い(約600℃以下)場合は、鉄がアルミニウム中に拡散する速度が小さく、溶融したアルミニウムへ鉄が拡散し難いため、アルミリッチの脆い金属間化合物は生成し難い。一方、鉄の温度が高い(約1000℃以上)場合は、アルミニウムが鉄中に拡散する速度が大きく、溶融した鉄にアルミニウムが拡散するため、鉄リッチの延性な金属間化合物が生成しやすい。本発明者の実験によると、極短時間(20msec)の通電後、抵抗発熱している部材にさらに電流を流す(パルス通電を行う)ことによって上記のぺルチェ効果が得られ、鉄系部材を1000℃以上に加熱しながらも、アルミニウム系部材を融点付近の600℃程度に保持できることがわかった。したがって、本発明においては、パルス通電を行い、鉄系部材およびアルミニウム系部材の温度制御を行いながら接合を実施する。これにより、接合部に鉄リッチの延性な金属間化合物を形成して接合強度を向上することができる。なお、連続的に通電を行うと両部材の温度が上昇し過ぎてしまい、Fe−Al(Fe固溶体)が得られ難く、アルミニウム系部材が過度に溶融して板厚が減少し易い。

【0013】

次に、鉄およびアルミニウムの各温度における電気抵抗率を表1および図4に示す。表1および図4より、鉄とアルミニウムの抵抗比が低温領域において大きいことがわかる。例えば、アルミニウム固相温度領域(600℃以下)において通電を行うと、鉄がアルミニウムに比べて6〜7倍の速度で温度上昇する。この特徴を利用して、両部材が低温の状態において短時間通電を行うと、アルミニウム系部材を高温にせずに、鉄系部材のみを高温とすることができる。この結果、アルミニウム系部材を過度に溶融しないため、アルミリッチの脆い金属間化合物の生成を防ぎながら、上記(1)〜(4)の順に並んだ層が得られる。このため、本発明においては1回目のパルス通電で層が上記(1)〜(4)の順に並んだ状態となるように抵抗溶接を行う。

【0014】

【表1】

【0015】

また、接合終了時に両部材を1171〜1538℃の状態から急冷することにより液体状態のアルミニウムを急激に固化し、アルミニウムの鉄への拡散を防ぐことができる。これにより、アルミリッチの脆い金属間化合物の生成をさらに効果的に防ぐことができる。さらに、鉄系部材とアルミニウム系部材との接合部においてFe−Al(Fe固溶体)の割合を増加させることができる。

【実施例】

【0016】

以下、具体的な実施例により本発明をさらに詳細に説明する。

鉄系部材(JAC270;合金化溶融亜鉛メッキ鋼板、1.0mm厚)およびアルミニウム系部材(A6022合金、1.2mm厚)を互いに重ね合わせ、鉄系部材側に陽極電極を、アルミニウム系部材側に陰極電極を配置して電極加圧力350kgfにおいて通電を行った。溶接終了時には、両部材が加熱されている状態において通電を停止させて両部材を急冷した。通電条件は図5の通りである。図5(a)はパルス通電の場合であり、図5(b)は連続通電の場合の電流と通電時間とを示している。通電時に光ファイバー型温度測定装置を用いて鉄系部材およびアルミニウム系部材の接合部付近の温度測定を行い、各部材の温度変化について調べた。この結果を図6に示す。また、溶接終了後の鉄系部材およびアルミニウム系部材の接合状態を調べるため、接合部の断面を観察した。この結果を図7に示す。

【0017】

図6(a)はパルス通電を行った場合であり、図6(b)は連続通電を行った場合の鉄系部材およびアルミニウム系部材の温度変化を示すグラフである。図6(a)より、パルス通電を行った場合は、鉄系部材のみを1171〜1538℃に加熱することができ、鉄系部材がこの温度範囲にある間、アルミニウム系部材は約600℃付近に維持されている。一方、図6(b)より、連続通電を行った場合は、鉄系部材が1171〜1538℃の温度範囲にある間、アルミニウム系部材も加熱されて約1000℃程度となっている。このような溶接を行った後の鉄系部材およびアルミニウム系部材の接合部を図7に示す。図7(a)はパルス通電を行った試料、図7(b)は連続通電を行った試料の断面図である。図7(a)および(b)より、パルス通電を行った試料と比べて、連続通電を行った試料はアルミニウム系部材が減肉していることがわかる。これらのことから、連続通電を行うとアルミニウム系部材が高温となって過度に溶融し、接合時に減肉することがわかる。また、連続通電を行った試料の接合強度は1.53kNであったのに対し、パルス通電を行った試料では接合強度が向上し、2.54kNであった。これは、接合部において脆い金属間化合物の生成を防ぐことができたためと考えられる。したがって、パルス通電により溶接を行うことにより、アルミニウム系部材の板厚減少を低減し、十分な接合強度を得られることを確認できた。

【技術分野】

【0001】

本発明は、鉄系部材とアルミニウム系部材とを強固に接合するための抵抗溶接方法に関する。

【背景技術】

【0002】

従来、自動車等の車体には鋼板等の鉄系材料が多く用いられている。しかしながら、燃料消費率の向上や排気ガス規制の強化に対応するため車体の軽量化が望まれており、近年、アルミニウム合金等の軽量な材料を一部に用いるようになってきている。このため、鉄系材料とアルミニウム系材料との異材接合を行う場合が増えている。例えば、特許文献1には、鉄とアルミニウムとをスポット溶接する方法が開示されており、鉄側に陰極電極を、アルミニウム側に陽極電極を配置して溶接を行うことで、熱伝導率の異なる両部材の間のナゲット生成位置に偏りを無くし、接合強度の向上を図っている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−111776号公報

【特許文献2】特開平9−298318号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、鉄系材料とアルミニウム系材料との異材溶接においては、鉄とアルミニウムからなる脆い金属間化合物が生成することがあり、見かけ上接合されていても十分な接合強度が得られていない場合がある。また、通常のスポット溶接では、鉄およびアルミニウムの両部材が高温となるため、鉄よりも融点の低いアルミニウムが過度に溶融し、電極の加圧力によってアルミニウム部材の板厚が減少するという問題がある。

【0005】

したがって、本発明は、鉄系部材とアルミニウム系部材との異材溶接において、十分な接合強度が確実に得られ、アルミニウム系部材の板厚減少の少ない抵抗溶接方法を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明は、鉄系部材とアルミニウム系部材とを抵抗溶接する方法であって、鉄系部材側に陽極電極を、アルミニウム系部材側に陰極電極を配置し、鉄系部材の外側表面からアルミニウム系部材の外側表面に至るまでの層が、(1)鉄系部材(固体)、(2)Fe−Al(Fe固溶体)、(3)Al(液体)、(4)アルミニウム系部材(固体)、の順に並んだ状態において通電を行うことを特徴とする。

【0007】

図1は本発明の作用を説明するための図であり、(1)鉄系部材(固体)、(2)Fe−Al(Fe固溶体)、(3)Al(液体)、(4)アルミニウム系部材(固体)の積層状態を示している。Fe/Fe−Al合金の積層構造は熱電変換素子として知られており(特許文献2等参照)、上記層においては(1)および(2)に対応する。Fe/Fe−Al合金の積層構造においてFe側からFe−Al合金側へと電流を流すとぺルチェ効果が得られ、Fe−Al合金が放熱し、Feが吸熱する。すなわち、図1に示すように鉄系部材側に陽極電極を、アルミニウム系部材側に陰極電極を配置して通電を行うと、鉄系部材側が高温となり、アルミニウム系部材側が低温となる。したがって、アルミニウム系部材が高温になり難いため、アルミリッチの脆い金属間化合物が接合部に生成することを防ぐことができ、接合強度を向上させることができる。また、アルミニウム系部材が過度に溶融しないため、電極の加圧力によるアルミニウム系部材の板厚減少を防ぐことができる。なお、連続的に通電を行うと鉄系部材の温度が上昇し過ぎてしまい、Fe−Al(Fe固溶体)が形成され難い。このため、パルス通電を行うことが好ましい。パルス通電を行うことにより、鉄系部材とアルミニウム系部材の接合部の温度制御を行いやすくなり、図1に示した(1)〜(4)の順に並んだ層を容易に得られる。

【0008】

また、通電を行う前の低温状態においてはアルミニウムに比べて鉄のほうが電気抵抗率が大きい。したがって、低温状態においては、鉄系部材を急激に加熱しながらも、アルミニウム系部材を低温のままとすることができる。この特徴を利用して、1回目のパルス通電で、層が図1に示すように(1)〜(4)の順に並んだ状態となるように溶接を行うことが好ましい。これにより、鉄系部材を加熱しながらもアルミニウム系部材を低温に保つことができ、アルミリッチの脆い金属間化合物の生成を効果的に防ぐことができる。さらに、層が(1)〜(4)の順に並んだ状態において通電を停止させて溶接を終了することが好ましい。これにより、(1)〜(4)の順に並んだ層を維持した状態で鉄系部材およびアルミニウム系部材が急冷されるため、脆い金属間化合物の生成をさらに効果的に防ぐことができる。

【発明の効果】

【0009】

本発明によれば、鉄系部材とアルミニウム系部材との異材溶接において十分な接合強度が確実に得られ、アルミニウム系部材の板厚減少を防ぐことができる。

【図面の簡単な説明】

【0010】

【図1】本発明の層構造を示す図である。

【図2】鉄とアルミニウムの2元系平衡状態図である。

【図3】鉄およびアルミニウムの相互拡散係数と温度との関係を示すグラフである。

【図4】鉄およびアルミニウムの電気抵抗率と温度との関係を示すグラフである。

【図5】実施例における鉄系部材およびアルミニウム系部材への通電条件を示しており、図5(a)はパルス通電の場合、図5(b)は連続通電の場合のグラフである。

【図6】実施例における鉄系部材およびアルミニウム系部材の温度測定結果を示しており、図6(a)はパルス通電の場合、図6(b)は連続通電の場合のグラフである。

【図7】実施例における鉄系部材とアルミニウム系部材の接合部を示しており、図7(a)はパルス通電の場合、図7(b)は連続通電の場合の断面図である。

【発明を実施するための形態】

【0011】

図2を参照して本発明におけるFe−Al(Fe固溶体)が生成される理由を説明する。図2は鉄とアルミニウムの2元系平衡状態図である。図2に示すように、本発明で用いる鉄系部材およびアルミニウム系部材との間にFe−Al(Fe固溶体)が生成するのは、1538℃以下の場合である。また、1171℃以下ではアルミリッチの脆い金属間化合物が生成するため、鉄系部材とアルミニウム系部材との接合強度が低下する。したがって、鉄系部材側からアルミニウム系部材側へ電流を流して加熱し、両部材の接合部の温度を1171〜1538℃の間に保つことによりFe−Al(Fe固溶体)を生成させる。この結果、Fe/Fe−Al合金の積層構造のぺルチェ効果により鉄系部材側が高温に、アルミニウム系部材側が低温となり、鉄系部材の入熱不足を防ぐことや、アルミニウム系部材の過度の溶融による板厚減少を防ぐことができる。

【0012】

図3に、鉄およびアルミニウムの相互拡散係数と温度との関係を示す。図3より、アルミニウムの温度が低い(約600℃以下)場合は、鉄がアルミニウム中に拡散する速度が小さく、溶融したアルミニウムへ鉄が拡散し難いため、アルミリッチの脆い金属間化合物は生成し難い。一方、鉄の温度が高い(約1000℃以上)場合は、アルミニウムが鉄中に拡散する速度が大きく、溶融した鉄にアルミニウムが拡散するため、鉄リッチの延性な金属間化合物が生成しやすい。本発明者の実験によると、極短時間(20msec)の通電後、抵抗発熱している部材にさらに電流を流す(パルス通電を行う)ことによって上記のぺルチェ効果が得られ、鉄系部材を1000℃以上に加熱しながらも、アルミニウム系部材を融点付近の600℃程度に保持できることがわかった。したがって、本発明においては、パルス通電を行い、鉄系部材およびアルミニウム系部材の温度制御を行いながら接合を実施する。これにより、接合部に鉄リッチの延性な金属間化合物を形成して接合強度を向上することができる。なお、連続的に通電を行うと両部材の温度が上昇し過ぎてしまい、Fe−Al(Fe固溶体)が得られ難く、アルミニウム系部材が過度に溶融して板厚が減少し易い。

【0013】

次に、鉄およびアルミニウムの各温度における電気抵抗率を表1および図4に示す。表1および図4より、鉄とアルミニウムの抵抗比が低温領域において大きいことがわかる。例えば、アルミニウム固相温度領域(600℃以下)において通電を行うと、鉄がアルミニウムに比べて6〜7倍の速度で温度上昇する。この特徴を利用して、両部材が低温の状態において短時間通電を行うと、アルミニウム系部材を高温にせずに、鉄系部材のみを高温とすることができる。この結果、アルミニウム系部材を過度に溶融しないため、アルミリッチの脆い金属間化合物の生成を防ぎながら、上記(1)〜(4)の順に並んだ層が得られる。このため、本発明においては1回目のパルス通電で層が上記(1)〜(4)の順に並んだ状態となるように抵抗溶接を行う。

【0014】

【表1】

【0015】

また、接合終了時に両部材を1171〜1538℃の状態から急冷することにより液体状態のアルミニウムを急激に固化し、アルミニウムの鉄への拡散を防ぐことができる。これにより、アルミリッチの脆い金属間化合物の生成をさらに効果的に防ぐことができる。さらに、鉄系部材とアルミニウム系部材との接合部においてFe−Al(Fe固溶体)の割合を増加させることができる。

【実施例】

【0016】

以下、具体的な実施例により本発明をさらに詳細に説明する。

鉄系部材(JAC270;合金化溶融亜鉛メッキ鋼板、1.0mm厚)およびアルミニウム系部材(A6022合金、1.2mm厚)を互いに重ね合わせ、鉄系部材側に陽極電極を、アルミニウム系部材側に陰極電極を配置して電極加圧力350kgfにおいて通電を行った。溶接終了時には、両部材が加熱されている状態において通電を停止させて両部材を急冷した。通電条件は図5の通りである。図5(a)はパルス通電の場合であり、図5(b)は連続通電の場合の電流と通電時間とを示している。通電時に光ファイバー型温度測定装置を用いて鉄系部材およびアルミニウム系部材の接合部付近の温度測定を行い、各部材の温度変化について調べた。この結果を図6に示す。また、溶接終了後の鉄系部材およびアルミニウム系部材の接合状態を調べるため、接合部の断面を観察した。この結果を図7に示す。

【0017】

図6(a)はパルス通電を行った場合であり、図6(b)は連続通電を行った場合の鉄系部材およびアルミニウム系部材の温度変化を示すグラフである。図6(a)より、パルス通電を行った場合は、鉄系部材のみを1171〜1538℃に加熱することができ、鉄系部材がこの温度範囲にある間、アルミニウム系部材は約600℃付近に維持されている。一方、図6(b)より、連続通電を行った場合は、鉄系部材が1171〜1538℃の温度範囲にある間、アルミニウム系部材も加熱されて約1000℃程度となっている。このような溶接を行った後の鉄系部材およびアルミニウム系部材の接合部を図7に示す。図7(a)はパルス通電を行った試料、図7(b)は連続通電を行った試料の断面図である。図7(a)および(b)より、パルス通電を行った試料と比べて、連続通電を行った試料はアルミニウム系部材が減肉していることがわかる。これらのことから、連続通電を行うとアルミニウム系部材が高温となって過度に溶融し、接合時に減肉することがわかる。また、連続通電を行った試料の接合強度は1.53kNであったのに対し、パルス通電を行った試料では接合強度が向上し、2.54kNであった。これは、接合部において脆い金属間化合物の生成を防ぐことができたためと考えられる。したがって、パルス通電により溶接を行うことにより、アルミニウム系部材の板厚減少を低減し、十分な接合強度を得られることを確認できた。

【特許請求の範囲】

【請求項1】

鉄系部材とアルミニウム系部材とを抵抗溶接する方法であって、

前記鉄系部材側に陽極電極を、前記アルミニウム系部材側に陰極電極を配置し、

前記鉄系部材の外側表面から前記アルミニウム系部材の外側表面に至るまでの層が、

(1)前記鉄系部材(固体)

(2)Fe−Al(Fe固溶体)

(3)Al(液体)

(4)前記アルミニウム系部材(固体)

の順に並んだ状態において通電を行うことを特徴とする抵抗溶接方法。

【請求項2】

前記通電はパルス通電であることを特徴とする請求項1に記載の抵抗溶接方法。

【請求項3】

1回目のパルス通電で層が前記(1)〜(4)の順に並んだ状態となるように溶接を行うことを特徴とする請求項1または2に記載の抵抗溶接方法。

【請求項4】

前記層が前記(1)〜(4)の順に並んだ状態において前記通電を停止させて溶接を終了することを特徴とする請求項1〜3のいずれかに記載の抵抗溶接方法。

【請求項1】

鉄系部材とアルミニウム系部材とを抵抗溶接する方法であって、

前記鉄系部材側に陽極電極を、前記アルミニウム系部材側に陰極電極を配置し、

前記鉄系部材の外側表面から前記アルミニウム系部材の外側表面に至るまでの層が、

(1)前記鉄系部材(固体)

(2)Fe−Al(Fe固溶体)

(3)Al(液体)

(4)前記アルミニウム系部材(固体)

の順に並んだ状態において通電を行うことを特徴とする抵抗溶接方法。

【請求項2】

前記通電はパルス通電であることを特徴とする請求項1に記載の抵抗溶接方法。

【請求項3】

1回目のパルス通電で層が前記(1)〜(4)の順に並んだ状態となるように溶接を行うことを特徴とする請求項1または2に記載の抵抗溶接方法。

【請求項4】

前記層が前記(1)〜(4)の順に並んだ状態において前記通電を停止させて溶接を終了することを特徴とする請求項1〜3のいずれかに記載の抵抗溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−83783(P2011−83783A)

【公開日】平成23年4月28日(2011.4.28)

【国際特許分類】

【出願番号】特願2009−236669(P2009−236669)

【出願日】平成21年10月13日(2009.10.13)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【公開日】平成23年4月28日(2011.4.28)

【国際特許分類】

【出願日】平成21年10月13日(2009.10.13)

【出願人】(000005326)本田技研工業株式会社 (23,863)

[ Back to top ]