抵抗溶接部材、その加工方法およびその加工装置

【課題】疲労強度に優れた抵抗溶接部材(スポット溶接継手)が得られる加工方法を提供する。

【解決手段】本発明の抵抗溶接部材の加工方法は、圧接された電極から投入された電力によりジュール加熱され溶融凝固した溶接部によって接合された被溶接物からなる抵抗溶接部材の加工方法であって、溶接部の周縁域に環状の圧縮残留応力を付与する第一加工工程と、この第一加工工程の開始後に、その周縁域に内包される内包域の引張残留応力を低減する第二加工工程と、を備えることを特徴とする。第一加工工程の開始後に第二加工工程を行うことにより、抵抗溶接部材中の残留応力全体を圧縮側へ変更することができる。そしてスポット溶接継手の疲労限度線図は、平均応力が零近傍で急激な変化を示す。従って本発明の加工により、スポット溶接継手内の残留応力を圧縮側へシフトすることにより、その疲労強度を大幅に向上させることができるようになった。

【解決手段】本発明の抵抗溶接部材の加工方法は、圧接された電極から投入された電力によりジュール加熱され溶融凝固した溶接部によって接合された被溶接物からなる抵抗溶接部材の加工方法であって、溶接部の周縁域に環状の圧縮残留応力を付与する第一加工工程と、この第一加工工程の開始後に、その周縁域に内包される内包域の引張残留応力を低減する第二加工工程と、を備えることを特徴とする。第一加工工程の開始後に第二加工工程を行うことにより、抵抗溶接部材中の残留応力全体を圧縮側へ変更することができる。そしてスポット溶接継手の疲労限度線図は、平均応力が零近傍で急激な変化を示す。従って本発明の加工により、スポット溶接継手内の残留応力を圧縮側へシフトすることにより、その疲労強度を大幅に向上させることができるようになった。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スポット溶接等された抵抗溶接部材とその疲労強度を高める加工方法および加工装置に関する。

【背景技術】

【0002】

複数の部材を接合する場合、低コストで高強度な溶接が多用される。特に車体のように重ね合わせた鋼板(複数の被溶接物)を溶接する場合は、スポット溶接が多用される。スポット溶接は、一般的に、被溶接物へその両外側を挟持した電極から大電流を短時間流し、被溶接物が内接する付近を溶融凝固させてナゲット(溶接部)を形成することによって被溶接物を接合する抵抗溶接の一つである。

【0003】

ところで、スポット溶接された部材(スポット溶接継手:抵抗溶接部材)は、溶接箇所が点在的であり、スポット間は溶接されないため、溶接部(ナゲット)の周縁(溶接端)近傍は鋭い切欠き状態となっている。すなわち、スポット溶接継手は切欠き係数の高い部材であり、その周縁域は応力集中による疲労破壊の起点となり易い。しかも溶接部またはその周辺は、溶接時の相変化や温度変化によって引張残留応力状態となっていることが多い。このためスポット溶接継手の疲労強度は、被溶接物に高強度材を用いても、被溶接物自体の疲労強度より遙かに小さかった。そこで、スポット溶接継手の疲労強度を向上させるために、溶接部付近へ圧縮残留応力を予め付与しておくことが下記の特許文献で提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−122152号公報

【特許文献2】特開2007−130685号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記の特許文献では、超音波衝撃やポンチによる冷間加工等を加えることにより、溶接部付近へ圧縮残留応力を付与することを提案している。しかし、本発明者が調査したところ、そのような圧縮残留応力の付与では、スポット溶接継手の疲労強度は僅かにしか向上しなかった。

【0006】

本発明はこのような事情に鑑みて為されたものである。すなわち、スポット溶接継手等の抵抗溶接部材の疲労強度を大幅に向上させ得る抵抗溶接部材の加工方法とこの加工方法の実施に適した加工装置を提供することを目的とする。また、その加工方法により得られる抵抗溶接部材も併せて提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者はこの課題を解決すべく鋭意研究し試行錯誤を重ねた結果、溶接部の周縁域の残留応力を圧縮残留応力とすると共に、その周縁域に内包された内包域の引張残留応力を大幅に低減(圧縮側へ移行)することにより、抵抗溶接部材の疲労強度が著しく向上させることを発見した。この成果を発展させることにより以降に述べる本発明を完成させるに至った。

【0008】

《抵抗溶接部材の加工方法》

(1)本発明の抵抗溶接部材の加工方法は、圧接された電極から投入された電力によりジュール加熱され溶融凝固した溶接部によって接合された被溶接物からなる抵抗溶接部材の加工方法であって、該溶接部の周縁域に環状の圧縮残留応力を付与する第一加工工程と、該第一加工工程後または該第一加工工程中(両者を併せて適宜「第一加工工程の開始後」という。)に、該周縁域に内包される内包域の引張残留応力を低減する第二加工工程と、を備えることを特徴とする。

【0009】

(2)本発明の加工方法によれば、先ず第一加工工程で、疲労亀裂の起点となり得る溶接部の溶接端近傍(周縁域)が圧縮残留応力状態とされる。次に、これを前提として第二加工工程で、その周縁域に内包される内包域にあった引張残留応力が大幅に低減されるか、または圧縮残留応力側へ転換される。こうして溶接部またはその近傍の全体的な応力状態(応力分布)が、溶接時に不可避的に導入される引張残留応力状態から、圧縮残留応力状態側へ大きくシフトし、抵抗溶接部材は非常に優れた耐久性を発現するようになった。

【0010】

ちなみに、本発明者が鋭意研究したところに依れば、第一加工工程のみまたは第二加工工程のみでは、溶接部またはその周辺へ部分的に圧縮残留応力を付与できても、依然として大部分に大きな引張残留応力が残存し、抵抗溶接部材の疲労強度はあまり向上しなかった。また第二加工工程後に第一加工工程を行った場合、疲労亀裂の起点となり得る溶接部の周縁域を圧縮残留応力状態とすることが困難であり、やはり、抵抗溶接部材の疲労強度はあまり向上しなかった。

【0011】

また本発明に係る加工を施した抵抗溶接部材は、疲労試験などで繰返応力(変動応力)を受けても、上述した圧縮残留応力状態が殆ど変化せず、導入した圧縮残留応力が疲労強度の向上に安定して寄与していた。しかし、第一加工工程のみまたは第二加工工程のみを行ったような抵抗溶接部材では、圧縮残留応力が導入されたとしても、その圧縮残留応力は繰返応力により解放され易く、疲労強度の向上にはあまり寄与していなかった。

【0012】

ところで、本発明の加工方法により抵抗溶接部材の疲労強度が顕著に向上するメカニズムは定かではないが、現状では次のように考えられる。先ず、溶接部またはその周辺に存在する引張残留応力を減少させ、さらには圧縮残留応力へシフトすることは、抵抗溶接部材の疲労限度線図上でいう平均応力を低減させ、さらには引張側から圧縮側へシフトすることに相当する。従って、疲労限度線図が一般的に左肩上がりになることを考慮すれば、溶接部またはその周辺に存在する引張残留応力を低減し、さらには圧縮残留応力を導入することによって、その疲労強度が向上することは一見、当然のように思われる。

【0013】

確かに、被溶接物からなる平滑試験片の疲労限度線図を考えれば、引張残留応力の低減具合さらには圧縮残留応力の導入具合に応じて疲労強度は単純に増加し得る。しかし、スポット溶接継手のような抵抗溶接部材の疲労限度線図は、平滑被溶接物の平滑試験片の疲労限度線図とは異なり、切欠き係数の高い切欠き試験片の疲労限度線図に非常に近い状態にあることが明らかになった(図7参照)。そして、切欠き試験片の疲労限度線図は、平均応力σm=0近傍で急激に変曲していた。具体的には、平均応力σm>0(引張側)の範囲では、疲労強度が平均応力の変化に対して非常に緩やかに変化し、疲労強度の平均応力に対する感度が非常に鈍い。一方、平均応力σm<0(圧縮側)の範囲では、疲労強度が平均応力の変化に対して非常に急峻に変化し、疲労強度の平均応力に対する感度が非常に鋭い。この切欠き試験片の疲労限度線図に基づいて考えると、疲労強度を確実に効率よく向上させるためには、単に引張残留応力を減少させたり、残留応力を零に近づける程度では十分ではなく、平均応力が圧縮側へ十分にシフトする程度に圧縮残留応力が導入されることが重要となる。

【0014】

本発明の加工方法の場合、抵抗溶接部材の場合も切欠き試験片の場合と同様に、抵抗溶接部材の溶接部またはその周辺の引張残留応力が十分に低減されると共に、疲労破壊の起点となる溶接部の周縁域へ確実に圧縮残留応力が導入された結果、抵抗溶接部材の疲労強度が著しく向上したと考えられる。

【0015】

《抵抗溶接部材の加工装置》

(1)本発明は、上記の加工方法としてのみならず、その加工方法を実施する加工装置としても把握できる。すなわち本発明は、圧接された電極から投入された電力によりジュール加熱され溶融凝固した溶接部によって接合された被溶接物からなる抵抗溶接部材の加工装置であって、前記溶接部の周縁域に対応する前記被溶接物の環状域へ圧縮加工を加える環状加圧部材と、該環状加圧部材による圧縮加工の開始後に該溶接部の周縁域に内包される内包域に対応する該被溶接物の中央域へ圧縮加工を加える中央加圧部材と、を備えることを特徴とする抵抗溶接部材の加工装置でもよい。

【0016】

(2)この加工装置は、さらに、前記環状加圧部材に対して前記中央加圧部材を弾性的に支持すると共に該中央加圧部材が受けた荷重の少なくとも一部を弾性的に前記環状加圧部材へ伝達する弾性部材を備え、該環状加圧部材と該中央加圧部材は該弾性部材を介して連動し得ると好適である。

【0017】

弾性部材を介して環状加圧部材と中央加圧部材が連動するため、上述した第一加工工程(環状圧縮工程)と第二加工工程(中央圧縮工程)を一動作(ワンアクション)で連続的に行うことが可能となり、効率的な加工が可能となる。

【0018】

なお、環状加圧部材と中央加圧部材が連動して第一加工工程と第二加工工程が連続的に行われる場合でも、第一加工工程の開始後に第二加工工程が開始されることに変わりない。あくまでも、最初に加圧が開始される領域は、溶接部の周縁域または被溶接物の環状域である。但し、第一加工工程の開始後は、それと並行して第二加工工程がなされてもよく、第一加工工程と第二加工工程が終了するタイミングは問わない。第一加工工程の終了後に第二加工工程が終了してもよいし、両工程が同時に終了してもよい。

【0019】

《抵抗溶接部材》

(1)本発明は、上記の加工方法により得られた抵抗溶接部材でもよい。さらに本発明は、加工方法を問わず、次のような抵抗溶接部材であってもよい。すなわち本発明は、圧接された電極から投入された電力によりジュール加熱され溶融凝固した溶接部によって接合された被溶接物からなる抵抗溶接部材であって、該溶接部の周縁域には、圧縮残留応力(σrl)が環状に分布しており、該周縁域に内包される内包域には、該周縁域の圧縮残留応力(σrl)の最大絶対値(|σrl|max)よりも小さい残留応力(σri)が分布していることを特徴とする抵抗溶接部材としても把握できる。

【0020】

(2)この場合、内包域の残留応力の最大値(σrimax)は、最大絶対値(|σrl|max)の1/2以下さらには1/3であると好ましい。また、その溶接部は、全体として圧縮残留応力状態となっていると好ましい。なお、圧縮残留応力状態となっているか否かは、測定した溶接部の残留応力のプロフィル(図5参照)に基づき、溶接部の周縁域および内包域について積分した積分値が負であればよい。

【0021】

《その他》

特に断らない限り、本明細書でいう「x〜y」は下限値xおよび上限値yを含む。また、本明細書または図面に記載した種々の下限値または上限値は、任意に組合わされて「a〜b」のような範囲を構成し得る。さらに、本明細書または図面に記載した範囲内に含まれる任意の数値を、新たな数値範囲を設定するための上限値または下限値とし得る。

【図面の簡単な説明】

【0022】

【図1】被溶接物(ワーク)間に溶接部(ナゲット)が形成される様子を示す抵抗溶接部材(スポット溶接)の概要図である。

【図2A】第一加工工程の一例を示す説明図である。

【図2B】第二加工工程の一例を示す説明図である。

【図3A】第一加工工程を施す被溶接物の環状域と第二加工工程を施す被溶接物の中央域を示す説明図である。

【図3B】その環状域に対応した溶接部の周縁域と、その中央域に対応した内包域を示す説明図である。

【図4A】実際のスポット溶接継手の断面を示す写真である。

【図4B】その平面(スポット溶接面)を示す写真である。

【図4C】圧縮冷間加工前の溶接部近傍の残留応力プロフィルである。

【図5】実施例に係るスポット溶接継手の残留応力プロフィルである。

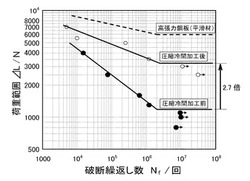

【図6】高張力鋼板とそれをスポット溶接した継手(圧縮冷間加工前後)について求めたS−N線図である。

【図7】平滑試験片および切欠き試験片に関する疲労限度線図である。

【図8】実施例に関して、切欠き試験片の疲労限度線図から想定される疲労強度を求めるための説明図である。

【図9】比較例に関する残留応力プロフィルである。

【図10】比較例に関するS−N線図である。

【図11】比較例に関して、切欠き試験片の疲労限度線図から想定される疲労強度を求めるための説明図である。

【図12A】抵抗溶接部材の加工装置の概要図である。

【図12B】その加工装置により第一加工工程(環状圧縮工程)が開始された様子を示す説明図である。

【図12C】第一加工工程(環状圧縮工程)に並行して第二加工工程(中央圧縮工程)が開始された(さらには終了した)様子を示す説明図である。

【発明を実施するための形態】

【0023】

発明の実施形態を挙げて本発明をより詳しく説明する。以下では主に本発明の加工方法を取り上げて説明するが、その内容は適宜、加工装置や抵抗溶接部材にも該当する。そして本明細書中から任意に選択した一つまたは二つ以上の構成が上述した本発明の構成に付加され得る。

【0024】

《加工方法》

本発明の加工方法は、主に第一加工工程および第二加工工程からなる。

【0025】

(1)第一加工工程

第一加工工程は溶接部の周縁域に環状の圧縮残留応力を付与する工程である。溶接部は、被溶接物がジュール加熱により溶融した後、凝固して形成された部分である。いわゆるスポット溶接でいうナゲットである。積層された被溶接物は、この溶接部により、点在的に接合されることになる。このため、接合される被溶接物の間(接合される内面側)を観ると、溶接部により接合されている部分とそうでない部分との間に、周状の溶接端からなる境界が形成される。この境界を本明細書では「溶接部の周縁」といい、その周縁を含む両側近傍を「溶接部の周縁域」という。この周縁域は、周縁を含む限り、その幅は問わない。敢えて言うなら、疲労亀裂の起点が存在し得る範囲となる。

【0026】

この周縁域へ環状の圧縮残留応力を付与する方法は問わない。例えば、第一加工工程は、溶接部の周縁域に対応する被溶接物の環状域へ圧縮冷間加工を加える環状圧縮工程であると好適である。このような圧縮冷間加工によれば、周縁域への圧縮残留応力の付与が容易である。具体的には、例えば、スポット溶接後の電極痕を目印にして、その外周近傍をリング状のポンチで加圧すればよい。この加圧力(荷重)は、被溶接物の材質や厚さ等を考慮して適宜選択されるとよい。なお、環状域と周縁域とは、必ずしも正確に整合している必要はない。環状域を被溶接物の表面から内側へ延長した領域内に、少なくとも前述した溶接部の周縁の一部が存在すればよい。

【0027】

(2)第二加工工程

第二加工工程は、第一加工工程の開始後に、上記の周縁域に内包される内包域の引張残留応力を低減する工程である。抵抗溶接により不可避的に導入される引張残留応力が、第一加工工程後も溶接部近傍に大きく残存していると、第一加工工程で導入された圧縮残留応力による疲労強度の向上が望めず、さらには繰返応力が加わった際にその圧縮残留応力が解放され得る。ここで第二加工工程を行うと、第一加工工程により導入された圧縮残留応力は残存しつつ、上記の引張残留応力は確実に低減し、さらには圧縮側へも導き得る。なお、内包域は、前述した周縁の内側であり、周縁域に内包される領域である。この内包域は、周縁域が特定されれば自ずと明らかとなる。

【0028】

この内包域の引張残留応力を低減する方法は問わないが、例えば、第二加工工程は、溶接部の内包域に対応する被溶接物の中央域へ圧縮冷間加工を加える中央圧縮工程であると好適である。このような圧縮冷間加工によれば、内包域における引張残留応力の低減が容易である。具体的には、例えば、スポット溶接後の電極痕を目印にして、その中央を円柱状のポンチで加圧すればよい。この加圧力も、被溶接物の材質や厚さ等を考慮して適宜選択されるとよい。なお、中央域と内包域とは、必ずしも正確に整合している必要はない。中央域を被溶接物の表面から内側へ延長した領域に内包域が少なくとも一部重なっていればよい。

【0029】

《被溶接物》

被溶接物の形状、材質などは問わない。代表的な被溶接物は積層した鋼板である。例えば、厚さ0.5〜3mm程度、含有炭素量(C)が0.05〜0.2質量%の軟鋼板が抵抗溶接に用いられる。その他、高強度鋼(ハイテン)、亜鉛メッキ鋼、ステンレス鋼、アルミニウム(Al)、Al合金、銅(Cu)、Cu合金、ニッケル(Ni)、Ni合金などの素材を被溶接物にしてもよい。さらに被溶接物は異種材の組み合わせでもよい。

【0030】

《抵抗溶接》

抵抗溶接の際に用いる電極の形状、材質などは問わない。電極は通常、円柱状または円筒状の銅製である。円筒状の電極の場合、その内部に冷却水が供給されて電極が強制冷却されていると、電極の損耗が抑制されて好ましい。

【0031】

被溶接物に外接する電極の端面は、通常、円形または緩やかな円錐形である。このとき、抵抗溶接が良好ならば、溶接部に形成されるナゲット形状も電極端面の形状に倣い、ほぼ円形になり好ましい。

【0032】

電極から被溶接物へ投入される電力は、交流電力でも直流電力でもよい。その際、電極には定電流を供給しても、定電圧を供給してもよい。定電流を供給する場合、被溶接物が加熱されて高温になるほど発生するジュール熱量が多くなり、被溶接物が溶融凝固したナゲットが確実に形成されるので好ましい。なお、電極から被溶接物に供給する電流値などは、被溶接物の材質、所望するナゲット径、通電時間等により適宜調整される。

【実施例】

【0033】

実施例を挙げて本発明をより具体的に説明する。

【0034】

《試料の製造》

(1)被加工材の製造(抵抗溶接)

被加工材となるスポット溶接継手(抵抗溶接部材)を図1に示すようにして製造した。先ず、スポット溶接に供する40×125×厚さ1mmの高張力鋼板(JIS:SPFC980Y相当)W1、W2(単に「鋼板W」という。)を用意した。次に図1に示すように、それらの端部を重ねた上下面へ電極111、112(単に「電極11」という。)を圧接させ、この電極11へ通電した。この際、電極11による鋼板Wの加圧力は3kNとした。通電は、60サイクルの単相交流×実効電流値6.5kA×通電時間18サイクルタイムCt(1/60秒)とした。用いた電極11は円筒状で、その内部を水冷しつつスポット溶接した。電極の先端部はφ6mmであり、その先端面は曲率半径40mmの湾曲面とした。

【0035】

電極11により鋼板Wの領域Yが加熱され、その領域Y内の一部が溶融、凝固することによりナゲットNが形成されて鋼板Wは接合される。こうして被加工材となるスポット溶接継手が得られた。

【0036】

(2)被加工材への圧縮加工

得られた被加工材(スポット溶接継手)へ次のような圧縮加工を施した。ナゲットNの上下方向(図上)に対応する鋼板Wの環状外表両面を図2Aに示す円筒状ポンチPr(環状加圧部材)で加圧する第一圧縮冷間加工(第一加工工程、環状圧縮工程)を行った。この円筒状ポンチPrへは静的圧縮試験機(万能材料試験機)を用いて40kNの荷重を印可した。なお、円筒状ポンチPrの端面を接触させる鋼板W上の環状域Wrは、電極11の痕跡を目印に特定した。こうして環状域WrとナゲットNの周縁域Nrとの対応を図った(図3Aおよび図3B参照)。

【0037】

この加工後、さらに、ナゲットNの内包域Ncを上下方向へ延長したところにある鋼板Wの円状外表両面(中央域Wc)を図2Bに示す円柱状ポンチPc(中央加圧部材)で加圧する第二圧縮冷間加工(第二加工工程、中央圧縮工程)を行った。この円柱状ポンチPcへも同様に40kNの荷重を印可した。なお、円筒状ポンチPcの端面を接触させる鋼板W上の中央域Wcも、電極11の痕跡を目印に特定した。こうして中央域WcとナゲットNの内包域Ncとの対応を図った(図3Aおよび図3B参照)。

【0038】

以上のようにして、ナゲットNの溶接端(周縁Ne)の近傍にできた周縁域Nrへ圧縮残留応力を導入し、さらに、その周縁域Nrに内包された内包域Ncにおける引張残留応力を低減した試料(抵抗溶接部材)を得た。なお、以降では適宜、第一圧縮冷間加工および第二圧縮冷間加工を合わせて単に「圧縮冷間加工」という。

【0039】

《試料の観察および残留応力の測定》

(1)圧縮冷間加工前の試料

圧縮冷間加工前の試料の外観を図4Aおよび図4Bに示した。図4Aはその縦断面写真であり、図4Bはその平面写真である。なお、図4Aに示した写真は疲労試験後のものであるため、周縁Neの左右からそれぞれ上下方向に延びる疲労亀裂が生じている。

【0040】

この試料(疲労試験前)の残留応力を測定したプロフィルを図4Cに示した。測定位置および測定方向は、ナゲットNの直径を通る鋼板Wの延在方向(図4Bの平面写真中に示すC−C上)とした。また残留応力の測定は次のようにした。測定位置にX線を照射し、得られた回折ピーク位置から結晶格子面間隔の変化を測定するX線応力測定法を用いた。この際、sin2φ法により応力値を求めた。特性X線の種類としては、CrKα線、回折面には鉄の(211)面を用いた。

【0041】

この残留応力プロフィルから、圧縮冷間加工前の試料では、溶接部およびその周辺が全体的に引張残留応力状態となっていることがわかる。そしてナゲットNの内包域Ncに、非常に大きな引張残留応力が存在していることが明らかとなった。

【0042】

(2)圧縮冷間加工後の試料

圧縮冷間加工後の試料の残留応力プロフィルを図5に示した。測定方法は前述した通りである。この残留応力プロフィルから、圧縮冷間加工後の試料では、溶接部の周縁域Nrが圧縮残留応力状態となっており、その内包域Ncの引張残留応力は零に近いところまで低減されていることがわかる。具体的にいうと、内包域Ncの残留応力(σri)は、高いところでも、周縁域Nrの圧縮残留応力(σrl)の最大絶対値(|σrl|max)の1/5以下ぐらいまで低下している。

【0043】

《疲労試験》

圧縮冷間加工前の試料と、圧縮冷間加工後の試料を用いて、種々の条件下で疲労試験を行った。この疲労試験はJIS Z3138に基づいて行った。圧縮冷間加工後の試料について得られた試験結果を○、圧縮冷間加工前の試料について得られた試験結果を●として、横軸:破断繰り返し数(N/回数)、縦軸:荷重範囲(ΔL/N)とする線図(いわゆるS−N線図)上にプロットした。こうして得られた線図を図6に示した。なお、荷重範囲とは、負荷波形の最大荷重と最小荷重の差である。また参考として、既述した高張力鋼板(平滑材)自体のS−N線図も、JIS Z2273に基づいて実測し、図6上に重ねて示した。

【0044】

《評価》

図6に示す線図から明らかなように、本実施例に係る圧縮冷間加工を施すことによって疲労限度が急激に向上している。具体的には、圧縮冷間加工前の試料に対して疲労限度が2.7倍にもなった。これは高張力鋼板の疲労限度にかなり接近するものである。従って本実施例の圧縮冷間加工を施すことにより、スポット溶接した部材でも高い疲労強度ひいては耐久性を確保でき、高張力鋼板の高特性を有効に活用した部材を得ることが可能となる。

【0045】

《想定メカニズム》

このように本実施例の疲労限度が大幅に向上した理由は、現状、次のように考えられる。先ず、前述の高張力鋼板からなる平滑試験片と、その平滑試験片に切欠き係数α=6の切欠きを設けた切欠き試験片とに関する疲労限度線図を求めた。これを図7に示す。ここで切欠き試験片(α=6)を採用したのは、スポット溶接継手のナゲットの周縁状況を代替するためである。また、図7に示した平滑試験片(○印)および試験片(●印)の疲労限度は、JIS Z2273に基づく試験を行って得たものである。この際、平均応力σmは各試験片に与える荷重(応力)で調整し、各試験片へ残留応力は付与しなかった。

【0046】

図7から明らかなように、切欠き試験片の疲労限度線図は、平滑試験片のものと大きく異なり、平均応力σm=0を境にして疲労強度σwが急激に変化することがわかった。具体的にいうと、平均応力σm>0のとき(正領域のとき)、切欠き試験片の疲労強度σwは、平均応力σmが変化してもほとんど変化しない。つまり、平均応力σmが減少しても疲労強度σwはごく僅かな増加に留まる。しかし、平均応力σm<0のとき(負領域のとき)、切欠き試験片の疲労強度σwは平均応力σmに対して急激に変化する。つまり、平均応力σmが低下すると(圧縮側に大きくなると)、疲労強度σwが急激に向上する。

【0047】

次に、この切欠き試験片の疲労限度線図上に、応力比R=0となる傾きをもち、横軸切片のみが異なる直線L0、直線L1および直線L2を重ねた線図を図8に示した。

【0048】

ここで応力比Rは、試験片に印加される変動応力の最大応力σmaxに対するその最小応力σminの比(R=σmin/σmax)である。各応力は引張応力が正で圧縮応力が負で表されるから、R=0はσmin=0かつσmax>0を意味する。つまりR=0は、試験片に印加される応力変動が引張応力側の完全片振りであることを意味する。ちなみにこのとき、σm=σmax/2=σa(応力振幅)であるから応力振幅σaは図7および図8に示す線図の縦軸(疲労強度σw)と重なる。なお、応力比R=0の場合(σa=σw=σm)を検討するのは、板材を対象とする場合、板材は座屈するため圧縮平均応力の作用を考える必要がないからである。すなわち板材の場合は、引張成分だけを考えるべきだからである。

【0049】

直線L0の横軸切片はσm=0であり、この直線上ではσw=σmとなる。これは、完全片振りの応力変動を考えると、試験片中の残留応力σr=0つまり試験片に残留応力がない状態に相当する。この直線L0をσm>0へ平行移動させた直線L1上ではσw<σmとなる。これは試験片中の残留応力σr>0つまり試験片が引張残留応力状態にあるときに相当する。直線L0をσm<0へ平行移動させた直線L2上ではσw>σmとなる。これは試験片中の残留応力σr<0つまり試験片が圧縮残留応力状態にあるときに相当する。

【0050】

次に、圧縮冷間加工前の残留応力σr1と圧縮冷間加工後の残留応力σr2とを、図4Cおよび図5の残留応力プロフィルに基づいて次のようにして求める。すなわち、ナゲット径Dn(本例ではDn≒5mm)に対して、疲労亀裂が発生する位置は概ね、ナゲット中心から±0.6Dnに相当する。そこで疲労亀裂発生位置の残留応力として、±(0.5〜0.7)Dnにおける残留応力の平均値を求めた。

【0051】

さらに、横軸切片をσm=σr1とする直線L1および横軸切片をσm=σr2とする直線L2と、切欠き試験片(切欠き係数α=6)の疲労限度線図との交点P1、P2をそれぞれ求め、これらP1、P2における疲労強度σwをそれぞれσw1、σw2とする。

【0052】

そうすると、図8の疲労限度線図上からσw1=56MPa、σw2=140MPaが求まる。これらの比率を求めると、σw2/σw1=2.5となる。これは図7に示したS−N線図から得られた圧縮冷間加工前後の試料の疲労限度の比率2.7に酷似している。

【0053】

この結果から、切欠き試験片(切欠き係数α=6)が本実施例に係るスポット溶接継手を巧く代替しており、この切欠き試験片の疲労限度線図(図7および図8)をベースにした残留応力σrと疲労強度σwに関する上述の説明が妥当であるといえる。

【0054】

以上のことを踏まえて検討すると、圧縮冷間加工した試料の疲労強度が大幅に向上したのは、その試料の溶接部が圧縮残留応力状態(σr<0)にあったためと考えられる。特に、σm=0のときに求まる疲労強度σw0(>0)よりも大きな圧縮残留応力σr0(σr0<−σw0)が圧縮冷間加工後の試料に付与されていたために、その疲労強度σwが大幅に向上したと考えられる。

【0055】

《比較例》

(1)前述した第一圧縮冷間加工と同様な圧縮冷間加工(印加荷重:10kN)のみを行い、鋼板Wの環状域WrまたはナゲットNの周縁域Nrに存在していた引張残留応力(図4C参照)を、ほぼ零に近い圧縮応力側へシフトさせた比較試料を用意した。この比較試料の残留応力プロフィルを図9に、S−N線図を図10にそれぞれ示した。測定方法または試験方法は既述の通りである。

【0056】

(2)図9および図10から明らかなように、スポット溶接継手に従来のような圧縮冷間加工を単に加えても、疲労強度(疲労限度)の向上は高々1.4倍程度と僅かである。

【0057】

この理由は図11に示す線図から次のように考えられる。図11は、前述した切欠き試験片について得られた疲労限度線図(図8の線図と同様)上に直線L3を重ねたものである。直線L3は、前述した直線L0や直線L1と同じ傾き(応力比R=0:σw/σm=1)を有し、図9に示した残留応力プロフィルから求まる残留応力σr3を横軸切片とする直線である。

【0058】

上記の圧縮冷間加工を比較試料へ加えた場合、直線L1は直線L3へ移動する。この際、残留応力σr1に相当する位置から残留応力σr3に相当する位置へ、横軸切片が大きく移動している。ところが、このような範囲(σr>σ0さらにはσr≧0)では、ベースとなる疲労限度線図の傾斜が非常に緩やかである。つまり、平均応力σmひいては残留応力σrに対して疲労強度σwの感度が非常に鈍い。このため、σr1→σr3へ引張残留応力が大幅に低減しても、直線L3と疲労限度線図との交点P3から求まる疲労強度σw3は、前述した疲労強度σw1に対して僅かしか向上していない。

【0059】

ここでσr3は、前述した−σw0にほぼ等しい。そうすると、圧縮残留応力の付与により疲労強度σwを効果的に向上させるためには、残留応力プロフィルから求まる残留応力σrを−σw0よりも小さくするのが好ましいといえる。

【0060】

《抵抗溶接部材の加工装置》

(1)構成

被加工材(スポット溶接継手)への圧縮冷間加工は、上述したように独立した円筒状ポンチPrおよび円柱状ポンチPcを個別に用いて行う他、図12Aに示すような加工装置Dを用いて行うこともできる。この加工装置Dは、環状パンチ1(環状加圧部材)と中央パンチ2(中央加圧部材)とバネ3(弾性部材)とプレス機(例えば静的圧縮試験機)のパンチ等による加圧源(図略)とからなり、スポット溶接後の鋼板Wの上下両側にそれぞれ配置されている。なお、既述した部分と共通する部分には同じ符号を付して説明する。

【0061】

環状パンチ1は、鉄鋼(工具鋼等)からなる高剛性な円筒体からなり、鋼板Wの環状域Wrに当接する環状端面1aを有する。環状パンチ1の内外径および環状端面1aの端面形状は図2Aに示した円筒状ポンチPrと同様である。

【0062】

中央パンチ2も、鉄鋼製の高剛性体からなり、環状パンチ1に内挿される円柱部21と、円柱部21の一端側に設けられた円環状の鍔部22とからなる。そして円柱部21の円状端面21aが鋼板Wの中央域Wcに当接し得る。円柱部21の外径および円状端面21aの端面形状も、図2Bに示した円柱状ポンチPcと同様である。

【0063】

バネ3は、中央パンチ2の円柱部21に外挿され、その鍔部22の環状端面22bと環状パンチ1の環状端面1bとの間で保持されている。このバネ3のバネ定数は28.1kN/mmとした。またバネ3は、鍔部22の円状端面22aに圧縮力が作用し、環状パンチ1が環状域Wrの圧縮を開始した後(図12B参照)、円柱部21の円状端面21aが鋼板Wの中央域Wcに当接しても(図12C参照)、密着しないように自然長またはセット長(図12Aに示すときの長さ)が設定されている。ちなみに本実施例の場合、鍔部22に荷重(加圧力)が印加されてから円柱部21の円状端面21aが中央域Wcに当接するまでにバネ3は1.28mm圧縮されるように設定した。

【0064】

(2)作用

先ず、円柱部21の円状端面21aが鋼板Wの中央域Wcに当接するまで、バネ3の圧縮量に比例した荷重の全てが環状パンチ1に印加される。この荷重により、環状パンチ1による鋼板Wの環状域Wrの圧縮冷間加工がなされる(第一加工工程、環状圧縮工程)。

【0065】

次に、円柱部21の円状端面21aが鋼板Wの中央域Wcに当接すると、環状パンチ1による鋼板Wの環状域Wrへの荷重はほぼ一定に維持されたまま、円柱部21によって鋼板Wの中央域Wcが急激に加圧されるようになる。円柱部21は、バネ3のバネ定数よりも遥かに大きい弾性率を有し、ほぼ剛体(荷重が付与されてもほとんど圧縮されない)だからである。こうして中央パンチ2の円柱部21により、鋼板Wの中央域Wcが圧縮冷間加工される(第二加工工程、中央圧縮工程)。

【0066】

このように本実施例の加工装置Dを用いれば、中央パンチ2へ荷重を印加する一動作により、環状域Wrの圧縮冷間加工と中央域Wcの圧縮冷間加工とを連続的に行える。この点で、前述した円筒状ポンチPrおよび円柱状ポンチPcを用いる場合(図2Aおよび図2B)とは大きく異なる。

【0067】

(3)測定

前述した円筒状ポンチPrと円柱状ポンチPcを用いて圧縮冷間加工を順次行った場合(試料A1〜A5)と、加工装置Dを用いて連続的に圧縮冷間加工を行った場合(試料B1)とについて、スポット溶接後の鋼板Wに導入された周縁域の残留応力σrlと内包域の残留応力σriを既述した方法で求めた。すなわち、先ず、鋼板Wの測定領域(スポット溶接した表面部分)に生じている残留応力プロフィルを測定した。次に、この残留応力プロフィルに基づき、ナゲット中心からの半径が(0.5〜0.7)Dn(本実施例のナゲット径Dn≒5mm)である環状域Wrに生じている残留応力の平均値を、残留応力σrlとして算出した。また、その環状域Wrの内周域(半径0.5Dnの円周内域)である中央域Wcに生じている残留応力の平均値を、残留応力σriとして算出した。こうして各試料について得られた残留応力σrl、σriを荷重と共に表1に示した。

【0068】

また、各試料について既述した疲労試験を行い、各試料の疲労強度も求めた。その結果を表1に併せて示した。

【0069】

なお、表1に参考例として示した試料C0は、スポット溶接後に圧縮冷間加工を一切施さなかった場合である。試料C1は、円筒状ポンチPrによる圧縮冷間加工(第一加工工程)のみで、円柱状ポンチPcによる圧縮冷間加工(第二加工工程)を行わなかった場合である。試料C2、C3は、第二加工工程の荷重が小さく、周縁域に十分に大きな圧縮残留応力σrlを付与できなかった場合(σr3≦σrlとなる場合)である。

【0070】

(4)評価

表1から以降のことがわかる。先ず、試料A1〜A5と試料C1〜C3とを比較すると明らかなように、疲労強度が大きく向上する場合、周縁域に十分に大きな圧縮残留応力(σrl<σr3)が付与されており、内包域の残留応力σriも十分に小さくなっていた。このような状態は、第二加工工程で大きな荷重を印加している場合に生じている。特に試料A5のように、第一加工工程の荷重が小さくても、第二加工工程で十分な荷重を印加すれば、疲労強度は大幅に向上することがわかった。

【0071】

逆にいうと、疲労強度があまり向上していない試料では、周縁域に圧縮残留応力(σr3<σrl)が殆ど付与されておらず、内包域にも大きな引張残留応力が生じたままになっていた。このような状態は、第二加工工程がなされないか、第二加工工程で印加される荷重が小さい場合に生じている。特に試料C3のように、第一加工工程の荷重が十分に大きくても、第二加工工程の荷重が小さいと、疲労強度はほとんど向上しなかった。

【0072】

また試料B1からわかるように、第一加工工程に続いて第二加工工程が連続的になされる場合でも、疲労強度が十分に向上し得ることがわかった。この場合も、やはり、周縁域には大きな圧縮残留応力が付与されおり、内包域の残留応力σriも当初の引張残留応力(試料C0)が大幅に低減されたものとなっていた。ちなみに、試料B1の場合、第一加工工程により環状域Wrに印加される荷重は最終的に36kNであり、第二加工工程により中央域Wcに印加される荷重は最終的に全荷重の残部である44kNであった。

【0073】

【表1】

【符号の説明】

【0074】

W ワーク(被溶接物)

Wr 環状域

Wc 中央域

N ナゲット(溶接部)

Nr 周縁域

Nc 内包域

【技術分野】

【0001】

本発明は、スポット溶接等された抵抗溶接部材とその疲労強度を高める加工方法および加工装置に関する。

【背景技術】

【0002】

複数の部材を接合する場合、低コストで高強度な溶接が多用される。特に車体のように重ね合わせた鋼板(複数の被溶接物)を溶接する場合は、スポット溶接が多用される。スポット溶接は、一般的に、被溶接物へその両外側を挟持した電極から大電流を短時間流し、被溶接物が内接する付近を溶融凝固させてナゲット(溶接部)を形成することによって被溶接物を接合する抵抗溶接の一つである。

【0003】

ところで、スポット溶接された部材(スポット溶接継手:抵抗溶接部材)は、溶接箇所が点在的であり、スポット間は溶接されないため、溶接部(ナゲット)の周縁(溶接端)近傍は鋭い切欠き状態となっている。すなわち、スポット溶接継手は切欠き係数の高い部材であり、その周縁域は応力集中による疲労破壊の起点となり易い。しかも溶接部またはその周辺は、溶接時の相変化や温度変化によって引張残留応力状態となっていることが多い。このためスポット溶接継手の疲労強度は、被溶接物に高強度材を用いても、被溶接物自体の疲労強度より遙かに小さかった。そこで、スポット溶接継手の疲労強度を向上させるために、溶接部付近へ圧縮残留応力を予め付与しておくことが下記の特許文献で提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−122152号公報

【特許文献2】特開2007−130685号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記の特許文献では、超音波衝撃やポンチによる冷間加工等を加えることにより、溶接部付近へ圧縮残留応力を付与することを提案している。しかし、本発明者が調査したところ、そのような圧縮残留応力の付与では、スポット溶接継手の疲労強度は僅かにしか向上しなかった。

【0006】

本発明はこのような事情に鑑みて為されたものである。すなわち、スポット溶接継手等の抵抗溶接部材の疲労強度を大幅に向上させ得る抵抗溶接部材の加工方法とこの加工方法の実施に適した加工装置を提供することを目的とする。また、その加工方法により得られる抵抗溶接部材も併せて提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者はこの課題を解決すべく鋭意研究し試行錯誤を重ねた結果、溶接部の周縁域の残留応力を圧縮残留応力とすると共に、その周縁域に内包された内包域の引張残留応力を大幅に低減(圧縮側へ移行)することにより、抵抗溶接部材の疲労強度が著しく向上させることを発見した。この成果を発展させることにより以降に述べる本発明を完成させるに至った。

【0008】

《抵抗溶接部材の加工方法》

(1)本発明の抵抗溶接部材の加工方法は、圧接された電極から投入された電力によりジュール加熱され溶融凝固した溶接部によって接合された被溶接物からなる抵抗溶接部材の加工方法であって、該溶接部の周縁域に環状の圧縮残留応力を付与する第一加工工程と、該第一加工工程後または該第一加工工程中(両者を併せて適宜「第一加工工程の開始後」という。)に、該周縁域に内包される内包域の引張残留応力を低減する第二加工工程と、を備えることを特徴とする。

【0009】

(2)本発明の加工方法によれば、先ず第一加工工程で、疲労亀裂の起点となり得る溶接部の溶接端近傍(周縁域)が圧縮残留応力状態とされる。次に、これを前提として第二加工工程で、その周縁域に内包される内包域にあった引張残留応力が大幅に低減されるか、または圧縮残留応力側へ転換される。こうして溶接部またはその近傍の全体的な応力状態(応力分布)が、溶接時に不可避的に導入される引張残留応力状態から、圧縮残留応力状態側へ大きくシフトし、抵抗溶接部材は非常に優れた耐久性を発現するようになった。

【0010】

ちなみに、本発明者が鋭意研究したところに依れば、第一加工工程のみまたは第二加工工程のみでは、溶接部またはその周辺へ部分的に圧縮残留応力を付与できても、依然として大部分に大きな引張残留応力が残存し、抵抗溶接部材の疲労強度はあまり向上しなかった。また第二加工工程後に第一加工工程を行った場合、疲労亀裂の起点となり得る溶接部の周縁域を圧縮残留応力状態とすることが困難であり、やはり、抵抗溶接部材の疲労強度はあまり向上しなかった。

【0011】

また本発明に係る加工を施した抵抗溶接部材は、疲労試験などで繰返応力(変動応力)を受けても、上述した圧縮残留応力状態が殆ど変化せず、導入した圧縮残留応力が疲労強度の向上に安定して寄与していた。しかし、第一加工工程のみまたは第二加工工程のみを行ったような抵抗溶接部材では、圧縮残留応力が導入されたとしても、その圧縮残留応力は繰返応力により解放され易く、疲労強度の向上にはあまり寄与していなかった。

【0012】

ところで、本発明の加工方法により抵抗溶接部材の疲労強度が顕著に向上するメカニズムは定かではないが、現状では次のように考えられる。先ず、溶接部またはその周辺に存在する引張残留応力を減少させ、さらには圧縮残留応力へシフトすることは、抵抗溶接部材の疲労限度線図上でいう平均応力を低減させ、さらには引張側から圧縮側へシフトすることに相当する。従って、疲労限度線図が一般的に左肩上がりになることを考慮すれば、溶接部またはその周辺に存在する引張残留応力を低減し、さらには圧縮残留応力を導入することによって、その疲労強度が向上することは一見、当然のように思われる。

【0013】

確かに、被溶接物からなる平滑試験片の疲労限度線図を考えれば、引張残留応力の低減具合さらには圧縮残留応力の導入具合に応じて疲労強度は単純に増加し得る。しかし、スポット溶接継手のような抵抗溶接部材の疲労限度線図は、平滑被溶接物の平滑試験片の疲労限度線図とは異なり、切欠き係数の高い切欠き試験片の疲労限度線図に非常に近い状態にあることが明らかになった(図7参照)。そして、切欠き試験片の疲労限度線図は、平均応力σm=0近傍で急激に変曲していた。具体的には、平均応力σm>0(引張側)の範囲では、疲労強度が平均応力の変化に対して非常に緩やかに変化し、疲労強度の平均応力に対する感度が非常に鈍い。一方、平均応力σm<0(圧縮側)の範囲では、疲労強度が平均応力の変化に対して非常に急峻に変化し、疲労強度の平均応力に対する感度が非常に鋭い。この切欠き試験片の疲労限度線図に基づいて考えると、疲労強度を確実に効率よく向上させるためには、単に引張残留応力を減少させたり、残留応力を零に近づける程度では十分ではなく、平均応力が圧縮側へ十分にシフトする程度に圧縮残留応力が導入されることが重要となる。

【0014】

本発明の加工方法の場合、抵抗溶接部材の場合も切欠き試験片の場合と同様に、抵抗溶接部材の溶接部またはその周辺の引張残留応力が十分に低減されると共に、疲労破壊の起点となる溶接部の周縁域へ確実に圧縮残留応力が導入された結果、抵抗溶接部材の疲労強度が著しく向上したと考えられる。

【0015】

《抵抗溶接部材の加工装置》

(1)本発明は、上記の加工方法としてのみならず、その加工方法を実施する加工装置としても把握できる。すなわち本発明は、圧接された電極から投入された電力によりジュール加熱され溶融凝固した溶接部によって接合された被溶接物からなる抵抗溶接部材の加工装置であって、前記溶接部の周縁域に対応する前記被溶接物の環状域へ圧縮加工を加える環状加圧部材と、該環状加圧部材による圧縮加工の開始後に該溶接部の周縁域に内包される内包域に対応する該被溶接物の中央域へ圧縮加工を加える中央加圧部材と、を備えることを特徴とする抵抗溶接部材の加工装置でもよい。

【0016】

(2)この加工装置は、さらに、前記環状加圧部材に対して前記中央加圧部材を弾性的に支持すると共に該中央加圧部材が受けた荷重の少なくとも一部を弾性的に前記環状加圧部材へ伝達する弾性部材を備え、該環状加圧部材と該中央加圧部材は該弾性部材を介して連動し得ると好適である。

【0017】

弾性部材を介して環状加圧部材と中央加圧部材が連動するため、上述した第一加工工程(環状圧縮工程)と第二加工工程(中央圧縮工程)を一動作(ワンアクション)で連続的に行うことが可能となり、効率的な加工が可能となる。

【0018】

なお、環状加圧部材と中央加圧部材が連動して第一加工工程と第二加工工程が連続的に行われる場合でも、第一加工工程の開始後に第二加工工程が開始されることに変わりない。あくまでも、最初に加圧が開始される領域は、溶接部の周縁域または被溶接物の環状域である。但し、第一加工工程の開始後は、それと並行して第二加工工程がなされてもよく、第一加工工程と第二加工工程が終了するタイミングは問わない。第一加工工程の終了後に第二加工工程が終了してもよいし、両工程が同時に終了してもよい。

【0019】

《抵抗溶接部材》

(1)本発明は、上記の加工方法により得られた抵抗溶接部材でもよい。さらに本発明は、加工方法を問わず、次のような抵抗溶接部材であってもよい。すなわち本発明は、圧接された電極から投入された電力によりジュール加熱され溶融凝固した溶接部によって接合された被溶接物からなる抵抗溶接部材であって、該溶接部の周縁域には、圧縮残留応力(σrl)が環状に分布しており、該周縁域に内包される内包域には、該周縁域の圧縮残留応力(σrl)の最大絶対値(|σrl|max)よりも小さい残留応力(σri)が分布していることを特徴とする抵抗溶接部材としても把握できる。

【0020】

(2)この場合、内包域の残留応力の最大値(σrimax)は、最大絶対値(|σrl|max)の1/2以下さらには1/3であると好ましい。また、その溶接部は、全体として圧縮残留応力状態となっていると好ましい。なお、圧縮残留応力状態となっているか否かは、測定した溶接部の残留応力のプロフィル(図5参照)に基づき、溶接部の周縁域および内包域について積分した積分値が負であればよい。

【0021】

《その他》

特に断らない限り、本明細書でいう「x〜y」は下限値xおよび上限値yを含む。また、本明細書または図面に記載した種々の下限値または上限値は、任意に組合わされて「a〜b」のような範囲を構成し得る。さらに、本明細書または図面に記載した範囲内に含まれる任意の数値を、新たな数値範囲を設定するための上限値または下限値とし得る。

【図面の簡単な説明】

【0022】

【図1】被溶接物(ワーク)間に溶接部(ナゲット)が形成される様子を示す抵抗溶接部材(スポット溶接)の概要図である。

【図2A】第一加工工程の一例を示す説明図である。

【図2B】第二加工工程の一例を示す説明図である。

【図3A】第一加工工程を施す被溶接物の環状域と第二加工工程を施す被溶接物の中央域を示す説明図である。

【図3B】その環状域に対応した溶接部の周縁域と、その中央域に対応した内包域を示す説明図である。

【図4A】実際のスポット溶接継手の断面を示す写真である。

【図4B】その平面(スポット溶接面)を示す写真である。

【図4C】圧縮冷間加工前の溶接部近傍の残留応力プロフィルである。

【図5】実施例に係るスポット溶接継手の残留応力プロフィルである。

【図6】高張力鋼板とそれをスポット溶接した継手(圧縮冷間加工前後)について求めたS−N線図である。

【図7】平滑試験片および切欠き試験片に関する疲労限度線図である。

【図8】実施例に関して、切欠き試験片の疲労限度線図から想定される疲労強度を求めるための説明図である。

【図9】比較例に関する残留応力プロフィルである。

【図10】比較例に関するS−N線図である。

【図11】比較例に関して、切欠き試験片の疲労限度線図から想定される疲労強度を求めるための説明図である。

【図12A】抵抗溶接部材の加工装置の概要図である。

【図12B】その加工装置により第一加工工程(環状圧縮工程)が開始された様子を示す説明図である。

【図12C】第一加工工程(環状圧縮工程)に並行して第二加工工程(中央圧縮工程)が開始された(さらには終了した)様子を示す説明図である。

【発明を実施するための形態】

【0023】

発明の実施形態を挙げて本発明をより詳しく説明する。以下では主に本発明の加工方法を取り上げて説明するが、その内容は適宜、加工装置や抵抗溶接部材にも該当する。そして本明細書中から任意に選択した一つまたは二つ以上の構成が上述した本発明の構成に付加され得る。

【0024】

《加工方法》

本発明の加工方法は、主に第一加工工程および第二加工工程からなる。

【0025】

(1)第一加工工程

第一加工工程は溶接部の周縁域に環状の圧縮残留応力を付与する工程である。溶接部は、被溶接物がジュール加熱により溶融した後、凝固して形成された部分である。いわゆるスポット溶接でいうナゲットである。積層された被溶接物は、この溶接部により、点在的に接合されることになる。このため、接合される被溶接物の間(接合される内面側)を観ると、溶接部により接合されている部分とそうでない部分との間に、周状の溶接端からなる境界が形成される。この境界を本明細書では「溶接部の周縁」といい、その周縁を含む両側近傍を「溶接部の周縁域」という。この周縁域は、周縁を含む限り、その幅は問わない。敢えて言うなら、疲労亀裂の起点が存在し得る範囲となる。

【0026】

この周縁域へ環状の圧縮残留応力を付与する方法は問わない。例えば、第一加工工程は、溶接部の周縁域に対応する被溶接物の環状域へ圧縮冷間加工を加える環状圧縮工程であると好適である。このような圧縮冷間加工によれば、周縁域への圧縮残留応力の付与が容易である。具体的には、例えば、スポット溶接後の電極痕を目印にして、その外周近傍をリング状のポンチで加圧すればよい。この加圧力(荷重)は、被溶接物の材質や厚さ等を考慮して適宜選択されるとよい。なお、環状域と周縁域とは、必ずしも正確に整合している必要はない。環状域を被溶接物の表面から内側へ延長した領域内に、少なくとも前述した溶接部の周縁の一部が存在すればよい。

【0027】

(2)第二加工工程

第二加工工程は、第一加工工程の開始後に、上記の周縁域に内包される内包域の引張残留応力を低減する工程である。抵抗溶接により不可避的に導入される引張残留応力が、第一加工工程後も溶接部近傍に大きく残存していると、第一加工工程で導入された圧縮残留応力による疲労強度の向上が望めず、さらには繰返応力が加わった際にその圧縮残留応力が解放され得る。ここで第二加工工程を行うと、第一加工工程により導入された圧縮残留応力は残存しつつ、上記の引張残留応力は確実に低減し、さらには圧縮側へも導き得る。なお、内包域は、前述した周縁の内側であり、周縁域に内包される領域である。この内包域は、周縁域が特定されれば自ずと明らかとなる。

【0028】

この内包域の引張残留応力を低減する方法は問わないが、例えば、第二加工工程は、溶接部の内包域に対応する被溶接物の中央域へ圧縮冷間加工を加える中央圧縮工程であると好適である。このような圧縮冷間加工によれば、内包域における引張残留応力の低減が容易である。具体的には、例えば、スポット溶接後の電極痕を目印にして、その中央を円柱状のポンチで加圧すればよい。この加圧力も、被溶接物の材質や厚さ等を考慮して適宜選択されるとよい。なお、中央域と内包域とは、必ずしも正確に整合している必要はない。中央域を被溶接物の表面から内側へ延長した領域に内包域が少なくとも一部重なっていればよい。

【0029】

《被溶接物》

被溶接物の形状、材質などは問わない。代表的な被溶接物は積層した鋼板である。例えば、厚さ0.5〜3mm程度、含有炭素量(C)が0.05〜0.2質量%の軟鋼板が抵抗溶接に用いられる。その他、高強度鋼(ハイテン)、亜鉛メッキ鋼、ステンレス鋼、アルミニウム(Al)、Al合金、銅(Cu)、Cu合金、ニッケル(Ni)、Ni合金などの素材を被溶接物にしてもよい。さらに被溶接物は異種材の組み合わせでもよい。

【0030】

《抵抗溶接》

抵抗溶接の際に用いる電極の形状、材質などは問わない。電極は通常、円柱状または円筒状の銅製である。円筒状の電極の場合、その内部に冷却水が供給されて電極が強制冷却されていると、電極の損耗が抑制されて好ましい。

【0031】

被溶接物に外接する電極の端面は、通常、円形または緩やかな円錐形である。このとき、抵抗溶接が良好ならば、溶接部に形成されるナゲット形状も電極端面の形状に倣い、ほぼ円形になり好ましい。

【0032】

電極から被溶接物へ投入される電力は、交流電力でも直流電力でもよい。その際、電極には定電流を供給しても、定電圧を供給してもよい。定電流を供給する場合、被溶接物が加熱されて高温になるほど発生するジュール熱量が多くなり、被溶接物が溶融凝固したナゲットが確実に形成されるので好ましい。なお、電極から被溶接物に供給する電流値などは、被溶接物の材質、所望するナゲット径、通電時間等により適宜調整される。

【実施例】

【0033】

実施例を挙げて本発明をより具体的に説明する。

【0034】

《試料の製造》

(1)被加工材の製造(抵抗溶接)

被加工材となるスポット溶接継手(抵抗溶接部材)を図1に示すようにして製造した。先ず、スポット溶接に供する40×125×厚さ1mmの高張力鋼板(JIS:SPFC980Y相当)W1、W2(単に「鋼板W」という。)を用意した。次に図1に示すように、それらの端部を重ねた上下面へ電極111、112(単に「電極11」という。)を圧接させ、この電極11へ通電した。この際、電極11による鋼板Wの加圧力は3kNとした。通電は、60サイクルの単相交流×実効電流値6.5kA×通電時間18サイクルタイムCt(1/60秒)とした。用いた電極11は円筒状で、その内部を水冷しつつスポット溶接した。電極の先端部はφ6mmであり、その先端面は曲率半径40mmの湾曲面とした。

【0035】

電極11により鋼板Wの領域Yが加熱され、その領域Y内の一部が溶融、凝固することによりナゲットNが形成されて鋼板Wは接合される。こうして被加工材となるスポット溶接継手が得られた。

【0036】

(2)被加工材への圧縮加工

得られた被加工材(スポット溶接継手)へ次のような圧縮加工を施した。ナゲットNの上下方向(図上)に対応する鋼板Wの環状外表両面を図2Aに示す円筒状ポンチPr(環状加圧部材)で加圧する第一圧縮冷間加工(第一加工工程、環状圧縮工程)を行った。この円筒状ポンチPrへは静的圧縮試験機(万能材料試験機)を用いて40kNの荷重を印可した。なお、円筒状ポンチPrの端面を接触させる鋼板W上の環状域Wrは、電極11の痕跡を目印に特定した。こうして環状域WrとナゲットNの周縁域Nrとの対応を図った(図3Aおよび図3B参照)。

【0037】

この加工後、さらに、ナゲットNの内包域Ncを上下方向へ延長したところにある鋼板Wの円状外表両面(中央域Wc)を図2Bに示す円柱状ポンチPc(中央加圧部材)で加圧する第二圧縮冷間加工(第二加工工程、中央圧縮工程)を行った。この円柱状ポンチPcへも同様に40kNの荷重を印可した。なお、円筒状ポンチPcの端面を接触させる鋼板W上の中央域Wcも、電極11の痕跡を目印に特定した。こうして中央域WcとナゲットNの内包域Ncとの対応を図った(図3Aおよび図3B参照)。

【0038】

以上のようにして、ナゲットNの溶接端(周縁Ne)の近傍にできた周縁域Nrへ圧縮残留応力を導入し、さらに、その周縁域Nrに内包された内包域Ncにおける引張残留応力を低減した試料(抵抗溶接部材)を得た。なお、以降では適宜、第一圧縮冷間加工および第二圧縮冷間加工を合わせて単に「圧縮冷間加工」という。

【0039】

《試料の観察および残留応力の測定》

(1)圧縮冷間加工前の試料

圧縮冷間加工前の試料の外観を図4Aおよび図4Bに示した。図4Aはその縦断面写真であり、図4Bはその平面写真である。なお、図4Aに示した写真は疲労試験後のものであるため、周縁Neの左右からそれぞれ上下方向に延びる疲労亀裂が生じている。

【0040】

この試料(疲労試験前)の残留応力を測定したプロフィルを図4Cに示した。測定位置および測定方向は、ナゲットNの直径を通る鋼板Wの延在方向(図4Bの平面写真中に示すC−C上)とした。また残留応力の測定は次のようにした。測定位置にX線を照射し、得られた回折ピーク位置から結晶格子面間隔の変化を測定するX線応力測定法を用いた。この際、sin2φ法により応力値を求めた。特性X線の種類としては、CrKα線、回折面には鉄の(211)面を用いた。

【0041】

この残留応力プロフィルから、圧縮冷間加工前の試料では、溶接部およびその周辺が全体的に引張残留応力状態となっていることがわかる。そしてナゲットNの内包域Ncに、非常に大きな引張残留応力が存在していることが明らかとなった。

【0042】

(2)圧縮冷間加工後の試料

圧縮冷間加工後の試料の残留応力プロフィルを図5に示した。測定方法は前述した通りである。この残留応力プロフィルから、圧縮冷間加工後の試料では、溶接部の周縁域Nrが圧縮残留応力状態となっており、その内包域Ncの引張残留応力は零に近いところまで低減されていることがわかる。具体的にいうと、内包域Ncの残留応力(σri)は、高いところでも、周縁域Nrの圧縮残留応力(σrl)の最大絶対値(|σrl|max)の1/5以下ぐらいまで低下している。

【0043】

《疲労試験》

圧縮冷間加工前の試料と、圧縮冷間加工後の試料を用いて、種々の条件下で疲労試験を行った。この疲労試験はJIS Z3138に基づいて行った。圧縮冷間加工後の試料について得られた試験結果を○、圧縮冷間加工前の試料について得られた試験結果を●として、横軸:破断繰り返し数(N/回数)、縦軸:荷重範囲(ΔL/N)とする線図(いわゆるS−N線図)上にプロットした。こうして得られた線図を図6に示した。なお、荷重範囲とは、負荷波形の最大荷重と最小荷重の差である。また参考として、既述した高張力鋼板(平滑材)自体のS−N線図も、JIS Z2273に基づいて実測し、図6上に重ねて示した。

【0044】

《評価》

図6に示す線図から明らかなように、本実施例に係る圧縮冷間加工を施すことによって疲労限度が急激に向上している。具体的には、圧縮冷間加工前の試料に対して疲労限度が2.7倍にもなった。これは高張力鋼板の疲労限度にかなり接近するものである。従って本実施例の圧縮冷間加工を施すことにより、スポット溶接した部材でも高い疲労強度ひいては耐久性を確保でき、高張力鋼板の高特性を有効に活用した部材を得ることが可能となる。

【0045】

《想定メカニズム》

このように本実施例の疲労限度が大幅に向上した理由は、現状、次のように考えられる。先ず、前述の高張力鋼板からなる平滑試験片と、その平滑試験片に切欠き係数α=6の切欠きを設けた切欠き試験片とに関する疲労限度線図を求めた。これを図7に示す。ここで切欠き試験片(α=6)を採用したのは、スポット溶接継手のナゲットの周縁状況を代替するためである。また、図7に示した平滑試験片(○印)および試験片(●印)の疲労限度は、JIS Z2273に基づく試験を行って得たものである。この際、平均応力σmは各試験片に与える荷重(応力)で調整し、各試験片へ残留応力は付与しなかった。

【0046】

図7から明らかなように、切欠き試験片の疲労限度線図は、平滑試験片のものと大きく異なり、平均応力σm=0を境にして疲労強度σwが急激に変化することがわかった。具体的にいうと、平均応力σm>0のとき(正領域のとき)、切欠き試験片の疲労強度σwは、平均応力σmが変化してもほとんど変化しない。つまり、平均応力σmが減少しても疲労強度σwはごく僅かな増加に留まる。しかし、平均応力σm<0のとき(負領域のとき)、切欠き試験片の疲労強度σwは平均応力σmに対して急激に変化する。つまり、平均応力σmが低下すると(圧縮側に大きくなると)、疲労強度σwが急激に向上する。

【0047】

次に、この切欠き試験片の疲労限度線図上に、応力比R=0となる傾きをもち、横軸切片のみが異なる直線L0、直線L1および直線L2を重ねた線図を図8に示した。

【0048】

ここで応力比Rは、試験片に印加される変動応力の最大応力σmaxに対するその最小応力σminの比(R=σmin/σmax)である。各応力は引張応力が正で圧縮応力が負で表されるから、R=0はσmin=0かつσmax>0を意味する。つまりR=0は、試験片に印加される応力変動が引張応力側の完全片振りであることを意味する。ちなみにこのとき、σm=σmax/2=σa(応力振幅)であるから応力振幅σaは図7および図8に示す線図の縦軸(疲労強度σw)と重なる。なお、応力比R=0の場合(σa=σw=σm)を検討するのは、板材を対象とする場合、板材は座屈するため圧縮平均応力の作用を考える必要がないからである。すなわち板材の場合は、引張成分だけを考えるべきだからである。

【0049】

直線L0の横軸切片はσm=0であり、この直線上ではσw=σmとなる。これは、完全片振りの応力変動を考えると、試験片中の残留応力σr=0つまり試験片に残留応力がない状態に相当する。この直線L0をσm>0へ平行移動させた直線L1上ではσw<σmとなる。これは試験片中の残留応力σr>0つまり試験片が引張残留応力状態にあるときに相当する。直線L0をσm<0へ平行移動させた直線L2上ではσw>σmとなる。これは試験片中の残留応力σr<0つまり試験片が圧縮残留応力状態にあるときに相当する。

【0050】

次に、圧縮冷間加工前の残留応力σr1と圧縮冷間加工後の残留応力σr2とを、図4Cおよび図5の残留応力プロフィルに基づいて次のようにして求める。すなわち、ナゲット径Dn(本例ではDn≒5mm)に対して、疲労亀裂が発生する位置は概ね、ナゲット中心から±0.6Dnに相当する。そこで疲労亀裂発生位置の残留応力として、±(0.5〜0.7)Dnにおける残留応力の平均値を求めた。

【0051】

さらに、横軸切片をσm=σr1とする直線L1および横軸切片をσm=σr2とする直線L2と、切欠き試験片(切欠き係数α=6)の疲労限度線図との交点P1、P2をそれぞれ求め、これらP1、P2における疲労強度σwをそれぞれσw1、σw2とする。

【0052】

そうすると、図8の疲労限度線図上からσw1=56MPa、σw2=140MPaが求まる。これらの比率を求めると、σw2/σw1=2.5となる。これは図7に示したS−N線図から得られた圧縮冷間加工前後の試料の疲労限度の比率2.7に酷似している。

【0053】

この結果から、切欠き試験片(切欠き係数α=6)が本実施例に係るスポット溶接継手を巧く代替しており、この切欠き試験片の疲労限度線図(図7および図8)をベースにした残留応力σrと疲労強度σwに関する上述の説明が妥当であるといえる。

【0054】

以上のことを踏まえて検討すると、圧縮冷間加工した試料の疲労強度が大幅に向上したのは、その試料の溶接部が圧縮残留応力状態(σr<0)にあったためと考えられる。特に、σm=0のときに求まる疲労強度σw0(>0)よりも大きな圧縮残留応力σr0(σr0<−σw0)が圧縮冷間加工後の試料に付与されていたために、その疲労強度σwが大幅に向上したと考えられる。

【0055】

《比較例》

(1)前述した第一圧縮冷間加工と同様な圧縮冷間加工(印加荷重:10kN)のみを行い、鋼板Wの環状域WrまたはナゲットNの周縁域Nrに存在していた引張残留応力(図4C参照)を、ほぼ零に近い圧縮応力側へシフトさせた比較試料を用意した。この比較試料の残留応力プロフィルを図9に、S−N線図を図10にそれぞれ示した。測定方法または試験方法は既述の通りである。

【0056】

(2)図9および図10から明らかなように、スポット溶接継手に従来のような圧縮冷間加工を単に加えても、疲労強度(疲労限度)の向上は高々1.4倍程度と僅かである。

【0057】

この理由は図11に示す線図から次のように考えられる。図11は、前述した切欠き試験片について得られた疲労限度線図(図8の線図と同様)上に直線L3を重ねたものである。直線L3は、前述した直線L0や直線L1と同じ傾き(応力比R=0:σw/σm=1)を有し、図9に示した残留応力プロフィルから求まる残留応力σr3を横軸切片とする直線である。

【0058】

上記の圧縮冷間加工を比較試料へ加えた場合、直線L1は直線L3へ移動する。この際、残留応力σr1に相当する位置から残留応力σr3に相当する位置へ、横軸切片が大きく移動している。ところが、このような範囲(σr>σ0さらにはσr≧0)では、ベースとなる疲労限度線図の傾斜が非常に緩やかである。つまり、平均応力σmひいては残留応力σrに対して疲労強度σwの感度が非常に鈍い。このため、σr1→σr3へ引張残留応力が大幅に低減しても、直線L3と疲労限度線図との交点P3から求まる疲労強度σw3は、前述した疲労強度σw1に対して僅かしか向上していない。

【0059】

ここでσr3は、前述した−σw0にほぼ等しい。そうすると、圧縮残留応力の付与により疲労強度σwを効果的に向上させるためには、残留応力プロフィルから求まる残留応力σrを−σw0よりも小さくするのが好ましいといえる。

【0060】

《抵抗溶接部材の加工装置》

(1)構成

被加工材(スポット溶接継手)への圧縮冷間加工は、上述したように独立した円筒状ポンチPrおよび円柱状ポンチPcを個別に用いて行う他、図12Aに示すような加工装置Dを用いて行うこともできる。この加工装置Dは、環状パンチ1(環状加圧部材)と中央パンチ2(中央加圧部材)とバネ3(弾性部材)とプレス機(例えば静的圧縮試験機)のパンチ等による加圧源(図略)とからなり、スポット溶接後の鋼板Wの上下両側にそれぞれ配置されている。なお、既述した部分と共通する部分には同じ符号を付して説明する。

【0061】

環状パンチ1は、鉄鋼(工具鋼等)からなる高剛性な円筒体からなり、鋼板Wの環状域Wrに当接する環状端面1aを有する。環状パンチ1の内外径および環状端面1aの端面形状は図2Aに示した円筒状ポンチPrと同様である。

【0062】

中央パンチ2も、鉄鋼製の高剛性体からなり、環状パンチ1に内挿される円柱部21と、円柱部21の一端側に設けられた円環状の鍔部22とからなる。そして円柱部21の円状端面21aが鋼板Wの中央域Wcに当接し得る。円柱部21の外径および円状端面21aの端面形状も、図2Bに示した円柱状ポンチPcと同様である。

【0063】

バネ3は、中央パンチ2の円柱部21に外挿され、その鍔部22の環状端面22bと環状パンチ1の環状端面1bとの間で保持されている。このバネ3のバネ定数は28.1kN/mmとした。またバネ3は、鍔部22の円状端面22aに圧縮力が作用し、環状パンチ1が環状域Wrの圧縮を開始した後(図12B参照)、円柱部21の円状端面21aが鋼板Wの中央域Wcに当接しても(図12C参照)、密着しないように自然長またはセット長(図12Aに示すときの長さ)が設定されている。ちなみに本実施例の場合、鍔部22に荷重(加圧力)が印加されてから円柱部21の円状端面21aが中央域Wcに当接するまでにバネ3は1.28mm圧縮されるように設定した。

【0064】

(2)作用

先ず、円柱部21の円状端面21aが鋼板Wの中央域Wcに当接するまで、バネ3の圧縮量に比例した荷重の全てが環状パンチ1に印加される。この荷重により、環状パンチ1による鋼板Wの環状域Wrの圧縮冷間加工がなされる(第一加工工程、環状圧縮工程)。

【0065】

次に、円柱部21の円状端面21aが鋼板Wの中央域Wcに当接すると、環状パンチ1による鋼板Wの環状域Wrへの荷重はほぼ一定に維持されたまま、円柱部21によって鋼板Wの中央域Wcが急激に加圧されるようになる。円柱部21は、バネ3のバネ定数よりも遥かに大きい弾性率を有し、ほぼ剛体(荷重が付与されてもほとんど圧縮されない)だからである。こうして中央パンチ2の円柱部21により、鋼板Wの中央域Wcが圧縮冷間加工される(第二加工工程、中央圧縮工程)。

【0066】

このように本実施例の加工装置Dを用いれば、中央パンチ2へ荷重を印加する一動作により、環状域Wrの圧縮冷間加工と中央域Wcの圧縮冷間加工とを連続的に行える。この点で、前述した円筒状ポンチPrおよび円柱状ポンチPcを用いる場合(図2Aおよび図2B)とは大きく異なる。

【0067】

(3)測定

前述した円筒状ポンチPrと円柱状ポンチPcを用いて圧縮冷間加工を順次行った場合(試料A1〜A5)と、加工装置Dを用いて連続的に圧縮冷間加工を行った場合(試料B1)とについて、スポット溶接後の鋼板Wに導入された周縁域の残留応力σrlと内包域の残留応力σriを既述した方法で求めた。すなわち、先ず、鋼板Wの測定領域(スポット溶接した表面部分)に生じている残留応力プロフィルを測定した。次に、この残留応力プロフィルに基づき、ナゲット中心からの半径が(0.5〜0.7)Dn(本実施例のナゲット径Dn≒5mm)である環状域Wrに生じている残留応力の平均値を、残留応力σrlとして算出した。また、その環状域Wrの内周域(半径0.5Dnの円周内域)である中央域Wcに生じている残留応力の平均値を、残留応力σriとして算出した。こうして各試料について得られた残留応力σrl、σriを荷重と共に表1に示した。

【0068】

また、各試料について既述した疲労試験を行い、各試料の疲労強度も求めた。その結果を表1に併せて示した。

【0069】

なお、表1に参考例として示した試料C0は、スポット溶接後に圧縮冷間加工を一切施さなかった場合である。試料C1は、円筒状ポンチPrによる圧縮冷間加工(第一加工工程)のみで、円柱状ポンチPcによる圧縮冷間加工(第二加工工程)を行わなかった場合である。試料C2、C3は、第二加工工程の荷重が小さく、周縁域に十分に大きな圧縮残留応力σrlを付与できなかった場合(σr3≦σrlとなる場合)である。

【0070】

(4)評価

表1から以降のことがわかる。先ず、試料A1〜A5と試料C1〜C3とを比較すると明らかなように、疲労強度が大きく向上する場合、周縁域に十分に大きな圧縮残留応力(σrl<σr3)が付与されており、内包域の残留応力σriも十分に小さくなっていた。このような状態は、第二加工工程で大きな荷重を印加している場合に生じている。特に試料A5のように、第一加工工程の荷重が小さくても、第二加工工程で十分な荷重を印加すれば、疲労強度は大幅に向上することがわかった。

【0071】

逆にいうと、疲労強度があまり向上していない試料では、周縁域に圧縮残留応力(σr3<σrl)が殆ど付与されておらず、内包域にも大きな引張残留応力が生じたままになっていた。このような状態は、第二加工工程がなされないか、第二加工工程で印加される荷重が小さい場合に生じている。特に試料C3のように、第一加工工程の荷重が十分に大きくても、第二加工工程の荷重が小さいと、疲労強度はほとんど向上しなかった。

【0072】

また試料B1からわかるように、第一加工工程に続いて第二加工工程が連続的になされる場合でも、疲労強度が十分に向上し得ることがわかった。この場合も、やはり、周縁域には大きな圧縮残留応力が付与されおり、内包域の残留応力σriも当初の引張残留応力(試料C0)が大幅に低減されたものとなっていた。ちなみに、試料B1の場合、第一加工工程により環状域Wrに印加される荷重は最終的に36kNであり、第二加工工程により中央域Wcに印加される荷重は最終的に全荷重の残部である44kNであった。

【0073】

【表1】

【符号の説明】

【0074】

W ワーク(被溶接物)

Wr 環状域

Wc 中央域

N ナゲット(溶接部)

Nr 周縁域

Nc 内包域

【特許請求の範囲】

【請求項1】

圧接された電極から投入された電力によりジュール加熱され溶融凝固した溶接部によって接合された被溶接物からなる抵抗溶接部材の加工方法であって、

該溶接部の周縁域に環状の圧縮残留応力を付与する第一加工工程と、

該第一加工工程後または該第一加工工程中に、該周縁域に内包される内包域の引張残留応力を低減する第二加工工程と、

を備えることを特徴とする抵抗溶接部材の加工方法。

【請求項2】

前記第一加工工程は、前記溶接部の周縁域に対応する前記被溶接物の環状域へ圧縮冷間加工を加える環状圧縮工程であり、

前記第二加工工程は、前記溶接部の内包域に対応する前記被溶接物の中央域へ圧縮冷間加工を加える中央圧縮工程である請求項1に記載の抵抗溶接部材の加工方法。

【請求項3】

請求項1または2に記載の加工方法が施されたことを特徴とする抵抗溶接部材。

【請求項4】

圧接された電極から投入された電力によりジュール加熱され溶融凝固した溶接部によって接合された被溶接物からなる抵抗溶接部材であって、

該溶接部の周縁域には、圧縮残留応力(σrl)が環状に分布しており、

該周縁域に内包される内包域には、該周縁域の圧縮残留応力(σrl)の最大絶対値(|σrl|max)よりも小さい残留応力(σri)が分布していることを特徴とする抵抗溶接部材。

【請求項5】

前記内包域の残留応力の最大値(σrimax)は、前記最大絶対値(|σrl|max)の1/2以下である請求項4に記載の抵抗溶接部材。

【請求項6】

前記溶接部は、全体として圧縮残留応力状態となっている請求項4または5に記載の抵抗溶接部材。

【請求項7】

圧接された電極から投入された電力によりジュール加熱され溶融凝固した溶接部によって接合された被溶接物からなる抵抗溶接部材の加工装置であって、

前記溶接部の周縁域に対応する前記被溶接物の環状域へ圧縮加工を加える環状加圧部材と、

該環状加圧部材による圧縮加工の開始後に該溶接部の周縁域に内包される内包域に対応する該被溶接物の中央域へ圧縮加工を加える中央加圧部材と、

を備えることを特徴とする抵抗溶接部材の加工装置。

【請求項8】

さらに、前記環状加圧部材に対して前記中央加圧部材を弾性的に支持すると共に該中央加圧部材が受けた荷重の少なくとも一部を弾性的に前記環状加圧部材へ伝達する弾性部材を備え、

該環状加圧部材と該中央加圧部材は該弾性部材を介して連動し得る請求項7に記載の抵抗溶接部材の加工装置。

【請求項1】

圧接された電極から投入された電力によりジュール加熱され溶融凝固した溶接部によって接合された被溶接物からなる抵抗溶接部材の加工方法であって、

該溶接部の周縁域に環状の圧縮残留応力を付与する第一加工工程と、

該第一加工工程後または該第一加工工程中に、該周縁域に内包される内包域の引張残留応力を低減する第二加工工程と、

を備えることを特徴とする抵抗溶接部材の加工方法。

【請求項2】

前記第一加工工程は、前記溶接部の周縁域に対応する前記被溶接物の環状域へ圧縮冷間加工を加える環状圧縮工程であり、

前記第二加工工程は、前記溶接部の内包域に対応する前記被溶接物の中央域へ圧縮冷間加工を加える中央圧縮工程である請求項1に記載の抵抗溶接部材の加工方法。

【請求項3】

請求項1または2に記載の加工方法が施されたことを特徴とする抵抗溶接部材。

【請求項4】

圧接された電極から投入された電力によりジュール加熱され溶融凝固した溶接部によって接合された被溶接物からなる抵抗溶接部材であって、

該溶接部の周縁域には、圧縮残留応力(σrl)が環状に分布しており、

該周縁域に内包される内包域には、該周縁域の圧縮残留応力(σrl)の最大絶対値(|σrl|max)よりも小さい残留応力(σri)が分布していることを特徴とする抵抗溶接部材。

【請求項5】

前記内包域の残留応力の最大値(σrimax)は、前記最大絶対値(|σrl|max)の1/2以下である請求項4に記載の抵抗溶接部材。

【請求項6】

前記溶接部は、全体として圧縮残留応力状態となっている請求項4または5に記載の抵抗溶接部材。

【請求項7】

圧接された電極から投入された電力によりジュール加熱され溶融凝固した溶接部によって接合された被溶接物からなる抵抗溶接部材の加工装置であって、

前記溶接部の周縁域に対応する前記被溶接物の環状域へ圧縮加工を加える環状加圧部材と、

該環状加圧部材による圧縮加工の開始後に該溶接部の周縁域に内包される内包域に対応する該被溶接物の中央域へ圧縮加工を加える中央加圧部材と、

を備えることを特徴とする抵抗溶接部材の加工装置。

【請求項8】

さらに、前記環状加圧部材に対して前記中央加圧部材を弾性的に支持すると共に該中央加圧部材が受けた荷重の少なくとも一部を弾性的に前記環状加圧部材へ伝達する弾性部材を備え、

該環状加圧部材と該中央加圧部材は該弾性部材を介して連動し得る請求項7に記載の抵抗溶接部材の加工装置。

【図1】

【図2A】

【図2B】

【図3B】

【図4C】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12A】

【図12B】

【図12C】

【図3A】

【図4A】

【図4B】

【図2A】

【図2B】

【図3B】

【図4C】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12A】

【図12B】

【図12C】

【図3A】

【図4A】

【図4B】

【公開番号】特開2012−206168(P2012−206168A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2012−44619(P2012−44619)

【出願日】平成24年2月29日(2012.2.29)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成24年2月29日(2012.2.29)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]