押出プレス装置

【課題】押出プレス装置を作動させる可変容積形ポンプにパイロット圧力を供給するパイロットポンプ及びパイロットポンプを駆動する電動機を消費するエネルギーの少ない状態で運転して無駄な電力を削減し、もってエネルギー消費量の少ない押出プレス装置を提供する。

【解決手段】パイロット圧力が負荷されるレギュレータ等の吐出量制御手段12を備えた可変容積形ポンプ10を有し、予め定めた速度設定値に基づいて吐出量制御手段12に速度信号を出力して可変容積形ポンプ10の傾転により供給する圧油量を変化させ、各動作工程の速度が制御される金属の押出プレス装置に、吐出量制御手段12に供給するパイロット圧の油量を、前記速度設定値を切り替えるときに最大となり、該切り替えた速度設定値となったときに最小となるよう制御するパイロット圧力の供給手段30を設けた。

【解決手段】パイロット圧力が負荷されるレギュレータ等の吐出量制御手段12を備えた可変容積形ポンプ10を有し、予め定めた速度設定値に基づいて吐出量制御手段12に速度信号を出力して可変容積形ポンプ10の傾転により供給する圧油量を変化させ、各動作工程の速度が制御される金属の押出プレス装置に、吐出量制御手段12に供給するパイロット圧の油量を、前記速度設定値を切り替えるときに最大となり、該切り替えた速度設定値となったときに最小となるよう制御するパイロット圧力の供給手段30を設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルミニウム合金等を押出成形するための押出プレス装置に関するものである。

【背景技術】

【0002】

図4を用いて従来技術を説明する。一般的に、金属材料、例えばアルミニウム又はその合金材料等による押出材(ビレット)を押出プレス装置100により押出す場合、油圧シリンダ101で駆動されるメインラム102の先端部にステム103が取り付けられ、ダイスにコンテナを押し付けた状態で、ビレットをステムでコンテナ内に収納する。そして、メインラム102をさらに油圧シリンダ101の駆動により前進させることにより、ビレットがステム103に押圧される。そこで、ダイスの出口部から成形された製品が押出される。

【0003】

この従来の押出プレス装置100では、並列に接続された複数台の可変容積形ポンプ104〜106から各油圧シリンダに高圧油を供給して作動させている。そして、例えばメインラム102を駆動するメインシリンダへ101の圧油の供給は、ステム103の作動速度設定器で設定された設定値に基づいてポンプの必要油量を求め、その必要油量が可変容積形ポンプの一台分の最大吐出量以下の場合は、可変容積形ポンプ一台をオンロードして同ポンプからの吐出油によって必要量を供給するように流量制御するとともに、残りの可変容積形ポンプをアンロードさせる。

【0004】

また、必要油量が可変容積形ポンプ一台分乃至数台分の吐出量より多いときは、最大吐出状態又はそれに近い値でオンロードした一乃至複数台の可変容積形ポンプの吐出油と、その不足分を補うように可変吐出状態でオンロードした一台の可変容積形ポンプからの吐出油とによって必要量を供給するように流量制御するとともに、残りの可変容積形ポンプをアンロードさせる。

【0005】

さらに、必要油量が連続的に変化するときには、前記可変容積形ポンプを順次オンロードして必要油量を連続的に供給し、且つ、そのつなぎの部分で先にオンロードした可変容積形ポンプが最大吐出量となる以前に次の可変容積方ポンプをオンロードするとともに、必要油量の変化に応じて先にオンロードした可変容積形ポンプの吐出量と、新たにオンロードした可変容積形ポンプの吐出量とを同時に可変制御して必要油量を連続的に供給するようにしている。そして、可変容積形ポンプには各ポンプの傾転角を変更するためのシリンダ装置(レギュレータ)107〜109が内蔵され、その作動油源として、パイロットポンプ110から常に一定の一次圧力が負荷される構成となっている。(特許文献1参照)

【0006】

ところで、前述した従来型の押出プレス装置100のメインポンプである可変容積形ポンプ104〜106に一定の一次圧力を負荷するパイロットポンプ110には、定容積形ポンプが用いられ、そのポンプは定速度電動機111によって駆動される構成となっている。そして、パイロットポンプ110を、全ての可変容積形ポンプ104〜106がアンロードして押出プレス装置100に吐出油を供給しない状態であっても、全ての可変容積形ポンプ104〜106がオンロードして所定の吐出量を押出プレス装置100に供給する状態であっても常に最大吐出量、且つ、一定圧力で駆動している。

このために、パイロット流量に最大吐出量を必要としない可変容積形ポンプがアンロードの状態、即ち押出プレス装置100がアイドリングの状態ではパイロットポンプ110から吐き出された圧油はリリーフバルブ112から略全流量がタンクに還流され、作動油の温度を上昇させるとともに、無駄な電力を消費するといった問題があった。

【0007】

さらに、必要油量の変化に応じてオンロードして可変容積形ポンプ104〜106の吐出量を必要量供給している状態、即ち可変容積形ポンプ104〜106の各傾転角を保持する状態であってもパイロットポンプ110から吐き出された圧油はリリーフバルブ112から略全流量がタンクに還流され、作動油の温度を上昇させるとともに、無駄な電力を消費するといった問題があった。

以上のように従来技術では、パイロットポンプ110は可変容積形ポンプ104〜106から供給される押出プレス装置の必要油量の大小に係りなく常に一定の動力で駆動されており、押出プレス装置100は無駄な電力を消費する構成となっていた。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特公平2−58482号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、この問題を解決するためになされたものであり、その目的は、押出プレス装置を作動させる可変容積形ポンプにパイロット圧力を供給するパイロットポンプ及びパイロットポンプを駆動する電動機を消費するエネルギーの少ない状態で運転して無駄な電力を削減し、もってエネルギー消費量の少ない押出プレス装置を提供することにある。

【課題を解決するための手段】

【0010】

上記の目的を達成するために、本発明の請求項1に係る押出プレス装置は、パイロット圧力が負荷されるレギュレータ等の吐出量制御手段を備えた1台又は並列に接続される複数台の可変容積形ポンプを有し、予め定めた速度設定値に基づいて前記吐出量制御手段に速度信号を出力して前記可変容積形ポンプの傾転により供給する圧油量を変化させ、各動作工程の速度が制御される金属の押出プレス装置であって、前記吐出量制御手段に供給するパイロット圧の油量を、前記速度設定値を切り替えるときに最大となり、該切り替えた速度設定値となったときに最小となるよう制御する前記パイロット圧力の供給手段を備えたことを特徴とする。

【0011】

本発明の請求項2に係る押出プレス装置は請求項1に記載の発明において、前記吐出量制御手段に速度信号が出力されないときに、供給するパイロット圧の油量が最小となるよう前記パイロット圧力の供給手段を制御することを特徴としている。

本発明の請求項3に係る押出プレス装置は請求項1又は請求項2のいずれかに記載の発明において、前記パイロット圧力の供給手段を、可変容積形ポンプと可変速度電動機で要部を構成したことを特徴としている。

本発明の請求項4に係る押出プレス装置は請求項3に記載の発明において、前記可変速度電動機にサーボモータを用い、前記可変容積形ポンプの回転速度を制御することを特徴としている。

【発明の効果】

【0012】

本発明の押出プレス装置では、可変容積形ポンプ(メインポンプ)の吐出量制御手段にパイロット圧力を負荷するパイロットポンプの駆動を、前記可変容積形ポンプ(メインポンプ)が必要とするときにだけ必要油量を供給するようにしたので、パイロットポンプを駆動する電動機の電力の消費量を削減することができる。

また、パイロットポンプに可変容積形ポンプを、パイロットポンプを駆動する電動機にサーボモータを用いる構成としたので、エネルギー消費量が少なく、且つ、各メインポンプの傾転角を制御するときの応答特性に優れる。

そして、作動油の発熱量が抑えられてオイルクーラの小型化が可能となり、オイルクーラへ供給する冷却水の水量を削減することできる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る押出プレス装置の油圧回路図である。

【図2】本発明に係る押出プレス装置の作動速度とメインポンプの傾転角の関係を説明する図である。

【図3】本発明による消費電力の削減効果を説明する図面である。

【図4】従来の押出プレス装置の油圧回路図である。

【発明を実施するための形態】

【0014】

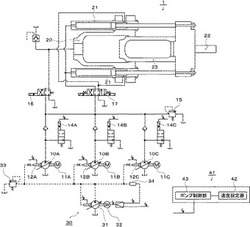

以下に、本発明の押出プレス装置1の実施の形態を、図面を参照して説明する。図1は実施形態に係る押出プレス装置の油圧回路の説明図である。図に示す10A〜10Cはメインポンプとなる可変容積形ポンプ、11A〜11Cは前記可変容積形ポンプを駆動する電動機である。12A〜12Cは可変容積形ポンプ10A〜10Cの吐出量制御手段で、流量制御信号によって傾転角度を制御し吐出量を調整する。

そして、いずれの可変容積形ポンプ10A〜10Cも同一吐出容量で構成した。符号14A〜14Cは各可変容積形ポンプ10A〜10Cのアンロードとオンロードとを切り替えるための電磁式切替弁、15は油圧回路の圧力を設定するリリーフ弁である。電磁式切替弁16がメインシリンダ20に圧油を供給するように配されている。サイドシリンダ21には電磁式切替弁17を介して圧油が供給され、ステム22を進退自在に移動させる。符号23はメインシリンダ20により駆動され前進移動するメインラムである。

【0015】

符号30は可変容積形ポンプ10A〜10Cの吐出量制御手段12A〜12Cにパイロット圧力を供給するパイロット圧力の供給手段である。

パイロット圧力の供給手段30は可変容積形ポンプ31、可変容積形ポンプ31を回転駆動するサーボモータ32、パイロット圧力を設定するリリーフ弁33及び圧力検出センサ34により要部が構成される。

図1に示す油圧回路は制御装置41により制御される。制御装置41はポンプ制御部42と押出プレス装置の各工程動作の作動速度を設定する速度設定器43とで基本構成され、予め速度設定器43に設定された速度の設定値に応じてポンプ制御部42の出力信号が各油圧機器に出力されるとともに、可変容積形ポンプ10A〜10Cの吐出量を調整して必要量を押出プレス装置に供給する。

【0016】

図2に示すように、3台が同一吐出容量の可変容積形ポンプ10A〜10Cを用い吐出量の総計が作動速度の100%となるように設定されている。各可変容積形ポンプのオンロード及びアンロードのタイミング(選択しきい値)は、2台目が33.3%、3台目が66.6%である。作動速度の設定値が33.3%未満であれば可変容積形ポンプ10Aをオンロードさせ、作動速度の設定値が33.3%以上66.6%未満であれば10Bをオンロードし、作動速度の設定値が66.6%以上100%以下で10Cをオンロードすることで必要量を供給することができる。

例えば、速度設定値が50%の場合には可変容積形ポンプ10A及び10Bの二台をオンロードする。そして、可変容積形ポンプ10Aを最大吐出量となるように制御するとともに、可変容積形ポンプ10Bの吐出量を最大吐出量の50%となるように制御することで不足分を補い必要吐出量を得るのである。

【0017】

図1に示すパイロット圧力の供給手段30に用いる可変容積形ポンプ31は、ポンプ制御部42の出力信号に基づいて吐出量制御手段12A〜12Cにパイロット流量を供給して可変容積形ポンプ10A〜10Cを傾動するときに吐出量が最大となる流量制御モードと、可変容積形ポンプ10A〜10Cが傾動後にパイロット圧力がリリーフ弁33の設定圧力に近づくとその圧力を維持するに必要な最小量となる圧力制御モードとを備える。

サーボモータ32は、ポンプ制御部42の出力信号に基づき回転速度が最大となり、次いで、パイロット圧力が圧力検出センサ34により検出され、該検出した信号により可変容積形ポンプ31の吐出量がリリーフ弁33の設定圧力を維持するに必要な最小となるよう回転速度が制御される。リリーフ弁33は可変容積形ポンプ10A〜10Cを傾動するに要する所定の圧力に設定されている。

【0018】

次に、図3を参照して消費電力の削減効果を説明する。本発明における押出プレス装置1の作動工程は公知であり、詳細な説明は省略する。

図3は各工程の作動速度(設定値)とパイロットポンプ電力との関係を示している。1工程サイクルをコンテナの後退(動作)から押出工程(動作)の完了までとした。図に示すように押出プレス装置の主たる1工程サイクルは、コンテナ後退、メインラム後退、コンテナ前進、ビレット供給、メインラム前進、アプセットを含む押出工程の一連動作であり、連続してこの1工程サイクルを繰り返す。なお、図1に示す油圧回路ではメインシリンダ動作に係る回路の構成のみを示し、コンテナ動作等に係る他の回路構成の図示は省略した。

【0019】

押出1工程サイクルにおいて、先ず、ディスカードを切断する隙間を確保するためにコンテナを40%の速度で後退させた後、メインラムを100%の速度で後退させ後退完了手前で40%の速度に減速して停止させるとともに、ディスカードを切断する。次いで、コンテナを100%の速度でダイスに当接するまで前進させ、コンテナにビレットを供給する。この後、メインラムを100%の速度で無負荷前進させ、ステムがビレットと接触する手前で20%の速度に減速、次いでアプセットのためにステムを10%の速度で前進させ、押出工程の初速30%で前進させた後に50%の速度で製品を押出す。そして、製品の押出工程の完了前に終速20%に減速してメインラムを停止させる。

このような押出プレス装置の作動速度の設定値に対し、メインポンプのオンロードの選択とメインポンプの傾転角を制御することにより必要油量を供給する。

【0020】

図3に示すように、メインポンプの傾転角を制御するときパイロットポンプ31からのパイロット流量が最大となる流量制御モードとなり、メインポンプが傾動後にパイロット圧力がリリーフ弁33の設定圧力に近づくとパイロットポンプはその圧力を維持するに必要な最小量となる圧力制御モードに切り替えわるので、パイロットポンプ31を駆動する電動機32の電力を削減することができる。

設定速度の出力信号は、制御装置41から吐出量制御手段12A〜12Cへ矩形で出力されるが、図3では可変吐出形ポンプ10A〜10Cの各工程における供給油量の変化に連動する速度変化の状態と速度設定値の関係で示している。

【0021】

図3では、必要に応じて圧力と流量を制御して駆動する本発明のパイロットポンプの電力を実線で、必要量の大小に係りなく常に一定の動力で駆動する従来のパイロットポンプの電力を二点鎖線で示した。

図に示すように、従来のパイロットポンプ110を駆動する電動機111は可変容積形ポンプ104〜106がオンロードやアンロードの状態であっても一定の電力を消費している。しかし、本発明では可変容積形ポンプ10A〜10Cがオンロードして傾動するときに最大の出力となり、アンロード及び傾動が完了したときに最小出力となるパイロット圧力の供給手段30を設けたことにより電力を削減されたことが判る。

【0022】

例えばコンテナ後退動作からメインラム後退動作に工程動作が切り替わるとき、可変容積形ポンプ10A〜10Cはコンテナ後退速度の設定値から一旦アンロードなり、次いでメインラム後退指令に基づきメインラム後退速度設定値でオンロードとする。この場合、パイロットポンプ31及びサーボモータ32も最大出力から最小出力に切り替え、メインラム後退指令に基づき最小出力から最大出力に切り替える。しかし、図3の(a)に示すように連続してパイロット流量を最大で出力する方法が用いられても良い。また、作動速度が段階的に変化するとき、例えば押出工程の初期及び終期では図3の(b)に示すように連続してパイロット流量が最大となるように出力する。

【0023】

実施の形態において、可変容積形ポンプ10A〜10Cの吐出量制御手段12A〜12Cにパイロット圧力を供給するパイロット圧力の供給手段30に、可変容積形ポンプ31とサーボモータ32を用いる構成としたが、供給量を可変させる手段として定吐出型ポンプを可変速度電動機で駆動する構成や、可変吐出型ポンプを定速度電動機で駆動する構成であっても良い。

さらに、可変速電動機にはインバータモータが用いられる構成でも、定速度電動機をインバータ制御して回転速度を可変する方式が用いられる構成であっても良い。

【0024】

また、メインポンプとして可変容積形ポンプ3台を用いた構成で説明したが、使用するポンプの台数はこれに限るものではなく、1台又は2台を含む複数台が使用される構成であってもよい。

【0025】

以上説明したように、本発明の押出プレス装置では作動速度を切り替えるとき、即ちメインポンプを傾動するときにパイロットポンプを最大動力で駆動し、また、設定した速度になったとき及びメインポンプをアンロードするときに最小動力で駆動するパイロット圧力の供給手段を設けた。

このために、可変容積形ポンプ(メインポンプ)10A〜10Cが所定の傾動位置にあるときにパイロットポンプの駆動動力が最小となり、駆動する電動機の消費エネルギーを削減することができる。特に、作動工程時間が1工程サイクルの中で最も長い押出工程において顕著な省エネルギー効果を発揮する。

また、パイロットポンプに可変容積形のポンプを、該ポンプを駆動する電動機にサーボモータを用いる構成としたので、流量制御や回転速度の変更が滑らか、且つ、高応答でありパイロット流量を可変しても押出プレス装置の円滑な制御を妨げることが無い。

【符号の説明】

【0026】

1 押出プレス装置

10A,10B,10C 可変容積形ポンプ(メインポンプ)

12A,12B,12C 吐出量制御手段

30 パイロット圧力の供給手段

31 可変容積形ポンプ(パイロットポンプ)

32 サーボモータ

41 制御装置

42 速度設定器

43 ポンプ制御部

【技術分野】

【0001】

本発明は、アルミニウム合金等を押出成形するための押出プレス装置に関するものである。

【背景技術】

【0002】

図4を用いて従来技術を説明する。一般的に、金属材料、例えばアルミニウム又はその合金材料等による押出材(ビレット)を押出プレス装置100により押出す場合、油圧シリンダ101で駆動されるメインラム102の先端部にステム103が取り付けられ、ダイスにコンテナを押し付けた状態で、ビレットをステムでコンテナ内に収納する。そして、メインラム102をさらに油圧シリンダ101の駆動により前進させることにより、ビレットがステム103に押圧される。そこで、ダイスの出口部から成形された製品が押出される。

【0003】

この従来の押出プレス装置100では、並列に接続された複数台の可変容積形ポンプ104〜106から各油圧シリンダに高圧油を供給して作動させている。そして、例えばメインラム102を駆動するメインシリンダへ101の圧油の供給は、ステム103の作動速度設定器で設定された設定値に基づいてポンプの必要油量を求め、その必要油量が可変容積形ポンプの一台分の最大吐出量以下の場合は、可変容積形ポンプ一台をオンロードして同ポンプからの吐出油によって必要量を供給するように流量制御するとともに、残りの可変容積形ポンプをアンロードさせる。

【0004】

また、必要油量が可変容積形ポンプ一台分乃至数台分の吐出量より多いときは、最大吐出状態又はそれに近い値でオンロードした一乃至複数台の可変容積形ポンプの吐出油と、その不足分を補うように可変吐出状態でオンロードした一台の可変容積形ポンプからの吐出油とによって必要量を供給するように流量制御するとともに、残りの可変容積形ポンプをアンロードさせる。

【0005】

さらに、必要油量が連続的に変化するときには、前記可変容積形ポンプを順次オンロードして必要油量を連続的に供給し、且つ、そのつなぎの部分で先にオンロードした可変容積形ポンプが最大吐出量となる以前に次の可変容積方ポンプをオンロードするとともに、必要油量の変化に応じて先にオンロードした可変容積形ポンプの吐出量と、新たにオンロードした可変容積形ポンプの吐出量とを同時に可変制御して必要油量を連続的に供給するようにしている。そして、可変容積形ポンプには各ポンプの傾転角を変更するためのシリンダ装置(レギュレータ)107〜109が内蔵され、その作動油源として、パイロットポンプ110から常に一定の一次圧力が負荷される構成となっている。(特許文献1参照)

【0006】

ところで、前述した従来型の押出プレス装置100のメインポンプである可変容積形ポンプ104〜106に一定の一次圧力を負荷するパイロットポンプ110には、定容積形ポンプが用いられ、そのポンプは定速度電動機111によって駆動される構成となっている。そして、パイロットポンプ110を、全ての可変容積形ポンプ104〜106がアンロードして押出プレス装置100に吐出油を供給しない状態であっても、全ての可変容積形ポンプ104〜106がオンロードして所定の吐出量を押出プレス装置100に供給する状態であっても常に最大吐出量、且つ、一定圧力で駆動している。

このために、パイロット流量に最大吐出量を必要としない可変容積形ポンプがアンロードの状態、即ち押出プレス装置100がアイドリングの状態ではパイロットポンプ110から吐き出された圧油はリリーフバルブ112から略全流量がタンクに還流され、作動油の温度を上昇させるとともに、無駄な電力を消費するといった問題があった。

【0007】

さらに、必要油量の変化に応じてオンロードして可変容積形ポンプ104〜106の吐出量を必要量供給している状態、即ち可変容積形ポンプ104〜106の各傾転角を保持する状態であってもパイロットポンプ110から吐き出された圧油はリリーフバルブ112から略全流量がタンクに還流され、作動油の温度を上昇させるとともに、無駄な電力を消費するといった問題があった。

以上のように従来技術では、パイロットポンプ110は可変容積形ポンプ104〜106から供給される押出プレス装置の必要油量の大小に係りなく常に一定の動力で駆動されており、押出プレス装置100は無駄な電力を消費する構成となっていた。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特公平2−58482号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、この問題を解決するためになされたものであり、その目的は、押出プレス装置を作動させる可変容積形ポンプにパイロット圧力を供給するパイロットポンプ及びパイロットポンプを駆動する電動機を消費するエネルギーの少ない状態で運転して無駄な電力を削減し、もってエネルギー消費量の少ない押出プレス装置を提供することにある。

【課題を解決するための手段】

【0010】

上記の目的を達成するために、本発明の請求項1に係る押出プレス装置は、パイロット圧力が負荷されるレギュレータ等の吐出量制御手段を備えた1台又は並列に接続される複数台の可変容積形ポンプを有し、予め定めた速度設定値に基づいて前記吐出量制御手段に速度信号を出力して前記可変容積形ポンプの傾転により供給する圧油量を変化させ、各動作工程の速度が制御される金属の押出プレス装置であって、前記吐出量制御手段に供給するパイロット圧の油量を、前記速度設定値を切り替えるときに最大となり、該切り替えた速度設定値となったときに最小となるよう制御する前記パイロット圧力の供給手段を備えたことを特徴とする。

【0011】

本発明の請求項2に係る押出プレス装置は請求項1に記載の発明において、前記吐出量制御手段に速度信号が出力されないときに、供給するパイロット圧の油量が最小となるよう前記パイロット圧力の供給手段を制御することを特徴としている。

本発明の請求項3に係る押出プレス装置は請求項1又は請求項2のいずれかに記載の発明において、前記パイロット圧力の供給手段を、可変容積形ポンプと可変速度電動機で要部を構成したことを特徴としている。

本発明の請求項4に係る押出プレス装置は請求項3に記載の発明において、前記可変速度電動機にサーボモータを用い、前記可変容積形ポンプの回転速度を制御することを特徴としている。

【発明の効果】

【0012】

本発明の押出プレス装置では、可変容積形ポンプ(メインポンプ)の吐出量制御手段にパイロット圧力を負荷するパイロットポンプの駆動を、前記可変容積形ポンプ(メインポンプ)が必要とするときにだけ必要油量を供給するようにしたので、パイロットポンプを駆動する電動機の電力の消費量を削減することができる。

また、パイロットポンプに可変容積形ポンプを、パイロットポンプを駆動する電動機にサーボモータを用いる構成としたので、エネルギー消費量が少なく、且つ、各メインポンプの傾転角を制御するときの応答特性に優れる。

そして、作動油の発熱量が抑えられてオイルクーラの小型化が可能となり、オイルクーラへ供給する冷却水の水量を削減することできる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る押出プレス装置の油圧回路図である。

【図2】本発明に係る押出プレス装置の作動速度とメインポンプの傾転角の関係を説明する図である。

【図3】本発明による消費電力の削減効果を説明する図面である。

【図4】従来の押出プレス装置の油圧回路図である。

【発明を実施するための形態】

【0014】

以下に、本発明の押出プレス装置1の実施の形態を、図面を参照して説明する。図1は実施形態に係る押出プレス装置の油圧回路の説明図である。図に示す10A〜10Cはメインポンプとなる可変容積形ポンプ、11A〜11Cは前記可変容積形ポンプを駆動する電動機である。12A〜12Cは可変容積形ポンプ10A〜10Cの吐出量制御手段で、流量制御信号によって傾転角度を制御し吐出量を調整する。

そして、いずれの可変容積形ポンプ10A〜10Cも同一吐出容量で構成した。符号14A〜14Cは各可変容積形ポンプ10A〜10Cのアンロードとオンロードとを切り替えるための電磁式切替弁、15は油圧回路の圧力を設定するリリーフ弁である。電磁式切替弁16がメインシリンダ20に圧油を供給するように配されている。サイドシリンダ21には電磁式切替弁17を介して圧油が供給され、ステム22を進退自在に移動させる。符号23はメインシリンダ20により駆動され前進移動するメインラムである。

【0015】

符号30は可変容積形ポンプ10A〜10Cの吐出量制御手段12A〜12Cにパイロット圧力を供給するパイロット圧力の供給手段である。

パイロット圧力の供給手段30は可変容積形ポンプ31、可変容積形ポンプ31を回転駆動するサーボモータ32、パイロット圧力を設定するリリーフ弁33及び圧力検出センサ34により要部が構成される。

図1に示す油圧回路は制御装置41により制御される。制御装置41はポンプ制御部42と押出プレス装置の各工程動作の作動速度を設定する速度設定器43とで基本構成され、予め速度設定器43に設定された速度の設定値に応じてポンプ制御部42の出力信号が各油圧機器に出力されるとともに、可変容積形ポンプ10A〜10Cの吐出量を調整して必要量を押出プレス装置に供給する。

【0016】

図2に示すように、3台が同一吐出容量の可変容積形ポンプ10A〜10Cを用い吐出量の総計が作動速度の100%となるように設定されている。各可変容積形ポンプのオンロード及びアンロードのタイミング(選択しきい値)は、2台目が33.3%、3台目が66.6%である。作動速度の設定値が33.3%未満であれば可変容積形ポンプ10Aをオンロードさせ、作動速度の設定値が33.3%以上66.6%未満であれば10Bをオンロードし、作動速度の設定値が66.6%以上100%以下で10Cをオンロードすることで必要量を供給することができる。

例えば、速度設定値が50%の場合には可変容積形ポンプ10A及び10Bの二台をオンロードする。そして、可変容積形ポンプ10Aを最大吐出量となるように制御するとともに、可変容積形ポンプ10Bの吐出量を最大吐出量の50%となるように制御することで不足分を補い必要吐出量を得るのである。

【0017】

図1に示すパイロット圧力の供給手段30に用いる可変容積形ポンプ31は、ポンプ制御部42の出力信号に基づいて吐出量制御手段12A〜12Cにパイロット流量を供給して可変容積形ポンプ10A〜10Cを傾動するときに吐出量が最大となる流量制御モードと、可変容積形ポンプ10A〜10Cが傾動後にパイロット圧力がリリーフ弁33の設定圧力に近づくとその圧力を維持するに必要な最小量となる圧力制御モードとを備える。

サーボモータ32は、ポンプ制御部42の出力信号に基づき回転速度が最大となり、次いで、パイロット圧力が圧力検出センサ34により検出され、該検出した信号により可変容積形ポンプ31の吐出量がリリーフ弁33の設定圧力を維持するに必要な最小となるよう回転速度が制御される。リリーフ弁33は可変容積形ポンプ10A〜10Cを傾動するに要する所定の圧力に設定されている。

【0018】

次に、図3を参照して消費電力の削減効果を説明する。本発明における押出プレス装置1の作動工程は公知であり、詳細な説明は省略する。

図3は各工程の作動速度(設定値)とパイロットポンプ電力との関係を示している。1工程サイクルをコンテナの後退(動作)から押出工程(動作)の完了までとした。図に示すように押出プレス装置の主たる1工程サイクルは、コンテナ後退、メインラム後退、コンテナ前進、ビレット供給、メインラム前進、アプセットを含む押出工程の一連動作であり、連続してこの1工程サイクルを繰り返す。なお、図1に示す油圧回路ではメインシリンダ動作に係る回路の構成のみを示し、コンテナ動作等に係る他の回路構成の図示は省略した。

【0019】

押出1工程サイクルにおいて、先ず、ディスカードを切断する隙間を確保するためにコンテナを40%の速度で後退させた後、メインラムを100%の速度で後退させ後退完了手前で40%の速度に減速して停止させるとともに、ディスカードを切断する。次いで、コンテナを100%の速度でダイスに当接するまで前進させ、コンテナにビレットを供給する。この後、メインラムを100%の速度で無負荷前進させ、ステムがビレットと接触する手前で20%の速度に減速、次いでアプセットのためにステムを10%の速度で前進させ、押出工程の初速30%で前進させた後に50%の速度で製品を押出す。そして、製品の押出工程の完了前に終速20%に減速してメインラムを停止させる。

このような押出プレス装置の作動速度の設定値に対し、メインポンプのオンロードの選択とメインポンプの傾転角を制御することにより必要油量を供給する。

【0020】

図3に示すように、メインポンプの傾転角を制御するときパイロットポンプ31からのパイロット流量が最大となる流量制御モードとなり、メインポンプが傾動後にパイロット圧力がリリーフ弁33の設定圧力に近づくとパイロットポンプはその圧力を維持するに必要な最小量となる圧力制御モードに切り替えわるので、パイロットポンプ31を駆動する電動機32の電力を削減することができる。

設定速度の出力信号は、制御装置41から吐出量制御手段12A〜12Cへ矩形で出力されるが、図3では可変吐出形ポンプ10A〜10Cの各工程における供給油量の変化に連動する速度変化の状態と速度設定値の関係で示している。

【0021】

図3では、必要に応じて圧力と流量を制御して駆動する本発明のパイロットポンプの電力を実線で、必要量の大小に係りなく常に一定の動力で駆動する従来のパイロットポンプの電力を二点鎖線で示した。

図に示すように、従来のパイロットポンプ110を駆動する電動機111は可変容積形ポンプ104〜106がオンロードやアンロードの状態であっても一定の電力を消費している。しかし、本発明では可変容積形ポンプ10A〜10Cがオンロードして傾動するときに最大の出力となり、アンロード及び傾動が完了したときに最小出力となるパイロット圧力の供給手段30を設けたことにより電力を削減されたことが判る。

【0022】

例えばコンテナ後退動作からメインラム後退動作に工程動作が切り替わるとき、可変容積形ポンプ10A〜10Cはコンテナ後退速度の設定値から一旦アンロードなり、次いでメインラム後退指令に基づきメインラム後退速度設定値でオンロードとする。この場合、パイロットポンプ31及びサーボモータ32も最大出力から最小出力に切り替え、メインラム後退指令に基づき最小出力から最大出力に切り替える。しかし、図3の(a)に示すように連続してパイロット流量を最大で出力する方法が用いられても良い。また、作動速度が段階的に変化するとき、例えば押出工程の初期及び終期では図3の(b)に示すように連続してパイロット流量が最大となるように出力する。

【0023】

実施の形態において、可変容積形ポンプ10A〜10Cの吐出量制御手段12A〜12Cにパイロット圧力を供給するパイロット圧力の供給手段30に、可変容積形ポンプ31とサーボモータ32を用いる構成としたが、供給量を可変させる手段として定吐出型ポンプを可変速度電動機で駆動する構成や、可変吐出型ポンプを定速度電動機で駆動する構成であっても良い。

さらに、可変速電動機にはインバータモータが用いられる構成でも、定速度電動機をインバータ制御して回転速度を可変する方式が用いられる構成であっても良い。

【0024】

また、メインポンプとして可変容積形ポンプ3台を用いた構成で説明したが、使用するポンプの台数はこれに限るものではなく、1台又は2台を含む複数台が使用される構成であってもよい。

【0025】

以上説明したように、本発明の押出プレス装置では作動速度を切り替えるとき、即ちメインポンプを傾動するときにパイロットポンプを最大動力で駆動し、また、設定した速度になったとき及びメインポンプをアンロードするときに最小動力で駆動するパイロット圧力の供給手段を設けた。

このために、可変容積形ポンプ(メインポンプ)10A〜10Cが所定の傾動位置にあるときにパイロットポンプの駆動動力が最小となり、駆動する電動機の消費エネルギーを削減することができる。特に、作動工程時間が1工程サイクルの中で最も長い押出工程において顕著な省エネルギー効果を発揮する。

また、パイロットポンプに可変容積形のポンプを、該ポンプを駆動する電動機にサーボモータを用いる構成としたので、流量制御や回転速度の変更が滑らか、且つ、高応答でありパイロット流量を可変しても押出プレス装置の円滑な制御を妨げることが無い。

【符号の説明】

【0026】

1 押出プレス装置

10A,10B,10C 可変容積形ポンプ(メインポンプ)

12A,12B,12C 吐出量制御手段

30 パイロット圧力の供給手段

31 可変容積形ポンプ(パイロットポンプ)

32 サーボモータ

41 制御装置

42 速度設定器

43 ポンプ制御部

【特許請求の範囲】

【請求項1】

パイロット圧力が負荷されるレギュレータ等の吐出量制御手段を備えた1台又は並列に接続される複数台の可変容積形ポンプを有し、予め定めた速度設定値に基づいて前記吐出量制御手段に速度信号を出力して前記可変容積形ポンプの傾転により供給する圧油量を変化させ、各動作工程の速度が制御される金属の押出プレス装置であって、

前記吐出量制御手段に供給するパイロット圧の油量を、前記速度設定値を切り替えるときに最大となり、該切り替えた速度設定値となったときに最小となるよう制御する前記パイロット圧力の供給手段を備えた押出プレス装置。

【請求項2】

前記吐出量制御手段に速度信号が出力されないときに、供給するパイロット圧の油量が最小となるよう前記パイロット圧力の供給手段を制御する請求項1に記載の押出プレス装置。

【請求項3】

前記パイロット圧力の供給手段を、可変容積形ポンプと可変速度電動機で要部を構成した請求項1又は請求項2のいずれかに記載の押出プレス装置。

【請求項4】

前記可変速度電動機にサーボモータを用い、前記可変容積形ポンプの回転速度を制御する請求項3に記載の押出プレス装置。

【請求項1】

パイロット圧力が負荷されるレギュレータ等の吐出量制御手段を備えた1台又は並列に接続される複数台の可変容積形ポンプを有し、予め定めた速度設定値に基づいて前記吐出量制御手段に速度信号を出力して前記可変容積形ポンプの傾転により供給する圧油量を変化させ、各動作工程の速度が制御される金属の押出プレス装置であって、

前記吐出量制御手段に供給するパイロット圧の油量を、前記速度設定値を切り替えるときに最大となり、該切り替えた速度設定値となったときに最小となるよう制御する前記パイロット圧力の供給手段を備えた押出プレス装置。

【請求項2】

前記吐出量制御手段に速度信号が出力されないときに、供給するパイロット圧の油量が最小となるよう前記パイロット圧力の供給手段を制御する請求項1に記載の押出プレス装置。

【請求項3】

前記パイロット圧力の供給手段を、可変容積形ポンプと可変速度電動機で要部を構成した請求項1又は請求項2のいずれかに記載の押出プレス装置。

【請求項4】

前記可変速度電動機にサーボモータを用い、前記可変容積形ポンプの回転速度を制御する請求項3に記載の押出プレス装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−224644(P2011−224644A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−99310(P2010−99310)

【出願日】平成22年4月23日(2010.4.23)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月23日(2010.4.23)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

[ Back to top ]