押出成形機

【課題】熱量の無駄を少なくして、エネルギーを効率よく使用することが可能な押出成形機を提供する。

【解決手段】複数の分割バレル17a〜17gとスクリューとから押出流路が形成され、供給部、溶融部、ダイ部25を有し、溶融部及び/又は溶融部より下流側の複数の分割バレル17a〜17gに、それぞれ加熱装置45a〜45gが設けられると共に熱媒体流路41d〜41g、42a〜42c、43a、43bが設けられてなり、溶融部及び/又は溶融部より下流側に低温熱媒体が導入される第1の熱媒体流路41d〜41gが設けられ、溶融部より上流側に第2の熱媒体流路42a〜42cが設けられ、第1の熱媒体流路41d〜41gで熱交換されて排出される高温熱媒体が、第2の熱媒体流路42a〜42cに導入可能に構成されている。

【解決手段】複数の分割バレル17a〜17gとスクリューとから押出流路が形成され、供給部、溶融部、ダイ部25を有し、溶融部及び/又は溶融部より下流側の複数の分割バレル17a〜17gに、それぞれ加熱装置45a〜45gが設けられると共に熱媒体流路41d〜41g、42a〜42c、43a、43bが設けられてなり、溶融部及び/又は溶融部より下流側に低温熱媒体が導入される第1の熱媒体流路41d〜41gが設けられ、溶融部より上流側に第2の熱媒体流路42a〜42cが設けられ、第1の熱媒体流路41d〜41gで熱交換されて排出される高温熱媒体が、第2の熱媒体流路42a〜42cに導入可能に構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、押出流路内で加熱溶融されると共に加圧されてダイ部から押し出されるように構成された押出成形機に係り、特に、熱媒体を用いて溶融樹脂の温度を調整可能な押出成形機に関する。

【背景技術】

【0002】

従来、押出成形機としては、中空のバレル内にスクリューが配設されて押出流路が設けられ、押出流路の一端側の供給部から樹脂が供給され、押出流路内を樹脂が移動して、溶融部において加熱されて溶融され、混練され、昇圧部において加圧され、他端側に設けられたダイ部から押し出されるように構成されている。溶融部より下流側には、例えば、混入されている気体を脱気するためのベント部や、サイドフィード部等が必要に応じて設けられている。

【0003】

このような押出成形機では、押出流路の各部において、樹脂をそれぞれ望ましい温度に調整している。そのため、押出成形機には、加熱装置や冷却水等の熱媒体流路が各部に設けられると共に、各部の温度を測定するための温度センサや、検出温度に応じて、加熱装置の熱量や熱媒体流路の流量等を調整する制御装置などが設けられている。

【0004】

特に、樹脂がスクリューにより剪断力を受けて移動しつつ、溶融、混練、加圧等が行なわれるため、剪断発熱等により樹脂の温度が上昇し易く、加熱装置や熱媒体の温度や流量が各部に分けて調整されている。

【0005】

例えば、下記特許文献1に記載されている押出成形機では、溶融部以後に多数分割されたバレルを直列に連結して押出流路が形成されており、各分割バレル毎にバレル用検温体が設けられると共に、各分割バレル毎にバレルヒータ及び冷却水のバレルジャケットが設けられている。このように押出流路の各部毎にそれぞれ温度制御を行えば、樹脂の剪断発熱等に起因した温度変化やばらつきを抑制でき、得られる押出成形品の品質を均一に維持することが可能である。

【特許文献1】特開2004−66705号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

従来の押出成形機では、溶融部において樹脂を溶融温度以上に昇温できるようにするため、外部から樹脂が供給される供給部から溶融部に至るまでの間の押出流路においても、樹脂を移動させつつ加熱しており、溶融部の温度より低い温度範囲で押出流路を移動する樹脂を順次昇温させている。そして、この加熱のために、供給部のバレルにも加熱装置が設けられており、供給された樹脂が溶融部に至るまでの各部において、それぞれ予め設定された温度に昇温されるように温度制御が行われている。

【0007】

しかしながら、このような押出成形機では、溶融部及び溶融部より下流の各部では、溶融温度以上の温度範囲に加熱するだけではなく、剪断発熱による過剰な昇温を抑えるための冷却が行われている。その一方で、供給部及び供給部から溶融部に至るまでの間では、溶融温度以下の温度範囲で加熱が行なわれている。即ち、供給部から溶融部までは押出成形機に熱量が供給され、溶融部以後では押出成形機の熱量が廃棄されており、熱量の無駄が大きかった。

【0008】

そこで、この発明では、熱量の無駄を少なくして、エネルギーを効率よく使用することが可能な押出成形機を提案することを課題とする。

【課題を解決するための手段】

【0009】

かかる課題を解決する請求項1に記載の発明は、バレルに押出流路用連通孔が形成され、該押出流路用連通孔内にスクリューが貫通して配設されることにより押出流路が形成され、該押出流路は、一端側の供給部から樹脂が供給され、溶融部において溶融された後、他端側のダイ部から押し出されるように構成され、前記溶融部及び/又は該溶融部より下流側の前記バレルに、前記溶融された樹脂より低温の低温熱媒体が導入される第1の熱媒体流路が設けられた押出成形機において、前記溶融部より上流側の前記バレルに第2の熱媒体流路が設けられ、前記第1の熱媒体流路から排出される高温熱媒体を前記第2の熱媒体流路に導入可能に構成したことを特徴とする。

【0010】

請求項2に記載の発明は、請求項1に記載の構成に加え、前記供給部に前記樹脂を供給するためのフィードホッパ及び/又は原料ホッパを備えると共に、該フィードホッパ及び/又は原料ホッパに第3の熱媒体流路が設けられ、前記第1の熱媒体流路から排出される前記高温熱媒体を前記第3の熱媒体流路に導入可能に構成したことを特徴とする。

【0011】

請求項3に記載の発明は、請求項1又は2に記載の構成に加え、前記第2の熱媒体流路には、前記第2の熱媒体流路が設けられた前記バレルの前記押出流路を移動する前記樹脂の温度より高温の前記高温熱媒体が導入されることを特徴とする。

【0012】

請求項4に記載の発明は、請求項1乃至3の何れか一つに記載の構成に加え、前記供給部の前記バレルには、前記第2の熱媒体流路と共に加熱装置が設けられていることを特徴とする。

【0013】

請求項5に記載の発明は、バレルに押出流路用連通孔が形成され、該押出流路用連通孔内にスクリューが貫通して配設されることにより押出流路が形成され、該押出流路は、一端側の供給部から樹脂が供給され、溶融部において溶融された後、他端側のダイ部から押し出されるように構成され、前記溶融部及び/又は該溶融部より下流側の前記バレルに、前記溶融された樹脂より低温の低温熱媒体が導入される第1の熱媒体流路が設けられた押出成形機において、前記供給部に前記樹脂を供給するためのフィードホッパ及び/又は原料ホッパを備えると共に、該フィードホッパ及び/又は原料ホッパに第3の熱媒体流路が設けられ、前記第1の熱媒体流路から排出される前記高温熱媒体を、前記第3の熱媒体流路に導入可能に構成したことを特徴とする。

【0014】

請求項6に記載の発明は、請求項1乃至5の何れか一つに記載の構成に加え、前記第1の熱媒体流路並びに前記第2及び/又は第3の熱媒体流路は、前記第1の熱媒体流路に前記低温熱媒体を導入可能な導入経路と、前記第2及び/又は第3の熱媒体流路から熱交換後の前記各熱媒体を排出可能な排出経路と共に循環経路を構成し、該循環経路には前記熱媒体を圧送するための圧送部を備えていることを特徴とする。

【0015】

請求項7に記載の発明は、請求項6に記載の構成に加え、前記第1の熱媒体流路の下流側には、前記高温熱媒体を前記第2及び/又は第3の熱媒体流路に導入するための再利用経路と、前記高温熱媒体を前記第2及び/又は第3の熱媒体流路に導入せずに排出可能な前記排出経路とが分枝状に接続されていることを特徴とする。

【発明の効果】

【0016】

請求項1に記載の発明によれば、溶融部及び/又は溶融部より下流側のバレルに設けられた第1の熱媒体流路から排出される高温熱媒体が、供給部のバレルに設けられた第2の熱媒体流路に導入可能に構成されているので、溶融部及び/又は溶融部より下流側で、剪断発熱等により生じたり、過剰に供給されて、廃熱される熱量を、供給部の樹脂を加熱するために再利用することができる。そのため、供給部の樹脂を加熱するために与える熱量を少なく抑えることができ、熱量の無駄を抑えて押出成形機全体でエネルギーを効率よく使用することが可能である。

【0017】

請求項2に記載の発明によれば、フィードホッパ及び/又は原料ホッパに第3の熱媒体流路が設けられ、第1の熱媒体流路から排出される高温熱媒体を第3の熱媒体流路に導入可能に構成されているので、溶融部及び/又は溶融部より下流側で廃熱される熱量を、フィードホッパ及び/又は原料ホッパから供給される樹脂を加熱するために再利用することができる。そのため、供給部の樹脂を加熱するために与える熱量をより少なく抑えることができる。

【0018】

請求項3に記載の発明によれば、第2の熱媒体流路には、その第2の熱媒体流路が設けられたバレルの押出流路を移動する樹脂の温度より高温の高温熱媒体が導入されるので、そのバレルで確実に樹脂を加熱することができ、確実に熱量の無駄を防止することができる。

【0019】

請求項4に記載の発明によれば、供給部のバレルに加熱装置が設けられているので、第2の熱媒体流路に導入された高温熱媒体により供給される熱量が不足する場合、加熱装置により加熱することができ、供給部のバレルにおける温度調整が容易である。この場合であっても、高温熱媒体により熱量が供給されるため、加熱装置から供給する熱量を少なくでき、エネルキーを効率よく使用することが可能である。

【0020】

請求項5に記載の発明によれば、溶融部及び/又は溶融部より下流側のバレルに設けられた第1の熱媒体流路から排出される高温熱媒体が、フィードホッパ及び/又は原料ホッパに設けられた第3の熱媒体流路に導入可能に構成されているので、溶融部及び/又は溶融部より下流側で、剪断発熱等により生じたり、過剰に供給されて、廃熱される熱量を、フィードホッパ及び/又は原料ホッパの樹脂を加熱するために再利用することができる。そのため、供給部の樹脂を加熱するために与える熱量を少なく抑えることができ、熱量の無駄を抑えて押出成形機全体でエネルギーを効率よく使用することが可能である。

【0021】

請求項6に記載の発明によれば、第1乃至第3の熱媒体流路が圧送部を備えて循環経路を構成しているので、熱媒体を循環使用することが可能で、熱媒体の使用量を抑えることができて好ましい。

【0022】

請求項7に記載の発明によれば、第1の熱媒体流路の下流側には、再利用経路と排出経路とが分枝状に接続されているので、第1の熱媒体流路か排出された高温熱媒体の全量又は一部を、第2及び/又は第3の熱媒体流路に導入するか否かの選択が可能であり、第2及び/又は第3の熱媒体流路から供給する熱量の調整が容易である。

【発明を実施するための最良の形態】

【0023】

以下、本発明の実施の形態を図を用いて説明する。

【0024】

図1及び図2に示すように、この実施の形態の押出成形機10は単軸押出機の例であり、モータ及び減速機等が設けられた駆動部11と、ベース部13上に一方向に配列して設置されることにより、内部に連続した断面円形の押出流路用連通孔15を形成する複数の分割バレル17a〜17gと、押出流路用連通孔15内を貫通するように配設され、駆動部11により回転駆動されるスクリュー19とを備えており、押出流路用連通孔15内にスクリュー19が配置された状態で、その間隙に押出流路20が形成されている。

【0025】

また、駆動部11と隣接して押出流路20の最も上流側となる分割バレル17aには外部から粉体状、ペレット状の樹脂を押出流路20に供給するための原料ホッパ22及びフィードホッパ23が設けられ、押出流路20の最も下流側となる分割バレル17gの後方には成形用のダイが装着されたダイ部25が設けられている。なお、符号24は原料ホッパ22からフィードホッパ23へ樹脂を所定量で供給可能な定量供給機である。

【0026】

この押出成形機10の押出流路20では、一端側となる分割バレル17a〜17cにより樹脂が供給されて移動する供給部31が構成され、分割バレル17d、17eにより樹脂が溶融される溶融部33が構成され、分割バレル17fにより溶融樹脂中の気体がベント開口27から脱気されるベント部35が構成され、分割バレル17gにより溶融樹脂が昇圧される昇圧部37が構成され、押出流路20の他端側のダイ部25に続いている。

【0027】

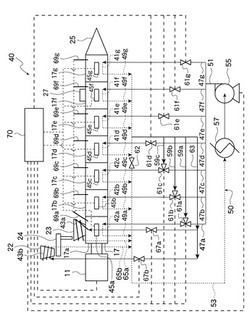

このような押出成形機10では、樹脂がフィードホッパ23から供給されて、樹脂流路20内を移動し、ダイ部25から押し出されるまでの間、樹脂の温度を各分割バレル17a〜17g毎に設定された温度に調整するため、図2に概略で示すような加熱冷却系40が設けられている。

【0028】

この加熱冷却系40では、まず、各分割バレル17a〜17g毎に加熱装置としてのバレルヒータ45a〜45gがそれぞれ装着されている。また、溶融部33と、溶融部33より下流側のベント部35及び昇圧部37の分割バレル17d〜17gには樹脂流路20を囲むように形成された第1の熱媒体流路41d〜41gがそれぞれ設けられ、溶融部33より上流側の供給部31の分割バレル17a〜17cには樹脂流路20を囲むように形成された第2の熱媒体流路42a〜42cがそれぞれ設けられている。また、原料ホッパ22及びフィードホッパ23の外周囲には、それぞれ連続する配管により原料ホッパ22及びフィードホッパ23を囲むように第3の熱媒体流路43a、43bが設けられている。

【0029】

第1の熱媒体流路41d〜41g及び第2の熱媒体流路42a〜42cは、例えば分割バレル17a〜17gのそれぞれの表面に導入口及び排出口が設けられ、導入口から排出口まで連続して樹脂流路20の周囲を囲むように内部に形成された連続孔等から構成されている。分割バレル17a〜17gを鋳造する場合には、予め長尺の連続する管状体を押出流路用連通孔15の部位を囲むようにリング状に変形させて配置すると共に、その両端を導入口及び排出口の部位に配置して鋳造するなどにより形成することが可能である。

【0030】

第1及び第2の熱媒体流路41d〜41g、42a〜42cには、それぞれ熱媒体を導入するための導入経路47a〜47gが接続されると共に、熱媒体を排出するための排出経路49a〜49gが接続されている。更に、導入経路47a〜47g及び排出経路49a〜49gは、それぞれ循環用導入経路51及び循環用排出経路53に接続されて循環経路50を構成している。

【0031】

この循環経路50には、循環用導入経路51及び導入経路47a〜47fを介して、第1及び第2の熱媒体流路41d〜41g、42a〜42cに熱媒体を圧送するための圧送部としての熱媒体ポンプ55が設けられている。また、第1及び第2の熱媒体流路41d〜41g、42a〜42cから排出経路49a〜49g及び循環用排出経路53を介して返送される熱媒体を冷却するための冷却部としての熱交換器57が設けられている。

【0032】

更に、溶融部33及び溶融部33より下流側の分割バレル17d〜17gの第1の熱媒体流路41d〜41gの排出経路49d〜49gと接続された循環用排出経路53には、分枝されて、再利用経路59a〜59cが接続されており、各再利用経路59a〜59cが第2の熱媒体流路42a〜42cへの導入経路47a〜47cに接続されている。

【0033】

導入経路47a〜47cには、循環用導入経路51側から第2の熱媒体流路42a〜42cへの熱媒体の導入量と循環用排出経路53側から第2の熱媒体流路42a〜42cへの熱媒体の導入量とが調整可能な流量調整弁61a〜61cが設けられている。また、導入経路47d〜47gには、循環用導入経路51側から第1の熱媒体流路41d〜41gへの熱媒体の導入量を調整可能な流量調整弁61d〜61gが設けられている。更に、第1の熱媒体流路41d〜41gの排出経路49d〜49gと接続された循環用排出経路53には、再利用経路59a〜59cを経由せずに、直接熱交換器57に返送する熱媒体の排出量を調整可能な流量調整弁62が設けられている。

【0034】

一方、原料ホッパ22及びフィードホッパ23に設けられた第3の熱媒体流路43a、43bには、循環用導入経路51から直接低温熱媒体を供給するための流路は設けられておらず、第3の熱媒体流路43a、43bの一端側には循環用排出経路53から分枝された再利用経路63が分枝して接続され、他端側には排出経路65a、65bが接続されており、排出経路65a、65bがより下流の循環用排出経路53に接続されている。また、再利用経路63には循環用排出経路53から第3の熱媒体流路43a、43bへの熱媒体の導入量を調整可能な流量調整弁67a、67bがそれぞれ設けられている。

【0035】

また、この押出成形機10には、制御装置70が設けられており、各分割バレル17a〜17gの押出流路20を移動する樹脂の温度が予め或いは適宜設定されており、各分割バレル17a〜17gを設定温度とするための制御動作が実行可能となっている。

【0036】

制御装置70では、例えば、各分割バレル17a〜17gの押出流路20を移動する樹脂の温度を測定する温度センサ69a〜69g、循環用導入経路51から導入される熱媒体の温度を測定する温度センサ、第1の熱媒体流路41d〜41gから排出される高温熱媒体の温度を測定するための温度センサなど、各種のセンサを備え、これらの温度センサからの検出情報に基づいて、バレルヒータ45a〜45gの電力を調整すると共に、流量調整弁61a〜61gの流量を調整したり、熱交換器57や熱媒体ポンプ55の圧力等を調整することができるようになっている。

【0037】

次に、このような押出成形機10の使用方法について説明する。

【0038】

まず、原料樹脂は、例えばペレット状、粉体状等の形態で、原料ホッパ22に供給され、定量供給機24によりフィードホッパ23に供給される。これらの原料ホッパ22及びフィードホッパ23では、第3の熱媒体流路43a、43bを流れる高温熱媒体により余熱される。この原料樹脂はフィードホッパ23から供給部31の分割バレル17aに供給され、押出流路20の一端側に導入され、以後、スクリュー19により、押出流路20内を供給部31側からダイ部25側に移動する。

【0039】

供給部31では、押出流路20に導入された樹脂が、分割バレル17a〜17cに設けられた第2の熱媒体流路42a〜42cの高温熱媒体と熱交換することにより下流側ほど昇温されるように加熱され、それぞれ設定されている設定温度まで昇温される。第2の熱媒体流路42a〜42cから供給される熱量が不足する場合には、更に、各分割バレル17a〜17cに設けられているバレルヒータ45a〜45cにより加熱される。一方、第2の熱媒体流路42a〜42cからの熱量が過剰の場合には、必要に応じて循環用導入経路51からの低温熱媒体を第2の熱媒体流路42a〜42cに流動させることにより、温度調整する。

【0040】

次いで、溶融部33では、供給部31からの樹脂がバレルヒータ45c、45dにより、溶融温度以上まで昇温するように加熱される。この加熱が過剰となるような場合には、分割バレル17c、17dに設けられた第1の熱媒体流路41c、41dに供給される低温熱媒体と熱交換し、温度調整される。この溶融部33において、樹脂は溶融混練され、ベント部35に移送される。

【0041】

ベント部35では、溶融された樹脂中に混入されている気体をベント開口27から放出して脱気する。このとき、必要に応じてバレルヒータ45fにより加熱すると共に、樹脂の剪断発熱などにより温度が上昇することを防止するように、分割バレル17eに設けられた第1の熱媒体流路41eに供給されている低温熱媒体により冷却し、設定された一定温度が保たれる。脱気された溶融樹脂は昇圧部37に移送される。

【0042】

昇圧部37では、溶融された樹脂がスクリュー19や流路等の構成により昇圧される。この昇圧部では、溶融された樹脂の剪断発熱や昇圧による温度上昇を防止するため、分割バレル17gに設けられている第1の熱媒体流路41gに供給されている低温熱媒体により冷却され、また、必要に応じてバレルヒータ45gにより加熱されることにより、溶融樹脂が設定された一定温度に保たれる。

【0043】

そして、溶融されて昇圧された樹脂がダイ部25に供給され、ダイに応じた各種の形状で押出成形され、その後、冷却工程等を経て、所望の成形品が成形される。

【0044】

次に、このような押出成形機10における熱媒体の流れを説明する。

【0045】

まず、低温熱媒体が熱媒体ポンプ55から圧送されて、循環用導入経路51から各導入経路47a〜47gに供給される。各導入経路47a〜47gではそれぞれ流量調整弁61a〜61gが制御装置70により制御されて、溶融部33、ベント部35、及び昇圧部37の第1の熱媒体流路41d〜41gに導入され、必要な場合には、供給部31の第2の熱媒体流路42a〜42cに導入される。

【0046】

溶融部33、ベント部35、及び昇圧部37の第1の熱媒体流路41d〜41gに導入された低温熱媒体は、それぞれ各分割バレル17d〜17gにおいて、溶融された樹脂と熱交換して昇温され、高温熱媒体として、各排出経路49d〜49gに排出される。

【0047】

排出経路49d〜49gに排出された高温熱媒体は、循環用排出経路53に集められ、循環用排出経路53に分枝状に設けられた再利用経路59a〜59cにより供給部31の導入経路47a〜47cに供給されると共に、再利用経路63により原料ホッパ22及びフィードホッパ23に供給される。循環用排出経路53から再利用経路59a〜59c、63に供給されない高温熱媒体は、そのまま循環用排出経路53を通して排出される。

【0048】

再利用経路59a〜59c、63には、それぞれ流量調整弁61a〜61c、67a、67bが設けられており、制御装置70の制御により調整された導入量で、再利用経路59a〜59cから供給部31の分割バレル17a〜17cの第2の熱媒体流路42a〜42cに分割バレル17a〜17cの押出流路20を移動する樹脂より高い温度を有する高温熱媒体として導入され、分割バレル17a〜17cの押出流路20の樹脂と熱交換することにより、樹脂を昇温させる。また、再利用流路63から原料ホッパ22及びフィードホッパ23の第3の熱媒体流路43a、43bに供給され、原料ホッパ22及びフィードホッパ23内の樹脂と熱交換することにより、樹脂を余熱する。

【0049】

第2の熱媒体流路42a〜42cを流動した熱媒体は、排出経路49a〜49cから循環用排出経路53に流出し、循環用排出経路53を通して排出される。また、第3の熱媒体流路43a、43bを流動した熱媒体は、排出経路65から循環用排出経路53に流出し、循環用排出経路53から排出される。

【0050】

そして、循環用排出経路53から排出された熱媒体は、その後、熱交換器57において、放熱され、低温熱媒体とされた後、再び、熱媒体ポンプ55に返送される。

【0051】

以上のような押出成形機10によれば、溶融部33及び溶融部33より下流側のベント部35及び昇圧部37の分割バレル17d〜17gに設けられた第1の熱媒体流路41d〜41gから排出される高温熱媒体が、供給部31の分割バレル17a〜17cに設けられた第2の熱媒体流路42a〜42cや原料ホッパ22及びフィードホッパ23に設けられた第3の熱媒体流路43a、43bに導入可能に構成されているので、溶融部33、ベント部35及び昇圧部37で、剪断発熱等により生じる熱量や過剰に供給された熱量を廃熱するために熱交換されて昇温された高温熱媒体を、供給部31や原料ホッパ22及びフィードホッパ23の樹脂を加熱するために再利用することができる。

【0052】

そのため、供給部31や原料ホッパ22及びフィードホッパ23を加熱するために供給する熱量を少なく抑えることができ、熱量の無駄を抑えて押出成形機10の全体におけるエネルギーを効率よく使用することが可能である。

【0053】

また、第2の熱媒体流路42a〜42cには、その第2の熱媒体流路42a〜42cが設けられた分割バレル17a〜17cの押出流路20を移動する樹脂の温度より高温の高温熱媒体が導入されているので、その分割バレル17a〜17cで確実に樹脂を加熱することができ、確実に熱量の無駄を防止することができる。

【0054】

更に、第2の熱媒体流路42a〜42cには、流量調整弁61a〜61cにより低温熱媒体と高温熱媒体とが、流量を調整されて導入可能に構成されているので、第2の熱媒体流路42a〜42cによる温度調整を行い易く、供給部31において樹脂を適切に昇温することが可能である。

【0055】

また、第1の熱媒体流路41c〜41gの下流側には、再利用経路59a〜59c、63と循環用排出経路53とが分枝状に接続されているので、第1の熱媒体流路41d〜41gから排出された高温熱媒体の全量又は一部を、第2及び/又は第3の熱媒体流路42a〜42c、43a、43bに導入するか否かの選択が可能であり、第2及び/又は第3の熱媒体流路42a〜42c、43a、43bから供給する熱量の調整が容易である。

【0056】

また、この押出成形機10では、供給部31の分割バレル17a〜17cにバレルヒータ45a〜45cが設けられているので、第2の熱媒体流路42に導入された高温熱媒体により供給される熱量が不足する場合、バレルヒータ45a〜45cにより加熱することができ、供給部31の樹脂バレル17a〜17cにおける温度調整が容易である。この場合であっても、高温熱媒体から熱量が供給されるため、バレルヒータ45a〜45cから供給する熱量を少なくでき、エネルキーを効率よく使用することが可能である。

【0057】

更に、この押出成形機10では、第1乃至第3の熱媒体流路41d〜41g、42a〜42c、43a、43bが熱交換器57及び熱媒体ポンプ55を備えて循環経路50を構成しているので、熱媒体を循環使用することが可能で、熱媒体の使用量を抑えることができて、より好ましい。

【0058】

なお、上記実施の形態は、本発明の範囲内において適宜変更可能であり、例えば、上記では、供給部33、ベント部35、昇圧部37の分割バレル17d〜17gのそれぞれに第1の熱媒体流路41d〜41gを設けた例について説明したが、これらの何れか一つに第1の熱媒体流路を設け、排出される高温熱媒体を第2又は第3の熱媒体流路42a〜42c、43a、43bに導入して再利用するように構成することも可能である。

【0059】

また、上記では、第1の熱媒体流路41d〜41gから排出流路49d〜49gを通して循環用排出経路53に高温熱媒体を集めた後、再利用経路59a〜59c、63に供給したが、一又は複数の排出流路49d〜49gから、一又は複数の再利用経路59a〜59c、63に直接高温熱媒体を供給するように配管することも可能である。

【0060】

更に、上記では、供給部31の分割バレル17a〜17cに第2の熱媒体流路42a〜42cを設けると共に原料ホッパ22及びフィードホッパ23に第3の熱媒体流路43a、43bを設けた例について説明したが、第2の熱媒体流路42a〜42c又は第3の熱媒体流路43a、43bの何れか一方を設ける場合であっても、本発明を適用することは可能である。更に、分割バレル17a〜17cの一部だけに設けたり、原料ホッパ22又はフィードホッパ23の一方だけに設けることも可能である。

【0061】

また、上記では、第2の熱媒体流路42a〜42cに接続された導入経路47a〜47cに流量調整弁61a〜61cを設けて、循環用導入経路51側からの高温熱媒体の導入量と循環用排出経路53側からの低温熱媒体の導入量とを調整可能に構成した例について説明したが、導入経路47a〜47cに循環用排出経路53側からの低温熱媒体を導入する経路を設けることなく、高温熱媒体の流量だけを調整して導入するように構成することも可能である。

【0062】

更に、上記では、溶融部33及び溶融部33より下流側の分割バレル17d〜17gに加熱装置としてのバレルヒータ45d〜45gを設けたが、剪断発熱により十分な熱量が得られば、これらのバレルヒータ45d〜45gは設けなくてもよい。

【0063】

また、上記では、押出流路用連通孔15及び押出流路20を複数の分割バレル17a〜17gを連結することにより構成したが、分割バレル17a〜17gの一部又は全部が一体に形成されている他のバレルを用いることも当然に可能である。その場合、同一のバレルに供給部31、溶融部33、ベント部35、及び昇圧部37の一部又は全部が設けられていてもよい。

【実施例】

【0064】

上記実施の形態の押出成形機10を用いて、比較例及び実施例を行った。

[比較例]

【0065】

押出流路20の直径が50mmの押出成形機10を使用し、押出速度が300kg/hで、スクリュー19の回転速度を300rpmにして、粉体状のポリカーボネート樹脂と添加剤とを混練してペレット形状にする押出成形を実施した。

【0066】

押出成形機10の温度設定を表1に示すように設定し、第1乃至第3の熱媒体流路41d〜41g、42a〜42c、43a、43bへの熱媒体の供給量と、各分割バレル17a〜17gのバレルヒータ45a〜45gの加熱量とを、制御装置70により制御することにより設定温度に維持した。

【0067】

この比較例では、第1の熱媒体流路41d〜41fから排出される高温熱媒体を、供給部31の第2の熱媒体流路42a〜42cと原料ホッパ22及びフィードホッパ23の第3の熱媒体流路43a、43bとのいずれにも供給せずに循環用排出経路53へ排出することにより成形を実施した。そのため、分割バレル17a〜17cはバレルヒータ45a〜45cによる加熱量の調整だけで設定温度に維持した。

【表1】

【0068】

このような押出成形において、定常状態に達した後、成形中のモータの消費電力及びヒータの消費電力を測定した。結果を表2に示す。

[実施例1]

【0069】

供給部31の全ての分割バレル17a〜17cの第2の熱媒体流路42a〜42cに、第1の熱媒体流路41d〜41fから排出される全ての高温熱媒体を供給する他は、比較例と全く同一となるように条件設定して、押出成形のシュミレーションを実施し、モータの消費電力及びヒータの消費電力を求めた。

【0070】

ここでは、分割バレル17a〜17eの押出流路用連通孔15における熱伝達係数Dを樹脂の溶融前は110W/(m2・K)(文献値:「Perry’s Chemical Engineers’ Handbook 7th ed」(11−25,11−64))とし、溶融後は600W/(m2・K)(文献値:同前)とし、各分割バレル17a〜17gの押出流路用連通孔15の表面積からなる熱交換面積Aを1バレル当り0.124m2とした。また、供給部31の各分割バレル17a〜17cと各分割バレル17a〜17cの押出流路20内の樹脂との温度差ΔT(バレル温度−樹脂温度)をいずれも+120℃とし、溶融部33の分割バレル17dと分割バレル17dの押出流路20内の樹脂との温度差ΔTを0℃とし、溶融部33及び溶融部33より下流側の分割バレル17e〜17gと各分割バレル17e〜17gの押出流路20内の樹脂との温度差ΔT(樹脂温度−バレル温度)を+70℃とした。

【0071】

このシュミレーションにおいて、溶融部33及び溶融部33より下流側の分割バレル17d〜17gでは、バレル温度が第1の熱媒体流路41d〜41gを流動する熱媒体の流量の調整により一定に維持されており、樹脂の剪断発熱により生じる熱量の略全量が第1の熱媒体流路41d〜41g内を流動する熱媒体に供給されている。

【0072】

このとき、分割バレル17d〜17gから第1の熱媒体流路41d〜41gを流動する熱媒体全体に供給される熱量を求めると、リサイクルされ得る熱量がQ=UAΔTから600×0.124×3×70=15.6kWであるため、熱交換効率を70%とすれば、10.9kWとなる。

【0073】

一方、供給部32の分割バレル17a〜17cでは、第1の熱媒体流路41d〜41gからの高温熱媒体の全量が第2の熱媒体流路42a〜42cに供給されており、この高温熱媒体と各分割バレル17a〜17cに設けられたバレルヒータ45a〜45cとから供給される熱量により分割バレル17a〜17cが加熱されている。そして、この熱量により樹脂を昇温しつつ各分割バレル17a〜17cの温度が一定に維持されている。

【0074】

このとき、第1の熱媒体流路41d〜41gを流動する高温熱媒体から分割バレル17a〜17cに供給される熱量を求めると、4.9kWとなる。

【0075】

そのため、この実施例1では、高温熱媒体から分割バレル17a〜17cに供給される熱量分だけヒータ電力を低減することができ、ヒータ電力は5.1kWとなる。

【0076】

この実施例1におけるモータの消費電力及びヒータの消費電力を表2に示す。

[実施例2]

【0077】

供給部31の第2の熱媒体流路42a〜42cと、原料ホッパ22及びフィードホッパ23の第3の熱媒体流路43a、43bとの全てに、第1の熱媒体流路41d〜41fから排出される高温熱媒体の全てを供給する他は、実施例1と全く同一の設定条件で押出成形のシュミレーションを実施し、モータの消費電力及びヒータの消費電力を求めた。

【0078】

ここでは、実施例1と同一の第1の熱媒体流路41d〜41fから排出される全高温熱媒体の一部が原料ホッパ22及びフィードホッパ23の原料樹脂の余熱に使用されている。この余熱により原料樹脂が供給部31に実施例1より高い温度で供給されるため、押出流路20内で樹脂を溶融させ易くできると共にスクリュー19の回転で樹脂を移送し易くでき、駆動部11のモータの負荷を軽減してモータ電力を低減できる。そして、このモータ電力の低減量を求めると5.2kWとなり、モータ電力を45.8kWとすることができる。また、この実施例2であっても、高温熱媒体から分割バレル17a〜17cに供給される熱量は4.9kWとなり、ヒータ電力を5.1kWとすることができる。

【0079】

この実施例2におけるモータの消費電力及びヒータの消費電力を表2に示す。

【表2】

【0080】

表2から明らかなように、第1の熱媒体流路41d〜41fから排出される高温熱媒体を、供給部31の第2の熱媒体流路42a〜42cと原料ホッパ22及びフィードホッパ23の第3の熱媒体流路43a、43bとのいずれにも供給しない比較例に比べ、供給部31の第2の熱媒体流路42a〜42cや原料ホッパ22及びフィードホッパ23の第3の熱媒体流路43a、43bに供給するようにした実施例1、2では、何れも全電力消費量が小さくなっており、熱量の無駄を抑えて押出成形機10全体でエネルギーを効率よく使用できる。

【0081】

更に、第1の熱媒体流路41d〜41fから排出される高温熱媒体を、原料ホッパ22及びフィードホッパ23の第3の熱媒体流路43a、43bに供給しない実施例1に比べ、原料ホッパ22及びフィードホッパ23の第3の熱媒体流路43a、43bに供給する実施例2では、モータ電力消費量が小さくなっており、第1の熱媒体流路41d〜41fから排出される高温熱媒体を、供給部31の第2の熱媒体流路42a〜42c及び原料ホッパ22及びフィードホッパ23の第3の熱媒体流路43a、43bに供給することで、より熱量の無駄を抑えて押出成形機10全体でエネルギーを効率よく使用できる。

【図面の簡単な説明】

【0082】

【図1】本発明の実施の形態の押出成形機を示す概略図である。

【図2】同実施の形態の押出成形機の加熱冷却系を示すブロック図である。

【符号の説明】

【0083】

10 押出成形機

15 押出流路用連通孔

17a〜17g 分割バレル

19 スクリュー

20 押出流路

22 原料ホッパ

23 フィードホッパ

25 ダイ部

31 供給部

33 溶融部

37 昇圧部

41d〜41g 第1の熱媒体流路

42a〜42c 第2の熱媒体流路

43a、43b 第3の熱媒体流路

45a〜45g バレルヒータ

47a〜47f 導入経路

49a〜49f 排出経路

50 循環経路

51 循環用導入経路

53 循環用排出経路

55 熱媒体ポンプ

57 熱交換器

59a〜59c 再利用経路

【技術分野】

【0001】

この発明は、押出流路内で加熱溶融されると共に加圧されてダイ部から押し出されるように構成された押出成形機に係り、特に、熱媒体を用いて溶融樹脂の温度を調整可能な押出成形機に関する。

【背景技術】

【0002】

従来、押出成形機としては、中空のバレル内にスクリューが配設されて押出流路が設けられ、押出流路の一端側の供給部から樹脂が供給され、押出流路内を樹脂が移動して、溶融部において加熱されて溶融され、混練され、昇圧部において加圧され、他端側に設けられたダイ部から押し出されるように構成されている。溶融部より下流側には、例えば、混入されている気体を脱気するためのベント部や、サイドフィード部等が必要に応じて設けられている。

【0003】

このような押出成形機では、押出流路の各部において、樹脂をそれぞれ望ましい温度に調整している。そのため、押出成形機には、加熱装置や冷却水等の熱媒体流路が各部に設けられると共に、各部の温度を測定するための温度センサや、検出温度に応じて、加熱装置の熱量や熱媒体流路の流量等を調整する制御装置などが設けられている。

【0004】

特に、樹脂がスクリューにより剪断力を受けて移動しつつ、溶融、混練、加圧等が行なわれるため、剪断発熱等により樹脂の温度が上昇し易く、加熱装置や熱媒体の温度や流量が各部に分けて調整されている。

【0005】

例えば、下記特許文献1に記載されている押出成形機では、溶融部以後に多数分割されたバレルを直列に連結して押出流路が形成されており、各分割バレル毎にバレル用検温体が設けられると共に、各分割バレル毎にバレルヒータ及び冷却水のバレルジャケットが設けられている。このように押出流路の各部毎にそれぞれ温度制御を行えば、樹脂の剪断発熱等に起因した温度変化やばらつきを抑制でき、得られる押出成形品の品質を均一に維持することが可能である。

【特許文献1】特開2004−66705号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

従来の押出成形機では、溶融部において樹脂を溶融温度以上に昇温できるようにするため、外部から樹脂が供給される供給部から溶融部に至るまでの間の押出流路においても、樹脂を移動させつつ加熱しており、溶融部の温度より低い温度範囲で押出流路を移動する樹脂を順次昇温させている。そして、この加熱のために、供給部のバレルにも加熱装置が設けられており、供給された樹脂が溶融部に至るまでの各部において、それぞれ予め設定された温度に昇温されるように温度制御が行われている。

【0007】

しかしながら、このような押出成形機では、溶融部及び溶融部より下流の各部では、溶融温度以上の温度範囲に加熱するだけではなく、剪断発熱による過剰な昇温を抑えるための冷却が行われている。その一方で、供給部及び供給部から溶融部に至るまでの間では、溶融温度以下の温度範囲で加熱が行なわれている。即ち、供給部から溶融部までは押出成形機に熱量が供給され、溶融部以後では押出成形機の熱量が廃棄されており、熱量の無駄が大きかった。

【0008】

そこで、この発明では、熱量の無駄を少なくして、エネルギーを効率よく使用することが可能な押出成形機を提案することを課題とする。

【課題を解決するための手段】

【0009】

かかる課題を解決する請求項1に記載の発明は、バレルに押出流路用連通孔が形成され、該押出流路用連通孔内にスクリューが貫通して配設されることにより押出流路が形成され、該押出流路は、一端側の供給部から樹脂が供給され、溶融部において溶融された後、他端側のダイ部から押し出されるように構成され、前記溶融部及び/又は該溶融部より下流側の前記バレルに、前記溶融された樹脂より低温の低温熱媒体が導入される第1の熱媒体流路が設けられた押出成形機において、前記溶融部より上流側の前記バレルに第2の熱媒体流路が設けられ、前記第1の熱媒体流路から排出される高温熱媒体を前記第2の熱媒体流路に導入可能に構成したことを特徴とする。

【0010】

請求項2に記載の発明は、請求項1に記載の構成に加え、前記供給部に前記樹脂を供給するためのフィードホッパ及び/又は原料ホッパを備えると共に、該フィードホッパ及び/又は原料ホッパに第3の熱媒体流路が設けられ、前記第1の熱媒体流路から排出される前記高温熱媒体を前記第3の熱媒体流路に導入可能に構成したことを特徴とする。

【0011】

請求項3に記載の発明は、請求項1又は2に記載の構成に加え、前記第2の熱媒体流路には、前記第2の熱媒体流路が設けられた前記バレルの前記押出流路を移動する前記樹脂の温度より高温の前記高温熱媒体が導入されることを特徴とする。

【0012】

請求項4に記載の発明は、請求項1乃至3の何れか一つに記載の構成に加え、前記供給部の前記バレルには、前記第2の熱媒体流路と共に加熱装置が設けられていることを特徴とする。

【0013】

請求項5に記載の発明は、バレルに押出流路用連通孔が形成され、該押出流路用連通孔内にスクリューが貫通して配設されることにより押出流路が形成され、該押出流路は、一端側の供給部から樹脂が供給され、溶融部において溶融された後、他端側のダイ部から押し出されるように構成され、前記溶融部及び/又は該溶融部より下流側の前記バレルに、前記溶融された樹脂より低温の低温熱媒体が導入される第1の熱媒体流路が設けられた押出成形機において、前記供給部に前記樹脂を供給するためのフィードホッパ及び/又は原料ホッパを備えると共に、該フィードホッパ及び/又は原料ホッパに第3の熱媒体流路が設けられ、前記第1の熱媒体流路から排出される前記高温熱媒体を、前記第3の熱媒体流路に導入可能に構成したことを特徴とする。

【0014】

請求項6に記載の発明は、請求項1乃至5の何れか一つに記載の構成に加え、前記第1の熱媒体流路並びに前記第2及び/又は第3の熱媒体流路は、前記第1の熱媒体流路に前記低温熱媒体を導入可能な導入経路と、前記第2及び/又は第3の熱媒体流路から熱交換後の前記各熱媒体を排出可能な排出経路と共に循環経路を構成し、該循環経路には前記熱媒体を圧送するための圧送部を備えていることを特徴とする。

【0015】

請求項7に記載の発明は、請求項6に記載の構成に加え、前記第1の熱媒体流路の下流側には、前記高温熱媒体を前記第2及び/又は第3の熱媒体流路に導入するための再利用経路と、前記高温熱媒体を前記第2及び/又は第3の熱媒体流路に導入せずに排出可能な前記排出経路とが分枝状に接続されていることを特徴とする。

【発明の効果】

【0016】

請求項1に記載の発明によれば、溶融部及び/又は溶融部より下流側のバレルに設けられた第1の熱媒体流路から排出される高温熱媒体が、供給部のバレルに設けられた第2の熱媒体流路に導入可能に構成されているので、溶融部及び/又は溶融部より下流側で、剪断発熱等により生じたり、過剰に供給されて、廃熱される熱量を、供給部の樹脂を加熱するために再利用することができる。そのため、供給部の樹脂を加熱するために与える熱量を少なく抑えることができ、熱量の無駄を抑えて押出成形機全体でエネルギーを効率よく使用することが可能である。

【0017】

請求項2に記載の発明によれば、フィードホッパ及び/又は原料ホッパに第3の熱媒体流路が設けられ、第1の熱媒体流路から排出される高温熱媒体を第3の熱媒体流路に導入可能に構成されているので、溶融部及び/又は溶融部より下流側で廃熱される熱量を、フィードホッパ及び/又は原料ホッパから供給される樹脂を加熱するために再利用することができる。そのため、供給部の樹脂を加熱するために与える熱量をより少なく抑えることができる。

【0018】

請求項3に記載の発明によれば、第2の熱媒体流路には、その第2の熱媒体流路が設けられたバレルの押出流路を移動する樹脂の温度より高温の高温熱媒体が導入されるので、そのバレルで確実に樹脂を加熱することができ、確実に熱量の無駄を防止することができる。

【0019】

請求項4に記載の発明によれば、供給部のバレルに加熱装置が設けられているので、第2の熱媒体流路に導入された高温熱媒体により供給される熱量が不足する場合、加熱装置により加熱することができ、供給部のバレルにおける温度調整が容易である。この場合であっても、高温熱媒体により熱量が供給されるため、加熱装置から供給する熱量を少なくでき、エネルキーを効率よく使用することが可能である。

【0020】

請求項5に記載の発明によれば、溶融部及び/又は溶融部より下流側のバレルに設けられた第1の熱媒体流路から排出される高温熱媒体が、フィードホッパ及び/又は原料ホッパに設けられた第3の熱媒体流路に導入可能に構成されているので、溶融部及び/又は溶融部より下流側で、剪断発熱等により生じたり、過剰に供給されて、廃熱される熱量を、フィードホッパ及び/又は原料ホッパの樹脂を加熱するために再利用することができる。そのため、供給部の樹脂を加熱するために与える熱量を少なく抑えることができ、熱量の無駄を抑えて押出成形機全体でエネルギーを効率よく使用することが可能である。

【0021】

請求項6に記載の発明によれば、第1乃至第3の熱媒体流路が圧送部を備えて循環経路を構成しているので、熱媒体を循環使用することが可能で、熱媒体の使用量を抑えることができて好ましい。

【0022】

請求項7に記載の発明によれば、第1の熱媒体流路の下流側には、再利用経路と排出経路とが分枝状に接続されているので、第1の熱媒体流路か排出された高温熱媒体の全量又は一部を、第2及び/又は第3の熱媒体流路に導入するか否かの選択が可能であり、第2及び/又は第3の熱媒体流路から供給する熱量の調整が容易である。

【発明を実施するための最良の形態】

【0023】

以下、本発明の実施の形態を図を用いて説明する。

【0024】

図1及び図2に示すように、この実施の形態の押出成形機10は単軸押出機の例であり、モータ及び減速機等が設けられた駆動部11と、ベース部13上に一方向に配列して設置されることにより、内部に連続した断面円形の押出流路用連通孔15を形成する複数の分割バレル17a〜17gと、押出流路用連通孔15内を貫通するように配設され、駆動部11により回転駆動されるスクリュー19とを備えており、押出流路用連通孔15内にスクリュー19が配置された状態で、その間隙に押出流路20が形成されている。

【0025】

また、駆動部11と隣接して押出流路20の最も上流側となる分割バレル17aには外部から粉体状、ペレット状の樹脂を押出流路20に供給するための原料ホッパ22及びフィードホッパ23が設けられ、押出流路20の最も下流側となる分割バレル17gの後方には成形用のダイが装着されたダイ部25が設けられている。なお、符号24は原料ホッパ22からフィードホッパ23へ樹脂を所定量で供給可能な定量供給機である。

【0026】

この押出成形機10の押出流路20では、一端側となる分割バレル17a〜17cにより樹脂が供給されて移動する供給部31が構成され、分割バレル17d、17eにより樹脂が溶融される溶融部33が構成され、分割バレル17fにより溶融樹脂中の気体がベント開口27から脱気されるベント部35が構成され、分割バレル17gにより溶融樹脂が昇圧される昇圧部37が構成され、押出流路20の他端側のダイ部25に続いている。

【0027】

このような押出成形機10では、樹脂がフィードホッパ23から供給されて、樹脂流路20内を移動し、ダイ部25から押し出されるまでの間、樹脂の温度を各分割バレル17a〜17g毎に設定された温度に調整するため、図2に概略で示すような加熱冷却系40が設けられている。

【0028】

この加熱冷却系40では、まず、各分割バレル17a〜17g毎に加熱装置としてのバレルヒータ45a〜45gがそれぞれ装着されている。また、溶融部33と、溶融部33より下流側のベント部35及び昇圧部37の分割バレル17d〜17gには樹脂流路20を囲むように形成された第1の熱媒体流路41d〜41gがそれぞれ設けられ、溶融部33より上流側の供給部31の分割バレル17a〜17cには樹脂流路20を囲むように形成された第2の熱媒体流路42a〜42cがそれぞれ設けられている。また、原料ホッパ22及びフィードホッパ23の外周囲には、それぞれ連続する配管により原料ホッパ22及びフィードホッパ23を囲むように第3の熱媒体流路43a、43bが設けられている。

【0029】

第1の熱媒体流路41d〜41g及び第2の熱媒体流路42a〜42cは、例えば分割バレル17a〜17gのそれぞれの表面に導入口及び排出口が設けられ、導入口から排出口まで連続して樹脂流路20の周囲を囲むように内部に形成された連続孔等から構成されている。分割バレル17a〜17gを鋳造する場合には、予め長尺の連続する管状体を押出流路用連通孔15の部位を囲むようにリング状に変形させて配置すると共に、その両端を導入口及び排出口の部位に配置して鋳造するなどにより形成することが可能である。

【0030】

第1及び第2の熱媒体流路41d〜41g、42a〜42cには、それぞれ熱媒体を導入するための導入経路47a〜47gが接続されると共に、熱媒体を排出するための排出経路49a〜49gが接続されている。更に、導入経路47a〜47g及び排出経路49a〜49gは、それぞれ循環用導入経路51及び循環用排出経路53に接続されて循環経路50を構成している。

【0031】

この循環経路50には、循環用導入経路51及び導入経路47a〜47fを介して、第1及び第2の熱媒体流路41d〜41g、42a〜42cに熱媒体を圧送するための圧送部としての熱媒体ポンプ55が設けられている。また、第1及び第2の熱媒体流路41d〜41g、42a〜42cから排出経路49a〜49g及び循環用排出経路53を介して返送される熱媒体を冷却するための冷却部としての熱交換器57が設けられている。

【0032】

更に、溶融部33及び溶融部33より下流側の分割バレル17d〜17gの第1の熱媒体流路41d〜41gの排出経路49d〜49gと接続された循環用排出経路53には、分枝されて、再利用経路59a〜59cが接続されており、各再利用経路59a〜59cが第2の熱媒体流路42a〜42cへの導入経路47a〜47cに接続されている。

【0033】

導入経路47a〜47cには、循環用導入経路51側から第2の熱媒体流路42a〜42cへの熱媒体の導入量と循環用排出経路53側から第2の熱媒体流路42a〜42cへの熱媒体の導入量とが調整可能な流量調整弁61a〜61cが設けられている。また、導入経路47d〜47gには、循環用導入経路51側から第1の熱媒体流路41d〜41gへの熱媒体の導入量を調整可能な流量調整弁61d〜61gが設けられている。更に、第1の熱媒体流路41d〜41gの排出経路49d〜49gと接続された循環用排出経路53には、再利用経路59a〜59cを経由せずに、直接熱交換器57に返送する熱媒体の排出量を調整可能な流量調整弁62が設けられている。

【0034】

一方、原料ホッパ22及びフィードホッパ23に設けられた第3の熱媒体流路43a、43bには、循環用導入経路51から直接低温熱媒体を供給するための流路は設けられておらず、第3の熱媒体流路43a、43bの一端側には循環用排出経路53から分枝された再利用経路63が分枝して接続され、他端側には排出経路65a、65bが接続されており、排出経路65a、65bがより下流の循環用排出経路53に接続されている。また、再利用経路63には循環用排出経路53から第3の熱媒体流路43a、43bへの熱媒体の導入量を調整可能な流量調整弁67a、67bがそれぞれ設けられている。

【0035】

また、この押出成形機10には、制御装置70が設けられており、各分割バレル17a〜17gの押出流路20を移動する樹脂の温度が予め或いは適宜設定されており、各分割バレル17a〜17gを設定温度とするための制御動作が実行可能となっている。

【0036】

制御装置70では、例えば、各分割バレル17a〜17gの押出流路20を移動する樹脂の温度を測定する温度センサ69a〜69g、循環用導入経路51から導入される熱媒体の温度を測定する温度センサ、第1の熱媒体流路41d〜41gから排出される高温熱媒体の温度を測定するための温度センサなど、各種のセンサを備え、これらの温度センサからの検出情報に基づいて、バレルヒータ45a〜45gの電力を調整すると共に、流量調整弁61a〜61gの流量を調整したり、熱交換器57や熱媒体ポンプ55の圧力等を調整することができるようになっている。

【0037】

次に、このような押出成形機10の使用方法について説明する。

【0038】

まず、原料樹脂は、例えばペレット状、粉体状等の形態で、原料ホッパ22に供給され、定量供給機24によりフィードホッパ23に供給される。これらの原料ホッパ22及びフィードホッパ23では、第3の熱媒体流路43a、43bを流れる高温熱媒体により余熱される。この原料樹脂はフィードホッパ23から供給部31の分割バレル17aに供給され、押出流路20の一端側に導入され、以後、スクリュー19により、押出流路20内を供給部31側からダイ部25側に移動する。

【0039】

供給部31では、押出流路20に導入された樹脂が、分割バレル17a〜17cに設けられた第2の熱媒体流路42a〜42cの高温熱媒体と熱交換することにより下流側ほど昇温されるように加熱され、それぞれ設定されている設定温度まで昇温される。第2の熱媒体流路42a〜42cから供給される熱量が不足する場合には、更に、各分割バレル17a〜17cに設けられているバレルヒータ45a〜45cにより加熱される。一方、第2の熱媒体流路42a〜42cからの熱量が過剰の場合には、必要に応じて循環用導入経路51からの低温熱媒体を第2の熱媒体流路42a〜42cに流動させることにより、温度調整する。

【0040】

次いで、溶融部33では、供給部31からの樹脂がバレルヒータ45c、45dにより、溶融温度以上まで昇温するように加熱される。この加熱が過剰となるような場合には、分割バレル17c、17dに設けられた第1の熱媒体流路41c、41dに供給される低温熱媒体と熱交換し、温度調整される。この溶融部33において、樹脂は溶融混練され、ベント部35に移送される。

【0041】

ベント部35では、溶融された樹脂中に混入されている気体をベント開口27から放出して脱気する。このとき、必要に応じてバレルヒータ45fにより加熱すると共に、樹脂の剪断発熱などにより温度が上昇することを防止するように、分割バレル17eに設けられた第1の熱媒体流路41eに供給されている低温熱媒体により冷却し、設定された一定温度が保たれる。脱気された溶融樹脂は昇圧部37に移送される。

【0042】

昇圧部37では、溶融された樹脂がスクリュー19や流路等の構成により昇圧される。この昇圧部では、溶融された樹脂の剪断発熱や昇圧による温度上昇を防止するため、分割バレル17gに設けられている第1の熱媒体流路41gに供給されている低温熱媒体により冷却され、また、必要に応じてバレルヒータ45gにより加熱されることにより、溶融樹脂が設定された一定温度に保たれる。

【0043】

そして、溶融されて昇圧された樹脂がダイ部25に供給され、ダイに応じた各種の形状で押出成形され、その後、冷却工程等を経て、所望の成形品が成形される。

【0044】

次に、このような押出成形機10における熱媒体の流れを説明する。

【0045】

まず、低温熱媒体が熱媒体ポンプ55から圧送されて、循環用導入経路51から各導入経路47a〜47gに供給される。各導入経路47a〜47gではそれぞれ流量調整弁61a〜61gが制御装置70により制御されて、溶融部33、ベント部35、及び昇圧部37の第1の熱媒体流路41d〜41gに導入され、必要な場合には、供給部31の第2の熱媒体流路42a〜42cに導入される。

【0046】

溶融部33、ベント部35、及び昇圧部37の第1の熱媒体流路41d〜41gに導入された低温熱媒体は、それぞれ各分割バレル17d〜17gにおいて、溶融された樹脂と熱交換して昇温され、高温熱媒体として、各排出経路49d〜49gに排出される。

【0047】

排出経路49d〜49gに排出された高温熱媒体は、循環用排出経路53に集められ、循環用排出経路53に分枝状に設けられた再利用経路59a〜59cにより供給部31の導入経路47a〜47cに供給されると共に、再利用経路63により原料ホッパ22及びフィードホッパ23に供給される。循環用排出経路53から再利用経路59a〜59c、63に供給されない高温熱媒体は、そのまま循環用排出経路53を通して排出される。

【0048】

再利用経路59a〜59c、63には、それぞれ流量調整弁61a〜61c、67a、67bが設けられており、制御装置70の制御により調整された導入量で、再利用経路59a〜59cから供給部31の分割バレル17a〜17cの第2の熱媒体流路42a〜42cに分割バレル17a〜17cの押出流路20を移動する樹脂より高い温度を有する高温熱媒体として導入され、分割バレル17a〜17cの押出流路20の樹脂と熱交換することにより、樹脂を昇温させる。また、再利用流路63から原料ホッパ22及びフィードホッパ23の第3の熱媒体流路43a、43bに供給され、原料ホッパ22及びフィードホッパ23内の樹脂と熱交換することにより、樹脂を余熱する。

【0049】

第2の熱媒体流路42a〜42cを流動した熱媒体は、排出経路49a〜49cから循環用排出経路53に流出し、循環用排出経路53を通して排出される。また、第3の熱媒体流路43a、43bを流動した熱媒体は、排出経路65から循環用排出経路53に流出し、循環用排出経路53から排出される。

【0050】

そして、循環用排出経路53から排出された熱媒体は、その後、熱交換器57において、放熱され、低温熱媒体とされた後、再び、熱媒体ポンプ55に返送される。

【0051】

以上のような押出成形機10によれば、溶融部33及び溶融部33より下流側のベント部35及び昇圧部37の分割バレル17d〜17gに設けられた第1の熱媒体流路41d〜41gから排出される高温熱媒体が、供給部31の分割バレル17a〜17cに設けられた第2の熱媒体流路42a〜42cや原料ホッパ22及びフィードホッパ23に設けられた第3の熱媒体流路43a、43bに導入可能に構成されているので、溶融部33、ベント部35及び昇圧部37で、剪断発熱等により生じる熱量や過剰に供給された熱量を廃熱するために熱交換されて昇温された高温熱媒体を、供給部31や原料ホッパ22及びフィードホッパ23の樹脂を加熱するために再利用することができる。

【0052】

そのため、供給部31や原料ホッパ22及びフィードホッパ23を加熱するために供給する熱量を少なく抑えることができ、熱量の無駄を抑えて押出成形機10の全体におけるエネルギーを効率よく使用することが可能である。

【0053】

また、第2の熱媒体流路42a〜42cには、その第2の熱媒体流路42a〜42cが設けられた分割バレル17a〜17cの押出流路20を移動する樹脂の温度より高温の高温熱媒体が導入されているので、その分割バレル17a〜17cで確実に樹脂を加熱することができ、確実に熱量の無駄を防止することができる。

【0054】

更に、第2の熱媒体流路42a〜42cには、流量調整弁61a〜61cにより低温熱媒体と高温熱媒体とが、流量を調整されて導入可能に構成されているので、第2の熱媒体流路42a〜42cによる温度調整を行い易く、供給部31において樹脂を適切に昇温することが可能である。

【0055】

また、第1の熱媒体流路41c〜41gの下流側には、再利用経路59a〜59c、63と循環用排出経路53とが分枝状に接続されているので、第1の熱媒体流路41d〜41gから排出された高温熱媒体の全量又は一部を、第2及び/又は第3の熱媒体流路42a〜42c、43a、43bに導入するか否かの選択が可能であり、第2及び/又は第3の熱媒体流路42a〜42c、43a、43bから供給する熱量の調整が容易である。

【0056】

また、この押出成形機10では、供給部31の分割バレル17a〜17cにバレルヒータ45a〜45cが設けられているので、第2の熱媒体流路42に導入された高温熱媒体により供給される熱量が不足する場合、バレルヒータ45a〜45cにより加熱することができ、供給部31の樹脂バレル17a〜17cにおける温度調整が容易である。この場合であっても、高温熱媒体から熱量が供給されるため、バレルヒータ45a〜45cから供給する熱量を少なくでき、エネルキーを効率よく使用することが可能である。

【0057】

更に、この押出成形機10では、第1乃至第3の熱媒体流路41d〜41g、42a〜42c、43a、43bが熱交換器57及び熱媒体ポンプ55を備えて循環経路50を構成しているので、熱媒体を循環使用することが可能で、熱媒体の使用量を抑えることができて、より好ましい。

【0058】

なお、上記実施の形態は、本発明の範囲内において適宜変更可能であり、例えば、上記では、供給部33、ベント部35、昇圧部37の分割バレル17d〜17gのそれぞれに第1の熱媒体流路41d〜41gを設けた例について説明したが、これらの何れか一つに第1の熱媒体流路を設け、排出される高温熱媒体を第2又は第3の熱媒体流路42a〜42c、43a、43bに導入して再利用するように構成することも可能である。

【0059】

また、上記では、第1の熱媒体流路41d〜41gから排出流路49d〜49gを通して循環用排出経路53に高温熱媒体を集めた後、再利用経路59a〜59c、63に供給したが、一又は複数の排出流路49d〜49gから、一又は複数の再利用経路59a〜59c、63に直接高温熱媒体を供給するように配管することも可能である。

【0060】

更に、上記では、供給部31の分割バレル17a〜17cに第2の熱媒体流路42a〜42cを設けると共に原料ホッパ22及びフィードホッパ23に第3の熱媒体流路43a、43bを設けた例について説明したが、第2の熱媒体流路42a〜42c又は第3の熱媒体流路43a、43bの何れか一方を設ける場合であっても、本発明を適用することは可能である。更に、分割バレル17a〜17cの一部だけに設けたり、原料ホッパ22又はフィードホッパ23の一方だけに設けることも可能である。

【0061】

また、上記では、第2の熱媒体流路42a〜42cに接続された導入経路47a〜47cに流量調整弁61a〜61cを設けて、循環用導入経路51側からの高温熱媒体の導入量と循環用排出経路53側からの低温熱媒体の導入量とを調整可能に構成した例について説明したが、導入経路47a〜47cに循環用排出経路53側からの低温熱媒体を導入する経路を設けることなく、高温熱媒体の流量だけを調整して導入するように構成することも可能である。

【0062】

更に、上記では、溶融部33及び溶融部33より下流側の分割バレル17d〜17gに加熱装置としてのバレルヒータ45d〜45gを設けたが、剪断発熱により十分な熱量が得られば、これらのバレルヒータ45d〜45gは設けなくてもよい。

【0063】

また、上記では、押出流路用連通孔15及び押出流路20を複数の分割バレル17a〜17gを連結することにより構成したが、分割バレル17a〜17gの一部又は全部が一体に形成されている他のバレルを用いることも当然に可能である。その場合、同一のバレルに供給部31、溶融部33、ベント部35、及び昇圧部37の一部又は全部が設けられていてもよい。

【実施例】

【0064】

上記実施の形態の押出成形機10を用いて、比較例及び実施例を行った。

[比較例]

【0065】

押出流路20の直径が50mmの押出成形機10を使用し、押出速度が300kg/hで、スクリュー19の回転速度を300rpmにして、粉体状のポリカーボネート樹脂と添加剤とを混練してペレット形状にする押出成形を実施した。

【0066】

押出成形機10の温度設定を表1に示すように設定し、第1乃至第3の熱媒体流路41d〜41g、42a〜42c、43a、43bへの熱媒体の供給量と、各分割バレル17a〜17gのバレルヒータ45a〜45gの加熱量とを、制御装置70により制御することにより設定温度に維持した。

【0067】

この比較例では、第1の熱媒体流路41d〜41fから排出される高温熱媒体を、供給部31の第2の熱媒体流路42a〜42cと原料ホッパ22及びフィードホッパ23の第3の熱媒体流路43a、43bとのいずれにも供給せずに循環用排出経路53へ排出することにより成形を実施した。そのため、分割バレル17a〜17cはバレルヒータ45a〜45cによる加熱量の調整だけで設定温度に維持した。

【表1】

【0068】

このような押出成形において、定常状態に達した後、成形中のモータの消費電力及びヒータの消費電力を測定した。結果を表2に示す。

[実施例1]

【0069】

供給部31の全ての分割バレル17a〜17cの第2の熱媒体流路42a〜42cに、第1の熱媒体流路41d〜41fから排出される全ての高温熱媒体を供給する他は、比較例と全く同一となるように条件設定して、押出成形のシュミレーションを実施し、モータの消費電力及びヒータの消費電力を求めた。

【0070】

ここでは、分割バレル17a〜17eの押出流路用連通孔15における熱伝達係数Dを樹脂の溶融前は110W/(m2・K)(文献値:「Perry’s Chemical Engineers’ Handbook 7th ed」(11−25,11−64))とし、溶融後は600W/(m2・K)(文献値:同前)とし、各分割バレル17a〜17gの押出流路用連通孔15の表面積からなる熱交換面積Aを1バレル当り0.124m2とした。また、供給部31の各分割バレル17a〜17cと各分割バレル17a〜17cの押出流路20内の樹脂との温度差ΔT(バレル温度−樹脂温度)をいずれも+120℃とし、溶融部33の分割バレル17dと分割バレル17dの押出流路20内の樹脂との温度差ΔTを0℃とし、溶融部33及び溶融部33より下流側の分割バレル17e〜17gと各分割バレル17e〜17gの押出流路20内の樹脂との温度差ΔT(樹脂温度−バレル温度)を+70℃とした。

【0071】

このシュミレーションにおいて、溶融部33及び溶融部33より下流側の分割バレル17d〜17gでは、バレル温度が第1の熱媒体流路41d〜41gを流動する熱媒体の流量の調整により一定に維持されており、樹脂の剪断発熱により生じる熱量の略全量が第1の熱媒体流路41d〜41g内を流動する熱媒体に供給されている。

【0072】

このとき、分割バレル17d〜17gから第1の熱媒体流路41d〜41gを流動する熱媒体全体に供給される熱量を求めると、リサイクルされ得る熱量がQ=UAΔTから600×0.124×3×70=15.6kWであるため、熱交換効率を70%とすれば、10.9kWとなる。

【0073】

一方、供給部32の分割バレル17a〜17cでは、第1の熱媒体流路41d〜41gからの高温熱媒体の全量が第2の熱媒体流路42a〜42cに供給されており、この高温熱媒体と各分割バレル17a〜17cに設けられたバレルヒータ45a〜45cとから供給される熱量により分割バレル17a〜17cが加熱されている。そして、この熱量により樹脂を昇温しつつ各分割バレル17a〜17cの温度が一定に維持されている。

【0074】

このとき、第1の熱媒体流路41d〜41gを流動する高温熱媒体から分割バレル17a〜17cに供給される熱量を求めると、4.9kWとなる。

【0075】

そのため、この実施例1では、高温熱媒体から分割バレル17a〜17cに供給される熱量分だけヒータ電力を低減することができ、ヒータ電力は5.1kWとなる。

【0076】

この実施例1におけるモータの消費電力及びヒータの消費電力を表2に示す。

[実施例2]

【0077】

供給部31の第2の熱媒体流路42a〜42cと、原料ホッパ22及びフィードホッパ23の第3の熱媒体流路43a、43bとの全てに、第1の熱媒体流路41d〜41fから排出される高温熱媒体の全てを供給する他は、実施例1と全く同一の設定条件で押出成形のシュミレーションを実施し、モータの消費電力及びヒータの消費電力を求めた。

【0078】

ここでは、実施例1と同一の第1の熱媒体流路41d〜41fから排出される全高温熱媒体の一部が原料ホッパ22及びフィードホッパ23の原料樹脂の余熱に使用されている。この余熱により原料樹脂が供給部31に実施例1より高い温度で供給されるため、押出流路20内で樹脂を溶融させ易くできると共にスクリュー19の回転で樹脂を移送し易くでき、駆動部11のモータの負荷を軽減してモータ電力を低減できる。そして、このモータ電力の低減量を求めると5.2kWとなり、モータ電力を45.8kWとすることができる。また、この実施例2であっても、高温熱媒体から分割バレル17a〜17cに供給される熱量は4.9kWとなり、ヒータ電力を5.1kWとすることができる。

【0079】

この実施例2におけるモータの消費電力及びヒータの消費電力を表2に示す。

【表2】

【0080】

表2から明らかなように、第1の熱媒体流路41d〜41fから排出される高温熱媒体を、供給部31の第2の熱媒体流路42a〜42cと原料ホッパ22及びフィードホッパ23の第3の熱媒体流路43a、43bとのいずれにも供給しない比較例に比べ、供給部31の第2の熱媒体流路42a〜42cや原料ホッパ22及びフィードホッパ23の第3の熱媒体流路43a、43bに供給するようにした実施例1、2では、何れも全電力消費量が小さくなっており、熱量の無駄を抑えて押出成形機10全体でエネルギーを効率よく使用できる。

【0081】

更に、第1の熱媒体流路41d〜41fから排出される高温熱媒体を、原料ホッパ22及びフィードホッパ23の第3の熱媒体流路43a、43bに供給しない実施例1に比べ、原料ホッパ22及びフィードホッパ23の第3の熱媒体流路43a、43bに供給する実施例2では、モータ電力消費量が小さくなっており、第1の熱媒体流路41d〜41fから排出される高温熱媒体を、供給部31の第2の熱媒体流路42a〜42c及び原料ホッパ22及びフィードホッパ23の第3の熱媒体流路43a、43bに供給することで、より熱量の無駄を抑えて押出成形機10全体でエネルギーを効率よく使用できる。

【図面の簡単な説明】

【0082】

【図1】本発明の実施の形態の押出成形機を示す概略図である。

【図2】同実施の形態の押出成形機の加熱冷却系を示すブロック図である。

【符号の説明】

【0083】

10 押出成形機

15 押出流路用連通孔

17a〜17g 分割バレル

19 スクリュー

20 押出流路

22 原料ホッパ

23 フィードホッパ

25 ダイ部

31 供給部

33 溶融部

37 昇圧部

41d〜41g 第1の熱媒体流路

42a〜42c 第2の熱媒体流路

43a、43b 第3の熱媒体流路

45a〜45g バレルヒータ

47a〜47f 導入経路

49a〜49f 排出経路

50 循環経路

51 循環用導入経路

53 循環用排出経路

55 熱媒体ポンプ

57 熱交換器

59a〜59c 再利用経路

【特許請求の範囲】

【請求項1】

バレルに押出流路用連通孔が形成され、該押出流路用連通孔内にスクリューが貫通して配設されることにより押出流路が形成され、該押出流路は、一端側の供給部から樹脂が供給され、溶融部において溶融された後、他端側のダイ部から押し出されるように構成され、

前記溶融部及び/又は該溶融部より下流側の前記バレルに、前記溶融された樹脂より低温の低温熱媒体が導入される第1の熱媒体流路が設けられた押出成形機において、

前記溶融部より上流側の前記バレルに第2の熱媒体流路が設けられ、

前記第1の熱媒体流路から排出される高温熱媒体を前記第2の熱媒体流路に導入可能に構成したことを特徴とする押出成形機。

【請求項2】

前記供給部に前記樹脂を供給するためのフィードホッパ及び/又は原料ホッパを備えると共に、該フィードホッパ及び/又は原料ホッパに第3の熱媒体流路が設けられ、

前記第1の熱媒体流路から排出される前記高温熱媒体を前記第3の熱媒体流路に導入可能に構成したことを特徴とする請求項1に記載の押出成形機。

【請求項3】

前記第2の熱媒体流路には、前記第2の熱媒体流路が設けられた前記バレルの前記押出流路を移動する前記樹脂の温度より高温の前記高温熱媒体が導入されることを特徴とする請求項1又は2に記載の押出成形機。

【請求項4】

前記供給部の前記バレルには、前記第2の熱媒体流路と共に加熱装置が設けられていることを特徴とする請求項1乃至3の何れか一つに記載の押出成形機。

【請求項5】

バレルに押出流路用連通孔が形成され、該押出流路用連通孔内にスクリューが貫通して配設されることにより押出流路が形成され、該押出流路は、一端側の供給部から樹脂が供給され、溶融部において溶融された後、他端側のダイ部から押し出されるように構成され、

前記溶融部及び/又は該溶融部より下流側の前記バレルに、前記溶融された樹脂より低温の低温熱媒体が導入される第1の熱媒体流路が設けられた押出成形機において、

前記供給部に前記樹脂を供給するためのフィードホッパ及び/又は原料ホッパを備えると共に、該フィードホッパ及び/又は原料ホッパに第3の熱媒体流路が設けられ、

前記第1の熱媒体流路から排出される前記高温熱媒体を、前記第3の熱媒体流路に導入可能に構成したことを特徴とする押出成形機。

【請求項6】

前記第1の熱媒体流路並びに前記第2及び/又は第3の熱媒体流路は、前記第1の熱媒体流路に前記低温熱媒体を導入可能な導入経路と、前記第2及び/又は第3の熱媒体流路から熱交換後の前記各熱媒体を排出可能な排出経路と共に循環経路を構成し、該循環経路には前記熱媒体を圧送するための圧送部を備えていることを特徴とする請求項1乃至5の何れか一つに記載の押出成形機。

【請求項7】

前記第1の熱媒体流路の下流側には、前記高温熱媒体を前記第2及び/又は第3の熱媒体流路に導入するための再利用経路と、前記高温熱媒体を前記第2及び/又は第3の熱媒体流路に導入せずに排出可能な前記排出経路とが分枝状に接続されていることを特徴とする請求項6に記載の押出成形機。

【請求項1】

バレルに押出流路用連通孔が形成され、該押出流路用連通孔内にスクリューが貫通して配設されることにより押出流路が形成され、該押出流路は、一端側の供給部から樹脂が供給され、溶融部において溶融された後、他端側のダイ部から押し出されるように構成され、

前記溶融部及び/又は該溶融部より下流側の前記バレルに、前記溶融された樹脂より低温の低温熱媒体が導入される第1の熱媒体流路が設けられた押出成形機において、

前記溶融部より上流側の前記バレルに第2の熱媒体流路が設けられ、

前記第1の熱媒体流路から排出される高温熱媒体を前記第2の熱媒体流路に導入可能に構成したことを特徴とする押出成形機。

【請求項2】

前記供給部に前記樹脂を供給するためのフィードホッパ及び/又は原料ホッパを備えると共に、該フィードホッパ及び/又は原料ホッパに第3の熱媒体流路が設けられ、

前記第1の熱媒体流路から排出される前記高温熱媒体を前記第3の熱媒体流路に導入可能に構成したことを特徴とする請求項1に記載の押出成形機。

【請求項3】

前記第2の熱媒体流路には、前記第2の熱媒体流路が設けられた前記バレルの前記押出流路を移動する前記樹脂の温度より高温の前記高温熱媒体が導入されることを特徴とする請求項1又は2に記載の押出成形機。

【請求項4】

前記供給部の前記バレルには、前記第2の熱媒体流路と共に加熱装置が設けられていることを特徴とする請求項1乃至3の何れか一つに記載の押出成形機。

【請求項5】

バレルに押出流路用連通孔が形成され、該押出流路用連通孔内にスクリューが貫通して配設されることにより押出流路が形成され、該押出流路は、一端側の供給部から樹脂が供給され、溶融部において溶融された後、他端側のダイ部から押し出されるように構成され、

前記溶融部及び/又は該溶融部より下流側の前記バレルに、前記溶融された樹脂より低温の低温熱媒体が導入される第1の熱媒体流路が設けられた押出成形機において、

前記供給部に前記樹脂を供給するためのフィードホッパ及び/又は原料ホッパを備えると共に、該フィードホッパ及び/又は原料ホッパに第3の熱媒体流路が設けられ、

前記第1の熱媒体流路から排出される前記高温熱媒体を、前記第3の熱媒体流路に導入可能に構成したことを特徴とする押出成形機。

【請求項6】

前記第1の熱媒体流路並びに前記第2及び/又は第3の熱媒体流路は、前記第1の熱媒体流路に前記低温熱媒体を導入可能な導入経路と、前記第2及び/又は第3の熱媒体流路から熱交換後の前記各熱媒体を排出可能な排出経路と共に循環経路を構成し、該循環経路には前記熱媒体を圧送するための圧送部を備えていることを特徴とする請求項1乃至5の何れか一つに記載の押出成形機。

【請求項7】

前記第1の熱媒体流路の下流側には、前記高温熱媒体を前記第2及び/又は第3の熱媒体流路に導入するための再利用経路と、前記高温熱媒体を前記第2及び/又は第3の熱媒体流路に導入せずに排出可能な前記排出経路とが分枝状に接続されていることを特徴とする請求項6に記載の押出成形機。

【図1】

【図2】

【図2】

【公開番号】特開2009−23148(P2009−23148A)

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願番号】特願2007−187220(P2007−187220)

【出願日】平成19年7月18日(2007.7.18)

【出願人】(390000103)SABICイノベーティブプラスチックスジャパン合同会社 (36)

【Fターム(参考)】

【公開日】平成21年2月5日(2009.2.5)

【国際特許分類】

【出願日】平成19年7月18日(2007.7.18)

【出願人】(390000103)SABICイノベーティブプラスチックスジャパン合同会社 (36)

【Fターム(参考)】

[ Back to top ]