押出成形装置及び成形品の製造方法

【課題】チューブ状の成形品に生じる偏肉を簡易に調整して、偏肉の調整時間を短縮する。

【解決手段】押出成形装置は、内型と外型の間から成形材料を押し出してチューブ状の成形品Pを成形する。押出成形装置は、内型の周りで外型を変位させる変位手段と、成形品Pの偏肉を検出する偏肉検出装置30と、偏肉調整手段とを備えている。偏肉検出装置30は、成形品Pの端部の外周面を保持する保持部材32と、成形品Pの端部内に配置される探触子33と、探触子33により成形品Pの内周面の位置を検出する内周面検出手段40とを有する。偏肉検出装置30は、成形品Pの内周面の検出位置に基づいて成形品Pの厚さを算出し、算出厚さに基づいて成形品Pの偏肉を判断する。偏肉調整手段は、偏肉検出装置30の検出結果に基づいて、変位手段により外型を変位させて成形品Pの偏肉を調整する。

【解決手段】押出成形装置は、内型と外型の間から成形材料を押し出してチューブ状の成形品Pを成形する。押出成形装置は、内型の周りで外型を変位させる変位手段と、成形品Pの偏肉を検出する偏肉検出装置30と、偏肉調整手段とを備えている。偏肉検出装置30は、成形品Pの端部の外周面を保持する保持部材32と、成形品Pの端部内に配置される探触子33と、探触子33により成形品Pの内周面の位置を検出する内周面検出手段40とを有する。偏肉検出装置30は、成形品Pの内周面の検出位置に基づいて成形品Pの厚さを算出し、算出厚さに基づいて成形品Pの偏肉を判断する。偏肉調整手段は、偏肉検出装置30の検出結果に基づいて、変位手段により外型を変位させて成形品Pの偏肉を調整する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成形材料を押し出してチューブ状の成形品を成形する押出成形装置と、成形品の製造方法に関する。

【背景技術】

【0002】

押出成形装置は、内型と外型を同心状に配置し、両型間から未加硫のゴムや樹脂等の成形材料を押し出して、チューブ状の成形品を成形する。また、押出成形装置は、一般に、成形品に生じる偏肉を調整するため、外型を変位させる機構を有する。

【0003】

図8は、従来の押出成形装置の例を示す断面図であり、先端部を拡大して示している。また、図9は、図8の矢印Z方向から見た押出成形装置の正面図である。

従来の押出成形装置100は、図示のように、押出ヘッド101と、押出ヘッド101内に形成された成形材料S(ここでは、ゴム)の通路102とを有する。また、押出成形装置100は、押出ヘッド101の先端に、環状の内型103と外型104とを有し、内型103と外型104を、隙間を開けて同心状に保持する。押出成形装置100は、成形材料Sを、内型103と外型104の間を通して両型103、104間の開口から押し出し、チューブ状の成形品Pを連続して成形する。また、押出成形装置100は、外型104を変位させる4つのボルト105を有し、各ボルト105を緩め、又は、締め込んで、内型103に対して、外型104を上下左右に変位させる。

【0004】

この押出成形装置100では、押し出した成形品Pをナイフ等で切断し、成形品Pの断面形状を観察する。その結果、成形品Pの内周面と外周面が同心状でなく、偏肉があるときには、ボルト105により外型104を変位させて成形品Pの偏肉を調整する。例えば、成形品Pの右側が厚く、左側が薄いときには、左のボルト105を緩めて、右のボルト105を締め込み、外型104を左に変位させる。ただし、予め、上下のボルト105を緩めないと、外型104が左右に変位しない。そのため、上下のボルト105を若干緩めた後に、左右のボルト105で外型104を変位させて、再び、上下のボルト105を締め込む。成形品Pの上下側に偏肉があるときには、左右のボルト105を若干緩めて、上下のボルト105で外型104を変位させた後、左右のボルト105を締め込む。以上の作業を、成形品Pの内外周面が同心円となり、成形品Pの厚さが均一になるまで繰り返して、成形品Pの偏肉を調整する。

【0005】

ところが、偏肉の調整は、人手により感覚的に行われており、偏肉の状態や作業者毎の技量に応じて作業に要する時間が異なる。また、成形品Pの偏肉は、手動操作により、上下左右のボルト105を緩めたり締めたりしながら次第に調整する必要があり、多大な手間を要して、調整時間も極めて長くなる傾向がある。そのため、成形品Pの生産性を向上させる観点から、偏肉を簡易に調整して、調整時間を短縮することが要求されている。

【0006】

これに対し、外型104を精度よく配置して、両型103、104を動かないように強固に組み付けることで、調整作業を行うことなく、厚さの均一な成形品Pを成形できる。しかしながら、ロット毎のゴム物性の差、押出ヘッド101の経時変化、又は、装置各部に生じるガタツキ等により、外型104の配置位置の精度を維持するのは困難である。また、そのような押出成形装置100は、比較的高価になるため、多品種少量生産ではコストの面から実現が難しい。

【0007】

なお、偏肉検出装置により成形品Pの偏肉を検出することで、偏肉をより精度よく検出できるとともに、調整作業の手間を低減できる。このような偏肉検出装置として、従来、カメラで成形品Pの切断面を撮影して、画像処理により、厚さの偏りを検査する装置が知られている(特許文献1参照)。

【0008】

図10は、カメラを使用した成形品Pの偏肉検出装置を示す概略構成図である。

この偏肉検出装置110は、図示のように、透明な板からなる検出ステージ111と、検出ステージ111に向けて配置されたカメラ112と、画像処理装置(図示せず)とを備えている。偏肉を検出するときには、チューブ状の成形品Pの端面を検出ステージ111に押し付ける。偏肉検出装置110は、カメラ112により、検出ステージ111上の成形品Pの端面を撮影し、画像処理装置により、撮影画像から成形品Pの厚さや偏肉を検出する。この偏肉検出装置110は、成形品Pの厚さや偏肉を短時間で検出できるものの、カメラ112や画像処理装置は比較的高価である。偏肉の調整作業においては、より低コストで偏肉を検出できる装置を使用して、偏肉を簡易に調整することが求められている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2000−9436号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、このような従来の問題に鑑みなされたもので、その目的は、チューブ状の成形品に生じる偏肉を簡易に調整できるようにし、偏肉の調整時間を短縮して、成形品製造の生産性を向上させることである。

【課題を解決するための手段】

【0011】

本発明は、チューブ状の成形品の内周面を成形する内型と、成形品の外周面を成形する外型とを備え、内型と外型の間に形成される環状の開口から成形材料を押し出して成形品を成形する押出成形装置であって、内型の周りで外型を変位させる変位手段と、成形品の偏肉を検出する偏肉検出装置と、偏肉検出装置の検出結果に基づいて、変位手段により外型を変位させて成形品の偏肉を調整する偏肉調整手段と、を備え、偏肉検出装置が、成形品の端部の外周面を保持する保持部材と、保持部材が保持する成形品の端部内に配置される探触子と、探触子により成形品の内周面の位置を検出する内周面検出手段と、成形品の内周面の検出位置に基づいて成形品の厚さを算出する厚さ算出手段と、成形品の算出厚さに基づいて成形品の偏肉を判断する判断手段と、を有する押出成形装置である。

また、本発明は、内型と外型の間に形成される環状の開口から成形材料を押し出して、チューブ状の成形品を製造する成形品の製造方法であって、成形品の偏肉を検出する工程と、偏肉の検出結果に基づいて、内型の周りで外型を変位させて成形品の偏肉を調整する工程と、を有し、偏肉を検出する工程が、成形品の端部の外周面を保持する工程と、成形品の端部内に探触子を配置する工程と、探触子により成形品の内周面の位置を検出する工程と、成形品の内周面の検出位置に基づいて成形品の厚さを算出する工程と、成形品の算出厚さに基づいて成形品の偏肉を判断する工程と、を有する成形品の製造方法である。

【発明の効果】

【0012】

本発明によれば、チューブ状の成形品に生じる偏肉を簡易に調整でき、偏肉の調整時間を短縮して、成形品製造の生産性を向上させることができる。

【図面の簡単な説明】

【0013】

【図1】本実施形態の押出成形装置の要部を示す斜視図である。

【図2】図1に示す押出成形装置の断面図である。

【図3】本実施形態の押出成形装置の全体構成図である。

【図4】本実施形態の偏肉検出装置を示す概略構成図である。

【図5】探触子を拡大して示す斜視図である。

【図6】偏肉が発生した成形品の断面図である。

【図7】他の実施形態の偏肉検出装置を示す概略構成図である。

【図8】従来の押出成形装置の例を示す断面図である。

【図9】図8の矢印Z方向から見た従来の押出成形装置の正面図である。

【図10】カメラを使用した成形品の偏肉検出装置を示す概略構成図である。

【発明を実施するための形態】

【0014】

以下、本発明の押出成形装置と成形品の製造方法の一実施形態について、図面を参照して説明する。

本実施形態の押出成形装置は、成形品(押出成形品)の製造装置であり、成形材料を押し出して、チューブ状の成形品を成形する。なお、成形材料は、成形品の原料を溶融や可塑化して押出可能な状態にした材料(押出材)であり、例えば、未加硫のゴムや樹脂からなる。また、成形品は、押出成形装置により、中空をなす所定の断面形状で押し出されてチューブ状に成形される。押出成形装置は、成形品として、例えば、ホースやパイプ、又は、電線の被覆材を製造する。以下では、未加硫のゴム(以下、単にゴムという)を成形材料として、ホースを成形する例を説明する。

【0015】

図1は、本実施形態の押出成形装置の要部を示す斜視図である。

押出成形装置1は、図示のように、成形材料を押し出す押出機2(図1では先端部のみ示す)と、押出機2の先端に取り付けられた押出ヘッド10とを備えている。押出ヘッド10は、押出機2による成形材料の押出方向F1に対して、直交して配置され、押出機2から供給される成形材料を、その押出方向F1に直交する方向F2に押し出して、チューブ状の成形品P(以下、単に成形品という)を成形する。

【0016】

図2は、図1に示す押出成形装置1の断面図であり、押出成形装置1を、上記した2つの方向F1、F2を含む面で切断して示している。また、図2では、押出成形装置1の一部を切断せずに側面図で示している。なお、本実施形態では、成形品Pの押出方向F2を前方、その逆方向を後方という。

押出機2は、図示のように、内部のスクリュ3を回転させて、成形材料Sを押出ヘッド10内に向けて押し出し、成形材料Sを押出ヘッド10内に供給する。

【0017】

押出ヘッド10は、ヘッド本体を構成する外筒11及び内筒12と、外筒11内に配置された環状の内型13及び外型14と、内型13が固定された内型ホルダ15と、外型14が固定された外型ホルダ16とを有する。外筒11は、円筒状をなし、側面に形成された貫通孔11Aに押出機2が取り付けられている。外筒11は、押出機2が押し出す成形材料Sが、貫通孔11Aを通して内側まで供給される。内筒12は、円筒状をなし、外筒11内に後方側から挿入されて、外筒11の内周面にはめ込まれる。外筒11と内筒12は、互いの間に成形材料Sの通路17を区画して、押出機2から供給される成形材料Sを、貫通孔11Aから前方に向かって移動させる。通路17は、円筒状に形成され、全体に充填される成形材料Sを、押出ヘッド10の先端に設けられた内型13と外型14に向かって移動させる。

【0018】

内型13と外型14は、それぞれ成形品Pの内周面と外周面、及び、成形品Pの断面形状を規定するダイであり、内型13の外側に外型14が同心状に配置されている。内型13は、成形品Pの内周面を成形する芯部材であり、金属により、外周面が前方に向かって次第に縮径する円筒状に形成されて、内型ホルダ15の先端に固定されている。内型ホルダ15は、円筒状をなし、内筒12内に後方側から挿入されるとともに、内筒12の内周面をスライドして、内型13を前後に変位させる。外型14は、成形品Pの外周面を成形する外側リングであり、金属により、内周面が前方に向かって次第に縮径する円筒状に形成されて、外型ホルダ16の内周面に固定されている。外型ホルダ16は、環状をなし、外筒11の前方側端部で、外型14を、内型13との間に隙間を開けて配置する。

【0019】

内型13と外型14は、押出ヘッド10の先端部に保持されて、互いの間に、所定間隔の隙間からなる円筒状の成形流路18を区画する。成形流路18は、通路17に繋がる一端部から前方に向かって次第に縮小しつつ狭くなるように形成され、他端部が両型13、14の先端部で前方側に開口する。成形材料Sは、通路17から成形流路18に供給されて、成形流路18内を開口(押出口)19に向かって移動し、開口19から外部に押し出される。

【0020】

このように、押出成形装置1は、内型13と外型14とを備え、成形流路18を移動する成形材料Sを、内型13と外型14の間に形成される環状の開口19から押し出して、成形品Pを成形する。その際、押出成形装置1は、成形品Pを連続して押し出しながら、内型13により成形品Pの内周面を成形し、外型14により成形品Pの外周面を成形する。これにより、押出成形装置1は、成形品Pを所定の断面形状のチューブ状に成形する。成形品Pは、内外周面が断面円形状をなす、所定長さのゴムホースに成形される。

【0021】

ここで、外型ホルダ16は、成形品Pの押出方向F2の位置が変化しないように、外筒11に保持されている。ただし、外型ホルダ16は、外筒11の内周面との間に隙間が設けられており、押出方向F2の位置を変えずに外筒11内で変位する。その結果、外型ホルダ16は、外筒11内で、押出方向F2に直交する平面内の位置が変化する。外型14は、押出ヘッド10の先端で、外型ホルダ16と一体に位置が変化して、内型13を中心に、押出方向F2に直交する平面内における任意の位置に変位する。押出成形装置1は、外型14を内型13の周りで変位させる変位手段20を有し、変位手段20により外型14を変位させて、内型13に対する外型14の位置を変化させる。

【0022】

変位手段20は、複数(ここでは4つ)(図1参照)のボルト21と、各ボルト21を回転させる回転機構22と、外筒11の外周面に固定された円盤状の固定部材25とを有する。ボルト21は、外筒11を貫通するネジ孔にねじ込まれて、先端が外型ホルダ16の外周面に押し付けられる。また、ボルト21は、外型ホルダ16の上下左右に配置され、各方向から外型ホルダ16に押し付けられて、外型ホルダ16を所定位置で固定する。変位手段20は、各ボルト21を緩め、又は、締め込むことで、外型ホルダ16と外型14を内型13の周りで変位させて、外型14の位置を変更する。ここでは、4つのボルト21は、等角度離れて配置されて、外筒11に放射状に取り付けられている。また、4つのボルト21は、外型14を、内型13を中心に交差(ここでは直交)する2方向に変位させる変位機構27を構成する。変位手段20は、変位機構27により、外型14を上下左右に変位させて、内型13の周りの任意の位置に配置する。

【0023】

回転機構22は、ボルト21の頭部に取り付けられた減速機23と、減速機23に連結されたモータ24とを有し、減速機23が固定部材25に固定されている。回転機構22は、減速機23により、モータ24の回転動力をボルト21に伝動し、ボルト21を両方向に回転させて、回転数に応じた距離だけボルト21を移動させる。変位手段20は、回転機構22により、複数のボルト21を同期して回転させて、ボルト21による外型14の保持と保持の解除、及び、外型14の変位を実行させる。また、変位手段20は、回転機構22によるボルト21の回転数を制御することで、外型14を各方向に所定距離だけ変位させる。

【0024】

変位手段20は、内型13を中心に外型14を変位させて、内型13と外型14により区画される成形流路18と開口19の形状、及び、内型13と外型14の間の隙間の間隔を変更する。これにより、変位手段20は、成形品Pの断面形状(押出方向F2に直交する断面の形状)を変更する。また、変位手段20は、成形品Pの各部の厚さを変更して、成形品Pに生じる偏肉(厚さの偏り)を調整する。次に、押出成形装置1による成形品Pの偏肉の調整について説明する。

【0025】

図3は、押出成形装置1の全体構成図である。

押出成形装置1は、図示のように、全体を制御する制御装置4と、成形品Pの偏肉を検出する偏肉検出装置30とを備えている。制御装置4は、例えばマイクロプロセッサ(MPU)、各種プログラムを格納するROM(Read Only Memory)、及び、各種データを一時的に格納するRAM(Random Access Memory)等からなるコンピュータを有する。制御装置4は、接続手段を介して装置各部が接続されており、装置各部を制御して成形品Pを成形するための各動作を実行させる。

【0026】

また、制御装置4は、変位手段20(各回転機構22)と偏肉検出装置30が接続され、偏肉検出装置30から成形品Pの偏肉の検出結果等を受信して、変位手段20を制御する。制御装置4は、偏肉検出装置30の検出結果(検出データ)に基づいて、変位手段20により外型14を変位させて、成形品Pの断面形状、及び、成形品Pの各部の厚さを変更させる。その際、制御装置4は、偏肉を低減(矯正)する方向に外型14を変位させて、成形品Pの偏肉を調整する。従って、制御装置4は、変位手段20を制御する制御手段、及び、成形品Pの偏肉を調整(矯正)する偏肉調整手段(矯正手段)を構成する。

【0027】

本実施形態では、偏肉検出装置30が、各回転機構22による外型14の変位方向に対応して、各変位方向と同じ方向(上下方向と左右方向)の成形品Pの厚さを求めて偏肉を検出する。また、偏肉検出装置30は、各方向の成形品Pの厚さを、偏肉のデータとして制御装置4に出力して、各データを制御装置4にフィードバックする。制御装置4は、各方向の成形品Pの厚さの差に応じて、回転機構22によりボルト21を回転させて外型14を変位させ、成形品Pの偏肉を調整する。

【0028】

例えば、成形品Pが上下方向に偏肉して、成形品Pの上部に対して下部が2mm厚いときには、制御装置4は、まず、左右のボルト21を若干緩める。続いて、上下のボルト21を同調して回転させて、上のボルト21を1mm緩めつつ、下のボルト21を1mm締め込む。その後、左右のボルト21を締め込んで外型14を固定する。これにより、外型14を上方に1mm変位させて、成形品Pの上下方向の偏肉を調整する。成形品Pが左右方向に偏肉しているときには、上下と左右のボルト21を替えて、同様の動作により、成形品Pの左右の偏肉を調整する。この押出成形装置1では、偏肉検出装置30を押出ヘッド10の近くに設けて、偏肉検出装置30により、所定のタイミングで成形品Pの偏肉を検出して偏肉を調整する。

【0029】

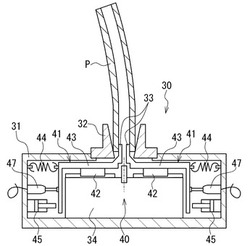

図4は、本実施形態の偏肉検出装置30を示す概略構成図であり、側方から見た偏肉検出装置30の一部と成形品Pを断面で示している。また、図4では、偏肉検出装置30の内部の構成を模式的に側面図で示している。

偏肉検出装置30は、図示のように、ケース31と、成形品Pを保持する保持部材32と、成形品P内に配置される探触子33と、ケース31内に設けられた固定テーブル34と、探触子33により成形品Pの内周面を検出する内周面検出手段40とを有する。成形品Pは、押出ヘッド10から押し出された後に、ナイフ等で両端が切断されて、端部が保持部材32内に挿入される。

【0030】

保持部材32は、両端が開口した筒状部材からなり、ケース31の上面中央に形成された開口部に固定されている。保持部材32は、上部の開口から成形品Pの端部が内部に挿入されて、成形品Pの端部を内周面で外側から保持する。保持部材32の内周面は、断面円形状をなし、成形品Pが挿入される上部の開口(挿入口)が大径に、下部の開口が小径に、かつ、上部から下部に向かって次第に直径が小さくなるように形成されている。即ち、保持部材32の内周面は、成形品Pが挿入される一端部から逆側の他端部に向かって内側に傾斜するテーパ状に形成されている。保持部材32は、成形品Pの端部が内部の所定位置(深さ)まで挿入されて、内周面と成形品Pの外周面とが接触する。保持部材32は、内周面で成形品Pの端部を支えて、成形品Pの端部の外周面を保持する。

【0031】

また、保持部材32は、内部が透視可能な材料(例えば、透明の樹脂)からなり、内周面に、成形品Pの挿入基準位置を示す印(図示せず)を有する。この挿入基準位置の印は、成形品Pの外径の良否を判定するために使用される。成形品Pは、設定された外径(正規外径)に形成されたときに、端面が保持部材32の挿入基準位置まで挿入される。これに対し、成形品Pは、正規外径よりも大径又は小径に形成されたときには、端面が挿入基準位置の上又は下になる。

【0032】

作業者は、成形品Pの端部を保持部材32に挿入したときに、成形品Pの端面が挿入基準位置に一致するか否かを確認する。その結果、成形品Pの端面が挿入基準位置からずれたときには、内型13を変位させて押出ヘッド10を調整し、或いは、押出機2による成形材料Sの押出速度を調整する。これにより、成形品Pの外径を正規外径に調整した後、再び、成形品Pの端部を保持部材32に挿入する。以上の手順を、成形品Pの外径が正規外径になるまで繰り返す。また、保持部材32の内部には、1又は複数の探触子33が配置され、成形品Pの端部が保持部材32に挿入されたときに、探触子33が成形品Pの端部内に挿入される。

【0033】

図5は、探触子33を拡大して示す斜視図であり、成形品Pの端部も点線で示している。また、図5では、1つの探触子33は全体を示し、他の探触子33は先端部33Aのみ示す。

偏肉検出装置30は、図示のように、複数(ここでは4つ)の探触子33を有し、それらの先端部33Aが、保持部材32が保持する成形品Pの端部内に配置される。4つの探触子33の先端部33Aは、円柱を4等分した形状に形成され、保持部材32の中心で互いに接触して円柱状に、かつ、保持部材32の内周面(成形品Pの外周面)と同心状に配置される。探触子33の先端部33Aは、ケース31内に位置する基端部33Bから上方に向かって保持部材32内まで延び、保持部材32内で、上記した挿入基準位置よりも上の所定高さまで配置される。

【0034】

複数の探触子33は、成形品Pの内部に移動可能に配置され、それぞれ成形品P内で独立して移動する。また、複数の探触子33は、成形品P内で中心側から外側に向かって、互いに異なる方向に移動して、成形品Pの周方向の異なる位置で、成形品Pの内周面に接触する。その際、偏肉検出装置30は、4つの探触子33を放射状に移動させて、周方向に等角度離れた位置で成形品Pの内周面に接触させる。4つの探触子33は、保持部材32の中心に対し、0°、90°、180°、270°の方向に配置され、断面円弧状の外面が、各配置方向の成形品Pの内周面に接触する。成形品Pは、押出時における上部を0°の探触子33の位置に合わせる等して、押出時における上下左右の方向を各探触子33が配置された方向に合わせて、保持部材32内に挿入される。なお、図4では、0°と180°の2つの探触子33のみ示している。

【0035】

偏肉検出装置30は、内周面検出手段40により、探触子33を成形品Pの内周面に接触させて、成形品Pの内周面と内周面の位置を検出する。内周面検出手段40は、探触子33を成形品P内で移動させる移動手段41と、探触子33の位置を検出する位置検出手段47とを有する。内周面検出手段40は、移動手段41により、探触子33を成形品P内で上記のように移動させ、位置検出手段47により、成形品Pの内周面に接触する探触子33の位置を検出する。内周面検出手段40は、探触子33により、その位置を検出することで、成形品Pの内周面の位置を検出する。また、内周面検出手段40は、探触子33毎に、移動手段41と位置検出手段47とを有する。

【0036】

移動手段41は、固定テーブル34上に固定された直線軸受け42と、探触子33と一体な可動部材43と、可動部材43に取り付けられた弾性部材(ここではスプリング)44と、空気圧式のピストン・シリンダ機構45とを有する。直線軸受け42は、探触子33の移動方向と平行に配置されている。可動部材43は、側面視L字状をなし、探触子33の底部から固定テーブル34の上面に沿って延び、固定テーブル34の側面まで配置されている。可動部材43は、直線軸受け42に取り付けられ、直線軸受け42に案内されて直線的に移動して、探触子33を保持部材32内で移動させる。スプリング44は、可動部材43とケース31に取り付けられて、可動部材43をケース31側に常に引っ張る。可動部材43は、スプリング44から作用する力で移動して、探触子33を保持部材32内で中心側から外側に向かって移動させる。

【0037】

ピストン・シリンダ機構45は、ケース31に取り付けられ、シリンダからピストンロッドを進退させて、ピストンロッドの先端を可動部材43に接触及び離間させる。複数の探触子33は、可動部材43がピストンロッドで押されると、保持部材32の中心で互いに接触する。また、複数の探触子33は、ピストンロッドが可動部材43から離れると、スプリング44の力で、保持部材32内で外側に向かって移動する。移動手段41は、ピストン・シリンダ機構45を作動させて、探触子33を保持部材32と成形品Pの内側で移動させる。

【0038】

偏肉検出装置30は、成形品Pの端部が保持部材32内に挿入される前は、移動手段41により、複数の探触子33を保持部材32の中心に配置する。続いて、偏肉検出装置30は、成形品Pの端部が保持部材32内に挿入されて、例えば、センサ(図示せず)が端部の挿入を検知したときに、或いは、偏肉の検出開始ボタンが押されたときに、移動手段41により、複数の探触子33を外側に移動させる。これにより、各探触子33を、成形品Pの内周面に設定された各接触位置に接触させて、位置検出手段47により、各探触子33の位置を検出する。位置検出手段47は、接触又は非接触で探触子33の位置を検出するセンサを有する。ここでは、位置検出手段47は、接触式の変位センサからなり、可動部材43の変位量を検出して、保持部材32の中心を基準にした探触子33の変位量と、保持部材32内における探触子33の位置を検出する。また、位置検出手段47は、検出結果を制御装置4に出力する。

【0039】

内周面検出手段40は、移動手段41により、複数の探触子33をそれぞれ移動させて成形品Pの内周面に接触させる。その際、スプリング44の引張力を調節して、探触子33を、成形品Pを変形させない程度の弱い力で成形品Pに接触させる。また、複数の探触子33を、成形品Pの内周面において、互いに異なる周方向位置に接触させて、位置検出手段47により、成形品Pの内周面に接触する探触子33の位置をそれぞれ検出する。内周面検出手段40は、複数の探触子33により、その位置を検出することで、成形品Pの複数箇所で内周面の位置を検出する。偏肉検出装置30は、内周面検出手段40による検出結果から、成形品Pの偏肉を検出する。

【0040】

図6は、偏肉が発生した成形品Pの断面図である。

成形品Pは、図示のように、内周面と外周面の位置から各部の厚さが算出できる。この偏肉検出装置30では、成形品Pの外周面は、保持部材32により一定位置で保持されるため、内周面検出手段40が検出した内周面の位置から、成形品Pの各方向の厚さT1〜T4が算出される。

【0041】

本実施形態では、制御装置4が、内周面検出手段40による成形品Pの内周面の検出位置に基づいて、成形品Pの厚さT1〜T4を算出する。その際、制御装置4は、予め設定された成形品Pの外周面の位置と、内周面の検出位置とに基づいて、内外周面の位置の差から厚さT1〜T4を算出する。また、制御装置4は、成形品Pの算出厚さT1〜T4に基づいて、成形品Pの偏肉を判断する。制御装置4は、成形品Pの上下方向の厚さT1、T2同士と、左右方向の厚さT3、T4同士を比較し、比較した厚さの差が、所定の許容値を超えたときに偏肉ありと判断し、厚さの差が許容値以下のときに偏肉なしと判断する。従って、制御装置4は、偏肉検出装置30のデータ処理手段(偏肉検出処理手段)でもあり、偏肉検出装置30の機能実現手段を構成する。例えば、制御装置4は、偏肉検出装置30において、成形品Pの厚さ算出手段と、偏肉の判断手段として機能する。

【0042】

制御装置4は、成形品Pに偏肉があると判断されたときには、上記したように、変位手段20により、外型14を変位させて成形品Pの偏肉を調整する。その際、制御装置4は、算出厚さT1〜T4を、押出時における成形品Pの上下左右方向の厚さに対応させて、成形品Pの各方向の偏肉を調整する。また、上下と左右の両方向に偏肉があるときには、まず、左右方向の偏肉を調整してから、上下方向の偏肉を調整する。このように、偏肉検出装置30は、制御装置4により、変位機構27(図1参照)による外型14の変位方向(上記した交差する2方向)に対応する方向の成形品Pの厚さT1〜T4を取得する。これら成形品Pの各方向の取得厚さT1〜T4に基づいて、偏肉調整手段である制御装置4が、変位機構27により外型14を交差する2方向に変位させて、成形品Pの偏肉を調整する。

【0043】

次に、押出成形装置1により成形品Pを成形する手順や、成形品Pの製造方法について説明する。

まず、押出成形装置1(図2参照)により、成形材料Sを、内型13と外型14の間に形成される環状の開口19から押し出してチューブ状に成形し、成形品Pを製造する。次に、成形品Pを押し出し直後に切断して、偏肉検出装置30により、成形品Pの偏肉を検出する。偏肉の検出工程では、成形品Pの端部(図4参照)を保持部材32内に挿入し、保持部材32により、成形品Pの端部の外周面を保持するとともに、成形品Pの端部に探触子33を配置する。その後、内周面検出手段40により、上記のように、探触子33により成形品Pの内周面の位置を検出する。

【0044】

続いて、制御装置4により、成形品Pの内周面の検出位置に基づいて成形品Pの厚さを算出し、成形品Pの算出厚さに基づいて成形品Pの偏肉を判断する。これにより、偏肉検出装置30は、成形品Pの偏肉を検出して、偏肉のデータを取得する。制御装置4は、偏肉が検出されたときには、偏肉の検出結果に基づいて、外型14の変位方向と変位量を演算し、内型13の周りで外型14を変位させて成形品Pの偏肉を調整する。次に、偏肉の調整後、成形品Pを押し出して、再び成形品Pの偏肉を検出する。制御装置4は、今回と前回の成形品Pの厚さの変化量を求めて、変化量に基づいて、外型14を変位させる方向や変位量の修正データを算出し、外型14を変位させて偏肉を調整する。これら各工程を、成形品Pの偏肉が解消されるまで繰り返す。また、成形品Pの各部の厚さが、所定厚さよりも薄いか又は厚いときには、内型13(図2参照)を変位させて、成形品Pの厚さを所定厚さに変更する。

【0045】

以上説明したように、押出成形装置1は、偏肉検出装置30により成形品Pの偏肉を検出して、偏肉の検出結果に基づいて、変位手段20により内型13の周りで外型14を変位させて偏肉を調整する。そのため、成形品Pの偏肉を簡単に短時間で検出できるとともに、偏肉を精度よく検出できる。また、外型14の変位を人手によらずに自動で正確に行えるため、偏肉を短時間で精度よく調整でき、偏肉の調整に要する手間と時間を削減できる。これにより、偏肉の調整時間を、例えば、従来の20〜30分から数分程度に短縮させて、成形品Pの生産性を向上させることもできる。

【0046】

偏肉検出装置30は、探触子33により成形品Pの内周面の位置を検出して、成形品Pの厚さを算出するため、複雑な動作や処理を要さずに、成形品Pの厚さと偏肉を検出できる。また、探触子33により、成形品Pの内周面の位置を確実に検出でき、高い精度で成形品Pの厚さと偏肉を検出できる。更に、偏肉検出装置30は、比較的単純かつ安価な構成により実現できるため、導入コストを低減することもできる。

【0047】

従って、本実施形態によれば、成形品Pに生じる偏肉を簡易に調整でき、偏肉の調整時間を短縮して、成形品Pの製造の生産性を向上させることができる。また、成形材料Sの物性の変動、押出ヘッド10の経時変化、又は、装置各部のガタツキ等が生じたときでも、偏肉を容易に調整して、成形品Pを均一な厚さに成形できる。偏肉の調整時には、変位機構27により、外型14を交差する2方向に変位させることで、複雑な動作を要することなく、外型14を内型13の周りで任意の位置に変位させることができる。併せて、押出成形装置1は、外型14の2つの変位方向に対応する方向の成形品Pの厚さを取得して、取得厚さに基づいて外型14を各方向に変位させる。そのため、成形品Pの偏肉に応じて、外型14を正確に変位させて、精度よく偏肉を調整できる。

【0048】

なお、本実施形態(図2参照)では、回転機構22によりボルト21を回転させて外型14を変位させたが、外型14は、液圧式のピストン・シリンダ機構を有する変位手段20により変位させるようにしてもよい。この場合には、変位手段20に、ピストンロッドの変位量を検出してピストンロッドの変位量を制御するピストン・シリンダ機構を設け、複数のピストン・シリンダ機構により、外型14を上記と同様に変位させる。

【0049】

成形品P(図4参照)の端部は、筒状部材以外の保持部材32により保持するようにしてもよい。例えば、複数の分割保持部材を駆動装置により動かして、複数の分割保持部材により、成形品Pの端部を外側から挟み込んで保持してもよい。ただし、保持部材32として、内周面がテーパ状の筒状部材を用いるときには、成形品Pの端部を挿入するだけで、保持部材32の内周面で成形品Pの端部を確実に保持できる。また、保持部材32への成形品Pの挿入位置から、成形品Pの外径の良否を簡単かつ確実に判定できる。

【0050】

次に、他の実施形態の偏肉検出装置について説明する。

図7は、他の実施形態の偏肉検出装置50を示す概略構成図であり、側方から見た偏肉検出装置50の一部と成形品Pを断面で示している。また、図7では、偏肉検出装置50の一部の構成を模式的に側面図で示している。

偏肉検出装置50は、図示のように、ケース51と、保持部材52と、成形品P内に配置される1つの探触子53と、探触子53により成形品Pの内周面を検出する内周面検出手段60とを有する。成形品Pは、押出ヘッド10から押し出された後に両端が切断されて、端部が保持部材52内に挿入されて保持される。

【0051】

探触子53は、成形品Pの内径よりも小径なローラからなり、保持部材52内に配置されている。探触子53は、成形品Pの端部が保持部材52内に挿入されたときに、成形品P内に挿入されて、保持部材52が保持する成形品Pの端部内に移動可能に配置される。また、探触子53は、回転軸54の先端に固定されている。回転軸54は、軸受け体55により回転自在に支持されて、探触子53を軸心回りに回転させる。このように、探触子53は、回転自在なローラ(回転探触子)からなり、成形品Pの内周面に沿って回転しながら移動する。

【0052】

偏肉検出装置50は、内周面検出手段60により、探触子53を成形品Pの内周面に接触させて、成形品Pの内周面の位置を検出する。内周面検出手段60は、探触子53を移動させる移動手段70と、探触子53の位置を検出する位置検出手段61とを有する。移動手段70は、ケース51内に設けられた回転テーブル71と、回転テーブル71上に固定された直線軸受け72と、軸受け体55が固定された可動部材73とを有する。回転テーブル71は、中心に回転軸74が固定されている。回転軸74は、軸受け体75により回転自在に支持され、軸心回りに回転して回転テーブル71を回転させる。また、回転テーブル71の一対の側壁71Aには、可動部材73を挟んだ一方側にスプリング76とストッパ77が、他方側に位置検出手段61とピストン・シリンダ機構78が、それぞれ取り付けられている。

【0053】

可動部材73は、両端に板状部材が設けられたロッド状をなし、直線軸受け72に案内されて直線的に移動して、探触子53を保持部材52内で移動させる。また、可動部材73は、一端に取り付けられたスプリング76により、常に他端側のピストン・シリンダ機構78に向かって押されている。ピストン・シリンダ機構78は、シリンダからピストンロッドを進退させて、ピストンロッドの先端を可動部材73の他端に接触及び離間させる。可動部材73は、他端がピストンロッドに押されると、一端がストッパ77に接触するまで移動し、他端からピストンロッドが離れると、スプリング76の力で、ストッパ77から離間する方向に移動する。

【0054】

移動手段70は、ピストン・シリンダ機構78により、可動部材73を移動させて、探触子53を保持部材52(成形品P)内で移動させる。探触子53は、可動部材73がストッパ77に接触したときに、保持部材52の中心に配置される。その状態で、成形品Pの端部が保持部材52内に挿入され、同時に、探触子53が、成形品P内に接触せずに挿入される。また、探触子53は、可動部材73がストッパ77から離れると、成形品P内で中心から外側に向かって移動して、成形品Pの内周面に接触する。その際、探触子53は、スプリング76により、成形品Pを変形させない程度の弱い力で成形品Pに押し付けられる。内周面検出手段60は、位置検出手段61により、可動部材73の位置を検出して、成形品Pの内周面に接触する探触子53の位置を検出する。

【0055】

また、移動手段70は、ケース51に固定されたモータ79と、モータ79の回転軸に固定された駆動ギア80と、回転テーブル71の外周面に設けられた従動ギア81とを有する。移動手段70は、モータ79により駆動ギア80を回転させ、その回転動力を従動ギア81に伝達して回転テーブル71を所定速度で回転させる。移動手段70は、探触子53が成形品Pの内周面に接触した状態で、回転テーブル71を回転させて、探触子53を旋回させる。これにより、探触子53を、成形品Pの内周面に接触させつつ内周面に沿って移動させて、成形品P内で少なくとも1周させる。内周面検出手段60は、位置検出手段61により、移動手段70が移動させる探触子53の位置を検出し、探触子53により成形品Pの内周面の位置を内周面に沿って検出する。位置検出手段61は、検出結果を制御装置4に出力する。

【0056】

偏肉検出装置50は、内周面検出手段60により、成形品Pの内周面全体の位置を検出する。この検出位置に基づいて、偏肉検出装置50は、制御装置4により、成形品Pの内周面全体で厚さを算出して、成形品Pの偏肉を検出する。その際、例えば、探触子53を、上記と同様に、押出時における成形品Pの上部に対応する位置(0°の位置)に最初に接触させ、360°旋回させて、成形品Pの各方向の厚さを算出する。又は、探触子53により、所定角度毎に成形品Pの内周面の位置を検出して、各位置の厚さを算出する。このようにして、偏肉検出装置50は、変位機構27が外型14を変位させる方向(上記した交差する2方向)の成形品Pの厚さを取得する。また、制御装置4が、取得した厚さに基づいて、変位機構27により外型14を変位させて、成形品Pの偏肉を調整する。この偏肉検出装置50を使用することで、上記した各効果が得られるとともに、成形品Pの内周面の厚さと偏肉を、より詳細に検出できる。

【符号の説明】

【0057】

1・・・押出成形装置、2・・・押出機、3・・・スクリュ、4・・・制御装置、10・・・押出ヘッド、11・・・外筒、12・・・内筒、13・・・内型、14・・・外型、15・・・内型ホルダ、16・・・外型ホルダ、17・・・通路、18・・・成形流路、19・・・開口、20・・・変位手段、21・・・ボルト、22・・・回転機構、23・・・減速機、24・・・モータ、25・・・固定部材、27・・・変位機構、30・・・偏肉検出装置、31・・・ケース、32・・・保持部材、33・・・探触子、34・・・固定テーブル、40・・・内周面検出手段、41・・・移動手段、42・・・直線軸受け、43・・・可動部材、44・・・スプリング、45・・・ピストン・シリンダ機構、47・・・位置検出手段、50・・・偏肉検出装置、51・・・ケース、52・・・保持部材、53・・・探触子、54・・・回転軸、55・・・軸受け体、60・・・内周面検出手段、61・・・位置検出手段、70・・・移動手段、71・・・回転テーブル、71A・・・側壁、72・・・直線軸受け、73・・・可動部材、74・・・回転軸、75・・・軸受け体、76・・・スプリング、77・・・ストッパ、78・・・ピストン・シリンダ機構、79・・・モータ、80・・・駆動ギア、81・・・従動ギア、S・・・成形材料、P・・・成形品。

【技術分野】

【0001】

本発明は、成形材料を押し出してチューブ状の成形品を成形する押出成形装置と、成形品の製造方法に関する。

【背景技術】

【0002】

押出成形装置は、内型と外型を同心状に配置し、両型間から未加硫のゴムや樹脂等の成形材料を押し出して、チューブ状の成形品を成形する。また、押出成形装置は、一般に、成形品に生じる偏肉を調整するため、外型を変位させる機構を有する。

【0003】

図8は、従来の押出成形装置の例を示す断面図であり、先端部を拡大して示している。また、図9は、図8の矢印Z方向から見た押出成形装置の正面図である。

従来の押出成形装置100は、図示のように、押出ヘッド101と、押出ヘッド101内に形成された成形材料S(ここでは、ゴム)の通路102とを有する。また、押出成形装置100は、押出ヘッド101の先端に、環状の内型103と外型104とを有し、内型103と外型104を、隙間を開けて同心状に保持する。押出成形装置100は、成形材料Sを、内型103と外型104の間を通して両型103、104間の開口から押し出し、チューブ状の成形品Pを連続して成形する。また、押出成形装置100は、外型104を変位させる4つのボルト105を有し、各ボルト105を緩め、又は、締め込んで、内型103に対して、外型104を上下左右に変位させる。

【0004】

この押出成形装置100では、押し出した成形品Pをナイフ等で切断し、成形品Pの断面形状を観察する。その結果、成形品Pの内周面と外周面が同心状でなく、偏肉があるときには、ボルト105により外型104を変位させて成形品Pの偏肉を調整する。例えば、成形品Pの右側が厚く、左側が薄いときには、左のボルト105を緩めて、右のボルト105を締め込み、外型104を左に変位させる。ただし、予め、上下のボルト105を緩めないと、外型104が左右に変位しない。そのため、上下のボルト105を若干緩めた後に、左右のボルト105で外型104を変位させて、再び、上下のボルト105を締め込む。成形品Pの上下側に偏肉があるときには、左右のボルト105を若干緩めて、上下のボルト105で外型104を変位させた後、左右のボルト105を締め込む。以上の作業を、成形品Pの内外周面が同心円となり、成形品Pの厚さが均一になるまで繰り返して、成形品Pの偏肉を調整する。

【0005】

ところが、偏肉の調整は、人手により感覚的に行われており、偏肉の状態や作業者毎の技量に応じて作業に要する時間が異なる。また、成形品Pの偏肉は、手動操作により、上下左右のボルト105を緩めたり締めたりしながら次第に調整する必要があり、多大な手間を要して、調整時間も極めて長くなる傾向がある。そのため、成形品Pの生産性を向上させる観点から、偏肉を簡易に調整して、調整時間を短縮することが要求されている。

【0006】

これに対し、外型104を精度よく配置して、両型103、104を動かないように強固に組み付けることで、調整作業を行うことなく、厚さの均一な成形品Pを成形できる。しかしながら、ロット毎のゴム物性の差、押出ヘッド101の経時変化、又は、装置各部に生じるガタツキ等により、外型104の配置位置の精度を維持するのは困難である。また、そのような押出成形装置100は、比較的高価になるため、多品種少量生産ではコストの面から実現が難しい。

【0007】

なお、偏肉検出装置により成形品Pの偏肉を検出することで、偏肉をより精度よく検出できるとともに、調整作業の手間を低減できる。このような偏肉検出装置として、従来、カメラで成形品Pの切断面を撮影して、画像処理により、厚さの偏りを検査する装置が知られている(特許文献1参照)。

【0008】

図10は、カメラを使用した成形品Pの偏肉検出装置を示す概略構成図である。

この偏肉検出装置110は、図示のように、透明な板からなる検出ステージ111と、検出ステージ111に向けて配置されたカメラ112と、画像処理装置(図示せず)とを備えている。偏肉を検出するときには、チューブ状の成形品Pの端面を検出ステージ111に押し付ける。偏肉検出装置110は、カメラ112により、検出ステージ111上の成形品Pの端面を撮影し、画像処理装置により、撮影画像から成形品Pの厚さや偏肉を検出する。この偏肉検出装置110は、成形品Pの厚さや偏肉を短時間で検出できるものの、カメラ112や画像処理装置は比較的高価である。偏肉の調整作業においては、より低コストで偏肉を検出できる装置を使用して、偏肉を簡易に調整することが求められている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2000−9436号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、このような従来の問題に鑑みなされたもので、その目的は、チューブ状の成形品に生じる偏肉を簡易に調整できるようにし、偏肉の調整時間を短縮して、成形品製造の生産性を向上させることである。

【課題を解決するための手段】

【0011】

本発明は、チューブ状の成形品の内周面を成形する内型と、成形品の外周面を成形する外型とを備え、内型と外型の間に形成される環状の開口から成形材料を押し出して成形品を成形する押出成形装置であって、内型の周りで外型を変位させる変位手段と、成形品の偏肉を検出する偏肉検出装置と、偏肉検出装置の検出結果に基づいて、変位手段により外型を変位させて成形品の偏肉を調整する偏肉調整手段と、を備え、偏肉検出装置が、成形品の端部の外周面を保持する保持部材と、保持部材が保持する成形品の端部内に配置される探触子と、探触子により成形品の内周面の位置を検出する内周面検出手段と、成形品の内周面の検出位置に基づいて成形品の厚さを算出する厚さ算出手段と、成形品の算出厚さに基づいて成形品の偏肉を判断する判断手段と、を有する押出成形装置である。

また、本発明は、内型と外型の間に形成される環状の開口から成形材料を押し出して、チューブ状の成形品を製造する成形品の製造方法であって、成形品の偏肉を検出する工程と、偏肉の検出結果に基づいて、内型の周りで外型を変位させて成形品の偏肉を調整する工程と、を有し、偏肉を検出する工程が、成形品の端部の外周面を保持する工程と、成形品の端部内に探触子を配置する工程と、探触子により成形品の内周面の位置を検出する工程と、成形品の内周面の検出位置に基づいて成形品の厚さを算出する工程と、成形品の算出厚さに基づいて成形品の偏肉を判断する工程と、を有する成形品の製造方法である。

【発明の効果】

【0012】

本発明によれば、チューブ状の成形品に生じる偏肉を簡易に調整でき、偏肉の調整時間を短縮して、成形品製造の生産性を向上させることができる。

【図面の簡単な説明】

【0013】

【図1】本実施形態の押出成形装置の要部を示す斜視図である。

【図2】図1に示す押出成形装置の断面図である。

【図3】本実施形態の押出成形装置の全体構成図である。

【図4】本実施形態の偏肉検出装置を示す概略構成図である。

【図5】探触子を拡大して示す斜視図である。

【図6】偏肉が発生した成形品の断面図である。

【図7】他の実施形態の偏肉検出装置を示す概略構成図である。

【図8】従来の押出成形装置の例を示す断面図である。

【図9】図8の矢印Z方向から見た従来の押出成形装置の正面図である。

【図10】カメラを使用した成形品の偏肉検出装置を示す概略構成図である。

【発明を実施するための形態】

【0014】

以下、本発明の押出成形装置と成形品の製造方法の一実施形態について、図面を参照して説明する。

本実施形態の押出成形装置は、成形品(押出成形品)の製造装置であり、成形材料を押し出して、チューブ状の成形品を成形する。なお、成形材料は、成形品の原料を溶融や可塑化して押出可能な状態にした材料(押出材)であり、例えば、未加硫のゴムや樹脂からなる。また、成形品は、押出成形装置により、中空をなす所定の断面形状で押し出されてチューブ状に成形される。押出成形装置は、成形品として、例えば、ホースやパイプ、又は、電線の被覆材を製造する。以下では、未加硫のゴム(以下、単にゴムという)を成形材料として、ホースを成形する例を説明する。

【0015】

図1は、本実施形態の押出成形装置の要部を示す斜視図である。

押出成形装置1は、図示のように、成形材料を押し出す押出機2(図1では先端部のみ示す)と、押出機2の先端に取り付けられた押出ヘッド10とを備えている。押出ヘッド10は、押出機2による成形材料の押出方向F1に対して、直交して配置され、押出機2から供給される成形材料を、その押出方向F1に直交する方向F2に押し出して、チューブ状の成形品P(以下、単に成形品という)を成形する。

【0016】

図2は、図1に示す押出成形装置1の断面図であり、押出成形装置1を、上記した2つの方向F1、F2を含む面で切断して示している。また、図2では、押出成形装置1の一部を切断せずに側面図で示している。なお、本実施形態では、成形品Pの押出方向F2を前方、その逆方向を後方という。

押出機2は、図示のように、内部のスクリュ3を回転させて、成形材料Sを押出ヘッド10内に向けて押し出し、成形材料Sを押出ヘッド10内に供給する。

【0017】

押出ヘッド10は、ヘッド本体を構成する外筒11及び内筒12と、外筒11内に配置された環状の内型13及び外型14と、内型13が固定された内型ホルダ15と、外型14が固定された外型ホルダ16とを有する。外筒11は、円筒状をなし、側面に形成された貫通孔11Aに押出機2が取り付けられている。外筒11は、押出機2が押し出す成形材料Sが、貫通孔11Aを通して内側まで供給される。内筒12は、円筒状をなし、外筒11内に後方側から挿入されて、外筒11の内周面にはめ込まれる。外筒11と内筒12は、互いの間に成形材料Sの通路17を区画して、押出機2から供給される成形材料Sを、貫通孔11Aから前方に向かって移動させる。通路17は、円筒状に形成され、全体に充填される成形材料Sを、押出ヘッド10の先端に設けられた内型13と外型14に向かって移動させる。

【0018】

内型13と外型14は、それぞれ成形品Pの内周面と外周面、及び、成形品Pの断面形状を規定するダイであり、内型13の外側に外型14が同心状に配置されている。内型13は、成形品Pの内周面を成形する芯部材であり、金属により、外周面が前方に向かって次第に縮径する円筒状に形成されて、内型ホルダ15の先端に固定されている。内型ホルダ15は、円筒状をなし、内筒12内に後方側から挿入されるとともに、内筒12の内周面をスライドして、内型13を前後に変位させる。外型14は、成形品Pの外周面を成形する外側リングであり、金属により、内周面が前方に向かって次第に縮径する円筒状に形成されて、外型ホルダ16の内周面に固定されている。外型ホルダ16は、環状をなし、外筒11の前方側端部で、外型14を、内型13との間に隙間を開けて配置する。

【0019】

内型13と外型14は、押出ヘッド10の先端部に保持されて、互いの間に、所定間隔の隙間からなる円筒状の成形流路18を区画する。成形流路18は、通路17に繋がる一端部から前方に向かって次第に縮小しつつ狭くなるように形成され、他端部が両型13、14の先端部で前方側に開口する。成形材料Sは、通路17から成形流路18に供給されて、成形流路18内を開口(押出口)19に向かって移動し、開口19から外部に押し出される。

【0020】

このように、押出成形装置1は、内型13と外型14とを備え、成形流路18を移動する成形材料Sを、内型13と外型14の間に形成される環状の開口19から押し出して、成形品Pを成形する。その際、押出成形装置1は、成形品Pを連続して押し出しながら、内型13により成形品Pの内周面を成形し、外型14により成形品Pの外周面を成形する。これにより、押出成形装置1は、成形品Pを所定の断面形状のチューブ状に成形する。成形品Pは、内外周面が断面円形状をなす、所定長さのゴムホースに成形される。

【0021】

ここで、外型ホルダ16は、成形品Pの押出方向F2の位置が変化しないように、外筒11に保持されている。ただし、外型ホルダ16は、外筒11の内周面との間に隙間が設けられており、押出方向F2の位置を変えずに外筒11内で変位する。その結果、外型ホルダ16は、外筒11内で、押出方向F2に直交する平面内の位置が変化する。外型14は、押出ヘッド10の先端で、外型ホルダ16と一体に位置が変化して、内型13を中心に、押出方向F2に直交する平面内における任意の位置に変位する。押出成形装置1は、外型14を内型13の周りで変位させる変位手段20を有し、変位手段20により外型14を変位させて、内型13に対する外型14の位置を変化させる。

【0022】

変位手段20は、複数(ここでは4つ)(図1参照)のボルト21と、各ボルト21を回転させる回転機構22と、外筒11の外周面に固定された円盤状の固定部材25とを有する。ボルト21は、外筒11を貫通するネジ孔にねじ込まれて、先端が外型ホルダ16の外周面に押し付けられる。また、ボルト21は、外型ホルダ16の上下左右に配置され、各方向から外型ホルダ16に押し付けられて、外型ホルダ16を所定位置で固定する。変位手段20は、各ボルト21を緩め、又は、締め込むことで、外型ホルダ16と外型14を内型13の周りで変位させて、外型14の位置を変更する。ここでは、4つのボルト21は、等角度離れて配置されて、外筒11に放射状に取り付けられている。また、4つのボルト21は、外型14を、内型13を中心に交差(ここでは直交)する2方向に変位させる変位機構27を構成する。変位手段20は、変位機構27により、外型14を上下左右に変位させて、内型13の周りの任意の位置に配置する。

【0023】

回転機構22は、ボルト21の頭部に取り付けられた減速機23と、減速機23に連結されたモータ24とを有し、減速機23が固定部材25に固定されている。回転機構22は、減速機23により、モータ24の回転動力をボルト21に伝動し、ボルト21を両方向に回転させて、回転数に応じた距離だけボルト21を移動させる。変位手段20は、回転機構22により、複数のボルト21を同期して回転させて、ボルト21による外型14の保持と保持の解除、及び、外型14の変位を実行させる。また、変位手段20は、回転機構22によるボルト21の回転数を制御することで、外型14を各方向に所定距離だけ変位させる。

【0024】

変位手段20は、内型13を中心に外型14を変位させて、内型13と外型14により区画される成形流路18と開口19の形状、及び、内型13と外型14の間の隙間の間隔を変更する。これにより、変位手段20は、成形品Pの断面形状(押出方向F2に直交する断面の形状)を変更する。また、変位手段20は、成形品Pの各部の厚さを変更して、成形品Pに生じる偏肉(厚さの偏り)を調整する。次に、押出成形装置1による成形品Pの偏肉の調整について説明する。

【0025】

図3は、押出成形装置1の全体構成図である。

押出成形装置1は、図示のように、全体を制御する制御装置4と、成形品Pの偏肉を検出する偏肉検出装置30とを備えている。制御装置4は、例えばマイクロプロセッサ(MPU)、各種プログラムを格納するROM(Read Only Memory)、及び、各種データを一時的に格納するRAM(Random Access Memory)等からなるコンピュータを有する。制御装置4は、接続手段を介して装置各部が接続されており、装置各部を制御して成形品Pを成形するための各動作を実行させる。

【0026】

また、制御装置4は、変位手段20(各回転機構22)と偏肉検出装置30が接続され、偏肉検出装置30から成形品Pの偏肉の検出結果等を受信して、変位手段20を制御する。制御装置4は、偏肉検出装置30の検出結果(検出データ)に基づいて、変位手段20により外型14を変位させて、成形品Pの断面形状、及び、成形品Pの各部の厚さを変更させる。その際、制御装置4は、偏肉を低減(矯正)する方向に外型14を変位させて、成形品Pの偏肉を調整する。従って、制御装置4は、変位手段20を制御する制御手段、及び、成形品Pの偏肉を調整(矯正)する偏肉調整手段(矯正手段)を構成する。

【0027】

本実施形態では、偏肉検出装置30が、各回転機構22による外型14の変位方向に対応して、各変位方向と同じ方向(上下方向と左右方向)の成形品Pの厚さを求めて偏肉を検出する。また、偏肉検出装置30は、各方向の成形品Pの厚さを、偏肉のデータとして制御装置4に出力して、各データを制御装置4にフィードバックする。制御装置4は、各方向の成形品Pの厚さの差に応じて、回転機構22によりボルト21を回転させて外型14を変位させ、成形品Pの偏肉を調整する。

【0028】

例えば、成形品Pが上下方向に偏肉して、成形品Pの上部に対して下部が2mm厚いときには、制御装置4は、まず、左右のボルト21を若干緩める。続いて、上下のボルト21を同調して回転させて、上のボルト21を1mm緩めつつ、下のボルト21を1mm締め込む。その後、左右のボルト21を締め込んで外型14を固定する。これにより、外型14を上方に1mm変位させて、成形品Pの上下方向の偏肉を調整する。成形品Pが左右方向に偏肉しているときには、上下と左右のボルト21を替えて、同様の動作により、成形品Pの左右の偏肉を調整する。この押出成形装置1では、偏肉検出装置30を押出ヘッド10の近くに設けて、偏肉検出装置30により、所定のタイミングで成形品Pの偏肉を検出して偏肉を調整する。

【0029】

図4は、本実施形態の偏肉検出装置30を示す概略構成図であり、側方から見た偏肉検出装置30の一部と成形品Pを断面で示している。また、図4では、偏肉検出装置30の内部の構成を模式的に側面図で示している。

偏肉検出装置30は、図示のように、ケース31と、成形品Pを保持する保持部材32と、成形品P内に配置される探触子33と、ケース31内に設けられた固定テーブル34と、探触子33により成形品Pの内周面を検出する内周面検出手段40とを有する。成形品Pは、押出ヘッド10から押し出された後に、ナイフ等で両端が切断されて、端部が保持部材32内に挿入される。

【0030】

保持部材32は、両端が開口した筒状部材からなり、ケース31の上面中央に形成された開口部に固定されている。保持部材32は、上部の開口から成形品Pの端部が内部に挿入されて、成形品Pの端部を内周面で外側から保持する。保持部材32の内周面は、断面円形状をなし、成形品Pが挿入される上部の開口(挿入口)が大径に、下部の開口が小径に、かつ、上部から下部に向かって次第に直径が小さくなるように形成されている。即ち、保持部材32の内周面は、成形品Pが挿入される一端部から逆側の他端部に向かって内側に傾斜するテーパ状に形成されている。保持部材32は、成形品Pの端部が内部の所定位置(深さ)まで挿入されて、内周面と成形品Pの外周面とが接触する。保持部材32は、内周面で成形品Pの端部を支えて、成形品Pの端部の外周面を保持する。

【0031】

また、保持部材32は、内部が透視可能な材料(例えば、透明の樹脂)からなり、内周面に、成形品Pの挿入基準位置を示す印(図示せず)を有する。この挿入基準位置の印は、成形品Pの外径の良否を判定するために使用される。成形品Pは、設定された外径(正規外径)に形成されたときに、端面が保持部材32の挿入基準位置まで挿入される。これに対し、成形品Pは、正規外径よりも大径又は小径に形成されたときには、端面が挿入基準位置の上又は下になる。

【0032】

作業者は、成形品Pの端部を保持部材32に挿入したときに、成形品Pの端面が挿入基準位置に一致するか否かを確認する。その結果、成形品Pの端面が挿入基準位置からずれたときには、内型13を変位させて押出ヘッド10を調整し、或いは、押出機2による成形材料Sの押出速度を調整する。これにより、成形品Pの外径を正規外径に調整した後、再び、成形品Pの端部を保持部材32に挿入する。以上の手順を、成形品Pの外径が正規外径になるまで繰り返す。また、保持部材32の内部には、1又は複数の探触子33が配置され、成形品Pの端部が保持部材32に挿入されたときに、探触子33が成形品Pの端部内に挿入される。

【0033】

図5は、探触子33を拡大して示す斜視図であり、成形品Pの端部も点線で示している。また、図5では、1つの探触子33は全体を示し、他の探触子33は先端部33Aのみ示す。

偏肉検出装置30は、図示のように、複数(ここでは4つ)の探触子33を有し、それらの先端部33Aが、保持部材32が保持する成形品Pの端部内に配置される。4つの探触子33の先端部33Aは、円柱を4等分した形状に形成され、保持部材32の中心で互いに接触して円柱状に、かつ、保持部材32の内周面(成形品Pの外周面)と同心状に配置される。探触子33の先端部33Aは、ケース31内に位置する基端部33Bから上方に向かって保持部材32内まで延び、保持部材32内で、上記した挿入基準位置よりも上の所定高さまで配置される。

【0034】

複数の探触子33は、成形品Pの内部に移動可能に配置され、それぞれ成形品P内で独立して移動する。また、複数の探触子33は、成形品P内で中心側から外側に向かって、互いに異なる方向に移動して、成形品Pの周方向の異なる位置で、成形品Pの内周面に接触する。その際、偏肉検出装置30は、4つの探触子33を放射状に移動させて、周方向に等角度離れた位置で成形品Pの内周面に接触させる。4つの探触子33は、保持部材32の中心に対し、0°、90°、180°、270°の方向に配置され、断面円弧状の外面が、各配置方向の成形品Pの内周面に接触する。成形品Pは、押出時における上部を0°の探触子33の位置に合わせる等して、押出時における上下左右の方向を各探触子33が配置された方向に合わせて、保持部材32内に挿入される。なお、図4では、0°と180°の2つの探触子33のみ示している。

【0035】

偏肉検出装置30は、内周面検出手段40により、探触子33を成形品Pの内周面に接触させて、成形品Pの内周面と内周面の位置を検出する。内周面検出手段40は、探触子33を成形品P内で移動させる移動手段41と、探触子33の位置を検出する位置検出手段47とを有する。内周面検出手段40は、移動手段41により、探触子33を成形品P内で上記のように移動させ、位置検出手段47により、成形品Pの内周面に接触する探触子33の位置を検出する。内周面検出手段40は、探触子33により、その位置を検出することで、成形品Pの内周面の位置を検出する。また、内周面検出手段40は、探触子33毎に、移動手段41と位置検出手段47とを有する。

【0036】

移動手段41は、固定テーブル34上に固定された直線軸受け42と、探触子33と一体な可動部材43と、可動部材43に取り付けられた弾性部材(ここではスプリング)44と、空気圧式のピストン・シリンダ機構45とを有する。直線軸受け42は、探触子33の移動方向と平行に配置されている。可動部材43は、側面視L字状をなし、探触子33の底部から固定テーブル34の上面に沿って延び、固定テーブル34の側面まで配置されている。可動部材43は、直線軸受け42に取り付けられ、直線軸受け42に案内されて直線的に移動して、探触子33を保持部材32内で移動させる。スプリング44は、可動部材43とケース31に取り付けられて、可動部材43をケース31側に常に引っ張る。可動部材43は、スプリング44から作用する力で移動して、探触子33を保持部材32内で中心側から外側に向かって移動させる。

【0037】

ピストン・シリンダ機構45は、ケース31に取り付けられ、シリンダからピストンロッドを進退させて、ピストンロッドの先端を可動部材43に接触及び離間させる。複数の探触子33は、可動部材43がピストンロッドで押されると、保持部材32の中心で互いに接触する。また、複数の探触子33は、ピストンロッドが可動部材43から離れると、スプリング44の力で、保持部材32内で外側に向かって移動する。移動手段41は、ピストン・シリンダ機構45を作動させて、探触子33を保持部材32と成形品Pの内側で移動させる。

【0038】

偏肉検出装置30は、成形品Pの端部が保持部材32内に挿入される前は、移動手段41により、複数の探触子33を保持部材32の中心に配置する。続いて、偏肉検出装置30は、成形品Pの端部が保持部材32内に挿入されて、例えば、センサ(図示せず)が端部の挿入を検知したときに、或いは、偏肉の検出開始ボタンが押されたときに、移動手段41により、複数の探触子33を外側に移動させる。これにより、各探触子33を、成形品Pの内周面に設定された各接触位置に接触させて、位置検出手段47により、各探触子33の位置を検出する。位置検出手段47は、接触又は非接触で探触子33の位置を検出するセンサを有する。ここでは、位置検出手段47は、接触式の変位センサからなり、可動部材43の変位量を検出して、保持部材32の中心を基準にした探触子33の変位量と、保持部材32内における探触子33の位置を検出する。また、位置検出手段47は、検出結果を制御装置4に出力する。

【0039】

内周面検出手段40は、移動手段41により、複数の探触子33をそれぞれ移動させて成形品Pの内周面に接触させる。その際、スプリング44の引張力を調節して、探触子33を、成形品Pを変形させない程度の弱い力で成形品Pに接触させる。また、複数の探触子33を、成形品Pの内周面において、互いに異なる周方向位置に接触させて、位置検出手段47により、成形品Pの内周面に接触する探触子33の位置をそれぞれ検出する。内周面検出手段40は、複数の探触子33により、その位置を検出することで、成形品Pの複数箇所で内周面の位置を検出する。偏肉検出装置30は、内周面検出手段40による検出結果から、成形品Pの偏肉を検出する。

【0040】

図6は、偏肉が発生した成形品Pの断面図である。

成形品Pは、図示のように、内周面と外周面の位置から各部の厚さが算出できる。この偏肉検出装置30では、成形品Pの外周面は、保持部材32により一定位置で保持されるため、内周面検出手段40が検出した内周面の位置から、成形品Pの各方向の厚さT1〜T4が算出される。

【0041】

本実施形態では、制御装置4が、内周面検出手段40による成形品Pの内周面の検出位置に基づいて、成形品Pの厚さT1〜T4を算出する。その際、制御装置4は、予め設定された成形品Pの外周面の位置と、内周面の検出位置とに基づいて、内外周面の位置の差から厚さT1〜T4を算出する。また、制御装置4は、成形品Pの算出厚さT1〜T4に基づいて、成形品Pの偏肉を判断する。制御装置4は、成形品Pの上下方向の厚さT1、T2同士と、左右方向の厚さT3、T4同士を比較し、比較した厚さの差が、所定の許容値を超えたときに偏肉ありと判断し、厚さの差が許容値以下のときに偏肉なしと判断する。従って、制御装置4は、偏肉検出装置30のデータ処理手段(偏肉検出処理手段)でもあり、偏肉検出装置30の機能実現手段を構成する。例えば、制御装置4は、偏肉検出装置30において、成形品Pの厚さ算出手段と、偏肉の判断手段として機能する。

【0042】

制御装置4は、成形品Pに偏肉があると判断されたときには、上記したように、変位手段20により、外型14を変位させて成形品Pの偏肉を調整する。その際、制御装置4は、算出厚さT1〜T4を、押出時における成形品Pの上下左右方向の厚さに対応させて、成形品Pの各方向の偏肉を調整する。また、上下と左右の両方向に偏肉があるときには、まず、左右方向の偏肉を調整してから、上下方向の偏肉を調整する。このように、偏肉検出装置30は、制御装置4により、変位機構27(図1参照)による外型14の変位方向(上記した交差する2方向)に対応する方向の成形品Pの厚さT1〜T4を取得する。これら成形品Pの各方向の取得厚さT1〜T4に基づいて、偏肉調整手段である制御装置4が、変位機構27により外型14を交差する2方向に変位させて、成形品Pの偏肉を調整する。

【0043】

次に、押出成形装置1により成形品Pを成形する手順や、成形品Pの製造方法について説明する。

まず、押出成形装置1(図2参照)により、成形材料Sを、内型13と外型14の間に形成される環状の開口19から押し出してチューブ状に成形し、成形品Pを製造する。次に、成形品Pを押し出し直後に切断して、偏肉検出装置30により、成形品Pの偏肉を検出する。偏肉の検出工程では、成形品Pの端部(図4参照)を保持部材32内に挿入し、保持部材32により、成形品Pの端部の外周面を保持するとともに、成形品Pの端部に探触子33を配置する。その後、内周面検出手段40により、上記のように、探触子33により成形品Pの内周面の位置を検出する。

【0044】

続いて、制御装置4により、成形品Pの内周面の検出位置に基づいて成形品Pの厚さを算出し、成形品Pの算出厚さに基づいて成形品Pの偏肉を判断する。これにより、偏肉検出装置30は、成形品Pの偏肉を検出して、偏肉のデータを取得する。制御装置4は、偏肉が検出されたときには、偏肉の検出結果に基づいて、外型14の変位方向と変位量を演算し、内型13の周りで外型14を変位させて成形品Pの偏肉を調整する。次に、偏肉の調整後、成形品Pを押し出して、再び成形品Pの偏肉を検出する。制御装置4は、今回と前回の成形品Pの厚さの変化量を求めて、変化量に基づいて、外型14を変位させる方向や変位量の修正データを算出し、外型14を変位させて偏肉を調整する。これら各工程を、成形品Pの偏肉が解消されるまで繰り返す。また、成形品Pの各部の厚さが、所定厚さよりも薄いか又は厚いときには、内型13(図2参照)を変位させて、成形品Pの厚さを所定厚さに変更する。

【0045】

以上説明したように、押出成形装置1は、偏肉検出装置30により成形品Pの偏肉を検出して、偏肉の検出結果に基づいて、変位手段20により内型13の周りで外型14を変位させて偏肉を調整する。そのため、成形品Pの偏肉を簡単に短時間で検出できるとともに、偏肉を精度よく検出できる。また、外型14の変位を人手によらずに自動で正確に行えるため、偏肉を短時間で精度よく調整でき、偏肉の調整に要する手間と時間を削減できる。これにより、偏肉の調整時間を、例えば、従来の20〜30分から数分程度に短縮させて、成形品Pの生産性を向上させることもできる。

【0046】

偏肉検出装置30は、探触子33により成形品Pの内周面の位置を検出して、成形品Pの厚さを算出するため、複雑な動作や処理を要さずに、成形品Pの厚さと偏肉を検出できる。また、探触子33により、成形品Pの内周面の位置を確実に検出でき、高い精度で成形品Pの厚さと偏肉を検出できる。更に、偏肉検出装置30は、比較的単純かつ安価な構成により実現できるため、導入コストを低減することもできる。

【0047】

従って、本実施形態によれば、成形品Pに生じる偏肉を簡易に調整でき、偏肉の調整時間を短縮して、成形品Pの製造の生産性を向上させることができる。また、成形材料Sの物性の変動、押出ヘッド10の経時変化、又は、装置各部のガタツキ等が生じたときでも、偏肉を容易に調整して、成形品Pを均一な厚さに成形できる。偏肉の調整時には、変位機構27により、外型14を交差する2方向に変位させることで、複雑な動作を要することなく、外型14を内型13の周りで任意の位置に変位させることができる。併せて、押出成形装置1は、外型14の2つの変位方向に対応する方向の成形品Pの厚さを取得して、取得厚さに基づいて外型14を各方向に変位させる。そのため、成形品Pの偏肉に応じて、外型14を正確に変位させて、精度よく偏肉を調整できる。

【0048】

なお、本実施形態(図2参照)では、回転機構22によりボルト21を回転させて外型14を変位させたが、外型14は、液圧式のピストン・シリンダ機構を有する変位手段20により変位させるようにしてもよい。この場合には、変位手段20に、ピストンロッドの変位量を検出してピストンロッドの変位量を制御するピストン・シリンダ機構を設け、複数のピストン・シリンダ機構により、外型14を上記と同様に変位させる。

【0049】

成形品P(図4参照)の端部は、筒状部材以外の保持部材32により保持するようにしてもよい。例えば、複数の分割保持部材を駆動装置により動かして、複数の分割保持部材により、成形品Pの端部を外側から挟み込んで保持してもよい。ただし、保持部材32として、内周面がテーパ状の筒状部材を用いるときには、成形品Pの端部を挿入するだけで、保持部材32の内周面で成形品Pの端部を確実に保持できる。また、保持部材32への成形品Pの挿入位置から、成形品Pの外径の良否を簡単かつ確実に判定できる。

【0050】

次に、他の実施形態の偏肉検出装置について説明する。

図7は、他の実施形態の偏肉検出装置50を示す概略構成図であり、側方から見た偏肉検出装置50の一部と成形品Pを断面で示している。また、図7では、偏肉検出装置50の一部の構成を模式的に側面図で示している。

偏肉検出装置50は、図示のように、ケース51と、保持部材52と、成形品P内に配置される1つの探触子53と、探触子53により成形品Pの内周面を検出する内周面検出手段60とを有する。成形品Pは、押出ヘッド10から押し出された後に両端が切断されて、端部が保持部材52内に挿入されて保持される。

【0051】

探触子53は、成形品Pの内径よりも小径なローラからなり、保持部材52内に配置されている。探触子53は、成形品Pの端部が保持部材52内に挿入されたときに、成形品P内に挿入されて、保持部材52が保持する成形品Pの端部内に移動可能に配置される。また、探触子53は、回転軸54の先端に固定されている。回転軸54は、軸受け体55により回転自在に支持されて、探触子53を軸心回りに回転させる。このように、探触子53は、回転自在なローラ(回転探触子)からなり、成形品Pの内周面に沿って回転しながら移動する。

【0052】

偏肉検出装置50は、内周面検出手段60により、探触子53を成形品Pの内周面に接触させて、成形品Pの内周面の位置を検出する。内周面検出手段60は、探触子53を移動させる移動手段70と、探触子53の位置を検出する位置検出手段61とを有する。移動手段70は、ケース51内に設けられた回転テーブル71と、回転テーブル71上に固定された直線軸受け72と、軸受け体55が固定された可動部材73とを有する。回転テーブル71は、中心に回転軸74が固定されている。回転軸74は、軸受け体75により回転自在に支持され、軸心回りに回転して回転テーブル71を回転させる。また、回転テーブル71の一対の側壁71Aには、可動部材73を挟んだ一方側にスプリング76とストッパ77が、他方側に位置検出手段61とピストン・シリンダ機構78が、それぞれ取り付けられている。

【0053】

可動部材73は、両端に板状部材が設けられたロッド状をなし、直線軸受け72に案内されて直線的に移動して、探触子53を保持部材52内で移動させる。また、可動部材73は、一端に取り付けられたスプリング76により、常に他端側のピストン・シリンダ機構78に向かって押されている。ピストン・シリンダ機構78は、シリンダからピストンロッドを進退させて、ピストンロッドの先端を可動部材73の他端に接触及び離間させる。可動部材73は、他端がピストンロッドに押されると、一端がストッパ77に接触するまで移動し、他端からピストンロッドが離れると、スプリング76の力で、ストッパ77から離間する方向に移動する。

【0054】

移動手段70は、ピストン・シリンダ機構78により、可動部材73を移動させて、探触子53を保持部材52(成形品P)内で移動させる。探触子53は、可動部材73がストッパ77に接触したときに、保持部材52の中心に配置される。その状態で、成形品Pの端部が保持部材52内に挿入され、同時に、探触子53が、成形品P内に接触せずに挿入される。また、探触子53は、可動部材73がストッパ77から離れると、成形品P内で中心から外側に向かって移動して、成形品Pの内周面に接触する。その際、探触子53は、スプリング76により、成形品Pを変形させない程度の弱い力で成形品Pに押し付けられる。内周面検出手段60は、位置検出手段61により、可動部材73の位置を検出して、成形品Pの内周面に接触する探触子53の位置を検出する。

【0055】

また、移動手段70は、ケース51に固定されたモータ79と、モータ79の回転軸に固定された駆動ギア80と、回転テーブル71の外周面に設けられた従動ギア81とを有する。移動手段70は、モータ79により駆動ギア80を回転させ、その回転動力を従動ギア81に伝達して回転テーブル71を所定速度で回転させる。移動手段70は、探触子53が成形品Pの内周面に接触した状態で、回転テーブル71を回転させて、探触子53を旋回させる。これにより、探触子53を、成形品Pの内周面に接触させつつ内周面に沿って移動させて、成形品P内で少なくとも1周させる。内周面検出手段60は、位置検出手段61により、移動手段70が移動させる探触子53の位置を検出し、探触子53により成形品Pの内周面の位置を内周面に沿って検出する。位置検出手段61は、検出結果を制御装置4に出力する。

【0056】

偏肉検出装置50は、内周面検出手段60により、成形品Pの内周面全体の位置を検出する。この検出位置に基づいて、偏肉検出装置50は、制御装置4により、成形品Pの内周面全体で厚さを算出して、成形品Pの偏肉を検出する。その際、例えば、探触子53を、上記と同様に、押出時における成形品Pの上部に対応する位置(0°の位置)に最初に接触させ、360°旋回させて、成形品Pの各方向の厚さを算出する。又は、探触子53により、所定角度毎に成形品Pの内周面の位置を検出して、各位置の厚さを算出する。このようにして、偏肉検出装置50は、変位機構27が外型14を変位させる方向(上記した交差する2方向)の成形品Pの厚さを取得する。また、制御装置4が、取得した厚さに基づいて、変位機構27により外型14を変位させて、成形品Pの偏肉を調整する。この偏肉検出装置50を使用することで、上記した各効果が得られるとともに、成形品Pの内周面の厚さと偏肉を、より詳細に検出できる。

【符号の説明】

【0057】

1・・・押出成形装置、2・・・押出機、3・・・スクリュ、4・・・制御装置、10・・・押出ヘッド、11・・・外筒、12・・・内筒、13・・・内型、14・・・外型、15・・・内型ホルダ、16・・・外型ホルダ、17・・・通路、18・・・成形流路、19・・・開口、20・・・変位手段、21・・・ボルト、22・・・回転機構、23・・・減速機、24・・・モータ、25・・・固定部材、27・・・変位機構、30・・・偏肉検出装置、31・・・ケース、32・・・保持部材、33・・・探触子、34・・・固定テーブル、40・・・内周面検出手段、41・・・移動手段、42・・・直線軸受け、43・・・可動部材、44・・・スプリング、45・・・ピストン・シリンダ機構、47・・・位置検出手段、50・・・偏肉検出装置、51・・・ケース、52・・・保持部材、53・・・探触子、54・・・回転軸、55・・・軸受け体、60・・・内周面検出手段、61・・・位置検出手段、70・・・移動手段、71・・・回転テーブル、71A・・・側壁、72・・・直線軸受け、73・・・可動部材、74・・・回転軸、75・・・軸受け体、76・・・スプリング、77・・・ストッパ、78・・・ピストン・シリンダ機構、79・・・モータ、80・・・駆動ギア、81・・・従動ギア、S・・・成形材料、P・・・成形品。

【特許請求の範囲】

【請求項1】

チューブ状の成形品の内周面を成形する内型と、成形品の外周面を成形する外型とを備え、内型と外型の間に形成される環状の開口から成形材料を押し出して成形品を成形する押出成形装置であって、

内型の周りで外型を変位させる変位手段と、

成形品の偏肉を検出する偏肉検出装置と、

偏肉検出装置の検出結果に基づいて、変位手段により外型を変位させて成形品の偏肉を調整する偏肉調整手段と、を備え、

偏肉検出装置が、成形品の端部の外周面を保持する保持部材と、保持部材が保持する成形品の端部内に配置される探触子と、探触子により成形品の内周面の位置を検出する内周面検出手段と、成形品の内周面の検出位置に基づいて成形品の厚さを算出する厚さ算出手段と、成形品の算出厚さに基づいて成形品の偏肉を判断する判断手段と、を有する押出成形装置。

【請求項2】

請求項1に記載された押出成形装置において、

偏肉検出装置が、成形品内で中心側から外側に向かって互いに異なる方向に移動する複数の探触子を有し、

内周面検出手段が、複数の探触子を移動させて成形品の内周面に接触させる移動手段と、成形品の内周面に接触する探触子の位置を検出する位置検出手段とを有し、複数の探触子により成形品の複数箇所で内周面の位置を検出する押出成形装置。

【請求項3】

請求項1に記載された押出成形装置において、

偏肉検出装置が、成形品の内周面に沿って移動する探触子を有し、

内周面検出手段が、探触子を成形品の内周面に接触させつつ内周面に沿って移動させる移動手段と、移動手段が移動させる探触子の位置を検出する位置検出手段とを有し、探触子により成形品の内周面の位置を内周面に沿って検出する押出成形装置。

【請求項4】

請求項1ないし3のいずれかに記載された押出成形装置において、

変位手段が、内型を中心に外型を交差する2方向に変位させる変位機構を有する押出成形装置。

【請求項5】

請求項4に記載された押出成形装置において、

偏肉検出装置が、前記交差する2方向に対応する方向の成形品の厚さを取得する手段を有し、

偏肉調整手段が、成形品の各方向の取得厚さに基づいて、変位機構により外型を変位させる手段を有する押出成形装置。

【請求項6】

請求項1ないし5のいずれかに記載された押出成形装置において、

保持部材が、内部に挿入される成形品の端部を内周面で保持する筒状部材からなり、

保持部材の内周面が、成形品が挿入される一端部から他端部に向かって内側に傾斜するテーパ状に形成されている押出成形装置。

【請求項7】

内型と外型の間に形成される環状の開口から成形材料を押し出して、チューブ状の成形品を製造する成形品の製造方法であって、

成形品の偏肉を検出する工程と、

偏肉の検出結果に基づいて、内型の周りで外型を変位させて成形品の偏肉を調整する工程と、を有し、

偏肉を検出する工程が、成形品の端部の外周面を保持する工程と、成形品の端部内に探触子を配置する工程と、探触子により成形品の内周面の位置を検出する工程と、成形品の内周面の検出位置に基づいて成形品の厚さを算出する工程と、成形品の算出厚さに基づいて成形品の偏肉を判断する工程と、を有する成形品の製造方法。

【請求項1】

チューブ状の成形品の内周面を成形する内型と、成形品の外周面を成形する外型とを備え、内型と外型の間に形成される環状の開口から成形材料を押し出して成形品を成形する押出成形装置であって、

内型の周りで外型を変位させる変位手段と、

成形品の偏肉を検出する偏肉検出装置と、

偏肉検出装置の検出結果に基づいて、変位手段により外型を変位させて成形品の偏肉を調整する偏肉調整手段と、を備え、

偏肉検出装置が、成形品の端部の外周面を保持する保持部材と、保持部材が保持する成形品の端部内に配置される探触子と、探触子により成形品の内周面の位置を検出する内周面検出手段と、成形品の内周面の検出位置に基づいて成形品の厚さを算出する厚さ算出手段と、成形品の算出厚さに基づいて成形品の偏肉を判断する判断手段と、を有する押出成形装置。

【請求項2】

請求項1に記載された押出成形装置において、

偏肉検出装置が、成形品内で中心側から外側に向かって互いに異なる方向に移動する複数の探触子を有し、

内周面検出手段が、複数の探触子を移動させて成形品の内周面に接触させる移動手段と、成形品の内周面に接触する探触子の位置を検出する位置検出手段とを有し、複数の探触子により成形品の複数箇所で内周面の位置を検出する押出成形装置。

【請求項3】

請求項1に記載された押出成形装置において、

偏肉検出装置が、成形品の内周面に沿って移動する探触子を有し、

内周面検出手段が、探触子を成形品の内周面に接触させつつ内周面に沿って移動させる移動手段と、移動手段が移動させる探触子の位置を検出する位置検出手段とを有し、探触子により成形品の内周面の位置を内周面に沿って検出する押出成形装置。

【請求項4】

請求項1ないし3のいずれかに記載された押出成形装置において、

変位手段が、内型を中心に外型を交差する2方向に変位させる変位機構を有する押出成形装置。

【請求項5】

請求項4に記載された押出成形装置において、

偏肉検出装置が、前記交差する2方向に対応する方向の成形品の厚さを取得する手段を有し、

偏肉調整手段が、成形品の各方向の取得厚さに基づいて、変位機構により外型を変位させる手段を有する押出成形装置。

【請求項6】

請求項1ないし5のいずれかに記載された押出成形装置において、

保持部材が、内部に挿入される成形品の端部を内周面で保持する筒状部材からなり、

保持部材の内周面が、成形品が挿入される一端部から他端部に向かって内側に傾斜するテーパ状に形成されている押出成形装置。

【請求項7】

内型と外型の間に形成される環状の開口から成形材料を押し出して、チューブ状の成形品を製造する成形品の製造方法であって、

成形品の偏肉を検出する工程と、

偏肉の検出結果に基づいて、内型の周りで外型を変位させて成形品の偏肉を調整する工程と、を有し、

偏肉を検出する工程が、成形品の端部の外周面を保持する工程と、成形品の端部内に探触子を配置する工程と、探触子により成形品の内周面の位置を検出する工程と、成形品の内周面の検出位置に基づいて成形品の厚さを算出する工程と、成形品の算出厚さに基づいて成形品の偏肉を判断する工程と、を有する成形品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−91340(P2012−91340A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2010−238636(P2010−238636)

【出願日】平成22年10月25日(2010.10.25)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成22年10月25日(2010.10.25)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]