押出機

【課題】押出機の装置を小型化、簡素化する。

【解決手段】ケーシング1内にスクリュー2を上下方向に設け、前記スクリュー2はその上端2a側で前記ケーシング1に回転自在に支持されてその下端2b側は自由端とする。ケーシング1は、前記スクリュー2の下端2b側に上下方向に伸びる複数個の貫通孔11を有する摩砕板10を備え、前記スクリュー2が備える螺旋羽根3の下端縁3bは前記摩砕板10の上面10aに対向する。ケーシング1内に投入された被処理物は、前記螺旋羽根3の下端縁3bと前記摩砕板10との間で破砕、圧縮されて、貫通孔11を通じてケーシング1外へ排出される構成とした。スクリュー2を縦置きとしたことから、螺旋羽根3を全長に亘って設ける必要がなくなり、重力によって被処理物が摩砕板10側へ押し付けられるから、一軸のスクリューで所定の破砕、圧縮を行うことができ、装置の小型化、簡素化が可能である。

【解決手段】ケーシング1内にスクリュー2を上下方向に設け、前記スクリュー2はその上端2a側で前記ケーシング1に回転自在に支持されてその下端2b側は自由端とする。ケーシング1は、前記スクリュー2の下端2b側に上下方向に伸びる複数個の貫通孔11を有する摩砕板10を備え、前記スクリュー2が備える螺旋羽根3の下端縁3bは前記摩砕板10の上面10aに対向する。ケーシング1内に投入された被処理物は、前記螺旋羽根3の下端縁3bと前記摩砕板10との間で破砕、圧縮されて、貫通孔11を通じてケーシング1外へ排出される構成とした。スクリュー2を縦置きとしたことから、螺旋羽根3を全長に亘って設ける必要がなくなり、重力によって被処理物が摩砕板10側へ押し付けられるから、一軸のスクリューで所定の破砕、圧縮を行うことができ、装置の小型化、簡素化が可能である。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、各種廃棄物を破砕、あるいは圧縮することにより、それらをフレーク状にあるいは固形化する機能を備えた押出機に関するものである。

【背景技術】

【0002】

例えば、ASR(シュレッダーダスト)や廃家電処理物、各種プラスチック等、その他複合材等からなる各種廃棄物は、いわゆる押出機(分離機)によって破砕され、あるいは圧縮されることにより減容処理が成される。この処理物は、フレーク状にあるいは所定の形状に固形化された後、最終的に埋め立て処分等が成される。

【0003】

この種の押出機として、例えば、特許文献1に記載のものがある。この押出機は、横方向に配設された筒状のケーシング内に、二軸のスクリューが並行に設けられている。そのケーシングの一端側の上部に原料供給口が設けられ、他端側は、その端面が、複数個の貫通孔を有する端板で閉じられている。各スクリューの一端は、ケーシングの一端側端板で回転可能に支持されて、各スクリューの他端は、そのケーシング内において自由端となっている。

【0004】

その各スクリューの他端には掻取部材が設けられ、ケーシングの他端側端板には、この掻取部材と対向する摩砕板が設けられている。この摩砕板には、前記端板の貫通孔とそれぞれ連通する複数個の貫通孔が同軸上に設けられている。この貫通孔は、被処理物の排出部として機能する。

【0005】

被処理物が、ケーシング一端の原料供給口から投入されると、その被処理物は、回転する両スクリューの螺旋羽根により一端から他端へ向かって移送される。

このとき、被処理物は、両スクリューの螺旋羽根同士に挟まれながら、また、その螺旋羽根とケーシング内面に突出して設けた解砕用突起との間に挟まれながら、一端から他端に向かって移送されるにつれて徐々に粗砕されていく。

最終的に、被処理物は、ケーシング内の他端付近に至り、ここで、螺旋羽根によって摩砕板に押し付けられることにより摩砕される。

【0006】

摩砕後の被処理物は、摩砕板及び他端側端板の貫通孔から順次ケーシング外に排出される。このとき、螺旋羽根による軸方向への押圧力により、被処理物は、フレーク状に又はペレット状に固形化されて排出される。

【0007】

また、スクリューの他端に設けられた掻取部材が、摩砕板の内面(ケーシング内に向く面)に付着した被処理物を掻き取って除去する。

すなわち、被破砕物に、例えば、比較的長いひも状のものが含まれている場合、それが摩砕板の貫通孔に引っ掛かったり、あるいは、貫通孔以外の部分に付着して滞ることがある。このような場合、掻取部材がその外周に備える掻き取り刃により、それらの停滞物を掻き取ると同時に切断し、それが掻取部材の外面(端板側に向く面)に形成された凹溝に案内されて、貫通孔に移送される。

【0008】

また、摩砕板の内面にも凹溝が形成されているので、僅かな隙間を介在して対向する掻取部材の凹溝と摩砕板の凹溝との協働による挽臼作用により、被処理物に対する摩砕効果を高めている。

なお、特許文献1に記載の押出機では、被処理物中の可溶融物原料に内部摩擦作用を発生させて自己発熱を誘導し、効率よく軟化溶融させることができるとともに、非溶融物原料との効率的な混合作用も行い、排出後に嵩の戻りが起こらない充分な減容、固形化を実現している。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2000−190379号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記押出機によると、スクリューが横向きに配置されているため、被処理物を原料供給口から排出部まで移送するための搬送手段(螺旋羽根)が、ケーシングのほぼ全長に亘って必要である。このため、スクリューが大型化し、重量が増大する傾向がある。

また、二軸のスクリューを要する点においても、装置の大型化、構造の複雑化に繋がり、コスト高になるという問題を抱えている。

【0011】

また、上記押出機によると、例えば、被処理物が金属と樹脂との複合物であるような場合は、それらの素材が分離されないまま、ケーシング外に排出されてしまうという問題がある。これは、被処理物が被覆電線のような細長いものである場合に顕著である。金属と樹脂とは分離可能な状態で排出されることが求められる場合もあるので、上記押出機では、これに対応できない。

【0012】

さらに、上記押出機において、被処理物を過度に投入すると、スクリューの自由端が、被処理物から受ける反力によって振り回されて、その結果、螺旋羽根等の破損に繋がることもある。

【0013】

また、上記押出機によると、被処理物をフレーク状で排出するのか、又は、ペレット状に固形化して排出するのかを調整することが難しい。この調整には、貫通孔を備える摩砕板や端板の交換が必要となるからである。

【0014】

そこで、この発明は、押出機の装置を小型化、簡素化することを第一の課題とし、被処理物が金属と樹脂との複合物であるような場合において、その金属と樹脂とを確実に分離可能とすることを第二の課題とし、スクリューの自由端における螺旋羽根等の破損を防ぐことを第三の課題とし、被処理物をフレーク状で排出するのか、ペレット状に固形化して排出するのか、あるいは、その固化の度合いを調整容易とすることを第四の課題とする。

【課題を解決するための手段】

【0015】

上記第一の課題を解決するために、この発明は、スクリューを一軸としてその回転軸方向が上下方向になるように配置し、スクリューが備える螺旋羽根の下端縁が、ケーシング下部に設けた摩砕板の上面に対向するようにしたものである。

【0016】

すなわち、具体的な構成は、ケーシング内に回転自在のスクリューを上下方向に設け、前記スクリューはその上端側で前記ケーシングに回転自在に支持されてその下端側は自由端となっており、前記ケーシングは、前記スクリューの下端側に上下方向に伸びる複数個の貫通孔を有する摩砕板を備え、前記スクリューが備える螺旋羽根の下端縁は前記摩砕板の上面に対向しており、前記ケーシング内に投入された被処理物は、前記螺旋羽根の下端縁と前記摩砕板との間で破砕、圧縮されて、その摩砕板の貫通孔を通じてケーシング外へ排出されることを特徴とする一軸押出機の構成を採用できる。

【0017】

スクリューを縦置きとしたことから、被処理物は自重で排出部へと向かうようになり、その結果、搬送手段としての螺旋羽根を全長に亘って設ける必要がなくなる。また、重力によって被処理物が排出部側へ押し付けられるから、スクリューを必ずしも二軸設けなくとも、一軸のスクリューで所定の破砕、圧縮を行うことができる。以上のようなことから、押出機の装置を小型化、簡素化することが可能である。

【0018】

なお、上記の構成において、前記スクリューの螺旋羽根は、その下端縁が前記摩砕板の上面に並行になるように形成されている構成を採用することができる。

螺旋羽根の下端縁が摩砕板の上面に並行であれば、螺旋羽根と摩砕板との間における被処理物の破砕作用、圧縮作用がより広い範囲で期待できるようになり、押出機の処理効率をさらに高めることができる。

【0019】

また、第二の課題を解決するために、この発明は、摩砕板の上面に、金属と樹脂との複合物を素材毎に確実に分離し得る、特有の形状からなる第一の凹溝を設けたのである。

【0020】

その第一の凹溝とは、前記摩砕板は、その上面に前記貫通孔に通じる第一の凹溝を有して、その第一の凹溝は、前記螺旋羽根の回転方向に沿って徐々に外径方向に伸びて前記貫通孔に至る内径側第一溝部と、前記螺旋羽根の回転方向に沿って徐々に内径方向に伸びて前記貫通孔に至る外径側第一溝部とを備える構成である。

【0021】

この第一の凹溝を備えたことにより、例えば、被処理物が金属と樹脂との複合物であるような場合においても、その金属と樹脂とを確実に分離することが可能である。これは、特に、被処理物が被覆電線のような細長いものである場合に、その効果が顕著である。

【0022】

なお、その第一の凹溝に加え、第二の凹溝を備えた構成とすることもできる。

第二の凹溝とは、前記摩砕板は、前記第一の凹溝とは別の第二の凹溝を有して、その第二の凹溝は、前記内径側第一溝部に並行な内径側第二溝部と、前記外径側第一溝部に並行な外径側第二溝部とが連結して形成されている構成である。

この第二の凹溝を備えたことにより、前記金属と樹脂との分離作用をさらに高めることが可能である。

【0023】

なお、前記第一の凹溝、第二の凹溝のような摩砕板に形成される凹溝に代えて、その摩砕板に突条を設けても、同様の効果を発揮し得る。突条の配置(平面視における配置)は、凹溝の場合と同様の構成を採用できる。

【0024】

すなわち、その構成は、前記摩砕板は、その上面に前記貫通孔に通じる第一の突条を有して、その第一の突条は、前記螺旋羽根の回転方向に沿って徐々に外径方向に伸びて前記貫通孔に至る内径側第一突条部と、前記螺旋羽根の回転方向に沿って徐々に内径方向に伸びて前記貫通孔に至る外径側第一突条部とを備える構成である。

【0025】

さらに、前記摩砕板は、前記第一の突条とは別の第二の突条を有して、その第二の突条は、前記内径側第一突条部に並行な内径側第二突条部と、前記外径側第一突条部に並行な外径側第二突条部とが連結して形成されている構成である。

【0026】

なお、これらの構成からなる突条(前記第一の突条、第二の突条の両方又は一方)と、前述の構成からなる凹溝(前記第一の凹溝、第二の凹溝の両方又は一方)とを併用することも可能である。

【0027】

さらに、第三の課題を解決するために、この発明は、前記スクリューの下端が、前記摩砕板の中央に設けた凹部又は孔部内に、横方向の隙間を介在して入り込んでいる構成を採用することができる。

このようにすれば、被処理物からの反力により、スクリューの自由端が振り回される(自由端の軸心が、スクリューの本来の回転中心から半径方向外側に大きく変位する)ような事態になりかけた際に、そのスクリューの下端外面と、前記凹部又は孔部内面との隙間が縮小してその隙間がゼロになれば、それ以上、スクリューの下端は変位しない。このため、スクリューの自由端における螺旋羽根等の破損を防ぐことができる。

【0028】

さらに、第四の課題を解決するために、この発明は、前記摩砕板が、前記ケーシングの下端を閉じる端板上に配置され、前記端板は、上下方向に伸びる複数個の貫通孔を有して、その端板の貫通孔が前記摩砕板の貫通孔に連通しており、前記端板に、筒状の排出ノズルを着脱自在に設けた構成を採用することができる。

このようにすれば、被処理物をフレーク状で排出するのか、ペレット状に固形化して排出するのか、あるいは、固形化するならばその固化の度合いを調整容易とできる。

【0029】

なお、ケーシング内の摩擦温度昇温調節を目的として、ケーシング内への水量調節機能を有する給水手段を設けることもできる。ケーシング内への水量調節ができれば、被処理物をフレーク状で排出するのか、ペレット状に固形化して排出するのか、あるいは、その固化の度合いを、その水量で容易に調整できる。

【発明の効果】

【0030】

この発明は、スクリューを縦置きとしたことから、被処理物は自重で排出部へと向かうようになり、その結果、搬送手段としての螺旋羽根を全長に亘って設ける必要がなくなる。また、重力によって被処理物が排出部側へ押し付けられるから、スクリューを必ずしも二軸設けなくとも、一軸のスクリューで所定の破砕、圧縮を行うことができる。以上のようなことから、押出機の装置を小型化、簡素化することが可能である。

【0031】

また、この発明は、摩砕板の上面に、金属と樹脂との複合物を素材毎に確実に分離し得る、特有の形状からなる第一の凹溝を設けたので、例えば、被処理物が金属と樹脂との複合物であるような場合においても、その金属と樹脂とを確実に分離することが可能である。

【0032】

さらに、この発明は、スクリューの下端が、前記摩砕板の中央に設けた凹部又は孔部内に、横方向の隙間を介在して入り込んでいる構成を採用したので、被処理物からの反力により、スクリューの自由端が振り回されるような事態になりかけた際に、スクリューの下端の変位を抑え、スクリューの自由端における螺旋羽根等の破損を防ぐことができる。

【0033】

また、この発明は、前記摩砕板が、前記ケーシングの下端を閉じる端板上に配置され、前記端板は、上下方向に伸びる複数個の貫通孔を有して、その端板の貫通孔が前記摩砕板の貫通孔に連通しており、前記端板の下方に、筒状の排出ノズルを着脱自在に設けた構成を採用したので、被処理物をフレーク状で排出するのか、ペレット状に固形化して排出するのか、あるいは、その固化の度合いを容易に調整できる。

【図面の簡単な説明】

【0034】

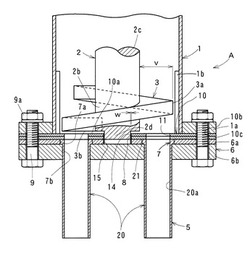

【図1】一実施形態の押出機の全体図

【図2】図1の要部拡大断面図

【図3】摩砕板の平面図

【図4】摩砕板とスクリューの下端とを示す斜視図

【図5】他の実施形態の摩砕板の斜視図

【発明を実施するための形態】

【0035】

この発明の実施形態を、図面に基づいて説明する。この実施形態の押出機Aは、ASR等からなる廃棄物を破砕、圧縮し、減容処理を行うものである。処理物は、最終的にペレット状に固形化される。

なお、この実施形態の押出機Aは、被覆電線が含まれている被処理物を対象とした場合に、その被覆電線の非鉄金属と樹脂とを分離する機能を期待したものでもある。

【0036】

押出機Aの構成は、図1に示すように、フレームFに縦方向に固定された筒状のケーシング1内に、一軸のスクリュー2が軸周り回転自在に設けられている。そのケーシング1の上部寄りの部分に原料供給口4が設けられ、原料供給口4を通じてケーシング1内に被処理物を投入することができる。

【0037】

前記スクリュー2は、その上端2a側において、その回転軸2cがケーシング1に回転可能に支持されている。また、スクリュー2の下端は、そのケーシング1内において自由端となっている。

【0038】

また、そのスクリュー2は、螺旋状に形成された螺旋羽根3を備えている。螺旋羽根3は、図2に示すように、回転軸2cの下端2b寄りの部分のみに設けられ、その先端3aは回転軸2cの外周から所定幅vだけ半径方向に突出している。その螺旋羽根3の下端縁3bは、水平方向となっている。なお、被処理物の内容によっては、螺旋羽根3の延長を、上方に向かってもう少し長く設定することは差し支えない。重量増が許容されるならば、螺旋羽根3を、ケーシング1内における回転軸2cの全長に亘って設けてもよい。

【0039】

回転軸2cには、ケーシング1の上部に設けたモータMの駆動力が伝達可能となっている。回転軸2cにその駆動力が伝達されれば、スクリュー2は軸周り回転する。

【0040】

ケーシング1の下端側は、その端面が、複数個の貫通孔7を有する端板6で閉じられている。また、その端板6上には、複数個の貫通孔11を有する摩砕板10が固定されている。摩砕板10の上面は水平に固定されるから、前記螺旋羽根3の下端縁3bは、その摩砕板10の上面10aに並行になっている。

【0041】

前記端板6の貫通孔7と、摩砕板10の貫通孔11とは同数設けられ、それぞれ平面視円形であるとともに、貫通孔7と貫通孔11とが対応する位置に設けられているから、端板6上に摩砕板10を固定すれば、対応する貫通孔7,11同士が連通するようになっている。

【0042】

なお、この実施形態では、前記摩砕板10の下面に補強プレート10cが溶接により固定されている。また、端板6は、図2に示すように、第一のプレート6a、第二のプレート6bを備える。

前記摩砕板10及び補強プレート10cは、端板6のうち上方に位置する第一のプレート6aとケーシング1の下端に設けられたフランジ部1aとの間に挟み込まれ、ボルト9及びナット9aで締付けて固定されている。なお、この補強プレート10cは、摩砕板10自体に充分な強度があれば省略できる。

【0043】

また、第一のプレート6a、第二のプレート6bには、それぞれ、貫通孔7a,7bが設けられて、それらが貫通孔7の外縁を構成している。その貫通孔7a,7bは、第一のプレート6aの貫通孔7a、第二のプレート6bの貫通孔7bの順に孔の内径が小さくなっている。

【0044】

その端板6に、下方に向かって突出する筒状の排出ノズル20が着脱自在に設けられる。この実施形態では、排出ノズル20は円筒状であり、その内周面20aが全長に亘って同一の内径となっている。

【0045】

また、排出ノズル20は、その上端に、筒軸周り全周に亘って外径側に突出する突起21を備える。この突起21の部分が、第一のプレート6aの貫通孔7a内に入り込んだ状態で、端板6と摩砕板10とが前記ボルト9及びナット9aとで固定される。

このとき、突起21の外径は、第一のプレート6aの貫通孔7aの内径とほぼ同一であるか、あるいは、その貫通孔7aの内径よりもやや小径である。且つ、突起21の外径は、第二のプレート6bの貫通孔7bの内径よりも大きい。このため、突起21が第二のプレート6bの上面に係止されて、排出ノズル20の端板6からの脱落が防止されている。

【0046】

このため、ナット9aを緩めれば第一のプレート6a、第二のプレート6bが緩むので、第二のプレート6bをケーシング1から取り外した後、排出ノズル20をその第二のプレート6bに対して上方へ抜き取ることで、その排出ノズル20を容易に取り外すことができる。異なる内径の排出ノズル20、異なる全長の排出ノズル20に取替えることも容易である。

このように、排出ノズル20を異なる内径のもの、あるいは、異なる全長のものに取替えることにより、被処理物をフレーク状で排出するのか、ペレット状に固形化して排出するのか、あるいは、固形化するならばその固化をどの程度とするのか(硬くするのか柔らかくするのか)、その度合いを調整容易とできる。

【0047】

なお、この実施形態では、排出ノズル20の内周面20aによって貫通孔7の内周面が形成されており、その貫通孔7の内周面における内径と、摩砕板10の貫通孔11の内周面における内径とは同一で、各内周面同士が段差のない面一の状態となっている。

【0048】

すなわち、端板6の貫通孔7と摩砕板10の貫通孔11とは、同一径で且つ同数設けられており、且つ同軸上に配置されているから、対応する貫通孔7,11同士の内周面が面一状態で一致している。これらの貫通孔7,11、及び排出ノズル20が、被処理物の排出部5として機能する。

【0049】

また、前記スクリュー2の回転軸2cの下端2bには、下向きに突出する凸部2dが設けられている。凸部2dは、回転軸2cの外径よりもやや小径の円筒状を成している。

【0050】

この凸部2dは、図2に示すように、前記摩砕板10の中央に設けた孔部14内に、横方向の隙間wを介在して入り込んでいる。

【0051】

このため、被処理物からの反力により、スクリュー2の自由端である下端2b側が振り回される(自由端の軸心が、スクリュー2の本来の回転中心から半径方向外側に大きく変位する)ような事態になりかけた際に、そのスクリュー2の凸部2d外面と、前記孔部14内面との隙間wが縮小してその隙間wがゼロになれば、それ以上、スクリュー2の下端2bは変位しない。したがって、スクリュー2の下端2b側における螺旋羽根等の破損を防ぐことができる。

【0052】

なお、この実施形態では、端板6の第一のプレート6aの中央に孔部15が設けられている。孔部14の内周面と孔部15の内周面とは、段差のない面一状態である。スクリュー2の前記凸部2dは、摩砕板10の孔部14及び補強プレート10cの孔部8を超えて、この第一のプレート6aの孔部15に入り込む構成としてもよい。また、凸部2dの下面が端板6の上面(第二のプレート6bの上面)に摺接する構成としてもよい。

【0053】

さらに、前記摩砕板10の上面10aには、第一の凹溝12と第二の凹溝13とが設けられている。

【0054】

第一の凹溝12は、図3及び図4に示すように、前記螺旋羽根3の回転方向に沿って徐々に外径方向に伸びて前記貫通孔11に至る内径側第一溝部12aと、前記螺旋羽根3の回転方向に沿って徐々に内径方向に伸びて前記貫通孔11に至る外径側第一溝部12bとを備える。

【0055】

内径側第一溝部12aと外径側第一溝部12bとは、それぞれ、前記貫通孔11の縁に至っており、その縁において、前記貫通孔11内の空間に開口している。

【0056】

第二の凹溝13は、前記第一の凹溝12とは別に設けられており、その第二の凹溝13は、図3及び図4に示すように、前記内径側第一溝部12aに並行な内径側第二溝部13aと、前記外径側第一溝部12bに並行な外径側第二溝部13bとが連結して形成されて,平面視くの字状となっている。この第二の凹溝13は、貫通孔11に至っておらず、また前記第一の凹溝12にも繋がっていない。

【0057】

この実施形態では、第一の凹溝12と第二の凹溝13とが、前記貫通孔11と同数設けられており、一つの貫通孔11に対して一本の第一の凹溝12が、一本の第一の凹溝12に対して、それに隣接して一本の第二の凹溝13が設けられている。第二の凹溝13は、第一の凹溝12に対して、その第一の凹溝12が臨んでいる貫通孔11の周方向反対側に位置している。

【0058】

この押出機Aの作用について説明する。被処理物が、原料供給口4からケーシング1内に投入されると、その被処理物は、その自重でケーシング1内の下方へ落下するとともに、回転するスクリュー2の螺旋羽根3により下方へ向かって押圧され移送される。

【0059】

このとき、被処理物は、スクリュー2の螺旋羽根3とケーシング1内面との間に挟まれながら、徐々に粗砕されていく。

この実施形態では、ケーシング1内面に内径方向に突出する突条1bが設けられている。被破砕物がスクリュー2の螺旋羽根3によって下方へ向かって押圧される際に、その突条1bが被破砕物に対して抵抗を与えることで、その被破砕物の下方への移送を促進している。

なお、この突条1bはケーシング1内面に沿って上下方向に伸びるように配置されている。その向きは、鉛直方向に直線状であってもよいし、鉛直方向に対して角度をもって直線状に配置されていてもよい。また、カーブを描きながら、あるいは屈曲しながら上下方向に伸びるように配置されていてもよい。

【0060】

このとき、螺旋羽根3の下端縁3bは前記摩砕板10の上面10aに対して並行に対向しているから、被処理物は、その対向している部分、すなわち、図2に示す径方向距離vに相当する広い範囲で破砕、圧縮されていく。このため、従来の押出機が備えていたような掻取部材の設置を省略できるのである。

【0061】

なお、この実施形態では、螺旋羽根3の下端縁3bと前記摩砕板10の上面10aとを並行としているが、下端縁3bと上面10aとが上下方向に対向さえしていれば、その形状や位置関係は自由に設定できる。例えば、両者がやや角度を持って対向していてもよいし、螺旋羽根3の下端縁3bに凹凸があってもよい。すなわち、必ずしも並行な場合に限定されない。

また、その螺旋羽根3の下端縁3bと前記摩砕板10の上面10aとは、所定の隙間を介して対向していることが望ましいが、下端縁3bの一部分が又は全部が摩砕板10の上面10aに摺接する構成とすることもできる。

【0062】

また、この破砕、圧縮の過程において、摩砕板10が、その上面10aに第一の凹溝12を備えたことにより、例えば、被処理物が金属と樹脂との複合物であるような場合においても、その金属と樹脂とを確実に分離することが可能となっている。

これは、被処理物が第一の凹溝12内に入り込み、その一部分が第一の凹溝12の縁(特に、螺旋羽根3の回転方向終端寄りの縁)12dに引っかかり、その引っ掛かった状態の被処理物に対し、螺旋羽根3の下端縁3bが被処理物をその回転方向に押圧する。このとき、被処理物が縁12dに引っ掛かっていることにより、その被処理物にせん断力を与え、金属表面に付着している樹脂を剥ぎ取るのである。

【0063】

また、第一の凹溝12は、内径側第一溝部12aと外径側第一溝部12bとからなり、それぞれ、半径方向に対して角度を持って設定されているから、内径側第一溝部12a内の被処理物は、その縁12dに沿って徐々に外径側へ押されて移動し、外径側第一溝部12b内の被処理物は、その縁12dに沿って徐々に内径側へ押されて移動する。その移動の過程で、被処理物は縁12dに摺れた状態となるので、樹脂の剥ぎ取り効果が期待できるのである。

これは、特に、被処理物が被覆電線のような細長いものである場合に、その効果が顕著である。なお、縁12dは鋭利に尖っていることが望ましい。

【0064】

内径側第一溝部12aと外径側第一溝部12bとは、それぞれ貫通孔11の縁に至って、その貫通孔11内の空間に開口しているので、分離された金属と樹脂とはそのまま排出部5に移送されていく。

【0065】

また、この実施形態では、その第一の凹溝12に加えて第二の凹溝13を備えているので、その第二の凹溝13によって、前記第一の凹溝12と同様の効果を期待できる。

【0066】

すなわち、被処理物が第二の凹溝13内に入り込み、その一部分が第二の凹溝13の縁(特に、螺旋羽根3の回転方向終端寄りの縁)13dに引っかかり、その引っ掛かった状態の被処理物に対し、螺旋羽根3の下端縁3bが被処理物をその回転方向に押圧する。このとき、被処理物が縁13dに引っ掛かっていることにより、その被処理物にせん断力を与え、金属表面に付着している樹脂を剥ぎ取るのである。この作用は、前記第一の凹溝12に期待する作用と同様である。

【0067】

また、その第二の凹溝13は、内径側第二溝部13aと外径側第二溝部13bとからなり、それぞれ、半径方向に対して角度を持って設定されているから、内径側第二溝部13a内の被処理物は、その縁13dに沿って徐々に外径側へ押されて移動し、外径側第二溝部13b内の被処理物は、その縁13dに沿って徐々に内径側へ押されて移動する。その移動の過程で、被処理物は縁13dに摺れた状態となるので、樹脂の剥ぎ取り効果が期待できるのである。

【0068】

さらに、その被処理物は、最終的に内径側第二溝部13aと外径側第二溝部13bとの接続点である先鋭部13cに至る。この先鋭部13cは、貫通孔11の縁に最も近い位置にあるので、ここへ至った被処理物は、スムーズに貫通孔11へ導かれるのである。先鋭部13cが、螺旋羽根3の回転方向へ向かうにつれて徐々に狭まる平面形状であることからも、貫通孔11へのスムーズな案内を実現している。

【0069】

なお、この第二の凹溝13において、先鋭部13cに至らなかった被処理物は、その後、螺旋羽根3の回転とともに、次なる第一の凹溝12で同様の剥ぎ取り作用がもう一度施されるのである。

このように、第一の凹溝12に加え第二の凹溝13を備えたことにより、被処理物の金属と樹脂との分離作用をさらに高めることが可能である。

【0070】

これらの実施形態では、第二の凹溝13は、第一の凹溝12の内径側第一溝部12aに並行な内径側第二溝部13aと、前記外径側第一溝部12bに並行な外径側第二溝部13bとを連結した平面視くの字状の溝で構成したが、内径側第二溝部13aと内径側第一溝部12aとが並行でない構成であっても、所定の金属と樹脂との分離効果を期待できる。また、外径側第二溝部13bと外径側第一溝部12bとが並行でない構成であっても、所定の金属と樹脂との分離効果を期待できる。

【0071】

また、内径側第二溝部13aと外径側第二溝部13bとの接続点である先鋭部13cは、螺旋羽根3の回転方向へ向かうにつれて徐々に狭まる平面形状に限定されず、例えば、半径方向に並行なフラットな縁13dを有した構成であってもよい。

【0072】

また、これらの実施形態では、第二の凹溝13は、貫通孔11に至っておらず、また、前記第一の凹溝12にも繋がっていない構成としたが、これらを敢えて、貫通孔11及び第一の凹溝12に繋げた構成とすることも可能である。なお、第二の凹溝13を周方向に沿って複数列設けることも可能である。

【0073】

また、これらの各実施形態において、スクリュー2は、前記送り込み方向と逆方向(被破砕物を下方に送り込むべき回転方向と逆方向)にも回転可能とすることができる。被破砕物が噛み込んで過負荷が生じ、装置が停止した場合等において、メーターリレーで自動的にスクリュー2を一旦逆転回転させ、その後、自動的に、再度正転回転を開始するように設定することができる。これを繰り返すことで、被破砕物の噛み込み等で過負荷が生じた場合にも、自動的に異常を排除し、正転運転に戻すことができる。なお、この操作を手動で行うことができるようにしてもよい。

なお、スクリュー2を横向きに配置した従来の押出機では、このような逆転回転を実施することで駆動側(原料供給口側)に原料が移動し、排出側とは反対側の部分において、いわゆる固化詰まりを起こす可能性があった。しかし、この発明では、スクリューを縦向きとしたことで、従来の送りスクリューに相当する部材を廃することができ、送りスクリューを逆転回転させることにより誘発されていた固化詰まりが生じない。

【0074】

なお、これらの各実施形態における第一の凹溝12、第二の凹溝13に代えて、その摩砕板10に突条を設けても、同様の効果を発揮し得る。

【0075】

例えば、図5に示すように、前記摩砕板10が、その上面に前記貫通孔11に通じる第一の突条12’を有して、その第一の突条12’は、前記螺旋羽根3の回転方向に沿って徐々に外径方向に伸びて前記貫通孔11に至る内径側第一突条部12a’と、前記螺旋羽根3の回転方向に沿って徐々に内径方向に伸びて前記貫通孔11に至る外径側第一突条部12b’とを備える構成である。

【0076】

さらに、前記摩砕板10は、前記第一の突条12’とは別の第二の突条13’を有して、その第二の突条13’は、前記内径側第一突条部12a’に並行な内径側第二突条部13a’と、前記外径側第一突条部12b’に並行な外径側第二突条部13b’とが連結して形成されている構成である。

【0077】

この実施形態では、各突条12’,13’の上面はフラット面で形成され、周方向に向く両端面も鉛直方向のフラット面となっているが、突条の断面形状は任意である。

【0078】

摩砕板10が、その上面10aに第一の突条12’を備えたことにより、例えば、被処理物が金属と樹脂との複合物であるような場合においても、その金属と樹脂とを確実に分離することが可能となっている。

これは、被処理物が第一の突条12’に引っ掛かり、その引っ掛かった状態の被処理物に対し、螺旋羽根3の下端縁3bが被処理物をその回転方向に押圧する。このとき、被処理物が第一の突条12’に引っ掛かっていることにより、その被処理物にせん断力を与え、金属表面に付着している樹脂を剥ぎ取るのである。

【0079】

また、第一の突条12’は、内径側第一突条部12a’と外径側第一突条部12b’とからなり、それぞれ、半径方向に対して角度を持って設定されているから、内径側第一突条部12a’に引っ掛かった被処理物は、その内径側第一突条部12a’に沿って徐々に外径側へ押されて移動し、外径側第一突条部12b’に引っ掛かった被処理物は、その外径側第一突条部12b’に沿って徐々に内径側へ押されて移動する。その移動の過程で、被処理物は突条12a’,12b’に摺れた状態となるので、樹脂の剥ぎ取り効果が期待できるのである。

これは、特に、被処理物が被覆電線のような細長いものである場合に、その効果が顕著である。なお、各突条12a’,12b’の上面と周方向に向く端面との稜線部は、鋭利に尖っていることが望ましい。

【0080】

内径側第一突条部12a’と外径側第一突条部12b’とは、それぞれ貫通孔11の縁に至って、その貫通孔11内の空間に開口しているので、分離された金属と樹脂とはそのまま排出部5に移送されていく。

【0081】

また、この図5の実施形態では、その第一の突条12’に加えて第二の突条13’を備えているので、その第二の突条13’によって、前記第一の突条12’と同様の効果を期待できる。

【0082】

すなわち、被処理物が第二の突条13’に引っ掛かり、その引っ掛かった状態の被処理物に対し、螺旋羽根3の下端縁3bが被処理物をその回転方向に押圧する。このとき、被処理物が第二の突条13’に引っ掛かっていることにより、その被処理物にせん断力を与え、金属表面に付着している樹脂を剥ぎ取るのである。この作用は、前記第一の突条12’に期待する作用と同様である。

【0083】

また、その第二の突条13’は、内径側第二突条部13a’と外径側第二突条部13b’とからなり、それぞれ、半径方向に対して角度を持って設定されているから、内径側第二突条部13a’に引っ掛かった被処理物は、その内径側第二突条部13a’に沿って徐々に外径側へ押されて移動し、外径側第二突条部13b’に引っ掛かった被処理物は、その外径側第二突条部13b’に沿って徐々に内径側へ押されて移動する。その移動の過程で、被処理物は各突条部13a’,13b’に摺れた状態となるので、樹脂の剥ぎ取り効果が期待できるのである。

【0084】

さらに、その被処理物は、最終的に内径側第二突条部13a’と外径側第二突条部13b’との接続点である先鋭部13c’に至る。この先鋭部13c’は、貫通孔11の縁に最も近い位置にあるので、ここへ至った被処理物は、スムーズに貫通孔11へ導かれるのである。先鋭部13c’が、螺旋羽根3の回転方向へ向かうにつれて徐々に狭まる平面形状であることからも、貫通孔11へのスムーズな案内を実現している。

【0085】

なお、この第二の突条13’において、先鋭部13c’に至らなかった被処理物は、その後、螺旋羽根3の回転とともに、次なる第一の突条12’で同様の剥ぎ取り作用がもう一度施されるのである。

このように、第一の突条12’に加え第二の突条13’を備えたことにより、被処理物の金属と樹脂との分離作用をさらに高めることが可能である。

【0086】

この実施形態において、螺旋羽根3の下端縁3bと前記突条12’,13’の上面とは、所定の隙間を介して対向していることが望ましいが、下端縁3bの一部分が前記突条12’,13’の上面に摺接する構成とすることもできる。

【0087】

なお、これらの構成からなる突条(前記第一の突条12’、第二の突条13’の両方又は一方)と、前述の構成からなる凹溝(前記第一の凹溝12、第二の凹溝13の両方又は一方)とを併用することも可能である。

【符号の説明】

【0088】

1 ケーシング

2 スクリュー

2a 上端

2b 下端

2c 回転軸

2d 凸部

3 螺旋羽根

3a 先端

3b 下端縁

4 原料供給口

5 排出部

6 端板

7,11 貫通孔

8,14,15 孔部

9 ボルト

9a ナット

10 摩砕板

12 第一の凹溝

12a 内径側第一溝部

12b 外径側第一溝部

13 第二の凹溝

13a 内径側第二溝部

13b 外径側第二溝部

12’ 第一の突条

12a’ 内径側第一突条部

12b’ 外径側第一突条部

13’ 第二の突条

13a’ 内径側第二突条部

13b’ 外径側第二突条部

20 排出ノズル

20a 内周面

21 突起

A 押出機

F フレーム

M モータ

【技術分野】

【0001】

この発明は、各種廃棄物を破砕、あるいは圧縮することにより、それらをフレーク状にあるいは固形化する機能を備えた押出機に関するものである。

【背景技術】

【0002】

例えば、ASR(シュレッダーダスト)や廃家電処理物、各種プラスチック等、その他複合材等からなる各種廃棄物は、いわゆる押出機(分離機)によって破砕され、あるいは圧縮されることにより減容処理が成される。この処理物は、フレーク状にあるいは所定の形状に固形化された後、最終的に埋め立て処分等が成される。

【0003】

この種の押出機として、例えば、特許文献1に記載のものがある。この押出機は、横方向に配設された筒状のケーシング内に、二軸のスクリューが並行に設けられている。そのケーシングの一端側の上部に原料供給口が設けられ、他端側は、その端面が、複数個の貫通孔を有する端板で閉じられている。各スクリューの一端は、ケーシングの一端側端板で回転可能に支持されて、各スクリューの他端は、そのケーシング内において自由端となっている。

【0004】

その各スクリューの他端には掻取部材が設けられ、ケーシングの他端側端板には、この掻取部材と対向する摩砕板が設けられている。この摩砕板には、前記端板の貫通孔とそれぞれ連通する複数個の貫通孔が同軸上に設けられている。この貫通孔は、被処理物の排出部として機能する。

【0005】

被処理物が、ケーシング一端の原料供給口から投入されると、その被処理物は、回転する両スクリューの螺旋羽根により一端から他端へ向かって移送される。

このとき、被処理物は、両スクリューの螺旋羽根同士に挟まれながら、また、その螺旋羽根とケーシング内面に突出して設けた解砕用突起との間に挟まれながら、一端から他端に向かって移送されるにつれて徐々に粗砕されていく。

最終的に、被処理物は、ケーシング内の他端付近に至り、ここで、螺旋羽根によって摩砕板に押し付けられることにより摩砕される。

【0006】

摩砕後の被処理物は、摩砕板及び他端側端板の貫通孔から順次ケーシング外に排出される。このとき、螺旋羽根による軸方向への押圧力により、被処理物は、フレーク状に又はペレット状に固形化されて排出される。

【0007】

また、スクリューの他端に設けられた掻取部材が、摩砕板の内面(ケーシング内に向く面)に付着した被処理物を掻き取って除去する。

すなわち、被破砕物に、例えば、比較的長いひも状のものが含まれている場合、それが摩砕板の貫通孔に引っ掛かったり、あるいは、貫通孔以外の部分に付着して滞ることがある。このような場合、掻取部材がその外周に備える掻き取り刃により、それらの停滞物を掻き取ると同時に切断し、それが掻取部材の外面(端板側に向く面)に形成された凹溝に案内されて、貫通孔に移送される。

【0008】

また、摩砕板の内面にも凹溝が形成されているので、僅かな隙間を介在して対向する掻取部材の凹溝と摩砕板の凹溝との協働による挽臼作用により、被処理物に対する摩砕効果を高めている。

なお、特許文献1に記載の押出機では、被処理物中の可溶融物原料に内部摩擦作用を発生させて自己発熱を誘導し、効率よく軟化溶融させることができるとともに、非溶融物原料との効率的な混合作用も行い、排出後に嵩の戻りが起こらない充分な減容、固形化を実現している。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2000−190379号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記押出機によると、スクリューが横向きに配置されているため、被処理物を原料供給口から排出部まで移送するための搬送手段(螺旋羽根)が、ケーシングのほぼ全長に亘って必要である。このため、スクリューが大型化し、重量が増大する傾向がある。

また、二軸のスクリューを要する点においても、装置の大型化、構造の複雑化に繋がり、コスト高になるという問題を抱えている。

【0011】

また、上記押出機によると、例えば、被処理物が金属と樹脂との複合物であるような場合は、それらの素材が分離されないまま、ケーシング外に排出されてしまうという問題がある。これは、被処理物が被覆電線のような細長いものである場合に顕著である。金属と樹脂とは分離可能な状態で排出されることが求められる場合もあるので、上記押出機では、これに対応できない。

【0012】

さらに、上記押出機において、被処理物を過度に投入すると、スクリューの自由端が、被処理物から受ける反力によって振り回されて、その結果、螺旋羽根等の破損に繋がることもある。

【0013】

また、上記押出機によると、被処理物をフレーク状で排出するのか、又は、ペレット状に固形化して排出するのかを調整することが難しい。この調整には、貫通孔を備える摩砕板や端板の交換が必要となるからである。

【0014】

そこで、この発明は、押出機の装置を小型化、簡素化することを第一の課題とし、被処理物が金属と樹脂との複合物であるような場合において、その金属と樹脂とを確実に分離可能とすることを第二の課題とし、スクリューの自由端における螺旋羽根等の破損を防ぐことを第三の課題とし、被処理物をフレーク状で排出するのか、ペレット状に固形化して排出するのか、あるいは、その固化の度合いを調整容易とすることを第四の課題とする。

【課題を解決するための手段】

【0015】

上記第一の課題を解決するために、この発明は、スクリューを一軸としてその回転軸方向が上下方向になるように配置し、スクリューが備える螺旋羽根の下端縁が、ケーシング下部に設けた摩砕板の上面に対向するようにしたものである。

【0016】

すなわち、具体的な構成は、ケーシング内に回転自在のスクリューを上下方向に設け、前記スクリューはその上端側で前記ケーシングに回転自在に支持されてその下端側は自由端となっており、前記ケーシングは、前記スクリューの下端側に上下方向に伸びる複数個の貫通孔を有する摩砕板を備え、前記スクリューが備える螺旋羽根の下端縁は前記摩砕板の上面に対向しており、前記ケーシング内に投入された被処理物は、前記螺旋羽根の下端縁と前記摩砕板との間で破砕、圧縮されて、その摩砕板の貫通孔を通じてケーシング外へ排出されることを特徴とする一軸押出機の構成を採用できる。

【0017】

スクリューを縦置きとしたことから、被処理物は自重で排出部へと向かうようになり、その結果、搬送手段としての螺旋羽根を全長に亘って設ける必要がなくなる。また、重力によって被処理物が排出部側へ押し付けられるから、スクリューを必ずしも二軸設けなくとも、一軸のスクリューで所定の破砕、圧縮を行うことができる。以上のようなことから、押出機の装置を小型化、簡素化することが可能である。

【0018】

なお、上記の構成において、前記スクリューの螺旋羽根は、その下端縁が前記摩砕板の上面に並行になるように形成されている構成を採用することができる。

螺旋羽根の下端縁が摩砕板の上面に並行であれば、螺旋羽根と摩砕板との間における被処理物の破砕作用、圧縮作用がより広い範囲で期待できるようになり、押出機の処理効率をさらに高めることができる。

【0019】

また、第二の課題を解決するために、この発明は、摩砕板の上面に、金属と樹脂との複合物を素材毎に確実に分離し得る、特有の形状からなる第一の凹溝を設けたのである。

【0020】

その第一の凹溝とは、前記摩砕板は、その上面に前記貫通孔に通じる第一の凹溝を有して、その第一の凹溝は、前記螺旋羽根の回転方向に沿って徐々に外径方向に伸びて前記貫通孔に至る内径側第一溝部と、前記螺旋羽根の回転方向に沿って徐々に内径方向に伸びて前記貫通孔に至る外径側第一溝部とを備える構成である。

【0021】

この第一の凹溝を備えたことにより、例えば、被処理物が金属と樹脂との複合物であるような場合においても、その金属と樹脂とを確実に分離することが可能である。これは、特に、被処理物が被覆電線のような細長いものである場合に、その効果が顕著である。

【0022】

なお、その第一の凹溝に加え、第二の凹溝を備えた構成とすることもできる。

第二の凹溝とは、前記摩砕板は、前記第一の凹溝とは別の第二の凹溝を有して、その第二の凹溝は、前記内径側第一溝部に並行な内径側第二溝部と、前記外径側第一溝部に並行な外径側第二溝部とが連結して形成されている構成である。

この第二の凹溝を備えたことにより、前記金属と樹脂との分離作用をさらに高めることが可能である。

【0023】

なお、前記第一の凹溝、第二の凹溝のような摩砕板に形成される凹溝に代えて、その摩砕板に突条を設けても、同様の効果を発揮し得る。突条の配置(平面視における配置)は、凹溝の場合と同様の構成を採用できる。

【0024】

すなわち、その構成は、前記摩砕板は、その上面に前記貫通孔に通じる第一の突条を有して、その第一の突条は、前記螺旋羽根の回転方向に沿って徐々に外径方向に伸びて前記貫通孔に至る内径側第一突条部と、前記螺旋羽根の回転方向に沿って徐々に内径方向に伸びて前記貫通孔に至る外径側第一突条部とを備える構成である。

【0025】

さらに、前記摩砕板は、前記第一の突条とは別の第二の突条を有して、その第二の突条は、前記内径側第一突条部に並行な内径側第二突条部と、前記外径側第一突条部に並行な外径側第二突条部とが連結して形成されている構成である。

【0026】

なお、これらの構成からなる突条(前記第一の突条、第二の突条の両方又は一方)と、前述の構成からなる凹溝(前記第一の凹溝、第二の凹溝の両方又は一方)とを併用することも可能である。

【0027】

さらに、第三の課題を解決するために、この発明は、前記スクリューの下端が、前記摩砕板の中央に設けた凹部又は孔部内に、横方向の隙間を介在して入り込んでいる構成を採用することができる。

このようにすれば、被処理物からの反力により、スクリューの自由端が振り回される(自由端の軸心が、スクリューの本来の回転中心から半径方向外側に大きく変位する)ような事態になりかけた際に、そのスクリューの下端外面と、前記凹部又は孔部内面との隙間が縮小してその隙間がゼロになれば、それ以上、スクリューの下端は変位しない。このため、スクリューの自由端における螺旋羽根等の破損を防ぐことができる。

【0028】

さらに、第四の課題を解決するために、この発明は、前記摩砕板が、前記ケーシングの下端を閉じる端板上に配置され、前記端板は、上下方向に伸びる複数個の貫通孔を有して、その端板の貫通孔が前記摩砕板の貫通孔に連通しており、前記端板に、筒状の排出ノズルを着脱自在に設けた構成を採用することができる。

このようにすれば、被処理物をフレーク状で排出するのか、ペレット状に固形化して排出するのか、あるいは、固形化するならばその固化の度合いを調整容易とできる。

【0029】

なお、ケーシング内の摩擦温度昇温調節を目的として、ケーシング内への水量調節機能を有する給水手段を設けることもできる。ケーシング内への水量調節ができれば、被処理物をフレーク状で排出するのか、ペレット状に固形化して排出するのか、あるいは、その固化の度合いを、その水量で容易に調整できる。

【発明の効果】

【0030】

この発明は、スクリューを縦置きとしたことから、被処理物は自重で排出部へと向かうようになり、その結果、搬送手段としての螺旋羽根を全長に亘って設ける必要がなくなる。また、重力によって被処理物が排出部側へ押し付けられるから、スクリューを必ずしも二軸設けなくとも、一軸のスクリューで所定の破砕、圧縮を行うことができる。以上のようなことから、押出機の装置を小型化、簡素化することが可能である。

【0031】

また、この発明は、摩砕板の上面に、金属と樹脂との複合物を素材毎に確実に分離し得る、特有の形状からなる第一の凹溝を設けたので、例えば、被処理物が金属と樹脂との複合物であるような場合においても、その金属と樹脂とを確実に分離することが可能である。

【0032】

さらに、この発明は、スクリューの下端が、前記摩砕板の中央に設けた凹部又は孔部内に、横方向の隙間を介在して入り込んでいる構成を採用したので、被処理物からの反力により、スクリューの自由端が振り回されるような事態になりかけた際に、スクリューの下端の変位を抑え、スクリューの自由端における螺旋羽根等の破損を防ぐことができる。

【0033】

また、この発明は、前記摩砕板が、前記ケーシングの下端を閉じる端板上に配置され、前記端板は、上下方向に伸びる複数個の貫通孔を有して、その端板の貫通孔が前記摩砕板の貫通孔に連通しており、前記端板の下方に、筒状の排出ノズルを着脱自在に設けた構成を採用したので、被処理物をフレーク状で排出するのか、ペレット状に固形化して排出するのか、あるいは、その固化の度合いを容易に調整できる。

【図面の簡単な説明】

【0034】

【図1】一実施形態の押出機の全体図

【図2】図1の要部拡大断面図

【図3】摩砕板の平面図

【図4】摩砕板とスクリューの下端とを示す斜視図

【図5】他の実施形態の摩砕板の斜視図

【発明を実施するための形態】

【0035】

この発明の実施形態を、図面に基づいて説明する。この実施形態の押出機Aは、ASR等からなる廃棄物を破砕、圧縮し、減容処理を行うものである。処理物は、最終的にペレット状に固形化される。

なお、この実施形態の押出機Aは、被覆電線が含まれている被処理物を対象とした場合に、その被覆電線の非鉄金属と樹脂とを分離する機能を期待したものでもある。

【0036】

押出機Aの構成は、図1に示すように、フレームFに縦方向に固定された筒状のケーシング1内に、一軸のスクリュー2が軸周り回転自在に設けられている。そのケーシング1の上部寄りの部分に原料供給口4が設けられ、原料供給口4を通じてケーシング1内に被処理物を投入することができる。

【0037】

前記スクリュー2は、その上端2a側において、その回転軸2cがケーシング1に回転可能に支持されている。また、スクリュー2の下端は、そのケーシング1内において自由端となっている。

【0038】

また、そのスクリュー2は、螺旋状に形成された螺旋羽根3を備えている。螺旋羽根3は、図2に示すように、回転軸2cの下端2b寄りの部分のみに設けられ、その先端3aは回転軸2cの外周から所定幅vだけ半径方向に突出している。その螺旋羽根3の下端縁3bは、水平方向となっている。なお、被処理物の内容によっては、螺旋羽根3の延長を、上方に向かってもう少し長く設定することは差し支えない。重量増が許容されるならば、螺旋羽根3を、ケーシング1内における回転軸2cの全長に亘って設けてもよい。

【0039】

回転軸2cには、ケーシング1の上部に設けたモータMの駆動力が伝達可能となっている。回転軸2cにその駆動力が伝達されれば、スクリュー2は軸周り回転する。

【0040】

ケーシング1の下端側は、その端面が、複数個の貫通孔7を有する端板6で閉じられている。また、その端板6上には、複数個の貫通孔11を有する摩砕板10が固定されている。摩砕板10の上面は水平に固定されるから、前記螺旋羽根3の下端縁3bは、その摩砕板10の上面10aに並行になっている。

【0041】

前記端板6の貫通孔7と、摩砕板10の貫通孔11とは同数設けられ、それぞれ平面視円形であるとともに、貫通孔7と貫通孔11とが対応する位置に設けられているから、端板6上に摩砕板10を固定すれば、対応する貫通孔7,11同士が連通するようになっている。

【0042】

なお、この実施形態では、前記摩砕板10の下面に補強プレート10cが溶接により固定されている。また、端板6は、図2に示すように、第一のプレート6a、第二のプレート6bを備える。

前記摩砕板10及び補強プレート10cは、端板6のうち上方に位置する第一のプレート6aとケーシング1の下端に設けられたフランジ部1aとの間に挟み込まれ、ボルト9及びナット9aで締付けて固定されている。なお、この補強プレート10cは、摩砕板10自体に充分な強度があれば省略できる。

【0043】

また、第一のプレート6a、第二のプレート6bには、それぞれ、貫通孔7a,7bが設けられて、それらが貫通孔7の外縁を構成している。その貫通孔7a,7bは、第一のプレート6aの貫通孔7a、第二のプレート6bの貫通孔7bの順に孔の内径が小さくなっている。

【0044】

その端板6に、下方に向かって突出する筒状の排出ノズル20が着脱自在に設けられる。この実施形態では、排出ノズル20は円筒状であり、その内周面20aが全長に亘って同一の内径となっている。

【0045】

また、排出ノズル20は、その上端に、筒軸周り全周に亘って外径側に突出する突起21を備える。この突起21の部分が、第一のプレート6aの貫通孔7a内に入り込んだ状態で、端板6と摩砕板10とが前記ボルト9及びナット9aとで固定される。

このとき、突起21の外径は、第一のプレート6aの貫通孔7aの内径とほぼ同一であるか、あるいは、その貫通孔7aの内径よりもやや小径である。且つ、突起21の外径は、第二のプレート6bの貫通孔7bの内径よりも大きい。このため、突起21が第二のプレート6bの上面に係止されて、排出ノズル20の端板6からの脱落が防止されている。

【0046】

このため、ナット9aを緩めれば第一のプレート6a、第二のプレート6bが緩むので、第二のプレート6bをケーシング1から取り外した後、排出ノズル20をその第二のプレート6bに対して上方へ抜き取ることで、その排出ノズル20を容易に取り外すことができる。異なる内径の排出ノズル20、異なる全長の排出ノズル20に取替えることも容易である。

このように、排出ノズル20を異なる内径のもの、あるいは、異なる全長のものに取替えることにより、被処理物をフレーク状で排出するのか、ペレット状に固形化して排出するのか、あるいは、固形化するならばその固化をどの程度とするのか(硬くするのか柔らかくするのか)、その度合いを調整容易とできる。

【0047】

なお、この実施形態では、排出ノズル20の内周面20aによって貫通孔7の内周面が形成されており、その貫通孔7の内周面における内径と、摩砕板10の貫通孔11の内周面における内径とは同一で、各内周面同士が段差のない面一の状態となっている。

【0048】

すなわち、端板6の貫通孔7と摩砕板10の貫通孔11とは、同一径で且つ同数設けられており、且つ同軸上に配置されているから、対応する貫通孔7,11同士の内周面が面一状態で一致している。これらの貫通孔7,11、及び排出ノズル20が、被処理物の排出部5として機能する。

【0049】

また、前記スクリュー2の回転軸2cの下端2bには、下向きに突出する凸部2dが設けられている。凸部2dは、回転軸2cの外径よりもやや小径の円筒状を成している。

【0050】

この凸部2dは、図2に示すように、前記摩砕板10の中央に設けた孔部14内に、横方向の隙間wを介在して入り込んでいる。

【0051】

このため、被処理物からの反力により、スクリュー2の自由端である下端2b側が振り回される(自由端の軸心が、スクリュー2の本来の回転中心から半径方向外側に大きく変位する)ような事態になりかけた際に、そのスクリュー2の凸部2d外面と、前記孔部14内面との隙間wが縮小してその隙間wがゼロになれば、それ以上、スクリュー2の下端2bは変位しない。したがって、スクリュー2の下端2b側における螺旋羽根等の破損を防ぐことができる。

【0052】

なお、この実施形態では、端板6の第一のプレート6aの中央に孔部15が設けられている。孔部14の内周面と孔部15の内周面とは、段差のない面一状態である。スクリュー2の前記凸部2dは、摩砕板10の孔部14及び補強プレート10cの孔部8を超えて、この第一のプレート6aの孔部15に入り込む構成としてもよい。また、凸部2dの下面が端板6の上面(第二のプレート6bの上面)に摺接する構成としてもよい。

【0053】

さらに、前記摩砕板10の上面10aには、第一の凹溝12と第二の凹溝13とが設けられている。

【0054】

第一の凹溝12は、図3及び図4に示すように、前記螺旋羽根3の回転方向に沿って徐々に外径方向に伸びて前記貫通孔11に至る内径側第一溝部12aと、前記螺旋羽根3の回転方向に沿って徐々に内径方向に伸びて前記貫通孔11に至る外径側第一溝部12bとを備える。

【0055】

内径側第一溝部12aと外径側第一溝部12bとは、それぞれ、前記貫通孔11の縁に至っており、その縁において、前記貫通孔11内の空間に開口している。

【0056】

第二の凹溝13は、前記第一の凹溝12とは別に設けられており、その第二の凹溝13は、図3及び図4に示すように、前記内径側第一溝部12aに並行な内径側第二溝部13aと、前記外径側第一溝部12bに並行な外径側第二溝部13bとが連結して形成されて,平面視くの字状となっている。この第二の凹溝13は、貫通孔11に至っておらず、また前記第一の凹溝12にも繋がっていない。

【0057】

この実施形態では、第一の凹溝12と第二の凹溝13とが、前記貫通孔11と同数設けられており、一つの貫通孔11に対して一本の第一の凹溝12が、一本の第一の凹溝12に対して、それに隣接して一本の第二の凹溝13が設けられている。第二の凹溝13は、第一の凹溝12に対して、その第一の凹溝12が臨んでいる貫通孔11の周方向反対側に位置している。

【0058】

この押出機Aの作用について説明する。被処理物が、原料供給口4からケーシング1内に投入されると、その被処理物は、その自重でケーシング1内の下方へ落下するとともに、回転するスクリュー2の螺旋羽根3により下方へ向かって押圧され移送される。

【0059】

このとき、被処理物は、スクリュー2の螺旋羽根3とケーシング1内面との間に挟まれながら、徐々に粗砕されていく。

この実施形態では、ケーシング1内面に内径方向に突出する突条1bが設けられている。被破砕物がスクリュー2の螺旋羽根3によって下方へ向かって押圧される際に、その突条1bが被破砕物に対して抵抗を与えることで、その被破砕物の下方への移送を促進している。

なお、この突条1bはケーシング1内面に沿って上下方向に伸びるように配置されている。その向きは、鉛直方向に直線状であってもよいし、鉛直方向に対して角度をもって直線状に配置されていてもよい。また、カーブを描きながら、あるいは屈曲しながら上下方向に伸びるように配置されていてもよい。

【0060】

このとき、螺旋羽根3の下端縁3bは前記摩砕板10の上面10aに対して並行に対向しているから、被処理物は、その対向している部分、すなわち、図2に示す径方向距離vに相当する広い範囲で破砕、圧縮されていく。このため、従来の押出機が備えていたような掻取部材の設置を省略できるのである。

【0061】

なお、この実施形態では、螺旋羽根3の下端縁3bと前記摩砕板10の上面10aとを並行としているが、下端縁3bと上面10aとが上下方向に対向さえしていれば、その形状や位置関係は自由に設定できる。例えば、両者がやや角度を持って対向していてもよいし、螺旋羽根3の下端縁3bに凹凸があってもよい。すなわち、必ずしも並行な場合に限定されない。

また、その螺旋羽根3の下端縁3bと前記摩砕板10の上面10aとは、所定の隙間を介して対向していることが望ましいが、下端縁3bの一部分が又は全部が摩砕板10の上面10aに摺接する構成とすることもできる。

【0062】

また、この破砕、圧縮の過程において、摩砕板10が、その上面10aに第一の凹溝12を備えたことにより、例えば、被処理物が金属と樹脂との複合物であるような場合においても、その金属と樹脂とを確実に分離することが可能となっている。

これは、被処理物が第一の凹溝12内に入り込み、その一部分が第一の凹溝12の縁(特に、螺旋羽根3の回転方向終端寄りの縁)12dに引っかかり、その引っ掛かった状態の被処理物に対し、螺旋羽根3の下端縁3bが被処理物をその回転方向に押圧する。このとき、被処理物が縁12dに引っ掛かっていることにより、その被処理物にせん断力を与え、金属表面に付着している樹脂を剥ぎ取るのである。

【0063】

また、第一の凹溝12は、内径側第一溝部12aと外径側第一溝部12bとからなり、それぞれ、半径方向に対して角度を持って設定されているから、内径側第一溝部12a内の被処理物は、その縁12dに沿って徐々に外径側へ押されて移動し、外径側第一溝部12b内の被処理物は、その縁12dに沿って徐々に内径側へ押されて移動する。その移動の過程で、被処理物は縁12dに摺れた状態となるので、樹脂の剥ぎ取り効果が期待できるのである。

これは、特に、被処理物が被覆電線のような細長いものである場合に、その効果が顕著である。なお、縁12dは鋭利に尖っていることが望ましい。

【0064】

内径側第一溝部12aと外径側第一溝部12bとは、それぞれ貫通孔11の縁に至って、その貫通孔11内の空間に開口しているので、分離された金属と樹脂とはそのまま排出部5に移送されていく。

【0065】

また、この実施形態では、その第一の凹溝12に加えて第二の凹溝13を備えているので、その第二の凹溝13によって、前記第一の凹溝12と同様の効果を期待できる。

【0066】

すなわち、被処理物が第二の凹溝13内に入り込み、その一部分が第二の凹溝13の縁(特に、螺旋羽根3の回転方向終端寄りの縁)13dに引っかかり、その引っ掛かった状態の被処理物に対し、螺旋羽根3の下端縁3bが被処理物をその回転方向に押圧する。このとき、被処理物が縁13dに引っ掛かっていることにより、その被処理物にせん断力を与え、金属表面に付着している樹脂を剥ぎ取るのである。この作用は、前記第一の凹溝12に期待する作用と同様である。

【0067】

また、その第二の凹溝13は、内径側第二溝部13aと外径側第二溝部13bとからなり、それぞれ、半径方向に対して角度を持って設定されているから、内径側第二溝部13a内の被処理物は、その縁13dに沿って徐々に外径側へ押されて移動し、外径側第二溝部13b内の被処理物は、その縁13dに沿って徐々に内径側へ押されて移動する。その移動の過程で、被処理物は縁13dに摺れた状態となるので、樹脂の剥ぎ取り効果が期待できるのである。

【0068】

さらに、その被処理物は、最終的に内径側第二溝部13aと外径側第二溝部13bとの接続点である先鋭部13cに至る。この先鋭部13cは、貫通孔11の縁に最も近い位置にあるので、ここへ至った被処理物は、スムーズに貫通孔11へ導かれるのである。先鋭部13cが、螺旋羽根3の回転方向へ向かうにつれて徐々に狭まる平面形状であることからも、貫通孔11へのスムーズな案内を実現している。

【0069】

なお、この第二の凹溝13において、先鋭部13cに至らなかった被処理物は、その後、螺旋羽根3の回転とともに、次なる第一の凹溝12で同様の剥ぎ取り作用がもう一度施されるのである。

このように、第一の凹溝12に加え第二の凹溝13を備えたことにより、被処理物の金属と樹脂との分離作用をさらに高めることが可能である。

【0070】

これらの実施形態では、第二の凹溝13は、第一の凹溝12の内径側第一溝部12aに並行な内径側第二溝部13aと、前記外径側第一溝部12bに並行な外径側第二溝部13bとを連結した平面視くの字状の溝で構成したが、内径側第二溝部13aと内径側第一溝部12aとが並行でない構成であっても、所定の金属と樹脂との分離効果を期待できる。また、外径側第二溝部13bと外径側第一溝部12bとが並行でない構成であっても、所定の金属と樹脂との分離効果を期待できる。

【0071】

また、内径側第二溝部13aと外径側第二溝部13bとの接続点である先鋭部13cは、螺旋羽根3の回転方向へ向かうにつれて徐々に狭まる平面形状に限定されず、例えば、半径方向に並行なフラットな縁13dを有した構成であってもよい。

【0072】

また、これらの実施形態では、第二の凹溝13は、貫通孔11に至っておらず、また、前記第一の凹溝12にも繋がっていない構成としたが、これらを敢えて、貫通孔11及び第一の凹溝12に繋げた構成とすることも可能である。なお、第二の凹溝13を周方向に沿って複数列設けることも可能である。

【0073】

また、これらの各実施形態において、スクリュー2は、前記送り込み方向と逆方向(被破砕物を下方に送り込むべき回転方向と逆方向)にも回転可能とすることができる。被破砕物が噛み込んで過負荷が生じ、装置が停止した場合等において、メーターリレーで自動的にスクリュー2を一旦逆転回転させ、その後、自動的に、再度正転回転を開始するように設定することができる。これを繰り返すことで、被破砕物の噛み込み等で過負荷が生じた場合にも、自動的に異常を排除し、正転運転に戻すことができる。なお、この操作を手動で行うことができるようにしてもよい。

なお、スクリュー2を横向きに配置した従来の押出機では、このような逆転回転を実施することで駆動側(原料供給口側)に原料が移動し、排出側とは反対側の部分において、いわゆる固化詰まりを起こす可能性があった。しかし、この発明では、スクリューを縦向きとしたことで、従来の送りスクリューに相当する部材を廃することができ、送りスクリューを逆転回転させることにより誘発されていた固化詰まりが生じない。

【0074】

なお、これらの各実施形態における第一の凹溝12、第二の凹溝13に代えて、その摩砕板10に突条を設けても、同様の効果を発揮し得る。

【0075】

例えば、図5に示すように、前記摩砕板10が、その上面に前記貫通孔11に通じる第一の突条12’を有して、その第一の突条12’は、前記螺旋羽根3の回転方向に沿って徐々に外径方向に伸びて前記貫通孔11に至る内径側第一突条部12a’と、前記螺旋羽根3の回転方向に沿って徐々に内径方向に伸びて前記貫通孔11に至る外径側第一突条部12b’とを備える構成である。

【0076】

さらに、前記摩砕板10は、前記第一の突条12’とは別の第二の突条13’を有して、その第二の突条13’は、前記内径側第一突条部12a’に並行な内径側第二突条部13a’と、前記外径側第一突条部12b’に並行な外径側第二突条部13b’とが連結して形成されている構成である。

【0077】

この実施形態では、各突条12’,13’の上面はフラット面で形成され、周方向に向く両端面も鉛直方向のフラット面となっているが、突条の断面形状は任意である。

【0078】

摩砕板10が、その上面10aに第一の突条12’を備えたことにより、例えば、被処理物が金属と樹脂との複合物であるような場合においても、その金属と樹脂とを確実に分離することが可能となっている。

これは、被処理物が第一の突条12’に引っ掛かり、その引っ掛かった状態の被処理物に対し、螺旋羽根3の下端縁3bが被処理物をその回転方向に押圧する。このとき、被処理物が第一の突条12’に引っ掛かっていることにより、その被処理物にせん断力を与え、金属表面に付着している樹脂を剥ぎ取るのである。

【0079】

また、第一の突条12’は、内径側第一突条部12a’と外径側第一突条部12b’とからなり、それぞれ、半径方向に対して角度を持って設定されているから、内径側第一突条部12a’に引っ掛かった被処理物は、その内径側第一突条部12a’に沿って徐々に外径側へ押されて移動し、外径側第一突条部12b’に引っ掛かった被処理物は、その外径側第一突条部12b’に沿って徐々に内径側へ押されて移動する。その移動の過程で、被処理物は突条12a’,12b’に摺れた状態となるので、樹脂の剥ぎ取り効果が期待できるのである。

これは、特に、被処理物が被覆電線のような細長いものである場合に、その効果が顕著である。なお、各突条12a’,12b’の上面と周方向に向く端面との稜線部は、鋭利に尖っていることが望ましい。

【0080】

内径側第一突条部12a’と外径側第一突条部12b’とは、それぞれ貫通孔11の縁に至って、その貫通孔11内の空間に開口しているので、分離された金属と樹脂とはそのまま排出部5に移送されていく。

【0081】

また、この図5の実施形態では、その第一の突条12’に加えて第二の突条13’を備えているので、その第二の突条13’によって、前記第一の突条12’と同様の効果を期待できる。

【0082】

すなわち、被処理物が第二の突条13’に引っ掛かり、その引っ掛かった状態の被処理物に対し、螺旋羽根3の下端縁3bが被処理物をその回転方向に押圧する。このとき、被処理物が第二の突条13’に引っ掛かっていることにより、その被処理物にせん断力を与え、金属表面に付着している樹脂を剥ぎ取るのである。この作用は、前記第一の突条12’に期待する作用と同様である。

【0083】

また、その第二の突条13’は、内径側第二突条部13a’と外径側第二突条部13b’とからなり、それぞれ、半径方向に対して角度を持って設定されているから、内径側第二突条部13a’に引っ掛かった被処理物は、その内径側第二突条部13a’に沿って徐々に外径側へ押されて移動し、外径側第二突条部13b’に引っ掛かった被処理物は、その外径側第二突条部13b’に沿って徐々に内径側へ押されて移動する。その移動の過程で、被処理物は各突条部13a’,13b’に摺れた状態となるので、樹脂の剥ぎ取り効果が期待できるのである。

【0084】

さらに、その被処理物は、最終的に内径側第二突条部13a’と外径側第二突条部13b’との接続点である先鋭部13c’に至る。この先鋭部13c’は、貫通孔11の縁に最も近い位置にあるので、ここへ至った被処理物は、スムーズに貫通孔11へ導かれるのである。先鋭部13c’が、螺旋羽根3の回転方向へ向かうにつれて徐々に狭まる平面形状であることからも、貫通孔11へのスムーズな案内を実現している。

【0085】

なお、この第二の突条13’において、先鋭部13c’に至らなかった被処理物は、その後、螺旋羽根3の回転とともに、次なる第一の突条12’で同様の剥ぎ取り作用がもう一度施されるのである。

このように、第一の突条12’に加え第二の突条13’を備えたことにより、被処理物の金属と樹脂との分離作用をさらに高めることが可能である。

【0086】

この実施形態において、螺旋羽根3の下端縁3bと前記突条12’,13’の上面とは、所定の隙間を介して対向していることが望ましいが、下端縁3bの一部分が前記突条12’,13’の上面に摺接する構成とすることもできる。

【0087】

なお、これらの構成からなる突条(前記第一の突条12’、第二の突条13’の両方又は一方)と、前述の構成からなる凹溝(前記第一の凹溝12、第二の凹溝13の両方又は一方)とを併用することも可能である。

【符号の説明】

【0088】

1 ケーシング

2 スクリュー

2a 上端

2b 下端

2c 回転軸

2d 凸部

3 螺旋羽根

3a 先端

3b 下端縁

4 原料供給口

5 排出部

6 端板

7,11 貫通孔

8,14,15 孔部

9 ボルト

9a ナット

10 摩砕板

12 第一の凹溝

12a 内径側第一溝部

12b 外径側第一溝部

13 第二の凹溝

13a 内径側第二溝部

13b 外径側第二溝部

12’ 第一の突条

12a’ 内径側第一突条部

12b’ 外径側第一突条部

13’ 第二の突条

13a’ 内径側第二突条部

13b’ 外径側第二突条部

20 排出ノズル

20a 内周面

21 突起

A 押出機

F フレーム

M モータ

【特許請求の範囲】

【請求項1】

ケーシング(1)内に回転自在のスクリュー(2)を上下方向に設け、前記スクリュー(2)はその上端(2a)側で前記ケーシング(1)に回転自在に支持されてその下端(2b)側は自由端となっており、前記ケーシング(1)は、前記スクリュー(2)の下端(2b)側に上下方向に伸びる複数個の貫通孔(11)を有する摩砕板(10)を備え、前記スクリュー(2)が備える螺旋羽根(3)の下端縁(3b)は前記摩砕板(10)の上面(10a)に対向しており、前記ケーシング(1)内に投入された被処理物は、前記螺旋羽根(3)の下端縁(3b)と前記摩砕板(10)との間で破砕、圧縮されて、その摩砕板(10)の貫通孔(11)を通じてケーシング(1)外へ排出されることを特徴とする一軸押出機。

【請求項2】

前記螺旋羽根(3)は、その下端縁(3b)が前記摩砕板(10)の上面(10a)に並行になるように形成されていることを特徴とする請求項1に記載の一軸押出機。

【請求項3】

前記摩砕板(10)は、その上面(10a)に前記貫通孔(11)に通じる第一の凹溝(12)を有して、その第一の凹溝(12)は、前記螺旋羽根(3)の回転方向に沿って徐々に外径方向に伸びて前記貫通孔(11)に至る内径側第一溝部(12a)と、前記螺旋羽根(3)の回転方向に沿って徐々に内径方向に伸びて前記貫通孔(11)に至る外径側第一溝部(12b)とを備えることを特徴とする請求項1又は2に記載の一軸押出機。

【請求項4】

前記摩砕板(10)は、前記第一の凹溝(12)とは別の第二の凹溝(13)を有して、その第二の凹溝(13)は、前記内径側第一溝部(12a)に並行な内径側第二溝部(13a)と、前記外径側第一溝部(12b)に並行な外径側第二溝部(13b)とが連結して形成されていることを特徴とする請求項3に記載の一軸押出機。

【請求項5】

前記摩砕板(10)は、その上面(10a)に前記貫通孔(11)に通じる第一の突条(12’)を有して、その第一の突条(12’)は、前記螺旋羽根(3)の回転方向に沿って徐々に外径方向に伸びて前記貫通孔(11)に至る内径側第一突条部(12a’)と、前記螺旋羽根(3)の回転方向に沿って徐々に内径方向に伸びて前記貫通孔(11)に至る外径側第一突条部(12b’)とを備えることを特徴とする請求項1又は2に記載の一軸押出機。

【請求項6】

前記摩砕板(10)は、前記第一の突条(12’)とは別の第二の突条(13’)を有して、その第二の突条(13’)は、前記内径側第一突条部(12a’)に並行な内径側第二突条部(13a’)と、前記外径側第一突条部(12b’)に並行な外径側第二突条部(13b’)とが連結して形成されていることを特徴とする請求項5に記載の一軸押出機。

【請求項7】

前記スクリュー(2)の下端(2b)は、前記摩砕板(10)の中央に設けた凹部又は孔部(14)内に、横方向の隙間(w)を介在して入り込んでいることを特徴とする請求項1乃至6のいずれか一つに記載の一軸押出機。

【請求項8】

前記摩砕板(10)は、前記ケーシング(1)の下端を閉じる端板(6)上に配置され、前記端板(6)は、上下方向に伸びる複数個の貫通孔(7)を有して、その端板(6)の貫通孔(7)が前記摩砕板(10)の貫通孔(11)に連通しており、前記端板(6)に、筒状の排出ノズル(20)を着脱自在に設けたことを特徴とする請求項1乃至7のいずれか一つに記載の一軸押出機。

【請求項1】

ケーシング(1)内に回転自在のスクリュー(2)を上下方向に設け、前記スクリュー(2)はその上端(2a)側で前記ケーシング(1)に回転自在に支持されてその下端(2b)側は自由端となっており、前記ケーシング(1)は、前記スクリュー(2)の下端(2b)側に上下方向に伸びる複数個の貫通孔(11)を有する摩砕板(10)を備え、前記スクリュー(2)が備える螺旋羽根(3)の下端縁(3b)は前記摩砕板(10)の上面(10a)に対向しており、前記ケーシング(1)内に投入された被処理物は、前記螺旋羽根(3)の下端縁(3b)と前記摩砕板(10)との間で破砕、圧縮されて、その摩砕板(10)の貫通孔(11)を通じてケーシング(1)外へ排出されることを特徴とする一軸押出機。

【請求項2】

前記螺旋羽根(3)は、その下端縁(3b)が前記摩砕板(10)の上面(10a)に並行になるように形成されていることを特徴とする請求項1に記載の一軸押出機。

【請求項3】

前記摩砕板(10)は、その上面(10a)に前記貫通孔(11)に通じる第一の凹溝(12)を有して、その第一の凹溝(12)は、前記螺旋羽根(3)の回転方向に沿って徐々に外径方向に伸びて前記貫通孔(11)に至る内径側第一溝部(12a)と、前記螺旋羽根(3)の回転方向に沿って徐々に内径方向に伸びて前記貫通孔(11)に至る外径側第一溝部(12b)とを備えることを特徴とする請求項1又は2に記載の一軸押出機。

【請求項4】

前記摩砕板(10)は、前記第一の凹溝(12)とは別の第二の凹溝(13)を有して、その第二の凹溝(13)は、前記内径側第一溝部(12a)に並行な内径側第二溝部(13a)と、前記外径側第一溝部(12b)に並行な外径側第二溝部(13b)とが連結して形成されていることを特徴とする請求項3に記載の一軸押出機。

【請求項5】

前記摩砕板(10)は、その上面(10a)に前記貫通孔(11)に通じる第一の突条(12’)を有して、その第一の突条(12’)は、前記螺旋羽根(3)の回転方向に沿って徐々に外径方向に伸びて前記貫通孔(11)に至る内径側第一突条部(12a’)と、前記螺旋羽根(3)の回転方向に沿って徐々に内径方向に伸びて前記貫通孔(11)に至る外径側第一突条部(12b’)とを備えることを特徴とする請求項1又は2に記載の一軸押出機。

【請求項6】

前記摩砕板(10)は、前記第一の突条(12’)とは別の第二の突条(13’)を有して、その第二の突条(13’)は、前記内径側第一突条部(12a’)に並行な内径側第二突条部(13a’)と、前記外径側第一突条部(12b’)に並行な外径側第二突条部(13b’)とが連結して形成されていることを特徴とする請求項5に記載の一軸押出機。

【請求項7】

前記スクリュー(2)の下端(2b)は、前記摩砕板(10)の中央に設けた凹部又は孔部(14)内に、横方向の隙間(w)を介在して入り込んでいることを特徴とする請求項1乃至6のいずれか一つに記載の一軸押出機。

【請求項8】

前記摩砕板(10)は、前記ケーシング(1)の下端を閉じる端板(6)上に配置され、前記端板(6)は、上下方向に伸びる複数個の貫通孔(7)を有して、その端板(6)の貫通孔(7)が前記摩砕板(10)の貫通孔(11)に連通しており、前記端板(6)に、筒状の排出ノズル(20)を着脱自在に設けたことを特徴とする請求項1乃至7のいずれか一つに記載の一軸押出機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−5649(P2011−5649A)

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願番号】特願2009−148444(P2009−148444)

【出願日】平成21年6月23日(2009.6.23)

【特許番号】特許第4459293号(P4459293)

【特許公報発行日】平成22年4月28日(2010.4.28)

【出願人】(000142595)株式会社栗本鐵工所 (566)

【出願人】(390013457)株式会社辰巳エヤーエンジニアリング (13)

【Fターム(参考)】

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願日】平成21年6月23日(2009.6.23)

【特許番号】特許第4459293号(P4459293)

【特許公報発行日】平成22年4月28日(2010.4.28)

【出願人】(000142595)株式会社栗本鐵工所 (566)

【出願人】(390013457)株式会社辰巳エヤーエンジニアリング (13)

【Fターム(参考)】

[ Back to top ]