押圧ロールの洗浄方法

【課題】簡単にかつ短時間に残留物を押圧ロールから除去できる洗浄方法を提供すること。

【解決手段】押圧することで樹脂シート30を成形するための押圧ロール14Cの洗浄方法であって、押圧ロール14Cの表面に、ドライアイス42、又は、気体状態、液体状態若しくは固体状態の水を衝突させる工程を有する、洗浄方法を提供する。押圧ロール14Cの表面にドライアイス42等を衝突させることで、残留物50へ物理的衝撃が加わる。この衝撃によって、残留物50が押圧ロール14Cの表面から剥離するため、短時間で簡単に押圧ロール14Cの洗浄ができる。

【解決手段】押圧することで樹脂シート30を成形するための押圧ロール14Cの洗浄方法であって、押圧ロール14Cの表面に、ドライアイス42、又は、気体状態、液体状態若しくは固体状態の水を衝突させる工程を有する、洗浄方法を提供する。押圧ロール14Cの表面にドライアイス42等を衝突させることで、残留物50へ物理的衝撃が加わる。この衝撃によって、残留物50が押圧ロール14Cの表面から剥離するため、短時間で簡単に押圧ロール14Cの洗浄ができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、押圧ロールの洗浄方法に関するものである。

【背景技術】

【0002】

樹脂シートの製造方法は、一般的に、加熱溶融された樹脂を押し出し、大気中で押圧ロールに押し当ててシート状に成形する押出成形が広く用いられている(例えば、特許文献1)。押圧ロールを用いた樹脂シートの成形は、光学シート、食品包装用樹脂シート、包装用テープ、テーブルクロス等の装飾用樹脂シート等、様々な分野において利用されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−5241号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記押出成形において、加熱溶融された樹脂を成形する押圧ロールは、長期間使用していると、樹脂、樹脂の加熱分解物、添加剤等が押圧ロールに残留物(汚れ)として付着する。押圧ロールは、樹脂シートの製造において後半の工程で用いられているため、押圧ロールに残留物があると、成形した樹脂シートに残留物が付着してしまい、樹脂シートの品質に影響を及ぼす傾向がある。

【0005】

これまで、押圧ロールに付着した残留物は主に布やブラシ等を用いて手作業で除去しているが、労力と時間とがかかっていた。特に、樹脂シートの表面に凹凸形状を転写する転写型が周面に形成されている押圧ロールでは、必要となる労力と時間とがより大きなものとなり、更なる改善が求められていた。

【0006】

本発明は、上記事情に鑑みてなされたものであり、簡単にかつ短時間に残留物を押圧ロールから除去できる洗浄方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

すなわち、本発明は、押圧することで樹脂シートを成形するための押圧ロールの洗浄方法であって、押圧ロールの表面に、ドライアイス、又は、気体状態、液体状態若しくは固体状態の水を衝突させる工程を有する、洗浄方法を提供する。

【0008】

押圧ロールの表面にドライアイス又は各状態の水等を衝突させることで、残留物へ物理的衝撃が加わる。この衝撃によって、残留物が押圧ロールの表面から除去されるため、短時間で簡単に押圧ロールの洗浄ができる。そして、ドライアイス及び各状態の水は、押圧ロールの洗浄後、自然に昇華又は蒸発するため、ドライアイス又は各状態の水を押圧ロールから除去するための後工程の必要がない。すなわち、洗浄の工程が簡略化される。

【0009】

本発明は、樹脂シートが光学シート用の樹脂シートであり、樹脂シートの表面に凹凸形状を転写するための転写型が、押圧ロールの周面に形成されている場合に好ましく適用される。

【0010】

本発明は、転写型は溝部を有し、溝部の深さDは0.1mm〜0.5mmであり、溝部の幅Wが0.05mm〜0.5mmである場合に好ましく適用される。

【0011】

さらに本発明は、溝部の深さと溝部の幅との比D/Wが0.2〜1.5である場合に好ましく適用される。

【0012】

また本発明は、上記樹脂が光を透過する樹脂である場合に好ましく適用される。上記洗浄方法により洗浄された押圧ロールを用いて光を透過する樹脂をシート状に成形することで、光を透過する樹脂を含む樹脂シートに上記残留物が付着することが抑えられる。つまり、樹脂シートの外観が設計どおりになりやすい。そのため、上記光を透過する樹脂を含む樹脂シートを用いた製品の製造歩留まりが更に向上する。

【発明の効果】

【0013】

本発明によれば、簡単にかつ短時間に残留物を押圧ロールから除去できる洗浄方法を提供することが可能になる。

【図面の簡単な説明】

【0014】

【図1】本実施形態の洗浄方法で洗浄される押圧ロールを含む樹脂シートの製造装置を示す模式図である。

【図2】本実施形態に係る押圧ロールの模式図である。

【図3】本実施形態に係る樹脂シートの一実施形態を示す斜視図である。

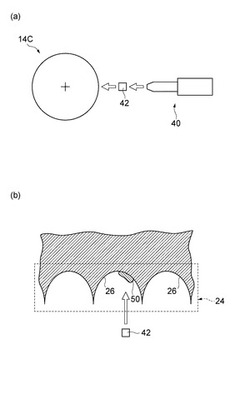

【図4】本実施形態に係る押圧ロールの洗浄方法を示す模式図である。

【発明を実施するための形態】

【0015】

以下、図面を参照して、本発明の押圧ロールの洗浄方法の一実施形態について説明する。なお、図面の説明において、同一の要素には同一の符号を付すものとし、重複する説明は省略する。また、図面の寸法比率は、説明のものと必ずしも一致していない。

【0016】

(樹脂シートの製造装置)

図1は、本実施形態の洗浄方法で洗浄される押圧ロールを含む樹脂シートの製造装置を示す模式図である。図1に示される樹脂シートの製造装置10により、樹脂シート30が製造される。樹脂シートの製造装置10は、加熱溶融状態の樹脂を連続的に押し出すダイ12と、ダイ12から押し出された連続樹脂シート30Aを連続樹脂シート30Aの厚み方向の両側から押圧する第1押圧ロール14A及び第2押圧ロール14Bと、第2押圧ロール14Bの周面に沿って搬送された連続樹脂シート30Aを、連続樹脂シート30Aの厚み方向の両側から第2押圧ロール14Bと共に押圧する第3押圧ロール14Cとを備えている。また、樹脂シートの製造装置10は、樹脂をダイ12に供給する押出機16及び18を更に備えてもよい。押出機16は例えばスクリュー径40mmφの単軸押出機である。押出機18は例えばスクリュー径20mmφの単軸押出機である。

【0017】

第1押圧ロール14A、第2押圧ロール14B及び第3押圧ロール14Cは、例えば互いに平行な回転軸周りに回転可能である。第1押圧ロール14A及び第2押圧ロール14Bは、連続樹脂シート30Aの厚み方向に離間して配置され、互いの周面同士の間隔は、連続樹脂シート30Aの厚みに応じて設定されている。第2押圧ロール14B及び第3押圧ロール14Cも、連続樹脂シート30Aの厚み方向に離間して配置され、互いの周面同士の間隔は、連続樹脂シート30Aの厚みに応じて設定されている。

【0018】

第1押圧ロール14A、第2押圧ロール14B及び第3押圧ロール14Cの直径は例えば100mm〜500mmである。第1押圧ロール14A及び第2押圧ロール14Bの周面は例えば鏡面である。

【0019】

図2(a)は、第3押圧ロール14Cの斜視図である。第3押圧ロール14Cの周面には、連続樹脂シート30Aの表面に凹凸形状を転写して、樹脂シート30を得るための転写型24が形成されている。すなわち、転写型24は樹脂シート30の表面に形成される凹凸形状を反転した型に対応する。第3押圧ロール14Cの転写型24には、第3押圧ロール14Cの周面に設けられた複数の溝部26が形成されている。溝部26は、図3に示した樹脂シート30の凸部35に対応している。例えば、溝部26は、第3押圧ロール14Cの周方向に連続して形成されている溝である。複数の溝部26は、第3押圧ロール14Cの回転軸方向において互いに平行に形成されている。図2(b)は、図2(a)をIIb線で切った断面図である。溝部26の深さDは、例えば0.1〜0.5mmである。溝部26の幅Wは、例えば0.05〜0.5mmである。さらに、このときの深さDと幅Wとは、それらの比D/Wが、0.2〜1.5となる値が好ましい。溝部26の断面形状は、凸部35の形状に応じて決定され、例えば、半円形状、半楕円形状等が挙げられる。また、溝部26の断面形状は、プリズム形状に対応した鋭角部を有するV字型形状でもよい。溝部26は、例えば、ダイヤモンドバイトや金属砥石等を用いた除去加工、レーザー加工、ケミカルエッチング等を用いて形成される。第3押圧ロール14Cの転写型24には、クロムめっきが施されていてもよい。このような転写型24を有する第3押圧ロール14Cを備える製造装置10により図3に示す樹脂シート30が製造される。

【0020】

図3は、本実施形態に係る樹脂シートの一実施形態を示す斜視図である。以下の説明では、図3に示すように、樹脂シート30の厚み方向をZ方向と称し、Z方向に直交する2方向であって、互いに直交する2方向をそれぞれX方向及びY方向と称す。図3に示される樹脂シート30は、長尺の樹脂シート30が所定のサイズに切断されたものである。

【0021】

樹脂シート30の表面31には、X方向に延在すると共に、Y方向に並列配置された樹脂シートの複数の凸部35が形成されている。これにより、樹脂シート30の表面31の形状は凹凸形状となっている。凸部35は、第3押圧ロール14Cの転写型24によって形成される。

【0022】

樹脂シート30の一例は、光を透過する樹脂から形成される光学シート用の樹脂シートである。この場合、樹脂の屈折率は、例えば1.49〜1.59である。樹脂の例は、熱可塑性樹脂である。熱可塑性樹脂としては、例えば、アクリル樹脂、ポリスチレン及びポリカーボネートが挙げられる。また、樹脂シート30は、光拡散剤、紫外線吸収剤、光安定剤、熱安定剤及び帯電防止剤等の添加剤を含んでもよい。

【0023】

樹脂シート30が適用される光学シートの例は導光板及び光拡散板を含む。導光板及び光拡散板は、例えば透過型画像表示装置(例えば液晶ディスプレイ)に搭載されうる。この場合、導光板及び光拡散板は光源と共に面光源装置(例えばバックライト)を構成し、光源からの光を面状の光に変換する部材として機能する。さらに、樹脂シート30が適用される光学シートは、拡散フィルム、プリズムフィルム及び輝度向上フィルムであってもよい。

【0024】

樹脂シート30を導光板として用いる場合、通常、樹脂シート30の背面32(表面31と反対側の面)には、側面33から入射した光を乱反射させる反射加工が施される。反射加工として行う印刷の方法としては、シルク印刷のほかに、インクジェット印刷を行ってもよい。あるいは反射加工の方法としては、印刷ではなく、レーザー照射によりドット形状の凹凸を付与してもよい。樹脂シート30を光拡散板、拡散フィルム、プリズムフィルム及び輝度向上フィルムとして用いる場合、樹脂シート30自体が光拡散板、拡散フィルム、プリズムフィルム及び輝度向上フィルムとして機能しうる。

【0025】

以上述べたように樹脂シート30は、転写型24を有する第3押圧ロール14Cを利用して成形される。この場合、樹脂、樹脂の加熱分解物、添加剤等が第3押圧ロール14Cの転写型24に残留物として付着する傾向がある。そのため、第3押圧ロール14Cを洗浄する必要がある。次に押圧ロールの洗浄方法について説明する。

【0026】

(押圧ロールの洗浄方法)

図4(a)及び図4(b)は押圧ロールの洗浄方法の一例を示す模式図である。第3押圧ロール14Cを洗浄する場合を例にして押圧ロールの洗浄方法を説明する。本実施形態に係る押圧ロールの洗浄方法では、例えば図4(a)及び図4(b)に示すように、第3押圧ロール14Cの転写型24の表面に、ノズル40から噴射したドライアイス42を衝突させることによって第3押圧ロール14Cを洗浄する。第3押圧ロール14Cのように転写型24を有する場合、転写型24の溝部26の大きさより小さい粒子状のドライアイス42をノズル40から噴射させる。ドライアイス42を噴射するためのノズル40を備える装置は、特に制限はなく市販の装置が使用可能である。具体的には、エア・ウォーター株式会社製のクイックスノー装置が挙げられる。以下、一例としてエア・ウォーター株式会社製のクイックスノー装置を用いた場合の噴射条件について述べる。

【0027】

ドライアイス42を噴射するときのドライアイス量は、適宜設定が可能であるが、2〜5kg/hが好ましく採用される。例えばドライアイス量は、3kg/hである。

【0028】

ドライアイス42を噴射するときのエアー圧力は、適宜設定が可能であるが、0.4〜0.7MPaが好ましく採用される。例えば、エアー圧力は、0.6MPaである。

【0029】

ドライアイス42を噴射するときの噴射時間は、適宜設定が可能であるが、1〜10秒間が好ましく採用される。例えば、噴射時間は、1秒間である。

【0030】

ここで従来の洗浄方法と比較しながら本実施形態に係る洗浄方法の作用効果について説明する。従来、押圧ロールの洗浄は、アルコール、ベンジン等の残留物を溶かす溶剤を染みこませた布で、押圧ロールの表面に付着した残留物を拭き取ることによって行われていた。従来の方法では、第3押圧ロール14Cのように転写型24がある場合、布で拭き取ろうとしても溝部26の奥まで布が届かないため、残留物50が溝部26に残ってしまう傾向があった。また、爪楊枝等の先が尖ったもの及びブラシ等を用いて残留物50を手作業で除去する方法もあったが、一般に、第3押圧ロール14Cの溝部26を有する部分の表面積は広く、このような方法では多くの時間及び労力が必要であった。また、溝部26の幅が狭く、溝部26の深さが深い程、洗浄が困難であった。

【0031】

これに対して、本実施形態に係る押圧ロールの洗浄方法では、図4(a)及び図4(b)に示したようにドライアイス42をノズル40から第3押圧ロール14Cに対して噴射する。この場合、ノズル40から噴射したドライアイス42が、第3押圧ロール14Cの転写型24が有する溝部26に付着した残留物50に衝突すると、衝突時の物理的衝撃によって残留物50が溝部26から除去される。このようにドライアイス42を吹きつけることにより残留物50が除去されるので、第3押圧ロール14Cが短時間で簡単に洗浄できる。さらに、ドライアイス42を残留物50に衝突させたとき、急激な温度変化と熱膨張率の差による溝部26と残留物50との境界面に発生する引張力、又は、残留物50に侵入したドライアイス42の昇華による体積膨張によって残留物50が溝部26から剥離されうる。

【0032】

そして、ドライアイス42は自然に昇華するので、ドライアイス42を第3押圧ロール14Cの転写型24に噴射しても、その後溝部26からドライアイス42を除去するための後工程の必要がなく、洗浄の工程が簡略化される。この点においても、第3押圧ロール14Cが短時間で簡単に洗浄できる。

【0033】

本実施形態に係る押圧ロールの洗浄方法では、第3押圧ロール14Cの転写型24が形成する溝部26の幅が狭く、深さが深くても洗浄が可能である。そして、本実施形態に係る押圧ロールの洗浄方法は、第3押圧ロール14Cの転写型24が形成する溝部26の幅が狭く、深さが深い程、より好ましく適用される。例えば、溝部26の深さと溝部26の幅との比D/Wが0.2〜1.5である溝部26を有する転写型24に対して、上記洗浄方法が好ましく適用される。

【0034】

上記では、周面に転写型24が形成されている第3押圧ロール14Cを例に説明したが、第1押圧ロール14A及び第2押圧ロール14Bのような、周面が鏡面である押圧ロールに対して本実施形態に係る洗浄方法を適用してもよい。また、洗浄を行う際、押圧ロールは樹脂シートの製造装置10に設置された状態であってもよいし、製造装置10から取り外された状態であってもよい。

【0035】

本発明は、以上説明した実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で適宜変形が可能である。例えば、ドライアイス42の代わりに水が用いられてもよい。水は、気体状態、液体状態、固体状態又はこれらが混在した状態で用いられうる。混在した状態の例は、シャーベット状である。水を用いた場合のノズル40を備える装置は、上述した各状態の少なくとも1つの状態の水を、押圧ロールの洗浄が可能な噴射条件で噴射できるものであればよい。具体的には、株式会社FEBACS製のシャーベット洗浄装置が挙げられる。この場合、噴射条件としては、水量は3〜20ml/minが好ましく、エアー圧力は、0.3〜0.7MPaが好ましく、噴射時間は、5〜10秒間が好ましく採用される。噴射条件の例としては、例えば水量20ml/min、エアー圧力0.65MPaで10秒間噴射する条件等が挙げられる。

【実施例】

【0036】

以下、実施例を挙げて本発明をより詳細に説明するが、本発明はこれらに限定されるものではない。

【0037】

<原材料>

実施例1、2及び比較例1においては、連続樹脂シート30Aを形成するためにアクリル系樹脂(住友化学株式会社製、EXN)を用いた。

【0038】

<実施例1>

第3押圧ロール14Cとして、溝部26の深さDが222μmであり、溝部26の幅Wが400μmである転写型24をもつ押圧ロールを樹脂シートの製造装置10に取り付けた。アクリル系樹脂(住友化学株式会社製、EXN)をスクリュー径40mmφ単軸押出機16にて200℃〜245℃で溶融混練し、幅250mmのマルチマニホールドダイ12を経由してダイ温度245℃でシート状に押出しして樹脂シート30を製造した。押出した後の第3押圧ロール14Cを取り外し、シャーベット洗浄装置(株式会社FEBACS製、商品名)を用いて汚染部分(残留物50が付着している部分)を洗浄した。洗浄時には、水量20ml/min、エアー圧力0.65MPaでノズルから噴射した水及び氷を10秒間、第3押圧ロール14Cに衝突させた。

【0039】

<実施例2>

第3押圧ロール14Cとして、溝部26の深さDが183μmであり、溝部26の幅Wが400μmである転写型24をもつ押圧ロールを用いたこと以外は、実施例1と同様の手順で、樹脂シート30を製造した。押出した後の第3押圧ロール14Cを取り外し、クイックスノー装置(エア・ウォーター株式会社製)を用いて汚染部分を洗浄した。洗浄時には、ドライアイス量3kg/h、エアー圧力0.4MPaでノズルから噴射したドライアイスを1秒間、第3押圧ロール14Cに衝突させた。

【0040】

<比較例1>

実施例1と同様の手順で、樹脂シート30を製造した。押出した後の第3押圧ロール14Cを取り外し、乾いた布を用いて汚染部分を手作業によって20秒間拭いた。

【0041】

<洗浄結果の評価方法>

洗浄の前後において、第3押圧ロール14Cの汚染部分をマイクロスコープ(キーエンス社製、商品名VHX−1000)を用いて目視で観察した。汚染部分から残留物が除去されていた場合、洗浄結果を○とした。汚染部分に残留物が残っていた場合、洗浄結果を×とした。結果を表1に示す。

【0042】

【表1】

【0043】

実施例1及び2は、比較例1と比べて短い洗浄時間で、マイクロスコープで汚染部分を観察しても残留物が確認できない程に良好な洗浄結果が得られることがわかった。更にドライアイスを用いた実施例2は、水及び氷を用いた実施例1に比べて洗浄時間を10分の1まで短縮することができた。

【符号の説明】

【0044】

14C…第3押圧ロール、24…転写型、26…溝部、30…樹脂シート、42…ドライアイス。

【技術分野】

【0001】

本発明は、押圧ロールの洗浄方法に関するものである。

【背景技術】

【0002】

樹脂シートの製造方法は、一般的に、加熱溶融された樹脂を押し出し、大気中で押圧ロールに押し当ててシート状に成形する押出成形が広く用いられている(例えば、特許文献1)。押圧ロールを用いた樹脂シートの成形は、光学シート、食品包装用樹脂シート、包装用テープ、テーブルクロス等の装飾用樹脂シート等、様々な分野において利用されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−5241号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記押出成形において、加熱溶融された樹脂を成形する押圧ロールは、長期間使用していると、樹脂、樹脂の加熱分解物、添加剤等が押圧ロールに残留物(汚れ)として付着する。押圧ロールは、樹脂シートの製造において後半の工程で用いられているため、押圧ロールに残留物があると、成形した樹脂シートに残留物が付着してしまい、樹脂シートの品質に影響を及ぼす傾向がある。

【0005】

これまで、押圧ロールに付着した残留物は主に布やブラシ等を用いて手作業で除去しているが、労力と時間とがかかっていた。特に、樹脂シートの表面に凹凸形状を転写する転写型が周面に形成されている押圧ロールでは、必要となる労力と時間とがより大きなものとなり、更なる改善が求められていた。

【0006】

本発明は、上記事情に鑑みてなされたものであり、簡単にかつ短時間に残留物を押圧ロールから除去できる洗浄方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

すなわち、本発明は、押圧することで樹脂シートを成形するための押圧ロールの洗浄方法であって、押圧ロールの表面に、ドライアイス、又は、気体状態、液体状態若しくは固体状態の水を衝突させる工程を有する、洗浄方法を提供する。

【0008】

押圧ロールの表面にドライアイス又は各状態の水等を衝突させることで、残留物へ物理的衝撃が加わる。この衝撃によって、残留物が押圧ロールの表面から除去されるため、短時間で簡単に押圧ロールの洗浄ができる。そして、ドライアイス及び各状態の水は、押圧ロールの洗浄後、自然に昇華又は蒸発するため、ドライアイス又は各状態の水を押圧ロールから除去するための後工程の必要がない。すなわち、洗浄の工程が簡略化される。

【0009】

本発明は、樹脂シートが光学シート用の樹脂シートであり、樹脂シートの表面に凹凸形状を転写するための転写型が、押圧ロールの周面に形成されている場合に好ましく適用される。

【0010】

本発明は、転写型は溝部を有し、溝部の深さDは0.1mm〜0.5mmであり、溝部の幅Wが0.05mm〜0.5mmである場合に好ましく適用される。

【0011】

さらに本発明は、溝部の深さと溝部の幅との比D/Wが0.2〜1.5である場合に好ましく適用される。

【0012】

また本発明は、上記樹脂が光を透過する樹脂である場合に好ましく適用される。上記洗浄方法により洗浄された押圧ロールを用いて光を透過する樹脂をシート状に成形することで、光を透過する樹脂を含む樹脂シートに上記残留物が付着することが抑えられる。つまり、樹脂シートの外観が設計どおりになりやすい。そのため、上記光を透過する樹脂を含む樹脂シートを用いた製品の製造歩留まりが更に向上する。

【発明の効果】

【0013】

本発明によれば、簡単にかつ短時間に残留物を押圧ロールから除去できる洗浄方法を提供することが可能になる。

【図面の簡単な説明】

【0014】

【図1】本実施形態の洗浄方法で洗浄される押圧ロールを含む樹脂シートの製造装置を示す模式図である。

【図2】本実施形態に係る押圧ロールの模式図である。

【図3】本実施形態に係る樹脂シートの一実施形態を示す斜視図である。

【図4】本実施形態に係る押圧ロールの洗浄方法を示す模式図である。

【発明を実施するための形態】

【0015】

以下、図面を参照して、本発明の押圧ロールの洗浄方法の一実施形態について説明する。なお、図面の説明において、同一の要素には同一の符号を付すものとし、重複する説明は省略する。また、図面の寸法比率は、説明のものと必ずしも一致していない。

【0016】

(樹脂シートの製造装置)

図1は、本実施形態の洗浄方法で洗浄される押圧ロールを含む樹脂シートの製造装置を示す模式図である。図1に示される樹脂シートの製造装置10により、樹脂シート30が製造される。樹脂シートの製造装置10は、加熱溶融状態の樹脂を連続的に押し出すダイ12と、ダイ12から押し出された連続樹脂シート30Aを連続樹脂シート30Aの厚み方向の両側から押圧する第1押圧ロール14A及び第2押圧ロール14Bと、第2押圧ロール14Bの周面に沿って搬送された連続樹脂シート30Aを、連続樹脂シート30Aの厚み方向の両側から第2押圧ロール14Bと共に押圧する第3押圧ロール14Cとを備えている。また、樹脂シートの製造装置10は、樹脂をダイ12に供給する押出機16及び18を更に備えてもよい。押出機16は例えばスクリュー径40mmφの単軸押出機である。押出機18は例えばスクリュー径20mmφの単軸押出機である。

【0017】

第1押圧ロール14A、第2押圧ロール14B及び第3押圧ロール14Cは、例えば互いに平行な回転軸周りに回転可能である。第1押圧ロール14A及び第2押圧ロール14Bは、連続樹脂シート30Aの厚み方向に離間して配置され、互いの周面同士の間隔は、連続樹脂シート30Aの厚みに応じて設定されている。第2押圧ロール14B及び第3押圧ロール14Cも、連続樹脂シート30Aの厚み方向に離間して配置され、互いの周面同士の間隔は、連続樹脂シート30Aの厚みに応じて設定されている。

【0018】

第1押圧ロール14A、第2押圧ロール14B及び第3押圧ロール14Cの直径は例えば100mm〜500mmである。第1押圧ロール14A及び第2押圧ロール14Bの周面は例えば鏡面である。

【0019】

図2(a)は、第3押圧ロール14Cの斜視図である。第3押圧ロール14Cの周面には、連続樹脂シート30Aの表面に凹凸形状を転写して、樹脂シート30を得るための転写型24が形成されている。すなわち、転写型24は樹脂シート30の表面に形成される凹凸形状を反転した型に対応する。第3押圧ロール14Cの転写型24には、第3押圧ロール14Cの周面に設けられた複数の溝部26が形成されている。溝部26は、図3に示した樹脂シート30の凸部35に対応している。例えば、溝部26は、第3押圧ロール14Cの周方向に連続して形成されている溝である。複数の溝部26は、第3押圧ロール14Cの回転軸方向において互いに平行に形成されている。図2(b)は、図2(a)をIIb線で切った断面図である。溝部26の深さDは、例えば0.1〜0.5mmである。溝部26の幅Wは、例えば0.05〜0.5mmである。さらに、このときの深さDと幅Wとは、それらの比D/Wが、0.2〜1.5となる値が好ましい。溝部26の断面形状は、凸部35の形状に応じて決定され、例えば、半円形状、半楕円形状等が挙げられる。また、溝部26の断面形状は、プリズム形状に対応した鋭角部を有するV字型形状でもよい。溝部26は、例えば、ダイヤモンドバイトや金属砥石等を用いた除去加工、レーザー加工、ケミカルエッチング等を用いて形成される。第3押圧ロール14Cの転写型24には、クロムめっきが施されていてもよい。このような転写型24を有する第3押圧ロール14Cを備える製造装置10により図3に示す樹脂シート30が製造される。

【0020】

図3は、本実施形態に係る樹脂シートの一実施形態を示す斜視図である。以下の説明では、図3に示すように、樹脂シート30の厚み方向をZ方向と称し、Z方向に直交する2方向であって、互いに直交する2方向をそれぞれX方向及びY方向と称す。図3に示される樹脂シート30は、長尺の樹脂シート30が所定のサイズに切断されたものである。

【0021】

樹脂シート30の表面31には、X方向に延在すると共に、Y方向に並列配置された樹脂シートの複数の凸部35が形成されている。これにより、樹脂シート30の表面31の形状は凹凸形状となっている。凸部35は、第3押圧ロール14Cの転写型24によって形成される。

【0022】

樹脂シート30の一例は、光を透過する樹脂から形成される光学シート用の樹脂シートである。この場合、樹脂の屈折率は、例えば1.49〜1.59である。樹脂の例は、熱可塑性樹脂である。熱可塑性樹脂としては、例えば、アクリル樹脂、ポリスチレン及びポリカーボネートが挙げられる。また、樹脂シート30は、光拡散剤、紫外線吸収剤、光安定剤、熱安定剤及び帯電防止剤等の添加剤を含んでもよい。

【0023】

樹脂シート30が適用される光学シートの例は導光板及び光拡散板を含む。導光板及び光拡散板は、例えば透過型画像表示装置(例えば液晶ディスプレイ)に搭載されうる。この場合、導光板及び光拡散板は光源と共に面光源装置(例えばバックライト)を構成し、光源からの光を面状の光に変換する部材として機能する。さらに、樹脂シート30が適用される光学シートは、拡散フィルム、プリズムフィルム及び輝度向上フィルムであってもよい。

【0024】

樹脂シート30を導光板として用いる場合、通常、樹脂シート30の背面32(表面31と反対側の面)には、側面33から入射した光を乱反射させる反射加工が施される。反射加工として行う印刷の方法としては、シルク印刷のほかに、インクジェット印刷を行ってもよい。あるいは反射加工の方法としては、印刷ではなく、レーザー照射によりドット形状の凹凸を付与してもよい。樹脂シート30を光拡散板、拡散フィルム、プリズムフィルム及び輝度向上フィルムとして用いる場合、樹脂シート30自体が光拡散板、拡散フィルム、プリズムフィルム及び輝度向上フィルムとして機能しうる。

【0025】

以上述べたように樹脂シート30は、転写型24を有する第3押圧ロール14Cを利用して成形される。この場合、樹脂、樹脂の加熱分解物、添加剤等が第3押圧ロール14Cの転写型24に残留物として付着する傾向がある。そのため、第3押圧ロール14Cを洗浄する必要がある。次に押圧ロールの洗浄方法について説明する。

【0026】

(押圧ロールの洗浄方法)

図4(a)及び図4(b)は押圧ロールの洗浄方法の一例を示す模式図である。第3押圧ロール14Cを洗浄する場合を例にして押圧ロールの洗浄方法を説明する。本実施形態に係る押圧ロールの洗浄方法では、例えば図4(a)及び図4(b)に示すように、第3押圧ロール14Cの転写型24の表面に、ノズル40から噴射したドライアイス42を衝突させることによって第3押圧ロール14Cを洗浄する。第3押圧ロール14Cのように転写型24を有する場合、転写型24の溝部26の大きさより小さい粒子状のドライアイス42をノズル40から噴射させる。ドライアイス42を噴射するためのノズル40を備える装置は、特に制限はなく市販の装置が使用可能である。具体的には、エア・ウォーター株式会社製のクイックスノー装置が挙げられる。以下、一例としてエア・ウォーター株式会社製のクイックスノー装置を用いた場合の噴射条件について述べる。

【0027】

ドライアイス42を噴射するときのドライアイス量は、適宜設定が可能であるが、2〜5kg/hが好ましく採用される。例えばドライアイス量は、3kg/hである。

【0028】

ドライアイス42を噴射するときのエアー圧力は、適宜設定が可能であるが、0.4〜0.7MPaが好ましく採用される。例えば、エアー圧力は、0.6MPaである。

【0029】

ドライアイス42を噴射するときの噴射時間は、適宜設定が可能であるが、1〜10秒間が好ましく採用される。例えば、噴射時間は、1秒間である。

【0030】

ここで従来の洗浄方法と比較しながら本実施形態に係る洗浄方法の作用効果について説明する。従来、押圧ロールの洗浄は、アルコール、ベンジン等の残留物を溶かす溶剤を染みこませた布で、押圧ロールの表面に付着した残留物を拭き取ることによって行われていた。従来の方法では、第3押圧ロール14Cのように転写型24がある場合、布で拭き取ろうとしても溝部26の奥まで布が届かないため、残留物50が溝部26に残ってしまう傾向があった。また、爪楊枝等の先が尖ったもの及びブラシ等を用いて残留物50を手作業で除去する方法もあったが、一般に、第3押圧ロール14Cの溝部26を有する部分の表面積は広く、このような方法では多くの時間及び労力が必要であった。また、溝部26の幅が狭く、溝部26の深さが深い程、洗浄が困難であった。

【0031】

これに対して、本実施形態に係る押圧ロールの洗浄方法では、図4(a)及び図4(b)に示したようにドライアイス42をノズル40から第3押圧ロール14Cに対して噴射する。この場合、ノズル40から噴射したドライアイス42が、第3押圧ロール14Cの転写型24が有する溝部26に付着した残留物50に衝突すると、衝突時の物理的衝撃によって残留物50が溝部26から除去される。このようにドライアイス42を吹きつけることにより残留物50が除去されるので、第3押圧ロール14Cが短時間で簡単に洗浄できる。さらに、ドライアイス42を残留物50に衝突させたとき、急激な温度変化と熱膨張率の差による溝部26と残留物50との境界面に発生する引張力、又は、残留物50に侵入したドライアイス42の昇華による体積膨張によって残留物50が溝部26から剥離されうる。

【0032】

そして、ドライアイス42は自然に昇華するので、ドライアイス42を第3押圧ロール14Cの転写型24に噴射しても、その後溝部26からドライアイス42を除去するための後工程の必要がなく、洗浄の工程が簡略化される。この点においても、第3押圧ロール14Cが短時間で簡単に洗浄できる。

【0033】

本実施形態に係る押圧ロールの洗浄方法では、第3押圧ロール14Cの転写型24が形成する溝部26の幅が狭く、深さが深くても洗浄が可能である。そして、本実施形態に係る押圧ロールの洗浄方法は、第3押圧ロール14Cの転写型24が形成する溝部26の幅が狭く、深さが深い程、より好ましく適用される。例えば、溝部26の深さと溝部26の幅との比D/Wが0.2〜1.5である溝部26を有する転写型24に対して、上記洗浄方法が好ましく適用される。

【0034】

上記では、周面に転写型24が形成されている第3押圧ロール14Cを例に説明したが、第1押圧ロール14A及び第2押圧ロール14Bのような、周面が鏡面である押圧ロールに対して本実施形態に係る洗浄方法を適用してもよい。また、洗浄を行う際、押圧ロールは樹脂シートの製造装置10に設置された状態であってもよいし、製造装置10から取り外された状態であってもよい。

【0035】

本発明は、以上説明した実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で適宜変形が可能である。例えば、ドライアイス42の代わりに水が用いられてもよい。水は、気体状態、液体状態、固体状態又はこれらが混在した状態で用いられうる。混在した状態の例は、シャーベット状である。水を用いた場合のノズル40を備える装置は、上述した各状態の少なくとも1つの状態の水を、押圧ロールの洗浄が可能な噴射条件で噴射できるものであればよい。具体的には、株式会社FEBACS製のシャーベット洗浄装置が挙げられる。この場合、噴射条件としては、水量は3〜20ml/minが好ましく、エアー圧力は、0.3〜0.7MPaが好ましく、噴射時間は、5〜10秒間が好ましく採用される。噴射条件の例としては、例えば水量20ml/min、エアー圧力0.65MPaで10秒間噴射する条件等が挙げられる。

【実施例】

【0036】

以下、実施例を挙げて本発明をより詳細に説明するが、本発明はこれらに限定されるものではない。

【0037】

<原材料>

実施例1、2及び比較例1においては、連続樹脂シート30Aを形成するためにアクリル系樹脂(住友化学株式会社製、EXN)を用いた。

【0038】

<実施例1>

第3押圧ロール14Cとして、溝部26の深さDが222μmであり、溝部26の幅Wが400μmである転写型24をもつ押圧ロールを樹脂シートの製造装置10に取り付けた。アクリル系樹脂(住友化学株式会社製、EXN)をスクリュー径40mmφ単軸押出機16にて200℃〜245℃で溶融混練し、幅250mmのマルチマニホールドダイ12を経由してダイ温度245℃でシート状に押出しして樹脂シート30を製造した。押出した後の第3押圧ロール14Cを取り外し、シャーベット洗浄装置(株式会社FEBACS製、商品名)を用いて汚染部分(残留物50が付着している部分)を洗浄した。洗浄時には、水量20ml/min、エアー圧力0.65MPaでノズルから噴射した水及び氷を10秒間、第3押圧ロール14Cに衝突させた。

【0039】

<実施例2>

第3押圧ロール14Cとして、溝部26の深さDが183μmであり、溝部26の幅Wが400μmである転写型24をもつ押圧ロールを用いたこと以外は、実施例1と同様の手順で、樹脂シート30を製造した。押出した後の第3押圧ロール14Cを取り外し、クイックスノー装置(エア・ウォーター株式会社製)を用いて汚染部分を洗浄した。洗浄時には、ドライアイス量3kg/h、エアー圧力0.4MPaでノズルから噴射したドライアイスを1秒間、第3押圧ロール14Cに衝突させた。

【0040】

<比較例1>

実施例1と同様の手順で、樹脂シート30を製造した。押出した後の第3押圧ロール14Cを取り外し、乾いた布を用いて汚染部分を手作業によって20秒間拭いた。

【0041】

<洗浄結果の評価方法>

洗浄の前後において、第3押圧ロール14Cの汚染部分をマイクロスコープ(キーエンス社製、商品名VHX−1000)を用いて目視で観察した。汚染部分から残留物が除去されていた場合、洗浄結果を○とした。汚染部分に残留物が残っていた場合、洗浄結果を×とした。結果を表1に示す。

【0042】

【表1】

【0043】

実施例1及び2は、比較例1と比べて短い洗浄時間で、マイクロスコープで汚染部分を観察しても残留物が確認できない程に良好な洗浄結果が得られることがわかった。更にドライアイスを用いた実施例2は、水及び氷を用いた実施例1に比べて洗浄時間を10分の1まで短縮することができた。

【符号の説明】

【0044】

14C…第3押圧ロール、24…転写型、26…溝部、30…樹脂シート、42…ドライアイス。

【特許請求の範囲】

【請求項1】

押圧することで樹脂シートを成形するための押圧ロールの洗浄方法であって、

前記押圧ロールの表面に、ドライアイス、又は、気体状態、液体状態若しくは固体状態の水を衝突させることによって前記押圧ロールを洗浄する工程を有する、洗浄方法。

【請求項2】

前記樹脂シートが光学シート用の樹脂シートであり、

前記樹脂シートの表面に凹凸形状を転写するための転写型が、前記押圧ロールの周面に形成されている、請求項1に記載の洗浄方法。

【請求項3】

前記転写型は溝部を有し、前記溝部の深さDは0.1mm〜0.5mmであり、前記溝部の幅Wが0.05mm〜0.5mmである、請求項2に記載の洗浄方法。

【請求項4】

前記溝部の深さと前記溝部の幅との比D/Wが0.2〜1.5である、請求項3に記載の洗浄方法。

【請求項5】

前記樹脂が光を透過する樹脂である、請求項1〜4のいずれか一項に記載の洗浄方法。

【請求項1】

押圧することで樹脂シートを成形するための押圧ロールの洗浄方法であって、

前記押圧ロールの表面に、ドライアイス、又は、気体状態、液体状態若しくは固体状態の水を衝突させることによって前記押圧ロールを洗浄する工程を有する、洗浄方法。

【請求項2】

前記樹脂シートが光学シート用の樹脂シートであり、

前記樹脂シートの表面に凹凸形状を転写するための転写型が、前記押圧ロールの周面に形成されている、請求項1に記載の洗浄方法。

【請求項3】

前記転写型は溝部を有し、前記溝部の深さDは0.1mm〜0.5mmであり、前記溝部の幅Wが0.05mm〜0.5mmである、請求項2に記載の洗浄方法。

【請求項4】

前記溝部の深さと前記溝部の幅との比D/Wが0.2〜1.5である、請求項3に記載の洗浄方法。

【請求項5】

前記樹脂が光を透過する樹脂である、請求項1〜4のいずれか一項に記載の洗浄方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−35155(P2013−35155A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−171146(P2011−171146)

【出願日】平成23年8月4日(2011.8.4)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月4日(2011.8.4)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]