押釦スイッチ用接点部材製造方法、打ち抜き装置、および押釦スイッチ用接点部材

【課題】 押釦スイッチ用接点部材の金属層にバリを生じさせない。

【解決手段】 打ち抜き装置11において、ダイ12には、貫通孔17が形成され、パンチ13は、ダイ12上に載置されたシート18を貫通孔17内へ打ち抜くよう上下に移動させることができる。押さえ部材14には、パンチ13が上下可動となるよう貫通孔19が形成されている。ノックアウトピン16は、圧縮バネ23によって下方から支持されている。金属層27がダイ12に当接するようにしてシート18をダイ12上に載置する。そして、押さえ部材14でシート18を上から押さえたうえで、パンチ13を押し下げて、シート18を打ち抜く。これにより、金属層27にバリがなく周縁部がR状に形成された押釦スイッチ用接点部材29が得られる。

【解決手段】 打ち抜き装置11において、ダイ12には、貫通孔17が形成され、パンチ13は、ダイ12上に載置されたシート18を貫通孔17内へ打ち抜くよう上下に移動させることができる。押さえ部材14には、パンチ13が上下可動となるよう貫通孔19が形成されている。ノックアウトピン16は、圧縮バネ23によって下方から支持されている。金属層27がダイ12に当接するようにしてシート18をダイ12上に載置する。そして、押さえ部材14でシート18を上から押さえたうえで、パンチ13を押し下げて、シート18を打ち抜く。これにより、金属層27にバリがなく周縁部がR状に形成された押釦スイッチ用接点部材29が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電極に当接して通電状態とする押釦スイッチ用接点部材の製造方法、その製造方法に用いる打ち抜き装置、およびその接点部材に関する。

【背景技術】

【0002】

このような技術として、下記特許文献1に開示された技術がある。特許文献1に示されるように、押釦スイッチを製造するにあたっては、ゴム層と金属層とが貼り合わされた押釦スイッチ用接点部材(以下、「接点部材」ともいう)を金型内の接点部材配置用凹部に配置し、金型内にシリコーンゴム等を注入し、加熱加圧して成形する。このときに、金属層よりもゴム層の方が広くなるように接点部材を形成し、注入されたシリコーンゴム等が接点部材の金属層側に流れ込まないようにすることが好ましい。従来は、このような接点部材を製造するために、ダイセットにおいて、接点部材の金属層がパンチ側に位置するように接点部材を配置して、打ち抜き加工していた。

【特許文献1】特開昭63−96822号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

図15は、この一例を示したものである。図15(a)に示すように、金属層1とゴム層2とが貼り合わされたシート3を、金属層1が上側になるように、ダイ4上に載置する。このダイ4には貫通孔4aが形成されている。そして、図15(b)に示すように、パンチ6によってシート3を上側から打ち抜く。このとき、ゴム層2は弾性があるため、圧縮されて、打ち抜かれる。そのため、図15(c)に示すように、打ち抜かれた接点部材7において、ゴム層2は圧縮から解放されて金属層1よりも広がりを持つ。しかしながら、図16および図17に示すように、接点部材7における金属層1の周縁部には、バリ8が生じてしまう。これは、図15(b)に示すように、パンチ6に押圧された金属層1部分が周囲に対して凹むように段差ができて、シート3が打ち抜かれるためである。このような金属層にバリが生じた接点部材を押釦スイッチの接点に用いると、金属層に対向する基板等に傷が付くことや、押釦スイッチの接触不良の要因になるおそがあり、好ましくない。

【0004】

そこで、本発明は、金属層にバリが生じない押釦スイッチ用接点部材の製造方法、その製造方法に用いる打ち抜き装置、並びにその接点部材を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明に係る押釦スイッチ用接点部材製造方法は、ゴム層と金属層とが貼り合わされたシートを打ち抜き加工によって押釦スイッチ用接点部材を製造する押釦スイッチ用接点部材製造方法であって、貫通孔が形成されたダイの表面にシートの金属層が接触するように、シートをダイに配置する第1の工程と、先端部においてダイとは反対側の方向に凹部が形成されたパンチによって、シートが貫通孔内へ打ち抜かれる第2の工程を含み、この第2の工程において、打ち抜かれるシート部分は、弾性部材によって下方から支持されているノックアウトピンに当接しながら打ち抜かれることを特徴とする。

【0006】

この押釦スイッチ用接点部材製造方法によれば、シートの金属層がダイの表面に接触した状態で、シートがパンチによって貫通孔内へ打ち抜かれる。このとき、パンチの先端部がゴム層を押圧しているときに、パンチの先端部に接触しているゴム層部分が、圧縮され、パンチの凹部内に形成された空間に逃げ込んで膨出しやすくなる。したがって、シートが打ち抜かれて押釦スイッチ用接点部材が形成されると、そのゴム層部分は、パンチによる圧縮から解放されて側方に延びる。すなわち、パンチの凹部内に形成された空間に逃げ込んで膨出していたゴム層の一部が、パンチによる圧縮から解放されて元に戻ることによって、ゴム層が側方に広がる。これにより、ゴム層は、金属層よりも広がりをもち、且つ金属層の略全周にわたって張り出すように形成される。また、第2の工程においては、まず、シートの金属層は、接触しているダイの表面とノックアウトピンの表面との間に生じる段差に沿うように湾曲変形する。その後、シートは、貫通孔の開口部周縁に沿って切断される。これにより、金属層のうち貫通孔の開口部周縁付近に位置する部分が、ゴム層側に湾曲した状態で切断されることになる。したがって、打ち抜かれた押釦スイッチ用接点部材における、ゴム層側とは反対側の金属層の周縁部は、略全周にわたってR状に形成され、バリは発生しない。そのため、この押釦スイッチ用接点部材を押釦スイッチに用いれば、金属層に対向する基板を傷つけたり、接触不良等の不具合が生じたりするおそれがない。また、金属層からバリを除く研磨作業等の必要もなく、歩留まりも良い。しかも、打ち抜かれたシート部分は、貫通孔内において、弾性部材により下方から支持されているノックアウトピンによって受け止められている。つまり、ノックアウトピンに接触している金属層の表面は、シート部分が打ち抜かれる間、ノックアウトピンによって反力を受けながら受け止められるため、歪まずに形成され、バリの発生を防止することができる。

【0007】

また、第2の工程において、シートは、打ち抜かれる領域の周囲において、ゴム層側から押さえ部材によって押さえられていることが好ましい。これにより、シートをパンチで打ち抜くときに、シートがダイに対してずれることを防止し、押釦スイッチ用接点部材を歪まないように製造することができる。

【0008】

また、本発明に係る打ち抜き装置は、貫通孔が形成されたダイと、先端部においてダイとは反対側の方向に凹部が形成され、貫通孔内へ可動に構成されたパンチと、貫通孔内に位置付けられ、弾性部材によって下方から支持されているノックアウトピンとを備えることを特徴とする。

【0009】

このような打ち抜き装置を用い、ゴム層と金属層とが貼り合わされたシートを打ち抜けば、金属層の略全周からゴム層が張り出し、金属層にバリのない押釦スイッチ用接点部材を製造することができる。すなわち、金属層がダイに接触するようにしてシートをダイに載置し、パンチによってシートを貫通孔へ打ち抜く。このとき、パンチの先端部がゴム層を押圧しているときに、パンチの先端部に接触しているゴム層部分が、圧縮され、パンチの凹部内に形成された空間に逃げ込んで膨出しやすくなる。したがって、シートが打ち抜かれて押釦スイッチ用接点部材が形成されると、そのゴム層部分は、パンチによる圧縮から解放されて側方に延びる。すなわち、パンチの凹部内に形成された空間に逃げ込んで膨出していたゴム層の一部が、パンチによる圧縮から解放されて元に戻ることによって、ゴム層が側方に広がる。これにより、金属層よりも広がりをもち、且つ金属層の略全周にわたって張り出したゴム層を有する押釦スイッチ用接点部材を製造することができる。また、シートの金属層は、接触しているダイの表面とノックアウトピンの表面との間に生じる段差に沿うように湾曲変形する。その後、シートは、貫通孔の開口部周縁に沿って切断される。これにより、貫通孔の開口部周縁付近における金属層の部分は、ゴム層側に湾曲した状態で切断されることになる。したがって、打ち抜かれた押釦スイッチ用接点部材における、ゴム層側とは反対側の金属層の周縁部は、略全周にわたってR状に形成され、バリは発生しない。そのため、この押釦スイッチ用接点部材を押釦スイッチに用いれば、金属層に対向する基板を傷つけたり、接触不良等の不具合が生じたりするおそれがない。また、金属層からバリを除く研磨作業等の必要もなく、歩留まりも良い。しかも、打ち抜かれたシート部分は、貫通孔内において、弾性部材によって下方から支持されたノックアウトピンによって受け止められている。つまり、ノックアウトピンに接触している金属層の表面は、シート部分が打ち抜かれる間、ノックアウトピンによって反力を受けて抑えられながら受け止められているため、歪まずに形成され、バリの発生を防止することができる。また、ノックアウトピンは、貫通孔内に位置するように弾性部材によって下方から支持されているため、打ち抜かれた押釦スイッチ用接点部材がパンチからの衝撃を受けて貫通孔の外部に飛び出してしまう事態を防止することができる。

【0010】

この打ち抜き装置において、打ち抜かれるシートを受けとめるノックアウトピンの先端は、平面であることが好ましい。この構成を採用することにより、金属層は、先端が平面であるノックアウトピンに抑えられながら打ち抜かれるため、金属層の表面が平面的に形成され、押釦スイッチ用接点部材の仕上がりがよくなる。

【0011】

さらに、ノックアウトピンの先端は、ダイにおけるシートが載置される面と略同一平面上にあることが好ましい。シートがパンチによって打ち抜かれるときから、シートの金属層は、ノックアウトピンの先端に接触しながら抑えられるため、押釦スイッチ用接点部材の仕上がりがよくなる。また、ノックアウトピンは、弾性部材によって下方から支持されているため、シートが打ち抜かれることによって形成された押釦スイッチ用接点部材は、打ち抜かれた後に、ノックアウトピンによって、シート内の元の位置に戻される。したがって、その後は、例えばシートを移動させる等して押釦スイッチ用接点部材を取り出すことができるため、製造上効率が良い。すなわち、打ち抜かれた押釦スイッチ用接点部材がシートの元の位置に戻されるため、打ち抜かれた押釦スイッチ用接点部材を拾い集める手間を省くことができる。

【0012】

この打ち抜き装置において、打ち抜かれるシートを受けとめるノックアウトピンの先端は、凹形状または凸形状に形成されており、ノックアウトピンの先端の上面周縁には平面部が形成されることが好ましい。この構成を採用することにより、金属層の中央部の形状を、凸形状または凹形状にすることができる。これにより、押釦スイッチ用接点部材の耐異物性を向上させることができる。

【0013】

さらに、ダイ上に載置されるシートを、打ち抜かれる領域の周囲において押さえるための押さえ部材をさらに備えることが好ましい。シートをパンチで打ち抜くときに、シートがダイに対してずれることを防止し、押釦スイッチ用接点部材を歪まないように製造することができる。

【0014】

また、本発明に係る押釦スイッチ用接点部材は、ゴム層と金属層とが貼り合わされた押釦スイッチ用接点部材であって、金属層の略全周からゴム層が張り出しており、ゴム層とは反対側における金属層の周縁部は、打ち抜き加工によって略全周にわたってR状に形成されていることを特徴とする。

【0015】

この押釦スイッチ用接点部材によれば、金属層の周縁部は、略全周にわたってR状に形成されている。そのため、この押釦スイッチ用接点部材を押釦スイッチに用いれば、金属層が接触することによって基板等が傷つく等のダメージを抑えることができ、また、接触不良等の不具合が生じるおそれもない。また、金属層のバリを除く研磨作業等の必要もなく、歩留まりも良い。

【0016】

この押釦スイッチ用接点部材において、金属層の中央部の形状が、ゴム層とは反対側に膨らんだ凸形状またはゴム層側に窪んだ凹形状であり、金属層の周縁部から中央部までの形状が、平面形状であることが好ましい。この構成を採用することにより、押釦スイッチ用接点部材の耐異物性を向上させることができる。

【発明の効果】

【0017】

本発明によれば、金属層にバリが生じない押釦スイッチ用接点部材の製造方法、その製造方法に用いる打ち抜き装置、並びに、その接点部材を提供することができる。

【発明を実施するための最良の形態】

【0018】

以下において、本発明に係る押釦スイッチ用接点部材製造方法、その製造方法に用いる打ち抜き装置、並びに、その打ち抜き装置によって製造された接点部材の好適な実施形態について、図面を参照しながら説明する。

【0019】

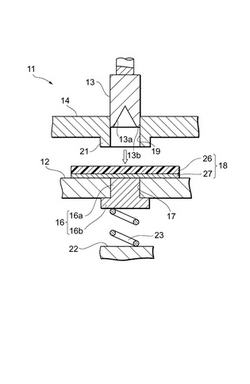

図1は、本実施形態における打ち抜き装置11の断面図を示している。図1に示すように、打ち抜き装置11は、ダイ12とパンチ13と押さえ部材14とノックアウトピン16とを有している。

【0020】

ダイ12は、平板形状をなし、水平に配置される。ダイ12には、円柱状の貫通孔(ダイホール)17が形成されている。この貫通孔17の内径は、φ2.82mm(寸法許容差:+0.005〜+0.008mm)である。パンチ13は、円柱形状をなし、上下方向に移動可能である。パンチ13が下方向に移動することによって、ダイ12上に載置された打ち抜き加工対象物であるシート18が貫通孔17内に打ち抜かれる。このパンチ13の外径は、φ2.82mm(寸法許容差:−0〜+0.005mm)である。

【0021】

押さえ部材14は、平板形状をなしている。押さえ部材14には、パンチ13が上下方向に移動するための貫通孔19が形成されている。貫通孔19の下側開口部の周縁には、円筒状の突出部21が形成されている。突出部21は、下方側に向けて0.2mm突出している。押さえ部材14は、その周縁部にある出っ張り部(図示せず)によってダイ12と当接する。突出部21が突出している面から出っ張り部の下面までの厚さは、0.5〜1.0mmである。この厚さは、シート18の厚さよりも厚く設定する必要がある。このように設計することにより、押さえ部材14の出っ張り部がダイ12の上面に当接しているときには、突出部21の先端とダイ12の上面とを0.3〜0.8mm離間させることができる。

【0022】

ノックアウトピン16は、基台22に配置された圧縮バネ(弾性部材)23によって下方から支持されている。すなわち、ノックアウトピン16は、圧縮バネ23によってパンチ13側に付勢されるように支持されている。このノックアウトピン16は、円柱部16aとストッパ部16bとから構成される。円柱部16aは、ダイ2に設けられた貫通孔17内に位置付けられる。円柱部16aは、パンチ13によって打ち抜かれたシート部分を、その下側から支持する。円柱部16aの外径は、φ2.82mm(寸法許容差:−0.005〜+0mm)である。円柱部16aの高さは、ダイ12の厚さと同じであり、円柱部16aの上面は平面である。したがって、ノックアウトピン16が、上限まで移動したときには、円柱部16aの上面とダイ12の上面とが同一平面上に位置する。ストッパ部16bは、円柱部16aの下側に形成され、円柱部16aおよび貫通孔17の直径よりも大径の円盤形状をなしている。すなわち、ストッパ部16bは、その上面をダイ12の下面に当接させることで、ノックアウトピン16の上方向への移動を制限する役割を担う。

【0023】

シート18は、打ち抜き加工の対象物(ワーク)であり、シリコーンゴムで形成された弾性を有するゴム層26と金属層27とが接着により貼り合わされて形成されている。

【0024】

図2は、パンチ13の断面図である。図2に示すように、円柱形状をなすパンチ13の先端部には、ダイ12とは反対側の方向に窪んだ凹部13aと、平面部13bとが形成されている。凹部13aは、頂角が60度である円錐状に形成されている。平面部13bは、パンチ13の先端面の周縁に形成される。この平面部13bの幅tは0.1mm(寸法許容差:−0.05〜+0mm)である。このような先端部を有するパンチ13を用いてシートを押圧すると、平面部13bによって押圧されたゴム層部分が、凹部13aによって形成された空間内に逃げ込んで膨出することになる。

【0025】

次に、上述した打ち抜き装置11を用いて、押釦スイッチ用接点部材を製造する方法について説明する。

【0026】

まず、図1に示すように、金属層27がダイ12に当接するようにしてシート18をダイ12上に載置する。次に、図3に示すように、シート18がダイ12上でずれないように、シート18を押さえ部材14で上から押さえる。これにより、円筒状の突出部21が、シート18の打ち抜かれる領域の周囲に当接することになる。

【0027】

次に、貫通孔19内に位置するパンチ13を押し下げる。これにより、パンチ13の平面部13bによりゴム層26が押圧される。その結果、パンチ13の平面部13bに接触しているゴム層26部分が、圧縮され、パンチ13の凹部13a内に形成された空間に逃げ込んでわずかに膨出する。

【0028】

さらに、パンチ13が押し下げられると、図4の領域Aに示されるように、打ち抜かれる金属層27の表面がノックアウトピン16の表面に当接しつつ、ダイ12の貫通孔17の開口部周縁付近における金属層27は、ダイ12の上面とノックアウトピン16の上面との間に生じる段差に沿うように、ゴム層26側に湾曲変形する。

【0029】

さらに、パンチ13が押し下げられると、図5に示すように、シート18は、ダイ12の貫通孔17の開口部周縁に沿って円形状に切断され、打ち抜かれる。

【0030】

なお、パンチ13がシート18を打ち抜いている間は、金属層27が、圧縮バネ23により下方から支持されているノックアウトピン16の上面で受け止められ、このノックアウトピン16の上面は、平面に形成されている。したがって、ノックアウトピン16に接触している金属層27の表面は、安定的に平面に形成され、バリの発生が防止されるとともに、仕上がりも良い。また、ノックアウトピン16は、その円柱部16aの少なくとも一部が貫通孔17内に位置するように圧縮バネ23によって下方から支持されているため、打ち抜かれたシート部分が、パンチ13からの衝撃によってダイ12から飛び出すことがない。

【0031】

次に、図6に示すように、パンチ13によるシート18の打ち抜きが完了すると、パンチ13と押さえ部材14とを上方に移動させ、シート18から離間させる。このとき、圧縮されていた圧縮バネ23は、その復元力により、ノックアウトピン16のストッパ部16bがダイ12の下面に当接するまで、ノックアウトピン16を押し上げる。これに伴い、打ち抜かれたシート部分が、シートの元の位置に収まる。

【0032】

次に、図7に示すように、シート18を移動させて、押釦スイッチ用接点部材をシートから押し出すための押し出し部材28によって、パンチ13によって打ち抜かれたシート部分を上方から下方へ押し出す。これにより、図8に示すように、打ち抜かれたシート部分が、押釦スイッチ用接点部材29として、シート18から押し出される。

【0033】

このように、打ち抜かれたシート部分を、一旦、シートの元の位置に戻し、その後の工程でシートから押し出すことによって、効率よく押釦スイッチ用接点部材29を製造することができる。すなわち、パンチ13により打ち抜かれてダイの貫通孔から飛び出した押釦スイッチ用接点部材を拾い集める手間を省くことができる。

【0034】

図9(a)は、押釦スイッチ用接点部材29の断面図であり、図9(b)は、押釦スイッチ用接点部材29の平面図である。なお、図9(a)は、図9(b)に示す押釦スイッチ用接点部材29の線A−Aに沿う断面図である。上述した図4の領域Aに示されるように、ダイ12の貫通孔17の開口部周縁付近における金属層27は、打ち抜かれる際にゴム層26側に湾曲する。したがって、押釦スイッチ用接点部材29における金属層27の周縁部31は、略全周にわたってR状に形成され、バリが発生しない。よって、このような押釦スイッチ用接点部材29を押釦スイッチに用いれば、金属層27に対向する基板等を傷つけてダメージを与えることを防止することができ、接触不良等の不具合が生じるおそれもない。また、金属層27からバリを除く研磨作業等の必要もなく、歩留まりが良い。

【0035】

また、図9に示すように、押釦スイッチ用接点部材29のゴム層26の直径は、金属層27の直径よりも大きい。これにより、押釦スイッチ成形用金型内の接点部材配置用凹部に接点部材29を配置する際に、金属層27が金型に接触して変形してしまう事態を防止することができる。

【0036】

さらに、押釦スイッチを金型で成形する際に、ゴム層26の熱膨張により押釦スイッチ用接点部材29と接点部材配置用凹部との隙間を埋めることが可能になる。これにより、金型内に注入された樹脂が金属層27側に流れ込んでしまう事態を防止することができるとともに、金型内に注入された樹脂の圧力によって接点部材29の位置がずれてしまう事態も防止することができる。

【0037】

図10は、実際に製造した押釦スイッチ用接点部材29の金属層27の形状を、光学系非接触型表面粗さ計測装置を用いて直線的に測定したデータである。図10に示すように、金属層27の周縁部31は、金属層27の略全周にわたってR状に形成され、バリが発生していないことが確認できた。なお、金属層27の周縁部31におけるR部の半径は、位置によって異なっていたが、周縁部31にはバリが発生していないため、実用性は十分に認められる。

【0038】

また、上述した図3に示すように、パンチ13の平面部13bがゴム層26を押圧しているときには、パンチ13の平面部13bに接触しているゴム層26部分が、平面部13bにより圧縮され、パンチ13の凹部13a内に形成されている空間に逃げ込んでわずかに膨出する。したがって、シート18が打ち抜かれて押釦スイッチ用接点部材29が形成されると、そのゴム層26部分は、パンチ13による圧縮から解放されて側方に延びる。すなわち、パンチ13の凹部内に形成された空間に逃げ込んで膨出していたゴム層26の一部が、パンチ13による圧縮から解放されて元に戻ることによって、ゴム層26が側方に広がることになる。これにより、ゴム層26は、金属層27よりも一回り広がりをもち、金属層の略全周にわたって張り出すように形成される。

【0039】

なお、押さえ部材14の周縁部にある出っ張り部の厚さ、または突出部21の下方への突出距離を調整することによって、打ち抜き加工時にパンチ13の凹部13a内に形成された空間に逃げ込んで膨出するゴム層26部分の量を調整することができるとともに、押釦スイッチ用接点部材29におけるゴム層26の側方への張り出し距離を調整することができる。

【0040】

本発明は、上述した実施形態には限られない。

【0041】

例えば、パンチ13の先端部における凹部13aの形状は、円錐形状に限られず、円錐台状やドーム状であってもよい。この場合に、この凹部13aの深さは、ゴム層26の厚さの1〜3倍程度の長さにすることが好ましい。

【0042】

また、シート18を打ち抜いて形成する押釦スイッチ用接点部材29の形状は、円形に限られず、楕円状や多角形状であってもよい。この場合に、パンチ13の断面形状や、押さえ部材14における貫通孔19の断面形状、ダイ12における貫通孔17の断面形状、ノックアウトピン16の断面形状等は、適宜、押釦スイッチ用接点部材29の形状に合わせればよい。

【0043】

また、押釦スイッチ用接点部材29の寸法についても上述した実施形態の寸法に限られない。そして、押釦スイッチ用接点部材29の寸法に合わせて、パンチ13の外径や、押さえ部材14における貫通孔19の内径、ダイ12における貫通孔17の内径、ノックアウトピン16の外径等を、適宜変更することができる。

【0044】

また、シート18は、シリコーンゴムのゴム層26と金属層27とが貼り合わされた二層構造であったが、シート18の構造はこれに限られない。例えば、金属層27に貼り合わせるゴム層の層数を二層や三層等の多重層にしてもよい。これは、本発明に係る打ち抜き装置を用い、シート18の金属層27側をダイ12上に載置してシートを打ち抜くことができれば、金属層27の周縁部をR状に形成することができ、本発明の目的を達成できるためである。

【0045】

また、金属層27に多数の小孔を形成してもよい。これにより、金属層27の剛性を低減させることができ、押釦スイッチ用接点部材の加工性を向上させることができる。

【0046】

また、上述した実施形態においては、ノックアウトピン16の上部先端の形状は平面であったが、これに限られない。例えば、上部先端面が下方に窪んだ凹形状または上部先端面が上方に膨らんだ凸形状であってもよい。ただし、ノックアウトピン16の上部先端の形状を凹形状または凸形状にする場合には、ノックアウトピン16の先端の上面周縁に平面部を形成することが好ましい。以下において、平面部を形成した方が好ましい理由を述べる。

【0047】

(1)まず、ノックアウトピン16の先端の上面周縁に平面部を形成することなく上部先端全体を窪ませた場合(凹形状)には、抜き加工された押釦スイッチ用接点部材29の金属層27の端部が、ゴム層26の端部よりも外側にはみ出すおそれがあり、この場合には金属層27が金型に接触して変形してしまうためである。

【0048】

(2)また、ノックアウトピン16の先端の上面周縁に平面部を形成することなく上部先端全体を膨らませた場合(凸形状)には、抜き加工された押釦スイッチ用接点部材29の金属層27の端部が対向基板に向かう形になり、この場合には対向基板に傷が付くおそれがあるためである。

【0049】

(3)さらに、ノックアウトピン16の先端の上面周縁に平面部を形成することなく上部先端全体を窪ませる、または膨らます場合(凹形状または凸形状)には、打ち抜き加工された押釦スイッチ用接点部材29のゴム層26の側面が、ゴム層26の中心部に向かって窪んでしまい、この場合には金型内に注入された樹脂が金属層27に流れ込むのを防止する効果(シール効果)が低減してしまうためである。

【0050】

図11および図12は、ノックアウトピン16を真横から見た図である。図11および図12に示すノックアウトピン16の先端の上面周縁には平面部が形成されている。図11に示すノックアウトピン16は、その上部先端の中央部が下方に窪んだ凹形状に形成されている。この上部先端は、先端の上面周縁に形成される平面部16cと、先端の上面中央に形成される窪み部16dとを有する。図12に示すノックアウトピン16は、その上部先端の中央部が上方に膨らんだ凸形状に形成されている。この上部先端は、先端の上面周縁に形成される平面部16cと、先端の上面中央に形成される膨らみ部16eとを有する。

【0051】

各ノックアウトピン16の外径は、上述した実施形態におけるノックアウトピン16と同様に、φ2.82mmである。また、各ノックアウトピン16の平面部の幅は0.5mmである。さらに、窪み部16dおよび膨らみ部16eは、半径8.3mmの球面の一部で形成されており、窪み部16dの平面部16cに対する深さおよび膨らみ部16eの平面部16cに対する高さは、それぞれ0.05mmである。

【0052】

図13は、図11に示すノックアウトピン16を用いて打ち抜き加工された押釦スイッチ用接点部材29の断面図であり、図14は、図12に示すノックアウトピン16を用いて打ち抜き加工された押釦スイッチ用接点部材29の断面図である。

【0053】

各押釦スイッチ用接点部材29の金属層27の略全周からゴム層26が張り出している。ゴム層26の直径は、φ2.82mmであり、金属層27の直径は、ゴム層26の直径よりも小さくなる。各押釦スイッチ用接点部材29のゴム層26とは反対側における金属層27の周縁部は略全周にわたってR状に形成されている。

【0054】

図13に示す押釦スイッチ用接点部材29の金属層27の中央部の形状は、ゴム層26とは反対側に膨らんだ凸形状であり、この膨らみの高さ27hは、0.02mmである。

【0055】

図14に示す押釦スイッチ用接点部材29の金属層27の中央部の形状は、ゴム層26側に窪んだ凹形状であり、この窪みの深さ27dは、0.02mmである。各押釦スイッチ用接点部材29の金属層27の周縁部から中央部までの形状は、平面形状である。

【0056】

図13に示すように押釦スイッチ用接点部材29の金属層27の中央部を凸形状にした場合には、金属層27が押釦スイッチの対向基板上に接触していく際に、金属層27の対向基板上における接触面が、金属層27の中心部から外周部に向けて徐々に広がっていくことになる。したがって、例えば、対向基板上に異物が存在する場合には、金属層27の接触面の広がりに合わせて異物を中心部から外周部に向けて徐々に移動させることができる。

【0057】

図14に示すように接点部材29の金属層27の中央部を凹形状にした場合には、金属層27が押釦スイッチの対向基板上に接触していく際に、金属層27の対向基板上における接触面が、金属層27の外周部から中心部に向けて徐々に広がっていくことになる。したがって、例えば、対向基板上に異物が存在する場合には、金属層27の接触面の広がりに合わせて異物を外周部から中心部に向けて徐々に移動させることができる。

【0058】

このように、打ち抜き加工される押釦スイッチ用接点部材29の金属層27を凸形状や凹形状に変形させることによって、押釦スイッチ用接点部材29の耐異物性を向上させることができる。

【0059】

ここで、耐異物性を向上させるために、押釦スイッチ用接点部材の表面に複数の小さな孔を設けたものがある。このような接点部材を、さらに凸形状または凹形状に変形させることによって、移動させた異物を孔内に取り込み易くすることができる。したがって、この場合には、さらに耐異物性を向上させることができる。

【0060】

なお、押釦スイッチ用接点部材は、金型で押釦スイッチの一部として加熱成形される際に、収縮した樹脂によって過度に変形させられる場合がある。このような場合に、本発明に係る打ち抜き装置を用い、その変形量に応じて予め接点部材を凸形状や凹形状に変形させておくことで、加熱成形時の過度の変形を相殺することができ、成形後の押釦スイッチ用接点部材の仕上がり具合を向上させることができる。

【図面の簡単な説明】

【0061】

【図1】本発明に係る打ち抜き装置の一実施形態を示す断面図である。

【図2】図1の打ち抜き装置に用いられるパンチの断面図である。

【図3】図1の打ち抜き装置によってシートを打ち抜く様子を示す断面図である。

【図4】図1の打ち抜き装置によってシートを打ち抜く様子を示す拡大断面図である。

【図5】図1の打ち抜き装置によってシートを打ち抜く様子を示す断面図である。

【図6】図1の打ち抜き装置によってシートを打ち抜き、パンチを離間させる様子を示す断面図である。

【図7】シートから打ち抜かれたシート部分を押し出す様子を示す断面図である。

【図8】シートから打ち抜かれたシート部分を押し出す様子を示す断面図である。

【図9】シートを打ち抜くことによって製造された押釦スイッチ用接点部材を示しており、図9(a)は、押釦スイッチ用接点部材の断面図であり、図9(b)は、押釦スイッチ用接点部材の平面図である。

【図10】本発明に係る押釦スイッチ用接点部材製造方法によって製造された押釦スイッチ用接点部材における金属層の光学系非接触型表面粗さ計測装置によって実測された外形形状である。

【図11】先端の上面周縁に平面部が形成されたノックアウトピンを真横から見た図である。

【図12】先端の上面周縁に平面部が形成されたノックアウトピンを真横から見た図である。

【図13】図11に示すノックアウトピンを用いて打ち抜き加工された押釦スイッチ用接点部材の断面図である。

【図14】図12に示すノックアウトピンを用いて打ち抜き加工された押釦スイッチ用接点部材の断面図である。

【図15】従来の押釦スイッチ用接点部材製造方法によって、押釦スイッチ用接点部材の製造の様子を示す打ち抜き装置の断面図であり、図15(a)は、シートをダイに載置した状態を示し、図15(b)は、パンチによってシートを打ち抜く様子を示し、図15(b)は、シートを打ち抜いた様子を示す断面図である。

【図16】従来の押釦スイッチ用接点部材製造方法によって製造された押釦スイッチ用接点部材の断面図である。

【図17】従来の押釦スイッチ用接点部材製造方法によって製造された押釦スイッチ用接点部材における金属層の光学系非接触型表面粗さ計測装置によって実測された外形形状である。

【符号の説明】

【0062】

12…ダイ、13…パンチ、13a…凹部、14…押さえ部材、16…ノックアウトピン、17…貫通孔、18…シート(ワーク)、23…圧縮バネ(弾性部材)、26…ゴム層、27…金属層、29…押釦スイッチ用接点部材、31…R部。

【技術分野】

【0001】

本発明は、電極に当接して通電状態とする押釦スイッチ用接点部材の製造方法、その製造方法に用いる打ち抜き装置、およびその接点部材に関する。

【背景技術】

【0002】

このような技術として、下記特許文献1に開示された技術がある。特許文献1に示されるように、押釦スイッチを製造するにあたっては、ゴム層と金属層とが貼り合わされた押釦スイッチ用接点部材(以下、「接点部材」ともいう)を金型内の接点部材配置用凹部に配置し、金型内にシリコーンゴム等を注入し、加熱加圧して成形する。このときに、金属層よりもゴム層の方が広くなるように接点部材を形成し、注入されたシリコーンゴム等が接点部材の金属層側に流れ込まないようにすることが好ましい。従来は、このような接点部材を製造するために、ダイセットにおいて、接点部材の金属層がパンチ側に位置するように接点部材を配置して、打ち抜き加工していた。

【特許文献1】特開昭63−96822号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

図15は、この一例を示したものである。図15(a)に示すように、金属層1とゴム層2とが貼り合わされたシート3を、金属層1が上側になるように、ダイ4上に載置する。このダイ4には貫通孔4aが形成されている。そして、図15(b)に示すように、パンチ6によってシート3を上側から打ち抜く。このとき、ゴム層2は弾性があるため、圧縮されて、打ち抜かれる。そのため、図15(c)に示すように、打ち抜かれた接点部材7において、ゴム層2は圧縮から解放されて金属層1よりも広がりを持つ。しかしながら、図16および図17に示すように、接点部材7における金属層1の周縁部には、バリ8が生じてしまう。これは、図15(b)に示すように、パンチ6に押圧された金属層1部分が周囲に対して凹むように段差ができて、シート3が打ち抜かれるためである。このような金属層にバリが生じた接点部材を押釦スイッチの接点に用いると、金属層に対向する基板等に傷が付くことや、押釦スイッチの接触不良の要因になるおそがあり、好ましくない。

【0004】

そこで、本発明は、金属層にバリが生じない押釦スイッチ用接点部材の製造方法、その製造方法に用いる打ち抜き装置、並びにその接点部材を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明に係る押釦スイッチ用接点部材製造方法は、ゴム層と金属層とが貼り合わされたシートを打ち抜き加工によって押釦スイッチ用接点部材を製造する押釦スイッチ用接点部材製造方法であって、貫通孔が形成されたダイの表面にシートの金属層が接触するように、シートをダイに配置する第1の工程と、先端部においてダイとは反対側の方向に凹部が形成されたパンチによって、シートが貫通孔内へ打ち抜かれる第2の工程を含み、この第2の工程において、打ち抜かれるシート部分は、弾性部材によって下方から支持されているノックアウトピンに当接しながら打ち抜かれることを特徴とする。

【0006】

この押釦スイッチ用接点部材製造方法によれば、シートの金属層がダイの表面に接触した状態で、シートがパンチによって貫通孔内へ打ち抜かれる。このとき、パンチの先端部がゴム層を押圧しているときに、パンチの先端部に接触しているゴム層部分が、圧縮され、パンチの凹部内に形成された空間に逃げ込んで膨出しやすくなる。したがって、シートが打ち抜かれて押釦スイッチ用接点部材が形成されると、そのゴム層部分は、パンチによる圧縮から解放されて側方に延びる。すなわち、パンチの凹部内に形成された空間に逃げ込んで膨出していたゴム層の一部が、パンチによる圧縮から解放されて元に戻ることによって、ゴム層が側方に広がる。これにより、ゴム層は、金属層よりも広がりをもち、且つ金属層の略全周にわたって張り出すように形成される。また、第2の工程においては、まず、シートの金属層は、接触しているダイの表面とノックアウトピンの表面との間に生じる段差に沿うように湾曲変形する。その後、シートは、貫通孔の開口部周縁に沿って切断される。これにより、金属層のうち貫通孔の開口部周縁付近に位置する部分が、ゴム層側に湾曲した状態で切断されることになる。したがって、打ち抜かれた押釦スイッチ用接点部材における、ゴム層側とは反対側の金属層の周縁部は、略全周にわたってR状に形成され、バリは発生しない。そのため、この押釦スイッチ用接点部材を押釦スイッチに用いれば、金属層に対向する基板を傷つけたり、接触不良等の不具合が生じたりするおそれがない。また、金属層からバリを除く研磨作業等の必要もなく、歩留まりも良い。しかも、打ち抜かれたシート部分は、貫通孔内において、弾性部材により下方から支持されているノックアウトピンによって受け止められている。つまり、ノックアウトピンに接触している金属層の表面は、シート部分が打ち抜かれる間、ノックアウトピンによって反力を受けながら受け止められるため、歪まずに形成され、バリの発生を防止することができる。

【0007】

また、第2の工程において、シートは、打ち抜かれる領域の周囲において、ゴム層側から押さえ部材によって押さえられていることが好ましい。これにより、シートをパンチで打ち抜くときに、シートがダイに対してずれることを防止し、押釦スイッチ用接点部材を歪まないように製造することができる。

【0008】

また、本発明に係る打ち抜き装置は、貫通孔が形成されたダイと、先端部においてダイとは反対側の方向に凹部が形成され、貫通孔内へ可動に構成されたパンチと、貫通孔内に位置付けられ、弾性部材によって下方から支持されているノックアウトピンとを備えることを特徴とする。

【0009】

このような打ち抜き装置を用い、ゴム層と金属層とが貼り合わされたシートを打ち抜けば、金属層の略全周からゴム層が張り出し、金属層にバリのない押釦スイッチ用接点部材を製造することができる。すなわち、金属層がダイに接触するようにしてシートをダイに載置し、パンチによってシートを貫通孔へ打ち抜く。このとき、パンチの先端部がゴム層を押圧しているときに、パンチの先端部に接触しているゴム層部分が、圧縮され、パンチの凹部内に形成された空間に逃げ込んで膨出しやすくなる。したがって、シートが打ち抜かれて押釦スイッチ用接点部材が形成されると、そのゴム層部分は、パンチによる圧縮から解放されて側方に延びる。すなわち、パンチの凹部内に形成された空間に逃げ込んで膨出していたゴム層の一部が、パンチによる圧縮から解放されて元に戻ることによって、ゴム層が側方に広がる。これにより、金属層よりも広がりをもち、且つ金属層の略全周にわたって張り出したゴム層を有する押釦スイッチ用接点部材を製造することができる。また、シートの金属層は、接触しているダイの表面とノックアウトピンの表面との間に生じる段差に沿うように湾曲変形する。その後、シートは、貫通孔の開口部周縁に沿って切断される。これにより、貫通孔の開口部周縁付近における金属層の部分は、ゴム層側に湾曲した状態で切断されることになる。したがって、打ち抜かれた押釦スイッチ用接点部材における、ゴム層側とは反対側の金属層の周縁部は、略全周にわたってR状に形成され、バリは発生しない。そのため、この押釦スイッチ用接点部材を押釦スイッチに用いれば、金属層に対向する基板を傷つけたり、接触不良等の不具合が生じたりするおそれがない。また、金属層からバリを除く研磨作業等の必要もなく、歩留まりも良い。しかも、打ち抜かれたシート部分は、貫通孔内において、弾性部材によって下方から支持されたノックアウトピンによって受け止められている。つまり、ノックアウトピンに接触している金属層の表面は、シート部分が打ち抜かれる間、ノックアウトピンによって反力を受けて抑えられながら受け止められているため、歪まずに形成され、バリの発生を防止することができる。また、ノックアウトピンは、貫通孔内に位置するように弾性部材によって下方から支持されているため、打ち抜かれた押釦スイッチ用接点部材がパンチからの衝撃を受けて貫通孔の外部に飛び出してしまう事態を防止することができる。

【0010】

この打ち抜き装置において、打ち抜かれるシートを受けとめるノックアウトピンの先端は、平面であることが好ましい。この構成を採用することにより、金属層は、先端が平面であるノックアウトピンに抑えられながら打ち抜かれるため、金属層の表面が平面的に形成され、押釦スイッチ用接点部材の仕上がりがよくなる。

【0011】

さらに、ノックアウトピンの先端は、ダイにおけるシートが載置される面と略同一平面上にあることが好ましい。シートがパンチによって打ち抜かれるときから、シートの金属層は、ノックアウトピンの先端に接触しながら抑えられるため、押釦スイッチ用接点部材の仕上がりがよくなる。また、ノックアウトピンは、弾性部材によって下方から支持されているため、シートが打ち抜かれることによって形成された押釦スイッチ用接点部材は、打ち抜かれた後に、ノックアウトピンによって、シート内の元の位置に戻される。したがって、その後は、例えばシートを移動させる等して押釦スイッチ用接点部材を取り出すことができるため、製造上効率が良い。すなわち、打ち抜かれた押釦スイッチ用接点部材がシートの元の位置に戻されるため、打ち抜かれた押釦スイッチ用接点部材を拾い集める手間を省くことができる。

【0012】

この打ち抜き装置において、打ち抜かれるシートを受けとめるノックアウトピンの先端は、凹形状または凸形状に形成されており、ノックアウトピンの先端の上面周縁には平面部が形成されることが好ましい。この構成を採用することにより、金属層の中央部の形状を、凸形状または凹形状にすることができる。これにより、押釦スイッチ用接点部材の耐異物性を向上させることができる。

【0013】

さらに、ダイ上に載置されるシートを、打ち抜かれる領域の周囲において押さえるための押さえ部材をさらに備えることが好ましい。シートをパンチで打ち抜くときに、シートがダイに対してずれることを防止し、押釦スイッチ用接点部材を歪まないように製造することができる。

【0014】

また、本発明に係る押釦スイッチ用接点部材は、ゴム層と金属層とが貼り合わされた押釦スイッチ用接点部材であって、金属層の略全周からゴム層が張り出しており、ゴム層とは反対側における金属層の周縁部は、打ち抜き加工によって略全周にわたってR状に形成されていることを特徴とする。

【0015】

この押釦スイッチ用接点部材によれば、金属層の周縁部は、略全周にわたってR状に形成されている。そのため、この押釦スイッチ用接点部材を押釦スイッチに用いれば、金属層が接触することによって基板等が傷つく等のダメージを抑えることができ、また、接触不良等の不具合が生じるおそれもない。また、金属層のバリを除く研磨作業等の必要もなく、歩留まりも良い。

【0016】

この押釦スイッチ用接点部材において、金属層の中央部の形状が、ゴム層とは反対側に膨らんだ凸形状またはゴム層側に窪んだ凹形状であり、金属層の周縁部から中央部までの形状が、平面形状であることが好ましい。この構成を採用することにより、押釦スイッチ用接点部材の耐異物性を向上させることができる。

【発明の効果】

【0017】

本発明によれば、金属層にバリが生じない押釦スイッチ用接点部材の製造方法、その製造方法に用いる打ち抜き装置、並びに、その接点部材を提供することができる。

【発明を実施するための最良の形態】

【0018】

以下において、本発明に係る押釦スイッチ用接点部材製造方法、その製造方法に用いる打ち抜き装置、並びに、その打ち抜き装置によって製造された接点部材の好適な実施形態について、図面を参照しながら説明する。

【0019】

図1は、本実施形態における打ち抜き装置11の断面図を示している。図1に示すように、打ち抜き装置11は、ダイ12とパンチ13と押さえ部材14とノックアウトピン16とを有している。

【0020】

ダイ12は、平板形状をなし、水平に配置される。ダイ12には、円柱状の貫通孔(ダイホール)17が形成されている。この貫通孔17の内径は、φ2.82mm(寸法許容差:+0.005〜+0.008mm)である。パンチ13は、円柱形状をなし、上下方向に移動可能である。パンチ13が下方向に移動することによって、ダイ12上に載置された打ち抜き加工対象物であるシート18が貫通孔17内に打ち抜かれる。このパンチ13の外径は、φ2.82mm(寸法許容差:−0〜+0.005mm)である。

【0021】

押さえ部材14は、平板形状をなしている。押さえ部材14には、パンチ13が上下方向に移動するための貫通孔19が形成されている。貫通孔19の下側開口部の周縁には、円筒状の突出部21が形成されている。突出部21は、下方側に向けて0.2mm突出している。押さえ部材14は、その周縁部にある出っ張り部(図示せず)によってダイ12と当接する。突出部21が突出している面から出っ張り部の下面までの厚さは、0.5〜1.0mmである。この厚さは、シート18の厚さよりも厚く設定する必要がある。このように設計することにより、押さえ部材14の出っ張り部がダイ12の上面に当接しているときには、突出部21の先端とダイ12の上面とを0.3〜0.8mm離間させることができる。

【0022】

ノックアウトピン16は、基台22に配置された圧縮バネ(弾性部材)23によって下方から支持されている。すなわち、ノックアウトピン16は、圧縮バネ23によってパンチ13側に付勢されるように支持されている。このノックアウトピン16は、円柱部16aとストッパ部16bとから構成される。円柱部16aは、ダイ2に設けられた貫通孔17内に位置付けられる。円柱部16aは、パンチ13によって打ち抜かれたシート部分を、その下側から支持する。円柱部16aの外径は、φ2.82mm(寸法許容差:−0.005〜+0mm)である。円柱部16aの高さは、ダイ12の厚さと同じであり、円柱部16aの上面は平面である。したがって、ノックアウトピン16が、上限まで移動したときには、円柱部16aの上面とダイ12の上面とが同一平面上に位置する。ストッパ部16bは、円柱部16aの下側に形成され、円柱部16aおよび貫通孔17の直径よりも大径の円盤形状をなしている。すなわち、ストッパ部16bは、その上面をダイ12の下面に当接させることで、ノックアウトピン16の上方向への移動を制限する役割を担う。

【0023】

シート18は、打ち抜き加工の対象物(ワーク)であり、シリコーンゴムで形成された弾性を有するゴム層26と金属層27とが接着により貼り合わされて形成されている。

【0024】

図2は、パンチ13の断面図である。図2に示すように、円柱形状をなすパンチ13の先端部には、ダイ12とは反対側の方向に窪んだ凹部13aと、平面部13bとが形成されている。凹部13aは、頂角が60度である円錐状に形成されている。平面部13bは、パンチ13の先端面の周縁に形成される。この平面部13bの幅tは0.1mm(寸法許容差:−0.05〜+0mm)である。このような先端部を有するパンチ13を用いてシートを押圧すると、平面部13bによって押圧されたゴム層部分が、凹部13aによって形成された空間内に逃げ込んで膨出することになる。

【0025】

次に、上述した打ち抜き装置11を用いて、押釦スイッチ用接点部材を製造する方法について説明する。

【0026】

まず、図1に示すように、金属層27がダイ12に当接するようにしてシート18をダイ12上に載置する。次に、図3に示すように、シート18がダイ12上でずれないように、シート18を押さえ部材14で上から押さえる。これにより、円筒状の突出部21が、シート18の打ち抜かれる領域の周囲に当接することになる。

【0027】

次に、貫通孔19内に位置するパンチ13を押し下げる。これにより、パンチ13の平面部13bによりゴム層26が押圧される。その結果、パンチ13の平面部13bに接触しているゴム層26部分が、圧縮され、パンチ13の凹部13a内に形成された空間に逃げ込んでわずかに膨出する。

【0028】

さらに、パンチ13が押し下げられると、図4の領域Aに示されるように、打ち抜かれる金属層27の表面がノックアウトピン16の表面に当接しつつ、ダイ12の貫通孔17の開口部周縁付近における金属層27は、ダイ12の上面とノックアウトピン16の上面との間に生じる段差に沿うように、ゴム層26側に湾曲変形する。

【0029】

さらに、パンチ13が押し下げられると、図5に示すように、シート18は、ダイ12の貫通孔17の開口部周縁に沿って円形状に切断され、打ち抜かれる。

【0030】

なお、パンチ13がシート18を打ち抜いている間は、金属層27が、圧縮バネ23により下方から支持されているノックアウトピン16の上面で受け止められ、このノックアウトピン16の上面は、平面に形成されている。したがって、ノックアウトピン16に接触している金属層27の表面は、安定的に平面に形成され、バリの発生が防止されるとともに、仕上がりも良い。また、ノックアウトピン16は、その円柱部16aの少なくとも一部が貫通孔17内に位置するように圧縮バネ23によって下方から支持されているため、打ち抜かれたシート部分が、パンチ13からの衝撃によってダイ12から飛び出すことがない。

【0031】

次に、図6に示すように、パンチ13によるシート18の打ち抜きが完了すると、パンチ13と押さえ部材14とを上方に移動させ、シート18から離間させる。このとき、圧縮されていた圧縮バネ23は、その復元力により、ノックアウトピン16のストッパ部16bがダイ12の下面に当接するまで、ノックアウトピン16を押し上げる。これに伴い、打ち抜かれたシート部分が、シートの元の位置に収まる。

【0032】

次に、図7に示すように、シート18を移動させて、押釦スイッチ用接点部材をシートから押し出すための押し出し部材28によって、パンチ13によって打ち抜かれたシート部分を上方から下方へ押し出す。これにより、図8に示すように、打ち抜かれたシート部分が、押釦スイッチ用接点部材29として、シート18から押し出される。

【0033】

このように、打ち抜かれたシート部分を、一旦、シートの元の位置に戻し、その後の工程でシートから押し出すことによって、効率よく押釦スイッチ用接点部材29を製造することができる。すなわち、パンチ13により打ち抜かれてダイの貫通孔から飛び出した押釦スイッチ用接点部材を拾い集める手間を省くことができる。

【0034】

図9(a)は、押釦スイッチ用接点部材29の断面図であり、図9(b)は、押釦スイッチ用接点部材29の平面図である。なお、図9(a)は、図9(b)に示す押釦スイッチ用接点部材29の線A−Aに沿う断面図である。上述した図4の領域Aに示されるように、ダイ12の貫通孔17の開口部周縁付近における金属層27は、打ち抜かれる際にゴム層26側に湾曲する。したがって、押釦スイッチ用接点部材29における金属層27の周縁部31は、略全周にわたってR状に形成され、バリが発生しない。よって、このような押釦スイッチ用接点部材29を押釦スイッチに用いれば、金属層27に対向する基板等を傷つけてダメージを与えることを防止することができ、接触不良等の不具合が生じるおそれもない。また、金属層27からバリを除く研磨作業等の必要もなく、歩留まりが良い。

【0035】

また、図9に示すように、押釦スイッチ用接点部材29のゴム層26の直径は、金属層27の直径よりも大きい。これにより、押釦スイッチ成形用金型内の接点部材配置用凹部に接点部材29を配置する際に、金属層27が金型に接触して変形してしまう事態を防止することができる。

【0036】

さらに、押釦スイッチを金型で成形する際に、ゴム層26の熱膨張により押釦スイッチ用接点部材29と接点部材配置用凹部との隙間を埋めることが可能になる。これにより、金型内に注入された樹脂が金属層27側に流れ込んでしまう事態を防止することができるとともに、金型内に注入された樹脂の圧力によって接点部材29の位置がずれてしまう事態も防止することができる。

【0037】

図10は、実際に製造した押釦スイッチ用接点部材29の金属層27の形状を、光学系非接触型表面粗さ計測装置を用いて直線的に測定したデータである。図10に示すように、金属層27の周縁部31は、金属層27の略全周にわたってR状に形成され、バリが発生していないことが確認できた。なお、金属層27の周縁部31におけるR部の半径は、位置によって異なっていたが、周縁部31にはバリが発生していないため、実用性は十分に認められる。

【0038】

また、上述した図3に示すように、パンチ13の平面部13bがゴム層26を押圧しているときには、パンチ13の平面部13bに接触しているゴム層26部分が、平面部13bにより圧縮され、パンチ13の凹部13a内に形成されている空間に逃げ込んでわずかに膨出する。したがって、シート18が打ち抜かれて押釦スイッチ用接点部材29が形成されると、そのゴム層26部分は、パンチ13による圧縮から解放されて側方に延びる。すなわち、パンチ13の凹部内に形成された空間に逃げ込んで膨出していたゴム層26の一部が、パンチ13による圧縮から解放されて元に戻ることによって、ゴム層26が側方に広がることになる。これにより、ゴム層26は、金属層27よりも一回り広がりをもち、金属層の略全周にわたって張り出すように形成される。

【0039】

なお、押さえ部材14の周縁部にある出っ張り部の厚さ、または突出部21の下方への突出距離を調整することによって、打ち抜き加工時にパンチ13の凹部13a内に形成された空間に逃げ込んで膨出するゴム層26部分の量を調整することができるとともに、押釦スイッチ用接点部材29におけるゴム層26の側方への張り出し距離を調整することができる。

【0040】

本発明は、上述した実施形態には限られない。

【0041】

例えば、パンチ13の先端部における凹部13aの形状は、円錐形状に限られず、円錐台状やドーム状であってもよい。この場合に、この凹部13aの深さは、ゴム層26の厚さの1〜3倍程度の長さにすることが好ましい。

【0042】

また、シート18を打ち抜いて形成する押釦スイッチ用接点部材29の形状は、円形に限られず、楕円状や多角形状であってもよい。この場合に、パンチ13の断面形状や、押さえ部材14における貫通孔19の断面形状、ダイ12における貫通孔17の断面形状、ノックアウトピン16の断面形状等は、適宜、押釦スイッチ用接点部材29の形状に合わせればよい。

【0043】

また、押釦スイッチ用接点部材29の寸法についても上述した実施形態の寸法に限られない。そして、押釦スイッチ用接点部材29の寸法に合わせて、パンチ13の外径や、押さえ部材14における貫通孔19の内径、ダイ12における貫通孔17の内径、ノックアウトピン16の外径等を、適宜変更することができる。

【0044】

また、シート18は、シリコーンゴムのゴム層26と金属層27とが貼り合わされた二層構造であったが、シート18の構造はこれに限られない。例えば、金属層27に貼り合わせるゴム層の層数を二層や三層等の多重層にしてもよい。これは、本発明に係る打ち抜き装置を用い、シート18の金属層27側をダイ12上に載置してシートを打ち抜くことができれば、金属層27の周縁部をR状に形成することができ、本発明の目的を達成できるためである。

【0045】

また、金属層27に多数の小孔を形成してもよい。これにより、金属層27の剛性を低減させることができ、押釦スイッチ用接点部材の加工性を向上させることができる。

【0046】

また、上述した実施形態においては、ノックアウトピン16の上部先端の形状は平面であったが、これに限られない。例えば、上部先端面が下方に窪んだ凹形状または上部先端面が上方に膨らんだ凸形状であってもよい。ただし、ノックアウトピン16の上部先端の形状を凹形状または凸形状にする場合には、ノックアウトピン16の先端の上面周縁に平面部を形成することが好ましい。以下において、平面部を形成した方が好ましい理由を述べる。

【0047】

(1)まず、ノックアウトピン16の先端の上面周縁に平面部を形成することなく上部先端全体を窪ませた場合(凹形状)には、抜き加工された押釦スイッチ用接点部材29の金属層27の端部が、ゴム層26の端部よりも外側にはみ出すおそれがあり、この場合には金属層27が金型に接触して変形してしまうためである。

【0048】

(2)また、ノックアウトピン16の先端の上面周縁に平面部を形成することなく上部先端全体を膨らませた場合(凸形状)には、抜き加工された押釦スイッチ用接点部材29の金属層27の端部が対向基板に向かう形になり、この場合には対向基板に傷が付くおそれがあるためである。

【0049】

(3)さらに、ノックアウトピン16の先端の上面周縁に平面部を形成することなく上部先端全体を窪ませる、または膨らます場合(凹形状または凸形状)には、打ち抜き加工された押釦スイッチ用接点部材29のゴム層26の側面が、ゴム層26の中心部に向かって窪んでしまい、この場合には金型内に注入された樹脂が金属層27に流れ込むのを防止する効果(シール効果)が低減してしまうためである。

【0050】

図11および図12は、ノックアウトピン16を真横から見た図である。図11および図12に示すノックアウトピン16の先端の上面周縁には平面部が形成されている。図11に示すノックアウトピン16は、その上部先端の中央部が下方に窪んだ凹形状に形成されている。この上部先端は、先端の上面周縁に形成される平面部16cと、先端の上面中央に形成される窪み部16dとを有する。図12に示すノックアウトピン16は、その上部先端の中央部が上方に膨らんだ凸形状に形成されている。この上部先端は、先端の上面周縁に形成される平面部16cと、先端の上面中央に形成される膨らみ部16eとを有する。

【0051】

各ノックアウトピン16の外径は、上述した実施形態におけるノックアウトピン16と同様に、φ2.82mmである。また、各ノックアウトピン16の平面部の幅は0.5mmである。さらに、窪み部16dおよび膨らみ部16eは、半径8.3mmの球面の一部で形成されており、窪み部16dの平面部16cに対する深さおよび膨らみ部16eの平面部16cに対する高さは、それぞれ0.05mmである。

【0052】

図13は、図11に示すノックアウトピン16を用いて打ち抜き加工された押釦スイッチ用接点部材29の断面図であり、図14は、図12に示すノックアウトピン16を用いて打ち抜き加工された押釦スイッチ用接点部材29の断面図である。

【0053】

各押釦スイッチ用接点部材29の金属層27の略全周からゴム層26が張り出している。ゴム層26の直径は、φ2.82mmであり、金属層27の直径は、ゴム層26の直径よりも小さくなる。各押釦スイッチ用接点部材29のゴム層26とは反対側における金属層27の周縁部は略全周にわたってR状に形成されている。

【0054】

図13に示す押釦スイッチ用接点部材29の金属層27の中央部の形状は、ゴム層26とは反対側に膨らんだ凸形状であり、この膨らみの高さ27hは、0.02mmである。

【0055】

図14に示す押釦スイッチ用接点部材29の金属層27の中央部の形状は、ゴム層26側に窪んだ凹形状であり、この窪みの深さ27dは、0.02mmである。各押釦スイッチ用接点部材29の金属層27の周縁部から中央部までの形状は、平面形状である。

【0056】

図13に示すように押釦スイッチ用接点部材29の金属層27の中央部を凸形状にした場合には、金属層27が押釦スイッチの対向基板上に接触していく際に、金属層27の対向基板上における接触面が、金属層27の中心部から外周部に向けて徐々に広がっていくことになる。したがって、例えば、対向基板上に異物が存在する場合には、金属層27の接触面の広がりに合わせて異物を中心部から外周部に向けて徐々に移動させることができる。

【0057】

図14に示すように接点部材29の金属層27の中央部を凹形状にした場合には、金属層27が押釦スイッチの対向基板上に接触していく際に、金属層27の対向基板上における接触面が、金属層27の外周部から中心部に向けて徐々に広がっていくことになる。したがって、例えば、対向基板上に異物が存在する場合には、金属層27の接触面の広がりに合わせて異物を外周部から中心部に向けて徐々に移動させることができる。

【0058】

このように、打ち抜き加工される押釦スイッチ用接点部材29の金属層27を凸形状や凹形状に変形させることによって、押釦スイッチ用接点部材29の耐異物性を向上させることができる。

【0059】

ここで、耐異物性を向上させるために、押釦スイッチ用接点部材の表面に複数の小さな孔を設けたものがある。このような接点部材を、さらに凸形状または凹形状に変形させることによって、移動させた異物を孔内に取り込み易くすることができる。したがって、この場合には、さらに耐異物性を向上させることができる。

【0060】

なお、押釦スイッチ用接点部材は、金型で押釦スイッチの一部として加熱成形される際に、収縮した樹脂によって過度に変形させられる場合がある。このような場合に、本発明に係る打ち抜き装置を用い、その変形量に応じて予め接点部材を凸形状や凹形状に変形させておくことで、加熱成形時の過度の変形を相殺することができ、成形後の押釦スイッチ用接点部材の仕上がり具合を向上させることができる。

【図面の簡単な説明】

【0061】

【図1】本発明に係る打ち抜き装置の一実施形態を示す断面図である。

【図2】図1の打ち抜き装置に用いられるパンチの断面図である。

【図3】図1の打ち抜き装置によってシートを打ち抜く様子を示す断面図である。

【図4】図1の打ち抜き装置によってシートを打ち抜く様子を示す拡大断面図である。

【図5】図1の打ち抜き装置によってシートを打ち抜く様子を示す断面図である。

【図6】図1の打ち抜き装置によってシートを打ち抜き、パンチを離間させる様子を示す断面図である。

【図7】シートから打ち抜かれたシート部分を押し出す様子を示す断面図である。

【図8】シートから打ち抜かれたシート部分を押し出す様子を示す断面図である。

【図9】シートを打ち抜くことによって製造された押釦スイッチ用接点部材を示しており、図9(a)は、押釦スイッチ用接点部材の断面図であり、図9(b)は、押釦スイッチ用接点部材の平面図である。

【図10】本発明に係る押釦スイッチ用接点部材製造方法によって製造された押釦スイッチ用接点部材における金属層の光学系非接触型表面粗さ計測装置によって実測された外形形状である。

【図11】先端の上面周縁に平面部が形成されたノックアウトピンを真横から見た図である。

【図12】先端の上面周縁に平面部が形成されたノックアウトピンを真横から見た図である。

【図13】図11に示すノックアウトピンを用いて打ち抜き加工された押釦スイッチ用接点部材の断面図である。

【図14】図12に示すノックアウトピンを用いて打ち抜き加工された押釦スイッチ用接点部材の断面図である。

【図15】従来の押釦スイッチ用接点部材製造方法によって、押釦スイッチ用接点部材の製造の様子を示す打ち抜き装置の断面図であり、図15(a)は、シートをダイに載置した状態を示し、図15(b)は、パンチによってシートを打ち抜く様子を示し、図15(b)は、シートを打ち抜いた様子を示す断面図である。

【図16】従来の押釦スイッチ用接点部材製造方法によって製造された押釦スイッチ用接点部材の断面図である。

【図17】従来の押釦スイッチ用接点部材製造方法によって製造された押釦スイッチ用接点部材における金属層の光学系非接触型表面粗さ計測装置によって実測された外形形状である。

【符号の説明】

【0062】

12…ダイ、13…パンチ、13a…凹部、14…押さえ部材、16…ノックアウトピン、17…貫通孔、18…シート(ワーク)、23…圧縮バネ(弾性部材)、26…ゴム層、27…金属層、29…押釦スイッチ用接点部材、31…R部。

【特許請求の範囲】

【請求項1】

ゴム層と金属層とが貼り合わされたシートを打ち抜き加工によって押釦スイッチ用接点部材を製造する押釦スイッチ用接点部材製造方法において、

貫通孔が形成されたダイの表面に前記シートの金属層が接触するように、前記シートを前記ダイに配置する第1の工程と、

先端部において前記ダイとは反対側の方向に凹部が形成されたパンチによって、前記シートが前記貫通孔内へ打ち抜かれる第2の工程を含み、

前記第2の工程において、打ち抜かれるシート部分は、弾性部材によって下方から支持されているノックアウトピンに当接しながら打ち抜かれることを特徴とする押釦スイッチ用接点部材製造方法。

【請求項2】

前記第2の工程において、前記シートは、打ち抜かれる領域の周囲において、前記ゴム層側から押さえ部材によって押さえられていることを特徴とする請求項1に記載の押釦スイッチ用接点部材製造方法。

【請求項3】

貫通孔が形成されたダイと、

先端部において前記ダイとは反対側の方向に凹部が形成され、前記貫通孔内へ可動に構成されたパンチと、

前記貫通孔内に位置付けられ、弾性部材によって下方から支持されているノックアウトピンと、

を備えることを特徴とする打ち抜き装置。

【請求項4】

打ち抜かれるシートを受けとめる前記ノックアウトピンの先端は、平面であることを特徴とする請求項3に記載の打ち抜き装置。

【請求項5】

前記ノックアウトピンの先端は、前記ダイにおける前記シートが載置される面と略同一平面上にあることを特徴とする請求項4に記載の打ち抜き装置。

【請求項6】

打ち抜かれるシートを受けとめる前記ノックアウトピンの先端は、凹形状または凸形状に形成されており、

前記ノックアウトピンの先端の上面周縁には平面部が形成されることを特徴とする請求項3に記載の打ち抜き装置。

【請求項7】

前記ダイ上に載置されるシートを、打ち抜かれる領域の周囲において押さえるための押さえ部材をさらに備えることを特徴とする請求項3〜6のいずれか一項に記載の打ち抜き装置。

【請求項8】

ゴム層と金属層とが貼り合わされた押釦スイッチ用接点部材であって、

前記金属層の略全周から前記ゴム層が張り出しており、

前記ゴム層とは反対側における前記金属層の周縁部は、打ち抜き加工によって略全周にわたってR状に形成されていることを特徴とする押釦スイッチ用接点部材。

【請求項9】

前記金属層の中央部の形状が、前記ゴム層とは反対側に膨らんだ凸形状または前記ゴム層側に窪んだ凹形状であり、

前記金属層の周縁部から前記中央部までの形状が、平面形状であることを特徴とする請求項8に記載の押釦スイッチ用接点部材。

【請求項1】

ゴム層と金属層とが貼り合わされたシートを打ち抜き加工によって押釦スイッチ用接点部材を製造する押釦スイッチ用接点部材製造方法において、

貫通孔が形成されたダイの表面に前記シートの金属層が接触するように、前記シートを前記ダイに配置する第1の工程と、

先端部において前記ダイとは反対側の方向に凹部が形成されたパンチによって、前記シートが前記貫通孔内へ打ち抜かれる第2の工程を含み、

前記第2の工程において、打ち抜かれるシート部分は、弾性部材によって下方から支持されているノックアウトピンに当接しながら打ち抜かれることを特徴とする押釦スイッチ用接点部材製造方法。

【請求項2】

前記第2の工程において、前記シートは、打ち抜かれる領域の周囲において、前記ゴム層側から押さえ部材によって押さえられていることを特徴とする請求項1に記載の押釦スイッチ用接点部材製造方法。

【請求項3】

貫通孔が形成されたダイと、

先端部において前記ダイとは反対側の方向に凹部が形成され、前記貫通孔内へ可動に構成されたパンチと、

前記貫通孔内に位置付けられ、弾性部材によって下方から支持されているノックアウトピンと、

を備えることを特徴とする打ち抜き装置。

【請求項4】

打ち抜かれるシートを受けとめる前記ノックアウトピンの先端は、平面であることを特徴とする請求項3に記載の打ち抜き装置。

【請求項5】

前記ノックアウトピンの先端は、前記ダイにおける前記シートが載置される面と略同一平面上にあることを特徴とする請求項4に記載の打ち抜き装置。

【請求項6】

打ち抜かれるシートを受けとめる前記ノックアウトピンの先端は、凹形状または凸形状に形成されており、

前記ノックアウトピンの先端の上面周縁には平面部が形成されることを特徴とする請求項3に記載の打ち抜き装置。

【請求項7】

前記ダイ上に載置されるシートを、打ち抜かれる領域の周囲において押さえるための押さえ部材をさらに備えることを特徴とする請求項3〜6のいずれか一項に記載の打ち抜き装置。

【請求項8】

ゴム層と金属層とが貼り合わされた押釦スイッチ用接点部材であって、

前記金属層の略全周から前記ゴム層が張り出しており、

前記ゴム層とは反対側における前記金属層の周縁部は、打ち抜き加工によって略全周にわたってR状に形成されていることを特徴とする押釦スイッチ用接点部材。

【請求項9】

前記金属層の中央部の形状が、前記ゴム層とは反対側に膨らんだ凸形状または前記ゴム層側に窪んだ凹形状であり、

前記金属層の周縁部から前記中央部までの形状が、平面形状であることを特徴とする請求項8に記載の押釦スイッチ用接点部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2006−173084(P2006−173084A)

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願番号】特願2005−92115(P2005−92115)

【出願日】平成17年3月28日(2005.3.28)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願日】平成17年3月28日(2005.3.28)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]