押釦スイッチ用部材、キーパネル、電子機器および押釦スイッチ用部材の製造方法

【課題】キートップとベースシートとの間に加飾層を設けた場合において、キーの押圧操作を長期にわたって繰り返しても加飾層の破壊が抑制でき、かつ、押釦スイッチの薄型化も容易であること。

【解決手段】キートップ20Aを有し、キートップ20Aの非操作面22B上に、加飾層30と、接着層40Aと、ベースシート50と、押し子60と、がこの順に積層され、押し子60の硬度が、ベースシート50の硬度よりも小さい押釦スイッチ用部材、これを用いたキーパネルおよび電子機器、ならびに、当該押釦スイッチ用部材の製造方法。

【解決手段】キートップ20Aを有し、キートップ20Aの非操作面22B上に、加飾層30と、接着層40Aと、ベースシート50と、押し子60と、がこの順に積層され、押し子60の硬度が、ベースシート50の硬度よりも小さい押釦スイッチ用部材、これを用いたキーパネルおよび電子機器、ならびに、当該押釦スイッチ用部材の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、押釦スイッチ用部材、キーパネル、電子機器および押釦スイッチ用部材の製造方法に関するものである。

【背景技術】

【0002】

特許文献1には、柔軟性および弾性を有する第一シート、および、この第一シートよりも硬質かつ第一シートの裏面上に配置された第二シートとを有するキーベース本体を有し、押し子層が、第二シート裏面に第二シートと一体的に形成されたキーベース(押釦スイッチ用部材)が提案されている。このキーベースでは、第二シートに押し子層を形成するため、第一シートに押し子層を形成した場合と比べてキーベース本体の変形を軽減できる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】WO2008/146556(請求項1、段落番号0013等)

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載の押釦スイッチ用部材において、キートップと、キーベース本体との間に、文字、記号等を構成する領域の色を表示したり、あるいは、これら文字、記号等の背景となる領域の色を表示したりするために設けられる加飾層が設けられている場合、キーの押圧操作を繰り返すことで、加飾層が破壊され、外観が劣化する場合がある。そして、このような外観の劣化は、特に押釦スイッチ用部材が薄型化すると顕著になる。この理由は、キーの押圧操作に際して、キーの押圧操作を電気信号に変換するスイッチ素子と押し子層とが接触した際に、押し子層に加わる押圧力がキーベース本体部分においてキーベース本体の平面方向に分散されずに押し子層の直上に位置する加飾層に直接伝達され易くなるためであると考えられる。

【0005】

このような外観劣化を抑制するためには、押し子層に加わる押圧力を分散して吸収するために、キーベース本体と加飾層との間に、たとえば、ウレタン樹脂等のような軟質材料からなる衝撃を吸収する機能を主目的とする層(衝撃吸収層)を設けるのが有効である。しかしながら、押釦スイッチ用部材が利用される携帯電話等の携帯型電子機器の薄型化・低コスト化に対応するために、押釦スイッチ用部材の薄型化・低コスト化がより一層求められつつある。このような薄型化・低コスト化のニーズに対応するためには、押釦スイッチ用部材の必須機能発揮に最低限必要な層・部材;すなわち、キートップ、加飾層、接着層、ベースシートおよび押し子以外の層・部材を設ける余地は乏しいと言える。特に、衝撃吸収層がその機能を発揮するには、構成材料が出来る限り軟質であることに加えて、ある程度の厚みも必要である。したがって、衝撃吸収層を設けることは、薄型化のニーズに完全に相反する。

【0006】

本発明は、上記事情に鑑みてなされたものであり、キートップとベースシートとの間に加飾層を設けた場合において、キーの押圧操作を長期にわたって繰り返しても加飾層の破壊が抑制でき、かつ、薄型化も容易な押釦スイッチ用部材、これを用いたキーパネルおよび電子機器、ならびに、当該押釦スイッチ用部材の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

上記課題は以下の本発明により達成される。すなわち、

【0008】

本発明の押釦スイッチ用部材は、キートップを有し、該キートップの非操作面上に、加飾層と、接着層と、ベースシートと、押し子と、がこの順に積層され、押し子の硬度が、ベースシートの硬度よりも小さいことが好ましい。

【0009】

本発明の押釦スイッチ用部材の一実施態様は、キートップの非操作面と加飾層とが互いに接して設けられ、加飾層と接着層とが互いに接して設けられ、接着層とベースシートとが互いに接して設けられ、かつ、ベースシートと押し子とが互いに接して設けられることが好ましい。

【0010】

本発明の押釦スイッチ用部材の他の実施態様は、キートップと押し子との間に、その他の層が1層以上設けられ、かつ、1層以上のその他の層の総厚みが、0μmを超え50μm以下であることが好ましい。

【0011】

本発明の押釦スイッチ用部材の他の実施態様は、押釦スイッチ用部材のキートップを除く最大厚みが500μm以下であることが好ましい。

【0012】

本発明の押釦スイッチ用部材の他の実施態様は、加飾層が樹脂を含み、かつ、加飾層中における樹脂の含有量が、80重量%以下であることが好ましい。

【0013】

本発明の押釦スイッチ用部材の他の実施態様は、接着層の厚みが90μm以下であることが好ましい。

【0014】

本発明の押釦スイッチ用部材の他の実施態様は、ベースシートの硬度から押し子の硬度を引いた値が、D20以上であることが好ましい。

【0015】

本発明の押釦スイッチ用部材の他の実施態様は、ベースシートを構成する材料と押し子を構成する材料との組み合わせが、ポリエチレンテレフタレート樹脂とシリコーン樹脂との組み合わせ、および、ポリカーボネート樹脂とシリコーン樹脂との組み合わせ、から選択されることが好ましい。

【0016】

本発明のキーパネルは、本発明の押釦スイッチ用部材を備えたことを特徴とする。

【0017】

本発明の電子機器は、本発明の押釦スイッチ用部材を備えたことを特徴とする。

【0018】

本発明の電子機器の一実施態様は、電子機器が携帯電話であることが好ましい。

【0019】

第一の本発明の押釦スイッチ用部材は、(1)キートップの非操作面上に加飾層を形成する加飾層形成工程と、加飾層の表面に接着剤を印刷して未硬化状態の第一の接着剤層を形成する第一の接着剤層形成工程と、を少なくとも経ることにより、キートップと、キートップの非操作面上に形成された加飾層と、加飾層の表面上に形成された第一の接着剤層とを含む第一の被着体を作製し、(2)ベースシートの片面に一体成形により、ベースシートよりも硬度の小さい押し子を形成する押し子形成工程と、ベースシートの押し子が形成された面と反対側の面上に接着剤を印刷して未硬化状態の第二の接着剤層を形成する第二の接着剤層形成工程と、を少なくとも経ることにより、ベースシートと、ベースシートの片面に形成された押し子と、ベースシートの押し子が形成された面と反対側の面上に形成された第二の接着剤層とを含む第二の被着体を作製し、(3)さらに、第一の被着体と第二の被着体とを、第一の被着体の第一の接着剤層が設けられた面と、第二の被着体の第二の接着剤層が設けられた面とを貼り合わせて得られた積層体を加熱加圧する加熱加圧工程と、を少なくとも経ることにより押釦スイッチ用部材を作製することを特徴とする。

【0020】

第二の本発明の押釦スイッチ用部材は、(1)キートップの非操作面上に加飾層を形成する加飾層形成工程を少なくとも経ることにより、キートップと、キートップの非操作面上に形成された加飾層とを含む第一の被着体を作製し、(2)ベースシートの片面に一体成形により、ベースシートよりも硬度の小さい押し子を形成する押し子形成工程を少なくとも経ることにより、ベースシートと、ベースシートの片面に形成された押し子と、を含む第二の被着体を作製し、(3)さらに、第一の被着体の加飾層が設けられた面と、第二の被着体の押し子が設けられた面と反対側の面との間に、加熱加圧により粘着性を発現するシート状の粘着部材を介在させた状態で、第一の被着体と第二の被着体とを貼り合わせて得られた積層体を加熱加圧する加熱加圧工程と、を少なくとも経ることにより押釦スイッチ用部材を作製することを特徴とする。

【0021】

第三の本発明の押釦スイッチ用部材は、(1)キートップの非操作面上に加飾層を形成する加飾層形成工程を少なくとも経ることにより、キートップと、キートップの非操作面上に形成された加飾層とを含む第一の被着体を作製し、(2)ベースシートの片面に一体成形により、ベースシートよりも硬度の小さい押し子を形成する押し子形成工程を少なくとも経ることにより、ベースシートと、ベースシートの片面に形成された押し子と、を含む第二の被着体を作製し、(3)さらに、第一の被着体の加飾層が設けられた面と、第二の被着体の押し子が設けられた面と反対側の面との間に、粘着性を有するシート状の粘着部材を介在させた状態で、第一の被着体と第二の被着体とを貼合わせる貼合わせ工程と、

を少なくとも経ることにより押釦スイッチ用部材を作製することを特徴とする。

【発明の効果】

【0022】

本発明によれば、キートップとベースシートとの間に加飾層を設けた場合において、キーの押圧操作を長期に渡って繰り返しても加飾層の破壊が抑制でき、かつ、薄型化も容易な押釦スイッチ用部材、これを用いたキーパネルおよび電子機器、ならびに、当該押釦スイッチ用部材の製造方法を提供することができる。

【図面の簡単な説明】

【0023】

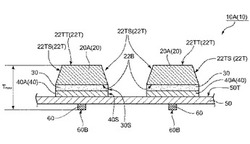

【図1】本実施形態の押釦スイッチ用部材の一例を示す模式断面図である。

【図2】本実施形態の押釦スイッチ用部材の他の例を示す模式断面図である。

【図3】本実施形態の押釦スイッチ用部材の他の例を示す模式断面図である。

【図4】第一の本実施形態の押釦スイッチ用部材の製造方法の一例を示す模式断面図である。

【図5】本実施形態の押釦スイッチ用部材の製造に用いる第一の被着体の一例を示す模式断面図である

【図6】第二の本実施形態の押釦スイッチ用部材の製造方法および第三の本実施形態の押釦スイッチ用部材の製造方法の一例を示す模式断面図である。

【図7】本実施形態の押釦スイッチ用部材の一例を示す模式断面図である。

【発明を実施するための形態】

【0024】

本実施形態の押釦スイッチ用部材は、キートップを有し、キートップの非操作面上に、加飾層と、接着層と、ベースシートと、押し子と、がこの順に積層され、押し子の硬度が、ベースシートの硬度よりも小さいことを特徴とする。このため、本実施形態の押釦スイッチ用部材では、キーの押圧操作を繰り返した際に、スイッチ素子と接触する押し子部分に加わる押圧力が、押し子よりも硬いベースシートによってベースシートの平面方向に分散される。

【0025】

したがって、押釦スイッチ用部材の厚み方向において、押し子部分に加わった押圧力が、押し子が存在する領域上に位置する加飾層に直接伝達され難くなる。それゆえ、キーの押圧操作を長期にわたって繰り返しても加飾層の破壊が抑制される。これに加えて、押し子部分に加わった押圧力が、加飾層に直接伝達されるのを抑制するために、衝撃吸収層を新たに設けたり、あるいは、押釦スイッチ用部材としての最低限の機能を確保する上で欠かせない層である接着層の膜厚を厚くすることにより、接着層に衝撃吸収層としての機能も付加する必要も無い。したがって、本実施形態の押釦スイッチ用部材は、薄型化も容易である。

【0026】

なお、薄型化に対応する観点からは、本実施形態の押釦スイッチ用部材は、キートップの非操作面と加飾層とが互いに接して設けられ、加飾層と接着層とが互いに接して設けられ、接着層とベースシートとが互いに接して設けられ、かつ、ベースシートと押し子とが互いに接して設けられることが特に好ましい。すなわち、キートップと押し子との間には、押釦スイッチ用部材として最低限の機能を確保する上で欠かせない加飾層、接着層およびベースシートのみが設けられた層構成とすることが特に好ましい。このような層構成を採用することにより、押釦スイッチ用部材の薄型化が非常に容易になる。

【0027】

しかしながら、本実施形態の押釦スイッチ用部材では、押釦スイッチ用部材の薄型化を阻害しない範囲であれば、キートップと押し子との間に、その他の層を1層以上設けることができる。但し、この場合、1層以上のその他の層の総厚みは、0μmを超え50μm以下の範囲内とされる。総厚みが50μmを超えると、押釦スイッチ用部材の薄型化が困難となる場合がある。ここで、「キートップと押し子との間に設けられるその他の層」とは、キートップ、加飾層、接着層、ベースシートおよび押し子から選択されるいずれかの層(または部材)としての機能を実質的に全く有さない層を意味する。このような層としては、キーの押圧操作の際に、押し子に加わった押圧力が加飾層に直接伝達されるのを緩和することを目的として設けられる衝撃吸収層などが挙げられる。なお、キートップ、加飾層、接着層、ベースシートおよび押し子は、これら層や部材が本来有するべき機能に加えて、他の機能も兼ね備えていてもよい。

【0028】

また、薄型化に対応する観点から、本実施形態の押釦スイッチ用部材のキートップを除く最大厚みは、500μm以下であることが好ましく、480μm以下であることがより好ましい。一方、最大厚みの下限値は特に限定されるものではないが、実用上は350μm以上である。

【0029】

次に、本実施形態の押釦スイッチ用部材の具体例について、図面を用いて説明する。図1は本実施形態の押釦スイッチ用部材の一例を示す模式断面図である。図1に示す押釦スイッチ用部材10A(10)は、キートップ20A(20)、加飾層30、接着層40A(40)、ベースシート50および押し子60を有するものである。そして、キートップ20Aの非操作面22B上には、加飾層30と、接着層40Aと、ベースシート50と、押し子60とがこの順に積層されている。

【0030】

ここで、図1に示す例では、キートップ20Aの非操作面22Bと加飾層30とは互いに接触し、加飾層30と接着層40Aとは互いに接触し、接着層40Aとベースシート50とは互いに接触し、ベースシート50と押し子60とは互いに接触している。しかしながら、押釦スイッチ用部材10Aの薄型化を阻害しない範囲であれば、必要に応じて、キートップ20Aと押し子60との間に、その他の層を1層以上設けてもよい。また、必要であれば、キートップの操作面22T(天面部分22TTおよび側面部分22TS)、ベースシート50のキートップ20が設けられた側の面(上面50T)、加飾層30の端面30S、接着層40Aの端面40S、および、押し子60のキートップ20Aが配置された側と反対側の面(下面60B)には、必要に応じてその他の層を設けることができる。たとえば、操作面22T、上面50T、端面30Sおよび端面40S、を被覆するように、ハードコード剤等からなる保護層を設けることができる。

【0031】

また、図1に示す押釦スイッチ用部材10Aにおいては、1枚のベースシート50上に、接着層40Aおよび加飾層30を介して複数個のキートップ20A(図中では、2個のキートップ20A)が配置されている。そして、押し子60は、押釦スイッチ用部材10Aを構成する個々のキートップ20Aの幅方向(図中の左右方向および前後方向)の中央部近傍に配置されている。さらに、加飾層30および接着層40Aは、非操作面22B上の領域内に略対応するように設けられている。

【0032】

なお、押釦スイッチ用部材10の最大厚みTmaxは、天面部分22TTから下面60Bまでの最短距離を意味する。但し、天面部分22TTおよび/または下面60Bを覆うようにその他の層が設けられている場合には、最大厚みTmaxは、これらその他の層の膜厚も含む厚みを意味する。

【0033】

図2は、本実施形態の押釦スイッチ用部材の他の例を示す模式断面図である。図2に示す押釦スイッチ用部材10B(10)は、図1に示す押釦スイッチ用部材10Aに用いられる複数個のキートップ20Aの代わりに、これら複数個のキートップ20Aを一体化した構造を有するキートップ20B(20)を用いている点に特徴がある。そして、この点を除けば、図2に示す押釦スイッチ用部材10Bの構造は、図1に示す押釦スイッチ用部材10Aと実質同一である。

【0034】

ここで、図2に示すキートップ20Bは、ベースシート50と略平行に配置された1枚の連続するシート状の部材(シート状部材24)と、このシート状部材24の操作面22T側に突出すると共に個々のキーに対応する複数個の凸部26(図中では、2個の凸部26)と、から構成される。ここで、個々の凸部26は、図1に示す押釦スイッチ用部材10を構成する個々のキートップ20Aに実質的に対応する。そして、加飾層30および接着層40Aは、非操作面22Bのうち、凸部26に対応する領域に配置されている。また、押し子60Bは、凸部26の幅方向(図中、左右方向および前後方向)の中央部近傍に配置されている。ここで、操作面22T、すなわち、凸部26の天面部分22TTおよび側面部分22TS、ならびに、凸部26と凸部26との間のシート状部材24の表面22TB、を覆うように、たとえば、保護層等のその他の層を設けることができる。

【0035】

図3は、本実施形態の押釦スイッチ用部材の他の例を示す模式断面図である。図3に示す押釦スイッチ用部材10C(10)は、図1に示す押釦スイッチ用部材10Aにおいて、接着層40B(40)が、ベースシート50の上面50Tの全面を覆うように設けられている点に特徴がある。そして、この点を除けば、図3に示す押釦スイッチ用部材10Cの構造は、図1に示す押釦スイッチ用部材10Aと実質同一である。

【0036】

ここで、操作面22T、加飾層30の端面30S、ならびに、接着層40Bのベースシート50が設けられた側と反対側の面(上面40T)のうち加飾層30およびキートップ20Aにより覆われずに露出している部分、には、必要に応じて、保護層等のその他の層を設けることができる。

【0037】

なお、図1〜図3に示す加飾層30、接着層40およびベースシート50は、各々、単層から構成されるものであってもよく、2以上の層から構成されるものであってもよい。また、図2に示すキートップ20Bは、シート状部材24と凸部26とが最初から一体的に形成されたものでもよく、シート状部材24を構成するシートと、凸部26を構成するブロック状部材とを一体成形して作製されたものであってもよい。また、個々の押釦部分を構成するキートップ20Aまたは凸部26、ならびに、押し子60の寸法形状は、個々の押釦部分毎に異なるものとしてもよく、いずれの押釦部分においても同一としてもよい。

【0038】

次に、本実施形態の押釦スイッチ用部材10を構成する各層・部材についてより詳細に説明する。

【0039】

−キートップ−

キートップ20は、図1および図3に例示したキートップ20Aのように1つのキーとして認識できる形状、または、図2に例示したキートップ20Bように複数のキーとして認識できる形状(1枚のシートに個々のキー部分に対応する複数の凸部等を設けた形状)を成すものであればその形状や材質は特に限定されない。しかしながら、キートップ20としては、一般的には、断面形状が半円形や半楕円形、台形等などのブロック状樹脂が用いられ、このブロック状樹脂は、基材と一体を成すように、または、基材に接着等により固定することで、基材の片面に複数個設けられたものでもよい。

【0040】

このキートップは熱可塑性樹脂を用いて射出成型により作製したものでもよいし、金型に流し込んだ紫外線硬化型樹脂を光硬化させて作製したものでもよい。また、キートップを構成する樹脂材料としては、たとえば、ポリカーボネート樹脂、アクリル樹脂、ポリエステル樹脂、塩化ビニル樹脂、ABS樹脂(アクリロニトリル・ブタジエン・スチレン共重合樹脂)、PMMA樹脂、PBT樹脂、PA樹脂(ポリアミド樹脂)が挙げられる。

【0041】

また、本実施形態の押釦スイッチ用部材10が、照光式の押釦スイッチ用部材である場合には、キートップ20は光透過性を有する。ここで、「光透過性」とは、本願明細書において可視光域の波長(約400〜800nm)の光に対する透過率が60%〜100%の範囲であることを意味し、80%〜100%の範囲内が好ましい。透過率を、60%以上とすることにより、夜間の屋外などの暗い場所でLED等のバックライトにより押釦スイッチ用部材10を非操作面22B側から照光した際に、十分な視認性が確保できる。

【0042】

−加飾層−

加飾層30は、金属膜から構成されるか、あるいは、主に色材および樹脂から構成され、これらの成分を溶媒に溶解させたインクを用いて形成されたインク膜から構成される。ここで色材成分としては、公知の顔料や染料が利用でき、この他に、金属薄片、フレーク状ガラスの表面に金属および/または金属酸化物をコーティングした光輝性無機顔料なども利用できる。

【0043】

ここで、加飾層30がインク膜である場合、加飾層30中における樹脂の含有量は、80重量%以下であることが好ましく、50重量%以下であることが更に好ましい。加飾層30中における樹脂の含有量が、80重量%以下である場合、加飾層30の柔軟性が低下するため、膜厚方向に強い外力が繰り返し作用し続けると、加飾層30が破壊されやすくなる。この結果、押釦スイッチ用部材の外観が劣化する。しかしながら、本実施形態の押釦スイッチ用部材10では、キーの押圧操作に伴い押し子60に加わる押圧力が、ベースシート50により分散される。このため、加飾層30中における樹脂の含有量が、80重量%以下であり、加飾層30の柔軟性が低下した状態であっても、キーの押圧操作した際に、膜厚方向には弱い外力しか作用しない。それゆえ、キーの押圧操作を長期に渡って繰り返しても、加飾層30の破壊が抑制されるので、押釦スイッチ用部材10の外観の劣化が抑制される。

【0044】

ここで、樹脂の含有量が、80重量%以下の加飾層30の代表的な例としては、光輝性顔料と樹脂とを主成分として含むインク(いわゆるミラーインク)を用いて形成された印刷層が挙げられる。なお、樹脂の含有量が少なすぎる場合は、加飾層30が破壊されやすくなるため、樹脂の含有量の下限値は実用上、20重量%以上であることが好ましい。

【0045】

加飾層30の膜厚としては特に限定されないが、金属膜の場合には、一般的に5nm〜1000nmの範囲内が好ましく、インク膜の場合には、一般的に2μm〜50μmの範囲内が好ましい。また、加飾層30は、加飾層30に起因する色調が、操作面22T側から視認できるのであれば、光透過性か否かは特に限定されないが、本実施形態の押釦スイッチ用部材10が、照光式の押釦スイッチ用部材である場合には、光透過性を有する。加飾層30の形成方法は特に限定されないが、金属膜の場合には、たとえば、真空蒸着法、スパッタリング法等の公知の気相成膜法、または、熱転写印刷法が利用でき、インク膜の場合には、たとえば、オフセット印刷、スクリーン印刷、パッド印刷などの公知の印刷方法が利用できる。

【0046】

−接着層−

接着層40は、液状の接着剤、ペースト状の接着剤、および、シート状の接着部材、から選択される少なくともいずれかを用いて形成される。いずれの接着剤または接着部材を用いて接着を行うかは押釦スイッチ用部材10の形状に応じて適宜選択することができる。ここで、液状の接着剤は、ディスペンサーを用いて塗布することができる。液状の接着剤としては、湿気硬化タイプや、紫外線硬化タイプの接着剤が利用できる。

【0047】

また、ペースト状の接着剤としては、各種の印刷法を利用して塗布することができる。このため、ペースト状の接着剤ではキートップ20の非操作面22Bの形状に合わせた接着層40の形成が容易である。ペースト状の接着剤としては、紫外線硬化タイプや、接着剤の乾燥後に加熱加圧により接着を行うタイプが利用できる。なお、加熱加圧による接着を行う場合、乾燥前の接着剤を含む層の膜厚が厚い方が、当該層中に多くの溶剤が含まれるため、接着性が向上する。よって、加熱加圧による接着を行う場合には、貼り合わせようとする、一方の被着体の接着面と、他方の被着体の接着面とに、各々ペースト状の接着剤を塗布することが好ましい。

【0048】

また、シート状の粘着部材としては、たとえば、キートップ20の非操作面22Bの形状に対応した形状を有する粘着部材でもよく、非操作面22Bの形状に対応したものが連結された粘着部材でもよく、あるいは、ベースシート50の形状に略対応したサイズの粘着部材であってもよい。シート状の粘着部材は、両面テープなどのように最初から粘着性を有しているものは、そのまま接着層40の形成に用いることができる。また、シート状の粘着部材は、紫外線照射処理や加熱加圧処理によって、粘着性が発現し、一方の被着体と、他方の被着体とを接着するものでもよい。ここで、加熱加圧処理によって粘着性が発現するシート状の粘着部材としては、たとえば、ポリウレタンシートが挙げられる。なお、最初から粘着性を有しているシート状の粘着部材を用いる場合、シート状の粘着部材の形状は、キーの押圧操作時のクリック感の悪影響を抑制するために、非操作面22Bの形状に対応したものであることが好ましい。

【0049】

接着層40の厚みとしては適宜選択できるが、押釦スイッチ用部材10の薄型化の観点では、薄い方が好ましく、90μm以下であることが好ましく、40μm以下であることがより好ましく、20μm以下が更に好ましい。なお、接着層40の膜厚が40μm以下である場合、キーの押圧操作時の衝撃を接着層40により緩和・吸収する作用が弱くなる。しかしながら、本実施形態の押釦スイッチ用部材10では、キーの押圧操作を繰り返した際に、スイッチ素子と接触する押し子60に加わる押圧力が、押し子60よりも硬いベースシート50によってベースシート50の平面方向に分散される。このため、接着層40の膜厚が40μm以下であっても、加飾層30の破壊が抑制される。なお、接着層40の膜厚の下限値は特に限定されるものではないが、実用上は5μm以上であることが好ましい。

【0050】

また、接着層40は、キーの押圧操作時の衝撃を吸収する観点からは、柔軟性を有する材料から構成されていることが好ましいが、架橋構造を形成するエポキシ系接着剤の硬化物などのように柔軟性に欠ける材料から構成されていてもよい。このような柔軟性に欠ける材料から接着層40が構成されていた場合でも、キーの押圧操作を繰り返した際に、スイッチ素子と接触する押し子60に加わる押圧力が、押し子60よりも硬いベースシート50によってベースシート50の平面方向に分散されるためである。また、本実施形態の押釦スイッチ用部材10が、照光式の押釦スイッチ用部材である場合には、接着層40は、光透過性を有する。

【0051】

−ベースシートおよび押し子−

ベースシート50としては、予めフィルム状に形成されたシートを用いることができる。また、押し子60は、ベースシート50のキートップ20が配置される側と反対側の面に接着剤等を用いて取り付けることができる。あるいは、ベースシート50には、ベースシート50のキートップ20が配置される側と反対側の面に、一体成形により、予め押し子60(凸部)が設けられていてもよい。

【0052】

また、押し子60の硬度が、ベースシート50の硬度よりも小さいのであれば、押し子60およびベースシート50を構成する材料としては、公知の樹脂材料やゴム材料から適宜選択することができる。しかしながら、押し子60の硬度と、ベースシート50の硬度との差が小さすぎる場合には、キーの押圧操作を繰り返した際に、スイッチ素子と接触する押し子60に加わる押圧力が、押し子60よりも硬いベースシート50によってベースシート50の平面方向に分散され難しくなる場合がある。この点を考慮すれば、ベースシート50の硬度から押し子60の硬度を引いた値(硬度差)は、D20以上であることが好ましく、D30以上であることがより好ましい。硬度差の上限は特に限定されないが、実用上はD80以下である。ここで、硬度の測定は、JIS K7215に基づいて測定される。

【0053】

ここで、硬度差をD20以上とする観点からは、ベースシート50を構成する材料と押し子60を構成する材料との組み合わせは、ポリエチレンテレフタレート樹脂とシリコーン樹脂との組み合わせ、および、ポリカーボネート樹脂とシリコーン樹脂との組み合わせ、から選択されることが好ましい。

【0054】

一方、押し子60の硬度が高い場合、キーの押圧操作に伴うスイッチ素子への衝撃も大きくなる。しかしながら、本実施形態の押釦スイッチ用部材では、ベースシート50との関係で押し子60の硬度は低く設定されることになる。このため、キーの押圧操作を繰り返しても、スイッチ素子への衝撃による破損や故障の発生を抑制できる。

【0055】

ベースシート50の厚みとしては、特に限定されないが、キーの押圧操作時に、押し子60に加わる押圧力を分散・吸収し、加飾層30へのダメージを抑制する観点からは、12μm以上であることが好ましく、20μm以上であることが好ましい。また、ベースシート50の厚みの上限値は、押釦スイッチ用部材10の薄型化の観点から、100μm以下が好ましく、75μm以下がより好ましい。スイッチを押圧する観点から、押し子60の厚みは、150μm〜500μmの範囲内が好ましい。なお、本実施形態の押釦スイッチ用部材10が、照光式の押釦スイッチ用部材である場合、ベースシート50は、光透過性を有することが必要であり、押し子60は、光透過性を有することが好ましい。

【0056】

−押釦スイッチ用部材の製造方法−

本実施形態の押釦スイッチ用部材10の製造方法はとしては特に限定されないが、基本的に、キートップ20と加飾層30とを少なくとも含む第一の被着体と、ベースシート50と押し子60とを少なくとも含む第二の被着体とを、貼り合わせて接着するプロセスを有する製造方法が利用される。以下に、本実施形態の押釦スイッチ用部材10の好適な製造方法について図面を用いて説明する。

【0057】

図4は、第一の本実施形態の押釦スイッチ用部材の製造方法の一例を示す模式断面図であり、具体的には、図1に示す押釦スイッチ用部材10Aの製造方法の一例を示した図である。ここで、図4(A)は、第一の被着体100A(100)の一例を示す図であり、図4(B)は、第二の被着体110の一例を示す図であり、図4(C)は、積層体を形成する工程について説明する図である。

【0058】

押釦スイッチ用部材10Aの作製に際しては、まず、第一の被着体100Aおよび第二の被着体110を準備する。ここで、第一の被着体100Aを作製するために、キートップ20Aの非操作面22B上に加飾層30を形成する加飾層形成工程と、加飾層30の表面上(加飾層30のキートップ20Aが設けられた側と反対側の面上)に接着剤を印刷して未硬化状態の第一の接着剤層120を形成する第一の接着剤層形成工程と、を少なくとも実施する。これにより、キートップ20Aと、キートップ20Aの非操作面22B上に形成された加飾層30と、加飾層30の面上に形成された第一の接着剤層120とを含む第一の被着体100Aを得る。ここで、図4(A)に示す第一の被着体100Aは、キートップ20A、加飾層30および第一の接着剤層120のみから構成される。

【0059】

また、第二の被着体110を作製するために、ベースシート50の片面に一体成形により、ベースシート50よりも硬度の小さい押し子60を形成する押し子形成工程と、ベースシート50の押し子60が形成された面と反対側の面上(図1中の上面50に相当する面上)に接着剤を印刷して未硬化状態の第二の接着剤層122を形成する第二の接着剤層形成工程と、を少なくとも実施する。これにより、ベースシート50と、ベースシート50の片面に形成された押し子60と、ベースシート50の押し子60が形成された面と反対側の面上に形成された第二の接着剤層122とを含む第二の被着体を得る。なお、第二の接着剤層122は、ベースシート50の片面全面を覆うように設けることもできるが、通常は、キートップ20Aが配置される予定の領域、すなわち、ベースシート50の平面方向において、押し子60が略中心に位置する領域のみに設けられることが好ましい。ここで、図4(B)に示す第二の被着体110は、ベースシート50、押し子60および第二の接着剤層122のみからなり、第二の接着層122は、キートップ20Aが配置される予定の領域内にのみ設けられている。

【0060】

続いて、図4(C)に示すように第一の被着体100Aと第二の被着体110とを、第一の被着体110の第一の接着剤層120が設けられた面と、第二の被着体110の第二の接着剤層122が設けられた面とを貼り合わせる。これにより第一の被着体100Aと、第一の接着剤層120と、第二の接着剤層122と、第二の被着体110とがこの順に積層された積層体(図4中、不図示)を得る。そして、この積層体を加熱加圧する加熱加圧工程を実施する。これにより、積層体中の第一の接着剤層120および第二の接着剤層122が硬化して、接着層40Aを形成すると共に、押釦スイッチ用部材10Aが完成する。なお、加熱加圧工程の実施条件は、使用する接着剤の種類に応じて適宜選択されるが、一般的に、温度が80℃〜170℃程度の範囲内、圧力が0.1MPa〜10MPa程度の範囲内で実施することができる。

【0061】

また、図4に例示する第一の本実施形態の押釦スイッチ用部材の製造方法を利用して、図2に示す押釦スイッチ用部材10Bを作製する場合には、図4(A)に示す第一の被着体100Aの代わりに、図5に例示する第一の被着体100B(100)を利用することができる。ここで、図5に示す第一の被着体100Bは、キートップ20Bと、このキートップ20Bの平面方向において、個々の凸部26が設けられた領域に対応して非操作面22B上に設けられた加飾層30と、この加飾層30の表面(加飾層30のキートップ20Bが設けられた側と反対側の面)に設けられた第一の接着剤層120とを有するものである。

【0062】

なお、第一の本実施形態の押釦スイッチ用部材10では、押し子60よりも硬度の大きいベースシート50を使用する。すなわち、ベースシート50は、従来の押釦スイッチ用部材に用いられるベースシートと比べて、硬度の点で、より硬質の材料が利用される傾向にある。このため、押釦スイッチ用部材10の作製に際して用いる一対の被着体のうち、一方の被着体のみに接着剤層を設ける場合には、ベースシート50の柔軟性に欠ける傾向にあるため、一対の被着体の接合界面において、未接着領域が発生しやすくなる。しかしながら、第一の本実施形態の押釦スイッチ用部材の製造方法では、第一の被着体100に、第一の接着剤層120を設け、かつ、第二の被着体110に、第二の接着剤層122を設けている。このため、第一の被着体100と第二の被着体110とを接着した場合において、接合界面における未接着領域の発生を容易に抑制することができる。

【0063】

次に、第二の本実施形態の押釦スイッチ用部材の製造方法および第二の本実施形態の押釦スイッチ用部材の製造方法について説明する。図6は、第二の本実施形態の押釦スイッチ用部材の製造方法および第二の本実施形態の押釦スイッチ用部材の製造方法の一例を示す模式断面図であり、具体的には図3に示す押釦スイッチ用部材10Bの製造方法について説明する図である。ここで、図6(A)は、第一の被着体102の一例を示す図であり、図6(B)は、第二の被着体112の一例を示す図であり、図6(C)は、積層体を形成する工程について説明する図である。

【0064】

押釦スイッチ用部材10Bの作製に際しては、まず、第一の被着体102および第二の被着体112を準備する。ここで、第一の被着体102を作製するために、キートップ20Aの非操作面22B上に加飾層30を形成する加飾層形成工程を少なくとも実施する。これにより、キートップ20Aと、キートップ20Aの非操作面22B上に形成された加飾層30とを含む第一の被着体102を得る。ここで、図6(A)に示す第一の被着体102は、キートップ20Aおよび加飾層30のみから構成される。

【0065】

また、第二の被着体112を作製するために、ベースシート50の片面に一体成形により、ベースシート50よりも硬度の小さい押し子60を形成する押し子形成工程を少なくとも実施する。これにより、ベースシート50と、ベースシート50の片面に形成された押し子60と、を含む第二の被着体112を得る。ここで、図6(B)に示す第二の被着体112は、ベースシート50および押し子60のみから構成される。

【0066】

続いて、図6(C)に示すように第一の被着体102の加飾層30が設けられた面と、第二の被着体112の押し子60が設けられた面と反対側の面との間に、シート状の粘着部材130を介在させた状態で、第一の被着体102と第二の被着体112とを貼合わせる貼合わせ工程を実施する。これにより、第一の被着体102と、シート状の粘着部材130と、第二の被着体112とがこの順に積層された積層体(図中、不図示)が得られる。なお、貼り合わせに際して、第一の被着体102は、ベースシート50のキートップ20Aが配置される予定の領域、すなわち、ベースシート50の平面方向において、押し子60が略中心に位置する領域上に位置を合わせた状態で、貼り合わせが実施される。

【0067】

ここで、第二の本実施形態の押釦スイッチ用部材の製造方法では、シート状の粘着部材130として、加熱加圧により粘着性を発現するシート状の粘着部材を用いる。したがって、積層体を作製した後に、この積層体を加熱加圧する加熱加圧工程を実施する。これにより、図3に示す押釦スイッチ用部材10Cが完成する。ここで、加熱加圧処理された後のシート状の粘着部材130は、押釦スイッチ用部材10Cを構成する接着層40に相当する。なお、加熱加圧工程の実施条件は、加熱加圧により粘着性を発現するシート状の粘着部材の種類に応じて適宜選択されるが、一般的に、温度が80℃〜170℃程度の範囲内、圧力が0.1MPa〜10MPa程度の範囲内で実施することができる。

【0068】

また、第三の本実施形態の押釦スイッチ用部材の製造方法では、シート状の粘着部材130として、(最初から)粘着性を有するシート状の粘着部材を用いる。したがって、得られた積層体が、図3に示す押釦スイッチ用部材10Cとなる。ここで、シート状粘着部材130が、押釦スイッチ用部材10Cを構成する接着層40に相当する。

【0069】

なお、図6に示す例では、シート状の粘着部材130として、ベースシート50の形状に略対応するサイズのシートが用いられているが、キートップ20Aの非操作面22Bの形状に対応するサイズのシートを用いることもできる。この場合、図2に示す押釦スイッチ用部材10Aを得ることができる。

【0070】

−キーパネル、電子機器−

本実施形態のキーパネルは、少なくとも本実施形態の押釦スイッチ用部材10を備えたものである。ここで、本願明細書において、「キーパネル」とは操作スイッチを有する操作盤のことである。キーパネルは、スイッチ操作による操作対象となる電子機器本体と一体に設けられたものであってもよいし、スイッチ操作による操作対象となる電子機器本体と物理的に分離して設けられたものであってもよい。なお、後者の場合は、キーパネルと電子機器とが、有線接続されるタイプであってもよいし、キーパネルと電子機器とが赤外線通信などによって信号のやり取りが可能なワイヤレスタイプであってもよい。代表的な例としては、エアーコンディショナ、インターホン、テレビ等のリモートコントローラ、デスクトップタイプのパーソナルコンピューターのキーボードなどに用いられる操作盤が挙げられる。また、キーパネルを備えた電子機器(キーパネルが電子機器本体と一体化した電子機器)としては、電子辞書、携帯電話、電卓、ノートタイプのパーソナルコンピューター、パーソナルディジタルアシスタンス(PDA)、MP3プレーヤ等の音楽再生機能を持つ携帯型プレーヤなどが挙げられる。

【0071】

本実施形態の押釦スイッチ用部材10が照光式のキーパネルである場合、押釦スイッチ用部材10の裏面(押し子60が設けられた側の面)または押釦スイッチ用部材10側面に光源が更に設けられる。ここで、「光源」とは、自らが発光する光源を意味する。なお、光源が押釦スイッチ用部材10の側面側に配置される場合は、押釦スイッチ用部材10の裏面側に、導光板のように光源から照射される光を裏面側に導く部材を、押釦スイッチ用部材10と略平行に配置し、この部材の側面側に光源を配置する。ここで自らが発光する光源としては、LEDやエレクトロルミネッセンスシート(ELシート)等が利用できる。

【0072】

本実施形態の電子機器は、上述したキーパネルを電子機器本体と一体的に有するものであればその用途は特に限定されないが、携帯型の電子機器;例えば、携帯電話、電子辞書、PDA、ノートタイプのパーソナルコンピューターなどであることが好ましく、特に携帯電話であることが最も好ましい。図7は、本実施形態の電子機器の一例を示す外観図であり、具体的には携帯電話について示す図である。図7に示す携帯電話200は、ディスプレイ部分202と本実施形態の押釦スイッチ用部材10を備えたキーパネルを有する本体部分204とから構成されている。

【実施例】

【0073】

以下に本発明を実施例を挙げて説明するが、本発明は以下の実施例にのみ限定されるものではない。

【0074】

(実施例1)

図1に示す層構成を有する押釦スイッチ用部材10Aを以下に示す手順で作製した。まず、厚みが500μmのポリカーボネート樹脂製のキートップ20Aの非操作面22Bに、銀色のインク(セイコーアドバンス社製、CAVメイバン)を用いてスクリーン印刷し、膜厚が8μmの加飾層30を形成した。続いて、この加飾層30の表面に、ペースト状のウレタン系樹脂系接着剤(セイコーアドバンス社製、SG740)を用いて膜厚が5μmの第一の接着剤層120を形成した。これにより第一の被着体100Aを得た。なお、加飾層30中の樹脂成分の含有量は60重量%であった。

【0075】

また、ベースシート50(両面表面処理ポリエチレンテレフタレート樹脂製のシート、厚み:50μm、硬度:D70)の片面に、一体成形により押し子60(材質:ウレタン変性アクリル 樹脂、厚み:300μm、硬度:D65)を形成した。次に、このベースシート50の押し子60が設けられた側と反対側の面に、スクリーン印刷によりペースト状のウレタン系樹脂系接着剤(セイコーアドバンス社製、SG740)を用いて膜厚が5μmの第二の接着剤層122を形成した。なお、第二の接着剤層122は、キートップ20Aが配置される予定の領域、すなわち、ベースシート50の平面方向において、押し子60が略中心に位置する領域のみに設けた。これにより第二の被着体110を得た。

【0076】

次に、第一の被着体100Aと第二の被着体110とを貼り合わせて、積層体を作製した後、この積層体を温度150℃、圧力0.4MPaの条件で15秒、加熱加圧した。これにより押釦スイッチ用部材10Aを得た。得られた押釦スイッチ用部材10Aの最大厚みは868μmであり、接着層40Aの厚みは10μmであった。

【0077】

(実施例2)

押し子60の材質を シリコーンゴム(硬度:D25)に変更した以外は、実施例1と同様にして、押釦スイッチ用部材10Aを作製した。

【0078】

(実施例3)

加飾層30の形成に用いたインクを透過性の銀色のインク(セイコーアドバンス 社製、CAVメイバン)に変更した以外は、実施例1と同様にして、押釦スイッチ用部材10Aを作製した。

【0079】

(実施例4)

第一の接着層120および第二の接着層122の厚みを変更することで、接着層40Aの厚みを85μmに変更した以外は、実施例1と同様にして、押釦スイッチ用部材10Aを作製した。

【0080】

(実施例5)

図2に示す押釦スイッチ用部材10Bを以下に示す手順で作製した。まず、厚みが300μmのウレタン変性アクリル樹脂製のキートップ20Bの非操作面22Bのうち、凸部26に対応する領域内のみに、銀色のインク(セイコーアドバンス社製、CAVメイバン)を用いてスクリーン印刷し、膜厚が8μmの加飾層30を形成した。続いて、この加飾層30の表面に、ペースト状のウレタン系樹脂系接着剤(セイコーアドバンス社製、SG740)を用いて膜厚が5μmの第一の接着剤層120を形成した。これにより第一の被着体100Aを得た。なお、加飾層30中の樹脂成分の含有量は60重量%であった。

【0081】

また、ベースシート50(ポリエチレンテレフタレート樹脂製のシート、厚み:50μm、硬度:D70)の片面に、一体成形により押し子60(材質:シリコーン樹脂、厚み:300μm、硬度:D25)を形成した。次に、このベースシート50の押し子60が設けられた側と反対側の面に、スクリーン印刷によりペースト状のウレタン系樹脂系接着剤(セイコーアドバンス社製、SG740)を用いて膜厚が5μmの第二の接着剤層122を形成した。なお、第二の接着剤層122は、キートップ20Aが配置される予定の領域、すなわち、ベースシート50の平面方向において、押し子60が略中心に位置する領域のみに設けた。これにより第二の被着体110を得た。

【0082】

次に、第一の被着体100Bと第二の被着体110とを貼り合わせて、積層体を作製した後、この積層体を温度150℃、圧力0.4MPaの条件で15秒、加熱加圧した。これにより押釦スイッチ用部材10Bを得た。得られた押釦スイッチ用部材10Bの最大厚みは943μmであり、接着層40Aの厚みは10μmであった。

【0083】

(実施例6)

図3に示す押釦スイッチ用部材10Cを以下の手順で作製した。まず、厚みが300μmのウレタン変性アクリル樹脂製のキートップ20Aの非操作面22Bに、銀色のインク(セイコーアドバンス社製、CAVメイバン)を用いてスクリーン印刷し、膜厚が8μmの加飾層30を形成した。これにより第一の被着体102を得た。なお、加飾層30中の樹脂成分の含有量は60重量%であった。

【0084】

また、ベースシート50(ポリエチレンテレフタレート樹脂製のシート、厚み:50μm、硬度:D70)の片面に、一体成形により押し子60(材質:シリコーンゴム、厚み:300μm、硬度:D25)を形成した。これにより第二の被着体112を得た。

【0085】

次に、第一の被着体102と、第二の被着体112とを、シート状の粘着部材130(両面テープ、ソニーケミカル&インフォメーションデバイス社製、G9951W−30、厚み:30μm)を介して貼り合わせることで、押釦スイッチ用部材10Cを得た。得られた押釦スイッチ用部材10Cの最大厚みは688μmであり、接着層40Bの厚みは30μmであった。

【0086】

(比較例1)

ベースシート50の材質を ポリウレタン樹脂(硬度:D40)に変更した以外は、実施例1と同様にして、押釦スイッチ用部材10Aを作製した。

【0087】

(参考例1)

ベースシート50の厚みを200μmに変更した以外は、比較例1と同様にして、押釦スイッチ用部材10Aを作製した。

【0088】

<評価>

各実施例および比較例のサンプルを用いて、キーパネルを組立てた後、一定の押圧力で、キーを連続10万回打鍵することで、押し子60をスイッチ素子に繰り返し押し付けた。そして、打鍵テストを終えた後のサンプルを、操作面22T側から観察し、押し子60の略真上近傍の加飾層30の破壊具合を目視観察および光学顕微鏡(倍率:50倍)により評価した。結果を、表1に示す。

【0089】

なお、表1中に示す10万回打鍵テスト後の外観評価の評価基準は以下の通りである。

A:光学顕微鏡により観察しても、加飾層30の破壊は殆ど確認できない。

B:光学顕微鏡により観察した場合、加飾層30の破壊が若干確認される。しかし、目視観察では、加飾層30の破壊は全く確認できない。

C:目視観察した場合、加飾層30の破壊が若干確認されるものの、外観の審美性の劣化を引き起こす程ではない。

D:目視観察した場合、加飾層30の破壊が確認され、外観の審美性も明らかに劣化している。

E:目視観察した場合、加飾層30の著しい破壊が確認される。

【0090】

【表1】

【0091】

なお、表1中、「PET」はポリエチレンテレフタレートを意味し、「PU」はポリウレタンを意味する。また、接着層の厚みは、押釦スイッチ用部材の製造段階の総厚みでは無く、押釦スイッチ用部材として完成した状態の総厚みを意味する。

【符号の説明】

【0092】

10、10A、10B、10C 押釦スイッチ用部材

20、20A、20B キートップ

22T 操作面

22TT 天面部分

22TS 側面部分

22TB (シート状部材24)の表面

22B 非操作面

24 シート状部材

26 凸部

30 加飾層

30S 端面

40、40A、40B 接着層

40S 端面

50 ベースシート

50T 上面

60 押し子

60B 下面

100、100A、100B 第一の被着体

102 第一の被着体

110 第二の被着体

112 第二の被着体

120 第一の接着剤層

122 第二の接着剤層

130 シート状の粘着部材

200 携帯電話

202 ディスプレイ部分

204 本体部分

【技術分野】

【0001】

本発明は、押釦スイッチ用部材、キーパネル、電子機器および押釦スイッチ用部材の製造方法に関するものである。

【背景技術】

【0002】

特許文献1には、柔軟性および弾性を有する第一シート、および、この第一シートよりも硬質かつ第一シートの裏面上に配置された第二シートとを有するキーベース本体を有し、押し子層が、第二シート裏面に第二シートと一体的に形成されたキーベース(押釦スイッチ用部材)が提案されている。このキーベースでは、第二シートに押し子層を形成するため、第一シートに押し子層を形成した場合と比べてキーベース本体の変形を軽減できる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】WO2008/146556(請求項1、段落番号0013等)

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載の押釦スイッチ用部材において、キートップと、キーベース本体との間に、文字、記号等を構成する領域の色を表示したり、あるいは、これら文字、記号等の背景となる領域の色を表示したりするために設けられる加飾層が設けられている場合、キーの押圧操作を繰り返すことで、加飾層が破壊され、外観が劣化する場合がある。そして、このような外観の劣化は、特に押釦スイッチ用部材が薄型化すると顕著になる。この理由は、キーの押圧操作に際して、キーの押圧操作を電気信号に変換するスイッチ素子と押し子層とが接触した際に、押し子層に加わる押圧力がキーベース本体部分においてキーベース本体の平面方向に分散されずに押し子層の直上に位置する加飾層に直接伝達され易くなるためであると考えられる。

【0005】

このような外観劣化を抑制するためには、押し子層に加わる押圧力を分散して吸収するために、キーベース本体と加飾層との間に、たとえば、ウレタン樹脂等のような軟質材料からなる衝撃を吸収する機能を主目的とする層(衝撃吸収層)を設けるのが有効である。しかしながら、押釦スイッチ用部材が利用される携帯電話等の携帯型電子機器の薄型化・低コスト化に対応するために、押釦スイッチ用部材の薄型化・低コスト化がより一層求められつつある。このような薄型化・低コスト化のニーズに対応するためには、押釦スイッチ用部材の必須機能発揮に最低限必要な層・部材;すなわち、キートップ、加飾層、接着層、ベースシートおよび押し子以外の層・部材を設ける余地は乏しいと言える。特に、衝撃吸収層がその機能を発揮するには、構成材料が出来る限り軟質であることに加えて、ある程度の厚みも必要である。したがって、衝撃吸収層を設けることは、薄型化のニーズに完全に相反する。

【0006】

本発明は、上記事情に鑑みてなされたものであり、キートップとベースシートとの間に加飾層を設けた場合において、キーの押圧操作を長期にわたって繰り返しても加飾層の破壊が抑制でき、かつ、薄型化も容易な押釦スイッチ用部材、これを用いたキーパネルおよび電子機器、ならびに、当該押釦スイッチ用部材の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

上記課題は以下の本発明により達成される。すなわち、

【0008】

本発明の押釦スイッチ用部材は、キートップを有し、該キートップの非操作面上に、加飾層と、接着層と、ベースシートと、押し子と、がこの順に積層され、押し子の硬度が、ベースシートの硬度よりも小さいことが好ましい。

【0009】

本発明の押釦スイッチ用部材の一実施態様は、キートップの非操作面と加飾層とが互いに接して設けられ、加飾層と接着層とが互いに接して設けられ、接着層とベースシートとが互いに接して設けられ、かつ、ベースシートと押し子とが互いに接して設けられることが好ましい。

【0010】

本発明の押釦スイッチ用部材の他の実施態様は、キートップと押し子との間に、その他の層が1層以上設けられ、かつ、1層以上のその他の層の総厚みが、0μmを超え50μm以下であることが好ましい。

【0011】

本発明の押釦スイッチ用部材の他の実施態様は、押釦スイッチ用部材のキートップを除く最大厚みが500μm以下であることが好ましい。

【0012】

本発明の押釦スイッチ用部材の他の実施態様は、加飾層が樹脂を含み、かつ、加飾層中における樹脂の含有量が、80重量%以下であることが好ましい。

【0013】

本発明の押釦スイッチ用部材の他の実施態様は、接着層の厚みが90μm以下であることが好ましい。

【0014】

本発明の押釦スイッチ用部材の他の実施態様は、ベースシートの硬度から押し子の硬度を引いた値が、D20以上であることが好ましい。

【0015】

本発明の押釦スイッチ用部材の他の実施態様は、ベースシートを構成する材料と押し子を構成する材料との組み合わせが、ポリエチレンテレフタレート樹脂とシリコーン樹脂との組み合わせ、および、ポリカーボネート樹脂とシリコーン樹脂との組み合わせ、から選択されることが好ましい。

【0016】

本発明のキーパネルは、本発明の押釦スイッチ用部材を備えたことを特徴とする。

【0017】

本発明の電子機器は、本発明の押釦スイッチ用部材を備えたことを特徴とする。

【0018】

本発明の電子機器の一実施態様は、電子機器が携帯電話であることが好ましい。

【0019】

第一の本発明の押釦スイッチ用部材は、(1)キートップの非操作面上に加飾層を形成する加飾層形成工程と、加飾層の表面に接着剤を印刷して未硬化状態の第一の接着剤層を形成する第一の接着剤層形成工程と、を少なくとも経ることにより、キートップと、キートップの非操作面上に形成された加飾層と、加飾層の表面上に形成された第一の接着剤層とを含む第一の被着体を作製し、(2)ベースシートの片面に一体成形により、ベースシートよりも硬度の小さい押し子を形成する押し子形成工程と、ベースシートの押し子が形成された面と反対側の面上に接着剤を印刷して未硬化状態の第二の接着剤層を形成する第二の接着剤層形成工程と、を少なくとも経ることにより、ベースシートと、ベースシートの片面に形成された押し子と、ベースシートの押し子が形成された面と反対側の面上に形成された第二の接着剤層とを含む第二の被着体を作製し、(3)さらに、第一の被着体と第二の被着体とを、第一の被着体の第一の接着剤層が設けられた面と、第二の被着体の第二の接着剤層が設けられた面とを貼り合わせて得られた積層体を加熱加圧する加熱加圧工程と、を少なくとも経ることにより押釦スイッチ用部材を作製することを特徴とする。

【0020】

第二の本発明の押釦スイッチ用部材は、(1)キートップの非操作面上に加飾層を形成する加飾層形成工程を少なくとも経ることにより、キートップと、キートップの非操作面上に形成された加飾層とを含む第一の被着体を作製し、(2)ベースシートの片面に一体成形により、ベースシートよりも硬度の小さい押し子を形成する押し子形成工程を少なくとも経ることにより、ベースシートと、ベースシートの片面に形成された押し子と、を含む第二の被着体を作製し、(3)さらに、第一の被着体の加飾層が設けられた面と、第二の被着体の押し子が設けられた面と反対側の面との間に、加熱加圧により粘着性を発現するシート状の粘着部材を介在させた状態で、第一の被着体と第二の被着体とを貼り合わせて得られた積層体を加熱加圧する加熱加圧工程と、を少なくとも経ることにより押釦スイッチ用部材を作製することを特徴とする。

【0021】

第三の本発明の押釦スイッチ用部材は、(1)キートップの非操作面上に加飾層を形成する加飾層形成工程を少なくとも経ることにより、キートップと、キートップの非操作面上に形成された加飾層とを含む第一の被着体を作製し、(2)ベースシートの片面に一体成形により、ベースシートよりも硬度の小さい押し子を形成する押し子形成工程を少なくとも経ることにより、ベースシートと、ベースシートの片面に形成された押し子と、を含む第二の被着体を作製し、(3)さらに、第一の被着体の加飾層が設けられた面と、第二の被着体の押し子が設けられた面と反対側の面との間に、粘着性を有するシート状の粘着部材を介在させた状態で、第一の被着体と第二の被着体とを貼合わせる貼合わせ工程と、

を少なくとも経ることにより押釦スイッチ用部材を作製することを特徴とする。

【発明の効果】

【0022】

本発明によれば、キートップとベースシートとの間に加飾層を設けた場合において、キーの押圧操作を長期に渡って繰り返しても加飾層の破壊が抑制でき、かつ、薄型化も容易な押釦スイッチ用部材、これを用いたキーパネルおよび電子機器、ならびに、当該押釦スイッチ用部材の製造方法を提供することができる。

【図面の簡単な説明】

【0023】

【図1】本実施形態の押釦スイッチ用部材の一例を示す模式断面図である。

【図2】本実施形態の押釦スイッチ用部材の他の例を示す模式断面図である。

【図3】本実施形態の押釦スイッチ用部材の他の例を示す模式断面図である。

【図4】第一の本実施形態の押釦スイッチ用部材の製造方法の一例を示す模式断面図である。

【図5】本実施形態の押釦スイッチ用部材の製造に用いる第一の被着体の一例を示す模式断面図である

【図6】第二の本実施形態の押釦スイッチ用部材の製造方法および第三の本実施形態の押釦スイッチ用部材の製造方法の一例を示す模式断面図である。

【図7】本実施形態の押釦スイッチ用部材の一例を示す模式断面図である。

【発明を実施するための形態】

【0024】

本実施形態の押釦スイッチ用部材は、キートップを有し、キートップの非操作面上に、加飾層と、接着層と、ベースシートと、押し子と、がこの順に積層され、押し子の硬度が、ベースシートの硬度よりも小さいことを特徴とする。このため、本実施形態の押釦スイッチ用部材では、キーの押圧操作を繰り返した際に、スイッチ素子と接触する押し子部分に加わる押圧力が、押し子よりも硬いベースシートによってベースシートの平面方向に分散される。

【0025】

したがって、押釦スイッチ用部材の厚み方向において、押し子部分に加わった押圧力が、押し子が存在する領域上に位置する加飾層に直接伝達され難くなる。それゆえ、キーの押圧操作を長期にわたって繰り返しても加飾層の破壊が抑制される。これに加えて、押し子部分に加わった押圧力が、加飾層に直接伝達されるのを抑制するために、衝撃吸収層を新たに設けたり、あるいは、押釦スイッチ用部材としての最低限の機能を確保する上で欠かせない層である接着層の膜厚を厚くすることにより、接着層に衝撃吸収層としての機能も付加する必要も無い。したがって、本実施形態の押釦スイッチ用部材は、薄型化も容易である。

【0026】

なお、薄型化に対応する観点からは、本実施形態の押釦スイッチ用部材は、キートップの非操作面と加飾層とが互いに接して設けられ、加飾層と接着層とが互いに接して設けられ、接着層とベースシートとが互いに接して設けられ、かつ、ベースシートと押し子とが互いに接して設けられることが特に好ましい。すなわち、キートップと押し子との間には、押釦スイッチ用部材として最低限の機能を確保する上で欠かせない加飾層、接着層およびベースシートのみが設けられた層構成とすることが特に好ましい。このような層構成を採用することにより、押釦スイッチ用部材の薄型化が非常に容易になる。

【0027】

しかしながら、本実施形態の押釦スイッチ用部材では、押釦スイッチ用部材の薄型化を阻害しない範囲であれば、キートップと押し子との間に、その他の層を1層以上設けることができる。但し、この場合、1層以上のその他の層の総厚みは、0μmを超え50μm以下の範囲内とされる。総厚みが50μmを超えると、押釦スイッチ用部材の薄型化が困難となる場合がある。ここで、「キートップと押し子との間に設けられるその他の層」とは、キートップ、加飾層、接着層、ベースシートおよび押し子から選択されるいずれかの層(または部材)としての機能を実質的に全く有さない層を意味する。このような層としては、キーの押圧操作の際に、押し子に加わった押圧力が加飾層に直接伝達されるのを緩和することを目的として設けられる衝撃吸収層などが挙げられる。なお、キートップ、加飾層、接着層、ベースシートおよび押し子は、これら層や部材が本来有するべき機能に加えて、他の機能も兼ね備えていてもよい。

【0028】

また、薄型化に対応する観点から、本実施形態の押釦スイッチ用部材のキートップを除く最大厚みは、500μm以下であることが好ましく、480μm以下であることがより好ましい。一方、最大厚みの下限値は特に限定されるものではないが、実用上は350μm以上である。

【0029】

次に、本実施形態の押釦スイッチ用部材の具体例について、図面を用いて説明する。図1は本実施形態の押釦スイッチ用部材の一例を示す模式断面図である。図1に示す押釦スイッチ用部材10A(10)は、キートップ20A(20)、加飾層30、接着層40A(40)、ベースシート50および押し子60を有するものである。そして、キートップ20Aの非操作面22B上には、加飾層30と、接着層40Aと、ベースシート50と、押し子60とがこの順に積層されている。

【0030】

ここで、図1に示す例では、キートップ20Aの非操作面22Bと加飾層30とは互いに接触し、加飾層30と接着層40Aとは互いに接触し、接着層40Aとベースシート50とは互いに接触し、ベースシート50と押し子60とは互いに接触している。しかしながら、押釦スイッチ用部材10Aの薄型化を阻害しない範囲であれば、必要に応じて、キートップ20Aと押し子60との間に、その他の層を1層以上設けてもよい。また、必要であれば、キートップの操作面22T(天面部分22TTおよび側面部分22TS)、ベースシート50のキートップ20が設けられた側の面(上面50T)、加飾層30の端面30S、接着層40Aの端面40S、および、押し子60のキートップ20Aが配置された側と反対側の面(下面60B)には、必要に応じてその他の層を設けることができる。たとえば、操作面22T、上面50T、端面30Sおよび端面40S、を被覆するように、ハードコード剤等からなる保護層を設けることができる。

【0031】

また、図1に示す押釦スイッチ用部材10Aにおいては、1枚のベースシート50上に、接着層40Aおよび加飾層30を介して複数個のキートップ20A(図中では、2個のキートップ20A)が配置されている。そして、押し子60は、押釦スイッチ用部材10Aを構成する個々のキートップ20Aの幅方向(図中の左右方向および前後方向)の中央部近傍に配置されている。さらに、加飾層30および接着層40Aは、非操作面22B上の領域内に略対応するように設けられている。

【0032】

なお、押釦スイッチ用部材10の最大厚みTmaxは、天面部分22TTから下面60Bまでの最短距離を意味する。但し、天面部分22TTおよび/または下面60Bを覆うようにその他の層が設けられている場合には、最大厚みTmaxは、これらその他の層の膜厚も含む厚みを意味する。

【0033】

図2は、本実施形態の押釦スイッチ用部材の他の例を示す模式断面図である。図2に示す押釦スイッチ用部材10B(10)は、図1に示す押釦スイッチ用部材10Aに用いられる複数個のキートップ20Aの代わりに、これら複数個のキートップ20Aを一体化した構造を有するキートップ20B(20)を用いている点に特徴がある。そして、この点を除けば、図2に示す押釦スイッチ用部材10Bの構造は、図1に示す押釦スイッチ用部材10Aと実質同一である。

【0034】

ここで、図2に示すキートップ20Bは、ベースシート50と略平行に配置された1枚の連続するシート状の部材(シート状部材24)と、このシート状部材24の操作面22T側に突出すると共に個々のキーに対応する複数個の凸部26(図中では、2個の凸部26)と、から構成される。ここで、個々の凸部26は、図1に示す押釦スイッチ用部材10を構成する個々のキートップ20Aに実質的に対応する。そして、加飾層30および接着層40Aは、非操作面22Bのうち、凸部26に対応する領域に配置されている。また、押し子60Bは、凸部26の幅方向(図中、左右方向および前後方向)の中央部近傍に配置されている。ここで、操作面22T、すなわち、凸部26の天面部分22TTおよび側面部分22TS、ならびに、凸部26と凸部26との間のシート状部材24の表面22TB、を覆うように、たとえば、保護層等のその他の層を設けることができる。

【0035】

図3は、本実施形態の押釦スイッチ用部材の他の例を示す模式断面図である。図3に示す押釦スイッチ用部材10C(10)は、図1に示す押釦スイッチ用部材10Aにおいて、接着層40B(40)が、ベースシート50の上面50Tの全面を覆うように設けられている点に特徴がある。そして、この点を除けば、図3に示す押釦スイッチ用部材10Cの構造は、図1に示す押釦スイッチ用部材10Aと実質同一である。

【0036】

ここで、操作面22T、加飾層30の端面30S、ならびに、接着層40Bのベースシート50が設けられた側と反対側の面(上面40T)のうち加飾層30およびキートップ20Aにより覆われずに露出している部分、には、必要に応じて、保護層等のその他の層を設けることができる。

【0037】

なお、図1〜図3に示す加飾層30、接着層40およびベースシート50は、各々、単層から構成されるものであってもよく、2以上の層から構成されるものであってもよい。また、図2に示すキートップ20Bは、シート状部材24と凸部26とが最初から一体的に形成されたものでもよく、シート状部材24を構成するシートと、凸部26を構成するブロック状部材とを一体成形して作製されたものであってもよい。また、個々の押釦部分を構成するキートップ20Aまたは凸部26、ならびに、押し子60の寸法形状は、個々の押釦部分毎に異なるものとしてもよく、いずれの押釦部分においても同一としてもよい。

【0038】

次に、本実施形態の押釦スイッチ用部材10を構成する各層・部材についてより詳細に説明する。

【0039】

−キートップ−

キートップ20は、図1および図3に例示したキートップ20Aのように1つのキーとして認識できる形状、または、図2に例示したキートップ20Bように複数のキーとして認識できる形状(1枚のシートに個々のキー部分に対応する複数の凸部等を設けた形状)を成すものであればその形状や材質は特に限定されない。しかしながら、キートップ20としては、一般的には、断面形状が半円形や半楕円形、台形等などのブロック状樹脂が用いられ、このブロック状樹脂は、基材と一体を成すように、または、基材に接着等により固定することで、基材の片面に複数個設けられたものでもよい。

【0040】

このキートップは熱可塑性樹脂を用いて射出成型により作製したものでもよいし、金型に流し込んだ紫外線硬化型樹脂を光硬化させて作製したものでもよい。また、キートップを構成する樹脂材料としては、たとえば、ポリカーボネート樹脂、アクリル樹脂、ポリエステル樹脂、塩化ビニル樹脂、ABS樹脂(アクリロニトリル・ブタジエン・スチレン共重合樹脂)、PMMA樹脂、PBT樹脂、PA樹脂(ポリアミド樹脂)が挙げられる。

【0041】

また、本実施形態の押釦スイッチ用部材10が、照光式の押釦スイッチ用部材である場合には、キートップ20は光透過性を有する。ここで、「光透過性」とは、本願明細書において可視光域の波長(約400〜800nm)の光に対する透過率が60%〜100%の範囲であることを意味し、80%〜100%の範囲内が好ましい。透過率を、60%以上とすることにより、夜間の屋外などの暗い場所でLED等のバックライトにより押釦スイッチ用部材10を非操作面22B側から照光した際に、十分な視認性が確保できる。

【0042】

−加飾層−

加飾層30は、金属膜から構成されるか、あるいは、主に色材および樹脂から構成され、これらの成分を溶媒に溶解させたインクを用いて形成されたインク膜から構成される。ここで色材成分としては、公知の顔料や染料が利用でき、この他に、金属薄片、フレーク状ガラスの表面に金属および/または金属酸化物をコーティングした光輝性無機顔料なども利用できる。

【0043】

ここで、加飾層30がインク膜である場合、加飾層30中における樹脂の含有量は、80重量%以下であることが好ましく、50重量%以下であることが更に好ましい。加飾層30中における樹脂の含有量が、80重量%以下である場合、加飾層30の柔軟性が低下するため、膜厚方向に強い外力が繰り返し作用し続けると、加飾層30が破壊されやすくなる。この結果、押釦スイッチ用部材の外観が劣化する。しかしながら、本実施形態の押釦スイッチ用部材10では、キーの押圧操作に伴い押し子60に加わる押圧力が、ベースシート50により分散される。このため、加飾層30中における樹脂の含有量が、80重量%以下であり、加飾層30の柔軟性が低下した状態であっても、キーの押圧操作した際に、膜厚方向には弱い外力しか作用しない。それゆえ、キーの押圧操作を長期に渡って繰り返しても、加飾層30の破壊が抑制されるので、押釦スイッチ用部材10の外観の劣化が抑制される。

【0044】

ここで、樹脂の含有量が、80重量%以下の加飾層30の代表的な例としては、光輝性顔料と樹脂とを主成分として含むインク(いわゆるミラーインク)を用いて形成された印刷層が挙げられる。なお、樹脂の含有量が少なすぎる場合は、加飾層30が破壊されやすくなるため、樹脂の含有量の下限値は実用上、20重量%以上であることが好ましい。

【0045】

加飾層30の膜厚としては特に限定されないが、金属膜の場合には、一般的に5nm〜1000nmの範囲内が好ましく、インク膜の場合には、一般的に2μm〜50μmの範囲内が好ましい。また、加飾層30は、加飾層30に起因する色調が、操作面22T側から視認できるのであれば、光透過性か否かは特に限定されないが、本実施形態の押釦スイッチ用部材10が、照光式の押釦スイッチ用部材である場合には、光透過性を有する。加飾層30の形成方法は特に限定されないが、金属膜の場合には、たとえば、真空蒸着法、スパッタリング法等の公知の気相成膜法、または、熱転写印刷法が利用でき、インク膜の場合には、たとえば、オフセット印刷、スクリーン印刷、パッド印刷などの公知の印刷方法が利用できる。

【0046】

−接着層−

接着層40は、液状の接着剤、ペースト状の接着剤、および、シート状の接着部材、から選択される少なくともいずれかを用いて形成される。いずれの接着剤または接着部材を用いて接着を行うかは押釦スイッチ用部材10の形状に応じて適宜選択することができる。ここで、液状の接着剤は、ディスペンサーを用いて塗布することができる。液状の接着剤としては、湿気硬化タイプや、紫外線硬化タイプの接着剤が利用できる。

【0047】

また、ペースト状の接着剤としては、各種の印刷法を利用して塗布することができる。このため、ペースト状の接着剤ではキートップ20の非操作面22Bの形状に合わせた接着層40の形成が容易である。ペースト状の接着剤としては、紫外線硬化タイプや、接着剤の乾燥後に加熱加圧により接着を行うタイプが利用できる。なお、加熱加圧による接着を行う場合、乾燥前の接着剤を含む層の膜厚が厚い方が、当該層中に多くの溶剤が含まれるため、接着性が向上する。よって、加熱加圧による接着を行う場合には、貼り合わせようとする、一方の被着体の接着面と、他方の被着体の接着面とに、各々ペースト状の接着剤を塗布することが好ましい。

【0048】

また、シート状の粘着部材としては、たとえば、キートップ20の非操作面22Bの形状に対応した形状を有する粘着部材でもよく、非操作面22Bの形状に対応したものが連結された粘着部材でもよく、あるいは、ベースシート50の形状に略対応したサイズの粘着部材であってもよい。シート状の粘着部材は、両面テープなどのように最初から粘着性を有しているものは、そのまま接着層40の形成に用いることができる。また、シート状の粘着部材は、紫外線照射処理や加熱加圧処理によって、粘着性が発現し、一方の被着体と、他方の被着体とを接着するものでもよい。ここで、加熱加圧処理によって粘着性が発現するシート状の粘着部材としては、たとえば、ポリウレタンシートが挙げられる。なお、最初から粘着性を有しているシート状の粘着部材を用いる場合、シート状の粘着部材の形状は、キーの押圧操作時のクリック感の悪影響を抑制するために、非操作面22Bの形状に対応したものであることが好ましい。

【0049】

接着層40の厚みとしては適宜選択できるが、押釦スイッチ用部材10の薄型化の観点では、薄い方が好ましく、90μm以下であることが好ましく、40μm以下であることがより好ましく、20μm以下が更に好ましい。なお、接着層40の膜厚が40μm以下である場合、キーの押圧操作時の衝撃を接着層40により緩和・吸収する作用が弱くなる。しかしながら、本実施形態の押釦スイッチ用部材10では、キーの押圧操作を繰り返した際に、スイッチ素子と接触する押し子60に加わる押圧力が、押し子60よりも硬いベースシート50によってベースシート50の平面方向に分散される。このため、接着層40の膜厚が40μm以下であっても、加飾層30の破壊が抑制される。なお、接着層40の膜厚の下限値は特に限定されるものではないが、実用上は5μm以上であることが好ましい。

【0050】

また、接着層40は、キーの押圧操作時の衝撃を吸収する観点からは、柔軟性を有する材料から構成されていることが好ましいが、架橋構造を形成するエポキシ系接着剤の硬化物などのように柔軟性に欠ける材料から構成されていてもよい。このような柔軟性に欠ける材料から接着層40が構成されていた場合でも、キーの押圧操作を繰り返した際に、スイッチ素子と接触する押し子60に加わる押圧力が、押し子60よりも硬いベースシート50によってベースシート50の平面方向に分散されるためである。また、本実施形態の押釦スイッチ用部材10が、照光式の押釦スイッチ用部材である場合には、接着層40は、光透過性を有する。

【0051】

−ベースシートおよび押し子−

ベースシート50としては、予めフィルム状に形成されたシートを用いることができる。また、押し子60は、ベースシート50のキートップ20が配置される側と反対側の面に接着剤等を用いて取り付けることができる。あるいは、ベースシート50には、ベースシート50のキートップ20が配置される側と反対側の面に、一体成形により、予め押し子60(凸部)が設けられていてもよい。

【0052】

また、押し子60の硬度が、ベースシート50の硬度よりも小さいのであれば、押し子60およびベースシート50を構成する材料としては、公知の樹脂材料やゴム材料から適宜選択することができる。しかしながら、押し子60の硬度と、ベースシート50の硬度との差が小さすぎる場合には、キーの押圧操作を繰り返した際に、スイッチ素子と接触する押し子60に加わる押圧力が、押し子60よりも硬いベースシート50によってベースシート50の平面方向に分散され難しくなる場合がある。この点を考慮すれば、ベースシート50の硬度から押し子60の硬度を引いた値(硬度差)は、D20以上であることが好ましく、D30以上であることがより好ましい。硬度差の上限は特に限定されないが、実用上はD80以下である。ここで、硬度の測定は、JIS K7215に基づいて測定される。

【0053】

ここで、硬度差をD20以上とする観点からは、ベースシート50を構成する材料と押し子60を構成する材料との組み合わせは、ポリエチレンテレフタレート樹脂とシリコーン樹脂との組み合わせ、および、ポリカーボネート樹脂とシリコーン樹脂との組み合わせ、から選択されることが好ましい。

【0054】

一方、押し子60の硬度が高い場合、キーの押圧操作に伴うスイッチ素子への衝撃も大きくなる。しかしながら、本実施形態の押釦スイッチ用部材では、ベースシート50との関係で押し子60の硬度は低く設定されることになる。このため、キーの押圧操作を繰り返しても、スイッチ素子への衝撃による破損や故障の発生を抑制できる。

【0055】

ベースシート50の厚みとしては、特に限定されないが、キーの押圧操作時に、押し子60に加わる押圧力を分散・吸収し、加飾層30へのダメージを抑制する観点からは、12μm以上であることが好ましく、20μm以上であることが好ましい。また、ベースシート50の厚みの上限値は、押釦スイッチ用部材10の薄型化の観点から、100μm以下が好ましく、75μm以下がより好ましい。スイッチを押圧する観点から、押し子60の厚みは、150μm〜500μmの範囲内が好ましい。なお、本実施形態の押釦スイッチ用部材10が、照光式の押釦スイッチ用部材である場合、ベースシート50は、光透過性を有することが必要であり、押し子60は、光透過性を有することが好ましい。

【0056】

−押釦スイッチ用部材の製造方法−

本実施形態の押釦スイッチ用部材10の製造方法はとしては特に限定されないが、基本的に、キートップ20と加飾層30とを少なくとも含む第一の被着体と、ベースシート50と押し子60とを少なくとも含む第二の被着体とを、貼り合わせて接着するプロセスを有する製造方法が利用される。以下に、本実施形態の押釦スイッチ用部材10の好適な製造方法について図面を用いて説明する。

【0057】

図4は、第一の本実施形態の押釦スイッチ用部材の製造方法の一例を示す模式断面図であり、具体的には、図1に示す押釦スイッチ用部材10Aの製造方法の一例を示した図である。ここで、図4(A)は、第一の被着体100A(100)の一例を示す図であり、図4(B)は、第二の被着体110の一例を示す図であり、図4(C)は、積層体を形成する工程について説明する図である。

【0058】

押釦スイッチ用部材10Aの作製に際しては、まず、第一の被着体100Aおよび第二の被着体110を準備する。ここで、第一の被着体100Aを作製するために、キートップ20Aの非操作面22B上に加飾層30を形成する加飾層形成工程と、加飾層30の表面上(加飾層30のキートップ20Aが設けられた側と反対側の面上)に接着剤を印刷して未硬化状態の第一の接着剤層120を形成する第一の接着剤層形成工程と、を少なくとも実施する。これにより、キートップ20Aと、キートップ20Aの非操作面22B上に形成された加飾層30と、加飾層30の面上に形成された第一の接着剤層120とを含む第一の被着体100Aを得る。ここで、図4(A)に示す第一の被着体100Aは、キートップ20A、加飾層30および第一の接着剤層120のみから構成される。

【0059】

また、第二の被着体110を作製するために、ベースシート50の片面に一体成形により、ベースシート50よりも硬度の小さい押し子60を形成する押し子形成工程と、ベースシート50の押し子60が形成された面と反対側の面上(図1中の上面50に相当する面上)に接着剤を印刷して未硬化状態の第二の接着剤層122を形成する第二の接着剤層形成工程と、を少なくとも実施する。これにより、ベースシート50と、ベースシート50の片面に形成された押し子60と、ベースシート50の押し子60が形成された面と反対側の面上に形成された第二の接着剤層122とを含む第二の被着体を得る。なお、第二の接着剤層122は、ベースシート50の片面全面を覆うように設けることもできるが、通常は、キートップ20Aが配置される予定の領域、すなわち、ベースシート50の平面方向において、押し子60が略中心に位置する領域のみに設けられることが好ましい。ここで、図4(B)に示す第二の被着体110は、ベースシート50、押し子60および第二の接着剤層122のみからなり、第二の接着層122は、キートップ20Aが配置される予定の領域内にのみ設けられている。

【0060】

続いて、図4(C)に示すように第一の被着体100Aと第二の被着体110とを、第一の被着体110の第一の接着剤層120が設けられた面と、第二の被着体110の第二の接着剤層122が設けられた面とを貼り合わせる。これにより第一の被着体100Aと、第一の接着剤層120と、第二の接着剤層122と、第二の被着体110とがこの順に積層された積層体(図4中、不図示)を得る。そして、この積層体を加熱加圧する加熱加圧工程を実施する。これにより、積層体中の第一の接着剤層120および第二の接着剤層122が硬化して、接着層40Aを形成すると共に、押釦スイッチ用部材10Aが完成する。なお、加熱加圧工程の実施条件は、使用する接着剤の種類に応じて適宜選択されるが、一般的に、温度が80℃〜170℃程度の範囲内、圧力が0.1MPa〜10MPa程度の範囲内で実施することができる。

【0061】

また、図4に例示する第一の本実施形態の押釦スイッチ用部材の製造方法を利用して、図2に示す押釦スイッチ用部材10Bを作製する場合には、図4(A)に示す第一の被着体100Aの代わりに、図5に例示する第一の被着体100B(100)を利用することができる。ここで、図5に示す第一の被着体100Bは、キートップ20Bと、このキートップ20Bの平面方向において、個々の凸部26が設けられた領域に対応して非操作面22B上に設けられた加飾層30と、この加飾層30の表面(加飾層30のキートップ20Bが設けられた側と反対側の面)に設けられた第一の接着剤層120とを有するものである。

【0062】

なお、第一の本実施形態の押釦スイッチ用部材10では、押し子60よりも硬度の大きいベースシート50を使用する。すなわち、ベースシート50は、従来の押釦スイッチ用部材に用いられるベースシートと比べて、硬度の点で、より硬質の材料が利用される傾向にある。このため、押釦スイッチ用部材10の作製に際して用いる一対の被着体のうち、一方の被着体のみに接着剤層を設ける場合には、ベースシート50の柔軟性に欠ける傾向にあるため、一対の被着体の接合界面において、未接着領域が発生しやすくなる。しかしながら、第一の本実施形態の押釦スイッチ用部材の製造方法では、第一の被着体100に、第一の接着剤層120を設け、かつ、第二の被着体110に、第二の接着剤層122を設けている。このため、第一の被着体100と第二の被着体110とを接着した場合において、接合界面における未接着領域の発生を容易に抑制することができる。

【0063】

次に、第二の本実施形態の押釦スイッチ用部材の製造方法および第二の本実施形態の押釦スイッチ用部材の製造方法について説明する。図6は、第二の本実施形態の押釦スイッチ用部材の製造方法および第二の本実施形態の押釦スイッチ用部材の製造方法の一例を示す模式断面図であり、具体的には図3に示す押釦スイッチ用部材10Bの製造方法について説明する図である。ここで、図6(A)は、第一の被着体102の一例を示す図であり、図6(B)は、第二の被着体112の一例を示す図であり、図6(C)は、積層体を形成する工程について説明する図である。

【0064】

押釦スイッチ用部材10Bの作製に際しては、まず、第一の被着体102および第二の被着体112を準備する。ここで、第一の被着体102を作製するために、キートップ20Aの非操作面22B上に加飾層30を形成する加飾層形成工程を少なくとも実施する。これにより、キートップ20Aと、キートップ20Aの非操作面22B上に形成された加飾層30とを含む第一の被着体102を得る。ここで、図6(A)に示す第一の被着体102は、キートップ20Aおよび加飾層30のみから構成される。

【0065】

また、第二の被着体112を作製するために、ベースシート50の片面に一体成形により、ベースシート50よりも硬度の小さい押し子60を形成する押し子形成工程を少なくとも実施する。これにより、ベースシート50と、ベースシート50の片面に形成された押し子60と、を含む第二の被着体112を得る。ここで、図6(B)に示す第二の被着体112は、ベースシート50および押し子60のみから構成される。

【0066】

続いて、図6(C)に示すように第一の被着体102の加飾層30が設けられた面と、第二の被着体112の押し子60が設けられた面と反対側の面との間に、シート状の粘着部材130を介在させた状態で、第一の被着体102と第二の被着体112とを貼合わせる貼合わせ工程を実施する。これにより、第一の被着体102と、シート状の粘着部材130と、第二の被着体112とがこの順に積層された積層体(図中、不図示)が得られる。なお、貼り合わせに際して、第一の被着体102は、ベースシート50のキートップ20Aが配置される予定の領域、すなわち、ベースシート50の平面方向において、押し子60が略中心に位置する領域上に位置を合わせた状態で、貼り合わせが実施される。

【0067】

ここで、第二の本実施形態の押釦スイッチ用部材の製造方法では、シート状の粘着部材130として、加熱加圧により粘着性を発現するシート状の粘着部材を用いる。したがって、積層体を作製した後に、この積層体を加熱加圧する加熱加圧工程を実施する。これにより、図3に示す押釦スイッチ用部材10Cが完成する。ここで、加熱加圧処理された後のシート状の粘着部材130は、押釦スイッチ用部材10Cを構成する接着層40に相当する。なお、加熱加圧工程の実施条件は、加熱加圧により粘着性を発現するシート状の粘着部材の種類に応じて適宜選択されるが、一般的に、温度が80℃〜170℃程度の範囲内、圧力が0.1MPa〜10MPa程度の範囲内で実施することができる。

【0068】

また、第三の本実施形態の押釦スイッチ用部材の製造方法では、シート状の粘着部材130として、(最初から)粘着性を有するシート状の粘着部材を用いる。したがって、得られた積層体が、図3に示す押釦スイッチ用部材10Cとなる。ここで、シート状粘着部材130が、押釦スイッチ用部材10Cを構成する接着層40に相当する。

【0069】

なお、図6に示す例では、シート状の粘着部材130として、ベースシート50の形状に略対応するサイズのシートが用いられているが、キートップ20Aの非操作面22Bの形状に対応するサイズのシートを用いることもできる。この場合、図2に示す押釦スイッチ用部材10Aを得ることができる。

【0070】

−キーパネル、電子機器−

本実施形態のキーパネルは、少なくとも本実施形態の押釦スイッチ用部材10を備えたものである。ここで、本願明細書において、「キーパネル」とは操作スイッチを有する操作盤のことである。キーパネルは、スイッチ操作による操作対象となる電子機器本体と一体に設けられたものであってもよいし、スイッチ操作による操作対象となる電子機器本体と物理的に分離して設けられたものであってもよい。なお、後者の場合は、キーパネルと電子機器とが、有線接続されるタイプであってもよいし、キーパネルと電子機器とが赤外線通信などによって信号のやり取りが可能なワイヤレスタイプであってもよい。代表的な例としては、エアーコンディショナ、インターホン、テレビ等のリモートコントローラ、デスクトップタイプのパーソナルコンピューターのキーボードなどに用いられる操作盤が挙げられる。また、キーパネルを備えた電子機器(キーパネルが電子機器本体と一体化した電子機器)としては、電子辞書、携帯電話、電卓、ノートタイプのパーソナルコンピューター、パーソナルディジタルアシスタンス(PDA)、MP3プレーヤ等の音楽再生機能を持つ携帯型プレーヤなどが挙げられる。

【0071】

本実施形態の押釦スイッチ用部材10が照光式のキーパネルである場合、押釦スイッチ用部材10の裏面(押し子60が設けられた側の面)または押釦スイッチ用部材10側面に光源が更に設けられる。ここで、「光源」とは、自らが発光する光源を意味する。なお、光源が押釦スイッチ用部材10の側面側に配置される場合は、押釦スイッチ用部材10の裏面側に、導光板のように光源から照射される光を裏面側に導く部材を、押釦スイッチ用部材10と略平行に配置し、この部材の側面側に光源を配置する。ここで自らが発光する光源としては、LEDやエレクトロルミネッセンスシート(ELシート)等が利用できる。

【0072】

本実施形態の電子機器は、上述したキーパネルを電子機器本体と一体的に有するものであればその用途は特に限定されないが、携帯型の電子機器;例えば、携帯電話、電子辞書、PDA、ノートタイプのパーソナルコンピューターなどであることが好ましく、特に携帯電話であることが最も好ましい。図7は、本実施形態の電子機器の一例を示す外観図であり、具体的には携帯電話について示す図である。図7に示す携帯電話200は、ディスプレイ部分202と本実施形態の押釦スイッチ用部材10を備えたキーパネルを有する本体部分204とから構成されている。

【実施例】

【0073】

以下に本発明を実施例を挙げて説明するが、本発明は以下の実施例にのみ限定されるものではない。

【0074】

(実施例1)

図1に示す層構成を有する押釦スイッチ用部材10Aを以下に示す手順で作製した。まず、厚みが500μmのポリカーボネート樹脂製のキートップ20Aの非操作面22Bに、銀色のインク(セイコーアドバンス社製、CAVメイバン)を用いてスクリーン印刷し、膜厚が8μmの加飾層30を形成した。続いて、この加飾層30の表面に、ペースト状のウレタン系樹脂系接着剤(セイコーアドバンス社製、SG740)を用いて膜厚が5μmの第一の接着剤層120を形成した。これにより第一の被着体100Aを得た。なお、加飾層30中の樹脂成分の含有量は60重量%であった。

【0075】

また、ベースシート50(両面表面処理ポリエチレンテレフタレート樹脂製のシート、厚み:50μm、硬度:D70)の片面に、一体成形により押し子60(材質:ウレタン変性アクリル 樹脂、厚み:300μm、硬度:D65)を形成した。次に、このベースシート50の押し子60が設けられた側と反対側の面に、スクリーン印刷によりペースト状のウレタン系樹脂系接着剤(セイコーアドバンス社製、SG740)を用いて膜厚が5μmの第二の接着剤層122を形成した。なお、第二の接着剤層122は、キートップ20Aが配置される予定の領域、すなわち、ベースシート50の平面方向において、押し子60が略中心に位置する領域のみに設けた。これにより第二の被着体110を得た。

【0076】

次に、第一の被着体100Aと第二の被着体110とを貼り合わせて、積層体を作製した後、この積層体を温度150℃、圧力0.4MPaの条件で15秒、加熱加圧した。これにより押釦スイッチ用部材10Aを得た。得られた押釦スイッチ用部材10Aの最大厚みは868μmであり、接着層40Aの厚みは10μmであった。

【0077】

(実施例2)

押し子60の材質を シリコーンゴム(硬度:D25)に変更した以外は、実施例1と同様にして、押釦スイッチ用部材10Aを作製した。

【0078】

(実施例3)

加飾層30の形成に用いたインクを透過性の銀色のインク(セイコーアドバンス 社製、CAVメイバン)に変更した以外は、実施例1と同様にして、押釦スイッチ用部材10Aを作製した。

【0079】

(実施例4)

第一の接着層120および第二の接着層122の厚みを変更することで、接着層40Aの厚みを85μmに変更した以外は、実施例1と同様にして、押釦スイッチ用部材10Aを作製した。

【0080】

(実施例5)

図2に示す押釦スイッチ用部材10Bを以下に示す手順で作製した。まず、厚みが300μmのウレタン変性アクリル樹脂製のキートップ20Bの非操作面22Bのうち、凸部26に対応する領域内のみに、銀色のインク(セイコーアドバンス社製、CAVメイバン)を用いてスクリーン印刷し、膜厚が8μmの加飾層30を形成した。続いて、この加飾層30の表面に、ペースト状のウレタン系樹脂系接着剤(セイコーアドバンス社製、SG740)を用いて膜厚が5μmの第一の接着剤層120を形成した。これにより第一の被着体100Aを得た。なお、加飾層30中の樹脂成分の含有量は60重量%であった。

【0081】

また、ベースシート50(ポリエチレンテレフタレート樹脂製のシート、厚み:50μm、硬度:D70)の片面に、一体成形により押し子60(材質:シリコーン樹脂、厚み:300μm、硬度:D25)を形成した。次に、このベースシート50の押し子60が設けられた側と反対側の面に、スクリーン印刷によりペースト状のウレタン系樹脂系接着剤(セイコーアドバンス社製、SG740)を用いて膜厚が5μmの第二の接着剤層122を形成した。なお、第二の接着剤層122は、キートップ20Aが配置される予定の領域、すなわち、ベースシート50の平面方向において、押し子60が略中心に位置する領域のみに設けた。これにより第二の被着体110を得た。

【0082】

次に、第一の被着体100Bと第二の被着体110とを貼り合わせて、積層体を作製した後、この積層体を温度150℃、圧力0.4MPaの条件で15秒、加熱加圧した。これにより押釦スイッチ用部材10Bを得た。得られた押釦スイッチ用部材10Bの最大厚みは943μmであり、接着層40Aの厚みは10μmであった。

【0083】

(実施例6)

図3に示す押釦スイッチ用部材10Cを以下の手順で作製した。まず、厚みが300μmのウレタン変性アクリル樹脂製のキートップ20Aの非操作面22Bに、銀色のインク(セイコーアドバンス社製、CAVメイバン)を用いてスクリーン印刷し、膜厚が8μmの加飾層30を形成した。これにより第一の被着体102を得た。なお、加飾層30中の樹脂成分の含有量は60重量%であった。

【0084】

また、ベースシート50(ポリエチレンテレフタレート樹脂製のシート、厚み:50μm、硬度:D70)の片面に、一体成形により押し子60(材質:シリコーンゴム、厚み:300μm、硬度:D25)を形成した。これにより第二の被着体112を得た。

【0085】

次に、第一の被着体102と、第二の被着体112とを、シート状の粘着部材130(両面テープ、ソニーケミカル&インフォメーションデバイス社製、G9951W−30、厚み:30μm)を介して貼り合わせることで、押釦スイッチ用部材10Cを得た。得られた押釦スイッチ用部材10Cの最大厚みは688μmであり、接着層40Bの厚みは30μmであった。

【0086】

(比較例1)

ベースシート50の材質を ポリウレタン樹脂(硬度:D40)に変更した以外は、実施例1と同様にして、押釦スイッチ用部材10Aを作製した。

【0087】

(参考例1)

ベースシート50の厚みを200μmに変更した以外は、比較例1と同様にして、押釦スイッチ用部材10Aを作製した。

【0088】

<評価>

各実施例および比較例のサンプルを用いて、キーパネルを組立てた後、一定の押圧力で、キーを連続10万回打鍵することで、押し子60をスイッチ素子に繰り返し押し付けた。そして、打鍵テストを終えた後のサンプルを、操作面22T側から観察し、押し子60の略真上近傍の加飾層30の破壊具合を目視観察および光学顕微鏡(倍率:50倍)により評価した。結果を、表1に示す。

【0089】

なお、表1中に示す10万回打鍵テスト後の外観評価の評価基準は以下の通りである。

A:光学顕微鏡により観察しても、加飾層30の破壊は殆ど確認できない。

B:光学顕微鏡により観察した場合、加飾層30の破壊が若干確認される。しかし、目視観察では、加飾層30の破壊は全く確認できない。

C:目視観察した場合、加飾層30の破壊が若干確認されるものの、外観の審美性の劣化を引き起こす程ではない。

D:目視観察した場合、加飾層30の破壊が確認され、外観の審美性も明らかに劣化している。

E:目視観察した場合、加飾層30の著しい破壊が確認される。

【0090】

【表1】

【0091】

なお、表1中、「PET」はポリエチレンテレフタレートを意味し、「PU」はポリウレタンを意味する。また、接着層の厚みは、押釦スイッチ用部材の製造段階の総厚みでは無く、押釦スイッチ用部材として完成した状態の総厚みを意味する。

【符号の説明】

【0092】

10、10A、10B、10C 押釦スイッチ用部材

20、20A、20B キートップ

22T 操作面

22TT 天面部分

22TS 側面部分

22TB (シート状部材24)の表面

22B 非操作面

24 シート状部材

26 凸部

30 加飾層

30S 端面

40、40A、40B 接着層

40S 端面

50 ベースシート

50T 上面

60 押し子

60B 下面

100、100A、100B 第一の被着体

102 第一の被着体

110 第二の被着体

112 第二の被着体

120 第一の接着剤層

122 第二の接着剤層

130 シート状の粘着部材

200 携帯電話

202 ディスプレイ部分

204 本体部分

【特許請求の範囲】

【請求項1】

キートップを有し、

該キートップの非操作面上に、加飾層と、接着層と、ベースシートと、押し子と、がこの順に積層され、

上記押し子の硬度が、上記ベースシートの硬度よりも小さいことを特徴とする押釦スイッチ用部材。

【請求項2】

請求項1に記載の押釦スイッチ用部材において、

前記キートップの前記非操作面と前記加飾層とが互いに接して設けられ、前記加飾層と前記接着層とが互いに接して設けられ、前記接着層と前記ベースシートとが互いに接して設けられ、かつ、前記ベースシートと前記押し子とが互いに接して設けられることを特徴とする押釦スイッチ用部材。

【請求項3】

請求項1に記載の押釦スイッチ用部材において、

前記キートップと前記押し子との間に、その他の層が1層以上設けられ、かつ、上記1層以上のその他の層の総厚みが、0μmを超え50μm以下であることを特徴とする押釦スイッチ用部材。

【請求項4】

請求項1〜3のいずれか1つに記載の押釦スイッチ用部材において、

押釦スイッチ用部材のキートップを除く最大厚みが500μm以下であることを特徴とする押釦スイッチ用部材。

【請求項5】

請求項1〜4のいずれか1つに記載の押釦スイッチ用部材において、

前記加飾層が樹脂を含み、かつ、前記加飾層中における上記樹脂の含有量が、80重量%以下であることを特徴とする押釦スイッチ用部材。

【請求項6】

請求項1〜5のいずれか1つに記載の押釦スイッチ用部材において、

前記接着層の厚みが90μm以下であることを特徴とする押釦スイッチ用部材。

【請求項7】

請求項1〜6のいずれか1つに記載の押釦スイッチ用部材において、

前記ベースシートの硬度から前記押し子の硬度を引いた値が、D20以上であることを特徴とする押釦スイッチ用部材。

【請求項8】

請求項7に記載の押釦スイッチ用部材において、

前記ベースシートを構成する材料と前記押し子を構成する材料との組み合わせが、ポリエチレンテレフタレート樹脂とシリコーン樹脂との組み合わせ、および、ポリカーボネート樹脂とシリコーン樹脂との組み合わせ、から選択されることを特徴とする押釦スイッチ用部材。

【請求項9】

請求項1から8のいずれか1つに記載の押釦スイッチ用部材を備えたことを特徴とするキーパネル。

【請求項10】

請求項1から8のいずれか1つに記載の押釦スイッチ用部材を備えたことを特徴とする電子機器。

【請求項11】

請求項10に記載の電子機器において、

電子機器が携帯電話であることを特徴とする電子機器。

【請求項12】

(1)キートップの非操作面上に加飾層を形成する加飾層形成工程と、上記加飾層の表面に接着剤を印刷して未硬化状態の第一の接着剤層を形成する第一の接着剤層形成工程と、を少なくとも経ることにより、

上記キートップと、上記キートップの上記非操作面上に形成された上記加飾層と、上記加飾層の表面上に形成された第一の接着剤層とを含む第一の被着体を作製し、

(2)ベースシートの片面に一体成形により、上記ベースシートよりも硬度の小さい押し子を形成する押し子形成工程と、上記ベースシートの上記押し子が形成された面と反対側の面上に接着剤を印刷して未硬化状態の第二の接着剤層を形成する第二の接着剤層形成工程と、を少なくとも経ることにより、

上記ベースシートと、上記ベースシートの片面に形成された上記押し子と、上記ベースシートの上記押し子が形成された面と反対側の面上に形成された第二の接着剤層とを含む第二の被着体を作製し、

(3)さらに、上記第一の被着体と上記第二の被着体とを、上記第一の被着体の上記第一の接着剤層が設けられた面と、上記第二の被着体の上記第二の接着剤層が設けられた面とを貼り合わせて得られた積層体を加熱加圧する加熱加圧工程と、

を少なくとも経ることにより押釦スイッチ用部材を作製することを特徴とする押釦スイッチ用部材の製造方法。

【請求項13】

(1)キートップの非操作面上に加飾層を形成する加飾層形成工程を少なくとも経ることにより、

上記キートップと、上記キートップの上記非操作面上に形成された上記加飾層とを含む第一の被着体を作製し、

(2)ベースシートの片面に一体成形により、上記ベースシートよりも硬度の小さい押し子を形成する押し子形成工程を少なくとも経ることにより、

上記ベースシートと、上記ベースシートの片面に形成された押し子と、を含む第二の被着体を作製し、

(3)さらに、上記第一の被着体の上記加飾層が設けられた面と、上記第二の被着体の上記押し子が設けられた面と反対側の面との間に、加熱加圧により粘着性を発現するシート状の粘着部材を介在させた状態で、上記第一の被着体と上記第二の被着体とを貼り合わせて得られた積層体を加熱加圧する加熱加圧工程と、

を少なくとも経ることにより押釦スイッチ用部材を作製することを特徴とする押釦スイッチ用部材の製造方法。

【請求項14】

(1)キートップの非操作面上に加飾層を形成する加飾層形成工程を少なくとも経ることにより、

上記キートップと、上記キートップの上記非操作面上に形成された上記加飾層とを含む第一の被着体を作製し、

(2)ベースシートの片面に一体成形により、上記ベースシートよりも硬度の小さい押し子を形成する押し子形成工程を少なくとも経ることにより、

上記ベースシートと、上記ベースシートの片面に形成された押し子と、を含む第二の被着体を作製し、

(3)さらに、上記第一の被着体の上記加飾層が設けられた面と、上記第二の被着体の上記押し子が設けられた面と反対側の面との間に、粘着性を有するシート状の粘着部材を介在させた状態で、上記第一の被着体と上記第二の被着体とを貼合わせる貼合わせ工程と、

を少なくとも経ることにより押釦スイッチ用部材を作製することを特徴とする押釦スイッチ用部材の製造方法。

【請求項1】

キートップを有し、

該キートップの非操作面上に、加飾層と、接着層と、ベースシートと、押し子と、がこの順に積層され、

上記押し子の硬度が、上記ベースシートの硬度よりも小さいことを特徴とする押釦スイッチ用部材。

【請求項2】

請求項1に記載の押釦スイッチ用部材において、

前記キートップの前記非操作面と前記加飾層とが互いに接して設けられ、前記加飾層と前記接着層とが互いに接して設けられ、前記接着層と前記ベースシートとが互いに接して設けられ、かつ、前記ベースシートと前記押し子とが互いに接して設けられることを特徴とする押釦スイッチ用部材。

【請求項3】

請求項1に記載の押釦スイッチ用部材において、

前記キートップと前記押し子との間に、その他の層が1層以上設けられ、かつ、上記1層以上のその他の層の総厚みが、0μmを超え50μm以下であることを特徴とする押釦スイッチ用部材。

【請求項4】

請求項1〜3のいずれか1つに記載の押釦スイッチ用部材において、

押釦スイッチ用部材のキートップを除く最大厚みが500μm以下であることを特徴とする押釦スイッチ用部材。

【請求項5】

請求項1〜4のいずれか1つに記載の押釦スイッチ用部材において、

前記加飾層が樹脂を含み、かつ、前記加飾層中における上記樹脂の含有量が、80重量%以下であることを特徴とする押釦スイッチ用部材。

【請求項6】

請求項1〜5のいずれか1つに記載の押釦スイッチ用部材において、

前記接着層の厚みが90μm以下であることを特徴とする押釦スイッチ用部材。

【請求項7】

請求項1〜6のいずれか1つに記載の押釦スイッチ用部材において、

前記ベースシートの硬度から前記押し子の硬度を引いた値が、D20以上であることを特徴とする押釦スイッチ用部材。

【請求項8】

請求項7に記載の押釦スイッチ用部材において、

前記ベースシートを構成する材料と前記押し子を構成する材料との組み合わせが、ポリエチレンテレフタレート樹脂とシリコーン樹脂との組み合わせ、および、ポリカーボネート樹脂とシリコーン樹脂との組み合わせ、から選択されることを特徴とする押釦スイッチ用部材。

【請求項9】

請求項1から8のいずれか1つに記載の押釦スイッチ用部材を備えたことを特徴とするキーパネル。

【請求項10】

請求項1から8のいずれか1つに記載の押釦スイッチ用部材を備えたことを特徴とする電子機器。

【請求項11】

請求項10に記載の電子機器において、

電子機器が携帯電話であることを特徴とする電子機器。

【請求項12】

(1)キートップの非操作面上に加飾層を形成する加飾層形成工程と、上記加飾層の表面に接着剤を印刷して未硬化状態の第一の接着剤層を形成する第一の接着剤層形成工程と、を少なくとも経ることにより、

上記キートップと、上記キートップの上記非操作面上に形成された上記加飾層と、上記加飾層の表面上に形成された第一の接着剤層とを含む第一の被着体を作製し、

(2)ベースシートの片面に一体成形により、上記ベースシートよりも硬度の小さい押し子を形成する押し子形成工程と、上記ベースシートの上記押し子が形成された面と反対側の面上に接着剤を印刷して未硬化状態の第二の接着剤層を形成する第二の接着剤層形成工程と、を少なくとも経ることにより、

上記ベースシートと、上記ベースシートの片面に形成された上記押し子と、上記ベースシートの上記押し子が形成された面と反対側の面上に形成された第二の接着剤層とを含む第二の被着体を作製し、

(3)さらに、上記第一の被着体と上記第二の被着体とを、上記第一の被着体の上記第一の接着剤層が設けられた面と、上記第二の被着体の上記第二の接着剤層が設けられた面とを貼り合わせて得られた積層体を加熱加圧する加熱加圧工程と、

を少なくとも経ることにより押釦スイッチ用部材を作製することを特徴とする押釦スイッチ用部材の製造方法。

【請求項13】

(1)キートップの非操作面上に加飾層を形成する加飾層形成工程を少なくとも経ることにより、

上記キートップと、上記キートップの上記非操作面上に形成された上記加飾層とを含む第一の被着体を作製し、

(2)ベースシートの片面に一体成形により、上記ベースシートよりも硬度の小さい押し子を形成する押し子形成工程を少なくとも経ることにより、

上記ベースシートと、上記ベースシートの片面に形成された押し子と、を含む第二の被着体を作製し、

(3)さらに、上記第一の被着体の上記加飾層が設けられた面と、上記第二の被着体の上記押し子が設けられた面と反対側の面との間に、加熱加圧により粘着性を発現するシート状の粘着部材を介在させた状態で、上記第一の被着体と上記第二の被着体とを貼り合わせて得られた積層体を加熱加圧する加熱加圧工程と、

を少なくとも経ることにより押釦スイッチ用部材を作製することを特徴とする押釦スイッチ用部材の製造方法。

【請求項14】

(1)キートップの非操作面上に加飾層を形成する加飾層形成工程を少なくとも経ることにより、

上記キートップと、上記キートップの上記非操作面上に形成された上記加飾層とを含む第一の被着体を作製し、

(2)ベースシートの片面に一体成形により、上記ベースシートよりも硬度の小さい押し子を形成する押し子形成工程を少なくとも経ることにより、

上記ベースシートと、上記ベースシートの片面に形成された押し子と、を含む第二の被着体を作製し、

(3)さらに、上記第一の被着体の上記加飾層が設けられた面と、上記第二の被着体の上記押し子が設けられた面と反対側の面との間に、粘着性を有するシート状の粘着部材を介在させた状態で、上記第一の被着体と上記第二の被着体とを貼合わせる貼合わせ工程と、

を少なくとも経ることにより押釦スイッチ用部材を作製することを特徴とする押釦スイッチ用部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−124074(P2012−124074A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−275032(P2010−275032)

【出願日】平成22年12月9日(2010.12.9)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月9日(2010.12.9)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]