押釦スイッチ用部材およびその製造方法

【課題】自然な金属感と高級感を付与し、正確な押釦の配置と薄型化を図り、かつ汚れにくい押釦スイッチ用部材とする。

【解決手段】隣り合う金属製の押釦10の隙間に透明な有機高分子体15が充填された形態を持つ押釦スイッチ用部材1であって、透明な有機高分子体15が、隙間の内側面から押釦の天面側に延出する透明な樹脂シート11と、当該透明な樹脂シート11の内側にある透明なゴム状弾性体12とを含む押釦スイッチ用部材1としている。

【解決手段】隣り合う金属製の押釦10の隙間に透明な有機高分子体15が充填された形態を持つ押釦スイッチ用部材1であって、透明な有機高分子体15が、隙間の内側面から押釦の天面側に延出する透明な樹脂シート11と、当該透明な樹脂シート11の内側にある透明なゴム状弾性体12とを含む押釦スイッチ用部材1としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子機器の操作面に用いられる押釦スイッチ用部材およびその製造方法に関する。

【背景技術】

【0002】

電子機器、とりわけ携帯電話の操作面に用いられる押釦スイッチ用部材の業界では、デザインおよび機能の多様化が益々強まってきている。近年、携帯電話等の電子機器に用いられる押釦スイッチ用部材には、高級感のあるデザインとして、金属調の外観を有するものが用いられている。当該金属調の外観を有する押釦スイッチ用部材は、押釦の表側から、メッキ層、樹脂成形部、そしてベースラバーの順で積層された構成を有している。メッキ層は、例えば、ニッケルメッキ、銅メッキ、クロムメッキより成る(例えば、特許文献1参照。)。さらに、メッキ層を保護するため、メッキ層の表面に透明な樹脂塗装層を形成する技術も知られている。また、金属蒸着を施した樹脂フィルムを絞り加工して、それを外殻としてその内部に、樹脂またはゴムから成る芯材を充填して一体化した押釦スイッチ用部材も知られている。

【0003】

また、携帯電話等の電子機器の高級感をさらに高めるべく、シリコーンゴムなどの軟質シートの表面に金属製の押釦を貼り付けた構造を有する押釦スイッチ用部材も知られている(例えば、特許文献2参照。)。この押釦スイッチ用部材は、さらに、暗い場所での使用およびデザイン性を考慮して、押釦自体に数字等の形状の穴をあけ、その穴に透明な樹脂をはめ込み、押釦の裏側から光を当てることによりて数字等を視認しやすくしている。

【0004】

さらに、携帯電話等の電子機器には、薄型の要求も強い。このため、携帯電話等の電子機器に取り付けられる押釦スイッチ用部材についても、薄型化が求められている。

【特許文献1】特開2003−129248号公報(特許請求の範囲等)

【特許文献2】韓国特開100454203号公報(特許請求の範囲等)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、上述の押釦スイッチ用部材には、次のような問題がある。樹脂成形部表面にメッキ層を形成することによって金属調の押釦スイッチ用部材を製造する場合、メッキ層が剥がれやすく、長期間の使用に耐えないという問題がある。また、メッキ処理により金属調を付与すると、生産性が悪く、かつ環境に悪影響を与えるという問題もある。加えて、メッキ処理を施した押釦スイッチ用部材は、金属調の素材感をある程度表現できるものの、どうしても自然な金属感を与えることは難しい。また、金属調を施した樹脂製の押釦の場合、素材として樹脂を用いる以上、強度を確保するために、ある程度の厚みが必要となる。そのことは、薄型化を図る上での障害となる。

【0006】

一方、シリコーンゴムなどような軟質シートの表面に金属製の押釦を貼り付ける場合には、金属製の押釦を用いるため、上記のような問題はほとんどない。しかし、個々の金属製の押釦をキーパッドの上に正確に位置を決めて接着する工程は、極めて煩雑な工程である。また、金属製の押釦の隙間にシリコーンゴムなどの軟質シートが存在するため、その隙間部分が比較的摩擦係数が大きくなり、汚れおよび埃が付きやすいという問題もある。

【0007】

本発明は、上記問題に鑑みてなされたものであり、自然な金属感と高級感を持ち、正確な押釦の配置と薄型化を図り、かつ汚れにくい押釦スイッチ用部材とすることを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明は、隣り合う金属製の押釦の隙間に透明な有機高分子体が充填された形態を持つ押釦スイッチ用部材であって、有機高分子体が、隙間の内側面から押釦の天面側に延出する透明な樹脂シートと、当該透明な樹脂シートの内側にある透明なゴム状弾性体とを含む押釦スイッチ用部材としている。

【0009】

このように、押釦は金属製の部材であるため、メッキ層と樹脂成形部との密着力が低下するような問題は生じず、かつ自然な金属感を実現できる。また、金属製の押釦を用いることにより、その薄型化を容易に実現できる。さらに、本発明に係る押釦スイッチ用部材は、隣り合う金属製の押釦の隙間に透明な樹脂シートに覆われる透明なゴム状弾性体を充填した構造を有しているため、金属製の押釦同士の隙間に、透明な樹脂シートという摩擦係数が比較的小さい材料が介在する。したがって、汚れや埃等が付きにくい。さらに、金属製の押釦は、有機高分子体に個々に貼り付けていないため、押釦の正確な配置を実現できる。

【0010】

また、別の本発明は、先の発明において、透明な樹脂シートにおける少なくとも金属製の押釦の天面側に延出する部分に、印刷層または着色層を有する押釦スイッチ用部材としている。このため、金属製の押釦のそれぞれについて、その機能を表示させることができる。特に、透明なゴム状弾性体の裏側から光を照射すると、暗い場所でもその印刷層または着色層の部分を確認できるので、暗い場所での使用が容易になる。金属製の押釦に穴を設けて、透明な樹脂シートが見える構成とする場合には、金属製の押釦の裏側にも、印刷層あるいは着色層を設けるようにしても良い。

【0011】

また、別の本発明は、先の各発明において、金属製の押釦の表面に、凹凸あるいは穴を設け、数字、記号、模様若しくは絵を形成した押釦スイッチ用部材としている。このように、金属製の押釦の表面に凹凸あるいは穴を形成しているので、押釦の操作によって、当該凹凸あるいは穴で描かれた上記数字等が消える可能性は極めて低くくなる。当該凹凸あるいは穴で形成される模様は、例えば、レーザー、プレス、エッチング、マットやヘアライン等の加工によって形成し得る。また、金属製の押釦に穴をあけた場合、当該押釦の裏側から光を照射することにより、その模様の部分を視認しやすくすることができる。このため、特に、押釦スイッチ用部材を用いた電子機器を暗い場所で使用する際に便利である。

【0012】

また、別の本発明は、先の各発明において、透明なゴム状弾性体における金属製の押釦と反対側の面と、その下方に配置される回路基板との間に、発光部材を配置した押釦スイッチ用部材としている。このため、押釦同士の隙間を光らせることができる。これによって、各押釦の場所を視認しやすくなり、押釦スイッチ用部材を用いた電子機器を暗い場所にて使用する際にも、容易に使用できる。発光部材としては、例えば、LED、ELシートを好適に用いることができる。

【0013】

また、別の本発明は、先の各発明において、金属製の押釦にその表裏方向に貫通する穴を形成し、透明な有機高分子体をその穴から金属製の押釦の天面側に延出させた形態を有する押釦スイッチ用部材としている。このため、当該押釦の裏側から光を照射することにより、押釦の峻別が行いやすくなる。このため、特に、押釦スイッチ用部材を用いた電子機器を暗い場所で使用する際に便利である。加えて、その穴に透明な有機高分子体が充填されているので、外部から塵あるいは埃が入るのを防ぐことができる。

【0014】

また、別の本発明は、先の各発明において、透明なゴム状弾性体より下方に、スイッチを押すための押圧子を備えたシートを有する押釦スイッチ用部材としている。このように、最初から押圧子を備えたシートを貼り付けているので、携帯電話等の電子機器を組み立てやすくなる。

【0015】

また、別の本発明は、先の各発明において、透明な有機高分子体を、金属製の押釦の表面よりも突出させた押釦スイッチ用部材としている。このため、透明な有機高分子体が金属製の押釦の表面よりもへこんでいる場合と比べ、金属製の押釦同士の隙間に塵あるいは埃がたまるのを有効に防止できる。また、金属製の押釦自体を貫通する穴に透明な有機高分子体が充填されている場合には、当該押釦自体の識別が容易になる他、透明な有機高分子体が金属製の押釦の表面よりもへこんでいる場合と比べ、当該貫通する穴に充填された透明な有機高分子体の部分に塵あるいは埃がたまるのを有効に防止できる。ここで、「金属製の押釦の表面よりも突出」の意味は、当該押釦の表面が非平面形状である場合には、透明な有機高分子体の周縁における金属製の押釦の表面部分よりも、当該透明な有機高分子体が突出していることをいう。したがって、金属製の押釦同士の隙間にある透明な有機高分子体の高さが、中央が凸形状である金属製の押釦の天頂部分よりも低い場合であっても、当該押釦の周縁よりも高ければ、金属製の押釦の表面よりも突出していることになる。

【0016】

また、別の本発明は、隣り合う金属製の押釦の隙間に透明な有機高分子体が充填された形態を持つ押釦スイッチ用部材の製造方法であって、金属板の片面に透明な樹脂シートを貼る工程と、金属板における当該透明な樹脂シートを貼った面と反対側の面からその透明な樹脂シートに至るまでエッチングして穴を形成し、金属製の押釦にもその表裏方向に貫通する穴を形成する工程と、透明な樹脂シートの外側から穴に向けて透明なゴム状弾性体を入れて、穴に、透明な樹脂シートに覆われる透明なゴム状弾性体を充填すると共に、透明な有機高分子体をその穴から金属製の押釦の天面側に延出させる工程とを有する押釦スイッチ用部材の製造方法としている。

【0017】

このように、金属板の片面側からもその反対側に貼った樹脂シートまで穴をあけているので、各押釦が分離された形態の押釦スイッチ用部材であっても、金属板を個々の押釦毎に分離することなく、押釦スイッチ用部材を製造することができる。したがって、押釦の位置は、エッチングする領域を描く工程における正確さに専ら依存する。このため、各押釦を貼り付ける工程に比べて、容易かつ正確に押釦を配置できる。また、透明なゴム状弾性体の充填圧を利用して、透明な樹脂シートを穴に押し込むようにしているので、透明な樹脂シートと透明なゴム状弾性体とを個別に充填する必要が無く、製造工程の簡略化ができる。また、このような製造方法を採用すると、当該押釦の裏側から光を照射することにより、押釦の峻別が行いやすくなる。このため、特に、押釦スイッチ用部材を用いた電子機器を暗い場所で使用する際に便利である。加えて、その穴に透明な有機高分子体が充填されているので、外部から塵あるいは埃が入るのを防ぐことができる。

【0018】

また、別の本発明は、隣り合う金属製の押釦の隙間に透明な有機高分子体が充填された形態を持つ押釦スイッチ用部材の製造方法であって、金属板の片面からその厚さの途中位置までエッチングして凹部を形成する工程と、当該片面の凹部を塞ぐように金属板に透明な樹脂シートを貼る工程と、当該透明な樹脂シートを貼った面と反対側の面からエッチングして予め形成されている上記凹部と連がる穴を形成し、金属製の押釦にもその表裏方向に貫通する穴を形成する工程と、透明な樹脂シートの外側から穴に向けて透明なゴム状弾性体を入れ、その穴に透明な樹脂シートに覆われる透明なゴム状弾性体を充填すると共に、透明な有機高分子体をその穴から金属製の押釦の天面側に延出させる工程とを有する押釦スイッチ用部材の製造方法としている。

【0019】

このように、金属板の両面側からエッチングを行い、金属板の板厚の所定位置にて連がる穴を形成するようにしているので、金属板の両面側における穴のエッジ部分がクリアに形成されやすい。したがって、押釦を正確な形状に加工できる。また、先の製造方法と同様、各押釦が分離された形態の押釦スイッチ用部材であっても、金属板を個々の押釦毎に分離することなく、押釦スイッチ用部材を製造することができる。したがって、押釦の位置は、エッチングする領域を描く工程における正確さに専ら依存する。このため、各押釦を貼り付ける工程に比べて、容易かつ正確に押釦を配置できる。また、このような製造方法を採用すると、当該押釦の裏側から光を照射することにより、押釦の峻別が行いやすくなる。このため、特に、押釦スイッチ用部材を用いた電子機器を暗い場所で使用する際に便利である。加えて、その穴に透明な有機高分子体が充填されているので、外部から塵あるいは埃が入るのを防ぐことができる。

【0020】

また、透明なゴム状弾性体の充填圧を利用して、透明な樹脂シートを穴に押し込むようにしているので、透明な樹脂シートと透明なゴム状弾性体とを個別に充填する必要が無く、製造工程の簡略化ができる。

【0021】

また、別の本発明は、先の各発明において、透明な樹脂シートにおける少なくとも金属製の押釦の天面側に延出する部分に、印刷層または着色層を形成する工程を、さらに含む押釦スイッチ用部材の製造方法としている。このような製造方法を採用することにより、金属製の押釦のそれぞれについて、その機能を表示させることができる。特に、透明なゴム状弾性体の裏側から光を照射すると、暗い場所でもその印刷層または着色層の部分を確認できるので、暗い場所で使用しやすい電子機器の押釦スイッチ用部材を製造することができる。また、金属製の押釦に穴を設けて、透明な樹脂シートが見える構成とする場合には、金属製の押釦の裏側にも、印刷層あるいは着色層を設けるようにしても良い。

【0022】

また、別の本発明は、先の各発明において、金属製の押釦の表面に、凹凸あるいは穴を設け、数字、記号、模様若しくは絵を形成する工程を、さらに含む押釦スイッチ用部材の製造方法としている。このように、金属製の押釦の表面に凹凸あるいは穴を形成する工程を採用しているので、押釦の操作によって、当該凹凸あるいは穴で描かれた上記数字等が消える可能性が極めて低い押釦スイッチ用部材を製造できる。当該凹凸あるいは穴で形成される模様は、例えば、レーザー、プレス、エッチング、マットやヘアライン等の加工によって形成し得る。また、金属製の押釦に穴をあけた場合、当該押釦の裏側から光を照射することにより、その模様の部分を視認しやすくすることができる。このため、特に、暗い場所で使用しやすい電子機器の押釦スイッチ用部材を製造できる。

【0023】

また、別の本発明は、先の各発明において、透明なゴム状弾性体における金属製の押釦と反対側の面と、その下方に配置される回路基板との間に、発光部材を配置する工程を、さらに含む押釦スイッチ用部材の製造方法としている。このような製造方法を採用することにより、押釦同士の隙間を光らせることができる。これによって、各押釦の場所を視認しやすくなり、暗い場所で使用しやすい電子機器の押釦スイッチ用部材を製造できる。発光部材としては、例えば、LED、ELシートを好適に用いることができる。

【0024】

また、別の本発明は、先の各発明において、さらに、透明なゴム状弾性体より下方に、スイッチを押すための押圧子を備えたシートを有する工程を含む押釦スイッチ用部材の製造方法としている。このため、この製造方法により得られた押釦スイッチ用部材を用いて携帯電話等の電子機器を組み立てやすくなる。

【0025】

また、別の本発明は、先の各発明において、透明なゴム状弾性体を充填する工程では、透明な有機高分子体を金属製の押釦の表面よりも突出させる押釦スイッチ用部材の製造方法としている。このような製造方法を採用することにより、透明な有機高分子体が金属製の押釦の表面よりもへこんでいる場合と比べ、金属製の押釦同士の隙間に塵あるいは埃がたまるのを有効に防止できる。また、金属製の押釦自体を貫通する穴に透明な有機高分子体が充填されている場合には、当該押釦自体の識別が容易になる他、透明な有機高分子体が金属製の押釦の表面よりもへこんでいる場合と比べ、当該貫通する穴に充填された透明な有機高分子体の部分に塵あるいは埃がたまるのを有効に防止できる。

【0026】

本発明に係る押釦スイッチ用部材を構成する金属製の押釦の材料には、ステンレスの他、アルミニウム、マグネシウム、銅、亜鉛、チタン等と、これらの合金類とを好適に用いることができ、特にステンレス系を用いるのがより好ましい。ただし、上述の金属は一例に過ぎず、他の金属材料を採用しても良い。

【0027】

また、本発明に係る押釦スイッチ用部材を構成する透明な有機高分子体の材料は、透明な樹脂シートと透明なゴム状弾性体からなっている。透明な樹脂シートの材料には、PET以外に、ウレタン系、ポリカーボネート系、ポリスチレン系やポリエステル系等の延展性に富む透明樹脂を採用しても良い。また、透明なゴム状弾性体の材料として、特に好ましいのはシリコーンゴムである。ただし、シリコーンゴムに限定されず、他の透明なゴム状弾性体として、例えばウレタンゴムを採用しても良い。また、本発明でいう「透明な」は、無色透明、有色透明および半透明を含むように広義に解釈されるものとする。

【0028】

金属製の押釦は、それぞれ分離された状態でも、あるいは複数個集まった状態でも良い。さらに、当該押釦は、全て分離されず、各押釦の周囲の一部に切り込みを入れた状態で連接された状態であっても良い。

【発明の効果】

【0029】

本発明によれば、自然な金属感と高級感を持ち、正確な押釦の配置と薄型化を図り、かつ汚れにくい押釦スイッチ用部材とすることができる。

【発明を実施するための最良の形態】

【0030】

以下、本発明に係る押釦スイッチ用部材およびその製造方法の好適な各実施の形態について、図面を参照しながら、詳述する。各実施の形態では、押釦スイッチ用部材を携帯電話の操作部として採用した例で説明している。ただし、本発明は、以下に説明する各実施の形態に限定されるものではなく、携帯電話以外の電子機器、例えば、ノート型パーソナルコンピュータ、電子手帳等の操作部にも採用可能である。

【0031】

(第1の実施の形態)

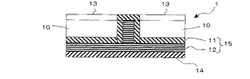

図1は、本発明の第1の実施の形態に係る押釦スイッチ用部材の平面図(a)および当該平面図(a)におけるA−A線断面図(b)である。また、図2は、図1のA−A線断面図(b)の一部拡大図である。

【0032】

押釦スイッチ用部材1は、複数の金属製の押釦10と、これら金属製の押釦10同士の隙間を埋めるように配置される透明な有機高分子体15(透明な樹脂シート11と透明なゴム状弾性体12とを含む。)と、各金属製の押釦10の表面に塗布される透明な樹脂塗装層13と、透明な有機高分子体15の裏側(金属製の押釦10と反対側)に配置される発光部材14とを主に備えている。

【0033】

金属製の押釦10は、押釦スイッチ用部材1における押圧可能な操作部分である。金属製の押釦10の操作面には、プレスにより、数字とアルファベットの両模様が凹状に形成されている。ただし、当該操作面に形成される模様は、数字、アルファベット以外の模様(例えば、記号や絵等)でも良く、また、レーザー、エッチング、マットやヘアライン等の加工方法によって形成されたものでも良い。また、金属製の押釦10の材料としては、ステンレスを用いている。ただし、アルミニウム、マグネシウム、銅、亜鉛、チタン、あるいは各種合金を採用することもできる。また、金属製の押釦10を形成するための金属板10aの好適な厚さは、0.1mm以上0.5mm以下の範囲、より好ましくは0.15mm以上0.25mm以下の範囲とする。かかる厚さの範囲を採用することにり、操作による変形が生じにくく、かつ薄型の要求にも対応できる。ただし、金属板10aの厚さは、上述の範囲に限定されず、0.1mm未満としたり、0.5mmを超えるように設計しても良い。

【0034】

金属製の押釦10の操作面に形成されている透明な樹脂塗装層13には、高硬度のアクリル系、ポリカーボネート系、エポキシ系、オキセタン系等の透明な合成樹脂の他、これらよりも硬度の低いウレタン系あるいはフッ素系等の透明な合成樹脂を使用することができる。金属製の押釦10の金属外観を維持しつつ、操作時の感触、金属のバリ等に接触することよるケガを防止することを目的にする場合においては、当該透明な樹脂塗装層13としては、特に、硬度が高い樹脂塗料を用いる方がより好ましい。ただし、上述の樹脂塗料は一例に過ぎず、他の樹脂塗料を採用しても良い。なお、透明な樹脂塗装層13は、必須の層ではなく、金属の種類およびバリ等の発生しない加工の選択によって、操作時の感触が良く、ケガの危険性が低い場合には、形成されていなくても良い。

【0035】

透明な有機高分子体15を構成している透明な樹脂シート11は、延展性を有する透明なシート状の樹脂であり、例えば、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリカーボネート(PC)、ウレタン等の有機高分子化合物またはこれらの複合物である。例えば、PCとPBTとのアロイも、絞り特性に富んでおり、好適に使用できる。また、透明な有機高分子体15を構成している透明なゴム状弾性体12は、例えば、シリコーンゴム、ウレタンゴム等である。ただし、透明なゴム状弾性体12として、他の材料(例えば、熱可塑性エラストマー等)を採用しても良い。透明な樹脂シート11の好適な厚さは、0.03mm以上0.2mm以下の範囲とし、より好ましくは0.05mm以上0.1mm以下の範囲とする。後述するように、透明な樹脂シート11が、透明なゴム状弾性体12の充填により穴があくことなく、かつ金属製の押釦10同士の隙間にスムーズに延びて入っていくようにするためである。ただし、透明な樹脂シート11の厚さは、0.03mm未満としたり、0.2mmを超えるようにしても良い。

【0036】

図1に示すように、透明な樹脂シート11は、金属製の押釦10の隙間において透明なゴム状弾性体12の周囲を包むように配置されているため、金属製の押釦10の操作面側に、透明なゴム状弾性体12が露出していない。したがって、金属製の押釦10の隙間に汚れや埃が付着しにくい。加えて、金属製の押釦10と当該押釦10同士の隙間に配置される透明な樹脂シート11とがほぼ同じ平面となるように、押釦スイッチ用部材1を構成しているため、金属製の押釦10同士の隙間に汚れ等がさらに付着しにくい。

【0037】

また、透明なゴム状弾性体12と、その下方に配置される回路基板(不図示)との間には、発光部材14が設けられている。発光部材14としては、ELシートを好適に採用できる。ただし、ELシート以外の発光部材14(例えば、LED)を採用しても良い。このように、発光部材14を透明なゴム状弾性体12の下方に配置することにより、発光部材14の発光により透明な樹脂シート11を光らせることができる。したがって、暗い場所でも、押釦スイッチ用部材1の操作を容易に行うことができる。

【0038】

また、金属製の押釦10の操作面に穴をあけて、各金属製の押釦10の機能(例えば、数字とアルファベット)を表示しておくと、発光部材14を発光させた際に、透明なゴム状弾性体12、透明な樹脂シート11、当該穴を通して、操作面側に、その穴の形状通りの光を視認できる。このため、暗い場所において、各金属製の押釦10をさらに容易に使用できる。なお、穴をあけずに、金属製の押釦10の操作面からその反対側の面に至るギリギリの深さまで凹部を形成し、当該凹部の底面を他の領域より薄くすることによって、凹部の形状どおりに光を透過させることも可能である。かかる凹部を形成した場合でも、暗い場所において、各金属製の押釦10をさらに容易に使用できる効果が得られる。

【0039】

次に、第1の実施の形態に係る押釦スイッチ用部材1の製造方法の一例について説明する。

【0040】

図3は、第1の実施の形態に係る押釦スイッチ用部材1の製造方法の一例を示すフローチャートである。また、図4は、第1の実施の形態に係る押釦スイッチ用部材1を製造する各工程における状態を示す図である。

【0041】

まず、金属製の押釦10の加工前の状態である金属板10aの片面側に、透明な樹脂シート11を接着する(ステップS101)。この接着には、加熱により接着機能を発揮する熱硬化性の接着剤を好適に使用できるが、両面テープや室温で硬化可能な粘着剤を用いても良い。このステップS101により、押釦スイッチ用部材1は、図4の(a)から(b)に示す状態になる。次に、金属板10aにおける透明な樹脂シート11を貼った面とは反対側の押釦となる表面に、プレスにより模様を形成する(ステップS102)。

【0042】

次に、透明な樹脂シート11に到達するまで、金属板10aのエッチングを行う(ステップS103)。この結果、穴20が形成される。このステップS103により、押釦スイッチ用部材1は、図4の(b)から(c)に示す状態になる。この実施の形態では、設計の自由度、加工精度の高さ、イニシャルコストの低さ等のメリットを有するエッチング方法として、フォトエッチングを採用している。なお、フォトエッチング以外の穴20の形成方法として、例えば、精密加工用の工具を用いた機械加工を採用しても良い。

【0043】

次に、金属製の押釦10の表面に、透明な樹脂塗装層13を形成する(ステップS104)。この工程は、例えば、スプレーや塗布、塗装などの方法によって行われる。この工程は、透明な樹脂塗装層13と金属製の押釦10とを密着させ、金属製の押釦10に生じたバリ等に接触することにより手を怪我したり、タッチの感触を悪くすることを防止するために行われる。また、金属製の押釦10の操作面に形成される模様に汚れが付着することを防止するためでもある。このステップS104により、押釦スイッチ用部材1は、図4の(c)から(d)に示す状態になる。

【0044】

次に、透明な樹脂シート11を貼った側から透明なゴム状弾性体12を高圧にて穴20に向けて充填する(ステップS105)。この結果、透明なゴム状弾性体12は、透明な樹脂シート11を穴20に押し込みながら、それ自身も穴20に充填される。透明なゴム状弾性体12の充填時の圧力は、200kgf/cm2以下とし、同充填時の温度を100〜180℃の範囲内とするのが好ましいが、圧力および温度共に、上述の範囲に限定されるものではなく、透明な樹脂シート11および透明なゴム状弾性体12の材質等の種々条件に応じて適宜変更することができる。このステップS105により、押釦スイッチ用部材1は、図4の(d)から(e)に示す状態になる。すなわち、透明な樹脂シート11は、金属製の押釦10の裏面から隙間の内側面に沿って、当該隙間の天面を形成するように延展される。また、透明なゴム状弾性体12は、透明な樹脂シート11の裏側から金属製の押釦10の裏側にかけて存在する。

【0045】

次に、透明なゴム状弾性体12の裏側から発光部材14を貼り付ける(ステップS106)。貼り付け方法としては、接着剤、両面テープ等を用いて行うのが好ましい。このステップS106により、押釦スイッチ用部材1は、図4の(e)から(f)に示す状態になる。

【0046】

(第2の実施の形態)

次に、本発明に係る押釦スイッチ用部材およびその製造方法の第2の実施の形態について説明する。

【0047】

第2の実施の形態に係る押釦スイッチ用部材は、先に説明した第1の実施の形態に係る押釦スイッチ用部材1と同じ構成を有している。このため、第2の実施の形態に係る押釦スイッチ用部材についても、第1の実施の形態に係る押釦スイッチ用部材1と同じ符号を用いることとする。また、第2の実施の形態に係る押釦スイッチ用部材1を構成する構成部についても、第1の実施の形態に係る押釦スイッチ用部材1を構成する構成部と同一であるため、同じ符号を用い、第1の実施の形態と重複する説明を省略する。

【0048】

図5は、第2の実施の形態に係る押釦スイッチ用部材1の製造方法の一例を示すフローチャートである。また、図6は、第2の実施の形態に係る押釦スイッチ用部材1を製造する各工程における状態を示す図である。

【0049】

まず、金属板10aの片面側から、金属板10aの厚さの途中までエッチングを行い、凹部21を形成する(ステップS201)。エッチングについては、第1の実施の形態と同様、フォトエッチングを採用するのが好ましい。ステップS201により、押釦スイッチ用部材1は、図6の(a)に示す状態になる。

【0050】

次に、金属板10aにおける凹部21の開口側の面に透明な樹脂シート11を接着する(ステップS202)。この接着には、加熱により接着機能を発揮する熱硬化性の接着剤を好適に使用できるが、両面テープや室温で硬化可能な粘着剤を用いても良い。このステップS202により、押釦スイッチ用部材1は、図6の(a)から(b)に示す状態になる。次に、金属板10aにおける透明な樹脂シート11を貼った面とは反対側の押釦となる表面に、プレスにより模様を形成する(ステップS203)。

【0051】

次に、凹部21の開口側と反対側からエッチングを行い、凹部21に連がる穴20を形成する(ステップS204)。このステップS204により、押釦スイッチ用部材1は、図6の(b)から(c)に示す状態になる。

【0052】

次に、金属製の押釦10における透明な樹脂シート11を貼った面と反対側の面に、透明な樹脂塗装層13を形成する(ステップS205)。このステップS205により、押釦スイッチ用部材1は、図6の(c)から(d)に示す状態になる。

【0053】

次に、透明な樹脂シート11を貼った側から透明なゴム状弾性体12を高圧にて穴20に向けて充填する(ステップS206)。この結果、透明なゴム状弾性体12は、透明な樹脂シート11を穴20に押し込みながら、それ自身も穴20に充填される。このステップS206により、押釦スイッチ用部材1は、図6の(d)から(e)に示す状態になる。すなわち、透明な樹脂シート11は、金属製の押釦10の裏面から隙間の内側面に沿って、当該隙間の天面を形成するように延展される。また、透明なゴム状弾性体12は、透明な樹脂シート11の裏側から金属製の押釦10の裏側にかけて存在する。

【0054】

次に、透明なゴム状弾性体12の裏側から発光部材14を貼り付ける(ステップS207)。このステップS207により、押釦スイッチ用部材1は、図6の(e)から(f)に示す状態になる。

【0055】

図6および図7に示す製造工程を採用することにより、エッチングの際に、透明な樹脂シート11にダメージを与えにくくなる。すなわち、凹部21を形成した後、その凹部21の開口面と反対側からエッチングを行い、凹部21と連がった時点でエッチングを停止すれば良いので、透明な樹脂シート11にエッチングによるダメージを与えにくくなる。また、金属板10aの両面からエッチングを行い穴20を形成するようにしているので、穴20の両開口部にエッジを形成しやすく、金属製の押釦10のエッジを出しやすい。したがって、透明な有機高分子体15を充填した際に、金属製の押釦10と透明な有機高分子体15との界面が明確になる。

【0056】

(第3の実施の形態)

次に、本発明に係る押釦スイッチ用部材およびその製造方法の第3の実施の形態について説明する。

【0057】

第3の実施の形態に係る押釦スイッチ用部材30は、先に説明した第1の実施の形態に係る押釦スイッチ用部材1と共通する構成部を有している。このため、第3の実施の形態に係る押釦スイッチ用部材30と第1の実施の形態に係る押釦スイッチ用部材1とに共通する構成部については、同じ符号を用い、重複した説明を省略する。

【0058】

図7は、第3の実施の形態に係る押釦スイッチ用部材30において、図1のA−A線と同様の線で切断した際の断面図の一部拡大図である。図7において、(a)は、金属製の押釦10の表面に形成された透明な樹脂塗装層13と透明な有機高分子体15とが面一の状態となっている例を示す。また、(b)は、透明な有機高分子体15が、透明な樹脂塗装層13より表面側に突出した状態となっている例を示す。

【0059】

図7と図2とを比較すると明らかなように、第3の実施の形態に係る押釦スイッチ用部材30は、透明な樹脂シート11と透明なゴム状弾性体12との間に、印刷層25若しくは着色層25(以後、「印刷層等」25という。)が存在する点で、第1の実施の形態に係る押釦スイッチ用部材1と異なる。図7では、印刷層等25を黒い太線で示している。また、透明な樹脂シート11として、ウレタン樹脂を用いている点でも、第1の実施の形態に係る押釦スイッチ用部材1と異なる。

【0060】

印刷層等25は、透明な樹脂シート11あるいは透明なゴム状弾性体12に予め形成されていても良く、あるいは金属板10aに透明な樹脂シート11を貼る前あるいは後に、別途形成されるようにしても良い。後者の場合には、印刷層等25の形成工程を、図5におけるステップS202より前、あるいはステップS202とステップS206との間に行うのが好ましい。印刷層等25は、透明なゴム状弾性体12の裏側からの光の照射によって、押釦スイッチ用部材30の表側から印刷あるいは着色を視認可能なように形成される。印刷層等25の形成方法としては、例えば、所望のデザインをCAD工程にてデータに変換し、作成されたデータに基づいて、透明な樹脂シート11あるいは透明なゴム状弾性体12に描画する方法を挙げることができる。具体的な印刷層等25の形成方法としては、例えば、スクリーン印刷、曲面印刷などの方法を採用できる。なお、印刷層等25を、金属製の押釦10の表面と透明な樹脂シート11との間に形成するようにしても良い。

【0061】

透明な樹脂シート11としてウレタン樹脂を採用すると、PETに比べてより高い延展性が期待できる。したがって、透明なゴム状弾性体12を充填する際の圧力が比較的小さい場合、あるいは金属製の押釦10の厚さが大きい場合でも、金属製の押釦10同士の隙間に、透明な樹脂シート11と透明なゴム状弾性体12とを容易に充填できる。

【0062】

また、図7(b)に示す押釦スイッチ用部材30は、透明な有機高分子体15が金属製の押釦10の表面に形成される透明な樹脂塗装層13よりも表面側に突出した構造を有している点で、図7(a)に示す押釦スイッチ用部材30と異なる。このように、金属製の押釦10の隙間を凸形状とすることにより、各金属製の押釦10の位置を指の感触にて容易に把握できる。特に、数字の「5」の押釦の周囲の一部または全部を凸形状とすると、既存の携帯電話における数字の「5」の押釦表面の突起の役割と同様の役割を付与することができる。加えて、透明な有機高分子体15を突出させる方が、金属製の押釦10の表面の一部を突出させるよりも、使用者の指を保護する点で有利である。図7(b)に示す構造は、例えば、成形用の金型の凹型の内面に、凹形状の部位を設けることにより、容易に成形可能である。また、金属製の押釦10の内、数字の「5」の押釦に、その数字の形状に穴を設け、その穴に裏側から透明な有機高分子体15を突出させて、既存の携帯電話における数字の「5」の押釦表面の突起の役割と同様の役割を付与することもできる。さらに、数字の「5」の押釦のみならず、他の数字の押釦の表面に透明な有機高分子体15を突出させて、指の感触により各押釦を認識できるようにしても良い。

【0063】

(第4の実施の形態)

次に、本発明に係る押釦スイッチ用部材およびその製造方法の第4の実施の形態について説明する。

【0064】

第4の実施の形態に係る押釦スイッチ用部材40は、先に説明した第1の実施の形態に係る押釦スイッチ用部材1と共通する構成部を有している。このため、第4の実施の形態に係る押釦スイッチ用部材40と第1の実施の形態に係る押釦スイッチ用部材1とに共通する構成部については、同じ符号を用い、重複した説明を省略する。また、第4の実施の形態に係る製造方法については、先に説明した第1および第2の実施の形態に係る各製造方法のいずれの方法を採用しても良い。

【0065】

図8は、本発明の第4の実施の形態に係る押釦スイッチ用部材40の平面図(a)および当該平面図(a)におけるB−B線断面図(b)である。

【0066】

押釦スイッチ用部材40は、各金属製の押釦10と外周フレーム41とを一体化したものである。押釦スイッチ用部材40は、島状に浮かんだ金属製の押釦10同士および金属製の押釦10と外周フレーム41との各隙間に、その裏側から透明な有機高分子体15(透明な樹脂シート11+透明なゴム状弾性体12)を充填させた構造を有しており、第1の実施の形態に係る押釦スイッチ用部材1と類似の構造を有する。このような構造により、金属製の押釦10と外周フレーム41との一体感が得られやすくなる。

【0067】

(第5の実施の形態)

次に、本発明に係る押釦スイッチ用部材およびその製造方法の第5の実施の形態について説明する。

【0068】

第5の実施の形態に係る押釦スイッチ用部材50は、先に説明した第1の実施の形態に係る押釦スイッチ用部材1と共通する構成部を有している。このため、第5の実施の形態に係る押釦スイッチ用部材50と第1の実施の形態に係る押釦スイッチ用部材1とに共通する構成部については、同じ符号を用い、重複した説明を省略する。また、第5の実施の形態に係る製造方法については、先に説明した第1および第2の実施の形態に係る各製造方法のいずれの方法を採用しても良い。

【0069】

図9は、本発明の第5の実施の形態に係る押釦スイッチ用部材50の平面図(a)および当該平面図(a)におけるC−C線断面図(b)である。

【0070】

押釦スイッチ用部材50において、各金属製の押釦10の一部は、それぞれ分離しておらず、一部の切り込みによって連接されている。当該切り込みの裏側からは、透明な有機高分子体15が充填されている。このように、各金属製の押釦10が完全に分離していない領域を形成する場合でも、当該金属製の押釦10同士を区分けしている切り込みに、透明な有機高分子体15を充填させ、前述の各実施の形態に係る押釦スイッチ用部材1,30,40と同様の作用効果を得ることができる。

【0071】

(第6の実施の形態)

次に、本発明に係る押釦スイッチ用部材およびその製造方法の第6の実施の形態について説明する。

【0072】

第6の実施の形態に係る押釦スイッチ用部材60は、先に説明した第1の実施の形態に係る押釦スイッチ用部材1と共通する構成部を有している。このため、第6の実施の形態に係る押釦スイッチ用部材60と第1の実施の形態に係る押釦スイッチ用部材1とに共通する構成部については、同じ符号を用い、重複した説明を省略する。

【0073】

図10は、第6の実施の形態に係る押釦スイッチ用部材60と共に、押釦スイッチ用部材60を構成している複数の金属製の押釦10の一つを拡大して示す図である。図10では、金属製の押釦10の表面には透明な樹脂塗装層13を覆っているので、金属製の押釦10を示す符号を、「10(13)」と表示している。図11は、図10に示す金属製の押釦10の一つをD−D線で切断した際の断面図と、金属製の押釦10の下方に配置される基板61とを示す図である。

【0074】

図11に示すように、透明な有機高分子体15は、透明な樹脂塗装層13より表面側に突出した状態となっている。金属製の押釦10に、そこに表示すべき数字、文字若しくは記号の形状に穴を設け、その穴に裏側から透明な有機高分子体15を突出させると、指の感触により各押釦10を認識しやすくなる。さらには、立体文字としてのデザイン性を向上することができる。

【0075】

透明なゴム状弾性体12は、固定接点(スイッチ)を押すための押圧子12aを有する。基板61には、スイッチ62,62,63が配置されている。金属製の皿バネ64は、その開口周端部をスイッチ62,62に固定している。金属製の皿バネ64の内側の空間には、金属製の皿バネ64と接触しない状態にて、基板61と電気的に接続されたスイッチ63が配置されている。金属製の皿バネ64の外面と基板61の表面には、ELシート等の発光部材14が配置されている。

【0076】

金属製の押釦10を押すと、透明なゴム状弾性体12の下方に形成された押圧子12aは、発光部材14の上から金属製の皿バネ64を押し込む。この結果、金属製の皿バネ64は、弾性的にへこみ、スイッチ63を押圧する。金属製の押釦10の押圧を解除すると、押圧子12aは金属製の皿バネ64から離れ、金属製の皿バネ64も元の半球体の形状に戻る。これによって、スイッチ63の押圧も解除される。

【0077】

次に、第6の実施の形態に係る押釦スイッチ用部材60の製造方法の一例について説明する。

【0078】

図12は、第6の実施の形態に係る押釦スイッチ用部材60の製造方法の一例を示すフローチャートである。また、図13は、第6の実施の形態に係る押釦スイッチ用部材60を製造する各工程における状態を示す図である。

【0079】

図12に示すフローチャートのステップS301〜ステップS304は、図3に示すフローチャートのステップS101〜ステップS104と、それぞれ同様のステップである。同様に、図13に示す(a)〜 (d)の各状態は、図4に示す(a)〜(d)の各状態と同様の状態である。ただし、第6の実施の形態に係る押釦スイッチ用部材60の場合、金属製の押釦10自体に穴20を形成し、その穴20にも透明な有機高分子体15を充填するようにしている。したがって、図12に示すステップS303では、金属製の押釦10同士の隙間のみならず、金属製の押釦10自体にも穴20を形成するようにエッチングを行っている。また、図13では、製造工程が進むにつれて、図11に示す金属製の押釦10の断面部分が変化する様子を示している。これらの製造工程については、第1の実施の形態で説明した製造工程と重複する部分が多いので、その説明を省略する。第6の実施の形態において、第1の実施の形態と大きく異なる部分は、透明なゴム状弾性体12の形状が押圧子12aを有する形状であることと、発光部材14を透明なゴム状弾性体12の下面に貼り付ける工程(ステップS106)が存在しないことである。発光部材14は、基板61側に配置されていても良いからである。

【0080】

なお、前述の実施の形態と同様、印刷層等25を、透明な樹脂シート11に予め形成しても良い。当該形成時期は、金属板10aに透明な樹脂シート11を貼る前でも後でも良い。

【0081】

(第7の実施の形態)

次に、本発明に係る押釦スイッチ用部材およびその製造方法の第7の実施の形態について説明する。

【0082】

第7の実施の形態に係る押釦スイッチ用部材70は、先に説明した第1の実施の形態に係る押釦スイッチ用部材1と共通する構成部を有している。このため、第7の実施の形態に係る押釦スイッチ用部材70と第1の実施の形態に係る押釦スイッチ用部材1とに共通する構成部については、同じ符号を用い、重複した説明を省略する。

【0083】

図14は、第7の実施の形態に係る押釦スイッチ用部材70を構成する金属製の押釦10の一つを、図10に示すD−D線と同様の線で切断した際の断面図と、金属製の押釦10の下方に配置される基板61とを示す図である。

【0084】

図14に示すように、透明な有機高分子体15は、透明な樹脂塗装層13より表面側に突出した状態となっている。金属製の押釦10に、そこに表示すべき数字、文字若しくは記号の形状に穴を設け、その穴に裏側から透明な有機高分子体15を突出させると、指の感触により各押釦10を認識しやすくなる。さらには、立体文字としてのデザイン性を向上することができる。

【0085】

押釦スイッチ用部材70の透明なゴム状弾性体12より下方には、ELシート等の発光部材14が配置され、さらにその下方には押圧子16aを有するプッシャーシート(シート)16が配置されている。プッシャシート16は、透明であっても不透明であっても良い。このように、発光部材14は、基板61側ではなく、押釦スイッチ用部材70側に配置されるようにしても良い。基板61には、固定接点(スイッチ)62,62,63が配置されている。金属製の皿バネ64は、その開口周端部をスイッチ62,62に固定している。金属製の皿バネ64の内側の空間には、金属製の皿バネ64と接触しない状態にて、基板61と電気的に接続されたスイッチ63が配置されている。

【0086】

金属製の押釦10を押すと、プッシャーシート16の押圧子16aは、金属製の皿バネ64を押し込む。この結果、金属製の皿バネ64は、弾性的にへこみ、スイッチ63を押圧する。金属製の押釦10の押圧を解除すると、押圧子16aは金属製の皿バネ64から離れ、金属製の皿バネ64も元の半球体の形状に戻る。これによって、スイッチ63の押圧も解除される。

【0087】

次に、第7の実施の形態に係る押釦スイッチ用部材70の製造方法の一例について説明する。

【0088】

図15は、第7の実施の形態に係る押釦スイッチ用部材70の製造方法の一例を示すフローチャートである。また、図16は、第7の実施の形態に係る押釦スイッチ用部材70を製造する各工程における状態を示す図である。

【0089】

図15に示すフローチャートのステップS401〜ステップS406は、図3に示すフローチャートのステップS101〜ステップS106と、それぞれ同様のステップである。同様に、図16に示す(a)〜 (f)の各状態は、図4に示す(a)〜(f)の各状態と同様の状態である。ただし、第7の実施の形態に係る押釦スイッチ用部材70の場合、金属製の押釦10自体に穴20を形成し、その穴20にも透明な有機高分子体15を充填するようにしている。したがって、図15に示すステップS403では、金属製の押釦10同士の隙間のみならず、金属製の押釦10自体にも穴20を形成するようにエッチングを行っている。また、図16では、製造工程が進むにつれて、図14に示す金属製の押釦10の断面部分が変化する様子を示している。これらの製造工程については、第1の実施の形態で説明した製造工程と重複するので、その説明を省略する。第7の実施の形態において、第1の実施の形態と異なる部分は、発光部材14の下方に、押圧子16aを有するプッシャーシート16を貼り付ける工程(ステップS407)が存在することである。プッシャーシート16は、携帯電話等の電子機器の構造上、必要な部材ではあるが、本発明に係る押釦スイッチ用部材は、プッシャーシートを付けた状態あるいは付けない状態の両状態を含むように、広義に解釈するものとする。なお、ステップS405の後に、発光部材14とプッシャーシート16とを貼り付ける工程を行い、その後に、当該貼り付ける工程にて得られた部材の発光部材14側を、透明なゴム状弾性体12に貼り付ける工程を行うようにしても良い。また、ステップS405の後に、発光部材14と、押圧子16aを有するゴム状弾性体とを一体成形する工程を行い、当該一体成形する工程にて得られた部材の発光部材14側を、透明なゴム状弾性体12に貼り付ける工程を行うようにしても良い。

【0090】

なお、前述の実施の形態と同様、印刷層等25を、透明な樹脂シート11に予め形成しても良い。当該形成時期は、金属板10aに透明な樹脂シート11を貼る前でも後でも良い。

【0091】

(第8の実施の形態)

次に、本発明に係る押釦スイッチ用部材およびその製造方法の第8の実施の形態について説明する。

【0092】

第8の実施の形態に係る押釦スイッチ用部材80は、先に説明した第1の実施の形態に係る押釦スイッチ用部材1と共通する構成部を有している。このため、第8の実施の形態に係る押釦スイッチ用部材80と第1の実施の形態に係る押釦スイッチ用部材1とに共通する構成部については、同じ符号を用い、重複した説明を省略する。

【0093】

図17は、第8の実施の形態に係る押釦スイッチ用部材80の平面図である。また、図18は、図17のE−E線断面図である。図18中、Xは、図17に示す「1」と表示された金属製の押釦10であり、Yは、図17に示す「2」と表示された金属製の押釦10であり、Zは、図17に示す「3」と表示された金属製の押釦10である。

【0094】

図18に示すように、金属製の押釦10の裏面には、透明な樹脂シート11が配置されている。その透明な樹脂シート11の裏側、金属製の押釦10の内部の穴の内面、当該穴の上面にかけて、別の透明な樹脂シート(図18では、黒い太線で示す。)11が配置されている。当該別の透明な樹脂シート11の裏側には、透明なゴム状弾性体12が配置されている。別の透明な樹脂シート11と透明なゴム状弾性体12とからなる透明な有機高分子体15は、金属製の押釦10の裏面から金属製の押釦10同士の隙間および金属製の押釦10の内部の穴を埋めるように貼り付けられている。透明なゴム状弾性体12における金属製の押釦10の下方の位置には、押圧子12aが形成されている。なお、発光部材(不図示)は、押釦スイッチ用部材80側ではなく、押釦スイッチ用部材80の下方に配置される基板側に配置されている。

【0095】

次に、第8の実施の形態に係る押釦スイッチ用部材80の製造方法の一例について説明する。

【0096】

図19は、第8の実施の形態に係る押釦スイッチ用部材80の製造方法の一例を示すフローチャートである。また、図20は、第8の実施の形態に係る押釦スイッチ用部材80を製造する各工程における状態を示す図である。

【0097】

まず、金属製の押釦10の加工前の状態である金属板10aの片面側に、透明な樹脂シート11を接着する(ステップS501)。この接着には、加熱により接着機能を発揮する熱硬化性の接着剤を好適に使用できるが、両面テープや室温で硬化可能な粘着剤を用いても良い。このステップS501により、押釦スイッチ用部材80は、図20の(a)から(b)に示す状態になる。次に、透明な樹脂シート11の一部に貫通穴81を形成する(ステップS502)。この貫通穴81は、金属製の押釦10およびその各表面に表示される文字等の形状に合わせて形成される。金属製の押釦10の全周囲に貫通穴81を設けると、金属製の押釦10が脱落してしまうので、周囲の一部を残すように、貫通穴81を設けている。ステップS502により、押釦スイッチ用部材80は、図20の(b)から(c)に示す状態になる。

【0098】

次に、透明な樹脂シート11と反対側から、その透明な樹脂シート11に到達するまで金属板10aのエッチングを行う(ステップS503)。この結果、穴20が形成される。なお、貫通穴81の部分には、透明な樹脂シート11は存在しない。ステップS503により、押釦スイッチ用部材80は、図20の(c)から(d)に示す状態になる。

【0099】

次に、別の透明な樹脂シート11と透明なゴム状弾性体12とを重ね合わせるようにして、穴20を埋める形状の凸部と各金属製の押釦10の下方に押圧子12aとを有する成形体を作製する(ステップS504)。成形の好適な方法は、射出成形であるが、これ以外の成形方法を採用しても良い。ステップS504により、図20の(e)に示すような透明な有機高分子体15ができあがる。

【0100】

次に、ステップS501〜ステップS503までの工程で作製した金属製の押釦10と透明な樹脂シート11とからなる構成部材と、ステップS504にて作製した透明な有機高分子体15とを接着する(ステップS505)。こうして、図20の(f)に示す押釦スイッチ用部材80ができあがる。

【0101】

なお、ステップS504において、別の透明な樹脂シート11を使用せずに、透明なゴム状弾性体12のみを、金属製の押釦10と透明な樹脂シート11とからなる構成部材に接着することもできる。また、加飾印刷層を、金属製の押釦10の内部に挿入される透明な有機高分子体15に形成することができる。この場合、加飾印刷層は、透明なゴム状弾性体12あるいは別の透明な樹脂シート11の少なくともいずれか一方に形成すると良い。

【0102】

(第9の実施の形態)

次に、本発明に係る押釦スイッチ用部材およびその製造方法の第9の実施の形態について説明する。

【0103】

第9の実施の形態に係る押釦スイッチ用部材90は、先に説明した第1の実施の形態に係る押釦スイッチ用部材1と共通する構成部を有している。このため、第9の実施の形態に係る押釦スイッチ用部材90と第1の実施の形態に係る押釦スイッチ用部材1とに共通する構成部については、同じ符号を用い、重複した説明を省略する。

【0104】

図21は、第9の実施の形態に係る押釦スイッチ用部材90を、図17に示すE−E線と同様の線で切断した際の断面図である。

【0105】

第9の実施の形態に係る押釦スイッチ用部材90は、金属製の押釦10の表側の面に、透明の樹脂シート11を有している。また、その透明な樹脂シート11の反対側の面から、金属製の押釦10同士の隙間および各金属製の押釦10の内部の穴を埋めるように、別の透明な樹脂シート11と透明なゴム状弾性体12とからなる透明な有機高分子体15が配置されている。透明なゴム状弾性体12における金属製の押釦10の下方の位置には、押圧子12aが形成されている。

【0106】

図21に示す構造の押釦スイッチ用部材90は、図20の(b)に示す状態の後、貼り付けられた透明な樹脂シート11と反対側の面からエッチングをして、そのエッチングにより形成された穴20の側に、図20の(e)に示す透明な有機高分子体15を接着することによって、作製することができる。

【0107】

図21に示す構造の押釦スイッチ用部材90は、上述の製法と異なる以下のような製法にて製造することもできる。まず、金属板10aの片面に透明な樹脂シート11を貼り、その透明な樹脂シート11と反対側からエッチングを行う。その後、エッチングにより形成された穴20透明な有機高分子体15を、透明な樹脂シート11ごと、エッチングにより形成された穴20の開口側に、別の透明な樹脂シート11を貼る。次に、両側の透明な樹脂シート11のいずれか一方から、穴20に向けて透明なゴム状弾性体12を圧入する。

【0108】

また、金属製の押釦10の外側の表面に貼り付けた透明な樹脂シート11の裏側における一部若しくは全面に、印刷層を形成することもできる。

【0109】

以上、本発明に係る押釦スイッチ用部材およびその製造方法の好適な各実施の形態について説明したが、本発明は、上述の各実施の形態に限定されることなく、種々変形を施して実施することができる。

【0110】

例えば、金属板10aと透明な樹脂シート11との接着は、接着剤あるいは両面テープ等の接着材を介して行うのではなく、金属板10aの一面を荒らし、当該面に透明な樹脂シート11を溶着させるようにしても良い。また、必要であれば、その後に、透明な樹脂シート11の上に、別の透明な樹脂シート11を接着しても良い。

【0111】

また、透明な樹脂シート11ごと透明なゴム状弾性体12を穴20に充填する際に、透明な樹脂シート11にプライマ処理を施して、当該プライマ処理を施した面に透明なゴム状弾性体12を供給すると、透明な樹脂シート11と透明なゴム状弾性体12との接合力が高まるので好ましい。

【0112】

また、本発明の第1の実施の形態に係る押釦スイッチ用部材の製造方法において、図3に示すフローチャート中のステップS101とステップS102とを逆順に行うようにしても良い。また、ステップS104を、ステップS105若しくはステップS106の後に行うようにしても良い。さらに、ステップS102、ステップS104およびステップS106の内の少なくともいずれか1つのステップを行わなくても良い。

【0113】

また、本発明の第2の実施の形態に係る押釦スイッチ用部材の製造方法において、図5に示すフローチャート中のステップS203を、ステップS201、ステップS202あるいはステップS205の前に行うようにしても良い。また、ステップS205を、ステップS206若しくはステップS207の後に行うようにしても良い。さらに、ステップS203、ステップS205およびステップS207の内の少なくともいずれか1つのステップを行わなくても良い。

【0114】

また、本発明の第6の実施の形態に係る押釦スイッチ用部材の製造方法において、図12に示すフローチャート中のステップS301とステップS302とを逆順に行うようにしても良い。また、ステップS304を、ステップS305の後に行うようにしても良い。さらに、ステップS302およびステップS304の内の少なくともいずれか1つのステップを行わなくても良い。

【0115】

また、本発明の第7の実施の形態に係る押釦スイッチ用部材の製造方法において、図15に示すフローチャート中のステップS401とステップS402とを逆順に行うようにしても良い。また、ステップS404を、ステップS405、ステップS406若しくはステップS407の後に行うようにしても良い。さらに、ステップS402、ステップS404およびステップS406の内の少なくともいずれか1つのステップを行わなくても良い。

【0116】

また、本発明の第8の実施の形態に係る押釦スイッチ用部材の製造方法において、図19に示すフローチャート中のステップS501とステップS502とを逆順に行うようにしても良い。また、ステップS504を、ステップS501〜ステップS503のいずれかの前に行うようにしても良い。

【産業上の利用可能性】

【0117】

本発明は、電子機器の押釦スイッチ用部材を製造あるいは使用する産業において利用することができる。

【図面の簡単な説明】

【0118】

【図1】本発明の第1の実施の形態に係る押釦スイッチ用部材の平面図(a)および当該平面図(a)におけるA−A線断面図(b)である。

【図2】図1のA−A線断面図(b)の一部拡大図である。

【図3】本発明の第1の実施の形態に係る押釦スイッチ用部材の製造方法の一例を示すフローチャートである。

【図4】本発明の第1の実施の形態に係る押釦スイッチ用部材を製造する各工程における状態を示す図である。

【図5】本発明の第2の実施の形態に係る押釦スイッチ用部材の製造方法の一例を示すフローチャートである。

【図6】本発明の第2の実施の形態に係る押釦スイッチ用部材を製造する各工程における状態を示す図である。

【図7】本発明の第3の実施の形態に係る押釦スイッチ用部材において、図1のA−A線と同じ線で切断した際の断面図の一部拡大図である。(a)は、金属製の押釦の表面に形成された透明な樹脂塗装層と透明な有機高分子体とが面一の状態となっている例を示す。また、(b)は、透明な有機高分子体が、透明な樹脂塗装層より表面側に突出した状態となっている例を示す。

【図8】本発明の第4の実施の形態に係る押釦スイッチ用部材の平面図(a)および当該平面図(a)におけるB−B線断面図(b)である。

【図9】本発明の第5の実施の形態に係る押釦スイッチ用部材の平面図(a)および当該平面図(a)におけるC−C線断面図(b)である。

【図10】本発明の第6の実施の形態に係る押釦スイッチ用部材と共に、押釦スイッチ用部材を構成している複数の金属製の押釦の一つを拡大して示す図である。

【図11】図10に示す金属製の押釦の一つをD−D線で切断した際の断面図と、金属製の押釦の下方に配置される基板とを示す図である。

【図12】本発明の第6の実施の形態に係る押釦スイッチ用部材の製造方法の一例を示すフローチャートである。

【図13】本発明の第6の実施の形態に係る押釦スイッチ用部材を製造する各工程における状態を示す図である。

【図14】本発明の第7の実施の形態に係る押釦スイッチ用部材を構成する金属製の押釦の一つを、図10に示すD−D線と同様の線で切断した際の断面図と、金属製の押釦の下方に配置される基板とを示す図である。

【図15】本発明の第7の実施の形態に係る押釦スイッチ用部材の製造方法の一例を示すフローチャートである。

【図16】本発明の第7の実施の形態に係る押釦スイッチ用部材を製造する各工程における状態を示す図である。

【図17】本発明の第8の実施の形態に係る押釦スイッチ用部材の平面図である。

【図18】図17のE−E線断面図である。

【図19】本発明の第8の実施の形態に係る押釦スイッチ用部材の製造方法の一例を示すフローチャートである。

【図20】本発明の第8の実施の形態に係る押釦スイッチ用部材を製造する各工程における状態を示す図である。

【図21】本発明の第9の実施の形態に係る押釦スイッチ用部材を、図17のE−E線と同様の線で切断した際の断面図である。

【符号の説明】

【0119】

1 押釦スイッチ用部材

10 金属製の押釦

10a 金属板

11 透明な樹脂シート

12 透明なゴム状弾性体

12a 押圧子

13 透明な樹脂塗装層

14 発光部材

15 透明な有機高分子体

16 プッシャーシート(シート)

16a 押圧子

20 穴

21 凹部

25 印刷層、着色層

30 押釦スイッチ用部材

40 押釦スイッチ用部材

50 押釦スイッチ用部材

60 押釦スイッチ用部材

61 基板

62 固定接点(スイッチ)

63 固定接点(スイッチ)

64 金属製の皿バネ

70 押釦スイッチ用部材

80 押釦スイッチ用部材

90 押釦スイッチ用部材

【技術分野】

【0001】

本発明は、電子機器の操作面に用いられる押釦スイッチ用部材およびその製造方法に関する。

【背景技術】

【0002】

電子機器、とりわけ携帯電話の操作面に用いられる押釦スイッチ用部材の業界では、デザインおよび機能の多様化が益々強まってきている。近年、携帯電話等の電子機器に用いられる押釦スイッチ用部材には、高級感のあるデザインとして、金属調の外観を有するものが用いられている。当該金属調の外観を有する押釦スイッチ用部材は、押釦の表側から、メッキ層、樹脂成形部、そしてベースラバーの順で積層された構成を有している。メッキ層は、例えば、ニッケルメッキ、銅メッキ、クロムメッキより成る(例えば、特許文献1参照。)。さらに、メッキ層を保護するため、メッキ層の表面に透明な樹脂塗装層を形成する技術も知られている。また、金属蒸着を施した樹脂フィルムを絞り加工して、それを外殻としてその内部に、樹脂またはゴムから成る芯材を充填して一体化した押釦スイッチ用部材も知られている。

【0003】

また、携帯電話等の電子機器の高級感をさらに高めるべく、シリコーンゴムなどの軟質シートの表面に金属製の押釦を貼り付けた構造を有する押釦スイッチ用部材も知られている(例えば、特許文献2参照。)。この押釦スイッチ用部材は、さらに、暗い場所での使用およびデザイン性を考慮して、押釦自体に数字等の形状の穴をあけ、その穴に透明な樹脂をはめ込み、押釦の裏側から光を当てることによりて数字等を視認しやすくしている。

【0004】

さらに、携帯電話等の電子機器には、薄型の要求も強い。このため、携帯電話等の電子機器に取り付けられる押釦スイッチ用部材についても、薄型化が求められている。

【特許文献1】特開2003−129248号公報(特許請求の範囲等)

【特許文献2】韓国特開100454203号公報(特許請求の範囲等)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、上述の押釦スイッチ用部材には、次のような問題がある。樹脂成形部表面にメッキ層を形成することによって金属調の押釦スイッチ用部材を製造する場合、メッキ層が剥がれやすく、長期間の使用に耐えないという問題がある。また、メッキ処理により金属調を付与すると、生産性が悪く、かつ環境に悪影響を与えるという問題もある。加えて、メッキ処理を施した押釦スイッチ用部材は、金属調の素材感をある程度表現できるものの、どうしても自然な金属感を与えることは難しい。また、金属調を施した樹脂製の押釦の場合、素材として樹脂を用いる以上、強度を確保するために、ある程度の厚みが必要となる。そのことは、薄型化を図る上での障害となる。

【0006】

一方、シリコーンゴムなどような軟質シートの表面に金属製の押釦を貼り付ける場合には、金属製の押釦を用いるため、上記のような問題はほとんどない。しかし、個々の金属製の押釦をキーパッドの上に正確に位置を決めて接着する工程は、極めて煩雑な工程である。また、金属製の押釦の隙間にシリコーンゴムなどの軟質シートが存在するため、その隙間部分が比較的摩擦係数が大きくなり、汚れおよび埃が付きやすいという問題もある。

【0007】

本発明は、上記問題に鑑みてなされたものであり、自然な金属感と高級感を持ち、正確な押釦の配置と薄型化を図り、かつ汚れにくい押釦スイッチ用部材とすることを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明は、隣り合う金属製の押釦の隙間に透明な有機高分子体が充填された形態を持つ押釦スイッチ用部材であって、有機高分子体が、隙間の内側面から押釦の天面側に延出する透明な樹脂シートと、当該透明な樹脂シートの内側にある透明なゴム状弾性体とを含む押釦スイッチ用部材としている。

【0009】

このように、押釦は金属製の部材であるため、メッキ層と樹脂成形部との密着力が低下するような問題は生じず、かつ自然な金属感を実現できる。また、金属製の押釦を用いることにより、その薄型化を容易に実現できる。さらに、本発明に係る押釦スイッチ用部材は、隣り合う金属製の押釦の隙間に透明な樹脂シートに覆われる透明なゴム状弾性体を充填した構造を有しているため、金属製の押釦同士の隙間に、透明な樹脂シートという摩擦係数が比較的小さい材料が介在する。したがって、汚れや埃等が付きにくい。さらに、金属製の押釦は、有機高分子体に個々に貼り付けていないため、押釦の正確な配置を実現できる。

【0010】

また、別の本発明は、先の発明において、透明な樹脂シートにおける少なくとも金属製の押釦の天面側に延出する部分に、印刷層または着色層を有する押釦スイッチ用部材としている。このため、金属製の押釦のそれぞれについて、その機能を表示させることができる。特に、透明なゴム状弾性体の裏側から光を照射すると、暗い場所でもその印刷層または着色層の部分を確認できるので、暗い場所での使用が容易になる。金属製の押釦に穴を設けて、透明な樹脂シートが見える構成とする場合には、金属製の押釦の裏側にも、印刷層あるいは着色層を設けるようにしても良い。

【0011】

また、別の本発明は、先の各発明において、金属製の押釦の表面に、凹凸あるいは穴を設け、数字、記号、模様若しくは絵を形成した押釦スイッチ用部材としている。このように、金属製の押釦の表面に凹凸あるいは穴を形成しているので、押釦の操作によって、当該凹凸あるいは穴で描かれた上記数字等が消える可能性は極めて低くくなる。当該凹凸あるいは穴で形成される模様は、例えば、レーザー、プレス、エッチング、マットやヘアライン等の加工によって形成し得る。また、金属製の押釦に穴をあけた場合、当該押釦の裏側から光を照射することにより、その模様の部分を視認しやすくすることができる。このため、特に、押釦スイッチ用部材を用いた電子機器を暗い場所で使用する際に便利である。

【0012】

また、別の本発明は、先の各発明において、透明なゴム状弾性体における金属製の押釦と反対側の面と、その下方に配置される回路基板との間に、発光部材を配置した押釦スイッチ用部材としている。このため、押釦同士の隙間を光らせることができる。これによって、各押釦の場所を視認しやすくなり、押釦スイッチ用部材を用いた電子機器を暗い場所にて使用する際にも、容易に使用できる。発光部材としては、例えば、LED、ELシートを好適に用いることができる。

【0013】

また、別の本発明は、先の各発明において、金属製の押釦にその表裏方向に貫通する穴を形成し、透明な有機高分子体をその穴から金属製の押釦の天面側に延出させた形態を有する押釦スイッチ用部材としている。このため、当該押釦の裏側から光を照射することにより、押釦の峻別が行いやすくなる。このため、特に、押釦スイッチ用部材を用いた電子機器を暗い場所で使用する際に便利である。加えて、その穴に透明な有機高分子体が充填されているので、外部から塵あるいは埃が入るのを防ぐことができる。

【0014】

また、別の本発明は、先の各発明において、透明なゴム状弾性体より下方に、スイッチを押すための押圧子を備えたシートを有する押釦スイッチ用部材としている。このように、最初から押圧子を備えたシートを貼り付けているので、携帯電話等の電子機器を組み立てやすくなる。

【0015】

また、別の本発明は、先の各発明において、透明な有機高分子体を、金属製の押釦の表面よりも突出させた押釦スイッチ用部材としている。このため、透明な有機高分子体が金属製の押釦の表面よりもへこんでいる場合と比べ、金属製の押釦同士の隙間に塵あるいは埃がたまるのを有効に防止できる。また、金属製の押釦自体を貫通する穴に透明な有機高分子体が充填されている場合には、当該押釦自体の識別が容易になる他、透明な有機高分子体が金属製の押釦の表面よりもへこんでいる場合と比べ、当該貫通する穴に充填された透明な有機高分子体の部分に塵あるいは埃がたまるのを有効に防止できる。ここで、「金属製の押釦の表面よりも突出」の意味は、当該押釦の表面が非平面形状である場合には、透明な有機高分子体の周縁における金属製の押釦の表面部分よりも、当該透明な有機高分子体が突出していることをいう。したがって、金属製の押釦同士の隙間にある透明な有機高分子体の高さが、中央が凸形状である金属製の押釦の天頂部分よりも低い場合であっても、当該押釦の周縁よりも高ければ、金属製の押釦の表面よりも突出していることになる。

【0016】

また、別の本発明は、隣り合う金属製の押釦の隙間に透明な有機高分子体が充填された形態を持つ押釦スイッチ用部材の製造方法であって、金属板の片面に透明な樹脂シートを貼る工程と、金属板における当該透明な樹脂シートを貼った面と反対側の面からその透明な樹脂シートに至るまでエッチングして穴を形成し、金属製の押釦にもその表裏方向に貫通する穴を形成する工程と、透明な樹脂シートの外側から穴に向けて透明なゴム状弾性体を入れて、穴に、透明な樹脂シートに覆われる透明なゴム状弾性体を充填すると共に、透明な有機高分子体をその穴から金属製の押釦の天面側に延出させる工程とを有する押釦スイッチ用部材の製造方法としている。

【0017】

このように、金属板の片面側からもその反対側に貼った樹脂シートまで穴をあけているので、各押釦が分離された形態の押釦スイッチ用部材であっても、金属板を個々の押釦毎に分離することなく、押釦スイッチ用部材を製造することができる。したがって、押釦の位置は、エッチングする領域を描く工程における正確さに専ら依存する。このため、各押釦を貼り付ける工程に比べて、容易かつ正確に押釦を配置できる。また、透明なゴム状弾性体の充填圧を利用して、透明な樹脂シートを穴に押し込むようにしているので、透明な樹脂シートと透明なゴム状弾性体とを個別に充填する必要が無く、製造工程の簡略化ができる。また、このような製造方法を採用すると、当該押釦の裏側から光を照射することにより、押釦の峻別が行いやすくなる。このため、特に、押釦スイッチ用部材を用いた電子機器を暗い場所で使用する際に便利である。加えて、その穴に透明な有機高分子体が充填されているので、外部から塵あるいは埃が入るのを防ぐことができる。

【0018】

また、別の本発明は、隣り合う金属製の押釦の隙間に透明な有機高分子体が充填された形態を持つ押釦スイッチ用部材の製造方法であって、金属板の片面からその厚さの途中位置までエッチングして凹部を形成する工程と、当該片面の凹部を塞ぐように金属板に透明な樹脂シートを貼る工程と、当該透明な樹脂シートを貼った面と反対側の面からエッチングして予め形成されている上記凹部と連がる穴を形成し、金属製の押釦にもその表裏方向に貫通する穴を形成する工程と、透明な樹脂シートの外側から穴に向けて透明なゴム状弾性体を入れ、その穴に透明な樹脂シートに覆われる透明なゴム状弾性体を充填すると共に、透明な有機高分子体をその穴から金属製の押釦の天面側に延出させる工程とを有する押釦スイッチ用部材の製造方法としている。

【0019】

このように、金属板の両面側からエッチングを行い、金属板の板厚の所定位置にて連がる穴を形成するようにしているので、金属板の両面側における穴のエッジ部分がクリアに形成されやすい。したがって、押釦を正確な形状に加工できる。また、先の製造方法と同様、各押釦が分離された形態の押釦スイッチ用部材であっても、金属板を個々の押釦毎に分離することなく、押釦スイッチ用部材を製造することができる。したがって、押釦の位置は、エッチングする領域を描く工程における正確さに専ら依存する。このため、各押釦を貼り付ける工程に比べて、容易かつ正確に押釦を配置できる。また、このような製造方法を採用すると、当該押釦の裏側から光を照射することにより、押釦の峻別が行いやすくなる。このため、特に、押釦スイッチ用部材を用いた電子機器を暗い場所で使用する際に便利である。加えて、その穴に透明な有機高分子体が充填されているので、外部から塵あるいは埃が入るのを防ぐことができる。

【0020】

また、透明なゴム状弾性体の充填圧を利用して、透明な樹脂シートを穴に押し込むようにしているので、透明な樹脂シートと透明なゴム状弾性体とを個別に充填する必要が無く、製造工程の簡略化ができる。

【0021】

また、別の本発明は、先の各発明において、透明な樹脂シートにおける少なくとも金属製の押釦の天面側に延出する部分に、印刷層または着色層を形成する工程を、さらに含む押釦スイッチ用部材の製造方法としている。このような製造方法を採用することにより、金属製の押釦のそれぞれについて、その機能を表示させることができる。特に、透明なゴム状弾性体の裏側から光を照射すると、暗い場所でもその印刷層または着色層の部分を確認できるので、暗い場所で使用しやすい電子機器の押釦スイッチ用部材を製造することができる。また、金属製の押釦に穴を設けて、透明な樹脂シートが見える構成とする場合には、金属製の押釦の裏側にも、印刷層あるいは着色層を設けるようにしても良い。

【0022】

また、別の本発明は、先の各発明において、金属製の押釦の表面に、凹凸あるいは穴を設け、数字、記号、模様若しくは絵を形成する工程を、さらに含む押釦スイッチ用部材の製造方法としている。このように、金属製の押釦の表面に凹凸あるいは穴を形成する工程を採用しているので、押釦の操作によって、当該凹凸あるいは穴で描かれた上記数字等が消える可能性が極めて低い押釦スイッチ用部材を製造できる。当該凹凸あるいは穴で形成される模様は、例えば、レーザー、プレス、エッチング、マットやヘアライン等の加工によって形成し得る。また、金属製の押釦に穴をあけた場合、当該押釦の裏側から光を照射することにより、その模様の部分を視認しやすくすることができる。このため、特に、暗い場所で使用しやすい電子機器の押釦スイッチ用部材を製造できる。

【0023】

また、別の本発明は、先の各発明において、透明なゴム状弾性体における金属製の押釦と反対側の面と、その下方に配置される回路基板との間に、発光部材を配置する工程を、さらに含む押釦スイッチ用部材の製造方法としている。このような製造方法を採用することにより、押釦同士の隙間を光らせることができる。これによって、各押釦の場所を視認しやすくなり、暗い場所で使用しやすい電子機器の押釦スイッチ用部材を製造できる。発光部材としては、例えば、LED、ELシートを好適に用いることができる。

【0024】

また、別の本発明は、先の各発明において、さらに、透明なゴム状弾性体より下方に、スイッチを押すための押圧子を備えたシートを有する工程を含む押釦スイッチ用部材の製造方法としている。このため、この製造方法により得られた押釦スイッチ用部材を用いて携帯電話等の電子機器を組み立てやすくなる。

【0025】

また、別の本発明は、先の各発明において、透明なゴム状弾性体を充填する工程では、透明な有機高分子体を金属製の押釦の表面よりも突出させる押釦スイッチ用部材の製造方法としている。このような製造方法を採用することにより、透明な有機高分子体が金属製の押釦の表面よりもへこんでいる場合と比べ、金属製の押釦同士の隙間に塵あるいは埃がたまるのを有効に防止できる。また、金属製の押釦自体を貫通する穴に透明な有機高分子体が充填されている場合には、当該押釦自体の識別が容易になる他、透明な有機高分子体が金属製の押釦の表面よりもへこんでいる場合と比べ、当該貫通する穴に充填された透明な有機高分子体の部分に塵あるいは埃がたまるのを有効に防止できる。

【0026】

本発明に係る押釦スイッチ用部材を構成する金属製の押釦の材料には、ステンレスの他、アルミニウム、マグネシウム、銅、亜鉛、チタン等と、これらの合金類とを好適に用いることができ、特にステンレス系を用いるのがより好ましい。ただし、上述の金属は一例に過ぎず、他の金属材料を採用しても良い。

【0027】

また、本発明に係る押釦スイッチ用部材を構成する透明な有機高分子体の材料は、透明な樹脂シートと透明なゴム状弾性体からなっている。透明な樹脂シートの材料には、PET以外に、ウレタン系、ポリカーボネート系、ポリスチレン系やポリエステル系等の延展性に富む透明樹脂を採用しても良い。また、透明なゴム状弾性体の材料として、特に好ましいのはシリコーンゴムである。ただし、シリコーンゴムに限定されず、他の透明なゴム状弾性体として、例えばウレタンゴムを採用しても良い。また、本発明でいう「透明な」は、無色透明、有色透明および半透明を含むように広義に解釈されるものとする。

【0028】

金属製の押釦は、それぞれ分離された状態でも、あるいは複数個集まった状態でも良い。さらに、当該押釦は、全て分離されず、各押釦の周囲の一部に切り込みを入れた状態で連接された状態であっても良い。

【発明の効果】

【0029】

本発明によれば、自然な金属感と高級感を持ち、正確な押釦の配置と薄型化を図り、かつ汚れにくい押釦スイッチ用部材とすることができる。

【発明を実施するための最良の形態】

【0030】

以下、本発明に係る押釦スイッチ用部材およびその製造方法の好適な各実施の形態について、図面を参照しながら、詳述する。各実施の形態では、押釦スイッチ用部材を携帯電話の操作部として採用した例で説明している。ただし、本発明は、以下に説明する各実施の形態に限定されるものではなく、携帯電話以外の電子機器、例えば、ノート型パーソナルコンピュータ、電子手帳等の操作部にも採用可能である。

【0031】

(第1の実施の形態)

図1は、本発明の第1の実施の形態に係る押釦スイッチ用部材の平面図(a)および当該平面図(a)におけるA−A線断面図(b)である。また、図2は、図1のA−A線断面図(b)の一部拡大図である。

【0032】

押釦スイッチ用部材1は、複数の金属製の押釦10と、これら金属製の押釦10同士の隙間を埋めるように配置される透明な有機高分子体15(透明な樹脂シート11と透明なゴム状弾性体12とを含む。)と、各金属製の押釦10の表面に塗布される透明な樹脂塗装層13と、透明な有機高分子体15の裏側(金属製の押釦10と反対側)に配置される発光部材14とを主に備えている。

【0033】

金属製の押釦10は、押釦スイッチ用部材1における押圧可能な操作部分である。金属製の押釦10の操作面には、プレスにより、数字とアルファベットの両模様が凹状に形成されている。ただし、当該操作面に形成される模様は、数字、アルファベット以外の模様(例えば、記号や絵等)でも良く、また、レーザー、エッチング、マットやヘアライン等の加工方法によって形成されたものでも良い。また、金属製の押釦10の材料としては、ステンレスを用いている。ただし、アルミニウム、マグネシウム、銅、亜鉛、チタン、あるいは各種合金を採用することもできる。また、金属製の押釦10を形成するための金属板10aの好適な厚さは、0.1mm以上0.5mm以下の範囲、より好ましくは0.15mm以上0.25mm以下の範囲とする。かかる厚さの範囲を採用することにり、操作による変形が生じにくく、かつ薄型の要求にも対応できる。ただし、金属板10aの厚さは、上述の範囲に限定されず、0.1mm未満としたり、0.5mmを超えるように設計しても良い。

【0034】

金属製の押釦10の操作面に形成されている透明な樹脂塗装層13には、高硬度のアクリル系、ポリカーボネート系、エポキシ系、オキセタン系等の透明な合成樹脂の他、これらよりも硬度の低いウレタン系あるいはフッ素系等の透明な合成樹脂を使用することができる。金属製の押釦10の金属外観を維持しつつ、操作時の感触、金属のバリ等に接触することよるケガを防止することを目的にする場合においては、当該透明な樹脂塗装層13としては、特に、硬度が高い樹脂塗料を用いる方がより好ましい。ただし、上述の樹脂塗料は一例に過ぎず、他の樹脂塗料を採用しても良い。なお、透明な樹脂塗装層13は、必須の層ではなく、金属の種類およびバリ等の発生しない加工の選択によって、操作時の感触が良く、ケガの危険性が低い場合には、形成されていなくても良い。

【0035】

透明な有機高分子体15を構成している透明な樹脂シート11は、延展性を有する透明なシート状の樹脂であり、例えば、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリカーボネート(PC)、ウレタン等の有機高分子化合物またはこれらの複合物である。例えば、PCとPBTとのアロイも、絞り特性に富んでおり、好適に使用できる。また、透明な有機高分子体15を構成している透明なゴム状弾性体12は、例えば、シリコーンゴム、ウレタンゴム等である。ただし、透明なゴム状弾性体12として、他の材料(例えば、熱可塑性エラストマー等)を採用しても良い。透明な樹脂シート11の好適な厚さは、0.03mm以上0.2mm以下の範囲とし、より好ましくは0.05mm以上0.1mm以下の範囲とする。後述するように、透明な樹脂シート11が、透明なゴム状弾性体12の充填により穴があくことなく、かつ金属製の押釦10同士の隙間にスムーズに延びて入っていくようにするためである。ただし、透明な樹脂シート11の厚さは、0.03mm未満としたり、0.2mmを超えるようにしても良い。

【0036】

図1に示すように、透明な樹脂シート11は、金属製の押釦10の隙間において透明なゴム状弾性体12の周囲を包むように配置されているため、金属製の押釦10の操作面側に、透明なゴム状弾性体12が露出していない。したがって、金属製の押釦10の隙間に汚れや埃が付着しにくい。加えて、金属製の押釦10と当該押釦10同士の隙間に配置される透明な樹脂シート11とがほぼ同じ平面となるように、押釦スイッチ用部材1を構成しているため、金属製の押釦10同士の隙間に汚れ等がさらに付着しにくい。

【0037】

また、透明なゴム状弾性体12と、その下方に配置される回路基板(不図示)との間には、発光部材14が設けられている。発光部材14としては、ELシートを好適に採用できる。ただし、ELシート以外の発光部材14(例えば、LED)を採用しても良い。このように、発光部材14を透明なゴム状弾性体12の下方に配置することにより、発光部材14の発光により透明な樹脂シート11を光らせることができる。したがって、暗い場所でも、押釦スイッチ用部材1の操作を容易に行うことができる。

【0038】

また、金属製の押釦10の操作面に穴をあけて、各金属製の押釦10の機能(例えば、数字とアルファベット)を表示しておくと、発光部材14を発光させた際に、透明なゴム状弾性体12、透明な樹脂シート11、当該穴を通して、操作面側に、その穴の形状通りの光を視認できる。このため、暗い場所において、各金属製の押釦10をさらに容易に使用できる。なお、穴をあけずに、金属製の押釦10の操作面からその反対側の面に至るギリギリの深さまで凹部を形成し、当該凹部の底面を他の領域より薄くすることによって、凹部の形状どおりに光を透過させることも可能である。かかる凹部を形成した場合でも、暗い場所において、各金属製の押釦10をさらに容易に使用できる効果が得られる。

【0039】

次に、第1の実施の形態に係る押釦スイッチ用部材1の製造方法の一例について説明する。

【0040】

図3は、第1の実施の形態に係る押釦スイッチ用部材1の製造方法の一例を示すフローチャートである。また、図4は、第1の実施の形態に係る押釦スイッチ用部材1を製造する各工程における状態を示す図である。

【0041】

まず、金属製の押釦10の加工前の状態である金属板10aの片面側に、透明な樹脂シート11を接着する(ステップS101)。この接着には、加熱により接着機能を発揮する熱硬化性の接着剤を好適に使用できるが、両面テープや室温で硬化可能な粘着剤を用いても良い。このステップS101により、押釦スイッチ用部材1は、図4の(a)から(b)に示す状態になる。次に、金属板10aにおける透明な樹脂シート11を貼った面とは反対側の押釦となる表面に、プレスにより模様を形成する(ステップS102)。

【0042】

次に、透明な樹脂シート11に到達するまで、金属板10aのエッチングを行う(ステップS103)。この結果、穴20が形成される。このステップS103により、押釦スイッチ用部材1は、図4の(b)から(c)に示す状態になる。この実施の形態では、設計の自由度、加工精度の高さ、イニシャルコストの低さ等のメリットを有するエッチング方法として、フォトエッチングを採用している。なお、フォトエッチング以外の穴20の形成方法として、例えば、精密加工用の工具を用いた機械加工を採用しても良い。

【0043】

次に、金属製の押釦10の表面に、透明な樹脂塗装層13を形成する(ステップS104)。この工程は、例えば、スプレーや塗布、塗装などの方法によって行われる。この工程は、透明な樹脂塗装層13と金属製の押釦10とを密着させ、金属製の押釦10に生じたバリ等に接触することにより手を怪我したり、タッチの感触を悪くすることを防止するために行われる。また、金属製の押釦10の操作面に形成される模様に汚れが付着することを防止するためでもある。このステップS104により、押釦スイッチ用部材1は、図4の(c)から(d)に示す状態になる。

【0044】

次に、透明な樹脂シート11を貼った側から透明なゴム状弾性体12を高圧にて穴20に向けて充填する(ステップS105)。この結果、透明なゴム状弾性体12は、透明な樹脂シート11を穴20に押し込みながら、それ自身も穴20に充填される。透明なゴム状弾性体12の充填時の圧力は、200kgf/cm2以下とし、同充填時の温度を100〜180℃の範囲内とするのが好ましいが、圧力および温度共に、上述の範囲に限定されるものではなく、透明な樹脂シート11および透明なゴム状弾性体12の材質等の種々条件に応じて適宜変更することができる。このステップS105により、押釦スイッチ用部材1は、図4の(d)から(e)に示す状態になる。すなわち、透明な樹脂シート11は、金属製の押釦10の裏面から隙間の内側面に沿って、当該隙間の天面を形成するように延展される。また、透明なゴム状弾性体12は、透明な樹脂シート11の裏側から金属製の押釦10の裏側にかけて存在する。

【0045】

次に、透明なゴム状弾性体12の裏側から発光部材14を貼り付ける(ステップS106)。貼り付け方法としては、接着剤、両面テープ等を用いて行うのが好ましい。このステップS106により、押釦スイッチ用部材1は、図4の(e)から(f)に示す状態になる。

【0046】

(第2の実施の形態)

次に、本発明に係る押釦スイッチ用部材およびその製造方法の第2の実施の形態について説明する。

【0047】

第2の実施の形態に係る押釦スイッチ用部材は、先に説明した第1の実施の形態に係る押釦スイッチ用部材1と同じ構成を有している。このため、第2の実施の形態に係る押釦スイッチ用部材についても、第1の実施の形態に係る押釦スイッチ用部材1と同じ符号を用いることとする。また、第2の実施の形態に係る押釦スイッチ用部材1を構成する構成部についても、第1の実施の形態に係る押釦スイッチ用部材1を構成する構成部と同一であるため、同じ符号を用い、第1の実施の形態と重複する説明を省略する。

【0048】

図5は、第2の実施の形態に係る押釦スイッチ用部材1の製造方法の一例を示すフローチャートである。また、図6は、第2の実施の形態に係る押釦スイッチ用部材1を製造する各工程における状態を示す図である。

【0049】

まず、金属板10aの片面側から、金属板10aの厚さの途中までエッチングを行い、凹部21を形成する(ステップS201)。エッチングについては、第1の実施の形態と同様、フォトエッチングを採用するのが好ましい。ステップS201により、押釦スイッチ用部材1は、図6の(a)に示す状態になる。

【0050】

次に、金属板10aにおける凹部21の開口側の面に透明な樹脂シート11を接着する(ステップS202)。この接着には、加熱により接着機能を発揮する熱硬化性の接着剤を好適に使用できるが、両面テープや室温で硬化可能な粘着剤を用いても良い。このステップS202により、押釦スイッチ用部材1は、図6の(a)から(b)に示す状態になる。次に、金属板10aにおける透明な樹脂シート11を貼った面とは反対側の押釦となる表面に、プレスにより模様を形成する(ステップS203)。

【0051】

次に、凹部21の開口側と反対側からエッチングを行い、凹部21に連がる穴20を形成する(ステップS204)。このステップS204により、押釦スイッチ用部材1は、図6の(b)から(c)に示す状態になる。

【0052】

次に、金属製の押釦10における透明な樹脂シート11を貼った面と反対側の面に、透明な樹脂塗装層13を形成する(ステップS205)。このステップS205により、押釦スイッチ用部材1は、図6の(c)から(d)に示す状態になる。

【0053】

次に、透明な樹脂シート11を貼った側から透明なゴム状弾性体12を高圧にて穴20に向けて充填する(ステップS206)。この結果、透明なゴム状弾性体12は、透明な樹脂シート11を穴20に押し込みながら、それ自身も穴20に充填される。このステップS206により、押釦スイッチ用部材1は、図6の(d)から(e)に示す状態になる。すなわち、透明な樹脂シート11は、金属製の押釦10の裏面から隙間の内側面に沿って、当該隙間の天面を形成するように延展される。また、透明なゴム状弾性体12は、透明な樹脂シート11の裏側から金属製の押釦10の裏側にかけて存在する。

【0054】

次に、透明なゴム状弾性体12の裏側から発光部材14を貼り付ける(ステップS207)。このステップS207により、押釦スイッチ用部材1は、図6の(e)から(f)に示す状態になる。

【0055】

図6および図7に示す製造工程を採用することにより、エッチングの際に、透明な樹脂シート11にダメージを与えにくくなる。すなわち、凹部21を形成した後、その凹部21の開口面と反対側からエッチングを行い、凹部21と連がった時点でエッチングを停止すれば良いので、透明な樹脂シート11にエッチングによるダメージを与えにくくなる。また、金属板10aの両面からエッチングを行い穴20を形成するようにしているので、穴20の両開口部にエッジを形成しやすく、金属製の押釦10のエッジを出しやすい。したがって、透明な有機高分子体15を充填した際に、金属製の押釦10と透明な有機高分子体15との界面が明確になる。

【0056】

(第3の実施の形態)

次に、本発明に係る押釦スイッチ用部材およびその製造方法の第3の実施の形態について説明する。

【0057】

第3の実施の形態に係る押釦スイッチ用部材30は、先に説明した第1の実施の形態に係る押釦スイッチ用部材1と共通する構成部を有している。このため、第3の実施の形態に係る押釦スイッチ用部材30と第1の実施の形態に係る押釦スイッチ用部材1とに共通する構成部については、同じ符号を用い、重複した説明を省略する。

【0058】

図7は、第3の実施の形態に係る押釦スイッチ用部材30において、図1のA−A線と同様の線で切断した際の断面図の一部拡大図である。図7において、(a)は、金属製の押釦10の表面に形成された透明な樹脂塗装層13と透明な有機高分子体15とが面一の状態となっている例を示す。また、(b)は、透明な有機高分子体15が、透明な樹脂塗装層13より表面側に突出した状態となっている例を示す。

【0059】

図7と図2とを比較すると明らかなように、第3の実施の形態に係る押釦スイッチ用部材30は、透明な樹脂シート11と透明なゴム状弾性体12との間に、印刷層25若しくは着色層25(以後、「印刷層等」25という。)が存在する点で、第1の実施の形態に係る押釦スイッチ用部材1と異なる。図7では、印刷層等25を黒い太線で示している。また、透明な樹脂シート11として、ウレタン樹脂を用いている点でも、第1の実施の形態に係る押釦スイッチ用部材1と異なる。

【0060】

印刷層等25は、透明な樹脂シート11あるいは透明なゴム状弾性体12に予め形成されていても良く、あるいは金属板10aに透明な樹脂シート11を貼る前あるいは後に、別途形成されるようにしても良い。後者の場合には、印刷層等25の形成工程を、図5におけるステップS202より前、あるいはステップS202とステップS206との間に行うのが好ましい。印刷層等25は、透明なゴム状弾性体12の裏側からの光の照射によって、押釦スイッチ用部材30の表側から印刷あるいは着色を視認可能なように形成される。印刷層等25の形成方法としては、例えば、所望のデザインをCAD工程にてデータに変換し、作成されたデータに基づいて、透明な樹脂シート11あるいは透明なゴム状弾性体12に描画する方法を挙げることができる。具体的な印刷層等25の形成方法としては、例えば、スクリーン印刷、曲面印刷などの方法を採用できる。なお、印刷層等25を、金属製の押釦10の表面と透明な樹脂シート11との間に形成するようにしても良い。

【0061】

透明な樹脂シート11としてウレタン樹脂を採用すると、PETに比べてより高い延展性が期待できる。したがって、透明なゴム状弾性体12を充填する際の圧力が比較的小さい場合、あるいは金属製の押釦10の厚さが大きい場合でも、金属製の押釦10同士の隙間に、透明な樹脂シート11と透明なゴム状弾性体12とを容易に充填できる。

【0062】

また、図7(b)に示す押釦スイッチ用部材30は、透明な有機高分子体15が金属製の押釦10の表面に形成される透明な樹脂塗装層13よりも表面側に突出した構造を有している点で、図7(a)に示す押釦スイッチ用部材30と異なる。このように、金属製の押釦10の隙間を凸形状とすることにより、各金属製の押釦10の位置を指の感触にて容易に把握できる。特に、数字の「5」の押釦の周囲の一部または全部を凸形状とすると、既存の携帯電話における数字の「5」の押釦表面の突起の役割と同様の役割を付与することができる。加えて、透明な有機高分子体15を突出させる方が、金属製の押釦10の表面の一部を突出させるよりも、使用者の指を保護する点で有利である。図7(b)に示す構造は、例えば、成形用の金型の凹型の内面に、凹形状の部位を設けることにより、容易に成形可能である。また、金属製の押釦10の内、数字の「5」の押釦に、その数字の形状に穴を設け、その穴に裏側から透明な有機高分子体15を突出させて、既存の携帯電話における数字の「5」の押釦表面の突起の役割と同様の役割を付与することもできる。さらに、数字の「5」の押釦のみならず、他の数字の押釦の表面に透明な有機高分子体15を突出させて、指の感触により各押釦を認識できるようにしても良い。

【0063】

(第4の実施の形態)

次に、本発明に係る押釦スイッチ用部材およびその製造方法の第4の実施の形態について説明する。

【0064】

第4の実施の形態に係る押釦スイッチ用部材40は、先に説明した第1の実施の形態に係る押釦スイッチ用部材1と共通する構成部を有している。このため、第4の実施の形態に係る押釦スイッチ用部材40と第1の実施の形態に係る押釦スイッチ用部材1とに共通する構成部については、同じ符号を用い、重複した説明を省略する。また、第4の実施の形態に係る製造方法については、先に説明した第1および第2の実施の形態に係る各製造方法のいずれの方法を採用しても良い。

【0065】

図8は、本発明の第4の実施の形態に係る押釦スイッチ用部材40の平面図(a)および当該平面図(a)におけるB−B線断面図(b)である。

【0066】

押釦スイッチ用部材40は、各金属製の押釦10と外周フレーム41とを一体化したものである。押釦スイッチ用部材40は、島状に浮かんだ金属製の押釦10同士および金属製の押釦10と外周フレーム41との各隙間に、その裏側から透明な有機高分子体15(透明な樹脂シート11+透明なゴム状弾性体12)を充填させた構造を有しており、第1の実施の形態に係る押釦スイッチ用部材1と類似の構造を有する。このような構造により、金属製の押釦10と外周フレーム41との一体感が得られやすくなる。

【0067】

(第5の実施の形態)

次に、本発明に係る押釦スイッチ用部材およびその製造方法の第5の実施の形態について説明する。

【0068】

第5の実施の形態に係る押釦スイッチ用部材50は、先に説明した第1の実施の形態に係る押釦スイッチ用部材1と共通する構成部を有している。このため、第5の実施の形態に係る押釦スイッチ用部材50と第1の実施の形態に係る押釦スイッチ用部材1とに共通する構成部については、同じ符号を用い、重複した説明を省略する。また、第5の実施の形態に係る製造方法については、先に説明した第1および第2の実施の形態に係る各製造方法のいずれの方法を採用しても良い。

【0069】

図9は、本発明の第5の実施の形態に係る押釦スイッチ用部材50の平面図(a)および当該平面図(a)におけるC−C線断面図(b)である。

【0070】

押釦スイッチ用部材50において、各金属製の押釦10の一部は、それぞれ分離しておらず、一部の切り込みによって連接されている。当該切り込みの裏側からは、透明な有機高分子体15が充填されている。このように、各金属製の押釦10が完全に分離していない領域を形成する場合でも、当該金属製の押釦10同士を区分けしている切り込みに、透明な有機高分子体15を充填させ、前述の各実施の形態に係る押釦スイッチ用部材1,30,40と同様の作用効果を得ることができる。

【0071】

(第6の実施の形態)

次に、本発明に係る押釦スイッチ用部材およびその製造方法の第6の実施の形態について説明する。

【0072】

第6の実施の形態に係る押釦スイッチ用部材60は、先に説明した第1の実施の形態に係る押釦スイッチ用部材1と共通する構成部を有している。このため、第6の実施の形態に係る押釦スイッチ用部材60と第1の実施の形態に係る押釦スイッチ用部材1とに共通する構成部については、同じ符号を用い、重複した説明を省略する。

【0073】

図10は、第6の実施の形態に係る押釦スイッチ用部材60と共に、押釦スイッチ用部材60を構成している複数の金属製の押釦10の一つを拡大して示す図である。図10では、金属製の押釦10の表面には透明な樹脂塗装層13を覆っているので、金属製の押釦10を示す符号を、「10(13)」と表示している。図11は、図10に示す金属製の押釦10の一つをD−D線で切断した際の断面図と、金属製の押釦10の下方に配置される基板61とを示す図である。

【0074】

図11に示すように、透明な有機高分子体15は、透明な樹脂塗装層13より表面側に突出した状態となっている。金属製の押釦10に、そこに表示すべき数字、文字若しくは記号の形状に穴を設け、その穴に裏側から透明な有機高分子体15を突出させると、指の感触により各押釦10を認識しやすくなる。さらには、立体文字としてのデザイン性を向上することができる。

【0075】

透明なゴム状弾性体12は、固定接点(スイッチ)を押すための押圧子12aを有する。基板61には、スイッチ62,62,63が配置されている。金属製の皿バネ64は、その開口周端部をスイッチ62,62に固定している。金属製の皿バネ64の内側の空間には、金属製の皿バネ64と接触しない状態にて、基板61と電気的に接続されたスイッチ63が配置されている。金属製の皿バネ64の外面と基板61の表面には、ELシート等の発光部材14が配置されている。

【0076】

金属製の押釦10を押すと、透明なゴム状弾性体12の下方に形成された押圧子12aは、発光部材14の上から金属製の皿バネ64を押し込む。この結果、金属製の皿バネ64は、弾性的にへこみ、スイッチ63を押圧する。金属製の押釦10の押圧を解除すると、押圧子12aは金属製の皿バネ64から離れ、金属製の皿バネ64も元の半球体の形状に戻る。これによって、スイッチ63の押圧も解除される。

【0077】

次に、第6の実施の形態に係る押釦スイッチ用部材60の製造方法の一例について説明する。

【0078】

図12は、第6の実施の形態に係る押釦スイッチ用部材60の製造方法の一例を示すフローチャートである。また、図13は、第6の実施の形態に係る押釦スイッチ用部材60を製造する各工程における状態を示す図である。

【0079】

図12に示すフローチャートのステップS301〜ステップS304は、図3に示すフローチャートのステップS101〜ステップS104と、それぞれ同様のステップである。同様に、図13に示す(a)〜 (d)の各状態は、図4に示す(a)〜(d)の各状態と同様の状態である。ただし、第6の実施の形態に係る押釦スイッチ用部材60の場合、金属製の押釦10自体に穴20を形成し、その穴20にも透明な有機高分子体15を充填するようにしている。したがって、図12に示すステップS303では、金属製の押釦10同士の隙間のみならず、金属製の押釦10自体にも穴20を形成するようにエッチングを行っている。また、図13では、製造工程が進むにつれて、図11に示す金属製の押釦10の断面部分が変化する様子を示している。これらの製造工程については、第1の実施の形態で説明した製造工程と重複する部分が多いので、その説明を省略する。第6の実施の形態において、第1の実施の形態と大きく異なる部分は、透明なゴム状弾性体12の形状が押圧子12aを有する形状であることと、発光部材14を透明なゴム状弾性体12の下面に貼り付ける工程(ステップS106)が存在しないことである。発光部材14は、基板61側に配置されていても良いからである。

【0080】

なお、前述の実施の形態と同様、印刷層等25を、透明な樹脂シート11に予め形成しても良い。当該形成時期は、金属板10aに透明な樹脂シート11を貼る前でも後でも良い。

【0081】

(第7の実施の形態)

次に、本発明に係る押釦スイッチ用部材およびその製造方法の第7の実施の形態について説明する。

【0082】

第7の実施の形態に係る押釦スイッチ用部材70は、先に説明した第1の実施の形態に係る押釦スイッチ用部材1と共通する構成部を有している。このため、第7の実施の形態に係る押釦スイッチ用部材70と第1の実施の形態に係る押釦スイッチ用部材1とに共通する構成部については、同じ符号を用い、重複した説明を省略する。

【0083】

図14は、第7の実施の形態に係る押釦スイッチ用部材70を構成する金属製の押釦10の一つを、図10に示すD−D線と同様の線で切断した際の断面図と、金属製の押釦10の下方に配置される基板61とを示す図である。

【0084】

図14に示すように、透明な有機高分子体15は、透明な樹脂塗装層13より表面側に突出した状態となっている。金属製の押釦10に、そこに表示すべき数字、文字若しくは記号の形状に穴を設け、その穴に裏側から透明な有機高分子体15を突出させると、指の感触により各押釦10を認識しやすくなる。さらには、立体文字としてのデザイン性を向上することができる。

【0085】

押釦スイッチ用部材70の透明なゴム状弾性体12より下方には、ELシート等の発光部材14が配置され、さらにその下方には押圧子16aを有するプッシャーシート(シート)16が配置されている。プッシャシート16は、透明であっても不透明であっても良い。このように、発光部材14は、基板61側ではなく、押釦スイッチ用部材70側に配置されるようにしても良い。基板61には、固定接点(スイッチ)62,62,63が配置されている。金属製の皿バネ64は、その開口周端部をスイッチ62,62に固定している。金属製の皿バネ64の内側の空間には、金属製の皿バネ64と接触しない状態にて、基板61と電気的に接続されたスイッチ63が配置されている。

【0086】

金属製の押釦10を押すと、プッシャーシート16の押圧子16aは、金属製の皿バネ64を押し込む。この結果、金属製の皿バネ64は、弾性的にへこみ、スイッチ63を押圧する。金属製の押釦10の押圧を解除すると、押圧子16aは金属製の皿バネ64から離れ、金属製の皿バネ64も元の半球体の形状に戻る。これによって、スイッチ63の押圧も解除される。

【0087】

次に、第7の実施の形態に係る押釦スイッチ用部材70の製造方法の一例について説明する。

【0088】

図15は、第7の実施の形態に係る押釦スイッチ用部材70の製造方法の一例を示すフローチャートである。また、図16は、第7の実施の形態に係る押釦スイッチ用部材70を製造する各工程における状態を示す図である。

【0089】

図15に示すフローチャートのステップS401〜ステップS406は、図3に示すフローチャートのステップS101〜ステップS106と、それぞれ同様のステップである。同様に、図16に示す(a)〜 (f)の各状態は、図4に示す(a)〜(f)の各状態と同様の状態である。ただし、第7の実施の形態に係る押釦スイッチ用部材70の場合、金属製の押釦10自体に穴20を形成し、その穴20にも透明な有機高分子体15を充填するようにしている。したがって、図15に示すステップS403では、金属製の押釦10同士の隙間のみならず、金属製の押釦10自体にも穴20を形成するようにエッチングを行っている。また、図16では、製造工程が進むにつれて、図14に示す金属製の押釦10の断面部分が変化する様子を示している。これらの製造工程については、第1の実施の形態で説明した製造工程と重複するので、その説明を省略する。第7の実施の形態において、第1の実施の形態と異なる部分は、発光部材14の下方に、押圧子16aを有するプッシャーシート16を貼り付ける工程(ステップS407)が存在することである。プッシャーシート16は、携帯電話等の電子機器の構造上、必要な部材ではあるが、本発明に係る押釦スイッチ用部材は、プッシャーシートを付けた状態あるいは付けない状態の両状態を含むように、広義に解釈するものとする。なお、ステップS405の後に、発光部材14とプッシャーシート16とを貼り付ける工程を行い、その後に、当該貼り付ける工程にて得られた部材の発光部材14側を、透明なゴム状弾性体12に貼り付ける工程を行うようにしても良い。また、ステップS405の後に、発光部材14と、押圧子16aを有するゴム状弾性体とを一体成形する工程を行い、当該一体成形する工程にて得られた部材の発光部材14側を、透明なゴム状弾性体12に貼り付ける工程を行うようにしても良い。

【0090】

なお、前述の実施の形態と同様、印刷層等25を、透明な樹脂シート11に予め形成しても良い。当該形成時期は、金属板10aに透明な樹脂シート11を貼る前でも後でも良い。

【0091】

(第8の実施の形態)

次に、本発明に係る押釦スイッチ用部材およびその製造方法の第8の実施の形態について説明する。

【0092】

第8の実施の形態に係る押釦スイッチ用部材80は、先に説明した第1の実施の形態に係る押釦スイッチ用部材1と共通する構成部を有している。このため、第8の実施の形態に係る押釦スイッチ用部材80と第1の実施の形態に係る押釦スイッチ用部材1とに共通する構成部については、同じ符号を用い、重複した説明を省略する。

【0093】

図17は、第8の実施の形態に係る押釦スイッチ用部材80の平面図である。また、図18は、図17のE−E線断面図である。図18中、Xは、図17に示す「1」と表示された金属製の押釦10であり、Yは、図17に示す「2」と表示された金属製の押釦10であり、Zは、図17に示す「3」と表示された金属製の押釦10である。

【0094】

図18に示すように、金属製の押釦10の裏面には、透明な樹脂シート11が配置されている。その透明な樹脂シート11の裏側、金属製の押釦10の内部の穴の内面、当該穴の上面にかけて、別の透明な樹脂シート(図18では、黒い太線で示す。)11が配置されている。当該別の透明な樹脂シート11の裏側には、透明なゴム状弾性体12が配置されている。別の透明な樹脂シート11と透明なゴム状弾性体12とからなる透明な有機高分子体15は、金属製の押釦10の裏面から金属製の押釦10同士の隙間および金属製の押釦10の内部の穴を埋めるように貼り付けられている。透明なゴム状弾性体12における金属製の押釦10の下方の位置には、押圧子12aが形成されている。なお、発光部材(不図示)は、押釦スイッチ用部材80側ではなく、押釦スイッチ用部材80の下方に配置される基板側に配置されている。

【0095】

次に、第8の実施の形態に係る押釦スイッチ用部材80の製造方法の一例について説明する。

【0096】

図19は、第8の実施の形態に係る押釦スイッチ用部材80の製造方法の一例を示すフローチャートである。また、図20は、第8の実施の形態に係る押釦スイッチ用部材80を製造する各工程における状態を示す図である。

【0097】

まず、金属製の押釦10の加工前の状態である金属板10aの片面側に、透明な樹脂シート11を接着する(ステップS501)。この接着には、加熱により接着機能を発揮する熱硬化性の接着剤を好適に使用できるが、両面テープや室温で硬化可能な粘着剤を用いても良い。このステップS501により、押釦スイッチ用部材80は、図20の(a)から(b)に示す状態になる。次に、透明な樹脂シート11の一部に貫通穴81を形成する(ステップS502)。この貫通穴81は、金属製の押釦10およびその各表面に表示される文字等の形状に合わせて形成される。金属製の押釦10の全周囲に貫通穴81を設けると、金属製の押釦10が脱落してしまうので、周囲の一部を残すように、貫通穴81を設けている。ステップS502により、押釦スイッチ用部材80は、図20の(b)から(c)に示す状態になる。

【0098】

次に、透明な樹脂シート11と反対側から、その透明な樹脂シート11に到達するまで金属板10aのエッチングを行う(ステップS503)。この結果、穴20が形成される。なお、貫通穴81の部分には、透明な樹脂シート11は存在しない。ステップS503により、押釦スイッチ用部材80は、図20の(c)から(d)に示す状態になる。

【0099】

次に、別の透明な樹脂シート11と透明なゴム状弾性体12とを重ね合わせるようにして、穴20を埋める形状の凸部と各金属製の押釦10の下方に押圧子12aとを有する成形体を作製する(ステップS504)。成形の好適な方法は、射出成形であるが、これ以外の成形方法を採用しても良い。ステップS504により、図20の(e)に示すような透明な有機高分子体15ができあがる。

【0100】

次に、ステップS501〜ステップS503までの工程で作製した金属製の押釦10と透明な樹脂シート11とからなる構成部材と、ステップS504にて作製した透明な有機高分子体15とを接着する(ステップS505)。こうして、図20の(f)に示す押釦スイッチ用部材80ができあがる。

【0101】

なお、ステップS504において、別の透明な樹脂シート11を使用せずに、透明なゴム状弾性体12のみを、金属製の押釦10と透明な樹脂シート11とからなる構成部材に接着することもできる。また、加飾印刷層を、金属製の押釦10の内部に挿入される透明な有機高分子体15に形成することができる。この場合、加飾印刷層は、透明なゴム状弾性体12あるいは別の透明な樹脂シート11の少なくともいずれか一方に形成すると良い。

【0102】

(第9の実施の形態)

次に、本発明に係る押釦スイッチ用部材およびその製造方法の第9の実施の形態について説明する。

【0103】

第9の実施の形態に係る押釦スイッチ用部材90は、先に説明した第1の実施の形態に係る押釦スイッチ用部材1と共通する構成部を有している。このため、第9の実施の形態に係る押釦スイッチ用部材90と第1の実施の形態に係る押釦スイッチ用部材1とに共通する構成部については、同じ符号を用い、重複した説明を省略する。

【0104】

図21は、第9の実施の形態に係る押釦スイッチ用部材90を、図17に示すE−E線と同様の線で切断した際の断面図である。

【0105】

第9の実施の形態に係る押釦スイッチ用部材90は、金属製の押釦10の表側の面に、透明の樹脂シート11を有している。また、その透明な樹脂シート11の反対側の面から、金属製の押釦10同士の隙間および各金属製の押釦10の内部の穴を埋めるように、別の透明な樹脂シート11と透明なゴム状弾性体12とからなる透明な有機高分子体15が配置されている。透明なゴム状弾性体12における金属製の押釦10の下方の位置には、押圧子12aが形成されている。

【0106】

図21に示す構造の押釦スイッチ用部材90は、図20の(b)に示す状態の後、貼り付けられた透明な樹脂シート11と反対側の面からエッチングをして、そのエッチングにより形成された穴20の側に、図20の(e)に示す透明な有機高分子体15を接着することによって、作製することができる。

【0107】

図21に示す構造の押釦スイッチ用部材90は、上述の製法と異なる以下のような製法にて製造することもできる。まず、金属板10aの片面に透明な樹脂シート11を貼り、その透明な樹脂シート11と反対側からエッチングを行う。その後、エッチングにより形成された穴20透明な有機高分子体15を、透明な樹脂シート11ごと、エッチングにより形成された穴20の開口側に、別の透明な樹脂シート11を貼る。次に、両側の透明な樹脂シート11のいずれか一方から、穴20に向けて透明なゴム状弾性体12を圧入する。

【0108】

また、金属製の押釦10の外側の表面に貼り付けた透明な樹脂シート11の裏側における一部若しくは全面に、印刷層を形成することもできる。

【0109】

以上、本発明に係る押釦スイッチ用部材およびその製造方法の好適な各実施の形態について説明したが、本発明は、上述の各実施の形態に限定されることなく、種々変形を施して実施することができる。

【0110】

例えば、金属板10aと透明な樹脂シート11との接着は、接着剤あるいは両面テープ等の接着材を介して行うのではなく、金属板10aの一面を荒らし、当該面に透明な樹脂シート11を溶着させるようにしても良い。また、必要であれば、その後に、透明な樹脂シート11の上に、別の透明な樹脂シート11を接着しても良い。

【0111】

また、透明な樹脂シート11ごと透明なゴム状弾性体12を穴20に充填する際に、透明な樹脂シート11にプライマ処理を施して、当該プライマ処理を施した面に透明なゴム状弾性体12を供給すると、透明な樹脂シート11と透明なゴム状弾性体12との接合力が高まるので好ましい。

【0112】

また、本発明の第1の実施の形態に係る押釦スイッチ用部材の製造方法において、図3に示すフローチャート中のステップS101とステップS102とを逆順に行うようにしても良い。また、ステップS104を、ステップS105若しくはステップS106の後に行うようにしても良い。さらに、ステップS102、ステップS104およびステップS106の内の少なくともいずれか1つのステップを行わなくても良い。

【0113】

また、本発明の第2の実施の形態に係る押釦スイッチ用部材の製造方法において、図5に示すフローチャート中のステップS203を、ステップS201、ステップS202あるいはステップS205の前に行うようにしても良い。また、ステップS205を、ステップS206若しくはステップS207の後に行うようにしても良い。さらに、ステップS203、ステップS205およびステップS207の内の少なくともいずれか1つのステップを行わなくても良い。

【0114】

また、本発明の第6の実施の形態に係る押釦スイッチ用部材の製造方法において、図12に示すフローチャート中のステップS301とステップS302とを逆順に行うようにしても良い。また、ステップS304を、ステップS305の後に行うようにしても良い。さらに、ステップS302およびステップS304の内の少なくともいずれか1つのステップを行わなくても良い。

【0115】

また、本発明の第7の実施の形態に係る押釦スイッチ用部材の製造方法において、図15に示すフローチャート中のステップS401とステップS402とを逆順に行うようにしても良い。また、ステップS404を、ステップS405、ステップS406若しくはステップS407の後に行うようにしても良い。さらに、ステップS402、ステップS404およびステップS406の内の少なくともいずれか1つのステップを行わなくても良い。

【0116】

また、本発明の第8の実施の形態に係る押釦スイッチ用部材の製造方法において、図19に示すフローチャート中のステップS501とステップS502とを逆順に行うようにしても良い。また、ステップS504を、ステップS501〜ステップS503のいずれかの前に行うようにしても良い。

【産業上の利用可能性】

【0117】

本発明は、電子機器の押釦スイッチ用部材を製造あるいは使用する産業において利用することができる。

【図面の簡単な説明】

【0118】

【図1】本発明の第1の実施の形態に係る押釦スイッチ用部材の平面図(a)および当該平面図(a)におけるA−A線断面図(b)である。

【図2】図1のA−A線断面図(b)の一部拡大図である。

【図3】本発明の第1の実施の形態に係る押釦スイッチ用部材の製造方法の一例を示すフローチャートである。

【図4】本発明の第1の実施の形態に係る押釦スイッチ用部材を製造する各工程における状態を示す図である。

【図5】本発明の第2の実施の形態に係る押釦スイッチ用部材の製造方法の一例を示すフローチャートである。

【図6】本発明の第2の実施の形態に係る押釦スイッチ用部材を製造する各工程における状態を示す図である。

【図7】本発明の第3の実施の形態に係る押釦スイッチ用部材において、図1のA−A線と同じ線で切断した際の断面図の一部拡大図である。(a)は、金属製の押釦の表面に形成された透明な樹脂塗装層と透明な有機高分子体とが面一の状態となっている例を示す。また、(b)は、透明な有機高分子体が、透明な樹脂塗装層より表面側に突出した状態となっている例を示す。

【図8】本発明の第4の実施の形態に係る押釦スイッチ用部材の平面図(a)および当該平面図(a)におけるB−B線断面図(b)である。

【図9】本発明の第5の実施の形態に係る押釦スイッチ用部材の平面図(a)および当該平面図(a)におけるC−C線断面図(b)である。

【図10】本発明の第6の実施の形態に係る押釦スイッチ用部材と共に、押釦スイッチ用部材を構成している複数の金属製の押釦の一つを拡大して示す図である。

【図11】図10に示す金属製の押釦の一つをD−D線で切断した際の断面図と、金属製の押釦の下方に配置される基板とを示す図である。

【図12】本発明の第6の実施の形態に係る押釦スイッチ用部材の製造方法の一例を示すフローチャートである。

【図13】本発明の第6の実施の形態に係る押釦スイッチ用部材を製造する各工程における状態を示す図である。

【図14】本発明の第7の実施の形態に係る押釦スイッチ用部材を構成する金属製の押釦の一つを、図10に示すD−D線と同様の線で切断した際の断面図と、金属製の押釦の下方に配置される基板とを示す図である。

【図15】本発明の第7の実施の形態に係る押釦スイッチ用部材の製造方法の一例を示すフローチャートである。

【図16】本発明の第7の実施の形態に係る押釦スイッチ用部材を製造する各工程における状態を示す図である。

【図17】本発明の第8の実施の形態に係る押釦スイッチ用部材の平面図である。

【図18】図17のE−E線断面図である。

【図19】本発明の第8の実施の形態に係る押釦スイッチ用部材の製造方法の一例を示すフローチャートである。

【図20】本発明の第8の実施の形態に係る押釦スイッチ用部材を製造する各工程における状態を示す図である。

【図21】本発明の第9の実施の形態に係る押釦スイッチ用部材を、図17のE−E線と同様の線で切断した際の断面図である。

【符号の説明】

【0119】

1 押釦スイッチ用部材

10 金属製の押釦

10a 金属板

11 透明な樹脂シート

12 透明なゴム状弾性体

12a 押圧子

13 透明な樹脂塗装層

14 発光部材

15 透明な有機高分子体

16 プッシャーシート(シート)

16a 押圧子

20 穴

21 凹部

25 印刷層、着色層

30 押釦スイッチ用部材

40 押釦スイッチ用部材

50 押釦スイッチ用部材

60 押釦スイッチ用部材

61 基板

62 固定接点(スイッチ)

63 固定接点(スイッチ)

64 金属製の皿バネ

70 押釦スイッチ用部材

80 押釦スイッチ用部材

90 押釦スイッチ用部材

【特許請求の範囲】

【請求項1】

隣り合う金属製の押釦の隙間に透明な有機高分子体が充填された形態を持つ押釦スイッチ用部材であって、

上記有機高分子体は、上記隙間の内側面から押釦の天面側に延出する透明な樹脂シートと、

当該透明な樹脂シートの内側にある透明なゴム状弾性体とを含むことを特徴とする押釦スイッチ用部材。

【請求項2】

前記透明な樹脂シートにおける少なくとも前記金属製の押釦の天面側に延出する部分に、印刷層または着色層を有することを特徴とする請求項1に記載の押釦スイッチ用部材。

【請求項3】

前記金属製の押釦の表面に、凹凸あるいは穴を設け、数字、記号、模様若しくは絵を形成していることを特徴とする請求項1または2に記載の押釦スイッチ用部材。

【請求項4】

前記透明なゴム状弾性体における前記金属製の押釦と反対側の面と、その下方に配置される回路基板との間に、発光部材を配置していることを特徴とする請求項1から3のいずれか1項に記載の押釦スイッチ用部材。

【請求項5】

前記金属製の押釦にその表裏方向に貫通する穴を形成し、前記透明な有機高分子体をその穴から前記金属製の押釦の天面側に延出させた形態を有することを特徴とする請求項1から4のいずれか1項に記載の押釦スイッチ用部材。

【請求項6】

さらに、前記透明なゴム状弾性体より下方に、スイッチを押すための押圧子を備えたシートを有することを特徴とする請求項1から5のいずれか1項に記載の押釦スイッチ用部材。

【請求項7】

前記透明な有機高分子体は、前記金属製の押釦の表面よりも突出していることを特徴とする請求項1から6のいずれか1項に記載の押釦スイッチ用部材。

【請求項8】

隣り合う金属製の押釦の隙間に透明な有機高分子体が充填された形態を持つ押釦スイッチ用部材の製造方法であって、

金属板の片面に透明な樹脂シートを貼る工程と、

上記金属板における当該透明な樹脂シートを貼った面と反対側の面から、その透明な樹脂シートに至るまでエッチングして穴を形成し、上記金属製の押釦にもその表裏方向に貫通する穴を形成する工程と、

上記透明な樹脂シートの外側から上記穴に向けて上記透明なゴム状弾性体を入れて、上記穴に、上記透明な樹脂シートに覆われる上記透明なゴム状弾性体を充填すると共に、上記透明な有機高分子体をその穴から上記金属製の押釦の天面側に延出させる工程と、

を有することを特徴とする押釦スイッチ用部材の製造方法。

【請求項9】

隣り合う金属製の押釦の隙間に透明な有機高分子体が充填された形態を持つ押釦スイッチ用部材の製造方法であって、

金属板の片面からその厚さの途中位置までエッチングして凹部を形成する工程と、

当該片面の上記凹部を塞ぐように透明な樹脂シートを上記金属板に貼る工程と、

上記金属板における当該透明な樹脂シートを貼った面と反対側の面からエッチングして予め形成されている上記凹部と連がる穴を形成し、上記金属製の押釦にもその表裏方向に貫通する穴を形成する工程と、

上記透明な樹脂シートの外側から上記穴に向けて上記透明なゴム状弾性体を入れ、上記穴に、上記透明な樹脂シートに覆われる上記透明なゴム状弾性体を充填すると共に、上記透明な有機高分子体をその穴から上記金属製の押釦の天面側に延出させる工程と、

を有することを特徴とする押釦スイッチ用部材の製造方法。

【請求項10】

前記透明な樹脂シートにおける少なくとも前記金属製の押釦の天面側に延出する部分に、印刷層または着色層を形成する工程を、さらに含むことを特徴とする請求項8または9に記載の押釦スイッチ用部材の製造方法。

【請求項11】

前記金属製の押釦の表面に、凹凸あるいは穴を設け、数字、記号、模様若しくは絵を形成する工程を、さらに含むことを特徴とする請求項8から10のいずれか1項に記載の押釦スイッチ用部材の製造方法。

【請求項12】

前記透明なゴム状弾性体における前記金属製の押釦と反対側の面と、その下方に配置される回路基板との間に、発光部材を配置する工程を、さらに含むことを特徴とする請求項8から11のいずれか1項に記載の押釦スイッチ用部材の製造方法。

【請求項13】

さらに、前記透明なゴム状弾性体より下方に、スイッチを押すための押圧子を備えたシートを有する工程を含むことを特徴とする請求項8から12のいずれか1項に記載の押釦スイッチ用部材の製造方法。

【請求項14】

前記透明なゴム状弾性体を充填する工程では、前記透明な有機高分子体を前記金属製の押釦の表面よりも突出させることを特徴とする請求項8から13のいずれか1項に記載の押釦スイッチ用部材の製造方法。

【請求項1】

隣り合う金属製の押釦の隙間に透明な有機高分子体が充填された形態を持つ押釦スイッチ用部材であって、

上記有機高分子体は、上記隙間の内側面から押釦の天面側に延出する透明な樹脂シートと、

当該透明な樹脂シートの内側にある透明なゴム状弾性体とを含むことを特徴とする押釦スイッチ用部材。

【請求項2】

前記透明な樹脂シートにおける少なくとも前記金属製の押釦の天面側に延出する部分に、印刷層または着色層を有することを特徴とする請求項1に記載の押釦スイッチ用部材。

【請求項3】

前記金属製の押釦の表面に、凹凸あるいは穴を設け、数字、記号、模様若しくは絵を形成していることを特徴とする請求項1または2に記載の押釦スイッチ用部材。

【請求項4】

前記透明なゴム状弾性体における前記金属製の押釦と反対側の面と、その下方に配置される回路基板との間に、発光部材を配置していることを特徴とする請求項1から3のいずれか1項に記載の押釦スイッチ用部材。

【請求項5】

前記金属製の押釦にその表裏方向に貫通する穴を形成し、前記透明な有機高分子体をその穴から前記金属製の押釦の天面側に延出させた形態を有することを特徴とする請求項1から4のいずれか1項に記載の押釦スイッチ用部材。

【請求項6】

さらに、前記透明なゴム状弾性体より下方に、スイッチを押すための押圧子を備えたシートを有することを特徴とする請求項1から5のいずれか1項に記載の押釦スイッチ用部材。

【請求項7】

前記透明な有機高分子体は、前記金属製の押釦の表面よりも突出していることを特徴とする請求項1から6のいずれか1項に記載の押釦スイッチ用部材。

【請求項8】

隣り合う金属製の押釦の隙間に透明な有機高分子体が充填された形態を持つ押釦スイッチ用部材の製造方法であって、

金属板の片面に透明な樹脂シートを貼る工程と、

上記金属板における当該透明な樹脂シートを貼った面と反対側の面から、その透明な樹脂シートに至るまでエッチングして穴を形成し、上記金属製の押釦にもその表裏方向に貫通する穴を形成する工程と、

上記透明な樹脂シートの外側から上記穴に向けて上記透明なゴム状弾性体を入れて、上記穴に、上記透明な樹脂シートに覆われる上記透明なゴム状弾性体を充填すると共に、上記透明な有機高分子体をその穴から上記金属製の押釦の天面側に延出させる工程と、

を有することを特徴とする押釦スイッチ用部材の製造方法。

【請求項9】

隣り合う金属製の押釦の隙間に透明な有機高分子体が充填された形態を持つ押釦スイッチ用部材の製造方法であって、

金属板の片面からその厚さの途中位置までエッチングして凹部を形成する工程と、

当該片面の上記凹部を塞ぐように透明な樹脂シートを上記金属板に貼る工程と、

上記金属板における当該透明な樹脂シートを貼った面と反対側の面からエッチングして予め形成されている上記凹部と連がる穴を形成し、上記金属製の押釦にもその表裏方向に貫通する穴を形成する工程と、

上記透明な樹脂シートの外側から上記穴に向けて上記透明なゴム状弾性体を入れ、上記穴に、上記透明な樹脂シートに覆われる上記透明なゴム状弾性体を充填すると共に、上記透明な有機高分子体をその穴から上記金属製の押釦の天面側に延出させる工程と、

を有することを特徴とする押釦スイッチ用部材の製造方法。

【請求項10】

前記透明な樹脂シートにおける少なくとも前記金属製の押釦の天面側に延出する部分に、印刷層または着色層を形成する工程を、さらに含むことを特徴とする請求項8または9に記載の押釦スイッチ用部材の製造方法。

【請求項11】

前記金属製の押釦の表面に、凹凸あるいは穴を設け、数字、記号、模様若しくは絵を形成する工程を、さらに含むことを特徴とする請求項8から10のいずれか1項に記載の押釦スイッチ用部材の製造方法。

【請求項12】

前記透明なゴム状弾性体における前記金属製の押釦と反対側の面と、その下方に配置される回路基板との間に、発光部材を配置する工程を、さらに含むことを特徴とする請求項8から11のいずれか1項に記載の押釦スイッチ用部材の製造方法。

【請求項13】

さらに、前記透明なゴム状弾性体より下方に、スイッチを押すための押圧子を備えたシートを有する工程を含むことを特徴とする請求項8から12のいずれか1項に記載の押釦スイッチ用部材の製造方法。

【請求項14】

前記透明なゴム状弾性体を充填する工程では、前記透明な有機高分子体を前記金属製の押釦の表面よりも突出させることを特徴とする請求項8から13のいずれか1項に記載の押釦スイッチ用部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2007−234450(P2007−234450A)

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願番号】特願2006−55956(P2006−55956)

【出願日】平成18年3月2日(2006.3.2)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願日】平成18年3月2日(2006.3.2)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]