押釦スイッチ用部材の製造方法

【課題】

キートップを正確に配置でき、キートップの天面を清浄に、かつ傷が付かないようにする。

【解決手段】

複数のキートップを備える押釦スイッチ用部材の製造方法であって、複数のキートップ同士の境界に、キートップの天面から下方に向う方向に窪む凹部を有すると共にその凹部によって複数のキートップを連接した状態のキートップ成形体において、凹部に密接させずにキートップの天面側に樹脂フィルムを貼るフィルム貼付工程(ステップS107)と、その樹脂フィルムを貼った側と反対側の面から、凹部の加工部位にレーザ光を集光し、樹脂フィルムを残したまま、キートップ成形体を複数のキートップに分離するキートップ分離工程(ステップS108)と、複数のキートップの天面に樹脂フィルムを貼り付けた状態のまま、複数のキートップの裏面側に、キーシートを貼り付けるキーシート貼付工程(ステップS109)とを含む製造方法としている。

キートップを正確に配置でき、キートップの天面を清浄に、かつ傷が付かないようにする。

【解決手段】

複数のキートップを備える押釦スイッチ用部材の製造方法であって、複数のキートップ同士の境界に、キートップの天面から下方に向う方向に窪む凹部を有すると共にその凹部によって複数のキートップを連接した状態のキートップ成形体において、凹部に密接させずにキートップの天面側に樹脂フィルムを貼るフィルム貼付工程(ステップS107)と、その樹脂フィルムを貼った側と反対側の面から、凹部の加工部位にレーザ光を集光し、樹脂フィルムを残したまま、キートップ成形体を複数のキートップに分離するキートップ分離工程(ステップS108)と、複数のキートップの天面に樹脂フィルムを貼り付けた状態のまま、複数のキートップの裏面側に、キーシートを貼り付けるキーシート貼付工程(ステップS109)とを含む製造方法としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、押釦スイッチ用部材の製造方法に関する。

【背景技術】

【0002】

携帯電話等に用いられている押釦スイッチ用部材は、複数のキートップと、当該キートップを所定位置に貼付するキーシートとを備えている。押釦スイッチ用部材は、一般的に、キートップの表面を構成する樹脂フィルム成形体の裏側の凹部に、樹脂製のコア材を充填したキートップ成形体を、キートップ毎に切断してから、ゴム状弾性体から成るキーシート上に各キートップを接着するという方法で製造されている(例えば、特許文献1参照。)。

【0003】

キートップ毎の切断方法には、代表的なものとして、切断用の工具を用いる方法あるいはレーザを用いる方法がある。特に、レーザを用いた切断方法は、レーザのビーム径の調整により、切り代の幅を自在に変えることができる。このため、最近では、キートップの間隔の狭い押釦スイッチ用部材の製造における切断工程に、レーザを使用するようになってきている。

【特許文献1】特開平11−162278号公報(段落番号0022等)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、キートップ毎に切断してキーシートに貼付する場合、キートップを所定位置に正確に貼付することが難しい。特に、押釦スイッチ用部材の小型化がすすむに従ってキートップ同士の間隔が小さくなると、キートップのわずかな位置ズレがキー操作の不具合の原因になる。

【0005】

また、レーザを用いてキートップ毎に切断する際に、キートップの切り代部分の溶融あるいは昇華によって発生する微粉が、キートップの表面に付着するという問題がある。さらに、通常、キートップ成形体の天面を冶具上に置き、キートップ成形体の裏側からレーザ光を照射しながら切断していくため、キートップの天面に、冶具との接触に起因した傷がついてしまうという危険性がある。

【0006】

本発明は、上記の問題を解決すべくなされたものであり、キートップを正確に配置でき、キートップの天面を清浄に、かつ傷が付かないようにすることを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明は、複数のキートップを備える押釦スイッチ用部材の製造方法であって、複数のキートップ同士の境界に、キートップの天面から下方に向う方向に窪む凹部を有すると共にその凹部によって複数のキートップを連接した状態のキートップ成形体において、凹部に密接させずにキートップの天面側に樹脂フィルムを貼るフィルム貼付工程と、その樹脂フィルムを貼った側と反対側の面から、凹部の加工部位にレーザ光を集光し、樹脂フィルムを残したまま、キートップ成形体を複数のキートップに分離するキートップ分離工程と、複数のキートップの天面に樹脂フィルムを貼り付けた状態のまま、複数のキートップの裏面側に、キーシートを貼り付けるキーシート貼付工程とを含む押釦スイッチ用部材の製造方法としている。

【0008】

このような製造方法を採用すると、キートップ成形体の裏面からレーザ光を集光しても、キートップの天面に貼った樹脂フィルムにレーザ光の焦点が合わないので、キートップ成形体の加工部位のみを容易に切断することができ、樹脂フィルム自体を切断しにくくすることができる。このため、キートップ成形体をキートップ毎に切断した後、各キートップが樹脂フィルムで貼り付けられた状態のまま、キーシートに配置できる。したがって、キートップ毎の貼付を行う必要がない。また、樹脂シートがキートップの天面に貼り付けられた状態で、キートップ成形体が切断されるので、キートップの天面に切り代の微粉が付いたり、キートップ成形体の下に置かれる冶具との摩擦による傷がつきにくい。

【0009】

また、別の本発明は、先の本発明における樹脂フィルムを、ポリオレフィン樹脂からなるフィルムとする押釦スイッチ用部材の製造方法としている。

【0010】

樹脂フィルムを、特に、樹脂フィルムにポリオレフィン樹脂を用いると、レーザ光により樹脂フィルムを切断されにくくすることができる。ポリオレフィン樹脂の中でも、ポリエチレン樹脂がより好ましい。

【0011】

本発明において、キートップ成形体は、操作対象となるキートップを連接した状態の成形体であり、樹脂製のフィルムを成形した後、その裏側にコア材を形成した形態を有するものであっても、一種類の樹脂で構成されるものであっても良い。

【0012】

樹脂製のフィルムの裏側にコア材を形成したキートップ成形体を作製する場合、予め成形された樹脂製のフィルムの凹部にコア材として光硬化性樹脂を注入して硬化させる方法、樹脂製のフィルムを射出成形用の金型に配置して、そこにコア材となる溶融樹脂を射出する方法等を採用できる。光硬化性樹脂をコア材として用いる場合には、EB硬化性樹脂、UV硬化性樹脂または嫌気性併用UV硬化性樹脂を用いるのが好ましい。EB硬化性樹脂は、電子線の照射により硬化する樹脂である。UV硬化性樹脂は、紫外線の照射により硬化する樹脂である。嫌気性併用UV硬化性樹脂は、UV硬化性に嫌気性を付与した樹脂であり、空気を遮断して紫外線を照射することにより硬化する樹脂である。これらの内、特に、UV硬化性樹脂が好ましい。コストが低く、かつ硬化速度が大きく、生産性に有利だからである。これらの光硬化性樹脂は、主剤と光開始剤とを含んでいる。主剤には、ウレタン系、エポキシ系、ポリエステル系、シリコーン系、ポリブタジエン系のアクリレート系樹脂が挙げられる。また、光開始剤には、ベンゾフェノン系光重合開始剤、アセトフェノン系光重合開始剤、チオキサンソン系光重合開始剤等が挙げられる。さらに、嫌気性併用UV硬化性樹脂の場合には、有機過酸化物、芳香族スルフィミドおよび各種のアミン類を加える。ここで、有機過酸化物としては、ケトンパーオキサイド、ジアルキルパーオキサイド、ジアシルパーオキサイド、パーオキシエステル類が挙げられる。

【0013】

また、溶融樹脂を射出してコア材を形成する場合には、コア材として、熱可塑性樹脂が好適に用いられる。特に、コア材として用いられる熱可塑性樹脂としては、ポリカーボネート/ABS共重合樹脂、ABS樹脂、アクリル系樹脂、ポリエチレンテレフタレート樹脂あるいはポリカーボネート樹脂が好ましい。

【0014】

コア材の表面を覆う樹脂製のフィルムとしては、熱可塑性樹脂が好適に用いられる。特に、樹脂製のフィルムとして用いられる熱可塑性樹脂としては、アクリル系樹脂が好ましい。

【0015】

キーシートは、キートップの裏側に配置されるシート状の構成部材であって、キートップの押し込みによって、キーシートの裏方向に配置されるスイッチを押圧する必要から、弾性に富み、軟質の材料から構成されるものが好ましい。特に、キーシートの材料としては、シリコーンゴムが好適である。また、キーシートとして、エレクトロルミネセンス(Electro Luminescence: EL)シート(以後、「ELシート」という。)を用いることもできる。ELシートとしては、無機ELシートが好適である。代表的な無機ELシートの構造は、発光体層(例えば、ZnS+Cuを含む層)と誘電体層(例えば、BaTiO3の層)を隣接させ、これらの両側を電極層で挟み、さらに、発光面側(発光体層側の電極の外側)に透明樹脂フィルムを貼付した構造である。このように、キートップの下方にELシートを配置することにより、キートップの特定部分(例えば、キートップの天面、キートップ同士の隙間)を光らせることができる。このため、暗所における使用を可能にするのみならず、機能性およびデザイン性に富む押釦スイッチ用部材を提供できる。

【発明の効果】

【0016】

本発明によれば、押釦スイッチ用部材の製造工程において、キートップを正確に配置でき、キートップの天面を清浄に、かつ傷が付かないようにすることができる。

【発明を実施するための最良の形態】

【0017】

次に、本発明に係る押釦スイッチ用部材の製造方法の好適な実施の形態について、図面を参照しながら詳しく説明する。ただし、本発明は、以下に説明する実施の形態に何ら限定されるものではない。

【0018】

(第一の実施の形態)

図1は、押釦スイッチ用部材1の平面図である。図2は、図1のA−A線にて押釦スイッチ用部材1を切断した際の断面図である。

【0019】

押釦スイッチ用部材1は、図1に示すように、それぞれ個別に操作可能とするように、所定の間隔をあけて配置される複数のキートップ2を有する。隣接するキートップ2の間には、裏側に向かって窪む凹部7が形成されており、その凹部7の底部には、裏側に貫通するスリット8が形成されている。また、図2に示すように、各キートップ2は、接着層3を挟んでキーシート4条に貼付されている。各キートップ2の下方に当たるキーシート4の裏面には、キートップ2の押し込み時にスイッチをオン・オフ可能なように、下方に突出する凹圧子6が配置されている。押圧子6は、接着層5を挟んでキーシート4に貼付されている。

【0020】

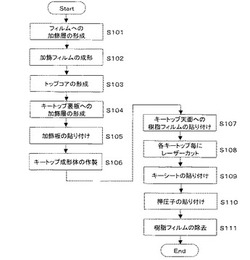

図3は、押釦スイッチ用部材1の製造工程の主な流れを示すフローチャートである。図4から図13は、押釦スイッチ用部材1の製造工程を説明するための図である。

【0021】

まず、図4(A)に示すように、樹脂製のフィルム10に加飾層11を形成する(ステップS101)。押釦スイッチ用部材1の下方にELシートを配置した際に各キートップ2の照光を実現できるように、フィルム10は、透光性に優れた樹脂から成る。この実施の形態では、フィルム10として、厚さが約0.2mmのアクリル樹脂製のフィルムを採用している。加飾層11は、スクリーン印刷、オフセット印刷あるいはグラビア印刷等を用いて形成される。また、より複雑で意匠性豊かな印刷を簡易に施すために、電子式印刷機である溶融型熱転写プリンター、昇華型熱転写プリンター、インクジェット方式プリンター、トナー転写型プリンターなどを用いても良い。

【0022】

次に、加飾層11を形成したフィルム10(以後、「加飾フィルム12」という。)を、キートップ2の配置にあわせて凹凸の有る形状に成形する(ステップS102)。成形方法として、図4(B)に示すように、金型15の内側に、加熱により柔らかくなった加飾フィルム12をセットし、金型15と反対側から所定圧の空気をあてて、金型15の内側の形状を加飾フィルム12に転写する圧空成形を採用している。ステップS102の成形後、金型15から、加飾フィルム12の成形体(以後、「フィルム成形体」13という。)を分離する。

【0023】

なお、圧空成形以外に、金型15側から真空に引き、金型15の内側の形状を加飾フィルム12に転写する真空成形、当該真空成形に上述の圧空成形を組み合わせた圧空真空成形を採用することもできる。また、凹型の金型と凸型の金型とで加飾フィルム12を挟み、所定の形状に成形する金型成形を採用しても良い。

【0024】

図5に示すフィルム成形体13の点線で囲まれた部分を拡大して、以後の製造工程を説明する。

【0025】

図6に示すように、フィルム成形体13の裏側に形成された凹部20に、紫外線硬化型のアクリル系樹脂を配置して、紫外線照射手段30を用いて紫外線を当該紫外線硬化型のアクリル系樹脂に照射し、トップコア21を形成する(ステップS103)。ステップS103にて形成されるトップコア21は、硬めのアクリル系樹脂から成る。使用者の操作時に、指の圧力を受けても変形しないようにするためである。

【0026】

次に、図7に示すように、キートップ2の裏板になるキートップ裏板40に加飾層41を形成する(ステップS104)。加飾層41は、キートップ裏板40のいずれの面に形成しても良い。この実施の形態では、キートップ裏板40として、厚さ0.1mmのポリエチレンテレフタレート(PET)を用いている。PET製のキートップ裏板40には、好適には、コロナ放電、イオンエッチング等の表面処理(易接着処理)が施される。ただし、PETに代えて、アクリル樹脂を採用しても良い。ステップS104における加飾層41の形成方法は、ステップS101の工程と同様の方法である。ただし、ステップS104を省略し、加飾層41の無いキートップ裏板40を用いても良い。

【0027】

次に、紫外線硬化型のアクリル樹脂系接着剤を、アンダーコア31の形成用に、トップコア21の上に注入し、その上から、加飾層41を形成したキートップ裏板40(以後、「加飾板42」という。)を貼付する(ステップS105)。

【0028】

次に、図8に示すように、紫外線照射手段30を用いて、当該紫外線硬化型のアクリル系樹脂接着剤に紫外線を照射し、キートップ成形体50を作製する(ステップS106)。

【0029】

次に、図9に示すように、キートップ成形体50におけるキートップ2の天面(すなわち、加飾フィルム12の凸面)に、樹脂フィルムの一形態であるポリエチレンフィルム61を貼る(ステップS107)。ポリエチレンフィルム61の片面には、粘着材62が付いている。粘着材62としては、アクリル系、エチレンビニルアセテート(EVA)系あるいはゴム系の粘着剤を好適に使用できる。また、粘着材62として、薄い両面テープを用いても良い。なお、粘着材62をポリエチレンフィルム61に付けずに、静電気によってポリエチレンフィルム61を貼り付けるようにしても良い。この実施の形態で用いられるポリエチレンフィルム61は、厚さ60〜70ミクロンのフィルムであるが、70ミクロンを超える厚さを有するポリエチレンフィルム61を用いても良い。キートップ成形体50の表側の面には、キートップ2の天面となる凸部と、キートップ2同士を隔てる凹部7とが形成されている。ポリエチレンフィルム61は、キートップ成形体50の凸部にのみ密着し、凹部7の空間を残すように貼り付けられる。ポリエチレンフィルム61を貼ったキートップ成形体50は、そのポリエチレンフィルム61側を冶具60に接触させるように冶具60上に置かれる。冶具60は、キートップ成形体50の凹部7をレーザカットする際に、冶具60の下方にカット痕をつけないようにするためのものである。

【0030】

次に、図10に示すように、加飾板42における凹部7の反対側の位置52にレーザ70を集光させて、レーザ70を走査しながら、キートップ成形体50をキートップ2ごとにカットする(ステップS108)。この実施の形態において、凹部7の位置におけるキートップ成形体50の厚さ(X)は、0.4mmである。また、キートップ2の天面の位置におけるキートップ成形体50の厚さ(Y)は、0.8mmである。レーザカットの際に、ポリエチレンフィルム61を貼付した位置とレーザ70を集光した位置とは、0.4mm〜0.8mmの差がある。このため、ポリエチレンフィルム61上では、レーザ70の焦点が合わない。したがって、ポリエチレンフィルム61を完全にカットすることなく、キートップ成形体50の凹部7の位置のみをカットできる。この実施の形態では、凹部7の深さを0.4mmとしているが、凹部7の深さが大きい程、ポリエチレンフィルム61をカットすることなく、キートップ成形体50のみをカットできる。凹部7の深さは、0.4mmより小さくしてもポリエチレンフィルム61を残したままキートップ成形体50をカットできるが、下記範囲の集光径にてレーザカットする場合には、凹部7の深さを0.2mm以上の深さとするのがより好ましい。

【0031】

この実施の形態では、レーザ70の集光径は、φ0.05mm〜φ0.2mmである。また、レーザの走査速度は、約200mm/secである。レーザ70は、通常、同じ経路を1〜3回走査される。凹部7の厚さが小さい場合あるいはキートップ成形体50がレーザでカットしやすい材料から構成されている場合には、レーザを1回走査すれば良いが、凹部7の厚さが大きい場合あるいはキートップ成形体50がレーザでカットしにくい材料から構成されている場合には、レーザを2回以上走査することもある。この実施の形態では、レーザ加工機として、最大出力30Wの炭酸ガスレーザ発生装置が用いられている。また、レーザの出力は、最大出力の70%としている。ただし、レーザ加工機は、炭酸レーザ以外のレーザ(例えば、YAGレーザ)を使用できる加工機であっても良い。

【0032】

上記条件にてキートップ成形体50をレーザカットした結果、図11に示すように、キートップ成形体50の凹部7の位置に、幅0.2mm〜0.3mmのスリット8が形成される。すなわち、複数のキートップ2が、幅0.2mm〜0.3mmのスリット8を隔てて、ポリエチレンフィルム61上に分散配置される。ポリエチレンフィルム61の一部は、レーザ70の出力が大きい場合には、カットされる場合がある。しかし、ポリエチレンフィルム61におけるレーザ70の走査経路の大部分がカットされずに残っている。

【0033】

ステップS108の工程において、レーザ70の熱によって溶融・気化あるいは昇華した樹脂の微粉は、外部の吸引機を用いて吸引される。ただし、当該微粉の中には、ポリエチレンフィルム61の粘着材62にて捕獲されるものもある。ポリエチレンフィルム61がキートップ2の天面に密着されているので、切り代における樹脂の微粉はキートップ2の天面に付着せず、キートップ2の天面を清浄に保つことができる。また、キートップ2の天面は冶具60と直接的に接触していないので、キートップ2の天面に傷が付くのを効果的に防止できる。さらに、レーザ70によるカット後に、ポリエチレンフィルム61に各キートップ2がそのまま貼付されているので、ポリエチレンフィルム61を、各キートップ2をキーシート4上に貼付する際のキャリア(運搬媒体)として利用できる。したがって、キートップ2を個別にキーシート4上に貼付する必要がない。

【0034】

次に、図12に示すように、接着層3を介して、キートップ2をキーシート4に貼り付ける(ステップS109)。キーシート4には、ゴム状弾性シート(例えば、シリコーンゴムシート)、あるいはELシートを採用できる。ステップS109の工程において、複数のキートップ2は、その天面をポリエチレンフィルム61に貼り付けた状態で、キーシート4に貼り付けられる。

【0035】

次に、キーシート4の裏側における各キートップ2の押込位置に、各キートップ2より小さい面積を持つ押圧子6が接着層5を介して貼り付けられる(ステップS110)。最後に、ポリエチレンフィルム61を、各キートップ2の天面から除去する(ステップS111)。なお、ステップS110とステップS111とを逆順にしても良い。こうして、図13に示す押釦スイッチ用部材1が完成する。

【0036】

(第二の実施の形態)

次に、第二の実施の形態に係る押釦スイッチ用部材の製造方法について、説明する。なお、先に示す図1および図2に示す形態は、第二の実施の形態においても共通する。

【0037】

図14は、第二の実施の形態に係る押釦スイッチ用部材の製造工程の主な流れを示すフローチャートである。図15から図19は、押釦スイッチ用部材1の製造工程を説明するための図である。

【0038】

まず、樹脂製のフィルム10に加飾層11を形成する(ステップS201)。この実施の形態においても、フィルム10として、厚さが約0.2mmのアクリル樹脂製のフィルムを採用している。次に、加飾層11を形成したフィルム10(これを、「加飾フィルム12」という。)を、加熱した状態にて、射出成形用の金型内に配置する(ステップS202)。加飾フィルム12は、加飾層11が金型の内側になるように配置される。次に、射出成形用の金型内に溶融樹脂を射出し、コア75を形成する(ステップS203)。この結果。図15に示すような各キートップ2を連接した状態のキートップ成形体80ができる。この実施の形態では、コア75の形成用の樹脂には、ポリカーボネート/ABS共重合樹脂あるいはABS樹脂が用いられる。ただし、コア75の形成用の樹脂に、アクリル樹脂を採用しても良い。

【0039】

次に、図16に示すように、キートップ成形体80におけるキートップ2の天面(すなわち、加飾フィルム12の凸面)に、樹脂フィルムの一形態であるポリエチレンフィルム61を貼る(ステップS204)。この実施の形態で用いられるポリエチレンフィルム61は、第一の実施の形態で用いたものと同じフィルムであり、粘着材62を片面に付けた厚さ60〜70ミクロンのフィルムである。キートップ成形体80の表側の面には、キートップ2の天面となる凸部と、キートップ2同士を隔てる凹部7とが形成されている。ポリエチレンフィルム61は、キートップ成形体80の凸部にのみ密着し、凹部7の空間を残すように貼り付けられる。ポリエチレンフィルム61を貼ったキートップ成形体80は、そのポリエチレンフィルム61側を冶具60に接触させるように冶具60上に置かれる。

【0040】

次に、キートップ成形体80における凹部7の反対側の位置82にレーザ70を集光させて、レーザ70を走査しながら、キートップ成形体80をキートップ2ごとにカットする(ステップS205)。この実施の形態では、凹部7の位置におけるキートップ成形体80の厚さは、0.4mmである。また、キートップ2の天面の位置におけるキートップ成形体80の厚さは、0.8mmである。レーザカットの際に、ポリエチレンフィルム61を貼付した位置とレーザ70を集光した位置とは、0.4mm〜0.8mmの差がある。このため、ポリエチレンフィルム61上では、レーザ70の焦点が合わない。したがって、ポリエチレンフィルム61を完全にカットすることなく、キートップ成形体80の凹部7の位置のみをカットできる。この実施の形態において、凹部7の深さを0.4mmより小さくしても、ポリエチレンフィルム61を残したままキートップ成形体80をカットできるが、下記範囲の集光径にてレーザカットする場合には、凹部7の深さを0.2mm以上の深さとするのがより好ましい。

【0041】

この実施の形態では、レーザ70の集光径は、φ0.05mm〜φ0.2mmである。また、レーザの走査速度は、約200mm/secである。レーザ70は、同じ経路を1〜3回走査される。この実施の形態においても、第一の実施の形態と同様、レーザ加工機として、最大出力30Wの炭酸ガスレーザ発生装置を用いている。レーザの走査速度は、200mm/secである。また、レーザの出力は、最大出力の70%としている。

【0042】

上記条件にてキートップ成形体80をレーザカットした結果、図17に示すように、キートップ成形体80の凹部7の位置に、幅0.2mm〜0.3mmのスリット8が形成される。すなわち、複数のキートップ2が、幅0.2mm〜0.3mmのスリット8を隔てて、ポリエチレンフィルム61上の所定位置に分散配置される。

【0043】

ステップS205の工程において、レーザ70の熱によって溶融・気化あるいは昇華した樹脂の微粉は、外部の吸引機を用いて吸引される。ただし、当該微粉の中には、ポリエチレンフィルム61の粘着材62にて捕獲されるものもある。ポリエチレンフィルム61がキートップ2の天面に密着されているので、切り代における樹脂の微粉はキートップ2の天面に付着せず、キートップ2の天面を清浄に保つことができる。また、キートップ2の天面は冶具60と直接的に接触していないので、キートップ2の天面に傷が付くのを効果的に防止できる。さらに、レーザ70を用いたカット後に、ポリエチレンフィルム61に各キートップ2がそのまま貼付されているので、ポリエチレンフィルム61を、各キートップ2をキーシート4上に貼付する際のキャリア(運搬媒体)として利用できる。したがって、キートップ2を個別にキーシート4上に貼付する必要がない。

【0044】

次に、図18に示すように、接着層3を介して、キートップ2をキーシート4に貼り付ける(ステップS206)。キーシート4には、ゴム状弾性シート(例えば、シリコーンゴムシート)、あるいはELシートを採用できる。ステップS206の工程において、複数のキートップ2は、その天面をポリエチレンフィルム61に貼り付けた状態で、キーシート4に貼り付けられる。

【0045】

次に、キーシート4の裏側における各キートップ2の押込位置に、各キートップ2より小さい面積を持つ押圧子6が接着層5を介して貼り付けられる(ステップS207)。最後に、ポリエチレンフィルム61を、各キートップ2の天面から除去する(ステップS208)。なお、ステップS207とステップS208とを逆順にしても良い。こうして、図19に示すような押釦スイッチ用部材1が完成する。

【0046】

以上、本発明の押釦スイッチ用部材の製造方法の好適な実施の形態について説明したが、本発明は、上述の各実施の形態に何ら限定されることなく、種々変形した形態にて実施可能である。

【0047】

例えば、第一の実施の形態において、フィルム10への加飾工程(ステップS101)を、フィルム10の成形工程(ステップS102)の後に行うようにしても良い。また、トップコア21の形成工程(ステップS103)は、紫外線硬化型の樹脂以外の樹脂を用いた工程であっても良い。また、トップコア21の形成工程(ステップS103)を行わずに、紫外線硬化型の樹脂からなる接着剤をフィルム成形体13の凹部20に注入する工程のみを行っても良い。また、押圧子6の貼付工程(ステップS110)は、必ずしも行わなくて良い。かかる場合には、ステップS109を、予め押圧子6の形状を付与したキーシートを貼付する工程とするのが好ましい。

【0048】

第二の実施の形態において、加飾フィルム12を金型内に配置する工程(ステップS202)を行わず、加飾フィルム12の成形工程(ステップS102と同様の工程)を行い、その結果得られたフィルム成形体13の凹部20に、コア形状の成形体を接着し、その後、ステップS204以降の工程を行うようにしても良い。また、押圧子6の貼付工程(ステップS207)は、必ずしも行わなくて良い。かかる場合には、ステップS206を、予め押圧子6の形状を付与したキーシートを貼付する工程とするのが好ましい。

【0049】

上述の各実施の形態では、樹脂フィルムとしてポリエチレンフィルム61を採用したが、ポリエチレンフィルム61に代えて、フッ素樹脂等からなる他の樹脂フィルムを採用しても良い。

【産業上の利用可能性】

【0050】

本発明は、押釦スイッチ用部材を搭載した携帯電子端末を製造あるいは使用する産業において利用することができる。

【図面の簡単な説明】

【0051】

【図1】本発明の第一の実施の形態に係る押釦スイッチ用部材の製造方法を用いて得られる押釦スイッチ用部材の平面図である。

【図2】図1のA−A線にて、図1に示す押釦スイッチ用部材を切断した際の断面図である。

【図3】本発明の第一の実施の形態に係る押釦スイッチ用部材の製造方法の主な工程の流れを示すフローチャートである。

【図4】図3に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図5】図4に続いて、図3に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図6】図5に続いて、図3に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図7】図6に続いて、図3に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図8】図7に続いて、図3に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図9】図8に続いて、図3に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図10】図9に続いて、図3に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図11】図10に続いて、図3に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図12】図11に続いて、図3に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図13】図12に続いて、図3に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図14】本発明の第二の実施の形態に係る押釦スイッチ用部材の製造方法の主な工程の流れを示すフローチャートである。

【図15】図14に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図16】図15に続いて、図14に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図17】図16に続いて、図14に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図18】図17に続いて、図14に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図19】図18に続いて、図14に示す押釦スイッチ用部材の製造方法を説明するための図である。

【符号の説明】

【0052】

1 押釦スイッチ用部材

2 キートップ

4 キーシート

7 凹部

13 キートップ成形体

61 樹脂フィルム

70 レーザ光

【技術分野】

【0001】

本発明は、押釦スイッチ用部材の製造方法に関する。

【背景技術】

【0002】

携帯電話等に用いられている押釦スイッチ用部材は、複数のキートップと、当該キートップを所定位置に貼付するキーシートとを備えている。押釦スイッチ用部材は、一般的に、キートップの表面を構成する樹脂フィルム成形体の裏側の凹部に、樹脂製のコア材を充填したキートップ成形体を、キートップ毎に切断してから、ゴム状弾性体から成るキーシート上に各キートップを接着するという方法で製造されている(例えば、特許文献1参照。)。

【0003】

キートップ毎の切断方法には、代表的なものとして、切断用の工具を用いる方法あるいはレーザを用いる方法がある。特に、レーザを用いた切断方法は、レーザのビーム径の調整により、切り代の幅を自在に変えることができる。このため、最近では、キートップの間隔の狭い押釦スイッチ用部材の製造における切断工程に、レーザを使用するようになってきている。

【特許文献1】特開平11−162278号公報(段落番号0022等)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、キートップ毎に切断してキーシートに貼付する場合、キートップを所定位置に正確に貼付することが難しい。特に、押釦スイッチ用部材の小型化がすすむに従ってキートップ同士の間隔が小さくなると、キートップのわずかな位置ズレがキー操作の不具合の原因になる。

【0005】

また、レーザを用いてキートップ毎に切断する際に、キートップの切り代部分の溶融あるいは昇華によって発生する微粉が、キートップの表面に付着するという問題がある。さらに、通常、キートップ成形体の天面を冶具上に置き、キートップ成形体の裏側からレーザ光を照射しながら切断していくため、キートップの天面に、冶具との接触に起因した傷がついてしまうという危険性がある。

【0006】

本発明は、上記の問題を解決すべくなされたものであり、キートップを正確に配置でき、キートップの天面を清浄に、かつ傷が付かないようにすることを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明は、複数のキートップを備える押釦スイッチ用部材の製造方法であって、複数のキートップ同士の境界に、キートップの天面から下方に向う方向に窪む凹部を有すると共にその凹部によって複数のキートップを連接した状態のキートップ成形体において、凹部に密接させずにキートップの天面側に樹脂フィルムを貼るフィルム貼付工程と、その樹脂フィルムを貼った側と反対側の面から、凹部の加工部位にレーザ光を集光し、樹脂フィルムを残したまま、キートップ成形体を複数のキートップに分離するキートップ分離工程と、複数のキートップの天面に樹脂フィルムを貼り付けた状態のまま、複数のキートップの裏面側に、キーシートを貼り付けるキーシート貼付工程とを含む押釦スイッチ用部材の製造方法としている。

【0008】

このような製造方法を採用すると、キートップ成形体の裏面からレーザ光を集光しても、キートップの天面に貼った樹脂フィルムにレーザ光の焦点が合わないので、キートップ成形体の加工部位のみを容易に切断することができ、樹脂フィルム自体を切断しにくくすることができる。このため、キートップ成形体をキートップ毎に切断した後、各キートップが樹脂フィルムで貼り付けられた状態のまま、キーシートに配置できる。したがって、キートップ毎の貼付を行う必要がない。また、樹脂シートがキートップの天面に貼り付けられた状態で、キートップ成形体が切断されるので、キートップの天面に切り代の微粉が付いたり、キートップ成形体の下に置かれる冶具との摩擦による傷がつきにくい。

【0009】

また、別の本発明は、先の本発明における樹脂フィルムを、ポリオレフィン樹脂からなるフィルムとする押釦スイッチ用部材の製造方法としている。

【0010】

樹脂フィルムを、特に、樹脂フィルムにポリオレフィン樹脂を用いると、レーザ光により樹脂フィルムを切断されにくくすることができる。ポリオレフィン樹脂の中でも、ポリエチレン樹脂がより好ましい。

【0011】

本発明において、キートップ成形体は、操作対象となるキートップを連接した状態の成形体であり、樹脂製のフィルムを成形した後、その裏側にコア材を形成した形態を有するものであっても、一種類の樹脂で構成されるものであっても良い。

【0012】

樹脂製のフィルムの裏側にコア材を形成したキートップ成形体を作製する場合、予め成形された樹脂製のフィルムの凹部にコア材として光硬化性樹脂を注入して硬化させる方法、樹脂製のフィルムを射出成形用の金型に配置して、そこにコア材となる溶融樹脂を射出する方法等を採用できる。光硬化性樹脂をコア材として用いる場合には、EB硬化性樹脂、UV硬化性樹脂または嫌気性併用UV硬化性樹脂を用いるのが好ましい。EB硬化性樹脂は、電子線の照射により硬化する樹脂である。UV硬化性樹脂は、紫外線の照射により硬化する樹脂である。嫌気性併用UV硬化性樹脂は、UV硬化性に嫌気性を付与した樹脂であり、空気を遮断して紫外線を照射することにより硬化する樹脂である。これらの内、特に、UV硬化性樹脂が好ましい。コストが低く、かつ硬化速度が大きく、生産性に有利だからである。これらの光硬化性樹脂は、主剤と光開始剤とを含んでいる。主剤には、ウレタン系、エポキシ系、ポリエステル系、シリコーン系、ポリブタジエン系のアクリレート系樹脂が挙げられる。また、光開始剤には、ベンゾフェノン系光重合開始剤、アセトフェノン系光重合開始剤、チオキサンソン系光重合開始剤等が挙げられる。さらに、嫌気性併用UV硬化性樹脂の場合には、有機過酸化物、芳香族スルフィミドおよび各種のアミン類を加える。ここで、有機過酸化物としては、ケトンパーオキサイド、ジアルキルパーオキサイド、ジアシルパーオキサイド、パーオキシエステル類が挙げられる。

【0013】

また、溶融樹脂を射出してコア材を形成する場合には、コア材として、熱可塑性樹脂が好適に用いられる。特に、コア材として用いられる熱可塑性樹脂としては、ポリカーボネート/ABS共重合樹脂、ABS樹脂、アクリル系樹脂、ポリエチレンテレフタレート樹脂あるいはポリカーボネート樹脂が好ましい。

【0014】

コア材の表面を覆う樹脂製のフィルムとしては、熱可塑性樹脂が好適に用いられる。特に、樹脂製のフィルムとして用いられる熱可塑性樹脂としては、アクリル系樹脂が好ましい。

【0015】

キーシートは、キートップの裏側に配置されるシート状の構成部材であって、キートップの押し込みによって、キーシートの裏方向に配置されるスイッチを押圧する必要から、弾性に富み、軟質の材料から構成されるものが好ましい。特に、キーシートの材料としては、シリコーンゴムが好適である。また、キーシートとして、エレクトロルミネセンス(Electro Luminescence: EL)シート(以後、「ELシート」という。)を用いることもできる。ELシートとしては、無機ELシートが好適である。代表的な無機ELシートの構造は、発光体層(例えば、ZnS+Cuを含む層)と誘電体層(例えば、BaTiO3の層)を隣接させ、これらの両側を電極層で挟み、さらに、発光面側(発光体層側の電極の外側)に透明樹脂フィルムを貼付した構造である。このように、キートップの下方にELシートを配置することにより、キートップの特定部分(例えば、キートップの天面、キートップ同士の隙間)を光らせることができる。このため、暗所における使用を可能にするのみならず、機能性およびデザイン性に富む押釦スイッチ用部材を提供できる。

【発明の効果】

【0016】

本発明によれば、押釦スイッチ用部材の製造工程において、キートップを正確に配置でき、キートップの天面を清浄に、かつ傷が付かないようにすることができる。

【発明を実施するための最良の形態】

【0017】

次に、本発明に係る押釦スイッチ用部材の製造方法の好適な実施の形態について、図面を参照しながら詳しく説明する。ただし、本発明は、以下に説明する実施の形態に何ら限定されるものではない。

【0018】

(第一の実施の形態)

図1は、押釦スイッチ用部材1の平面図である。図2は、図1のA−A線にて押釦スイッチ用部材1を切断した際の断面図である。

【0019】

押釦スイッチ用部材1は、図1に示すように、それぞれ個別に操作可能とするように、所定の間隔をあけて配置される複数のキートップ2を有する。隣接するキートップ2の間には、裏側に向かって窪む凹部7が形成されており、その凹部7の底部には、裏側に貫通するスリット8が形成されている。また、図2に示すように、各キートップ2は、接着層3を挟んでキーシート4条に貼付されている。各キートップ2の下方に当たるキーシート4の裏面には、キートップ2の押し込み時にスイッチをオン・オフ可能なように、下方に突出する凹圧子6が配置されている。押圧子6は、接着層5を挟んでキーシート4に貼付されている。

【0020】

図3は、押釦スイッチ用部材1の製造工程の主な流れを示すフローチャートである。図4から図13は、押釦スイッチ用部材1の製造工程を説明するための図である。

【0021】

まず、図4(A)に示すように、樹脂製のフィルム10に加飾層11を形成する(ステップS101)。押釦スイッチ用部材1の下方にELシートを配置した際に各キートップ2の照光を実現できるように、フィルム10は、透光性に優れた樹脂から成る。この実施の形態では、フィルム10として、厚さが約0.2mmのアクリル樹脂製のフィルムを採用している。加飾層11は、スクリーン印刷、オフセット印刷あるいはグラビア印刷等を用いて形成される。また、より複雑で意匠性豊かな印刷を簡易に施すために、電子式印刷機である溶融型熱転写プリンター、昇華型熱転写プリンター、インクジェット方式プリンター、トナー転写型プリンターなどを用いても良い。

【0022】

次に、加飾層11を形成したフィルム10(以後、「加飾フィルム12」という。)を、キートップ2の配置にあわせて凹凸の有る形状に成形する(ステップS102)。成形方法として、図4(B)に示すように、金型15の内側に、加熱により柔らかくなった加飾フィルム12をセットし、金型15と反対側から所定圧の空気をあてて、金型15の内側の形状を加飾フィルム12に転写する圧空成形を採用している。ステップS102の成形後、金型15から、加飾フィルム12の成形体(以後、「フィルム成形体」13という。)を分離する。

【0023】

なお、圧空成形以外に、金型15側から真空に引き、金型15の内側の形状を加飾フィルム12に転写する真空成形、当該真空成形に上述の圧空成形を組み合わせた圧空真空成形を採用することもできる。また、凹型の金型と凸型の金型とで加飾フィルム12を挟み、所定の形状に成形する金型成形を採用しても良い。

【0024】

図5に示すフィルム成形体13の点線で囲まれた部分を拡大して、以後の製造工程を説明する。

【0025】

図6に示すように、フィルム成形体13の裏側に形成された凹部20に、紫外線硬化型のアクリル系樹脂を配置して、紫外線照射手段30を用いて紫外線を当該紫外線硬化型のアクリル系樹脂に照射し、トップコア21を形成する(ステップS103)。ステップS103にて形成されるトップコア21は、硬めのアクリル系樹脂から成る。使用者の操作時に、指の圧力を受けても変形しないようにするためである。

【0026】

次に、図7に示すように、キートップ2の裏板になるキートップ裏板40に加飾層41を形成する(ステップS104)。加飾層41は、キートップ裏板40のいずれの面に形成しても良い。この実施の形態では、キートップ裏板40として、厚さ0.1mmのポリエチレンテレフタレート(PET)を用いている。PET製のキートップ裏板40には、好適には、コロナ放電、イオンエッチング等の表面処理(易接着処理)が施される。ただし、PETに代えて、アクリル樹脂を採用しても良い。ステップS104における加飾層41の形成方法は、ステップS101の工程と同様の方法である。ただし、ステップS104を省略し、加飾層41の無いキートップ裏板40を用いても良い。

【0027】

次に、紫外線硬化型のアクリル樹脂系接着剤を、アンダーコア31の形成用に、トップコア21の上に注入し、その上から、加飾層41を形成したキートップ裏板40(以後、「加飾板42」という。)を貼付する(ステップS105)。

【0028】

次に、図8に示すように、紫外線照射手段30を用いて、当該紫外線硬化型のアクリル系樹脂接着剤に紫外線を照射し、キートップ成形体50を作製する(ステップS106)。

【0029】

次に、図9に示すように、キートップ成形体50におけるキートップ2の天面(すなわち、加飾フィルム12の凸面)に、樹脂フィルムの一形態であるポリエチレンフィルム61を貼る(ステップS107)。ポリエチレンフィルム61の片面には、粘着材62が付いている。粘着材62としては、アクリル系、エチレンビニルアセテート(EVA)系あるいはゴム系の粘着剤を好適に使用できる。また、粘着材62として、薄い両面テープを用いても良い。なお、粘着材62をポリエチレンフィルム61に付けずに、静電気によってポリエチレンフィルム61を貼り付けるようにしても良い。この実施の形態で用いられるポリエチレンフィルム61は、厚さ60〜70ミクロンのフィルムであるが、70ミクロンを超える厚さを有するポリエチレンフィルム61を用いても良い。キートップ成形体50の表側の面には、キートップ2の天面となる凸部と、キートップ2同士を隔てる凹部7とが形成されている。ポリエチレンフィルム61は、キートップ成形体50の凸部にのみ密着し、凹部7の空間を残すように貼り付けられる。ポリエチレンフィルム61を貼ったキートップ成形体50は、そのポリエチレンフィルム61側を冶具60に接触させるように冶具60上に置かれる。冶具60は、キートップ成形体50の凹部7をレーザカットする際に、冶具60の下方にカット痕をつけないようにするためのものである。

【0030】

次に、図10に示すように、加飾板42における凹部7の反対側の位置52にレーザ70を集光させて、レーザ70を走査しながら、キートップ成形体50をキートップ2ごとにカットする(ステップS108)。この実施の形態において、凹部7の位置におけるキートップ成形体50の厚さ(X)は、0.4mmである。また、キートップ2の天面の位置におけるキートップ成形体50の厚さ(Y)は、0.8mmである。レーザカットの際に、ポリエチレンフィルム61を貼付した位置とレーザ70を集光した位置とは、0.4mm〜0.8mmの差がある。このため、ポリエチレンフィルム61上では、レーザ70の焦点が合わない。したがって、ポリエチレンフィルム61を完全にカットすることなく、キートップ成形体50の凹部7の位置のみをカットできる。この実施の形態では、凹部7の深さを0.4mmとしているが、凹部7の深さが大きい程、ポリエチレンフィルム61をカットすることなく、キートップ成形体50のみをカットできる。凹部7の深さは、0.4mmより小さくしてもポリエチレンフィルム61を残したままキートップ成形体50をカットできるが、下記範囲の集光径にてレーザカットする場合には、凹部7の深さを0.2mm以上の深さとするのがより好ましい。

【0031】

この実施の形態では、レーザ70の集光径は、φ0.05mm〜φ0.2mmである。また、レーザの走査速度は、約200mm/secである。レーザ70は、通常、同じ経路を1〜3回走査される。凹部7の厚さが小さい場合あるいはキートップ成形体50がレーザでカットしやすい材料から構成されている場合には、レーザを1回走査すれば良いが、凹部7の厚さが大きい場合あるいはキートップ成形体50がレーザでカットしにくい材料から構成されている場合には、レーザを2回以上走査することもある。この実施の形態では、レーザ加工機として、最大出力30Wの炭酸ガスレーザ発生装置が用いられている。また、レーザの出力は、最大出力の70%としている。ただし、レーザ加工機は、炭酸レーザ以外のレーザ(例えば、YAGレーザ)を使用できる加工機であっても良い。

【0032】

上記条件にてキートップ成形体50をレーザカットした結果、図11に示すように、キートップ成形体50の凹部7の位置に、幅0.2mm〜0.3mmのスリット8が形成される。すなわち、複数のキートップ2が、幅0.2mm〜0.3mmのスリット8を隔てて、ポリエチレンフィルム61上に分散配置される。ポリエチレンフィルム61の一部は、レーザ70の出力が大きい場合には、カットされる場合がある。しかし、ポリエチレンフィルム61におけるレーザ70の走査経路の大部分がカットされずに残っている。

【0033】

ステップS108の工程において、レーザ70の熱によって溶融・気化あるいは昇華した樹脂の微粉は、外部の吸引機を用いて吸引される。ただし、当該微粉の中には、ポリエチレンフィルム61の粘着材62にて捕獲されるものもある。ポリエチレンフィルム61がキートップ2の天面に密着されているので、切り代における樹脂の微粉はキートップ2の天面に付着せず、キートップ2の天面を清浄に保つことができる。また、キートップ2の天面は冶具60と直接的に接触していないので、キートップ2の天面に傷が付くのを効果的に防止できる。さらに、レーザ70によるカット後に、ポリエチレンフィルム61に各キートップ2がそのまま貼付されているので、ポリエチレンフィルム61を、各キートップ2をキーシート4上に貼付する際のキャリア(運搬媒体)として利用できる。したがって、キートップ2を個別にキーシート4上に貼付する必要がない。

【0034】

次に、図12に示すように、接着層3を介して、キートップ2をキーシート4に貼り付ける(ステップS109)。キーシート4には、ゴム状弾性シート(例えば、シリコーンゴムシート)、あるいはELシートを採用できる。ステップS109の工程において、複数のキートップ2は、その天面をポリエチレンフィルム61に貼り付けた状態で、キーシート4に貼り付けられる。

【0035】

次に、キーシート4の裏側における各キートップ2の押込位置に、各キートップ2より小さい面積を持つ押圧子6が接着層5を介して貼り付けられる(ステップS110)。最後に、ポリエチレンフィルム61を、各キートップ2の天面から除去する(ステップS111)。なお、ステップS110とステップS111とを逆順にしても良い。こうして、図13に示す押釦スイッチ用部材1が完成する。

【0036】

(第二の実施の形態)

次に、第二の実施の形態に係る押釦スイッチ用部材の製造方法について、説明する。なお、先に示す図1および図2に示す形態は、第二の実施の形態においても共通する。

【0037】

図14は、第二の実施の形態に係る押釦スイッチ用部材の製造工程の主な流れを示すフローチャートである。図15から図19は、押釦スイッチ用部材1の製造工程を説明するための図である。

【0038】

まず、樹脂製のフィルム10に加飾層11を形成する(ステップS201)。この実施の形態においても、フィルム10として、厚さが約0.2mmのアクリル樹脂製のフィルムを採用している。次に、加飾層11を形成したフィルム10(これを、「加飾フィルム12」という。)を、加熱した状態にて、射出成形用の金型内に配置する(ステップS202)。加飾フィルム12は、加飾層11が金型の内側になるように配置される。次に、射出成形用の金型内に溶融樹脂を射出し、コア75を形成する(ステップS203)。この結果。図15に示すような各キートップ2を連接した状態のキートップ成形体80ができる。この実施の形態では、コア75の形成用の樹脂には、ポリカーボネート/ABS共重合樹脂あるいはABS樹脂が用いられる。ただし、コア75の形成用の樹脂に、アクリル樹脂を採用しても良い。

【0039】

次に、図16に示すように、キートップ成形体80におけるキートップ2の天面(すなわち、加飾フィルム12の凸面)に、樹脂フィルムの一形態であるポリエチレンフィルム61を貼る(ステップS204)。この実施の形態で用いられるポリエチレンフィルム61は、第一の実施の形態で用いたものと同じフィルムであり、粘着材62を片面に付けた厚さ60〜70ミクロンのフィルムである。キートップ成形体80の表側の面には、キートップ2の天面となる凸部と、キートップ2同士を隔てる凹部7とが形成されている。ポリエチレンフィルム61は、キートップ成形体80の凸部にのみ密着し、凹部7の空間を残すように貼り付けられる。ポリエチレンフィルム61を貼ったキートップ成形体80は、そのポリエチレンフィルム61側を冶具60に接触させるように冶具60上に置かれる。

【0040】

次に、キートップ成形体80における凹部7の反対側の位置82にレーザ70を集光させて、レーザ70を走査しながら、キートップ成形体80をキートップ2ごとにカットする(ステップS205)。この実施の形態では、凹部7の位置におけるキートップ成形体80の厚さは、0.4mmである。また、キートップ2の天面の位置におけるキートップ成形体80の厚さは、0.8mmである。レーザカットの際に、ポリエチレンフィルム61を貼付した位置とレーザ70を集光した位置とは、0.4mm〜0.8mmの差がある。このため、ポリエチレンフィルム61上では、レーザ70の焦点が合わない。したがって、ポリエチレンフィルム61を完全にカットすることなく、キートップ成形体80の凹部7の位置のみをカットできる。この実施の形態において、凹部7の深さを0.4mmより小さくしても、ポリエチレンフィルム61を残したままキートップ成形体80をカットできるが、下記範囲の集光径にてレーザカットする場合には、凹部7の深さを0.2mm以上の深さとするのがより好ましい。

【0041】

この実施の形態では、レーザ70の集光径は、φ0.05mm〜φ0.2mmである。また、レーザの走査速度は、約200mm/secである。レーザ70は、同じ経路を1〜3回走査される。この実施の形態においても、第一の実施の形態と同様、レーザ加工機として、最大出力30Wの炭酸ガスレーザ発生装置を用いている。レーザの走査速度は、200mm/secである。また、レーザの出力は、最大出力の70%としている。

【0042】

上記条件にてキートップ成形体80をレーザカットした結果、図17に示すように、キートップ成形体80の凹部7の位置に、幅0.2mm〜0.3mmのスリット8が形成される。すなわち、複数のキートップ2が、幅0.2mm〜0.3mmのスリット8を隔てて、ポリエチレンフィルム61上の所定位置に分散配置される。

【0043】

ステップS205の工程において、レーザ70の熱によって溶融・気化あるいは昇華した樹脂の微粉は、外部の吸引機を用いて吸引される。ただし、当該微粉の中には、ポリエチレンフィルム61の粘着材62にて捕獲されるものもある。ポリエチレンフィルム61がキートップ2の天面に密着されているので、切り代における樹脂の微粉はキートップ2の天面に付着せず、キートップ2の天面を清浄に保つことができる。また、キートップ2の天面は冶具60と直接的に接触していないので、キートップ2の天面に傷が付くのを効果的に防止できる。さらに、レーザ70を用いたカット後に、ポリエチレンフィルム61に各キートップ2がそのまま貼付されているので、ポリエチレンフィルム61を、各キートップ2をキーシート4上に貼付する際のキャリア(運搬媒体)として利用できる。したがって、キートップ2を個別にキーシート4上に貼付する必要がない。

【0044】

次に、図18に示すように、接着層3を介して、キートップ2をキーシート4に貼り付ける(ステップS206)。キーシート4には、ゴム状弾性シート(例えば、シリコーンゴムシート)、あるいはELシートを採用できる。ステップS206の工程において、複数のキートップ2は、その天面をポリエチレンフィルム61に貼り付けた状態で、キーシート4に貼り付けられる。

【0045】

次に、キーシート4の裏側における各キートップ2の押込位置に、各キートップ2より小さい面積を持つ押圧子6が接着層5を介して貼り付けられる(ステップS207)。最後に、ポリエチレンフィルム61を、各キートップ2の天面から除去する(ステップS208)。なお、ステップS207とステップS208とを逆順にしても良い。こうして、図19に示すような押釦スイッチ用部材1が完成する。

【0046】

以上、本発明の押釦スイッチ用部材の製造方法の好適な実施の形態について説明したが、本発明は、上述の各実施の形態に何ら限定されることなく、種々変形した形態にて実施可能である。

【0047】

例えば、第一の実施の形態において、フィルム10への加飾工程(ステップS101)を、フィルム10の成形工程(ステップS102)の後に行うようにしても良い。また、トップコア21の形成工程(ステップS103)は、紫外線硬化型の樹脂以外の樹脂を用いた工程であっても良い。また、トップコア21の形成工程(ステップS103)を行わずに、紫外線硬化型の樹脂からなる接着剤をフィルム成形体13の凹部20に注入する工程のみを行っても良い。また、押圧子6の貼付工程(ステップS110)は、必ずしも行わなくて良い。かかる場合には、ステップS109を、予め押圧子6の形状を付与したキーシートを貼付する工程とするのが好ましい。

【0048】

第二の実施の形態において、加飾フィルム12を金型内に配置する工程(ステップS202)を行わず、加飾フィルム12の成形工程(ステップS102と同様の工程)を行い、その結果得られたフィルム成形体13の凹部20に、コア形状の成形体を接着し、その後、ステップS204以降の工程を行うようにしても良い。また、押圧子6の貼付工程(ステップS207)は、必ずしも行わなくて良い。かかる場合には、ステップS206を、予め押圧子6の形状を付与したキーシートを貼付する工程とするのが好ましい。

【0049】

上述の各実施の形態では、樹脂フィルムとしてポリエチレンフィルム61を採用したが、ポリエチレンフィルム61に代えて、フッ素樹脂等からなる他の樹脂フィルムを採用しても良い。

【産業上の利用可能性】

【0050】

本発明は、押釦スイッチ用部材を搭載した携帯電子端末を製造あるいは使用する産業において利用することができる。

【図面の簡単な説明】

【0051】

【図1】本発明の第一の実施の形態に係る押釦スイッチ用部材の製造方法を用いて得られる押釦スイッチ用部材の平面図である。

【図2】図1のA−A線にて、図1に示す押釦スイッチ用部材を切断した際の断面図である。

【図3】本発明の第一の実施の形態に係る押釦スイッチ用部材の製造方法の主な工程の流れを示すフローチャートである。

【図4】図3に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図5】図4に続いて、図3に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図6】図5に続いて、図3に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図7】図6に続いて、図3に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図8】図7に続いて、図3に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図9】図8に続いて、図3に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図10】図9に続いて、図3に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図11】図10に続いて、図3に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図12】図11に続いて、図3に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図13】図12に続いて、図3に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図14】本発明の第二の実施の形態に係る押釦スイッチ用部材の製造方法の主な工程の流れを示すフローチャートである。

【図15】図14に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図16】図15に続いて、図14に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図17】図16に続いて、図14に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図18】図17に続いて、図14に示す押釦スイッチ用部材の製造方法を説明するための図である。

【図19】図18に続いて、図14に示す押釦スイッチ用部材の製造方法を説明するための図である。

【符号の説明】

【0052】

1 押釦スイッチ用部材

2 キートップ

4 キーシート

7 凹部

13 キートップ成形体

61 樹脂フィルム

70 レーザ光

【特許請求の範囲】

【請求項1】

複数のキートップを備える押釦スイッチ用部材の製造方法であって、

上記複数のキートップ同士の境界に、上記キートップの天面から下方に向う方向に窪む凹部を有すると共にその凹部によって上記複数のキートップを連接した状態のキートップ成形体において、上記凹部に密接させずに上記キートップの天面側に樹脂フィルムを貼るフィルム貼付工程と、

その樹脂フィルムを貼った側と反対側の面から、上記凹部の加工部位にレーザ光を集光し、上記樹脂フィルムを残したまま、上記キートップ成形体を上記複数のキートップに分離するキートップ分離工程と、

上記複数のキートップの天面に上記樹脂フィルムを貼り付けた状態のまま、上記複数のキートップの裏面側に、キーシートを貼り付けるキーシート貼付工程と、

を含むことを特徴とする押釦スイッチ用部材の製造方法。

【請求項2】

前記樹脂フィルムは、ポリオレフィン樹脂からなることを特徴とする請求項1に記載の押釦スイッチ用部材の製造方法。

【請求項1】

複数のキートップを備える押釦スイッチ用部材の製造方法であって、

上記複数のキートップ同士の境界に、上記キートップの天面から下方に向う方向に窪む凹部を有すると共にその凹部によって上記複数のキートップを連接した状態のキートップ成形体において、上記凹部に密接させずに上記キートップの天面側に樹脂フィルムを貼るフィルム貼付工程と、

その樹脂フィルムを貼った側と反対側の面から、上記凹部の加工部位にレーザ光を集光し、上記樹脂フィルムを残したまま、上記キートップ成形体を上記複数のキートップに分離するキートップ分離工程と、

上記複数のキートップの天面に上記樹脂フィルムを貼り付けた状態のまま、上記複数のキートップの裏面側に、キーシートを貼り付けるキーシート貼付工程と、

を含むことを特徴とする押釦スイッチ用部材の製造方法。

【請求項2】

前記樹脂フィルムは、ポリオレフィン樹脂からなることを特徴とする請求項1に記載の押釦スイッチ用部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2008−117651(P2008−117651A)

【公開日】平成20年5月22日(2008.5.22)

【国際特許分類】

【出願番号】特願2006−300001(P2006−300001)

【出願日】平成18年11月6日(2006.11.6)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成20年5月22日(2008.5.22)

【国際特許分類】

【出願日】平成18年11月6日(2006.11.6)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]