押釦スイッチ用部材及びその製造方法

【課題】 キートップの所定領域以外からの光漏れがなく、キートップとベースシートとの接着信頼性に優れ、接着による外観の良好な押釦スイッチ部材及びその製造方法を提供する。

【解決手段】

1つ又は複数の透光性キートップ1と弾性ベースシート2とを少なくとも備えた押釦スイッチ用部材の製造方法であって、弾性ベースシート2を成形する工程と、その弾性ベースシート2の背面を除く表面に遮光性加飾層3を形成する工程と、キートップ1の底面の一部と遮光性加飾層3が接する部分を残して、遮光性加飾層3の一部をレーザ加工により除去して開口部31を形成する工程と、遮光性加飾層3の一部をレーザ加工により除去した後の空間に接着剤を充填する工程と、弾性ベースシート2にキートップ1を固着する工程と、を含む押釦スイッチ用部材100の製造方法。

【解決手段】

1つ又は複数の透光性キートップ1と弾性ベースシート2とを少なくとも備えた押釦スイッチ用部材の製造方法であって、弾性ベースシート2を成形する工程と、その弾性ベースシート2の背面を除く表面に遮光性加飾層3を形成する工程と、キートップ1の底面の一部と遮光性加飾層3が接する部分を残して、遮光性加飾層3の一部をレーザ加工により除去して開口部31を形成する工程と、遮光性加飾層3の一部をレーザ加工により除去した後の空間に接着剤を充填する工程と、弾性ベースシート2にキートップ1を固着する工程と、を含む押釦スイッチ用部材100の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子機器の押釦スイッチに関する。より具体的には、携帯電話、PDA、カメラ、リモコン、車等の電子機器に用いる、接触操作性に優れた押釦スイッチに関する。

【背景技術】

【0002】

透光領域を有する表示部を備えると共に、弾性シート層とシリコーンゴム層と

の積層構造を有する押釦スイッチ用部材であって、弾性シート層あるいはシリコーンゴム層の面の少なくとも一部には、加飾層が設けられ、その加飾層を除去することで上記透光領域が形成されている押釦スイッチ用部材とその製造方法が開示されている(例えば、特許文献1参照)。

【0003】

また、透光性を有する材料で形成されると共に、上面に突出部を有するキーシートと、透光性を有する材料で形成され、文字、記号、又は図形が印刷された印刷部を有すると共に、突出部の上面の縁部から突出部の上面の全周にわたってはみ出した面を有するキートップとを備える押釦スイッチ用キートップ付きキーシートの製造方法において、突出部の上面がキーシートの上面と略面一となるように、突出部に連なる薄肉可動部を変形させる第1のステップと、キーシートの上面に、遮光層を形成させる第2のステップと、突出部の上面の全面に接着剤を塗布して、突出部の上面とキートップの上記面とを接着することにより、キートップをキーシートに固着させる第3のステップとを含む押釦スイッチ用キートップ付きキーシートの製造方法が開示されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−34925号公報

【特許文献2】特開2005−347033号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載された押釦スイッチ用部材では、予め加飾層を形成した弾性シートとシリコーンゴム層を成形することで立体的に成形可能であるが、成形時に弾性シートが延伸するため成形品の寸法精度の低下や、加飾層の厚みの低下が起り、複雑又は高さのある立体形状には適用できないという問題がある。また、キーシートにドーム部構造をつけて操作感触(クリック感触)を与える場合もあるが、ドーム部が弾性シートとシリコーンゴム層の積層体から形成されると、クリック感の制御が難しくなるという問題がある。

【0006】

また、特許文献2に記載の方法は、ベースシートにドーム部がある場合やキートップを固定するための突出部の高さが大きい場合には、遮光部が形成できない部分が生じるため、適用できないという問題がある。

【0007】

そこで、本発明は上記問題点に鑑みなされたものであって、キートップの所定領域以外からの光漏れがなく、キートップとベースシートとの接着信頼性に優れ、接着による外観の良好な押釦スイッチ部材及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

このような課題を解決するために、本発明の押釦スイッチ用部材の第1の特徴は、1つ又は複数の透光性キートップと、そのキートップの底面側に配置された、開口部を有する遮光性加飾層をキートップに対向する面に備えた弾性ベースシートと、を少なくとも備え、キートップの底面の一部は遮光性加飾層と接しており、遮光性加飾層の開口部に接着剤が充填されていることを要旨とする。

【0009】

開口部の周囲の遮光性加飾層はキートップの下面に接しており、遮光塗装膜厚分で、接着剤溢れ防止の土手を形成することができる。このため、接着剤が外側に溢れ出ることがないので、良好な外観と接着信頼性が得られる。

【0010】

本発明の押釦スイッチ用部材の第2の特徴は、上記遮光性加飾層の開口部が前記キートップの底面と対向する面において円形であることを要旨とする。

【0011】

本発明の押釦スイッチ用部材の第3の特徴は、遮光性加飾層の開口部がキートップの底面と対向する面において多角形であることを要旨とする。

【0012】

開口部に接着剤を充填してキートップを圧着する際に入り込む空気を所定の角部に気泡として追い込むことができ、照光への影響を防止することができる。

【0013】

本発明の押釦スイッチ用部材の製造方法の第1の特徴は、1つ又は複数の透光性キートップと弾性ベースシートとを少なくとも備えた押釦スイッチ用部材の製造方法であって、弾性ベースシートを成形する工程と、その弾性ベースシートの背面を除く表面に遮光性加飾層を形成する工程と、キートップの底面の一部と遮光性加飾層が接する部分を残して、遮光性加飾層の一部をレーザ加工により除去して開口部を形成する工程と、遮光性加飾層の一部をレーザ加工により除去した後の空間に接着剤を充填する工程と、弾性ベースシートにキートップを固着する工程と、を含むことを要旨とする。

【0014】

遮光性加飾層の真上からレーザ光を照射して遮光性加飾層を除去することにより、所定の形状の開口部を形成することができる。

【0015】

本発明の押釦スイッチ用部材の製造方法の第2の特徴は、開口部がキートップの底面と対向する面において円形であることを要旨とする。

【0016】

本発明の押釦スイッチ用部材の製造方法の第3の特徴は、開口部がキートップの底面と対向する面において多角形であることを要旨とする。

【発明の効果】

【0017】

本発明によれば、キートップの所定領域以外からの光漏れがなく、キートップとベースシートとの接着信頼性に優れ、接着による外観の良好な押釦スイッチ部材及びその製造方法を提供することができる。

【図面の簡単な説明】

【0018】

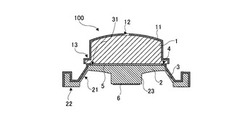

【図1】本発明の実施形態に係る押釦スイッチ部材の断面図である。

【図2】本発明の実施形態に係る押釦スイッチ部材の製造工程を示すフローチャートである。

【図3】本発明の第1実施形態に係る押釦スイッチの構成を示す断面図である。

【図4】本発明の第2実施形態に係る押釦スイッチの構成を示す断面図である。

【図5】本発明の第3実施形態に係る押釦スイッチの構成を示す断面図である。

【図6】本発明の第4実施形態に係る押釦スイッチの構成を示す断面図である。

【図7】本発明の実施例1(a)に係る押釦スイッチの構成を示す断面図である。

【図8】本発明の実施例1(b)に係る押釦スイッチの構成を示す断面図である。

【図9】本発明の実施例1(c)に係る押釦スイッチの構成を示す断面図である。

【図10】本発明の実施例1(d)に係る押釦スイッチの構成を示す断面図である。

【発明を実施するための形態】

【0019】

以下、添付図面を参照して、本発明を実施するための形態(以下、実施形態という。)について詳細に説明する。

【0020】

まず、本発明の実施形態に係る押釦スイッチ用部材の構成について、図1に基づいて説明する。図1は、本発明の実施形態に係る押釦スイッチ用部材の断面図である。

【0021】

(キートップ)

キートップ1は、弾性ベースシート2の上面に固着されており人の指で押圧することで弾性ベースシート2の下方にあるスイッチ部材を入力するための部材である。弾性ベースシート2自身をキートップとすることも可能であるが、弾性ベースシート2よりも硬質素材であると、押圧感触、質感(意匠性)に優れる。また、人が直接触れるため、人脂等の浸透による接点障害の恐れもない。

【0022】

キートップ1の素材としては、透明性のある熱可塑性樹脂や反応硬化性樹脂又は無機材料を使用する。例えば、ポリカーボネート樹脂、アクリル樹脂、ウレタン樹脂、フェノール樹脂、不飽和ポリエステル樹脂等、エポキシ樹脂、ポリアセタール樹脂、ポリアミド樹脂、シリコーン樹脂、ABS樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリスチレン樹脂、ポリカーボネート樹脂、ポリアクリル酸樹脂、ポリメタクリル酸樹脂、ポリアミド樹脂、ABS樹脂、フッ素樹脂等セラミック、ガラスなどが挙げられる。耐衝撃性、加工性、成形性を考慮するとポリカーボネート樹脂、アクリル樹脂、ABS樹脂が好ましい。

【0023】

キートップ1は、キートップ1への密着性、耐候性、耐水性、高硬度が求められる熱硬化型塗料、光硬化型塗料等からなる加飾層11を備える。塗料の具体例としては、ウレタン系塗料、アクリル系塗料、ウレタンアクリル系塗料、ビニル系塗料、ポリカーボネート系塗料、ポリエステル系塗料等が挙げられる。ポリカーボネートへの塗料としては、ウレタン系、アクリル系、ウレタンアクリル系、ポリカーボネート系が好ましい。

【0024】

一方、キートップ1の裏面に加飾層を形成する場合は主に印刷で形成されるが、塗料と同類の素材のインクであれば良い。更に、加飾層11自体の強度や加飾層11のキートップ1に対する付着力等を補強したり、接着剤との接着力を確保するために保護層を設けても良く、この保護層としては、例えばウレタン系、ポリエステル系、塩化ビニル・酢酸ビニル共重合体系、ポリカーボネート系などの溶剤蒸発型や熱硬化型の塗料又はインク、紫外線や可視光で硬化する光硬化型の塗料又はインクなどが挙げられる。これらはシアノアクリレート系の接着剤の接着成分が浸透した状態で硬化可能な材料である。

【0025】

(弾性ベースシート)

弾性ベースシート2は、固定電極を上面に備える基板(図示せず)の上方に配置されるベース部22と、固定電極に対向し固定電極上方に備わる可動電極を押圧するための押子23と、ベース部の押子23とは逆面(上方)にキートップを固着する固着部4を備える。可動電極として、自身にクリック感触を発生させるメタルドーム等のドーム状導電接点を使用しない場合は、弾性ベースシート2のベース部22から固着部4に繋がる薄肉のドーム部21を設けても良い。この場合、ドーム部21はベース部22から固着部4に向けて約40〜70度の傾きで上方に延出しており、その形状は直線又は湾曲していても良い。

【0026】

弾性ベースシート2の素材としては、反発弾性の高い熱硬化性エラストマー又は熱可塑性エラストマーが好ましい。例えば熱硬化性エラストマーの場合はシリコーンゴム、天然ゴム、エチレンプロピレンゴム、フタジエンゴム、イソプレンゴム、クロロプレンゴム、ウレタンゴム等を利用でき、また熱可塑性エラストマーの場合にはスチレン系熱可塑性エラストマー、オレフィン系熱可塑性エラストマー、エステル系熱可塑性エラストマー、ウレタン系熱可塑性エラストマー、アミド系熱可塑性エラストマー、フタジエン系熱可塑性エラストマー、エチレン一酢酸ビニル系熱可塑性エラストマー、フッ素ゴム系熱可塑性エラストマー、イソプレン系熱可塑性エラストマー、塩素化ポリエチレン系熱可塑性エラストマー等を利用できる。さらにこれらのゴム状弾性体で耐久性を考慮するとスチレン系熱可塑性エラストマー、エステル系熱可塑性エラストマーが好ましく、また温度依存性が少ない点を考慮するとシリコーンゴムが好ましい。

【0027】

シリコーンゴムは表面張力が小さいためシアノアクリレート系の接着剤の接着成分が浸透し難い材料であるため、予めプラズマ処理、コロナ処理、UV処理、プライマ処理などの、接着性向上のための表面改質処理を施してもよい。

【0028】

(遮光性加飾層)

弾性ベースシート2用の遮光性加飾層3としては、弾性ベースシート2への密着性、柔軟性、光遮蔽性が求められ、例えばシリコーン系、ウレタン系、アクリル系、ジエン系の熱硬化性塗料が挙げられるが、弾性ベースシート2がドーム部21を有し、使用のたび繰り返して屈曲負荷がかかる場合には特に密着性に優れる、弾性ベースシート2と同系の材料が好ましい。

【0029】

遮光性を確実にするためには、遮光性加飾層3は一般に厚さ10μm以上あれば良いが、接着層5の厚さを確保するためには、15〜60μmの厚さが好ましい。一方、60μmを超えると接着層5が厚くなり接着剤の硬化時間がかかり接着強度自体が低下することや、硬化時に保持するための治具が多数必要になる。または、気泡が侵入しやすい等問題が発生する。好ましくは厚さ20〜50μmが良い。

【0030】

本発明の実施形態における遮光性加飾層3は、シリコーン系塗料・シルマーク(信越化学工業株式会社製商品名)100重量部に黒色顔料としてのカーボンブラック10重量部、メチルハイドロジェンポリシロキサン・KE99(信越化学工業株式会社製商品名)9重量部、白銀系触媒・Cat−PL−2(信越化学工業株式会社製商品名)0.05重量部、トルエン350重量部を添加してよく撹拌、分散させた黒色塗料をスプレーガンを用いて、弾性ベースシート2の外表面側に塗装し、275℃、8分の加熱でこれを硬化一体化させて形成した。

【0031】

(導電層)

可動電極として、自身にクリック感触を発生させるメタルドーム等のドーム状導電接点を使用しない場合は、弾性ベースシート2の押子23の先端に導電層6を付与する必要がある。

導電層としては、先端部にカーボンや導電金属粒子を含有した樹脂層を印刷、塗装、ポッティング等の手段により形成できる。また、予め上記導電層をシート状に形成し、押子と略同形状にカットしたピル部材を、弾性ベースシートを成形する際にインサート成型しても良い。この場合、ピル部材として金属板や金属板と樹脂層を積層した構成等でも可能である。

【0032】

(接着層・プライマ)

キートップ1またはキートップの加飾層11と、弾性ベースシート2の固着部4とを接合させるための部材である、両部材を接合可能であれば素材は問わないが、ポリカーボネートとシリコーンゴムとを接合するためには、シアノアクリレート系、アクリル系、ウレタンアクリレート系、ウレタン系、塩ビ系、ポリエステル系、エポキシ系などが使用できる。接着剤の形体としては、当初の印刷形状を維持し易い溶剤希釈型の加熱接着タイプであるホットメルト型や加熱軟化型や、両面テープでも可能であるが、加熱型は弾性ベースシートの固着部が厚い場合は、瞬時に熱をかけられないため、固定用の治具の量が増加したり、キートップの耐熱性により時間がかかる。また、両面テープでは接着力が不十分であったり、気泡混入により内部照光時に、気泡の形状が視認される恐れもある。このため、液状の光軟化型、湿気硬化型の接着剤が好ましい。

【0033】

(レーザ加工)

レーザ照射して遮光性加飾層3の一部を除去することによる開口部31の形成の条件は、遮光性加飾層3の色調、厚さ等に応じて適宜選択される。そして、レーザ加工に際しては、レーザビームを遮光性加飾層3の略真上から走査する。レーザ光源としては、公知のレーザ光線が利用でき、紫外域、可視域、又は赤外域のいずれの波長域でも可能である。赤外域のレーザ光線を利用する場合、1064nmの中心波長を持つYAGレーザやYVO4レーザを挙げることができる。

【0034】

次に、図1、2に基づいて、本発明の実施形態に係る押釦スイッチ用部材の製造方法について説明する。図2は、本発明の実施形態に係る押釦スイッチ用部材の製造方法の主要工程を示すフローチャートである。

【0035】

まず、シリコーンゴムコンパウンドを加熱圧縮成形して、弾性ベースシート2を成形する(ステップS1)。成形された弾性ベースシート2の背面を除く表面に、上記の材料、方法で塗装により遮光性加飾層3を形成する(ステップS2)。この遮光性加飾層3を備えた弾性ベースシート2を加熱乾燥して、遮光性加飾層3に架橋反応を起させるとともに、シリコーンゴムコンパウンドを2次架橋する。トリミングの後、ほぼ真上からレーザを照射して、遮光性加飾層3の一部を除去して開口部31を形成する(ステップ3)。固着部4は直径φ7.5mmの円形で、レーザ加工後の遮光性加飾層3の残し巾は約0.4mmである。押子23の先端部には、導電接点印刷を行い、架橋のために加熱乾燥して導電層6を形成する。また、開口部に、塩基性反応助剤を含むプライマをスプレー塗装によって塗布した後、シアノアクリレート系接着剤を充填する(ステップ4)。

【0036】

別途、キートップ1を製作する。まず、透明ポリカーボネートペレットを用いて、射出成形によりキートップを成形する。得られたキートップの底面を除く表面に淡灰色層、黒色層の順に塗装を行って加熱乾燥して反応硬化させた後、さらに、紫外線硬化型透明樹脂を塗布して紫外線を照射して反応硬化させ、紫外線硬化型透明硬質層を形成する。淡灰色層の厚さは15〜20μm、黒色層の厚さは15〜20μm、紫外線硬化型透明硬質層の厚さは13〜15μm、3層合計の加飾層11の厚さは20〜50μmとするのが好ましい。キートップ1の寸法は、高さが約3mm、底部の厚さ0.5mmのフランジの外径がφ8.35mmである。

【0037】

上記の接着剤を塗布した弾性ベースシート2にキートップ1を約2分間固定して圧着(ステップ5)した後、常温放置で乾燥する。最後に、キートップ1の真上からレーザを照射して加飾層11を所定の形状を除去して意匠部12を形成し、キートップ1の上面に透光性のキートップ文字形状を形成する。

【0038】

(第1実施形態)

図3は本発明の第1実施形態に係る押釦スイッチ用部材の断面構成を示したものである。弾性ベースシート2の上面全面に遮光性加飾層3を設けた後、レーザ照射により遮光性加飾層3を除去し、キートップ1との接触部を残して設けたレーザ加工による開口部31に接着剤を充填して接着層5を形成し、固着部4で弾性ベースシート2にキートップ1を固着する。

【0039】

本発明の第1実施形態によれば、キートップ1との接触部に残した遮光性加飾層3の膜厚分で、接着剤溢れ防止の土手を形成することができる。

【0040】

(第2実施形態)

図4は本発明の第2実施形態に係る押釦スイッチ用部材の断面構成を示したものである。弾性ベースシート2のキートップ1との固着部にAで示したような遮光性加飾層3の厚みと同等以上の弾性ベースシートを設定し、弾性ベースシート2の上面全面に遮光性加飾層3を設けた後、図4に示したようにレーザ照射により遮光性加飾層3を除去して、露出した弾性ベースシートと平坦面を形成するキートップ1との接触部を残しておいて、弾性ベースシート2とキートップ1を両面テープで固着する。

【0041】

本発明の第2実施形態によれば、遮光性加飾層3の膜厚と弾性ベースシート2の調整により、平坦面に対して両面テープ接着での全面遮光仕様が可能となる。

【0042】

(第3実施形態)

図5は本発明の第4実施形態に係る押釦スイッチ用部材の断面構成を示したものである。弾性ベースシート2の形状にBで示したような遮光フィルムでは対応できない部分がある場合、弾性ベースシート2の上面全面に遮光性加飾層3を設けた後、レーザ照射により遮光性加飾層3を除去し、キートップ1との接触部を残して設けたレーザ加工による開口部31に接着剤を充填して接着層5を形成し、固着部4で弾性ベースシート2にキートップ1を固着する。

【0043】

本発明の第3実施形態によれば、遮光フィルムが入るスペースがない弾性ベースシート2の形状でも、遮光性加飾層3を全面に設けることにより、全面遮光仕様が可能となる。

【0044】

(第4実施形態)

図6は本発明の第4実施形態に係る押釦スイッチ用部材の断面構成を示したものである。ドーム部のない弾性ベースシート2にCで示した段差のような遮光印刷では対応できない異形状部分がある場合、弾性ベースシート2の上面全面に遮光性加飾層3を設けた後、レーザ照射により遮光性加飾層3を除去し、キートップ1との接触部を残して設けたレーザ加工による開口部31に接着剤を充填して接着層5を形成し、固着部4で弾性ベースシート2にキートップ1を固着する。

【0045】

遮光印刷はフラット形状しか対応出来なかったため、異形状の場合は遮光印刷が適用できないが、本発明の第4実施形態によれば、遮光性加飾層3を全面に設けることにより、全面遮光仕様が可能となる。

【実施例】

【0046】

(実施例1(a))

図7は、実施例1(a)に係る押釦スイッチ用部材の断面図と、弾性ベースシート2の固着部4において残した0.4mm巾の遮光性加飾層3の形状を示したものである。

【0047】

シリコーンゴムコンパウンドKE−9610U(信越化学工業株式会社製商品名)100質量部に、過酸化物触媒含有のペーストC−8(信越化学工業株式会社製商品名)2重量部を加え、2本ローラで均一に混練し、シート状に分出して、金型のキャビティ形状と同等若しくはそれ以上の体積に裁断した。続いて170℃に温度調節された金型に裁断したシートを投入して5分間圧縮成形し、取り出し後、キーパット形状にトリミングを行い、キートップ1が取り付け可能な弾性ベースシート2を得た。弾性ベースシート2のキートップ1取り付け面側の表面側全面に渡ってカーボンを含有した黒色のシリコーン塗料を噴き付け塗料により厚さ約50μmの遮光性加飾層3を形成し、更に180℃に温度調節された熱風循環式乾燥機で1時間半乾燥した。弾性ベースシート2を所定の治具に配置して、遮光性加飾層3の面側からYAGレーザによってレーザを照射、走査することで加飾層のみ除去することでシリコーンゴム面が噴出して固着層を形成した。このとき、弾性ベースシート2の固着部4の外径から0.4mm内側の領域の加飾層を除去することで、固着部4の周囲は遮光性加飾層3による壁で仕切ることができた。すなわち、図7に示したように、遮光性加飾層3の残し部は、外径φ7.5mm、巾0.4mmのリング状である。弾性ベースシート2の裏面の突出する押子23の面を表面にして治具に配置した。カーボンを含有したシリコーン系インクを接点表面にスクリーン印刷又は転写により塗布し乾燥することで、押子23の先端に導電層6を形成する。ここで、導電層6もカーボンを含むため、遮光性加飾層3をレーザにより除去する際、導電層6に影響を与えないように後の工程にすることが望ましい。得られた弾性ベースシート2のキートップを接着する固着部4にプライマPPX−3(セメダイン株式会社製、商品名)をスプレー方式により塗布し、5分間自然乾燥した。その後、弾性ベースシート2を接着用治具に吸着させて固定した。次に、弾性ベースシート2のプライマが塗布された面上にシアノアクリレート系接着剤3000RXL(セメダイン株式会社、商品名)をディスペンサー方式により塗布した。一方、透明なポリカーボネートを射出成形によってキートップ1を複数連結した状態にて成形した。裏面を除く表面及び側面に淡灰色層と黒色層となる着色剤を塗装により重ね塗りにより形成した。更に、透明な硬質層として光硬化性のアクリル系樹脂層を塗装して加飾層を形成した。次に、キートップ1を金型にて個別に分離させたのち、弾性ベースシート2と固着するための治具に配列した。接着剤を塗布した弾性ベースシート2とキートップ1の裏面側を圧着し2分間放置した後、治具を解放し常温で乾燥させた。最後に、キートップ1の上面側からレーザ加工により黒色層を除去することで、意匠を形成して押釦スイッチ部材を完成した。このとき、黒色層は遮光性であるため、淡灰色層の色調として意匠を認識できる。また、弾性ベースシート2の背面側から照光時には、レーザ加工された意匠部12から光を透過することで暗部でも意匠として視認できる。

【0048】

(実施例1(b))

図8は、実施例1(b)の弾性ベースシート2の固着部4において残した遮光性加飾層3の形状を示したものである。

【0049】

固着部4における遮光性加飾層3の残し部を、外径をφ7.5mmの円形とし、内側のレーザ加工による開口部31の形状を多角形として、最小残し巾を0.4mm、最大残し巾を0.8mmとしたこと以外は、実施例1(a)と同様である。

【0050】

遮光性加飾層3の除去方法によっては、開口部31を完全に円形にできない場合もある。また、接着剤を塗布してキートップ1を圧着する際に入り込む空気を、実施例1(b)の構成においては、角部に気泡として追い込むことができ、照光への影響を防止することができる。

【0051】

(実施例1(c))

図9は、実施例1(c)の弾性ベースシート2の固着部4において残した遮光性加飾層3の形状を示したものである。

【0052】

外径φ7.5mm、巾0.4mmのリング状の遮光性加飾層3の残し部の内側にさらにもう1つの巾0.4mmのリング状の遮光性加飾層3の残し部を溝32を介して同心円状に設け、内側のリング状の残し部に巾0.5mmの連結溝33を1つ又は複数設けたこと以外は、実施例1(a)と同様である。

【0053】

実施例1(c)の構成では、気泡を連結溝33を通じて溝32に追い出すことができる、また、接着剤の塗布量を厳密に制御しなくても溝32をオーバーフロー溝として使用できる。

【0054】

(実施例1(d))

図10は、実施例1(d)に係る押釦スイッチ用部材の断面図と、弾性ベースシート2の固着部4において残した0.4mm巾の遮光性加飾層3の形状を示したものである。

【0055】

外径φ7.5mm巾0.4mmのリング状の遮光性加飾層3の残し部に巾0.5mmの外部との連結溝34を設けたこと以外は、実施例1(a)と同様である。

【0056】

実施例1(d)の構成においては、連結溝34を通じて、気泡、接着剤のオーバーフロー分を外部に放出することができる。弾性ベースシートのドーム部21に接着剤が付着することは許されないので、ドーム部がある場合は、微量の漏れに対してのみ対処できるが、ドーム部がない構成では顕著な効果がある。

【0057】

(実施例2)

遮光性加飾層3の厚さを10μmとしたこと以外は、実施例1(a)と同様である。

【0058】

(実施例3)

遮光性加飾層3の厚さを20μmとしたこと以外は、実施例1(a)と同様である。

【0059】

(実施例4)

遮光性加飾層3の厚さを30μmとしたこと以外は、実施例1(a)と同様である。

【0060】

(実施例5)

遮光性加飾層3の厚さを60μmとしたこと以外は、実施例1(a)と同様である。

【0061】

(比較例1)

遮光性加飾層3を設けなかったこと以外は、実施例1(a)と同様である。

【0062】

(比較例2)

遮光性加飾層3の厚さを70μmとしたこと以外は、実施例1(a)と同様である。

【0063】

(評価方法)

実施例1〜5、比較例1、2で作製した押釦用スイッチ部材の評価方法は以下の通りである。

【0064】

(光漏れ試験)

暗室にて発光体が備える基板上に押釦用スイッチ部材を被覆した後、発光体発行した際にキートップの意匠部以外から光が漏れるか否かを観察した。

評価基準 ○:光漏れなし

△:キートップと弾性ベースシートの間から光漏れあり

×:遮光性なし

【0065】

(引張試験)

押釦用スイッチ部材を所定の検査治具に載せ、弾性ベースシートとキートップの間の剥離強度を測定した。測定は、荷重測定器FGC−2(日本電産シンポ株式会社製商品名)を用い、90度剥離テストを行った。

評価基準 ○:弾性ベースシートの凝集破壊

△:弾性ベースシートの凝集破壊及び弾性ベースシートと接着剤間

の界面剥離の混在

×:接着剤自身の凝集破壊若しくは弾性ベースシートと接着剤間

の界面剥離、又はそれらの混在

【0066】

(気泡混入)

加飾層を設けないキートップ単体を100個接着したサンプルにおいて、キートップ表面から気泡の混入の有無を観察した。

評価基準 ◎:無し。実施例1(b)においては、無し又は角部に隣接した箇

所に1個でかつ接着面積の3%以下。実施例1(c)において

は、外周の溝を除く開口部31において無し。

○:1個かつ接着面積の3%以下

△:2個以下かつ接着面積の5%以下

×:3個以上又は接着面積の5%を超える

【0067】

表1は、実施例1〜5、比較例1、2で作製した押釦用スイッチ部材の評価結果を示したものである。

【0068】

【表1】

【0069】

以上、実施形態を用いて本発明を説明したが、本発明の技術的範囲は上記実施形態に記載の範囲には限定されないことは言うまでもない。上記実施形態に、多様な変更または改良を加えることが可能であることが、当業者には明らかである。また、その様な変更または改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【符号の説明】

【0070】

100 押釦スイッチ用部材

1 キートップ

11 加飾層

12 意匠部

13 フランジ部

2 弾性ベースシート

21 ドーム部

22 ベース部

23 押子

3 遮光性加飾層

31 開口部

32 溝

33 連結溝

34 連結溝

4 固着部

5 接着層

6 導電層

【技術分野】

【0001】

本発明は、電子機器の押釦スイッチに関する。より具体的には、携帯電話、PDA、カメラ、リモコン、車等の電子機器に用いる、接触操作性に優れた押釦スイッチに関する。

【背景技術】

【0002】

透光領域を有する表示部を備えると共に、弾性シート層とシリコーンゴム層と

の積層構造を有する押釦スイッチ用部材であって、弾性シート層あるいはシリコーンゴム層の面の少なくとも一部には、加飾層が設けられ、その加飾層を除去することで上記透光領域が形成されている押釦スイッチ用部材とその製造方法が開示されている(例えば、特許文献1参照)。

【0003】

また、透光性を有する材料で形成されると共に、上面に突出部を有するキーシートと、透光性を有する材料で形成され、文字、記号、又は図形が印刷された印刷部を有すると共に、突出部の上面の縁部から突出部の上面の全周にわたってはみ出した面を有するキートップとを備える押釦スイッチ用キートップ付きキーシートの製造方法において、突出部の上面がキーシートの上面と略面一となるように、突出部に連なる薄肉可動部を変形させる第1のステップと、キーシートの上面に、遮光層を形成させる第2のステップと、突出部の上面の全面に接着剤を塗布して、突出部の上面とキートップの上記面とを接着することにより、キートップをキーシートに固着させる第3のステップとを含む押釦スイッチ用キートップ付きキーシートの製造方法が開示されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−34925号公報

【特許文献2】特開2005−347033号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載された押釦スイッチ用部材では、予め加飾層を形成した弾性シートとシリコーンゴム層を成形することで立体的に成形可能であるが、成形時に弾性シートが延伸するため成形品の寸法精度の低下や、加飾層の厚みの低下が起り、複雑又は高さのある立体形状には適用できないという問題がある。また、キーシートにドーム部構造をつけて操作感触(クリック感触)を与える場合もあるが、ドーム部が弾性シートとシリコーンゴム層の積層体から形成されると、クリック感の制御が難しくなるという問題がある。

【0006】

また、特許文献2に記載の方法は、ベースシートにドーム部がある場合やキートップを固定するための突出部の高さが大きい場合には、遮光部が形成できない部分が生じるため、適用できないという問題がある。

【0007】

そこで、本発明は上記問題点に鑑みなされたものであって、キートップの所定領域以外からの光漏れがなく、キートップとベースシートとの接着信頼性に優れ、接着による外観の良好な押釦スイッチ部材及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

このような課題を解決するために、本発明の押釦スイッチ用部材の第1の特徴は、1つ又は複数の透光性キートップと、そのキートップの底面側に配置された、開口部を有する遮光性加飾層をキートップに対向する面に備えた弾性ベースシートと、を少なくとも備え、キートップの底面の一部は遮光性加飾層と接しており、遮光性加飾層の開口部に接着剤が充填されていることを要旨とする。

【0009】

開口部の周囲の遮光性加飾層はキートップの下面に接しており、遮光塗装膜厚分で、接着剤溢れ防止の土手を形成することができる。このため、接着剤が外側に溢れ出ることがないので、良好な外観と接着信頼性が得られる。

【0010】

本発明の押釦スイッチ用部材の第2の特徴は、上記遮光性加飾層の開口部が前記キートップの底面と対向する面において円形であることを要旨とする。

【0011】

本発明の押釦スイッチ用部材の第3の特徴は、遮光性加飾層の開口部がキートップの底面と対向する面において多角形であることを要旨とする。

【0012】

開口部に接着剤を充填してキートップを圧着する際に入り込む空気を所定の角部に気泡として追い込むことができ、照光への影響を防止することができる。

【0013】

本発明の押釦スイッチ用部材の製造方法の第1の特徴は、1つ又は複数の透光性キートップと弾性ベースシートとを少なくとも備えた押釦スイッチ用部材の製造方法であって、弾性ベースシートを成形する工程と、その弾性ベースシートの背面を除く表面に遮光性加飾層を形成する工程と、キートップの底面の一部と遮光性加飾層が接する部分を残して、遮光性加飾層の一部をレーザ加工により除去して開口部を形成する工程と、遮光性加飾層の一部をレーザ加工により除去した後の空間に接着剤を充填する工程と、弾性ベースシートにキートップを固着する工程と、を含むことを要旨とする。

【0014】

遮光性加飾層の真上からレーザ光を照射して遮光性加飾層を除去することにより、所定の形状の開口部を形成することができる。

【0015】

本発明の押釦スイッチ用部材の製造方法の第2の特徴は、開口部がキートップの底面と対向する面において円形であることを要旨とする。

【0016】

本発明の押釦スイッチ用部材の製造方法の第3の特徴は、開口部がキートップの底面と対向する面において多角形であることを要旨とする。

【発明の効果】

【0017】

本発明によれば、キートップの所定領域以外からの光漏れがなく、キートップとベースシートとの接着信頼性に優れ、接着による外観の良好な押釦スイッチ部材及びその製造方法を提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態に係る押釦スイッチ部材の断面図である。

【図2】本発明の実施形態に係る押釦スイッチ部材の製造工程を示すフローチャートである。

【図3】本発明の第1実施形態に係る押釦スイッチの構成を示す断面図である。

【図4】本発明の第2実施形態に係る押釦スイッチの構成を示す断面図である。

【図5】本発明の第3実施形態に係る押釦スイッチの構成を示す断面図である。

【図6】本発明の第4実施形態に係る押釦スイッチの構成を示す断面図である。

【図7】本発明の実施例1(a)に係る押釦スイッチの構成を示す断面図である。

【図8】本発明の実施例1(b)に係る押釦スイッチの構成を示す断面図である。

【図9】本発明の実施例1(c)に係る押釦スイッチの構成を示す断面図である。

【図10】本発明の実施例1(d)に係る押釦スイッチの構成を示す断面図である。

【発明を実施するための形態】

【0019】

以下、添付図面を参照して、本発明を実施するための形態(以下、実施形態という。)について詳細に説明する。

【0020】

まず、本発明の実施形態に係る押釦スイッチ用部材の構成について、図1に基づいて説明する。図1は、本発明の実施形態に係る押釦スイッチ用部材の断面図である。

【0021】

(キートップ)

キートップ1は、弾性ベースシート2の上面に固着されており人の指で押圧することで弾性ベースシート2の下方にあるスイッチ部材を入力するための部材である。弾性ベースシート2自身をキートップとすることも可能であるが、弾性ベースシート2よりも硬質素材であると、押圧感触、質感(意匠性)に優れる。また、人が直接触れるため、人脂等の浸透による接点障害の恐れもない。

【0022】

キートップ1の素材としては、透明性のある熱可塑性樹脂や反応硬化性樹脂又は無機材料を使用する。例えば、ポリカーボネート樹脂、アクリル樹脂、ウレタン樹脂、フェノール樹脂、不飽和ポリエステル樹脂等、エポキシ樹脂、ポリアセタール樹脂、ポリアミド樹脂、シリコーン樹脂、ABS樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリスチレン樹脂、ポリカーボネート樹脂、ポリアクリル酸樹脂、ポリメタクリル酸樹脂、ポリアミド樹脂、ABS樹脂、フッ素樹脂等セラミック、ガラスなどが挙げられる。耐衝撃性、加工性、成形性を考慮するとポリカーボネート樹脂、アクリル樹脂、ABS樹脂が好ましい。

【0023】

キートップ1は、キートップ1への密着性、耐候性、耐水性、高硬度が求められる熱硬化型塗料、光硬化型塗料等からなる加飾層11を備える。塗料の具体例としては、ウレタン系塗料、アクリル系塗料、ウレタンアクリル系塗料、ビニル系塗料、ポリカーボネート系塗料、ポリエステル系塗料等が挙げられる。ポリカーボネートへの塗料としては、ウレタン系、アクリル系、ウレタンアクリル系、ポリカーボネート系が好ましい。

【0024】

一方、キートップ1の裏面に加飾層を形成する場合は主に印刷で形成されるが、塗料と同類の素材のインクであれば良い。更に、加飾層11自体の強度や加飾層11のキートップ1に対する付着力等を補強したり、接着剤との接着力を確保するために保護層を設けても良く、この保護層としては、例えばウレタン系、ポリエステル系、塩化ビニル・酢酸ビニル共重合体系、ポリカーボネート系などの溶剤蒸発型や熱硬化型の塗料又はインク、紫外線や可視光で硬化する光硬化型の塗料又はインクなどが挙げられる。これらはシアノアクリレート系の接着剤の接着成分が浸透した状態で硬化可能な材料である。

【0025】

(弾性ベースシート)

弾性ベースシート2は、固定電極を上面に備える基板(図示せず)の上方に配置されるベース部22と、固定電極に対向し固定電極上方に備わる可動電極を押圧するための押子23と、ベース部の押子23とは逆面(上方)にキートップを固着する固着部4を備える。可動電極として、自身にクリック感触を発生させるメタルドーム等のドーム状導電接点を使用しない場合は、弾性ベースシート2のベース部22から固着部4に繋がる薄肉のドーム部21を設けても良い。この場合、ドーム部21はベース部22から固着部4に向けて約40〜70度の傾きで上方に延出しており、その形状は直線又は湾曲していても良い。

【0026】

弾性ベースシート2の素材としては、反発弾性の高い熱硬化性エラストマー又は熱可塑性エラストマーが好ましい。例えば熱硬化性エラストマーの場合はシリコーンゴム、天然ゴム、エチレンプロピレンゴム、フタジエンゴム、イソプレンゴム、クロロプレンゴム、ウレタンゴム等を利用でき、また熱可塑性エラストマーの場合にはスチレン系熱可塑性エラストマー、オレフィン系熱可塑性エラストマー、エステル系熱可塑性エラストマー、ウレタン系熱可塑性エラストマー、アミド系熱可塑性エラストマー、フタジエン系熱可塑性エラストマー、エチレン一酢酸ビニル系熱可塑性エラストマー、フッ素ゴム系熱可塑性エラストマー、イソプレン系熱可塑性エラストマー、塩素化ポリエチレン系熱可塑性エラストマー等を利用できる。さらにこれらのゴム状弾性体で耐久性を考慮するとスチレン系熱可塑性エラストマー、エステル系熱可塑性エラストマーが好ましく、また温度依存性が少ない点を考慮するとシリコーンゴムが好ましい。

【0027】

シリコーンゴムは表面張力が小さいためシアノアクリレート系の接着剤の接着成分が浸透し難い材料であるため、予めプラズマ処理、コロナ処理、UV処理、プライマ処理などの、接着性向上のための表面改質処理を施してもよい。

【0028】

(遮光性加飾層)

弾性ベースシート2用の遮光性加飾層3としては、弾性ベースシート2への密着性、柔軟性、光遮蔽性が求められ、例えばシリコーン系、ウレタン系、アクリル系、ジエン系の熱硬化性塗料が挙げられるが、弾性ベースシート2がドーム部21を有し、使用のたび繰り返して屈曲負荷がかかる場合には特に密着性に優れる、弾性ベースシート2と同系の材料が好ましい。

【0029】

遮光性を確実にするためには、遮光性加飾層3は一般に厚さ10μm以上あれば良いが、接着層5の厚さを確保するためには、15〜60μmの厚さが好ましい。一方、60μmを超えると接着層5が厚くなり接着剤の硬化時間がかかり接着強度自体が低下することや、硬化時に保持するための治具が多数必要になる。または、気泡が侵入しやすい等問題が発生する。好ましくは厚さ20〜50μmが良い。

【0030】

本発明の実施形態における遮光性加飾層3は、シリコーン系塗料・シルマーク(信越化学工業株式会社製商品名)100重量部に黒色顔料としてのカーボンブラック10重量部、メチルハイドロジェンポリシロキサン・KE99(信越化学工業株式会社製商品名)9重量部、白銀系触媒・Cat−PL−2(信越化学工業株式会社製商品名)0.05重量部、トルエン350重量部を添加してよく撹拌、分散させた黒色塗料をスプレーガンを用いて、弾性ベースシート2の外表面側に塗装し、275℃、8分の加熱でこれを硬化一体化させて形成した。

【0031】

(導電層)

可動電極として、自身にクリック感触を発生させるメタルドーム等のドーム状導電接点を使用しない場合は、弾性ベースシート2の押子23の先端に導電層6を付与する必要がある。

導電層としては、先端部にカーボンや導電金属粒子を含有した樹脂層を印刷、塗装、ポッティング等の手段により形成できる。また、予め上記導電層をシート状に形成し、押子と略同形状にカットしたピル部材を、弾性ベースシートを成形する際にインサート成型しても良い。この場合、ピル部材として金属板や金属板と樹脂層を積層した構成等でも可能である。

【0032】

(接着層・プライマ)

キートップ1またはキートップの加飾層11と、弾性ベースシート2の固着部4とを接合させるための部材である、両部材を接合可能であれば素材は問わないが、ポリカーボネートとシリコーンゴムとを接合するためには、シアノアクリレート系、アクリル系、ウレタンアクリレート系、ウレタン系、塩ビ系、ポリエステル系、エポキシ系などが使用できる。接着剤の形体としては、当初の印刷形状を維持し易い溶剤希釈型の加熱接着タイプであるホットメルト型や加熱軟化型や、両面テープでも可能であるが、加熱型は弾性ベースシートの固着部が厚い場合は、瞬時に熱をかけられないため、固定用の治具の量が増加したり、キートップの耐熱性により時間がかかる。また、両面テープでは接着力が不十分であったり、気泡混入により内部照光時に、気泡の形状が視認される恐れもある。このため、液状の光軟化型、湿気硬化型の接着剤が好ましい。

【0033】

(レーザ加工)

レーザ照射して遮光性加飾層3の一部を除去することによる開口部31の形成の条件は、遮光性加飾層3の色調、厚さ等に応じて適宜選択される。そして、レーザ加工に際しては、レーザビームを遮光性加飾層3の略真上から走査する。レーザ光源としては、公知のレーザ光線が利用でき、紫外域、可視域、又は赤外域のいずれの波長域でも可能である。赤外域のレーザ光線を利用する場合、1064nmの中心波長を持つYAGレーザやYVO4レーザを挙げることができる。

【0034】

次に、図1、2に基づいて、本発明の実施形態に係る押釦スイッチ用部材の製造方法について説明する。図2は、本発明の実施形態に係る押釦スイッチ用部材の製造方法の主要工程を示すフローチャートである。

【0035】

まず、シリコーンゴムコンパウンドを加熱圧縮成形して、弾性ベースシート2を成形する(ステップS1)。成形された弾性ベースシート2の背面を除く表面に、上記の材料、方法で塗装により遮光性加飾層3を形成する(ステップS2)。この遮光性加飾層3を備えた弾性ベースシート2を加熱乾燥して、遮光性加飾層3に架橋反応を起させるとともに、シリコーンゴムコンパウンドを2次架橋する。トリミングの後、ほぼ真上からレーザを照射して、遮光性加飾層3の一部を除去して開口部31を形成する(ステップ3)。固着部4は直径φ7.5mmの円形で、レーザ加工後の遮光性加飾層3の残し巾は約0.4mmである。押子23の先端部には、導電接点印刷を行い、架橋のために加熱乾燥して導電層6を形成する。また、開口部に、塩基性反応助剤を含むプライマをスプレー塗装によって塗布した後、シアノアクリレート系接着剤を充填する(ステップ4)。

【0036】

別途、キートップ1を製作する。まず、透明ポリカーボネートペレットを用いて、射出成形によりキートップを成形する。得られたキートップの底面を除く表面に淡灰色層、黒色層の順に塗装を行って加熱乾燥して反応硬化させた後、さらに、紫外線硬化型透明樹脂を塗布して紫外線を照射して反応硬化させ、紫外線硬化型透明硬質層を形成する。淡灰色層の厚さは15〜20μm、黒色層の厚さは15〜20μm、紫外線硬化型透明硬質層の厚さは13〜15μm、3層合計の加飾層11の厚さは20〜50μmとするのが好ましい。キートップ1の寸法は、高さが約3mm、底部の厚さ0.5mmのフランジの外径がφ8.35mmである。

【0037】

上記の接着剤を塗布した弾性ベースシート2にキートップ1を約2分間固定して圧着(ステップ5)した後、常温放置で乾燥する。最後に、キートップ1の真上からレーザを照射して加飾層11を所定の形状を除去して意匠部12を形成し、キートップ1の上面に透光性のキートップ文字形状を形成する。

【0038】

(第1実施形態)

図3は本発明の第1実施形態に係る押釦スイッチ用部材の断面構成を示したものである。弾性ベースシート2の上面全面に遮光性加飾層3を設けた後、レーザ照射により遮光性加飾層3を除去し、キートップ1との接触部を残して設けたレーザ加工による開口部31に接着剤を充填して接着層5を形成し、固着部4で弾性ベースシート2にキートップ1を固着する。

【0039】

本発明の第1実施形態によれば、キートップ1との接触部に残した遮光性加飾層3の膜厚分で、接着剤溢れ防止の土手を形成することができる。

【0040】

(第2実施形態)

図4は本発明の第2実施形態に係る押釦スイッチ用部材の断面構成を示したものである。弾性ベースシート2のキートップ1との固着部にAで示したような遮光性加飾層3の厚みと同等以上の弾性ベースシートを設定し、弾性ベースシート2の上面全面に遮光性加飾層3を設けた後、図4に示したようにレーザ照射により遮光性加飾層3を除去して、露出した弾性ベースシートと平坦面を形成するキートップ1との接触部を残しておいて、弾性ベースシート2とキートップ1を両面テープで固着する。

【0041】

本発明の第2実施形態によれば、遮光性加飾層3の膜厚と弾性ベースシート2の調整により、平坦面に対して両面テープ接着での全面遮光仕様が可能となる。

【0042】

(第3実施形態)

図5は本発明の第4実施形態に係る押釦スイッチ用部材の断面構成を示したものである。弾性ベースシート2の形状にBで示したような遮光フィルムでは対応できない部分がある場合、弾性ベースシート2の上面全面に遮光性加飾層3を設けた後、レーザ照射により遮光性加飾層3を除去し、キートップ1との接触部を残して設けたレーザ加工による開口部31に接着剤を充填して接着層5を形成し、固着部4で弾性ベースシート2にキートップ1を固着する。

【0043】

本発明の第3実施形態によれば、遮光フィルムが入るスペースがない弾性ベースシート2の形状でも、遮光性加飾層3を全面に設けることにより、全面遮光仕様が可能となる。

【0044】

(第4実施形態)

図6は本発明の第4実施形態に係る押釦スイッチ用部材の断面構成を示したものである。ドーム部のない弾性ベースシート2にCで示した段差のような遮光印刷では対応できない異形状部分がある場合、弾性ベースシート2の上面全面に遮光性加飾層3を設けた後、レーザ照射により遮光性加飾層3を除去し、キートップ1との接触部を残して設けたレーザ加工による開口部31に接着剤を充填して接着層5を形成し、固着部4で弾性ベースシート2にキートップ1を固着する。

【0045】

遮光印刷はフラット形状しか対応出来なかったため、異形状の場合は遮光印刷が適用できないが、本発明の第4実施形態によれば、遮光性加飾層3を全面に設けることにより、全面遮光仕様が可能となる。

【実施例】

【0046】

(実施例1(a))

図7は、実施例1(a)に係る押釦スイッチ用部材の断面図と、弾性ベースシート2の固着部4において残した0.4mm巾の遮光性加飾層3の形状を示したものである。

【0047】

シリコーンゴムコンパウンドKE−9610U(信越化学工業株式会社製商品名)100質量部に、過酸化物触媒含有のペーストC−8(信越化学工業株式会社製商品名)2重量部を加え、2本ローラで均一に混練し、シート状に分出して、金型のキャビティ形状と同等若しくはそれ以上の体積に裁断した。続いて170℃に温度調節された金型に裁断したシートを投入して5分間圧縮成形し、取り出し後、キーパット形状にトリミングを行い、キートップ1が取り付け可能な弾性ベースシート2を得た。弾性ベースシート2のキートップ1取り付け面側の表面側全面に渡ってカーボンを含有した黒色のシリコーン塗料を噴き付け塗料により厚さ約50μmの遮光性加飾層3を形成し、更に180℃に温度調節された熱風循環式乾燥機で1時間半乾燥した。弾性ベースシート2を所定の治具に配置して、遮光性加飾層3の面側からYAGレーザによってレーザを照射、走査することで加飾層のみ除去することでシリコーンゴム面が噴出して固着層を形成した。このとき、弾性ベースシート2の固着部4の外径から0.4mm内側の領域の加飾層を除去することで、固着部4の周囲は遮光性加飾層3による壁で仕切ることができた。すなわち、図7に示したように、遮光性加飾層3の残し部は、外径φ7.5mm、巾0.4mmのリング状である。弾性ベースシート2の裏面の突出する押子23の面を表面にして治具に配置した。カーボンを含有したシリコーン系インクを接点表面にスクリーン印刷又は転写により塗布し乾燥することで、押子23の先端に導電層6を形成する。ここで、導電層6もカーボンを含むため、遮光性加飾層3をレーザにより除去する際、導電層6に影響を与えないように後の工程にすることが望ましい。得られた弾性ベースシート2のキートップを接着する固着部4にプライマPPX−3(セメダイン株式会社製、商品名)をスプレー方式により塗布し、5分間自然乾燥した。その後、弾性ベースシート2を接着用治具に吸着させて固定した。次に、弾性ベースシート2のプライマが塗布された面上にシアノアクリレート系接着剤3000RXL(セメダイン株式会社、商品名)をディスペンサー方式により塗布した。一方、透明なポリカーボネートを射出成形によってキートップ1を複数連結した状態にて成形した。裏面を除く表面及び側面に淡灰色層と黒色層となる着色剤を塗装により重ね塗りにより形成した。更に、透明な硬質層として光硬化性のアクリル系樹脂層を塗装して加飾層を形成した。次に、キートップ1を金型にて個別に分離させたのち、弾性ベースシート2と固着するための治具に配列した。接着剤を塗布した弾性ベースシート2とキートップ1の裏面側を圧着し2分間放置した後、治具を解放し常温で乾燥させた。最後に、キートップ1の上面側からレーザ加工により黒色層を除去することで、意匠を形成して押釦スイッチ部材を完成した。このとき、黒色層は遮光性であるため、淡灰色層の色調として意匠を認識できる。また、弾性ベースシート2の背面側から照光時には、レーザ加工された意匠部12から光を透過することで暗部でも意匠として視認できる。

【0048】

(実施例1(b))

図8は、実施例1(b)の弾性ベースシート2の固着部4において残した遮光性加飾層3の形状を示したものである。

【0049】

固着部4における遮光性加飾層3の残し部を、外径をφ7.5mmの円形とし、内側のレーザ加工による開口部31の形状を多角形として、最小残し巾を0.4mm、最大残し巾を0.8mmとしたこと以外は、実施例1(a)と同様である。

【0050】

遮光性加飾層3の除去方法によっては、開口部31を完全に円形にできない場合もある。また、接着剤を塗布してキートップ1を圧着する際に入り込む空気を、実施例1(b)の構成においては、角部に気泡として追い込むことができ、照光への影響を防止することができる。

【0051】

(実施例1(c))

図9は、実施例1(c)の弾性ベースシート2の固着部4において残した遮光性加飾層3の形状を示したものである。

【0052】

外径φ7.5mm、巾0.4mmのリング状の遮光性加飾層3の残し部の内側にさらにもう1つの巾0.4mmのリング状の遮光性加飾層3の残し部を溝32を介して同心円状に設け、内側のリング状の残し部に巾0.5mmの連結溝33を1つ又は複数設けたこと以外は、実施例1(a)と同様である。

【0053】

実施例1(c)の構成では、気泡を連結溝33を通じて溝32に追い出すことができる、また、接着剤の塗布量を厳密に制御しなくても溝32をオーバーフロー溝として使用できる。

【0054】

(実施例1(d))

図10は、実施例1(d)に係る押釦スイッチ用部材の断面図と、弾性ベースシート2の固着部4において残した0.4mm巾の遮光性加飾層3の形状を示したものである。

【0055】

外径φ7.5mm巾0.4mmのリング状の遮光性加飾層3の残し部に巾0.5mmの外部との連結溝34を設けたこと以外は、実施例1(a)と同様である。

【0056】

実施例1(d)の構成においては、連結溝34を通じて、気泡、接着剤のオーバーフロー分を外部に放出することができる。弾性ベースシートのドーム部21に接着剤が付着することは許されないので、ドーム部がある場合は、微量の漏れに対してのみ対処できるが、ドーム部がない構成では顕著な効果がある。

【0057】

(実施例2)

遮光性加飾層3の厚さを10μmとしたこと以外は、実施例1(a)と同様である。

【0058】

(実施例3)

遮光性加飾層3の厚さを20μmとしたこと以外は、実施例1(a)と同様である。

【0059】

(実施例4)

遮光性加飾層3の厚さを30μmとしたこと以外は、実施例1(a)と同様である。

【0060】

(実施例5)

遮光性加飾層3の厚さを60μmとしたこと以外は、実施例1(a)と同様である。

【0061】

(比較例1)

遮光性加飾層3を設けなかったこと以外は、実施例1(a)と同様である。

【0062】

(比較例2)

遮光性加飾層3の厚さを70μmとしたこと以外は、実施例1(a)と同様である。

【0063】

(評価方法)

実施例1〜5、比較例1、2で作製した押釦用スイッチ部材の評価方法は以下の通りである。

【0064】

(光漏れ試験)

暗室にて発光体が備える基板上に押釦用スイッチ部材を被覆した後、発光体発行した際にキートップの意匠部以外から光が漏れるか否かを観察した。

評価基準 ○:光漏れなし

△:キートップと弾性ベースシートの間から光漏れあり

×:遮光性なし

【0065】

(引張試験)

押釦用スイッチ部材を所定の検査治具に載せ、弾性ベースシートとキートップの間の剥離強度を測定した。測定は、荷重測定器FGC−2(日本電産シンポ株式会社製商品名)を用い、90度剥離テストを行った。

評価基準 ○:弾性ベースシートの凝集破壊

△:弾性ベースシートの凝集破壊及び弾性ベースシートと接着剤間

の界面剥離の混在

×:接着剤自身の凝集破壊若しくは弾性ベースシートと接着剤間

の界面剥離、又はそれらの混在

【0066】

(気泡混入)

加飾層を設けないキートップ単体を100個接着したサンプルにおいて、キートップ表面から気泡の混入の有無を観察した。

評価基準 ◎:無し。実施例1(b)においては、無し又は角部に隣接した箇

所に1個でかつ接着面積の3%以下。実施例1(c)において

は、外周の溝を除く開口部31において無し。

○:1個かつ接着面積の3%以下

△:2個以下かつ接着面積の5%以下

×:3個以上又は接着面積の5%を超える

【0067】

表1は、実施例1〜5、比較例1、2で作製した押釦用スイッチ部材の評価結果を示したものである。

【0068】

【表1】

【0069】

以上、実施形態を用いて本発明を説明したが、本発明の技術的範囲は上記実施形態に記載の範囲には限定されないことは言うまでもない。上記実施形態に、多様な変更または改良を加えることが可能であることが、当業者には明らかである。また、その様な変更または改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【符号の説明】

【0070】

100 押釦スイッチ用部材

1 キートップ

11 加飾層

12 意匠部

13 フランジ部

2 弾性ベースシート

21 ドーム部

22 ベース部

23 押子

3 遮光性加飾層

31 開口部

32 溝

33 連結溝

34 連結溝

4 固着部

5 接着層

6 導電層

【特許請求の範囲】

【請求項1】

1つ又は複数の透光性キートップと、

当該キートップの底面側に配置された、開口部を有する厚さ20〜50μmの遮光性加飾層を前記キートップに対向する面に備えた弾性ベースシートと、

を少なくとも備え、

前記キートップの底面の一部は前記遮光性加飾層と接しており、前記遮光性加飾層の前記開口部に接着剤が充填されていることを特徴とする押釦スイッチ用部材。

【請求項2】

前記遮光性加飾層の前記開口部が前記キートップの底面と対向する面において円形であることを特徴とする請求項1に記載の押釦スイッチ用部材。

【請求項3】

前記遮光性加飾層の前記開口部が前記キートップの底面と対向する面において多角形であることを特徴とする請求項1に記載の押釦スイッチ用部材。

【請求項4】

1つ又は複数の透光性キートップと弾性ベースシートとを少なくとも備えた押釦スイッチ用部材の製造方法であって、

弾性ベースシートを成形する工程と、

当該弾性ベースシートの背面を除く表面に厚さ20〜50μmの遮光性加飾層を形成する工程と、

前記キートップの底面の一部と前記遮光性加飾層が接する部分を残して、前記遮光性加飾層の一部をレーザ加工により除去して開口部を形成する工程と、

前記遮光性加飾層の一部をレーザ加工により除去した後の空間に接着剤を充填する工程と、

前記弾性ベースシートに、前記キートップを固着する工程と、

含むことを特徴とする押釦スイッチ用部材の製造方法。

【請求項5】

前記開口部が前記キートップの底面と対向する面において円形であることを特徴とする請求項4に記載の押釦スイッチ用部材の製造方法。

【請求項6】

前記開口部が前記キートップの底面と対向する面において多角形であることを特徴とする請求項4に記載の押釦スイッチ用部材の製造方法。

【請求項1】

1つ又は複数の透光性キートップと、

当該キートップの底面側に配置された、開口部を有する厚さ20〜50μmの遮光性加飾層を前記キートップに対向する面に備えた弾性ベースシートと、

を少なくとも備え、

前記キートップの底面の一部は前記遮光性加飾層と接しており、前記遮光性加飾層の前記開口部に接着剤が充填されていることを特徴とする押釦スイッチ用部材。

【請求項2】

前記遮光性加飾層の前記開口部が前記キートップの底面と対向する面において円形であることを特徴とする請求項1に記載の押釦スイッチ用部材。

【請求項3】

前記遮光性加飾層の前記開口部が前記キートップの底面と対向する面において多角形であることを特徴とする請求項1に記載の押釦スイッチ用部材。

【請求項4】

1つ又は複数の透光性キートップと弾性ベースシートとを少なくとも備えた押釦スイッチ用部材の製造方法であって、

弾性ベースシートを成形する工程と、

当該弾性ベースシートの背面を除く表面に厚さ20〜50μmの遮光性加飾層を形成する工程と、

前記キートップの底面の一部と前記遮光性加飾層が接する部分を残して、前記遮光性加飾層の一部をレーザ加工により除去して開口部を形成する工程と、

前記遮光性加飾層の一部をレーザ加工により除去した後の空間に接着剤を充填する工程と、

前記弾性ベースシートに、前記キートップを固着する工程と、

含むことを特徴とする押釦スイッチ用部材の製造方法。

【請求項5】

前記開口部が前記キートップの底面と対向する面において円形であることを特徴とする請求項4に記載の押釦スイッチ用部材の製造方法。

【請求項6】

前記開口部が前記キートップの底面と対向する面において多角形であることを特徴とする請求項4に記載の押釦スイッチ用部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−58351(P2013−58351A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−195233(P2011−195233)

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月7日(2011.9.7)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]