抽出用バッグの製造装置、抽出用バッグの製造方法及び抽出用バッグ

【課題】縦横の寸法を大きくすることなく、容量を大きくすることが可能な抽出用バッグの製造装置、抽出用バッグの製造方法及び抽出用バッグを提供する。

【解決手段】ティーバッグB1、B2ではギャザーGa、Gbが形成されているので縦横の寸法が大きくなることなく、大きな容積を得ることができる。従って、ポットに入らなくなるという不都合が生じることなく、相当量の茶Tを収容することができるようなる。また、広い表面積を得ることができるので、茶Tの抽出も十分に行うことが可能となる。

【解決手段】ティーバッグB1、B2ではギャザーGa、Gbが形成されているので縦横の寸法が大きくなることなく、大きな容積を得ることができる。従って、ポットに入らなくなるという不都合が生じることなく、相当量の茶Tを収容することができるようなる。また、広い表面積を得ることができるので、茶Tの抽出も十分に行うことが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はティーバッグ等の抽出用バッグの製造装置、抽出用バッグの製造方法及び抽出用バッグに関するものである。

【背景技術】

【0002】

最近では緑茶、紅茶だけでなく、ウーロン茶、プーアール茶等種々の茶が広く飲まれるようになっている。この種の茶は紅茶等と異なり飲む直前に一人分だけを入れるだけでなくある程度の量を入れておき、これを飲むことが多い。このため大容量のポットに複数のティーバッグ入れて、茶を抽出しているのが現状である。このように複数のティーバッグを準備していちいちポットに入れるのは面倒であり、またその片付けも同様に面倒である。そこで、大容量のティーバッグが必要になっている。

【0003】

【特許文献1】特開2004−123150号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載されたティーバッグ製造装置は所謂平袋であり、その容量を大きくしようとすると、縦横の寸法が大きくなってしまうことになる。縦横の寸法が大きいとポットに入らなくなるという不都合がある。

本発明は上記従来の問題点に着目して為されたものであり、縦横の寸法を大きくすることなく、容量を大きくすることが可能な抽出用バッグの製造装置、抽出用バッグの製造方法及び抽出用バッグを提供することを、その目的とする。

【課題を解決するための手段】

【0005】

本発明は上記課題を解決するためになされたものであり、請求項1は、熱溶着可能な包装材を縦方向へ送りながら重ね合わせる包装材送り手段と、前記包装材送り手段によって送られる包装材の縦方向のシールを行って縦シール部を形成する縦シール手段と、前記縦シール部が形成された包装材に充填部を挟む上下部分に横方向のシールを行って上側の横シール部と下側の横シール部を形成する横シール手段と、前記充填部に被充填物を充填する充填手段とを有する抽出用バッグの製造装置において、前記包装材の縦方向に延びるギャザーを形成するギャザー形成手段を備えたことを特徴とする抽出用バッグの製造装置である。

【0006】

請求項2の発明は、請求項1に記載した抽出用バッグの製造装置において、前記横シール手段は縦シール部に交差する方向の面内にて所定角度回動できることを特徴とする抽出用バッグの製造装置である。

【0007】

請求項3の発明は、請求項1または2に記載した抽出用バッグの製造装置において、縦シール手段は超音波シール装置によって構成されていることを特徴とする抽出用バッグの製造装置である。

【0008】

請求項4の発明は、熱溶着可能な包装材を縦方向へ送りながら重ね合わせ、包装材の縦方向のシールを行って縦シール部を形成し、前記縦シール部が形成された包装材に被充填物が充填される充填部の下側に横シールを行って下側の横シール部を形成し、充填部に被充填物を充填してから、前記充填部の上側に横シールを行って上側の横シール部を形成する抽出用バッグの製造方法において、前記充填部に縦方向に延びるギャザーを形成することを特徴とする抽出用バッグの製造方法である。

【0009】

請求項5の発明は、請求項4に記載した抽出用バッグの製造方法において、下側の横シールと上側の横シールは縦方向のシールに交差する面内にて回動する方向に所定角度ずれるように形成することを特徴とする抽出用バッグの製造方法である。

【0010】

請求項6の発明は、請求項4または5に記載した抽出用バッグの製造方法において、縦シールと横シールのうち少なくとも縦シールを超音波振動による摩擦熱によって行うことを特徴とする抽出用バッグの製造方法である。

【0011】

請求項7の発明は、被抽出物が充填されている充填部と、前記充填部を挟んで間隔をあけてシール部が形成された抽出用バッグにおいて、前記充填部の側部にはギャザーが形成されていることを特徴とする抽出用バッグである。

【0012】

請求項8の発明は、請求項7に記載した抽出用バッグにおいて、充填部を挟んで間隔をあけて形成された下側の横シール部と上側の横シール部は縦シール部に交差する方向の面内にて回動する方向に所定角度ずれていることを特徴とする抽出用バッグである。

【発明の効果】

【0013】

本発明では、縦横の寸法を大きくすることなく、容量を大きくすることが可能な抽出用バッグを提供することが可能となる。

【発明を実施するための最良の形態】

【0014】

本発明の実施の形態に係る抽出用バッグの製造装置、抽出用バッグの製造方法及び抽出用バッグを図面にしたがって説明する。

抽出用バッグの製造装置1の構造について説明する。

符号3は装置本体を示し、この装置本体3の上部には計量装置5が備えられている。また装置本体3には投入シュート7が備えられ、この投入シュート7は外周面が包装材Sの案内面となっている。包装材Sはナイロン製不織布、ポリエチレン繊維製不織布等の熱溶着可能なものが適用される。

【0015】

装置本体3には対向ローラ9が備えられ、対向ローラ9は2つを一組として上下二組が投入シュート7の背面側に配置されている。これら対向ローラ9によって包装材送り手段が構成されている。

二組の対向ローラ9の上下方向の間には縦シール手段としての超音波シール装置11が備えられている。この超音波シール装置11は超音波ホーン11aと受けロール装置11bとによって構成されている。

投入シュート7の下方にはギャザー形成手段としての、一対のギャザープレート13a、13bが装置本体3に支持されて備えられている。ギャザープレート13a、13bの先端部は投入シュート7の下側開口7aに対向している。

【0016】

符号15は回動ベースを示し、この回動ベース15は装置本体3に備えられた軸受17に回動自在に取り付けられている。回動ベース15と軸受17には開口15a、17aが形成されており、この開口15a、17aは排出シュート19に連通している。

回動ベース15の上面の四隅には支柱21、23、25、27が備えられている。支柱21、23にはバー29が渡設され、支柱25、27にはバー31が渡設されている。バー29、31には平行に配された一対のガイドシャフト33、35が渡設されている。

【0017】

ガイドシャフト33、35には摺動ブロック37、39がそれぞれ摺動自在に支持されている。摺動ブロック37、39の上面にはU字形の連結板40が固定されており、摺動ブロック37と摺動ブロック39は連結板40を介して連結され、一体に動作するようになっている。

摺動ブロック37の下面には超音波ホーン41aが固定されており、摺動ブロック39の下面には受けロール装置41bが固定されている。これら超音波ホーン41a、受けロール装置41bによって横シール手段としての超音波シール装置41が構成されている。超音波ホーン41aと受けロール装置41bは互いに対向して配置されており、連結板40、摺動ブロック37、39と共に図示しないエアシリンダ等から構成される駆動機構によってガイドシャフト33、35にガイドされて摺動する。

【0018】

また、回動ベース15は図示しないエアシリンダ等によって構成される回動手段によって図3に示す状態と図4に示す状態になるように回動することができる。従って、回動ベース15は超音波ホーン41a、受けロール装置41bの姿勢が90度の角度変わるように回動する。

【0019】

次に、抽出用バッグの製造装置1によって抽出用バッグとしてのティーバッグを製造する方法を説明する。

先ず、図5に示すティーバッグB1(B2)の製造方法について説明する。

ロール状に巻き取られた包装材Sは繰出しホイール(図示せず)に装着され、その始端を繰出して図示しないガイドローラにガイドされ、上側の対向ローラ9によって送られて、その側縁どうしが重ね合わされた状態で保持され筒状となる。

次いで超音波シール装置11の超音波ホーン11aと受けロール装置11bによって超音波シールされて縦シール部Saが形成される。

【0020】

筒状になった包装材Sは下側の対向ローラ9によって送られ、投入シュート7の下側開口7aのすぐ下に来たところで、ギャザープレート13a、13bが包装材Sの左右両側を押し込み、縦方向に延びるギャザーGa、Gbを形成する(図6参照)。

そして、図示しない駆動機構によって摺動ブロック37、39が図3において実線で示す状態から仮想線で示すようにA−B方向へ往復動作して、超音波シール装置41の超音波ホーン41aと受けロール装置41bとによって図7に示すようにシールアンドカットされて、下側の横シール部Sb1が形成される。

次いで、計量装置5によって計量された被抽出物としての茶Tが投入シュート7へ投入され、下側開口7aから下側の横シール部Sb1によって先端部が閉鎖されている包装材Sの先端部分、即ち充填部Bjに収容される。

そして、包装材SがティーバッグB1の高さ寸法Ba分のピッチで送られる。

【0021】

回動ベース15は図3に示す状態から時計回りの方向へ90度回動して、図4に示す状態となり、この状態で図示しない駆動機構によって摺動ブロック37、39が図4において実線で示す状態から仮想線で示すようにC−D方向へ往復動作して、超音波シール装置41の超音波ホーン41aと受けロール装置41bとによって図7に示すようにシールアンドカットされて、上側の横シール部Sb2が形成されると共にティーバッグB1が完成して包装材Sから切り離される。ティーバッグB1は開口15a、17aを通って落下し、排出シュート19を通って機外に排出される。

【0022】

上記の横シール部Sb2を形成するのと同時に、次に製造されるテーバッグB2の下側の横シール部Sb3が形成される。そして、計量装置5によって計量された茶Tが投入シュート7へ投入され、下側開口7aから下側の横シール部Sb3によって先端部が閉鎖されている包装材Sの先端部分、即ちBjに収容される。そして、包装材SがティーバッグBの高さ寸法Ba分のピッチで送られる。この際にも包装材SにはギャザーGa、Gbが形成される。

【0023】

回動ベース15は図4に示す状態から反時計回りの方向へ90度回動して、図3に示す状態となり、この状態で図示しない駆動機構によって摺動ブロック37、39が図3において実線で示す状態から仮想線で示すようにA−B方向へ往復動作して、図8に示すようにシールアンドカットされて、上側の横シール部Sb4が形成される共にティーバッグB2が完成して包装材Sから切り離される。ティーバッグB2は開口15a、17aを通って落下し、排出シュート19を通って機外に排出される。

上記の横シール部Sb4を形成するのと同時に、次に製造されるテーバッグB1の下側の横シール部Sb1が形成される。

【0024】

このように抽出用バッグ製造装置1は上記工程を繰り返して、ティーバッグB1、B2を交互に製造する。

上記のように抽出用バッグ製造装置1は縦シールSaを超音波シール装置11によって行っているので、縦シール部Saのシール幅(シールしろ)がごく僅かあるためその剛性が小さい。このため、横シール部Sb1(Sb4)とSb2(Sb3)が縦シール部Saに交差する方向の面内にて回動する方向に角度が90度ずれていても、ティーバッグB1、B2の形状が歪むことはない。

【0025】

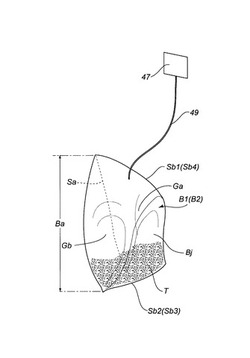

なお、製造時においてはティーバッグB1の下側の横シール部Sb1とティーバッグB2の上側の横シール部Sb4と、ティーバッグB1の上側の横シール部Sb2とティーバッグB2の下側の横シール部Sb3とが90度回動した位置となっているが、ティーバッグB1とティーバッグB2は実質的に同じ形状である。従って図5に示すようにティーバッグB1を製造時の状態から天地逆にすれば、ティーバッグB2と全く同じ状態となる。同図に示すように、先端部にタグ47が固定された糸49の基端部はティーバッグB1では下側の横シール部Sb1側に固定し、ティーバッグB2では上側の横シール部Sb4側に固定した状態ではティーバッグB1とティーバッグB2は全く同じ製品となる。なお、タグ47付きの糸49は包装材Sに予め固定されている。

【0026】

ティーバッグB1、B2ではギャザーGa、Gbが形成されており、しかも下側の横シール部Sb1(Sb4)と上側の横シール部Sb2(Sb3)は縦シール部Saに交差する方向の面内にて回動する方向に角度が90度ずれているので、縦横の寸法が大きくなることなく、大きな容積を得ることができる。従って、ポットに入らなくなるという不都合が生じることなく、相当量の茶Tを収容することができる。

また、広い表面積を得ることができるので、茶Tの抽出も効率よく、十分に行うことが可能となる。

【0027】

図9に示すティーバッグB3は高さ寸法B3aが大きく形成され、左右両側にギャザーGa、Gbが形成されている。ティーバッグB3は抽出用バッグの製造装置1によって製造され、上記ティーバッグB1、B2と共通の製造方法を採るので、製造方法の異なる点についてのみ説明し、またティーバッグB1、B2の説明において用いた符合を引用する。

【0028】

このティーバッグB3は包装材Sの1ピッチの送り寸法を大きくする。そして、回動ベース15を図4に示した状態に固定した状態で、摺動ブロック37、39が超音波シール装置41の超音波ホーン41aと受けロール装置41bと共に図4において実線で示す状態から仮想線で示すようにC−D方向へ往復動作する。これにより超音波ホーン41aと受けロール装置41bが包装材Sをシールアンドカットして、横シール部Sb5、Sb6を形成して、ティーバッグB3が製造される。

なお、横シール部Sb6を形成する際には、次に製造されるティーバッグB3の横シール部Sb5が形成される。

【0029】

図11に示すティーバッグB4は製造時における高さ寸法B4aが上記ティーバッグB3の高さ寸法B3aが小さい点を除き、上記ティーバッグB3と同じである。また、その製造方法は包装材Sの1ピッチの送り寸法が小さい点を除いて、ティーバッグB3の製造方法と同じである。

但し、タグ47が固定された糸49の基端部はギャザーGaまたはギャザーGbが形成された側に固定され、図11に示すように製品としてはギャザーGaまたはGbが形成された側が上側となる。

【0030】

以上、本発明の実施の形態について詳述してきたが、具体的構成は、この実施の形態に限られるものではなく、本発明の要旨を逸脱しない範囲における設計の変更などがあっても発明に含まれる。

例えば、ギャザーGa、Gbのうち一方だけを形成してもよい、この場合にはギャザープレート13a、13bの一方を外した状態で、ティーバッグを製造する。

また、上記実施の形態では縦シール手段と横シール手段のいずれも超音波シール装置によって構成したが、本発明はこれに限定されず、縦シール手段と横シール手段のうちの少なくとも一方をヒータを備えたシール装置によって構成してもよい。

【産業上の利用可能性】

【0031】

本発明の抽出用バッグは、緑茶、紅茶、プーアール茶、レギュラーコーヒー等の飲用の嗜好品のみならず、かつお節等の抽出して用いる調味料にも適用することができる。

【図面の簡単な説明】

【0032】

【図1】本発明の実施の形態に係る抽出用バッグ製造装置の構成を示す図である。

【図2】図1の抽出用バッグ製造装置の横シール部を形成するための超音波シール装置とその周辺部の示す斜視図である。

【図3】図2の横シール部を形成するための超音波シール装置と回動ベースの動作を説明するための平面図である。

【図4】図2の横シール部を形成するための超音波シール装置と回動ベースの動作を説明するための平面図である。

【図5】実施の形態1に係るティーバッグの斜視図である。

【図6】抽出用バッグ製造装置を用いてティーバッグを製造する方法を説明するための斜視図である。

【図7】抽出用バッグ製造装置を用いてティーバッグを製造する方法を説明するための斜視図である。

【図8】抽出用バッグ製造装置を用いてティーバッグを製造する方法を説明するための斜視図である。

【図9】実施の形態2に係るティーバッグの斜視図である。

【図10】図9のティーバッグの製造方法を説明するための斜視図である。

【図11】実施の形態3に係るティーバッグの斜視図である。

【図12】図11のティーバッグの製造方法を説明するための斜視図である。

【符号の説明】

【0033】

1 抽出用バッグ製造装置 3 装置本体 5 計量装置

7 投入シュート 7a 下側開口 9 対向ローラ

11 超音波シール装置 11a 超音波ホーン

11b 受けロール装置 13a、13b ギャザープレート

15 回動ベース 15a 開口 17 軸受 17a 開口

19 排出シュート 21、23、25、27 支柱

29、31 バー 33、35 ガイドシャフト

37、39 摺動ブロック 40 連結板 41a 超音波ホーン

41b 受けロール装置 41 超音波シール装置

47 タグ 49 糸

S 包装材 Sa 縦シール部

Sb1、Sb2、Sb3、Sb4、Sb5、Sb6、 横シール部

Ga、Gb ギャザー T 茶

B1、B2、B3、B4 ティーバッグ

Ba、B3a、B4a ティーバッグの高さ寸法

Bj 充填部

【技術分野】

【0001】

本発明はティーバッグ等の抽出用バッグの製造装置、抽出用バッグの製造方法及び抽出用バッグに関するものである。

【背景技術】

【0002】

最近では緑茶、紅茶だけでなく、ウーロン茶、プーアール茶等種々の茶が広く飲まれるようになっている。この種の茶は紅茶等と異なり飲む直前に一人分だけを入れるだけでなくある程度の量を入れておき、これを飲むことが多い。このため大容量のポットに複数のティーバッグ入れて、茶を抽出しているのが現状である。このように複数のティーバッグを準備していちいちポットに入れるのは面倒であり、またその片付けも同様に面倒である。そこで、大容量のティーバッグが必要になっている。

【0003】

【特許文献1】特開2004−123150号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載されたティーバッグ製造装置は所謂平袋であり、その容量を大きくしようとすると、縦横の寸法が大きくなってしまうことになる。縦横の寸法が大きいとポットに入らなくなるという不都合がある。

本発明は上記従来の問題点に着目して為されたものであり、縦横の寸法を大きくすることなく、容量を大きくすることが可能な抽出用バッグの製造装置、抽出用バッグの製造方法及び抽出用バッグを提供することを、その目的とする。

【課題を解決するための手段】

【0005】

本発明は上記課題を解決するためになされたものであり、請求項1は、熱溶着可能な包装材を縦方向へ送りながら重ね合わせる包装材送り手段と、前記包装材送り手段によって送られる包装材の縦方向のシールを行って縦シール部を形成する縦シール手段と、前記縦シール部が形成された包装材に充填部を挟む上下部分に横方向のシールを行って上側の横シール部と下側の横シール部を形成する横シール手段と、前記充填部に被充填物を充填する充填手段とを有する抽出用バッグの製造装置において、前記包装材の縦方向に延びるギャザーを形成するギャザー形成手段を備えたことを特徴とする抽出用バッグの製造装置である。

【0006】

請求項2の発明は、請求項1に記載した抽出用バッグの製造装置において、前記横シール手段は縦シール部に交差する方向の面内にて所定角度回動できることを特徴とする抽出用バッグの製造装置である。

【0007】

請求項3の発明は、請求項1または2に記載した抽出用バッグの製造装置において、縦シール手段は超音波シール装置によって構成されていることを特徴とする抽出用バッグの製造装置である。

【0008】

請求項4の発明は、熱溶着可能な包装材を縦方向へ送りながら重ね合わせ、包装材の縦方向のシールを行って縦シール部を形成し、前記縦シール部が形成された包装材に被充填物が充填される充填部の下側に横シールを行って下側の横シール部を形成し、充填部に被充填物を充填してから、前記充填部の上側に横シールを行って上側の横シール部を形成する抽出用バッグの製造方法において、前記充填部に縦方向に延びるギャザーを形成することを特徴とする抽出用バッグの製造方法である。

【0009】

請求項5の発明は、請求項4に記載した抽出用バッグの製造方法において、下側の横シールと上側の横シールは縦方向のシールに交差する面内にて回動する方向に所定角度ずれるように形成することを特徴とする抽出用バッグの製造方法である。

【0010】

請求項6の発明は、請求項4または5に記載した抽出用バッグの製造方法において、縦シールと横シールのうち少なくとも縦シールを超音波振動による摩擦熱によって行うことを特徴とする抽出用バッグの製造方法である。

【0011】

請求項7の発明は、被抽出物が充填されている充填部と、前記充填部を挟んで間隔をあけてシール部が形成された抽出用バッグにおいて、前記充填部の側部にはギャザーが形成されていることを特徴とする抽出用バッグである。

【0012】

請求項8の発明は、請求項7に記載した抽出用バッグにおいて、充填部を挟んで間隔をあけて形成された下側の横シール部と上側の横シール部は縦シール部に交差する方向の面内にて回動する方向に所定角度ずれていることを特徴とする抽出用バッグである。

【発明の効果】

【0013】

本発明では、縦横の寸法を大きくすることなく、容量を大きくすることが可能な抽出用バッグを提供することが可能となる。

【発明を実施するための最良の形態】

【0014】

本発明の実施の形態に係る抽出用バッグの製造装置、抽出用バッグの製造方法及び抽出用バッグを図面にしたがって説明する。

抽出用バッグの製造装置1の構造について説明する。

符号3は装置本体を示し、この装置本体3の上部には計量装置5が備えられている。また装置本体3には投入シュート7が備えられ、この投入シュート7は外周面が包装材Sの案内面となっている。包装材Sはナイロン製不織布、ポリエチレン繊維製不織布等の熱溶着可能なものが適用される。

【0015】

装置本体3には対向ローラ9が備えられ、対向ローラ9は2つを一組として上下二組が投入シュート7の背面側に配置されている。これら対向ローラ9によって包装材送り手段が構成されている。

二組の対向ローラ9の上下方向の間には縦シール手段としての超音波シール装置11が備えられている。この超音波シール装置11は超音波ホーン11aと受けロール装置11bとによって構成されている。

投入シュート7の下方にはギャザー形成手段としての、一対のギャザープレート13a、13bが装置本体3に支持されて備えられている。ギャザープレート13a、13bの先端部は投入シュート7の下側開口7aに対向している。

【0016】

符号15は回動ベースを示し、この回動ベース15は装置本体3に備えられた軸受17に回動自在に取り付けられている。回動ベース15と軸受17には開口15a、17aが形成されており、この開口15a、17aは排出シュート19に連通している。

回動ベース15の上面の四隅には支柱21、23、25、27が備えられている。支柱21、23にはバー29が渡設され、支柱25、27にはバー31が渡設されている。バー29、31には平行に配された一対のガイドシャフト33、35が渡設されている。

【0017】

ガイドシャフト33、35には摺動ブロック37、39がそれぞれ摺動自在に支持されている。摺動ブロック37、39の上面にはU字形の連結板40が固定されており、摺動ブロック37と摺動ブロック39は連結板40を介して連結され、一体に動作するようになっている。

摺動ブロック37の下面には超音波ホーン41aが固定されており、摺動ブロック39の下面には受けロール装置41bが固定されている。これら超音波ホーン41a、受けロール装置41bによって横シール手段としての超音波シール装置41が構成されている。超音波ホーン41aと受けロール装置41bは互いに対向して配置されており、連結板40、摺動ブロック37、39と共に図示しないエアシリンダ等から構成される駆動機構によってガイドシャフト33、35にガイドされて摺動する。

【0018】

また、回動ベース15は図示しないエアシリンダ等によって構成される回動手段によって図3に示す状態と図4に示す状態になるように回動することができる。従って、回動ベース15は超音波ホーン41a、受けロール装置41bの姿勢が90度の角度変わるように回動する。

【0019】

次に、抽出用バッグの製造装置1によって抽出用バッグとしてのティーバッグを製造する方法を説明する。

先ず、図5に示すティーバッグB1(B2)の製造方法について説明する。

ロール状に巻き取られた包装材Sは繰出しホイール(図示せず)に装着され、その始端を繰出して図示しないガイドローラにガイドされ、上側の対向ローラ9によって送られて、その側縁どうしが重ね合わされた状態で保持され筒状となる。

次いで超音波シール装置11の超音波ホーン11aと受けロール装置11bによって超音波シールされて縦シール部Saが形成される。

【0020】

筒状になった包装材Sは下側の対向ローラ9によって送られ、投入シュート7の下側開口7aのすぐ下に来たところで、ギャザープレート13a、13bが包装材Sの左右両側を押し込み、縦方向に延びるギャザーGa、Gbを形成する(図6参照)。

そして、図示しない駆動機構によって摺動ブロック37、39が図3において実線で示す状態から仮想線で示すようにA−B方向へ往復動作して、超音波シール装置41の超音波ホーン41aと受けロール装置41bとによって図7に示すようにシールアンドカットされて、下側の横シール部Sb1が形成される。

次いで、計量装置5によって計量された被抽出物としての茶Tが投入シュート7へ投入され、下側開口7aから下側の横シール部Sb1によって先端部が閉鎖されている包装材Sの先端部分、即ち充填部Bjに収容される。

そして、包装材SがティーバッグB1の高さ寸法Ba分のピッチで送られる。

【0021】

回動ベース15は図3に示す状態から時計回りの方向へ90度回動して、図4に示す状態となり、この状態で図示しない駆動機構によって摺動ブロック37、39が図4において実線で示す状態から仮想線で示すようにC−D方向へ往復動作して、超音波シール装置41の超音波ホーン41aと受けロール装置41bとによって図7に示すようにシールアンドカットされて、上側の横シール部Sb2が形成されると共にティーバッグB1が完成して包装材Sから切り離される。ティーバッグB1は開口15a、17aを通って落下し、排出シュート19を通って機外に排出される。

【0022】

上記の横シール部Sb2を形成するのと同時に、次に製造されるテーバッグB2の下側の横シール部Sb3が形成される。そして、計量装置5によって計量された茶Tが投入シュート7へ投入され、下側開口7aから下側の横シール部Sb3によって先端部が閉鎖されている包装材Sの先端部分、即ちBjに収容される。そして、包装材SがティーバッグBの高さ寸法Ba分のピッチで送られる。この際にも包装材SにはギャザーGa、Gbが形成される。

【0023】

回動ベース15は図4に示す状態から反時計回りの方向へ90度回動して、図3に示す状態となり、この状態で図示しない駆動機構によって摺動ブロック37、39が図3において実線で示す状態から仮想線で示すようにA−B方向へ往復動作して、図8に示すようにシールアンドカットされて、上側の横シール部Sb4が形成される共にティーバッグB2が完成して包装材Sから切り離される。ティーバッグB2は開口15a、17aを通って落下し、排出シュート19を通って機外に排出される。

上記の横シール部Sb4を形成するのと同時に、次に製造されるテーバッグB1の下側の横シール部Sb1が形成される。

【0024】

このように抽出用バッグ製造装置1は上記工程を繰り返して、ティーバッグB1、B2を交互に製造する。

上記のように抽出用バッグ製造装置1は縦シールSaを超音波シール装置11によって行っているので、縦シール部Saのシール幅(シールしろ)がごく僅かあるためその剛性が小さい。このため、横シール部Sb1(Sb4)とSb2(Sb3)が縦シール部Saに交差する方向の面内にて回動する方向に角度が90度ずれていても、ティーバッグB1、B2の形状が歪むことはない。

【0025】

なお、製造時においてはティーバッグB1の下側の横シール部Sb1とティーバッグB2の上側の横シール部Sb4と、ティーバッグB1の上側の横シール部Sb2とティーバッグB2の下側の横シール部Sb3とが90度回動した位置となっているが、ティーバッグB1とティーバッグB2は実質的に同じ形状である。従って図5に示すようにティーバッグB1を製造時の状態から天地逆にすれば、ティーバッグB2と全く同じ状態となる。同図に示すように、先端部にタグ47が固定された糸49の基端部はティーバッグB1では下側の横シール部Sb1側に固定し、ティーバッグB2では上側の横シール部Sb4側に固定した状態ではティーバッグB1とティーバッグB2は全く同じ製品となる。なお、タグ47付きの糸49は包装材Sに予め固定されている。

【0026】

ティーバッグB1、B2ではギャザーGa、Gbが形成されており、しかも下側の横シール部Sb1(Sb4)と上側の横シール部Sb2(Sb3)は縦シール部Saに交差する方向の面内にて回動する方向に角度が90度ずれているので、縦横の寸法が大きくなることなく、大きな容積を得ることができる。従って、ポットに入らなくなるという不都合が生じることなく、相当量の茶Tを収容することができる。

また、広い表面積を得ることができるので、茶Tの抽出も効率よく、十分に行うことが可能となる。

【0027】

図9に示すティーバッグB3は高さ寸法B3aが大きく形成され、左右両側にギャザーGa、Gbが形成されている。ティーバッグB3は抽出用バッグの製造装置1によって製造され、上記ティーバッグB1、B2と共通の製造方法を採るので、製造方法の異なる点についてのみ説明し、またティーバッグB1、B2の説明において用いた符合を引用する。

【0028】

このティーバッグB3は包装材Sの1ピッチの送り寸法を大きくする。そして、回動ベース15を図4に示した状態に固定した状態で、摺動ブロック37、39が超音波シール装置41の超音波ホーン41aと受けロール装置41bと共に図4において実線で示す状態から仮想線で示すようにC−D方向へ往復動作する。これにより超音波ホーン41aと受けロール装置41bが包装材Sをシールアンドカットして、横シール部Sb5、Sb6を形成して、ティーバッグB3が製造される。

なお、横シール部Sb6を形成する際には、次に製造されるティーバッグB3の横シール部Sb5が形成される。

【0029】

図11に示すティーバッグB4は製造時における高さ寸法B4aが上記ティーバッグB3の高さ寸法B3aが小さい点を除き、上記ティーバッグB3と同じである。また、その製造方法は包装材Sの1ピッチの送り寸法が小さい点を除いて、ティーバッグB3の製造方法と同じである。

但し、タグ47が固定された糸49の基端部はギャザーGaまたはギャザーGbが形成された側に固定され、図11に示すように製品としてはギャザーGaまたはGbが形成された側が上側となる。

【0030】

以上、本発明の実施の形態について詳述してきたが、具体的構成は、この実施の形態に限られるものではなく、本発明の要旨を逸脱しない範囲における設計の変更などがあっても発明に含まれる。

例えば、ギャザーGa、Gbのうち一方だけを形成してもよい、この場合にはギャザープレート13a、13bの一方を外した状態で、ティーバッグを製造する。

また、上記実施の形態では縦シール手段と横シール手段のいずれも超音波シール装置によって構成したが、本発明はこれに限定されず、縦シール手段と横シール手段のうちの少なくとも一方をヒータを備えたシール装置によって構成してもよい。

【産業上の利用可能性】

【0031】

本発明の抽出用バッグは、緑茶、紅茶、プーアール茶、レギュラーコーヒー等の飲用の嗜好品のみならず、かつお節等の抽出して用いる調味料にも適用することができる。

【図面の簡単な説明】

【0032】

【図1】本発明の実施の形態に係る抽出用バッグ製造装置の構成を示す図である。

【図2】図1の抽出用バッグ製造装置の横シール部を形成するための超音波シール装置とその周辺部の示す斜視図である。

【図3】図2の横シール部を形成するための超音波シール装置と回動ベースの動作を説明するための平面図である。

【図4】図2の横シール部を形成するための超音波シール装置と回動ベースの動作を説明するための平面図である。

【図5】実施の形態1に係るティーバッグの斜視図である。

【図6】抽出用バッグ製造装置を用いてティーバッグを製造する方法を説明するための斜視図である。

【図7】抽出用バッグ製造装置を用いてティーバッグを製造する方法を説明するための斜視図である。

【図8】抽出用バッグ製造装置を用いてティーバッグを製造する方法を説明するための斜視図である。

【図9】実施の形態2に係るティーバッグの斜視図である。

【図10】図9のティーバッグの製造方法を説明するための斜視図である。

【図11】実施の形態3に係るティーバッグの斜視図である。

【図12】図11のティーバッグの製造方法を説明するための斜視図である。

【符号の説明】

【0033】

1 抽出用バッグ製造装置 3 装置本体 5 計量装置

7 投入シュート 7a 下側開口 9 対向ローラ

11 超音波シール装置 11a 超音波ホーン

11b 受けロール装置 13a、13b ギャザープレート

15 回動ベース 15a 開口 17 軸受 17a 開口

19 排出シュート 21、23、25、27 支柱

29、31 バー 33、35 ガイドシャフト

37、39 摺動ブロック 40 連結板 41a 超音波ホーン

41b 受けロール装置 41 超音波シール装置

47 タグ 49 糸

S 包装材 Sa 縦シール部

Sb1、Sb2、Sb3、Sb4、Sb5、Sb6、 横シール部

Ga、Gb ギャザー T 茶

B1、B2、B3、B4 ティーバッグ

Ba、B3a、B4a ティーバッグの高さ寸法

Bj 充填部

【特許請求の範囲】

【請求項1】

熱溶着可能な包装材を縦方向へ送りながら重ね合わせる包装材送り手段と、前記包装材送り手段によって送られる包装材の縦方向のシールを行って縦シール部を形成する縦シール手段と、前記縦シール部が形成された包装材に充填部を挟む上下部分に横方向のシールを行って上側の横シール部と下側の横シール部を形成する横シール手段と、前記充填部に被充填物を充填する充填手段とを有する抽出用バッグの製造装置において、前記包装材の縦方向に延びるギャザーを形成するギャザー形成手段を備えたことを特徴とする抽出用バッグの製造装置。

【請求項2】

請求項1に記載した抽出用バッグの製造装置において、前記横シール手段は縦シール部に交差する方向の面内にて所定角度回動できることを特徴とする抽出用バッグの製造装置。

【請求項3】

請求項1または2に記載した抽出用バッグの製造装置において、縦シール手段は超音波シール装置によって構成されていることを特徴とする抽出用バッグの製造装置。

【請求項4】

熱溶着可能な包装材を縦方向へ送りながら重ね合わせ、包装材の縦方向のシールを行って縦シール部を形成し、前記縦シール部が形成された包装材に被充填物が充填される充填部の下側に横シールを行って下側の横シール部を形成し、充填部に被充填物を充填してから、前記充填部の上側に横シールを行って上側の横シール部を形成する抽出用バッグの製造方法において、前記充填部に縦方向に延びるギャザーを形成することを特徴とする抽出用バッグの製造方法。

【請求項5】

請求項4に記載した抽出用バッグの製造方法において、下側の横シールと上側の横シールは縦方向のシールに交差する面内にて回動する方向に所定角度ずれるように形成することを特徴とする抽出用バッグの製造方法。

【請求項6】

請求項4または5に記載した抽出用バッグの製造方法において、縦シールと横シールのうち少なくとも縦シールを超音波振動による摩擦熱によって行うことを特徴とする抽出用バッグの製造方法。

【請求項7】

被抽出物が充填されている充填部と、前記充填部を挟んで間隔をあけてシール部が形成された抽出用バッグにおいて、前記充填部の側部にはギャザーが形成されていることを特徴とする抽出用バッグ。

【請求項8】

請求項7に記載した抽出用バッグにおいて、充填部を挟んで間隔をあけて形成された下側の横シール部と上側の横シール部は前記充填部に交差する方向の面内にて回動する方向に所定角度ずれていることを特徴とする抽出用バッグ。

【請求項1】

熱溶着可能な包装材を縦方向へ送りながら重ね合わせる包装材送り手段と、前記包装材送り手段によって送られる包装材の縦方向のシールを行って縦シール部を形成する縦シール手段と、前記縦シール部が形成された包装材に充填部を挟む上下部分に横方向のシールを行って上側の横シール部と下側の横シール部を形成する横シール手段と、前記充填部に被充填物を充填する充填手段とを有する抽出用バッグの製造装置において、前記包装材の縦方向に延びるギャザーを形成するギャザー形成手段を備えたことを特徴とする抽出用バッグの製造装置。

【請求項2】

請求項1に記載した抽出用バッグの製造装置において、前記横シール手段は縦シール部に交差する方向の面内にて所定角度回動できることを特徴とする抽出用バッグの製造装置。

【請求項3】

請求項1または2に記載した抽出用バッグの製造装置において、縦シール手段は超音波シール装置によって構成されていることを特徴とする抽出用バッグの製造装置。

【請求項4】

熱溶着可能な包装材を縦方向へ送りながら重ね合わせ、包装材の縦方向のシールを行って縦シール部を形成し、前記縦シール部が形成された包装材に被充填物が充填される充填部の下側に横シールを行って下側の横シール部を形成し、充填部に被充填物を充填してから、前記充填部の上側に横シールを行って上側の横シール部を形成する抽出用バッグの製造方法において、前記充填部に縦方向に延びるギャザーを形成することを特徴とする抽出用バッグの製造方法。

【請求項5】

請求項4に記載した抽出用バッグの製造方法において、下側の横シールと上側の横シールは縦方向のシールに交差する面内にて回動する方向に所定角度ずれるように形成することを特徴とする抽出用バッグの製造方法。

【請求項6】

請求項4または5に記載した抽出用バッグの製造方法において、縦シールと横シールのうち少なくとも縦シールを超音波振動による摩擦熱によって行うことを特徴とする抽出用バッグの製造方法。

【請求項7】

被抽出物が充填されている充填部と、前記充填部を挟んで間隔をあけてシール部が形成された抽出用バッグにおいて、前記充填部の側部にはギャザーが形成されていることを特徴とする抽出用バッグ。

【請求項8】

請求項7に記載した抽出用バッグにおいて、充填部を挟んで間隔をあけて形成された下側の横シール部と上側の横シール部は前記充填部に交差する方向の面内にて回動する方向に所定角度ずれていることを特徴とする抽出用バッグ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2008−150071(P2008−150071A)

【公開日】平成20年7月3日(2008.7.3)

【国際特許分類】

【出願番号】特願2006−339469(P2006−339469)

【出願日】平成18年12月18日(2006.12.18)

【出願人】(391024744)不双産業株式会社 (25)

【Fターム(参考)】

【公開日】平成20年7月3日(2008.7.3)

【国際特許分類】

【出願日】平成18年12月18日(2006.12.18)

【出願人】(391024744)不双産業株式会社 (25)

【Fターム(参考)】

[ Back to top ]