担体をコーティングするための方法及び装置

【課題】コーティング量の変動が低減されるようにする、担体、特に触媒のための担体をコーティング懸濁液でコーティングするための改良された方法及び改良された装置を提供する。

【解決手段】(a)コーティング作業の変動を考慮して所要の目標量よりも常に大きなコーティング懸濁液の実際の量でボディをコーティングし、実際の量と所要の目標量との差を決定し、まだ湿っているコーティング懸濁液を再吸引又は圧縮空気を用いた吹付けによって除去することによって実際の量と目標量との差を縮小し、コーティング懸濁液の実際の量が、コーティングの前後に各ボディを計量し、結果を比較することによって決定され、ステップ(c)における実際の量と目標量との差の縮小が、前記差が前もって規定されたしきい値を超過している場合にのみ行われる。

【解決手段】(a)コーティング作業の変動を考慮して所要の目標量よりも常に大きなコーティング懸濁液の実際の量でボディをコーティングし、実際の量と所要の目標量との差を決定し、まだ湿っているコーティング懸濁液を再吸引又は圧縮空気を用いた吹付けによって除去することによって実際の量と目標量との差を縮小し、コーティング懸濁液の実際の量が、コーティングの前後に各ボディを計量し、結果を比較することによって決定され、ステップ(c)における実際の量と目標量との差の縮小が、前記差が前もって規定されたしきい値を超過している場合にのみ行われる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コーティング懸濁液で担体をコーティングするための方法に関する。特に、本発明は、触媒、例えば自動車の排気の触媒のための担体をコーティングするための方法及び装置に関する。

【背景技術】

【0002】

概して、自動車排気触媒のための担体は2つの面とシェル面とを備えた円筒状であり、内燃機関の排気のための多数の流れダクトが円筒体軸線に対して実質的に平行に第1の面から第2の面まで延びている。これらの担体はハニカム担体とも呼ばれる。

【0003】

担体の断面形状は自動車における据付要求に依存する。円形、楕円形又は三角形の断面を有する担体が広く使用されている。流れダクトは大抵正方形断面を有しており、担体の断面全体に亘って密に詰め込まれた格子パターンで配置されている。用途に応じて、流れダクトのダクト又はセルの密度は10〜140cm−2で変化する。250cm−2までのセル密度を有するハニカム担体が開発されている。

【0004】

自動車排気を浄化するために、セラミックボディを押出し成形することによって得られた触媒担体が主として使用される。択一的に、波形の巻き取られた金属箔から形成された触媒担体が利用可能である。乗用車の排気を浄化するために、62cm−2のセル密度を有するセラミック担体は依然として遍く使用されている。この場合の流れダクトの断面寸法は1.27×1.27mm2である。このような担体の壁厚は0.1〜0.2mmである。

【0005】

自動車排気に含有された汚染物、例えば一酸化炭素、炭化水素及び酸化窒素、を無害な化合物に転換するために、プラチナ群の極めて微細に分割された金属が一般的に使用されており、この金属の触媒効果は非貴金属の化合物によって変化させられる。これらの触媒的に活性なコンポーネントは担体に配置されなければならない。しかしながら、担体の幾何学的な表面にこれらのコンポーネントを配置することによって触媒的に活性なコンポーネントの所要の極めて微細な分散を保証することは不可能である。これは同じく非多孔質金属担体及び多孔質セラミック担体にも当てはまる。触媒的に活性なコンポーネントのための十分に大きな表面は、微細に分割された(すなわち粉末状の)、高表面積材料の支持層を流れダクトの内面に提供することによってはじめて提供される。以下では、この操作は担体のコーティングと呼ばれる。担体のシェル面をコーティングすることは望ましくなく、貴重な触媒的に活性な材料の損失を防止するために回避されるべきである。

【0006】

液相、通常は水における、微細に分割された、高表面積材料の懸濁液は、担体をコーティングするために使用される。触媒的に活性のコンポーネントのための高表面積支持材料として、触媒用途のための典型的なコーティング懸濁液は、例えば、酸化アルミニウム、ケイ化アルミニウム、ゼオライト、酸化珪素、酸化チタン、酸化ジルコニウム、及び、酸化セリウムをベースとする酸素貯蔵コンポーネントを含む。これらの材料はコーティング懸濁液の固体内容物を構成する。さらに、周期表におけるプラチナ群の助触媒又は触媒的に活性の貴金属の可溶性先駆物質は、コーティング懸濁液に加えられることもできる。典型的なコーティング懸濁液の固体濃度は、懸濁液の全重量に基づき20〜65wt.−%である。これらの懸濁液は、1.1〜1.8kg/lの濃度を有する。

【0007】

従来技術によれば、コーティング懸濁液又はスラリを使用して担体に支持層を堆積させるための様々な方法が知られている。担体をコーティングするために、担体がコーティング懸濁液に浸漬されるか又は担体上にコーティング懸濁液を注ぐことによってコーティングされることができる。コーティング懸濁液を担体のダクト内に圧送又は吸引することも可能である。

【0008】

いずれの場合にも、余分なコーティング材料は、吸引又は圧縮空気の吹付けによって担体のダクトから除去されなければならない。このことは、コーティング懸濁液によって詰まったダクトを開放させる。

【0009】

コーティングの後、担体及び支持層は乾燥され、次いでか焼され、これにより、支持層を固化させ、支持層を担体に固定する。引き続き、触媒的に活性のコンポーネントは、触媒的に活性のコンポーネントの先駆物質化合物のほとんど水性の溶液を使用して、含浸によってコーティングに導入される。択一的に、触媒的に活性のコンポーネントは、既にコーティング懸濁液自体に加えられていてよい。この場合、その後の触媒的に活性のコンポーネントと完成した支持層への含浸は省略される。

【0010】

コーティング方法の重要な特徴は、これらの方法を使用して一回の工程において達成されることができるコーティング若しくはローディング濃度である。これは、乾燥及びか焼後の担体に残された固体濃度を表す。コーティング濃度は、担体の容積のグラム毎リットル(g/l)で表される。実用上、自動車排気触媒のためには300g/lまでのコーティング濃度が必要とされる。使用される方法が1回の工程でこの量を提供することができないならば、コーティング作業は、乾燥及び必要であれば担体のか焼後に、所望のローディングが達成されるまで繰り返されなければならない。しばしば、種々異なる組成のコーティング懸濁液を使用して2回以上のコーティング作業が行われる。その結果、互いに積層されかつ種々異なる触媒機能を有する複数の層を含む触媒が得られる。

【0011】

ドイツ連邦共和国特許第4040150号明細書に記載された方法では、ハニカム形状を有する触媒担体が全長に亘ってそれぞれ支持層及び触媒的に活性の層によって均一にコーティングされる。以下では、触媒担体はハニカム担体とも呼ばれる。ドイツ連邦共和国特許第4040150号明細書に記載された方法によれば、ハニカム担体の円筒軸線は、コーティングのために垂直方向に整合させられる。次いで、コーティング懸濁液は、このコーティング懸濁液が上面に出てくるまでハニカム担体の下面からダクト内に圧送される。その後、コーティング懸濁液は再び下方へ圧送され、ダクトが詰まらないように余分なコーティング懸濁液がダクトから吹き出される又は吸い出される。この方法は、ハニカム担体の全長に亘って良好な均一性を有する支持層を形成する。

【0012】

上記のコーティング方法は、担体毎にコーティング量の変動を生じる。この変動は、コーティング懸濁液の性質と、例えば空隙率等の、コーティングされるハニカム担体の特性とに依存する。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】ドイツ連邦共和国特許第4040150号明細書

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明の課題は、コーティング量の変動が低減されるようにする、担体、特に触媒のための担体をコーティング懸濁液でコーティングするための改良された方法及び改良された装置を提供することである。

【課題を解決するための手段】

【0015】

この課題は請求項に記載の特徴によって解決された。

【0016】

発明を詳細に説明する前に、幾つかの用語を以下に説明する。

【0017】

以下では、"ボディ"という用語は、触媒的に活性のコーティングのための不活性担体を意味する。

【0018】

以下で使用される場合、ウェットアップテーク又はウェットコーティング量は、コーティングの後、可能な乾燥作業の前に担体に残っているコーティング懸濁液の量を意味する。この量は、コーティングの前後に担体を計量することによって決定される。

【0019】

対照的に、ドライアップテークは、乾燥及びか焼後に担体に存在するコーティング材料の量である。

【0020】

以下では、目標量は、所要の触媒作用を達成するために絶対的に必要な、コーティングされた担体が不足してはならないウェットアップテークを意味する。

【0021】

本発明は、少なくとも1つのコーティング懸濁液で、開口気孔ボディをコーティングするための方法及び対応する装置に関する。コーティング懸濁液は、液状媒体中の固体及び溶質を含む。コーティングは、少なくとも所要の目標量に対応する、湿り状態の量を使用して行われる。コーティング作業は、ボディ毎に、提供された湿りコーティング量の変動を生じる。本発明による方法は、

a)コーティング作業の変動を考慮に入れて所要の目標量よりも常に大きいコーティング懸濁液の実際の量で、ボディをコーティングし、

b)実際の量と所要の目標量との差を決定し、

c)まだ湿っているコーティング懸濁液を除去することによって実際の量と目標量との差を縮小する

ステップによって特徴づけられる。

【0022】

この方法は、金属又はセラミックスから形成された担体をコーティングするのに適している。担体は、両側において開放した平行な流れダクトを有するいわゆるハニカム担体の形状で存在するか、又は開口気孔を有する発泡体又は繊維構造体を含むことができる。しかしながら、この方法は、いわゆる壁部流れフィルタをコーティングするために使用されることもできる。

【0023】

本発明の以下の説明は、内燃機関の排気ガスを浄化するための触媒のための担体として多数で使用される平行な流れダクトを有する担体に基づく。

【0024】

担体のコーティングはいわゆるコーティングステーションにおいて行われる。従来技術によれば、広範囲の様々な例が知られている。この説明は、例えば出版物ドイツ連邦共和国特許出願公開第4040150号明細書、欧州特許公開第0941763号明細書、欧州特許公開第1136462号明細書及び欧州特許公開第127344号明細書に記載されたような典型的なコーティングステーションに基づく。

【0025】

コーティングのために、担体はコーティングステーションに配置され、ポンプによって又は加圧された容器から下方からコーティング懸濁液で充填される。その後、余分なコーティング懸濁液は担体からポンプによって抜き出されるか又は真空を提供することによって吸い出される。次いで、コーティング懸濁液によって詰まった流れダクトは、例えば圧縮空気を吹き付けることによって開放させられる。

【0026】

担体の提供されたコーティングは、以下では未加工コーティングと呼ばれる。未加工コーティングのコーティング量は、コーティング懸濁液の固体濃度と、その粘度及びコーティング条件、特に担体の流れダクトから余分なコーティング懸濁液を除去する時の条件に依存する。当業者は、これらの関係について分かっており、担体が目標量を不足しないように、このコーティングプロセスの変動を考慮して、実際のコーティング量の平均値を規定することができる。

【0027】

この慣用のコーティングプロセスの変動はコーティング懸濁液のタイプ及びコーティングプロセスのその他のパラメータに依存する。通常は変動は±5%〜±10%である。好適には、変動は±2%まで減じられる。

【0028】

この慣用のコーティングプロセスの変動を低減するために、本発明は、実際のコーティング量を所望の目標量と一致させるために担体の一端からまだ湿っているコーティング懸濁液の再吸引作業を提供する。ここでは、再吸引の強度及び/又は継続時間は、所定の量の差又は余剰分に基づいて調整される。再吸引の代わりに、担体に残っているコーティング量を調整するために、圧縮空気を用いた吹付けを使用することができる。

【0029】

再吸引の強度及び/又は継続時間の調整は、例えば、予備試験において確立された測定された実際の量のための値の表から対応する値を選択することによって行われる。択一的に、再吸引の強度及び/又は継続時間は、直前にコーティングされたボディにおいて決定された実際の量のための値と、再吸引の強度及び/又は継続時間及びこのように達成された実際の量と目標量との差の縮小とに基づいて制御される、すなわち、獲得重量(incoming weight)又は所要の目標量からの逸脱に依存して、実際の量が担体における目標重量又は目標コーティング量にできるだけ近づくように、再吸引は、予測可能な形式で調整される。

【0030】

再吸引の後、コーティング量は好適には再び計量することによって決定され、実際のコーティング量が仕様の範囲になるまで再吸引が繰り返される。

【0031】

従って、本発明によれば、担体に未加工コーティングを提供するために慣用のコーティング方法が使用される。これに再吸引が続き、再吸引中に(目標値又は目標量に基づく)あらゆる余分なコーティング懸濁液が吸い取られる。

【0032】

未加工コーティングの変動量に応じて、コーティング濃度のための目標値(実際のコーティング量の平均値)は、最小ローディングを有する担体を含む全ての担体が依然として仕様の範囲内であるように、増大される。例えば未加工コーティングの変動が±5%であるならば、全ての担体は、実際のコーティング量の平均値105%を使用してコーティングされる。これは、全ての担体が少なくとも目標コーティング量を有するように全ての部品が105±5%でコーティングされることを保証する。したがって、担体は、未加工コーティング中には意図的に過剰ローディングされる。この典型的な場合において、実際のコーティング量の平均値は、所要の目標ローディングの約105%である。

【0033】

次いで、再吸引作業が続く。再吸引中には、担体におけるコーティング懸濁液の意図的な過剰分が、目標量まで又は目標量付近まで吸い取られる。

【0034】

未加工コーティングから生じる実際の量と目標量との間のあらゆる余剰量は、好適には計量によって決定される。コーティングの前後に各担体を計量し、結果を比較することによって、コーティング懸濁液の実際の量を決定すると特に好適である。好適には、実際に除去された差の量も計量によって決定される。コーティングのために設計された担体の重量が十分に一定であるならば、コーティング前の計量は省略されることができる。

【0035】

実際の量が目標量よりも極めて僅かに大きい場合、再吸引が除去しすぎて、目標量が得られないという危険性がある。この理由から、実際の量と目標量との差が、前もって規定されたしきい値を超過している場合にのみ再吸引を行うと有利である。

【0036】

未加工コーティングの獲得重量と目標コーティング量との差は、再吸引の強度を調整するための基準である。再吸引の強度は、提供される真空によって直接に、又は"空気ダンパ"又は絞り弁、空気侵入弁(air infiltration valve)又は、排出ラインにおける較正された漏れによって間接的に、調整される。別の制御基準として、再吸引の継続時間が変化させられる。当然ながら、再吸引の強度を調整するために、両パラメータは適切な組み合わせで変化させられることができる。

【0037】

しかしながら、好適には、0.1〜5秒、特に0.5〜2秒の再吸引のための一定の時間が使用され、再吸引の強度は、絞り弁、空気侵入弁又は較正された漏れを使用して真空を変化させることによって調整される。最も単純な場合において、再吸入の強度は前もって決定された特性から制御装置によって調整される。これらの特性は、過剰分、すなわち未加工コーティングの結果的重量(incoming weight)と目標コーティング量との差に依存する、絞り弁等のための所要の調整パラメータのリストを含む。

【0038】

概して、これらの特性は、使用されるコーティング懸濁液の組成に依存し、したがって、各コーティングタイプ(例えばガソリンエンジンのための三元触媒、ディーゼル酸化触媒又は酸化窒素貯蔵触媒)のために別個に決定されなければならない。したがって、例えば、様々なタイプのコーティング懸濁液及び/又は過剰分の変動する程度のための制御範囲に最適な形式で適応させられた複数の空気侵入弁を提供することは有効である。

【0039】

制御される系としてのコーティングされる担体と、実際の値としての測定されたロードと、目標値としての所望のロードとを含む閉ループ制御回路の構成が特に有利である。実際の値と目標値との間の逸脱を使用して、制御装置は、最終的な制御要素として働く絞り弁(又は空気侵入弁等)のための操作量を決定する。増大するキャンペーン継続時間は、自己学習形式で洗練及び改良される制御機能を生じる。その結果、プロセスパラメータがさもなければ一定であるならば、再吸引の調整はそれぞれの連続する担体のために行われることができる。過剰コーティングに応じて、再吸引の性能は特定の部品のために前もって個々に調整される。閉ループ制御システムは、制御パラメータを調整及び改良するためにこの動作の成功を独立して評価する。

【0040】

したがって、全ての担体のコーティングは目標量よりも大きい所定の公差窓(例えば±1%)以内に制限され、これは一回の吸引作業を使用して不可能である。

【0041】

特に好適な実施形態において、余剰分又は差の量の除去は、比較的小さなある量を繰返し除去し、計量し、必要ならば、これらのステップを繰り返すことによって行われる。したがって、方法のステップb)及びc)は、実際の量が、目標量よりも高い予め規定された公差インターバル内になるまで少なくとも2回行われる。更新された工程のための精度を高めるために、各工程の後所定のしきい値は減じられる。

【0042】

上記ステップが繰り返される間、比較的小さな量は、担体の互いに反対の端部から好適には吸引される。このことは、コーティングの均一性が担体のダクトの長さに亘って改良されるという点において有利である。担体の互いに反対の端部から比較的小さな量を吸引するために、担体はそれぞれ再吸引の間に180゜回転させられ、これにより担体の両端部を吸引ステーションに提供する。

【0043】

しかしながら、再吸引の繰返しは、反復段階が増大するに従ってコーティング懸濁液が固化し、コーティングが再吸引によって徐々にしか乾燥されないという危険性を生じる。この動作は、対応する制御又は閉ループ制御プログラムによって補償される。しかしながら、再吸引作業の回数を最大でも2〜3回に制限することが好適である。

【0044】

再吸引が完了した後、コーティングされた担体は、80〜200℃の高温で5分〜2時間乾燥させられ、次いで、通常は300〜600℃の温度で10分〜5時間か焼される。か焼によりコーティングは担体に強く固定され、コーティング懸濁液におけるあらゆる先駆化合物がその最終的な形態に変換される。

【0045】

示された方法は、担体が触媒的に活性なコーティングでコーティングされる場合にコーティング濃度の優れた精度、すなわち低い変動を提供する。このより高い精度は、本発明による再吸引作業によって得られる。最初は、再吸引がコーティング懸濁液の液相のみを除去するが、対応する固体内容物を除去しないという懸念もあったのでこのことは驚くべきことであった。しかしながら、発明者によって行われた試験は、それが正しくないということを証明した。ウェットアップテークに対するドライアップテークの比は、再吸引の結果として僅かにしか変化しない。

【0046】

したがって、この方法によって達成された実際のコーティング量の平均値を、技術的に所要のコーティング量に近づくようにシフトさせることが可能である。その結果、コーティングのための貴金属及び貴重な原料の著しい節約が達成される。対照的に、慣用のコーティング方法においては、実際のコーティング量の平均値は、幾つかの担体におけるコーティング量が目標値よりも低くなるのを防止するために、技術的に所要の目標コーティング量よりも明らかに高くなるように選択されなければならない。

【0047】

担体における多層の製造のためのこの方法の使用は特に有利である。この場合、個々のコーティングの変動が蓄積し、慣用の方法では、最終的な多層コーティングにおける著しい変動が考慮されなければならない。このコーティング問題に本発明による方法を適用することによって、コーティング濃度の明らかに減じられた変動を有する多層コーティングが製造される。

【図面の簡単な説明】

【0048】

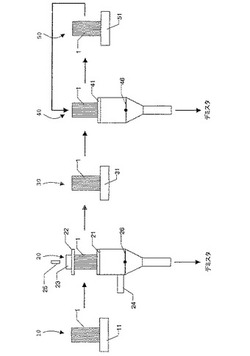

【図1】方法を行うための好適なコーティングシステムを示す概略図である。

【図2】慣用のようにコーティングされた場合と本発明による方法によってコーティングされた場合とにおける一連の担体のためのコーティング量を示す図である。

【発明を実施するための形態】

【0049】

以下では、装置及び方法の好適な典型的な実施形態が図1及び図2を参照に詳細に説明される。

【0050】

図1は、方法を行うための好適なコーティングシステムを示す概略図である;

図2は、慣用のようにコーティングされた場合と本発明による方法によってコーティングされた場合とにおける一連の担体のためのコーティング量を示す図である。

【0051】

図1は、方法に適したコーティングシステムの可能な構成を示している。好適には、コーティングシステムは、未加工コーティングを製造するためのコーティングステーション20を有している。このために、コーティングされる担体1は、このために提供された保持エレメントに配置される、図1参照。膨張可能なゴムガスケット21を膨張させることによって、担体1はステーションに固定及びシールされる。さらに、オーバフロー23を密に固定するために担体1の上端部に配置される第2のシーリングガスケット22が設けられている。レベルセンサ25が好適には上方に配置されており、このレベルセンサは、担体1の十分な充填レベルを検出し、対応する信号を、コーティングシステムの装置制御装置又は閉ループ制御装置に送信する。

【0052】

未加工コーティングを製造するために、コーティング懸濁液は、供給ライン24を介して、レベルセンサが所定の充填レベルが達成されたことを示すまで下方から担体にポンプで供給される。その後、吸引によって担体1のダクトから余分なコーティング懸濁液を除去するために、吸引弁若しくは絞り弁26が開かれる(予備吸引)。そうするために、管が真空タンク(図示せず)及びデミスタに接続されている。真空タンクはブロワに接続されており、このブロワは、大気圧よりも低い好適には50〜500、特に好適には300ミリバールの真空を維持する。予備吸引の強度及び継続時間は絞り弁26を使用して調整される。これらの強度及び継続時間は、担体上に残される未加工コーティング量を決定する。さらに、この作業は、コーティング懸濁液によって詰まるダクトを開放させるために働く。

【0053】

図1は計量ステーション30も示しており、この計量ステーションにおいて、コーティングされた担体1が天秤31上で計量される。担体1におけるコーティング懸濁液の量はこのように決定される。さらに、天秤11を有する計量ステーション10は、コーティングの前に担体1の重量を決定するためにコーティングステーション20の上流に設けられている。

【0054】

計量ステーション30において、コーティング懸濁液1での担体1のローディングが過剰に高いことが分かると、担体は、過剰に提供されたコーティング懸濁液を除去する再吸引ステーション40へ搬送される。コーティングステーション20と同様に、再吸引ステーション40は、担体1を再吸引ステーション40に密に固定するシーリングガスケット41を有している。吸い取られるコーティング懸濁液の量を制御するために吸引弁46が使用される。しかしながら、提供されたコーティング量が既にしきい値よりも小さいことが計量ステーションにおいて分かっているならば、いかなる再吸引も行うことなく担体はコーティングシステムから搬出され、乾燥及びか焼ステーション(図示せず)へ供給される。

【0055】

再吸引の後、図1に示したように計量ステーション30又は天秤51を使用する別の計量ステーション50において再び担体1を計量すると特に好適である。担体1におけるコーティング懸濁液の量のこのさらなるチェックの間に、担体1におけるコーティング懸濁液が依然として多すぎることが分かると、担体は再び再吸引ステーション40へ搬送される。さもなければ、担体は、コーティングステーションから搬出され、乾燥及びか焼ステーションに供給される。

【0056】

前記のように、全体的なシステムの所望の柔軟性及び/又は速度に依存して、計量ステーション30及び50が組み合わされる。さらに、計量ステーション30及び/又は50は、再吸引ステーション40又はコーティングステーション20と組み合わされる。

【0057】

実施例

図1に示されたコーティングシステムは、500個の担体をコーティングするためのコーティングキャンペーンを行うために使用された。

【0058】

図2は、37個の担体のためのコーティング結果を示している。コーティング数が横座標に示されている。縦座標は、所望の目標量(100%)に基づく決定されたパーセンテージコーティング量を示している。

【0059】

曲線a)は、計量ステーション30において決定された未加工コーティングのコーティング量を表している。使用されたコーティング懸濁液は、未加工コーティング変動±3%を有していた。したがって、未加工コーティングの平均値は、目標コーティング量の103%に設定された。

【0060】

曲線b)は、一回の際吸引作業の後の結果を示している。コーティング量の変動は、再吸引によって±0.5%に減じられることができた。再吸引によって生ぜしめられたコーティング量の平均値は、目標量の約101%であった。

【0061】

再吸引によって担体から除去されたコーティング懸濁液は収集され、対応するコンディショニング手順の後にコーティングプロセスへ再供給される。その結果、この実施例において、提案された方法は、貴金属コスト及びその他のコーティング材料のための対応するコストの約2%を節約することができる。

【符号の説明】

【0062】

1 担体、 10,20,30,50 計量ステーション、 11,31,51 天秤、 40 再吸引ステーション、 41 シーリングガスケット、 46 吸引弁

【技術分野】

【0001】

本発明は、コーティング懸濁液で担体をコーティングするための方法に関する。特に、本発明は、触媒、例えば自動車の排気の触媒のための担体をコーティングするための方法及び装置に関する。

【背景技術】

【0002】

概して、自動車排気触媒のための担体は2つの面とシェル面とを備えた円筒状であり、内燃機関の排気のための多数の流れダクトが円筒体軸線に対して実質的に平行に第1の面から第2の面まで延びている。これらの担体はハニカム担体とも呼ばれる。

【0003】

担体の断面形状は自動車における据付要求に依存する。円形、楕円形又は三角形の断面を有する担体が広く使用されている。流れダクトは大抵正方形断面を有しており、担体の断面全体に亘って密に詰め込まれた格子パターンで配置されている。用途に応じて、流れダクトのダクト又はセルの密度は10〜140cm−2で変化する。250cm−2までのセル密度を有するハニカム担体が開発されている。

【0004】

自動車排気を浄化するために、セラミックボディを押出し成形することによって得られた触媒担体が主として使用される。択一的に、波形の巻き取られた金属箔から形成された触媒担体が利用可能である。乗用車の排気を浄化するために、62cm−2のセル密度を有するセラミック担体は依然として遍く使用されている。この場合の流れダクトの断面寸法は1.27×1.27mm2である。このような担体の壁厚は0.1〜0.2mmである。

【0005】

自動車排気に含有された汚染物、例えば一酸化炭素、炭化水素及び酸化窒素、を無害な化合物に転換するために、プラチナ群の極めて微細に分割された金属が一般的に使用されており、この金属の触媒効果は非貴金属の化合物によって変化させられる。これらの触媒的に活性なコンポーネントは担体に配置されなければならない。しかしながら、担体の幾何学的な表面にこれらのコンポーネントを配置することによって触媒的に活性なコンポーネントの所要の極めて微細な分散を保証することは不可能である。これは同じく非多孔質金属担体及び多孔質セラミック担体にも当てはまる。触媒的に活性なコンポーネントのための十分に大きな表面は、微細に分割された(すなわち粉末状の)、高表面積材料の支持層を流れダクトの内面に提供することによってはじめて提供される。以下では、この操作は担体のコーティングと呼ばれる。担体のシェル面をコーティングすることは望ましくなく、貴重な触媒的に活性な材料の損失を防止するために回避されるべきである。

【0006】

液相、通常は水における、微細に分割された、高表面積材料の懸濁液は、担体をコーティングするために使用される。触媒的に活性のコンポーネントのための高表面積支持材料として、触媒用途のための典型的なコーティング懸濁液は、例えば、酸化アルミニウム、ケイ化アルミニウム、ゼオライト、酸化珪素、酸化チタン、酸化ジルコニウム、及び、酸化セリウムをベースとする酸素貯蔵コンポーネントを含む。これらの材料はコーティング懸濁液の固体内容物を構成する。さらに、周期表におけるプラチナ群の助触媒又は触媒的に活性の貴金属の可溶性先駆物質は、コーティング懸濁液に加えられることもできる。典型的なコーティング懸濁液の固体濃度は、懸濁液の全重量に基づき20〜65wt.−%である。これらの懸濁液は、1.1〜1.8kg/lの濃度を有する。

【0007】

従来技術によれば、コーティング懸濁液又はスラリを使用して担体に支持層を堆積させるための様々な方法が知られている。担体をコーティングするために、担体がコーティング懸濁液に浸漬されるか又は担体上にコーティング懸濁液を注ぐことによってコーティングされることができる。コーティング懸濁液を担体のダクト内に圧送又は吸引することも可能である。

【0008】

いずれの場合にも、余分なコーティング材料は、吸引又は圧縮空気の吹付けによって担体のダクトから除去されなければならない。このことは、コーティング懸濁液によって詰まったダクトを開放させる。

【0009】

コーティングの後、担体及び支持層は乾燥され、次いでか焼され、これにより、支持層を固化させ、支持層を担体に固定する。引き続き、触媒的に活性のコンポーネントは、触媒的に活性のコンポーネントの先駆物質化合物のほとんど水性の溶液を使用して、含浸によってコーティングに導入される。択一的に、触媒的に活性のコンポーネントは、既にコーティング懸濁液自体に加えられていてよい。この場合、その後の触媒的に活性のコンポーネントと完成した支持層への含浸は省略される。

【0010】

コーティング方法の重要な特徴は、これらの方法を使用して一回の工程において達成されることができるコーティング若しくはローディング濃度である。これは、乾燥及びか焼後の担体に残された固体濃度を表す。コーティング濃度は、担体の容積のグラム毎リットル(g/l)で表される。実用上、自動車排気触媒のためには300g/lまでのコーティング濃度が必要とされる。使用される方法が1回の工程でこの量を提供することができないならば、コーティング作業は、乾燥及び必要であれば担体のか焼後に、所望のローディングが達成されるまで繰り返されなければならない。しばしば、種々異なる組成のコーティング懸濁液を使用して2回以上のコーティング作業が行われる。その結果、互いに積層されかつ種々異なる触媒機能を有する複数の層を含む触媒が得られる。

【0011】

ドイツ連邦共和国特許第4040150号明細書に記載された方法では、ハニカム形状を有する触媒担体が全長に亘ってそれぞれ支持層及び触媒的に活性の層によって均一にコーティングされる。以下では、触媒担体はハニカム担体とも呼ばれる。ドイツ連邦共和国特許第4040150号明細書に記載された方法によれば、ハニカム担体の円筒軸線は、コーティングのために垂直方向に整合させられる。次いで、コーティング懸濁液は、このコーティング懸濁液が上面に出てくるまでハニカム担体の下面からダクト内に圧送される。その後、コーティング懸濁液は再び下方へ圧送され、ダクトが詰まらないように余分なコーティング懸濁液がダクトから吹き出される又は吸い出される。この方法は、ハニカム担体の全長に亘って良好な均一性を有する支持層を形成する。

【0012】

上記のコーティング方法は、担体毎にコーティング量の変動を生じる。この変動は、コーティング懸濁液の性質と、例えば空隙率等の、コーティングされるハニカム担体の特性とに依存する。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】ドイツ連邦共和国特許第4040150号明細書

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明の課題は、コーティング量の変動が低減されるようにする、担体、特に触媒のための担体をコーティング懸濁液でコーティングするための改良された方法及び改良された装置を提供することである。

【課題を解決するための手段】

【0015】

この課題は請求項に記載の特徴によって解決された。

【0016】

発明を詳細に説明する前に、幾つかの用語を以下に説明する。

【0017】

以下では、"ボディ"という用語は、触媒的に活性のコーティングのための不活性担体を意味する。

【0018】

以下で使用される場合、ウェットアップテーク又はウェットコーティング量は、コーティングの後、可能な乾燥作業の前に担体に残っているコーティング懸濁液の量を意味する。この量は、コーティングの前後に担体を計量することによって決定される。

【0019】

対照的に、ドライアップテークは、乾燥及びか焼後に担体に存在するコーティング材料の量である。

【0020】

以下では、目標量は、所要の触媒作用を達成するために絶対的に必要な、コーティングされた担体が不足してはならないウェットアップテークを意味する。

【0021】

本発明は、少なくとも1つのコーティング懸濁液で、開口気孔ボディをコーティングするための方法及び対応する装置に関する。コーティング懸濁液は、液状媒体中の固体及び溶質を含む。コーティングは、少なくとも所要の目標量に対応する、湿り状態の量を使用して行われる。コーティング作業は、ボディ毎に、提供された湿りコーティング量の変動を生じる。本発明による方法は、

a)コーティング作業の変動を考慮に入れて所要の目標量よりも常に大きいコーティング懸濁液の実際の量で、ボディをコーティングし、

b)実際の量と所要の目標量との差を決定し、

c)まだ湿っているコーティング懸濁液を除去することによって実際の量と目標量との差を縮小する

ステップによって特徴づけられる。

【0022】

この方法は、金属又はセラミックスから形成された担体をコーティングするのに適している。担体は、両側において開放した平行な流れダクトを有するいわゆるハニカム担体の形状で存在するか、又は開口気孔を有する発泡体又は繊維構造体を含むことができる。しかしながら、この方法は、いわゆる壁部流れフィルタをコーティングするために使用されることもできる。

【0023】

本発明の以下の説明は、内燃機関の排気ガスを浄化するための触媒のための担体として多数で使用される平行な流れダクトを有する担体に基づく。

【0024】

担体のコーティングはいわゆるコーティングステーションにおいて行われる。従来技術によれば、広範囲の様々な例が知られている。この説明は、例えば出版物ドイツ連邦共和国特許出願公開第4040150号明細書、欧州特許公開第0941763号明細書、欧州特許公開第1136462号明細書及び欧州特許公開第127344号明細書に記載されたような典型的なコーティングステーションに基づく。

【0025】

コーティングのために、担体はコーティングステーションに配置され、ポンプによって又は加圧された容器から下方からコーティング懸濁液で充填される。その後、余分なコーティング懸濁液は担体からポンプによって抜き出されるか又は真空を提供することによって吸い出される。次いで、コーティング懸濁液によって詰まった流れダクトは、例えば圧縮空気を吹き付けることによって開放させられる。

【0026】

担体の提供されたコーティングは、以下では未加工コーティングと呼ばれる。未加工コーティングのコーティング量は、コーティング懸濁液の固体濃度と、その粘度及びコーティング条件、特に担体の流れダクトから余分なコーティング懸濁液を除去する時の条件に依存する。当業者は、これらの関係について分かっており、担体が目標量を不足しないように、このコーティングプロセスの変動を考慮して、実際のコーティング量の平均値を規定することができる。

【0027】

この慣用のコーティングプロセスの変動はコーティング懸濁液のタイプ及びコーティングプロセスのその他のパラメータに依存する。通常は変動は±5%〜±10%である。好適には、変動は±2%まで減じられる。

【0028】

この慣用のコーティングプロセスの変動を低減するために、本発明は、実際のコーティング量を所望の目標量と一致させるために担体の一端からまだ湿っているコーティング懸濁液の再吸引作業を提供する。ここでは、再吸引の強度及び/又は継続時間は、所定の量の差又は余剰分に基づいて調整される。再吸引の代わりに、担体に残っているコーティング量を調整するために、圧縮空気を用いた吹付けを使用することができる。

【0029】

再吸引の強度及び/又は継続時間の調整は、例えば、予備試験において確立された測定された実際の量のための値の表から対応する値を選択することによって行われる。択一的に、再吸引の強度及び/又は継続時間は、直前にコーティングされたボディにおいて決定された実際の量のための値と、再吸引の強度及び/又は継続時間及びこのように達成された実際の量と目標量との差の縮小とに基づいて制御される、すなわち、獲得重量(incoming weight)又は所要の目標量からの逸脱に依存して、実際の量が担体における目標重量又は目標コーティング量にできるだけ近づくように、再吸引は、予測可能な形式で調整される。

【0030】

再吸引の後、コーティング量は好適には再び計量することによって決定され、実際のコーティング量が仕様の範囲になるまで再吸引が繰り返される。

【0031】

従って、本発明によれば、担体に未加工コーティングを提供するために慣用のコーティング方法が使用される。これに再吸引が続き、再吸引中に(目標値又は目標量に基づく)あらゆる余分なコーティング懸濁液が吸い取られる。

【0032】

未加工コーティングの変動量に応じて、コーティング濃度のための目標値(実際のコーティング量の平均値)は、最小ローディングを有する担体を含む全ての担体が依然として仕様の範囲内であるように、増大される。例えば未加工コーティングの変動が±5%であるならば、全ての担体は、実際のコーティング量の平均値105%を使用してコーティングされる。これは、全ての担体が少なくとも目標コーティング量を有するように全ての部品が105±5%でコーティングされることを保証する。したがって、担体は、未加工コーティング中には意図的に過剰ローディングされる。この典型的な場合において、実際のコーティング量の平均値は、所要の目標ローディングの約105%である。

【0033】

次いで、再吸引作業が続く。再吸引中には、担体におけるコーティング懸濁液の意図的な過剰分が、目標量まで又は目標量付近まで吸い取られる。

【0034】

未加工コーティングから生じる実際の量と目標量との間のあらゆる余剰量は、好適には計量によって決定される。コーティングの前後に各担体を計量し、結果を比較することによって、コーティング懸濁液の実際の量を決定すると特に好適である。好適には、実際に除去された差の量も計量によって決定される。コーティングのために設計された担体の重量が十分に一定であるならば、コーティング前の計量は省略されることができる。

【0035】

実際の量が目標量よりも極めて僅かに大きい場合、再吸引が除去しすぎて、目標量が得られないという危険性がある。この理由から、実際の量と目標量との差が、前もって規定されたしきい値を超過している場合にのみ再吸引を行うと有利である。

【0036】

未加工コーティングの獲得重量と目標コーティング量との差は、再吸引の強度を調整するための基準である。再吸引の強度は、提供される真空によって直接に、又は"空気ダンパ"又は絞り弁、空気侵入弁(air infiltration valve)又は、排出ラインにおける較正された漏れによって間接的に、調整される。別の制御基準として、再吸引の継続時間が変化させられる。当然ながら、再吸引の強度を調整するために、両パラメータは適切な組み合わせで変化させられることができる。

【0037】

しかしながら、好適には、0.1〜5秒、特に0.5〜2秒の再吸引のための一定の時間が使用され、再吸引の強度は、絞り弁、空気侵入弁又は較正された漏れを使用して真空を変化させることによって調整される。最も単純な場合において、再吸入の強度は前もって決定された特性から制御装置によって調整される。これらの特性は、過剰分、すなわち未加工コーティングの結果的重量(incoming weight)と目標コーティング量との差に依存する、絞り弁等のための所要の調整パラメータのリストを含む。

【0038】

概して、これらの特性は、使用されるコーティング懸濁液の組成に依存し、したがって、各コーティングタイプ(例えばガソリンエンジンのための三元触媒、ディーゼル酸化触媒又は酸化窒素貯蔵触媒)のために別個に決定されなければならない。したがって、例えば、様々なタイプのコーティング懸濁液及び/又は過剰分の変動する程度のための制御範囲に最適な形式で適応させられた複数の空気侵入弁を提供することは有効である。

【0039】

制御される系としてのコーティングされる担体と、実際の値としての測定されたロードと、目標値としての所望のロードとを含む閉ループ制御回路の構成が特に有利である。実際の値と目標値との間の逸脱を使用して、制御装置は、最終的な制御要素として働く絞り弁(又は空気侵入弁等)のための操作量を決定する。増大するキャンペーン継続時間は、自己学習形式で洗練及び改良される制御機能を生じる。その結果、プロセスパラメータがさもなければ一定であるならば、再吸引の調整はそれぞれの連続する担体のために行われることができる。過剰コーティングに応じて、再吸引の性能は特定の部品のために前もって個々に調整される。閉ループ制御システムは、制御パラメータを調整及び改良するためにこの動作の成功を独立して評価する。

【0040】

したがって、全ての担体のコーティングは目標量よりも大きい所定の公差窓(例えば±1%)以内に制限され、これは一回の吸引作業を使用して不可能である。

【0041】

特に好適な実施形態において、余剰分又は差の量の除去は、比較的小さなある量を繰返し除去し、計量し、必要ならば、これらのステップを繰り返すことによって行われる。したがって、方法のステップb)及びc)は、実際の量が、目標量よりも高い予め規定された公差インターバル内になるまで少なくとも2回行われる。更新された工程のための精度を高めるために、各工程の後所定のしきい値は減じられる。

【0042】

上記ステップが繰り返される間、比較的小さな量は、担体の互いに反対の端部から好適には吸引される。このことは、コーティングの均一性が担体のダクトの長さに亘って改良されるという点において有利である。担体の互いに反対の端部から比較的小さな量を吸引するために、担体はそれぞれ再吸引の間に180゜回転させられ、これにより担体の両端部を吸引ステーションに提供する。

【0043】

しかしながら、再吸引の繰返しは、反復段階が増大するに従ってコーティング懸濁液が固化し、コーティングが再吸引によって徐々にしか乾燥されないという危険性を生じる。この動作は、対応する制御又は閉ループ制御プログラムによって補償される。しかしながら、再吸引作業の回数を最大でも2〜3回に制限することが好適である。

【0044】

再吸引が完了した後、コーティングされた担体は、80〜200℃の高温で5分〜2時間乾燥させられ、次いで、通常は300〜600℃の温度で10分〜5時間か焼される。か焼によりコーティングは担体に強く固定され、コーティング懸濁液におけるあらゆる先駆化合物がその最終的な形態に変換される。

【0045】

示された方法は、担体が触媒的に活性なコーティングでコーティングされる場合にコーティング濃度の優れた精度、すなわち低い変動を提供する。このより高い精度は、本発明による再吸引作業によって得られる。最初は、再吸引がコーティング懸濁液の液相のみを除去するが、対応する固体内容物を除去しないという懸念もあったのでこのことは驚くべきことであった。しかしながら、発明者によって行われた試験は、それが正しくないということを証明した。ウェットアップテークに対するドライアップテークの比は、再吸引の結果として僅かにしか変化しない。

【0046】

したがって、この方法によって達成された実際のコーティング量の平均値を、技術的に所要のコーティング量に近づくようにシフトさせることが可能である。その結果、コーティングのための貴金属及び貴重な原料の著しい節約が達成される。対照的に、慣用のコーティング方法においては、実際のコーティング量の平均値は、幾つかの担体におけるコーティング量が目標値よりも低くなるのを防止するために、技術的に所要の目標コーティング量よりも明らかに高くなるように選択されなければならない。

【0047】

担体における多層の製造のためのこの方法の使用は特に有利である。この場合、個々のコーティングの変動が蓄積し、慣用の方法では、最終的な多層コーティングにおける著しい変動が考慮されなければならない。このコーティング問題に本発明による方法を適用することによって、コーティング濃度の明らかに減じられた変動を有する多層コーティングが製造される。

【図面の簡単な説明】

【0048】

【図1】方法を行うための好適なコーティングシステムを示す概略図である。

【図2】慣用のようにコーティングされた場合と本発明による方法によってコーティングされた場合とにおける一連の担体のためのコーティング量を示す図である。

【発明を実施するための形態】

【0049】

以下では、装置及び方法の好適な典型的な実施形態が図1及び図2を参照に詳細に説明される。

【0050】

図1は、方法を行うための好適なコーティングシステムを示す概略図である;

図2は、慣用のようにコーティングされた場合と本発明による方法によってコーティングされた場合とにおける一連の担体のためのコーティング量を示す図である。

【0051】

図1は、方法に適したコーティングシステムの可能な構成を示している。好適には、コーティングシステムは、未加工コーティングを製造するためのコーティングステーション20を有している。このために、コーティングされる担体1は、このために提供された保持エレメントに配置される、図1参照。膨張可能なゴムガスケット21を膨張させることによって、担体1はステーションに固定及びシールされる。さらに、オーバフロー23を密に固定するために担体1の上端部に配置される第2のシーリングガスケット22が設けられている。レベルセンサ25が好適には上方に配置されており、このレベルセンサは、担体1の十分な充填レベルを検出し、対応する信号を、コーティングシステムの装置制御装置又は閉ループ制御装置に送信する。

【0052】

未加工コーティングを製造するために、コーティング懸濁液は、供給ライン24を介して、レベルセンサが所定の充填レベルが達成されたことを示すまで下方から担体にポンプで供給される。その後、吸引によって担体1のダクトから余分なコーティング懸濁液を除去するために、吸引弁若しくは絞り弁26が開かれる(予備吸引)。そうするために、管が真空タンク(図示せず)及びデミスタに接続されている。真空タンクはブロワに接続されており、このブロワは、大気圧よりも低い好適には50〜500、特に好適には300ミリバールの真空を維持する。予備吸引の強度及び継続時間は絞り弁26を使用して調整される。これらの強度及び継続時間は、担体上に残される未加工コーティング量を決定する。さらに、この作業は、コーティング懸濁液によって詰まるダクトを開放させるために働く。

【0053】

図1は計量ステーション30も示しており、この計量ステーションにおいて、コーティングされた担体1が天秤31上で計量される。担体1におけるコーティング懸濁液の量はこのように決定される。さらに、天秤11を有する計量ステーション10は、コーティングの前に担体1の重量を決定するためにコーティングステーション20の上流に設けられている。

【0054】

計量ステーション30において、コーティング懸濁液1での担体1のローディングが過剰に高いことが分かると、担体は、過剰に提供されたコーティング懸濁液を除去する再吸引ステーション40へ搬送される。コーティングステーション20と同様に、再吸引ステーション40は、担体1を再吸引ステーション40に密に固定するシーリングガスケット41を有している。吸い取られるコーティング懸濁液の量を制御するために吸引弁46が使用される。しかしながら、提供されたコーティング量が既にしきい値よりも小さいことが計量ステーションにおいて分かっているならば、いかなる再吸引も行うことなく担体はコーティングシステムから搬出され、乾燥及びか焼ステーション(図示せず)へ供給される。

【0055】

再吸引の後、図1に示したように計量ステーション30又は天秤51を使用する別の計量ステーション50において再び担体1を計量すると特に好適である。担体1におけるコーティング懸濁液の量のこのさらなるチェックの間に、担体1におけるコーティング懸濁液が依然として多すぎることが分かると、担体は再び再吸引ステーション40へ搬送される。さもなければ、担体は、コーティングステーションから搬出され、乾燥及びか焼ステーションに供給される。

【0056】

前記のように、全体的なシステムの所望の柔軟性及び/又は速度に依存して、計量ステーション30及び50が組み合わされる。さらに、計量ステーション30及び/又は50は、再吸引ステーション40又はコーティングステーション20と組み合わされる。

【0057】

実施例

図1に示されたコーティングシステムは、500個の担体をコーティングするためのコーティングキャンペーンを行うために使用された。

【0058】

図2は、37個の担体のためのコーティング結果を示している。コーティング数が横座標に示されている。縦座標は、所望の目標量(100%)に基づく決定されたパーセンテージコーティング量を示している。

【0059】

曲線a)は、計量ステーション30において決定された未加工コーティングのコーティング量を表している。使用されたコーティング懸濁液は、未加工コーティング変動±3%を有していた。したがって、未加工コーティングの平均値は、目標コーティング量の103%に設定された。

【0060】

曲線b)は、一回の際吸引作業の後の結果を示している。コーティング量の変動は、再吸引によって±0.5%に減じられることができた。再吸引によって生ぜしめられたコーティング量の平均値は、目標量の約101%であった。

【0061】

再吸引によって担体から除去されたコーティング懸濁液は収集され、対応するコンディショニング手順の後にコーティングプロセスへ再供給される。その結果、この実施例において、提案された方法は、貴金属コスト及びその他のコーティング材料のための対応するコストの約2%を節約することができる。

【符号の説明】

【0062】

1 担体、 10,20,30,50 計量ステーション、 11,31,51 天秤、 40 再吸引ステーション、 41 シーリングガスケット、 46 吸引弁

【特許請求の範囲】

【請求項1】

特に、少なくとも所要の目標量に対応すべき湿った状態の量で液状媒体における固体及び溶質を含む、少なくとも1つのコーティング懸濁液で、開口気孔ボディをコーティングする方法において、コーティング作業が、1つのボディから別のボディへ、提供されたウェットコーティング量の変動を生じ、前記方法が、

(a)コーティング作業の変動を考慮して所要の目標量よりも常に大きなコーティング懸濁液の実際の量でボディをコーティングし、このコーティング作業において、コーティングのために、ボディはコーティングステーションに配置され、ポンプによって又は加圧された容器から下方からコーティング懸濁液で充填され、その後、余分なコーティング懸濁液はボディからポンプによって抜き出されるか又は真空を提供することによって吸い出され、次いで、コーティング懸濁液によって詰まった流れダクトは、原料コーティングを達成するために、圧縮空気を吹き付けることによって開放させられ、

(b)実際の量と所要の目標量との差を決定し、

(c)まだ湿っているコーティング懸濁液を再吸引又は圧縮空気を用いた吹付けによって除去することによって実際の量と目標量との差を縮小し、

コーティング懸濁液の実際の量が、コーティングの前後に各ボディを計量し、結果を比較することによって決定され、ステップ(c)における実際の量と目標量との差の縮小が、前記差が前もって規定されたしきい値を超過している場合にのみ行われることを特徴とする、開口気孔ボディをコーティングする方法。

【請求項2】

ステップ(a)〜(c)の後に、提供されたコーティング懸濁液の乾燥及びか焼が行われる、請求項1記載の方法。

【請求項3】

ステップ(c)が、実際の量と目標量との差を、ボディの一端から再吸引又は圧縮空気を用いた吹付けをすることによって、量の差の大きさと一致する強度及び/又は継続時間を使用して縮小することを含む、請求項2記載の方法。

【請求項4】

再吸引又は圧縮空気を用いた吹付けの強度及び/又は時間が、予備試験において確立された測定された実際の量のための値の表から選択される、請求項3記載の方法。

【請求項5】

再吸引又は圧縮空気を用いた吹付けの継続時間及び/又は強度が、直前にコーティングされたボディのために決定された実際の量のための値と、継続時間及び/又は強度と、実際の量と目標量との差において得られた関連した縮小とに従って制御される、請求項4記載の方法。

【請求項6】

ステップ(b)及び(c)は、実際の量が目標量よりも大きな前もって規定された公差範囲内になるまで少なくとも2回行われる、請求項1から5までのいずれか1項記載の方法。

【請求項7】

吸引が第2の行程の間にボディの互いに反対の端部に提供される、請求項6記載の方法。

【請求項8】

ステップ(c)における実際の量と目標量との差の縮小が、前記差が前もって規定されたしきい値を超過している場合にのみ行われ、前記しきい値が各工程の後に減じられる、請求項6記載の方法。

【請求項9】

特に、少なくとも所要の目標量に対応すべき湿った状態の量で液状媒体における固体及び溶質を含む、請求項1から8までのいずれか1項記載の方法によって、少なくとも1つのコーティング懸濁液で、開口気孔ボディをコーティングするための装置において、コーティング作業が、1つのボディから別のボディへ、提供されたウェットコーティング量の変動を生じ、前記装置が、特に、請求項1から8までのいずれか1項記載の方法のためのものであり、

(a)コーティング作業の変動を考慮して所要の目標量よりも常に大きなコーティング懸濁液の実際の量でボディをコーティングするためのコーティングステーション(20)が設けられており、

(b)実際の量と所要の目標量との差を決定するための計量ステーション(30,50)が設けられており、

(c)まだ湿っているコーティング懸濁液を除去することによって実際の量と目標量との差を縮小するための再吸引ステーション(40)が設けられていることを特徴とする、開口気孔をコーティングするための装置。

【請求項1】

特に、少なくとも所要の目標量に対応すべき湿った状態の量で液状媒体における固体及び溶質を含む、少なくとも1つのコーティング懸濁液で、開口気孔ボディをコーティングする方法において、コーティング作業が、1つのボディから別のボディへ、提供されたウェットコーティング量の変動を生じ、前記方法が、

(a)コーティング作業の変動を考慮して所要の目標量よりも常に大きなコーティング懸濁液の実際の量でボディをコーティングし、このコーティング作業において、コーティングのために、ボディはコーティングステーションに配置され、ポンプによって又は加圧された容器から下方からコーティング懸濁液で充填され、その後、余分なコーティング懸濁液はボディからポンプによって抜き出されるか又は真空を提供することによって吸い出され、次いで、コーティング懸濁液によって詰まった流れダクトは、原料コーティングを達成するために、圧縮空気を吹き付けることによって開放させられ、

(b)実際の量と所要の目標量との差を決定し、

(c)まだ湿っているコーティング懸濁液を再吸引又は圧縮空気を用いた吹付けによって除去することによって実際の量と目標量との差を縮小し、

コーティング懸濁液の実際の量が、コーティングの前後に各ボディを計量し、結果を比較することによって決定され、ステップ(c)における実際の量と目標量との差の縮小が、前記差が前もって規定されたしきい値を超過している場合にのみ行われることを特徴とする、開口気孔ボディをコーティングする方法。

【請求項2】

ステップ(a)〜(c)の後に、提供されたコーティング懸濁液の乾燥及びか焼が行われる、請求項1記載の方法。

【請求項3】

ステップ(c)が、実際の量と目標量との差を、ボディの一端から再吸引又は圧縮空気を用いた吹付けをすることによって、量の差の大きさと一致する強度及び/又は継続時間を使用して縮小することを含む、請求項2記載の方法。

【請求項4】

再吸引又は圧縮空気を用いた吹付けの強度及び/又は時間が、予備試験において確立された測定された実際の量のための値の表から選択される、請求項3記載の方法。

【請求項5】

再吸引又は圧縮空気を用いた吹付けの継続時間及び/又は強度が、直前にコーティングされたボディのために決定された実際の量のための値と、継続時間及び/又は強度と、実際の量と目標量との差において得られた関連した縮小とに従って制御される、請求項4記載の方法。

【請求項6】

ステップ(b)及び(c)は、実際の量が目標量よりも大きな前もって規定された公差範囲内になるまで少なくとも2回行われる、請求項1から5までのいずれか1項記載の方法。

【請求項7】

吸引が第2の行程の間にボディの互いに反対の端部に提供される、請求項6記載の方法。

【請求項8】

ステップ(c)における実際の量と目標量との差の縮小が、前記差が前もって規定されたしきい値を超過している場合にのみ行われ、前記しきい値が各工程の後に減じられる、請求項6記載の方法。

【請求項9】

特に、少なくとも所要の目標量に対応すべき湿った状態の量で液状媒体における固体及び溶質を含む、請求項1から8までのいずれか1項記載の方法によって、少なくとも1つのコーティング懸濁液で、開口気孔ボディをコーティングするための装置において、コーティング作業が、1つのボディから別のボディへ、提供されたウェットコーティング量の変動を生じ、前記装置が、特に、請求項1から8までのいずれか1項記載の方法のためのものであり、

(a)コーティング作業の変動を考慮して所要の目標量よりも常に大きなコーティング懸濁液の実際の量でボディをコーティングするためのコーティングステーション(20)が設けられており、

(b)実際の量と所要の目標量との差を決定するための計量ステーション(30,50)が設けられており、

(c)まだ湿っているコーティング懸濁液を除去することによって実際の量と目標量との差を縮小するための再吸引ステーション(40)が設けられていることを特徴とする、開口気孔をコーティングするための装置。

【図1】

【図2】

【図2】

【公開番号】特開2012−148280(P2012−148280A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2012−87859(P2012−87859)

【出願日】平成24年4月6日(2012.4.6)

【分割の表示】特願2006−505171(P2006−505171)の分割

【原出願日】平成16年4月16日(2004.4.16)

【出願人】(501399500)ユミコア・アクチエンゲゼルシャフト・ウント・コムパニー・コマンディットゲゼルシャフト (139)

【氏名又は名称原語表記】Umicore AG & Co.KG

【住所又は居所原語表記】Rodenbacher Chaussee 4,D−63457 Hanau,Germany

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成24年4月6日(2012.4.6)

【分割の表示】特願2006−505171(P2006−505171)の分割

【原出願日】平成16年4月16日(2004.4.16)

【出願人】(501399500)ユミコア・アクチエンゲゼルシャフト・ウント・コムパニー・コマンディットゲゼルシャフト (139)

【氏名又は名称原語表記】Umicore AG & Co.KG

【住所又は居所原語表記】Rodenbacher Chaussee 4,D−63457 Hanau,Germany

【Fターム(参考)】

[ Back to top ]