担体製造プラント

【課題】新規な担体製造プラントを提供する。

【解決手段】担体製造プラントは、担体成分原料、固体粘結剤、液体粘結剤、希硝酸水を混練する混練機と、混練物から成形物を成形する製丸機と、成形物を焼成する焼成装置を有している。ここで、担体成分原料は、水酸化アルミニウム、擬ベーマイト、粉末シリカゲル、粉末状天然シリカ、ゼオライトなどからなる。固体粘結剤は、寒梅粉、α化デンプン(馬鈴薯)、布海苔、結晶セルロースなどからなる。液体粘結剤は、コロイダルアルミナ、コロイダルシリカ、ポリビニルアルコールなどからなる。希硝酸水は硝酸濃度が0.5〜1.5質量%の範囲にある。希硝酸水の塩素濃度は100ppm以下の範囲内にある。焼消剤として、木粉、木炭粉、米粉、小麦粉、トウモロコシなどを配合する。製丸機は、成形ロールと揉み板との間で混練物を揉んで成形物を作製する。成形ロールの表面には溝が形成されている。

【解決手段】担体製造プラントは、担体成分原料、固体粘結剤、液体粘結剤、希硝酸水を混練する混練機と、混練物から成形物を成形する製丸機と、成形物を焼成する焼成装置を有している。ここで、担体成分原料は、水酸化アルミニウム、擬ベーマイト、粉末シリカゲル、粉末状天然シリカ、ゼオライトなどからなる。固体粘結剤は、寒梅粉、α化デンプン(馬鈴薯)、布海苔、結晶セルロースなどからなる。液体粘結剤は、コロイダルアルミナ、コロイダルシリカ、ポリビニルアルコールなどからなる。希硝酸水は硝酸濃度が0.5〜1.5質量%の範囲にある。希硝酸水の塩素濃度は100ppm以下の範囲内にある。焼消剤として、木粉、木炭粉、米粉、小麦粉、トウモロコシなどを配合する。製丸機は、成形ロールと揉み板との間で混練物を揉んで成形物を作製する。成形ロールの表面には溝が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、新規な担体製造プラントに関する。

【背景技術】

【0002】

種々の化学反応に用いられる触媒の担体は、活性点を増加させて反応を促進するために、大きな細孔容積を有することが好ましい。また、担体内で出発物質や反応物の拡散を容易にし、反応を促進させることが好ましい。また、Egg-Shellタイプの触媒においては、触媒として利用するのは担体の表面になるので、表面積を増加させることが好ましい。

【0003】

細孔容積が大きく、しかも、高強度であるアルミナ担体およびそれを用いた水素化脱金属触媒並びにそれらの製造方法が報告されている(特許文献1参照)。

【0004】

また、従来の成型体触媒の強度の改善が個々の成型体成分の原料に依存する方法であったのに対し、成型体成分の原料に依存することなく乾燥方法によって成型体の強度を改善する方法および水素化処理触媒用担体として好適なアルミナ含有多孔性無機酸化物担体の製造方法が報告されている(特許文献2参照)。

【0005】

また、触媒担体が、圧壊強度に優れ、かつ担持成分が、ルテニウムの単位重量当りの活性に著しく優れるとともに、焼成や反応時の高温下においてもその高活性を維持し得る耐熱性にも優れたものが報告されている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−212798号公報

【特許文献2】特開2005−13930号公報

【特許文献3】特開平10−52639号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述した従来の技術では、細孔容積を大きくすると担体の機械的強度が小さくなり、担体が反応中につぶれたり欠けたりしてしまう問題がある。また、担体の機械的強度を一定以上に維持させるためには、Mono-modalな細孔分布を形成させることはできるが、出発物質や反応物の拡散を容易にするBi-modalな細孔分布やTri-modalな細孔分布を有する担体を作製することは困難である。また、担体の表面積を増加させることは困難であるという問題がある。

【0008】

そのため、このような課題を解決する、新規な担体製造プラントの開発が望まれている。

【0009】

本発明は、このような課題に鑑みてなされたものであり、新規な担体製造プラントを提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決し、本発明の目的を達成するため、本発明の担体製造プラントは、担体成分原料、固体粘結剤、液体粘結剤、希硝酸水を混練する混練機と、前記混練物から成形物を成形する製丸機と、前記成形物を焼成する焼成装置を有する。

【0011】

ここで、限定されるわけではないが、担体成分原料は、水酸化アルミニウム、擬ベーマイト、γアルミナ、粉末シリカゲル、粉末状天然シリカ、ゼオライトのいずれか1種、またはいずれか2種以上の組み合わせからなることが好ましい。また、限定されるわけではないが、水酸化アルミニウムは1〜30質量%の範囲内にあり、擬ベーマイトは50〜98質量%の範囲内にあり、γアルミナは1〜40質量%の範囲内にあることが好ましい。また、限定されるわけではないが、固体粘結剤は、寒梅粉、α化デンプン(馬鈴薯)、α化デンプン(タピオカ)、布海苔、結晶セルロース、粉末セルロースのいずれか1種、またはいずれか2種以上の組み合わせからなることが好ましい。また、限定されるわけではないが、固体粘結剤の配合量は、担体成分原料に対して、1〜10質量%の範囲内にあることが好ましい。また、限定されるわけではないが、液体粘結剤は、コロイダルアルミナ、コロイダルシリカ、ポリビニルアルコールのいずれか1種、またはいずれか2種以上の組み合わせからなることが好ましい。また、限定されるわけではないが、液体粘結剤の配合量は、担体成分原料に対して、1〜10質量%の範囲内にあることが好ましい。また、限定されるわけではないが、希硝酸水は硝酸濃度が0.5〜1.5質量%の範囲にあり、前記希硝酸水の配合量は、仕込み原料中、25〜60質量%の範囲内にあることが好ましい。また、限定されるわけではないが、希硝酸水の塩素濃度は100ppm以下の範囲内にあることが好ましい。また、限定されるわけではないが、焼消剤として、木粉、木炭粉、米粉、小麦粉、大麦粉、蕎麦粉、トウモロコシのいずれか1種、またはいずれか2種以上の組み合わせを配合することがあることが好ましい。また、限定されるわけではないが、焼消剤の配合量は、担体成分原料に対して、3〜15質量%の範囲内にあることが好ましい。また、限定されるわけではないが、製丸機は、成形ロールと揉み板との間で混練物を揉んで成形物を作製することが好ましい。また、限定されるわけではないが、成形ロールの直径は350〜400mmの範囲内にあり、成形ロールの回転数は18〜24rpmの範囲内にあることが好ましい。また、限定されるわけではないが、成形ロールの表面には溝が形成され、隣り合う溝の間に形成された表面の幅は0.04〜0.06mmの範囲内にあり、溝の深さは0.25〜0.30mmの範囲内にあり、溝のピッチは0.25〜0.35mmの範囲内にあることが好ましい。また、限定されるわけではないが、揉み板の振動数は600〜700回/分の範囲内にあり、揉み板の振幅は、成形後の粒子径の1.3〜1.8倍の範囲内にあることが好ましい。また、限定されるわけではないが、焼成装置による焼成温度は650〜1100℃の範囲内にあり、焼成装置による焼成時間は5〜20時間の範囲内にあることが好ましい。

【発明の効果】

【0012】

本発明は、以下に記載されるような効果を奏する。

【0013】

本発明の担体製造プラントは、担体成分原料、固体粘結剤、液体粘結剤、希硝酸水を混練する混練機と、前記混練物から成形物を成形する製丸機と、前記成形物を焼成する焼成装置を有するので、新規な担体製造プラントを提供することができる。

【図面の簡単な説明】

【0014】

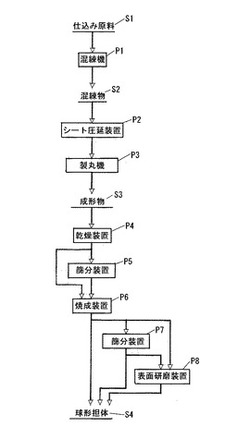

【図1】担体の製造方法、および担体製造プラントを説明する図である。

【図2】担体の細孔分布データシート、ならびに担体の積算細孔容積分布とLog微分細孔容積分布を示す図である。

【図3】担体表面の電子顕微鏡写真である。

【図4】担体の細孔分布データシート、ならびに担体の積算細孔容積分布とLog微分細孔容積分布を示す図である。

【図5】担体の細孔分布データシート、ならびに担体の積算細孔容積分布とLog微分細孔容積分布を示す図である。

【図6】担体の細孔分布データシート、ならびに担体の積算細孔容積分布とLog微分細孔容積分布を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明を実施するための形態について説明する。

【0016】

担体の製造方法、および担体製造プラントについて、図1を用いながら説明する。担体の製造方法は、担体成分原料、固体粘結剤、液体粘結剤、希硝酸水を混練する工程を有する方法である。担体製造プラントは、担体成分原料、固体粘結剤、液体粘結剤、希硝酸水を混練する混練機と、前記混練物から成形物を成形する製丸機と、前記成形物を焼成する焼成装置を有している。

【0017】

混練工程について説明する。混練工程においては、仕込み原料S1を混練機P1により混練する。

【0018】

仕込み原料としては、担体成分原料、固体粘結剤、液体粘結剤、焼消剤、希硝酸水などがある。なお、焼消剤は配合するか任意である。

【0019】

担体成分原料としては、水酸化アルミニウム(Al(OH)3)、擬ベーマイト(Al2O3)、γアルミナ(Al2O3) などのアルミナ系担体成分原料、粉末シリカゲル(SiO2)、粉末状天然シリカ(SiO2)などのシリカ系担体成分原料、ゼオライト(Me2/nO・Al2O3・xSiO2・yH2O)などのいずれか1種、またはいずれか2種以上の組み合わせを採用することができる。

【0020】

アルミナ系担体成分原料の粒子径は10〜60μmの範囲内にあることが好ましい。粒子径が10μm以上であると、圧壊強度が大きくなり、収率が高くなるという利点がある。粒子径が60μm以下であると、圧壊強度が大きくなり、収率が高くなるという利点がある。

【0021】

シリカ系担体成分原料の粒子径は4〜25μmの範囲内にあることが好ましい。粒子径が4μm以上であると、圧壊強度が大きくなり、収率が高くなるという利点がある。粒子径が25μm以下であると、圧壊強度が大きくなり、収率が高くなるという利点がある。

【0022】

ゼオライトの粒子径は3〜18μmの範囲内にあることが好ましい。粒子径が3μm以上であると、圧壊強度が大きくなり、収率が高くなるという利点がある。粒子径が18μm以下であると、圧壊強度が大きくなり、収率が高くなるという利点がある。

【0023】

担体成分原料が2種以上あるときは、それぞれの配合割合は任意である。

担体成分原料が2種以上あり、その中に水酸化アルミニウム(Al(OH)3)、擬ベーマイト(Al2O3)、γアルミナ(Al2O3)を含むときは、水酸化アルミニウム(Al(OH)3)が1〜30質量%の範囲内にあり、擬ベーマイト(Al2O3)が50〜98質量%の範囲内にあり、γアルミナ(Al2O3)が1〜40質量%の範囲内にあることが好ましい。水酸化アルミニウム(Al(OH)3)、擬ベーマイト(Al2O3)、γアルミナ(Al2O3) の配合割合が上記範囲内にあると、圧壊強度が大きくなり、収率が高くなるという利点がある。

【0024】

固体粘結剤としては、寒梅粉、α化デンプン(馬鈴薯)、α化デンプン(タピオカ)、布海苔、結晶セルロース、粉末セルロースなどのいずれか1種、またはいずれか2種以上の組み合わせを採用することができる。

【0025】

固体粘結剤の粒子径は5〜350μmの範囲内にあることが好ましい。粒子径が5μm以上であると、圧壊強度が大きくなり、収率が高くなり、細孔分布がBi-modalとなるという利点がある。粒子径が350μm以下であると、圧壊強度が大きくなり、収率が高くなり、細孔分布がBi-modalとなるという利点がある。

【0026】

固体粘結剤の配合量は、担体成分原料に対して、1〜10質量%の範囲内にあることが好ましい。配合量が1質量%以上であると、圧壊強度が大きくなり、収率が高くなり、細孔分布がBi-modalとなるという利点がある。配合量が10質量%以下であると、圧壊強度が大きくなり、収率が高くなり、細孔分布がBi-modalとなるという利点がある。

【0027】

液体粘結剤としては、コロイダルアルミナ、コロイダルシリカ、ポリビニルアルコールなどのいずれか1種、またはいずれか2種以上の組み合わせを採用することができる。

【0028】

液体粘結剤の配合量は、担体成分原料に対して、1〜10質量%の範囲内にあることが好ましい。配合量が1質量%以上であると、収率が高くなるという利点がある。配合量が10質量%以下であると、収率が高くなるという利点がある。

【0029】

焼消剤としては、木粉、木炭粉、穀物粉(米粉、小麦粉、大麦粉、蕎麦粉、トウモロコシ粉など)などのいずれか1種、またはいずれか2種以上の組み合わせを採用することができる。

【0030】

焼消剤の粒子径は1〜300μmの範囲内にあることが好ましい。粒子径が1μm以上であると、収率を低下させないで細孔分布がTri-modalとなるという利点がある。粒子径が300μm以下であると、収率を低下させないで細孔分布がTri-modalとなるという利点がある。

【0031】

焼消剤の配合量は、担体成分原料に対して、3〜15質量%の範囲内にあることが好ましい。配合量が3質量%以上であると、収率を低下させないで細孔分布がTri-modalとなるという利点がある。配合量が15質量%以下であると、収率を低下させないで細孔分布がTri-modalとなるという利点がある。

【0032】

希硝酸水としては、硝酸(HNO3)濃度が0.5〜1.5質量%のものを採用することができる。

希硝酸水の配合量は、仕込み原料中、25〜60質量%の範囲内にあることが好ましい。配合量が25質量%以上であると、収率が高くなるという利点がある。配合量が60質量%以下であると、収率が高くなるという利点がある。

【0033】

希硝酸水の塩素濃度は100ppm以下の範囲内にあることが好ましい。塩素濃度が100ppm以下であると、収率が高くなり、焼成設備の損傷を引き起こさないという利点がある。

【0034】

混練機としては、双腕型混練機(ニーダー)などを採用することができる。

【0035】

混練温度は5〜50℃の範囲内にあることが好ましい。混練温度が5℃以上であると、収率が高くなるという利点がある。混練温度が50℃以下であると、収率が高くなるという利点がある。

【0036】

混練時間は10〜25分の範囲内にあることが好ましい。混練時間が10分以上であると、収率が高くなるという利点がある。混練時間が25分以下であると、収率が高くなるという利点がある。

【0037】

シート圧延工程について説明する。シート圧延工程においては、製丸機P3に供給しやすくするために、シート圧延装置P2により混練物S2をシート状に圧延する。

【0038】

シートの厚さは10〜30mmの範囲内にあることが好ましい。シートの厚さが10mm以上であると、収率が高くなるという利点がある。シートの厚さが30mm以下であると、収率が高くなるという利点がある。

【0039】

製丸工程について説明する。製丸工程においては、製丸機P3を用いてシート状の混練物から網目模様を有する成形物S3を成形する。

【0040】

製丸機P3において、シート状の混練物は溝ロールの溝に詰め込まれ、掻き取り刃で掻き取られる。掻き取られた混練物は成形ロール上に落とされ、揉み板との間で揉まれて丸くなる。掻き取られた混練物の量は、焼成後所定の粒子径となるように決定した。

【0041】

成形ロールの表面材質としては、ハードクロムメッキなどを採用することができる。

【0042】

成形ロールの直径は350〜400mmの範囲内にあることが好ましい。また、成形ロールの回転数は18〜24rpmの範囲内にあることが好ましい。成形ロールの直径および回転数が上記の範囲内にあると、収率が高くなるという利点がある。

【0043】

成形ロールの表面には、回転軸の垂直方向に溝が形成されている。なお、成形ロールの表面には、この溝を設けなくてもよい。

【0044】

隣り合う溝の間に形成された表面の幅は、0.04〜0.06mmの範囲内にあることが好ましい。また、溝の深さは0.25〜0.30mmの範囲内にあることが好ましい。また、溝のピッチは0.25〜0.35mmの範囲内にあることが好ましい。溝間の表面の幅、溝の深さ、溝のピッチが上記の範囲内にあると、収率が高くなり、球形担体表面に菱形の網目模様ができるという利点がある。

【0045】

揉み板の表面材質としては、サージ生地などを採用することができる。

【0046】

揉み板の振動数は600〜700回/分の範囲内にあることが好ましい。また、揉み板の振幅は、成形後の粒子径の1.3〜1.8倍の範囲内にあることが好ましい。揉み板の振動数、揉み板の振幅が前記の範囲内にあると、収率が高くなり、球形担体表面に菱形の網目模様が形成されるという利点がある。

【0047】

乾燥工程について説明する。乾燥工程においては、自然乾燥および乾燥装置P4を用いる乾燥により、成形物S3を乾燥する。なお、自然乾燥は省略してもよい。

【0048】

自然乾燥の温度は5〜35℃の範囲内にあることが好ましい。また、自然乾燥の時間は5〜24時間の範囲内とし、表面が乾いて白くなることが好ましい。自然乾燥の温度、自然乾燥の時間が前記範囲内にあると、収率が高くなるという利点がある。

【0049】

乾燥装置としては、バッチ式乾燥機(インキュベータ等)、連続式乾燥機(ベルトドライヤー等)などを採用することができる。

【0050】

乾燥装置による乾燥温度は60〜90℃の範囲内にあることが好ましい。また、乾燥装置による乾燥時間は0.5〜10時間の範囲内にあることが好ましい。乾燥装置による乾燥温度、乾燥時間が前記範囲内にあると、収率が高くなるという利点がある。

【0051】

篩分工程について説明する。篩分工程においては、成形時に発生した形状不良品を篩分装置P5により選り分ける。なお、この篩分工程は省略してもよい。

【0052】

篩分装置としては、振動篩、トロンメルなどを採用することができる。

篩網の目開きは、目標粒子径±5%となるように選定した。

【0053】

焼成工程について説明する。焼成工程においては、焼成装置P6により乾燥した成形物を焼成する。

【0054】

焼成装置としては、バッチ式焼成炉(マッフル炉等)、連続式焼成炉(キルン等)、トンネル炉などを採用することができる。

【0055】

焼成装置による焼成温度は650〜1100℃の範囲内にあることが好ましい。また、焼成装置による焼成時間は5〜20時間の範囲内にあることが好ましい。焼成装置による焼成温度、焼成時間が前記範囲内にあると、圧壊強度が大きくなり、収率が高くなるという利点がある。

【0056】

篩分工程について説明する。篩分工程においては、焼成時に発生した形状不良品を篩分装置P7により選り分ける。なお、この篩分工程は省略してもよい。

【0057】

篩分装置としては、振動篩、トロンメルなどを採用することができる。

篩網の目開きは、目標粒子径±5%となるように選定した。

【0058】

表面研磨工程について説明する。表面研磨工程においては、表面研磨装置P8により、焼成体の表面を研磨して球形担体表面の網目の溝を浅くすることができる。なお、この表面研磨工程は省略してもよい。

【0059】

表面研磨装置としては、パンペレタイザー、コンクリートミキサーなどを採用することができる。

【0060】

上述の製造方法および製造プラントにより作製された担体について説明する。

【0061】

担体の細孔容積は0.52〜0.84cc/gの範囲内にある。担体の細孔容積がこの範囲内にあると、容積密度が小さくなり、比表面積が大きくなるという利点がある。

【0062】

担体のミクロポア(6〜100nm)は0.32〜0.62cc/gの範囲内にある。担体のミクロポアが前記範囲内にあると、比表面積が増加し、触媒としての活性点が増加するという利点がある。

【0063】

担体のマクロポア(200〜3000nm)は0.11〜0.18cc/gの範囲内にある。担体のマクロポアが前記範囲内にあると、球形担体内部への拡散、および球形担体内部からの拡散がよくなるという利点がある。

【0064】

担体の超マクロポア(6000〜30000nm)は0.01〜0.07cc/gの範囲内にある。担体の超マクロポアが前記範囲内にあると、球形担体内部への拡散、および球形担体内部からの拡散がよくなるという利点がある。

【0065】

担体の比表面積は75〜260m2/gの範囲内にある。担体の比表面積が前記範囲内にあると、触媒としての活性点が増加するという利点がある。

【0066】

担体の圧壊強度は2.2〜11.0kgf/粒の範囲内にある。担体の圧壊強度が前記範囲内にあると、触媒加工時の収率が高くなり、また触媒として反応器に充填するとき並びに触媒使用時の粉化を防げるという利点がある。

【0067】

担体の中心粒子径は2.5〜15mmの範囲内にある。担体の中心粒子径が前記範囲内にあると、各種用途に利用できるという利点がある。

【0068】

担体の材質としては、アルミナ、シリカ、ゼオライトなどのいずれか1種、またはいずれか2種以上の組み合わせを採用することができる。

【0069】

担体の表面には、連続した菱形模様の溝が形成されている。なお、菱形模様の溝は形成しなくてもよい。

【0070】

菱形の一辺の長さは150〜350μmの範囲内にある。菱形の一辺の長さが前記範囲内にあると、球形担体の表面積が増加するという利点がある。

【0071】

隣り合う溝の間に形成された表面の幅は0.20〜0.30mmの範囲内にある。また、溝の深さは0.25〜0.30mmの範囲内にある。また、溝のピッチは0.25〜0.35mmの範囲内にある。溝間の表面の幅、溝の深さ、溝のピッチが前記範囲内にあると、球形担体の表面積が増加するという利点がある。

【0072】

溝が形成された担体の表面積は、滑らかな球形担体の表面積に対して、125〜140%の範囲内にある。溝が形成された担体の表面積が前記範囲内にあると、表面積が大きくなり、圧力損失が低下するという利点がある。

【0073】

担体の収率は85〜98%の範囲内にある。担体の収率が前記範囲内にあると、生産性を高められ、製造コストを下げられるという利点がある。

【0074】

担体の形状は、球形に限定されるものではない。このほか担体の形状としては、押出成形物などを採用することができる。

【0075】

担体の用途としては、触媒担体、ガス吸着剤、排水処理吸着剤、ガス分離剤、イオン分離樹脂担体などがある。

【0076】

なお、本発明は上述の発明を実施するための形態に限らず本発明の要旨を逸脱することなくその他種々の構成を採り得ることはもちろんである。

【実施例】

【0077】

つぎに、本発明にかかる実施例について具体的に説明する。ただし、本発明はこれら実施例に限定されるものではないことはもちろんである。

【0078】

担体の評価方法について説明する。

【0079】

中心粒子径

担体粒子を20粒分取し、その直径をノギスで測定し、中心値を求めた。

【0080】

細孔容積

水銀圧入法により、測定装置(マイクロメリティクス社製ポアサイザ9320)を用いて測定した。

【0081】

細孔分布

水銀圧入法により、測定装置(マイクロメリティクス社製ポアサイザ9320)を用いて測定した。

【0082】

比表面積

比表面積測定装置(島津製作所製フローソープIII 2310)を用いて比表面積を測定した。

【0083】

圧壊強度

担体粒子を20粒分取し、その圧壊強度を測定し、平均値を求めた。測定装置は錠剤破壊強度測定装置(富山産業株式会社製TH-203CP)を用いた。

【0084】

表面模様観察

担体粒子の表面は、電子顕微鏡(キーエンス社製VE-8800)を用いて観察した。

【0085】

表面積

電子顕微鏡写真をベースに、菱形の網目模様を特定し、担体粒子表面の凹凸面積を計算した。

【0086】

収率

担体成分原料(付着水、結晶水を除く)の重量と得られた担体粒子の重量の比率を求めた。

【0087】

担体の作製、および担体の評価結果について説明する。

【0088】

<アルミナ担体>

【0089】

実施例1

仕込み原料は、担体成分原料、固体粘結剤、液体粘結剤、および希硝酸水とした。担体成分原料は、水酸化アルミニウム(Al(OH)3,粒子径:10μm)10質量%、擬ベーマイト(Al2O3,粒子径:20μm)60質量%、γアルミナ(Al2O3,粒子径:40μm)30質量%を用いた。なお、担体成分原料の各成分の「質量%」は、全成分の合計質量に対する値である。固体粘結剤は、寒梅粉(粒子径:150μm)2質量%、粉末セルロース(粒子径:150μm)5質量%を用いた。液体粘結剤は、コロイダルアルミナ(酢酸系安定剤タイプ)5質量%を用いた。なお、固体粘結剤、液体粘結剤の「質量%」は、担体成分原料の質量に対する値である。また、希硝酸水(硝酸(HNO3)濃度:1質量%,塩素濃度:1ppm) 35質量%を用いた。なお、希硝酸水の「質量%」は、仕込み原料の質量に対する値である。

【0090】

仕込み原料を、双腕型混練機(ニーダー)を用いて、室温で15分間混練した。混練物をシート圧延装置により厚さ10mmのシート状に圧延した。製丸機において、シート状の混練物は溝ロールの溝に詰め込まれ、掻き取り刃で掻き取られる。掻き取られた混練物は成形ロール(表面材質:ハードクロムメッキ,直径:375mm,回転数:21rpm)上に落とされ、揉み板(表面材質:サージ生地,振動数:600〜700回/分,振幅: 成形後の粒子径の1.3〜1.8倍に設定した。)との間で揉まれて丸くなる。掻き取られた混練物の量は、焼成後所定の粒子径となるように決定した。成形ロールの表面には、回転軸の垂直方向に溝が形成されている。隣り合う溝の間に形成された表面の幅は0.05mmであり、溝の深さは0.26mmであり、溝のピッチは0.30mmである。

【0091】

成形物は、室温で5〜24時間かけて、表面が白くなるまで自然乾燥し、その後インキュベータを用いて、60℃で4時間乾燥した。乾燥後、形状不良品を篩分装置により選り分けた。篩網の目開きは、目標粒子径±5%となるように選定した。選り分け後、マッフル炉(電熱ヒーター加熱式)を用いて、730℃で10時間焼成した。焼成後、形状不良品を篩分装置により選り分けた。篩網の目開きは、目標粒子径±5%となるように選定した。その結果、球形の担体が得られた。

【0092】

表1は、担体の評価結果を示したものである。中心粒子径は2.5mmである。細孔容積が大きく、ミクロポアとマクロポアを有するBi-modalな細孔分布が確認できる。比表面積も大きな値を示している。また、圧壊強度が大きな値を示している。担体の表面には、菱形の網目模様が観察された。また、高い収率を示している。

【0093】

【表1】

【0094】

実施例2

担体の作製方法は、掻き取り刃で掻き取られた混練物の量を焼成後5.0mmの中心粒子径となるようにしたこと、揉み板の振幅、および篩網の目開きを粒子径に対応して変更したこと以外は、実施例1と同様である。

【0095】

表1は、担体の評価結果を示したものである。図2は、担体の細孔分布データシート、ならびに担体の積算細孔容積分布とLog微分細孔容積分布を示したものである。中心粒子径は5.0mmである。細孔容積が大きく、ミクロポアとマクロポアを有するBi-modalな細孔分布が確認できる。比表面積も大きな値を示している。また、圧壊強度が大きな値を示している。担体の表面には、菱形の網目模様が観察された。また、高い収率を示している。

【0096】

図3は、担体表面の電子顕微鏡写真である。担体の表面積は、表面が滑らかな球形担体の表面積と対比して、菱形の網目模様の溝の部分が表面積を増大させる。担体の表面を電子顕微鏡で観察し表面積を計算した結果、溝の斜面部分の表面積が、滑らかな球形担体の表面積の35%に相当する。したがって、担体の表面に菱形の網目模様の溝を形成することにより、表面積が35%増大する。

【0097】

比較例1

担体の作製方法は、担体成分原料として、擬ベーマイト(Al2O3,粒子径:20μm)66.7質量%、γアルミナ(Al2O3,粒子径:40μm)33.3質量%を用いたこと以外、実施例2と同様である。

その結果、圧壊強度は5.0〜5.6kgf/粒であり、収率は80〜85%であった。担体成分原料として水酸化アルミニウムを配合しなかったことにより、圧壊強度と収率に少し悪影響が現れている。

【0098】

比較例2

担体の作製方法は、担体成分原料として、水酸化アルミニウム(Al(OH)3,粒子径:10μm)25質量%、γアルミナ(Al2O3,粒子径:40μm)75質量%を用いたこと以外、実施例2と同様である。

その結果、圧壊強度は0.8〜0.9kgf/粒であり、収率は90%以上であった。担体成分原料として擬ベーマイトを配合しなかったことにより、圧壊強度が大きく低下することが確認された。

【0099】

比較例3

担体の作製方法は、担体成分原料として、水酸化アルミニウム(Al(OH)3,粒子径:10μm)14.3質量%、擬ベーマイト(Al2O3,粒子径:20μm)85.7質量%を用いたこと以外、実施例2と同様である。

その結果、圧壊強度は2.4〜2.8kgf/粒であり、収率は90%以上であった。担体成分原料としてγアルミナを配合しなかったことにより、圧壊強度が大きく低下することが確認された。

【0100】

比較例4

担体の作製方法は、固体粘結剤を配合せず、かつ液体粘結剤としてコロイダルアルミナ12質量%を用いたこと以外、実施例2と同様である。

その結果、Mono-modalな細孔分布が認められ、圧壊強度は0.9〜1.2kgf/粒であり、収率は50〜60%であった。固体粘結剤を配合しなかったことにより、Bi-modalな細孔分布が消失し、圧壊強度および収率が大きく低下することが確認された。

【0101】

比較例5

担体の作製方法は、液体粘結剤を配合せず、かつ固体粘結剤として、寒梅粉(粒子径:150μm)2質量%、粉末セルロース(粒子径:150μm)5質量%を用いたこと以外、実施例2と同様である。

その結果、圧壊強度は5.8〜6.5kgf/粒であり、収率は53〜62%であった。液体粘結剤を配合しなかったことにより、収率が大きく低下することが確認された。

【0102】

比較例6

担体の作製方法は、希硝酸水を配合せず、かつ天然水(塩素濃度:1ppm) 35質量%を用いたこと以外、実施例2と同様である。

その結果、圧壊強度は5.8〜6.5kgf/粒であり、収率は10〜20%であった。希硝酸水を配合しなかったことにより、収率が大きく低下することが確認された。

【0103】

比較例7

担体の作製方法は、希硝酸水中の塩素濃度が350ppmであること以外、実施例2と同様である。

その結果、圧壊強度は5.8〜6.5kgf/粒であり、収率は48〜57%であった。また、焼成工程において、HClガスの発生により焼成装置の損傷が認められた。塩素濃度が高くなったことにより、収率が大きく低下し、焼成装置に対しても悪影響が現れることが確認された。

【0104】

実施例3

担体の作製方法は、掻き取り刃で掻き取られた混練物の量を焼成後15.0mmの中心粒子径となるようにしたこと、揉み板の振幅、および篩網の目開きを粒子径に対応して変更したこと以外は、実施例1と同様である。

【0105】

表1は、担体の評価結果を示したものである。中心粒子径は15.0mmである。細孔容積が大きく、ミクロポアとマクロポアを有するBi-modalな細孔分布が確認できる。比表面積も大きな値を示している。また、圧壊強度が大きな値を示している。担体の表面には、菱形の網目模様が観察された。また、高い収率を示している。

【0106】

実施例4,5,6

実施例4,5,6における担体の作製方法は、970℃で15時間焼成したこと以外はそれぞれ実施例1,2,3と同様である。

【0107】

表2は、担体の評価結果を示したものである。図4は、実施例5における、担体の細孔分布データシート、ならびに担体の積算細孔容積分布とLog微分細孔容積分布を示したものである。実施例4,5,6の中心粒子径はそれぞれ2.5mm,5.0mm,15.0mmであり、細孔容積が大きいことが認められた。実施例4では、ミクロポアとマクロポアを有するBi-modalな細孔分布が確認できる。実施例5,6では、ミクロポア、マクロポア、超マクロポアを有するTri-modalな細孔分布が確認できる。実施例4,5,6では、比表面積も大きな値を示している。また、圧壊強度が大きな値を示している。担体の表面には、菱形の網目模様が観察された。また、高い収率を示している。

【0108】

【表2】

【0109】

実施例7,8,9

実施例7,9における担体の作製方法は、焼消剤として木粉(粒子径:5μm)8質量%を配合したこと以外はそれぞれ実施例1,3と同様である。実施例8における担体の作製方法は、焼消剤として木粉(粒子径:5μm)8質量%を配合したこと、掻き取り刃で掻き取られた混練物の量を焼成後4.0mmの中心粒子径となるようにしたこと、揉み板の振幅、および篩網の目開きを粒子径に対応して変更したこと以外はそれぞれ実施例2と同様である。なお、焼消剤の「質量%」は、担体成分原料の質量に対する値である。

【0110】

表3は、担体の評価結果を示したものである。図5は、実施例8における、担体の細孔分布データシート、ならびに担体の積算細孔容積分布とLog微分細孔容積分布を示したものである。実施例7,8,9の中心粒子径はそれぞれ2.5mm,4.0mm,15.0mmであり、細孔容積が大きいことが認められた。ミクロポア、マクロポア、超マクロポアを有するTri-modalな細孔分布が確認できる。比表面積は大きな値を示し、圧壊強度も大きな値を示している。担体の表面には、菱形の網目模様が観察された。また、高い収率を示している。

【0111】

【表3】

【0112】

<アルミナ・シリカ担体>

【0113】

実施例10,11,12

実施例10における担体の作製方法は、担体成分原料として、水酸化アルミニウム(Al(OH)3,粒子径:50μm)10質量%、擬ベーマイト(Al2O3,粒子径:30μm)50質量%、γアルミナ(Al2O3,粒子径:50μm)25質量%、粉末シリカゲル(SiO2,粒子径:20μm)15質量%を用いたこと、固体粘結剤として、寒梅粉(粒子径:130μm)5質量%、粉末セルロース(粒子径:100μm)2質量%を用いたこと、液体粘結剤として、コロイダルアルミナ5質量%、コロイダルシリカ(pH9.5、アンモニア安定剤タイプ)2質量%を用いたこと、希硝酸水(硝酸(HNO3)濃度:0.8質量%,塩素濃度:1ppm) 35質量%を用いたこと以外は実施例1と同様である。

【0114】

実施例11,12における担体の作製方法は、担体成分原料として、水酸化アルミニウム(Al(OH)3,粒子径:50μm)10質量%、擬ベーマイト(Al2O3,粒子径:30μm)60質量%、γアルミナ(Al2O3,粒子径:50μm)30質量%、粉末シリカゲル(SiO2,粒子径:20μm)15質量%を用いたこと、固体粘結剤として、寒梅粉(粒子径:130μm)5質量%、粉末セルロース(粒子径:100μm)2質量%を用いたこと、液体粘結剤として、コロイダルアルミナ5質量%、コロイダルシリカ(pH9.5)2質量%を用いたこと、希硝酸水(硝酸(HNO3)濃度:0.8質量%,塩素濃度:1ppm) 35質量%を用いたこと以外はそれぞれ実施例2,3と同様である。

【0115】

表4は、担体の評価結果を示したものである。実施例10,11,12の中心粒子径はそれぞれ2.5mm,5.0mm,15.0mmであり、細孔容積が大きいことが認められた。ミクロポアとマクロポアを有するBi-modalな細孔分布が確認できる。比表面積も大きな値を示している。また、圧壊強度が大きな値を示している。担体の表面には、菱形の網目模様が観察された。また、高い収率を示している。

【0116】

【表4】

【0117】

<シリカ担体>

【0118】

実施例13,14,15

実施例13における担体の作製方法は、担体成分原料として粉末シリカゲル(SiO2,粒子径:15μm)100質量%を用いたこと、固体粘結剤として、寒梅粉(粒子径:150μm)5質量%、粉末セルロース(粒子径:150μm)2質量%を用いたこと、液体粘結剤としてコロイダルシリカ(pH9.0)5質量%を用いたこと、希硝酸水(硝酸(HNO3)濃度:1.1質量%,塩素濃度:1ppm)52質量%を用いたこと、仕込み原料を18分間室温で混練したこと、乾燥した成形物を970℃で10時間焼成したこと以外は、実施例1と同様である。

【0119】

実施例14,15における担体の作製方法は、掻き取り刃で掻き取られた混練物の量を焼成後それぞれ5.5mm,15.0mmの中心粒子径となるようにしたこと、揉み板の振幅、および篩網の目開きを粒子径に対応して変更したこと以外は、それぞれ実施例13と同様である。

【0120】

表5は、担体の評価結果を示したものである。実施例13,14,15の中心粒子径はそれぞれ2.5mm,5.5mm,15.0mmであり、細孔容積が大きいことが認められた。ミクロポアとマクロポアを有するBi-modalな細孔分布が確認できる。比表面積も大きな値を示している。また、圧壊強度が大きな値を示している。担体の表面には、菱形の網目模様が観察された。また、高い収率を示している。

【0121】

【表5】

【0122】

比較例8

担体の作製方法は、固体粘結剤を配合せず、かつ液体粘結剤としてコロイダルシリカ(pH9.0)12質量%を用いたこと以外、実施例14と同様である。

その結果、Mono-modalな細孔分布が認められ、圧壊強度は0.6〜0.8kgf/粒であり、収率は9〜18%であった。固体粘結剤を配合しなかったことにより、Bi-modalな細孔分布が消失し、圧壊強度および収率が大きく低下することが確認された。

【0123】

比較例9

担体の作製方法は、液体粘結剤を配合せず、かつ固体粘結剤として、寒梅粉(粒子径:150μm)5質量%、粉末セルロース(粒子径:150μm)2質量%を用いたこと以外、実施例14と同様である。

その結果、圧壊強度は4.2〜5.0kgf/粒であり、収率は51〜61%であった。液体粘結剤を配合しなかったことにより、収率が大きく低下することが確認された。

【0124】

比較例10

担体の作製方法は、希硝酸水を配合せず、かつ天然水(塩素濃度:1ppm) 52質量%を用いたこと以外、実施例14と同様である。

その結果、圧壊強度は4.2〜5.0kgf/粒であり、収率は11〜22%であった。希硝酸水を配合しなかったことにより、収率が大きく低下することが確認された。

【0125】

比較例11

担体の作製方法は、希硝酸水中の塩素濃度が330ppmであること以外、実施例14と同様である。

その結果、圧壊強度は4.2〜5.0kgf/粒であり、収率は52〜63%であった。また、焼成工程において、HClガスの発生により焼成装置の損傷が認められた。塩素濃度が高くなったことにより、収率が大きく低下し、焼成装置に対しても悪影響が現れることが確認された。

【0126】

実施例16,17,18

実施例16,17,18における担体の作製方法は、固体粘結剤として、寒梅粉(粒子径:130μm)5質量%、粉末セルロース(粒子径:150μm)2質量%を用いたこと、1070℃で10時間焼成したこと以外はそれぞれ実施例13,14,15と同様である。

【0127】

表6は、担体の評価結果を示したものである。図6は、実施例17における、担体の細孔分布データシート、ならびに担体の積算細孔容積分布とLog微分細孔容積分布を示したものである。実施例16,17,18の中心粒子径はそれぞれ2.5mm,5.5mm,15.0mmであり、細孔容積が大きいことが認められた。ミクロポアとマクロポアを有するBi-modalな細孔分布が確認できる。比表面積も大きな値を示している。また、圧壊強度が大きな値を示している。担体の表面には、菱形の網目模様が観察された。また、高い収率を示している。

【0128】

【表6】

【0129】

実施例19,20,21

実施例19における担体の作製方法は、担体成分原料として粉末シリカゲル(SiO2,粒子径:10μm)100質量%を用いたこと、固体粘結剤として、寒梅粉(粒子径:130μm)5質量%、粉末セルロース(粒子径:150μm)2質量%を用いたこと、液体粘結剤としてコロイダルシリカ(pH9.5)5質量%を用いたこと、希硝酸水(硝酸(HNO3)濃度:1.0質量%,塩素濃度:1ppm)52質量%を用いたこと、焼消剤として木粉(粒子径:200μm)6質量%を配合したこと以外は、実施例13と同様である。

【0130】

実施例20,21における担体の作製方法は、掻き取り刃で掻き取られた混練物の量を焼成後それぞれ5.0mm,15.0mmの中心粒子径となるようにしたこと、揉み板の振幅、および篩網の目開きを粒子径に対応して変更したこと以外は、それぞれ実施例19と同様である。

【0131】

表7は、担体の評価結果を示したものである。実施例19,20,21の中心粒子径はそれぞれ2.5mm,5.0mm,15.0mmであり、細孔容積が大きいことが認められた。ミクロポア、マクロポア、超マクロポアを有するTri-modalな細孔分布が確認できる。比表面積は大きな値を示し、圧壊強度も大きな値を示している。担体の表面には、菱形の網目模様が観察された。また、高い収率を示している。

【0132】

【表7】

【符号の説明】

【0133】

S1‥‥仕込み原料、S2‥‥混練物、S3‥‥成形物、S4‥‥球形担体、P1‥‥混練機、P2‥‥シート圧延装置、P3‥‥製丸機、P4‥‥乾燥装置、P5‥‥篩分装置、P6‥‥焼成装置、P7‥‥篩分装置、P8‥‥表面研磨装置

【技術分野】

【0001】

本発明は、新規な担体製造プラントに関する。

【背景技術】

【0002】

種々の化学反応に用いられる触媒の担体は、活性点を増加させて反応を促進するために、大きな細孔容積を有することが好ましい。また、担体内で出発物質や反応物の拡散を容易にし、反応を促進させることが好ましい。また、Egg-Shellタイプの触媒においては、触媒として利用するのは担体の表面になるので、表面積を増加させることが好ましい。

【0003】

細孔容積が大きく、しかも、高強度であるアルミナ担体およびそれを用いた水素化脱金属触媒並びにそれらの製造方法が報告されている(特許文献1参照)。

【0004】

また、従来の成型体触媒の強度の改善が個々の成型体成分の原料に依存する方法であったのに対し、成型体成分の原料に依存することなく乾燥方法によって成型体の強度を改善する方法および水素化処理触媒用担体として好適なアルミナ含有多孔性無機酸化物担体の製造方法が報告されている(特許文献2参照)。

【0005】

また、触媒担体が、圧壊強度に優れ、かつ担持成分が、ルテニウムの単位重量当りの活性に著しく優れるとともに、焼成や反応時の高温下においてもその高活性を維持し得る耐熱性にも優れたものが報告されている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−212798号公報

【特許文献2】特開2005−13930号公報

【特許文献3】特開平10−52639号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述した従来の技術では、細孔容積を大きくすると担体の機械的強度が小さくなり、担体が反応中につぶれたり欠けたりしてしまう問題がある。また、担体の機械的強度を一定以上に維持させるためには、Mono-modalな細孔分布を形成させることはできるが、出発物質や反応物の拡散を容易にするBi-modalな細孔分布やTri-modalな細孔分布を有する担体を作製することは困難である。また、担体の表面積を増加させることは困難であるという問題がある。

【0008】

そのため、このような課題を解決する、新規な担体製造プラントの開発が望まれている。

【0009】

本発明は、このような課題に鑑みてなされたものであり、新規な担体製造プラントを提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決し、本発明の目的を達成するため、本発明の担体製造プラントは、担体成分原料、固体粘結剤、液体粘結剤、希硝酸水を混練する混練機と、前記混練物から成形物を成形する製丸機と、前記成形物を焼成する焼成装置を有する。

【0011】

ここで、限定されるわけではないが、担体成分原料は、水酸化アルミニウム、擬ベーマイト、γアルミナ、粉末シリカゲル、粉末状天然シリカ、ゼオライトのいずれか1種、またはいずれか2種以上の組み合わせからなることが好ましい。また、限定されるわけではないが、水酸化アルミニウムは1〜30質量%の範囲内にあり、擬ベーマイトは50〜98質量%の範囲内にあり、γアルミナは1〜40質量%の範囲内にあることが好ましい。また、限定されるわけではないが、固体粘結剤は、寒梅粉、α化デンプン(馬鈴薯)、α化デンプン(タピオカ)、布海苔、結晶セルロース、粉末セルロースのいずれか1種、またはいずれか2種以上の組み合わせからなることが好ましい。また、限定されるわけではないが、固体粘結剤の配合量は、担体成分原料に対して、1〜10質量%の範囲内にあることが好ましい。また、限定されるわけではないが、液体粘結剤は、コロイダルアルミナ、コロイダルシリカ、ポリビニルアルコールのいずれか1種、またはいずれか2種以上の組み合わせからなることが好ましい。また、限定されるわけではないが、液体粘結剤の配合量は、担体成分原料に対して、1〜10質量%の範囲内にあることが好ましい。また、限定されるわけではないが、希硝酸水は硝酸濃度が0.5〜1.5質量%の範囲にあり、前記希硝酸水の配合量は、仕込み原料中、25〜60質量%の範囲内にあることが好ましい。また、限定されるわけではないが、希硝酸水の塩素濃度は100ppm以下の範囲内にあることが好ましい。また、限定されるわけではないが、焼消剤として、木粉、木炭粉、米粉、小麦粉、大麦粉、蕎麦粉、トウモロコシのいずれか1種、またはいずれか2種以上の組み合わせを配合することがあることが好ましい。また、限定されるわけではないが、焼消剤の配合量は、担体成分原料に対して、3〜15質量%の範囲内にあることが好ましい。また、限定されるわけではないが、製丸機は、成形ロールと揉み板との間で混練物を揉んで成形物を作製することが好ましい。また、限定されるわけではないが、成形ロールの直径は350〜400mmの範囲内にあり、成形ロールの回転数は18〜24rpmの範囲内にあることが好ましい。また、限定されるわけではないが、成形ロールの表面には溝が形成され、隣り合う溝の間に形成された表面の幅は0.04〜0.06mmの範囲内にあり、溝の深さは0.25〜0.30mmの範囲内にあり、溝のピッチは0.25〜0.35mmの範囲内にあることが好ましい。また、限定されるわけではないが、揉み板の振動数は600〜700回/分の範囲内にあり、揉み板の振幅は、成形後の粒子径の1.3〜1.8倍の範囲内にあることが好ましい。また、限定されるわけではないが、焼成装置による焼成温度は650〜1100℃の範囲内にあり、焼成装置による焼成時間は5〜20時間の範囲内にあることが好ましい。

【発明の効果】

【0012】

本発明は、以下に記載されるような効果を奏する。

【0013】

本発明の担体製造プラントは、担体成分原料、固体粘結剤、液体粘結剤、希硝酸水を混練する混練機と、前記混練物から成形物を成形する製丸機と、前記成形物を焼成する焼成装置を有するので、新規な担体製造プラントを提供することができる。

【図面の簡単な説明】

【0014】

【図1】担体の製造方法、および担体製造プラントを説明する図である。

【図2】担体の細孔分布データシート、ならびに担体の積算細孔容積分布とLog微分細孔容積分布を示す図である。

【図3】担体表面の電子顕微鏡写真である。

【図4】担体の細孔分布データシート、ならびに担体の積算細孔容積分布とLog微分細孔容積分布を示す図である。

【図5】担体の細孔分布データシート、ならびに担体の積算細孔容積分布とLog微分細孔容積分布を示す図である。

【図6】担体の細孔分布データシート、ならびに担体の積算細孔容積分布とLog微分細孔容積分布を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明を実施するための形態について説明する。

【0016】

担体の製造方法、および担体製造プラントについて、図1を用いながら説明する。担体の製造方法は、担体成分原料、固体粘結剤、液体粘結剤、希硝酸水を混練する工程を有する方法である。担体製造プラントは、担体成分原料、固体粘結剤、液体粘結剤、希硝酸水を混練する混練機と、前記混練物から成形物を成形する製丸機と、前記成形物を焼成する焼成装置を有している。

【0017】

混練工程について説明する。混練工程においては、仕込み原料S1を混練機P1により混練する。

【0018】

仕込み原料としては、担体成分原料、固体粘結剤、液体粘結剤、焼消剤、希硝酸水などがある。なお、焼消剤は配合するか任意である。

【0019】

担体成分原料としては、水酸化アルミニウム(Al(OH)3)、擬ベーマイト(Al2O3)、γアルミナ(Al2O3) などのアルミナ系担体成分原料、粉末シリカゲル(SiO2)、粉末状天然シリカ(SiO2)などのシリカ系担体成分原料、ゼオライト(Me2/nO・Al2O3・xSiO2・yH2O)などのいずれか1種、またはいずれか2種以上の組み合わせを採用することができる。

【0020】

アルミナ系担体成分原料の粒子径は10〜60μmの範囲内にあることが好ましい。粒子径が10μm以上であると、圧壊強度が大きくなり、収率が高くなるという利点がある。粒子径が60μm以下であると、圧壊強度が大きくなり、収率が高くなるという利点がある。

【0021】

シリカ系担体成分原料の粒子径は4〜25μmの範囲内にあることが好ましい。粒子径が4μm以上であると、圧壊強度が大きくなり、収率が高くなるという利点がある。粒子径が25μm以下であると、圧壊強度が大きくなり、収率が高くなるという利点がある。

【0022】

ゼオライトの粒子径は3〜18μmの範囲内にあることが好ましい。粒子径が3μm以上であると、圧壊強度が大きくなり、収率が高くなるという利点がある。粒子径が18μm以下であると、圧壊強度が大きくなり、収率が高くなるという利点がある。

【0023】

担体成分原料が2種以上あるときは、それぞれの配合割合は任意である。

担体成分原料が2種以上あり、その中に水酸化アルミニウム(Al(OH)3)、擬ベーマイト(Al2O3)、γアルミナ(Al2O3)を含むときは、水酸化アルミニウム(Al(OH)3)が1〜30質量%の範囲内にあり、擬ベーマイト(Al2O3)が50〜98質量%の範囲内にあり、γアルミナ(Al2O3)が1〜40質量%の範囲内にあることが好ましい。水酸化アルミニウム(Al(OH)3)、擬ベーマイト(Al2O3)、γアルミナ(Al2O3) の配合割合が上記範囲内にあると、圧壊強度が大きくなり、収率が高くなるという利点がある。

【0024】

固体粘結剤としては、寒梅粉、α化デンプン(馬鈴薯)、α化デンプン(タピオカ)、布海苔、結晶セルロース、粉末セルロースなどのいずれか1種、またはいずれか2種以上の組み合わせを採用することができる。

【0025】

固体粘結剤の粒子径は5〜350μmの範囲内にあることが好ましい。粒子径が5μm以上であると、圧壊強度が大きくなり、収率が高くなり、細孔分布がBi-modalとなるという利点がある。粒子径が350μm以下であると、圧壊強度が大きくなり、収率が高くなり、細孔分布がBi-modalとなるという利点がある。

【0026】

固体粘結剤の配合量は、担体成分原料に対して、1〜10質量%の範囲内にあることが好ましい。配合量が1質量%以上であると、圧壊強度が大きくなり、収率が高くなり、細孔分布がBi-modalとなるという利点がある。配合量が10質量%以下であると、圧壊強度が大きくなり、収率が高くなり、細孔分布がBi-modalとなるという利点がある。

【0027】

液体粘結剤としては、コロイダルアルミナ、コロイダルシリカ、ポリビニルアルコールなどのいずれか1種、またはいずれか2種以上の組み合わせを採用することができる。

【0028】

液体粘結剤の配合量は、担体成分原料に対して、1〜10質量%の範囲内にあることが好ましい。配合量が1質量%以上であると、収率が高くなるという利点がある。配合量が10質量%以下であると、収率が高くなるという利点がある。

【0029】

焼消剤としては、木粉、木炭粉、穀物粉(米粉、小麦粉、大麦粉、蕎麦粉、トウモロコシ粉など)などのいずれか1種、またはいずれか2種以上の組み合わせを採用することができる。

【0030】

焼消剤の粒子径は1〜300μmの範囲内にあることが好ましい。粒子径が1μm以上であると、収率を低下させないで細孔分布がTri-modalとなるという利点がある。粒子径が300μm以下であると、収率を低下させないで細孔分布がTri-modalとなるという利点がある。

【0031】

焼消剤の配合量は、担体成分原料に対して、3〜15質量%の範囲内にあることが好ましい。配合量が3質量%以上であると、収率を低下させないで細孔分布がTri-modalとなるという利点がある。配合量が15質量%以下であると、収率を低下させないで細孔分布がTri-modalとなるという利点がある。

【0032】

希硝酸水としては、硝酸(HNO3)濃度が0.5〜1.5質量%のものを採用することができる。

希硝酸水の配合量は、仕込み原料中、25〜60質量%の範囲内にあることが好ましい。配合量が25質量%以上であると、収率が高くなるという利点がある。配合量が60質量%以下であると、収率が高くなるという利点がある。

【0033】

希硝酸水の塩素濃度は100ppm以下の範囲内にあることが好ましい。塩素濃度が100ppm以下であると、収率が高くなり、焼成設備の損傷を引き起こさないという利点がある。

【0034】

混練機としては、双腕型混練機(ニーダー)などを採用することができる。

【0035】

混練温度は5〜50℃の範囲内にあることが好ましい。混練温度が5℃以上であると、収率が高くなるという利点がある。混練温度が50℃以下であると、収率が高くなるという利点がある。

【0036】

混練時間は10〜25分の範囲内にあることが好ましい。混練時間が10分以上であると、収率が高くなるという利点がある。混練時間が25分以下であると、収率が高くなるという利点がある。

【0037】

シート圧延工程について説明する。シート圧延工程においては、製丸機P3に供給しやすくするために、シート圧延装置P2により混練物S2をシート状に圧延する。

【0038】

シートの厚さは10〜30mmの範囲内にあることが好ましい。シートの厚さが10mm以上であると、収率が高くなるという利点がある。シートの厚さが30mm以下であると、収率が高くなるという利点がある。

【0039】

製丸工程について説明する。製丸工程においては、製丸機P3を用いてシート状の混練物から網目模様を有する成形物S3を成形する。

【0040】

製丸機P3において、シート状の混練物は溝ロールの溝に詰め込まれ、掻き取り刃で掻き取られる。掻き取られた混練物は成形ロール上に落とされ、揉み板との間で揉まれて丸くなる。掻き取られた混練物の量は、焼成後所定の粒子径となるように決定した。

【0041】

成形ロールの表面材質としては、ハードクロムメッキなどを採用することができる。

【0042】

成形ロールの直径は350〜400mmの範囲内にあることが好ましい。また、成形ロールの回転数は18〜24rpmの範囲内にあることが好ましい。成形ロールの直径および回転数が上記の範囲内にあると、収率が高くなるという利点がある。

【0043】

成形ロールの表面には、回転軸の垂直方向に溝が形成されている。なお、成形ロールの表面には、この溝を設けなくてもよい。

【0044】

隣り合う溝の間に形成された表面の幅は、0.04〜0.06mmの範囲内にあることが好ましい。また、溝の深さは0.25〜0.30mmの範囲内にあることが好ましい。また、溝のピッチは0.25〜0.35mmの範囲内にあることが好ましい。溝間の表面の幅、溝の深さ、溝のピッチが上記の範囲内にあると、収率が高くなり、球形担体表面に菱形の網目模様ができるという利点がある。

【0045】

揉み板の表面材質としては、サージ生地などを採用することができる。

【0046】

揉み板の振動数は600〜700回/分の範囲内にあることが好ましい。また、揉み板の振幅は、成形後の粒子径の1.3〜1.8倍の範囲内にあることが好ましい。揉み板の振動数、揉み板の振幅が前記の範囲内にあると、収率が高くなり、球形担体表面に菱形の網目模様が形成されるという利点がある。

【0047】

乾燥工程について説明する。乾燥工程においては、自然乾燥および乾燥装置P4を用いる乾燥により、成形物S3を乾燥する。なお、自然乾燥は省略してもよい。

【0048】

自然乾燥の温度は5〜35℃の範囲内にあることが好ましい。また、自然乾燥の時間は5〜24時間の範囲内とし、表面が乾いて白くなることが好ましい。自然乾燥の温度、自然乾燥の時間が前記範囲内にあると、収率が高くなるという利点がある。

【0049】

乾燥装置としては、バッチ式乾燥機(インキュベータ等)、連続式乾燥機(ベルトドライヤー等)などを採用することができる。

【0050】

乾燥装置による乾燥温度は60〜90℃の範囲内にあることが好ましい。また、乾燥装置による乾燥時間は0.5〜10時間の範囲内にあることが好ましい。乾燥装置による乾燥温度、乾燥時間が前記範囲内にあると、収率が高くなるという利点がある。

【0051】

篩分工程について説明する。篩分工程においては、成形時に発生した形状不良品を篩分装置P5により選り分ける。なお、この篩分工程は省略してもよい。

【0052】

篩分装置としては、振動篩、トロンメルなどを採用することができる。

篩網の目開きは、目標粒子径±5%となるように選定した。

【0053】

焼成工程について説明する。焼成工程においては、焼成装置P6により乾燥した成形物を焼成する。

【0054】

焼成装置としては、バッチ式焼成炉(マッフル炉等)、連続式焼成炉(キルン等)、トンネル炉などを採用することができる。

【0055】

焼成装置による焼成温度は650〜1100℃の範囲内にあることが好ましい。また、焼成装置による焼成時間は5〜20時間の範囲内にあることが好ましい。焼成装置による焼成温度、焼成時間が前記範囲内にあると、圧壊強度が大きくなり、収率が高くなるという利点がある。

【0056】

篩分工程について説明する。篩分工程においては、焼成時に発生した形状不良品を篩分装置P7により選り分ける。なお、この篩分工程は省略してもよい。

【0057】

篩分装置としては、振動篩、トロンメルなどを採用することができる。

篩網の目開きは、目標粒子径±5%となるように選定した。

【0058】

表面研磨工程について説明する。表面研磨工程においては、表面研磨装置P8により、焼成体の表面を研磨して球形担体表面の網目の溝を浅くすることができる。なお、この表面研磨工程は省略してもよい。

【0059】

表面研磨装置としては、パンペレタイザー、コンクリートミキサーなどを採用することができる。

【0060】

上述の製造方法および製造プラントにより作製された担体について説明する。

【0061】

担体の細孔容積は0.52〜0.84cc/gの範囲内にある。担体の細孔容積がこの範囲内にあると、容積密度が小さくなり、比表面積が大きくなるという利点がある。

【0062】

担体のミクロポア(6〜100nm)は0.32〜0.62cc/gの範囲内にある。担体のミクロポアが前記範囲内にあると、比表面積が増加し、触媒としての活性点が増加するという利点がある。

【0063】

担体のマクロポア(200〜3000nm)は0.11〜0.18cc/gの範囲内にある。担体のマクロポアが前記範囲内にあると、球形担体内部への拡散、および球形担体内部からの拡散がよくなるという利点がある。

【0064】

担体の超マクロポア(6000〜30000nm)は0.01〜0.07cc/gの範囲内にある。担体の超マクロポアが前記範囲内にあると、球形担体内部への拡散、および球形担体内部からの拡散がよくなるという利点がある。

【0065】

担体の比表面積は75〜260m2/gの範囲内にある。担体の比表面積が前記範囲内にあると、触媒としての活性点が増加するという利点がある。

【0066】

担体の圧壊強度は2.2〜11.0kgf/粒の範囲内にある。担体の圧壊強度が前記範囲内にあると、触媒加工時の収率が高くなり、また触媒として反応器に充填するとき並びに触媒使用時の粉化を防げるという利点がある。

【0067】

担体の中心粒子径は2.5〜15mmの範囲内にある。担体の中心粒子径が前記範囲内にあると、各種用途に利用できるという利点がある。

【0068】

担体の材質としては、アルミナ、シリカ、ゼオライトなどのいずれか1種、またはいずれか2種以上の組み合わせを採用することができる。

【0069】

担体の表面には、連続した菱形模様の溝が形成されている。なお、菱形模様の溝は形成しなくてもよい。

【0070】

菱形の一辺の長さは150〜350μmの範囲内にある。菱形の一辺の長さが前記範囲内にあると、球形担体の表面積が増加するという利点がある。

【0071】

隣り合う溝の間に形成された表面の幅は0.20〜0.30mmの範囲内にある。また、溝の深さは0.25〜0.30mmの範囲内にある。また、溝のピッチは0.25〜0.35mmの範囲内にある。溝間の表面の幅、溝の深さ、溝のピッチが前記範囲内にあると、球形担体の表面積が増加するという利点がある。

【0072】

溝が形成された担体の表面積は、滑らかな球形担体の表面積に対して、125〜140%の範囲内にある。溝が形成された担体の表面積が前記範囲内にあると、表面積が大きくなり、圧力損失が低下するという利点がある。

【0073】

担体の収率は85〜98%の範囲内にある。担体の収率が前記範囲内にあると、生産性を高められ、製造コストを下げられるという利点がある。

【0074】

担体の形状は、球形に限定されるものではない。このほか担体の形状としては、押出成形物などを採用することができる。

【0075】

担体の用途としては、触媒担体、ガス吸着剤、排水処理吸着剤、ガス分離剤、イオン分離樹脂担体などがある。

【0076】

なお、本発明は上述の発明を実施するための形態に限らず本発明の要旨を逸脱することなくその他種々の構成を採り得ることはもちろんである。

【実施例】

【0077】

つぎに、本発明にかかる実施例について具体的に説明する。ただし、本発明はこれら実施例に限定されるものではないことはもちろんである。

【0078】

担体の評価方法について説明する。

【0079】

中心粒子径

担体粒子を20粒分取し、その直径をノギスで測定し、中心値を求めた。

【0080】

細孔容積

水銀圧入法により、測定装置(マイクロメリティクス社製ポアサイザ9320)を用いて測定した。

【0081】

細孔分布

水銀圧入法により、測定装置(マイクロメリティクス社製ポアサイザ9320)を用いて測定した。

【0082】

比表面積

比表面積測定装置(島津製作所製フローソープIII 2310)を用いて比表面積を測定した。

【0083】

圧壊強度

担体粒子を20粒分取し、その圧壊強度を測定し、平均値を求めた。測定装置は錠剤破壊強度測定装置(富山産業株式会社製TH-203CP)を用いた。

【0084】

表面模様観察

担体粒子の表面は、電子顕微鏡(キーエンス社製VE-8800)を用いて観察した。

【0085】

表面積

電子顕微鏡写真をベースに、菱形の網目模様を特定し、担体粒子表面の凹凸面積を計算した。

【0086】

収率

担体成分原料(付着水、結晶水を除く)の重量と得られた担体粒子の重量の比率を求めた。

【0087】

担体の作製、および担体の評価結果について説明する。

【0088】

<アルミナ担体>

【0089】

実施例1

仕込み原料は、担体成分原料、固体粘結剤、液体粘結剤、および希硝酸水とした。担体成分原料は、水酸化アルミニウム(Al(OH)3,粒子径:10μm)10質量%、擬ベーマイト(Al2O3,粒子径:20μm)60質量%、γアルミナ(Al2O3,粒子径:40μm)30質量%を用いた。なお、担体成分原料の各成分の「質量%」は、全成分の合計質量に対する値である。固体粘結剤は、寒梅粉(粒子径:150μm)2質量%、粉末セルロース(粒子径:150μm)5質量%を用いた。液体粘結剤は、コロイダルアルミナ(酢酸系安定剤タイプ)5質量%を用いた。なお、固体粘結剤、液体粘結剤の「質量%」は、担体成分原料の質量に対する値である。また、希硝酸水(硝酸(HNO3)濃度:1質量%,塩素濃度:1ppm) 35質量%を用いた。なお、希硝酸水の「質量%」は、仕込み原料の質量に対する値である。

【0090】

仕込み原料を、双腕型混練機(ニーダー)を用いて、室温で15分間混練した。混練物をシート圧延装置により厚さ10mmのシート状に圧延した。製丸機において、シート状の混練物は溝ロールの溝に詰め込まれ、掻き取り刃で掻き取られる。掻き取られた混練物は成形ロール(表面材質:ハードクロムメッキ,直径:375mm,回転数:21rpm)上に落とされ、揉み板(表面材質:サージ生地,振動数:600〜700回/分,振幅: 成形後の粒子径の1.3〜1.8倍に設定した。)との間で揉まれて丸くなる。掻き取られた混練物の量は、焼成後所定の粒子径となるように決定した。成形ロールの表面には、回転軸の垂直方向に溝が形成されている。隣り合う溝の間に形成された表面の幅は0.05mmであり、溝の深さは0.26mmであり、溝のピッチは0.30mmである。

【0091】

成形物は、室温で5〜24時間かけて、表面が白くなるまで自然乾燥し、その後インキュベータを用いて、60℃で4時間乾燥した。乾燥後、形状不良品を篩分装置により選り分けた。篩網の目開きは、目標粒子径±5%となるように選定した。選り分け後、マッフル炉(電熱ヒーター加熱式)を用いて、730℃で10時間焼成した。焼成後、形状不良品を篩分装置により選り分けた。篩網の目開きは、目標粒子径±5%となるように選定した。その結果、球形の担体が得られた。

【0092】

表1は、担体の評価結果を示したものである。中心粒子径は2.5mmである。細孔容積が大きく、ミクロポアとマクロポアを有するBi-modalな細孔分布が確認できる。比表面積も大きな値を示している。また、圧壊強度が大きな値を示している。担体の表面には、菱形の網目模様が観察された。また、高い収率を示している。

【0093】

【表1】

【0094】

実施例2

担体の作製方法は、掻き取り刃で掻き取られた混練物の量を焼成後5.0mmの中心粒子径となるようにしたこと、揉み板の振幅、および篩網の目開きを粒子径に対応して変更したこと以外は、実施例1と同様である。

【0095】

表1は、担体の評価結果を示したものである。図2は、担体の細孔分布データシート、ならびに担体の積算細孔容積分布とLog微分細孔容積分布を示したものである。中心粒子径は5.0mmである。細孔容積が大きく、ミクロポアとマクロポアを有するBi-modalな細孔分布が確認できる。比表面積も大きな値を示している。また、圧壊強度が大きな値を示している。担体の表面には、菱形の網目模様が観察された。また、高い収率を示している。

【0096】

図3は、担体表面の電子顕微鏡写真である。担体の表面積は、表面が滑らかな球形担体の表面積と対比して、菱形の網目模様の溝の部分が表面積を増大させる。担体の表面を電子顕微鏡で観察し表面積を計算した結果、溝の斜面部分の表面積が、滑らかな球形担体の表面積の35%に相当する。したがって、担体の表面に菱形の網目模様の溝を形成することにより、表面積が35%増大する。

【0097】

比較例1

担体の作製方法は、担体成分原料として、擬ベーマイト(Al2O3,粒子径:20μm)66.7質量%、γアルミナ(Al2O3,粒子径:40μm)33.3質量%を用いたこと以外、実施例2と同様である。

その結果、圧壊強度は5.0〜5.6kgf/粒であり、収率は80〜85%であった。担体成分原料として水酸化アルミニウムを配合しなかったことにより、圧壊強度と収率に少し悪影響が現れている。

【0098】

比較例2

担体の作製方法は、担体成分原料として、水酸化アルミニウム(Al(OH)3,粒子径:10μm)25質量%、γアルミナ(Al2O3,粒子径:40μm)75質量%を用いたこと以外、実施例2と同様である。

その結果、圧壊強度は0.8〜0.9kgf/粒であり、収率は90%以上であった。担体成分原料として擬ベーマイトを配合しなかったことにより、圧壊強度が大きく低下することが確認された。

【0099】

比較例3

担体の作製方法は、担体成分原料として、水酸化アルミニウム(Al(OH)3,粒子径:10μm)14.3質量%、擬ベーマイト(Al2O3,粒子径:20μm)85.7質量%を用いたこと以外、実施例2と同様である。

その結果、圧壊強度は2.4〜2.8kgf/粒であり、収率は90%以上であった。担体成分原料としてγアルミナを配合しなかったことにより、圧壊強度が大きく低下することが確認された。

【0100】

比較例4

担体の作製方法は、固体粘結剤を配合せず、かつ液体粘結剤としてコロイダルアルミナ12質量%を用いたこと以外、実施例2と同様である。

その結果、Mono-modalな細孔分布が認められ、圧壊強度は0.9〜1.2kgf/粒であり、収率は50〜60%であった。固体粘結剤を配合しなかったことにより、Bi-modalな細孔分布が消失し、圧壊強度および収率が大きく低下することが確認された。

【0101】

比較例5

担体の作製方法は、液体粘結剤を配合せず、かつ固体粘結剤として、寒梅粉(粒子径:150μm)2質量%、粉末セルロース(粒子径:150μm)5質量%を用いたこと以外、実施例2と同様である。

その結果、圧壊強度は5.8〜6.5kgf/粒であり、収率は53〜62%であった。液体粘結剤を配合しなかったことにより、収率が大きく低下することが確認された。

【0102】

比較例6

担体の作製方法は、希硝酸水を配合せず、かつ天然水(塩素濃度:1ppm) 35質量%を用いたこと以外、実施例2と同様である。

その結果、圧壊強度は5.8〜6.5kgf/粒であり、収率は10〜20%であった。希硝酸水を配合しなかったことにより、収率が大きく低下することが確認された。

【0103】

比較例7

担体の作製方法は、希硝酸水中の塩素濃度が350ppmであること以外、実施例2と同様である。

その結果、圧壊強度は5.8〜6.5kgf/粒であり、収率は48〜57%であった。また、焼成工程において、HClガスの発生により焼成装置の損傷が認められた。塩素濃度が高くなったことにより、収率が大きく低下し、焼成装置に対しても悪影響が現れることが確認された。

【0104】

実施例3

担体の作製方法は、掻き取り刃で掻き取られた混練物の量を焼成後15.0mmの中心粒子径となるようにしたこと、揉み板の振幅、および篩網の目開きを粒子径に対応して変更したこと以外は、実施例1と同様である。

【0105】

表1は、担体の評価結果を示したものである。中心粒子径は15.0mmである。細孔容積が大きく、ミクロポアとマクロポアを有するBi-modalな細孔分布が確認できる。比表面積も大きな値を示している。また、圧壊強度が大きな値を示している。担体の表面には、菱形の網目模様が観察された。また、高い収率を示している。

【0106】

実施例4,5,6

実施例4,5,6における担体の作製方法は、970℃で15時間焼成したこと以外はそれぞれ実施例1,2,3と同様である。

【0107】

表2は、担体の評価結果を示したものである。図4は、実施例5における、担体の細孔分布データシート、ならびに担体の積算細孔容積分布とLog微分細孔容積分布を示したものである。実施例4,5,6の中心粒子径はそれぞれ2.5mm,5.0mm,15.0mmであり、細孔容積が大きいことが認められた。実施例4では、ミクロポアとマクロポアを有するBi-modalな細孔分布が確認できる。実施例5,6では、ミクロポア、マクロポア、超マクロポアを有するTri-modalな細孔分布が確認できる。実施例4,5,6では、比表面積も大きな値を示している。また、圧壊強度が大きな値を示している。担体の表面には、菱形の網目模様が観察された。また、高い収率を示している。

【0108】

【表2】

【0109】

実施例7,8,9

実施例7,9における担体の作製方法は、焼消剤として木粉(粒子径:5μm)8質量%を配合したこと以外はそれぞれ実施例1,3と同様である。実施例8における担体の作製方法は、焼消剤として木粉(粒子径:5μm)8質量%を配合したこと、掻き取り刃で掻き取られた混練物の量を焼成後4.0mmの中心粒子径となるようにしたこと、揉み板の振幅、および篩網の目開きを粒子径に対応して変更したこと以外はそれぞれ実施例2と同様である。なお、焼消剤の「質量%」は、担体成分原料の質量に対する値である。

【0110】

表3は、担体の評価結果を示したものである。図5は、実施例8における、担体の細孔分布データシート、ならびに担体の積算細孔容積分布とLog微分細孔容積分布を示したものである。実施例7,8,9の中心粒子径はそれぞれ2.5mm,4.0mm,15.0mmであり、細孔容積が大きいことが認められた。ミクロポア、マクロポア、超マクロポアを有するTri-modalな細孔分布が確認できる。比表面積は大きな値を示し、圧壊強度も大きな値を示している。担体の表面には、菱形の網目模様が観察された。また、高い収率を示している。

【0111】

【表3】

【0112】

<アルミナ・シリカ担体>

【0113】

実施例10,11,12

実施例10における担体の作製方法は、担体成分原料として、水酸化アルミニウム(Al(OH)3,粒子径:50μm)10質量%、擬ベーマイト(Al2O3,粒子径:30μm)50質量%、γアルミナ(Al2O3,粒子径:50μm)25質量%、粉末シリカゲル(SiO2,粒子径:20μm)15質量%を用いたこと、固体粘結剤として、寒梅粉(粒子径:130μm)5質量%、粉末セルロース(粒子径:100μm)2質量%を用いたこと、液体粘結剤として、コロイダルアルミナ5質量%、コロイダルシリカ(pH9.5、アンモニア安定剤タイプ)2質量%を用いたこと、希硝酸水(硝酸(HNO3)濃度:0.8質量%,塩素濃度:1ppm) 35質量%を用いたこと以外は実施例1と同様である。

【0114】

実施例11,12における担体の作製方法は、担体成分原料として、水酸化アルミニウム(Al(OH)3,粒子径:50μm)10質量%、擬ベーマイト(Al2O3,粒子径:30μm)60質量%、γアルミナ(Al2O3,粒子径:50μm)30質量%、粉末シリカゲル(SiO2,粒子径:20μm)15質量%を用いたこと、固体粘結剤として、寒梅粉(粒子径:130μm)5質量%、粉末セルロース(粒子径:100μm)2質量%を用いたこと、液体粘結剤として、コロイダルアルミナ5質量%、コロイダルシリカ(pH9.5)2質量%を用いたこと、希硝酸水(硝酸(HNO3)濃度:0.8質量%,塩素濃度:1ppm) 35質量%を用いたこと以外はそれぞれ実施例2,3と同様である。

【0115】

表4は、担体の評価結果を示したものである。実施例10,11,12の中心粒子径はそれぞれ2.5mm,5.0mm,15.0mmであり、細孔容積が大きいことが認められた。ミクロポアとマクロポアを有するBi-modalな細孔分布が確認できる。比表面積も大きな値を示している。また、圧壊強度が大きな値を示している。担体の表面には、菱形の網目模様が観察された。また、高い収率を示している。

【0116】

【表4】

【0117】

<シリカ担体>

【0118】

実施例13,14,15

実施例13における担体の作製方法は、担体成分原料として粉末シリカゲル(SiO2,粒子径:15μm)100質量%を用いたこと、固体粘結剤として、寒梅粉(粒子径:150μm)5質量%、粉末セルロース(粒子径:150μm)2質量%を用いたこと、液体粘結剤としてコロイダルシリカ(pH9.0)5質量%を用いたこと、希硝酸水(硝酸(HNO3)濃度:1.1質量%,塩素濃度:1ppm)52質量%を用いたこと、仕込み原料を18分間室温で混練したこと、乾燥した成形物を970℃で10時間焼成したこと以外は、実施例1と同様である。

【0119】

実施例14,15における担体の作製方法は、掻き取り刃で掻き取られた混練物の量を焼成後それぞれ5.5mm,15.0mmの中心粒子径となるようにしたこと、揉み板の振幅、および篩網の目開きを粒子径に対応して変更したこと以外は、それぞれ実施例13と同様である。

【0120】

表5は、担体の評価結果を示したものである。実施例13,14,15の中心粒子径はそれぞれ2.5mm,5.5mm,15.0mmであり、細孔容積が大きいことが認められた。ミクロポアとマクロポアを有するBi-modalな細孔分布が確認できる。比表面積も大きな値を示している。また、圧壊強度が大きな値を示している。担体の表面には、菱形の網目模様が観察された。また、高い収率を示している。

【0121】

【表5】

【0122】

比較例8

担体の作製方法は、固体粘結剤を配合せず、かつ液体粘結剤としてコロイダルシリカ(pH9.0)12質量%を用いたこと以外、実施例14と同様である。

その結果、Mono-modalな細孔分布が認められ、圧壊強度は0.6〜0.8kgf/粒であり、収率は9〜18%であった。固体粘結剤を配合しなかったことにより、Bi-modalな細孔分布が消失し、圧壊強度および収率が大きく低下することが確認された。

【0123】

比較例9

担体の作製方法は、液体粘結剤を配合せず、かつ固体粘結剤として、寒梅粉(粒子径:150μm)5質量%、粉末セルロース(粒子径:150μm)2質量%を用いたこと以外、実施例14と同様である。

その結果、圧壊強度は4.2〜5.0kgf/粒であり、収率は51〜61%であった。液体粘結剤を配合しなかったことにより、収率が大きく低下することが確認された。

【0124】

比較例10

担体の作製方法は、希硝酸水を配合せず、かつ天然水(塩素濃度:1ppm) 52質量%を用いたこと以外、実施例14と同様である。

その結果、圧壊強度は4.2〜5.0kgf/粒であり、収率は11〜22%であった。希硝酸水を配合しなかったことにより、収率が大きく低下することが確認された。

【0125】

比較例11

担体の作製方法は、希硝酸水中の塩素濃度が330ppmであること以外、実施例14と同様である。

その結果、圧壊強度は4.2〜5.0kgf/粒であり、収率は52〜63%であった。また、焼成工程において、HClガスの発生により焼成装置の損傷が認められた。塩素濃度が高くなったことにより、収率が大きく低下し、焼成装置に対しても悪影響が現れることが確認された。

【0126】

実施例16,17,18

実施例16,17,18における担体の作製方法は、固体粘結剤として、寒梅粉(粒子径:130μm)5質量%、粉末セルロース(粒子径:150μm)2質量%を用いたこと、1070℃で10時間焼成したこと以外はそれぞれ実施例13,14,15と同様である。

【0127】

表6は、担体の評価結果を示したものである。図6は、実施例17における、担体の細孔分布データシート、ならびに担体の積算細孔容積分布とLog微分細孔容積分布を示したものである。実施例16,17,18の中心粒子径はそれぞれ2.5mm,5.5mm,15.0mmであり、細孔容積が大きいことが認められた。ミクロポアとマクロポアを有するBi-modalな細孔分布が確認できる。比表面積も大きな値を示している。また、圧壊強度が大きな値を示している。担体の表面には、菱形の網目模様が観察された。また、高い収率を示している。

【0128】

【表6】

【0129】

実施例19,20,21

実施例19における担体の作製方法は、担体成分原料として粉末シリカゲル(SiO2,粒子径:10μm)100質量%を用いたこと、固体粘結剤として、寒梅粉(粒子径:130μm)5質量%、粉末セルロース(粒子径:150μm)2質量%を用いたこと、液体粘結剤としてコロイダルシリカ(pH9.5)5質量%を用いたこと、希硝酸水(硝酸(HNO3)濃度:1.0質量%,塩素濃度:1ppm)52質量%を用いたこと、焼消剤として木粉(粒子径:200μm)6質量%を配合したこと以外は、実施例13と同様である。

【0130】

実施例20,21における担体の作製方法は、掻き取り刃で掻き取られた混練物の量を焼成後それぞれ5.0mm,15.0mmの中心粒子径となるようにしたこと、揉み板の振幅、および篩網の目開きを粒子径に対応して変更したこと以外は、それぞれ実施例19と同様である。

【0131】

表7は、担体の評価結果を示したものである。実施例19,20,21の中心粒子径はそれぞれ2.5mm,5.0mm,15.0mmであり、細孔容積が大きいことが認められた。ミクロポア、マクロポア、超マクロポアを有するTri-modalな細孔分布が確認できる。比表面積は大きな値を示し、圧壊強度も大きな値を示している。担体の表面には、菱形の網目模様が観察された。また、高い収率を示している。

【0132】

【表7】

【符号の説明】

【0133】

S1‥‥仕込み原料、S2‥‥混練物、S3‥‥成形物、S4‥‥球形担体、P1‥‥混練機、P2‥‥シート圧延装置、P3‥‥製丸機、P4‥‥乾燥装置、P5‥‥篩分装置、P6‥‥焼成装置、P7‥‥篩分装置、P8‥‥表面研磨装置

【特許請求の範囲】

【請求項1】

担体成分原料、固体粘結剤、液体粘結剤、希硝酸水を混練する混練機と、

前記混練物から成形物を成形する製丸機と、

前記成形物を焼成する焼成装置を有する

担体製造プラント。

【請求項2】

担体成分原料は、水酸化アルミニウム、擬ベーマイト、γアルミナ、粉末シリカゲル、粉末状天然シリカ、ゼオライトのいずれか1種、またはいずれか2種以上の組み合わせからなる

請求項1記載の担体製造プラント。

【請求項3】

水酸化アルミニウムは1〜30質量%の範囲内にあり、

擬ベーマイトは50〜98質量%の範囲内にあり、

γアルミナは1〜40質量%の範囲内にある

請求項2記載の担体製造プラント。

【請求項4】

固体粘結剤は、寒梅粉、α化デンプン(馬鈴薯)、α化デンプン(タピオカ)、布海苔、結晶セルロース、粉末セルロースのいずれか1種、またはいずれか2種以上の組み合わせからなる

請求項1記載の担体製造プラント。

【請求項5】

固体粘結剤の配合量は、担体成分原料に対して、1〜10質量%の範囲内にある

請求項4記載の担体製造プラント。

【請求項6】

液体粘結剤は、コロイダルアルミナ、コロイダルシリカ、ポリビニルアルコールのいずれか1種、またはいずれか2種以上の組み合わせからなる

請求項1記載の担体製造プラント。

【請求項7】

液体粘結剤の配合量は、担体成分原料に対して、1〜10質量%の範囲内にある

請求項6記載の担体製造プラント。

【請求項8】

希硝酸水は、硝酸濃度が0.5〜1.5質量%の範囲にあり、

前記希硝酸水の配合量は、仕込み原料中、25〜60質量%の範囲内にある

請求項1記載の担体製造プラント。

【請求項9】

希硝酸水の塩素濃度は100ppm以下の範囲内にある

請求項1記載の担体製造プラント。

【請求項10】

焼消剤として、木粉、木炭粉、米粉、小麦粉、大麦粉、蕎麦粉、トウモロコシのいずれか1種、またはいずれか2種以上の組み合わせを配合することがある

請求項1記載の担体製造プラント。

【請求項11】

焼消剤の配合量は、担体成分原料に対して、3〜15質量%の範囲内にある

請求項10記載の担体製造プラント。

【請求項12】

製丸機は、成形ロールと揉み板との間で混練物を揉んで成形物を作製する

請求項1記載の担体製造プラント。

【請求項13】

成形ロールの直径は350〜400mmの範囲内にあり、

成形ロールの回転数は18〜24rpmの範囲内にある

請求項12記載の担体製造プラント。

【請求項14】

成形ロールの表面には、溝が形成され、

隣り合う溝の間に形成された表面の幅は、0.04〜0.06mmの範囲内にあり、

溝の深さは0.25〜0.30mmの範囲内にあり、

溝のピッチは0.25〜0.35mmの範囲内にある

請求項13記載の担体製造プラント。

【請求項15】

揉み板の振動数は600〜700回/分の範囲内にあり、

揉み板の振幅は、成形後の粒子径の1.3〜1.8倍の範囲内にある

請求項12記載の担体製造プラント。

【請求項16】

焼成装置による焼成温度は650〜1100℃の範囲内にあり、

焼成装置による焼成時間は5〜20時間の範囲内にある

請求項1記載の担体製造プラント。

【請求項1】

担体成分原料、固体粘結剤、液体粘結剤、希硝酸水を混練する混練機と、

前記混練物から成形物を成形する製丸機と、

前記成形物を焼成する焼成装置を有する

担体製造プラント。

【請求項2】

担体成分原料は、水酸化アルミニウム、擬ベーマイト、γアルミナ、粉末シリカゲル、粉末状天然シリカ、ゼオライトのいずれか1種、またはいずれか2種以上の組み合わせからなる

請求項1記載の担体製造プラント。

【請求項3】

水酸化アルミニウムは1〜30質量%の範囲内にあり、

擬ベーマイトは50〜98質量%の範囲内にあり、

γアルミナは1〜40質量%の範囲内にある

請求項2記載の担体製造プラント。

【請求項4】

固体粘結剤は、寒梅粉、α化デンプン(馬鈴薯)、α化デンプン(タピオカ)、布海苔、結晶セルロース、粉末セルロースのいずれか1種、またはいずれか2種以上の組み合わせからなる

請求項1記載の担体製造プラント。

【請求項5】

固体粘結剤の配合量は、担体成分原料に対して、1〜10質量%の範囲内にある

請求項4記載の担体製造プラント。

【請求項6】

液体粘結剤は、コロイダルアルミナ、コロイダルシリカ、ポリビニルアルコールのいずれか1種、またはいずれか2種以上の組み合わせからなる

請求項1記載の担体製造プラント。

【請求項7】

液体粘結剤の配合量は、担体成分原料に対して、1〜10質量%の範囲内にある

請求項6記載の担体製造プラント。

【請求項8】

希硝酸水は、硝酸濃度が0.5〜1.5質量%の範囲にあり、

前記希硝酸水の配合量は、仕込み原料中、25〜60質量%の範囲内にある

請求項1記載の担体製造プラント。

【請求項9】

希硝酸水の塩素濃度は100ppm以下の範囲内にある

請求項1記載の担体製造プラント。

【請求項10】

焼消剤として、木粉、木炭粉、米粉、小麦粉、大麦粉、蕎麦粉、トウモロコシのいずれか1種、またはいずれか2種以上の組み合わせを配合することがある

請求項1記載の担体製造プラント。

【請求項11】

焼消剤の配合量は、担体成分原料に対して、3〜15質量%の範囲内にある

請求項10記載の担体製造プラント。

【請求項12】

製丸機は、成形ロールと揉み板との間で混練物を揉んで成形物を作製する

請求項1記載の担体製造プラント。

【請求項13】

成形ロールの直径は350〜400mmの範囲内にあり、

成形ロールの回転数は18〜24rpmの範囲内にある

請求項12記載の担体製造プラント。

【請求項14】

成形ロールの表面には、溝が形成され、

隣り合う溝の間に形成された表面の幅は、0.04〜0.06mmの範囲内にあり、

溝の深さは0.25〜0.30mmの範囲内にあり、

溝のピッチは0.25〜0.35mmの範囲内にある

請求項13記載の担体製造プラント。

【請求項15】

揉み板の振動数は600〜700回/分の範囲内にあり、

揉み板の振幅は、成形後の粒子径の1.3〜1.8倍の範囲内にある

請求項12記載の担体製造プラント。

【請求項16】

焼成装置による焼成温度は650〜1100℃の範囲内にあり、

焼成装置による焼成時間は5〜20時間の範囲内にある

請求項1記載の担体製造プラント。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−179268(P2010−179268A)

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願番号】特願2009−26818(P2009−26818)

【出願日】平成21年2月7日(2009.2.7)

【出願人】(599072725)株式会社光正 (4)

【出願人】(509039389)呉羽油脂工業株式会社 (2)

【Fターム(参考)】

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願日】平成21年2月7日(2009.2.7)

【出願人】(599072725)株式会社光正 (4)

【出願人】(509039389)呉羽油脂工業株式会社 (2)

【Fターム(参考)】

[ Back to top ]