担持ポリマー

クレイを担持させたポリマー組成物は、水等の液体とクレイとの、クレイが液体中に分散している混合物を得て、クレイが確実に剥離するようにこの混合物を処理する工程と、粒子形態のポリマーと、液体と剥離したクレイとの混合物とを、ポリマー粒子の表面が改質されてクレイのポリマー粒子への付着性が強化されるような高温で接触させる工程と、次に、得られたポリマー粒子を液体から分離し、次に分離したそのポリマー粒子を、ポリマー/クレイ組成物を生成するための加工工程に供する工程を含む方法によって生成される。液体とクレイとの混合物を超音波処理し、また液体中のクレイ濃度を低くすることによってクレイを確実に剥離し得る。押出成形によって生成され得る最終的な組成物は、ポリマー全体に亘って分散しているクレイ薄片を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、クレイを担持させたポリマーを製造するための方法及びこの方法によって生成することができるポリマーに関する。

【背景技術】

【0002】

ポリマーをクレイと組み合わせるための様々な方法が提案されてきた。しかしながら、ポリマーにクレイを担持させるための既知の方法では、ポリマーの機械的性質が大きく損なわれる可能性があり、またポリマー内でクレイ粒子を最適に分散させることができない場合がある。

【発明の概要】

【0003】

本発明において、クレイを担持させたポリマーを製造するための方法を提供し、この方法は、

(a)液体とクレイとの、クレイが液体中に分散している混合物を得て、クレイが確実に剥離するようにこの混合物を処理し、

(b)粒子形態のポリマーと、液体と剥離したクレイとの混合物とを、ポリマー粒子の表面が改質されてクレイのポリマー粒子への付着性が強化されるような高温で接触させ、

(c)次に得られたポリマー粒子を液体から分離する

工程を含む。

【0004】

次に、剥離したクレイが表面に付着しているこの分離したポリマー粒子を、ポリマー/クレイ組成物を生成するための加工工程(例えば、圧縮成形、射出成形、押出成形)に供し得る。押出成形によって材料はせん断応力に曝露されて、剥離したクレイの薄片はポリマー全体に亘って実質的に均一に分散する。圧縮成形では、粒子を単に圧縮し互いに結合させるだけであり、クレイのコーティングがそこまで破壊されることはない。

【0005】

このような押出成形を行うと、クレイ粒子が分散したポリマーが得られる。これは、例えば薄いフィルムである。驚くべきことに、クレイ粒子が分散したこのポリマーは、慣用のやり方で同量のクレイを担持させた場合に得られるものよりはるかに良好なバリア性を有し得る。クレイが典型的には、シート様又は層構造を有するアルミノシリケートを含むことが理解されよう。例えば、モンモリロナイトクレイは薄片(platelet)の積層体から構成され、各薄片の厚さは1nmのオーダーであり、幅は約200nmである。その他のタイプのクレイは異なるサイズの薄片を有し、積層体における層の分離はクレイによって異なり、薄片の幅は典型的には50〜500nmである。各クレイ粒子はこのような積層体から構成される。積層体の薄片をお互いから分離すると、この材料は剥離していると言われる。最終組成物におけるクレイの剥離の度合いを、例えばX線散乱で監視することができる。

【0006】

ポリマー粒子は、第1段階において、3種類全ての成分を合わせ、次にクレイが確実に分散するように混合物を処理することによって導入してもよい。あるいは、クレイを液体と合わせ、この混合物を、クレイ粒子が確実に分散するように処理してもよく、次にポリマー粒子を添加し、また混合することによって必要とされる混合物を得ることができる。どちらのケースにおいても、クレイ粒子の分散及び剥離は、クレイ及び液体を含有する混合物を強力な超音波に供することによって促進され得る。

【0007】

混合物が、最終的な機械的性質を変化させ得る別の充填材又は添加剤を更に含有し得ることも理解されよう。例えば、混合物は、増量剤として機能し得るチョーク、タルク等の微粉材料を含有し得る。

【0008】

粒状ポリマーの粒径は好ましくは粉末に相当する粒径範囲にあるため、典型的には0.3〜最高約600μm、より典型的には20〜300μm、例えば50〜150μmの範囲にある。このため、平均粒径は典型的には、0.3〜600μmの範囲となる。しかしながら、より大きな粒子、例えば約500μm〜2mmの範囲のサイズの顆粒、又は10mm、より典型的には約5mmにもなる、ペレットと称されるより大きな粒子も利用可能である。粉末ポリマーの利用が好ましいが、これは粉末ポリマーでは、クレイを付着させるためのはるかに広い表面積が得られるからである。あるいは、ポリマーはエマルションの形態であってもよいことから、その粒子は、個々のポリマー分子ほどにも小さくなり得る。

【0009】

いずれの適切な液体も方法において使用し得る。適切な液体は、ポリマー又はクレイと方法条件下で有害な反応を起こしたりその著しい分解を引き起こしたりすべきではなく、ポリマーの軟化に適した温度及び圧力で液体であり続けなくてはならない。この液体は、ポリマーにとっての良溶媒として機能すべきではない。この液体は好ましくは、粒状ポリマーを含有する混合物から、加熱工程後に、標準的な液体除去技法(濾過、蒸発等)を利用して簡単に除去される。

【0010】

この液体は有機液体であってよく、また、極性又は非極性であってよい。適切な有機液体には、トルエン、N,N−ジメチルホルムアミド及びクロロホルムが含まれるが、これらに限定はされない。あるいは、水をこの液体として使用し得る。水を使用する場合、そのpHは好ましくは7より高く、好ましくはpH7.0〜8.5、より好ましくはpH8.0〜8.4であり、例えばpH8.2である。より一般的には、pHはpH5〜9になり得る。好ましくは、クレイと液体との混合物におけるクレイ濃度は、クレイが再凝集する傾向を低下させるために質量で5%未満、より好ましくは2%未満である。

【0011】

クレイ粒子を液体中で確実に分散させ、また離散、剥離させるためには、混合物を撹拌(stirring)又は振盪(shaking)に供すれば十分であるが、好ましくは超音波照射が利用される。超音波照射によってクレイと液体との混合物は強力な超音波に曝露される。また、液体に界面活性剤を含めることによって分散を強化及び促進するのが有益となり得る。クレイ薄片の表面が負に帯電している又は中性の場合は、アニオン性又は非イオン性界面活性剤が好ましくは選択され、例えばアルカンスルホン酸ナトリウム、アルカン硫酸ナトリウムである。一方、クレイ薄片の表面が正の電荷を帯びている場合、カチオン性界面活性剤が好ましくは選択され、例えば四級アンモニウム界面活性剤である。この方法によって、クレイ粒子を個々の薄片に剥離することができる。界面活性剤対クレイ比は、質量で典型的には0.1〜最高1.0の範囲にある。

【0012】

本発明の方法においてはいずれの熱可塑性ポリマーも使用することができる。ポリマーは、ホモポリマー、コポリマー又はブレンドポリマーであってよい。例として、本発明での使用に適した熱可塑性ポリマーには、アクリロニトリルブタジエンスチレン(ABS)、アクリル樹脂、セルロイド、酢酸セルロース、エチレンビニルアセテート(EVA)、エチレンビニルアルコール(EVAL)、フッ素プラスチック(FEP、PFA、CTFE、PTFE、ECTFE、ETFEを含む)、アイオノマー、アクリル/PVCアロイ、ポリアセタール、ポリアクリレート、ポリアクリロニトリル(PAN)、ポリアミド(PA)、ポリアミド−イミド(PAI)、ポリアリールエーテルケトン(PAEK)、ポリブタジエン(PBD)、ポリブチレンテレフタレート(PBT)、ポリクロロトリフルオロエチレン(PCTFE)、ポリエチレンテレフタレート(PET)、ポリシクロヘキシレンジメチレンテレフタレート(PCT)、ポリカーボネート(PC)、ポリヒドロキシアルカノエート(PHA)、ポリケトン(PK)、ポリエステル、コポリエステル、ポリオレフィン(例えばポリエチレン(PE)、ポリプロピレン(PP)、ポリブチレン(PB)、ポリメチルペンテン(PMP)、オレフィン系コポリマー)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルイミド(PEI)、ポリエーテルスルホン(PES)、ポリエチレンクロリネート(PEC)、ポリイミド(PI)、ポリ乳酸(PLA)、ポリフェニレンオキシド(PPO)、ポリフェニレンスルフィド(PPS)、ポリフタルアミド(PPA)、ポリスチレン(PS)、ポリスルホン(PSU)、ポリ塩化ビニル(PVC)、ポリ塩化ビニリデン(PVdC)、可塑化澱粉、ポリヒドロキシブチレート(PHB)及びポリビニルアルコール(PVA又はPVOH)が含まれる。

【0013】

本発明での使用に好ましいポリマーには、ナイロン、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ(メチルメタクリレート)、ポリ(塩化ビニル)、ポリ(ビニルアセテート)、ポリカーボネート、ポリカプロラクトン、ポリ(エチレンオキシド)、ポリ(ビニルアルコール)、ポリ(エチレンテレフタレート)、ポリ(エーテルスルホン)、ポリ(ブチルテレフタレート)、ポリ(エチルメタクリレート)、超高分子量ポリエチレンが含まれる。特に好ましいポリマーには、ナイロン、ポリ塩化ビニル、ポリカプロラクトン、スチレン/ビニルアセテートジブロックコポリマー、ポリオレフィン、例えばポリプロピレン、ポリエチレン及びオレフィン系コポリマーが含まれる。

【0014】

粒状ポリマーは、加熱前、アモルファス、半結晶性又は結晶性であり得る。この方法は、単一のポリマー及び複数のポリマーの混合物に適用可能である。例えば、混合物は、同じ組成だが異なる分子量の複数のポリマー又は化学的に異なる複数のポリマーの混合物であり得る。

【0015】

混合工程は、いずれの適切な温度でも行うことができ、典型的には約0〜80℃であり、典型的には周囲温度(例えば、約20℃)で行われる。典型的には、クレイの質量は、粒状ポリマーの質量に対する割合として、1〜10%、好ましくは1〜5%、より好ましくは2〜4%の範囲内にある。満足のいく結果はクレイの割合がもっと低くても得られるが、好ましくは少なくとも0.1%、例えば0.3%である。

【0016】

粒状ポリマーを液体とクレイとの混合物と高温で接触させるために、粒状ポリマーを好ましくは液体/クレイ混合物と混合し、次にこの混合物を高温にまで加熱する。この高温でポリマーの表面エネルギーは低下するため、ポリマー粒子の表面はより軟らかく、また粘着性となる。この温度を、クレイ粒子がポリマー粒子表面に付着するのに十分な期間に亘って維持すべきである。典型的には、ガラス転移温度が周囲温度より高い少なくとも部分的に非晶質であるポリマーの場合、この温度はポリマーのガラス転移温度より高くなり、また通常、混合工程を行う温度より高くなるが、場合によっては、混合を、加熱をそれ以上必要としないような高温でも行い得る。その他のポリマーに関して、この高温は融点に近く、典型的には融点の前後20℃以内になる。一部のポリマーでは粒子の表面が溶融するが、ポリマー粒子は、液体中に懸濁したばらばらの粒子として留まる。ポリマー粒子の表面に付着するクレイ粒子又は薄片は、ポリマー粒子の融着を防止するバリアとして働く。

【0017】

一部のポリマーにおいて、加熱工程は、ポリマーの融点から約10℃低い〜最高でポリマーの融点より約10℃高い範囲の温度を達成することを目的とする。ポリマーの溶融が望ましくない状況では、達する最高温度がポリマーの融点より低く、好ましくは融点より約2〜約8℃低くなるように加熱を制御し得る。一部のポリマーでは、表面が軟化する限り、ポリマーが溶融するかしないかは重要ではない。これらの応用例に関しては、加熱温度をそれほど厳密に制御する必要はない。これは特に、表面が融点よりはるかに低い温度で軟化するポリマーのケースであてはまる。必要な温度が、液体の通常の沸点より高い場合、高圧でこの工程を行うことが、液体の沸騰を防止するために必要となる。

【0018】

高温を、クレイ粒子がポリマー粒子の表面に付着するのに十分な時間に亘って維持しなくてはならないことが理解されよう。典型的には、約1〜20分、より典型的には5〜10分の時間が必要となる。この期間中、混合物は通常、良好な接触をポリマー粒子とクレイ粒子との間で確実に維持するために撹拌を必要とする。これには例えば、撹拌及び振盪が含まれ得る。時間を延長することによって表面に付着するクレイの量が多くなり、その結果、最終製品のバリア性が改善され得る。

【0019】

改質ポリマー粒子の残りの液体からの分離では、濾過、遠心分離等のいずれの慣用の工程も採用し得る。この分離工程の前に液体を冷却し得るが、必須ではない。通常、特には水を液体として使用した場合、改質ポリマー粒子を乾燥させる必要があり、温風乾燥を採用し得る。

【0020】

最後に、改質ポリマー粒子を使用して、最終製品を、又は後に最終製品に加工できるペレットを形成し得る。あるいは、改質ポリマー粒子を未処理のポリマーと合わせ得る。これは例えば、材料のペレット化を行う押出ダイを通した押出成形によってなし得る。この結果、クレイ薄片が実質的に均一に分散した材料が得られる。好ましい製品はフィルムであり、クレイ薄片によってこのフィルムのバリア性は強化される。フィルムを押出成形によって形成する場合、クレイ薄片は、フィルム表面に対して平行に配向され得る。

【0021】

本発明は、表面に剥離したクレイ薄片が付着したポリマー粒子も提供する。本発明は、分散した剥離クレイ薄片を含有する改質ポリマーも提供し、このクレイの分散度及び離散度は高い。このようなポリマー粒子及びこのような改質ポリマーは、本発明の方法によって生成することができる。

【0022】

この改質ポリマーが、クレイの担持レベルから期待されるものよりはるかに良好なバリア性を有し得ることが判明している。理論によって束縛しようとするものではないが、クレイが液相中で離散及び剥離し、ポリマーに結合する際もこの離散し剥離した状態で留まることによって、得られるポリマーマトリックスがより均質になる、という仮説を立てることができる。担持レベルが低下することから、ポリマーの機械的性質もより良好なものになると期待することができる。

【0023】

ここで本発明を、単なる例として以下の実施例及び添付の図面を参照しながら更により詳しく説明する。

【図面の簡単な説明】

【0024】

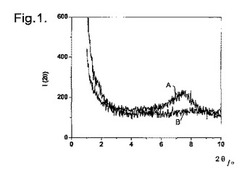

【図1】原料クレイ及び本発明に従って生成されたクレイを取り込んだポリマーのX線回折パターンのグラフである。

【図2】本発明のポリマーフィルムの酸素透過率の測定グラフである。

【実施例】

【0025】

実施例1

モンモリロナイトクレイを水に2質量%の割合で添加した。pHを、水酸化ナトリウム水溶液の添加によってpH8.2に調節した。モンモリロナイトクレイは負に帯電しているため、次にドデシル硫酸ナトリウム(アニオン性界面活性剤)をクレイに対して0.3質量%の割合で添加し、撹拌した。クレイが確実に剥離し且つ分散するように、次に混合物を強力な超音波に10分間に亘って曝露した。例えば、300Wの超音波ホーンを20kHzで(例えば、Fisher Scientific Sonic Dismembrator model 500)使用し得る。

【0026】

次に、剥離したクレイの懸濁液を初期量の2倍の水と混合し、ポリエチレン粉末を添加して、ポリエチレン粉末対クレイ質量比を97:3にした。この混合物を、圧力容器において121℃にまで高圧下で加熱しながら力強く撹拌し、マグネチックスターラを使用して撹拌を継続しながらその温度で10分間に亘って維持した。この期間中にクレイ薄片はポリエチレン粉末の表面に付着するため、懸濁しているクレイはなくなる。次に、混合物を50℃にまで冷却した。水をポリエチレン粉末/クレイからフィルタを使用して分離し、粉末混合物を65℃のオーブンで12時間に亘って乾燥させた。

【0027】

次に、ポリエチレン粉末/クレイ粒子を、出口となる押出スロットダイを備えた二軸スクリュー配合機(このケースではCollin ZK25)に導入してシートを製造した。このコンパウンディング及び押出成形方法において、材料は高温での混合及びせん断に供されるため(最初の2つのゾーンの温度は170℃及び190℃、残りのゾーンの温度は200℃)、剥離したクレイとポリエチレンとが完全に混合される。コンパウンディングスクリューは150rpmで回転し、押出成形を行う溶融圧力は46バールである。押出ダイから出てくる材料は厚さ1mmのシートの形態であり、このシートにおいて、剥離したクレイは、ポリエチレン全体に亘って取り込まれ且つ分散している。次に、このシートを、3本の冷却及び仕上げローラに通し、厚さ0.97mmの最終フィルムを製造する。

【0028】

この実施例におけるポリエチレンは、約128℃の融点を有する。上述したように、121℃でクレイ粒子はポリマーに付着する。対照的に、同じ方法をたったの100℃で行うと、クレイ粒子がポリマーに付着せず懸濁したままとなることが判明している。

【0029】

変型において、上記の方法を、界面活性剤を添加することなく行い得る。

【0030】

実施例2

ハイドロタルサイトクレイを水に2質量%の割合で添加した。pHを、水酸化ナトリウム水溶液の添加によってpH8.2に調節した。ハイドロタルサイトクレイは正に帯電しているため、次にカチオン性界面活性剤であるドデシルトリメチルアンモニウムクロリドをクレイに対して0.3質量%の割合で添加し、撹拌した。クレイが確実に剥離し且つ分散するように、次に混合物を強力な超音波に10分間に亘って曝露した。例えば、300Wの超音波ホーンを20kHzで(例えば、Fisher Scientific Sonic Dismembrator model 500)使用し得る。

【0031】

次に、剥離したクレイの懸濁液を初期量の2倍の水と混合し、ポリエチレン粉末を添加して、ポリエチレン粉末対クレイ質量比を97:3にした。この混合物を、圧力容器において121℃にまで高圧下で加熱しながら力強く撹拌し、マグネチックスターラを使用して撹拌を継続しながらその温度で10分間に亘って維持した。この期間中にクレイ薄片はポリエチレン粉末の表面に付着するため、懸濁しているクレイはなくなる。次に、混合物を50℃にまで冷却した。水をポリエチレン粉末/クレイからフィルタを使用して分離し、粉末混合物を65℃のオーブンで12時間に亘って乾燥させた。

【0032】

このポリエチレン粉末/クレイ粒子が最終製品であってもよい。あるいは、これらの粒子を更なる処理に供してもよく、例えば実施例1に記載されるように二軸スクリュー配合機に導入し、押出成形する。

【0033】

実施例3

モンモリロナイトクレイを水に2質量%の割合で添加し、pH7.5の混合物を得た。先行の実施例と同様に、クレイが確実に剥離し且つ分散するように、次に混合物を強力な超音波に10分間に亘って曝露した。

【0034】

次に、剥離したクレイの懸濁液を、スチレン/ビニルアセテートブロックコポリマーの粒子と混合して、ポリマー対クレイ質量比を97:3にした。このビニルアセテートブロックコポリマーは、約40℃のガラス転移温度を有する。この混合物を、100℃にまで加熱しながら力強く撹拌し、マグネチックスターラを使用して撹拌を継続しながらその温度で10分間に亘って維持した。この期間中にクレイ薄片は、懸濁しているポリマー粒子の表面に付着する。次に、混合物を25℃にまで冷却した。水をポリマー/クレイから蒸発によって分離した。

【0035】

これらの実施例が本発明の例示及び説明用であることが理解されよう。実施例を例えば、異なる界面活性剤、異なる温度及び異なるポリマーの採用によって改変し得る。例えば、ドデシルトリメチルアンモニウムクロリドを、セチルトリメチルアンモニウムブロミド(すなわち、ヘキサデシルトリメチルアンモニウムブロミド)などのカチオン系界面活性剤、又は非イオン性界面活性剤で置き換えてもよい。

【0036】

ここで図1を参照するが、図1は、X線回折パターンのグラフであり、角度2θに対する相対強度Iの変動を示す。グラフAは、原形の精製ヘクトライトクレイ(Bentone HC(TM))で得られたパターンを示し、クレイ粒子における薄片間の層間隔を示すピークが2θ=7.5°付近にはっきりとある。グラフBは、本発明に従って生成されたポリマー/1.5%クレイ組成物で得られたパターンを示し、このケースにおいては明らかにピークはなく、薄片が完全に剥離したことを示している。このケースにおいて、使用したポリマーは高密度ポリエチレン(high density polyethylene:HDPE)であった。

【0037】

実質的に同様のパターンが、LDPE中の2%モンモリロナイトクレイについて得られた。原料クレイでは、ピークが2θ=7.5°付近にある図1のグラフAと実質的に同様の回折パターンが得られることが判明した。水性懸濁液中のクレイに5分間に亘って超音波照射し、クレイとLDPEとを実施例1に記載の方法で合わせた後、パターンはグラフBに似たものになり、ピークは出ず、完全な剥離を示唆した。クレイを10分間の超音波照射に供しても、パターンに大きな違いはなかった。

【0038】

実施例4

精製ヘクトライトクレイ(Bentone HC(TM))を水に添加し、次に、クレイ/水混合物を、第1容器から超音波照射セルを経由して第2容器にポンプ輸送することによって超音波照射に供した。照射セルを通過中、その数秒に亘って混合物は80Wの超音波出力に曝露された。全ての混合物を超音波照射セルを通してポンプ輸送するのにかかった時間は約20〜30分であった。その後、LLDPE(linear low−density polyethylene)粉末(ICO(TM))を、クレイ/水混合物と混合した。クレイの(ポリマーに対する)質量での割合が0.5〜最高で4%の4種類の異なる混合物を調製した。各ケースにおいて、混合物を、1700RPMの撹拌速度で力強く撹拌することによって確実にポリマー粉末が完全に分散するようにした。パラメータを表に示す。

【0039】

【表1】

【0040】

各ケースにおいて、次に、水/ポリマー/クレイを、圧力容器において95℃にまで加熱しながら力強く撹拌した。次に、スターラを取り外し、温度を121℃にまで高圧下で上昇させ、その温度で20分間に亘って維持した。この期間中にクレイ薄片はポリエチレン粉末の表面に付着するため、懸濁しているクレイはなくなる。次に、混合物を50℃にまで冷却した。水をポリエチレン粉末/クレイからフィルタを使用して分離し、粉末混合物を85℃のオーブンで72時間に亘って乾燥させた。

【0041】

次に、ポリエチレン粉末/クレイ粒子を、二軸スクリュー配合機に導入して薄いシートを形成した。4枚のこのようなシートをそれぞれ異なるクレイ/ポリマー混合物から形成した。次に、ポリマー/クレイ比率の異なる薄いシートの酸素透過率を測定した。比較を目的として、ポリエチレン粉末を上記と同じ方法に供した。ただし、クレイは添加せず、薄いシートをこのポリマー粉末から形成して対照サンプルとした。

【0042】

実験結果を図2に示し、その結果についてこれから述べる。LLDPE(クレイなし)の対照サンプルについての酸素透過率(ρ)が、81.6cm3.mm/m2.日であったことが見て取れる。クレイを取り込んだ全ての薄いシートがより低い酸素透過率を示し、酸素透過率は、クレイ濃度の上昇に従って最初は担持量0.5%で68.2cm3.mm/m2.日に、次に担持量1.5%で60.5cm3.mm/m2.日に低下し、次にそれより高いクレイ担持量では約62.7cm3.mm/m2.日で実質的に一定のままであった。これらの結果は、ポリマー中に分散した少量のクレイの存在が、酸素透過率を著しく低下させることをはっきりと示している。

【0043】

この実施例4におけるクレイが部分的にしか剥離していないこと、及び、より高い剥離度ひいては酸素透過率におけるより大幅な低下を、クレイ/水混合物を、より長時間に亘る場合によってはより高い強度での超音波照射に供することによって達成できることがうかがえる。

【0044】

したがって、本発明が、ポリマーを、液体懸濁液中で剥離クレイ粒子と、表面エネルギーが低下してクレイ粒子がポリマー表面に付着する高温で接触させることを必要とすることが理解されよう。ポリマーが少なくとも部分的に非晶質であり、そのガラス転移温度が周囲温度より高い場合、このような付着が起きる高温は、そのガラス転移温度より高い。その他のケースにおいて、必要とされる高温は典型的には融点の30℃以内、より典型的には融点の20℃以内である。一旦付着が起きたら、ポリマー粒子を液体から分離し、加工してフィルム等の製品を形成する。

【技術分野】

【0001】

本発明は、クレイを担持させたポリマーを製造するための方法及びこの方法によって生成することができるポリマーに関する。

【背景技術】

【0002】

ポリマーをクレイと組み合わせるための様々な方法が提案されてきた。しかしながら、ポリマーにクレイを担持させるための既知の方法では、ポリマーの機械的性質が大きく損なわれる可能性があり、またポリマー内でクレイ粒子を最適に分散させることができない場合がある。

【発明の概要】

【0003】

本発明において、クレイを担持させたポリマーを製造するための方法を提供し、この方法は、

(a)液体とクレイとの、クレイが液体中に分散している混合物を得て、クレイが確実に剥離するようにこの混合物を処理し、

(b)粒子形態のポリマーと、液体と剥離したクレイとの混合物とを、ポリマー粒子の表面が改質されてクレイのポリマー粒子への付着性が強化されるような高温で接触させ、

(c)次に得られたポリマー粒子を液体から分離する

工程を含む。

【0004】

次に、剥離したクレイが表面に付着しているこの分離したポリマー粒子を、ポリマー/クレイ組成物を生成するための加工工程(例えば、圧縮成形、射出成形、押出成形)に供し得る。押出成形によって材料はせん断応力に曝露されて、剥離したクレイの薄片はポリマー全体に亘って実質的に均一に分散する。圧縮成形では、粒子を単に圧縮し互いに結合させるだけであり、クレイのコーティングがそこまで破壊されることはない。

【0005】

このような押出成形を行うと、クレイ粒子が分散したポリマーが得られる。これは、例えば薄いフィルムである。驚くべきことに、クレイ粒子が分散したこのポリマーは、慣用のやり方で同量のクレイを担持させた場合に得られるものよりはるかに良好なバリア性を有し得る。クレイが典型的には、シート様又は層構造を有するアルミノシリケートを含むことが理解されよう。例えば、モンモリロナイトクレイは薄片(platelet)の積層体から構成され、各薄片の厚さは1nmのオーダーであり、幅は約200nmである。その他のタイプのクレイは異なるサイズの薄片を有し、積層体における層の分離はクレイによって異なり、薄片の幅は典型的には50〜500nmである。各クレイ粒子はこのような積層体から構成される。積層体の薄片をお互いから分離すると、この材料は剥離していると言われる。最終組成物におけるクレイの剥離の度合いを、例えばX線散乱で監視することができる。

【0006】

ポリマー粒子は、第1段階において、3種類全ての成分を合わせ、次にクレイが確実に分散するように混合物を処理することによって導入してもよい。あるいは、クレイを液体と合わせ、この混合物を、クレイ粒子が確実に分散するように処理してもよく、次にポリマー粒子を添加し、また混合することによって必要とされる混合物を得ることができる。どちらのケースにおいても、クレイ粒子の分散及び剥離は、クレイ及び液体を含有する混合物を強力な超音波に供することによって促進され得る。

【0007】

混合物が、最終的な機械的性質を変化させ得る別の充填材又は添加剤を更に含有し得ることも理解されよう。例えば、混合物は、増量剤として機能し得るチョーク、タルク等の微粉材料を含有し得る。

【0008】

粒状ポリマーの粒径は好ましくは粉末に相当する粒径範囲にあるため、典型的には0.3〜最高約600μm、より典型的には20〜300μm、例えば50〜150μmの範囲にある。このため、平均粒径は典型的には、0.3〜600μmの範囲となる。しかしながら、より大きな粒子、例えば約500μm〜2mmの範囲のサイズの顆粒、又は10mm、より典型的には約5mmにもなる、ペレットと称されるより大きな粒子も利用可能である。粉末ポリマーの利用が好ましいが、これは粉末ポリマーでは、クレイを付着させるためのはるかに広い表面積が得られるからである。あるいは、ポリマーはエマルションの形態であってもよいことから、その粒子は、個々のポリマー分子ほどにも小さくなり得る。

【0009】

いずれの適切な液体も方法において使用し得る。適切な液体は、ポリマー又はクレイと方法条件下で有害な反応を起こしたりその著しい分解を引き起こしたりすべきではなく、ポリマーの軟化に適した温度及び圧力で液体であり続けなくてはならない。この液体は、ポリマーにとっての良溶媒として機能すべきではない。この液体は好ましくは、粒状ポリマーを含有する混合物から、加熱工程後に、標準的な液体除去技法(濾過、蒸発等)を利用して簡単に除去される。

【0010】

この液体は有機液体であってよく、また、極性又は非極性であってよい。適切な有機液体には、トルエン、N,N−ジメチルホルムアミド及びクロロホルムが含まれるが、これらに限定はされない。あるいは、水をこの液体として使用し得る。水を使用する場合、そのpHは好ましくは7より高く、好ましくはpH7.0〜8.5、より好ましくはpH8.0〜8.4であり、例えばpH8.2である。より一般的には、pHはpH5〜9になり得る。好ましくは、クレイと液体との混合物におけるクレイ濃度は、クレイが再凝集する傾向を低下させるために質量で5%未満、より好ましくは2%未満である。

【0011】

クレイ粒子を液体中で確実に分散させ、また離散、剥離させるためには、混合物を撹拌(stirring)又は振盪(shaking)に供すれば十分であるが、好ましくは超音波照射が利用される。超音波照射によってクレイと液体との混合物は強力な超音波に曝露される。また、液体に界面活性剤を含めることによって分散を強化及び促進するのが有益となり得る。クレイ薄片の表面が負に帯電している又は中性の場合は、アニオン性又は非イオン性界面活性剤が好ましくは選択され、例えばアルカンスルホン酸ナトリウム、アルカン硫酸ナトリウムである。一方、クレイ薄片の表面が正の電荷を帯びている場合、カチオン性界面活性剤が好ましくは選択され、例えば四級アンモニウム界面活性剤である。この方法によって、クレイ粒子を個々の薄片に剥離することができる。界面活性剤対クレイ比は、質量で典型的には0.1〜最高1.0の範囲にある。

【0012】

本発明の方法においてはいずれの熱可塑性ポリマーも使用することができる。ポリマーは、ホモポリマー、コポリマー又はブレンドポリマーであってよい。例として、本発明での使用に適した熱可塑性ポリマーには、アクリロニトリルブタジエンスチレン(ABS)、アクリル樹脂、セルロイド、酢酸セルロース、エチレンビニルアセテート(EVA)、エチレンビニルアルコール(EVAL)、フッ素プラスチック(FEP、PFA、CTFE、PTFE、ECTFE、ETFEを含む)、アイオノマー、アクリル/PVCアロイ、ポリアセタール、ポリアクリレート、ポリアクリロニトリル(PAN)、ポリアミド(PA)、ポリアミド−イミド(PAI)、ポリアリールエーテルケトン(PAEK)、ポリブタジエン(PBD)、ポリブチレンテレフタレート(PBT)、ポリクロロトリフルオロエチレン(PCTFE)、ポリエチレンテレフタレート(PET)、ポリシクロヘキシレンジメチレンテレフタレート(PCT)、ポリカーボネート(PC)、ポリヒドロキシアルカノエート(PHA)、ポリケトン(PK)、ポリエステル、コポリエステル、ポリオレフィン(例えばポリエチレン(PE)、ポリプロピレン(PP)、ポリブチレン(PB)、ポリメチルペンテン(PMP)、オレフィン系コポリマー)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルイミド(PEI)、ポリエーテルスルホン(PES)、ポリエチレンクロリネート(PEC)、ポリイミド(PI)、ポリ乳酸(PLA)、ポリフェニレンオキシド(PPO)、ポリフェニレンスルフィド(PPS)、ポリフタルアミド(PPA)、ポリスチレン(PS)、ポリスルホン(PSU)、ポリ塩化ビニル(PVC)、ポリ塩化ビニリデン(PVdC)、可塑化澱粉、ポリヒドロキシブチレート(PHB)及びポリビニルアルコール(PVA又はPVOH)が含まれる。

【0013】

本発明での使用に好ましいポリマーには、ナイロン、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ(メチルメタクリレート)、ポリ(塩化ビニル)、ポリ(ビニルアセテート)、ポリカーボネート、ポリカプロラクトン、ポリ(エチレンオキシド)、ポリ(ビニルアルコール)、ポリ(エチレンテレフタレート)、ポリ(エーテルスルホン)、ポリ(ブチルテレフタレート)、ポリ(エチルメタクリレート)、超高分子量ポリエチレンが含まれる。特に好ましいポリマーには、ナイロン、ポリ塩化ビニル、ポリカプロラクトン、スチレン/ビニルアセテートジブロックコポリマー、ポリオレフィン、例えばポリプロピレン、ポリエチレン及びオレフィン系コポリマーが含まれる。

【0014】

粒状ポリマーは、加熱前、アモルファス、半結晶性又は結晶性であり得る。この方法は、単一のポリマー及び複数のポリマーの混合物に適用可能である。例えば、混合物は、同じ組成だが異なる分子量の複数のポリマー又は化学的に異なる複数のポリマーの混合物であり得る。

【0015】

混合工程は、いずれの適切な温度でも行うことができ、典型的には約0〜80℃であり、典型的には周囲温度(例えば、約20℃)で行われる。典型的には、クレイの質量は、粒状ポリマーの質量に対する割合として、1〜10%、好ましくは1〜5%、より好ましくは2〜4%の範囲内にある。満足のいく結果はクレイの割合がもっと低くても得られるが、好ましくは少なくとも0.1%、例えば0.3%である。

【0016】

粒状ポリマーを液体とクレイとの混合物と高温で接触させるために、粒状ポリマーを好ましくは液体/クレイ混合物と混合し、次にこの混合物を高温にまで加熱する。この高温でポリマーの表面エネルギーは低下するため、ポリマー粒子の表面はより軟らかく、また粘着性となる。この温度を、クレイ粒子がポリマー粒子表面に付着するのに十分な期間に亘って維持すべきである。典型的には、ガラス転移温度が周囲温度より高い少なくとも部分的に非晶質であるポリマーの場合、この温度はポリマーのガラス転移温度より高くなり、また通常、混合工程を行う温度より高くなるが、場合によっては、混合を、加熱をそれ以上必要としないような高温でも行い得る。その他のポリマーに関して、この高温は融点に近く、典型的には融点の前後20℃以内になる。一部のポリマーでは粒子の表面が溶融するが、ポリマー粒子は、液体中に懸濁したばらばらの粒子として留まる。ポリマー粒子の表面に付着するクレイ粒子又は薄片は、ポリマー粒子の融着を防止するバリアとして働く。

【0017】

一部のポリマーにおいて、加熱工程は、ポリマーの融点から約10℃低い〜最高でポリマーの融点より約10℃高い範囲の温度を達成することを目的とする。ポリマーの溶融が望ましくない状況では、達する最高温度がポリマーの融点より低く、好ましくは融点より約2〜約8℃低くなるように加熱を制御し得る。一部のポリマーでは、表面が軟化する限り、ポリマーが溶融するかしないかは重要ではない。これらの応用例に関しては、加熱温度をそれほど厳密に制御する必要はない。これは特に、表面が融点よりはるかに低い温度で軟化するポリマーのケースであてはまる。必要な温度が、液体の通常の沸点より高い場合、高圧でこの工程を行うことが、液体の沸騰を防止するために必要となる。

【0018】

高温を、クレイ粒子がポリマー粒子の表面に付着するのに十分な時間に亘って維持しなくてはならないことが理解されよう。典型的には、約1〜20分、より典型的には5〜10分の時間が必要となる。この期間中、混合物は通常、良好な接触をポリマー粒子とクレイ粒子との間で確実に維持するために撹拌を必要とする。これには例えば、撹拌及び振盪が含まれ得る。時間を延長することによって表面に付着するクレイの量が多くなり、その結果、最終製品のバリア性が改善され得る。

【0019】

改質ポリマー粒子の残りの液体からの分離では、濾過、遠心分離等のいずれの慣用の工程も採用し得る。この分離工程の前に液体を冷却し得るが、必須ではない。通常、特には水を液体として使用した場合、改質ポリマー粒子を乾燥させる必要があり、温風乾燥を採用し得る。

【0020】

最後に、改質ポリマー粒子を使用して、最終製品を、又は後に最終製品に加工できるペレットを形成し得る。あるいは、改質ポリマー粒子を未処理のポリマーと合わせ得る。これは例えば、材料のペレット化を行う押出ダイを通した押出成形によってなし得る。この結果、クレイ薄片が実質的に均一に分散した材料が得られる。好ましい製品はフィルムであり、クレイ薄片によってこのフィルムのバリア性は強化される。フィルムを押出成形によって形成する場合、クレイ薄片は、フィルム表面に対して平行に配向され得る。

【0021】

本発明は、表面に剥離したクレイ薄片が付着したポリマー粒子も提供する。本発明は、分散した剥離クレイ薄片を含有する改質ポリマーも提供し、このクレイの分散度及び離散度は高い。このようなポリマー粒子及びこのような改質ポリマーは、本発明の方法によって生成することができる。

【0022】

この改質ポリマーが、クレイの担持レベルから期待されるものよりはるかに良好なバリア性を有し得ることが判明している。理論によって束縛しようとするものではないが、クレイが液相中で離散及び剥離し、ポリマーに結合する際もこの離散し剥離した状態で留まることによって、得られるポリマーマトリックスがより均質になる、という仮説を立てることができる。担持レベルが低下することから、ポリマーの機械的性質もより良好なものになると期待することができる。

【0023】

ここで本発明を、単なる例として以下の実施例及び添付の図面を参照しながら更により詳しく説明する。

【図面の簡単な説明】

【0024】

【図1】原料クレイ及び本発明に従って生成されたクレイを取り込んだポリマーのX線回折パターンのグラフである。

【図2】本発明のポリマーフィルムの酸素透過率の測定グラフである。

【実施例】

【0025】

実施例1

モンモリロナイトクレイを水に2質量%の割合で添加した。pHを、水酸化ナトリウム水溶液の添加によってpH8.2に調節した。モンモリロナイトクレイは負に帯電しているため、次にドデシル硫酸ナトリウム(アニオン性界面活性剤)をクレイに対して0.3質量%の割合で添加し、撹拌した。クレイが確実に剥離し且つ分散するように、次に混合物を強力な超音波に10分間に亘って曝露した。例えば、300Wの超音波ホーンを20kHzで(例えば、Fisher Scientific Sonic Dismembrator model 500)使用し得る。

【0026】

次に、剥離したクレイの懸濁液を初期量の2倍の水と混合し、ポリエチレン粉末を添加して、ポリエチレン粉末対クレイ質量比を97:3にした。この混合物を、圧力容器において121℃にまで高圧下で加熱しながら力強く撹拌し、マグネチックスターラを使用して撹拌を継続しながらその温度で10分間に亘って維持した。この期間中にクレイ薄片はポリエチレン粉末の表面に付着するため、懸濁しているクレイはなくなる。次に、混合物を50℃にまで冷却した。水をポリエチレン粉末/クレイからフィルタを使用して分離し、粉末混合物を65℃のオーブンで12時間に亘って乾燥させた。

【0027】

次に、ポリエチレン粉末/クレイ粒子を、出口となる押出スロットダイを備えた二軸スクリュー配合機(このケースではCollin ZK25)に導入してシートを製造した。このコンパウンディング及び押出成形方法において、材料は高温での混合及びせん断に供されるため(最初の2つのゾーンの温度は170℃及び190℃、残りのゾーンの温度は200℃)、剥離したクレイとポリエチレンとが完全に混合される。コンパウンディングスクリューは150rpmで回転し、押出成形を行う溶融圧力は46バールである。押出ダイから出てくる材料は厚さ1mmのシートの形態であり、このシートにおいて、剥離したクレイは、ポリエチレン全体に亘って取り込まれ且つ分散している。次に、このシートを、3本の冷却及び仕上げローラに通し、厚さ0.97mmの最終フィルムを製造する。

【0028】

この実施例におけるポリエチレンは、約128℃の融点を有する。上述したように、121℃でクレイ粒子はポリマーに付着する。対照的に、同じ方法をたったの100℃で行うと、クレイ粒子がポリマーに付着せず懸濁したままとなることが判明している。

【0029】

変型において、上記の方法を、界面活性剤を添加することなく行い得る。

【0030】

実施例2

ハイドロタルサイトクレイを水に2質量%の割合で添加した。pHを、水酸化ナトリウム水溶液の添加によってpH8.2に調節した。ハイドロタルサイトクレイは正に帯電しているため、次にカチオン性界面活性剤であるドデシルトリメチルアンモニウムクロリドをクレイに対して0.3質量%の割合で添加し、撹拌した。クレイが確実に剥離し且つ分散するように、次に混合物を強力な超音波に10分間に亘って曝露した。例えば、300Wの超音波ホーンを20kHzで(例えば、Fisher Scientific Sonic Dismembrator model 500)使用し得る。

【0031】

次に、剥離したクレイの懸濁液を初期量の2倍の水と混合し、ポリエチレン粉末を添加して、ポリエチレン粉末対クレイ質量比を97:3にした。この混合物を、圧力容器において121℃にまで高圧下で加熱しながら力強く撹拌し、マグネチックスターラを使用して撹拌を継続しながらその温度で10分間に亘って維持した。この期間中にクレイ薄片はポリエチレン粉末の表面に付着するため、懸濁しているクレイはなくなる。次に、混合物を50℃にまで冷却した。水をポリエチレン粉末/クレイからフィルタを使用して分離し、粉末混合物を65℃のオーブンで12時間に亘って乾燥させた。

【0032】

このポリエチレン粉末/クレイ粒子が最終製品であってもよい。あるいは、これらの粒子を更なる処理に供してもよく、例えば実施例1に記載されるように二軸スクリュー配合機に導入し、押出成形する。

【0033】

実施例3

モンモリロナイトクレイを水に2質量%の割合で添加し、pH7.5の混合物を得た。先行の実施例と同様に、クレイが確実に剥離し且つ分散するように、次に混合物を強力な超音波に10分間に亘って曝露した。

【0034】

次に、剥離したクレイの懸濁液を、スチレン/ビニルアセテートブロックコポリマーの粒子と混合して、ポリマー対クレイ質量比を97:3にした。このビニルアセテートブロックコポリマーは、約40℃のガラス転移温度を有する。この混合物を、100℃にまで加熱しながら力強く撹拌し、マグネチックスターラを使用して撹拌を継続しながらその温度で10分間に亘って維持した。この期間中にクレイ薄片は、懸濁しているポリマー粒子の表面に付着する。次に、混合物を25℃にまで冷却した。水をポリマー/クレイから蒸発によって分離した。

【0035】

これらの実施例が本発明の例示及び説明用であることが理解されよう。実施例を例えば、異なる界面活性剤、異なる温度及び異なるポリマーの採用によって改変し得る。例えば、ドデシルトリメチルアンモニウムクロリドを、セチルトリメチルアンモニウムブロミド(すなわち、ヘキサデシルトリメチルアンモニウムブロミド)などのカチオン系界面活性剤、又は非イオン性界面活性剤で置き換えてもよい。

【0036】

ここで図1を参照するが、図1は、X線回折パターンのグラフであり、角度2θに対する相対強度Iの変動を示す。グラフAは、原形の精製ヘクトライトクレイ(Bentone HC(TM))で得られたパターンを示し、クレイ粒子における薄片間の層間隔を示すピークが2θ=7.5°付近にはっきりとある。グラフBは、本発明に従って生成されたポリマー/1.5%クレイ組成物で得られたパターンを示し、このケースにおいては明らかにピークはなく、薄片が完全に剥離したことを示している。このケースにおいて、使用したポリマーは高密度ポリエチレン(high density polyethylene:HDPE)であった。

【0037】

実質的に同様のパターンが、LDPE中の2%モンモリロナイトクレイについて得られた。原料クレイでは、ピークが2θ=7.5°付近にある図1のグラフAと実質的に同様の回折パターンが得られることが判明した。水性懸濁液中のクレイに5分間に亘って超音波照射し、クレイとLDPEとを実施例1に記載の方法で合わせた後、パターンはグラフBに似たものになり、ピークは出ず、完全な剥離を示唆した。クレイを10分間の超音波照射に供しても、パターンに大きな違いはなかった。

【0038】

実施例4

精製ヘクトライトクレイ(Bentone HC(TM))を水に添加し、次に、クレイ/水混合物を、第1容器から超音波照射セルを経由して第2容器にポンプ輸送することによって超音波照射に供した。照射セルを通過中、その数秒に亘って混合物は80Wの超音波出力に曝露された。全ての混合物を超音波照射セルを通してポンプ輸送するのにかかった時間は約20〜30分であった。その後、LLDPE(linear low−density polyethylene)粉末(ICO(TM))を、クレイ/水混合物と混合した。クレイの(ポリマーに対する)質量での割合が0.5〜最高で4%の4種類の異なる混合物を調製した。各ケースにおいて、混合物を、1700RPMの撹拌速度で力強く撹拌することによって確実にポリマー粉末が完全に分散するようにした。パラメータを表に示す。

【0039】

【表1】

【0040】

各ケースにおいて、次に、水/ポリマー/クレイを、圧力容器において95℃にまで加熱しながら力強く撹拌した。次に、スターラを取り外し、温度を121℃にまで高圧下で上昇させ、その温度で20分間に亘って維持した。この期間中にクレイ薄片はポリエチレン粉末の表面に付着するため、懸濁しているクレイはなくなる。次に、混合物を50℃にまで冷却した。水をポリエチレン粉末/クレイからフィルタを使用して分離し、粉末混合物を85℃のオーブンで72時間に亘って乾燥させた。

【0041】

次に、ポリエチレン粉末/クレイ粒子を、二軸スクリュー配合機に導入して薄いシートを形成した。4枚のこのようなシートをそれぞれ異なるクレイ/ポリマー混合物から形成した。次に、ポリマー/クレイ比率の異なる薄いシートの酸素透過率を測定した。比較を目的として、ポリエチレン粉末を上記と同じ方法に供した。ただし、クレイは添加せず、薄いシートをこのポリマー粉末から形成して対照サンプルとした。

【0042】

実験結果を図2に示し、その結果についてこれから述べる。LLDPE(クレイなし)の対照サンプルについての酸素透過率(ρ)が、81.6cm3.mm/m2.日であったことが見て取れる。クレイを取り込んだ全ての薄いシートがより低い酸素透過率を示し、酸素透過率は、クレイ濃度の上昇に従って最初は担持量0.5%で68.2cm3.mm/m2.日に、次に担持量1.5%で60.5cm3.mm/m2.日に低下し、次にそれより高いクレイ担持量では約62.7cm3.mm/m2.日で実質的に一定のままであった。これらの結果は、ポリマー中に分散した少量のクレイの存在が、酸素透過率を著しく低下させることをはっきりと示している。

【0043】

この実施例4におけるクレイが部分的にしか剥離していないこと、及び、より高い剥離度ひいては酸素透過率におけるより大幅な低下を、クレイ/水混合物を、より長時間に亘る場合によってはより高い強度での超音波照射に供することによって達成できることがうかがえる。

【0044】

したがって、本発明が、ポリマーを、液体懸濁液中で剥離クレイ粒子と、表面エネルギーが低下してクレイ粒子がポリマー表面に付着する高温で接触させることを必要とすることが理解されよう。ポリマーが少なくとも部分的に非晶質であり、そのガラス転移温度が周囲温度より高い場合、このような付着が起きる高温は、そのガラス転移温度より高い。その他のケースにおいて、必要とされる高温は典型的には融点の30℃以内、より典型的には融点の20℃以内である。一旦付着が起きたら、ポリマー粒子を液体から分離し、加工してフィルム等の製品を形成する。

【特許請求の範囲】

【請求項1】

クレイを担持させたポリマーを製造するための方法であって、

(a)クレイが液体中に分散している、前記クレイと前記液体との混合物を得て、前記クレイが確実に剥離するように前記混合物を処理する工程、

(b)粒子形態のポリマーと、液体と剥離したクレイとの混合物とを、ポリマー粒子の表面が改質されてクレイのポリマー粒子への付着性が強化されるような高温で接触させる工程、

(c)次に、得られたポリマー粒子を前記液体から分離する工程、

工程を含むことを特徴とする前記方法。

【請求項2】

液体とクレイとの前記混合物を、前記クレイを確実に剥離するために超音波に曝露する、請求項1に記載の方法。

【請求項3】

前記液体が、pH7より高いpHの水である、請求項1又は2に記載の方法。

【請求項4】

前記pHがpH7〜8.5である、請求項3に記載の方法。

【請求項5】

前記水が界面活性剤も含有する、請求項3又は4に記載の方法。

【請求項6】

前記ポリマー粒子の平均粒径が、0.3〜600μmの粒径範囲にある、請求項1〜5のいずれかに記載の方法。

【請求項7】

前記ポリマーがエマルションの形態である、請求項1〜5のいずれかに記載の方法。

【請求項8】

液体とクレイとの前記混合物におけるクレイ濃度が5質量%未満である、請求項1〜7のいずれかに記載の方法。

【請求項9】

前記ポリマーが、ナイロン、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ(メチルメタクリレート)、ポリ(塩化ビニル)、ポリ(ビニルアセテート)、ポリカーボネート、ポリカプロラクトン、ポリ(エチレンオキシド)、ポリ(ビニルアルコール)、ポリ(エチレンテレフタレート)、ポリ(エーテルスルホン)、ポリ(ブチルテレフタレート)、ポリ(エチルメタクリレート)及び超高分子量ポリエチレンから選択される熱可塑性ポリマーである、請求項1〜8のいずれかに記載の方法。

【請求項10】

前記ポリマー粒子を、液体とクレイとの前記混合物と混合し、次にこの混合物を前記高温にまで加熱する、請求項1〜9のいずれかに記載の方法。

【請求項11】

前記高温が、ガラス転移温度が周囲温度より高い少なくとも部分的に非晶質であるポリマーの場合、そのポリマーのガラス転移温度より高い、請求項1〜10のいずれかに記載の方法。

【請求項12】

前記高温を、前記クレイ粒子が前記ポリマー粒子の表面に付着するのに十分な時間に亘って維持する、請求項1〜11のいずれかに記載の方法。

【請求項13】

(d)分離した前記ポリマー粒子を、ポリマー/クレイ組成物を生成するための加工工程に供する工程をさらに含む、請求項1〜12のいずれかに記載の方法。

【請求項14】

前記加工工程が、押出ダイを通す押出成形を含む、請求項13に記載の方法。

【請求項15】

ポリマー粒子の表面に付着する剥離したクレイ薄片を担持させた、粒子形態のポリマー。

【請求項1】

クレイを担持させたポリマーを製造するための方法であって、

(a)クレイが液体中に分散している、前記クレイと前記液体との混合物を得て、前記クレイが確実に剥離するように前記混合物を処理する工程、

(b)粒子形態のポリマーと、液体と剥離したクレイとの混合物とを、ポリマー粒子の表面が改質されてクレイのポリマー粒子への付着性が強化されるような高温で接触させる工程、

(c)次に、得られたポリマー粒子を前記液体から分離する工程、

工程を含むことを特徴とする前記方法。

【請求項2】

液体とクレイとの前記混合物を、前記クレイを確実に剥離するために超音波に曝露する、請求項1に記載の方法。

【請求項3】

前記液体が、pH7より高いpHの水である、請求項1又は2に記載の方法。

【請求項4】

前記pHがpH7〜8.5である、請求項3に記載の方法。

【請求項5】

前記水が界面活性剤も含有する、請求項3又は4に記載の方法。

【請求項6】

前記ポリマー粒子の平均粒径が、0.3〜600μmの粒径範囲にある、請求項1〜5のいずれかに記載の方法。

【請求項7】

前記ポリマーがエマルションの形態である、請求項1〜5のいずれかに記載の方法。

【請求項8】

液体とクレイとの前記混合物におけるクレイ濃度が5質量%未満である、請求項1〜7のいずれかに記載の方法。

【請求項9】

前記ポリマーが、ナイロン、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ(メチルメタクリレート)、ポリ(塩化ビニル)、ポリ(ビニルアセテート)、ポリカーボネート、ポリカプロラクトン、ポリ(エチレンオキシド)、ポリ(ビニルアルコール)、ポリ(エチレンテレフタレート)、ポリ(エーテルスルホン)、ポリ(ブチルテレフタレート)、ポリ(エチルメタクリレート)及び超高分子量ポリエチレンから選択される熱可塑性ポリマーである、請求項1〜8のいずれかに記載の方法。

【請求項10】

前記ポリマー粒子を、液体とクレイとの前記混合物と混合し、次にこの混合物を前記高温にまで加熱する、請求項1〜9のいずれかに記載の方法。

【請求項11】

前記高温が、ガラス転移温度が周囲温度より高い少なくとも部分的に非晶質であるポリマーの場合、そのポリマーのガラス転移温度より高い、請求項1〜10のいずれかに記載の方法。

【請求項12】

前記高温を、前記クレイ粒子が前記ポリマー粒子の表面に付着するのに十分な時間に亘って維持する、請求項1〜11のいずれかに記載の方法。

【請求項13】

(d)分離した前記ポリマー粒子を、ポリマー/クレイ組成物を生成するための加工工程に供する工程をさらに含む、請求項1〜12のいずれかに記載の方法。

【請求項14】

前記加工工程が、押出ダイを通す押出成形を含む、請求項13に記載の方法。

【請求項15】

ポリマー粒子の表面に付着する剥離したクレイ薄片を担持させた、粒子形態のポリマー。

【図1】

【図2】

【図2】

【公表番号】特表2012−520916(P2012−520916A)

【公表日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2012−500314(P2012−500314)

【出願日】平成22年3月16日(2010.3.16)

【国際出願番号】PCT/GB2010/050448

【国際公開番号】WO2010/106358

【国際公開日】平成22年9月23日(2010.9.23)

【出願人】(510071529)ラフバラ ユニヴァーシティー (2)

【Fターム(参考)】

【公表日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成22年3月16日(2010.3.16)

【国際出願番号】PCT/GB2010/050448

【国際公開番号】WO2010/106358

【国際公開日】平成22年9月23日(2010.9.23)

【出願人】(510071529)ラフバラ ユニヴァーシティー (2)

【Fターム(参考)】

[ Back to top ]