拡面処理された箔及びその製造方法

【課題】拡面処理される箔、とくに電解コンデンサ用電極に用いられる箔のピット形成位置を高密度に配列させ、単位体積当たりの拡面率の大きい、箔及びその製造方法を煩雑な装置を用いることなく安価に提供する。

【解決手段】所定の開口を有するマスクを作製し、この予め作製されたマスクを箔の少なくとも一面に設置して密着させ、該マスクの開口部で箔をエッチングし、箔にピットを形成することにより、箔に拡面処理を施すことを特徴とする、拡面処理された箔の製造方法、およびその方法により製造された箔。

【解決手段】所定の開口を有するマスクを作製し、この予め作製されたマスクを箔の少なくとも一面に設置して密着させ、該マスクの開口部で箔をエッチングし、箔にピットを形成することにより、箔に拡面処理を施すことを特徴とする、拡面処理された箔の製造方法、およびその方法により製造された箔。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電解コンデンサ用電極箔などとして好適に使用可能な、とくに拡面処理された箔及びその製造方法に関する。

【背景技術】

【0002】

例えば、電解コンデンサ用電極に用いるアルミニウム箔には、静電容量を増大する目的で電気化学エッチング、あるいは化学エッチングによる電極表面積の拡大処理、即ち拡面処理が施される。アルミニウム箔の最も効率的な拡面処理を実現するためには、電解エッチングや、化学エッチングによってアルミニウム箔表面から内部へ垂直に発生するトンネル状ピットを所望の間隔で細密配列させることが必要である。

【0003】

特許文献1には、ピットの分布を均一にする手段として、光露光法によりアルミニウム箔上に塗布したフォトレジストをパターニングし、選択的にピットを形成させる方法が開示されている。

【0004】

特許文献2には、アルミニウム表面に突起配列を有する母型を押し込むことにより物理的にくぼみの配列を形成し、各くぼみを電解エッチング時のピット形成起点とし、理想的なピット配列を実現する手法が開示されている。

【0005】

非特許文献1には、アルミニウム箔上にスタンプを用いポリマーの薄膜からなるマスクを転写することで、選択的にピットを形成する手法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭61−51817号公報

【特許文献2】特開平11−074162号公報

【非特許文献】

【0007】

【非特許文献1】Control of Pitting Sites on Al for Electrolytic Capacitors Using Patterned Masking Film, K. Nishio, T. Fukushima, H. Masuda, Electrochem. Solid-State Lett., Vol.9, B39 (2006)

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記特許文献1に記載の方法は、アルミニウム箔へのレジストの均一な塗布及び加熱、レジスト材への光露光、露光後の現像処理などの工程数の増加及びそのための設備が必要であり、製品のコストが大幅に増加するという問題がある。

【0009】

特許文献2に記載の方法においては、母型をアルミニウム箔に押し込む工程を繰り返すことにより突起の脱落や摩耗が生じることから、規則的なピット配列を有する電極箔を連続的に生産することが困難であるという問題を有している。

【0010】

このように、上記のような従来技術においては、電解コンデンサ用電極箔のピット形成位置を、高密度に配列させるための簡便な方法がないという問題がある。

【0011】

一方、非特許文献1に記載の方法においては、モールドを用いアルミニウム箔上に転写されたレジストマスクは使い捨てであり、レジストマスクを形成するための装置が煩雑であるほか、エッチングによるピット形成後アルミニウム箔上に残ったレジストを除去する必要があるという問題がある。

【0012】

上記のような現状に鑑み、本発明の課題は、拡面処理される箔のピット形成位置を、とくに電解コンデンサ用電極等に用いられる箔のピット形成位置を高密度に配列させ、単位体積当たりの拡面率の大きい、箔及びその製造方法を煩雑な装置を用いることなく安価に提供することにある。

【課題を解決するための手段】

【0013】

本発明者らは、電解コンデンサ用電極等に用いられる箔のエッチングに関し、所望に周期に配列するピットの形成位置を制御する手段について鋭意、実験的検討を行った結果、所定の開口を有するマスクを予め作成し、該マスクを箔上に(とくにアルミニウム箔上に)設置して密着させ、このマスクパターンに基づいてエッチングを施すことにより所望の配置形態のトンネルピットを形成することにより、箔の所望の拡面処理が容易に実現されるとの知見を得て、本発明に至ったものである。

【0014】

上記課題を解決するために、本発明に係る拡面処理された箔の製造方法は、所定の開口を有するマスク(とくに、所定の開口径、開口ピッチまたは開口間隔を有するマスク)を作製し、この予め作製されたマスクを箔の少なくとも一面に設置して密着させ、該マスクの開口部で前記箔をエッチングし、前記箔にピットを形成することにより、前記箔に拡面処理を施すことを特徴とする方法からなる。

【0015】

この製造方法によれば、迅速、安価にエッチング開始位置の制御された、高い拡面率を有する箔を、安定、かつ、連続して、低コストで製造することが可能になる。本発明による箔は、拡面率が大きく、かつ、機械強度が強いので、例えば大容量の電解コンデンサ用電極箔として好適に使用できる。この場合には、拡面率が大きいので、同一容量の電解コンデンサをより小型にすることができる。

【0016】

上記本発明に係る拡面処理された箔の製造方法においては、上記マスクを、上記エッチング後、箔より剥離して、繰り返し使用することが可能である。マスクを繰り返し使用することにより、所望の拡面処理された箔を効率よく安価に製造することが可能になる。

【0017】

また、上記マスクは、可撓性を有していることが好ましい。可撓性を有することで、マスクの密着や剥離操作が容易になり、所望の箔の製造が容易化される。

【0018】

上記マスクの材質は特に限定されないが、マスクがポリマーからなる場合、所定形状のマスクを容易に形成できるとともに、上記のような望ましい可撓性を容易に持たせることが可能になる。マスク用ポリマーとしては、ポリカーボネート、ポリプロピレン、ポリエーテルスルホン、ポリアミド、セルロースアセテート、トリアセチルセルロース、ポリテトラフルオロエチレン、エポキシ系ポリマー等を用いることができる。

【0019】

また、上記マスクの厚さも特に限定されないが、マスクの厚さが0.1〜100μmの範囲にあると、その開口部を通してのエッチング処理を容易にかつ確実に行うことが可能であり、マスクの取り扱いも容易になる。

【0020】

また、マスクの箔面への密着に関しては、例えば、マスクに対し、荷重をかけることでマスクを箔面に密着させるようにすれば、より確実に所望の密着状態を得ることができる。マスクが箔面に確実に密着されることにより、密着部において互いに対向するマスク面と箔面との間に不要なエッチング液等が侵入しなくなり、マスクの開口部を通しての所望のエッチングがより確実に行われるようになる。この場合、マスクにかける荷重としては、例えば104〜106Paの範囲にあることが好ましい。

【0021】

また、本発明においては、マスクは薄膜に形成されることが好ましいが、薄膜のマスク単体では形態が不安定になるおそれがあるので、何らかの支持体上にマスクを形成することが有効である。例えば、上記マスクの開口径に対し、5〜1000倍の開口径の開口を有する支持体上に形成されたマスクを箔に密着させた後、上記エッチングを行うようにすることが好ましい。あるいは、上記マスク開口径に対し、1/5〜1/100の開口径の開口を有する支持体上に形成されたマスクを箔に密着させた後、上記エッチングを行うようにすることもできる。さらには、上記マスク開口径に対し、1/5〜1/100の開口径の開口を有する支持体上にマスクを形成し、該支持体の反マスク形成面を箔に密着させた後、上記エッチングを行うようにすることもできる。

【0022】

また、ロール状の支持体上に形成されたマスクを箔に密着させエッチングを行うようにすることもできる。さらに、上記マスクを箔とともに送りながら箔に密着させた後、エッチングを行うようにすることもできる。このような手法を採用すれば、実質的に連続的な処理が可能になる。

【0023】

また、本発明の代表的な形態として、上記箔は、とくに、アルミニウム又はアルミニウム合金からなる。好ましくは、箔は、(100)結晶面が表面に対し優先配向しやすいアルミニウムからなる。(100)面に配向したアルミニウム箔を用いることで、トンネルピットが膜面に垂直に配向した構造を得ることが可能であり、効率的な拡面処理を実現することができる。

【0024】

また、本発明においては、上記エッチングは、例えば化学エッチングや電解エッチングで施すことができ、好ましくは、電解エッチングである。電解エッチングは、塩酸を6M以上含む水溶液を用いて40℃以上の温度で行うことが好ましい。また、電解エッチングにおける電解液がマスクあるいはマスク支持体の細孔内に速やかに浸透できるよう、電解液に少量の界面活性剤あるいはアルコール類等、マスクあるいはマスク支持体の濡れ性の改善を可能にする成分が添加されていることが好ましい。このような手法でマスクの開口部を通じて箔をエッチングすることにより、拡面処理された箔を精度良く製造することができる。

【0025】

また、本発明においては、エッチングに先立ち、マスクの設置部に、蒸着またはスパッタにより銅の薄膜(厚さ:5〜20nm)を形成することが、均一なピット発生をうながす上で好ましい。

【0026】

また、本発明においては、上記マスクの設置に先立ち、箔の表面を機械研磨、化学研磨、電解研磨の1つ以上の手法により処理しておくことが、マスクのより良好な密着を達成する上で好ましい。

【0027】

また、本発明においては、好ましくは、箔に形成されるピットは、さらに、箔の裏面にも形成されている。また、好ましくは、箔に形成されるピットが、箔の表面及び裏面に点状配列されている。箔の裏面にもピットが形成されると、拡面率が約2倍の拡面処理された箔を提供することができる。

【0028】

また、本発明に係る拡面処理された箔は、上記のような方法によって製造されたことを特徴とする箔からなる。この箔は電解コンデンサ用電極箔に好適である。このように製造された箔によれば、拡面用のピットが高密度に配列した箔を提供することができる。この箔を、例えば、電解コンデンサ用電極箔に適用すれば、単位体積当たりの静電容量を大きくできる。そして、拡面率が大きいので、同一容量の電解コンデンサをより小型にすることができる。

【発明の効果】

【0029】

本発明によれば、迅速に且つ安価にエッチング開始位置の制御された、高い拡面率を有する箔を、安定的にかつ連続して、しかも低コストで製造することが可能になる。本発明に係る箔は、拡面率が大きく、かつ、機械強度が強いので、例えば大容量の電解コンデンサ用電極箔として好適である。

【図面の簡単な説明】

【0030】

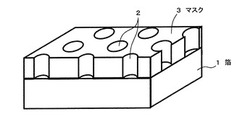

【図1】本発明の一実施態様に係る箔の製造方法の基本形態を模式的に示す斜視断面図である。

【図2】図1の方法により製作された拡面処理された箔の一例を模式的に示す部分斜視図である。

【図3】支持体上にマスクを形成する場合の一例を示す概略断面図である。

【図4】支持体上にマスクを形成する場合の別の例を示す概略断面図である。

【図5】箔に対し支持体のマスク面を向けて設置する場合の一例を示す概略断面図である。

【図6】箔に対し支持体のマスク面を向けて設置する場合(図6(A))と支持体面を向けて設置する場合(図6(B))の例を示す概略断面図である。

【図7】本発明における箔のピットの別の形成例を模式的に示す部分斜視図である。

【図8】本発明においてロール状マスクを用いて連続的にエッチングを行う様子の一例を模式的に示す概略構成図である。

【図9】本発明においてシート状マスクを用いて連続的にエッチングを行う様子の一例を模式的に示す概略構成図である。

【図10】本発明においてロールツーロールプロセスを用いてエッチングを行う様子の一例を模式的に示す概略構成図である。

【発明を実施するための形態】

【0031】

以下、図面を参照しながら、本発明を実施の形態とともに詳細に説明する。

最初に、本発明の箔の製造方法における基本形態について、図1に模式的に示す断面図を参照して説明する。図示するように、箔1上には、所定の周期の開口2を有するマスク3が密着されて設置される。マスク3の材料は、後述する箔1のエッチングに用いる薬品にはエッチングされない材料からなっている。マスク3は、箔1と密着していることが好ましく、マスク〜箔間の吸着力に加え、104〜106Paの範囲の適度な圧力(荷重)をマスク〜箔間に加えることにより、より良好な密着を得ることができる。

【0032】

次に、上記マスク3が設置された箔1が、化学エッチング又は電解エッチングにより所定の深さエッチングされ、箔1に所定深さのピット4が所定ピッチで形成される。引き続き、化学エッチング又は電解エッチングに用いたエッチング液が水洗により除去される。ここで、箔1としては、マスク3が設置できるものであればなんでもよく、例えば、電極となる金属、半導体、高分子材料などが挙げられる。箔1は、例えば、膜状やフィルム状であればよい。このような箔1としては、電解コンデンサ用電極箔がその一例となる。電解コンデンサ用電極箔の場合には、金属の薄い箔からなり、安価で抵抗の小さいアルミニウム又はアルミニウム合金箔を用いることが好適である。このアルミニウム箔1の電解エッチングには、塩化物イオンを含む電解液中で、アルミニウム箔1を陽極として行うことができる。以下の説明においては、適宜、箔1を電解コンデンサ用電極箔として説明する。

【0033】

所定のエッチングが行われた後、箔1上のマスク3が剥離・除去される。

【0034】

図2は、本発明の第一の実施の形態による箔の製造方法により製作された、拡面処理された箔の一例を模式的に示す部分斜視図である。図示するように、拡面処理された箔1には、マスク3により、開口部2で箔の選択的な溶解が誘導され、箔1がエッチングされ、表面から所定の深さに形成されたピット4(孔部、以下、適宜トンネルピットとも呼ぶ)が多数形成される。特に、箔1として、アルミニウムの電解コンデンサ用電極箔の場合には、図示するように、アルミニウムの異方性エッチングにより、角柱状のトンネルピット4が得られる。

【0035】

本発明の拡面処理された箔の製造方法の特徴は、所望の間隔で開口を有するマスクを箔上に密着させ設置することにより、開口部のみで選択的にアルミニウムの溶解を進行せしめることで所望の位置にトンネルピットの形成を行うことにあり、それによって、煩雑な装置を用いることなく安価にアルミニウムの拡面処理を実現できる点にある。このとき、使用するマスクは、エッチング終了後、箔から剥離し、繰り返し使用が可能なことから、効率的かつ安価にエッチングを行うことが可能となる。

【0036】

本発明で使用されるマスクは、エッチングに用いる薬品に対する耐性を有し、箔に密着可能であり、エッチング後容易に剥離し、繰り返し使用可能なものであれば、いかなるものを用いても構わない。

【0037】

マスクに形成される開口の間隔は、電解コンデンサが使用される電圧に対応して決定されるが、通常0.01μm〜10μmのものが好ましく用いられる。一方、開口部のサイズは、間隔に対し80%〜10%のものが好ましく用いられるが、この値に限定されるわけではない。

【0038】

マスクは、エッチング液の浸透を可能にする厚みを有し、箔面に密着可能な平滑性を有していることが好ましい。例えば前述したように、マスクの厚さとしては0.1〜100μmの範囲にあることが好ましい。

【0039】

さらに、マスクは、前述したように、様々な形態で箔に容易に密着可能にするため可曉性を有していることが好ましい。

【0040】

上記のような条件を満たすマスク素材としては、各種ポリマー素材を有効にも用いることができる。

【0041】

エッチング液の浸透が可能な厚みの膜を保持する目的で、低膜厚のマスクを、十分な強度を有する多孔性の支持体上に設置して用いることも有効である。このとき用いる支持体としては、例えば図3に示すように、マスク3の開口サイズ、開口間隔に比較し十分大きな開口を有する支持体5、逆に、例えば図4に示すように、マスク3の開口に対し十分小さな開口を有し、十分な機械強度を有する支持体6が利用できる。マスク3の開口に比べ十分大きな開口を有する支持体5としては、リソグラフィーとエッチング加工を用いることで形成した金属、金属酸化物、ポリマー等からなる支持体を用いることができる。一方、マスク開口に比べ十分微細な細孔を有する支持体6としては、微細加工法による形成された金属、金属酸化物、ポリマーからなる支持体に加え、陽極酸化ポーラスアミナ、多孔質ガラス等の自己組織化的に微細孔を形成する素材、あるいは、それを鋳型として作製された支持体を用いることができる。

【0042】

これら支持体上に保持されたマスク3は、マスク開口に対し支持体5の開口が大きい場合は、例えば図5に示すように、箔1に対し支持体5のマスク3面を向けて設置することで選択的なエッチング(7はエッチング液)を実現することができる。一方、支持体6の細孔がマスク3の細孔に比較して小さい場合は、例えば図6に示すように、支持体6のマスク3面を箔1に密着させ(図6(A))、あるいは、支持体6面(支持体6の反マスク形成面)を箔1に密着させることで(図6(B))、マスク開口部に対応した選択的なエッチングを実施することができる。

【0043】

図7は、本発明における箔のピットの別の形成例を模式的に示す部分斜視図である。図示するように、箔11には、表面側とともに裏面にもピット12が形成されている。この裏面のピット12は、マスクによる選択的なトンネルピット形成を表面、裏面と順次実施することによって形成することができるほか、表面、裏面双方にマスクを密着させ同時にエッチングを行うことによっても形成することができる。このように、箔11の裏面にも、その表面と同様にピット12を形成すれば、箔11の表面だけにピット12を形成した場合の約2倍の拡面率が得られる。したがって、このように拡面処理された箔11を電解コンデンサ用電極箔とすれば、裏面にも拡面処理されているので、同一面積の箔では、約2倍の静電容量が実現できる。

【0044】

図8は、本発明の実施形態の一つである、ロール状マスクを用いて連続的にエッチングを行う様子の一例を模式的に示したものである。所定の間隔で開口21を有するマスク22をロール形状に形成し、これを例えば連続的に送られてくるアルミニウム箔23に密着させ、エッチング液24を用いてエッチングを行うことで、効率的かつ安価に拡面処理を施すことができる。マスク22のロールの支持体には、エッチング液が浸透できる開口あるいは、細孔を有するものを用い、所定の間隔で開口21を形成したマスク材22を、例えば補助ローラー25を介してアルミニウム箔23に程度な圧力をもって密着させることができる。

【0045】

図9は、本発明の別の実施形態であるシート状マスク31を用い、連続的に箔32のエッチングを実施する様子の一例を模式的に示したものである。図9(A)に示すように所定の間隔で開口を有するマスク材31を繰り出しながら、ローラー33を介して箔32に密着させ、エッチング液34を用いてエッチングを行うことができるほか、図9(B)に示すように、マスク材31を循環させて使用することによっても選択的なエッチングを実施することができる。

【0046】

本発明においては、いわゆるロールツーロールプロセスを用いるエッチングによる拡面処理を適用でき、この場合においても、表面、裏面の両面の拡面処理を実施することができる。所定の間隔の開口を有するロール状マスクを用いて表面、裏面を順次エッチングすることによる両面の拡面処理を実施することができるほか、例えば図10に示すように、一定の面積でアルミニウム箔に密着可能な変形可能な、表層にマスク42を有するロール状モールド43を用いることにより、両面を一括してエッチング液44を用いた拡面処理を行うこともできる。

【実施例】

【0047】

実施例1

直径2μmの開口が間隔5μmで三角格子状に配列された厚さ5μmのポリマー(日本化薬(株)製、SU−8 3000、エポキシ樹脂ベースのネガ型フォトレジスト)のメンブレンを作製し、作製したマスクを純度99.9%、(100)面占有率95%以上のアルミニウム箔上に密着させて設置し、銅を約10nmスパッタした後、浴温55℃の7M塩酸溶液中で、1500mA/cm2の電流密度でエッチング行ない、得られた試料を走査型電子顕微鏡で観察したところ、マスク開口部に対応した位置に選択的にトンネル状ピットが観察された。

【0048】

実施例2

直径2μm、間隔5μmで開口が三角格子状に配列した厚さ0.2μmのクロロプレンゴムからなるマスクを、細孔径12μm、周期16.5μmの貫通細孔を有する厚さ4μmの銅製メッシュからなる支持体上に形成し、該支持体のマスク側の面をアルミニウム箔に密着させ、実施例1と同様の条件でエッチングを行ない、マスク開口部に対応した位置に選択的にトンネルピットを得た。

【0049】

実施例3

直径2μm、間隔5μmで開口が三角格子状に配列した厚さ0.2μmのクロロプレンゴムからなるマスクを、細孔径0.14μm、周期0.5μmの貫通細孔を有する厚さ3μmの陽酸化ポーラスアルミナからなる支持体上に形成し、該支持体のマスク側の面をアルミニウム箔に密着させ、実施例1と同様の条件でエッチングを行ない、マスク開口部に対応した位置に選択的にトンネルピットを得た。

【0050】

実施例4

実施例3と同様に陽極酸化ポーラスアルミナを支持体とするクロロプレンゴムからなるマスクを作製し、該支持体のポーラスアルミナ側をアルミニウム箔に密着させ、実施例1と同様の条件でエッチングを施すことにより、 マスク開口部に対応した位置に選択的にトンネルピットを得た。

【0051】

上記結果から、本発明の箔の製造方法によれば、所望の位置にトンネルピットを有する拡面処理された箔を精度良く、安価に製造できることが分かった。この箔は拡面処理されたアルミニウム箔であるので、拡面処理された電解コンデンサ用電極箔として使用できる。

【0052】

本発明は、上記実施例に限定されることなく、特許請求の範囲に記載した発明の範囲内で種々の変形が可能であり、それらも本発明の範囲内に含まれることはいうまでもない。例えば、上記実施の形態において、箔の材質はアルミニウムに限らない。また、マスクの材質やパターンなどは所望のエッチング条件に応じて適宜に変更できることは勿論である。

【産業上の利用可能性】

【0053】

本発明は、拡面処理が要求されるあらゆる箔の製造に適用でき、とくに、電解コンデンサ用電極箔の製造に好適なものである。

【符号の説明】

【0054】

1、11、23、32、41 箔

2、21 開口

3、22、31、42 マスク

4、12 ピット

5、6 支持体

7、24、34、44 エッチング液

25、33 補助ローラー

43 ロール状モールド

【技術分野】

【0001】

本発明は、電解コンデンサ用電極箔などとして好適に使用可能な、とくに拡面処理された箔及びその製造方法に関する。

【背景技術】

【0002】

例えば、電解コンデンサ用電極に用いるアルミニウム箔には、静電容量を増大する目的で電気化学エッチング、あるいは化学エッチングによる電極表面積の拡大処理、即ち拡面処理が施される。アルミニウム箔の最も効率的な拡面処理を実現するためには、電解エッチングや、化学エッチングによってアルミニウム箔表面から内部へ垂直に発生するトンネル状ピットを所望の間隔で細密配列させることが必要である。

【0003】

特許文献1には、ピットの分布を均一にする手段として、光露光法によりアルミニウム箔上に塗布したフォトレジストをパターニングし、選択的にピットを形成させる方法が開示されている。

【0004】

特許文献2には、アルミニウム表面に突起配列を有する母型を押し込むことにより物理的にくぼみの配列を形成し、各くぼみを電解エッチング時のピット形成起点とし、理想的なピット配列を実現する手法が開示されている。

【0005】

非特許文献1には、アルミニウム箔上にスタンプを用いポリマーの薄膜からなるマスクを転写することで、選択的にピットを形成する手法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭61−51817号公報

【特許文献2】特開平11−074162号公報

【非特許文献】

【0007】

【非特許文献1】Control of Pitting Sites on Al for Electrolytic Capacitors Using Patterned Masking Film, K. Nishio, T. Fukushima, H. Masuda, Electrochem. Solid-State Lett., Vol.9, B39 (2006)

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記特許文献1に記載の方法は、アルミニウム箔へのレジストの均一な塗布及び加熱、レジスト材への光露光、露光後の現像処理などの工程数の増加及びそのための設備が必要であり、製品のコストが大幅に増加するという問題がある。

【0009】

特許文献2に記載の方法においては、母型をアルミニウム箔に押し込む工程を繰り返すことにより突起の脱落や摩耗が生じることから、規則的なピット配列を有する電極箔を連続的に生産することが困難であるという問題を有している。

【0010】

このように、上記のような従来技術においては、電解コンデンサ用電極箔のピット形成位置を、高密度に配列させるための簡便な方法がないという問題がある。

【0011】

一方、非特許文献1に記載の方法においては、モールドを用いアルミニウム箔上に転写されたレジストマスクは使い捨てであり、レジストマスクを形成するための装置が煩雑であるほか、エッチングによるピット形成後アルミニウム箔上に残ったレジストを除去する必要があるという問題がある。

【0012】

上記のような現状に鑑み、本発明の課題は、拡面処理される箔のピット形成位置を、とくに電解コンデンサ用電極等に用いられる箔のピット形成位置を高密度に配列させ、単位体積当たりの拡面率の大きい、箔及びその製造方法を煩雑な装置を用いることなく安価に提供することにある。

【課題を解決するための手段】

【0013】

本発明者らは、電解コンデンサ用電極等に用いられる箔のエッチングに関し、所望に周期に配列するピットの形成位置を制御する手段について鋭意、実験的検討を行った結果、所定の開口を有するマスクを予め作成し、該マスクを箔上に(とくにアルミニウム箔上に)設置して密着させ、このマスクパターンに基づいてエッチングを施すことにより所望の配置形態のトンネルピットを形成することにより、箔の所望の拡面処理が容易に実現されるとの知見を得て、本発明に至ったものである。

【0014】

上記課題を解決するために、本発明に係る拡面処理された箔の製造方法は、所定の開口を有するマスク(とくに、所定の開口径、開口ピッチまたは開口間隔を有するマスク)を作製し、この予め作製されたマスクを箔の少なくとも一面に設置して密着させ、該マスクの開口部で前記箔をエッチングし、前記箔にピットを形成することにより、前記箔に拡面処理を施すことを特徴とする方法からなる。

【0015】

この製造方法によれば、迅速、安価にエッチング開始位置の制御された、高い拡面率を有する箔を、安定、かつ、連続して、低コストで製造することが可能になる。本発明による箔は、拡面率が大きく、かつ、機械強度が強いので、例えば大容量の電解コンデンサ用電極箔として好適に使用できる。この場合には、拡面率が大きいので、同一容量の電解コンデンサをより小型にすることができる。

【0016】

上記本発明に係る拡面処理された箔の製造方法においては、上記マスクを、上記エッチング後、箔より剥離して、繰り返し使用することが可能である。マスクを繰り返し使用することにより、所望の拡面処理された箔を効率よく安価に製造することが可能になる。

【0017】

また、上記マスクは、可撓性を有していることが好ましい。可撓性を有することで、マスクの密着や剥離操作が容易になり、所望の箔の製造が容易化される。

【0018】

上記マスクの材質は特に限定されないが、マスクがポリマーからなる場合、所定形状のマスクを容易に形成できるとともに、上記のような望ましい可撓性を容易に持たせることが可能になる。マスク用ポリマーとしては、ポリカーボネート、ポリプロピレン、ポリエーテルスルホン、ポリアミド、セルロースアセテート、トリアセチルセルロース、ポリテトラフルオロエチレン、エポキシ系ポリマー等を用いることができる。

【0019】

また、上記マスクの厚さも特に限定されないが、マスクの厚さが0.1〜100μmの範囲にあると、その開口部を通してのエッチング処理を容易にかつ確実に行うことが可能であり、マスクの取り扱いも容易になる。

【0020】

また、マスクの箔面への密着に関しては、例えば、マスクに対し、荷重をかけることでマスクを箔面に密着させるようにすれば、より確実に所望の密着状態を得ることができる。マスクが箔面に確実に密着されることにより、密着部において互いに対向するマスク面と箔面との間に不要なエッチング液等が侵入しなくなり、マスクの開口部を通しての所望のエッチングがより確実に行われるようになる。この場合、マスクにかける荷重としては、例えば104〜106Paの範囲にあることが好ましい。

【0021】

また、本発明においては、マスクは薄膜に形成されることが好ましいが、薄膜のマスク単体では形態が不安定になるおそれがあるので、何らかの支持体上にマスクを形成することが有効である。例えば、上記マスクの開口径に対し、5〜1000倍の開口径の開口を有する支持体上に形成されたマスクを箔に密着させた後、上記エッチングを行うようにすることが好ましい。あるいは、上記マスク開口径に対し、1/5〜1/100の開口径の開口を有する支持体上に形成されたマスクを箔に密着させた後、上記エッチングを行うようにすることもできる。さらには、上記マスク開口径に対し、1/5〜1/100の開口径の開口を有する支持体上にマスクを形成し、該支持体の反マスク形成面を箔に密着させた後、上記エッチングを行うようにすることもできる。

【0022】

また、ロール状の支持体上に形成されたマスクを箔に密着させエッチングを行うようにすることもできる。さらに、上記マスクを箔とともに送りながら箔に密着させた後、エッチングを行うようにすることもできる。このような手法を採用すれば、実質的に連続的な処理が可能になる。

【0023】

また、本発明の代表的な形態として、上記箔は、とくに、アルミニウム又はアルミニウム合金からなる。好ましくは、箔は、(100)結晶面が表面に対し優先配向しやすいアルミニウムからなる。(100)面に配向したアルミニウム箔を用いることで、トンネルピットが膜面に垂直に配向した構造を得ることが可能であり、効率的な拡面処理を実現することができる。

【0024】

また、本発明においては、上記エッチングは、例えば化学エッチングや電解エッチングで施すことができ、好ましくは、電解エッチングである。電解エッチングは、塩酸を6M以上含む水溶液を用いて40℃以上の温度で行うことが好ましい。また、電解エッチングにおける電解液がマスクあるいはマスク支持体の細孔内に速やかに浸透できるよう、電解液に少量の界面活性剤あるいはアルコール類等、マスクあるいはマスク支持体の濡れ性の改善を可能にする成分が添加されていることが好ましい。このような手法でマスクの開口部を通じて箔をエッチングすることにより、拡面処理された箔を精度良く製造することができる。

【0025】

また、本発明においては、エッチングに先立ち、マスクの設置部に、蒸着またはスパッタにより銅の薄膜(厚さ:5〜20nm)を形成することが、均一なピット発生をうながす上で好ましい。

【0026】

また、本発明においては、上記マスクの設置に先立ち、箔の表面を機械研磨、化学研磨、電解研磨の1つ以上の手法により処理しておくことが、マスクのより良好な密着を達成する上で好ましい。

【0027】

また、本発明においては、好ましくは、箔に形成されるピットは、さらに、箔の裏面にも形成されている。また、好ましくは、箔に形成されるピットが、箔の表面及び裏面に点状配列されている。箔の裏面にもピットが形成されると、拡面率が約2倍の拡面処理された箔を提供することができる。

【0028】

また、本発明に係る拡面処理された箔は、上記のような方法によって製造されたことを特徴とする箔からなる。この箔は電解コンデンサ用電極箔に好適である。このように製造された箔によれば、拡面用のピットが高密度に配列した箔を提供することができる。この箔を、例えば、電解コンデンサ用電極箔に適用すれば、単位体積当たりの静電容量を大きくできる。そして、拡面率が大きいので、同一容量の電解コンデンサをより小型にすることができる。

【発明の効果】

【0029】

本発明によれば、迅速に且つ安価にエッチング開始位置の制御された、高い拡面率を有する箔を、安定的にかつ連続して、しかも低コストで製造することが可能になる。本発明に係る箔は、拡面率が大きく、かつ、機械強度が強いので、例えば大容量の電解コンデンサ用電極箔として好適である。

【図面の簡単な説明】

【0030】

【図1】本発明の一実施態様に係る箔の製造方法の基本形態を模式的に示す斜視断面図である。

【図2】図1の方法により製作された拡面処理された箔の一例を模式的に示す部分斜視図である。

【図3】支持体上にマスクを形成する場合の一例を示す概略断面図である。

【図4】支持体上にマスクを形成する場合の別の例を示す概略断面図である。

【図5】箔に対し支持体のマスク面を向けて設置する場合の一例を示す概略断面図である。

【図6】箔に対し支持体のマスク面を向けて設置する場合(図6(A))と支持体面を向けて設置する場合(図6(B))の例を示す概略断面図である。

【図7】本発明における箔のピットの別の形成例を模式的に示す部分斜視図である。

【図8】本発明においてロール状マスクを用いて連続的にエッチングを行う様子の一例を模式的に示す概略構成図である。

【図9】本発明においてシート状マスクを用いて連続的にエッチングを行う様子の一例を模式的に示す概略構成図である。

【図10】本発明においてロールツーロールプロセスを用いてエッチングを行う様子の一例を模式的に示す概略構成図である。

【発明を実施するための形態】

【0031】

以下、図面を参照しながら、本発明を実施の形態とともに詳細に説明する。

最初に、本発明の箔の製造方法における基本形態について、図1に模式的に示す断面図を参照して説明する。図示するように、箔1上には、所定の周期の開口2を有するマスク3が密着されて設置される。マスク3の材料は、後述する箔1のエッチングに用いる薬品にはエッチングされない材料からなっている。マスク3は、箔1と密着していることが好ましく、マスク〜箔間の吸着力に加え、104〜106Paの範囲の適度な圧力(荷重)をマスク〜箔間に加えることにより、より良好な密着を得ることができる。

【0032】

次に、上記マスク3が設置された箔1が、化学エッチング又は電解エッチングにより所定の深さエッチングされ、箔1に所定深さのピット4が所定ピッチで形成される。引き続き、化学エッチング又は電解エッチングに用いたエッチング液が水洗により除去される。ここで、箔1としては、マスク3が設置できるものであればなんでもよく、例えば、電極となる金属、半導体、高分子材料などが挙げられる。箔1は、例えば、膜状やフィルム状であればよい。このような箔1としては、電解コンデンサ用電極箔がその一例となる。電解コンデンサ用電極箔の場合には、金属の薄い箔からなり、安価で抵抗の小さいアルミニウム又はアルミニウム合金箔を用いることが好適である。このアルミニウム箔1の電解エッチングには、塩化物イオンを含む電解液中で、アルミニウム箔1を陽極として行うことができる。以下の説明においては、適宜、箔1を電解コンデンサ用電極箔として説明する。

【0033】

所定のエッチングが行われた後、箔1上のマスク3が剥離・除去される。

【0034】

図2は、本発明の第一の実施の形態による箔の製造方法により製作された、拡面処理された箔の一例を模式的に示す部分斜視図である。図示するように、拡面処理された箔1には、マスク3により、開口部2で箔の選択的な溶解が誘導され、箔1がエッチングされ、表面から所定の深さに形成されたピット4(孔部、以下、適宜トンネルピットとも呼ぶ)が多数形成される。特に、箔1として、アルミニウムの電解コンデンサ用電極箔の場合には、図示するように、アルミニウムの異方性エッチングにより、角柱状のトンネルピット4が得られる。

【0035】

本発明の拡面処理された箔の製造方法の特徴は、所望の間隔で開口を有するマスクを箔上に密着させ設置することにより、開口部のみで選択的にアルミニウムの溶解を進行せしめることで所望の位置にトンネルピットの形成を行うことにあり、それによって、煩雑な装置を用いることなく安価にアルミニウムの拡面処理を実現できる点にある。このとき、使用するマスクは、エッチング終了後、箔から剥離し、繰り返し使用が可能なことから、効率的かつ安価にエッチングを行うことが可能となる。

【0036】

本発明で使用されるマスクは、エッチングに用いる薬品に対する耐性を有し、箔に密着可能であり、エッチング後容易に剥離し、繰り返し使用可能なものであれば、いかなるものを用いても構わない。

【0037】

マスクに形成される開口の間隔は、電解コンデンサが使用される電圧に対応して決定されるが、通常0.01μm〜10μmのものが好ましく用いられる。一方、開口部のサイズは、間隔に対し80%〜10%のものが好ましく用いられるが、この値に限定されるわけではない。

【0038】

マスクは、エッチング液の浸透を可能にする厚みを有し、箔面に密着可能な平滑性を有していることが好ましい。例えば前述したように、マスクの厚さとしては0.1〜100μmの範囲にあることが好ましい。

【0039】

さらに、マスクは、前述したように、様々な形態で箔に容易に密着可能にするため可曉性を有していることが好ましい。

【0040】

上記のような条件を満たすマスク素材としては、各種ポリマー素材を有効にも用いることができる。

【0041】

エッチング液の浸透が可能な厚みの膜を保持する目的で、低膜厚のマスクを、十分な強度を有する多孔性の支持体上に設置して用いることも有効である。このとき用いる支持体としては、例えば図3に示すように、マスク3の開口サイズ、開口間隔に比較し十分大きな開口を有する支持体5、逆に、例えば図4に示すように、マスク3の開口に対し十分小さな開口を有し、十分な機械強度を有する支持体6が利用できる。マスク3の開口に比べ十分大きな開口を有する支持体5としては、リソグラフィーとエッチング加工を用いることで形成した金属、金属酸化物、ポリマー等からなる支持体を用いることができる。一方、マスク開口に比べ十分微細な細孔を有する支持体6としては、微細加工法による形成された金属、金属酸化物、ポリマーからなる支持体に加え、陽極酸化ポーラスアミナ、多孔質ガラス等の自己組織化的に微細孔を形成する素材、あるいは、それを鋳型として作製された支持体を用いることができる。

【0042】

これら支持体上に保持されたマスク3は、マスク開口に対し支持体5の開口が大きい場合は、例えば図5に示すように、箔1に対し支持体5のマスク3面を向けて設置することで選択的なエッチング(7はエッチング液)を実現することができる。一方、支持体6の細孔がマスク3の細孔に比較して小さい場合は、例えば図6に示すように、支持体6のマスク3面を箔1に密着させ(図6(A))、あるいは、支持体6面(支持体6の反マスク形成面)を箔1に密着させることで(図6(B))、マスク開口部に対応した選択的なエッチングを実施することができる。

【0043】

図7は、本発明における箔のピットの別の形成例を模式的に示す部分斜視図である。図示するように、箔11には、表面側とともに裏面にもピット12が形成されている。この裏面のピット12は、マスクによる選択的なトンネルピット形成を表面、裏面と順次実施することによって形成することができるほか、表面、裏面双方にマスクを密着させ同時にエッチングを行うことによっても形成することができる。このように、箔11の裏面にも、その表面と同様にピット12を形成すれば、箔11の表面だけにピット12を形成した場合の約2倍の拡面率が得られる。したがって、このように拡面処理された箔11を電解コンデンサ用電極箔とすれば、裏面にも拡面処理されているので、同一面積の箔では、約2倍の静電容量が実現できる。

【0044】

図8は、本発明の実施形態の一つである、ロール状マスクを用いて連続的にエッチングを行う様子の一例を模式的に示したものである。所定の間隔で開口21を有するマスク22をロール形状に形成し、これを例えば連続的に送られてくるアルミニウム箔23に密着させ、エッチング液24を用いてエッチングを行うことで、効率的かつ安価に拡面処理を施すことができる。マスク22のロールの支持体には、エッチング液が浸透できる開口あるいは、細孔を有するものを用い、所定の間隔で開口21を形成したマスク材22を、例えば補助ローラー25を介してアルミニウム箔23に程度な圧力をもって密着させることができる。

【0045】

図9は、本発明の別の実施形態であるシート状マスク31を用い、連続的に箔32のエッチングを実施する様子の一例を模式的に示したものである。図9(A)に示すように所定の間隔で開口を有するマスク材31を繰り出しながら、ローラー33を介して箔32に密着させ、エッチング液34を用いてエッチングを行うことができるほか、図9(B)に示すように、マスク材31を循環させて使用することによっても選択的なエッチングを実施することができる。

【0046】

本発明においては、いわゆるロールツーロールプロセスを用いるエッチングによる拡面処理を適用でき、この場合においても、表面、裏面の両面の拡面処理を実施することができる。所定の間隔の開口を有するロール状マスクを用いて表面、裏面を順次エッチングすることによる両面の拡面処理を実施することができるほか、例えば図10に示すように、一定の面積でアルミニウム箔に密着可能な変形可能な、表層にマスク42を有するロール状モールド43を用いることにより、両面を一括してエッチング液44を用いた拡面処理を行うこともできる。

【実施例】

【0047】

実施例1

直径2μmの開口が間隔5μmで三角格子状に配列された厚さ5μmのポリマー(日本化薬(株)製、SU−8 3000、エポキシ樹脂ベースのネガ型フォトレジスト)のメンブレンを作製し、作製したマスクを純度99.9%、(100)面占有率95%以上のアルミニウム箔上に密着させて設置し、銅を約10nmスパッタした後、浴温55℃の7M塩酸溶液中で、1500mA/cm2の電流密度でエッチング行ない、得られた試料を走査型電子顕微鏡で観察したところ、マスク開口部に対応した位置に選択的にトンネル状ピットが観察された。

【0048】

実施例2

直径2μm、間隔5μmで開口が三角格子状に配列した厚さ0.2μmのクロロプレンゴムからなるマスクを、細孔径12μm、周期16.5μmの貫通細孔を有する厚さ4μmの銅製メッシュからなる支持体上に形成し、該支持体のマスク側の面をアルミニウム箔に密着させ、実施例1と同様の条件でエッチングを行ない、マスク開口部に対応した位置に選択的にトンネルピットを得た。

【0049】

実施例3

直径2μm、間隔5μmで開口が三角格子状に配列した厚さ0.2μmのクロロプレンゴムからなるマスクを、細孔径0.14μm、周期0.5μmの貫通細孔を有する厚さ3μmの陽酸化ポーラスアルミナからなる支持体上に形成し、該支持体のマスク側の面をアルミニウム箔に密着させ、実施例1と同様の条件でエッチングを行ない、マスク開口部に対応した位置に選択的にトンネルピットを得た。

【0050】

実施例4

実施例3と同様に陽極酸化ポーラスアルミナを支持体とするクロロプレンゴムからなるマスクを作製し、該支持体のポーラスアルミナ側をアルミニウム箔に密着させ、実施例1と同様の条件でエッチングを施すことにより、 マスク開口部に対応した位置に選択的にトンネルピットを得た。

【0051】

上記結果から、本発明の箔の製造方法によれば、所望の位置にトンネルピットを有する拡面処理された箔を精度良く、安価に製造できることが分かった。この箔は拡面処理されたアルミニウム箔であるので、拡面処理された電解コンデンサ用電極箔として使用できる。

【0052】

本発明は、上記実施例に限定されることなく、特許請求の範囲に記載した発明の範囲内で種々の変形が可能であり、それらも本発明の範囲内に含まれることはいうまでもない。例えば、上記実施の形態において、箔の材質はアルミニウムに限らない。また、マスクの材質やパターンなどは所望のエッチング条件に応じて適宜に変更できることは勿論である。

【産業上の利用可能性】

【0053】

本発明は、拡面処理が要求されるあらゆる箔の製造に適用でき、とくに、電解コンデンサ用電極箔の製造に好適なものである。

【符号の説明】

【0054】

1、11、23、32、41 箔

2、21 開口

3、22、31、42 マスク

4、12 ピット

5、6 支持体

7、24、34、44 エッチング液

25、33 補助ローラー

43 ロール状モールド

【特許請求の範囲】

【請求項1】

所定の開口を有するマスクを作製し、該マスクを箔の少なくとも一面に設置して密着させ、該マスクの開口部で前記箔をエッチングし、前記箔にピットを形成することにより、前記箔に拡面処理を施すことを特徴とする、拡面処理された箔の製造方法。

【請求項2】

前記マスクを、前記エッチング後、箔より剥離して、繰り返し使用することを特徴とする、請求項1に記載の拡面処理された箔の製造方法。

【請求項3】

前記マスクが可撓性を有することを特徴とする、請求項1または2に記載の拡面処理された箔の製造方法。

【請求項4】

前記マスクがポリマーからなることを特徴とする、請求項1〜3のいずれかに記載の拡面処理された箔の製造方法。

【請求項5】

前記マスクの厚さが0.1〜100μmの範囲にあることを特徴とする、請求項1〜4のいずれかに記載の拡面処理された箔の製造方法。

【請求項6】

前記マスクに対し、荷重をかけることでマスクを箔面に密着させることを特徴とする、請求項1〜5のいずれかに記載の拡面処理された箔の製造方法。

【請求項7】

前記マスクにかける荷重が104〜106Paの範囲にあることを特徴とする、請求項6に記載の拡面処理された箔の製造方法。

【請求項8】

前記マスクの開口径に対し、5〜1000倍の開口径の開口を有する支持体上に形成されたマスクを箔に密着させた後、前記エッチングを行うことを特徴とする、請求項1〜7のいずれかに記載の拡面処理された箔の製造方法。

【請求項9】

前記マスク開口径に対し、1/5〜1/100の開口径の開口を有する支持体上に形成されたマスクを箔に密着させた後、前記エッチングを行うことを特徴とする、請求項1〜7のいずれかに記載の拡面処理された箔の製造方法。

【請求項10】

前記マスク開口径に対し、1/5〜1/100の開口径の開口を有する支持体上にマスクを形成し、該支持体の反マスク形成面を箔に密着させた後、前記エッチングを行うことを特徴とする、請求項1〜7のいずれかに記載の拡面処理された箔の製造方法。

【請求項11】

ロール状の支持体上に形成されたマスクを箔に密着させエッチングを行うことを特徴とする、請求項1〜10のいずれかに記載の拡面処理された箔の製造方法。

【請求項12】

前記マスクを箔とともに送りながら箔に密着させた後、前記エッチングを行うことを特徴とする、請求項1〜11のいずれかに記載の拡面処理された箔の製造方法。

【請求項13】

前記箔が、アルミニウム又はアルミニウム合金からなることを特徴とする、請求項1〜12のいずれかに記載の拡面処理された箔の製造方法。

【請求項14】

前記エッチングは、電解エッチングであることを特徴とする、請求項1〜13のいずれかに記載の拡面処理された箔の製造方法。

【請求項15】

前記電解エッチングを、塩酸を6M以上含む水溶液を用いて40℃以上の温度で行うことを特徴とする、請求項14に記載の拡面処理された箔の製造方法。

【請求項16】

前記電解エッチングに用いる電解液に、界面活性剤またはアルコール類を添加することを特徴とする、請求項14または15に記載の拡面処理された箔の製造方法。

【請求項17】

前記エッチングに先立ち、前記マスクの設置部に、蒸着またはスパッタにより銅の薄膜を形成することを特徴とする、請求項1〜16のいずれかに記載の拡面処理された箔の製造方法。

【請求項18】

前記マスクの設置に先立ち、前記箔の表面を機械研磨、化学研磨、電解研磨の1つ以上の手法により処理することを特徴とする、請求項1〜17のいずれかに記載の拡面処理された箔の製造方法。

【請求項19】

前記箔の表面に形成されるピットが、さらに、前記箔の裏面にも形成されることを特徴とする、請求項1〜18のいずれかに記載の拡面処理された箔の製造方法。

【請求項20】

請求項1〜19のいずれかに記載の方法によって製造されたことを特徴とする、拡面処理された箔。

【請求項21】

前記箔が、電解コンデンサ用電極箔であることを特徴とする、請求項20に記載の拡面処理された箔。

【請求項1】

所定の開口を有するマスクを作製し、該マスクを箔の少なくとも一面に設置して密着させ、該マスクの開口部で前記箔をエッチングし、前記箔にピットを形成することにより、前記箔に拡面処理を施すことを特徴とする、拡面処理された箔の製造方法。

【請求項2】

前記マスクを、前記エッチング後、箔より剥離して、繰り返し使用することを特徴とする、請求項1に記載の拡面処理された箔の製造方法。

【請求項3】

前記マスクが可撓性を有することを特徴とする、請求項1または2に記載の拡面処理された箔の製造方法。

【請求項4】

前記マスクがポリマーからなることを特徴とする、請求項1〜3のいずれかに記載の拡面処理された箔の製造方法。

【請求項5】

前記マスクの厚さが0.1〜100μmの範囲にあることを特徴とする、請求項1〜4のいずれかに記載の拡面処理された箔の製造方法。

【請求項6】

前記マスクに対し、荷重をかけることでマスクを箔面に密着させることを特徴とする、請求項1〜5のいずれかに記載の拡面処理された箔の製造方法。

【請求項7】

前記マスクにかける荷重が104〜106Paの範囲にあることを特徴とする、請求項6に記載の拡面処理された箔の製造方法。

【請求項8】

前記マスクの開口径に対し、5〜1000倍の開口径の開口を有する支持体上に形成されたマスクを箔に密着させた後、前記エッチングを行うことを特徴とする、請求項1〜7のいずれかに記載の拡面処理された箔の製造方法。

【請求項9】

前記マスク開口径に対し、1/5〜1/100の開口径の開口を有する支持体上に形成されたマスクを箔に密着させた後、前記エッチングを行うことを特徴とする、請求項1〜7のいずれかに記載の拡面処理された箔の製造方法。

【請求項10】

前記マスク開口径に対し、1/5〜1/100の開口径の開口を有する支持体上にマスクを形成し、該支持体の反マスク形成面を箔に密着させた後、前記エッチングを行うことを特徴とする、請求項1〜7のいずれかに記載の拡面処理された箔の製造方法。

【請求項11】

ロール状の支持体上に形成されたマスクを箔に密着させエッチングを行うことを特徴とする、請求項1〜10のいずれかに記載の拡面処理された箔の製造方法。

【請求項12】

前記マスクを箔とともに送りながら箔に密着させた後、前記エッチングを行うことを特徴とする、請求項1〜11のいずれかに記載の拡面処理された箔の製造方法。

【請求項13】

前記箔が、アルミニウム又はアルミニウム合金からなることを特徴とする、請求項1〜12のいずれかに記載の拡面処理された箔の製造方法。

【請求項14】

前記エッチングは、電解エッチングであることを特徴とする、請求項1〜13のいずれかに記載の拡面処理された箔の製造方法。

【請求項15】

前記電解エッチングを、塩酸を6M以上含む水溶液を用いて40℃以上の温度で行うことを特徴とする、請求項14に記載の拡面処理された箔の製造方法。

【請求項16】

前記電解エッチングに用いる電解液に、界面活性剤またはアルコール類を添加することを特徴とする、請求項14または15に記載の拡面処理された箔の製造方法。

【請求項17】

前記エッチングに先立ち、前記マスクの設置部に、蒸着またはスパッタにより銅の薄膜を形成することを特徴とする、請求項1〜16のいずれかに記載の拡面処理された箔の製造方法。

【請求項18】

前記マスクの設置に先立ち、前記箔の表面を機械研磨、化学研磨、電解研磨の1つ以上の手法により処理することを特徴とする、請求項1〜17のいずれかに記載の拡面処理された箔の製造方法。

【請求項19】

前記箔の表面に形成されるピットが、さらに、前記箔の裏面にも形成されることを特徴とする、請求項1〜18のいずれかに記載の拡面処理された箔の製造方法。

【請求項20】

請求項1〜19のいずれかに記載の方法によって製造されたことを特徴とする、拡面処理された箔。

【請求項21】

前記箔が、電解コンデンサ用電極箔であることを特徴とする、請求項20に記載の拡面処理された箔。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−57101(P2013−57101A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−196168(P2011−196168)

【出願日】平成23年9月8日(2011.9.8)

【出願人】(591243103)財団法人神奈川科学技術アカデミー (271)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月8日(2011.9.8)

【出願人】(591243103)財団法人神奈川科学技術アカデミー (271)

【Fターム(参考)】

[ Back to top ]