指紋検出装置及び指紋検出装置の製造方法

【課題】意匠性を向上させながら、精度の高い指紋検出を行う。

【解決手段】検出対象に照射する光を発光する発光部12と、前記検出対象からの散乱光を受光するイメージセンサ13とを備える基板11を有し、前記散乱光を前記イメージセンサ13にガイドするイメージガイド14を前記イメージセンサ13上に配置する指紋検出装置10であって、当該指紋検出装置10は、可視光を遮断し、赤外光を透過するオーバーモールド部材15により、前記発光部12、前記イメージセンサ13、及び前記イメージガイド14を覆うように一体形成され、前記イメージガイド14は、前記散乱光以外の前記発光部12から照射される光を遮断するための遮光部材18を備えることにより上記課題を解決する。

【解決手段】検出対象に照射する光を発光する発光部12と、前記検出対象からの散乱光を受光するイメージセンサ13とを備える基板11を有し、前記散乱光を前記イメージセンサ13にガイドするイメージガイド14を前記イメージセンサ13上に配置する指紋検出装置10であって、当該指紋検出装置10は、可視光を遮断し、赤外光を透過するオーバーモールド部材15により、前記発光部12、前記イメージセンサ13、及び前記イメージガイド14を覆うように一体形成され、前記イメージガイド14は、前記散乱光以外の前記発光部12から照射される光を遮断するための遮光部材18を備えることにより上記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、指紋検出装置及び指紋検出装置の製造方法に関する。

【背景技術】

【0002】

従来から、コンピュータ等の電子機器、携帯電話等の携帯通信機器において、指の指紋を検出し、検出された指紋の動きを指先の動きとして、機器を操作制御するポインティングデバイスが知られている。このようなポインティングデバイスには、ノイズが発生しにくく、検出精度が高い指紋検出装置を備えることが要求される。また、指紋検出装置は、上述した携帯通信機器等の表面に設けられるため、携帯通信機器のデザインにも影響を与え、意匠としての見栄えも要求される。

【0003】

例えば、図1は、従来の指紋検出装置の概略図を示している。なお、図1(A)は、従来の指紋検出装置100の外観図を示し、図1(B)は、その内部構造を点線で示している。図1(A)、図1(B)に示すように、従来の指紋検出装置100は、基板110上にLEDを含む発光部120及びイメージセンサ130が配置され、イメージセンサ130上にイメージガイド140が配置されている。また、指紋検出装置100は、遮光性の合成樹脂からなるモールド部材150によって一体形成されている。

【0004】

また、指紋検出装置100の表面には、検出対象であるユーザの指紋を検出する指紋検出面160が設けられ、指紋検出面160には、発光部120とイメージガイド140とが露出した状態となっている。

【0005】

このような指紋検出装置100を用いて指の指紋を検出する場合、ユーザが指紋検出面160に指先を接触させるように擦りつけることで、発光部120から照射された光がユーザの指内に入り、指内からの散乱光がイメージガイド140を介してイメージセンサ130に届く。これにより、イメージセンサ130は、ユーザの指紋を検出するための指紋画像を取得することが可能となる。

【0006】

なお、従来の指紋入力装置において、光を照射して固体撮像素子の表面に接触させた指先からの散乱光を受光して指紋画像を読み取る方法が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−38406号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上述した従来の指紋検出装置100は、指紋検出面160に露出している発光部120とイメージガイド140とモールド部材150の色調が異なるため、上述した携帯通信機器等に設けた場合、携帯通信機器等の表面上に模様となって現れ、意匠性に影響を与えてしまう。

【0009】

そこで、この意匠性に影響を与えないように、例えば上述したそれぞれの異なる色調を同一にするため、モールド部材150で指紋検出装置100の表面全体を覆うことにより、その表面の模様をなくして色調を同一にすることが考えられる。

【0010】

しかしながら、モールド部材150は、遮光性の合成樹脂であるため、指紋検出面160に露出している発光部120とイメージガイド140とを覆ってしまうと、指紋検出面160に置かれた指先に発光部120からの光が届かないため、指紋を検出することができない。

【0011】

また、上述した特許文献1の指紋入力装置においても、その表面に模様ができないように意匠性を向上するための方法については何ら記載されていない。

【0012】

本発明は、上記の点に鑑みてなされたものであり、意匠性を向上させながら、精度の高い指紋検出を行う指紋検出装置、及び指紋検出装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記目的を達成するため、本発明は、検出対象に照射する光を発光する発光部(12)と、前記検出対象からの散乱光を受光するイメージセンサ(13)とを備える基板(11)を有し、前記散乱光を前記イメージセンサ(13)にガイドするイメージガイド(14)を前記イメージセンサ(13)上に配置する指紋検出装置(10)であって、当該指紋検出装置(10)は、可視光を遮断し、赤外光を透過するオーバーモールド部材(15)により、前記発光部(12)、前記イメージセンサ(13)、及び前記イメージガイド(14)を覆うように一体形成され、前記イメージガイド(14)は、前記散乱光以外の前記発光部(12)から照射される光を遮断するための遮光部材(18)を備えることを特徴とする。

【0014】

また、本発明において、前記遮光部材(18)は、前記発光部(12)から照射される光が前記オーバーモールド部材(15)を介して、直接、前記イメージガイド(14)に入射しないように遮断することを特徴とする。

【0015】

また、本発明において、前記イメージセンサ(13)と前記イメージガイド(14)とを接着する接着部材(16)を有し、前記接着部材(16)は、前記イメージセンサ(13)と前記イメージガイド(14)間に設けられ、かつ所定の厚さを有することを特徴とする。

【0016】

また、本発明において、前記発光部(12)と前記イメージガイド(14)間は、所定の間隔を有することを特徴とする。

【0017】

また、本発明において、前記イメージガイド(14)は、直方体形状を有し、前記発光部(12)に対向する角部が面取りした形状を有することを特徴とする。

【0018】

また、本発明は、検出対象に照射する光を発光する発光部(12)と、前記検出対象からの散乱光を受光するイメージセンサ(13)とを備える基板(11)を有し、前記散乱光をイメージセンサ(13)にガイドするイメージガイド(14)を前記イメージセンサ(13)上に配置する指紋検出装置(10)の製造方法であって、前記イメージガイド(14)に遮光部材(18)を設ける遮光部材設置工程(S12)と、前記遮光部材設置工程(S12)の後に、前記イメージセンサ(13)上に所定の厚さを有する接着部材(16)を用いて、前記遮光部材(18)が設けられたイメージガイド(14)を搭載するイメージガイド搭載工程(S13)と、可視光を遮断し、赤外光を透過するオーバーモールド部材(15)により、前記基板(11)上に搭載された前記発光部(12)、前記イメージセンサ(13)、及び前記イメージガイド(14)を覆うようにモールドするモールド工程(S15)とを有することを特徴とする。

【0019】

なお、上記参照符号は、あくまでも参考であり、これによって、本願発明が図示の態様に限定されるものではない。

【発明の効果】

【0020】

本発明によれば、意匠性を向上させながら、精度の高い指紋検出を行うことを可能とする。

【図面の簡単な説明】

【0021】

【図1】従来の指紋検出装置の概略図である。

【図2】本実施形態に係る指紋検出装置の概略図である。

【図3】本実施形態に係るオーバーモールド部材の光学特性を示す図である。

【図4】本実施形態に係る遮光部材を説明するための図である。

【図5】本実施形態に係る遮光部材の膜厚に対応した光学特性を示す図である。

【図6】本実施形態に係る接着部材について説明するための図である。

【図7】イメージガイドとイメージセンサ間の接着樹脂の厚みについて説明するための図である。

【図8】イメージガイドに生じているクラックを説明するための図である。

【図9】発光部とイメージガイド間の距離と、クラックの発生との関係を説明するための図である。

【図10】発光部とイメージガイド間に設ける所定の距離を説明するための図である。

【図11】本実施形態に係る製造方法を説明するためのフローチャートである。

【発明を実施するための形態】

【0022】

次に、本発明を実施するための形態について説明する。

【0023】

<指紋検出装置の概略>

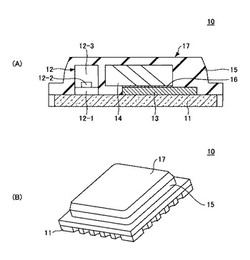

図2は、本実施形態に係る指紋検出装置の概略図を示している。なお、図2(A)は、指紋検出装置10の断面図を示し、図2(B)は、指紋検出装置10の外観図を示している。

【0024】

図2(A)、図2(B)に示すように、本実施形態に係る指紋検出装置10は、基板11と、発光部12と、イメージセンサ13と、イメージガイド14と、オーバーモールド部材15と、接着部材16とを有するように構成されている。

【0025】

本実施形態に係る指紋検出装置10は、図1の従来の指紋検出装置100で用いたモールド部材150の代わりにオーバーモールド部材15を用いたものである。また、指紋検出装置10の表面全体は、オーバーモールド部材15で覆われ、オーバーモールド部材15によって覆われた指紋検出装置10の表面には、ユーザの指紋を検出するための指紋検出面17が形成されている。

【0026】

また、指紋検出装置10は、後述するようにイメージガイド14に遮光部材18が設けられている。

【0027】

基板11は、回路基板であり、基板11の上面に、発光部12、イメージセンサ13等を搭載する。

【0028】

発光部12は、指紋検出装置10の指紋検出面17に置かれたユーザの指に対して光を照射する。発光部12は、例えばLED(発光ダイオード)基板12−1、LED12−2、充填樹脂12−3等により構成されたものであり、検出対象となる指に赤外光又は近赤外光を照射する。

【0029】

イメージセンサ13は、例えば受光素子がマトリクス状に並んでいるエリア型指紋センサである。ユーザが、指紋検出面17に指先を接触させるように擦りつけると、発光部12から照射された光が指紋検出面17上の指内に入射する。また、指内に入射した光は、指表面の凹凸から再放射され、再放射された散乱光が、イメージガイド14を通り、イメージセンサ13に届く。このように、イメージセンサ13には、指表面の凹凸が明暗差として伝達され、イメージセンサ13は、伝達されたその明暗差からユーザの指紋画像を取得すること可能となる。

【0030】

イメージガイド14は、イメージセンサ13上に配置され、指紋検出装置10の指紋検出面17に置かれたユーザの指内からの散乱光をイメージセンサ13に導く。イメージガイド14は、例えば無数の光ファイバ片が垂直から所定角度傾斜して配列して構成されたものであり、例えば直方体形状、又は後述するように発光部12に対向する角部をChamfer加工により面取りした形状を有していても良い。

【0031】

また、イメージガイド14の側面等には、検出対象の指内から出射する散乱光以外の発光部12からオーバーモールド部材15を介して直接入射する光を遮断するための遮光部材18が設けられている。なお、遮光部材18については後述する。

【0032】

オーバーモールド部材15は、例えば可視光領域の光を遮断吸収し、赤外光領域の光を透過する樹脂であり、例えば主剤がエストラマー変性エポキシ樹脂、硬化剤が芳香族アミン、硬化促進剤が3級アミン等からなる樹脂である。

【0033】

ここで、オーバーモールド部材15は、従来のモールド部材150とは異なり、発光部12及びイメージガイド14を露出した構成ではなく、指紋検出装置10の表面全体を覆うように一体形成され、オーバーモールド部材15によって覆われた指紋検出装置10の表面に指紋検出面17が形成されている。

【0034】

オーバーモールド部材15は、上述したように赤外光領域の光を透過するため、発光部12からの光は、指紋検出面17に置かれた指先に入射し、指先からの散乱光をイメージセンサ13に届けることが可能となる。なお、オーバーモールド部材15の光学特性については後述する。

【0035】

接着部材16は、イメージセンサ13とイメージガイド14との間を接着する部材であり、例えば低弾性の樹脂である接着剤を用いる。これにより、接着部材16は、イメージセンサ13とイメージガイド14間に所定の厚みを確保しながら接着して、イメージセンサ13とイメージガイド14とが剥離して生じるダークスポットの発生を防ぐことが可能となる。なお、接着部材16については後述する。

【0036】

上述したように、オーバーモールド部材15によって、指紋検出面17を含む指紋検出装置10の表面全体を覆うことにより、指紋検出装置10の表面上の模様をなくして色調を同一にすることが可能となる。これにより、指紋検出装置10が設けられる携帯通信機器等の表面の意匠性を向上させながら、精度の高い指紋検出を行うことが可能となる。

【0037】

<オーバーモールド部材15の光学特性>

次に、図3を用いて、本実施形態で用いられるオーバーモールド部材15の光学特性について説明する。図3は、本実施形態に係るオーバーモールド部材の光学特性を示している。横軸は波長(nm)、縦軸は透過率(%)を示している。

【0038】

図3に示すように、オーバーモールド部材15は、可視光領域における例えば波長300nm〜650nm程度の透過率がほとんど0%に近く、赤外光領域における例えば波長670nm程度の透過率が急激に高くなっている。

【0039】

したがって、オーバーモールド部材15は、発光部12から照射された光のうち赤外光領域の光を透過すると共に、可視光領域の光を遮断吸収する。これにより、発光部12から指紋検出面17に置かれた指先に対して光を照射することが可能となり、また、指内からの散乱光をイメージセンサ13に届けることが可能となる。

【0040】

また、赤外光領域の光を透過するオーバーモールド部材15を用いることで、従来のように発光部12及びイメージガイド14を露出させるための研磨工程を省くことが可能となる。

【0041】

一方、オーバーモールド部材15は、赤外光領域の光を透過するため、発光部12からの光がイメージガイド14に向かって直接入射して、クロストークが発生する場合がある。そこで、以下に示すように、イメージガイド14に遮光部材18を設けることで、イメージガイド14に直接入射する光を遮断する。

【0042】

<遮光部材18について>

図4は、本実施形態に係る遮光部材を説明するための図である。なお、図4(A)は、指紋検出装置10の断面図であり、図4(B)は、遮光部材18が設けられたイメージガイド14の斜面図を示している。

【0043】

図4(A)に示すように、発光部12から光を照射した場合、発光部12からの矢印Aに示す赤外光領域の光は、オーバーモールド部材15を透過し、指紋検出面17に置かれた指先に向かって入射する。また、矢印Aに示すように、指内から再放射される散乱光は、オーバーモールド部材15を透過し、イメージガイド14を通って、イメージセンサ13に届く。

【0044】

一方、発光部12からの矢印Bに示す赤外光領域の光は、例えばイメージガイド14に遮光部材18が設けられていない場合、オーバーモールド部材15が赤外光領域の光を透過するため、発光部12とイメージガイド14との間にあるオーバーモールド部材15を介してイメージガイド14の側面等から入射し、イメージセンサ13に届く。このように、矢印Bに示す発光部12からイメージガイド14に直接届く光は、クロストークを発生させるため、イメージセンサ13から良好な指紋のコントラスト画像を得ることができなくなる。

【0045】

そこで、図4(B)に示すように、例えばイメージガイド14の側面に遮光部材18を設ける。遮光部材18は、図4(B)に示すイメージガイド14の側面のうち、例えば発光部12と真向かいとなるイメージガイドの側面に遮光部材18−1、発光部12の真向かいとなるイメージガイドの側面を挟んだ両側面に遮光部材18−2〜18−3を設けると良い。

【0046】

なお、本発明は、上記実施形態に限定されるものではなく、遮光部材18は、例えば図4(B)に示すイメージガイド14の全側面(上面、下面を除く4面)に設けても良く、イメージガイド14の上面及び下面の予め設定された一部の領域に設けても良い。また、上述した遮光部材18−2〜18−3等は、側面全体ではなく一部の領域に設けても良い。

【0047】

上述したように、遮光部材18は、イメージガイド14等に設けられることにより、検出対象である指内からの散乱光以外の発光部12からオーバーモールド部材15を介して直接入射される光を遮断する。これにより、発光部12からの光がオーバーモールド部材15を介してイメージガイド14に直接入射することにより発生するクロストークを防ぐことが可能となる。

【0048】

ここで、遮光部材18は、例えば金属膜等によって形成され、金属膜としてはクロム(Cr)、錫(Sn)、チタン(Ti)、アルミニウム(Al)、鉄(Fe)−Cr系合金、金(Au)、タングステン(W)、亜鉛(Zn)、ニッケル(Ni)、タンタル(Ta)、モリブデン(Mo)等を用いて、例えばスパッタリング、真空蒸着(例えば抵抗加熱蒸着、電子ビーム蒸着等)等の物理蒸着法によって形成される。

【0049】

このとき、金属膜の厚みは、例えば金属膜をCrでスパッタリングにより形成した場合、例えば100nm以上とすると良い。なお、遮光部材18の膜厚に対応した光学特性については後述する。

【0050】

上述したように、本実施形態では、オーバーモールド部材15を用いて、イメージガイド14には遮光部材18を設ける。これにより、指紋を検出するための精度の良いコントラスト画像を得ることが可能となる。

【0051】

<遮光部材18の光学特性>

次に、図5を用いて、遮光部材18の膜厚に対応した光学特性について説明する。図5は、本実施形態に係る遮光部材の膜厚に対応した光学特性を示している。横軸は波長(nm)、縦軸は透過率(%)を示している。

【0052】

また、図5は、遮光部材18に上述したCrでスパッタリングにより形成した金属膜を用いて、その膜厚をそれぞれ70nm、100nm、200nm、500nmとしたときの透過率を、日立製U−4100の測定装置により測定したものである。

【0053】

図5に示すように、遮光部材18の膜厚を70nmとしたものは、赤外光領域における例えば波長870nmの波長の透過率が1%程度となり、波長1000nm以上の波長の透過率が1%を越えている。これに対して、遮光部材18の膜厚を100nm、200nm、500nmとしたものは、赤外光領域における波長の透過率はほとんど0%に近い。

【0054】

したがって、例えば遮光部材18の膜厚を100nm以上とすることで、発光部12から直接入射される光を遮断し、指紋を検出するための精度の良いコントラスト画像を得ることが可能となる。

【0055】

<イメージセンサ13とイメージガイド14間の接着部材16>

次に、図6を用いて、本実施形態に係る接着部材16について説明する。図6は、本実施形態に係る接着部材について説明するための図である。

【0056】

図6(A)は、ダークスポットが生じたコントラスト画像とダークスポットが生じていないコントラスト画像とを示している。図6(A)に示すように、ダークスポットが生じた場合には、イメージセンサ13から得られる画像は、ぼやけた状態となり、指紋を検出するための精度の良いコントラスト画像が得ることができない。

【0057】

このダークスポットは、イメージセンサ13とイメージガイド14とを接着する樹脂等が剥離することにより発生する。

【0058】

例えば、図6(B)は、イメージセンサ13とイメージガイド14との間を接着する樹脂の厚み、すなわち距離(μm)に対するダークスポットの発生との対応関係を示している。

【0059】

図6(B)に示すように、イメージセンサ13とイメージガイド14間の樹脂の厚み(距離)が5μm以下の場合、ダークスポットが発生しているのに対して、樹脂の厚みが例えば5μmを超える場合にはダークスポットが発生していない。

【0060】

したがって、例えばイメージセンサ13とイメージガイド14間の樹脂の厚みを、例えば5μmを超える厚みとすることでダークスポットの発生を防ぐことが可能となる。

【0061】

そこで、本実施形態に係る接着部材16は、上述したイメージセンサ13とイメージガイド間の厚みが約5μmを超える厚みとなるよう、例えば低弾性の樹脂である接着剤等を用いる。

【0062】

なお、図6(C)は、イメージセンサ13とイメージガイド14間の樹脂の厚みが20μmを超えた厚みとした場合の樹脂界面の画像を示している。

【0063】

図6(C)に示すように、イメージセンサ13とイメージガイド14間の厚みが20μmを超えた厚みとした場合には、樹脂界面の画像に接着樹脂としてのフィラーが映り込んでしまっている。

【0064】

したがって、接着部材16は、イメージセンサ13とイメージガイド14間の樹脂の厚みが例えば5μmを超え、20μm以下とする厚みに保ちながら接着させると良い。

【0065】

具体的には、接着部材16には、例えば加熱硬化タイプで、成分が主剤をビスフェノールA型樹脂及びその他エポキシ樹脂とし、硬化剤をポリチオール、硬化後の物性がガラス転移温度110℃、線膨張係数6.0×10−5/℃、体積抵抗率1×1015Ω・cm、曲げ強さ130MPa、曲げ弾性率6.5GPa、0.5mmの厚みで波長650nmの光透過率が80%以上等とするエポキシ樹脂に、例えばフィラーとして中心径(分布の中心値)12.5μmの球状シリカを3.0wt%程度添加したものを用いて、例えばイメージセンサ13とイメージガイド14間の樹脂の厚みを約12μmとすると良い。

【0066】

ここで、図7は、イメージガイドとイメージセンサ間の接着樹脂の厚みについて説明するための図である。なお、図7は、接着樹脂を約1〜2μmの樹脂層とした場合と、約12μmの樹脂層とした場合の樹脂界面をSAT(Scanning Acoustic Tomograph)により撮像した画像を示している。

【0067】

図7に示すように、例えば接着樹脂として製品A(フィラーなし)を用いて、樹脂層を1〜2μmとした場合、イメージガイド14と接着樹脂である樹脂界面におけるSAT画像には剥離が生じている。これに対して、例えば接着樹脂として製品B(フィラーに球状シリカの中心径、約12.5μm)を用いて、樹脂層を12μmとした場合、イメージガイド14と樹脂界面におけるSAT画像には剥離が生じていない。

【0068】

上述したように、本実施形態に係る接着部材16には、低弾性の樹脂による接着剤を用いて、上述したように所定の厚みを確保しながら、イメージセンサ13とイメージガイド14と間を接着する。これにより、イメージセンサ13とイメージガイド14との間が剥離せず、ダークスポットの発生を防ぐことが可能となる。

【0069】

<発光部12とイメージガイド14間の距離>

次に、図8〜図10を用いて、イメージガイド14に生じるクラック、及びクラックの発生を防ぐための発光部12とイメージガイド14間に設ける所定の距離について説明する。図8は、イメージガイドに生じているクラックを説明するための図であり、図9は、発光部とイメージガイド間の距離と、クラックの発生との関係を説明するための図である。また、図10は、発光部とイメージガイド間に設ける所定の距離を説明するための図である。

【0070】

図8(A)は、従来の指紋検出装置100の表面を撮像した画像であり、図8(B)は、従来の指紋検出装置100の断面を撮像した画像である。

【0071】

図8(A)、図8(B)に示すように、発光部120に対向して、モールド部材150に接するイメージガイド140の側面にはクラックが生じている。このようなイメージガイド140の側面に生じるクラックは、発光部120、モールド部材150、イメージガイド140の熱膨張係数の差に起因して発生する。

【0072】

発光部120、モールド部材150、イメージガイド140のそれぞれの熱膨張係数は、「イメージガイド140の樹脂<モールド部材150の樹脂<発光部120の樹脂」の順に大きくなり、発光部120の樹脂が最も膨張する。

【0073】

モールド成形時、モールド部材150の樹脂によって発光部120と、イメージガイド140を包み込み、発光部120とイメージガイド140とが膨張した状態で、モールド部材150の樹脂は液体から固体に変化する。この後、全体を常温に戻す過程で、発光部120と、モールド部材150と、イメージガイド140とが収縮する。発光部120の樹脂の収縮は大きいため、見かけ上、発光部120の樹脂が、モールド部材150の樹脂を引っ張ることになる。このとき、発光部120とイメージガイド140の間のモールド部材150の厚みが薄いと、発光部120の樹脂の収縮による引っ張りがイメージガイド140に大きくかかることによりクラックが発生する。

【0074】

したがって、例えば発光部120とイメージガイド140間に所定の距離を設けることで、発光部120とイメージガイド140間にあるモールド部材150の厚みによって上述した発光部120の熱収縮による応力が吸収され、イメージガイド140に生じるクラックを防ぐことが可能となる。

【0075】

例えば、図9(A)は、従来の指紋検出装置100における発光部120とイメージガイド140間の距離と、イメージガイド140におけるクラックの発生との対応関係を示している。横軸は、発光部120とイメージガイド140間の距離(mm)、縦軸は、クラックの発生なし、クラックの発生あり、またLED GAPあり/クラックなしを示している。なお、LED GAPとは、発光部120とモールド部材150との境界がはがれる現象を示す。

【0076】

図9(A)に示すように、発光部120とイメージガイド140間の距離が、例えば0.28mmよりも小さい場合には、イメージガイド140におけるクラックが発生している。これに対して、発光部120とイメージガイド140間の距離が0.28mmよりも距離がある場合、イメージガイド140にクラックは発生していない。

【0077】

また、図9(B)は、図9(A)に示す従来の指紋検出装置100の高さを半分にした場合の発光部120とイメージガイド140間の距離とクラックの発生との対応関係を示している。

【0078】

図10(B)においても、発光部とイメージガイド間の距離が、例えば0.28mmよりも小さい場合にクラックが発生しているのに対して、例えば0.28mmよりも距離がある場合とにはクラックは発生していない。

【0079】

そこで、本実施形態では、例えば図10に示すように、発光部12とイメージガイド14間の距離が上述したクラックが発生しない距離となるよう発光部12とイメージガイド14を配置する。

【0080】

具体的には、図10(A)に示すように、発光部12とイメージガイド14間に上述した距離を有するように、例えば指紋検出装置10の高さを従来の指紋検出装置100の高さの約半分の高さLとする。また、この高さLに合わせて基板11、イメージセンサ13、イメージガイド14のそれぞれの高さを低くする。このように、高さLに合わせて全体の高さを低くした場合、所定角度の光軸(例えば40度)から形成されるイメージガイド14上の撮像エリアは、イメージガイド14の高さを低くするのに伴い、発光部12から離れた位置に形成される。これにより、発光部12とイメージガイド14間の距離Xを例えば0.28mm以上とすることが可能となる。

【0081】

また、図10(B)に示すように、例えば、指紋検出装置10の高さを従来の指紋検出装置100と同じ高さMとした場合には、発光部12に対向するイメージガイド14の角部をChamfer加工により面取りした形状とする。このように、イメージガイド14の面をChamfer加工し、イメージガイド14の光軸を立てる(例えば40度から60度等)ことで、イメージガイド14の撮像エリアが、発光部12から離れた位置に形成される。これにより、発光部12とイメージガイド14間の距離Yを例えば0.28mm以上とする。なお、このように光軸の角度を立てることでイメージガイド14を小型化することが可能となる。

【0082】

すなわち、本実施形態では、図10(A)及び図10(B)に示す構成とすることで、発光部12とイメージガイド14間に所定の距離(例えば0.28mm以上)を設ける。

【0083】

なお、従来の指紋検出装置100においても、図10(A)及び図10(B)に示す構成とし、発光部120とイメージガイド140間に所定の距離(例えば0.28mm以上)を設けることで、上述したイメージガイドにおけるクラックの発生を防ぐことが可能となる。

【0084】

<本実施形態に係る製造方法>

次に、上述した本実施形態に係る指紋検出装置10の製造方法について説明する。図11は、本実施形態に係る製造方法を説明するためのフローチャートである。

【0085】

図11に示すように、本実施形態の製造方法では、基板11にダイボンド樹脂等を用いてイメージセンサ13を搭載する(S10)。

【0086】

次に、イメージセンサ13を基板11上に形成されている配線パターンに金ワイヤー等を用いてワイヤーボンディングする(S11)。

【0087】

次に、イメージガイド14の側面に対して、上述したスパッタリング、真空蒸着等の物理蒸着法によってクロム(Cr)等により遮光部材18を設ける(S12)。なお、S12の処理は、S10〜S11の処理よりも前に行っても良い。

【0088】

次に、イメージセンサ13上に、接着部材16を用いて、遮光部材18が設けられたイメージガイド14を搭載し、基板11上に、銀ペースト、半田等を用いて、発光部12を搭載する(S13)。

【0089】

次に、オーバーモールド部材15となる上述した樹脂を基板11上に搭載された発光部12、イメージセンサ13、イメージガイド14の間に充填し(S14)、基板上の発光部12、イメージセンサ13、イメージガイド14等を覆うように、トランスファーモールドで一体成形し(S15)、処理を終了する。これにより、本実施形態に係る指紋検出装置10が得られる。

【0090】

上述したように、本実施形態によれば、意匠性を向上させながら、精度の高い指紋検出装置を得ることが可能となる。

【0091】

以上、各実施形態に基づき本発明の説明を行ってきたが、上記実施形態に示した要件に本発明が限定されるものではない。これらの点に関しては、本発明の主旨をそこなわない範囲で変更することができ、その応用形態に応じて適切に定めることができる。

【符号の説明】

【0092】

10,100 指紋検出装置

11,110 基板

12,120 発光部

13,130 イメージセンサ

14,140 イメージガイド

15 オーバーモールド部材

16 接着部材

17,160 指紋検出面

18 遮光部材

150 モールド部材

【技術分野】

【0001】

本発明は、指紋検出装置及び指紋検出装置の製造方法に関する。

【背景技術】

【0002】

従来から、コンピュータ等の電子機器、携帯電話等の携帯通信機器において、指の指紋を検出し、検出された指紋の動きを指先の動きとして、機器を操作制御するポインティングデバイスが知られている。このようなポインティングデバイスには、ノイズが発生しにくく、検出精度が高い指紋検出装置を備えることが要求される。また、指紋検出装置は、上述した携帯通信機器等の表面に設けられるため、携帯通信機器のデザインにも影響を与え、意匠としての見栄えも要求される。

【0003】

例えば、図1は、従来の指紋検出装置の概略図を示している。なお、図1(A)は、従来の指紋検出装置100の外観図を示し、図1(B)は、その内部構造を点線で示している。図1(A)、図1(B)に示すように、従来の指紋検出装置100は、基板110上にLEDを含む発光部120及びイメージセンサ130が配置され、イメージセンサ130上にイメージガイド140が配置されている。また、指紋検出装置100は、遮光性の合成樹脂からなるモールド部材150によって一体形成されている。

【0004】

また、指紋検出装置100の表面には、検出対象であるユーザの指紋を検出する指紋検出面160が設けられ、指紋検出面160には、発光部120とイメージガイド140とが露出した状態となっている。

【0005】

このような指紋検出装置100を用いて指の指紋を検出する場合、ユーザが指紋検出面160に指先を接触させるように擦りつけることで、発光部120から照射された光がユーザの指内に入り、指内からの散乱光がイメージガイド140を介してイメージセンサ130に届く。これにより、イメージセンサ130は、ユーザの指紋を検出するための指紋画像を取得することが可能となる。

【0006】

なお、従来の指紋入力装置において、光を照射して固体撮像素子の表面に接触させた指先からの散乱光を受光して指紋画像を読み取る方法が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−38406号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上述した従来の指紋検出装置100は、指紋検出面160に露出している発光部120とイメージガイド140とモールド部材150の色調が異なるため、上述した携帯通信機器等に設けた場合、携帯通信機器等の表面上に模様となって現れ、意匠性に影響を与えてしまう。

【0009】

そこで、この意匠性に影響を与えないように、例えば上述したそれぞれの異なる色調を同一にするため、モールド部材150で指紋検出装置100の表面全体を覆うことにより、その表面の模様をなくして色調を同一にすることが考えられる。

【0010】

しかしながら、モールド部材150は、遮光性の合成樹脂であるため、指紋検出面160に露出している発光部120とイメージガイド140とを覆ってしまうと、指紋検出面160に置かれた指先に発光部120からの光が届かないため、指紋を検出することができない。

【0011】

また、上述した特許文献1の指紋入力装置においても、その表面に模様ができないように意匠性を向上するための方法については何ら記載されていない。

【0012】

本発明は、上記の点に鑑みてなされたものであり、意匠性を向上させながら、精度の高い指紋検出を行う指紋検出装置、及び指紋検出装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記目的を達成するため、本発明は、検出対象に照射する光を発光する発光部(12)と、前記検出対象からの散乱光を受光するイメージセンサ(13)とを備える基板(11)を有し、前記散乱光を前記イメージセンサ(13)にガイドするイメージガイド(14)を前記イメージセンサ(13)上に配置する指紋検出装置(10)であって、当該指紋検出装置(10)は、可視光を遮断し、赤外光を透過するオーバーモールド部材(15)により、前記発光部(12)、前記イメージセンサ(13)、及び前記イメージガイド(14)を覆うように一体形成され、前記イメージガイド(14)は、前記散乱光以外の前記発光部(12)から照射される光を遮断するための遮光部材(18)を備えることを特徴とする。

【0014】

また、本発明において、前記遮光部材(18)は、前記発光部(12)から照射される光が前記オーバーモールド部材(15)を介して、直接、前記イメージガイド(14)に入射しないように遮断することを特徴とする。

【0015】

また、本発明において、前記イメージセンサ(13)と前記イメージガイド(14)とを接着する接着部材(16)を有し、前記接着部材(16)は、前記イメージセンサ(13)と前記イメージガイド(14)間に設けられ、かつ所定の厚さを有することを特徴とする。

【0016】

また、本発明において、前記発光部(12)と前記イメージガイド(14)間は、所定の間隔を有することを特徴とする。

【0017】

また、本発明において、前記イメージガイド(14)は、直方体形状を有し、前記発光部(12)に対向する角部が面取りした形状を有することを特徴とする。

【0018】

また、本発明は、検出対象に照射する光を発光する発光部(12)と、前記検出対象からの散乱光を受光するイメージセンサ(13)とを備える基板(11)を有し、前記散乱光をイメージセンサ(13)にガイドするイメージガイド(14)を前記イメージセンサ(13)上に配置する指紋検出装置(10)の製造方法であって、前記イメージガイド(14)に遮光部材(18)を設ける遮光部材設置工程(S12)と、前記遮光部材設置工程(S12)の後に、前記イメージセンサ(13)上に所定の厚さを有する接着部材(16)を用いて、前記遮光部材(18)が設けられたイメージガイド(14)を搭載するイメージガイド搭載工程(S13)と、可視光を遮断し、赤外光を透過するオーバーモールド部材(15)により、前記基板(11)上に搭載された前記発光部(12)、前記イメージセンサ(13)、及び前記イメージガイド(14)を覆うようにモールドするモールド工程(S15)とを有することを特徴とする。

【0019】

なお、上記参照符号は、あくまでも参考であり、これによって、本願発明が図示の態様に限定されるものではない。

【発明の効果】

【0020】

本発明によれば、意匠性を向上させながら、精度の高い指紋検出を行うことを可能とする。

【図面の簡単な説明】

【0021】

【図1】従来の指紋検出装置の概略図である。

【図2】本実施形態に係る指紋検出装置の概略図である。

【図3】本実施形態に係るオーバーモールド部材の光学特性を示す図である。

【図4】本実施形態に係る遮光部材を説明するための図である。

【図5】本実施形態に係る遮光部材の膜厚に対応した光学特性を示す図である。

【図6】本実施形態に係る接着部材について説明するための図である。

【図7】イメージガイドとイメージセンサ間の接着樹脂の厚みについて説明するための図である。

【図8】イメージガイドに生じているクラックを説明するための図である。

【図9】発光部とイメージガイド間の距離と、クラックの発生との関係を説明するための図である。

【図10】発光部とイメージガイド間に設ける所定の距離を説明するための図である。

【図11】本実施形態に係る製造方法を説明するためのフローチャートである。

【発明を実施するための形態】

【0022】

次に、本発明を実施するための形態について説明する。

【0023】

<指紋検出装置の概略>

図2は、本実施形態に係る指紋検出装置の概略図を示している。なお、図2(A)は、指紋検出装置10の断面図を示し、図2(B)は、指紋検出装置10の外観図を示している。

【0024】

図2(A)、図2(B)に示すように、本実施形態に係る指紋検出装置10は、基板11と、発光部12と、イメージセンサ13と、イメージガイド14と、オーバーモールド部材15と、接着部材16とを有するように構成されている。

【0025】

本実施形態に係る指紋検出装置10は、図1の従来の指紋検出装置100で用いたモールド部材150の代わりにオーバーモールド部材15を用いたものである。また、指紋検出装置10の表面全体は、オーバーモールド部材15で覆われ、オーバーモールド部材15によって覆われた指紋検出装置10の表面には、ユーザの指紋を検出するための指紋検出面17が形成されている。

【0026】

また、指紋検出装置10は、後述するようにイメージガイド14に遮光部材18が設けられている。

【0027】

基板11は、回路基板であり、基板11の上面に、発光部12、イメージセンサ13等を搭載する。

【0028】

発光部12は、指紋検出装置10の指紋検出面17に置かれたユーザの指に対して光を照射する。発光部12は、例えばLED(発光ダイオード)基板12−1、LED12−2、充填樹脂12−3等により構成されたものであり、検出対象となる指に赤外光又は近赤外光を照射する。

【0029】

イメージセンサ13は、例えば受光素子がマトリクス状に並んでいるエリア型指紋センサである。ユーザが、指紋検出面17に指先を接触させるように擦りつけると、発光部12から照射された光が指紋検出面17上の指内に入射する。また、指内に入射した光は、指表面の凹凸から再放射され、再放射された散乱光が、イメージガイド14を通り、イメージセンサ13に届く。このように、イメージセンサ13には、指表面の凹凸が明暗差として伝達され、イメージセンサ13は、伝達されたその明暗差からユーザの指紋画像を取得すること可能となる。

【0030】

イメージガイド14は、イメージセンサ13上に配置され、指紋検出装置10の指紋検出面17に置かれたユーザの指内からの散乱光をイメージセンサ13に導く。イメージガイド14は、例えば無数の光ファイバ片が垂直から所定角度傾斜して配列して構成されたものであり、例えば直方体形状、又は後述するように発光部12に対向する角部をChamfer加工により面取りした形状を有していても良い。

【0031】

また、イメージガイド14の側面等には、検出対象の指内から出射する散乱光以外の発光部12からオーバーモールド部材15を介して直接入射する光を遮断するための遮光部材18が設けられている。なお、遮光部材18については後述する。

【0032】

オーバーモールド部材15は、例えば可視光領域の光を遮断吸収し、赤外光領域の光を透過する樹脂であり、例えば主剤がエストラマー変性エポキシ樹脂、硬化剤が芳香族アミン、硬化促進剤が3級アミン等からなる樹脂である。

【0033】

ここで、オーバーモールド部材15は、従来のモールド部材150とは異なり、発光部12及びイメージガイド14を露出した構成ではなく、指紋検出装置10の表面全体を覆うように一体形成され、オーバーモールド部材15によって覆われた指紋検出装置10の表面に指紋検出面17が形成されている。

【0034】

オーバーモールド部材15は、上述したように赤外光領域の光を透過するため、発光部12からの光は、指紋検出面17に置かれた指先に入射し、指先からの散乱光をイメージセンサ13に届けることが可能となる。なお、オーバーモールド部材15の光学特性については後述する。

【0035】

接着部材16は、イメージセンサ13とイメージガイド14との間を接着する部材であり、例えば低弾性の樹脂である接着剤を用いる。これにより、接着部材16は、イメージセンサ13とイメージガイド14間に所定の厚みを確保しながら接着して、イメージセンサ13とイメージガイド14とが剥離して生じるダークスポットの発生を防ぐことが可能となる。なお、接着部材16については後述する。

【0036】

上述したように、オーバーモールド部材15によって、指紋検出面17を含む指紋検出装置10の表面全体を覆うことにより、指紋検出装置10の表面上の模様をなくして色調を同一にすることが可能となる。これにより、指紋検出装置10が設けられる携帯通信機器等の表面の意匠性を向上させながら、精度の高い指紋検出を行うことが可能となる。

【0037】

<オーバーモールド部材15の光学特性>

次に、図3を用いて、本実施形態で用いられるオーバーモールド部材15の光学特性について説明する。図3は、本実施形態に係るオーバーモールド部材の光学特性を示している。横軸は波長(nm)、縦軸は透過率(%)を示している。

【0038】

図3に示すように、オーバーモールド部材15は、可視光領域における例えば波長300nm〜650nm程度の透過率がほとんど0%に近く、赤外光領域における例えば波長670nm程度の透過率が急激に高くなっている。

【0039】

したがって、オーバーモールド部材15は、発光部12から照射された光のうち赤外光領域の光を透過すると共に、可視光領域の光を遮断吸収する。これにより、発光部12から指紋検出面17に置かれた指先に対して光を照射することが可能となり、また、指内からの散乱光をイメージセンサ13に届けることが可能となる。

【0040】

また、赤外光領域の光を透過するオーバーモールド部材15を用いることで、従来のように発光部12及びイメージガイド14を露出させるための研磨工程を省くことが可能となる。

【0041】

一方、オーバーモールド部材15は、赤外光領域の光を透過するため、発光部12からの光がイメージガイド14に向かって直接入射して、クロストークが発生する場合がある。そこで、以下に示すように、イメージガイド14に遮光部材18を設けることで、イメージガイド14に直接入射する光を遮断する。

【0042】

<遮光部材18について>

図4は、本実施形態に係る遮光部材を説明するための図である。なお、図4(A)は、指紋検出装置10の断面図であり、図4(B)は、遮光部材18が設けられたイメージガイド14の斜面図を示している。

【0043】

図4(A)に示すように、発光部12から光を照射した場合、発光部12からの矢印Aに示す赤外光領域の光は、オーバーモールド部材15を透過し、指紋検出面17に置かれた指先に向かって入射する。また、矢印Aに示すように、指内から再放射される散乱光は、オーバーモールド部材15を透過し、イメージガイド14を通って、イメージセンサ13に届く。

【0044】

一方、発光部12からの矢印Bに示す赤外光領域の光は、例えばイメージガイド14に遮光部材18が設けられていない場合、オーバーモールド部材15が赤外光領域の光を透過するため、発光部12とイメージガイド14との間にあるオーバーモールド部材15を介してイメージガイド14の側面等から入射し、イメージセンサ13に届く。このように、矢印Bに示す発光部12からイメージガイド14に直接届く光は、クロストークを発生させるため、イメージセンサ13から良好な指紋のコントラスト画像を得ることができなくなる。

【0045】

そこで、図4(B)に示すように、例えばイメージガイド14の側面に遮光部材18を設ける。遮光部材18は、図4(B)に示すイメージガイド14の側面のうち、例えば発光部12と真向かいとなるイメージガイドの側面に遮光部材18−1、発光部12の真向かいとなるイメージガイドの側面を挟んだ両側面に遮光部材18−2〜18−3を設けると良い。

【0046】

なお、本発明は、上記実施形態に限定されるものではなく、遮光部材18は、例えば図4(B)に示すイメージガイド14の全側面(上面、下面を除く4面)に設けても良く、イメージガイド14の上面及び下面の予め設定された一部の領域に設けても良い。また、上述した遮光部材18−2〜18−3等は、側面全体ではなく一部の領域に設けても良い。

【0047】

上述したように、遮光部材18は、イメージガイド14等に設けられることにより、検出対象である指内からの散乱光以外の発光部12からオーバーモールド部材15を介して直接入射される光を遮断する。これにより、発光部12からの光がオーバーモールド部材15を介してイメージガイド14に直接入射することにより発生するクロストークを防ぐことが可能となる。

【0048】

ここで、遮光部材18は、例えば金属膜等によって形成され、金属膜としてはクロム(Cr)、錫(Sn)、チタン(Ti)、アルミニウム(Al)、鉄(Fe)−Cr系合金、金(Au)、タングステン(W)、亜鉛(Zn)、ニッケル(Ni)、タンタル(Ta)、モリブデン(Mo)等を用いて、例えばスパッタリング、真空蒸着(例えば抵抗加熱蒸着、電子ビーム蒸着等)等の物理蒸着法によって形成される。

【0049】

このとき、金属膜の厚みは、例えば金属膜をCrでスパッタリングにより形成した場合、例えば100nm以上とすると良い。なお、遮光部材18の膜厚に対応した光学特性については後述する。

【0050】

上述したように、本実施形態では、オーバーモールド部材15を用いて、イメージガイド14には遮光部材18を設ける。これにより、指紋を検出するための精度の良いコントラスト画像を得ることが可能となる。

【0051】

<遮光部材18の光学特性>

次に、図5を用いて、遮光部材18の膜厚に対応した光学特性について説明する。図5は、本実施形態に係る遮光部材の膜厚に対応した光学特性を示している。横軸は波長(nm)、縦軸は透過率(%)を示している。

【0052】

また、図5は、遮光部材18に上述したCrでスパッタリングにより形成した金属膜を用いて、その膜厚をそれぞれ70nm、100nm、200nm、500nmとしたときの透過率を、日立製U−4100の測定装置により測定したものである。

【0053】

図5に示すように、遮光部材18の膜厚を70nmとしたものは、赤外光領域における例えば波長870nmの波長の透過率が1%程度となり、波長1000nm以上の波長の透過率が1%を越えている。これに対して、遮光部材18の膜厚を100nm、200nm、500nmとしたものは、赤外光領域における波長の透過率はほとんど0%に近い。

【0054】

したがって、例えば遮光部材18の膜厚を100nm以上とすることで、発光部12から直接入射される光を遮断し、指紋を検出するための精度の良いコントラスト画像を得ることが可能となる。

【0055】

<イメージセンサ13とイメージガイド14間の接着部材16>

次に、図6を用いて、本実施形態に係る接着部材16について説明する。図6は、本実施形態に係る接着部材について説明するための図である。

【0056】

図6(A)は、ダークスポットが生じたコントラスト画像とダークスポットが生じていないコントラスト画像とを示している。図6(A)に示すように、ダークスポットが生じた場合には、イメージセンサ13から得られる画像は、ぼやけた状態となり、指紋を検出するための精度の良いコントラスト画像が得ることができない。

【0057】

このダークスポットは、イメージセンサ13とイメージガイド14とを接着する樹脂等が剥離することにより発生する。

【0058】

例えば、図6(B)は、イメージセンサ13とイメージガイド14との間を接着する樹脂の厚み、すなわち距離(μm)に対するダークスポットの発生との対応関係を示している。

【0059】

図6(B)に示すように、イメージセンサ13とイメージガイド14間の樹脂の厚み(距離)が5μm以下の場合、ダークスポットが発生しているのに対して、樹脂の厚みが例えば5μmを超える場合にはダークスポットが発生していない。

【0060】

したがって、例えばイメージセンサ13とイメージガイド14間の樹脂の厚みを、例えば5μmを超える厚みとすることでダークスポットの発生を防ぐことが可能となる。

【0061】

そこで、本実施形態に係る接着部材16は、上述したイメージセンサ13とイメージガイド間の厚みが約5μmを超える厚みとなるよう、例えば低弾性の樹脂である接着剤等を用いる。

【0062】

なお、図6(C)は、イメージセンサ13とイメージガイド14間の樹脂の厚みが20μmを超えた厚みとした場合の樹脂界面の画像を示している。

【0063】

図6(C)に示すように、イメージセンサ13とイメージガイド14間の厚みが20μmを超えた厚みとした場合には、樹脂界面の画像に接着樹脂としてのフィラーが映り込んでしまっている。

【0064】

したがって、接着部材16は、イメージセンサ13とイメージガイド14間の樹脂の厚みが例えば5μmを超え、20μm以下とする厚みに保ちながら接着させると良い。

【0065】

具体的には、接着部材16には、例えば加熱硬化タイプで、成分が主剤をビスフェノールA型樹脂及びその他エポキシ樹脂とし、硬化剤をポリチオール、硬化後の物性がガラス転移温度110℃、線膨張係数6.0×10−5/℃、体積抵抗率1×1015Ω・cm、曲げ強さ130MPa、曲げ弾性率6.5GPa、0.5mmの厚みで波長650nmの光透過率が80%以上等とするエポキシ樹脂に、例えばフィラーとして中心径(分布の中心値)12.5μmの球状シリカを3.0wt%程度添加したものを用いて、例えばイメージセンサ13とイメージガイド14間の樹脂の厚みを約12μmとすると良い。

【0066】

ここで、図7は、イメージガイドとイメージセンサ間の接着樹脂の厚みについて説明するための図である。なお、図7は、接着樹脂を約1〜2μmの樹脂層とした場合と、約12μmの樹脂層とした場合の樹脂界面をSAT(Scanning Acoustic Tomograph)により撮像した画像を示している。

【0067】

図7に示すように、例えば接着樹脂として製品A(フィラーなし)を用いて、樹脂層を1〜2μmとした場合、イメージガイド14と接着樹脂である樹脂界面におけるSAT画像には剥離が生じている。これに対して、例えば接着樹脂として製品B(フィラーに球状シリカの中心径、約12.5μm)を用いて、樹脂層を12μmとした場合、イメージガイド14と樹脂界面におけるSAT画像には剥離が生じていない。

【0068】

上述したように、本実施形態に係る接着部材16には、低弾性の樹脂による接着剤を用いて、上述したように所定の厚みを確保しながら、イメージセンサ13とイメージガイド14と間を接着する。これにより、イメージセンサ13とイメージガイド14との間が剥離せず、ダークスポットの発生を防ぐことが可能となる。

【0069】

<発光部12とイメージガイド14間の距離>

次に、図8〜図10を用いて、イメージガイド14に生じるクラック、及びクラックの発生を防ぐための発光部12とイメージガイド14間に設ける所定の距離について説明する。図8は、イメージガイドに生じているクラックを説明するための図であり、図9は、発光部とイメージガイド間の距離と、クラックの発生との関係を説明するための図である。また、図10は、発光部とイメージガイド間に設ける所定の距離を説明するための図である。

【0070】

図8(A)は、従来の指紋検出装置100の表面を撮像した画像であり、図8(B)は、従来の指紋検出装置100の断面を撮像した画像である。

【0071】

図8(A)、図8(B)に示すように、発光部120に対向して、モールド部材150に接するイメージガイド140の側面にはクラックが生じている。このようなイメージガイド140の側面に生じるクラックは、発光部120、モールド部材150、イメージガイド140の熱膨張係数の差に起因して発生する。

【0072】

発光部120、モールド部材150、イメージガイド140のそれぞれの熱膨張係数は、「イメージガイド140の樹脂<モールド部材150の樹脂<発光部120の樹脂」の順に大きくなり、発光部120の樹脂が最も膨張する。

【0073】

モールド成形時、モールド部材150の樹脂によって発光部120と、イメージガイド140を包み込み、発光部120とイメージガイド140とが膨張した状態で、モールド部材150の樹脂は液体から固体に変化する。この後、全体を常温に戻す過程で、発光部120と、モールド部材150と、イメージガイド140とが収縮する。発光部120の樹脂の収縮は大きいため、見かけ上、発光部120の樹脂が、モールド部材150の樹脂を引っ張ることになる。このとき、発光部120とイメージガイド140の間のモールド部材150の厚みが薄いと、発光部120の樹脂の収縮による引っ張りがイメージガイド140に大きくかかることによりクラックが発生する。

【0074】

したがって、例えば発光部120とイメージガイド140間に所定の距離を設けることで、発光部120とイメージガイド140間にあるモールド部材150の厚みによって上述した発光部120の熱収縮による応力が吸収され、イメージガイド140に生じるクラックを防ぐことが可能となる。

【0075】

例えば、図9(A)は、従来の指紋検出装置100における発光部120とイメージガイド140間の距離と、イメージガイド140におけるクラックの発生との対応関係を示している。横軸は、発光部120とイメージガイド140間の距離(mm)、縦軸は、クラックの発生なし、クラックの発生あり、またLED GAPあり/クラックなしを示している。なお、LED GAPとは、発光部120とモールド部材150との境界がはがれる現象を示す。

【0076】

図9(A)に示すように、発光部120とイメージガイド140間の距離が、例えば0.28mmよりも小さい場合には、イメージガイド140におけるクラックが発生している。これに対して、発光部120とイメージガイド140間の距離が0.28mmよりも距離がある場合、イメージガイド140にクラックは発生していない。

【0077】

また、図9(B)は、図9(A)に示す従来の指紋検出装置100の高さを半分にした場合の発光部120とイメージガイド140間の距離とクラックの発生との対応関係を示している。

【0078】

図10(B)においても、発光部とイメージガイド間の距離が、例えば0.28mmよりも小さい場合にクラックが発生しているのに対して、例えば0.28mmよりも距離がある場合とにはクラックは発生していない。

【0079】

そこで、本実施形態では、例えば図10に示すように、発光部12とイメージガイド14間の距離が上述したクラックが発生しない距離となるよう発光部12とイメージガイド14を配置する。

【0080】

具体的には、図10(A)に示すように、発光部12とイメージガイド14間に上述した距離を有するように、例えば指紋検出装置10の高さを従来の指紋検出装置100の高さの約半分の高さLとする。また、この高さLに合わせて基板11、イメージセンサ13、イメージガイド14のそれぞれの高さを低くする。このように、高さLに合わせて全体の高さを低くした場合、所定角度の光軸(例えば40度)から形成されるイメージガイド14上の撮像エリアは、イメージガイド14の高さを低くするのに伴い、発光部12から離れた位置に形成される。これにより、発光部12とイメージガイド14間の距離Xを例えば0.28mm以上とすることが可能となる。

【0081】

また、図10(B)に示すように、例えば、指紋検出装置10の高さを従来の指紋検出装置100と同じ高さMとした場合には、発光部12に対向するイメージガイド14の角部をChamfer加工により面取りした形状とする。このように、イメージガイド14の面をChamfer加工し、イメージガイド14の光軸を立てる(例えば40度から60度等)ことで、イメージガイド14の撮像エリアが、発光部12から離れた位置に形成される。これにより、発光部12とイメージガイド14間の距離Yを例えば0.28mm以上とする。なお、このように光軸の角度を立てることでイメージガイド14を小型化することが可能となる。

【0082】

すなわち、本実施形態では、図10(A)及び図10(B)に示す構成とすることで、発光部12とイメージガイド14間に所定の距離(例えば0.28mm以上)を設ける。

【0083】

なお、従来の指紋検出装置100においても、図10(A)及び図10(B)に示す構成とし、発光部120とイメージガイド140間に所定の距離(例えば0.28mm以上)を設けることで、上述したイメージガイドにおけるクラックの発生を防ぐことが可能となる。

【0084】

<本実施形態に係る製造方法>

次に、上述した本実施形態に係る指紋検出装置10の製造方法について説明する。図11は、本実施形態に係る製造方法を説明するためのフローチャートである。

【0085】

図11に示すように、本実施形態の製造方法では、基板11にダイボンド樹脂等を用いてイメージセンサ13を搭載する(S10)。

【0086】

次に、イメージセンサ13を基板11上に形成されている配線パターンに金ワイヤー等を用いてワイヤーボンディングする(S11)。

【0087】

次に、イメージガイド14の側面に対して、上述したスパッタリング、真空蒸着等の物理蒸着法によってクロム(Cr)等により遮光部材18を設ける(S12)。なお、S12の処理は、S10〜S11の処理よりも前に行っても良い。

【0088】

次に、イメージセンサ13上に、接着部材16を用いて、遮光部材18が設けられたイメージガイド14を搭載し、基板11上に、銀ペースト、半田等を用いて、発光部12を搭載する(S13)。

【0089】

次に、オーバーモールド部材15となる上述した樹脂を基板11上に搭載された発光部12、イメージセンサ13、イメージガイド14の間に充填し(S14)、基板上の発光部12、イメージセンサ13、イメージガイド14等を覆うように、トランスファーモールドで一体成形し(S15)、処理を終了する。これにより、本実施形態に係る指紋検出装置10が得られる。

【0090】

上述したように、本実施形態によれば、意匠性を向上させながら、精度の高い指紋検出装置を得ることが可能となる。

【0091】

以上、各実施形態に基づき本発明の説明を行ってきたが、上記実施形態に示した要件に本発明が限定されるものではない。これらの点に関しては、本発明の主旨をそこなわない範囲で変更することができ、その応用形態に応じて適切に定めることができる。

【符号の説明】

【0092】

10,100 指紋検出装置

11,110 基板

12,120 発光部

13,130 イメージセンサ

14,140 イメージガイド

15 オーバーモールド部材

16 接着部材

17,160 指紋検出面

18 遮光部材

150 モールド部材

【特許請求の範囲】

【請求項1】

検出対象に照射する光を発光する発光部と、前記検出対象からの散乱光を受光するイメージセンサとを備える基板を有し、前記散乱光を前記イメージセンサにガイドするイメージガイドを前記イメージセンサ上に配置する指紋検出装置であって、

当該指紋検出装置は、可視光を遮断し、赤外光を透過するオーバーモールド部材により、前記発光部、前記イメージセンサ、及び前記イメージガイドを覆うように一体形成され、

前記イメージガイドは、前記散乱光以外の前記発光部から照射される光を遮断するための遮光部材を備えることを特徴とする指紋検出装置。

【請求項2】

前記遮光部材は、前記発光部から照射される光が前記オーバーモールド部材を介して、直接、前記イメージガイドに入射しないように遮断することを特徴とする請求項1に記載の指紋検出装置。

【請求項3】

前記イメージセンサと前記イメージガイドとを接着する接着部材を有し、

前記接着部材は、前記イメージセンサと前記イメージガイド間に設けられ、かつ所定の厚さを有することを特徴とする請求項1又は2に記載の指紋検出装置。

【請求項4】

前記発光部と前記イメージガイド間は、所定の間隔を有することを特徴とする請求項1乃至3のいずれか一項に記載の指紋検出装置。

【請求項5】

前記イメージガイドは、直方体形状を有し、前記発光部に対向する角部が面取りした形状を有することを特徴とする請求項1乃至4のいずれか一項に記載の指紋検出装置。

【請求項6】

検出対象に照射する光を発光する発光部と、前記検出対象からの散乱光を受光するイメージセンサとを備える基板を有し、前記散乱光をイメージセンサにガイドするイメージガイドを前記イメージセンサ上に配置する指紋検出装置の製造方法であって、

前記イメージガイドに遮光部材を設ける遮光部材設置工程と、

前記遮光部材設置工程の後に、前記イメージセンサ上に所定の厚さを有する接着部材を用いて、前記遮光部材が設けられたイメージガイドを搭載するイメージガイド搭載工程と、

可視光を遮断し、赤外光を透過するオーバーモールド部材により、前記基板上に搭載された前記発光部、前記イメージセンサ、及び前記イメージガイドを覆うようにモールドするモールド工程とを有することを特徴とする指紋検出装置の製造方法。

【請求項1】

検出対象に照射する光を発光する発光部と、前記検出対象からの散乱光を受光するイメージセンサとを備える基板を有し、前記散乱光を前記イメージセンサにガイドするイメージガイドを前記イメージセンサ上に配置する指紋検出装置であって、

当該指紋検出装置は、可視光を遮断し、赤外光を透過するオーバーモールド部材により、前記発光部、前記イメージセンサ、及び前記イメージガイドを覆うように一体形成され、

前記イメージガイドは、前記散乱光以外の前記発光部から照射される光を遮断するための遮光部材を備えることを特徴とする指紋検出装置。

【請求項2】

前記遮光部材は、前記発光部から照射される光が前記オーバーモールド部材を介して、直接、前記イメージガイドに入射しないように遮断することを特徴とする請求項1に記載の指紋検出装置。

【請求項3】

前記イメージセンサと前記イメージガイドとを接着する接着部材を有し、

前記接着部材は、前記イメージセンサと前記イメージガイド間に設けられ、かつ所定の厚さを有することを特徴とする請求項1又は2に記載の指紋検出装置。

【請求項4】

前記発光部と前記イメージガイド間は、所定の間隔を有することを特徴とする請求項1乃至3のいずれか一項に記載の指紋検出装置。

【請求項5】

前記イメージガイドは、直方体形状を有し、前記発光部に対向する角部が面取りした形状を有することを特徴とする請求項1乃至4のいずれか一項に記載の指紋検出装置。

【請求項6】

検出対象に照射する光を発光する発光部と、前記検出対象からの散乱光を受光するイメージセンサとを備える基板を有し、前記散乱光をイメージセンサにガイドするイメージガイドを前記イメージセンサ上に配置する指紋検出装置の製造方法であって、

前記イメージガイドに遮光部材を設ける遮光部材設置工程と、

前記遮光部材設置工程の後に、前記イメージセンサ上に所定の厚さを有する接着部材を用いて、前記遮光部材が設けられたイメージガイドを搭載するイメージガイド搭載工程と、

可視光を遮断し、赤外光を透過するオーバーモールド部材により、前記基板上に搭載された前記発光部、前記イメージセンサ、及び前記イメージガイドを覆うようにモールドするモールド工程とを有することを特徴とする指紋検出装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図9】

【図10】

【図11】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図9】

【図10】

【図11】

【図6】

【図7】

【図8】

【公開番号】特開2012−150620(P2012−150620A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−8311(P2011−8311)

【出願日】平成23年1月18日(2011.1.18)

【出願人】(000006220)ミツミ電機株式会社 (1,651)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月18日(2011.1.18)

【出願人】(000006220)ミツミ電機株式会社 (1,651)

【Fターム(参考)】

[ Back to top ]