振出竿

【課題】固着現象が起こることを未然に回避できるものでありながら、製作負担が少なく耐久性に優れた合わせ部を備える振出竿を提供する点にある。

【解決手段】大径竿体2に対して小径竿体1を引き出した状態に維持する合わせ部4を形成する。合わせ部4を、大径竿体2の内周面2A又は小径竿体1の外周面の少なくとも何れか一方の周面から相手側周面にむけて突出する硬質突起3Aと硬質突起3Aより軟質な材料で形成されている軟質突起3Bとを形成して構成する。硬質突起3Aの相手側周面に向けて突出する突出高さを、軟質突起3Bの相手側周面に向けて突出する突出高さと同一高さか又は低い高さに形成してある。

【解決手段】大径竿体2に対して小径竿体1を引き出した状態に維持する合わせ部4を形成する。合わせ部4を、大径竿体2の内周面2A又は小径竿体1の外周面の少なくとも何れか一方の周面から相手側周面にむけて突出する硬質突起3Aと硬質突起3Aより軟質な材料で形成されている軟質突起3Bとを形成して構成する。硬質突起3Aの相手側周面に向けて突出する突出高さを、軟質突起3Bの相手側周面に向けて突出する突出高さと同一高さか又は低い高さに形成してある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は大径竿体に対して小径竿体を引き出した状態に維持する合わせ部を形成してある振出竿に関する。

【背景技術】

【0002】

この種の振出竿において、合わせ部を構成するに、小径竿体の竿尻端の外周面に大径竿体の竿先端の内周面に圧接する樹脂塗料製の突起を形成していた。

このように突起を形成することによって、突起間を水分が移動できるために、次のような利点がある。

例えば、小径竿体の竿尻端の外周面を平坦面に形成し、外周面の全面が大径竿体の竿先端の内周面に圧接する状態に形成する。そうすると、互いに圧接する部位に水分が浸入すると、圧接状態がより強固になり、小径竿体を引き出した状態から元の収納状態に戻すことができない、いわゆる固着状態が現出する。

これに対して、突起を形成していると、水分の浸入があっても、突起の間から水分が移動消失することとなり、水分が固着状態を現出することはない。

【0003】

【特許文献1】特開平6−205626号公報(段落番号〔0018〕、〔0019〕図1,3)

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記した合わせ部はこのような効果を備えた優れたものであるが、突起を同一材料である塗料を固めて作ったものであるので、突起として硬度の高いものに形成しすぎると、柔軟性に欠ける。そうすると、相手側周面に向けて突出する高さを適切に設定して、相手側周面に適切な圧力で圧接させる必要があるが、精密な寸法管理が必要となり、製作上の負担が大きなものとなる。

一方、柔軟性に富んだ材料で突起を製作すると、精密な寸法管理は必要ではなく、上記したような製作負担は軽減されるが、長期使用の間に圧接力の低下を起こすものが見られ、耐久性の面で問題があった。

【0005】

本発明の目的は、固着現象が起こることを未然に回避できるものでありながら、製作負担が少なく耐久性に優れた合わせ部を備える振出竿を提供する点にある。

【課題を解決するための手段】

【0006】

〔構成〕

請求項1に係る発明の特徴構成は、大径竿体に対して小径竿体を引き出した状態に維持する合わせ部を形成し、前記合わせ部を、前記大径竿体の内周面又は前記小径竿体の外周面の少なくとも何れか一方の周面から相手側周面にむけて突出する硬質突起と前記硬質突起より軟質な材料で形成されている軟質突起とを形成して構成し、前記硬質突起の前記相手側周面に向けて突出する突出高さを、前記軟質突起の前記相手側周面に向けて突出する突出高さと同一高さか又は低い高さに形成してある点にあり、その作用効果は次の通りである。

【0007】

〔作用〕

つまり、突起として、軟質突起と硬質突起とを形成することによって、硬質突起だけで形成されている場合のように、突起の突出高さを厳密に管理する必要がない。また、軟質突起だけで形成されている場合に比べて、耐久性が劣るということもない。

そして、軟質突起が相手側周面に圧接し、弾性変形力を受けて撓みを生じた状態で硬質突起が相手側周面に接触することとなるので、軟質突起での柔らかい圧接状態を現出しながら、硬質突起が踏ん張り力を発揮することになり、シッカリした圧接状態を確保する。

【0008】

〔効果〕

その結果、突起の形成により、水の付着による固着現象を未然に防止できる構成を維持しながら、小径竿体を引き出した状態にする際に、軟質突起によって穏やかに引き出し状態に移行するとともに、硬質突起によって引き出し状態を強固に維持することができ、耐久性の向上を図ることができた。

【0009】

請求項2に係る発明の特徴構成は、前記軟質突起の前記相手側周面に接触する断面積を、前記硬質突起の前記相手側周面に接触する断面積より、大きな断面積に形成してある点にあり、その作用効果は次の通りである。

【0010】

〔作用効果〕

つまり、突起の断面積としては、軟質突起の方を大きくしてあるので、軟質突起に作用する剪断応力や面圧を小さくすることができ、軟質な突起に形成するものであっても耐久性を確保できる。一方、硬質突起の方は、断面積を小さくしてあるが、塗料自体が機械的強度の高いものであるので、圧接力が高くなりすぎず、適度な保持力を維持できる。

【0011】

本第3発明による特徴構成は、前記軟質突起をゴム系塗料で形成し、前記硬質突起を、ゴムを含まない塗料で形成してある点にあり、その作用効果は次の通りである。

【0012】

〔作用効果〕

つまり、軟質突起としてゴム系塗料を使用しているので、相手側周面に軟質突起が接触した際に滑り等が少なく確実に接触状態を維持する。

そして、軟質突起及び硬質突起ともに、塗料を原料とした突起であるので、突起形成位置に穴あきマスクを施し、吹き付け塗装方法で突起を形成できる製作の容易さを得ることができる。

【発明を実施するための最良の形態】

【0013】

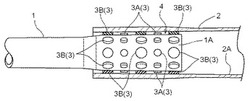

鮎竿等の振出竿に使用される合わせ部の構造について説明する。図1に示すように、小径竿体1の竿尻端に膨出部1Aを形成するとともに、この膨出部1Aの外径を大径竿体2の竿先端の内周面2Aに圧接嵌合(竿素材の段階では塗装代を見込んで加工し、その竿素材に後記する突起3を施した状態で圧接嵌合)するように形成する。小径竿体1を大径竿体2に対して出退自在で、かつ、引き出した状態で膨出部1Aが竿先端玉口の内周面2Aに圧接して、その状態を固定可能な振出竿を構成する。膨出部1Aの一部に、塗装材でなる複数の突起3を、外周面全面に亘って形成し、この突起3の先端が先端玉口の内周面2Aに圧接するようにしてある。突起3を含む膨出部1Aと竿先端玉口の内周面2Aとで合わせ部4を形成する。小径竿体1を引き出した状態で、大径竿体2の先端は膨出部1Aの軸線長内より小径側に突出しないようにしてある。

【0014】

次に、この合わせ部4の製造方法について説明する。

(1)別工程で形成した竿素材の後端外周面の膨出部に、研磨加工を施すが、竿素材自体は次のようにして製造する。つまり、炭素繊維を強化繊維として熱硬化性樹脂を含浸させて形成したプリプレグを複数枚芯金に重巻きして円錐状の管状体を形成する。

その管状体の後端にプリプレグ製の補助パターンを巻き付けて、前記膨出部を形成し、竿素材となす。このようにして形成した竿素材をセンタレスの加工機で研磨加工を施す。膨出部については、別個のセンタレス加工機で研磨加工を行う。

(2)この研磨工程を終えた竿素材に対して、シゴキ塗装機によって下塗り塗装を行う。

(3)この下塗り塗装の後再度研磨加工を施して、下塗り塗装した表面にバフ研磨を行う。

【0015】

(4)次に、図2(a)に示すように、膨出部1Aについては、紙(樹脂)製の第1マスキングープ7をその膨出部1Aに被せる。この第1マスキングテープ7に、複数個の貫通孔7Aを形成している。

この貫通孔7Aは、突起3のうちの後記する硬質突起3Aを形成するためのもので、孔径が小径である。円周方向に沿った複数個の貫通孔7Aが、軸芯方向の二列に亘って設けてある。

(5)このように第1マスキングテープ7を装着した状態で、図2(b)に示すように、吹き付けガン5で吹き付け塗装を行う。ここで、使用される塗料としては、通常使用される塗料を使用する。代表的な材質としては、アクリル・ウレタン系の塗料であり、密着性が良好で施工後硬化した状態で所定の硬度を呈するものである。この塗料としては、吹き付け塗装後硬化した状態で鉛筆芯硬度2H以上のものに相当する硬さを備えるものとする。ここでは吹き付け塗装を行ったが、シゴキ塗装で行ってもよい。

【0016】

(6)吹き付け塗装を行った後、第1マスキングテープ7を取りはがすと図2(c)に示すように、小径竿体1の膨出部1Aに複数の硬質突起3Aを形成することができる。

(7) 次ぎに、図2(c)に示すように、第2マスキングテープ8を硬質突起3Aの形成部位に装着する。第2マスキングテープ8には第1マスキングテープ7に形成した貫通孔7Aよりは大径の貫通孔8Aが形成されている。そして、この貫通孔8Aは、硬質突起3Aを挟み込むように、軸芯方向における3箇所に配置される。第2マスキングテープ8としては紙(樹脂)等が使用される。

【0017】

(8) 図2(c)に示す状態から、図2(b)に示すと同様の方法で、第2マスキングテープ8を装着した状態で、吹き付けガン5で吹き付けを行う。ここで、使用される塗料としては、ゴム系塗料であり、軟質系ポリエステル型ポリウレタン樹脂塗料が使用される。この塗料は、カシュウ株式会社製の商品名「セノソフト」として市販されている。このものと同等の性質を有するものであれば、他の商品でもよい。これらの塗料は、感触が軟らかくかつ弾力性を有している。

吹き付けガン5で吹き付けを行って第2マスキングテープ8を取り外すと、図1に示すように、硬質突起3Aを挟むように、軟質突起3Bが形成されている。

硬質突起3Aと軟質突起3Bとは、軟質突起3Bの断面積が大に形成してあり、該当する周面からの突出高さも軟質突起3Bの方が高くなっている。

(9) 本塗装を行った後はクリアー等による仕上げ塗装を行うとともに、突起3に嵌合径を設定寸法にする仕上げを施し、竿体1,2を形成する。

【0018】

〔別実施例〕

(1) マスキングテープ7,8と吹き付け塗装方法を用いて突起3の形成を行ったが、突起3を別個に形成して、小径竿体1の膨出部1Aに接着剤等で取り付け固定してもよい。

(2) 小径竿体1の膨出部1Aに突起3を設けたが、大径竿体2の内周面2Aに設けてもよく、或いは、膨出部1Aと内周面2Aとの両方に設けてもよい。

(3) 軟質突起3Aの方を硬質突起3Bより大径のものに構成したが、いずれの断面積も同一であってもよい。また、複数個の軟質突起3A、或いは、複数個の硬質突起3Bにおいても、個々の突起3A、3Bの断面積を異なるものに設定してもよい。

(4) 軟質突起3Aの膨出部1Aの表面からの突出高さを、硬質突起3Bの膨出部1Aの表面からの突出高さより高いものに構成したが、同一突出高さであってもよい。

【図面の簡単な説明】

【0019】

【図1】合わせ部を示す縦断側面図

【図2】竿素材の膨出部に突起を形成する状態を示し、(a)は仕上け加工後の竿素材に第1マスキングテープを施す状態を示す斜視図、(b)は第1マスキングテープの上から通常塗料を吹き付ける状態を示す斜視図、(c)は吹き付け後に硬質突起が形成され、かつ、第2マスキングテープを施す状態を示す斜視図

【符号の説明】

【0020】

1 小径竿体

2 大径竿体

3 突起

3A 硬質突起

3B 軟質突起

4 合わせ部

【技術分野】

【0001】

本発明は大径竿体に対して小径竿体を引き出した状態に維持する合わせ部を形成してある振出竿に関する。

【背景技術】

【0002】

この種の振出竿において、合わせ部を構成するに、小径竿体の竿尻端の外周面に大径竿体の竿先端の内周面に圧接する樹脂塗料製の突起を形成していた。

このように突起を形成することによって、突起間を水分が移動できるために、次のような利点がある。

例えば、小径竿体の竿尻端の外周面を平坦面に形成し、外周面の全面が大径竿体の竿先端の内周面に圧接する状態に形成する。そうすると、互いに圧接する部位に水分が浸入すると、圧接状態がより強固になり、小径竿体を引き出した状態から元の収納状態に戻すことができない、いわゆる固着状態が現出する。

これに対して、突起を形成していると、水分の浸入があっても、突起の間から水分が移動消失することとなり、水分が固着状態を現出することはない。

【0003】

【特許文献1】特開平6−205626号公報(段落番号〔0018〕、〔0019〕図1,3)

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記した合わせ部はこのような効果を備えた優れたものであるが、突起を同一材料である塗料を固めて作ったものであるので、突起として硬度の高いものに形成しすぎると、柔軟性に欠ける。そうすると、相手側周面に向けて突出する高さを適切に設定して、相手側周面に適切な圧力で圧接させる必要があるが、精密な寸法管理が必要となり、製作上の負担が大きなものとなる。

一方、柔軟性に富んだ材料で突起を製作すると、精密な寸法管理は必要ではなく、上記したような製作負担は軽減されるが、長期使用の間に圧接力の低下を起こすものが見られ、耐久性の面で問題があった。

【0005】

本発明の目的は、固着現象が起こることを未然に回避できるものでありながら、製作負担が少なく耐久性に優れた合わせ部を備える振出竿を提供する点にある。

【課題を解決するための手段】

【0006】

〔構成〕

請求項1に係る発明の特徴構成は、大径竿体に対して小径竿体を引き出した状態に維持する合わせ部を形成し、前記合わせ部を、前記大径竿体の内周面又は前記小径竿体の外周面の少なくとも何れか一方の周面から相手側周面にむけて突出する硬質突起と前記硬質突起より軟質な材料で形成されている軟質突起とを形成して構成し、前記硬質突起の前記相手側周面に向けて突出する突出高さを、前記軟質突起の前記相手側周面に向けて突出する突出高さと同一高さか又は低い高さに形成してある点にあり、その作用効果は次の通りである。

【0007】

〔作用〕

つまり、突起として、軟質突起と硬質突起とを形成することによって、硬質突起だけで形成されている場合のように、突起の突出高さを厳密に管理する必要がない。また、軟質突起だけで形成されている場合に比べて、耐久性が劣るということもない。

そして、軟質突起が相手側周面に圧接し、弾性変形力を受けて撓みを生じた状態で硬質突起が相手側周面に接触することとなるので、軟質突起での柔らかい圧接状態を現出しながら、硬質突起が踏ん張り力を発揮することになり、シッカリした圧接状態を確保する。

【0008】

〔効果〕

その結果、突起の形成により、水の付着による固着現象を未然に防止できる構成を維持しながら、小径竿体を引き出した状態にする際に、軟質突起によって穏やかに引き出し状態に移行するとともに、硬質突起によって引き出し状態を強固に維持することができ、耐久性の向上を図ることができた。

【0009】

請求項2に係る発明の特徴構成は、前記軟質突起の前記相手側周面に接触する断面積を、前記硬質突起の前記相手側周面に接触する断面積より、大きな断面積に形成してある点にあり、その作用効果は次の通りである。

【0010】

〔作用効果〕

つまり、突起の断面積としては、軟質突起の方を大きくしてあるので、軟質突起に作用する剪断応力や面圧を小さくすることができ、軟質な突起に形成するものであっても耐久性を確保できる。一方、硬質突起の方は、断面積を小さくしてあるが、塗料自体が機械的強度の高いものであるので、圧接力が高くなりすぎず、適度な保持力を維持できる。

【0011】

本第3発明による特徴構成は、前記軟質突起をゴム系塗料で形成し、前記硬質突起を、ゴムを含まない塗料で形成してある点にあり、その作用効果は次の通りである。

【0012】

〔作用効果〕

つまり、軟質突起としてゴム系塗料を使用しているので、相手側周面に軟質突起が接触した際に滑り等が少なく確実に接触状態を維持する。

そして、軟質突起及び硬質突起ともに、塗料を原料とした突起であるので、突起形成位置に穴あきマスクを施し、吹き付け塗装方法で突起を形成できる製作の容易さを得ることができる。

【発明を実施するための最良の形態】

【0013】

鮎竿等の振出竿に使用される合わせ部の構造について説明する。図1に示すように、小径竿体1の竿尻端に膨出部1Aを形成するとともに、この膨出部1Aの外径を大径竿体2の竿先端の内周面2Aに圧接嵌合(竿素材の段階では塗装代を見込んで加工し、その竿素材に後記する突起3を施した状態で圧接嵌合)するように形成する。小径竿体1を大径竿体2に対して出退自在で、かつ、引き出した状態で膨出部1Aが竿先端玉口の内周面2Aに圧接して、その状態を固定可能な振出竿を構成する。膨出部1Aの一部に、塗装材でなる複数の突起3を、外周面全面に亘って形成し、この突起3の先端が先端玉口の内周面2Aに圧接するようにしてある。突起3を含む膨出部1Aと竿先端玉口の内周面2Aとで合わせ部4を形成する。小径竿体1を引き出した状態で、大径竿体2の先端は膨出部1Aの軸線長内より小径側に突出しないようにしてある。

【0014】

次に、この合わせ部4の製造方法について説明する。

(1)別工程で形成した竿素材の後端外周面の膨出部に、研磨加工を施すが、竿素材自体は次のようにして製造する。つまり、炭素繊維を強化繊維として熱硬化性樹脂を含浸させて形成したプリプレグを複数枚芯金に重巻きして円錐状の管状体を形成する。

その管状体の後端にプリプレグ製の補助パターンを巻き付けて、前記膨出部を形成し、竿素材となす。このようにして形成した竿素材をセンタレスの加工機で研磨加工を施す。膨出部については、別個のセンタレス加工機で研磨加工を行う。

(2)この研磨工程を終えた竿素材に対して、シゴキ塗装機によって下塗り塗装を行う。

(3)この下塗り塗装の後再度研磨加工を施して、下塗り塗装した表面にバフ研磨を行う。

【0015】

(4)次に、図2(a)に示すように、膨出部1Aについては、紙(樹脂)製の第1マスキングープ7をその膨出部1Aに被せる。この第1マスキングテープ7に、複数個の貫通孔7Aを形成している。

この貫通孔7Aは、突起3のうちの後記する硬質突起3Aを形成するためのもので、孔径が小径である。円周方向に沿った複数個の貫通孔7Aが、軸芯方向の二列に亘って設けてある。

(5)このように第1マスキングテープ7を装着した状態で、図2(b)に示すように、吹き付けガン5で吹き付け塗装を行う。ここで、使用される塗料としては、通常使用される塗料を使用する。代表的な材質としては、アクリル・ウレタン系の塗料であり、密着性が良好で施工後硬化した状態で所定の硬度を呈するものである。この塗料としては、吹き付け塗装後硬化した状態で鉛筆芯硬度2H以上のものに相当する硬さを備えるものとする。ここでは吹き付け塗装を行ったが、シゴキ塗装で行ってもよい。

【0016】

(6)吹き付け塗装を行った後、第1マスキングテープ7を取りはがすと図2(c)に示すように、小径竿体1の膨出部1Aに複数の硬質突起3Aを形成することができる。

(7) 次ぎに、図2(c)に示すように、第2マスキングテープ8を硬質突起3Aの形成部位に装着する。第2マスキングテープ8には第1マスキングテープ7に形成した貫通孔7Aよりは大径の貫通孔8Aが形成されている。そして、この貫通孔8Aは、硬質突起3Aを挟み込むように、軸芯方向における3箇所に配置される。第2マスキングテープ8としては紙(樹脂)等が使用される。

【0017】

(8) 図2(c)に示す状態から、図2(b)に示すと同様の方法で、第2マスキングテープ8を装着した状態で、吹き付けガン5で吹き付けを行う。ここで、使用される塗料としては、ゴム系塗料であり、軟質系ポリエステル型ポリウレタン樹脂塗料が使用される。この塗料は、カシュウ株式会社製の商品名「セノソフト」として市販されている。このものと同等の性質を有するものであれば、他の商品でもよい。これらの塗料は、感触が軟らかくかつ弾力性を有している。

吹き付けガン5で吹き付けを行って第2マスキングテープ8を取り外すと、図1に示すように、硬質突起3Aを挟むように、軟質突起3Bが形成されている。

硬質突起3Aと軟質突起3Bとは、軟質突起3Bの断面積が大に形成してあり、該当する周面からの突出高さも軟質突起3Bの方が高くなっている。

(9) 本塗装を行った後はクリアー等による仕上げ塗装を行うとともに、突起3に嵌合径を設定寸法にする仕上げを施し、竿体1,2を形成する。

【0018】

〔別実施例〕

(1) マスキングテープ7,8と吹き付け塗装方法を用いて突起3の形成を行ったが、突起3を別個に形成して、小径竿体1の膨出部1Aに接着剤等で取り付け固定してもよい。

(2) 小径竿体1の膨出部1Aに突起3を設けたが、大径竿体2の内周面2Aに設けてもよく、或いは、膨出部1Aと内周面2Aとの両方に設けてもよい。

(3) 軟質突起3Aの方を硬質突起3Bより大径のものに構成したが、いずれの断面積も同一であってもよい。また、複数個の軟質突起3A、或いは、複数個の硬質突起3Bにおいても、個々の突起3A、3Bの断面積を異なるものに設定してもよい。

(4) 軟質突起3Aの膨出部1Aの表面からの突出高さを、硬質突起3Bの膨出部1Aの表面からの突出高さより高いものに構成したが、同一突出高さであってもよい。

【図面の簡単な説明】

【0019】

【図1】合わせ部を示す縦断側面図

【図2】竿素材の膨出部に突起を形成する状態を示し、(a)は仕上け加工後の竿素材に第1マスキングテープを施す状態を示す斜視図、(b)は第1マスキングテープの上から通常塗料を吹き付ける状態を示す斜視図、(c)は吹き付け後に硬質突起が形成され、かつ、第2マスキングテープを施す状態を示す斜視図

【符号の説明】

【0020】

1 小径竿体

2 大径竿体

3 突起

3A 硬質突起

3B 軟質突起

4 合わせ部

【特許請求の範囲】

【請求項1】

大径竿体に対して小径竿体を引き出した状態に維持する合わせ部を形成し、前記合わせ部を、前記大径竿体の内周面又は前記小径竿体の外周面の少なくとも何れか一方の周面から相手側周面にむけて突出する硬質突起と前記硬質突起より軟質な材料で形成されている軟質突起とを形成して構成し、前記硬質突起の前記相手側周面に向けて突出する突出高さを、前記軟質突起の前記相手側周面に向けて突出する突出高さと同一高さか又は低い高さに形成してある振出竿。

【請求項2】

前記軟質突起の前記相手側周面に接触する断面積を、前記硬質突起の前記相手側周面に接触する断面積より、大きな断面積に形成してある請求項1記載の振出竿。

【請求項3】

前記軟質突起をゴム系塗料で形成し、前記硬質突起を、ゴムを含まない塗料で形成してある請求項1又は2記載の振出竿。

【請求項1】

大径竿体に対して小径竿体を引き出した状態に維持する合わせ部を形成し、前記合わせ部を、前記大径竿体の内周面又は前記小径竿体の外周面の少なくとも何れか一方の周面から相手側周面にむけて突出する硬質突起と前記硬質突起より軟質な材料で形成されている軟質突起とを形成して構成し、前記硬質突起の前記相手側周面に向けて突出する突出高さを、前記軟質突起の前記相手側周面に向けて突出する突出高さと同一高さか又は低い高さに形成してある振出竿。

【請求項2】

前記軟質突起の前記相手側周面に接触する断面積を、前記硬質突起の前記相手側周面に接触する断面積より、大きな断面積に形成してある請求項1記載の振出竿。

【請求項3】

前記軟質突起をゴム系塗料で形成し、前記硬質突起を、ゴムを含まない塗料で形成してある請求項1又は2記載の振出竿。

【図1】

【図2】

【図2】

【公開番号】特開2010−63437(P2010−63437A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2008−235371(P2008−235371)

【出願日】平成20年9月12日(2008.9.12)

【出願人】(000002439)株式会社シマノ (1,038)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成20年9月12日(2008.9.12)

【出願人】(000002439)株式会社シマノ (1,038)

【Fターム(参考)】

[ Back to top ]