振動圧縮されたガラス繊維マットおよび/または他の材料の繊維のマット、およびそれらの製造方法

【課題】本発明は、湿式繊維マットまたは乾式繊維マット、例えば、ガラス繊維マット、セルロース繊維マットまたはポリマー繊維マット、の1つ以上の物理特性を高めるための方法と、そのような方法に従って製造された繊維マットとを提供することを課題とする。

【解決手段】本方法のいくつかの態様には、湿式繊維マットまたは乾式繊維マットの振動圧縮が包含される。いくつかの態様において、それらの方法によって、振動圧縮されなかったマットと比べて、見掛け密度および/または抗張力が増大した繊維マットが製造される。開示した諸方法で用いるのに適した典型的な繊維マットには、例えば、ガラス繊維、ポリオレフィン繊維、エチレンテレフタレート繊維もしくはセルロース繊維、またはそれらの混合物が含有される。開示した諸方法によって構造が改善されるガラス繊維マット、セルロース繊維マットまたはポリマー繊維マットも開示する。

【解決手段】本方法のいくつかの態様には、湿式繊維マットまたは乾式繊維マットの振動圧縮が包含される。いくつかの態様において、それらの方法によって、振動圧縮されなかったマットと比べて、見掛け密度および/または抗張力が増大した繊維マットが製造される。開示した諸方法で用いるのに適した典型的な繊維マットには、例えば、ガラス繊維、ポリオレフィン繊維、エチレンテレフタレート繊維もしくはセルロース繊維、またはそれらの混合物が含有される。開示した諸方法によって構造が改善されるガラス繊維マット、セルロース繊維マットまたはポリマー繊維マットも開示する。

【発明の詳細な説明】

【技術分野】

【0001】

この開示は、振動圧縮されたガラス繊維マットおよび/または他の材料の繊維のマット、およびそれらを製造する方法に関する。

【背景技術】

【0002】

ガラス繊維(および/または、ポリマー繊維またはセルロース繊維のような他の繊維の材料)のマットは、種々の用途、例えば、液体濾過または空気濾過、電池セパレータ、断熱、低温絶縁、および電気絶縁を有している。ガラス繊維のマットは、ガラス繊維(またはガラス繊維ストランド)から製造することができる。溶融ガラスからのガラス繊維ストランドの製造には、操作可能なようにガラス溶融炉に連結されている装置の中にある小さい、複数のオリフィスから繊維を細くする工程が通常包含される。押出されたガラス繊維は、(しばしば、機械的手段によって)所望の直径および長さに作られ、次いで、収集されるかまたは直接マットに加工処理される。

【0003】

乾式法および湿式法は、ガラス繊維からガラス繊維マットを製造するための方法である。乾式法において、ガラス繊維は典型的には、細断されて、コンベアの上にエアブローンが行われる。いくつかの用途において、マットを形成するために結合剤が施される。伝統的な乾式法は、ガラス繊維の束を有している高度に多孔質の(例えば、低密度の)マットを製造するのに特に適している。湿式法において、ガラス繊維は、分散剤、粘度調整剤、消泡剤、または他の化学薬品を含有しうる水溶液中に分散させられる。懸濁した繊維のスラリー、または繊維と粒子、即ち、充填剤の混合物は、可動式のスクリーンまたはシリンダーであって、その中で(通常、吸引装置または真空装置によって)水分が除去される該スクリーンまたはシリンダーの上に堆積される。いくつかの例においては、更なる強化シートを得るために、例えば、ビータ・アッド・プロセッサによってポリマー結合剤もしくは無機結合剤が添加されるか;あるいは、結合剤は、シートが噴霧、カーテンコーター、サイズプレス、もしくは、当業者に公知の他の手段によって半形成された後または完全に形成された後、施されることがある。この添加が行われた後、真空による液体除去;および/または、放射、対流もしくは伝導による熱源で加熱することによる乾燥が行われてもよい。

【0004】

乾式法の一例において、ガラス繊維マットは、ロータリーキャットプロセスによって製造される、ここで、例えば、溶融ガラスの小径流れは溶融タンクから流出し、この小径流れは長手方向に加速されて所望の繊維直径になるように細くされる。細くされた繊維は、マットとしてのコンベア上に集められ、ここでその中の個々の繊維は、互いにかみあい、ランダムに配向されている。そのようなマットは典型的には、荷重を受けていない場合(即ち、該マット上に外力が全く加わっていないかまたは実質的に加わっていない−荷重もしくは外力が約10kPa以下である場合)、約5.0〜約50 kg/m3の密度を有する。この範囲のマット密度は、いくつかの商業的用途、例えば、電池セパレータ、ある種の濾過材、またはある種の絶縁用途には不適当である。

【0005】

ある種の乾式繊維マットは、水流絡合技術(ハイドロエンタングルメント技術)(例えば、その技術では、水の高速ジェット流れが、その流れの経路における繊維の一部分の方向に配列しているマットを貫通して、マットを更に絡み合わせる);または、他の、繊維マットを湿潤化する方法であって、それによると該マットは液体で湿潤化され、次いで、圧縮され、該マット中の液体が、該マットの固有の弾力性を抑制する該湿潤化方法を利用することによって、より高い密度を達成してきた。しかし、水流絡合は、水によって貫通される繊維を必要とし(また、他の湿式方法は、そのマットを必要とし)、そのとき、湿式繊維マットのために必要な装置に類似する装置で乾燥される(即ち、乾燥用スクリーン等が必要である)。例えば、特許文献1を参照されたい。乾式繊維マットの密度を同様に増大させるために、マットを湿潤化し、マットに液体を添加するアプローチは、該液体を添加するための更なる装置を必要とし、しかも、該液体が圧縮済み繊維マットの中に存在しているままにして、該繊維マットの固有の弾力性を抑制し続ける必要がある(即ち、液体は、該繊維マットの密度を比較的大きく保持するために残存していなければならない)。例えば、特許文献2を参照されたい。いくつかの乾式マットは、密度の増大を試みるためにニードルパンチングが行われてきた。しかし、ニードルパンチング単独では、乾式繊維マットにおいて所望される密度を達成するのに十分ではなく、しかも、そのような処理では、該マットに複数の穴が追加され、かつ、マット製品を処理するための更なる装置/工程が必要である。

【0006】

湿式繊維マットは、そのような密度の必要条件を満たすことがあるが、湿式法は、費用がいっそう高く、しかも、しばしば繊維の特性を破壊する複数の追加工程が必要である。加えて、乾式繊維マットは、湿式繊維マットが受けるパルプ化による損傷、ポンピング(pumping) による損傷、洗浄化による損傷、化学添加剤による損傷、および/または圧搾による損傷による劣化をこうむらない。このように、拡張された用途に適するそのようなマットを造るためには、結合された、または結合されていない、乾式ガラス繊維マットの密度を増大させることが望ましい。更に、湿式法を用いることによって;または、乾式繊維マットに結合剤を含有させることによって;乾式繊維マットに液体を添加することによって;または、乾式繊維マットを水流絡合工程および/もしくはニードル・パンチング工程で処理することによって;前もって達成された密度を有する乾式繊維マットを有することは有用であろう。従って、乾式繊維マット(および、ある状況では湿式繊維マット)の物理特性(例えば、密度、厚さ、圧縮弾力性および/または抗張力)を増大させる方法が必要である。加えて、そのような密度を達成するために、ニードル・パンチング;水流絡合;および/または、液体を用いた湿潤化;を必要としないで、比較的大きい密度値が達成されている乾式繊維マットは、望ましい。

【0007】

【特許文献1】国際公開公報第98/12759号

【特許文献2】米国特許第5,468,572号

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、湿式繊維マットまたは乾式繊維マット、例えば、ガラス繊維マット、セルロース繊維マットまたはポリマー繊維マット、の1つ以上の物理特性を高めるための方法と、そのような方法に従って製造された繊維マットとを提供することを課題とする。

【課題を解決するための手段】

【0009】

例えば約0.2μm〜約30μmの平均直径を有する絡合済みガラス繊維(または、他の繊維、または、ガラス繊維および異なる種類の繊維との混合物)を含有している乾式繊維マットであって、該繊維マットは結合剤を実質的に含有せず;外力が実質的に存在しないとき、少なくとも約60kg/m3の密度を有しており;しかも、該繊維マットは水流絡合もニードルパンチングも施されたことのない;上記乾式繊維マットの態様を開示する。いくつかの態様において、乾式繊維マットは、外力が実質的に存在しないとき、少なくとも約120 kg/m3、少なくとも約175 kg/m3、少なくとも約200 kg/m3、またはそれ以上の密度を有する。そのように比較的大きい密度の繊維マットは、開示される振動圧縮方法を用いて形成される。いくつかの態様において、乾式繊維マットは、軌道振動によって圧縮されて、いっそう大きい密度値が達成される。

【0010】

更に、例えば約0.2〜50μmの直径を有する相互に絡み合った繊維で作られたマットの密度を増大させる方法であって、乾式繊維マットを形成する工程;および、前記繊維の相互に絡み合う程度と、前記繊維マットの密度とが増大するような具合に、該繊維マットを振動させる工程;を包含する、方法も開示する。いくつかの態様において、該乾式繊維マットは、振動によって圧縮して、いっそう大きい密度値を達成させる。他の態様において、湿式繊維マットは、繊維が実質的に破壊されることなく、該マットの密度を増大させるために、振動圧縮される。

【0011】

本発明(1)は、結合剤を実質的に有していない乾式繊維ウェブを形成している、約0.2μm〜約30μmの平均直径を有するガラス繊維を含み、外力が実質的に存在しないとき少なくとも約60kg/m3の密度を有しており、水流絡合もニードルパンチングも施されていない、繊維マットである。

本発明(2)は、外力が実質的に存在しないとき、繊維マットが、少なくとも約120 kg/m3の密度を有している、本発明(1)記載の繊維マットである。

本発明(3)は、外力が実質的に存在しないとき、繊維マットが、少なくとも約175 kg/m3の密度を有している、本発明(1)記載の繊維マットである。

本発明(4)は、外力が実質的に存在しないとき、繊維マットが、少なくとも約200 kg/m3の密度を有している、本発明(1)記載の繊維マットである。

本発明(5)は、繊維マットが、可とう性である、本発明(4)記載の繊維マットである。

本発明(6)は、外力が実質的に存在しないとき、繊維マットが、少なくとも約300 kg/m3の密度を有している、本発明(1)記載の繊維マットである。

本発明(7)は、ポリオレフィン、ポリエチレンテレフタレート、炭素、アクリル、ポリフェニレン・サルファイド樹脂、またはセルロース繊維、およびそれらの混合物と混合されたガラス繊維をさらに含む、本発明(1)記載の繊維マットである。

本発明(8)は、天然有機繊維または合成有機繊維、およびそれらの混合物と混合されたガラス繊維をさらに含む、本発明(1)記載の繊維マットである。

本発明(9)は、ガラス繊維が、約0.2μm〜約10μmの平均直径を有している、本発明(1)記載の繊維マットである。

本発明(10)は、繊維マットが、少なくとも約0.45 kgの抗張力を有している、本発明(1)記載の繊維マットである。

本発明(11)は、繊維マットが、少なくとも約2.2 kgの抗張力を有している、本発明(1)記載の繊維マットである。

本発明(12)は、繊維マットが、振動によって圧縮される、本発明(1)記載の繊維マットである。

本発明(13)は、繊維マットが、軌道振動によって圧縮される、本発明(1)記載の繊維マットである。

本発明(14)は、結合剤を実質的に有していない乾式繊維ウェブを形成している、約0.2μm〜約30μmの平均直径を有しているガラス繊維を含み、外力が実質的に存在しないとき少なくとも約100 kg/m3の密度を有しており、水流絡合もニードルパンチングも施されていない、繊維マットである。

本発明(15)は、以下を含む、繊維の乾式マット:

約0.2〜約30μmの直径を有している、電池反応と電池中に存在する物質とに対して不活性な繊維;

乾式繊維マットを形成する、結合剤を実質的に有していない繊維ウェブと絡み合っている繊維;および

水流絡合工程もニードルパンチング工程も施されておらず、外力が実質的に存在しないとき、少なくとも約60kg/m3の密度を有している、乾式繊維マットである。

本発明(16)は、繊維が、ガラス繊維を含む、本発明(15)記載の乾式繊維マットである。

本発明(17)は、ガラス繊維、ポリオレフィン繊維、ポリエチレンテレフタレート繊維、炭素、アクリル、ポリフェニレン・サルファイド樹脂、またはセルロース、およびそれらの混合物を含有している、本発明(15)記載の繊維マットである。

本発明(18)は、繊維が、天然有機繊維または合成有機繊維、およびそれらの混合物と混合されたガラス繊維を含有している、本発明(18)記載の繊維マットである。

本発明(19)は、結合剤を実質的に有していない乾式繊維ウェブを形成して少なくとも約60kg/m3の密度を有しているガラス繊維を含有している、水流絡合もニードルパンチングも施されていない繊維マットであって、振動によって圧縮される繊維マットである。

本発明(20)は、繊維マットが、軌道振動によって圧縮される、本発明(19)記載の繊維マットである。

本発明(21)は、以下の工程を含む、約0.2〜50μmの直径を有する相互に絡み合った繊維マットの密度を増大させる方法:

乾式繊維マットまたは湿式繊維マットを形成する工程;ならびに

繊維の相互に絡み合う程度および繊維マットの密度が増大するように、繊維マットを振動させる工程である。

本発明(22)は、繊維が、電池反応と電池中に存在する化学物質とに対して不活性である材料で形成される繊維を含む、本発明(21)記載の方法である。

本発明(23)は、繊維マットを振動させる工程が、繊維マットを軌道振動させる工程を含む、本発明(21)記載の方法である。

本発明(24)は、実質的な外力で繊維マットを圧縮する工程をさらに含む、本発明(21)記載の方法である。

本発明(25)は、実質的な外力で繊維マットを圧縮する工程が、繊維マットを振動させる工程と実質的に同時に実施される、本発明(21)記載の方法である。

本発明(26)は、マットの第1の主表面におけるマットの繊維、およびマットの第1の主表面に隣接するマットの繊維を、第1の主表面と接触する粗くした表面を有するプラテンによって振動させ、マットの密度が十分に増大するように振動させる、本発明(21)記載の方法である。

本発明(27)は、繊維マットが実質的な外力を受けていないときの繊維マットの密度が少なくとも約60kg/m3となるように、繊維マットを軌道振動させる、本発明(21)記載の方法である。

本発明(28)は、プラテンが、1分あたり約1,000〜約20,000オービットで振動させられる、本発明(26)記載の方法である。

本発明(29)は、マットが乾式繊維マットであり、マットの密度がマットを振動させる工程の結果として、少なくとも約5%増大させられる、本発明(21)記載の方法である。

本発明(30)は、マットが湿式繊維マットであり、マットの密度がマットを振動させる工程の結果として、少なくとも約5%だけ増大させられる、本発明(21)記載の方法である。

本発明(31)は、マットの密度が、マットを振動させる工程の結果として、少なくとも約20%増大させられる、本発明(21)記載の方法である。

本発明(32)は、以下を含む、繊維マットの密度を増大させる装置:

下部表面を有する上部プラテン;

上部プラテンの下部表面と非常に接近している上部接触表面;

上部表面を有し、上部プラテンと実質的にそろえられている下部プラテン;

下部プラテンの上部表面と非常に接近している下部接触表面;および

上部プラテンまたは下部プラテンに、可動可能なように連結されていて、繊維マットに軌道運動を伝達することのできる軌道上の板である。

本発明(33)は、上部プラテンが上部接触表面を有しており、かつ/または下部プラテンが下部接触表面を有している、本発明(32)記載の装置である。

本発明(34)は、上部プラテンと下部プラテンの間に繊維マットを移動させるための手段をさらに備えている、本発明(32)記載の装置である。

本発明(35)は、上部接触表面が、サンドペーパーを有している、本発明(32)記載の装置である。

本発明(36)は、軌道振動している繊維マットを、実質的に同時に実質的な強制圧縮を行うための手段をさらに含む、本発明(32)記載の装置である。

本発明(37)は、以下の手段を含む、上部表面および下部表面を有する繊維マットの密度を増大させるための装置:

約1.5 psiより大きい外力の不存在下で、繊維マットの上部表面および下部表面を固定するための手段;ならびに

繊維の絡合の程度および繊維マットの密度が増大するように、軌道振動運動を繊維マットの上部表面または下部表面に伝達するための手段である。

本発明(38)は、乾式繊維のウェブをさらに含む、本発明(37)記載の装置である。

【0012】

関連出願の相互参照

本出願は、2004年10月6日出願の米国特許出願第10/960,628号の恩典を主張する。その米国特許出願明細書は、その全体が本明細書に組み入れられる。

【発明の効果】

【0013】

本発明により、振動圧縮されなかったマットと比べて、見掛け密度および/または抗張力が増大した繊維マットが提供された。

【発明を実施するための最良の形態】

【0014】

詳細な記述

I. 用語

技術用語は、特に注記されない限り、従来の用法に従って用いる。この開示に適切な一般的用語の定義は、Sybil P. Parkerによって編集されたMcGraw-Hill Dictionary of Scientific and Technical Terms, Columbus, OH: McGraw Hill Education, 1994 、および、 INDA Nonwovens Glossary, Cary, NC, INDA, Association of the Nonwoven Fabrics Industries (2002)の中に見出すことができる。単数の用語 「1つの」および「その、該、前記」は、文脈上そうではないと明らかに指摘されていない限り、複数の指示物を包含する。同様に、用語「または、もしくは」は、文脈上そうではないと明らかに指摘されていない限り、「および、ならびに」を包含するように意図されている。「…を包含する、…を含有する」は「…を含む」を意味する。従って、「AまたはBを包含する」は「AまたはBを包む」または「AおよびBを包む」を意味する。さらに、文脈上そうではないと明らかに指摘されていない限り、本明細書に与えられているすべての重量(または質量)、体積、密度、または距離の大きさは近似であると理解すべきである。

【0015】

本明細書に開示される種々の態様の再検討を容易にするために、特定の用語に関して以下の説明を与える。

【0016】

不織布:機械的に、熱的にまたは化学的に、繊維またはフィラメントを互いに絡み合わせることによって(そして、膜に穴を開けることによって)、一緒に保持されている(もしくは、一緒に結合されている)シート構造体またはウェブ構造体として広義に定義される。不織布は、別々の繊維から、または溶融プラスチック膜もしくはプラスチック膜から直接的に作られる平べったい多孔質シートである。不織布は、織ることによっても編むことによっても作られず、繊維を糸に変える必要がない。

【0017】

基本密度:Tappi試験方法 T258に基づいて、外力の不存在下、または外力が実質的に存在しない状態(約10kPa以下)で、重量/単位体積、例えば、g/cm3、kg/m3として表現される、物質の量の質量対その物質の体積の比。繊維マットの密度は、該材料が、意図されている用途において「乾燥」している時、測定される。その密度は、次いで、グラム/立方メートル(または、ポンド/立方フィート)として計算される。繊維マットの厚さは、25.4mmの直径を有する押え金を用いながら、標本上に公称力(約10kPa以下)を加えるすき間ゲージを用いて測定される;このすき間は、T10として知られている。ゼロ荷重すき間(Tz)を包含する代わりのすき間測定では、ベニアはさみ尺、または目盛付きスケールが用いられる。文脈上特に指摘されていない限り、本明細書で言及する繊維マットの密度は(比較の場合でもそうでない場合でも)、圧力(外力)を受けていない状態、または公称の実質的に同一の圧力(外力)を受けている状態での繊維マットの密度を意味する。その理由は、当業者に公知であるように、繊維マットの意味ある密度測定値を得るとき、該マットに対する有意ではない量の外力または圧力(10kPa以下)の適用を必要としうるからである。

【0018】

湿式:スクリーン・コンベアベルトまたは穴あきドラムの上で繊維の水性懸濁液を濾過する工程を包含する、不織布ウェブ形成法。

乾式:乾式形成方法であって、その方法では、繊維が、実質的に乾燥している状態でマットまたはウェブに形成され、繊維の絡合によって(そして結合剤を包含するある種の態様において)一緒に結合される該方法を用いて形成された繊維シート、ウェブまたはマット。

可とう性:同等の密度および厚さの他の基材に破損を生じさせる条件下で、破損することなく曲げることができること。(例えば、100kg/m3以上の密度で約6mmの厚さを有する湿式繊維マットの場合、そのようなマットは、180°に曲げたとき(例えば、電池セパレータとして使用したとき)、ひびの入る傾向がいっそう大きい。)

【0019】

坪量:特定の基材の1平方メートル当りのグラム(g/m2)で表わされる該基材の重量。

【0020】

基本重量:特定の基材の1リーム当りのポンドで表わされる該基材の重量。坪量と基本重量の両方は、TAPPI試験方法T410 OM98「紙およびボール紙の坪量(単位面積当りの重量)(Grammage of Paper and paperboard (weight per unit area))」を用いて測定することができる。TAPPI試験方法は、Tappi Press, Atlanta, GA 30348-5113, ISBN 0-89852-353-2によって刊行されている。

【0021】

電池:異なる極性の少なくとも2つの極板(表面)を有し、かつ、電子流(電流)を供給することのできるあらゆる電気化学的デバイス。

【0022】

結合剤を実質的に含有していない:繊維マットであって、その中のシートまたはウェブを一緒に保持するための主要機構が、粘着性結合剤の機構とは対照的に、個々の繊維の絡合である該繊維マット、例えば、ガラス繊維にメチルセルロースを添加することによって得られるものを意味する。字句「結合剤を実質的に含有していない」は、ある僅かな程度のイオン結合に寄与する材料を含有する繊維マット(例えば、樹枝状成長を抑制するが繊維の僅かなイオン結合にも寄与する硫酸ナトリウムを含有しているガラス繊維マット;そのようなマットの中の繊維は、依然として、主に繊維の絡合によって一緒に結合されているであろうし、また、該マットは結合剤を実質的に含有していないであろう。)を除外することを意味しない。

【0023】

絶縁板または絶縁板材料:強度を熱的性質および/または消音特性と組み合せて十分に硬質の材料を形成する材料(例えば、発泡体、ガラス繊維、セラミック繊維、粉末、ストランドボード、繊維壁張り用材、インテリア繊維ボード)。いくつかの例において、絶縁板の密度は、約15kg/m3〜約250kg/m3を超える範囲に及ぶことがある。他の典型的な絶縁板は、ガラス繊維を100%含有し、しかも、約1000℃を超える温度に適している。

【0024】

相互絡合:基材に含まれる繊維の重なり、絡合、および/または引き締まり。

【0025】

振動による圧縮:外圧および/または接触の存在下、繊維マットの表面に機械的操作を行うことによって繊維マットの密度を増大させ、そうすることによって、該繊維マットの密度が増大するように該マット内部の繊維が相互に絡み合わされること。

【0026】

回復(または、弾力性)率:基材が外力によって圧縮され、次いで、該外力が取り除かれた後、該基材がそれの初期厚さ(T10)に回復する百分率。

【0027】

マットの抗張力:基材の25mm×150mmの試料の破壊強度。マットの抗張力は、トウィング・アルバート(Thwing-Albert)モデルQC-1000を用いて試験することができる。25mm×150mmの試料が機器に設置され、次いで、留め具が10+/-0.05 cmの初期試験スパンに設定される。クロスヘッド速度は、1 cm/分に設定される。標本は、整列されて、上部あごに固定され、次いで、下部あごに固定される。抗張力値だけでなく伸び率も、該トウィング・アルバート機器に示される。

【0028】

振動による圧縮:繊維マットの動きと組み合わされた、該繊維マットとの接触によって引き起こされる該繊維マットの振動圧縮。振動による圧縮は、外力が繊維マットに加えられて圧縮が補われる該強制圧縮と組み合せることができる。

【0029】

軌道振動による圧縮:外力、または、繊維マットに関連して軌道運動で回転する繊維マットとの接触を該繊維マットに用いた振動圧縮。

【0030】

本明細書に記載される刊行物、特許出願、特許、および他の参考文献はすべて、参照としてその全体を本明細書に組み入れられる。本明細書および特許請求の範囲において、すべての値、例えば、数字の範囲、温度等は、該値が明示的かつ明瞭に概略値ではないと記載されていない限り、用語「約」が記載されているかにかかわらず概略値である。

【0031】

II. 繊維マットの振動圧縮

既知の方法で製造した初期マットを振動圧縮することにより、ガラス繊維マット(または、他の繊維材料のマット)を製造する方法を、本明細書に開示する。いくつかの例において、振動圧縮を行えば、結果として生じるガラス繊維マットの少なくとも1つの物理特性(例えば、密度又は抗張力)が、同様の方法で製造したものの振動圧縮を行わなかったマットと比べて、増大する。検討を容易にするため、本開示は、主としてガラス繊維を基準として記述する;しかし、目下開示される振動圧縮法は、種々の繊維マット材料、例えば、ポリマー繊維マット、またはガラス繊維/ポリマー繊維の混合マット、または伝統的な紙製品および厚紙製品、又はカード不織布もしくはメルトブローン不織布の物理特性を増大させるのに用いることができる。

【0032】

図11Aに、(振動圧縮される前の)ガラス繊維およびガラス繊維マットを製造するための装置を示す。ガラスマットアセンブリ装置10では、ガラス繊維、または、選択的に、巻取りアセンブリ20を用いてロール30に巻き取ることのできる「ルーズな」ガラス繊維の初期層が製造される。巻かれたガラスマット30は、圧縮されていないガラス繊維マットを保管するかまたは運ぶのに好都合な手段をもたらす。初期ガラス繊維マットがロール30に巻き取られるとき、巻戻しアセンブリ40は、初期ガラス繊維マットを広げて、それを振動圧縮アセンブリ50の中に送り込むために用いることができる(図11Bを参照されたい)。巻戻しアセンブリ40は選択的に、繊維の層を追加するかまたは減じることによって、繊維マットの坪量を制御するための複数のローラを含んでいることがある。加えて、複数のローラは、異なる型と寸法の繊維を有するマットを加工処理するために用いることができる。さらに、繊維マットの強度/抗張力を増大するために、種々の型のスクリムまたはメッシュを追加することができる。特定の態様において、振動圧縮アセンブリ50で繊維マットを加工処理する前、繊維の層を一緒に軽度に圧縮してマットの厚さを減じるために(例えば、約12〜18cmまたは約10cmまで)、予備圧縮ロールを用いる。代わりの態様において、ガラスマットアセンブリ装置10からの押出し量は、中間の巻取りアセンブリ20も巻戻しアセンブリ40も経由せず、振動圧縮アセンブリ50の中に直接投入することができる。

【0033】

図11Bにさらに例示されるように、繊維マットをさらに加工処理するために、圧縮後ローラおよびスリッターアセンブリ60を用いることができる。スリッターは、ある種の態様において、繊維マットの外側端部を切り取るためだけではなく、繊維マットを所望の幅に切り取るためにも備えられていることがある。ある種の態様において、繊維マットは、複数の、比較的小さい幅の断片に切断されることがある。従って、圧縮されたマットを横切って、複数のスリッターが用いられることがある。いくつかの態様では、繊維マットのほつれたあらゆる端部であって、例えばスリッティング工程によって得られるかもしれない該端部の上で下方に軽度に押すために用いられる圧縮後ローラも備えられる。

【0034】

前記工程に関連する特定の要素を以下に詳細に記述する。

【0035】

A. 繊維マットの製造

初期ガラス繊維マットは、当技術分野において知られている、例えば、当業者に周知の乾式法、湿式法またはエアレイド法を包含する方法をはじめとする多くのあらゆる方法によって製造することができる。そのような方法は選択的に、初期マットの通常の(振動によらない)圧縮を包含することがある。従って、図11Aおよび図11Bに示される概略的なガラス繊維アセンブリ装置10は、初期ガラス繊維マットを製造し組み立てるのに有用である装置のいずれか1つ以上の部品を包含するように意図されている。

【0036】

いくつかの態様において、初期ガラス繊維マットは、従来の乾式法を用いて製造される(例えば、米国特許第2,447,161号;同第2,714,749号;同第2,720,005号;同第2,738,556号;同第2,738,557号;同第2,748,429号;同第2,751,633号;同第2,810,940号;同第2,827,668号;同第2,931,076号;同第3,575,749号;同第3,581,706号;同第3,669,778号;同第3,692,622号;同第3,733,234号;同第3,764,451号;同第3,769,115号;同第3,776,807号;同第3,825,381号;同第3,976,412号;同第4,014,635号;同第4,060,360号;同第4,074,393号;同第4,335,066号;同第4,366,111号;同第4,375,447号;同第4,375,448号;および同第5,076,826号を参照されたい)。

【0037】

乾式ガラス繊維マットを製造するための例示的方法

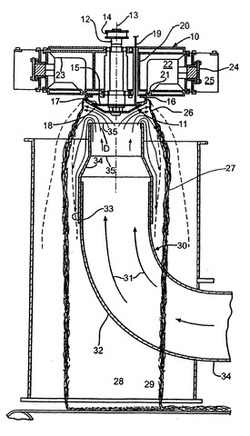

乾式ガラス繊維マットを製造するための従来の装置が、図1に示されている。この装置は、ファイバライザ10、スピナーアセンブリ11、および回転可能スピンドル12を有する。スピンドル12は、その縦軸13の周りをモータ(図示せず)によって高速で回転する。このモータは、スピンドル12の上部端によって保持されているベルト駆動滑車14に、作動可能に接続されている。

【0038】

スピンドル12と一緒に回転するスピナーアセンブリ11は、内部ボウル15を含んでいる。内部ボウル15は、半径方向の周壁16が複数の小径開口17を有している。スピナーアセンブリ11の下面には、形状が円錐台であり、スピナーアセンブリ11のボウル15からの熱損失を低減する断熱材18が備わっている。スピナーアセンブリ11が回転すると、溶融ガラス19は、ファイバライザ10中のドロップチューブ20を通ってボウル15の中に流れる。溶融ガラスは、開口17を通って、遠心力によって駆動される。

【0039】

開口17から発散する溶融ガラスは、回転するスピナーアセンブリ11を取り囲む環状ノズル21の下方に進む。加熱ガスの連続的噴流が、ノズル21を通って下向きに押し進められる。加熱ガスは、耐火物23で裏打ちされている環状室22の内部で予備混合済み燃料ガスを燃焼させることによって与えられる。予混合燃料は、火炎が燃料供給マニホールド25の中に戻るのを防止するスクリーン24を通って供給される。ノズル21からのガスは、溶融ガラスの流れを減衰させて細い繊維26にし、それらを下方へ導く。繊維は、ファイバーベールとして知られている概して管状の円柱27の形状で、スピナーアセンブリ11から落ちる。ファイバーベール27は、ファイバライザの下方で移動しているコンベア表面28の上に落ちる。ファイバーベール27は、コンベア表面28上のガラス繊維の層または、圧縮されていない繊維マット29として収集される。

【0040】

該装置はさらに、ガス、例えば空気、の連続の流れをスピナーアセンブリ11の中心部の方に導くように構成されているダクトアセンブリ30を備えている。ダクトアセンブリ30を通過する空気流の方向は、矢印31で表わされている。ダクトアセンブリ30は、端管33が取付けてある所の頂部に上昇管32を備えている。上昇管32は通常、90°L型に形成され、ダクトアセンブリ内部の空気圧を変えるように調節することのできる圧縮空気源(図示せず)と連結されている下部端34を有している。上昇管32は、管状のファイバーベール27の下部部分を通って伸び、ベール内部で上向きに曲がり、そして、それの上部端35がスピナーアセンブリ11の真下に位置するように配置されている。端管33は、横断面が円形である上部端を有しており、しかも、ボウル15の外径よりも僅かに小さい内径Dを有している。

【0041】

B. 振動圧縮アセンブリ

上記に概略的に記述されるように、ガラス繊維マットは、マットのすべてまたは一部分に圧力(および/または接触)ならびに振動運動(例えば、軌道運動)を同時に加えることのできる振動圧縮アセンブリに導入される。振動圧縮アセンブリ50の1つの態様を、図11B、図12A〜図12Cに概略的に示す。図12Aに関連し、振動圧縮アセンブリ50は、いかなる形状でもよい上部プラテン支持構造体100を含み、この構造体は、振動圧縮アセンブリ50の適切な構成要素を取り付けることのできる基礎構造を備える。支持構造体100は、振動圧縮アセンブリ50を作動させている間、実質的に静止していることがある。例えば、少なくとも上部水平部材105を有するテーブル様構造体は、適切な上部プラテン支持構造体100として機能することができる。

【0042】

上部水平部材105の下方には、軌道上の板120の下向き運動を抑制するようなやり方で、例えばテンションスプリング110を用いて、軌道上の板120が取付けられている。テンションスプリング110および軌道上の板120は、軌道上の板120に対する上向きの連結および/または軌道上の板120上の圧力がテンションスプリング110によって均一に阻止されて、軌道上の板120の軌道運動を可能にするように設計されている。1つの形態では、正方形または矩形の軌道上の板120の各々の角付近にテンションスプリング110が配置されている。当然、他の諸形状の軌道上の板も用いることができ、また、テンションは、他の適切な手段によって生じさせることができる。

【0043】

軌道上の板120は、オービタルスローアセンブリ150に、作動可能に連結されている。特に、図12Cに関連し、オービタルスローモータアセンブリ300を作動させることによって、オービタルスローアセンブリ150を回転させることができる。オービタルスローアセンブリ150の回転は、軌道上の板120およびそれに固定されている要素の回転運動(軌道運動)に変わる。そのような軌道運動の直径は、オービタルスロー調節装置160の位置によって決定される(そして調節することができる)。

【0044】

軌道上の板120と一緒にかつ軌道上の板120の下方に位置調節された実質的に固定された位置に、上部プラテン170を支持するのに適した何らかの方法で配置されている2つ以上のプラテン支持体165が、軌道上の板120の複数の側面に取付けられている。さらに、軌道上の板120の複数の側面の各々の角(または、各々の角の近辺)には、ローラ支持アセンブリ130(例えば、ローラ支持アセンブリの態様に関する図13Bを参照されたい)も取付けられている。軌道上の板120に取付けられているローラ支持アセンブリ130は、軌道上の板120の下方に2つの上部シートローラ140を安定して取り付けるのに役立つ。上部シートローラ140は、軌道上の板120の、向かい合っている端部に、または向かい合っている端部の近辺に、上部シートローラ140の長軸が実質的に互いに平行になるように置かれている。接触材料185(例えば、サンドペーパーベルト)の連続シートは、接触材料185のある部分が上部プラテン170の下部表面と非常に接近した状態になるように、2つの上部シートローラ140と上部プラテン170とを取り巻いている。任意の時点で、上部プラテン170の下部表面と接近した状態になっている、接触材料185の部分は、「上部接触表面」と呼ぶ。いくつかの例において、上部接触表面と上部プラテン170の下部表面とは、1.27 cm離されている。さらにより特定の例において、上部接触表面は、上部プラテン170の下部表面と接触している。方法のいくつかの態様において、開示した方法の態様で使用されている場合にマットを振動によって、好ましくは、軌道によって処理することができるようにある方法で付着しているいずれかの粒度のサンドペーパーを、接触材料185は包含する。接触材料185は、例えば、粗い粒度のサンドペーパー(例えば、36)、または細かい粒度のサンドペーパー(例えば、150)を包含することがある。代わりの接触材料[例えば、ゴム張りコンベアベルト、抄紙機ドライヤーフェルト(例えば、Albany International Dryer fabricsから入手可能なDRI-PLAN)]が使用されることがある。接触材料は、マットの毛羽立ちを防ぐために、適度に粗い表面を有することが望ましい。なぜなら、繊維マットは、振動圧縮を行う間、コンベアベルトの表面と実質的に静止して接触している状態に保持されることが好ましいからである。接触材料は、繊維マットの内部基材が処理され、好ましくは軌道運動の中で処理されて、繊維の絡合が増大されかつ密度が減少されるように、繊維を適切にしっかり掴むためのものである。

【0045】

下部プラテン180は、上部プラテン170の下方にありかつ上部プラテン170と実質的にそろえられている。下部プラテン180は、例えばプラテン支持体165によって、下部水平部材195の上方に安定して取付けられている。下部水平部材195の複数の側面の各々の角に(または、各々の角近辺に)、ローラ支持アセンブリ130が固定されている(図13B)。下部水平部材195に取付けられているそれらローラ支持アセンブリ130は、下部水平部材195の上方に、2つの下部シートローラ145を安定して取り付けるのに役立つ。接触材料185の連続シートは、接触材料185のある部分が下部プラテン180の上部表面と非常に接近した状態になるように、2つの下部シートローラ145と下部プラテン180とを取り巻いている。任意の時点で下部プラテン180の上部表面と非常に接近した状態になっている、接触材料185の該部分は、「下部接触表面」と呼ぶ。いくつかの例において、下部接触表面と下部プラテン180の上部表面とは、1.27 cm離されている。いくつかの態様において、下部接触表面は、下部プラテン180の上部表面と接触している。

【0046】

下部水平部材195と、それに取付けられている要素(例えば、下部プラテン190、下部シートローラ145、およびそれらを取り巻いている接触材料185)との垂直位置(例えば、床から上の高さ)を調整するのに、圧力調整アセンブリ190を使用することができる。下部水平部材の垂直位置が上昇するとき、上部プラテン170と下部プラテン180の間の距離は減少する。従って、下部接触表面と上部接触表面の間の距離は減少する。図12B、より詳しくは図13Aに示されるように、ローラ駆動アセンブリ200は、上部シートローラ140と下部シートローラ145とを逆方向に回転させる。例示される該態様において、上部シートローラ140は反時計回り方向に回転し、下部シートローラ145は時計回り方向に回転する。従って、上部シートローラ140を取り巻いている接触材料185は反時計回り方向に移動し、下部シートローラ145を取り巻いている接触材料185は時計回り方向に移動する。垂直方向に向かい合っているシートローラが、互いに向かって回転するとき、それらシートローラは、それらの間に挿入される材料(例えば、ガラス繊維マット)を振動圧縮アセンブリ50の中に引っ張り込む傾向がある。これを、振動圧縮アセンブリ50の「供給端」と呼ぶ。供給端に向かい合って配置されており垂直方向に向かい合っているシートローラは、互いから離れて回転し、そうすることによって、供給端の中に挿入される材料が振動圧縮アセンブリ50を出るのを助ける。これを、振動圧縮アセンブリ50の「出口端」と呼ぶ。

【0047】

振動圧縮アセンブリ50を作動させる場合、該装置の供給端の中に繊維マット(例えば、ガラス繊維マットまたはポリマー繊維マット)を挿入する。該マットは、頂部の上部接触表面および上部プラテン170と、底部の下部接触表面および下部プラテン180とによって挟まれる。該マットの上部表面および下部表面はそれぞれ、上部接触表面および下部接触表面と物理的に接触する。(上述の)オービタルスロー調節装置160の作用によって、上部接触表面は該マットの対応する表面と接触した状態で軌道運動をする。軌道速度は、所望の適切な速度であれば如何なる速度(例えば、約1,000〜約15,000、約2,000〜約11,000、および約3,000〜約8,000オービット/分)でもよい。そのような軌道運動の効果は、振動であり、このようにして、ガラス繊維マットの内部構造の絡合が増大する。振動運動は、主として軌道運動を基準として検討しているが、他の運動を用いて、結果として振動圧縮されたマットが得られることもある。該マットは実質的に同時に振動を受け、代わりの態様および方法では、繊維マットの圧縮を助けるために該マットに対してプラテンを押し付けることができる。いくつかの例では、約5 kg〜約50 kgの範囲(例えば、約7 kg〜約40 kg、約10 kg〜約30 kg、または約15 kg〜約25 kg)の力で押し付けることができる。

【0048】

C. 繊維マットの振動圧縮

前述したように、開示される方法は、ガラス繊維マット;非ガラス繊維マット;または、ガラス繊維と一緒に、ある割合の非ガラス繊維(例えば、ポリマー繊維、ポリオレフィン、ポリエチレンテレフタレート繊維、炭素繊維、もしくはセルロース繊維)を有するマット;を包含するマットを振動によって圧縮することを包含することがある。ガラス繊維を約2〜約98%含有するマットは典型的には、無荷重または実質的に無荷重の下、乾式マットでは約12D〜約50D kg/m3の密度、また、湿式マットでは約90 D〜約250 Dkg/m3の密度を有する(ここに、「D」は、[非ガラス繊維材料の密度]対[ガラスの密度]の比である)。開示される方法による振動圧縮は、いくつかの態様において、ガラス繊維を約2〜約100%(即ち、実質的すべて)含有する乾式マットの密度を、少なくとも約25%だけ、少なくとも約50%だけ、または少なくとも約75%増大させる。ガラス繊維を約25%〜約100%含有する乾式繊維マットは、本振動方法によって、密度が約5%〜約75%増大するように圧縮されており;ガラス繊維を約50%〜約100%含有する乾式繊維マットは、本振動方法を用いて、密度値が約15%〜約70%だけ増大するように圧縮されており;乾式マットがガラス繊維を約75%〜約100%含有する他の態様では、繊維マットの密度は、約35%〜約60%増大した。他の例において、いくらかがまたはすべてが非ガラス繊維からなる湿式マットは、少なくとも約5%(例えば、少なくとも約10%)増大させることができる。

【0049】

開示される方法は、マットの振動圧縮と強制圧縮(外部から加えられる力)の両方を伴なうことがある。いくつかの態様では、振動圧縮工程の間、いくらかの公称力がマットに加えられるものの、振動圧縮のみが使用される。いくつかの例では、振動圧縮および強制圧縮が、実質的に同時にマットに施される。他の態様において、マットは、一連の振動圧縮処理と強制圧縮処理を受けることがある。

【0050】

本明細書に開示されるマットの振動は、繊維マットを圧縮するのを手助けする振動運動であれば如何なるものでもよい。主として軌道振動圧縮が検討されており、特定の厚さおよび/または密度を有するいくつかのタイプの繊維マットを製造するためには好ましいことがあるが、それら方法は、そのような振動運動に限定されない。軌道振動による圧縮は、例えば、マットの1つ以上の表面の少なくとも一部分と接触している接触表面の軌道速度および軌道直径によって特徴付けられることがある。いくつかの態様において、軌道直径は、約1.5 mm〜約2.5 mm(約1/16〜約2インチ)、または約4.76 mm〜約6.35 mmの範囲であってもよい。軌道速度は、所望の密度および厚さのマットを製造するための所望の適切な速度であれば如何なるものでもよい。典型的な軌道速度は、約1,000〜約15,000、約2,000〜約11,000、約3,000〜約8,000、または約1,000〜約20,000オービット/分(例えば、約3,000〜約14,000オービット/分)を包含するが、それらに限定されない。

【0051】

マットは、例えば、2つのプラテンの間で該マットを押し付けることによって、強制圧縮することができる。1つの例において、そのようなプラテンの1つはまた、マットに振動圧縮および強制圧縮が同時に施されるように軌道方法(orbital fashion)で運動する。開示される方法において加えられる力は、約5kg〜約50 kg(例えば、約7 kg〜約40 kg、約10 kg〜約30 kg、もしくは約15 kg〜約25 kg)(または、約0.5〜約10 psi、もしくは約1.0〜約20 psi、もしくは約2〜約5 psi)の範囲であることがある。それら方法の特定の態様において、マットに加えられる力は、約9 kg(例えば、9.07 kg)または約27 kg(例えば、27.3 kg)である。

【0052】

振動圧縮は、強制圧縮を伴なっても伴なわなくても、繊維マットの少なくとも1つの物理特性(例えば、見掛け密度、または抗張力)を変える(典型的には、増大させる)のに十分であるような時間の間、該マットに施される。記述したように、振動圧縮法によって繊維マットに加えられるある量の公称力が存在する。しかし、振動圧縮はまた、強制圧縮を伴なうこともできる。1つの態様において、振動圧縮は、例えば、約10秒〜約1分の間、または約15秒〜約45秒の間、または約15秒〜約30秒の間を包含する、約5秒〜約2分の間マットに施される。当業者には明白であるように、振動圧縮のための時間は、所望のマット密度および厚さに対し、ある程度繊維の大きさによって決まる。圧縮すべきマットが厚ければ厚いほど(即ち、圧縮すべき材料が多く存在するほど)、(目標の密度によるが)圧縮するのにかかる時間は長くなる。

【0053】

繊維マットの圧縮方法には、シングル振動圧縮プロセス;繊維マットが2つの振動プロセス(もしくはそれ以上の振動プロセス)を通過するか、またはひっくり返されて再び処理されるダブルプロセス;が包含されることがある。そのような方法には、強制圧縮が包含されることもあるし、包含されないこともある。

【0054】

III. 圧縮された繊維マット

開示した方法は、圧縮された湿式繊維マットまたは乾式繊維マットを製造するのに用いることができる。いくつかの態様は、所望の最終用途によって決まる適切なタイプの繊維であればいかなるものも含有することがあり;また、例えば、ガラス繊維、ポリオレフィン繊維、ポリエチレンテレフタレート繊維、炭素繊維、セルロース繊維、またはそれらの組み合せを含有している実質的な破壊なしに、振動によって圧縮されることがある。開示した方法のいくつかの実施例において用いるのに適したマットを製造するためには、あらゆる繊維マット材料を一緒に多層化してもよい。特定の態様において、多層マットは、粗大なガラス繊維と微細なガラス繊維;セルロース繊維とガラス繊維;セルロース繊維と炭素繊維とガラス繊維;または、ガラスの種々の化学的性質を有する複数種のガラス繊維(例えば、ASM International Volume 4 Engineer Material Handbook-Ceramic and Glasses, ISBN 0-87170-282-7, Fiberglass Chapterの中で解説されているものであるが、それらに限定されない)を含有する。いくつかの態様において、マット中に存在するガラス繊維または他の材料の繊維の直径は、約0.2μm〜約30μm(例えば、約0.5μm〜約25μm、約1.0μm〜約20μm、約2.0μm〜約15μm、約2.0μm〜約10μm、約0.6μm〜約4μm)の範囲に及ぶ。さらに他の態様において、繊維の表面積は、約0.2 m2/gより大きい。

【0055】

圧縮方法によって、マットの1つ以上の物理特性(例えば、見掛け密度もしくは抗張力)が変えられたかまたは高められた繊維マットが製造される。繊維マットであって、それらの特性が、開示した方法によって変えられたかまたは高められた該繊維マットは、例えば、電池用途(例えば、制御弁式鉛蓄電池(VRLA);ニッケル水素電池);(いくつかの態様において、約300 kg/m3もの大きい密度を有しているが、実質的に破壊することもひび割れることもなく、曲げることができる)あらゆる種類の絶縁材および絶縁板、電気絶縁材、産業用/家庭用のワイパー、防音材、流体吸収基材、ならびに濾過基材、として、またはそれらの中で使用するのに適している。

【0056】

開示した方法において用いるのに適している湿式繊維マットまたは乾式繊維マットは、当技術分野において知られている、いかなる樹脂繊維またはサーマル繊維タイプシステム結合剤を、任意的に含有することができる。湿式マットの中で用いられる非限定的な典型的結合剤には、ラテックス樹脂、フェノール樹脂、デンプン、ポリエステル、PVAが包含される。住宅用断熱材、パイプラップ、およびいく種類かの電子機器用途として用いられるような乾式繊維マットのための結合剤には、当業者に知られているあらゆる適切な結合剤が包含されることがある。

【0057】

いくつかの典型的な方法によって、見掛け密度が増大した繊維マットが製造される。特定のいかなる理論にも限定されることなく、振動圧縮によって、それら繊維の相互絡合が増大するものと思われる。圧縮されていない、典型的な乾式によるガラス繊維マットは、外力のない状態での見掛け密度が約12〜約50 kg/m3であり;また、圧縮されていない、典型的な湿式によるガラス繊維マットは、外力のない状態または実質的に外力のない状態での密度が約90〜約250 kg/m3である。方法のいくつかの態様によって、少なくとも約5%の(例えば、少なくとも約10%、約15%、約20%、約25%、約50%、または約75%の)増大された密度を有する繊維マットが製造される。乾式によるガラス繊維マットの特定の例において、開示した方法によって、密度が少なくとも約10%、少なくとも約15%、または少なくとも約20%増大した繊維マットを製造することができる。とは言え、約25%より大きく増大した密度、または約50%もしくは約75%の密度を上記制御で達成することができる。乾式ガラス繊維マットよりもより高い初期見掛け密度を有する湿式ガラス繊維マットの特定の例において、それら密度を、約15%、約15%または約20%増大させることができる。

【0058】

もう1つの方法によると、本明細書に開示した、乾式の振動圧縮されたガラス繊維マットは、公称外力が存在しない状態で、または公称外力の存在下で、少なくとも約60 kg/m3、もしくは少なくとも約100 kg/m3、もしくは少なくとも約120 kg/m3、もしくは少なくとも約175 kg/m3、もしくは少なくとも約200 kg/m3、もしくは少なくとも約300 kg/m3の密度を有することがある。即ち、プラテンおよびグリッパー材料の重量に起因して、公称外力(例えば、約4インチ×6インチの表面積を有するマットの上に約2 psi)が存在することがある。振動によって圧縮された繊維マットのいくつかの態様は、何らかの外力の存在下、少なくとも約135 kg/m3もの高い密度を有する。本明細書に開示した、振動圧縮された乾式繊維マットは、繊維の絡合を増大させるために(従って、マットの密度を高めるために)、如何なるニードルパンチ工程を受ける必要はない。本方法によって製造された振動圧縮済み繊維マットの絡合の度合によって、増大した均一性および/またはいっそう長い繊維の長さの保持率(即ち、より小さい繊維の破壊率)および/または増大した抗張力が分かる。例えば、開示した乾式の振動圧縮済みガラス繊維マットのいくつかの態様は、約6 mmの厚さのマットについて、少なくとも約0.45 kg、または少なくとも約1.1 kg、または少なくとも約2.2 kgの抗張力を有する。振動圧縮済み繊維マットのいくつかの態様は、少なくとも約2.2 kgもの大きい抗張力を有し、また、約4.5 kgより大きいメッシュ張力のエンフォースメント・スクリムが付加される。

【0059】

以下の実施例は、いくつかの特定の特徴および/または態様を例示する。これら実施例は、本開示を、記述される特定の特徴または態様に制限するように解釈されるべきではない。

【実施例】

【0060】

実施例1

時間の関数としての、軌道直径および振動速度が繊維マットの圧縮荷重に与える影響

本実施例は、繊維マット、例えば、ガラス繊維マットまたはポリマー繊維マットの振動圧縮を行うのに有用な装置を記載し、さらに、予備形成されたガラス繊維マットが、2つの異なる振動圧縮プロトコルを用いて、その初期厚さの約80%まで迅速に(例えば、約30秒未満で)圧縮されうることを示す。即ち、マットの密度は、振動圧縮後の全体の厚さが圧縮前の厚さの約80%になるように増大する。

【0061】

本実施例では、向かい合う2つの10.2×15.2 cmの水平プラテンを備えている装置を使用した。第1のプラテンを、該プラテンが垂直に下向きに移動するのを防ぐ支持体の上に取付けた。一方、第2のプラテンは、第1のプラテンの上方に、垂直方向に並べた。第2のプラテンは、第1のプラテンと接触できるように垂直に下向きに自由に移動できた。第1のプラテンの上部表面および第2のプラテンの下部表面に、10.2×15.2 cmの粗いサンドペーパーのシートを取り付けた。

【0062】

平均直径1.4 μmのガラス繊維で構成され、坪量880 g/m2で、10.2×15.2 cmの乾式(dry-laid)ガラス繊維マットを、第1のプラテンに取付けたサンドペーパーの上に置いた。該マットは、次いで、第2のプラテンによって圧縮した。第2のプラテンは、周期振動して、約5秒〜約60秒の範囲の期間、18.2 kgの力によって第1のプラテンの方向に垂直に下方に動いた。第2のプラテンの周期振動は、その底部表面を円形路で動かす軌道振動であった。一連の試験において、軌道振動は、13,500オービット(orbit)/分で1.59 mm(1/16インチ)の軌道直径を伴なった。もう一方の一連の試験において、軌道振動は、8,000オービット/分で4.76 mm(3/16インチ)の軌道直径を伴なった。

【0063】

被験試料は、4枚のマットから構成され、それらの各々が、非荷重下で、初期厚さ約19 mm、重量約220 g/m2であった。即ち、単一の880 GSM(6 mm)繊維マットは、(図11Bの試料番号40に示される)220 GSM繊維マットの4つの層から形成された。振動後、4枚のマットが単一のマットに形成されるように、1枚のマットの繊維が、隣接する1枚または2枚のマットの繊維と絡合した結果、4枚のマットの隣接する主表面同士は互いに付着した。

【0064】

様々な期間で周期振動後、ガラス繊維マットの厚さを、圧力10 kPaで測定した。円形路の直径が4.76 mm(3/16インチ)であったとき、試料は、35秒後に十分に圧縮されたものと見なした。それよりも長期間圧縮すると、更なる圧縮ではなく、マットの擦り切れが起こった。

【0065】

前記の試験の結果(5回の測定値の平均値)を、図10に示す。図10は、8,000オービット/分において軌道直径が4.76 mm(3/16インチ)とより大きなプラテンが、13,500オービット/分で軌道直径が1.59 mm(1/16インチ)のプラテンよりも速くマットを圧縮したことを示す。図10に示される結果から結論付けられるように、各々のプラテンに対する40ポンドの下向きの力の下では、より大きな3/16の軌道により、プラテンが1/16の軌道を有する方法に比べて25秒速く、800 GSMマットがその最大圧縮まで圧縮された。

【0066】

実施例2

振動圧縮条件の比較

ガラス繊維が各マットの実質的に25重量%を構成し、かつ、水分が各マットの75重量%を構成するように(例えば、実施例1の)「乾燥状態の」ガラス繊維マットまたは「湿潤状態の」ガラス繊維マットを調整した後、実施例1で記載した装置を用いて、該乾式ガラス繊維マットまたは該湿式ガラス繊維マットを圧縮した。マットの調整工程には、適切な重量%の水分が得られるまで、該マットの表面上に水を噴霧して添加することが包含される。プラテン上の接触材料は、場合によっては粗いサンドペーパーであり、その他の場合には、細かいサンドペーパーであった。第2のプラテンに加えた力は、場合によっては、9.07 kgであり、その他の場合には、27.2 kgであった。すべての場合に、マットを20秒間、振動強制(9.07 kgまたは27.2 kg)圧縮に供した。

【0067】

下記の表に、マットを圧縮する前のマットの状態;用いた力の大きさ;第1のプラテンおよび第2のプラテンの上で用いたサンドペーパーの種類;ならびに、第2のプラテンが振動したときの軌道直径;をまとめる。該表はまた、10 kPaの圧力下にある場合と、加圧されていない場合の両方における、圧縮済みマットの「坪量)」[グラム/平方メートル(g/m2)単位での初期マットの重量]、および該マットの厚さも示す。

【0068】

【表1】

【0069】

前記の表のデータから、(1)第2のプラテンへの「下向きの」力が、軌道振動に加えて、9.06 kgであった場合;(2)第2のプラテンへの「下向きの」力が、軌道振動に加えて、27.3 kgであった場合;(3)マットが乾燥状態であった場合;(4)マットが湿潤状態であった場合;(5)プラテン上に粗いサンドペーパーを用いた場合;(6)プラテン上に細かいサンドペーパーを用いた場合;(7)軌道直径が1.59 mmであった場合;および(8) 軌道直径が4.76 mmであった場合の、10 kPaでのマットの厚さ(mm)の平均値を計算した。[下向きの力9.06 kg]対[下向きの力27.3 kg];[マットが湿潤状態であった場合]対[マットが乾燥状態であった場合];[サンドペーパーが粗かった場合]対[サンドペーパーが細かかった場合];および、[軌道直径が1.59 mmであった場合]対[軌道直径が4.76 mmであった場合]の平均値を、図2にプロットする。図2にプロットされた結果から分かるように、「粗い接触材料」で「軌道直径4.76 mm」(乾燥状態)の場合、マットは最もよく圧縮された。本方法のこの態様における下向きの力は、それらの結果にほとんど影響を及ぼさないようである。図3の結果によって示されるように、優れた抗張力を達成するために、繊維マットは、軌道直径4.76 mmを用いて(乾燥状態で)圧縮される。図2により、圧縮済みマットが湿潤状態でも乾燥状態でも、またはサンドペーパーが粗くても細かくても、軌道直径は、振動圧縮後のマットの厚さに対して、第2のプラテンへの「下向きの」力の大きさが与えた影響よりも大きな影響を与えたことが示される。

【0070】

本実施例で記載するように製造された圧縮済みマットそれぞれの密度(kg/m3)も同様に測定し、空気流に対する抵抗[mm H2O、Frazier透気率計器(Air Permeability Instrument)によって測定];抗張力(この用語は、本明細書において、2.54 cm×7.62 cmのマット試料を破壊するのに必要な荷重(kg)を意味するのに用いる);および、破壊されるときの2.54 cm×7.62 cmのマット試料の伸び率も測定した。これらの値は、次の表に記載される。(本明細書の実施例における試料はすべて、指摘しない限り、乾式であった。水分を添加する場合は、圧縮の直前に添加した。一連の試験1〜15において、湿潤試料はすべて、約30%の水分を含有した。)

【0071】

【表2】

【0072】

前記の表のデータから、(1)第2のプラテンへの「下向きの」力が、軌道振動に加えて、9.06 kgであった場合;(2)第2のプラテンへの「下向きの」力が、軌道振動に加えて、27.3 kgであった場合;(3)マットが乾燥状態であった場合;(4)マットが湿潤状態であった場合;(5)プラテン上に粗いサンドペーパーを用いた場合;(6)プラテン上に細かいサンドペーパーを用いた場合;(7)軌道直径が1.59 mmであった場合;および(8)軌道直径が4.76 mmであった場合の、マットの抗張力の平均値を計算した。(下向きの力9.06 kgの場合)対(下向きの力27.3 kgの場合);(マットが湿潤状態であった場合)対(マットが乾燥状態であった場合);(サンドペーパーが粗かった場合)対(サンドペーパーが細かかった場合);および、(軌道直径が1.59 mmであった場合)対(軌道直径が4.76 mmであった場合)のこれらの平均値を、図3にプロットする。

【0073】

図3により、圧縮済みマットが湿潤状態でも乾燥状態でも、第2のプラテンへの下向きの力の大きさが、振動圧縮後のマットの抗張力に与えた影響は、軌道直径が与えた影響、または、サンドペーパーが粗いか細かいかが与えた影響のどちらよりも大きなことが実証される。

【0074】

10.3 kPa、20.7 kPaおよび51.7 kPaの荷重下での各マットの圧縮率(%)を測定し、同様に、圧縮荷重が開放されたときの回復率も測定した。指示荷重下での各マットの圧縮率(%C)を、該荷重が開放されたときの回復率(%R)と一緒に、次の表に示す。

【0075】

【表3】

【0076】

上記の表の結果は、軌道振動によって圧縮済みマットが、51.7 kPaの圧力で押え付けられた場合(湿潤状態または乾燥状態で圧縮された場合)、その初期厚さの約90%よりも大きい値まで回復し得ることを示している。

【0077】

実施例3

プラテンの間に制止手段を備えた振動圧縮装置

実施例1記載の装置と同様の装置を改変して、第2のプラテンの底部表面の下方に3 mm伸びている複数の制止手段を加えた。製造された通りの「乾燥状態」の、または、各マットの実質的に75重量%が水分となるように調整した後の「湿潤状態」の、実施例1および実施例2に記載のガラス繊維マットを圧縮するために、この改変装置を使用した。制止手段が第1のプラテンに突き当たった時、これは、2つのプラテンが、各々の圧縮の終わりに少なくとも3 mm分離されるよう、第2のプラテンが第1のプラテンに向かってさらに移動するのを防止した。場合によっては、プラテン上のサンドペーパーは粗かったが、その他の場合には、細かいサンドペーパーであった。

【0078】

以下の表は、圧縮前のマット(すべて、乾式マット)の状態;第1のプラテンおよび第2のプラテンの上のサンドペーパーの種類;第2のプラテンの軌道の直径;「坪量」(重量(g/m3));ならびに、10 kPaの圧力下および非圧力下の両方における圧縮済みマットの厚さをまとめたものである。

【0079】

【表4】

【0080】

前記の表のデータから、(1)マットが乾燥状態であった場合;(2)マットが湿潤状態であった場合;(3)プラテン上に粗いサンドペーパーを用いた場合;(4)プラテン上に細かいサンドペーパーを用いた場合;(5)軌道直径が1.59 mmであった場合;および(6)軌道直径が4.76 mmであった場合の、圧縮済みマットの10 kPaでの厚さ(mm)の平均値を計算した。(マットが湿潤状態であった場合)対(マットが乾燥状態であった場合);(サンドペーパーが粗かった場合)対(サンドペーパーが細かかった場合);および、(軌道直径が1.59 mmであった場合)対(軌道直径が4.76 mmであった場合)のこれらの平均値を、図4にプロットする。図4により、プロットされたデータに関して、圧縮済みマットが湿潤状態であるか乾燥状態であるかが、振動圧縮後のマットの厚さに与えた影響は、サンドペーパーが粗いか細かいかが与える影響、および、軌道直径が与えた影響に比べて、小さかったことが示されている。

【0081】

圧縮された各マット(番号1〜8、それぞれ乾式)の密度(kg/m3)も測定し、同様に、空気流に対する抵抗[mmH2O、Frazier Precision Instrument Co.から販売されているFrazier透気率計器を用いて測定]、抗張力、および、伸び率(%)も測定した。これらの値を、以下の表に示す。

【0082】

【表5】

【0083】

前記の表のデータから、(1)マットが乾燥状態であった場合;(2)マットが湿潤状態であった場合;(3)プラテン上に粗いサンドペーパーを用いた場合;(4)プラテン上に細かいサンドペーパーを用いた場合;(5)軌道直径が1.59 mmであった場合;および(6)軌道直径が4.76 mmであった場合の、マットの密度(kg/m3)の平均値および、マットの抗張力(kg)の平均値を計算した。(マットが湿潤状態であった場合)対(マットが乾燥状態であった場合);(サンドペーパーが粗かった場合)対(サンドペーパーが細かかった場合);および、(軌道直径が1.59 mmであった場合)対(軌道直径が4.76 mmであった場合)の平均値を、図5および図6にプロットする。図5は、プロットされたデータに関し、「圧縮済みマットが湿潤状態か乾燥状態か」が振動圧縮後のマットの厚さに与えた影響は、「プラテン上のサンドペーパーが粗いか細かいか」が与えた影響よりも大きく、かつ、軌道直径が与えた影響よりも大きかったことを示している。図6は、プロットされたデータに関し、軌道直径が抗張力に与えた影響は、圧縮済みマットの特性(湿潤状態か乾燥状態か)またはプラテン上のサンドペーパーが粗いか細かいかが与えた影響よりも小さかったことを示している。

【0084】

最終的に、各マットが、10.3 kPa、20.7 kPaおよび51.7 kPaの荷重を受けて圧縮された割合だけでなく、圧縮力が解放された時の回復率をも測定した。各マットが、これらの荷重を受けて圧縮された割合(%C)を、荷重が解放された時の回復率(%R)と一緒に、以下の表に示す。

【0085】

【表6】

【0086】

上記の表にまとめた結果により、マットへの連続的圧力を防止するギャップを使用することで、マットが湿潤状態で押し付けられても乾燥状態で押し付けられても、または、用いた接触材料が粗くても細かくても、マットは依然として、その初期厚さの約90%を上回って回復したことが示される。マットは、その初期厚さの約35%まで、51.7 kPaの圧力で圧縮された。

【0087】

実施例4

異なる含水率を有するガラス繊維マットの振動圧縮

実施例1で記載した乾式ガラス繊維マットを、マットの重量と繊維の重量の合計に基づいて、25%、50%または75%の含水率を有するように調整した後、実施例1で記載した装置を用いて該マットを圧縮した。使用した接触材料は、実施例1で記載したサンドペーパーであった。マットを圧縮するために、(振動圧縮と共に)第2のプラテンに加えた力は、18.1 kgであった。圧縮される前のマットの含水率と、第2のプラテンを振動させた軌道直径を、「坪量」(重量(g/m3))、および、10 kPaの圧力下と非圧力下の両方の場合における、圧縮されたマットの厚さと一緒に、次の表に記載する。

【0088】

【表7】

【0089】

前記の表のデータから、(1)軌道直径が1.59 mmであった場合;(2)軌道直径が4.76 mmであった場合;(3)マットの含水率が25%であった場合;(4)マットの含水率が50%であった場合;および、(5)マットの含水率が75%であった場合の、10 kPaの荷重下での時のマットの厚さ(mm)の平均値を計算した。図7に、これらの平均値をプロットする。図7により、プロットされたデータに関して、マットの含水率が、振動圧縮後のマットの厚さに与えた影響は、軌道直径が与えた影響よりも大きいことが示されている。

【0090】

圧縮前の乾式マットの含水率および、第2のプラテンを振動させた軌道の直径もまた、圧縮済みマットの密度、空気流に対する圧縮済みマットの抵抗、圧縮済みマットの抗張力、および圧縮済みマットの伸び率と一緒に、次の表に記載する。

【0091】

【表8】

【0092】

その結果、約50%の含水率により優れた抗張力が与えられることが示された。

【0093】

前記の表のデータから、(1)軌道直径が1.59 mmであった場合;(2)軌道直径が4.76 mmであった場合;(3)マットの含水率が25%であった場合;(4)マットの含水率が50%であった場合;および、(5)マットの含水率が75%であった場合の、マットの抗張力(kg)の平均値を計算した。図8に、これらの平均値をプロットする。図8により、プロットされたデータに関して、マットの含水率が、振動圧縮後のマットの抗張力に与えた影響は、軌道直径が与えた影響よりも大きいこと、および、抗張力の最大値は、圧縮済みマットが50%の含水率であった場合に達成されたことが、示されている。

【0094】

【表9】

【0095】

これらの実施例からの結果により、25%、50%、75%の含水率レベルまたは乾燥状態のマットが、軌道圧縮を用いて圧縮される場合、該マットは、51.7 kPaの圧力でその初期厚さの約29%に圧縮された後、初期厚さの約90%を上回る値まで回復することが示されている。

【0096】

実施例5

軌道速度と軌道直径が、振動圧縮されたガラス繊維マットの特性に与える影響

異なるオービット/分および異なる軌道直径とを用いて、実施例1記載のガラス繊維マットに類似するが試料の大きさが10.2×10.2 cmである点で異なるガラス繊維マットを圧縮するために、実施例1記載の装置を使用した。すべての場合において、4.5 kgの力を20秒間使用して、第2のプラテンを下向きに移動させた。以下の表に、振動強制圧縮の詳細および得られた結果をまとめる。本実施例の結果により、列挙された坪量および厚さを有するマットについて用いられた場合、軌道直径および軌道速度が増大するにつれて、マットの全圧縮荷重が増大することが示された。図9に、抗張力および密度に及ぼす影響が示す。図9により、1.59 mmと4.76 mmの軌道速度を用いる方法の両方によって、抗張力が増大することが示される。軌道速度が増大するにつれて、繊維マットの密度も増大する。

【0097】

【表10】

【0098】

図9は、(抗張力(kg))対(密度(kg/m3))のプロットであり、これは、前記の表のデータに基づいている。図9において、データ点の近辺の数字は、振動圧縮に用いた軌道速度と、抗張力(kg)とを示しており、ひし形のデータ点は、振動圧縮を軌道直径1.59 mmで実施したときに観察された値を示し、また、円形のデータ点は、振動圧縮を軌道直径4.76 mmで実施したときに観察された値を示す。

【0099】

実施例6

振動圧縮と水力圧縮の比較

実施例1記載のガラス繊維マットに類似するが、試料の大きさが10.2×10.2 cmである点で異なる、ガラス繊維マットを振動圧縮するために、実施例1記載の装置を使用した。すべての場合において、軌道直径4.76 mmと、3,700オービット/分と、20秒間の9.06 kgの力とを用いた。場合によっては、圧縮済みマットは、製造時の通り「乾燥状態」であり、その他の場合は、繊維と水分の合計重量に基づいて75%の含水率に調整された「湿潤状態」であった。比較する目的で、湿潤マット試料および乾燥マット試料もまた、水圧プレスのプラテンの間で「水力圧縮」に供した。圧縮の詳細および得られた結果を、次の表にまとめる。

【0100】

【表11】

【0101】

上記で用いた「比較」とは、水力圧縮と軌道圧縮の間の比較を示している。水力圧縮とは、マットが目標の厚さまたはその前後になるまで、乾式マットに加えられる力である。

【0102】

【表12】

*水力圧縮により、試料が激しく分解されたため、測定を行わなかった。

【0103】

【表13】

【0104】

本実施例の上述の表のデータにより、本明細書に開示された振動圧縮法が、ガラス繊維マットの密度と抗張力とを増大させる上で、水力圧縮よりも著しく優れていることが例証される。

【0105】

実施例7

軌道振動と直線振動の比較

実施例1記載の装置を更に使用して、実施例1記載のガラス繊維マットに類似するが試料の大きさが10.2×10.2 cmである点が異なる、ガラス繊維マットを圧縮した。3例では、第2のプラテンの振動は、3,700オービット/分、軌道直径4.76 mmの軌道振動であり、他の3例では、振動は、3,700周期振動/分の直線周期振動運動であった。すべての場合において、9.07 kgの力を20秒間加えて、第2のプラテンを下方に動かした。以下の表に、圧縮済みマットの坪量、10 kPaの荷重下での厚さ、密度、空気流に対する抵抗、抗張力、および伸び率(%)を開示する。以下の2つの表のデータは、軌道振動圧縮が、直線振動圧縮よりも効果的であることを例証している。

【0106】

【表14】

【0107】

【表15】

【0108】

本実施例に記載したように製造された各マットの、10.4 kPa、20.7 kPaおよび51.7 kPaの荷重下での圧縮率、ならびに、圧縮荷重が解放された時の回復率も決定した。表示した荷重を受けている各マットの圧縮率(%C)を、荷重が解放された時の回復率(%R)と一緒に、以下の表に示す。以下の表は、直線振動運動を用いた圧縮結果と、軌道振動運動を用いた圧縮結果との差異を示す。両方の方法とも、マットを十分に圧縮するが、軌道振動の方が効果的である。

【0109】

【表16】

【0110】

実施例8

振動圧縮は圧縮空気(compressed air-laid)ガラス繊維マットの繊維にほとんどまたは全く損傷を与えない

図1の装置で製造したガラス繊維マットのいくつかの試料を、10.2×15.2 cmの主表面を有しかつ接面上に粗いサンドペーパーを備えた上部プラテンおよび下部プラテンの間で、本発明による振動圧縮によって、種々の厚さに圧縮する。下部プラテンは、下方に移動しないように支持されており、かつ、上部プラテンは、その主表面が、直径4.76 mmの円形路を速度約8,000 RPMで移動するように振動する。繊維の平均直径が0.8μmの、10.2×10.2 cmのマットの複数の試料を、下部プラテンの上に配置し;次いで、試料を越えて、下部プラテンの端部での制止手段と接触して振動する上部プラテンを動かすことによって振動圧縮を施す。上部プラテンは振動して、約0.9 kgの力を用いて上部プラテンを下部プラテンの方へ動かし、上部プラテンが制止手段と接触する時に、振動を停止させる。試験毎に、振動が停止する時の2つのプラテンの間の距離が、5 mm〜6 mmの最小値から、約70 mmもの大きさまでの範囲で変わるように、様々な制止手段が用いられる。被験試料は、それぞれ4枚のマットで構成されている。4枚のマットそれぞれは、非荷重下で、初期厚さ約19 mm、重さ約220 g/m2である。振動後、4枚のマットの隣接する主表面は、1つのマットの繊維がもう1つのマットの繊維と絡合する結果として互いに付着し、単一のマットを形成する。

【0111】

圧縮済みマットの厚さを、非荷重下、および、10 kPaの荷重下で測定する。測定が可能であるような十分な完全性を有する全圧縮済みマットの抗張力もまた測定する。マットを製造するための振動圧縮を行う間、用いられる制止手段の上に上部プラテンが留まっている場合、各圧縮済みマットの厚さは、ほぼ上部プラテンと下部プラテンの間の距離であることが分かる。抗張力を測定できるような十分な完全性を有するマットの抗張力は、ほぼ一定のままである。いかなる理論にも縛られるわけではないが、これは、圧縮の前後で、実質的に同じ長さの実質的に同じ数の繊維が強度を与えるために存在するように、ガラス繊維マットの振動圧縮が、認め得るほどの繊維破壊を引き起こすことなく該マットの繊維の相互絡合の程度を増大させることに起因すると考えられる。

【0112】

比較の目的で、本実施例に記載された操作を繰返す。ただし、圧縮の間、上部プラテンは振動させず、且つ、水圧シリンダーを使用して上部プラテンに比較的大きな力を与えて上部プラテンを動かし、制止手段と接触させる。上部プラテンが制止手段と接触する時に、制止手段が、2つのプラテンの間の距離が約3.8 mm以上になるような大きさである場合、マットがもはや圧縮されないように上部プラテンを揚げた時、マットは圧縮後、ほぼその初期厚さである約7.6 mmに戻る。一方、上部プラテンが制止手段と接触する時、制止手段が、2つのプラテンの間の距離が約3.8 mm未満になるような大きさである場合、マットがもはや上部プラテンによって圧縮されないように上部プラテンを上げた時、マットは、約7.6 mm未満の厚さに戻る。上述したような圧縮後のマットの厚さの減少は、圧縮によって引き起こされる繊維の破壊に起因すること、および、繊維が破壊される量は、マットが圧縮される厚さがマットの初期厚さの約50%未満である量の一次関数として変化することが見出されている。更に、上述の、圧縮後にマットの厚さが減少する量は、破壊された繊維の量の一次関数として変わること、および、マットの抗張力は、破壊された繊維の量の逆関数として変わることも見出されている。従って、振動を行わずに圧縮することで、マットの密度を増大させることはできるが、それによって圧縮済みマットの抗張力が減少し、かつ更に、繊維の破壊によって、他の望ましくない効果、例えば、圧縮率/回復率または引裂き強さの低下が引き起こされる。加えて、マットは、ばらばらに壊れる傾向があり、しかも、取り扱いが困難である。

【0113】

前記の実施例のデータは、振動圧縮の使用により、繊維に対してほとんどまたは全く損傷を与えることなく、空気ガラス繊維マットの密度が増大されることを例証する。繊維の損傷は、それが生じる範囲内で、典型的には引張り強度の低下をもたらした。以下の実施例9および実施例10は、振動圧縮の使用により、ポリプロピレン繊維およびポリエチレンテレフタレート繊維の空気マットの密度が増大されることを例示する。

【0114】

実施例9

ポリプロピレン繊維マットの振動圧縮

ポリプロピレン繊維が熱軟化状態にある間に圧縮することによってマットの見掛け密度を増大させるという通常の工程を用いることなく、ポリプロピレン繊維のメルトブローン(melt blown)マットの試料をいくつか集める。そのようなポリプロピレン繊維マットを、実施例1で記載した装置を用いる振動圧縮によって、種々の厚さまで圧縮する。ポリプロピレン繊維は、実質的に4μmの平均直径を有している。マットは、厚さ17 mmであり、重さ75.9 g/m2であり、約10.2×10.2 cmである。マットは、下方へ動かないように支持されている下部プラテンの上に配置され、次いで、上部プラテンを下部プラテンの方へ下向きに移動させることによって、振動圧縮に供される。上部プラテンの主表面が、直径4.8 mmの円形路において速度8,000 RPMで移動するように上部プラテンを振動させ、その後、上部プラテンは、試料を越えて、下部プラテンの端部の上で制止手段と接触するように動かす。約0.9 kgの力を用いて、上部プラテンを下部プラテンの方に動かす;上部プラテンが制止手段と接触する時、振動を停止させる。振動が停止する時の2つのプラテンの間の距離が、5 mm〜6 mmの最小値から約12 mmもの大きさまでの範囲に及ぶように、様々な制止手段を使用する。

【0115】

実施例10

ポリエチレンテレフタレート繊維マットの振動圧縮

ポリエチレンテレフタレート繊維が熱軟化状態にある間に圧縮することによってマットの見掛け密度を増大させるという通常の工程を用いることなく、ポリエチレンテレフタレート繊維のメルトブローン(melt blown)マットの試料をいくつか集める。そのようなポリエチレンテレフタレート繊維マットを、実施例1で記載した装置を用いる振動圧縮によって、種々の厚さまで圧縮する。ポリエチレンテレフタレート繊維は、実質的に4μmの平均直径を有している。マットは、厚さ17 mmであり、重さ75.9 g/m2であり、約10.2×10.2 cmである。マットは、下方へ動かないように支持されている下部プラテンの上に配置され、次いで、上部プラテンを下部プラテンの方へ下向きに移動させることによって、振動圧縮に供される。上部プラテンの主表面が、直径約4.8 mmの円形路において速度8,000 RPMで移動するように上部プラテンを振動させ、その後、上部プラテンは、試料を越えて、下部プラテンの端部の上で制止手段と接触するように動かす。約0.9 kgの力を用いて、上部プラテンを下部プラテンの方に動かす;上部プラテンが制止手段と接触する時、振動を停止させる。振動が停止する時の2つのプラテンの間の距離が、5 mm〜6 mmの最小値から約12 mmもの大きさまでの範囲に及ぶように、様々な制止手段を使用する。

【0116】

実施例11

炭素繊維マットの振動圧縮

炭素繊維マットの試料をいくつか、実施例1で記載した装置を用いる振動圧縮によって、種々の厚さまで圧縮する。炭素繊維は、実質的に4μmの平均直径を有している。振動圧縮前には、炭素繊維マットは、厚さ17 mmであり、重さ135 g/m2であり、約10.2×10.2 cmである。そのようなマットは、メルト処理可能なポリアクリロニトリルポリマーの残存成分および、水溶性ポリビニルアルコールである不堅牢ポリマー成分の繊維から構成されるメルトブローン生地(坪量は約200 g/m2)から、不堅牢ポリビニルアルコールポリマーをシートから洗浄し、次いで、残存するポリアクリロニトリル繊維を一連の熱処理に供して炭素繊維に変換することによって、製造される(例えば、米国特許第6,583,075号を参照されたい)。

【0117】

炭素繊維マットを、下方へ動かないように支持されている下部プラテンの上に配置し、次いで、上部プラテンを下部プラテンの方へ下向きに移動させることによって、振動圧縮に供する。上部プラテンの主表面が、直径4.8 mmの円形路において速度8,000 RPMで移動するように上部プラテンを振動させ、次いで、試料を越えて、下部プラテンの端部の上で制止手段と接触するように動かす。約0.9 kgの力を用いて、上部プラテンを下部プラテンの方に動かす。上部プラテンが制止手段と接触する時、振動は停止する。振動が停止する時の2つのプラテンの間の距離が、5 mm〜6 mmの最小値から約12 mmもの大きさまでの範囲に及ぶように、様々な制止手段を使用する。

【0118】

実施例12

湿式Bgo 65ガラス繊維セパレータ材料の振動圧縮

実施例1記載の装置を用いる振動圧縮によって、(Hollingsworth & Vose Company, East Walpole, Massachusettsから、「BGO 440 65」という名称で市販されている)厚さ3 mmの湿式ガラス繊維セパレータ材料のシートを、様々な厚さまで圧縮した。セパレータ材料は、平均直径約1.4μmのガラス繊維で構成され、振動圧縮の前には、平均厚さ3.09 mm、密度135.5 kg/m3であった。

【0119】

シートを、下方へ動かないように支持されている下部プラテンの上に配置し、次いで、上部プラテンを下部プラテンの方へ下向きに移動させることによって、振動圧縮に供した。上部プラテンの主表面が、約直径4.8 mmの円形路において速度8,000 RPMで移動するように上部プラテンを振動させ、次いで、約27.2 kgの力を用いて、上部プラテンを下部プラテンの方に動かした。約20秒後、振動を停止させた。振動圧縮の後、セパレータは、10 kPaの荷重下で平均厚さ2.69 mm(12.9%減少)、密度164.1 kg/m3(21%増大)であった。

【0120】

ファーニッシュ(furnish)をワイヤーまたはスクリーンの上に堆積させて、該ファーニッシュを乾燥させることによって製造されたガラス繊維紙の振動圧縮によって、前段落に記載の結果に類似した結果を達成することができる。装置は、底部にスクリーンを有するタンク;該スクリーンの下方にある排水管;該排水管を開閉する弁;前後に動かすことにより、商業的製紙装置内でのファーニッシュの動きをシミュレートして、パドル運動の方向に平行な「流れ方向」を確立することのできるハンドパドルを備えている。酸性水(pH2.7)、ならびに、Johns Manville製の206ガラス繊維(74.5% w/w)(繊維の平均直径0.76 μm)、Evanite Fiber Corporation製の610ガラス繊維(12.8% w/w)(繊維の公称直径2.6 μm)、およびJohns Manville A20-BC-13 mmガラス繊維(12.8% w/w)(繊維の公称直径13 μm)から構成される固形分とを前記タンクに装入し、次いで、約5分間撹拌することによって、ファーニッシュを製造することができる。その後、水分がスクリーンを通って排水される一方で、セパレータがスクリーン上に保持されるように、前記弁を開く。ファーニッシュは、10 kPaの荷重下で平均厚さ3.09 mm、密度135.5 kg/m3であるセパレータを製造するのに十分なガラス繊維を含有することができる。

【0121】

実施例13

振動圧縮された湿式ファイバーボード・インソール(insole)

本実施例は、湿式ファイバーボード・インソールの振動圧縮を記載する。当業者には知られているように、ファイバーボード・インソールは、再生波板と、小麦粉袋および砂糖袋由来の粉砕されたクラフト繊維から構成されるスラリーから、(「ロートフォーマー(rotoformer)」と呼ばれることもある)円網抄紙機によって製造される。スラリーはパルプ化され、80ccのCanadian Standard freenessまで精製されて、ロートフォーマーに装入される。ロートフォーマーのシリンダーによってスラリーから吸い上げられたシートは、厚さ約6.4 mmのウェブが集められるまで、成形ロール上に巻き付ける。その後ウェブを成形ロールから切り離し、次いで、振動圧縮に供する。

【0122】

振動圧縮工程は、向かい合うプラテンのうち下方のものを、下向きに移動しないように取付け、下部プラテンの上にウェブを配置し、次いで、上方のプラテンを、ウェブの上部表面に対して下向きに動かすと同時に、上部プラテンの主表面が直径4.8 mmの円形路において速度約8,000 RPMで移動するように上部プラテンを振動させることによって、粗い接面を有する、向かい合ったプラテンの間で実施する。上部プラテンを下向きに動かすために、約13.8 kPaの力を用いる。ウェブを、約5秒間〜約30秒間、振動圧縮に供する。次いで圧縮済み材料を、約1時間、エアートンネル・ドライヤーを通して送り、次いで、切断してより細長いシートとし、水分調節を行うために焼き戻し(temper)て、カレンダーによって最終目標の厚さに仕上げる。

【0123】

本開示は、特定の態様を強調しながら記載されたが、これら特定の態様の変法を使用できることは当業者には自明である。また、本開示は、本明細書に具体的に記載された以外のやり方で実施されうることが意図される。従って、本開示は、添付の特許請求の範囲によって規定される本開示の趣旨および範囲の中に包含されるあらゆる部分的修正を包含する。

【図面の簡単な説明】

【0124】

【図1】振動圧縮に適した、乾式繊維を製造するための装置の部分的概略図である。

【図2】並べられた4種のプロット:[振動圧縮を行う間に用いた荷重]、[圧縮済みマットの状態(湿潤または乾燥)]、[振動圧縮で用いた、プラテン上の接触材料の種類(粗いかまたは細かい)]、[振動軌道の直径]に対する[10 kPaの荷重を受けているガラス繊維マットの厚さ]からなるグラフである。

【図3】並べられた4種のプロット:[振動圧縮を行う間に用いた荷重]、[圧縮済みマットの状態(湿潤または乾燥)]、[振動圧縮を行う間に用いた接触材料の種類(粗いかまたは細かい)]、[振動軌道の直径]に対する[振動によって圧縮されたガラス繊維マットの抗張力]からなるグラフである。

【図4】並べられた3種のプロット:[圧縮済みマットの状態(湿潤または乾燥)];[振動圧縮を行う間に用いた接触材料の種類];および[振動軌道の直径]に対する[10 kPaの荷重を受けている、振動によって圧縮済みマットの厚さ]からなるグラフである。

【図5】並べられた3種のプロット:[圧縮済みマットの状態(湿潤または乾燥)];[振動圧縮を行う間に用いた接触材料の種類];および[振動軌道の直径]に対する[振動によって圧縮済みマットの密度(kg/m3)]からなるグラフである。

【図6】並べられた3種のプロット:[圧縮済みマットの状態(湿潤または乾燥)];[振動圧縮を行う間に用いた接触材料の種類];および[振動軌道の直径]に対する[振動によって圧縮済みマットの抗張力(kg/m3)]からなるグラフである。

【図7】並べられた2種のプロット:[振動軌道の直径];および[圧縮済みマットの含水率]に対する[10 kPaの荷重を受けている、振動によって圧縮済みマットの厚さ(mm)]からなるグラフである。

【図8】並べられた2種のプロット:[振動軌道の直径];および[圧縮済みマットの含水率]に対する[開示されている振動によって圧縮済みマットのいくつかの態様の抗張力(ポンド)]からなるグラフである。

【図9】[振動によって圧縮された繊維マットのいくつかの態様の密度(kg/m3)]に対する[それら態様の抗張力(ポンド)]のプロットである。

【図10】異なる期間振動圧縮後の、開示したマットの態様であって、本方法の第1の態様では、圧縮を行うために用いたプラテンは4.76 mmの直径を有する軌道で動き、また、本方法の第2の態様では、プラテンは1.59 mmの直径を有する軌道で動いた該態様のマット厚さを示すグラフである。

【図11A】ガラス繊維を製造して、ガラス繊維の層または圧縮されないガラス繊維マットを形成するための装置の概略図である。

【図11B】振動によって圧縮されるガラス繊維マットを製造するための典型的プロセスの概略図である。

【図12A】振動圧縮装置の1つの態様の概略図であり、装置と平行な側面から見た図である。

【図12B】振動圧縮装置の1つの態様の概略図であり、装置と平行な側面から見た図である。

【図12C】振動圧縮装置の1つの態様の概略図であり、図12Aおよび図12Bに示される図と直角を成す端面図である。

【図13A】振動圧縮装置の1つの態様の特定の特徴の概略図であり、ローラ駆動モータアセンブリである。

【図13B】振動圧縮装置の1つの態様の特定の特徴の概略図であり、ローラ支持アセンブリである。

【図13C】振動圧縮装置の1つの態様の特定の特徴の概略図であり、2つの垂直方向に向き合っているローラ支持アセンブリである。

【図14】軌道運動で軌道上の板を動く中心部のオフセットを例示する、軌道上の板の態様の上面図である。

【符号の説明】

【0125】

10 ガラスマットアセンブリ装置、11 スピナーアセンブリ、12 回転可能スピンドル、13 縦軸、14 ベルト駆動滑車、15 内部ボウル、16 半径方向の周壁、17 小径開口、18 断熱材、19 溶融ガラス、20 ドロップチューブ、21 環状ノズル、22 環状室、23 耐火物、24 スクリーン、25 燃料供給マニホールド、26 細い繊維、27 ファイバーベール、28 コンベア表面、29 ラス繊維の層または圧縮されていない繊維マット、30 ダクトアセンブリ、31 矢印、32 上昇管、33 端管、34 下部端、35 上部端、40 巻戻しアセンブリ、50 振動圧縮アセンブリ、60 圧縮後ローラおよびスリッターアセンブリ、100 上部プラテン支持構造体、 110 テンションスプリング、120 軌道上の板、130 ローラ支持アセンブリ、140 上部シートローラ、145 下部シートローラ、150 オービタルスローアセンブリ、160 オービタルスロー調節装置、170 上部プラテン、180 下部プラテン、185 接触材料、190 圧力調整アセンブリ、195 下部水平部材、200 ローラ駆動アセンブリ、300 オービタルスローモータアセンブリ。

【技術分野】

【0001】

この開示は、振動圧縮されたガラス繊維マットおよび/または他の材料の繊維のマット、およびそれらを製造する方法に関する。

【背景技術】

【0002】

ガラス繊維(および/または、ポリマー繊維またはセルロース繊維のような他の繊維の材料)のマットは、種々の用途、例えば、液体濾過または空気濾過、電池セパレータ、断熱、低温絶縁、および電気絶縁を有している。ガラス繊維のマットは、ガラス繊維(またはガラス繊維ストランド)から製造することができる。溶融ガラスからのガラス繊維ストランドの製造には、操作可能なようにガラス溶融炉に連結されている装置の中にある小さい、複数のオリフィスから繊維を細くする工程が通常包含される。押出されたガラス繊維は、(しばしば、機械的手段によって)所望の直径および長さに作られ、次いで、収集されるかまたは直接マットに加工処理される。

【0003】

乾式法および湿式法は、ガラス繊維からガラス繊維マットを製造するための方法である。乾式法において、ガラス繊維は典型的には、細断されて、コンベアの上にエアブローンが行われる。いくつかの用途において、マットを形成するために結合剤が施される。伝統的な乾式法は、ガラス繊維の束を有している高度に多孔質の(例えば、低密度の)マットを製造するのに特に適している。湿式法において、ガラス繊維は、分散剤、粘度調整剤、消泡剤、または他の化学薬品を含有しうる水溶液中に分散させられる。懸濁した繊維のスラリー、または繊維と粒子、即ち、充填剤の混合物は、可動式のスクリーンまたはシリンダーであって、その中で(通常、吸引装置または真空装置によって)水分が除去される該スクリーンまたはシリンダーの上に堆積される。いくつかの例においては、更なる強化シートを得るために、例えば、ビータ・アッド・プロセッサによってポリマー結合剤もしくは無機結合剤が添加されるか;あるいは、結合剤は、シートが噴霧、カーテンコーター、サイズプレス、もしくは、当業者に公知の他の手段によって半形成された後または完全に形成された後、施されることがある。この添加が行われた後、真空による液体除去;および/または、放射、対流もしくは伝導による熱源で加熱することによる乾燥が行われてもよい。

【0004】

乾式法の一例において、ガラス繊維マットは、ロータリーキャットプロセスによって製造される、ここで、例えば、溶融ガラスの小径流れは溶融タンクから流出し、この小径流れは長手方向に加速されて所望の繊維直径になるように細くされる。細くされた繊維は、マットとしてのコンベア上に集められ、ここでその中の個々の繊維は、互いにかみあい、ランダムに配向されている。そのようなマットは典型的には、荷重を受けていない場合(即ち、該マット上に外力が全く加わっていないかまたは実質的に加わっていない−荷重もしくは外力が約10kPa以下である場合)、約5.0〜約50 kg/m3の密度を有する。この範囲のマット密度は、いくつかの商業的用途、例えば、電池セパレータ、ある種の濾過材、またはある種の絶縁用途には不適当である。

【0005】

ある種の乾式繊維マットは、水流絡合技術(ハイドロエンタングルメント技術)(例えば、その技術では、水の高速ジェット流れが、その流れの経路における繊維の一部分の方向に配列しているマットを貫通して、マットを更に絡み合わせる);または、他の、繊維マットを湿潤化する方法であって、それによると該マットは液体で湿潤化され、次いで、圧縮され、該マット中の液体が、該マットの固有の弾力性を抑制する該湿潤化方法を利用することによって、より高い密度を達成してきた。しかし、水流絡合は、水によって貫通される繊維を必要とし(また、他の湿式方法は、そのマットを必要とし)、そのとき、湿式繊維マットのために必要な装置に類似する装置で乾燥される(即ち、乾燥用スクリーン等が必要である)。例えば、特許文献1を参照されたい。乾式繊維マットの密度を同様に増大させるために、マットを湿潤化し、マットに液体を添加するアプローチは、該液体を添加するための更なる装置を必要とし、しかも、該液体が圧縮済み繊維マットの中に存在しているままにして、該繊維マットの固有の弾力性を抑制し続ける必要がある(即ち、液体は、該繊維マットの密度を比較的大きく保持するために残存していなければならない)。例えば、特許文献2を参照されたい。いくつかの乾式マットは、密度の増大を試みるためにニードルパンチングが行われてきた。しかし、ニードルパンチング単独では、乾式繊維マットにおいて所望される密度を達成するのに十分ではなく、しかも、そのような処理では、該マットに複数の穴が追加され、かつ、マット製品を処理するための更なる装置/工程が必要である。

【0006】

湿式繊維マットは、そのような密度の必要条件を満たすことがあるが、湿式法は、費用がいっそう高く、しかも、しばしば繊維の特性を破壊する複数の追加工程が必要である。加えて、乾式繊維マットは、湿式繊維マットが受けるパルプ化による損傷、ポンピング(pumping) による損傷、洗浄化による損傷、化学添加剤による損傷、および/または圧搾による損傷による劣化をこうむらない。このように、拡張された用途に適するそのようなマットを造るためには、結合された、または結合されていない、乾式ガラス繊維マットの密度を増大させることが望ましい。更に、湿式法を用いることによって;または、乾式繊維マットに結合剤を含有させることによって;乾式繊維マットに液体を添加することによって;または、乾式繊維マットを水流絡合工程および/もしくはニードル・パンチング工程で処理することによって;前もって達成された密度を有する乾式繊維マットを有することは有用であろう。従って、乾式繊維マット(および、ある状況では湿式繊維マット)の物理特性(例えば、密度、厚さ、圧縮弾力性および/または抗張力)を増大させる方法が必要である。加えて、そのような密度を達成するために、ニードル・パンチング;水流絡合;および/または、液体を用いた湿潤化;を必要としないで、比較的大きい密度値が達成されている乾式繊維マットは、望ましい。

【0007】

【特許文献1】国際公開公報第98/12759号

【特許文献2】米国特許第5,468,572号

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、湿式繊維マットまたは乾式繊維マット、例えば、ガラス繊維マット、セルロース繊維マットまたはポリマー繊維マット、の1つ以上の物理特性を高めるための方法と、そのような方法に従って製造された繊維マットとを提供することを課題とする。

【課題を解決するための手段】

【0009】

例えば約0.2μm〜約30μmの平均直径を有する絡合済みガラス繊維(または、他の繊維、または、ガラス繊維および異なる種類の繊維との混合物)を含有している乾式繊維マットであって、該繊維マットは結合剤を実質的に含有せず;外力が実質的に存在しないとき、少なくとも約60kg/m3の密度を有しており;しかも、該繊維マットは水流絡合もニードルパンチングも施されたことのない;上記乾式繊維マットの態様を開示する。いくつかの態様において、乾式繊維マットは、外力が実質的に存在しないとき、少なくとも約120 kg/m3、少なくとも約175 kg/m3、少なくとも約200 kg/m3、またはそれ以上の密度を有する。そのように比較的大きい密度の繊維マットは、開示される振動圧縮方法を用いて形成される。いくつかの態様において、乾式繊維マットは、軌道振動によって圧縮されて、いっそう大きい密度値が達成される。

【0010】

更に、例えば約0.2〜50μmの直径を有する相互に絡み合った繊維で作られたマットの密度を増大させる方法であって、乾式繊維マットを形成する工程;および、前記繊維の相互に絡み合う程度と、前記繊維マットの密度とが増大するような具合に、該繊維マットを振動させる工程;を包含する、方法も開示する。いくつかの態様において、該乾式繊維マットは、振動によって圧縮して、いっそう大きい密度値を達成させる。他の態様において、湿式繊維マットは、繊維が実質的に破壊されることなく、該マットの密度を増大させるために、振動圧縮される。

【0011】

本発明(1)は、結合剤を実質的に有していない乾式繊維ウェブを形成している、約0.2μm〜約30μmの平均直径を有するガラス繊維を含み、外力が実質的に存在しないとき少なくとも約60kg/m3の密度を有しており、水流絡合もニードルパンチングも施されていない、繊維マットである。

本発明(2)は、外力が実質的に存在しないとき、繊維マットが、少なくとも約120 kg/m3の密度を有している、本発明(1)記載の繊維マットである。

本発明(3)は、外力が実質的に存在しないとき、繊維マットが、少なくとも約175 kg/m3の密度を有している、本発明(1)記載の繊維マットである。

本発明(4)は、外力が実質的に存在しないとき、繊維マットが、少なくとも約200 kg/m3の密度を有している、本発明(1)記載の繊維マットである。

本発明(5)は、繊維マットが、可とう性である、本発明(4)記載の繊維マットである。

本発明(6)は、外力が実質的に存在しないとき、繊維マットが、少なくとも約300 kg/m3の密度を有している、本発明(1)記載の繊維マットである。

本発明(7)は、ポリオレフィン、ポリエチレンテレフタレート、炭素、アクリル、ポリフェニレン・サルファイド樹脂、またはセルロース繊維、およびそれらの混合物と混合されたガラス繊維をさらに含む、本発明(1)記載の繊維マットである。

本発明(8)は、天然有機繊維または合成有機繊維、およびそれらの混合物と混合されたガラス繊維をさらに含む、本発明(1)記載の繊維マットである。

本発明(9)は、ガラス繊維が、約0.2μm〜約10μmの平均直径を有している、本発明(1)記載の繊維マットである。

本発明(10)は、繊維マットが、少なくとも約0.45 kgの抗張力を有している、本発明(1)記載の繊維マットである。

本発明(11)は、繊維マットが、少なくとも約2.2 kgの抗張力を有している、本発明(1)記載の繊維マットである。

本発明(12)は、繊維マットが、振動によって圧縮される、本発明(1)記載の繊維マットである。

本発明(13)は、繊維マットが、軌道振動によって圧縮される、本発明(1)記載の繊維マットである。

本発明(14)は、結合剤を実質的に有していない乾式繊維ウェブを形成している、約0.2μm〜約30μmの平均直径を有しているガラス繊維を含み、外力が実質的に存在しないとき少なくとも約100 kg/m3の密度を有しており、水流絡合もニードルパンチングも施されていない、繊維マットである。

本発明(15)は、以下を含む、繊維の乾式マット:

約0.2〜約30μmの直径を有している、電池反応と電池中に存在する物質とに対して不活性な繊維;

乾式繊維マットを形成する、結合剤を実質的に有していない繊維ウェブと絡み合っている繊維;および

水流絡合工程もニードルパンチング工程も施されておらず、外力が実質的に存在しないとき、少なくとも約60kg/m3の密度を有している、乾式繊維マットである。

本発明(16)は、繊維が、ガラス繊維を含む、本発明(15)記載の乾式繊維マットである。

本発明(17)は、ガラス繊維、ポリオレフィン繊維、ポリエチレンテレフタレート繊維、炭素、アクリル、ポリフェニレン・サルファイド樹脂、またはセルロース、およびそれらの混合物を含有している、本発明(15)記載の繊維マットである。

本発明(18)は、繊維が、天然有機繊維または合成有機繊維、およびそれらの混合物と混合されたガラス繊維を含有している、本発明(18)記載の繊維マットである。

本発明(19)は、結合剤を実質的に有していない乾式繊維ウェブを形成して少なくとも約60kg/m3の密度を有しているガラス繊維を含有している、水流絡合もニードルパンチングも施されていない繊維マットであって、振動によって圧縮される繊維マットである。

本発明(20)は、繊維マットが、軌道振動によって圧縮される、本発明(19)記載の繊維マットである。

本発明(21)は、以下の工程を含む、約0.2〜50μmの直径を有する相互に絡み合った繊維マットの密度を増大させる方法:

乾式繊維マットまたは湿式繊維マットを形成する工程;ならびに

繊維の相互に絡み合う程度および繊維マットの密度が増大するように、繊維マットを振動させる工程である。

本発明(22)は、繊維が、電池反応と電池中に存在する化学物質とに対して不活性である材料で形成される繊維を含む、本発明(21)記載の方法である。

本発明(23)は、繊維マットを振動させる工程が、繊維マットを軌道振動させる工程を含む、本発明(21)記載の方法である。

本発明(24)は、実質的な外力で繊維マットを圧縮する工程をさらに含む、本発明(21)記載の方法である。

本発明(25)は、実質的な外力で繊維マットを圧縮する工程が、繊維マットを振動させる工程と実質的に同時に実施される、本発明(21)記載の方法である。

本発明(26)は、マットの第1の主表面におけるマットの繊維、およびマットの第1の主表面に隣接するマットの繊維を、第1の主表面と接触する粗くした表面を有するプラテンによって振動させ、マットの密度が十分に増大するように振動させる、本発明(21)記載の方法である。

本発明(27)は、繊維マットが実質的な外力を受けていないときの繊維マットの密度が少なくとも約60kg/m3となるように、繊維マットを軌道振動させる、本発明(21)記載の方法である。

本発明(28)は、プラテンが、1分あたり約1,000〜約20,000オービットで振動させられる、本発明(26)記載の方法である。

本発明(29)は、マットが乾式繊維マットであり、マットの密度がマットを振動させる工程の結果として、少なくとも約5%増大させられる、本発明(21)記載の方法である。

本発明(30)は、マットが湿式繊維マットであり、マットの密度がマットを振動させる工程の結果として、少なくとも約5%だけ増大させられる、本発明(21)記載の方法である。

本発明(31)は、マットの密度が、マットを振動させる工程の結果として、少なくとも約20%増大させられる、本発明(21)記載の方法である。

本発明(32)は、以下を含む、繊維マットの密度を増大させる装置:

下部表面を有する上部プラテン;

上部プラテンの下部表面と非常に接近している上部接触表面;

上部表面を有し、上部プラテンと実質的にそろえられている下部プラテン;

下部プラテンの上部表面と非常に接近している下部接触表面;および

上部プラテンまたは下部プラテンに、可動可能なように連結されていて、繊維マットに軌道運動を伝達することのできる軌道上の板である。

本発明(33)は、上部プラテンが上部接触表面を有しており、かつ/または下部プラテンが下部接触表面を有している、本発明(32)記載の装置である。

本発明(34)は、上部プラテンと下部プラテンの間に繊維マットを移動させるための手段をさらに備えている、本発明(32)記載の装置である。

本発明(35)は、上部接触表面が、サンドペーパーを有している、本発明(32)記載の装置である。

本発明(36)は、軌道振動している繊維マットを、実質的に同時に実質的な強制圧縮を行うための手段をさらに含む、本発明(32)記載の装置である。

本発明(37)は、以下の手段を含む、上部表面および下部表面を有する繊維マットの密度を増大させるための装置:

約1.5 psiより大きい外力の不存在下で、繊維マットの上部表面および下部表面を固定するための手段;ならびに

繊維の絡合の程度および繊維マットの密度が増大するように、軌道振動運動を繊維マットの上部表面または下部表面に伝達するための手段である。

本発明(38)は、乾式繊維のウェブをさらに含む、本発明(37)記載の装置である。

【0012】

関連出願の相互参照

本出願は、2004年10月6日出願の米国特許出願第10/960,628号の恩典を主張する。その米国特許出願明細書は、その全体が本明細書に組み入れられる。

【発明の効果】

【0013】

本発明により、振動圧縮されなかったマットと比べて、見掛け密度および/または抗張力が増大した繊維マットが提供された。

【発明を実施するための最良の形態】

【0014】

詳細な記述

I. 用語

技術用語は、特に注記されない限り、従来の用法に従って用いる。この開示に適切な一般的用語の定義は、Sybil P. Parkerによって編集されたMcGraw-Hill Dictionary of Scientific and Technical Terms, Columbus, OH: McGraw Hill Education, 1994 、および、 INDA Nonwovens Glossary, Cary, NC, INDA, Association of the Nonwoven Fabrics Industries (2002)の中に見出すことができる。単数の用語 「1つの」および「その、該、前記」は、文脈上そうではないと明らかに指摘されていない限り、複数の指示物を包含する。同様に、用語「または、もしくは」は、文脈上そうではないと明らかに指摘されていない限り、「および、ならびに」を包含するように意図されている。「…を包含する、…を含有する」は「…を含む」を意味する。従って、「AまたはBを包含する」は「AまたはBを包む」または「AおよびBを包む」を意味する。さらに、文脈上そうではないと明らかに指摘されていない限り、本明細書に与えられているすべての重量(または質量)、体積、密度、または距離の大きさは近似であると理解すべきである。

【0015】

本明細書に開示される種々の態様の再検討を容易にするために、特定の用語に関して以下の説明を与える。

【0016】

不織布:機械的に、熱的にまたは化学的に、繊維またはフィラメントを互いに絡み合わせることによって(そして、膜に穴を開けることによって)、一緒に保持されている(もしくは、一緒に結合されている)シート構造体またはウェブ構造体として広義に定義される。不織布は、別々の繊維から、または溶融プラスチック膜もしくはプラスチック膜から直接的に作られる平べったい多孔質シートである。不織布は、織ることによっても編むことによっても作られず、繊維を糸に変える必要がない。

【0017】

基本密度:Tappi試験方法 T258に基づいて、外力の不存在下、または外力が実質的に存在しない状態(約10kPa以下)で、重量/単位体積、例えば、g/cm3、kg/m3として表現される、物質の量の質量対その物質の体積の比。繊維マットの密度は、該材料が、意図されている用途において「乾燥」している時、測定される。その密度は、次いで、グラム/立方メートル(または、ポンド/立方フィート)として計算される。繊維マットの厚さは、25.4mmの直径を有する押え金を用いながら、標本上に公称力(約10kPa以下)を加えるすき間ゲージを用いて測定される;このすき間は、T10として知られている。ゼロ荷重すき間(Tz)を包含する代わりのすき間測定では、ベニアはさみ尺、または目盛付きスケールが用いられる。文脈上特に指摘されていない限り、本明細書で言及する繊維マットの密度は(比較の場合でもそうでない場合でも)、圧力(外力)を受けていない状態、または公称の実質的に同一の圧力(外力)を受けている状態での繊維マットの密度を意味する。その理由は、当業者に公知であるように、繊維マットの意味ある密度測定値を得るとき、該マットに対する有意ではない量の外力または圧力(10kPa以下)の適用を必要としうるからである。

【0018】

湿式:スクリーン・コンベアベルトまたは穴あきドラムの上で繊維の水性懸濁液を濾過する工程を包含する、不織布ウェブ形成法。

乾式:乾式形成方法であって、その方法では、繊維が、実質的に乾燥している状態でマットまたはウェブに形成され、繊維の絡合によって(そして結合剤を包含するある種の態様において)一緒に結合される該方法を用いて形成された繊維シート、ウェブまたはマット。

可とう性:同等の密度および厚さの他の基材に破損を生じさせる条件下で、破損することなく曲げることができること。(例えば、100kg/m3以上の密度で約6mmの厚さを有する湿式繊維マットの場合、そのようなマットは、180°に曲げたとき(例えば、電池セパレータとして使用したとき)、ひびの入る傾向がいっそう大きい。)

【0019】

坪量:特定の基材の1平方メートル当りのグラム(g/m2)で表わされる該基材の重量。

【0020】

基本重量:特定の基材の1リーム当りのポンドで表わされる該基材の重量。坪量と基本重量の両方は、TAPPI試験方法T410 OM98「紙およびボール紙の坪量(単位面積当りの重量)(Grammage of Paper and paperboard (weight per unit area))」を用いて測定することができる。TAPPI試験方法は、Tappi Press, Atlanta, GA 30348-5113, ISBN 0-89852-353-2によって刊行されている。

【0021】

電池:異なる極性の少なくとも2つの極板(表面)を有し、かつ、電子流(電流)を供給することのできるあらゆる電気化学的デバイス。

【0022】

結合剤を実質的に含有していない:繊維マットであって、その中のシートまたはウェブを一緒に保持するための主要機構が、粘着性結合剤の機構とは対照的に、個々の繊維の絡合である該繊維マット、例えば、ガラス繊維にメチルセルロースを添加することによって得られるものを意味する。字句「結合剤を実質的に含有していない」は、ある僅かな程度のイオン結合に寄与する材料を含有する繊維マット(例えば、樹枝状成長を抑制するが繊維の僅かなイオン結合にも寄与する硫酸ナトリウムを含有しているガラス繊維マット;そのようなマットの中の繊維は、依然として、主に繊維の絡合によって一緒に結合されているであろうし、また、該マットは結合剤を実質的に含有していないであろう。)を除外することを意味しない。

【0023】

絶縁板または絶縁板材料:強度を熱的性質および/または消音特性と組み合せて十分に硬質の材料を形成する材料(例えば、発泡体、ガラス繊維、セラミック繊維、粉末、ストランドボード、繊維壁張り用材、インテリア繊維ボード)。いくつかの例において、絶縁板の密度は、約15kg/m3〜約250kg/m3を超える範囲に及ぶことがある。他の典型的な絶縁板は、ガラス繊維を100%含有し、しかも、約1000℃を超える温度に適している。

【0024】

相互絡合:基材に含まれる繊維の重なり、絡合、および/または引き締まり。

【0025】

振動による圧縮:外圧および/または接触の存在下、繊維マットの表面に機械的操作を行うことによって繊維マットの密度を増大させ、そうすることによって、該繊維マットの密度が増大するように該マット内部の繊維が相互に絡み合わされること。

【0026】

回復(または、弾力性)率:基材が外力によって圧縮され、次いで、該外力が取り除かれた後、該基材がそれの初期厚さ(T10)に回復する百分率。

【0027】

マットの抗張力:基材の25mm×150mmの試料の破壊強度。マットの抗張力は、トウィング・アルバート(Thwing-Albert)モデルQC-1000を用いて試験することができる。25mm×150mmの試料が機器に設置され、次いで、留め具が10+/-0.05 cmの初期試験スパンに設定される。クロスヘッド速度は、1 cm/分に設定される。標本は、整列されて、上部あごに固定され、次いで、下部あごに固定される。抗張力値だけでなく伸び率も、該トウィング・アルバート機器に示される。

【0028】

振動による圧縮:繊維マットの動きと組み合わされた、該繊維マットとの接触によって引き起こされる該繊維マットの振動圧縮。振動による圧縮は、外力が繊維マットに加えられて圧縮が補われる該強制圧縮と組み合せることができる。

【0029】

軌道振動による圧縮:外力、または、繊維マットに関連して軌道運動で回転する繊維マットとの接触を該繊維マットに用いた振動圧縮。

【0030】

本明細書に記載される刊行物、特許出願、特許、および他の参考文献はすべて、参照としてその全体を本明細書に組み入れられる。本明細書および特許請求の範囲において、すべての値、例えば、数字の範囲、温度等は、該値が明示的かつ明瞭に概略値ではないと記載されていない限り、用語「約」が記載されているかにかかわらず概略値である。

【0031】

II. 繊維マットの振動圧縮

既知の方法で製造した初期マットを振動圧縮することにより、ガラス繊維マット(または、他の繊維材料のマット)を製造する方法を、本明細書に開示する。いくつかの例において、振動圧縮を行えば、結果として生じるガラス繊維マットの少なくとも1つの物理特性(例えば、密度又は抗張力)が、同様の方法で製造したものの振動圧縮を行わなかったマットと比べて、増大する。検討を容易にするため、本開示は、主としてガラス繊維を基準として記述する;しかし、目下開示される振動圧縮法は、種々の繊維マット材料、例えば、ポリマー繊維マット、またはガラス繊維/ポリマー繊維の混合マット、または伝統的な紙製品および厚紙製品、又はカード不織布もしくはメルトブローン不織布の物理特性を増大させるのに用いることができる。

【0032】

図11Aに、(振動圧縮される前の)ガラス繊維およびガラス繊維マットを製造するための装置を示す。ガラスマットアセンブリ装置10では、ガラス繊維、または、選択的に、巻取りアセンブリ20を用いてロール30に巻き取ることのできる「ルーズな」ガラス繊維の初期層が製造される。巻かれたガラスマット30は、圧縮されていないガラス繊維マットを保管するかまたは運ぶのに好都合な手段をもたらす。初期ガラス繊維マットがロール30に巻き取られるとき、巻戻しアセンブリ40は、初期ガラス繊維マットを広げて、それを振動圧縮アセンブリ50の中に送り込むために用いることができる(図11Bを参照されたい)。巻戻しアセンブリ40は選択的に、繊維の層を追加するかまたは減じることによって、繊維マットの坪量を制御するための複数のローラを含んでいることがある。加えて、複数のローラは、異なる型と寸法の繊維を有するマットを加工処理するために用いることができる。さらに、繊維マットの強度/抗張力を増大するために、種々の型のスクリムまたはメッシュを追加することができる。特定の態様において、振動圧縮アセンブリ50で繊維マットを加工処理する前、繊維の層を一緒に軽度に圧縮してマットの厚さを減じるために(例えば、約12〜18cmまたは約10cmまで)、予備圧縮ロールを用いる。代わりの態様において、ガラスマットアセンブリ装置10からの押出し量は、中間の巻取りアセンブリ20も巻戻しアセンブリ40も経由せず、振動圧縮アセンブリ50の中に直接投入することができる。

【0033】

図11Bにさらに例示されるように、繊維マットをさらに加工処理するために、圧縮後ローラおよびスリッターアセンブリ60を用いることができる。スリッターは、ある種の態様において、繊維マットの外側端部を切り取るためだけではなく、繊維マットを所望の幅に切り取るためにも備えられていることがある。ある種の態様において、繊維マットは、複数の、比較的小さい幅の断片に切断されることがある。従って、圧縮されたマットを横切って、複数のスリッターが用いられることがある。いくつかの態様では、繊維マットのほつれたあらゆる端部であって、例えばスリッティング工程によって得られるかもしれない該端部の上で下方に軽度に押すために用いられる圧縮後ローラも備えられる。

【0034】

前記工程に関連する特定の要素を以下に詳細に記述する。

【0035】

A. 繊維マットの製造

初期ガラス繊維マットは、当技術分野において知られている、例えば、当業者に周知の乾式法、湿式法またはエアレイド法を包含する方法をはじめとする多くのあらゆる方法によって製造することができる。そのような方法は選択的に、初期マットの通常の(振動によらない)圧縮を包含することがある。従って、図11Aおよび図11Bに示される概略的なガラス繊維アセンブリ装置10は、初期ガラス繊維マットを製造し組み立てるのに有用である装置のいずれか1つ以上の部品を包含するように意図されている。

【0036】

いくつかの態様において、初期ガラス繊維マットは、従来の乾式法を用いて製造される(例えば、米国特許第2,447,161号;同第2,714,749号;同第2,720,005号;同第2,738,556号;同第2,738,557号;同第2,748,429号;同第2,751,633号;同第2,810,940号;同第2,827,668号;同第2,931,076号;同第3,575,749号;同第3,581,706号;同第3,669,778号;同第3,692,622号;同第3,733,234号;同第3,764,451号;同第3,769,115号;同第3,776,807号;同第3,825,381号;同第3,976,412号;同第4,014,635号;同第4,060,360号;同第4,074,393号;同第4,335,066号;同第4,366,111号;同第4,375,447号;同第4,375,448号;および同第5,076,826号を参照されたい)。

【0037】

乾式ガラス繊維マットを製造するための例示的方法

乾式ガラス繊維マットを製造するための従来の装置が、図1に示されている。この装置は、ファイバライザ10、スピナーアセンブリ11、および回転可能スピンドル12を有する。スピンドル12は、その縦軸13の周りをモータ(図示せず)によって高速で回転する。このモータは、スピンドル12の上部端によって保持されているベルト駆動滑車14に、作動可能に接続されている。

【0038】

スピンドル12と一緒に回転するスピナーアセンブリ11は、内部ボウル15を含んでいる。内部ボウル15は、半径方向の周壁16が複数の小径開口17を有している。スピナーアセンブリ11の下面には、形状が円錐台であり、スピナーアセンブリ11のボウル15からの熱損失を低減する断熱材18が備わっている。スピナーアセンブリ11が回転すると、溶融ガラス19は、ファイバライザ10中のドロップチューブ20を通ってボウル15の中に流れる。溶融ガラスは、開口17を通って、遠心力によって駆動される。

【0039】

開口17から発散する溶融ガラスは、回転するスピナーアセンブリ11を取り囲む環状ノズル21の下方に進む。加熱ガスの連続的噴流が、ノズル21を通って下向きに押し進められる。加熱ガスは、耐火物23で裏打ちされている環状室22の内部で予備混合済み燃料ガスを燃焼させることによって与えられる。予混合燃料は、火炎が燃料供給マニホールド25の中に戻るのを防止するスクリーン24を通って供給される。ノズル21からのガスは、溶融ガラスの流れを減衰させて細い繊維26にし、それらを下方へ導く。繊維は、ファイバーベールとして知られている概して管状の円柱27の形状で、スピナーアセンブリ11から落ちる。ファイバーベール27は、ファイバライザの下方で移動しているコンベア表面28の上に落ちる。ファイバーベール27は、コンベア表面28上のガラス繊維の層または、圧縮されていない繊維マット29として収集される。

【0040】

該装置はさらに、ガス、例えば空気、の連続の流れをスピナーアセンブリ11の中心部の方に導くように構成されているダクトアセンブリ30を備えている。ダクトアセンブリ30を通過する空気流の方向は、矢印31で表わされている。ダクトアセンブリ30は、端管33が取付けてある所の頂部に上昇管32を備えている。上昇管32は通常、90°L型に形成され、ダクトアセンブリ内部の空気圧を変えるように調節することのできる圧縮空気源(図示せず)と連結されている下部端34を有している。上昇管32は、管状のファイバーベール27の下部部分を通って伸び、ベール内部で上向きに曲がり、そして、それの上部端35がスピナーアセンブリ11の真下に位置するように配置されている。端管33は、横断面が円形である上部端を有しており、しかも、ボウル15の外径よりも僅かに小さい内径Dを有している。

【0041】

B. 振動圧縮アセンブリ

上記に概略的に記述されるように、ガラス繊維マットは、マットのすべてまたは一部分に圧力(および/または接触)ならびに振動運動(例えば、軌道運動)を同時に加えることのできる振動圧縮アセンブリに導入される。振動圧縮アセンブリ50の1つの態様を、図11B、図12A〜図12Cに概略的に示す。図12Aに関連し、振動圧縮アセンブリ50は、いかなる形状でもよい上部プラテン支持構造体100を含み、この構造体は、振動圧縮アセンブリ50の適切な構成要素を取り付けることのできる基礎構造を備える。支持構造体100は、振動圧縮アセンブリ50を作動させている間、実質的に静止していることがある。例えば、少なくとも上部水平部材105を有するテーブル様構造体は、適切な上部プラテン支持構造体100として機能することができる。

【0042】

上部水平部材105の下方には、軌道上の板120の下向き運動を抑制するようなやり方で、例えばテンションスプリング110を用いて、軌道上の板120が取付けられている。テンションスプリング110および軌道上の板120は、軌道上の板120に対する上向きの連結および/または軌道上の板120上の圧力がテンションスプリング110によって均一に阻止されて、軌道上の板120の軌道運動を可能にするように設計されている。1つの形態では、正方形または矩形の軌道上の板120の各々の角付近にテンションスプリング110が配置されている。当然、他の諸形状の軌道上の板も用いることができ、また、テンションは、他の適切な手段によって生じさせることができる。

【0043】

軌道上の板120は、オービタルスローアセンブリ150に、作動可能に連結されている。特に、図12Cに関連し、オービタルスローモータアセンブリ300を作動させることによって、オービタルスローアセンブリ150を回転させることができる。オービタルスローアセンブリ150の回転は、軌道上の板120およびそれに固定されている要素の回転運動(軌道運動)に変わる。そのような軌道運動の直径は、オービタルスロー調節装置160の位置によって決定される(そして調節することができる)。

【0044】

軌道上の板120と一緒にかつ軌道上の板120の下方に位置調節された実質的に固定された位置に、上部プラテン170を支持するのに適した何らかの方法で配置されている2つ以上のプラテン支持体165が、軌道上の板120の複数の側面に取付けられている。さらに、軌道上の板120の複数の側面の各々の角(または、各々の角の近辺)には、ローラ支持アセンブリ130(例えば、ローラ支持アセンブリの態様に関する図13Bを参照されたい)も取付けられている。軌道上の板120に取付けられているローラ支持アセンブリ130は、軌道上の板120の下方に2つの上部シートローラ140を安定して取り付けるのに役立つ。上部シートローラ140は、軌道上の板120の、向かい合っている端部に、または向かい合っている端部の近辺に、上部シートローラ140の長軸が実質的に互いに平行になるように置かれている。接触材料185(例えば、サンドペーパーベルト)の連続シートは、接触材料185のある部分が上部プラテン170の下部表面と非常に接近した状態になるように、2つの上部シートローラ140と上部プラテン170とを取り巻いている。任意の時点で、上部プラテン170の下部表面と接近した状態になっている、接触材料185の部分は、「上部接触表面」と呼ぶ。いくつかの例において、上部接触表面と上部プラテン170の下部表面とは、1.27 cm離されている。さらにより特定の例において、上部接触表面は、上部プラテン170の下部表面と接触している。方法のいくつかの態様において、開示した方法の態様で使用されている場合にマットを振動によって、好ましくは、軌道によって処理することができるようにある方法で付着しているいずれかの粒度のサンドペーパーを、接触材料185は包含する。接触材料185は、例えば、粗い粒度のサンドペーパー(例えば、36)、または細かい粒度のサンドペーパー(例えば、150)を包含することがある。代わりの接触材料[例えば、ゴム張りコンベアベルト、抄紙機ドライヤーフェルト(例えば、Albany International Dryer fabricsから入手可能なDRI-PLAN)]が使用されることがある。接触材料は、マットの毛羽立ちを防ぐために、適度に粗い表面を有することが望ましい。なぜなら、繊維マットは、振動圧縮を行う間、コンベアベルトの表面と実質的に静止して接触している状態に保持されることが好ましいからである。接触材料は、繊維マットの内部基材が処理され、好ましくは軌道運動の中で処理されて、繊維の絡合が増大されかつ密度が減少されるように、繊維を適切にしっかり掴むためのものである。

【0045】

下部プラテン180は、上部プラテン170の下方にありかつ上部プラテン170と実質的にそろえられている。下部プラテン180は、例えばプラテン支持体165によって、下部水平部材195の上方に安定して取付けられている。下部水平部材195の複数の側面の各々の角に(または、各々の角近辺に)、ローラ支持アセンブリ130が固定されている(図13B)。下部水平部材195に取付けられているそれらローラ支持アセンブリ130は、下部水平部材195の上方に、2つの下部シートローラ145を安定して取り付けるのに役立つ。接触材料185の連続シートは、接触材料185のある部分が下部プラテン180の上部表面と非常に接近した状態になるように、2つの下部シートローラ145と下部プラテン180とを取り巻いている。任意の時点で下部プラテン180の上部表面と非常に接近した状態になっている、接触材料185の該部分は、「下部接触表面」と呼ぶ。いくつかの例において、下部接触表面と下部プラテン180の上部表面とは、1.27 cm離されている。いくつかの態様において、下部接触表面は、下部プラテン180の上部表面と接触している。

【0046】

下部水平部材195と、それに取付けられている要素(例えば、下部プラテン190、下部シートローラ145、およびそれらを取り巻いている接触材料185)との垂直位置(例えば、床から上の高さ)を調整するのに、圧力調整アセンブリ190を使用することができる。下部水平部材の垂直位置が上昇するとき、上部プラテン170と下部プラテン180の間の距離は減少する。従って、下部接触表面と上部接触表面の間の距離は減少する。図12B、より詳しくは図13Aに示されるように、ローラ駆動アセンブリ200は、上部シートローラ140と下部シートローラ145とを逆方向に回転させる。例示される該態様において、上部シートローラ140は反時計回り方向に回転し、下部シートローラ145は時計回り方向に回転する。従って、上部シートローラ140を取り巻いている接触材料185は反時計回り方向に移動し、下部シートローラ145を取り巻いている接触材料185は時計回り方向に移動する。垂直方向に向かい合っているシートローラが、互いに向かって回転するとき、それらシートローラは、それらの間に挿入される材料(例えば、ガラス繊維マット)を振動圧縮アセンブリ50の中に引っ張り込む傾向がある。これを、振動圧縮アセンブリ50の「供給端」と呼ぶ。供給端に向かい合って配置されており垂直方向に向かい合っているシートローラは、互いから離れて回転し、そうすることによって、供給端の中に挿入される材料が振動圧縮アセンブリ50を出るのを助ける。これを、振動圧縮アセンブリ50の「出口端」と呼ぶ。

【0047】

振動圧縮アセンブリ50を作動させる場合、該装置の供給端の中に繊維マット(例えば、ガラス繊維マットまたはポリマー繊維マット)を挿入する。該マットは、頂部の上部接触表面および上部プラテン170と、底部の下部接触表面および下部プラテン180とによって挟まれる。該マットの上部表面および下部表面はそれぞれ、上部接触表面および下部接触表面と物理的に接触する。(上述の)オービタルスロー調節装置160の作用によって、上部接触表面は該マットの対応する表面と接触した状態で軌道運動をする。軌道速度は、所望の適切な速度であれば如何なる速度(例えば、約1,000〜約15,000、約2,000〜約11,000、および約3,000〜約8,000オービット/分)でもよい。そのような軌道運動の効果は、振動であり、このようにして、ガラス繊維マットの内部構造の絡合が増大する。振動運動は、主として軌道運動を基準として検討しているが、他の運動を用いて、結果として振動圧縮されたマットが得られることもある。該マットは実質的に同時に振動を受け、代わりの態様および方法では、繊維マットの圧縮を助けるために該マットに対してプラテンを押し付けることができる。いくつかの例では、約5 kg〜約50 kgの範囲(例えば、約7 kg〜約40 kg、約10 kg〜約30 kg、または約15 kg〜約25 kg)の力で押し付けることができる。

【0048】

C. 繊維マットの振動圧縮

前述したように、開示される方法は、ガラス繊維マット;非ガラス繊維マット;または、ガラス繊維と一緒に、ある割合の非ガラス繊維(例えば、ポリマー繊維、ポリオレフィン、ポリエチレンテレフタレート繊維、炭素繊維、もしくはセルロース繊維)を有するマット;を包含するマットを振動によって圧縮することを包含することがある。ガラス繊維を約2〜約98%含有するマットは典型的には、無荷重または実質的に無荷重の下、乾式マットでは約12D〜約50D kg/m3の密度、また、湿式マットでは約90 D〜約250 Dkg/m3の密度を有する(ここに、「D」は、[非ガラス繊維材料の密度]対[ガラスの密度]の比である)。開示される方法による振動圧縮は、いくつかの態様において、ガラス繊維を約2〜約100%(即ち、実質的すべて)含有する乾式マットの密度を、少なくとも約25%だけ、少なくとも約50%だけ、または少なくとも約75%増大させる。ガラス繊維を約25%〜約100%含有する乾式繊維マットは、本振動方法によって、密度が約5%〜約75%増大するように圧縮されており;ガラス繊維を約50%〜約100%含有する乾式繊維マットは、本振動方法を用いて、密度値が約15%〜約70%だけ増大するように圧縮されており;乾式マットがガラス繊維を約75%〜約100%含有する他の態様では、繊維マットの密度は、約35%〜約60%増大した。他の例において、いくらかがまたはすべてが非ガラス繊維からなる湿式マットは、少なくとも約5%(例えば、少なくとも約10%)増大させることができる。

【0049】

開示される方法は、マットの振動圧縮と強制圧縮(外部から加えられる力)の両方を伴なうことがある。いくつかの態様では、振動圧縮工程の間、いくらかの公称力がマットに加えられるものの、振動圧縮のみが使用される。いくつかの例では、振動圧縮および強制圧縮が、実質的に同時にマットに施される。他の態様において、マットは、一連の振動圧縮処理と強制圧縮処理を受けることがある。

【0050】

本明細書に開示されるマットの振動は、繊維マットを圧縮するのを手助けする振動運動であれば如何なるものでもよい。主として軌道振動圧縮が検討されており、特定の厚さおよび/または密度を有するいくつかのタイプの繊維マットを製造するためには好ましいことがあるが、それら方法は、そのような振動運動に限定されない。軌道振動による圧縮は、例えば、マットの1つ以上の表面の少なくとも一部分と接触している接触表面の軌道速度および軌道直径によって特徴付けられることがある。いくつかの態様において、軌道直径は、約1.5 mm〜約2.5 mm(約1/16〜約2インチ)、または約4.76 mm〜約6.35 mmの範囲であってもよい。軌道速度は、所望の密度および厚さのマットを製造するための所望の適切な速度であれば如何なるものでもよい。典型的な軌道速度は、約1,000〜約15,000、約2,000〜約11,000、約3,000〜約8,000、または約1,000〜約20,000オービット/分(例えば、約3,000〜約14,000オービット/分)を包含するが、それらに限定されない。

【0051】

マットは、例えば、2つのプラテンの間で該マットを押し付けることによって、強制圧縮することができる。1つの例において、そのようなプラテンの1つはまた、マットに振動圧縮および強制圧縮が同時に施されるように軌道方法(orbital fashion)で運動する。開示される方法において加えられる力は、約5kg〜約50 kg(例えば、約7 kg〜約40 kg、約10 kg〜約30 kg、もしくは約15 kg〜約25 kg)(または、約0.5〜約10 psi、もしくは約1.0〜約20 psi、もしくは約2〜約5 psi)の範囲であることがある。それら方法の特定の態様において、マットに加えられる力は、約9 kg(例えば、9.07 kg)または約27 kg(例えば、27.3 kg)である。

【0052】

振動圧縮は、強制圧縮を伴なっても伴なわなくても、繊維マットの少なくとも1つの物理特性(例えば、見掛け密度、または抗張力)を変える(典型的には、増大させる)のに十分であるような時間の間、該マットに施される。記述したように、振動圧縮法によって繊維マットに加えられるある量の公称力が存在する。しかし、振動圧縮はまた、強制圧縮を伴なうこともできる。1つの態様において、振動圧縮は、例えば、約10秒〜約1分の間、または約15秒〜約45秒の間、または約15秒〜約30秒の間を包含する、約5秒〜約2分の間マットに施される。当業者には明白であるように、振動圧縮のための時間は、所望のマット密度および厚さに対し、ある程度繊維の大きさによって決まる。圧縮すべきマットが厚ければ厚いほど(即ち、圧縮すべき材料が多く存在するほど)、(目標の密度によるが)圧縮するのにかかる時間は長くなる。

【0053】

繊維マットの圧縮方法には、シングル振動圧縮プロセス;繊維マットが2つの振動プロセス(もしくはそれ以上の振動プロセス)を通過するか、またはひっくり返されて再び処理されるダブルプロセス;が包含されることがある。そのような方法には、強制圧縮が包含されることもあるし、包含されないこともある。

【0054】

III. 圧縮された繊維マット

開示した方法は、圧縮された湿式繊維マットまたは乾式繊維マットを製造するのに用いることができる。いくつかの態様は、所望の最終用途によって決まる適切なタイプの繊維であればいかなるものも含有することがあり;また、例えば、ガラス繊維、ポリオレフィン繊維、ポリエチレンテレフタレート繊維、炭素繊維、セルロース繊維、またはそれらの組み合せを含有している実質的な破壊なしに、振動によって圧縮されることがある。開示した方法のいくつかの実施例において用いるのに適したマットを製造するためには、あらゆる繊維マット材料を一緒に多層化してもよい。特定の態様において、多層マットは、粗大なガラス繊維と微細なガラス繊維;セルロース繊維とガラス繊維;セルロース繊維と炭素繊維とガラス繊維;または、ガラスの種々の化学的性質を有する複数種のガラス繊維(例えば、ASM International Volume 4 Engineer Material Handbook-Ceramic and Glasses, ISBN 0-87170-282-7, Fiberglass Chapterの中で解説されているものであるが、それらに限定されない)を含有する。いくつかの態様において、マット中に存在するガラス繊維または他の材料の繊維の直径は、約0.2μm〜約30μm(例えば、約0.5μm〜約25μm、約1.0μm〜約20μm、約2.0μm〜約15μm、約2.0μm〜約10μm、約0.6μm〜約4μm)の範囲に及ぶ。さらに他の態様において、繊維の表面積は、約0.2 m2/gより大きい。

【0055】

圧縮方法によって、マットの1つ以上の物理特性(例えば、見掛け密度もしくは抗張力)が変えられたかまたは高められた繊維マットが製造される。繊維マットであって、それらの特性が、開示した方法によって変えられたかまたは高められた該繊維マットは、例えば、電池用途(例えば、制御弁式鉛蓄電池(VRLA);ニッケル水素電池);(いくつかの態様において、約300 kg/m3もの大きい密度を有しているが、実質的に破壊することもひび割れることもなく、曲げることができる)あらゆる種類の絶縁材および絶縁板、電気絶縁材、産業用/家庭用のワイパー、防音材、流体吸収基材、ならびに濾過基材、として、またはそれらの中で使用するのに適している。

【0056】

開示した方法において用いるのに適している湿式繊維マットまたは乾式繊維マットは、当技術分野において知られている、いかなる樹脂繊維またはサーマル繊維タイプシステム結合剤を、任意的に含有することができる。湿式マットの中で用いられる非限定的な典型的結合剤には、ラテックス樹脂、フェノール樹脂、デンプン、ポリエステル、PVAが包含される。住宅用断熱材、パイプラップ、およびいく種類かの電子機器用途として用いられるような乾式繊維マットのための結合剤には、当業者に知られているあらゆる適切な結合剤が包含されることがある。

【0057】

いくつかの典型的な方法によって、見掛け密度が増大した繊維マットが製造される。特定のいかなる理論にも限定されることなく、振動圧縮によって、それら繊維の相互絡合が増大するものと思われる。圧縮されていない、典型的な乾式によるガラス繊維マットは、外力のない状態での見掛け密度が約12〜約50 kg/m3であり;また、圧縮されていない、典型的な湿式によるガラス繊維マットは、外力のない状態または実質的に外力のない状態での密度が約90〜約250 kg/m3である。方法のいくつかの態様によって、少なくとも約5%の(例えば、少なくとも約10%、約15%、約20%、約25%、約50%、または約75%の)増大された密度を有する繊維マットが製造される。乾式によるガラス繊維マットの特定の例において、開示した方法によって、密度が少なくとも約10%、少なくとも約15%、または少なくとも約20%増大した繊維マットを製造することができる。とは言え、約25%より大きく増大した密度、または約50%もしくは約75%の密度を上記制御で達成することができる。乾式ガラス繊維マットよりもより高い初期見掛け密度を有する湿式ガラス繊維マットの特定の例において、それら密度を、約15%、約15%または約20%増大させることができる。

【0058】

もう1つの方法によると、本明細書に開示した、乾式の振動圧縮されたガラス繊維マットは、公称外力が存在しない状態で、または公称外力の存在下で、少なくとも約60 kg/m3、もしくは少なくとも約100 kg/m3、もしくは少なくとも約120 kg/m3、もしくは少なくとも約175 kg/m3、もしくは少なくとも約200 kg/m3、もしくは少なくとも約300 kg/m3の密度を有することがある。即ち、プラテンおよびグリッパー材料の重量に起因して、公称外力(例えば、約4インチ×6インチの表面積を有するマットの上に約2 psi)が存在することがある。振動によって圧縮された繊維マットのいくつかの態様は、何らかの外力の存在下、少なくとも約135 kg/m3もの高い密度を有する。本明細書に開示した、振動圧縮された乾式繊維マットは、繊維の絡合を増大させるために(従って、マットの密度を高めるために)、如何なるニードルパンチ工程を受ける必要はない。本方法によって製造された振動圧縮済み繊維マットの絡合の度合によって、増大した均一性および/またはいっそう長い繊維の長さの保持率(即ち、より小さい繊維の破壊率)および/または増大した抗張力が分かる。例えば、開示した乾式の振動圧縮済みガラス繊維マットのいくつかの態様は、約6 mmの厚さのマットについて、少なくとも約0.45 kg、または少なくとも約1.1 kg、または少なくとも約2.2 kgの抗張力を有する。振動圧縮済み繊維マットのいくつかの態様は、少なくとも約2.2 kgもの大きい抗張力を有し、また、約4.5 kgより大きいメッシュ張力のエンフォースメント・スクリムが付加される。

【0059】

以下の実施例は、いくつかの特定の特徴および/または態様を例示する。これら実施例は、本開示を、記述される特定の特徴または態様に制限するように解釈されるべきではない。

【実施例】

【0060】

実施例1

時間の関数としての、軌道直径および振動速度が繊維マットの圧縮荷重に与える影響

本実施例は、繊維マット、例えば、ガラス繊維マットまたはポリマー繊維マットの振動圧縮を行うのに有用な装置を記載し、さらに、予備形成されたガラス繊維マットが、2つの異なる振動圧縮プロトコルを用いて、その初期厚さの約80%まで迅速に(例えば、約30秒未満で)圧縮されうることを示す。即ち、マットの密度は、振動圧縮後の全体の厚さが圧縮前の厚さの約80%になるように増大する。

【0061】

本実施例では、向かい合う2つの10.2×15.2 cmの水平プラテンを備えている装置を使用した。第1のプラテンを、該プラテンが垂直に下向きに移動するのを防ぐ支持体の上に取付けた。一方、第2のプラテンは、第1のプラテンの上方に、垂直方向に並べた。第2のプラテンは、第1のプラテンと接触できるように垂直に下向きに自由に移動できた。第1のプラテンの上部表面および第2のプラテンの下部表面に、10.2×15.2 cmの粗いサンドペーパーのシートを取り付けた。

【0062】

平均直径1.4 μmのガラス繊維で構成され、坪量880 g/m2で、10.2×15.2 cmの乾式(dry-laid)ガラス繊維マットを、第1のプラテンに取付けたサンドペーパーの上に置いた。該マットは、次いで、第2のプラテンによって圧縮した。第2のプラテンは、周期振動して、約5秒〜約60秒の範囲の期間、18.2 kgの力によって第1のプラテンの方向に垂直に下方に動いた。第2のプラテンの周期振動は、その底部表面を円形路で動かす軌道振動であった。一連の試験において、軌道振動は、13,500オービット(orbit)/分で1.59 mm(1/16インチ)の軌道直径を伴なった。もう一方の一連の試験において、軌道振動は、8,000オービット/分で4.76 mm(3/16インチ)の軌道直径を伴なった。

【0063】

被験試料は、4枚のマットから構成され、それらの各々が、非荷重下で、初期厚さ約19 mm、重量約220 g/m2であった。即ち、単一の880 GSM(6 mm)繊維マットは、(図11Bの試料番号40に示される)220 GSM繊維マットの4つの層から形成された。振動後、4枚のマットが単一のマットに形成されるように、1枚のマットの繊維が、隣接する1枚または2枚のマットの繊維と絡合した結果、4枚のマットの隣接する主表面同士は互いに付着した。

【0064】

様々な期間で周期振動後、ガラス繊維マットの厚さを、圧力10 kPaで測定した。円形路の直径が4.76 mm(3/16インチ)であったとき、試料は、35秒後に十分に圧縮されたものと見なした。それよりも長期間圧縮すると、更なる圧縮ではなく、マットの擦り切れが起こった。

【0065】

前記の試験の結果(5回の測定値の平均値)を、図10に示す。図10は、8,000オービット/分において軌道直径が4.76 mm(3/16インチ)とより大きなプラテンが、13,500オービット/分で軌道直径が1.59 mm(1/16インチ)のプラテンよりも速くマットを圧縮したことを示す。図10に示される結果から結論付けられるように、各々のプラテンに対する40ポンドの下向きの力の下では、より大きな3/16の軌道により、プラテンが1/16の軌道を有する方法に比べて25秒速く、800 GSMマットがその最大圧縮まで圧縮された。

【0066】

実施例2

振動圧縮条件の比較

ガラス繊維が各マットの実質的に25重量%を構成し、かつ、水分が各マットの75重量%を構成するように(例えば、実施例1の)「乾燥状態の」ガラス繊維マットまたは「湿潤状態の」ガラス繊維マットを調整した後、実施例1で記載した装置を用いて、該乾式ガラス繊維マットまたは該湿式ガラス繊維マットを圧縮した。マットの調整工程には、適切な重量%の水分が得られるまで、該マットの表面上に水を噴霧して添加することが包含される。プラテン上の接触材料は、場合によっては粗いサンドペーパーであり、その他の場合には、細かいサンドペーパーであった。第2のプラテンに加えた力は、場合によっては、9.07 kgであり、その他の場合には、27.2 kgであった。すべての場合に、マットを20秒間、振動強制(9.07 kgまたは27.2 kg)圧縮に供した。

【0067】

下記の表に、マットを圧縮する前のマットの状態;用いた力の大きさ;第1のプラテンおよび第2のプラテンの上で用いたサンドペーパーの種類;ならびに、第2のプラテンが振動したときの軌道直径;をまとめる。該表はまた、10 kPaの圧力下にある場合と、加圧されていない場合の両方における、圧縮済みマットの「坪量)」[グラム/平方メートル(g/m2)単位での初期マットの重量]、および該マットの厚さも示す。

【0068】

【表1】

【0069】

前記の表のデータから、(1)第2のプラテンへの「下向きの」力が、軌道振動に加えて、9.06 kgであった場合;(2)第2のプラテンへの「下向きの」力が、軌道振動に加えて、27.3 kgであった場合;(3)マットが乾燥状態であった場合;(4)マットが湿潤状態であった場合;(5)プラテン上に粗いサンドペーパーを用いた場合;(6)プラテン上に細かいサンドペーパーを用いた場合;(7)軌道直径が1.59 mmであった場合;および(8) 軌道直径が4.76 mmであった場合の、10 kPaでのマットの厚さ(mm)の平均値を計算した。[下向きの力9.06 kg]対[下向きの力27.3 kg];[マットが湿潤状態であった場合]対[マットが乾燥状態であった場合];[サンドペーパーが粗かった場合]対[サンドペーパーが細かかった場合];および、[軌道直径が1.59 mmであった場合]対[軌道直径が4.76 mmであった場合]の平均値を、図2にプロットする。図2にプロットされた結果から分かるように、「粗い接触材料」で「軌道直径4.76 mm」(乾燥状態)の場合、マットは最もよく圧縮された。本方法のこの態様における下向きの力は、それらの結果にほとんど影響を及ぼさないようである。図3の結果によって示されるように、優れた抗張力を達成するために、繊維マットは、軌道直径4.76 mmを用いて(乾燥状態で)圧縮される。図2により、圧縮済みマットが湿潤状態でも乾燥状態でも、またはサンドペーパーが粗くても細かくても、軌道直径は、振動圧縮後のマットの厚さに対して、第2のプラテンへの「下向きの」力の大きさが与えた影響よりも大きな影響を与えたことが示される。

【0070】

本実施例で記載するように製造された圧縮済みマットそれぞれの密度(kg/m3)も同様に測定し、空気流に対する抵抗[mm H2O、Frazier透気率計器(Air Permeability Instrument)によって測定];抗張力(この用語は、本明細書において、2.54 cm×7.62 cmのマット試料を破壊するのに必要な荷重(kg)を意味するのに用いる);および、破壊されるときの2.54 cm×7.62 cmのマット試料の伸び率も測定した。これらの値は、次の表に記載される。(本明細書の実施例における試料はすべて、指摘しない限り、乾式であった。水分を添加する場合は、圧縮の直前に添加した。一連の試験1〜15において、湿潤試料はすべて、約30%の水分を含有した。)

【0071】

【表2】

【0072】

前記の表のデータから、(1)第2のプラテンへの「下向きの」力が、軌道振動に加えて、9.06 kgであった場合;(2)第2のプラテンへの「下向きの」力が、軌道振動に加えて、27.3 kgであった場合;(3)マットが乾燥状態であった場合;(4)マットが湿潤状態であった場合;(5)プラテン上に粗いサンドペーパーを用いた場合;(6)プラテン上に細かいサンドペーパーを用いた場合;(7)軌道直径が1.59 mmであった場合;および(8)軌道直径が4.76 mmであった場合の、マットの抗張力の平均値を計算した。(下向きの力9.06 kgの場合)対(下向きの力27.3 kgの場合);(マットが湿潤状態であった場合)対(マットが乾燥状態であった場合);(サンドペーパーが粗かった場合)対(サンドペーパーが細かかった場合);および、(軌道直径が1.59 mmであった場合)対(軌道直径が4.76 mmであった場合)のこれらの平均値を、図3にプロットする。

【0073】

図3により、圧縮済みマットが湿潤状態でも乾燥状態でも、第2のプラテンへの下向きの力の大きさが、振動圧縮後のマットの抗張力に与えた影響は、軌道直径が与えた影響、または、サンドペーパーが粗いか細かいかが与えた影響のどちらよりも大きなことが実証される。

【0074】

10.3 kPa、20.7 kPaおよび51.7 kPaの荷重下での各マットの圧縮率(%)を測定し、同様に、圧縮荷重が開放されたときの回復率も測定した。指示荷重下での各マットの圧縮率(%C)を、該荷重が開放されたときの回復率(%R)と一緒に、次の表に示す。

【0075】

【表3】

【0076】

上記の表の結果は、軌道振動によって圧縮済みマットが、51.7 kPaの圧力で押え付けられた場合(湿潤状態または乾燥状態で圧縮された場合)、その初期厚さの約90%よりも大きい値まで回復し得ることを示している。

【0077】

実施例3

プラテンの間に制止手段を備えた振動圧縮装置

実施例1記載の装置と同様の装置を改変して、第2のプラテンの底部表面の下方に3 mm伸びている複数の制止手段を加えた。製造された通りの「乾燥状態」の、または、各マットの実質的に75重量%が水分となるように調整した後の「湿潤状態」の、実施例1および実施例2に記載のガラス繊維マットを圧縮するために、この改変装置を使用した。制止手段が第1のプラテンに突き当たった時、これは、2つのプラテンが、各々の圧縮の終わりに少なくとも3 mm分離されるよう、第2のプラテンが第1のプラテンに向かってさらに移動するのを防止した。場合によっては、プラテン上のサンドペーパーは粗かったが、その他の場合には、細かいサンドペーパーであった。

【0078】

以下の表は、圧縮前のマット(すべて、乾式マット)の状態;第1のプラテンおよび第2のプラテンの上のサンドペーパーの種類;第2のプラテンの軌道の直径;「坪量」(重量(g/m3));ならびに、10 kPaの圧力下および非圧力下の両方における圧縮済みマットの厚さをまとめたものである。

【0079】

【表4】

【0080】

前記の表のデータから、(1)マットが乾燥状態であった場合;(2)マットが湿潤状態であった場合;(3)プラテン上に粗いサンドペーパーを用いた場合;(4)プラテン上に細かいサンドペーパーを用いた場合;(5)軌道直径が1.59 mmであった場合;および(6)軌道直径が4.76 mmであった場合の、圧縮済みマットの10 kPaでの厚さ(mm)の平均値を計算した。(マットが湿潤状態であった場合)対(マットが乾燥状態であった場合);(サンドペーパーが粗かった場合)対(サンドペーパーが細かかった場合);および、(軌道直径が1.59 mmであった場合)対(軌道直径が4.76 mmであった場合)のこれらの平均値を、図4にプロットする。図4により、プロットされたデータに関して、圧縮済みマットが湿潤状態であるか乾燥状態であるかが、振動圧縮後のマットの厚さに与えた影響は、サンドペーパーが粗いか細かいかが与える影響、および、軌道直径が与えた影響に比べて、小さかったことが示されている。

【0081】

圧縮された各マット(番号1〜8、それぞれ乾式)の密度(kg/m3)も測定し、同様に、空気流に対する抵抗[mmH2O、Frazier Precision Instrument Co.から販売されているFrazier透気率計器を用いて測定]、抗張力、および、伸び率(%)も測定した。これらの値を、以下の表に示す。

【0082】

【表5】

【0083】

前記の表のデータから、(1)マットが乾燥状態であった場合;(2)マットが湿潤状態であった場合;(3)プラテン上に粗いサンドペーパーを用いた場合;(4)プラテン上に細かいサンドペーパーを用いた場合;(5)軌道直径が1.59 mmであった場合;および(6)軌道直径が4.76 mmであった場合の、マットの密度(kg/m3)の平均値および、マットの抗張力(kg)の平均値を計算した。(マットが湿潤状態であった場合)対(マットが乾燥状態であった場合);(サンドペーパーが粗かった場合)対(サンドペーパーが細かかった場合);および、(軌道直径が1.59 mmであった場合)対(軌道直径が4.76 mmであった場合)の平均値を、図5および図6にプロットする。図5は、プロットされたデータに関し、「圧縮済みマットが湿潤状態か乾燥状態か」が振動圧縮後のマットの厚さに与えた影響は、「プラテン上のサンドペーパーが粗いか細かいか」が与えた影響よりも大きく、かつ、軌道直径が与えた影響よりも大きかったことを示している。図6は、プロットされたデータに関し、軌道直径が抗張力に与えた影響は、圧縮済みマットの特性(湿潤状態か乾燥状態か)またはプラテン上のサンドペーパーが粗いか細かいかが与えた影響よりも小さかったことを示している。

【0084】

最終的に、各マットが、10.3 kPa、20.7 kPaおよび51.7 kPaの荷重を受けて圧縮された割合だけでなく、圧縮力が解放された時の回復率をも測定した。各マットが、これらの荷重を受けて圧縮された割合(%C)を、荷重が解放された時の回復率(%R)と一緒に、以下の表に示す。

【0085】

【表6】

【0086】

上記の表にまとめた結果により、マットへの連続的圧力を防止するギャップを使用することで、マットが湿潤状態で押し付けられても乾燥状態で押し付けられても、または、用いた接触材料が粗くても細かくても、マットは依然として、その初期厚さの約90%を上回って回復したことが示される。マットは、その初期厚さの約35%まで、51.7 kPaの圧力で圧縮された。

【0087】

実施例4

異なる含水率を有するガラス繊維マットの振動圧縮

実施例1で記載した乾式ガラス繊維マットを、マットの重量と繊維の重量の合計に基づいて、25%、50%または75%の含水率を有するように調整した後、実施例1で記載した装置を用いて該マットを圧縮した。使用した接触材料は、実施例1で記載したサンドペーパーであった。マットを圧縮するために、(振動圧縮と共に)第2のプラテンに加えた力は、18.1 kgであった。圧縮される前のマットの含水率と、第2のプラテンを振動させた軌道直径を、「坪量」(重量(g/m3))、および、10 kPaの圧力下と非圧力下の両方の場合における、圧縮されたマットの厚さと一緒に、次の表に記載する。

【0088】

【表7】

【0089】

前記の表のデータから、(1)軌道直径が1.59 mmであった場合;(2)軌道直径が4.76 mmであった場合;(3)マットの含水率が25%であった場合;(4)マットの含水率が50%であった場合;および、(5)マットの含水率が75%であった場合の、10 kPaの荷重下での時のマットの厚さ(mm)の平均値を計算した。図7に、これらの平均値をプロットする。図7により、プロットされたデータに関して、マットの含水率が、振動圧縮後のマットの厚さに与えた影響は、軌道直径が与えた影響よりも大きいことが示されている。

【0090】

圧縮前の乾式マットの含水率および、第2のプラテンを振動させた軌道の直径もまた、圧縮済みマットの密度、空気流に対する圧縮済みマットの抵抗、圧縮済みマットの抗張力、および圧縮済みマットの伸び率と一緒に、次の表に記載する。

【0091】

【表8】

【0092】

その結果、約50%の含水率により優れた抗張力が与えられることが示された。

【0093】

前記の表のデータから、(1)軌道直径が1.59 mmであった場合;(2)軌道直径が4.76 mmであった場合;(3)マットの含水率が25%であった場合;(4)マットの含水率が50%であった場合;および、(5)マットの含水率が75%であった場合の、マットの抗張力(kg)の平均値を計算した。図8に、これらの平均値をプロットする。図8により、プロットされたデータに関して、マットの含水率が、振動圧縮後のマットの抗張力に与えた影響は、軌道直径が与えた影響よりも大きいこと、および、抗張力の最大値は、圧縮済みマットが50%の含水率であった場合に達成されたことが、示されている。

【0094】

【表9】

【0095】

これらの実施例からの結果により、25%、50%、75%の含水率レベルまたは乾燥状態のマットが、軌道圧縮を用いて圧縮される場合、該マットは、51.7 kPaの圧力でその初期厚さの約29%に圧縮された後、初期厚さの約90%を上回る値まで回復することが示されている。

【0096】

実施例5

軌道速度と軌道直径が、振動圧縮されたガラス繊維マットの特性に与える影響

異なるオービット/分および異なる軌道直径とを用いて、実施例1記載のガラス繊維マットに類似するが試料の大きさが10.2×10.2 cmである点で異なるガラス繊維マットを圧縮するために、実施例1記載の装置を使用した。すべての場合において、4.5 kgの力を20秒間使用して、第2のプラテンを下向きに移動させた。以下の表に、振動強制圧縮の詳細および得られた結果をまとめる。本実施例の結果により、列挙された坪量および厚さを有するマットについて用いられた場合、軌道直径および軌道速度が増大するにつれて、マットの全圧縮荷重が増大することが示された。図9に、抗張力および密度に及ぼす影響が示す。図9により、1.59 mmと4.76 mmの軌道速度を用いる方法の両方によって、抗張力が増大することが示される。軌道速度が増大するにつれて、繊維マットの密度も増大する。

【0097】

【表10】

【0098】

図9は、(抗張力(kg))対(密度(kg/m3))のプロットであり、これは、前記の表のデータに基づいている。図9において、データ点の近辺の数字は、振動圧縮に用いた軌道速度と、抗張力(kg)とを示しており、ひし形のデータ点は、振動圧縮を軌道直径1.59 mmで実施したときに観察された値を示し、また、円形のデータ点は、振動圧縮を軌道直径4.76 mmで実施したときに観察された値を示す。

【0099】

実施例6

振動圧縮と水力圧縮の比較

実施例1記載のガラス繊維マットに類似するが、試料の大きさが10.2×10.2 cmである点で異なる、ガラス繊維マットを振動圧縮するために、実施例1記載の装置を使用した。すべての場合において、軌道直径4.76 mmと、3,700オービット/分と、20秒間の9.06 kgの力とを用いた。場合によっては、圧縮済みマットは、製造時の通り「乾燥状態」であり、その他の場合は、繊維と水分の合計重量に基づいて75%の含水率に調整された「湿潤状態」であった。比較する目的で、湿潤マット試料および乾燥マット試料もまた、水圧プレスのプラテンの間で「水力圧縮」に供した。圧縮の詳細および得られた結果を、次の表にまとめる。

【0100】

【表11】

【0101】

上記で用いた「比較」とは、水力圧縮と軌道圧縮の間の比較を示している。水力圧縮とは、マットが目標の厚さまたはその前後になるまで、乾式マットに加えられる力である。

【0102】

【表12】

*水力圧縮により、試料が激しく分解されたため、測定を行わなかった。

【0103】

【表13】

【0104】

本実施例の上述の表のデータにより、本明細書に開示された振動圧縮法が、ガラス繊維マットの密度と抗張力とを増大させる上で、水力圧縮よりも著しく優れていることが例証される。

【0105】

実施例7

軌道振動と直線振動の比較

実施例1記載の装置を更に使用して、実施例1記載のガラス繊維マットに類似するが試料の大きさが10.2×10.2 cmである点が異なる、ガラス繊維マットを圧縮した。3例では、第2のプラテンの振動は、3,700オービット/分、軌道直径4.76 mmの軌道振動であり、他の3例では、振動は、3,700周期振動/分の直線周期振動運動であった。すべての場合において、9.07 kgの力を20秒間加えて、第2のプラテンを下方に動かした。以下の表に、圧縮済みマットの坪量、10 kPaの荷重下での厚さ、密度、空気流に対する抵抗、抗張力、および伸び率(%)を開示する。以下の2つの表のデータは、軌道振動圧縮が、直線振動圧縮よりも効果的であることを例証している。

【0106】

【表14】

【0107】

【表15】

【0108】

本実施例に記載したように製造された各マットの、10.4 kPa、20.7 kPaおよび51.7 kPaの荷重下での圧縮率、ならびに、圧縮荷重が解放された時の回復率も決定した。表示した荷重を受けている各マットの圧縮率(%C)を、荷重が解放された時の回復率(%R)と一緒に、以下の表に示す。以下の表は、直線振動運動を用いた圧縮結果と、軌道振動運動を用いた圧縮結果との差異を示す。両方の方法とも、マットを十分に圧縮するが、軌道振動の方が効果的である。

【0109】

【表16】

【0110】

実施例8

振動圧縮は圧縮空気(compressed air-laid)ガラス繊維マットの繊維にほとんどまたは全く損傷を与えない

図1の装置で製造したガラス繊維マットのいくつかの試料を、10.2×15.2 cmの主表面を有しかつ接面上に粗いサンドペーパーを備えた上部プラテンおよび下部プラテンの間で、本発明による振動圧縮によって、種々の厚さに圧縮する。下部プラテンは、下方に移動しないように支持されており、かつ、上部プラテンは、その主表面が、直径4.76 mmの円形路を速度約8,000 RPMで移動するように振動する。繊維の平均直径が0.8μmの、10.2×10.2 cmのマットの複数の試料を、下部プラテンの上に配置し;次いで、試料を越えて、下部プラテンの端部での制止手段と接触して振動する上部プラテンを動かすことによって振動圧縮を施す。上部プラテンは振動して、約0.9 kgの力を用いて上部プラテンを下部プラテンの方へ動かし、上部プラテンが制止手段と接触する時に、振動を停止させる。試験毎に、振動が停止する時の2つのプラテンの間の距離が、5 mm〜6 mmの最小値から、約70 mmもの大きさまでの範囲で変わるように、様々な制止手段が用いられる。被験試料は、それぞれ4枚のマットで構成されている。4枚のマットそれぞれは、非荷重下で、初期厚さ約19 mm、重さ約220 g/m2である。振動後、4枚のマットの隣接する主表面は、1つのマットの繊維がもう1つのマットの繊維と絡合する結果として互いに付着し、単一のマットを形成する。

【0111】

圧縮済みマットの厚さを、非荷重下、および、10 kPaの荷重下で測定する。測定が可能であるような十分な完全性を有する全圧縮済みマットの抗張力もまた測定する。マットを製造するための振動圧縮を行う間、用いられる制止手段の上に上部プラテンが留まっている場合、各圧縮済みマットの厚さは、ほぼ上部プラテンと下部プラテンの間の距離であることが分かる。抗張力を測定できるような十分な完全性を有するマットの抗張力は、ほぼ一定のままである。いかなる理論にも縛られるわけではないが、これは、圧縮の前後で、実質的に同じ長さの実質的に同じ数の繊維が強度を与えるために存在するように、ガラス繊維マットの振動圧縮が、認め得るほどの繊維破壊を引き起こすことなく該マットの繊維の相互絡合の程度を増大させることに起因すると考えられる。

【0112】

比較の目的で、本実施例に記載された操作を繰返す。ただし、圧縮の間、上部プラテンは振動させず、且つ、水圧シリンダーを使用して上部プラテンに比較的大きな力を与えて上部プラテンを動かし、制止手段と接触させる。上部プラテンが制止手段と接触する時に、制止手段が、2つのプラテンの間の距離が約3.8 mm以上になるような大きさである場合、マットがもはや圧縮されないように上部プラテンを揚げた時、マットは圧縮後、ほぼその初期厚さである約7.6 mmに戻る。一方、上部プラテンが制止手段と接触する時、制止手段が、2つのプラテンの間の距離が約3.8 mm未満になるような大きさである場合、マットがもはや上部プラテンによって圧縮されないように上部プラテンを上げた時、マットは、約7.6 mm未満の厚さに戻る。上述したような圧縮後のマットの厚さの減少は、圧縮によって引き起こされる繊維の破壊に起因すること、および、繊維が破壊される量は、マットが圧縮される厚さがマットの初期厚さの約50%未満である量の一次関数として変化することが見出されている。更に、上述の、圧縮後にマットの厚さが減少する量は、破壊された繊維の量の一次関数として変わること、および、マットの抗張力は、破壊された繊維の量の逆関数として変わることも見出されている。従って、振動を行わずに圧縮することで、マットの密度を増大させることはできるが、それによって圧縮済みマットの抗張力が減少し、かつ更に、繊維の破壊によって、他の望ましくない効果、例えば、圧縮率/回復率または引裂き強さの低下が引き起こされる。加えて、マットは、ばらばらに壊れる傾向があり、しかも、取り扱いが困難である。

【0113】

前記の実施例のデータは、振動圧縮の使用により、繊維に対してほとんどまたは全く損傷を与えることなく、空気ガラス繊維マットの密度が増大されることを例証する。繊維の損傷は、それが生じる範囲内で、典型的には引張り強度の低下をもたらした。以下の実施例9および実施例10は、振動圧縮の使用により、ポリプロピレン繊維およびポリエチレンテレフタレート繊維の空気マットの密度が増大されることを例示する。

【0114】

実施例9

ポリプロピレン繊維マットの振動圧縮

ポリプロピレン繊維が熱軟化状態にある間に圧縮することによってマットの見掛け密度を増大させるという通常の工程を用いることなく、ポリプロピレン繊維のメルトブローン(melt blown)マットの試料をいくつか集める。そのようなポリプロピレン繊維マットを、実施例1で記載した装置を用いる振動圧縮によって、種々の厚さまで圧縮する。ポリプロピレン繊維は、実質的に4μmの平均直径を有している。マットは、厚さ17 mmであり、重さ75.9 g/m2であり、約10.2×10.2 cmである。マットは、下方へ動かないように支持されている下部プラテンの上に配置され、次いで、上部プラテンを下部プラテンの方へ下向きに移動させることによって、振動圧縮に供される。上部プラテンの主表面が、直径4.8 mmの円形路において速度8,000 RPMで移動するように上部プラテンを振動させ、その後、上部プラテンは、試料を越えて、下部プラテンの端部の上で制止手段と接触するように動かす。約0.9 kgの力を用いて、上部プラテンを下部プラテンの方に動かす;上部プラテンが制止手段と接触する時、振動を停止させる。振動が停止する時の2つのプラテンの間の距離が、5 mm〜6 mmの最小値から約12 mmもの大きさまでの範囲に及ぶように、様々な制止手段を使用する。

【0115】

実施例10

ポリエチレンテレフタレート繊維マットの振動圧縮

ポリエチレンテレフタレート繊維が熱軟化状態にある間に圧縮することによってマットの見掛け密度を増大させるという通常の工程を用いることなく、ポリエチレンテレフタレート繊維のメルトブローン(melt blown)マットの試料をいくつか集める。そのようなポリエチレンテレフタレート繊維マットを、実施例1で記載した装置を用いる振動圧縮によって、種々の厚さまで圧縮する。ポリエチレンテレフタレート繊維は、実質的に4μmの平均直径を有している。マットは、厚さ17 mmであり、重さ75.9 g/m2であり、約10.2×10.2 cmである。マットは、下方へ動かないように支持されている下部プラテンの上に配置され、次いで、上部プラテンを下部プラテンの方へ下向きに移動させることによって、振動圧縮に供される。上部プラテンの主表面が、直径約4.8 mmの円形路において速度8,000 RPMで移動するように上部プラテンを振動させ、その後、上部プラテンは、試料を越えて、下部プラテンの端部の上で制止手段と接触するように動かす。約0.9 kgの力を用いて、上部プラテンを下部プラテンの方に動かす;上部プラテンが制止手段と接触する時、振動を停止させる。振動が停止する時の2つのプラテンの間の距離が、5 mm〜6 mmの最小値から約12 mmもの大きさまでの範囲に及ぶように、様々な制止手段を使用する。

【0116】

実施例11

炭素繊維マットの振動圧縮

炭素繊維マットの試料をいくつか、実施例1で記載した装置を用いる振動圧縮によって、種々の厚さまで圧縮する。炭素繊維は、実質的に4μmの平均直径を有している。振動圧縮前には、炭素繊維マットは、厚さ17 mmであり、重さ135 g/m2であり、約10.2×10.2 cmである。そのようなマットは、メルト処理可能なポリアクリロニトリルポリマーの残存成分および、水溶性ポリビニルアルコールである不堅牢ポリマー成分の繊維から構成されるメルトブローン生地(坪量は約200 g/m2)から、不堅牢ポリビニルアルコールポリマーをシートから洗浄し、次いで、残存するポリアクリロニトリル繊維を一連の熱処理に供して炭素繊維に変換することによって、製造される(例えば、米国特許第6,583,075号を参照されたい)。

【0117】

炭素繊維マットを、下方へ動かないように支持されている下部プラテンの上に配置し、次いで、上部プラテンを下部プラテンの方へ下向きに移動させることによって、振動圧縮に供する。上部プラテンの主表面が、直径4.8 mmの円形路において速度8,000 RPMで移動するように上部プラテンを振動させ、次いで、試料を越えて、下部プラテンの端部の上で制止手段と接触するように動かす。約0.9 kgの力を用いて、上部プラテンを下部プラテンの方に動かす。上部プラテンが制止手段と接触する時、振動は停止する。振動が停止する時の2つのプラテンの間の距離が、5 mm〜6 mmの最小値から約12 mmもの大きさまでの範囲に及ぶように、様々な制止手段を使用する。

【0118】

実施例12

湿式Bgo 65ガラス繊維セパレータ材料の振動圧縮

実施例1記載の装置を用いる振動圧縮によって、(Hollingsworth & Vose Company, East Walpole, Massachusettsから、「BGO 440 65」という名称で市販されている)厚さ3 mmの湿式ガラス繊維セパレータ材料のシートを、様々な厚さまで圧縮した。セパレータ材料は、平均直径約1.4μmのガラス繊維で構成され、振動圧縮の前には、平均厚さ3.09 mm、密度135.5 kg/m3であった。

【0119】