振動子及び発振器

【課題】圧電振動素子を絶縁容器内にシリコーン接着剤により保持した状態で気密封止した構造の圧電デバイスにおいて、シリコーン接着剤から放出されるシリコーン蒸気成分が圧電振動素子の金属膜上に付着堆積することによって共振周波数が経時的に最終目標周波数よりも低下する不具合を解決することができる圧電振動素子、圧電振動子、圧電発振器、及び周波数安定化方法を提供する。

【解決手段】厚み滑り系の圧電材料から成る圧電基板20と、該圧電基板面に形成した金属膜21とを備えた圧電振動素子を導電性接合部材により容器内に保持した圧電振動子において、雰囲気中に露出している金属膜表面が、非結合電子対をもった物質との化学吸着によって形成された膜30によって覆われている。

【解決手段】厚み滑り系の圧電材料から成る圧電基板20と、該圧電基板面に形成した金属膜21とを備えた圧電振動素子を導電性接合部材により容器内に保持した圧電振動子において、雰囲気中に露出している金属膜表面が、非結合電子対をもった物質との化学吸着によって形成された膜30によって覆われている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は絶縁容器内にシリコーン系導電性接着剤によって固定された状態で気密封止された圧電振動素子の共振周波数が経時的に低下する不具合を、生産性の低下を招くことなく効率的に解決することができる圧電振動素子、圧電振動子、圧電発振器、周波数安定化方法、及び圧電振動子の製造方法に関する。

【背景技術】

【0002】

水晶振動子の如く、圧電振動素子を絶縁容器内に気密封止した構造の表面実装型の圧電デバイスは、携帯電話機、ページャ等の通信機器や、コンピュータ等の電子機器等において、基準周波数発生源、フィルタ等として利用されているが、これらの各種機器の小型化に対応して圧電デバイスに対しても小型化が求められている。

また、表面実装用の圧電デバイスとしての圧電発振器は、例えばセラミック等から成る絶縁容器本体の上面に形成された凹所内に、圧電振動素子と、発振回路を構成する回路部品を収納した状態で凹所開口を金属蓋により封止した構成を備えている。

圧電振動素子は、圧電基板面に励振電極、リード電極を構成する金属膜を形成した構成を備えており、圧電振動素子を表面実装用の絶縁容器内の内部電極上にシリコーン系導電性接着剤(以下、シリコーン接着剤、という)を用いて保持した状態で該容器を気密封止した構成を備えている。

図4は絶縁容器内に気密封止した水晶振動素子の共振周波数が周波数低下する現象を示すものであり、同図から明らかなように周波数低下は急激に起こる訳ではなく、時間の経過と共に徐々に周波数が低下することが判る。

つまり、圧電デバイスメーカが水晶振動子を製造した段階ではその傾向は殆ど現れないが、圧電デバイスをアセンブリメーカにてプリント基板上に搭載し、製品が市場に出回った頃になって周波数低下が表面化するという厄介な事態が出現する。

更に、圧電デバイスをアセンブリメーカにてプリント基板上に搭載するべくリフロー工程を経た後に周波数低下の傾向が強く現れることが判明している。また、近年の小型化の要求により水晶振動子の容器が小型化したことに伴い、周波数低下の発生頻度が増していると云う事実もある。

しかし、これらの現象の原因については種々の推論がなされているものの、明確な要因が掴めておらず、根本的な解決がなされていないというのが実情である。

例えば、特開平7−154187号公報には水晶振動子の経年的な周波数低下現象の解決を目的とした技術が開示されている。

この公報では、水晶振動子の経年的な周波数低下現象の発生原因が、電極を構成する金属膜の表層で発生する酸化現象にあると捉え、金属膜の表層に蒸着やスパッタの手法で絶縁性膜(SiO2膜)を付着してその全面を覆う、或いは金属膜の表層を予め酸化処理、窒化処理もしくは炭化処理して保護膜を形成すると云った解決方法を開示している。

尚、この酸化現象は金膜の下にニッケル下地膜を設けたときに、金膜の表層まで析出したニッケル部分に対してのみ発生する。ニッケル部分以外の金部分は安定しているので酸化しない。

【0003】

しかしながら、この従来技術にあっては、次の如き多くの問題が発生する。即ち、金属膜の表面に蒸着等によってSiO2膜を形成して覆う際に、厳密な厚み管理制御が必要となる。SiO2膜は金との密着性に乏しいため剥がれやすい一方で、SiO2膜が金表面から剥離しないように膜厚を厚くすると膜応力により振動子に残留応力が生じる。つまり温度変化により歪みが生じて温度特性の劣化に繋がる。更に、酸化膜、窒化膜、或いは炭化膜等の保護膜を金膜表面に形成する場合、ニッケルが析出した部分にのみ膜が形成されることは上述の通りであるが、ニッケルが析出した領域の面積は個体によりバラツキがあるので、保護膜による質量付加にバラツキが生じ周波数調整が必要となる。ニッケルが析出していない金膜部分には保護膜が形成されないため、実施形態の説明中において後述する理由から封止後の経年的な周波数低下現象が解消されない(金膜部分にシリコーン分子が徐々に化学吸着してしまう)。

つまり、金膜表面に部分的、不規則的に析出したニッケル部分の酸化は、周波数低下の一つの要因であるが、根本的な原因ではないことが判明した。従って、上記公報によって提案されている解決策は充分とは言えない。

なお、気密封止後の共振周波数が低下する速度を遅らせるために、封止前に絶縁容器内からシリコーン蒸気を抜くこと(所謂、アニーリング)も考えられるが、一旦ガス抜きを実施したとしても、シリコーン接着剤が容器内に存在している限りシリコーン蒸気は発生し、徐々に励振電極膜に付着して周波数変動をもたらすこととなる。また、接着剤の種類を変えることも考えられるが、耐衝撃性という仕様を満たすためにはシリコーン接着剤は極めて有用であり、現状ではシリコーン接着剤に勝る接着剤は存在しない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−154187号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記に鑑みてなされたものであり、圧電振動子の経年的な周波数低下現象の原因をつかむことと、該周波数低下を防止するための根本的な解決をはかり、経年的に周波数が安定した水晶振動子を提供することを課題とする。

具体的には、本発明は、圧電振動素子を絶縁容器内に導電性接合部材により保持した状態で気密封止した構造の圧電デバイスにおいて、導電性接合部材から放出されるガス成分が圧電振動素子の金属膜上に付着堆積することによって共振周波数が経時的に最終目標周波数よりも低下する不具合を解決することができる圧電振動素子、圧電振動子、圧電発振器、及び周波数安定化方法を提供することを目的としている。

【課題を解決するための手段】

【0006】

上記目的を達成するため、請求項1の発明に係る圧電振動素子は、厚み滑り系の圧電材料から成る圧電基板と、該圧電基板面に形成した金属膜とを備えた圧電振動素子において、前記金属膜表面が、非結合電子対をもった物質との化学吸着によって形成された膜によって覆われていることを特徴とする。

請求項2の発明は、圧電基板と、該圧電基板面に形成した金属膜とを備えた圧電振動素子において、前記金属膜表面が非結合電子対をもった物質との化学吸着によって形成された膜によって覆われており、該膜によって覆われていない金属膜表面に更に膜を形成しても共振周波数の低下量が1ppm未満となるように金属膜のほぼ全面が前記膜によって覆われていることを特徴とする。

請求項3の発明に係る圧電振動子は、請求項1、又は2に記載の圧電振動素子と、この圧電振動素子を気密封止した容器と、を備えたことを特徴とする。

請求項4の発明は、請求項1、又は2に記載の圧電振動素子と、この圧電振動素子をシリコーン系導電性接着剤を用いて保持した状態で収容して不活性ガス中に気密封止した容器と、を備えたことを特徴とする。

請求項5の発明は、請求項3、又は4に記載の容器の内部又は外部に発振回路部品を配置したことを特徴とする。

請求項6の発明に係る圧電振動素子の周波数安定化方法は、厚み滑り系の圧電材料から成る圧電基板面に金属膜を備えた圧電振動素子を、環状ジメチルポリシロキサン蒸気の雰囲気中に配置することにより、前記金属膜表面に前記環状ジメチルポリシロキサン分子を化学吸着させて該環状ジメチルポリシロキサン分子の膜を形成したことを特徴とする。

【0007】

請求項7の発明に係る圧電振動子は、厚み滑り系の圧電材料から成る圧電基板と、該圧電基板面に形成した金属膜とを備えた圧電振動素子を導電性接合部材により容器内に保持した圧電振動子において、雰囲気中に露出している金属膜表面が、非結合電子対をもった物質との化学吸着によって形成された膜によって覆われていることを特徴とする。

請求項8の発明に係る圧電振動子は、圧電基板と、該圧電基板面に形成した金属膜とを備えた圧電振動素子導電性接合部材により容器内に保持した圧電振動子において、雰囲気中に露出している金属膜表面が非結合電子対をもった物質との化学吸着によって形成された単分子膜によって覆われており、該膜によって覆われていない金属膜表面に更に単分子膜を形成しても共振周波数の低下量が1ppm未満となるように金属膜のほぼ全面が前記単分子膜によって覆われていることを特徴とする。

請求項9の発明は、請求項8において、前記単分子膜が前記金属膜表面全体に占める面積が、該金属膜表面全体の100%に相当する場合の共振周波数が大気中における目標周波数に合致していることを特徴とする。

請求項10の発明は、請求項1、又は2に記載の圧電振動素子を容器内に気密封止したことを特徴とする。

請求項11の発明は、請求項1、又は2に記載の圧電振動素子をシリコーン系導電性接着剤を用いて保持した状態で収容して不活性ガス雰囲気にて気密封止したことを特徴とする。

請求項12の発明は、請求項7、8、9、10又は11に記載の容器の内部又は外部に発振回路部品を配置したことを特徴とする。

【0008】

請求項13の発明に係る圧電振動素子の周波数安定化方法は、厚み滑り系の圧電材料から成る圧電基板面に金属膜を備えた圧電振動素子を容器内に保持した状態で、環状ジメチルポリシロキサン蒸気の雰囲気中に配置することにより、雰囲気中に露出する金属膜表面に前記環状ジメチルポリシロキサン分子を化学吸着させて該環状ジメチルポリシロキサン分子の単分子膜を形成したことを特徴とする。

請求項14の発明は、請求項13において、前記単分子膜は、該単分子膜によって覆われていない金属膜表面に更に膜を形成しても共振周波数の低下量が1ppm未満となるように金属膜のほぼ全面を覆っていることを特徴とする。

請求項15の発明に係る圧電振動素子の周波数安定化方法は、厚み滑り系の圧電材料から成る圧電基板面に金属膜を形成した圧電振動素子を、シリコーン系接着剤により保持した容器内に、環状ジメチルポリシロキサン液を滴下して該表面実装容器を封止することにより、露出した金属膜表面に前記環状ジメチルポリシロキサン分子を化学吸着させて該環状ジメチルポリシロキサン分子の膜を形成したことを特徴とする。

【0009】

請求項16の発明は、請求項15において、前記単分子膜は、該単分子膜によって覆われていない金属膜表面に更に膜を形成しても共振周波数の低下量が1ppm未満となるように金属膜のほぼ全面を覆っていることを特徴とする。

請求項17の発明に係る圧電振動子の製造方法は、厚み滑り系の圧電材料からなる圧電基板面に金属膜を形成した圧電振動素子を容器内に導電性接合部材にて保持する保持工程と、前記圧電振動素子の共振周波数を所定値に調整するため前記金属膜の厚みを追加もしくは削減する周波数調整工程と、前記圧電振動素子を保持した前記容器を非結合電子対をもった物質の蒸気が満たされた雰囲気内に放置することにより露出する金属膜に非結合電子対をもった物質を化学吸着する吸着工程と、不活性ガス雰囲気に置換した状態で容器を気密封止する封止工程と、を備えたことを特徴とする。

請求項18の発明に係る圧電振動子の製造方法は、厚み滑り系の圧電材料からなる圧電基板面に金属膜を形成した圧電振動素子を容器内にシリコーン系導電性接着材にて保持する保持工程と、前記圧電振動素子の共振周波数を所定値に調整するため前記金属膜の厚みを追加もしくは削減する周波数調整工程と、不活性ガス雰囲気に置換した状態で前記容器を気密封止する封止工程と、気密封止した前記容器に所定時間加熱処理を施してシリコーン系接着剤から蒸散する非結合電子対をもった物質を金属膜に化学吸着させる吸着工程とを備えたことを特徴とする。

請求項19の発明に係る圧電振動子の製造方法は、厚み滑り系の圧電材料からなる圧電基板面に金属膜を形成した圧電振動素子を容器内にシリコーン系導電性接着剤にて保持する保持工程と、前記圧電振動素子の共振周波数を所定値に調整するため前記金属膜の厚みを追加もしくは削減する周波数調整工程と、不活性ガス雰囲気に置換した状態で前記容器を気密封止する封止工程と、気密封止した前記容器を温度Kの雰囲気中に時間T以上放置することによりシリコーン系接着剤から蒸散する非結合電子対をもった物質を金属膜に化学吸着する吸着工程と、を備え、前記温度Kと時間Tとの関係が、T=24294e-0.0251Kを満足することを特徴とする。

請求項20の発明に係る圧電振動子の製造方法は、厚み滑り系の圧電材料からなる圧電基板面に金属膜を形成した圧電振動素子を容器内にシリコーン系導電性接着剤にて保持する保持工程と、前記圧電振動素子の共振周波数を所定値に調整するため前記金属膜の厚みを追加もしくは削減する周波数調整工程と、前記容器内に非結合電子対をもった物質を載置する載置工程と不活性ガス雰囲気に置換した状態で前記容器を気密封止する封止工程と、非結合電子対をもった物質が蒸散するのに必要な温度に所定時間加熱して非結合電子対をもった物質を金属膜に化学吸着させる吸着工程と、を備えたことを特徴とする。

【発明の効果】

【0010】

圧電振動素子を絶縁容器内に固定する手段として耐衝撃性に優れるシリコーン系導電性接着剤は極めて有用である一方で、絶縁容器を気密封止した際にシリコーン接着剤から放出されるシリコーン蒸気成分が圧電振動素子の金属膜上に付着堆積すると、共振周波数が経時的に最終目標周波数よりも低下し、圧電デバイスを搭載した機器の作動不良などの原因となる。本発明によれば、簡単な設備、手順による低コストな装置、方法により、数秒から数分という極めて短時間内で金属膜上にシリコーン分子からなる膜を形成してシリコーン分子吸着量を飽和させることにより、共振周波数の低下を停止させて安定化させて、生産性の低下をもたらすことなく従来の不具合を解決することができる圧電振動素子、圧電振動子、圧電発振器、周波数安定化方法、及び圧電振動子の製造方法を提供することができる。

【図面の簡単な説明】

【0011】

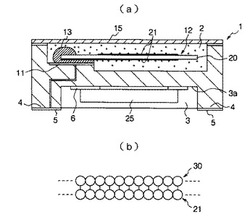

【図1】(a)は本発明の一実施形態に係る表面実装型圧電発振器の一例としての水晶発振器の構成を示す断面図であり、(b)はその要部拡大説明図である。

【図2】(a)乃至(d)は本発明において水晶振動素子の励振電極膜上にシリコーン単分子膜を形成する工程を含む製造工程を示す説明図である。

【図3】(a)乃至(c)は周辺温度と、圧電振動素子の周波数が安定領域に達するまでの期間との関係を示す図。

【図4】絶縁容器内に気密封止した水晶振動素子の共振周波数が周波数低下する現象を示す説明図。

【発明を実施するための形態】

【0012】

実施形態についての説明に先立ち、本発明が成立するに至った経緯を説明する。

即ち、上述の如く従来は、容器内に気密封止された水晶振動素子の周波数が経年的に低下し続けるという現象が知られていたが、その原因の究明がなされていなかった。従って、このような不具合を解決する手法として、これまでは専ら如何にして周波数が低下する速度を遅らせるかという対策について研究されてきた。

このような現状に対して、本発明者らは周波数が低下する原因の究明を続けてきたが、その研究過程で行ったエージングを加速させる試験(加速エージング試験)において、周波数が所定値にまで低下した後に安定領域が存在することを初めて見い出し、周波数安定領域に達するとそれ以降の周波数変動が起こらないことを発見した。この発見に基づいて本発明者らは、出荷前の水晶振動素子の周波数を早期に低下させて安定領域に到達させた上で出荷するという加工方法について創案するに至った。

即ち、図3に示すように、安定領域に達するまでの期間は周囲温度を高温にするに従って短くなる。このことから、従来の圧電デバイスが、リフローのための加熱後に周波数低下現象が顕著になる理由が判明した。

但し、加熱温度が230℃を越えた場合には、シリコーン接着剤の変質が懸念されるため、230℃以下にて加熱することが望ましく、実際に230℃を越えた温度とした場合、図3(a)に示すように周波数安定領域に達した後も、さらにその周波数以下に周波数が低下し続ける現象が起きることも確認されている。

このことから、230℃以下の温度で周波数安定領域に達するまで加熱処理することにより、経年的な周波数変動の少ない水晶振動子が得られることが判明した。

【0013】

加熱処理による手法では230℃にて70時間放置することにより水晶振動子の共振周波数が周波数安定領域に達することを確認した。一方、このような加熱処理する手法では生産効率が低い。

以上の研究結果に基づいた更なる考究の結果、本発明者らは経年的な周波数低下現象の原因が、水晶振動素子を容器内の電極上に接着するためのシリコーン樹脂導電性接着剤を構成するシリコーン樹脂より蒸散されるシリコーン分子(環状ジメチルポリシロキサン分子:ジメチルポリシロキサンを4〜7重合したもの)が水晶振動素子の金属膜上に化学吸着することによる質量増加が主因であることを見出した。そして、狭い密閉空間ほどシリコーン分子の濃度を高く設定し易くなるので、水晶振動子の容器の小型化に伴って周波数低下現象が顕著になる現象の発生原因が判明した。

また、本発明者によって見出された、加熱処理により周波数安定領域に達する期間が短縮される現象は、加熱によってシリコーン樹脂からのシリコーン分子の蒸散が加速されることに原因があることも明らかになった。

しかし、加熱処理による手法では最短でも230℃にて70時間を要するため生産効率が悪い。

そこで、本発明者らは、開放状態にある容器内に収容された水晶振動素子を、シリコーン蒸気に満たされた雰囲気中に晒すことで金属膜にシリコーン分子を一気に付着する手法を創案するに至った。

この手法によると数秒で水晶振動素子の周波数が周波数安定領域に達することが判明し、量産可能な手法と言うことができる。

【0014】

以下、本発明を図面に示した実施の形態により詳細に説明する。

図1(a)は本発明の一実施形態に係る表面実装型圧電発振器の一例としての水晶発振器の構成を示す断面図であり、(b)は励振電極膜の表面の状態を分子レベルで示した構成図である。

この水晶発振器(圧電発振器)は、上部と下部に夫々凹所2、3を備えると共に環状の底面4に4つの実装端子5を備えた縦断面形状が略H型の絶縁容器1(例えば、セラミック容器)と、上部凹所2内に設けた2つの内部パッド11に厚み滑り系の圧電材料として例えばATカット水晶板からなる水晶振動素子(圧電振動素子)12上の2つの励振電極膜21を夫々シリコーン系導電性接着剤(以下、シリコーン接着剤、という)13を用いて電気的、機械的に接続した状態で上部凹所2を気密封止する金属リッド15と、下部凹所3の天井面3aに配置され各内部パッド11、及び各実装端子5と導通した下部パッド6と、下部パッド6に実装される発振回路を構成するIC部品25と、を備える。

実装端子5のうちの水晶振動子側実装端子は、夫々内部パッド11の一方と電気的に接続されている。

上部凹所2を備えた絶縁容器1の上部と、内部パッド11と、水晶振動素子12と、金属リッド15は、水晶振動子(圧電振動子)を構成している。即ち、水晶振動子はセラミック等の絶縁材料からなる絶縁容器1の上部凹所2内の内部電極11上に水晶振動素子12をシリコーン接着剤13を用いて電気的・機械的に接続し、絶縁容器1の外璧上面の導体リングに金属リッド15を溶接等によって電気的・機械的に接続して凹所2内を気密封止したものである。水晶振動素子12は、厚み滑り系圧電材料である水晶基板(圧電基板)20の表裏両面に金等の金属材料から成る励振電極膜(金属膜)21と、励振電極膜21から基板端縁に延びるリード電極22を形成した構成を備えている。

【0015】

前述した如く、水晶振動素子を容器内に気密封止した後に経年的に周波数が低下する現象の要因はこれまで明かではなかったが、本発明者による研究の結果、シリコーン接着剤13から発生して容器内に充満した環状ジメチルポリシロキサン蒸気(以下、シリコーン蒸気、という)中のシリコーン分子が励振電極膜表面に徐々に化学吸着することに原因があると考えられる。

即ち、シリコーン接着剤13は、シリコーン樹脂に銀フィラーを混在させた導電性接着剤であり、常温においても、また、水晶発振器をマザーボード上にリフローによって実装する際の加熱や、IC部品25をフリップチップ実装する際の加熱によっても、夫々シリコーン樹脂からシリコーン蒸気を放出させる。放出したシリコーン蒸気は上述のようにリッド15によって封止された絶縁容器1内に拡散する。非結合電子対を有するシリコーン分子30は、励振電極膜(金属膜)21を構成する金属表面に対して化学吸着し易い性質を有し、シリコーン分子膜が所定以上励振電極膜表面に吸着すると、完成品としての水晶発振器の発振周波数が経時的に低下する不具合をもたらす。このような不具合は、絶縁容器が超小型化して内部容積が極小化している現状においては更に顕著に発生する。

【0016】

このような不具合を解消するための本発明の第1の実施形態として、出荷前の加熱による周波数の早期安定化方法を提供する。即ち、この早期安定化方法では、圧電デバイスを封止状態にて常温より高い温度、望ましくは、シリコーン分子の沸点(例えばD3では188℃)を越える温度であってシリコーンの熱分解温度より低い温度、例えば、230℃にて70時間以上加熱処理することにより、気密封止された絶縁容器内においてシリコーン接着剤からシリコーン蒸気を積極的に噴出させることができるので、自然エージングの場合と比較してシリコーン蒸気の濃度を短時間で高めて単位時間における励振電極膜表面へのシリコーン分子の吸着量を増加させることが可能である。この結果、周波数安定領域(状態)に達するまでに要する時間を大幅に短縮させて出荷までの時間を短縮し、トータルの生産性を高めることができる。

即ち、第1の実施形態では、水晶基板20などの厚み滑り系の圧電材料からなる圧電基板面に金属膜(ニッケル又はクロムを下地膜として表層に金を成膜した構成)としての励振電極膜21を形成した水晶振動素子(圧電振動素子)12を容器1内にシリコーン接着剤(導電性接合部材)13にて保持する保持工程と、水晶振動素子12の共振周波数を所定値(完成時における水晶振動素子の共振周波数より高い値)に調整するため励振電極膜21の厚みを追加もしくは削減する周波数調整工程と、不活性ガス雰囲気に置換した状態で容器1を気密封止する封止工程と、気密封止した容器1に所定時間加熱処理を施してシリコーン接着剤から蒸散する非結合電子対をもった物質(シリコーン分子)を励振電極膜に化学吸着させる吸着工程と、を順次実施する。

【0017】

図3(a)は、共振周波数が26MHzである水晶振動素子に於ける、加熱温度の違いと共振周波数の変動特性との関係を示すものである。図3(b)は、加熱中に水晶振動素子の共振周波数がほぼ一定値(加熱開始から約−4ppm周波数が低下した共振周波数)に達するまでの時間を計測した結果を示すものである。図3(c)は、図3(b)に示す計測結果をプロットして加熱温度と加熱時間との関係を示す近似線を描いたものである。

図3(a)に示すように、加熱温度が230℃以下の場合では、加熱開始直後では共振周波数が低下する傾向がみられるものの、特定時間が経過すると、共振周波数の低下量が減少し、やがて共振周波数が安定化する傾向がみられた。

更に、加熱温度が230℃以下の場合では、安定化するまでの周波数の低下量は加熱温度にかかわらず同じであり、例えば26MHzの共振周波数の場合では安定化するまでの周波数低下量は約−4ppmであった.

これに対して、加熱温度が230℃より高温の場合、例えば250℃、270℃、300℃の時には何れも、加熱開始後から急激な周波数低下が起こり、同一周波数低下量後周波数が安定化するといった傾向がみられなかった。

従って、この結果から少なくとも230℃以下にて水晶振動素子を加熱すれば特定の周波数だけ低下した後、周波数が安定化するまでに必要な加熱時間が存在することが解る。

そこで、各加熱温度条件に於いて、共振周波数が安定化(加熱開始後−4ppm低下した状態)するまでの所要時間を計測した結果、図3(b)に示すような値が得られた。

更に、図3(b)に示す数値データを基に、加熱温度と周波数安定化までの所要時間との関係を図3(c)に示すような近似線にて示した。

そして、当該近似線より加熱温度Kと周波数安定化までの所要時間との関係が、

T=24294e-0・0251K

であることが確認できた.

即ち、この吸着工程における加熱処理方法として、具体的には、例えば、気密封止した容器1を温度Kの雰囲気中に時間T以上放置することによりシリコーン系導電性接着剤(導電性接合部材)13から蒸散する非結合電子対をもった物質を励振電極膜20(金属膜)に化学吸着させ、前記温度Kと時間Tとの関係が、

T=24294e-0.0251K(25℃<K≦230℃)

を満足するようにするのが好ましい。

【0018】

次に、本発明の第2の実施形態においては、加熱によらずに水晶振動素子の周波数を周波数安定領域に短時間に到達させるシリコーン分子吸着加速手法を提供する。

即ち、本実施形態では、絶縁容器1を封止する前に予め用意したシリコーン蒸気の雰囲気に励振電極膜21を曝すことにより、励振電極膜21の表面全体を覆うようにシリコーン分子の単分子膜30を予め形成しておく。これによれば、第一の実施形態で必要であった絶縁容器1の凹所2内をシリコーン蒸気の雰囲気とするための長期の加熱処理工程がないので、水晶振動素子の共振周波数を周波数調整行程時の設定値から一挙に所定の目標値(目標周波数)にまで低下させて安定させた状態とすることができる。なお、この所定の目標周波数とは、金属リッド15による封止前の完成直前(質量付加による周波数調整が完了した状態)における水晶振動素子12の共振周波数であり、当該共振周波数を大気中にて測定した場合、絶縁容器内の不活性ガス雰囲気中に気密封止された状態における共振周波数はこれとほぼ一致するが、真空にて封止する場合は周知のように、大気中における目標周波数よりも数ppm高い値である。

また、目標周波数とは、励振電極膜21表面にシリコーン単分子膜30以外には質量付加効果を与える物質が付着していない状態、換言すればシリコーン単分子膜30上に他の物質が堆積していない状態での共振周波数である。

【0019】

即ち、金を初めとした金属材料の原子はダングリングボンドを備えており、非結合電子対を備えた物質と化学的に吸着し易い状態にあるため、シリコーン蒸気濃度を所定以上に高めた雰囲気中に励振電極膜表面を短時間露出配置するだけで、励振電極表面に位置する全ての金属原子21のダングリングボンドはシリコーン分子30の非結合電子対と極めて短時間(数秒)に吸着する(図1(b)に示す状態)ので、その結果として短時間に励振電極膜表面全体に単分子膜30を形成する。励振電極表面及びリード電極表面のダングリングボンドの数は有限であり、更に化学吸着によって励振電極膜表面全体に一旦成膜されたシリコーンの単分子膜30を形成するシリコーン分子は吸着の手(電子対)を持たないので、単層膜30の上に更にシリコーン分子が重ねて化学吸着することはできず、新たなシリコーン膜が形成されないことから、付着可能なシリコーン分子の個数(単分子膜の膜厚、質量)は決まっており、シリコーン分子が励振電極全面を覆った以降で化学吸着によって、共振周波数が低下することはない。また、図1(b)に示すように単分子膜30はシリコーン分子一つ分の厚みを有するものであるため、膜厚制御が不要である。このように単層膜30の厚さが既定できることで、単層膜30の影響による水晶振動素子の共振周波数の低下量を正確に予測又は算出することが可能であり、単分子膜30が形成された時点での共振周波数が目標周波数となるように周波数調整行程において、当該目標周波数より周波数を予め高く設定することができる。従って、歩留まり良く周波数の安定した水晶振動子、水晶発振器を製造することが可能となる。一方、水晶基板を構成する水晶材料はダングリングボンドを有さないSiO2の結晶構造体であるため、シリコーン分子は水晶基板面に化学吸着することができない。

【0020】

図2は本発明において水晶振動素子の励振電極膜上にシリコーン単分子膜を形成する工程を含む製造工程を示す略図である。

水晶基板ウェハに対する加工工程(a)では、大面積の水晶ウェハ35上の各個片領域36に対してフォトリソグラフィ技術による水晶材料のエッチング、蒸着等による電極形成を実施して各水晶振動素子個片を形成すると共に、周波数調整工程(励振電極膜の厚みを追加若しくは削減する工程)を実施して各個片の共振周波数が目標周波数よりも所定周波数だけ高くなるように設定しておく。目標周波数よりも高い所定周波数とは最終目標周波数であり、後述するようにチャンバー内において励振電極膜全面にシリコーン単分子膜を成膜してから大気中に開封することによりシリコーン単分子膜上に付着した(化学吸着していない)余剰のシリコーン成分を除去した後で、不活性ガスを充填した絶縁容器をリッドにより気密封止した状態での周波数である。

基板材料として使用する圧電材料は、厚みの違いにより周波数が決まる厚み滑り系の圧電材料であれば水晶に限らない。励振電極に使用する電極材料は例えば金、アルミ等を使用するが、シリコーン蒸気との間で化学吸着が起きる金属ならなんでもよい。

個片への分割工程(b)では、水晶ウェハを個片領域の境界に沿ってダイシング、エッチング等によって分割する。

【0021】

次の工程(c)では、分割された水晶振動素子12を絶縁容器1の上部凹所2内の内部電極11上にシリコーン接着剤(導電性接合部材)13を用いて接続する(保持工程)。

次のシリコーン単分子膜形成工程(吸着工程)(d)では、例えば(d)に示した如くシリコーン蒸気(非結合電子対をもった物質の蒸気)を充満させたチャンバー40内に、水晶振動素子12を内部に保持した絶縁容器1を配置して励振電極膜21表面に対してシリコーン分子を化学的に吸着させ、均一厚みの単分子膜を形成する。これによりシリコーン単分子膜30が励振電極膜の全面に均一厚で成膜される。

シリコーンには揮発性が高い低分子量([(CH3)2SiO]n:Dnの重合度n値が4〜7)の成分を有するものを使用するのが好ましい。またシリコーンは、常温でも揮発し易いが、例えば重合度がD5の場合には、沸点が211℃であるため、チャンバー40内においてシリコーン原液41を沸点、或いはそれ以下の任意の温度に加熱することにより、短時間にてシリコーン蒸気[(CH3)2SiO]5をチャンバー内に所望の濃度にて充満させることが可能となり、濃度(ppm)を高めれば単分子膜が形成される時間(飽和に要する時間)を短縮することができる。チャンバー内の温度は、常温であっても良いし、安定してシリコーン蒸気の状態を持続させるために、所定以上に加熱しても良い。

【0022】

励振電極膜21の表層及びリード電極22の表層を構成する個々の金属原子はダングリングボンドを備えている。このダングリングボンドに対してシリコーン分子側の非結合電子対が取り付き、化学吸着することにより、励振電極膜21及びリード電極22と分離しにくい安定した単分子膜30を得ることができる。全てのダングリングボンドがシリコーン分子と吸着した段階では、それ以上シリコーン分子は化学吸着しないが、チャンバー内のシリコーン分子濃度が高い状態では、チャンバー内に漂うシリコーン分子がシリコーン単分子膜30上に付着、堆積(物理的に付着)するため、励振電極上にシリコーン単分子膜30のみが化学吸着している場合の周波数よりも、シリコーン単分子膜上に他のシリコーン成分が堆積している場合の周波数の方が物理的な付着物による質量付加の影響を受けて低くなる。そこで、シリコーン単分子膜を成膜した後でチャンバー外において大気(又は乾燥気体内)に開放することによって物理的な付着により堆積したシリコーン成分だけを飛散(蒸発)、除去すれば、単層膜30を形成する際に精密に膜厚管理を行う必要なく、所望の厚みの単層膜30を容易に構成できると共に、所定の目標周波数を容易に得ることができる。但し、この目標周波数は、大気中における共振周波数であるため、絶縁容器内に不活性ガスと共に封入した場合はそのまま最終目標周波数となるが、真空にて封止する場合は大気中における共振周波数を、真空封止による低下分をオフセットした目標周波数に設定することにより、真空封止した際の周波数を最終目標周波数と合致させることが可能となる。

単に励振電極の質量を増加させるために蒸着やスパッタといった物理吸着工法によって膜を形成する場合には、単分子膜(単層膜)とすることが難しく複数層膜となり易いため、その厚みを厳密に管理することは容易ではないが、シリコーン単分子膜はほぼ単分子の大きさの厚さに等しく一定厚なので膜厚のモニタリングや成膜時間の厳密な計測といった膜厚管理の必要がない。予め水晶基板の振動部の膜厚を所定に設定しておくことにより、換言すれば、振動部に形成される励振電極の面積(質量)と、そこに全面吸着するシリコーン単分子膜の質量による周波数低下分を加味した上で、目標共振周波数を得ることができるように水晶基板振動部の膜厚を設定しておけば容易に周波数精度を確保することができる。

即ち、シリコーン単分子膜30の厚み(単分子の大きさ)は、シリコーンの重合度がD4の場合、1.3nm程度となる。このように単分子膜の場合には、その厚みと、周波数の低下量が正確に予測できるので、シリコーン単分子膜を形成する前の共振周波数をある程度高く設定しておくことにより、シリコーン単分子膜形成後の周波数を目標周波数に容易に設定できる。例えば、シリコーン単分子膜30が励振電極膜全面に形成された時点での共振周波数(例えば、26メガヘルツ)が、シリコーン単分子膜形成以前の共振周波数に対して、5ppm低い結果が得られ、更に、同じ共振周波数を有した同じ寸法構造からなる水晶振動素子については個体間で同等の周波数低下が起きるので、周波数の微調整が極めて容易となる。

【0023】

シリコーン単分子膜が形成されて周波数が安定した後は、例えば50年で1ppm変動し、次の1ppm変動するのに約500年かかることは長期の加速エージング試験により確認している。このように飽和後の状態が安定しているため、信頼性評価、温度サイクルにおいて問題が起きることがない。

シリコーン単分子膜形成工程において水晶振動素子の励振電極上にシリコーン単分子膜を成膜する場合、シリコーン蒸気の濃度を所定値以上に設定することによって数秒後には励振電極全面にシリコーン単分子膜が形成され、単分子膜が励振電極表面全体に占める面積は励振電極表面全体の100%に相当する最大面積となる。

ただ、仮に上記最大面積(100%)に達しない範囲の占有率を有したシリコーン単分子膜を形成することによって得られた共振周波数(励振電極が部分的にシリコーン単分子膜にて被われていない状態の水晶振動素子の共振周波数)が、最大面積(励振電極をシリコーン単分子膜にて完全に被った場合)における圧電振動素子の共振周波数よりも+1ppm〜0ppm高い範囲内である場合には、シリコーン単分子膜の面積が励振電極表面全体に占める面積が100%未満であっても、その後、50年間(加速エージング試験より)は共振周波数の低下が生じても共振周波数が目標周波数±1ppmの範囲内(一般的な動作補償可能なバラツキの範囲)に収まるので水晶振動子を組み込んだ装置が寿命を迎える間の動作上の問題は生じない。即ち、シリコーン単分子膜30によって覆われていない励振電極膜表面に更に膜を追加形成しても共振周波数の低下量が1ppm未満となるように励振電極膜のほぼ全面が単分子膜によって覆われていればよい。

なお、シリコーン単分子膜形成工程(d)では、チャンバー40内でシリコーン単分子膜を形成した後で、大気に開放して乾燥させ、単分子膜上に付着したシリコーン成分を飛散させて除去する。

そして、最後の封止工程において、絶縁容器内に窒素等の不活性ガスを封入した状態で開口部をリッドにて封止して図1(a)の状態とする。

図2に示した各工程を、一連の製造ラインに沿って実施できるように構成することにより、生産性の高い製造装置、製造方法を実現することができる。

【0024】

図2(d)に示した製造装置、或いは製造方法においては、厚み滑り系の圧電材料としての水晶基板20面に励振電極膜(金属膜)21を備えた圧電振動素子12を、チャンバー40内のシリコーン蒸気(環状ジメチルポリシロキサン蒸気)の高濃度雰囲気中に配置することにより、励振電極膜表面にシリコーン分子を化学吸着させて該シリコーン分子の単分子膜30を形成する例を示したが、これは一例に過ぎず、他の装置構成、方法によっても単分子膜を形成することは可能である。例えば、厚み滑り系の圧電材料から成る圧電基板20面に励振電極膜21を形成した圧電振動素子12を、シリコーン系接着剤により保持した絶縁容器1内に、シリコーン原液を微量滴下して該絶縁容器を封止し、更に必要に応じてシリコーン原液が蒸散するのに適した温度にて加熱することにより、励振電極膜表面にシリコーン分子を化学吸着させて該シリコーン分子の単分子膜を形成するようにしてもよい。

即ち、この実施形態に係る製造方法は、厚み滑り系の圧電材料からなる圧電基板としての水晶基板20面に金属膜としての励振電極膜21を形成した水晶振動素子(圧電振動素子)12を容器1内にシリコーン系導電性接着剤(導電性接合部材)13にて保持する保持工程と、圧電振動素子12の共振周波数を所定値に調整するため励振電極膜21の厚みを追加もしくは削減する周波数調整工程と、容器1内に非結合電子対をもった物質を載置する載置工程と、不活性ガス雰囲気に置換した状態で容器1を気密封止する封止工程と、非結合電子対をもった物質が蒸散するのに必要な温度に所定時間加熱して非結合電子対をもった物質を励振電極膜21に化学吸着させる吸着工程と、を備えて構成される。

この際、単分子膜が前記金属膜表面全体に占める面積は、最大面積(100%)である必要はなく、最大面積における圧電振動素子の共振周波数よりも1ppm(仕様における許容範囲)低下した許容範囲内である場合には、シリコーン単分子膜の面積が励振電極表面全体に占める面積が100%未満であっても、上記許容範囲内であれば仕様上の問題は生じない。即ち、シリコーン単分子膜30によって覆われていない励振電極膜表面に更に膜を追加形成しても共振周波数の低下量が1ppm未満となるように励振電極膜のほぼ全面が単分子膜によって覆われていればよい。

また、励振電極と化学吸着して単分子膜を形成するための物質としては、シリコーンに限らず、非結合電子対を持った物質であればどのような物質であってもよい。従って、上記の各実施形態において圧電振動素子を容器内に保持する導電性接合部材としてもシリコーン接着剤に限らず、非結合電子対を持った物質を生成する接着剤であればよい。

【符号の説明】

【0025】

1 絶縁容器、2、3 凹所、4 底面、5 実装端子、11 内部パッド、12 水晶振動素子(圧電振動素子)、3 シリコーン系導電性接着剤(導電性接合部材)、15 金属リッド、20 水晶基板(圧電基板)、21 励振電極(金属膜)、22 リード電極、25 IC部品、30 シリコーン単分子膜、40 チャンバー、41 シリコーン原液

【技術分野】

【0001】

本発明は絶縁容器内にシリコーン系導電性接着剤によって固定された状態で気密封止された圧電振動素子の共振周波数が経時的に低下する不具合を、生産性の低下を招くことなく効率的に解決することができる圧電振動素子、圧電振動子、圧電発振器、周波数安定化方法、及び圧電振動子の製造方法に関する。

【背景技術】

【0002】

水晶振動子の如く、圧電振動素子を絶縁容器内に気密封止した構造の表面実装型の圧電デバイスは、携帯電話機、ページャ等の通信機器や、コンピュータ等の電子機器等において、基準周波数発生源、フィルタ等として利用されているが、これらの各種機器の小型化に対応して圧電デバイスに対しても小型化が求められている。

また、表面実装用の圧電デバイスとしての圧電発振器は、例えばセラミック等から成る絶縁容器本体の上面に形成された凹所内に、圧電振動素子と、発振回路を構成する回路部品を収納した状態で凹所開口を金属蓋により封止した構成を備えている。

圧電振動素子は、圧電基板面に励振電極、リード電極を構成する金属膜を形成した構成を備えており、圧電振動素子を表面実装用の絶縁容器内の内部電極上にシリコーン系導電性接着剤(以下、シリコーン接着剤、という)を用いて保持した状態で該容器を気密封止した構成を備えている。

図4は絶縁容器内に気密封止した水晶振動素子の共振周波数が周波数低下する現象を示すものであり、同図から明らかなように周波数低下は急激に起こる訳ではなく、時間の経過と共に徐々に周波数が低下することが判る。

つまり、圧電デバイスメーカが水晶振動子を製造した段階ではその傾向は殆ど現れないが、圧電デバイスをアセンブリメーカにてプリント基板上に搭載し、製品が市場に出回った頃になって周波数低下が表面化するという厄介な事態が出現する。

更に、圧電デバイスをアセンブリメーカにてプリント基板上に搭載するべくリフロー工程を経た後に周波数低下の傾向が強く現れることが判明している。また、近年の小型化の要求により水晶振動子の容器が小型化したことに伴い、周波数低下の発生頻度が増していると云う事実もある。

しかし、これらの現象の原因については種々の推論がなされているものの、明確な要因が掴めておらず、根本的な解決がなされていないというのが実情である。

例えば、特開平7−154187号公報には水晶振動子の経年的な周波数低下現象の解決を目的とした技術が開示されている。

この公報では、水晶振動子の経年的な周波数低下現象の発生原因が、電極を構成する金属膜の表層で発生する酸化現象にあると捉え、金属膜の表層に蒸着やスパッタの手法で絶縁性膜(SiO2膜)を付着してその全面を覆う、或いは金属膜の表層を予め酸化処理、窒化処理もしくは炭化処理して保護膜を形成すると云った解決方法を開示している。

尚、この酸化現象は金膜の下にニッケル下地膜を設けたときに、金膜の表層まで析出したニッケル部分に対してのみ発生する。ニッケル部分以外の金部分は安定しているので酸化しない。

【0003】

しかしながら、この従来技術にあっては、次の如き多くの問題が発生する。即ち、金属膜の表面に蒸着等によってSiO2膜を形成して覆う際に、厳密な厚み管理制御が必要となる。SiO2膜は金との密着性に乏しいため剥がれやすい一方で、SiO2膜が金表面から剥離しないように膜厚を厚くすると膜応力により振動子に残留応力が生じる。つまり温度変化により歪みが生じて温度特性の劣化に繋がる。更に、酸化膜、窒化膜、或いは炭化膜等の保護膜を金膜表面に形成する場合、ニッケルが析出した部分にのみ膜が形成されることは上述の通りであるが、ニッケルが析出した領域の面積は個体によりバラツキがあるので、保護膜による質量付加にバラツキが生じ周波数調整が必要となる。ニッケルが析出していない金膜部分には保護膜が形成されないため、実施形態の説明中において後述する理由から封止後の経年的な周波数低下現象が解消されない(金膜部分にシリコーン分子が徐々に化学吸着してしまう)。

つまり、金膜表面に部分的、不規則的に析出したニッケル部分の酸化は、周波数低下の一つの要因であるが、根本的な原因ではないことが判明した。従って、上記公報によって提案されている解決策は充分とは言えない。

なお、気密封止後の共振周波数が低下する速度を遅らせるために、封止前に絶縁容器内からシリコーン蒸気を抜くこと(所謂、アニーリング)も考えられるが、一旦ガス抜きを実施したとしても、シリコーン接着剤が容器内に存在している限りシリコーン蒸気は発生し、徐々に励振電極膜に付着して周波数変動をもたらすこととなる。また、接着剤の種類を変えることも考えられるが、耐衝撃性という仕様を満たすためにはシリコーン接着剤は極めて有用であり、現状ではシリコーン接着剤に勝る接着剤は存在しない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−154187号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記に鑑みてなされたものであり、圧電振動子の経年的な周波数低下現象の原因をつかむことと、該周波数低下を防止するための根本的な解決をはかり、経年的に周波数が安定した水晶振動子を提供することを課題とする。

具体的には、本発明は、圧電振動素子を絶縁容器内に導電性接合部材により保持した状態で気密封止した構造の圧電デバイスにおいて、導電性接合部材から放出されるガス成分が圧電振動素子の金属膜上に付着堆積することによって共振周波数が経時的に最終目標周波数よりも低下する不具合を解決することができる圧電振動素子、圧電振動子、圧電発振器、及び周波数安定化方法を提供することを目的としている。

【課題を解決するための手段】

【0006】

上記目的を達成するため、請求項1の発明に係る圧電振動素子は、厚み滑り系の圧電材料から成る圧電基板と、該圧電基板面に形成した金属膜とを備えた圧電振動素子において、前記金属膜表面が、非結合電子対をもった物質との化学吸着によって形成された膜によって覆われていることを特徴とする。

請求項2の発明は、圧電基板と、該圧電基板面に形成した金属膜とを備えた圧電振動素子において、前記金属膜表面が非結合電子対をもった物質との化学吸着によって形成された膜によって覆われており、該膜によって覆われていない金属膜表面に更に膜を形成しても共振周波数の低下量が1ppm未満となるように金属膜のほぼ全面が前記膜によって覆われていることを特徴とする。

請求項3の発明に係る圧電振動子は、請求項1、又は2に記載の圧電振動素子と、この圧電振動素子を気密封止した容器と、を備えたことを特徴とする。

請求項4の発明は、請求項1、又は2に記載の圧電振動素子と、この圧電振動素子をシリコーン系導電性接着剤を用いて保持した状態で収容して不活性ガス中に気密封止した容器と、を備えたことを特徴とする。

請求項5の発明は、請求項3、又は4に記載の容器の内部又は外部に発振回路部品を配置したことを特徴とする。

請求項6の発明に係る圧電振動素子の周波数安定化方法は、厚み滑り系の圧電材料から成る圧電基板面に金属膜を備えた圧電振動素子を、環状ジメチルポリシロキサン蒸気の雰囲気中に配置することにより、前記金属膜表面に前記環状ジメチルポリシロキサン分子を化学吸着させて該環状ジメチルポリシロキサン分子の膜を形成したことを特徴とする。

【0007】

請求項7の発明に係る圧電振動子は、厚み滑り系の圧電材料から成る圧電基板と、該圧電基板面に形成した金属膜とを備えた圧電振動素子を導電性接合部材により容器内に保持した圧電振動子において、雰囲気中に露出している金属膜表面が、非結合電子対をもった物質との化学吸着によって形成された膜によって覆われていることを特徴とする。

請求項8の発明に係る圧電振動子は、圧電基板と、該圧電基板面に形成した金属膜とを備えた圧電振動素子導電性接合部材により容器内に保持した圧電振動子において、雰囲気中に露出している金属膜表面が非結合電子対をもった物質との化学吸着によって形成された単分子膜によって覆われており、該膜によって覆われていない金属膜表面に更に単分子膜を形成しても共振周波数の低下量が1ppm未満となるように金属膜のほぼ全面が前記単分子膜によって覆われていることを特徴とする。

請求項9の発明は、請求項8において、前記単分子膜が前記金属膜表面全体に占める面積が、該金属膜表面全体の100%に相当する場合の共振周波数が大気中における目標周波数に合致していることを特徴とする。

請求項10の発明は、請求項1、又は2に記載の圧電振動素子を容器内に気密封止したことを特徴とする。

請求項11の発明は、請求項1、又は2に記載の圧電振動素子をシリコーン系導電性接着剤を用いて保持した状態で収容して不活性ガス雰囲気にて気密封止したことを特徴とする。

請求項12の発明は、請求項7、8、9、10又は11に記載の容器の内部又は外部に発振回路部品を配置したことを特徴とする。

【0008】

請求項13の発明に係る圧電振動素子の周波数安定化方法は、厚み滑り系の圧電材料から成る圧電基板面に金属膜を備えた圧電振動素子を容器内に保持した状態で、環状ジメチルポリシロキサン蒸気の雰囲気中に配置することにより、雰囲気中に露出する金属膜表面に前記環状ジメチルポリシロキサン分子を化学吸着させて該環状ジメチルポリシロキサン分子の単分子膜を形成したことを特徴とする。

請求項14の発明は、請求項13において、前記単分子膜は、該単分子膜によって覆われていない金属膜表面に更に膜を形成しても共振周波数の低下量が1ppm未満となるように金属膜のほぼ全面を覆っていることを特徴とする。

請求項15の発明に係る圧電振動素子の周波数安定化方法は、厚み滑り系の圧電材料から成る圧電基板面に金属膜を形成した圧電振動素子を、シリコーン系接着剤により保持した容器内に、環状ジメチルポリシロキサン液を滴下して該表面実装容器を封止することにより、露出した金属膜表面に前記環状ジメチルポリシロキサン分子を化学吸着させて該環状ジメチルポリシロキサン分子の膜を形成したことを特徴とする。

【0009】

請求項16の発明は、請求項15において、前記単分子膜は、該単分子膜によって覆われていない金属膜表面に更に膜を形成しても共振周波数の低下量が1ppm未満となるように金属膜のほぼ全面を覆っていることを特徴とする。

請求項17の発明に係る圧電振動子の製造方法は、厚み滑り系の圧電材料からなる圧電基板面に金属膜を形成した圧電振動素子を容器内に導電性接合部材にて保持する保持工程と、前記圧電振動素子の共振周波数を所定値に調整するため前記金属膜の厚みを追加もしくは削減する周波数調整工程と、前記圧電振動素子を保持した前記容器を非結合電子対をもった物質の蒸気が満たされた雰囲気内に放置することにより露出する金属膜に非結合電子対をもった物質を化学吸着する吸着工程と、不活性ガス雰囲気に置換した状態で容器を気密封止する封止工程と、を備えたことを特徴とする。

請求項18の発明に係る圧電振動子の製造方法は、厚み滑り系の圧電材料からなる圧電基板面に金属膜を形成した圧電振動素子を容器内にシリコーン系導電性接着材にて保持する保持工程と、前記圧電振動素子の共振周波数を所定値に調整するため前記金属膜の厚みを追加もしくは削減する周波数調整工程と、不活性ガス雰囲気に置換した状態で前記容器を気密封止する封止工程と、気密封止した前記容器に所定時間加熱処理を施してシリコーン系接着剤から蒸散する非結合電子対をもった物質を金属膜に化学吸着させる吸着工程とを備えたことを特徴とする。

請求項19の発明に係る圧電振動子の製造方法は、厚み滑り系の圧電材料からなる圧電基板面に金属膜を形成した圧電振動素子を容器内にシリコーン系導電性接着剤にて保持する保持工程と、前記圧電振動素子の共振周波数を所定値に調整するため前記金属膜の厚みを追加もしくは削減する周波数調整工程と、不活性ガス雰囲気に置換した状態で前記容器を気密封止する封止工程と、気密封止した前記容器を温度Kの雰囲気中に時間T以上放置することによりシリコーン系接着剤から蒸散する非結合電子対をもった物質を金属膜に化学吸着する吸着工程と、を備え、前記温度Kと時間Tとの関係が、T=24294e-0.0251Kを満足することを特徴とする。

請求項20の発明に係る圧電振動子の製造方法は、厚み滑り系の圧電材料からなる圧電基板面に金属膜を形成した圧電振動素子を容器内にシリコーン系導電性接着剤にて保持する保持工程と、前記圧電振動素子の共振周波数を所定値に調整するため前記金属膜の厚みを追加もしくは削減する周波数調整工程と、前記容器内に非結合電子対をもった物質を載置する載置工程と不活性ガス雰囲気に置換した状態で前記容器を気密封止する封止工程と、非結合電子対をもった物質が蒸散するのに必要な温度に所定時間加熱して非結合電子対をもった物質を金属膜に化学吸着させる吸着工程と、を備えたことを特徴とする。

【発明の効果】

【0010】

圧電振動素子を絶縁容器内に固定する手段として耐衝撃性に優れるシリコーン系導電性接着剤は極めて有用である一方で、絶縁容器を気密封止した際にシリコーン接着剤から放出されるシリコーン蒸気成分が圧電振動素子の金属膜上に付着堆積すると、共振周波数が経時的に最終目標周波数よりも低下し、圧電デバイスを搭載した機器の作動不良などの原因となる。本発明によれば、簡単な設備、手順による低コストな装置、方法により、数秒から数分という極めて短時間内で金属膜上にシリコーン分子からなる膜を形成してシリコーン分子吸着量を飽和させることにより、共振周波数の低下を停止させて安定化させて、生産性の低下をもたらすことなく従来の不具合を解決することができる圧電振動素子、圧電振動子、圧電発振器、周波数安定化方法、及び圧電振動子の製造方法を提供することができる。

【図面の簡単な説明】

【0011】

【図1】(a)は本発明の一実施形態に係る表面実装型圧電発振器の一例としての水晶発振器の構成を示す断面図であり、(b)はその要部拡大説明図である。

【図2】(a)乃至(d)は本発明において水晶振動素子の励振電極膜上にシリコーン単分子膜を形成する工程を含む製造工程を示す説明図である。

【図3】(a)乃至(c)は周辺温度と、圧電振動素子の周波数が安定領域に達するまでの期間との関係を示す図。

【図4】絶縁容器内に気密封止した水晶振動素子の共振周波数が周波数低下する現象を示す説明図。

【発明を実施するための形態】

【0012】

実施形態についての説明に先立ち、本発明が成立するに至った経緯を説明する。

即ち、上述の如く従来は、容器内に気密封止された水晶振動素子の周波数が経年的に低下し続けるという現象が知られていたが、その原因の究明がなされていなかった。従って、このような不具合を解決する手法として、これまでは専ら如何にして周波数が低下する速度を遅らせるかという対策について研究されてきた。

このような現状に対して、本発明者らは周波数が低下する原因の究明を続けてきたが、その研究過程で行ったエージングを加速させる試験(加速エージング試験)において、周波数が所定値にまで低下した後に安定領域が存在することを初めて見い出し、周波数安定領域に達するとそれ以降の周波数変動が起こらないことを発見した。この発見に基づいて本発明者らは、出荷前の水晶振動素子の周波数を早期に低下させて安定領域に到達させた上で出荷するという加工方法について創案するに至った。

即ち、図3に示すように、安定領域に達するまでの期間は周囲温度を高温にするに従って短くなる。このことから、従来の圧電デバイスが、リフローのための加熱後に周波数低下現象が顕著になる理由が判明した。

但し、加熱温度が230℃を越えた場合には、シリコーン接着剤の変質が懸念されるため、230℃以下にて加熱することが望ましく、実際に230℃を越えた温度とした場合、図3(a)に示すように周波数安定領域に達した後も、さらにその周波数以下に周波数が低下し続ける現象が起きることも確認されている。

このことから、230℃以下の温度で周波数安定領域に達するまで加熱処理することにより、経年的な周波数変動の少ない水晶振動子が得られることが判明した。

【0013】

加熱処理による手法では230℃にて70時間放置することにより水晶振動子の共振周波数が周波数安定領域に達することを確認した。一方、このような加熱処理する手法では生産効率が低い。

以上の研究結果に基づいた更なる考究の結果、本発明者らは経年的な周波数低下現象の原因が、水晶振動素子を容器内の電極上に接着するためのシリコーン樹脂導電性接着剤を構成するシリコーン樹脂より蒸散されるシリコーン分子(環状ジメチルポリシロキサン分子:ジメチルポリシロキサンを4〜7重合したもの)が水晶振動素子の金属膜上に化学吸着することによる質量増加が主因であることを見出した。そして、狭い密閉空間ほどシリコーン分子の濃度を高く設定し易くなるので、水晶振動子の容器の小型化に伴って周波数低下現象が顕著になる現象の発生原因が判明した。

また、本発明者によって見出された、加熱処理により周波数安定領域に達する期間が短縮される現象は、加熱によってシリコーン樹脂からのシリコーン分子の蒸散が加速されることに原因があることも明らかになった。

しかし、加熱処理による手法では最短でも230℃にて70時間を要するため生産効率が悪い。

そこで、本発明者らは、開放状態にある容器内に収容された水晶振動素子を、シリコーン蒸気に満たされた雰囲気中に晒すことで金属膜にシリコーン分子を一気に付着する手法を創案するに至った。

この手法によると数秒で水晶振動素子の周波数が周波数安定領域に達することが判明し、量産可能な手法と言うことができる。

【0014】

以下、本発明を図面に示した実施の形態により詳細に説明する。

図1(a)は本発明の一実施形態に係る表面実装型圧電発振器の一例としての水晶発振器の構成を示す断面図であり、(b)は励振電極膜の表面の状態を分子レベルで示した構成図である。

この水晶発振器(圧電発振器)は、上部と下部に夫々凹所2、3を備えると共に環状の底面4に4つの実装端子5を備えた縦断面形状が略H型の絶縁容器1(例えば、セラミック容器)と、上部凹所2内に設けた2つの内部パッド11に厚み滑り系の圧電材料として例えばATカット水晶板からなる水晶振動素子(圧電振動素子)12上の2つの励振電極膜21を夫々シリコーン系導電性接着剤(以下、シリコーン接着剤、という)13を用いて電気的、機械的に接続した状態で上部凹所2を気密封止する金属リッド15と、下部凹所3の天井面3aに配置され各内部パッド11、及び各実装端子5と導通した下部パッド6と、下部パッド6に実装される発振回路を構成するIC部品25と、を備える。

実装端子5のうちの水晶振動子側実装端子は、夫々内部パッド11の一方と電気的に接続されている。

上部凹所2を備えた絶縁容器1の上部と、内部パッド11と、水晶振動素子12と、金属リッド15は、水晶振動子(圧電振動子)を構成している。即ち、水晶振動子はセラミック等の絶縁材料からなる絶縁容器1の上部凹所2内の内部電極11上に水晶振動素子12をシリコーン接着剤13を用いて電気的・機械的に接続し、絶縁容器1の外璧上面の導体リングに金属リッド15を溶接等によって電気的・機械的に接続して凹所2内を気密封止したものである。水晶振動素子12は、厚み滑り系圧電材料である水晶基板(圧電基板)20の表裏両面に金等の金属材料から成る励振電極膜(金属膜)21と、励振電極膜21から基板端縁に延びるリード電極22を形成した構成を備えている。

【0015】

前述した如く、水晶振動素子を容器内に気密封止した後に経年的に周波数が低下する現象の要因はこれまで明かではなかったが、本発明者による研究の結果、シリコーン接着剤13から発生して容器内に充満した環状ジメチルポリシロキサン蒸気(以下、シリコーン蒸気、という)中のシリコーン分子が励振電極膜表面に徐々に化学吸着することに原因があると考えられる。

即ち、シリコーン接着剤13は、シリコーン樹脂に銀フィラーを混在させた導電性接着剤であり、常温においても、また、水晶発振器をマザーボード上にリフローによって実装する際の加熱や、IC部品25をフリップチップ実装する際の加熱によっても、夫々シリコーン樹脂からシリコーン蒸気を放出させる。放出したシリコーン蒸気は上述のようにリッド15によって封止された絶縁容器1内に拡散する。非結合電子対を有するシリコーン分子30は、励振電極膜(金属膜)21を構成する金属表面に対して化学吸着し易い性質を有し、シリコーン分子膜が所定以上励振電極膜表面に吸着すると、完成品としての水晶発振器の発振周波数が経時的に低下する不具合をもたらす。このような不具合は、絶縁容器が超小型化して内部容積が極小化している現状においては更に顕著に発生する。

【0016】

このような不具合を解消するための本発明の第1の実施形態として、出荷前の加熱による周波数の早期安定化方法を提供する。即ち、この早期安定化方法では、圧電デバイスを封止状態にて常温より高い温度、望ましくは、シリコーン分子の沸点(例えばD3では188℃)を越える温度であってシリコーンの熱分解温度より低い温度、例えば、230℃にて70時間以上加熱処理することにより、気密封止された絶縁容器内においてシリコーン接着剤からシリコーン蒸気を積極的に噴出させることができるので、自然エージングの場合と比較してシリコーン蒸気の濃度を短時間で高めて単位時間における励振電極膜表面へのシリコーン分子の吸着量を増加させることが可能である。この結果、周波数安定領域(状態)に達するまでに要する時間を大幅に短縮させて出荷までの時間を短縮し、トータルの生産性を高めることができる。

即ち、第1の実施形態では、水晶基板20などの厚み滑り系の圧電材料からなる圧電基板面に金属膜(ニッケル又はクロムを下地膜として表層に金を成膜した構成)としての励振電極膜21を形成した水晶振動素子(圧電振動素子)12を容器1内にシリコーン接着剤(導電性接合部材)13にて保持する保持工程と、水晶振動素子12の共振周波数を所定値(完成時における水晶振動素子の共振周波数より高い値)に調整するため励振電極膜21の厚みを追加もしくは削減する周波数調整工程と、不活性ガス雰囲気に置換した状態で容器1を気密封止する封止工程と、気密封止した容器1に所定時間加熱処理を施してシリコーン接着剤から蒸散する非結合電子対をもった物質(シリコーン分子)を励振電極膜に化学吸着させる吸着工程と、を順次実施する。

【0017】

図3(a)は、共振周波数が26MHzである水晶振動素子に於ける、加熱温度の違いと共振周波数の変動特性との関係を示すものである。図3(b)は、加熱中に水晶振動素子の共振周波数がほぼ一定値(加熱開始から約−4ppm周波数が低下した共振周波数)に達するまでの時間を計測した結果を示すものである。図3(c)は、図3(b)に示す計測結果をプロットして加熱温度と加熱時間との関係を示す近似線を描いたものである。

図3(a)に示すように、加熱温度が230℃以下の場合では、加熱開始直後では共振周波数が低下する傾向がみられるものの、特定時間が経過すると、共振周波数の低下量が減少し、やがて共振周波数が安定化する傾向がみられた。

更に、加熱温度が230℃以下の場合では、安定化するまでの周波数の低下量は加熱温度にかかわらず同じであり、例えば26MHzの共振周波数の場合では安定化するまでの周波数低下量は約−4ppmであった.

これに対して、加熱温度が230℃より高温の場合、例えば250℃、270℃、300℃の時には何れも、加熱開始後から急激な周波数低下が起こり、同一周波数低下量後周波数が安定化するといった傾向がみられなかった。

従って、この結果から少なくとも230℃以下にて水晶振動素子を加熱すれば特定の周波数だけ低下した後、周波数が安定化するまでに必要な加熱時間が存在することが解る。

そこで、各加熱温度条件に於いて、共振周波数が安定化(加熱開始後−4ppm低下した状態)するまでの所要時間を計測した結果、図3(b)に示すような値が得られた。

更に、図3(b)に示す数値データを基に、加熱温度と周波数安定化までの所要時間との関係を図3(c)に示すような近似線にて示した。

そして、当該近似線より加熱温度Kと周波数安定化までの所要時間との関係が、

T=24294e-0・0251K

であることが確認できた.

即ち、この吸着工程における加熱処理方法として、具体的には、例えば、気密封止した容器1を温度Kの雰囲気中に時間T以上放置することによりシリコーン系導電性接着剤(導電性接合部材)13から蒸散する非結合電子対をもった物質を励振電極膜20(金属膜)に化学吸着させ、前記温度Kと時間Tとの関係が、

T=24294e-0.0251K(25℃<K≦230℃)

を満足するようにするのが好ましい。

【0018】

次に、本発明の第2の実施形態においては、加熱によらずに水晶振動素子の周波数を周波数安定領域に短時間に到達させるシリコーン分子吸着加速手法を提供する。

即ち、本実施形態では、絶縁容器1を封止する前に予め用意したシリコーン蒸気の雰囲気に励振電極膜21を曝すことにより、励振電極膜21の表面全体を覆うようにシリコーン分子の単分子膜30を予め形成しておく。これによれば、第一の実施形態で必要であった絶縁容器1の凹所2内をシリコーン蒸気の雰囲気とするための長期の加熱処理工程がないので、水晶振動素子の共振周波数を周波数調整行程時の設定値から一挙に所定の目標値(目標周波数)にまで低下させて安定させた状態とすることができる。なお、この所定の目標周波数とは、金属リッド15による封止前の完成直前(質量付加による周波数調整が完了した状態)における水晶振動素子12の共振周波数であり、当該共振周波数を大気中にて測定した場合、絶縁容器内の不活性ガス雰囲気中に気密封止された状態における共振周波数はこれとほぼ一致するが、真空にて封止する場合は周知のように、大気中における目標周波数よりも数ppm高い値である。

また、目標周波数とは、励振電極膜21表面にシリコーン単分子膜30以外には質量付加効果を与える物質が付着していない状態、換言すればシリコーン単分子膜30上に他の物質が堆積していない状態での共振周波数である。

【0019】

即ち、金を初めとした金属材料の原子はダングリングボンドを備えており、非結合電子対を備えた物質と化学的に吸着し易い状態にあるため、シリコーン蒸気濃度を所定以上に高めた雰囲気中に励振電極膜表面を短時間露出配置するだけで、励振電極表面に位置する全ての金属原子21のダングリングボンドはシリコーン分子30の非結合電子対と極めて短時間(数秒)に吸着する(図1(b)に示す状態)ので、その結果として短時間に励振電極膜表面全体に単分子膜30を形成する。励振電極表面及びリード電極表面のダングリングボンドの数は有限であり、更に化学吸着によって励振電極膜表面全体に一旦成膜されたシリコーンの単分子膜30を形成するシリコーン分子は吸着の手(電子対)を持たないので、単層膜30の上に更にシリコーン分子が重ねて化学吸着することはできず、新たなシリコーン膜が形成されないことから、付着可能なシリコーン分子の個数(単分子膜の膜厚、質量)は決まっており、シリコーン分子が励振電極全面を覆った以降で化学吸着によって、共振周波数が低下することはない。また、図1(b)に示すように単分子膜30はシリコーン分子一つ分の厚みを有するものであるため、膜厚制御が不要である。このように単層膜30の厚さが既定できることで、単層膜30の影響による水晶振動素子の共振周波数の低下量を正確に予測又は算出することが可能であり、単分子膜30が形成された時点での共振周波数が目標周波数となるように周波数調整行程において、当該目標周波数より周波数を予め高く設定することができる。従って、歩留まり良く周波数の安定した水晶振動子、水晶発振器を製造することが可能となる。一方、水晶基板を構成する水晶材料はダングリングボンドを有さないSiO2の結晶構造体であるため、シリコーン分子は水晶基板面に化学吸着することができない。

【0020】

図2は本発明において水晶振動素子の励振電極膜上にシリコーン単分子膜を形成する工程を含む製造工程を示す略図である。

水晶基板ウェハに対する加工工程(a)では、大面積の水晶ウェハ35上の各個片領域36に対してフォトリソグラフィ技術による水晶材料のエッチング、蒸着等による電極形成を実施して各水晶振動素子個片を形成すると共に、周波数調整工程(励振電極膜の厚みを追加若しくは削減する工程)を実施して各個片の共振周波数が目標周波数よりも所定周波数だけ高くなるように設定しておく。目標周波数よりも高い所定周波数とは最終目標周波数であり、後述するようにチャンバー内において励振電極膜全面にシリコーン単分子膜を成膜してから大気中に開封することによりシリコーン単分子膜上に付着した(化学吸着していない)余剰のシリコーン成分を除去した後で、不活性ガスを充填した絶縁容器をリッドにより気密封止した状態での周波数である。

基板材料として使用する圧電材料は、厚みの違いにより周波数が決まる厚み滑り系の圧電材料であれば水晶に限らない。励振電極に使用する電極材料は例えば金、アルミ等を使用するが、シリコーン蒸気との間で化学吸着が起きる金属ならなんでもよい。

個片への分割工程(b)では、水晶ウェハを個片領域の境界に沿ってダイシング、エッチング等によって分割する。

【0021】

次の工程(c)では、分割された水晶振動素子12を絶縁容器1の上部凹所2内の内部電極11上にシリコーン接着剤(導電性接合部材)13を用いて接続する(保持工程)。

次のシリコーン単分子膜形成工程(吸着工程)(d)では、例えば(d)に示した如くシリコーン蒸気(非結合電子対をもった物質の蒸気)を充満させたチャンバー40内に、水晶振動素子12を内部に保持した絶縁容器1を配置して励振電極膜21表面に対してシリコーン分子を化学的に吸着させ、均一厚みの単分子膜を形成する。これによりシリコーン単分子膜30が励振電極膜の全面に均一厚で成膜される。

シリコーンには揮発性が高い低分子量([(CH3)2SiO]n:Dnの重合度n値が4〜7)の成分を有するものを使用するのが好ましい。またシリコーンは、常温でも揮発し易いが、例えば重合度がD5の場合には、沸点が211℃であるため、チャンバー40内においてシリコーン原液41を沸点、或いはそれ以下の任意の温度に加熱することにより、短時間にてシリコーン蒸気[(CH3)2SiO]5をチャンバー内に所望の濃度にて充満させることが可能となり、濃度(ppm)を高めれば単分子膜が形成される時間(飽和に要する時間)を短縮することができる。チャンバー内の温度は、常温であっても良いし、安定してシリコーン蒸気の状態を持続させるために、所定以上に加熱しても良い。

【0022】

励振電極膜21の表層及びリード電極22の表層を構成する個々の金属原子はダングリングボンドを備えている。このダングリングボンドに対してシリコーン分子側の非結合電子対が取り付き、化学吸着することにより、励振電極膜21及びリード電極22と分離しにくい安定した単分子膜30を得ることができる。全てのダングリングボンドがシリコーン分子と吸着した段階では、それ以上シリコーン分子は化学吸着しないが、チャンバー内のシリコーン分子濃度が高い状態では、チャンバー内に漂うシリコーン分子がシリコーン単分子膜30上に付着、堆積(物理的に付着)するため、励振電極上にシリコーン単分子膜30のみが化学吸着している場合の周波数よりも、シリコーン単分子膜上に他のシリコーン成分が堆積している場合の周波数の方が物理的な付着物による質量付加の影響を受けて低くなる。そこで、シリコーン単分子膜を成膜した後でチャンバー外において大気(又は乾燥気体内)に開放することによって物理的な付着により堆積したシリコーン成分だけを飛散(蒸発)、除去すれば、単層膜30を形成する際に精密に膜厚管理を行う必要なく、所望の厚みの単層膜30を容易に構成できると共に、所定の目標周波数を容易に得ることができる。但し、この目標周波数は、大気中における共振周波数であるため、絶縁容器内に不活性ガスと共に封入した場合はそのまま最終目標周波数となるが、真空にて封止する場合は大気中における共振周波数を、真空封止による低下分をオフセットした目標周波数に設定することにより、真空封止した際の周波数を最終目標周波数と合致させることが可能となる。

単に励振電極の質量を増加させるために蒸着やスパッタといった物理吸着工法によって膜を形成する場合には、単分子膜(単層膜)とすることが難しく複数層膜となり易いため、その厚みを厳密に管理することは容易ではないが、シリコーン単分子膜はほぼ単分子の大きさの厚さに等しく一定厚なので膜厚のモニタリングや成膜時間の厳密な計測といった膜厚管理の必要がない。予め水晶基板の振動部の膜厚を所定に設定しておくことにより、換言すれば、振動部に形成される励振電極の面積(質量)と、そこに全面吸着するシリコーン単分子膜の質量による周波数低下分を加味した上で、目標共振周波数を得ることができるように水晶基板振動部の膜厚を設定しておけば容易に周波数精度を確保することができる。

即ち、シリコーン単分子膜30の厚み(単分子の大きさ)は、シリコーンの重合度がD4の場合、1.3nm程度となる。このように単分子膜の場合には、その厚みと、周波数の低下量が正確に予測できるので、シリコーン単分子膜を形成する前の共振周波数をある程度高く設定しておくことにより、シリコーン単分子膜形成後の周波数を目標周波数に容易に設定できる。例えば、シリコーン単分子膜30が励振電極膜全面に形成された時点での共振周波数(例えば、26メガヘルツ)が、シリコーン単分子膜形成以前の共振周波数に対して、5ppm低い結果が得られ、更に、同じ共振周波数を有した同じ寸法構造からなる水晶振動素子については個体間で同等の周波数低下が起きるので、周波数の微調整が極めて容易となる。

【0023】

シリコーン単分子膜が形成されて周波数が安定した後は、例えば50年で1ppm変動し、次の1ppm変動するのに約500年かかることは長期の加速エージング試験により確認している。このように飽和後の状態が安定しているため、信頼性評価、温度サイクルにおいて問題が起きることがない。

シリコーン単分子膜形成工程において水晶振動素子の励振電極上にシリコーン単分子膜を成膜する場合、シリコーン蒸気の濃度を所定値以上に設定することによって数秒後には励振電極全面にシリコーン単分子膜が形成され、単分子膜が励振電極表面全体に占める面積は励振電極表面全体の100%に相当する最大面積となる。

ただ、仮に上記最大面積(100%)に達しない範囲の占有率を有したシリコーン単分子膜を形成することによって得られた共振周波数(励振電極が部分的にシリコーン単分子膜にて被われていない状態の水晶振動素子の共振周波数)が、最大面積(励振電極をシリコーン単分子膜にて完全に被った場合)における圧電振動素子の共振周波数よりも+1ppm〜0ppm高い範囲内である場合には、シリコーン単分子膜の面積が励振電極表面全体に占める面積が100%未満であっても、その後、50年間(加速エージング試験より)は共振周波数の低下が生じても共振周波数が目標周波数±1ppmの範囲内(一般的な動作補償可能なバラツキの範囲)に収まるので水晶振動子を組み込んだ装置が寿命を迎える間の動作上の問題は生じない。即ち、シリコーン単分子膜30によって覆われていない励振電極膜表面に更に膜を追加形成しても共振周波数の低下量が1ppm未満となるように励振電極膜のほぼ全面が単分子膜によって覆われていればよい。

なお、シリコーン単分子膜形成工程(d)では、チャンバー40内でシリコーン単分子膜を形成した後で、大気に開放して乾燥させ、単分子膜上に付着したシリコーン成分を飛散させて除去する。

そして、最後の封止工程において、絶縁容器内に窒素等の不活性ガスを封入した状態で開口部をリッドにて封止して図1(a)の状態とする。

図2に示した各工程を、一連の製造ラインに沿って実施できるように構成することにより、生産性の高い製造装置、製造方法を実現することができる。

【0024】

図2(d)に示した製造装置、或いは製造方法においては、厚み滑り系の圧電材料としての水晶基板20面に励振電極膜(金属膜)21を備えた圧電振動素子12を、チャンバー40内のシリコーン蒸気(環状ジメチルポリシロキサン蒸気)の高濃度雰囲気中に配置することにより、励振電極膜表面にシリコーン分子を化学吸着させて該シリコーン分子の単分子膜30を形成する例を示したが、これは一例に過ぎず、他の装置構成、方法によっても単分子膜を形成することは可能である。例えば、厚み滑り系の圧電材料から成る圧電基板20面に励振電極膜21を形成した圧電振動素子12を、シリコーン系接着剤により保持した絶縁容器1内に、シリコーン原液を微量滴下して該絶縁容器を封止し、更に必要に応じてシリコーン原液が蒸散するのに適した温度にて加熱することにより、励振電極膜表面にシリコーン分子を化学吸着させて該シリコーン分子の単分子膜を形成するようにしてもよい。

即ち、この実施形態に係る製造方法は、厚み滑り系の圧電材料からなる圧電基板としての水晶基板20面に金属膜としての励振電極膜21を形成した水晶振動素子(圧電振動素子)12を容器1内にシリコーン系導電性接着剤(導電性接合部材)13にて保持する保持工程と、圧電振動素子12の共振周波数を所定値に調整するため励振電極膜21の厚みを追加もしくは削減する周波数調整工程と、容器1内に非結合電子対をもった物質を載置する載置工程と、不活性ガス雰囲気に置換した状態で容器1を気密封止する封止工程と、非結合電子対をもった物質が蒸散するのに必要な温度に所定時間加熱して非結合電子対をもった物質を励振電極膜21に化学吸着させる吸着工程と、を備えて構成される。

この際、単分子膜が前記金属膜表面全体に占める面積は、最大面積(100%)である必要はなく、最大面積における圧電振動素子の共振周波数よりも1ppm(仕様における許容範囲)低下した許容範囲内である場合には、シリコーン単分子膜の面積が励振電極表面全体に占める面積が100%未満であっても、上記許容範囲内であれば仕様上の問題は生じない。即ち、シリコーン単分子膜30によって覆われていない励振電極膜表面に更に膜を追加形成しても共振周波数の低下量が1ppm未満となるように励振電極膜のほぼ全面が単分子膜によって覆われていればよい。

また、励振電極と化学吸着して単分子膜を形成するための物質としては、シリコーンに限らず、非結合電子対を持った物質であればどのような物質であってもよい。従って、上記の各実施形態において圧電振動素子を容器内に保持する導電性接合部材としてもシリコーン接着剤に限らず、非結合電子対を持った物質を生成する接着剤であればよい。

【符号の説明】

【0025】

1 絶縁容器、2、3 凹所、4 底面、5 実装端子、11 内部パッド、12 水晶振動素子(圧電振動素子)、3 シリコーン系導電性接着剤(導電性接合部材)、15 金属リッド、20 水晶基板(圧電基板)、21 励振電極(金属膜)、22 リード電極、25 IC部品、30 シリコーン単分子膜、40 チャンバー、41 シリコーン原液

【特許請求の範囲】

【請求項1】

厚み滑り系の圧電材料から成る圧電基板と、該圧電基板面に形成した金属膜とを備えた圧電振動素子において、前記金属膜表面が、非結合電子対をもった物質との化学吸着によって形成された膜によって覆われていることを特徴とする圧電振動素子。

【請求項2】

圧電基板と、該圧電基板面に形成した金属膜とを備えた圧電振動素子において、前記金属膜表面が非結合電子対をもった物質との化学吸着によって形成された膜によって覆われており、該膜によって覆われていない金属膜表面に更に膜を形成しても共振周波数の低下量が1ppm未満となるように金属膜のほぼ全面が前記膜によって覆われていることを特徴とする圧電振動素子。

【請求項3】

請求項1、又は2に記載の圧電振動素子と、この圧電振動素子を気密封止した容器と、を備えたことを特徴とする圧電振動子。

【請求項4】

請求項1、又は2に記載の圧電振動素子と、この圧電振動素子をシリコーン系導電性接着剤を用いて保持した状態で収容して不活性ガス中に気密封止した容器と、を備えたことを特徴とする圧電振動子。

【請求項5】

請求項3、又は4に記載の容器の内部又は外部に発振回路部品を配置したことを特徴とする圧電発振器。

【請求項6】

厚み滑り系の圧電材料から成る圧電基板面に金属膜を備えた圧電振動素子を、環状ジメチルポリシロキサン蒸気の雰囲気中に配置することにより、前記金属膜表面に前記環状ジメチルポリシロキサン分子を化学吸着させて該環状ジメチルポリシロキサン分子の膜を形成したことを特徴とする圧電振動素子の周波数安定化方法。

【請求項7】

厚み滑り系の圧電材料から成る圧電基板と、該圧電基板面に形成した金属膜とを備えた圧電振動素子を導電性接合部材により容器内に保持した圧電振動子において、雰囲気中に露出している金属膜表面が、非結合電子対をもった物質との化学吸着によって形成された膜によって覆われていることを特徴とする圧電振動子。

【請求項8】

圧電基板と、該圧電基板面に形成した金属膜とを備えた圧電振動素子導電性接合部材により容器内に保持した圧電振動子において、雰囲気中に露出している金属膜表面が非結合電子対をもった物質との化学吸着によって形成された単分子膜によって覆われており、該膜によって覆われていない金属膜表面に更に単分子膜を形成しても共振周波数の低下量が1ppm未満となるように金属膜のほぼ全面が前記単分子膜によって覆われていることを特徴とする圧電振動子。

【請求項9】

前記単分子膜が前記金属膜表面全体に占める面積が、該金属膜表面全体の100%に相当する場合の共振周波数が大気中における目標周波数に合致していることを特徴とする請求項8に記載の圧電振動子。

【請求項10】

請求項1、又は2に記載の圧電振動素子を容器内に気密封止したことを特徴とする圧電振動子。

【請求項11】

請求項1、又は2に記載の圧電振動素子をシリコーン系導電性接着剤を用いて保持した状態で収容して不活性ガス雰囲気にて気密封止したことを特徴とする圧電振動子。

【請求項12】

請求項7、8、9、10又は11に記載の容器の内部又は外部に発振回路部品を配置したことを特徴とする圧電発振器。

【請求項13】

厚み滑り系の圧電材料から成る圧電基板面に金属膜を備えた圧電振動素子を容器内に保持した状態で、環状ジメチルポリシロキサン蒸気の雰囲気中に配置することにより、雰囲気中に露出する金属膜表面に前記環状ジメチルポリシロキサン分子を化学吸着させて該環状ジメチルポリシロキサン分子の単分子膜を形成したことを特徴とする圧電振動素子の周波数安定化方法。

【請求項14】

前記単分子膜は、該単分子膜によって覆われていない金属膜表面に更に膜を形成しても共振周波数の低下量が1ppm未満となるように金属膜のほぼ全面を覆っていることを特徴とする請求項13に記載の圧電振動素子の周波数安定化方法。

【請求項15】

厚み滑り系の圧電材料から成る圧電基板面に金属膜を形成した圧電振動素子を、シリコーン系接着剤により保持した容器内に、環状ジメチルポリシロキサン液を滴下して該表面実装容器を封止することにより、露出した金属膜表面に前記環状ジメチルポリシロキサン分子を化学吸着させて該環状ジメチルポリシロキサン分子の膜を形成したことを特徴とする圧電振動素子の周波数安定化方法。

【請求項16】

前記単分子膜は、該単分子膜によって覆われていない金属膜表面に更に膜を形成しても共振周波数の低下量が1ppm未満となるように金属膜のほぼ全面を覆っていることを特徴とする請求項15に記載の圧電振動素子の周波数安定化方法。

【請求項17】

厚み滑り系の圧電材料からなる圧電基板面に金属膜を形成した圧電振動素子を容器内に導電性接合部材にて保持する保持工程と、

前記圧電振動素子の共振周波数を所定値に調整するため前記金属膜の厚みを追加もしくは削減する周波数調整工程と、

前記圧電振動素子を保持した前記容器を非結合電子対をもった物質の蒸気が満たされた雰囲気内に放置することにより露出する金属膜に非結合電子対をもった物質を化学吸着する吸着工程と、

不活性ガス雰囲気に置換した状態で容器を気密封止する封止工程と、を備えたことを特徴とする圧電振動子の製造方法。

【請求項18】

厚み滑り系の圧電材料からなる圧電基板面に金属膜を形成した圧電振動素子を容器内にシリコーン系導電性接着材にて保持する保持工程と、

前記圧電振動素子の共振周波数を所定値に調整するため前記金属膜の厚みを追加もしくは削減する周波数調整工程と、

不活性ガス雰囲気に置換した状態で前記容器を気密封止する封止工程と、

気密封止した前記容器に所定時間加熱処理を施してシリコーン系接着剤から蒸散する非結合電子対をもった物質を金属膜に化学吸着させる吸着工程とを備えたことを特徴とする圧電振動子の製造方法。

【請求項19】

厚み滑り系の圧電材料からなる圧電基板面に金属膜を形成した圧電振動素子を容器内にシリコーン系導電性接着剤にて保持する保持工程と、

前記圧電振動素子の共振周波数を所定値に調整するため前記金属膜の厚みを追加もしくは削減する周波数調整工程と、

不活性ガス雰囲気に置換した状態で前記容器を気密封止する封止工程と、

気密封止した前記容器を温度Kの雰囲気中に時間T以上放置することによりシリコーン系接着剤から蒸散する非結合電子対をもった物質を金属膜に化学吸着する吸着工程と、を備え、

前記温度Kと時間Tとの関係が、

T=24294e-0.0251K

を満足することを特徴とする圧電振動子の製造方法。

【請求項20】

厚み滑り系の圧電材料からなる圧電基板面に金属膜を形成した圧電振動素子を容器内にシリコーン系導電性接着剤にて保持する保持工程と、

前記圧電振動素子の共振周波数を所定値に調整するため前記金属膜の厚みを追加もしくは削減する周波数調整工程と、

前記容器内に非結合電子対をもった物質を載置する載置工程と、

不活性ガス雰囲気に置換した状態で前記容器を気密封止する封止工程と、

非結合電子対をもった物質が蒸散するのに必要な温度に所定時間加熱して非結合電子対をもった物質を金属膜に化学吸着させる吸着工程と、を備えたことを特徴とする圧電振動子の製造方法。

【請求項1】

厚み滑り系の圧電材料から成る圧電基板と、該圧電基板面に形成した金属膜とを備えた圧電振動素子において、前記金属膜表面が、非結合電子対をもった物質との化学吸着によって形成された膜によって覆われていることを特徴とする圧電振動素子。

【請求項2】

圧電基板と、該圧電基板面に形成した金属膜とを備えた圧電振動素子において、前記金属膜表面が非結合電子対をもった物質との化学吸着によって形成された膜によって覆われており、該膜によって覆われていない金属膜表面に更に膜を形成しても共振周波数の低下量が1ppm未満となるように金属膜のほぼ全面が前記膜によって覆われていることを特徴とする圧電振動素子。

【請求項3】

請求項1、又は2に記載の圧電振動素子と、この圧電振動素子を気密封止した容器と、を備えたことを特徴とする圧電振動子。

【請求項4】

請求項1、又は2に記載の圧電振動素子と、この圧電振動素子をシリコーン系導電性接着剤を用いて保持した状態で収容して不活性ガス中に気密封止した容器と、を備えたことを特徴とする圧電振動子。

【請求項5】

請求項3、又は4に記載の容器の内部又は外部に発振回路部品を配置したことを特徴とする圧電発振器。

【請求項6】

厚み滑り系の圧電材料から成る圧電基板面に金属膜を備えた圧電振動素子を、環状ジメチルポリシロキサン蒸気の雰囲気中に配置することにより、前記金属膜表面に前記環状ジメチルポリシロキサン分子を化学吸着させて該環状ジメチルポリシロキサン分子の膜を形成したことを特徴とする圧電振動素子の周波数安定化方法。

【請求項7】

厚み滑り系の圧電材料から成る圧電基板と、該圧電基板面に形成した金属膜とを備えた圧電振動素子を導電性接合部材により容器内に保持した圧電振動子において、雰囲気中に露出している金属膜表面が、非結合電子対をもった物質との化学吸着によって形成された膜によって覆われていることを特徴とする圧電振動子。

【請求項8】

圧電基板と、該圧電基板面に形成した金属膜とを備えた圧電振動素子導電性接合部材により容器内に保持した圧電振動子において、雰囲気中に露出している金属膜表面が非結合電子対をもった物質との化学吸着によって形成された単分子膜によって覆われており、該膜によって覆われていない金属膜表面に更に単分子膜を形成しても共振周波数の低下量が1ppm未満となるように金属膜のほぼ全面が前記単分子膜によって覆われていることを特徴とする圧電振動子。

【請求項9】

前記単分子膜が前記金属膜表面全体に占める面積が、該金属膜表面全体の100%に相当する場合の共振周波数が大気中における目標周波数に合致していることを特徴とする請求項8に記載の圧電振動子。

【請求項10】

請求項1、又は2に記載の圧電振動素子を容器内に気密封止したことを特徴とする圧電振動子。

【請求項11】

請求項1、又は2に記載の圧電振動素子をシリコーン系導電性接着剤を用いて保持した状態で収容して不活性ガス雰囲気にて気密封止したことを特徴とする圧電振動子。

【請求項12】

請求項7、8、9、10又は11に記載の容器の内部又は外部に発振回路部品を配置したことを特徴とする圧電発振器。

【請求項13】

厚み滑り系の圧電材料から成る圧電基板面に金属膜を備えた圧電振動素子を容器内に保持した状態で、環状ジメチルポリシロキサン蒸気の雰囲気中に配置することにより、雰囲気中に露出する金属膜表面に前記環状ジメチルポリシロキサン分子を化学吸着させて該環状ジメチルポリシロキサン分子の単分子膜を形成したことを特徴とする圧電振動素子の周波数安定化方法。

【請求項14】

前記単分子膜は、該単分子膜によって覆われていない金属膜表面に更に膜を形成しても共振周波数の低下量が1ppm未満となるように金属膜のほぼ全面を覆っていることを特徴とする請求項13に記載の圧電振動素子の周波数安定化方法。

【請求項15】

厚み滑り系の圧電材料から成る圧電基板面に金属膜を形成した圧電振動素子を、シリコーン系接着剤により保持した容器内に、環状ジメチルポリシロキサン液を滴下して該表面実装容器を封止することにより、露出した金属膜表面に前記環状ジメチルポリシロキサン分子を化学吸着させて該環状ジメチルポリシロキサン分子の膜を形成したことを特徴とする圧電振動素子の周波数安定化方法。

【請求項16】

前記単分子膜は、該単分子膜によって覆われていない金属膜表面に更に膜を形成しても共振周波数の低下量が1ppm未満となるように金属膜のほぼ全面を覆っていることを特徴とする請求項15に記載の圧電振動素子の周波数安定化方法。

【請求項17】

厚み滑り系の圧電材料からなる圧電基板面に金属膜を形成した圧電振動素子を容器内に導電性接合部材にて保持する保持工程と、

前記圧電振動素子の共振周波数を所定値に調整するため前記金属膜の厚みを追加もしくは削減する周波数調整工程と、

前記圧電振動素子を保持した前記容器を非結合電子対をもった物質の蒸気が満たされた雰囲気内に放置することにより露出する金属膜に非結合電子対をもった物質を化学吸着する吸着工程と、

不活性ガス雰囲気に置換した状態で容器を気密封止する封止工程と、を備えたことを特徴とする圧電振動子の製造方法。

【請求項18】

厚み滑り系の圧電材料からなる圧電基板面に金属膜を形成した圧電振動素子を容器内にシリコーン系導電性接着材にて保持する保持工程と、

前記圧電振動素子の共振周波数を所定値に調整するため前記金属膜の厚みを追加もしくは削減する周波数調整工程と、

不活性ガス雰囲気に置換した状態で前記容器を気密封止する封止工程と、

気密封止した前記容器に所定時間加熱処理を施してシリコーン系接着剤から蒸散する非結合電子対をもった物質を金属膜に化学吸着させる吸着工程とを備えたことを特徴とする圧電振動子の製造方法。

【請求項19】

厚み滑り系の圧電材料からなる圧電基板面に金属膜を形成した圧電振動素子を容器内にシリコーン系導電性接着剤にて保持する保持工程と、

前記圧電振動素子の共振周波数を所定値に調整するため前記金属膜の厚みを追加もしくは削減する周波数調整工程と、

不活性ガス雰囲気に置換した状態で前記容器を気密封止する封止工程と、

気密封止した前記容器を温度Kの雰囲気中に時間T以上放置することによりシリコーン系接着剤から蒸散する非結合電子対をもった物質を金属膜に化学吸着する吸着工程と、を備え、

前記温度Kと時間Tとの関係が、

T=24294e-0.0251K

を満足することを特徴とする圧電振動子の製造方法。

【請求項20】

厚み滑り系の圧電材料からなる圧電基板面に金属膜を形成した圧電振動素子を容器内にシリコーン系導電性接着剤にて保持する保持工程と、

前記圧電振動素子の共振周波数を所定値に調整するため前記金属膜の厚みを追加もしくは削減する周波数調整工程と、

前記容器内に非結合電子対をもった物質を載置する載置工程と、

不活性ガス雰囲気に置換した状態で前記容器を気密封止する封止工程と、

非結合電子対をもった物質が蒸散するのに必要な温度に所定時間加熱して非結合電子対をもった物質を金属膜に化学吸着させる吸着工程と、を備えたことを特徴とする圧電振動子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−110755(P2013−110755A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2013−6283(P2013−6283)

【出願日】平成25年1月17日(2013.1.17)

【分割の表示】特願2011−193181(P2011−193181)の分割

【原出願日】平成17年2月3日(2005.2.3)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成25年1月17日(2013.1.17)

【分割の表示】特願2011−193181(P2011−193181)の分割

【原出願日】平成17年2月3日(2005.2.3)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]