振動素子、光走査装置、アクチュエータ装置、映像投影装置及び画像形成装置

【課題】梁部に高い振動疲労特性と揺動部に高剛性を持たせつつ小型化された振動素子を提供する。

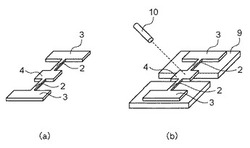

【解決手段】振動素子は、基体3と、前記基体3から梁状に設けられた梁部2と、前記梁部2の前記基体3側とは反対の側に設けられたミラー部4とを備え、前記揺動部4の少なくとも一部及び前記梁部2は金属ガラスで一体に形成される。次に、真空中でYAGレーザ10を振動素子のミラー部4に照射して局所的な構造緩和を行う。

【解決手段】振動素子は、基体3と、前記基体3から梁状に設けられた梁部2と、前記梁部2の前記基体3側とは反対の側に設けられたミラー部4とを備え、前記揺動部4の少なくとも一部及び前記梁部2は金属ガラスで一体に形成される。次に、真空中でYAGレーザ10を振動素子のミラー部4に照射して局所的な構造緩和を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、振動素子、光走査装置、アクチュエータ装置、映像投影装置及び画像形成装置に関する。

【背景技術】

【0002】

従来から、振動素子を備えた装置の一例として光スキャナ等の光走査装置が知られている。例えば、特許文献1記載の光走査装置においては、基板にステンレスからなる梁部を設け、圧電体等により基板に板波を誘起し、梁部に支持されたミラー部を揺動させるようになっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−293116号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1で示されるように、振動素子の揺動部であるミラー部を共振振動により揺動させて、ミラー面にレーザ光などを反射させる事により、その反射光を走査する光走査装置が提案されている。このような光走査装置を小型化するためには、光走査を行う振動素子の小型化が必要である。振動素子は、揺動部としてのミラー部、梁部、梁部を保持する基体としての基板等で構成されているので、振動素子の小型化には各箇所の小型化が求められる。ところで、ミラー部は、揺動するので動的なたわみを抑える必要があり、梁部は、捻りやたわみ振動する必要があるので、振動素子の小型化においては、これらミラー部及び梁部の機能特性を考慮しなければならない。

【0005】

本発明は、上述した事情に鑑み、梁部に高い振動疲労特性と揺動部に高剛性を持たせつつ振動素子等の小型化において有効な仕組みを提供するものである。

【課題を解決するための手段】

【0006】

本発明の振動素子は、基体と、前記基体から梁状に設けられた梁部と、前記梁部の前記基体側とは反対の側に設けられた揺動部とを備え、前記揺動部の少なくとも一部及び前記梁部は金属ガラスで一体に形成されている、ことを特徴とする。

【発明の効果】

【0007】

本発明によれば、梁部に高い振動疲労特性と揺動部に高剛性を持たせつつ小型化された振動素子等を有効に実現することが出来る。

【図面の簡単な説明】

【0008】

【図1】図1aは、振動素子の構成を示す斜視図、図1bは、ミラー部の断面図、図1cは、梁部の断面図、図1dは、ミラー部が捻り運動をした時の最大変位角度を示す断面図。

【図2】図2aは、実施例1の振動素子の斜視図、図2bは、B−B’線における断面と振動素子の長手方向に対応するヤング率分布のグラフ、図2cは、C−C’線における断面図、図2dは、図2のD−D’線における断面図。

【図3】図3a、図3b、図3e〜図3hは、実施例1における工程図、図3cは、図3bのE−E’線における断面図、図3dは、メタルマスクのアスペクト比と膜厚の関係を示したグラフ。

【図4】図4aは、実施例2の振動素子の構成を示す斜視図、図4bは、B−B’線における断面と振動素子の長手方向に対応するヤング率分布を示すグラフ。

【図5】実施例2における工程図。

【図6】図6aは、実施例3の振動素子の構成を示す斜視図、図6bは、B−B’線における断面と振動素子の長手方向に対応するヤング率分布のグラフ。

【図7】実施例3における工程図。

【図8】図8aは、実施例4の振動素子の構成を示す斜視図、図8bは、B−B’線における断面と振動素子の長手方向に対応するヤング率分布のグラフ。

【図9】実施例4における工程図。

【図10】図10a、図10bは、実施例5のマイクロデバイス振動子の概略上面図及び下面図、図10cは、実施例5のレーザスキャニング概略図

【図11】実施例5のメタルマスクの写真。

【図12】図12a、図12bは、実施例5のシングルメタルマスクを示す概略断面図、図12c、図12dは、実施例5のダブルメタルマスクを示す概略断面図。

【図13】実施例5のシリコンストレスと温度との関係を示すグラフ。

【図14】図14aは、実施例5の振動子のギャップ図、図14bは、アニール方法を示す概略断面図。

【図15】実施例5の荷重を変えて熱処理を行った結果を示すグラフ。

【図16】図16a〜図16fは、実施例5のマイクロデバイス振動子の製造方法を示す図。

【図17】実施例5のマイクロデバイス振動子の写真。

【図18】レーザスキャニング方法を示す写真。

【図19】アクチュエータ装置を示す図。

【図20】画像形成装置を示す図。

【図21】画像投影装置を示す図。

【発明を実施するための形態】

【0009】

[振動素子、光走査装置の実施形態]

図1aは、電磁コイル14による交流磁場と磁石12による共振振動を利用して、梁部2を動かす事により梁部2と一体に形成されたミラー部4を揺動させる振動素子30を示す。揺動部であるミラー部4は梁部2の中心を回転軸として揺動して、そのミラー部4の動きにより反射光を走査する。梁部2は、その一端が基体3に固定されている。図1bはミラー部4の断面、図1cは梁部2の断面、図1dはミラー部4が揺動する時の最大変位角度を示したミラー部4の断面図である。なお、このミラー部4の少なくとも一部と梁部2と基体3とは、後で説明するように、本実施形態の各実施例では同じ金属ガラスにより一体に形成されている。この振動素子30における各物理量、振動特性を示す用語と記号を以下のように設定する。

E:梁部2、ミラー部4を構成する材料のヤング率

υ:梁部2、ミラー部4を構成する材料のポアソン比

G:梁部2、ミラー部4を構成する材料の横弾性係数

ρ:梁部2、ミラー部4を構成する材料の密度

τFL:梁部2、ミラー部4を構成する材料の疲労限界

p:ミラー部4の長さ

w:ミラー部4の幅

d:ミラー部4の厚み

L:梁部2の長さ

s:梁部2の幅

t:梁部2の厚み

f:捻り振動の共振周波数

θ:振動素子30の最大捻り角度

K:梁部2のバネ定数

τ:振動時に捻り梁に発生する最大応力

I:梁部2の中心軸周りの振動素子の慣性モーメント

δ:ミラー部4の動的たわみ

【0010】

図1に示す振動素子30のモデルを元に、振動特性(捻り振動の共振周波数f、振動素子30の最大捻り角度θ、ミラー部4の動的たわみδ等)を維持しながら振動素子30を小型化するために、どのような材料の特性が必要になるかを述べる。梁部2の中心を回転軸としてミラー部4が捻り振動を起こすと梁部2に応力が発生し、最大変位角度θにより最大となる。また梁部2に発生する最大応力τは以下の式1で概算する事が可能となる。

τ=Gtθ/L・・・(1)

梁部2に発生する最大応力τは、梁部2を構成する材料の疲労限界τFLよりも小さく設定しなければならない。そうしなければ梁部2は破断するか大きく強度を低下させてしまう。そして、振動素子30の小型化をするために梁部2の長さLを小さくする場合には、梁部2を構成する材料の疲労限界τFLがより高く、横弾性係数Gをより低い材料を選択する方法が求められる。なお、横弾性係数Gはポアソン比υとヤング率Eを用いた以下の式2で求められる。

G=E/2(1+υ)・・・(2)

ポアソン比υは材料によって一定であるので、横弾性係数Gとヤング率Eは比例関係である。つまり材料のヤング率Eが決定すれば、横弾性係数Gも同様に算出する事が出来る。以上のように、振動素子30を小型化するためは梁部2を構成する材料が低ヤング率で、高い疲労限界(高疲労特性)を持つ事が要求される。振動素子30のミラー部4では光走査による揺動でたわみが発生し(動的たわみδ)、反射光を歪めてしまう現象が問題となる。そして、この動的たわみδを概算するための式3は以下の様に示される。

【数1】

【0011】

この動的たわみは、目的とする走査形態に従って一定の規格(仕様)以下になるようにしなければならない。つまりミラー部4を形成する材料は相対的に弾性率が高く、比重の小さい物が適している。上に述べた2点をまとめると、光走査装置を小型化するためには、梁部2では低ヤング率で高疲労特性が望ましいが、ミラー部4では動的たわみを抑制させるために高ヤング率が求められるので、構成部分により必要とするヤング率が異なってしまう。

【0012】

ここで、本実施形態では、揺動部となるミラー部4と梁部2とを機械的特性がそれぞれ異なった部分として機能分離し、且つミラー部4の少なくとも一部及び梁部2を金属材料によって一体に形成している。ここでいう機械的特性とは、例えば、引っ張り、曲げ、圧縮、せん断、硬さ、衝撃、疲労等の外部から加わる力(外力)に対する性質をいうが、特に、本実施形態例では、ミラー部4における機械的特性としては高弾性(又は高ヤング率)であり、梁部2における機械的特性は低弾性(又は低ヤング率)・高疲労特性である。なお、ミラー部4と梁部2とを機械的特性がそれぞれ異なった部分として機能分離するとは、例えば、本実施形態例では、ミラー部4は揺動部として機能させ、梁部2は駆動部として機能させることを意味する。

【0013】

本実施形態のようなミラー部4と梁部2とを形成するための材料としては、良好な疲労限界と低ヤング率を兼ね備える材料が好ましく、具体的には、金属ガラスが挙げられる。金属ガラスは、ガラス転移を示すアモルファス合金であり、結晶由来の塑性変形が発生し難く、広い弾性領域を有している。金属ガラスは、一般的な合金と比較して、高強度、高疲労特性、高耐食性、低ヤング率の特性を有する。また、金属ガラスは、熱的安定性に優れ過冷却領域を持つので、製造プロセスの熱的悪影響を受けず、過冷却領域を使用した三次元加工も可能である。ここで、原子又は分子が材料内部の運動(分子鎖の回転、捻り等)及び、外部的な運動(振動、分子自体の回転)等で自由に動き回ることができる空間のことを自由体積と呼ぶ。自由体積は、原子や分子が材料内部での運動性を示す値で、この値が大きいほど外部からの歪に対して柔軟に動く事が出来る。振動素子30においては、長時間の振動により梁部2が疲労限界に達すると、材料組織の原子や分子などが引き裂かれ疲労亀裂が発生する可能性が高まる。この時、自由体積が高ければ材料組織内の原子や分子が粘り強く動く事が出来るので、疲労亀裂等の劣化を抑制する事が出来る。

【0014】

金属ガラスは、アモルファス合金であり結晶構造を持たない。アモルファス構造は結晶構造よりも隙間の多い構造を有しており、この隙間を自由体積と定義出来る。また金属ガラスは過冷却領域を持つ準安定状態の物質であるので、ある温度以上、例えば、一般的なガラス材料と同じようにガラス転移温度近くまで、あるいは結晶化する温度近くまで加熱すると構造緩和が発生する。構造緩和は無秩序に配列されていた原子(アモルファス構造)が外部からの熱を受けて再配列が起こり、安定状態(結晶)へと変化する過程を指す。そして、ガラス転移温度又は結晶化温度を超えて加熱し続けると、原子が完全に安定状態へと変化して結晶相が発生し、金属ガラス特有のアモルファス構造を失い自由体積を減少させる。これが結晶化と呼ばれる現象である。このように、金属ガラスは構造緩和、結晶化を経るごとに原子が再配列を進行させて、その原子間の隙間である自由体積を減少させていく事になる。

【0015】

構造緩和又は結晶化による原子の再配列により、材料内の隙間は減少し密な構造となる。これにより、応力に対する形状変形(歪)がアモルファス構造よりも少なくなるので、材料全体としてもヤング率が上昇する。なお、構造緩和後の状態よりも結晶化が完了した状態の方が、より原子の再配列が進行した状態なので、同一の材料で比較した場合には、結晶化後のヤング率がより高くなる。また結晶構造は構造体として歪に対する独自の機械的特性を持つのでヤング率の上昇を更に見込める。

【0016】

以上のように、例えば、金属ガラスにおける自由体積の減少はヤング率の増加を伴うので、ある構造物において部分的(選択的)に構造緩和を行えば、その部分に関しては機能向上(具体的にはヤング率の増加)を行える。このような構造物における部分的な構造緩和を光走査装置における振動素子30に採用すれば、梁部2とミラー部4とで機能分離を実現、即ち、梁部2では低ヤング率で高疲労特性、ミラー部4では高ヤング率を達成する事が出来るので、振動素子30の構造設計の自由度が向上し、振動素子30の小型化、そして光走査装置の小型化が行える。

【0017】

なお、実施形態では、上述したように、揺動部となるミラー部4と梁部2とは金属ガラスで一体に形成されているが、このミラー部4は、基本的に2つの領域に分けられる。具体的には、ミラー部4は、梁部2を保持する基体と、梁部2及びミラー部4がそれぞれ配列される方向に沿って、梁部2との接続部位から所定の距離内に位置する第1領域(梁部2の機械的特性又は機能に直接影響を及ぼし易い領域)と所定の距離外に位置する第2領域(梁部2の機械的特性又は機能に直接影響を及ぼし難い領域)とを含む。そして、ミラー部4の少なくとも第2領域を上記の構造緩和の対象領域とするのが好ましい。これにより、ミラー部4と梁部2とを機械的特性がそれぞれ異なった部分として有効に機能分離することができ、所望の特性を有する振動素子30を実現することができる。

次いで、本発明の実施例について図面を参照して詳細に説明する。

【0018】

[実施例1]

実施例1では、揺動部としてのミラー部、梁部及び基体を含む振動素子をすべて金属ガラスで一体に形成し、ミラー部の中央部分を熱処理することでミラー部の剛性を高め、梁部に熱処理を施さないことで梁部に高い耐疲労特性を確保する。

【0019】

図2aは、実施例1における光走査装置の一部である振動素子30を示す斜視図である。図2aにおいて振動素子30は全て金属ガラスCu−Zr−Tiにより構成されている。梁部2は基体3に結合されてその一端が支持される。ミラー部4は、梁部2の基体3とは反対側の端部に結合され支持され、そして梁部2を捻り回転軸として揺動する事により光を反射して走査する事が可能となる。図2bは、図2aのB−B’線における断面と振動素子30の長手方向に対応するヤング率の分布を示してある。梁部2とミラー部4の境界部分は揺動する時に応力が強く発生するので低ヤング率で自由体積が大きく疲労強度が高い状態となっている。逆にミラー部4では動的たわみを抑えるために高いヤング率となっている。ただし、ミラー部4と梁部2の境界部分にも大きな応力が発生するので、境界部分では梁部2と同様のヤング率を維持して、ミラー部4側で勾配を持つようなヤング率の分布となる。図2cは、図2aのC−C’線における断面図を示した図である。また図2dは、図2aのD−D’線における断面図を示した図である。ミラー部4の裏面端部は膜厚がミラー部裏面中心部よりも膜厚が減少し、またミラー部4の厚みは梁部2の厚みよりも厚くなっている。

【0020】

ミラー部4の断面形状をこのような形状にする理由を説明する。ミラー部4の動的たわみを抑えるためには、剛性を向上させるためにミラー部4の厚みを増やす事が有効である。ただし、厚みが増える事によりミラー部4の慣性モーメントが上昇するので、揺動させるために必要な力が増大してしまう。光走査装置を小型化する際には、振動素子30の小型化と共に振動に必要な力を発生させる装置も小型化させる事が望ましい。そして、この力を発生させる装置の小型化には、力の低下を招くので、光走査装置の小型化には振動素子30のミラー部4における慣性モーメントの抑制を行うことが望ましい。動的たわみを抑えつつ慣性モーメントを軽減させるためには、ミラー部4の鏡面裏側の端部で厚みが減少するような形状を持つようにする。これにより動的たわみ量を抑えながら、ミラー部4の質量を軽減させる事が出来るので、慣性モーメントを抑える事が出来る。

【0021】

次に、実施例1の振動素子30の製造方法を、図3a〜図3hを用いて説明する。図5aに示すように、Si単結晶基板1上にCu5をスパッタ成膜により1〜2μmの厚みで形成させる。次いで、図3bに示すように、Si単結晶基板1上のCu5の上に図1に示した振動素子30の形状を開口部として持つメタルマスク6を配置する。なお、ここでは、メタルマスク6を用いて説明しているが、メタルマスク6の代わりに、例えば、フォトレジスト等のマスクパターンを用いてもよい。図3cは、図3bのE−E’平面における断面を示した図である。次いで図3cに示すように、スパッタ成膜により金属ガラスCu−Zr−Tiの粒子をメタルマスク6の開口部分から入射させて基板1上に所望の膜厚を堆積させる。図3dは、図3cにおけるメタルマスク6の開口部アスペクト比(メタルマスク厚み/開口幅)と堆積した金属ガラスCu−Zr−Tiの厚み(膜厚)との関係を示すグラフである。この場合の膜厚は、アスペクト比0(メタルマスクを使用しない場合)の膜厚に対して、メタルマスク6を使用した場合の膜厚を比率によって表現してある。そして図に示す通りに、アスペクト比が増加すると堆積する膜厚が減少している事が判る。

【0022】

ミラー部4の動的たわみを軽減するために、ミラー部4を厚くする場合には、上記に示した関係を利用してメタルマスク6の設計を事前に行っておく。例えば、ミラー部4の厚みが梁部2よりも2倍にする必要があれば、ミラー部4の開口部アスペクト比を0.5以下、梁部2の開口部アスペクト比を2.0とすれば良い。そして、ミラー部4の断面の端部はスパッタ成膜された金属ガラスCu−Zr−Tiの粒子が入射し難いので、端部に行くに従い厚みが減少していく。このようにミラー部4の中心の厚みを上昇させて、端部の厚みを減少させる事により、動的たわみを抑えながら慣性モーメントも抑える事が出来る。

【0023】

次いで、基板1上のメタルマスク6を除去し、硝酸によるエッチングによりCu5を除去すると、図3eに示す通りに、Si単結晶基板1から振動素子30の本体である金属ガラスCu−Zr−Tiを分離する事が出来る。次いで、図3fに示すように、真空中でYAGレーザ10を振動素子30のミラー部4に照射して局所的に構造緩和を行う。構造緩和の調整はYAGレーザ10の照射時間とレーザ径により調節し、場所による温度上昇の勾配をつける事が出来る。ミラー部4の中心では十分な構造緩和を行い、梁部2では構造緩和を行わない様に梁部2に近づくにつれて温度上昇を抑える。またミラー部4からの熱伝導による構造緩和を防ぐために、ミラー部4以外の部分には熱を逃がすための冷却板9を密着させる。そして、上記のYAGレーザ10の条件と冷却板9の条件を調整する事により、所望の構造緩和を達成する。

【0024】

構造緩和の手法としては、上記のYAGレーザ10による以外にも局所的な加熱が可能な手法であれば代用は可能である。例えば加熱した金属片などを対象とする領域に押し当てる手法、対象とする領域を電磁コイルで覆い誘導加熱により加熱を行う手法等が挙げられる。また、ヤング率の上昇のために構造緩和を行うので、結晶化温度まで加熱して結晶相を発生させる手法も有効である。ただし、この場合には結晶化による他の物性変化を考慮することが望ましい。

【0025】

次いで、図3gに示す通りに、振動素子30のミラー部4の平坦面に反射膜としてAu膜19を形成させて、その裏側に捻り振動に使用する磁石12を接着剤により接合する。次いで、図3hに示すように、電磁駆動に必要な電磁コイル14を、ミラー部4の裏側に、磁石12に対して磁界による作用力を与えて振動素子30が揺動する事が出来る位置に配置する。また、レーザ発振装置を所望の光走査が出来るように配置して光走査装置が完成する。なお、電磁力を使用した駆動方法以外にも、必要な構造を付加する事により様々な駆動方式に対応する事が出来る。

【0026】

[実施例2]

実施例2では、ミラー部、梁部及び基体を含む振動素子をすべて金属ガラスで一体に形成する点では実施例1と共通するが、実施例2では、ミラー部と梁部との間に中間部を設けている。

【0027】

図4aは、実施例2における光走査装置の一部である振動素子30を示す斜視図である。図4aにおいて振動素子30は、全て金属ガラスCu−Zr−Tiにより構成されている。ミラー部4は、ミラー部4より幅が狭い中間部17を介して梁部2に支持され、梁部2は、その両端の基体3で支持される。そして梁部2を捻り回転軸として揺動する事により光を走査する事が可能となる。実施例1で述べた通りに、振動子30の小型化には構造緩和によりミラー部4のヤング率を上昇させる事が有効である。しかし一方では、梁部2では低ヤング率が望まれるので構造緩和させる事は望ましくない。つまり、構造緩和する場合には熱処理をする領域を正確に分けることが望ましい。しかし、加熱等による構造緩和では加熱領域で必ず温度勾配が発生してしまう。これを解決するために、梁部2の間に熱の緩衝領域である中間部17を配置して、ミラー部4と梁部2のそれぞれに所望のヤング率を持つようにさせる。図4bには、図4aのB−B’線における断面図と、その領域に対応するヤング率をグラフで示している。

【0028】

次に、実施例2の振動素子30の製造方法を説明する。まず図5aに示すように、金属ガラスCu−Zr−Tiを原材料にミラー部4、梁部2、中間部17、基体3を持つ振動子30を製作する。製作方法は金属ガラスの物性と意図した寸法に加工を出来るのであれば、どのような方法を用いても良い。例えば、融解法と液体急冷法を用いてリボン状の合金板を用意し、プレス加工により形状を作成する方法や、実施例1で述べたように半導体プロセス等で広く行われているスパッタ成膜とリフトオフ工程を使用した方法などが挙げられる。

【0029】

次に図5bに示すように、真空中でYAGレーザ10を振動素子30のミラー部4に照射して局所的に構造緩和を行う。構造緩和の調整はYAGレーザ10の照射時間とレーザ径により調節し、場所による温度上昇の勾配をつける事が出来る。またミラー部4からの熱伝導による構造緩和を防ぐために、ミラー部4以外の部分には熱を逃がすための冷却板9を密着させる。そして、上記のYAGレーザ10の条件と冷却板9の条件を調整する事により、所望の構造緩和を達成する。上記振動素子30に揺動に必要な駆動装置を付加すれば、光走査装置が完成する。

【0030】

[実施例3]

実施例3では、ミラー部、梁部及び基体を含む振動素子をすべて金属ガラスで一体に形成する点では実施例1、2と共通するが、実施例3では、ミラー部の全体に熱処理を施している。

【0031】

図6aは、実施例3における光走査装置の一部である振動素子30を示す斜視図である。図6aにおいて振動素子30は全て金属ガラスCu−Zr−Tiにより構成されている。ミラー部4は梁部2に支持され、梁部2はその両端の基体3で支持される。そして梁部2を捻り回転軸として揺動する事により光を走査する事が可能となる。実施例1で述べた通りに、振動素子30の小型化には構造緩和によりミラー部4のヤング率を上昇させる事が有効である。しかし一方では、梁部2では低ヤング率が望まれるので構造緩和させる事は望ましくない。つまり、構造緩和する場合には熱処理をする領域を正確に分けることが望ましい。しかし実際には、加熱等による構造緩和では加熱領域で必ず温度勾配が発生してしまうので、ミラー部4に接している梁部2の一部は構造緩和を受ける事になりヤング率が上昇する。図6bには、図6aのB−B’線における断面図と、その領域に対応するヤング率をグラフで示している。

【0032】

次に、実施例3の振動素子30の製造方法を説明する。まず図7aに示すように、金属ガラスCu−Zr−Tiを原材料にミラー部4、梁部2、基体3を持つ振動素子30を製作する。製作方法は金属ガラスの物性と意図した寸法に加工を出来るのであれば、どのような方法を用いても良い。例えば、融解法と液体急冷法を用いてリボン状の合金板を用意し、プレス加工により形状を作成する方法や、実施例1で述べたように半導体プロセス等で広く行われているスパッタ成膜とリフトオフ工程を使用した方法などが挙げられる。

【0033】

次に、図7bに示すように、真空中でYAGレーザ10を振動素子30のミラー部4に照射して局所的に構造緩和を行う。構造緩和の調整はYAGレーザ10の照射時間とレーザ径により調節し、場所による温度上昇の勾配をつける事が出来る。またミラー部からの熱伝導による構造緩和を防ぐために、ミラー部4以外の部分には熱を逃がすための冷却板9を密着させる。そして、上記のYAGレーザ10の条件と冷却板9の条件を調整する事により、所望の構造緩和を達成する。上記振動素子30に揺動に必要な駆動装置を付加すれば、光走査装置が完成する。

【0034】

[実施例4]

実施例4では、ミラー部を台座と光学部材との積層構造とし、ミラー部の台座、梁部及び基体を金属ガラスで一体に形成し、ミラー部の中央部分に対する熱処理と積層構造とによってミラー部の剛性を高めている。

【0035】

図8aは、実施例4における光走査装置の一部である振動素子30を示す斜視図である。図8aにおいて、振動素子30の梁部2とミラー部4の台座18と基体3は、金属ガラスで一体に形成されている。台座18の一面に接合される光学部材11は、Si単結晶で形成され、ミラー面を構成する反射膜19はAu膜で形成されている。なお、反射膜19を形成する材料としては、Auに限定されず、その用途と反射膜の分光特性や耐久性を考慮して適宜選択すればよく、例えば、アルミニウム(Al)、銀(Ag)、銅(Cu)等の金属材料を適宜用いることができる。また、ここでは、反射膜19を単層のAu膜を用いて説明しているが、保護や反射特性の向上を目的として、単層または複数層からなる誘電体膜(SiO2、SiO、TiO2X、MgF2、ZrO2、Al2O3、Ta2O5、等)を積層した構造を適用してもよい。反射膜19と光学部材11と台座18で構成されているミラー部4は、台座18で梁部2に支持され、梁部2はその両端の基体3で支持される。そして梁部2を捻り回転軸として揺動する事により光を走査する事が可能となる。

【0036】

先に述べた通りに、振動素子30のミラー部4における動的たわみは光走査の形態に従ってある基準以下にしなければならない。実施例1で述べた通りに、動的たわみを下げるためにはミラー部4は高剛性であることが望ましいが、剛性を高めるためにミラー部4の厚みを増やしてしまうと慣性モーメントが上昇してしまう。これを解決するために、Si単結晶などの軽量で剛性が高い材料をミラー部4に付加させる方法がある。この時、金属ガラスで構成されているミラー部の台座18を構造緩和により剛性あるいはヤング率を上昇させれば、ミラー部4の剛性向上のために付加しているSi単結晶の厚みを減らす事が可能となり、ミラー部4全体の重量を減らす事が出来る。ミラー部4全体の重量を減らす事が出来ればミラー部4の慣性モーメントを減らす事になり、ミラー部4を揺動させる力を小さくする事が出来る。実施例1に述べた通りに、揺動に必要な力を減らせれば、その力を発生させる装置も小型化が計れるので、光走査装置全体の小型化を行う事が出来る。図8bには、図8aのB−B’線における断面図と、その領域に対応する剛性をグラフで示している。

【0037】

次に、実施例4の振動素子30の製造方法を説明する。まず図9aに示すように、金属ガラスCu−Zr−Tiを原材料にミラー部の台座18と梁部2と基体3とを持つ振動素子30を製作する。製作方法は金属ガラスの物性と意図した寸法に加工を出来るのであれば、どのような方法を用いても良い。例えば、融解法と液体急冷法を用いてリボン状の合金板を用意し、プレス加工により形状を作成する方法や、実施例1で述べたように半導体プロセス等で広く行われているスパッタ成膜とリフトオフ工程を使用した方法などが挙げられる。

【0038】

次に図9bに示すように真空中でYAGレーザ10を振動素子30のミラー部の台座18に照射して局所的に構造緩和を行う。構造緩和の調整はYAGレーザ10の照射時間とレーザ径により調節し、場所による温度上昇の勾配をつける事が出来る。またミラー部台座18からの熱伝導による構造緩和を防ぐために、台座18以外の部分には熱を逃がすための冷却板9を密着させる。そして、上記のYAGレーザ10の条件と冷却板9の条件を調整する事により、所望の構造緩和を達成する。

【0039】

次に図9cに示すように、Si単結晶を加工して光学部材11を作成する。製作方法は意図した寸法に加工を出来るのであれば、どのような方法を用いても良い。例えばSi単結晶基板をダイシングにより加工する方法や、水酸化カリウム(KOH)や水酸化テトラメチルアンモニウム(TMAH)等を使用したSiエッチング方法がある。次に図9dに示すように光学部材11に対して反射膜19をつける。方法はスパッタ成膜や蒸着法等が挙げられる。先に述べたミラー部の台座部分18に反射膜19を付加した光学部材11を接着剤により接合する。これにより図8aの振動素子30が完成する。上記振動素子30に揺動に必要な駆動装置を付加すれば、光走査装置が完成する。

【0040】

[実施例5]

実施例とでは、実施例4と同じく、ミラー部を台座と光学部材との積層構造とし、ミラー部の台座、梁部及び基体を金属ガラスで一体に形成し、ミラー部を積層構造とすることで剛性を高めている。

【0041】

図10a、図10bには、マイクロミラーデバイスの振動素子30の概念図を示す。シリコン単結晶で形成されたミラー部4をCu基薄膜金属ガラス(Cu64Zr28Ti8)から成る台座の両端の基体3とトーションバー(梁部)2を介してミラー部4を支えている。また、駆動のためにミラー部4の裏側に磁石12が接着され、電磁コイル14で発生した磁界によりミラー部4が揺動される。図10cは、図10a、図10bで示した振動素子30のミラー部4の断面図であり、マイクロミラーデバイスの光走査を表わしている。電磁コイル14から発生する交流磁場により、磁石12がトーションバー2の中心を軸にして共振を起こし、捩り振動を発生させる。ミラー部4も捩り振動に従い揺動するので、入射光もそれに従って走査される。また、この時のミラー面の揺動する角度を、以後振り角θと呼称する。

【0042】

ここで、台座、基体3、トーションバー(梁部)2に使用する材料としては、例えば、Cu基薄膜金属ガラスであるCu−Zr−Ti系を採用している。これにより、低縦弾性率、高強度、高疲労特性を得ることができる。そして、Cu、Zr、Tiの各構成元素をアーク溶解により合金ターゲットを製作し、スパッタ成膜により薄膜状態のCu−Zr−Tiを製作した。熱機械試験機(TMA(Rigaku,TA−60))を用いた常温での引張試験により縦弾性率Eと引張強度σを測定し、それぞれE=62.3Gpa、σ=0.9GPaを得た。そして、エネルギー分散型X線分析EDX(島津製作所,μEDX−1200)により金属ガラスの組成Cu64Zr28Ti8を確認した。また、示差走査熱量測定DSC(ULVAC,DSC9400)により金属ガラスのガラス転移温度がTg=734K、結晶化温度がTx=768Kであることをそれぞれ確認した。また、密度ρは、7.2g/cm3であった。

【0043】

トーションバー2の断面が矩形とした場合、支持部に支持されたミラー部の共振周波数fと、トーションバー2のバネ定数Kは式4、式5で示される。

【数2】

【0044】

材料特性である横弾性率Gとミラー部4の慣性モーメントIが一定の場合、トーションバー2の長さL、幅s、厚みtにより共振周波数が決定する。特に、厚みtは3乗倍でバネ定数の増減に関わるので、より高い共振周波数を得るにはトーションバー2の厚みの増加が効果的である。

【0045】

トーションバー2に用いられる金属ガラス膜の製作では、スパッタ成膜を採用できる。しかし、フォトレジストを使用するスパッタ成膜方法では、得られる金属ガラスの膜厚は数μm以下である。これは成膜時に発生する熱により、金属ガラスの結晶化と脆化が発生するからである。しかし、マイクロミラーデバイスでは、用途によっては1kHz〜30kHz程度の高い共振周波数を設定するので、上述のように膜厚を増加して設計の選択肢を広げる事が要求される場合がある。そのため、過冷却領域を持ち熱的安定性が高い薄膜金属ガラスに着目し、薄膜金属ガラスを用いた超厚膜構造体を製作可能なプロセスを実現した。

【0046】

スパッタ成膜を使用した構造体の製作には、マスクを使用したリフトオフ工程を用いる。マスクとしてフォトレジストを用いると、リフトオフしてパターニングする膜厚が厚くなると、成膜時の温度上昇によりフォトレジストからの脱ガスで、成膜材料の酸化などが生じることがある。したがって、マスクはガスを発生しない材料を用いるのが好ましい。そこで、本実施例5では、図11に示すステンレス製のメタルマスクを用い、図12に示すようなリフトオフプロセスを選択した。

【0047】

図12aは、1枚のメタルマスクをシリコン単結晶基板上に固定した状態の断面図を示し、図12bは成膜時の断面図を示す。この方法では、メタルマスクは膜応力により変形し、開口部分付近で基板から剥離してしまう。そして剥離された隙間からスパッタ粒子が堆積するので、振動素子断面の側面形状がメタルマスクのパターンと大きく異なってしまう。この問題を解決するために、本実施例では、図12c、図12dに示すメタルマスクを2重にして下部のメタルマスクと基板は、フォトレジストにより接着する方法を採用している。

【0048】

図12cにはメタルマスクの2重構造を示す。シリコン単結晶基板上にポジ型レジストを1〜2μm塗布し、その上に振動子の構造を開口パターンとして持つ図11のメタルマスクを固定する。この状態で露光と現像を行う事により開口パターン部分のレジストが除去されて、ポストベークによりメタルマスクと基板が接着される。そして、2枚目のメタルマスクを重ねて固定し成膜装置にネジで固定する。図12dはスパッタ成膜中の振動素子30の断面を示す図である。成膜中に上部のメタルマスクに応力が発生し変形が起こるが、下部のメタルマスクが基板と密着しているので振動素子30の断面の側面形状は維持されたままになる。また、レジストはスパッタ粒子に直接触れないのでガス発生の懸念も無い。この手法を用いて、最大膜厚100μmを超える構造体を、断面形状を崩すことなく製作することに成功した。開口パターンのアスペクト比(図12cにおけるT/L)が増加すると、スパッタ粒子が開口部の内部に到達する確率が減少する。この現象を用いて、アスペクト比の低いミラー部4における金属ガラスの膜厚が105μmであるのに、トーションバー(梁部)2における金属ガラスの膜厚を59.5μmまで低下させることができた。

【0049】

ここで、低温アニールについて説明する。スパッタ成膜時においては、膜に内部応力が発生する。これにより、トーションバー2は成膜後に膜厚方向に不均一な内部応力分布を持つので、変形してしまう。薄膜金属ガラスの応力緩和には、ガラス転移温度以下でガラス転移温度近傍における構造緩和が好適であり、真空加熱炉で673K (Tg−65K)、5分間の熱処理を行ったところ、薄膜金属ガラスCu−Zr−Tiとシリコン単結晶部分が剥離してしまう現象が発生した。

【0050】

このため、シリコン単結晶と薄膜金属ガラスCu−Zr−Tiの熱応力を推定した。まず、二つの材料が室温時(T0)に応力ゼロで密着している状態を仮定する。そして、熱機械試験機(TMA)で測定したCu−Zr−Tiの線膨張係数αaとシリコン単結晶の線膨張率αbと縦弾性率E、ポアソン比υを用いて温度上昇時(T1)にシリコン単結晶基板が受ける応力σabを、式6を用いて計算した。

【数3】

【0051】

その結果を図13に示す。シリコン単結晶の引張強度は文献によって様々だが、概ね700MPaから1300MPa程度となり、図13に対応させると200〜300°Cの温度領域で破断する事が予想される。本実施例では、熱処理温度を決定するために、シリコン単結晶基板にCu−Zr−Tiをスパッタ成膜した基板を用意して、200°C、250°C、300°Cでそれぞれ6時間加熱保持した3条件で実験を行った。その結果、200°C、6時間の試料のみが剥離を発生しなかったので、本実験では、200°Cを応力緩和温度とした。そこで、真空加熱炉で200°C、1時間の熱処理を振動素子に行った。しかし若干の応力緩和は確認出来たが、応力の完全な解放には至らなかった。処理時間を6時間、12時間と延ばしても特に応力緩和の進行は認められなかった。この原因としては、振動素子30を固定しないで熱処理すると、表裏の内部応力の不釣り合いや、極表面に残留したシリコンの影響により反った状態のまま、応力緩和が進行するものと考えられる。そこで、振動素子30の特にトーションバー部分2を固定しながら加熱保持し、応力緩和することを試みた。その熱処理時の状態を断面図として図14bに示す。トーションバーはアルミナとシリコン単結晶基板の試料片で固定されており、上部のタングステンチップを介して荷重を受けている。振動素子全体の反りは図14aに示す形で測定し、荷重を変えて熱処理をした結果を図15に示す。そしてタングステンチップ24gの荷重をかけながら、200°C、12時間の処理を行えば、反りがゼロ付近となることが確認出来きた。

【0052】

以上の検討を踏まえて、マイクロミラーデバイスの振動素子30の製作を行った。製作プロセスを以下により説明する。図16a〜図16fは製作プロセスにおける振動素子30の長手方向の断面を模式図で示した図である。まず始めに、先に述べたスパッタ成膜で、密着層としてCr層を0.1μmを成膜し、次いでCu64Zr28Ti8を105μmの厚みで形成する。また酸化防止膜としてCu64Zr28Ti8の上にはAu層を200Å形成する。スパッタ成膜後にメタルマスクを取り外し、図16aのようなCu64Zr28Ti8の支持部が形成される。なお、上述したように、メタルマスクの開口パターンにおけるアスペクト比が高くなると、スパッタ粒子が開口部内部に到達する確率が減少するので、アスペクト比の低いミラー部4(膜厚105μm)よりもトーションバー2の膜厚が59.5μmまで低下している。

【0053】

次にAu層の上からCu層を2μm、Cu64Zr28Ti8を2μmスパッタ成膜する。この2つの層は、シリコン異方性エッチング時の発泡によりエッチャント内でトーションバー2が揺動し破壊されることを防止する役割を持つ(図16b)。Cu64Zr28Ti8による支持部を形成した面の裏側に、シリコン異方性エッチングのためのマスクを形成する。スパッタ成膜とフォトレジストのリフトオフにより、ミラー部と固定部にCrt層を0.1μm、Cu64Zr28Ti8を2μmのマスクを形成する(図16c)。この後にシリコンエッチャント(林純薬工業株式会社 Pure etch 160)を用いてシリコン異方性エッチングを行う(図16d)。次にCu層を硝酸希釈液で、Crt層をCrエッチャントにより除去し、ミラー部4と基体3を形成する。

【0054】

次にミラー部4の表面に反射膜としてAuを200Åの厚みでスパッタ成膜を行い(図16e)、上述の低温アニール方法を用いて200°C、12時間の応力緩和を行う。そして、ミラー部4の裏側に磁石12を接着剤で固定して、マイクロミラーデバイスの振動素子30が完成する(図16f)。

【0055】

以上のプロセスにより完成した振動素子30の写真を図17に示す。製作した振動子を電磁コイルとの共振振動により揺動させ、レーザ光を走査させた。図18に示すようにレーザ光をスクリーンに照射し、その振幅によりミラー部の振り角θを算出した。本実施例の振動素子30においては、共振周波数912.1Hz 、振り角θ=±30degにて、108cyclesの耐久試験で、破壊することなく駆動することを確認した。

【0056】

実施例1〜5では、金属ガラスとしてCu−Zr−Ti組成の金属ガラスを用いた。しかし、本発明において、他の組成の金属ガラスを使用することができる。使用可能な金属ガラスは、以下のような組成の金属ガラスである。

【0057】

Al含有組成:Al-Ni-Ce-Fe、Al-Ni-Y

Au含有組成:Au-Ag-Pd-Cu-Si、Au-Ge-Si

Ca含有組成:Ca-Ag、Ca-Cu-Ag-Mg、Ca-Mg-Cu、Ca-Mg-Zn

Ce含有組成:Ce-Al-Ni-Cu

Co含有組成:Co-(Al,Ga)-(P,B,Si)、Co-(Zr,Hf,Nb)-B、Co-Fe-Si-B-Nb、Co-Fe-Ta-B、Co-Fe-Ta-B-Si、Co-Si-B、Co-Ta-B

Cu含有組成:Cu-(Zr,Hf)-Ti 、Cu-(Zr,Hf)-Ti-(Fe,Co,Ni)、Cu-(Zr,Hf)-Ti-(Y,Be)、Cu-Hf-Ti、Cu-Pd-Zr-Ag-Al、Cu-Zr、Cu-Zr-Al、Cu-Zr-Al-Ag、Cu-Zr-Al-Nb、Cu-Zr-Ti、Cu-Zr-Ti-Co

Fe含有組成:(Fe,Co)-B-Si-Nb、Fe-(Al,Ga)-(P,C,B,Si,Ge)、Fe-(Cr,Mo)-(C,B)-Ln、Fe-(Nb,Cr,Mo)-(C,B)、Fe-(Nb,Mo)-(Al,Ga)-(P,B,Si)、Fe-(Zr,Hf,Nb)-B、Fe-B-Si-Nb、Fe-Co-Ln-B、Fe-Ga-(Cr,Mo)-(P,C,B)、Fe-Ga-(P,B)、Fe-Si-B-Nb、Fe-Si-B-P、Fe-Zr-Y-Co-Mo-Al-B

Hf含有組成:Hf-Al-Ni-Cu、Hf-Al-Ni-Cu-Pd、Hf-Al-Ni-Cu-Pt

La含有組成:La-Al-Ni-Cu、La-Al-Ni-Cu-Co、La-Al-Ni-P、La-Ni-Al

Mg含有組成:Mg-Cu-Gd、Mg-Cu-Y、Mg-Cu-Y-Ag-Pd

Nd含有組成:Nd-Al-Fe-Co

Ni含有組成:Ni-(Nb,Cr,Mo)-(P,B)、Ni-(Nb,Ta)-Zr-Ti、Ni-(Zr,Hf,Nb)-B、Ni-Cu-Ti-Zr-Al、Ni-Nb-Ti-Zr、Ni-Nb-Ti-Zr-Co-Cu、Ni-Si-B、Ni-Ti-Zr-Al

Pd含有組成:Pd-Cu-Ni-P、Pd-Cu-Si、Pd-Ni-Cu-P、Pd-Ni-Fe-P、Pd-Ni-P、Pd-Pt-Cu-P、Pd-Si、Pd-Si-Cu

Pt含有組成:Pt-Cu-Co-P、Pt-Cu-Ni-P、Pt-Cu-P、Pt-Ni-P

Ru含有組成:Ru-Zr-Al、Ru-Zr-Mo

Ti含有組成:(Ti,Zr,Hf)-Cu-Ni-Si、Ti-Cu-(Zr,Hf)-(Co,Ni)、Ti-Cu-Ni-Sn、Ti-Cu-Zr-Pd、Ti-Ni-Cu-B-Si-Sn、Ti-Ni-Cu-Sn、Ti-Zr-Hf-Cu-Ni-Si、Ti-Zr-Cu、Ti-Zr-Ni、Ti-Zr-Fe

Zr含有組成:Zr-Cu-Ag-Al-Pd、Zr-Cu-Ni-Al-Pd、Zr-Cu-Ni-Ag-Al、Zr-Cu-Ni-Al、Zr-Cu-Ni-Al-Ta、Zr-Nb-Cu-Ni-Al、Zr-Ni、Zr-Ti-Cu-Ni-Al、Zr-Ti-Cu-Ni-Be

また、実施例1〜5を、ミラー部4の両端が一対の梁部2の一端と結合され、また、一対の梁部2の他端が基体3に結合されたいわゆる両持ち構造の振動素子30を示した。しかしながら、振動素子30は、1つの基体3に1つの梁部2が結合され、その梁部2にミラー部4が結合された片持ち構造とすることができる。

【0058】

[アクチュエータ装置の実施形態]

図19は、振動素子30を備えたアクチュエータ装置の一例を示す概略図であり、図19aは振動子30の概略上面図、図19bは、振動子30を備えたアクチュエータ装置100の断面図である。図19a及び図19bに示すように、アクチュエータ装置100は、振動鏡装置であり、基板110と、この基板110が実装される保持部材120と、振動素子30とを備えている。保持部材120は、基板110の周縁部に沿って環状のフランジ部121が設けられており、その中央部は凹部122を構成している。振動素子30は、凹部122内に実装されており、基板110及び保持部材120とカバー部材140とで構成(区画)される減圧空間150内に配置されている。

【0059】

振動素子30は、基体3と、この基体3の対向する両端部を保持部材120の凹部122を跨ぐように架橋する梁部2と、保持部材120の開口中心に対応する部分に設けられる揺動部4とを有する。基体3、梁部2、揺動部4は、例えば、実施例1〜3のように金属ガラスで一体に形成されている。揺動部4の下部には磁石12が設置され、また、基板110上には、揺動部4に対向する部分に電磁コイル14が設けられている。

【0060】

[画像形成装置の実施形態]

本発明の振動素子30を含む画像形成装置に実施形態を、レーザービームプリンター(以下、「LBP」という。)に適用した図20を参照しながら以下に詳細に説明する。図20に示されるように、LBP200は、画像形成媒体としての感光ドラム204及びこの感光ドラム204に画像情報に対応した静電潜像を形成するための露光部210を備えている。また、LBP200は、これら感光ドラム204及び露光部210以外に、周知の給紙部、帯電部、トナー供給部、転写部、定着部。紙搬送部(いずれも図示せず)などを備えている。露光部210は、画像情報に対応したパルス状のレーザ光Lを発振するためのレーザ光源201を含む光走査装置220及び周知のコリメータ光学系202及びfθレンズ203を備えている。駆動回転する感光ドラム204の外周面には後述する光走査装置220のレーザ光源201からのレーザ光Lが振動素子30の揺動体の光反射面を介して照射され、感光ドラム204の回転軸線と平行な方向にレーザ光Lが走査移動する。

【0061】

光走査装置220は、図20において、レーザ光源201、レーザ光源からのレーザ光Lを走査させる振動素子30、該振動素子30を駆動する駆動部207及び該素子駆動部207の作動を制御する制御装置206を備えている。制御装置206は、走査されたレーザ光Lを検出する一対のBDセンサ205を備えるとともに、検出信号に基づいて制御信号を出力し、振動素子30を駆動する駆動部207の出力を制御する。

【0062】

[映像投影装置の実施形態]

本発明の振動素子30をオーバーヘッドプロジェクターなどの映像投影装置300に適用した実施形態について図21を用いて説明する。本実施形態においては、LBP200に適用した実施形態と同一の機能を有する構成要素については同一符号を記すに止め、重複する説明を省略する。本実施形態における映像投影装置300は、LBP200と基本的に同じ光走査装置220、光源301からの光を所定方向に変更させる光偏向装置302及びこの光偏向装置302により偏向した光が照射されるスクリーン304を備えている。

【0063】

光偏向装置302は、光走査装置220の振動素子30の揺動体(不図示)の光反射面(不図示)にて反射した光を理想揺動軸線(不図示)と平行な方向に沿って偏向させるものである。この光偏向装置302による光の偏向速度は、振動素子30の図示しない揺動体の振動周期よりも相対的に遅くすることができるので、本実施形態では周知のガルバノミラーを用いている。RGB三原色を含む光源301から出射する光は、振動素子30及び光偏向装置302により2次元走査され、スクリーン304に映像として投射される。

【0064】

振動素子30の主要部を構成する揺動体の光反射面の振れ角αは、制御装置206から出力される制御信号に基づいて駆動部207により調整される。また、光偏向装置302も同様に、制御装置206からの出力に基づき、揺動体の理想揺動軸線に対して直行する軸線回りのガルバノミラーの振れ角が制御される。制御装置206には、スクリーン304に投影される映像情報が入力部303から伝達され、光源301からスクリーン304に至る光路の距離に関する情報が測距部305から入力される。制御装置206は、これら入力部303及び測距部305からの情報に応じた投影画角や拡大率などの設定及びが像の大きさやその縦横比に基づき、振動素子30及び光偏向装置302の走査角をそれぞれ変更する。なお、画像の拡大率は、走査角を変更せずとも光源301に対する通電のオン/オフ制御によっても可能である。しかしながら、走査角を変更することによって光源301のオフ時間を減らすことで、高輝度の画像をスクリーン304に投影することができる。

【符号の説明】

【0065】

1:Si単結晶、2:梁、3:基体、4:ミラー部(揺動部)、5:Cu、6:メタルマスク、7:開口幅、8:メタルマスク厚み、9:冷却板、10:YAGレーザ発振機、11:ミラー面、12:磁石、13:レーザ発振機、14:電磁コイル、15:ミラー部の最大変位角、16:ミラー部の捻り中心軸、17:中間部、18:ミラー部の台座、19:反射膜、30:振動素子

【技術分野】

【0001】

本発明は、振動素子、光走査装置、アクチュエータ装置、映像投影装置及び画像形成装置に関する。

【背景技術】

【0002】

従来から、振動素子を備えた装置の一例として光スキャナ等の光走査装置が知られている。例えば、特許文献1記載の光走査装置においては、基板にステンレスからなる梁部を設け、圧電体等により基板に板波を誘起し、梁部に支持されたミラー部を揺動させるようになっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−293116号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1で示されるように、振動素子の揺動部であるミラー部を共振振動により揺動させて、ミラー面にレーザ光などを反射させる事により、その反射光を走査する光走査装置が提案されている。このような光走査装置を小型化するためには、光走査を行う振動素子の小型化が必要である。振動素子は、揺動部としてのミラー部、梁部、梁部を保持する基体としての基板等で構成されているので、振動素子の小型化には各箇所の小型化が求められる。ところで、ミラー部は、揺動するので動的なたわみを抑える必要があり、梁部は、捻りやたわみ振動する必要があるので、振動素子の小型化においては、これらミラー部及び梁部の機能特性を考慮しなければならない。

【0005】

本発明は、上述した事情に鑑み、梁部に高い振動疲労特性と揺動部に高剛性を持たせつつ振動素子等の小型化において有効な仕組みを提供するものである。

【課題を解決するための手段】

【0006】

本発明の振動素子は、基体と、前記基体から梁状に設けられた梁部と、前記梁部の前記基体側とは反対の側に設けられた揺動部とを備え、前記揺動部の少なくとも一部及び前記梁部は金属ガラスで一体に形成されている、ことを特徴とする。

【発明の効果】

【0007】

本発明によれば、梁部に高い振動疲労特性と揺動部に高剛性を持たせつつ小型化された振動素子等を有効に実現することが出来る。

【図面の簡単な説明】

【0008】

【図1】図1aは、振動素子の構成を示す斜視図、図1bは、ミラー部の断面図、図1cは、梁部の断面図、図1dは、ミラー部が捻り運動をした時の最大変位角度を示す断面図。

【図2】図2aは、実施例1の振動素子の斜視図、図2bは、B−B’線における断面と振動素子の長手方向に対応するヤング率分布のグラフ、図2cは、C−C’線における断面図、図2dは、図2のD−D’線における断面図。

【図3】図3a、図3b、図3e〜図3hは、実施例1における工程図、図3cは、図3bのE−E’線における断面図、図3dは、メタルマスクのアスペクト比と膜厚の関係を示したグラフ。

【図4】図4aは、実施例2の振動素子の構成を示す斜視図、図4bは、B−B’線における断面と振動素子の長手方向に対応するヤング率分布を示すグラフ。

【図5】実施例2における工程図。

【図6】図6aは、実施例3の振動素子の構成を示す斜視図、図6bは、B−B’線における断面と振動素子の長手方向に対応するヤング率分布のグラフ。

【図7】実施例3における工程図。

【図8】図8aは、実施例4の振動素子の構成を示す斜視図、図8bは、B−B’線における断面と振動素子の長手方向に対応するヤング率分布のグラフ。

【図9】実施例4における工程図。

【図10】図10a、図10bは、実施例5のマイクロデバイス振動子の概略上面図及び下面図、図10cは、実施例5のレーザスキャニング概略図

【図11】実施例5のメタルマスクの写真。

【図12】図12a、図12bは、実施例5のシングルメタルマスクを示す概略断面図、図12c、図12dは、実施例5のダブルメタルマスクを示す概略断面図。

【図13】実施例5のシリコンストレスと温度との関係を示すグラフ。

【図14】図14aは、実施例5の振動子のギャップ図、図14bは、アニール方法を示す概略断面図。

【図15】実施例5の荷重を変えて熱処理を行った結果を示すグラフ。

【図16】図16a〜図16fは、実施例5のマイクロデバイス振動子の製造方法を示す図。

【図17】実施例5のマイクロデバイス振動子の写真。

【図18】レーザスキャニング方法を示す写真。

【図19】アクチュエータ装置を示す図。

【図20】画像形成装置を示す図。

【図21】画像投影装置を示す図。

【発明を実施するための形態】

【0009】

[振動素子、光走査装置の実施形態]

図1aは、電磁コイル14による交流磁場と磁石12による共振振動を利用して、梁部2を動かす事により梁部2と一体に形成されたミラー部4を揺動させる振動素子30を示す。揺動部であるミラー部4は梁部2の中心を回転軸として揺動して、そのミラー部4の動きにより反射光を走査する。梁部2は、その一端が基体3に固定されている。図1bはミラー部4の断面、図1cは梁部2の断面、図1dはミラー部4が揺動する時の最大変位角度を示したミラー部4の断面図である。なお、このミラー部4の少なくとも一部と梁部2と基体3とは、後で説明するように、本実施形態の各実施例では同じ金属ガラスにより一体に形成されている。この振動素子30における各物理量、振動特性を示す用語と記号を以下のように設定する。

E:梁部2、ミラー部4を構成する材料のヤング率

υ:梁部2、ミラー部4を構成する材料のポアソン比

G:梁部2、ミラー部4を構成する材料の横弾性係数

ρ:梁部2、ミラー部4を構成する材料の密度

τFL:梁部2、ミラー部4を構成する材料の疲労限界

p:ミラー部4の長さ

w:ミラー部4の幅

d:ミラー部4の厚み

L:梁部2の長さ

s:梁部2の幅

t:梁部2の厚み

f:捻り振動の共振周波数

θ:振動素子30の最大捻り角度

K:梁部2のバネ定数

τ:振動時に捻り梁に発生する最大応力

I:梁部2の中心軸周りの振動素子の慣性モーメント

δ:ミラー部4の動的たわみ

【0010】

図1に示す振動素子30のモデルを元に、振動特性(捻り振動の共振周波数f、振動素子30の最大捻り角度θ、ミラー部4の動的たわみδ等)を維持しながら振動素子30を小型化するために、どのような材料の特性が必要になるかを述べる。梁部2の中心を回転軸としてミラー部4が捻り振動を起こすと梁部2に応力が発生し、最大変位角度θにより最大となる。また梁部2に発生する最大応力τは以下の式1で概算する事が可能となる。

τ=Gtθ/L・・・(1)

梁部2に発生する最大応力τは、梁部2を構成する材料の疲労限界τFLよりも小さく設定しなければならない。そうしなければ梁部2は破断するか大きく強度を低下させてしまう。そして、振動素子30の小型化をするために梁部2の長さLを小さくする場合には、梁部2を構成する材料の疲労限界τFLがより高く、横弾性係数Gをより低い材料を選択する方法が求められる。なお、横弾性係数Gはポアソン比υとヤング率Eを用いた以下の式2で求められる。

G=E/2(1+υ)・・・(2)

ポアソン比υは材料によって一定であるので、横弾性係数Gとヤング率Eは比例関係である。つまり材料のヤング率Eが決定すれば、横弾性係数Gも同様に算出する事が出来る。以上のように、振動素子30を小型化するためは梁部2を構成する材料が低ヤング率で、高い疲労限界(高疲労特性)を持つ事が要求される。振動素子30のミラー部4では光走査による揺動でたわみが発生し(動的たわみδ)、反射光を歪めてしまう現象が問題となる。そして、この動的たわみδを概算するための式3は以下の様に示される。

【数1】

【0011】

この動的たわみは、目的とする走査形態に従って一定の規格(仕様)以下になるようにしなければならない。つまりミラー部4を形成する材料は相対的に弾性率が高く、比重の小さい物が適している。上に述べた2点をまとめると、光走査装置を小型化するためには、梁部2では低ヤング率で高疲労特性が望ましいが、ミラー部4では動的たわみを抑制させるために高ヤング率が求められるので、構成部分により必要とするヤング率が異なってしまう。

【0012】

ここで、本実施形態では、揺動部となるミラー部4と梁部2とを機械的特性がそれぞれ異なった部分として機能分離し、且つミラー部4の少なくとも一部及び梁部2を金属材料によって一体に形成している。ここでいう機械的特性とは、例えば、引っ張り、曲げ、圧縮、せん断、硬さ、衝撃、疲労等の外部から加わる力(外力)に対する性質をいうが、特に、本実施形態例では、ミラー部4における機械的特性としては高弾性(又は高ヤング率)であり、梁部2における機械的特性は低弾性(又は低ヤング率)・高疲労特性である。なお、ミラー部4と梁部2とを機械的特性がそれぞれ異なった部分として機能分離するとは、例えば、本実施形態例では、ミラー部4は揺動部として機能させ、梁部2は駆動部として機能させることを意味する。

【0013】

本実施形態のようなミラー部4と梁部2とを形成するための材料としては、良好な疲労限界と低ヤング率を兼ね備える材料が好ましく、具体的には、金属ガラスが挙げられる。金属ガラスは、ガラス転移を示すアモルファス合金であり、結晶由来の塑性変形が発生し難く、広い弾性領域を有している。金属ガラスは、一般的な合金と比較して、高強度、高疲労特性、高耐食性、低ヤング率の特性を有する。また、金属ガラスは、熱的安定性に優れ過冷却領域を持つので、製造プロセスの熱的悪影響を受けず、過冷却領域を使用した三次元加工も可能である。ここで、原子又は分子が材料内部の運動(分子鎖の回転、捻り等)及び、外部的な運動(振動、分子自体の回転)等で自由に動き回ることができる空間のことを自由体積と呼ぶ。自由体積は、原子や分子が材料内部での運動性を示す値で、この値が大きいほど外部からの歪に対して柔軟に動く事が出来る。振動素子30においては、長時間の振動により梁部2が疲労限界に達すると、材料組織の原子や分子などが引き裂かれ疲労亀裂が発生する可能性が高まる。この時、自由体積が高ければ材料組織内の原子や分子が粘り強く動く事が出来るので、疲労亀裂等の劣化を抑制する事が出来る。

【0014】

金属ガラスは、アモルファス合金であり結晶構造を持たない。アモルファス構造は結晶構造よりも隙間の多い構造を有しており、この隙間を自由体積と定義出来る。また金属ガラスは過冷却領域を持つ準安定状態の物質であるので、ある温度以上、例えば、一般的なガラス材料と同じようにガラス転移温度近くまで、あるいは結晶化する温度近くまで加熱すると構造緩和が発生する。構造緩和は無秩序に配列されていた原子(アモルファス構造)が外部からの熱を受けて再配列が起こり、安定状態(結晶)へと変化する過程を指す。そして、ガラス転移温度又は結晶化温度を超えて加熱し続けると、原子が完全に安定状態へと変化して結晶相が発生し、金属ガラス特有のアモルファス構造を失い自由体積を減少させる。これが結晶化と呼ばれる現象である。このように、金属ガラスは構造緩和、結晶化を経るごとに原子が再配列を進行させて、その原子間の隙間である自由体積を減少させていく事になる。

【0015】

構造緩和又は結晶化による原子の再配列により、材料内の隙間は減少し密な構造となる。これにより、応力に対する形状変形(歪)がアモルファス構造よりも少なくなるので、材料全体としてもヤング率が上昇する。なお、構造緩和後の状態よりも結晶化が完了した状態の方が、より原子の再配列が進行した状態なので、同一の材料で比較した場合には、結晶化後のヤング率がより高くなる。また結晶構造は構造体として歪に対する独自の機械的特性を持つのでヤング率の上昇を更に見込める。

【0016】

以上のように、例えば、金属ガラスにおける自由体積の減少はヤング率の増加を伴うので、ある構造物において部分的(選択的)に構造緩和を行えば、その部分に関しては機能向上(具体的にはヤング率の増加)を行える。このような構造物における部分的な構造緩和を光走査装置における振動素子30に採用すれば、梁部2とミラー部4とで機能分離を実現、即ち、梁部2では低ヤング率で高疲労特性、ミラー部4では高ヤング率を達成する事が出来るので、振動素子30の構造設計の自由度が向上し、振動素子30の小型化、そして光走査装置の小型化が行える。

【0017】

なお、実施形態では、上述したように、揺動部となるミラー部4と梁部2とは金属ガラスで一体に形成されているが、このミラー部4は、基本的に2つの領域に分けられる。具体的には、ミラー部4は、梁部2を保持する基体と、梁部2及びミラー部4がそれぞれ配列される方向に沿って、梁部2との接続部位から所定の距離内に位置する第1領域(梁部2の機械的特性又は機能に直接影響を及ぼし易い領域)と所定の距離外に位置する第2領域(梁部2の機械的特性又は機能に直接影響を及ぼし難い領域)とを含む。そして、ミラー部4の少なくとも第2領域を上記の構造緩和の対象領域とするのが好ましい。これにより、ミラー部4と梁部2とを機械的特性がそれぞれ異なった部分として有効に機能分離することができ、所望の特性を有する振動素子30を実現することができる。

次いで、本発明の実施例について図面を参照して詳細に説明する。

【0018】

[実施例1]

実施例1では、揺動部としてのミラー部、梁部及び基体を含む振動素子をすべて金属ガラスで一体に形成し、ミラー部の中央部分を熱処理することでミラー部の剛性を高め、梁部に熱処理を施さないことで梁部に高い耐疲労特性を確保する。

【0019】

図2aは、実施例1における光走査装置の一部である振動素子30を示す斜視図である。図2aにおいて振動素子30は全て金属ガラスCu−Zr−Tiにより構成されている。梁部2は基体3に結合されてその一端が支持される。ミラー部4は、梁部2の基体3とは反対側の端部に結合され支持され、そして梁部2を捻り回転軸として揺動する事により光を反射して走査する事が可能となる。図2bは、図2aのB−B’線における断面と振動素子30の長手方向に対応するヤング率の分布を示してある。梁部2とミラー部4の境界部分は揺動する時に応力が強く発生するので低ヤング率で自由体積が大きく疲労強度が高い状態となっている。逆にミラー部4では動的たわみを抑えるために高いヤング率となっている。ただし、ミラー部4と梁部2の境界部分にも大きな応力が発生するので、境界部分では梁部2と同様のヤング率を維持して、ミラー部4側で勾配を持つようなヤング率の分布となる。図2cは、図2aのC−C’線における断面図を示した図である。また図2dは、図2aのD−D’線における断面図を示した図である。ミラー部4の裏面端部は膜厚がミラー部裏面中心部よりも膜厚が減少し、またミラー部4の厚みは梁部2の厚みよりも厚くなっている。

【0020】

ミラー部4の断面形状をこのような形状にする理由を説明する。ミラー部4の動的たわみを抑えるためには、剛性を向上させるためにミラー部4の厚みを増やす事が有効である。ただし、厚みが増える事によりミラー部4の慣性モーメントが上昇するので、揺動させるために必要な力が増大してしまう。光走査装置を小型化する際には、振動素子30の小型化と共に振動に必要な力を発生させる装置も小型化させる事が望ましい。そして、この力を発生させる装置の小型化には、力の低下を招くので、光走査装置の小型化には振動素子30のミラー部4における慣性モーメントの抑制を行うことが望ましい。動的たわみを抑えつつ慣性モーメントを軽減させるためには、ミラー部4の鏡面裏側の端部で厚みが減少するような形状を持つようにする。これにより動的たわみ量を抑えながら、ミラー部4の質量を軽減させる事が出来るので、慣性モーメントを抑える事が出来る。

【0021】

次に、実施例1の振動素子30の製造方法を、図3a〜図3hを用いて説明する。図5aに示すように、Si単結晶基板1上にCu5をスパッタ成膜により1〜2μmの厚みで形成させる。次いで、図3bに示すように、Si単結晶基板1上のCu5の上に図1に示した振動素子30の形状を開口部として持つメタルマスク6を配置する。なお、ここでは、メタルマスク6を用いて説明しているが、メタルマスク6の代わりに、例えば、フォトレジスト等のマスクパターンを用いてもよい。図3cは、図3bのE−E’平面における断面を示した図である。次いで図3cに示すように、スパッタ成膜により金属ガラスCu−Zr−Tiの粒子をメタルマスク6の開口部分から入射させて基板1上に所望の膜厚を堆積させる。図3dは、図3cにおけるメタルマスク6の開口部アスペクト比(メタルマスク厚み/開口幅)と堆積した金属ガラスCu−Zr−Tiの厚み(膜厚)との関係を示すグラフである。この場合の膜厚は、アスペクト比0(メタルマスクを使用しない場合)の膜厚に対して、メタルマスク6を使用した場合の膜厚を比率によって表現してある。そして図に示す通りに、アスペクト比が増加すると堆積する膜厚が減少している事が判る。

【0022】

ミラー部4の動的たわみを軽減するために、ミラー部4を厚くする場合には、上記に示した関係を利用してメタルマスク6の設計を事前に行っておく。例えば、ミラー部4の厚みが梁部2よりも2倍にする必要があれば、ミラー部4の開口部アスペクト比を0.5以下、梁部2の開口部アスペクト比を2.0とすれば良い。そして、ミラー部4の断面の端部はスパッタ成膜された金属ガラスCu−Zr−Tiの粒子が入射し難いので、端部に行くに従い厚みが減少していく。このようにミラー部4の中心の厚みを上昇させて、端部の厚みを減少させる事により、動的たわみを抑えながら慣性モーメントも抑える事が出来る。

【0023】

次いで、基板1上のメタルマスク6を除去し、硝酸によるエッチングによりCu5を除去すると、図3eに示す通りに、Si単結晶基板1から振動素子30の本体である金属ガラスCu−Zr−Tiを分離する事が出来る。次いで、図3fに示すように、真空中でYAGレーザ10を振動素子30のミラー部4に照射して局所的に構造緩和を行う。構造緩和の調整はYAGレーザ10の照射時間とレーザ径により調節し、場所による温度上昇の勾配をつける事が出来る。ミラー部4の中心では十分な構造緩和を行い、梁部2では構造緩和を行わない様に梁部2に近づくにつれて温度上昇を抑える。またミラー部4からの熱伝導による構造緩和を防ぐために、ミラー部4以外の部分には熱を逃がすための冷却板9を密着させる。そして、上記のYAGレーザ10の条件と冷却板9の条件を調整する事により、所望の構造緩和を達成する。

【0024】

構造緩和の手法としては、上記のYAGレーザ10による以外にも局所的な加熱が可能な手法であれば代用は可能である。例えば加熱した金属片などを対象とする領域に押し当てる手法、対象とする領域を電磁コイルで覆い誘導加熱により加熱を行う手法等が挙げられる。また、ヤング率の上昇のために構造緩和を行うので、結晶化温度まで加熱して結晶相を発生させる手法も有効である。ただし、この場合には結晶化による他の物性変化を考慮することが望ましい。

【0025】

次いで、図3gに示す通りに、振動素子30のミラー部4の平坦面に反射膜としてAu膜19を形成させて、その裏側に捻り振動に使用する磁石12を接着剤により接合する。次いで、図3hに示すように、電磁駆動に必要な電磁コイル14を、ミラー部4の裏側に、磁石12に対して磁界による作用力を与えて振動素子30が揺動する事が出来る位置に配置する。また、レーザ発振装置を所望の光走査が出来るように配置して光走査装置が完成する。なお、電磁力を使用した駆動方法以外にも、必要な構造を付加する事により様々な駆動方式に対応する事が出来る。

【0026】

[実施例2]

実施例2では、ミラー部、梁部及び基体を含む振動素子をすべて金属ガラスで一体に形成する点では実施例1と共通するが、実施例2では、ミラー部と梁部との間に中間部を設けている。

【0027】

図4aは、実施例2における光走査装置の一部である振動素子30を示す斜視図である。図4aにおいて振動素子30は、全て金属ガラスCu−Zr−Tiにより構成されている。ミラー部4は、ミラー部4より幅が狭い中間部17を介して梁部2に支持され、梁部2は、その両端の基体3で支持される。そして梁部2を捻り回転軸として揺動する事により光を走査する事が可能となる。実施例1で述べた通りに、振動子30の小型化には構造緩和によりミラー部4のヤング率を上昇させる事が有効である。しかし一方では、梁部2では低ヤング率が望まれるので構造緩和させる事は望ましくない。つまり、構造緩和する場合には熱処理をする領域を正確に分けることが望ましい。しかし、加熱等による構造緩和では加熱領域で必ず温度勾配が発生してしまう。これを解決するために、梁部2の間に熱の緩衝領域である中間部17を配置して、ミラー部4と梁部2のそれぞれに所望のヤング率を持つようにさせる。図4bには、図4aのB−B’線における断面図と、その領域に対応するヤング率をグラフで示している。

【0028】

次に、実施例2の振動素子30の製造方法を説明する。まず図5aに示すように、金属ガラスCu−Zr−Tiを原材料にミラー部4、梁部2、中間部17、基体3を持つ振動子30を製作する。製作方法は金属ガラスの物性と意図した寸法に加工を出来るのであれば、どのような方法を用いても良い。例えば、融解法と液体急冷法を用いてリボン状の合金板を用意し、プレス加工により形状を作成する方法や、実施例1で述べたように半導体プロセス等で広く行われているスパッタ成膜とリフトオフ工程を使用した方法などが挙げられる。

【0029】

次に図5bに示すように、真空中でYAGレーザ10を振動素子30のミラー部4に照射して局所的に構造緩和を行う。構造緩和の調整はYAGレーザ10の照射時間とレーザ径により調節し、場所による温度上昇の勾配をつける事が出来る。またミラー部4からの熱伝導による構造緩和を防ぐために、ミラー部4以外の部分には熱を逃がすための冷却板9を密着させる。そして、上記のYAGレーザ10の条件と冷却板9の条件を調整する事により、所望の構造緩和を達成する。上記振動素子30に揺動に必要な駆動装置を付加すれば、光走査装置が完成する。

【0030】

[実施例3]

実施例3では、ミラー部、梁部及び基体を含む振動素子をすべて金属ガラスで一体に形成する点では実施例1、2と共通するが、実施例3では、ミラー部の全体に熱処理を施している。

【0031】

図6aは、実施例3における光走査装置の一部である振動素子30を示す斜視図である。図6aにおいて振動素子30は全て金属ガラスCu−Zr−Tiにより構成されている。ミラー部4は梁部2に支持され、梁部2はその両端の基体3で支持される。そして梁部2を捻り回転軸として揺動する事により光を走査する事が可能となる。実施例1で述べた通りに、振動素子30の小型化には構造緩和によりミラー部4のヤング率を上昇させる事が有効である。しかし一方では、梁部2では低ヤング率が望まれるので構造緩和させる事は望ましくない。つまり、構造緩和する場合には熱処理をする領域を正確に分けることが望ましい。しかし実際には、加熱等による構造緩和では加熱領域で必ず温度勾配が発生してしまうので、ミラー部4に接している梁部2の一部は構造緩和を受ける事になりヤング率が上昇する。図6bには、図6aのB−B’線における断面図と、その領域に対応するヤング率をグラフで示している。

【0032】

次に、実施例3の振動素子30の製造方法を説明する。まず図7aに示すように、金属ガラスCu−Zr−Tiを原材料にミラー部4、梁部2、基体3を持つ振動素子30を製作する。製作方法は金属ガラスの物性と意図した寸法に加工を出来るのであれば、どのような方法を用いても良い。例えば、融解法と液体急冷法を用いてリボン状の合金板を用意し、プレス加工により形状を作成する方法や、実施例1で述べたように半導体プロセス等で広く行われているスパッタ成膜とリフトオフ工程を使用した方法などが挙げられる。

【0033】

次に、図7bに示すように、真空中でYAGレーザ10を振動素子30のミラー部4に照射して局所的に構造緩和を行う。構造緩和の調整はYAGレーザ10の照射時間とレーザ径により調節し、場所による温度上昇の勾配をつける事が出来る。またミラー部からの熱伝導による構造緩和を防ぐために、ミラー部4以外の部分には熱を逃がすための冷却板9を密着させる。そして、上記のYAGレーザ10の条件と冷却板9の条件を調整する事により、所望の構造緩和を達成する。上記振動素子30に揺動に必要な駆動装置を付加すれば、光走査装置が完成する。

【0034】

[実施例4]

実施例4では、ミラー部を台座と光学部材との積層構造とし、ミラー部の台座、梁部及び基体を金属ガラスで一体に形成し、ミラー部の中央部分に対する熱処理と積層構造とによってミラー部の剛性を高めている。

【0035】

図8aは、実施例4における光走査装置の一部である振動素子30を示す斜視図である。図8aにおいて、振動素子30の梁部2とミラー部4の台座18と基体3は、金属ガラスで一体に形成されている。台座18の一面に接合される光学部材11は、Si単結晶で形成され、ミラー面を構成する反射膜19はAu膜で形成されている。なお、反射膜19を形成する材料としては、Auに限定されず、その用途と反射膜の分光特性や耐久性を考慮して適宜選択すればよく、例えば、アルミニウム(Al)、銀(Ag)、銅(Cu)等の金属材料を適宜用いることができる。また、ここでは、反射膜19を単層のAu膜を用いて説明しているが、保護や反射特性の向上を目的として、単層または複数層からなる誘電体膜(SiO2、SiO、TiO2X、MgF2、ZrO2、Al2O3、Ta2O5、等)を積層した構造を適用してもよい。反射膜19と光学部材11と台座18で構成されているミラー部4は、台座18で梁部2に支持され、梁部2はその両端の基体3で支持される。そして梁部2を捻り回転軸として揺動する事により光を走査する事が可能となる。

【0036】

先に述べた通りに、振動素子30のミラー部4における動的たわみは光走査の形態に従ってある基準以下にしなければならない。実施例1で述べた通りに、動的たわみを下げるためにはミラー部4は高剛性であることが望ましいが、剛性を高めるためにミラー部4の厚みを増やしてしまうと慣性モーメントが上昇してしまう。これを解決するために、Si単結晶などの軽量で剛性が高い材料をミラー部4に付加させる方法がある。この時、金属ガラスで構成されているミラー部の台座18を構造緩和により剛性あるいはヤング率を上昇させれば、ミラー部4の剛性向上のために付加しているSi単結晶の厚みを減らす事が可能となり、ミラー部4全体の重量を減らす事が出来る。ミラー部4全体の重量を減らす事が出来ればミラー部4の慣性モーメントを減らす事になり、ミラー部4を揺動させる力を小さくする事が出来る。実施例1に述べた通りに、揺動に必要な力を減らせれば、その力を発生させる装置も小型化が計れるので、光走査装置全体の小型化を行う事が出来る。図8bには、図8aのB−B’線における断面図と、その領域に対応する剛性をグラフで示している。

【0037】

次に、実施例4の振動素子30の製造方法を説明する。まず図9aに示すように、金属ガラスCu−Zr−Tiを原材料にミラー部の台座18と梁部2と基体3とを持つ振動素子30を製作する。製作方法は金属ガラスの物性と意図した寸法に加工を出来るのであれば、どのような方法を用いても良い。例えば、融解法と液体急冷法を用いてリボン状の合金板を用意し、プレス加工により形状を作成する方法や、実施例1で述べたように半導体プロセス等で広く行われているスパッタ成膜とリフトオフ工程を使用した方法などが挙げられる。

【0038】

次に図9bに示すように真空中でYAGレーザ10を振動素子30のミラー部の台座18に照射して局所的に構造緩和を行う。構造緩和の調整はYAGレーザ10の照射時間とレーザ径により調節し、場所による温度上昇の勾配をつける事が出来る。またミラー部台座18からの熱伝導による構造緩和を防ぐために、台座18以外の部分には熱を逃がすための冷却板9を密着させる。そして、上記のYAGレーザ10の条件と冷却板9の条件を調整する事により、所望の構造緩和を達成する。

【0039】

次に図9cに示すように、Si単結晶を加工して光学部材11を作成する。製作方法は意図した寸法に加工を出来るのであれば、どのような方法を用いても良い。例えばSi単結晶基板をダイシングにより加工する方法や、水酸化カリウム(KOH)や水酸化テトラメチルアンモニウム(TMAH)等を使用したSiエッチング方法がある。次に図9dに示すように光学部材11に対して反射膜19をつける。方法はスパッタ成膜や蒸着法等が挙げられる。先に述べたミラー部の台座部分18に反射膜19を付加した光学部材11を接着剤により接合する。これにより図8aの振動素子30が完成する。上記振動素子30に揺動に必要な駆動装置を付加すれば、光走査装置が完成する。

【0040】

[実施例5]

実施例とでは、実施例4と同じく、ミラー部を台座と光学部材との積層構造とし、ミラー部の台座、梁部及び基体を金属ガラスで一体に形成し、ミラー部を積層構造とすることで剛性を高めている。

【0041】

図10a、図10bには、マイクロミラーデバイスの振動素子30の概念図を示す。シリコン単結晶で形成されたミラー部4をCu基薄膜金属ガラス(Cu64Zr28Ti8)から成る台座の両端の基体3とトーションバー(梁部)2を介してミラー部4を支えている。また、駆動のためにミラー部4の裏側に磁石12が接着され、電磁コイル14で発生した磁界によりミラー部4が揺動される。図10cは、図10a、図10bで示した振動素子30のミラー部4の断面図であり、マイクロミラーデバイスの光走査を表わしている。電磁コイル14から発生する交流磁場により、磁石12がトーションバー2の中心を軸にして共振を起こし、捩り振動を発生させる。ミラー部4も捩り振動に従い揺動するので、入射光もそれに従って走査される。また、この時のミラー面の揺動する角度を、以後振り角θと呼称する。

【0042】

ここで、台座、基体3、トーションバー(梁部)2に使用する材料としては、例えば、Cu基薄膜金属ガラスであるCu−Zr−Ti系を採用している。これにより、低縦弾性率、高強度、高疲労特性を得ることができる。そして、Cu、Zr、Tiの各構成元素をアーク溶解により合金ターゲットを製作し、スパッタ成膜により薄膜状態のCu−Zr−Tiを製作した。熱機械試験機(TMA(Rigaku,TA−60))を用いた常温での引張試験により縦弾性率Eと引張強度σを測定し、それぞれE=62.3Gpa、σ=0.9GPaを得た。そして、エネルギー分散型X線分析EDX(島津製作所,μEDX−1200)により金属ガラスの組成Cu64Zr28Ti8を確認した。また、示差走査熱量測定DSC(ULVAC,DSC9400)により金属ガラスのガラス転移温度がTg=734K、結晶化温度がTx=768Kであることをそれぞれ確認した。また、密度ρは、7.2g/cm3であった。

【0043】

トーションバー2の断面が矩形とした場合、支持部に支持されたミラー部の共振周波数fと、トーションバー2のバネ定数Kは式4、式5で示される。

【数2】

【0044】

材料特性である横弾性率Gとミラー部4の慣性モーメントIが一定の場合、トーションバー2の長さL、幅s、厚みtにより共振周波数が決定する。特に、厚みtは3乗倍でバネ定数の増減に関わるので、より高い共振周波数を得るにはトーションバー2の厚みの増加が効果的である。

【0045】

トーションバー2に用いられる金属ガラス膜の製作では、スパッタ成膜を採用できる。しかし、フォトレジストを使用するスパッタ成膜方法では、得られる金属ガラスの膜厚は数μm以下である。これは成膜時に発生する熱により、金属ガラスの結晶化と脆化が発生するからである。しかし、マイクロミラーデバイスでは、用途によっては1kHz〜30kHz程度の高い共振周波数を設定するので、上述のように膜厚を増加して設計の選択肢を広げる事が要求される場合がある。そのため、過冷却領域を持ち熱的安定性が高い薄膜金属ガラスに着目し、薄膜金属ガラスを用いた超厚膜構造体を製作可能なプロセスを実現した。

【0046】

スパッタ成膜を使用した構造体の製作には、マスクを使用したリフトオフ工程を用いる。マスクとしてフォトレジストを用いると、リフトオフしてパターニングする膜厚が厚くなると、成膜時の温度上昇によりフォトレジストからの脱ガスで、成膜材料の酸化などが生じることがある。したがって、マスクはガスを発生しない材料を用いるのが好ましい。そこで、本実施例5では、図11に示すステンレス製のメタルマスクを用い、図12に示すようなリフトオフプロセスを選択した。

【0047】

図12aは、1枚のメタルマスクをシリコン単結晶基板上に固定した状態の断面図を示し、図12bは成膜時の断面図を示す。この方法では、メタルマスクは膜応力により変形し、開口部分付近で基板から剥離してしまう。そして剥離された隙間からスパッタ粒子が堆積するので、振動素子断面の側面形状がメタルマスクのパターンと大きく異なってしまう。この問題を解決するために、本実施例では、図12c、図12dに示すメタルマスクを2重にして下部のメタルマスクと基板は、フォトレジストにより接着する方法を採用している。

【0048】

図12cにはメタルマスクの2重構造を示す。シリコン単結晶基板上にポジ型レジストを1〜2μm塗布し、その上に振動子の構造を開口パターンとして持つ図11のメタルマスクを固定する。この状態で露光と現像を行う事により開口パターン部分のレジストが除去されて、ポストベークによりメタルマスクと基板が接着される。そして、2枚目のメタルマスクを重ねて固定し成膜装置にネジで固定する。図12dはスパッタ成膜中の振動素子30の断面を示す図である。成膜中に上部のメタルマスクに応力が発生し変形が起こるが、下部のメタルマスクが基板と密着しているので振動素子30の断面の側面形状は維持されたままになる。また、レジストはスパッタ粒子に直接触れないのでガス発生の懸念も無い。この手法を用いて、最大膜厚100μmを超える構造体を、断面形状を崩すことなく製作することに成功した。開口パターンのアスペクト比(図12cにおけるT/L)が増加すると、スパッタ粒子が開口部の内部に到達する確率が減少する。この現象を用いて、アスペクト比の低いミラー部4における金属ガラスの膜厚が105μmであるのに、トーションバー(梁部)2における金属ガラスの膜厚を59.5μmまで低下させることができた。

【0049】

ここで、低温アニールについて説明する。スパッタ成膜時においては、膜に内部応力が発生する。これにより、トーションバー2は成膜後に膜厚方向に不均一な内部応力分布を持つので、変形してしまう。薄膜金属ガラスの応力緩和には、ガラス転移温度以下でガラス転移温度近傍における構造緩和が好適であり、真空加熱炉で673K (Tg−65K)、5分間の熱処理を行ったところ、薄膜金属ガラスCu−Zr−Tiとシリコン単結晶部分が剥離してしまう現象が発生した。

【0050】

このため、シリコン単結晶と薄膜金属ガラスCu−Zr−Tiの熱応力を推定した。まず、二つの材料が室温時(T0)に応力ゼロで密着している状態を仮定する。そして、熱機械試験機(TMA)で測定したCu−Zr−Tiの線膨張係数αaとシリコン単結晶の線膨張率αbと縦弾性率E、ポアソン比υを用いて温度上昇時(T1)にシリコン単結晶基板が受ける応力σabを、式6を用いて計算した。

【数3】

【0051】

その結果を図13に示す。シリコン単結晶の引張強度は文献によって様々だが、概ね700MPaから1300MPa程度となり、図13に対応させると200〜300°Cの温度領域で破断する事が予想される。本実施例では、熱処理温度を決定するために、シリコン単結晶基板にCu−Zr−Tiをスパッタ成膜した基板を用意して、200°C、250°C、300°Cでそれぞれ6時間加熱保持した3条件で実験を行った。その結果、200°C、6時間の試料のみが剥離を発生しなかったので、本実験では、200°Cを応力緩和温度とした。そこで、真空加熱炉で200°C、1時間の熱処理を振動素子に行った。しかし若干の応力緩和は確認出来たが、応力の完全な解放には至らなかった。処理時間を6時間、12時間と延ばしても特に応力緩和の進行は認められなかった。この原因としては、振動素子30を固定しないで熱処理すると、表裏の内部応力の不釣り合いや、極表面に残留したシリコンの影響により反った状態のまま、応力緩和が進行するものと考えられる。そこで、振動素子30の特にトーションバー部分2を固定しながら加熱保持し、応力緩和することを試みた。その熱処理時の状態を断面図として図14bに示す。トーションバーはアルミナとシリコン単結晶基板の試料片で固定されており、上部のタングステンチップを介して荷重を受けている。振動素子全体の反りは図14aに示す形で測定し、荷重を変えて熱処理をした結果を図15に示す。そしてタングステンチップ24gの荷重をかけながら、200°C、12時間の処理を行えば、反りがゼロ付近となることが確認出来きた。

【0052】

以上の検討を踏まえて、マイクロミラーデバイスの振動素子30の製作を行った。製作プロセスを以下により説明する。図16a〜図16fは製作プロセスにおける振動素子30の長手方向の断面を模式図で示した図である。まず始めに、先に述べたスパッタ成膜で、密着層としてCr層を0.1μmを成膜し、次いでCu64Zr28Ti8を105μmの厚みで形成する。また酸化防止膜としてCu64Zr28Ti8の上にはAu層を200Å形成する。スパッタ成膜後にメタルマスクを取り外し、図16aのようなCu64Zr28Ti8の支持部が形成される。なお、上述したように、メタルマスクの開口パターンにおけるアスペクト比が高くなると、スパッタ粒子が開口部内部に到達する確率が減少するので、アスペクト比の低いミラー部4(膜厚105μm)よりもトーションバー2の膜厚が59.5μmまで低下している。

【0053】

次にAu層の上からCu層を2μm、Cu64Zr28Ti8を2μmスパッタ成膜する。この2つの層は、シリコン異方性エッチング時の発泡によりエッチャント内でトーションバー2が揺動し破壊されることを防止する役割を持つ(図16b)。Cu64Zr28Ti8による支持部を形成した面の裏側に、シリコン異方性エッチングのためのマスクを形成する。スパッタ成膜とフォトレジストのリフトオフにより、ミラー部と固定部にCrt層を0.1μm、Cu64Zr28Ti8を2μmのマスクを形成する(図16c)。この後にシリコンエッチャント(林純薬工業株式会社 Pure etch 160)を用いてシリコン異方性エッチングを行う(図16d)。次にCu層を硝酸希釈液で、Crt層をCrエッチャントにより除去し、ミラー部4と基体3を形成する。

【0054】

次にミラー部4の表面に反射膜としてAuを200Åの厚みでスパッタ成膜を行い(図16e)、上述の低温アニール方法を用いて200°C、12時間の応力緩和を行う。そして、ミラー部4の裏側に磁石12を接着剤で固定して、マイクロミラーデバイスの振動素子30が完成する(図16f)。

【0055】

以上のプロセスにより完成した振動素子30の写真を図17に示す。製作した振動子を電磁コイルとの共振振動により揺動させ、レーザ光を走査させた。図18に示すようにレーザ光をスクリーンに照射し、その振幅によりミラー部の振り角θを算出した。本実施例の振動素子30においては、共振周波数912.1Hz 、振り角θ=±30degにて、108cyclesの耐久試験で、破壊することなく駆動することを確認した。

【0056】

実施例1〜5では、金属ガラスとしてCu−Zr−Ti組成の金属ガラスを用いた。しかし、本発明において、他の組成の金属ガラスを使用することができる。使用可能な金属ガラスは、以下のような組成の金属ガラスである。

【0057】

Al含有組成:Al-Ni-Ce-Fe、Al-Ni-Y

Au含有組成:Au-Ag-Pd-Cu-Si、Au-Ge-Si

Ca含有組成:Ca-Ag、Ca-Cu-Ag-Mg、Ca-Mg-Cu、Ca-Mg-Zn

Ce含有組成:Ce-Al-Ni-Cu

Co含有組成:Co-(Al,Ga)-(P,B,Si)、Co-(Zr,Hf,Nb)-B、Co-Fe-Si-B-Nb、Co-Fe-Ta-B、Co-Fe-Ta-B-Si、Co-Si-B、Co-Ta-B

Cu含有組成:Cu-(Zr,Hf)-Ti 、Cu-(Zr,Hf)-Ti-(Fe,Co,Ni)、Cu-(Zr,Hf)-Ti-(Y,Be)、Cu-Hf-Ti、Cu-Pd-Zr-Ag-Al、Cu-Zr、Cu-Zr-Al、Cu-Zr-Al-Ag、Cu-Zr-Al-Nb、Cu-Zr-Ti、Cu-Zr-Ti-Co

Fe含有組成:(Fe,Co)-B-Si-Nb、Fe-(Al,Ga)-(P,C,B,Si,Ge)、Fe-(Cr,Mo)-(C,B)-Ln、Fe-(Nb,Cr,Mo)-(C,B)、Fe-(Nb,Mo)-(Al,Ga)-(P,B,Si)、Fe-(Zr,Hf,Nb)-B、Fe-B-Si-Nb、Fe-Co-Ln-B、Fe-Ga-(Cr,Mo)-(P,C,B)、Fe-Ga-(P,B)、Fe-Si-B-Nb、Fe-Si-B-P、Fe-Zr-Y-Co-Mo-Al-B

Hf含有組成:Hf-Al-Ni-Cu、Hf-Al-Ni-Cu-Pd、Hf-Al-Ni-Cu-Pt

La含有組成:La-Al-Ni-Cu、La-Al-Ni-Cu-Co、La-Al-Ni-P、La-Ni-Al

Mg含有組成:Mg-Cu-Gd、Mg-Cu-Y、Mg-Cu-Y-Ag-Pd

Nd含有組成:Nd-Al-Fe-Co

Ni含有組成:Ni-(Nb,Cr,Mo)-(P,B)、Ni-(Nb,Ta)-Zr-Ti、Ni-(Zr,Hf,Nb)-B、Ni-Cu-Ti-Zr-Al、Ni-Nb-Ti-Zr、Ni-Nb-Ti-Zr-Co-Cu、Ni-Si-B、Ni-Ti-Zr-Al

Pd含有組成:Pd-Cu-Ni-P、Pd-Cu-Si、Pd-Ni-Cu-P、Pd-Ni-Fe-P、Pd-Ni-P、Pd-Pt-Cu-P、Pd-Si、Pd-Si-Cu

Pt含有組成:Pt-Cu-Co-P、Pt-Cu-Ni-P、Pt-Cu-P、Pt-Ni-P

Ru含有組成:Ru-Zr-Al、Ru-Zr-Mo

Ti含有組成:(Ti,Zr,Hf)-Cu-Ni-Si、Ti-Cu-(Zr,Hf)-(Co,Ni)、Ti-Cu-Ni-Sn、Ti-Cu-Zr-Pd、Ti-Ni-Cu-B-Si-Sn、Ti-Ni-Cu-Sn、Ti-Zr-Hf-Cu-Ni-Si、Ti-Zr-Cu、Ti-Zr-Ni、Ti-Zr-Fe

Zr含有組成:Zr-Cu-Ag-Al-Pd、Zr-Cu-Ni-Al-Pd、Zr-Cu-Ni-Ag-Al、Zr-Cu-Ni-Al、Zr-Cu-Ni-Al-Ta、Zr-Nb-Cu-Ni-Al、Zr-Ni、Zr-Ti-Cu-Ni-Al、Zr-Ti-Cu-Ni-Be

また、実施例1〜5を、ミラー部4の両端が一対の梁部2の一端と結合され、また、一対の梁部2の他端が基体3に結合されたいわゆる両持ち構造の振動素子30を示した。しかしながら、振動素子30は、1つの基体3に1つの梁部2が結合され、その梁部2にミラー部4が結合された片持ち構造とすることができる。

【0058】

[アクチュエータ装置の実施形態]

図19は、振動素子30を備えたアクチュエータ装置の一例を示す概略図であり、図19aは振動子30の概略上面図、図19bは、振動子30を備えたアクチュエータ装置100の断面図である。図19a及び図19bに示すように、アクチュエータ装置100は、振動鏡装置であり、基板110と、この基板110が実装される保持部材120と、振動素子30とを備えている。保持部材120は、基板110の周縁部に沿って環状のフランジ部121が設けられており、その中央部は凹部122を構成している。振動素子30は、凹部122内に実装されており、基板110及び保持部材120とカバー部材140とで構成(区画)される減圧空間150内に配置されている。

【0059】

振動素子30は、基体3と、この基体3の対向する両端部を保持部材120の凹部122を跨ぐように架橋する梁部2と、保持部材120の開口中心に対応する部分に設けられる揺動部4とを有する。基体3、梁部2、揺動部4は、例えば、実施例1〜3のように金属ガラスで一体に形成されている。揺動部4の下部には磁石12が設置され、また、基板110上には、揺動部4に対向する部分に電磁コイル14が設けられている。

【0060】

[画像形成装置の実施形態]

本発明の振動素子30を含む画像形成装置に実施形態を、レーザービームプリンター(以下、「LBP」という。)に適用した図20を参照しながら以下に詳細に説明する。図20に示されるように、LBP200は、画像形成媒体としての感光ドラム204及びこの感光ドラム204に画像情報に対応した静電潜像を形成するための露光部210を備えている。また、LBP200は、これら感光ドラム204及び露光部210以外に、周知の給紙部、帯電部、トナー供給部、転写部、定着部。紙搬送部(いずれも図示せず)などを備えている。露光部210は、画像情報に対応したパルス状のレーザ光Lを発振するためのレーザ光源201を含む光走査装置220及び周知のコリメータ光学系202及びfθレンズ203を備えている。駆動回転する感光ドラム204の外周面には後述する光走査装置220のレーザ光源201からのレーザ光Lが振動素子30の揺動体の光反射面を介して照射され、感光ドラム204の回転軸線と平行な方向にレーザ光Lが走査移動する。

【0061】

光走査装置220は、図20において、レーザ光源201、レーザ光源からのレーザ光Lを走査させる振動素子30、該振動素子30を駆動する駆動部207及び該素子駆動部207の作動を制御する制御装置206を備えている。制御装置206は、走査されたレーザ光Lを検出する一対のBDセンサ205を備えるとともに、検出信号に基づいて制御信号を出力し、振動素子30を駆動する駆動部207の出力を制御する。

【0062】

[映像投影装置の実施形態]

本発明の振動素子30をオーバーヘッドプロジェクターなどの映像投影装置300に適用した実施形態について図21を用いて説明する。本実施形態においては、LBP200に適用した実施形態と同一の機能を有する構成要素については同一符号を記すに止め、重複する説明を省略する。本実施形態における映像投影装置300は、LBP200と基本的に同じ光走査装置220、光源301からの光を所定方向に変更させる光偏向装置302及びこの光偏向装置302により偏向した光が照射されるスクリーン304を備えている。

【0063】

光偏向装置302は、光走査装置220の振動素子30の揺動体(不図示)の光反射面(不図示)にて反射した光を理想揺動軸線(不図示)と平行な方向に沿って偏向させるものである。この光偏向装置302による光の偏向速度は、振動素子30の図示しない揺動体の振動周期よりも相対的に遅くすることができるので、本実施形態では周知のガルバノミラーを用いている。RGB三原色を含む光源301から出射する光は、振動素子30及び光偏向装置302により2次元走査され、スクリーン304に映像として投射される。

【0064】

振動素子30の主要部を構成する揺動体の光反射面の振れ角αは、制御装置206から出力される制御信号に基づいて駆動部207により調整される。また、光偏向装置302も同様に、制御装置206からの出力に基づき、揺動体の理想揺動軸線に対して直行する軸線回りのガルバノミラーの振れ角が制御される。制御装置206には、スクリーン304に投影される映像情報が入力部303から伝達され、光源301からスクリーン304に至る光路の距離に関する情報が測距部305から入力される。制御装置206は、これら入力部303及び測距部305からの情報に応じた投影画角や拡大率などの設定及びが像の大きさやその縦横比に基づき、振動素子30及び光偏向装置302の走査角をそれぞれ変更する。なお、画像の拡大率は、走査角を変更せずとも光源301に対する通電のオン/オフ制御によっても可能である。しかしながら、走査角を変更することによって光源301のオフ時間を減らすことで、高輝度の画像をスクリーン304に投影することができる。

【符号の説明】

【0065】

1:Si単結晶、2:梁、3:基体、4:ミラー部(揺動部)、5:Cu、6:メタルマスク、7:開口幅、8:メタルマスク厚み、9:冷却板、10:YAGレーザ発振機、11:ミラー面、12:磁石、13:レーザ発振機、14:電磁コイル、15:ミラー部の最大変位角、16:ミラー部の捻り中心軸、17:中間部、18:ミラー部の台座、19:反射膜、30:振動素子

【特許請求の範囲】

【請求項1】

基体と、前記基体から梁状に設けられた梁部と、前記梁部の前記基体側とは反対の側に設けられた揺動部とを備え、

前記揺動部の少なくとも一部及び前記梁部は金属ガラスで一体に形成されている、

ことを特徴とする振動素子。

【請求項2】

前記揺動部と前記梁部とは機械的特性がそれぞれ異なった部分として機能分離されて一体に形成されている、

ことを特徴とする請求項1に記載の振動素子。

【請求項3】

前記揺動部と前記梁部とは金属ガラスで一体に形成され、

前記揺動部は、前記基体、前記梁部及び前記揺動部が配列される方向に沿って、前記梁部との接続部位から所定の距離内に位置する第1領域と前記所定の距離外に位置する第2領域とを含み、

前記揺動部の少なくとも前記第2領域は、前記金属ガラスが結晶化する温度以下の温度の下での熱処理が施され、

前記梁部は、前記熱処理が施されていない、

ことを特徴とする請求項1又は2に記載の振動素子。

【請求項4】

前記揺動部と前記梁部とは金属ガラスで一体に形成され、

前記揺動部は、前記基体、前記梁部及び前記揺動部が配列される方向に沿って、前記梁部との接続部位から所定の距離内に位置する第1領域と前記所定の距離外に位置する第2領域とを含み、

前記揺動部の少なくとも前記第2領域は、前記金属ガラスのガラス転移温度以下の温度の下での熱処理が施され、

前記梁部は、前記熱処理が施されていない、

ことを特徴とする請求項1又は2に記載の振動素子。

【請求項5】

前記揺動部と前記梁部とは金属ガラスで一体に形成され、

前記揺動部は、前記梁部よりも高いヤング率を有する、

ことを特徴とする請求項1乃至4のいずれか1項に記載の振動素子。

【請求項6】

前記揺動部と前記梁部とは金属ガラスで一体に形成され、

前記揺動部は、前記梁部よりも大きな自由体積を有する、

ことを特徴とする請求項1乃至5のいずれか1項に記載の振動素子。

【請求項7】

前記揺動部は、台座と、当該台座の一面に接合された光学部材とを含み、

前記揺動部の台座と前記梁部とは金属ガラスで一体に形成されている、

ことを特徴とする請求項1又は2に記載の振動素子。

【請求項8】

前記台座と前記梁部とは金属ガラスで一体に形成され、

前記台座は、前記基体、前記梁部及び前記揺動部が配列される方向に沿って、前記梁部との接続部位から所定の距離内に位置する第1領域と前記所定の距離外に位置する第2領域とを含み、

前記台座の少なくとも前記第2領域は、前記金属ガラスが結晶化する温度以下の温度の下での熱処理が施され、

前記梁部は、前記熱処理が施されていない、

ことを特徴とする請求項7に記載の振動素子。

【請求項9】

前記台座と前記梁部とは金属ガラスで一体に形成され、

前記台座は、前記基体、前記梁部及び前記揺動部が配列される方向に沿って、前記梁部との接続部位から所定の距離内に位置する第1領域と前記所定の距離外に位置する第2領域とを含み、

前記台座の少なくとも第2領域は、前記金属ガラスのガラス転移温度以下の温度の下での熱処理が施され、

前記梁部は、前記熱処理が施されていない、

ことを特徴とする請求項7に記載の振動素子。

【請求項10】

前記揺動部及び前記基体は、前記梁部よりも大きな厚さを有する、

ことを特徴とする請求項1乃至9のいずれか1項に記載の振動素子。

【請求項11】

前記揺動部は、当該揺動部を挟む一対の前記梁部に結合されている、

ことを特徴とする請求項1乃至10のいずれか1項に記載の振動素子。

【請求項12】

前記揺動部の表面に反射膜が形成されている、

ことを特徴とする請求項1乃至11のいずれか1項に記載の振動素子。

【請求項13】

請求項1乃至12のいずれか1項に記載の振動素子と、前記揺動部を揺動させる駆動部と、光源とを備え、

前記揺動部はミラー面を有し、

前記駆動部により前記揺動部を揺動させ、前記光源からの光を前記ミラー面により走査させる、

ことを特徴とする光走査装置。

【請求項14】

請求項1乃至12のいずれか1項に記載の振動素子と、前記揺動部を揺動させる駆動部とを備え、

前記駆動部により前記揺動部を揺動させる、

ことを特徴とするアクチュエータ装置。

【請求項15】

請求項1乃至12のいずれか1項に記載の振動素子と、前記揺動部を揺動させる駆動部と、光源とを備え、

前記揺動部はミラー面を有し、

前記駆動部により前記揺動部を揺動させ、前記光源からの光を前記ミラー面により走査させて映像を投影する、

ことを特徴とする映像投影装置。

【請求項16】

請求項1乃至12のいずれか1項に記載の振動素子と、前記揺動部を揺動させる駆動部と、光源とを備え、

前記揺動部はミラー面を有し、

前記駆動部により前記揺動部を揺動させ、前記光源からの光を前記ミラー面により走査させて画像を形成する、

ことを特徴とする画像形成装置。

【請求項1】

基体と、前記基体から梁状に設けられた梁部と、前記梁部の前記基体側とは反対の側に設けられた揺動部とを備え、

前記揺動部の少なくとも一部及び前記梁部は金属ガラスで一体に形成されている、

ことを特徴とする振動素子。

【請求項2】

前記揺動部と前記梁部とは機械的特性がそれぞれ異なった部分として機能分離されて一体に形成されている、

ことを特徴とする請求項1に記載の振動素子。

【請求項3】

前記揺動部と前記梁部とは金属ガラスで一体に形成され、

前記揺動部は、前記基体、前記梁部及び前記揺動部が配列される方向に沿って、前記梁部との接続部位から所定の距離内に位置する第1領域と前記所定の距離外に位置する第2領域とを含み、

前記揺動部の少なくとも前記第2領域は、前記金属ガラスが結晶化する温度以下の温度の下での熱処理が施され、

前記梁部は、前記熱処理が施されていない、

ことを特徴とする請求項1又は2に記載の振動素子。

【請求項4】

前記揺動部と前記梁部とは金属ガラスで一体に形成され、

前記揺動部は、前記基体、前記梁部及び前記揺動部が配列される方向に沿って、前記梁部との接続部位から所定の距離内に位置する第1領域と前記所定の距離外に位置する第2領域とを含み、

前記揺動部の少なくとも前記第2領域は、前記金属ガラスのガラス転移温度以下の温度の下での熱処理が施され、

前記梁部は、前記熱処理が施されていない、

ことを特徴とする請求項1又は2に記載の振動素子。

【請求項5】

前記揺動部と前記梁部とは金属ガラスで一体に形成され、

前記揺動部は、前記梁部よりも高いヤング率を有する、

ことを特徴とする請求項1乃至4のいずれか1項に記載の振動素子。

【請求項6】

前記揺動部と前記梁部とは金属ガラスで一体に形成され、

前記揺動部は、前記梁部よりも大きな自由体積を有する、

ことを特徴とする請求項1乃至5のいずれか1項に記載の振動素子。

【請求項7】

前記揺動部は、台座と、当該台座の一面に接合された光学部材とを含み、

前記揺動部の台座と前記梁部とは金属ガラスで一体に形成されている、

ことを特徴とする請求項1又は2に記載の振動素子。

【請求項8】

前記台座と前記梁部とは金属ガラスで一体に形成され、

前記台座は、前記基体、前記梁部及び前記揺動部が配列される方向に沿って、前記梁部との接続部位から所定の距離内に位置する第1領域と前記所定の距離外に位置する第2領域とを含み、

前記台座の少なくとも前記第2領域は、前記金属ガラスが結晶化する温度以下の温度の下での熱処理が施され、

前記梁部は、前記熱処理が施されていない、

ことを特徴とする請求項7に記載の振動素子。

【請求項9】

前記台座と前記梁部とは金属ガラスで一体に形成され、

前記台座は、前記基体、前記梁部及び前記揺動部が配列される方向に沿って、前記梁部との接続部位から所定の距離内に位置する第1領域と前記所定の距離外に位置する第2領域とを含み、

前記台座の少なくとも第2領域は、前記金属ガラスのガラス転移温度以下の温度の下での熱処理が施され、

前記梁部は、前記熱処理が施されていない、

ことを特徴とする請求項7に記載の振動素子。

【請求項10】

前記揺動部及び前記基体は、前記梁部よりも大きな厚さを有する、

ことを特徴とする請求項1乃至9のいずれか1項に記載の振動素子。

【請求項11】

前記揺動部は、当該揺動部を挟む一対の前記梁部に結合されている、

ことを特徴とする請求項1乃至10のいずれか1項に記載の振動素子。

【請求項12】

前記揺動部の表面に反射膜が形成されている、

ことを特徴とする請求項1乃至11のいずれか1項に記載の振動素子。

【請求項13】

請求項1乃至12のいずれか1項に記載の振動素子と、前記揺動部を揺動させる駆動部と、光源とを備え、

前記揺動部はミラー面を有し、

前記駆動部により前記揺動部を揺動させ、前記光源からの光を前記ミラー面により走査させる、

ことを特徴とする光走査装置。

【請求項14】

請求項1乃至12のいずれか1項に記載の振動素子と、前記揺動部を揺動させる駆動部とを備え、

前記駆動部により前記揺動部を揺動させる、

ことを特徴とするアクチュエータ装置。

【請求項15】

請求項1乃至12のいずれか1項に記載の振動素子と、前記揺動部を揺動させる駆動部と、光源とを備え、

前記揺動部はミラー面を有し、

前記駆動部により前記揺動部を揺動させ、前記光源からの光を前記ミラー面により走査させて映像を投影する、

ことを特徴とする映像投影装置。

【請求項16】

請求項1乃至12のいずれか1項に記載の振動素子と、前記揺動部を揺動させる駆動部と、光源とを備え、

前記揺動部はミラー面を有し、

前記駆動部により前記揺動部を揺動させ、前記光源からの光を前記ミラー面により走査させて画像を形成する、

ことを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図15】

【図20】

【図21】

【図10】

【図11】

【図12】

【図13】

【図14】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図15】

【図20】

【図21】

【図10】

【図11】

【図12】

【図13】

【図14】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2012−113146(P2012−113146A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−262458(P2010−262458)

【出願日】平成22年11月25日(2010.11.25)

【出願人】(000104652)キヤノン電子株式会社 (876)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月25日(2010.11.25)

【出願人】(000104652)キヤノン電子株式会社 (876)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

[ Back to top ]