振動緩和材

【課題】隣接する装置の高さに拘らず装置間の隙間を充填可能とし、装置間の振動を緩和する振動緩和材を提供する。

【解決手段】直方体形状の頭部と、該頭部の一面より突出する突出部とを有する振動緩和材1であって、隣接する装置2,間に形成される間隙3に前記突出部又は前記頭部の一縁部を挿入可能とした。

【解決手段】直方体形状の頭部と、該頭部の一面より突出する突出部とを有する振動緩和材1であって、隣接する装置2,間に形成される間隙3に前記突出部又は前記頭部の一縁部を挿入可能とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数並んで設けられた装置の振動を緩和する振動緩和材に関するものである。

【背景技術】

【0002】

各種装置、特に縦型熱処理装置等の基板処理装置を客先にて設置する場合、複数の基板処理装置は連続的に並んだ状態で設置される。

【0003】

然し乍ら、基板処理装置を連続して設置する場合、隙間が生じない様に並べた場合でも、隣接する基板処理装置の上端部間には約10mm程度の隙間が存在してしまう。この状態で地震等により基板処理装置に振動が生じた場合、各基板処理装置が前後左右方向に揺動し、基板処理装置同士が接触し、或は基板保持具及び基板保持具に保持される基板が損傷する虞れがある。

【0004】

耐震対策として、隣接する基板処理装置の上端部同士を連結金具にて連結し、基板処理装置に対する振動を抑制するものもあるが、隣接する基板処理装置の高さ等が異なる場合には、連結金具を取付けることができない等の問題があった。

【0005】

尚、露光装置本体の下端に左横向きの突入部を有し、又突入部に対向して震動吸収材が設けられ、地震発生時に突入部が震動吸収材に突刺さり、震動吸収材により震動エネルギを減衰させる制震ダンパ及び制震ダンパを備えた露光装置として特許文献1に示されるものがある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−227924号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は斯かる実情に鑑み、隣接する装置の高さに拘らず装置間の間隙を充填可能とし、装置間の振動を緩和する振動緩和材を提供するものである。

【課題を解決するための手段】

【0008】

本発明は、直方体形状の頭部と、該頭部の一面より突出する突出部とを有する振動緩和材であって、隣接する装置間に形成される間隙に前記突出部又は前記頭部の一縁部を挿入可能とした振動緩和材に係るものである。

【発明の効果】

【0009】

本発明によれば、直方体形状の頭部と、該頭部の一面より突出する突出部とを有する振動緩和材であって、隣接する装置間に形成される間隙に前記突出部又は前記頭部の一縁部を挿入可能としたので、隣接する前記装置の高さに拘らず間隙が充填され、間隙があることで地震等の振動により隣接する前記装置が相対的に振動するのを防止でき、該装置に生じる振動を大幅に緩和できると共に、該装置同士が接触し、破損するのを防止することができるという優れた効果を発揮する。

【図面の簡単な説明】

【0010】

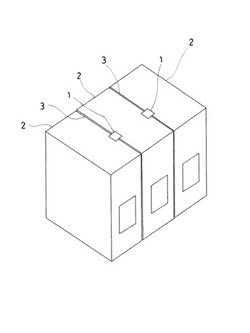

【図1】本発明に係る基板処理装置と振動緩和材を示す斜視図である。

【図2】本発明に係る基板処理装置を示す斜視図である。

【図3】該基板処理装置に用いられる処理炉の立断面図である。

【図4】本発明に係る振動緩和材を示す斜視図である。

【図5】本発明の第1の実施例に係る振動緩和材の取付けを示す概略立面図である。

【図6】本発明の第2の実施例に係る振動緩和材の取付けを示す概略立面図である。

【図7】本発明の第3の実施例に係る振動緩和材の取付けを示す概略立面図である。

【発明を実施するための形態】

【0011】

以下、図面を参照しつつ本発明の実施例を説明する。

【0012】

先ず、図1に於いて、本発明の実施例に係る振動緩和材の適用例について説明する。

【0013】

図1中、1は振動緩和材、2は該振動緩和材1が適用される装置の一例として、基板処理装置を示している。

【0014】

納品先で該基板処理装置2を設置する際には、図1に示される様に、該基板処理装置2を所定数(図1中では3台)並べて設置する。この時、隣接する該基板処理装置2,2を隙間なく設置した場合であっても、該基板処理装置2,2の上端部間には間隙3が形成される。

【0015】

本発明に係る実施例では、前記基板処理装置2,2の上端部間に形成された間隙3に前記振動緩和材1を挿入し、前記基板処理装置2,2間に前記振動緩和材1を介在させることで間隙3を充填し、間隙3があることで地震等により隣接する前記基板処理装置2,2が相対的に振動するのを防止している。

【0016】

図2に於いて、前記振動緩和材1が適用される基板処理装置2の詳細について説明する。

【0017】

本発明の実施例に係る前記基板処理装置2では、ウェーハ(基板)4は基板収納容器としてのカセット5に収納され、搬入出される。

【0018】

前記基板処理装置2は、筐体6を備え、該筐体6の正面壁7の下方にはメンテナンスを行う為の正面メンテナンス口8が開設され、該正面メンテナンス口8は正面メンテナンス扉9により開閉される様になっている。該正面メンテナンス扉9には、前記筐体6の内外を連通するカセット搬入搬出口11がフロントシャッタ12によって開閉される様設けられ、前記筐体6の内部に前記カセット搬入搬出口11に隣接してカセットステージ13が設置されている。

【0019】

カセット5は前記カセットステージ13上に工程内搬送装置(図示せず)によって搬入され、又前記カセットステージ13上から搬出される様になっている。該カセットステージ13は、前記工程内搬送装置によって、カセット5内のウェーハ4が垂直姿勢となり、カセット5のウェーハ出入れ口が上方向を向く様に載置される。

【0020】

前記筐体6内の前後方向の略中央には、カセット棚(基板収容器載置棚)14が設置され、該カセット棚14は複数段複数列にて複数個のカセット5を保管し、カセット5内のウェーハ4を出入れ可能となる様に配置されている。前記カセット棚14はスライドステージ(水平移動機構)15上に横行可能に設けられ、又前記カセット棚14の上方にはバッファ棚(基板収容器保管棚)16が設けられており、該バッファ棚16によりカセット5を保管する様になっている。

【0021】

前記カセットステージ13と前記カセット棚14との間には、カセット搬送装置(基板収容器搬送装置)17が設置されている。該カセット搬送装置17は、カセット5を保持した状態で昇降可能なカセットエレベータ(基板収容器昇降機構)18とカセット搬送機構(基板収容器搬送機構)19とで構成され、前記カセットエレベータ18と前記カセット搬送機構19の連続動作により、前記カセットステージ13、前記カセット棚14、前記バッファ棚16との間でカセット5を搬送する。

【0022】

前記カセット棚14の後方には、ウェーハ移載機構(基板移載機構)21が設けられ、該ウェーハ移載機構21はウェーハ4を水平方向に回転及び直動可能なウェーハ移載装置(基板移載装置)22及び該ウェーハ移載装置22を昇降可能なウェーハ移載装置エレベータ(基板移載装置昇降機構)23とで構成されている。該ウェーハ移載装置エレベータ23は、例えば前記筐体6の左端部に設けられており、前記ウェーハ移載装置22及び前記ウェーハ移載装置エレベータ23の連続動作により、前記ウェーハ移載装置22のツイーザ(基板保持体)24をウェーハ4の載置部として、ボート(基板保持具)25に対してウェーハ4が装填及び脱装される。

【0023】

前記バッファ棚16の後方には、清浄化した雰囲気であるクリーンエアを供給するクリーンユニット26が設けられ、該クリーンユニット26はクリーンエアを前記筐体6の内部に流通させる様になっており、前記クリーンユニット26から吹出されたクリーンエアは前記ウェーハ移載装置22を流通後、図示しない排気装置により前記筐体6の外部に排気される。

【0024】

前記ウェーハ移載装置22の後方には、大気圧未満の圧力(以下、負圧)を維持可能な気密性能を有する筐体(以下、耐圧筐体)27が設けられており、該耐圧筐体27により前記ボート25を収容可能な待機室であるロードロック室28が形成される。前記耐圧筐体27の正面壁29にはウェーハ搬入搬出口(基板搬入搬出口)31が開設され、該ウェーハ搬入搬出口31はゲートバルブ(基板搬入搬出口開閉機口)32によって開閉される様になっている。又、前記耐圧筐体27の側壁には、前記ロードロック室28に窒素ガス等の不活性ガスを供給する為のガス供給管33と、前記ロードロック室28が負圧となる様排気する為の排気管(図示せず)がそれぞれ接続されている。

【0025】

前記ロードロック室28の上方には処理炉34が設けられ、該処理炉34の下端開口部(炉口部)は、炉口ゲートバルブ(炉口開閉機口)35により開閉される様に構成される。

【0026】

又、前記ロードロック室28には、前記ボート25を昇降させる為のボートエレベータ(基板保持具昇降機構)36が設置されている。該ボートエレベータ36に連結されたアームには、蓋体としてのシールキャップ37が水平に据付けられており、該シールキャップ37は前記ボート25を垂直に支持すると共に、前記処理炉34の炉口部を閉塞できる様になっている。

【0027】

更に、前記ボート25は複数本の保持部材を有し、該保持部材により複数枚(例えば、50〜150枚程度)のウェーハ4が中心を揃えられ、垂直方向に整列させた状態で、それぞれ水平に保持される。

【0028】

次に、図3に於いて、前記処理炉34について説明する。

【0029】

該処理炉34は加熱機構としてのヒータ38及び反応管39を有する。前記ヒータ38は円筒形状であり、保持板としてのヒータベース41に立設されている。

【0030】

前記ヒータ38の内側には、該ヒータ38と同心に前記反応管39が配設され、該反応管39は内部反応管42と、該内部反応管42の外側に設けられた外部反応管43とから構成されている。前記内部反応管42は耐熱材料からなり、上端及び下端が開口した円筒形状に形成されている。該内部反応管42は円筒状の処理室44を画成し、該処理室44には前記ボート25が収納される。前記外部反応管43は耐熱材料からなり、有天筒状をしており、前記内部反応管42と同心に設けられている。

【0031】

前記処理室44の下方には、前記外部反応管43と同心にマニホールド45が配設され、該マニホールド45は上端及び下端が開口した円筒形状となっている。該マニホールド45は、前記内部反応管42と前記外部反応管43を支持する様に設けられ、前記マニホールド45と前記外部反応管43とはシール部材としてのOリング46を介して気密に接合している。前記反応管39と前記マニホールド45により反応容器が形成される。

【0032】

前記シールキャップ37にはガス導入部としてのノズル47が前記処理室44と連通する様に接続されており、前記ノズル47にはガス供給管48が接続されている。該ガス供給管48の前記ノズル47に対して上流側には、ガス流量制御器49を介して図示しない処理ガス供給源や不活性ガス供給源が接続されている。前記ガス流量制御器49にはガス流量制御部51が電気的に接続されており、該ガス流量制御部51は供給するガスの流量が所望の量となる様所望のタイミングにて前記ガス流量制御器49を制御する様に構成されている。

【0033】

前記マニホールド45には、前記処理室44の雰囲気を排気する排気管52が設けられている。該排気管52は、前記内部反応管42と前記外部反応管43との隙間によって形成される筒状空間53の下端部に連通している。前記排気管52には下流側に向って圧力センサ54及び圧力調整装置55を介して真空ポンプ等の真空排気装置56が接続されている。

【0034】

前記圧力調整装置55及び前記圧力センサ54には、圧力制御部57が電気的に接続されており、該圧力制御部57は前記圧力センサ54により検出された圧力に基づいて、前記圧力調整装置55により前記処理室44の圧力が所望の圧力(真空度)となる様所望のタイミングにて前記真空排気装置56を制御する様に構成されている。

【0035】

前記マニホールド45の下端開口は炉口部を構成し、該炉口部は前記シールキャップ37により開閉される。該シールキャップ37は円盤状に形成されると共に上面にシール部材としてのOリング58が設けられ、該Oリング58を介して前記シールキャップ37と前記マニホールド45の下端に気密に接合可能となっている。前記シールキャップ37の下側には、前記ボート25を回転させる回転機構59が設置されている。該回転機構59の回転軸61は、前記シールキャップ37を気密に貫通して前記ボート25に接続されており、前記回転機構59により前記ボート25を回転させることで、ウェーハ4を回転させる様に構成されている。

【0036】

前記シールキャップ37は、前述した様に前記ボートエレベータ36に連結され、該ボートエレベータ36によって垂直方向に昇降される様に構成されており、昇降により前記ボート25を前記処理室44に対して搬入搬出することが可能となっている。前記回転機構59及び前記ボートエレベータ36には駆動制御部62が電気的に接続されており、該駆動制御部62は所望の動作をする様所望のタイミングにて制御する様に構成されている。

【0037】

前記ボート25は耐熱材料からなり、下部には、耐熱材料からなる円板形状をした断熱材としての断熱板63が水平姿勢で多段に配設されており、前記ヒータ38からの熱が前記マニホールド45側に伝わり難くなる様構成されている。

【0038】

前記反応管39内には温度センサ64が設置されている。前記ヒータ38と前記温度センサ64には温度制御部65が電気的に接続されており、前記温度センサ64により検出された温度情報に基づき、前記ヒータ38への通電具合を調整することにより、前記処理室44の温度が所望の温度分布となる様所望のタイミングにて制御する様に構成されている。

【0039】

前記ガス流量制御部51、前記圧力制御部57、前記駆動制御部62、前記温度制御部65は、操作部、入出力部をも構成し、基板処理装置2全体を制御する主制御部66に電気的に接続されている。これら、前記ガス流量制御部51、前記圧力制御部57、前記駆動制御部62、前記温度制御部65、前記主制御部66はコントローラ67として構成されている。

【0040】

次に、前記基板処理装置2の動作について説明する。

【0041】

先ず、前記カセット搬入搬出口11が前記フロントシャッタ12によって開放され、その後カセット5が前記カセット搬入搬出口11から搬入され、前記カセットステージ13上にウェーハ4が垂直姿勢でカセット5のウェーハ出入れ口が上方向を向く様に載置される。

【0042】

前記カセットステージ13上に載置されたカセット5は、前記カセット搬送装置17によって掬上げられ、ウェーハ4が水平姿勢でカセット5のウェーハ出入れ口が前記筐体6後方を向く様に、該筐体6後方に向って右回りに縦方向90°回転される。続いて、カセット5は前記カセット搬送装置17によって、前記カセット棚14又は前記バッファ棚16の指定された棚位置へ自動的に搬送されて受渡される。前記バッファ棚16に搬送されたカセット5は、前記バッファ棚16に一時的に保管された後、前記カセット搬送装置17によって前記カセット棚14に移載される。

【0043】

前記スライドステージ15は、前記カセット棚14を水平移動させ、移載の対象となるカセット5を前記ウェーハ移載装置22に対峙する様に位置決めする。カセット5の位置決め後、予め内部が大気圧状態とされていた前記ロードロック室28の前記ウェーハ搬入搬出口31が、前記ゲートバルブ32の動作により開放される。前記ツイーザ24によりウェーハ4がカセット5のウェーハ出入れ口を通じてピックアップされ、前記ウェーハ搬入搬出口31を通じて前記ロードロック室28に搬入され、前記ボート25へ移載され装填される。該ボート25にウェーハ4を受渡した前記ウェーハ移載装置22はカセット5に戻り、次のウェーハ4を前記ボート25に装填する。

【0044】

予め指定された枚数のウェーハ4が前記ボート25に装填されると、前記ウェーハ搬入搬出口31が前記ゲートバルブ32によって閉じられ、前記ロードロック室28は前記排気管(図示せず)から真空引きされることにより、減圧される。前記ロードロック室28が前記処理炉34内の圧力と同圧に減圧されると、該処理炉34の炉口部が前記炉口ゲートバルブ35によって開放される。続いて、前記シールキャップ37が前記ボートエレベータ36によって上昇され、前記ボート25が前記処理炉34内へ搬入(ローディング)されていく。

【0045】

ローディング後は、前記処理炉34にて以下の様にウェーハ4に所要の処理が実施される。

【0046】

前記処理室44が所望の圧力(真空度)となる様に前記真空排気装置56によって真空排気される。この際、前記処理室44の圧力は、前記圧力センサ54で測定され、この測定された圧力に基づき、前記圧力調整装置55がフィードバック制御される。又、前記処理室44が所望の温度となる様に前記ヒータ38によって加熱される。この際、前記処理室44が所望の温度分布となる様に、前記温度センサ64が検出した温度情報に基づき、前記ヒータ38への通電具合がフィードバック制御される。続いて、前記回転機構59により、前記ボート25が回転されることでウェーハ4が回転される。処理中ウェーハ4が回転されることで、ウェーハ1の面内均一性が向上する。

【0047】

次いで、処理ガス供給源から供給され、前記ガス流量制御器49にて所望の流量となる様に制御されたガスは、前記ガス供給管48を流通して前記ノズル47から前記処理室44に導入される。導入されたガスは前記処理室44を上昇し、前記内部反応管42の上端開口から前記筒状空間53に流出して前記排気管52から排気される。ガスは前記処理室44を通過する際にウェーハ4の表面と接触し、この際に熱CVD反応によってウェーハ4の表面上に薄膜が堆積(デポジション)される。

【0048】

予め設定された処理時間が経過すると、不活性ガス供給源から不活性ガスが供給され、前記処理室44が不活性ガスに置換されると共に、前記処理室44の圧力が常圧に復帰される。

【0049】

その後、前記ボートエレベータ36により前記シールキャップ37が下降され、炉口部が開口されると共に、処理済みのウェーハ4が前記ボート25に保持された状態で炉口部から前記反応管39の外部に搬出(ボートアンローディング)され、処理済みウェーハ4が前記ボート25より取出される(ウェーハディスチャージ)。

【0050】

処理済みウェーハ4が前記ボート25より取出された後は、上述と逆の手順でウェーハ4及びカセット5が前記筐体6の外部へと払出される。

【0051】

尚、一例迄、本実施例の処理炉にてウェーハを処理する際の処理条件としては、例えばSi3 N4 膜の成膜に於いては、処理温度500℃〜700℃、処理圧力30Pa〜40Pa、ガス種、ガス供給流量(NH3 、0sccm〜500sccm)が例示され、それぞれの処理条件を、それぞれの範囲内のある値で一定に維持することでウェーハに処理がなされる。

【0052】

次に、図4に於いて、本発明に係る前記振動緩和材1の詳細について説明する。

【0053】

該振動緩和材1は、断面T字状の10面体のブロック体であり、テフロン(登録商標)、ポリエチレン、ポリプロピレン等の弾性を有し、且つ摩擦力の低い材質により成形される。前記振動緩和材1は直方体形状の頭部68と、該頭部68の下面中央より長手方向全長に亘って垂直に突出する直方体形状の突出部69とで構成され、前記頭部68の両縁部の高さ及び前記突出部69の幅は同一となっている。

【0054】

前記頭部68には、該頭部68を貫通する孔71,71が前記突出部69と平行に2箇所穿設されると共に、該突出部69を挾んで前記孔71,71と対称な位置には、前記頭部68の上面より盲穴又は貫通穴であるネジ穴72,72が2箇所穿設されており、前記振動緩和材1,1の上面同士を接触させた際には、前記孔71と前記ネジ孔72の位置が一致する様になっている。

【0055】

尚、前記振動緩和材1は、単独でも使用可能であり、又2つの該振動緩和材1,1を一体化して使用することもできる。

【0056】

前記振動緩和材1,1を一体化する際には、該振動緩和材1,1の上面同士を接触させて前記孔71と前記ネジ穴72の位置を一致させた後に、ボルト73を前記孔71に挿通し、前記ネジ穴72に螺入させることで前記振動緩和材1,1が一体化される。

【0057】

図5は、本発明に係る該振動緩和材1の第1の実施例を示しており、基板処理装置2と、該基板処理装置2よりも高い基板処理装置2′が隣接している場合を示している。尚、第1の実施例では、前記振動緩和材1が単体で使用されるものとする。

【0058】

第1の実施例では、前記頭部68の一方の縁部が間隙3に挿入されている。挿入された状態では、前記振動緩和材1の突出部69の側面が前記基板処理装置2の上面に当接し、前記頭部68の下面が前記基板処理装置2の側面に当接すると共に、前記頭部68の上面が前記基板処理装置2′の側面に当接する。

【0059】

前記振動緩和材1の頭部68の一方の縁が前記基板処理装置2,2′間に挿入されることで、該基板処理装置2,2′間に形成される間隙3が充填されるので、間隙3があることで地震等により隣接する前記基板処理装置2,2′が相対的に振動するのを防止でき、該基板処理装置2,2′に生じる振動を大幅に緩和できると共に、該基板処理装置2,2′同士が接触し、破損するのを防止することができる。

【0060】

又、前記突出部69の側面が前記基板処理装置2の上面に当接することで、前記振動緩和材1が間隙3内に落下することが防止される。

【0061】

又、第1の実施例では、高さの低い前記基板処理装置2の上面と側面に前記振動緩和材1が当接し、高さの高い前記基板処理装置2′は側面のみが前記振動緩和材1と当接する様になっているので、高さの異なる基板処理装置2,2′が隣接している場合でも前記振動緩和材1を取付けることができる。

【0062】

又、前記振動緩和材1をテフロン、ポリエチレン、ポリプロピレン等の弾性を有する、且つ摩擦力の低い材質にて成形したので、前記振動緩和材1の弾性により前記基板処理装置2の振動を更に緩和でき、更に隣接する基板処理装置2,2′が相対的に振動した際の前記振動緩和材1との接触により傷が生じるのを防止することができ、又一方の基板処理装置2の振動が他方の基板処理装置2の振動を誘発することも防止される。

【0063】

更に、前記基板処理装置2に新たな機構を追加することなく、別部材である前記振動緩和材1を間隙3に挿入させるだけでよいので、安価且つ容易に前記基板処理装置2の振動の緩和を実現することができる。

【0064】

図6は、本発明に係る振動緩和材1の第2の実施例を示しており、隣接する基板処理装置2,2の高さが等しい場合を示している。尚、第2の実施例に於いても、前記振動緩和材1が単体で使用されるものとする。

【0065】

第2の実施例では、前記振動緩和材1の頭部68の下面が隣接する前記基板処理装置2,2の上面に掛渡った状態で当接し、突出部69が前記基板処理装置2,2間の間隙3に挿入され、前記突出部69の両側面がそれぞれ前記基板処理装置2,2の側面に当接する。

【0066】

第2の実施例では、前記頭部68の下面が前記基板処理装置2,2の上面に掛渡った状態で当接しているので、振動により一時的に間隙3が広がった場合でも前記振動緩和材1が間隙3に落下することがない。

【0067】

又、前記振動緩和材1が間隙3に対して隙間なく挿入されることで、振動により前記基板処理装置2,2同士が衝突し、相互に損傷し合うことが防止される。

【0068】

図7は、本発明に係る振動緩和材1の第3の実施例を示しており、隣接する前記基板処理装置2,2の高さが等しく、間隙3の幅が広い場合を示している。

【0069】

第1の実施例及び第2の実施例が1つの振動緩和材1を用いて前記基板処理装置2,2間の間隙3を充填していたのに対し、第3の実施例では2つの前記振動緩和材1,1を一体化したものを使用して間隙3を充填している。2つの前記振動緩和材1,1は、上面同士を当接して孔71とネジ穴72との位置合せを行い、前記孔71を挿通して前記ネジ穴72にボルト73を螺入することで一体化される。

【0070】

第3の実施例では、前記振動緩和材1,1の前記突出部69,69の側面が前記基板処理装置2の上面に掛渡った状態で当接し、前記頭部68,68の下面がそれぞれ前記基板処理装置2の側面に当接する様、重合された前記振動緩和材1,1の頭部68,68の一方の縁部が前記基板処理装置2,2間に挿入されているので、前記基板処理装置2,2間の間隙3が広く、1つの前記振動緩和材1では間隙3を埋めきれない場合であっても間隙3を充填可能であり、前記基板処理装置2に生じる振動を大幅に緩和することができる。

【0071】

上述の様に、隣接する前記基板処理装置2,2間の間隙3の幅や、高さが異なる場合であっても、前記振動緩和材1の向きを変更する、或は2つの前記振動緩和材1,1を一体化することで前記基板処理装置2,2間の間隙3を充填することができるので、間隙3の幅や前記基板処理装置2の高さの違いに拘らず同一の前記振動緩和材1を用いることができ、コストの削減を図ることができる。

【0072】

尚、第1〜第3の実施例では、前記頭部68の両縁部の高さ、及び前記突出部69の幅を同一としたが、前記頭部68の一縁部の高さt1 、該頭部68の他縁部の高さt2 、前記突出部69の幅t3 を、例えばt1 <t2 <t3 となる様に前記振動緩和材1を成形することで、前記振動緩和材1の向きを変えるだけで間隙3の幅の広さに対応でき、前記振動緩和材1の汎用性を更に向上させることができる。

【0073】

又、第1〜第3の実施例では、前記頭部68に2箇所の孔71,71と、2箇所のネジ穴72,72を穿設しているが、該ネジ穴72,72を前記頭部68を貫通する孔とし、ボルトとナットを用いて前記振動緩和材1,1を一体化する様にしてもよい。

【0074】

(付記)

又、本発明は以下の実施の態様を含む。

【0075】

(付記1)直方体形状の頭部と、該頭部の一面より突出する突出部とを有する振動緩和材であって、隣接する装置間に形成される間隙に前記突出部又は前記頭部の一縁部を挿入可能としたことを特徴とする振動緩和材。

【0076】

(付記2)前記頭部を貫通する孔と、前記頭部の前記突出部の反対面に穿設されたネジ穴とを更に具備し、前記孔と前記ネジ穴を介して2つの前記振動緩和材を一体化可能とした付記1の振動緩和材。

【符号の説明】

【0077】

1 振動緩和材

2 基板処理装置

3 間隙

68 頭部

69 突出部

【技術分野】

【0001】

本発明は、複数並んで設けられた装置の振動を緩和する振動緩和材に関するものである。

【背景技術】

【0002】

各種装置、特に縦型熱処理装置等の基板処理装置を客先にて設置する場合、複数の基板処理装置は連続的に並んだ状態で設置される。

【0003】

然し乍ら、基板処理装置を連続して設置する場合、隙間が生じない様に並べた場合でも、隣接する基板処理装置の上端部間には約10mm程度の隙間が存在してしまう。この状態で地震等により基板処理装置に振動が生じた場合、各基板処理装置が前後左右方向に揺動し、基板処理装置同士が接触し、或は基板保持具及び基板保持具に保持される基板が損傷する虞れがある。

【0004】

耐震対策として、隣接する基板処理装置の上端部同士を連結金具にて連結し、基板処理装置に対する振動を抑制するものもあるが、隣接する基板処理装置の高さ等が異なる場合には、連結金具を取付けることができない等の問題があった。

【0005】

尚、露光装置本体の下端に左横向きの突入部を有し、又突入部に対向して震動吸収材が設けられ、地震発生時に突入部が震動吸収材に突刺さり、震動吸収材により震動エネルギを減衰させる制震ダンパ及び制震ダンパを備えた露光装置として特許文献1に示されるものがある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−227924号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は斯かる実情に鑑み、隣接する装置の高さに拘らず装置間の間隙を充填可能とし、装置間の振動を緩和する振動緩和材を提供するものである。

【課題を解決するための手段】

【0008】

本発明は、直方体形状の頭部と、該頭部の一面より突出する突出部とを有する振動緩和材であって、隣接する装置間に形成される間隙に前記突出部又は前記頭部の一縁部を挿入可能とした振動緩和材に係るものである。

【発明の効果】

【0009】

本発明によれば、直方体形状の頭部と、該頭部の一面より突出する突出部とを有する振動緩和材であって、隣接する装置間に形成される間隙に前記突出部又は前記頭部の一縁部を挿入可能としたので、隣接する前記装置の高さに拘らず間隙が充填され、間隙があることで地震等の振動により隣接する前記装置が相対的に振動するのを防止でき、該装置に生じる振動を大幅に緩和できると共に、該装置同士が接触し、破損するのを防止することができるという優れた効果を発揮する。

【図面の簡単な説明】

【0010】

【図1】本発明に係る基板処理装置と振動緩和材を示す斜視図である。

【図2】本発明に係る基板処理装置を示す斜視図である。

【図3】該基板処理装置に用いられる処理炉の立断面図である。

【図4】本発明に係る振動緩和材を示す斜視図である。

【図5】本発明の第1の実施例に係る振動緩和材の取付けを示す概略立面図である。

【図6】本発明の第2の実施例に係る振動緩和材の取付けを示す概略立面図である。

【図7】本発明の第3の実施例に係る振動緩和材の取付けを示す概略立面図である。

【発明を実施するための形態】

【0011】

以下、図面を参照しつつ本発明の実施例を説明する。

【0012】

先ず、図1に於いて、本発明の実施例に係る振動緩和材の適用例について説明する。

【0013】

図1中、1は振動緩和材、2は該振動緩和材1が適用される装置の一例として、基板処理装置を示している。

【0014】

納品先で該基板処理装置2を設置する際には、図1に示される様に、該基板処理装置2を所定数(図1中では3台)並べて設置する。この時、隣接する該基板処理装置2,2を隙間なく設置した場合であっても、該基板処理装置2,2の上端部間には間隙3が形成される。

【0015】

本発明に係る実施例では、前記基板処理装置2,2の上端部間に形成された間隙3に前記振動緩和材1を挿入し、前記基板処理装置2,2間に前記振動緩和材1を介在させることで間隙3を充填し、間隙3があることで地震等により隣接する前記基板処理装置2,2が相対的に振動するのを防止している。

【0016】

図2に於いて、前記振動緩和材1が適用される基板処理装置2の詳細について説明する。

【0017】

本発明の実施例に係る前記基板処理装置2では、ウェーハ(基板)4は基板収納容器としてのカセット5に収納され、搬入出される。

【0018】

前記基板処理装置2は、筐体6を備え、該筐体6の正面壁7の下方にはメンテナンスを行う為の正面メンテナンス口8が開設され、該正面メンテナンス口8は正面メンテナンス扉9により開閉される様になっている。該正面メンテナンス扉9には、前記筐体6の内外を連通するカセット搬入搬出口11がフロントシャッタ12によって開閉される様設けられ、前記筐体6の内部に前記カセット搬入搬出口11に隣接してカセットステージ13が設置されている。

【0019】

カセット5は前記カセットステージ13上に工程内搬送装置(図示せず)によって搬入され、又前記カセットステージ13上から搬出される様になっている。該カセットステージ13は、前記工程内搬送装置によって、カセット5内のウェーハ4が垂直姿勢となり、カセット5のウェーハ出入れ口が上方向を向く様に載置される。

【0020】

前記筐体6内の前後方向の略中央には、カセット棚(基板収容器載置棚)14が設置され、該カセット棚14は複数段複数列にて複数個のカセット5を保管し、カセット5内のウェーハ4を出入れ可能となる様に配置されている。前記カセット棚14はスライドステージ(水平移動機構)15上に横行可能に設けられ、又前記カセット棚14の上方にはバッファ棚(基板収容器保管棚)16が設けられており、該バッファ棚16によりカセット5を保管する様になっている。

【0021】

前記カセットステージ13と前記カセット棚14との間には、カセット搬送装置(基板収容器搬送装置)17が設置されている。該カセット搬送装置17は、カセット5を保持した状態で昇降可能なカセットエレベータ(基板収容器昇降機構)18とカセット搬送機構(基板収容器搬送機構)19とで構成され、前記カセットエレベータ18と前記カセット搬送機構19の連続動作により、前記カセットステージ13、前記カセット棚14、前記バッファ棚16との間でカセット5を搬送する。

【0022】

前記カセット棚14の後方には、ウェーハ移載機構(基板移載機構)21が設けられ、該ウェーハ移載機構21はウェーハ4を水平方向に回転及び直動可能なウェーハ移載装置(基板移載装置)22及び該ウェーハ移載装置22を昇降可能なウェーハ移載装置エレベータ(基板移載装置昇降機構)23とで構成されている。該ウェーハ移載装置エレベータ23は、例えば前記筐体6の左端部に設けられており、前記ウェーハ移載装置22及び前記ウェーハ移載装置エレベータ23の連続動作により、前記ウェーハ移載装置22のツイーザ(基板保持体)24をウェーハ4の載置部として、ボート(基板保持具)25に対してウェーハ4が装填及び脱装される。

【0023】

前記バッファ棚16の後方には、清浄化した雰囲気であるクリーンエアを供給するクリーンユニット26が設けられ、該クリーンユニット26はクリーンエアを前記筐体6の内部に流通させる様になっており、前記クリーンユニット26から吹出されたクリーンエアは前記ウェーハ移載装置22を流通後、図示しない排気装置により前記筐体6の外部に排気される。

【0024】

前記ウェーハ移載装置22の後方には、大気圧未満の圧力(以下、負圧)を維持可能な気密性能を有する筐体(以下、耐圧筐体)27が設けられており、該耐圧筐体27により前記ボート25を収容可能な待機室であるロードロック室28が形成される。前記耐圧筐体27の正面壁29にはウェーハ搬入搬出口(基板搬入搬出口)31が開設され、該ウェーハ搬入搬出口31はゲートバルブ(基板搬入搬出口開閉機口)32によって開閉される様になっている。又、前記耐圧筐体27の側壁には、前記ロードロック室28に窒素ガス等の不活性ガスを供給する為のガス供給管33と、前記ロードロック室28が負圧となる様排気する為の排気管(図示せず)がそれぞれ接続されている。

【0025】

前記ロードロック室28の上方には処理炉34が設けられ、該処理炉34の下端開口部(炉口部)は、炉口ゲートバルブ(炉口開閉機口)35により開閉される様に構成される。

【0026】

又、前記ロードロック室28には、前記ボート25を昇降させる為のボートエレベータ(基板保持具昇降機構)36が設置されている。該ボートエレベータ36に連結されたアームには、蓋体としてのシールキャップ37が水平に据付けられており、該シールキャップ37は前記ボート25を垂直に支持すると共に、前記処理炉34の炉口部を閉塞できる様になっている。

【0027】

更に、前記ボート25は複数本の保持部材を有し、該保持部材により複数枚(例えば、50〜150枚程度)のウェーハ4が中心を揃えられ、垂直方向に整列させた状態で、それぞれ水平に保持される。

【0028】

次に、図3に於いて、前記処理炉34について説明する。

【0029】

該処理炉34は加熱機構としてのヒータ38及び反応管39を有する。前記ヒータ38は円筒形状であり、保持板としてのヒータベース41に立設されている。

【0030】

前記ヒータ38の内側には、該ヒータ38と同心に前記反応管39が配設され、該反応管39は内部反応管42と、該内部反応管42の外側に設けられた外部反応管43とから構成されている。前記内部反応管42は耐熱材料からなり、上端及び下端が開口した円筒形状に形成されている。該内部反応管42は円筒状の処理室44を画成し、該処理室44には前記ボート25が収納される。前記外部反応管43は耐熱材料からなり、有天筒状をしており、前記内部反応管42と同心に設けられている。

【0031】

前記処理室44の下方には、前記外部反応管43と同心にマニホールド45が配設され、該マニホールド45は上端及び下端が開口した円筒形状となっている。該マニホールド45は、前記内部反応管42と前記外部反応管43を支持する様に設けられ、前記マニホールド45と前記外部反応管43とはシール部材としてのOリング46を介して気密に接合している。前記反応管39と前記マニホールド45により反応容器が形成される。

【0032】

前記シールキャップ37にはガス導入部としてのノズル47が前記処理室44と連通する様に接続されており、前記ノズル47にはガス供給管48が接続されている。該ガス供給管48の前記ノズル47に対して上流側には、ガス流量制御器49を介して図示しない処理ガス供給源や不活性ガス供給源が接続されている。前記ガス流量制御器49にはガス流量制御部51が電気的に接続されており、該ガス流量制御部51は供給するガスの流量が所望の量となる様所望のタイミングにて前記ガス流量制御器49を制御する様に構成されている。

【0033】

前記マニホールド45には、前記処理室44の雰囲気を排気する排気管52が設けられている。該排気管52は、前記内部反応管42と前記外部反応管43との隙間によって形成される筒状空間53の下端部に連通している。前記排気管52には下流側に向って圧力センサ54及び圧力調整装置55を介して真空ポンプ等の真空排気装置56が接続されている。

【0034】

前記圧力調整装置55及び前記圧力センサ54には、圧力制御部57が電気的に接続されており、該圧力制御部57は前記圧力センサ54により検出された圧力に基づいて、前記圧力調整装置55により前記処理室44の圧力が所望の圧力(真空度)となる様所望のタイミングにて前記真空排気装置56を制御する様に構成されている。

【0035】

前記マニホールド45の下端開口は炉口部を構成し、該炉口部は前記シールキャップ37により開閉される。該シールキャップ37は円盤状に形成されると共に上面にシール部材としてのOリング58が設けられ、該Oリング58を介して前記シールキャップ37と前記マニホールド45の下端に気密に接合可能となっている。前記シールキャップ37の下側には、前記ボート25を回転させる回転機構59が設置されている。該回転機構59の回転軸61は、前記シールキャップ37を気密に貫通して前記ボート25に接続されており、前記回転機構59により前記ボート25を回転させることで、ウェーハ4を回転させる様に構成されている。

【0036】

前記シールキャップ37は、前述した様に前記ボートエレベータ36に連結され、該ボートエレベータ36によって垂直方向に昇降される様に構成されており、昇降により前記ボート25を前記処理室44に対して搬入搬出することが可能となっている。前記回転機構59及び前記ボートエレベータ36には駆動制御部62が電気的に接続されており、該駆動制御部62は所望の動作をする様所望のタイミングにて制御する様に構成されている。

【0037】

前記ボート25は耐熱材料からなり、下部には、耐熱材料からなる円板形状をした断熱材としての断熱板63が水平姿勢で多段に配設されており、前記ヒータ38からの熱が前記マニホールド45側に伝わり難くなる様構成されている。

【0038】

前記反応管39内には温度センサ64が設置されている。前記ヒータ38と前記温度センサ64には温度制御部65が電気的に接続されており、前記温度センサ64により検出された温度情報に基づき、前記ヒータ38への通電具合を調整することにより、前記処理室44の温度が所望の温度分布となる様所望のタイミングにて制御する様に構成されている。

【0039】

前記ガス流量制御部51、前記圧力制御部57、前記駆動制御部62、前記温度制御部65は、操作部、入出力部をも構成し、基板処理装置2全体を制御する主制御部66に電気的に接続されている。これら、前記ガス流量制御部51、前記圧力制御部57、前記駆動制御部62、前記温度制御部65、前記主制御部66はコントローラ67として構成されている。

【0040】

次に、前記基板処理装置2の動作について説明する。

【0041】

先ず、前記カセット搬入搬出口11が前記フロントシャッタ12によって開放され、その後カセット5が前記カセット搬入搬出口11から搬入され、前記カセットステージ13上にウェーハ4が垂直姿勢でカセット5のウェーハ出入れ口が上方向を向く様に載置される。

【0042】

前記カセットステージ13上に載置されたカセット5は、前記カセット搬送装置17によって掬上げられ、ウェーハ4が水平姿勢でカセット5のウェーハ出入れ口が前記筐体6後方を向く様に、該筐体6後方に向って右回りに縦方向90°回転される。続いて、カセット5は前記カセット搬送装置17によって、前記カセット棚14又は前記バッファ棚16の指定された棚位置へ自動的に搬送されて受渡される。前記バッファ棚16に搬送されたカセット5は、前記バッファ棚16に一時的に保管された後、前記カセット搬送装置17によって前記カセット棚14に移載される。

【0043】

前記スライドステージ15は、前記カセット棚14を水平移動させ、移載の対象となるカセット5を前記ウェーハ移載装置22に対峙する様に位置決めする。カセット5の位置決め後、予め内部が大気圧状態とされていた前記ロードロック室28の前記ウェーハ搬入搬出口31が、前記ゲートバルブ32の動作により開放される。前記ツイーザ24によりウェーハ4がカセット5のウェーハ出入れ口を通じてピックアップされ、前記ウェーハ搬入搬出口31を通じて前記ロードロック室28に搬入され、前記ボート25へ移載され装填される。該ボート25にウェーハ4を受渡した前記ウェーハ移載装置22はカセット5に戻り、次のウェーハ4を前記ボート25に装填する。

【0044】

予め指定された枚数のウェーハ4が前記ボート25に装填されると、前記ウェーハ搬入搬出口31が前記ゲートバルブ32によって閉じられ、前記ロードロック室28は前記排気管(図示せず)から真空引きされることにより、減圧される。前記ロードロック室28が前記処理炉34内の圧力と同圧に減圧されると、該処理炉34の炉口部が前記炉口ゲートバルブ35によって開放される。続いて、前記シールキャップ37が前記ボートエレベータ36によって上昇され、前記ボート25が前記処理炉34内へ搬入(ローディング)されていく。

【0045】

ローディング後は、前記処理炉34にて以下の様にウェーハ4に所要の処理が実施される。

【0046】

前記処理室44が所望の圧力(真空度)となる様に前記真空排気装置56によって真空排気される。この際、前記処理室44の圧力は、前記圧力センサ54で測定され、この測定された圧力に基づき、前記圧力調整装置55がフィードバック制御される。又、前記処理室44が所望の温度となる様に前記ヒータ38によって加熱される。この際、前記処理室44が所望の温度分布となる様に、前記温度センサ64が検出した温度情報に基づき、前記ヒータ38への通電具合がフィードバック制御される。続いて、前記回転機構59により、前記ボート25が回転されることでウェーハ4が回転される。処理中ウェーハ4が回転されることで、ウェーハ1の面内均一性が向上する。

【0047】

次いで、処理ガス供給源から供給され、前記ガス流量制御器49にて所望の流量となる様に制御されたガスは、前記ガス供給管48を流通して前記ノズル47から前記処理室44に導入される。導入されたガスは前記処理室44を上昇し、前記内部反応管42の上端開口から前記筒状空間53に流出して前記排気管52から排気される。ガスは前記処理室44を通過する際にウェーハ4の表面と接触し、この際に熱CVD反応によってウェーハ4の表面上に薄膜が堆積(デポジション)される。

【0048】

予め設定された処理時間が経過すると、不活性ガス供給源から不活性ガスが供給され、前記処理室44が不活性ガスに置換されると共に、前記処理室44の圧力が常圧に復帰される。

【0049】

その後、前記ボートエレベータ36により前記シールキャップ37が下降され、炉口部が開口されると共に、処理済みのウェーハ4が前記ボート25に保持された状態で炉口部から前記反応管39の外部に搬出(ボートアンローディング)され、処理済みウェーハ4が前記ボート25より取出される(ウェーハディスチャージ)。

【0050】

処理済みウェーハ4が前記ボート25より取出された後は、上述と逆の手順でウェーハ4及びカセット5が前記筐体6の外部へと払出される。

【0051】

尚、一例迄、本実施例の処理炉にてウェーハを処理する際の処理条件としては、例えばSi3 N4 膜の成膜に於いては、処理温度500℃〜700℃、処理圧力30Pa〜40Pa、ガス種、ガス供給流量(NH3 、0sccm〜500sccm)が例示され、それぞれの処理条件を、それぞれの範囲内のある値で一定に維持することでウェーハに処理がなされる。

【0052】

次に、図4に於いて、本発明に係る前記振動緩和材1の詳細について説明する。

【0053】

該振動緩和材1は、断面T字状の10面体のブロック体であり、テフロン(登録商標)、ポリエチレン、ポリプロピレン等の弾性を有し、且つ摩擦力の低い材質により成形される。前記振動緩和材1は直方体形状の頭部68と、該頭部68の下面中央より長手方向全長に亘って垂直に突出する直方体形状の突出部69とで構成され、前記頭部68の両縁部の高さ及び前記突出部69の幅は同一となっている。

【0054】

前記頭部68には、該頭部68を貫通する孔71,71が前記突出部69と平行に2箇所穿設されると共に、該突出部69を挾んで前記孔71,71と対称な位置には、前記頭部68の上面より盲穴又は貫通穴であるネジ穴72,72が2箇所穿設されており、前記振動緩和材1,1の上面同士を接触させた際には、前記孔71と前記ネジ孔72の位置が一致する様になっている。

【0055】

尚、前記振動緩和材1は、単独でも使用可能であり、又2つの該振動緩和材1,1を一体化して使用することもできる。

【0056】

前記振動緩和材1,1を一体化する際には、該振動緩和材1,1の上面同士を接触させて前記孔71と前記ネジ穴72の位置を一致させた後に、ボルト73を前記孔71に挿通し、前記ネジ穴72に螺入させることで前記振動緩和材1,1が一体化される。

【0057】

図5は、本発明に係る該振動緩和材1の第1の実施例を示しており、基板処理装置2と、該基板処理装置2よりも高い基板処理装置2′が隣接している場合を示している。尚、第1の実施例では、前記振動緩和材1が単体で使用されるものとする。

【0058】

第1の実施例では、前記頭部68の一方の縁部が間隙3に挿入されている。挿入された状態では、前記振動緩和材1の突出部69の側面が前記基板処理装置2の上面に当接し、前記頭部68の下面が前記基板処理装置2の側面に当接すると共に、前記頭部68の上面が前記基板処理装置2′の側面に当接する。

【0059】

前記振動緩和材1の頭部68の一方の縁が前記基板処理装置2,2′間に挿入されることで、該基板処理装置2,2′間に形成される間隙3が充填されるので、間隙3があることで地震等により隣接する前記基板処理装置2,2′が相対的に振動するのを防止でき、該基板処理装置2,2′に生じる振動を大幅に緩和できると共に、該基板処理装置2,2′同士が接触し、破損するのを防止することができる。

【0060】

又、前記突出部69の側面が前記基板処理装置2の上面に当接することで、前記振動緩和材1が間隙3内に落下することが防止される。

【0061】

又、第1の実施例では、高さの低い前記基板処理装置2の上面と側面に前記振動緩和材1が当接し、高さの高い前記基板処理装置2′は側面のみが前記振動緩和材1と当接する様になっているので、高さの異なる基板処理装置2,2′が隣接している場合でも前記振動緩和材1を取付けることができる。

【0062】

又、前記振動緩和材1をテフロン、ポリエチレン、ポリプロピレン等の弾性を有する、且つ摩擦力の低い材質にて成形したので、前記振動緩和材1の弾性により前記基板処理装置2の振動を更に緩和でき、更に隣接する基板処理装置2,2′が相対的に振動した際の前記振動緩和材1との接触により傷が生じるのを防止することができ、又一方の基板処理装置2の振動が他方の基板処理装置2の振動を誘発することも防止される。

【0063】

更に、前記基板処理装置2に新たな機構を追加することなく、別部材である前記振動緩和材1を間隙3に挿入させるだけでよいので、安価且つ容易に前記基板処理装置2の振動の緩和を実現することができる。

【0064】

図6は、本発明に係る振動緩和材1の第2の実施例を示しており、隣接する基板処理装置2,2の高さが等しい場合を示している。尚、第2の実施例に於いても、前記振動緩和材1が単体で使用されるものとする。

【0065】

第2の実施例では、前記振動緩和材1の頭部68の下面が隣接する前記基板処理装置2,2の上面に掛渡った状態で当接し、突出部69が前記基板処理装置2,2間の間隙3に挿入され、前記突出部69の両側面がそれぞれ前記基板処理装置2,2の側面に当接する。

【0066】

第2の実施例では、前記頭部68の下面が前記基板処理装置2,2の上面に掛渡った状態で当接しているので、振動により一時的に間隙3が広がった場合でも前記振動緩和材1が間隙3に落下することがない。

【0067】

又、前記振動緩和材1が間隙3に対して隙間なく挿入されることで、振動により前記基板処理装置2,2同士が衝突し、相互に損傷し合うことが防止される。

【0068】

図7は、本発明に係る振動緩和材1の第3の実施例を示しており、隣接する前記基板処理装置2,2の高さが等しく、間隙3の幅が広い場合を示している。

【0069】

第1の実施例及び第2の実施例が1つの振動緩和材1を用いて前記基板処理装置2,2間の間隙3を充填していたのに対し、第3の実施例では2つの前記振動緩和材1,1を一体化したものを使用して間隙3を充填している。2つの前記振動緩和材1,1は、上面同士を当接して孔71とネジ穴72との位置合せを行い、前記孔71を挿通して前記ネジ穴72にボルト73を螺入することで一体化される。

【0070】

第3の実施例では、前記振動緩和材1,1の前記突出部69,69の側面が前記基板処理装置2の上面に掛渡った状態で当接し、前記頭部68,68の下面がそれぞれ前記基板処理装置2の側面に当接する様、重合された前記振動緩和材1,1の頭部68,68の一方の縁部が前記基板処理装置2,2間に挿入されているので、前記基板処理装置2,2間の間隙3が広く、1つの前記振動緩和材1では間隙3を埋めきれない場合であっても間隙3を充填可能であり、前記基板処理装置2に生じる振動を大幅に緩和することができる。

【0071】

上述の様に、隣接する前記基板処理装置2,2間の間隙3の幅や、高さが異なる場合であっても、前記振動緩和材1の向きを変更する、或は2つの前記振動緩和材1,1を一体化することで前記基板処理装置2,2間の間隙3を充填することができるので、間隙3の幅や前記基板処理装置2の高さの違いに拘らず同一の前記振動緩和材1を用いることができ、コストの削減を図ることができる。

【0072】

尚、第1〜第3の実施例では、前記頭部68の両縁部の高さ、及び前記突出部69の幅を同一としたが、前記頭部68の一縁部の高さt1 、該頭部68の他縁部の高さt2 、前記突出部69の幅t3 を、例えばt1 <t2 <t3 となる様に前記振動緩和材1を成形することで、前記振動緩和材1の向きを変えるだけで間隙3の幅の広さに対応でき、前記振動緩和材1の汎用性を更に向上させることができる。

【0073】

又、第1〜第3の実施例では、前記頭部68に2箇所の孔71,71と、2箇所のネジ穴72,72を穿設しているが、該ネジ穴72,72を前記頭部68を貫通する孔とし、ボルトとナットを用いて前記振動緩和材1,1を一体化する様にしてもよい。

【0074】

(付記)

又、本発明は以下の実施の態様を含む。

【0075】

(付記1)直方体形状の頭部と、該頭部の一面より突出する突出部とを有する振動緩和材であって、隣接する装置間に形成される間隙に前記突出部又は前記頭部の一縁部を挿入可能としたことを特徴とする振動緩和材。

【0076】

(付記2)前記頭部を貫通する孔と、前記頭部の前記突出部の反対面に穿設されたネジ穴とを更に具備し、前記孔と前記ネジ穴を介して2つの前記振動緩和材を一体化可能とした付記1の振動緩和材。

【符号の説明】

【0077】

1 振動緩和材

2 基板処理装置

3 間隙

68 頭部

69 突出部

【特許請求の範囲】

【請求項1】

直方体形状の頭部と、該頭部の一面より突出する突出部とを有する振動緩和材であって、隣接する装置間に形成される間隙に前記突出部又は前記頭部の一縁部を挿入可能としたことを特徴とする振動緩和材。

【請求項1】

直方体形状の頭部と、該頭部の一面より突出する突出部とを有する振動緩和材であって、隣接する装置間に形成される間隙に前記突出部又は前記頭部の一縁部を挿入可能としたことを特徴とする振動緩和材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−215252(P2012−215252A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−81380(P2011−81380)

【出願日】平成23年4月1日(2011.4.1)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年4月1日(2011.4.1)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]