振動試験装置及びその制御方法

【課題】被試験体の最大変位量や最大加速度の応答振幅を目標値に制御することを容易にすることができる振動試験装置及びその制御方法を提供する。

【解決手段】振動試験装置100は、被試験体13をテーブル1に搭載し、油圧加振機2で加振して振動試験する。油圧加振機2を制御するサーボ制御装置3と、このサーボ制御装置3を制御する加振制御装置4と、テーブルに油圧加振機2から加えられる荷重を検出する荷重センサ11と、テーブルの変位及び加速度を検出する変位センサ5、加速度センサ6と、被試験体13の変位及び加速度を検出する変位センサ14、加速度センサ15を備える。加振制御装置4の応答波形計算処理部45は、指令波形に対する被試験体13の固有振動数と最大振幅の関係を演算する。本振動試験条件設定部47は、指令波形に対する被試験体13の固有振動数と最大振幅の関係から、本番の振動試験条件を設定する。

【解決手段】振動試験装置100は、被試験体13をテーブル1に搭載し、油圧加振機2で加振して振動試験する。油圧加振機2を制御するサーボ制御装置3と、このサーボ制御装置3を制御する加振制御装置4と、テーブルに油圧加振機2から加えられる荷重を検出する荷重センサ11と、テーブルの変位及び加速度を検出する変位センサ5、加速度センサ6と、被試験体13の変位及び加速度を検出する変位センサ14、加速度センサ15を備える。加振制御装置4の応答波形計算処理部45は、指令波形に対する被試験体13の固有振動数と最大振幅の関係を演算する。本振動試験条件設定部47は、指令波形に対する被試験体13の固有振動数と最大振幅の関係から、本番の振動試験条件を設定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は振動試験装置及びその制御方法に係り、特に構造物の被試験体を試験するのに好適な振動試験装置及び振動試験方法に関する。

【背景技術】

【0002】

被試験体の強度等を試験する振動試験装置では、例えば、被試験体を設置するテーブルを油圧加振機に接続し、油圧加振機がサーボ制御装置に制御されてテーブル上の被試験体を加振する。

特許文献1には、振動試験装置が被試験体を加振するときの目標波形信号を生成するため、被試験体を加振した際に生じた振動による変位量や加速度をフィードバックして被試験体に加える振動の目標波形とする振動試験装置の技術が記載されている。

その際、実際に本番の被試験体の振動試験を実施する前にテーブルに固定された被試験体を加振して、油圧加振機、テーブル及び被試験体の動的特性を求め、この動的特性を用いてサーボ制御装置から油圧加振機に出力する指令波形を補正し、補正した振動波形で被試験体を加振している。

【0003】

特許文献2には、所望の目標波形となるように油圧加振機を駆動するために、目標波形を構成する全周波数帯域を包含するランダム波形等の加振の指令波形を作成し、この振動波形をサーボ制御装置から油圧加振機に出力して被試験体が搭載されたテーブルを加振する振動試験装置の技術が記載されている。そして、この特許文献2に記載の技術では実振動信号をデジタル処理して被試験体を含む振動系全体の伝達関数を求め、この伝達関数を用いて指令波形を補正している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−090761号公報

【特許文献2】特開昭57−151840号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、前記した特許文献1,2に記載の振動試験装置では、振動試験を行う前に被試験体が搭載されるテーブルが所望の目標波形となるように、加振の指令波形を補正している。そして、指令波形を補正するときは、テーブルに被試験体を搭載した後、初めにランダム波等の基本的な加振の指令波形を用いてテーブルを加振し、被試験体を含む振動系全体の伝達関数を求めている。その後、得られた伝達関数を用いて加振の指令波形を補正し、補正した指令波形でテーブルを加振している。

【0006】

つまり、特許文献1,2に記載の振動試験装置は、例えば、振動試験の基準として選定された地震動の目標波形を精度良く再現して被試験体の強度が十分であることを確認したり、被試験体の応答特性が別個行ったシミュレーション計算と良く一致することを確認したりすることが目的であり、目標波形とテーブルの応答変位波形、又はテーブルの応答加速度波形の合致度が高いことが重要となる。

【0007】

これに対し、被試験体に目標の変位量又は目標の加速度を発生させ、被試験体の影響を把握することを目的とする振動試験を行う場合がある。この場合、被試験体の最大変位又は最大加速度を目標の振幅の値まで到達させることが重要となる。

【0008】

被試験体が線形性の振動特性である場合は、従来の振動試験装置で対応できる。しかしながら、例えば、住宅、橋梁、高層ビル等の建築物を模擬した被試験体や、道路、鉄道線路、モノレール軌道、空港等の地盤上や軌道上等の移動体等を模擬した被試験体の振動特性が非線形性であることが特徴的な場合の振動試験では、被試験体の振動特性の非線形性により振動系全体の伝達関数を正確に把握することが難しい。その結果、伝達関数を用いて指令波形の振幅を補正することができなかった。このため、被試験体をテーブルに搭載して油圧加振機で加振した状態で被試験体の応答を確認し、サーボ制御装置に入力する指令波形の変位の振幅や加速度の振幅、つまり、振動波形を調整する必要があり、振動試験に多くの時間を費やしていた。

【0009】

また、振動試験に振動波形の変位の振幅や加速度の振幅を調整している間、被試験体を搭載したテーブルは加振され続けているため、この間に被試験体が変形したり破損したりするおそれがあった。更に、被試験体を被試験体の固有振動における共振状態に近づけなければ、所望の目標の変位量振幅又は目標の加速度振幅まで到達できない場合には、指令波形を被試験体の固有振動数付近の周波数に調整する必要がある。

【0010】

本発明は、前記した従来技術の不具合に鑑みなされたものであり、被試験体の最大変位量や最大加速度の応答振幅を目標値に制御することを容易にすることができる振動試験装置及びその制御方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記課題を解決するために、本発明の振動試験装置は、サーボ制御装置に指令波形を加振指令信号として出力する加振制御装置が、少なくとも指令波形の生成のための振動の変位量の振幅又は振動の加速度の振幅のいずれかである指令振幅の入力を受付ける入力手段と、入力手段から入力された指令振幅に基づいて指令波形を生成する第1の指令波形生成手段と、第1の指令波形生成手段において生成された指令波形に基づいて、サーボ制御装置に指令波形を加振指令信号として出力する制御出力手段と、サーボ制御装置が加振指令信号に応じて加振機を作動させた際に、第1の指令波形生成手段で生成された指令波形の指令振幅と、被試験体応答センサからの信号と、を取得するとともに、指令振幅に対する被試験体の固有振動数を演算並びに被試験体の変位量及び加速度のうちの少なくともいずれかの最大振幅を演算する振動特性演算手段と、入力手段から入力された指令振幅に対応させて、振動特性演算手段において演算された被試験体の固有振動数及び最大振幅を記憶する記憶手段と、記憶手段に記憶された複数組の指令振幅と被試験体の固有振動数及び最大振幅との対応関係の情報を参照して、入力手段から入力された本番の振動試験の際の被試験体の目標の最大振幅を得るように、本番の振動試験の際の指令振幅とそれに対応する指令波形とを生成し、制御出力手段に加振指令信号として出力する第2の指令波形生成手段と、を有し、制御出力手段が第2の指令波形生成手段から出力された指令波形をサーボ制御装置に加振指令信号として出力し、加振機を作動させて本番の振動試験を行わせることを特徴とする。

【0012】

第1の指令波形生成手段は、入力手段から入力された周波数変化情報に基づいて、指令波形を、周波数を変化させて生成することが望ましい。

なお、サーボ制御装置は、複数の制御用センサ及びテーブル応答センサからの信号に基づいて加振機が制御出力手段から出力された指令波形の振動をテーブルに加えるようにフィードバック制御する。

【0013】

本発明は、振動試験装置の制御方法をも含む。

【0014】

本発明によれば、第1の指令波形生成手段は、入力手段から入力された周波数変化情報に基づいて、指令波形を、周波数を変化させて生成し、振動特性演算手段が、第1の指令波形生成手段で生成された指令波形の指令振幅と、被試験体応答センサからの信号と、を取得するとともに、少なくとも指令振幅に対する被試験体の固有振動数と、被試験体の変位量及び加速度のうちの少なくともいずれかの最大振幅を演算し、入力手段から入力された指令振幅に対応させて、振動特性演算手段において演算された被試験体の固有振動数及び最大振幅を記憶手段に記憶させる。

そして、第2の指令波形生成手段は、記憶手段に記憶された複数組の指令振幅と被試験体の固有振動数及び最大振幅との対応関係の情報を参照して、入力手段から入力された本番の振動試験の際の被試験体の目標の最大振幅を得るように、本番の振動試験の際の指令振幅とそれに対応する指令波形とを生成する。その生成された指令波形に基づいて加振機を作動させて本番の振動試験を行わせるので、被試験体が搭載されたテーブルの変位量の目標振動波形に対して加振機がテーブルに加えることができた変位量の実振動波形との合致度ではなく、被試験体の最大変位量や最大加速度の応答振幅を目標値に容易に実現できる。

【0015】

すなわち、被試験体の振動試験において、被試験体を加振している間に加振指令波形の調整を不要にし、本番の被試験体への振動試験の前に被試験体に不要な振動を与える時間や回数を少なくすることができる。

【発明の効果】

【0016】

本発明によれば、被試験体の最大変位量や最大加速度の応答振幅を目標値に制御することを容易にすることができる振動試験装置及びその制御方法を提供することができる。

【図面の簡単な説明】

【0017】

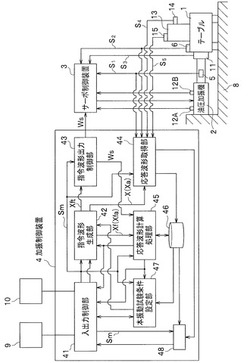

【図1】実施形態に係る振動試験装置の概略ブロック図である。

【図2】図1における加振制御装置の機能ブロック構成図である。

【図3】加振制御装置において指令変位量振幅に対する被試験体振動特性を取得して、本番の振動試験を行う制御の流れを示すフローチャートである。

【図4】図3のフローチャートの続きである。

【図5】図4のフローチャートの続きである。

【図6】油圧加振機がテーブルに加える指令波形の説明図であり、(a)は、指令波形である指令変位量波形の説明図、(b)は、(a)の示す指令変位量波形に対応する加速度振幅波形の説明図である。

【図7】指令変位量振幅に対して得られる被試験体振動特性の説明図である。

【図8】加振制御装置において指令加速度振幅に対する被試験体振動特性を取得して、本番の振動試験を行う制御の流れを示すフローチャートである。

【図9】図8のフローチャートの続きである。

【図10】図9のフローチャートの続きである。

【図11】油圧加振機がテーブルに加える指令波形の説明図であり、(a)は、指令加速度波形の説明図、(b)は、指令加速度波形に対応する指令波形の説明図である。

【図12】指令加速度振幅に対して得られる被試験体振動特性の説明図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態に係る振動試験装置について図を参照しながら詳細に説明する。図1は、実施形態に係る振動試験装置の概略ブロック図である。

本実施形態の振動試験装置100は、例えば、住宅や高層ビルや橋梁等の建築構造物そのもの、並びに、鉄道、モノレール等軌道上の移動体や、道路、空港等の地盤上の車両等の移動体を加振対象の被試験体13とする。また、例えば、前記した移動体に搭載される装置、器物等も被試験体13の対象となる。

そして、本実施形態の振動試験装置100では、被試験体13の固有振動数が不明又は変位量振幅や加速度振幅によって被試験体13の内部でズレなどが生じて固有振動数が変化する場合を想定している。また、被試験体13の振動特性が非線形であり、また、相当の時間を掛けて予め詳細な計算をしないと被試験体13の基部に加えられた振動波形が被試験体13の着目部位にどのように伝達されるか予測計算ができないような被試験体13の振動特性を予め予測計算することが困難な場合を想定している。

【0019】

振動試験装置100は、主に、被試験体13を搭載し固定するテーブル1、テーブル1を加振する油圧加振機(加振機)2、油圧加振機2を油圧で加振動作させるサーボ制御装置3、サーボ制御装置3に指令波形信号(加振指令信号)Wsを出力して制御する加振制御装置4、加振制御装置4に接続した表示装置9及び入力装置(入力手段)10、及び各種センサで構成されている。

【0020】

テーブル1は、軸受7を介して基礎8上に支持されている。ただし、軸受7は必須ではなく、振動試験装置100の構成によっては不要である。油圧加振機2の一端部が、基礎8の側壁に固定されている。油圧加振機2の内部に設けられたピストン(図示せず)に接続する円柱棒形状の駆動部2aは、テーブル1に接続されている。

油圧加振機2内のピストンが油圧源(図示せず)で発生された油圧を、配管及びサーボ弁(図示せず)を経由してピストンで区画される油圧加振機2内の左右のピストン室(図示せず)の一方に加え、他方のピストン室の圧を抜き、逆に、油圧加振機2内の左右のピストン室(図示せず)の一方の油圧を抜き、他方のピストン室に圧を加えることで、図中左右方向にピストンが駆動される。その結果、そのピストンの左右方向の運動が駆動部2aを介してテーブル1の左右方向運動として伝達され、テーブル1が左右方向に加振される。

【0021】

テーブル1の上には、被試験体13が搭載され、固定冶具(図示せず)によりテーブル1に固定される。

テーブル1には、加速度センサ6が取り付けられている。また、被試験体13の着目される部位には、変位センサ(第1の変位センサ)14、加速度センサ(第1の加速度センサ)15が取り付けられている。

図1では、変位センサ14、加速度センサ15が被試験体13にそれぞれ異なる部位に設置されるとしているが、これは単に模式的に表示したもののであり、場合によっては被試験体13の着目される部位に変位センサ14、加速度センサ15がともに設置されることもある。また、そのような被試験体13の変位量及び/又は加速度を測定したい着目部位が複数ある場合には、その数だけ変位センサ14及び/又は加速度センサ15が、その着目部位ごとでの計測したい変位量及び/又は加速度に応じて設置される。

以下では、図1に示すように被試験体13をそれぞれ別の着目部位に変位センサ14、加速度センサ15を別々に取り付ける場合を例に説明する。

【0022】

油圧加振機2には、左右の各ピストン室の油圧を監視する圧力センサ(制御用センサ)12A,12Bが取り付けられており、ピストンが左右に運動するときに、各ピストン室の加圧状態を検出し、検出された圧力を示す信号は、後記するサーボ制御装置3に入力される。

駆動部2aには、変位センサ(第2の変位センサ、制御用センサ、テーブル応答センサ)5が設置されており、駆動部2aの移動量(変位量)を検出し、検出された変位量を示す応答変位信号S1は後記する加振制御装置4及びサーボ制御装置3に入力される。また、テーブル1と駆動部2a間には、テーブル1側からの反力(テーブルに加えられる荷重)を計測する荷重センサ11が取り付けられており、検出された反力を示す応答反力信号S3は、サーボ制御装置3に入力される。

油圧加振機2には、その他に油温を検出する温度センサや加振周波数等を検出するセンサ等の各種センサが、必要に応じて取付けられ、各種センサで検出した油温や加振周波数等がサーボ制御装置3に入力される。

また、被試験体を搭載するテーブル1には加速度センサ6が設定されており、テーブル1に加わる加速度を検出する。

【0023】

油圧加振機2は、サーボ制御装置3を介して上位制御手段である加振制御装置4に接続されている。加振制御装置4は、油圧加振機2が発生すべき指令波形を作成し、信号として出力する。そして加振制御装置4は、油圧加振機2が発生すべき指令波形のための指令波形信号Wsをサーボ制御装置3に出力する。

【0024】

サーボ制御装置3は、油圧加振機2に取付けられた圧力センサ12A,12Bや変位センサ5、荷重センサ11、テーブル1に取り付けられた加速度センサ6等の各種センサの状態量をフィードバックして目標値である指令波形と比較し、その偏差に基づいて油圧加振機2をフィードバック制御する。その際、サーボ制御装置3は、加振制御装置4から入力された指令波形信号Wsを目標値とし、変位センサ5から入力された応答変位信号S1または加速度センサ6から入力された応答加速度信号S2の少なくともいずれかの信号に基づいてサーボ制御指令を生成する。作成されたサーボ指令は、油圧加振機2を制御するサーボ制御信号として用いられる。このサーボ制御指令の生成方法は公知の技術であり詳細な説明を省略する。

【0025】

サーボ制御装置3及び加振制御装置4は、高速にデジタル演算するCPU(Central Processing Unit)及び各種情報を記録するメモリやハードディスク等の記憶装置、アナログ信号を出力するアナログ出力回路、外部からアナログ信号を取り込むアナログ入力回路を含んでいる。

また、サーボ制御装置3及び加振制御装置4の間は、双方向の通信回線、例えば、LAN(Local Area Network)等のネットワーク回線で接続しており、後記する加振制御装置4で生成した指令波形信号Wsをサーボ制御装置3に出力したり、サーボ制御装置3で受信した各種センサからの信号を転送受信したりできる。

【0026】

油圧加振機2の駆動状態を計測する変位センサ5や圧力センサ12A,12B、荷重センサ11、テーブル1上の加速度センサ6等の各種センサの出力は、サーボ制御装置3のアナログ入力回路に入力される。

また、少なくとも変位センサ5及び加速度センサ6から出力される応答変位信号S1及び応答加速度信号S2は、加振制御装置4のアナログ入力回路に入力される。そして、加振制御装置4は、応答変位信号S1及び応答加速度信号S2に基づいて油圧加振機2とテーブル1の状態量を計測する。

これらの各種センサが検出した信号は、有線または無線でサーボ制御装置3又は加振制御装置4伝送される。この伝送においては、LAN等のネットワーク回線を用いることもできる。

【0027】

なお、加振制御装置4には、前記とおり表示装置9と入力装置10とが備えられている。表示装置9は、例えば、液晶表示装置、又は入力機能をも有するタッチパネル式の表示装置であり、加振制御装置4に接続されており、振動試験装置100を操作するための操作画面、サーボ制御装置3へ出力する指令波形や、前記した各種センサの計測結果等を表示する。

入力装置10は、ユーザが振動試験装置100を操作するためのボタン等のスイッチ類を有したコンソールパネル、マウス、キーボード等のデバイス等であり、表示装置9の画面操作や加振制御装置4に接続された記憶媒体に記憶させる記録装置及びプリンタ(図示せず)等の操作に使用する。

【0028】

また、被試験体13の着目部位に取り付けられた変位センサ14や加速度センサ15からの応答変位信号S4、応答加速度信号S5は、加振制御装置4に入力される。

【0029】

《加振制御装置4の機能説明》

次に、加振制御装置4の詳細な機能構成について説明する。図2は、図1における加振制御装置の機能ブロック構成図である。加振制御装置4は、CPUにおいて予めハードディスク等の後記する記憶部(記憶手段)46に記憶されたプログラムを読み出して実行することによって実現される機能部としての、入出力制御部41、指令波形生成部(第1の指令波形生成手段)42、指令波形出力制御部(制御出力手段)43、応答波形取得部44、応答波形計算処理部45、記憶部46、本振動試験条件設定部47、応答波形表示処理部48を有している。

入出力制御部41は、表示装置9への表示の制御、ユーザによる表示装置9又は入力装置10からの入力の受付け、入力装置10からの入力による加振指令に対する指令波形生成部42、指令波形出力制御部43、応答波形取得部44、応答波形計算処理部45、記憶部46、本振動試験条件設定部47、応答波形表示処理部48の制御機能を有する。

加振制御装置4は、前記したサーボ制御装置3への指令波形信号Wsを生成して加振制御するのに対して、次の2つの加振制御モード、(1)変位量振幅設定モード、(2)加速度振幅設定モードを選択して使用することが可能にされている。

【0030】

変位量振幅設定モードを選択した場合には、入出力制御部41は、被試験体13の振動特性取得条件の設定入力として、入力装置10から開始加振変位量振幅a1、加振変位量振幅増加量b1、開始周波数c1、終了周波数d1、周波数変化時間Ts、終了被試験体変位量振幅e1を受け付け(図3参照)、それに応じて指令波形生成部42、指令波形出力制御部43、応答波形取得部44、応答波形計算処理部45、記憶部46、本振動試験条件設定部47、応答波形表示処理部48への制御指令を出力する。

ここで、開始周波数c1、終了周波数d1、周波数変化時間Tsが、特許請求の範囲に記載の「周波数変化情報」に対応する。

【0031】

加速度振幅設定モードを選択した場合には、入出力制御部41は、被試験体13の振動特性取得条件の設定入力として、入力装置10から開始加振加速度振幅a2、加振加速度振幅増加量b2、開始周波数c2、終了周波数d2、周波数変化時間Ts、終了被試験体加速度振幅e2を受け付け(図8参照)、それに応じて指令波形生成部42、指令波形出力制御部43、応答波形取得部44、応答波形計算処理部(振動特性演算手段)45、記憶部46、本振動試験条件設定部47、応答波形表示処理部48への制御指令を出力する。

ここで、開始周波数c2、終了周波数d2、周波数変化時間Tsが、特許請求の範囲に記載の「周波数変化情報」に対応する。

【0032】

(変位量振幅設定モードにおける加振制御)

先ず、変位量振幅設定モードの場合の加振制御装置4の各機能構成ブロックの機能について、図3から図7を参照しながら適宜、図1、図2を参照して説明する。図3から図5は、加振制御装置において指令変位量振幅に対する被試験体振動特性を取得して、本番の振動試験を行う制御の流れを示すフローチャートである。図6は、油圧加振機がテーブルに加える指令波形の説明図であり、(a)は、指令波形である指令変位量波形の説明図、(b)は、(a)の示す指令変位量波形に対応する加速度振幅波形の説明図である。

【0033】

ユーザが表示装置9に表示された(1)変位量振幅設定モード、(2)加速度振幅設定モードの選択画面(図示省略)において、入力装置10により変位量振幅設定モードの選択入力を完了し、入出力制御部41からそのモード選択信号Smが指令波形生成部42、指令波形出力制御部43、応答波形取得部44、応答波形計算処理部45、記憶部46、本振動試験条件設定部47、応答波形表示処理部48に出力された後から図3から図5のフローチャートはスタートする。

【0034】

ステップS101では、入出力制御部41は、被試験体振動特性取得条件の設定入力を受付ける(「被試験体振動特性取得条件の設定入力」)。具体的には、入出力制御部41は、変位量振幅設定モードの被試験体振動特性取得条件の入力画面(図示せず)を表示装置9に表示して、被試験体振動特性取得条件の設定入力として、開始加振変位量振幅a1、加振変位量振幅増加量b1、開始周波数c1、終了周波数d1、周波数変化時間Ts、終了被試験体変位量振幅e1の設定入力を受付ける。ちなみに、この入力画面には、入力完了のアイコンボタンが少なくとも用意されている。

【0035】

ステップS102では、入出力制御部41は、入力された前記した被試験体振動特性取得条件の設定入力を表示装置9に表示し、入力完了か否かをチェックする。ユーザが入力完了したか否かのチェックは、例えば、入力完了のアイコンボタンがマウス等でクリックされた後、入力漏れが無いかどうかを入出力制御部41がチェックして判定する。入力漏れがある場合(No)は、入力が完了していないとして、ステップS101に戻り、入力が完了している場合(Yes)は、ステップS103へ進む。

また、ステップS102でYesの場合、図2で矢印が省略されているが、入出力制御部41は、ステップS101において取得された開始加振変位量振幅a1、加振変位量振幅増加量b1、開始周波数c1、終了周波数d1、周波数変化時間Ts、終了被試験体変位量振幅e1の設定入力のデータを指令波形生成部42及び応答波形計算処理部45に入力する。

【0036】

ステップS103では、指令波形生成部42は、指令波形Xfの指令変位量振幅(指令振幅)Xとして、ステップS101において取得された開始加振変位量振幅a1とする(「X=a1」)。

次いで、ステップS104では、指令波形生成部42は、ステップS101において取得された開始周波数c1、終了周波数d1、周波数変化時間Tsに基づいて、指令波形Xfを生成する(「指令変位量振幅Xとして、周波数変化の指令波形Xfの生成」)。そして、指令波形生成部42は、生成した指令波形Xfを指令波形出力制御部43に出力するとともに、指令変位量振幅Xを応答波形取得部44に、指令波形Xfを応答波形計算処理部45に入力する。

このステップS104が、特許請求の範囲に記載の「第1の指令波形生成手段」に対応する。

【0037】

具体的に説明すると、指令波形生成部42は、指令波形Xfとしては、正弦波を用い、図6の(a)に示すように正弦波の振幅を指令変位量振幅Xとし、加振周波数fを開始周波数c1から終了周波数d1まで一定の割合で変化させたものとする。例えば、加振開始後の時間をt、開始周波数c1から終了周波数d1まで変化する周波数変化時間をTsとすれば、時間tにおける加振周波数f(t)は、次式(1)で表される。

f(t)=c1+(d1−c1)t/Ts ・・・・・・・・・(1)

ちなみに、図6の(a)では、模式的に分かり易いように、例えば、加振によるテーブル1の変位量が、正弦波の半周期、つまり1/2・Tn(n=1〜5)ごとに周波数が変化するように表示し、正弦波の半周期ごとに周波数の異なる正弦波が滑らかに接続するように整形された指令波形Xfとし、T1>T2>T3>T4>T5と表示してある。しかし、指令波形Xfはこのような加振周波数f(t)の離散的な変化に制限されるものではなく、連続的に正弦波の周波数を変化させるものでも良い。従って、指令波形Xfは、厳密には、所定の時間幅で正弦波の形状をしている必要はない。

【0038】

また、図6の(a)に示した指令波形Xfを2回時間微分した加速度波形は、図6の(b)のようになる。図6の(a)に示したように指令波形Xfが模式的に正弦波の半周期ごとに周波数の異なる正弦波が滑らかに接続するように整形されたものの場合、加速度波形の振幅は、Xa1<Xa2<Xa3<Xa4<Xa5となる。

【0039】

図3に戻って、ステップS105では、指令波形出力制御部43は、指令波形生成部42から入力された指令波形Xfを、所定のサンプリング周期でサンプリングして、指令波形信号Wsを生成して一時記憶し、一時記憶された指令波形信号Wsを逐次サーボ制御装置3に入力する(「指令波形Xfの出力制御」)。ちなみに、この指令波形出力制御部43での指令波形Xfの所定のサンプリング周期は、終了周波数d1に対して十分精度の良いサンプリングとなるように指令波形出力制御部43において自動的に設定される。

【0040】

そして、サーボ制御装置3が、入力された指令波形信号Wsに基づいて油圧加振機2を駆動して、テーブル1を加振する(「油圧加振機動作」)。

ステップS106では、応答波形取得部44が、加振によるテーブル1の変位量、テーブルの加速度、加振周波数f、並びに被試験体の所定箇所(着目部位)の変位量及び加速度のデータを取得する。テーブル1の変位量、テーブルの加速度、並びに被試験体の所定箇所(着目部位)の変位量及び加速度のデータは、例えば、指令波形出力制御部43で自動的に設定されたサンプリング周期を用いて、それぞれ変位センサ5、加速度センサ6、変位センサ14、加速度センサ15からの信号をデジタルデータとして取得される。

ちなみに、加振周波数fは、ステップS101において設定された開始周波数c1、終了周波数d1、周波数変化時間Tsから式(1)によって、容易に取得できる。

【0041】

ステップS106で取得された前記各種センサからの信号は、指令変位量振幅Xと対応させて記憶部46に記憶されるとともに、応答波形表示処理部48に送られる。応答波形表示処理部48は、前記各種センサからの信号のデジタルデータを波形表示処理し、入出力制御部41を介して表示装置9に変位センサ5、加速度センサ6、変位センサ14、加速度センサ15からの信号波形として時間軸に沿って表示させる。

【0042】

なお、ステップS105における一時記憶された指令波形信号Wsを逐次サーボ制御装置3に入力する(「指令波形Xfの出力制御」)と、ステップS106における、応答波形取得部44が前記した各種データを取得することは、油圧加振機2の動作の間、並行して行われる。

【0043】

周波数変化時間Tsが終了すると油圧加振機2の動作はゆっくりと所定の停止動作をする。そして、油圧加振機2の動作の周波数変化時間Tsが終了して所定の遅れ時間が経過すると、つまり、各種データを取得すると、ステップS107に進む。この所定の遅れ時間は、油圧加振機2による被試験体13の加振による振動には当然遅れ時間を伴うためその遅れ時間の間の各センサからの応答データをも取得するためである。ちなみに、この図3、図4のフローチャートの例では、ステップS107〜ステップS110の制御の間は、油圧加振機2の動作は停止している。

ステップS107では、応答波形計算処理部45は、被試験体振動特性計算を行う。

具体的には、ステップS107において、記憶部46に指令変位量振幅Xに対応させて記憶された変位センサ14からデジタルデータに基づいて、指令変位量振幅Xに対する被試験体固有振動数fs、被試験体最大変位量振幅Ymを算出する。

【0044】

ステップS107における応答波形計算処理部45での指令変位量振幅Xに対する被試験体固有振動数fs、被試験体最大変位量振幅Ymを算出する詳細な方法を以下に説明する。

指令波形Xfが正弦波の場合は、ステップS104で生成した指令変位量振幅Xを用いる。被試験体固有振動数fsと被試験体最大変位量振幅Ymの計算方法には時間軸データによる方法と周波数軸データによる方法とがあり、ここでは両方の方法を用いる。

【0045】

時間軸データによる計算では、変位センサ14からの応答変位信号S4(図2参照)に基づく被試験体変位量応答波形Yfの最大値を求め、被試験体最大変位量振幅Ymとする。被試験体最大変位量振幅Ymの時間tmと式(1)から指令波形Xfの周波数を求め、被試験体固有振動数fsとする。

周波数軸データによる計算では、指令波形Xfおよび被試験体変位量応答波形Yfをフーリエ変換する。フーリエ変換された指令波形Xfの値をXfFT、フーリエ変換された被試験体変位量応答波形Yfの値をYfFTとすれば、XfFTは式(2)、YfFTは式(3)で表される。ここでFT(Xf)及びFT(Yf)はフーリエ変換を意味する。

XfFT(s)=FT(Xf) ・・・・・・・・・・・・・・(2)

YfFT(s)=FT(Yf) ・・・・・・・・・・・・・・(3)

【0046】

サーボ制御装置3から被試験体13までの伝達関数変位量振幅比をGとすれば、Gは式(4)で表される。

G(s)=YfFT(s)/XfFT(s) ・・・・・・・・(4)

サーボ制御装置3から被試験体13までの伝達関数変位量振幅比G(s)の最大値をGmとすると、指令変位量振幅Xに対する被試験体最大変位量振幅Ymは、次式(5)で表される。

Ym=Gm・X ・・・・・・・・・・・・・・・・・・・・(5)

そして、伝達関数変位量振幅比G(s)の最大値Gmにおける周波数fを被試験体固有振動数fsとする。

【0047】

ステップS107の後、結合子(A)に従って、図4のステップS108へ進み、応答波形計算処理部45は、指令変位量振幅X、被試験体固有振動数fs、被試験体最大変位量振幅Ymを被試験体振動特性の1組のデータとして、記憶部46に保存する(「被試験体振動特性計算結果を記憶」)。

この記憶するデータの内容例を図7に示す。図7は、指令変位量振幅に対して得られる被試験体振動特性の説明図である。被試験体振動特性のデータのマップ(指令振幅と被試験体の固有振動数及び最大振幅との対応関係の情報)51は、欄51aに示すように指令変位量振幅Xに対応させて、欄51bに被試験体固有振動数fs、欄51cに被試験体最大変位量振幅Ymを1つの組のデータとして保存される。データの符号X(指令変位量振幅),fs(被試験体固有振動数),Ym(被試験体最大変位量振幅)に( )内に数字を付加して表記しているのは、指令変位量振幅Xの値をそれぞれ変えて加振を繰り返すことから、その指令変位量振幅Xの値が変わっていることと、その指令変位量振幅Xの値に対応したfs,Ymの値であることを示している。

【0048】

ステップS109では、応答波形計算処理部45は、被試験体最大変位量振幅Ymが、ステップS101で設定された終了被試験体変位量振幅e1を超えたか否かをチェックする。被試験体最大変位量振幅Ymが終了被試験体変位量振幅e1を超えた場合(Yes)は、被試験体13の振動特性を取得する振動試験は終了とし、ステップS111へ進むとともに、本振動試験条件設定部47及び入出力制御部41に被試験体振動特性取得の加振が終了したことを通知する。これを受けて、図4のフローチャートでは、省略してあるが入出力制御部41は、表示装置9に被試験体振動特性取得の加振が終了したメッセージを表示する。

【0049】

被試験体最大変位量振幅Ymが終了被試験体変位量振幅e1を超えていない場合(No)は、ステップS110へ進み、指令波形生成部42は、指令変位量振幅Xを更新する(X=X+b1)。その後、結合子(B)に従って、図3のステップS104へ戻る。そして、引き続きステップS104からステップS108までを行い、ステップS109で被試験体最大変位量振幅Ymが終了被試験体変位量振幅e1を超えたか否かをチェックする。

【0050】

ステップS108で保存された被試験体振動特性のデータ51は被試験体振動特性を取得するために指令変位量振幅Xを更新して繰り返し加振した回数分保存され、図7に示すような被試験体振動特性のデータ51となる。ここでnは繰り返し回数を示す。

【0051】

図4、図5のステップS111以降は、被試験体13の本振動試験(本番の振動試験)を実施する加振制御装置4(図2参照)における制御の流れを示すフローチャートである。

先ず、ステップS111では、被試験体13の本振動試験を実施するため、本振動試験条件設定部47は、ステップS108で記憶部46に保存された被試験体振動特性のデータ51を読み込む(「被試験体振動特性計算結果の読み込み」)。

そして、ステップS112では、本振動試験条件設定部47は、本振動試験条件の設定を行う。具体的には、被試験体目標変位量振幅Ytと、本振動試験において用いる正弦波の加振周波数ftを以下のように設定する。例えば、被試験体目標変位量振幅(被試験体の目標の最大振幅)Ytの値が被試験体最大変位量振幅Ym(1)の値とYm(2)の値の間にある場合、正弦波の加振周波数ftは次式(6)から求められる。

【0052】

ft=fs(1)+(Yt−Ym(1))/(Ym(2)−Ym(1))

×(fs(2)−fs(1)) ・・・・・・・・・・・(6)

また、正弦波である指令波形Xftの目標変位量振幅Xtは次式(7)から求められる。

Xt=X(1)+(Yt−Ym(1))/(Ym(2)−Ym(1))

×(X(2)−X(1)) ・・・・・・・・・・・・・(7)

以上で、被試験体13を目標振幅で本振動試験するときに用いる指令波形Xftを生成する条件が設定される。

【0053】

なお、被試験体目標変位量振幅Ytの値が被試験体最大変位量振幅Ym(1)〜Ym(n)までの範囲の外にある場合は、最寄りの2点のYm(1),Ym(2)の値、又は最寄りの2点のYm(n−1),Ym(n)の値から直線外挿により被試験体目標変位量振幅Ytに対する本振動試験において用いる正弦波である指令波形Xftの加振周波数ftと目標変位量振幅Xtとを設定する。

このとき加振時間も、例えば、所定のプリセット値に設定される。

【0054】

ステップS113では、本振動試験条件設定部47は、本振動試験の指令波形Xftの加振周波数ft、目標変位量振幅Xt、加速度振幅、加振時間、並びに、被試験体13の所定箇所(着目部位)の予測計算による変位量振幅を入出力制御部41に送り、表示装置9(図2参照)に表示させる(「本振動試験の指令波形Xftの加振周波数ft、目標変位量振幅Xt、加速度振幅、加振時間、並びに、被試験体の所定箇所の予測計算による変位量振幅を表示」)。

ちなみに、指令波形Xftの加速度振幅は、加振周波数ft、目標変位量振幅Xtの正弦波である指令波形Xftの2次微分を得ることにより容易に算出できる。また、被試験体13の所定箇所(着目部位の)予測計算による変位量振幅は被試験体目標変位量振幅Ytである。

この表示装置9における表示画面では、入力装置10からの入力による修正の入力の受付けが可能となっており、例えば、「確認OK」、「修正入力終了」のアイコンボタンが用意されている。

【0055】

ステップS114では、入出力制御部41は、本振動試験条件の設定がユーザの意図するものを満たし、それで良いかどうかを確認する(「確認OK?」)。「確認OK」のアイコンボタンが押下された場合(Yes)は、結合子(C)に従って、図5のステップS117へ進み、「確認OK」のアイコンボタンが押下されない場合(No)は、ステップS115へ進む。

ステップS115では、入出力制御部41は、本振動試験の指令波形Xftの加振周波数ft、目標変位量振幅Xt、加振時間の修正受付を行う(「入力による修正受付」)。ステップS116では、入出力制御部41は、修正入力終了」のアイコンボタンが押下されたか否か、つまり、修正入力終了か否かをチェックする。修正入力終了の場合(Yes)は、結合子(C)に従って、図5のステップS117へ進み、修正入力終了でない場合(No)は、ステップS115を繰り返す。

ちなみに、前記したステップS101〜S116は、本振動試験(本番の振動試験)のための準備であり、ステップS117〜S120が本振動試験の実行である。

【0056】

ステップS117では、指令波形生成部42は、ステップS112〜S115において設定された指令波形Xftの目標変位量振幅Xt、加振周波数ftの条件に基づいて、指令波形Xftを生成する(「本振動試験の指令波形Xftの生成」)。そして、指令波形生成部42は、生成した指令波形Xftを指令波形出力制御部43に出力するとともに、目標変位量振幅Xtを応答波形取得部44に入力する。

ここで、ステップS112〜S117が、特許請求の範囲に記載の「第2の指令波形生成手段」に対応する。

【0057】

そして、ステップS118では、指令波形出力制御部43は、指令波形生成部42から入力された指令波形Xftを、所定のサンプリング周期でサンプリングして、指令波形信号Wsを生成して一時記憶し、一時記憶された指令波形信号Wsを逐次サーボ制御装置3に入力する(「指令波形Xftの出力制御」)。ちなみに、この指令波形出力制御部43での指令波形Xfの所定のサンプリング周期は、加振周波数ftに対して十分精度の良いサンプリングとなるように指令波形出力制御部43において自動的に設定される。

【0058】

そして、サーボ制御装置3が、入力された指令波形信号Wsに基づいて油圧加振機2を駆動して、テーブル1を加振する(「油圧加振機動作」)。

ステップS119では、応答波形取得部44が、加振によるテーブル1の変位量、テーブルの加速度、並びに被試験体の所定箇所(着目部位)の変位量及び加速度のデータを取得する。テーブル1の変位量、テーブルの加速度、並びに被試験体の所定箇所(着目部位)の変位量及び加速度のデータは、例えば、指令波形出力制御部43で自動的に設定されたサンプリング周期を用いて、それぞれ変位センサ5、加速度センサ6、変位センサ14、加速度センサ15からの信号をデジタルデータとして取得される。

ステップS120で取得された前記各種センサからの信号は、目標変位量振幅Xtと対応させて記憶部46に記憶されるとともに、応答波形表示処理部48に送られる。応答波形表示処理部48は、前記各種センサからの信号のデジタルデータを波形表示処理し、入出力制御部41を介して表示装置9に変位センサ5、加速度センサ6、変位センサ14、加速度センサ15からの信号波形として時間軸に沿って表示させるとともに、加振時間が終了した段階で入力装置10からの指令入力に応じてプリンタ(図示せず)からプリント出力させる(「取得されたデータを表示及びプリント出力」)。

【0059】

これにより、変位量振幅設定モードによる被試験体13の振動特性(図7参照)の取得と、取得された振動特性に基づく被試験体目標変位量振幅Ytを得る本振動試験が終了する。

【0060】

このような変位量振幅設定モードによる被試験体13の振動特性の取得方法によれば、被試験体13の振動特性を得るための予測計算に非常に時間やコストが掛かったりする複雑な被試験体13に対して容易に、短時間の振動試験を行うだけで被試験体13の振動特性が取得できる。そして、取得された振動特性に基づき被試験体目標変位量振幅Ytを得て、本振動試験の条件を容易に設定できる。

【0061】

従って、従来技術のように本振動試験前に被試験体13を加振させながら、加振周波数や加振時のテーブル1の変位量振幅を変化させて被試験体目標変位量振幅Ytを得ることができる加振条件を、時間を掛けてチューニング設定するという煩わしい作業を軽減又は時間短縮できる。その結果、本振動試験の前に被試験体13を長時間にわたって加振し続けて、被試験体13を変形又は破損させるおそれを回避することができる。

更に、過大な振動を被試験体13に加えるおそれがなく、振動試験を被試験体13の許容変位量振幅の加振で実施できる。本実施形態により、振動試験装置100の運用効率が高まる。

【0062】

(加速度振幅設定モードにおける加振制御)

次に、加速度振幅設定モードの場合の加振制御装置4の各機能構成ブロックの機能について、図8から図12を参照しながら適宜、図1、図2を参照して説明する。図8から図10は、加振制御装置において指令加速度振幅に対する被試験体振動特性を取得して、本番の振動試験を行う制御の流れを示すフローチャートである。図11は、油圧加振機がテーブルに加える指令波形の説明図であり、(a)は、指令加速度波形の説明図、(b)は、(a)の示す指令加速度波形に対応する指令波形の説明図である。

【0063】

ユーザが表示装置9に表示された(1)変位量振幅設定モード、(2)加速度振幅設定モードの選択画面(図示省略)において、入力装置10により加速度振幅設定モードの選択入力を完了し、入出力制御部41からそのモード選択信号Smが指令波形生成部42、指令波形出力制御部43、応答波形取得部44、応答波形計算処理部45、記憶部46、本振動試験条件設定部47、応答波形表示処理部48に出力された後から図8から図10のフローチャートはスタートする。

【0064】

ステップS201では、入出力制御部41は、被試験体振動特性取得条件の設定入力を受付ける(「被試験体振動特性取得条件の設定入力」)。具体的には、入出力制御部41は、加速度振幅設定モードの被試験体振動特性取得条件の入力画面(図示せず)を表示装置9に表示して、被試験体振動特性取得条件の設定入力として、開始加振加速度振幅a2、加振加速度振幅増加量b2、開始周波数c2、終了周波数d2、周波数変化時間Ts、終了被試験体加速度振幅e2の設定入力を受付ける。ちなみに、この入力画面には、入力完了のアイコンボタンが少なくとも用意されている。

【0065】

ステップS202では、入出力制御部41は、入力された前記した被試験体振動特性取得条件の設定入力を表示装置9に表示し、入力完了か否かをチェックする。ユーザが入力完了したか否かのチェックは、例えば、入力完了のアイコンボタンがマウス等でクリックされた後、入力漏れが無いかどうかを入出力制御部41がチェックして判定する。入力漏れがある場合(No)は、入力が完了していないとして、ステップS201に戻り、入力が完了している場合(Yes)は、ステップS203へ進む。

また、ステップS202でYesの場合、図2で矢印が省略されているが、入出力制御部41は、ステップS201において取得された開始加振加速度振幅a2、加振加速度振幅増加量b2、開始周波数c2、終了周波数d2、周波数変化時間Ts、終了被試験体加速度振幅e2の設定入力のデータを指令波形生成部42及び応答波形計算処理部45に入力する。

【0066】

ステップS203では、指令波形生成部42は、指令加速度波形Xfaの指令加速度振幅(指令振幅)Xaとして、ステップS201において取得された開始加振加速度振幅a2とする(「Xa=a2」)。

次いで、ステップS204Aでは、指令波形生成部42は、ステップS201において取得された開始周波数c2、終了周波数d2、周波数変化時間Tsに基づいて、指令加速度波形Xfaを生成する(「指令加速度振幅Xaに対応する周波数変化の指令加速度波形Xfaの生成」)。そして、指令波形生成部42は、指令加速度振幅Xaを応答波形取得部44に、指令加速度波形Xfaを応答波形計算処理部45に入力する。

【0067】

具体的に説明すると、指令波形生成部42は、指令波形Xfを生成する元になる指令加速度波形Xfaとしては、正弦波を用い、図11の(a)に示すように正弦波の振幅を指令加速度振幅Xaとし、加振周波数fを開始周波数c2から終了周波数d2まで一定の割合で変化させたものとする。例えば、加振開始後の時間をt、開始周波数c2から終了周波数d2まで変化する周波数変化時間をTsとすれば、時間tにおける加振周波数f(t)は、次式(8)で表される。

f(t)=c2+(d2−c2)t/Ts ・・・・・・・・(8)

ちなみに、図11の(a)では、模式的に分かり易いように、例えば、加振によるテーブル1の加振加速度が、正弦波の半周期、つまり、1/2・Tn(n=1〜5)ごとに周波数が変化するように表示し、正弦波の半周期ごとに周波数の異なる正弦波が滑らかに接続するように整形された指令加速度波形Xfaとし、T1>T2>T3>T4>T5と表示してある。しかし、指令加速度波形Xfaはこのような加振周波数f(t)の離散的な変化に制限されるものではなく、連続的に正弦波の周波数を変化させるものでも良い。従って、指令加速度波形Xfaは、厳密には、所定の時間幅で正弦波の形状をしている必要はない。

【0068】

ステップS204Bでは、指令波形生成部42は、ステップS204Aにおいて生成された指令加速度波形Xfaを2重時間積分することによって指令波形Xfを生成する(「指令加速度波形Xfaの指令波形Xfへの変換生成」)。

指令加速度波形Xfaの2重時間積分である指令波形Xfは、図11の(b)のようになる。図11の(a)に示したように指令加速度波形Xfaが模式的に正弦波の半周期ごとにその指令加速度振幅Xaを一定とし、正弦波が滑らかに接続するように整形されたものの場合でも、変位量の波形である指令波形Xfの振幅は、X1>X2>X3>X4>X5となる。そして、指令波形生成部42は、生成した指令波形Xfを指令波形出力制御部43に出力する。

ここで、ステップS204A,S204Bが、特許請求の範囲に記載の「第1の指令波形生成手段」に対応する。

【0069】

図8に戻って、ステップS205では、指令波形出力制御部43は、指令波形生成部42から入力された指令波形Xfを、所定のサンプリング周期でサンプリングして、指令波形信号Wsを生成して一時記憶し、一時記憶された指令波形信号Wsを逐次サーボ制御装置3に入力する(「指令波形Xfの出力制御」)。ちなみに、この指令波形出力制御部43での指令波形Xfの所定のサンプリング周期は、終了周波数d2に対して十分精度の良いサンプリングとなるように指令波形出力制御部43において自動的に設定される。

【0070】

そして、サーボ制御装置3が、入力された指令波形信号Wsに基づいて油圧加振機2を駆動して、テーブル1を加振する(「油圧加振機動作」)。

ステップS206では、応答波形取得部44が、加振によるテーブル1の変位量、テーブルの加速度、加振周波数f、並びに被試験体の所定箇所(着目部位)の変位量及び加速度のデータを取得する。テーブル1の変位量、テーブルの加速度、並びに被試験体の所定箇所(着目部位)の変位量及び加速度のデータは、例えば、指令波形出力制御部43で自動的に設定されたサンプリング周期を用いて、それぞれ変位センサ5、加速度センサ6、変位センサ14、加速度センサ15からの信号をデジタルデータとして取得される。

ちなみに、加振周波数fは、ステップS201において設定された開始周波数c2、終了周波数d2、周波数変化時間Tsから式(8)によって、容易に取得できる。

【0071】

ステップS206で取得された前記各種センサからの信号は、指令加速度振幅Xaと対応させて記憶部46に記憶されるとともに、応答波形表示処理部48に送られる。応答波形表示処理部48は、前記各種センサからの信号のデジタルデータを波形表示処理し、入出力制御部41を介して表示装置9に変位センサ5、加速度センサ6、変位センサ14、加速度センサ15からの信号波形として時間軸に沿って表示させる。

【0072】

なお、ステップS205において一時記憶された指令波形信号Wsを逐次サーボ制御装置3に入力する(「指令波形Xfの出力制御」)と、ステップS206における、応答波形取得部44が前記した各種データを取得することは、油圧加振機動作の間、並行して行われる。

【0073】

周波数変化時間Tsが終了すると油圧加振機2の動作はゆっくりと所定の停止動作をする。そして、油圧加振機2の動作の周波数変化時間Tsが終了して所定の遅れ時間が経過すると、つまり、各種データを取得すると、ステップS207に進む。この所定の遅れ時間は、油圧加振機2による被試験体13の加振による振動には当然遅れ時間を伴うためその遅れ時間の間の各センサからの応答データをも取得するためである。ちなみに、この図8、図9のフローチャートの例では、ステップS207〜ステップS210の制御の間は、油圧加振機2の動作は停止している。

ステップS207では、応答波形計算処理部45は、被試験体振動特性計算を行う。

具体的には、ステップS207において、記憶部46に指令加速度振幅Xaに対応させて記憶された加速度センサ15からデジタルデータに基づいて、指令加速度振幅Xaに対する被試験体13の固有振動数fs、被試験体最大加速度振幅Yamを算出する。

【0074】

ステップS207における応答波形計算処理部45での指令加速度振幅Xaに対する被試験体固有振動数fs、被試験体最大加速度振幅Yamを算出する詳細な方法を以下に説明する。

指令波形Xfが正弦波の場合は、ステップS204Aで生成した指令加速度波形Xfaの指令加速度振幅Xaを用いる。被試験体固有振動数fsと被試験体最大加速度振幅Yamの計算方法には時間軸データによる方法と周波数軸データによる方法とがあり、ここでは両方の方法を用いる。

【0075】

時間軸データによる計算では、加速度センサ15からの応答加速度信号S5(図2参照)に基づく被試験体加速度応答波形Yfaの最大値を求め、被試験体最大加速度振幅Yamとする。被試験体最大加速度振幅Yamの時間tamと式(8)から指令波形Xfの周波数を求め、被試験体固有振動数fsとする。

周波数軸データによる計算では、指令加速度波形Xfaおよび被試験体加速度応答波形Yfaをフーリエ変換する。フーリエ変換された指令加速度波形Xfaの値をXfaFT、フーリエ変換された被試験体加速度応答波形Yfaの値をYfaFTとすれば、XfaFTは式(9)、YfaFTは式(10)で表される。ここでFT(Xfa)及びFT(Yfa)はフーリエ変換を意味する。

XfaFT(s)=FT(Xfa) ・・・・・・・・・・・・(9)

YfaFT(s)=FT(Yfa) ・・・・・・・・・・・・(10)

【0076】

サーボ制御装置3から被試験体13までの伝達関数加速度振幅比をGaとすれば、Gaは式(11)で表される。

Ga(s)=YfaFT(s)/XfaFT(s) ・・・・・・(11)

サーボ制御装置3から被試験体13までの伝達関数加速度振幅比Ga(s)の最大値をGamとすると、指令加速度振幅Xaに対する被試験体最大加速度振幅Yamは、次式(12)で表される。

Yam=Gam・Xa ・・・・・・・・・・・・・・・・・・(12)

そして、伝達関数加速度振幅比Ga(s)の最大値Gamにおける周波数fを被試験体固有振動数fsとする。

【0077】

ステップS207の後、結合子(D)に従って、図9のステップS208へ進み、応答波形計算処理部45は、指令加速度振幅Xa、被試験体固有振動数fs、被試験体最大加速度振幅Yamを被試験体振動特性の1組のデータとして、記憶部46に保存する(「被試験体振動特性計算結果を記憶」)。

この記憶するデータの内容例を図12に示す。図12は、指令加速度振幅に対して得られる被試験体振動特性の説明図である。被試験体振動特性のデータのマップ(指令振幅と被試験体の固有振動数及び最大振幅との対応関係の情報)53は、欄53aに示すように指令加速度振幅Xaに対応させて、欄53bに被試験体固有振動数fs、欄53cに被試験体最大加速度振幅Yamを1つの組のデータとして保存される。データの符号Xa(指令加速度振幅)、fs(被試験体固有振動数)、Yam(被試験体最大加速度振幅)に( )内に数字を付加して表記しているのは、指令加速度振幅Xaの値をそれぞれ変えて加振を繰り返することから、その指令加速度振幅Xaの値が変わっていることと、その指令加速度振幅Xaの値に対応したfs,Yamの値であることを示している。

【0078】

ステップS209では、応答波形計算処理部45は、被試験体最大加速度振幅Yamが、ステップS201で設定された終了被試験体加速度振幅e2を超えたか否かをチェックする。被試験体最大加速度振幅Yamが終了被試験体加速度振幅e2を超えた場合(Yes)は、被試験体13の振動特性を取得する振動試験は終了とし、ステップS211へ進むとともに、本振動試験条件設定部47及び入出力制御部41に被試験体振動特性取得の加振が終了したことを通知する。これを受けて、図9のフローチャートでは、省略してあるが入出力制御部41は、表示装置9に被試験体振動特性取得の加振が終了したメッセージを表示する。

【0079】

被試験体最大加速度振幅Yamが終了被試験体加速度振幅e2を超えていない場合(No)は、ステップS210へ進み、指令波形生成部42は、指令加速度振幅Xaを更新する(Xa=Xa+b2)。その後、結合子(E)に従って、図8のステップS204Aへ戻る。そして、引き続きステップS204AからステップS208までを行い、ステップS209で被試験体最大加速度振幅Yamが終了被試験体加速度振幅e2を超えたか否かをチェックする。

【0080】

ステップS208で保存された被試験体振動特性のデータ53は被試験体振動特性を取得するために指令加速度振幅Xaを更新して繰り返し加振した回数分保存され、図12に示すような被試験体振動特性のデータ53となる。ここでnは繰り返し回数を示す。

【0081】

図9、図10のステップS211以降は、被試験体13の本振動試験(本番の振動試験)を実施する加振制御装置4(図2参照)における制御の流れを示すフローチャートである。

先ず、ステップS211では、被試験体13の本振動試験を実施するため、本振動試験条件設定部47は、ステップS208で記憶部46に保存された被試験体振動特性のデータ53を読み込む(「被試験体振動特性計算結果の読み込み」)。

そして、ステップS212では、本振動試験条件設定部47は、本振動試験条件の設定を行う。具体的には、被試験体13の目標加速度振幅Yatと、本振動試験において用いる正弦波の加振周波数ftを以下のように設定する。例えば、被試験体13の目標加速度振幅Yatの値が被試験体最大加速度振幅Yam(1)の値とYam(2)の値の間にある場合、正弦波の加振周波数ftは次式(13)から求められる。

【0082】

ft=fs(1)+(Yat−Yam(1))/(Yam(2)−Yam(1))

×(fs(2)−fs(1)) ・・・・・・・・(13)

また、正弦波である指令加速度波形Xfatの目標加速度振幅Xatは次式(14)から求められる。

Xat=Xa(1)+(Yat−Yam(1))/(Yam(2)−Yam(1))

×(Xa(2)−Xa(1)) ・・・・・・・・・・・・・・・(14)

以上で、被試験体13を目標加速度振幅Xatで本振動試験するときに用いる指令加速度波形Xfatを生成する条件が設定される。

【0083】

なお、被試験体13の目標加速度振幅Yatの値が被試験体最大加速度振幅Yam(1)〜Yam(n)までの範囲の外にある場合は、最寄りの2点のYam(1),Yam(2)の値、又は最寄りの2点のYam(n−1),Yam(n)の値から直線外挿により被試験体13の目標加速度振幅Yatに対する本振動試験において用いる正弦波である指令加速度波形Xfatの加振周波数ftと目標加速度振幅Xatとを設定する。

このとき加振時間も、例えば、所定のプリセット値に設定される。

【0084】

ステップS213では、本振動試験条件設定部47は、本振動試験の指令波形Xftの加振周波数ft、変位量振幅Xt、目標加速度振幅Xat、加振時間、並びに、被試験体13の所定箇所(着目部位)の予測計算による加速度振幅Yatを入出力制御部41に送り、表示装置9(図2参照)に表示させる(「本振動試験の指令波形Xftの加振周波数ft、変位量振幅Xt、目標加速度振幅Xat、加振時間、並びに、被試験体13の所定箇所予の測計算による加速度振幅Yatを表示」)。

ちなみに、本振動試験条件設定部47は、指令加速度波形Xfatを、目標加速度振幅Xatと、加振周波数ftを用いて2重時間積分をすることによって、目標変位量振幅Xtの正弦波である指令波形Xftを算出する。また、被試験体13の所定箇所(着目部位の)予測計算による加速度振幅は被試験体13の目標加速度振幅Yatである。

この表示装置9における表示画面では、入力装置10からの入力による修正の入力の受付けが可能となっており、例えば、「確認OK」、「修正入力終了」のアイコンボタンが用意されている。

【0085】

ステップS214では、入出力制御部41は、本振動試験条件の設定がユーザの意図するものを満たし、それで良いかどうかを確認する(「確認OK?」)。「確認OK」のアイコンボタンが押下された場合(Yes)は、結合子(F)に従って、図10のステップS217へ進み、「確認OK」のアイコンボタンが押下されない場合(No)は、ステップS215へ進む。

ステップS215では、入出力制御部41は、本振動試験の指令加速度波形Xfatの加振周波数ft、目標加速度振幅Xat、加振時間の修正受付を行う(「入力による修正受付」)。ステップS216では、入出力制御部41は、修正入力終了」のアイコンボタンが押下されたか否か、つまり、修正入力終了か否かをチェックする。修正入力終了の場合(Yes)は、結合子(F)に従って、図10のステップS217へ進み、修正入力終了でない場合(No)は、ステップS215を繰り返す。

ちなみに、前記したステップS201〜S216は、本振動試験(本番の振動試験)のための準備であり、ステップS217〜S220が本振動試験の実行である。

【0086】

ステップS217では、指令波形生成部42は、ステップS212〜S215において設定された指令加速度波形Xfatの目標加速度振幅Xat、加振周波数ftの条件に基づいて、指令波形Xftを生成する(「本振動試験の指令波形Xftの生成」)。この指令波形Xftは、指令加速度波形Xfatを2重時間積分することによって容易に得られる。そして、指令波形生成部42は、生成した指令波形Xftを指令波形出力制御部43に出力するとともに、目標加速度振幅Xatを応答波形取得部に44に入力する。

ここで、ステップS212〜S217が、特許請求の範囲に記載の「第2の指令波形生成手段」に対応する。

【0087】

そして、ステップS218では、指令波形出力制御部43は、指令波形生成部42から入力された指令波形Xftを、所定のサンプリング周期でサンプリングして、指令波形信号Wsを生成して一時記憶し、一時記憶された指令波形信号Wsを逐次サーボ制御装置3に入力する(「指令波形Xftの出力制御」)。ちなみに、この指令波形出力制御部43での指令波形Xfの所定のサンプリング周期は、加振周波数ftに対して十分精度の良いサンプリングとなるように指令波形出力制御部43において自動的に設定される。

【0088】

そして、サーボ制御装置3が、入力された指令波形信号Wsに基づいて油圧加振機2を駆動して、テーブル1を加振する(「油圧加振機動作」)。

ステップS219では、応答波形取得部44が、加振によるテーブル1の変位量、テーブルの加速度、並びに被試験体の所定箇所(着目部位)の変位量及び加速度のデータを取得する。テーブル1の変位量、テーブルの加速度、並びに被試験体の所定箇所(着目部位)の変位量及び加速度のデータは、例えば、指令波形出力制御部43で自動的に設定されたサンプリング周期を用いて、それぞれ変位センサ5、加速度センサ6、変位センサ14、加速度センサ15からの信号をデジタルデータとして取得される。

ステップS220で取得された前記各種センサからの信号は、目標加速度振幅Xatと対応させて記憶部46に記憶されるとともに、応答波形表示処理部48に送られる。応答波形表示処理部48は、前記各種センサからの信号のデジタルデータを波形表示処理し、入出力制御部41を介して表示装置9に変位センサ5、加速度センサ6、変位センサ14、加速度センサ15からの信号波形として時間軸に沿って表示させるとともに、加振時間が終了した段階で入力装置10からの指令入力に応じてプリンタ(図示せず)からプリント出力させる(「取得されたデータを表示及びプリント出力」)。

【0089】

これにより、加速度振幅設定モードによる被試験体13の振動特性(図12参照)の取得と、取得された振動特性に基づく被試験体13の目標加速度振幅Yatを得る本振動試験が終了する。

【0090】

このような加速度振幅設定モードによる被試験体13の振動特性の取得方法によれば、被試験体13の振動特性を得るための予測計算に非常に時間やコストが掛かったりする複雑な被試験体13に対して容易に、短時間の振動試験を行うだけで被試験体13の振動特性が取得できる。そして、取得された振動特性に基づき被試験体13の目標加速度振幅Yatを得て、本振動試験の条件を容易に設定できる。

【0091】

従って、従来技術のように本振動試験前に被試験体13を加振させながら、加振周波数や加振時のテーブル1の変位量振幅を変化させて被試験体13の目標加速度振幅Yatを得ることができる加振条件を、時間を掛けてチューニング設定するという煩わしい作業を軽減又は時間短縮できる。その結果、本振動試験の前に被試験体13を長時間にわたって加振し続けて、被試験体13を変形又は破損させるおそれを回避することができる。

更に、過大な振動を被試験体に加えるおそれがなく、振動試験を被試験体13の許容加速度振幅の加振で実施できる。本実施形態により、振動試験装置100の運用効率が高まる。

【0092】

なお、本実施形態の振動試験装置100は、一方向(図1において左右方向)に加振するものを例に示したが、被試験体13を上下方向に加振できるものであっても良く、また被試験体13を水平方向に一方向と上下方向との複数方向、又は、水平方向に二方向と上下方向とに加振できるものでも良い。更に、油圧加振機2の据え付け方も図1以外の方法、例えば、基礎8(図1参照)に埋め込む代わりに剛性の高いフレームを設けてそれに固定する方法でも良い。加振機も油圧加振機を例としたが、電磁加振機等の他の種類の加振機でもよい。

また、本実施形態では、応答波形取得部44(図2参照)、被試験体13の応答波形計算処理部45(図2参照)や本振動試験条件設定部47(図2参照)の機能を加振制御装置4に設けているが、加振制御装置4と通信可能に接続されたコンピュータ等でこれらの機能を処理するようにしても良い。その場合、加振制御装置4とサーボ制御装置3とを一体化した制御装置としても良い。

【符号の説明】

【0093】

1 テーブル

2 油圧加振機(加振機)

2a 駆動部

3 サーボ制御装置

4 加振制御装置

5 変位センサ(制御用センサ、テーブル応答センサ、第2の変位センサ)

6 加速度センサ(テーブル応答センサ、第2の加速度センサ)

7 軸受

8 基礎

9 表示装置

10 入力装置(入力手段)

11 荷重センサ(制御用センサ)

12A,12B 圧力センサ(制御用センサ)

13 被試験体

14 変位センサ(被試験体応答センサ、第1の変位センサ)

15 加速度センサ(被試験体応答センサ、第1の加速度センサ)

41 入出力制御部

42 指令波形生成部(第1の指令波形生成手段、第1の指令波形生成手段)

43 指令波形出力制御部(制御出力手段)

44 応答波形取得部

45 応答波形計算処理部(振動特性演算手段)

46 記憶部(記憶手段)

47 本振動試験条件設定部(第2の指令波形生成手段)

48 応答波形表示処理部

51,53 マップ

100 振動試験装置

a1 開始加振変位量振幅

a2 開始加振加速度振幅

b1 加振変位量振幅増加量

b2 加振加速度振幅増加量

c1,c2 開始周波数

d1,d2 終了周波数

e1 終了被試験体変位量振幅

e2 終了被試験体加速度振幅

f 加振周波数

fs 被試験体固有振動数

ft 加振周波数

G 伝達関数変位量振幅比

Ga 伝達関数加速度振幅比

Ws 指令波形信号(加振指令信号)

X 指令変位量振幅(指令振幅)

Xf 指令波形

Xt 目標変位量振幅

Xa 指令加速度振幅(指令振幅)

Xft 本振動試験の指令波形

Xfa 指令加速度波形

Xat 目標加速度振幅

Xfat 指令加速度波形

Ym 被試験体最大変位量振幅

Yf 被試験体変位量応答波形

Yt 被試験体目標変位量振幅(被試験体の目標の最大振幅)

Yfa 被試験体加速度応答波形

Yam 被試験体最大加速度振幅

Yat 目標加速度振幅(被試験体の目標の最大振幅)

【技術分野】

【0001】

本発明は振動試験装置及びその制御方法に係り、特に構造物の被試験体を試験するのに好適な振動試験装置及び振動試験方法に関する。

【背景技術】

【0002】

被試験体の強度等を試験する振動試験装置では、例えば、被試験体を設置するテーブルを油圧加振機に接続し、油圧加振機がサーボ制御装置に制御されてテーブル上の被試験体を加振する。

特許文献1には、振動試験装置が被試験体を加振するときの目標波形信号を生成するため、被試験体を加振した際に生じた振動による変位量や加速度をフィードバックして被試験体に加える振動の目標波形とする振動試験装置の技術が記載されている。

その際、実際に本番の被試験体の振動試験を実施する前にテーブルに固定された被試験体を加振して、油圧加振機、テーブル及び被試験体の動的特性を求め、この動的特性を用いてサーボ制御装置から油圧加振機に出力する指令波形を補正し、補正した振動波形で被試験体を加振している。

【0003】

特許文献2には、所望の目標波形となるように油圧加振機を駆動するために、目標波形を構成する全周波数帯域を包含するランダム波形等の加振の指令波形を作成し、この振動波形をサーボ制御装置から油圧加振機に出力して被試験体が搭載されたテーブルを加振する振動試験装置の技術が記載されている。そして、この特許文献2に記載の技術では実振動信号をデジタル処理して被試験体を含む振動系全体の伝達関数を求め、この伝達関数を用いて指令波形を補正している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−090761号公報

【特許文献2】特開昭57−151840号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、前記した特許文献1,2に記載の振動試験装置では、振動試験を行う前に被試験体が搭載されるテーブルが所望の目標波形となるように、加振の指令波形を補正している。そして、指令波形を補正するときは、テーブルに被試験体を搭載した後、初めにランダム波等の基本的な加振の指令波形を用いてテーブルを加振し、被試験体を含む振動系全体の伝達関数を求めている。その後、得られた伝達関数を用いて加振の指令波形を補正し、補正した指令波形でテーブルを加振している。

【0006】

つまり、特許文献1,2に記載の振動試験装置は、例えば、振動試験の基準として選定された地震動の目標波形を精度良く再現して被試験体の強度が十分であることを確認したり、被試験体の応答特性が別個行ったシミュレーション計算と良く一致することを確認したりすることが目的であり、目標波形とテーブルの応答変位波形、又はテーブルの応答加速度波形の合致度が高いことが重要となる。

【0007】

これに対し、被試験体に目標の変位量又は目標の加速度を発生させ、被試験体の影響を把握することを目的とする振動試験を行う場合がある。この場合、被試験体の最大変位又は最大加速度を目標の振幅の値まで到達させることが重要となる。

【0008】

被試験体が線形性の振動特性である場合は、従来の振動試験装置で対応できる。しかしながら、例えば、住宅、橋梁、高層ビル等の建築物を模擬した被試験体や、道路、鉄道線路、モノレール軌道、空港等の地盤上や軌道上等の移動体等を模擬した被試験体の振動特性が非線形性であることが特徴的な場合の振動試験では、被試験体の振動特性の非線形性により振動系全体の伝達関数を正確に把握することが難しい。その結果、伝達関数を用いて指令波形の振幅を補正することができなかった。このため、被試験体をテーブルに搭載して油圧加振機で加振した状態で被試験体の応答を確認し、サーボ制御装置に入力する指令波形の変位の振幅や加速度の振幅、つまり、振動波形を調整する必要があり、振動試験に多くの時間を費やしていた。

【0009】

また、振動試験に振動波形の変位の振幅や加速度の振幅を調整している間、被試験体を搭載したテーブルは加振され続けているため、この間に被試験体が変形したり破損したりするおそれがあった。更に、被試験体を被試験体の固有振動における共振状態に近づけなければ、所望の目標の変位量振幅又は目標の加速度振幅まで到達できない場合には、指令波形を被試験体の固有振動数付近の周波数に調整する必要がある。

【0010】

本発明は、前記した従来技術の不具合に鑑みなされたものであり、被試験体の最大変位量や最大加速度の応答振幅を目標値に制御することを容易にすることができる振動試験装置及びその制御方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記課題を解決するために、本発明の振動試験装置は、サーボ制御装置に指令波形を加振指令信号として出力する加振制御装置が、少なくとも指令波形の生成のための振動の変位量の振幅又は振動の加速度の振幅のいずれかである指令振幅の入力を受付ける入力手段と、入力手段から入力された指令振幅に基づいて指令波形を生成する第1の指令波形生成手段と、第1の指令波形生成手段において生成された指令波形に基づいて、サーボ制御装置に指令波形を加振指令信号として出力する制御出力手段と、サーボ制御装置が加振指令信号に応じて加振機を作動させた際に、第1の指令波形生成手段で生成された指令波形の指令振幅と、被試験体応答センサからの信号と、を取得するとともに、指令振幅に対する被試験体の固有振動数を演算並びに被試験体の変位量及び加速度のうちの少なくともいずれかの最大振幅を演算する振動特性演算手段と、入力手段から入力された指令振幅に対応させて、振動特性演算手段において演算された被試験体の固有振動数及び最大振幅を記憶する記憶手段と、記憶手段に記憶された複数組の指令振幅と被試験体の固有振動数及び最大振幅との対応関係の情報を参照して、入力手段から入力された本番の振動試験の際の被試験体の目標の最大振幅を得るように、本番の振動試験の際の指令振幅とそれに対応する指令波形とを生成し、制御出力手段に加振指令信号として出力する第2の指令波形生成手段と、を有し、制御出力手段が第2の指令波形生成手段から出力された指令波形をサーボ制御装置に加振指令信号として出力し、加振機を作動させて本番の振動試験を行わせることを特徴とする。

【0012】

第1の指令波形生成手段は、入力手段から入力された周波数変化情報に基づいて、指令波形を、周波数を変化させて生成することが望ましい。

なお、サーボ制御装置は、複数の制御用センサ及びテーブル応答センサからの信号に基づいて加振機が制御出力手段から出力された指令波形の振動をテーブルに加えるようにフィードバック制御する。

【0013】

本発明は、振動試験装置の制御方法をも含む。

【0014】

本発明によれば、第1の指令波形生成手段は、入力手段から入力された周波数変化情報に基づいて、指令波形を、周波数を変化させて生成し、振動特性演算手段が、第1の指令波形生成手段で生成された指令波形の指令振幅と、被試験体応答センサからの信号と、を取得するとともに、少なくとも指令振幅に対する被試験体の固有振動数と、被試験体の変位量及び加速度のうちの少なくともいずれかの最大振幅を演算し、入力手段から入力された指令振幅に対応させて、振動特性演算手段において演算された被試験体の固有振動数及び最大振幅を記憶手段に記憶させる。

そして、第2の指令波形生成手段は、記憶手段に記憶された複数組の指令振幅と被試験体の固有振動数及び最大振幅との対応関係の情報を参照して、入力手段から入力された本番の振動試験の際の被試験体の目標の最大振幅を得るように、本番の振動試験の際の指令振幅とそれに対応する指令波形とを生成する。その生成された指令波形に基づいて加振機を作動させて本番の振動試験を行わせるので、被試験体が搭載されたテーブルの変位量の目標振動波形に対して加振機がテーブルに加えることができた変位量の実振動波形との合致度ではなく、被試験体の最大変位量や最大加速度の応答振幅を目標値に容易に実現できる。

【0015】

すなわち、被試験体の振動試験において、被試験体を加振している間に加振指令波形の調整を不要にし、本番の被試験体への振動試験の前に被試験体に不要な振動を与える時間や回数を少なくすることができる。

【発明の効果】

【0016】

本発明によれば、被試験体の最大変位量や最大加速度の応答振幅を目標値に制御することを容易にすることができる振動試験装置及びその制御方法を提供することができる。

【図面の簡単な説明】

【0017】

【図1】実施形態に係る振動試験装置の概略ブロック図である。

【図2】図1における加振制御装置の機能ブロック構成図である。

【図3】加振制御装置において指令変位量振幅に対する被試験体振動特性を取得して、本番の振動試験を行う制御の流れを示すフローチャートである。

【図4】図3のフローチャートの続きである。

【図5】図4のフローチャートの続きである。

【図6】油圧加振機がテーブルに加える指令波形の説明図であり、(a)は、指令波形である指令変位量波形の説明図、(b)は、(a)の示す指令変位量波形に対応する加速度振幅波形の説明図である。

【図7】指令変位量振幅に対して得られる被試験体振動特性の説明図である。

【図8】加振制御装置において指令加速度振幅に対する被試験体振動特性を取得して、本番の振動試験を行う制御の流れを示すフローチャートである。

【図9】図8のフローチャートの続きである。

【図10】図9のフローチャートの続きである。

【図11】油圧加振機がテーブルに加える指令波形の説明図であり、(a)は、指令加速度波形の説明図、(b)は、指令加速度波形に対応する指令波形の説明図である。

【図12】指令加速度振幅に対して得られる被試験体振動特性の説明図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施形態に係る振動試験装置について図を参照しながら詳細に説明する。図1は、実施形態に係る振動試験装置の概略ブロック図である。

本実施形態の振動試験装置100は、例えば、住宅や高層ビルや橋梁等の建築構造物そのもの、並びに、鉄道、モノレール等軌道上の移動体や、道路、空港等の地盤上の車両等の移動体を加振対象の被試験体13とする。また、例えば、前記した移動体に搭載される装置、器物等も被試験体13の対象となる。

そして、本実施形態の振動試験装置100では、被試験体13の固有振動数が不明又は変位量振幅や加速度振幅によって被試験体13の内部でズレなどが生じて固有振動数が変化する場合を想定している。また、被試験体13の振動特性が非線形であり、また、相当の時間を掛けて予め詳細な計算をしないと被試験体13の基部に加えられた振動波形が被試験体13の着目部位にどのように伝達されるか予測計算ができないような被試験体13の振動特性を予め予測計算することが困難な場合を想定している。

【0019】

振動試験装置100は、主に、被試験体13を搭載し固定するテーブル1、テーブル1を加振する油圧加振機(加振機)2、油圧加振機2を油圧で加振動作させるサーボ制御装置3、サーボ制御装置3に指令波形信号(加振指令信号)Wsを出力して制御する加振制御装置4、加振制御装置4に接続した表示装置9及び入力装置(入力手段)10、及び各種センサで構成されている。

【0020】

テーブル1は、軸受7を介して基礎8上に支持されている。ただし、軸受7は必須ではなく、振動試験装置100の構成によっては不要である。油圧加振機2の一端部が、基礎8の側壁に固定されている。油圧加振機2の内部に設けられたピストン(図示せず)に接続する円柱棒形状の駆動部2aは、テーブル1に接続されている。

油圧加振機2内のピストンが油圧源(図示せず)で発生された油圧を、配管及びサーボ弁(図示せず)を経由してピストンで区画される油圧加振機2内の左右のピストン室(図示せず)の一方に加え、他方のピストン室の圧を抜き、逆に、油圧加振機2内の左右のピストン室(図示せず)の一方の油圧を抜き、他方のピストン室に圧を加えることで、図中左右方向にピストンが駆動される。その結果、そのピストンの左右方向の運動が駆動部2aを介してテーブル1の左右方向運動として伝達され、テーブル1が左右方向に加振される。

【0021】

テーブル1の上には、被試験体13が搭載され、固定冶具(図示せず)によりテーブル1に固定される。

テーブル1には、加速度センサ6が取り付けられている。また、被試験体13の着目される部位には、変位センサ(第1の変位センサ)14、加速度センサ(第1の加速度センサ)15が取り付けられている。

図1では、変位センサ14、加速度センサ15が被試験体13にそれぞれ異なる部位に設置されるとしているが、これは単に模式的に表示したもののであり、場合によっては被試験体13の着目される部位に変位センサ14、加速度センサ15がともに設置されることもある。また、そのような被試験体13の変位量及び/又は加速度を測定したい着目部位が複数ある場合には、その数だけ変位センサ14及び/又は加速度センサ15が、その着目部位ごとでの計測したい変位量及び/又は加速度に応じて設置される。

以下では、図1に示すように被試験体13をそれぞれ別の着目部位に変位センサ14、加速度センサ15を別々に取り付ける場合を例に説明する。

【0022】

油圧加振機2には、左右の各ピストン室の油圧を監視する圧力センサ(制御用センサ)12A,12Bが取り付けられており、ピストンが左右に運動するときに、各ピストン室の加圧状態を検出し、検出された圧力を示す信号は、後記するサーボ制御装置3に入力される。

駆動部2aには、変位センサ(第2の変位センサ、制御用センサ、テーブル応答センサ)5が設置されており、駆動部2aの移動量(変位量)を検出し、検出された変位量を示す応答変位信号S1は後記する加振制御装置4及びサーボ制御装置3に入力される。また、テーブル1と駆動部2a間には、テーブル1側からの反力(テーブルに加えられる荷重)を計測する荷重センサ11が取り付けられており、検出された反力を示す応答反力信号S3は、サーボ制御装置3に入力される。

油圧加振機2には、その他に油温を検出する温度センサや加振周波数等を検出するセンサ等の各種センサが、必要に応じて取付けられ、各種センサで検出した油温や加振周波数等がサーボ制御装置3に入力される。

また、被試験体を搭載するテーブル1には加速度センサ6が設定されており、テーブル1に加わる加速度を検出する。

【0023】

油圧加振機2は、サーボ制御装置3を介して上位制御手段である加振制御装置4に接続されている。加振制御装置4は、油圧加振機2が発生すべき指令波形を作成し、信号として出力する。そして加振制御装置4は、油圧加振機2が発生すべき指令波形のための指令波形信号Wsをサーボ制御装置3に出力する。

【0024】

サーボ制御装置3は、油圧加振機2に取付けられた圧力センサ12A,12Bや変位センサ5、荷重センサ11、テーブル1に取り付けられた加速度センサ6等の各種センサの状態量をフィードバックして目標値である指令波形と比較し、その偏差に基づいて油圧加振機2をフィードバック制御する。その際、サーボ制御装置3は、加振制御装置4から入力された指令波形信号Wsを目標値とし、変位センサ5から入力された応答変位信号S1または加速度センサ6から入力された応答加速度信号S2の少なくともいずれかの信号に基づいてサーボ制御指令を生成する。作成されたサーボ指令は、油圧加振機2を制御するサーボ制御信号として用いられる。このサーボ制御指令の生成方法は公知の技術であり詳細な説明を省略する。

【0025】

サーボ制御装置3及び加振制御装置4は、高速にデジタル演算するCPU(Central Processing Unit)及び各種情報を記録するメモリやハードディスク等の記憶装置、アナログ信号を出力するアナログ出力回路、外部からアナログ信号を取り込むアナログ入力回路を含んでいる。

また、サーボ制御装置3及び加振制御装置4の間は、双方向の通信回線、例えば、LAN(Local Area Network)等のネットワーク回線で接続しており、後記する加振制御装置4で生成した指令波形信号Wsをサーボ制御装置3に出力したり、サーボ制御装置3で受信した各種センサからの信号を転送受信したりできる。

【0026】

油圧加振機2の駆動状態を計測する変位センサ5や圧力センサ12A,12B、荷重センサ11、テーブル1上の加速度センサ6等の各種センサの出力は、サーボ制御装置3のアナログ入力回路に入力される。

また、少なくとも変位センサ5及び加速度センサ6から出力される応答変位信号S1及び応答加速度信号S2は、加振制御装置4のアナログ入力回路に入力される。そして、加振制御装置4は、応答変位信号S1及び応答加速度信号S2に基づいて油圧加振機2とテーブル1の状態量を計測する。

これらの各種センサが検出した信号は、有線または無線でサーボ制御装置3又は加振制御装置4伝送される。この伝送においては、LAN等のネットワーク回線を用いることもできる。

【0027】

なお、加振制御装置4には、前記とおり表示装置9と入力装置10とが備えられている。表示装置9は、例えば、液晶表示装置、又は入力機能をも有するタッチパネル式の表示装置であり、加振制御装置4に接続されており、振動試験装置100を操作するための操作画面、サーボ制御装置3へ出力する指令波形や、前記した各種センサの計測結果等を表示する。

入力装置10は、ユーザが振動試験装置100を操作するためのボタン等のスイッチ類を有したコンソールパネル、マウス、キーボード等のデバイス等であり、表示装置9の画面操作や加振制御装置4に接続された記憶媒体に記憶させる記録装置及びプリンタ(図示せず)等の操作に使用する。

【0028】

また、被試験体13の着目部位に取り付けられた変位センサ14や加速度センサ15からの応答変位信号S4、応答加速度信号S5は、加振制御装置4に入力される。

【0029】

《加振制御装置4の機能説明》

次に、加振制御装置4の詳細な機能構成について説明する。図2は、図1における加振制御装置の機能ブロック構成図である。加振制御装置4は、CPUにおいて予めハードディスク等の後記する記憶部(記憶手段)46に記憶されたプログラムを読み出して実行することによって実現される機能部としての、入出力制御部41、指令波形生成部(第1の指令波形生成手段)42、指令波形出力制御部(制御出力手段)43、応答波形取得部44、応答波形計算処理部45、記憶部46、本振動試験条件設定部47、応答波形表示処理部48を有している。

入出力制御部41は、表示装置9への表示の制御、ユーザによる表示装置9又は入力装置10からの入力の受付け、入力装置10からの入力による加振指令に対する指令波形生成部42、指令波形出力制御部43、応答波形取得部44、応答波形計算処理部45、記憶部46、本振動試験条件設定部47、応答波形表示処理部48の制御機能を有する。

加振制御装置4は、前記したサーボ制御装置3への指令波形信号Wsを生成して加振制御するのに対して、次の2つの加振制御モード、(1)変位量振幅設定モード、(2)加速度振幅設定モードを選択して使用することが可能にされている。

【0030】

変位量振幅設定モードを選択した場合には、入出力制御部41は、被試験体13の振動特性取得条件の設定入力として、入力装置10から開始加振変位量振幅a1、加振変位量振幅増加量b1、開始周波数c1、終了周波数d1、周波数変化時間Ts、終了被試験体変位量振幅e1を受け付け(図3参照)、それに応じて指令波形生成部42、指令波形出力制御部43、応答波形取得部44、応答波形計算処理部45、記憶部46、本振動試験条件設定部47、応答波形表示処理部48への制御指令を出力する。

ここで、開始周波数c1、終了周波数d1、周波数変化時間Tsが、特許請求の範囲に記載の「周波数変化情報」に対応する。

【0031】

加速度振幅設定モードを選択した場合には、入出力制御部41は、被試験体13の振動特性取得条件の設定入力として、入力装置10から開始加振加速度振幅a2、加振加速度振幅増加量b2、開始周波数c2、終了周波数d2、周波数変化時間Ts、終了被試験体加速度振幅e2を受け付け(図8参照)、それに応じて指令波形生成部42、指令波形出力制御部43、応答波形取得部44、応答波形計算処理部(振動特性演算手段)45、記憶部46、本振動試験条件設定部47、応答波形表示処理部48への制御指令を出力する。

ここで、開始周波数c2、終了周波数d2、周波数変化時間Tsが、特許請求の範囲に記載の「周波数変化情報」に対応する。

【0032】

(変位量振幅設定モードにおける加振制御)

先ず、変位量振幅設定モードの場合の加振制御装置4の各機能構成ブロックの機能について、図3から図7を参照しながら適宜、図1、図2を参照して説明する。図3から図5は、加振制御装置において指令変位量振幅に対する被試験体振動特性を取得して、本番の振動試験を行う制御の流れを示すフローチャートである。図6は、油圧加振機がテーブルに加える指令波形の説明図であり、(a)は、指令波形である指令変位量波形の説明図、(b)は、(a)の示す指令変位量波形に対応する加速度振幅波形の説明図である。

【0033】

ユーザが表示装置9に表示された(1)変位量振幅設定モード、(2)加速度振幅設定モードの選択画面(図示省略)において、入力装置10により変位量振幅設定モードの選択入力を完了し、入出力制御部41からそのモード選択信号Smが指令波形生成部42、指令波形出力制御部43、応答波形取得部44、応答波形計算処理部45、記憶部46、本振動試験条件設定部47、応答波形表示処理部48に出力された後から図3から図5のフローチャートはスタートする。

【0034】

ステップS101では、入出力制御部41は、被試験体振動特性取得条件の設定入力を受付ける(「被試験体振動特性取得条件の設定入力」)。具体的には、入出力制御部41は、変位量振幅設定モードの被試験体振動特性取得条件の入力画面(図示せず)を表示装置9に表示して、被試験体振動特性取得条件の設定入力として、開始加振変位量振幅a1、加振変位量振幅増加量b1、開始周波数c1、終了周波数d1、周波数変化時間Ts、終了被試験体変位量振幅e1の設定入力を受付ける。ちなみに、この入力画面には、入力完了のアイコンボタンが少なくとも用意されている。

【0035】

ステップS102では、入出力制御部41は、入力された前記した被試験体振動特性取得条件の設定入力を表示装置9に表示し、入力完了か否かをチェックする。ユーザが入力完了したか否かのチェックは、例えば、入力完了のアイコンボタンがマウス等でクリックされた後、入力漏れが無いかどうかを入出力制御部41がチェックして判定する。入力漏れがある場合(No)は、入力が完了していないとして、ステップS101に戻り、入力が完了している場合(Yes)は、ステップS103へ進む。

また、ステップS102でYesの場合、図2で矢印が省略されているが、入出力制御部41は、ステップS101において取得された開始加振変位量振幅a1、加振変位量振幅増加量b1、開始周波数c1、終了周波数d1、周波数変化時間Ts、終了被試験体変位量振幅e1の設定入力のデータを指令波形生成部42及び応答波形計算処理部45に入力する。

【0036】

ステップS103では、指令波形生成部42は、指令波形Xfの指令変位量振幅(指令振幅)Xとして、ステップS101において取得された開始加振変位量振幅a1とする(「X=a1」)。

次いで、ステップS104では、指令波形生成部42は、ステップS101において取得された開始周波数c1、終了周波数d1、周波数変化時間Tsに基づいて、指令波形Xfを生成する(「指令変位量振幅Xとして、周波数変化の指令波形Xfの生成」)。そして、指令波形生成部42は、生成した指令波形Xfを指令波形出力制御部43に出力するとともに、指令変位量振幅Xを応答波形取得部44に、指令波形Xfを応答波形計算処理部45に入力する。

このステップS104が、特許請求の範囲に記載の「第1の指令波形生成手段」に対応する。

【0037】

具体的に説明すると、指令波形生成部42は、指令波形Xfとしては、正弦波を用い、図6の(a)に示すように正弦波の振幅を指令変位量振幅Xとし、加振周波数fを開始周波数c1から終了周波数d1まで一定の割合で変化させたものとする。例えば、加振開始後の時間をt、開始周波数c1から終了周波数d1まで変化する周波数変化時間をTsとすれば、時間tにおける加振周波数f(t)は、次式(1)で表される。

f(t)=c1+(d1−c1)t/Ts ・・・・・・・・・(1)

ちなみに、図6の(a)では、模式的に分かり易いように、例えば、加振によるテーブル1の変位量が、正弦波の半周期、つまり1/2・Tn(n=1〜5)ごとに周波数が変化するように表示し、正弦波の半周期ごとに周波数の異なる正弦波が滑らかに接続するように整形された指令波形Xfとし、T1>T2>T3>T4>T5と表示してある。しかし、指令波形Xfはこのような加振周波数f(t)の離散的な変化に制限されるものではなく、連続的に正弦波の周波数を変化させるものでも良い。従って、指令波形Xfは、厳密には、所定の時間幅で正弦波の形状をしている必要はない。

【0038】

また、図6の(a)に示した指令波形Xfを2回時間微分した加速度波形は、図6の(b)のようになる。図6の(a)に示したように指令波形Xfが模式的に正弦波の半周期ごとに周波数の異なる正弦波が滑らかに接続するように整形されたものの場合、加速度波形の振幅は、Xa1<Xa2<Xa3<Xa4<Xa5となる。

【0039】

図3に戻って、ステップS105では、指令波形出力制御部43は、指令波形生成部42から入力された指令波形Xfを、所定のサンプリング周期でサンプリングして、指令波形信号Wsを生成して一時記憶し、一時記憶された指令波形信号Wsを逐次サーボ制御装置3に入力する(「指令波形Xfの出力制御」)。ちなみに、この指令波形出力制御部43での指令波形Xfの所定のサンプリング周期は、終了周波数d1に対して十分精度の良いサンプリングとなるように指令波形出力制御部43において自動的に設定される。

【0040】

そして、サーボ制御装置3が、入力された指令波形信号Wsに基づいて油圧加振機2を駆動して、テーブル1を加振する(「油圧加振機動作」)。

ステップS106では、応答波形取得部44が、加振によるテーブル1の変位量、テーブルの加速度、加振周波数f、並びに被試験体の所定箇所(着目部位)の変位量及び加速度のデータを取得する。テーブル1の変位量、テーブルの加速度、並びに被試験体の所定箇所(着目部位)の変位量及び加速度のデータは、例えば、指令波形出力制御部43で自動的に設定されたサンプリング周期を用いて、それぞれ変位センサ5、加速度センサ6、変位センサ14、加速度センサ15からの信号をデジタルデータとして取得される。

ちなみに、加振周波数fは、ステップS101において設定された開始周波数c1、終了周波数d1、周波数変化時間Tsから式(1)によって、容易に取得できる。

【0041】

ステップS106で取得された前記各種センサからの信号は、指令変位量振幅Xと対応させて記憶部46に記憶されるとともに、応答波形表示処理部48に送られる。応答波形表示処理部48は、前記各種センサからの信号のデジタルデータを波形表示処理し、入出力制御部41を介して表示装置9に変位センサ5、加速度センサ6、変位センサ14、加速度センサ15からの信号波形として時間軸に沿って表示させる。

【0042】

なお、ステップS105における一時記憶された指令波形信号Wsを逐次サーボ制御装置3に入力する(「指令波形Xfの出力制御」)と、ステップS106における、応答波形取得部44が前記した各種データを取得することは、油圧加振機2の動作の間、並行して行われる。

【0043】

周波数変化時間Tsが終了すると油圧加振機2の動作はゆっくりと所定の停止動作をする。そして、油圧加振機2の動作の周波数変化時間Tsが終了して所定の遅れ時間が経過すると、つまり、各種データを取得すると、ステップS107に進む。この所定の遅れ時間は、油圧加振機2による被試験体13の加振による振動には当然遅れ時間を伴うためその遅れ時間の間の各センサからの応答データをも取得するためである。ちなみに、この図3、図4のフローチャートの例では、ステップS107〜ステップS110の制御の間は、油圧加振機2の動作は停止している。

ステップS107では、応答波形計算処理部45は、被試験体振動特性計算を行う。

具体的には、ステップS107において、記憶部46に指令変位量振幅Xに対応させて記憶された変位センサ14からデジタルデータに基づいて、指令変位量振幅Xに対する被試験体固有振動数fs、被試験体最大変位量振幅Ymを算出する。

【0044】

ステップS107における応答波形計算処理部45での指令変位量振幅Xに対する被試験体固有振動数fs、被試験体最大変位量振幅Ymを算出する詳細な方法を以下に説明する。

指令波形Xfが正弦波の場合は、ステップS104で生成した指令変位量振幅Xを用いる。被試験体固有振動数fsと被試験体最大変位量振幅Ymの計算方法には時間軸データによる方法と周波数軸データによる方法とがあり、ここでは両方の方法を用いる。

【0045】

時間軸データによる計算では、変位センサ14からの応答変位信号S4(図2参照)に基づく被試験体変位量応答波形Yfの最大値を求め、被試験体最大変位量振幅Ymとする。被試験体最大変位量振幅Ymの時間tmと式(1)から指令波形Xfの周波数を求め、被試験体固有振動数fsとする。

周波数軸データによる計算では、指令波形Xfおよび被試験体変位量応答波形Yfをフーリエ変換する。フーリエ変換された指令波形Xfの値をXfFT、フーリエ変換された被試験体変位量応答波形Yfの値をYfFTとすれば、XfFTは式(2)、YfFTは式(3)で表される。ここでFT(Xf)及びFT(Yf)はフーリエ変換を意味する。

XfFT(s)=FT(Xf) ・・・・・・・・・・・・・・(2)

YfFT(s)=FT(Yf) ・・・・・・・・・・・・・・(3)

【0046】

サーボ制御装置3から被試験体13までの伝達関数変位量振幅比をGとすれば、Gは式(4)で表される。

G(s)=YfFT(s)/XfFT(s) ・・・・・・・・(4)

サーボ制御装置3から被試験体13までの伝達関数変位量振幅比G(s)の最大値をGmとすると、指令変位量振幅Xに対する被試験体最大変位量振幅Ymは、次式(5)で表される。

Ym=Gm・X ・・・・・・・・・・・・・・・・・・・・(5)

そして、伝達関数変位量振幅比G(s)の最大値Gmにおける周波数fを被試験体固有振動数fsとする。

【0047】

ステップS107の後、結合子(A)に従って、図4のステップS108へ進み、応答波形計算処理部45は、指令変位量振幅X、被試験体固有振動数fs、被試験体最大変位量振幅Ymを被試験体振動特性の1組のデータとして、記憶部46に保存する(「被試験体振動特性計算結果を記憶」)。

この記憶するデータの内容例を図7に示す。図7は、指令変位量振幅に対して得られる被試験体振動特性の説明図である。被試験体振動特性のデータのマップ(指令振幅と被試験体の固有振動数及び最大振幅との対応関係の情報)51は、欄51aに示すように指令変位量振幅Xに対応させて、欄51bに被試験体固有振動数fs、欄51cに被試験体最大変位量振幅Ymを1つの組のデータとして保存される。データの符号X(指令変位量振幅),fs(被試験体固有振動数),Ym(被試験体最大変位量振幅)に( )内に数字を付加して表記しているのは、指令変位量振幅Xの値をそれぞれ変えて加振を繰り返すことから、その指令変位量振幅Xの値が変わっていることと、その指令変位量振幅Xの値に対応したfs,Ymの値であることを示している。

【0048】

ステップS109では、応答波形計算処理部45は、被試験体最大変位量振幅Ymが、ステップS101で設定された終了被試験体変位量振幅e1を超えたか否かをチェックする。被試験体最大変位量振幅Ymが終了被試験体変位量振幅e1を超えた場合(Yes)は、被試験体13の振動特性を取得する振動試験は終了とし、ステップS111へ進むとともに、本振動試験条件設定部47及び入出力制御部41に被試験体振動特性取得の加振が終了したことを通知する。これを受けて、図4のフローチャートでは、省略してあるが入出力制御部41は、表示装置9に被試験体振動特性取得の加振が終了したメッセージを表示する。

【0049】

被試験体最大変位量振幅Ymが終了被試験体変位量振幅e1を超えていない場合(No)は、ステップS110へ進み、指令波形生成部42は、指令変位量振幅Xを更新する(X=X+b1)。その後、結合子(B)に従って、図3のステップS104へ戻る。そして、引き続きステップS104からステップS108までを行い、ステップS109で被試験体最大変位量振幅Ymが終了被試験体変位量振幅e1を超えたか否かをチェックする。

【0050】

ステップS108で保存された被試験体振動特性のデータ51は被試験体振動特性を取得するために指令変位量振幅Xを更新して繰り返し加振した回数分保存され、図7に示すような被試験体振動特性のデータ51となる。ここでnは繰り返し回数を示す。

【0051】

図4、図5のステップS111以降は、被試験体13の本振動試験(本番の振動試験)を実施する加振制御装置4(図2参照)における制御の流れを示すフローチャートである。

先ず、ステップS111では、被試験体13の本振動試験を実施するため、本振動試験条件設定部47は、ステップS108で記憶部46に保存された被試験体振動特性のデータ51を読み込む(「被試験体振動特性計算結果の読み込み」)。

そして、ステップS112では、本振動試験条件設定部47は、本振動試験条件の設定を行う。具体的には、被試験体目標変位量振幅Ytと、本振動試験において用いる正弦波の加振周波数ftを以下のように設定する。例えば、被試験体目標変位量振幅(被試験体の目標の最大振幅)Ytの値が被試験体最大変位量振幅Ym(1)の値とYm(2)の値の間にある場合、正弦波の加振周波数ftは次式(6)から求められる。

【0052】

ft=fs(1)+(Yt−Ym(1))/(Ym(2)−Ym(1))

×(fs(2)−fs(1)) ・・・・・・・・・・・(6)

また、正弦波である指令波形Xftの目標変位量振幅Xtは次式(7)から求められる。

Xt=X(1)+(Yt−Ym(1))/(Ym(2)−Ym(1))

×(X(2)−X(1)) ・・・・・・・・・・・・・(7)

以上で、被試験体13を目標振幅で本振動試験するときに用いる指令波形Xftを生成する条件が設定される。

【0053】

なお、被試験体目標変位量振幅Ytの値が被試験体最大変位量振幅Ym(1)〜Ym(n)までの範囲の外にある場合は、最寄りの2点のYm(1),Ym(2)の値、又は最寄りの2点のYm(n−1),Ym(n)の値から直線外挿により被試験体目標変位量振幅Ytに対する本振動試験において用いる正弦波である指令波形Xftの加振周波数ftと目標変位量振幅Xtとを設定する。

このとき加振時間も、例えば、所定のプリセット値に設定される。

【0054】

ステップS113では、本振動試験条件設定部47は、本振動試験の指令波形Xftの加振周波数ft、目標変位量振幅Xt、加速度振幅、加振時間、並びに、被試験体13の所定箇所(着目部位)の予測計算による変位量振幅を入出力制御部41に送り、表示装置9(図2参照)に表示させる(「本振動試験の指令波形Xftの加振周波数ft、目標変位量振幅Xt、加速度振幅、加振時間、並びに、被試験体の所定箇所の予測計算による変位量振幅を表示」)。

ちなみに、指令波形Xftの加速度振幅は、加振周波数ft、目標変位量振幅Xtの正弦波である指令波形Xftの2次微分を得ることにより容易に算出できる。また、被試験体13の所定箇所(着目部位の)予測計算による変位量振幅は被試験体目標変位量振幅Ytである。

この表示装置9における表示画面では、入力装置10からの入力による修正の入力の受付けが可能となっており、例えば、「確認OK」、「修正入力終了」のアイコンボタンが用意されている。

【0055】

ステップS114では、入出力制御部41は、本振動試験条件の設定がユーザの意図するものを満たし、それで良いかどうかを確認する(「確認OK?」)。「確認OK」のアイコンボタンが押下された場合(Yes)は、結合子(C)に従って、図5のステップS117へ進み、「確認OK」のアイコンボタンが押下されない場合(No)は、ステップS115へ進む。

ステップS115では、入出力制御部41は、本振動試験の指令波形Xftの加振周波数ft、目標変位量振幅Xt、加振時間の修正受付を行う(「入力による修正受付」)。ステップS116では、入出力制御部41は、修正入力終了」のアイコンボタンが押下されたか否か、つまり、修正入力終了か否かをチェックする。修正入力終了の場合(Yes)は、結合子(C)に従って、図5のステップS117へ進み、修正入力終了でない場合(No)は、ステップS115を繰り返す。

ちなみに、前記したステップS101〜S116は、本振動試験(本番の振動試験)のための準備であり、ステップS117〜S120が本振動試験の実行である。

【0056】

ステップS117では、指令波形生成部42は、ステップS112〜S115において設定された指令波形Xftの目標変位量振幅Xt、加振周波数ftの条件に基づいて、指令波形Xftを生成する(「本振動試験の指令波形Xftの生成」)。そして、指令波形生成部42は、生成した指令波形Xftを指令波形出力制御部43に出力するとともに、目標変位量振幅Xtを応答波形取得部44に入力する。

ここで、ステップS112〜S117が、特許請求の範囲に記載の「第2の指令波形生成手段」に対応する。

【0057】

そして、ステップS118では、指令波形出力制御部43は、指令波形生成部42から入力された指令波形Xftを、所定のサンプリング周期でサンプリングして、指令波形信号Wsを生成して一時記憶し、一時記憶された指令波形信号Wsを逐次サーボ制御装置3に入力する(「指令波形Xftの出力制御」)。ちなみに、この指令波形出力制御部43での指令波形Xfの所定のサンプリング周期は、加振周波数ftに対して十分精度の良いサンプリングとなるように指令波形出力制御部43において自動的に設定される。

【0058】

そして、サーボ制御装置3が、入力された指令波形信号Wsに基づいて油圧加振機2を駆動して、テーブル1を加振する(「油圧加振機動作」)。

ステップS119では、応答波形取得部44が、加振によるテーブル1の変位量、テーブルの加速度、並びに被試験体の所定箇所(着目部位)の変位量及び加速度のデータを取得する。テーブル1の変位量、テーブルの加速度、並びに被試験体の所定箇所(着目部位)の変位量及び加速度のデータは、例えば、指令波形出力制御部43で自動的に設定されたサンプリング周期を用いて、それぞれ変位センサ5、加速度センサ6、変位センサ14、加速度センサ15からの信号をデジタルデータとして取得される。

ステップS120で取得された前記各種センサからの信号は、目標変位量振幅Xtと対応させて記憶部46に記憶されるとともに、応答波形表示処理部48に送られる。応答波形表示処理部48は、前記各種センサからの信号のデジタルデータを波形表示処理し、入出力制御部41を介して表示装置9に変位センサ5、加速度センサ6、変位センサ14、加速度センサ15からの信号波形として時間軸に沿って表示させるとともに、加振時間が終了した段階で入力装置10からの指令入力に応じてプリンタ(図示せず)からプリント出力させる(「取得されたデータを表示及びプリント出力」)。

【0059】

これにより、変位量振幅設定モードによる被試験体13の振動特性(図7参照)の取得と、取得された振動特性に基づく被試験体目標変位量振幅Ytを得る本振動試験が終了する。

【0060】

このような変位量振幅設定モードによる被試験体13の振動特性の取得方法によれば、被試験体13の振動特性を得るための予測計算に非常に時間やコストが掛かったりする複雑な被試験体13に対して容易に、短時間の振動試験を行うだけで被試験体13の振動特性が取得できる。そして、取得された振動特性に基づき被試験体目標変位量振幅Ytを得て、本振動試験の条件を容易に設定できる。

【0061】

従って、従来技術のように本振動試験前に被試験体13を加振させながら、加振周波数や加振時のテーブル1の変位量振幅を変化させて被試験体目標変位量振幅Ytを得ることができる加振条件を、時間を掛けてチューニング設定するという煩わしい作業を軽減又は時間短縮できる。その結果、本振動試験の前に被試験体13を長時間にわたって加振し続けて、被試験体13を変形又は破損させるおそれを回避することができる。

更に、過大な振動を被試験体13に加えるおそれがなく、振動試験を被試験体13の許容変位量振幅の加振で実施できる。本実施形態により、振動試験装置100の運用効率が高まる。

【0062】

(加速度振幅設定モードにおける加振制御)

次に、加速度振幅設定モードの場合の加振制御装置4の各機能構成ブロックの機能について、図8から図12を参照しながら適宜、図1、図2を参照して説明する。図8から図10は、加振制御装置において指令加速度振幅に対する被試験体振動特性を取得して、本番の振動試験を行う制御の流れを示すフローチャートである。図11は、油圧加振機がテーブルに加える指令波形の説明図であり、(a)は、指令加速度波形の説明図、(b)は、(a)の示す指令加速度波形に対応する指令波形の説明図である。

【0063】

ユーザが表示装置9に表示された(1)変位量振幅設定モード、(2)加速度振幅設定モードの選択画面(図示省略)において、入力装置10により加速度振幅設定モードの選択入力を完了し、入出力制御部41からそのモード選択信号Smが指令波形生成部42、指令波形出力制御部43、応答波形取得部44、応答波形計算処理部45、記憶部46、本振動試験条件設定部47、応答波形表示処理部48に出力された後から図8から図10のフローチャートはスタートする。

【0064】

ステップS201では、入出力制御部41は、被試験体振動特性取得条件の設定入力を受付ける(「被試験体振動特性取得条件の設定入力」)。具体的には、入出力制御部41は、加速度振幅設定モードの被試験体振動特性取得条件の入力画面(図示せず)を表示装置9に表示して、被試験体振動特性取得条件の設定入力として、開始加振加速度振幅a2、加振加速度振幅増加量b2、開始周波数c2、終了周波数d2、周波数変化時間Ts、終了被試験体加速度振幅e2の設定入力を受付ける。ちなみに、この入力画面には、入力完了のアイコンボタンが少なくとも用意されている。

【0065】

ステップS202では、入出力制御部41は、入力された前記した被試験体振動特性取得条件の設定入力を表示装置9に表示し、入力完了か否かをチェックする。ユーザが入力完了したか否かのチェックは、例えば、入力完了のアイコンボタンがマウス等でクリックされた後、入力漏れが無いかどうかを入出力制御部41がチェックして判定する。入力漏れがある場合(No)は、入力が完了していないとして、ステップS201に戻り、入力が完了している場合(Yes)は、ステップS203へ進む。

また、ステップS202でYesの場合、図2で矢印が省略されているが、入出力制御部41は、ステップS201において取得された開始加振加速度振幅a2、加振加速度振幅増加量b2、開始周波数c2、終了周波数d2、周波数変化時間Ts、終了被試験体加速度振幅e2の設定入力のデータを指令波形生成部42及び応答波形計算処理部45に入力する。

【0066】

ステップS203では、指令波形生成部42は、指令加速度波形Xfaの指令加速度振幅(指令振幅)Xaとして、ステップS201において取得された開始加振加速度振幅a2とする(「Xa=a2」)。

次いで、ステップS204Aでは、指令波形生成部42は、ステップS201において取得された開始周波数c2、終了周波数d2、周波数変化時間Tsに基づいて、指令加速度波形Xfaを生成する(「指令加速度振幅Xaに対応する周波数変化の指令加速度波形Xfaの生成」)。そして、指令波形生成部42は、指令加速度振幅Xaを応答波形取得部44に、指令加速度波形Xfaを応答波形計算処理部45に入力する。

【0067】

具体的に説明すると、指令波形生成部42は、指令波形Xfを生成する元になる指令加速度波形Xfaとしては、正弦波を用い、図11の(a)に示すように正弦波の振幅を指令加速度振幅Xaとし、加振周波数fを開始周波数c2から終了周波数d2まで一定の割合で変化させたものとする。例えば、加振開始後の時間をt、開始周波数c2から終了周波数d2まで変化する周波数変化時間をTsとすれば、時間tにおける加振周波数f(t)は、次式(8)で表される。

f(t)=c2+(d2−c2)t/Ts ・・・・・・・・(8)

ちなみに、図11の(a)では、模式的に分かり易いように、例えば、加振によるテーブル1の加振加速度が、正弦波の半周期、つまり、1/2・Tn(n=1〜5)ごとに周波数が変化するように表示し、正弦波の半周期ごとに周波数の異なる正弦波が滑らかに接続するように整形された指令加速度波形Xfaとし、T1>T2>T3>T4>T5と表示してある。しかし、指令加速度波形Xfaはこのような加振周波数f(t)の離散的な変化に制限されるものではなく、連続的に正弦波の周波数を変化させるものでも良い。従って、指令加速度波形Xfaは、厳密には、所定の時間幅で正弦波の形状をしている必要はない。

【0068】

ステップS204Bでは、指令波形生成部42は、ステップS204Aにおいて生成された指令加速度波形Xfaを2重時間積分することによって指令波形Xfを生成する(「指令加速度波形Xfaの指令波形Xfへの変換生成」)。

指令加速度波形Xfaの2重時間積分である指令波形Xfは、図11の(b)のようになる。図11の(a)に示したように指令加速度波形Xfaが模式的に正弦波の半周期ごとにその指令加速度振幅Xaを一定とし、正弦波が滑らかに接続するように整形されたものの場合でも、変位量の波形である指令波形Xfの振幅は、X1>X2>X3>X4>X5となる。そして、指令波形生成部42は、生成した指令波形Xfを指令波形出力制御部43に出力する。

ここで、ステップS204A,S204Bが、特許請求の範囲に記載の「第1の指令波形生成手段」に対応する。

【0069】

図8に戻って、ステップS205では、指令波形出力制御部43は、指令波形生成部42から入力された指令波形Xfを、所定のサンプリング周期でサンプリングして、指令波形信号Wsを生成して一時記憶し、一時記憶された指令波形信号Wsを逐次サーボ制御装置3に入力する(「指令波形Xfの出力制御」)。ちなみに、この指令波形出力制御部43での指令波形Xfの所定のサンプリング周期は、終了周波数d2に対して十分精度の良いサンプリングとなるように指令波形出力制御部43において自動的に設定される。

【0070】

そして、サーボ制御装置3が、入力された指令波形信号Wsに基づいて油圧加振機2を駆動して、テーブル1を加振する(「油圧加振機動作」)。

ステップS206では、応答波形取得部44が、加振によるテーブル1の変位量、テーブルの加速度、加振周波数f、並びに被試験体の所定箇所(着目部位)の変位量及び加速度のデータを取得する。テーブル1の変位量、テーブルの加速度、並びに被試験体の所定箇所(着目部位)の変位量及び加速度のデータは、例えば、指令波形出力制御部43で自動的に設定されたサンプリング周期を用いて、それぞれ変位センサ5、加速度センサ6、変位センサ14、加速度センサ15からの信号をデジタルデータとして取得される。

ちなみに、加振周波数fは、ステップS201において設定された開始周波数c2、終了周波数d2、周波数変化時間Tsから式(8)によって、容易に取得できる。

【0071】

ステップS206で取得された前記各種センサからの信号は、指令加速度振幅Xaと対応させて記憶部46に記憶されるとともに、応答波形表示処理部48に送られる。応答波形表示処理部48は、前記各種センサからの信号のデジタルデータを波形表示処理し、入出力制御部41を介して表示装置9に変位センサ5、加速度センサ6、変位センサ14、加速度センサ15からの信号波形として時間軸に沿って表示させる。

【0072】

なお、ステップS205において一時記憶された指令波形信号Wsを逐次サーボ制御装置3に入力する(「指令波形Xfの出力制御」)と、ステップS206における、応答波形取得部44が前記した各種データを取得することは、油圧加振機動作の間、並行して行われる。

【0073】

周波数変化時間Tsが終了すると油圧加振機2の動作はゆっくりと所定の停止動作をする。そして、油圧加振機2の動作の周波数変化時間Tsが終了して所定の遅れ時間が経過すると、つまり、各種データを取得すると、ステップS207に進む。この所定の遅れ時間は、油圧加振機2による被試験体13の加振による振動には当然遅れ時間を伴うためその遅れ時間の間の各センサからの応答データをも取得するためである。ちなみに、この図8、図9のフローチャートの例では、ステップS207〜ステップS210の制御の間は、油圧加振機2の動作は停止している。

ステップS207では、応答波形計算処理部45は、被試験体振動特性計算を行う。

具体的には、ステップS207において、記憶部46に指令加速度振幅Xaに対応させて記憶された加速度センサ15からデジタルデータに基づいて、指令加速度振幅Xaに対する被試験体13の固有振動数fs、被試験体最大加速度振幅Yamを算出する。

【0074】

ステップS207における応答波形計算処理部45での指令加速度振幅Xaに対する被試験体固有振動数fs、被試験体最大加速度振幅Yamを算出する詳細な方法を以下に説明する。

指令波形Xfが正弦波の場合は、ステップS204Aで生成した指令加速度波形Xfaの指令加速度振幅Xaを用いる。被試験体固有振動数fsと被試験体最大加速度振幅Yamの計算方法には時間軸データによる方法と周波数軸データによる方法とがあり、ここでは両方の方法を用いる。

【0075】

時間軸データによる計算では、加速度センサ15からの応答加速度信号S5(図2参照)に基づく被試験体加速度応答波形Yfaの最大値を求め、被試験体最大加速度振幅Yamとする。被試験体最大加速度振幅Yamの時間tamと式(8)から指令波形Xfの周波数を求め、被試験体固有振動数fsとする。

周波数軸データによる計算では、指令加速度波形Xfaおよび被試験体加速度応答波形Yfaをフーリエ変換する。フーリエ変換された指令加速度波形Xfaの値をXfaFT、フーリエ変換された被試験体加速度応答波形Yfaの値をYfaFTとすれば、XfaFTは式(9)、YfaFTは式(10)で表される。ここでFT(Xfa)及びFT(Yfa)はフーリエ変換を意味する。

XfaFT(s)=FT(Xfa) ・・・・・・・・・・・・(9)

YfaFT(s)=FT(Yfa) ・・・・・・・・・・・・(10)

【0076】

サーボ制御装置3から被試験体13までの伝達関数加速度振幅比をGaとすれば、Gaは式(11)で表される。

Ga(s)=YfaFT(s)/XfaFT(s) ・・・・・・(11)

サーボ制御装置3から被試験体13までの伝達関数加速度振幅比Ga(s)の最大値をGamとすると、指令加速度振幅Xaに対する被試験体最大加速度振幅Yamは、次式(12)で表される。

Yam=Gam・Xa ・・・・・・・・・・・・・・・・・・(12)

そして、伝達関数加速度振幅比Ga(s)の最大値Gamにおける周波数fを被試験体固有振動数fsとする。

【0077】

ステップS207の後、結合子(D)に従って、図9のステップS208へ進み、応答波形計算処理部45は、指令加速度振幅Xa、被試験体固有振動数fs、被試験体最大加速度振幅Yamを被試験体振動特性の1組のデータとして、記憶部46に保存する(「被試験体振動特性計算結果を記憶」)。

この記憶するデータの内容例を図12に示す。図12は、指令加速度振幅に対して得られる被試験体振動特性の説明図である。被試験体振動特性のデータのマップ(指令振幅と被試験体の固有振動数及び最大振幅との対応関係の情報)53は、欄53aに示すように指令加速度振幅Xaに対応させて、欄53bに被試験体固有振動数fs、欄53cに被試験体最大加速度振幅Yamを1つの組のデータとして保存される。データの符号Xa(指令加速度振幅)、fs(被試験体固有振動数)、Yam(被試験体最大加速度振幅)に( )内に数字を付加して表記しているのは、指令加速度振幅Xaの値をそれぞれ変えて加振を繰り返することから、その指令加速度振幅Xaの値が変わっていることと、その指令加速度振幅Xaの値に対応したfs,Yamの値であることを示している。

【0078】

ステップS209では、応答波形計算処理部45は、被試験体最大加速度振幅Yamが、ステップS201で設定された終了被試験体加速度振幅e2を超えたか否かをチェックする。被試験体最大加速度振幅Yamが終了被試験体加速度振幅e2を超えた場合(Yes)は、被試験体13の振動特性を取得する振動試験は終了とし、ステップS211へ進むとともに、本振動試験条件設定部47及び入出力制御部41に被試験体振動特性取得の加振が終了したことを通知する。これを受けて、図9のフローチャートでは、省略してあるが入出力制御部41は、表示装置9に被試験体振動特性取得の加振が終了したメッセージを表示する。

【0079】

被試験体最大加速度振幅Yamが終了被試験体加速度振幅e2を超えていない場合(No)は、ステップS210へ進み、指令波形生成部42は、指令加速度振幅Xaを更新する(Xa=Xa+b2)。その後、結合子(E)に従って、図8のステップS204Aへ戻る。そして、引き続きステップS204AからステップS208までを行い、ステップS209で被試験体最大加速度振幅Yamが終了被試験体加速度振幅e2を超えたか否かをチェックする。

【0080】

ステップS208で保存された被試験体振動特性のデータ53は被試験体振動特性を取得するために指令加速度振幅Xaを更新して繰り返し加振した回数分保存され、図12に示すような被試験体振動特性のデータ53となる。ここでnは繰り返し回数を示す。

【0081】

図9、図10のステップS211以降は、被試験体13の本振動試験(本番の振動試験)を実施する加振制御装置4(図2参照)における制御の流れを示すフローチャートである。

先ず、ステップS211では、被試験体13の本振動試験を実施するため、本振動試験条件設定部47は、ステップS208で記憶部46に保存された被試験体振動特性のデータ53を読み込む(「被試験体振動特性計算結果の読み込み」)。

そして、ステップS212では、本振動試験条件設定部47は、本振動試験条件の設定を行う。具体的には、被試験体13の目標加速度振幅Yatと、本振動試験において用いる正弦波の加振周波数ftを以下のように設定する。例えば、被試験体13の目標加速度振幅Yatの値が被試験体最大加速度振幅Yam(1)の値とYam(2)の値の間にある場合、正弦波の加振周波数ftは次式(13)から求められる。

【0082】

ft=fs(1)+(Yat−Yam(1))/(Yam(2)−Yam(1))

×(fs(2)−fs(1)) ・・・・・・・・(13)

また、正弦波である指令加速度波形Xfatの目標加速度振幅Xatは次式(14)から求められる。

Xat=Xa(1)+(Yat−Yam(1))/(Yam(2)−Yam(1))

×(Xa(2)−Xa(1)) ・・・・・・・・・・・・・・・(14)

以上で、被試験体13を目標加速度振幅Xatで本振動試験するときに用いる指令加速度波形Xfatを生成する条件が設定される。

【0083】

なお、被試験体13の目標加速度振幅Yatの値が被試験体最大加速度振幅Yam(1)〜Yam(n)までの範囲の外にある場合は、最寄りの2点のYam(1),Yam(2)の値、又は最寄りの2点のYam(n−1),Yam(n)の値から直線外挿により被試験体13の目標加速度振幅Yatに対する本振動試験において用いる正弦波である指令加速度波形Xfatの加振周波数ftと目標加速度振幅Xatとを設定する。

このとき加振時間も、例えば、所定のプリセット値に設定される。

【0084】

ステップS213では、本振動試験条件設定部47は、本振動試験の指令波形Xftの加振周波数ft、変位量振幅Xt、目標加速度振幅Xat、加振時間、並びに、被試験体13の所定箇所(着目部位)の予測計算による加速度振幅Yatを入出力制御部41に送り、表示装置9(図2参照)に表示させる(「本振動試験の指令波形Xftの加振周波数ft、変位量振幅Xt、目標加速度振幅Xat、加振時間、並びに、被試験体13の所定箇所予の測計算による加速度振幅Yatを表示」)。

ちなみに、本振動試験条件設定部47は、指令加速度波形Xfatを、目標加速度振幅Xatと、加振周波数ftを用いて2重時間積分をすることによって、目標変位量振幅Xtの正弦波である指令波形Xftを算出する。また、被試験体13の所定箇所(着目部位の)予測計算による加速度振幅は被試験体13の目標加速度振幅Yatである。

この表示装置9における表示画面では、入力装置10からの入力による修正の入力の受付けが可能となっており、例えば、「確認OK」、「修正入力終了」のアイコンボタンが用意されている。

【0085】

ステップS214では、入出力制御部41は、本振動試験条件の設定がユーザの意図するものを満たし、それで良いかどうかを確認する(「確認OK?」)。「確認OK」のアイコンボタンが押下された場合(Yes)は、結合子(F)に従って、図10のステップS217へ進み、「確認OK」のアイコンボタンが押下されない場合(No)は、ステップS215へ進む。

ステップS215では、入出力制御部41は、本振動試験の指令加速度波形Xfatの加振周波数ft、目標加速度振幅Xat、加振時間の修正受付を行う(「入力による修正受付」)。ステップS216では、入出力制御部41は、修正入力終了」のアイコンボタンが押下されたか否か、つまり、修正入力終了か否かをチェックする。修正入力終了の場合(Yes)は、結合子(F)に従って、図10のステップS217へ進み、修正入力終了でない場合(No)は、ステップS215を繰り返す。

ちなみに、前記したステップS201〜S216は、本振動試験(本番の振動試験)のための準備であり、ステップS217〜S220が本振動試験の実行である。

【0086】

ステップS217では、指令波形生成部42は、ステップS212〜S215において設定された指令加速度波形Xfatの目標加速度振幅Xat、加振周波数ftの条件に基づいて、指令波形Xftを生成する(「本振動試験の指令波形Xftの生成」)。この指令波形Xftは、指令加速度波形Xfatを2重時間積分することによって容易に得られる。そして、指令波形生成部42は、生成した指令波形Xftを指令波形出力制御部43に出力するとともに、目標加速度振幅Xatを応答波形取得部に44に入力する。

ここで、ステップS212〜S217が、特許請求の範囲に記載の「第2の指令波形生成手段」に対応する。

【0087】

そして、ステップS218では、指令波形出力制御部43は、指令波形生成部42から入力された指令波形Xftを、所定のサンプリング周期でサンプリングして、指令波形信号Wsを生成して一時記憶し、一時記憶された指令波形信号Wsを逐次サーボ制御装置3に入力する(「指令波形Xftの出力制御」)。ちなみに、この指令波形出力制御部43での指令波形Xfの所定のサンプリング周期は、加振周波数ftに対して十分精度の良いサンプリングとなるように指令波形出力制御部43において自動的に設定される。

【0088】

そして、サーボ制御装置3が、入力された指令波形信号Wsに基づいて油圧加振機2を駆動して、テーブル1を加振する(「油圧加振機動作」)。

ステップS219では、応答波形取得部44が、加振によるテーブル1の変位量、テーブルの加速度、並びに被試験体の所定箇所(着目部位)の変位量及び加速度のデータを取得する。テーブル1の変位量、テーブルの加速度、並びに被試験体の所定箇所(着目部位)の変位量及び加速度のデータは、例えば、指令波形出力制御部43で自動的に設定されたサンプリング周期を用いて、それぞれ変位センサ5、加速度センサ6、変位センサ14、加速度センサ15からの信号をデジタルデータとして取得される。

ステップS220で取得された前記各種センサからの信号は、目標加速度振幅Xatと対応させて記憶部46に記憶されるとともに、応答波形表示処理部48に送られる。応答波形表示処理部48は、前記各種センサからの信号のデジタルデータを波形表示処理し、入出力制御部41を介して表示装置9に変位センサ5、加速度センサ6、変位センサ14、加速度センサ15からの信号波形として時間軸に沿って表示させるとともに、加振時間が終了した段階で入力装置10からの指令入力に応じてプリンタ(図示せず)からプリント出力させる(「取得されたデータを表示及びプリント出力」)。

【0089】

これにより、加速度振幅設定モードによる被試験体13の振動特性(図12参照)の取得と、取得された振動特性に基づく被試験体13の目標加速度振幅Yatを得る本振動試験が終了する。

【0090】

このような加速度振幅設定モードによる被試験体13の振動特性の取得方法によれば、被試験体13の振動特性を得るための予測計算に非常に時間やコストが掛かったりする複雑な被試験体13に対して容易に、短時間の振動試験を行うだけで被試験体13の振動特性が取得できる。そして、取得された振動特性に基づき被試験体13の目標加速度振幅Yatを得て、本振動試験の条件を容易に設定できる。

【0091】

従って、従来技術のように本振動試験前に被試験体13を加振させながら、加振周波数や加振時のテーブル1の変位量振幅を変化させて被試験体13の目標加速度振幅Yatを得ることができる加振条件を、時間を掛けてチューニング設定するという煩わしい作業を軽減又は時間短縮できる。その結果、本振動試験の前に被試験体13を長時間にわたって加振し続けて、被試験体13を変形又は破損させるおそれを回避することができる。

更に、過大な振動を被試験体に加えるおそれがなく、振動試験を被試験体13の許容加速度振幅の加振で実施できる。本実施形態により、振動試験装置100の運用効率が高まる。

【0092】

なお、本実施形態の振動試験装置100は、一方向(図1において左右方向)に加振するものを例に示したが、被試験体13を上下方向に加振できるものであっても良く、また被試験体13を水平方向に一方向と上下方向との複数方向、又は、水平方向に二方向と上下方向とに加振できるものでも良い。更に、油圧加振機2の据え付け方も図1以外の方法、例えば、基礎8(図1参照)に埋め込む代わりに剛性の高いフレームを設けてそれに固定する方法でも良い。加振機も油圧加振機を例としたが、電磁加振機等の他の種類の加振機でもよい。

また、本実施形態では、応答波形取得部44(図2参照)、被試験体13の応答波形計算処理部45(図2参照)や本振動試験条件設定部47(図2参照)の機能を加振制御装置4に設けているが、加振制御装置4と通信可能に接続されたコンピュータ等でこれらの機能を処理するようにしても良い。その場合、加振制御装置4とサーボ制御装置3とを一体化した制御装置としても良い。

【符号の説明】

【0093】

1 テーブル

2 油圧加振機(加振機)

2a 駆動部

3 サーボ制御装置

4 加振制御装置

5 変位センサ(制御用センサ、テーブル応答センサ、第2の変位センサ)

6 加速度センサ(テーブル応答センサ、第2の加速度センサ)

7 軸受

8 基礎

9 表示装置

10 入力装置(入力手段)

11 荷重センサ(制御用センサ)

12A,12B 圧力センサ(制御用センサ)

13 被試験体

14 変位センサ(被試験体応答センサ、第1の変位センサ)

15 加速度センサ(被試験体応答センサ、第1の加速度センサ)

41 入出力制御部

42 指令波形生成部(第1の指令波形生成手段、第1の指令波形生成手段)

43 指令波形出力制御部(制御出力手段)

44 応答波形取得部

45 応答波形計算処理部(振動特性演算手段)

46 記憶部(記憶手段)

47 本振動試験条件設定部(第2の指令波形生成手段)

48 応答波形表示処理部

51,53 マップ

100 振動試験装置

a1 開始加振変位量振幅

a2 開始加振加速度振幅

b1 加振変位量振幅増加量

b2 加振加速度振幅増加量

c1,c2 開始周波数

d1,d2 終了周波数

e1 終了被試験体変位量振幅

e2 終了被試験体加速度振幅

f 加振周波数

fs 被試験体固有振動数

ft 加振周波数

G 伝達関数変位量振幅比

Ga 伝達関数加速度振幅比

Ws 指令波形信号(加振指令信号)

X 指令変位量振幅(指令振幅)

Xf 指令波形

Xt 目標変位量振幅

Xa 指令加速度振幅(指令振幅)

Xft 本振動試験の指令波形

Xfa 指令加速度波形

Xat 目標加速度振幅

Xfat 指令加速度波形

Ym 被試験体最大変位量振幅

Yf 被試験体変位量応答波形

Yt 被試験体目標変位量振幅(被試験体の目標の最大振幅)

Yfa 被試験体加速度応答波形

Yam 被試験体最大加速度振幅

Yat 目標加速度振幅(被試験体の目標の最大振幅)

【特許請求の範囲】

【請求項1】

被試験体を搭載するテーブルと、該テーブルを加振する加振機と、該加振機を制御するサーボ制御装置と、該サーボ制御装置に指令波形を加振指令信号として出力する加振制御装置と、前記加振機の変位量及び圧力、前記加振機から前記テーブルに加えられる荷重を検出する複数の制御用センサと、前記テーブルの変位量及び加速度の少なくともいずれかを検出するテーブル応答センサと、被試験体の変位量及び加速度の少なくともいずれかを検出する被試験体応答センサと、を備えた振動試験装置において、

前記加振制御装置は、

少なくとも前記指令波形の生成のための振動の変位量の振幅又は振動の加速度の振幅のいずれかである指令振幅の入力を受付ける入力手段と、

前記入力手段から入力された前記指令振幅に基づいて前記指令波形を生成する第1の指令波形生成手段と、

前記第1の指令波形生成手段において生成された前記指令波形に基づいて、前記サーボ制御装置に前記指令波形を加振指令信号として出力する制御出力手段と、

前記サーボ制御装置が前記加振指令信号に応じて前記加振機を作動させた際に、前記第1の指令波形生成手段で生成された前記指令波形の前記指令振幅と、前記被試験体応答センサからの信号と、を取得するとともに、前記指令振幅に対する前記被試験体の固有振動数を演算並びに前記被試験体の変位量及び加速度の少なくともいずれかの最大振幅を演算する振動特性演算手段と、

前記入力手段から入力された前記指令振幅に対応させて、前記振動特性演算手段において演算された前記被試験体の固有振動数及び最大振幅を記憶する記憶手段と、

前記記憶手段に記憶された複数組の前記指令振幅と、前記被試験体の固有振動数及び最大振幅との対応関係の情報を参照して、前記入力手段から入力された本番の振動試験の際の前記被試験体の目標の最大振幅を得るように、本番の振動試験の際の前記指令振幅とそれに対応する前記指令波形とを生成し、前記制御出力手段に前記加振指令信号として出力する第2の指令波形生成手段と、を有し、

前記制御出力手段が前記第2の指令波形生成手段から出力された前記指令波形を前記サーボ制御装置に加振指令信号として出力し、前記加振機を作動させて本番の振動試験を行わせるとともに、

前記サーボ制御装置が、前記複数の制御用センサ及びテーブル応答センサからの信号に基づいて前記加振機が前記制御出力手段から出力された前記指令波形の振動を前記テーブルに加えるようにフィードバック制御することを特徴とする振動試験装置。

【請求項2】

前記第1の指令波形生成手段は、前記入力手段から入力された周波数変化情報に基づいて、前記指令波形を、周波数を変化させて生成することを特徴とする請求項1に記載の振動試験装置。

【請求項3】

被試験体を搭載するテーブルと、該テーブルを加振する加振機と、該加振機を制御するサーボ制御装置と、該サーボ制御装置に指令波形を加振指令信号として出力する加振制御装置と、前記加振機の変位量及び圧力、前記加振機から前記テーブルに加えられる荷重を検出する複数の制御用センサと、前記テーブルの変位量及び加速度の少なくともいずれかを検出するテーブル応答センサと、被試験体の変位量及び加速度の少なくともいずれかを検出する被試験体応答センサと、を備えた振動試験装置における制御方法であって、

前記加振制御装置は、入力手段、第1の指令波形生成手段、制御出力手段、振動特性演算手段、記憶手段、第2の指令波形生成手段を有し、

前記入力手段から少なくとも前記指令波形の生成のための振動の変位量の振幅及び振動の加速度の振幅のいずれかである指令振幅の入力を受付け、

前記第1の指令波形生成手段は、前記入力手段から入力された前記指令振幅に基づいて前記指令波形を生成し、

前記制御出力手段は、前記第1の指令波形生成手段において生成された前記指令波形に基づいて、前記サーボ制御装置に前記指令波形を加振指令信号として出力し、

前記振動特性演算手段は、前記サーボ制御装置が前記加振指令信号に応じて前記加振機を作動させた際に、前記第1の指令波形生成手段で生成された前記指令波形の前記指令振幅と、前記被試験体応答センサからの信号と、を取得するとともに、前記指令振幅に対する前記被試験体の固有振動数を演算並びに前記被試験体の変位量及び加速度の少なくともいずれかの最大振幅を演算し、更に、前記入力手段から入力された前記指令振幅に対応させて、前記振動特性演算手段において演算された前記被試験体の固有振動数及び最大振幅を前記記憶手段に記憶させ、

前記第2の指令波形生成手段は、前記記憶手段に記憶された複数組の前記指令振幅と前記被試験体の固有振動数及び最大振幅との対応関係の情報を参照して、前記入力手段から入力された本番の振動試験の際の前記被試験体の目標の最大振幅を得るように、本番の振動試験の際の前記指令振幅とそれに対応する前記指令波形とを生成し、前記制御出力手段に前記加振指令信号として出力し、

前記制御出力手段が前記第2の指令波形生成手段から出力された前記指令波形を前記サーボ制御装置に加振指令信号として出力し、前記加振機を作動させて本番の振動試験を行わせるとともに、

前記サーボ制御装置が、前記複数の制御用センサ及びテーブル応答センサからの信号に基づいて前記加振機が前記制御出力手段から出力された前記指令波形の振動を前記テーブルに加えるようにフィードバック制御することを特徴とする振動試験装置における制御方法。

【請求項4】

前記第1の指令波形生成手段は、前記入力手段から入力された周波数変化情報に基づいて、前記指令波形を、周波数を変化させて生成することを特徴とする請求項3に記載の振動試験装置における制御方法。

【請求項5】

被試験体をテーブルに搭載し、加振機で加振し、前記被試験体の応答振動を検出して振動試験する振動試験装置において、

前記加振機を制御するサーボ制御装置と、

前記サーボ制御装置を制御する加振制御装置と、

前記被試験体の所定の部位の前記応答振動における応答変位量を検出する第1の変位センサと、

前記被試験体の所定の部位の前記応答振動における応答加速度を検出する第1の加速度センサと、

を備え、

前記加振制御装置は、

少なくとも指令波形の生成ための指令振幅の入力を受付ける入力手段と、

前記入力手段から入力された前記指令振幅に基づいて前記指令波形を生成する第1の指令波形生成手段と、

前記第1の指令波形生成手段において生成された前記指令波形に基づいて、前記サーボ制御装置に前記指令波形を加振指令信号として出力する制御出力手段と、

前記サーボ制御装置が前記加振指令信号に応じて前記加振機を作動させた際に、前記第1の指令波形生成手段で生成された前記指令波形の前記指令振幅と、前記第1の変位センサ又は前記第1の加速度センサからの信号と、を取得するとともに、前記指令振幅に対する前記被試験体の固有振動数及び最大振幅を演算する振動特性演算手段と、

少なくとも前記指令波形の前記指令振幅と、前記振動特性演算手段により演算された前記被試験体の固有振動数及び最大振幅と、を表示する表示手段と、

を有することを特徴とする振動試験装置。

【請求項6】

前記加振制御装置は、

前記入力手段から入力された前記指令振幅に対応させて、前記振動特性演算手段において演算された前記被試験体の固有振動数及び最大振幅を記憶する記憶手段と、

前記記憶された複数組の前記指令振幅と前記被試験体の固有振動数及び最大振幅との対応関係の情報を参照して、前記入力手段から入力された本番の振動試験の際の前記被試験体の目標の最大振幅を得るように、本番の振動試験の際の前記指令振幅とそれに対応する前記指令波形とを生成し、前記制御出力手段に前記加振指令信号として出力する第2の指令波形生成手段と、を有し、

前記制御出力手段が前記第2の指令波形生成手段から出力された前記指令波形を前記サーボ制御装置に加振指令信号として出力し、前記加振機を作動させて本番の振動試験を行わせることを特徴とする請求項5に記載の振動試験装置。

【請求項7】

前記指令振幅と、前記被試験体の最大振幅とは、

前記加振機が前記テーブルに加える前記指令波形における変位量の目標振幅と、前記第1の変位センサが設置された前記被試験体の部位における前記第1の変位センサにより検出された前記応答変位量の最大振幅、

又は、前記加振機が前記テーブルに加える前記指令波形における加速度の目標振幅と、前記第1の加速度センサが設置された前記被試験体の部位における前記第1の加速度センサにより検出された前記応答加速度の最大振幅

のいずれかの組み合わせであることを特徴とする請求項5又は請求項6に記載の振動試験装置。

【請求項8】

前記振動特性演算手段は、

前記指令振幅が、前記加振機が前記テーブルに加える前記指令波形における変位量の目標振幅の場合は、

前記サーボ制御装置が前記加振指令信号に応じて前記加振機を作動させた際に、前記第1の指令波形生成手段に入力された前記指令振幅に対し、少なくとも前記第1の変位センサが検出した前記応答変位量を取得するとともに、前記指令振幅に対する前記被試験体の固有振動数及び前記第1の変位センサが検出した前記応答変位量の最大振幅を演算し、

複数組の前記指令振幅に対する前記被試験体の固有振動数及び前記第1の変位センサが検出した前記応答変位量の最大振幅の対応関係を、前記指令振幅と前記被試験体の固有振動数及び最大振幅との対応関係の情報として前記記憶手段に記憶させることを特徴とする請求項5又は請求項6に記載の振動試験装置。

【請求項9】

前記振動特性演算手段は、

前記指令振幅が、前記加振機が前記テーブルに加える前記指令波形における加速度の目標振幅の場合は、

前記サーボ制御装置が前記加振指令信号に応じて前記加振機を作動させた際に、前記第1の指令波形生成手段に入力された前記指令振幅に対し、少なくとも前記第1の加速度センサが検出した前記応答加速度を取得するとともに、前記指令振幅に対する前記被試験体の固有振動数及び前記第1の加速度センサが検出した前記応答加速度の最大振幅を演算し、

複数の前記指令振幅に対する前記被試験体の固有振動数及び前記第1の加速度センサが検出した前記応答加速度の最大振幅の対応関係を前記指令振幅と前記被試験体の固有振動数及び最大振幅との対応関係の情報として前記記憶手段に記憶させることを特徴とする請求項5又は請求項6に記載の振動試験装置。

【請求項10】

前記指令波形に基づく前記加振機による前記テーブルの変位量を検出する第2の変位センサと、

前記指令波形に基づく前記加振機による前記テーブルの加速度を検出する第2の加速度センサと、

前記指令波形に基づく前記テーブルに前記加振機から加えられる荷重を検出する荷重センサと、を備え、

前記サーボ制御装置は、前記制御出力手段からの前記指令波形に基づいて、前記加振機を制御するとき、

前記指令波形が、前記テーブルに前記加振機が加える変位量の目標振幅に基づいて生成されている場合は、前記荷重センサからの信号と前記第2の変位センサからの信号をフィードバックして、前記指令波形となるように前記加振機を制御し、

前記指令波形が、前記テーブルに前記加振機が加える加速度の目標振幅に基づいて生成されている場合は、前記荷重センサからの信号と前記第2の加速度センサからの信号をフィードバックして、前記指令波形となるように前記加振機を制御することを特徴とする請求項5から請求項9のいずれか1項に記載の振動試験装置。

【請求項11】

前記第1の指令波形生成手段は、前記入力手段から入力された周波数変化情報に基づいて、前記指令波形を、周波数を変化させて生成することを特徴とする請求項5から請求項9のいずれか1項に記載の振動試験装置。

【請求項1】

被試験体を搭載するテーブルと、該テーブルを加振する加振機と、該加振機を制御するサーボ制御装置と、該サーボ制御装置に指令波形を加振指令信号として出力する加振制御装置と、前記加振機の変位量及び圧力、前記加振機から前記テーブルに加えられる荷重を検出する複数の制御用センサと、前記テーブルの変位量及び加速度の少なくともいずれかを検出するテーブル応答センサと、被試験体の変位量及び加速度の少なくともいずれかを検出する被試験体応答センサと、を備えた振動試験装置において、

前記加振制御装置は、

少なくとも前記指令波形の生成のための振動の変位量の振幅又は振動の加速度の振幅のいずれかである指令振幅の入力を受付ける入力手段と、

前記入力手段から入力された前記指令振幅に基づいて前記指令波形を生成する第1の指令波形生成手段と、

前記第1の指令波形生成手段において生成された前記指令波形に基づいて、前記サーボ制御装置に前記指令波形を加振指令信号として出力する制御出力手段と、

前記サーボ制御装置が前記加振指令信号に応じて前記加振機を作動させた際に、前記第1の指令波形生成手段で生成された前記指令波形の前記指令振幅と、前記被試験体応答センサからの信号と、を取得するとともに、前記指令振幅に対する前記被試験体の固有振動数を演算並びに前記被試験体の変位量及び加速度の少なくともいずれかの最大振幅を演算する振動特性演算手段と、

前記入力手段から入力された前記指令振幅に対応させて、前記振動特性演算手段において演算された前記被試験体の固有振動数及び最大振幅を記憶する記憶手段と、

前記記憶手段に記憶された複数組の前記指令振幅と、前記被試験体の固有振動数及び最大振幅との対応関係の情報を参照して、前記入力手段から入力された本番の振動試験の際の前記被試験体の目標の最大振幅を得るように、本番の振動試験の際の前記指令振幅とそれに対応する前記指令波形とを生成し、前記制御出力手段に前記加振指令信号として出力する第2の指令波形生成手段と、を有し、

前記制御出力手段が前記第2の指令波形生成手段から出力された前記指令波形を前記サーボ制御装置に加振指令信号として出力し、前記加振機を作動させて本番の振動試験を行わせるとともに、

前記サーボ制御装置が、前記複数の制御用センサ及びテーブル応答センサからの信号に基づいて前記加振機が前記制御出力手段から出力された前記指令波形の振動を前記テーブルに加えるようにフィードバック制御することを特徴とする振動試験装置。

【請求項2】

前記第1の指令波形生成手段は、前記入力手段から入力された周波数変化情報に基づいて、前記指令波形を、周波数を変化させて生成することを特徴とする請求項1に記載の振動試験装置。

【請求項3】

被試験体を搭載するテーブルと、該テーブルを加振する加振機と、該加振機を制御するサーボ制御装置と、該サーボ制御装置に指令波形を加振指令信号として出力する加振制御装置と、前記加振機の変位量及び圧力、前記加振機から前記テーブルに加えられる荷重を検出する複数の制御用センサと、前記テーブルの変位量及び加速度の少なくともいずれかを検出するテーブル応答センサと、被試験体の変位量及び加速度の少なくともいずれかを検出する被試験体応答センサと、を備えた振動試験装置における制御方法であって、

前記加振制御装置は、入力手段、第1の指令波形生成手段、制御出力手段、振動特性演算手段、記憶手段、第2の指令波形生成手段を有し、

前記入力手段から少なくとも前記指令波形の生成のための振動の変位量の振幅及び振動の加速度の振幅のいずれかである指令振幅の入力を受付け、

前記第1の指令波形生成手段は、前記入力手段から入力された前記指令振幅に基づいて前記指令波形を生成し、

前記制御出力手段は、前記第1の指令波形生成手段において生成された前記指令波形に基づいて、前記サーボ制御装置に前記指令波形を加振指令信号として出力し、

前記振動特性演算手段は、前記サーボ制御装置が前記加振指令信号に応じて前記加振機を作動させた際に、前記第1の指令波形生成手段で生成された前記指令波形の前記指令振幅と、前記被試験体応答センサからの信号と、を取得するとともに、前記指令振幅に対する前記被試験体の固有振動数を演算並びに前記被試験体の変位量及び加速度の少なくともいずれかの最大振幅を演算し、更に、前記入力手段から入力された前記指令振幅に対応させて、前記振動特性演算手段において演算された前記被試験体の固有振動数及び最大振幅を前記記憶手段に記憶させ、

前記第2の指令波形生成手段は、前記記憶手段に記憶された複数組の前記指令振幅と前記被試験体の固有振動数及び最大振幅との対応関係の情報を参照して、前記入力手段から入力された本番の振動試験の際の前記被試験体の目標の最大振幅を得るように、本番の振動試験の際の前記指令振幅とそれに対応する前記指令波形とを生成し、前記制御出力手段に前記加振指令信号として出力し、

前記制御出力手段が前記第2の指令波形生成手段から出力された前記指令波形を前記サーボ制御装置に加振指令信号として出力し、前記加振機を作動させて本番の振動試験を行わせるとともに、

前記サーボ制御装置が、前記複数の制御用センサ及びテーブル応答センサからの信号に基づいて前記加振機が前記制御出力手段から出力された前記指令波形の振動を前記テーブルに加えるようにフィードバック制御することを特徴とする振動試験装置における制御方法。

【請求項4】

前記第1の指令波形生成手段は、前記入力手段から入力された周波数変化情報に基づいて、前記指令波形を、周波数を変化させて生成することを特徴とする請求項3に記載の振動試験装置における制御方法。

【請求項5】

被試験体をテーブルに搭載し、加振機で加振し、前記被試験体の応答振動を検出して振動試験する振動試験装置において、

前記加振機を制御するサーボ制御装置と、

前記サーボ制御装置を制御する加振制御装置と、

前記被試験体の所定の部位の前記応答振動における応答変位量を検出する第1の変位センサと、

前記被試験体の所定の部位の前記応答振動における応答加速度を検出する第1の加速度センサと、

を備え、

前記加振制御装置は、

少なくとも指令波形の生成ための指令振幅の入力を受付ける入力手段と、

前記入力手段から入力された前記指令振幅に基づいて前記指令波形を生成する第1の指令波形生成手段と、

前記第1の指令波形生成手段において生成された前記指令波形に基づいて、前記サーボ制御装置に前記指令波形を加振指令信号として出力する制御出力手段と、

前記サーボ制御装置が前記加振指令信号に応じて前記加振機を作動させた際に、前記第1の指令波形生成手段で生成された前記指令波形の前記指令振幅と、前記第1の変位センサ又は前記第1の加速度センサからの信号と、を取得するとともに、前記指令振幅に対する前記被試験体の固有振動数及び最大振幅を演算する振動特性演算手段と、

少なくとも前記指令波形の前記指令振幅と、前記振動特性演算手段により演算された前記被試験体の固有振動数及び最大振幅と、を表示する表示手段と、

を有することを特徴とする振動試験装置。

【請求項6】

前記加振制御装置は、

前記入力手段から入力された前記指令振幅に対応させて、前記振動特性演算手段において演算された前記被試験体の固有振動数及び最大振幅を記憶する記憶手段と、

前記記憶された複数組の前記指令振幅と前記被試験体の固有振動数及び最大振幅との対応関係の情報を参照して、前記入力手段から入力された本番の振動試験の際の前記被試験体の目標の最大振幅を得るように、本番の振動試験の際の前記指令振幅とそれに対応する前記指令波形とを生成し、前記制御出力手段に前記加振指令信号として出力する第2の指令波形生成手段と、を有し、

前記制御出力手段が前記第2の指令波形生成手段から出力された前記指令波形を前記サーボ制御装置に加振指令信号として出力し、前記加振機を作動させて本番の振動試験を行わせることを特徴とする請求項5に記載の振動試験装置。

【請求項7】

前記指令振幅と、前記被試験体の最大振幅とは、

前記加振機が前記テーブルに加える前記指令波形における変位量の目標振幅と、前記第1の変位センサが設置された前記被試験体の部位における前記第1の変位センサにより検出された前記応答変位量の最大振幅、

又は、前記加振機が前記テーブルに加える前記指令波形における加速度の目標振幅と、前記第1の加速度センサが設置された前記被試験体の部位における前記第1の加速度センサにより検出された前記応答加速度の最大振幅

のいずれかの組み合わせであることを特徴とする請求項5又は請求項6に記載の振動試験装置。

【請求項8】

前記振動特性演算手段は、

前記指令振幅が、前記加振機が前記テーブルに加える前記指令波形における変位量の目標振幅の場合は、

前記サーボ制御装置が前記加振指令信号に応じて前記加振機を作動させた際に、前記第1の指令波形生成手段に入力された前記指令振幅に対し、少なくとも前記第1の変位センサが検出した前記応答変位量を取得するとともに、前記指令振幅に対する前記被試験体の固有振動数及び前記第1の変位センサが検出した前記応答変位量の最大振幅を演算し、

複数組の前記指令振幅に対する前記被試験体の固有振動数及び前記第1の変位センサが検出した前記応答変位量の最大振幅の対応関係を、前記指令振幅と前記被試験体の固有振動数及び最大振幅との対応関係の情報として前記記憶手段に記憶させることを特徴とする請求項5又は請求項6に記載の振動試験装置。

【請求項9】

前記振動特性演算手段は、

前記指令振幅が、前記加振機が前記テーブルに加える前記指令波形における加速度の目標振幅の場合は、

前記サーボ制御装置が前記加振指令信号に応じて前記加振機を作動させた際に、前記第1の指令波形生成手段に入力された前記指令振幅に対し、少なくとも前記第1の加速度センサが検出した前記応答加速度を取得するとともに、前記指令振幅に対する前記被試験体の固有振動数及び前記第1の加速度センサが検出した前記応答加速度の最大振幅を演算し、

複数の前記指令振幅に対する前記被試験体の固有振動数及び前記第1の加速度センサが検出した前記応答加速度の最大振幅の対応関係を前記指令振幅と前記被試験体の固有振動数及び最大振幅との対応関係の情報として前記記憶手段に記憶させることを特徴とする請求項5又は請求項6に記載の振動試験装置。

【請求項10】

前記指令波形に基づく前記加振機による前記テーブルの変位量を検出する第2の変位センサと、

前記指令波形に基づく前記加振機による前記テーブルの加速度を検出する第2の加速度センサと、

前記指令波形に基づく前記テーブルに前記加振機から加えられる荷重を検出する荷重センサと、を備え、

前記サーボ制御装置は、前記制御出力手段からの前記指令波形に基づいて、前記加振機を制御するとき、

前記指令波形が、前記テーブルに前記加振機が加える変位量の目標振幅に基づいて生成されている場合は、前記荷重センサからの信号と前記第2の変位センサからの信号をフィードバックして、前記指令波形となるように前記加振機を制御し、

前記指令波形が、前記テーブルに前記加振機が加える加速度の目標振幅に基づいて生成されている場合は、前記荷重センサからの信号と前記第2の加速度センサからの信号をフィードバックして、前記指令波形となるように前記加振機を制御することを特徴とする請求項5から請求項9のいずれか1項に記載の振動試験装置。

【請求項11】

前記第1の指令波形生成手段は、前記入力手段から入力された周波数変化情報に基づいて、前記指令波形を、周波数を変化させて生成することを特徴とする請求項5から請求項9のいずれか1項に記載の振動試験装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−237634(P2012−237634A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−106468(P2011−106468)

【出願日】平成23年5月11日(2011.5.11)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月11日(2011.5.11)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

[ Back to top ]