捲縮性複合繊維及びこれを用いた繊維構造物

【課題】熱接着性に優れ、高温で熱加工しても構成繊維同士の接着点が縮小しない繊維構造物が得られる捲縮性複合繊維及びその製造方法、並びにこれを用いた繊維構造物を提供する。

【解決手段】第一成分1と第二成分2とを含む複合繊維10であって、第一成分1は、ポリブテン−1と、エチレン−エチレン性不飽和カルボン酸共重合体とを含み、第一成分1に対してエチレン−エチレン性不飽和カルボン酸共重合体は5〜20質量%であり、第二成分2は、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリマー、又は融解開始温度が120℃以上であるポリマーであり、繊維断面から見たとき、第一成分1は複合繊維表面10の少なくとも20%を占めており、第二成分2の重心位置は複合繊維10の重心位置からずれており、複合繊維10は顕在捲縮、又は潜在捲縮であることを特徴とする捲縮性複合繊維。

【解決手段】第一成分1と第二成分2とを含む複合繊維10であって、第一成分1は、ポリブテン−1と、エチレン−エチレン性不飽和カルボン酸共重合体とを含み、第一成分1に対してエチレン−エチレン性不飽和カルボン酸共重合体は5〜20質量%であり、第二成分2は、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリマー、又は融解開始温度が120℃以上であるポリマーであり、繊維断面から見たとき、第一成分1は複合繊維表面10の少なくとも20%を占めており、第二成分2の重心位置は複合繊維10の重心位置からずれており、複合繊維10は顕在捲縮、又は潜在捲縮であることを特徴とする捲縮性複合繊維。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主として嵩弾性に優れる不織布に適した捲縮性複合繊維及びこれを用いた繊維構造物に関する。

【背景技術】

【0002】

衛生材料、包装材、ウェットティッシュ、フィルター、ワイパーなどに用いられる不織布、或いは硬綿、椅子などに用いられる不織布、成形体など様々な用途において、少なくとも一部が繊維表面に露出している低融点成分と、低融点成分よりも融点が高い高融点成分からなる熱融着性複合繊維を用いた熱接着不織布が使用されている。特に、不織布の嵩弾性、すなわち厚み方向での嵩回復性に優れる繊維に対する要求が、発泡ウレタン代替として大きくなっており、嵩回復性に優れる不織布について様々の検討がなされている。

【0003】

例えば、特許文献1は、ポリエステル系ポリマーを含有する芯成分と、ポリオレフィン系ポリマーを含有する鞘成分から構成され、繊維断面において第一成分の重心位置が繊維の重心位置からずれている複合繊維を提案している。特許文献1では、上記のように、第一成分に、曲げ弾性が大きく、かつ曲げ硬さの小さいポリマーを使用し、さらに、繊維断面において、第一成分の重心位置と繊維全体の重心位置をずらし、捲縮形状を波形状とすることによって、嵩回復性を有し、かつ初期嵩の大きい不織布が得られている。しかし、特許文献1で提案された複合繊維を用いた不織布は、初期の不織布厚み(初期嵩)が大きいものの、嵩回復性、特に除重直後の初期嵩回復性が十分とはいえず、用途が限定されるという問題があった。

【0004】

そこで、特許文献2は、ポリブテン−1(以下、PB−1とも記す。)及びポリプロピレンを含む鞘成分を含有する捲縮性複合繊維及びそれを用いた嵩回復性に優れ且つ初期嵩回復性も改善された不織布を提案している。

【特許文献1】特開2003−3334号公報

【特許文献2】特開2007−126806号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記の特許文献2に提案されている複合繊維やそれを用いた不織布同士をポリブテン−1の融点より高い温度下で熱加工して接着させる際、繊維と繊維との接着点において、鞘部分が薄肉化して接着点が縮小する、いわゆる「接着点やせ」が生じるという問題があった。

【0006】

本発明は、前記従来の問題を解決するため、熱接着性に優れ、高温で熱加工しても構成繊維同士の接着点が縮小しない繊維構造物が得られる捲縮性複合繊維及びその製造方法、並びにこれを用いた繊維構造物を提供する。

【課題を解決するための手段】

【0007】

本発明の捲縮性複合繊維は、第一成分と第二成分とを含む複合繊維であって、前記第一成分は、ポリブテン−1と、エチレン−エチレン性不飽和カルボン酸共重合体とを含み、前記第一成分に対して前記エチレン−エチレン性不飽和カルボン酸共重合体は5〜20質量%であり、前記第二成分は、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリマー、又は融解開始温度が120℃以上であるポリマーであり、繊維断面において、前記第一成分は前記複合繊維表面の少なくとも20%を占め、前記第二成分の重心位置は前記複合繊維の重心位置からずれており、前記複合繊維は立体捲縮を発現している顕在捲縮、又は加熱することにより立体捲縮を発現する潜在捲縮であることを特徴とする。

【0008】

本発明の繊維構造物は、上記の本発明の捲縮性複合繊維を少なくとも30質量%含有することを特徴とする。

【発明の効果】

【0009】

本発明の捲縮性複合繊維は、第一成分にポリブテン−1を選択し、さらにポリブテン−1との適度な相溶性を示し、得られた複合繊維を熱加工して熱接着不織布などとする際に発生し得る「接着点やせ」を抑制する効果のあるエチレン−エチレン性不飽和カルボン酸共重合体をブレンドすることにより、紡糸性、延伸性、熱接着性などの後加工性に優れる繊維となる。そして、本願発明の捲縮性複合繊維を使用することで、嵩回復性に優れ、熱接着性にも優れる不織布を得ることができる。

【0010】

本発明の捲縮性複合繊維を用いた不織布は、従来のエラストマーを用いた複合繊維からなる不織布に比べて初期嵩と嵩回復性とが共に優れており、クッション材などの硬綿、衛生材料、包装材、フィルター、化粧品用材料、女性のブラジャーのパッド、肩パッドなどの低密度の不織布製品にも使用することができる。

【発明を実施するための最良の形態】

【0011】

本発明の捲縮性複合繊維において、第一成分はポリブテン−1と、エチレン−エチレン性不飽和カルボン酸共重合体とを含む。また、上記第一成分が上記複合繊維表面の少なくとも20%を占めるように配置されることで、ポリブテン−1が有する柔軟性、及び形状維持性(変形に対するもどり)が活かされた捲縮性複合繊維が得られる。さらに、上記第一成分は、エラストマーのような軟質成分を含まないことから耐熱性に優れるため、上記捲縮性複合繊維を使用した不織布は熱加工の際の嵩減少(へたり)が小さく、初期嵩の大きなものとなり得る。

【0012】

また、本発明において、第一成分がポリブテン−1に加えてエチレン−エチレン性不飽和カルボン酸共重合体を含むことにより、溶融紡糸時における均一な繊維の形成や延伸性などの可紡性、熱加工の際の熱収縮性などを改善できることを見出した。すなわち、ポリブテン−1のみで溶融紡糸を行うと、ノズル吐出ポリマーの粘度が安定しにくく、均一な繊維を得にくいという問題や、ポリブテン−1は高分子量であり、分子鎖の自由度が乏しいことから延伸工程を行うことが難しく、加えて熱収縮性が非常に大きいことから、熱加工の際に繊維が収縮し、地合の良好な不織布が得られにくいとされているポリブテン−1が有する可紡性の悪さや難延伸性などの問題を解消し得る。

【0013】

また、本発明の捲縮性複合繊維を含む繊維ウェブを熱加工することで、前記繊維ウェブを構成する繊維同士を熱接着させた不織布は、高温で長時間熱加工を行っても、例えば図6に示しているような、構成繊維同士が熱接着した点(以下、熱接着点とも記す。)において、鞘成分が薄肉化して熱接着点が縮小する現象、いわゆる「接着点やせ」(以下、単に接着点やせとも記す。)が発生しにくいことから、強固に構成繊維同士を熱接着することが可能となり、接着強力の大きい熱接着不織布が得られ得ることが判明した。

【0014】

本発明に用いられるポリブテン−1は、JIS−K−7121に準じて測定したDSC曲線より求められる融解ピーク温度が115〜130℃であることが好ましい。より好ましくは、120〜130℃である。融解ピーク温度が115〜130℃であると、耐熱性が高く、高温下での嵩回復性が良好である。

【0015】

また、上記ポリブテン−1は、JIS−K−7210に準じて測定したメルトフローレート(MFR;測定温度190℃、荷重2.16kgf(21.18N)、以下においてMFR190と記す。)が1〜30g/10分であることが好ましい。より好ましいMFR190は3〜25g/10分であり、さらにより好ましくは3〜20g/10分である。MFR190が1〜30g/10分であると、ポリブテン−1が高分子量となるため、耐熱性が良好であり、熱がかかったときの嵩回復性が高く、好ましい。また、紡糸引き取り性、及び延伸性が良好となる。

【0016】

本発明に用いられるエチレン−エチレン性不飽和カルボン酸共重合体を構成するエチレン性不飽和カルボン酸としては、特に限定されないが、例えば、アクリル酸、メタクリル酸、エタクリル酸、フマル酸、マレイン酸、イタコン酸、マレイン酸モノメチル、マレイン酸モノエチル、無水マレイン酸、無水イタコン酸などが挙げられる。

【0017】

エチレン−エチレン性不飽和カルボン酸共重合体としては、具体的には、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体(EMAA)、エチレン−エタクリル酸共重合体、エチレン−マレイン酸共重合体、エチレン−フマル酸共重合体、エチレン−イタコン酸共重合体、エチレン−無水マレイン酸共重合体、エチレン−無水イタコン酸共重合体などが挙げられる。中でも、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体及びエチレン−マレイン酸共重合体が好ましく、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体がさらに好ましい。

【0018】

また、上記エチレン−エチレン性不飽和カルボン酸共重合体は、エチレンとエチレン性不飽和カルボン酸からなる共重合体のみならず、例えばエチレンにエチレン性不飽和カルボン酸を含む2種類以上の成分を共重合させた3元共重合体(ターポリマー:Terpolymer)を含む、その他の成分が共重合された共重合体であってもよい。

【0019】

上記のその他の共重合成分として用いるモノマーとしては、例えば、酢酸ビニル、プロピオン酸ビニルのようなビニルエステル、アクリル酸メチル、アクリル酸エチル、アクリル酸イソプロピル、アクリル酸nブチル、アクリル酸イソブチル、アクリル酸イソオクチルなどのアクリル酸エステル、メタクリル酸メチル、メタクリル酸イソブチルなどのメタクリル酸エステル、マレイン酸ジメチル、マレイン酸ジエチルなどのマレイン酸エステルなどを含むエチレン性不飽和カルボン酸エステル、一酸化炭素、二酸化硫黄などが挙げられる。

【0020】

エチレン、エチレン性不飽和カルボン酸及び任意のその他の共重合成分が共重合された共重合体としては、特に限定されないが、例えば、エチレンと、無水マレイン酸、及びアクリル酸エステルを共重合させたエチレン−アクリレート−マレイン酸のポリマー(アルケマ・ジャパン製、“ボンダイン”)などが挙げられる。

【0021】

上記エチレン−エチレン性不飽和カルボン酸共重合体におけるエチレン性不飽和カルボン酸含量は、1〜50質量%、好ましくは1〜29質量%である。特に、アクリル酸の場合は、5〜25質量%であることが好ましく、メタクリル酸の場合は、5〜20質量%であることが好ましい。また、上記エチレン−エチレン性不飽和カルボン酸共重合体におけるその他の共重合成分の含有量は0〜30質量%、好ましくは0〜20質量%の範囲である。

【0022】

また、本発明において、エチレン−エチレン性不飽和カルボン酸共重合体として、上記エチレン−エチレン性不飽和カルボン酸共重合体そのもの以外に、そのカルボキシル基の一部又は全部を金属塩にしたアイオノマーを使用することができる。アイオノマーを構成する金属種としては、リチウム、ナトリウム、カリウムなどの一価金属、マグネシウム、カルシウム、亜鉛、銅、コバルト、マンガン、鉛、鉄などの多価金属などが挙げられるが、中でも一価金属又は亜鉛が好ましい。

【0023】

また、本発明において、上記のエチレン−エチレン性不飽和カルボン酸共重合体は単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0024】

上記エチレン−エチレン性不飽和カルボン酸共重合体は、特に限定されないが、例えば、高圧ラジカル共重合によって得ることができる。また、上記エチレン−エチレン性不飽和カルボン酸共重合体アイオノマーは、上記エチレン−エチレン性不飽和カルボン酸共重合体を、常法によりイオン化することによって得ることができる。

【0025】

上記のようにポリブテン−1に、適度な相溶化効果を発揮するエチレン−エチレン性不飽和カルボン酸共重合体をブレンドすることにより、ポリブテン−1への相溶化効果が低すぎる場合に生じる、ポリブテン−1の可紡性が改良されないため、均一な複合繊維を得られ難くなるという問題を解決し得る。また、ポリブテン−1への相溶化効果が高すぎる場合に生じる、ポリブテン−1を主に含む第一成分からなる複合繊維は得られるが、得られた複合繊維から熱接着不織布を作製する際、熱加工により接着点やせが発生するという問題を解決し得る。即ち、ポリブテン−1に、適度な相溶化効果を発揮するエチレン−エチレン性不飽和カルボン酸共重合体をブレンドすることにより、それらを含む均一な複合繊維を得ることが可能となるうえ、さらに得られた複合繊維の熱接着性が改善され、ポリブテン−1の融点より高い温度下で熱加工して接着させる際に生じ得る接着点やせが解消できる。

【0026】

前記第一成分において、上記エチレン−エチレン性不飽和カルボン酸共重合体の添加量は、第一成分全体を100質量%とした場合、5〜20質量%であればよく、7〜15質量%であることが好ましい。5質量%以上であれば、熱接着性に優れた捲縮性複合繊維が得られ、高い温度例えば190℃以上の温度においても繊維同士の接着強力が低下せず、上記のような接着点やせも発生しない。また、20質量%以下であることにより、硬さ保持性(嵩回復性)も良好な不織布などの繊維構造物が得られる。

【0027】

また、上記エチレン−エチレン性不飽和カルボン酸共重合体は、JIS−K−7210に準じて測定したMFR190が3〜60g/10分であることが好ましい。より好ましいMFR190は5〜40g/10分であり、さらにより好ましくは5〜30g/10分である。MFR190が60g/10以下であることにより、得られた捲縮性複合繊維を含む繊維ウェブに熱加工を施した際に生じ得る接着点やせを抑制する効果が向上し得る。また、MFR190が3g/10分以上であることにより、紡糸工程、延伸工程の際の操作性に優れ、均一な捲縮性複合繊維を得ることが容易となる。

【0028】

また、上記エチレン−エチレン性不飽和カルボン酸共重合体は、JIS−K−7121に準じて測定したDSC曲線より求められる融解ピーク温度が60℃以上であることが好ましく、70℃以上であることがより好ましく、70〜120℃であることがさらにより好ましい。融解ピーク温度が60℃以上であることにより、接着点やせを抑制する効果が高く、熱加工による嵩回復性の低下や圧縮ひずみ率の増加といったクッション性能の低下が生じにくくなる。また、融解ピーク温度が70〜120℃であると、接着点やせを抑制する効果やクッション性能の低下を抑制する効果などをよりよく発揮し得る。

【0029】

また、上記エチレン−エチレン性不飽和カルボン酸共重合体は、JIS−K−7206に準じて測定した軟化温度(ビカット軟化点)が40℃以上であることが好ましく、より好ましくは50℃以上であり、特に好ましくは50〜100℃である。軟化温度が40℃以上であることにより、接着点やせを抑制する効果が高く、熱加工による嵩回復性の低下や圧縮ひずみ率の増加といったクッション性能の低下が生じにくくなる。軟化温度が50〜100℃であると、接着点やせを抑制する効果やクッション性能の低下を抑制する効果をよりよく発揮し得る。

【0030】

上記第一成分は、さらにポリプロピレン(以下、PPとも記す。)を含んでもよい。上記第一成分にポリブテン−1と相溶化しやすいポリプロピレンをさらにブレンドすることにより、上記捲縮性複合繊維の紡糸性及び延伸性がより良好となり、単繊維熱収縮もより小さくなる。即ち、ポリブテン−1及びエチレン−エチレン性不飽和カルボン酸共重合体を含む第一成分にポリプロピレンをさらに含ませることにより、エチレン−エチレン性不飽和カルボン酸共重合体による捲縮性複合繊維における、熱加工の際の接着点やせや延伸性、熱収縮性などの可紡性の改善に加え、紡糸性、延伸性や熱収縮性などをより向上させることができる。

【0031】

上記ポリプロピレンは、特に限定されず、例えばホモポリマー、ランダム共重合体、ブロック共重合体、又はそれらの混合物や、耐熱性、嵩回復性といった不織布やクッション材に必要な特性を損なわない範囲であれば、ポリプロピレンに合成ゴムのようなエラストマー成分が分散、あるいは混合されているポリプロピレンを使用しても構わないが、熱収縮性を考慮すると、ホモポリマー又はブロック共重合体であることが好ましい。特に、ホモポリマーは嵩回復性に有利であり、好ましい。

【0032】

上記ポリプロピレンは、JIS−K−7210に準じて測定したメルトフローレート(MFR;測定温度230℃、荷重2.16kgf(21.18N)、以下においてMFR230と記す。)が5〜30g/10分であることが好ましい。より好ましいMFR230は、6〜25g/10分である。MFR230が5〜30g/10分であると、ポリブテン−1の溶融粘度の低下を抑制することができ、またポリプロピレンがポリブテン−1の分子鎖間に入り込むのに適度な分子量であるため、均一な繊維が得られ、熱収縮を小さくすることができる。

【0033】

上記ポリプロピレンにおける重量平均分子量(Mw)と数平均分子量(Mn)との比(Q値)は、6以下であることが好ましい。より好ましいQ値は、2〜5である。Q値が6以下、つまり分子量分布が小さいと、高分子量のポリプロピレンの含有量が少なくなるため、ポリプロピレンがポリブテン−1の分子鎖間に入り込み易くなり、その結果熱収縮を小さくすることができる。

【0034】

第一成分において、上記のようにポリプロピレンを添加する場合、前記ポリプロピレンの添加量は、第一成分全体を100質量%とした場合、1〜20質量%であればよく、7〜15質量%であることが好ましい。ポリプロピレンの添加量が1〜20質量%であることにより、延伸性がよくなり、熱収縮性も小さく、溶融粘度の安定性もよくなる。

【0035】

上記のように第一成分にポリプロピレンを添加する場合、第一成分はポリブテン−1を60〜94質量%、ポリプロピレンを1〜20質量%、エチレン−エチレン性不飽和カルボン酸共重合体を5〜20質量%含むことが好ましい。また、第一成分におけるポリプロピレンとエチレン−エチレン性不飽和カルボン酸共重合体の配合割合は、質量比で、ポリプロピレン:エチレン−エチレン性不飽和カルボン酸共重合体=1:2〜12:5であることが好ましい。ポリプロピレンとエチレン−エチレン性不飽和カルボン酸共重合体の配合割合が上記の範囲を満たすことで、可紡性が良好になり、得られた捲縮性複合繊維を含む繊維ウェブを熱加工した際の接着点やせの発生も抑制され、得られる繊維構造物も剥離強力や嵩回復性の高いものとなる。また、ポリプロピレンとエチレン−エチレン性不飽和カルボン酸共重合体の配合割合は、質量比で、ポリプロピレン:エチレン−エチレン性不飽和カルボン酸共重合体=7:10〜12:5であることがさらに好ましく、4:5〜11:5であることが特に好ましい。

【0036】

第一成分にさらにブレンドできるポリマーとしては、本発明の効果を阻害しない範囲で、例えば、ビニル基、カルボシキル基、無水マレイン酸など極性基を持つオレフィンなどとの共重合ポリマー、スチレン系などのエラストマーなどが挙げられる。

【0037】

本発明の捲縮性複合繊維の第二成分としては、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリマー、又は融解開始温度が120℃以上であるポリマーであればよく、特に限定されないが、曲げ強さ、曲げ弾性に優れるポリマーが好ましく、例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリトリメチレンテレフタレート、ポリエチレンナフタレート、ポリ乳酸などのポリエステル、ナイロン6、ナイロン66,ナイロン11、ナイロン12などのポリアミド、ポリプロピレン、ポリカーボネート、ポリスチレンなどが挙げられる。第二成分として上記のポリマーを使用する際、ポリマーを単独で用いてもよく、2種以上を組み合わせて用いても良い。本発明の捲縮性複合繊維において、第二成分に使用するポリマーはポリエステル系の樹脂であることが好ましく、ポリエチレンテレフタレート(以下、PETとも記す。)やポリトリメチレンテレフタレート(以下、PTTとも記す。)、ポリブチレンテレフタレート(以下、PBTとも記す。)であることが特に好ましい。

【0038】

上記ポリエステルの極限粘度[η]は、0.4〜1.2が好ましい。より好ましくは、0.5〜1.1である。極限粘度が0.4未満であると、ポリマーの分子量が低すぎるため、紡糸性に劣るだけでなく、繊維強度も低く、実用性に乏しい。極限粘度が1.2を超えると、ポリマーの分子量が大きくなって溶融粘度が高くなりすぎるため、単糸切れなどが発生し良好な紡糸が難しくなり好ましくない。また、極限粘度[η]を上記範囲とすることにより、生産性に優れ、嵩弾性に優れた複合繊維を得ることができる。ここでいう極限粘度[η]とは、35℃のo−クロロフェノール溶液として、オストワルド粘度計により測定し、下記式1に基づいて求める値である。

【0039】

[数1]

【0040】

但し、上記式1において、ηrは純度98%以上のo−クロロフェノールで溶解した試料の希釈溶液における35℃での粘度を同一温度で測定した上記溶剤全体の濃度で除した値であり、Cは上記溶液100ml中のグラム単位による溶質重量値である。

【0041】

上記ポリエステルのJIS−K−7121に準じて測定したDSC曲線より求められる融解ピーク温度は180℃〜300℃であることが好ましい。より好ましくは200℃〜270℃である。融解ピーク温度が180〜300℃であると、耐候性が高く、得られる複合繊維の曲げ弾性率を高くすることができる。

【0042】

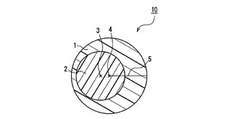

本発明の捲縮性複合繊維において、第二成分の重心位置は複合繊維の重心位置からずれている。図1に本発明の一実施形態における捲縮性複合繊維の繊維断面の模式図を示す。第二成分2の周囲に第一成分1が配置され、第一成分1が複合繊維10表面の少なくとも20%を占めている。これにより第一成分1は熱接着時に表面が溶融する。第二成分2の重心位置3は複合繊維10の重心位置4からずれており、ずれの割合(以下、偏心率とも記す。)は、上記捲縮性複合繊維の繊維断面を電子顕微鏡などで拡大撮影し、第二成分2の重心位置3をC1とし、複合繊維10の重心位置4をCfとし、複合繊維10の半径5をrfとしたとき、下記式2で示す数値をいう。

【0043】

[数2]

【0044】

第二成分2の重心位置3が複合繊維の重心位置4からずれている繊維断面としては、図1に示す偏心芯鞘型、又は並列型であることが好ましい形態である。場合によっては、多芯型であっても多芯部分が集合して繊維の重心位置からずれて存在しているものでも可能である。特に、偏心芯鞘型の繊維断面であると、容易に所望の波形状捲縮及び/又は螺旋状捲縮を発現させることができる点で好ましい。偏心芯鞘型複合繊維の偏心率は、5〜50%であることが好ましい。より好ましい偏心率は、7〜30%である。また、第二成分2の繊維断面における形態は、円形以外に、楕円形、Y形、X形、井形、多角形、星形などの異形であってもよく、複合繊維10の繊維断面における形態は、円形以外に、楕円形、Y形、X形、井形、多角形、星形などの異形、又は中空形であってもよい。

【0045】

本発明の捲縮性複合繊維が、図1に示すような、繊維断面において、第一成分が複合繊維の鞘成分として配置され、第二成分が芯成分として配置され、かつ第二成分の重心位置は複合繊維の重心位置からずれた偏心芯鞘構造である場合、第二成分と第一成分の複合比(芯/鞘)は、容積比で8/2〜2/8が好ましい。より好ましくは7/3〜3/7、さらにより好ましくは6/4〜4/6である。芯成分となる第二成分は、主として嵩回復性に寄与し、鞘成分となる第一成分は、主として不織布強力及び不織布の硬さに寄与する。その複合比が8/2〜2/8であると、不織布強力及び硬さと、嵩回復性を両立することができる。鞘成分となる第一成分が多くなりすぎると、不織布強力は上がるが、得られる不織布が硬くなったり、嵩回復も悪くなる傾向になる。一方、芯成分となる第二成分が多くなりすぎると接着点が少なくなりすぎ、不織布強力が小さくなったり、嵩回復性も悪くなる傾向となる。

【0046】

図2に本発明の一実施形態における捲縮性複合繊維の捲縮形態を示す。本発明において、「複合繊維が立体捲縮を発現している」とは、捲縮性複合繊維が発現している捲縮形状が波形状捲縮及び/又は螺旋状捲縮を含むことをいう。本発明でいう波形状捲縮とは、図2Aに示すような捲縮の山部が湾曲したものを示す。また、螺旋状捲縮とは、図2Bに示すような捲縮の山部が螺旋状に湾曲したものを示す。図2Cに示すような波形状捲縮と螺旋状捲縮とが混在した捲縮も本発明の捲縮性複合繊維が発現する立体捲縮の捲縮形態に含まれる。図3に示すような通常の機械捲縮の場合は、捲縮の山が鋭角である、いわゆる鋸歯状捲縮のままであり、不織布としたときの初期嵩を大きくすることが困難となる傾向がある。さらに、圧縮に対する面弾性、いわゆるスプリング効果に劣り、特に十分な初期嵩回復性が得られない傾向がある。なお、図4に示すような、機械捲縮の鋭角な捲縮と波形状捲縮とが混在した捲縮、また図に示していないが、機械捲縮の鋭角な捲縮と螺旋状捲縮とが混在した捲縮も本発明の捲縮性複合繊維が発現する立体捲縮の捲縮形態に含まれる。

【0047】

本発明の捲縮性複合繊維においては、特に図2Cに示す波形状捲縮と螺旋状捲縮とが混在した捲縮であることが、カード通過性と初期嵩及び嵩回復性を両立できる点で好ましい。

【0048】

以下、本発明の捲縮性複合繊維の製造方法について説明する。

【0049】

第一に、本発明の捲縮性複合繊維の一形態である、顕在捲縮性複合繊維の製造方法について説明する。

【0050】

まず、ポリブテン−1と、エチレンーエチレン性不飽和カルボン酸共重合体とを含む第一成分と、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリマー、又は融解開始温度が120℃以上であるポリマーである第二成分を準備する。なお、第一成分において、エチレン−エチレン性不飽和カルボン酸共重合体は、第一成分に対して5〜20質量%である。次に、繊維断面において第一成分は複合繊維表面の少なくとも20%を占め、かつ第二成分の重心位置は複合繊維の重心位置からずれるように配置された複合型ノズル、例えば偏心芯鞘型複合ノズルに第一成分及び第二成分を供給し、第二成分を紡糸温度240〜330℃、第一成分を紡糸温度200〜300℃で溶融紡糸し、引取速度100〜1500m/minで引き取り、紡糸フィラメントを得る。次に、延伸温度を第二成分のガラス転移点以上、第一成分の融点未満の温度にし、延伸倍率1.8倍以上で延伸処理を施す。より好ましい延伸温度の下限は、第二成分のガラス転移点より10℃高い温度である。より好ましい延伸温度の上限は、90℃である。延伸温度が第二成分のガラス転移点未満であると、第一成分の結晶化が進みにくいため、熱収縮が大きくなったり、嵩回復性が小さくなる傾向がある。延伸温度が第一成分の融点以上であると、繊維同士が融着する傾向がある。より好ましい延伸倍率の下限は、2倍である。より好ましい延伸倍率の上限は、4倍である。延伸倍率が1.8倍以上であると、延伸倍率が低すぎず、上述の波形状捲縮及び/又は螺旋状捲縮が発現した繊維を得ることが容易となり、初期嵩及び繊維自体の剛性も小さくならず、カード通過性などの不織布工程性や嵩回復性も劣らない。また、上記延伸時の前後において必要に応じて90〜120℃の乾熱、湿熱、蒸熱などの雰囲気下でアニーリング処理を施してもよい。

【0051】

次いで、必要に応じて繊維処理剤を付与する前又は後に、スタッファボックス式捲縮機など公知の捲縮機を用いて捲縮数5個/25mm以上、25個/25mm以下の捲縮を付与する。捲縮機を通過した後の捲縮形状は、鋸歯状捲縮及び/又は波形状捲縮であるとよい。捲縮数が5個/25mm未満であると、カード通過性が低下すると共に、不織布の初期嵩や嵩回復性が悪くなる傾向がある。一方、捲縮数が25個/25mmを超えると、捲縮数が多すぎるためにカード通過性が低下し、不織布の地合が悪くなるだけでなく、不織布の初期嵩も小さくなる傾向がある。

【0052】

さらに、上記捲縮機にて捲縮を付与した後、90〜120℃の乾熱、湿熱、又は蒸熱の雰囲気下でアニーリング処理を施すとよい。具体的には、繊維処理剤を付与した後に捲縮機にて捲縮を付与し、90〜120℃の乾熱雰囲気下でアニーリング処理と同時に乾燥処理を施すことが、工程を簡略化することができる。90℃以上でアニーリング処理をすると、乾熱収縮率が大きくならず、所定の顕在捲縮が得られやすく、得られる不織布の地合も乱れず、生産性も向上できる。

【0053】

上記方法により得られた顕在捲縮性複合繊維は、主として、図2に示す、波形状捲縮と螺旋状捲縮から選ばれる少なくとも一種の捲縮を有し、捲縮数が5個/25mm以上、25個/25mm以下であるので、カード通過性を低下させることなく、嵩高な不織布を得ることができ、好ましい。そして、所望の繊維長に切断されて、顕在捲縮性複合繊維が得られる。より好ましい捲縮数は、10〜20個/25mmである。

【0054】

また、上記顕在捲縮性複合繊維は、複合繊維に捲縮が発現して波形状捲縮と螺旋状捲縮から選ばれる少なくとも一種の立体捲縮を発現し、顕在化することで顕在捲縮を有している。繊維の状態では、完全に立体捲縮が発現した顕在捲縮としてもよいし、少し捲縮の発現しろ(繊維に熱を加えたときに捲縮発現を生じる)を残した顕在捲縮であってもよい。ただし、繊維に熱を加えたとき(例えば、後述する不織布に加工する温度を加えたとき)に捲縮数が25個/25mmを超えるほど捲縮が発現すると、カード通過性が低下することがあり、好ましくない。

【0055】

第二に、本発明の捲縮性複合繊維の他の一形態である、潜在捲縮性複合繊維の製造方法について説明する。

【0056】

まず、ポリブテン−1と、エチレンーエチレン性不飽和カルボン酸共重合体とを含む第一成分と、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリマー、又は融解開始温度が120℃以上であるポリマーである第二成分を準備する。なお、第一成分において、エチレン−エチレン性不飽和カルボン酸共重合体は、第一成分に対して5〜20質量%である。次に、繊維断面において第一成分は複合繊維表面の少なくとも20%を占め、かつ第二成分の重心位置は複合繊維の重心位置からずれるように配置された複合型ノズル、例えば偏心芯鞘型複合ノズルに第一成分及び第二成分を供給し、第二成分を紡糸温度240〜330℃、第一成分を紡糸温度200〜300℃で溶融紡糸し、引取速度100〜1500m/minで引き取り、紡糸フィラメントを得る。次に、延伸温度を第二成分のガラス転移点以上、第一成分の融点未満の温度にし、延伸倍率1.5倍以上で延伸処理を施す。より好ましい延伸温度の下限は、第二成分のガラス転移点より10℃高い温度である。より好ましい延伸温度の上限は、90℃である。延伸温度が第二成分のガラス転移点未満であると、第一成分の結晶化が進みにくいため、熱収縮が大きくなったり、嵩回復性が小さくなる傾向がある。延伸温度が第一成分の融点以上であると、繊維同士が融着する傾向がある。より好ましい延伸倍率の下限は、2倍である。より好ましい延伸倍率の上限は、4倍である。延伸倍率が1.5倍以上であると、延伸倍率が低すぎず、熱処理したとき、捲縮が発現しやすい傾向にあり、初期嵩が及び繊維自体の剛性も小さくならず、カード通過性などの不織布工程性や嵩回復性も劣らない。

【0057】

次いで、必要に応じて繊維処理剤を付与する前又は後に、スタッファボックス式捲縮機など公知の捲縮機を用いて捲縮数5個/25mm以上、25個/25mm以下の捲縮を付与する。捲縮数が5個/25mm未満、又は捲縮数が25個/25mmを超えるとカード通過性が低下する恐れがある。

【0058】

さらに、上記捲縮機にて捲縮を付与した後、50〜90℃、好ましくは60〜80℃、より好ましくは60〜75℃の乾熱、湿熱、又は蒸熱の雰囲気下でアニーリング処理を施すとよい。具体的には、繊維処理剤を付与した後に捲縮機にて捲縮を付与し、50〜90℃の乾熱雰囲気下でアニーリング処理と同時に乾燥処理を施すことが、工程を簡略化することができ、好ましい。アニーリング温度を50〜90℃にすることで、所望の熱収縮率が得られ、熱処理したときに立体捲縮が発現する潜在捲縮性複合繊維を得ることができる。またカード通過性も高い繊維を得ることができる。

【0059】

本発明の繊維構造物は、上記捲縮性複合繊維を少なくとも30質量%含有する。上記捲縮性複合繊維を30質量%以上含有すると、繊維構造物の弾力性と嵩回復性などを高く維持できる。上記繊維構造物としては編織物、不織布などが挙げられる(以下、単に不織布とも記す。)。

【0060】

本発明の不織布を構成する繊維ウェブ形態としては、パラレルウェブ、セミランダムウェブ、ランダムウェブ、クロスレイウェブ、クリスクロスウェブ、エアレイウェブなどが挙げられる。上記繊維ウェブは、熱処理により第一成分が接着することにより、さらに高い効果を発揮する。そして、上記繊維ウェブは熱加工前に必要に応じて、ニードルパンチ処理又は水流交絡処理が施されてもよい。熱加工の手段としては、特に限定されないが、本発明の捲縮性複合繊維の機能を十分に発揮させるのであればよく、熱風貫通式熱処理機、熱風上下吹き付け式熱処理機、赤外線式熱処理機などの、風圧などの圧力があまりかからない熱処理機を用いることが好ましい。

【0061】

また、本発明の捲縮性複合繊維を使用した繊維ウェブに混綿できる繊維(以下、混合繊維とも記す。)は本発明の捲縮性複合繊維の性能を失わないものであればよく、特に限定されない。例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリトリメチレンテレフタレート、ポリエチレンナフタレート、ポリ乳酸などのポリエステルの単一繊維、低密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、ポリプロピレン、若しくはこれらのポリオレフィンのモノマー同士の共重合ポリマー、又はこれらのポリオレフィンを重合する際にメタロセン触媒(カミンスキー触媒ともいう)を使用したポリオレフィンなどのポリオレフィンの単一繊維、ナイロン6、ナイロン66,ナイロン11、ナイロン12などのポリアミドの単一繊維、アクリルニトリルからなる(ポリ)アクリルの単一繊維、ポリカーボネート、ポリアセタール、ポリスチレン、環状ポリオレフィンなどのエンジニアリング・プラスチックの単一繊維を挙げることができる。ここで、「単一繊維」とは、一種のポリマー成分のみからなる繊維をいう。また、上記混合繊維としては、本発明の捲縮性複合繊維の性能を失わない範囲で、少なくとも一種以上のポリマー成分を含む複合繊維を用いることもできる。上記複合繊維としては、例えば、ポリエステル、ポリオレフィン、ポリアミド、エンジニアリング・プラスチックの異なる種類の樹脂、又は同一の種類の異なるポリマー成分からなる樹脂(例えばポリエチレンテレフタレートとポリトリメチレンテレフタレート)同士を複合した複合繊維が挙げられる。上記複合繊維において、その複合状態は特に限定されず、繊維断面において断面形状が芯鞘型複合繊維、偏心芯鞘型複合繊維、並列型複合繊維、柑橘類の房状の樹脂成分が交互に配置されている分割型複合繊維や海島型複合繊維であってもよい。中でも、ポリエステルの単一繊維やポリエステルの複合繊維を混合繊維として用いることが好ましい。上記捲縮性複合繊維を30質量%以上含み、上記ポリエステルの単一繊維やポリエステルの複合繊維を20質量%以上含む繊維ウェブを、150℃〜220℃で熱加工すると、熱接着性に優れ、嵩回復性やクッション性に優れた不織布が得られる。

【0062】

本発明の捲縮性複合繊維を含む繊維ウェブは単層状態のままでも熱加工を行うことで、嵩高な繊維構造物とすることができるが、熱加工を行う前に繊維ウェブを積層した積層ウェブ、又は熱加工後に繊維構造物を積層して繊維構造物の積層体とすることで、より優れた嵩高性を有する繊維構造物が容易に得られる。また、上記繊維構造物において、繊維構造物を構成する繊維が繊維構造物の厚み方向に平行に配列、言い換えれば、繊維構造物の縦方向に配列していることが好ましい。上記繊維構造物を構成する繊維が厚み方向に対して平行に配列することで、厚み方向に対して加えられる圧力に対して良好な嵩回復性、クッション性が得られるためである。本発明において、繊維構造物を構成する繊維が繊維構造物の厚み方向に平行に配列(繊維構造物の縦方向に配列)しているとは、前記繊維構造物の構成繊維が、繊維構造物の厚み方向となす鋭角が45°以下であることを言う。そして、前記繊維構造物の全構成繊維の合計本数の80%以上が繊維構造物の縦方向に配列していることがより好ましい。上記のように、繊維構造物を構成する繊維が厚さ方向に対して平行に配列している繊維構造物としては、繊維ウェブを波型に成型し、長さ方向に圧縮しながら熱接着させる不織布(いわゆるストルート不織布)が挙げられるが、これらに限定されるものではない。

【0063】

繊維ウェブの熱加工温度は、繊維ウェブに含まれる上記捲縮性複合繊維が上記顕在捲縮性複合繊維の場合、発現している捲縮性複合繊維の波形状捲縮及び/又は螺旋状捲縮が熱加工時に消失しない温度範囲に設定すればよく、例えば、ポリブテン−1の融解ピーク温度をTmとしたとき、Tm−10(℃)〜第二成分の融解ピーク温度未満、好ましくはTm−10(℃)〜Tm+80(℃)である。熱加工により、上記顕在捲縮性複合繊維の第一成分に含まれる少なくとも1つの樹脂成分が溶融して、構成繊維同士が熱融着する。特に、上記顕在捲縮性複合繊維の少なくともポリブテン−1を溶融させて、構成繊維同士を熱融着させると、より強固な繊維同士の交点を形成することができ、嵩回復性が高くなり好ましい。さらに、繊維ウェブの他の混合繊維として、ポリエステルの単一繊維、例えばポリエチレンテレフタレートからなる単一繊維などを用いる場合は、180℃〜220℃で熱加工することで、熱接着性に優れた不織布が得られる。

【0064】

繊維ウェブに含まれる上記捲縮性複合繊維が上記潜在捲縮性複合繊維の場合、捲縮が発現する温度範囲に設定すればよく、例えば、ポリブテン−1の融解ピーク温度をTmとしたとき、Tm−10(℃)〜第二成分の融点未満、好ましくは、Tm−10(℃)〜Tm+60(℃)の範囲で設定することが好ましい。熱加工により、上記潜在捲縮性複合繊維の第一成分に含まれる少なくとも1つの樹脂成分が溶融して、構成繊維同士が熱融着する。特に、上記潜在捲縮性複合繊維の少なくともポリブテン−1を溶融させて、構成繊維同士を熱融着させると、より強固な繊維同士の交点を形成することができ、嵩回復性が高くなり好ましい。さらに、繊維ウェブの他の混合繊維として、ポリエステルの単一繊維、例えばポリエチレンテレフタレートからなる単一繊維などを用いる場合は、180℃〜220℃で熱加工することで、熱接着性に優れた不織布が得られる。特に、本発明の捲縮性複合繊維は、180℃〜220℃の範囲の高温で熱加工すると、熱加工温度の上昇に伴い、接着強力が大きくなる傾向にある。これは、本発明の捲縮性複合繊維において、第一成分がポリブテン−1に加えて所定量のエチレン−エチレン性不飽和カルボン酸共重合体を含むため、接着点やせが生じないことに起因すると推測される。

【0065】

また、上記不織布は、繊維同士を熱融着させるための高い温度、例えば180℃以上の熱加工においても接着強力が低下しないことが好ましい。ここで、「接着強力」とは、以下のように測定したものを言う。まず、捲縮性複合繊維を用意し、カード機を通過させ、パラレルカードウェブとする。次に、上記繊維ウェブを二枚用意し、それぞれ長さ150mm、幅50mmにカットし、続いて二枚の上記繊維ウェブを長さ方向及び幅方向の両端をそろえて重ね合わせ、繊維ウェブの長さ方向において、片方の端から100mm、幅方向は50mmの領域を占めるように離型紙を上下の繊維ウェブ間に挟んで重ね合わせる。上記のように、繊維ウェブ間の一部に離型紙を挟んだ状態の二枚の繊維ウェブを厚み5mmに圧縮して各熱加工温度にて2分間熱処理する。続いて、熱接着されていない各繊維ウェブの端を、定速伸長型引張試験機(オリエンテック(株)製、「UCT―1T」)の取り付け部分に取り付け、試験速度(引張速度)100mm/minの条件下にて接着部分の剥離強力を測定し、不織布の接着強力とする。

【0066】

また、上記不織布は、JIS−K−6400−4のA法に準じて測定する圧縮残留歪み率が45%以下であることが好ましい。上記の圧縮残留歪み率は、70℃に加熱した場合の不織布の硬さの変化度合を示すものであり、この値が小さいほど、熱による繊維又は不織布の劣化が抑制され、嵩回復性が優れていることを示す。

【0067】

また、上記不織布は、JIS−K−6400−4のB法に準じて測定する繰り返し圧縮残留歪み率が10%以下であることが好ましい。上記の繰り返し圧縮残留歪み率は、50%圧縮を8万回繰り返した場合の不織布の硬さの変化の度合を示すものであり、この値が小さいほど、圧縮による繊維又は不織布の劣化が抑制され、嵩回復性が優れていることを示す。

【実施例】

【0068】

以下実施例により、本発明をさらに具体的に説明するが、本発明はこれらの実施例に限定されない。

【0069】

本実施例で用いた測定方法及び評価方法は、以下のとおりである。

【0070】

(Q値)

I.使用する分析装置

(i)クロス分別装置 ダイヤインスツルメンツ社製「CFC T−100」(以下、CFCと記す)

(ii)フーリエ変換型赤外線吸収スペクトル分析(FT−IR)、パーキンエルマー社製 「1760X」

CFCの検出器として取り付けられていた波長固定型の赤外分光光度計を取り外して代わりにFT−IRを接続し、このFT−IRを検出器として使用する。CFCから溶出した溶液の出口からFT−IRまでの間のトランスファーラインは1mの長さとし、測定の間を通じて140℃に温度保持する。FT−IRに取り付けたフローセルは光路長1mm、光路直径5mmφのものを用い、測定の間を通じて140℃に温度保持する。

(iii)ゲルパーミエーションクロマトグラフィー(GPC)

CFC後段部分のGPCカラムは、昭和電工社製「AD806MS」を3本直列に接続して使用する。

【0071】

II.CFCの測定条件

(i)溶媒:オルトジクロルベンゼン(ODCB)

(ii)サンプル濃度:1mg/mL

(iii)注入量:0.4mL

(iv)カラム温度:140℃

(v)溶媒流速:1mL/分

【0072】

III.FT−IRの測定条件

CFC後段のGPCから試料溶液の溶出が開始した後、以下の条件でFT−IR測定を行い、GPC−IRデータを採取する。

(i)検出器:MCT

(ii)分解能:8cm-1

(iii)測定間隔:0.2分(12秒)

(iv)一測定当たりの積算回数:15回

【0073】

IV.測定結果の後処理と解析

分子量分布は、FT−IRによって得られる2945cm-1の吸光度をクロマトグラムとして使用して求める。保持容量から分子量への換算は、予め作成しておいた標準ポリスチレンによる検量線を用いて行う。使用する標準ポリスチレンは何れも東ソー(株)製の「F380」、「F288」、「F128」、「F80」、「F40」、「F20」、「F10」、「F4」、「F1」、「A5000」、「A2500」、「A1000」である。各々が0.5mg/mLとなるようにODCB(0.5mg/mLのジブチルヒドロキシトルエン(BHT)を含む)に溶解した溶液を0.4mL注入して較正曲線を作成する。較正曲線は最小二乗法で近似して得られる三次式を用いる。分子量への換算は森定雄著「サイズ排除クロマトグラフィー」(共立出版)を参考に汎用較正曲線を用いる。その際使用する粘度式([η]=K×Mα)には以下の数値を用いる。

(i)標準ポリスチレンを使用する較正曲線作成時

K=0.000138、α=0.70

(ii)ポリプロピレンのサンプル測定時

K=0.000103、α=0.78

【0074】

なお、上記においてはGPC(ゲルパーミエーションクロマトグラフィー)により測定するが、別の機種により測定する場合は、2005年度プラスチック成形材料商取引便覧(化学工業日報社、2004年8月30日発行)に記載のように、日本ポリプロ社製「MG03B」と同時に測定し、MG03Bが3.5を示すときの値をブランク条件とし、条件を調整して測定することもできる。

【0075】

(複合繊維の均一性)

捲縮性複合繊維の繊維断面を、光学顕微鏡(MORITEX社製、「SCOPEMAN503」)で観察し、複合繊維の均一性を以下の基準で評価した。

A:繊度ムラと鞘成分の容積ムラが共に無い。

B:繊度ムラはあるが、鞘成分の容積ムラは無い。

C:繊度ムラがかなり有り、鞘成分の容積ムラも少し有る。

D:繊度ムラと鞘成分容積ムラが共に多い。

【0076】

(紡糸性(糸切れ))

捲縮性複合繊維の紡糸性(糸切れ)を、1000kgの捲縮性複合繊維を溶融紡糸する間に発生する糸切れ回数で評価した。評価基準は以下のとおりである。

A:糸切れが5回/1000kg以下である。

B:糸切れが10回/1000kg以下である。

C:糸切れが50回/1000kg以下である。

D:糸切れが多発し、引き取りが不可能である。

【0077】

(紡糸融着)

捲縮性複合繊維の紡糸融着を以下の基準で評価した。

A:紡糸融着が無い。

B:紡糸融着が少し有る。

C:紡糸融着がかなり有る。

D:紡糸融着が極めて多い。

【0078】

(接着強力)

まず、実施例及び比較例の捲縮性複合繊維をそれぞれ用意し、カード機を通過させ、目付50g/m2のパラレルカードウェブとした。次に、上記繊維ウェブを二枚用意し、それぞれ長さ150mm、幅50mmにカットした。続いて二枚の上記繊維ウェブを長さ方向及び幅方向の両端をそろえて重ね合わせ、繊維ウェブの長さ方向において、片方の端から100mm、幅方向は50mmの領域を占めるように離型紙を上下の繊維ウェブ間に挟んで重ね合わせる。こうすることで、後述する熱処理により、上下の繊維ウェブの間に離型紙が存在してない繊維ウェブの長さ方向のもう一方の端から50mm、幅50mmの領域が熱接着される。そして、上記のように、繊維ウェブ間の一部に離型紙を挟んだ状態で二枚の繊維ウェブを厚み5mmに圧縮して各熱加工温度にて2分間熱処理した。続いて、熱接着されていない各繊維ウェブの端を、端から10mmの位置で定速伸長型引張試験機(オリエンテック(株)製、「UCT―1T」)の取り付け部分に取り付け、試験速度(引張速度)100mm/minの条件下にて接着部分の剥離強力を測定し、不織布の接着強力とした。なお、少なくとも3回測定し、その平均値を接着強力の値とした

【0079】

(圧縮残留歪み率)

JIS−K−6400−4のA法に準じ、温度70℃±1℃、圧縮率50%にて22時間圧縮後の歪み率を測定し、圧縮残留歪み率とした。なお、厚みの測定はいずれも無苛重下とした。

【0080】

(繰り返し圧縮残留歪み率)

JIS−K−6400−4のB法に準じ、23℃、圧縮率50%にて8万回圧縮後の歪み率を測定し、繰り返し圧縮残留歪み率とした。なお、厚みの測定はいずれも無苛重下とした。

【0081】

本実施例で用いたポリマーは以下のとおりである。

(A)PET(東レ(株)製「T200E」、融解ピーク温度(融点):255℃、IV値:0.64)

(B)PTT(シェルケミカルズジャパン(株)製「CORTERRA9200」、融解ピーク温度(融点):228℃、IV値:0.92)

(C)PP(日本ポリプロ(株)製「SA01A」、融解ピーク温度(融点):160℃、MFR230:10、Q値:3.2)

(D)PB−1(サンアロマー(株)製「PB0400」、融解ピーク温度(融点):123℃、MFR190:20)

(E)EMAA(三井・デュポン ポリケミカル(株)製「ニュクレルAN4213C」、メタクリル酸含有量:11質量%、融解ピーク温度(融点):88℃、MFR190:10、軟化温度:62℃)を使用した。

【0082】

上記において、IVは上記極限粘度である。MFR230はJIS−K−7210に準じて、230℃、21.18N(2.16kgf)で測定したメルトフローレートである。また、MFR190はJIS−K−7210に準じて、190℃、21.18N(2.16kgf)で測定したメルトフローレートである。

【0083】

以下、捲縮性複合繊維の製造条件を説明する。

(A)押し出し温度:第二成分を280℃、第一成分を250℃、ノズル口金温度を270℃とした。

(B)ノズル孔数:600ホール

(C)複合比:芯/鞘=55/45(容積比)

(D)未延伸繊度:8dtex

(E)延伸温度:湿式70℃

(F)延伸倍率:2.3倍

(G)捲縮:12〜15個/25mm

(H)アニーリング温度(乾燥温度)、時間:110℃、15分

(I)製品繊度(単繊維):4.4dtex

(J)繊維長:51mm

【0084】

(実施例1〜6並びに比較例1及び2)

下記表1に示したとおりの組成成分及び配合割合の第一成分及び第二成分を用い、上記の捲縮性複合繊維の製造条件にて、実施例1〜6並びに比較例1及び2の捲縮性複合繊維を作製した。得られた実施例1〜6並びに比較例1及び2の捲縮性複合繊維の偏芯率、繊維断面、紡糸性(糸切れ)及び紡糸融着の結果を下記表1に示した。捲縮性複合繊維が表1に示した第一成分、第二成分の組合せからなる実施例1〜6では、ポリブテン−1のみからなる単一繊維や、第一成分がポリブテン−1のみの複合繊維にみられる紡糸の際に引き取りが不可になるような可紡性に関する問題は発生せず、いずれの実施例においても未延伸繊維を得ることができた。また、延伸工程でも加工性に問題なく、それぞれの樹脂成分の組合せからなる捲縮性複合繊維を得た。なお、実施例1〜6の複合繊維はすべて図2Aに示す波状捲縮を発現しており、その捲縮数はすべて16個/25mmであった。

【0085】

【表1】

【0086】

表1の結果から分かるように、第一成分にポリブテン−1を含み、第二成分がポリエステルからなる実施例1〜6の捲縮性複合繊維において、ポリブテン−1にエチレン−エチレン性不飽和カルボン酸共重合体を添加することで、ポリブテン−1の難紡糸性、難延伸性が解消されていた。特に、第一成分において、ポリブテン−1にエチレン−エチレン性不飽和カルボン酸共重合体とポリプロピレンの両方を添加した場合、その効果が顕著であった。

【0087】

(実施例7)

実施例1の捲縮性複合繊維50質量%とPET単一繊維(単繊維繊度:7.8dtex)50質量%とを混合してパラレルカードに掛け、目付50g/m2のカードウェブを作製し、長さ150mm、幅50mmにカットした。続いて、二枚の上記カードウェブを、その長さ100mm、幅50mmの領域に離型紙を挟んだ状態で重ね合わせた後厚み5mmに圧縮し、熱風循環式の熱処理機を用い、下記表2に示す各熱加工温度にて2分間熱処理して第一成分を熱融着させ、実施例7の不織布を得た。

【0088】

(実施例8〜12及び比較例3、4)

実施例2〜6及び比較例1、2の捲縮性複合繊維を、それぞれ用いた以外は、実施例7と同様にし、実施例8〜12及び比較例3、4の不織布を得た。

【0089】

上記において得られた実施例7〜12及び比較例3、4の不織布の接着強力を上記のとおり測定し、その結果を下記表2に示した。

【0090】

【表2】

【0091】

(実施例13〜18)

それぞれ、実施例1〜6の捲縮性複合繊維100質量%をパラレルカードに掛け、目付600g/m2のカードウェブを作製した後、厚み25mmに圧縮し、熱風循環式の熱処理機を用いて190℃で4分間熱処理して第一成分を熱融着させ、実施例13〜18の不織布を得た。

【0092】

(比較例5及び6)

それぞれ、比較例1及び2の捲縮性複合繊維を用いた以外は、実施例13と同様にして比較例5及び6の不織布を得た。

【0093】

(実施例19)

実施例1の捲縮性複合繊維50質量%とPET単一繊維(単繊維繊度7.8dtex)50質量%とをパラレルカードに掛け、目付600g/m2のカードウェブを作製した後、厚み25mmに圧縮し、熱風循環式の熱処理機を用いて190℃で4分間熱処理して第一成分を熱融着させ、実施例19の不織布を得た。

【0094】

(実施例20〜24及び比較例7、8)

それぞれ、実施例2〜6及び比較例1、2の捲縮性複合繊維を用いた以外は、実施例19と同様にし、実施例20〜24、及び比較例7、8の不織布を得た。

【0095】

上記で得られた実施例13〜24及び比較例5〜8の不織布の繰り返し圧縮残留歪み率及び圧縮残留歪み率を上記のとおり測定し、その結果を下記表3に示した。

【0096】

【表3】

【0097】

また、不織布における熱加工後の構成繊維の接着点の状態などを、走査型電子顕微鏡(日立製作所製「S−3500N」)を用いて捲縮性複合繊維の長さ方向に垂直する方向切断した不織布の切断面を70倍に拡大して撮影し、観察した。図5及び図6に、それぞれ実施例19及び比較例7の上記のように撮影した走査型電子顕微鏡写真(以下、SEM写真とも記す。)を示した。

【0098】

図5から、実施例19の不織布では、熱加工を行った後に不織布を構成する本発明の捲縮性複合繊維に繊度(太さ)のばらつき(ムラ)や剥離が生じていないこと、及び繊維同士の交点が強固に接着し、接着点やせも発生していないことなどが確認できた。なお、図示はないが、他の実施例の不織布においても同様であった。本発明の不織布においては、不織布を構成する本発明の捲縮性複合繊維がポリブテン−1にエチレン−エチレン性不飽和カルボン酸共重合体を添加した第一成分を含むことにより、第一成分が溶融したときに溶融粘度が高められ、溶融した樹脂がその近傍でとどまりやすくなった結果、加熱、特に高い温度での熱加工によって生じ得る第一成分と第二成との成分界面のずれによる複合繊維の繊度のばらつきや、剥離が抑制されていると推測される。また、繊維同士の交点においても、上記のように溶融樹脂がとどまる結果、繊維同士が強固に熱接着し、接着点やせも発生していないと推測される。

【0099】

一方、図6から分かるように、比較例7の不織布では、熱加工を行った後の不織布を構成する複合繊維に繊度のムラが生じ、繊維表面に凹凸が生じていた。また、繊維同士の接着点においては、接着点やせが発生していた。なお、図示はないが、他の比較例の不織布においても同様であった。比較例の不織布においては、不織布を構成する複合繊維の第一成分がエチレン−エチレン性不飽和カルボン酸共重合体を含んでないため、加熱によって第一成分と第二成分との成分界面がずれ、それにより繊度のばらつき、剥離が生じ、また、繊維同士の交点においては接着点やせが生じたと推測される。

【0100】

表2の実施例7〜12の結果から分かるように、本発明の捲縮性複合繊維を構成繊維とする不織布は、熱接着性に優れ、加工温度を上げると接着強力は大きくなる傾向があった。これは、上記のとおり、本発明の不織布において、不織布を構成する捲縮性複合繊維がエチレン−エチレン性不飽和カルボン酸共重合体を添加した第一成分を含むことにより、加熱、特に高い加工温度で熱処理しても、複合繊維の繊度のばらつきや、剥離が抑制されていることや、繊維同士の交点において、接着点やせが発生していないためであると推測される。一方、表2の比較例3の結果から分かるように、第一成分にエチレン−エチレン性不飽和カルボン酸共重合体を含まない捲縮性複合繊維を構成繊維とする不織布は、加工温度を上げると接着強力が小さくなった。これは、上記のとおり、比較例3の不織布において、加熱、特に高い加工温度で熱処理することによって、第一成分と第二成分の界面がずれることで繊度のばらつき、剥離が生じ、繊維同士の交点においては接着点やせが生じたためであると推測される。

【0101】

また、表3の結果から分かるように、実施例1〜6の捲縮性複合繊維100質量%からなる実施例13〜18の不織布と、実施例1〜6の捲縮性複合繊維50質量%とPET単一繊維50質量%からなる実施例19〜24の不織布は、繰り返し圧縮残留歪み率が10%以下であり、耐久性に優れ、繰り返し圧縮における嵩回復性に優れていた。さらに、実施例13〜24の不織布の圧縮残留歪み率は40%以下であり、耐熱性を有し、高い温度における嵩回復性に優れていた。

【0102】

また、表3から分かるように、第一成分が25質量%のエチレン−エチレン性不飽和カルボン酸共重合体を含む比較例2の捲縮性複合繊維を用いた比較例6及び8の不織布の繰り返し圧縮残留歪み率は10%を超えており、かつ圧縮残留歪み率は45%を超えており、耐久性及び耐熱性のいずれも劣るものであった。なお、比較例2の捲縮性複合繊維を構成繊維とする比較例6及び8の不織布において、比較例2の捲縮性複合繊維のみで構成される不織布(比較例6)は、他の不織布と比較して繰り返し圧縮残留歪み率、圧縮残留歪み率が特に高かった。これは、第一成分のエチレン−エチレン性不飽和カルボン酸共重合体の含有量が大すぎるため、軟質なエチレン−エチレン性不飽和カルボン酸共重合体が不織布全体の物性に強く影響を与えたものと考えられる。

【産業上の利用可能性】

【0103】

本発明の捲縮性複合繊維を用いた不織布は、従来のエラストマーを用いた複合繊維からなる不織布に比べて初期嵩と嵩回復性とが共に優れており、クッション材などの硬綿、衛生材料、包装材、化粧品用材料、女性のブラジャーのパッド、肩パッドなどの低密度の不織布製品に好ましく使用される。

【図面の簡単な説明】

【0104】

【図1】本発明の一実施形態における捲縮性複合繊維の繊維断面を示す。

【図2】本発明の一実施形態における捲縮性複合繊維の捲縮形態を示す。

【図3】従来の機械捲縮の形態を示す。

【図4】本発明の捲縮性複合繊維において波状捲縮と鋸歯状捲縮が混在した捲縮形態を示す

【図5】本発明の実施例19の不織布における捲縮性複合繊維の長さ方向に垂直する方向で切断した切断面のSEM写真である。

【図6】本発明の比較例7の不織布における捲縮性複合繊維の長さ方向に垂直する方向で切断した切断面のSEM写真である。

【符号の説明】

【0105】

1 第一成分

2 第二成分

3 第二成分の重心位置

4 複合繊維の重心位置

5 複合繊維の半径

10 複合繊維

11 接着点やせが発生していない接着点

12 接着点やせが発生している接着点

13 構成繊維表面に発生したムラ(繊維表面の凹凸)

【技術分野】

【0001】

本発明は、主として嵩弾性に優れる不織布に適した捲縮性複合繊維及びこれを用いた繊維構造物に関する。

【背景技術】

【0002】

衛生材料、包装材、ウェットティッシュ、フィルター、ワイパーなどに用いられる不織布、或いは硬綿、椅子などに用いられる不織布、成形体など様々な用途において、少なくとも一部が繊維表面に露出している低融点成分と、低融点成分よりも融点が高い高融点成分からなる熱融着性複合繊維を用いた熱接着不織布が使用されている。特に、不織布の嵩弾性、すなわち厚み方向での嵩回復性に優れる繊維に対する要求が、発泡ウレタン代替として大きくなっており、嵩回復性に優れる不織布について様々の検討がなされている。

【0003】

例えば、特許文献1は、ポリエステル系ポリマーを含有する芯成分と、ポリオレフィン系ポリマーを含有する鞘成分から構成され、繊維断面において第一成分の重心位置が繊維の重心位置からずれている複合繊維を提案している。特許文献1では、上記のように、第一成分に、曲げ弾性が大きく、かつ曲げ硬さの小さいポリマーを使用し、さらに、繊維断面において、第一成分の重心位置と繊維全体の重心位置をずらし、捲縮形状を波形状とすることによって、嵩回復性を有し、かつ初期嵩の大きい不織布が得られている。しかし、特許文献1で提案された複合繊維を用いた不織布は、初期の不織布厚み(初期嵩)が大きいものの、嵩回復性、特に除重直後の初期嵩回復性が十分とはいえず、用途が限定されるという問題があった。

【0004】

そこで、特許文献2は、ポリブテン−1(以下、PB−1とも記す。)及びポリプロピレンを含む鞘成分を含有する捲縮性複合繊維及びそれを用いた嵩回復性に優れ且つ初期嵩回復性も改善された不織布を提案している。

【特許文献1】特開2003−3334号公報

【特許文献2】特開2007−126806号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記の特許文献2に提案されている複合繊維やそれを用いた不織布同士をポリブテン−1の融点より高い温度下で熱加工して接着させる際、繊維と繊維との接着点において、鞘部分が薄肉化して接着点が縮小する、いわゆる「接着点やせ」が生じるという問題があった。

【0006】

本発明は、前記従来の問題を解決するため、熱接着性に優れ、高温で熱加工しても構成繊維同士の接着点が縮小しない繊維構造物が得られる捲縮性複合繊維及びその製造方法、並びにこれを用いた繊維構造物を提供する。

【課題を解決するための手段】

【0007】

本発明の捲縮性複合繊維は、第一成分と第二成分とを含む複合繊維であって、前記第一成分は、ポリブテン−1と、エチレン−エチレン性不飽和カルボン酸共重合体とを含み、前記第一成分に対して前記エチレン−エチレン性不飽和カルボン酸共重合体は5〜20質量%であり、前記第二成分は、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリマー、又は融解開始温度が120℃以上であるポリマーであり、繊維断面において、前記第一成分は前記複合繊維表面の少なくとも20%を占め、前記第二成分の重心位置は前記複合繊維の重心位置からずれており、前記複合繊維は立体捲縮を発現している顕在捲縮、又は加熱することにより立体捲縮を発現する潜在捲縮であることを特徴とする。

【0008】

本発明の繊維構造物は、上記の本発明の捲縮性複合繊維を少なくとも30質量%含有することを特徴とする。

【発明の効果】

【0009】

本発明の捲縮性複合繊維は、第一成分にポリブテン−1を選択し、さらにポリブテン−1との適度な相溶性を示し、得られた複合繊維を熱加工して熱接着不織布などとする際に発生し得る「接着点やせ」を抑制する効果のあるエチレン−エチレン性不飽和カルボン酸共重合体をブレンドすることにより、紡糸性、延伸性、熱接着性などの後加工性に優れる繊維となる。そして、本願発明の捲縮性複合繊維を使用することで、嵩回復性に優れ、熱接着性にも優れる不織布を得ることができる。

【0010】

本発明の捲縮性複合繊維を用いた不織布は、従来のエラストマーを用いた複合繊維からなる不織布に比べて初期嵩と嵩回復性とが共に優れており、クッション材などの硬綿、衛生材料、包装材、フィルター、化粧品用材料、女性のブラジャーのパッド、肩パッドなどの低密度の不織布製品にも使用することができる。

【発明を実施するための最良の形態】

【0011】

本発明の捲縮性複合繊維において、第一成分はポリブテン−1と、エチレン−エチレン性不飽和カルボン酸共重合体とを含む。また、上記第一成分が上記複合繊維表面の少なくとも20%を占めるように配置されることで、ポリブテン−1が有する柔軟性、及び形状維持性(変形に対するもどり)が活かされた捲縮性複合繊維が得られる。さらに、上記第一成分は、エラストマーのような軟質成分を含まないことから耐熱性に優れるため、上記捲縮性複合繊維を使用した不織布は熱加工の際の嵩減少(へたり)が小さく、初期嵩の大きなものとなり得る。

【0012】

また、本発明において、第一成分がポリブテン−1に加えてエチレン−エチレン性不飽和カルボン酸共重合体を含むことにより、溶融紡糸時における均一な繊維の形成や延伸性などの可紡性、熱加工の際の熱収縮性などを改善できることを見出した。すなわち、ポリブテン−1のみで溶融紡糸を行うと、ノズル吐出ポリマーの粘度が安定しにくく、均一な繊維を得にくいという問題や、ポリブテン−1は高分子量であり、分子鎖の自由度が乏しいことから延伸工程を行うことが難しく、加えて熱収縮性が非常に大きいことから、熱加工の際に繊維が収縮し、地合の良好な不織布が得られにくいとされているポリブテン−1が有する可紡性の悪さや難延伸性などの問題を解消し得る。

【0013】

また、本発明の捲縮性複合繊維を含む繊維ウェブを熱加工することで、前記繊維ウェブを構成する繊維同士を熱接着させた不織布は、高温で長時間熱加工を行っても、例えば図6に示しているような、構成繊維同士が熱接着した点(以下、熱接着点とも記す。)において、鞘成分が薄肉化して熱接着点が縮小する現象、いわゆる「接着点やせ」(以下、単に接着点やせとも記す。)が発生しにくいことから、強固に構成繊維同士を熱接着することが可能となり、接着強力の大きい熱接着不織布が得られ得ることが判明した。

【0014】

本発明に用いられるポリブテン−1は、JIS−K−7121に準じて測定したDSC曲線より求められる融解ピーク温度が115〜130℃であることが好ましい。より好ましくは、120〜130℃である。融解ピーク温度が115〜130℃であると、耐熱性が高く、高温下での嵩回復性が良好である。

【0015】

また、上記ポリブテン−1は、JIS−K−7210に準じて測定したメルトフローレート(MFR;測定温度190℃、荷重2.16kgf(21.18N)、以下においてMFR190と記す。)が1〜30g/10分であることが好ましい。より好ましいMFR190は3〜25g/10分であり、さらにより好ましくは3〜20g/10分である。MFR190が1〜30g/10分であると、ポリブテン−1が高分子量となるため、耐熱性が良好であり、熱がかかったときの嵩回復性が高く、好ましい。また、紡糸引き取り性、及び延伸性が良好となる。

【0016】

本発明に用いられるエチレン−エチレン性不飽和カルボン酸共重合体を構成するエチレン性不飽和カルボン酸としては、特に限定されないが、例えば、アクリル酸、メタクリル酸、エタクリル酸、フマル酸、マレイン酸、イタコン酸、マレイン酸モノメチル、マレイン酸モノエチル、無水マレイン酸、無水イタコン酸などが挙げられる。

【0017】

エチレン−エチレン性不飽和カルボン酸共重合体としては、具体的には、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体(EMAA)、エチレン−エタクリル酸共重合体、エチレン−マレイン酸共重合体、エチレン−フマル酸共重合体、エチレン−イタコン酸共重合体、エチレン−無水マレイン酸共重合体、エチレン−無水イタコン酸共重合体などが挙げられる。中でも、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体及びエチレン−マレイン酸共重合体が好ましく、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体がさらに好ましい。

【0018】

また、上記エチレン−エチレン性不飽和カルボン酸共重合体は、エチレンとエチレン性不飽和カルボン酸からなる共重合体のみならず、例えばエチレンにエチレン性不飽和カルボン酸を含む2種類以上の成分を共重合させた3元共重合体(ターポリマー:Terpolymer)を含む、その他の成分が共重合された共重合体であってもよい。

【0019】

上記のその他の共重合成分として用いるモノマーとしては、例えば、酢酸ビニル、プロピオン酸ビニルのようなビニルエステル、アクリル酸メチル、アクリル酸エチル、アクリル酸イソプロピル、アクリル酸nブチル、アクリル酸イソブチル、アクリル酸イソオクチルなどのアクリル酸エステル、メタクリル酸メチル、メタクリル酸イソブチルなどのメタクリル酸エステル、マレイン酸ジメチル、マレイン酸ジエチルなどのマレイン酸エステルなどを含むエチレン性不飽和カルボン酸エステル、一酸化炭素、二酸化硫黄などが挙げられる。

【0020】

エチレン、エチレン性不飽和カルボン酸及び任意のその他の共重合成分が共重合された共重合体としては、特に限定されないが、例えば、エチレンと、無水マレイン酸、及びアクリル酸エステルを共重合させたエチレン−アクリレート−マレイン酸のポリマー(アルケマ・ジャパン製、“ボンダイン”)などが挙げられる。

【0021】

上記エチレン−エチレン性不飽和カルボン酸共重合体におけるエチレン性不飽和カルボン酸含量は、1〜50質量%、好ましくは1〜29質量%である。特に、アクリル酸の場合は、5〜25質量%であることが好ましく、メタクリル酸の場合は、5〜20質量%であることが好ましい。また、上記エチレン−エチレン性不飽和カルボン酸共重合体におけるその他の共重合成分の含有量は0〜30質量%、好ましくは0〜20質量%の範囲である。

【0022】

また、本発明において、エチレン−エチレン性不飽和カルボン酸共重合体として、上記エチレン−エチレン性不飽和カルボン酸共重合体そのもの以外に、そのカルボキシル基の一部又は全部を金属塩にしたアイオノマーを使用することができる。アイオノマーを構成する金属種としては、リチウム、ナトリウム、カリウムなどの一価金属、マグネシウム、カルシウム、亜鉛、銅、コバルト、マンガン、鉛、鉄などの多価金属などが挙げられるが、中でも一価金属又は亜鉛が好ましい。

【0023】

また、本発明において、上記のエチレン−エチレン性不飽和カルボン酸共重合体は単独で用いてもよく、2種以上を組み合わせて用いてもよい。

【0024】

上記エチレン−エチレン性不飽和カルボン酸共重合体は、特に限定されないが、例えば、高圧ラジカル共重合によって得ることができる。また、上記エチレン−エチレン性不飽和カルボン酸共重合体アイオノマーは、上記エチレン−エチレン性不飽和カルボン酸共重合体を、常法によりイオン化することによって得ることができる。

【0025】

上記のようにポリブテン−1に、適度な相溶化効果を発揮するエチレン−エチレン性不飽和カルボン酸共重合体をブレンドすることにより、ポリブテン−1への相溶化効果が低すぎる場合に生じる、ポリブテン−1の可紡性が改良されないため、均一な複合繊維を得られ難くなるという問題を解決し得る。また、ポリブテン−1への相溶化効果が高すぎる場合に生じる、ポリブテン−1を主に含む第一成分からなる複合繊維は得られるが、得られた複合繊維から熱接着不織布を作製する際、熱加工により接着点やせが発生するという問題を解決し得る。即ち、ポリブテン−1に、適度な相溶化効果を発揮するエチレン−エチレン性不飽和カルボン酸共重合体をブレンドすることにより、それらを含む均一な複合繊維を得ることが可能となるうえ、さらに得られた複合繊維の熱接着性が改善され、ポリブテン−1の融点より高い温度下で熱加工して接着させる際に生じ得る接着点やせが解消できる。

【0026】

前記第一成分において、上記エチレン−エチレン性不飽和カルボン酸共重合体の添加量は、第一成分全体を100質量%とした場合、5〜20質量%であればよく、7〜15質量%であることが好ましい。5質量%以上であれば、熱接着性に優れた捲縮性複合繊維が得られ、高い温度例えば190℃以上の温度においても繊維同士の接着強力が低下せず、上記のような接着点やせも発生しない。また、20質量%以下であることにより、硬さ保持性(嵩回復性)も良好な不織布などの繊維構造物が得られる。

【0027】

また、上記エチレン−エチレン性不飽和カルボン酸共重合体は、JIS−K−7210に準じて測定したMFR190が3〜60g/10分であることが好ましい。より好ましいMFR190は5〜40g/10分であり、さらにより好ましくは5〜30g/10分である。MFR190が60g/10以下であることにより、得られた捲縮性複合繊維を含む繊維ウェブに熱加工を施した際に生じ得る接着点やせを抑制する効果が向上し得る。また、MFR190が3g/10分以上であることにより、紡糸工程、延伸工程の際の操作性に優れ、均一な捲縮性複合繊維を得ることが容易となる。

【0028】

また、上記エチレン−エチレン性不飽和カルボン酸共重合体は、JIS−K−7121に準じて測定したDSC曲線より求められる融解ピーク温度が60℃以上であることが好ましく、70℃以上であることがより好ましく、70〜120℃であることがさらにより好ましい。融解ピーク温度が60℃以上であることにより、接着点やせを抑制する効果が高く、熱加工による嵩回復性の低下や圧縮ひずみ率の増加といったクッション性能の低下が生じにくくなる。また、融解ピーク温度が70〜120℃であると、接着点やせを抑制する効果やクッション性能の低下を抑制する効果などをよりよく発揮し得る。

【0029】

また、上記エチレン−エチレン性不飽和カルボン酸共重合体は、JIS−K−7206に準じて測定した軟化温度(ビカット軟化点)が40℃以上であることが好ましく、より好ましくは50℃以上であり、特に好ましくは50〜100℃である。軟化温度が40℃以上であることにより、接着点やせを抑制する効果が高く、熱加工による嵩回復性の低下や圧縮ひずみ率の増加といったクッション性能の低下が生じにくくなる。軟化温度が50〜100℃であると、接着点やせを抑制する効果やクッション性能の低下を抑制する効果をよりよく発揮し得る。

【0030】

上記第一成分は、さらにポリプロピレン(以下、PPとも記す。)を含んでもよい。上記第一成分にポリブテン−1と相溶化しやすいポリプロピレンをさらにブレンドすることにより、上記捲縮性複合繊維の紡糸性及び延伸性がより良好となり、単繊維熱収縮もより小さくなる。即ち、ポリブテン−1及びエチレン−エチレン性不飽和カルボン酸共重合体を含む第一成分にポリプロピレンをさらに含ませることにより、エチレン−エチレン性不飽和カルボン酸共重合体による捲縮性複合繊維における、熱加工の際の接着点やせや延伸性、熱収縮性などの可紡性の改善に加え、紡糸性、延伸性や熱収縮性などをより向上させることができる。

【0031】

上記ポリプロピレンは、特に限定されず、例えばホモポリマー、ランダム共重合体、ブロック共重合体、又はそれらの混合物や、耐熱性、嵩回復性といった不織布やクッション材に必要な特性を損なわない範囲であれば、ポリプロピレンに合成ゴムのようなエラストマー成分が分散、あるいは混合されているポリプロピレンを使用しても構わないが、熱収縮性を考慮すると、ホモポリマー又はブロック共重合体であることが好ましい。特に、ホモポリマーは嵩回復性に有利であり、好ましい。

【0032】

上記ポリプロピレンは、JIS−K−7210に準じて測定したメルトフローレート(MFR;測定温度230℃、荷重2.16kgf(21.18N)、以下においてMFR230と記す。)が5〜30g/10分であることが好ましい。より好ましいMFR230は、6〜25g/10分である。MFR230が5〜30g/10分であると、ポリブテン−1の溶融粘度の低下を抑制することができ、またポリプロピレンがポリブテン−1の分子鎖間に入り込むのに適度な分子量であるため、均一な繊維が得られ、熱収縮を小さくすることができる。

【0033】

上記ポリプロピレンにおける重量平均分子量(Mw)と数平均分子量(Mn)との比(Q値)は、6以下であることが好ましい。より好ましいQ値は、2〜5である。Q値が6以下、つまり分子量分布が小さいと、高分子量のポリプロピレンの含有量が少なくなるため、ポリプロピレンがポリブテン−1の分子鎖間に入り込み易くなり、その結果熱収縮を小さくすることができる。

【0034】

第一成分において、上記のようにポリプロピレンを添加する場合、前記ポリプロピレンの添加量は、第一成分全体を100質量%とした場合、1〜20質量%であればよく、7〜15質量%であることが好ましい。ポリプロピレンの添加量が1〜20質量%であることにより、延伸性がよくなり、熱収縮性も小さく、溶融粘度の安定性もよくなる。

【0035】

上記のように第一成分にポリプロピレンを添加する場合、第一成分はポリブテン−1を60〜94質量%、ポリプロピレンを1〜20質量%、エチレン−エチレン性不飽和カルボン酸共重合体を5〜20質量%含むことが好ましい。また、第一成分におけるポリプロピレンとエチレン−エチレン性不飽和カルボン酸共重合体の配合割合は、質量比で、ポリプロピレン:エチレン−エチレン性不飽和カルボン酸共重合体=1:2〜12:5であることが好ましい。ポリプロピレンとエチレン−エチレン性不飽和カルボン酸共重合体の配合割合が上記の範囲を満たすことで、可紡性が良好になり、得られた捲縮性複合繊維を含む繊維ウェブを熱加工した際の接着点やせの発生も抑制され、得られる繊維構造物も剥離強力や嵩回復性の高いものとなる。また、ポリプロピレンとエチレン−エチレン性不飽和カルボン酸共重合体の配合割合は、質量比で、ポリプロピレン:エチレン−エチレン性不飽和カルボン酸共重合体=7:10〜12:5であることがさらに好ましく、4:5〜11:5であることが特に好ましい。

【0036】

第一成分にさらにブレンドできるポリマーとしては、本発明の効果を阻害しない範囲で、例えば、ビニル基、カルボシキル基、無水マレイン酸など極性基を持つオレフィンなどとの共重合ポリマー、スチレン系などのエラストマーなどが挙げられる。

【0037】

本発明の捲縮性複合繊維の第二成分としては、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリマー、又は融解開始温度が120℃以上であるポリマーであればよく、特に限定されないが、曲げ強さ、曲げ弾性に優れるポリマーが好ましく、例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリトリメチレンテレフタレート、ポリエチレンナフタレート、ポリ乳酸などのポリエステル、ナイロン6、ナイロン66,ナイロン11、ナイロン12などのポリアミド、ポリプロピレン、ポリカーボネート、ポリスチレンなどが挙げられる。第二成分として上記のポリマーを使用する際、ポリマーを単独で用いてもよく、2種以上を組み合わせて用いても良い。本発明の捲縮性複合繊維において、第二成分に使用するポリマーはポリエステル系の樹脂であることが好ましく、ポリエチレンテレフタレート(以下、PETとも記す。)やポリトリメチレンテレフタレート(以下、PTTとも記す。)、ポリブチレンテレフタレート(以下、PBTとも記す。)であることが特に好ましい。

【0038】

上記ポリエステルの極限粘度[η]は、0.4〜1.2が好ましい。より好ましくは、0.5〜1.1である。極限粘度が0.4未満であると、ポリマーの分子量が低すぎるため、紡糸性に劣るだけでなく、繊維強度も低く、実用性に乏しい。極限粘度が1.2を超えると、ポリマーの分子量が大きくなって溶融粘度が高くなりすぎるため、単糸切れなどが発生し良好な紡糸が難しくなり好ましくない。また、極限粘度[η]を上記範囲とすることにより、生産性に優れ、嵩弾性に優れた複合繊維を得ることができる。ここでいう極限粘度[η]とは、35℃のo−クロロフェノール溶液として、オストワルド粘度計により測定し、下記式1に基づいて求める値である。

【0039】

[数1]

【0040】

但し、上記式1において、ηrは純度98%以上のo−クロロフェノールで溶解した試料の希釈溶液における35℃での粘度を同一温度で測定した上記溶剤全体の濃度で除した値であり、Cは上記溶液100ml中のグラム単位による溶質重量値である。

【0041】

上記ポリエステルのJIS−K−7121に準じて測定したDSC曲線より求められる融解ピーク温度は180℃〜300℃であることが好ましい。より好ましくは200℃〜270℃である。融解ピーク温度が180〜300℃であると、耐候性が高く、得られる複合繊維の曲げ弾性率を高くすることができる。

【0042】

本発明の捲縮性複合繊維において、第二成分の重心位置は複合繊維の重心位置からずれている。図1に本発明の一実施形態における捲縮性複合繊維の繊維断面の模式図を示す。第二成分2の周囲に第一成分1が配置され、第一成分1が複合繊維10表面の少なくとも20%を占めている。これにより第一成分1は熱接着時に表面が溶融する。第二成分2の重心位置3は複合繊維10の重心位置4からずれており、ずれの割合(以下、偏心率とも記す。)は、上記捲縮性複合繊維の繊維断面を電子顕微鏡などで拡大撮影し、第二成分2の重心位置3をC1とし、複合繊維10の重心位置4をCfとし、複合繊維10の半径5をrfとしたとき、下記式2で示す数値をいう。

【0043】

[数2]

【0044】

第二成分2の重心位置3が複合繊維の重心位置4からずれている繊維断面としては、図1に示す偏心芯鞘型、又は並列型であることが好ましい形態である。場合によっては、多芯型であっても多芯部分が集合して繊維の重心位置からずれて存在しているものでも可能である。特に、偏心芯鞘型の繊維断面であると、容易に所望の波形状捲縮及び/又は螺旋状捲縮を発現させることができる点で好ましい。偏心芯鞘型複合繊維の偏心率は、5〜50%であることが好ましい。より好ましい偏心率は、7〜30%である。また、第二成分2の繊維断面における形態は、円形以外に、楕円形、Y形、X形、井形、多角形、星形などの異形であってもよく、複合繊維10の繊維断面における形態は、円形以外に、楕円形、Y形、X形、井形、多角形、星形などの異形、又は中空形であってもよい。

【0045】

本発明の捲縮性複合繊維が、図1に示すような、繊維断面において、第一成分が複合繊維の鞘成分として配置され、第二成分が芯成分として配置され、かつ第二成分の重心位置は複合繊維の重心位置からずれた偏心芯鞘構造である場合、第二成分と第一成分の複合比(芯/鞘)は、容積比で8/2〜2/8が好ましい。より好ましくは7/3〜3/7、さらにより好ましくは6/4〜4/6である。芯成分となる第二成分は、主として嵩回復性に寄与し、鞘成分となる第一成分は、主として不織布強力及び不織布の硬さに寄与する。その複合比が8/2〜2/8であると、不織布強力及び硬さと、嵩回復性を両立することができる。鞘成分となる第一成分が多くなりすぎると、不織布強力は上がるが、得られる不織布が硬くなったり、嵩回復も悪くなる傾向になる。一方、芯成分となる第二成分が多くなりすぎると接着点が少なくなりすぎ、不織布強力が小さくなったり、嵩回復性も悪くなる傾向となる。

【0046】

図2に本発明の一実施形態における捲縮性複合繊維の捲縮形態を示す。本発明において、「複合繊維が立体捲縮を発現している」とは、捲縮性複合繊維が発現している捲縮形状が波形状捲縮及び/又は螺旋状捲縮を含むことをいう。本発明でいう波形状捲縮とは、図2Aに示すような捲縮の山部が湾曲したものを示す。また、螺旋状捲縮とは、図2Bに示すような捲縮の山部が螺旋状に湾曲したものを示す。図2Cに示すような波形状捲縮と螺旋状捲縮とが混在した捲縮も本発明の捲縮性複合繊維が発現する立体捲縮の捲縮形態に含まれる。図3に示すような通常の機械捲縮の場合は、捲縮の山が鋭角である、いわゆる鋸歯状捲縮のままであり、不織布としたときの初期嵩を大きくすることが困難となる傾向がある。さらに、圧縮に対する面弾性、いわゆるスプリング効果に劣り、特に十分な初期嵩回復性が得られない傾向がある。なお、図4に示すような、機械捲縮の鋭角な捲縮と波形状捲縮とが混在した捲縮、また図に示していないが、機械捲縮の鋭角な捲縮と螺旋状捲縮とが混在した捲縮も本発明の捲縮性複合繊維が発現する立体捲縮の捲縮形態に含まれる。

【0047】

本発明の捲縮性複合繊維においては、特に図2Cに示す波形状捲縮と螺旋状捲縮とが混在した捲縮であることが、カード通過性と初期嵩及び嵩回復性を両立できる点で好ましい。

【0048】

以下、本発明の捲縮性複合繊維の製造方法について説明する。

【0049】

第一に、本発明の捲縮性複合繊維の一形態である、顕在捲縮性複合繊維の製造方法について説明する。

【0050】

まず、ポリブテン−1と、エチレンーエチレン性不飽和カルボン酸共重合体とを含む第一成分と、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリマー、又は融解開始温度が120℃以上であるポリマーである第二成分を準備する。なお、第一成分において、エチレン−エチレン性不飽和カルボン酸共重合体は、第一成分に対して5〜20質量%である。次に、繊維断面において第一成分は複合繊維表面の少なくとも20%を占め、かつ第二成分の重心位置は複合繊維の重心位置からずれるように配置された複合型ノズル、例えば偏心芯鞘型複合ノズルに第一成分及び第二成分を供給し、第二成分を紡糸温度240〜330℃、第一成分を紡糸温度200〜300℃で溶融紡糸し、引取速度100〜1500m/minで引き取り、紡糸フィラメントを得る。次に、延伸温度を第二成分のガラス転移点以上、第一成分の融点未満の温度にし、延伸倍率1.8倍以上で延伸処理を施す。より好ましい延伸温度の下限は、第二成分のガラス転移点より10℃高い温度である。より好ましい延伸温度の上限は、90℃である。延伸温度が第二成分のガラス転移点未満であると、第一成分の結晶化が進みにくいため、熱収縮が大きくなったり、嵩回復性が小さくなる傾向がある。延伸温度が第一成分の融点以上であると、繊維同士が融着する傾向がある。より好ましい延伸倍率の下限は、2倍である。より好ましい延伸倍率の上限は、4倍である。延伸倍率が1.8倍以上であると、延伸倍率が低すぎず、上述の波形状捲縮及び/又は螺旋状捲縮が発現した繊維を得ることが容易となり、初期嵩及び繊維自体の剛性も小さくならず、カード通過性などの不織布工程性や嵩回復性も劣らない。また、上記延伸時の前後において必要に応じて90〜120℃の乾熱、湿熱、蒸熱などの雰囲気下でアニーリング処理を施してもよい。

【0051】

次いで、必要に応じて繊維処理剤を付与する前又は後に、スタッファボックス式捲縮機など公知の捲縮機を用いて捲縮数5個/25mm以上、25個/25mm以下の捲縮を付与する。捲縮機を通過した後の捲縮形状は、鋸歯状捲縮及び/又は波形状捲縮であるとよい。捲縮数が5個/25mm未満であると、カード通過性が低下すると共に、不織布の初期嵩や嵩回復性が悪くなる傾向がある。一方、捲縮数が25個/25mmを超えると、捲縮数が多すぎるためにカード通過性が低下し、不織布の地合が悪くなるだけでなく、不織布の初期嵩も小さくなる傾向がある。

【0052】

さらに、上記捲縮機にて捲縮を付与した後、90〜120℃の乾熱、湿熱、又は蒸熱の雰囲気下でアニーリング処理を施すとよい。具体的には、繊維処理剤を付与した後に捲縮機にて捲縮を付与し、90〜120℃の乾熱雰囲気下でアニーリング処理と同時に乾燥処理を施すことが、工程を簡略化することができる。90℃以上でアニーリング処理をすると、乾熱収縮率が大きくならず、所定の顕在捲縮が得られやすく、得られる不織布の地合も乱れず、生産性も向上できる。

【0053】

上記方法により得られた顕在捲縮性複合繊維は、主として、図2に示す、波形状捲縮と螺旋状捲縮から選ばれる少なくとも一種の捲縮を有し、捲縮数が5個/25mm以上、25個/25mm以下であるので、カード通過性を低下させることなく、嵩高な不織布を得ることができ、好ましい。そして、所望の繊維長に切断されて、顕在捲縮性複合繊維が得られる。より好ましい捲縮数は、10〜20個/25mmである。

【0054】

また、上記顕在捲縮性複合繊維は、複合繊維に捲縮が発現して波形状捲縮と螺旋状捲縮から選ばれる少なくとも一種の立体捲縮を発現し、顕在化することで顕在捲縮を有している。繊維の状態では、完全に立体捲縮が発現した顕在捲縮としてもよいし、少し捲縮の発現しろ(繊維に熱を加えたときに捲縮発現を生じる)を残した顕在捲縮であってもよい。ただし、繊維に熱を加えたとき(例えば、後述する不織布に加工する温度を加えたとき)に捲縮数が25個/25mmを超えるほど捲縮が発現すると、カード通過性が低下することがあり、好ましくない。

【0055】

第二に、本発明の捲縮性複合繊維の他の一形態である、潜在捲縮性複合繊維の製造方法について説明する。

【0056】

まず、ポリブテン−1と、エチレンーエチレン性不飽和カルボン酸共重合体とを含む第一成分と、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリマー、又は融解開始温度が120℃以上であるポリマーである第二成分を準備する。なお、第一成分において、エチレン−エチレン性不飽和カルボン酸共重合体は、第一成分に対して5〜20質量%である。次に、繊維断面において第一成分は複合繊維表面の少なくとも20%を占め、かつ第二成分の重心位置は複合繊維の重心位置からずれるように配置された複合型ノズル、例えば偏心芯鞘型複合ノズルに第一成分及び第二成分を供給し、第二成分を紡糸温度240〜330℃、第一成分を紡糸温度200〜300℃で溶融紡糸し、引取速度100〜1500m/minで引き取り、紡糸フィラメントを得る。次に、延伸温度を第二成分のガラス転移点以上、第一成分の融点未満の温度にし、延伸倍率1.5倍以上で延伸処理を施す。より好ましい延伸温度の下限は、第二成分のガラス転移点より10℃高い温度である。より好ましい延伸温度の上限は、90℃である。延伸温度が第二成分のガラス転移点未満であると、第一成分の結晶化が進みにくいため、熱収縮が大きくなったり、嵩回復性が小さくなる傾向がある。延伸温度が第一成分の融点以上であると、繊維同士が融着する傾向がある。より好ましい延伸倍率の下限は、2倍である。より好ましい延伸倍率の上限は、4倍である。延伸倍率が1.5倍以上であると、延伸倍率が低すぎず、熱処理したとき、捲縮が発現しやすい傾向にあり、初期嵩が及び繊維自体の剛性も小さくならず、カード通過性などの不織布工程性や嵩回復性も劣らない。

【0057】

次いで、必要に応じて繊維処理剤を付与する前又は後に、スタッファボックス式捲縮機など公知の捲縮機を用いて捲縮数5個/25mm以上、25個/25mm以下の捲縮を付与する。捲縮数が5個/25mm未満、又は捲縮数が25個/25mmを超えるとカード通過性が低下する恐れがある。

【0058】

さらに、上記捲縮機にて捲縮を付与した後、50〜90℃、好ましくは60〜80℃、より好ましくは60〜75℃の乾熱、湿熱、又は蒸熱の雰囲気下でアニーリング処理を施すとよい。具体的には、繊維処理剤を付与した後に捲縮機にて捲縮を付与し、50〜90℃の乾熱雰囲気下でアニーリング処理と同時に乾燥処理を施すことが、工程を簡略化することができ、好ましい。アニーリング温度を50〜90℃にすることで、所望の熱収縮率が得られ、熱処理したときに立体捲縮が発現する潜在捲縮性複合繊維を得ることができる。またカード通過性も高い繊維を得ることができる。

【0059】

本発明の繊維構造物は、上記捲縮性複合繊維を少なくとも30質量%含有する。上記捲縮性複合繊維を30質量%以上含有すると、繊維構造物の弾力性と嵩回復性などを高く維持できる。上記繊維構造物としては編織物、不織布などが挙げられる(以下、単に不織布とも記す。)。

【0060】

本発明の不織布を構成する繊維ウェブ形態としては、パラレルウェブ、セミランダムウェブ、ランダムウェブ、クロスレイウェブ、クリスクロスウェブ、エアレイウェブなどが挙げられる。上記繊維ウェブは、熱処理により第一成分が接着することにより、さらに高い効果を発揮する。そして、上記繊維ウェブは熱加工前に必要に応じて、ニードルパンチ処理又は水流交絡処理が施されてもよい。熱加工の手段としては、特に限定されないが、本発明の捲縮性複合繊維の機能を十分に発揮させるのであればよく、熱風貫通式熱処理機、熱風上下吹き付け式熱処理機、赤外線式熱処理機などの、風圧などの圧力があまりかからない熱処理機を用いることが好ましい。

【0061】

また、本発明の捲縮性複合繊維を使用した繊維ウェブに混綿できる繊維(以下、混合繊維とも記す。)は本発明の捲縮性複合繊維の性能を失わないものであればよく、特に限定されない。例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリトリメチレンテレフタレート、ポリエチレンナフタレート、ポリ乳酸などのポリエステルの単一繊維、低密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、ポリプロピレン、若しくはこれらのポリオレフィンのモノマー同士の共重合ポリマー、又はこれらのポリオレフィンを重合する際にメタロセン触媒(カミンスキー触媒ともいう)を使用したポリオレフィンなどのポリオレフィンの単一繊維、ナイロン6、ナイロン66,ナイロン11、ナイロン12などのポリアミドの単一繊維、アクリルニトリルからなる(ポリ)アクリルの単一繊維、ポリカーボネート、ポリアセタール、ポリスチレン、環状ポリオレフィンなどのエンジニアリング・プラスチックの単一繊維を挙げることができる。ここで、「単一繊維」とは、一種のポリマー成分のみからなる繊維をいう。また、上記混合繊維としては、本発明の捲縮性複合繊維の性能を失わない範囲で、少なくとも一種以上のポリマー成分を含む複合繊維を用いることもできる。上記複合繊維としては、例えば、ポリエステル、ポリオレフィン、ポリアミド、エンジニアリング・プラスチックの異なる種類の樹脂、又は同一の種類の異なるポリマー成分からなる樹脂(例えばポリエチレンテレフタレートとポリトリメチレンテレフタレート)同士を複合した複合繊維が挙げられる。上記複合繊維において、その複合状態は特に限定されず、繊維断面において断面形状が芯鞘型複合繊維、偏心芯鞘型複合繊維、並列型複合繊維、柑橘類の房状の樹脂成分が交互に配置されている分割型複合繊維や海島型複合繊維であってもよい。中でも、ポリエステルの単一繊維やポリエステルの複合繊維を混合繊維として用いることが好ましい。上記捲縮性複合繊維を30質量%以上含み、上記ポリエステルの単一繊維やポリエステルの複合繊維を20質量%以上含む繊維ウェブを、150℃〜220℃で熱加工すると、熱接着性に優れ、嵩回復性やクッション性に優れた不織布が得られる。

【0062】

本発明の捲縮性複合繊維を含む繊維ウェブは単層状態のままでも熱加工を行うことで、嵩高な繊維構造物とすることができるが、熱加工を行う前に繊維ウェブを積層した積層ウェブ、又は熱加工後に繊維構造物を積層して繊維構造物の積層体とすることで、より優れた嵩高性を有する繊維構造物が容易に得られる。また、上記繊維構造物において、繊維構造物を構成する繊維が繊維構造物の厚み方向に平行に配列、言い換えれば、繊維構造物の縦方向に配列していることが好ましい。上記繊維構造物を構成する繊維が厚み方向に対して平行に配列することで、厚み方向に対して加えられる圧力に対して良好な嵩回復性、クッション性が得られるためである。本発明において、繊維構造物を構成する繊維が繊維構造物の厚み方向に平行に配列(繊維構造物の縦方向に配列)しているとは、前記繊維構造物の構成繊維が、繊維構造物の厚み方向となす鋭角が45°以下であることを言う。そして、前記繊維構造物の全構成繊維の合計本数の80%以上が繊維構造物の縦方向に配列していることがより好ましい。上記のように、繊維構造物を構成する繊維が厚さ方向に対して平行に配列している繊維構造物としては、繊維ウェブを波型に成型し、長さ方向に圧縮しながら熱接着させる不織布(いわゆるストルート不織布)が挙げられるが、これらに限定されるものではない。

【0063】

繊維ウェブの熱加工温度は、繊維ウェブに含まれる上記捲縮性複合繊維が上記顕在捲縮性複合繊維の場合、発現している捲縮性複合繊維の波形状捲縮及び/又は螺旋状捲縮が熱加工時に消失しない温度範囲に設定すればよく、例えば、ポリブテン−1の融解ピーク温度をTmとしたとき、Tm−10(℃)〜第二成分の融解ピーク温度未満、好ましくはTm−10(℃)〜Tm+80(℃)である。熱加工により、上記顕在捲縮性複合繊維の第一成分に含まれる少なくとも1つの樹脂成分が溶融して、構成繊維同士が熱融着する。特に、上記顕在捲縮性複合繊維の少なくともポリブテン−1を溶融させて、構成繊維同士を熱融着させると、より強固な繊維同士の交点を形成することができ、嵩回復性が高くなり好ましい。さらに、繊維ウェブの他の混合繊維として、ポリエステルの単一繊維、例えばポリエチレンテレフタレートからなる単一繊維などを用いる場合は、180℃〜220℃で熱加工することで、熱接着性に優れた不織布が得られる。

【0064】

繊維ウェブに含まれる上記捲縮性複合繊維が上記潜在捲縮性複合繊維の場合、捲縮が発現する温度範囲に設定すればよく、例えば、ポリブテン−1の融解ピーク温度をTmとしたとき、Tm−10(℃)〜第二成分の融点未満、好ましくは、Tm−10(℃)〜Tm+60(℃)の範囲で設定することが好ましい。熱加工により、上記潜在捲縮性複合繊維の第一成分に含まれる少なくとも1つの樹脂成分が溶融して、構成繊維同士が熱融着する。特に、上記潜在捲縮性複合繊維の少なくともポリブテン−1を溶融させて、構成繊維同士を熱融着させると、より強固な繊維同士の交点を形成することができ、嵩回復性が高くなり好ましい。さらに、繊維ウェブの他の混合繊維として、ポリエステルの単一繊維、例えばポリエチレンテレフタレートからなる単一繊維などを用いる場合は、180℃〜220℃で熱加工することで、熱接着性に優れた不織布が得られる。特に、本発明の捲縮性複合繊維は、180℃〜220℃の範囲の高温で熱加工すると、熱加工温度の上昇に伴い、接着強力が大きくなる傾向にある。これは、本発明の捲縮性複合繊維において、第一成分がポリブテン−1に加えて所定量のエチレン−エチレン性不飽和カルボン酸共重合体を含むため、接着点やせが生じないことに起因すると推測される。

【0065】

また、上記不織布は、繊維同士を熱融着させるための高い温度、例えば180℃以上の熱加工においても接着強力が低下しないことが好ましい。ここで、「接着強力」とは、以下のように測定したものを言う。まず、捲縮性複合繊維を用意し、カード機を通過させ、パラレルカードウェブとする。次に、上記繊維ウェブを二枚用意し、それぞれ長さ150mm、幅50mmにカットし、続いて二枚の上記繊維ウェブを長さ方向及び幅方向の両端をそろえて重ね合わせ、繊維ウェブの長さ方向において、片方の端から100mm、幅方向は50mmの領域を占めるように離型紙を上下の繊維ウェブ間に挟んで重ね合わせる。上記のように、繊維ウェブ間の一部に離型紙を挟んだ状態の二枚の繊維ウェブを厚み5mmに圧縮して各熱加工温度にて2分間熱処理する。続いて、熱接着されていない各繊維ウェブの端を、定速伸長型引張試験機(オリエンテック(株)製、「UCT―1T」)の取り付け部分に取り付け、試験速度(引張速度)100mm/minの条件下にて接着部分の剥離強力を測定し、不織布の接着強力とする。

【0066】

また、上記不織布は、JIS−K−6400−4のA法に準じて測定する圧縮残留歪み率が45%以下であることが好ましい。上記の圧縮残留歪み率は、70℃に加熱した場合の不織布の硬さの変化度合を示すものであり、この値が小さいほど、熱による繊維又は不織布の劣化が抑制され、嵩回復性が優れていることを示す。

【0067】

また、上記不織布は、JIS−K−6400−4のB法に準じて測定する繰り返し圧縮残留歪み率が10%以下であることが好ましい。上記の繰り返し圧縮残留歪み率は、50%圧縮を8万回繰り返した場合の不織布の硬さの変化の度合を示すものであり、この値が小さいほど、圧縮による繊維又は不織布の劣化が抑制され、嵩回復性が優れていることを示す。

【実施例】

【0068】

以下実施例により、本発明をさらに具体的に説明するが、本発明はこれらの実施例に限定されない。

【0069】

本実施例で用いた測定方法及び評価方法は、以下のとおりである。

【0070】

(Q値)

I.使用する分析装置

(i)クロス分別装置 ダイヤインスツルメンツ社製「CFC T−100」(以下、CFCと記す)

(ii)フーリエ変換型赤外線吸収スペクトル分析(FT−IR)、パーキンエルマー社製 「1760X」

CFCの検出器として取り付けられていた波長固定型の赤外分光光度計を取り外して代わりにFT−IRを接続し、このFT−IRを検出器として使用する。CFCから溶出した溶液の出口からFT−IRまでの間のトランスファーラインは1mの長さとし、測定の間を通じて140℃に温度保持する。FT−IRに取り付けたフローセルは光路長1mm、光路直径5mmφのものを用い、測定の間を通じて140℃に温度保持する。

(iii)ゲルパーミエーションクロマトグラフィー(GPC)

CFC後段部分のGPCカラムは、昭和電工社製「AD806MS」を3本直列に接続して使用する。

【0071】

II.CFCの測定条件

(i)溶媒:オルトジクロルベンゼン(ODCB)

(ii)サンプル濃度:1mg/mL

(iii)注入量:0.4mL

(iv)カラム温度:140℃

(v)溶媒流速:1mL/分

【0072】

III.FT−IRの測定条件

CFC後段のGPCから試料溶液の溶出が開始した後、以下の条件でFT−IR測定を行い、GPC−IRデータを採取する。

(i)検出器:MCT

(ii)分解能:8cm-1

(iii)測定間隔:0.2分(12秒)

(iv)一測定当たりの積算回数:15回

【0073】

IV.測定結果の後処理と解析

分子量分布は、FT−IRによって得られる2945cm-1の吸光度をクロマトグラムとして使用して求める。保持容量から分子量への換算は、予め作成しておいた標準ポリスチレンによる検量線を用いて行う。使用する標準ポリスチレンは何れも東ソー(株)製の「F380」、「F288」、「F128」、「F80」、「F40」、「F20」、「F10」、「F4」、「F1」、「A5000」、「A2500」、「A1000」である。各々が0.5mg/mLとなるようにODCB(0.5mg/mLのジブチルヒドロキシトルエン(BHT)を含む)に溶解した溶液を0.4mL注入して較正曲線を作成する。較正曲線は最小二乗法で近似して得られる三次式を用いる。分子量への換算は森定雄著「サイズ排除クロマトグラフィー」(共立出版)を参考に汎用較正曲線を用いる。その際使用する粘度式([η]=K×Mα)には以下の数値を用いる。

(i)標準ポリスチレンを使用する較正曲線作成時

K=0.000138、α=0.70

(ii)ポリプロピレンのサンプル測定時

K=0.000103、α=0.78

【0074】

なお、上記においてはGPC(ゲルパーミエーションクロマトグラフィー)により測定するが、別の機種により測定する場合は、2005年度プラスチック成形材料商取引便覧(化学工業日報社、2004年8月30日発行)に記載のように、日本ポリプロ社製「MG03B」と同時に測定し、MG03Bが3.5を示すときの値をブランク条件とし、条件を調整して測定することもできる。

【0075】

(複合繊維の均一性)

捲縮性複合繊維の繊維断面を、光学顕微鏡(MORITEX社製、「SCOPEMAN503」)で観察し、複合繊維の均一性を以下の基準で評価した。

A:繊度ムラと鞘成分の容積ムラが共に無い。

B:繊度ムラはあるが、鞘成分の容積ムラは無い。

C:繊度ムラがかなり有り、鞘成分の容積ムラも少し有る。

D:繊度ムラと鞘成分容積ムラが共に多い。

【0076】

(紡糸性(糸切れ))

捲縮性複合繊維の紡糸性(糸切れ)を、1000kgの捲縮性複合繊維を溶融紡糸する間に発生する糸切れ回数で評価した。評価基準は以下のとおりである。

A:糸切れが5回/1000kg以下である。

B:糸切れが10回/1000kg以下である。

C:糸切れが50回/1000kg以下である。

D:糸切れが多発し、引き取りが不可能である。

【0077】

(紡糸融着)

捲縮性複合繊維の紡糸融着を以下の基準で評価した。

A:紡糸融着が無い。

B:紡糸融着が少し有る。

C:紡糸融着がかなり有る。

D:紡糸融着が極めて多い。

【0078】

(接着強力)

まず、実施例及び比較例の捲縮性複合繊維をそれぞれ用意し、カード機を通過させ、目付50g/m2のパラレルカードウェブとした。次に、上記繊維ウェブを二枚用意し、それぞれ長さ150mm、幅50mmにカットした。続いて二枚の上記繊維ウェブを長さ方向及び幅方向の両端をそろえて重ね合わせ、繊維ウェブの長さ方向において、片方の端から100mm、幅方向は50mmの領域を占めるように離型紙を上下の繊維ウェブ間に挟んで重ね合わせる。こうすることで、後述する熱処理により、上下の繊維ウェブの間に離型紙が存在してない繊維ウェブの長さ方向のもう一方の端から50mm、幅50mmの領域が熱接着される。そして、上記のように、繊維ウェブ間の一部に離型紙を挟んだ状態で二枚の繊維ウェブを厚み5mmに圧縮して各熱加工温度にて2分間熱処理した。続いて、熱接着されていない各繊維ウェブの端を、端から10mmの位置で定速伸長型引張試験機(オリエンテック(株)製、「UCT―1T」)の取り付け部分に取り付け、試験速度(引張速度)100mm/minの条件下にて接着部分の剥離強力を測定し、不織布の接着強力とした。なお、少なくとも3回測定し、その平均値を接着強力の値とした

【0079】

(圧縮残留歪み率)

JIS−K−6400−4のA法に準じ、温度70℃±1℃、圧縮率50%にて22時間圧縮後の歪み率を測定し、圧縮残留歪み率とした。なお、厚みの測定はいずれも無苛重下とした。

【0080】

(繰り返し圧縮残留歪み率)

JIS−K−6400−4のB法に準じ、23℃、圧縮率50%にて8万回圧縮後の歪み率を測定し、繰り返し圧縮残留歪み率とした。なお、厚みの測定はいずれも無苛重下とした。

【0081】

本実施例で用いたポリマーは以下のとおりである。

(A)PET(東レ(株)製「T200E」、融解ピーク温度(融点):255℃、IV値:0.64)

(B)PTT(シェルケミカルズジャパン(株)製「CORTERRA9200」、融解ピーク温度(融点):228℃、IV値:0.92)

(C)PP(日本ポリプロ(株)製「SA01A」、融解ピーク温度(融点):160℃、MFR230:10、Q値:3.2)

(D)PB−1(サンアロマー(株)製「PB0400」、融解ピーク温度(融点):123℃、MFR190:20)

(E)EMAA(三井・デュポン ポリケミカル(株)製「ニュクレルAN4213C」、メタクリル酸含有量:11質量%、融解ピーク温度(融点):88℃、MFR190:10、軟化温度:62℃)を使用した。

【0082】

上記において、IVは上記極限粘度である。MFR230はJIS−K−7210に準じて、230℃、21.18N(2.16kgf)で測定したメルトフローレートである。また、MFR190はJIS−K−7210に準じて、190℃、21.18N(2.16kgf)で測定したメルトフローレートである。

【0083】

以下、捲縮性複合繊維の製造条件を説明する。

(A)押し出し温度:第二成分を280℃、第一成分を250℃、ノズル口金温度を270℃とした。

(B)ノズル孔数:600ホール

(C)複合比:芯/鞘=55/45(容積比)

(D)未延伸繊度:8dtex

(E)延伸温度:湿式70℃

(F)延伸倍率:2.3倍

(G)捲縮:12〜15個/25mm

(H)アニーリング温度(乾燥温度)、時間:110℃、15分

(I)製品繊度(単繊維):4.4dtex

(J)繊維長:51mm

【0084】

(実施例1〜6並びに比較例1及び2)

下記表1に示したとおりの組成成分及び配合割合の第一成分及び第二成分を用い、上記の捲縮性複合繊維の製造条件にて、実施例1〜6並びに比較例1及び2の捲縮性複合繊維を作製した。得られた実施例1〜6並びに比較例1及び2の捲縮性複合繊維の偏芯率、繊維断面、紡糸性(糸切れ)及び紡糸融着の結果を下記表1に示した。捲縮性複合繊維が表1に示した第一成分、第二成分の組合せからなる実施例1〜6では、ポリブテン−1のみからなる単一繊維や、第一成分がポリブテン−1のみの複合繊維にみられる紡糸の際に引き取りが不可になるような可紡性に関する問題は発生せず、いずれの実施例においても未延伸繊維を得ることができた。また、延伸工程でも加工性に問題なく、それぞれの樹脂成分の組合せからなる捲縮性複合繊維を得た。なお、実施例1〜6の複合繊維はすべて図2Aに示す波状捲縮を発現しており、その捲縮数はすべて16個/25mmであった。

【0085】

【表1】

【0086】

表1の結果から分かるように、第一成分にポリブテン−1を含み、第二成分がポリエステルからなる実施例1〜6の捲縮性複合繊維において、ポリブテン−1にエチレン−エチレン性不飽和カルボン酸共重合体を添加することで、ポリブテン−1の難紡糸性、難延伸性が解消されていた。特に、第一成分において、ポリブテン−1にエチレン−エチレン性不飽和カルボン酸共重合体とポリプロピレンの両方を添加した場合、その効果が顕著であった。

【0087】

(実施例7)

実施例1の捲縮性複合繊維50質量%とPET単一繊維(単繊維繊度:7.8dtex)50質量%とを混合してパラレルカードに掛け、目付50g/m2のカードウェブを作製し、長さ150mm、幅50mmにカットした。続いて、二枚の上記カードウェブを、その長さ100mm、幅50mmの領域に離型紙を挟んだ状態で重ね合わせた後厚み5mmに圧縮し、熱風循環式の熱処理機を用い、下記表2に示す各熱加工温度にて2分間熱処理して第一成分を熱融着させ、実施例7の不織布を得た。

【0088】

(実施例8〜12及び比較例3、4)

実施例2〜6及び比較例1、2の捲縮性複合繊維を、それぞれ用いた以外は、実施例7と同様にし、実施例8〜12及び比較例3、4の不織布を得た。

【0089】

上記において得られた実施例7〜12及び比較例3、4の不織布の接着強力を上記のとおり測定し、その結果を下記表2に示した。

【0090】

【表2】

【0091】

(実施例13〜18)

それぞれ、実施例1〜6の捲縮性複合繊維100質量%をパラレルカードに掛け、目付600g/m2のカードウェブを作製した後、厚み25mmに圧縮し、熱風循環式の熱処理機を用いて190℃で4分間熱処理して第一成分を熱融着させ、実施例13〜18の不織布を得た。

【0092】

(比較例5及び6)

それぞれ、比較例1及び2の捲縮性複合繊維を用いた以外は、実施例13と同様にして比較例5及び6の不織布を得た。

【0093】

(実施例19)

実施例1の捲縮性複合繊維50質量%とPET単一繊維(単繊維繊度7.8dtex)50質量%とをパラレルカードに掛け、目付600g/m2のカードウェブを作製した後、厚み25mmに圧縮し、熱風循環式の熱処理機を用いて190℃で4分間熱処理して第一成分を熱融着させ、実施例19の不織布を得た。

【0094】

(実施例20〜24及び比較例7、8)

それぞれ、実施例2〜6及び比較例1、2の捲縮性複合繊維を用いた以外は、実施例19と同様にし、実施例20〜24、及び比較例7、8の不織布を得た。

【0095】

上記で得られた実施例13〜24及び比較例5〜8の不織布の繰り返し圧縮残留歪み率及び圧縮残留歪み率を上記のとおり測定し、その結果を下記表3に示した。

【0096】

【表3】

【0097】

また、不織布における熱加工後の構成繊維の接着点の状態などを、走査型電子顕微鏡(日立製作所製「S−3500N」)を用いて捲縮性複合繊維の長さ方向に垂直する方向切断した不織布の切断面を70倍に拡大して撮影し、観察した。図5及び図6に、それぞれ実施例19及び比較例7の上記のように撮影した走査型電子顕微鏡写真(以下、SEM写真とも記す。)を示した。

【0098】

図5から、実施例19の不織布では、熱加工を行った後に不織布を構成する本発明の捲縮性複合繊維に繊度(太さ)のばらつき(ムラ)や剥離が生じていないこと、及び繊維同士の交点が強固に接着し、接着点やせも発生していないことなどが確認できた。なお、図示はないが、他の実施例の不織布においても同様であった。本発明の不織布においては、不織布を構成する本発明の捲縮性複合繊維がポリブテン−1にエチレン−エチレン性不飽和カルボン酸共重合体を添加した第一成分を含むことにより、第一成分が溶融したときに溶融粘度が高められ、溶融した樹脂がその近傍でとどまりやすくなった結果、加熱、特に高い温度での熱加工によって生じ得る第一成分と第二成との成分界面のずれによる複合繊維の繊度のばらつきや、剥離が抑制されていると推測される。また、繊維同士の交点においても、上記のように溶融樹脂がとどまる結果、繊維同士が強固に熱接着し、接着点やせも発生していないと推測される。

【0099】

一方、図6から分かるように、比較例7の不織布では、熱加工を行った後の不織布を構成する複合繊維に繊度のムラが生じ、繊維表面に凹凸が生じていた。また、繊維同士の接着点においては、接着点やせが発生していた。なお、図示はないが、他の比較例の不織布においても同様であった。比較例の不織布においては、不織布を構成する複合繊維の第一成分がエチレン−エチレン性不飽和カルボン酸共重合体を含んでないため、加熱によって第一成分と第二成分との成分界面がずれ、それにより繊度のばらつき、剥離が生じ、また、繊維同士の交点においては接着点やせが生じたと推測される。

【0100】

表2の実施例7〜12の結果から分かるように、本発明の捲縮性複合繊維を構成繊維とする不織布は、熱接着性に優れ、加工温度を上げると接着強力は大きくなる傾向があった。これは、上記のとおり、本発明の不織布において、不織布を構成する捲縮性複合繊維がエチレン−エチレン性不飽和カルボン酸共重合体を添加した第一成分を含むことにより、加熱、特に高い加工温度で熱処理しても、複合繊維の繊度のばらつきや、剥離が抑制されていることや、繊維同士の交点において、接着点やせが発生していないためであると推測される。一方、表2の比較例3の結果から分かるように、第一成分にエチレン−エチレン性不飽和カルボン酸共重合体を含まない捲縮性複合繊維を構成繊維とする不織布は、加工温度を上げると接着強力が小さくなった。これは、上記のとおり、比較例3の不織布において、加熱、特に高い加工温度で熱処理することによって、第一成分と第二成分の界面がずれることで繊度のばらつき、剥離が生じ、繊維同士の交点においては接着点やせが生じたためであると推測される。

【0101】

また、表3の結果から分かるように、実施例1〜6の捲縮性複合繊維100質量%からなる実施例13〜18の不織布と、実施例1〜6の捲縮性複合繊維50質量%とPET単一繊維50質量%からなる実施例19〜24の不織布は、繰り返し圧縮残留歪み率が10%以下であり、耐久性に優れ、繰り返し圧縮における嵩回復性に優れていた。さらに、実施例13〜24の不織布の圧縮残留歪み率は40%以下であり、耐熱性を有し、高い温度における嵩回復性に優れていた。

【0102】

また、表3から分かるように、第一成分が25質量%のエチレン−エチレン性不飽和カルボン酸共重合体を含む比較例2の捲縮性複合繊維を用いた比較例6及び8の不織布の繰り返し圧縮残留歪み率は10%を超えており、かつ圧縮残留歪み率は45%を超えており、耐久性及び耐熱性のいずれも劣るものであった。なお、比較例2の捲縮性複合繊維を構成繊維とする比較例6及び8の不織布において、比較例2の捲縮性複合繊維のみで構成される不織布(比較例6)は、他の不織布と比較して繰り返し圧縮残留歪み率、圧縮残留歪み率が特に高かった。これは、第一成分のエチレン−エチレン性不飽和カルボン酸共重合体の含有量が大すぎるため、軟質なエチレン−エチレン性不飽和カルボン酸共重合体が不織布全体の物性に強く影響を与えたものと考えられる。

【産業上の利用可能性】

【0103】

本発明の捲縮性複合繊維を用いた不織布は、従来のエラストマーを用いた複合繊維からなる不織布に比べて初期嵩と嵩回復性とが共に優れており、クッション材などの硬綿、衛生材料、包装材、化粧品用材料、女性のブラジャーのパッド、肩パッドなどの低密度の不織布製品に好ましく使用される。

【図面の簡単な説明】

【0104】

【図1】本発明の一実施形態における捲縮性複合繊維の繊維断面を示す。

【図2】本発明の一実施形態における捲縮性複合繊維の捲縮形態を示す。

【図3】従来の機械捲縮の形態を示す。

【図4】本発明の捲縮性複合繊維において波状捲縮と鋸歯状捲縮が混在した捲縮形態を示す

【図5】本発明の実施例19の不織布における捲縮性複合繊維の長さ方向に垂直する方向で切断した切断面のSEM写真である。

【図6】本発明の比較例7の不織布における捲縮性複合繊維の長さ方向に垂直する方向で切断した切断面のSEM写真である。

【符号の説明】

【0105】

1 第一成分

2 第二成分

3 第二成分の重心位置

4 複合繊維の重心位置

5 複合繊維の半径

10 複合繊維

11 接着点やせが発生していない接着点

12 接着点やせが発生している接着点

13 構成繊維表面に発生したムラ(繊維表面の凹凸)

【特許請求の範囲】

【請求項1】

第一成分と第二成分とを含む複合繊維であって、

前記第一成分は、ポリブテン−1と、エチレン−エチレン性不飽和カルボン酸共重合体とを含み、前記第一成分に対して前記エチレン−エチレン性不飽和カルボン酸共重合体は5〜20質量%であり、

前記第二成分は、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリマー、又は融解開始温度が120℃以上であるポリマーであり、

繊維断面において、前記第一成分は前記複合繊維表面の少なくとも20%を占め、前記第二成分の重心位置は前記複合繊維の重心位置からずれており、

前記複合繊維は立体捲縮を発現している顕在捲縮、又は加熱することにより立体捲縮を発現する潜在捲縮であることを特徴とする捲縮性複合繊維。

【請求項2】

前記エチレン−エチレン性不飽和カルボン酸共重合体は、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体、エチレン−マレイン酸共重合体、及びそれらのアイオノマーからなる群から選択される少なくとも一つである請求項1に記載の捲縮性複合繊維。

【請求項3】

前記第一成分が、さらにポリプロピレンを含み、かつ前記第一成分は前記ポリブテン−1を60〜94質量%、前記ポリプロピレンを1〜20質量%、前記エチレン−エチレン性不飽和カルボン酸共重合体を5〜20質量%含む請求項1又は2に記載の捲縮性複合繊維。

【請求項4】

前記第一成分に含まれるポリプロピレンとエチレン−エチレン性不飽和カルボン酸共重合体の配合割合が、質量比で、ポリプロピレン:エチレン−エチレン性不飽和カルボン酸共重合体=1:2〜12:5であることを特徴とする請求項3に記載の捲縮性複合繊維。

【請求項5】

繊維断面において、前記第一成分が複合繊維の鞘成分として配置され、前記第二成分が芯成分として配置され、かつ前記第二成分の重心位置は前記複合繊維の重心位置からずれた偏心芯鞘構造であることを特徴とする請求項1〜4のいずれか1項に記載の捲縮性複合繊維。

【請求項6】

前記第二成分がポリエステルである請求項1〜5のいずれか1項に記載の捲縮性複合繊維。

【請求項7】

請求項1〜6のいずれか1項に記載の捲縮性複合繊維を少なくとも30質量%含有することを特徴とする繊維構造物。

【請求項8】

前記繊維構造物が、さらにポリエステル、ポリオレフィン、ポリアミド、ポリアクリロニトリルからなるポリマー群から選ばれる一種のポリマー成分からなる単一繊維又は前記ポリマー群から選ばれるポリマー成分を少なくとも一種以上含む複合繊維を20〜70質量%含有する請求項7に記載の繊維構造物。

【請求項9】

前記捲縮性複合繊維の第一成分に含まれる少なくとも1つの樹脂成分が溶融し、前記繊維構造物の構成繊維同士が熱融着している請求項7又は8に記載の繊維構造物。

【請求項10】

前記繊維構成物を構成する繊維が、前記繊維構造物の厚み方向に平行になるように配列している請求項7〜9のいずれか1項に記載の繊維構造物。

【請求項1】

第一成分と第二成分とを含む複合繊維であって、

前記第一成分は、ポリブテン−1と、エチレン−エチレン性不飽和カルボン酸共重合体とを含み、前記第一成分に対して前記エチレン−エチレン性不飽和カルボン酸共重合体は5〜20質量%であり、

前記第二成分は、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリマー、又は融解開始温度が120℃以上であるポリマーであり、

繊維断面において、前記第一成分は前記複合繊維表面の少なくとも20%を占め、前記第二成分の重心位置は前記複合繊維の重心位置からずれており、

前記複合繊維は立体捲縮を発現している顕在捲縮、又は加熱することにより立体捲縮を発現する潜在捲縮であることを特徴とする捲縮性複合繊維。

【請求項2】

前記エチレン−エチレン性不飽和カルボン酸共重合体は、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体、エチレン−マレイン酸共重合体、及びそれらのアイオノマーからなる群から選択される少なくとも一つである請求項1に記載の捲縮性複合繊維。

【請求項3】

前記第一成分が、さらにポリプロピレンを含み、かつ前記第一成分は前記ポリブテン−1を60〜94質量%、前記ポリプロピレンを1〜20質量%、前記エチレン−エチレン性不飽和カルボン酸共重合体を5〜20質量%含む請求項1又は2に記載の捲縮性複合繊維。

【請求項4】

前記第一成分に含まれるポリプロピレンとエチレン−エチレン性不飽和カルボン酸共重合体の配合割合が、質量比で、ポリプロピレン:エチレン−エチレン性不飽和カルボン酸共重合体=1:2〜12:5であることを特徴とする請求項3に記載の捲縮性複合繊維。

【請求項5】

繊維断面において、前記第一成分が複合繊維の鞘成分として配置され、前記第二成分が芯成分として配置され、かつ前記第二成分の重心位置は前記複合繊維の重心位置からずれた偏心芯鞘構造であることを特徴とする請求項1〜4のいずれか1項に記載の捲縮性複合繊維。

【請求項6】

前記第二成分がポリエステルである請求項1〜5のいずれか1項に記載の捲縮性複合繊維。

【請求項7】

請求項1〜6のいずれか1項に記載の捲縮性複合繊維を少なくとも30質量%含有することを特徴とする繊維構造物。

【請求項8】

前記繊維構造物が、さらにポリエステル、ポリオレフィン、ポリアミド、ポリアクリロニトリルからなるポリマー群から選ばれる一種のポリマー成分からなる単一繊維又は前記ポリマー群から選ばれるポリマー成分を少なくとも一種以上含む複合繊維を20〜70質量%含有する請求項7に記載の繊維構造物。

【請求項9】

前記捲縮性複合繊維の第一成分に含まれる少なくとも1つの樹脂成分が溶融し、前記繊維構造物の構成繊維同士が熱融着している請求項7又は8に記載の繊維構造物。

【請求項10】

前記繊維構成物を構成する繊維が、前記繊維構造物の厚み方向に平行になるように配列している請求項7〜9のいずれか1項に記載の繊維構造物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−59585(P2010−59585A)

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願番号】特願2008−228723(P2008−228723)

【出願日】平成20年9月5日(2008.9.5)

【出願人】(000002923)ダイワボウホールディングス株式会社 (173)

【出願人】(300049578)ダイワボウポリテック株式会社 (120)

【Fターム(参考)】

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願日】平成20年9月5日(2008.9.5)

【出願人】(000002923)ダイワボウホールディングス株式会社 (173)

【出願人】(300049578)ダイワボウポリテック株式会社 (120)

【Fターム(参考)】

[ Back to top ]