捲縮性複合繊維及びこれを用いた繊維集合物

【課題】繰り返し圧縮した際の嵩回復性が高く、芯成分及び鞘成分のいずれもポリオレフィン系ポリマーを含む捲縮性複合繊維及び繊維集合物を提供する。

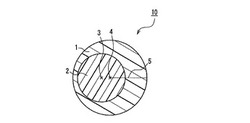

【解決手段】捲縮性複合繊維10は第一成分1と第二成分2とを含み、第一成分1はポリブテン−1を含み、第二成分2はポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリオレフィン系ポリマー又は融解開始温度が120℃以上であるポリオレフィン系ポリマーとオレフィン系熱可塑性エラストマーとを含み、第二成分2におけるオレフィン系熱可塑性エラストマーの含有量は3〜25質量%であり、繊維断面から見たとき、第一成分1は複合繊維10表面の少なくとも20%を占め、第二成分2の重心位置3は複合繊維10の重心位置4からずれており、複合繊維10は顕在捲縮又は潜在捲縮である。

【解決手段】捲縮性複合繊維10は第一成分1と第二成分2とを含み、第一成分1はポリブテン−1を含み、第二成分2はポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリオレフィン系ポリマー又は融解開始温度が120℃以上であるポリオレフィン系ポリマーとオレフィン系熱可塑性エラストマーとを含み、第二成分2におけるオレフィン系熱可塑性エラストマーの含有量は3〜25質量%であり、繊維断面から見たとき、第一成分1は複合繊維10表面の少なくとも20%を占め、第二成分2の重心位置3は複合繊維10の重心位置4からずれており、複合繊維10は顕在捲縮又は潜在捲縮である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主として弾力性と嵩回復性が高い繊維集合物、特に不織布に適した顕在捲縮性複合繊維、潜在捲縮性複合繊維及びそれを用いた繊維集合物に関する。

【背景技術】

【0002】

衛生材料、包装材、ウェットティッシュ、フィルター、ワイパーなどに用いられる不織布、或いは硬綿、椅子などに用いられる不織布、成形体など様々な用途において、少なくとも一部が繊維表面に露出している低融点成分と、低融点成分よりも融点が高い高融点成分からなる熱融着性複合繊維を用いた熱接着不織布が使用されている。特に、不織布の弾力性と嵩回復性、すなわち厚み方向での嵩回復性に優れる不織布は、発泡ウレタンの代替材料として、その要求が大きくなっており、嵩回復性に優れる不織布及び嵩回復性に優れた不織布に適した複合繊維について様々の検討がなされている。

【0003】

例えば、特許文献1〜3には、主としてポリエステル系ポリマーを含有する芯成分と、ポリオレフィン系ポリマーを含有する鞘成分から構成される複合繊維を用いた、嵩回復性に優れた不織布が提案されている。しかし、これらの複合繊維は、芯成分がポリエステル系ポリマーを含み、鞘成分がポリオレフィン系ポリマーを含む場合、使用済みの不織布をリサイクルすることが困難になることがある。

【0004】

一方、芯成分及び鞘成分のいずれもポリオレフィン系ポリマーを含む複合繊維やそれを用いた不織布なども市販されているが、荷重を繰り返し加えた際に嵩回復性の低下が見られ、クッション材など、繰り返し圧縮した後においても高い嵩回復性を必要とされる用途に対して好適な繊維及び不織布が得られていないという問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−3334号公報

【特許文献2】特開2007−126806号公報

【特許文献3】特開2008−248421号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記従来の問題を解決するため、繰り返し圧縮した際の嵩回復性が高く、芯成分及び鞘成分のいずれもポリオレフィン系ポリマーを含む捲縮性複合繊維及びこれを用いた繊維集合物を提供する。

【課題を解決するための手段】

【0007】

本発明の捲縮性複合繊維は、第一成分と第二成分とを含む複合繊維であって、上記第一成分はポリブテン−1を含み、上記第二成分は、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリオレフィン系ポリマー又は融解開始温度が120℃以上であるポリオレフィン系ポリマーと、オレフィン系熱可塑性エラストマーとを含み、上記第二成分におけるオレフィン系熱可塑性エラストマーの含有量は、3〜25質量%であり、繊維断面から見たとき、上記第一成分は上記複合繊維表面の少なくとも20%を占め、上記第二成分の重心位置は上記複合繊維の重心位置からずれており、上記複合繊維は立体捲縮を発現している顕在捲縮、又は加熱することにより立体捲縮を発現する潜在捲縮であることを特徴とする。

【0008】

本発明の繊維集合物は、捲縮性複合繊維を30質量%以上含み、上記捲縮性複合繊維は、第一成分と第二成分とを含む複合繊維であって、上記第一成分はポリブテン−1を含み、上記第二成分は、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリオレフィン系ポリマー又は融解開始温度が120℃以上であるポリオレフィン系ポリマーと、オレフィン系熱可塑性エラストマーとを含み、上記第二成分におけるオレフィン系熱可塑性エラストマーの含有量は、3〜25質量%であり、繊維断面から見たとき、前記第一成分は前記複合繊維表面の少なくとも20%を占め、前記第二成分の重心位置は前記複合繊維の重心位置からずれており、上記複合繊維は立体捲縮を発現している顕在捲縮、又は加熱することにより立体捲縮を発現する潜在捲縮であることを特徴とする。

【発明の効果】

【0009】

本発明の捲縮性複合繊維は、第一成分にポリブテン−1を含み、第二成分にポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリオレフィン系ポリマー又は融解開始温度が120℃以上であるポリオレフィン系ポリマーと、オレフィン系熱可塑性エラストマーとを含むことにより、紡糸性、延伸性、捲縮発現性などに優れる繊維となる。そして、本発明の捲縮性複合繊維を用いることで、嵩回復性に優れ、リサイクル性にも優れる不織布を得ることができる。

【0010】

本発明の捲縮性複合繊維を用いた不織布は、初期嵩と嵩回復性とが共に優れており、クッション材などの硬綿、衛生材料、包装材、フィルター、化粧品用材料、女性のブラジャーのパッド、肩パッドなどの低密度の不織布製品に好適に使用することができる。加えて複合繊維を構成する樹脂成分がすべてポリオレフィン系の樹脂で構成されるため、上記硬綿、詰め綿、低密度の不織布製品として使用した後、ポリオレフィン系樹脂からなる原料としての回収、樹脂原料への再利用、ポリオレフィン系繊維としての再利用が容易であり、使用後の分別回収、原料の再利用が求められる各種繊維集合物製品にも好ましく用いられる。

【図面の簡単な説明】

【0011】

【図1】図1は、本発明の一実施形態における捲縮性複合繊維の繊維断面を示す。

【図2】図2A〜Cは本発明の一実施形態における捲縮性複合繊維の捲縮形態を示す。

【図3】図3は、従来の機械捲縮の形態を示す。

【図4】図4は、本発明の捲縮性複合繊維において波状捲縮と鋸歯状捲縮が混在した捲縮形態を示す。

【発明を実施するための形態】

【0012】

本発明の捲縮性複合繊維は、弾力性や嵩回復性、繰り返し圧縮した際における耐久性が高く、さらに高温下での使用時における弾力性、嵩回復性、その耐久性が高い。特に、本発明の顕在捲縮を有する捲縮性複合繊維(以下、顕在捲縮性複合繊維とも記す。)を用いた繊維集合物は初期嵩が高くなる。また、本発明の潜在捲縮を有する捲縮性複合繊維(以下、潜在捲縮性複合繊維とも記す。)を用いた繊維集合物は、複数層重ねて加熱成形した際に、潜在捲縮が発現するため、層間の繊維の交絡性が良好となり、弾力性と嵩回復性がより一層高くなる。

【0013】

(第二成分)

本発明の捲縮性複合繊維の第二成分(芯成分)は、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリオレフィン系ポリマー又は融解開始温度が120℃以上であるポリオレフィン系ポリマー(以下、単にポリオレフィン系ポリマーとも記す。)と、オレフィン系熱可塑性エラストマーとを含む。本発明において、融解開始温度とは、JIS−K−7121で規定される、示差走査熱量(DSC)測定法より測定される、補外融解開始温度を意味する。また、本発明において、融解ピーク温度とは、JIS−K−7121に準じて測定したDSC曲線より求められる融解ピーク温度を意味する。また、本発明において、上記DSC曲線より求められる溶解ピーク温度を融点ともいう。

【0014】

上記第二成分におけるポリオレフィン系ポリマーとしては、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するか、又は融解開始温度が120℃以上であればよく、特に限定されない。例えば、ポリエチレン、ポリプロピレン、ポリブチレン、メチルペンテン樹脂、ポリブタジエンなどを用いることができる。第二成分として上記のポリマーを使用する際、ポリマーを単独で用いてもよく、2種以上を組み合わせて用いても良い。第二成分として、ポリオレフィン系ポリマーを用い、後述するように第一成分も併せてポリオレフィン系ポリマーを用いることで、本発明の捲縮性複合繊維はリサイクルが容易なものとなる。

【0015】

曲げ強さ、剛性などに優れるという観点から、第二成分におけるポリオレフィン系ポリマーは、ポリプロピレン(以下、PPとも記す。)であることが好ましい。上記ポリプロピレンとしては、特に限定されず、例えばホモポリマー、ランダム共重合体、ブロック共重合体、又はそれらの混合物を用いることができる。上記ランダム共重合体、ブロック共重合体としては、例えば、プロピレンと、エチレン及び炭素数4以上のα−オレフィンからなる群から選ばれる少なくとも一種α−オレフィンとの共重合体が挙げられる。上記炭素数4以上のα−オレフィンとしては、特に限定されないが、例えば、1−ブテン、1−ペンテン、3,3−ジメチル−1−ブテン、4−メチル−1−ペンテン、4,4−ジメチル−1−ペンテン、1−デセン、1−ドデセン、1−テトラデセン、1−オクタデセンなどが挙げられる。上記共重合体におけるプロピレンの含有量は、50質量%以上であることが好ましい。中でも、嵩回復性の観点から、プロピレンホモポリマー、エチレン−プロピレン共重合体、エチレン−ブテン−1−プロピレン三元共重合体からなる群から選択される一種であることが好ましく、得られる捲縮性複合繊維の耐熱性、使用後のリサイクル性及び経済性(製造コスト)を考慮すると、第二成分におけるポリオレフィン系ポリマーはプロピレンホモポリマーが特に好ましい。

【0016】

上記第二成分におけるポリプロピレンは、JIS−K−7210に準じ、230℃にて測定したメルトフローレート(MFR;測定温度230℃、荷重2.16kgf(21.18N)、以下においてMFR230と記す。)が5〜40g/10分であることが好ましい。より好ましいMFR230は、6〜30g/10分である。MFR230が5〜40g/10分であると、耐熱性が良好であり、高温下での嵩回復性が高く、また、紡糸引き取り性、及び延伸性が良好となる。

【0017】

上記第二成分におけるポリプロピレンの重量平均分子量(Mw)と数平均分子量(Mn)との比(Q値)は、3以上であることが好ましい。より好ましいQ値は、3〜12である。そして、上記第二成分におけるポリプロピレンの重量平均分子量(Mw)と数平均分子量(Mn)との比(Q値)は、得られる捲縮性複合繊維が発現する立体捲縮の種類によって、より好ましい値を選定することができる。例えば、捲縮性複合繊維に立体捲縮が顕在化している顕在捲縮性複合繊維を得ようとする場合には、上記第二成分におけるポリプロピレンのQ値は4〜9が好ましく、加熱することにより立体捲縮を発現する潜在捲縮性複合繊維を得ようとする場合には、Q値は3〜5であることが好ましい。

【0018】

本発明の捲縮性複合繊維は第二成分にオレフィン系熱可塑性エラストマーを含む。すなわちクッション材や衣料用パッドなどの優れた嵩回復性や、繰り返し加重に対する耐歪み性が求められる用途に適する繊維集合物の構成繊維として用いられる捲縮性複合繊維において、捲縮性複合繊維そのものや捲縮性複合繊維を含む繊維集合物の硬さや嵩回復性、耐歪み性に寄与する第二成分、言い換えるならば、芯鞘型複合繊維においてより内側に存在する成分(偏心型も含む芯鞘型複合繊維では芯成分ともいう)にオレフィン系熱可塑性エラストマーを含むことを特徴とする。オレフィン系熱可塑性エラストマーとしては、ポリエチレンやポリプロピレンを始めとするポリオレフィン樹脂をハードセグメントとし、エチレン−プロピレンゴム(EPM)、エチレン−ブテンゴム(EBM)、エチレン−プロピレン−ジエンゴム(EPDM)などのエチレンプロピレン系ゴムをソフトセグメントとした熱可塑性エラストマーなどが挙げられる。また、上記オレフィン系熱可塑性エラストマーとしては、例えば三井化学株式会社製「ミラストマー(登録商標)」や「ノティオ(登録商標)」、住友化学株式会社製「エスポレックス(登録商標)」、三菱化学株式会社製「サーモラン(登録商標)」や「ゼラス(登録商標)」などを用いることができる。本発明の捲縮性複合繊維を構成する第二成分にオレフィン系熱可塑性エラストマーを適量添加することで、オレフィン系熱可塑性エラストマーに由来すると考えられる曲げ弾力性を上記第二成分が持つようになり、上記第二成分をポリオレフィン系ポリマーのみとした複合繊維では不十分であった曲げ回復性や耐繰り返し曲げ疲労性が向上し、クッション材などに求められる繰り返し圧縮耐久性が向上すると推測される。さらに、添加する熱可塑性エラストマーをオレフィン系熱可塑性エラストマーとすることで使用後の繊維集合物のリサイクルが容易となる。

【0019】

上記第二成分におけるオレフィン系熱可塑性エラストマーは、ソフトセグメントとしてα−オレフィン系ゴム状重合体を含むα−オレフィン系熱可塑性エラストマーであることが好ましい。また、上記オレフィン系熱可塑性エラストマー及びα−オレフィン系熱可塑性エラストマーは、メタロセン触媒を用いて重合されたオレフィン系熱可塑性エラストマーであることが好ましい。

【0020】

上記α−オレフィン系ゴム状重合体としては、特に限定されないが、例えば、エチレンと炭素数が3〜20のα−オレフィンとの共重合体を用いることが好ましい。上記α−オレフィンとしては、例えばプロピレン、1−ブテン、1−ペンテン、3,3−ジメチル−1−ブテン、4−メチル−1−ペンテン、4,4−ジメチル−1−ペンテン、1−デセン、1−ドデセン、1−テトラデセン、1−オクタデセンなどが挙げられる。上記オレフィン系熱可塑性エラストマーに含まれるハードセグメントとしては、特に限定されないが、例えば、ポリプロピレン、ポリプロピレンなどのポリオレフィン系ポリマーを用いることができる。上記ポリプロピレンとしては、特に限定されず、例えばホモポリマー、ランダム共重合体、ブロック共重合体、又はそれらの混合物を用いることができる。上記ランダム共重合体、ブロック共重合体としては、例えば、プロピレンと、エチレン及び炭素数4以上のα−オレフィンからなる群から選ばれる少なくとも一種α−オレフィンとの共重合体が挙げられる。上記炭素数4以上のα−オレフィンとしては、特に限定されないが、例えば、1−ブテン、1−ペンテン、3,3−ジメチル−1−ブテン、4−メチル−1−ペンテン、4,4−ジメチル−1−ペンテン、1−デセン、1−ドデセン、1−テトラデセン、1−オクタデセンなどが挙げられる。

【0021】

上記第二成分において、上記オレフィン系熱可塑性エラストマーの含有量は、第二成分全体を100質量%とした場合、3〜25質量%であり、好ましくは3〜20質量%、より好ましくは5〜15質量%である。上記第二成分において、上記オレフィン系熱可塑性エラストマーの含有量が3質量%以上であると第二成分にエラストマー成分を添加したことにより第二成分全体が弾性を示すようになり、本発明の捲縮性複合繊維を使用した繊維集合物の耐繰り返し圧縮残留歪み性、耐圧縮残留歪み性を高めることができる。上記第二成分において、上記オレフィン系熱可塑性エラストマーの含有量が25質量%以下であると、捲縮性複合繊維の可紡性、延伸性の低下を招くことなく、耐繰り返し圧縮残留歪み性、耐圧縮残留歪み性に優れた繊維集合物を得られる捲縮性複合繊維となる。

【0022】

上記オレフィン系熱可塑性エラストマーの密度は、0.8〜1.0g/cm3であることが好ましく、0.83〜0.89g/cm3であることがより好ましく、さらに好ましくは0.85〜0.88g/cm3である。上記範囲内であれば耐熱性に優れ、また捲縮性複合繊維を用いた繊維集合物において、同じ体積であればより軽量の繊維集合物が得られるため、軽量化が求められる用途に好ましく用いられる。

【0023】

上記オレフィン系熱可塑性エラストマーのASTM D 2240に準じ、タイプAデュロメータを用いて測定されるショアA硬さが50〜95であることが好ましく、60〜90であることがより好ましく、65〜85であることが特に好ましい。第二成分に添加するオレフィン系熱可塑性エラストマーのショアA硬さが上記範囲を満たすことで、得られる捲縮性複合繊維を使用した不織布の繰り返し曲げに対する耐久性や耐熱性がバランスのとれたものとなる。ショアA硬さが50未満であると、添加するオレフィン系熱可塑性エラストマーそのものが柔らかすぎるため、得られる捲縮性複合繊維及び繊維集合物が変形しやすくなり、曲げ回復性や嵩回復性の乏しいものとなり得る。また、ショアA硬さが95を超えると添加するオレフィン系熱可塑性エラストマーが硬すぎるため、上記第二成分にオレフィン系熱可塑性エラストマーを添加したことに由来する曲げ弾力性が発揮されず、曲げ回復性や繰り返し圧縮した際の嵩回復性が低下する傾向がある。

【0024】

本発明に用いられる、上記オレフィン系熱可塑性エラストマーの融解ピーク温度は特に限定されないが、得られる捲縮性複合繊維から繊維集合物を製造する際の熱処理、また繊維集合物の用途及び繊維集合物の耐熱性を考慮すると、上記オレフィン系熱可塑性エラストマーの融解ピーク温度は、70℃以上、170℃以下であることが好ましい。より好ましくは、100℃以上、160℃以下であり、第一成分に含まれるポリブテン−1の融解ピーク温度以上160℃以下であることが特に好ましい。第二成分に含まれる上記オレフィン系熱可塑性エラストマーの融解ピーク温度が、70℃以上、170℃以下であると、耐熱性が高く、得られた捲縮性複合繊維から繊維集合物を得る際に行う熱処理においても嵩が減少しにくく、嵩高な繊維集合物が容易に得られる。また、繊維集合物を実際に使用する際、高温下での嵩回復性が良好であることから、耐熱性が求められる用途に特に適した捲縮性複合繊維、及び繊維集合物となる。融解ピーク温度は、JIS−K−7121に準じて測定したDSC曲線より求められ、本発明において、上記DSC曲線より求められる溶解ピーク温度を融点ともいう。

【0025】

また、上記オレフィン系熱可塑性エラストマーのメルトフローレートは特に限定されないが、JIS−K−7210に準じて測定したメルトフローレート(MFR;測定温度230℃、荷重2.16kgf(21.18N)、以下においてMFR230と記す。)が1〜30g/10分であることが好ましい。より好ましいMFR230は3〜20g/10分であり、特に好ましいMFR230は5〜15g/10分である。オレフィン系熱可塑性エラストマーのMFR230が上記の範囲内であることにより紡糸引き取り性、及び延伸性が良好となる。そして、MFR230と併せて融解ピーク温度も上記範囲を満たすことで、使用するオレフィン系熱可塑性エラストマーは耐熱性が良好なものとなるため、得られる捲縮性複合繊維から繊維集合物を得る際に行う熱処理においても嵩が減少しにくく、嵩高な繊維集合物が容易に得られる。また、繊維集合物を実際に使用する際、高温下での嵩回復性が良好であることから、耐熱性が求められる用途に特に適した捲縮性複合繊維、及び繊維集合物となる。

【0026】

上記密度、ショアA硬さ(ショアA硬度)、融解ピーク温度、メルトフローレートを満たすオレフィン系熱可塑性エラストマーは種々存在するが、この中でもメタロセン触媒を使用して重合された、オレフィン系熱可塑性エラストマーを使用することが好ましい。メタロセン触媒を使用しないで重合したオレフィン系熱可塑性エラストマーであるとエラストマー中の結晶構造及び非晶構造の部分が300nm〜1μmの大きさで分散する。このハードセグメントとソフトセグメントが上記サイズでポリマー中に分散したエラストマーであるとエラストマー自体の曲げ弾性や、上記エラストマーを含む繊維及び不織布の曲げ弾性や嵩回復性が乏しく、加えて溶融紡糸が難しい傾向がある。これに対しメタロセン触媒を使用して重合したオレフィン系熱可塑性エラストマーは、エラストマー中の結晶構造及び非晶構造の部分が5〜50nmのサイズで分散している。上記構造のエラストマーを捲縮性複合繊維における第二成分(芯成分)に添加することで、得られる捲縮性複合繊維は耐熱性に富み、嵩回復性や繰り返し変形させた後の耐歪み性に優れたものとなりやすい。上記のメタロセン触媒を使用して重合したオレフィン系熱可塑性エラストマーとしては、例えば三井化学株式会社製「ノティオ」などを挙げることができるがこれに制限されるものではない。

【0027】

(第一成分)

本発明の捲縮性複合繊維において、第一成分はポリブテン−1を含む。また、上記第一成分が上記複合繊維表面の少なくとも20%を占めるように配置されることで、ポリブテン−1が有する柔軟性、及び形状維持性(変形に対するもどり)が活かされた捲縮性複合繊維が得られる。

【0028】

また、本発明の捲縮性複合繊維において、第一成分はポリブテン−1を含む樹脂成分からなり、ポリブテン−1のみからなる樹脂成分であってもよいが、第一成分は、ポリブテン−1に加えて上記ポリブテン−1とは異なるオレフィン系ポリマー又は極性基を有するオレフィンとの共重合ポリマーとを含むことが好ましい。上記第一成分がポリブテン−1を含み、さらにポリブテン−1とは異なるオレフィン系ポリマー又は極性基を有するオレフィンとの共重合ポリマーとを含むことにより、ポリブテン−1の可紡性、延伸性及び熱加工時の熱収縮性が改善され、より安定して紡糸・延伸及び熱加工を行えるようになる。

【0029】

本発明に用いられるポリブテン−1は、JIS−K−7121に準じて測定したDSC曲線より求められる融解ピーク温度が115〜130℃であることが好ましい。より好ましくは、120〜130℃である。融解ピーク温度が115〜130℃であると、耐熱性が高く、高温下での嵩回復性が良好である。

【0030】

また、上記ポリブテン−1は、JIS−K−7210に準じて測定したメルトフローレート(MFR;測定温度190℃、荷重2.16kgf(21.18N)、以下においてMFR190と記す。)が1〜30g/10分であることが好ましい。より好ましいMFR190は3〜25g/10分であり、特に好ましくは3〜20g/10分である。MFR190が1〜30g/10分であると、ポリブテン−1が高分子量となるため、耐熱性が良好であり、熱がかかったときの嵩回復性が高く、好ましい。また、紡糸引き取り性、及び延伸性が良好となる。

【0031】

上記ポリブテン−1とは異なるオレフィン系ポリマー又は極性基を有するオレフィンとの共重合ポリマーとしては、上記ポリブテン−1と適度の相溶性を有すればよく、特に限定されない。例えば通常のチーグラ・ナッタ触媒やメタロセン触媒を使用して重合される低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)、直鎖状低密度ポリエチレン(LLDPE)などのポリエチレン、通常のチーグラ・ナッタ触媒やメタロセン触媒を使用して重合されるアイソタクチック、アタクチック、シンジオタクチックのポリプロピレン、ポリブチレン、メチルペンテン樹脂、ポリブタジエンなどのオレフィン系ポリマーを用いることができる。また、例えばエチレン−メチル(メタ)アクリレート共重合体、エチレン−エチル(メタ)アクリレート共重合体、エチレン−2−ヒドロキシエチル(メタ)アクリレート共重合体、プロピレン−エチル(メタ)アクリレート共重合体などのα−オレフィン−(メタ)アクリレート系共重合体;エチレン−アクリロニトリル共重合体、エチレン−メタクリロニトリル共重合体、プロピレン−アクリロニトリル共重合体などのα−オレフィン−シアン化ビニル系共重合体;エチレン−酢酸ビニル共重合体、プロピレン−酢酸ビニル共重合体などのα−オレフィン−カルボン酸ビニル系共重合体;マレイン化ポリエチレン、マレイン化ポリプロピレンなどのマレイン化ポリオレフィン;スチレン−エチレン・ブテン−スチレンブロック共重合体のマレイン化物などの極性基を有するオレフィンとの共重合ポリマーを用いることができる。中でも、ポリブテン−1との相溶性が良好という観点から、ポリエチレン、ポリプロピレン及びエチレン−エチルアクリレート共重合体が好ましく、ポリエチレンがより好ましく、直鎖状低密度ポリエチレンが特に好ましい。これらのポリマーは、1種又は2種以上を使用することができる。上記極性基を有するオレフィンとの共重合ポリマーにおいて、オレフィン成分の含有量は50質量%を越えることが好ましい。

【0032】

上記第一成分におけるポリエチレンは、重量平均分子量(Mw)と数平均分子量(Mn)との比(Q値)は、6以下であることが好ましい。より好ましいQ値は、2〜5であり、特に好ましいQ値は2.2〜3.5である。第一成分がポリエチレン、好ましくは直鎖状低密度ポリエチレン、特に好ましくは上記Q値の範囲を満たす、メタロセン触媒を用いて重合した直鎖状低密度ポリエチレンをポリブテン−1に加えてさらに含むことで、第一成分にポリブテン−1を含む本発明の捲縮性複合繊維において、延伸性が向上する。加えて、繊維表面の大半を占める第一成分が直鎖状低密度ポリエチレンを含むことで繊維表面に滑り効果が発揮され、得られる捲縮性複合繊維はクリンパー通過性や、所望の繊維長の原綿(ステープルファイバー)に切断した後の原綿解繊性が高められるので好ましい。加えて捲縮性複合繊維の表面部の大半を占める第一成分に直鎖状低密度ポリエチレンを含むポリマーを使用することで、得られた捲縮性複合繊維を使用した繊維集合物は、上記捲縮性複合繊維の第一成分に含まれる直鎖状低密度ポリエチレンにより優れた熱加工性(より短時間での熱処理、均一な構成繊維同士の熱接着)を示す。さらに、直鎖状低密度ポリエチレンは耐衝撃性に優れるため、第一成分に直鎖状低密度ポリエチレンを含む本発明の捲縮性複合繊維の第一成分を用いて構成繊維間を熱接着させた繊維集合物は、繰り返し加重が加えられる用途に使用しても繊維同士の接着点の外れ、剥離が発生しにくく、耐繰り返し圧縮残留歪み性、耐圧縮残留歪み性に優れたものとなる。

【0033】

上記第一成分におけるポリエチレンは、JIS−K−7210に準じ、190℃にて測定したメルトフローレート(MFR;測定温度190℃、荷重2.16kgf(21.18N)、以下においてMFR190と記す。)が1〜80g/10分であることが好ましい。より好ましいMFR190は3〜25g/10分であり、特に好ましくは3〜20g/10分である。MFR190が1〜80g/10分であると、耐熱性が良好であり、高温下での嵩回復性が高く、また、紡糸引き取り性、及び延伸性が良好となる。

【0034】

上記第一成分におけるポリエチレンは、JIS−K−7121に準じて測定したDSC曲線より求められる融解ピーク温度が70〜130℃であることが好ましい。より好ましくは、80〜120℃である。融解ピーク温度が70〜130℃であると、耐熱性が高く、高温下での嵩回復性が良好である。

【0035】

上記第一成分におけるポリエチレンの密度は、0.870〜0.930g/cm3であることが好ましく、0.880〜0.920g/cm3であることがより好ましい。上記の範囲内であれば、ポリブテン−1との相溶性も良好であり、耐熱性も高い。上記ポリエチレンの密度は特に限定されないが、上記第一成分に含まれるポリエチレンの密度が0.930g/cm3よりも大きいと、ポリブテン−1に添加するポリエチレンが硬いものとなり、ポリブテン−1が有する特性が失われ、複合繊維全体が硬いものとなりやすく、得られる繊維集合物の嵩回復性、耐圧縮残留ひずみ性が低下する恐れがある。また上記第一成分に含まれるポリエチレンの密度が0.870g/cm3よりも小さいと捲縮性複合繊維を構成する第一成分の耐熱性が低下しやすく、例えば40〜80℃の範囲の室温より高温での嵩回復性、耐圧縮残留ひずみ性が低下する恐れがある。

【0036】

上記第一成分が、ポリブテン−1と、上記ポリブテン−1とは異なるオレフィン系ポリマー又は極性基を有するオレフィンとの共重合ポリマーとを含む場合、第一成分全体において、上記ポリブテン−1の含有量は60〜98質量%であり、上記ポリブテン−1とは異なるオレフィン系ポリマー又は極性基を有するオレフィンとの共重合ポリマーの含有量は40〜2質量%であることが好ましい。上記の範囲内であれば、ポリブテン−1の流動特性を向上し、安定して均一な紡糸ができるうえ、延伸性も改善される。また、上記第一成分において、上記ポリブテン−1とは異なるオレフィン系ポリマー又は極性基を有するオレフィンとの共重合ポリマーの添加量は、第一成分全体に対して、30質量%未満であることが好ましく、3〜25質量%であることがより好ましい。

【0037】

本発明の捲縮性複合繊維において、第二成分の重心位置は複合繊維の重心位置からずれている。図1に本発明の一実施形態における捲縮性複合繊維の繊維断面の模式図を示す。第二成分2の周囲に第一成分1が配置され、第一成分1が複合繊維10表面の少なくとも20%を占めている。これにより第一成分1は熱接着時に表面が溶融する。第二成分2の重心位置3は複合繊維10の重心位置4からずれており、ずれの割合(以下、偏心率とも記す。)は、上記捲縮性複合繊維の繊維断面を電子顕微鏡などで拡大撮影し、第二成分2の重心位置3をC1とし、複合繊維10の重心位置4をCfとし、複合繊維10の半径5をrfとしたとき、下記式1で示す数値をいう。

【0038】

【数1】

【0039】

第二成分2の重心位置3が複合繊維の重心位置4からずれている繊維断面としては、図1に示す偏心芯鞘型、又は並列型であることが好ましい形態である。場合によっては、多芯型であっても多芯部分が集合して繊維の重心位置からずれて存在しているものでも可能である。特に、偏心芯鞘型の繊維断面であると、容易に所望の波形状捲縮及び/又は螺旋状捲縮を発現させることができる点で好ましい。偏心芯鞘型複合繊維の偏心率は、5〜50%であることが好ましい。より好ましい偏心率は、7〜30%である。また、第二成分2の繊維断面における形態は、円形以外に、楕円形、Y形、X形、井形、多角形、星形などの異形であってもよく、複合繊維10の繊維断面における形態は、円形以外に、楕円形、Y形、X形、井形、多角形、星形などの異形、又は中空形であってもよい。

【0040】

本発明の捲縮性複合繊維が、図1に示すような、繊維断面において、第一成分が複合繊維の鞘成分として配置され、第二成分が芯成分として配置され、かつ第二成分の重心位置は複合繊維の重心位置からずれた偏心芯鞘構造である場合、第二成分と第一成分の複合比(芯/鞘)は、容積比で8/2〜2/8が好ましい。より好ましくは7/3〜3/7、特に好ましくは6/4〜4/6である。芯成分となる第二成分は、主として嵩回復性に寄与し、鞘成分となる第一成分は、主として不織布強力及び不織布の硬さに寄与する。その複合比が8/2〜2/8であると、不織布強力及び硬さと、嵩回復性を両立することができる。鞘成分となる第一成分が多くなりすぎると、不織布強力は上がるが、得られる不織布が硬くなったり、嵩回復も悪くなったりする傾向になる。一方、芯成分となる第二成分が多くなりすぎると接着点が少なくなりすぎ、不織布強力が小さくなったり、嵩回復性も悪くなったりする傾向となる。

【0041】

図2に本発明の一実施形態における捲縮性複合繊維の捲縮形態を示す。本発明において、「複合繊維が立体捲縮を発現している」とは、捲縮性複合繊維が発現している捲縮形状が波形状捲縮及び/又は螺旋状捲縮を含むことをいう。本発明でいう波形状捲縮とは、図2Aに示すような捲縮の山部が湾曲したものを示す。また、螺旋状捲縮とは、図2Bに示すような捲縮の山部が螺旋状に湾曲したものを示す。図2Cに示すような波形状捲縮と螺旋状捲縮とが混在した捲縮も本発明の捲縮性複合繊維が発現する立体捲縮の捲縮形態に含まれる。図3に示すような通常の機械捲縮の場合は、捲縮の山が鋭角である、いわゆる鋸歯状捲縮のままであり、不織布としたときの初期嵩を大きくすることが困難となる傾向がある。さらに、圧縮に対する面弾性、いわゆるスプリング効果に劣り、特に十分な初期嵩回復性が得られない傾向がある。なお、図4に示すような、機械捲縮の鋭角な捲縮と波形状捲縮とが混在した捲縮、また図に示していないが、機械捲縮の鋭角な捲縮と螺旋状捲縮とが混在した捲縮も本発明の捲縮性複合繊維が発現する立体捲縮の捲縮形態に含まれる。

【0042】

本発明の捲縮性複合繊維においては、特に図2Cに示す波形状捲縮と螺旋状捲縮とが混在した捲縮であることが、カード通過性と初期嵩及び嵩回復性を両立できる点で好ましい。

【0043】

以下、本発明の捲縮性複合繊維の製造方法について説明する。

【0044】

第一に、本発明の捲縮性複合繊維の一形態である、顕在捲縮性複合繊維の製造方法について説明する。

【0045】

まず、ポリブテン−1を含む第一成分と、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリオレフィン系ポリマー又は融解開始温度が120℃以上であるポリオレフィン系ポリマーと、オレフィン系熱可塑性エラストマーとを含む第二成分を準備する。次に、繊維断面において第一成分は複合繊維表面の少なくとも20%を占め、かつ第二成分の重心位置は複合繊維の重心位置からずれるように配置された複合型ノズル、例えば偏心芯鞘型複合ノズルに第一成分及び第二成分を供給し、第二成分を紡糸温度240〜330℃、第一成分を紡糸温度200〜300℃で溶融紡糸し、引取速度100〜1500m/minで引き取り、紡糸フィラメントを得る。次に、延伸温度を40℃以上、第一成分の融点未満の温度にし、延伸倍率1.8倍以上で延伸処理をする。より好ましい延伸温度の下限は、50℃以上である。より好ましい延伸温度の上限は、第一成分の融点より10℃低い温度である。延伸温度が40℃未満であると、第一成分の結晶化が進みにくいため、熱収縮が大きくなったり、嵩回復性が小さくなったりする傾向がある。延伸温度が第一成分の融点以上であると、繊維同士が融着する傾向がある。より好ましい延伸倍率の下限は、2倍である。より好ましい延伸倍率の上限は、4倍である。延伸倍率が1.8倍以上であると、延伸倍率が低すぎず、上述の波形状捲縮及び/又は螺旋状捲縮が発現した繊維を得ることが容易となり、初期嵩及び繊維自体の剛性も小さくならず、カード通過性などの不織布工程性や嵩回復性も劣らない。延伸方法は特に限定されず、高温の熱水などの高温の液体で加熱しながら延伸を行う湿式延伸、高温の気体中又は高温の金属ロールなどで加熱しながら延伸を行う乾式延伸、100℃以上の水蒸気を常圧若しくは加圧状態にして繊維を加熱しながら延伸を行う水蒸気延伸などの公知の延伸処理を行うことができる。この中でも生産性、経済性、また、未延伸繊維束全体を容易にかつ均一に加熱できることから、温水を使用した湿式延伸が好ましい。また、上記延伸時の前後において必要に応じて90〜120℃の乾熱、湿熱、蒸熱などの雰囲気下でアニーリング処理を施してもよい。

【0046】

本発明の捲縮性複合繊維の一形態である顕在捲縮性複合繊維において、前記顕在捲縮性複合繊維を構成する前記第二成分に含まれる、前記ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するオレフィン系ポリマー、又は融解開始温度が120℃以上であるオレフィンポリマーが、プロピレンホモポリマー、エチレン−プロピレン共重合体及びエチレン−ブテン−1−プロピレン三元共重合体からなる群から選ばれる少なくとも一種である場合、延伸温度は40℃以上前記第一成分に含まれるポリブテン−1の融解ピーク温度以下であることが好ましく、50℃以上100℃以下がより好ましく、60℃以上90℃以下であることが特に好ましい。

【0047】

次いで、必要に応じて繊維処理剤を付与する前又は後に、スタッファボックス式捲縮機など公知の捲縮機を用いて捲縮数5個/25mm以上、25個/25mm以下の捲縮を付与する。捲縮機を通過した後の捲縮形状は、鋸歯状捲縮及び/又は波形状捲縮であるとよい。捲縮数が5個/25mm未満であると、カード通過性が低下すると共に、不織布の初期嵩や嵩回復性が悪くなる傾向がある。一方、捲縮数が25個/25mmを超えると、捲縮数が多すぎるためにカード通過性が低下し、不織布の地合が悪くなるだけでなく、不織布の初期嵩も小さくなる傾向がある。

【0048】

さらに、上記捲縮機にて捲縮を付与した後、未延伸繊維束に融着の発生しない温度で立体捲縮が発現する温度にてアニーリング処理をするのが好ましい。本発明の捲縮性複合繊維であって、第一成分がポリブテン−1を含むポリマーからなる複合繊維であれば、好ましい温度範囲として90〜120℃の範囲内で、乾熱、湿熱、又は蒸熱の雰囲気下でアニーリング処理をするのが好ましい。具体的には、繊維処理剤を付与した後に捲縮機にて捲縮を付与し、90〜120℃の乾熱雰囲気下でアニーリング処理と同時に乾燥処理をすることが、工程を簡略化ができて好ましい。90℃以上でアニーリング処理をすると、乾熱収縮率が大きくならず、所定の顕在捲縮が得られやすく、得られる不織布の地合も乱れず、生産性も向上できる。

【0049】

上記方法により得られた顕在捲縮性複合繊維は、主として、図2に示す、波形状捲縮と螺旋状捲縮から選ばれる少なくとも一種の捲縮を有し、捲縮数が5〜25個/25mmであるので、カード通過性を低下させることなく、嵩高な不織布を得ることができ、好ましい。そして、所望の繊維長に切断されて、顕在捲縮性複合繊維が得られる。より好ましい捲縮数は、10〜20個/25mmである。

【0050】

また、上記顕在捲縮性複合繊維は、複合繊維に捲縮が発現して波形状捲縮と螺旋状捲縮から選ばれる少なくとも一種の立体捲縮を発現し、顕在化することで顕在捲縮を有している。繊維の状態では、完全に立体捲縮が発現した顕在捲縮としてもよいし、少し捲縮の発現の可能性(繊維に熱を加えたときに立体捲縮を発現する)を残した顕在捲縮であってもよい。ただし、繊維に熱を加えたとき(例えば、後述する不織布に加工する温度を加えたとき)に捲縮数が25個/25mmを超えるほど捲縮が発現すると、カード通過性が低下することがあり、好ましくない。

【0051】

第二に、本発明の捲縮性複合繊維の他の一形態である、潜在捲縮性複合繊維の製造方法について説明する。

【0052】

まず、ポリブテン−1を含む第一成分と、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリオレフィン系ポリマー又は融解開始温度が120℃以上であるポリオレフィン系ポリマーと、オレフィン系熱可塑性エラストマーとを含む第二成分を準備する。次に、繊維断面において第一成分は複合繊維表面の少なくとも20%を占め、かつ第二成分の重心位置は複合繊維の重心位置からずれるように配置された複合型ノズル、例えば偏心芯鞘型複合ノズルに第一成分及び第二成分を供給し、第二成分を紡糸温度240〜330℃、第一成分を紡糸温度200〜300℃で溶融紡糸し、引取速度100〜1500m/minで引き取り、紡糸フィラメントを得る。次に、延伸温度を40℃以上、第一成分の融点未満の温度にし、延伸倍率1.5倍以上で延伸処理をする。より好ましい延伸温度の下限は、50℃以上である。より好ましい延伸温度の上限は、第一成分の融点より10℃低い温度である。延伸温度が40℃未満であると、第一成分の結晶化が進みにくいため、熱収縮が大きくなったり、嵩回復性が小さくなったりする傾向がある。延伸温度が第一成分の融点以上であると、繊維同士が融着する傾向がある。より好ましい延伸倍率の下限は、2倍である。より好ましい延伸倍率の上限は、4倍である。延伸倍率が1.5倍以上であると、延伸倍率が低すぎず、熱処理したとき、捲縮が発現しやすい傾向にあり、初期嵩が及び繊維自体の剛性も小さくならず、カード通過性などの不織布工程性や嵩回復性も劣らない。延伸方法は特に限定されず、高温の熱水などの高温の液体で加熱しながら延伸を行う湿式延伸、高温の気体中又は高温の金属ロールなどで加熱しながら延伸を行う乾式延伸、100℃以上の水蒸気を常圧若しくは加圧状態にして繊維を加熱しながら延伸を行う水蒸気延伸などの公知の延伸処理を行うことができる。この中でも生産性、経済性、また、未延伸繊維束全体を容易にかつ均一に加熱できることから、温水を使用した湿式延伸が好ましい。

【0053】

本発明の捲縮性複合繊維の一形態である潜在捲縮性複合繊維において、前記潜在捲縮性複合繊維を構成する前記第二成分に含まれる、前記ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するオレフィン系ポリマー、又は融解開始温度が120℃以上であるオレフィンポリマーが、プロピレンホモポリマー、エチレン−プロピレン共重合体及びエチレン−ブテン−1−プロピレン三元共重合体からなる群から選ばれる少なくとも一種である場合、延伸温度は40℃以上前記第一成分に含まれるポリブテン−1の融解ピーク温度以下であることが好ましく、50℃以上100℃以下がより好ましく、60℃以上90℃以下であることが特に好ましい。

【0054】

次いで、必要に応じて繊維処理剤を付与する前又は後に、スタッファボックス式捲縮機など公知の捲縮機を用いて捲縮数5〜25個/25mmの捲縮を付与する。捲縮数が5個/25mm未満、又は捲縮数が25個/25mmを超えるとカード通過性が低下する恐れがある。

【0055】

さらに、上記捲縮機にて捲縮を付与した後、50〜90℃、好ましくは60〜80℃、より好ましくは60〜75℃の乾熱、湿熱、又は蒸熱の雰囲気下でアニーリング処理をするのが好ましい。具体的には、繊維処理剤を付与した後に捲縮機にて捲縮を付与し、50〜90℃の乾熱雰囲気下でアニーリング処理と同時に乾燥処理をすることが、工程を簡略化できて好ましい。アニーリング温度を50〜90℃にすることで、所望の熱収縮率が得られ、熱処理したときに立体捲縮が発現する潜在捲縮性複合繊維を得ることができる。またカード通過性も高い繊維を得ることができる。

【0056】

本発明の繊維集合物は、上記捲縮性複合繊維を少なくとも30質量%含有する。上記捲縮性複合繊維を30質量%以上含有すると、繊維集合物の弾力性と嵩回復性などを高く維持できる。上記繊維集合物としては編織物、不織布などが挙げられる(以下、単に不織布とも記す。)。

【0057】

本発明の不織布を構成する繊維ウェブ形態としては、パラレルウェブ、セミランダムウェブ、ランダムウェブ、クロスレイウェブ、クリスクロスウェブ、エアレイウェブなどが挙げられる。上記繊維ウェブは、熱処理により第一成分が接着することにより、さらに高い効果を発揮する。そして、上記繊維ウェブは熱加工前に必要に応じて、ニードルパンチ処理又は水流交絡処理が施されてもよい。熱加工の手段としては、特に限定されないが、本発明の捲縮性複合繊維の機能を十分に発揮させるのであればよく、熱風貫通式熱処理機、熱風上下吹き付け式熱処理機、赤外線式熱処理機などの、風圧などの圧力があまりかからない熱処理機を用いることが好ましい。

【0058】

また、本発明の捲縮性複合繊維を使用した繊維ウェブに混綿できる繊維(以下、混合繊維とも記す。)は本発明の捲縮性複合繊維の性能を失わないものであればよく、特に限定されない。例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリトリメチレンテレフタレート、ポリエチレンナフタレート、ポリ乳酸、ポリブチレンサクシネートなどのポリエステルの単一繊維、低密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレンなどのポリエチレンの単一繊維、通常のチーグラ・ナッタ触媒やメタロセン触媒を使用して重合されるアイソタクチック、アタクチック、シンジオタクチックなどのポリプロピレンの単一繊維、若しくはこれらのポリオレフィンのモノマー同士の共重合ポリマー、又はこれらのポリオレフィンを重合する際にメタロセン触媒(カミンスキー触媒ともいう)を使用したポリオレフィンなどのポリオレフィンの単一繊維、ナイロン6、ナイロン66,ナイロン11、ナイロン12などのポリアミドの単一繊維、アクリルニトリルからなる(ポリ)アクリルの単一繊維、ポリカーボネート、ポリアセタール、ポリスチレン、環状ポリオレフィンなどのエンジニアリング・プラスチックの単一繊維を挙げることができる。ここで、「単一繊維」とは、一種のポリマー成分のみからなる繊維をいう。また、上記混合繊維としては、本発明の捲縮性複合繊維の性能を失わない範囲で、少なくとも一種以上のポリマー成分を含む複合繊維を用いることもできる。上記複合繊維としては、例えば、ポリエステル、ポリオレフィン、ポリアミド、エンジニアリング・プラスチックの異なる種類の樹脂、又は同一の種類の異なるポリマー成分からなる樹脂(例えばポリエチレンテレフタレートとポリトリメチレンテレフタレート)同士を複合した複合繊維が挙げられる。上記複合繊維において、その複合状態は特に限定されず、繊維断面において断面形状が芯鞘型複合繊維、偏心芯鞘型複合繊維、並列型複合繊維、柑橘類の房状の樹脂成分が交互に配置されている分割型複合繊維や海島型複合繊維であってもよい。中でも、リサイクル性の観点から、ポリオレフィン系樹脂からなる単一繊維やポリオレフィン系樹脂同士を複合した複合繊維を混合繊維として用いることが好ましい。

【0059】

本発明の捲縮性複合繊維を含む繊維ウェブは単層状態のままでも熱加工を行うことで、嵩高な繊維集合物とすることができるが、熱加工を行う前に繊維ウェブを積層した積層ウェブ、又は熱加工後に繊維集合物を積層して繊維集合物の積層体とすることで、より優れた嵩高性を有する繊維集合物が容易に得られる。また、上記繊維集合物において、繊維集合物を構成する繊維が繊維集合物の厚み方向に平行に配列、言い換えれば、繊維集合物の縦方向に配列していることが好ましい。上記繊維集合物を構成する繊維が厚み方向に対して平行に配列することで、厚み方向に対して加えられる圧力に対して良好な嵩回復性、クッション性が得られるためである。本発明において、繊維集合物を構成する繊維が繊維集合物の厚み方向に平行に配列(繊維集合物の縦方向に配列)しているとは、上記繊維集合物の構成繊維が、繊維集合物の厚み方向となす鋭角が45°以下であること、すなわち繊維集合物を厚さ方向に切断し切断面を光学顕微鏡、走査型電子顕微鏡で拡大して観察した際、繊維集合物の構成繊維と繊維集合物の厚み方向となす鋭角が45°以下であることを指す。そして、一定面積の切断面において観察される、上記繊維集合物の全構成繊維の合計本数の80%以上が繊維集合物の縦方向に配列していることがより好ましい。上記のように、繊維集合物を構成する繊維が厚さ方向に対して平行に配列している繊維集合物としては公知の製造方法を用いて製造することができ、例えば、繊維ウェブを波型に成型し、長さ方向に圧縮しながら熱接着させた、いわゆるストルート(Strute)不織布が挙げられるが、これらに限定されるものではない。

【0060】

繊維ウェブの熱加工温度は、繊維ウェブに含まれる上記捲縮性複合繊維が上記顕在捲縮性複合繊維の場合、発現している捲縮性複合繊維の波形状捲縮及び/又は螺旋状捲縮が熱加工時に消失しない温度範囲に設定すればよく、例えば、ポリブテン−1の融解ピーク温度をTmとしたとき、Tm−10(℃)〜第二成分の融解ピーク温度未満、好ましくはTm−10(℃)〜Tm+80(℃)である。熱加工により、上記顕在捲縮性複合繊維の第一成分に含まれる少なくとも1つの樹脂成分が溶融して、構成繊維同士が熱融着する。特に、上記顕在捲縮性複合繊維の少なくともポリブテン−1を溶融させて、構成繊維同士を熱融着させると、より強固な繊維同士の交点を形成することができ、嵩回復性が高くなり好ましい。

【0061】

繊維ウェブに含まれる上記捲縮性複合繊維が上記潜在捲縮性複合繊維の場合、捲縮が発現する温度範囲に設定すればよく、例えば、ポリブテン−1の融解ピーク温度をTmとしたとき、Tm−10(℃)〜第二成分の融点未満、好ましくは、Tm−10(℃)〜Tm+60(℃)の範囲で設定することが好ましい。熱加工により、上記潜在捲縮性複合繊維の第一成分に含まれる少なくとも1つの樹脂成分が溶融して、構成繊維同士が熱融着する。特に、上記潜在捲縮性複合繊維の少なくともポリブテン−1を溶融させて、構成繊維同士を熱融着させると、より強固な繊維同士の交点を形成することができ、嵩回復性が高くなり好ましい。

【0062】

また、上記不織布は、JIS−K−6400−4のA法に準じて測定する圧縮残留歪み率が45%以下であることが好ましく、35%以下であることがより好ましく、33%以下であることが特に好ましい。上記の圧縮残留歪み率は、70℃に加熱した場合の不織布の硬さの変化度合を示すものであり、この値が小さいほど、熱による繊維又は不織布の劣化が抑制され、嵩回復性が優れていることを示す。

【0063】

また、上記不織布は、JIS−K−6400−4のB法に準じて測定する繰り返し圧縮残留歪み率が15%以下であることが好ましく、12%以下であることがより好ましく、11.5%以下であることが特に好ましい。上記の繰り返し圧縮残留歪み率は、50%圧縮を8万回繰り返した場合の不織布の硬さの変化の度合を示すものであり、この値が小さいほど、圧縮による繊維又は不織布の劣化が抑制され、嵩回復性が優れていることを示す。

【実施例】

【0064】

以下実施例により、本発明をさらに具体的に説明するが、本発明はこれらの実施例に限定されない。

【0065】

本実施例で用いた測定方法及び評価方法は、以下のとおりである。

【0066】

(Q値)

I.使用する分析装置

(i)クロス分別装置 ダイヤインスツルメンツ社製「CFC T−100」(以下、CFCと記す)

(ii)フーリエ変換型赤外線吸収スペクトル分析(FT−IR)、パーキンエルマー社製 「1760X」

CFCの検出器として取り付けられていた波長固定型の赤外分光光度計を取り外して代わりにFT−IRを接続し、このFT−IRを検出器として使用する。CFCから溶出した溶液の出口からFT−IRまでの間のトランスファーラインは1mの長さとし、測定の間を通じて140℃に温度保持する。FT−IRに取り付けたフローセルは光路長1mm、光路直径5mmφのものを用い、測定の間を通じて140℃に温度保持する。

(iii)ゲルパーミエーションクロマトグラフィー(GPC)

CFC後段部分のGPCカラムは、昭和電工社製「AD806MS」を3本直列に接続して使用する。

【0067】

II.CFCの測定条件

(i)溶媒:オルトジクロルベンゼン(ODCB)

(ii)サンプル濃度:1mg/mL

(iii)注入量:0.4mL

(iv)カラム温度:140℃

(v)溶媒流速:1mL/分

【0068】

III.FT−IRの測定条件

CFC後段のGPCから試料溶液の溶出が開始した後、以下の条件でFT−IR測定を行い、GPC−IRデータを採取する。

(i)検出器:MCT

(ii)分解能:8cm−1

(iii)測定間隔:0.2分(12秒)

(iv)一測定当たりの積算回数:15回

【0069】

IV.測定結果の後処理と解析

分子量分布は、FT−IRによって得られる2945cm−1の吸光度をクロマトグラムとして使用して求める。保持容量から分子量への換算は、予め作成しておいた標準ポリスチレンによる検量線を用いて行う。使用する標準ポリスチレンは何れも東ソー(株)製の「F380」、「F288」、「F128」、「F80」、「F40」、「F20」、「F10」、「F4」、「F1」、「A5000」、「A2500」、「A1000」である。各々が0.5mg/mLとなるようにODCB(0.5mg/mLのジブチルヒドロキシトルエン(BHT)を含む)に溶解した溶液を0.4mL注入して較正曲線を作成する。較正曲線は最小二乗法で近似して得られる三次式を用いる。分子量への換算は森定雄著「サイズ排除クロマトグラフィー」(共立出版)を参考に汎用較正曲線を用いる。その際使用する粘度式([η]=K×Mα)には以下の数値を用いる。

(i)標準ポリスチレンを使用する較正曲線作成時

K=0.000138、α=0.70

(ii)ポリプロピレンのサンプル測定時

K=0.000103、α=0.78

【0070】

なお、上記においてはGPC(ゲルパーミエーションクロマトグラフィー)により測定するが、別の機種により測定する場合は、2005年度プラスチック成形材料商取引便覧(化学工業日報社、2004年8月30日発行)に記載のように、日本ポリプロ社製「MG03B」と同時に測定し、MG03Bが3.5を示すときの値をブランク条件とし、条件を調整して測定することもできる。

【0071】

(溶融紡糸時の可紡性)

捲縮性複合繊維の可紡性を、30分連続して溶融紡糸した際の糸切れの発生状況、発生頻度に基づいて、以下の基準で評価した。

A:連続溶融紡糸30分間で糸切れ回数は0〜2回であり、可紡性が良好。

B:連続溶融紡糸30分間で糸切れ回数は3〜5回であるが、工程上問題ない。

C:連続溶融紡糸30分間で糸切れ回数が6回以上、若しくは糸切れが多発し紡糸不可。

【0072】

(延伸性)

捲縮性複合繊維の延伸性を、延伸工程時における糸切れの発生状況及び捲縮賦与に使用したスタッファボックス式捲縮機の通過性に基づいて、以下の基準で評価した。

A:延伸工程において糸切れはほとんど発生せず、スタッファボックス式捲縮機も容易に通過するため、生産上全く問題ない。

B:延伸工程において、糸切れ又はスタッファボックス式捲縮機における詰まりが発生するものの、生産上問題ない。

C:糸切れが多発し延伸槽、延伸ロールへの巻き付きが発生する、又はスタッファボックス式捲縮機内部若しくは排出口において詰まりが頻発するため生産性が非常に悪い。

【0073】

(原綿解繊性)

捲縮性複合繊維の原綿開繊性を、各捲縮性複合繊維100質量%をパラレルカードに掛けてウェブを採取した際のカード工程性(カード通過性、ネップ発生状況及び得られたウェブの地合)に基づいて、以下の基準で評価した。

A:繊維がパラレルカードを容易に通過し、ネップもほとんど発生しないため、地合が良好なウェブを得られる。

B:ネップが若干発生するが、ウェブの地合にそれほど影響ない。

C:カード通過性が悪い、若しくはネップが大量に発生するためウェブが得られない。

【0074】

(顕在捲縮性複合繊維の原綿捲縮発現性)

顕在捲縮性複合繊維の原綿捲縮発現性を、乾燥工程(100℃、15分でのアニーリング及び乾燥工程)終了後のトウを目視にて観察し、以下の基準で評価した。

A:立体捲縮が発現し、螺旋状捲縮及び/又は波状捲縮の形状確認が容易である。

B:立体捲縮が発現しているが、螺旋状捲縮及び/又は波状捲縮の形状判断がやや難しく、鋸歯状捲縮も混在している。

C:機械捲縮(鋸歯状捲縮)、立体捲縮(螺旋状捲縮及び/又は波状捲縮)のいずれも確認できず、大部分の捲縮が消失している。

【0075】

(潜在捲縮性複合繊維の原綿捲縮発現性)

潜在捲縮性複合繊維の原綿捲縮発現性を、乾燥工程(100℃、15分でのアニーリング及び乾燥工程)終了後のトウを目視にて観察し、以下の基準で評価した。

A:スタッファボックス式捲縮機にて賦与した機械捲縮が消失しておらず、鋸歯状の形状確認が容易である。

B:スタッファボックス式捲縮機にて賦与した機械捲縮がやや消失し、鋸歯状の形状が見られない部分が存在する。

C:機械捲縮(鋸歯状捲縮)、立体捲縮(螺旋状捲縮及び/又は波状捲縮)のいずれも確認できず、大部分の捲縮が消失している。

【0076】

(顕在捲縮性複合繊維の熱加工後捲縮発現性)

顕在捲縮性複合繊維の熱加工後捲縮発現性を、各捲縮性複合繊維100質量%をパラレルカードに掛けてウェブを採取し、熱風循環式の熱処理機により、150℃での加工温度で30秒間処理した後のウェブを目視にて観察し、以下の基準で評価した。

A:発現した立体捲縮が消失せず、螺旋状捲縮及び/又は波状捲縮の形状確認が容易。

B:発現した立体捲縮が一部消失しているが、螺旋状捲縮、及び/又は波状捲縮の形状判断は可能。

C:発現した立体捲縮がほぼ消失し、捲縮形状の確認が困難である。

【0077】

(潜在捲縮性複合繊維の熱加工後捲縮発現性)

潜在捲縮性複合繊維の熱加工後捲縮発現性を、各捲縮性複合繊維100質量%をパラレルカードに掛けてウェブを採取し、熱風循環式の熱処理機により、150℃での加工温度で30秒間処理した後のウェブを目視にて観察し、以下の基準で評価した。

A:熱処理により立体捲縮が発現し、螺旋状捲縮及び/又は波状捲縮の形状確認が容易。

B:立体捲縮の発現性が弱い、又は熱により発現した立体捲縮が一部消失しているが、螺旋状捲縮及び/又は波状捲縮の形状判断は可能。

C:立体捲縮の発現性が弱い、又は熱により発現した立体捲縮がほとんど消失し、捲縮形状の確認が困難。

【0078】

(圧縮残留歪み率)

JIS−K−6400−4のA法に準じ、温度70℃±1℃、圧縮率50%にて22時間圧縮後の歪み率を測定し、圧縮残留歪み率とした。なお、厚みの測定はいずれも試験片の厚み方向に対して力を加えない無荷重下で測定し、測定にはJIS−B−7516に規定される金属製直尺を用いた。

【0079】

(繰り返し圧縮残留歪み率)

JIS−K−6400−4のB法に準じ、23℃、圧縮率50%にて8万回圧縮後の歪み率を測定し、繰り返し圧縮残留歪み率とした。なお、厚みの測定はいずれも試験片の厚み方向に対して力を加えない無荷重下で測定し、測定にはJIS−B−7516に規定される金属製直尺を用いた。

【0080】

本実施例で用いたポリマーは以下のとおりである。

(1)PP−A(日本ポリプロ社製「SA03E」、融解ピーク温度(融点):160℃、MFR230:20g/10分、Q値:5.6)

(2)PP−B(日本ポリプロ社製「SA01A」、融解ピーク温度(融点):160℃、MFR230:9g/10分、Q値:3.2)

(3)PB−1(サンアロマー社製「PB0400」、融解ピーク温度(融点):123℃、MFR190:20g/10分)

(4)LLDPE−A(日本ポリエチレン社製「KS560T メタロセン触媒にて合成した直鎖状低密度ポリエチレン」、融解ピーク温度(融点):90℃、MFR190:16.5g/10分、密度:0.898g/cm3、Q値:2.5)

(5)LLDPE−B(宇部丸善ポリエチレン社製「420SD メタロセン触媒にて合成した直鎖状低密度ポリエチレン」、融解ピーク温度(融点):118℃、MFR190℃:7g/10分、密度:0.918g/cm3、Q値:3.0)

(6)LLDPE−C(日本ポリエチレン社製「KC571 メタロセン触媒にて合成した直鎖状低密度ポリエチレン」、融解ピーク温度(融点):100℃、MFR190:12g/10分、密度:0.907g/cm3、Q値:2.2)

(7)LDPE(日本ポリエチレン社製「LJ802」、融解ピーク温度(融点):106℃、MFR190:22g/10分、密度:0.918g/cm3)

(8)PPR−1(ポリプロピレン系熱可塑性エラストマー、三井化学社製「ノティオ2070 メタロセン触媒にて合成したオレフィン系熱可塑性エラストマー」、融解ピーク温度(融点):138℃、ショアA硬度(ASTM D 2240):75、MFR230:6g/10分、密度0.867g/cm3)

(9)PPR−2(ポリオレフィン系熱可塑性エラストマー、Basell社製「Adflex V109F」、融解ピーク温度(融点):143℃、ショアD硬度(ASTM D 2240):41、MFR230:12g/10分、密度0.880g/cm3)

(10)BP(ブテン−プロピレン共重合体、サンアロマー社製「5C37F」、融解ピーク温度(融点):132℃、MFR230:6g/10分)

【0081】

上記において、MFR230はJIS−K−7210に準じて、230℃、21.18N(2.16kgf)で測定したメルトフローレートである。また、MFR190はJIS−K−7210に準じて、190℃、21.18N(2.16kgf)で測定したメルトフローレートである。

【0082】

以下、捲縮性複合繊維の製造条件を説明する。

(A)押し出し温度:第二成分を300℃、第一成分を250℃、ノズル口金温度を270℃とした。

(B)引き取り速度:500m/min

(C)ノズル孔数:600ホール

(D)複合比:芯/鞘=55/45(容積比)

(E)未延伸繊度:10dtex

(F)延伸温度:湿式80℃

(G)延伸倍率:2.3倍

(H)捲縮:12〜16個/25mm

(I)アニーリング温度(乾燥温度)、時間:100℃、15分

(J)製品繊度(単繊維):6.0dtex

(K)繊維長:51mm

【0083】

(不織布の製造条件)

各捲縮性複合繊維100質量%をパラレルカードに掛けてウェブを採取し、熱風循環式の熱処理機により、150℃での加工温度で30秒間処理して、目付け500g/m2の不織布とした。

【0084】

(実施例1)

第二成分として、質量比がPP−A/PPR−1=85/15であるPP−AとPPR−1の混合物を用い、第一成分としてPB−1のみを用いて、上記の捲縮性複合繊維の製造条件にて、捲縮性複合繊維を作製した。次いで、得られた捲縮性複合繊維を用いて、上記の不織布の製造条件にて、不織布を作製した。

【0085】

(実施例2)

第二成分として、質量比がPP−A/PPR−1=95/5であるPP−AとPPR−1の混合物を用い、第一成分として、質量比がPB−1/LLDPE−A=92/8であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0086】

(実施例3)

第一成分として、質量比がPB−1/LLDPE−A=92/8であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0087】

(実施例4)

第二成分として、質量比がPP−A/PPR−1=75/25であるPP−AとPPR−1の混合物を用い、第一成分として、質量比がPB−1/LLDPE−A=92/8であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0088】

(実施例5)

第一成分として、質量比がPB−1/LLDPE−A=97/3であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0089】

(実施例6)

第一成分として、質量比がPB−1/LLDPE−A=95/5であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0090】

(実施例7)

第一成分として、質量比がPB−1/LLDPE−A=80/20であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0091】

(実施例8)

第一成分として、質量比がPB−1/LLDPE−B=92/8であるPB−1とLLDPE−Bの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0092】

(実施例9)

第一成分として、質量比がPB−1/LLDPE−C=92/8であるPB−1とLLDPE−Cの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0093】

(実施例10)

第二成分として、質量比がPP−B/PPR−1=85/15であるPP−BとPPR−1の混合物を用い、第一成分として、質量比がPB−1/LLDPE−A=92/8であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0094】

(実施例11)

第二成分として、質量比がPP−A/PPR−2=85/15であるPP−AとPPR−2の混合物を用い、第一成分として、質量比がPB−1/LLDPE−A=92/8であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0095】

(実施例12)

第一成分として、質量比がPB−1/LDPE=90/10であるPB−1とLDPEの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0096】

(比較例1)

第二成分としてPP−Aのみを用い、第一成分として、質量比がPB−1/LLDPE−A=92/8であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0097】

(比較例2)

第二成分として、質量比がPP−A/PPR−1=99/1であるPP−AとPPR−1の混合物を用い、第一成分として、質量比がPB−1/LDPE=90/10であるPB−1とLDPEの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0098】

(比較例3)

第二成分として、質量比がPP−A/PPR−1=70/30であるPP−AとPPR−1の混合物を用い、第一成分として、質量比がPB−1/LLDPE−A=92/8であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0099】

(比較例4)

第二成分として、質量比がPP−A/PPR−1=55/45であるPP−AとPPR−1の混合物を用い、第一成分として、質量比がPB−1/LLDPE−A=92/8であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0100】

(比較例5)

第二成分として、質量比がPP−A/BP=85/15であるPP−AとBPの混合物を用い、第一成分として、質量比がPB−1/LLDPE−A=92/8であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0101】

得られた実施例1〜12の捲縮性複合繊維の偏芯率、原綿解繊性、原綿捲縮発現性及び熱加工後捲縮発現性の結果、及び不織布の初期厚み、目付け、繰り返し圧縮残留歪み率、圧縮残留歪み率を下記表1及び表2に示した。なお、実施例2〜6、8、9、11の捲縮性複合繊維は顕在捲縮性の複合繊維となり、図2Aに示す波状捲縮または螺旋状捲縮、もしくは波状捲縮と螺旋状捲縮の両方を発現しており、その捲縮数は12〜18個/25mm であった。また、実施例1、7、10、12の捲縮性複合繊維は潜在捲縮性の複合繊維となり、不織布を作製する際の熱加工により、立体捲縮を発現し、図2Aに示す波状捲縮または螺旋状捲縮、もしくは波状捲縮と螺旋状捲縮の両方を発現していた。

【0102】

【表1】

【0103】

【表2】

【0104】

得られた比較例1〜5の捲縮性複合繊維の偏芯率、原綿解繊性、原綿捲縮発現性及び熱加工後捲縮発現性の結果、及び不織布の初期厚み、目付け、繰り返し圧縮残留歪み率、圧縮残留歪み率を下記表3に示した。

【0105】

【表3】

【0106】

表1〜表3の結果から、第二成分が、ポリオレフィン系ポリマーと、オレフィン系熱可塑性エラストマーとを含む実施例1〜12の捲縮性複合繊維は可紡性に優れており、また実施例1〜12の捲縮性複合繊維を用いた不織布は、安定した耐繰り返し圧縮残留歪み性、耐圧縮残留歪み性を有していることが分かる。特に、実施例2〜6及び実施例9〜12の不織布は繰り返し圧縮残留歪み率が11.5%以下、圧縮残留歪み率が33%以下になっており、第二成分が、オレフィン系熱可塑性エラストマーを含まない捲縮性複合繊維を用いた比較例1の不織布と比較すると、従来のポリオレフィン系樹脂のみからなる捲縮性複合繊維の課題であった、繰り返し加えられる加重に対する耐久性が向上し、圧縮した後の歪み率も減少していることが分かる。

【0107】

また、実施例と比較例3、4の比較から、第二成分におけるオレフィン系熱可塑性エラストマーの含有量が3〜25質量%であると可紡性に影響を与えることなく捲縮性複合繊維を得られ、それゆえ耐繰り返し圧縮残留歪み性、耐圧縮残留歪み性に優れる不織布も容易に得られることが分かる。なお、第二成分におけるオレフィン系熱可塑性エラストマーの含有量が30質量%以上になると捲縮性複合繊維の可紡性や捲縮発現性に劣り、好ましくないことが分かる。

【産業上の利用可能性】

【0108】

本発明の捲縮性複合繊維を用いた不織布は、初期嵩と嵩回復性とが共に優れており、クッション材などの硬綿、衛生材料、包装材、化粧品用材料、女性のブラジャーのパッド、肩パッドなどの低密度の不織布製品に好ましく使用される。加えて複合繊維を構成する樹脂成分がすべてポリオレフィン系の樹脂で構成されるため、上記硬綿、詰め綿、低密度の不織布製品として使用した後、ポリオレフィン系樹脂からなる原料としての回収、樹脂原料への再利用、ポリオレフィン系繊維としての再利用が容易であり、使用後の分別回収、原料の再利用が求められる各種繊維集合物製品にも好ましく用いられる。

【符号の説明】

【0109】

1 第一成分

2 第二成分

3 第二成分の重心位置

4 複合繊維の重心位置

5 複合繊維の半径

10 複合繊維

【技術分野】

【0001】

本発明は、主として弾力性と嵩回復性が高い繊維集合物、特に不織布に適した顕在捲縮性複合繊維、潜在捲縮性複合繊維及びそれを用いた繊維集合物に関する。

【背景技術】

【0002】

衛生材料、包装材、ウェットティッシュ、フィルター、ワイパーなどに用いられる不織布、或いは硬綿、椅子などに用いられる不織布、成形体など様々な用途において、少なくとも一部が繊維表面に露出している低融点成分と、低融点成分よりも融点が高い高融点成分からなる熱融着性複合繊維を用いた熱接着不織布が使用されている。特に、不織布の弾力性と嵩回復性、すなわち厚み方向での嵩回復性に優れる不織布は、発泡ウレタンの代替材料として、その要求が大きくなっており、嵩回復性に優れる不織布及び嵩回復性に優れた不織布に適した複合繊維について様々の検討がなされている。

【0003】

例えば、特許文献1〜3には、主としてポリエステル系ポリマーを含有する芯成分と、ポリオレフィン系ポリマーを含有する鞘成分から構成される複合繊維を用いた、嵩回復性に優れた不織布が提案されている。しかし、これらの複合繊維は、芯成分がポリエステル系ポリマーを含み、鞘成分がポリオレフィン系ポリマーを含む場合、使用済みの不織布をリサイクルすることが困難になることがある。

【0004】

一方、芯成分及び鞘成分のいずれもポリオレフィン系ポリマーを含む複合繊維やそれを用いた不織布なども市販されているが、荷重を繰り返し加えた際に嵩回復性の低下が見られ、クッション材など、繰り返し圧縮した後においても高い嵩回復性を必要とされる用途に対して好適な繊維及び不織布が得られていないという問題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−3334号公報

【特許文献2】特開2007−126806号公報

【特許文献3】特開2008−248421号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記従来の問題を解決するため、繰り返し圧縮した際の嵩回復性が高く、芯成分及び鞘成分のいずれもポリオレフィン系ポリマーを含む捲縮性複合繊維及びこれを用いた繊維集合物を提供する。

【課題を解決するための手段】

【0007】

本発明の捲縮性複合繊維は、第一成分と第二成分とを含む複合繊維であって、上記第一成分はポリブテン−1を含み、上記第二成分は、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリオレフィン系ポリマー又は融解開始温度が120℃以上であるポリオレフィン系ポリマーと、オレフィン系熱可塑性エラストマーとを含み、上記第二成分におけるオレフィン系熱可塑性エラストマーの含有量は、3〜25質量%であり、繊維断面から見たとき、上記第一成分は上記複合繊維表面の少なくとも20%を占め、上記第二成分の重心位置は上記複合繊維の重心位置からずれており、上記複合繊維は立体捲縮を発現している顕在捲縮、又は加熱することにより立体捲縮を発現する潜在捲縮であることを特徴とする。

【0008】

本発明の繊維集合物は、捲縮性複合繊維を30質量%以上含み、上記捲縮性複合繊維は、第一成分と第二成分とを含む複合繊維であって、上記第一成分はポリブテン−1を含み、上記第二成分は、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリオレフィン系ポリマー又は融解開始温度が120℃以上であるポリオレフィン系ポリマーと、オレフィン系熱可塑性エラストマーとを含み、上記第二成分におけるオレフィン系熱可塑性エラストマーの含有量は、3〜25質量%であり、繊維断面から見たとき、前記第一成分は前記複合繊維表面の少なくとも20%を占め、前記第二成分の重心位置は前記複合繊維の重心位置からずれており、上記複合繊維は立体捲縮を発現している顕在捲縮、又は加熱することにより立体捲縮を発現する潜在捲縮であることを特徴とする。

【発明の効果】

【0009】

本発明の捲縮性複合繊維は、第一成分にポリブテン−1を含み、第二成分にポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリオレフィン系ポリマー又は融解開始温度が120℃以上であるポリオレフィン系ポリマーと、オレフィン系熱可塑性エラストマーとを含むことにより、紡糸性、延伸性、捲縮発現性などに優れる繊維となる。そして、本発明の捲縮性複合繊維を用いることで、嵩回復性に優れ、リサイクル性にも優れる不織布を得ることができる。

【0010】

本発明の捲縮性複合繊維を用いた不織布は、初期嵩と嵩回復性とが共に優れており、クッション材などの硬綿、衛生材料、包装材、フィルター、化粧品用材料、女性のブラジャーのパッド、肩パッドなどの低密度の不織布製品に好適に使用することができる。加えて複合繊維を構成する樹脂成分がすべてポリオレフィン系の樹脂で構成されるため、上記硬綿、詰め綿、低密度の不織布製品として使用した後、ポリオレフィン系樹脂からなる原料としての回収、樹脂原料への再利用、ポリオレフィン系繊維としての再利用が容易であり、使用後の分別回収、原料の再利用が求められる各種繊維集合物製品にも好ましく用いられる。

【図面の簡単な説明】

【0011】

【図1】図1は、本発明の一実施形態における捲縮性複合繊維の繊維断面を示す。

【図2】図2A〜Cは本発明の一実施形態における捲縮性複合繊維の捲縮形態を示す。

【図3】図3は、従来の機械捲縮の形態を示す。

【図4】図4は、本発明の捲縮性複合繊維において波状捲縮と鋸歯状捲縮が混在した捲縮形態を示す。

【発明を実施するための形態】

【0012】

本発明の捲縮性複合繊維は、弾力性や嵩回復性、繰り返し圧縮した際における耐久性が高く、さらに高温下での使用時における弾力性、嵩回復性、その耐久性が高い。特に、本発明の顕在捲縮を有する捲縮性複合繊維(以下、顕在捲縮性複合繊維とも記す。)を用いた繊維集合物は初期嵩が高くなる。また、本発明の潜在捲縮を有する捲縮性複合繊維(以下、潜在捲縮性複合繊維とも記す。)を用いた繊維集合物は、複数層重ねて加熱成形した際に、潜在捲縮が発現するため、層間の繊維の交絡性が良好となり、弾力性と嵩回復性がより一層高くなる。

【0013】

(第二成分)

本発明の捲縮性複合繊維の第二成分(芯成分)は、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリオレフィン系ポリマー又は融解開始温度が120℃以上であるポリオレフィン系ポリマー(以下、単にポリオレフィン系ポリマーとも記す。)と、オレフィン系熱可塑性エラストマーとを含む。本発明において、融解開始温度とは、JIS−K−7121で規定される、示差走査熱量(DSC)測定法より測定される、補外融解開始温度を意味する。また、本発明において、融解ピーク温度とは、JIS−K−7121に準じて測定したDSC曲線より求められる融解ピーク温度を意味する。また、本発明において、上記DSC曲線より求められる溶解ピーク温度を融点ともいう。

【0014】

上記第二成分におけるポリオレフィン系ポリマーとしては、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するか、又は融解開始温度が120℃以上であればよく、特に限定されない。例えば、ポリエチレン、ポリプロピレン、ポリブチレン、メチルペンテン樹脂、ポリブタジエンなどを用いることができる。第二成分として上記のポリマーを使用する際、ポリマーを単独で用いてもよく、2種以上を組み合わせて用いても良い。第二成分として、ポリオレフィン系ポリマーを用い、後述するように第一成分も併せてポリオレフィン系ポリマーを用いることで、本発明の捲縮性複合繊維はリサイクルが容易なものとなる。

【0015】

曲げ強さ、剛性などに優れるという観点から、第二成分におけるポリオレフィン系ポリマーは、ポリプロピレン(以下、PPとも記す。)であることが好ましい。上記ポリプロピレンとしては、特に限定されず、例えばホモポリマー、ランダム共重合体、ブロック共重合体、又はそれらの混合物を用いることができる。上記ランダム共重合体、ブロック共重合体としては、例えば、プロピレンと、エチレン及び炭素数4以上のα−オレフィンからなる群から選ばれる少なくとも一種α−オレフィンとの共重合体が挙げられる。上記炭素数4以上のα−オレフィンとしては、特に限定されないが、例えば、1−ブテン、1−ペンテン、3,3−ジメチル−1−ブテン、4−メチル−1−ペンテン、4,4−ジメチル−1−ペンテン、1−デセン、1−ドデセン、1−テトラデセン、1−オクタデセンなどが挙げられる。上記共重合体におけるプロピレンの含有量は、50質量%以上であることが好ましい。中でも、嵩回復性の観点から、プロピレンホモポリマー、エチレン−プロピレン共重合体、エチレン−ブテン−1−プロピレン三元共重合体からなる群から選択される一種であることが好ましく、得られる捲縮性複合繊維の耐熱性、使用後のリサイクル性及び経済性(製造コスト)を考慮すると、第二成分におけるポリオレフィン系ポリマーはプロピレンホモポリマーが特に好ましい。

【0016】

上記第二成分におけるポリプロピレンは、JIS−K−7210に準じ、230℃にて測定したメルトフローレート(MFR;測定温度230℃、荷重2.16kgf(21.18N)、以下においてMFR230と記す。)が5〜40g/10分であることが好ましい。より好ましいMFR230は、6〜30g/10分である。MFR230が5〜40g/10分であると、耐熱性が良好であり、高温下での嵩回復性が高く、また、紡糸引き取り性、及び延伸性が良好となる。

【0017】

上記第二成分におけるポリプロピレンの重量平均分子量(Mw)と数平均分子量(Mn)との比(Q値)は、3以上であることが好ましい。より好ましいQ値は、3〜12である。そして、上記第二成分におけるポリプロピレンの重量平均分子量(Mw)と数平均分子量(Mn)との比(Q値)は、得られる捲縮性複合繊維が発現する立体捲縮の種類によって、より好ましい値を選定することができる。例えば、捲縮性複合繊維に立体捲縮が顕在化している顕在捲縮性複合繊維を得ようとする場合には、上記第二成分におけるポリプロピレンのQ値は4〜9が好ましく、加熱することにより立体捲縮を発現する潜在捲縮性複合繊維を得ようとする場合には、Q値は3〜5であることが好ましい。

【0018】

本発明の捲縮性複合繊維は第二成分にオレフィン系熱可塑性エラストマーを含む。すなわちクッション材や衣料用パッドなどの優れた嵩回復性や、繰り返し加重に対する耐歪み性が求められる用途に適する繊維集合物の構成繊維として用いられる捲縮性複合繊維において、捲縮性複合繊維そのものや捲縮性複合繊維を含む繊維集合物の硬さや嵩回復性、耐歪み性に寄与する第二成分、言い換えるならば、芯鞘型複合繊維においてより内側に存在する成分(偏心型も含む芯鞘型複合繊維では芯成分ともいう)にオレフィン系熱可塑性エラストマーを含むことを特徴とする。オレフィン系熱可塑性エラストマーとしては、ポリエチレンやポリプロピレンを始めとするポリオレフィン樹脂をハードセグメントとし、エチレン−プロピレンゴム(EPM)、エチレン−ブテンゴム(EBM)、エチレン−プロピレン−ジエンゴム(EPDM)などのエチレンプロピレン系ゴムをソフトセグメントとした熱可塑性エラストマーなどが挙げられる。また、上記オレフィン系熱可塑性エラストマーとしては、例えば三井化学株式会社製「ミラストマー(登録商標)」や「ノティオ(登録商標)」、住友化学株式会社製「エスポレックス(登録商標)」、三菱化学株式会社製「サーモラン(登録商標)」や「ゼラス(登録商標)」などを用いることができる。本発明の捲縮性複合繊維を構成する第二成分にオレフィン系熱可塑性エラストマーを適量添加することで、オレフィン系熱可塑性エラストマーに由来すると考えられる曲げ弾力性を上記第二成分が持つようになり、上記第二成分をポリオレフィン系ポリマーのみとした複合繊維では不十分であった曲げ回復性や耐繰り返し曲げ疲労性が向上し、クッション材などに求められる繰り返し圧縮耐久性が向上すると推測される。さらに、添加する熱可塑性エラストマーをオレフィン系熱可塑性エラストマーとすることで使用後の繊維集合物のリサイクルが容易となる。

【0019】

上記第二成分におけるオレフィン系熱可塑性エラストマーは、ソフトセグメントとしてα−オレフィン系ゴム状重合体を含むα−オレフィン系熱可塑性エラストマーであることが好ましい。また、上記オレフィン系熱可塑性エラストマー及びα−オレフィン系熱可塑性エラストマーは、メタロセン触媒を用いて重合されたオレフィン系熱可塑性エラストマーであることが好ましい。

【0020】

上記α−オレフィン系ゴム状重合体としては、特に限定されないが、例えば、エチレンと炭素数が3〜20のα−オレフィンとの共重合体を用いることが好ましい。上記α−オレフィンとしては、例えばプロピレン、1−ブテン、1−ペンテン、3,3−ジメチル−1−ブテン、4−メチル−1−ペンテン、4,4−ジメチル−1−ペンテン、1−デセン、1−ドデセン、1−テトラデセン、1−オクタデセンなどが挙げられる。上記オレフィン系熱可塑性エラストマーに含まれるハードセグメントとしては、特に限定されないが、例えば、ポリプロピレン、ポリプロピレンなどのポリオレフィン系ポリマーを用いることができる。上記ポリプロピレンとしては、特に限定されず、例えばホモポリマー、ランダム共重合体、ブロック共重合体、又はそれらの混合物を用いることができる。上記ランダム共重合体、ブロック共重合体としては、例えば、プロピレンと、エチレン及び炭素数4以上のα−オレフィンからなる群から選ばれる少なくとも一種α−オレフィンとの共重合体が挙げられる。上記炭素数4以上のα−オレフィンとしては、特に限定されないが、例えば、1−ブテン、1−ペンテン、3,3−ジメチル−1−ブテン、4−メチル−1−ペンテン、4,4−ジメチル−1−ペンテン、1−デセン、1−ドデセン、1−テトラデセン、1−オクタデセンなどが挙げられる。

【0021】

上記第二成分において、上記オレフィン系熱可塑性エラストマーの含有量は、第二成分全体を100質量%とした場合、3〜25質量%であり、好ましくは3〜20質量%、より好ましくは5〜15質量%である。上記第二成分において、上記オレフィン系熱可塑性エラストマーの含有量が3質量%以上であると第二成分にエラストマー成分を添加したことにより第二成分全体が弾性を示すようになり、本発明の捲縮性複合繊維を使用した繊維集合物の耐繰り返し圧縮残留歪み性、耐圧縮残留歪み性を高めることができる。上記第二成分において、上記オレフィン系熱可塑性エラストマーの含有量が25質量%以下であると、捲縮性複合繊維の可紡性、延伸性の低下を招くことなく、耐繰り返し圧縮残留歪み性、耐圧縮残留歪み性に優れた繊維集合物を得られる捲縮性複合繊維となる。

【0022】

上記オレフィン系熱可塑性エラストマーの密度は、0.8〜1.0g/cm3であることが好ましく、0.83〜0.89g/cm3であることがより好ましく、さらに好ましくは0.85〜0.88g/cm3である。上記範囲内であれば耐熱性に優れ、また捲縮性複合繊維を用いた繊維集合物において、同じ体積であればより軽量の繊維集合物が得られるため、軽量化が求められる用途に好ましく用いられる。

【0023】

上記オレフィン系熱可塑性エラストマーのASTM D 2240に準じ、タイプAデュロメータを用いて測定されるショアA硬さが50〜95であることが好ましく、60〜90であることがより好ましく、65〜85であることが特に好ましい。第二成分に添加するオレフィン系熱可塑性エラストマーのショアA硬さが上記範囲を満たすことで、得られる捲縮性複合繊維を使用した不織布の繰り返し曲げに対する耐久性や耐熱性がバランスのとれたものとなる。ショアA硬さが50未満であると、添加するオレフィン系熱可塑性エラストマーそのものが柔らかすぎるため、得られる捲縮性複合繊維及び繊維集合物が変形しやすくなり、曲げ回復性や嵩回復性の乏しいものとなり得る。また、ショアA硬さが95を超えると添加するオレフィン系熱可塑性エラストマーが硬すぎるため、上記第二成分にオレフィン系熱可塑性エラストマーを添加したことに由来する曲げ弾力性が発揮されず、曲げ回復性や繰り返し圧縮した際の嵩回復性が低下する傾向がある。

【0024】

本発明に用いられる、上記オレフィン系熱可塑性エラストマーの融解ピーク温度は特に限定されないが、得られる捲縮性複合繊維から繊維集合物を製造する際の熱処理、また繊維集合物の用途及び繊維集合物の耐熱性を考慮すると、上記オレフィン系熱可塑性エラストマーの融解ピーク温度は、70℃以上、170℃以下であることが好ましい。より好ましくは、100℃以上、160℃以下であり、第一成分に含まれるポリブテン−1の融解ピーク温度以上160℃以下であることが特に好ましい。第二成分に含まれる上記オレフィン系熱可塑性エラストマーの融解ピーク温度が、70℃以上、170℃以下であると、耐熱性が高く、得られた捲縮性複合繊維から繊維集合物を得る際に行う熱処理においても嵩が減少しにくく、嵩高な繊維集合物が容易に得られる。また、繊維集合物を実際に使用する際、高温下での嵩回復性が良好であることから、耐熱性が求められる用途に特に適した捲縮性複合繊維、及び繊維集合物となる。融解ピーク温度は、JIS−K−7121に準じて測定したDSC曲線より求められ、本発明において、上記DSC曲線より求められる溶解ピーク温度を融点ともいう。

【0025】

また、上記オレフィン系熱可塑性エラストマーのメルトフローレートは特に限定されないが、JIS−K−7210に準じて測定したメルトフローレート(MFR;測定温度230℃、荷重2.16kgf(21.18N)、以下においてMFR230と記す。)が1〜30g/10分であることが好ましい。より好ましいMFR230は3〜20g/10分であり、特に好ましいMFR230は5〜15g/10分である。オレフィン系熱可塑性エラストマーのMFR230が上記の範囲内であることにより紡糸引き取り性、及び延伸性が良好となる。そして、MFR230と併せて融解ピーク温度も上記範囲を満たすことで、使用するオレフィン系熱可塑性エラストマーは耐熱性が良好なものとなるため、得られる捲縮性複合繊維から繊維集合物を得る際に行う熱処理においても嵩が減少しにくく、嵩高な繊維集合物が容易に得られる。また、繊維集合物を実際に使用する際、高温下での嵩回復性が良好であることから、耐熱性が求められる用途に特に適した捲縮性複合繊維、及び繊維集合物となる。

【0026】

上記密度、ショアA硬さ(ショアA硬度)、融解ピーク温度、メルトフローレートを満たすオレフィン系熱可塑性エラストマーは種々存在するが、この中でもメタロセン触媒を使用して重合された、オレフィン系熱可塑性エラストマーを使用することが好ましい。メタロセン触媒を使用しないで重合したオレフィン系熱可塑性エラストマーであるとエラストマー中の結晶構造及び非晶構造の部分が300nm〜1μmの大きさで分散する。このハードセグメントとソフトセグメントが上記サイズでポリマー中に分散したエラストマーであるとエラストマー自体の曲げ弾性や、上記エラストマーを含む繊維及び不織布の曲げ弾性や嵩回復性が乏しく、加えて溶融紡糸が難しい傾向がある。これに対しメタロセン触媒を使用して重合したオレフィン系熱可塑性エラストマーは、エラストマー中の結晶構造及び非晶構造の部分が5〜50nmのサイズで分散している。上記構造のエラストマーを捲縮性複合繊維における第二成分(芯成分)に添加することで、得られる捲縮性複合繊維は耐熱性に富み、嵩回復性や繰り返し変形させた後の耐歪み性に優れたものとなりやすい。上記のメタロセン触媒を使用して重合したオレフィン系熱可塑性エラストマーとしては、例えば三井化学株式会社製「ノティオ」などを挙げることができるがこれに制限されるものではない。

【0027】

(第一成分)

本発明の捲縮性複合繊維において、第一成分はポリブテン−1を含む。また、上記第一成分が上記複合繊維表面の少なくとも20%を占めるように配置されることで、ポリブテン−1が有する柔軟性、及び形状維持性(変形に対するもどり)が活かされた捲縮性複合繊維が得られる。

【0028】

また、本発明の捲縮性複合繊維において、第一成分はポリブテン−1を含む樹脂成分からなり、ポリブテン−1のみからなる樹脂成分であってもよいが、第一成分は、ポリブテン−1に加えて上記ポリブテン−1とは異なるオレフィン系ポリマー又は極性基を有するオレフィンとの共重合ポリマーとを含むことが好ましい。上記第一成分がポリブテン−1を含み、さらにポリブテン−1とは異なるオレフィン系ポリマー又は極性基を有するオレフィンとの共重合ポリマーとを含むことにより、ポリブテン−1の可紡性、延伸性及び熱加工時の熱収縮性が改善され、より安定して紡糸・延伸及び熱加工を行えるようになる。

【0029】

本発明に用いられるポリブテン−1は、JIS−K−7121に準じて測定したDSC曲線より求められる融解ピーク温度が115〜130℃であることが好ましい。より好ましくは、120〜130℃である。融解ピーク温度が115〜130℃であると、耐熱性が高く、高温下での嵩回復性が良好である。

【0030】

また、上記ポリブテン−1は、JIS−K−7210に準じて測定したメルトフローレート(MFR;測定温度190℃、荷重2.16kgf(21.18N)、以下においてMFR190と記す。)が1〜30g/10分であることが好ましい。より好ましいMFR190は3〜25g/10分であり、特に好ましくは3〜20g/10分である。MFR190が1〜30g/10分であると、ポリブテン−1が高分子量となるため、耐熱性が良好であり、熱がかかったときの嵩回復性が高く、好ましい。また、紡糸引き取り性、及び延伸性が良好となる。

【0031】

上記ポリブテン−1とは異なるオレフィン系ポリマー又は極性基を有するオレフィンとの共重合ポリマーとしては、上記ポリブテン−1と適度の相溶性を有すればよく、特に限定されない。例えば通常のチーグラ・ナッタ触媒やメタロセン触媒を使用して重合される低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)、直鎖状低密度ポリエチレン(LLDPE)などのポリエチレン、通常のチーグラ・ナッタ触媒やメタロセン触媒を使用して重合されるアイソタクチック、アタクチック、シンジオタクチックのポリプロピレン、ポリブチレン、メチルペンテン樹脂、ポリブタジエンなどのオレフィン系ポリマーを用いることができる。また、例えばエチレン−メチル(メタ)アクリレート共重合体、エチレン−エチル(メタ)アクリレート共重合体、エチレン−2−ヒドロキシエチル(メタ)アクリレート共重合体、プロピレン−エチル(メタ)アクリレート共重合体などのα−オレフィン−(メタ)アクリレート系共重合体;エチレン−アクリロニトリル共重合体、エチレン−メタクリロニトリル共重合体、プロピレン−アクリロニトリル共重合体などのα−オレフィン−シアン化ビニル系共重合体;エチレン−酢酸ビニル共重合体、プロピレン−酢酸ビニル共重合体などのα−オレフィン−カルボン酸ビニル系共重合体;マレイン化ポリエチレン、マレイン化ポリプロピレンなどのマレイン化ポリオレフィン;スチレン−エチレン・ブテン−スチレンブロック共重合体のマレイン化物などの極性基を有するオレフィンとの共重合ポリマーを用いることができる。中でも、ポリブテン−1との相溶性が良好という観点から、ポリエチレン、ポリプロピレン及びエチレン−エチルアクリレート共重合体が好ましく、ポリエチレンがより好ましく、直鎖状低密度ポリエチレンが特に好ましい。これらのポリマーは、1種又は2種以上を使用することができる。上記極性基を有するオレフィンとの共重合ポリマーにおいて、オレフィン成分の含有量は50質量%を越えることが好ましい。

【0032】

上記第一成分におけるポリエチレンは、重量平均分子量(Mw)と数平均分子量(Mn)との比(Q値)は、6以下であることが好ましい。より好ましいQ値は、2〜5であり、特に好ましいQ値は2.2〜3.5である。第一成分がポリエチレン、好ましくは直鎖状低密度ポリエチレン、特に好ましくは上記Q値の範囲を満たす、メタロセン触媒を用いて重合した直鎖状低密度ポリエチレンをポリブテン−1に加えてさらに含むことで、第一成分にポリブテン−1を含む本発明の捲縮性複合繊維において、延伸性が向上する。加えて、繊維表面の大半を占める第一成分が直鎖状低密度ポリエチレンを含むことで繊維表面に滑り効果が発揮され、得られる捲縮性複合繊維はクリンパー通過性や、所望の繊維長の原綿(ステープルファイバー)に切断した後の原綿解繊性が高められるので好ましい。加えて捲縮性複合繊維の表面部の大半を占める第一成分に直鎖状低密度ポリエチレンを含むポリマーを使用することで、得られた捲縮性複合繊維を使用した繊維集合物は、上記捲縮性複合繊維の第一成分に含まれる直鎖状低密度ポリエチレンにより優れた熱加工性(より短時間での熱処理、均一な構成繊維同士の熱接着)を示す。さらに、直鎖状低密度ポリエチレンは耐衝撃性に優れるため、第一成分に直鎖状低密度ポリエチレンを含む本発明の捲縮性複合繊維の第一成分を用いて構成繊維間を熱接着させた繊維集合物は、繰り返し加重が加えられる用途に使用しても繊維同士の接着点の外れ、剥離が発生しにくく、耐繰り返し圧縮残留歪み性、耐圧縮残留歪み性に優れたものとなる。

【0033】

上記第一成分におけるポリエチレンは、JIS−K−7210に準じ、190℃にて測定したメルトフローレート(MFR;測定温度190℃、荷重2.16kgf(21.18N)、以下においてMFR190と記す。)が1〜80g/10分であることが好ましい。より好ましいMFR190は3〜25g/10分であり、特に好ましくは3〜20g/10分である。MFR190が1〜80g/10分であると、耐熱性が良好であり、高温下での嵩回復性が高く、また、紡糸引き取り性、及び延伸性が良好となる。

【0034】

上記第一成分におけるポリエチレンは、JIS−K−7121に準じて測定したDSC曲線より求められる融解ピーク温度が70〜130℃であることが好ましい。より好ましくは、80〜120℃である。融解ピーク温度が70〜130℃であると、耐熱性が高く、高温下での嵩回復性が良好である。

【0035】

上記第一成分におけるポリエチレンの密度は、0.870〜0.930g/cm3であることが好ましく、0.880〜0.920g/cm3であることがより好ましい。上記の範囲内であれば、ポリブテン−1との相溶性も良好であり、耐熱性も高い。上記ポリエチレンの密度は特に限定されないが、上記第一成分に含まれるポリエチレンの密度が0.930g/cm3よりも大きいと、ポリブテン−1に添加するポリエチレンが硬いものとなり、ポリブテン−1が有する特性が失われ、複合繊維全体が硬いものとなりやすく、得られる繊維集合物の嵩回復性、耐圧縮残留ひずみ性が低下する恐れがある。また上記第一成分に含まれるポリエチレンの密度が0.870g/cm3よりも小さいと捲縮性複合繊維を構成する第一成分の耐熱性が低下しやすく、例えば40〜80℃の範囲の室温より高温での嵩回復性、耐圧縮残留ひずみ性が低下する恐れがある。

【0036】

上記第一成分が、ポリブテン−1と、上記ポリブテン−1とは異なるオレフィン系ポリマー又は極性基を有するオレフィンとの共重合ポリマーとを含む場合、第一成分全体において、上記ポリブテン−1の含有量は60〜98質量%であり、上記ポリブテン−1とは異なるオレフィン系ポリマー又は極性基を有するオレフィンとの共重合ポリマーの含有量は40〜2質量%であることが好ましい。上記の範囲内であれば、ポリブテン−1の流動特性を向上し、安定して均一な紡糸ができるうえ、延伸性も改善される。また、上記第一成分において、上記ポリブテン−1とは異なるオレフィン系ポリマー又は極性基を有するオレフィンとの共重合ポリマーの添加量は、第一成分全体に対して、30質量%未満であることが好ましく、3〜25質量%であることがより好ましい。

【0037】

本発明の捲縮性複合繊維において、第二成分の重心位置は複合繊維の重心位置からずれている。図1に本発明の一実施形態における捲縮性複合繊維の繊維断面の模式図を示す。第二成分2の周囲に第一成分1が配置され、第一成分1が複合繊維10表面の少なくとも20%を占めている。これにより第一成分1は熱接着時に表面が溶融する。第二成分2の重心位置3は複合繊維10の重心位置4からずれており、ずれの割合(以下、偏心率とも記す。)は、上記捲縮性複合繊維の繊維断面を電子顕微鏡などで拡大撮影し、第二成分2の重心位置3をC1とし、複合繊維10の重心位置4をCfとし、複合繊維10の半径5をrfとしたとき、下記式1で示す数値をいう。

【0038】

【数1】

【0039】

第二成分2の重心位置3が複合繊維の重心位置4からずれている繊維断面としては、図1に示す偏心芯鞘型、又は並列型であることが好ましい形態である。場合によっては、多芯型であっても多芯部分が集合して繊維の重心位置からずれて存在しているものでも可能である。特に、偏心芯鞘型の繊維断面であると、容易に所望の波形状捲縮及び/又は螺旋状捲縮を発現させることができる点で好ましい。偏心芯鞘型複合繊維の偏心率は、5〜50%であることが好ましい。より好ましい偏心率は、7〜30%である。また、第二成分2の繊維断面における形態は、円形以外に、楕円形、Y形、X形、井形、多角形、星形などの異形であってもよく、複合繊維10の繊維断面における形態は、円形以外に、楕円形、Y形、X形、井形、多角形、星形などの異形、又は中空形であってもよい。

【0040】

本発明の捲縮性複合繊維が、図1に示すような、繊維断面において、第一成分が複合繊維の鞘成分として配置され、第二成分が芯成分として配置され、かつ第二成分の重心位置は複合繊維の重心位置からずれた偏心芯鞘構造である場合、第二成分と第一成分の複合比(芯/鞘)は、容積比で8/2〜2/8が好ましい。より好ましくは7/3〜3/7、特に好ましくは6/4〜4/6である。芯成分となる第二成分は、主として嵩回復性に寄与し、鞘成分となる第一成分は、主として不織布強力及び不織布の硬さに寄与する。その複合比が8/2〜2/8であると、不織布強力及び硬さと、嵩回復性を両立することができる。鞘成分となる第一成分が多くなりすぎると、不織布強力は上がるが、得られる不織布が硬くなったり、嵩回復も悪くなったりする傾向になる。一方、芯成分となる第二成分が多くなりすぎると接着点が少なくなりすぎ、不織布強力が小さくなったり、嵩回復性も悪くなったりする傾向となる。

【0041】

図2に本発明の一実施形態における捲縮性複合繊維の捲縮形態を示す。本発明において、「複合繊維が立体捲縮を発現している」とは、捲縮性複合繊維が発現している捲縮形状が波形状捲縮及び/又は螺旋状捲縮を含むことをいう。本発明でいう波形状捲縮とは、図2Aに示すような捲縮の山部が湾曲したものを示す。また、螺旋状捲縮とは、図2Bに示すような捲縮の山部が螺旋状に湾曲したものを示す。図2Cに示すような波形状捲縮と螺旋状捲縮とが混在した捲縮も本発明の捲縮性複合繊維が発現する立体捲縮の捲縮形態に含まれる。図3に示すような通常の機械捲縮の場合は、捲縮の山が鋭角である、いわゆる鋸歯状捲縮のままであり、不織布としたときの初期嵩を大きくすることが困難となる傾向がある。さらに、圧縮に対する面弾性、いわゆるスプリング効果に劣り、特に十分な初期嵩回復性が得られない傾向がある。なお、図4に示すような、機械捲縮の鋭角な捲縮と波形状捲縮とが混在した捲縮、また図に示していないが、機械捲縮の鋭角な捲縮と螺旋状捲縮とが混在した捲縮も本発明の捲縮性複合繊維が発現する立体捲縮の捲縮形態に含まれる。

【0042】

本発明の捲縮性複合繊維においては、特に図2Cに示す波形状捲縮と螺旋状捲縮とが混在した捲縮であることが、カード通過性と初期嵩及び嵩回復性を両立できる点で好ましい。

【0043】

以下、本発明の捲縮性複合繊維の製造方法について説明する。

【0044】

第一に、本発明の捲縮性複合繊維の一形態である、顕在捲縮性複合繊維の製造方法について説明する。

【0045】

まず、ポリブテン−1を含む第一成分と、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリオレフィン系ポリマー又は融解開始温度が120℃以上であるポリオレフィン系ポリマーと、オレフィン系熱可塑性エラストマーとを含む第二成分を準備する。次に、繊維断面において第一成分は複合繊維表面の少なくとも20%を占め、かつ第二成分の重心位置は複合繊維の重心位置からずれるように配置された複合型ノズル、例えば偏心芯鞘型複合ノズルに第一成分及び第二成分を供給し、第二成分を紡糸温度240〜330℃、第一成分を紡糸温度200〜300℃で溶融紡糸し、引取速度100〜1500m/minで引き取り、紡糸フィラメントを得る。次に、延伸温度を40℃以上、第一成分の融点未満の温度にし、延伸倍率1.8倍以上で延伸処理をする。より好ましい延伸温度の下限は、50℃以上である。より好ましい延伸温度の上限は、第一成分の融点より10℃低い温度である。延伸温度が40℃未満であると、第一成分の結晶化が進みにくいため、熱収縮が大きくなったり、嵩回復性が小さくなったりする傾向がある。延伸温度が第一成分の融点以上であると、繊維同士が融着する傾向がある。より好ましい延伸倍率の下限は、2倍である。より好ましい延伸倍率の上限は、4倍である。延伸倍率が1.8倍以上であると、延伸倍率が低すぎず、上述の波形状捲縮及び/又は螺旋状捲縮が発現した繊維を得ることが容易となり、初期嵩及び繊維自体の剛性も小さくならず、カード通過性などの不織布工程性や嵩回復性も劣らない。延伸方法は特に限定されず、高温の熱水などの高温の液体で加熱しながら延伸を行う湿式延伸、高温の気体中又は高温の金属ロールなどで加熱しながら延伸を行う乾式延伸、100℃以上の水蒸気を常圧若しくは加圧状態にして繊維を加熱しながら延伸を行う水蒸気延伸などの公知の延伸処理を行うことができる。この中でも生産性、経済性、また、未延伸繊維束全体を容易にかつ均一に加熱できることから、温水を使用した湿式延伸が好ましい。また、上記延伸時の前後において必要に応じて90〜120℃の乾熱、湿熱、蒸熱などの雰囲気下でアニーリング処理を施してもよい。

【0046】

本発明の捲縮性複合繊維の一形態である顕在捲縮性複合繊維において、前記顕在捲縮性複合繊維を構成する前記第二成分に含まれる、前記ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するオレフィン系ポリマー、又は融解開始温度が120℃以上であるオレフィンポリマーが、プロピレンホモポリマー、エチレン−プロピレン共重合体及びエチレン−ブテン−1−プロピレン三元共重合体からなる群から選ばれる少なくとも一種である場合、延伸温度は40℃以上前記第一成分に含まれるポリブテン−1の融解ピーク温度以下であることが好ましく、50℃以上100℃以下がより好ましく、60℃以上90℃以下であることが特に好ましい。

【0047】

次いで、必要に応じて繊維処理剤を付与する前又は後に、スタッファボックス式捲縮機など公知の捲縮機を用いて捲縮数5個/25mm以上、25個/25mm以下の捲縮を付与する。捲縮機を通過した後の捲縮形状は、鋸歯状捲縮及び/又は波形状捲縮であるとよい。捲縮数が5個/25mm未満であると、カード通過性が低下すると共に、不織布の初期嵩や嵩回復性が悪くなる傾向がある。一方、捲縮数が25個/25mmを超えると、捲縮数が多すぎるためにカード通過性が低下し、不織布の地合が悪くなるだけでなく、不織布の初期嵩も小さくなる傾向がある。

【0048】

さらに、上記捲縮機にて捲縮を付与した後、未延伸繊維束に融着の発生しない温度で立体捲縮が発現する温度にてアニーリング処理をするのが好ましい。本発明の捲縮性複合繊維であって、第一成分がポリブテン−1を含むポリマーからなる複合繊維であれば、好ましい温度範囲として90〜120℃の範囲内で、乾熱、湿熱、又は蒸熱の雰囲気下でアニーリング処理をするのが好ましい。具体的には、繊維処理剤を付与した後に捲縮機にて捲縮を付与し、90〜120℃の乾熱雰囲気下でアニーリング処理と同時に乾燥処理をすることが、工程を簡略化ができて好ましい。90℃以上でアニーリング処理をすると、乾熱収縮率が大きくならず、所定の顕在捲縮が得られやすく、得られる不織布の地合も乱れず、生産性も向上できる。

【0049】

上記方法により得られた顕在捲縮性複合繊維は、主として、図2に示す、波形状捲縮と螺旋状捲縮から選ばれる少なくとも一種の捲縮を有し、捲縮数が5〜25個/25mmであるので、カード通過性を低下させることなく、嵩高な不織布を得ることができ、好ましい。そして、所望の繊維長に切断されて、顕在捲縮性複合繊維が得られる。より好ましい捲縮数は、10〜20個/25mmである。

【0050】

また、上記顕在捲縮性複合繊維は、複合繊維に捲縮が発現して波形状捲縮と螺旋状捲縮から選ばれる少なくとも一種の立体捲縮を発現し、顕在化することで顕在捲縮を有している。繊維の状態では、完全に立体捲縮が発現した顕在捲縮としてもよいし、少し捲縮の発現の可能性(繊維に熱を加えたときに立体捲縮を発現する)を残した顕在捲縮であってもよい。ただし、繊維に熱を加えたとき(例えば、後述する不織布に加工する温度を加えたとき)に捲縮数が25個/25mmを超えるほど捲縮が発現すると、カード通過性が低下することがあり、好ましくない。

【0051】

第二に、本発明の捲縮性複合繊維の他の一形態である、潜在捲縮性複合繊維の製造方法について説明する。

【0052】

まず、ポリブテン−1を含む第一成分と、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリオレフィン系ポリマー又は融解開始温度が120℃以上であるポリオレフィン系ポリマーと、オレフィン系熱可塑性エラストマーとを含む第二成分を準備する。次に、繊維断面において第一成分は複合繊維表面の少なくとも20%を占め、かつ第二成分の重心位置は複合繊維の重心位置からずれるように配置された複合型ノズル、例えば偏心芯鞘型複合ノズルに第一成分及び第二成分を供給し、第二成分を紡糸温度240〜330℃、第一成分を紡糸温度200〜300℃で溶融紡糸し、引取速度100〜1500m/minで引き取り、紡糸フィラメントを得る。次に、延伸温度を40℃以上、第一成分の融点未満の温度にし、延伸倍率1.5倍以上で延伸処理をする。より好ましい延伸温度の下限は、50℃以上である。より好ましい延伸温度の上限は、第一成分の融点より10℃低い温度である。延伸温度が40℃未満であると、第一成分の結晶化が進みにくいため、熱収縮が大きくなったり、嵩回復性が小さくなったりする傾向がある。延伸温度が第一成分の融点以上であると、繊維同士が融着する傾向がある。より好ましい延伸倍率の下限は、2倍である。より好ましい延伸倍率の上限は、4倍である。延伸倍率が1.5倍以上であると、延伸倍率が低すぎず、熱処理したとき、捲縮が発現しやすい傾向にあり、初期嵩が及び繊維自体の剛性も小さくならず、カード通過性などの不織布工程性や嵩回復性も劣らない。延伸方法は特に限定されず、高温の熱水などの高温の液体で加熱しながら延伸を行う湿式延伸、高温の気体中又は高温の金属ロールなどで加熱しながら延伸を行う乾式延伸、100℃以上の水蒸気を常圧若しくは加圧状態にして繊維を加熱しながら延伸を行う水蒸気延伸などの公知の延伸処理を行うことができる。この中でも生産性、経済性、また、未延伸繊維束全体を容易にかつ均一に加熱できることから、温水を使用した湿式延伸が好ましい。

【0053】

本発明の捲縮性複合繊維の一形態である潜在捲縮性複合繊維において、前記潜在捲縮性複合繊維を構成する前記第二成分に含まれる、前記ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するオレフィン系ポリマー、又は融解開始温度が120℃以上であるオレフィンポリマーが、プロピレンホモポリマー、エチレン−プロピレン共重合体及びエチレン−ブテン−1−プロピレン三元共重合体からなる群から選ばれる少なくとも一種である場合、延伸温度は40℃以上前記第一成分に含まれるポリブテン−1の融解ピーク温度以下であることが好ましく、50℃以上100℃以下がより好ましく、60℃以上90℃以下であることが特に好ましい。

【0054】

次いで、必要に応じて繊維処理剤を付与する前又は後に、スタッファボックス式捲縮機など公知の捲縮機を用いて捲縮数5〜25個/25mmの捲縮を付与する。捲縮数が5個/25mm未満、又は捲縮数が25個/25mmを超えるとカード通過性が低下する恐れがある。

【0055】

さらに、上記捲縮機にて捲縮を付与した後、50〜90℃、好ましくは60〜80℃、より好ましくは60〜75℃の乾熱、湿熱、又は蒸熱の雰囲気下でアニーリング処理をするのが好ましい。具体的には、繊維処理剤を付与した後に捲縮機にて捲縮を付与し、50〜90℃の乾熱雰囲気下でアニーリング処理と同時に乾燥処理をすることが、工程を簡略化できて好ましい。アニーリング温度を50〜90℃にすることで、所望の熱収縮率が得られ、熱処理したときに立体捲縮が発現する潜在捲縮性複合繊維を得ることができる。またカード通過性も高い繊維を得ることができる。

【0056】

本発明の繊維集合物は、上記捲縮性複合繊維を少なくとも30質量%含有する。上記捲縮性複合繊維を30質量%以上含有すると、繊維集合物の弾力性と嵩回復性などを高く維持できる。上記繊維集合物としては編織物、不織布などが挙げられる(以下、単に不織布とも記す。)。

【0057】

本発明の不織布を構成する繊維ウェブ形態としては、パラレルウェブ、セミランダムウェブ、ランダムウェブ、クロスレイウェブ、クリスクロスウェブ、エアレイウェブなどが挙げられる。上記繊維ウェブは、熱処理により第一成分が接着することにより、さらに高い効果を発揮する。そして、上記繊維ウェブは熱加工前に必要に応じて、ニードルパンチ処理又は水流交絡処理が施されてもよい。熱加工の手段としては、特に限定されないが、本発明の捲縮性複合繊維の機能を十分に発揮させるのであればよく、熱風貫通式熱処理機、熱風上下吹き付け式熱処理機、赤外線式熱処理機などの、風圧などの圧力があまりかからない熱処理機を用いることが好ましい。

【0058】

また、本発明の捲縮性複合繊維を使用した繊維ウェブに混綿できる繊維(以下、混合繊維とも記す。)は本発明の捲縮性複合繊維の性能を失わないものであればよく、特に限定されない。例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリトリメチレンテレフタレート、ポリエチレンナフタレート、ポリ乳酸、ポリブチレンサクシネートなどのポリエステルの単一繊維、低密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレンなどのポリエチレンの単一繊維、通常のチーグラ・ナッタ触媒やメタロセン触媒を使用して重合されるアイソタクチック、アタクチック、シンジオタクチックなどのポリプロピレンの単一繊維、若しくはこれらのポリオレフィンのモノマー同士の共重合ポリマー、又はこれらのポリオレフィンを重合する際にメタロセン触媒(カミンスキー触媒ともいう)を使用したポリオレフィンなどのポリオレフィンの単一繊維、ナイロン6、ナイロン66,ナイロン11、ナイロン12などのポリアミドの単一繊維、アクリルニトリルからなる(ポリ)アクリルの単一繊維、ポリカーボネート、ポリアセタール、ポリスチレン、環状ポリオレフィンなどのエンジニアリング・プラスチックの単一繊維を挙げることができる。ここで、「単一繊維」とは、一種のポリマー成分のみからなる繊維をいう。また、上記混合繊維としては、本発明の捲縮性複合繊維の性能を失わない範囲で、少なくとも一種以上のポリマー成分を含む複合繊維を用いることもできる。上記複合繊維としては、例えば、ポリエステル、ポリオレフィン、ポリアミド、エンジニアリング・プラスチックの異なる種類の樹脂、又は同一の種類の異なるポリマー成分からなる樹脂(例えばポリエチレンテレフタレートとポリトリメチレンテレフタレート)同士を複合した複合繊維が挙げられる。上記複合繊維において、その複合状態は特に限定されず、繊維断面において断面形状が芯鞘型複合繊維、偏心芯鞘型複合繊維、並列型複合繊維、柑橘類の房状の樹脂成分が交互に配置されている分割型複合繊維や海島型複合繊維であってもよい。中でも、リサイクル性の観点から、ポリオレフィン系樹脂からなる単一繊維やポリオレフィン系樹脂同士を複合した複合繊維を混合繊維として用いることが好ましい。

【0059】

本発明の捲縮性複合繊維を含む繊維ウェブは単層状態のままでも熱加工を行うことで、嵩高な繊維集合物とすることができるが、熱加工を行う前に繊維ウェブを積層した積層ウェブ、又は熱加工後に繊維集合物を積層して繊維集合物の積層体とすることで、より優れた嵩高性を有する繊維集合物が容易に得られる。また、上記繊維集合物において、繊維集合物を構成する繊維が繊維集合物の厚み方向に平行に配列、言い換えれば、繊維集合物の縦方向に配列していることが好ましい。上記繊維集合物を構成する繊維が厚み方向に対して平行に配列することで、厚み方向に対して加えられる圧力に対して良好な嵩回復性、クッション性が得られるためである。本発明において、繊維集合物を構成する繊維が繊維集合物の厚み方向に平行に配列(繊維集合物の縦方向に配列)しているとは、上記繊維集合物の構成繊維が、繊維集合物の厚み方向となす鋭角が45°以下であること、すなわち繊維集合物を厚さ方向に切断し切断面を光学顕微鏡、走査型電子顕微鏡で拡大して観察した際、繊維集合物の構成繊維と繊維集合物の厚み方向となす鋭角が45°以下であることを指す。そして、一定面積の切断面において観察される、上記繊維集合物の全構成繊維の合計本数の80%以上が繊維集合物の縦方向に配列していることがより好ましい。上記のように、繊維集合物を構成する繊維が厚さ方向に対して平行に配列している繊維集合物としては公知の製造方法を用いて製造することができ、例えば、繊維ウェブを波型に成型し、長さ方向に圧縮しながら熱接着させた、いわゆるストルート(Strute)不織布が挙げられるが、これらに限定されるものではない。

【0060】

繊維ウェブの熱加工温度は、繊維ウェブに含まれる上記捲縮性複合繊維が上記顕在捲縮性複合繊維の場合、発現している捲縮性複合繊維の波形状捲縮及び/又は螺旋状捲縮が熱加工時に消失しない温度範囲に設定すればよく、例えば、ポリブテン−1の融解ピーク温度をTmとしたとき、Tm−10(℃)〜第二成分の融解ピーク温度未満、好ましくはTm−10(℃)〜Tm+80(℃)である。熱加工により、上記顕在捲縮性複合繊維の第一成分に含まれる少なくとも1つの樹脂成分が溶融して、構成繊維同士が熱融着する。特に、上記顕在捲縮性複合繊維の少なくともポリブテン−1を溶融させて、構成繊維同士を熱融着させると、より強固な繊維同士の交点を形成することができ、嵩回復性が高くなり好ましい。

【0061】

繊維ウェブに含まれる上記捲縮性複合繊維が上記潜在捲縮性複合繊維の場合、捲縮が発現する温度範囲に設定すればよく、例えば、ポリブテン−1の融解ピーク温度をTmとしたとき、Tm−10(℃)〜第二成分の融点未満、好ましくは、Tm−10(℃)〜Tm+60(℃)の範囲で設定することが好ましい。熱加工により、上記潜在捲縮性複合繊維の第一成分に含まれる少なくとも1つの樹脂成分が溶融して、構成繊維同士が熱融着する。特に、上記潜在捲縮性複合繊維の少なくともポリブテン−1を溶融させて、構成繊維同士を熱融着させると、より強固な繊維同士の交点を形成することができ、嵩回復性が高くなり好ましい。

【0062】

また、上記不織布は、JIS−K−6400−4のA法に準じて測定する圧縮残留歪み率が45%以下であることが好ましく、35%以下であることがより好ましく、33%以下であることが特に好ましい。上記の圧縮残留歪み率は、70℃に加熱した場合の不織布の硬さの変化度合を示すものであり、この値が小さいほど、熱による繊維又は不織布の劣化が抑制され、嵩回復性が優れていることを示す。

【0063】

また、上記不織布は、JIS−K−6400−4のB法に準じて測定する繰り返し圧縮残留歪み率が15%以下であることが好ましく、12%以下であることがより好ましく、11.5%以下であることが特に好ましい。上記の繰り返し圧縮残留歪み率は、50%圧縮を8万回繰り返した場合の不織布の硬さの変化の度合を示すものであり、この値が小さいほど、圧縮による繊維又は不織布の劣化が抑制され、嵩回復性が優れていることを示す。

【実施例】

【0064】

以下実施例により、本発明をさらに具体的に説明するが、本発明はこれらの実施例に限定されない。

【0065】

本実施例で用いた測定方法及び評価方法は、以下のとおりである。

【0066】

(Q値)

I.使用する分析装置

(i)クロス分別装置 ダイヤインスツルメンツ社製「CFC T−100」(以下、CFCと記す)

(ii)フーリエ変換型赤外線吸収スペクトル分析(FT−IR)、パーキンエルマー社製 「1760X」

CFCの検出器として取り付けられていた波長固定型の赤外分光光度計を取り外して代わりにFT−IRを接続し、このFT−IRを検出器として使用する。CFCから溶出した溶液の出口からFT−IRまでの間のトランスファーラインは1mの長さとし、測定の間を通じて140℃に温度保持する。FT−IRに取り付けたフローセルは光路長1mm、光路直径5mmφのものを用い、測定の間を通じて140℃に温度保持する。

(iii)ゲルパーミエーションクロマトグラフィー(GPC)

CFC後段部分のGPCカラムは、昭和電工社製「AD806MS」を3本直列に接続して使用する。

【0067】

II.CFCの測定条件

(i)溶媒:オルトジクロルベンゼン(ODCB)

(ii)サンプル濃度:1mg/mL

(iii)注入量:0.4mL

(iv)カラム温度:140℃

(v)溶媒流速:1mL/分

【0068】

III.FT−IRの測定条件

CFC後段のGPCから試料溶液の溶出が開始した後、以下の条件でFT−IR測定を行い、GPC−IRデータを採取する。

(i)検出器:MCT

(ii)分解能:8cm−1

(iii)測定間隔:0.2分(12秒)

(iv)一測定当たりの積算回数:15回

【0069】

IV.測定結果の後処理と解析

分子量分布は、FT−IRによって得られる2945cm−1の吸光度をクロマトグラムとして使用して求める。保持容量から分子量への換算は、予め作成しておいた標準ポリスチレンによる検量線を用いて行う。使用する標準ポリスチレンは何れも東ソー(株)製の「F380」、「F288」、「F128」、「F80」、「F40」、「F20」、「F10」、「F4」、「F1」、「A5000」、「A2500」、「A1000」である。各々が0.5mg/mLとなるようにODCB(0.5mg/mLのジブチルヒドロキシトルエン(BHT)を含む)に溶解した溶液を0.4mL注入して較正曲線を作成する。較正曲線は最小二乗法で近似して得られる三次式を用いる。分子量への換算は森定雄著「サイズ排除クロマトグラフィー」(共立出版)を参考に汎用較正曲線を用いる。その際使用する粘度式([η]=K×Mα)には以下の数値を用いる。

(i)標準ポリスチレンを使用する較正曲線作成時

K=0.000138、α=0.70

(ii)ポリプロピレンのサンプル測定時

K=0.000103、α=0.78

【0070】

なお、上記においてはGPC(ゲルパーミエーションクロマトグラフィー)により測定するが、別の機種により測定する場合は、2005年度プラスチック成形材料商取引便覧(化学工業日報社、2004年8月30日発行)に記載のように、日本ポリプロ社製「MG03B」と同時に測定し、MG03Bが3.5を示すときの値をブランク条件とし、条件を調整して測定することもできる。

【0071】

(溶融紡糸時の可紡性)

捲縮性複合繊維の可紡性を、30分連続して溶融紡糸した際の糸切れの発生状況、発生頻度に基づいて、以下の基準で評価した。

A:連続溶融紡糸30分間で糸切れ回数は0〜2回であり、可紡性が良好。

B:連続溶融紡糸30分間で糸切れ回数は3〜5回であるが、工程上問題ない。

C:連続溶融紡糸30分間で糸切れ回数が6回以上、若しくは糸切れが多発し紡糸不可。

【0072】

(延伸性)

捲縮性複合繊維の延伸性を、延伸工程時における糸切れの発生状況及び捲縮賦与に使用したスタッファボックス式捲縮機の通過性に基づいて、以下の基準で評価した。

A:延伸工程において糸切れはほとんど発生せず、スタッファボックス式捲縮機も容易に通過するため、生産上全く問題ない。

B:延伸工程において、糸切れ又はスタッファボックス式捲縮機における詰まりが発生するものの、生産上問題ない。

C:糸切れが多発し延伸槽、延伸ロールへの巻き付きが発生する、又はスタッファボックス式捲縮機内部若しくは排出口において詰まりが頻発するため生産性が非常に悪い。

【0073】

(原綿解繊性)

捲縮性複合繊維の原綿開繊性を、各捲縮性複合繊維100質量%をパラレルカードに掛けてウェブを採取した際のカード工程性(カード通過性、ネップ発生状況及び得られたウェブの地合)に基づいて、以下の基準で評価した。

A:繊維がパラレルカードを容易に通過し、ネップもほとんど発生しないため、地合が良好なウェブを得られる。

B:ネップが若干発生するが、ウェブの地合にそれほど影響ない。

C:カード通過性が悪い、若しくはネップが大量に発生するためウェブが得られない。

【0074】

(顕在捲縮性複合繊維の原綿捲縮発現性)

顕在捲縮性複合繊維の原綿捲縮発現性を、乾燥工程(100℃、15分でのアニーリング及び乾燥工程)終了後のトウを目視にて観察し、以下の基準で評価した。

A:立体捲縮が発現し、螺旋状捲縮及び/又は波状捲縮の形状確認が容易である。

B:立体捲縮が発現しているが、螺旋状捲縮及び/又は波状捲縮の形状判断がやや難しく、鋸歯状捲縮も混在している。

C:機械捲縮(鋸歯状捲縮)、立体捲縮(螺旋状捲縮及び/又は波状捲縮)のいずれも確認できず、大部分の捲縮が消失している。

【0075】

(潜在捲縮性複合繊維の原綿捲縮発現性)

潜在捲縮性複合繊維の原綿捲縮発現性を、乾燥工程(100℃、15分でのアニーリング及び乾燥工程)終了後のトウを目視にて観察し、以下の基準で評価した。

A:スタッファボックス式捲縮機にて賦与した機械捲縮が消失しておらず、鋸歯状の形状確認が容易である。

B:スタッファボックス式捲縮機にて賦与した機械捲縮がやや消失し、鋸歯状の形状が見られない部分が存在する。

C:機械捲縮(鋸歯状捲縮)、立体捲縮(螺旋状捲縮及び/又は波状捲縮)のいずれも確認できず、大部分の捲縮が消失している。

【0076】

(顕在捲縮性複合繊維の熱加工後捲縮発現性)

顕在捲縮性複合繊維の熱加工後捲縮発現性を、各捲縮性複合繊維100質量%をパラレルカードに掛けてウェブを採取し、熱風循環式の熱処理機により、150℃での加工温度で30秒間処理した後のウェブを目視にて観察し、以下の基準で評価した。

A:発現した立体捲縮が消失せず、螺旋状捲縮及び/又は波状捲縮の形状確認が容易。

B:発現した立体捲縮が一部消失しているが、螺旋状捲縮、及び/又は波状捲縮の形状判断は可能。

C:発現した立体捲縮がほぼ消失し、捲縮形状の確認が困難である。

【0077】

(潜在捲縮性複合繊維の熱加工後捲縮発現性)

潜在捲縮性複合繊維の熱加工後捲縮発現性を、各捲縮性複合繊維100質量%をパラレルカードに掛けてウェブを採取し、熱風循環式の熱処理機により、150℃での加工温度で30秒間処理した後のウェブを目視にて観察し、以下の基準で評価した。

A:熱処理により立体捲縮が発現し、螺旋状捲縮及び/又は波状捲縮の形状確認が容易。

B:立体捲縮の発現性が弱い、又は熱により発現した立体捲縮が一部消失しているが、螺旋状捲縮及び/又は波状捲縮の形状判断は可能。

C:立体捲縮の発現性が弱い、又は熱により発現した立体捲縮がほとんど消失し、捲縮形状の確認が困難。

【0078】

(圧縮残留歪み率)

JIS−K−6400−4のA法に準じ、温度70℃±1℃、圧縮率50%にて22時間圧縮後の歪み率を測定し、圧縮残留歪み率とした。なお、厚みの測定はいずれも試験片の厚み方向に対して力を加えない無荷重下で測定し、測定にはJIS−B−7516に規定される金属製直尺を用いた。

【0079】

(繰り返し圧縮残留歪み率)

JIS−K−6400−4のB法に準じ、23℃、圧縮率50%にて8万回圧縮後の歪み率を測定し、繰り返し圧縮残留歪み率とした。なお、厚みの測定はいずれも試験片の厚み方向に対して力を加えない無荷重下で測定し、測定にはJIS−B−7516に規定される金属製直尺を用いた。

【0080】

本実施例で用いたポリマーは以下のとおりである。

(1)PP−A(日本ポリプロ社製「SA03E」、融解ピーク温度(融点):160℃、MFR230:20g/10分、Q値:5.6)

(2)PP−B(日本ポリプロ社製「SA01A」、融解ピーク温度(融点):160℃、MFR230:9g/10分、Q値:3.2)

(3)PB−1(サンアロマー社製「PB0400」、融解ピーク温度(融点):123℃、MFR190:20g/10分)

(4)LLDPE−A(日本ポリエチレン社製「KS560T メタロセン触媒にて合成した直鎖状低密度ポリエチレン」、融解ピーク温度(融点):90℃、MFR190:16.5g/10分、密度:0.898g/cm3、Q値:2.5)

(5)LLDPE−B(宇部丸善ポリエチレン社製「420SD メタロセン触媒にて合成した直鎖状低密度ポリエチレン」、融解ピーク温度(融点):118℃、MFR190℃:7g/10分、密度:0.918g/cm3、Q値:3.0)

(6)LLDPE−C(日本ポリエチレン社製「KC571 メタロセン触媒にて合成した直鎖状低密度ポリエチレン」、融解ピーク温度(融点):100℃、MFR190:12g/10分、密度:0.907g/cm3、Q値:2.2)

(7)LDPE(日本ポリエチレン社製「LJ802」、融解ピーク温度(融点):106℃、MFR190:22g/10分、密度:0.918g/cm3)

(8)PPR−1(ポリプロピレン系熱可塑性エラストマー、三井化学社製「ノティオ2070 メタロセン触媒にて合成したオレフィン系熱可塑性エラストマー」、融解ピーク温度(融点):138℃、ショアA硬度(ASTM D 2240):75、MFR230:6g/10分、密度0.867g/cm3)

(9)PPR−2(ポリオレフィン系熱可塑性エラストマー、Basell社製「Adflex V109F」、融解ピーク温度(融点):143℃、ショアD硬度(ASTM D 2240):41、MFR230:12g/10分、密度0.880g/cm3)

(10)BP(ブテン−プロピレン共重合体、サンアロマー社製「5C37F」、融解ピーク温度(融点):132℃、MFR230:6g/10分)

【0081】

上記において、MFR230はJIS−K−7210に準じて、230℃、21.18N(2.16kgf)で測定したメルトフローレートである。また、MFR190はJIS−K−7210に準じて、190℃、21.18N(2.16kgf)で測定したメルトフローレートである。

【0082】

以下、捲縮性複合繊維の製造条件を説明する。

(A)押し出し温度:第二成分を300℃、第一成分を250℃、ノズル口金温度を270℃とした。

(B)引き取り速度:500m/min

(C)ノズル孔数:600ホール

(D)複合比:芯/鞘=55/45(容積比)

(E)未延伸繊度:10dtex

(F)延伸温度:湿式80℃

(G)延伸倍率:2.3倍

(H)捲縮:12〜16個/25mm

(I)アニーリング温度(乾燥温度)、時間:100℃、15分

(J)製品繊度(単繊維):6.0dtex

(K)繊維長:51mm

【0083】

(不織布の製造条件)

各捲縮性複合繊維100質量%をパラレルカードに掛けてウェブを採取し、熱風循環式の熱処理機により、150℃での加工温度で30秒間処理して、目付け500g/m2の不織布とした。

【0084】

(実施例1)

第二成分として、質量比がPP−A/PPR−1=85/15であるPP−AとPPR−1の混合物を用い、第一成分としてPB−1のみを用いて、上記の捲縮性複合繊維の製造条件にて、捲縮性複合繊維を作製した。次いで、得られた捲縮性複合繊維を用いて、上記の不織布の製造条件にて、不織布を作製した。

【0085】

(実施例2)

第二成分として、質量比がPP−A/PPR−1=95/5であるPP−AとPPR−1の混合物を用い、第一成分として、質量比がPB−1/LLDPE−A=92/8であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0086】

(実施例3)

第一成分として、質量比がPB−1/LLDPE−A=92/8であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0087】

(実施例4)

第二成分として、質量比がPP−A/PPR−1=75/25であるPP−AとPPR−1の混合物を用い、第一成分として、質量比がPB−1/LLDPE−A=92/8であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0088】

(実施例5)

第一成分として、質量比がPB−1/LLDPE−A=97/3であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0089】

(実施例6)

第一成分として、質量比がPB−1/LLDPE−A=95/5であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0090】

(実施例7)

第一成分として、質量比がPB−1/LLDPE−A=80/20であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0091】

(実施例8)

第一成分として、質量比がPB−1/LLDPE−B=92/8であるPB−1とLLDPE−Bの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0092】

(実施例9)

第一成分として、質量比がPB−1/LLDPE−C=92/8であるPB−1とLLDPE−Cの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0093】

(実施例10)

第二成分として、質量比がPP−B/PPR−1=85/15であるPP−BとPPR−1の混合物を用い、第一成分として、質量比がPB−1/LLDPE−A=92/8であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0094】

(実施例11)

第二成分として、質量比がPP−A/PPR−2=85/15であるPP−AとPPR−2の混合物を用い、第一成分として、質量比がPB−1/LLDPE−A=92/8であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0095】

(実施例12)

第一成分として、質量比がPB−1/LDPE=90/10であるPB−1とLDPEの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0096】

(比較例1)

第二成分としてPP−Aのみを用い、第一成分として、質量比がPB−1/LLDPE−A=92/8であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0097】

(比較例2)

第二成分として、質量比がPP−A/PPR−1=99/1であるPP−AとPPR−1の混合物を用い、第一成分として、質量比がPB−1/LDPE=90/10であるPB−1とLDPEの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0098】

(比較例3)

第二成分として、質量比がPP−A/PPR−1=70/30であるPP−AとPPR−1の混合物を用い、第一成分として、質量比がPB−1/LLDPE−A=92/8であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0099】

(比較例4)

第二成分として、質量比がPP−A/PPR−1=55/45であるPP−AとPPR−1の混合物を用い、第一成分として、質量比がPB−1/LLDPE−A=92/8であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0100】

(比較例5)

第二成分として、質量比がPP−A/BP=85/15であるPP−AとBPの混合物を用い、第一成分として、質量比がPB−1/LLDPE−A=92/8であるPB−1とLLDPE−Aの混合物を用いた以外は、実施例1と同様にして、捲縮性複合繊維及び不織布を作製した。

【0101】

得られた実施例1〜12の捲縮性複合繊維の偏芯率、原綿解繊性、原綿捲縮発現性及び熱加工後捲縮発現性の結果、及び不織布の初期厚み、目付け、繰り返し圧縮残留歪み率、圧縮残留歪み率を下記表1及び表2に示した。なお、実施例2〜6、8、9、11の捲縮性複合繊維は顕在捲縮性の複合繊維となり、図2Aに示す波状捲縮または螺旋状捲縮、もしくは波状捲縮と螺旋状捲縮の両方を発現しており、その捲縮数は12〜18個/25mm であった。また、実施例1、7、10、12の捲縮性複合繊維は潜在捲縮性の複合繊維となり、不織布を作製する際の熱加工により、立体捲縮を発現し、図2Aに示す波状捲縮または螺旋状捲縮、もしくは波状捲縮と螺旋状捲縮の両方を発現していた。

【0102】

【表1】

【0103】

【表2】

【0104】

得られた比較例1〜5の捲縮性複合繊維の偏芯率、原綿解繊性、原綿捲縮発現性及び熱加工後捲縮発現性の結果、及び不織布の初期厚み、目付け、繰り返し圧縮残留歪み率、圧縮残留歪み率を下記表3に示した。

【0105】

【表3】

【0106】

表1〜表3の結果から、第二成分が、ポリオレフィン系ポリマーと、オレフィン系熱可塑性エラストマーとを含む実施例1〜12の捲縮性複合繊維は可紡性に優れており、また実施例1〜12の捲縮性複合繊維を用いた不織布は、安定した耐繰り返し圧縮残留歪み性、耐圧縮残留歪み性を有していることが分かる。特に、実施例2〜6及び実施例9〜12の不織布は繰り返し圧縮残留歪み率が11.5%以下、圧縮残留歪み率が33%以下になっており、第二成分が、オレフィン系熱可塑性エラストマーを含まない捲縮性複合繊維を用いた比較例1の不織布と比較すると、従来のポリオレフィン系樹脂のみからなる捲縮性複合繊維の課題であった、繰り返し加えられる加重に対する耐久性が向上し、圧縮した後の歪み率も減少していることが分かる。

【0107】

また、実施例と比較例3、4の比較から、第二成分におけるオレフィン系熱可塑性エラストマーの含有量が3〜25質量%であると可紡性に影響を与えることなく捲縮性複合繊維を得られ、それゆえ耐繰り返し圧縮残留歪み性、耐圧縮残留歪み性に優れる不織布も容易に得られることが分かる。なお、第二成分におけるオレフィン系熱可塑性エラストマーの含有量が30質量%以上になると捲縮性複合繊維の可紡性や捲縮発現性に劣り、好ましくないことが分かる。

【産業上の利用可能性】

【0108】

本発明の捲縮性複合繊維を用いた不織布は、初期嵩と嵩回復性とが共に優れており、クッション材などの硬綿、衛生材料、包装材、化粧品用材料、女性のブラジャーのパッド、肩パッドなどの低密度の不織布製品に好ましく使用される。加えて複合繊維を構成する樹脂成分がすべてポリオレフィン系の樹脂で構成されるため、上記硬綿、詰め綿、低密度の不織布製品として使用した後、ポリオレフィン系樹脂からなる原料としての回収、樹脂原料への再利用、ポリオレフィン系繊維としての再利用が容易であり、使用後の分別回収、原料の再利用が求められる各種繊維集合物製品にも好ましく用いられる。

【符号の説明】

【0109】

1 第一成分

2 第二成分

3 第二成分の重心位置

4 複合繊維の重心位置

5 複合繊維の半径

10 複合繊維

【特許請求の範囲】

【請求項1】

第一成分と第二成分とを含む複合繊維であって、

前記第一成分は、ポリブテン−1を含み、

前記第二成分は、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリオレフィン系ポリマー又は融解開始温度が120℃以上であるポリオレフィン系ポリマーと、オレフィン系熱可塑性エラストマーとを含み、

前記第二成分におけるオレフィン系熱可塑性エラストマーの含有量は、3〜25質量%であり、

繊維断面から見たとき、前記第一成分は前記複合繊維表面の少なくとも20%を占め、前記第二成分の重心位置は前記複合繊維の重心位置からずれており、

前記複合繊維は立体捲縮を発現している顕在捲縮、又は加熱することにより立体捲縮を発現する潜在捲縮であることを特徴とする捲縮性複合繊維。

【請求項2】

前記立体捲縮は、波形状捲縮及び螺旋状捲縮から選ばれる少なくとも一種の立体捲縮である請求項1に記載の捲縮性複合繊維。

【請求項3】

前記オレフィン系熱可塑性エラストマーは、密度が0.8〜1.0g/cm3であり、ASTM−D2240に準じ、タイプAデュロメータを用いて測定されるショア硬さが50〜100である請求項1又は2に記載の捲縮性複合繊維。

【請求項4】

前記第二成分に含まれる、前記ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するオレフィン系ポリマー、又は融解開始温度が120℃以上であるオレフィンポリマーが、プロピレンホモポリマー、エチレン−プロピレン共重合体及びエチレン−ブテン−1−プロピレン三元共重合体からなる群から選ばれる少なくとも一種である請求項1〜3のいずれか一項に記載の捲縮性複合繊維。

【請求項5】

前記第一成分に含まれる、前記ポリブテン−1はJIS−K−7121に準じて測定したDSCより求められる融解ピーク温度が115〜130℃であり、JIS−K−7210に準じて測定したメルトフローレート(MFR;測定温度190℃、荷重21.18N(2.16kgf))が1〜30g/10分の範囲である請求項1〜4のいずれか一項に記載の捲縮性複合繊維。

【請求項6】

前記第一成分は、ポリブテン−1と、前記ポリブテン−1とは異なるオレフィン系ポリマー又は極性基を有するオレフィンとの共重合ポリマーとを含み、

前記ポリブテン−1の含有量が60〜98質量%であり、前記ポリブテン−1とは異なるオレフィン系ポリマー又は極性基を有するオレフィンとの共重合ポリマーの含有量が40〜2質量%である請求項1〜5のいずれか一項に記載の捲縮性複合繊維。

【請求項7】

捲縮性複合繊維を30質量%以上含み、

前記捲縮性複合繊維は、第一成分と第二成分とを含む複合繊維であって、

前記第一成分は、ポリブテン−1を含み、

前記第二成分は、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリオレフィン系ポリマー又は融解開始温度が120℃以上であるポリオレフィン系ポリマーと、オレフィン系熱可塑性エラストマーとを含み、

前記第二成分におけるオレフィン系熱可塑性エラストマーの含有量は、3〜25質量%であり、

繊維断面から見たとき、前記第一成分は前記複合繊維表面の少なくとも20%を占め、前記第二成分の重心位置は前記複合繊維の重心位置からずれており、

前記複合繊維は立体捲縮を発現している顕在捲縮、又は加熱することにより立体捲縮を発現する潜在捲縮であることを特徴とする繊維集合物。

【請求項1】

第一成分と第二成分とを含む複合繊維であって、

前記第一成分は、ポリブテン−1を含み、

前記第二成分は、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリオレフィン系ポリマー又は融解開始温度が120℃以上であるポリオレフィン系ポリマーと、オレフィン系熱可塑性エラストマーとを含み、

前記第二成分におけるオレフィン系熱可塑性エラストマーの含有量は、3〜25質量%であり、

繊維断面から見たとき、前記第一成分は前記複合繊維表面の少なくとも20%を占め、前記第二成分の重心位置は前記複合繊維の重心位置からずれており、

前記複合繊維は立体捲縮を発現している顕在捲縮、又は加熱することにより立体捲縮を発現する潜在捲縮であることを特徴とする捲縮性複合繊維。

【請求項2】

前記立体捲縮は、波形状捲縮及び螺旋状捲縮から選ばれる少なくとも一種の立体捲縮である請求項1に記載の捲縮性複合繊維。

【請求項3】

前記オレフィン系熱可塑性エラストマーは、密度が0.8〜1.0g/cm3であり、ASTM−D2240に準じ、タイプAデュロメータを用いて測定されるショア硬さが50〜100である請求項1又は2に記載の捲縮性複合繊維。

【請求項4】

前記第二成分に含まれる、前記ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するオレフィン系ポリマー、又は融解開始温度が120℃以上であるオレフィンポリマーが、プロピレンホモポリマー、エチレン−プロピレン共重合体及びエチレン−ブテン−1−プロピレン三元共重合体からなる群から選ばれる少なくとも一種である請求項1〜3のいずれか一項に記載の捲縮性複合繊維。

【請求項5】

前記第一成分に含まれる、前記ポリブテン−1はJIS−K−7121に準じて測定したDSCより求められる融解ピーク温度が115〜130℃であり、JIS−K−7210に準じて測定したメルトフローレート(MFR;測定温度190℃、荷重21.18N(2.16kgf))が1〜30g/10分の範囲である請求項1〜4のいずれか一項に記載の捲縮性複合繊維。

【請求項6】

前記第一成分は、ポリブテン−1と、前記ポリブテン−1とは異なるオレフィン系ポリマー又は極性基を有するオレフィンとの共重合ポリマーとを含み、

前記ポリブテン−1の含有量が60〜98質量%であり、前記ポリブテン−1とは異なるオレフィン系ポリマー又は極性基を有するオレフィンとの共重合ポリマーの含有量が40〜2質量%である請求項1〜5のいずれか一項に記載の捲縮性複合繊維。

【請求項7】

捲縮性複合繊維を30質量%以上含み、

前記捲縮性複合繊維は、第一成分と第二成分とを含む複合繊維であって、

前記第一成分は、ポリブテン−1を含み、

前記第二成分は、ポリブテン−1の融解ピーク温度よりも20℃以上高い融解ピーク温度を有するポリオレフィン系ポリマー又は融解開始温度が120℃以上であるポリオレフィン系ポリマーと、オレフィン系熱可塑性エラストマーとを含み、

前記第二成分におけるオレフィン系熱可塑性エラストマーの含有量は、3〜25質量%であり、

繊維断面から見たとき、前記第一成分は前記複合繊維表面の少なくとも20%を占め、前記第二成分の重心位置は前記複合繊維の重心位置からずれており、

前記複合繊維は立体捲縮を発現している顕在捲縮、又は加熱することにより立体捲縮を発現する潜在捲縮であることを特徴とする繊維集合物。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−21300(P2011−21300A)

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願番号】特願2009−168772(P2009−168772)

【出願日】平成21年7月17日(2009.7.17)

【出願人】(000002923)ダイワボウホールディングス株式会社 (173)

【出願人】(300049578)ダイワボウポリテック株式会社 (120)

【Fターム(参考)】

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願日】平成21年7月17日(2009.7.17)

【出願人】(000002923)ダイワボウホールディングス株式会社 (173)

【出願人】(300049578)ダイワボウポリテック株式会社 (120)

【Fターム(参考)】

[ Back to top ]