捺染システム、捺染方法

【課題】非デジタル方式の捺染とデジタル方式の捺染とを組み合わせて行う際の捺染位置ズレを、より効率的に行う。

【解決手段】捺染システム100は、非デジタル方式の捺染処理部であるスクリーン印刷手段25と、デジタル方式の捺染処理部であるインクジェット捺染装置1と、を備えている。スクリーン印刷手段25とインクジェット捺染装置1とで共通して利用される載置台17には、三次元形状により形成された基準マークである穴19、19が設けられている。スクリーン印刷手段25と、インクジェット捺染装置1との双方で、同じ穴19を基準にして捺染位置合わせを行う。

【解決手段】捺染システム100は、非デジタル方式の捺染処理部であるスクリーン印刷手段25と、デジタル方式の捺染処理部であるインクジェット捺染装置1と、を備えている。スクリーン印刷手段25とインクジェット捺染装置1とで共通して利用される載置台17には、三次元形状により形成された基準マークである穴19、19が設けられている。スクリーン印刷手段25と、インクジェット捺染装置1との双方で、同じ穴19を基準にして捺染位置合わせを行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、デジタルデータに基づき被捺染材に向けてインクを吐出して所望の捺染を実行する捺染ヘッドを備えるデジタル方式の捺染処理部と、非デジタル方式の捺染処理部と、を有する捺染システムに関する。

また本発明は、デジタルデータに基づき被捺染材に向けてインクを吐出して所望の捺染を実行する捺染ヘッドを備えるデジタル方式の捺染処理工程と、非デジタル方式の捺染処理工程と、を含む捺染方法に関する。

【背景技術】

【0002】

アパレル(衣服)メーカーやテキスタイル(布地)メーカーでは、従来から生地本体表面に図柄等をプリントする「捺染」が広く行われている。捺染の方法には種々のものがあり、例えばスクリーン印刷に代表されるアナログ方式(以下、本明細書では「非デジタル方式」と言う)のものや、捺染ヘッドから吐出されたインクを被捺染材に付着させて捺染を実行するインクジェット捺染装置によるデジタル方式のものがある。

【0003】

非デジタル方式は大量生産に向いており、また広い面積を短時間で印捺できるものの、例えばスクリーン印刷方式の場合、異なる図柄にはそれぞれ専用にスクリーンを用意する必要があり、図柄変更に際してもスクリーンを新たに用意する必要があることから、自由度が低いというデメリットがある。これに対しデジタル方式は、非デジタル方式に比して大量生産という点では劣る傾向があるものの、例えばインクジェット捺染装置を利用した場合には多種多様な図柄に対して極めて容易に且つ迅速に対応することができる。

【0004】

そこで例えば、両者の長所を利用する為に、背景画像を非デジタル方式で印刷しておき、その後に中心画像をデジタル方式で印刷するといった印捺処理方法も行われている(例えば、特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−291493号公報

【特許文献2】特開2005−45644号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、捺染を2つの工程で行う場合には、最初に行う捺染と次に行う捺染とで捺染位置ズレが生じる虞がある。特許文献2には、その様な課題に鑑み、スクリーン印刷が施されたTシャツ等をプラテンに載せ、CCDイメージセンサによってプラテンごと画像の読み取りを行い、その読み取り画像と、入力画像(これから印刷を行う画像)とをモニタの画面上に重ねて表示し、ユーザー操作によって位置合わせを行った後に印刷を行うシステムが開示されている。また、CCDイメージセンサに代えてデジタルカメラを用い、デジタルカメラによってプラテン上に付された2つの識別マーカーを読み取り、その読み取り結果に基づき画像解析を行う技術も開示されている。

【0007】

しかしながら、上記特許文献2に記載の技術によれば、位置合わせはモニタ画面上においてユーザー操作により行われるものであり、位置合わせに手間と時間を要することから、全体として生産性の低下を招く虞がある。

【0008】

そこで本発明はこの様な状況に鑑みなされたものであり、その目的は、非デジタル方式の捺染とデジタル方式の捺染とを組み合わせて行う際の捺染位置ズレの軽減或いは捺染位置ズレ防止を、より効率的に行うことにある。

【課題を解決するための手段】

【0009】

上記課題を解決する為の、本発明の第1の態様に係る捺染システムは、デジタルデータに基づき被捺染材に向けてインクを吐出して所望の捺染を実行する捺染ヘッドを備えるデジタル方式の捺染処理部と、非デジタル方式の捺染処理部と、を有し、前記デジタル方式の捺染処理部と前記非デジタル方式の捺染処理部とで共通して利用される載置台には、三次元形状により形成された基準マークが設けられ、前記非デジタル方式の捺染処理部は、前記基準マークと嵌合する嵌合部を備え、当該嵌合部と前記基準マークとを嵌合させることにより捺染位置の位置合わせが可能であり、前記デジタル方式の捺染処理部は、前記基準マークを検出する検出手段を備え、当該検出手段による検出結果に基づき、前記デジタル方式の捺染処理部を制御する制御部が捺染位置の位置合わせを行うことを特徴とする。

【0010】

本態様によれば、前記非デジタル方式の捺染処理部と前記デジタル方式の捺染処理部とで共通して利用される載置台には、三次元形状により形成された基準マークが設けられ、前記非デジタル方式の捺染処理部と前記デジタル方式の捺染処理部との双方で同じ前記基準マークを基準にして捺染位置合わせを行うことができるので、非デジタル方式の捺染とデジタル方式の捺染とを組み合わせて行う際の捺染位置ズレを、簡単な構成で、簡易に、そしてより確実に、低減或いは防止することができる。

【0011】

そして、デジタル方式の捺染処理部では、前記基準マークを検出手段により検出してその検出結果に基づき制御部が捺染位置の位置合わせを行うので、ユーザーによる位置合わせ作業が不要であり、生産性の向上を図ることができる。

尚、非デジタル方式の捺染処理部とは、デジタルデータに基づかないで捺染処理を行う捺染処理部である。

【0012】

本発明の第2の態様は、第1の態様において、前記基準マークが、凹、凸、穴、のいずれかにより構成されることを特徴とする。

本態様によれば、前記基準マークが、凹、凸、穴、のいずれかにより構成されるので、前記基準マークを、簡易な構造で低コストに得ることができる。

【0013】

本発明の第3の態様は、デジタルデータに基づき被捺染材に向けてインクを吐出して所望の捺染を実行する捺染ヘッドを備えるデジタル方式の捺染処理工程と、非デジタル方式の捺染処理工程と、を含み、前記デジタル方式の捺染処理工程と前記非デジタル方式の捺染処理工程とで共通して利用される載置台に設けられるとともに、前記デジタル方式の捺染処理工程において検出手段により検出可能な、三次元形状により形成された基準マークと、前記基準マークと嵌合する嵌合部と、を前記非デジタル方式の捺染処理工程において嵌合させることにより、前記非デジタル方式の捺染処理工程において捺染位置合わせを行うことを特徴とする。

【0014】

本態様によれば、前記非デジタル方式の捺染処理部と前記デジタル方式の捺染処理部とで共通して利用される載置台には、三次元形状により形成された基準マークが設けられ、前記非デジタル方式の捺染処理部と前記デジタル方式の捺染処理部との双方で同じ前記基準マークを基準にして捺染位置合わせを行うことができるので、非デジタル方式の捺染とデジタル方式の捺染とを組み合わせて行う際の捺染位置ズレを、簡単な構成で、簡易に、そしてより確実に、低減或いは防止することができる。

尚、非デジタル方式の捺染処理工程とは、デジタルデータに基づかないで捺染処理を行う捺染処理部である。

【図面の簡単な説明】

【0015】

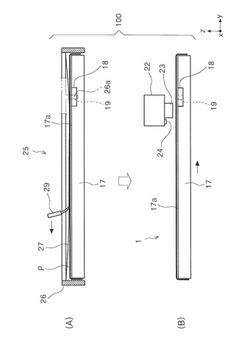

【図1】(A)、(B)は本発明に係る捺染システムの構成を示す図。

【図2】スクリーン印刷手段(非デジタル捺染部)の構成を示す斜視図。

【図3】インクジェット捺染装置(デジタル捺染部)の外観斜視図。

【図4】インクジェット捺染装置(デジタル捺染部)の側面図。

【図5】基準マークと捺染領域の位置関係を示す平面図。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態を図面に基づいて説明するが、本発明は、以下説明する実施形態に限定されることなく、特許請求の範囲に記載した発明の範囲内で種々の変形が可能であり、それらも本発明の範囲内に含まれるものであることを前提として、以下本発明の一実施形態を説明するものとする。

【0017】

図1は本発明に係る捺染システムの構成を示す図であり、図1(A)はスクリーン印刷手段25の横断面図、図1(B)はインクジェット捺染装置1の要部横断面図である。また、図2はスクリーン印刷手段(非デジタル捺染部)25の構成を示す斜視図、図3はインクジェット捺染装置(デジタル捺染部)1の外観斜視図、図4は同側面図、図5は基準マークとしての穴19と捺染領域との位置関係を示す平面図、

【0018】

尚、図中においてx−y−z座標系は説明の便宜上方向を示したものであり、z方向は鉛直(重力)方向、y方向がインクジェット捺染装置1における被捺染材Pの搬送方向(載置台の移動方向)、x方向がy方向及びz方向と直交する方向である。

【0019】

図1において本発明の一実施形態に係る捺染システム100は、非デジタル方式の捺染処理工程を行う、非デジタル捺染処理部としてのシルクスクリーン印刷手段25と、デジタル方式の捺染処理工程を行う、デジタル捺染処理部としてのインクジェット捺染装置1とを備えて構成されている。

【0020】

尚、以下に説明する実施例は、被捺染材Pに対して最初にシルクスクリーン印刷手段25により捺染を行い、次いでインクジェット捺染装置1により捺染を行うが、本発明はこの様な順序に限定されるものではない。加えて、非デジタル捺染処理はシルクスクリーン印刷に限られるものでもない。

【0021】

先ず、非デジタル捺染部としてのスクリーン印刷手段25は、図1(A)及び図2に示す様に載置台17と、スクリーン枠26と、スキージ29と、を備えている。

【0022】

載置台17は、その上面が被捺染材Pを載置する載置面17aとなっており、載置面17a上に被捺染材Pを載置し、その状態で被捺染材Pに捺染を行う。尚、載置台17は後に説明するインクジェット捺染装置1においてそのまま利用される。即ち、載置台17はスクリーン印刷手段25とインクジェット捺染装置1とで共通して利用される。

【0023】

スクリーン枠26にはスクリーン27が張られており、このスクリーン27に印刷画像A1が形成されている。載置台17には位置決めラインEが表示されており、この位置決めラインEに被捺染材Pを位置決めし、載置する。尚、被捺染材Pは本実施例ではシャツであり、位置決めラインEは被捺染材Pの胴部及び袖部の一部輪郭に合わせて引いてあり、この位置決めラインEに被捺染材Pの胴部輪郭と袖部輪郭が一致する様に被捺染材Pを載置する。

【0024】

載置台17の両端部には舌片部18が形成されており、舌片部18には基準マークとしての穴19が設けられている。舌片部18は、被捺染材Pを載置したときに被捺染材Pによって覆われない位置に設けられている。

【0025】

一方、スクリーン枠26には嵌合部としての位置決めボス26aが設けられており、スクリーン枠26を載置台17にセットした際に、位置決めボス26aが穴19に嵌合し、これによって載置台17に対するスクリーン枠26の位置、即ち印刷画像A1の位置が定まる様になっている(図5(A)も参照)。

【0026】

そして、載置台17にスクリーン枠26を嵌めた状態で、スクリーン27上にインクを塗布し、そしてスキージ29を図5(A)の矢印で示す方向に動かすことで、印刷画像A1の印刷を行う。この工程、特にスキージ29の操作は、ユーザー操作によって行っても良いし、スクリーン印刷装置によって自動的に行われる様にしても良い。尚、印刷画像A1は、一例として図5に示す様に背景画像であり、後の工程であるインクジェット捺染工程において中心画像A2が捺染される。本実施例は、その様な捺染を行うことを一例として説明するものとする。

【0027】

次に、インクジェット捺染装置1について説明する。インクジェット捺染装置1は、デジタルデータに基づき捺染ヘッドとしてのインクジェットヘッド23からインクを吐出して所望する捺染結果を得ることのできるデジタル捺染部である。図3、図4に示す様にこのインクジェット捺染装置1は、装置本体2の底部にガイドテーブル10を備え、このガイドテーブル10上を載置台17が移動するよう構成されている。より詳しくは、ガイドテーブル10にはy方向に平行なガイド軸11が配置されており、このガイド軸11によって、ベース15がy方向にガイドされる様になっている。

【0028】

また、無端ベルト12が、y方向に沿って駆動プーリー13と従動プーリー14との間に係回されており、この無端ベルト12の一部に下部ベース15が固定されている。駆動プーリー13はトレイ駆動モーター9によって回転駆動され、これにより無端ベルト12が稼働すると、下部ベース15がy方向に移動する様になっている。

【0029】

このベース15には軸16が立設され、この軸16上に、載置台17が、着脱部20を介して着脱可能に取り付けることができる様になっている(符号17’’は載置台17を取り外した状態を示している)。そして被捺染材Pが載置された載置台17がy方向に移動することで、被捺染材Pは捺染ヘッドとしてのインクジェットヘッド23の下を通過できる様になっている。

【0030】

次いで、インクジェット捺染装置1の装置前面右側には各種操作を行う為の操作パネル6が配置されており、装置前面において載置台17を挟んで操作パネル6の反対側(装置左側)にはインクカートリッジを収容するインクカートリッジ収容部8が設けられている。

【0031】

インクカートリッジ収容部8に収容されたインクカートリッジからインクが供給される、捺染実行部を構成するインクジェットヘッド23は、インクを吐出するためのノズル孔(不図示)が複数並んだノズル列(不図示)を複数有する、公知の構造のインクジェットヘッドである。そしてこのインクジェットヘッド23は搬送方向yと交差するx方向(図2において紙面面裏方向)に往復駆動されるキャリッジ22に搭載されている。

【0032】

尚、インクジェット捺染装置1は、インクジェットヘッド23が搬送方向yと交差するx方向に移動しながらインクを吐出する所謂シリアル式として説明したが、インクジェットヘッド23はラインヘッドであってもよいし、またこのラインヘッドが固定的に設けられていても、或いは搬送方向yに移動可能に設けられていても、いずれであっても良いのは勿論である。

【0033】

そして載置台17が仮想線及び符号17’で示す位置にまで搬送され(捺染開始位置)、載置台17の装置前方側(図2において左側)への移動と、インクジェットヘッド23からのインク吐出と、が交互に行われ、捺染が実行される。被捺染材Pへのインクの吐出が終了すると、載置台17は図2の実線で示す位置(被捺染材Pのセット位置)にまで戻り、インクが吐出された被捺染材Pを取り出すことができる様になっている。

【0034】

ところで、キャリッジ22において載置台17と対向する底面には、検出部としての光学センサー24が設けられている。光学センサー24は、図示しない発光部と受光部とを備え、反射光の変化により載置台17に設けられた穴19を検出する。

【0035】

尚、制御部3は上述した駆動モーター9、キャリッジ22(キャリッジ22を駆動する図示しないモーター)、インクジェットヘッド23、を制御する制御手段であり、光学センサー24による検出値は制御部3に入力される。制御部3は、x−y平面上における2つの穴19の位置に係る情報を有しており、その位置情報をもとにして、2つの穴19をセンシングして検出する。また、そのセンシング結果に基づく実際の穴19の位置と、位置情報として所有する理論上の穴19の位置と、の誤差を算出する。

【0036】

具体的には、図5に示す様に2つの穴19のx方向位置(X1、X2)と、y方向位置(Y1)と、を光学センサー24によるンシングによって求め、その位置を元にして、中心画像A2を捺染する。尚、穴19のセンシング結果に基づき補正される事項は、印刷画像A2の位置であり、或いは傾きであり、或いは位置及び傾きの双方である。

【0037】

以上のように本発明に係る捺染システム100によれば、非デジタル方式の捺染処理部であるスクリーン印刷手段25とデジタル方式の捺染処理部であるインクジェット捺染装置1とで共通して利用される載置台17には、三次元形状により形成された基準マークである穴19、19が設けられている。そしてスクリーン印刷手段25と、インクジェット捺染装置1との双方で同じ穴19、19を基準にして捺染位置合わせを行うことができるので、非デジタル方式の捺染とデジタル方式の捺染とを組み合わせて行う際の捺染位置ズレを、簡単な構成で、簡易に、そしてより確実に、低減或いは防止することができる。

【0038】

そして、デジタル方式の捺染処理部であるインクジェット捺染装置1では、基準マークである穴19、19を検出手段としての光学センサー24により検出してその検出結果に基づき制御部3が捺染位置の位置合わせを行うので、ユーザーによる位置合わせ作業が不要であり、生産性の向上を図ることができる。

【0039】

また、基準マークが三次元形状の一例である穴により構成されるので、前記基準マークを、簡易な構造で低コストに得ることができる。尚、基準マークは、凹形状や、凸形状、などによって構成しても良い。

【0040】

以上説明した各実施形態は一例であり、本発明がこれら各実施形態に限られないことは言うまでもない。また、本発明は布帛等の被捺染材にインクを吐出するインクジェット捺染装置に対して適用したが、記録用紙等の被記録媒体に記録を行うインクジェット記録装置に適用することも可能である。

【符号の説明】

【0041】

1 インクジェット捺染装置、2 装置本体、3 制御部、6 操作部、8 インクカートリッジ収容部、9 トレイ駆動モーター、10 ガイドテーブル、11 ガイド軸、12 無端ベルト、13 駆動プーリー、14 従動プーリー、15 ベース、16 軸、17 載置台、18 舌片部、19 穴(基準マーク)、20 着脱部、22 キャリッジ、23 インクジェットヘッド、24 光学センサー、25 スクリーン印刷手段、26 スクリーン枠、26a 位置決めボス、27 スクリーン、29 印刷スキージ、100 捺染システム、P 被捺染材

【技術分野】

【0001】

本発明は、デジタルデータに基づき被捺染材に向けてインクを吐出して所望の捺染を実行する捺染ヘッドを備えるデジタル方式の捺染処理部と、非デジタル方式の捺染処理部と、を有する捺染システムに関する。

また本発明は、デジタルデータに基づき被捺染材に向けてインクを吐出して所望の捺染を実行する捺染ヘッドを備えるデジタル方式の捺染処理工程と、非デジタル方式の捺染処理工程と、を含む捺染方法に関する。

【背景技術】

【0002】

アパレル(衣服)メーカーやテキスタイル(布地)メーカーでは、従来から生地本体表面に図柄等をプリントする「捺染」が広く行われている。捺染の方法には種々のものがあり、例えばスクリーン印刷に代表されるアナログ方式(以下、本明細書では「非デジタル方式」と言う)のものや、捺染ヘッドから吐出されたインクを被捺染材に付着させて捺染を実行するインクジェット捺染装置によるデジタル方式のものがある。

【0003】

非デジタル方式は大量生産に向いており、また広い面積を短時間で印捺できるものの、例えばスクリーン印刷方式の場合、異なる図柄にはそれぞれ専用にスクリーンを用意する必要があり、図柄変更に際してもスクリーンを新たに用意する必要があることから、自由度が低いというデメリットがある。これに対しデジタル方式は、非デジタル方式に比して大量生産という点では劣る傾向があるものの、例えばインクジェット捺染装置を利用した場合には多種多様な図柄に対して極めて容易に且つ迅速に対応することができる。

【0004】

そこで例えば、両者の長所を利用する為に、背景画像を非デジタル方式で印刷しておき、その後に中心画像をデジタル方式で印刷するといった印捺処理方法も行われている(例えば、特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−291493号公報

【特許文献2】特開2005−45644号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、捺染を2つの工程で行う場合には、最初に行う捺染と次に行う捺染とで捺染位置ズレが生じる虞がある。特許文献2には、その様な課題に鑑み、スクリーン印刷が施されたTシャツ等をプラテンに載せ、CCDイメージセンサによってプラテンごと画像の読み取りを行い、その読み取り画像と、入力画像(これから印刷を行う画像)とをモニタの画面上に重ねて表示し、ユーザー操作によって位置合わせを行った後に印刷を行うシステムが開示されている。また、CCDイメージセンサに代えてデジタルカメラを用い、デジタルカメラによってプラテン上に付された2つの識別マーカーを読み取り、その読み取り結果に基づき画像解析を行う技術も開示されている。

【0007】

しかしながら、上記特許文献2に記載の技術によれば、位置合わせはモニタ画面上においてユーザー操作により行われるものであり、位置合わせに手間と時間を要することから、全体として生産性の低下を招く虞がある。

【0008】

そこで本発明はこの様な状況に鑑みなされたものであり、その目的は、非デジタル方式の捺染とデジタル方式の捺染とを組み合わせて行う際の捺染位置ズレの軽減或いは捺染位置ズレ防止を、より効率的に行うことにある。

【課題を解決するための手段】

【0009】

上記課題を解決する為の、本発明の第1の態様に係る捺染システムは、デジタルデータに基づき被捺染材に向けてインクを吐出して所望の捺染を実行する捺染ヘッドを備えるデジタル方式の捺染処理部と、非デジタル方式の捺染処理部と、を有し、前記デジタル方式の捺染処理部と前記非デジタル方式の捺染処理部とで共通して利用される載置台には、三次元形状により形成された基準マークが設けられ、前記非デジタル方式の捺染処理部は、前記基準マークと嵌合する嵌合部を備え、当該嵌合部と前記基準マークとを嵌合させることにより捺染位置の位置合わせが可能であり、前記デジタル方式の捺染処理部は、前記基準マークを検出する検出手段を備え、当該検出手段による検出結果に基づき、前記デジタル方式の捺染処理部を制御する制御部が捺染位置の位置合わせを行うことを特徴とする。

【0010】

本態様によれば、前記非デジタル方式の捺染処理部と前記デジタル方式の捺染処理部とで共通して利用される載置台には、三次元形状により形成された基準マークが設けられ、前記非デジタル方式の捺染処理部と前記デジタル方式の捺染処理部との双方で同じ前記基準マークを基準にして捺染位置合わせを行うことができるので、非デジタル方式の捺染とデジタル方式の捺染とを組み合わせて行う際の捺染位置ズレを、簡単な構成で、簡易に、そしてより確実に、低減或いは防止することができる。

【0011】

そして、デジタル方式の捺染処理部では、前記基準マークを検出手段により検出してその検出結果に基づき制御部が捺染位置の位置合わせを行うので、ユーザーによる位置合わせ作業が不要であり、生産性の向上を図ることができる。

尚、非デジタル方式の捺染処理部とは、デジタルデータに基づかないで捺染処理を行う捺染処理部である。

【0012】

本発明の第2の態様は、第1の態様において、前記基準マークが、凹、凸、穴、のいずれかにより構成されることを特徴とする。

本態様によれば、前記基準マークが、凹、凸、穴、のいずれかにより構成されるので、前記基準マークを、簡易な構造で低コストに得ることができる。

【0013】

本発明の第3の態様は、デジタルデータに基づき被捺染材に向けてインクを吐出して所望の捺染を実行する捺染ヘッドを備えるデジタル方式の捺染処理工程と、非デジタル方式の捺染処理工程と、を含み、前記デジタル方式の捺染処理工程と前記非デジタル方式の捺染処理工程とで共通して利用される載置台に設けられるとともに、前記デジタル方式の捺染処理工程において検出手段により検出可能な、三次元形状により形成された基準マークと、前記基準マークと嵌合する嵌合部と、を前記非デジタル方式の捺染処理工程において嵌合させることにより、前記非デジタル方式の捺染処理工程において捺染位置合わせを行うことを特徴とする。

【0014】

本態様によれば、前記非デジタル方式の捺染処理部と前記デジタル方式の捺染処理部とで共通して利用される載置台には、三次元形状により形成された基準マークが設けられ、前記非デジタル方式の捺染処理部と前記デジタル方式の捺染処理部との双方で同じ前記基準マークを基準にして捺染位置合わせを行うことができるので、非デジタル方式の捺染とデジタル方式の捺染とを組み合わせて行う際の捺染位置ズレを、簡単な構成で、簡易に、そしてより確実に、低減或いは防止することができる。

尚、非デジタル方式の捺染処理工程とは、デジタルデータに基づかないで捺染処理を行う捺染処理部である。

【図面の簡単な説明】

【0015】

【図1】(A)、(B)は本発明に係る捺染システムの構成を示す図。

【図2】スクリーン印刷手段(非デジタル捺染部)の構成を示す斜視図。

【図3】インクジェット捺染装置(デジタル捺染部)の外観斜視図。

【図4】インクジェット捺染装置(デジタル捺染部)の側面図。

【図5】基準マークと捺染領域の位置関係を示す平面図。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態を図面に基づいて説明するが、本発明は、以下説明する実施形態に限定されることなく、特許請求の範囲に記載した発明の範囲内で種々の変形が可能であり、それらも本発明の範囲内に含まれるものであることを前提として、以下本発明の一実施形態を説明するものとする。

【0017】

図1は本発明に係る捺染システムの構成を示す図であり、図1(A)はスクリーン印刷手段25の横断面図、図1(B)はインクジェット捺染装置1の要部横断面図である。また、図2はスクリーン印刷手段(非デジタル捺染部)25の構成を示す斜視図、図3はインクジェット捺染装置(デジタル捺染部)1の外観斜視図、図4は同側面図、図5は基準マークとしての穴19と捺染領域との位置関係を示す平面図、

【0018】

尚、図中においてx−y−z座標系は説明の便宜上方向を示したものであり、z方向は鉛直(重力)方向、y方向がインクジェット捺染装置1における被捺染材Pの搬送方向(載置台の移動方向)、x方向がy方向及びz方向と直交する方向である。

【0019】

図1において本発明の一実施形態に係る捺染システム100は、非デジタル方式の捺染処理工程を行う、非デジタル捺染処理部としてのシルクスクリーン印刷手段25と、デジタル方式の捺染処理工程を行う、デジタル捺染処理部としてのインクジェット捺染装置1とを備えて構成されている。

【0020】

尚、以下に説明する実施例は、被捺染材Pに対して最初にシルクスクリーン印刷手段25により捺染を行い、次いでインクジェット捺染装置1により捺染を行うが、本発明はこの様な順序に限定されるものではない。加えて、非デジタル捺染処理はシルクスクリーン印刷に限られるものでもない。

【0021】

先ず、非デジタル捺染部としてのスクリーン印刷手段25は、図1(A)及び図2に示す様に載置台17と、スクリーン枠26と、スキージ29と、を備えている。

【0022】

載置台17は、その上面が被捺染材Pを載置する載置面17aとなっており、載置面17a上に被捺染材Pを載置し、その状態で被捺染材Pに捺染を行う。尚、載置台17は後に説明するインクジェット捺染装置1においてそのまま利用される。即ち、載置台17はスクリーン印刷手段25とインクジェット捺染装置1とで共通して利用される。

【0023】

スクリーン枠26にはスクリーン27が張られており、このスクリーン27に印刷画像A1が形成されている。載置台17には位置決めラインEが表示されており、この位置決めラインEに被捺染材Pを位置決めし、載置する。尚、被捺染材Pは本実施例ではシャツであり、位置決めラインEは被捺染材Pの胴部及び袖部の一部輪郭に合わせて引いてあり、この位置決めラインEに被捺染材Pの胴部輪郭と袖部輪郭が一致する様に被捺染材Pを載置する。

【0024】

載置台17の両端部には舌片部18が形成されており、舌片部18には基準マークとしての穴19が設けられている。舌片部18は、被捺染材Pを載置したときに被捺染材Pによって覆われない位置に設けられている。

【0025】

一方、スクリーン枠26には嵌合部としての位置決めボス26aが設けられており、スクリーン枠26を載置台17にセットした際に、位置決めボス26aが穴19に嵌合し、これによって載置台17に対するスクリーン枠26の位置、即ち印刷画像A1の位置が定まる様になっている(図5(A)も参照)。

【0026】

そして、載置台17にスクリーン枠26を嵌めた状態で、スクリーン27上にインクを塗布し、そしてスキージ29を図5(A)の矢印で示す方向に動かすことで、印刷画像A1の印刷を行う。この工程、特にスキージ29の操作は、ユーザー操作によって行っても良いし、スクリーン印刷装置によって自動的に行われる様にしても良い。尚、印刷画像A1は、一例として図5に示す様に背景画像であり、後の工程であるインクジェット捺染工程において中心画像A2が捺染される。本実施例は、その様な捺染を行うことを一例として説明するものとする。

【0027】

次に、インクジェット捺染装置1について説明する。インクジェット捺染装置1は、デジタルデータに基づき捺染ヘッドとしてのインクジェットヘッド23からインクを吐出して所望する捺染結果を得ることのできるデジタル捺染部である。図3、図4に示す様にこのインクジェット捺染装置1は、装置本体2の底部にガイドテーブル10を備え、このガイドテーブル10上を載置台17が移動するよう構成されている。より詳しくは、ガイドテーブル10にはy方向に平行なガイド軸11が配置されており、このガイド軸11によって、ベース15がy方向にガイドされる様になっている。

【0028】

また、無端ベルト12が、y方向に沿って駆動プーリー13と従動プーリー14との間に係回されており、この無端ベルト12の一部に下部ベース15が固定されている。駆動プーリー13はトレイ駆動モーター9によって回転駆動され、これにより無端ベルト12が稼働すると、下部ベース15がy方向に移動する様になっている。

【0029】

このベース15には軸16が立設され、この軸16上に、載置台17が、着脱部20を介して着脱可能に取り付けることができる様になっている(符号17’’は載置台17を取り外した状態を示している)。そして被捺染材Pが載置された載置台17がy方向に移動することで、被捺染材Pは捺染ヘッドとしてのインクジェットヘッド23の下を通過できる様になっている。

【0030】

次いで、インクジェット捺染装置1の装置前面右側には各種操作を行う為の操作パネル6が配置されており、装置前面において載置台17を挟んで操作パネル6の反対側(装置左側)にはインクカートリッジを収容するインクカートリッジ収容部8が設けられている。

【0031】

インクカートリッジ収容部8に収容されたインクカートリッジからインクが供給される、捺染実行部を構成するインクジェットヘッド23は、インクを吐出するためのノズル孔(不図示)が複数並んだノズル列(不図示)を複数有する、公知の構造のインクジェットヘッドである。そしてこのインクジェットヘッド23は搬送方向yと交差するx方向(図2において紙面面裏方向)に往復駆動されるキャリッジ22に搭載されている。

【0032】

尚、インクジェット捺染装置1は、インクジェットヘッド23が搬送方向yと交差するx方向に移動しながらインクを吐出する所謂シリアル式として説明したが、インクジェットヘッド23はラインヘッドであってもよいし、またこのラインヘッドが固定的に設けられていても、或いは搬送方向yに移動可能に設けられていても、いずれであっても良いのは勿論である。

【0033】

そして載置台17が仮想線及び符号17’で示す位置にまで搬送され(捺染開始位置)、載置台17の装置前方側(図2において左側)への移動と、インクジェットヘッド23からのインク吐出と、が交互に行われ、捺染が実行される。被捺染材Pへのインクの吐出が終了すると、載置台17は図2の実線で示す位置(被捺染材Pのセット位置)にまで戻り、インクが吐出された被捺染材Pを取り出すことができる様になっている。

【0034】

ところで、キャリッジ22において載置台17と対向する底面には、検出部としての光学センサー24が設けられている。光学センサー24は、図示しない発光部と受光部とを備え、反射光の変化により載置台17に設けられた穴19を検出する。

【0035】

尚、制御部3は上述した駆動モーター9、キャリッジ22(キャリッジ22を駆動する図示しないモーター)、インクジェットヘッド23、を制御する制御手段であり、光学センサー24による検出値は制御部3に入力される。制御部3は、x−y平面上における2つの穴19の位置に係る情報を有しており、その位置情報をもとにして、2つの穴19をセンシングして検出する。また、そのセンシング結果に基づく実際の穴19の位置と、位置情報として所有する理論上の穴19の位置と、の誤差を算出する。

【0036】

具体的には、図5に示す様に2つの穴19のx方向位置(X1、X2)と、y方向位置(Y1)と、を光学センサー24によるンシングによって求め、その位置を元にして、中心画像A2を捺染する。尚、穴19のセンシング結果に基づき補正される事項は、印刷画像A2の位置であり、或いは傾きであり、或いは位置及び傾きの双方である。

【0037】

以上のように本発明に係る捺染システム100によれば、非デジタル方式の捺染処理部であるスクリーン印刷手段25とデジタル方式の捺染処理部であるインクジェット捺染装置1とで共通して利用される載置台17には、三次元形状により形成された基準マークである穴19、19が設けられている。そしてスクリーン印刷手段25と、インクジェット捺染装置1との双方で同じ穴19、19を基準にして捺染位置合わせを行うことができるので、非デジタル方式の捺染とデジタル方式の捺染とを組み合わせて行う際の捺染位置ズレを、簡単な構成で、簡易に、そしてより確実に、低減或いは防止することができる。

【0038】

そして、デジタル方式の捺染処理部であるインクジェット捺染装置1では、基準マークである穴19、19を検出手段としての光学センサー24により検出してその検出結果に基づき制御部3が捺染位置の位置合わせを行うので、ユーザーによる位置合わせ作業が不要であり、生産性の向上を図ることができる。

【0039】

また、基準マークが三次元形状の一例である穴により構成されるので、前記基準マークを、簡易な構造で低コストに得ることができる。尚、基準マークは、凹形状や、凸形状、などによって構成しても良い。

【0040】

以上説明した各実施形態は一例であり、本発明がこれら各実施形態に限られないことは言うまでもない。また、本発明は布帛等の被捺染材にインクを吐出するインクジェット捺染装置に対して適用したが、記録用紙等の被記録媒体に記録を行うインクジェット記録装置に適用することも可能である。

【符号の説明】

【0041】

1 インクジェット捺染装置、2 装置本体、3 制御部、6 操作部、8 インクカートリッジ収容部、9 トレイ駆動モーター、10 ガイドテーブル、11 ガイド軸、12 無端ベルト、13 駆動プーリー、14 従動プーリー、15 ベース、16 軸、17 載置台、18 舌片部、19 穴(基準マーク)、20 着脱部、22 キャリッジ、23 インクジェットヘッド、24 光学センサー、25 スクリーン印刷手段、26 スクリーン枠、26a 位置決めボス、27 スクリーン、29 印刷スキージ、100 捺染システム、P 被捺染材

【特許請求の範囲】

【請求項1】

デジタルデータに基づき被捺染材に向けてインクを吐出して所望の捺染を実行する捺染ヘッドを備えるデジタル方式の捺染処理部と、

非デジタル方式の捺染処理部と、を有し、

前記デジタル方式の捺染処理部と前記非デジタル方式の捺染処理部とで共通して利用される載置台には、三次元形状により形成された基準マークが設けられ、

前記非デジタル方式の捺染処理部は、前記基準マークと嵌合する嵌合部を備え、当該嵌合部と前記基準マークとを嵌合させることにより捺染位置の位置合わせが可能であり、

前記デジタル方式の捺染処理部は、前記基準マークを検出する検出手段を備え、当該検出手段による検出結果に基づき、前記デジタル方式の捺染処理部を制御する制御部が捺染位置の位置合わせを行う、

ことを特徴とする捺染システム。

【請求項2】

請求項1に記載の捺染システムにおいて、前記基準マークが、凹、凸、穴、のいずれかにより構成される、

ことを特徴とする捺染システム。

【請求項3】

デジタルデータに基づき被捺染材に向けてインクを吐出して所望の捺染を実行する捺染ヘッドを備えるデジタル方式の捺染処理工程と、

非デジタル方式の捺染処理工程と、を含み、

前記デジタル方式の捺染処理工程と前記非デジタル方式の捺染処理工程とで共通して利用される載置台に設けられるとともに、前記デジタル方式の捺染処理工程において検出手段により検出可能な、三次元形状により形成された基準マークと、

前記基準マークと嵌合する嵌合部と、

を前記非デジタル方式の捺染処理工程において嵌合させることにより、前記非デジタル方式の捺染処理工程において捺染位置合わせを行う、

ことを特徴とする捺染方法。

【請求項1】

デジタルデータに基づき被捺染材に向けてインクを吐出して所望の捺染を実行する捺染ヘッドを備えるデジタル方式の捺染処理部と、

非デジタル方式の捺染処理部と、を有し、

前記デジタル方式の捺染処理部と前記非デジタル方式の捺染処理部とで共通して利用される載置台には、三次元形状により形成された基準マークが設けられ、

前記非デジタル方式の捺染処理部は、前記基準マークと嵌合する嵌合部を備え、当該嵌合部と前記基準マークとを嵌合させることにより捺染位置の位置合わせが可能であり、

前記デジタル方式の捺染処理部は、前記基準マークを検出する検出手段を備え、当該検出手段による検出結果に基づき、前記デジタル方式の捺染処理部を制御する制御部が捺染位置の位置合わせを行う、

ことを特徴とする捺染システム。

【請求項2】

請求項1に記載の捺染システムにおいて、前記基準マークが、凹、凸、穴、のいずれかにより構成される、

ことを特徴とする捺染システム。

【請求項3】

デジタルデータに基づき被捺染材に向けてインクを吐出して所望の捺染を実行する捺染ヘッドを備えるデジタル方式の捺染処理工程と、

非デジタル方式の捺染処理工程と、を含み、

前記デジタル方式の捺染処理工程と前記非デジタル方式の捺染処理工程とで共通して利用される載置台に設けられるとともに、前記デジタル方式の捺染処理工程において検出手段により検出可能な、三次元形状により形成された基準マークと、

前記基準マークと嵌合する嵌合部と、

を前記非デジタル方式の捺染処理工程において嵌合させることにより、前記非デジタル方式の捺染処理工程において捺染位置合わせを行う、

ことを特徴とする捺染方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−96018(P2013−96018A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−236939(P2011−236939)

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]