捺染装置

【課題】画像濃度が高く、柔軟性等、風合いの良い捺染布を得るための、印捺後の発色処理を高効率化する発色装置、捺染装置及び捺染方法を提供すること。

【解決手段】樹脂を軟化させる特性を有する軟化液と、被捺染体に付着している樹脂に前記軟化液を供給する前処理手段と、染料を発色させる発色手段と、を備えることを特徴とする。

【解決手段】樹脂を軟化させる特性を有する軟化液と、被捺染体に付着している樹脂に前記軟化液を供給する前処理手段と、染料を発色させる発色手段と、を備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真方式による捺染方法に関するものである。詳しくは、天然繊維、合成繊維等、あるいはこれらの混紡繊維からなる織物、編物、不織布又は革等のシート状物(以下本発明において、布帛等、と称する)を電子写真方式により捺染する方法に関するものであり、特に印捺後の布帛等処理による捺染方法の改善に関するものである。

【背景技術】

【0002】

従来、布帛等の捺染方法としては、スクリーン捺染法、ローラ捺染法、ロータリースクリーン捺染法、熱転写捺染法、最近のインクジェットプリンタ捺染法などがある。しかしながら、これらの捺染法には以下の如き欠点がある。

【0003】

スクリーン捺染法はスクリーンの製造に時間を費やし、スクリーンの保管に場所を取り、作業は間欠工程であるから捺染の生産スピードが遅い等の欠点がある。一方、生産スピードの速いローラ捺染法は金属ロールに図柄模様を彫刻する工程が繁雑でローラが重いために取り扱いが困難である。ロータリースクリーン捺染法はローラ捺染法とスクリーン捺染法との特徴を兼備し、このロータリースクリーンは軽量で、取り替えも容易である。

【0004】

しかし、何れの捺染も新規の図柄を作成するためのスクリーンの製作に時間がかかり、ローラ彫刻や、色糊の調整も必要である。捺染後のプリントは、スチーミングや乾熱処理等の手段で染料の発色固着が行なわれ、その後も、洗浄、乾燥等、工程が多岐に亘る。デザインから捺染布が出来上がるまで長期間が費やされ、通常の加工は予測と見込み生産を余儀なくされているために、作り貯めや不良在庫を抱える等の難点がある。特に最近のようにファッションが多様化或いは個性化してくると納期的な面から追随し得ず、また、多品種少量の加工は採算困難である等の欠点が問題化している。

【0005】

この様な状況下で、デザイン後の図柄模様のスクリーン製作、ローラ彫刻、色糊の調整と捺染後の洗浄、乾燥工程を改善させた捺染法として考えられたのが、昇華染料で印刷したシート状物を布帛等に密着、加熱して染料を昇華し、布帛等に染着させる熱転写捺染方法であり、上記の欠点や難点がかなり改善された。ところが、この方法で捺染できる繊維はポリエステル繊維又は昇華染料が染着できる前処理を施した布帛等に限定され、図柄変更は印刷メーカーが供給する転写用マスター紙に限定され、多量生産に向いているが非能率的な面があり、転写紙が不経済であり、加工工程に関しては上記と同様の難点がある。

【0006】

更に、近年の捺染加工業界は多品種少量生産化に加えて、納期の短縮化の要請が高まる中、前述の捺染法のうち、最大の問題点である彫刻製版工程を省略し、コンピュータと連動させた、インクジェットプリンタ(特許文献1及び2参照)が一部に導入された。彫刻ロールやスクリーンが不要で、受注後直ちに生産が可能で、図柄及び色の変更が容易であり、デザインの保管や取り出しが容易である等、従来の捺染方法より自由度が高くなったが、この方式を採用するには多額の資金と専門的な技能と知識が必要となる難点がある。

【0007】

一方、電子写真技術を応用した静電複写装置を利用して図柄模様を描き出す方法、すなわち、静電複写装置においてオリジナル画像を感光ドラム表面に静電潜像とし、着色料を含むトナーを静電力で飛着させてトナー現像を形成させ、このトナー現像を転写部で布帛等に転写し、定着部でトナーを布帛等に熱溶融定着させることにより複写捺染する方法は近年開発され公知である。例えば、電子印刷による布帛類の直接現像印捺方法(特許文献3参照)はスチーミングで発色させ、しかる後にトリクレンによって洗浄脱樹脂を行うものである。静電捺染方法(特許文献3乃至9参照)としては蒸熱定着で染料を布帛等に染着し、その後にトナー中の結着樹脂を溶剤等で洗浄除去する方法が提案されているが、この溶剤等は環境汚染につながり、結着樹脂を洗浄することが難点である。更に、昇華性もしくは気化性染料による昇華捺染法(特許文献10乃至14参照)に関しても公知であるが、これらの対象繊維はポリエステル繊維、若しくはポリエステル繊維以外の場合は昇華性染料が染着できる化合物で予め前処理工程で処理する必要があり、前処理という工程の繁雑さと、対象繊維が限定されるという難点がある。

【0008】

現状では、電子写真方式は、紙を被印捺体として用いる時は優れた電子転写印捺が得られ、事実工業的に多用されているが、布帛等を被印捺体として用いる時は電子転写印捺の定着性が不良で、殆ど実用化されていない。即ち、従来から電子複写に用いられているトナーは布帛等に定着させた後の消費性能耐久性が著しく悪く、色の深み及び鮮明性が不足して実用化ができない。また電子写真方式でトナーを布帛等に直接現像印捺する方法は、スチーミングで発色させ、更に、トリクレン等の溶剤で脱樹脂するのが困難であり、昇華捺染方法は対象繊維が限定されてしまう。

【0009】

また液体トナーを用いた電子写真方式による捺染法も考案されている。これは、昇華染料を用いた液体トナーをイオン流により現像し、図柄を転写物に印刷し、これを布帛等に重ね合せ昇華熱転写するものである(特許文献15及び16参照)。この方法は、肌触り等も自然で、簡便な方法であるが、カラーの場合、2色目に重ねた濃度が出にくい、耐洗濯性に劣る等の欠点があった。また、布帛等の裏面までトナーが染込まず、両面捺染する必要があった。加えて作業が煩雑で、布帛等に転写後、不要になった紙(転写物)がムダになるなどの問題があった。

【0010】

一方、本出願人は液体トナーを用いた電子写真方式で、染料を用いたトナーを直接布帛等に転写する方式による捺染法(特許文献17及び18参照)を提案している。この方法は、布帛等に転写するための媒体である紙等の転写物が必要な分、無駄が少なく、工程も簡単になる。上記、昇華熱転写方式に比べると、発色が良く高濃度の捺染布を得ることができた。

【0011】

【特許文献1】特開平10−195776号公報

【特許文献2】特許2995135号公報

【特許文献3】特開昭51−56313号公報

【特許文献4】特開昭52−18985号公報

【特許文献5】特公昭59−006959号公報

【特許文献6】特公昭59−020795号公報

【特許文献7】特公昭60−009155号公報

【特許文献8】特開昭53−130385号公報

【特許文献9】特開昭60−213978号公報

【特許文献10】特公昭58−036771号公報

【特許文献11】特開昭56−30143号公報

【特許文献12】特開昭58−87378号公報

【特許文献13】特公平04−021598号公報

【特許文献14】特開昭61−113299号公報

【特許文献15】特開平9−73198号公報

【特許文献16】特開平10−239916号公報

【特許文献17】特開2005−195636号公報

【特許文献18】特開2005−23477号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、上記方式では、染料をトナーとして布帛等に印捺するため、すなわち、染料は帯電させるための樹脂に包まれているため、染料が、トナー中の樹脂から布帛等に移行する効率が悪いのか、従来の種々の捺染方法に比べると、発色程度がやや劣ることと、トナー中の樹脂が風合いに影響するなどの問題があった。電子写真方式では、トナーを帯電させる必要があるため、トナーには樹脂が必要であるからである。

【0013】

本発明は、上述した実情を考慮してなされたもので、画像濃度が高く、柔軟性等、風合いの良い捺染布を得るための、印捺後の発色処理を高効率化する発色装置、捺染装置及び捺染方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明者らは鋭意検討を重ねた結果、樹脂を軟化させる特性を有する軟化液と、被捺染体に付着している樹脂に前記軟化液を供給する前処理手段と、染料を発色させる発色手段と、を備えることで上記課題が解決されることを見出し本発明に至った。

【0015】

即ち本発明の発色装置は、具体的には以下の技術的手段、手法を特徴とする。

(1)樹脂と染料とを含む着色剤を用いて捺染された被捺染体を発色させる発色装置において、前記被捺染体に付着している樹脂に、該樹脂を軟化させる特性を有する軟化液を供給する前処理手段と、前記染料を発色させる発色手段とを備えることを特徴とする。

(2)前記軟化液の沸点は、前記染料の発色温度よりも高いことを特徴とする。

(3)前記樹脂の軟化点は、前記染料の発色温度よりも高いことを特徴とする。

(4)前記樹脂の軟化液は、前記樹脂に対して親和性を有することを特徴とする。

(5)前記前処理手段は、前記被捺染体の樹脂が付着している付着面側に前記軟化液を供給することを特徴とする。

(6)前記前処理手段は、前記付着面に対して非接触で前記軟化液を供給することを特徴とする。

(7)前記前処理手段は、前記付着面に対して前記軟化液を泡状で供給することを特徴とする。

(8)前記被捺染体に付着している樹脂に物理的な力を加える樹脂除去手段を備えることを特徴とする。

【0016】

また、本発明の捺染装置及び捺染方法は、具体的には以下の技術的手段、手法を特徴とする。

(1)樹脂と染料とを含む着色剤を用いて被捺染体に印捺する印捺手段を備える印捺装置と、上記発色装置を有することを特徴とする捺染装置。

(2)前記印捺手段は電子写真方式を用いる電子写真印捺手段であることを特徴とする捺染装置。

(3)前記着色剤はトナーとキャリア液とを含む液体現像剤であることを特徴とする捺染装置。

(4)前記軟化液は、前記キャリア液に対して親和性を有することを特徴とする捺染装置。

(5)樹脂と染料とを含む着色剤を用いて被捺染体に印捺する印捺工程と、被捺染体に付着している樹脂に前記樹脂を軟化させる特性を有する軟化液を供給して前処理する前処理工程と、染料を発色させる発色工程とを備えていることを特徴とする捺染方法。

(6)印捺工程、前処理工程、発色工程の順で被捺染体を捺染することを特徴とする捺染方法。

【発明の効果】

【0017】

本発明によれば、発色処理前にも染料を布帛等に移行させることができるので、高効率に発色させることができるという優れた効果がある。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施の形態について詳細に説明するが、本発明は以下の例に限定されるものではない。

【0019】

[実施の形態]

(発色装置)

以下、本発明の発色装置の実施の形態について詳細に説明する。

本発明の発色装置は、樹脂を軟化させる特性を有する軟化液と、被捺染体である布帛等に付着している樹脂に前記軟化液を供給する前処理手段と、染料を発色させる発色手段とを備えてなる。

【0020】

(前処理手段)

本実施の形態における前処理である樹脂の軟化について説明する。本実施の形態では、印捺処理後かつ発色処理前に樹脂軟化処理を行う。前処理手段である樹脂軟化装置は、樹脂を軟化させる特性を備える液体(以下、本発明において軟化液と称する)を、布帛等に付与するものである。

【0021】

(布帛等)

布帛等としては、織物、編物、不織布、組み紐等を問わずあらゆる布帛組織を用いることができるが、特に織物が好ましい。

【0022】

布帛等を構成する素材としては、ポリエチレンテレフタレート、ポリブチレンテレフタレートなど種々のポリエステル、ポリエチレン、ポリウレタン、ポリ塩化ビニル、ビニロン、アクリル、ナイロン、アセテート、などの合成繊維や、レーヨンなどの再生繊維、コットン、麻等のセルロース系繊維、絹、羊毛などの動物繊維があげられ、またこれらの混紡、交織であってもよい。

【0023】

(軟化液)

軟化液に用いられる軟化剤としては、脂肪酸エステル類がトナー樹脂に対する溶解性に優れることが分った。

脂肪族エステル類の具体例としては、コハク酸ジエチル、アジピン酸ジエチル、アジピン酸ジイソブチル、アジピン酸ジイソプロピル、アジピン酸ジイソデシル、セバシン酸ジエチル、セバシン酸ジブチルなどがある。

【0024】

軟化剤の樹脂に対する溶解性が強すぎる場合など、軟化剤を希釈して用いる場合もある。希釈液としては、シリコーンオイル類やオレフィン系溶剤、パラフィン系溶剤、フッ素系溶剤等が優れ、安全性を考慮し、LD50が3g/kg以上である液の中から選択する。具体的には、シリコーンオイル類として、粘度1〜10mPa・s程度のポリジメチルシロキサンや4量体や5量体のポリメチルシクロシロキサンなどが適する。パラフィン系としては、n−デカン、n−ドデカン、n−ウンデカン等が適する。フッ素系溶剤としては、ハイドロフロロエーテル類が適する。

【0025】

上記軟化剤と希釈液とを用いて軟化液を作成できるが、軟化剤は希釈せず原液のまま軟化液として用いてもよい。

【0026】

(樹脂軟化装置)

樹脂軟化装置では、印捺後の布帛等に軟化液を付与することにより布帛等に付着したトナーが膨潤・軟化することで、布帛等を構成する繊維にさらに入り込む。トナー中の染料は(樹脂の塊の表面に出ている染料もあるが)、樹脂に包まれており塊状である。ここで、軟化液によって樹脂を膨潤・軟化させることによって、樹脂は繊維にさらに絡まり付くこと、及び塊状から軟化して形を変えることによって、染料が表面に現れる機会が増え、トナー中の染料が繊維に移行しやすくなる。

【0027】

従来の染料トナーは、トナーの樹脂が溶解して繊維に絡みつき、染料が繊維に移行するのは、高温水蒸気を用いる発色処理時に主に起こっていると考えられるが、本実施の形態では、樹脂の軟化と染料の移行が高温処理をする前の前処理工程(樹脂軟化工程)で既に起こっており、さらに高温水蒸気中で促進され、より多くの染料が繊維に移行するため、より効率的に染色でき、高色濃度の捺染布が得られる。

【0028】

この樹脂軟化工程は、乾燥工程と発色工程との間に設置しても良く、また、印捺工程と乾燥工程との間に設置しても良い。ただし、上記乾燥工程は液体現像剤の場合、布帛等が濡れるので必要であるが、乾式トナー使用の場合、布帛等は濡れることはないので省かれる。

【0029】

この時、軟化液の沸点がその後の発色処理時の温度より高いものを選択すると、発色処理温度に達するまでに揮発しないため、樹脂を軟化させた状態を保つことができ、樹脂から布帛等への染料の移行が効率的に行われる。軟化液が揮発してしまうと、樹脂が硬化してしまい、染料の移行・発色が不利になる。また、軟化液が揮発することなく環境に影響を及ぼさないという利点もある。軟化液が揮発すると揮発分を回収する等の工程が増え、非効率的である。また大気中に揮発させるとその性質により、装置に使用している樹脂や装置を設置している室内にある樹脂製品等に付着して再液化して、それら樹脂等を軟化させる恐れがある。沸点が発色処理時の温度より高い軟化液の例としては、後述の軟化液の実施例2のセバシン酸ジブチルが沸点約345℃である。

【0030】

軟化液としては、染料を含有するトナーの樹脂に対して親和性を有するものを用いることが好ましい。軟化液が親和性を有することで軟化液がトナーの樹脂に浸透しやすく、樹脂を軟化させる時間を短縮することができる。これにより、布帛等を構成する繊維に染料をさらに効率的に移行させる機会を設けることができ、発色工程の高速化も実現することができる。ここでトナーに対して親和性を有するとは、トナーに付着させようとした時、弾かずに付着する性質であることを意味する。また、後述の実施例1及び2の軟化液はともに電子写真方式のトナーに用いられる樹脂に対して親和性を有する。

【0031】

軟化液を用いると、トナーの樹脂の軟化点は発色工程で設定する温度よりも高いものを用いることができる。従来のトナーは、トナーの樹脂が溶解して繊維に絡み付いているため、染料が繊維に移行するのは高温水蒸気を用いる発色処理時に主に起こっていると考えられる。一方、本実施の形態では、樹脂の軟化と染料の移行が高温処理をする前に既に起こっている。そのため、発色工程において高温処理を行いトナーの樹脂を軟化させる必要がなく、トナー樹脂の軟化点よりも低い発色工程の温度を設定することができる。トナーの樹脂の軟化点が発色温度よりも高いと、トナーの樹脂の選択の幅が広がり、安定性が高く保存性が良いという利点もある。

【0032】

図1は本発明の発色装置に備えられる樹脂軟化装置を示す概略図である。

軟化液は印捺後の布帛等を軟化液に浸漬することによって、布帛等に付着したトナーの樹脂に付与してもよい。ところが、トナーは必ずしも布帛等の表裏全体に染み込む必要はなく、使用する一面の表面のみに載った状態でもよい。その場合、布帛等の樹脂が付着している付着面のみに軟化液を付与すると、軟化液の使用量が少なくて済み、経済的である。

【0033】

図2は本発明の発色装置に備えられる樹脂軟化装置の軟化液付与部分を示す概略図である。

布帛等12を軟化液に浸漬した場合、軟化する前のトナーが布帛等12から離れて軟化液中に飛散してしまう場合もあるが、例えば図に示すように、トナーが布帛等12から離れないような電界を形成した対向する二つのローラ41a、41bのうちの41aの表面に軟化液を付与し、二つのローラ41a、41b間に布帛等12を通すことによって、トナーが布帛等12から離れないように軟化液を付与することができる。

【0034】

図3は本発明の発色装置に備えられる樹脂軟化装置のスプレー方式による軟化液付与部分を示す概略図である。

図に示すように、軟化液をスプレーするなどの方法を用いて布帛等12に載ったトナーに対して非接触に付与すると、例えばローラで塗布するような接触させて付与した時のように、トナーが付与手段に付着することがなく像を乱さない。スプレーの勢いでトナーが飛散する場合もあるので、スプレーの吐出具合は調整する必要がある。

【0035】

図4、図5は本発明の発色装置に備えられる樹脂軟化装置における泡状の軟化液を付与する液付与部分を示す概略図である。

布帛等の表面に載ったトナーを乱さない泡状軟化液付与方法としては、図4、図5に示すような方法が有効である。泡状軟化液の塗布方法としては、図4のように、二つのローラ41a、41b間にギャップを持たせることでフォーム量を計量して付与する方法や、図5のように、対向する一対のローラ41a、41bと、ローラ41aと対向するもう一つのローラ41cを用いて、あらかじめローラ上で計量したフォームを付与する方法がよい。図4及び図5の液付与方法を用いて泡状軟化液をローラ表面に塗布したものを布帛等12に転写させたところ、トナーを移動させることなく均一に塗布することが出来た。

【0036】

(発色手段)

印捺装置で印捺された布帛等は、乾燥工程及び軟化液付与の前処理工程を経た後、発色(固着)処理される。発色手段としては、HTスチーミングやHPスチーミング、サーモゾーリング(サーモゾル法)などがある。HTスチーミングとは、水蒸気を加熱して得られる加熱水蒸気を用いたもので、例えば約175℃で8分間湿熱処理をする。HPスチーミングとは、高温高圧の水蒸気を用いたもので、例えば約130℃×30分の湿熱処理をする。また、サーモゾーリングは例えば約200℃×90秒等の処理をする。布帛等の種類によって、適正な発色手段を選択する。

【0037】

上記発色手段によって、布帛等の上に載っているトナーが布帛等に固定され、トナー中の染料が布帛等に移行する。

【0038】

発色処理後、布帛等は水洗され、50℃以下で湯洗され、還元洗浄される。還元洗浄とは、例えば70〜80℃の38°ボーメ苛性ソーダ(比重に相当する単位であるボーメ度が38°の苛性ソーダ)2mLとハイドロサルファイト2gと洗浄剤1g/Lとの混合物に1〜5分浸すものである。その後さらに50〜60℃で湯洗され、水洗され、乾燥される。

【0039】

また最終製品としてはたとえば制電剤、撥水剤、機能薬剤などの仕上げ剤などを付与してもさしつかえない。

【0040】

(着色剤)

次に、本実施の形態に用いる着色剤の例として、液体現像剤の例を示す。液体現像剤とはトナーとキャリア液とを指す。

【0041】

本実施の形態に使用できるトナーに含まれる染料としては、直接染料、酸性染料、塩基性染料(カチオン染料)反応性染料が用いられる。例えば、直接染料では、ダイレクトファストイエローR、ダイレクトファストイエローGC、ダイレクトファーストオレンジ、ダイレクトスカイブルー5B、ダイレクトスプラレッド3B、コプランチングリーンG、ダイレクトファストブラックD等が挙げられ、酸性染料では、アシッドブリリアントスカーレト3R、アシッドバイオレット5B、アリザリンダイレクトブルーA2G、アシッドサイアニン6B、アシッドサイアニングリーンG、アシッドファーストブラックVLG等が挙げられ、カチオン染料では、カチオンイエロー3G、カチオンゴールデンイエローGL、カチオンオレンジR、カチオンブリリアントレッド4G、カチオンブルー5G等が挙げられ、反応性染料では、リアクティブオレンジ2R、リアクティブレッド3B、リアクティブブルー3G、リアクティブブリリアントブルーR、リアクティブブラックB等が挙げられる。これら染料は、その80重量%以上が分散状態でキャリア液中に存在するようにする。

【0042】

これらの染料を使用した場合は、布帛等裏面への写り性、洗濯堅牢度に優れる。布帛等の材質により、染料を選択した方が染色性、洗濯堅牢度は良く、例えば、ポリエステル、アセテート、ポリエチレン、ポリウレタン、ポリ塩化ビニル、ビニロンなどの合成繊維からなる布帛等の場合は分散染料が、アクリルの場合は塩基性染料、コットン、麻等のセルロース系布帛等の場合は反応性染料、直接染料が、ナイロン、レーヨンなどの布帛等は直接染料が、絹、羊毛などの布帛等は酸性染料が、それぞれ望ましい。

【0043】

市販の粉体染料は、染料純度50%程度で、食塩、芒硝が多量に入っている場合が多く、液の抵抗、帯電性に悪影響を与えるため、精製するか、初めから塩類含有量の少ない染料を用いたほうが、良好である。本発明では純度80%以上であることが望ましい。

【0044】

本実施の形態の液体現像剤に使用されるキャリア液としては、高抵抗で低誘電率のものが良く、イソパラフィン系炭化水素、シリコーン系オイル等が良好である。イソパラフィン系炭化水素は、アイソパーC、アイソパーE、アイソパーG、アイソパーH、アイソパーL、アイソパーM、アイソパーV(エクソン化学)などがあり、シリコーン系オイルとしては、KF96の1〜10000mPas(信越化学工業株式会社)、SH200、SH344(東レ・ダウコーニング株式会社)、TSF451(GE東芝シリコーン)などがある。中でも沸点が130℃以上の飽和炭化水素は、トナーの臭気、安全性の点で良好である。これらの溶媒は、後工程の加熱、スチーミングの段階で蒸発させることができる。

【0045】

また、本実施の形態におけるトナーに含まれる分散用樹脂としては、下記一般式(1)で表わされるビニルモノマーと、一般式(2)で表わされるビニルモノマー、及びその余の第3成分としてのビニルピリジン、ビニルピロリドン、エチレングリコールジメタクリレート、スチレン、ジビニルベンゼン、ビニルトルエンよりなる群から選ばれた少なくとも一種のモノマーよりなる共重合体、グラフト共重合体が挙げられる。

【0046】

【化1】

【0047】

【化2】

【0048】

(R1は、HまたはCH3を、R2はC1〜C4のアルキル基を、nは6〜20の整数を表わす。)

成分(1)と成分(2)の共重合割合は60〜95:40〜5、望ましくは70〜90:30〜10であり、また、前記第3成分は、成分(1)の0〜5%であることが好ましい。

【0049】

これらの染料、樹脂、キャリア液をボールミル、キティーミル、ディスクミル、ピンミルなどの分散機に投入、分散、混練を行い、濃縮トナーを調製し、これを本発明の担持液中に分散させることにより、粒径が0.1〜3μm程度の液体現像剤を得ることができる。

【0050】

次に、本発明に用いる着色剤の例として、乾式トナーの例を示す。

乾式トナーは、結着樹脂、染料及び必要あれば極性制御剤を溶融混練して、混練物を粉砕し、適当な粒度に分級することにより作られる。

【0051】

ここで結着樹脂としては、ポリスチレン、クロロポリスチレン、ポリ−α−メチルスチレン、スチレン−クロロスチレン共重合体、スチレン−プロピレン共重合体、スチレン−ブタジエン共重合体、スチレン−塩化ビニル共重合体、スチレン−酢酸ビニル共重合体、スチレン−マレイン酸共重合体、スチレン−アクリル酸エステル共重合体(スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−アクリル酸ブチル共重合体、スチレン−アクリル酸オクチル共重合体、スチレン−アクリル酸フェニル共重合体等)、スチレン−メタクリル酸エステル共重合体(スチレン−メタクリル酸メチル共重合体、スチレン−メタクリル酸エチル共重合体、スチレン−メタクリル酸ブチル共重合体、スチレン−メタクリル酸フェニル共重合体等)、スチレン−α−クロルアクリル酸メチル共重合体、スチレン−アクリロニトリル−アクリル酸エステル共重合体等のスチレン系樹脂(スチレン又はスチレン置換体を含む単一重合体又は共重合体)、塩化ビニル樹脂、ロジン変性マレイン酸樹脂、フェノール樹脂、エポキシ樹脂、ポリエステル樹脂、低分子量ポリエチレン、低分子量ポリプロピレン、アイオノマー樹脂、ポリウレタン樹脂、ケトン樹脂、エチレン−エチルアクリレート共重合体、キシレン樹脂、ポリビニルブチラール等及びそれらの混合物が挙げられる。

【0052】

上記トナー用結着樹脂の中でも、ポリスチレン樹脂、スチレン−アクリル共重合体樹脂、ポリエステル樹脂、フェノール樹脂が好適に用いられる。

【0053】

染料としては上記液体現像剤の項に示したもの等が好適なものとして挙げられる。

【0054】

また極性制御剤としては、正極性用として第4級アンモニウム化合物、アミノ基含有ポリマー等が、また負極性用としてサリチル酸金属塩等が挙げられる。

【0055】

その他、トナーの熱特性、電気特性、物理特性等を調整する目的で各種の可塑剤(フタル酸ジブチル、フタル酸ジオクチル等)、抵抗調整剤(酸化錫、酸化鉛、酸化アンチモン等)等の助剤を添加することも可能である。

【0056】

さらに添加用微粒子として、一般に流動性向上剤、研磨剤、又は潤滑剤として知られるSiO2、TiO2、Al2O3、CeO、SiC、ステアリン酸亜鉛等が使用されることもある。

【0057】

(樹脂除去工程)

図6は本発明の発色装置に適用可能な樹脂除去工程を示す概略図である。

軟化液を付与された布帛等は、その後上記のような方法で発色処理される。発色処理後には、トナー等の着色剤を構成していた樹脂はそのまま布帛等12に付着させたままでもよいが、樹脂が付着していることによって風合いが変化する場合があるため、染色前となるべく変わらない風合いを得るためには樹脂を除去することが望ましい。軟化液が付着している樹脂は、発色処理において揮発しない限り軟化したままである。これを図のように物理的な力、例えばブラシ42等で掻き落とすことが樹脂除去をすることできる。掻き落とした樹脂は図のように吸引装置43を用いて吸引する方法や、再度軟化液浴中で掻き落として回収する方法もある。発色処理前に樹脂を除去する方法もあるが、軟化液によって樹脂が軟化することで、染料はある程度繊維に移行するが、染料のトナー樹脂から繊維への移行は発色処理中にも起こるので、発色処理後に樹脂除去した方が、より高濃度の捺染布を得ることができる。樹脂除去後に、上記のように洗浄処理される。この樹脂除去工程は、例えば発色工程と洗浄工程との間に設置するとよい。

【0058】

(画像形成装置)

以下、本発明の捺染装置である液体現像剤を用いた電子写真画像形成装置(以下、画像形成装置という)の実施の形態について説明する。

【0059】

図7は本発明の捺染装置に係る画像形成部の概略図である。

図7を用いて感光体ドラム23の周りの画像形成部の概略について説明する。図7において、感光体ドラム23の真上には一様帯電装置21があり、感光体ドラム表面を帯電させる。画像部以外の部分の電荷はイレースランプ22の部分点灯によって消去される。そして、不図示の露光装置によって、感光体ドラム23表面に原稿からの反射光8が結像される。これによって感光体ドラム23上には静電潜像が形成される。現像装置2は、第一現像ローラ9と第二現像ローラ10の二本の現像ローラとリバースローラ11を備えている。現像タンク29には液体現像剤31が入っており、ポンプ30によって現像装置2とクリーニング装置16へと液体現像剤31を運ぶ。現像装置2に送られてきた液体現像剤31は、第一現像ローラ9と第二現像ローラ10の二本の現像ローラに注がれる。二本の現像ローラは回転しており、この回転によって感光体ドラム23上の静電潜像に液体現像剤を供給する。そこで電子写真方式の電気泳動法によって、液体現像剤中のトナーが感光体ドラム23表面の静電潜像の上に付着する。次に、現像ローラよりも感光体との間隔を狭く設置したリバースローラ11は、感光体ドラム表面に付着した液体現像剤から余剰なキャリア液や未現像トナーを取り除く。その後、感光体ドラム上に形成された現像剤像は、転写装置13によって布帛等に転写される。そこで転写されなかった残留の液体現像剤は、クリーニング装置16内のフォームローラ18により吸われ、さらにしぼりローラ17によってフォームローラ18から絞りだされて、現像タンク29へ戻される。さらに残った液体現像剤は、感光体ドラム23上をきれいに清掃するためのクリーニングブレード19によって掻き落される。掻き落とされた液体現像剤もフォームローラ18により吸われている。

【0060】

次に、図7を用いて捺染装置全体の概略について説明する。図示しないロールから搬送された布帛等12は、布帛等搬送用のガイドを通過してレジストローラ3につき当たる。ここで、感光体ドラム23上の画像がレジストローラ3に搬送された布帛等12の所定の位置に合うようにタイミングを作り、レジストローラ3を駆動する図示しない駆動源から、図示しない電磁クラッチによって、駆動を伝達してレジストローラ3を回転させて、布帛等12を搬送する。その後レジストローラ3部を通過した布帛等12は、感光体ドラム23に対向し、感光体ドラム23と布帛等12がいっしょに移動して、転写装置13の真上まで来ると転写装置13の転写電位によって、上記のように感光体ドラム23上に形成された現像剤像が転写され印捺される。その後布帛等12は感光体ドラム23から分離されることになる。その後分離された布帛等は、図示しない搬送装置によって、図示しない発色装置へ搬送される。

【0061】

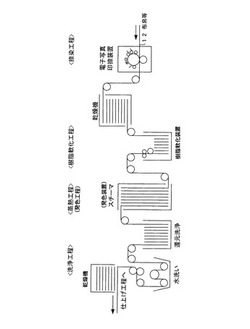

図8は本発明の捺染装置における工程フローを示す概略図である。

本発明の捺染装置では、例えば、上記電子写真方式を用いた印捺装置で液体現像剤によって現像した後、乾燥機での乾燥工程を経て不図示の搬送装置によって樹脂軟化装置に布帛等が搬送される。樹脂軟化装置では布帛等に付着しているトナーの樹脂成分が軟化されて染料の発色を促進し、さらに発色装置であるスチーマまで搬送されて発色される。発色後の布帛は洗浄工程を経て不図示の仕上げ工程へ搬送される。洗浄工程では、還元洗浄、水洗い、乾燥の各工程が順に行われて不要な樹脂成分等が除去される。

【0062】

樹脂軟化工程は、図8に示すように、乾燥工程(乾燥機)と発色工程(スチーマ)との間に設置しても良く、また、印捺工程(電子写真印捺装置)と乾燥工程(乾燥機)との間に設置しても良い。

【0063】

軟化液による樹脂の軟化は、軟化液で軟化できる樹脂を含む着色剤を用いた場合であれば有効であるが、樹脂を含む着色剤として液体現像剤として用いるとさらに効率的である。印捺後の布帛等に軟化液を付与することにより、布帛等に付着したトナーが軟化し、布帛等を構成する繊維により一層入り込むが、液体現像剤はその粒径の細かさと液体キャリアとにより、例えば乾式トナーに比べると、現像剤によって可視化・現像された像を布帛等に転写した時点で大部分が繊維に染み込んでいると考えられる。従って、軟化液によって樹脂が軟化されたとき、染料が繊維に移行する機会がより増え、より効率的に染料を繊維に移行することができる。また、粒径が細かいことで、軟化液が各粒に膨潤するのも大粒径のものに比べより早い。このため、より効率的に染色でき、高濃度の捺染布を得られる。

【0064】

液体現像剤を用いている場合、トナーはキャリア液中に分散されているので、軟化液を効率的にトナーに付着させるためにはキャリア液と親和性を有する軟化液を用いることが望ましい。ここでキャリア液に対して親和性を有するとは、キャリア液と混合しても分離しない性質であることを意味する。

【0065】

液体現像剤のキャリア液に対して親和性を有する軟化液を用いることにより、軟化液がキャリア液に浸透しやすく、軟化液がトナーの樹脂粒子に到達するまでの時間を短縮できるので、トナーを軟化する時間を短縮することができる。これにより、発色速度の高速化を実現することができ、色濃度の濃い捺染布を得ることができる。後述の軟化液の実施例1、2ともに、キャリア液に対して親和性を有する。

【0066】

また、キャリア液が揮発性である液体現像剤の場合、乾燥工程を経てキャリア液を揮発させた後では軟化液がキャリア液を介さず直接トナーに付着できるため軟化が早いことや、トナー粒子がほとんど繊維間に入り込み乾燥前よりもトナー像が乱されにくいという利点がある。

【実施例】

【0067】

〔軟化液の実施例1〕

・アジピン酸ジイソブチル(軟化剤、LD50=12.3g/kg) 4wt%

・ジメチルシロキサン(1mPa・s、溶媒、LD50=15g/kg) 96wt%

ホモミキサーにて3000rpmでジメチルシロキサン9.6kg中に0.4kgのアジピン酸ジイソブチルを20分間で滴下しながら分散混合して10kgの軟化液1を作成する。(温度は40℃以下になるよう冷却する)

【0068】

〔軟化液の実施例2〕

・セバシン酸ジブチル(軟化剤、LD50=14.9g/kg) 30wt%

・ジメチルシロキサン(1mPa・s、溶媒、LD50=15g/kg) 70wt%

ホモミキサーにて3000rpmでジメチルシロキサン7kg中に3kgのセバシン酸ジブチルを約20分間で滴下しながら分散混合して10kgの軟化液2を作成する。(温度は40℃以下になるよう冷却する)

【0069】

〔軟化液の実施例3〕

希釈溶媒:イオン交換水 70wt%

軟化剤:コハク酸ジエトキシエチル(クローダ社 クローダDES) 10wt%

増粘剤:グリセリン 5wt%

増泡剤:ヤシ脂肪酸ジエタノールアミド(コミカドDEA) 2wt%

起泡剤:パルミチン酸カリウム 5wt%

ミリスチン酸カリウム 3wt%

ステアリン酸カリウム 2wt%

分散剤:POE(20)ラウリルソルビタン(花王 レオドールTW−S120V)

3wt%

【0070】

上記成分比にて、まずは、液温90℃にて軟化剤を除いて混合攪拌し溶液を作製した。次に、軟化剤を混合し、軟化剤が溶解した軟化液3である軟化液の原液(フォーム化する前の原液)を作製した。

【0071】

<高圧密封容器への封入>

軟化剤を含有する液体 95wt%

液化ガス(LPG) 5wt%

上記成分比にて大気開放用のアクチュエータ部とノズル部を有する密封容器に混合し、攪拌により液化ガスが分散したO/Wエマルジョン液を作製した。(軟化液3は定着液に溶解状態)

【0072】

〔軟化液の実施例4〕

希釈溶媒:アイソパーH(エクソンモービル社製) 70wt%

軟化剤:コハク酸ジエトキシエチル(クローダ社 クローダDES) 15wt%

増粘剤:グリセリン 5wt%

起泡剤:ジグリセリン脂肪酸モノエステル 10wt%

【0073】

上記成分比にて、実施例3と同様にして液化ガスが分散したO/Wエマルジョン液を作製した。(軟化液4は定着液に溶解状態)

【図面の簡単な説明】

【0074】

【図1】本発明の発色装置に係る樹脂軟化装置を示す概略図である。

【図2】本発明の発色装置に係る樹脂軟化装置の軟化液付与部分を示す概略図である。

【図3】本発明の発色装置に係る樹脂軟化装置のスプレー方式による軟化液付与部分を示す概略図である。

【図4】本発明の発色装置に係る樹脂軟化装置における泡状の軟化液を付与する液付与部分を示す一概略図である。

【図5】本発明の発色装置に係る樹脂軟化装置における泡状の軟化液を付与する液付与部分を示すその他の概略図である。

【図6】本発明の発色装置に適用可能な樹脂除去工程を示す概略図である。

【図7】本発明の捺染装置に係る画像形成部の概略図である。

【図8】本発明の捺染装置における工程フローを示す概略図である。

【符号の説明】

【0075】

2 現像装置

3 レジストローラ

8 反射光

9 第一現像ローラ

10 第二現像ローラ

11 リバースローラ

12 布帛等

13 転写装置

16 クリーニング装置

18 フォームローラ

21 帯電装置

22 イレースランプ

23 感光体ドラム

29 現像タンク

30 ポンプ

31 液体現像剤

41a、41b、41c ローラ

42 ブラシ

43 吸引装置

【技術分野】

【0001】

本発明は、電子写真方式による捺染方法に関するものである。詳しくは、天然繊維、合成繊維等、あるいはこれらの混紡繊維からなる織物、編物、不織布又は革等のシート状物(以下本発明において、布帛等、と称する)を電子写真方式により捺染する方法に関するものであり、特に印捺後の布帛等処理による捺染方法の改善に関するものである。

【背景技術】

【0002】

従来、布帛等の捺染方法としては、スクリーン捺染法、ローラ捺染法、ロータリースクリーン捺染法、熱転写捺染法、最近のインクジェットプリンタ捺染法などがある。しかしながら、これらの捺染法には以下の如き欠点がある。

【0003】

スクリーン捺染法はスクリーンの製造に時間を費やし、スクリーンの保管に場所を取り、作業は間欠工程であるから捺染の生産スピードが遅い等の欠点がある。一方、生産スピードの速いローラ捺染法は金属ロールに図柄模様を彫刻する工程が繁雑でローラが重いために取り扱いが困難である。ロータリースクリーン捺染法はローラ捺染法とスクリーン捺染法との特徴を兼備し、このロータリースクリーンは軽量で、取り替えも容易である。

【0004】

しかし、何れの捺染も新規の図柄を作成するためのスクリーンの製作に時間がかかり、ローラ彫刻や、色糊の調整も必要である。捺染後のプリントは、スチーミングや乾熱処理等の手段で染料の発色固着が行なわれ、その後も、洗浄、乾燥等、工程が多岐に亘る。デザインから捺染布が出来上がるまで長期間が費やされ、通常の加工は予測と見込み生産を余儀なくされているために、作り貯めや不良在庫を抱える等の難点がある。特に最近のようにファッションが多様化或いは個性化してくると納期的な面から追随し得ず、また、多品種少量の加工は採算困難である等の欠点が問題化している。

【0005】

この様な状況下で、デザイン後の図柄模様のスクリーン製作、ローラ彫刻、色糊の調整と捺染後の洗浄、乾燥工程を改善させた捺染法として考えられたのが、昇華染料で印刷したシート状物を布帛等に密着、加熱して染料を昇華し、布帛等に染着させる熱転写捺染方法であり、上記の欠点や難点がかなり改善された。ところが、この方法で捺染できる繊維はポリエステル繊維又は昇華染料が染着できる前処理を施した布帛等に限定され、図柄変更は印刷メーカーが供給する転写用マスター紙に限定され、多量生産に向いているが非能率的な面があり、転写紙が不経済であり、加工工程に関しては上記と同様の難点がある。

【0006】

更に、近年の捺染加工業界は多品種少量生産化に加えて、納期の短縮化の要請が高まる中、前述の捺染法のうち、最大の問題点である彫刻製版工程を省略し、コンピュータと連動させた、インクジェットプリンタ(特許文献1及び2参照)が一部に導入された。彫刻ロールやスクリーンが不要で、受注後直ちに生産が可能で、図柄及び色の変更が容易であり、デザインの保管や取り出しが容易である等、従来の捺染方法より自由度が高くなったが、この方式を採用するには多額の資金と専門的な技能と知識が必要となる難点がある。

【0007】

一方、電子写真技術を応用した静電複写装置を利用して図柄模様を描き出す方法、すなわち、静電複写装置においてオリジナル画像を感光ドラム表面に静電潜像とし、着色料を含むトナーを静電力で飛着させてトナー現像を形成させ、このトナー現像を転写部で布帛等に転写し、定着部でトナーを布帛等に熱溶融定着させることにより複写捺染する方法は近年開発され公知である。例えば、電子印刷による布帛類の直接現像印捺方法(特許文献3参照)はスチーミングで発色させ、しかる後にトリクレンによって洗浄脱樹脂を行うものである。静電捺染方法(特許文献3乃至9参照)としては蒸熱定着で染料を布帛等に染着し、その後にトナー中の結着樹脂を溶剤等で洗浄除去する方法が提案されているが、この溶剤等は環境汚染につながり、結着樹脂を洗浄することが難点である。更に、昇華性もしくは気化性染料による昇華捺染法(特許文献10乃至14参照)に関しても公知であるが、これらの対象繊維はポリエステル繊維、若しくはポリエステル繊維以外の場合は昇華性染料が染着できる化合物で予め前処理工程で処理する必要があり、前処理という工程の繁雑さと、対象繊維が限定されるという難点がある。

【0008】

現状では、電子写真方式は、紙を被印捺体として用いる時は優れた電子転写印捺が得られ、事実工業的に多用されているが、布帛等を被印捺体として用いる時は電子転写印捺の定着性が不良で、殆ど実用化されていない。即ち、従来から電子複写に用いられているトナーは布帛等に定着させた後の消費性能耐久性が著しく悪く、色の深み及び鮮明性が不足して実用化ができない。また電子写真方式でトナーを布帛等に直接現像印捺する方法は、スチーミングで発色させ、更に、トリクレン等の溶剤で脱樹脂するのが困難であり、昇華捺染方法は対象繊維が限定されてしまう。

【0009】

また液体トナーを用いた電子写真方式による捺染法も考案されている。これは、昇華染料を用いた液体トナーをイオン流により現像し、図柄を転写物に印刷し、これを布帛等に重ね合せ昇華熱転写するものである(特許文献15及び16参照)。この方法は、肌触り等も自然で、簡便な方法であるが、カラーの場合、2色目に重ねた濃度が出にくい、耐洗濯性に劣る等の欠点があった。また、布帛等の裏面までトナーが染込まず、両面捺染する必要があった。加えて作業が煩雑で、布帛等に転写後、不要になった紙(転写物)がムダになるなどの問題があった。

【0010】

一方、本出願人は液体トナーを用いた電子写真方式で、染料を用いたトナーを直接布帛等に転写する方式による捺染法(特許文献17及び18参照)を提案している。この方法は、布帛等に転写するための媒体である紙等の転写物が必要な分、無駄が少なく、工程も簡単になる。上記、昇華熱転写方式に比べると、発色が良く高濃度の捺染布を得ることができた。

【0011】

【特許文献1】特開平10−195776号公報

【特許文献2】特許2995135号公報

【特許文献3】特開昭51−56313号公報

【特許文献4】特開昭52−18985号公報

【特許文献5】特公昭59−006959号公報

【特許文献6】特公昭59−020795号公報

【特許文献7】特公昭60−009155号公報

【特許文献8】特開昭53−130385号公報

【特許文献9】特開昭60−213978号公報

【特許文献10】特公昭58−036771号公報

【特許文献11】特開昭56−30143号公報

【特許文献12】特開昭58−87378号公報

【特許文献13】特公平04−021598号公報

【特許文献14】特開昭61−113299号公報

【特許文献15】特開平9−73198号公報

【特許文献16】特開平10−239916号公報

【特許文献17】特開2005−195636号公報

【特許文献18】特開2005−23477号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、上記方式では、染料をトナーとして布帛等に印捺するため、すなわち、染料は帯電させるための樹脂に包まれているため、染料が、トナー中の樹脂から布帛等に移行する効率が悪いのか、従来の種々の捺染方法に比べると、発色程度がやや劣ることと、トナー中の樹脂が風合いに影響するなどの問題があった。電子写真方式では、トナーを帯電させる必要があるため、トナーには樹脂が必要であるからである。

【0013】

本発明は、上述した実情を考慮してなされたもので、画像濃度が高く、柔軟性等、風合いの良い捺染布を得るための、印捺後の発色処理を高効率化する発色装置、捺染装置及び捺染方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明者らは鋭意検討を重ねた結果、樹脂を軟化させる特性を有する軟化液と、被捺染体に付着している樹脂に前記軟化液を供給する前処理手段と、染料を発色させる発色手段と、を備えることで上記課題が解決されることを見出し本発明に至った。

【0015】

即ち本発明の発色装置は、具体的には以下の技術的手段、手法を特徴とする。

(1)樹脂と染料とを含む着色剤を用いて捺染された被捺染体を発色させる発色装置において、前記被捺染体に付着している樹脂に、該樹脂を軟化させる特性を有する軟化液を供給する前処理手段と、前記染料を発色させる発色手段とを備えることを特徴とする。

(2)前記軟化液の沸点は、前記染料の発色温度よりも高いことを特徴とする。

(3)前記樹脂の軟化点は、前記染料の発色温度よりも高いことを特徴とする。

(4)前記樹脂の軟化液は、前記樹脂に対して親和性を有することを特徴とする。

(5)前記前処理手段は、前記被捺染体の樹脂が付着している付着面側に前記軟化液を供給することを特徴とする。

(6)前記前処理手段は、前記付着面に対して非接触で前記軟化液を供給することを特徴とする。

(7)前記前処理手段は、前記付着面に対して前記軟化液を泡状で供給することを特徴とする。

(8)前記被捺染体に付着している樹脂に物理的な力を加える樹脂除去手段を備えることを特徴とする。

【0016】

また、本発明の捺染装置及び捺染方法は、具体的には以下の技術的手段、手法を特徴とする。

(1)樹脂と染料とを含む着色剤を用いて被捺染体に印捺する印捺手段を備える印捺装置と、上記発色装置を有することを特徴とする捺染装置。

(2)前記印捺手段は電子写真方式を用いる電子写真印捺手段であることを特徴とする捺染装置。

(3)前記着色剤はトナーとキャリア液とを含む液体現像剤であることを特徴とする捺染装置。

(4)前記軟化液は、前記キャリア液に対して親和性を有することを特徴とする捺染装置。

(5)樹脂と染料とを含む着色剤を用いて被捺染体に印捺する印捺工程と、被捺染体に付着している樹脂に前記樹脂を軟化させる特性を有する軟化液を供給して前処理する前処理工程と、染料を発色させる発色工程とを備えていることを特徴とする捺染方法。

(6)印捺工程、前処理工程、発色工程の順で被捺染体を捺染することを特徴とする捺染方法。

【発明の効果】

【0017】

本発明によれば、発色処理前にも染料を布帛等に移行させることができるので、高効率に発色させることができるという優れた効果がある。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施の形態について詳細に説明するが、本発明は以下の例に限定されるものではない。

【0019】

[実施の形態]

(発色装置)

以下、本発明の発色装置の実施の形態について詳細に説明する。

本発明の発色装置は、樹脂を軟化させる特性を有する軟化液と、被捺染体である布帛等に付着している樹脂に前記軟化液を供給する前処理手段と、染料を発色させる発色手段とを備えてなる。

【0020】

(前処理手段)

本実施の形態における前処理である樹脂の軟化について説明する。本実施の形態では、印捺処理後かつ発色処理前に樹脂軟化処理を行う。前処理手段である樹脂軟化装置は、樹脂を軟化させる特性を備える液体(以下、本発明において軟化液と称する)を、布帛等に付与するものである。

【0021】

(布帛等)

布帛等としては、織物、編物、不織布、組み紐等を問わずあらゆる布帛組織を用いることができるが、特に織物が好ましい。

【0022】

布帛等を構成する素材としては、ポリエチレンテレフタレート、ポリブチレンテレフタレートなど種々のポリエステル、ポリエチレン、ポリウレタン、ポリ塩化ビニル、ビニロン、アクリル、ナイロン、アセテート、などの合成繊維や、レーヨンなどの再生繊維、コットン、麻等のセルロース系繊維、絹、羊毛などの動物繊維があげられ、またこれらの混紡、交織であってもよい。

【0023】

(軟化液)

軟化液に用いられる軟化剤としては、脂肪酸エステル類がトナー樹脂に対する溶解性に優れることが分った。

脂肪族エステル類の具体例としては、コハク酸ジエチル、アジピン酸ジエチル、アジピン酸ジイソブチル、アジピン酸ジイソプロピル、アジピン酸ジイソデシル、セバシン酸ジエチル、セバシン酸ジブチルなどがある。

【0024】

軟化剤の樹脂に対する溶解性が強すぎる場合など、軟化剤を希釈して用いる場合もある。希釈液としては、シリコーンオイル類やオレフィン系溶剤、パラフィン系溶剤、フッ素系溶剤等が優れ、安全性を考慮し、LD50が3g/kg以上である液の中から選択する。具体的には、シリコーンオイル類として、粘度1〜10mPa・s程度のポリジメチルシロキサンや4量体や5量体のポリメチルシクロシロキサンなどが適する。パラフィン系としては、n−デカン、n−ドデカン、n−ウンデカン等が適する。フッ素系溶剤としては、ハイドロフロロエーテル類が適する。

【0025】

上記軟化剤と希釈液とを用いて軟化液を作成できるが、軟化剤は希釈せず原液のまま軟化液として用いてもよい。

【0026】

(樹脂軟化装置)

樹脂軟化装置では、印捺後の布帛等に軟化液を付与することにより布帛等に付着したトナーが膨潤・軟化することで、布帛等を構成する繊維にさらに入り込む。トナー中の染料は(樹脂の塊の表面に出ている染料もあるが)、樹脂に包まれており塊状である。ここで、軟化液によって樹脂を膨潤・軟化させることによって、樹脂は繊維にさらに絡まり付くこと、及び塊状から軟化して形を変えることによって、染料が表面に現れる機会が増え、トナー中の染料が繊維に移行しやすくなる。

【0027】

従来の染料トナーは、トナーの樹脂が溶解して繊維に絡みつき、染料が繊維に移行するのは、高温水蒸気を用いる発色処理時に主に起こっていると考えられるが、本実施の形態では、樹脂の軟化と染料の移行が高温処理をする前の前処理工程(樹脂軟化工程)で既に起こっており、さらに高温水蒸気中で促進され、より多くの染料が繊維に移行するため、より効率的に染色でき、高色濃度の捺染布が得られる。

【0028】

この樹脂軟化工程は、乾燥工程と発色工程との間に設置しても良く、また、印捺工程と乾燥工程との間に設置しても良い。ただし、上記乾燥工程は液体現像剤の場合、布帛等が濡れるので必要であるが、乾式トナー使用の場合、布帛等は濡れることはないので省かれる。

【0029】

この時、軟化液の沸点がその後の発色処理時の温度より高いものを選択すると、発色処理温度に達するまでに揮発しないため、樹脂を軟化させた状態を保つことができ、樹脂から布帛等への染料の移行が効率的に行われる。軟化液が揮発してしまうと、樹脂が硬化してしまい、染料の移行・発色が不利になる。また、軟化液が揮発することなく環境に影響を及ぼさないという利点もある。軟化液が揮発すると揮発分を回収する等の工程が増え、非効率的である。また大気中に揮発させるとその性質により、装置に使用している樹脂や装置を設置している室内にある樹脂製品等に付着して再液化して、それら樹脂等を軟化させる恐れがある。沸点が発色処理時の温度より高い軟化液の例としては、後述の軟化液の実施例2のセバシン酸ジブチルが沸点約345℃である。

【0030】

軟化液としては、染料を含有するトナーの樹脂に対して親和性を有するものを用いることが好ましい。軟化液が親和性を有することで軟化液がトナーの樹脂に浸透しやすく、樹脂を軟化させる時間を短縮することができる。これにより、布帛等を構成する繊維に染料をさらに効率的に移行させる機会を設けることができ、発色工程の高速化も実現することができる。ここでトナーに対して親和性を有するとは、トナーに付着させようとした時、弾かずに付着する性質であることを意味する。また、後述の実施例1及び2の軟化液はともに電子写真方式のトナーに用いられる樹脂に対して親和性を有する。

【0031】

軟化液を用いると、トナーの樹脂の軟化点は発色工程で設定する温度よりも高いものを用いることができる。従来のトナーは、トナーの樹脂が溶解して繊維に絡み付いているため、染料が繊維に移行するのは高温水蒸気を用いる発色処理時に主に起こっていると考えられる。一方、本実施の形態では、樹脂の軟化と染料の移行が高温処理をする前に既に起こっている。そのため、発色工程において高温処理を行いトナーの樹脂を軟化させる必要がなく、トナー樹脂の軟化点よりも低い発色工程の温度を設定することができる。トナーの樹脂の軟化点が発色温度よりも高いと、トナーの樹脂の選択の幅が広がり、安定性が高く保存性が良いという利点もある。

【0032】

図1は本発明の発色装置に備えられる樹脂軟化装置を示す概略図である。

軟化液は印捺後の布帛等を軟化液に浸漬することによって、布帛等に付着したトナーの樹脂に付与してもよい。ところが、トナーは必ずしも布帛等の表裏全体に染み込む必要はなく、使用する一面の表面のみに載った状態でもよい。その場合、布帛等の樹脂が付着している付着面のみに軟化液を付与すると、軟化液の使用量が少なくて済み、経済的である。

【0033】

図2は本発明の発色装置に備えられる樹脂軟化装置の軟化液付与部分を示す概略図である。

布帛等12を軟化液に浸漬した場合、軟化する前のトナーが布帛等12から離れて軟化液中に飛散してしまう場合もあるが、例えば図に示すように、トナーが布帛等12から離れないような電界を形成した対向する二つのローラ41a、41bのうちの41aの表面に軟化液を付与し、二つのローラ41a、41b間に布帛等12を通すことによって、トナーが布帛等12から離れないように軟化液を付与することができる。

【0034】

図3は本発明の発色装置に備えられる樹脂軟化装置のスプレー方式による軟化液付与部分を示す概略図である。

図に示すように、軟化液をスプレーするなどの方法を用いて布帛等12に載ったトナーに対して非接触に付与すると、例えばローラで塗布するような接触させて付与した時のように、トナーが付与手段に付着することがなく像を乱さない。スプレーの勢いでトナーが飛散する場合もあるので、スプレーの吐出具合は調整する必要がある。

【0035】

図4、図5は本発明の発色装置に備えられる樹脂軟化装置における泡状の軟化液を付与する液付与部分を示す概略図である。

布帛等の表面に載ったトナーを乱さない泡状軟化液付与方法としては、図4、図5に示すような方法が有効である。泡状軟化液の塗布方法としては、図4のように、二つのローラ41a、41b間にギャップを持たせることでフォーム量を計量して付与する方法や、図5のように、対向する一対のローラ41a、41bと、ローラ41aと対向するもう一つのローラ41cを用いて、あらかじめローラ上で計量したフォームを付与する方法がよい。図4及び図5の液付与方法を用いて泡状軟化液をローラ表面に塗布したものを布帛等12に転写させたところ、トナーを移動させることなく均一に塗布することが出来た。

【0036】

(発色手段)

印捺装置で印捺された布帛等は、乾燥工程及び軟化液付与の前処理工程を経た後、発色(固着)処理される。発色手段としては、HTスチーミングやHPスチーミング、サーモゾーリング(サーモゾル法)などがある。HTスチーミングとは、水蒸気を加熱して得られる加熱水蒸気を用いたもので、例えば約175℃で8分間湿熱処理をする。HPスチーミングとは、高温高圧の水蒸気を用いたもので、例えば約130℃×30分の湿熱処理をする。また、サーモゾーリングは例えば約200℃×90秒等の処理をする。布帛等の種類によって、適正な発色手段を選択する。

【0037】

上記発色手段によって、布帛等の上に載っているトナーが布帛等に固定され、トナー中の染料が布帛等に移行する。

【0038】

発色処理後、布帛等は水洗され、50℃以下で湯洗され、還元洗浄される。還元洗浄とは、例えば70〜80℃の38°ボーメ苛性ソーダ(比重に相当する単位であるボーメ度が38°の苛性ソーダ)2mLとハイドロサルファイト2gと洗浄剤1g/Lとの混合物に1〜5分浸すものである。その後さらに50〜60℃で湯洗され、水洗され、乾燥される。

【0039】

また最終製品としてはたとえば制電剤、撥水剤、機能薬剤などの仕上げ剤などを付与してもさしつかえない。

【0040】

(着色剤)

次に、本実施の形態に用いる着色剤の例として、液体現像剤の例を示す。液体現像剤とはトナーとキャリア液とを指す。

【0041】

本実施の形態に使用できるトナーに含まれる染料としては、直接染料、酸性染料、塩基性染料(カチオン染料)反応性染料が用いられる。例えば、直接染料では、ダイレクトファストイエローR、ダイレクトファストイエローGC、ダイレクトファーストオレンジ、ダイレクトスカイブルー5B、ダイレクトスプラレッド3B、コプランチングリーンG、ダイレクトファストブラックD等が挙げられ、酸性染料では、アシッドブリリアントスカーレト3R、アシッドバイオレット5B、アリザリンダイレクトブルーA2G、アシッドサイアニン6B、アシッドサイアニングリーンG、アシッドファーストブラックVLG等が挙げられ、カチオン染料では、カチオンイエロー3G、カチオンゴールデンイエローGL、カチオンオレンジR、カチオンブリリアントレッド4G、カチオンブルー5G等が挙げられ、反応性染料では、リアクティブオレンジ2R、リアクティブレッド3B、リアクティブブルー3G、リアクティブブリリアントブルーR、リアクティブブラックB等が挙げられる。これら染料は、その80重量%以上が分散状態でキャリア液中に存在するようにする。

【0042】

これらの染料を使用した場合は、布帛等裏面への写り性、洗濯堅牢度に優れる。布帛等の材質により、染料を選択した方が染色性、洗濯堅牢度は良く、例えば、ポリエステル、アセテート、ポリエチレン、ポリウレタン、ポリ塩化ビニル、ビニロンなどの合成繊維からなる布帛等の場合は分散染料が、アクリルの場合は塩基性染料、コットン、麻等のセルロース系布帛等の場合は反応性染料、直接染料が、ナイロン、レーヨンなどの布帛等は直接染料が、絹、羊毛などの布帛等は酸性染料が、それぞれ望ましい。

【0043】

市販の粉体染料は、染料純度50%程度で、食塩、芒硝が多量に入っている場合が多く、液の抵抗、帯電性に悪影響を与えるため、精製するか、初めから塩類含有量の少ない染料を用いたほうが、良好である。本発明では純度80%以上であることが望ましい。

【0044】

本実施の形態の液体現像剤に使用されるキャリア液としては、高抵抗で低誘電率のものが良く、イソパラフィン系炭化水素、シリコーン系オイル等が良好である。イソパラフィン系炭化水素は、アイソパーC、アイソパーE、アイソパーG、アイソパーH、アイソパーL、アイソパーM、アイソパーV(エクソン化学)などがあり、シリコーン系オイルとしては、KF96の1〜10000mPas(信越化学工業株式会社)、SH200、SH344(東レ・ダウコーニング株式会社)、TSF451(GE東芝シリコーン)などがある。中でも沸点が130℃以上の飽和炭化水素は、トナーの臭気、安全性の点で良好である。これらの溶媒は、後工程の加熱、スチーミングの段階で蒸発させることができる。

【0045】

また、本実施の形態におけるトナーに含まれる分散用樹脂としては、下記一般式(1)で表わされるビニルモノマーと、一般式(2)で表わされるビニルモノマー、及びその余の第3成分としてのビニルピリジン、ビニルピロリドン、エチレングリコールジメタクリレート、スチレン、ジビニルベンゼン、ビニルトルエンよりなる群から選ばれた少なくとも一種のモノマーよりなる共重合体、グラフト共重合体が挙げられる。

【0046】

【化1】

【0047】

【化2】

【0048】

(R1は、HまたはCH3を、R2はC1〜C4のアルキル基を、nは6〜20の整数を表わす。)

成分(1)と成分(2)の共重合割合は60〜95:40〜5、望ましくは70〜90:30〜10であり、また、前記第3成分は、成分(1)の0〜5%であることが好ましい。

【0049】

これらの染料、樹脂、キャリア液をボールミル、キティーミル、ディスクミル、ピンミルなどの分散機に投入、分散、混練を行い、濃縮トナーを調製し、これを本発明の担持液中に分散させることにより、粒径が0.1〜3μm程度の液体現像剤を得ることができる。

【0050】

次に、本発明に用いる着色剤の例として、乾式トナーの例を示す。

乾式トナーは、結着樹脂、染料及び必要あれば極性制御剤を溶融混練して、混練物を粉砕し、適当な粒度に分級することにより作られる。

【0051】

ここで結着樹脂としては、ポリスチレン、クロロポリスチレン、ポリ−α−メチルスチレン、スチレン−クロロスチレン共重合体、スチレン−プロピレン共重合体、スチレン−ブタジエン共重合体、スチレン−塩化ビニル共重合体、スチレン−酢酸ビニル共重合体、スチレン−マレイン酸共重合体、スチレン−アクリル酸エステル共重合体(スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−アクリル酸ブチル共重合体、スチレン−アクリル酸オクチル共重合体、スチレン−アクリル酸フェニル共重合体等)、スチレン−メタクリル酸エステル共重合体(スチレン−メタクリル酸メチル共重合体、スチレン−メタクリル酸エチル共重合体、スチレン−メタクリル酸ブチル共重合体、スチレン−メタクリル酸フェニル共重合体等)、スチレン−α−クロルアクリル酸メチル共重合体、スチレン−アクリロニトリル−アクリル酸エステル共重合体等のスチレン系樹脂(スチレン又はスチレン置換体を含む単一重合体又は共重合体)、塩化ビニル樹脂、ロジン変性マレイン酸樹脂、フェノール樹脂、エポキシ樹脂、ポリエステル樹脂、低分子量ポリエチレン、低分子量ポリプロピレン、アイオノマー樹脂、ポリウレタン樹脂、ケトン樹脂、エチレン−エチルアクリレート共重合体、キシレン樹脂、ポリビニルブチラール等及びそれらの混合物が挙げられる。

【0052】

上記トナー用結着樹脂の中でも、ポリスチレン樹脂、スチレン−アクリル共重合体樹脂、ポリエステル樹脂、フェノール樹脂が好適に用いられる。

【0053】

染料としては上記液体現像剤の項に示したもの等が好適なものとして挙げられる。

【0054】

また極性制御剤としては、正極性用として第4級アンモニウム化合物、アミノ基含有ポリマー等が、また負極性用としてサリチル酸金属塩等が挙げられる。

【0055】

その他、トナーの熱特性、電気特性、物理特性等を調整する目的で各種の可塑剤(フタル酸ジブチル、フタル酸ジオクチル等)、抵抗調整剤(酸化錫、酸化鉛、酸化アンチモン等)等の助剤を添加することも可能である。

【0056】

さらに添加用微粒子として、一般に流動性向上剤、研磨剤、又は潤滑剤として知られるSiO2、TiO2、Al2O3、CeO、SiC、ステアリン酸亜鉛等が使用されることもある。

【0057】

(樹脂除去工程)

図6は本発明の発色装置に適用可能な樹脂除去工程を示す概略図である。

軟化液を付与された布帛等は、その後上記のような方法で発色処理される。発色処理後には、トナー等の着色剤を構成していた樹脂はそのまま布帛等12に付着させたままでもよいが、樹脂が付着していることによって風合いが変化する場合があるため、染色前となるべく変わらない風合いを得るためには樹脂を除去することが望ましい。軟化液が付着している樹脂は、発色処理において揮発しない限り軟化したままである。これを図のように物理的な力、例えばブラシ42等で掻き落とすことが樹脂除去をすることできる。掻き落とした樹脂は図のように吸引装置43を用いて吸引する方法や、再度軟化液浴中で掻き落として回収する方法もある。発色処理前に樹脂を除去する方法もあるが、軟化液によって樹脂が軟化することで、染料はある程度繊維に移行するが、染料のトナー樹脂から繊維への移行は発色処理中にも起こるので、発色処理後に樹脂除去した方が、より高濃度の捺染布を得ることができる。樹脂除去後に、上記のように洗浄処理される。この樹脂除去工程は、例えば発色工程と洗浄工程との間に設置するとよい。

【0058】

(画像形成装置)

以下、本発明の捺染装置である液体現像剤を用いた電子写真画像形成装置(以下、画像形成装置という)の実施の形態について説明する。

【0059】

図7は本発明の捺染装置に係る画像形成部の概略図である。

図7を用いて感光体ドラム23の周りの画像形成部の概略について説明する。図7において、感光体ドラム23の真上には一様帯電装置21があり、感光体ドラム表面を帯電させる。画像部以外の部分の電荷はイレースランプ22の部分点灯によって消去される。そして、不図示の露光装置によって、感光体ドラム23表面に原稿からの反射光8が結像される。これによって感光体ドラム23上には静電潜像が形成される。現像装置2は、第一現像ローラ9と第二現像ローラ10の二本の現像ローラとリバースローラ11を備えている。現像タンク29には液体現像剤31が入っており、ポンプ30によって現像装置2とクリーニング装置16へと液体現像剤31を運ぶ。現像装置2に送られてきた液体現像剤31は、第一現像ローラ9と第二現像ローラ10の二本の現像ローラに注がれる。二本の現像ローラは回転しており、この回転によって感光体ドラム23上の静電潜像に液体現像剤を供給する。そこで電子写真方式の電気泳動法によって、液体現像剤中のトナーが感光体ドラム23表面の静電潜像の上に付着する。次に、現像ローラよりも感光体との間隔を狭く設置したリバースローラ11は、感光体ドラム表面に付着した液体現像剤から余剰なキャリア液や未現像トナーを取り除く。その後、感光体ドラム上に形成された現像剤像は、転写装置13によって布帛等に転写される。そこで転写されなかった残留の液体現像剤は、クリーニング装置16内のフォームローラ18により吸われ、さらにしぼりローラ17によってフォームローラ18から絞りだされて、現像タンク29へ戻される。さらに残った液体現像剤は、感光体ドラム23上をきれいに清掃するためのクリーニングブレード19によって掻き落される。掻き落とされた液体現像剤もフォームローラ18により吸われている。

【0060】

次に、図7を用いて捺染装置全体の概略について説明する。図示しないロールから搬送された布帛等12は、布帛等搬送用のガイドを通過してレジストローラ3につき当たる。ここで、感光体ドラム23上の画像がレジストローラ3に搬送された布帛等12の所定の位置に合うようにタイミングを作り、レジストローラ3を駆動する図示しない駆動源から、図示しない電磁クラッチによって、駆動を伝達してレジストローラ3を回転させて、布帛等12を搬送する。その後レジストローラ3部を通過した布帛等12は、感光体ドラム23に対向し、感光体ドラム23と布帛等12がいっしょに移動して、転写装置13の真上まで来ると転写装置13の転写電位によって、上記のように感光体ドラム23上に形成された現像剤像が転写され印捺される。その後布帛等12は感光体ドラム23から分離されることになる。その後分離された布帛等は、図示しない搬送装置によって、図示しない発色装置へ搬送される。

【0061】

図8は本発明の捺染装置における工程フローを示す概略図である。

本発明の捺染装置では、例えば、上記電子写真方式を用いた印捺装置で液体現像剤によって現像した後、乾燥機での乾燥工程を経て不図示の搬送装置によって樹脂軟化装置に布帛等が搬送される。樹脂軟化装置では布帛等に付着しているトナーの樹脂成分が軟化されて染料の発色を促進し、さらに発色装置であるスチーマまで搬送されて発色される。発色後の布帛は洗浄工程を経て不図示の仕上げ工程へ搬送される。洗浄工程では、還元洗浄、水洗い、乾燥の各工程が順に行われて不要な樹脂成分等が除去される。

【0062】

樹脂軟化工程は、図8に示すように、乾燥工程(乾燥機)と発色工程(スチーマ)との間に設置しても良く、また、印捺工程(電子写真印捺装置)と乾燥工程(乾燥機)との間に設置しても良い。

【0063】

軟化液による樹脂の軟化は、軟化液で軟化できる樹脂を含む着色剤を用いた場合であれば有効であるが、樹脂を含む着色剤として液体現像剤として用いるとさらに効率的である。印捺後の布帛等に軟化液を付与することにより、布帛等に付着したトナーが軟化し、布帛等を構成する繊維により一層入り込むが、液体現像剤はその粒径の細かさと液体キャリアとにより、例えば乾式トナーに比べると、現像剤によって可視化・現像された像を布帛等に転写した時点で大部分が繊維に染み込んでいると考えられる。従って、軟化液によって樹脂が軟化されたとき、染料が繊維に移行する機会がより増え、より効率的に染料を繊維に移行することができる。また、粒径が細かいことで、軟化液が各粒に膨潤するのも大粒径のものに比べより早い。このため、より効率的に染色でき、高濃度の捺染布を得られる。

【0064】

液体現像剤を用いている場合、トナーはキャリア液中に分散されているので、軟化液を効率的にトナーに付着させるためにはキャリア液と親和性を有する軟化液を用いることが望ましい。ここでキャリア液に対して親和性を有するとは、キャリア液と混合しても分離しない性質であることを意味する。

【0065】

液体現像剤のキャリア液に対して親和性を有する軟化液を用いることにより、軟化液がキャリア液に浸透しやすく、軟化液がトナーの樹脂粒子に到達するまでの時間を短縮できるので、トナーを軟化する時間を短縮することができる。これにより、発色速度の高速化を実現することができ、色濃度の濃い捺染布を得ることができる。後述の軟化液の実施例1、2ともに、キャリア液に対して親和性を有する。

【0066】

また、キャリア液が揮発性である液体現像剤の場合、乾燥工程を経てキャリア液を揮発させた後では軟化液がキャリア液を介さず直接トナーに付着できるため軟化が早いことや、トナー粒子がほとんど繊維間に入り込み乾燥前よりもトナー像が乱されにくいという利点がある。

【実施例】

【0067】

〔軟化液の実施例1〕

・アジピン酸ジイソブチル(軟化剤、LD50=12.3g/kg) 4wt%

・ジメチルシロキサン(1mPa・s、溶媒、LD50=15g/kg) 96wt%

ホモミキサーにて3000rpmでジメチルシロキサン9.6kg中に0.4kgのアジピン酸ジイソブチルを20分間で滴下しながら分散混合して10kgの軟化液1を作成する。(温度は40℃以下になるよう冷却する)

【0068】

〔軟化液の実施例2〕

・セバシン酸ジブチル(軟化剤、LD50=14.9g/kg) 30wt%

・ジメチルシロキサン(1mPa・s、溶媒、LD50=15g/kg) 70wt%

ホモミキサーにて3000rpmでジメチルシロキサン7kg中に3kgのセバシン酸ジブチルを約20分間で滴下しながら分散混合して10kgの軟化液2を作成する。(温度は40℃以下になるよう冷却する)

【0069】

〔軟化液の実施例3〕

希釈溶媒:イオン交換水 70wt%

軟化剤:コハク酸ジエトキシエチル(クローダ社 クローダDES) 10wt%

増粘剤:グリセリン 5wt%

増泡剤:ヤシ脂肪酸ジエタノールアミド(コミカドDEA) 2wt%

起泡剤:パルミチン酸カリウム 5wt%

ミリスチン酸カリウム 3wt%

ステアリン酸カリウム 2wt%

分散剤:POE(20)ラウリルソルビタン(花王 レオドールTW−S120V)

3wt%

【0070】

上記成分比にて、まずは、液温90℃にて軟化剤を除いて混合攪拌し溶液を作製した。次に、軟化剤を混合し、軟化剤が溶解した軟化液3である軟化液の原液(フォーム化する前の原液)を作製した。

【0071】

<高圧密封容器への封入>

軟化剤を含有する液体 95wt%

液化ガス(LPG) 5wt%

上記成分比にて大気開放用のアクチュエータ部とノズル部を有する密封容器に混合し、攪拌により液化ガスが分散したO/Wエマルジョン液を作製した。(軟化液3は定着液に溶解状態)

【0072】

〔軟化液の実施例4〕

希釈溶媒:アイソパーH(エクソンモービル社製) 70wt%

軟化剤:コハク酸ジエトキシエチル(クローダ社 クローダDES) 15wt%

増粘剤:グリセリン 5wt%

起泡剤:ジグリセリン脂肪酸モノエステル 10wt%

【0073】

上記成分比にて、実施例3と同様にして液化ガスが分散したO/Wエマルジョン液を作製した。(軟化液4は定着液に溶解状態)

【図面の簡単な説明】

【0074】

【図1】本発明の発色装置に係る樹脂軟化装置を示す概略図である。

【図2】本発明の発色装置に係る樹脂軟化装置の軟化液付与部分を示す概略図である。

【図3】本発明の発色装置に係る樹脂軟化装置のスプレー方式による軟化液付与部分を示す概略図である。

【図4】本発明の発色装置に係る樹脂軟化装置における泡状の軟化液を付与する液付与部分を示す一概略図である。

【図5】本発明の発色装置に係る樹脂軟化装置における泡状の軟化液を付与する液付与部分を示すその他の概略図である。

【図6】本発明の発色装置に適用可能な樹脂除去工程を示す概略図である。

【図7】本発明の捺染装置に係る画像形成部の概略図である。

【図8】本発明の捺染装置における工程フローを示す概略図である。

【符号の説明】

【0075】

2 現像装置

3 レジストローラ

8 反射光

9 第一現像ローラ

10 第二現像ローラ

11 リバースローラ

12 布帛等

13 転写装置

16 クリーニング装置

18 フォームローラ

21 帯電装置

22 イレースランプ

23 感光体ドラム

29 現像タンク

30 ポンプ

31 液体現像剤

41a、41b、41c ローラ

42 ブラシ

43 吸引装置

【特許請求の範囲】

【請求項1】

樹脂と染料とを含む着色剤を用いて捺染された被捺染体を発色させる発色装置において、

前記被捺染体に付着している樹脂に、該樹脂を軟化させる特性を有する軟化液を供給する前処理手段と、前記染料を発色させる発色手段と、を備えることを特徴とする発色装置。

【請求項2】

前記軟化液の沸点は、前記染料の発色温度よりも高いことを特徴とする請求項1に記載の発色装置。

【請求項3】

前記樹脂の軟化点は、前記染料の発色温度よりも高いことを特徴とする請求項1に記載の発色装置。

【請求項4】

前記樹脂の軟化液は、前記樹脂に対して親和性を有することを特徴とする請求項1に記載の発色装置。

【請求項5】

前記前処理手段は、前記被捺染体の樹脂が付着している付着面側に前記軟化液を供給することを特徴とする請求項1乃至4のいずれか1項に記載の発色装置。

【請求項6】

前記前処理手段は、前記付着面に対して非接触で前記軟化液を供給することを特徴とする請求項5に記載の発色装置。

【請求項7】

前記前処理手段は、前記付着面に対して前記軟化液を泡状で供給することを特徴とする請求項5に記載の発色装置。

【請求項8】

前記被捺染体に付着している樹脂に物理的な力を加える樹脂除去手段を備えることを特徴とする請求項1乃至7のいずれか1項に記載の発色装置。

【請求項9】

樹脂と染料とを含む着色剤を用いて被捺染体に印捺する印捺手段を備える印捺装置と、請求項1乃至8のいずれか1項に記載の発色装置を有することを特徴とする捺染装置。

【請求項10】

前記印捺手段は電子写真方式を用いる電子写真印捺手段であることを特徴とする請求項9に記載の捺染装置。

【請求項11】

前記着色剤はトナーとキャリア液とを含む液体現像剤であることを特徴とする請求項9又は10に記載の捺染装置。

【請求項12】

前記軟化液は、前記キャリア液に対して親和性を有することを特徴とする請求項11に記載の捺染装置。

【請求項13】

樹脂と染料とを含む着色剤を用いて被捺染体に印捺する印捺工程と、被捺染体に付着している樹脂に前記樹脂を軟化させる特性を有する軟化液を供給して前処理する前処理工程と、染料を発色させる発色工程とを備えていることを特徴とする捺染方法。

【請求項14】

印捺工程、前処理工程、発色工程の順で被捺染体を捺染することを特徴とする請求項13に記載の捺染方法。

【請求項1】

樹脂と染料とを含む着色剤を用いて捺染された被捺染体を発色させる発色装置において、

前記被捺染体に付着している樹脂に、該樹脂を軟化させる特性を有する軟化液を供給する前処理手段と、前記染料を発色させる発色手段と、を備えることを特徴とする発色装置。

【請求項2】

前記軟化液の沸点は、前記染料の発色温度よりも高いことを特徴とする請求項1に記載の発色装置。

【請求項3】

前記樹脂の軟化点は、前記染料の発色温度よりも高いことを特徴とする請求項1に記載の発色装置。

【請求項4】

前記樹脂の軟化液は、前記樹脂に対して親和性を有することを特徴とする請求項1に記載の発色装置。

【請求項5】

前記前処理手段は、前記被捺染体の樹脂が付着している付着面側に前記軟化液を供給することを特徴とする請求項1乃至4のいずれか1項に記載の発色装置。

【請求項6】

前記前処理手段は、前記付着面に対して非接触で前記軟化液を供給することを特徴とする請求項5に記載の発色装置。

【請求項7】

前記前処理手段は、前記付着面に対して前記軟化液を泡状で供給することを特徴とする請求項5に記載の発色装置。

【請求項8】

前記被捺染体に付着している樹脂に物理的な力を加える樹脂除去手段を備えることを特徴とする請求項1乃至7のいずれか1項に記載の発色装置。

【請求項9】

樹脂と染料とを含む着色剤を用いて被捺染体に印捺する印捺手段を備える印捺装置と、請求項1乃至8のいずれか1項に記載の発色装置を有することを特徴とする捺染装置。

【請求項10】

前記印捺手段は電子写真方式を用いる電子写真印捺手段であることを特徴とする請求項9に記載の捺染装置。

【請求項11】

前記着色剤はトナーとキャリア液とを含む液体現像剤であることを特徴とする請求項9又は10に記載の捺染装置。

【請求項12】

前記軟化液は、前記キャリア液に対して親和性を有することを特徴とする請求項11に記載の捺染装置。

【請求項13】

樹脂と染料とを含む着色剤を用いて被捺染体に印捺する印捺工程と、被捺染体に付着している樹脂に前記樹脂を軟化させる特性を有する軟化液を供給して前処理する前処理工程と、染料を発色させる発色工程とを備えていることを特徴とする捺染方法。

【請求項14】

印捺工程、前処理工程、発色工程の順で被捺染体を捺染することを特徴とする請求項13に記載の捺染方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−102314(P2008−102314A)

【公開日】平成20年5月1日(2008.5.1)

【国際特許分類】

【出願番号】特願2006−284819(P2006−284819)

【出願日】平成18年10月19日(2006.10.19)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成20年5月1日(2008.5.1)

【国際特許分類】

【出願日】平成18年10月19日(2006.10.19)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]