排ガスの浄化方法

【課題】半導体製造工程から排出される5〜100vol%のアンモニア含有排ガスを、副生物を生じることがなく、二次処理を必要せず、効率よく、完全に浄化することのできる浄化方法を提供する。

【解決手段】半導体製造工程から排出される5〜100vol%のアンモニア含有排ガスをアンモニア分解触媒に接触させて、アンモニアの大部分を窒素と水素に分解し、アンモニア分解処理後の未分解アンモニアを合成ゼオライトに接触させて浄化すると共に、該合成ゼオライトの加熱再生の際に前記合成ゼオライトから脱離したアンモニアを含む再生排ガスを前記アンモニア分解触媒に循環接触させる構成とする。

【解決手段】半導体製造工程から排出される5〜100vol%のアンモニア含有排ガスをアンモニア分解触媒に接触させて、アンモニアの大部分を窒素と水素に分解し、アンモニア分解処理後の未分解アンモニアを合成ゼオライトに接触させて浄化すると共に、該合成ゼオライトの加熱再生の際に前記合成ゼオライトから脱離したアンモニアを含む再生排ガスを前記アンモニア分解触媒に循環接触させる構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はアンモニアを含有する排ガスの浄化方法に関し、更に詳細には半導体製造工程から排出されるアンモニア含有排ガス、あるいは化学処理工程等から排出されるアンモニア含有排ガスの浄化方法に関する。

【背景技術】

【0002】

近年、半導体製造工業やオプトエレクトロニクス製造工業、精密機器製造工業、超硬材料及び装飾品製造工業などの発展とともにそれぞれの工程でアンモニアが使用されている。これらの中でも化合物半導体の窒化膜製造工程などではアンモニアが多量に使用されている。

【0003】

アンモニアは化合物半導体の製造工程では不可欠な物質であるが、毒性が高く、その許容濃度は25ppmであり、アンモニアを含む排ガスが大気中に放出された場合は、人体や環境に悪影響をおよぼす。したがってアンモニアを半導体製造工程等で使用した後に排出されるアンモニアを含む排ガスは大気に放出するに先立って浄化する必要がある。また、化学工業においてもアンモニアが多量に使用されるが、その際にもアンモニアを含有するガスを排出することがあり、これらの排ガスも大気に放出するに際して浄化する必要がある。

【0004】

アンモニアを含有する排ガスの浄化方法としては従来から、(1)硫酸などの酸性水溶液に接触吸収させ、アンモニアを硫酸アンモニウム等の塩として捕捉する方法、(2)燃焼炉に導入して、アンモニアを水と窒素にして浄化する方法、(3)乾式除害剤と接触させて浄化する方法、(4)アンモニア分解触媒に加熱下に接触させて窒素と水素に分解する方法、さらに(5)アンモニア分解触媒と乾式除害剤とを組み合わせて浄化する方法などが知られている。

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記の方法には次のような問題点があった。すなわち、(1)硫酸などの水溶液に接触吸収させる方法では、浄化処理で大量のアンモニウム塩を副生する不都合がある。(2)燃焼炉に導入し、燃焼させて浄化する方法は、排ガスが定常化された条件で放出されないことが多いために、ガス流量、可燃性成分濃度の変動などから不完全燃焼、異常燃焼、あるいは爆発等の危険を伴う不都合があるばかりでなく、燃焼処理により有害物である窒素酸化物を副生する欠点がある。(3)乾式除害剤と接触させて浄化する方法では、アンモニア処理量の大きな場合には大量の除害剤を必要とし、処理費用が高額となるほか、極めて大きな処理装置を必要とする欠点がある。

【0006】

また、(4)アンモニア分解触媒に加熱下に接触させる方法では、アンモニアの分解率が化学平衡濃度で規定される結果、浄化後の排ガス中には数十から数百ppmのアンモニアが残存しているという不都合がある。さらに、(5)アンモニア分解触媒と乾式除害剤とを組み合わせて浄化する方法は、アンモニア分解後の未分解アンモニア濃度が数十〜数百ppmであるために多量の乾式除害剤を必要とする不都合があった。以上のことから、浄化装置が小型で、浄化能力が高く、浄化後の処理が容易であり、浄化後のパージガス中にアンモニアの流出が極めて少なく、安価に処理し得る浄化方法及び浄化装置の開発が強く望まれていた。

【課題を解決するための手段】

【0007】

本発明者らは、これらの問題点を解決すべく鋭意検討を重ねた結果、半導体製造工程から排出される5〜100vol%のアンモニアを含有する排ガスの浄化において、アンモニア含有排ガスをアンモニア分解触媒に接触させて窒素と水素に分解させた後、アンモニア分解処理後のガス中に含まれる未分解アンモニアを合成ゼオライト(吸着剤)に接触させて吸着分離した後に、合成ゼオライトの加熱再生排ガスを該分解触媒に再度接触させることによって、アンモニア含有排ガスをほぼ完全に浄化することができることを見出し、本発明に到達した。

【0008】

すなわち本発明は、半導体製造工程から排出される5〜100vol%のアンモニアを含有する排ガスの浄化方法であって、該排ガスをアンモニア分解触媒と加熱下で接触させてアンモニアを水素と窒素に分解し、次に未分解アンモニアを吸着するために設けられた少なくとも2系列の合成ゼオライトと順次切り換えて接触させて浄化すると共に、該合成ゼオライトを順次切り換えて加熱再生し、その際に前記合成ゼオライトから脱離するアンモニアを含む再生排ガスを前記アンモニア分解触媒に加熱下で接触させて浄化することを特徴とする排ガスの浄化方法である。

【発明の効果】

【0009】

本発明の浄化方法により、排ガス中のアンモニア濃度にかかわりなく、極めて効率よく浄化することができる。特に、アンモニア吸着筒の再生排ガスをアンモニア分解筒に導入して循環処理を行うので、浄化処理後のパージガスはアンモニアを含まない状態で排出することができる。すなわち、アンモニア含有排ガスを、連続して、補助資材を用いることなしにほぼ完全に浄化することができる。

【図面の簡単な説明】

【0010】

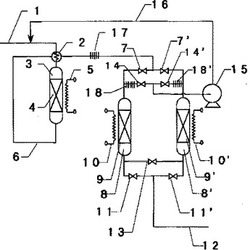

【図1】本発明に用いられる排ガス浄化装置(再生排ガスをアンモニア分解筒に循環)の1例である。

【発明を実施するための形態】

【0011】

本発明は、半導体製造工程から排出されるアンモニアを含有する排ガスの浄化に適用される。本発明は、アンモニア含有排ガスをアンモニア分解触媒と接触させて窒素と水素に分解した後、アンモニア分解処理後のガス中に含まれる未分解のアンモニアを合成ゼオライト(吸着剤)に捕捉させた後排気すると共に、合成ゼオライトの加熱再生の際に合成ゼオライトから脱離するアンモニアを含む再生排ガスをアンモニア分解触媒に再接触させて浄化することによって、アンモニア含有排ガスを浄化する方法である。

【0012】

本発明において、アンモニア分解触媒としては、アンモニアを気相で水素と窒素に分解し得る触媒であれば特に限定はなく、公知のアンモニア分解触媒が使用可能である。例えば、無機担体にニッケル、鉄、パラジウム、白金又はルテニウムなどの金属又は金属化合物を担持させた触媒、あるいはこれらの金属又は金属化合物を有効成分として含み、打錠成形若しくは押し出し成形などで調製された触媒がある。さらに有効成分としてこれらの金属又は金属化合物の単独成分を有効成分とする触媒のほか、複数種を含む触媒も用いることができる。これらの中でも、低い温度でも高いアンモニア分解活性が得られる点でルテニウム触媒が好ましい。

【0013】

これらの触媒は、アルミナなどの担体に金属塩の溶液を含浸、または添着させて調製する方法、金属化合物の粉末を滑剤などと共に打錠成形して調製する方法、若しくは金属化合物を含むケーキを押し出し成形する方法などによって調製することもできるが、アンモニア分解触媒として市販されているものもあることから、それらを用いることもできる。

【0014】

アンモニア分解触媒の形状には特に制限はなく、通常はリング状、タブレット状、円柱状、球状などがある。通常これらの触媒は金属製の筒に充填され(以下、アンモニア分解筒と記す)固定床として用いられる。アンモニアの分解触媒がアンモニア分解筒に充填して使用される場合の充填長は、通常は50〜3000mm程度とされるが、詳細には処理する排ガス中のアンモニア濃度、処理ガス量、反応温度、および触媒形状などによって定められる。

【0015】

本発明におけるアンモニア分解の条件としては、排ガス中のアンモニア濃度が5%以上であり、排ガス中のアンモニア濃度が100%に達するような場合であっても、排出された状態のままで接触分解させることができる。アンモニア分解させる場合の反応温度として通常は450〜1200℃、好ましくは600〜900℃である。また、圧力は低いほど好ましく、常圧以下でも実施しうるが、操作性の点から通常は0.01〜1MPa、好ましくは0.09〜0.5MPaである。

【0016】

アンモニア分解筒内の排ガスの空筒線速度(LV)は、アンモニア濃度、分解触媒の充填長および反応温度などによって定められるが、通常は0℃、常圧換算で、0.1〜200cm/secであり、好ましくは1〜50cm/secである。このような条件でアンモニア含有排ガスを分解することにより、アンモニア分解筒出口ガス中のアンモニア濃度として、通常は60〜1000ppm程度に低減される。

【0017】

また、アンモニア分解筒の触媒充填部はアンモニア分解筒に設けられたヒーターの加熱により所望の反応温度に保持される。また処理する排ガスをアンモニア分解筒に供給するにあたり、予熱器により反応温度近傍まで加熱する方法、あるいは処理する排ガスをアンモニア分解筒出口ガスと熱交換させる方法などによって加熱したのち、アンモニア分解筒に供給することもできる。

【0018】

本発明におけるアンモニアの吸着剤としては、安定して大きな吸着能力が得られる点で合成ゼオライトが用いられる。合成ゼオライトとしては細孔径が4Å、5Å程度の合成ゼオライト(ユニオン昭和(株)製、又はリンデ製モレキュラーシーブス4A、5A)が用いられる。これらの吸着剤は、通常は金属製の筒に充填された状態で(以下、アンモニア吸着筒と記す)使用される。吸着剤は使用に先だって活性化した後に、アンモニア分解筒出口ガスと接触させて未分解アンモニアを物理吸着によって吸着分離する。

【0019】

本発明において、アンモニア分解筒出口ガスと吸着剤とを接触させる際の圧力に特に限定はなく、常圧、減圧あるいは加圧下で行うこともできる。また、アンモニア分解筒出口ガスと吸着剤と接触させる際の空筒線速度は、通常は1〜30cm/sec程度であり、好ましくは5〜15cm/secである。また、アンモニア分解筒出口ガスと吸着剤とを接触させる際の温度は、通常は100℃以下、好ましくは70℃以下、より好ましくは常温付近の温度(0〜50℃)である。

【0020】

アンモニアを吸着分離した吸着剤は、加熱下にアンモニアを含まない乾燥ガスを通気することによって再活性化(以下、吸着剤の加熱再生と記す)される。吸着剤を加熱再生する際の温度は、吸着操作時の温度よりも高い温度とされ、吸着剤によっても異なり一概には特定できないが、通常は100〜350℃で行われる。吸着剤の加熱再生は、吸着剤を加熱下に、アンモニア含有排ガスを浄化した後のパージ排ガス(以下、自己ガスと記す)を通気することによって行うこともできるが、窒素などの不活性ガスを通気することによっても行うことができる。

【0021】

次に本発明を、図1により具体的に説明する。図1は本発明に用いられる排ガス浄化装置の1例である。アンモニアを含有する排ガスは排ガス供給ライン1から熱交換器2を経てアンモニア分解筒3に供給される。アンモニア分解筒3にはアンモニア分解触媒4が充填されており、ヒーター5で加熱されている。アンモニア分解筒3ではアンモニアの大部分が窒素と水素に分解される。分解筒3からのアンモニア分解筒出口ガスは配管6、熱交換器2、冷却器17、バルブ7を経て常温付近の温度に保持されたアンモニア吸着筒8に導入される。

【0022】

アンモニア吸着筒8には、活性化されたアンモニアの吸着剤(合成ゼオライト)9が充填されている。これによってアンモニア分解筒出口ガス中の未分解アンモニアは吸着分離され、浄化された排ガスはバルブ11、排ガスパージライン12を経て大気中に放出される。このとき、アンモニア吸着筒8の出口ガスの一部をバルブ13から加熱されたアンモニア吸着筒8'に導入し、アンモニアを吸着している吸着剤(合成ゼオライト)9'を加熱再生する。またこのときアンモニア吸着筒8'から排出されるアンモニアを多量に含む再生排ガスは冷却器18'、バルブ14'、ブロワ15、配管16、排ガス供給ライン1を経て、アンモニア分解筒3に導入される。

【0023】

また、アンモニア吸着筒8'は加熱再生が終了した時点でヒーター10'による加熱を停止し、常温付近の温度まで冷却してアンモニア吸着筒8との切り換えに備える。アンモニア吸着筒8中の吸着剤が飽和吸着量に達し、出口ガス中にアンモニアの流出が認められた時点、若しくはアンモニアの流出が間近となった時点で、ガス流路をバルブ7からバルブ7'に、バルブ11からバルブ11'にそれぞれ切り換えてアンモニア分解筒出口ガスの流路をアンモニア吸着筒8'側に切り換える。

【0024】

また、アンモニア吸着筒8はアンモニア吸着筒8'の加熱再生の場合と同様の方法で加熱再生し、切り換えに備える。なお、ここではアンモニア吸着筒8'の加熱再生用のガスとしてアンモニア吸着筒8の出口ガスの一部(自己ガス)を供給する方法で説明したが、加熱再生用ガスとして窒素ガス等の不活性ガスを供給することによっても行うことができる。

【0025】

このようにすることによって、アンモニア含有排ガス中のアンモニアを大気中に全く放出することなしに完全に浄化することができる。なお、アンモニア分解筒出口ガス中の未分解アンモニア濃度は接触分解条件によって異なるが、通常は60〜1000ppmであり、アンモニア吸着筒8、又はアンモニア吸着筒8'で極めて容易に吸着分離することができる。この方式によれば、排ガス浄化後のパージガスはアンモニアを全く含まない状態で放出することができることから、加熱及び動力源としての電力以外に消費する副資材を必要とせずに、また二次処理を必要とするような副生物を生成することもなく、完全に浄化することができる。

【0026】

本発明に用いられる排ガス浄化装置は図1に示すように、アンモニアを窒素と水素に分解するためのアンモニア分解筒、アンモニア分解処理後のガス中に含まれる未分解アンモニアを吸着分離するためのアンモニア吸着筒、及び吸着剤の加熱再生のためのガスの供給手段を有すると共に、吸着剤から脱離するアンモニアを含む再生排ガスをアンモニア分解筒に供給する配管若しくは設備からなる排ガスの浄化装置である。アンモニア分解筒の材質としては、反応温度条件に耐え得る金属であるとともに、排ガス中に含まれるほかアンモニア分解によって生成する水素、窒素による水素脆性、および窒化などを生じにくい材料を用いることが好ましく、例えばINCO社のニッケル・クロム合金、インコロイ800、インコネル600などが使用される。

【0027】

また、アンモニア分解筒の加熱には公知の加熱手段が用いられる。例えば、アンモニア分解筒の外側にヒーターを取り付ける方法、あるいはアンモニア分解触媒充填部にヒーターを埋設する方法、あるいはこれらの加熱手段と共にアンモニア分解筒の前に予熱器を設けた装置構成とすることができる。さらに、アンモニア分解筒入り口ガスをアンモニア分解筒出口ガスと熱交換させる構成にして、熱効率を高めることもできる。

【0028】

アンモニア吸着筒の材料は、通常はSUS304、SUS316、SUS316L等の耐蝕性材料が用いられる。また、吸着剤の加熱再生に必要な温度まで加熱し得るように、吸着筒の外側にヒーターを設ける方法、または内部にヒーターを埋設する方法が採られる。本発明において、アンモニア吸着筒は2筒以上の並列構成にして、未分解アンモニアの吸着と吸着剤の加熱再生とを交互に行うことにより、連続して排ガスの浄化が行える構成とされる。

【0029】

また、吸着剤を加熱再生するための不活性ガス又は自己ガス供給用の配管、冷却器、バルブなどが設けられる。このように、アンモニア吸着筒部分は、酸素、窒素等汎用ガスの不純物を吸着して除去する装置として公知のガス精製装置と同様の構成とすることができる。また本発明において、アンモニア吸着筒が破過する前に他の吸着筒に切り換えることができるように、アンモニア吸着筒の後半部分に破過を検知する手段を設けることができる。また、アンモニア吸着筒の後段にアンモニア吸着予備筒を設け、その両吸着筒間に破過を検知する手段を設けることもできる。破過を検知する手段としては、例えば、分析用ガスのサンプリング配管、アンモニア検知器などがある。

【0030】

本発明において、吸着剤を加熱再生する際に、吸着剤から脱離するアンモニアを含む再生排ガスをアンモニア分解筒に供給し、循環させて浄化するための設備としてポンプ、ブロワあるいは不活性ガス供給配管等が設けられるが、その形式に特に限定されるものではない。このような構成の排ガス浄化装置とすることにより、アンモニア含有排ガスを、連続して、効率よく、完全に浄化することができる。

【実施例】

【0031】

本発明を実施例により具体的に説明するが、本発明はこれらにより限定されるものではない。

【0032】

(実施例1)

(排ガス浄化装置の製作)

アンモニア分解筒として、インコロイ800製であって内径83mm、長さ1000mmの反応管を製作した。この反応管に、アンモニア分解触媒として、アルミナ100重量部に対して、ニッケル18重量部を担持させた、直径5mm、長さ5mmの円柱状ニッケル系アンモニア分解触媒を500mm充填した。また、反応管には外側から加熱できるように、電気ヒーターを取り付け、アンモニア分解筒とした。

【0033】

次に、SUS316製内径108.3mm、長さ1350mmの吸着筒2筒を製作した。これらの吸着筒に、アンモニアの吸着剤として直径1.6mm、長さ5mmの円柱状の合成ゼオライト(ユニオン昭和(株)製、モレキュラーシーブス5A)を1200mm充填した。また、吸着筒には外側から加熱できるように、電気ヒーターを取り付け、アンモニア吸着筒とした。これらのアンモニア分解筒、アンモニア吸着筒と共に、熱交換器、冷却器、ブロワを用いて図1に示すような排ガス浄化装置を製作した。

【0034】

(排ガス浄化装置の調整)

この装置内を窒素で置換したのち、アンモニア分解筒を800℃に加熱した。次に、アンモニア20vol%、水素5vol%、窒素75vol%からなる排ガスを、常圧、50Nl/minの流量で図1に示す排ガス浄化装置の排ガス供給ライン1から供給した。また、アンモニア分解筒出口ガスはアンモニア吸着筒8を経て排ガスパージラインから放出した。なおこの間に、アンモニア吸着筒8出口ガスの一部(5Nl/min)をバルブ13を経由させて300℃に加熱されたアンモニア吸着筒8'に10時間にわたり供給し、アンモニア吸着筒8'の再生操作を行った。その後アンモニア吸着筒の加熱を停止して常温まで冷却し、切り換えに備えた。なお、アンモニア吸着筒8'からの再生排ガスは冷却器18'、バルブ14'、ブロワ15、配管16を経て排ガス供給ライン1に導入した。

【0035】

アンモニア吸着筒8へのアンモニア分解筒出口ガスの供給を100時間行った後、アンモニア吸着筒8'側に切り換えてアンモニア分解筒出口ガスの供給を100時間行い、その間上記と同様の方法でアンモニア吸着筒8の再生操作を行い、排ガス浄化装置を調整した。なお、アンモニア吸着筒8及びアンモニア吸着筒8'出の吸着操作はいずれも20〜40℃で行った。

【0036】

(排ガスの浄化実験)

アンモニア分解筒出口ガスの供給を約30℃に保持されたアンモニア吸着筒8側に切り換えて、排ガス浄化実験を開始した。またこのとき、アンモニア吸着筒8の出口ガスの一部(5Nl/min)を10時間にわたりアンモニア吸着筒8'に導入して、吸着剤の加熱再生を行った。アンモニア含有排ガスの浄化中、アンモニア分解筒3の出口ガスの一部、アンモニア吸着筒8の出口ガスの一部をそれぞれ経時的にサンプリングし、アンモニア濃度を測定した。その結果、アンモニア含有排ガスの流通開始から198時間までは吸着筒8出口ガス中にアンモニアは検出されず、199時間を経過した時点で、吸着筒8出口のアンモニア濃度が許容値を超える結果となった。それらの結果を表1に示す。なお、アンモニア濃度の測定は熱伝導型検出器付ガスクロマトグラフおよびガス検知管(ガステック(株)製、検出限界0.2ppm)で行った。

【0037】

【表1】

n.dは検出せずを意味する。

【0038】

(実施例2)

実施例1の排ガス浄化装置及びアンモニア含有排ガスを用いた排ガス浄化実験において、一方のアンモニア吸着筒でアンモニアを吸着している間に他方のアンモニア吸着筒で加熱再生処理することを交互に行うことにより、アンモニア吸着筒8、アンモニア吸着筒8'それぞれの出口ガス中のアンモニア濃度が許容濃度上限値(25ppm)に達するまでの時間(破過時間)を測定した。その結果を表2に示すが、アンモニア吸着筒8、アンモニア吸着筒8'それぞれが吸着能力の低下なしに繰り返し加熱再生されていることが認められた。

【0039】

【表2】

【0040】

(実施例3)

実施例1におけるアンモニア含有排ガスを、アンモニア5vol%、水素5vol%、窒素90vol%からなる排ガスに変え、アンモニア分解筒の温度を600℃に変えたほかは、実施例1と同様にして排ガスの浄化実験を行い、アンモニア分解筒出口ガス、及びアンモニア吸着筒8出口ガス中のアンモニア濃度の変化を測定した。結果を表3に示すが、アンモニア吸着筒8の出口ガス中のアンモニア濃度は168時間までは検出限界以下であり、169時間の時点で65ppmに達した。

【0041】

【表3】

【0042】

(実施例4)

実施例1で製作した吸着筒2筒それぞれについて、吸着剤充填部の下部から150mm上の位置に、破過を検知するためのガスサンプリング配管を設けた。そのほかは実施例1と同じ装置構成とした。このようにした後、実施例1と同じ条件でアンモニア含有排ガスの浄化及び吸着筒の再生操作を開始した。そして、吸着筒のサンプリング配管取付部が破過を検知した時点で他の吸着筒に切り換える方式で、1500時間にわたり連続して排ガスの浄化を行った。その結果、浄化実験中全ての時間においてパージ排ガス中にアンモニアは検出されず、完全に浄化されていることが認められた。

【0043】

(比較例1)

実施例1におけるアンモニア吸着筒8、アンモニア吸着筒8'の吸着剤を除いたほかは、実施例1と同様にしてアンモニア含有排ガスの浄化を行った。その結果、排ガスパージライン中には常に600ppm以上のアンモニアの含まれていることが認められた。

【符号の説明】

【0044】

1 排ガス供給ライン

2 熱交換器

3 アンモニア分解筒

4 アンモニア分解触媒

5、10、10' ヒーター

6、16 配管

7、7'、11、11'、13、14,14' バルブ

8、8' アンモニア吸着筒

9、9' アンモニアの吸着剤(合成ゼオライト)

12 排ガスパージライン

15 ブロワ

17、18、18' 冷却器

【技術分野】

【0001】

本発明はアンモニアを含有する排ガスの浄化方法に関し、更に詳細には半導体製造工程から排出されるアンモニア含有排ガス、あるいは化学処理工程等から排出されるアンモニア含有排ガスの浄化方法に関する。

【背景技術】

【0002】

近年、半導体製造工業やオプトエレクトロニクス製造工業、精密機器製造工業、超硬材料及び装飾品製造工業などの発展とともにそれぞれの工程でアンモニアが使用されている。これらの中でも化合物半導体の窒化膜製造工程などではアンモニアが多量に使用されている。

【0003】

アンモニアは化合物半導体の製造工程では不可欠な物質であるが、毒性が高く、その許容濃度は25ppmであり、アンモニアを含む排ガスが大気中に放出された場合は、人体や環境に悪影響をおよぼす。したがってアンモニアを半導体製造工程等で使用した後に排出されるアンモニアを含む排ガスは大気に放出するに先立って浄化する必要がある。また、化学工業においてもアンモニアが多量に使用されるが、その際にもアンモニアを含有するガスを排出することがあり、これらの排ガスも大気に放出するに際して浄化する必要がある。

【0004】

アンモニアを含有する排ガスの浄化方法としては従来から、(1)硫酸などの酸性水溶液に接触吸収させ、アンモニアを硫酸アンモニウム等の塩として捕捉する方法、(2)燃焼炉に導入して、アンモニアを水と窒素にして浄化する方法、(3)乾式除害剤と接触させて浄化する方法、(4)アンモニア分解触媒に加熱下に接触させて窒素と水素に分解する方法、さらに(5)アンモニア分解触媒と乾式除害剤とを組み合わせて浄化する方法などが知られている。

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記の方法には次のような問題点があった。すなわち、(1)硫酸などの水溶液に接触吸収させる方法では、浄化処理で大量のアンモニウム塩を副生する不都合がある。(2)燃焼炉に導入し、燃焼させて浄化する方法は、排ガスが定常化された条件で放出されないことが多いために、ガス流量、可燃性成分濃度の変動などから不完全燃焼、異常燃焼、あるいは爆発等の危険を伴う不都合があるばかりでなく、燃焼処理により有害物である窒素酸化物を副生する欠点がある。(3)乾式除害剤と接触させて浄化する方法では、アンモニア処理量の大きな場合には大量の除害剤を必要とし、処理費用が高額となるほか、極めて大きな処理装置を必要とする欠点がある。

【0006】

また、(4)アンモニア分解触媒に加熱下に接触させる方法では、アンモニアの分解率が化学平衡濃度で規定される結果、浄化後の排ガス中には数十から数百ppmのアンモニアが残存しているという不都合がある。さらに、(5)アンモニア分解触媒と乾式除害剤とを組み合わせて浄化する方法は、アンモニア分解後の未分解アンモニア濃度が数十〜数百ppmであるために多量の乾式除害剤を必要とする不都合があった。以上のことから、浄化装置が小型で、浄化能力が高く、浄化後の処理が容易であり、浄化後のパージガス中にアンモニアの流出が極めて少なく、安価に処理し得る浄化方法及び浄化装置の開発が強く望まれていた。

【課題を解決するための手段】

【0007】

本発明者らは、これらの問題点を解決すべく鋭意検討を重ねた結果、半導体製造工程から排出される5〜100vol%のアンモニアを含有する排ガスの浄化において、アンモニア含有排ガスをアンモニア分解触媒に接触させて窒素と水素に分解させた後、アンモニア分解処理後のガス中に含まれる未分解アンモニアを合成ゼオライト(吸着剤)に接触させて吸着分離した後に、合成ゼオライトの加熱再生排ガスを該分解触媒に再度接触させることによって、アンモニア含有排ガスをほぼ完全に浄化することができることを見出し、本発明に到達した。

【0008】

すなわち本発明は、半導体製造工程から排出される5〜100vol%のアンモニアを含有する排ガスの浄化方法であって、該排ガスをアンモニア分解触媒と加熱下で接触させてアンモニアを水素と窒素に分解し、次に未分解アンモニアを吸着するために設けられた少なくとも2系列の合成ゼオライトと順次切り換えて接触させて浄化すると共に、該合成ゼオライトを順次切り換えて加熱再生し、その際に前記合成ゼオライトから脱離するアンモニアを含む再生排ガスを前記アンモニア分解触媒に加熱下で接触させて浄化することを特徴とする排ガスの浄化方法である。

【発明の効果】

【0009】

本発明の浄化方法により、排ガス中のアンモニア濃度にかかわりなく、極めて効率よく浄化することができる。特に、アンモニア吸着筒の再生排ガスをアンモニア分解筒に導入して循環処理を行うので、浄化処理後のパージガスはアンモニアを含まない状態で排出することができる。すなわち、アンモニア含有排ガスを、連続して、補助資材を用いることなしにほぼ完全に浄化することができる。

【図面の簡単な説明】

【0010】

【図1】本発明に用いられる排ガス浄化装置(再生排ガスをアンモニア分解筒に循環)の1例である。

【発明を実施するための形態】

【0011】

本発明は、半導体製造工程から排出されるアンモニアを含有する排ガスの浄化に適用される。本発明は、アンモニア含有排ガスをアンモニア分解触媒と接触させて窒素と水素に分解した後、アンモニア分解処理後のガス中に含まれる未分解のアンモニアを合成ゼオライト(吸着剤)に捕捉させた後排気すると共に、合成ゼオライトの加熱再生の際に合成ゼオライトから脱離するアンモニアを含む再生排ガスをアンモニア分解触媒に再接触させて浄化することによって、アンモニア含有排ガスを浄化する方法である。

【0012】

本発明において、アンモニア分解触媒としては、アンモニアを気相で水素と窒素に分解し得る触媒であれば特に限定はなく、公知のアンモニア分解触媒が使用可能である。例えば、無機担体にニッケル、鉄、パラジウム、白金又はルテニウムなどの金属又は金属化合物を担持させた触媒、あるいはこれらの金属又は金属化合物を有効成分として含み、打錠成形若しくは押し出し成形などで調製された触媒がある。さらに有効成分としてこれらの金属又は金属化合物の単独成分を有効成分とする触媒のほか、複数種を含む触媒も用いることができる。これらの中でも、低い温度でも高いアンモニア分解活性が得られる点でルテニウム触媒が好ましい。

【0013】

これらの触媒は、アルミナなどの担体に金属塩の溶液を含浸、または添着させて調製する方法、金属化合物の粉末を滑剤などと共に打錠成形して調製する方法、若しくは金属化合物を含むケーキを押し出し成形する方法などによって調製することもできるが、アンモニア分解触媒として市販されているものもあることから、それらを用いることもできる。

【0014】

アンモニア分解触媒の形状には特に制限はなく、通常はリング状、タブレット状、円柱状、球状などがある。通常これらの触媒は金属製の筒に充填され(以下、アンモニア分解筒と記す)固定床として用いられる。アンモニアの分解触媒がアンモニア分解筒に充填して使用される場合の充填長は、通常は50〜3000mm程度とされるが、詳細には処理する排ガス中のアンモニア濃度、処理ガス量、反応温度、および触媒形状などによって定められる。

【0015】

本発明におけるアンモニア分解の条件としては、排ガス中のアンモニア濃度が5%以上であり、排ガス中のアンモニア濃度が100%に達するような場合であっても、排出された状態のままで接触分解させることができる。アンモニア分解させる場合の反応温度として通常は450〜1200℃、好ましくは600〜900℃である。また、圧力は低いほど好ましく、常圧以下でも実施しうるが、操作性の点から通常は0.01〜1MPa、好ましくは0.09〜0.5MPaである。

【0016】

アンモニア分解筒内の排ガスの空筒線速度(LV)は、アンモニア濃度、分解触媒の充填長および反応温度などによって定められるが、通常は0℃、常圧換算で、0.1〜200cm/secであり、好ましくは1〜50cm/secである。このような条件でアンモニア含有排ガスを分解することにより、アンモニア分解筒出口ガス中のアンモニア濃度として、通常は60〜1000ppm程度に低減される。

【0017】

また、アンモニア分解筒の触媒充填部はアンモニア分解筒に設けられたヒーターの加熱により所望の反応温度に保持される。また処理する排ガスをアンモニア分解筒に供給するにあたり、予熱器により反応温度近傍まで加熱する方法、あるいは処理する排ガスをアンモニア分解筒出口ガスと熱交換させる方法などによって加熱したのち、アンモニア分解筒に供給することもできる。

【0018】

本発明におけるアンモニアの吸着剤としては、安定して大きな吸着能力が得られる点で合成ゼオライトが用いられる。合成ゼオライトとしては細孔径が4Å、5Å程度の合成ゼオライト(ユニオン昭和(株)製、又はリンデ製モレキュラーシーブス4A、5A)が用いられる。これらの吸着剤は、通常は金属製の筒に充填された状態で(以下、アンモニア吸着筒と記す)使用される。吸着剤は使用に先だって活性化した後に、アンモニア分解筒出口ガスと接触させて未分解アンモニアを物理吸着によって吸着分離する。

【0019】

本発明において、アンモニア分解筒出口ガスと吸着剤とを接触させる際の圧力に特に限定はなく、常圧、減圧あるいは加圧下で行うこともできる。また、アンモニア分解筒出口ガスと吸着剤と接触させる際の空筒線速度は、通常は1〜30cm/sec程度であり、好ましくは5〜15cm/secである。また、アンモニア分解筒出口ガスと吸着剤とを接触させる際の温度は、通常は100℃以下、好ましくは70℃以下、より好ましくは常温付近の温度(0〜50℃)である。

【0020】

アンモニアを吸着分離した吸着剤は、加熱下にアンモニアを含まない乾燥ガスを通気することによって再活性化(以下、吸着剤の加熱再生と記す)される。吸着剤を加熱再生する際の温度は、吸着操作時の温度よりも高い温度とされ、吸着剤によっても異なり一概には特定できないが、通常は100〜350℃で行われる。吸着剤の加熱再生は、吸着剤を加熱下に、アンモニア含有排ガスを浄化した後のパージ排ガス(以下、自己ガスと記す)を通気することによって行うこともできるが、窒素などの不活性ガスを通気することによっても行うことができる。

【0021】

次に本発明を、図1により具体的に説明する。図1は本発明に用いられる排ガス浄化装置の1例である。アンモニアを含有する排ガスは排ガス供給ライン1から熱交換器2を経てアンモニア分解筒3に供給される。アンモニア分解筒3にはアンモニア分解触媒4が充填されており、ヒーター5で加熱されている。アンモニア分解筒3ではアンモニアの大部分が窒素と水素に分解される。分解筒3からのアンモニア分解筒出口ガスは配管6、熱交換器2、冷却器17、バルブ7を経て常温付近の温度に保持されたアンモニア吸着筒8に導入される。

【0022】

アンモニア吸着筒8には、活性化されたアンモニアの吸着剤(合成ゼオライト)9が充填されている。これによってアンモニア分解筒出口ガス中の未分解アンモニアは吸着分離され、浄化された排ガスはバルブ11、排ガスパージライン12を経て大気中に放出される。このとき、アンモニア吸着筒8の出口ガスの一部をバルブ13から加熱されたアンモニア吸着筒8'に導入し、アンモニアを吸着している吸着剤(合成ゼオライト)9'を加熱再生する。またこのときアンモニア吸着筒8'から排出されるアンモニアを多量に含む再生排ガスは冷却器18'、バルブ14'、ブロワ15、配管16、排ガス供給ライン1を経て、アンモニア分解筒3に導入される。

【0023】

また、アンモニア吸着筒8'は加熱再生が終了した時点でヒーター10'による加熱を停止し、常温付近の温度まで冷却してアンモニア吸着筒8との切り換えに備える。アンモニア吸着筒8中の吸着剤が飽和吸着量に達し、出口ガス中にアンモニアの流出が認められた時点、若しくはアンモニアの流出が間近となった時点で、ガス流路をバルブ7からバルブ7'に、バルブ11からバルブ11'にそれぞれ切り換えてアンモニア分解筒出口ガスの流路をアンモニア吸着筒8'側に切り換える。

【0024】

また、アンモニア吸着筒8はアンモニア吸着筒8'の加熱再生の場合と同様の方法で加熱再生し、切り換えに備える。なお、ここではアンモニア吸着筒8'の加熱再生用のガスとしてアンモニア吸着筒8の出口ガスの一部(自己ガス)を供給する方法で説明したが、加熱再生用ガスとして窒素ガス等の不活性ガスを供給することによっても行うことができる。

【0025】

このようにすることによって、アンモニア含有排ガス中のアンモニアを大気中に全く放出することなしに完全に浄化することができる。なお、アンモニア分解筒出口ガス中の未分解アンモニア濃度は接触分解条件によって異なるが、通常は60〜1000ppmであり、アンモニア吸着筒8、又はアンモニア吸着筒8'で極めて容易に吸着分離することができる。この方式によれば、排ガス浄化後のパージガスはアンモニアを全く含まない状態で放出することができることから、加熱及び動力源としての電力以外に消費する副資材を必要とせずに、また二次処理を必要とするような副生物を生成することもなく、完全に浄化することができる。

【0026】

本発明に用いられる排ガス浄化装置は図1に示すように、アンモニアを窒素と水素に分解するためのアンモニア分解筒、アンモニア分解処理後のガス中に含まれる未分解アンモニアを吸着分離するためのアンモニア吸着筒、及び吸着剤の加熱再生のためのガスの供給手段を有すると共に、吸着剤から脱離するアンモニアを含む再生排ガスをアンモニア分解筒に供給する配管若しくは設備からなる排ガスの浄化装置である。アンモニア分解筒の材質としては、反応温度条件に耐え得る金属であるとともに、排ガス中に含まれるほかアンモニア分解によって生成する水素、窒素による水素脆性、および窒化などを生じにくい材料を用いることが好ましく、例えばINCO社のニッケル・クロム合金、インコロイ800、インコネル600などが使用される。

【0027】

また、アンモニア分解筒の加熱には公知の加熱手段が用いられる。例えば、アンモニア分解筒の外側にヒーターを取り付ける方法、あるいはアンモニア分解触媒充填部にヒーターを埋設する方法、あるいはこれらの加熱手段と共にアンモニア分解筒の前に予熱器を設けた装置構成とすることができる。さらに、アンモニア分解筒入り口ガスをアンモニア分解筒出口ガスと熱交換させる構成にして、熱効率を高めることもできる。

【0028】

アンモニア吸着筒の材料は、通常はSUS304、SUS316、SUS316L等の耐蝕性材料が用いられる。また、吸着剤の加熱再生に必要な温度まで加熱し得るように、吸着筒の外側にヒーターを設ける方法、または内部にヒーターを埋設する方法が採られる。本発明において、アンモニア吸着筒は2筒以上の並列構成にして、未分解アンモニアの吸着と吸着剤の加熱再生とを交互に行うことにより、連続して排ガスの浄化が行える構成とされる。

【0029】

また、吸着剤を加熱再生するための不活性ガス又は自己ガス供給用の配管、冷却器、バルブなどが設けられる。このように、アンモニア吸着筒部分は、酸素、窒素等汎用ガスの不純物を吸着して除去する装置として公知のガス精製装置と同様の構成とすることができる。また本発明において、アンモニア吸着筒が破過する前に他の吸着筒に切り換えることができるように、アンモニア吸着筒の後半部分に破過を検知する手段を設けることができる。また、アンモニア吸着筒の後段にアンモニア吸着予備筒を設け、その両吸着筒間に破過を検知する手段を設けることもできる。破過を検知する手段としては、例えば、分析用ガスのサンプリング配管、アンモニア検知器などがある。

【0030】

本発明において、吸着剤を加熱再生する際に、吸着剤から脱離するアンモニアを含む再生排ガスをアンモニア分解筒に供給し、循環させて浄化するための設備としてポンプ、ブロワあるいは不活性ガス供給配管等が設けられるが、その形式に特に限定されるものではない。このような構成の排ガス浄化装置とすることにより、アンモニア含有排ガスを、連続して、効率よく、完全に浄化することができる。

【実施例】

【0031】

本発明を実施例により具体的に説明するが、本発明はこれらにより限定されるものではない。

【0032】

(実施例1)

(排ガス浄化装置の製作)

アンモニア分解筒として、インコロイ800製であって内径83mm、長さ1000mmの反応管を製作した。この反応管に、アンモニア分解触媒として、アルミナ100重量部に対して、ニッケル18重量部を担持させた、直径5mm、長さ5mmの円柱状ニッケル系アンモニア分解触媒を500mm充填した。また、反応管には外側から加熱できるように、電気ヒーターを取り付け、アンモニア分解筒とした。

【0033】

次に、SUS316製内径108.3mm、長さ1350mmの吸着筒2筒を製作した。これらの吸着筒に、アンモニアの吸着剤として直径1.6mm、長さ5mmの円柱状の合成ゼオライト(ユニオン昭和(株)製、モレキュラーシーブス5A)を1200mm充填した。また、吸着筒には外側から加熱できるように、電気ヒーターを取り付け、アンモニア吸着筒とした。これらのアンモニア分解筒、アンモニア吸着筒と共に、熱交換器、冷却器、ブロワを用いて図1に示すような排ガス浄化装置を製作した。

【0034】

(排ガス浄化装置の調整)

この装置内を窒素で置換したのち、アンモニア分解筒を800℃に加熱した。次に、アンモニア20vol%、水素5vol%、窒素75vol%からなる排ガスを、常圧、50Nl/minの流量で図1に示す排ガス浄化装置の排ガス供給ライン1から供給した。また、アンモニア分解筒出口ガスはアンモニア吸着筒8を経て排ガスパージラインから放出した。なおこの間に、アンモニア吸着筒8出口ガスの一部(5Nl/min)をバルブ13を経由させて300℃に加熱されたアンモニア吸着筒8'に10時間にわたり供給し、アンモニア吸着筒8'の再生操作を行った。その後アンモニア吸着筒の加熱を停止して常温まで冷却し、切り換えに備えた。なお、アンモニア吸着筒8'からの再生排ガスは冷却器18'、バルブ14'、ブロワ15、配管16を経て排ガス供給ライン1に導入した。

【0035】

アンモニア吸着筒8へのアンモニア分解筒出口ガスの供給を100時間行った後、アンモニア吸着筒8'側に切り換えてアンモニア分解筒出口ガスの供給を100時間行い、その間上記と同様の方法でアンモニア吸着筒8の再生操作を行い、排ガス浄化装置を調整した。なお、アンモニア吸着筒8及びアンモニア吸着筒8'出の吸着操作はいずれも20〜40℃で行った。

【0036】

(排ガスの浄化実験)

アンモニア分解筒出口ガスの供給を約30℃に保持されたアンモニア吸着筒8側に切り換えて、排ガス浄化実験を開始した。またこのとき、アンモニア吸着筒8の出口ガスの一部(5Nl/min)を10時間にわたりアンモニア吸着筒8'に導入して、吸着剤の加熱再生を行った。アンモニア含有排ガスの浄化中、アンモニア分解筒3の出口ガスの一部、アンモニア吸着筒8の出口ガスの一部をそれぞれ経時的にサンプリングし、アンモニア濃度を測定した。その結果、アンモニア含有排ガスの流通開始から198時間までは吸着筒8出口ガス中にアンモニアは検出されず、199時間を経過した時点で、吸着筒8出口のアンモニア濃度が許容値を超える結果となった。それらの結果を表1に示す。なお、アンモニア濃度の測定は熱伝導型検出器付ガスクロマトグラフおよびガス検知管(ガステック(株)製、検出限界0.2ppm)で行った。

【0037】

【表1】

n.dは検出せずを意味する。

【0038】

(実施例2)

実施例1の排ガス浄化装置及びアンモニア含有排ガスを用いた排ガス浄化実験において、一方のアンモニア吸着筒でアンモニアを吸着している間に他方のアンモニア吸着筒で加熱再生処理することを交互に行うことにより、アンモニア吸着筒8、アンモニア吸着筒8'それぞれの出口ガス中のアンモニア濃度が許容濃度上限値(25ppm)に達するまでの時間(破過時間)を測定した。その結果を表2に示すが、アンモニア吸着筒8、アンモニア吸着筒8'それぞれが吸着能力の低下なしに繰り返し加熱再生されていることが認められた。

【0039】

【表2】

【0040】

(実施例3)

実施例1におけるアンモニア含有排ガスを、アンモニア5vol%、水素5vol%、窒素90vol%からなる排ガスに変え、アンモニア分解筒の温度を600℃に変えたほかは、実施例1と同様にして排ガスの浄化実験を行い、アンモニア分解筒出口ガス、及びアンモニア吸着筒8出口ガス中のアンモニア濃度の変化を測定した。結果を表3に示すが、アンモニア吸着筒8の出口ガス中のアンモニア濃度は168時間までは検出限界以下であり、169時間の時点で65ppmに達した。

【0041】

【表3】

【0042】

(実施例4)

実施例1で製作した吸着筒2筒それぞれについて、吸着剤充填部の下部から150mm上の位置に、破過を検知するためのガスサンプリング配管を設けた。そのほかは実施例1と同じ装置構成とした。このようにした後、実施例1と同じ条件でアンモニア含有排ガスの浄化及び吸着筒の再生操作を開始した。そして、吸着筒のサンプリング配管取付部が破過を検知した時点で他の吸着筒に切り換える方式で、1500時間にわたり連続して排ガスの浄化を行った。その結果、浄化実験中全ての時間においてパージ排ガス中にアンモニアは検出されず、完全に浄化されていることが認められた。

【0043】

(比較例1)

実施例1におけるアンモニア吸着筒8、アンモニア吸着筒8'の吸着剤を除いたほかは、実施例1と同様にしてアンモニア含有排ガスの浄化を行った。その結果、排ガスパージライン中には常に600ppm以上のアンモニアの含まれていることが認められた。

【符号の説明】

【0044】

1 排ガス供給ライン

2 熱交換器

3 アンモニア分解筒

4 アンモニア分解触媒

5、10、10' ヒーター

6、16 配管

7、7'、11、11'、13、14,14' バルブ

8、8' アンモニア吸着筒

9、9' アンモニアの吸着剤(合成ゼオライト)

12 排ガスパージライン

15 ブロワ

17、18、18' 冷却器

【特許請求の範囲】

【請求項1】

半導体製造工程から排出される5〜100vol%のアンモニアを含有する排ガスの浄化方法であって、該排ガスをアンモニア分解触媒と加熱下で接触させてアンモニアを水素と窒素に分解し、次に未分解アンモニアを吸着するために設けられた少なくとも2系列の合成ゼオライトと順次切り換えて接触させて浄化すると共に、該合成ゼオライトを順次切り換えて加熱再生し、その際に前記合成ゼオライトから脱離するアンモニアを含む再生排ガスを前記アンモニア分解触媒に加熱下で接触させて浄化することを特徴とする排ガスの浄化方法。

【請求項2】

前記の排ガスとアンモニア分解触媒との接触により、前記排ガス中のアンモニア濃度を60〜1000ppmに低減する請求項1記載の排ガスの浄化方法。

【請求項3】

前記合成ゼオライトの温度が、アンモニア分解後のガスとの接触の際は0〜50℃であり、加熱再生の際は100〜350℃である請求項1記載の排ガスの浄化方法。

【請求項1】

半導体製造工程から排出される5〜100vol%のアンモニアを含有する排ガスの浄化方法であって、該排ガスをアンモニア分解触媒と加熱下で接触させてアンモニアを水素と窒素に分解し、次に未分解アンモニアを吸着するために設けられた少なくとも2系列の合成ゼオライトと順次切り換えて接触させて浄化すると共に、該合成ゼオライトを順次切り換えて加熱再生し、その際に前記合成ゼオライトから脱離するアンモニアを含む再生排ガスを前記アンモニア分解触媒に加熱下で接触させて浄化することを特徴とする排ガスの浄化方法。

【請求項2】

前記の排ガスとアンモニア分解触媒との接触により、前記排ガス中のアンモニア濃度を60〜1000ppmに低減する請求項1記載の排ガスの浄化方法。

【請求項3】

前記合成ゼオライトの温度が、アンモニア分解後のガスとの接触の際は0〜50℃であり、加熱再生の際は100〜350℃である請求項1記載の排ガスの浄化方法。

【図1】

【公開番号】特開2009−183950(P2009−183950A)

【公開日】平成21年8月20日(2009.8.20)

【国際特許分類】

【出願番号】特願2009−126051(P2009−126051)

【出願日】平成21年5月26日(2009.5.26)

【分割の表示】特願平11−348179の分割

【原出願日】平成11年12月7日(1999.12.7)

【出願人】(000229601)日本パイオニクス株式会社 (96)

【Fターム(参考)】

【公開日】平成21年8月20日(2009.8.20)

【国際特許分類】

【出願日】平成21年5月26日(2009.5.26)

【分割の表示】特願平11−348179の分割

【原出願日】平成11年12月7日(1999.12.7)

【出願人】(000229601)日本パイオニクス株式会社 (96)

【Fターム(参考)】

[ Back to top ]