排ガス中の窒素酸化物のアンモニアによる還元除去触媒の製造方法、及び排ガス中の窒素酸化物の還元除去方法、並びに焼結排ガスの浄化方法

【課題】 安価で高性能な、排ガス中の窒素酸化物のアンモニアによる還元除去触媒の製造方法、及び、その触媒を用いた排ガス中の窒素酸化物のアンモニアによる還元除去方法、並びに焼結排ガスの浄化方法を提供する。

【解決手段】 第一鉄イオンを含有する鋼酸洗廃液を、(i)アルカリ剤で中和した後に該廃液中の第一鉄イオンを酸化して、水酸化第二鉄を含有する沈殿物を生成するか、又は(ii)該廃液中の第一鉄イオンを酸化した後にアルカリ剤で中和して、水酸化第二鉄を含有する沈殿物を生成し、該沈殿物を脱水した後に成型して触媒を製造する。また、その製造した触媒にアンモニアを添加した排ガスを接触させて排ガス中の窒素酸化物を還元除去する。

【解決手段】 第一鉄イオンを含有する鋼酸洗廃液を、(i)アルカリ剤で中和した後に該廃液中の第一鉄イオンを酸化して、水酸化第二鉄を含有する沈殿物を生成するか、又は(ii)該廃液中の第一鉄イオンを酸化した後にアルカリ剤で中和して、水酸化第二鉄を含有する沈殿物を生成し、該沈殿物を脱水した後に成型して触媒を製造する。また、その製造した触媒にアンモニアを添加した排ガスを接触させて排ガス中の窒素酸化物を還元除去する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば都市ゴミや産業廃棄物の焼却設備、鉄鋼電気炉、鉄鋼焼結機等から排出される排ガス中の窒素酸化物等の有害物質の除去に関するものである。

【背景技術】

【0002】

排ガス中の窒素酸化物除去方法として、触媒存在のもとにアンモニアを用いて窒素酸化物を還元するアンモニア接触還元法が普及している。触媒として、非特許文献1に示されるV2O5−TiO2触媒が一般に利用されている。

【0003】

また、酸化鉄や含水酸化鉄も触媒活性を有することから特許文献1に示される含水酸化鉄を含む鉄鉱石を利用する方法や、特許文献2に示される鉄鋼の酸洗工程から発生する廃酸をばい焼して得られる酸化鉄を利用する方法も用いられている。

【0004】

また、製鉄所の焼結機等から発生する硫黄酸化物を含む低温排ガス中の窒素酸化物を除去ないし低減するプロセスのひとつとして、非特許文献2に示す約100〜150℃の低温の排ガスを電気集塵した後、石灰石−石膏法の湿式脱硫で脱硫し、さらに湿式電気集塵機で浄化してからガス−ガス熱交換器と加熱炉により400℃に加熱して、粒状触媒でアンモニア還元脱硝を行うプロセスがある。

【0005】

また、活性コークスの移動層による吸着除去方法も実用化されている。これは特許文献3に示されるように、焼結排ガスにアンモニアを注入後、活性炭または活性コ−クスを充填した十字流移動層吸着装置に送り、排ガスから硫黄酸化物、窒素酸化物を除去し、使用した活性炭または活性コ−クスを加熱再生し、循環使用する方法である。

【0006】

また、特許文献4には、含水酸化鉄を主たる吸着成分とする吸着剤層に窒素酸化物を含む排ガスを通過させることにより、排ガス中の窒素酸化物を吸着除去する方法が開示されている。

【特許文献1】特開昭52−30796号公報

【特許文献2】特開昭52−11677号公報

【特許文献3】特開平7−47228号公報

【特許文献4】特開平7−47227号公報

【非特許文献1】触媒学会、「触媒講座」、第7巻、p.253、5行目

【非特許文献2】安藤淳平著、「燃料転換とSOx・NOx対策技術」、プロジェクトニュ−ス社、p.199、図10−6

【発明の開示】

【発明が解決しようとする課題】

【0007】

非特許文献1に示す窒素酸化物除去方法では、触媒が高価なため、硫黄酸化物が共存する排ガスでは、硫黄酸化物による劣化を防ぐためには、300℃以上の高温にして、硫黄酸化物の付着を抑制するかまたは、脱硫装置を上流に設けて、事前に硫黄酸化物を除去する必要があった。

【0008】

特許文献1に示すような触媒として鉄鉱石を用いる方法では、触媒自体は安価であるが、触媒活性を高めるために300〜900℃での加熱処理が必要であった。

【0009】

特許文献2に示すような触媒として鉄鋼の酸洗工程から発生する廃酸をばい焼して得られる酸化鉄を用いる方法では、廃酸から酸性成分例えば、塩酸を回収、再利用するために廃酸を直接ばい焼法あるいは流動ばい焼法で処理して、酸化鉄を得る。この時廃酸は、ばい焼工程で600℃以上の高温に曝されるため、得られた酸化鉄は結晶性が高く、比表面積も小さい。このため、得られた酸化鉄の触媒活性が低く、触媒を大量に使用する必要があり、設備が大きくなるという欠点があった。

【0010】

非特許文献2に示す焼結排ガスの処理方法では、設備が複雑で、さらに排ガスを100〜150℃から400℃まで昇温する必要が有ったため、設備費、運転費ともに高価なプロセスであった。

【0011】

特許文献3に示す焼結排ガスの処理方法は、100〜150℃程度の焼結排ガス温度のまま窒素酸化物除去ができる長所を有しているが、触媒の活性が低いため設備規模が大きくなる。また、移動層であるため触媒の磨耗による損失があり、絶えず新しい触媒を補給する必要があるが、触媒が活性コークスまたは活性炭であり、比較的高価なため運転費が高くなるという課題があった。

【0012】

特許文献4に示すような含水酸化鉄を窒素酸化物の吸着剤として使用する方法では、排ガス中の窒素酸化物濃度が数ppmオーダーの低濃度の排ガスにしか適用できず、数10〜数100ppmオーダーの高濃度の窒素酸化物を有する排ガスには適用困難であった。

【0013】

そこで、本発明は、上述したような課題を解決するための、安価で高性能な排ガス中の窒素酸化物の除去方法およびその触媒、焼結排ガスの浄化方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

その発明の要旨とするところは、

(1)第一鉄イオンを含有する鋼酸洗廃液を、(i)アルカリ剤で中和した後に該廃液中の第一鉄イオンを酸化して、水酸化第二鉄を含有する沈殿物を生成するか、又は(ii)該廃液中の第一鉄イオンを酸化した後にアルカリ剤で中和して、水酸化第二鉄を含有する沈殿物を生成し、該沈殿物を脱水した後に成型することを特徴とする排ガス中の窒素酸化物のアンモニアによる還元除去触媒の製造方法。

【0015】

(2)前記(ii)の工程を用いる場合に、酸化は鉄酸化細菌を用いて行うことを特徴とする(1)記載の排ガス中の窒素酸化物のアンモニアによる還元除去触媒の製造方法。

【0016】

(3)窒素酸化物を含有する排ガスに、アンモニアを添加した後、(1)又は(2)記載の方法により製造した触媒を接触させることを特徴とする排ガス中の窒素酸化物の還元除去方法。

【0017】

(4)前記排ガスの前記触媒への接触が、前記触媒を充填した移動層にて行われることを特徴とする(3)記載の排ガス中の窒素酸化物の還元除去方法。

【0018】

(5)鉄鋼製造における焼結排ガスの浄化方法であって、該焼結排ガスにアンモニアを添加した後、(1)又は(2)記載の方法により製造した触媒を接触させて該焼結排ガス中の窒素酸化物を還元除去し、該焼結排ガス中の硫黄酸化物により被毒された触媒を回収して、焼結原料として使用するか、又は該焼結排ガス中の硫黄酸化物により被毒された触媒を回収して、篩い目の寸法が2mm以上の篩いで篩い分けし、篩い下を焼結原料として使用し、篩い上を高炉用原料として使用することを特徴とする焼結排ガスの浄化方法。

【0019】

(6)前記排ガスの前記触媒への接触が、前記触媒を充填した移動層にて行われることを特徴とする(5)記載の焼結排ガスの浄化方法。

【発明の効果】

【0020】

本発明の排ガス中の窒素酸化物のアンモニアによる還元除去触媒の製造方法、及び排ガス中の窒素酸化物の還元除去方法、並びに焼結排ガスの浄化方法を用いることにより、排ガス中の窒素酸化物除去、及び窒素酸化物除去を主とした排ガスの浄化を、安価で効率的に行うことができる。特に、本発明を製鉄所の焼結排ガスに用いることにより、上記特許文献3に記載されている活性コークス法に対して運転費用を約1/2に低減することができる場合もある。

【発明を実施するための最良の形態】

【0021】

本発明者らは、結晶性の低い水酸化鉄、すなわち不均一な結晶構造を有する水酸化鉄は比表面積が大きく、触媒活性が高いことを発見し、種々の水酸化鉄を探索した結果、アルカリで中和した鋼酸洗廃液から得られる水酸化第二鉄を含む沈殿物(中和スラッジ)の触媒活性が非常に高いことを見いだし本発明に至った。本発明における結晶性の低い水酸化鉄とは、結晶粒とアモルファスとが共存し、結晶粒が小さな水酸化鉄のことである。

【0022】

水酸化第二鉄は、第一鉄イオンを含有する水溶液を、アルカリ剤で中和した後に該水溶液中の第一鉄イオンを酸化するか、又は該水溶液中の第一鉄イオンを酸化した後にアルカリ剤で中和した際の沈殿物として得ることができる。

【0023】

中和スラッジは、製鉄所において冷延鋼板あるいは亜鉛メッキ、錫メッキなどの表面処理鋼板を製造する際の酸洗工程の副生成物として大量に副成される。

【0024】

冷延鋼板あるいは亜鉛メッキ、錫メッキなどの表面処理鋼板を製造する際に、酸性洗浄廃液として、塩酸、硫酸等の廃液が排出される。これらの酸性廃液には金属イオンとして、第一鉄、亜鉛、錫、ニッケル、クロム等が含まれ、特に第一鉄イオン(2価鉄イオン)は他の金属イオンに比較し多量に含まれている。これらの排液を公共用水域に排出するために、金属イオン及びpHが環境規制の水質を満たすように除去および調整している。このため、アルカリ凝集沈澱が用いられている。

【0025】

これらの酸性排液を反応槽中で混合するとpH約2〜4となるがその後、アルカリ剤を添加することにより、pHを好ましくは7〜10、より好ましくは8〜9に調節し、排液に多量の空気を吹込み、生成した水酸化第一鉄を水酸化第二鉄に酸化して沈殿させる。

【0026】

また、pH約2〜4の酸性排液に多量の空気を吹き込んで第一鉄イオンを第二鉄イオン(3価鉄イオン)に酸化した後に、アルカリ剤を添加し、pHを7〜10、好ましくは8〜9にすることにより水酸化第二鉄を生成して沈殿させても良い。

【0027】

ここで、アルカリ剤としては、一般に消石灰スラリーが使用されるが、消石灰を用いた場合、沈殿物に大量にカルシウムが共存するおそれがあるため触媒活性上好ましくなく、触媒活性を高めるためには、アルカリ剤として水酸化ナトリウム、アンモニア等の水溶液を用いることが好ましい。

【0028】

また、酸化方法として、空気酸化以外に、生物酸化法も利用できる。生物酸化法としては、例えば、pH2〜4で活性のある鉄酸化細菌を用いる方法がある。すなわち、2価鉄イオンを3価鉄イオンまで酸化する際に発生するエネルギーを用いて増殖する鉄酸化細菌を用いる方法である。

【0029】

鉄酸化細菌は中性・糸状細菌と酸性・非糸状細菌に大別されるが、ここで用いる細菌は後者の酸性・非糸状細菌であることが好ましく、例えば、チオバチラス・フェロオキシダンス(Thiobacillus ferrooxidans)が代表的な細菌である。この鉄酸化細菌のうち、pHが2〜4で棲息あるいは活性のある鉄酸化細菌を用いて2価鉄イオンを含む排液を処理すれば、pHが低い段階で2価鉄イオンを3価鉄イオンまで適度な速さで酸化することができる。

【0030】

鉄酸化細菌で3価鉄イオンまで酸化した後は、空気酸化の際と同様に、アルカリ剤を添加し、pHを好ましくは7〜10、より好ましくは8〜9にして水酸化第二鉄を生成して沈殿させる。

【0031】

上記沈殿物は、鉄以外に若干の不純物を含み、鋼板、および酸洗液の種類により異なるが、例えば、Cr、Zn、S等を含み、BET法で測定した比表面積は、約100〜200m2/gであり、一般的な製造方法で生成される水酸化第二鉄と比べて大きく、結晶が微細である。

【0032】

生じた沈殿物は反応槽から回収、又は更にシックナー等で沈殿を促進させてから回収した後、脱水して脱水ケーキとすることが好ましい。脱水の方法は、ろ過、フィルタープレス、遠心分離等を適宜行えばよい。

【0033】

一般に中和スラッジは、微粉であるため本発明の排ガス中の窒素酸化物の除去や、排ガス浄化に用いる場合には、充填層を使用するための成型を行う。成型は、球状の場合、ディスクペレタイザーやドラム型造粒機、円柱状の場合は、押し出し成型機、ブリケットの場合は、ロール成型機等で行うことができる。各成型方法により、成型時に必要な中和スラッジ水分率は異なるため、成型前には、脱水ケーキを乾燥、又は調湿して、適正な量の水分となるように適宜調節する。

【0034】

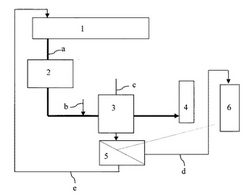

以下、鉄鋼製造における焼結排ガスを例に、本発明の方法に係るプロセスの一例を図1のフローに従って説明するが、本発明は焼結排ガスに限らず、窒素酸化物を含む排ガスに適用することができる。焼結機1を出た排ガスaは、集塵機2により除塵後、アンモニアbが添加され、触媒充填層3にはいり、下記(1)、(2)式に従って、窒素酸化物除去が行われ、煙突4から排出される。

【0035】

【化1】

【0036】

アンモニアbの添加量は、排ガス中のNOとNO2の合計のモル数に対して、好ましくは0.5〜2.5倍、より好ましくは1.0〜1.5倍のモル数を添加すれば良い。

【0037】

一方、排ガス中に含まれる硫黄酸化物により成型触媒cは被毒され、触媒活性が低下するおそれがある。ここでいう被毒とは、排ガス中の硫黄酸化物が、触媒中の金属に吸着して、触媒としての機能を低下させ、窒素酸化物のアンモニアによる還元除去能力を阻害することである。

【0038】

触媒活性が低下した触媒を効率的に排出するために触媒充填層3は、移動層が好ましい。硫黄酸化物で被毒された触媒cは、主成分が酸化鉄であるため製鉄原料として使用でき、分級装置5により粒分dと粒分dよりも小さい粉分eとに分離し、粒分dを高炉6に直接装入し、粉分eを焼結原料として焼結機1で利用する。成型触媒cは、充填層の圧力損失を考慮して平均直径5〜20mmの球または、直径と長さの比(直径/長さ)が0.5〜2で平均直径が5〜20mmの円柱が好ましい。また、篩い分けの篩い目の寸法は2mm以上が好ましい。2mm未満の場合、高炉で使用する粒分の平均粒径が小さくなり、高炉の圧力上昇を招き、高炉操業が不安定になるおそれがある。また、篩い目の大きさを成型触媒の大きさと同じにするか、篩い分けをしないで、全量を焼結原料として使用することも可能である。

【0039】

また、集塵機2は、一般に電気集塵機が使用されるが、バグフィルターやサイクロンなども使用できる。また、触媒充填層3を移動層にすることにより煤塵を捕集し、効率的に排出することが可能であるので集塵機2を省略することも可能である。

【0040】

また、図2に本発明の方法に係る別のプロセスフローの一例を示すが、図2に示すように触媒充填層3の前に脱硫装置7を設けることにより、触媒の硫黄酸化物による被毒を抑制でき、効率的な窒素酸化物除去が可能となる。ここで脱硫装置7で用いられる方法は、石灰石膏法または水酸化マグネシウム法のような湿式脱硫でも構わないが、湿式処理により排ガスの温度が降下するため、排ガス温度の変化のない活性コークス法のような乾式脱硫が好ましい。

【0041】

焼結排ガス温度は、水酸化鉄を触媒として用いた従来技術よりも低くすることが可能であるが、焼結排ガス温度の温度を低くしても本発明の方法により、効率良く窒素酸化物の除去が可能である。

【0042】

焼結排ガスに限らず、本発明の方法においては、アンモニアを添加した排ガスと、本発明により製造した触媒との接触時の温度は、50〜400℃が好ましく、更には100〜250℃がより好ましい。50℃以上あれば窒素酸化物の除去が可能であるが、窒素酸化物除去効率向上の観点からは150℃以上あるとより良い。また、接触時の温度が400℃を超えると、排ガス中の酸素と反応して水酸化第二鉄が酸化鉄に変化していくおそれがある。更には、250℃を超えると、熱収縮により、水酸化第二鉄の比表面積が小さくなる傾向があるため、250℃以下の排ガス温度で還元反応を行うことがより好ましい。また、経済性の観点からも上限を上記の温度に制限した方が好ましい。

【0043】

接触時の温度を適正温度とするためには、排ガスの煙道途中に設ける触媒充填層の位置を調整すること等で対応できる。排ガス温度が低く、加温が必要な場合には、バーナーによる追い焚き、高温廃熱との熱交換などが考えられる。

【実施例】

【0044】

次に実施例を挙げて本発明を具体的に説明するが、これらの実施例は何ら本発明を制限するものではない。

【0045】

(実施例1)

実施例1として鋼板の酸洗廃液を空気酸化し、水酸化ナトリウム水溶液でpH8.5に中和させた沈殿物を濾過後、水分調整したものを直径10mmの球状に成型した後、乾燥させた触媒を用いて脱硝性能評価を行った。

【0046】

(実施例2)

実施例2として鋼板の酸洗廃液を鉄酸化細菌であるチオバチラス・フェロオキシダンスを用いて酸化し、水酸化ナトリウム水溶液でpH8.5に中和させた沈殿物を濾過後、水分調整したものを直径10mmの球状に成型した後、乾燥させた触媒を用いて脱硝性能評価を行った。

【0047】

(比較例1)

比較例1として鋼板の酸洗廃液をばい焼して得られた酸化鉄を水分調整したものを直径10mmの球状に成型した後、乾燥させた触媒を用いて脱硝性能評価を行った。

【0048】

(比較例2)

比較例2として含水酸化鉄を主成分とする鉄鉱石を破砕後、5〜10mmに整粒した触媒を用いて脱硝性能評価を行った。

【0049】

脱硝性能評価は、ガス流通式の充填層反応器を用いて、NOx:200ppm,O2:15%,H2O:10%,残りN2の組成の模擬排ガスを用いてアンモニア添加濃度200ppm、空間速度(ガス体積流量/触媒充填層容積):1000hr−1、反応温度:150℃の条件で24時間行った。それぞれの脱硝率を表1に示す。

【0050】

【表1】

【0051】

いずれの実施例も比較例に対して高い脱硝率を示したが、酸洗廃液を鉄酸化細菌で酸化した実施例2が最も高い脱硝率を示した。

【0052】

ばい焼酸化鉄(比較例1)や鉄鉱石(比較例2)は、生成過程で高温や高圧に曝されているために、酸化鉄や含水酸化鉄の結晶構造が安定しているため表面状態が触媒反応に関して不活性になっている。

【0053】

これに対して酸洗廃液沈殿物(実施例1、2)は、高温や高圧に曝されていないため、水酸化鉄の結晶構造が不安定で、格子欠陥が多数存在し、結晶中の酸素が容易に移動することができる。このため表面状態が触媒反応に関して活性になっているため脱硝性能が高くなったと考えられる。中でも、酸洗廃液の鉄酸化細菌での酸化(実施例2)は、空気酸化(実施例1)と比べて、酸化速度が遅いためより微細な粒子を形成することができ、このため比表面積が大きくなり、触媒活性がさらに向上する。

【0054】

(実施例3)

実施例2の触媒を使用して焼結排ガスでの試験を実施した。焼結機から排出され事前に電気集塵機により除塵された排ガスを処理ガス量1,000Nm3/hr、排ガス温度120℃でアンモニアを0.1kg/hrで添加して実施例2の触媒の供給・排出速度が60kg/hrとなるように容量1m3の移動層に導入した。なお、この排ガスは、ダストを30mg/Nm3、SOxを150ppm、NOxを150ppm含有していた。

【0055】

移動層内で排ガスと触媒とを接触させ窒素酸化物除去を行い移動層出口の排ガスを分析したところSOxが10ppm以下、NOxが70ppm以下であった。

【0056】

さらに、排ガス処理後の使用済み触媒を篩い目の寸法が3mmの篩いで篩い分けした篩い上(粒分)を高炉に鉄分の原料として装入したところ配合原料の10wt%まで溶銑の品質が維持できた。また、篩い下(粉分)を焼結原料として使用したところ焼結配合原料に対して10wt%配合まで焼結鉱の品質が維持できた。

【図面の簡単な説明】

【0057】

【図1】本発明の方法に係るプロセスフローの1例を示す図である。

【図2】本発明の方法に係る別のプロセスフローの1例を示す図である。

【符号の説明】

【0058】

1 焼結機、

2 集塵機、

3 触媒充填層、

4 煙突、

5 分級装置、

6 高炉、

7 脱硫装置、

a 排ガス、

b アンモニア、

c 触媒、

d 粒分、

e 粉分。

【技術分野】

【0001】

本発明は、例えば都市ゴミや産業廃棄物の焼却設備、鉄鋼電気炉、鉄鋼焼結機等から排出される排ガス中の窒素酸化物等の有害物質の除去に関するものである。

【背景技術】

【0002】

排ガス中の窒素酸化物除去方法として、触媒存在のもとにアンモニアを用いて窒素酸化物を還元するアンモニア接触還元法が普及している。触媒として、非特許文献1に示されるV2O5−TiO2触媒が一般に利用されている。

【0003】

また、酸化鉄や含水酸化鉄も触媒活性を有することから特許文献1に示される含水酸化鉄を含む鉄鉱石を利用する方法や、特許文献2に示される鉄鋼の酸洗工程から発生する廃酸をばい焼して得られる酸化鉄を利用する方法も用いられている。

【0004】

また、製鉄所の焼結機等から発生する硫黄酸化物を含む低温排ガス中の窒素酸化物を除去ないし低減するプロセスのひとつとして、非特許文献2に示す約100〜150℃の低温の排ガスを電気集塵した後、石灰石−石膏法の湿式脱硫で脱硫し、さらに湿式電気集塵機で浄化してからガス−ガス熱交換器と加熱炉により400℃に加熱して、粒状触媒でアンモニア還元脱硝を行うプロセスがある。

【0005】

また、活性コークスの移動層による吸着除去方法も実用化されている。これは特許文献3に示されるように、焼結排ガスにアンモニアを注入後、活性炭または活性コ−クスを充填した十字流移動層吸着装置に送り、排ガスから硫黄酸化物、窒素酸化物を除去し、使用した活性炭または活性コ−クスを加熱再生し、循環使用する方法である。

【0006】

また、特許文献4には、含水酸化鉄を主たる吸着成分とする吸着剤層に窒素酸化物を含む排ガスを通過させることにより、排ガス中の窒素酸化物を吸着除去する方法が開示されている。

【特許文献1】特開昭52−30796号公報

【特許文献2】特開昭52−11677号公報

【特許文献3】特開平7−47228号公報

【特許文献4】特開平7−47227号公報

【非特許文献1】触媒学会、「触媒講座」、第7巻、p.253、5行目

【非特許文献2】安藤淳平著、「燃料転換とSOx・NOx対策技術」、プロジェクトニュ−ス社、p.199、図10−6

【発明の開示】

【発明が解決しようとする課題】

【0007】

非特許文献1に示す窒素酸化物除去方法では、触媒が高価なため、硫黄酸化物が共存する排ガスでは、硫黄酸化物による劣化を防ぐためには、300℃以上の高温にして、硫黄酸化物の付着を抑制するかまたは、脱硫装置を上流に設けて、事前に硫黄酸化物を除去する必要があった。

【0008】

特許文献1に示すような触媒として鉄鉱石を用いる方法では、触媒自体は安価であるが、触媒活性を高めるために300〜900℃での加熱処理が必要であった。

【0009】

特許文献2に示すような触媒として鉄鋼の酸洗工程から発生する廃酸をばい焼して得られる酸化鉄を用いる方法では、廃酸から酸性成分例えば、塩酸を回収、再利用するために廃酸を直接ばい焼法あるいは流動ばい焼法で処理して、酸化鉄を得る。この時廃酸は、ばい焼工程で600℃以上の高温に曝されるため、得られた酸化鉄は結晶性が高く、比表面積も小さい。このため、得られた酸化鉄の触媒活性が低く、触媒を大量に使用する必要があり、設備が大きくなるという欠点があった。

【0010】

非特許文献2に示す焼結排ガスの処理方法では、設備が複雑で、さらに排ガスを100〜150℃から400℃まで昇温する必要が有ったため、設備費、運転費ともに高価なプロセスであった。

【0011】

特許文献3に示す焼結排ガスの処理方法は、100〜150℃程度の焼結排ガス温度のまま窒素酸化物除去ができる長所を有しているが、触媒の活性が低いため設備規模が大きくなる。また、移動層であるため触媒の磨耗による損失があり、絶えず新しい触媒を補給する必要があるが、触媒が活性コークスまたは活性炭であり、比較的高価なため運転費が高くなるという課題があった。

【0012】

特許文献4に示すような含水酸化鉄を窒素酸化物の吸着剤として使用する方法では、排ガス中の窒素酸化物濃度が数ppmオーダーの低濃度の排ガスにしか適用できず、数10〜数100ppmオーダーの高濃度の窒素酸化物を有する排ガスには適用困難であった。

【0013】

そこで、本発明は、上述したような課題を解決するための、安価で高性能な排ガス中の窒素酸化物の除去方法およびその触媒、焼結排ガスの浄化方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

その発明の要旨とするところは、

(1)第一鉄イオンを含有する鋼酸洗廃液を、(i)アルカリ剤で中和した後に該廃液中の第一鉄イオンを酸化して、水酸化第二鉄を含有する沈殿物を生成するか、又は(ii)該廃液中の第一鉄イオンを酸化した後にアルカリ剤で中和して、水酸化第二鉄を含有する沈殿物を生成し、該沈殿物を脱水した後に成型することを特徴とする排ガス中の窒素酸化物のアンモニアによる還元除去触媒の製造方法。

【0015】

(2)前記(ii)の工程を用いる場合に、酸化は鉄酸化細菌を用いて行うことを特徴とする(1)記載の排ガス中の窒素酸化物のアンモニアによる還元除去触媒の製造方法。

【0016】

(3)窒素酸化物を含有する排ガスに、アンモニアを添加した後、(1)又は(2)記載の方法により製造した触媒を接触させることを特徴とする排ガス中の窒素酸化物の還元除去方法。

【0017】

(4)前記排ガスの前記触媒への接触が、前記触媒を充填した移動層にて行われることを特徴とする(3)記載の排ガス中の窒素酸化物の還元除去方法。

【0018】

(5)鉄鋼製造における焼結排ガスの浄化方法であって、該焼結排ガスにアンモニアを添加した後、(1)又は(2)記載の方法により製造した触媒を接触させて該焼結排ガス中の窒素酸化物を還元除去し、該焼結排ガス中の硫黄酸化物により被毒された触媒を回収して、焼結原料として使用するか、又は該焼結排ガス中の硫黄酸化物により被毒された触媒を回収して、篩い目の寸法が2mm以上の篩いで篩い分けし、篩い下を焼結原料として使用し、篩い上を高炉用原料として使用することを特徴とする焼結排ガスの浄化方法。

【0019】

(6)前記排ガスの前記触媒への接触が、前記触媒を充填した移動層にて行われることを特徴とする(5)記載の焼結排ガスの浄化方法。

【発明の効果】

【0020】

本発明の排ガス中の窒素酸化物のアンモニアによる還元除去触媒の製造方法、及び排ガス中の窒素酸化物の還元除去方法、並びに焼結排ガスの浄化方法を用いることにより、排ガス中の窒素酸化物除去、及び窒素酸化物除去を主とした排ガスの浄化を、安価で効率的に行うことができる。特に、本発明を製鉄所の焼結排ガスに用いることにより、上記特許文献3に記載されている活性コークス法に対して運転費用を約1/2に低減することができる場合もある。

【発明を実施するための最良の形態】

【0021】

本発明者らは、結晶性の低い水酸化鉄、すなわち不均一な結晶構造を有する水酸化鉄は比表面積が大きく、触媒活性が高いことを発見し、種々の水酸化鉄を探索した結果、アルカリで中和した鋼酸洗廃液から得られる水酸化第二鉄を含む沈殿物(中和スラッジ)の触媒活性が非常に高いことを見いだし本発明に至った。本発明における結晶性の低い水酸化鉄とは、結晶粒とアモルファスとが共存し、結晶粒が小さな水酸化鉄のことである。

【0022】

水酸化第二鉄は、第一鉄イオンを含有する水溶液を、アルカリ剤で中和した後に該水溶液中の第一鉄イオンを酸化するか、又は該水溶液中の第一鉄イオンを酸化した後にアルカリ剤で中和した際の沈殿物として得ることができる。

【0023】

中和スラッジは、製鉄所において冷延鋼板あるいは亜鉛メッキ、錫メッキなどの表面処理鋼板を製造する際の酸洗工程の副生成物として大量に副成される。

【0024】

冷延鋼板あるいは亜鉛メッキ、錫メッキなどの表面処理鋼板を製造する際に、酸性洗浄廃液として、塩酸、硫酸等の廃液が排出される。これらの酸性廃液には金属イオンとして、第一鉄、亜鉛、錫、ニッケル、クロム等が含まれ、特に第一鉄イオン(2価鉄イオン)は他の金属イオンに比較し多量に含まれている。これらの排液を公共用水域に排出するために、金属イオン及びpHが環境規制の水質を満たすように除去および調整している。このため、アルカリ凝集沈澱が用いられている。

【0025】

これらの酸性排液を反応槽中で混合するとpH約2〜4となるがその後、アルカリ剤を添加することにより、pHを好ましくは7〜10、より好ましくは8〜9に調節し、排液に多量の空気を吹込み、生成した水酸化第一鉄を水酸化第二鉄に酸化して沈殿させる。

【0026】

また、pH約2〜4の酸性排液に多量の空気を吹き込んで第一鉄イオンを第二鉄イオン(3価鉄イオン)に酸化した後に、アルカリ剤を添加し、pHを7〜10、好ましくは8〜9にすることにより水酸化第二鉄を生成して沈殿させても良い。

【0027】

ここで、アルカリ剤としては、一般に消石灰スラリーが使用されるが、消石灰を用いた場合、沈殿物に大量にカルシウムが共存するおそれがあるため触媒活性上好ましくなく、触媒活性を高めるためには、アルカリ剤として水酸化ナトリウム、アンモニア等の水溶液を用いることが好ましい。

【0028】

また、酸化方法として、空気酸化以外に、生物酸化法も利用できる。生物酸化法としては、例えば、pH2〜4で活性のある鉄酸化細菌を用いる方法がある。すなわち、2価鉄イオンを3価鉄イオンまで酸化する際に発生するエネルギーを用いて増殖する鉄酸化細菌を用いる方法である。

【0029】

鉄酸化細菌は中性・糸状細菌と酸性・非糸状細菌に大別されるが、ここで用いる細菌は後者の酸性・非糸状細菌であることが好ましく、例えば、チオバチラス・フェロオキシダンス(Thiobacillus ferrooxidans)が代表的な細菌である。この鉄酸化細菌のうち、pHが2〜4で棲息あるいは活性のある鉄酸化細菌を用いて2価鉄イオンを含む排液を処理すれば、pHが低い段階で2価鉄イオンを3価鉄イオンまで適度な速さで酸化することができる。

【0030】

鉄酸化細菌で3価鉄イオンまで酸化した後は、空気酸化の際と同様に、アルカリ剤を添加し、pHを好ましくは7〜10、より好ましくは8〜9にして水酸化第二鉄を生成して沈殿させる。

【0031】

上記沈殿物は、鉄以外に若干の不純物を含み、鋼板、および酸洗液の種類により異なるが、例えば、Cr、Zn、S等を含み、BET法で測定した比表面積は、約100〜200m2/gであり、一般的な製造方法で生成される水酸化第二鉄と比べて大きく、結晶が微細である。

【0032】

生じた沈殿物は反応槽から回収、又は更にシックナー等で沈殿を促進させてから回収した後、脱水して脱水ケーキとすることが好ましい。脱水の方法は、ろ過、フィルタープレス、遠心分離等を適宜行えばよい。

【0033】

一般に中和スラッジは、微粉であるため本発明の排ガス中の窒素酸化物の除去や、排ガス浄化に用いる場合には、充填層を使用するための成型を行う。成型は、球状の場合、ディスクペレタイザーやドラム型造粒機、円柱状の場合は、押し出し成型機、ブリケットの場合は、ロール成型機等で行うことができる。各成型方法により、成型時に必要な中和スラッジ水分率は異なるため、成型前には、脱水ケーキを乾燥、又は調湿して、適正な量の水分となるように適宜調節する。

【0034】

以下、鉄鋼製造における焼結排ガスを例に、本発明の方法に係るプロセスの一例を図1のフローに従って説明するが、本発明は焼結排ガスに限らず、窒素酸化物を含む排ガスに適用することができる。焼結機1を出た排ガスaは、集塵機2により除塵後、アンモニアbが添加され、触媒充填層3にはいり、下記(1)、(2)式に従って、窒素酸化物除去が行われ、煙突4から排出される。

【0035】

【化1】

【0036】

アンモニアbの添加量は、排ガス中のNOとNO2の合計のモル数に対して、好ましくは0.5〜2.5倍、より好ましくは1.0〜1.5倍のモル数を添加すれば良い。

【0037】

一方、排ガス中に含まれる硫黄酸化物により成型触媒cは被毒され、触媒活性が低下するおそれがある。ここでいう被毒とは、排ガス中の硫黄酸化物が、触媒中の金属に吸着して、触媒としての機能を低下させ、窒素酸化物のアンモニアによる還元除去能力を阻害することである。

【0038】

触媒活性が低下した触媒を効率的に排出するために触媒充填層3は、移動層が好ましい。硫黄酸化物で被毒された触媒cは、主成分が酸化鉄であるため製鉄原料として使用でき、分級装置5により粒分dと粒分dよりも小さい粉分eとに分離し、粒分dを高炉6に直接装入し、粉分eを焼結原料として焼結機1で利用する。成型触媒cは、充填層の圧力損失を考慮して平均直径5〜20mmの球または、直径と長さの比(直径/長さ)が0.5〜2で平均直径が5〜20mmの円柱が好ましい。また、篩い分けの篩い目の寸法は2mm以上が好ましい。2mm未満の場合、高炉で使用する粒分の平均粒径が小さくなり、高炉の圧力上昇を招き、高炉操業が不安定になるおそれがある。また、篩い目の大きさを成型触媒の大きさと同じにするか、篩い分けをしないで、全量を焼結原料として使用することも可能である。

【0039】

また、集塵機2は、一般に電気集塵機が使用されるが、バグフィルターやサイクロンなども使用できる。また、触媒充填層3を移動層にすることにより煤塵を捕集し、効率的に排出することが可能であるので集塵機2を省略することも可能である。

【0040】

また、図2に本発明の方法に係る別のプロセスフローの一例を示すが、図2に示すように触媒充填層3の前に脱硫装置7を設けることにより、触媒の硫黄酸化物による被毒を抑制でき、効率的な窒素酸化物除去が可能となる。ここで脱硫装置7で用いられる方法は、石灰石膏法または水酸化マグネシウム法のような湿式脱硫でも構わないが、湿式処理により排ガスの温度が降下するため、排ガス温度の変化のない活性コークス法のような乾式脱硫が好ましい。

【0041】

焼結排ガス温度は、水酸化鉄を触媒として用いた従来技術よりも低くすることが可能であるが、焼結排ガス温度の温度を低くしても本発明の方法により、効率良く窒素酸化物の除去が可能である。

【0042】

焼結排ガスに限らず、本発明の方法においては、アンモニアを添加した排ガスと、本発明により製造した触媒との接触時の温度は、50〜400℃が好ましく、更には100〜250℃がより好ましい。50℃以上あれば窒素酸化物の除去が可能であるが、窒素酸化物除去効率向上の観点からは150℃以上あるとより良い。また、接触時の温度が400℃を超えると、排ガス中の酸素と反応して水酸化第二鉄が酸化鉄に変化していくおそれがある。更には、250℃を超えると、熱収縮により、水酸化第二鉄の比表面積が小さくなる傾向があるため、250℃以下の排ガス温度で還元反応を行うことがより好ましい。また、経済性の観点からも上限を上記の温度に制限した方が好ましい。

【0043】

接触時の温度を適正温度とするためには、排ガスの煙道途中に設ける触媒充填層の位置を調整すること等で対応できる。排ガス温度が低く、加温が必要な場合には、バーナーによる追い焚き、高温廃熱との熱交換などが考えられる。

【実施例】

【0044】

次に実施例を挙げて本発明を具体的に説明するが、これらの実施例は何ら本発明を制限するものではない。

【0045】

(実施例1)

実施例1として鋼板の酸洗廃液を空気酸化し、水酸化ナトリウム水溶液でpH8.5に中和させた沈殿物を濾過後、水分調整したものを直径10mmの球状に成型した後、乾燥させた触媒を用いて脱硝性能評価を行った。

【0046】

(実施例2)

実施例2として鋼板の酸洗廃液を鉄酸化細菌であるチオバチラス・フェロオキシダンスを用いて酸化し、水酸化ナトリウム水溶液でpH8.5に中和させた沈殿物を濾過後、水分調整したものを直径10mmの球状に成型した後、乾燥させた触媒を用いて脱硝性能評価を行った。

【0047】

(比較例1)

比較例1として鋼板の酸洗廃液をばい焼して得られた酸化鉄を水分調整したものを直径10mmの球状に成型した後、乾燥させた触媒を用いて脱硝性能評価を行った。

【0048】

(比較例2)

比較例2として含水酸化鉄を主成分とする鉄鉱石を破砕後、5〜10mmに整粒した触媒を用いて脱硝性能評価を行った。

【0049】

脱硝性能評価は、ガス流通式の充填層反応器を用いて、NOx:200ppm,O2:15%,H2O:10%,残りN2の組成の模擬排ガスを用いてアンモニア添加濃度200ppm、空間速度(ガス体積流量/触媒充填層容積):1000hr−1、反応温度:150℃の条件で24時間行った。それぞれの脱硝率を表1に示す。

【0050】

【表1】

【0051】

いずれの実施例も比較例に対して高い脱硝率を示したが、酸洗廃液を鉄酸化細菌で酸化した実施例2が最も高い脱硝率を示した。

【0052】

ばい焼酸化鉄(比較例1)や鉄鉱石(比較例2)は、生成過程で高温や高圧に曝されているために、酸化鉄や含水酸化鉄の結晶構造が安定しているため表面状態が触媒反応に関して不活性になっている。

【0053】

これに対して酸洗廃液沈殿物(実施例1、2)は、高温や高圧に曝されていないため、水酸化鉄の結晶構造が不安定で、格子欠陥が多数存在し、結晶中の酸素が容易に移動することができる。このため表面状態が触媒反応に関して活性になっているため脱硝性能が高くなったと考えられる。中でも、酸洗廃液の鉄酸化細菌での酸化(実施例2)は、空気酸化(実施例1)と比べて、酸化速度が遅いためより微細な粒子を形成することができ、このため比表面積が大きくなり、触媒活性がさらに向上する。

【0054】

(実施例3)

実施例2の触媒を使用して焼結排ガスでの試験を実施した。焼結機から排出され事前に電気集塵機により除塵された排ガスを処理ガス量1,000Nm3/hr、排ガス温度120℃でアンモニアを0.1kg/hrで添加して実施例2の触媒の供給・排出速度が60kg/hrとなるように容量1m3の移動層に導入した。なお、この排ガスは、ダストを30mg/Nm3、SOxを150ppm、NOxを150ppm含有していた。

【0055】

移動層内で排ガスと触媒とを接触させ窒素酸化物除去を行い移動層出口の排ガスを分析したところSOxが10ppm以下、NOxが70ppm以下であった。

【0056】

さらに、排ガス処理後の使用済み触媒を篩い目の寸法が3mmの篩いで篩い分けした篩い上(粒分)を高炉に鉄分の原料として装入したところ配合原料の10wt%まで溶銑の品質が維持できた。また、篩い下(粉分)を焼結原料として使用したところ焼結配合原料に対して10wt%配合まで焼結鉱の品質が維持できた。

【図面の簡単な説明】

【0057】

【図1】本発明の方法に係るプロセスフローの1例を示す図である。

【図2】本発明の方法に係る別のプロセスフローの1例を示す図である。

【符号の説明】

【0058】

1 焼結機、

2 集塵機、

3 触媒充填層、

4 煙突、

5 分級装置、

6 高炉、

7 脱硫装置、

a 排ガス、

b アンモニア、

c 触媒、

d 粒分、

e 粉分。

【特許請求の範囲】

【請求項1】

第一鉄イオンを含有する鋼酸洗廃液を、

(i)アルカリ剤で中和した後に該廃液中の第一鉄イオンを酸化して、水酸化第二鉄を含有する沈殿物を生成するか、又は

(ii)該廃液中の第一鉄イオンを酸化した後にアルカリ剤で中和して、水酸化第二鉄を含有する沈殿物を生成し、

該沈殿物を脱水した後に成型することを特徴とする排ガス中の窒素酸化物のアンモニアによる還元除去触媒の製造方法。

【請求項2】

前記(ii)の工程を用いる場合に、酸化は鉄酸化細菌を用いて行うことを特徴とする請求項1記載の排ガス中の窒素酸化物のアンモニアによる還元除去触媒の製造方法。

【請求項3】

窒素酸化物を含有する排ガスに、アンモニアを添加した後、請求項1又は2記載の方法により製造した触媒を接触させることを特徴とする排ガス中の窒素酸化物の還元除去方法。

【請求項4】

前記排ガスの前記触媒への接触が、前記触媒を充填した移動層にて行われることを特徴とする請求項3記載の排ガス中の窒素酸化物の還元除去方法。

【請求項5】

鉄鋼製造における焼結排ガスの浄化方法であって、該焼結排ガスにアンモニアを添加した後、請求項1又は2記載の方法により製造した触媒を接触させて該焼結排ガス中の窒素酸化物を還元除去し、

該焼結排ガス中の硫黄酸化物により被毒された触媒を回収して、焼結原料として使用するか、又は

該焼結排ガス中の硫黄酸化物により被毒された触媒を篩い目の寸法が2mm以上の篩いで篩い分けし、篩い下を焼結原料として使用し、篩い上を高炉用原料として使用することを特徴とする焼結排ガスの浄化方法。

【請求項6】

前記排ガスの前記触媒への接触が、前記触媒を充填した移動層にて行われることを特徴とする請求項5記載の焼結排ガスの浄化方法。

【請求項1】

第一鉄イオンを含有する鋼酸洗廃液を、

(i)アルカリ剤で中和した後に該廃液中の第一鉄イオンを酸化して、水酸化第二鉄を含有する沈殿物を生成するか、又は

(ii)該廃液中の第一鉄イオンを酸化した後にアルカリ剤で中和して、水酸化第二鉄を含有する沈殿物を生成し、

該沈殿物を脱水した後に成型することを特徴とする排ガス中の窒素酸化物のアンモニアによる還元除去触媒の製造方法。

【請求項2】

前記(ii)の工程を用いる場合に、酸化は鉄酸化細菌を用いて行うことを特徴とする請求項1記載の排ガス中の窒素酸化物のアンモニアによる還元除去触媒の製造方法。

【請求項3】

窒素酸化物を含有する排ガスに、アンモニアを添加した後、請求項1又は2記載の方法により製造した触媒を接触させることを特徴とする排ガス中の窒素酸化物の還元除去方法。

【請求項4】

前記排ガスの前記触媒への接触が、前記触媒を充填した移動層にて行われることを特徴とする請求項3記載の排ガス中の窒素酸化物の還元除去方法。

【請求項5】

鉄鋼製造における焼結排ガスの浄化方法であって、該焼結排ガスにアンモニアを添加した後、請求項1又は2記載の方法により製造した触媒を接触させて該焼結排ガス中の窒素酸化物を還元除去し、

該焼結排ガス中の硫黄酸化物により被毒された触媒を回収して、焼結原料として使用するか、又は

該焼結排ガス中の硫黄酸化物により被毒された触媒を篩い目の寸法が2mm以上の篩いで篩い分けし、篩い下を焼結原料として使用し、篩い上を高炉用原料として使用することを特徴とする焼結排ガスの浄化方法。

【請求項6】

前記排ガスの前記触媒への接触が、前記触媒を充填した移動層にて行われることを特徴とする請求項5記載の焼結排ガスの浄化方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−187741(P2006−187741A)

【公開日】平成18年7月20日(2006.7.20)

【国際特許分類】

【出願番号】特願2005−2683(P2005−2683)

【出願日】平成17年1月7日(2005.1.7)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成18年7月20日(2006.7.20)

【国際特許分類】

【出願日】平成17年1月7日(2005.1.7)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]