排ガス処理システム

【課題】太陽電池に用いられる薄膜シリコンを成膜するためのプラズマCVD装置から排出される排ガスを排ガス処理システムを小型化する技術を提供する。

【解決手段】排ガス処理システムは、半導体製造装置1から排出される水素およびモノシランを含む混合ガスから膜分離によりそれぞれのガスを分離する。第3成分ガス添加部3は、混合ガスに第3成分ガスを添加する。膜分離部5は、水素を選択的に透過させる膜を有し、第3成分ガスが添加された混合ガスからモノシランと水素とを分離する。この構成において、第3成分ガス添加部3は、以下の式に従って第3成分の添加量を変化させる。

ΔF = C1×ΔA、C1 ≧ 0.3

ここで、ΔAは水素回収率の減少幅(%)、ΔFは、第3成分ガスの添加量の減少幅(L/min)、をそれぞれ表す。

【解決手段】排ガス処理システムは、半導体製造装置1から排出される水素およびモノシランを含む混合ガスから膜分離によりそれぞれのガスを分離する。第3成分ガス添加部3は、混合ガスに第3成分ガスを添加する。膜分離部5は、水素を選択的に透過させる膜を有し、第3成分ガスが添加された混合ガスからモノシランと水素とを分離する。この構成において、第3成分ガス添加部3は、以下の式に従って第3成分の添加量を変化させる。

ΔF = C1×ΔA、C1 ≧ 0.3

ここで、ΔAは水素回収率の減少幅(%)、ΔFは、第3成分ガスの添加量の減少幅(L/min)、をそれぞれ表す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体製造装置から排出される水素およびシランガスを含有する排ガスを処理するシステムに関する。

【背景技術】

【0002】

半導体製造装置、特に、太陽電池に用いられる薄膜シリコンを成膜するためのプラズマCVD装置から排出される排ガスには、除害の必要があるモノシラン、除害が不要な水素、および微粒子(高次シラン)が混在している。従来の排ガス処理装置では、微粒子をフィルターにより除去した後、残存したモノシランおよび水素を含む混合ガス(水素/モノシラン=2〜100)に窒素を加えた後、除害装置を用いて処理が行われている。窒素の添加量は、粉体発生の観点からモノシラン濃度が2%以下になるように調節される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭62−134414号公報

【特許文献2】特開平9−239239号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来の排ガス処理装置では、除害が必要な少量のモノシランと、除害が必要でない大量の水素とを含む混合ガスに対して除害が行われていたため、モノシランの除害に必要な設備、ひいては排ガス処理装置の大規模化を招いていた。また、モノシランを燃焼により除害する場合には、燃焼用のLPGガスの消費量が多くなり、エネルギー効率が低下していた。

【0005】

本発明はこうした課題に鑑みてなされたものであり、その目的は、半導体製造装置から排出される排ガスを処理する排ガス処理システムを小型化するとともに長期間安定した運転ができる技術の提供にある。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明のある態様の排ガス処理システムは、半導体製造装置から排出される少なくとも水素およびモノシランを含む混合ガスを処理する。当該排ガス処理システムは、半導体製造装置から排出される少なくとも水素およびモノシランを含む混合ガスから膜分離によりそれぞれのガスを分離する排ガス処理システムであって、半導体製造装置から排出された混合ガスに第3成分ガスを添加するガス添加部と、水素を選択的に透過し、第3成分ガスが添加された混合ガスからモノシランと水素とを分離する膜分離部と、膜分離部によって分離された水素の回収率を取得する水素回収率取得手段と、を備え、第3成分ガス添加部は、以下の式に従って第3成分ガスの添加量を変化させることを特徴とする。

ΔF = C1×ΔA、C1 ≧ 0.3・・・式(1)

ここで、ΔAは水素回収率の減少幅(%)、ΔFは、第3成分ガスの添加量の減少幅(L/min)、をそれぞれ表す。

【0007】

上記態様の排ガス処理システムは、膜分離部の透過側圧力を制御する圧力制御部をさらに備え、圧力制御部は、以下の式に従って前記膜分離部の透過側圧力を変化させてもよい。

ΔP = C2×ΔA、C2 ≧ 0.5・・・式(2)

ここで、ΔAは水素回収率の減少幅(%)、ΔPは膜分離装置の透過側圧力の減少幅(kPa)、をそれぞれ表す。

【0008】

また、上記態様の排ガス処理システムは、混合ガスの温度を制御する温度制御部をさらに備え、温度制御部は、以下の式に従って前記混合ガスの温度を変化させてもよい。

ΔT = C3×ΔA、C3 ≧ 0.8・・・式(3)

ここで、ΔAは水素回収率の減少幅(%)、ΔTは、前記混合ガスの温度上昇幅(℃)、をそれぞれ表す。

【0009】

水素回収率取得手段は、膜分離装置に流入する混合ガスの流量および水素やモノシランの濃度を測定する混合ガス分析部と、膜分離装置を透過することで分離されたガスの流量および水素やモノシランの濃度を測定する透過側ガス分析部と、を有してもよい。

【発明の効果】

【0010】

本発明によれば、半導体製造装置から排出される排ガスを処理する排ガス処理システムを小型化するとともに、長期間安定に運転することができる。

【図面の簡単な説明】

【0011】

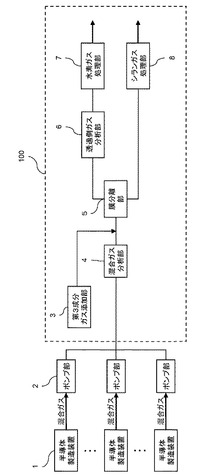

【図1】本実施の形態に係る排ガス処理システムの構成を示す概略図である。

【図2】本実施の形態に係る排ガス処理システムの構成をより詳細に示した系統図である。

【図3】本実施の形態に係る排ガス処理システムの各部におけるデータ処理の一例を示した系統図である。

【図4】実施例で使用した排ガス処理システムの概略図である。

【図5a】ポンプのパージ窒素を導入しない条件で、窒素添加量を調整して運転した場合(C1=0.5)における水素回収率の変動を示すグラフである。

【図5b】ポンプのパージ窒素を導入しない条件で、窒素添加量を調整して運転した場合(C1=0.1)における水素回収率の変動を示すグラフである。

【図5c】ポンプのパージ窒素を10NL/min導入した条件で、窒素添加量を調整して運転した場合(C1=0.5)における水素回収率の変動を示すグラフである。

【図5d】ポンプのパージ窒素を10NL/min導入した条件で、窒素添加量を調整して運転した場合(C1=0.1)における水素回収率の変動を示すグラフである。

【図5e】ポンプのパージ窒素を50NL/min導入した条件で、窒素添加量を調整して運転した場合(C1=1.0)における水素回収率の変動を示すグラフである。

【図5f】ポンプのパージ窒素を50NL/min導入した条件で、窒素添加量を調整して運転した場合(C1=0.1)における水素回収率の変動を示すグラフである。

【図6】ポンプのパージ窒素を導入しない条件で、窒素添加量を調整せずに運転した場合における水素回収率の変動を示すグラフである。

【図7】ポンプのパージ窒素を導入しない条件で、窒素添加量を調整して運転した場合(C1=0.3)における水素回収率の変動を示すグラフである。

【図8】ポンプのパージ窒素を導入しない条件で、窒素添加量を調整して運転(C1=0.3)した後、膜分離装置の透過側圧力を調整して運転(C2=1.0)した場合における水素回収率の変動を示すグラフである。

【図9】ポンプのパージ窒素を導入しない条件で、窒素添加量を調整して運転(C1=0.3)した後、温度制御部の温度を調整して運転(C3=2.0)した場合における水素回収率の変動を示すグラフである。

【図10】ポンプのパージ窒素を導入しない条件で、窒素添加量を調整して運転(C1=0.3)した後、膜分離装置の透過側圧力を調整して運転(C2=1.0)し、更に温度制御部の温度を調整して運転(C3=2.0)した場合における水素回収率の変動を示すグラフである。

【図11】ポンプのパージ窒素を10NL/min導入した条件で、窒素添加量を調整せずに運転した場合における水素回収率の変動を示すグラフである。

【図12】ポンプのパージ窒素を10NL/min導入した条件で、窒素添加量を調整して運転した場合(C1=0.5)における水素回収率の変動を示すグラフである。

【図13】ポンプのパージ窒素を10NL/min導入した条件で、窒素添加量を調整して運転(C1=0.5)した後、膜分離装置の透過側圧力を調整して運転(C2=1.0)した場合における水素回収率の変動を示すグラフである。

【図14】ポンプのパージ窒素を10NL/min導入した条件で、窒素添加量を調整して運転(C1=0.5)した後、温度制御部の温度を調整して運転(C3=2.0)した場合における水素回収率の変動を示すグラフである。

【図15】ポンプのパージ窒素を10NL/min導入した条件で、窒素添加量を調整して運転(C1=0.5)した後、膜分離装置の透過側圧力を調整して運転(C2=1.0)し、更に温度制御部の温度を調整して運転(C3=2.0)した場合における水素回収率の変動を示すグラフである。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態を、図面を参照して説明する。なお、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0013】

図1は、実施の形態に係る排ガス処理システムの構成を示す概略図である。図2は、本実施の形態に係る排ガス処理システムの構成をより詳細に示した系統図である。図3は、本実施の形態に係る排ガス処理システムの各部におけるデータ処理の一例を示した系統図である。実施の形態に係る排ガス処理システム100では、図1に示すように、半導体製造装置1からポンプ部2を通して排出される少なくとも水素およびモノシランを含む混合ガスに添加する第3成分ガスの添加量を制御する第3成分ガス添加部3と、混合ガスの総流量と混合ガス中の水素およびモノシランの濃度を測定する混合ガス分析部4と、混合ガスからモノシランと水素を分離する膜分離部5と、膜分離部5によって分離されたガスの流量と水素およびモノシランの濃度を測定する透過側ガス分析部6と、膜分離部5によって分離された水素を処理する水素ガス処理部7と、膜分離装置によって分離されたモノシランを処理するシランガス処理部8と、を少なくとも備える。

【0014】

半導体製造装置1としては、特に限定されないが、太陽電池に用いられる薄膜シリコンを成膜するためのプラズマCVD装置などが挙げられる。

【0015】

半導体製造装置1から排出される混合ガスの組成は、特に限定されないが、例えば、除害が必要なモノシラン、除害が不要な水素、窒素および微量不純物を含む。微量不純物として、ジシラン、トリシランなどのSiを複数含む高次シラン、PH3、B2H6(それぞれ0.001〜1%)、窒素が挙げられる。

【0016】

ポンプ部2は、半導体製造装置1から排出された混合ガスを吸引し、後段の混合ガス分析部4に送出する。使用されるポンプの種類としては特に限定されないが、半導体製造装置にはドライポンプが一般的に使用されることが多い。ドライポンプには、気密性保持や不要な堆積物の防止、ポンプ内部の腐食防止、排気能力の向上などの目的でパージ用ガスを導入することができる。パージ用ガスとしては特に限定されないが、窒素やアルゴン、などの不活性ガスが主に使用される。また、パージ用ガスの導入量としても特に限定されないが、ポンプ1台につき10〜50NL/min程度が一般的である。

【0017】

また、図2に示したように、ポンプ2bの前段または/および後段にフィルタ2aを設けることもできる。特に、排気ガスに高次シラン等の微粒子が比較的多く存在している場合は、フィルタ2aを設けることが好ましい。フィルタ2aは、混合ガス中に含まれる高次シラン等の微粒子を選択的に除去する微粒子捕捉フィルタである。使用するフィルタとしては特に限定されないが、渦巻き式などのフィルタが使用できる。

【0018】

さらに、半導体装置1では成膜によるチャンバー内の堆積物を除去するためにケミカルクリーニングが行われることがある。ケミカルクリーニングでは、チャンバーに堆積したシリコン薄膜を除去するためにNF3やF2などのガスを導入下でプラズマ処理することが一般的であるが、これらのガスは支燃性であるため、水素やモノシランのような可燃性ガスとの接触は避けなければならず、図2のようにポンプ2bの後に切替バルブ2cを設置し、ケミカルクリーニングの排ガスが出てくる際には、支燃系ガス処理系に切替えてシラン系ガスの処理ラインに混入することを防ぐことが好ましい。この切替バルブはポンプ自体にその機構が内蔵されていても良い。

【0019】

第3成分ガス添加部3は、第3成分ガスを、混合ガスに一定量添加し、混合ガス中のモノシラン濃度を調整するなどのために設置される。添加する第3成分ガスとしてはモノシラン等の混合ガス中の成分ガスと急激に反応しないものであれば、特に限定されないが、例えば、窒素、アルゴン、水素、ヘリウム、キセノン、炭素数1から4の炭化水素ガスなどが挙げられる。

【0020】

混合ガス分析部4および透過側ガス分析部6は、水素回収率取得手段の一つとして、少なくとも、混合ガスおよび膜分離部で分離された透過側ガスの流量と水素およびモノシランの濃度を測定するために設けられる。これらガス分析部では、少なくとも、ガスの流量と水素およびモノシランの濃度を測定できれば、その方法は特に限定されないが、例えば、流量に関しては、乾式や湿式の一般的な流量計を使用することができ、また水素およびモノシランの濃度の測定では、ガス流通式のサンプルセルを備えたFT−IRや、オンライン式のガスクロマトグラフ等を用いることができる。

【0021】

これらの測定結果から、水素ガスの回収率(水素回収率)を式(4)に従い算出することができる。

水素回収率(%) =100×(A/100×B))/(C/100×D)・・・式(4)

ここで、Aは透過側ガスの水素濃度(透過側水素濃度)(vol%)、Bは透過側ガス流量(透過側ガス総流量)(L/min)、Cは膜分離装置へ供給される混合ガスの水素濃度(供給側水素濃度)(vol%)、Dは膜分離装置に供給される混合ガスの流量(供給側ガス総流量)(L/min)を表す。

【0022】

膜分離部5は、図2に示すように、膜分離装置5bに供給される混合ガスの温度を制御する温度制御部5aと膜分離装置5bと透過側圧力制御部5cおよび/または非透過側圧力制御部5dを備える。

【0023】

温度制御部5aは、混合ガスを冷却または加熱する機能があれば、特に限定されないが、電熱ヒーターや各種熱交換器、などが挙げられる。膜分離装置5bは、水素を選択的に透過させる膜で、モノシランと反応するような金属成分、例えばパラジウム、ニッケルなど、を主成分として含まないものであれば特に限定されないが、各種半透膜などが挙げられる。半透膜としては、例えば、水素を選択的に透過させる緻密層と、緻密層を支持する多孔質性の基材とを含む。半透膜の形状としては、平膜、スパイラル膜、中空糸膜が挙げられるが、このうち、中空糸膜がより好ましい。

【0024】

緻密層に用いられる材料としては、ポリイミド、ポリシロキサン、ポリシラザン、アクリロニトリル、ポリエステル、セルロースポリマー、ポリスルホン、ポリアルキレングリコール、ポリエチレン、ポリブタジエン、ポリスチレン、ポリビニルハライド、ポリビニリデンハライド、ポリカーボネートおよびこのうちのいずれかの繰り返し単位を有するブロックコポリマーが挙げられる。

【0025】

基材に用いられる材料としては、ガラス、セラミック、燒結金属などの無機材料、および多孔質性の有機材料が挙げられる。多孔質性の有機材料としては、ポリエーテル、ポリアクリロニトリル、ポリエーテル、ポリ(アリーレンオキシド)、ポリエーテルケトン、ポリスルフィド、ポリエチレン、ポリプロピレン、ポリブテン、ポリビニルなどが挙げられる。

【0026】

次に、透過側圧力制御部5cおよび非透過側圧力制御部5dは、それぞれ、膜分離装置5bの透過側圧力、非透過側圧力を制御するためのものである。膜分離装置5bに供給される混合ガスの圧力が大気圧程度と低い場合には、透過側圧力制御部5cに背圧弁などの圧力制御装置と膜分離装置の透過側を大気圧以下の真空にするドライポンプを設置し、供給圧力と十分な差圧を確保するとともに、透過側圧力を一定に制御する。膜分離装置5bに供給される混合ガスの圧力が十分高い場合(流量制御部で昇圧機を設けた場合など)は、透過側、非透過側圧力制御部それぞれに背圧弁などの圧力を一定に制御する装置を設置し、膜分離装置の非透過側および透過側圧力を一定に制御する。

【0027】

膜分離装置5bに供給される混合ガスの流量、圧力、温度、モノシランガスの濃度および第3成分ガスの添加量、膜分離装置5bの非透過側圧力、透過側圧力は特に限定されないが、例えば、流量としては、膜分離装置の容量1Lに対して、5NL/min〜500NL/min、好ましくは、10NL/min〜100NL/minが望ましく、圧力としては、−90kPaG〜1.0MPaGが望ましく、温度としては、−20℃〜100℃程度が望ましく、モノシランガス濃度としては、30vol%以下、好ましくは20vol%以下、より好ましくは、10vol%以下が望ましく、第3成分ガスの添加量としては、1〜100NL/min、好ましくは、1〜50NL/minが望ましく、膜分離装置5bの非透過側圧力としては、−90kPaG〜0.85MPaG、透過側圧力としては、−100kPaG〜0.9MPaGが望ましい。ここで、膜分離装置の容量とは、膜分離装置内の分離膜が十分密に充填された部分の容積をいう。

【0028】

上述した膜分離条件は、実際には、密接に絡み合っており、例えば、膜分離容量1Lの場合では、膜分離装置に供給される流量としては、20NL/min〜50NL/min、モノシランガス濃度としては、10vol%以下、圧力としては、大気圧以上、温度としては10℃〜40℃、第3成分ガスの添加量としては、1〜10NL/min、膜分離装置の透過側圧力としては、−100kPaG〜−60kPaGが望ましい。

【0029】

膜分離装置5bで分離されたガスはそれぞれ、水素ガス処理部7、シランガス処理部8に送られる。水素ガス処理部7では、単に回収した水素を燃料として利用したり、例えば、図2に示すように、希釈部7bにて、窒素や空気などで、回収ガス中のモノシラン濃度を許容濃度以下(5ppmv以下)になるように分離ガスを窒素や空気などで希釈した後、外部に放出されるように構成してもよい。また、この希釈の際は、水素濃度を爆発下限界以下(4vol%以下)まで希釈する方が安全上好ましい。希釈部7bでの希釈率は、少なくともモノシラン濃度5ppmv以下を満たす限り特に限定されないが、前述した透過側ガス分析部の測定結果を元に、希釈率を制御すれば、無駄なく、効率よく制御することができる。希釈部7bにより希釈された分離ガスは、ブロア7cにより外部に放出される。また、回収ガス中のモノシラン濃度を低減するために、選択的にモノシランを除害することができるような機構を付加してもよい(図示せず)。選択的に除害する除害剤としては、特に限定されないが、酸化剤や吸着剤などが挙げられる。また、水素ガス精製部7aを設置し、水素を精製して再利用してもよい。

【0030】

また、シランガス処理部8では、例えば、毒性ガスであるモノシランを無害化する装置である除害部8cの装置仕様にあわせて、希釈部8bで所定の濃度に希釈された後、除害部8cに導入されることで、モノシランの許容濃度以下に無害化してブロア8dにより外部に放出される。なお、シランガス精製部8aを設置し、モノシランを精製して再利用できるように構成してもよい。

【0031】

さらに、本実施の形態に係る排ガス処理システム100では、膜分離装置5bによって分離された非透過側のモノシランリッチな分離ガスの流量、モノシラン濃度等を、非透過側ガス分析部12を設けて測定することで、その後段のシランガス処理部8の運転条件に反映させることもできる。

【0032】

例えば、シランガス処理部8で、回収したモノシランを除害処理し、排気する場合、除害装置の仕様にあわせて、回収したモノシランを所定濃度まで希釈する必要があるが、その際、非透過側ガス分析部のデータがあれば、無駄に希釈しすぎたり、希釈不足で、除害装置に不具合を発生させたりといったことを防ぐことができる。

【0033】

また、シランガス処理部8に、シランガス精製部8aを設け、モノシランガスを精製処理し、再利用する場合は、非透過側ガス分析部12で、流量、モノシラン濃度以外に、回収したモノシラン中の微量不純物をガスクロマトグラフなどにより分析することで、最適な精製処理の条件を選択したり、不純物が多すぎる場合などは、精製処理せず、除害処理にまわすといった選択も可能になる。この時にはガス分析部の後段に除害部と再利用のラインを切り替えるバルブを設置することが好ましい。

【0034】

また、半導体製造装置の運転条件、特に流量や圧力が大きく変動する場合や、運転条件の異なる複数の半導体製造装置の排ガスをまとめて処理する場合などは、図2に示すように、圧縮機9、ガス収容部10、および流量制御部11を設け、膜分離部5に供給される混合ガスの流量を一定に制御する方が好ましい。

【0035】

圧縮機9としては、特に限定されないが、ダイヤフラム式圧縮機、遠心圧縮機、軸流圧縮機、レシプロ圧縮機、ツインスクリュー圧縮機、シングルスクリュー圧縮機、スクロール圧縮機、ロータリー圧縮機等があげられるが、中でもダイヤフラム式圧縮機がより好ましい。

【0036】

圧縮機9の運転条件としては、特に限定されないが、圧縮後の混合ガスの温度がモノシランの分解温度である200℃以下となるように運転するのが好ましい。つまり、ポンプ部2から排出された混合ガスを常圧から圧縮すると考えると、圧縮比4.4以下で圧縮機を運転することが望ましい。

【0037】

圧縮機9に使用される圧縮機の構成に関しては、特に限定されないが、圧縮機に供給される混合ガスの流量が変動した場合でも圧縮機を安定して運転するために、インバーターを併設した構成、あるいは、圧縮機で一旦圧縮した混合ガスを再度圧縮機のサクション側に戻すスピルバック方式を有することが好ましい。

【0038】

ガス収容部10は、半導体製造装置1からポンプ部2を通して排出される混合ガスの流量や圧力が不安定な場合や、複数の半導体製造装置1からの排出ガスをまとめて処理する場合において、十分な容量のタンク等に集めることで、各々の半導体製造装置1から排出される混合ガスの流量、圧力変動を平均化し、膜分離部5に常に一定流量、圧力の混合ガスを流通させるためのものである。また、構造を工夫することで、混合ガスに含まれる微粒子を除去する機能を付与することも可能である。

【0039】

ガス収容部10に使用されるタンクのサイズは、特に限定されないが、1台の半導体製造装置の場合は、その装置の最大流量、複数台の半導体製造装置をまとめて処理する場合は、各々の半導体製造装置に供給するガスの最大流量の合計値以上にすることが望ましい。

【0040】

ガス収容部10に使用されるタンク内の圧力は、特に限定されないが、最大で1MPaGにすることが望ましい。また、装置の運転開始時には、ガス収容部10の出口バルブを閉じた状態で、排ガスを圧縮機9からガス収容部10に供給し、ガス収容部10に蓄圧することが好ましい。これにより、半導体製造装置の排ガス流量が大きく変動した際にも、分離装置への供給流量を一定に保つための十分な圧力を維持することが可能になると共に、ガス収容部10に収容できるガス量を増加することができるため、ガス収容部の容積を小さくすることができる。さらには、十分な圧力を蓄圧すれば、膜分離装置の非透過側圧力を高く設定できるため、透過側との差圧を十分取ることができ、運転上も有利になる。

【0041】

流量制御部11は、混合ガスの流量を、一定に制御するためのものである。その制御方法に関して特に限定されないが、流量制御部11に供給される混合ガスの圧力変動の影響を受けないものが望ましく、例えば、マスフローコントローラーなどが挙げられる。

【0042】

本実施の形態に係る排ガス処理システム100によれば、前述した水素回収率取得手段によって算出される水素回収率をモニターすることで、膜分離装置6bの劣化状態を把握することができ、水素回収率の低下にともない、第3成分ガスの添加量や、膜分離装置6bに供給する混合ガスの温度や膜分離装置の透過側圧力を下式(1)〜(3)に従い制御することで、常に高い水素回収率を維持した運転が可能になる。

【0043】

なお、制御の方法としては、式(1)のみを満たす制御、式(1)と式(2)、式(3)の一方を満たす制御、式(1)乃至式(3)のいずれも満たす制御が取り得る。また、この制御で運転することにより水素回収率60%以上かつ透過側ガスのモノシラン濃度1.0%以下を達成することができる。

【0044】

ΔF = C1×ΔA、C1 ≧ 0.3・・・式(1)

ここで、ΔAは水素回収率の減少幅(%)、ΔFは、第3成分ガスの添加量の減少幅(L/min)をそれぞれ表す。

ΔP = C2×ΔA、C2 ≧ 0.5・・・式(2)

ここで、ΔAは水素回収率の減少幅(%)、ΔPは、膜分離装置5bの透過側圧力からの圧力減少幅(kPa)をそれぞれ表す。

ΔT = C3×ΔA、C3 ≧ 0.8・・・式(3)

ここで、ΔAは水素回収率の減少幅(%)、ΔTは、混合ガスの温度上昇幅(℃)をそれぞれ表す。

【0045】

なお、上述の制御は、図3に示す演算制御部30を用いて実行される。また、演算制御部30は、制御する混合ガスの流量、混合ガス分析部4における混合ガス中のモノシラン濃度の測定結果および膜分離装置の容量を元に、混合ガスの流量を流量制御部11によって制御することができる。

【0046】

さらに、演算制御部30は、流量制御部11での混合ガス流量値、混合ガス分析部4での混合ガス中のモノシラン濃度の測定結果、透過側ガス分析部6での透過側ガス流量および透過側ガス中のモノシラン濃度測の測定結果に基づいて、水素回収率を算出することができる。

【0047】

演算制御部30では、この算出された水素回収率の減少幅に対して、膜分離部5に供給する混合ガスの温度や、膜分離部5の非透過側圧力、透過側圧力、第3成分ガスの添加量を制御することができる。

【0048】

さらに、演算制御部30は、透過側ガス分析部6での透過側ガス流量および透過側ガス中のモノシラン濃度の測定結果に基づいて、水素ガス精製部の運転条件や回収した水素ガスを再利用するかどうかの判定を行うことができる。演算制御部30は、回収した水素ガスを再利用しないと判定した場合には、水素ガス処理部7の希釈部7bでの希釈率を、モノシラン濃度が許容濃度(5ppmv以下)になるように制御することもできる。

【0049】

さらに、演算制御部30は、非透過側ガス分析部12での非透過側ガス流量および非透過側ガス中のモノシラン濃度の測定結果に基づいて、モノシラン精製部の運転条件や、回収したモノシランを再利用するかどうかの判定を行うことができる。演算制御部30は、回収したモノシランを再利用しないと判定した場合には、シランガス処理部8の希釈部8bでの希釈率を、モノシラン濃度が除害装置の許容濃度(例えば2vol%程度)以下になるように制御することもできる。

【0050】

以上説明した実施の形態に係る排ガス処理システムによれば、少なくとも水素およびモノシランを含む混合ガスを、分離膜を用いて分離することにより、除害の必要なモノシランと除害の不必要な水素とが分離される。分離後の水素とモノシランとをそれぞれ処理することにより、処理設備の規模を小さくでき、ひいては排ガス処理システムをコンパクトにすることができる。

【0051】

また、第3成分ガスを添加することで、比較的温和な条件で温度制御することができ、省エネにつながると共に、膜分離装置の劣化に伴う分離性能の低下を、第3成分ガスの添加量を制御することで、抑制し、長期間にわたって、高い分離性能を維持することができる。

【0052】

これにより、太陽電池に用いられる薄膜シリコンを成膜するためのプラズマCVD装置から排出される排ガスを処理する装置を小型化することができる。また、太陽電池に用いられる薄膜シリコンを成膜するためのプラズマCVD装置から排出される排ガスを効率よく処理することができる。

【実施例】

【0053】

以下、本発明を実施例に基づいて具体的に説明するが、本発明はこれらの実施例のみに限定されるものではない。

【0054】

図4は、実施例に係る排ガス処理システムの構成を示した系統図である。図4に示すように、上述の実施の形態に係る排ガス処理システムを半導体製造装置1の一つである薄膜シリコン太陽電池製造用CVD装置3台に接続した。排ガス処理システム100は、複数のPE−CVD装置13から排出された混合ガスを、外部から導入された窒素とともにそれぞれの装置に対応したドライポンプ14aで吸引し、フィルタ15を介し、圧縮機16に向けて送出する。なお、ドライポンプ14aの後には切替バルブ(図示せず)を設置してもよい。これにより、ケミカルクリーニングの排ガスが出てくる際には、支燃系ガス処理系に切替えることで、そのような排ガスがシラン系ガスの処理ラインに混入することが防止される。

【0055】

圧縮機16としては圧縮比4で運転できるものを選定した。蓄圧用バルブ32を閉止した状態で、ドライポンプ14aのパージ窒素を30NL/minの流量で流して、気密タンク17(容量:m3)の圧力を0.3MPaGまで昇圧した。その後、蓄圧用バルブ32を開け、マスフローコントローラー18へのガス供給を開始すると共に、それぞれのPE−CVD装置13を4分ずつずらして運転を開始した。マスフローコントローラー18でガス流量を制御して、熱交換機21で所定温度に調整した後、膜分離装置23(ポリイミド中空糸膜)に供給した。この際、透過側背圧弁25aで透過側圧力を所定圧力になるように調整した。また、非透過側背圧弁25bでは圧力が常圧になるように調整した。また、PE−CVD装置の運転開始後に、ドライポンプ14aのパージ窒素量は所定の流量に調整した。

【0056】

分析装置19aは、混合ガス中の水素およびモノシラン濃度を測定するものであり、ガスセルを備えたFT−IR装置およびオンラインのガスクロマトグラフ(GC)装置からなる。マスフローコントローラー18によって流量や圧力が所定の値に制御された混合ガスは、分析装置19aによって水素およびモノシランの濃度が測定される。第3成分ガス添加部20により第3成分ガスが一定量添加された後、第3成分ガスが添加された混合ガスは、熱交換機21と循環恒温槽22の働きにより温度が制御され、膜分離装置23に流入する。膜分離装置23の透過側および非透過側の後段にはそれぞれ流量計24a、24bが設けられている。

【0057】

図4に示す排ガス処理システムにおいて、膜分離装置23の透過側の分離ガスは、流量計24a、分析装置19bを通過して水素およびモノシランの流量および濃度が測定される。透過側の分離ガスは、その測定結果に基づいて適宜窒素で希釈され、ドライポンプ14bによって大気に放出される。一方、膜分離装置23の非透過側の分離ガスは、流量計24b、分析装置19cを通過してモノシランの流量および濃度が検出された後、燃焼除害装置26により燃焼され除害される。燃焼除害装置26により燃焼されて排出されるガスは、燃焼の際に発生した粉体等の異物がバグフィルタ27により除去され、ブロア28によって大気に放出される。

【0058】

図4に示すような構成の排ガス処理システムを薄膜シリコン太陽電池用CVD装置に接続し、流量、モノシラン濃度をいくつかのパターンで運転を継続しながら、水素ガス回収率の経時変化をモニターした。

【0059】

図5aは、ポンプのパージ窒素が0NL/minで、式(1)を満たして窒素添加量を調整して運転した場合(C1=0.5)における水素回収率の変動を示すグラフである。また、比較のため図5bに、ポンプのパージ窒素が0NL/minで、式(1)を満たさない場合(C1=0.1)での運転結果を示す。実験の初期条件は表1の通りである。表4には、使用年数(換算値)に対する水素回収率の変化をまとめた結果を示す。また、図5cは、ポンプのパージ窒素が10NL/minで、式(1)を満たして窒素添加量を調整して運転した場合(C1=0.5)における水素回収率の変動を示すグラフである。また、比較のため図5dに、ポンプのパージ窒素が10NL/minで、式(1)を満たさない場合(C1=0.1)での運転結果を示す。実験の初期条件は表2の通りである。表5には、使用年数(換算値)に対する水素回収率の変化をまとめた結果を示す。さらに、図5eは、ポンプのパージ窒素が50NL/minで、式(1)を満たして窒素添加量を調整して運転した場合(C1=1.0)における水素回収率の変動を示すグラフである。また、比較のため図5fに、ポンプのパージ窒素が50NL/minで、式(1)を満たさない場合(C1=0.1)での運転結果を示す。実験の初期条件は表3の通りである。表6には、使用年数(換算値)に対する水素回収率の変化をまとめた結果を示す。

【0060】

なお、使用年数(換算値)は、加速劣化試験における運転時間を実年数に換算した値である。加速劣化試験は、供給混合ガス総流量を実試験の50倍量とし、供給されるモノシランガス濃度及び供給される窒素ガス濃度は一定として試験を実施した。加速劣化試験の方法は表4、表5、表6に併せて追記した。これらの結果より式(1)を満たして運転することで、高い水素回収率を維持したまま長期間の運転を行うことができた。

【0061】

【表1】

【0062】

【表2】

【0063】

【表3】

【0064】

【表4】

【0065】

【表5】

【0066】

【表6】

【0067】

図6乃至図10は、ポンプのパージ用窒素を導入しなかった場合で、水素ガス回収率の変化に対して、第3成分ガス添加部20により供給された窒素添加量、膜分離装置の透過側圧力、温度制御部の温度を変化させ、水素回収率の推移を測定したグラフを示す。図6は初期に添加した窒素添加量を調整せずに運転した場合、図7は初期に添加した窒素添加量を式(1)を満たして運転した場合(C1=0.3)、図8は初期に添加した窒素添加量を式(1)を満たして運転した後(C1=0.3)、膜分離装置の透過側圧力を式(1)を満たして運転した場合(C2=1.0)、図9は初期に添加した窒素添加量を式(1)を満たして運転した後(C1=0.3)、温度制御部の温度を式(2)を満たして運転した場合(C3=2.0)、図10は初期に添加した窒素添加量を式(1)を満たして運転した後(C1=0.3)、膜分離装置の透過側圧力を式(2)を満たして運転し(C2=1.0)、更に温度制御部の温度を式(3)を満たして運転した場合(C3=2.0)の結果を示す。実験の初期条件は表7の通りである。表8には、使用年数(換算値)に対する水素回収率の変化をまとめた結果を示す。なお、使用年数(換算値)は、加速劣化試験における運転時間を実年数に換算した値である。加速劣化試験は、供給混合ガス総流量を実試験の50倍量とし、供給されるモノシランガス濃度及び供給される窒素ガス濃度は一定として試験を実施した。加速劣化試験の方法は表8に併せて追記した。これらの結果より第3成分ガス添加部により供給された窒素添加量、膜分離装置の透過側圧力、温度制御部の温度をそれぞれ式(1)、式(2)、式(3)を満たして運転することで、高い水素回収率を維持したまま長期間の運転を行うことができた。

【0068】

【表7】

【0069】

【表8】

【0070】

図11乃至図15は、ポンプのパージ用窒素を10NL/min導入した場合で、水素ガス回収率の変化に対して、第3成分ガス添加部により供給された窒素添加量、膜分離装置の透過側圧力、温度制御部の温度を変化させ、水素回収率の推移を測定したグラフを示す。図11は初期に添加した窒素添加量を調整せずに運転した場合、図12は初期に添加した窒素添加量を式(1)を満たして運転した場合(C1=0.5)、図13は初期に添加した窒素添加量を式(1)を満たして運転した後(C1=0.5)、膜分離装置の透過側圧力を式(2)を満たして運転した場合(C2=1.0)、図14は初期に添加した窒素添加量を式(1)を満たして運転した後(C1=0.5)、温度制御部の温度を式(3)を満たして運転した場合(C3=2.0)、図15は初期に添加した窒素添加量を式(1)を満たして運転した後(C1=0.5)、膜分離装置の透過側圧力を式(2)を満たして運転し(C2=1.0)、更に温度制御部の温度を式(3)を満たして運転した場合(C3=2.0)の結果を示す。実験の初期条件は表9の通りである。表10には、使用年数(換算値)に対する水素回収率の変化をまとめた結果を示す。なお、使用年数(換算値)は、加速劣化試験における運転時間を実年数に換算した値である。加速劣化試験は、供給混合ガス総流量を実試験の50倍量とし、供給されるモノシランガス濃度及び供給される窒素ガス濃度は一定として試験を実施した。加速劣化試験の方法は表10に併せて追記した。これらの結果より第3成分ガス添加部により供給された窒素添加量、膜分離装置の透過側圧力、温度制御部の温度をそれぞれ式(1)、式(2)、式(3)を満たして運転することで、高い水素回収率を維持したまま長期間の運転を行うことができた。

【0071】

【表9】

【0072】

【表10】

【符号の説明】

【0073】

1 半導体製造装置、2 ポンプ部、2a フィルタ、2b ポンプ、2c 切替バルブ、3 第3成分ガス添加部、4 混合ガス分析部、5 膜分離部、5a 温度制御部、5b 膜分離装置、5c 透過側圧力制御部、5d 非透過側圧力制御部、6 透過側ガス分析部、7 水素ガス処理部、7a 水素ガス精製部、7b 希釈部、7c ブロア、8 シランガス処理部、8a シランガス精製部、8b 希釈部、8c 除害部、8d ブロア、9 圧縮機、10 ガス収容部、11 流量制御部、12 非透過側ガス分析部、13 PE−CVD装置、14a、14b ドライポンプ、15 フィルタ、16 圧縮機、17 気密タンク、18 マスフローコントローラー、19a,19b,19c 分析装置、20 第3成分ガス添加部、21 熱交換機、22 循環恒温槽、23 膜分離装置、24a、24b 流量計、25a、25b 背圧弁、26 燃焼除害装置、27 バグフィルタ、28 ブロア、30 演算制御部、32 蓄圧用バルブ、100 排ガス処理システム

【技術分野】

【0001】

本発明は、半導体製造装置から排出される水素およびシランガスを含有する排ガスを処理するシステムに関する。

【背景技術】

【0002】

半導体製造装置、特に、太陽電池に用いられる薄膜シリコンを成膜するためのプラズマCVD装置から排出される排ガスには、除害の必要があるモノシラン、除害が不要な水素、および微粒子(高次シラン)が混在している。従来の排ガス処理装置では、微粒子をフィルターにより除去した後、残存したモノシランおよび水素を含む混合ガス(水素/モノシラン=2〜100)に窒素を加えた後、除害装置を用いて処理が行われている。窒素の添加量は、粉体発生の観点からモノシラン濃度が2%以下になるように調節される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭62−134414号公報

【特許文献2】特開平9−239239号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来の排ガス処理装置では、除害が必要な少量のモノシランと、除害が必要でない大量の水素とを含む混合ガスに対して除害が行われていたため、モノシランの除害に必要な設備、ひいては排ガス処理装置の大規模化を招いていた。また、モノシランを燃焼により除害する場合には、燃焼用のLPGガスの消費量が多くなり、エネルギー効率が低下していた。

【0005】

本発明はこうした課題に鑑みてなされたものであり、その目的は、半導体製造装置から排出される排ガスを処理する排ガス処理システムを小型化するとともに長期間安定した運転ができる技術の提供にある。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明のある態様の排ガス処理システムは、半導体製造装置から排出される少なくとも水素およびモノシランを含む混合ガスを処理する。当該排ガス処理システムは、半導体製造装置から排出される少なくとも水素およびモノシランを含む混合ガスから膜分離によりそれぞれのガスを分離する排ガス処理システムであって、半導体製造装置から排出された混合ガスに第3成分ガスを添加するガス添加部と、水素を選択的に透過し、第3成分ガスが添加された混合ガスからモノシランと水素とを分離する膜分離部と、膜分離部によって分離された水素の回収率を取得する水素回収率取得手段と、を備え、第3成分ガス添加部は、以下の式に従って第3成分ガスの添加量を変化させることを特徴とする。

ΔF = C1×ΔA、C1 ≧ 0.3・・・式(1)

ここで、ΔAは水素回収率の減少幅(%)、ΔFは、第3成分ガスの添加量の減少幅(L/min)、をそれぞれ表す。

【0007】

上記態様の排ガス処理システムは、膜分離部の透過側圧力を制御する圧力制御部をさらに備え、圧力制御部は、以下の式に従って前記膜分離部の透過側圧力を変化させてもよい。

ΔP = C2×ΔA、C2 ≧ 0.5・・・式(2)

ここで、ΔAは水素回収率の減少幅(%)、ΔPは膜分離装置の透過側圧力の減少幅(kPa)、をそれぞれ表す。

【0008】

また、上記態様の排ガス処理システムは、混合ガスの温度を制御する温度制御部をさらに備え、温度制御部は、以下の式に従って前記混合ガスの温度を変化させてもよい。

ΔT = C3×ΔA、C3 ≧ 0.8・・・式(3)

ここで、ΔAは水素回収率の減少幅(%)、ΔTは、前記混合ガスの温度上昇幅(℃)、をそれぞれ表す。

【0009】

水素回収率取得手段は、膜分離装置に流入する混合ガスの流量および水素やモノシランの濃度を測定する混合ガス分析部と、膜分離装置を透過することで分離されたガスの流量および水素やモノシランの濃度を測定する透過側ガス分析部と、を有してもよい。

【発明の効果】

【0010】

本発明によれば、半導体製造装置から排出される排ガスを処理する排ガス処理システムを小型化するとともに、長期間安定に運転することができる。

【図面の簡単な説明】

【0011】

【図1】本実施の形態に係る排ガス処理システムの構成を示す概略図である。

【図2】本実施の形態に係る排ガス処理システムの構成をより詳細に示した系統図である。

【図3】本実施の形態に係る排ガス処理システムの各部におけるデータ処理の一例を示した系統図である。

【図4】実施例で使用した排ガス処理システムの概略図である。

【図5a】ポンプのパージ窒素を導入しない条件で、窒素添加量を調整して運転した場合(C1=0.5)における水素回収率の変動を示すグラフである。

【図5b】ポンプのパージ窒素を導入しない条件で、窒素添加量を調整して運転した場合(C1=0.1)における水素回収率の変動を示すグラフである。

【図5c】ポンプのパージ窒素を10NL/min導入した条件で、窒素添加量を調整して運転した場合(C1=0.5)における水素回収率の変動を示すグラフである。

【図5d】ポンプのパージ窒素を10NL/min導入した条件で、窒素添加量を調整して運転した場合(C1=0.1)における水素回収率の変動を示すグラフである。

【図5e】ポンプのパージ窒素を50NL/min導入した条件で、窒素添加量を調整して運転した場合(C1=1.0)における水素回収率の変動を示すグラフである。

【図5f】ポンプのパージ窒素を50NL/min導入した条件で、窒素添加量を調整して運転した場合(C1=0.1)における水素回収率の変動を示すグラフである。

【図6】ポンプのパージ窒素を導入しない条件で、窒素添加量を調整せずに運転した場合における水素回収率の変動を示すグラフである。

【図7】ポンプのパージ窒素を導入しない条件で、窒素添加量を調整して運転した場合(C1=0.3)における水素回収率の変動を示すグラフである。

【図8】ポンプのパージ窒素を導入しない条件で、窒素添加量を調整して運転(C1=0.3)した後、膜分離装置の透過側圧力を調整して運転(C2=1.0)した場合における水素回収率の変動を示すグラフである。

【図9】ポンプのパージ窒素を導入しない条件で、窒素添加量を調整して運転(C1=0.3)した後、温度制御部の温度を調整して運転(C3=2.0)した場合における水素回収率の変動を示すグラフである。

【図10】ポンプのパージ窒素を導入しない条件で、窒素添加量を調整して運転(C1=0.3)した後、膜分離装置の透過側圧力を調整して運転(C2=1.0)し、更に温度制御部の温度を調整して運転(C3=2.0)した場合における水素回収率の変動を示すグラフである。

【図11】ポンプのパージ窒素を10NL/min導入した条件で、窒素添加量を調整せずに運転した場合における水素回収率の変動を示すグラフである。

【図12】ポンプのパージ窒素を10NL/min導入した条件で、窒素添加量を調整して運転した場合(C1=0.5)における水素回収率の変動を示すグラフである。

【図13】ポンプのパージ窒素を10NL/min導入した条件で、窒素添加量を調整して運転(C1=0.5)した後、膜分離装置の透過側圧力を調整して運転(C2=1.0)した場合における水素回収率の変動を示すグラフである。

【図14】ポンプのパージ窒素を10NL/min導入した条件で、窒素添加量を調整して運転(C1=0.5)した後、温度制御部の温度を調整して運転(C3=2.0)した場合における水素回収率の変動を示すグラフである。

【図15】ポンプのパージ窒素を10NL/min導入した条件で、窒素添加量を調整して運転(C1=0.5)した後、膜分離装置の透過側圧力を調整して運転(C2=1.0)し、更に温度制御部の温度を調整して運転(C3=2.0)した場合における水素回収率の変動を示すグラフである。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態を、図面を参照して説明する。なお、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0013】

図1は、実施の形態に係る排ガス処理システムの構成を示す概略図である。図2は、本実施の形態に係る排ガス処理システムの構成をより詳細に示した系統図である。図3は、本実施の形態に係る排ガス処理システムの各部におけるデータ処理の一例を示した系統図である。実施の形態に係る排ガス処理システム100では、図1に示すように、半導体製造装置1からポンプ部2を通して排出される少なくとも水素およびモノシランを含む混合ガスに添加する第3成分ガスの添加量を制御する第3成分ガス添加部3と、混合ガスの総流量と混合ガス中の水素およびモノシランの濃度を測定する混合ガス分析部4と、混合ガスからモノシランと水素を分離する膜分離部5と、膜分離部5によって分離されたガスの流量と水素およびモノシランの濃度を測定する透過側ガス分析部6と、膜分離部5によって分離された水素を処理する水素ガス処理部7と、膜分離装置によって分離されたモノシランを処理するシランガス処理部8と、を少なくとも備える。

【0014】

半導体製造装置1としては、特に限定されないが、太陽電池に用いられる薄膜シリコンを成膜するためのプラズマCVD装置などが挙げられる。

【0015】

半導体製造装置1から排出される混合ガスの組成は、特に限定されないが、例えば、除害が必要なモノシラン、除害が不要な水素、窒素および微量不純物を含む。微量不純物として、ジシラン、トリシランなどのSiを複数含む高次シラン、PH3、B2H6(それぞれ0.001〜1%)、窒素が挙げられる。

【0016】

ポンプ部2は、半導体製造装置1から排出された混合ガスを吸引し、後段の混合ガス分析部4に送出する。使用されるポンプの種類としては特に限定されないが、半導体製造装置にはドライポンプが一般的に使用されることが多い。ドライポンプには、気密性保持や不要な堆積物の防止、ポンプ内部の腐食防止、排気能力の向上などの目的でパージ用ガスを導入することができる。パージ用ガスとしては特に限定されないが、窒素やアルゴン、などの不活性ガスが主に使用される。また、パージ用ガスの導入量としても特に限定されないが、ポンプ1台につき10〜50NL/min程度が一般的である。

【0017】

また、図2に示したように、ポンプ2bの前段または/および後段にフィルタ2aを設けることもできる。特に、排気ガスに高次シラン等の微粒子が比較的多く存在している場合は、フィルタ2aを設けることが好ましい。フィルタ2aは、混合ガス中に含まれる高次シラン等の微粒子を選択的に除去する微粒子捕捉フィルタである。使用するフィルタとしては特に限定されないが、渦巻き式などのフィルタが使用できる。

【0018】

さらに、半導体装置1では成膜によるチャンバー内の堆積物を除去するためにケミカルクリーニングが行われることがある。ケミカルクリーニングでは、チャンバーに堆積したシリコン薄膜を除去するためにNF3やF2などのガスを導入下でプラズマ処理することが一般的であるが、これらのガスは支燃性であるため、水素やモノシランのような可燃性ガスとの接触は避けなければならず、図2のようにポンプ2bの後に切替バルブ2cを設置し、ケミカルクリーニングの排ガスが出てくる際には、支燃系ガス処理系に切替えてシラン系ガスの処理ラインに混入することを防ぐことが好ましい。この切替バルブはポンプ自体にその機構が内蔵されていても良い。

【0019】

第3成分ガス添加部3は、第3成分ガスを、混合ガスに一定量添加し、混合ガス中のモノシラン濃度を調整するなどのために設置される。添加する第3成分ガスとしてはモノシラン等の混合ガス中の成分ガスと急激に反応しないものであれば、特に限定されないが、例えば、窒素、アルゴン、水素、ヘリウム、キセノン、炭素数1から4の炭化水素ガスなどが挙げられる。

【0020】

混合ガス分析部4および透過側ガス分析部6は、水素回収率取得手段の一つとして、少なくとも、混合ガスおよび膜分離部で分離された透過側ガスの流量と水素およびモノシランの濃度を測定するために設けられる。これらガス分析部では、少なくとも、ガスの流量と水素およびモノシランの濃度を測定できれば、その方法は特に限定されないが、例えば、流量に関しては、乾式や湿式の一般的な流量計を使用することができ、また水素およびモノシランの濃度の測定では、ガス流通式のサンプルセルを備えたFT−IRや、オンライン式のガスクロマトグラフ等を用いることができる。

【0021】

これらの測定結果から、水素ガスの回収率(水素回収率)を式(4)に従い算出することができる。

水素回収率(%) =100×(A/100×B))/(C/100×D)・・・式(4)

ここで、Aは透過側ガスの水素濃度(透過側水素濃度)(vol%)、Bは透過側ガス流量(透過側ガス総流量)(L/min)、Cは膜分離装置へ供給される混合ガスの水素濃度(供給側水素濃度)(vol%)、Dは膜分離装置に供給される混合ガスの流量(供給側ガス総流量)(L/min)を表す。

【0022】

膜分離部5は、図2に示すように、膜分離装置5bに供給される混合ガスの温度を制御する温度制御部5aと膜分離装置5bと透過側圧力制御部5cおよび/または非透過側圧力制御部5dを備える。

【0023】

温度制御部5aは、混合ガスを冷却または加熱する機能があれば、特に限定されないが、電熱ヒーターや各種熱交換器、などが挙げられる。膜分離装置5bは、水素を選択的に透過させる膜で、モノシランと反応するような金属成分、例えばパラジウム、ニッケルなど、を主成分として含まないものであれば特に限定されないが、各種半透膜などが挙げられる。半透膜としては、例えば、水素を選択的に透過させる緻密層と、緻密層を支持する多孔質性の基材とを含む。半透膜の形状としては、平膜、スパイラル膜、中空糸膜が挙げられるが、このうち、中空糸膜がより好ましい。

【0024】

緻密層に用いられる材料としては、ポリイミド、ポリシロキサン、ポリシラザン、アクリロニトリル、ポリエステル、セルロースポリマー、ポリスルホン、ポリアルキレングリコール、ポリエチレン、ポリブタジエン、ポリスチレン、ポリビニルハライド、ポリビニリデンハライド、ポリカーボネートおよびこのうちのいずれかの繰り返し単位を有するブロックコポリマーが挙げられる。

【0025】

基材に用いられる材料としては、ガラス、セラミック、燒結金属などの無機材料、および多孔質性の有機材料が挙げられる。多孔質性の有機材料としては、ポリエーテル、ポリアクリロニトリル、ポリエーテル、ポリ(アリーレンオキシド)、ポリエーテルケトン、ポリスルフィド、ポリエチレン、ポリプロピレン、ポリブテン、ポリビニルなどが挙げられる。

【0026】

次に、透過側圧力制御部5cおよび非透過側圧力制御部5dは、それぞれ、膜分離装置5bの透過側圧力、非透過側圧力を制御するためのものである。膜分離装置5bに供給される混合ガスの圧力が大気圧程度と低い場合には、透過側圧力制御部5cに背圧弁などの圧力制御装置と膜分離装置の透過側を大気圧以下の真空にするドライポンプを設置し、供給圧力と十分な差圧を確保するとともに、透過側圧力を一定に制御する。膜分離装置5bに供給される混合ガスの圧力が十分高い場合(流量制御部で昇圧機を設けた場合など)は、透過側、非透過側圧力制御部それぞれに背圧弁などの圧力を一定に制御する装置を設置し、膜分離装置の非透過側および透過側圧力を一定に制御する。

【0027】

膜分離装置5bに供給される混合ガスの流量、圧力、温度、モノシランガスの濃度および第3成分ガスの添加量、膜分離装置5bの非透過側圧力、透過側圧力は特に限定されないが、例えば、流量としては、膜分離装置の容量1Lに対して、5NL/min〜500NL/min、好ましくは、10NL/min〜100NL/minが望ましく、圧力としては、−90kPaG〜1.0MPaGが望ましく、温度としては、−20℃〜100℃程度が望ましく、モノシランガス濃度としては、30vol%以下、好ましくは20vol%以下、より好ましくは、10vol%以下が望ましく、第3成分ガスの添加量としては、1〜100NL/min、好ましくは、1〜50NL/minが望ましく、膜分離装置5bの非透過側圧力としては、−90kPaG〜0.85MPaG、透過側圧力としては、−100kPaG〜0.9MPaGが望ましい。ここで、膜分離装置の容量とは、膜分離装置内の分離膜が十分密に充填された部分の容積をいう。

【0028】

上述した膜分離条件は、実際には、密接に絡み合っており、例えば、膜分離容量1Lの場合では、膜分離装置に供給される流量としては、20NL/min〜50NL/min、モノシランガス濃度としては、10vol%以下、圧力としては、大気圧以上、温度としては10℃〜40℃、第3成分ガスの添加量としては、1〜10NL/min、膜分離装置の透過側圧力としては、−100kPaG〜−60kPaGが望ましい。

【0029】

膜分離装置5bで分離されたガスはそれぞれ、水素ガス処理部7、シランガス処理部8に送られる。水素ガス処理部7では、単に回収した水素を燃料として利用したり、例えば、図2に示すように、希釈部7bにて、窒素や空気などで、回収ガス中のモノシラン濃度を許容濃度以下(5ppmv以下)になるように分離ガスを窒素や空気などで希釈した後、外部に放出されるように構成してもよい。また、この希釈の際は、水素濃度を爆発下限界以下(4vol%以下)まで希釈する方が安全上好ましい。希釈部7bでの希釈率は、少なくともモノシラン濃度5ppmv以下を満たす限り特に限定されないが、前述した透過側ガス分析部の測定結果を元に、希釈率を制御すれば、無駄なく、効率よく制御することができる。希釈部7bにより希釈された分離ガスは、ブロア7cにより外部に放出される。また、回収ガス中のモノシラン濃度を低減するために、選択的にモノシランを除害することができるような機構を付加してもよい(図示せず)。選択的に除害する除害剤としては、特に限定されないが、酸化剤や吸着剤などが挙げられる。また、水素ガス精製部7aを設置し、水素を精製して再利用してもよい。

【0030】

また、シランガス処理部8では、例えば、毒性ガスであるモノシランを無害化する装置である除害部8cの装置仕様にあわせて、希釈部8bで所定の濃度に希釈された後、除害部8cに導入されることで、モノシランの許容濃度以下に無害化してブロア8dにより外部に放出される。なお、シランガス精製部8aを設置し、モノシランを精製して再利用できるように構成してもよい。

【0031】

さらに、本実施の形態に係る排ガス処理システム100では、膜分離装置5bによって分離された非透過側のモノシランリッチな分離ガスの流量、モノシラン濃度等を、非透過側ガス分析部12を設けて測定することで、その後段のシランガス処理部8の運転条件に反映させることもできる。

【0032】

例えば、シランガス処理部8で、回収したモノシランを除害処理し、排気する場合、除害装置の仕様にあわせて、回収したモノシランを所定濃度まで希釈する必要があるが、その際、非透過側ガス分析部のデータがあれば、無駄に希釈しすぎたり、希釈不足で、除害装置に不具合を発生させたりといったことを防ぐことができる。

【0033】

また、シランガス処理部8に、シランガス精製部8aを設け、モノシランガスを精製処理し、再利用する場合は、非透過側ガス分析部12で、流量、モノシラン濃度以外に、回収したモノシラン中の微量不純物をガスクロマトグラフなどにより分析することで、最適な精製処理の条件を選択したり、不純物が多すぎる場合などは、精製処理せず、除害処理にまわすといった選択も可能になる。この時にはガス分析部の後段に除害部と再利用のラインを切り替えるバルブを設置することが好ましい。

【0034】

また、半導体製造装置の運転条件、特に流量や圧力が大きく変動する場合や、運転条件の異なる複数の半導体製造装置の排ガスをまとめて処理する場合などは、図2に示すように、圧縮機9、ガス収容部10、および流量制御部11を設け、膜分離部5に供給される混合ガスの流量を一定に制御する方が好ましい。

【0035】

圧縮機9としては、特に限定されないが、ダイヤフラム式圧縮機、遠心圧縮機、軸流圧縮機、レシプロ圧縮機、ツインスクリュー圧縮機、シングルスクリュー圧縮機、スクロール圧縮機、ロータリー圧縮機等があげられるが、中でもダイヤフラム式圧縮機がより好ましい。

【0036】

圧縮機9の運転条件としては、特に限定されないが、圧縮後の混合ガスの温度がモノシランの分解温度である200℃以下となるように運転するのが好ましい。つまり、ポンプ部2から排出された混合ガスを常圧から圧縮すると考えると、圧縮比4.4以下で圧縮機を運転することが望ましい。

【0037】

圧縮機9に使用される圧縮機の構成に関しては、特に限定されないが、圧縮機に供給される混合ガスの流量が変動した場合でも圧縮機を安定して運転するために、インバーターを併設した構成、あるいは、圧縮機で一旦圧縮した混合ガスを再度圧縮機のサクション側に戻すスピルバック方式を有することが好ましい。

【0038】

ガス収容部10は、半導体製造装置1からポンプ部2を通して排出される混合ガスの流量や圧力が不安定な場合や、複数の半導体製造装置1からの排出ガスをまとめて処理する場合において、十分な容量のタンク等に集めることで、各々の半導体製造装置1から排出される混合ガスの流量、圧力変動を平均化し、膜分離部5に常に一定流量、圧力の混合ガスを流通させるためのものである。また、構造を工夫することで、混合ガスに含まれる微粒子を除去する機能を付与することも可能である。

【0039】

ガス収容部10に使用されるタンクのサイズは、特に限定されないが、1台の半導体製造装置の場合は、その装置の最大流量、複数台の半導体製造装置をまとめて処理する場合は、各々の半導体製造装置に供給するガスの最大流量の合計値以上にすることが望ましい。

【0040】

ガス収容部10に使用されるタンク内の圧力は、特に限定されないが、最大で1MPaGにすることが望ましい。また、装置の運転開始時には、ガス収容部10の出口バルブを閉じた状態で、排ガスを圧縮機9からガス収容部10に供給し、ガス収容部10に蓄圧することが好ましい。これにより、半導体製造装置の排ガス流量が大きく変動した際にも、分離装置への供給流量を一定に保つための十分な圧力を維持することが可能になると共に、ガス収容部10に収容できるガス量を増加することができるため、ガス収容部の容積を小さくすることができる。さらには、十分な圧力を蓄圧すれば、膜分離装置の非透過側圧力を高く設定できるため、透過側との差圧を十分取ることができ、運転上も有利になる。

【0041】

流量制御部11は、混合ガスの流量を、一定に制御するためのものである。その制御方法に関して特に限定されないが、流量制御部11に供給される混合ガスの圧力変動の影響を受けないものが望ましく、例えば、マスフローコントローラーなどが挙げられる。

【0042】

本実施の形態に係る排ガス処理システム100によれば、前述した水素回収率取得手段によって算出される水素回収率をモニターすることで、膜分離装置6bの劣化状態を把握することができ、水素回収率の低下にともない、第3成分ガスの添加量や、膜分離装置6bに供給する混合ガスの温度や膜分離装置の透過側圧力を下式(1)〜(3)に従い制御することで、常に高い水素回収率を維持した運転が可能になる。

【0043】

なお、制御の方法としては、式(1)のみを満たす制御、式(1)と式(2)、式(3)の一方を満たす制御、式(1)乃至式(3)のいずれも満たす制御が取り得る。また、この制御で運転することにより水素回収率60%以上かつ透過側ガスのモノシラン濃度1.0%以下を達成することができる。

【0044】

ΔF = C1×ΔA、C1 ≧ 0.3・・・式(1)

ここで、ΔAは水素回収率の減少幅(%)、ΔFは、第3成分ガスの添加量の減少幅(L/min)をそれぞれ表す。

ΔP = C2×ΔA、C2 ≧ 0.5・・・式(2)

ここで、ΔAは水素回収率の減少幅(%)、ΔPは、膜分離装置5bの透過側圧力からの圧力減少幅(kPa)をそれぞれ表す。

ΔT = C3×ΔA、C3 ≧ 0.8・・・式(3)

ここで、ΔAは水素回収率の減少幅(%)、ΔTは、混合ガスの温度上昇幅(℃)をそれぞれ表す。

【0045】

なお、上述の制御は、図3に示す演算制御部30を用いて実行される。また、演算制御部30は、制御する混合ガスの流量、混合ガス分析部4における混合ガス中のモノシラン濃度の測定結果および膜分離装置の容量を元に、混合ガスの流量を流量制御部11によって制御することができる。

【0046】

さらに、演算制御部30は、流量制御部11での混合ガス流量値、混合ガス分析部4での混合ガス中のモノシラン濃度の測定結果、透過側ガス分析部6での透過側ガス流量および透過側ガス中のモノシラン濃度測の測定結果に基づいて、水素回収率を算出することができる。

【0047】

演算制御部30では、この算出された水素回収率の減少幅に対して、膜分離部5に供給する混合ガスの温度や、膜分離部5の非透過側圧力、透過側圧力、第3成分ガスの添加量を制御することができる。

【0048】

さらに、演算制御部30は、透過側ガス分析部6での透過側ガス流量および透過側ガス中のモノシラン濃度の測定結果に基づいて、水素ガス精製部の運転条件や回収した水素ガスを再利用するかどうかの判定を行うことができる。演算制御部30は、回収した水素ガスを再利用しないと判定した場合には、水素ガス処理部7の希釈部7bでの希釈率を、モノシラン濃度が許容濃度(5ppmv以下)になるように制御することもできる。

【0049】

さらに、演算制御部30は、非透過側ガス分析部12での非透過側ガス流量および非透過側ガス中のモノシラン濃度の測定結果に基づいて、モノシラン精製部の運転条件や、回収したモノシランを再利用するかどうかの判定を行うことができる。演算制御部30は、回収したモノシランを再利用しないと判定した場合には、シランガス処理部8の希釈部8bでの希釈率を、モノシラン濃度が除害装置の許容濃度(例えば2vol%程度)以下になるように制御することもできる。

【0050】

以上説明した実施の形態に係る排ガス処理システムによれば、少なくとも水素およびモノシランを含む混合ガスを、分離膜を用いて分離することにより、除害の必要なモノシランと除害の不必要な水素とが分離される。分離後の水素とモノシランとをそれぞれ処理することにより、処理設備の規模を小さくでき、ひいては排ガス処理システムをコンパクトにすることができる。

【0051】

また、第3成分ガスを添加することで、比較的温和な条件で温度制御することができ、省エネにつながると共に、膜分離装置の劣化に伴う分離性能の低下を、第3成分ガスの添加量を制御することで、抑制し、長期間にわたって、高い分離性能を維持することができる。

【0052】

これにより、太陽電池に用いられる薄膜シリコンを成膜するためのプラズマCVD装置から排出される排ガスを処理する装置を小型化することができる。また、太陽電池に用いられる薄膜シリコンを成膜するためのプラズマCVD装置から排出される排ガスを効率よく処理することができる。

【実施例】

【0053】

以下、本発明を実施例に基づいて具体的に説明するが、本発明はこれらの実施例のみに限定されるものではない。

【0054】

図4は、実施例に係る排ガス処理システムの構成を示した系統図である。図4に示すように、上述の実施の形態に係る排ガス処理システムを半導体製造装置1の一つである薄膜シリコン太陽電池製造用CVD装置3台に接続した。排ガス処理システム100は、複数のPE−CVD装置13から排出された混合ガスを、外部から導入された窒素とともにそれぞれの装置に対応したドライポンプ14aで吸引し、フィルタ15を介し、圧縮機16に向けて送出する。なお、ドライポンプ14aの後には切替バルブ(図示せず)を設置してもよい。これにより、ケミカルクリーニングの排ガスが出てくる際には、支燃系ガス処理系に切替えることで、そのような排ガスがシラン系ガスの処理ラインに混入することが防止される。

【0055】

圧縮機16としては圧縮比4で運転できるものを選定した。蓄圧用バルブ32を閉止した状態で、ドライポンプ14aのパージ窒素を30NL/minの流量で流して、気密タンク17(容量:m3)の圧力を0.3MPaGまで昇圧した。その後、蓄圧用バルブ32を開け、マスフローコントローラー18へのガス供給を開始すると共に、それぞれのPE−CVD装置13を4分ずつずらして運転を開始した。マスフローコントローラー18でガス流量を制御して、熱交換機21で所定温度に調整した後、膜分離装置23(ポリイミド中空糸膜)に供給した。この際、透過側背圧弁25aで透過側圧力を所定圧力になるように調整した。また、非透過側背圧弁25bでは圧力が常圧になるように調整した。また、PE−CVD装置の運転開始後に、ドライポンプ14aのパージ窒素量は所定の流量に調整した。

【0056】

分析装置19aは、混合ガス中の水素およびモノシラン濃度を測定するものであり、ガスセルを備えたFT−IR装置およびオンラインのガスクロマトグラフ(GC)装置からなる。マスフローコントローラー18によって流量や圧力が所定の値に制御された混合ガスは、分析装置19aによって水素およびモノシランの濃度が測定される。第3成分ガス添加部20により第3成分ガスが一定量添加された後、第3成分ガスが添加された混合ガスは、熱交換機21と循環恒温槽22の働きにより温度が制御され、膜分離装置23に流入する。膜分離装置23の透過側および非透過側の後段にはそれぞれ流量計24a、24bが設けられている。

【0057】

図4に示す排ガス処理システムにおいて、膜分離装置23の透過側の分離ガスは、流量計24a、分析装置19bを通過して水素およびモノシランの流量および濃度が測定される。透過側の分離ガスは、その測定結果に基づいて適宜窒素で希釈され、ドライポンプ14bによって大気に放出される。一方、膜分離装置23の非透過側の分離ガスは、流量計24b、分析装置19cを通過してモノシランの流量および濃度が検出された後、燃焼除害装置26により燃焼され除害される。燃焼除害装置26により燃焼されて排出されるガスは、燃焼の際に発生した粉体等の異物がバグフィルタ27により除去され、ブロア28によって大気に放出される。

【0058】

図4に示すような構成の排ガス処理システムを薄膜シリコン太陽電池用CVD装置に接続し、流量、モノシラン濃度をいくつかのパターンで運転を継続しながら、水素ガス回収率の経時変化をモニターした。

【0059】

図5aは、ポンプのパージ窒素が0NL/minで、式(1)を満たして窒素添加量を調整して運転した場合(C1=0.5)における水素回収率の変動を示すグラフである。また、比較のため図5bに、ポンプのパージ窒素が0NL/minで、式(1)を満たさない場合(C1=0.1)での運転結果を示す。実験の初期条件は表1の通りである。表4には、使用年数(換算値)に対する水素回収率の変化をまとめた結果を示す。また、図5cは、ポンプのパージ窒素が10NL/minで、式(1)を満たして窒素添加量を調整して運転した場合(C1=0.5)における水素回収率の変動を示すグラフである。また、比較のため図5dに、ポンプのパージ窒素が10NL/minで、式(1)を満たさない場合(C1=0.1)での運転結果を示す。実験の初期条件は表2の通りである。表5には、使用年数(換算値)に対する水素回収率の変化をまとめた結果を示す。さらに、図5eは、ポンプのパージ窒素が50NL/minで、式(1)を満たして窒素添加量を調整して運転した場合(C1=1.0)における水素回収率の変動を示すグラフである。また、比較のため図5fに、ポンプのパージ窒素が50NL/minで、式(1)を満たさない場合(C1=0.1)での運転結果を示す。実験の初期条件は表3の通りである。表6には、使用年数(換算値)に対する水素回収率の変化をまとめた結果を示す。

【0060】

なお、使用年数(換算値)は、加速劣化試験における運転時間を実年数に換算した値である。加速劣化試験は、供給混合ガス総流量を実試験の50倍量とし、供給されるモノシランガス濃度及び供給される窒素ガス濃度は一定として試験を実施した。加速劣化試験の方法は表4、表5、表6に併せて追記した。これらの結果より式(1)を満たして運転することで、高い水素回収率を維持したまま長期間の運転を行うことができた。

【0061】

【表1】

【0062】

【表2】

【0063】

【表3】

【0064】

【表4】

【0065】

【表5】

【0066】

【表6】

【0067】

図6乃至図10は、ポンプのパージ用窒素を導入しなかった場合で、水素ガス回収率の変化に対して、第3成分ガス添加部20により供給された窒素添加量、膜分離装置の透過側圧力、温度制御部の温度を変化させ、水素回収率の推移を測定したグラフを示す。図6は初期に添加した窒素添加量を調整せずに運転した場合、図7は初期に添加した窒素添加量を式(1)を満たして運転した場合(C1=0.3)、図8は初期に添加した窒素添加量を式(1)を満たして運転した後(C1=0.3)、膜分離装置の透過側圧力を式(1)を満たして運転した場合(C2=1.0)、図9は初期に添加した窒素添加量を式(1)を満たして運転した後(C1=0.3)、温度制御部の温度を式(2)を満たして運転した場合(C3=2.0)、図10は初期に添加した窒素添加量を式(1)を満たして運転した後(C1=0.3)、膜分離装置の透過側圧力を式(2)を満たして運転し(C2=1.0)、更に温度制御部の温度を式(3)を満たして運転した場合(C3=2.0)の結果を示す。実験の初期条件は表7の通りである。表8には、使用年数(換算値)に対する水素回収率の変化をまとめた結果を示す。なお、使用年数(換算値)は、加速劣化試験における運転時間を実年数に換算した値である。加速劣化試験は、供給混合ガス総流量を実試験の50倍量とし、供給されるモノシランガス濃度及び供給される窒素ガス濃度は一定として試験を実施した。加速劣化試験の方法は表8に併せて追記した。これらの結果より第3成分ガス添加部により供給された窒素添加量、膜分離装置の透過側圧力、温度制御部の温度をそれぞれ式(1)、式(2)、式(3)を満たして運転することで、高い水素回収率を維持したまま長期間の運転を行うことができた。

【0068】

【表7】

【0069】

【表8】

【0070】

図11乃至図15は、ポンプのパージ用窒素を10NL/min導入した場合で、水素ガス回収率の変化に対して、第3成分ガス添加部により供給された窒素添加量、膜分離装置の透過側圧力、温度制御部の温度を変化させ、水素回収率の推移を測定したグラフを示す。図11は初期に添加した窒素添加量を調整せずに運転した場合、図12は初期に添加した窒素添加量を式(1)を満たして運転した場合(C1=0.5)、図13は初期に添加した窒素添加量を式(1)を満たして運転した後(C1=0.5)、膜分離装置の透過側圧力を式(2)を満たして運転した場合(C2=1.0)、図14は初期に添加した窒素添加量を式(1)を満たして運転した後(C1=0.5)、温度制御部の温度を式(3)を満たして運転した場合(C3=2.0)、図15は初期に添加した窒素添加量を式(1)を満たして運転した後(C1=0.5)、膜分離装置の透過側圧力を式(2)を満たして運転し(C2=1.0)、更に温度制御部の温度を式(3)を満たして運転した場合(C3=2.0)の結果を示す。実験の初期条件は表9の通りである。表10には、使用年数(換算値)に対する水素回収率の変化をまとめた結果を示す。なお、使用年数(換算値)は、加速劣化試験における運転時間を実年数に換算した値である。加速劣化試験は、供給混合ガス総流量を実試験の50倍量とし、供給されるモノシランガス濃度及び供給される窒素ガス濃度は一定として試験を実施した。加速劣化試験の方法は表10に併せて追記した。これらの結果より第3成分ガス添加部により供給された窒素添加量、膜分離装置の透過側圧力、温度制御部の温度をそれぞれ式(1)、式(2)、式(3)を満たして運転することで、高い水素回収率を維持したまま長期間の運転を行うことができた。

【0071】

【表9】

【0072】

【表10】

【符号の説明】

【0073】

1 半導体製造装置、2 ポンプ部、2a フィルタ、2b ポンプ、2c 切替バルブ、3 第3成分ガス添加部、4 混合ガス分析部、5 膜分離部、5a 温度制御部、5b 膜分離装置、5c 透過側圧力制御部、5d 非透過側圧力制御部、6 透過側ガス分析部、7 水素ガス処理部、7a 水素ガス精製部、7b 希釈部、7c ブロア、8 シランガス処理部、8a シランガス精製部、8b 希釈部、8c 除害部、8d ブロア、9 圧縮機、10 ガス収容部、11 流量制御部、12 非透過側ガス分析部、13 PE−CVD装置、14a、14b ドライポンプ、15 フィルタ、16 圧縮機、17 気密タンク、18 マスフローコントローラー、19a,19b,19c 分析装置、20 第3成分ガス添加部、21 熱交換機、22 循環恒温槽、23 膜分離装置、24a、24b 流量計、25a、25b 背圧弁、26 燃焼除害装置、27 バグフィルタ、28 ブロア、30 演算制御部、32 蓄圧用バルブ、100 排ガス処理システム

【特許請求の範囲】

【請求項1】

半導体製造装置から排出される少なくとも水素およびモノシランを含む混合ガスから膜分離によりそれぞれのガスを分離する排ガス処理システムであって、

前記半導体製造装置から排出された混合ガスに第3成分ガスを添加するガス添加部と、

水素を選択的に透過させる半透膜を有し、第3成分ガスが添加された混合ガスからモノシランと水素とを分離する膜分離装置と、

前記膜分離装置によって分離された水素の回収率を取得する水素回収率取得手段と、

を備え、

前記ガス添加部は、以下の式に従って第3成分の添加量を変化させることを特徴とする排ガス処理システム。

ΔF = C1×ΔA、C1 ≧ 0.3

ここで、ΔAは水素回収率の減少幅(%)、ΔFは、第3成分ガスの添加量の減少幅(L/min)、をそれぞれ表す。

【請求項2】

前記膜分離装置の透過側圧力を制御する圧力制御部をさらに備え、

前記圧力制御部は、以下の式に従って前記膜分離装置の透過側圧力を変化させることを特徴とする請求項1に記載の排ガス処理システム。

ΔP = C2×ΔA、C2 ≧ 0.5

ここで、ΔAは水素回収率の減少幅(%)、ΔPは、前記膜分離装置の透過側圧力の減少幅(kPa)、をそれぞれ表す。

【請求項3】

前記混合ガスの温度を制御する温度制御部をさらに備え、

前記温度制御部は、以下の式に従って前記混合ガスの温度を変化させることを特徴とする請求項1または2に記載の排ガス処理システム。

ΔT = C3×ΔA、C3 ≧ 0.8

ここで、ΔAは水素回収率の減少幅(%)、ΔTは、前記混合ガスの温度の上昇幅(℃)、をそれぞれ表す。

【請求項1】

半導体製造装置から排出される少なくとも水素およびモノシランを含む混合ガスから膜分離によりそれぞれのガスを分離する排ガス処理システムであって、

前記半導体製造装置から排出された混合ガスに第3成分ガスを添加するガス添加部と、

水素を選択的に透過させる半透膜を有し、第3成分ガスが添加された混合ガスからモノシランと水素とを分離する膜分離装置と、

前記膜分離装置によって分離された水素の回収率を取得する水素回収率取得手段と、

を備え、

前記ガス添加部は、以下の式に従って第3成分の添加量を変化させることを特徴とする排ガス処理システム。

ΔF = C1×ΔA、C1 ≧ 0.3

ここで、ΔAは水素回収率の減少幅(%)、ΔFは、第3成分ガスの添加量の減少幅(L/min)、をそれぞれ表す。

【請求項2】

前記膜分離装置の透過側圧力を制御する圧力制御部をさらに備え、

前記圧力制御部は、以下の式に従って前記膜分離装置の透過側圧力を変化させることを特徴とする請求項1に記載の排ガス処理システム。

ΔP = C2×ΔA、C2 ≧ 0.5

ここで、ΔAは水素回収率の減少幅(%)、ΔPは、前記膜分離装置の透過側圧力の減少幅(kPa)、をそれぞれ表す。

【請求項3】

前記混合ガスの温度を制御する温度制御部をさらに備え、

前記温度制御部は、以下の式に従って前記混合ガスの温度を変化させることを特徴とする請求項1または2に記載の排ガス処理システム。

ΔT = C3×ΔA、C3 ≧ 0.8

ここで、ΔAは水素回収率の減少幅(%)、ΔTは、前記混合ガスの温度の上昇幅(℃)、をそれぞれ表す。

【図1】

【図2】

【図3】

【図4】

【図5a】

【図5b】

【図5c】

【図5d】

【図5e】

【図5f】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5a】

【図5b】

【図5c】

【図5d】

【図5e】

【図5f】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2011−189230(P2011−189230A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2010−55398(P2010−55398)

【出願日】平成22年3月12日(2010.3.12)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成22年3月12日(2010.3.12)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【Fターム(参考)】

[ Back to top ]