排ガス処理システム

【課題】ミルなどにおける腐食の発生を防ぎつつ、プラント全体の熱効率の低下を抑制し、さらに排ガスの水銀除去性能の低下を抑制すること。

【解決手段】燃焼用ガスにより燃料を燃焼させるボイラ1と、ボイラの排ガスが流れる煙道2に配設され、排ガスを設定温度に冷却する排ガス冷却器5と、集塵機6と、湿式脱硫装置7と、湿式脱硫装置の上流側の煙道2から抜き出した循環排ガスに富酸素ガスを混合した燃焼用ガスをボイラに導く燃焼用ガス配管8と、燃焼用ガス配管から分岐され、燃料搬送用ガスをボイラに導く燃料搬送用ガス配管10と、燃料搬送用ガス配管に設けられたミル9とを備え、燃料搬送用ガス配管には、粉状のアルカリ剤を添加するアルカリ剤供給手段(24)が設けられ、その下流側でミルの上流側の燃料搬送用ガス配管には、アルカリ剤供給手段により供給されたアルカリ剤を捕集するバグフィルタ23が設けられてなること。

【解決手段】燃焼用ガスにより燃料を燃焼させるボイラ1と、ボイラの排ガスが流れる煙道2に配設され、排ガスを設定温度に冷却する排ガス冷却器5と、集塵機6と、湿式脱硫装置7と、湿式脱硫装置の上流側の煙道2から抜き出した循環排ガスに富酸素ガスを混合した燃焼用ガスをボイラに導く燃焼用ガス配管8と、燃焼用ガス配管から分岐され、燃料搬送用ガスをボイラに導く燃料搬送用ガス配管10と、燃料搬送用ガス配管に設けられたミル9とを備え、燃料搬送用ガス配管には、粉状のアルカリ剤を添加するアルカリ剤供給手段(24)が設けられ、その下流側でミルの上流側の燃料搬送用ガス配管には、アルカリ剤供給手段により供給されたアルカリ剤を捕集するバグフィルタ23が設けられてなること。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排ガス処理システムに係り、特に、富酸素ガスと循環排ガスとを混合した燃焼用ガスを用いて燃料を燃焼させるボイラを備えた酸素燃焼システムに関する。

【背景技術】

【0002】

従来の火力発電プラントでは、空気を用いて燃料を燃焼させる空気燃焼用ボイラを備えた空気燃焼システムが主流となっている。これに対し、大気中へ放出される二酸化炭素(CO2)の回収を容易にするため、富酸素ガスと循環排ガスとを混合した燃焼用ガスを用いて燃料を燃焼させる酸素燃焼用ボイラが検討されている。

【0003】

この酸素燃焼用ボイラ(以下、ボイラと略す。)を備えた酸素燃焼システムでは、例えば、ボイラから排出された排ガスの一部と空気分離装置で製造された富酸素ガス(以下、酸素と略す。)とを混合した燃焼用ガスを石炭等の化石燃料とともにボイラに供給することで燃料を燃焼させている。この燃焼システムによれば、プラントから排出される排ガス量が空気燃焼システムと比べて大幅に減少するとともにボイラから排出された排ガスの主要成分がCO2とH2Oになるため、排ガスを冷却圧縮することでCO2を容易に分離回収することができる(例えば、特許文献1参照。)。

【0004】

図2に従来の酸素燃焼システムの実施形態を示す。ボイラ1の出口には、排ガスが通流する煙道2が接続されており、この煙道2の途中には、上流側から、脱硝装置3、燃焼用ガス加熱器4、排ガス冷却器5、電気集塵機6、湿式脱硫装置7が設けられ、湿式脱硫装置7の下流側には、図示しない排ガス液化装置と煙突が順次設けられている。煙道2には、電気集塵機6と湿式脱硫装置7とを接続する煙道2から分岐され、この煙道2から抜き出した排ガス(循環排ガス)と酸素を混合した燃焼用ガスをボイラ1に供給する燃焼用ガス配管8が接続されている。燃焼用ガス配管8には、この燃焼用ガス配管8から分岐され、ミル9で供給された燃料をボイラ1に搬送するための燃料搬送用ガスをボイラ1に導く燃料搬送用ガス配管10が接続されている。燃焼用ガス配管8と燃料搬送用ガス配管10には、それぞれ燃焼用ガス加熱器4の上流側に、空気分離装置11で製造された酸素が酸素導入管路12を通じて供給されるようになっている。

【0005】

ボイラ1には、燃焼用ガスと微粉炭が供給されて微粉炭が燃焼される。ボイラ1の燃焼により発生した排ガスは、煙道2を通じて脱硝装置3に導かれ、排ガス中のNOxが除去される。脱硝装置3を出た排ガスは、燃焼用ガス加熱器4に導かれて所定温度に減温される。燃焼用ガス加熱器4を出た排ガスは、排ガス冷却器5に導かれて所定温度に減温された後、電気集塵機6に導かれ、排ガス中の凝縮したSO3の一部が煤塵に付着した状態で除去される。排ガスはその後、脱硫装置7に導かれ、SOxが除去される。脱硫装置7を出た排ガスは、排ガス液化装置で冷却圧縮され、CO2が液化されて分離された後、煙突から大気中へ放出される。

【0006】

煙道2を流れる排ガスの一部は燃焼用ガス配管8によって抜き出され、さらに燃焼用ガス配管8を流れる排ガスの一部は燃料搬送用ガス配管10に導かれる。燃焼用ガス配管8に導かれた循環排ガスは、循環用ファン13によって搬送され、酸素導入管路12から供給された酸素が混合されて燃焼用ガスとなる。この燃焼用ガスは、燃焼用ガス加熱器4で熱交換され、所定温度まで加熱された後、ボイラ1へ供給される。一方、燃料搬送用ガス配管10に導かれた循環排ガスは、循環用ファン14によって搬送され、酸素導入管路12から供給された酸素が混合されて燃料搬送用ガスとなる。この燃料搬送用ガスは、燃焼用ガス加熱器4で熱交換され、所定温度まで加熱された後、ミル9に供給され、微粉炭を乾燥させるとともに微粉炭を同伴してボイラ1に供給される。

【0007】

ところで、この種の酸素燃焼システムでは、空気をボイラに供給して燃料を燃焼させる空気燃焼時と比べて、排ガス中のSO2濃度が3〜5倍ほど高く、それに伴ってSO2が酸化して生成されるSO3の濃度も高くなっている。例えば、高S分炭(石炭中S分1.5〜3.6%)を燃焼させた場合、空気燃焼時の排ガス中のSO3濃度が10〜50ppmであるのに対し、酸素燃焼時は60〜300ppmに上昇し、排ガス中の水分濃度においても、空気燃焼時が10%であるのに対し、酸素燃焼時は30%前後に上昇する。

【0008】

このように、SO3や水分が多く含まれる排ガスをボイラ1へ再循環させた場合、燃焼用ガス配管8や燃料搬送用ガス配管10などの配管、循環ファン13,14及びミル9などの循環系統で循環排ガスの温度が酸露点(約140℃以上)を下回った場合、SO3が液状の硫酸となり、配管や機器類の腐食を引き起こすおそれがある。特に、SO3は、湿式脱硫装置7で除去されにくいことから、その上流側で除去する必要がある。

【0009】

この点、図2の構成によれば、排ガス冷却器5によって排ガス温度をSO3の酸露点以下、かつ水露点(排ガス中の水分30%では約70℃)以上に調節することができるため、排ガス中の灰に凝縮したSO3を吸着させて灰中のカルシウムと中和させ、電気集塵機6で灰ごと除去することができる。これにより、排ガス中のSO3濃度は1ppm以下まで低減される。

【0010】

ところで、排ガス中には、燃料の石炭に由来する水銀(Hg)が含まれている。水銀は環境への影響が大きく、排ガス液化装置の腐食の原因にもなるため、高度に除去しなければならない。水銀は高温のボイラで還元され、金属状となって排出されるが、金属状の水銀は吸着性や溶解性を持たないため、除去が困難となる。しかし、水銀は、触媒などによって酸化されると、一部は灰に吸着したまま除塵され、残りは湿式脱硫装置の吸収液に溶解して除去される。ここで、酸化水銀はその殆どがHgCl2の形態で存在するため、排ガス中のHCl濃度が高いほど水銀の酸化率が高くなり、水銀の除去率も高くなる。

【0011】

図3に、排ガス中のHCl濃度と脱硝触媒における水銀酸化率の関係を示す。HCl濃度が高いほど水銀酸化率は上昇するが、HCl濃度が概ね20ppmを超えると、酸化率は頭打ちとなる。従来の酸素燃焼システム(例えば、図2)では、集塵機(例えば、図2の電気集塵機6)で除去されなかったHClがボイラ1へ再循環され、排ガス中のHCl濃度が上昇することから、水銀酸化率が上昇し、高い水銀除去率が維持できるという利点がある。

【0012】

ここで、図4に従来の酸素燃焼システムの他の実施形態を示す。なお、図4では、図3と同一の構成については同一の符号を付して説明を省略する。本実施形態では、燃焼用ガス加熱器4の後流側に反応器15を設置し、その入口側の煙道2にライン16から水、ライン17からカルシウム剤をそれぞれ吹き込むことにより、排ガス中の酸性成分(SO2、SO3、HCl)を中和させるようになっている。ここで、反応器15の後流側の集塵装置は、バグフィルタ18が用いられる。バグフィルタ18では、SO3とHClの大部分とSO2の一部が除去され、灰19とともに排出される。排ガス中に残存するSO2は、湿式脱硫装置7によって除去される。

【0013】

煙道2は、湿式脱硫装置7の後流側で分岐され、煙道2から抜き出された循環排ガスは、循環用ファン13,14によってそれぞれ燃焼用ガス配管8、燃料搬送用ガス配管10を流れる。このとき、湿式脱硫装置7を通過した排ガスは約30%の水分が飽和に達しており、排ガス温度は約70℃に低下していることから、循環系統での結露を防止するため、燃焼用ガス配管8には、燃料搬送用ガス配管10との分岐点の上流側にヒータ20を設け、排ガスを約90℃以上に加熱するようになっている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2010−107129号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

図2の構成において、典型的な高S炭(石炭中S分=2.6%、Cl=300mg/kg)を燃焼させ、電気集塵機6の後流側から排ガスの約1/4を循環させた場合のシステム各所のガス性状を表2に示す。表中のC点は、図2のC点に相当する。

【0016】

【表2】

【0017】

表2に示すように、ボイラ1から排出される排ガス中には、酸性成分としてSO2やSO3だけでなく、石炭中のCl分に由来するHClが含まれており、排ガス中のHCl濃度は、SO2やSO3と同様、排ガスの再循環によって空気燃焼時の3〜5倍に上昇している。ところが、排ガス中のHClは、図2のように、排ガス冷却器5によって減温した排ガスを電気集塵機6に導いても、SO3のように高効率では除去できない。これは、酸素燃焼時の水分30%の排ガスにおいて、HClの酸露点(約70℃)及び水露点(約70℃)は、SO3の酸露点よりも大幅に低く、熱交換器や電気集塵機6などでは水の凝縮を防止するため、約100℃で運転されるためである。すなわち、HClは凝縮されず、電気集塵機6での除去率は約40〜60%程度に留まるため、循環排ガス中にはSO2とともにHClが高濃度(SO2が数千ppm、HClが数十ppm)で残存することになる。したがって、燃焼用ガス配管8や燃料搬送用ガス配管10では、排ガス温度が水露点よりも高くなるように運転されているが、ミル9など局所的に水露点を下回る可能性がある場所では、SO2やHClが凝縮水に溶解し、腐食が進行するおそれがある。

【0018】

一方、図4の実施形態において、表2と同じ石炭を燃料とした場合のシステム各所のガス性状を表3に示す。表中のD点及びE点は、図4中のD点及びE点に相当する。図4の構成によれば、排ガス中のSO2とHClは、排ガスが湿式脱硫装置7を通過する際に高効率で除去されるため、SO2濃度は30ppm以下、HCl濃度は1ppm以下まで低減される。このため、ミル9などで部分的に水分凝縮が生じたとしても、腐食のリスクが少ない。

【0019】

【表3】

【0020】

しかし、湿式脱硫装置7を通過した排ガスの温度は70℃と低く、結露を防ぐために循環排ガスをヒータ20で加熱する必要がある。このため、プラント全体の熱効率の低下を招くことになる。また、集塵装置として大型のバグフィルタ18を使用することから、設備コストが高くなる。さらにバグフィルタ18では石炭から発生した灰が回収されるだけでなく、排ガス中に添加されたカルシウム剤、SO2、SO3、HClといった大量の酸性成分も灰19とともに回収される。このため、回収灰の品質が低下し、有効利用及び廃棄の障害となる。

【0021】

さらに図4の構成では、水銀除去の観点からも問題がある。すなわち、循環排ガス中のHCl濃度は1ppm以下と低いため、ボイラ1から出た排ガスのHCl濃度は、空気燃焼時と同等の15ppm程度となり、図2の実施形態と比べて大幅に低くなる。このため、脱硝触媒における水銀酸化率が低下してしまい、空気燃焼時よりも水銀の除去率を高めることができなくなる。

【0022】

本発明の課題は、ミルなどにおける腐食の発生を防ぎつつ、プラント全体の熱効率の低下を抑制し、さらに排ガスの水銀除去性能の低下を抑制することにある。

【課題を解決するための手段】

【0023】

本発明の排ガス処理システムは、富酸素ガスと循環排ガスとを混合した燃焼用ガスにより燃料を燃焼させるボイラと、このボイラから排出される排ガスが流れる煙道に配設され、該煙道を通流する排ガスと冷却媒体とを熱交換して該排ガスを設定温度に冷却する排ガス冷却器と、この排ガス冷却器の下流側の前記煙道に配設された集塵機と、この集塵機の下流側の煙道に配設された湿式脱硫装置と、集塵機の下流側で湿式脱硫装置の上流側の煙道から抜き出した循環排ガスに富酸素ガスを混合した燃焼用ガスをボイラに導く燃焼用ガス配管と、燃焼用ガス配管から分岐され、ボイラに燃料を搬送するための燃料搬送用ガスをボイラに導く燃料搬送用ガス配管と、この燃料搬送用ガス配管に設けられて粉砕した燃料を供給するミルとを備える排ガス処理システムであって、燃料搬送用ガス配管には、この配管を流れる燃料搬送用ガスに粉状のアルカリ剤を添加するアルカリ剤供給手段が設けられ、このアルカリ剤供給手段の下流側であってミルの上流側の燃料搬送用ガス配管には、アルカリ剤供給手段により供給されたアルカリ剤を捕集するバグフィルタが設けられてなることを特徴とする。

【0024】

本発明によれば、ボイラから排出された排ガスを排ガス冷却器で所定温度に減温して集塵機に導くことにより、排ガス中のSO3濃度を大幅に低減することができる。また、燃料搬送用ガス配管にアルカリ剤を添加することにより、後流側のバグフィルタの表面にアルカリ剤を堆積させ、バグフィルタを通過するガスに含まれるHCl及びSO2をアルカリ剤と中和させることができる。これにより、燃料搬送用ガス配管を流れる燃料搬送用ガスのHClとSO2の濃度を大幅に低減できるため、バグフィルタの後流側に配設されたミルなどで燃料搬送用ガスの水分凝縮が生じても、腐食の発生を抑制することができる。

【0025】

また、本発明によれば、煙道から抜き出した排ガスが流れる燃焼用ガス配管と燃料搬送用ガス配管のうち、燃料搬送用ガス配管にのみアルカリ剤を添加している。このため、ボイラには、燃焼用ガス配管を流れる燃焼用ガスのHClがそのまま供給される。したがって、ボイラから排出される排ガスのHCl濃度は、排ガス中の水銀を酸化させるのに十分な濃度が保たれるため、排ガス中の水銀を酸化させることができ、結果として水銀の除去性能の低下を抑制することができる。

【0026】

さらに本発明では、湿式脱硫装置の上流側の煙道から排ガスを抜き出して循環させているため、循環排ガスの温度を所定温度(例えば、90℃以上)に保つことができる。これにより、循環排ガスの急激な温度低下を抑制できるため、循環排ガスを加熱するためのヒータなどを設置する必要がなく、プラントの熱効率の低下を抑制することができる。

【0027】

この場合において、本発明は、空気から窒素を分離して富酸素ガスを製造する空気分離装置と、この空気分離装置で製造された富酸素ガスを燃焼用ガス配管及び燃料搬送用ガス配管に導入する酸素導入管路とを備え、バグフィルタには、バグフィルタの表面に堆積するアルカリ剤を払い落す逆洗用ガスとして、空気分離装置で製造された富酸素ガスを導入する逆洗用ガス導入管路が接続されてなるものとする。

【0028】

すなわち、バグフィルタの逆洗用ガスには一般に空気などが用いられるが、例えば、燃料搬送用ガスに逆洗用ガスの空気が混入した場合、酸素燃焼時においてボイラ内に入った空気が燃焼することで、排ガス中のCO2濃度が低下し、排ガスからCO2を分離して回収する際の回収効率が低下するおそれがある。この点、本発明のように、空気分離装置で製造される富酸素ガスの一部を逆洗用ガスとして用いることにより、既存の設備で、排ガスのCO2濃度の低下を抑制することができる。したがって、CO2の分離回収効率を高く維持することができ、しかも設備費用を低く抑えることができる。

【0029】

また、湿式脱硫装置に供給する吸収液が貯留されるスラリタンクと、バグフィルタで回収されたアルカリ剤を粉状又はスラリの状態でスラリタンクへ搬送する搬送手段とを備えてなるものとする。

【0030】

すなわち、バグフィルタで回収された使用済みのアルカリ剤には、未反応分を多く含むため、回収されたアルカリ剤をスラリタンクへ供給することにより、脱硫用の吸収液の材料として有効利用することができる。このようにすれば、吸収液のコストを削減できるとともにアルカリ剤の廃棄量を削減することができる。

【0031】

ここで、アルカリ剤としては、カルシウム系の化合物、例えば、消石灰、生石灰、石灰石などを用いることが好ましい。これによれば、低コストで、燃料搬送用ガスの酸性成分を効率よく除去することができ、しかも脱硫用の吸収液としての利用価値を高めることができる。

【発明の効果】

【0032】

本発明によれば、ミルなどにおける腐食の発生を防ぎつつ、プラント全体の熱効率の低下を抑制し、さらに排ガスの水銀除去性能の低下を抑制することができる。

【図面の簡単な説明】

【0033】

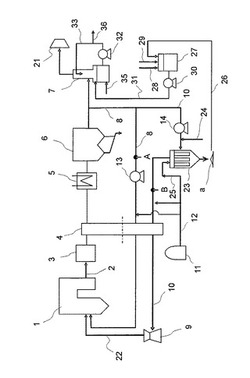

【図1】本発明を適用してなる排ガス処理システムの一実施形態の構成を示す系統図である。

【図2】従来の排ガス処理システムの構成を示す系統図である。

【図3】排ガス中のHCl濃度(ppm)と水銀酸化率(%)との関係を示す図である。

【図4】従来の排ガス処理システムの構成を示す系統図である。

【図5】空気燃焼時と酸素燃焼時における排ガス中のSO3濃度(ppm)とSO3酸露点(℃)との関係を示す図である。

【発明を実施するための形態】

【0034】

以下、本発明を適用してなる排ガス処理システムの一実施形態について、図1を参照して説明する。図1では、従来技術(図2、図4)と同一の構成については同一の符号を付している。なお、本実施形態では、ボイラで燃焼させる化石燃料として微粉炭を用いる例を説明するが、この例に限定されるものではなく、例えば、化石燃料に限らず、バイオマス燃料などを用いてもよい。

【0035】

ボイラ1の出口には、排ガスが通流する煙道2が接続されている。この煙道2の途中には、上流側から、脱硝装置3、燃焼用ガス加熱器4、排ガス冷却器5、電気集塵機6、湿式脱硫装置7が設けられ、湿式脱硫装置7の下流側には、排ガス液化装置21と図示しない煙突が順に設けられている。煙道2には、電気集塵機6と湿式脱硫装置7を接続する煙道2から分岐された燃焼用ガス配管8が接続され、この燃焼用ガス配管8には、燃料搬送用ガス配管10が分岐して接続されている。燃料搬送用ガス配管10には、ボイラ1と燃焼用ガス加熱器4との間にミル9が設けられている。

【0036】

燃焼用ガス配管8と燃料搬送用ガス配管10には、それぞれ燃焼用ガス加熱器4の上流側に酸素導入管路12の分岐した先の一端が接続されている。酸素導入管路12の反対側の他端は空気分離装置11の出口部に接続されている。酸素導入管路12の分岐した先には、それぞれ図示しない弁が設けられている。

【0037】

空気分離装置11は、空気から窒素などを分離して濃度95%vd(ドライべースの容積分率)以上の高濃度酸素を生成するものである。空気分離装置11で生成された酸素は、石炭搬送用(バーナ一次)と燃料用(バーナ二次、三次、アフタエア)の二つの弁の開度をそれぞれ調節することによって分割された後、燃焼用ガス配管8と燃料搬送用ガス配管10にそれぞれ供給される。酸素は、燃焼用ガス配管8と燃料搬送用ガス配管10を流れる循環排ガスと混合されて、実用的な酸素濃度(例えば26〜29wt−Vol%:ウェットベースの容積分率)となるように調節される。

【0038】

燃焼用ガス配管8には、循環用ファン13が、燃料搬送用ガス配管10には、循環用ファン14がそれぞれ設けられ、これらのファン回転数を調節することにより、煙道2から抜き出した循環排ガスの流量、つまり、ボイラ1に供給される燃焼用ガスの供給量、及び、微粉炭の燃料搬送量が調節可能になっている。

【0039】

ボイラ1は、火炉に図示しないバーナが取り付けられ、このバーナには、燃料の微粉炭が供給される燃料流路と燃焼用ガスが供給される燃焼用ガス流路が形成されている。燃料の石炭はミル9に供給され、微粉炭燃焼に適した粒度に粉砕される。粉砕された微粉炭は、燃料搬送用ガス配管10により供給された循環排ガスに同伴されて送炭管22を通り、バーナの燃料流路に供給されるようになっている。

【0040】

煙道2、燃焼用ガス配管8、燃料搬送用ガス配管10には、燃焼用ガス加熱器4が配設されている。燃焼用ガス加熱器4は、煙道2の脱硝装置3と排ガス冷却器5との間を流れる排ガスと、燃焼用ガス配管8の酸素導入管路12の接続部より下流側を流れる循環排ガス及び燃料搬送用ガス配管10の酸素導入管路12の接続部より下流側を流れる燃料搬送用ガスとを熱交換するようになっている。これにより、燃焼用ガス配管8を流れる循環排ガス及び燃料搬送用ガス配管10を流れる燃料搬送用ガスは、酸素が混合された状態で燃焼用ガス加熱器4に導かれ、煙道2を流れる排ガスとそれぞれ熱交換して加熱される。

【0041】

排ガス冷却器5は、煙道2を流れる排ガスと図示しない冷却冷媒とを熱交換して排ガスを設定温度に冷却するものであり、例えば、管内に冷却媒体を通流させ、管外を流れる排ガスと熱交換するチューブ式熱交換器となっている。

【0042】

燃料搬送用ガス配管10には、循環用ファン14と燃焼用ガス加熱器4との間に小型のバグフィルタ23が設けられ、バグフィルタ23と循環用ファン14との間には、アルカリ剤供給手段が配設されている。アルカリ剤供給手段は、アルカリ剤の微粉が貯留された図示しない貯留部と、この貯留部に貯留されたアルカリ剤を燃料搬送用ガス配管10内に供給するアルカリ剤供給ライン24などを含んで構成される。

【0043】

バグフィルタ23には、酸素導入管路12より分岐された逆洗用ガス導入管路25が接続されており、空気分離装置11で製造された酸素の一部がバグフィルタ23の逆洗用ガスとして供給されるようになっている。なお、逆洗用ガス導入管路25には、図示しない弁が設けられ、外部より弁の開閉が制御されるようになっている。バグフィルタ23の逆洗によって回収された回収物a(大部分が未反応アルカリ剤)は、粉状又はスラリの状態で搬送手段26によりスラリタンク27まで搬送されるようになっている。スラリタンク27には、水供給ライン28及び石灰石供給ライン29が接続されている。これにより、例えば、粉状の回収物aがスラリタンク27に搬送された場合、回収物aは水供給ライン28から供給される水と石灰石供給ライン29から供給される石灰石粉末が混合され、脱硫用の吸収液に適したスラリに調製されるようになっている。スラリタンク27で調整されたスラリは、スラリ供給ポンプ30によってスラリ供給配管31を通じて湿式脱硫装置7の容器内に供給されるようになっている。

【0044】

湿式脱硫装置7は、縦型の容器の底部側の入口ダクトから排ガスを導入し、頂部側の出口ダクトから排ガスを排出するようになっている。容器内には、排ガスに脱硫用の吸収液を噴霧する図示しないノズルが設けられている。ノズルには、吸収液をノズルに循環させる循環ポンプ32が接続され、容器の底部から汲み上げた吸収液を循環配管33によってノズルに戻して循環させるようになっている。容器の底部には空気供給配管35が接続されており、容器内に貯留される吸収液に空気が吹き込まれるようになっている。また、循環配管33には、スラリ排出配管36が接続されており、スラリ排出配管36に配設された図示しない弁を開くことにより、容器内のスラリが外部に排出されるようになっている。

【0045】

次に、このようにして構成される排ガス処理システムの動作を説明する。ボイラ1には、循環排ガスと微粉炭が供給されて微粉炭が燃焼される。ボイラ1の燃焼により発生した排ガスは、煙道2を通じて脱硝装置3に導かれ、排ガス中のNOxが除去される。脱硝装置3を出た排ガスは、燃焼用ガス加熱器4に導かれて所定温度(例えば、約160℃〜200℃)に減温される。燃焼用ガス加熱器4を出た排ガスは、排ガス冷却器5に供給されて設定温度(SO3の酸露点以下、かつ水露点(排ガス中の水分30%では約70℃)以上)まで減温された後、電気集塵機6に導かれる。これにより、排ガス中で凝縮したSO3は灰に吸着し、灰中のカルシウムと中和された状態で灰とともに除去され、排ガス中のSO3濃度は1ppm以下に低減される。なお、電気集塵機6で回収された灰は、例えば、セメント原料などとして有効利用されるか、或いは、固形廃棄物として廃棄される。

【0046】

図5に、排ガス中のSO3濃度(ppm)とSO3酸露点(℃)との関係を示す。図に示すように、酸素燃焼時においては、排ガス中の水分とSO3濃度が空気燃焼時よりも高く、SO3酸露点は、空気燃焼時よりも高くなる。このため、電気集塵機6は、例えば100℃〜110℃で運転される。

【0047】

電気集塵機6を通過した排ガスは、湿式脱硫装置7に導かれ、吸収液である石灰石スラリによって排ガス中のSO2が除去される。石灰石中のCaがSO2と反応して生成されたCaSO3は、空気供給配管35から湿式脱硫装置21の容器内に供給された空気中の酸素によってCaSO4に酸化される。湿式脱硫装置21には、スラリタンク27からスラリが供給されるとともに、循環ポンプ32によって循環する石灰石スラリはスラリ排出配管36から排出される。

【0048】

湿式脱硫装置7を出た排ガスは、排ガス液化装置21で冷却圧縮され、CO2が液化された状態で分離された後、煙突から大気中へ放出される。

【0049】

一方、煙道2を流れる排ガスの一部は燃焼用ガス配管8によって抜き出され、さらに燃焼用ガス配管8を流れる排ガスの一部(全排ガス量の約2割)は燃料搬送用ガス配管10に導かれる。燃焼用ガス配管8に導かれた循環排ガスは、循環用ファン13によって搬送され、酸素導入管路12より供給された酸素が混合されて燃焼用ガスとなり、燃焼用ガス加熱器4に導かれる。燃焼用ガス加熱器4で排ガスと熱交換され、所定温度(例えば、約300℃)に加熱された燃焼用ガスは、ボイラ1に形成されたバーナの燃焼用ガス流路に供給される。

【0050】

燃料搬送用ガス配管10に導かれた循環排ガスは、循環用ファン14によって搬送され、バグフィルタ23に向かう途中でアルカリ剤供給ライン24から粉状のアルカリ剤が添加される。循環排ガス中に添加されたアルカリ剤は、循環排ガスに同伴されて下流へ流れ、バグフィルタ23のフィルタ表面に堆積層を形成する。これにより、バグフィルタ23を循環排ガスが通過する際、循環排ガス中のSO2とHClがアルカリ剤と中和されて除去される。

【0051】

アルカリ剤としては、カルシウム系の化合物(消石灰、生石灰、石灰石など)を用いることができ、SO2及びHClとCaとのモル比が3〜4程度となるように所定量を循環排ガス中に添加する。これにより、バグフィルタ23を通過後の循環排ガス中のSO2とHClは95%以上が除去される。

【0052】

バグフィルタ23を通過した循環排ガスは、酸素導入管路12から供給された酸素が混合されて燃料搬送用ガスとなり、燃焼用ガス加熱器4に導かれる。燃焼用ガス加熱器4で排ガスと熱交換され、所定温度(例えば、約200℃)まで加熱された燃料搬送用ガスは、ミル9に供給されることで微粉炭を乾燥させるとともに、微粉炭を同伴してボイラ1に形成されたバーナの燃料流路に供給される。

【0053】

図1の構成において、図2の従来技術と同様の高S炭(石炭中S=2.6%、Cl=400mg/kg)を燃焼させ、本実施形態を適用した場合のシステム各所のガス性状の例を表1に示す。表中のA点及びB点は、図1のA点及びB点に相当する。

【0054】

【表1】

【0055】

図2の従来技術では、表2のC点に示すように、ミル9に供給される燃料搬送用ガス中のHCl濃度が25ppm、SO2濃度が10000ppmと高かったのに対し、本実施形態によれば、表1のB点に示すように、HCl濃度が1ppm以下、SO2濃度が400ppmに低下する。また、本実施形態では、SO3濃度についても、図2と同様に1ppm以下まで低下している。このように、本実施形態では、SO2、SO3、HClの大部分が除去された燃料搬送用ガスをミル9などの水分が凝縮し易い循環系統に供給しているため、ミル9などで燃料搬送用ガスの水分凝縮が生じたとしても、腐食の発生を抑制することができる。

【0056】

また、本実施形態によれば、図2の従来技術と比較して、ボイラ1へ戻されるガスのSO2濃度が約2割減少するため、その分、ボイラ1から排出される排ガス中のSO2濃度が低下し、さらにSO2から生成するSO3も減少する。したがって、湿式脱硫装置7の入口部のSO2濃度が低下することから、出口部のSO2濃度、つまり煙突から排出される排ガス中のSO2濃度を低減させることができる。

【0057】

また、本実施形態では、ボイラ1から排出される排ガス中のHCl濃度が、図2の従来技術で60ppmだったのに対し、45ppmまで低下している。しかし、図3で説明したように、45ppmというHCl濃度は、触媒による水銀酸化性能が十分に発揮できるレベルであるため、図4及び表3で示した従来技術のように、水銀酸化性能が低下することがない。すなわち、本実施形態では、循環系統を流れる循環排ガスのうち、燃料搬送用ガス配管10を流れる循環排ガスのみアルカリ剤で中和処理しているため、ボイラ1には、燃焼用ガス配管8を流れる燃焼用ガスのHClがそのまま供給される。したがって、ボイラから排出される排ガスのHCl濃度は、概ね20ppm以上に保たれることから、水銀酸素性能の低下を防ぐことができる。

【0058】

また、本実施形態では、循環排ガスの温度が100〜110℃と、水露点よりも高いままで搬送されるため、図4のように、循環排ガスをヒータ20で加熱する必要がない。このため、プラントの熱効率の低下を回避することができる。

【0059】

ところで、バグフィルタ23のフィルタ表面に堆積したアルカリ剤は、逆洗用ガス導入管路25から定期的に高圧の酸素を吹き込むことによってフィルタから払い落とされる。フィルタから払い落された使用済みのアルカリ剤aは、未反応のCaを大量に含んでおり、その他、ClやS分を含んでいる。これらの固形分は、脱硫用の吸収液と同じ元素構成であることから、回収されたアルカリ剤aを搬送手段26によってスラリタンク27まで搬送し、スラリタンク27で吸収液の材料として使用することにより、未反応のCaを無駄に廃棄することなく、アルカリ剤の利用効率を高め、廃棄量を削減することができる。ここで、搬送手段26としては、アルカリ剤aを粉体のままコンベアで搬送することが望ましいが、アルカリ剤aに水を加えてスラリ化させた状態で、ポンプにより搬送するようにしてもよい。

【0060】

スラリタンク27には、搬送手段26によりアルカリ剤aが供給される他、水供給ライン28と石灰石供給ライン29からそれぞれ水と石灰石粉末が投入され、これらを攪拌することにより脱硫用の吸収液が調製される。スラリタンク27で調製された吸収液は、スラリ供給ポンプ30によってスラリ供給配管31により湿式脱硫装置7の容器内に供給される。

【0061】

以上述べたように、本実施形態によれば、酸素燃焼時において、燃料搬送用ガスが供給されるミル9内で、燃料搬送用ガスの水分凝縮が生じたとしても、ミル9の上流側において燃料搬送用ガス中のSO2、SO3、HClの大部分が除去されるため、腐食の発生を抑制することができ、配管材料などにかかるイニシャルコストやランニングコストを低減することができる。また、本実施形態によれば、循環排ガスを加熱するヒータなどの設備が不要となるため、プラントの熱効率の低下を回避することができる。さらに、本実施形態によれば、有効利用や廃棄の困難なアルカリ剤aなどを用いて脱硫用の吸収液を調製しているため、固形廃棄物の排出量の増加を抑制することができる。

【0062】

以上、本発明の実施形態を図面により詳述してきたが、上記実施形態は本発明の例示にしか過ぎないものであり、本発明は上記実施形態の構成にのみ限定されるものではない。本発明の要旨を逸脱しない範囲の設計の変更等があっても、本発明に含まれることは勿論である。

【0063】

例えば、上記実施形態では、ボイラ1から排出された排ガス中のSO3を除去するため、排ガス冷却器5で排ガスを設定温度まで冷却させた後、電気集塵機6において凝縮したSO3を灰に付着させ、灰ごと除去するようにしているが、排ガス中のSO3濃度が高く、これだけではSO3を十分に除去できない場合は、排ガス冷却器5の入口付近に少量のアルカリ剤を添加してSO3を中和させるようにしてもよい。この場合、排ガス中のHCl濃度も低下するため、HCl濃度の減少分を見込んで、アルカリ剤供給ライン24から添加するアルカリ剤の量を調製する必要がある。これにより、排ガス中のHCl濃度が極端に減少するのを防ぎ、排ガス中の水銀の除去効率の低下を抑制することができる。

【符号の説明】

【0064】

1 ボイラ

2 煙道

5 排ガス冷却器

6 電気集塵機

7 湿式脱硫装置

8 燃焼用ガス配管

9 ミル

10 燃料搬送用ガス配管

11 空気分離装置

23 バグフィルタ

24 アルカリ剤供給ライン

25 逆洗用ガス導入管路

26 搬送手段

27 スラリタンク

【技術分野】

【0001】

本発明は、排ガス処理システムに係り、特に、富酸素ガスと循環排ガスとを混合した燃焼用ガスを用いて燃料を燃焼させるボイラを備えた酸素燃焼システムに関する。

【背景技術】

【0002】

従来の火力発電プラントでは、空気を用いて燃料を燃焼させる空気燃焼用ボイラを備えた空気燃焼システムが主流となっている。これに対し、大気中へ放出される二酸化炭素(CO2)の回収を容易にするため、富酸素ガスと循環排ガスとを混合した燃焼用ガスを用いて燃料を燃焼させる酸素燃焼用ボイラが検討されている。

【0003】

この酸素燃焼用ボイラ(以下、ボイラと略す。)を備えた酸素燃焼システムでは、例えば、ボイラから排出された排ガスの一部と空気分離装置で製造された富酸素ガス(以下、酸素と略す。)とを混合した燃焼用ガスを石炭等の化石燃料とともにボイラに供給することで燃料を燃焼させている。この燃焼システムによれば、プラントから排出される排ガス量が空気燃焼システムと比べて大幅に減少するとともにボイラから排出された排ガスの主要成分がCO2とH2Oになるため、排ガスを冷却圧縮することでCO2を容易に分離回収することができる(例えば、特許文献1参照。)。

【0004】

図2に従来の酸素燃焼システムの実施形態を示す。ボイラ1の出口には、排ガスが通流する煙道2が接続されており、この煙道2の途中には、上流側から、脱硝装置3、燃焼用ガス加熱器4、排ガス冷却器5、電気集塵機6、湿式脱硫装置7が設けられ、湿式脱硫装置7の下流側には、図示しない排ガス液化装置と煙突が順次設けられている。煙道2には、電気集塵機6と湿式脱硫装置7とを接続する煙道2から分岐され、この煙道2から抜き出した排ガス(循環排ガス)と酸素を混合した燃焼用ガスをボイラ1に供給する燃焼用ガス配管8が接続されている。燃焼用ガス配管8には、この燃焼用ガス配管8から分岐され、ミル9で供給された燃料をボイラ1に搬送するための燃料搬送用ガスをボイラ1に導く燃料搬送用ガス配管10が接続されている。燃焼用ガス配管8と燃料搬送用ガス配管10には、それぞれ燃焼用ガス加熱器4の上流側に、空気分離装置11で製造された酸素が酸素導入管路12を通じて供給されるようになっている。

【0005】

ボイラ1には、燃焼用ガスと微粉炭が供給されて微粉炭が燃焼される。ボイラ1の燃焼により発生した排ガスは、煙道2を通じて脱硝装置3に導かれ、排ガス中のNOxが除去される。脱硝装置3を出た排ガスは、燃焼用ガス加熱器4に導かれて所定温度に減温される。燃焼用ガス加熱器4を出た排ガスは、排ガス冷却器5に導かれて所定温度に減温された後、電気集塵機6に導かれ、排ガス中の凝縮したSO3の一部が煤塵に付着した状態で除去される。排ガスはその後、脱硫装置7に導かれ、SOxが除去される。脱硫装置7を出た排ガスは、排ガス液化装置で冷却圧縮され、CO2が液化されて分離された後、煙突から大気中へ放出される。

【0006】

煙道2を流れる排ガスの一部は燃焼用ガス配管8によって抜き出され、さらに燃焼用ガス配管8を流れる排ガスの一部は燃料搬送用ガス配管10に導かれる。燃焼用ガス配管8に導かれた循環排ガスは、循環用ファン13によって搬送され、酸素導入管路12から供給された酸素が混合されて燃焼用ガスとなる。この燃焼用ガスは、燃焼用ガス加熱器4で熱交換され、所定温度まで加熱された後、ボイラ1へ供給される。一方、燃料搬送用ガス配管10に導かれた循環排ガスは、循環用ファン14によって搬送され、酸素導入管路12から供給された酸素が混合されて燃料搬送用ガスとなる。この燃料搬送用ガスは、燃焼用ガス加熱器4で熱交換され、所定温度まで加熱された後、ミル9に供給され、微粉炭を乾燥させるとともに微粉炭を同伴してボイラ1に供給される。

【0007】

ところで、この種の酸素燃焼システムでは、空気をボイラに供給して燃料を燃焼させる空気燃焼時と比べて、排ガス中のSO2濃度が3〜5倍ほど高く、それに伴ってSO2が酸化して生成されるSO3の濃度も高くなっている。例えば、高S分炭(石炭中S分1.5〜3.6%)を燃焼させた場合、空気燃焼時の排ガス中のSO3濃度が10〜50ppmであるのに対し、酸素燃焼時は60〜300ppmに上昇し、排ガス中の水分濃度においても、空気燃焼時が10%であるのに対し、酸素燃焼時は30%前後に上昇する。

【0008】

このように、SO3や水分が多く含まれる排ガスをボイラ1へ再循環させた場合、燃焼用ガス配管8や燃料搬送用ガス配管10などの配管、循環ファン13,14及びミル9などの循環系統で循環排ガスの温度が酸露点(約140℃以上)を下回った場合、SO3が液状の硫酸となり、配管や機器類の腐食を引き起こすおそれがある。特に、SO3は、湿式脱硫装置7で除去されにくいことから、その上流側で除去する必要がある。

【0009】

この点、図2の構成によれば、排ガス冷却器5によって排ガス温度をSO3の酸露点以下、かつ水露点(排ガス中の水分30%では約70℃)以上に調節することができるため、排ガス中の灰に凝縮したSO3を吸着させて灰中のカルシウムと中和させ、電気集塵機6で灰ごと除去することができる。これにより、排ガス中のSO3濃度は1ppm以下まで低減される。

【0010】

ところで、排ガス中には、燃料の石炭に由来する水銀(Hg)が含まれている。水銀は環境への影響が大きく、排ガス液化装置の腐食の原因にもなるため、高度に除去しなければならない。水銀は高温のボイラで還元され、金属状となって排出されるが、金属状の水銀は吸着性や溶解性を持たないため、除去が困難となる。しかし、水銀は、触媒などによって酸化されると、一部は灰に吸着したまま除塵され、残りは湿式脱硫装置の吸収液に溶解して除去される。ここで、酸化水銀はその殆どがHgCl2の形態で存在するため、排ガス中のHCl濃度が高いほど水銀の酸化率が高くなり、水銀の除去率も高くなる。

【0011】

図3に、排ガス中のHCl濃度と脱硝触媒における水銀酸化率の関係を示す。HCl濃度が高いほど水銀酸化率は上昇するが、HCl濃度が概ね20ppmを超えると、酸化率は頭打ちとなる。従来の酸素燃焼システム(例えば、図2)では、集塵機(例えば、図2の電気集塵機6)で除去されなかったHClがボイラ1へ再循環され、排ガス中のHCl濃度が上昇することから、水銀酸化率が上昇し、高い水銀除去率が維持できるという利点がある。

【0012】

ここで、図4に従来の酸素燃焼システムの他の実施形態を示す。なお、図4では、図3と同一の構成については同一の符号を付して説明を省略する。本実施形態では、燃焼用ガス加熱器4の後流側に反応器15を設置し、その入口側の煙道2にライン16から水、ライン17からカルシウム剤をそれぞれ吹き込むことにより、排ガス中の酸性成分(SO2、SO3、HCl)を中和させるようになっている。ここで、反応器15の後流側の集塵装置は、バグフィルタ18が用いられる。バグフィルタ18では、SO3とHClの大部分とSO2の一部が除去され、灰19とともに排出される。排ガス中に残存するSO2は、湿式脱硫装置7によって除去される。

【0013】

煙道2は、湿式脱硫装置7の後流側で分岐され、煙道2から抜き出された循環排ガスは、循環用ファン13,14によってそれぞれ燃焼用ガス配管8、燃料搬送用ガス配管10を流れる。このとき、湿式脱硫装置7を通過した排ガスは約30%の水分が飽和に達しており、排ガス温度は約70℃に低下していることから、循環系統での結露を防止するため、燃焼用ガス配管8には、燃料搬送用ガス配管10との分岐点の上流側にヒータ20を設け、排ガスを約90℃以上に加熱するようになっている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2010−107129号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

図2の構成において、典型的な高S炭(石炭中S分=2.6%、Cl=300mg/kg)を燃焼させ、電気集塵機6の後流側から排ガスの約1/4を循環させた場合のシステム各所のガス性状を表2に示す。表中のC点は、図2のC点に相当する。

【0016】

【表2】

【0017】

表2に示すように、ボイラ1から排出される排ガス中には、酸性成分としてSO2やSO3だけでなく、石炭中のCl分に由来するHClが含まれており、排ガス中のHCl濃度は、SO2やSO3と同様、排ガスの再循環によって空気燃焼時の3〜5倍に上昇している。ところが、排ガス中のHClは、図2のように、排ガス冷却器5によって減温した排ガスを電気集塵機6に導いても、SO3のように高効率では除去できない。これは、酸素燃焼時の水分30%の排ガスにおいて、HClの酸露点(約70℃)及び水露点(約70℃)は、SO3の酸露点よりも大幅に低く、熱交換器や電気集塵機6などでは水の凝縮を防止するため、約100℃で運転されるためである。すなわち、HClは凝縮されず、電気集塵機6での除去率は約40〜60%程度に留まるため、循環排ガス中にはSO2とともにHClが高濃度(SO2が数千ppm、HClが数十ppm)で残存することになる。したがって、燃焼用ガス配管8や燃料搬送用ガス配管10では、排ガス温度が水露点よりも高くなるように運転されているが、ミル9など局所的に水露点を下回る可能性がある場所では、SO2やHClが凝縮水に溶解し、腐食が進行するおそれがある。

【0018】

一方、図4の実施形態において、表2と同じ石炭を燃料とした場合のシステム各所のガス性状を表3に示す。表中のD点及びE点は、図4中のD点及びE点に相当する。図4の構成によれば、排ガス中のSO2とHClは、排ガスが湿式脱硫装置7を通過する際に高効率で除去されるため、SO2濃度は30ppm以下、HCl濃度は1ppm以下まで低減される。このため、ミル9などで部分的に水分凝縮が生じたとしても、腐食のリスクが少ない。

【0019】

【表3】

【0020】

しかし、湿式脱硫装置7を通過した排ガスの温度は70℃と低く、結露を防ぐために循環排ガスをヒータ20で加熱する必要がある。このため、プラント全体の熱効率の低下を招くことになる。また、集塵装置として大型のバグフィルタ18を使用することから、設備コストが高くなる。さらにバグフィルタ18では石炭から発生した灰が回収されるだけでなく、排ガス中に添加されたカルシウム剤、SO2、SO3、HClといった大量の酸性成分も灰19とともに回収される。このため、回収灰の品質が低下し、有効利用及び廃棄の障害となる。

【0021】

さらに図4の構成では、水銀除去の観点からも問題がある。すなわち、循環排ガス中のHCl濃度は1ppm以下と低いため、ボイラ1から出た排ガスのHCl濃度は、空気燃焼時と同等の15ppm程度となり、図2の実施形態と比べて大幅に低くなる。このため、脱硝触媒における水銀酸化率が低下してしまい、空気燃焼時よりも水銀の除去率を高めることができなくなる。

【0022】

本発明の課題は、ミルなどにおける腐食の発生を防ぎつつ、プラント全体の熱効率の低下を抑制し、さらに排ガスの水銀除去性能の低下を抑制することにある。

【課題を解決するための手段】

【0023】

本発明の排ガス処理システムは、富酸素ガスと循環排ガスとを混合した燃焼用ガスにより燃料を燃焼させるボイラと、このボイラから排出される排ガスが流れる煙道に配設され、該煙道を通流する排ガスと冷却媒体とを熱交換して該排ガスを設定温度に冷却する排ガス冷却器と、この排ガス冷却器の下流側の前記煙道に配設された集塵機と、この集塵機の下流側の煙道に配設された湿式脱硫装置と、集塵機の下流側で湿式脱硫装置の上流側の煙道から抜き出した循環排ガスに富酸素ガスを混合した燃焼用ガスをボイラに導く燃焼用ガス配管と、燃焼用ガス配管から分岐され、ボイラに燃料を搬送するための燃料搬送用ガスをボイラに導く燃料搬送用ガス配管と、この燃料搬送用ガス配管に設けられて粉砕した燃料を供給するミルとを備える排ガス処理システムであって、燃料搬送用ガス配管には、この配管を流れる燃料搬送用ガスに粉状のアルカリ剤を添加するアルカリ剤供給手段が設けられ、このアルカリ剤供給手段の下流側であってミルの上流側の燃料搬送用ガス配管には、アルカリ剤供給手段により供給されたアルカリ剤を捕集するバグフィルタが設けられてなることを特徴とする。

【0024】

本発明によれば、ボイラから排出された排ガスを排ガス冷却器で所定温度に減温して集塵機に導くことにより、排ガス中のSO3濃度を大幅に低減することができる。また、燃料搬送用ガス配管にアルカリ剤を添加することにより、後流側のバグフィルタの表面にアルカリ剤を堆積させ、バグフィルタを通過するガスに含まれるHCl及びSO2をアルカリ剤と中和させることができる。これにより、燃料搬送用ガス配管を流れる燃料搬送用ガスのHClとSO2の濃度を大幅に低減できるため、バグフィルタの後流側に配設されたミルなどで燃料搬送用ガスの水分凝縮が生じても、腐食の発生を抑制することができる。

【0025】

また、本発明によれば、煙道から抜き出した排ガスが流れる燃焼用ガス配管と燃料搬送用ガス配管のうち、燃料搬送用ガス配管にのみアルカリ剤を添加している。このため、ボイラには、燃焼用ガス配管を流れる燃焼用ガスのHClがそのまま供給される。したがって、ボイラから排出される排ガスのHCl濃度は、排ガス中の水銀を酸化させるのに十分な濃度が保たれるため、排ガス中の水銀を酸化させることができ、結果として水銀の除去性能の低下を抑制することができる。

【0026】

さらに本発明では、湿式脱硫装置の上流側の煙道から排ガスを抜き出して循環させているため、循環排ガスの温度を所定温度(例えば、90℃以上)に保つことができる。これにより、循環排ガスの急激な温度低下を抑制できるため、循環排ガスを加熱するためのヒータなどを設置する必要がなく、プラントの熱効率の低下を抑制することができる。

【0027】

この場合において、本発明は、空気から窒素を分離して富酸素ガスを製造する空気分離装置と、この空気分離装置で製造された富酸素ガスを燃焼用ガス配管及び燃料搬送用ガス配管に導入する酸素導入管路とを備え、バグフィルタには、バグフィルタの表面に堆積するアルカリ剤を払い落す逆洗用ガスとして、空気分離装置で製造された富酸素ガスを導入する逆洗用ガス導入管路が接続されてなるものとする。

【0028】

すなわち、バグフィルタの逆洗用ガスには一般に空気などが用いられるが、例えば、燃料搬送用ガスに逆洗用ガスの空気が混入した場合、酸素燃焼時においてボイラ内に入った空気が燃焼することで、排ガス中のCO2濃度が低下し、排ガスからCO2を分離して回収する際の回収効率が低下するおそれがある。この点、本発明のように、空気分離装置で製造される富酸素ガスの一部を逆洗用ガスとして用いることにより、既存の設備で、排ガスのCO2濃度の低下を抑制することができる。したがって、CO2の分離回収効率を高く維持することができ、しかも設備費用を低く抑えることができる。

【0029】

また、湿式脱硫装置に供給する吸収液が貯留されるスラリタンクと、バグフィルタで回収されたアルカリ剤を粉状又はスラリの状態でスラリタンクへ搬送する搬送手段とを備えてなるものとする。

【0030】

すなわち、バグフィルタで回収された使用済みのアルカリ剤には、未反応分を多く含むため、回収されたアルカリ剤をスラリタンクへ供給することにより、脱硫用の吸収液の材料として有効利用することができる。このようにすれば、吸収液のコストを削減できるとともにアルカリ剤の廃棄量を削減することができる。

【0031】

ここで、アルカリ剤としては、カルシウム系の化合物、例えば、消石灰、生石灰、石灰石などを用いることが好ましい。これによれば、低コストで、燃料搬送用ガスの酸性成分を効率よく除去することができ、しかも脱硫用の吸収液としての利用価値を高めることができる。

【発明の効果】

【0032】

本発明によれば、ミルなどにおける腐食の発生を防ぎつつ、プラント全体の熱効率の低下を抑制し、さらに排ガスの水銀除去性能の低下を抑制することができる。

【図面の簡単な説明】

【0033】

【図1】本発明を適用してなる排ガス処理システムの一実施形態の構成を示す系統図である。

【図2】従来の排ガス処理システムの構成を示す系統図である。

【図3】排ガス中のHCl濃度(ppm)と水銀酸化率(%)との関係を示す図である。

【図4】従来の排ガス処理システムの構成を示す系統図である。

【図5】空気燃焼時と酸素燃焼時における排ガス中のSO3濃度(ppm)とSO3酸露点(℃)との関係を示す図である。

【発明を実施するための形態】

【0034】

以下、本発明を適用してなる排ガス処理システムの一実施形態について、図1を参照して説明する。図1では、従来技術(図2、図4)と同一の構成については同一の符号を付している。なお、本実施形態では、ボイラで燃焼させる化石燃料として微粉炭を用いる例を説明するが、この例に限定されるものではなく、例えば、化石燃料に限らず、バイオマス燃料などを用いてもよい。

【0035】

ボイラ1の出口には、排ガスが通流する煙道2が接続されている。この煙道2の途中には、上流側から、脱硝装置3、燃焼用ガス加熱器4、排ガス冷却器5、電気集塵機6、湿式脱硫装置7が設けられ、湿式脱硫装置7の下流側には、排ガス液化装置21と図示しない煙突が順に設けられている。煙道2には、電気集塵機6と湿式脱硫装置7を接続する煙道2から分岐された燃焼用ガス配管8が接続され、この燃焼用ガス配管8には、燃料搬送用ガス配管10が分岐して接続されている。燃料搬送用ガス配管10には、ボイラ1と燃焼用ガス加熱器4との間にミル9が設けられている。

【0036】

燃焼用ガス配管8と燃料搬送用ガス配管10には、それぞれ燃焼用ガス加熱器4の上流側に酸素導入管路12の分岐した先の一端が接続されている。酸素導入管路12の反対側の他端は空気分離装置11の出口部に接続されている。酸素導入管路12の分岐した先には、それぞれ図示しない弁が設けられている。

【0037】

空気分離装置11は、空気から窒素などを分離して濃度95%vd(ドライべースの容積分率)以上の高濃度酸素を生成するものである。空気分離装置11で生成された酸素は、石炭搬送用(バーナ一次)と燃料用(バーナ二次、三次、アフタエア)の二つの弁の開度をそれぞれ調節することによって分割された後、燃焼用ガス配管8と燃料搬送用ガス配管10にそれぞれ供給される。酸素は、燃焼用ガス配管8と燃料搬送用ガス配管10を流れる循環排ガスと混合されて、実用的な酸素濃度(例えば26〜29wt−Vol%:ウェットベースの容積分率)となるように調節される。

【0038】

燃焼用ガス配管8には、循環用ファン13が、燃料搬送用ガス配管10には、循環用ファン14がそれぞれ設けられ、これらのファン回転数を調節することにより、煙道2から抜き出した循環排ガスの流量、つまり、ボイラ1に供給される燃焼用ガスの供給量、及び、微粉炭の燃料搬送量が調節可能になっている。

【0039】

ボイラ1は、火炉に図示しないバーナが取り付けられ、このバーナには、燃料の微粉炭が供給される燃料流路と燃焼用ガスが供給される燃焼用ガス流路が形成されている。燃料の石炭はミル9に供給され、微粉炭燃焼に適した粒度に粉砕される。粉砕された微粉炭は、燃料搬送用ガス配管10により供給された循環排ガスに同伴されて送炭管22を通り、バーナの燃料流路に供給されるようになっている。

【0040】

煙道2、燃焼用ガス配管8、燃料搬送用ガス配管10には、燃焼用ガス加熱器4が配設されている。燃焼用ガス加熱器4は、煙道2の脱硝装置3と排ガス冷却器5との間を流れる排ガスと、燃焼用ガス配管8の酸素導入管路12の接続部より下流側を流れる循環排ガス及び燃料搬送用ガス配管10の酸素導入管路12の接続部より下流側を流れる燃料搬送用ガスとを熱交換するようになっている。これにより、燃焼用ガス配管8を流れる循環排ガス及び燃料搬送用ガス配管10を流れる燃料搬送用ガスは、酸素が混合された状態で燃焼用ガス加熱器4に導かれ、煙道2を流れる排ガスとそれぞれ熱交換して加熱される。

【0041】

排ガス冷却器5は、煙道2を流れる排ガスと図示しない冷却冷媒とを熱交換して排ガスを設定温度に冷却するものであり、例えば、管内に冷却媒体を通流させ、管外を流れる排ガスと熱交換するチューブ式熱交換器となっている。

【0042】

燃料搬送用ガス配管10には、循環用ファン14と燃焼用ガス加熱器4との間に小型のバグフィルタ23が設けられ、バグフィルタ23と循環用ファン14との間には、アルカリ剤供給手段が配設されている。アルカリ剤供給手段は、アルカリ剤の微粉が貯留された図示しない貯留部と、この貯留部に貯留されたアルカリ剤を燃料搬送用ガス配管10内に供給するアルカリ剤供給ライン24などを含んで構成される。

【0043】

バグフィルタ23には、酸素導入管路12より分岐された逆洗用ガス導入管路25が接続されており、空気分離装置11で製造された酸素の一部がバグフィルタ23の逆洗用ガスとして供給されるようになっている。なお、逆洗用ガス導入管路25には、図示しない弁が設けられ、外部より弁の開閉が制御されるようになっている。バグフィルタ23の逆洗によって回収された回収物a(大部分が未反応アルカリ剤)は、粉状又はスラリの状態で搬送手段26によりスラリタンク27まで搬送されるようになっている。スラリタンク27には、水供給ライン28及び石灰石供給ライン29が接続されている。これにより、例えば、粉状の回収物aがスラリタンク27に搬送された場合、回収物aは水供給ライン28から供給される水と石灰石供給ライン29から供給される石灰石粉末が混合され、脱硫用の吸収液に適したスラリに調製されるようになっている。スラリタンク27で調整されたスラリは、スラリ供給ポンプ30によってスラリ供給配管31を通じて湿式脱硫装置7の容器内に供給されるようになっている。

【0044】

湿式脱硫装置7は、縦型の容器の底部側の入口ダクトから排ガスを導入し、頂部側の出口ダクトから排ガスを排出するようになっている。容器内には、排ガスに脱硫用の吸収液を噴霧する図示しないノズルが設けられている。ノズルには、吸収液をノズルに循環させる循環ポンプ32が接続され、容器の底部から汲み上げた吸収液を循環配管33によってノズルに戻して循環させるようになっている。容器の底部には空気供給配管35が接続されており、容器内に貯留される吸収液に空気が吹き込まれるようになっている。また、循環配管33には、スラリ排出配管36が接続されており、スラリ排出配管36に配設された図示しない弁を開くことにより、容器内のスラリが外部に排出されるようになっている。

【0045】

次に、このようにして構成される排ガス処理システムの動作を説明する。ボイラ1には、循環排ガスと微粉炭が供給されて微粉炭が燃焼される。ボイラ1の燃焼により発生した排ガスは、煙道2を通じて脱硝装置3に導かれ、排ガス中のNOxが除去される。脱硝装置3を出た排ガスは、燃焼用ガス加熱器4に導かれて所定温度(例えば、約160℃〜200℃)に減温される。燃焼用ガス加熱器4を出た排ガスは、排ガス冷却器5に供給されて設定温度(SO3の酸露点以下、かつ水露点(排ガス中の水分30%では約70℃)以上)まで減温された後、電気集塵機6に導かれる。これにより、排ガス中で凝縮したSO3は灰に吸着し、灰中のカルシウムと中和された状態で灰とともに除去され、排ガス中のSO3濃度は1ppm以下に低減される。なお、電気集塵機6で回収された灰は、例えば、セメント原料などとして有効利用されるか、或いは、固形廃棄物として廃棄される。

【0046】

図5に、排ガス中のSO3濃度(ppm)とSO3酸露点(℃)との関係を示す。図に示すように、酸素燃焼時においては、排ガス中の水分とSO3濃度が空気燃焼時よりも高く、SO3酸露点は、空気燃焼時よりも高くなる。このため、電気集塵機6は、例えば100℃〜110℃で運転される。

【0047】

電気集塵機6を通過した排ガスは、湿式脱硫装置7に導かれ、吸収液である石灰石スラリによって排ガス中のSO2が除去される。石灰石中のCaがSO2と反応して生成されたCaSO3は、空気供給配管35から湿式脱硫装置21の容器内に供給された空気中の酸素によってCaSO4に酸化される。湿式脱硫装置21には、スラリタンク27からスラリが供給されるとともに、循環ポンプ32によって循環する石灰石スラリはスラリ排出配管36から排出される。

【0048】

湿式脱硫装置7を出た排ガスは、排ガス液化装置21で冷却圧縮され、CO2が液化された状態で分離された後、煙突から大気中へ放出される。

【0049】

一方、煙道2を流れる排ガスの一部は燃焼用ガス配管8によって抜き出され、さらに燃焼用ガス配管8を流れる排ガスの一部(全排ガス量の約2割)は燃料搬送用ガス配管10に導かれる。燃焼用ガス配管8に導かれた循環排ガスは、循環用ファン13によって搬送され、酸素導入管路12より供給された酸素が混合されて燃焼用ガスとなり、燃焼用ガス加熱器4に導かれる。燃焼用ガス加熱器4で排ガスと熱交換され、所定温度(例えば、約300℃)に加熱された燃焼用ガスは、ボイラ1に形成されたバーナの燃焼用ガス流路に供給される。

【0050】

燃料搬送用ガス配管10に導かれた循環排ガスは、循環用ファン14によって搬送され、バグフィルタ23に向かう途中でアルカリ剤供給ライン24から粉状のアルカリ剤が添加される。循環排ガス中に添加されたアルカリ剤は、循環排ガスに同伴されて下流へ流れ、バグフィルタ23のフィルタ表面に堆積層を形成する。これにより、バグフィルタ23を循環排ガスが通過する際、循環排ガス中のSO2とHClがアルカリ剤と中和されて除去される。

【0051】

アルカリ剤としては、カルシウム系の化合物(消石灰、生石灰、石灰石など)を用いることができ、SO2及びHClとCaとのモル比が3〜4程度となるように所定量を循環排ガス中に添加する。これにより、バグフィルタ23を通過後の循環排ガス中のSO2とHClは95%以上が除去される。

【0052】

バグフィルタ23を通過した循環排ガスは、酸素導入管路12から供給された酸素が混合されて燃料搬送用ガスとなり、燃焼用ガス加熱器4に導かれる。燃焼用ガス加熱器4で排ガスと熱交換され、所定温度(例えば、約200℃)まで加熱された燃料搬送用ガスは、ミル9に供給されることで微粉炭を乾燥させるとともに、微粉炭を同伴してボイラ1に形成されたバーナの燃料流路に供給される。

【0053】

図1の構成において、図2の従来技術と同様の高S炭(石炭中S=2.6%、Cl=400mg/kg)を燃焼させ、本実施形態を適用した場合のシステム各所のガス性状の例を表1に示す。表中のA点及びB点は、図1のA点及びB点に相当する。

【0054】

【表1】

【0055】

図2の従来技術では、表2のC点に示すように、ミル9に供給される燃料搬送用ガス中のHCl濃度が25ppm、SO2濃度が10000ppmと高かったのに対し、本実施形態によれば、表1のB点に示すように、HCl濃度が1ppm以下、SO2濃度が400ppmに低下する。また、本実施形態では、SO3濃度についても、図2と同様に1ppm以下まで低下している。このように、本実施形態では、SO2、SO3、HClの大部分が除去された燃料搬送用ガスをミル9などの水分が凝縮し易い循環系統に供給しているため、ミル9などで燃料搬送用ガスの水分凝縮が生じたとしても、腐食の発生を抑制することができる。

【0056】

また、本実施形態によれば、図2の従来技術と比較して、ボイラ1へ戻されるガスのSO2濃度が約2割減少するため、その分、ボイラ1から排出される排ガス中のSO2濃度が低下し、さらにSO2から生成するSO3も減少する。したがって、湿式脱硫装置7の入口部のSO2濃度が低下することから、出口部のSO2濃度、つまり煙突から排出される排ガス中のSO2濃度を低減させることができる。

【0057】

また、本実施形態では、ボイラ1から排出される排ガス中のHCl濃度が、図2の従来技術で60ppmだったのに対し、45ppmまで低下している。しかし、図3で説明したように、45ppmというHCl濃度は、触媒による水銀酸化性能が十分に発揮できるレベルであるため、図4及び表3で示した従来技術のように、水銀酸化性能が低下することがない。すなわち、本実施形態では、循環系統を流れる循環排ガスのうち、燃料搬送用ガス配管10を流れる循環排ガスのみアルカリ剤で中和処理しているため、ボイラ1には、燃焼用ガス配管8を流れる燃焼用ガスのHClがそのまま供給される。したがって、ボイラから排出される排ガスのHCl濃度は、概ね20ppm以上に保たれることから、水銀酸素性能の低下を防ぐことができる。

【0058】

また、本実施形態では、循環排ガスの温度が100〜110℃と、水露点よりも高いままで搬送されるため、図4のように、循環排ガスをヒータ20で加熱する必要がない。このため、プラントの熱効率の低下を回避することができる。

【0059】

ところで、バグフィルタ23のフィルタ表面に堆積したアルカリ剤は、逆洗用ガス導入管路25から定期的に高圧の酸素を吹き込むことによってフィルタから払い落とされる。フィルタから払い落された使用済みのアルカリ剤aは、未反応のCaを大量に含んでおり、その他、ClやS分を含んでいる。これらの固形分は、脱硫用の吸収液と同じ元素構成であることから、回収されたアルカリ剤aを搬送手段26によってスラリタンク27まで搬送し、スラリタンク27で吸収液の材料として使用することにより、未反応のCaを無駄に廃棄することなく、アルカリ剤の利用効率を高め、廃棄量を削減することができる。ここで、搬送手段26としては、アルカリ剤aを粉体のままコンベアで搬送することが望ましいが、アルカリ剤aに水を加えてスラリ化させた状態で、ポンプにより搬送するようにしてもよい。

【0060】

スラリタンク27には、搬送手段26によりアルカリ剤aが供給される他、水供給ライン28と石灰石供給ライン29からそれぞれ水と石灰石粉末が投入され、これらを攪拌することにより脱硫用の吸収液が調製される。スラリタンク27で調製された吸収液は、スラリ供給ポンプ30によってスラリ供給配管31により湿式脱硫装置7の容器内に供給される。

【0061】

以上述べたように、本実施形態によれば、酸素燃焼時において、燃料搬送用ガスが供給されるミル9内で、燃料搬送用ガスの水分凝縮が生じたとしても、ミル9の上流側において燃料搬送用ガス中のSO2、SO3、HClの大部分が除去されるため、腐食の発生を抑制することができ、配管材料などにかかるイニシャルコストやランニングコストを低減することができる。また、本実施形態によれば、循環排ガスを加熱するヒータなどの設備が不要となるため、プラントの熱効率の低下を回避することができる。さらに、本実施形態によれば、有効利用や廃棄の困難なアルカリ剤aなどを用いて脱硫用の吸収液を調製しているため、固形廃棄物の排出量の増加を抑制することができる。

【0062】

以上、本発明の実施形態を図面により詳述してきたが、上記実施形態は本発明の例示にしか過ぎないものであり、本発明は上記実施形態の構成にのみ限定されるものではない。本発明の要旨を逸脱しない範囲の設計の変更等があっても、本発明に含まれることは勿論である。

【0063】

例えば、上記実施形態では、ボイラ1から排出された排ガス中のSO3を除去するため、排ガス冷却器5で排ガスを設定温度まで冷却させた後、電気集塵機6において凝縮したSO3を灰に付着させ、灰ごと除去するようにしているが、排ガス中のSO3濃度が高く、これだけではSO3を十分に除去できない場合は、排ガス冷却器5の入口付近に少量のアルカリ剤を添加してSO3を中和させるようにしてもよい。この場合、排ガス中のHCl濃度も低下するため、HCl濃度の減少分を見込んで、アルカリ剤供給ライン24から添加するアルカリ剤の量を調製する必要がある。これにより、排ガス中のHCl濃度が極端に減少するのを防ぎ、排ガス中の水銀の除去効率の低下を抑制することができる。

【符号の説明】

【0064】

1 ボイラ

2 煙道

5 排ガス冷却器

6 電気集塵機

7 湿式脱硫装置

8 燃焼用ガス配管

9 ミル

10 燃料搬送用ガス配管

11 空気分離装置

23 バグフィルタ

24 アルカリ剤供給ライン

25 逆洗用ガス導入管路

26 搬送手段

27 スラリタンク

【特許請求の範囲】

【請求項1】

富酸素ガスと循環排ガスとを混合した燃焼用ガスにより燃料を燃焼させるボイラと、該ボイラから排出される排ガスが流れる煙道に配設され、該煙道を通流する排ガスと冷却媒体とを熱交換して該排ガスを設定温度に冷却する排ガス冷却器と、該排ガス冷却器の下流側の前記煙道に配設された集塵機と、該集塵機の下流側の前記煙道に配設された湿式脱硫装置と、前記集塵機の下流側で前記湿式脱硫装置の上流側の前記煙道から抜き出した前記循環排ガスに前記富酸素ガスを混合した前記燃焼用ガスを前記ボイラに導く燃焼用ガス配管と、前記燃焼用ガス配管から分岐され、前記ボイラに前記燃料を搬送するための燃料搬送用ガスを前記ボイラに導く燃料搬送用ガス配管と、該燃料搬送用ガス配管に設けられて粉砕した前記燃料を供給するミルとを備える排ガス処理システムであって、

前記燃料搬送用ガス配管には、該配管を流れる前記燃料搬送用ガスに粉状のアルカリ剤を添加するアルカリ剤供給手段が設けられ、該アルカリ剤供給手段の下流側であって前記ミルの上流側の前記燃料搬送用ガス配管には、前記アルカリ剤供給手段により供給された前記アルカリ剤を捕集するバグフィルタが設けられてなる排ガス処理システム。

【請求項2】

空気から窒素を分離して前記富酸素ガスを製造する空気分離装置と、該空気分離装置で製造された前記富酸素ガスを前記燃焼用ガス配管及び前記燃料搬送用ガス配管に導入する酸素導入管路とを備え、

前記バグフィルタには、該バグフィルタの表面に堆積する前記アルカリ剤を払い落す逆洗用ガスとして、前記空気分離装置で製造された前記富酸素ガスを導入する逆洗用ガス導入管路が接続されてなる請求項1に記載の排ガス処理システム。

【請求項3】

前記湿式脱硫装置に供給する吸収液が貯留されるスラリタンクと、前記バグフィルタで回収された前記アルカリ剤を粉状又はスラリの状態で前記スラリタンクへ搬送する搬送手段とを備えてなる請求項1又は2に記載の排ガス処理システム。

【請求項4】

前記アルカリ剤は、カルシウム系の化合物であることを特徴とする請求項1乃至3のいずれかに記載の排ガス処理システム。

【請求項1】

富酸素ガスと循環排ガスとを混合した燃焼用ガスにより燃料を燃焼させるボイラと、該ボイラから排出される排ガスが流れる煙道に配設され、該煙道を通流する排ガスと冷却媒体とを熱交換して該排ガスを設定温度に冷却する排ガス冷却器と、該排ガス冷却器の下流側の前記煙道に配設された集塵機と、該集塵機の下流側の前記煙道に配設された湿式脱硫装置と、前記集塵機の下流側で前記湿式脱硫装置の上流側の前記煙道から抜き出した前記循環排ガスに前記富酸素ガスを混合した前記燃焼用ガスを前記ボイラに導く燃焼用ガス配管と、前記燃焼用ガス配管から分岐され、前記ボイラに前記燃料を搬送するための燃料搬送用ガスを前記ボイラに導く燃料搬送用ガス配管と、該燃料搬送用ガス配管に設けられて粉砕した前記燃料を供給するミルとを備える排ガス処理システムであって、

前記燃料搬送用ガス配管には、該配管を流れる前記燃料搬送用ガスに粉状のアルカリ剤を添加するアルカリ剤供給手段が設けられ、該アルカリ剤供給手段の下流側であって前記ミルの上流側の前記燃料搬送用ガス配管には、前記アルカリ剤供給手段により供給された前記アルカリ剤を捕集するバグフィルタが設けられてなる排ガス処理システム。

【請求項2】

空気から窒素を分離して前記富酸素ガスを製造する空気分離装置と、該空気分離装置で製造された前記富酸素ガスを前記燃焼用ガス配管及び前記燃料搬送用ガス配管に導入する酸素導入管路とを備え、

前記バグフィルタには、該バグフィルタの表面に堆積する前記アルカリ剤を払い落す逆洗用ガスとして、前記空気分離装置で製造された前記富酸素ガスを導入する逆洗用ガス導入管路が接続されてなる請求項1に記載の排ガス処理システム。

【請求項3】

前記湿式脱硫装置に供給する吸収液が貯留されるスラリタンクと、前記バグフィルタで回収された前記アルカリ剤を粉状又はスラリの状態で前記スラリタンクへ搬送する搬送手段とを備えてなる請求項1又は2に記載の排ガス処理システム。

【請求項4】

前記アルカリ剤は、カルシウム系の化合物であることを特徴とする請求項1乃至3のいずれかに記載の排ガス処理システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−108680(P2013−108680A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−254308(P2011−254308)

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000005441)バブコック日立株式会社 (683)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000005441)バブコック日立株式会社 (683)

【Fターム(参考)】

[ Back to top ]