排ガス処理体の保持シール材用打抜板及びそれを用いた保持シール材の製造方法

【課題】 打ち抜き法を用いて所定厚みを有する無機質繊維マットから保持シール材を切り出す場合に、保持シール材を傷つけることなく容易に切り出すことができる排ガス処理体の保持シール材用打抜板及びそれを用いた保持シール材の製造方法を提供する。

【解決手段】 基板12上に垂直方向に突出してなる板状の打抜刃13を備えてなり、シート状の無機質繊維マットから所定形状の保持シール材を厚さ方向に打ち抜く排ガス処理体の保持シール材用打抜板11において、前記基板12上に押圧力により弾性変形可能な弾性体14が接着されている。

【解決手段】 基板12上に垂直方向に突出してなる板状の打抜刃13を備えてなり、シート状の無機質繊維マットから所定形状の保持シール材を厚さ方向に打ち抜く排ガス処理体の保持シール材用打抜板11において、前記基板12上に押圧力により弾性変形可能な弾性体14が接着されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無機質繊維マットから保持シール材を切り出すための排ガス処理体の保持シール材用打抜板及びそれを用いた保持シール材の製造方法に関する。

【背景技術】

【0002】

一般に、排ガス処理体は車両の排気管に取り付けられ図4に示されるように排ガスを浄化するための触媒を担持した触媒担体21と該触媒担体21を収容する金属製のシェル23から構成される。金属製のシェル23と触媒担体21の間には排ガス通過方向の隙間の封鎖、触媒担体21の位置ズレ及び振動吸収を目的として所定の厚みを有する保持シール材15が配設されている。従来より、特許文献1に記載されるような保持シール材が知られている。かかる保持シール材は所定の厚み及び反発性を有するシート状の無機質繊維マットを所定の形状に切断されることにより作成される。所定形状に切断された保持シール材は触媒担体に巻き付けられ、触媒担体とともに筒状の金属製シェル内に圧入される。従来より、シートから所定の形状を切り出す方法として、ハサミ、ナイフ等を用いた切断方法、所望の形状に加工された板状の打抜刃(トムソン刃)を用いた打ち抜き法が知られている。

【特許文献1】特開2001−316965号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところが、ハサミ、ナイフ等を用いた切断方法では一枚のシートから所定形状の保持シール材を切り取るには時間がかかるという問題があった。また、保持シール材の形状に加工された板状の打抜刃を用いた打ち抜き法を用いると切り取られた保持シール材が打抜刃の間に嵌め込まれてしまうため、取り外しに時間がかかるとともに取り外す際に保持シール材に傷が付くという問題があった。また、保持シール材を配列させた状態で出荷する場合、再配列させるのに時間と手間がかかるという問題があった。

【0004】

本発明は、このような従来技術に存在する問題点に着目してなされたものである。その目的とするところは、打ち抜き法を用いて所定厚みを有する無機質繊維マットから保持シール材を切り出す場合に、保持シール材を傷つけることなく容易に切り出すことができる排ガス処理体の保持シール材用打抜板及びそれを用いた保持シール材の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

上記の目的を達成するために、請求項1記載の発明は、基板上に垂直方向に突出してなる板状の打抜刃を備えてなり、シート状の無機質繊維マットから所定形状の保持シール材を厚さ方向に打ち抜く排ガス処理体の保持シール材用打抜板において、前記基板上に押圧力により弾性変形可能な弾性体が接着されている。

【0006】

請求項2記載の発明は、請求項1記載の排ガス処理体の保持シール材用打抜板において、前記弾性体は発泡体である。

請求項3記載の発明は、請求項2記載の排ガス処理体の保持シール材用打抜板において、前記発泡体はポリウレタン発泡体、ポリエステル発泡体、メラミン樹脂発泡体、フェノール樹脂発泡体、ポリエチレン発泡体、ポリプロピレン発泡体、ポリスチレン発泡体、天然ゴム発泡体、合成ゴム発泡体、エラストマー発泡体から選ばれる少なくとも一種から構成される。

【0007】

請求項4記載の発明は、請求項1から請求項3のいずれか一項記載の排ガス処理体の保持シール材用打抜板において、前記弾性体は25%圧縮荷重が25kPa〜120kPaであり、前記基板上に一定の厚みで接着されている。

【0008】

請求項5記載の発明は、請求項4記載の排ガス処理体の保持シール材用打抜板において、前記弾性体の厚み(t)は前記打抜刃の高さ(h)以上に構成されている。

請求項6記載の発明は、請求項1から請求項5のいずれか一項記載の排ガス処理体の保持シール材用打抜板において、前記弾性体は前記基板上において打抜刃の側面から0〜10mmの隙間を設けて配設される。

【0009】

請求項7記載の発明は、請求項1から請求項6のいずれか一項記載の排ガス処理体の保持シール材用打抜板において、前記無機質繊維マットはアルミナファイバから構成される。

【0010】

請求項8記載の発明は、請求項1から請求項7のいずれか一項記載の排ガス処理体の保持シール材用打抜板を用いた保持シール材の製造方法において、受け台に載置された無機質繊維マットに対しその厚み方向に前記打抜刃が押圧される工程、前記打抜刃の先端が受け台に接触することにより保持シール材の切り出しが完了する工程、前記打抜刃が受け台から離間する際、切り出しと同時に打抜刃間に侵入した保持シール材が圧縮された前記弾性体の反発力により押し出される工程からなる。

【発明の効果】

【0011】

本発明によれば、所定厚みを有する無機質繊維マットから打ち抜き法を用いて保持シール材を切り出す場合に、保持シール材を傷つけることなく容易に切り出すことができる。

【発明を実施するための最良の形態】

【0012】

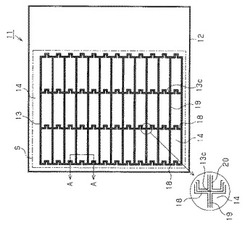

以下、本発明を具体化した排ガス処理体の保持シール材用打抜板の一実施形態を図1〜図4にしたがって説明する。

図1,2に示されるように、本実施形態の排ガス処理体の保持シール材用打抜板(以下、「打抜板」という)11はベニア板等の木製の基板12上に打抜刃13が設けられている。基板12上には押圧力により弾性変形可能な弾性体14が接着されている。本実施形態において打抜刃13によって切り取られる排ガス処理体の保持シール材(以下、「保持シール材」という)15は略長方形状を有しており、長手方向の一方の端部に凹部15aが他方の端部に該凹部15aに対応する凸部15bが形成されている。保持シール材15は一定の厚みを有するシート状の無機質繊維マット16から作成される。無機質繊維マット16は一定の反発性を有するようにフェルト又は不織布より構成されている。無機質繊維マット16に使用される繊維材料としては例えば、アルミナファイバ、アルミナ−シリカファイバ、シリカファイバ、ガラスファイバ等のセラミックファイバが挙げられる。無機質繊維マット16は切断成形前に所定の厚み及び反発力を有するように有機バインダとしてアクリル系樹脂、ポリビニルアルコール等の水溶性樹脂、アクリルゴム、ニトリルゴム等のラテックスを用いて含浸処理を施してもよい。保持シール材15の厚みは適用される無機質繊維マット16の種類、触媒担体の種類、排ガス処理体の種類等により適宜設定される。無機質繊維マット16は厚み方向の嵩高性を防止するためにニードルパンチ処理が施されてもよい。

【0013】

基板12は底面に打抜面12aが設けられ、その打抜面12a上に打抜刃13が垂直方向に突出している。打ち抜き動作において、基板12は打抜面12aを下方に向け、無機質繊維マット16が載置される受け台17に対し平行状態で接近と離間の往復運動が行なわれる。基板12は無機質繊維マット16から一回の打ち抜き動作で所定形状の保持シール材15を切り取ることができるよう図1の点線で表される無機質繊維マット16の打抜位置Sの大きさに合わせ加工される。基板12の打抜面12a上は打抜刃13が差込固定される固定溝12bが形成されている。固定溝12bは打抜刃13の側端部の形状に対応するようにレーザ加工等を用いて切り込み形成される。

【0014】

打抜刃13は帯状の金属板が折り曲げ加工されることにより作成される。金属板の側端部(刃部13a)が保持シール材15の平面形状に対応するよう作成されることにより、打抜刃13は無機質繊維マット16から保持シール材15を打ち抜くことができる。打抜刃13は一方の側端部に刃部13aが他方の側端部に固定溝12bに差し込まれる固定部13bを有している。打抜刃13は保持シール材15の凹部15a及び凸部15bを形成する凹凸形成刃18と保持シール材15の縦方向を切断する縦刃19から構成される。凹凸形成刃18と縦刃19は各接合部13cにおいて溶接により結合されている。凹凸形成刃18は打ち抜き動作により2枚の前後並列に配列される保持シール材15の一方の凹部15aと他方の凸部15bを同時に形成する。縦刃19は2枚の左右並列に配列される保持シール材15の一方の側端部と他方の側端部を同時に形成する。打抜刃13より一枚の無機質繊維マット16から複数の保持シール材15(図1の打抜板11においては36枚)と外周部においてミミ部が形成される。打抜刃の厚みは0.5〜1.5mm、好ましくは0.8〜1.2mm、より好ましくは1.0mmである。打抜刃の厚みが0.5mmより薄いと刃折れ等が生じ耐久性の低下を招くおそれがある。一方、厚みが1.5mmより厚いと折り曲げ加工が困難となるとともに保持シール材15の形状に影響を与えるおそれがある。また、打抜刃13間に挟まれる保持シール材15に対する挟持力が上昇することにより後述する弾性体14による押し出しが困難となる。基板12の打抜面12a上から打抜刃13の高さは、保持シール材の厚み、材質等により適宜設定される。

【0015】

弾性体14は打ち抜き動作における打抜刃13が受け台17から離間する際に打抜刃13間に侵入した保持シール材15を受け台17上へ押し戻すために基板12の打抜面12a上に接着されている。弾性体14は一定の厚みで配設され、その厚み(t)は打抜刃の高さ(h)以上であることが好ましい。弾性体14の厚み(t)が打抜刃13の高さ(h)よりも薄いと複数回繰り返しの打ち抜き動作により弾性体14にヘタリ(縮んだ状態から形状が回復しない状態)が生じ、打抜刃13間の保持シール材15の押し出し作用が低下するおそれがある。但し、弾性体14の厚み(t)は打抜刃の高さ(h)よりも厚すぎると保持シール材15を圧縮変形させるおそれがあるため、保持シール材15の厚み、打抜刃13の高さにもよるが、好ましくは10mm以下、より好ましくは3〜7mmに設定される。

【0016】

弾性体14を構成する材料は押圧力により弾性変形可能な弾性材料であれば特に限定されない。弾性材料として、例えば有機質繊維、無機質繊維等から構成される不織布又はフェライト、発泡性材料から構成される発泡体等が挙げられる。これらの中で、繊維の付着、保持シール材との繊維の絡みつき等を引き起こすことがない発泡体が好ましく使用される。発泡体としては、例えば、ポリウレタン発泡体、ポリエステル発泡体、メラミン樹脂発泡体、フェノール樹脂発泡体、ポリエチレン発泡体、ポリプロピレン発泡体、ポリスチレン発泡体、天然ゴム発泡体、合成ゴム発泡体、エラストマー発泡体等が挙げられる。これらの弾性材料は単独で使用してもよく、2種以上を組み合わせて使用してもよい。また、単層で使用してもよく、同一又は異なる種類の弾性材料を積層させて使用してもよい。本発明者が鋭意研究した結果、これらの弾性材料のうち、合成ゴム発泡体を使用した場合がその繰り返しの圧縮動作に対して、最もヘタリ率(非形状回復率:縮んだ状態から形状が回復しない割合)が小さいことが確認されている。したがって、特に合成ゴム発泡体が保持シール材15の繰り返しの押し出し作業に適している。弾性体14のヘタリ率は小さい方が好ましい。合成ゴム発泡体を使用した場合は、2%以下であった。ヘタリ率が大きいと連続的な打ち抜き動作により、弾性体14が不可逆的に圧縮され、打ち抜き後の保持シール材15を押し戻す力が弱くなるおそれがある。尚、本実施形態において、ヘタリ率は100回の圧縮復元を繰り返した場合の圧縮荷重の減退率を測定することにより求めた。

【0017】

弾性体14は、25%圧縮荷重が25kPa〜120kPa、好ましくは、30〜100%、より好ましくは、40〜60%である。尚、本発明における「25%圧縮荷重」は、ASTM(米国材料試験協会)規格 D1056に準拠して測定した。25%圧縮荷重が25kPaより小さいと打ち抜き後の保持シール材15を押し戻す力が弱く、打抜刃13間に侵入した保持シール材15を押し出すことができないおそれがある。一方、25%圧縮荷重が120kPaより大きいと特定の厚み及び反発力を有する保持シール材15の性状が反発力により変化するおそれがある。

【0018】

弾性体14は基板12の打抜面12a上において各保持シール材15に対応する各打抜刃13間に配設される。また、打抜刃13の外周部の切断後マットから除去されるミミ部に対応する位置にも配設される。弾性体14は、好ましくは弾性体14と打抜刃13の側面から0〜10mmの隙間20を設けて(離間して)配設される。つまり、打抜面12a上における打抜刃13間のほぼ全面に対して両面テープ、接着剤等により貼り付け固定される。隙間20が10mm以上であると、弾性体14と打抜刃13の側面の間に保持シール材15が入り込むことにより、押し出し動作及び保持シール材15の形状に影響を与えるおそれがある。好ましくは、その隙間20は0mmより大きく10mm以下である。隙間20が0mmより大きいと弾性体14が押し出し動作時に打抜刃13の側面に対して摩擦抵抗を受けることがない。より好ましくは、その隙間20は5mmである。隙間20が5mmであると弾性体14が押し出し動作時に打抜刃13の側面に対して摩擦抵抗を受けることがなく、且つ保持シール材15の上面のほぼ全面に対して反発力を与えることができる。

【0019】

次に、上記のように構成された打抜板11の作用について説明する。

まず、所定の厚み及び反発力を有する無機質繊維マット16を打抜板11の受け台17上に載置する。その際、無機質繊維マット16は打抜位置Sに対応するよう位置合わせされる。次に、図3(a)(b)に示されるように打抜板11が平行状態で下方に移動するとまず無機質繊維マット16に弾性体14が接触する。さらに厚み方向に弾性体14が圧縮されると打抜刃13の刃部13aが無機質繊維マット16の上面に接触する。打抜刃13の刃部13aが無機質繊維マット16に対しその厚み方向にさらに押圧されることにより無機質繊維マット16は打ち抜かれる。刃部13aの先端部が受け台17に接触し、打抜刃13の下方への移動が停止すると各保持シール材15の切り出しが完了する。打抜刃13により切り出された各保持シール材15は打抜刃13間に侵入する。打抜刃13間に侵入した保持シール材15は打抜刃13の厚みの分、平面方向に圧縮されている。次に、図3(c)に示されるように打抜板11が上方に移動し、弾性体14が厚み方向に反発すると同時に保持シール材15が打抜刃13間から押し出される。無機質繊維マット16の切り出しは弾性体14と受け台17との間に無機質繊維マット16が挟持された状態で行なわれるため、図3(d)に示されるように打抜板11が上方に移動して打ち抜き動作が終了した際、切り出された各保持シール材15は配列状態(打ち抜き前と同じ位置)が維持される。また、無機質繊維マット16の周縁部に形成されるミミ部も弾性体14と受け台17に挟持された状態で切り出されるため、打ち抜き後も打ち抜き前の位置が維持される。受け台17をベルトコンベアと連動させることにより、上述した打抜板11による無機質繊維マット16の打ち抜き動作を連続的に行うようにしてもよい。

【0020】

打抜板11により切り出された保持シール材15は図4に示されるように触媒担体21の外周面に巻かれ、凹部15a及び凸部15bが嵌合(係合)される。このとき凹部15a及び凸部15bの係合部にシール22等を貼り付けてもよい。保持シール材15が巻かれた触媒担体21は円筒状の金属製のシェル23内に圧入される。

【0021】

本実施形態の打抜板11によれば、以下のような効果を得ることができる。

(1)本実施形態では、押圧力により弾性変形可能な弾性体14を打抜面12a上に接着させた。したがって、切り出された保持シール材15を弾性体14の弾性力により打抜刃13間から押し出すことができる。

【0022】

(2)本実施形態では、打抜刃13間に所定の25%圧縮荷重を有する弾性体14を一定の厚みで配設した。したがって、ハサミやナイフ等を用いた切り出し方法に比べ、無機質繊維マットから保持シール材を容易に切り出すことができる。

【0023】

(3)また、打ち抜き後に保持シール材が打抜刃間に嵌め込まれることがなく、取り出し作業により保持シール材を傷つけるおそれがない。

(4)また、所定の厚み及び反発力を有する保持シール材の性状が弾性体14の反発力により打ち抜き作業時に変化するおそれがない。

【0024】

(5)また、保持シール材が嵌め込まれた打抜刃間に空気等を吹き込むことにより保持シール材を空気圧により取り出す等、取り出し作業に複雑な構成及び装置を必要とすることがない。

【0025】

(6)また、弾性体14は厚みが一定であり、且つ平行状態で無機質繊維マット16表面に対し接触・離間が行なわれるため、打ち抜き作業後、打ち抜かれた各保持シール材はばらばらになることなく配列状態が維持される。つまり、配列状態で出荷・移動等する場合に、保持シール材を再配列させる必要がない。

【0026】

(7)本実施形態において、打抜面12a上において打抜刃13間のほぼ全面に弾性体14が配設した。したがって、保持シール材の上面全面に反発力を与えることができ、保持シール材を打抜刃間から確実に押し出すことができる。

【0027】

(8)本実施形態において、弾性体14を発泡性材料の一つとして合成ゴム発泡体を使用した。したがって、ヘタリ率が低い(2%以下)ため、連続的な打ち抜き動作においても所定の厚みを有する保持シール材を打抜刃間から確実に押し出すことができる。

【0028】

(9)本実施形態において、打ち抜き作業直前に受け台17上の無機質繊維マット16を打抜刃13の対向位置になるよう位置合わせを行なった。したがって、不良な保持シール材が生じさせることなく、効率的に無機質繊維マット16から保持シール材15を切り出すことができる。

【0029】

(10)本実施形態において、無機質繊維マット16のミミ部に対向する位置にも弾性体14を配設した。したがって、無機質繊維マット16のミミ部も位置ずれすることなく配列状態が維持されるため、複数枚の切断された無機質繊維マットを配列状態で重ね合わせ、その後複数枚のミミ部を一度に同時に除去することも可能である。

【0030】

(11)本実施形態において、無機質繊維マット16の一つとしてアルミナファイバを使用した。アルミナファイバは他のセラミックファイバに比べ、触媒担体の保持特性に優れ、嵩厚みを厚くすることでシェル23内に圧入・圧縮されたときに反発力を十分に発揮する。アルミナファイバからなる無機質繊維マットの性状を打ち抜き作業時に変化させることなく、且つ確実に打抜刃間から押し出すためには、弾性体として本願発明の特定の25%圧縮荷重を有する弾性体が特に有効である。

【0031】

(12)本実施形態の打抜板11によって製造された保持シール材15は切り取り面及び厚みが均一であり、凹部15a及び凸部15b等の形状の不一致、位置ズレ、隙間の発生等の不良を生じさせることなく触媒担体に巻き付けることができる。

【0032】

なお、上記実施形態は以下のように変更してもよい。

・基板12を構成する材料として金属材料を使用してもよい。

・固定溝12bは基板12の打抜面12a上において打抜刃13に対応する箇所全てに形成されていてもよく、部分的に形成されていてもよい。また、打抜刃13は基板12に対し、ネジ、ボルト等の締結具を使用することにより固定してもよい。

【0033】

・固定溝12bの一部に基板12上における打抜刃13の安定性及び耐久性をさらに向上させるために所々に基板12の背面部に貫通する貫通孔を設け、打抜刃13の一部を貫通させることにより打抜刃13を固定してもよい。

【0034】

・上記実施形態において、一定の厚みを有する弾性体14を基板12に接着させた。しかしながら、「一定の厚み」とは基板12との接着面から無機質繊維マット16に接触する接触面までの厚みが一定であればよく、弾性体14の表面が所々欠けている構成であっても押し出し作業に影響を与えるものでなければ本願において使用することができる。

【0035】

・上記実施形態において、打抜板11を上下動させることにより打ち抜き作業を行った。しかしながら、無機質繊維マット16を載置させる受け台17を上下動させることにより打ち抜き作業を行ってもよい。

【0036】

・上記実施形態において、打抜板11により無機質繊維マットから切り取られる保持シール材の枚数は特に限定されず1又は2枚以上であればよい。

・上記実施形態において、受け台17の材質は無機質繊維マット16を平行状態で載置することができ、且つ刃部13aを傷つけないものであれば特に限定されない。例えば、ポリプロピレン樹脂等の樹脂板、及びゴム、発泡体、繊維等を積層・被覆させた積層板等を使用することができる。

【0037】

・上記実施形態において、一定の厚みで押圧力により弾性変形可能な弾性体14を打抜面12a上に配設した。かかる弾性体14の表面(押圧面)は平面でなくてもよく、山型、曲面状、凹凸状等、押し出し作業に影響を与えるものでなければ使用することができる。

【0038】

・上記実施形態において、保持シール材が使用される排ガス浄化装置は、ディーゼルパティキュレートフィルタ(DPF)であってもよい。

【実施例】

【0039】

次に、前記実施形態を更に具体的に説明する。

表1に示す試験体1〜7について、下記に示す方法により保持シール材の押し出し試験及び打ち抜き後の保持シール材の厚みを測定した。それらの結果を表1に示す。

【0040】

【表1】

<押し出し性試験>

打抜板上の所定形状に加工された打抜刃(厚み1mm)間に表1に記載される所定の25%圧縮荷重を有する各ウレタン発泡体を接着させることにより試験体1〜7を得た。次に、受け台上に載置されたアルミナファイバから構成される無機質繊維マットを打抜板としての各試験体により打ち抜いた。かかる打ち抜き動作を10回繰り返し、押し出しに成功した回数を求めた。

【0041】

25%圧縮荷重はASTM規格 D1056に準じて測定を行なった。試験1は、打抜刃を縦300mm、横80mmの略長方形状に加工し、その内側ほぼ全面に打抜刃の高さ(h)と同一の厚み(t)を有する各ウレタン発泡体を配設した打抜板を使用した。試験2は、打抜刃を縦50mm、横50mmの略長方形状に加工し、その内側ほぼ全面に打抜刃の高さ(h)と同一の厚み(t)を有する各ウレタン発泡体を配設した打抜板を使用した。打ち抜き板の代わりにカッターナイフを使用して切り出した保持シール材をブランクとした。

【0042】

<保持シール材の厚み>

各試験体により打ち抜いた保持シール材及びブランクとしての保持シール材の厚みを一定荷重の下で測定した。10回の打ち抜き動作における保持シール材の平均値を求めた。また、ブランクとしての保持シール材の厚み平均値との有意差の有無について表1に示す。

【0043】

表1の結果より、試験1において25%圧縮荷重が120kPaを超えると切り出される保持シール材の厚みの減少が大きくなることが確認された。保持シール材の厚みが薄くなると触媒担体に巻かれた際、位置ズレ、隙間の発生等の不良が発生するおそれがある。また、試験1において25%圧縮荷重が25kPaより小さくなると打抜刃間の保持シール材の押し出し性が悪くなることが確認された。試験2においては、25%圧縮荷重が100kPaを超えるとブランクと有意差が生ずることが確認される。これは、打ち抜かれる保持シール材が試験1と比較して小さいためウレタン発泡体による反発力の影響を受けやすいためであると考えられる。また、試験2において25%圧縮荷重が30kPaより小さくなると打抜刃間の保持シール材の押し出し性が悪くなることが確認された。これは、打ち抜かれる保持シール材の幅が試験1と比較して小さいため(保持シール材の幅に対し打抜刃の厚みが厚いため)、打抜刃間に挟持される保持シール材の挟持力が試験1と比較して上昇するためであると考えられる。押し出し性の低下及び寸法(厚み)の誤差が生ずることにより保持シール材の生産性が低下するおそれがある。

【0044】

次に、上記実施形態及び別例から把握できる技術的思想について、それらの効果とともに以下に追記する。

(a)無機質繊維マットのミミ部に対向する位置に弾性体を配設した排ガス処理体の保持シール材用打抜板。従って、この(a)に記載の発明によれば、無機質繊維マットのミミ部も位置ずれすることなく配列状態で切断することができる。

【図面の簡単な説明】

【0045】

【図1】本実施形態の排ガス処理体の保持シール材用打抜板の底面図。

【図2】本実施形態の排ガス処理体の保持シール材用打抜板のA−A断面図。

【図3】図1のA−A断面図における無機質繊維マットの打ち抜き動作。(a)受け台上の無機質繊維マットに対し、平行状態で下降する。(b)打抜刃が無機質繊維マットを厚み方向に打ち抜く。(c)打抜刃間に侵入した保持シール材を弾性体の反発力により受け台に押し戻す。(d)受け台上の無機質繊維マットに対し、平行状態で上昇する。

【図4】触媒担体とともにシェル内に封入される保持シール材。

【符号の説明】

【0046】

11…排ガス処理体の保持シール材用打抜板、12…基板、13…打抜刃、14…弾性体、15…排ガス処理体の保持シール材、16…無機質繊維マット、17…受け台、20…隙間。

【技術分野】

【0001】

本発明は、無機質繊維マットから保持シール材を切り出すための排ガス処理体の保持シール材用打抜板及びそれを用いた保持シール材の製造方法に関する。

【背景技術】

【0002】

一般に、排ガス処理体は車両の排気管に取り付けられ図4に示されるように排ガスを浄化するための触媒を担持した触媒担体21と該触媒担体21を収容する金属製のシェル23から構成される。金属製のシェル23と触媒担体21の間には排ガス通過方向の隙間の封鎖、触媒担体21の位置ズレ及び振動吸収を目的として所定の厚みを有する保持シール材15が配設されている。従来より、特許文献1に記載されるような保持シール材が知られている。かかる保持シール材は所定の厚み及び反発性を有するシート状の無機質繊維マットを所定の形状に切断されることにより作成される。所定形状に切断された保持シール材は触媒担体に巻き付けられ、触媒担体とともに筒状の金属製シェル内に圧入される。従来より、シートから所定の形状を切り出す方法として、ハサミ、ナイフ等を用いた切断方法、所望の形状に加工された板状の打抜刃(トムソン刃)を用いた打ち抜き法が知られている。

【特許文献1】特開2001−316965号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところが、ハサミ、ナイフ等を用いた切断方法では一枚のシートから所定形状の保持シール材を切り取るには時間がかかるという問題があった。また、保持シール材の形状に加工された板状の打抜刃を用いた打ち抜き法を用いると切り取られた保持シール材が打抜刃の間に嵌め込まれてしまうため、取り外しに時間がかかるとともに取り外す際に保持シール材に傷が付くという問題があった。また、保持シール材を配列させた状態で出荷する場合、再配列させるのに時間と手間がかかるという問題があった。

【0004】

本発明は、このような従来技術に存在する問題点に着目してなされたものである。その目的とするところは、打ち抜き法を用いて所定厚みを有する無機質繊維マットから保持シール材を切り出す場合に、保持シール材を傷つけることなく容易に切り出すことができる排ガス処理体の保持シール材用打抜板及びそれを用いた保持シール材の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

上記の目的を達成するために、請求項1記載の発明は、基板上に垂直方向に突出してなる板状の打抜刃を備えてなり、シート状の無機質繊維マットから所定形状の保持シール材を厚さ方向に打ち抜く排ガス処理体の保持シール材用打抜板において、前記基板上に押圧力により弾性変形可能な弾性体が接着されている。

【0006】

請求項2記載の発明は、請求項1記載の排ガス処理体の保持シール材用打抜板において、前記弾性体は発泡体である。

請求項3記載の発明は、請求項2記載の排ガス処理体の保持シール材用打抜板において、前記発泡体はポリウレタン発泡体、ポリエステル発泡体、メラミン樹脂発泡体、フェノール樹脂発泡体、ポリエチレン発泡体、ポリプロピレン発泡体、ポリスチレン発泡体、天然ゴム発泡体、合成ゴム発泡体、エラストマー発泡体から選ばれる少なくとも一種から構成される。

【0007】

請求項4記載の発明は、請求項1から請求項3のいずれか一項記載の排ガス処理体の保持シール材用打抜板において、前記弾性体は25%圧縮荷重が25kPa〜120kPaであり、前記基板上に一定の厚みで接着されている。

【0008】

請求項5記載の発明は、請求項4記載の排ガス処理体の保持シール材用打抜板において、前記弾性体の厚み(t)は前記打抜刃の高さ(h)以上に構成されている。

請求項6記載の発明は、請求項1から請求項5のいずれか一項記載の排ガス処理体の保持シール材用打抜板において、前記弾性体は前記基板上において打抜刃の側面から0〜10mmの隙間を設けて配設される。

【0009】

請求項7記載の発明は、請求項1から請求項6のいずれか一項記載の排ガス処理体の保持シール材用打抜板において、前記無機質繊維マットはアルミナファイバから構成される。

【0010】

請求項8記載の発明は、請求項1から請求項7のいずれか一項記載の排ガス処理体の保持シール材用打抜板を用いた保持シール材の製造方法において、受け台に載置された無機質繊維マットに対しその厚み方向に前記打抜刃が押圧される工程、前記打抜刃の先端が受け台に接触することにより保持シール材の切り出しが完了する工程、前記打抜刃が受け台から離間する際、切り出しと同時に打抜刃間に侵入した保持シール材が圧縮された前記弾性体の反発力により押し出される工程からなる。

【発明の効果】

【0011】

本発明によれば、所定厚みを有する無機質繊維マットから打ち抜き法を用いて保持シール材を切り出す場合に、保持シール材を傷つけることなく容易に切り出すことができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明を具体化した排ガス処理体の保持シール材用打抜板の一実施形態を図1〜図4にしたがって説明する。

図1,2に示されるように、本実施形態の排ガス処理体の保持シール材用打抜板(以下、「打抜板」という)11はベニア板等の木製の基板12上に打抜刃13が設けられている。基板12上には押圧力により弾性変形可能な弾性体14が接着されている。本実施形態において打抜刃13によって切り取られる排ガス処理体の保持シール材(以下、「保持シール材」という)15は略長方形状を有しており、長手方向の一方の端部に凹部15aが他方の端部に該凹部15aに対応する凸部15bが形成されている。保持シール材15は一定の厚みを有するシート状の無機質繊維マット16から作成される。無機質繊維マット16は一定の反発性を有するようにフェルト又は不織布より構成されている。無機質繊維マット16に使用される繊維材料としては例えば、アルミナファイバ、アルミナ−シリカファイバ、シリカファイバ、ガラスファイバ等のセラミックファイバが挙げられる。無機質繊維マット16は切断成形前に所定の厚み及び反発力を有するように有機バインダとしてアクリル系樹脂、ポリビニルアルコール等の水溶性樹脂、アクリルゴム、ニトリルゴム等のラテックスを用いて含浸処理を施してもよい。保持シール材15の厚みは適用される無機質繊維マット16の種類、触媒担体の種類、排ガス処理体の種類等により適宜設定される。無機質繊維マット16は厚み方向の嵩高性を防止するためにニードルパンチ処理が施されてもよい。

【0013】

基板12は底面に打抜面12aが設けられ、その打抜面12a上に打抜刃13が垂直方向に突出している。打ち抜き動作において、基板12は打抜面12aを下方に向け、無機質繊維マット16が載置される受け台17に対し平行状態で接近と離間の往復運動が行なわれる。基板12は無機質繊維マット16から一回の打ち抜き動作で所定形状の保持シール材15を切り取ることができるよう図1の点線で表される無機質繊維マット16の打抜位置Sの大きさに合わせ加工される。基板12の打抜面12a上は打抜刃13が差込固定される固定溝12bが形成されている。固定溝12bは打抜刃13の側端部の形状に対応するようにレーザ加工等を用いて切り込み形成される。

【0014】

打抜刃13は帯状の金属板が折り曲げ加工されることにより作成される。金属板の側端部(刃部13a)が保持シール材15の平面形状に対応するよう作成されることにより、打抜刃13は無機質繊維マット16から保持シール材15を打ち抜くことができる。打抜刃13は一方の側端部に刃部13aが他方の側端部に固定溝12bに差し込まれる固定部13bを有している。打抜刃13は保持シール材15の凹部15a及び凸部15bを形成する凹凸形成刃18と保持シール材15の縦方向を切断する縦刃19から構成される。凹凸形成刃18と縦刃19は各接合部13cにおいて溶接により結合されている。凹凸形成刃18は打ち抜き動作により2枚の前後並列に配列される保持シール材15の一方の凹部15aと他方の凸部15bを同時に形成する。縦刃19は2枚の左右並列に配列される保持シール材15の一方の側端部と他方の側端部を同時に形成する。打抜刃13より一枚の無機質繊維マット16から複数の保持シール材15(図1の打抜板11においては36枚)と外周部においてミミ部が形成される。打抜刃の厚みは0.5〜1.5mm、好ましくは0.8〜1.2mm、より好ましくは1.0mmである。打抜刃の厚みが0.5mmより薄いと刃折れ等が生じ耐久性の低下を招くおそれがある。一方、厚みが1.5mmより厚いと折り曲げ加工が困難となるとともに保持シール材15の形状に影響を与えるおそれがある。また、打抜刃13間に挟まれる保持シール材15に対する挟持力が上昇することにより後述する弾性体14による押し出しが困難となる。基板12の打抜面12a上から打抜刃13の高さは、保持シール材の厚み、材質等により適宜設定される。

【0015】

弾性体14は打ち抜き動作における打抜刃13が受け台17から離間する際に打抜刃13間に侵入した保持シール材15を受け台17上へ押し戻すために基板12の打抜面12a上に接着されている。弾性体14は一定の厚みで配設され、その厚み(t)は打抜刃の高さ(h)以上であることが好ましい。弾性体14の厚み(t)が打抜刃13の高さ(h)よりも薄いと複数回繰り返しの打ち抜き動作により弾性体14にヘタリ(縮んだ状態から形状が回復しない状態)が生じ、打抜刃13間の保持シール材15の押し出し作用が低下するおそれがある。但し、弾性体14の厚み(t)は打抜刃の高さ(h)よりも厚すぎると保持シール材15を圧縮変形させるおそれがあるため、保持シール材15の厚み、打抜刃13の高さにもよるが、好ましくは10mm以下、より好ましくは3〜7mmに設定される。

【0016】

弾性体14を構成する材料は押圧力により弾性変形可能な弾性材料であれば特に限定されない。弾性材料として、例えば有機質繊維、無機質繊維等から構成される不織布又はフェライト、発泡性材料から構成される発泡体等が挙げられる。これらの中で、繊維の付着、保持シール材との繊維の絡みつき等を引き起こすことがない発泡体が好ましく使用される。発泡体としては、例えば、ポリウレタン発泡体、ポリエステル発泡体、メラミン樹脂発泡体、フェノール樹脂発泡体、ポリエチレン発泡体、ポリプロピレン発泡体、ポリスチレン発泡体、天然ゴム発泡体、合成ゴム発泡体、エラストマー発泡体等が挙げられる。これらの弾性材料は単独で使用してもよく、2種以上を組み合わせて使用してもよい。また、単層で使用してもよく、同一又は異なる種類の弾性材料を積層させて使用してもよい。本発明者が鋭意研究した結果、これらの弾性材料のうち、合成ゴム発泡体を使用した場合がその繰り返しの圧縮動作に対して、最もヘタリ率(非形状回復率:縮んだ状態から形状が回復しない割合)が小さいことが確認されている。したがって、特に合成ゴム発泡体が保持シール材15の繰り返しの押し出し作業に適している。弾性体14のヘタリ率は小さい方が好ましい。合成ゴム発泡体を使用した場合は、2%以下であった。ヘタリ率が大きいと連続的な打ち抜き動作により、弾性体14が不可逆的に圧縮され、打ち抜き後の保持シール材15を押し戻す力が弱くなるおそれがある。尚、本実施形態において、ヘタリ率は100回の圧縮復元を繰り返した場合の圧縮荷重の減退率を測定することにより求めた。

【0017】

弾性体14は、25%圧縮荷重が25kPa〜120kPa、好ましくは、30〜100%、より好ましくは、40〜60%である。尚、本発明における「25%圧縮荷重」は、ASTM(米国材料試験協会)規格 D1056に準拠して測定した。25%圧縮荷重が25kPaより小さいと打ち抜き後の保持シール材15を押し戻す力が弱く、打抜刃13間に侵入した保持シール材15を押し出すことができないおそれがある。一方、25%圧縮荷重が120kPaより大きいと特定の厚み及び反発力を有する保持シール材15の性状が反発力により変化するおそれがある。

【0018】

弾性体14は基板12の打抜面12a上において各保持シール材15に対応する各打抜刃13間に配設される。また、打抜刃13の外周部の切断後マットから除去されるミミ部に対応する位置にも配設される。弾性体14は、好ましくは弾性体14と打抜刃13の側面から0〜10mmの隙間20を設けて(離間して)配設される。つまり、打抜面12a上における打抜刃13間のほぼ全面に対して両面テープ、接着剤等により貼り付け固定される。隙間20が10mm以上であると、弾性体14と打抜刃13の側面の間に保持シール材15が入り込むことにより、押し出し動作及び保持シール材15の形状に影響を与えるおそれがある。好ましくは、その隙間20は0mmより大きく10mm以下である。隙間20が0mmより大きいと弾性体14が押し出し動作時に打抜刃13の側面に対して摩擦抵抗を受けることがない。より好ましくは、その隙間20は5mmである。隙間20が5mmであると弾性体14が押し出し動作時に打抜刃13の側面に対して摩擦抵抗を受けることがなく、且つ保持シール材15の上面のほぼ全面に対して反発力を与えることができる。

【0019】

次に、上記のように構成された打抜板11の作用について説明する。

まず、所定の厚み及び反発力を有する無機質繊維マット16を打抜板11の受け台17上に載置する。その際、無機質繊維マット16は打抜位置Sに対応するよう位置合わせされる。次に、図3(a)(b)に示されるように打抜板11が平行状態で下方に移動するとまず無機質繊維マット16に弾性体14が接触する。さらに厚み方向に弾性体14が圧縮されると打抜刃13の刃部13aが無機質繊維マット16の上面に接触する。打抜刃13の刃部13aが無機質繊維マット16に対しその厚み方向にさらに押圧されることにより無機質繊維マット16は打ち抜かれる。刃部13aの先端部が受け台17に接触し、打抜刃13の下方への移動が停止すると各保持シール材15の切り出しが完了する。打抜刃13により切り出された各保持シール材15は打抜刃13間に侵入する。打抜刃13間に侵入した保持シール材15は打抜刃13の厚みの分、平面方向に圧縮されている。次に、図3(c)に示されるように打抜板11が上方に移動し、弾性体14が厚み方向に反発すると同時に保持シール材15が打抜刃13間から押し出される。無機質繊維マット16の切り出しは弾性体14と受け台17との間に無機質繊維マット16が挟持された状態で行なわれるため、図3(d)に示されるように打抜板11が上方に移動して打ち抜き動作が終了した際、切り出された各保持シール材15は配列状態(打ち抜き前と同じ位置)が維持される。また、無機質繊維マット16の周縁部に形成されるミミ部も弾性体14と受け台17に挟持された状態で切り出されるため、打ち抜き後も打ち抜き前の位置が維持される。受け台17をベルトコンベアと連動させることにより、上述した打抜板11による無機質繊維マット16の打ち抜き動作を連続的に行うようにしてもよい。

【0020】

打抜板11により切り出された保持シール材15は図4に示されるように触媒担体21の外周面に巻かれ、凹部15a及び凸部15bが嵌合(係合)される。このとき凹部15a及び凸部15bの係合部にシール22等を貼り付けてもよい。保持シール材15が巻かれた触媒担体21は円筒状の金属製のシェル23内に圧入される。

【0021】

本実施形態の打抜板11によれば、以下のような効果を得ることができる。

(1)本実施形態では、押圧力により弾性変形可能な弾性体14を打抜面12a上に接着させた。したがって、切り出された保持シール材15を弾性体14の弾性力により打抜刃13間から押し出すことができる。

【0022】

(2)本実施形態では、打抜刃13間に所定の25%圧縮荷重を有する弾性体14を一定の厚みで配設した。したがって、ハサミやナイフ等を用いた切り出し方法に比べ、無機質繊維マットから保持シール材を容易に切り出すことができる。

【0023】

(3)また、打ち抜き後に保持シール材が打抜刃間に嵌め込まれることがなく、取り出し作業により保持シール材を傷つけるおそれがない。

(4)また、所定の厚み及び反発力を有する保持シール材の性状が弾性体14の反発力により打ち抜き作業時に変化するおそれがない。

【0024】

(5)また、保持シール材が嵌め込まれた打抜刃間に空気等を吹き込むことにより保持シール材を空気圧により取り出す等、取り出し作業に複雑な構成及び装置を必要とすることがない。

【0025】

(6)また、弾性体14は厚みが一定であり、且つ平行状態で無機質繊維マット16表面に対し接触・離間が行なわれるため、打ち抜き作業後、打ち抜かれた各保持シール材はばらばらになることなく配列状態が維持される。つまり、配列状態で出荷・移動等する場合に、保持シール材を再配列させる必要がない。

【0026】

(7)本実施形態において、打抜面12a上において打抜刃13間のほぼ全面に弾性体14が配設した。したがって、保持シール材の上面全面に反発力を与えることができ、保持シール材を打抜刃間から確実に押し出すことができる。

【0027】

(8)本実施形態において、弾性体14を発泡性材料の一つとして合成ゴム発泡体を使用した。したがって、ヘタリ率が低い(2%以下)ため、連続的な打ち抜き動作においても所定の厚みを有する保持シール材を打抜刃間から確実に押し出すことができる。

【0028】

(9)本実施形態において、打ち抜き作業直前に受け台17上の無機質繊維マット16を打抜刃13の対向位置になるよう位置合わせを行なった。したがって、不良な保持シール材が生じさせることなく、効率的に無機質繊維マット16から保持シール材15を切り出すことができる。

【0029】

(10)本実施形態において、無機質繊維マット16のミミ部に対向する位置にも弾性体14を配設した。したがって、無機質繊維マット16のミミ部も位置ずれすることなく配列状態が維持されるため、複数枚の切断された無機質繊維マットを配列状態で重ね合わせ、その後複数枚のミミ部を一度に同時に除去することも可能である。

【0030】

(11)本実施形態において、無機質繊維マット16の一つとしてアルミナファイバを使用した。アルミナファイバは他のセラミックファイバに比べ、触媒担体の保持特性に優れ、嵩厚みを厚くすることでシェル23内に圧入・圧縮されたときに反発力を十分に発揮する。アルミナファイバからなる無機質繊維マットの性状を打ち抜き作業時に変化させることなく、且つ確実に打抜刃間から押し出すためには、弾性体として本願発明の特定の25%圧縮荷重を有する弾性体が特に有効である。

【0031】

(12)本実施形態の打抜板11によって製造された保持シール材15は切り取り面及び厚みが均一であり、凹部15a及び凸部15b等の形状の不一致、位置ズレ、隙間の発生等の不良を生じさせることなく触媒担体に巻き付けることができる。

【0032】

なお、上記実施形態は以下のように変更してもよい。

・基板12を構成する材料として金属材料を使用してもよい。

・固定溝12bは基板12の打抜面12a上において打抜刃13に対応する箇所全てに形成されていてもよく、部分的に形成されていてもよい。また、打抜刃13は基板12に対し、ネジ、ボルト等の締結具を使用することにより固定してもよい。

【0033】

・固定溝12bの一部に基板12上における打抜刃13の安定性及び耐久性をさらに向上させるために所々に基板12の背面部に貫通する貫通孔を設け、打抜刃13の一部を貫通させることにより打抜刃13を固定してもよい。

【0034】

・上記実施形態において、一定の厚みを有する弾性体14を基板12に接着させた。しかしながら、「一定の厚み」とは基板12との接着面から無機質繊維マット16に接触する接触面までの厚みが一定であればよく、弾性体14の表面が所々欠けている構成であっても押し出し作業に影響を与えるものでなければ本願において使用することができる。

【0035】

・上記実施形態において、打抜板11を上下動させることにより打ち抜き作業を行った。しかしながら、無機質繊維マット16を載置させる受け台17を上下動させることにより打ち抜き作業を行ってもよい。

【0036】

・上記実施形態において、打抜板11により無機質繊維マットから切り取られる保持シール材の枚数は特に限定されず1又は2枚以上であればよい。

・上記実施形態において、受け台17の材質は無機質繊維マット16を平行状態で載置することができ、且つ刃部13aを傷つけないものであれば特に限定されない。例えば、ポリプロピレン樹脂等の樹脂板、及びゴム、発泡体、繊維等を積層・被覆させた積層板等を使用することができる。

【0037】

・上記実施形態において、一定の厚みで押圧力により弾性変形可能な弾性体14を打抜面12a上に配設した。かかる弾性体14の表面(押圧面)は平面でなくてもよく、山型、曲面状、凹凸状等、押し出し作業に影響を与えるものでなければ使用することができる。

【0038】

・上記実施形態において、保持シール材が使用される排ガス浄化装置は、ディーゼルパティキュレートフィルタ(DPF)であってもよい。

【実施例】

【0039】

次に、前記実施形態を更に具体的に説明する。

表1に示す試験体1〜7について、下記に示す方法により保持シール材の押し出し試験及び打ち抜き後の保持シール材の厚みを測定した。それらの結果を表1に示す。

【0040】

【表1】

<押し出し性試験>

打抜板上の所定形状に加工された打抜刃(厚み1mm)間に表1に記載される所定の25%圧縮荷重を有する各ウレタン発泡体を接着させることにより試験体1〜7を得た。次に、受け台上に載置されたアルミナファイバから構成される無機質繊維マットを打抜板としての各試験体により打ち抜いた。かかる打ち抜き動作を10回繰り返し、押し出しに成功した回数を求めた。

【0041】

25%圧縮荷重はASTM規格 D1056に準じて測定を行なった。試験1は、打抜刃を縦300mm、横80mmの略長方形状に加工し、その内側ほぼ全面に打抜刃の高さ(h)と同一の厚み(t)を有する各ウレタン発泡体を配設した打抜板を使用した。試験2は、打抜刃を縦50mm、横50mmの略長方形状に加工し、その内側ほぼ全面に打抜刃の高さ(h)と同一の厚み(t)を有する各ウレタン発泡体を配設した打抜板を使用した。打ち抜き板の代わりにカッターナイフを使用して切り出した保持シール材をブランクとした。

【0042】

<保持シール材の厚み>

各試験体により打ち抜いた保持シール材及びブランクとしての保持シール材の厚みを一定荷重の下で測定した。10回の打ち抜き動作における保持シール材の平均値を求めた。また、ブランクとしての保持シール材の厚み平均値との有意差の有無について表1に示す。

【0043】

表1の結果より、試験1において25%圧縮荷重が120kPaを超えると切り出される保持シール材の厚みの減少が大きくなることが確認された。保持シール材の厚みが薄くなると触媒担体に巻かれた際、位置ズレ、隙間の発生等の不良が発生するおそれがある。また、試験1において25%圧縮荷重が25kPaより小さくなると打抜刃間の保持シール材の押し出し性が悪くなることが確認された。試験2においては、25%圧縮荷重が100kPaを超えるとブランクと有意差が生ずることが確認される。これは、打ち抜かれる保持シール材が試験1と比較して小さいためウレタン発泡体による反発力の影響を受けやすいためであると考えられる。また、試験2において25%圧縮荷重が30kPaより小さくなると打抜刃間の保持シール材の押し出し性が悪くなることが確認された。これは、打ち抜かれる保持シール材の幅が試験1と比較して小さいため(保持シール材の幅に対し打抜刃の厚みが厚いため)、打抜刃間に挟持される保持シール材の挟持力が試験1と比較して上昇するためであると考えられる。押し出し性の低下及び寸法(厚み)の誤差が生ずることにより保持シール材の生産性が低下するおそれがある。

【0044】

次に、上記実施形態及び別例から把握できる技術的思想について、それらの効果とともに以下に追記する。

(a)無機質繊維マットのミミ部に対向する位置に弾性体を配設した排ガス処理体の保持シール材用打抜板。従って、この(a)に記載の発明によれば、無機質繊維マットのミミ部も位置ずれすることなく配列状態で切断することができる。

【図面の簡単な説明】

【0045】

【図1】本実施形態の排ガス処理体の保持シール材用打抜板の底面図。

【図2】本実施形態の排ガス処理体の保持シール材用打抜板のA−A断面図。

【図3】図1のA−A断面図における無機質繊維マットの打ち抜き動作。(a)受け台上の無機質繊維マットに対し、平行状態で下降する。(b)打抜刃が無機質繊維マットを厚み方向に打ち抜く。(c)打抜刃間に侵入した保持シール材を弾性体の反発力により受け台に押し戻す。(d)受け台上の無機質繊維マットに対し、平行状態で上昇する。

【図4】触媒担体とともにシェル内に封入される保持シール材。

【符号の説明】

【0046】

11…排ガス処理体の保持シール材用打抜板、12…基板、13…打抜刃、14…弾性体、15…排ガス処理体の保持シール材、16…無機質繊維マット、17…受け台、20…隙間。

【特許請求の範囲】

【請求項1】

基板上に垂直方向に突出してなる板状の打抜刃を備えてなり、シート状の無機質繊維マットから所定形状の保持シール材を厚さ方向に打ち抜く排ガス処理体の保持シール材用打抜板において、

前記基板上に押圧力により弾性変形可能な弾性体が接着されている排ガス処理体の保持シール材用打抜板。

【請求項2】

前記弾性体は発泡体である請求項1記載の排ガス処理体の保持シール材用打抜板。

【請求項3】

前記発泡体はポリウレタン発泡体、ポリエステル発泡体、メラミン樹脂発泡体、フェノール樹脂発泡体、ポリエチレン発泡体、ポリプロピレン発泡体、ポリスチレン発泡体、天然ゴム発泡体、合成ゴム発泡体、エラストマー発泡体から選ばれる少なくとも一種から構成される請求項2記載の排ガス処理体の保持シール材用打抜板。

【請求項4】

前記弾性体は25%圧縮荷重が25kPa〜120kPaであり、前記基板上に一定の厚みで接着されている請求項1から請求項3のいずれか一項記載の排ガス処理体の保持シール材用打抜板。

【請求項5】

前記弾性体の厚み(t)は前記打抜刃の高さ(h)以上に構成されている請求項4記載の排ガス処理体の保持シール材用打抜板。

【請求項6】

前記弾性体は前記基板上において打抜刃の側面から0〜10mmの隙間を設けて配設される請求項1から請求項5のいずれか一項記載の排ガス処理体の保持シール材用打抜板。

【請求項7】

前記無機質繊維マットはアルミナファイバから構成される請求項1から請求項6のいずれか一項記載の排ガス処理体の保持シール材用打抜板。

【請求項8】

請求項1から請求項7のいずれか一項記載の排ガス処理体の保持シール材用打抜板を用いた保持シール材の製造方法において、

受け台に載置された無機質繊維マットに対しその厚み方向に前記打抜刃が押圧される工程、前記打抜刃の先端が受け台に接触することにより保持シール材の切り出しが完了する工程、前記打抜刃が受け台から離間する際、切り出しと同時に打抜刃間に侵入した保持シール材が圧縮された前記弾性体の反発力により押し出される工程からなる排ガス処理体の保持シール材用打抜板を用いた保持シール材の製造方法。

【請求項1】

基板上に垂直方向に突出してなる板状の打抜刃を備えてなり、シート状の無機質繊維マットから所定形状の保持シール材を厚さ方向に打ち抜く排ガス処理体の保持シール材用打抜板において、

前記基板上に押圧力により弾性変形可能な弾性体が接着されている排ガス処理体の保持シール材用打抜板。

【請求項2】

前記弾性体は発泡体である請求項1記載の排ガス処理体の保持シール材用打抜板。

【請求項3】

前記発泡体はポリウレタン発泡体、ポリエステル発泡体、メラミン樹脂発泡体、フェノール樹脂発泡体、ポリエチレン発泡体、ポリプロピレン発泡体、ポリスチレン発泡体、天然ゴム発泡体、合成ゴム発泡体、エラストマー発泡体から選ばれる少なくとも一種から構成される請求項2記載の排ガス処理体の保持シール材用打抜板。

【請求項4】

前記弾性体は25%圧縮荷重が25kPa〜120kPaであり、前記基板上に一定の厚みで接着されている請求項1から請求項3のいずれか一項記載の排ガス処理体の保持シール材用打抜板。

【請求項5】

前記弾性体の厚み(t)は前記打抜刃の高さ(h)以上に構成されている請求項4記載の排ガス処理体の保持シール材用打抜板。

【請求項6】

前記弾性体は前記基板上において打抜刃の側面から0〜10mmの隙間を設けて配設される請求項1から請求項5のいずれか一項記載の排ガス処理体の保持シール材用打抜板。

【請求項7】

前記無機質繊維マットはアルミナファイバから構成される請求項1から請求項6のいずれか一項記載の排ガス処理体の保持シール材用打抜板。

【請求項8】

請求項1から請求項7のいずれか一項記載の排ガス処理体の保持シール材用打抜板を用いた保持シール材の製造方法において、

受け台に載置された無機質繊維マットに対しその厚み方向に前記打抜刃が押圧される工程、前記打抜刃の先端が受け台に接触することにより保持シール材の切り出しが完了する工程、前記打抜刃が受け台から離間する際、切り出しと同時に打抜刃間に侵入した保持シール材が圧縮された前記弾性体の反発力により押し出される工程からなる排ガス処理体の保持シール材用打抜板を用いた保持シール材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−31866(P2007−31866A)

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願番号】特願2005−215052(P2005−215052)

【出願日】平成17年7月25日(2005.7.25)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願日】平成17年7月25日(2005.7.25)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

[ Back to top ]