排ガス処理装置及び排ガス処理装置のORP制御方法

【課題】ボイラからの排ガス中に含まれる水銀を効率的に除去することができる排ガス処理装置及び排ガス処理装置のORP制御方法を提供する。

【解決手段】ボイラからの排ガスを排出する煙道内に、気化した際に塩化水素とアンモニアとを生成する還元酸化助剤を供給する還元酸化助剤供給手段と、排ガス中の窒素酸化物をアンモニアで還元すると共に、塩化水素共存下で水銀を酸化する脱硝触媒を有する還元脱硝装置と、排ガス中の硫黄酸化物と、還元脱硝装置において酸化された水銀を吸収液により吸収除去する湿式脱硫装置と、吸収液の酸化還元電位を計測する酸化還元電位計と、湿式脱硫装置から排出される脱硫排水中の固体分及び水銀と、液体分とを分離処理する固液分離手段と、固液分離手段で分離処理された分離液を湿式脱硫装置に戻す分離液返送ラインと、湿式脱硫装置に戻される分離液に酸化剤原料を供給する酸化剤原料供給手段と、酸化剤原料の供給量を調整して吸収液の酸化還元電位を制御する制御手段と、を有する。

【解決手段】ボイラからの排ガスを排出する煙道内に、気化した際に塩化水素とアンモニアとを生成する還元酸化助剤を供給する還元酸化助剤供給手段と、排ガス中の窒素酸化物をアンモニアで還元すると共に、塩化水素共存下で水銀を酸化する脱硝触媒を有する還元脱硝装置と、排ガス中の硫黄酸化物と、還元脱硝装置において酸化された水銀を吸収液により吸収除去する湿式脱硫装置と、吸収液の酸化還元電位を計測する酸化還元電位計と、湿式脱硫装置から排出される脱硫排水中の固体分及び水銀と、液体分とを分離処理する固液分離手段と、固液分離手段で分離処理された分離液を湿式脱硫装置に戻す分離液返送ラインと、湿式脱硫装置に戻される分離液に酸化剤原料を供給する酸化剤原料供給手段と、酸化剤原料の供給量を調整して吸収液の酸化還元電位を制御する制御手段と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ボイラからの排ガス中に含まれる水銀を除去する排ガス処理装置及び排ガス処理装置のORP制御方法に関するものである。

【背景技術】

【0002】

火力発電所等の燃焼装置であるボイラから排出される排ガス中には、煤塵、硫黄酸化物(SOx)、窒素酸化物(NOx)のほか、金属水銀(Hg0)が含まれることがあるため、従来から排ガス中の水銀を除去する方法や装置について様々な考案がなされてきた。

【0003】

通常、ボイラには排ガス中の硫黄分を除去するための湿式の脱硫装置が設けられている。このようなボイラに排ガス処理装置として脱硫装置が付設されてなる排煙処理設備においては、2価の酸化水銀は水に可溶であるため、前記脱硫装置で水銀が捕集しやすくなることが、広く知られている。

【0004】

そこで、近年、NOxを還元する脱硝装置、および、アルカリ吸収液をSOx吸収剤とする湿式脱硫装置と組み合わせて、この金属水銀を処理する方法や装置について様々な考案がなされてきた。

【0005】

大容量の排ガス中の金属水銀を処理する方法として、従来より脱硫方法として、下記式(1)及び(2)に示すような反応により、主に気液接触式の脱硫装置を用いた石灰−石膏法が用いられている。

SO2 +CaCO3 +1/2H2O→ CaSO3・1/2H2O+CO2(吸収) …(1)

CaSO3・1/2H2O+3/2H2O+1/2O2→CaSO4・2H2O(酸化) …(2)

【0006】

気液接触式の脱硫装置内においては、酸化水銀(Hg2+)を石灰石膏スラリ吸収液(以下、「スラリ」、「スラリ吸収液」又は「アルカリ吸収液」ともいう。)中に吸着・固定化し水銀を除去していた。この際、スラリ吸収液に酸化剤を添加することによりスラリ吸収液を酸化状態とすることで、酸化水銀(Hg2+)の還元(Hg2+→Hg0)を防止し、ガス相への0価の水銀の(Hg0)の再飛散を抑制する方法が提案されている(例えば、特許文献1参照)。

【0007】

スラリ吸収液に酸化剤を供給する方法としては、スラリ吸収液中に含まれる窒素−イオウ化合物(以下、N−S化合物という)による酸化阻害を抑制するために、スラリ吸収液の一部を抜き出し、固液分離後のろ液を塩素イオン共存下で電気分解処理し、メークアップ水として脱硫装置へ供給する排煙脱硫方法が提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許第7758829号明細書

【特許文献2】特許第2695680号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載の排煙脱硫装置及び方法は、スラリ吸収液に酸化剤を添加するものであるため、スラリ吸収液に含まれる還元性物質(酸化阻害物質)により添加した酸化剤が消費されてしまうために酸化剤を過剰に供給しなければならない、という問題がある。

【0010】

また、還元性物質(酸化阻害物質)がスラリ吸収液に含まれていると、適正な量の酸化剤を添加して酸化還元電位(ORP:Oxidation-reduction Potential)を適した範囲内に制御することが難しい、という問題がある。

【0011】

また、特許文献2に記載の排煙脱硫方法は、スラリ吸収液のろ液を電気分解処理して脱硫装置へ供給するものであるが、スラリ吸収液に含まれるN−S化合物を分解するためにスラリ吸収液又はスラリ吸収液のろ液のpHを3〜4に調整するものであり、排ガス中に含まれる水銀の除去を対象として酸化還元電位(ORP)を制御するものではない。

【0012】

さらに、特許文献2に記載の排煙脱硫方法のような脱硫排水を排水しない(無排水)系においては、電気分解処理で塩素酸化合物を生成させるための塩化物イオンが不足する、という問題がある。

【0013】

そこで、排ガス中およびスラリ吸収液中に還元性物質(酸化阻害物質)が存在する場合においては、適正な量の酸化剤で所定の酸化状態(酸化還元電位(ORP)値が100mV以上200mV以下)を維持し、0価の水銀(Hg0)のガス相への再飛散を抑制して排ガス中の水銀を効率的に除去することが望まれている。

【0014】

本発明は、上記に鑑みてなされたものであって、ボイラからの排ガス中に含まれる水銀を効率的に除去することができ、脱硫における酸化阻害を抑制できる排ガス処理装置及び排ガス処理装置のORP制御方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

上述した課題を解決し、目的を達成するために、本発明の請求項1に係る排ガス処理装置は、ボイラからの排ガスを排出する煙道内に、気化した際に塩化水素とアンモニアとを生成する還元酸化助剤を供給する還元酸化助剤供給手段と、前記排ガス中の窒素酸化物をアンモニアで還元すると共に、塩化水素共存下で水銀を酸化する脱硝触媒を有する還元脱硝装置と、前記排ガス中の硫黄酸化物と前記還元脱硝装置において酸化された水銀を吸収液により吸収除去する湿式脱硫装置と、前記吸収液の酸化還元電位を計測する酸化還元電位計と、前記湿式脱硫装置から排出される脱硫排水中の固体分及び水銀と、液体分とを分離処理する固液分離手段と、前記固液分離手段で分離処理された分離液を電気分解して次亜塩素酸を生成する電気分解装置と、前記吸収液に前記次亜塩素酸を供給して前記吸収液の酸化還元電位を制御する制御手段と、を有することを特徴とする。

【0016】

また、本発明の請求項2に係る排ガス処理装置は、上記請求項1において、前記分離液は、前記固液分離手段で分離された脱水ろ液、又は脱水ろ液から重金属を除去された処理液であることを特徴とする。

【0017】

また、本発明の請求項3に係る排ガス処理装置は、上記請求項1又は2において、前記分離液の電気伝導率を計測する電気伝導率計測手段と、前記電気分解装置に酸化剤原料を供給する酸化剤原料供給手段と、を有し、前記酸化剤原料供給手段は、前記計測した電気伝導率が所定の値以下の場合に酸化剤原料を供給することを特徴とする。

【0018】

また、本発明の請求項4に係る排ガス処理装置は、上記請求項1から3の何れかにおいて、前記制御手段は、前記吸収液の酸化還元電位を100mV以上200mV以下の範囲に、又は前記吸収液中の亜硫酸イオンを0.1mmol/L以上2.0mmol/L以下に制御することを特徴とする。

【0019】

また、本発明の請求項5に係る排ガス処理装置は、上記請求項1から4の何れかにおいて、前記次亜塩素酸と、前記脱水ろ液、又は前記処理液の何れか一方又は両方と、を混合するための混合槽と、前記混合槽で混合された混合液を前記脱硫装置に戻す混合液返送ラインと、を有し、前記制御手段は、前記混合液の酸化還元電位を計測し、前記混合液に前記次亜塩素酸を供給して前記混合液の酸化還元電位を100mV以上200mV以下の範囲に、又は前記混合液中の亜硫酸イオンを0.1mmol/L以上2.0mmol/L以下に制御することを特徴とする。

【0020】

また、本発明の請求項6に係る排ガス処理装置は、上記請求項1から5の何れかにおいて、前記電気分解装置は、パルス状の電流で前記分離液から次亜塩素酸を生成することを特徴とする。

【0021】

また、本発明の請求項7に係る排ガス処理装置のORP制御方法は、ボイラからの排ガスを排出する煙道内に、気化した際に塩化水素とアンモニアとを生成する還元酸化助剤を供給する還元酸化助剤供給工程と、前記排ガス中の窒素酸化物をアンモニアで還元すると共に、塩化水素共存下で水銀を酸化する脱硝触媒を有する還元脱硝工程と、前記排ガス中の硫黄酸化物と前記還元脱硝工程において酸化された水銀を吸収液により吸収除去する湿式脱硫工程と、前記吸収液の酸化還元電位を計測する酸化還元電位計測工程と、前記湿式脱硫工程から排出される脱硫排水中の固体分及び水銀と、液体分とを分離処理する固液分離工程と、前記固液分離工程で分離処理された分離液を電気分解して次亜塩素酸を生成する電気分解工程と、前記吸収液に前記次亜塩素酸を供給して前記吸収液の酸化還元電位を制御する制御工程と、を有することを特徴とする。

【0022】

また、本発明の請求項8に係る排ガス処理装置のORP制御方法は、上記請求項7において、前記分離液は、前記固液分離工程で分離された脱水ろ液、又は脱水ろ液から重金属を除去された処理液であることを特徴とする。

【0023】

また、本発明の請求項9に係る排ガス処理装置のORP制御方法は、上記請求項7または8において、前記分離液の電気伝導率を計測する電気伝導率計測工程と、前記電気分解工程に酸化剤原料を供給する酸化剤原料供給工程と、を有し、前記酸化剤原料供給工程は、前記計測した電気伝導率が所定の値以下の場合に酸化剤原料を供給することを特徴とする。

【0024】

また、本発明の請求項10に係る排ガス処理装置のORP制御方法は、上記請求項7から9の何れかにおいて、前記制御工程は、前記吸収液の酸化還元電位を100mV以上200mV以下の範囲に、又は前記吸収液中の亜硫酸イオンを0.1mmol/L以上2.0mmol/L以下に制御することを特徴とする。

【0025】

また、本発明の請求項11に係る排ガス処理装置のORP制御方法は、上記請求項7から10の何れかにおいて、前記次亜塩素酸と、前記脱水ろ液、又は前記処理液の何れか一方又は両方と、を混合するための混合工程と、前記混合工程で混合された混合液を前記脱硫工程に戻す混合液返送工程と、を有し、前記制御工程は、前記混合液の酸化還元電位を計測し、前記混合液に前記次亜塩素酸を供給して前記混合液の酸化還元電位を100mV以上200mV以下の範囲に、又は前記混合液中の亜硫酸イオンを0.1mmol/L以上2.0mmol/L以下に制御することを特徴とする。

【0026】

また、本発明の請求項12に係る排ガス処理装置のORP制御方法は、上記請求項7から11の何れかにおいて、前記電気分解工程は、パルス状の電流で前記分離液から次亜塩素酸を生成することを特徴とする。

【発明の効果】

【0027】

本発明の排ガス処理装置及び排ガス処理装置のORP制御方法によれば、ボイラからの排ガス中に含まれる水銀を効率的に除去することができ、脱硫における酸化阻害を抑制できるという効果を奏する。

【図面の簡単な説明】

【0028】

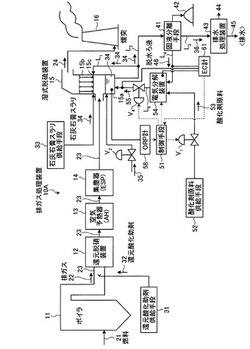

【図1】図1は、本実施例1に係る排ガス処理装置の構成図である。

【図2】図2は、本実施例2に係る排ガス処理装置の構成図である。

【図3】図3は、本実施例3に係る排ガス処理装置の構成図である。

【図4】図4は、本実施例4に係る排ガス処理装置の構成図である。

【図5】図5は、本実施例4に係る排ガス処理装置の構成図である。

【図6】図6は、本実施例4に係る排ガス処理装置の構成図である。

【発明を実施するための形態】

【0029】

以下に、本発明に係る排ガス処理装置及び排ガス処理装置のORP制御方法の実施例を図面に基づいて詳細に説明する。なお、本発明は以下の実施例に記載した内容により限定されるものではない。また、以下に記載した下記実施例における構成要素には、当業者が容易に想定できるもの、実質的に同一のもの、いわゆる均等の範囲のものが含まれる。さらに以下に記載した下記実施例で開示した構成要素は適宜組み合わせることが可能である。

【実施例1】

【0030】

<排ガス処理装置>

本実施例に係る排ガス処理装置の構成について説明する。図1は、本実施例に係る排ガス処理装置10Aの概略構成図である。図1に示すように、本実施例に係る排ガス処理装置10Aは、ボイラ11から発生した排ガス22中に含まれるNOx、SOx、Hgを除去する排ガス処理装置10Aである。ボイラ11から排出される排ガス22は、還元脱硝装置12、空気予熱器13、集塵器14、湿式脱硫装置15の各装置での工程を経て浄化された後、煙突16から屋外に排出される。

【0031】

排ガス処理装置10Aは、ボイラ11の下流の煙道23内に、還元酸化助剤32として塩化アンモニウム(NH4Cl)を含むNH4Cl溶液を噴霧する還元酸化助剤供給手段31と、排ガス22中のNOxをNH3ガスで還元すると共に、HClガス共存下で金属水銀(Hg0)を酸化する脱硝触媒を有する還元脱硝装置12と、脱硝された排ガス22を熱交換する空気予熱器(AH:Air heater)13と、脱硝された排ガス22中の煤塵を除去する集塵器(ESP:Electrostatic Precipitator)14と、排ガス22中のSOx、及び還元脱硝装置12において酸化された2価のHg2+を石灰石膏スラリ(アルカリ吸収液)34を用いて除去する湿式脱硫装置15と、脱硫反応に用いた石灰石膏スラリ34を塔底部15aより抜き出して、固体分である水銀塩(HgSO4等)を含んだ脱水ケーキ(石膏)42と脱水ろ液(分離液)46とに固液分離する固液分離手段41と、分離された脱水ろ液(分離液)46を再利用するために湿式脱硫装置15に戻す分離液返送ラインL4と、再利用されない脱水ろ液(分離液)36中の懸濁物、重金属の除去、排出される脱水ろ液(分離液)36のpH調整などの排水処理を行う排水処理装置43と、湿式脱硫装置15に戻される分離処理された脱水ろ液(分離液)46に酸化剤原料供給手段52から酸化剤原料(塩素化合物)53を供給して石灰石膏スラリ(アルカリ吸収液)34の酸化還元電位を酸化還元電位計58で計測しながら制御する制御手段51とを具備するものである。なお、図1中、V1、V2、V4は開閉バルブを図示する。

【0032】

(還元酸化助剤供給手段)

酸化還元助剤供給手段31は、還元酸化助剤32として溶液タンク内で所定濃度に調整された塩化アンモニウム(NH4Cl)を含むNH4Cl溶液をボイラ11の後流側で還元脱硝装置12の前流側である煙道23内に供給するものである。

【0033】

本実施例においては、還元酸化助剤32として、一例としてNH4Clを用いているが、本実施例はこれに限定されるものではなく、還元酸化助剤32は気化した際に酸化性ガスと還元性ガスとを生成するものであれば用いることができる。また、本実施例においては、還元酸化助剤32とは、脱硝触媒上において酸化性ガス(HClガス)共存下で排ガス22中に含まれる金属水銀(Hg0)を酸化(Hg0→Hg2+)するのに用いられる酸化助剤と、還元性ガスにより脱硝触媒で排ガス22中に含まれるNOxを還元する還元剤として機能するものをいう。本実施例では、酸化性ガスとしてHClガスが用いられ、還元性ガスとしてNH3ガスが用いられている。

【0034】

ボイラ11から排出される排ガス22には、還元酸化助剤供給手段31からNH4Cl溶液が供給される。還元酸化助剤供給手段31は、NH4Cl溶液を排ガス22に液体状で噴霧し、還元脱硝装置12に充填されている脱硝触媒層に充填されている脱硝触媒上で排ガス22中に含まれるNOxを還元すると共に、Hg0を酸化する。

【0035】

噴霧装置のノズルヘッドから煙道23内に噴霧されたNH4Cl溶液の液滴は、排ガス22の高温雰囲気温度により蒸発して気化され、微細なNH4Clの固体粒子を生成し、下記式(3)のように、HClとNH3とに分解し、昇華する。よって、噴霧装置から噴霧されたNH4Cl溶液は分解されて、HCl、NH3を生じ、NH3ガス、HClガスを煙道23内に供給することができる。

NH4Cl → NH3+HCl ・・・(3)

【0036】

NH3ガスは還元剤として作用し、HClガスは水銀塩素化剤(酸化助剤)として作用する。即ち、還元脱硝装置12に充填されている脱硝触媒上で、NH3ガスは下記式(4)のように排ガス22中のNOxと還元反応が進行し、HClガスは下記式(5)のように排ガス22中のHg0と酸化反応が進行する。HClガスは脱硝触媒上でNH3を還元脱硝すると共に、金属水銀(Hg0)を酸化(Hg0→Hg2+)し、水溶性の塩化水銀(HgCl2)とした後、後流側に設置した湿式の脱硫装置15でHgCl2を水に溶解させて排ガス22中に含まれる水銀を除去する。

4NO+4NH3+O2 → 4N2+6H2O・・・(4)

Hg0+1/2O2+2HCl → HgCl2+H2O・・・(5)

【0037】

また、本実施例においては、還元酸化助剤32としてNH4Clを用いているが、本実施例はこれに限定されるものではなく、還元酸化助剤32は気化した際に酸化性ガスと還元性ガスとを生成するものであれば用いることができる。NH4Cl以外の臭化アンモニウム(NH4Br)、ヨウ化アンモニウム(NH4I)などのハロゲン化アンモニウムを還元酸化助剤32として用い、水に溶解した溶液を用いてもよい。さらに、NH4Clとアンモニア水、または塩酸の混合液を用いてもよい。また、還元酸化助剤32は液体として説明したが、これに限ることはなく気体(例えば、塩化水素ガスとアンモニアガス)を供給してもよい。

【0038】

また、本実施例においては還元酸化助剤32に代わり、酸化助剤及び還元剤をそれぞれ供給するようにしてもよい。酸化助剤としてはHCl溶液を例示することができるが、本実施例はこれに限定されるものではなく、酸化助剤は気化した際に酸化性ガスを生成するものであれば用いることができる。例えば、臭化水素(HBr)、ヨウ化水素(HI)などのハロゲン化水素などを挙げることができる。また、酸化助剤は液体として説明したが、これに限ることはなく気体(例えば、塩化水素ガス)を供給してもよい。還元剤としてはNH3溶液を例示することができるが、本実施例はこれに限定されるものではなく、還元剤は気化した際に還元性ガスを生成するものであれば用いることができる。例えば、尿素((NH2)2CO)などを挙げることができる。また、還元剤は液体として説明したが、これに限ることはなく気体(例えば、アンモニアガス)を供給してもよい。

【0039】

NH4Cl溶液、HCl溶液及びNH3溶液をボイラ11の煙道23内に供給する手段は、例えば二流体ノズル等を用いるようにすればよい。なお本実施例はこれに限定されるものではなく、通常の液体噴霧用の噴射ノズルを用いてもよい。またNH4Cl溶液、HCl溶液及びNH3溶液の供給量は任意に調整することができる。

【0040】

煙道23内の排ガス22の温度は、ボイラ11の燃焼条件にもよるが、例えば320℃以上420℃以下が好ましく、320℃以上380℃以下がより好ましく、350℃以上380℃以下が更に好ましい。これはこれらの温度帯において脱硝触媒上でNOxの脱硝反応と、Hgの酸化反応とを効率的に生じさせることができるためである。

【0041】

本実施例においては、還元酸化助剤(NH4Cl溶液)32と、酸化助剤(HCl溶液)と、還元剤(NH3溶液)との何れか一つ以上をボイラ11の後流側で還元脱硝装置12の前流側である煙道23内に供給することができる。例えば、排ガス22成分の含有量によって、NH4Cl溶液でHCl成分が足りない場合には、NH4Cl溶液とHCl溶液の二つを供給してもよいし、HN3成分が足りない場合には、NH4Cl溶液とNH3溶液の二つを供給してもよい。また、HCl溶液とNH3溶液の二つを供給してもよい。さらにNH4Cl溶液、HCl溶液、NH3溶液の三つを供給してもよい。また、還元酸化助剤(NH4Cl溶液)32の供給だけでNOx、SOx、Hgの除去が可能な場合は、還元酸化助剤(NH4Cl溶液)32一つを供給してもよい。

【0042】

よって、本実施例に係る排ガス処理装置10Aは、NH4Cl溶液、HCl溶液、NH3溶液の各々の供給量は、排ガス22中に含まれるNOx、SOx、Hgの各々の含有量を求めて、その値によって調整することができる。また図1においては、還元酸化助剤(NH4Cl溶液)32を、供給するような構成を示しているが、これに限ることはなく、上記の3つの溶液を混合して供給するようにしてもよい。また、HCl溶液、NH3溶液、NH4Cl溶液の他に、還元酸化助剤32を溶解させた溶液、還元剤を溶解させた溶液、酸化助剤(水銀塩素化剤)を溶解させた溶液を更に、複数混合させて供給するようにしてもよい。

【0043】

(還元脱硝装置)

還元脱硝装置12は、排ガス22中のNOxをNH3ガスで還元すると共に、HClガス共存下で金属水銀(Hg0)を酸化する脱硝触媒(不図示)を有するものである。図1に示すように、排ガス22は、例えば、NH4Cl溶液供給手段から煙道23内に噴霧されたNH4Cl溶液の液滴から生じたHClガス、NH3ガスを含んだ後、還元脱硝装置12に送給される。還元脱硝装置12では、NH4Clが分解して生じたNH3ガスはNOxの還元脱硝用に用いられ、HClガスはHgの酸化用に用いられ、NOx及びHgを排ガス22から除去する。

【0044】

即ち、還元脱硝装置12に充填されている脱硝触媒層に充填されている脱硝触媒上でNH3ガスは、下記式(6)のようにNOxを還元脱硝し、HClガスは、下記式(7)のようにHgを酸化(塩素化)する。

4NO+4NH3+O2 → 4N2+6H2O ・・・(6)

Hg+1/2O2+2HCl → HgCl2+H2O ・・・(7)

【0045】

還元脱硝装置12は、脱硝触媒層を1つ備えているが、本実施例はこれに限定されるものではなく、還元脱硝装置12は、脱硝性能に応じて脱硝触媒層の数を適宜変更することができる。

【0046】

排ガス22は、還元脱硝装置12において排ガス22中のNOxの還元とHgの酸化がされた後、排ガス22中の熱を回収する空気予熱器13、熱回収後の排ガス22中の煤塵を除去する集塵器(ESP)14を通過して除塵された後、湿式脱硫装置15に送られ、脱硫処理される。集塵器14としては、慣性力集塵機、電気集塵機、遠心力集塵機、濾過式集塵機、洗浄集塵機等が挙げられるが、特に限定されない。

【0047】

(湿式脱硫装置)

湿式脱硫装置15は、煤塵が除去された後の排ガス22中のSOx及び酸化された2価のHg2+を湿式で除去するものである。湿式脱硫装置15では、排ガス22を装置本体15内の底部の壁面側から送給し、アルカリ吸収液として用いられる石灰石膏スラリ34を石灰石膏スラリ供給手段33からスラリ吸収液供給ラインより装置本体15内に供給し、ノズル15cより塔頂部側15bに向かって噴流させる。装置本体15内の底部側から上昇してくる排ガス22と、ノズル15cから噴流して流下する石灰石膏スラリ34とを対向して気液接触させ、排ガス22中のHgCl2、SOxは石灰石膏スラリ34中に吸収され、排ガス22から分離、除去され、排ガス22は浄化される。石灰石膏スラリ34により浄化された排ガス22は、塔頂部側15bより排出され、その後処理排ガス24として煙突16から外部(以下、「系外」という)に排出される。

【0048】

排ガス22の脱硫反応に用いられる石灰石膏スラリ34は、スラリ吸収液供給ラインから湿式脱硫装置15の塔底部15aに供給される。石灰石膏スラリ34は、水に石灰石粉末を溶解させた石灰スラリCaCO3と、石灰と排ガス22中のSOxが反応し更に酸化させた石膏スラリCaSO4と、水とを混合させて生成される。石灰石膏スラリ34は、例えば湿式脱硫装置15の装置本体の塔底部15aに貯留した液を揚水(L1)したものが用いられる。装置本体15内で排ガス22中のSOxは石灰石膏スラリ34中の石灰(CaCO3)と下記式(8)のような反応を生じる。

CaCO3+SO2+0.5H2O → CaSO3・0.5H2O+CO2 ・・・(8)

【0049】

一方、排ガス22中のSOxを吸収した石灰石膏スラリ34は、装置本体15内に供給される水35と混合され、装置本体15の塔底部15aに供給される酸素を含む酸化剤(次亜塩素酸)の溶液55により酸化処理される。このとき、装置本体15内を流下した石灰石膏スラリ34は、水35、酸素(空気)と下記式(9)のような反応を生じる。

CaSO3・0.5H2O+0.5O2+1.5H2O → CaSO4・2H2O ・・・(9)

【0050】

このようにして、排ガス22中のSOxは、湿式脱硫装置15において石膏CaSO4・2H2Oの形で捕獲される。この際、排ガス22中の塩化水銀(HgCl2)は水溶性であるので、石灰石膏スラリ34側に移行される。

【0051】

本実施例では、アルカリ吸収液として石灰石膏スラリ34を用いているが、排ガス22中のHgCl2を吸収できるものであれば他の溶液をアルカリ吸収液として用いることができる。石灰石膏方式以外のアルカリ吸収液としては、例えば、水酸化ナトリウム溶液、亜硫酸ナトリウム溶液、アンモニア水、水酸化マグネシウム溶液などを例示することができる。この場合、水銀の除去を促進する方法として、例えば、重金属捕集剤としてキレート剤や高分子系を混合する方法を併用することができる。

【0052】

石灰石膏スラリ34の供給方法は、ノズル15cより塔頂部側15bに向かって噴流させる方法に限定されるものではなく、例えばノズル15cから排ガス22と対向するように流下させてもよい。

【0053】

(固液分離手段)

本実施例では、湿式脱硫装置15の後流側に固液分離手段を設けている。固液分離手段41は、湿式脱硫装置15の塔底部15aに貯留される脱硫反応に用いた石灰石膏スラリ34を塔底部15aより抜き出し(L2)、固液分離処理により固体分である水銀塩(HgSO4等)を含んだ脱水ケーキ(石膏)42と、液体分である分離液(脱水ろ液)46とに分離するものである。

【0054】

固液分離手段41としては、例えばベルトフィルタ、重力式沈殿濃縮槽、液体サイクロン、遠心分離機、デカンタ型遠心沈降機などが用いられる。分離された脱水ケーキ(石膏)42は排ガス処理装置10Aの外部(以下、「系外」という)に排出される。また、分離液(脱水ろ液)46は、返送ラインL4を通って湿式脱硫装置15に返送され、再利用される。再利用されなかった残りの分離液(脱水ろ液)36は排水処理装置43に送給(L3)され排水処理される。

【0055】

(排水処理装置)

本実施例では、固液分離手段41の後流側に排水処理装置43を設けている。排水処理装置43は、固液分離手段41から湿式脱硫装置15に返送されなかった残りの分離液(脱水ろ液)36中の懸濁物、重金属、水銀等44の除去を行うものである。除去された分離液(脱水ろ液)36中の懸濁物、重金属、水銀等44は系外に排出される。そして懸濁物、重金属、水銀等44が除去された処理液はpH調整などの排水処理が行われる。この排水処理された処理液は排水45として処理される。

【0056】

排水処理装置43における重金属、水銀等44の処理方法としては、例えば、沈殿法、イオン交換法、吸着法などを挙げることができる。沈殿法としては、例えば、重金属捕集剤として硫酸第一鉄と硫化ナトリウム混液(沈殿法)、キレート剤や凝集剤などを用いる方法や、水銀と選択的に反応する「水銀キレート」を用いる方法などを挙げることができる。イオン交換法としては、例えば、イオン交換体を用いる方法などを挙げることができる。吸着法としては、例えば、活性炭吸着、キレート樹脂等を用いる方法などを挙げることができる。本実施例は上記のような処理方法に限定されるものではない。

【0057】

また、上記のような排水処理や無害化処理などの最終処理は図示しない最終処理装置により行うようにしてもよい。この最終処理装置における排水処理としては、硫化物凝集沈殿処理装置、キレート剤処理装置、キレート樹脂処理装置、イオン交換樹脂処理装置、活性炭処理装置などの公知の最終処理を行う装置を適用するようにすればよい。また、図示しない無害化処理装置としては、例えばセメント固化処理装置を挙げることができる。

【0058】

(電気分解装置)

本実施例では、固液分離手段41で処理された分離液(脱水ろ液)46を湿式脱硫装置15に返送する返送ラインL4の途中に、分離液(脱水ろ液)46を電気分解する電気分解装置54を設けた構成となっている。電気分解装置54は、分離液(脱水ろ液)46に含まれる塩素イオン(Cl−)を電気分解して次亜塩素酸(HClO)を生成するものである。電気分解装置54で生成された次亜塩素酸は酸化剤(次亜塩素酸)の溶液55として湿式脱硫装置15に供給(L6)される。湿式脱硫装置15に供給される酸化剤(次亜塩素酸)の溶液55の供給量は、制御手段51に制御されるバルブV4により調整されている。

【0059】

本実施例においては、電気分解装置54に供給する電解液として塩素イオンが豊富に(例えば、20000mg/L程度)含まれている分離液(脱水ろ液)46を使用する。分離液(脱水ろ液)46中の塩素イオンは電気分解により下記式(10)のような反応を生じる。

2Cl− → Cl2 + 2e− ・・・(10)

【0060】

生成したCl2は水(H2O)に溶解して次亜塩素酸(HClO)となり、ClO−イオンとして溶存する。本実施例では、電気分解装置54で生成した次亜塩素酸(ClO−イオン含有)を酸化剤(次亜塩素酸)の溶液55として脱硫装置15のスラリ吸収液34に供給する。

【0061】

なお、本実施例で用いられる電気分解装置54は、一般に市販の電気分解装置等を適用することができる。

【0062】

本実施例では、分離液(脱水ろ液)46を全て再利用して排水を出さない場合(以下、これを「無排水系」という)、電気分解装置54で次亜塩素酸を生成するための塩素イオンが不足するおそれがある。そのため、再利用する分離液(脱水ろ液)46、電気分解装置54内、及び湿式脱硫装置15に供給する酸化剤(次亜塩素酸)の溶液55の電気伝導率を電気伝導率(EC)計61により計測して、電気伝導率が所定の値以下になった場合には、塩素イオンが不足であると判断して、電気分解装置54内に酸化剤原料供給手段52で酸化剤原料(塩素化合物)53を供給するようになっている。これにより塩素イオンの不足を解消することができる。

【0063】

また、電気伝導率が所定の値以下になった場合に、電解液の性能(電解の効率)を高めるためpHを5以上7以下の範囲に制御するようにしてもよいし、電気分解装置54の出力を上げるようにしてもよい。

【0064】

なお、電気伝導率が所定の値以下というのは、電気分解装置54内の電気伝導率 < 湿式脱硫装置15に供給する酸化剤(次亜塩素酸)の溶液55の電気伝導率、となった場合である。電気伝導率の範囲としては、1mS/cm以上100μS/cm以下が好ましく、更に好ましくは2mS/cm以上60mS/cm以下が好ましい。

【0065】

電気分解装置54に添加する酸化剤原料(塩素化合物)53としては、例えば、塩化カルシウム(CaCl2)溶液、塩化ナトリウム(NaCl)溶液、塩酸(HCL)溶液等を挙げることができる。中でもCa+とCl−はスラリ吸収液34に元から含まれている成分であるため塩化カルシウム(CaCl2)溶液が好ましい。

【0066】

なお、塩素イオンの不足を電気伝導率で判断する以外に、後述する酸化還元電位(ORP)で判断することもできる。その場合、図示しないがORP計では電気分解装置54内、及び湿式脱硫装置15に供給する酸化剤(次亜塩素酸)のORPを計測して比較する。この場合、酸化還元電位(ORP)が所定の値以下というのは、電気伝導率と同様に、電気分解装置54内の酸化還元電位 < 湿式脱硫装置15に供給する酸化剤(次亜塩素酸)の溶液55の酸化還元電位、となった場合である。

【0067】

本実施例の電気分解装置54は、上述した脱硫排水の分離液(脱水ろ液)46を電気分解するため、電極表面に例えば、Ca(OH)2、Mg(OH)2等のスケールが生成するおそれがある。本実施例の電気分解装置54では、電極に与える電流をパルス状の電流にすることで電極表面にスケールが生成することを抑制することができる。このパルス電解方式によれば、例えば、電極にCa2+の付着している時間を短くすることができるため電極表面にスケールが生成するのを抑制することができる。

【0068】

また、電気分解装置54の電極としては、例えば、カソードにチタン(Ti)、アノードに白金(Pt)や酸化イリジウム(IrO2)などを使用することができる。これにより、次亜塩素酸(ClO−)を安定的に生成して、湿式脱硫装置15のスラリ吸収液34に供給することができる。

【0069】

本実施例では、電極表面にスケールが生成してしまい、次亜塩素酸を生成する効率が低下した場合には、酸性薬品(例えば、塩酸HCl、クエン酸など)で酸洗浄することでスケールを除去することができる。

【0070】

<酸化還元電位の制御>

本実施例における酸化還元電位(ORP)の制御は、湿式脱硫装置15で脱硫反応に用いた石灰石膏スラリ34を固液分離処理した後の分離液(脱水ろ液)46を電気分解装置54で電気分解して生成した次亜塩素酸(酸化剤)の溶液55を湿式脱硫装置15に供給してスラリ吸収液(石灰石膏スラリ)34のORP制御を行うものである。これにより適正な量の酸化剤(次亜塩素酸)の溶液55を生成して供給することができる。また、脱硫排水を固液分離した分離液(脱水ろ液)46を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給するため湿式脱硫装置15内で脱硫排水をリサイクルすることができる。

【0071】

本実施例の排ガス処理装置10Aは、湿式脱硫装置15本体の底部のスラリ吸収液(石灰石膏スラリ)34の酸化還元電位(以下、ORPという)を制御する制御手段51と、酸化剤原料(塩素化合物)53を電気分解装置54に供給する酸化剤原料供給手段52と、酸化還元電位を測定する酸化還元電位計(ORP計)58と、電気分解装置54で生成された酸化剤(次亜塩素酸)の溶液55を湿式脱硝装置15に供給する供給ラインL6と、脱水ろ液46、電気分解装置54内及び湿式脱硫装置15に供給される酸化剤(次亜塩素酸)の溶液55の電気伝導率を計測する電気伝導率(EC)計61とが設けられている。

【0072】

制御手段51は、ORP計58により湿式脱硫装置15の塔底部15aのスラリ吸収液(石灰石膏スラリ)34の酸化還元電位の値を測定する。測定された酸化還元電位の値に基づいて湿式脱硫装置15の塔底部15aに供給される酸化剤(次亜塩素酸)の溶液55の供給量を制御する。湿式脱硫装置15の塔底部15aに供給される酸化剤(次亜塩素酸)の溶液55の供給量をバルブV4を制御して調整することで、スラリ吸収液34のORPを制御して、湿式脱硫装置15の塔底部15aに貯留するスラリ吸収液34内に捕集されている酸化されたHgが還元(Hg2+→Hg0)されるのを防止し、煙突16より放散されるのを防止することができる。

【0073】

ORPの制御としては、ORP計58により測定した酸化還元電位が所定より低い場合には、湿式脱硫装置15の塔底部15aに供給する酸化剤(次亜塩素酸)の溶液55の供給量を増加させるようにする。具体的には、例えば、以下の4つを挙げることができる。1)酸化剤原料53を電気分解装置54に供給して電解効率(電流から塩素が発生する比率)を上げることにより電解液中のClO−イオン濃度を増加させるようにする。2)電気分解装置54の電解液のpHを酸性側にすることで、酸化力の強いHCLO(次亜塩素酸)を増加させるようにする。pHとHCLOの関係は、HCLO⇔CLO−+H+で説明することができるため、pHを酸性側とすることで平衡が左側に移行し、HCLOが増加する。このpH調整には、例えば硫酸、塩酸、炭酸などの溶液を使用することができる。3)電気分解装置54への電気供給量を上げるようにする。例えば、電流値を増加させることで電解液中のCLO−イオン濃度を増加させることができる。4)電気分解装置54で生成した電解液の供給流速を増加させるようにする。これは電気分解装置54で生成した次亜塩素酸(ClO−イオン含有)を酸化剤(次亜塩素酸)の溶液55として脱硫装置15のスラリ吸収液34に供給する供給流速を増加させることである。

【0074】

湿式脱硫装置15内のスラリ吸収液(石灰石膏スラリ)34の酸化還元電位は、スラリ吸収液34からのHgの再飛散を防止するためには、例えば0mV以上600mV以下の範囲内にあることが好ましい。さらに好ましくは50mV以上300mV以下、最も好ましくは100mV以上200mV以下の範囲である。さらに最適には150mV以上200mVを下回る(未満)範囲である。これは酸化還元電位が上記範囲内であればスラリ吸収液34中にHgCl2として捕集されたHgが安定な領域であり、大気中への再飛散を防ぐことができるためである。

【0075】

また、酸化剤の溶液55が次亜塩素酸(ClO−)含有電解液であることにより、一般的な酸化還元電位(ORP)制御に用いる酸素(空気)よりも酸化力が強いためスラリ吸収液34中のORP計の電位を少なくとも100mV以上200mV以下の範囲とすることができる。スラリ吸収液34中のORP計の電位を少なくとも100mV以上200mV以下の範囲を維持することにより、酸化水銀(Hg2+)の還元(Hg2+→Hg0)を防止すること、及び、水銀の再飛散を防止することができる。

【0076】

酸化水銀(Hg2+)の還元(Hg2+→Hg0)により水銀の再飛散が問題となるのはORP計の電位が100mV以下の範囲であるため、水銀の還元を防止するにはORP計の電位が100mV以上であれば良いことになる。ORP計の電位を200mV以上とする場合には、供給する酸化剤の量、及び濃度ともに過剰となってしまい、あまり経済的ではない。

【0077】

また、一般的な石炭焚きボイラの排ガス22には、水銀と同様にセレン(Se)が含まれている場合がある。排ガス22中のセレンは湿式脱硫装置15のスラリ吸収液34に吸収され、排ガス22から除去される。スラリ吸収液34中のセレンの処理方法としては、酸化鉄による共沈法、活性炭や活性アルミナによる吸着法などを挙げることができるが、これは4価のSe(IV)に対する有効な処理方法であり、6価のSe(VI)に対する有効な処理方法ではない。

【0078】

一方、ORP計の電位が200mV以上の場合には、4価のSe(IV)が6価のSe(VI)に酸化が促進されてしまい、セレン(Se)の処理が困難な場合があるという問題がある。よって、上述した理由から、酸化還元電位が100mV以上200mVを下回る範囲にすることで、効率的・経済的に水銀の還元を防止し、再飛散を低減でき、かつ、セレン(Se)の処理性の悪化などの副作用を防止することができる。

【0079】

また、本実施例では、スラリ吸収液34のORPを判断の指標としているが、ORPの判断以外に、亜硫酸イオン(SO32−)濃度を判断の指標とするようにしてもよい。スラリ吸収液34中に含まれる亜硫酸イオンの濃度を制御する場合、亜硫酸イオンの濃度としては、例えば、0.1mmol/L以上2.0mmol/L以下、好ましくは0.5mmol/L以上1.0mmol/L以下、さらに好ましくは1.0mmol/L以下である。

【0080】

なお、亜硫酸イオン濃度と酸化還元電位(ORP)は良好な相関性を示すことが分かっているため(例えば、特開平11−169657号公報)、酸化還元電位(ORP)の制御により、亜硫酸イオンの濃度の制御も可能である。この場合、例えばORPの値「150mV〜200mV」に対応する亜硫酸イオン(SO32−)の値は、略「1.0mmol/L」である。従って、一点で判断する場合には、亜硫酸イオン(SO32−)の値は、「1.0mmol/L」で判断するようにしてもよい。よって、ORPでの制御の代わりに、亜硫酸イオン(SO32−)の濃度を判断の指標とすることができる。

【0081】

本実施例における排ガス処理装置10AのORP制御は、スラリ吸収液(石灰石膏スラリ)34ではなく、湿式脱硫装置15に返送されて再利用される分離液(脱水ろ液)46を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給するため、酸化剤(次亜塩素酸)の溶液55を過剰に供給する必要がなく、適切な量の酸化剤(次亜塩素酸)の溶液55によりスラリ吸収液34のORPを制御することができる。また、脱硫排水を固液分離した分離液(脱水ろ液)46を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給するため湿式脱硫装置15内で脱硫排水をリサイクルすることができる。

【0082】

以上説明したように、本実施例1に係る排ガス処置装置10Aは、脱硫反応に用いたスラリ吸収液(石灰石膏スラリ)34を固液分離処理する固液分離手段41と、分離された分離液(脱水ろ液)46を電気分解して酸化剤(次亜塩素酸)の溶液55を生成する電気分解装置54と、電気分解装置54に酸化剤原料(塩素化合物)53を供給する酸化剤原料供給手段52と、生成した酸化剤(次亜塩素酸)の溶液55を脱硫装置15に供給するための供給ラインL6と、湿式脱硫装置15に酸化剤(次亜塩素酸)の溶液55を供給してスラリ吸収液34のORP制御をする制御手段51とを有する構成としている。

【0083】

本実施例1に係る排ガス処理装置10Aによれば、硫黄酸化物(SOx)と還元脱硝装置12において酸化された2価のHg2+を湿式脱硫装置15で除去する際に分離液(脱水ろ液)46を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給してORP制御を行うようにしたことで適正な量の酸化剤(次亜塩素酸)の溶液55を供給することができ排ガス22中に含まれるNOx、SOx、特にHgを効率的に除去することができ、脱硫における酸化阻害を抑制することができる。また、脱硫排水を固液分離した分離液(脱水ろ液)46を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給するため湿式脱硫装置15内で脱硫排水をリサイクルすることができる。

【実施例2】

【0084】

図2は、本実施例に係る排ガス処理装置10Bの概略構成図である。なお、上述した実施例1と同一の構成には同一の符号を付し、重複した説明を省略する。図2に示すように、本実施例に係る排ガス処理装置10Bは、固液分離手段41で分離された分離液(脱水ろ液)36をさらに排水処理装置43で処理された処理液47を再利用して電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給する構成となっている。また、本実施例の酸化還元電位(ORP)の制御は、処理液47を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給してスラリ吸収液34のORP制御を行うものである。

【0085】

本実施例では、分離液(処理液)47、電気分解装置54内、及び湿式脱硫装置15に供給する酸化剤(次亜塩素酸)の溶液55の電気伝導率を電気伝導率(EC)計61により計測して、電気伝導率が所定の値以下になった場合には、塩素イオンが不足であると判断して、電気分解装置54内に酸化剤原料供給手段52で酸化剤原料(塩素化合物)53を供給するようになっている。これにより塩素イオンの不足を解消することができる。

【0086】

なお、電気伝導率が所定の値以下というのは、電気分解装置54内の電気伝導率 < 湿式脱硫装置15に供給する酸化剤(次亜塩素酸)の溶液55の電気伝導率、となった場合である。

【0087】

排水処理装置43で処理された処理液47は、脱水ろ液36と比較してさらに重金属、水銀等44が除去されており、処理液47を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給した場合、湿式脱硫装置15内のスラリ吸収液(石灰石膏スラリ)34中に含まれる重金属、水銀等44の濃度を低減させることができる。つまりスラリ吸収液(石灰石膏スラリ)34中に含まれるトータルの水銀の量を減らすことができる。

【0088】

本実施例2における排ガス処理装置10BのORP制御によれば、スラリ吸収液34中の金属水銀濃度の低下に伴い、排ガス22側へ再飛散する金属水銀の濃度を低下させることができる。その結果として湿式脱硫装置15から排出される処理排ガス24中の水銀濃度の低下を図ることができる。また、脱硫排水を固液分離した分離液(脱水ろ液)36をさらに処理した処理液47を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給するため湿式脱硫装置15内で脱硫排水をリサイクルすることができる。

【実施例3】

【0089】

図3は、本実施例に係る排ガス処理装置10Cの概略構成図である。なお、上述した実施例1及び実施例2と同一の構成には同一の符号を付し、重複した説明を省略する。図3に示すように、本実施例に係る排ガス処理装置10Cは、固液分離手段41で処理された分離液(脱水ろ液)46の一部と、残りの脱水ろ液36を排水処理装置43で処理された分離液(処理液)47との何れか一方又は両方を返送ラインL4、L5により電気分解装置54に供給して電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給する構成となっている。

【0090】

また、本実施例の酸化還元電位(ORP)の制御は、脱水ろ液46、又は処理液47の何れか一方又は両方を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給してスラリ吸収液34のORP制御を行うものである。

【0091】

本実施例では、分離液(脱水ろ液46、処理液47)、電気分解装置54内、及び湿式脱硫装置15に供給する酸化剤(次亜塩素酸)の溶液55の電気伝導率を電気伝導率(EC)計61により計測して、電気伝導率が所定の値以下になった場合には、塩素イオンが不足であると判断して、電気分解装置54内に酸化剤原料供給手段52で酸化剤原料(塩素化合物)53を供給するようになっている。これにより塩素イオンの不足を解消することができる。

【0092】

なお、電気伝導率が所定の値以下というのは、電気分解装置54内の電気伝導率 < 湿式脱硫装置15に供給する酸化剤(次亜塩素酸)の溶液55の電気伝導率、となった場合である。

【0093】

電気分解装置54への脱水ろ液46、及び処理液47の供給量は、スラリ吸収液34に含まれる成分の量に基づいて判断して制御するようにする。スラリ吸収液34に含まれる成分としては、例えば石膏、亜硫酸石膏、炭酸カルシウム、水銀、重金属などを挙げることができる。

【0094】

また、最小限の水(工業用水)37の補給で済むように湿式脱硫装置15から排出される脱硫排水の再利用等の水バランスを考慮することが好ましい。

【0095】

本実施例3における排ガス処理装置10CのORP制御によれば、スラリ吸収液34中の金属水銀濃度の低下に伴い、排ガス22側へ再飛散する金属水銀の濃度を低下させることができる。その結果として湿式脱硫装置15から排出される処理排ガス24中の水銀濃度の低下を図ることができる。また、脱硫排水を固液分離した分離液(脱水ろ液46、及び処理液47)を再利用して電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給するため湿式脱硫装置15内で脱硫排水をリサイクルすることができる。

【実施例4】

【0096】

次に、図4〜図6を参照して本実施例に係る排ガス処理装置10D〜10Fについて説明する。図4〜図6は、本実施例に係る排ガス処理装置10D〜10Fの概略構成図である。なお、上述した実施例1〜3と同一の構成には同一の符号を付し、重複した説明を省略する。図4〜図6に示すように、本実施例に係る排ガス処理装置10D〜10Fは、実施例1〜3の構成に加えて、電気分解装置54で分離液(脱水ろ液46、処理液47)を電気分解して生成した酸化剤(次亜塩素酸)の溶液55と、脱水ろ液48及び処理液49の何れか一方又は両方とを混合する混合槽56と、固液分離手段41で処理された脱水ろ液46の一部、及び排水処理装置43で処理された処理液47の一部の何れか一方又は両方を電気分解装置54に供給する供給ラインL4、L5と、脱水ろ液の残り48及び処理液の残り49の何れか一方又は両方を混合槽56に供給するための供給ラインL6、L7と、酸化剤(次亜塩素酸)の溶液55を混合槽56に供給する供給ラインL8と、混合槽56の混合液57を湿式脱硫装置15に供給する供給ラインL9と、水(工業用水)37を混合槽56に補給するラインとを設けた構成となっている。なお、図4〜図6中、V1〜V4は開閉バルブを図示する。

【0097】

本実施例の酸化還元電位(ORP)の制御は、混合槽56で混合された混合液57の酸化還元電位を制御した混合液57を湿式脱硫装置15のスラリ吸収液34に供給(L9)してスラリ吸収液34のORP制御を行うものである。

【0098】

混合槽56で混合された混合液57の酸化還元電位は、湿式脱硫装置15でのスラリ吸収液34からのHgの再飛散を防止するためには、例えば0mV以上600mV以下の範囲内にあることが好ましい。さらに好ましくは50mV以上300mV以下、最も好ましくは100mV以上200mV以下の範囲である。さらに最適には150mV以上200mV以下の範囲である。本実施例では、湿式脱硫装置15のスラリ吸収液34に供給される混合液57の酸化還元電位が上記の範囲内であるため、例えば、混合液57の酸化還元電位を100mV以上200mV以下の範囲にORP制御した場合、湿式脱硫装置15のスラリ吸収液34の酸化還元電位は200mVを下回ることになり、200mV以上となることはない。

【0099】

よって、混合液57の酸化還元電位が上記範囲内であれば湿式脱硫装置15のスラリ吸収液34中にHgCl2として捕集されたHgが安定な領域であり、大気中への再飛散を防ぐことができる。さらに好ましくは酸化還元電位を150mV以上200mV以下の範囲にすることで、効率的・経済的に水銀の還元を防止し、再飛散を低減でき、かつ、実施例1において説明したようにセレン(Se)の処理性の悪化などの副作用を防止することができる。

【0100】

本実施例では、分離液(脱水ろ液46、48、及び処理液47、49)、電気分解装置54内、及び湿式脱硫装置15に供給する混合液57の電気伝導率を電気伝導率(EC)計61により計測して、電気伝導率が所定の値以下になった場合には、塩素イオンが不足であると判断して、電気分解装置54内に酸化剤原料供給手段52で酸化剤原料(塩素化合物)53を供給するようになっている。これにより塩素イオンの不足を解消することができる。

【0101】

なお、電気伝導率が所定の値以下というのは、電気分解装置54内の電気伝導率 < 湿式脱硫装置15に供給する混合液57の電気伝導率、となった場合である。

【0102】

本実施例4における排ガス処理装置10D〜10FのORP制御によれば、スラリ吸収液34中の金属水銀濃度の低下に伴い、排ガス22側へ再飛散する金属水銀の濃度を低下させることができる。その結果として湿式脱硫装置15から排出される処理排ガス24中の水銀濃度の低下を図ることができる。

【0103】

また、脱硫排水を固液分離した分離液(脱水ろ液46及び脱水ろ液36を処理した処理液47)を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給するため湿式脱硫装置15内で脱硫排水をリサイクルすることができる。

【0104】

また、スラリ吸収液34に供給する前の混合槽56で混合された混合液57の酸化還元電位を100mV以上200mV以下の範囲内に制御することから湿式脱硫装置15のスラリ吸収液34の酸化還元電位は200mVを下回ることになり、200mV以上となることはない。

【0105】

以上説明したように、本実施例に係る排ガス処置装置10は、脱硫反応に用いた石灰石膏スラリ34を固液分離処理する固液分離手段41と、分離された分離液(脱水ろ液46及び処理液47)を電気分解して酸化剤(次亜塩素酸)の溶液55を生成する電気分解装置54と、電気分解装置54に酸化剤原料(塩素化合物)53を供給する酸化剤原料供給手段52と、生成した酸化剤(次亜塩素酸)の溶液55を脱硫装置15に供給するための供給ラインL6、L8と、湿式脱硫装置15に酸化剤(次亜塩素酸)の溶液55を供給してスラリ吸収液34のORP制御する制御手段51とを有する構成としている。

【0106】

このように、本実施例に係る排ガス処理装置10によれば、硫黄酸化物(SOx)と還元脱硝装置12において酸化された2価のHg2+を湿式脱硫装置15で除去する際に分離液(脱水ろ液46及び処理液47)を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給してスラリ吸収液34のORP制御を行うようにしたことで適正な量の酸化剤(次亜塩素酸)の溶液55を供給することができ排ガス22中に含まれるNOx、SOx、特にHgを効率的に除去することができ、脱硫における酸化阻害を抑制できる。

【0107】

また、本実施例における排ガス処理装置10のORP制御によれば、スラリ吸収液34中の金属水銀濃度の低下に伴い、排ガス22側へ再飛散する金属水銀の濃度を低下させることができる。その結果として湿式脱硫装置15から排出される処理排ガス24中の水銀濃度の低下を図ることができる。

【0108】

さらに、本実施例のORP制御によれば、効率的・経済的に水銀の還元を防止し、再飛散を低減でき、かつ、セレン(Se)の処理性の悪化などの副作用を防止することができる。

【0109】

また、脱硫排水を固液分離した分離液(脱水ろ液46及び処理液47)を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給するため湿式脱硫装置15内で脱硫排水をリサイクルすることができる。

【符号の説明】

【0110】

10 排ガス処理装置

11 ボイラ

12 還元脱硝装置

13 空気予熱器(エアヒータ:AH)

14 集塵器

15 湿式脱硫装置

15a 塔底部

15b 塔頂部側

15c ノズル

16 煙突

21 燃料

22 排ガス

23 煙道

24 処理排ガス

31 還元酸化助剤供給手段

32 還元酸化助剤(塩化アンモニウム(NH4Cl)溶液)

33 石灰石膏スラリ供給手段

34 石灰石膏スラリ(スラリ、スラリ吸収液、アルカリ吸収液)

35、37 水(工業用水)

36、46、48 分離液(脱水ろ液)

41 固液分離手段

42 脱水ケーキ(石膏)

43 排水処理装置

44 懸濁物、重金属

45 排水

47、49 分離液(処理液)

51 制御手段

52 酸化剤原料供給手段

53 酸化剤原料(塩素化合物)

54 電気分解装置

55 酸化剤(次亜塩素酸)の溶液

56 混合槽

57 混合液

58 酸化還元電位計(ORP計)

【技術分野】

【0001】

本発明は、ボイラからの排ガス中に含まれる水銀を除去する排ガス処理装置及び排ガス処理装置のORP制御方法に関するものである。

【背景技術】

【0002】

火力発電所等の燃焼装置であるボイラから排出される排ガス中には、煤塵、硫黄酸化物(SOx)、窒素酸化物(NOx)のほか、金属水銀(Hg0)が含まれることがあるため、従来から排ガス中の水銀を除去する方法や装置について様々な考案がなされてきた。

【0003】

通常、ボイラには排ガス中の硫黄分を除去するための湿式の脱硫装置が設けられている。このようなボイラに排ガス処理装置として脱硫装置が付設されてなる排煙処理設備においては、2価の酸化水銀は水に可溶であるため、前記脱硫装置で水銀が捕集しやすくなることが、広く知られている。

【0004】

そこで、近年、NOxを還元する脱硝装置、および、アルカリ吸収液をSOx吸収剤とする湿式脱硫装置と組み合わせて、この金属水銀を処理する方法や装置について様々な考案がなされてきた。

【0005】

大容量の排ガス中の金属水銀を処理する方法として、従来より脱硫方法として、下記式(1)及び(2)に示すような反応により、主に気液接触式の脱硫装置を用いた石灰−石膏法が用いられている。

SO2 +CaCO3 +1/2H2O→ CaSO3・1/2H2O+CO2(吸収) …(1)

CaSO3・1/2H2O+3/2H2O+1/2O2→CaSO4・2H2O(酸化) …(2)

【0006】

気液接触式の脱硫装置内においては、酸化水銀(Hg2+)を石灰石膏スラリ吸収液(以下、「スラリ」、「スラリ吸収液」又は「アルカリ吸収液」ともいう。)中に吸着・固定化し水銀を除去していた。この際、スラリ吸収液に酸化剤を添加することによりスラリ吸収液を酸化状態とすることで、酸化水銀(Hg2+)の還元(Hg2+→Hg0)を防止し、ガス相への0価の水銀の(Hg0)の再飛散を抑制する方法が提案されている(例えば、特許文献1参照)。

【0007】

スラリ吸収液に酸化剤を供給する方法としては、スラリ吸収液中に含まれる窒素−イオウ化合物(以下、N−S化合物という)による酸化阻害を抑制するために、スラリ吸収液の一部を抜き出し、固液分離後のろ液を塩素イオン共存下で電気分解処理し、メークアップ水として脱硫装置へ供給する排煙脱硫方法が提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許第7758829号明細書

【特許文献2】特許第2695680号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載の排煙脱硫装置及び方法は、スラリ吸収液に酸化剤を添加するものであるため、スラリ吸収液に含まれる還元性物質(酸化阻害物質)により添加した酸化剤が消費されてしまうために酸化剤を過剰に供給しなければならない、という問題がある。

【0010】

また、還元性物質(酸化阻害物質)がスラリ吸収液に含まれていると、適正な量の酸化剤を添加して酸化還元電位(ORP:Oxidation-reduction Potential)を適した範囲内に制御することが難しい、という問題がある。

【0011】

また、特許文献2に記載の排煙脱硫方法は、スラリ吸収液のろ液を電気分解処理して脱硫装置へ供給するものであるが、スラリ吸収液に含まれるN−S化合物を分解するためにスラリ吸収液又はスラリ吸収液のろ液のpHを3〜4に調整するものであり、排ガス中に含まれる水銀の除去を対象として酸化還元電位(ORP)を制御するものではない。

【0012】

さらに、特許文献2に記載の排煙脱硫方法のような脱硫排水を排水しない(無排水)系においては、電気分解処理で塩素酸化合物を生成させるための塩化物イオンが不足する、という問題がある。

【0013】

そこで、排ガス中およびスラリ吸収液中に還元性物質(酸化阻害物質)が存在する場合においては、適正な量の酸化剤で所定の酸化状態(酸化還元電位(ORP)値が100mV以上200mV以下)を維持し、0価の水銀(Hg0)のガス相への再飛散を抑制して排ガス中の水銀を効率的に除去することが望まれている。

【0014】

本発明は、上記に鑑みてなされたものであって、ボイラからの排ガス中に含まれる水銀を効率的に除去することができ、脱硫における酸化阻害を抑制できる排ガス処理装置及び排ガス処理装置のORP制御方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

上述した課題を解決し、目的を達成するために、本発明の請求項1に係る排ガス処理装置は、ボイラからの排ガスを排出する煙道内に、気化した際に塩化水素とアンモニアとを生成する還元酸化助剤を供給する還元酸化助剤供給手段と、前記排ガス中の窒素酸化物をアンモニアで還元すると共に、塩化水素共存下で水銀を酸化する脱硝触媒を有する還元脱硝装置と、前記排ガス中の硫黄酸化物と前記還元脱硝装置において酸化された水銀を吸収液により吸収除去する湿式脱硫装置と、前記吸収液の酸化還元電位を計測する酸化還元電位計と、前記湿式脱硫装置から排出される脱硫排水中の固体分及び水銀と、液体分とを分離処理する固液分離手段と、前記固液分離手段で分離処理された分離液を電気分解して次亜塩素酸を生成する電気分解装置と、前記吸収液に前記次亜塩素酸を供給して前記吸収液の酸化還元電位を制御する制御手段と、を有することを特徴とする。

【0016】

また、本発明の請求項2に係る排ガス処理装置は、上記請求項1において、前記分離液は、前記固液分離手段で分離された脱水ろ液、又は脱水ろ液から重金属を除去された処理液であることを特徴とする。

【0017】

また、本発明の請求項3に係る排ガス処理装置は、上記請求項1又は2において、前記分離液の電気伝導率を計測する電気伝導率計測手段と、前記電気分解装置に酸化剤原料を供給する酸化剤原料供給手段と、を有し、前記酸化剤原料供給手段は、前記計測した電気伝導率が所定の値以下の場合に酸化剤原料を供給することを特徴とする。

【0018】

また、本発明の請求項4に係る排ガス処理装置は、上記請求項1から3の何れかにおいて、前記制御手段は、前記吸収液の酸化還元電位を100mV以上200mV以下の範囲に、又は前記吸収液中の亜硫酸イオンを0.1mmol/L以上2.0mmol/L以下に制御することを特徴とする。

【0019】

また、本発明の請求項5に係る排ガス処理装置は、上記請求項1から4の何れかにおいて、前記次亜塩素酸と、前記脱水ろ液、又は前記処理液の何れか一方又は両方と、を混合するための混合槽と、前記混合槽で混合された混合液を前記脱硫装置に戻す混合液返送ラインと、を有し、前記制御手段は、前記混合液の酸化還元電位を計測し、前記混合液に前記次亜塩素酸を供給して前記混合液の酸化還元電位を100mV以上200mV以下の範囲に、又は前記混合液中の亜硫酸イオンを0.1mmol/L以上2.0mmol/L以下に制御することを特徴とする。

【0020】

また、本発明の請求項6に係る排ガス処理装置は、上記請求項1から5の何れかにおいて、前記電気分解装置は、パルス状の電流で前記分離液から次亜塩素酸を生成することを特徴とする。

【0021】

また、本発明の請求項7に係る排ガス処理装置のORP制御方法は、ボイラからの排ガスを排出する煙道内に、気化した際に塩化水素とアンモニアとを生成する還元酸化助剤を供給する還元酸化助剤供給工程と、前記排ガス中の窒素酸化物をアンモニアで還元すると共に、塩化水素共存下で水銀を酸化する脱硝触媒を有する還元脱硝工程と、前記排ガス中の硫黄酸化物と前記還元脱硝工程において酸化された水銀を吸収液により吸収除去する湿式脱硫工程と、前記吸収液の酸化還元電位を計測する酸化還元電位計測工程と、前記湿式脱硫工程から排出される脱硫排水中の固体分及び水銀と、液体分とを分離処理する固液分離工程と、前記固液分離工程で分離処理された分離液を電気分解して次亜塩素酸を生成する電気分解工程と、前記吸収液に前記次亜塩素酸を供給して前記吸収液の酸化還元電位を制御する制御工程と、を有することを特徴とする。

【0022】

また、本発明の請求項8に係る排ガス処理装置のORP制御方法は、上記請求項7において、前記分離液は、前記固液分離工程で分離された脱水ろ液、又は脱水ろ液から重金属を除去された処理液であることを特徴とする。

【0023】

また、本発明の請求項9に係る排ガス処理装置のORP制御方法は、上記請求項7または8において、前記分離液の電気伝導率を計測する電気伝導率計測工程と、前記電気分解工程に酸化剤原料を供給する酸化剤原料供給工程と、を有し、前記酸化剤原料供給工程は、前記計測した電気伝導率が所定の値以下の場合に酸化剤原料を供給することを特徴とする。

【0024】

また、本発明の請求項10に係る排ガス処理装置のORP制御方法は、上記請求項7から9の何れかにおいて、前記制御工程は、前記吸収液の酸化還元電位を100mV以上200mV以下の範囲に、又は前記吸収液中の亜硫酸イオンを0.1mmol/L以上2.0mmol/L以下に制御することを特徴とする。

【0025】

また、本発明の請求項11に係る排ガス処理装置のORP制御方法は、上記請求項7から10の何れかにおいて、前記次亜塩素酸と、前記脱水ろ液、又は前記処理液の何れか一方又は両方と、を混合するための混合工程と、前記混合工程で混合された混合液を前記脱硫工程に戻す混合液返送工程と、を有し、前記制御工程は、前記混合液の酸化還元電位を計測し、前記混合液に前記次亜塩素酸を供給して前記混合液の酸化還元電位を100mV以上200mV以下の範囲に、又は前記混合液中の亜硫酸イオンを0.1mmol/L以上2.0mmol/L以下に制御することを特徴とする。

【0026】

また、本発明の請求項12に係る排ガス処理装置のORP制御方法は、上記請求項7から11の何れかにおいて、前記電気分解工程は、パルス状の電流で前記分離液から次亜塩素酸を生成することを特徴とする。

【発明の効果】

【0027】

本発明の排ガス処理装置及び排ガス処理装置のORP制御方法によれば、ボイラからの排ガス中に含まれる水銀を効率的に除去することができ、脱硫における酸化阻害を抑制できるという効果を奏する。

【図面の簡単な説明】

【0028】

【図1】図1は、本実施例1に係る排ガス処理装置の構成図である。

【図2】図2は、本実施例2に係る排ガス処理装置の構成図である。

【図3】図3は、本実施例3に係る排ガス処理装置の構成図である。

【図4】図4は、本実施例4に係る排ガス処理装置の構成図である。

【図5】図5は、本実施例4に係る排ガス処理装置の構成図である。

【図6】図6は、本実施例4に係る排ガス処理装置の構成図である。

【発明を実施するための形態】

【0029】

以下に、本発明に係る排ガス処理装置及び排ガス処理装置のORP制御方法の実施例を図面に基づいて詳細に説明する。なお、本発明は以下の実施例に記載した内容により限定されるものではない。また、以下に記載した下記実施例における構成要素には、当業者が容易に想定できるもの、実質的に同一のもの、いわゆる均等の範囲のものが含まれる。さらに以下に記載した下記実施例で開示した構成要素は適宜組み合わせることが可能である。

【実施例1】

【0030】

<排ガス処理装置>

本実施例に係る排ガス処理装置の構成について説明する。図1は、本実施例に係る排ガス処理装置10Aの概略構成図である。図1に示すように、本実施例に係る排ガス処理装置10Aは、ボイラ11から発生した排ガス22中に含まれるNOx、SOx、Hgを除去する排ガス処理装置10Aである。ボイラ11から排出される排ガス22は、還元脱硝装置12、空気予熱器13、集塵器14、湿式脱硫装置15の各装置での工程を経て浄化された後、煙突16から屋外に排出される。

【0031】

排ガス処理装置10Aは、ボイラ11の下流の煙道23内に、還元酸化助剤32として塩化アンモニウム(NH4Cl)を含むNH4Cl溶液を噴霧する還元酸化助剤供給手段31と、排ガス22中のNOxをNH3ガスで還元すると共に、HClガス共存下で金属水銀(Hg0)を酸化する脱硝触媒を有する還元脱硝装置12と、脱硝された排ガス22を熱交換する空気予熱器(AH:Air heater)13と、脱硝された排ガス22中の煤塵を除去する集塵器(ESP:Electrostatic Precipitator)14と、排ガス22中のSOx、及び還元脱硝装置12において酸化された2価のHg2+を石灰石膏スラリ(アルカリ吸収液)34を用いて除去する湿式脱硫装置15と、脱硫反応に用いた石灰石膏スラリ34を塔底部15aより抜き出して、固体分である水銀塩(HgSO4等)を含んだ脱水ケーキ(石膏)42と脱水ろ液(分離液)46とに固液分離する固液分離手段41と、分離された脱水ろ液(分離液)46を再利用するために湿式脱硫装置15に戻す分離液返送ラインL4と、再利用されない脱水ろ液(分離液)36中の懸濁物、重金属の除去、排出される脱水ろ液(分離液)36のpH調整などの排水処理を行う排水処理装置43と、湿式脱硫装置15に戻される分離処理された脱水ろ液(分離液)46に酸化剤原料供給手段52から酸化剤原料(塩素化合物)53を供給して石灰石膏スラリ(アルカリ吸収液)34の酸化還元電位を酸化還元電位計58で計測しながら制御する制御手段51とを具備するものである。なお、図1中、V1、V2、V4は開閉バルブを図示する。

【0032】

(還元酸化助剤供給手段)

酸化還元助剤供給手段31は、還元酸化助剤32として溶液タンク内で所定濃度に調整された塩化アンモニウム(NH4Cl)を含むNH4Cl溶液をボイラ11の後流側で還元脱硝装置12の前流側である煙道23内に供給するものである。

【0033】

本実施例においては、還元酸化助剤32として、一例としてNH4Clを用いているが、本実施例はこれに限定されるものではなく、還元酸化助剤32は気化した際に酸化性ガスと還元性ガスとを生成するものであれば用いることができる。また、本実施例においては、還元酸化助剤32とは、脱硝触媒上において酸化性ガス(HClガス)共存下で排ガス22中に含まれる金属水銀(Hg0)を酸化(Hg0→Hg2+)するのに用いられる酸化助剤と、還元性ガスにより脱硝触媒で排ガス22中に含まれるNOxを還元する還元剤として機能するものをいう。本実施例では、酸化性ガスとしてHClガスが用いられ、還元性ガスとしてNH3ガスが用いられている。

【0034】

ボイラ11から排出される排ガス22には、還元酸化助剤供給手段31からNH4Cl溶液が供給される。還元酸化助剤供給手段31は、NH4Cl溶液を排ガス22に液体状で噴霧し、還元脱硝装置12に充填されている脱硝触媒層に充填されている脱硝触媒上で排ガス22中に含まれるNOxを還元すると共に、Hg0を酸化する。

【0035】

噴霧装置のノズルヘッドから煙道23内に噴霧されたNH4Cl溶液の液滴は、排ガス22の高温雰囲気温度により蒸発して気化され、微細なNH4Clの固体粒子を生成し、下記式(3)のように、HClとNH3とに分解し、昇華する。よって、噴霧装置から噴霧されたNH4Cl溶液は分解されて、HCl、NH3を生じ、NH3ガス、HClガスを煙道23内に供給することができる。

NH4Cl → NH3+HCl ・・・(3)

【0036】

NH3ガスは還元剤として作用し、HClガスは水銀塩素化剤(酸化助剤)として作用する。即ち、還元脱硝装置12に充填されている脱硝触媒上で、NH3ガスは下記式(4)のように排ガス22中のNOxと還元反応が進行し、HClガスは下記式(5)のように排ガス22中のHg0と酸化反応が進行する。HClガスは脱硝触媒上でNH3を還元脱硝すると共に、金属水銀(Hg0)を酸化(Hg0→Hg2+)し、水溶性の塩化水銀(HgCl2)とした後、後流側に設置した湿式の脱硫装置15でHgCl2を水に溶解させて排ガス22中に含まれる水銀を除去する。

4NO+4NH3+O2 → 4N2+6H2O・・・(4)

Hg0+1/2O2+2HCl → HgCl2+H2O・・・(5)

【0037】

また、本実施例においては、還元酸化助剤32としてNH4Clを用いているが、本実施例はこれに限定されるものではなく、還元酸化助剤32は気化した際に酸化性ガスと還元性ガスとを生成するものであれば用いることができる。NH4Cl以外の臭化アンモニウム(NH4Br)、ヨウ化アンモニウム(NH4I)などのハロゲン化アンモニウムを還元酸化助剤32として用い、水に溶解した溶液を用いてもよい。さらに、NH4Clとアンモニア水、または塩酸の混合液を用いてもよい。また、還元酸化助剤32は液体として説明したが、これに限ることはなく気体(例えば、塩化水素ガスとアンモニアガス)を供給してもよい。

【0038】

また、本実施例においては還元酸化助剤32に代わり、酸化助剤及び還元剤をそれぞれ供給するようにしてもよい。酸化助剤としてはHCl溶液を例示することができるが、本実施例はこれに限定されるものではなく、酸化助剤は気化した際に酸化性ガスを生成するものであれば用いることができる。例えば、臭化水素(HBr)、ヨウ化水素(HI)などのハロゲン化水素などを挙げることができる。また、酸化助剤は液体として説明したが、これに限ることはなく気体(例えば、塩化水素ガス)を供給してもよい。還元剤としてはNH3溶液を例示することができるが、本実施例はこれに限定されるものではなく、還元剤は気化した際に還元性ガスを生成するものであれば用いることができる。例えば、尿素((NH2)2CO)などを挙げることができる。また、還元剤は液体として説明したが、これに限ることはなく気体(例えば、アンモニアガス)を供給してもよい。

【0039】

NH4Cl溶液、HCl溶液及びNH3溶液をボイラ11の煙道23内に供給する手段は、例えば二流体ノズル等を用いるようにすればよい。なお本実施例はこれに限定されるものではなく、通常の液体噴霧用の噴射ノズルを用いてもよい。またNH4Cl溶液、HCl溶液及びNH3溶液の供給量は任意に調整することができる。

【0040】

煙道23内の排ガス22の温度は、ボイラ11の燃焼条件にもよるが、例えば320℃以上420℃以下が好ましく、320℃以上380℃以下がより好ましく、350℃以上380℃以下が更に好ましい。これはこれらの温度帯において脱硝触媒上でNOxの脱硝反応と、Hgの酸化反応とを効率的に生じさせることができるためである。

【0041】

本実施例においては、還元酸化助剤(NH4Cl溶液)32と、酸化助剤(HCl溶液)と、還元剤(NH3溶液)との何れか一つ以上をボイラ11の後流側で還元脱硝装置12の前流側である煙道23内に供給することができる。例えば、排ガス22成分の含有量によって、NH4Cl溶液でHCl成分が足りない場合には、NH4Cl溶液とHCl溶液の二つを供給してもよいし、HN3成分が足りない場合には、NH4Cl溶液とNH3溶液の二つを供給してもよい。また、HCl溶液とNH3溶液の二つを供給してもよい。さらにNH4Cl溶液、HCl溶液、NH3溶液の三つを供給してもよい。また、還元酸化助剤(NH4Cl溶液)32の供給だけでNOx、SOx、Hgの除去が可能な場合は、還元酸化助剤(NH4Cl溶液)32一つを供給してもよい。

【0042】

よって、本実施例に係る排ガス処理装置10Aは、NH4Cl溶液、HCl溶液、NH3溶液の各々の供給量は、排ガス22中に含まれるNOx、SOx、Hgの各々の含有量を求めて、その値によって調整することができる。また図1においては、還元酸化助剤(NH4Cl溶液)32を、供給するような構成を示しているが、これに限ることはなく、上記の3つの溶液を混合して供給するようにしてもよい。また、HCl溶液、NH3溶液、NH4Cl溶液の他に、還元酸化助剤32を溶解させた溶液、還元剤を溶解させた溶液、酸化助剤(水銀塩素化剤)を溶解させた溶液を更に、複数混合させて供給するようにしてもよい。

【0043】

(還元脱硝装置)

還元脱硝装置12は、排ガス22中のNOxをNH3ガスで還元すると共に、HClガス共存下で金属水銀(Hg0)を酸化する脱硝触媒(不図示)を有するものである。図1に示すように、排ガス22は、例えば、NH4Cl溶液供給手段から煙道23内に噴霧されたNH4Cl溶液の液滴から生じたHClガス、NH3ガスを含んだ後、還元脱硝装置12に送給される。還元脱硝装置12では、NH4Clが分解して生じたNH3ガスはNOxの還元脱硝用に用いられ、HClガスはHgの酸化用に用いられ、NOx及びHgを排ガス22から除去する。

【0044】

即ち、還元脱硝装置12に充填されている脱硝触媒層に充填されている脱硝触媒上でNH3ガスは、下記式(6)のようにNOxを還元脱硝し、HClガスは、下記式(7)のようにHgを酸化(塩素化)する。

4NO+4NH3+O2 → 4N2+6H2O ・・・(6)

Hg+1/2O2+2HCl → HgCl2+H2O ・・・(7)

【0045】

還元脱硝装置12は、脱硝触媒層を1つ備えているが、本実施例はこれに限定されるものではなく、還元脱硝装置12は、脱硝性能に応じて脱硝触媒層の数を適宜変更することができる。

【0046】

排ガス22は、還元脱硝装置12において排ガス22中のNOxの還元とHgの酸化がされた後、排ガス22中の熱を回収する空気予熱器13、熱回収後の排ガス22中の煤塵を除去する集塵器(ESP)14を通過して除塵された後、湿式脱硫装置15に送られ、脱硫処理される。集塵器14としては、慣性力集塵機、電気集塵機、遠心力集塵機、濾過式集塵機、洗浄集塵機等が挙げられるが、特に限定されない。

【0047】

(湿式脱硫装置)

湿式脱硫装置15は、煤塵が除去された後の排ガス22中のSOx及び酸化された2価のHg2+を湿式で除去するものである。湿式脱硫装置15では、排ガス22を装置本体15内の底部の壁面側から送給し、アルカリ吸収液として用いられる石灰石膏スラリ34を石灰石膏スラリ供給手段33からスラリ吸収液供給ラインより装置本体15内に供給し、ノズル15cより塔頂部側15bに向かって噴流させる。装置本体15内の底部側から上昇してくる排ガス22と、ノズル15cから噴流して流下する石灰石膏スラリ34とを対向して気液接触させ、排ガス22中のHgCl2、SOxは石灰石膏スラリ34中に吸収され、排ガス22から分離、除去され、排ガス22は浄化される。石灰石膏スラリ34により浄化された排ガス22は、塔頂部側15bより排出され、その後処理排ガス24として煙突16から外部(以下、「系外」という)に排出される。

【0048】

排ガス22の脱硫反応に用いられる石灰石膏スラリ34は、スラリ吸収液供給ラインから湿式脱硫装置15の塔底部15aに供給される。石灰石膏スラリ34は、水に石灰石粉末を溶解させた石灰スラリCaCO3と、石灰と排ガス22中のSOxが反応し更に酸化させた石膏スラリCaSO4と、水とを混合させて生成される。石灰石膏スラリ34は、例えば湿式脱硫装置15の装置本体の塔底部15aに貯留した液を揚水(L1)したものが用いられる。装置本体15内で排ガス22中のSOxは石灰石膏スラリ34中の石灰(CaCO3)と下記式(8)のような反応を生じる。

CaCO3+SO2+0.5H2O → CaSO3・0.5H2O+CO2 ・・・(8)

【0049】

一方、排ガス22中のSOxを吸収した石灰石膏スラリ34は、装置本体15内に供給される水35と混合され、装置本体15の塔底部15aに供給される酸素を含む酸化剤(次亜塩素酸)の溶液55により酸化処理される。このとき、装置本体15内を流下した石灰石膏スラリ34は、水35、酸素(空気)と下記式(9)のような反応を生じる。

CaSO3・0.5H2O+0.5O2+1.5H2O → CaSO4・2H2O ・・・(9)

【0050】

このようにして、排ガス22中のSOxは、湿式脱硫装置15において石膏CaSO4・2H2Oの形で捕獲される。この際、排ガス22中の塩化水銀(HgCl2)は水溶性であるので、石灰石膏スラリ34側に移行される。

【0051】

本実施例では、アルカリ吸収液として石灰石膏スラリ34を用いているが、排ガス22中のHgCl2を吸収できるものであれば他の溶液をアルカリ吸収液として用いることができる。石灰石膏方式以外のアルカリ吸収液としては、例えば、水酸化ナトリウム溶液、亜硫酸ナトリウム溶液、アンモニア水、水酸化マグネシウム溶液などを例示することができる。この場合、水銀の除去を促進する方法として、例えば、重金属捕集剤としてキレート剤や高分子系を混合する方法を併用することができる。

【0052】

石灰石膏スラリ34の供給方法は、ノズル15cより塔頂部側15bに向かって噴流させる方法に限定されるものではなく、例えばノズル15cから排ガス22と対向するように流下させてもよい。

【0053】

(固液分離手段)

本実施例では、湿式脱硫装置15の後流側に固液分離手段を設けている。固液分離手段41は、湿式脱硫装置15の塔底部15aに貯留される脱硫反応に用いた石灰石膏スラリ34を塔底部15aより抜き出し(L2)、固液分離処理により固体分である水銀塩(HgSO4等)を含んだ脱水ケーキ(石膏)42と、液体分である分離液(脱水ろ液)46とに分離するものである。

【0054】

固液分離手段41としては、例えばベルトフィルタ、重力式沈殿濃縮槽、液体サイクロン、遠心分離機、デカンタ型遠心沈降機などが用いられる。分離された脱水ケーキ(石膏)42は排ガス処理装置10Aの外部(以下、「系外」という)に排出される。また、分離液(脱水ろ液)46は、返送ラインL4を通って湿式脱硫装置15に返送され、再利用される。再利用されなかった残りの分離液(脱水ろ液)36は排水処理装置43に送給(L3)され排水処理される。

【0055】

(排水処理装置)

本実施例では、固液分離手段41の後流側に排水処理装置43を設けている。排水処理装置43は、固液分離手段41から湿式脱硫装置15に返送されなかった残りの分離液(脱水ろ液)36中の懸濁物、重金属、水銀等44の除去を行うものである。除去された分離液(脱水ろ液)36中の懸濁物、重金属、水銀等44は系外に排出される。そして懸濁物、重金属、水銀等44が除去された処理液はpH調整などの排水処理が行われる。この排水処理された処理液は排水45として処理される。

【0056】

排水処理装置43における重金属、水銀等44の処理方法としては、例えば、沈殿法、イオン交換法、吸着法などを挙げることができる。沈殿法としては、例えば、重金属捕集剤として硫酸第一鉄と硫化ナトリウム混液(沈殿法)、キレート剤や凝集剤などを用いる方法や、水銀と選択的に反応する「水銀キレート」を用いる方法などを挙げることができる。イオン交換法としては、例えば、イオン交換体を用いる方法などを挙げることができる。吸着法としては、例えば、活性炭吸着、キレート樹脂等を用いる方法などを挙げることができる。本実施例は上記のような処理方法に限定されるものではない。

【0057】

また、上記のような排水処理や無害化処理などの最終処理は図示しない最終処理装置により行うようにしてもよい。この最終処理装置における排水処理としては、硫化物凝集沈殿処理装置、キレート剤処理装置、キレート樹脂処理装置、イオン交換樹脂処理装置、活性炭処理装置などの公知の最終処理を行う装置を適用するようにすればよい。また、図示しない無害化処理装置としては、例えばセメント固化処理装置を挙げることができる。

【0058】

(電気分解装置)

本実施例では、固液分離手段41で処理された分離液(脱水ろ液)46を湿式脱硫装置15に返送する返送ラインL4の途中に、分離液(脱水ろ液)46を電気分解する電気分解装置54を設けた構成となっている。電気分解装置54は、分離液(脱水ろ液)46に含まれる塩素イオン(Cl−)を電気分解して次亜塩素酸(HClO)を生成するものである。電気分解装置54で生成された次亜塩素酸は酸化剤(次亜塩素酸)の溶液55として湿式脱硫装置15に供給(L6)される。湿式脱硫装置15に供給される酸化剤(次亜塩素酸)の溶液55の供給量は、制御手段51に制御されるバルブV4により調整されている。

【0059】

本実施例においては、電気分解装置54に供給する電解液として塩素イオンが豊富に(例えば、20000mg/L程度)含まれている分離液(脱水ろ液)46を使用する。分離液(脱水ろ液)46中の塩素イオンは電気分解により下記式(10)のような反応を生じる。

2Cl− → Cl2 + 2e− ・・・(10)

【0060】

生成したCl2は水(H2O)に溶解して次亜塩素酸(HClO)となり、ClO−イオンとして溶存する。本実施例では、電気分解装置54で生成した次亜塩素酸(ClO−イオン含有)を酸化剤(次亜塩素酸)の溶液55として脱硫装置15のスラリ吸収液34に供給する。

【0061】

なお、本実施例で用いられる電気分解装置54は、一般に市販の電気分解装置等を適用することができる。

【0062】

本実施例では、分離液(脱水ろ液)46を全て再利用して排水を出さない場合(以下、これを「無排水系」という)、電気分解装置54で次亜塩素酸を生成するための塩素イオンが不足するおそれがある。そのため、再利用する分離液(脱水ろ液)46、電気分解装置54内、及び湿式脱硫装置15に供給する酸化剤(次亜塩素酸)の溶液55の電気伝導率を電気伝導率(EC)計61により計測して、電気伝導率が所定の値以下になった場合には、塩素イオンが不足であると判断して、電気分解装置54内に酸化剤原料供給手段52で酸化剤原料(塩素化合物)53を供給するようになっている。これにより塩素イオンの不足を解消することができる。

【0063】

また、電気伝導率が所定の値以下になった場合に、電解液の性能(電解の効率)を高めるためpHを5以上7以下の範囲に制御するようにしてもよいし、電気分解装置54の出力を上げるようにしてもよい。

【0064】

なお、電気伝導率が所定の値以下というのは、電気分解装置54内の電気伝導率 < 湿式脱硫装置15に供給する酸化剤(次亜塩素酸)の溶液55の電気伝導率、となった場合である。電気伝導率の範囲としては、1mS/cm以上100μS/cm以下が好ましく、更に好ましくは2mS/cm以上60mS/cm以下が好ましい。

【0065】

電気分解装置54に添加する酸化剤原料(塩素化合物)53としては、例えば、塩化カルシウム(CaCl2)溶液、塩化ナトリウム(NaCl)溶液、塩酸(HCL)溶液等を挙げることができる。中でもCa+とCl−はスラリ吸収液34に元から含まれている成分であるため塩化カルシウム(CaCl2)溶液が好ましい。

【0066】

なお、塩素イオンの不足を電気伝導率で判断する以外に、後述する酸化還元電位(ORP)で判断することもできる。その場合、図示しないがORP計では電気分解装置54内、及び湿式脱硫装置15に供給する酸化剤(次亜塩素酸)のORPを計測して比較する。この場合、酸化還元電位(ORP)が所定の値以下というのは、電気伝導率と同様に、電気分解装置54内の酸化還元電位 < 湿式脱硫装置15に供給する酸化剤(次亜塩素酸)の溶液55の酸化還元電位、となった場合である。

【0067】

本実施例の電気分解装置54は、上述した脱硫排水の分離液(脱水ろ液)46を電気分解するため、電極表面に例えば、Ca(OH)2、Mg(OH)2等のスケールが生成するおそれがある。本実施例の電気分解装置54では、電極に与える電流をパルス状の電流にすることで電極表面にスケールが生成することを抑制することができる。このパルス電解方式によれば、例えば、電極にCa2+の付着している時間を短くすることができるため電極表面にスケールが生成するのを抑制することができる。

【0068】

また、電気分解装置54の電極としては、例えば、カソードにチタン(Ti)、アノードに白金(Pt)や酸化イリジウム(IrO2)などを使用することができる。これにより、次亜塩素酸(ClO−)を安定的に生成して、湿式脱硫装置15のスラリ吸収液34に供給することができる。

【0069】

本実施例では、電極表面にスケールが生成してしまい、次亜塩素酸を生成する効率が低下した場合には、酸性薬品(例えば、塩酸HCl、クエン酸など)で酸洗浄することでスケールを除去することができる。

【0070】

<酸化還元電位の制御>

本実施例における酸化還元電位(ORP)の制御は、湿式脱硫装置15で脱硫反応に用いた石灰石膏スラリ34を固液分離処理した後の分離液(脱水ろ液)46を電気分解装置54で電気分解して生成した次亜塩素酸(酸化剤)の溶液55を湿式脱硫装置15に供給してスラリ吸収液(石灰石膏スラリ)34のORP制御を行うものである。これにより適正な量の酸化剤(次亜塩素酸)の溶液55を生成して供給することができる。また、脱硫排水を固液分離した分離液(脱水ろ液)46を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給するため湿式脱硫装置15内で脱硫排水をリサイクルすることができる。

【0071】

本実施例の排ガス処理装置10Aは、湿式脱硫装置15本体の底部のスラリ吸収液(石灰石膏スラリ)34の酸化還元電位(以下、ORPという)を制御する制御手段51と、酸化剤原料(塩素化合物)53を電気分解装置54に供給する酸化剤原料供給手段52と、酸化還元電位を測定する酸化還元電位計(ORP計)58と、電気分解装置54で生成された酸化剤(次亜塩素酸)の溶液55を湿式脱硝装置15に供給する供給ラインL6と、脱水ろ液46、電気分解装置54内及び湿式脱硫装置15に供給される酸化剤(次亜塩素酸)の溶液55の電気伝導率を計測する電気伝導率(EC)計61とが設けられている。

【0072】

制御手段51は、ORP計58により湿式脱硫装置15の塔底部15aのスラリ吸収液(石灰石膏スラリ)34の酸化還元電位の値を測定する。測定された酸化還元電位の値に基づいて湿式脱硫装置15の塔底部15aに供給される酸化剤(次亜塩素酸)の溶液55の供給量を制御する。湿式脱硫装置15の塔底部15aに供給される酸化剤(次亜塩素酸)の溶液55の供給量をバルブV4を制御して調整することで、スラリ吸収液34のORPを制御して、湿式脱硫装置15の塔底部15aに貯留するスラリ吸収液34内に捕集されている酸化されたHgが還元(Hg2+→Hg0)されるのを防止し、煙突16より放散されるのを防止することができる。

【0073】

ORPの制御としては、ORP計58により測定した酸化還元電位が所定より低い場合には、湿式脱硫装置15の塔底部15aに供給する酸化剤(次亜塩素酸)の溶液55の供給量を増加させるようにする。具体的には、例えば、以下の4つを挙げることができる。1)酸化剤原料53を電気分解装置54に供給して電解効率(電流から塩素が発生する比率)を上げることにより電解液中のClO−イオン濃度を増加させるようにする。2)電気分解装置54の電解液のpHを酸性側にすることで、酸化力の強いHCLO(次亜塩素酸)を増加させるようにする。pHとHCLOの関係は、HCLO⇔CLO−+H+で説明することができるため、pHを酸性側とすることで平衡が左側に移行し、HCLOが増加する。このpH調整には、例えば硫酸、塩酸、炭酸などの溶液を使用することができる。3)電気分解装置54への電気供給量を上げるようにする。例えば、電流値を増加させることで電解液中のCLO−イオン濃度を増加させることができる。4)電気分解装置54で生成した電解液の供給流速を増加させるようにする。これは電気分解装置54で生成した次亜塩素酸(ClO−イオン含有)を酸化剤(次亜塩素酸)の溶液55として脱硫装置15のスラリ吸収液34に供給する供給流速を増加させることである。

【0074】

湿式脱硫装置15内のスラリ吸収液(石灰石膏スラリ)34の酸化還元電位は、スラリ吸収液34からのHgの再飛散を防止するためには、例えば0mV以上600mV以下の範囲内にあることが好ましい。さらに好ましくは50mV以上300mV以下、最も好ましくは100mV以上200mV以下の範囲である。さらに最適には150mV以上200mVを下回る(未満)範囲である。これは酸化還元電位が上記範囲内であればスラリ吸収液34中にHgCl2として捕集されたHgが安定な領域であり、大気中への再飛散を防ぐことができるためである。

【0075】

また、酸化剤の溶液55が次亜塩素酸(ClO−)含有電解液であることにより、一般的な酸化還元電位(ORP)制御に用いる酸素(空気)よりも酸化力が強いためスラリ吸収液34中のORP計の電位を少なくとも100mV以上200mV以下の範囲とすることができる。スラリ吸収液34中のORP計の電位を少なくとも100mV以上200mV以下の範囲を維持することにより、酸化水銀(Hg2+)の還元(Hg2+→Hg0)を防止すること、及び、水銀の再飛散を防止することができる。

【0076】

酸化水銀(Hg2+)の還元(Hg2+→Hg0)により水銀の再飛散が問題となるのはORP計の電位が100mV以下の範囲であるため、水銀の還元を防止するにはORP計の電位が100mV以上であれば良いことになる。ORP計の電位を200mV以上とする場合には、供給する酸化剤の量、及び濃度ともに過剰となってしまい、あまり経済的ではない。

【0077】

また、一般的な石炭焚きボイラの排ガス22には、水銀と同様にセレン(Se)が含まれている場合がある。排ガス22中のセレンは湿式脱硫装置15のスラリ吸収液34に吸収され、排ガス22から除去される。スラリ吸収液34中のセレンの処理方法としては、酸化鉄による共沈法、活性炭や活性アルミナによる吸着法などを挙げることができるが、これは4価のSe(IV)に対する有効な処理方法であり、6価のSe(VI)に対する有効な処理方法ではない。

【0078】

一方、ORP計の電位が200mV以上の場合には、4価のSe(IV)が6価のSe(VI)に酸化が促進されてしまい、セレン(Se)の処理が困難な場合があるという問題がある。よって、上述した理由から、酸化還元電位が100mV以上200mVを下回る範囲にすることで、効率的・経済的に水銀の還元を防止し、再飛散を低減でき、かつ、セレン(Se)の処理性の悪化などの副作用を防止することができる。

【0079】

また、本実施例では、スラリ吸収液34のORPを判断の指標としているが、ORPの判断以外に、亜硫酸イオン(SO32−)濃度を判断の指標とするようにしてもよい。スラリ吸収液34中に含まれる亜硫酸イオンの濃度を制御する場合、亜硫酸イオンの濃度としては、例えば、0.1mmol/L以上2.0mmol/L以下、好ましくは0.5mmol/L以上1.0mmol/L以下、さらに好ましくは1.0mmol/L以下である。

【0080】

なお、亜硫酸イオン濃度と酸化還元電位(ORP)は良好な相関性を示すことが分かっているため(例えば、特開平11−169657号公報)、酸化還元電位(ORP)の制御により、亜硫酸イオンの濃度の制御も可能である。この場合、例えばORPの値「150mV〜200mV」に対応する亜硫酸イオン(SO32−)の値は、略「1.0mmol/L」である。従って、一点で判断する場合には、亜硫酸イオン(SO32−)の値は、「1.0mmol/L」で判断するようにしてもよい。よって、ORPでの制御の代わりに、亜硫酸イオン(SO32−)の濃度を判断の指標とすることができる。

【0081】

本実施例における排ガス処理装置10AのORP制御は、スラリ吸収液(石灰石膏スラリ)34ではなく、湿式脱硫装置15に返送されて再利用される分離液(脱水ろ液)46を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給するため、酸化剤(次亜塩素酸)の溶液55を過剰に供給する必要がなく、適切な量の酸化剤(次亜塩素酸)の溶液55によりスラリ吸収液34のORPを制御することができる。また、脱硫排水を固液分離した分離液(脱水ろ液)46を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給するため湿式脱硫装置15内で脱硫排水をリサイクルすることができる。

【0082】

以上説明したように、本実施例1に係る排ガス処置装置10Aは、脱硫反応に用いたスラリ吸収液(石灰石膏スラリ)34を固液分離処理する固液分離手段41と、分離された分離液(脱水ろ液)46を電気分解して酸化剤(次亜塩素酸)の溶液55を生成する電気分解装置54と、電気分解装置54に酸化剤原料(塩素化合物)53を供給する酸化剤原料供給手段52と、生成した酸化剤(次亜塩素酸)の溶液55を脱硫装置15に供給するための供給ラインL6と、湿式脱硫装置15に酸化剤(次亜塩素酸)の溶液55を供給してスラリ吸収液34のORP制御をする制御手段51とを有する構成としている。

【0083】

本実施例1に係る排ガス処理装置10Aによれば、硫黄酸化物(SOx)と還元脱硝装置12において酸化された2価のHg2+を湿式脱硫装置15で除去する際に分離液(脱水ろ液)46を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給してORP制御を行うようにしたことで適正な量の酸化剤(次亜塩素酸)の溶液55を供給することができ排ガス22中に含まれるNOx、SOx、特にHgを効率的に除去することができ、脱硫における酸化阻害を抑制することができる。また、脱硫排水を固液分離した分離液(脱水ろ液)46を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給するため湿式脱硫装置15内で脱硫排水をリサイクルすることができる。

【実施例2】

【0084】

図2は、本実施例に係る排ガス処理装置10Bの概略構成図である。なお、上述した実施例1と同一の構成には同一の符号を付し、重複した説明を省略する。図2に示すように、本実施例に係る排ガス処理装置10Bは、固液分離手段41で分離された分離液(脱水ろ液)36をさらに排水処理装置43で処理された処理液47を再利用して電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給する構成となっている。また、本実施例の酸化還元電位(ORP)の制御は、処理液47を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給してスラリ吸収液34のORP制御を行うものである。

【0085】

本実施例では、分離液(処理液)47、電気分解装置54内、及び湿式脱硫装置15に供給する酸化剤(次亜塩素酸)の溶液55の電気伝導率を電気伝導率(EC)計61により計測して、電気伝導率が所定の値以下になった場合には、塩素イオンが不足であると判断して、電気分解装置54内に酸化剤原料供給手段52で酸化剤原料(塩素化合物)53を供給するようになっている。これにより塩素イオンの不足を解消することができる。

【0086】

なお、電気伝導率が所定の値以下というのは、電気分解装置54内の電気伝導率 < 湿式脱硫装置15に供給する酸化剤(次亜塩素酸)の溶液55の電気伝導率、となった場合である。

【0087】

排水処理装置43で処理された処理液47は、脱水ろ液36と比較してさらに重金属、水銀等44が除去されており、処理液47を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給した場合、湿式脱硫装置15内のスラリ吸収液(石灰石膏スラリ)34中に含まれる重金属、水銀等44の濃度を低減させることができる。つまりスラリ吸収液(石灰石膏スラリ)34中に含まれるトータルの水銀の量を減らすことができる。

【0088】

本実施例2における排ガス処理装置10BのORP制御によれば、スラリ吸収液34中の金属水銀濃度の低下に伴い、排ガス22側へ再飛散する金属水銀の濃度を低下させることができる。その結果として湿式脱硫装置15から排出される処理排ガス24中の水銀濃度の低下を図ることができる。また、脱硫排水を固液分離した分離液(脱水ろ液)36をさらに処理した処理液47を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給するため湿式脱硫装置15内で脱硫排水をリサイクルすることができる。

【実施例3】

【0089】

図3は、本実施例に係る排ガス処理装置10Cの概略構成図である。なお、上述した実施例1及び実施例2と同一の構成には同一の符号を付し、重複した説明を省略する。図3に示すように、本実施例に係る排ガス処理装置10Cは、固液分離手段41で処理された分離液(脱水ろ液)46の一部と、残りの脱水ろ液36を排水処理装置43で処理された分離液(処理液)47との何れか一方又は両方を返送ラインL4、L5により電気分解装置54に供給して電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給する構成となっている。

【0090】

また、本実施例の酸化還元電位(ORP)の制御は、脱水ろ液46、又は処理液47の何れか一方又は両方を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給してスラリ吸収液34のORP制御を行うものである。

【0091】

本実施例では、分離液(脱水ろ液46、処理液47)、電気分解装置54内、及び湿式脱硫装置15に供給する酸化剤(次亜塩素酸)の溶液55の電気伝導率を電気伝導率(EC)計61により計測して、電気伝導率が所定の値以下になった場合には、塩素イオンが不足であると判断して、電気分解装置54内に酸化剤原料供給手段52で酸化剤原料(塩素化合物)53を供給するようになっている。これにより塩素イオンの不足を解消することができる。

【0092】

なお、電気伝導率が所定の値以下というのは、電気分解装置54内の電気伝導率 < 湿式脱硫装置15に供給する酸化剤(次亜塩素酸)の溶液55の電気伝導率、となった場合である。

【0093】

電気分解装置54への脱水ろ液46、及び処理液47の供給量は、スラリ吸収液34に含まれる成分の量に基づいて判断して制御するようにする。スラリ吸収液34に含まれる成分としては、例えば石膏、亜硫酸石膏、炭酸カルシウム、水銀、重金属などを挙げることができる。

【0094】

また、最小限の水(工業用水)37の補給で済むように湿式脱硫装置15から排出される脱硫排水の再利用等の水バランスを考慮することが好ましい。

【0095】

本実施例3における排ガス処理装置10CのORP制御によれば、スラリ吸収液34中の金属水銀濃度の低下に伴い、排ガス22側へ再飛散する金属水銀の濃度を低下させることができる。その結果として湿式脱硫装置15から排出される処理排ガス24中の水銀濃度の低下を図ることができる。また、脱硫排水を固液分離した分離液(脱水ろ液46、及び処理液47)を再利用して電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給するため湿式脱硫装置15内で脱硫排水をリサイクルすることができる。

【実施例4】

【0096】

次に、図4〜図6を参照して本実施例に係る排ガス処理装置10D〜10Fについて説明する。図4〜図6は、本実施例に係る排ガス処理装置10D〜10Fの概略構成図である。なお、上述した実施例1〜3と同一の構成には同一の符号を付し、重複した説明を省略する。図4〜図6に示すように、本実施例に係る排ガス処理装置10D〜10Fは、実施例1〜3の構成に加えて、電気分解装置54で分離液(脱水ろ液46、処理液47)を電気分解して生成した酸化剤(次亜塩素酸)の溶液55と、脱水ろ液48及び処理液49の何れか一方又は両方とを混合する混合槽56と、固液分離手段41で処理された脱水ろ液46の一部、及び排水処理装置43で処理された処理液47の一部の何れか一方又は両方を電気分解装置54に供給する供給ラインL4、L5と、脱水ろ液の残り48及び処理液の残り49の何れか一方又は両方を混合槽56に供給するための供給ラインL6、L7と、酸化剤(次亜塩素酸)の溶液55を混合槽56に供給する供給ラインL8と、混合槽56の混合液57を湿式脱硫装置15に供給する供給ラインL9と、水(工業用水)37を混合槽56に補給するラインとを設けた構成となっている。なお、図4〜図6中、V1〜V4は開閉バルブを図示する。

【0097】

本実施例の酸化還元電位(ORP)の制御は、混合槽56で混合された混合液57の酸化還元電位を制御した混合液57を湿式脱硫装置15のスラリ吸収液34に供給(L9)してスラリ吸収液34のORP制御を行うものである。

【0098】

混合槽56で混合された混合液57の酸化還元電位は、湿式脱硫装置15でのスラリ吸収液34からのHgの再飛散を防止するためには、例えば0mV以上600mV以下の範囲内にあることが好ましい。さらに好ましくは50mV以上300mV以下、最も好ましくは100mV以上200mV以下の範囲である。さらに最適には150mV以上200mV以下の範囲である。本実施例では、湿式脱硫装置15のスラリ吸収液34に供給される混合液57の酸化還元電位が上記の範囲内であるため、例えば、混合液57の酸化還元電位を100mV以上200mV以下の範囲にORP制御した場合、湿式脱硫装置15のスラリ吸収液34の酸化還元電位は200mVを下回ることになり、200mV以上となることはない。

【0099】

よって、混合液57の酸化還元電位が上記範囲内であれば湿式脱硫装置15のスラリ吸収液34中にHgCl2として捕集されたHgが安定な領域であり、大気中への再飛散を防ぐことができる。さらに好ましくは酸化還元電位を150mV以上200mV以下の範囲にすることで、効率的・経済的に水銀の還元を防止し、再飛散を低減でき、かつ、実施例1において説明したようにセレン(Se)の処理性の悪化などの副作用を防止することができる。

【0100】

本実施例では、分離液(脱水ろ液46、48、及び処理液47、49)、電気分解装置54内、及び湿式脱硫装置15に供給する混合液57の電気伝導率を電気伝導率(EC)計61により計測して、電気伝導率が所定の値以下になった場合には、塩素イオンが不足であると判断して、電気分解装置54内に酸化剤原料供給手段52で酸化剤原料(塩素化合物)53を供給するようになっている。これにより塩素イオンの不足を解消することができる。

【0101】

なお、電気伝導率が所定の値以下というのは、電気分解装置54内の電気伝導率 < 湿式脱硫装置15に供給する混合液57の電気伝導率、となった場合である。

【0102】

本実施例4における排ガス処理装置10D〜10FのORP制御によれば、スラリ吸収液34中の金属水銀濃度の低下に伴い、排ガス22側へ再飛散する金属水銀の濃度を低下させることができる。その結果として湿式脱硫装置15から排出される処理排ガス24中の水銀濃度の低下を図ることができる。

【0103】

また、脱硫排水を固液分離した分離液(脱水ろ液46及び脱水ろ液36を処理した処理液47)を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給するため湿式脱硫装置15内で脱硫排水をリサイクルすることができる。

【0104】

また、スラリ吸収液34に供給する前の混合槽56で混合された混合液57の酸化還元電位を100mV以上200mV以下の範囲内に制御することから湿式脱硫装置15のスラリ吸収液34の酸化還元電位は200mVを下回ることになり、200mV以上となることはない。

【0105】

以上説明したように、本実施例に係る排ガス処置装置10は、脱硫反応に用いた石灰石膏スラリ34を固液分離処理する固液分離手段41と、分離された分離液(脱水ろ液46及び処理液47)を電気分解して酸化剤(次亜塩素酸)の溶液55を生成する電気分解装置54と、電気分解装置54に酸化剤原料(塩素化合物)53を供給する酸化剤原料供給手段52と、生成した酸化剤(次亜塩素酸)の溶液55を脱硫装置15に供給するための供給ラインL6、L8と、湿式脱硫装置15に酸化剤(次亜塩素酸)の溶液55を供給してスラリ吸収液34のORP制御する制御手段51とを有する構成としている。

【0106】

このように、本実施例に係る排ガス処理装置10によれば、硫黄酸化物(SOx)と還元脱硝装置12において酸化された2価のHg2+を湿式脱硫装置15で除去する際に分離液(脱水ろ液46及び処理液47)を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給してスラリ吸収液34のORP制御を行うようにしたことで適正な量の酸化剤(次亜塩素酸)の溶液55を供給することができ排ガス22中に含まれるNOx、SOx、特にHgを効率的に除去することができ、脱硫における酸化阻害を抑制できる。

【0107】

また、本実施例における排ガス処理装置10のORP制御によれば、スラリ吸収液34中の金属水銀濃度の低下に伴い、排ガス22側へ再飛散する金属水銀の濃度を低下させることができる。その結果として湿式脱硫装置15から排出される処理排ガス24中の水銀濃度の低下を図ることができる。

【0108】

さらに、本実施例のORP制御によれば、効率的・経済的に水銀の還元を防止し、再飛散を低減でき、かつ、セレン(Se)の処理性の悪化などの副作用を防止することができる。

【0109】

また、脱硫排水を固液分離した分離液(脱水ろ液46及び処理液47)を電気分解装置54で電気分解して生成した酸化剤(次亜塩素酸)の溶液55を湿式脱硫装置15に供給するため湿式脱硫装置15内で脱硫排水をリサイクルすることができる。

【符号の説明】

【0110】

10 排ガス処理装置

11 ボイラ

12 還元脱硝装置

13 空気予熱器(エアヒータ:AH)

14 集塵器

15 湿式脱硫装置

15a 塔底部

15b 塔頂部側

15c ノズル

16 煙突

21 燃料

22 排ガス

23 煙道

24 処理排ガス

31 還元酸化助剤供給手段

32 還元酸化助剤(塩化アンモニウム(NH4Cl)溶液)

33 石灰石膏スラリ供給手段

34 石灰石膏スラリ(スラリ、スラリ吸収液、アルカリ吸収液)

35、37 水(工業用水)

36、46、48 分離液(脱水ろ液)

41 固液分離手段

42 脱水ケーキ(石膏)

43 排水処理装置

44 懸濁物、重金属

45 排水

47、49 分離液(処理液)

51 制御手段

52 酸化剤原料供給手段

53 酸化剤原料(塩素化合物)

54 電気分解装置

55 酸化剤(次亜塩素酸)の溶液

56 混合槽

57 混合液

58 酸化還元電位計(ORP計)

【特許請求の範囲】

【請求項1】

ボイラからの排ガスを排出する煙道内に、気化した際に塩化水素とアンモニアとを生成する還元酸化助剤を供給する還元酸化助剤供給手段と、

前記排ガス中の窒素酸化物をアンモニアで還元すると共に、塩化水素共存下で水銀を酸化する脱硝触媒を有する還元脱硝装置と、

前記排ガス中の硫黄酸化物と前記還元脱硝装置において酸化された水銀を吸収液により吸収除去する湿式脱硫装置と、

前記吸収液の酸化還元電位を計測する酸化還元電位計と、

前記湿式脱硫装置から排出される脱硫排水中の固体分及び水銀と、液体分とを分離処理する固液分離手段と、

前記固液分離手段で分離処理された分離液を電気分解して次亜塩素酸を生成する電気分解装置と、

前記吸収液に前記次亜塩素酸を供給して前記吸収液の酸化還元電位を制御する制御手段と、

を有することを特徴とする排ガス処理装置。

【請求項2】

前記分離液は、前記固液分離手段で分離された脱水ろ液、又は脱水ろ液から重金属を除去された処理液であることを特徴とする請求項1に記載の排ガス処理装置。

【請求項3】

前記分離液の電気伝導率を計測する電気伝導率計測手段と、

前記電気分解装置に酸化剤原料を供給する酸化剤原料供給手段と、

を有し、

前記酸化剤原料供給手段は、前記計測した電気伝導率が所定の値以下の場合に酸化剤原料を供給することを特徴とする請求項1または2に記載の排ガス処理装置。

【請求項4】

前記制御手段は、前記吸収液の酸化還元電位を100mV以上200mV以下の範囲に、又は前記吸収液中の亜硫酸イオンを0.1mmol/L以上2.0mmol/L以下に制御することを特徴とする請求項1から3の何れか1項に記載の排ガス処理装置。

【請求項5】

前記次亜塩素酸と、前記脱水ろ液、又は前記処理液の何れか一方又は両方と、を混合するための混合槽と、

前記混合槽で混合された混合液を前記脱硫装置に戻す混合液返送ラインと、

を有し、

前記制御手段は、前記混合液の酸化還元電位を計測し、前記混合液に前記次亜塩素酸を供給して前記混合液の酸化還元電位を100mV以上200mV以下の範囲に、又は前記混合液中の亜硫酸イオンを0.1mmol/L以上2.0mmol/L以下に制御することを特徴とする請求項1から4の何れか1項に記載の排ガス処理装置。

【請求項6】

前記電気分解装置は、パルス状の電流で前記分離液から次亜塩素酸を生成することを特徴とする請求項1から5の何れか1項に記載の排ガス処理装置。

【請求項7】

ボイラからの排ガスを排出する煙道内に、気化した際に塩化水素とアンモニアとを生成する還元酸化助剤を供給する還元酸化助剤供給工程と、

前記排ガス中の窒素酸化物をアンモニアで還元すると共に、塩化水素共存下で水銀を酸化する脱硝触媒を有する還元脱硝工程と、

前記排ガス中の硫黄酸化物と前記還元脱硝工程において酸化された水銀を吸収液により吸収除去する湿式脱硫工程と、

前記吸収液の酸化還元電位を計測する酸化還元電位計測工程と、

前記湿式脱硫工程から排出される脱硫排水中の固体分及び水銀と、液体分とを分離処理する固液分離工程と、

前記固液分離工程で分離処理された分離液を電気分解して次亜塩素酸を生成する電気分解工程と、

前記吸収液に前記次亜塩素酸を供給して前記吸収液の酸化還元電位を制御する制御工程と、

を有することを特徴とする排ガス処理装置のORP制御方法。

【請求項8】

前記分離液は、前記固液分離工程で分離された脱水ろ液、又は脱水ろ液から重金属を除去された処理液であることを特徴とする請求項7に記載の排ガス処理装置のORP制御方法。

【請求項9】

前記分離液の電気伝導率を計測する電気伝導率計測工程と、

前記電気分解工程に酸化剤原料を供給する酸化剤原料供給工程と、

を有し、

前記酸化剤原料供給工程は、前記計測した電気伝導率が所定の値以下の場合に酸化剤原料を供給することを特徴とする請求項7または8に記載の排ガス処理装置のORP制御方法。

【請求項10】

前記制御工程は、前記吸収液の酸化還元電位を100mV以上200mV以下の範囲に、又は前記吸収液中の亜硫酸イオンを0.1mmol/L以上2.0mmol/L以下に制御することを特徴とする請求項7から9の何れか1項に記載の排ガス処理装置のORP制御方法。

【請求項11】

前記次亜塩素酸と、前記脱水ろ液、又は前記処理液の何れか一方又は両方と、を混合するための混合工程と、

前記混合工程で混合された混合液を前記脱硫工程に戻す混合液返送工程と、

を有し、

前記制御工程は、前記混合液の酸化還元電位を計測し、前記混合液に前記次亜塩素酸を供給して前記混合液の酸化還元電位を100mV以上200mV以下の範囲に、又は前記混合液中の亜硫酸イオンを0.1mmol/L以上2.0mmol/L以下に制御することを特徴とする請求項7から10の何れか1項に記載の排ガス処理装置のORP制御方法。

【請求項12】

前記電気分解工程は、パルス状の電流で前記分離液から次亜塩素酸を生成することを特徴とする請求項7から11の何れか1項に記載の排ガス処理装置のORP制御方法。

【請求項1】

ボイラからの排ガスを排出する煙道内に、気化した際に塩化水素とアンモニアとを生成する還元酸化助剤を供給する還元酸化助剤供給手段と、

前記排ガス中の窒素酸化物をアンモニアで還元すると共に、塩化水素共存下で水銀を酸化する脱硝触媒を有する還元脱硝装置と、

前記排ガス中の硫黄酸化物と前記還元脱硝装置において酸化された水銀を吸収液により吸収除去する湿式脱硫装置と、

前記吸収液の酸化還元電位を計測する酸化還元電位計と、

前記湿式脱硫装置から排出される脱硫排水中の固体分及び水銀と、液体分とを分離処理する固液分離手段と、

前記固液分離手段で分離処理された分離液を電気分解して次亜塩素酸を生成する電気分解装置と、

前記吸収液に前記次亜塩素酸を供給して前記吸収液の酸化還元電位を制御する制御手段と、

を有することを特徴とする排ガス処理装置。

【請求項2】

前記分離液は、前記固液分離手段で分離された脱水ろ液、又は脱水ろ液から重金属を除去された処理液であることを特徴とする請求項1に記載の排ガス処理装置。

【請求項3】

前記分離液の電気伝導率を計測する電気伝導率計測手段と、

前記電気分解装置に酸化剤原料を供給する酸化剤原料供給手段と、

を有し、

前記酸化剤原料供給手段は、前記計測した電気伝導率が所定の値以下の場合に酸化剤原料を供給することを特徴とする請求項1または2に記載の排ガス処理装置。

【請求項4】

前記制御手段は、前記吸収液の酸化還元電位を100mV以上200mV以下の範囲に、又は前記吸収液中の亜硫酸イオンを0.1mmol/L以上2.0mmol/L以下に制御することを特徴とする請求項1から3の何れか1項に記載の排ガス処理装置。

【請求項5】

前記次亜塩素酸と、前記脱水ろ液、又は前記処理液の何れか一方又は両方と、を混合するための混合槽と、

前記混合槽で混合された混合液を前記脱硫装置に戻す混合液返送ラインと、

を有し、

前記制御手段は、前記混合液の酸化還元電位を計測し、前記混合液に前記次亜塩素酸を供給して前記混合液の酸化還元電位を100mV以上200mV以下の範囲に、又は前記混合液中の亜硫酸イオンを0.1mmol/L以上2.0mmol/L以下に制御することを特徴とする請求項1から4の何れか1項に記載の排ガス処理装置。

【請求項6】

前記電気分解装置は、パルス状の電流で前記分離液から次亜塩素酸を生成することを特徴とする請求項1から5の何れか1項に記載の排ガス処理装置。

【請求項7】

ボイラからの排ガスを排出する煙道内に、気化した際に塩化水素とアンモニアとを生成する還元酸化助剤を供給する還元酸化助剤供給工程と、

前記排ガス中の窒素酸化物をアンモニアで還元すると共に、塩化水素共存下で水銀を酸化する脱硝触媒を有する還元脱硝工程と、

前記排ガス中の硫黄酸化物と前記還元脱硝工程において酸化された水銀を吸収液により吸収除去する湿式脱硫工程と、

前記吸収液の酸化還元電位を計測する酸化還元電位計測工程と、

前記湿式脱硫工程から排出される脱硫排水中の固体分及び水銀と、液体分とを分離処理する固液分離工程と、

前記固液分離工程で分離処理された分離液を電気分解して次亜塩素酸を生成する電気分解工程と、

前記吸収液に前記次亜塩素酸を供給して前記吸収液の酸化還元電位を制御する制御工程と、

を有することを特徴とする排ガス処理装置のORP制御方法。

【請求項8】

前記分離液は、前記固液分離工程で分離された脱水ろ液、又は脱水ろ液から重金属を除去された処理液であることを特徴とする請求項7に記載の排ガス処理装置のORP制御方法。

【請求項9】

前記分離液の電気伝導率を計測する電気伝導率計測工程と、

前記電気分解工程に酸化剤原料を供給する酸化剤原料供給工程と、

を有し、

前記酸化剤原料供給工程は、前記計測した電気伝導率が所定の値以下の場合に酸化剤原料を供給することを特徴とする請求項7または8に記載の排ガス処理装置のORP制御方法。

【請求項10】

前記制御工程は、前記吸収液の酸化還元電位を100mV以上200mV以下の範囲に、又は前記吸収液中の亜硫酸イオンを0.1mmol/L以上2.0mmol/L以下に制御することを特徴とする請求項7から9の何れか1項に記載の排ガス処理装置のORP制御方法。

【請求項11】

前記次亜塩素酸と、前記脱水ろ液、又は前記処理液の何れか一方又は両方と、を混合するための混合工程と、

前記混合工程で混合された混合液を前記脱硫工程に戻す混合液返送工程と、

を有し、

前記制御工程は、前記混合液の酸化還元電位を計測し、前記混合液に前記次亜塩素酸を供給して前記混合液の酸化還元電位を100mV以上200mV以下の範囲に、又は前記混合液中の亜硫酸イオンを0.1mmol/L以上2.0mmol/L以下に制御することを特徴とする請求項7から10の何れか1項に記載の排ガス処理装置のORP制御方法。

【請求項12】

前記電気分解工程は、パルス状の電流で前記分離液から次亜塩素酸を生成することを特徴とする請求項7から11の何れか1項に記載の排ガス処理装置のORP制御方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−6144(P2013−6144A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−139796(P2011−139796)

【出願日】平成23年6月23日(2011.6.23)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月23日(2011.6.23)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]