排ガス分析装置及びプローブユニット

【課題】作業者の安全性の確保及び周辺機器への熱影響を解消し、また、煙道内の圧力影響による不具合を解消する。

【解決手段】ガスセンサ4を内部に保持し、煙道内に突出して設けられてその煙道を流れる排ガスをガスセンサ4に導くセンサホルダ5と、センサホルダ5に設けられてガスセンサ4に冷却用空気を供給し、冷却用空気排出口P1が煙道外に設けられた冷却用空気流路L2と、一端が冷却用空気排気口P2に接続され、他端が煙道内に連通する排出管9と、排出管9上に設けられて冷却用空気排出口側から煙道側への流通のみを許容する逆止弁10と、を備える。

【解決手段】ガスセンサ4を内部に保持し、煙道内に突出して設けられてその煙道を流れる排ガスをガスセンサ4に導くセンサホルダ5と、センサホルダ5に設けられてガスセンサ4に冷却用空気を供給し、冷却用空気排出口P1が煙道外に設けられた冷却用空気流路L2と、一端が冷却用空気排気口P2に接続され、他端が煙道内に連通する排出管9と、排出管9上に設けられて冷却用空気排出口側から煙道側への流通のみを許容する逆止弁10と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばエンジン、ボイラ、廃棄物燃焼炉、工業用炉等の燃焼装置の排気管に取り付けられて、当該排気管内の煙道を流れる排ガスに含まれる所定成分を分析する排ガス分析装置及びこれに用いられるプローブユニットに関するものである。

【背景技術】

【0002】

従来、煙道内の排ガスに含まれる酸素又は窒素酸化物等の所定成分を検出して分析する排ガス分析装置としては、特許文献1又は特許文献2に示すように、煙道内にプローブユニットを直接挿入して取り付け、当該プローブユニットにより排ガスをサンプリングすると共に、その排ガス中の例えば酸素又は窒素酸化物等の所定成分を検出するものがある。

【0003】

具体的にこのプローブユニットは、ガスを内部に導入するための複数のガス導入口を有するガスセンサと、このガスセンサを内部に保持し、煙道内に突出して設けられてその煙道を流れる排ガスを前記ガスセンサに導くセンサホルダと、を備えている。

【0004】

特許文献1のプローブユニットにおいては、空気供給管からセンサホルダ内に供給された冷却用空気が、冷却用空気流路を通ってガスセンサの基端部に向かって流れ、空気導出孔を通って煙道外、つまり排気管が設けられている周囲に排出されるように構成されている。なお、ガスセンサの基端部には、外部に検出信号を取り出すためのリード線が例えば半田付けによって接続されており、ガスセンサの基端部に冷却用空気を当てるのは、検出信号に含まれるノイズを可及的に小さくするためである。

【0005】

しかしながら、このように煙道外に冷却用空気を排出する構成では、冷却用空気流路を通過して高温(例えば約400℃)に加熱された冷却用空気が外部に排出されることになり、作業者の安全面で問題があるだけでなく、周辺機器への熱影響が懸念される。

【0006】

また特許文献2のプローブユニットにおいては、ガスセンサの基端部に吹き付けられた冷却用空気がセンサホルダの側壁に設けられた連通孔を介して煙道内に排出されるように構成されている。

【0007】

しかしながら、煙道内の圧力が加圧状態の場合に、冷却用空気の空気供給源が停電等で停止してしまうと、センサホルダの側壁に設けられた連通孔を介して煙道内の高温の排ガスがセンサホルダ内に流れ込んでしまう。そうすると、ガスセンサに高温の排ガスが当たってしまい、ガスセンサへの熱影響が問題となる。特に、ガスセンサの基端部におけるリード線との接続部に高温の排ガスが当たると、接続部が劣化又は損傷してしまうだけでなく、検出信号のノイズが大きくなってしまうという問題がある。また、センサホルダ内に排ガス中のダストが侵入してセンサホルダ内部が汚れてしまうという問題もあり、その清掃作業が煩雑であり、多大の作業時間が必要となってしまう。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−184266号公報

【特許文献2】特開2009−42165号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで本発明は、上記問題点を一挙に解決するためになされたものであり、作業者の安全性の確保及び周辺機器への熱影響を解消し、また、煙道内の圧力影響による不具合を解消することをその主たる所期課題とするものである。

【課題を解決するための手段】

【0010】

すなわち本発明に係るプローブユニットは、煙道を流れる排ガスをサンプリングするプローブユニットであって、ガスセンサを内部に保持し、煙道内に突出して設けられてその煙道を流れる排ガスを前記ガスセンサに導くセンサホルダと、前記センサホルダに設けられて前記ガスセンサに冷却用空気を供給し、冷却用空気排出口が煙道外に設けられた冷却用空気流路と、一端が前記冷却用空気排気口に接続され、他端が煙道内に連通する排出管と、前記排出管上に設けられて冷却用空気排出口側から煙道側への流通のみを許容する逆止弁と、を備えることを特徴とする。

【0011】

このようなものであれば、冷却用空気排出口に排出管を接続し、この排出管を煙道内に連通させているので、加熱された冷却用空気が煙道外に排出されることなく、作業者の安全性を確保することできると共に、周辺機器への熱影響を解消することができる。また、排出管に逆止弁を設けているので、煙道内の圧力が加圧状態において、煙道内の排ガスが冷却用空気流路に流れ込むことを防止することができるので、煙道内の圧力影響による不具合を解消することができる。

【0012】

前記センサホルダが内管及び外管からなる二重管構造を有するものであり、前記内管内に前記ガスセンサが保持されるとともに、その内管内に前記冷却用空気流路における往路が形成され、前記内管及び前記外管により形成される空間に前記冷却用空気流路における復路が形成され、前記内管の軸方向先端側に前記往路及び前記復路を連通する連通孔が形成されていることが望ましい。これならば、連通孔が軸方向先端側に形成されているので、冷却用空気がガスセンサにおける内管内の収容部分全体に当たるので、ガスセンサを十分に冷却することができる。また、内管及び外管の間の空気を冷却用空気が流れることによって、煙道内の排ガスとの間で断熱効果を奏し、ガスセンサを一層冷却することができる。

【0013】

また、本発明に係る排ガス分析装置は、上記プローブユニットを用いたものであって、ガスセンサを内部に保持し、煙道内に突出して設けられてその煙道を流れる排ガスを前記ガスセンサに導くセンサホルダと、前記センサホルダに設けられて前記ガスセンサに冷却用空気を供給し、冷却用空気排出口が煙道外に設けられた冷却用空気流路と、一端が前記冷却用空気排気口に接続され、他端が煙道内に連通する排出管と、前記排出管上に設けられて冷却用空気排出口側から煙道側への流通のみを許容する逆止弁と、を備えることを特徴とする。

【発明の効果】

【0014】

このように構成した本発明によれば、作業者の安全性の確保及び周辺機器への熱影響を解消し、また、煙道内の圧力影響による不具合を解消することができる。

【図面の簡単な説明】

【0015】

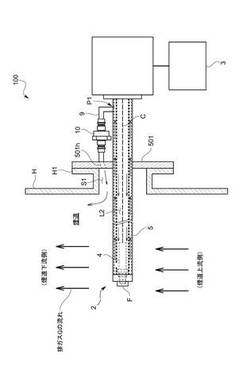

【図1】本発明の一実施形態に係る排ガス分析装置において、主として校正ガス流路及び清掃・測定ガス流路を示す模式図である。

【図2】同実施形態の排ガス分析装置において、主として冷却用空気流路を示す模式図である。

【図3】同実施形態のプローブユニットの先端部を示す軸方向に沿った断面図である。

【図4】同実施形態のプローブユニットの分解断面図である。

【発明を実施するための形態】

【0016】

以下、本発明に係る排ガス分析装置の一実施形態について図面を参照して説明する。

【0017】

<装置構成>

本実施形態に係る排ガス分析装置100は、例えば石炭焚きボイラ又は重油焚きボイラ等のボイラ、又はガスエンジン、船舶用エンジン等の内燃機関に接続された排気管H内の煙道を流れる排ガスGに含まれる所定成分(例えばNOX、SOX、CO2、CO等)を分析する直接挿入型の排ガス分析装置である。なお、この排ガス分析装置100により得られた分析結果(例えば所定成分の濃度)は、脱硝又は脱硫の制御等に用いられる。

【0018】

具体的にこのものは、図1及び図2に示すように、排気管Hに固定されることにより、その先端部が煙道内に突出して設けられ、内部に所定成分を検出するガスセンサ4を有するプローブユニット2と、当該プローブユニット2からの検出信号を受信して、当該検出信号を受信して、排ガスGに含まれる所定成分を連続的かつ高速応答で分析する制御ユニット3と、を備える。なお、制御ユニット3は、演算処理部及び表示部等(不図示)を備えており、プローブユニット2と制御ユニット3とはケーブル接続されている。

【0019】

プローブユニット2は、図1及び図2に示すように、煙道を流れる排ガスGをサンプリングし、そのサンプリングした排ガスGに含まれる所定成分を検出するものであり、図3に示すように、ガスを内部に導入するための複数のガス導入孔4aを有するガスセンサ4と、ガスセンサ4を内部に保持し、煙道内に突出して設けられてその煙道を流れる排ガスGをガスセンサ4に導くセンサホルダ5と、を備えている。

【0020】

ガスセンサ4は、板状又は棒状の酸素イオン伝導性固体電解質を用いた高温作動型のセンサ素子と、当該センサ素子を加熱するヒータと、前記センサ素子及びヒータを収容する概略筒形状をなすセンサケースと、を備えている。そして、センサケースの先端側には、図3に示すように、ガスをセンサ素子に導くための複数個のガス導入孔4aが、当該センサケースの周方向に所定間隔をおいて形成(本実施形態では90度等配)されている。また、センサ素子には一対の電極が設けられており、両電極間の電位差に起因して発生する電流を測定することによって、排ガスG中の所定成分の濃度を検出可能に構成されている。センサケースの基端部には、前記センサ素子により生じた電流を外部に出力するためのリード線Cが例えば半田付けによって接続されている(図3参照)。

【0021】

センサホルダ5は、概略円筒形状をなすものであり、少なくとも排気管H内に挿入される部分の外側周面の外径が一定となるように構成されている。また、センサホルダ5の基端部には、排気管Hに設けられた取り付け部H1にねじ固定するためのフランジ部501が形成されている(図1等参照)。センサホルダ5の先端部には、図3に示すように、センサホルダ5内部に排ガスGを導入するための開口部502が形成されている。また、当該開口部502には、センサホルダ5内にサンプリングされる排ガスG中のダストを除去するための防塵用のフィルタFが設けられている。なお、図3における符号6は、センサホルダ5の先端部から延出し、開口部502及びフィルタFの前方の空間を少なくとも煙道上流側から囲むように設けられた囲み板である。

【0022】

フィルタFは、表面積を可及的に大きくするために、概略有底筒形状をなし、その底壁が先端側となるように前記センサホルダ5の開口部502を覆うように取り付けられる。この構成により、フィルタFの表面積を可及的に大きくし、フィルタFの目詰まりによる排ガスGの不通を防止することができる。また、校正時におけるフィルタFの目詰まりによる圧力影響を軽減することもできる。

【0023】

また、センサホルダ5は、図3に示すように、内管511及び外管512からなる二重管構造を有する二重管要素51と、当該二重管要素51の先端側内部にガスセンサ4を収容して固定するための固定用要素52とを有している。そして、二重管要素51の内管511内にガスセンサ4の基端部が収容されるとともに、固定用要素52内にガスセンサ4の先端部が収容される。具体的に固定用要素52は、内部にガスセンサ4の先端部(ガス導入孔4aが形成された部分を含む。)を収容する中空部521を有する。この中空部521の先端側開口が、センサホルダ5の開口部502となる。また、中空部521の内面521aは、ガスセンサ4におけるガス導入孔4aが形成された外側周面と同心円状に形成されている。

【0024】

<校正ガス流路L1について>

そして、本実施形態のセンサホルダ5には、図3に示すように、ガスセンサ4のガス導入孔4aを囲む側壁内面、つまり中空部521の内面521aにおいて開口し、ガスセンサ4に校正ガスを供給する校正ガス流路L1が形成されている。

【0025】

校正ガス流路L1は、センサホルダ5の内管511及び外管512の間において、センサホルダ5の軸方向に沿って設けられた校正ガス配管7と、この校正ガス配管7が接続される二重管要素51の先端壁に形成された内部流路51aと、センサホルダ5の固定用要素52内に形成された内部流路52aと、から構成される。なお、校正ガス配管7の外部接続ポート(不図示)には、校正ガス供給源(不図示)が接続される。固定用要素52の内部流路52aの配管接続側開口部には、二重管要素51の先端壁の内部流路51aに接続するための接続パイプ522が溶接されている。そして、この接続パイプ522が二重管要素51の内部流路51aに嵌合することによって、校正ガス流路L1が形成される。

【0026】

このように構成される校正ガス流路L1において、校正ガス流路L1における下流側開口側が、その流路を狭めることによって、校正ガスの流速を上げてガスセンサ4(具体的にガス導入孔4a)に供給されるように構成されている。詳細には、校正ガス配管7の内径(例えば6mm)よりも固定用要素52内に形成された内部流路52aの内径を小さくすることによって(例えば4mm)、校正ガス流路L1における下流側開口側の流路を狭めるようにしている。

【0027】

<案内溝8について>

しかして本実施形態のプローブユニット2のセンサホルダ5は、図3に示すように、校正ガス流路L1の下流側開口に連続して設けられ、校正ガス流路L1からの校正ガスを複数のガス導入孔4aに行き渡らせるための案内溝8を有している。

【0028】

この案内溝8は、中空部521の内面521aにおいて複数のガス導入孔4aに対向するようにその配列方向に沿って設けられている。本実施形態のガス導入孔4aはガスセンサ4(具体的には円筒状をなすセンサケース)の周方向に沿って設けられていることから、案内溝8も周方向に沿って設けられている。また、案内溝8は、校正ガス流路L1から出た校正ガスが周方向に亘って万遍無く行き渡るようにすべく、中空部521の内面521aの全周に亘って形成されている。なお、図2等において案内溝8は、断面V字状をなすものであるが、その他、案内溝8の沿って流れた校正ガスがガス導入孔4aに向かって流れるものであれば良く、断面凹状をなすものであっても良いし、断面半円状をなすものであっても良い。

【0029】

このように案内溝8を設けることによって、ガス導入孔4aを囲む中空部521の内面521aにおいて、複数のガス導入孔4aの配列方向に沿って案内溝8を設けるという簡単な構成でありながら、校正ガス流路L1から供給された校正ガスは案内溝8に沿って流れることになり、煙道内の圧力影響、特に引圧による影響を受けにくくすることができ、校正ガスの消費量を増大化させることなく複数のガス導入孔4a全てに校正ガスを行き渡らせることができる。また、校正ガス流路L1の開口に連続した案内溝8が複数のガス導入孔4aの配列方向に沿って設けられているので、校正ガス流路L1の開口とガス導入孔4aとの位置関係に関係なく校正ガスをガス導入孔4aに導くことができ、センサホルダ5内へのガスセンサ4の取り付けを簡単に行うことができる。

【0030】

<冷却用空気流路L2について>

さらにセンサホルダ5には、図2に示すように、ガスセンサ4に冷却用空気を供給し、冷却用空気排出口P1が煙道外に設けられた冷却用空気流路L2と、一端が冷却用空気排気口P1に接続され、他端が煙道内に連通する排出管9と、この排出管9上に設けられて冷却用空気排出口側から煙道側への流通のみを許容する逆止弁10と、が設けられている。

【0031】

冷却用空気流路L2は、図3に示すように、内管511内に形成された冷却用空気往路L21と、内管511及び外管512により形成される空間内に形成される冷却用空気復路L22とからなる。本実施形態では、内管511内の空間そのものが冷却用空気往路L21を形成し、内管511及び外管512の間の空間そのものが冷却用空気復路L22を形成する。そして、冷却用空気往路L21及び冷却用空気復路L22は、内管511の軸方向先端側に形成された1又は複数の連通孔511hにより連通している。

【0032】

内管511の軸方向基端側には、冷却用空気を内管511内に導入するための冷却用空気供給源(不図示)が接続される。また、冷却用空気往路L22の下流側開口(冷却用空気排出口P1)は、外管512の軸方向基端側に設けられることによって煙道外に設けられている。

【0033】

このように内管511内の空間全体が冷却用空気往路L21となるので、内管511内に収容されているガスセンサ4の基端部全体に万遍無く冷却用空気を当てることができ、ガスセンサ4の基端部を効率良く冷却することができる。また、内管511及び外管512の間の空気を冷却用空気が流れることによって、煙道内の排ガスGとの間で断熱効果を奏し、ガスセンサ4を一層冷却することができる。

【0034】

排出管9の他端は、フランジ部501に形成された貫通孔501hに接続されている。この貫通孔501hは、フランジ部501において煙道下流側に形成されている。そして、センサホルダ5のフランジ部501を排気管Hの取り付け部H1に固定した状態において、貫通孔501hを通過した冷却用空気は、センサホルダ5の外側周面と排気管Hのセンサホルダ5挿入孔の内面との間に形成された間隙S1内を通過して、プローブユニット2に対して煙道下流側に排出される。これにより、煙道を構成する排気管Hに何ら加工を施すことなく、冷却用空気排出口P1からの冷却用空気を煙道内に排出することができる。また、冷却用空気が煙道下流側に排出されることから、煙道内に冷却用空気を排出することによる測定結果への悪影響を防止することができる。さらに、逆止弁10を煙道外に配置しているので、逆止弁が排ガスGから受ける熱影響を無視することができる。

【0035】

<清掃・測定ガス流路L3について>

さらにセンサホルダ5は、図1に示すように、フィルタFを清掃するための清掃用ガスを供給、又はフィルタFを通過した排ガスGの一部をガスセンサ4とは異なる測定装置に導く清掃・測定ガス流路L3と、を備えている。

【0036】

清掃・測定ガス流路L3は、図3に示すように、センサホルダ5の内管511及び外管512の間において、センサホルダ5の軸方向に沿って設けられた清掃・測定ガス配管(以下、単に清掃ガス配管11という。)と、この清掃ガス配管11が接続される二重管要素51の先端壁に形成された内部流路51bと、センサホルダ5の固定用要素52内に形成された内部流路52bと、から形成される。なお、清掃ガス配管11の煙道外に設けられた外部接続ポートP2には、図3に示すように、清掃用ガス供給源12又はガスセンサ4とは異なる測定装置13が接続される。固定用要素52の内部流路52bの配管接続側開口部には、前記校正ガス流路L1と同様に、接続パイプ523が溶接されている。そして、この接続パイプ523が二重管要素51の内部流路51bに嵌合することによって清掃・測定ガス流路L3が形成される。なお、清掃・測定ガス流路L3を構成する固定用要素52の内部流路52bは、前記案内溝8において開口するように構成されているが、これに限られず、案内溝8を避けて開口させるようにしても良い。

【0037】

このように構成された清掃・測定ガス流路L3において、フィルタ清掃時においては、清掃・測定ガス流路L3の接続ポートP2が清掃用ガス供給源12に接続される。そして、当該清掃用ガス供給源12から供給される清掃用ガスが清掃ガス配管11及び内部流路51b、52bを通って固定用要素52の中空部521に供給され、中空部521に供給された清掃用ガスは、フィルタFをガスセンサ側から煙道側に流れる。このようにフィルタFに清掃用ガスを流すことによって、フィルタFに詰まっているダストが煙道側に取り除かれる。

【0038】

一方、測定時(例えば比較測定時又はガスセンサ4の感度測定時)においては、清掃・測定ガス流路L3の接続ポートP2がガスセンサ4とは異なる測定装置13に接続される。そして、測定において、フィルタFを通過した排ガスGの一部が清掃ガス配管11及び内部流路51b、52bを通って測定装置13に導かれ、測定装置13において排ガスGが測定される。ここで、接続する測定装置13の種類を変更することによって、ガスセンサ4の感度劣化を点検するための比較測定を行うこともできるし、ガスセンサ4の測定項目とは異なる測定項目を測定することもできる。

【0039】

また、校正時においては、固定用要素52に供給された校正ガスの一部が内部流路51b、52b及び清掃ガス配管11を通って測定装置13に導かれることによって、校正ガスの既知の成分濃度と測定装置13による測定結果とを比較することによって、センサホルダ5内におけるガス漏れなど点検することもできる。このとき、清掃・測定ガス流路L3が案内溝8に連続して開口しているので、校正ガス流路L1からの校正ガスを効率よく清掃・測定ガス流路L3に導くことができる。

【0040】

<組み立て方法及びシール構造について>

最後に、プローブユニット2の組み立て方法について図4を参照して説明する。

まず固定用要素52の中空部521の先端側開口(開口部502)近傍に黒鉛パッキン等のシール部材14を介してフィルタFを固定具15によって固定する。なお、本実施形態の固定具15は、キャップ型ものであり、固定用要素52に形成された図示しないねじ部に螺合することによってフィルタFを固定用要素52に固定するものである。

【0041】

一方で、ガスセンサ4のセンサケース外周面において、ガス導入孔4aの後方に形成されたねじ部4bに黒鉛パッキン等のシール部材16及びセンサ固定板17をこの順で入れた後、固定用ナット18をねじ部4bに螺合させる。そうすると、シール部材16及びセンサ固定板17は、固定用ナット18及びセンサナット19により挟持される。

【0042】

その後、二重管要素51内にガスセンサ4の基端部を挿入すると共に、ガスセンサ4の先端側から固定用要素52を、当該固定用要素52の各接続パイプ522、523が二重管要素51の各内部流路51a、51bに嵌合するように嵌め入れる。そして、図示しない固定ねじによって二重管要素51及び固定用要素52を締結する。これによってシール部材16及びセンサ固定板17が二重管要素51及び固定用要素52によって挟持されてプローブユニット2が組み立てられる。このとき、ガスセンサ4に取り付けたシール部材16が二重管要素51及び固定用要素52の間に介在する。これによって、ガス漏れの恐れのある部分が二重管要素51側のみとなり、仮にガス漏れが生じた場合であっても、二重管要素51及び固定用要素52間のシール部材16によりシールされることになる。したがって、少ないシール部材によってガス漏れを防ぐことができ、コスト低減、構造の簡単化及び組み立て作業の容易化を可能にすることができる。

【0043】

また、図3中に示す部分拡大図及び図4に示すように、二重管要素51の先端壁前面には、少なくともシール部材16を収容する収容凹部51xが形成されている。そして、二重管要素51及び固定用要素52と締結した状態において、シール部材16が前記収容凹部51x内に収容され、煙道内の排ガスと直接接触しないように構成されている。これによって、シール部材16が排ガスによって浸蝕されることを防ぐことができる。

【0044】

<本実施形態の効果>

このように構成した本実施形態に係る排ガス分析装置100によれば、冷却用空気排出口P1に排出管9を接続し、この排出管9を煙道内に連通させているので、加熱された冷却用空気が煙道外に排出されることなく、作業者の安全性を確保することできると共に、周辺機器への熱影響を解消することができる。また、排出管9に逆止弁10を設けているので、煙道内の圧力が加圧状態において、煙道内の排ガスが冷却用空気流路L2に流れ込むことを防止することができるので、煙道内の圧力影響による不具合を解消することができる。

【0045】

<その他の変形実施形態>

なお、本発明は前記実施形態に限られるものではない。

【0046】

例えば、前記実施形態では、センサホルダ5が二重管構造を備え、内管内の空間そのものを冷却用空気往路とし、内管及び外管の間の空間そのものを冷却用空気復路としているが、内管内に冷却用空気往路を構成する配管を設け、内管及び外管の間に冷却空気用復路を構成する配管を設けても良い。

【0047】

また、センサホルダを二重管構造とすることなく、冷却用空気往路を構成する配管及び冷却空気用復路を構成する配管を設けても良い。

【0048】

その上、前記実施形態の排出管の他端が接続される貫通孔は、フランジ部に形成されているが、排出管に形成しても良い。この場合、前記実施形態と同様、プローブユニットよりも煙道下流側に形成されることが好ましい。なお、煙道内に排出された冷却用空気の測定への影響が無視できる構成、つまり、センサホルダの開口部と貫通孔との距離が十分に取れるものであれば、貫通孔を煙道上流側に設けても良い。

【0049】

その他、本発明は前記実施形態に限られず、その趣旨を逸脱しない範囲で種々の変形が可能であるのは言うまでもない。

【符号の説明】

【0050】

100・・・排ガス分析装置

2 ・・・プローブユニット

4 ・・・ガスセンサ

5 ・・・センサホルダ

L2 ・・・冷却用空気流路

P1 ・・・冷却用空気排出口

9 ・・・排出管

10 ・・・逆止弁

【技術分野】

【0001】

本発明は、例えばエンジン、ボイラ、廃棄物燃焼炉、工業用炉等の燃焼装置の排気管に取り付けられて、当該排気管内の煙道を流れる排ガスに含まれる所定成分を分析する排ガス分析装置及びこれに用いられるプローブユニットに関するものである。

【背景技術】

【0002】

従来、煙道内の排ガスに含まれる酸素又は窒素酸化物等の所定成分を検出して分析する排ガス分析装置としては、特許文献1又は特許文献2に示すように、煙道内にプローブユニットを直接挿入して取り付け、当該プローブユニットにより排ガスをサンプリングすると共に、その排ガス中の例えば酸素又は窒素酸化物等の所定成分を検出するものがある。

【0003】

具体的にこのプローブユニットは、ガスを内部に導入するための複数のガス導入口を有するガスセンサと、このガスセンサを内部に保持し、煙道内に突出して設けられてその煙道を流れる排ガスを前記ガスセンサに導くセンサホルダと、を備えている。

【0004】

特許文献1のプローブユニットにおいては、空気供給管からセンサホルダ内に供給された冷却用空気が、冷却用空気流路を通ってガスセンサの基端部に向かって流れ、空気導出孔を通って煙道外、つまり排気管が設けられている周囲に排出されるように構成されている。なお、ガスセンサの基端部には、外部に検出信号を取り出すためのリード線が例えば半田付けによって接続されており、ガスセンサの基端部に冷却用空気を当てるのは、検出信号に含まれるノイズを可及的に小さくするためである。

【0005】

しかしながら、このように煙道外に冷却用空気を排出する構成では、冷却用空気流路を通過して高温(例えば約400℃)に加熱された冷却用空気が外部に排出されることになり、作業者の安全面で問題があるだけでなく、周辺機器への熱影響が懸念される。

【0006】

また特許文献2のプローブユニットにおいては、ガスセンサの基端部に吹き付けられた冷却用空気がセンサホルダの側壁に設けられた連通孔を介して煙道内に排出されるように構成されている。

【0007】

しかしながら、煙道内の圧力が加圧状態の場合に、冷却用空気の空気供給源が停電等で停止してしまうと、センサホルダの側壁に設けられた連通孔を介して煙道内の高温の排ガスがセンサホルダ内に流れ込んでしまう。そうすると、ガスセンサに高温の排ガスが当たってしまい、ガスセンサへの熱影響が問題となる。特に、ガスセンサの基端部におけるリード線との接続部に高温の排ガスが当たると、接続部が劣化又は損傷してしまうだけでなく、検出信号のノイズが大きくなってしまうという問題がある。また、センサホルダ内に排ガス中のダストが侵入してセンサホルダ内部が汚れてしまうという問題もあり、その清掃作業が煩雑であり、多大の作業時間が必要となってしまう。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−184266号公報

【特許文献2】特開2009−42165号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで本発明は、上記問題点を一挙に解決するためになされたものであり、作業者の安全性の確保及び周辺機器への熱影響を解消し、また、煙道内の圧力影響による不具合を解消することをその主たる所期課題とするものである。

【課題を解決するための手段】

【0010】

すなわち本発明に係るプローブユニットは、煙道を流れる排ガスをサンプリングするプローブユニットであって、ガスセンサを内部に保持し、煙道内に突出して設けられてその煙道を流れる排ガスを前記ガスセンサに導くセンサホルダと、前記センサホルダに設けられて前記ガスセンサに冷却用空気を供給し、冷却用空気排出口が煙道外に設けられた冷却用空気流路と、一端が前記冷却用空気排気口に接続され、他端が煙道内に連通する排出管と、前記排出管上に設けられて冷却用空気排出口側から煙道側への流通のみを許容する逆止弁と、を備えることを特徴とする。

【0011】

このようなものであれば、冷却用空気排出口に排出管を接続し、この排出管を煙道内に連通させているので、加熱された冷却用空気が煙道外に排出されることなく、作業者の安全性を確保することできると共に、周辺機器への熱影響を解消することができる。また、排出管に逆止弁を設けているので、煙道内の圧力が加圧状態において、煙道内の排ガスが冷却用空気流路に流れ込むことを防止することができるので、煙道内の圧力影響による不具合を解消することができる。

【0012】

前記センサホルダが内管及び外管からなる二重管構造を有するものであり、前記内管内に前記ガスセンサが保持されるとともに、その内管内に前記冷却用空気流路における往路が形成され、前記内管及び前記外管により形成される空間に前記冷却用空気流路における復路が形成され、前記内管の軸方向先端側に前記往路及び前記復路を連通する連通孔が形成されていることが望ましい。これならば、連通孔が軸方向先端側に形成されているので、冷却用空気がガスセンサにおける内管内の収容部分全体に当たるので、ガスセンサを十分に冷却することができる。また、内管及び外管の間の空気を冷却用空気が流れることによって、煙道内の排ガスとの間で断熱効果を奏し、ガスセンサを一層冷却することができる。

【0013】

また、本発明に係る排ガス分析装置は、上記プローブユニットを用いたものであって、ガスセンサを内部に保持し、煙道内に突出して設けられてその煙道を流れる排ガスを前記ガスセンサに導くセンサホルダと、前記センサホルダに設けられて前記ガスセンサに冷却用空気を供給し、冷却用空気排出口が煙道外に設けられた冷却用空気流路と、一端が前記冷却用空気排気口に接続され、他端が煙道内に連通する排出管と、前記排出管上に設けられて冷却用空気排出口側から煙道側への流通のみを許容する逆止弁と、を備えることを特徴とする。

【発明の効果】

【0014】

このように構成した本発明によれば、作業者の安全性の確保及び周辺機器への熱影響を解消し、また、煙道内の圧力影響による不具合を解消することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係る排ガス分析装置において、主として校正ガス流路及び清掃・測定ガス流路を示す模式図である。

【図2】同実施形態の排ガス分析装置において、主として冷却用空気流路を示す模式図である。

【図3】同実施形態のプローブユニットの先端部を示す軸方向に沿った断面図である。

【図4】同実施形態のプローブユニットの分解断面図である。

【発明を実施するための形態】

【0016】

以下、本発明に係る排ガス分析装置の一実施形態について図面を参照して説明する。

【0017】

<装置構成>

本実施形態に係る排ガス分析装置100は、例えば石炭焚きボイラ又は重油焚きボイラ等のボイラ、又はガスエンジン、船舶用エンジン等の内燃機関に接続された排気管H内の煙道を流れる排ガスGに含まれる所定成分(例えばNOX、SOX、CO2、CO等)を分析する直接挿入型の排ガス分析装置である。なお、この排ガス分析装置100により得られた分析結果(例えば所定成分の濃度)は、脱硝又は脱硫の制御等に用いられる。

【0018】

具体的にこのものは、図1及び図2に示すように、排気管Hに固定されることにより、その先端部が煙道内に突出して設けられ、内部に所定成分を検出するガスセンサ4を有するプローブユニット2と、当該プローブユニット2からの検出信号を受信して、当該検出信号を受信して、排ガスGに含まれる所定成分を連続的かつ高速応答で分析する制御ユニット3と、を備える。なお、制御ユニット3は、演算処理部及び表示部等(不図示)を備えており、プローブユニット2と制御ユニット3とはケーブル接続されている。

【0019】

プローブユニット2は、図1及び図2に示すように、煙道を流れる排ガスGをサンプリングし、そのサンプリングした排ガスGに含まれる所定成分を検出するものであり、図3に示すように、ガスを内部に導入するための複数のガス導入孔4aを有するガスセンサ4と、ガスセンサ4を内部に保持し、煙道内に突出して設けられてその煙道を流れる排ガスGをガスセンサ4に導くセンサホルダ5と、を備えている。

【0020】

ガスセンサ4は、板状又は棒状の酸素イオン伝導性固体電解質を用いた高温作動型のセンサ素子と、当該センサ素子を加熱するヒータと、前記センサ素子及びヒータを収容する概略筒形状をなすセンサケースと、を備えている。そして、センサケースの先端側には、図3に示すように、ガスをセンサ素子に導くための複数個のガス導入孔4aが、当該センサケースの周方向に所定間隔をおいて形成(本実施形態では90度等配)されている。また、センサ素子には一対の電極が設けられており、両電極間の電位差に起因して発生する電流を測定することによって、排ガスG中の所定成分の濃度を検出可能に構成されている。センサケースの基端部には、前記センサ素子により生じた電流を外部に出力するためのリード線Cが例えば半田付けによって接続されている(図3参照)。

【0021】

センサホルダ5は、概略円筒形状をなすものであり、少なくとも排気管H内に挿入される部分の外側周面の外径が一定となるように構成されている。また、センサホルダ5の基端部には、排気管Hに設けられた取り付け部H1にねじ固定するためのフランジ部501が形成されている(図1等参照)。センサホルダ5の先端部には、図3に示すように、センサホルダ5内部に排ガスGを導入するための開口部502が形成されている。また、当該開口部502には、センサホルダ5内にサンプリングされる排ガスG中のダストを除去するための防塵用のフィルタFが設けられている。なお、図3における符号6は、センサホルダ5の先端部から延出し、開口部502及びフィルタFの前方の空間を少なくとも煙道上流側から囲むように設けられた囲み板である。

【0022】

フィルタFは、表面積を可及的に大きくするために、概略有底筒形状をなし、その底壁が先端側となるように前記センサホルダ5の開口部502を覆うように取り付けられる。この構成により、フィルタFの表面積を可及的に大きくし、フィルタFの目詰まりによる排ガスGの不通を防止することができる。また、校正時におけるフィルタFの目詰まりによる圧力影響を軽減することもできる。

【0023】

また、センサホルダ5は、図3に示すように、内管511及び外管512からなる二重管構造を有する二重管要素51と、当該二重管要素51の先端側内部にガスセンサ4を収容して固定するための固定用要素52とを有している。そして、二重管要素51の内管511内にガスセンサ4の基端部が収容されるとともに、固定用要素52内にガスセンサ4の先端部が収容される。具体的に固定用要素52は、内部にガスセンサ4の先端部(ガス導入孔4aが形成された部分を含む。)を収容する中空部521を有する。この中空部521の先端側開口が、センサホルダ5の開口部502となる。また、中空部521の内面521aは、ガスセンサ4におけるガス導入孔4aが形成された外側周面と同心円状に形成されている。

【0024】

<校正ガス流路L1について>

そして、本実施形態のセンサホルダ5には、図3に示すように、ガスセンサ4のガス導入孔4aを囲む側壁内面、つまり中空部521の内面521aにおいて開口し、ガスセンサ4に校正ガスを供給する校正ガス流路L1が形成されている。

【0025】

校正ガス流路L1は、センサホルダ5の内管511及び外管512の間において、センサホルダ5の軸方向に沿って設けられた校正ガス配管7と、この校正ガス配管7が接続される二重管要素51の先端壁に形成された内部流路51aと、センサホルダ5の固定用要素52内に形成された内部流路52aと、から構成される。なお、校正ガス配管7の外部接続ポート(不図示)には、校正ガス供給源(不図示)が接続される。固定用要素52の内部流路52aの配管接続側開口部には、二重管要素51の先端壁の内部流路51aに接続するための接続パイプ522が溶接されている。そして、この接続パイプ522が二重管要素51の内部流路51aに嵌合することによって、校正ガス流路L1が形成される。

【0026】

このように構成される校正ガス流路L1において、校正ガス流路L1における下流側開口側が、その流路を狭めることによって、校正ガスの流速を上げてガスセンサ4(具体的にガス導入孔4a)に供給されるように構成されている。詳細には、校正ガス配管7の内径(例えば6mm)よりも固定用要素52内に形成された内部流路52aの内径を小さくすることによって(例えば4mm)、校正ガス流路L1における下流側開口側の流路を狭めるようにしている。

【0027】

<案内溝8について>

しかして本実施形態のプローブユニット2のセンサホルダ5は、図3に示すように、校正ガス流路L1の下流側開口に連続して設けられ、校正ガス流路L1からの校正ガスを複数のガス導入孔4aに行き渡らせるための案内溝8を有している。

【0028】

この案内溝8は、中空部521の内面521aにおいて複数のガス導入孔4aに対向するようにその配列方向に沿って設けられている。本実施形態のガス導入孔4aはガスセンサ4(具体的には円筒状をなすセンサケース)の周方向に沿って設けられていることから、案内溝8も周方向に沿って設けられている。また、案内溝8は、校正ガス流路L1から出た校正ガスが周方向に亘って万遍無く行き渡るようにすべく、中空部521の内面521aの全周に亘って形成されている。なお、図2等において案内溝8は、断面V字状をなすものであるが、その他、案内溝8の沿って流れた校正ガスがガス導入孔4aに向かって流れるものであれば良く、断面凹状をなすものであっても良いし、断面半円状をなすものであっても良い。

【0029】

このように案内溝8を設けることによって、ガス導入孔4aを囲む中空部521の内面521aにおいて、複数のガス導入孔4aの配列方向に沿って案内溝8を設けるという簡単な構成でありながら、校正ガス流路L1から供給された校正ガスは案内溝8に沿って流れることになり、煙道内の圧力影響、特に引圧による影響を受けにくくすることができ、校正ガスの消費量を増大化させることなく複数のガス導入孔4a全てに校正ガスを行き渡らせることができる。また、校正ガス流路L1の開口に連続した案内溝8が複数のガス導入孔4aの配列方向に沿って設けられているので、校正ガス流路L1の開口とガス導入孔4aとの位置関係に関係なく校正ガスをガス導入孔4aに導くことができ、センサホルダ5内へのガスセンサ4の取り付けを簡単に行うことができる。

【0030】

<冷却用空気流路L2について>

さらにセンサホルダ5には、図2に示すように、ガスセンサ4に冷却用空気を供給し、冷却用空気排出口P1が煙道外に設けられた冷却用空気流路L2と、一端が冷却用空気排気口P1に接続され、他端が煙道内に連通する排出管9と、この排出管9上に設けられて冷却用空気排出口側から煙道側への流通のみを許容する逆止弁10と、が設けられている。

【0031】

冷却用空気流路L2は、図3に示すように、内管511内に形成された冷却用空気往路L21と、内管511及び外管512により形成される空間内に形成される冷却用空気復路L22とからなる。本実施形態では、内管511内の空間そのものが冷却用空気往路L21を形成し、内管511及び外管512の間の空間そのものが冷却用空気復路L22を形成する。そして、冷却用空気往路L21及び冷却用空気復路L22は、内管511の軸方向先端側に形成された1又は複数の連通孔511hにより連通している。

【0032】

内管511の軸方向基端側には、冷却用空気を内管511内に導入するための冷却用空気供給源(不図示)が接続される。また、冷却用空気往路L22の下流側開口(冷却用空気排出口P1)は、外管512の軸方向基端側に設けられることによって煙道外に設けられている。

【0033】

このように内管511内の空間全体が冷却用空気往路L21となるので、内管511内に収容されているガスセンサ4の基端部全体に万遍無く冷却用空気を当てることができ、ガスセンサ4の基端部を効率良く冷却することができる。また、内管511及び外管512の間の空気を冷却用空気が流れることによって、煙道内の排ガスGとの間で断熱効果を奏し、ガスセンサ4を一層冷却することができる。

【0034】

排出管9の他端は、フランジ部501に形成された貫通孔501hに接続されている。この貫通孔501hは、フランジ部501において煙道下流側に形成されている。そして、センサホルダ5のフランジ部501を排気管Hの取り付け部H1に固定した状態において、貫通孔501hを通過した冷却用空気は、センサホルダ5の外側周面と排気管Hのセンサホルダ5挿入孔の内面との間に形成された間隙S1内を通過して、プローブユニット2に対して煙道下流側に排出される。これにより、煙道を構成する排気管Hに何ら加工を施すことなく、冷却用空気排出口P1からの冷却用空気を煙道内に排出することができる。また、冷却用空気が煙道下流側に排出されることから、煙道内に冷却用空気を排出することによる測定結果への悪影響を防止することができる。さらに、逆止弁10を煙道外に配置しているので、逆止弁が排ガスGから受ける熱影響を無視することができる。

【0035】

<清掃・測定ガス流路L3について>

さらにセンサホルダ5は、図1に示すように、フィルタFを清掃するための清掃用ガスを供給、又はフィルタFを通過した排ガスGの一部をガスセンサ4とは異なる測定装置に導く清掃・測定ガス流路L3と、を備えている。

【0036】

清掃・測定ガス流路L3は、図3に示すように、センサホルダ5の内管511及び外管512の間において、センサホルダ5の軸方向に沿って設けられた清掃・測定ガス配管(以下、単に清掃ガス配管11という。)と、この清掃ガス配管11が接続される二重管要素51の先端壁に形成された内部流路51bと、センサホルダ5の固定用要素52内に形成された内部流路52bと、から形成される。なお、清掃ガス配管11の煙道外に設けられた外部接続ポートP2には、図3に示すように、清掃用ガス供給源12又はガスセンサ4とは異なる測定装置13が接続される。固定用要素52の内部流路52bの配管接続側開口部には、前記校正ガス流路L1と同様に、接続パイプ523が溶接されている。そして、この接続パイプ523が二重管要素51の内部流路51bに嵌合することによって清掃・測定ガス流路L3が形成される。なお、清掃・測定ガス流路L3を構成する固定用要素52の内部流路52bは、前記案内溝8において開口するように構成されているが、これに限られず、案内溝8を避けて開口させるようにしても良い。

【0037】

このように構成された清掃・測定ガス流路L3において、フィルタ清掃時においては、清掃・測定ガス流路L3の接続ポートP2が清掃用ガス供給源12に接続される。そして、当該清掃用ガス供給源12から供給される清掃用ガスが清掃ガス配管11及び内部流路51b、52bを通って固定用要素52の中空部521に供給され、中空部521に供給された清掃用ガスは、フィルタFをガスセンサ側から煙道側に流れる。このようにフィルタFに清掃用ガスを流すことによって、フィルタFに詰まっているダストが煙道側に取り除かれる。

【0038】

一方、測定時(例えば比較測定時又はガスセンサ4の感度測定時)においては、清掃・測定ガス流路L3の接続ポートP2がガスセンサ4とは異なる測定装置13に接続される。そして、測定において、フィルタFを通過した排ガスGの一部が清掃ガス配管11及び内部流路51b、52bを通って測定装置13に導かれ、測定装置13において排ガスGが測定される。ここで、接続する測定装置13の種類を変更することによって、ガスセンサ4の感度劣化を点検するための比較測定を行うこともできるし、ガスセンサ4の測定項目とは異なる測定項目を測定することもできる。

【0039】

また、校正時においては、固定用要素52に供給された校正ガスの一部が内部流路51b、52b及び清掃ガス配管11を通って測定装置13に導かれることによって、校正ガスの既知の成分濃度と測定装置13による測定結果とを比較することによって、センサホルダ5内におけるガス漏れなど点検することもできる。このとき、清掃・測定ガス流路L3が案内溝8に連続して開口しているので、校正ガス流路L1からの校正ガスを効率よく清掃・測定ガス流路L3に導くことができる。

【0040】

<組み立て方法及びシール構造について>

最後に、プローブユニット2の組み立て方法について図4を参照して説明する。

まず固定用要素52の中空部521の先端側開口(開口部502)近傍に黒鉛パッキン等のシール部材14を介してフィルタFを固定具15によって固定する。なお、本実施形態の固定具15は、キャップ型ものであり、固定用要素52に形成された図示しないねじ部に螺合することによってフィルタFを固定用要素52に固定するものである。

【0041】

一方で、ガスセンサ4のセンサケース外周面において、ガス導入孔4aの後方に形成されたねじ部4bに黒鉛パッキン等のシール部材16及びセンサ固定板17をこの順で入れた後、固定用ナット18をねじ部4bに螺合させる。そうすると、シール部材16及びセンサ固定板17は、固定用ナット18及びセンサナット19により挟持される。

【0042】

その後、二重管要素51内にガスセンサ4の基端部を挿入すると共に、ガスセンサ4の先端側から固定用要素52を、当該固定用要素52の各接続パイプ522、523が二重管要素51の各内部流路51a、51bに嵌合するように嵌め入れる。そして、図示しない固定ねじによって二重管要素51及び固定用要素52を締結する。これによってシール部材16及びセンサ固定板17が二重管要素51及び固定用要素52によって挟持されてプローブユニット2が組み立てられる。このとき、ガスセンサ4に取り付けたシール部材16が二重管要素51及び固定用要素52の間に介在する。これによって、ガス漏れの恐れのある部分が二重管要素51側のみとなり、仮にガス漏れが生じた場合であっても、二重管要素51及び固定用要素52間のシール部材16によりシールされることになる。したがって、少ないシール部材によってガス漏れを防ぐことができ、コスト低減、構造の簡単化及び組み立て作業の容易化を可能にすることができる。

【0043】

また、図3中に示す部分拡大図及び図4に示すように、二重管要素51の先端壁前面には、少なくともシール部材16を収容する収容凹部51xが形成されている。そして、二重管要素51及び固定用要素52と締結した状態において、シール部材16が前記収容凹部51x内に収容され、煙道内の排ガスと直接接触しないように構成されている。これによって、シール部材16が排ガスによって浸蝕されることを防ぐことができる。

【0044】

<本実施形態の効果>

このように構成した本実施形態に係る排ガス分析装置100によれば、冷却用空気排出口P1に排出管9を接続し、この排出管9を煙道内に連通させているので、加熱された冷却用空気が煙道外に排出されることなく、作業者の安全性を確保することできると共に、周辺機器への熱影響を解消することができる。また、排出管9に逆止弁10を設けているので、煙道内の圧力が加圧状態において、煙道内の排ガスが冷却用空気流路L2に流れ込むことを防止することができるので、煙道内の圧力影響による不具合を解消することができる。

【0045】

<その他の変形実施形態>

なお、本発明は前記実施形態に限られるものではない。

【0046】

例えば、前記実施形態では、センサホルダ5が二重管構造を備え、内管内の空間そのものを冷却用空気往路とし、内管及び外管の間の空間そのものを冷却用空気復路としているが、内管内に冷却用空気往路を構成する配管を設け、内管及び外管の間に冷却空気用復路を構成する配管を設けても良い。

【0047】

また、センサホルダを二重管構造とすることなく、冷却用空気往路を構成する配管及び冷却空気用復路を構成する配管を設けても良い。

【0048】

その上、前記実施形態の排出管の他端が接続される貫通孔は、フランジ部に形成されているが、排出管に形成しても良い。この場合、前記実施形態と同様、プローブユニットよりも煙道下流側に形成されることが好ましい。なお、煙道内に排出された冷却用空気の測定への影響が無視できる構成、つまり、センサホルダの開口部と貫通孔との距離が十分に取れるものであれば、貫通孔を煙道上流側に設けても良い。

【0049】

その他、本発明は前記実施形態に限られず、その趣旨を逸脱しない範囲で種々の変形が可能であるのは言うまでもない。

【符号の説明】

【0050】

100・・・排ガス分析装置

2 ・・・プローブユニット

4 ・・・ガスセンサ

5 ・・・センサホルダ

L2 ・・・冷却用空気流路

P1 ・・・冷却用空気排出口

9 ・・・排出管

10 ・・・逆止弁

【特許請求の範囲】

【請求項1】

煙道を流れる排ガスをサンプリングするプローブユニットであって、

ガスセンサを内部に保持し、煙道内に突出して設けられてその煙道を流れる排ガスを前記ガスセンサに導くセンサホルダと、

前記センサホルダに設けられて前記ガスセンサに冷却用空気を供給し、冷却用空気排出口が煙道外に設けられた冷却用空気流路と、

一端が前記冷却用空気排気口に接続され、他端が煙道内に連通する排出管と、

前記排出管上に設けられて冷却用空気排出口側から煙道側への流通のみを許容する逆止弁と、を備えるプローブユニット。

【請求項2】

前記センサホルダが内管及び外管からなる二重管構造を有するものであり、

前記内管内に前記ガスセンサが保持されるとともに、その内管内に前記冷却用空気流路における往路が形成され、

前記内管及び前記外管により形成される空間に前記冷却用空気流路における復路が形成され、

前記内管の軸方向先端側に前記往路及び前記復路を連通する連通孔が形成されている請求項1記載のプローブユニット。

【請求項3】

請求項1又は2記載のプローブユニットを用いた排ガス分析装置。

【請求項1】

煙道を流れる排ガスをサンプリングするプローブユニットであって、

ガスセンサを内部に保持し、煙道内に突出して設けられてその煙道を流れる排ガスを前記ガスセンサに導くセンサホルダと、

前記センサホルダに設けられて前記ガスセンサに冷却用空気を供給し、冷却用空気排出口が煙道外に設けられた冷却用空気流路と、

一端が前記冷却用空気排気口に接続され、他端が煙道内に連通する排出管と、

前記排出管上に設けられて冷却用空気排出口側から煙道側への流通のみを許容する逆止弁と、を備えるプローブユニット。

【請求項2】

前記センサホルダが内管及び外管からなる二重管構造を有するものであり、

前記内管内に前記ガスセンサが保持されるとともに、その内管内に前記冷却用空気流路における往路が形成され、

前記内管及び前記外管により形成される空間に前記冷却用空気流路における復路が形成され、

前記内管の軸方向先端側に前記往路及び前記復路を連通する連通孔が形成されている請求項1記載のプローブユニット。

【請求項3】

請求項1又は2記載のプローブユニットを用いた排ガス分析装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−276549(P2010−276549A)

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願番号】特願2009−131436(P2009−131436)

【出願日】平成21年5月29日(2009.5.29)

【出願人】(000155023)株式会社堀場製作所 (638)

【Fターム(参考)】

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願日】平成21年5月29日(2009.5.29)

【出願人】(000155023)株式会社堀場製作所 (638)

【Fターム(参考)】

[ Back to top ]