排ガス浄化システムおよび排ガス浄化方法

【課題】排ガス浄化性能の向上を図ることができる排ガス浄化システムおよび排ガス浄化方法を提供すること。

【解決手段】排ガス浄化用システム1に、導通開始温度を有する排ガス浄化用触媒2と、排ガス浄化用触媒2に電圧を印加する電圧印加装置4と、導通開始温度から、導通開始温度+500℃の温度範囲において、電圧印加装置4を作動させる制御ユニット6とを備える。そして、導通開始温度を有する排ガス浄化用触媒2に、導通開始温度から、前記導通開始温度+500℃の温度範囲において、電圧印加装置4によって電圧を印加する。

【解決手段】排ガス浄化用システム1に、導通開始温度を有する排ガス浄化用触媒2と、排ガス浄化用触媒2に電圧を印加する電圧印加装置4と、導通開始温度から、導通開始温度+500℃の温度範囲において、電圧印加装置4を作動させる制御ユニット6とを備える。そして、導通開始温度を有する排ガス浄化用触媒2に、導通開始温度から、前記導通開始温度+500℃の温度範囲において、電圧印加装置4によって電圧を印加する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排ガス浄化システムおよび排ガス浄化方法に関し、詳しくは、自動車用エンジンなどの排気ガス中に含まれる一酸化炭素(CO)、炭化水素(HC)および窒素酸化物(NOx)を効率よく浄化するための排ガス浄化システムおよび排ガス浄化方法に関する。

【背景技術】

【0002】

排気ガス中に含まれる一酸化炭素(CO)、炭化水素(HC)および窒素酸化物(NOx)を同時に浄化できる三元触媒からなる排ガス浄化用触媒は、白金(Pt)、ロジウム(Rh)、パラジウム(Pd)などの貴金属を活性物質としている。

【0003】

このような貴金属は高価であり、また、価格変動が激しいため、貴金属の使用量を低減することや、貴金属に代替する遷移金属(貴金属を除く)を用いることなどが種々検討されている。

【0004】

一方、排気ガスの浄化においては、例えば、電極と触媒コンテナとの間に電圧を印加し、形成された電場内に触媒を配置することにより、排気ガスの浄化を促進させる方法が、知られている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開昭62−27723号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかるに、排ガス浄化用触媒において、貴金属の使用量を低減し、または、貴金属に代替して遷移金属(貴金属を除く)を用いると、浄化性能が低下する。そこで、特許文献1に記載されるように触媒を電場内に配置し、触媒の浄化性能の向上を図ることが検討される。

【0007】

しかしながら、排ガス浄化用触媒は、温度条件や雰囲気条件などによっては過度の導通性を示し、このような場合には、触媒を電場内に配置しても浄化性能の向上を図ることができない場合がある。

【0008】

本発明の目的は、排ガス浄化性能の向上を図ることができる排ガス浄化システムおよび排ガス浄化方法を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明の排ガス浄化システムは、導通開始温度を有する排ガス浄化用触媒と、前記排ガス浄化用触媒に電圧を印加する電圧印加手段と、前記導通開始温度から、前記導通開始温度+500℃の温度範囲において、前記電圧印加手段を作動させる制御手段とを備えることを特徴としている。

【0010】

また、本発明の排ガス浄化システムでは、前記導通開始温度が、100〜600℃の範囲であることが好適である。

【0011】

また、本発明の排ガス浄化システムでは、前記排ガス浄化用触媒が、セリウム系酸化物、プラセオジム系酸化物およびテルビウム系酸化物からなる群から選択される少なくとも1種を含むことが好適である。

【0012】

また、本発明の排ガス浄化システムでは、前記排ガス浄化用触媒が、ペロブスカイト型複合酸化物を含むことが好適である。

【0013】

また、本発明の排ガス浄化システムでは、前記排ガス浄化用触媒が、白金、パラジウム、ロジウム、銅、鉄、コバルト、ニッケル、マンガンおよび銀からなる群から選択される少なくとも1種の遷移金属を含むことが好適である。

【0014】

また、本発明の排ガス浄化システムでは、さらに、前記電圧印加手段により印加される電圧に対する抵抗値を調整する抵抗値調整手段を備えることが好適である。

【0015】

また、本発明の排ガス浄化システムでは、前記抵抗値調整手段が、前記排ガス浄化用触媒と前記電圧印加手段との間に設けられる間隔であることが好適である。

【0016】

また、本発明の排ガス浄化方法は、導通開始温度を有する排ガス浄化用触媒に、前記導通開始温度から、前記導通開始温度+500℃の温度範囲において、電圧印加手段によって電圧を印加することを特徴としている。

【発明の効果】

【0017】

本発明の排ガス浄化システムおよび排ガス浄化方法では、導通開始温度を有する排ガス浄化用触媒に、前記導通開始温度から、導通開始温度+500℃の温度範囲において、電圧印加手段によって電圧が印加される。

【0018】

すなわち、このような排ガス浄化システムおよび排ガス浄化方法によれば、排ガス浄化用触媒に、適切なタイミングで電圧を印加することができるため、より確実に排ガス浄化性能の向上を図ることができる。

【図面の簡単な説明】

【0019】

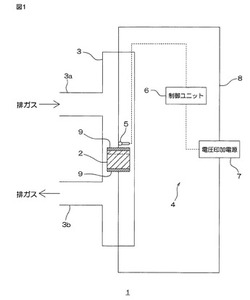

【図1】本発明の排ガス浄化システムの一実施形態を示す概略構成図である。

【図2】製造例1の排ガス浄化用触媒における温度、電圧および電流の関係を示す。

【図3】製造例2の排ガス浄化用触媒における温度、電圧および電流の関係を示す。

【図4】製造例3の排ガス浄化用触媒における温度、電圧および電流の関係を示す。

【図5】製造例4の排ガス浄化用触媒における温度、電圧および電流の関係を示す。

【図6】製造例5の排ガス浄化用触媒における温度、電圧および電流の関係を示す。

【図7】製造例6の排ガス浄化用触媒における温度、電圧および電流の関係を示す。

【図8】製造例7の排ガス浄化用触媒を両電極と接触させた場合における温度、電圧および電流の関係を示す。

【図9】製造例7の排ガス浄化用触媒を一方側の電極と接触させなかった場合における温度、電圧および電流の関係を示す。

【図10】製造例8の排ガス浄化用触媒における温度、電圧および電流の関係を示す。

【図11】製造例9の排ガス浄化用触媒における温度、電圧および電流の関係を示す。

【図12】実施例1における排ガス浄化用触媒の浄化率向上代(%)を示す。

【図13】実施例2における排ガス浄化用触媒の浄化率向上代(%)を示す。

【図14】実施例3における排ガス浄化用触媒の浄化率向上代(%)を示す。

【図15】実施例4における排ガス浄化用触媒の浄化率向上代(%)を示す。

【図16】実施例5における排ガス浄化用触媒の浄化率向上代(%)を示す。

【発明を実施するための形態】

【0020】

図1は、本発明の排ガス浄化システムの一実施形態を示す概略構成図である。

【0021】

図1において、排ガス浄化システム1は、導通開始温度を有する排ガス浄化用触媒2と、排ガス浄化用触媒2が配置される排ガス管3と、排ガス浄化用触媒2に電圧を印加する電圧印加手段としての電圧印加装置4と、排ガス浄化用触媒2の温度を検知する温度センサ5と、温度センサ5により検知される排ガス浄化用触媒2の温度に応じて電圧印加装置4を作動させる制御手段として制御ユニット6とを備えている。

【0022】

排ガス浄化用触媒2は、特定温度未満で導通せず、特定温度において導通を開始する導通開始温度を有する触媒であって、例えば、電子伝導性を有する酸化物(以下、電子伝導性酸化物と称する)や、例えば、イオン伝導性を有する酸化物(以下、イオン伝導性酸化物と称する。)を含んでいる。

【0023】

電子伝導性酸化物またはイオン伝導性酸化物としては、例えば、セリウム系酸化物、プラセオジム系酸化物、テルビウム系酸化物などが挙げられる。

【0024】

セリウム系酸化物としては、例えば、酸化セリウム(CeO2)や、例えば、下記一般式(1)で表されるセリウム系複合酸化物が挙げられる。

【0025】

Ce1-(a+b)ZraLbO2−c (1)

(式中、Lは、アルカリ土類金属および/または希土類元素(ただし、Ceを除く。)を示し、aは、Zrの原子割合を示し、bは、Lの原子割合を示し、1−(a+b)は、Ceの原子割合を示し、cは、酸素欠陥量を示す。)

一般式(1)において、Lで示されるアルカリ土類金属としては、例えば、Be(ベリリウム)、Mg(マグネシウム)、Ca(カルシウム)、Sr(ストロンチウム)、Ba(バリウム)、Ra(ラジウム)などが挙げられる。また、Lで示される希土類元素としては、例えば、Sc(スカンジウム)、Y(イットリウム)、La(ランタン)、Ce(セリウム)、Pr(プラセオジム)、Nd(ネオジム)、Pm(プロメチウム)、Sm(サマリウム)、Eu(ユーロピウム)、Gd(ガドリニウム)、Tb(テルビウム)、Dy(ジスプロシウム)、Ho(ホルミウム)、Er(エルビウム)、Tm(ツリウム)、Yb(イッテルビウム)、Lu(ルテチウム)などが挙げられる。これらアルカリ土類金属および希土類元素は、単独で用いてもよく、また、2種以上併用してもよい。好ましくは、希土類元素、より好ましくは、Y(イットリウム)が挙げられる。

【0026】

また、aで示されるZrの原子割合は、0.2〜0.7の範囲である。

【0027】

また、bで示されるLの原子割合は0〜0.3の範囲である(すなわち、Lは必須成分ではなく任意的に含まれる任意成分であり、含まれる場合には、0.3以下の原子割合である)。0.3を超えると、相分離や他の複合酸化物相を生成する場合がある。

【0028】

また、1−(a+b)で示されるCeの原子割合は、0.2〜0.9の範囲である。

【0029】

さらに、cは酸素欠陥量を示し、これは、Ce、ZrおよびLの酸化物が形成する蛍石型の結晶格子において、その結晶格子にできる空孔の割合を意味する。

【0030】

このようなセリウム系複合酸化物は、特に制限されることなく、例えば、特開2004−243305号の段落番号〔0090〕〜〔0102〕の記載に準拠して、複合酸化物を調製するための適宜の方法、例えば、共沈法、クエン酸錯体法、アルコキシド法などの製造方法によって、製造することができる。

【0031】

プラセオジム系酸化物としては、例えば、酸化プラセオジム(Pr6O11)や、例えば、下記一般式(2)で表されるプラセオジム系複合酸化物が挙げられる。

【0032】

Pr1−(d+e)ZrdLeO2−f (2)

(式中、Lは、アルカリ土類金属および/または希土類元素(ただし、Ceを除く。)を示し、gは、Zrの原子割合を示し、hは、Lの原子割合を示し、1−(g+h)は、Prの原子割合を示し、iは、酸素欠陥量を示す。)

一般式(2)において、Lで示されるアルカリ土類金属としては、一般式(1)で示したアルカリ土類金属が挙げられる。また、Lで示される希土類元素としては、一般式(1)で示した希土類金属が挙げられる。これらアルカリ土類金属および希土類元素は、単独で用いてもよく、また、2種以上併用してもよい。

【0033】

また、dで示されるZrの原子割合は、0.2〜0.7の範囲である。

【0034】

また、eで示されるLの原子割合は、0〜0.3の範囲である(すなわち、Lは必須成分ではなく任意的に含まれる任意成分であり、含まれる場合には、0.3以下の原子割合である)。0.3を超えると、相分離や他の複合酸化物相を生成する場合がある。

【0035】

また、1−(d+e)で示されるPrの原子割合は、0.3〜0.9の範囲である。

【0036】

さらに、fは酸素欠陥量を示し、これは、Pr、ZrおよびLの酸化物が形成する蛍石型の結晶格子において、その結晶格子にできる空孔の割合を意味する。

【0037】

このようなプラセオジム系複合酸化物は、上記したセリウム系複合酸化物の製造方法と同様の製造方法によって、製造することができる。

【0038】

テルビウム系酸化物としては、例えば、酸化テルビウム(Tb2O3)や、例えば、下記一般式(3)で表されるテルビウム系複合酸化物が挙げられる。

【0039】

Tb1−(g+h)ZrgLhO2−i (3)

(式中、Lは、アルカリ土類金属および/または希土類元素(ただし、Ceを除く。)を示し、gは、Zrの原子割合を示し、hは、Lの原子割合を示し、1−(g+h)は、Tbの原子割合を示し、iは、酸素欠陥量を示す。)

一般式(3)において、Lで示されるアルカリ土類金属としては、一般式(1)で示したアルカリ土類金属が挙げられる。また、Lで示される希土類元素としては、一般式(1)で示した希土類金属が挙げられる。これらアルカリ土類金属および希土類元素は、単独で用いてもよく、また、2種以上併用してもよい。

【0040】

また、gで示されるZrの原子割合は、0.2〜0.7の範囲である。

【0041】

また、hで示されるLの原子割合は、0〜0.3の範囲である(すなわち、Lは必須成分ではなく任意的に含まれる任意成分であり、含まれる場合には、0.3以下の原子割合である)。0.3を超えると、相分離や他の複合酸化物相を生成する場合がある。

【0042】

また、1−(g+h)で示されるTbの原子割合は、0.3〜0.9の範囲である。

【0043】

さらに、iは酸素欠陥量を示し、これは、Tb、ZrおよびLの酸化物が形成する蛍石型の結晶格子において、その結晶格子にできる空孔の割合を意味する。

【0044】

このようなテルビウム系複合酸化物は、上記したセリウム系複合酸化物の製造方法と同様の製造方法によって、製造することができる。

【0045】

また、電子伝導性酸化物またはイオン導電性酸化物としては、ペロブスカイト型複合酸化物が挙げられる。

【0046】

ペロブスカイト型複合酸化物は、下記一般式(4)で示される。

【0047】

ABO3 (4)

(式中、Aは、La、Sr、Ba、CeおよびPrから選ばれる少なくとも1種の元素を示し、Bは、Pt、Pd、Rd、Fe、Co、Cu、Mn、NiおよびTiから選ばれる少なくとも1種の元素を示す。)

一般式(4)において、Aで示される元素としては、La(ランタン)、Sr(ストロンチウム)、Ba(バリウム)、Ce(セリウム)およびPr(プラセオジム)が挙げられる。これら元素は、単独で用いてもよく、また、2種以上併用してもよい。

【0048】

一般式(4)において、Bで示される元素としては、Pt(白金)、Pd(パラジウム)、Rd(ロジウム)、Fe(鉄)、Co(コバルト)、Cu(銅)、Mn(マンガン)、Ni(ニッケル)およびTi(チタン)が挙げられる。これらは、単独で用いてもよく、また、2種以上併用してもよい。

【0049】

このようなペロブスカイト型複合酸化物は、特に制限されることなく、例えば、特開2004−243305号の段落番号〔0039〕〜〔0059〕の記載に準拠して、複合酸化物を調製するための適宜の方法、例えば、共沈法、クエン酸錯体法、アルコキシド法などの製造方法によって、製造することができる。

【0050】

なお、Bで示される元素として、後述する遷移金属が選択される場合には、そのペロブスカイト型複合酸化物は、組成として遷移金属を含有するペロブスカイト型複合酸化物(後述)であるとされる。

【0051】

これら電子伝導性酸化物またはイオン伝導性酸化物は、単独使用または2種類以上併用することができる。

【0052】

電子伝導性酸化物またはイオン伝導性酸化物として、セリウム系酸化物、プラセオジム系酸化物、テルビウム系酸化物を用いれば、後述する活性補助効果を効率よく発現することができ、さらに、排ガスに曝露されたときの温度条件において、優れた排ガス浄化性能を発現することができる。

【0053】

また、電子伝導性酸化物またはイオン伝導性酸化物として、ペロブスカイト型複合酸化物を用いれば、後述する活性補助効果を効率よく発現することができる。

【0054】

また、排ガス浄化用触媒2は、遷移金属を含むことができる。

【0055】

遷移金属としては、例えば、Pt(白金)、パラジウム(Pd)、Rd(ロジウム)などの貴金属や、例えば、Cu(銅)、Fe(鉄)、Co(コバルト)、Ni(ニッケル)、Mn(マンガン)、Ag(銀)などの貴金属以外の金属が挙げられる。

【0056】

これら遷移金属は、単独使用または2種類以上併用することができる。

【0057】

排ガス浄化用触媒2が、遷移金属を含んでいれば、優れた排ガス浄化性能を確保することができる。

【0058】

遷移金属を含む排ガス浄化用触媒2としては、例えば、遷移金属を担持および/または組成として含有する電子伝導性酸化物またはイオン伝導性酸化物が挙げられ、具体的には、遷移金属を担持および/または組成として含有する、セリウム系酸化物、プラセオジム系酸化物、テルビウム系酸化物、ペロブスカイト型複合酸化物などが挙げられる。

【0059】

遷移金属を担持するセリウム系酸化物としては、例えば、下記一般式(5)で示される遷移金属を担持する酸化セリウムや、下記一般式(5’)で示される遷移金属を担持するセリウム系複合酸化物が挙げられる。

【0060】

N/CeO2 (5)

(式中、Nは、遷移金属を示す。)

N/Ce1-(a+b)ZraLbO2−c (5’)

(式中、Lは、アルカリ土類金属および/または希土類元素(ただし、Ceを除く。)を示し、Nは、遷移金属を示し、aは、Zrの原子割合を示し、bは、Lの原子割合を示し、1−(a+b)は、Ceの原子割合を示し、cは、酸素欠陥量を示す。)

このような、遷移金属が担持されたセリウム系酸化物は、例えば、酸化セリウムや、上記の方法により製造された一般式(1)で示されるセリウム系複合酸化物に、特開2004−243305号の段落番号〔0122〕、〔0125〕の記載に準拠して、遷移金属を担持することによって、製造することができる。

【0061】

このようにして得られるセリウム系酸化物の遷移金属の担持量は、例えば、セリウム系酸化物100質量部に対して、通常0.01〜10質量部である。

【0062】

一方、遷移金属が組成として含有されたセリウム系酸化物としては、下記一般式(6)で示される遷移金属が組成として含有されたセリウム系複合酸化物が挙げられる。

【0063】

Ce1−(j+k+l)ZrjLkNlO2−m (6)

(式中、Lは、アルカリ土類金属および/または希土類元素(ただし、Ceを除く。)を示し、Nは、遷移金属を示し、jは、Zrの原子割合を示し、kは、Lの原子割合を示し、lは、Nの原子割合を示し、1−(j+k+l)は、Ceの原子割合を示し、mは、酸素欠陥量を示す。)

jで示されるZrの原子割合は、0.2〜0.7の範囲である。

【0064】

また、kで示されるLの原子割合は0〜0.3の範囲である(すなわち、Lは必須成分ではなく任意的に含まれる任意成分であり、含まれる場合には、0.3以下の原子割合である)。0.3を超えると、相分離や他の複合酸化物相を生成する場合がある。

【0065】

また、lで示されるNの原子割合は、0.001〜0.3の範囲である。

【0066】

また、1−(j+k+l)で示されるCeの原子割合は、0.2〜0.9の範囲である。

【0067】

さらに、mは酸素欠陥量を示し、これは、Ce、Zr、LおよびNの酸化物が通常形成するホタル石型の結晶格子において、その結晶格子にできる空孔の割合を意味する。

【0068】

このような遷移金属が組成として含有されたセリウム系複合酸化物は、例えば、上記したように、特開2004−243305号の段落番号〔0090〕〜〔0102〕の記載に準拠して得られたセリウム系複合酸化物に、遷移金属を含む塩の溶液(硝酸塩水溶液、ジニトロジアンミン硝酸溶液、塩化物水溶液など)を含浸させ、必要により乾燥させた後、例えば、350〜1000℃で1〜12時間焼成することにより、得ることができる。

【0069】

なお、この遷移金属が組成として含有されたセリウム系複合酸化物に、さらに、上記のように遷移金属を担持させることもできる。

【0070】

このようにして得られるセリウム系複合酸化物の遷移金属の含有量(担持された遷移金属と、組成として含有された遷移金属との合計量)は、例えば、セリウム系複合酸化物100質量部に対して、通常0.01〜10質量部である。

【0071】

遷移金属を担持するプラセオジム系酸化物としては、例えば、下記一般式(7)で示される遷移金属を担持する酸化プラセオジムや、下記一般式(7’)で示される遷移金属を担持するプラセオジム系複合酸化物が挙げられる。

【0072】

N/Pr6O11 (7)

(式中、Nは、遷移金属を示す。)

N/Pr1−(d+e)ZrdLeO2−f (7’)

(式中、Lは、アルカリ土類金属および/または希土類元素(ただし、Ceを除く。)を示し、Nは、遷移金属を示し、dは、Zrの原子割合を示し、eは、Lの原子割合を示し、1−(d+e)は、Ceの原子割合を示し、fは、酸素欠陥量を示す。)

このような、遷移金属が担持されたプラセオジム系酸化物は、例えば、酸化プラセオジムや、上記の方法により製造された一般式(2)で示されるプラセオジム系複合酸化物に、特開2004−243305号の段落番号〔0122〕、〔0125〕の記載に準拠して、遷移金属を担持することによって、製造することができる。

【0073】

このようにして得られるプラセオジム系酸化物の遷移金属の担持量は、例えば、プラセオジム系酸化物100質量部に対して、通常0.01〜10質量部である。

【0074】

一方、遷移金属が組成として含有されたプラセオジム系酸化物としては、下記一般式(8)で示される遷移金属が組成として含有されたプラセオジム系複合酸化物が挙げられる。

【0075】

Pr1−(n+o+p)ZrnLoNpO2−q (8)

(式中、Lは、アルカリ土類金属および/または希土類元素(ただし、Ceを除く。)を示し、Nは、遷移金属を示し、nは、Zrの原子割合を示し、oは、Lの原子割合を示し、pは、Nの原子割合を示し、1−(n+o+p)は、Prの原子割合を示し、qは、酸素欠陥量を示す。)

nで示されるZrの原子割合は、0.2〜0.7の範囲である。

【0076】

また、oで示されるLの原子割合は0〜0.3の範囲である(すなわち、Lは必須成分ではなく任意的に含まれる任意成分であり、含まれる場合には、0.3以下の原子割合である)。0.3を超えると、相分離や他の複合酸化物相を生成する場合がある。

【0077】

また、pで示されるNの原子割合は、0.001〜0.3の範囲である。

【0078】

また、1−(n+o+p)で示されるPrの原子割合は、0.2〜0.9の範囲である。

【0079】

さらに、qは酸素欠陥量を示し、これは、Pr、Zr、LおよびNの酸化物が通常形成するホタル石型の結晶格子において、その結晶格子にできる空孔の割合を意味する。

【0080】

このような遷移金属が組成として含有されたプラセオジム系複合酸化物は、例えば、上記したように得られたプラセオジム系複合酸化物に、遷移金属を含む塩の溶液(硝酸塩水溶液、ジニトロジアンミン硝酸溶液、塩化物水溶液など)を含浸させ、必要により乾燥させた後、例えば、350〜1000℃で1〜12時間焼成することにより、得ることができる。

【0081】

なお、この遷移金属が組成として含有されたプラセオジム系複合酸化物に、さらに、上記のように遷移金属を担持させることもできる。

【0082】

このようにして得られるプラセオジム系複合酸化物の遷移金属の含有量(担持された遷移金属と、組成として含有された遷移金属との合計量)は、例えば、プラセオジム系複合酸化物100質量部に対して、通常0.01〜10質量部である。

【0083】

遷移金属を担持するテルビウム系酸化物としては、例えば、下記一般式(9)で示される遷移金属を担持する酸化テルビウムや、下記一般式(9’)で示される遷移金属を担持するテルビウム系複合酸化物が挙げられる。

【0084】

N/Tb2O3 (9)

(式中、Nは、遷移金属を示す。)

N/Tb1−(g+h)ZrgLhO2−i (9’)

(式中、Lは、アルカリ土類金属および/または希土類元素(ただし、Ceを除く。)を示し、Nは、遷移金属を示し、gは、Zrの原子割合を示し、hは、Lの原子割合を示し、1−(g+h)は、Tbの原子割合を示し、iは、酸素欠陥量を示す。)

このような、遷移金属が担持されたテルビウム酸化物は、例えば、酸化テルビウムや、上記の方法により製造された一般式(3)で示されるテルビウム系複合酸化物に、特開2004−243305号の段落番号〔0122〕、〔0125〕の記載に準拠して、遷移金属を担持することによって、製造することができる。

【0085】

このようにして得られるテルビウム系酸化物の遷移金属の担持量は、例えば、テルビウム系酸化物100質量部に対して、通常0.01〜10質量部である。

【0086】

一方、遷移金属が組成として含有されたテルビウム系酸化物としては、下記一般式(10)で示される遷移金属が組成として含有されたテルビウム系複合酸化物が挙げられる。

【0087】

Tb1−(r+s+t)ZrrLsNtO2−u (10)

(式中、Lは、アルカリ土類金属および/または希土類元素(ただし、Ceを除く。)を示し、Nは、遷移金属を示し、rは、Zrの原子割合を示し、sは、Lの原子割合を示し、tは、Nの原子割合を示し、1−(r+s+t)は、Tbの原子割合を示し、uは、酸素欠陥量を示す。)

rで示されるZrの原子割合は、0.2〜0.7の範囲である。

【0088】

また、sで示されるLの原子割合は0〜0.3の範囲である(すなわち、Lは必須成分ではなく任意的に含まれる任意成分であり、含まれる場合には、0.3以下の原子割合である)。0.3を超えると、相分離や他の複合酸化物相を生成する場合がある。

【0089】

また、tで示されるNの原子割合は、0.001〜0.3の範囲である。

【0090】

また、1−(r+s+t)で示されるTbの原子割合は、0.2〜0.9の範囲である。

【0091】

さらに、uは酸素欠陥量を示し、これは、Tb、Zr、LおよびNの酸化物が通常形成するホタル石型の結晶格子において、その結晶格子にできる空孔の割合を意味する。

【0092】

このような遷移金属が組成として含有されたテルビウム系複合酸化物は、例えば、上記したように得られたテルビウム系複合酸化物に、遷移金属を含む塩の溶液(硝酸塩水溶液、ジニトロジアンミン硝酸溶液、塩化物水溶液など)を含浸させ、必要により乾燥させた後、例えば、350〜1000℃で1〜12時間焼成することにより、得ることができる。

【0093】

なお、この遷移金属が組成として含有されたテルビウム系複合酸化物に、さらに、上記のように遷移金属を担持させることもできる。

【0094】

このようにして得られるテルビウム系複合酸化物の遷移金属の含有量(担持された遷移金属と、組成として含有された遷移金属との合計量)は、例えば、テルビウム系複合酸化物100質量部に対して、通常0.01〜10質量部である。

【0095】

遷移金属が担持されたペロブスカイト型複合酸化物は、下記一般式(11)で示される。

【0096】

N/ABO3 (11)

(式中、Aは、La、Sr、Ba、CeおよびPrから選ばれる少なくとも1種の元素を示し、Bは、Pt、Pd、Rd、Fe、Co、Cu、Mn、NiおよびTiから選ばれる少なくとも1種の元素を示し、Nは、遷移金属を示す。)

このような遷移金属が担持されたペロブスカイト型複合酸化物は、例えば、上記の方法により製造された一般式(4)で示されるペロブスカイト型複合酸化物に、特開2004−243305号の段落番号〔0063〕の記載に準拠して、遷移金属を担持することによって、製造することができる。

【0097】

このようにして得られるペロブスカイト型複合酸化物の遷移金属の担持量は、例えば、ペロブスカイト型複合酸化物100質量部に対して、通常20質量部以下であり、好ましくは、0.2〜10質量部である。

【0098】

一方、遷移金属が組成として含有されたペロブスカイト型複合酸化物は、下記一般式(12)で示される。

【0099】

ABNO3 (12)

(式中、Aは、La、Sr、BaおよびCeから選ばれる少なくとも1種の元素を示し、Bは、Pt、Pd、Rd、Fe、Co、Cu、Mn、NiおよびTiから選ばれる少なくとも1種の元素を示し、Nは、遷移金属を示す。)

このような遷移金属が組成として含有されたペロブスカイト型複合酸化物は、例えば、上記したように、特開2004−243305号の段落番号〔0039〕〜〔0059〕の記載に準拠して、製造することができる。

【0100】

なお、この遷移金属が組成として含有されたペロブスカイト型複合酸化物に、さらに、上記のように遷移金属を担持させることもできる。

【0101】

このようにして得られるペロブスカイト型複合酸化物の遷移金属の含有量(担持された遷移金属と、組成として含有された遷移金属との合計量)は、例えば、ペロブスカイト型複合酸化物100質量部に対して、通常20質量部以下であり、好ましくは、0.2〜10質量部である。

【0102】

これら排ガス浄化用触媒2は、単独使用または2種類以上併用することができる。

【0103】

また、このような排ガス浄化用触媒2は、導通開始温度を有している。

【0104】

なお、導通開始温度は、ストイキバーン領域(ストイキオメトリ領域:空燃比(A/F)が14.6をまたぐ領域、具体的には、A/F=14.5〜14.7)のガソリンエンジンから排出される排ガスに暴露された状態において、導通が開始される温度として定義される。

【0105】

排ガス浄化用触媒2の導通開始温度は、例えば、100〜600℃、好ましくは、200〜600℃、より好ましくは、300〜500℃である。

【0106】

導通開始温度が上記範囲であれば、電気化学的なアシストにより、排気ガスと排ガス浄化用触媒2との触媒反応が促進され、CO、HC(THC)および/またはNOxの浄化性能を向上させることができる。

【0107】

排ガス管3は、例えば、石英などから形成される円筒形状(例えば、内径4〜12mm)の放電管であって、その長手方向途中において互いに間隔を隔てて径方向に分岐する排ガス導入管3aおよび排ガス排出口3bを備えている。

【0108】

また、排ガス管3は、その長手方向が鉛直方向に沿うように、配置されている。

【0109】

電圧印加装置4は、排ガス浄化用触媒2に電圧を印加する装置であって、排ガス浄化用触媒2を挟んで対向配置される一対の電極9、電圧印加電源7、および、それらに接続される導線8を備えており、それら電極9間に排ガス浄化用触媒2を介在させるように、配置されている。

【0110】

具体的には、一対の電極9は、排ガス管3の排ガス導入管3aおよび排ガス排出口3bの間において、鉛直方向に沿って(排ガス管3の長手方向に沿って)対向配置されている。そして、鉛直方向下方の電極9上に、排ガス浄化用触媒2が載置され、鉛直方向上方の電極9は、排ガス浄化用触媒2の表面に接触するように配置されている。

【0111】

また、一対の電極9のそれぞれには、導線8の一方側端部が接続され、それら導線8の他方側端部は、電圧印加電源7に接続されている。

【0112】

温度センサ5は、排ガス浄化用触媒2の温度を検知するため、排ガス浄化用触媒2に近接して設けられる。温度センサ5は、排ガス浄化用触媒2の温度として、排ガス浄化用触媒2の周囲の雰囲気温度を検知する。温度センサ5としては、例えば、赤外放射温度計や、熱電対温度計などの公知の温度センサが用いられる。

【0113】

制御ユニット6は、排ガス浄化システム1における電気的な制御を実行するユニットであり、CPU、ROMおよびRAMなどを備えるマイクロコンピュータから構成されている。

【0114】

この制御ユニット6は、温度センサ5および電圧印加装置4に電気的に接続されており、後述するように、温度センサ5により検知される排ガス浄化用触媒2の温度が、導通開始温度から、導通開始温度+500℃の温度範囲であるときに電圧印加装置4を作動させる。

【0115】

次いで、このような排ガス浄化システム1を用いた排ガス浄化方法について、詳述する。

【0116】

この方法では、上記した導通開始温度を有する排ガス浄化用触媒2に、その導通開始温度から、導通開始温度+500℃の温度範囲(つまり、導通開始温度以上、かつ、導通開始温度よりも500℃高い温度以下の温度範囲)において、電圧印加装置4によって電圧を印加する。

【0117】

具体的には、予め導通開始温度が測定された排ガス浄化用触媒2を、排ガス管3内に配置し、その排ガス管3に、ストイキバーン領域(ストイキオメトリ領域:空燃比(A/F)が14.6をまたぐ領域、具体的には、A/F=14.5〜14.7)のガソリンエンジンから排出される排ガス(例えば、100〜600℃)を導入する。

【0118】

このとき、排ガス浄化用触媒2は、常温から排ガスによって昇温され、その温度は、導通開始温度を経て、さらに上昇する。なお、排ガス浄化用触媒2の温度は、温度センサ5によって検知される。

【0119】

このとき、排ガス浄化用触媒2は、温度が上昇するに従って抵抗値が低下し、導通開始温度に至ると、排ガス浄化用触媒2に電流が流れ、排ガス浄化用触媒2が通電される。すると、排ガス浄化用触媒2の排ガス浄化性能が向上される(活性補助効果)。

【0120】

さらに温度が上昇すると、排ガス浄化用触媒2の抵抗値は温度の上昇に伴ってさらに低下する。すると、抵抗値が低下するに従って電圧が低下し、電圧の低下に伴って浄化率の向上代が減少する。

【0121】

そして、この方法では、検知された温度が、制御ユニット6に電気信号として入力され、排ガス浄化用触媒2の温度が、導通開始温度から導通開始温度+500℃の温度範囲であるときに、制御ユニット6により、排ガス浄化用触媒2に電圧を印加する。

【0122】

印加電圧は、例えば、0.1〜1000V、好ましくは、0.1〜500Vであり、排ガス浄化用触媒2に流れる電流が、例えば、0.1〜100mA、好ましくは、0.1〜60mAである。また、このときの消費電力は、例えば、0.1〜100W、好ましくは、0.1〜10Wである。

【0123】

このような排ガス浄化システム1および排ガス浄化方法によれば、排ガス浄化用触媒2に、適切なタイミングで電圧を印加することができるため、より確実に排ガス浄化性能の向上を図ることができる。

【0124】

その結果、貴金属の使用量を低減し、または、貴金属に代替して遷移金属(貴金属を除く)を用いた排ガス浄化用触媒2を用いた場合にも、優れた排ガス浄化性能を確保することができる。また、貴金属の使用量を低減しない場合には、より優れた排ガス浄化性能(活性補助効果)を確保することができる。

【0125】

一方、排ガス浄化用触媒2が上記したように排ガスによって昇温される場合、排ガス浄化用触媒2は、排ガスの温度近傍まで昇温される。しかるに、排ガス浄化用触媒2の組成などによっては、通電開始温度が、排ガスの温度よりも非常に低く、その排ガスの温度近傍まで加熱されると、上記した浄化率の向上を十分に得られない程度まで、排ガス浄化用触媒2の抵抗値が低下している場合がある。

【0126】

すなわち、排ガス浄化用触媒2の抵抗値が過剰に低下していると、上記した所定量の電流を流した際の印加電圧が小さくなり、その結果、排ガス浄化性能を十分に向上させることができない場合がある。

【0127】

そこで、このような場合には、排ガス浄化システム1に、さらに、電圧印加装置4により印加される電圧に対する抵抗値を調整する抵抗値調整手段を備えることができる。

【0128】

抵抗値調整手段としては、抵抗値を調整することができれば、特に制限されないが、例えば、排ガス浄化用触媒2と電圧印加装置4(詳しくは、電極9)との間に設けられる間隔が挙げられる。

【0129】

具体的には、上記した説明では、鉛直方向下方の電極9上に、排ガス浄化用触媒2を載置し、鉛直方向上方の電極9を、排ガス浄化用触媒2の表面に接触するように配置したが、このような排ガス浄化システム1では、鉛直方向下方の電極9上に、排ガス浄化用触媒2を載置する一方、鉛直方向上方の電極9を、排ガス浄化用触媒2から離間させ、その表面に接触しないように、配置する(図1における2点鎖線参照。)。

【0130】

これにより、排ガス浄化用触媒2と電圧印加装置4(詳しくは、電極9)との間に間隔を設けることができ、その間隔による空間抵抗により、電圧印加装置4により印加される電圧に対する抵抗値を増加させることができる。

【0131】

このように抵抗値が増加すると、排ガス浄化用触媒2の温度が所定温度以上に上昇して、抵抗値が低下するまでは、排ガス浄化用触媒2は導通しない。

【0132】

すなわち、上記のように空間を設けることによって、排ガス浄化用触媒2の導通開始温度を上昇させることができ、例えば、排ガス近傍の温度条件下においても、ある程度の抵抗値を保つことができる。

【0133】

そして、このような場合にも、制御ユニット6によって、その上昇された導通開始温度から導通開始温度+500℃の温度範囲において、電圧印加装置4により、排ガス浄化用触媒2に電圧を印加することにより、上記と同様、排ガス浄化用触媒2に、適切なタイミングで電圧を印加することができ、より確実に排ガス浄化性能の向上を図ることができる。

【0134】

その結果、貴金属の使用量を低減し、または、貴金属に代替して遷移金属(貴金属を除く)を用いた排ガス浄化用触媒2を用いた場合にも、優れた排ガス浄化性能を確保することができる。また、貴金属の使用量を低減しない場合には、より優れた排ガス浄化性能を確保することができる。

【0135】

また、抵抗値調整手段としては、上記に限定されず、例えば、抵抗値調整手段として、例えば、アルミナ(Al2O3)などの絶縁材料を用いることもできる。

【0136】

具体的には、上記した排ガス浄化用触媒2と、アルミナ(Al2O3)などの絶縁材料とを混合し、その混合物を一対の電極9の間に配置する。

【0137】

このような場合において、排ガス浄化用触媒2と絶縁材料との混合割合は、特に制限されず、抵抗値が所望の値となるよう、適宜設定される。

【0138】

これにより、電圧印加装置4により印加される電圧に対する抵抗値を増加させることができ、排ガス浄化用触媒2の導通開始温度を上昇させることができる。

【実施例】

【0139】

次に、本発明を実施例および比較例に基づいて説明するが、本発明は下記の実施例によって限定されるものではない。

【0140】

製造例1(CeO2)

市販の酸化セリウム(CeO2)の粉末を用意し、これを排ガス浄化用触媒Aとした。

【0141】

製造例2(Cu/CeO2)

市販の酸化セリウム(CeO2)の粉末45gに、硝酸銅水溶液(銅換算で5g)を含浸させ、乾燥後、電気炉にて、800℃で3時間熱処理することにより、Cu担持CeO2の粉末を得た。これを排ガス浄化用触媒Bとした。

【0142】

排ガス浄化用触媒Bにおいて、銅の担持量は、その総量に対して、10質量%であった。

【0143】

製造例3(Cu/Ce0.49Zr0.46Y0.05Oxide)

セリウムメトキシプロピレート[Ce(OCH(CH3)CH2OCH3)3]をCe換算で0.049molと、ジルコニウムメトキシプロピレート[Zr(OCH(CH3)CH2OCH3)3]をZr換算で0.046molと、イットリウムメトキシプロピレート[Y(OCH(CH3)CH2OCH3)3]をY換算で0.005molと、トルエン200mLとを配合して、撹拌溶解することにより、混合アルコキシド溶液を調製した。

【0144】

さらに、この混合アルコキシド溶液に、脱イオン水80mLを滴下して、加水分解した。

【0145】

次いで、加水分解された溶液から、トルエンおよび脱イオン水を留去し、乾固させて、前駆体を得た。さらに、この前駆体を、60℃で24時間通風乾燥させた後、電気炉にて、450℃で3時間熱処理(焼成)することにより、Ce0.49Zr0.46Y0.05Oxideで示されるセリウム系複合酸化物の粉末を得た。

【0146】

次いで、得られた粉末45gに、硝酸銅水溶液(銅換算で5g)を含浸させ、乾燥後、電気炉にて、800℃で3時間熱処理することにより、Cu担持Ce0.49Zr0.46Y0.05Oxide(Pd/Ce0.49Zr0.46Y0.05Oxide)の粉末を得た。これを排ガス浄化用触媒Cとした。

【0147】

排ガス浄化用触媒Cにおいて、銅の担持量は、その総量に対して、10質量%であった。

【0148】

製造例4(Cu/BaTiO3)

バリウムイソプロポキシド[Ba(OCH(CH3)2)2]をBa換算で0.1molと、チタンイソプロポキシド[Ti(OCH(CH3)2)4]をTi換算で0.1molと、トルエン200mLとを配合して、撹拌溶解することにより、混合アルコキシド溶液を調製した。

【0149】

さらに、この混合アルコキシド溶液に、脱イオン水80mLを滴下して、加水分解した。

【0150】

次いで、加水分解された溶液から、トルエンおよび脱イオン水を留去し、大気中、電気炉にて、1000℃、2時間熱処理(焼成)することにより、BaTiO3からなるペロブスカイト型複合酸化物の粉末を得た。

【0151】

得られた粉末48.5gに、硝酸銅水溶液(銅換算で1.5g)を含浸させ、乾燥後、電気炉にて、800℃で3時間熱処理することにより、Cu担持BaTiO3の粉末を得た。これを排ガス浄化用触媒Dとした。

【0152】

排ガス浄化用触媒Dにおいて、銅の担持量は、その総量に対して、3質量%であった。

【0153】

製造例5(LaFeO3)

ランタンイソプロポキシド[La(OCH(CH3)2)3]をLa換算で0.1molと、鉄メトキシプロピレート[Fe(OCH(CH3)CH2OCH3)3]をFe換算で0.1molと、トルエン200mLとを配合して、撹拌溶解することにより、混合アルコキシド溶液を調製した。

【0154】

さらに、この混合アルコキシド溶液に、脱イオン水80mLを滴下して、加水分解した。

【0155】

次いで、加水分解された溶液から、トルエンおよび脱イオン水を留去し、大気中、電気炉にて、1000℃、2時間熱処理(焼成)することにより、LaFeO3からなるペロブスカイト型複合酸化物の粉末を得た。これを排ガス浄化用触媒Eとした。

【0156】

製造例6(Cu/LaFeO3)

製造例5と同様にして、LaFeO3からなるペロブスカイト型複合酸化物の粉末を得た。

【0157】

得られた粉末48.5gに、硝酸銅水溶液(銅換算で1.5g)を含浸させ、乾燥後、電気炉にて、800℃で3時間熱処理することにより、Cu担持LaFeO3の粉末を得た。これを排ガス浄化用触媒Fとした。

【0158】

排ガス浄化用触媒Fにおいて、銅の担持量は、その総量に対して、3質量%であった。

【0159】

製造例7(La0.8Sr0.2FeO3)

ランタンイソプロポキシド[La(OCH(CH3)2)3]をLa換算で0.08molと、ストロンチウムイソプロポキシド[Sr(OCH(CH3)2)2]をSr換算で0.02molと、鉄メトキシプロピレート[Fe(OCH(CH3)CH2OCH3)3]をFe換算で0.1molと、トルエン200mLとを配合して、撹拌溶解することにより、混合アルコキシド溶液を調製した。

【0160】

さらに、この混合アルコキシド溶液に、脱イオン水80mLを滴下して、加水分解した。

【0161】

次いで、加水分解された溶液から、トルエンおよび脱イオン水を留去し、大気中、電気炉にて、1000℃、2時間熱処理(焼成)することにより、La0.8Sr0.2FeO3からなるペロブスカイト型複合酸化物の粉末を得た。これを排ガス浄化用触媒Gとした。

【0162】

製造例8(Cu/ZrO2)

市販の酸化ジルコニウム(ZrO2)の粉末45gに、硝酸銅水溶液(銅換算で5g)を含浸させ、乾燥後、電気炉にて、800℃で3時間熱処理することにより、Cu担持ZrO2の粉末を得た。これを排ガス浄化用触媒Hとした。

【0163】

排ガス浄化用触媒Hにおいて、銅の担持量は、その総量に対して、10質量%であった。

【0164】

製造例9(Cu/Al2O3)

市販のアルミナ(θ−Al2O3)の粉末45gに、硝酸銅水溶液(銅換算で5g)を含浸させ、乾燥後、電気炉にて、800℃で3時間熱処理することにより、Cu担持Al2O3の粉末を得た。これを排ガス浄化用触媒Iとした。

【0165】

排ガス浄化用触媒Iにおいて、銅の担持量は、その総量に対して、10質量%であった。

<導通開始温度の測定>

各製造例において得られた排ガス浄化用触媒の粒子(粉末)を、0.5〜1.18mmのサイズのペレットに成型して試験片を調製した。

【0166】

得られた試験片を、図1に示す排ガス浄化システムに設置し、一対の電極の両方と試験片とを接触させた後、排ガスとして、表1に示す組成のモデルガスを用いて、このモデルガスの燃焼(空燃比A/F=14.5)によって排出される排気ガス(室温、流速:2.5L/min)を各試験片に供給した。また、それと同時に、電圧印加装置によってDC500Vの電圧を排ガス浄化用触媒に印加しつつ、別途用意したヒーターにより排気ガスおよび排ガス浄化用触媒を加熱し(室温〜600℃)、導通開始温度を測定した。

【0167】

また、導通の開始が確認された後は、排ガス浄化用触媒に流れる電流値が、15mAとなるように、材料毎に任意の電圧を印加した。

【0168】

なお、製造例7において得られた排ガス浄化用触媒については、一対の電極の両方と試験片とを接触させた状態での導通開始温度に加え、一対の電極の内、鉛直方向上側の電極を試験片から3mm離間させた状態における導通開始温度を測定した。

【0169】

【表1】

【0170】

製造例1の排ガス浄化用触媒における温度、電圧および電流の関係を図2に、製造例2の排ガス浄化用触媒における温度、電圧および電流の関係を図3に、製造例3の排ガス浄化用触媒における温度、電圧および電流の関係を図4に、製造例4の排ガス浄化用触媒における温度、電圧および電流の関係を図5に、製造例5の排ガス浄化用触媒における温度、電圧および電流の関係を図6に、製造例6の排ガス浄化用触媒における温度、電圧および電流の関係を図7に、製造例7の排ガス浄化用触媒を両電極と接触させた場合における温度、電圧および電流の関係を図8に、製造例7の排ガス浄化用触媒を一方側の電極と接触させなかった場合における温度、電圧および電流の関係を図9に、製造例8の排ガス浄化用触媒における温度、電圧および電流の関係を図10に、製造例9の排ガス浄化用触媒における温度、電圧および電流の関係を図11に、それぞれ示す。

【0171】

また、各製造例において得られた排ガス浄化用触媒の導通開始温度を、表2に示す。

【0172】

【表2】

【0173】

実施例1

製造例1、8および9において得られた排ガス浄化用触媒の粒子(粉末)を、0.5〜1.18mmのサイズのペレットに成型して試験片を調製した。

【0174】

得られた試験片を、図1に示す排ガス浄化システムに設置し、一対の電極の両方と試験片とを接触させた後、排ガスとして、表1に示す組成のモデルガスを用いて、このモデルガスの燃焼(空燃比A/F=14.5)によって排出される排気ガス(温度:600℃、流速:2.5L/min)を各試験片に供給し、各試験片の、CO、HC、NOxの電圧無印加条件下における浄化率を測定した。

【0175】

また、それとは別途、得られた試験片を、図1に示す排ガス浄化システムに設置し、電圧印加装置によってDC500Vの電圧を排ガス浄化用触媒に印加しつつ、上記と同様に排気ガス(温度:600℃、流速:2.5L/min)を各試験片に供給し、各試験片の、CO、HC、NOxの電圧印加条件下における浄化率を測定した。

【0176】

電圧を印加することによる浄化率向上代(%)=電圧印加条件下における各成分の浄化率(%)−電圧無印加条件下における各成分の浄化率(%)として、浄化率向上代(%)を算出した。その結果を、図12に示す。

【0177】

実施例2

製造例2、3、8および9において得られた排ガス浄化用触媒を用い、また、排ガスの温度を300℃とした以外は、実施例1と同様にして、CO、HC、NOxの電圧無印加条件下における浄化率および電圧印加条件下における浄化率を測定し、浄化率向上代(%)を算出した。その結果を、図13に示す。

【0178】

実施例3

製造例4、8および9において得られた排ガス浄化用触媒を用いた以外は、実施例1と同様にして、CO、HC、NOxの電圧無印加条件下における浄化率および電圧印加条件下における浄化率を測定し、浄化率向上代(%)を算出した。その結果を、図14に示す。

【0179】

実施例4

製造例5、6、8および9において得られた排ガス浄化用触媒を用い、また、排ガスの温度を400℃とした以外は、実施例1と同様にして、CO、HC、NOxの電圧無印加条件下における浄化率および電圧印加条件下における浄化率を測定し、浄化率向上代(%)を算出した。その結果を、図15に示す。

【0180】

実施例5

製造例7において得られた排ガス浄化用触媒を用いた以外は、実施例1と同様にして、CO、HC、NOxの電圧無印加条件下における浄化率および電圧印加条件下における浄化率を測定し、浄化率向上代(%)を算出した。

【0181】

また、一対の電極の内、鉛直方向上側の電極を試験片から3mm離間させた状態において、上記と同様にしてCO、HC、NOxの電圧無印加条件下における浄化率および電圧印加条件下における浄化率を測定し、浄化率向上代(%)を算出した。その結果を、図16に示す。

【符号の説明】

【0182】

1 排ガス浄化システム

2 排ガス浄化用触媒

3 排ガス管

4 電圧印加装置

5 温度センサ

6 制御ユニット

7 電圧印加電源

8 導線

9 電極

【技術分野】

【0001】

本発明は、排ガス浄化システムおよび排ガス浄化方法に関し、詳しくは、自動車用エンジンなどの排気ガス中に含まれる一酸化炭素(CO)、炭化水素(HC)および窒素酸化物(NOx)を効率よく浄化するための排ガス浄化システムおよび排ガス浄化方法に関する。

【背景技術】

【0002】

排気ガス中に含まれる一酸化炭素(CO)、炭化水素(HC)および窒素酸化物(NOx)を同時に浄化できる三元触媒からなる排ガス浄化用触媒は、白金(Pt)、ロジウム(Rh)、パラジウム(Pd)などの貴金属を活性物質としている。

【0003】

このような貴金属は高価であり、また、価格変動が激しいため、貴金属の使用量を低減することや、貴金属に代替する遷移金属(貴金属を除く)を用いることなどが種々検討されている。

【0004】

一方、排気ガスの浄化においては、例えば、電極と触媒コンテナとの間に電圧を印加し、形成された電場内に触媒を配置することにより、排気ガスの浄化を促進させる方法が、知られている(例えば、特許文献1参照。)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】実開昭62−27723号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかるに、排ガス浄化用触媒において、貴金属の使用量を低減し、または、貴金属に代替して遷移金属(貴金属を除く)を用いると、浄化性能が低下する。そこで、特許文献1に記載されるように触媒を電場内に配置し、触媒の浄化性能の向上を図ることが検討される。

【0007】

しかしながら、排ガス浄化用触媒は、温度条件や雰囲気条件などによっては過度の導通性を示し、このような場合には、触媒を電場内に配置しても浄化性能の向上を図ることができない場合がある。

【0008】

本発明の目的は、排ガス浄化性能の向上を図ることができる排ガス浄化システムおよび排ガス浄化方法を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明の排ガス浄化システムは、導通開始温度を有する排ガス浄化用触媒と、前記排ガス浄化用触媒に電圧を印加する電圧印加手段と、前記導通開始温度から、前記導通開始温度+500℃の温度範囲において、前記電圧印加手段を作動させる制御手段とを備えることを特徴としている。

【0010】

また、本発明の排ガス浄化システムでは、前記導通開始温度が、100〜600℃の範囲であることが好適である。

【0011】

また、本発明の排ガス浄化システムでは、前記排ガス浄化用触媒が、セリウム系酸化物、プラセオジム系酸化物およびテルビウム系酸化物からなる群から選択される少なくとも1種を含むことが好適である。

【0012】

また、本発明の排ガス浄化システムでは、前記排ガス浄化用触媒が、ペロブスカイト型複合酸化物を含むことが好適である。

【0013】

また、本発明の排ガス浄化システムでは、前記排ガス浄化用触媒が、白金、パラジウム、ロジウム、銅、鉄、コバルト、ニッケル、マンガンおよび銀からなる群から選択される少なくとも1種の遷移金属を含むことが好適である。

【0014】

また、本発明の排ガス浄化システムでは、さらに、前記電圧印加手段により印加される電圧に対する抵抗値を調整する抵抗値調整手段を備えることが好適である。

【0015】

また、本発明の排ガス浄化システムでは、前記抵抗値調整手段が、前記排ガス浄化用触媒と前記電圧印加手段との間に設けられる間隔であることが好適である。

【0016】

また、本発明の排ガス浄化方法は、導通開始温度を有する排ガス浄化用触媒に、前記導通開始温度から、前記導通開始温度+500℃の温度範囲において、電圧印加手段によって電圧を印加することを特徴としている。

【発明の効果】

【0017】

本発明の排ガス浄化システムおよび排ガス浄化方法では、導通開始温度を有する排ガス浄化用触媒に、前記導通開始温度から、導通開始温度+500℃の温度範囲において、電圧印加手段によって電圧が印加される。

【0018】

すなわち、このような排ガス浄化システムおよび排ガス浄化方法によれば、排ガス浄化用触媒に、適切なタイミングで電圧を印加することができるため、より確実に排ガス浄化性能の向上を図ることができる。

【図面の簡単な説明】

【0019】

【図1】本発明の排ガス浄化システムの一実施形態を示す概略構成図である。

【図2】製造例1の排ガス浄化用触媒における温度、電圧および電流の関係を示す。

【図3】製造例2の排ガス浄化用触媒における温度、電圧および電流の関係を示す。

【図4】製造例3の排ガス浄化用触媒における温度、電圧および電流の関係を示す。

【図5】製造例4の排ガス浄化用触媒における温度、電圧および電流の関係を示す。

【図6】製造例5の排ガス浄化用触媒における温度、電圧および電流の関係を示す。

【図7】製造例6の排ガス浄化用触媒における温度、電圧および電流の関係を示す。

【図8】製造例7の排ガス浄化用触媒を両電極と接触させた場合における温度、電圧および電流の関係を示す。

【図9】製造例7の排ガス浄化用触媒を一方側の電極と接触させなかった場合における温度、電圧および電流の関係を示す。

【図10】製造例8の排ガス浄化用触媒における温度、電圧および電流の関係を示す。

【図11】製造例9の排ガス浄化用触媒における温度、電圧および電流の関係を示す。

【図12】実施例1における排ガス浄化用触媒の浄化率向上代(%)を示す。

【図13】実施例2における排ガス浄化用触媒の浄化率向上代(%)を示す。

【図14】実施例3における排ガス浄化用触媒の浄化率向上代(%)を示す。

【図15】実施例4における排ガス浄化用触媒の浄化率向上代(%)を示す。

【図16】実施例5における排ガス浄化用触媒の浄化率向上代(%)を示す。

【発明を実施するための形態】

【0020】

図1は、本発明の排ガス浄化システムの一実施形態を示す概略構成図である。

【0021】

図1において、排ガス浄化システム1は、導通開始温度を有する排ガス浄化用触媒2と、排ガス浄化用触媒2が配置される排ガス管3と、排ガス浄化用触媒2に電圧を印加する電圧印加手段としての電圧印加装置4と、排ガス浄化用触媒2の温度を検知する温度センサ5と、温度センサ5により検知される排ガス浄化用触媒2の温度に応じて電圧印加装置4を作動させる制御手段として制御ユニット6とを備えている。

【0022】

排ガス浄化用触媒2は、特定温度未満で導通せず、特定温度において導通を開始する導通開始温度を有する触媒であって、例えば、電子伝導性を有する酸化物(以下、電子伝導性酸化物と称する)や、例えば、イオン伝導性を有する酸化物(以下、イオン伝導性酸化物と称する。)を含んでいる。

【0023】

電子伝導性酸化物またはイオン伝導性酸化物としては、例えば、セリウム系酸化物、プラセオジム系酸化物、テルビウム系酸化物などが挙げられる。

【0024】

セリウム系酸化物としては、例えば、酸化セリウム(CeO2)や、例えば、下記一般式(1)で表されるセリウム系複合酸化物が挙げられる。

【0025】

Ce1-(a+b)ZraLbO2−c (1)

(式中、Lは、アルカリ土類金属および/または希土類元素(ただし、Ceを除く。)を示し、aは、Zrの原子割合を示し、bは、Lの原子割合を示し、1−(a+b)は、Ceの原子割合を示し、cは、酸素欠陥量を示す。)

一般式(1)において、Lで示されるアルカリ土類金属としては、例えば、Be(ベリリウム)、Mg(マグネシウム)、Ca(カルシウム)、Sr(ストロンチウム)、Ba(バリウム)、Ra(ラジウム)などが挙げられる。また、Lで示される希土類元素としては、例えば、Sc(スカンジウム)、Y(イットリウム)、La(ランタン)、Ce(セリウム)、Pr(プラセオジム)、Nd(ネオジム)、Pm(プロメチウム)、Sm(サマリウム)、Eu(ユーロピウム)、Gd(ガドリニウム)、Tb(テルビウム)、Dy(ジスプロシウム)、Ho(ホルミウム)、Er(エルビウム)、Tm(ツリウム)、Yb(イッテルビウム)、Lu(ルテチウム)などが挙げられる。これらアルカリ土類金属および希土類元素は、単独で用いてもよく、また、2種以上併用してもよい。好ましくは、希土類元素、より好ましくは、Y(イットリウム)が挙げられる。

【0026】

また、aで示されるZrの原子割合は、0.2〜0.7の範囲である。

【0027】

また、bで示されるLの原子割合は0〜0.3の範囲である(すなわち、Lは必須成分ではなく任意的に含まれる任意成分であり、含まれる場合には、0.3以下の原子割合である)。0.3を超えると、相分離や他の複合酸化物相を生成する場合がある。

【0028】

また、1−(a+b)で示されるCeの原子割合は、0.2〜0.9の範囲である。

【0029】

さらに、cは酸素欠陥量を示し、これは、Ce、ZrおよびLの酸化物が形成する蛍石型の結晶格子において、その結晶格子にできる空孔の割合を意味する。

【0030】

このようなセリウム系複合酸化物は、特に制限されることなく、例えば、特開2004−243305号の段落番号〔0090〕〜〔0102〕の記載に準拠して、複合酸化物を調製するための適宜の方法、例えば、共沈法、クエン酸錯体法、アルコキシド法などの製造方法によって、製造することができる。

【0031】

プラセオジム系酸化物としては、例えば、酸化プラセオジム(Pr6O11)や、例えば、下記一般式(2)で表されるプラセオジム系複合酸化物が挙げられる。

【0032】

Pr1−(d+e)ZrdLeO2−f (2)

(式中、Lは、アルカリ土類金属および/または希土類元素(ただし、Ceを除く。)を示し、gは、Zrの原子割合を示し、hは、Lの原子割合を示し、1−(g+h)は、Prの原子割合を示し、iは、酸素欠陥量を示す。)

一般式(2)において、Lで示されるアルカリ土類金属としては、一般式(1)で示したアルカリ土類金属が挙げられる。また、Lで示される希土類元素としては、一般式(1)で示した希土類金属が挙げられる。これらアルカリ土類金属および希土類元素は、単独で用いてもよく、また、2種以上併用してもよい。

【0033】

また、dで示されるZrの原子割合は、0.2〜0.7の範囲である。

【0034】

また、eで示されるLの原子割合は、0〜0.3の範囲である(すなわち、Lは必須成分ではなく任意的に含まれる任意成分であり、含まれる場合には、0.3以下の原子割合である)。0.3を超えると、相分離や他の複合酸化物相を生成する場合がある。

【0035】

また、1−(d+e)で示されるPrの原子割合は、0.3〜0.9の範囲である。

【0036】

さらに、fは酸素欠陥量を示し、これは、Pr、ZrおよびLの酸化物が形成する蛍石型の結晶格子において、その結晶格子にできる空孔の割合を意味する。

【0037】

このようなプラセオジム系複合酸化物は、上記したセリウム系複合酸化物の製造方法と同様の製造方法によって、製造することができる。

【0038】

テルビウム系酸化物としては、例えば、酸化テルビウム(Tb2O3)や、例えば、下記一般式(3)で表されるテルビウム系複合酸化物が挙げられる。

【0039】

Tb1−(g+h)ZrgLhO2−i (3)

(式中、Lは、アルカリ土類金属および/または希土類元素(ただし、Ceを除く。)を示し、gは、Zrの原子割合を示し、hは、Lの原子割合を示し、1−(g+h)は、Tbの原子割合を示し、iは、酸素欠陥量を示す。)

一般式(3)において、Lで示されるアルカリ土類金属としては、一般式(1)で示したアルカリ土類金属が挙げられる。また、Lで示される希土類元素としては、一般式(1)で示した希土類金属が挙げられる。これらアルカリ土類金属および希土類元素は、単独で用いてもよく、また、2種以上併用してもよい。

【0040】

また、gで示されるZrの原子割合は、0.2〜0.7の範囲である。

【0041】

また、hで示されるLの原子割合は、0〜0.3の範囲である(すなわち、Lは必須成分ではなく任意的に含まれる任意成分であり、含まれる場合には、0.3以下の原子割合である)。0.3を超えると、相分離や他の複合酸化物相を生成する場合がある。

【0042】

また、1−(g+h)で示されるTbの原子割合は、0.3〜0.9の範囲である。

【0043】

さらに、iは酸素欠陥量を示し、これは、Tb、ZrおよびLの酸化物が形成する蛍石型の結晶格子において、その結晶格子にできる空孔の割合を意味する。

【0044】

このようなテルビウム系複合酸化物は、上記したセリウム系複合酸化物の製造方法と同様の製造方法によって、製造することができる。

【0045】

また、電子伝導性酸化物またはイオン導電性酸化物としては、ペロブスカイト型複合酸化物が挙げられる。

【0046】

ペロブスカイト型複合酸化物は、下記一般式(4)で示される。

【0047】

ABO3 (4)

(式中、Aは、La、Sr、Ba、CeおよびPrから選ばれる少なくとも1種の元素を示し、Bは、Pt、Pd、Rd、Fe、Co、Cu、Mn、NiおよびTiから選ばれる少なくとも1種の元素を示す。)

一般式(4)において、Aで示される元素としては、La(ランタン)、Sr(ストロンチウム)、Ba(バリウム)、Ce(セリウム)およびPr(プラセオジム)が挙げられる。これら元素は、単独で用いてもよく、また、2種以上併用してもよい。

【0048】

一般式(4)において、Bで示される元素としては、Pt(白金)、Pd(パラジウム)、Rd(ロジウム)、Fe(鉄)、Co(コバルト)、Cu(銅)、Mn(マンガン)、Ni(ニッケル)およびTi(チタン)が挙げられる。これらは、単独で用いてもよく、また、2種以上併用してもよい。

【0049】

このようなペロブスカイト型複合酸化物は、特に制限されることなく、例えば、特開2004−243305号の段落番号〔0039〕〜〔0059〕の記載に準拠して、複合酸化物を調製するための適宜の方法、例えば、共沈法、クエン酸錯体法、アルコキシド法などの製造方法によって、製造することができる。

【0050】

なお、Bで示される元素として、後述する遷移金属が選択される場合には、そのペロブスカイト型複合酸化物は、組成として遷移金属を含有するペロブスカイト型複合酸化物(後述)であるとされる。

【0051】

これら電子伝導性酸化物またはイオン伝導性酸化物は、単独使用または2種類以上併用することができる。

【0052】

電子伝導性酸化物またはイオン伝導性酸化物として、セリウム系酸化物、プラセオジム系酸化物、テルビウム系酸化物を用いれば、後述する活性補助効果を効率よく発現することができ、さらに、排ガスに曝露されたときの温度条件において、優れた排ガス浄化性能を発現することができる。

【0053】

また、電子伝導性酸化物またはイオン伝導性酸化物として、ペロブスカイト型複合酸化物を用いれば、後述する活性補助効果を効率よく発現することができる。

【0054】

また、排ガス浄化用触媒2は、遷移金属を含むことができる。

【0055】

遷移金属としては、例えば、Pt(白金)、パラジウム(Pd)、Rd(ロジウム)などの貴金属や、例えば、Cu(銅)、Fe(鉄)、Co(コバルト)、Ni(ニッケル)、Mn(マンガン)、Ag(銀)などの貴金属以外の金属が挙げられる。

【0056】

これら遷移金属は、単独使用または2種類以上併用することができる。

【0057】

排ガス浄化用触媒2が、遷移金属を含んでいれば、優れた排ガス浄化性能を確保することができる。

【0058】

遷移金属を含む排ガス浄化用触媒2としては、例えば、遷移金属を担持および/または組成として含有する電子伝導性酸化物またはイオン伝導性酸化物が挙げられ、具体的には、遷移金属を担持および/または組成として含有する、セリウム系酸化物、プラセオジム系酸化物、テルビウム系酸化物、ペロブスカイト型複合酸化物などが挙げられる。

【0059】

遷移金属を担持するセリウム系酸化物としては、例えば、下記一般式(5)で示される遷移金属を担持する酸化セリウムや、下記一般式(5’)で示される遷移金属を担持するセリウム系複合酸化物が挙げられる。

【0060】

N/CeO2 (5)

(式中、Nは、遷移金属を示す。)

N/Ce1-(a+b)ZraLbO2−c (5’)

(式中、Lは、アルカリ土類金属および/または希土類元素(ただし、Ceを除く。)を示し、Nは、遷移金属を示し、aは、Zrの原子割合を示し、bは、Lの原子割合を示し、1−(a+b)は、Ceの原子割合を示し、cは、酸素欠陥量を示す。)

このような、遷移金属が担持されたセリウム系酸化物は、例えば、酸化セリウムや、上記の方法により製造された一般式(1)で示されるセリウム系複合酸化物に、特開2004−243305号の段落番号〔0122〕、〔0125〕の記載に準拠して、遷移金属を担持することによって、製造することができる。

【0061】

このようにして得られるセリウム系酸化物の遷移金属の担持量は、例えば、セリウム系酸化物100質量部に対して、通常0.01〜10質量部である。

【0062】

一方、遷移金属が組成として含有されたセリウム系酸化物としては、下記一般式(6)で示される遷移金属が組成として含有されたセリウム系複合酸化物が挙げられる。

【0063】

Ce1−(j+k+l)ZrjLkNlO2−m (6)

(式中、Lは、アルカリ土類金属および/または希土類元素(ただし、Ceを除く。)を示し、Nは、遷移金属を示し、jは、Zrの原子割合を示し、kは、Lの原子割合を示し、lは、Nの原子割合を示し、1−(j+k+l)は、Ceの原子割合を示し、mは、酸素欠陥量を示す。)

jで示されるZrの原子割合は、0.2〜0.7の範囲である。

【0064】

また、kで示されるLの原子割合は0〜0.3の範囲である(すなわち、Lは必須成分ではなく任意的に含まれる任意成分であり、含まれる場合には、0.3以下の原子割合である)。0.3を超えると、相分離や他の複合酸化物相を生成する場合がある。

【0065】

また、lで示されるNの原子割合は、0.001〜0.3の範囲である。

【0066】

また、1−(j+k+l)で示されるCeの原子割合は、0.2〜0.9の範囲である。

【0067】

さらに、mは酸素欠陥量を示し、これは、Ce、Zr、LおよびNの酸化物が通常形成するホタル石型の結晶格子において、その結晶格子にできる空孔の割合を意味する。

【0068】

このような遷移金属が組成として含有されたセリウム系複合酸化物は、例えば、上記したように、特開2004−243305号の段落番号〔0090〕〜〔0102〕の記載に準拠して得られたセリウム系複合酸化物に、遷移金属を含む塩の溶液(硝酸塩水溶液、ジニトロジアンミン硝酸溶液、塩化物水溶液など)を含浸させ、必要により乾燥させた後、例えば、350〜1000℃で1〜12時間焼成することにより、得ることができる。

【0069】

なお、この遷移金属が組成として含有されたセリウム系複合酸化物に、さらに、上記のように遷移金属を担持させることもできる。

【0070】

このようにして得られるセリウム系複合酸化物の遷移金属の含有量(担持された遷移金属と、組成として含有された遷移金属との合計量)は、例えば、セリウム系複合酸化物100質量部に対して、通常0.01〜10質量部である。

【0071】

遷移金属を担持するプラセオジム系酸化物としては、例えば、下記一般式(7)で示される遷移金属を担持する酸化プラセオジムや、下記一般式(7’)で示される遷移金属を担持するプラセオジム系複合酸化物が挙げられる。

【0072】

N/Pr6O11 (7)

(式中、Nは、遷移金属を示す。)

N/Pr1−(d+e)ZrdLeO2−f (7’)

(式中、Lは、アルカリ土類金属および/または希土類元素(ただし、Ceを除く。)を示し、Nは、遷移金属を示し、dは、Zrの原子割合を示し、eは、Lの原子割合を示し、1−(d+e)は、Ceの原子割合を示し、fは、酸素欠陥量を示す。)

このような、遷移金属が担持されたプラセオジム系酸化物は、例えば、酸化プラセオジムや、上記の方法により製造された一般式(2)で示されるプラセオジム系複合酸化物に、特開2004−243305号の段落番号〔0122〕、〔0125〕の記載に準拠して、遷移金属を担持することによって、製造することができる。

【0073】

このようにして得られるプラセオジム系酸化物の遷移金属の担持量は、例えば、プラセオジム系酸化物100質量部に対して、通常0.01〜10質量部である。

【0074】

一方、遷移金属が組成として含有されたプラセオジム系酸化物としては、下記一般式(8)で示される遷移金属が組成として含有されたプラセオジム系複合酸化物が挙げられる。

【0075】

Pr1−(n+o+p)ZrnLoNpO2−q (8)

(式中、Lは、アルカリ土類金属および/または希土類元素(ただし、Ceを除く。)を示し、Nは、遷移金属を示し、nは、Zrの原子割合を示し、oは、Lの原子割合を示し、pは、Nの原子割合を示し、1−(n+o+p)は、Prの原子割合を示し、qは、酸素欠陥量を示す。)

nで示されるZrの原子割合は、0.2〜0.7の範囲である。

【0076】

また、oで示されるLの原子割合は0〜0.3の範囲である(すなわち、Lは必須成分ではなく任意的に含まれる任意成分であり、含まれる場合には、0.3以下の原子割合である)。0.3を超えると、相分離や他の複合酸化物相を生成する場合がある。

【0077】

また、pで示されるNの原子割合は、0.001〜0.3の範囲である。

【0078】

また、1−(n+o+p)で示されるPrの原子割合は、0.2〜0.9の範囲である。

【0079】

さらに、qは酸素欠陥量を示し、これは、Pr、Zr、LおよびNの酸化物が通常形成するホタル石型の結晶格子において、その結晶格子にできる空孔の割合を意味する。

【0080】

このような遷移金属が組成として含有されたプラセオジム系複合酸化物は、例えば、上記したように得られたプラセオジム系複合酸化物に、遷移金属を含む塩の溶液(硝酸塩水溶液、ジニトロジアンミン硝酸溶液、塩化物水溶液など)を含浸させ、必要により乾燥させた後、例えば、350〜1000℃で1〜12時間焼成することにより、得ることができる。

【0081】

なお、この遷移金属が組成として含有されたプラセオジム系複合酸化物に、さらに、上記のように遷移金属を担持させることもできる。

【0082】

このようにして得られるプラセオジム系複合酸化物の遷移金属の含有量(担持された遷移金属と、組成として含有された遷移金属との合計量)は、例えば、プラセオジム系複合酸化物100質量部に対して、通常0.01〜10質量部である。

【0083】

遷移金属を担持するテルビウム系酸化物としては、例えば、下記一般式(9)で示される遷移金属を担持する酸化テルビウムや、下記一般式(9’)で示される遷移金属を担持するテルビウム系複合酸化物が挙げられる。

【0084】

N/Tb2O3 (9)

(式中、Nは、遷移金属を示す。)

N/Tb1−(g+h)ZrgLhO2−i (9’)

(式中、Lは、アルカリ土類金属および/または希土類元素(ただし、Ceを除く。)を示し、Nは、遷移金属を示し、gは、Zrの原子割合を示し、hは、Lの原子割合を示し、1−(g+h)は、Tbの原子割合を示し、iは、酸素欠陥量を示す。)

このような、遷移金属が担持されたテルビウム酸化物は、例えば、酸化テルビウムや、上記の方法により製造された一般式(3)で示されるテルビウム系複合酸化物に、特開2004−243305号の段落番号〔0122〕、〔0125〕の記載に準拠して、遷移金属を担持することによって、製造することができる。

【0085】

このようにして得られるテルビウム系酸化物の遷移金属の担持量は、例えば、テルビウム系酸化物100質量部に対して、通常0.01〜10質量部である。

【0086】

一方、遷移金属が組成として含有されたテルビウム系酸化物としては、下記一般式(10)で示される遷移金属が組成として含有されたテルビウム系複合酸化物が挙げられる。

【0087】

Tb1−(r+s+t)ZrrLsNtO2−u (10)

(式中、Lは、アルカリ土類金属および/または希土類元素(ただし、Ceを除く。)を示し、Nは、遷移金属を示し、rは、Zrの原子割合を示し、sは、Lの原子割合を示し、tは、Nの原子割合を示し、1−(r+s+t)は、Tbの原子割合を示し、uは、酸素欠陥量を示す。)

rで示されるZrの原子割合は、0.2〜0.7の範囲である。

【0088】

また、sで示されるLの原子割合は0〜0.3の範囲である(すなわち、Lは必須成分ではなく任意的に含まれる任意成分であり、含まれる場合には、0.3以下の原子割合である)。0.3を超えると、相分離や他の複合酸化物相を生成する場合がある。

【0089】

また、tで示されるNの原子割合は、0.001〜0.3の範囲である。

【0090】

また、1−(r+s+t)で示されるTbの原子割合は、0.2〜0.9の範囲である。

【0091】

さらに、uは酸素欠陥量を示し、これは、Tb、Zr、LおよびNの酸化物が通常形成するホタル石型の結晶格子において、その結晶格子にできる空孔の割合を意味する。

【0092】

このような遷移金属が組成として含有されたテルビウム系複合酸化物は、例えば、上記したように得られたテルビウム系複合酸化物に、遷移金属を含む塩の溶液(硝酸塩水溶液、ジニトロジアンミン硝酸溶液、塩化物水溶液など)を含浸させ、必要により乾燥させた後、例えば、350〜1000℃で1〜12時間焼成することにより、得ることができる。

【0093】

なお、この遷移金属が組成として含有されたテルビウム系複合酸化物に、さらに、上記のように遷移金属を担持させることもできる。

【0094】

このようにして得られるテルビウム系複合酸化物の遷移金属の含有量(担持された遷移金属と、組成として含有された遷移金属との合計量)は、例えば、テルビウム系複合酸化物100質量部に対して、通常0.01〜10質量部である。

【0095】

遷移金属が担持されたペロブスカイト型複合酸化物は、下記一般式(11)で示される。

【0096】

N/ABO3 (11)

(式中、Aは、La、Sr、Ba、CeおよびPrから選ばれる少なくとも1種の元素を示し、Bは、Pt、Pd、Rd、Fe、Co、Cu、Mn、NiおよびTiから選ばれる少なくとも1種の元素を示し、Nは、遷移金属を示す。)

このような遷移金属が担持されたペロブスカイト型複合酸化物は、例えば、上記の方法により製造された一般式(4)で示されるペロブスカイト型複合酸化物に、特開2004−243305号の段落番号〔0063〕の記載に準拠して、遷移金属を担持することによって、製造することができる。

【0097】

このようにして得られるペロブスカイト型複合酸化物の遷移金属の担持量は、例えば、ペロブスカイト型複合酸化物100質量部に対して、通常20質量部以下であり、好ましくは、0.2〜10質量部である。

【0098】

一方、遷移金属が組成として含有されたペロブスカイト型複合酸化物は、下記一般式(12)で示される。

【0099】

ABNO3 (12)

(式中、Aは、La、Sr、BaおよびCeから選ばれる少なくとも1種の元素を示し、Bは、Pt、Pd、Rd、Fe、Co、Cu、Mn、NiおよびTiから選ばれる少なくとも1種の元素を示し、Nは、遷移金属を示す。)

このような遷移金属が組成として含有されたペロブスカイト型複合酸化物は、例えば、上記したように、特開2004−243305号の段落番号〔0039〕〜〔0059〕の記載に準拠して、製造することができる。

【0100】

なお、この遷移金属が組成として含有されたペロブスカイト型複合酸化物に、さらに、上記のように遷移金属を担持させることもできる。

【0101】

このようにして得られるペロブスカイト型複合酸化物の遷移金属の含有量(担持された遷移金属と、組成として含有された遷移金属との合計量)は、例えば、ペロブスカイト型複合酸化物100質量部に対して、通常20質量部以下であり、好ましくは、0.2〜10質量部である。

【0102】

これら排ガス浄化用触媒2は、単独使用または2種類以上併用することができる。

【0103】

また、このような排ガス浄化用触媒2は、導通開始温度を有している。

【0104】

なお、導通開始温度は、ストイキバーン領域(ストイキオメトリ領域:空燃比(A/F)が14.6をまたぐ領域、具体的には、A/F=14.5〜14.7)のガソリンエンジンから排出される排ガスに暴露された状態において、導通が開始される温度として定義される。

【0105】

排ガス浄化用触媒2の導通開始温度は、例えば、100〜600℃、好ましくは、200〜600℃、より好ましくは、300〜500℃である。

【0106】

導通開始温度が上記範囲であれば、電気化学的なアシストにより、排気ガスと排ガス浄化用触媒2との触媒反応が促進され、CO、HC(THC)および/またはNOxの浄化性能を向上させることができる。

【0107】

排ガス管3は、例えば、石英などから形成される円筒形状(例えば、内径4〜12mm)の放電管であって、その長手方向途中において互いに間隔を隔てて径方向に分岐する排ガス導入管3aおよび排ガス排出口3bを備えている。

【0108】

また、排ガス管3は、その長手方向が鉛直方向に沿うように、配置されている。

【0109】

電圧印加装置4は、排ガス浄化用触媒2に電圧を印加する装置であって、排ガス浄化用触媒2を挟んで対向配置される一対の電極9、電圧印加電源7、および、それらに接続される導線8を備えており、それら電極9間に排ガス浄化用触媒2を介在させるように、配置されている。

【0110】

具体的には、一対の電極9は、排ガス管3の排ガス導入管3aおよび排ガス排出口3bの間において、鉛直方向に沿って(排ガス管3の長手方向に沿って)対向配置されている。そして、鉛直方向下方の電極9上に、排ガス浄化用触媒2が載置され、鉛直方向上方の電極9は、排ガス浄化用触媒2の表面に接触するように配置されている。

【0111】

また、一対の電極9のそれぞれには、導線8の一方側端部が接続され、それら導線8の他方側端部は、電圧印加電源7に接続されている。

【0112】

温度センサ5は、排ガス浄化用触媒2の温度を検知するため、排ガス浄化用触媒2に近接して設けられる。温度センサ5は、排ガス浄化用触媒2の温度として、排ガス浄化用触媒2の周囲の雰囲気温度を検知する。温度センサ5としては、例えば、赤外放射温度計や、熱電対温度計などの公知の温度センサが用いられる。

【0113】

制御ユニット6は、排ガス浄化システム1における電気的な制御を実行するユニットであり、CPU、ROMおよびRAMなどを備えるマイクロコンピュータから構成されている。

【0114】

この制御ユニット6は、温度センサ5および電圧印加装置4に電気的に接続されており、後述するように、温度センサ5により検知される排ガス浄化用触媒2の温度が、導通開始温度から、導通開始温度+500℃の温度範囲であるときに電圧印加装置4を作動させる。

【0115】

次いで、このような排ガス浄化システム1を用いた排ガス浄化方法について、詳述する。

【0116】

この方法では、上記した導通開始温度を有する排ガス浄化用触媒2に、その導通開始温度から、導通開始温度+500℃の温度範囲(つまり、導通開始温度以上、かつ、導通開始温度よりも500℃高い温度以下の温度範囲)において、電圧印加装置4によって電圧を印加する。

【0117】

具体的には、予め導通開始温度が測定された排ガス浄化用触媒2を、排ガス管3内に配置し、その排ガス管3に、ストイキバーン領域(ストイキオメトリ領域:空燃比(A/F)が14.6をまたぐ領域、具体的には、A/F=14.5〜14.7)のガソリンエンジンから排出される排ガス(例えば、100〜600℃)を導入する。

【0118】

このとき、排ガス浄化用触媒2は、常温から排ガスによって昇温され、その温度は、導通開始温度を経て、さらに上昇する。なお、排ガス浄化用触媒2の温度は、温度センサ5によって検知される。

【0119】

このとき、排ガス浄化用触媒2は、温度が上昇するに従って抵抗値が低下し、導通開始温度に至ると、排ガス浄化用触媒2に電流が流れ、排ガス浄化用触媒2が通電される。すると、排ガス浄化用触媒2の排ガス浄化性能が向上される(活性補助効果)。

【0120】

さらに温度が上昇すると、排ガス浄化用触媒2の抵抗値は温度の上昇に伴ってさらに低下する。すると、抵抗値が低下するに従って電圧が低下し、電圧の低下に伴って浄化率の向上代が減少する。

【0121】

そして、この方法では、検知された温度が、制御ユニット6に電気信号として入力され、排ガス浄化用触媒2の温度が、導通開始温度から導通開始温度+500℃の温度範囲であるときに、制御ユニット6により、排ガス浄化用触媒2に電圧を印加する。

【0122】

印加電圧は、例えば、0.1〜1000V、好ましくは、0.1〜500Vであり、排ガス浄化用触媒2に流れる電流が、例えば、0.1〜100mA、好ましくは、0.1〜60mAである。また、このときの消費電力は、例えば、0.1〜100W、好ましくは、0.1〜10Wである。

【0123】

このような排ガス浄化システム1および排ガス浄化方法によれば、排ガス浄化用触媒2に、適切なタイミングで電圧を印加することができるため、より確実に排ガス浄化性能の向上を図ることができる。

【0124】

その結果、貴金属の使用量を低減し、または、貴金属に代替して遷移金属(貴金属を除く)を用いた排ガス浄化用触媒2を用いた場合にも、優れた排ガス浄化性能を確保することができる。また、貴金属の使用量を低減しない場合には、より優れた排ガス浄化性能(活性補助効果)を確保することができる。

【0125】

一方、排ガス浄化用触媒2が上記したように排ガスによって昇温される場合、排ガス浄化用触媒2は、排ガスの温度近傍まで昇温される。しかるに、排ガス浄化用触媒2の組成などによっては、通電開始温度が、排ガスの温度よりも非常に低く、その排ガスの温度近傍まで加熱されると、上記した浄化率の向上を十分に得られない程度まで、排ガス浄化用触媒2の抵抗値が低下している場合がある。

【0126】

すなわち、排ガス浄化用触媒2の抵抗値が過剰に低下していると、上記した所定量の電流を流した際の印加電圧が小さくなり、その結果、排ガス浄化性能を十分に向上させることができない場合がある。

【0127】

そこで、このような場合には、排ガス浄化システム1に、さらに、電圧印加装置4により印加される電圧に対する抵抗値を調整する抵抗値調整手段を備えることができる。

【0128】

抵抗値調整手段としては、抵抗値を調整することができれば、特に制限されないが、例えば、排ガス浄化用触媒2と電圧印加装置4(詳しくは、電極9)との間に設けられる間隔が挙げられる。

【0129】

具体的には、上記した説明では、鉛直方向下方の電極9上に、排ガス浄化用触媒2を載置し、鉛直方向上方の電極9を、排ガス浄化用触媒2の表面に接触するように配置したが、このような排ガス浄化システム1では、鉛直方向下方の電極9上に、排ガス浄化用触媒2を載置する一方、鉛直方向上方の電極9を、排ガス浄化用触媒2から離間させ、その表面に接触しないように、配置する(図1における2点鎖線参照。)。

【0130】

これにより、排ガス浄化用触媒2と電圧印加装置4(詳しくは、電極9)との間に間隔を設けることができ、その間隔による空間抵抗により、電圧印加装置4により印加される電圧に対する抵抗値を増加させることができる。

【0131】

このように抵抗値が増加すると、排ガス浄化用触媒2の温度が所定温度以上に上昇して、抵抗値が低下するまでは、排ガス浄化用触媒2は導通しない。

【0132】

すなわち、上記のように空間を設けることによって、排ガス浄化用触媒2の導通開始温度を上昇させることができ、例えば、排ガス近傍の温度条件下においても、ある程度の抵抗値を保つことができる。

【0133】

そして、このような場合にも、制御ユニット6によって、その上昇された導通開始温度から導通開始温度+500℃の温度範囲において、電圧印加装置4により、排ガス浄化用触媒2に電圧を印加することにより、上記と同様、排ガス浄化用触媒2に、適切なタイミングで電圧を印加することができ、より確実に排ガス浄化性能の向上を図ることができる。

【0134】

その結果、貴金属の使用量を低減し、または、貴金属に代替して遷移金属(貴金属を除く)を用いた排ガス浄化用触媒2を用いた場合にも、優れた排ガス浄化性能を確保することができる。また、貴金属の使用量を低減しない場合には、より優れた排ガス浄化性能を確保することができる。

【0135】

また、抵抗値調整手段としては、上記に限定されず、例えば、抵抗値調整手段として、例えば、アルミナ(Al2O3)などの絶縁材料を用いることもできる。

【0136】

具体的には、上記した排ガス浄化用触媒2と、アルミナ(Al2O3)などの絶縁材料とを混合し、その混合物を一対の電極9の間に配置する。

【0137】

このような場合において、排ガス浄化用触媒2と絶縁材料との混合割合は、特に制限されず、抵抗値が所望の値となるよう、適宜設定される。

【0138】

これにより、電圧印加装置4により印加される電圧に対する抵抗値を増加させることができ、排ガス浄化用触媒2の導通開始温度を上昇させることができる。

【実施例】

【0139】

次に、本発明を実施例および比較例に基づいて説明するが、本発明は下記の実施例によって限定されるものではない。

【0140】

製造例1(CeO2)

市販の酸化セリウム(CeO2)の粉末を用意し、これを排ガス浄化用触媒Aとした。

【0141】

製造例2(Cu/CeO2)

市販の酸化セリウム(CeO2)の粉末45gに、硝酸銅水溶液(銅換算で5g)を含浸させ、乾燥後、電気炉にて、800℃で3時間熱処理することにより、Cu担持CeO2の粉末を得た。これを排ガス浄化用触媒Bとした。

【0142】

排ガス浄化用触媒Bにおいて、銅の担持量は、その総量に対して、10質量%であった。

【0143】

製造例3(Cu/Ce0.49Zr0.46Y0.05Oxide)

セリウムメトキシプロピレート[Ce(OCH(CH3)CH2OCH3)3]をCe換算で0.049molと、ジルコニウムメトキシプロピレート[Zr(OCH(CH3)CH2OCH3)3]をZr換算で0.046molと、イットリウムメトキシプロピレート[Y(OCH(CH3)CH2OCH3)3]をY換算で0.005molと、トルエン200mLとを配合して、撹拌溶解することにより、混合アルコキシド溶液を調製した。

【0144】

さらに、この混合アルコキシド溶液に、脱イオン水80mLを滴下して、加水分解した。

【0145】

次いで、加水分解された溶液から、トルエンおよび脱イオン水を留去し、乾固させて、前駆体を得た。さらに、この前駆体を、60℃で24時間通風乾燥させた後、電気炉にて、450℃で3時間熱処理(焼成)することにより、Ce0.49Zr0.46Y0.05Oxideで示されるセリウム系複合酸化物の粉末を得た。

【0146】

次いで、得られた粉末45gに、硝酸銅水溶液(銅換算で5g)を含浸させ、乾燥後、電気炉にて、800℃で3時間熱処理することにより、Cu担持Ce0.49Zr0.46Y0.05Oxide(Pd/Ce0.49Zr0.46Y0.05Oxide)の粉末を得た。これを排ガス浄化用触媒Cとした。

【0147】

排ガス浄化用触媒Cにおいて、銅の担持量は、その総量に対して、10質量%であった。

【0148】

製造例4(Cu/BaTiO3)

バリウムイソプロポキシド[Ba(OCH(CH3)2)2]をBa換算で0.1molと、チタンイソプロポキシド[Ti(OCH(CH3)2)4]をTi換算で0.1molと、トルエン200mLとを配合して、撹拌溶解することにより、混合アルコキシド溶液を調製した。

【0149】

さらに、この混合アルコキシド溶液に、脱イオン水80mLを滴下して、加水分解した。

【0150】

次いで、加水分解された溶液から、トルエンおよび脱イオン水を留去し、大気中、電気炉にて、1000℃、2時間熱処理(焼成)することにより、BaTiO3からなるペロブスカイト型複合酸化物の粉末を得た。

【0151】

得られた粉末48.5gに、硝酸銅水溶液(銅換算で1.5g)を含浸させ、乾燥後、電気炉にて、800℃で3時間熱処理することにより、Cu担持BaTiO3の粉末を得た。これを排ガス浄化用触媒Dとした。

【0152】

排ガス浄化用触媒Dにおいて、銅の担持量は、その総量に対して、3質量%であった。

【0153】

製造例5(LaFeO3)

ランタンイソプロポキシド[La(OCH(CH3)2)3]をLa換算で0.1molと、鉄メトキシプロピレート[Fe(OCH(CH3)CH2OCH3)3]をFe換算で0.1molと、トルエン200mLとを配合して、撹拌溶解することにより、混合アルコキシド溶液を調製した。

【0154】

さらに、この混合アルコキシド溶液に、脱イオン水80mLを滴下して、加水分解した。

【0155】

次いで、加水分解された溶液から、トルエンおよび脱イオン水を留去し、大気中、電気炉にて、1000℃、2時間熱処理(焼成)することにより、LaFeO3からなるペロブスカイト型複合酸化物の粉末を得た。これを排ガス浄化用触媒Eとした。

【0156】

製造例6(Cu/LaFeO3)

製造例5と同様にして、LaFeO3からなるペロブスカイト型複合酸化物の粉末を得た。

【0157】

得られた粉末48.5gに、硝酸銅水溶液(銅換算で1.5g)を含浸させ、乾燥後、電気炉にて、800℃で3時間熱処理することにより、Cu担持LaFeO3の粉末を得た。これを排ガス浄化用触媒Fとした。

【0158】

排ガス浄化用触媒Fにおいて、銅の担持量は、その総量に対して、3質量%であった。

【0159】

製造例7(La0.8Sr0.2FeO3)

ランタンイソプロポキシド[La(OCH(CH3)2)3]をLa換算で0.08molと、ストロンチウムイソプロポキシド[Sr(OCH(CH3)2)2]をSr換算で0.02molと、鉄メトキシプロピレート[Fe(OCH(CH3)CH2OCH3)3]をFe換算で0.1molと、トルエン200mLとを配合して、撹拌溶解することにより、混合アルコキシド溶液を調製した。

【0160】

さらに、この混合アルコキシド溶液に、脱イオン水80mLを滴下して、加水分解した。

【0161】

次いで、加水分解された溶液から、トルエンおよび脱イオン水を留去し、大気中、電気炉にて、1000℃、2時間熱処理(焼成)することにより、La0.8Sr0.2FeO3からなるペロブスカイト型複合酸化物の粉末を得た。これを排ガス浄化用触媒Gとした。

【0162】

製造例8(Cu/ZrO2)

市販の酸化ジルコニウム(ZrO2)の粉末45gに、硝酸銅水溶液(銅換算で5g)を含浸させ、乾燥後、電気炉にて、800℃で3時間熱処理することにより、Cu担持ZrO2の粉末を得た。これを排ガス浄化用触媒Hとした。

【0163】

排ガス浄化用触媒Hにおいて、銅の担持量は、その総量に対して、10質量%であった。

【0164】

製造例9(Cu/Al2O3)

市販のアルミナ(θ−Al2O3)の粉末45gに、硝酸銅水溶液(銅換算で5g)を含浸させ、乾燥後、電気炉にて、800℃で3時間熱処理することにより、Cu担持Al2O3の粉末を得た。これを排ガス浄化用触媒Iとした。

【0165】

排ガス浄化用触媒Iにおいて、銅の担持量は、その総量に対して、10質量%であった。

<導通開始温度の測定>

各製造例において得られた排ガス浄化用触媒の粒子(粉末)を、0.5〜1.18mmのサイズのペレットに成型して試験片を調製した。

【0166】

得られた試験片を、図1に示す排ガス浄化システムに設置し、一対の電極の両方と試験片とを接触させた後、排ガスとして、表1に示す組成のモデルガスを用いて、このモデルガスの燃焼(空燃比A/F=14.5)によって排出される排気ガス(室温、流速:2.5L/min)を各試験片に供給した。また、それと同時に、電圧印加装置によってDC500Vの電圧を排ガス浄化用触媒に印加しつつ、別途用意したヒーターにより排気ガスおよび排ガス浄化用触媒を加熱し(室温〜600℃)、導通開始温度を測定した。

【0167】

また、導通の開始が確認された後は、排ガス浄化用触媒に流れる電流値が、15mAとなるように、材料毎に任意の電圧を印加した。

【0168】

なお、製造例7において得られた排ガス浄化用触媒については、一対の電極の両方と試験片とを接触させた状態での導通開始温度に加え、一対の電極の内、鉛直方向上側の電極を試験片から3mm離間させた状態における導通開始温度を測定した。

【0169】

【表1】

【0170】

製造例1の排ガス浄化用触媒における温度、電圧および電流の関係を図2に、製造例2の排ガス浄化用触媒における温度、電圧および電流の関係を図3に、製造例3の排ガス浄化用触媒における温度、電圧および電流の関係を図4に、製造例4の排ガス浄化用触媒における温度、電圧および電流の関係を図5に、製造例5の排ガス浄化用触媒における温度、電圧および電流の関係を図6に、製造例6の排ガス浄化用触媒における温度、電圧および電流の関係を図7に、製造例7の排ガス浄化用触媒を両電極と接触させた場合における温度、電圧および電流の関係を図8に、製造例7の排ガス浄化用触媒を一方側の電極と接触させなかった場合における温度、電圧および電流の関係を図9に、製造例8の排ガス浄化用触媒における温度、電圧および電流の関係を図10に、製造例9の排ガス浄化用触媒における温度、電圧および電流の関係を図11に、それぞれ示す。

【0171】

また、各製造例において得られた排ガス浄化用触媒の導通開始温度を、表2に示す。

【0172】

【表2】

【0173】

実施例1

製造例1、8および9において得られた排ガス浄化用触媒の粒子(粉末)を、0.5〜1.18mmのサイズのペレットに成型して試験片を調製した。

【0174】

得られた試験片を、図1に示す排ガス浄化システムに設置し、一対の電極の両方と試験片とを接触させた後、排ガスとして、表1に示す組成のモデルガスを用いて、このモデルガスの燃焼(空燃比A/F=14.5)によって排出される排気ガス(温度:600℃、流速:2.5L/min)を各試験片に供給し、各試験片の、CO、HC、NOxの電圧無印加条件下における浄化率を測定した。

【0175】

また、それとは別途、得られた試験片を、図1に示す排ガス浄化システムに設置し、電圧印加装置によってDC500Vの電圧を排ガス浄化用触媒に印加しつつ、上記と同様に排気ガス(温度:600℃、流速:2.5L/min)を各試験片に供給し、各試験片の、CO、HC、NOxの電圧印加条件下における浄化率を測定した。

【0176】

電圧を印加することによる浄化率向上代(%)=電圧印加条件下における各成分の浄化率(%)−電圧無印加条件下における各成分の浄化率(%)として、浄化率向上代(%)を算出した。その結果を、図12に示す。

【0177】

実施例2

製造例2、3、8および9において得られた排ガス浄化用触媒を用い、また、排ガスの温度を300℃とした以外は、実施例1と同様にして、CO、HC、NOxの電圧無印加条件下における浄化率および電圧印加条件下における浄化率を測定し、浄化率向上代(%)を算出した。その結果を、図13に示す。

【0178】

実施例3

製造例4、8および9において得られた排ガス浄化用触媒を用いた以外は、実施例1と同様にして、CO、HC、NOxの電圧無印加条件下における浄化率および電圧印加条件下における浄化率を測定し、浄化率向上代(%)を算出した。その結果を、図14に示す。

【0179】

実施例4

製造例5、6、8および9において得られた排ガス浄化用触媒を用い、また、排ガスの温度を400℃とした以外は、実施例1と同様にして、CO、HC、NOxの電圧無印加条件下における浄化率および電圧印加条件下における浄化率を測定し、浄化率向上代(%)を算出した。その結果を、図15に示す。

【0180】

実施例5

製造例7において得られた排ガス浄化用触媒を用いた以外は、実施例1と同様にして、CO、HC、NOxの電圧無印加条件下における浄化率および電圧印加条件下における浄化率を測定し、浄化率向上代(%)を算出した。

【0181】

また、一対の電極の内、鉛直方向上側の電極を試験片から3mm離間させた状態において、上記と同様にしてCO、HC、NOxの電圧無印加条件下における浄化率および電圧印加条件下における浄化率を測定し、浄化率向上代(%)を算出した。その結果を、図16に示す。

【符号の説明】

【0182】

1 排ガス浄化システム

2 排ガス浄化用触媒

3 排ガス管

4 電圧印加装置

5 温度センサ

6 制御ユニット

7 電圧印加電源

8 導線

9 電極

【特許請求の範囲】

【請求項1】

導通開始温度を有する排ガス浄化用触媒と、

前記排ガス浄化用触媒に電圧を印加する電圧印加手段と、

前記導通開始温度から、前記導通開始温度+500℃の温度範囲において、前記電圧印加手段を作動させる制御手段とを備えることを特徴とする、排ガス浄化システム。

【請求項2】

前記導通開始温度が、100〜600℃の範囲であることを特徴とする、請求項1に記載の排ガス浄化システム。

【請求項3】

前記排ガス浄化用触媒が、セリウム系酸化物、プラセオジム系酸化物およびテルビウム系酸化物からなる群から選択される少なくとも1種を含むことを特徴とする、請求項1または2に記載の排ガス浄化システム。

【請求項4】

前記排ガス浄化用触媒が、ペロブスカイト型複合酸化物を含むことを特徴とする、請求項1または2に記載の排ガス浄化システム。

【請求項5】

前記排ガス浄化用触媒が、白金、パラジウム、ロジウム、銅、鉄、コバルト、ニッケル、マンガンおよび銀からなる群から選択される少なくとも1種の遷移金属を含むことを特徴とする、請求項3または4に記載の排ガス浄化システム。

【請求項6】

さらに、前記電圧印加手段により印加される電圧に対する抵抗値を調整する抵抗値調整手段を備えることを特徴とする、請求項1〜5のいずれか一項に記載の排ガス浄化システム。

【請求項7】

前記抵抗値調整手段が、

前記排ガス浄化用触媒と前記電圧印加手段との間に設けられる間隔であることを特徴とする、請求項6に記載の排ガス浄化システム。

【請求項8】

導通開始温度を有する排ガス浄化用触媒に、前記導通開始温度から、前記導通開始温度+500℃の温度範囲において、電圧印加手段によって電圧を印加することを特徴とする、排ガス浄化方法。

【請求項1】

導通開始温度を有する排ガス浄化用触媒と、

前記排ガス浄化用触媒に電圧を印加する電圧印加手段と、

前記導通開始温度から、前記導通開始温度+500℃の温度範囲において、前記電圧印加手段を作動させる制御手段とを備えることを特徴とする、排ガス浄化システム。

【請求項2】

前記導通開始温度が、100〜600℃の範囲であることを特徴とする、請求項1に記載の排ガス浄化システム。

【請求項3】

前記排ガス浄化用触媒が、セリウム系酸化物、プラセオジム系酸化物およびテルビウム系酸化物からなる群から選択される少なくとも1種を含むことを特徴とする、請求項1または2に記載の排ガス浄化システム。

【請求項4】

前記排ガス浄化用触媒が、ペロブスカイト型複合酸化物を含むことを特徴とする、請求項1または2に記載の排ガス浄化システム。

【請求項5】

前記排ガス浄化用触媒が、白金、パラジウム、ロジウム、銅、鉄、コバルト、ニッケル、マンガンおよび銀からなる群から選択される少なくとも1種の遷移金属を含むことを特徴とする、請求項3または4に記載の排ガス浄化システム。

【請求項6】

さらに、前記電圧印加手段により印加される電圧に対する抵抗値を調整する抵抗値調整手段を備えることを特徴とする、請求項1〜5のいずれか一項に記載の排ガス浄化システム。

【請求項7】

前記抵抗値調整手段が、

前記排ガス浄化用触媒と前記電圧印加手段との間に設けられる間隔であることを特徴とする、請求項6に記載の排ガス浄化システム。

【請求項8】

導通開始温度を有する排ガス浄化用触媒に、前記導通開始温度から、前記導通開始温度+500℃の温度範囲において、電圧印加手段によって電圧を印加することを特徴とする、排ガス浄化方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−111523(P2013−111523A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259705(P2011−259705)

【出願日】平成23年11月29日(2011.11.29)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成23年度 文部科学省科学技術振興費 元素戦略プロジェクト『脱貴金属を目指すナノ粒子自己形成触媒の新規発掘』研究による成果

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成23年度 文部科学省科学技術振興費 元素戦略プロジェクト『脱貴金属を目指すナノ粒子自己形成触媒の新規発掘』研究による成果

【出願人】(000002967)ダイハツ工業株式会社 (2,560)

【Fターム(参考)】

[ Back to top ]