排ガス浄化フィルタの製造方法

【課題】浄化効率に優れた排ガス浄化フィルタを生産効率良く安価に作製することができる、排ガス浄化フィルタの製造方法を提供すること。

【解決手段】内燃機関から排出される排ガス中のパティキュレートを捕集して排ガスの浄化を行なう排ガス浄化フィルタを製造する方法。成形体作製工程にて、ハニカム成形体10を作製する。閉塞工程にて、テーパ状のテーパ先端部20を複数個並列配置してなるマルチテーパ治具2の各テーパ先端部20を、ハニカム成形体10の複数のセル13の開口部110に差し込み、マルチテーパ治具2をハニカム成形体10の軸に直交する方向に揺動する。隔壁14を加熱して軟化させる。セル13の開口部を拡げて大開口部11を設け、その隣のセル13の開口部を絞って閉塞部12を形成する。焼成工程にて、閉塞工程後にハニカム成形体10を焼成する。

【解決手段】内燃機関から排出される排ガス中のパティキュレートを捕集して排ガスの浄化を行なう排ガス浄化フィルタを製造する方法。成形体作製工程にて、ハニカム成形体10を作製する。閉塞工程にて、テーパ状のテーパ先端部20を複数個並列配置してなるマルチテーパ治具2の各テーパ先端部20を、ハニカム成形体10の複数のセル13の開口部110に差し込み、マルチテーパ治具2をハニカム成形体10の軸に直交する方向に揺動する。隔壁14を加熱して軟化させる。セル13の開口部を拡げて大開口部11を設け、その隣のセル13の開口部を絞って閉塞部12を形成する。焼成工程にて、閉塞工程後にハニカム成形体10を焼成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内燃機関から排出される排ガス中のパティキュレートを捕集して排ガスの浄化を行なう排ガス浄化フィルタを製造する方法に関する。

【背景技術】

【0002】

従来より、図14に示すごとく、ディーゼルエンジン等の内燃機関から排出される排ガス8中のパティキュレートを捕集して排ガス8の浄化を行なう排ガス浄化フィルタ9がある。

上記排ガス浄化フィルタ9を用いて排ガス8を浄化する際には、上記排ガス浄化フィルタ9の一方の端面900におけるセル93の大開口部91から排ガス8を導入する。

上記セル93に導入された排ガス8は、隔壁94を通過して、隣のセル93の大開口部91より排出される。このとき、上記排ガス9中のパティキュレートが上記隔壁94に捕集され、上記排ガス8が浄化される。

【0003】

上記排ガス浄化フィルタ9の製造方法として、図15(a)〜図15(c)に示すごとく、テーパ治具7を用いてセル93の隔壁94を変形させて上記大開口部91を形成する方法が提案されている(特許文献1、特許文献2参照)。

上記排ガス浄化フィルタ9の製造方法において、まず、有機バインダを含有したセラミック材料を押出し成形、乾燥、切断する。これにより、図15(a)に示すごとく、隔壁94と、隔壁94により仕切られると共に両端面900に貫通した複数のセル93とを有するハニカム成形体90が作製される。

【0004】

その後、図15(a)、図15(b)に示すごとく、ハニカム成形体90のセル93の開口部910に、テーパ治具7を矢印W方向に差し込み、隔壁94を加熱し軟化させ、テーパ治具7の押圧力により変形させる。そして、図15(c)に示すごとく、セル93の開口部910を拡げて大開口部91を設けると共に、その隣のセル93の開口部910を絞って小開口部92を設ける。その後、図14に示すごとく、小開口部92に栓材920を詰めることにより、排ガス浄化フィルタ9を得る。

【0005】

該排ガス浄化フィルタ9は、大開口部91を有するため、排ガス浄化フィルタ9の端面900にパティキュレートが堆積してもセル93の開口面積を充分に確保することができる。また、栓材920を詰める小開口部92を小さくすることにより、排ガス8を通過させるフィルタとして有効に働く隔壁94の面積を大きくすることができるため、排ガス浄化効率を向上させることができる。

【0006】

しかしながら、上記テーパ治具7は1つの先端部70からなり、上記ハニカム成形体90のセル93の開口部910を一箇所ずつ変形させていく必要があるため、上記排ガス浄化フィルタ9の製造方法は製造工数が非常に多いものとなってしまう。また、上記小開口部92には、上述のごとく、後工程において、栓材920を詰めて閉塞させる必要がある。そのため、加工時間が多くかかってしまい、その結果、製造コストが非常に高いものとなってしまうおそれがある。

【0007】

【特許文献1】特開2004−42440号公報

【特許文献2】特開2004−82098号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、かかる従来の問題点に鑑みてなされたもので、浄化効率に優れた排ガス浄化フィルタを生産効率良く安価に作製することができる、排ガス浄化フィルタの製造方法を提供しようとするものである。

【課題を解決するための手段】

【0009】

第1の発明は、内燃機関から排出される排ガス中のパティキュレートを捕集して排ガスの浄化を行なう排ガス浄化フィルタを製造する方法において、

有機バインダを含有したセラミック材料を押出し成形し、乾燥し、所定長さに切断して、ハニカム状に設けられた隔壁と該隔壁により仕切られていると共に両端面に貫通してなる複数のセルとを有するハニカム成形体を作製する成形体作製工程と、

テーパ状のテーパ先端部を複数個並列配置してなるマルチテーパ治具の上記各テーパ先端部を、上記ハニカム成形体の上記複数のセルの開口部にそれぞれ差し込むと共に、上記マルチテーパ治具を上記ハニカム成形体の軸に直交する方向に揺動して、上記隔壁を加熱して軟化させると共に変形させ、上記セルの開口部を拡げて大開口部を設けると共に、その隣のセルの開口部を絞って閉塞部を形成する閉塞工程と、

該閉塞工程後に上記ハニカム成形体を焼成する焼成工程とを有することを特徴とする排ガス浄化フィルタの製造方法にある(請求項1)。

【0010】

次に、本発明の作用効果につき説明する。

上記マルチテーパ治具は、テーパ状のテーパ先端部を複数個並列配置してなる。したがって、上記マルチテーパ治具を用いることにより、一度に複数の上記セルの周りの隔壁を変形させることができるため、製造工数を少なくすることができる。その結果、生産効率良く安価に排ガス浄化フィルタを作製することができる。

また、上記ハニカム成形体の端面には、上述のごとく、上記大開口部及び上記閉塞部が設けられている。

【0011】

それ故、上記大開口部により、パティキュレートが堆積してもセルの開口面積を充分に確保することができるため、排ガスの導入・排出を円滑に行なうことができる。

また、上記閉塞部が上記隔壁によって構成されているため、排ガスを通過させるフィルタとして有効に働く隔壁の面積を大きくすることができるため、排ガス浄化効率を向上させることができる。したがって、浄化効率に優れた排ガス浄化フィルタを作製することができる。

【0012】

しかしながら、上記成形体作製工程において作製されたハニカム成形体の中には、セルのピッチにバラツキが生じているものもある。そのため、上記マルチテーパ治具による軸方向に対する上下動作だけでは、上記閉塞工程の際に、上記隔壁の先端同士が充分に接合されず、上記閉塞部に隙間が生じてしまうおそれがある。

【0013】

そこで、上記閉塞工程において、上記マルチテーパ治具の上記各テーパ先端部を、上記ハニカム成形体の複数のセルの開口部にそれぞれ差し込むと共に、上記マルチテーパ治具を上記ハニカム成形体の軸方向に直交する方向に揺動する。これにより、上記セルのピッチに多少のバラツキがあっても、上記閉塞工程において、上記のような隙間を生じさせることなく上記閉塞部を確実に形成することができる。

【0014】

即ち、ハニカム成形体の軸方向に直交する方向にマルチテーパ治具の動作を追加することで、該マルチテーパ治具の押圧力が隔壁同士をより近付けさせる方向に働き、上記閉塞部に隙間が生じるのを防ぐことができるため、上記閉塞部を確実に形成することができる。

また、隙間を生じさせることなく、上記閉塞部を形成することができるため、後工程において閉塞部に栓材を配設する必要がない。そのため、生産効率良くかつ安価に排ガス浄化フィルタを作製することができる。

【0015】

以上のごとく、本発明によれば、浄化効率に優れた排ガス浄化フィルタを生産効率良く安価に作製することができる、排ガス浄化フィルタの製造方法を提供することができる。

【0016】

第2の発明は、内燃機関から排出される排ガス中のパティキュレートを捕集して排ガスの浄化を行なう排ガス浄化フィルタを製造する方法において、

有機バインダを含有したセラミック材料を押出し成形し、乾燥し、所定長さに切断して、ハニカム状に設けられた隔壁と該隔壁により仕切られていると共に両端面に貫通してなる複数のセルとを有するハニカム成形体を作製する成形体作製工程と、

上記ハニカム成形体の端面を撮像して、セルのピッチを測定するセルピッチ測定工程と、

テーパ状のテーパ先端部を複数個並列配置してなるマルチテーパ治具を、上記テーパ先端部の形成ピッチが異なるものについて複数用意しておき、これら複数のマルチテーパ治具のうち、上記セルのピッチに最も適合するマルチテーパ治具を選択する治具選択工程と、

該選択工程において選択した上記マルチテーパ治具の上記各テーパ先端部を、上記ハニカム成形体の上記複数のセルの開口部にそれぞれ差し込んで、上記隔壁を加熱して軟化させると共に変形させ、上記セルの開口部を拡げて大開口部を設けると共に、その隣のセルの開口部を絞って閉塞部を形成する閉塞工程と、

該閉塞工程後に上記ハニカム成形体を焼成する焼成工程とを有することを特徴とする排ガス浄化フィルタの製造方法にある(請求項6)。

【0017】

上記マルチテーパ治具を用いることにより、一度に複数の上記セルの周りの隔壁を変形させることができるため、製造工数を少なくすることができ、生産効率良く安価に排ガス浄化フィルタを作製することができる。

また、上記ハニカム成形体の端面には、上述のごとく、上記大開口部及び上記閉塞部が設けられている。

【0018】

それ故、上記大開口部により、パティキュレートが堆積してもセルの開口面積を充分に確保することができるため、排ガスの導入・排出を円滑に行なうことができる。

また、上記閉塞部が上記隔壁によって構成されているため、排ガスを通過させるフィルタとして有効に働く隔壁の面積を大きくすることができるため、排ガス浄化効率を向上させることができる。したがって、浄化効率に優れた排ガス浄化フィルタを作製することができる。

【0019】

しかしながら、上記成形体作製工程において作製されたハニカム成形体の中には、セルのピッチにバラツキが生じているものもある。そのため、上記マルチテーパ治具による軸方向に対する上下動作だけでは、上記閉塞工程の際に、上記隔壁の先端同士が充分に接合されず、上記閉塞部に隙間が生じてしまうおそれがある。

これは、上記セルのピッチと上記マルチテーパ治具のテーパ先端部のピッチとが正確に対応しない場合が生ずるためである。

【0020】

そこで、本製造方法においては、上記セルピッチ測定工程と上記治具選択工程とを設けている。これにより、セルのピッチにバラツキがあっても、このバラツキに対応して、上記閉塞部を確実に形成することができる。

即ち、まず、セルピッチ測定工程において、上記撮像により得られた端面の光学像をもとに、セルのピッチを算出する。

【0021】

次いで、上記治具選択工程において、上記セルのピッチの2倍の値と上記テーパ先端部の形成ピッチの値とが最も近似しているマルチテーパ治具を、予め用意しておいた複数のマルチテーパ治具の中から選択する。

そして、上記閉塞工程により、選択された最適なマルチテーパ治具の各テーパ先端部をセルの開口部に差し込むことにより、上記閉塞部を確実に形成することができる。

【0022】

以上のごとく、本発明によれば、浄化効率に優れた排ガス浄化フィルタを生産効率良く安価に作製することができる、排ガス浄化フィルタの製造方法を提供することができる。

【発明を実施するための最良の形態】

【0023】

上記第1の発明(請求項1)、又は、上記第2の発明(請求項6)において、上記有機バインダとしては、例えば、メチルセルロース、ヒドロキシメチルセルロース等を用いることができる。

また、上記セラミック材料には、熱可塑性樹脂を含有させることができる。該熱可塑性樹脂には、例えば、アクリル系樹脂、ステアリン酸メチル、塩化ビニール系樹脂等を用いることができる。

また、上記内燃機関としては、例えば、ディーゼルエンジン等がある。

【0024】

また、上記マルチテーパ治具のテーパ先端部は四角錐、円錐、六角錐形状等とすることができるが、セルの断面形状が四角形の場合、テーパ先端部は四角錐とすることが好ましい。

また、上記排ガス浄化フィルタの製造方法においては、上記閉塞工程の後、上記焼成工程の前に検査工程を設けて上記閉塞部や上記隔壁の外観検査を行なうことができる。

【0025】

また、上記マルチテーパ治具は、ハニカム成形体の一方の端面における隔壁の変形を一度に行なうことができるよう構成されていることが好ましい。

また、上記閉塞工程においては、ハニカム成形体の両方の端面における隔壁の変形を行なう。

また、上記セルの各々は、ハニカム成形体の一方の端面において上記大開口部を有し、他方の端面において上記閉塞部を有する。そして、ハニカム成形体の両端面には、それぞれ上記大開口部と上記閉塞部とが互いに隣り合うようにして混在している。

【0026】

また、上記マルチテーパ治具の揺動は、円形状に行なうことが好ましい(請求項2)。

この場合には、上述した揺動の効果を確実に発揮することができる。即ち、上記マルチテーパ治具を、円を描くように動かすことにより、テーパ先端部による隔壁への押圧力は、あらゆる方向に働くこととなる。そのため、テーパ先端部の周りの隔壁を、方向的な偏りを生じることなく変形させて、上記閉塞部を確実に形成することができる。

【0027】

上記マルチテーパ治具の揺動は、互いに異なる少なくとも2方向の直線に沿って行なうことが好ましい(請求項3)。

この場合には、上述した揺動の効果を確実に発揮することができる。即ち、上記テーパ先端部による隔壁への押圧力が複数の方向に働くこととなるため、セルのピッチのバラツキが複数の方向についてあっても、上記閉塞部を確実に形成することができる。

なお、上記揺動の方向は互いに直交する2方向であることが好ましい。

また、上記揺動の方向は互いに異なる3方向以上であっても良い。

【0028】

上記マルチテーパ治具の最大の揺動幅は、上記セルのピッチの0.001〜0.5倍であることが好ましい(請求項4)。

この場合には、上記揺動の効果を確実に発揮することができると共に、セルの隔壁に損傷を与えないようにすることができる。その結果、上記大開口部及び上記閉塞部をより一層確実に形成することができるため、より一層浄化効率に優れた排ガス浄化フィルタを作製することができる。

【0029】

一方、上記マルチテーパ治具の最大の振動幅がセルのピッチの0.001倍未満である場合には、上記揺動の効果を充分に発揮することが困難となるおそれがある。

また、上記マルチテーパ治具の最大の振動幅がセルのピッチの0.5倍を超える場合は、隔壁が変形しすぎて、大開口部及び閉塞部に損傷を与えてしまうおそれがある。

本発明において、セルのピッチとは、隣り合う隔壁の中心同士の間の距離をいう。

【0030】

また、上記成形体作製工程の後、上記ハニカム成形体の端面を撮像して、セルのピッチを測定するセルピッチ測定工程を行い、該セルピッチ測定工程において得られたセルピッチの測定値に基づいて、上記閉塞工程における上記マルチテーパ治具の最大の揺動幅を設定することが好ましい(請求項5)。

この場合には、セルの隔壁に損傷を与えることなく上記大開口部及び上記閉塞部をより一層確実に形成することができる。

【0031】

上記成形体作製工程の後、上記閉塞工程の前に、上記ハニカム成形体の軸方向長さを測定する測長工程を有し、該測長工程において測定した上記ハニカム成形体の軸方向長さに応じて、上記閉塞工程における上記マルチテーパ治具の軸方向移動距離を制御することが好ましい(請求項7)。

【0032】

この場合には、種々の軸方向長さのハニカム成形体に対応して、上記マルチテーパ治具の軸方向移動距離を制御して、上記大開口部及び上記閉塞部を確実に形成することができる。したがって、上記ハニカム成形体の軸方向長さにバラツキがあってもセルの閉塞を適切に行なうことができる。

本発明において、上記軸方向とは、ハニカム成形体の軸方向であり、セルの貫通方向をいう。

【0033】

また、上記セルピッチ測定工程において得られたセルピッチの測定値に基づいて、上記閉塞工程における上記マルチテーパ治具の最大の揺動幅を設定することが好ましい(請求項8)。

この場合には、セルの隔壁に損傷を与えることなく上記大開口部及び上記閉塞部をより一層確実に形成することができる。

【0034】

上記マルチテーパ治具は、上記テーパ先端部の表面に離型剤を塗布してなることが好ましい(請求項9)。

この場合には、上記大開口部及び上記閉塞部の形成後、これらに損傷や不必要な変形を与えることなく容易にマルチテーパ治具を離型することができる。

【0035】

上記マルチテーパ治具は、上記ハニカム成形体の外径よりも小さい外径を有することが好ましい(請求項10)。

この場合には、上記ハニカム成形体の外周に配されている外周スキン部に損傷を与えることを防ぐことができる。

【0036】

上記マルチテーパ治具の外径は、上記ハニカム成形体の外径よりも、2〜20mm小さいことが好ましい(請求項11)。

この場合には、上記外周スキン部に損傷を与えることを防ぐことができる。

一方、上記マルチテーパ治具の外径と上記ハニカム成形体の外径との差が2mm未満の場合は、上記外周スキン部に損傷を与えてしまうおそれがある。

【0037】

また、上記マルチテーパ治具の外径と上記ハニカム成形体の外径との差が20mmを超える場合は、上記大開口部又は上記閉塞部が形成されない領域が大きくなりすぎて、排ガス浄化フィルタの浄化効率が低下するおそれがある。

あるいは、その後に、別個に栓詰めを行なう必要が生じて、工数が多くなってしまうおそれがある。

【0038】

また、上記マルチテーパ治具の揺動によって変形される上記隔壁の温度は、上記マルチテーパ治具の揺動時において100〜500℃であることが好ましい(請求項12)。

上記隔壁を変形する際には、上記ハニカム成形体に含まれる有機バインダを適度に加熱して軟化させる必要がある。特に、上記マルチテーパ治具の揺動は、上記隔壁に対して垂直方向に応力を作用させるため、上記有機バインダを充分に軟化させるために閉塞工程中の隔壁の温度を適切な温度に管理することが重要となる。

【0039】

ここで、マルチテーパ治具の揺動時における隔壁の温度を上記範囲とすることにより、上記有機バインダを充分に軟化させて上記閉塞部を容易かつ確実に形成することができると共に、上記閉塞工程後においても上記ハニカム成形体を所望の形状に保つことができる。

尚、上記マルチテーパ治具の温度は、変形中の上記隔壁の温度と同等又はそれ以上であることが好ましい。

【0040】

一方、隔壁の温度が100℃未満である場合には、上記有機バインダを充分に軟化させることが困難となり、閉塞部を容易に形成することが困難となるおそれがある。

また、隔壁の温度が500℃を超える場合には、上記有機バインダが熱分解してしまい、閉塞工程後においてハニカム成形体を所望の形状に保つことが困難となるおそれがある。

即ち、上記有機バインダは、100℃以上で軟化し始め、300℃以上になると大きく軟化する。一方、上記有機バインダは、450℃を超えると熱分解が始まり、500℃を超えると熱分解が顕著となる。

【0041】

かかる観点から、上記マルチテーパ治具の揺動によって変形される上記隔壁の温度は、上記マルチテーパ治具の揺動時において300〜450℃であることが更に好ましい(請求項13)。

この場合には、上記ハニカム成形体に含まれる有機バインダを充分に軟化させて上記閉塞部をより一層容易かつ確実に形成することができると共に、上記閉塞工程後においてもハニカム成形体の形状を充分に保つことができる。

【0042】

また、上記マルチテーパ治具の上記テーパ先端部を上記ハニカム成形体の上記セルの開口部へ差し込むに当たって、上記テーパ先端部が上記隔壁に接触してから挿入を完了するまでの間の挿入速度は、0.001〜10mm/秒であることが好ましい(請求項14)。

上記隔壁を変形する際には、上記ハニカム成形体に含まれる有機バインダを適度に加熱して軟化させる必要があるため、上記挿入速度を適切な速度に管理することが重要となる。ここで、上記挿入速度を0.001〜10mm/秒とすることにより、上記ハニカム成形体にクラック等の欠陥が生じることを防ぐことができると共に、上記閉塞工程後においても上記ハニカム成形体を所望の形状に保つことができる。

【0043】

一方、上記挿入速度が、0.001mm/秒未満である場合には、ハニカム成形体に含まれる有機バインダが加熱され過ぎて熱分解してしまい、閉塞工程後においてハニカム成形体を所望の形状に保つことが困難となるおそれがある。

また、上記挿入速度が、10mm/秒を超える場合には、上記有機バインダが加熱されて軟化する前に隔壁を変形することとなるため、ハニカム成形体にクラック等の欠陥が生じてしまうおそれがある。

【0044】

また、上記挿入速度は、0.01〜1mm/秒であることが更に好ましい(請求項15)。

この場合には、上記ハニカム成形体にクラック等の欠陥が生じることを充分に防ぐことができると共に、上記閉塞工程後においても上記ハニカム成形体を所望の形状に充分保つことができる。

【0045】

また、上記テーパ先端部が上記隔壁に接触した状態における上記マルチテーパ治具の揺動速度は、0.001〜10mm/秒であることが好ましい(請求項16)。

この場合には、上記挿入速度と同様に、上記ハニカム成形体にクラック等の欠陥が生じることを防ぐことができると共に、上記閉塞工程後においても上記ハニカム成形体を所望の形状に保つことができる。

尚、本明細書において上記揺動速度とは、上記セルの貫通方向と直交する方向におけるマルチテーパ治具の最大速度のことをいう。

【0046】

一方、上記揺動速度が、0.001mm/秒未満である場合には、ハニカム成形体に含まれる有機バインダが加熱され過ぎて熱分解してしまい、閉塞工程後においてハニカム成形体の形状を充分に保つことが困難となるおそれがある。

また、上記揺動速度が、10mm/秒を超える場合には、上記有機バインダが加熱されて軟化する前に隔壁を変形することとなるため、ハニカム成形体にクラック等の欠陥が生じてしまうおそれがある。

【0047】

また、上記揺動速度は、0.01〜1mm/秒であることが更に好ましい(請求項17)。

この場合には、上記ハニカム成形体にクラック等の欠陥が生じることを充分に防ぐことができると共に、上記閉塞工程後においても上記ハニカム成形体を所望の形状に充分保つことができる。

【0048】

また、上記マルチテーパ治具を清掃する治具清掃工程を有することが好ましい(請求項18)。

この場合には、マルチテーパ治具の表面に異物やそれ以前に加工した隔壁の材料等が付着したまま次の隔壁の変形を行なうことを充分に防ぐことができる。そのため、上記隔壁を所望の形状に加工することができる。

【0049】

尚、上記清掃は、例えば、閉塞工程終了後、次のワークの閉塞工程までの間に毎回行なっても良いし、ある回数ごとに行なっても良い。また、マルチテーパ治具のテーパ先端部の表面に異物等が付着していることを確認したときに行なうこととしても良い。

また、上記マルチテーパ治具の清掃は、例えば、刷毛により行なっても良いし、エアーを吹き付けることによって行なっても良い。また、ウォータージェットを吹き付けた後に乾燥させることによっても行なうことができる。

【実施例】

【0050】

(実施例1)

本発明の実施例にかかる排ガス浄化フィルタ1の製造方法につき、図1〜図8を用いて説明する。

本例の排ガス浄化フィルタ1の製造方法は、図8に示すごとく、成形体作製工程(ステップS1)、セルピッチ測定工程(ステップS2)、治具選択工程(ステップS4)、閉塞工程(ステップS5)、及び焼成工程(ステップS7)を有する。

【0051】

まず、成形体作製工程(ステップS1)において、有機バインダ及び熱可塑性樹脂を含有したセラミック材料を押出し成形し、乾燥し、所定長さに切断する。これにより、図2(a)、図4に示すごとく、ハニカム状に設けられた複数の隔壁14と該隔壁14により仕切られていると共に両端面100に貫通してなる複数のセル13とを有するハニカム成形体10を作製する。また、図4に示すごとく、該ハニカム成形体10の外周は、円筒形状の外周スキン部15によって覆われている。

【0052】

次に、図8に示すごとく、セルピッチ測定工程(ステップS2)において、ハニカム成形体10の端面100をCCDカメラ41によって撮像してセル13のピッチPを測定する。

また、治具選択工程(ステップS4)においては、上記複数のマルチテーパ治具2のうち、セル13のピッチPに最も適合するマルチテーパ治具2を選択する。即ち、図2(a)に示すごとく、テーパ先端部20の形成ピッチpの値が、セル13のピッチPの値の2倍に最も近似するマルチテーパ治具2を選択する。

【0053】

ここでは、図8に示すごとく、テーパ状のテーパ先端部20を複数個並列配置してなるマルチテーパ治具2を、テーパ先端部20の形成ピッチpが異なるものについて複数用意している。

例えば、ハニカム成形体10のセル13のピッチPの設計値が1.47mmの場合、上記テーパ先端部20の形成ピッチpが2.74mm、2.84mm、2.94mm、3.04mmとなるマルチテーパ治具2を用意する。

なお、セル13の大きさは、一つのハニカム成形体10の中でも、バラツキがある場合もありうるが、その場合には、上記ピッチPは全てのセル13のピッチの平均値である。

【0054】

また、本例では、セルピッチ測定工程(ステップS2)において得られたセル13のピッチPの測定値に基づいて、閉塞工程(ステップS5)におけるマルチテーパ治具2の最大の揺動幅を設定している。

【0055】

その後、閉塞工程(ステップS5)においては、図2(a)、図2(b)に示すごとく、上記治具選択工程(ステップS4)において選択したマルチテーパ治具2の各テーパ先端部20を、ハニカム成形体10の複数のセル13の開口部110にそれぞれ矢印Zの方向に差し込む。このとき、テーパ先端部20が隔壁14に接触してから挿入を完了するまでの挿入速度は、0.001〜10mm/秒である。この挿入速度は、ハニカム成形体10に含まれる有機バインダを熱分解させない程度に隔壁14を充分に加熱して軟化させつつ変形させるための速度である。かかる観点から上記挿入速度を0.01〜1mm/秒とすることが更に好ましい。

【0056】

そして、図1、図2(a)〜図2(c)、図3(a)〜図3(d)に示すごとく、隔壁14を加熱して軟化させると共に変形させ、セル13の開口部110を拡げて大開口部11を設けると共に、その隣のセル13の開口部110を絞って閉塞部12を形成する。

ここで、マルチテーパ治具2の揺動によって変形される隔壁14の温度は、マルチテーパ治具2の揺動時において100〜500℃である。この温度条件は、上記有機バインダを熱分解させない程度に隔壁14を充分に軟化させるための温度条件である。

【0057】

即ち、隔壁14を変形する際には、上記有機バインダを適度に加熱して軟化させる必要がある。特に、マルチテーパ治具2の揺動は、隔壁14に対して垂直方向に応力を作用させるため、上記有機バインダを充分に軟化させるために閉塞工程(ステップS5)中の隔壁14の温度を適切な温度に管理することが重要となるが、上記有機バインダは、100℃以上で軟化し始め、300℃以上になると大きく軟化する。一方、上記有機バインダは、450℃を超えると熱分解が始まり、500℃を超えると熱分解が顕著になる。かかる観点から上記温度条件は300〜450℃とすることが更に好ましい。

そして、焼成工程(ステップS7)において、ハニカム成形体10を焼成する。

【0058】

上記治具選択工程(ステップS4)及び閉塞工程(ステップS5)においては、図8に示すごとく、ロボット6によってマルチテーパ治具2を保持すると共に動かす。

また、閉塞工程(ステップS5)においては、マルチテーパ治具2をハニカム成形体10の軸に直交する方向に揺動させる。

【0059】

更に、上記揺動は、図3(c)に示すごとく、矢印Sの方向に円形状に行なう。そして、マルチテーパ治具2の最大の振動幅は、セル13のピッチPの0.001〜0.5倍である。即ち、ハニカム成形体10の軸に直交する平面上において、直径0.001P〜0.5Pの円を1周分描くようにマルチテーパ治具2を動かす。このとき、セル13の貫通方向と直交する方向におけるマルチテーパ治具2の揺動速度は、0.001〜10mm/秒である。この揺動速度は、上記有機バインダを熱分解させない程度に隔壁14を充分に加熱して軟化させつつ変形させるための速度である。かかる観点から、上記揺動速度を0.01〜1mm/秒とすることが更に好ましい。

【0060】

また、図6、図8に示すごとく、セルピッチ測定工程(ステップS2)の後、閉塞工程(ステップS5)の前に、ハニカム成形体10の軸方向長さHを測定する測長工程(ステップS3)を行なう。そして、測長工程(ステップS3)において測定したハニカム成形体10の軸方向長さHに応じて、閉塞工程(ステップS5)におけるマルチテーパ治具2の軸方向移動距離を制御している。

上記ハニカム成形体10の軸方向長さHは、測長機械5によって測定する。

【0061】

また、マルチテーパ治具2には、テーパ先端部20の表面200に離型剤を塗布してある。

また、図5、図6に示すごとく、マルチテーパ治具2の外径rは、ハニカム成形体10の外径Rよりも小さい。なお、図5、図6においては、説明の便宜上、セル13の数を少なくして描いている。

【0062】

また、上記セラミック材料は、有機バインダ及び熱可塑性樹脂を含有している。有機バインダには、メチルセルロースを用いている。また、熱可塑性樹脂には、アクリル系樹脂を用いている。

また、排ガス浄化フィルタ1は、ディーゼルエンジンに用いている。

【0063】

マルチテーパ治具2のテーパ先端部20は、四角錐形状に形成されている。

また、閉塞工程(ステップS5)において、マルチテーパ治具2のテーパ先端部20をセル13の開口部110に差し込むに当たっては、図8に示すごとく、CCDカメラ42によって開口部110の位置を画像データとして取得しながら行なう。

【0064】

また、図8に示すごとく、閉塞工程(ステップS5)の後、焼成工程(ステップS7)の前に検査工程(ステップS6)が設けられており、該検査工程では閉塞部12の外観検査が行なわれる。外観検査は、ハニカム成形体10の端部100をCCDカメラ43にて撮像することにより行なう。そして、閉塞部12に隙間120が生じている場合や、隔壁14又は外周スキン部15に形状不良があった場合等において、排ガス浄化フィルタ1は、焼成工程(ステップS7)へ進むことなく廃棄される。これにより、無駄な熱量消費を防ぐことができる。

【0065】

また、閉塞工程(ステップS5)終了後、次のワークの閉塞工程までの間にマルチテーパ治具2を清掃する治具清掃工程を行なう。この治具清掃工程は、毎回行なってもよいし、ある回数ごとに行なってもよい。また、マルチテーパ治具2のテーパ先端部20の表面200に異物等が付着していることを確認したときに行なうこととしても良い。

上記清掃は、例えば、刷毛により行なっても良いし、エアーを吹き付けることによって行なってもよい。また、ウォータージェットを吹き付けた後に乾燥させることによっても行なうことができる。

【0066】

また、マルチテーパ治具2は、ハニカム成形体10の一方の端面100における隔壁14の変形を一度に行なうことができるように構成されている。

また、閉塞工程(ステップS5)において、ハニカム成形体10の両方の端面100における隔壁14の変形を行なう。

【0067】

また、上記閉塞工程(ステップS5)において、ハニカム成形体10の両方の端面100における隔壁14の変形を行なう。

また、セル13の各々は、図7に示すごとく、ハニカム成形体10の一方の端面100において大開口部11を有し、他方の端面100において閉塞部12を有する。そして、ハニカム成形体10の両端面100には、それぞれ大開口部11と閉塞部12とが互いに隣り合うようにして混在している。

【0068】

上記排ガス浄化フィルタ1を用いて、排ガス3を浄化する際には、図7に示すごとく、排ガス浄化フィルタ1の一方の端面100におけるセル13の大開口部11から排ガス3を導入する。セル13に導入された排ガス3は、隔壁14を通過して、隣のセル13へ移る。このとき、排ガス3中のカーボン粒子等のパティキュレートが隔壁14に捕集され、排ガス3が浄化される。

【0069】

また、例えば、隔壁14に白金等の触媒を担持させておくことにより、捕集したパティキュレートを触媒反応により分解除去することができる。

そして、浄化された排ガス3は、排ガス浄化フィルタ1の他方の端面100におけるセル13の大開口部11から排出される。

【0070】

次に、本例の作用効果につき説明する。

マルチテーパ治具2は、テーパ状のテーパ先端部20を複数個並列配置してなる。したがって、マルチテーパ治具2を用いることにより、一度に複数のセル13の周りの隔壁14を変形させることができるため、製造工数を少なくすることができる。その結果、生産効率良く安価に排ガス浄化フィルタ1を作製することができる。

また、ハニカム成形体10の端面100には、上述のごとく、大開口部11及び閉塞部12が設けられている。

【0071】

それ故、大開口部11により、パティキュレートが堆積してもセルの開口面積を充分に確保することができるため、排ガス3の導入・排出を円滑に行なうことができる。

また、閉塞部12が隔壁14によって構成されているため、排ガス3を通過させるフィルタとして有効に働く隔壁14の面積を大きくすることができるため、排ガス浄化効率を向上させることができる。したがって、浄化効率に優れた排ガス浄化フィルタ1を作製することができる。

【0072】

しかしながら、成形体作製工程(ステップS1)において作製されたハニカム成形体10の中には、セル13のピッチPにバラツキが生じているものもある。そのため、マルチテーパ治具2による軸方向に対する上下動作だけでは、閉塞工程(ステップS5)の際に、隔壁14の先端同士が充分に接合されず、図2(b)、図3(b)に示すごとく、閉塞部12に隙間120が生じてしまうおそれがある。

これは、セル13のピッチPとマルチテーパ治具2のテーパ先端部20の形成ピッチpとが正確に対応してない場合が生ずるためである。

【0073】

そこで、本例においては、セルピッチ測定工程(ステップS2)と治具選択工程(ステップS4)とを設けている。これにより、セル13のピッチPにバラツキがあっても、このバラツキに対応して、大開口部11及び閉塞部12を確実に形成することができる。

【0074】

また、本例の閉塞工程(ステップS5)では、図2(a)〜図2(c)、図3(a)〜図3(d)に示すごとく、マルチテーパ治具2の各テーパ先端部20を、ハニカム成形体10の複数のセル13の開口部110にそれぞれ差し込むと共に、マルチテーパ治具2をハニカム成形体10の軸方向に直交する方向に揺動する。これにより、セル13のピッチPに多少のバラツキがあっても、閉塞工程(ステップS5)において、上記のような隙間120を生じさせることなく閉塞部12を確実に形成することができる。

【0075】

これを図3(a)〜図3(d)を用いて、以下に具体的に説明する。まず、図3(a)に示す所定のセル13の開口部110にテーパ先端部20を差し込むと、図3(b)に示すごとく、隔壁14が変形する。ところが、テーパ先端部20を差し込んだだけでは、図3(b)に示すごとく、隙間120が生じたままとなる場合がある。

そこで、マルチテーパ治具2を、上述のごとく、揺動させることにより、図3(c)、図3(d)に示すごとく、隔壁14同士をより近付けさせる方向に変形させて、閉塞部12を確実に形成することができる。

【0076】

このように、ハニカム成形体10の軸方向に直交する方向にマルチテーパ治具2の動作を追加することで、該マルチテーパ治具3の押圧力が隔壁14同士をより近付けさせる方向に働き、閉塞部12に隙間120が生じるのを防ぐことができるため、閉塞部12を確実に形成することができる。

また、隙間120を生じさせることなく、閉塞部12を形成することができるため、後工程において閉塞部12に栓材を配設する必要がない。そのため、生産効率良くかつ安価に排ガス浄化フィルタ1を作製することができる。

【0077】

また、マルチテーパ治具2の揺動は、矢印Sの方向に、円形状に行なっている。

そのため、上述した揺動の効果を確実に発揮することができる。即ち、図3(c)に示すごとく、マルチテーパ治具2を、円を描くように動かすことにより、テーパ先端部20による隔壁14への押圧力はあらゆる方向に働くこととなる。そのため、テーパ先端部20の周りの隔壁14を、方向的な偏りを生じることなく変形させて、閉塞部12を確実に形成することができる。

【0078】

また、マルチテーパ治具2の最大の揺動幅は、セル13のピッチPの0.001〜0.5倍である。

そのため、上記揺動の効果を確実に発揮することができると共に、セル13の隔壁14に損傷を与えないようにすることができる。その結果、大開口部11及び閉塞部12をより一層確実に形成することができるため、より一層浄化効率に優れた排ガス浄化フィルタ1を作製することができる。

【0079】

また、本例における製造方法は、成形体作製工程(ステップS1)の後、閉塞工程(ステップS5)の前に、ハニカム成形体10の軸方向長さHを測定する測長工程(ステップS3)を有している。そして、該測長工程(ステップS3)において測定したハニカム成形体10の軸方向長さHに応じて、閉塞工程(ステップS5)におけるマルチテーパ治具2の軸方向移動距離を制御している。

【0080】

これにより、種々の軸方向長さHのハニカム成形体10に対応して、マルチテーパ治具2の軸方向移動距離を制御して、大開口部11及び閉塞部12を確実に形成することができる。したがって、ハニカム成形体10の軸方向長さHにバラツキがあってもセル14の閉塞を適切に行なうことができる。

【0081】

また、マルチテーパ治具2は、テーパ先端部20の表面200に離型剤を塗布してなる。

そのため、大開口部11及び閉塞部12の形成後、これらに損傷や不必要な変形を与えることなく容易にマルチテーパ治具2を離型することができる。

また、マルチテーパ治具2は、ハニカム成形体10の外径Rよりも小さい外径rを有する。

これにより、ハニカム成形体10の外周に配されている外周スキン部15に損傷を与えることを防ぐことができる。

【0082】

また、セルピッチ測定工程(ステップS2)において得られたセルピッチPの測定値に基づいて、閉塞工程(ステップS5)におけるマルチテーパ治具2の最大の揺動幅を設定する。これにより、セル13の隔壁14に損傷を与えることなく大開口部11及び閉塞部12をより一層確実に形成することができる。

【0083】

また、マルチテーパ治具2の揺動によって変形される隔壁14の温度は、マルチテーパ治具2の揺動時において100〜500℃であるため、有機バインダを充分に軟化させて閉塞部12を容易かつ確実に形成することができると共に、閉塞工程(ステップS5)後においてもハニカム成形体10を所望の形状に保つことができる。

【0084】

また、上記挿入速度と上記揺動速度とは共に0.001〜10mm/秒であるため、ハニカム成形体10にクラック等の欠陥が生じることを防ぐことができると共に、閉塞工程(ステップS5)後においてもハニカム成形体10を所望の形状に保つことができる。

また、マルチテーパ治具2を清掃する治具清掃工程を有するため、マルチテーパ治具2の表面200に異物等が付着したまま次の隔壁14の変形を行なうことを充分に防ぐことができる。そのため、隔壁14を所望の形状に加工することができる。

【0085】

以上のごとく、本例によれば、浄化効率に優れた排ガス浄化フィルタを生産効率良く安価に作製することができる、排ガス浄化フィルタの製造方法を提供することができる。

【0086】

(実施例2)

本例は、閉塞工程(ステップS5)において、マルチテーパ治具2の揺動を、互いに直交する2方向の直線に沿って行なった場合の排ガス浄化フィルタ1の製造方法の例である。この場合のマルチテーパ治具2の最大の振動幅は、0.001P〜0.5Pとすることができる。

その他は、実施例1と同様である。

【0087】

本例の場合には、マルチテーパ治具2のテーパ先端部20による隔壁14への押圧力が複数の方向に働くこととなるため、セル13のピッチPのバラツキが複数の方向についてあっても、閉塞部12を確実に形成することができる。

【0088】

なお、上記実施例においては、治具選択工程(ステップS4)を行なうと共に、閉塞工程(ステップS5)におけるマルチテーパ治具2の揺動をも行なう例を示したが、治具選択工程(ステップS4)を行なわずに、1種類のマルチテーパ治具2にて、揺動によって、閉塞部12の隙間120の発生を防ぐこともできる。また、閉塞工程(ステップS5)におけるマルチテーパ治具2の揺動を行なわずに治具選択工程(ステップS4)によって隙間120の発生の防止に対応することもできる。

【0089】

(実施例3)

本例は、図9〜図11に示すごとく、テーパ先端部20の形状を種々変更したマルチテーパ治具2の例である。

本発明のマルチテーパ治具2は、図9に示すごとく、テーパ先端部20の形状を曲面によって構成することもできる。

また、テーパ先端部20の形状は、図10に示すような台形として構成することもできるし、図11に示すような多角形として構成することもできる。

その他は、実施例1と同様である。

【0090】

本例のマルチテーパ治具2を使用した場合には、閉塞部12の先端が鋭利に形成されることがないため、上記実施例1と比較して閉塞部12の先端にかかる熱応力を充分に低減することができる。

その他、実施例1と同様の作用効果を有する。

【0091】

(実施例4)

本例は、図12、図13に示すごとく、複数のハニカム部101を組み合わせて形成したハニカム成形体10の例である。

【0092】

即ち、本例においては、まず、図12に示すような複数の直方体のハニカム部101を形成し、これらに閉塞工程(図8におけるステップS5参照)を行なう。そして、ハニカム部101を焼成してからこれらを互いに接着した後、外周部を加工して外周スキン部15を形成することにより、図13に示すようなハニカム成形体10を作製した。

その他は、実施例1と同様の構成及び作用効果を有する。

【0093】

尚、上記実施例4においては、焼成したハニカム部101を互いに接着しているが、ハニカム部101を焼成する前に互いに接着して、接着後のハニカム成形体10を焼成すると同時に接着剤を固化させることもできる。

また、図13に示すごとく、外周スキン部15の一部を有する外側用ハニカム部103と該外側用ハニカム部103より内側に配される直方体の内側用ハニカム部102とを組み合わせてハニカム成形体10を形成することもできる。

【0094】

また、上記実施例4においては、複数のハニカム部101にそれぞれ閉塞工程を行った後に、これらを組み合わせてハニカム成形体10を形成しているが、複数のハニカム部101を組み合わせてハニカム成形体10を形成した後に、該ハニカム成形体10に閉塞工程を行なっても良い。

【図面の簡単な説明】

【0095】

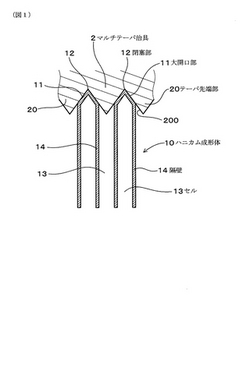

【図1】実施例1における、閉塞工程を表すハニカム成形体とマルチテーパ治具の断面説明図。

【図2】実施例1における、ハニカム成形体の隔壁を(a)変形する前の状態を示す断面説明図、(b)変形させている状態を示す断面説明図、(c)変形させた後の状態を示す断面説明図。

【図3】実施例1における、ハニカム成形体の(a)隔壁を変形する前の状態を示す端面の正面図、(b)隔壁にマルチテーパ治具を差し込んだ状態を示す端面の正面図、(c)隔壁をマルチテーパ治具により、図の下側から時計回りに半周分揺動して変形させた状態を示す端面の正面図、(d)隔壁を変形させた後の状態を示す端面の正面図。

【図4】実施例1における、ハニカム成形体の斜視図。

【図5】実施例1における、閉塞工程において、マルチテーパ治具を用いてハニカム成形体の隔壁を変形させている状態を示す端面側の説明図。

【図6】実施例1における、閉塞工程において、ハニカム成形体の隔壁を変形する前の状態を示す断面説明図。

【図7】実施例1における、排ガス浄化フィルタの断面説明図。

【図8】実施例1における、排ガス浄化フィルタの製造方法の説明図。

【図9】実施例3における、テーパ先端部の形状を曲面によって形成した場合のマルチテーパ治具の断面説明図。

【図10】実施例3における、テーパ先端部の形状を台形によって形成した場合のマルチテーパ治具の断面説明図。

【図11】実施例3における、テーパ先端部の形状を多角形によって形成した場合のマルチテーパ治具の断面説明図。

【図12】実施例4における、ハニカム部の斜視図。

【図13】実施例4における、ハニカム成形体の斜視図。

【図14】従来例における、排ガス浄化フィルタの断面説明図。

【図15】従来例における、ハニカム成形体の(a)隔壁を変形する前の状態を示す断面説明図、(b)隔壁を変形させている状態を示す断面説明図、(c)隔壁を変形させた後の状態を示す断面説明図。

【符号の説明】

【0096】

10 ハニカム成形体

11 大開口部

12 閉塞部

13 セル

14 隔壁

2 マルチテーパ治具

20 テーパ先端部

【技術分野】

【0001】

本発明は、内燃機関から排出される排ガス中のパティキュレートを捕集して排ガスの浄化を行なう排ガス浄化フィルタを製造する方法に関する。

【背景技術】

【0002】

従来より、図14に示すごとく、ディーゼルエンジン等の内燃機関から排出される排ガス8中のパティキュレートを捕集して排ガス8の浄化を行なう排ガス浄化フィルタ9がある。

上記排ガス浄化フィルタ9を用いて排ガス8を浄化する際には、上記排ガス浄化フィルタ9の一方の端面900におけるセル93の大開口部91から排ガス8を導入する。

上記セル93に導入された排ガス8は、隔壁94を通過して、隣のセル93の大開口部91より排出される。このとき、上記排ガス9中のパティキュレートが上記隔壁94に捕集され、上記排ガス8が浄化される。

【0003】

上記排ガス浄化フィルタ9の製造方法として、図15(a)〜図15(c)に示すごとく、テーパ治具7を用いてセル93の隔壁94を変形させて上記大開口部91を形成する方法が提案されている(特許文献1、特許文献2参照)。

上記排ガス浄化フィルタ9の製造方法において、まず、有機バインダを含有したセラミック材料を押出し成形、乾燥、切断する。これにより、図15(a)に示すごとく、隔壁94と、隔壁94により仕切られると共に両端面900に貫通した複数のセル93とを有するハニカム成形体90が作製される。

【0004】

その後、図15(a)、図15(b)に示すごとく、ハニカム成形体90のセル93の開口部910に、テーパ治具7を矢印W方向に差し込み、隔壁94を加熱し軟化させ、テーパ治具7の押圧力により変形させる。そして、図15(c)に示すごとく、セル93の開口部910を拡げて大開口部91を設けると共に、その隣のセル93の開口部910を絞って小開口部92を設ける。その後、図14に示すごとく、小開口部92に栓材920を詰めることにより、排ガス浄化フィルタ9を得る。

【0005】

該排ガス浄化フィルタ9は、大開口部91を有するため、排ガス浄化フィルタ9の端面900にパティキュレートが堆積してもセル93の開口面積を充分に確保することができる。また、栓材920を詰める小開口部92を小さくすることにより、排ガス8を通過させるフィルタとして有効に働く隔壁94の面積を大きくすることができるため、排ガス浄化効率を向上させることができる。

【0006】

しかしながら、上記テーパ治具7は1つの先端部70からなり、上記ハニカム成形体90のセル93の開口部910を一箇所ずつ変形させていく必要があるため、上記排ガス浄化フィルタ9の製造方法は製造工数が非常に多いものとなってしまう。また、上記小開口部92には、上述のごとく、後工程において、栓材920を詰めて閉塞させる必要がある。そのため、加工時間が多くかかってしまい、その結果、製造コストが非常に高いものとなってしまうおそれがある。

【0007】

【特許文献1】特開2004−42440号公報

【特許文献2】特開2004−82098号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、かかる従来の問題点に鑑みてなされたもので、浄化効率に優れた排ガス浄化フィルタを生産効率良く安価に作製することができる、排ガス浄化フィルタの製造方法を提供しようとするものである。

【課題を解決するための手段】

【0009】

第1の発明は、内燃機関から排出される排ガス中のパティキュレートを捕集して排ガスの浄化を行なう排ガス浄化フィルタを製造する方法において、

有機バインダを含有したセラミック材料を押出し成形し、乾燥し、所定長さに切断して、ハニカム状に設けられた隔壁と該隔壁により仕切られていると共に両端面に貫通してなる複数のセルとを有するハニカム成形体を作製する成形体作製工程と、

テーパ状のテーパ先端部を複数個並列配置してなるマルチテーパ治具の上記各テーパ先端部を、上記ハニカム成形体の上記複数のセルの開口部にそれぞれ差し込むと共に、上記マルチテーパ治具を上記ハニカム成形体の軸に直交する方向に揺動して、上記隔壁を加熱して軟化させると共に変形させ、上記セルの開口部を拡げて大開口部を設けると共に、その隣のセルの開口部を絞って閉塞部を形成する閉塞工程と、

該閉塞工程後に上記ハニカム成形体を焼成する焼成工程とを有することを特徴とする排ガス浄化フィルタの製造方法にある(請求項1)。

【0010】

次に、本発明の作用効果につき説明する。

上記マルチテーパ治具は、テーパ状のテーパ先端部を複数個並列配置してなる。したがって、上記マルチテーパ治具を用いることにより、一度に複数の上記セルの周りの隔壁を変形させることができるため、製造工数を少なくすることができる。その結果、生産効率良く安価に排ガス浄化フィルタを作製することができる。

また、上記ハニカム成形体の端面には、上述のごとく、上記大開口部及び上記閉塞部が設けられている。

【0011】

それ故、上記大開口部により、パティキュレートが堆積してもセルの開口面積を充分に確保することができるため、排ガスの導入・排出を円滑に行なうことができる。

また、上記閉塞部が上記隔壁によって構成されているため、排ガスを通過させるフィルタとして有効に働く隔壁の面積を大きくすることができるため、排ガス浄化効率を向上させることができる。したがって、浄化効率に優れた排ガス浄化フィルタを作製することができる。

【0012】

しかしながら、上記成形体作製工程において作製されたハニカム成形体の中には、セルのピッチにバラツキが生じているものもある。そのため、上記マルチテーパ治具による軸方向に対する上下動作だけでは、上記閉塞工程の際に、上記隔壁の先端同士が充分に接合されず、上記閉塞部に隙間が生じてしまうおそれがある。

【0013】

そこで、上記閉塞工程において、上記マルチテーパ治具の上記各テーパ先端部を、上記ハニカム成形体の複数のセルの開口部にそれぞれ差し込むと共に、上記マルチテーパ治具を上記ハニカム成形体の軸方向に直交する方向に揺動する。これにより、上記セルのピッチに多少のバラツキがあっても、上記閉塞工程において、上記のような隙間を生じさせることなく上記閉塞部を確実に形成することができる。

【0014】

即ち、ハニカム成形体の軸方向に直交する方向にマルチテーパ治具の動作を追加することで、該マルチテーパ治具の押圧力が隔壁同士をより近付けさせる方向に働き、上記閉塞部に隙間が生じるのを防ぐことができるため、上記閉塞部を確実に形成することができる。

また、隙間を生じさせることなく、上記閉塞部を形成することができるため、後工程において閉塞部に栓材を配設する必要がない。そのため、生産効率良くかつ安価に排ガス浄化フィルタを作製することができる。

【0015】

以上のごとく、本発明によれば、浄化効率に優れた排ガス浄化フィルタを生産効率良く安価に作製することができる、排ガス浄化フィルタの製造方法を提供することができる。

【0016】

第2の発明は、内燃機関から排出される排ガス中のパティキュレートを捕集して排ガスの浄化を行なう排ガス浄化フィルタを製造する方法において、

有機バインダを含有したセラミック材料を押出し成形し、乾燥し、所定長さに切断して、ハニカム状に設けられた隔壁と該隔壁により仕切られていると共に両端面に貫通してなる複数のセルとを有するハニカム成形体を作製する成形体作製工程と、

上記ハニカム成形体の端面を撮像して、セルのピッチを測定するセルピッチ測定工程と、

テーパ状のテーパ先端部を複数個並列配置してなるマルチテーパ治具を、上記テーパ先端部の形成ピッチが異なるものについて複数用意しておき、これら複数のマルチテーパ治具のうち、上記セルのピッチに最も適合するマルチテーパ治具を選択する治具選択工程と、

該選択工程において選択した上記マルチテーパ治具の上記各テーパ先端部を、上記ハニカム成形体の上記複数のセルの開口部にそれぞれ差し込んで、上記隔壁を加熱して軟化させると共に変形させ、上記セルの開口部を拡げて大開口部を設けると共に、その隣のセルの開口部を絞って閉塞部を形成する閉塞工程と、

該閉塞工程後に上記ハニカム成形体を焼成する焼成工程とを有することを特徴とする排ガス浄化フィルタの製造方法にある(請求項6)。

【0017】

上記マルチテーパ治具を用いることにより、一度に複数の上記セルの周りの隔壁を変形させることができるため、製造工数を少なくすることができ、生産効率良く安価に排ガス浄化フィルタを作製することができる。

また、上記ハニカム成形体の端面には、上述のごとく、上記大開口部及び上記閉塞部が設けられている。

【0018】

それ故、上記大開口部により、パティキュレートが堆積してもセルの開口面積を充分に確保することができるため、排ガスの導入・排出を円滑に行なうことができる。

また、上記閉塞部が上記隔壁によって構成されているため、排ガスを通過させるフィルタとして有効に働く隔壁の面積を大きくすることができるため、排ガス浄化効率を向上させることができる。したがって、浄化効率に優れた排ガス浄化フィルタを作製することができる。

【0019】

しかしながら、上記成形体作製工程において作製されたハニカム成形体の中には、セルのピッチにバラツキが生じているものもある。そのため、上記マルチテーパ治具による軸方向に対する上下動作だけでは、上記閉塞工程の際に、上記隔壁の先端同士が充分に接合されず、上記閉塞部に隙間が生じてしまうおそれがある。

これは、上記セルのピッチと上記マルチテーパ治具のテーパ先端部のピッチとが正確に対応しない場合が生ずるためである。

【0020】

そこで、本製造方法においては、上記セルピッチ測定工程と上記治具選択工程とを設けている。これにより、セルのピッチにバラツキがあっても、このバラツキに対応して、上記閉塞部を確実に形成することができる。

即ち、まず、セルピッチ測定工程において、上記撮像により得られた端面の光学像をもとに、セルのピッチを算出する。

【0021】

次いで、上記治具選択工程において、上記セルのピッチの2倍の値と上記テーパ先端部の形成ピッチの値とが最も近似しているマルチテーパ治具を、予め用意しておいた複数のマルチテーパ治具の中から選択する。

そして、上記閉塞工程により、選択された最適なマルチテーパ治具の各テーパ先端部をセルの開口部に差し込むことにより、上記閉塞部を確実に形成することができる。

【0022】

以上のごとく、本発明によれば、浄化効率に優れた排ガス浄化フィルタを生産効率良く安価に作製することができる、排ガス浄化フィルタの製造方法を提供することができる。

【発明を実施するための最良の形態】

【0023】

上記第1の発明(請求項1)、又は、上記第2の発明(請求項6)において、上記有機バインダとしては、例えば、メチルセルロース、ヒドロキシメチルセルロース等を用いることができる。

また、上記セラミック材料には、熱可塑性樹脂を含有させることができる。該熱可塑性樹脂には、例えば、アクリル系樹脂、ステアリン酸メチル、塩化ビニール系樹脂等を用いることができる。

また、上記内燃機関としては、例えば、ディーゼルエンジン等がある。

【0024】

また、上記マルチテーパ治具のテーパ先端部は四角錐、円錐、六角錐形状等とすることができるが、セルの断面形状が四角形の場合、テーパ先端部は四角錐とすることが好ましい。

また、上記排ガス浄化フィルタの製造方法においては、上記閉塞工程の後、上記焼成工程の前に検査工程を設けて上記閉塞部や上記隔壁の外観検査を行なうことができる。

【0025】

また、上記マルチテーパ治具は、ハニカム成形体の一方の端面における隔壁の変形を一度に行なうことができるよう構成されていることが好ましい。

また、上記閉塞工程においては、ハニカム成形体の両方の端面における隔壁の変形を行なう。

また、上記セルの各々は、ハニカム成形体の一方の端面において上記大開口部を有し、他方の端面において上記閉塞部を有する。そして、ハニカム成形体の両端面には、それぞれ上記大開口部と上記閉塞部とが互いに隣り合うようにして混在している。

【0026】

また、上記マルチテーパ治具の揺動は、円形状に行なうことが好ましい(請求項2)。

この場合には、上述した揺動の効果を確実に発揮することができる。即ち、上記マルチテーパ治具を、円を描くように動かすことにより、テーパ先端部による隔壁への押圧力は、あらゆる方向に働くこととなる。そのため、テーパ先端部の周りの隔壁を、方向的な偏りを生じることなく変形させて、上記閉塞部を確実に形成することができる。

【0027】

上記マルチテーパ治具の揺動は、互いに異なる少なくとも2方向の直線に沿って行なうことが好ましい(請求項3)。

この場合には、上述した揺動の効果を確実に発揮することができる。即ち、上記テーパ先端部による隔壁への押圧力が複数の方向に働くこととなるため、セルのピッチのバラツキが複数の方向についてあっても、上記閉塞部を確実に形成することができる。

なお、上記揺動の方向は互いに直交する2方向であることが好ましい。

また、上記揺動の方向は互いに異なる3方向以上であっても良い。

【0028】

上記マルチテーパ治具の最大の揺動幅は、上記セルのピッチの0.001〜0.5倍であることが好ましい(請求項4)。

この場合には、上記揺動の効果を確実に発揮することができると共に、セルの隔壁に損傷を与えないようにすることができる。その結果、上記大開口部及び上記閉塞部をより一層確実に形成することができるため、より一層浄化効率に優れた排ガス浄化フィルタを作製することができる。

【0029】

一方、上記マルチテーパ治具の最大の振動幅がセルのピッチの0.001倍未満である場合には、上記揺動の効果を充分に発揮することが困難となるおそれがある。

また、上記マルチテーパ治具の最大の振動幅がセルのピッチの0.5倍を超える場合は、隔壁が変形しすぎて、大開口部及び閉塞部に損傷を与えてしまうおそれがある。

本発明において、セルのピッチとは、隣り合う隔壁の中心同士の間の距離をいう。

【0030】

また、上記成形体作製工程の後、上記ハニカム成形体の端面を撮像して、セルのピッチを測定するセルピッチ測定工程を行い、該セルピッチ測定工程において得られたセルピッチの測定値に基づいて、上記閉塞工程における上記マルチテーパ治具の最大の揺動幅を設定することが好ましい(請求項5)。

この場合には、セルの隔壁に損傷を与えることなく上記大開口部及び上記閉塞部をより一層確実に形成することができる。

【0031】

上記成形体作製工程の後、上記閉塞工程の前に、上記ハニカム成形体の軸方向長さを測定する測長工程を有し、該測長工程において測定した上記ハニカム成形体の軸方向長さに応じて、上記閉塞工程における上記マルチテーパ治具の軸方向移動距離を制御することが好ましい(請求項7)。

【0032】

この場合には、種々の軸方向長さのハニカム成形体に対応して、上記マルチテーパ治具の軸方向移動距離を制御して、上記大開口部及び上記閉塞部を確実に形成することができる。したがって、上記ハニカム成形体の軸方向長さにバラツキがあってもセルの閉塞を適切に行なうことができる。

本発明において、上記軸方向とは、ハニカム成形体の軸方向であり、セルの貫通方向をいう。

【0033】

また、上記セルピッチ測定工程において得られたセルピッチの測定値に基づいて、上記閉塞工程における上記マルチテーパ治具の最大の揺動幅を設定することが好ましい(請求項8)。

この場合には、セルの隔壁に損傷を与えることなく上記大開口部及び上記閉塞部をより一層確実に形成することができる。

【0034】

上記マルチテーパ治具は、上記テーパ先端部の表面に離型剤を塗布してなることが好ましい(請求項9)。

この場合には、上記大開口部及び上記閉塞部の形成後、これらに損傷や不必要な変形を与えることなく容易にマルチテーパ治具を離型することができる。

【0035】

上記マルチテーパ治具は、上記ハニカム成形体の外径よりも小さい外径を有することが好ましい(請求項10)。

この場合には、上記ハニカム成形体の外周に配されている外周スキン部に損傷を与えることを防ぐことができる。

【0036】

上記マルチテーパ治具の外径は、上記ハニカム成形体の外径よりも、2〜20mm小さいことが好ましい(請求項11)。

この場合には、上記外周スキン部に損傷を与えることを防ぐことができる。

一方、上記マルチテーパ治具の外径と上記ハニカム成形体の外径との差が2mm未満の場合は、上記外周スキン部に損傷を与えてしまうおそれがある。

【0037】

また、上記マルチテーパ治具の外径と上記ハニカム成形体の外径との差が20mmを超える場合は、上記大開口部又は上記閉塞部が形成されない領域が大きくなりすぎて、排ガス浄化フィルタの浄化効率が低下するおそれがある。

あるいは、その後に、別個に栓詰めを行なう必要が生じて、工数が多くなってしまうおそれがある。

【0038】

また、上記マルチテーパ治具の揺動によって変形される上記隔壁の温度は、上記マルチテーパ治具の揺動時において100〜500℃であることが好ましい(請求項12)。

上記隔壁を変形する際には、上記ハニカム成形体に含まれる有機バインダを適度に加熱して軟化させる必要がある。特に、上記マルチテーパ治具の揺動は、上記隔壁に対して垂直方向に応力を作用させるため、上記有機バインダを充分に軟化させるために閉塞工程中の隔壁の温度を適切な温度に管理することが重要となる。

【0039】

ここで、マルチテーパ治具の揺動時における隔壁の温度を上記範囲とすることにより、上記有機バインダを充分に軟化させて上記閉塞部を容易かつ確実に形成することができると共に、上記閉塞工程後においても上記ハニカム成形体を所望の形状に保つことができる。

尚、上記マルチテーパ治具の温度は、変形中の上記隔壁の温度と同等又はそれ以上であることが好ましい。

【0040】

一方、隔壁の温度が100℃未満である場合には、上記有機バインダを充分に軟化させることが困難となり、閉塞部を容易に形成することが困難となるおそれがある。

また、隔壁の温度が500℃を超える場合には、上記有機バインダが熱分解してしまい、閉塞工程後においてハニカム成形体を所望の形状に保つことが困難となるおそれがある。

即ち、上記有機バインダは、100℃以上で軟化し始め、300℃以上になると大きく軟化する。一方、上記有機バインダは、450℃を超えると熱分解が始まり、500℃を超えると熱分解が顕著となる。

【0041】

かかる観点から、上記マルチテーパ治具の揺動によって変形される上記隔壁の温度は、上記マルチテーパ治具の揺動時において300〜450℃であることが更に好ましい(請求項13)。

この場合には、上記ハニカム成形体に含まれる有機バインダを充分に軟化させて上記閉塞部をより一層容易かつ確実に形成することができると共に、上記閉塞工程後においてもハニカム成形体の形状を充分に保つことができる。

【0042】

また、上記マルチテーパ治具の上記テーパ先端部を上記ハニカム成形体の上記セルの開口部へ差し込むに当たって、上記テーパ先端部が上記隔壁に接触してから挿入を完了するまでの間の挿入速度は、0.001〜10mm/秒であることが好ましい(請求項14)。

上記隔壁を変形する際には、上記ハニカム成形体に含まれる有機バインダを適度に加熱して軟化させる必要があるため、上記挿入速度を適切な速度に管理することが重要となる。ここで、上記挿入速度を0.001〜10mm/秒とすることにより、上記ハニカム成形体にクラック等の欠陥が生じることを防ぐことができると共に、上記閉塞工程後においても上記ハニカム成形体を所望の形状に保つことができる。

【0043】

一方、上記挿入速度が、0.001mm/秒未満である場合には、ハニカム成形体に含まれる有機バインダが加熱され過ぎて熱分解してしまい、閉塞工程後においてハニカム成形体を所望の形状に保つことが困難となるおそれがある。

また、上記挿入速度が、10mm/秒を超える場合には、上記有機バインダが加熱されて軟化する前に隔壁を変形することとなるため、ハニカム成形体にクラック等の欠陥が生じてしまうおそれがある。

【0044】

また、上記挿入速度は、0.01〜1mm/秒であることが更に好ましい(請求項15)。

この場合には、上記ハニカム成形体にクラック等の欠陥が生じることを充分に防ぐことができると共に、上記閉塞工程後においても上記ハニカム成形体を所望の形状に充分保つことができる。

【0045】

また、上記テーパ先端部が上記隔壁に接触した状態における上記マルチテーパ治具の揺動速度は、0.001〜10mm/秒であることが好ましい(請求項16)。

この場合には、上記挿入速度と同様に、上記ハニカム成形体にクラック等の欠陥が生じることを防ぐことができると共に、上記閉塞工程後においても上記ハニカム成形体を所望の形状に保つことができる。

尚、本明細書において上記揺動速度とは、上記セルの貫通方向と直交する方向におけるマルチテーパ治具の最大速度のことをいう。

【0046】

一方、上記揺動速度が、0.001mm/秒未満である場合には、ハニカム成形体に含まれる有機バインダが加熱され過ぎて熱分解してしまい、閉塞工程後においてハニカム成形体の形状を充分に保つことが困難となるおそれがある。

また、上記揺動速度が、10mm/秒を超える場合には、上記有機バインダが加熱されて軟化する前に隔壁を変形することとなるため、ハニカム成形体にクラック等の欠陥が生じてしまうおそれがある。

【0047】

また、上記揺動速度は、0.01〜1mm/秒であることが更に好ましい(請求項17)。

この場合には、上記ハニカム成形体にクラック等の欠陥が生じることを充分に防ぐことができると共に、上記閉塞工程後においても上記ハニカム成形体を所望の形状に充分保つことができる。

【0048】

また、上記マルチテーパ治具を清掃する治具清掃工程を有することが好ましい(請求項18)。

この場合には、マルチテーパ治具の表面に異物やそれ以前に加工した隔壁の材料等が付着したまま次の隔壁の変形を行なうことを充分に防ぐことができる。そのため、上記隔壁を所望の形状に加工することができる。

【0049】

尚、上記清掃は、例えば、閉塞工程終了後、次のワークの閉塞工程までの間に毎回行なっても良いし、ある回数ごとに行なっても良い。また、マルチテーパ治具のテーパ先端部の表面に異物等が付着していることを確認したときに行なうこととしても良い。

また、上記マルチテーパ治具の清掃は、例えば、刷毛により行なっても良いし、エアーを吹き付けることによって行なっても良い。また、ウォータージェットを吹き付けた後に乾燥させることによっても行なうことができる。

【実施例】

【0050】

(実施例1)

本発明の実施例にかかる排ガス浄化フィルタ1の製造方法につき、図1〜図8を用いて説明する。

本例の排ガス浄化フィルタ1の製造方法は、図8に示すごとく、成形体作製工程(ステップS1)、セルピッチ測定工程(ステップS2)、治具選択工程(ステップS4)、閉塞工程(ステップS5)、及び焼成工程(ステップS7)を有する。

【0051】

まず、成形体作製工程(ステップS1)において、有機バインダ及び熱可塑性樹脂を含有したセラミック材料を押出し成形し、乾燥し、所定長さに切断する。これにより、図2(a)、図4に示すごとく、ハニカム状に設けられた複数の隔壁14と該隔壁14により仕切られていると共に両端面100に貫通してなる複数のセル13とを有するハニカム成形体10を作製する。また、図4に示すごとく、該ハニカム成形体10の外周は、円筒形状の外周スキン部15によって覆われている。

【0052】

次に、図8に示すごとく、セルピッチ測定工程(ステップS2)において、ハニカム成形体10の端面100をCCDカメラ41によって撮像してセル13のピッチPを測定する。

また、治具選択工程(ステップS4)においては、上記複数のマルチテーパ治具2のうち、セル13のピッチPに最も適合するマルチテーパ治具2を選択する。即ち、図2(a)に示すごとく、テーパ先端部20の形成ピッチpの値が、セル13のピッチPの値の2倍に最も近似するマルチテーパ治具2を選択する。

【0053】

ここでは、図8に示すごとく、テーパ状のテーパ先端部20を複数個並列配置してなるマルチテーパ治具2を、テーパ先端部20の形成ピッチpが異なるものについて複数用意している。

例えば、ハニカム成形体10のセル13のピッチPの設計値が1.47mmの場合、上記テーパ先端部20の形成ピッチpが2.74mm、2.84mm、2.94mm、3.04mmとなるマルチテーパ治具2を用意する。

なお、セル13の大きさは、一つのハニカム成形体10の中でも、バラツキがある場合もありうるが、その場合には、上記ピッチPは全てのセル13のピッチの平均値である。

【0054】

また、本例では、セルピッチ測定工程(ステップS2)において得られたセル13のピッチPの測定値に基づいて、閉塞工程(ステップS5)におけるマルチテーパ治具2の最大の揺動幅を設定している。

【0055】

その後、閉塞工程(ステップS5)においては、図2(a)、図2(b)に示すごとく、上記治具選択工程(ステップS4)において選択したマルチテーパ治具2の各テーパ先端部20を、ハニカム成形体10の複数のセル13の開口部110にそれぞれ矢印Zの方向に差し込む。このとき、テーパ先端部20が隔壁14に接触してから挿入を完了するまでの挿入速度は、0.001〜10mm/秒である。この挿入速度は、ハニカム成形体10に含まれる有機バインダを熱分解させない程度に隔壁14を充分に加熱して軟化させつつ変形させるための速度である。かかる観点から上記挿入速度を0.01〜1mm/秒とすることが更に好ましい。

【0056】

そして、図1、図2(a)〜図2(c)、図3(a)〜図3(d)に示すごとく、隔壁14を加熱して軟化させると共に変形させ、セル13の開口部110を拡げて大開口部11を設けると共に、その隣のセル13の開口部110を絞って閉塞部12を形成する。

ここで、マルチテーパ治具2の揺動によって変形される隔壁14の温度は、マルチテーパ治具2の揺動時において100〜500℃である。この温度条件は、上記有機バインダを熱分解させない程度に隔壁14を充分に軟化させるための温度条件である。

【0057】

即ち、隔壁14を変形する際には、上記有機バインダを適度に加熱して軟化させる必要がある。特に、マルチテーパ治具2の揺動は、隔壁14に対して垂直方向に応力を作用させるため、上記有機バインダを充分に軟化させるために閉塞工程(ステップS5)中の隔壁14の温度を適切な温度に管理することが重要となるが、上記有機バインダは、100℃以上で軟化し始め、300℃以上になると大きく軟化する。一方、上記有機バインダは、450℃を超えると熱分解が始まり、500℃を超えると熱分解が顕著になる。かかる観点から上記温度条件は300〜450℃とすることが更に好ましい。

そして、焼成工程(ステップS7)において、ハニカム成形体10を焼成する。

【0058】

上記治具選択工程(ステップS4)及び閉塞工程(ステップS5)においては、図8に示すごとく、ロボット6によってマルチテーパ治具2を保持すると共に動かす。

また、閉塞工程(ステップS5)においては、マルチテーパ治具2をハニカム成形体10の軸に直交する方向に揺動させる。

【0059】

更に、上記揺動は、図3(c)に示すごとく、矢印Sの方向に円形状に行なう。そして、マルチテーパ治具2の最大の振動幅は、セル13のピッチPの0.001〜0.5倍である。即ち、ハニカム成形体10の軸に直交する平面上において、直径0.001P〜0.5Pの円を1周分描くようにマルチテーパ治具2を動かす。このとき、セル13の貫通方向と直交する方向におけるマルチテーパ治具2の揺動速度は、0.001〜10mm/秒である。この揺動速度は、上記有機バインダを熱分解させない程度に隔壁14を充分に加熱して軟化させつつ変形させるための速度である。かかる観点から、上記揺動速度を0.01〜1mm/秒とすることが更に好ましい。

【0060】

また、図6、図8に示すごとく、セルピッチ測定工程(ステップS2)の後、閉塞工程(ステップS5)の前に、ハニカム成形体10の軸方向長さHを測定する測長工程(ステップS3)を行なう。そして、測長工程(ステップS3)において測定したハニカム成形体10の軸方向長さHに応じて、閉塞工程(ステップS5)におけるマルチテーパ治具2の軸方向移動距離を制御している。

上記ハニカム成形体10の軸方向長さHは、測長機械5によって測定する。

【0061】

また、マルチテーパ治具2には、テーパ先端部20の表面200に離型剤を塗布してある。

また、図5、図6に示すごとく、マルチテーパ治具2の外径rは、ハニカム成形体10の外径Rよりも小さい。なお、図5、図6においては、説明の便宜上、セル13の数を少なくして描いている。

【0062】

また、上記セラミック材料は、有機バインダ及び熱可塑性樹脂を含有している。有機バインダには、メチルセルロースを用いている。また、熱可塑性樹脂には、アクリル系樹脂を用いている。

また、排ガス浄化フィルタ1は、ディーゼルエンジンに用いている。

【0063】

マルチテーパ治具2のテーパ先端部20は、四角錐形状に形成されている。

また、閉塞工程(ステップS5)において、マルチテーパ治具2のテーパ先端部20をセル13の開口部110に差し込むに当たっては、図8に示すごとく、CCDカメラ42によって開口部110の位置を画像データとして取得しながら行なう。

【0064】

また、図8に示すごとく、閉塞工程(ステップS5)の後、焼成工程(ステップS7)の前に検査工程(ステップS6)が設けられており、該検査工程では閉塞部12の外観検査が行なわれる。外観検査は、ハニカム成形体10の端部100をCCDカメラ43にて撮像することにより行なう。そして、閉塞部12に隙間120が生じている場合や、隔壁14又は外周スキン部15に形状不良があった場合等において、排ガス浄化フィルタ1は、焼成工程(ステップS7)へ進むことなく廃棄される。これにより、無駄な熱量消費を防ぐことができる。

【0065】

また、閉塞工程(ステップS5)終了後、次のワークの閉塞工程までの間にマルチテーパ治具2を清掃する治具清掃工程を行なう。この治具清掃工程は、毎回行なってもよいし、ある回数ごとに行なってもよい。また、マルチテーパ治具2のテーパ先端部20の表面200に異物等が付着していることを確認したときに行なうこととしても良い。

上記清掃は、例えば、刷毛により行なっても良いし、エアーを吹き付けることによって行なってもよい。また、ウォータージェットを吹き付けた後に乾燥させることによっても行なうことができる。

【0066】

また、マルチテーパ治具2は、ハニカム成形体10の一方の端面100における隔壁14の変形を一度に行なうことができるように構成されている。

また、閉塞工程(ステップS5)において、ハニカム成形体10の両方の端面100における隔壁14の変形を行なう。

【0067】

また、上記閉塞工程(ステップS5)において、ハニカム成形体10の両方の端面100における隔壁14の変形を行なう。

また、セル13の各々は、図7に示すごとく、ハニカム成形体10の一方の端面100において大開口部11を有し、他方の端面100において閉塞部12を有する。そして、ハニカム成形体10の両端面100には、それぞれ大開口部11と閉塞部12とが互いに隣り合うようにして混在している。

【0068】

上記排ガス浄化フィルタ1を用いて、排ガス3を浄化する際には、図7に示すごとく、排ガス浄化フィルタ1の一方の端面100におけるセル13の大開口部11から排ガス3を導入する。セル13に導入された排ガス3は、隔壁14を通過して、隣のセル13へ移る。このとき、排ガス3中のカーボン粒子等のパティキュレートが隔壁14に捕集され、排ガス3が浄化される。

【0069】

また、例えば、隔壁14に白金等の触媒を担持させておくことにより、捕集したパティキュレートを触媒反応により分解除去することができる。

そして、浄化された排ガス3は、排ガス浄化フィルタ1の他方の端面100におけるセル13の大開口部11から排出される。

【0070】

次に、本例の作用効果につき説明する。

マルチテーパ治具2は、テーパ状のテーパ先端部20を複数個並列配置してなる。したがって、マルチテーパ治具2を用いることにより、一度に複数のセル13の周りの隔壁14を変形させることができるため、製造工数を少なくすることができる。その結果、生産効率良く安価に排ガス浄化フィルタ1を作製することができる。

また、ハニカム成形体10の端面100には、上述のごとく、大開口部11及び閉塞部12が設けられている。

【0071】

それ故、大開口部11により、パティキュレートが堆積してもセルの開口面積を充分に確保することができるため、排ガス3の導入・排出を円滑に行なうことができる。

また、閉塞部12が隔壁14によって構成されているため、排ガス3を通過させるフィルタとして有効に働く隔壁14の面積を大きくすることができるため、排ガス浄化効率を向上させることができる。したがって、浄化効率に優れた排ガス浄化フィルタ1を作製することができる。

【0072】

しかしながら、成形体作製工程(ステップS1)において作製されたハニカム成形体10の中には、セル13のピッチPにバラツキが生じているものもある。そのため、マルチテーパ治具2による軸方向に対する上下動作だけでは、閉塞工程(ステップS5)の際に、隔壁14の先端同士が充分に接合されず、図2(b)、図3(b)に示すごとく、閉塞部12に隙間120が生じてしまうおそれがある。

これは、セル13のピッチPとマルチテーパ治具2のテーパ先端部20の形成ピッチpとが正確に対応してない場合が生ずるためである。

【0073】

そこで、本例においては、セルピッチ測定工程(ステップS2)と治具選択工程(ステップS4)とを設けている。これにより、セル13のピッチPにバラツキがあっても、このバラツキに対応して、大開口部11及び閉塞部12を確実に形成することができる。

【0074】

また、本例の閉塞工程(ステップS5)では、図2(a)〜図2(c)、図3(a)〜図3(d)に示すごとく、マルチテーパ治具2の各テーパ先端部20を、ハニカム成形体10の複数のセル13の開口部110にそれぞれ差し込むと共に、マルチテーパ治具2をハニカム成形体10の軸方向に直交する方向に揺動する。これにより、セル13のピッチPに多少のバラツキがあっても、閉塞工程(ステップS5)において、上記のような隙間120を生じさせることなく閉塞部12を確実に形成することができる。

【0075】

これを図3(a)〜図3(d)を用いて、以下に具体的に説明する。まず、図3(a)に示す所定のセル13の開口部110にテーパ先端部20を差し込むと、図3(b)に示すごとく、隔壁14が変形する。ところが、テーパ先端部20を差し込んだだけでは、図3(b)に示すごとく、隙間120が生じたままとなる場合がある。

そこで、マルチテーパ治具2を、上述のごとく、揺動させることにより、図3(c)、図3(d)に示すごとく、隔壁14同士をより近付けさせる方向に変形させて、閉塞部12を確実に形成することができる。

【0076】

このように、ハニカム成形体10の軸方向に直交する方向にマルチテーパ治具2の動作を追加することで、該マルチテーパ治具3の押圧力が隔壁14同士をより近付けさせる方向に働き、閉塞部12に隙間120が生じるのを防ぐことができるため、閉塞部12を確実に形成することができる。

また、隙間120を生じさせることなく、閉塞部12を形成することができるため、後工程において閉塞部12に栓材を配設する必要がない。そのため、生産効率良くかつ安価に排ガス浄化フィルタ1を作製することができる。

【0077】

また、マルチテーパ治具2の揺動は、矢印Sの方向に、円形状に行なっている。

そのため、上述した揺動の効果を確実に発揮することができる。即ち、図3(c)に示すごとく、マルチテーパ治具2を、円を描くように動かすことにより、テーパ先端部20による隔壁14への押圧力はあらゆる方向に働くこととなる。そのため、テーパ先端部20の周りの隔壁14を、方向的な偏りを生じることなく変形させて、閉塞部12を確実に形成することができる。

【0078】

また、マルチテーパ治具2の最大の揺動幅は、セル13のピッチPの0.001〜0.5倍である。

そのため、上記揺動の効果を確実に発揮することができると共に、セル13の隔壁14に損傷を与えないようにすることができる。その結果、大開口部11及び閉塞部12をより一層確実に形成することができるため、より一層浄化効率に優れた排ガス浄化フィルタ1を作製することができる。

【0079】

また、本例における製造方法は、成形体作製工程(ステップS1)の後、閉塞工程(ステップS5)の前に、ハニカム成形体10の軸方向長さHを測定する測長工程(ステップS3)を有している。そして、該測長工程(ステップS3)において測定したハニカム成形体10の軸方向長さHに応じて、閉塞工程(ステップS5)におけるマルチテーパ治具2の軸方向移動距離を制御している。

【0080】

これにより、種々の軸方向長さHのハニカム成形体10に対応して、マルチテーパ治具2の軸方向移動距離を制御して、大開口部11及び閉塞部12を確実に形成することができる。したがって、ハニカム成形体10の軸方向長さHにバラツキがあってもセル14の閉塞を適切に行なうことができる。

【0081】

また、マルチテーパ治具2は、テーパ先端部20の表面200に離型剤を塗布してなる。

そのため、大開口部11及び閉塞部12の形成後、これらに損傷や不必要な変形を与えることなく容易にマルチテーパ治具2を離型することができる。

また、マルチテーパ治具2は、ハニカム成形体10の外径Rよりも小さい外径rを有する。

これにより、ハニカム成形体10の外周に配されている外周スキン部15に損傷を与えることを防ぐことができる。

【0082】

また、セルピッチ測定工程(ステップS2)において得られたセルピッチPの測定値に基づいて、閉塞工程(ステップS5)におけるマルチテーパ治具2の最大の揺動幅を設定する。これにより、セル13の隔壁14に損傷を与えることなく大開口部11及び閉塞部12をより一層確実に形成することができる。

【0083】

また、マルチテーパ治具2の揺動によって変形される隔壁14の温度は、マルチテーパ治具2の揺動時において100〜500℃であるため、有機バインダを充分に軟化させて閉塞部12を容易かつ確実に形成することができると共に、閉塞工程(ステップS5)後においてもハニカム成形体10を所望の形状に保つことができる。

【0084】

また、上記挿入速度と上記揺動速度とは共に0.001〜10mm/秒であるため、ハニカム成形体10にクラック等の欠陥が生じることを防ぐことができると共に、閉塞工程(ステップS5)後においてもハニカム成形体10を所望の形状に保つことができる。

また、マルチテーパ治具2を清掃する治具清掃工程を有するため、マルチテーパ治具2の表面200に異物等が付着したまま次の隔壁14の変形を行なうことを充分に防ぐことができる。そのため、隔壁14を所望の形状に加工することができる。

【0085】

以上のごとく、本例によれば、浄化効率に優れた排ガス浄化フィルタを生産効率良く安価に作製することができる、排ガス浄化フィルタの製造方法を提供することができる。

【0086】

(実施例2)

本例は、閉塞工程(ステップS5)において、マルチテーパ治具2の揺動を、互いに直交する2方向の直線に沿って行なった場合の排ガス浄化フィルタ1の製造方法の例である。この場合のマルチテーパ治具2の最大の振動幅は、0.001P〜0.5Pとすることができる。

その他は、実施例1と同様である。

【0087】

本例の場合には、マルチテーパ治具2のテーパ先端部20による隔壁14への押圧力が複数の方向に働くこととなるため、セル13のピッチPのバラツキが複数の方向についてあっても、閉塞部12を確実に形成することができる。

【0088】

なお、上記実施例においては、治具選択工程(ステップS4)を行なうと共に、閉塞工程(ステップS5)におけるマルチテーパ治具2の揺動をも行なう例を示したが、治具選択工程(ステップS4)を行なわずに、1種類のマルチテーパ治具2にて、揺動によって、閉塞部12の隙間120の発生を防ぐこともできる。また、閉塞工程(ステップS5)におけるマルチテーパ治具2の揺動を行なわずに治具選択工程(ステップS4)によって隙間120の発生の防止に対応することもできる。

【0089】

(実施例3)

本例は、図9〜図11に示すごとく、テーパ先端部20の形状を種々変更したマルチテーパ治具2の例である。

本発明のマルチテーパ治具2は、図9に示すごとく、テーパ先端部20の形状を曲面によって構成することもできる。

また、テーパ先端部20の形状は、図10に示すような台形として構成することもできるし、図11に示すような多角形として構成することもできる。

その他は、実施例1と同様である。

【0090】

本例のマルチテーパ治具2を使用した場合には、閉塞部12の先端が鋭利に形成されることがないため、上記実施例1と比較して閉塞部12の先端にかかる熱応力を充分に低減することができる。

その他、実施例1と同様の作用効果を有する。

【0091】

(実施例4)

本例は、図12、図13に示すごとく、複数のハニカム部101を組み合わせて形成したハニカム成形体10の例である。

【0092】

即ち、本例においては、まず、図12に示すような複数の直方体のハニカム部101を形成し、これらに閉塞工程(図8におけるステップS5参照)を行なう。そして、ハニカム部101を焼成してからこれらを互いに接着した後、外周部を加工して外周スキン部15を形成することにより、図13に示すようなハニカム成形体10を作製した。

その他は、実施例1と同様の構成及び作用効果を有する。

【0093】

尚、上記実施例4においては、焼成したハニカム部101を互いに接着しているが、ハニカム部101を焼成する前に互いに接着して、接着後のハニカム成形体10を焼成すると同時に接着剤を固化させることもできる。

また、図13に示すごとく、外周スキン部15の一部を有する外側用ハニカム部103と該外側用ハニカム部103より内側に配される直方体の内側用ハニカム部102とを組み合わせてハニカム成形体10を形成することもできる。

【0094】

また、上記実施例4においては、複数のハニカム部101にそれぞれ閉塞工程を行った後に、これらを組み合わせてハニカム成形体10を形成しているが、複数のハニカム部101を組み合わせてハニカム成形体10を形成した後に、該ハニカム成形体10に閉塞工程を行なっても良い。

【図面の簡単な説明】

【0095】

【図1】実施例1における、閉塞工程を表すハニカム成形体とマルチテーパ治具の断面説明図。

【図2】実施例1における、ハニカム成形体の隔壁を(a)変形する前の状態を示す断面説明図、(b)変形させている状態を示す断面説明図、(c)変形させた後の状態を示す断面説明図。

【図3】実施例1における、ハニカム成形体の(a)隔壁を変形する前の状態を示す端面の正面図、(b)隔壁にマルチテーパ治具を差し込んだ状態を示す端面の正面図、(c)隔壁をマルチテーパ治具により、図の下側から時計回りに半周分揺動して変形させた状態を示す端面の正面図、(d)隔壁を変形させた後の状態を示す端面の正面図。

【図4】実施例1における、ハニカム成形体の斜視図。

【図5】実施例1における、閉塞工程において、マルチテーパ治具を用いてハニカム成形体の隔壁を変形させている状態を示す端面側の説明図。

【図6】実施例1における、閉塞工程において、ハニカム成形体の隔壁を変形する前の状態を示す断面説明図。

【図7】実施例1における、排ガス浄化フィルタの断面説明図。

【図8】実施例1における、排ガス浄化フィルタの製造方法の説明図。

【図9】実施例3における、テーパ先端部の形状を曲面によって形成した場合のマルチテーパ治具の断面説明図。

【図10】実施例3における、テーパ先端部の形状を台形によって形成した場合のマルチテーパ治具の断面説明図。

【図11】実施例3における、テーパ先端部の形状を多角形によって形成した場合のマルチテーパ治具の断面説明図。

【図12】実施例4における、ハニカム部の斜視図。

【図13】実施例4における、ハニカム成形体の斜視図。

【図14】従来例における、排ガス浄化フィルタの断面説明図。

【図15】従来例における、ハニカム成形体の(a)隔壁を変形する前の状態を示す断面説明図、(b)隔壁を変形させている状態を示す断面説明図、(c)隔壁を変形させた後の状態を示す断面説明図。

【符号の説明】

【0096】

10 ハニカム成形体

11 大開口部

12 閉塞部

13 セル

14 隔壁

2 マルチテーパ治具

20 テーパ先端部

【特許請求の範囲】

【請求項1】

内燃機関から排出される排ガス中のパティキュレートを捕集して排ガスの浄化を行なう排ガス浄化フィルタを製造する方法において、

有機バインダを含有したセラミック材料を押出し成形し、乾燥し、所定長さに切断して、ハニカム状に設けられた隔壁と該隔壁により仕切られていると共に両端面に貫通してなる複数のセルとを有するハニカム成形体を作製する成形体作製工程と、

テーパ状のテーパ先端部を複数個並列配置してなるマルチテーパ治具の上記各テーパ先端部を、上記ハニカム成形体の上記複数のセルの開口部にそれぞれ差し込むと共に、上記マルチテーパ治具を上記ハニカム成形体の軸に直交する方向に揺動して、上記隔壁を加熱して軟化させると共に変形させ、上記セルの開口部を拡げて大開口部を設けると共に、その隣のセルの開口部を絞って閉塞部を形成する閉塞工程と、

該閉塞工程後に上記ハニカム成形体を焼成する焼成工程とを有することを特徴とする排ガス浄化フィルタの製造方法。

【請求項2】

請求項1において、上記マルチテーパ治具の揺動は、円形状に行なうことを特徴とする排ガス浄化フィルタの製造方法。

【請求項3】

請求項1において、上記マルチテーパ治具の揺動は、互いに異なる少なくとも2方向の直線に沿って行なうことを特徴とする排ガス浄化フィルタの製造方法。

【請求項4】

請求項2又は3において、上記マルチテーパ治具の最大の揺動幅は、上記セルのピッチの0.001〜0.5倍であることを特徴とする排ガス浄化フィルタの製造方法。

【請求項5】

請求項1〜4のいずれか一項において、上記成形体作製工程の後、上記ハニカム成形体の端面を撮像して、セルのピッチを測定するセルピッチ測定工程を行い、該セルピッチ測定工程において得られたセルピッチの測定値に基づいて、上記閉塞工程における上記マルチテーパ治具の最大の揺動幅を設定することを特徴とする排ガス浄化フィルタの製造方法。

【請求項6】

内燃機関から排出される排ガス中のパティキュレートを捕集して排ガスの浄化を行なう排ガス浄化フィルタを製造する方法において、

有機バインダを含有したセラミック材料を押出し成形し、乾燥し、所定長さに切断して、ハニカム状に設けられた隔壁と該隔壁により仕切られていると共に両端面に貫通してなる複数のセルとを有するハニカム成形体を作製する成形体作製工程と、

上記ハニカム成形体の端面を撮像して、セルのピッチを測定するセルピッチ測定工程と、

テーパ状のテーパ先端部を複数個並列配置してなるマルチテーパ治具を、上記テーパ先端部の形成ピッチが異なるものについて複数用意しておき、これら複数のマルチテーパ治具のうち、上記セルのピッチに最も適合するマルチテーパ治具を選択する治具選択工程と、

該治具選択工程において選択した上記マルチテーパ治具の上記各テーパ先端部を、上記ハニカム成形体の上記複数のセルの開口部にそれぞれ差し込んで、上記隔壁を加熱して軟化させると共に変形させ、上記セルの開口部を拡げて大開口部を設けると共に、その隣のセルの開口部を絞って閉塞部を形成する閉塞工程と、

該閉塞工程後に上記ハニカム成形体を焼成する焼成工程とを有することを特徴とする排ガス浄化フィルタの製造方法。

【請求項7】

請求項6において、上記成形体作製工程の後、上記閉塞工程の前に、上記ハニカム成形体の軸方向長さを測定する測長工程を有し、該測長工程において測定した上記ハニカム成形体の軸方向長さに応じて、上記閉塞工程における上記マルチテーパ治具の軸方向移動距離を制御することを特徴とする排ガス浄化フィルタの製造方法。

【請求項8】

請求項6又は7において、上記セルピッチ測定工程において得られたセルピッチの測定値に基づいて、上記閉塞工程における上記マルチテーパ治具の最大の揺動幅を設定することを特徴とする排ガス浄化フィルタの製造方法。

【請求項9】

請求項1〜8のいずれか一項において、上記マルチテーパ治具は、上記テーパ先端部の表面に離型剤を塗布してなることを特徴とする排ガス浄化フィルタの製造方法。

【請求項10】

請求項1〜9のいずれか一項において、上記マルチテーパ治具は、上記ハニカム成形体の外径よりも小さい外径を有することを特徴とする排ガス浄化フィルタの製造方法。

【請求項11】

請求項10において、上記マルチテーパ治具の外径は、上記ハニカム成形体の外径よりも、2〜20mm小さいことを特徴とする排ガス浄化フィルタの製造方法。

【請求項12】

請求項1〜11のいずれか一項において、上記マルチテーパ治具の揺動によって変形される上記隔壁の温度は、上記マルチテーパ治具の揺動時において100〜500℃であることを特徴とする排ガス浄化フィルタの製造方法。

【請求項13】

請求項12において、上記マルチテーパ治具の揺動によって変形される上記隔壁の温度は、上記マルチテーパ治具の揺動時において300〜450℃であることを特徴とする排ガス浄化フィルタの製造方法。

【請求項14】

請求項1〜13のいずれか一項において、上記マルチテーパ治具の上記テーパ先端部を上記ハニカム成形体の上記セルの開口部へ差し込むに当たって、上記テーパ先端部が上記隔壁に接触してから挿入を完了するまでの間の挿入速度は、0.001〜10mm/秒であることを特徴とする排ガス浄化フィルタの製造方法。

【請求項15】

請求項14において、上記挿入速度は、0.01〜1mm/秒であることを特徴とする排ガス浄化フィルタの製造方法。

【請求項16】

請求項1〜15のいずれか一項において、上記テーパ先端部が上記隔壁に接触した状態における上記マルチテーパ治具の揺動速度は、0.001〜10mm/秒であることを特徴とする排ガス浄化フィルタの製造方法。

【請求項17】

請求項16において、上記揺動速度は、0.01〜1mm/秒であることを特徴とする排ガス浄化フィルタの製造方法。

【請求項18】

請求項1〜17のいずれか一項において、上記マルチテーパ治具を清掃する治具清掃工程を有することを特徴とする排ガス浄化フィルタの製造方法。

【請求項1】

内燃機関から排出される排ガス中のパティキュレートを捕集して排ガスの浄化を行なう排ガス浄化フィルタを製造する方法において、

有機バインダを含有したセラミック材料を押出し成形し、乾燥し、所定長さに切断して、ハニカム状に設けられた隔壁と該隔壁により仕切られていると共に両端面に貫通してなる複数のセルとを有するハニカム成形体を作製する成形体作製工程と、

テーパ状のテーパ先端部を複数個並列配置してなるマルチテーパ治具の上記各テーパ先端部を、上記ハニカム成形体の上記複数のセルの開口部にそれぞれ差し込むと共に、上記マルチテーパ治具を上記ハニカム成形体の軸に直交する方向に揺動して、上記隔壁を加熱して軟化させると共に変形させ、上記セルの開口部を拡げて大開口部を設けると共に、その隣のセルの開口部を絞って閉塞部を形成する閉塞工程と、

該閉塞工程後に上記ハニカム成形体を焼成する焼成工程とを有することを特徴とする排ガス浄化フィルタの製造方法。

【請求項2】

請求項1において、上記マルチテーパ治具の揺動は、円形状に行なうことを特徴とする排ガス浄化フィルタの製造方法。

【請求項3】

請求項1において、上記マルチテーパ治具の揺動は、互いに異なる少なくとも2方向の直線に沿って行なうことを特徴とする排ガス浄化フィルタの製造方法。

【請求項4】

請求項2又は3において、上記マルチテーパ治具の最大の揺動幅は、上記セルのピッチの0.001〜0.5倍であることを特徴とする排ガス浄化フィルタの製造方法。

【請求項5】

請求項1〜4のいずれか一項において、上記成形体作製工程の後、上記ハニカム成形体の端面を撮像して、セルのピッチを測定するセルピッチ測定工程を行い、該セルピッチ測定工程において得られたセルピッチの測定値に基づいて、上記閉塞工程における上記マルチテーパ治具の最大の揺動幅を設定することを特徴とする排ガス浄化フィルタの製造方法。

【請求項6】

内燃機関から排出される排ガス中のパティキュレートを捕集して排ガスの浄化を行なう排ガス浄化フィルタを製造する方法において、

有機バインダを含有したセラミック材料を押出し成形し、乾燥し、所定長さに切断して、ハニカム状に設けられた隔壁と該隔壁により仕切られていると共に両端面に貫通してなる複数のセルとを有するハニカム成形体を作製する成形体作製工程と、

上記ハニカム成形体の端面を撮像して、セルのピッチを測定するセルピッチ測定工程と、

テーパ状のテーパ先端部を複数個並列配置してなるマルチテーパ治具を、上記テーパ先端部の形成ピッチが異なるものについて複数用意しておき、これら複数のマルチテーパ治具のうち、上記セルのピッチに最も適合するマルチテーパ治具を選択する治具選択工程と、

該治具選択工程において選択した上記マルチテーパ治具の上記各テーパ先端部を、上記ハニカム成形体の上記複数のセルの開口部にそれぞれ差し込んで、上記隔壁を加熱して軟化させると共に変形させ、上記セルの開口部を拡げて大開口部を設けると共に、その隣のセルの開口部を絞って閉塞部を形成する閉塞工程と、

該閉塞工程後に上記ハニカム成形体を焼成する焼成工程とを有することを特徴とする排ガス浄化フィルタの製造方法。

【請求項7】

請求項6において、上記成形体作製工程の後、上記閉塞工程の前に、上記ハニカム成形体の軸方向長さを測定する測長工程を有し、該測長工程において測定した上記ハニカム成形体の軸方向長さに応じて、上記閉塞工程における上記マルチテーパ治具の軸方向移動距離を制御することを特徴とする排ガス浄化フィルタの製造方法。

【請求項8】

請求項6又は7において、上記セルピッチ測定工程において得られたセルピッチの測定値に基づいて、上記閉塞工程における上記マルチテーパ治具の最大の揺動幅を設定することを特徴とする排ガス浄化フィルタの製造方法。

【請求項9】

請求項1〜8のいずれか一項において、上記マルチテーパ治具は、上記テーパ先端部の表面に離型剤を塗布してなることを特徴とする排ガス浄化フィルタの製造方法。

【請求項10】

請求項1〜9のいずれか一項において、上記マルチテーパ治具は、上記ハニカム成形体の外径よりも小さい外径を有することを特徴とする排ガス浄化フィルタの製造方法。

【請求項11】

請求項10において、上記マルチテーパ治具の外径は、上記ハニカム成形体の外径よりも、2〜20mm小さいことを特徴とする排ガス浄化フィルタの製造方法。

【請求項12】

請求項1〜11のいずれか一項において、上記マルチテーパ治具の揺動によって変形される上記隔壁の温度は、上記マルチテーパ治具の揺動時において100〜500℃であることを特徴とする排ガス浄化フィルタの製造方法。

【請求項13】

請求項12において、上記マルチテーパ治具の揺動によって変形される上記隔壁の温度は、上記マルチテーパ治具の揺動時において300〜450℃であることを特徴とする排ガス浄化フィルタの製造方法。

【請求項14】

請求項1〜13のいずれか一項において、上記マルチテーパ治具の上記テーパ先端部を上記ハニカム成形体の上記セルの開口部へ差し込むに当たって、上記テーパ先端部が上記隔壁に接触してから挿入を完了するまでの間の挿入速度は、0.001〜10mm/秒であることを特徴とする排ガス浄化フィルタの製造方法。

【請求項15】

請求項14において、上記挿入速度は、0.01〜1mm/秒であることを特徴とする排ガス浄化フィルタの製造方法。

【請求項16】

請求項1〜15のいずれか一項において、上記テーパ先端部が上記隔壁に接触した状態における上記マルチテーパ治具の揺動速度は、0.001〜10mm/秒であることを特徴とする排ガス浄化フィルタの製造方法。

【請求項17】

請求項16において、上記揺動速度は、0.01〜1mm/秒であることを特徴とする排ガス浄化フィルタの製造方法。

【請求項18】

請求項1〜17のいずれか一項において、上記マルチテーパ治具を清掃する治具清掃工程を有することを特徴とする排ガス浄化フィルタの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2006−272318(P2006−272318A)

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願番号】特願2005−365254(P2005−365254)

【出願日】平成17年12月19日(2005.12.19)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願日】平成17年12月19日(2005.12.19)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]