排ガス浄化フィルタの製造方法

【課題】焼成時間を短縮して生産性の向上を図ることができると共に、熱膨張係数が小さい排ガス浄化フィルタを製造できる排ガス浄化フィルタの製造方法を提供すること。

【解決手段】多孔質の隔壁をハニカム状に配して多数のセルを設けたコーディエライトからなるハニカム構造体に栓部を設けてなる排ガス浄化フィルタの製造方法は、押出成形工程と乾燥工程と仮焼成工程と栓詰め工程と本焼成工程とを有する。仮焼成工程における1200℃から最高温度T1までの昇温に要する時間を昇温時間A、最高温度T1で保持する時間を保持時間Bとし、本焼成工程における1200℃から最高温度T2までの昇温に要する時間を昇温時間C、最高温度T2で保持する時間を保持時間Dとし、これらA〜Dの合計を合計時間Sとした場合、(A+B)<(C+D)の関係を満たし、合計時間Sが25〜45hrであり、かつ、保持時間Dが11hr以上である。

【解決手段】多孔質の隔壁をハニカム状に配して多数のセルを設けたコーディエライトからなるハニカム構造体に栓部を設けてなる排ガス浄化フィルタの製造方法は、押出成形工程と乾燥工程と仮焼成工程と栓詰め工程と本焼成工程とを有する。仮焼成工程における1200℃から最高温度T1までの昇温に要する時間を昇温時間A、最高温度T1で保持する時間を保持時間Bとし、本焼成工程における1200℃から最高温度T2までの昇温に要する時間を昇温時間C、最高温度T2で保持する時間を保持時間Dとし、これらA〜Dの合計を合計時間Sとした場合、(A+B)<(C+D)の関係を満たし、合計時間Sが25〜45hrであり、かつ、保持時間Dが11hr以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ディーゼルエンジン等の内燃機関から排出される排ガス中のパティキュレートを捕集して排ガスの浄化を行う排ガス浄化用フィルタに関する。

【背景技術】

【0002】

従来から、ディーゼルエンジン等の内燃機関より排出される排ガス中のパティキュレートを捕集して排ガスの浄化を行う排ガス浄化フィルタが知られている。

この排ガス浄化フィルタは、多孔質の隔壁をハニカム状に配して多数のセルを設けた基材としてのハニカム構造体を有するものである(特許文献1参照)。そして、排ガスを導入する導入通路となるセルの下流端と、多孔質の隔壁を通過した排ガスを排出する排出通路となるセルの上流端とは、栓部によって閉塞されるのが一般的である。

【0003】

上記排ガス浄化フィルタを用いて排ガスを浄化する際には、導入通路となるセルに浸入した排ガスが多孔質の隔壁を通過して、隣のセルよりなる排出通路に移動する。このとき、排ガス中のパティキュレートが隔壁に形成されている多数の細孔に捕集され、排ガスが浄化される。また、例えば隔壁に触媒を担持させておくことにより、捕集したパティキュレートを触媒反応により分解除去することができる。

【0004】

上記排ガス浄化フィルタの基材となるハニカム構造体を作製するに当たっては、セラミック材料を押出成形してハニカム成形体を作製し、乾燥する。その後、栓詰めし、焼成する。

しかしながら、栓詰めしてから焼成を行う従来の製造方法では、昇温速度を速くして急激な焼成を行うと、栓詰めがされていることによってハニカム成形体中に含まれるバインダ等が分解(揮発)し難くなる。そのため、通常10日以上という長時間の焼成が必要となり、生産性の低下を招いていた。

【0005】

また、上記排ガス浄化フィルタは、捕集されたパティキュレートを燃焼除去する際に、発生する燃焼熱によって基材内に温度差が生じる。そして、この温度差によって熱応力が生じ、クラック等が発生するという問題がある。そのため、実用上、クラック等の発生を抑制することができる、熱膨張係数の小さいものが望まれている。

【0006】

このようなことから、できるだけ焼成時間を短縮して生産性の向上を図ることができると共に、熱膨張係数が小さい排ガス浄化フィルタを製造できる排ガス浄化フィルタの製造方法が望まれている。

【0007】

【特許文献1】特開2003−145521号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、かかる従来の問題点に鑑みてなされたものであり、焼成時間を短縮して生産性の向上を図ることができると共に、熱膨張係数が小さい排ガス浄化フィルタを製造できる排ガス浄化フィルタの製造方法を提供しようとするものである。

【課題を解決するための手段】

【0009】

本発明は、多孔質の隔壁をハニカム状に配して多数のセルを設けたコーディエライトからなるハニカム構造体を有し、該ハニカム構造体の上記セルのうち、排ガスを導入する導入通路となるセルの下流端と、上記多孔質の隔壁を通過した排ガスを排出する排出通路となるセルの上流端とを栓部によって閉塞してなる排ガス浄化フィルタを製造する方法において、

コーディエライト化原料を含むセラミック材料を押出成形して、多孔質の隔壁をハニカム状に配して多数のセルを設けたハニカム成形体を作製する押出成形工程と、

上記ハニカム成形体を乾燥する乾燥工程と、

上記ハニカム成形体を最高温度T1(T1:1300〜1400℃)で仮焼成する仮焼成工程と、

上記ハニカム成形体の端面における上記セルの開口部のうち、上記栓部によって栓詰めすべき部分に栓詰め用スラリーを配置する栓詰め工程と、

上記栓詰め用スラリーを配置した上記ハニカム成形体を最高温度T2(T2≧T1、T2:1400〜1450℃)で本焼成して、上記栓詰めすべき部分に上記栓部を設けた上記ハニカム構造体を作製する本焼成工程とを有し、

上記仮焼成工程における1200℃から上記最高温度T1までの昇温に要する時間を昇温時間A、上記最高温度T1で保持する時間を保持時間Bとし、上記本焼成工程における1200℃から上記最高温度T2までの昇温に要する時間を昇温時間C、上記最高温度T2で保持する時間を保持時間Dとし、これらA〜Dの合計を合計時間Sとした場合、(A+B)<(C+D)の関係を満たし、上記合計時間Sが25〜45hrであり、かつ、上記保持時間Dが11hr以上であることを特徴とする排ガス浄化フィルタの製造方法にある(請求項1)。

【0010】

本発明の排ガス浄化フィルタの製造方法は、上記のごとく、押出成形工程と乾燥工程と仮焼成工程と栓詰め工程と本焼成工程とを行う。すなわち、本発明の製造方法では、上記ハニカム成形体を最高温度T1(T1:1300〜1400℃)で仮焼成する仮焼成工程と、上記栓詰め用スラリーを配置した上記ハニカム成形体を最高温度T2(T2≧T1、T2:1400〜1450℃)で本焼成する本焼成工程との2回の焼成を行う。

【0011】

ここで、上記仮焼成工程における仮焼成は、上記セラミック材料に含まれる例えばバインダや造孔材としてのカーボン等を焼失除去することを目的としている。そしてさらに、上記ハニカム成形体を焼成してコーディエライト化させ、ある程度の強度を得ることを目的としている。これは、その後の上記栓詰め工程における上記ハニカム成形体のハンドリング及び上記栓詰めスラリーの配置を容易にすることができるからである。

【0012】

また、上記本焼成工程における本焼成は、上記栓詰め用スラリーを焼成して上記栓部を形成するという目的の他に、仮焼成した上記ハニカム成形体をさらに焼成し、得られる排ガス浄化フィルタの特性を向上させるという目的がある。特に、本発明では、この本焼成を行うことによって熱膨張係数を小さくする。したがって、上記本焼成工程における本焼成の時間(特に保持時間D)が、得られる排ガス浄化フィルタの熱膨張係数に最も寄与する。

【0013】

そして、本発明では、上述した仮焼成工程及び本焼成工程の目的及び作用効果を踏まえて、上記仮焼成工程における昇温時間A、保持時間B、上記本焼成工程における昇温時間C、保持時間D、及び合計時間Sの各時間を上記のように規定したのである。

以下、これを詳説する。

【0014】

本発明では、(A+B)<(C+D)の関係を満たしている。

上記仮焼成工程では、少なくとも上述した仮焼成の目的を達成することができる昇温時間A及び保持時間Bを確保すればよい。また、仮焼成を行うことによって、仮焼成後に上記ハニカム成形体のクラックや変形等を検査することができる。そして、不具合品が発見されれば、その時点で取り除くことができる。よって、仮焼成の目的を達成することができる昇温時間A及び保持時間Bを確保した上で、(A+B)をできるだけ短くすることにより、不具合品を早期に発見して取り除き、生産性を向上させることができる。また、焼成時間を短縮することによって生産性を向上させることもできる。

【0015】

また、上記合計時間Sを25〜45hrとしている。

上記合計時間Sを充分に確保することができれば、当然ながら上記本焼成工程における上記保持時間Dも充分に確保することができる。つまり、得られる排ガス浄化フィルタの熱膨張係数に最も寄与する上記保持時間Dを充分に確保することができる。よって、上記合計時間Sを25hr以上とし、上記本焼成工程における上記保持時間Dを充分に確保することにより、上記排ガス浄化フィルタの熱膨張係数をより小さくすることができる。そして、後述の実施例からもわかるように、熱膨張係数0.5×10-6/℃以下という実用上の条件を満たすことができる。

【0016】

また、後述の実施例からもわかるように、上記合計時間Sを45hrより長くしても、熱膨張係数を小さくする効果の上積みを期待することができないと共に、単に焼成時間が長くなるだけで生産性が低下する。よって、できるだけ焼成時間を短縮させて生産性を向上させる目的からも、上記合計時間Sを45hr以下としている。

【0017】

また、上記保持時間Dを11hr以上としている。

上記本焼成工程における上記保持時間Dは、得られる排ガス浄化フィルタの熱膨張係数に最も寄与する。そのため、上記保持時間Dを長くすればするほど、熱膨張係数をより小さくすることができる。よって、上記保持時間Dを11hr以上とすることにより、上記排ガス浄化フィルタの熱膨張係数を小さくすることができる。そして、後述の実施例からもわかるように、熱膨張係数0.5×10-6/℃以下という実用上の条件を満たすことができる。

【0018】

また、本発明の製造方法では、上述したように、上記仮焼成工程における仮焼成と上記本焼成工程における本焼成との2回の焼成を行う。すなわち、上記ハニカム成形体の実質的な最初の焼成と上記栓詰め用スラリーの焼成とを別々の工程で行う。これにより、焼成前の上記ハニカム成形体に上記栓詰め用スラリーを配置して、両者を同時に焼成する方法に比べて、焼成にかかる時間を短縮することができ、生産性の向上を図ることができる。

【0019】

このように、本発明の製造方法によれば、焼成時間を短縮して生産性の向上を図ることができると共に、熱膨張係数が小さい排ガス浄化フィルタを得ることができる。

【発明を実施するための最良の形態】

【0020】

上記本発明においては、上記合計時間Sが25hr未満の場合には、上記本焼成工程における上記保持時間Dを充分に確保することができないおそれがある。そのため、上記排ガス浄化フィルタの熱膨張係数を小さくするという効果を充分に得ることができないおそれがある。一方、45hrを超える場合には、熱膨張係数を小さくするという効果の上積みを期待することができないと共に、単に焼成時間が長くなるだけで生産性が低下するおそれがある。

また、上記保持時間Dが11hr未満の場合には、上記排ガス浄化フィルタの熱膨張係数を小さくするという効果を充分に得ることができないおそれがある。

【0021】

また、上記合計時間Sは、30〜45hrであることがより好ましい(請求項2)。

上記合計時間Sをさらに30hr以上とすることにより、上記本焼成工程における保持時間Dをより充分に確保することができる。そのため、得られる排ガス浄化フィルタの熱膨張係数をさらに小さくすることができる。

【0022】

また、上記保持時間Bは、4hr以上であることが好ましい(請求項3)。

上記保持時間Bが4hr未満の場合には、上記仮焼成工程後における上記ハニカム成形体の強度を充分に得られないおそれがある。そのため、その後の上記栓詰め工程において、上記ハニカム成形体のハンドリングが困難となり、さらに上記栓詰め用スラリーの配置も困難となるおそれがある。よって、上記保持時間Bは、上記仮焼成工程後の上記ハニカム成形体の強度が安定して得られる4hr以上とすることが好ましい。

【0023】

また、上記排ガス浄化フィルタは、熱膨張係数が0.5×10-6/℃以下であることが好ましい。

例えば、上記排ガス浄化フィルタを自動車のディーゼルエンジン等に使用する場合、パティキュレートを捕集して燃焼除去する際に、発生する燃焼熱によって上記排ガス浄化フィルタ内に温度差が生じる。そして、この温度差によって熱応力が生じ、クラック等が発生するおそれがある。よって、実用上、クラック等の発生を抑制するためには、上記排ガス浄化フィルタの熱膨張係数が0.5×10-6/℃以下であることが好ましい。

【実施例】

【0024】

本発明の実施例について、図を用いて説明する。

本例において製造する排ガス浄化フィルタ1は、図1、図2に示すごとく、多孔質の隔壁11をハニカム状に配し、断面四角形状のセル12を多数設けてなるハニカム構造体10を有する。ハニカム構造体10は、コーディエライトを主成分とするセラミックより構成されており、円筒形状を呈している。

【0025】

また、同図に示すごとく、ハニカム構造体10のセル12のうち、排ガスGを導入する導入通路121となるセル12の下流端と、多孔質の隔壁11を通過した排ガスGを排出する排出通路122となるセル12の上流端とは、栓部13によって閉塞されている。本例では、隣り合うセル12が交互に導入通路121および排出通路122となるように、栓部13を配してある。両端面から見ると、それぞれ縦方向及び横方向に交互に、いわゆる市松模様状に栓部13が配された状態となっている。

【0026】

本例の排ガス浄化フィルタは、粘度質のセラミック材料を押出成形し(押出成形工程)、得られたハニカム成形体を乾燥し(乾燥工程)、最高温度T1で仮焼成する(仮焼成工程)。その後、仮焼成後のハニカム成形体に栓詰め用スラリーを配置し(栓詰め工程)、最高温度T2(T2≧T1)で本焼成し、栓部を設けたハニカム構造体を作製する(本焼成工程)ことによって製造される。

【0027】

本例においては、仮焼成工程及び本焼成工程における焼成パターン(後述する昇温時間A、保持時間B、昇温時間C、保持時間D、及び合計時間S)が異なる排ガス浄化フィルタ(試料1〜試料11)を作製する。

以下、各試料(試料1〜試料11)の製造方法について説明する。

【0028】

まず、カオリン、溶融シリカ、水酸化アルミニウム、アルミナ、タルク、造孔材(カーボン)を含有し、化学組成が重量比にて最終的にSiO2:45〜55%、Al2O3:33〜42%、MgO:12〜18%よりなるコーディエライトを主成分とする組成となるように調整したコーディエライト化原料を水に混合し、有機バインダを加えて混練することにより、粘土質のセラミック材料を得た。

【0029】

次いで、粘土質のセラミック材料を押出機により押出成形し、所望の長さで切断してハニカム成形体を作製した。このハニカム成形体は、最終的なハニカム構造体とほぼ同様の形状を呈し、ハニカム状に設けられた隔壁と、これによって仕切られると共にハニカム成形体の長手方向を貫通する複数のセルとを有する。本例においては、粘土質のセラミック材料を直径160mm、長さ100mm、隔壁の厚み0.3mm、セル数300メッシュのハニカム成形体に成形した。なお、このサイズは一例を示したものであり、用途に応じてその他のサイズを採用することもできる。

【0030】

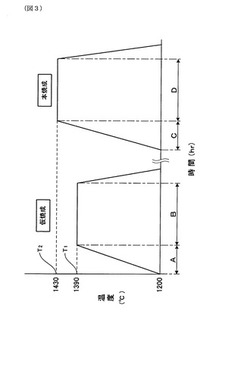

次いで、ハニカム成形体を乾燥させた後、最高温度T1(本例では1390℃)で仮焼成した。このとき、各試料については、昇温時間A及び保持時間Bを表1に示すような時間とした。なお、昇温時間Aは、1200℃から最高温度T1までの昇温に要する時間であり、保持時間Bは、最高温度T1で保持する時間である(図3参照)。

【0031】

次いで、ハニカム成形体の端面におけるセルの開口部において、縦方向及び横方向に交互に、いわゆる市松模様状に栓部となる栓詰め用スラリーを配置した。

その後、ハニカム成形体を最高温度T2(本例では1430℃)で本焼成した。このとき、各試料については、昇温時間C及び保持時間Dを表1に示すような時間とした。なお、昇温時間Cは、1200℃から最高温度T2までの昇温に要する時間であり、保持時間Dは、最高温度T2で保持する時間である(図3参照)。

【0032】

これにより、栓部を設けたハニカム構造体を有する排ガス浄化フィルタ(試料1〜試料11)を作製した。

【0033】

なお、本例では、各試料の各時間について、できるだけ焼成時間を短縮させて生産性を向上させる目的から、(A+B)<(C+D)を満たすように設定した。

また、表1には、各試料の昇温時間A、保持時間B、昇温時間C、及び保持時間Dの他に、これらA〜Dの合計である合計時間Sを示した。

また、図3は、仮焼成工程及び本焼成工程における焼成パターンを示したものであり、便宜上、1200℃以上の温度領域のみを示してある。

【0034】

次に、得られた排ガス浄化フィルタ(試料1〜試料11)について、熱膨張係数を測定した。

熱膨張係数は、押棒式熱膨張計を用いて40〜800℃の温度範囲で測定を行い、平均の熱膨張を評価して求めた。その結果を表1に示す。

【0035】

なお、表1には、排ガス浄化フィルタを自動車のディーゼルエンジンに使用する場合、実用上の条件となる熱膨張係数が0.5×10-6/℃以下という条件を満たすものについては○印を記した。一方、熱膨張係数が0.5×10-6/℃を超えたものについては×印を記した。

【0036】

【表1】

【0037】

表1の結果について、以下に説明する。

試料1〜試料5は、昇温時間A(=3hr)、保持時間B(=4hr)、及び昇温時間C(=2hr)が同じであり、保持時間D及び合計時間Sがそれぞれ異なるものである。各試料を比較すると、保持時間Dが長くなればなるほど熱膨張係数が小さくなっており、保持時間Dが熱膨張係数に大きく寄与していることがわかる。また、合計時間Sが25hr以上であれば、熱膨張係数が0.5×10-6/℃以下となり、実用上の条件を満たすことがわかる。

【0038】

このことから、目標とする熱膨張係数を得るためには、合計時間Sを25hr以上とすることが好ましいことがわかる。また、合計時間Sを45hrとした場合、熱膨張係数がほぼ0に近い値となっている。そのため、これ以上の焼成は、熱膨張係数を小さくするという効果の上積みも期待できず、単に焼成時間が長くなるだけであり、生産性の低下を招くおそれがある。よって、合計時間Sを45hr以下とすることが好ましい。

【0039】

また、試料6〜試料8は、合計時間S(=25hr)及び保持時間D(=11hr)が同じであり、昇温時間A、保持時間B、及び昇温時間Cがそれぞれ異なるものである。各試料を比較すると、いずれも熱膨張係数が0.5×10-6/℃以下となり、実用上の条件を満たすことがわかる。

また、試料9〜試料11は、合計時間S(=25hr)及び保持時間D(=6hr)が同じであり、昇温時間A、保持時間B、及び昇温時間Cがそれぞれ異なるものである。各試料を比較すると、いずれも熱膨張係数が0.5×10-6/℃を超えており、実用上の条件を満たさないことがわかる。

【0040】

このことから、目標とする熱膨張係数を得るためには、保持時間Dを11hr以上とすることが好ましいことがわかる。

【0041】

以上の結果から、本例の製造方法において、仮焼成工程における昇温時間A、保持時間B、本焼成工程における昇温時間C、保持時間D、及び合計時間Sの各時間が、(A+B)<(C+D)の関係を満たし、合計時間Sが25〜45hrであり、かつ、保持時間Dが11hr以上であることにより、焼成時間を短縮して生産性の向上を図ることができる。また、得られる排ガス浄化フィルタは、熱膨張係数が小さく、実用上の条件(0.5×10-6/℃以下)を満たすものとなる。

【図面の簡単な説明】

【0042】

【図1】実施例における、排ガス浄化フィルタを示す斜視図。

【図2】実施例における、排ガス浄化フィルタを示す断面説明図。

【図3】実施例における、仮焼成工程及び本焼成工程における焼成パターンを示す説明図。

【符号の説明】

【0043】

1 排ガス浄化フィルタ

10 ハニカム構造体

11 隔壁

12 セル

121 導入通路

122 排出通路

13 栓部

G 排ガス

【技術分野】

【0001】

本発明は、ディーゼルエンジン等の内燃機関から排出される排ガス中のパティキュレートを捕集して排ガスの浄化を行う排ガス浄化用フィルタに関する。

【背景技術】

【0002】

従来から、ディーゼルエンジン等の内燃機関より排出される排ガス中のパティキュレートを捕集して排ガスの浄化を行う排ガス浄化フィルタが知られている。

この排ガス浄化フィルタは、多孔質の隔壁をハニカム状に配して多数のセルを設けた基材としてのハニカム構造体を有するものである(特許文献1参照)。そして、排ガスを導入する導入通路となるセルの下流端と、多孔質の隔壁を通過した排ガスを排出する排出通路となるセルの上流端とは、栓部によって閉塞されるのが一般的である。

【0003】

上記排ガス浄化フィルタを用いて排ガスを浄化する際には、導入通路となるセルに浸入した排ガスが多孔質の隔壁を通過して、隣のセルよりなる排出通路に移動する。このとき、排ガス中のパティキュレートが隔壁に形成されている多数の細孔に捕集され、排ガスが浄化される。また、例えば隔壁に触媒を担持させておくことにより、捕集したパティキュレートを触媒反応により分解除去することができる。

【0004】

上記排ガス浄化フィルタの基材となるハニカム構造体を作製するに当たっては、セラミック材料を押出成形してハニカム成形体を作製し、乾燥する。その後、栓詰めし、焼成する。

しかしながら、栓詰めしてから焼成を行う従来の製造方法では、昇温速度を速くして急激な焼成を行うと、栓詰めがされていることによってハニカム成形体中に含まれるバインダ等が分解(揮発)し難くなる。そのため、通常10日以上という長時間の焼成が必要となり、生産性の低下を招いていた。

【0005】

また、上記排ガス浄化フィルタは、捕集されたパティキュレートを燃焼除去する際に、発生する燃焼熱によって基材内に温度差が生じる。そして、この温度差によって熱応力が生じ、クラック等が発生するという問題がある。そのため、実用上、クラック等の発生を抑制することができる、熱膨張係数の小さいものが望まれている。

【0006】

このようなことから、できるだけ焼成時間を短縮して生産性の向上を図ることができると共に、熱膨張係数が小さい排ガス浄化フィルタを製造できる排ガス浄化フィルタの製造方法が望まれている。

【0007】

【特許文献1】特開2003−145521号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、かかる従来の問題点に鑑みてなされたものであり、焼成時間を短縮して生産性の向上を図ることができると共に、熱膨張係数が小さい排ガス浄化フィルタを製造できる排ガス浄化フィルタの製造方法を提供しようとするものである。

【課題を解決するための手段】

【0009】

本発明は、多孔質の隔壁をハニカム状に配して多数のセルを設けたコーディエライトからなるハニカム構造体を有し、該ハニカム構造体の上記セルのうち、排ガスを導入する導入通路となるセルの下流端と、上記多孔質の隔壁を通過した排ガスを排出する排出通路となるセルの上流端とを栓部によって閉塞してなる排ガス浄化フィルタを製造する方法において、

コーディエライト化原料を含むセラミック材料を押出成形して、多孔質の隔壁をハニカム状に配して多数のセルを設けたハニカム成形体を作製する押出成形工程と、

上記ハニカム成形体を乾燥する乾燥工程と、

上記ハニカム成形体を最高温度T1(T1:1300〜1400℃)で仮焼成する仮焼成工程と、

上記ハニカム成形体の端面における上記セルの開口部のうち、上記栓部によって栓詰めすべき部分に栓詰め用スラリーを配置する栓詰め工程と、

上記栓詰め用スラリーを配置した上記ハニカム成形体を最高温度T2(T2≧T1、T2:1400〜1450℃)で本焼成して、上記栓詰めすべき部分に上記栓部を設けた上記ハニカム構造体を作製する本焼成工程とを有し、

上記仮焼成工程における1200℃から上記最高温度T1までの昇温に要する時間を昇温時間A、上記最高温度T1で保持する時間を保持時間Bとし、上記本焼成工程における1200℃から上記最高温度T2までの昇温に要する時間を昇温時間C、上記最高温度T2で保持する時間を保持時間Dとし、これらA〜Dの合計を合計時間Sとした場合、(A+B)<(C+D)の関係を満たし、上記合計時間Sが25〜45hrであり、かつ、上記保持時間Dが11hr以上であることを特徴とする排ガス浄化フィルタの製造方法にある(請求項1)。

【0010】

本発明の排ガス浄化フィルタの製造方法は、上記のごとく、押出成形工程と乾燥工程と仮焼成工程と栓詰め工程と本焼成工程とを行う。すなわち、本発明の製造方法では、上記ハニカム成形体を最高温度T1(T1:1300〜1400℃)で仮焼成する仮焼成工程と、上記栓詰め用スラリーを配置した上記ハニカム成形体を最高温度T2(T2≧T1、T2:1400〜1450℃)で本焼成する本焼成工程との2回の焼成を行う。

【0011】

ここで、上記仮焼成工程における仮焼成は、上記セラミック材料に含まれる例えばバインダや造孔材としてのカーボン等を焼失除去することを目的としている。そしてさらに、上記ハニカム成形体を焼成してコーディエライト化させ、ある程度の強度を得ることを目的としている。これは、その後の上記栓詰め工程における上記ハニカム成形体のハンドリング及び上記栓詰めスラリーの配置を容易にすることができるからである。

【0012】

また、上記本焼成工程における本焼成は、上記栓詰め用スラリーを焼成して上記栓部を形成するという目的の他に、仮焼成した上記ハニカム成形体をさらに焼成し、得られる排ガス浄化フィルタの特性を向上させるという目的がある。特に、本発明では、この本焼成を行うことによって熱膨張係数を小さくする。したがって、上記本焼成工程における本焼成の時間(特に保持時間D)が、得られる排ガス浄化フィルタの熱膨張係数に最も寄与する。

【0013】

そして、本発明では、上述した仮焼成工程及び本焼成工程の目的及び作用効果を踏まえて、上記仮焼成工程における昇温時間A、保持時間B、上記本焼成工程における昇温時間C、保持時間D、及び合計時間Sの各時間を上記のように規定したのである。

以下、これを詳説する。

【0014】

本発明では、(A+B)<(C+D)の関係を満たしている。

上記仮焼成工程では、少なくとも上述した仮焼成の目的を達成することができる昇温時間A及び保持時間Bを確保すればよい。また、仮焼成を行うことによって、仮焼成後に上記ハニカム成形体のクラックや変形等を検査することができる。そして、不具合品が発見されれば、その時点で取り除くことができる。よって、仮焼成の目的を達成することができる昇温時間A及び保持時間Bを確保した上で、(A+B)をできるだけ短くすることにより、不具合品を早期に発見して取り除き、生産性を向上させることができる。また、焼成時間を短縮することによって生産性を向上させることもできる。

【0015】

また、上記合計時間Sを25〜45hrとしている。

上記合計時間Sを充分に確保することができれば、当然ながら上記本焼成工程における上記保持時間Dも充分に確保することができる。つまり、得られる排ガス浄化フィルタの熱膨張係数に最も寄与する上記保持時間Dを充分に確保することができる。よって、上記合計時間Sを25hr以上とし、上記本焼成工程における上記保持時間Dを充分に確保することにより、上記排ガス浄化フィルタの熱膨張係数をより小さくすることができる。そして、後述の実施例からもわかるように、熱膨張係数0.5×10-6/℃以下という実用上の条件を満たすことができる。

【0016】

また、後述の実施例からもわかるように、上記合計時間Sを45hrより長くしても、熱膨張係数を小さくする効果の上積みを期待することができないと共に、単に焼成時間が長くなるだけで生産性が低下する。よって、できるだけ焼成時間を短縮させて生産性を向上させる目的からも、上記合計時間Sを45hr以下としている。

【0017】

また、上記保持時間Dを11hr以上としている。

上記本焼成工程における上記保持時間Dは、得られる排ガス浄化フィルタの熱膨張係数に最も寄与する。そのため、上記保持時間Dを長くすればするほど、熱膨張係数をより小さくすることができる。よって、上記保持時間Dを11hr以上とすることにより、上記排ガス浄化フィルタの熱膨張係数を小さくすることができる。そして、後述の実施例からもわかるように、熱膨張係数0.5×10-6/℃以下という実用上の条件を満たすことができる。

【0018】

また、本発明の製造方法では、上述したように、上記仮焼成工程における仮焼成と上記本焼成工程における本焼成との2回の焼成を行う。すなわち、上記ハニカム成形体の実質的な最初の焼成と上記栓詰め用スラリーの焼成とを別々の工程で行う。これにより、焼成前の上記ハニカム成形体に上記栓詰め用スラリーを配置して、両者を同時に焼成する方法に比べて、焼成にかかる時間を短縮することができ、生産性の向上を図ることができる。

【0019】

このように、本発明の製造方法によれば、焼成時間を短縮して生産性の向上を図ることができると共に、熱膨張係数が小さい排ガス浄化フィルタを得ることができる。

【発明を実施するための最良の形態】

【0020】

上記本発明においては、上記合計時間Sが25hr未満の場合には、上記本焼成工程における上記保持時間Dを充分に確保することができないおそれがある。そのため、上記排ガス浄化フィルタの熱膨張係数を小さくするという効果を充分に得ることができないおそれがある。一方、45hrを超える場合には、熱膨張係数を小さくするという効果の上積みを期待することができないと共に、単に焼成時間が長くなるだけで生産性が低下するおそれがある。

また、上記保持時間Dが11hr未満の場合には、上記排ガス浄化フィルタの熱膨張係数を小さくするという効果を充分に得ることができないおそれがある。

【0021】

また、上記合計時間Sは、30〜45hrであることがより好ましい(請求項2)。

上記合計時間Sをさらに30hr以上とすることにより、上記本焼成工程における保持時間Dをより充分に確保することができる。そのため、得られる排ガス浄化フィルタの熱膨張係数をさらに小さくすることができる。

【0022】

また、上記保持時間Bは、4hr以上であることが好ましい(請求項3)。

上記保持時間Bが4hr未満の場合には、上記仮焼成工程後における上記ハニカム成形体の強度を充分に得られないおそれがある。そのため、その後の上記栓詰め工程において、上記ハニカム成形体のハンドリングが困難となり、さらに上記栓詰め用スラリーの配置も困難となるおそれがある。よって、上記保持時間Bは、上記仮焼成工程後の上記ハニカム成形体の強度が安定して得られる4hr以上とすることが好ましい。

【0023】

また、上記排ガス浄化フィルタは、熱膨張係数が0.5×10-6/℃以下であることが好ましい。

例えば、上記排ガス浄化フィルタを自動車のディーゼルエンジン等に使用する場合、パティキュレートを捕集して燃焼除去する際に、発生する燃焼熱によって上記排ガス浄化フィルタ内に温度差が生じる。そして、この温度差によって熱応力が生じ、クラック等が発生するおそれがある。よって、実用上、クラック等の発生を抑制するためには、上記排ガス浄化フィルタの熱膨張係数が0.5×10-6/℃以下であることが好ましい。

【実施例】

【0024】

本発明の実施例について、図を用いて説明する。

本例において製造する排ガス浄化フィルタ1は、図1、図2に示すごとく、多孔質の隔壁11をハニカム状に配し、断面四角形状のセル12を多数設けてなるハニカム構造体10を有する。ハニカム構造体10は、コーディエライトを主成分とするセラミックより構成されており、円筒形状を呈している。

【0025】

また、同図に示すごとく、ハニカム構造体10のセル12のうち、排ガスGを導入する導入通路121となるセル12の下流端と、多孔質の隔壁11を通過した排ガスGを排出する排出通路122となるセル12の上流端とは、栓部13によって閉塞されている。本例では、隣り合うセル12が交互に導入通路121および排出通路122となるように、栓部13を配してある。両端面から見ると、それぞれ縦方向及び横方向に交互に、いわゆる市松模様状に栓部13が配された状態となっている。

【0026】

本例の排ガス浄化フィルタは、粘度質のセラミック材料を押出成形し(押出成形工程)、得られたハニカム成形体を乾燥し(乾燥工程)、最高温度T1で仮焼成する(仮焼成工程)。その後、仮焼成後のハニカム成形体に栓詰め用スラリーを配置し(栓詰め工程)、最高温度T2(T2≧T1)で本焼成し、栓部を設けたハニカム構造体を作製する(本焼成工程)ことによって製造される。

【0027】

本例においては、仮焼成工程及び本焼成工程における焼成パターン(後述する昇温時間A、保持時間B、昇温時間C、保持時間D、及び合計時間S)が異なる排ガス浄化フィルタ(試料1〜試料11)を作製する。

以下、各試料(試料1〜試料11)の製造方法について説明する。

【0028】

まず、カオリン、溶融シリカ、水酸化アルミニウム、アルミナ、タルク、造孔材(カーボン)を含有し、化学組成が重量比にて最終的にSiO2:45〜55%、Al2O3:33〜42%、MgO:12〜18%よりなるコーディエライトを主成分とする組成となるように調整したコーディエライト化原料を水に混合し、有機バインダを加えて混練することにより、粘土質のセラミック材料を得た。

【0029】

次いで、粘土質のセラミック材料を押出機により押出成形し、所望の長さで切断してハニカム成形体を作製した。このハニカム成形体は、最終的なハニカム構造体とほぼ同様の形状を呈し、ハニカム状に設けられた隔壁と、これによって仕切られると共にハニカム成形体の長手方向を貫通する複数のセルとを有する。本例においては、粘土質のセラミック材料を直径160mm、長さ100mm、隔壁の厚み0.3mm、セル数300メッシュのハニカム成形体に成形した。なお、このサイズは一例を示したものであり、用途に応じてその他のサイズを採用することもできる。

【0030】

次いで、ハニカム成形体を乾燥させた後、最高温度T1(本例では1390℃)で仮焼成した。このとき、各試料については、昇温時間A及び保持時間Bを表1に示すような時間とした。なお、昇温時間Aは、1200℃から最高温度T1までの昇温に要する時間であり、保持時間Bは、最高温度T1で保持する時間である(図3参照)。

【0031】

次いで、ハニカム成形体の端面におけるセルの開口部において、縦方向及び横方向に交互に、いわゆる市松模様状に栓部となる栓詰め用スラリーを配置した。

その後、ハニカム成形体を最高温度T2(本例では1430℃)で本焼成した。このとき、各試料については、昇温時間C及び保持時間Dを表1に示すような時間とした。なお、昇温時間Cは、1200℃から最高温度T2までの昇温に要する時間であり、保持時間Dは、最高温度T2で保持する時間である(図3参照)。

【0032】

これにより、栓部を設けたハニカム構造体を有する排ガス浄化フィルタ(試料1〜試料11)を作製した。

【0033】

なお、本例では、各試料の各時間について、できるだけ焼成時間を短縮させて生産性を向上させる目的から、(A+B)<(C+D)を満たすように設定した。

また、表1には、各試料の昇温時間A、保持時間B、昇温時間C、及び保持時間Dの他に、これらA〜Dの合計である合計時間Sを示した。

また、図3は、仮焼成工程及び本焼成工程における焼成パターンを示したものであり、便宜上、1200℃以上の温度領域のみを示してある。

【0034】

次に、得られた排ガス浄化フィルタ(試料1〜試料11)について、熱膨張係数を測定した。

熱膨張係数は、押棒式熱膨張計を用いて40〜800℃の温度範囲で測定を行い、平均の熱膨張を評価して求めた。その結果を表1に示す。

【0035】

なお、表1には、排ガス浄化フィルタを自動車のディーゼルエンジンに使用する場合、実用上の条件となる熱膨張係数が0.5×10-6/℃以下という条件を満たすものについては○印を記した。一方、熱膨張係数が0.5×10-6/℃を超えたものについては×印を記した。

【0036】

【表1】

【0037】

表1の結果について、以下に説明する。

試料1〜試料5は、昇温時間A(=3hr)、保持時間B(=4hr)、及び昇温時間C(=2hr)が同じであり、保持時間D及び合計時間Sがそれぞれ異なるものである。各試料を比較すると、保持時間Dが長くなればなるほど熱膨張係数が小さくなっており、保持時間Dが熱膨張係数に大きく寄与していることがわかる。また、合計時間Sが25hr以上であれば、熱膨張係数が0.5×10-6/℃以下となり、実用上の条件を満たすことがわかる。

【0038】

このことから、目標とする熱膨張係数を得るためには、合計時間Sを25hr以上とすることが好ましいことがわかる。また、合計時間Sを45hrとした場合、熱膨張係数がほぼ0に近い値となっている。そのため、これ以上の焼成は、熱膨張係数を小さくするという効果の上積みも期待できず、単に焼成時間が長くなるだけであり、生産性の低下を招くおそれがある。よって、合計時間Sを45hr以下とすることが好ましい。

【0039】

また、試料6〜試料8は、合計時間S(=25hr)及び保持時間D(=11hr)が同じであり、昇温時間A、保持時間B、及び昇温時間Cがそれぞれ異なるものである。各試料を比較すると、いずれも熱膨張係数が0.5×10-6/℃以下となり、実用上の条件を満たすことがわかる。

また、試料9〜試料11は、合計時間S(=25hr)及び保持時間D(=6hr)が同じであり、昇温時間A、保持時間B、及び昇温時間Cがそれぞれ異なるものである。各試料を比較すると、いずれも熱膨張係数が0.5×10-6/℃を超えており、実用上の条件を満たさないことがわかる。

【0040】

このことから、目標とする熱膨張係数を得るためには、保持時間Dを11hr以上とすることが好ましいことがわかる。

【0041】

以上の結果から、本例の製造方法において、仮焼成工程における昇温時間A、保持時間B、本焼成工程における昇温時間C、保持時間D、及び合計時間Sの各時間が、(A+B)<(C+D)の関係を満たし、合計時間Sが25〜45hrであり、かつ、保持時間Dが11hr以上であることにより、焼成時間を短縮して生産性の向上を図ることができる。また、得られる排ガス浄化フィルタは、熱膨張係数が小さく、実用上の条件(0.5×10-6/℃以下)を満たすものとなる。

【図面の簡単な説明】

【0042】

【図1】実施例における、排ガス浄化フィルタを示す斜視図。

【図2】実施例における、排ガス浄化フィルタを示す断面説明図。

【図3】実施例における、仮焼成工程及び本焼成工程における焼成パターンを示す説明図。

【符号の説明】

【0043】

1 排ガス浄化フィルタ

10 ハニカム構造体

11 隔壁

12 セル

121 導入通路

122 排出通路

13 栓部

G 排ガス

【特許請求の範囲】

【請求項1】

多孔質の隔壁をハニカム状に配して多数のセルを設けたコーディエライトからなるハニカム構造体を有し、該ハニカム構造体の上記セルのうち、排ガスを導入する導入通路となるセルの下流端と、上記多孔質の隔壁を通過した排ガスを排出する排出通路となるセルの上流端とを栓部によって閉塞してなる排ガス浄化フィルタを製造する方法において、

コーディエライト化原料を含むセラミック材料を押出成形して、多孔質の隔壁をハニカム状に配して多数のセルを設けたハニカム成形体を作製する押出成形工程と、

上記ハニカム成形体を乾燥する乾燥工程と、

上記ハニカム成形体を最高温度T1(T1:1300〜1400℃)で仮焼成する仮焼成工程と、

上記ハニカム成形体の端面における上記セルの開口部のうち、上記栓部によって栓詰めすべき部分に栓詰め用スラリーを配置する栓詰め工程と、

上記栓詰め用スラリーを配置した上記ハニカム成形体を最高温度T2(T2≧T1、T2:1400〜1450℃)で本焼成して、上記栓詰めすべき部分に上記栓部を設けた上記ハニカム構造体を作製する本焼成工程とを有し、

上記仮焼成工程における1200℃から上記最高温度T1までの昇温に要する時間を昇温時間A、上記最高温度T1で保持する時間を保持時間Bとし、上記本焼成工程における1200℃から上記最高温度T2までの昇温に要する時間を昇温時間C、上記最高温度T2で保持する時間を保持時間Dとし、これらA〜Dの合計を合計時間Sとした場合、(A+B)<(C+D)の関係を満たし、上記合計時間Sが25〜45hrであり、かつ、上記保持時間Dが11hr以上であることを特徴とする排ガス浄化フィルタの製造方法。

【請求項2】

請求項1において、上記合計時間Sは、30〜45hrであることを特徴とする排ガス浄化フィルタの製造方法。

【請求項3】

請求項1又は2において、上記保持時間Bは、4hr以上であることを特徴とする排ガス浄化フィルタの製造方法。

【請求項1】

多孔質の隔壁をハニカム状に配して多数のセルを設けたコーディエライトからなるハニカム構造体を有し、該ハニカム構造体の上記セルのうち、排ガスを導入する導入通路となるセルの下流端と、上記多孔質の隔壁を通過した排ガスを排出する排出通路となるセルの上流端とを栓部によって閉塞してなる排ガス浄化フィルタを製造する方法において、

コーディエライト化原料を含むセラミック材料を押出成形して、多孔質の隔壁をハニカム状に配して多数のセルを設けたハニカム成形体を作製する押出成形工程と、

上記ハニカム成形体を乾燥する乾燥工程と、

上記ハニカム成形体を最高温度T1(T1:1300〜1400℃)で仮焼成する仮焼成工程と、

上記ハニカム成形体の端面における上記セルの開口部のうち、上記栓部によって栓詰めすべき部分に栓詰め用スラリーを配置する栓詰め工程と、

上記栓詰め用スラリーを配置した上記ハニカム成形体を最高温度T2(T2≧T1、T2:1400〜1450℃)で本焼成して、上記栓詰めすべき部分に上記栓部を設けた上記ハニカム構造体を作製する本焼成工程とを有し、

上記仮焼成工程における1200℃から上記最高温度T1までの昇温に要する時間を昇温時間A、上記最高温度T1で保持する時間を保持時間Bとし、上記本焼成工程における1200℃から上記最高温度T2までの昇温に要する時間を昇温時間C、上記最高温度T2で保持する時間を保持時間Dとし、これらA〜Dの合計を合計時間Sとした場合、(A+B)<(C+D)の関係を満たし、上記合計時間Sが25〜45hrであり、かつ、上記保持時間Dが11hr以上であることを特徴とする排ガス浄化フィルタの製造方法。

【請求項2】

請求項1において、上記合計時間Sは、30〜45hrであることを特徴とする排ガス浄化フィルタの製造方法。

【請求項3】

請求項1又は2において、上記保持時間Bは、4hr以上であることを特徴とする排ガス浄化フィルタの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−119663(P2008−119663A)

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願番号】特願2006−309640(P2006−309640)

【出願日】平成18年11月15日(2006.11.15)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願日】平成18年11月15日(2006.11.15)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]