排ガス浄化用触媒

【課題】積層構造タイプの触媒コート層を備えた排ガス浄化用触媒において、S被毒耐性をより高めた排ガス浄化用触媒を提供すること。

【解決手段】ここで開示される排ガス浄化用触媒は、基材と、該基材の表面に形成された触媒コート層とを備える。触媒コート層は、基材表面に近い方を下層とし相対的に遠い方を上層とする上下層を有する積層構造に形成されている。上層40は貴金属触媒としてRh粒子42を備えており、下層は貴金属触媒としてPd粒子を備えている。上層40は、Rh粒子42が担持された少なくともジルコニアを含むジルコニア粒状担体44と、Rh粒子42が担持されていないシリカ粒子46とを備えている。上層40においてRh粒子42とジルコニア粒状担体44とシリカ粒子46との合計を100質量%としたときのシリカ粒子46の含有率が、50質量%以上である。

【解決手段】ここで開示される排ガス浄化用触媒は、基材と、該基材の表面に形成された触媒コート層とを備える。触媒コート層は、基材表面に近い方を下層とし相対的に遠い方を上層とする上下層を有する積層構造に形成されている。上層40は貴金属触媒としてRh粒子42を備えており、下層は貴金属触媒としてPd粒子を備えている。上層40は、Rh粒子42が担持された少なくともジルコニアを含むジルコニア粒状担体44と、Rh粒子42が担持されていないシリカ粒子46とを備えている。上層40においてRh粒子42とジルコニア粒状担体44とシリカ粒子46との合計を100質量%としたときのシリカ粒子46の含有率が、50質量%以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内燃機関から排出される排ガスを浄化する排ガス浄化用触媒に関する。

【背景技術】

【0002】

従来から、自動車エンジン等の内燃機関から排出される排ガスを浄化するために、Pt(白金)、Pd(パラジウム)、およびRh(ロジウム)の貴金属のうち少なくとも一種を含む三元触媒がよく用いられている(特許文献1〜4)。かかる三元触媒の一つの典型的な構成では、高耐熱性セラミックス基材の表面にアルミナからなる触媒コート層を形成し、この触媒コート層にPt、Pd、およびRhの貴金属のうち少なくとも一種を担持させている。これらの貴金属のうちPd及びPtは主として一酸化炭素(CO)及び炭化水素(HC)の浄化性能(酸化浄化能)に寄与し、Rhは主としてNOxの浄化性能(還元浄化能)に寄与する。したがって、Pd又はPtと、Rhとを併用することによって、排ガス中の有害成分を一度に効率よく浄化することができる。

【0003】

近年、上記排ガス浄化用触媒の性能をさらに向上させるために、触媒コート層を二層構造とし、Pd又はPtとRhとを分離担持させた排ガス浄化用触媒が提案されている。貴金属触媒の全てを一つの担体層に担持させるのではなく、触媒コート層を上下二層の積層構造に形成し、一方の層にPd又はPtを、他方の層にRhをそれぞれ分離して担持させることにより、RhがPd又はPtと合金化することによる触媒活性の低下を抑制するという効果が得られる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−024247号公報

【特許文献2】特開平10−174844号公報

【特許文献3】特開平10−235193号公報

【特許文献4】特開2008−104928号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、三元触媒には、排ガス中に硫黄(S)成分が含まれていると、いわゆるS被毒が発生し、浄化性能が低下するという課題がある。すなわち、排ガス中にSOxなどの硫黄成分が含まれていると、SOxが貴金属粒子の表面に吸着し、貴金属粒子の表面に被膜を形成することで、他の化学種の表面吸着を阻害する。その結果、触媒の浄化性能が低下してしまう。特にPdはS被毒の影響を強く受け、浄化率が悪化しやすい。したがって、排ガス浄化用の三元触媒として、S被毒が発生しにくいものが好ましい。

【0006】

従来から、S被毒を抑制するための技術が提案されている。例えば、上記触媒コート層を上下二層構造とした排ガス浄化用触媒において、S被毒に弱いPd触媒をガスが拡散し難い下層に配置し、S被毒に強いRh触媒を上層に配置することは、Pd触媒のS被毒を抑制して排ガス中のCOやHCを良好に酸化浄化するための有効な技術となり得る。

【0007】

しかしながら、Pd触媒を下層に配置し、Rh触媒を上層に配置する構成は、Pd触媒のS被毒を抑制して排ガス中のCOやHCを良好に酸化浄化するのに有利である一方で、上層に配置したRh触媒が多少なりともS被毒の影響を受けるため、NOxの還元浄化能が低下するという問題があった。特に、近年では高価で貴重なRhの使用量を大幅に低減してきたため、排ガス中に含まれる硫黄成分による被毒の影響が相対的に顕著となってきた(図7参照)。このため、上層においてRh触媒のS被毒による触媒活性の低下を好適に防止できる排ガス浄化用触媒の開発が望まれている。

【0008】

本発明は、かかる事案に鑑みてなされたものであり、その主な目的は、積層構造タイプの触媒コート層を備えた排ガス浄化用触媒において、S被毒耐性がより高められた排ガス浄化用触媒を提供することである。

【課題を解決するための手段】

【0009】

本発明に係る排ガス浄化用触媒は、基材と、該基材の表面に形成された多孔質担体からなる触媒コート層と、該触媒コート層の多孔質担体に担持された貴金属触媒とを備える。前記触媒コート層は、前記基材表面に近い方を下層とし相対的に遠い方を上層とする上下層を有する積層構造に形成されている。前記上層は貴金属触媒としてRh粒子を備えており、前記下層は貴金属触媒としてPd粒子を備えている。前記上層は、前記Rh粒子が担持された多孔質担体として少なくともジルコニアを含む粒状担体と、前記Rh粒子が担持されていないシリカ粒子とを備えている。そして、前記上層において、前記Rh粒子と前記粒状担体と前記シリカ粒子との合計を100質量%としたときの前記シリカ粒子の含有率が、少なくとも50質量%(典型的には50質量%〜90質量%)であることを特徴とする。

【0010】

かかる構成の排ガス浄化用触媒では、触媒コート層の上層であるRh触媒層に、貴金属触媒であるRh粒子と、Rh粒子が担持されたジルコニア粒状担体と、Rh粒子が担持されていないシリカ粒子とを含んでいる。Rh粒子は、シリカ粒子に担持されておらず、ジルコニア粒状担体に選択的に担持されている。また、ジルコニア粒状担体とシリカ粒子とは相互に固溶(複合化)しておらず、それぞれ独立した粒子として存在し、且つ両者が密接して混在・共存する状態で配置されている。

このようにジルコニア粒状担体とシリカ粒子とがそれぞれ独立した粒子として存在し且つ両者が密接して混在・共存する状態で配置されることにより、ジルコニア粒状担体に担持されたRh粒子のS被毒が効果的に抑制される。そのため、触媒耐久後においてもRh粒子の高い触媒活性が発現し、排ガス中のNOxを良好に還元浄化することができる。さらに、上記シリカ粒子の作用によりS被毒耐性が向上したRh触媒層を上層に配置し、S被毒に比較的弱いPd触媒層を下層に配置することにより、排ガス中のSOx等の硫黄成分が下層側のPd触媒層内を拡散し難くなる。そのため、Pd触媒層においてもPd粒子のS被毒が有効に抑制され、触媒耐久後においてもPd粒子の高い触媒活性が発現し、排ガス中のCOやHCを良好に酸化浄化することができる。したがって、本発明によると、従来に比して、上下二層のS被毒耐性がバランスよく向上し、浄化性能に優れた最適な排ガス浄化用触媒を提供することができる。

【0011】

前記上層(Rh触媒層)において、前記Rh粒子と前記ジルコニア粒状担体と前記シリカ粒子との合計を100質量%としたときの前記シリカ粒子の含有率は、概ね50質量%以上(例えば50質量%〜90質量%、好ましくは50質量%〜75質量%、より好ましくは60質量%〜75質量%)である。かかる構成によると、Rh触媒層においてジルコニア粒状担体とシリカ粒子との比率が適切なバランスにあるので、シリカ粒子の作用によるS被毒耐性向上効果を適切に発揮しつつ、ジルコニア粒状担体に適量のRh粒子を担持させることができる。シリカ粒子の含有率が少なすぎると、上述したS被毒耐性向上効果が十分に得られないことがあり、一方、シリカ粒子の含有率が多すぎると、ジルコニア粒状担体の含有率が相対的に低下して担持可能なRh粒子の量が減るため、Rh粒子により得られる触媒活性が不十分となり、排ガス浄化用触媒の浄化性能が低下傾向になることがある。

【0012】

ここに開示される排ガス浄化用触媒の好ましい一態様では、前記下層は、前記Pd粒子が担持された多孔質担体として少なくともジルコニアを含むジルコニア粒状担体と、前記Pd粒子が担持されていないシリカ粒子とを備えている。このような下層(Pd触媒層)を上記のようなRh触媒層と組み合わせて設けることにより、Pd粒子のS被毒をさらに効果的に抑制することができる。したがって、上述した作用効果と相俟って、より高い浄化性能(特に酸化浄化能)を確実に発揮することができる。

【0013】

好ましくは、前記下層(Pd触媒層)において、前記Pd粒子と前記ジルコニア粒状担体と前記シリカ粒子との合計を100質量%としたときの前記シリカ粒子の含有率が、概ね5質量%以上50質量%未満であり、好ましくは25質量%以上50質量%未満である。かかる構成によると、Pd触媒層においてジルコニア粒子とシリカ粒子との比率が適切なバランスにあるので、シリカ粒子の作用によるS被毒耐性向上効果を適切に発揮しつつ、ジルコニア粒状担体に適量のPd粒子を担持させることができる。シリカ粒子の含有率が少なすぎると、上述したS被毒耐性向上効果が十分に得られないことがあり、一方、シリカ粒子の含有率が多すぎると、ジルコニア粒状担体の含有率が相対的に低下して担持可能なPd粒子の量が減るため、Pd粒子により得られる触媒活性が不十分となり、排ガス浄化用触媒の浄化性能が低下傾向になることがある。

【0014】

ここに開示される排ガス浄化用触媒の好ましい一態様では、前記上層において前記ジルコニア粒状担体と前記シリカ粒子とが別体として設けられ、かつ走査型電子顕微鏡(Scanning Electron Microscope:SEM)観察により把握される前記上層中のシリカ粒子の50個数%以上が、前記ジルコニア粒状担体と接触した状態で配置されている。ジルコニア粒状担体とシリカ粒子とを固溶(複合化)させると、ジルコニア粒状担体とRh粒子との相互作用が弱まるため、高温に晒されたときにRhのシンタリング(粒成長)が発生する虞がある。これに対し、上記構成によれば、ジルコニア粒状担体とシリカ粒子とが別体として配置されているので、高温に晒されてもRhのシンタリングを抑制して高分散を維持することができる。また、シリカ粒子の50個数%以上がジルコニア粒状担体と接触した状態で配置されていることにより、シリカ粒子とジルコニア粒状担体との接触界面において硫黄成分がジルコニア粒状担体に吸着されにくくなる。このことにより、接触界面に存在するRh粒子のS被毒が効果的に防止され、触媒耐久後においてもRh粒子の高い触媒活性を保つことができる。

【0015】

好ましくは、前記シリカ粒子のレーザ散乱法に基づく平均粒子径が、前記ジルコニア粒状担体のレーザ散乱法に基づく平均粒子径よりも小さい。かかる構成によると、シリカ粒子とジルコニア粒状担体とを物理的に混合した際に、粒径の大きなジルコニア粒状担体の周囲が粒径の小さなシリカ粒子によって囲まれる。その結果、ジルコニア粒状担体とシリカ粒子との接触点数(配位数)が増大し、硫黄成分がジルコニア粒状担体により吸着されにくくなるため、Rh粒子のS被毒がさらに効果的に防止される。したがって、より良好な浄化性能を確実に発揮することができる。

【0016】

ここに開示される排ガス浄化用触媒の好ましい一態様では、前記上層において前記Rh粒子と前記ジルコニア粒状担体と前記シリカ粒子との合計を100質量%としたときの前記Rh粒子の含有率が、0.1質量%〜3質量%である。Rh粒子の含有率が上記範囲であると、Rh粒子による十分な触媒効果が得られるとともに、コスト面で過度な負担がないため望ましい。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係る排ガス浄化用触媒を模式的に示す図である。

【図2】本発明の一実施形態に係る排ガス浄化用触媒におけるリブ壁部分の構成を模式的に示す図である。

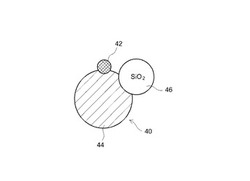

【図3】本発明の一実施形態に係る触媒コート層の上層を構成するRh触媒層の要部を模式的に示す図である。

【図4】本発明の例1〜8に係る触媒サンプルにおいて、S被毒処理なしの場合の触媒活性を示すグラフである。

【図5】本発明の例1〜8に係る触媒サンプルにおいて、S被毒処理中の触媒活性を示すグラフである。

【図6】本発明の例1〜8に係る触媒サンプルにおいて、S被毒処理後の触媒活性を示すグラフである。

【図7】触媒の貴金属量(貴金属重量/触媒総重量)と、S被毒回復前後のNOx活性差との関係を示すグラフである。図中、UFCは床下触媒(アンダーフロアカタリスト)、SCはスタートアップ触媒の意味である。

【発明を実施するための形態】

【0018】

以下、本発明の好適な実施形態を図面に基づいて説明する。なお、本明細書において特に言及している事項以外の事柄であって本発明の実施に必要な事柄(例えば排ガス浄化用触媒の自動車における配置に関するような一般的事項)は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。本発明は、本明細書に開示されている内容と当該分野における技術常識とに基づいて実施することができる。

【0019】

ここで開示される排ガス浄化用触媒は、基材と、該基材の表面に形成された多孔質担体からなる触媒コート層と、該触媒コート層の多孔質担体に担持された貴金属触媒とからなり、上記触媒コート層は積層構造に形成されている。

【0020】

ここで開示される排ガス浄化用触媒を構成する上記基材としては、従来のこの種の用途に用いられる種々の素材及び形態のものが使用可能である。例えば、コージェライト、炭化ケイ素(SiC)等のセラミックスまたは合金(ステンレス等)から形成されたハニカム構造を備えるハニカム基材などを好適に採用することができる。一例として外形が円筒形状であるハニカム基材であって、その筒軸方向に排ガス通路としての貫通孔(セル)が設けられ、各セルを仕切る隔壁(リブ壁)に排ガスが接触可能となっているものが挙げられる。基材の形状はハニカム形状の他にフォーム形状、ペレット形状などとすることができる。また基材全体の外形については、円筒形に代えて、楕円筒形、多角筒形を採用してもよい。

【0021】

図1は排ガス浄化用触媒の一典型例の模式図である。本実施形態に係る排ガス浄化用触媒100は、複数の規則的に配列されたセル12と、該セル12を構成するリブ壁14を有するハニカム基材10を備える。

【0022】

図2は、図1のハニカム基材10におけるリブ壁14の表面部分の構成を模式的に示す図である。リブ壁14は、基材20と、その表面に形成された二層構造の触媒コート層30を備えている。二層構造の触媒コート層30は、基材20側に近い方であって貴金属触媒としてPd粒子が担持されている下層50(以下、「Pd触媒層50」ともいう。)と、基材20から遠い方であって貴金属触媒としてRh粒子が担持されている上層40(以下、「Rh触媒層40」ともいう。)とから構成されている。

【0023】

<Rh触媒層>

上記触媒コート層の上層であるRh触媒層40は、図3に示すように、貴金属触媒としてRh粒子42と、Rh粒子42が担持されたジルコニア粒状担体44と、Rh粒子42が担持されていないシリカ粒子46とを含んでいる。ここに開示される技術では、Rh粒子42は、シリカ粒子46に担持されておらず、ジルコニア粒状担体44に選択的に担持されている。また、ジルコニア粒状担体44とシリカ粒子46とは相互に固溶(複合化)しておらず、それぞれ独立した粒子として存在し、且つ両者が密接して混在・共存する状態で配置されている。

【0024】

このようにジルコニア粒状担体44とシリカ粒子46とがそれぞれ独立した粒子として存在し且つ両者が密接して混在・共存する状態で配置されることにより、ジルコニア粒状担体44に担持されたRh粒子42のS被毒が効果的に抑制される。そのため、触媒耐久後においてもRh粒子の高い触媒活性が発現し、排ガス中のNOxを良好に還元浄化することができる。さらに、上記シリカ粒子の存在によりS被毒耐性が向上したRh触媒層を上層に配置し、S被毒に比較的弱いPd触媒層を下層に配置することにより、排ガス中のSOx等の硫黄成分が下層側のPd触媒層内を拡散し難くなる。そのため、Pd触媒層においてもPd粒子のS被毒が有効に抑制され、触媒耐久後においてもPd粒子の高い触媒活性が発現し、排ガス中のCOやHCを良好に酸化浄化することができる。したがって、本構成によると、従来に比して、上下二層のS被毒耐性がバランスよく向上し、浄化性能に優れた最適な排ガス浄化用触媒を提供することができる。

【0025】

<シリカ粒子の含有率>

Rh触媒層40において、Rh粒子とジルコニア粒状担体とシリカ粒子との合計を100質量%としたときのシリカ粒子の含有率は、概ね50質量%以上が適当であり、好ましくは60質量%以上であり、特に好ましくは70質量%以上である。シリカ粒子の含有率が少なすぎると、上述したS被毒耐性向上効果が十分に得られないことがある。その一方、上記シリカ粒子の含有率が多すぎるRh触媒層は、ジルコニア粒状担体の含有率が相対的に低下して担持可能なRh粒子の量が減るため、Rh粒子により得られる触媒活性が不十分となり、排ガス浄化用触媒の浄化性能が低下傾向になることがある。ジルコニア粒状担体に適量のRh粒子を担持させる観点からは、シリカ粒子の含有率は90質量%以下にすることが好ましい。例えば、シリカ粒子の含有率が50質量%以上90質量%以下(好ましくは50質量%以上80質量%以下、さらに好ましくは60質量%以上75質量%以下)のRh触媒層が、S被毒耐性向上効果と高い触媒活性とを両立するという観点から適当である。

【0026】

なお、本発明を実施する上で、ここに開示される排ガス浄化用触媒100において、ジルコニア粒状担体44とシリカ粒子46とを密接して混在・共存する状態で配置することにより、Rh粒子42のS被毒が抑制される機構について解明する必要はないが、以下のようなことが考えられる。すなわち、シリカ粒子46は酸性酸化物であり、ジルコニア粒状担体44に比べて硫黄成分を吸着しにくい性質がある。かかるシリカ粒子46とジルコニア粒状担体44とを密接して混在・共存する状態で配置する(典型的にはシリカ粒子の50個数%以上がジルコニア粒状担体と接触している状態で配置する)ことにより、シリカ粒子46とジルコニア粒状担体44との接触界面において硫黄成分がジルコニア粒状担体44に吸着されにくくなる。その結果、ジルコニア粒状担体44に担持されているRh粒子42と硫黄成分とが接触する機会が減少し、Rh粒子42へのS被毒が抑制されるものと考えられる。

【0027】

なお、ジルコニア粒状担体44にRh粒子42を担持させた排ガス浄化用触媒100においてRh粒子42のS被毒を抑制する他の手法として、ジルコニア粒状担体にシリカを固溶(複合化)させたり、ジルコニア粒状担体の表面をシリカで被覆したりすることも考えられる。しかし、かかる技術では、多孔質担体としてジルコニア粒状担体を用いることの利点(例えばシンタリング抑制効果)が損なわれやすくなることに加えて、ジルコニア粒状担体にシリカを固溶させる(あるいはジルコニア粒状担体の表面をシリカで被覆する)必要があるため、製造プロセスが煩雑になる。これに対し、本実施形態では、ジルコニア粒状担体とシリカとを固溶(複合化)することなく両者を別体として配置しているので、多孔質担体としてジルコニア粒状担体を用いることの利点(例えばシンタリング抑制効果)をよりよく活かしつつS被毒耐性を高めることができ、技術的価値が高い。しかも、ジルコニア粒状担体とシリカ粒子とを物理的に混合するだけでよく、排ガス浄化用触媒の調製が容易であり、品質の安定化に有利である。

【0028】

<ジルコニア粒状担体>

ここで開示される排ガス浄化用触媒100の上層を構成するRh触媒層40の担体は、少なくともジルコニアを含むジルコニア粒状担体により構成されている。かかるジルコニア粒状担体は、ジルコニア(ZrO2)またはジルコニアを主成分とするものであればよく、例えばジルコニアの含有量が担体全体に対して50質量%以上である限りにおいて、ジルコニア以外の成分を含み得る。例えば、機械強度の増加、耐久性(熱安定性)の向上、触媒のシンタリング抑制、又は触媒の被毒防止などを目的として、アルカリ土類金属元素(又は、アルカリ土類金属酸化物)、希土類元素(又は、希土類酸化物)、チタニア、セリアなどから選択される一種又は複数の元素または酸化物を含み得る。アルカリ土類金属元素としては、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、等が例示される。希土類金属元素としては、ランタン(La)、スカンジウム(Sc)、イットリウム(Y)、セリウム(Ce)、プラセオジム(Pr)、ネオジム(Nd)、サマリウム(Sm)、イッテルビウム(Yb)、等が例示される。これらの二種以上を併用してもよい。中でもセリアを含有する(典型的にはセリア−ジルコニア複合酸化物からなるジルコニア粒状担体)か、実質的にジルコニア成分のみからなるジルコニア粒状担体の使用が好ましい。このようなジルコニア粒状担体は、シリカ等の酸性担体に比べて、Rh粒子を高分散に担持できる点で好ましい。また、高温に晒されたときにRh粒子のシンタリング(粒成長)を適切に抑制できる点で好ましい。

【0029】

<ジルコニア粒状担体の粒径>

上記ジルコニア粒状担体の形状(外形)は特に制限されないが、より大きい比表面積を確保できるという観点から、粉末状のものが好ましく用いられる。例えば、ジルコニア粒状担体の平均粒子径(レーザ回折・散乱法により測定される平均粒子径、もしくはSEMまたはTEM観察に基づく平均粒子径。以下同じ。)は、8μm以下(例えば4μm〜7μm)が好ましい。上記ジルコニア粒状担体の平均粒径が大きすぎる場合は、該ジルコニア粒状担体に担持されたロジウムの分散性が低下する傾向があり、触媒の浄化性能が低下するため好ましくない。一方、ジルコニア粒状担体の平均粒径が小さすぎると、該ジルコニア粒状担体からなる担体自体の耐熱性が低下するため、触媒の耐熱特性が低下し、好ましくない。したがって、通常は平均粒子径が凡そ3μm以上(例えば4μm以上)のジルコニア粒状担体を用いることが好ましい。上記ジルコニア粒状担体の比表面積(BET法により測定される比表面積。以下同じ。)は20m2/g〜150m2/gが好ましく、40m2/g〜100m2/gがより好ましい。かかるジルコニア粒状担体は、例えば、従来公知の共沈法、ゾルゲル法、水熱合成法などにより調製される粒状物質を使用することができる。

【0030】

<Rh粒子の担持率>

Rh粒子とジルコニア粒状担体とシリカ粒子との合計を100質量%としたときのRh粒子の含有率は、通常は0.1質量%〜3質量%であることが適当であり、例えば0.1質量%〜1.5質量%であることが好ましい。上記Rh粒子の担持量が少なすぎると、Rh粒子により得られる触媒活性が不十分となり、他方、Rh粒子の担持量が多すぎると、Rh粒子が粒成長を起こしやすくなると同時にコスト面でも不利である。

【0031】

上記ジルコニア粒状担体にRh粒子を担持させる方法としては特に制限されない。例えばロジウム塩(例えば硝酸塩)やロジウム錯体(例えば、テトラアンミン錯体)を含有する水溶液(Rh薬液)に上記Zr担体を含浸させた後、乾燥させ、焼成することにより調製することができる。

【0032】

<シリカ粒子>

ここで開示されるRh触媒層40には、上述したRh粒子42が担持されたジルコニア粒状担体44のほか、シリカ粒子46が含有される。シリカ粒子46としては、非結晶性シリカであるか、あるいは結晶性が高い結晶性シリカを包含しているかを問わずに使用することができる。かかるシリカ粒子46とジルコニア粒状担体44との混合は、例えば、自動乳鉢等で物理的に混合することにより行うとよい。これにより、図3に示すように、ジルコニア粒状担体44とシリカ粒子46とがそれぞれ相互に独立した粒子として存在し且つ両者が密接して混在・共存する状態で配置され得る。以下、この状態を〔Rh/ZrO2〕SiO2と表示する。

【0033】

<シリカ粒子の粒径>

上記シリカ粒子46のレーザ散乱法に基づく平均粒子径は、ジルコニア粒状担体44のレーザ散乱法に基づく平均粒子径より小さいことが好ましい。例えば、平均粒子径が凡そ6μm以下(例えば3μm〜5μm)のシリカ粒子の使用が好ましく、より好ましくは凡そ4μm以下である。かかる構成によると、ジルコニア粒状担体とシリカ粒子とを物理的混合した際に、粒径の大きなジルコニア粒状担体44の周囲が粒径の小さなシリカ粒子46によって囲まれる。その結果、ジルコニア粒状担体44とシリカ粒子46との接触点数(シリカ粒子46の配位数)が増大し、硫黄成分がジルコニア粒状担体44により吸着されにくくなる。このことにより、上記接触界面に存在するRh粒子のS被毒が効果的に防止され、触媒耐久後においてもRh粒子の高い触媒活性を保つことができる。かかるシリカ粒子は、例えば、従来公知の共沈法、ゾルゲル法、水熱合成法などにより調製される粒状物質を使用することができる。

【0034】

<Pd触媒層>

次に、ここで開示される排ガス浄化用触媒100の下層を構成するPd触媒層50について説明する。

【0035】

Pd触媒層50の担体としては、アルミナ(Al2O3)、セリア(CeO2)、ジルコニア(ZrO2)、これらの固溶体または複合酸化物など、従来この種の担体として用いられている物質を含有することができる。好ましい一態様では、Pd触媒層50の担体は、前記排ガス浄化用触媒の上層を構成するRh触媒層40と同様のものから構成されている。即ち、Pd触媒層50は、Pd粒子が担持された多孔質担体として少なくともジルコニアを含むジルコニア粒状担体を含み得る。ジルコニア粒状担体は、シリカ等の酸性担体に比べて、Pd粒子を高分散に担持できる点で好ましい。また、高温に晒されたときにPd粒子のシンタリング(粒成長)を適切に抑制できる点で好ましい。本実施形態で利用可能なジルコニア粒状担体のうち、特に好適なものについては、前記Rh触媒層と同等であるため、その詳細な説明は省略する。

【0036】

また、ここに開示される好ましい技術では、Pd触媒層50は、上述したPd粒子が担持されたジルコニア粒状担体のほか、シリカ粒子を含み得る。すなわち、好ましい一態様では、Pd触媒層50は、貴金属触媒としてのPd粒子と、Pd粒子が担持されたジルコニア粒状担体と、Pd粒子が担持されていないシリカ粒子とを含んでいる。シリカ粒子は、前記排ガス浄化用触媒の上層を構成するRh触媒層40と同様のものから構成するとよい。下層のPd触媒層50にもシリカ粒子を含有させることにより、Pd粒子のS被毒をさらに効果的に抑制することができ、上述した効果と相俟って、より高い浄化性能を確実に発揮することができる。好ましくは、Pd粒子は、シリカ粒子に担持されておらず、ジルコニア粒状担体に選択的に担持されている。また、好ましくは、ジルコニア粒状担体とシリカ粒子とは相互に固溶(複合化)しておらず、それぞれ独立した粒子として存在し、且つ両者が密接して混在・共存する状態で配置されている。

【0037】

ここで開示される排ガス浄化用触媒100の下層を構成するPd触媒層50において、Pd粒子とジルコニア粒状担体とシリカ粒子との合計を100質量%としたときのシリカ粒子の含有率は、概ね5質量%以上であり、好ましくは25質量%以上である。シリカ粒子の含有率が少なすぎると、上述したS被毒耐性向上効果が十分に得られないことがある。その一方、上記シリカ粒子の含有率が多すぎるPd触媒層は、ジルコニア粒状担体の含有率が相対的に低下して担持可能なPd粒子の量が減るため、Pd粒子により得られる触媒活性が不十分となり、排ガス浄化用触媒の浄化性能が低下傾向になることがある。ジルコニア粒状担体に適量のPd粒子を担持させる観点からは、シリカ粒子の含有率は50質量%未満にすることが好ましい。例えば、シリカ粒子の含有率が5質量%以上50質量%未満(好ましくは10質量%以上50質量%未満、さらに好ましくは25質量%以上50質量%未満)のPd触媒層が、S被毒耐性向上効果と高い触媒活性とを両立するという観点から適当である。

【0038】

ここに開示される排ガス浄化用触媒の好ましい一態様では、上層(Rh触媒層)40の厚さ(平均厚さをいい、より好ましくは上層全体の80%以上(特には90%以上)が当該範囲内にあることをいう。以下同じ。)が、10μm以上60μm以下、好ましくは30μm以上60μm以下である。また、下層(Pd触媒層)50の厚さが、10μm以上80μm以下、好ましくは30μm以上60μm以下である。

【0039】

次に、本実施形態に係る触媒コート層30の形成方法について説明する。

【0040】

触媒コート層30は、ジルコニア粒状担体にPd粒子を担持してなる粉末とシリカ粉末とを含むスラリーを基材20の表面にウォッシュコートすることによりPd触媒層(下層)50を形成し、さらにジルコニア粒状担体にRh粒子を担持してなる粉末とシリカ粉末とを含むスラリーをPd触媒層50の表面にウォッシュコートすることによりRh触媒層(上層)40を形成するとよい。

【0041】

触媒コート層30をウォッシュコートにより形成するプロセスにおいて、基材20の表面、あるいは下層のPd触媒層50の表面にスラリーを適当に密着させるため、スラリーにはバインダーを含有させることが好ましい。バインダーとしては、例えばアルミナゾル、シリカゾル等の使用が好ましい。スラリーの粘度は、該スラリーが基材(例えばハニカム基材10)のセル12内へ容易に流入し得るように適宜調整するとよい。また、上記スラリーには、担体の熱安定性を高めるため、アルミナ(Al2O3)を添加することができる。このとき、Al2O3はスラリーの体積1L当たり15g〜50gとすることが好ましい。

【0042】

基材20の表面にウォッシュコートされたスラリーの乾燥条件は基材または担体の形状及び寸法により左右されるが、典型的には80〜120℃程度(例えば100〜110℃)で1〜10時間程度であり、焼成条件は、約400〜1000℃程度(例えば500〜700℃)で約2〜4時間程度である。

【0043】

触媒コート層30の成形量は特に制限されないが、例えば、Rh触媒層40とPd触媒層50との合計量がハニカム基材の体積1L当たり5〜500g程度であることが好ましい。ハニカム基材の体積1L当たりの触媒コート層30の量が5gよりも少なすぎる場合は、触媒コート層としての機能が弱く、担持されている貴金属粒子の粒成長を招く虞がある。また、触媒コート層30の量が500gを超えると、ハニカム基材10のセル12内を排気ガスが通過する際の圧力損失の上昇を招く。

【0044】

なお、触媒コート層30の積層構造は、上層として上述したようなRh触媒層40があり、下層として上述したようなPd触媒層50があればよく、当該二つの層に加えて他の層(例えば基材に近接した別の層)を有する3層以上の積層構造であってもよい。

【0045】

以下、本発明に関する試験例を説明するが、本発明を以下の試験例に示すものに限定することを意図したものではない。

【0046】

≪試験例1:Rh触媒層(上層)の性能評価≫

以下の試験例では、本発明によって提供される排ガス浄化用触媒が備えるRh触媒層(上層)の性能評価を主な目的とするため、Pd触媒層(下層)を具備しないRh触媒層のみから構成された供試体を作製し、その性能評価を行った。ここでは下記原料を種々に組み合わせて、例1〜8の供試体(触媒サンプル)を以下の手順および条件により作製した。

【0047】

<使用原料>

原料1:SiO2粉末 「ナノテックSiO2」(シーアイ化成製)

原料2:ZrO2粉末 「RC100」(第1稀元素製)

原料3:SiZrO4粉末 「珪酸ジルコニウム」(ナカライテスク製)

なお、使用したSiO2粉末の平均粒子径は4μm、ZrO2粉末の平均粒子径は6μm、SiZrO4粉末の平均粒子径は6μmである。上記原料粉末の粒径は、ミリング処理により調整した。

【0048】

<例1>:50wt%〔Rh/ZrO2〕+50wt%ZrO2

蒸発乾固法により、ロジウム含有量2.75質量%の硝酸ロジウム水溶液(キャタラー製)から原料2(ZrO2粉末)へRhを担持した。すなわち、原料2(ZrO2粉末)を上記硝酸ロジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5時間の焼成を行い、Rh/ZrO2を得た。得られたRh/ZrO2粉末15gに対して、原料2(ZrO2粉末)15gを混合し、自動乳鉢で1時間混合した。なお、Rhの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例1の触媒サンプルとした。

【0049】

<例2>:95wt%〔Rh/ZrO2〕+5wt%SiO2

蒸発乾固法により、ロジウム含有量2.75質量%の硝酸ロジウム水溶液(キャタラー製)から原料2(ZrO2粉末)へRhを担持した。すなわち、原料2(ZrO2粉末)を上記硝酸ロジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5時間の焼成を行い、Rh/ZrO2を得た。得られたRh/ZrO2粉末95gに対して、原料1(SiO2粉末)5gを混合し、自動乳鉢で1時間混合した。なお、Rhの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例2の触媒サンプルとした。

【0050】

<例3>:75wt%〔Rh/ZrO2〕+25wt%SiO2

蒸発乾固法により、ロジウム含有量2.75質量%の硝酸ロジウム水溶液(キャタラー製)から原料2(ZrO2粉末)へRhを担持した。すなわち、原料2(ZrO2粉末)を上記硝酸ロジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5時間の焼成を行い、Rh/ZrO2を得た。得られたRh/ZrO2粉末75gに対して、原料1(SiO2粉末)25gを混合し、自動乳鉢で1h混合した。なお、Rhの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例3の触媒サンプルとした。

【0051】

<例4>:50wt%〔Rh/ZrO2〕+50wt%SiO2

蒸発乾固法により、ロジウム含有量2.75質量%の硝酸ロジウム水溶液(キャタラー製)から原料2(ZrO2粉末)へRhを担持した。すなわち、原料2(ZrO2粉末)を上記硝酸ロジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5hの焼成を行い、Rh/ZrO2を得た。得られたRh/ZrO2粉末50gに対して、原料1(SiO2粉末)50gを混合し、自動乳鉢で1h混合した。なお、Rhの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例4の触媒サンプルとした。

【0052】

<例5>:25wt%〔Rh/ZrO2〕+75wt%SiO2

蒸発乾固法により、ロジウム含有量2.75質量%の硝酸ロジウム水溶液(キャタラー製)から原料2(ZrO2粉末)へRhを担持した。すなわち、原料2(ZrO2粉末)を上記硝酸ロジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5hの焼成を行い、Rh/ZrO2を得た。得られたRh/ZrO2粉末25gに対して、原料1(SiO2粉末)75gを混合し、自動乳鉢で1h混合した。なお、Rhの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末に、CIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例5の触媒サンプルとした。

【0053】

<例6>:50wt%〔Rh/SiO2〕+50wt%SiO2

蒸発乾固法により、ロジウム含有量2.75質量%の硝酸ロジウム水溶液(キャタラー製)から原料1(SiO2粉末)へRhを担持した。すなわち、原料1(SiO2粉末)を上記硝酸ロジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5hの焼成を行い、Rh/SiO2を得た。得られたRh/SiO2粉末50gに対して、原料1(SiO2粉末)50gを混合し、自動乳鉢で1h混合した。なお、Rhの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例6の触媒サンプルとした。

【0054】

<例7>:50wt%〔Rh/SiO2〕+50wt%ZrO2

蒸発乾固法により、ロジウム含有量2.75質量%の硝酸ロジウム水溶液(キャタラー製)から原料1(SiO2粉末)へRhを担持した。すなわち、原料1(SiO2粉末)を上記硝酸ロジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5hの焼成を行い、Rh/SiO2を得た。得られたRh/SiO2粉末50gに対して、原料2(ZrO2粉末)50gを混合し、自動乳鉢で1h混合した。なお、Rhの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例7の触媒サンプルとした。

【0055】

<例8>:〔Rh/SiZrO4〕

蒸発乾固法により、ロジウム含有量2.75質量%の硝酸ロジウム水溶液(キャタラー製)から原料3(SiZrO4粉末)へRhを担持した。すなわち、原料3(SiZrO4粉末)を上記硝酸ロジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5hの焼成を行い、Rh/SiZrO4を得た。得られたRh/SiO2粉末を自動乳鉢で1h混合した。なお、Rhの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例8の触媒サンプルとした。

【0056】

<触媒活性評価>

上記得られた例1〜8に係る触媒サンプルについて、S被毒の処理前、処理中、処理後に、それぞれ触媒活性を評価した。

(1)S被毒処理なし

調整した触媒サンプルのそれぞれについて、固定床本能装置を用いて、以下の条件でガスを触媒ペレットに流通させ、NOx浄化率(触媒活性)を測定した。

触媒ペレット:3.0g

床温度:400℃

ガス流量:15L/min

ガス組成:0.15%NO+0.7%O2+0.65%CO+0.1%C3H6+10%CO2+3%H2O

すなわち、アンダーフロアー触媒の代表的な使用温度域である400℃でのストイキ条件にて行った。

(2)S被毒処理中

上記(1)の評価条件にSO2ガス50ppmを導入し、SO2を含む反応ガスに触媒サンプルを1.5時間晒した時点の浄化率(触媒活性)を測定した。

(3)S被毒処理後

上記(2)の処理後、SO2ガスの導入を停止し、10分後の浄化率(触媒活性)を測定した。SO2ガスの導入を停止したこと以外の条件は不変とした。

【0057】

表1に、各サンプル中のSiO2含有量と、S被毒処理なし、処理中、処理後それぞれの触媒活性の評価を示す。また、図2〜図4に、各サンプル中のSiO2含有量に対するS被毒処理なし、処理中、処理後の触媒活性の評価をそれぞれ示す。なお、図中では、SiO2を「Si」、ZrO2を「Zr」と略記した。

【0058】

【表1】

【0059】

S被毒処理なしの場合、表1及び図2に示すように、RhをZrO2に担持した例1〜5に係る触媒サンプルは、98%以上という極めて高い触媒活性を発揮した。これに対し、RhをSiZrO4(ジルコニアとシリカとの固溶体)に担持させた例8は、93%とかなり劣った。この結果から、ZrO2(例1〜5)は、ジルコニアとシリカとを固溶させたSiZrO4(例8)に比べてRhをより高分散に担持し得ることが確認された。また、S被毒処理なしの触媒活性向上の観点からは、Si含有率が5質量%〜75質量%(例2〜例5)、さらには50±10質量%の範囲が好ましい(例4)。

【0060】

S被毒処理中の場合、表1及び図3に示すように、〔Rh/ZrO2〕にSiO2を混合した例2〜5に係る触媒サンプルは、93%以上という高い触媒活性を発揮した。特にSi含有率を50質量%以上とした例4,5では、95%以上という極めて高い触媒活性を達成できた。これに対し、〔Rh/ZrO2〕にZrO2を混合した例1は、90%とかなり劣った。また、RhをSiO2に担持した例6,7についても92%以下とかなり劣った。この結果から、S被毒処理中の触媒活性の低下は、〔Rh/ZrO2〕にSiO2を共存させることで大幅に改善されることが確認された(例2〜5)。かかる効果は、〔Rh/ZrO2〕にZrO2を共存させても得られない。また、RhをSiO2に担持させても得られない。S被毒処理中の触媒活性向上の観点からは、Si含有率が50質量%〜75質量%(例4,例5)、さらには60質量%〜75質量%の範囲が好ましい(例5)。

【0061】

S被毒処理後の場合、表1及び図4に示すように、〔Rh/ZrO2〕にSiO2を混合した例2〜5に係る触媒サンプルは、95%以上という高い触媒活性を発揮した。特にSi含有率を50質量%以上とした例4,5では、97%以上という極めて高い触媒活性を達成できた。これに対し、〔Rh/ZrO2〕にZrO2を混合した例1は、触媒活性が93%とかなり劣った。また、RhをSiO2に担持した例6,7についても93%以下とかなり劣った。この結果から、S被毒処理後の触媒活性の低下は、SiO2を共存させることで大幅に改善されることが確認された(例2〜5)。かかる効果は、〔Rh/ZrO2〕にZrO2を共存させても得られない。また、RhをSiO2に担持させても得られない。S被毒処理後の触媒活性向上の観点からは、Si含有率が50質量%〜75質量%(例4,例5)、さらには60質量%〜75質量%の範囲が好ましい(例5)。

【0062】

≪試験例2:Pd触媒層(下層)の性能評価≫

以下の試験例では、本発明によって提供される排ガス浄化用触媒が備えるPd触媒層(下層)の性能評価を主な目的とするため、Rh触媒層(上層)を具備しないPd触媒層のみから構成された供試体を作製し、その性能評価を行った。ここでは下記原料を種々に組み合わせて、例11〜18の供試体(触媒サンプル)を以下の手順および条件により作製した。

【0063】

<使用原料>

原料11:SiO2粉末 「ナノテックSiO2」(シーアイ化成製)

原料12:ZrO2粉末 「RC100」(第1稀元素製)

原料13:SiZrO4粉末 「珪酸ジルコニウム」(ナカライテスク製)

【0064】

<例11>:50wt%〔Pd/ZrO2〕+50wt%ZrO2

蒸発乾固法により、パラジウム含有量8.2質量%の硝酸パラジウム水溶液(キャタラー製)から原料12(ZrO2粉末)へPdを担持した。すなわち、原料12(ZrO2粉末)を上記硝酸パラジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5時間の焼成を行い、Pd/ZrO2を得た。得られたPd/ZrO2粉末15gに対して、原料12(ZrO2粉末)15gを混合し、自動乳鉢で1時間混合した。なお、Pdの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例11の触媒サンプルとした。

【0065】

<例12>:95wt%〔Pd/ZrO2〕+5wt%SiO2

蒸発乾固法により、パラジウム含有量8.2質量%の硝酸パラジウム水溶液(キャタラー製)から原料12(ZrO2粉末)へPdを担持した。すなわち、原料12(ZrO2粉末)を上記硝酸パラジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5時間の焼成を行い、Pd/ZrO2を得た。得られたPd/ZrO2粉末95gに対して、原料11(SiO2粉末)5gを混合し、自動乳鉢で1時間混合した。なお、Pdの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例12の触媒サンプルとした。

【0066】

<例13>:75wt%〔Pd/ZrO2〕+25wt%SiO2

蒸発乾固法により、パラジウム含有量8.2質量%の硝酸パラジウム水溶液(キャタラー製)から原料12(ZrO2粉末)へPdを担持した。すなわち、原料12(ZrO2粉末)を上記硝酸パラジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5時間の焼成を行い、Pd/ZrO2を得た。得られたPd/ZrO2粉末75gに対して、原料11(SiO2粉末)25gを混合し、自動乳鉢で1h混合した。なお、Pdの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例13の触媒サンプルとした。

【0067】

<例14>:50wt%〔Pd/ZrO2〕+50wt%SiO2

蒸発乾固法により、パラジウム含有量8.2質量%の硝酸パラジウム水溶液(キャタラー製)から原料12(ZrO2粉末)へPdを担持した。すなわち、原料12(ZrO2粉末)を上記硝酸パラジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5hの焼成を行い、Pd/ZrO2を得た。得られたPd/ZrO2粉末50gに対して、原料11(SiO2粉末)50gを混合し、自動乳鉢で1h混合した。なお、Pdの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例14の触媒サンプルとした。

【0068】

<例15>:25wt%〔Pd/ZrO2〕+75wt%SiO2

蒸発乾固法により、パラジウム含有量8.2質量%の硝酸パラジウム水溶液(キャタラー製)から原料12(ZrO2粉末)へPdを担持した。すなわち、原料12(ZrO2粉末)を上記硝酸パラジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5hの焼成を行い、Pd/ZrO2を得た。得られたPd/ZrO2粉末25gに対して、原料11(SiO2粉末)75gを混合し、自動乳鉢で1h混合した。なお、Pdの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末に、CIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例15の触媒サンプルとした。

【0069】

<例16>:50wt%〔Pd/SiO2〕+50wt%SiO2

蒸発乾固法により、パラジウム含有量8.2質量%の硝酸パラジウム水溶液(キャタラー製)から原料11(SiO2粉末)へPdを担持した。すなわち、原料11(SiO2粉末)を上記硝酸パラジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5hの焼成を行い、Pd/SiO2を得た。得られたPd/SiO2粉末50gに対して、原料11(SiO2粉末)50gを混合し、自動乳鉢で1h混合した。なお、Pdの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例16の触媒サンプルとした。

【0070】

<例17>:50wt%〔Pd/SiO2〕+50wt%ZrO2

蒸発乾固法により、パラジウム含有量8.2質量%の硝酸パラジウム水溶液(キャタラー製)から原料11(SiO2粉末)へPdを担持した。すなわち、原料11(SiO2粉末)を上記硝酸パラジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5hの焼成を行い、Pd/SiO2を得た。得られたPd/SiO2粉末50gに対して、原料12(ZrO2粉末)50gを混合し、自動乳鉢で1h混合した。なお、Pdの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例17の触媒サンプルとした。

【0071】

<例18>:〔Pd/SiZrO4〕

蒸発乾固法により、パラジウム含有量8.2質量%の硝酸パラジウム水溶液(キャタラー製)から原料13(SiZrO4粉末)へPdを担持した。すなわち、原料13(SiZrO4粉末)を上記硝酸パラジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5hの焼成を行い、Pd/SiZrO4を得た。得られたPd/SiO2粉末を自動乳鉢で1h混合した。なお、Pdの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例18の触媒サンプルとした。

【0072】

<触媒活性評価>

上記得られた例11〜18に係る触媒サンプルについて、S被毒の処理前、処理中、処理後に、それぞれ触媒活性を評価した。

(1)S被毒処理なし

調整した触媒サンプルのそれぞれについて、固定床本能装置を用いて、以下の条件でガスを触媒ペレットに流通させ、NOx浄化率(触媒活性)を測定した。

触媒ペレット:3.0g

床温度:400℃

ガス流量:15L/min

ガス組成:0.15%NO+0.7%O2+0.65%CO+0.1%C3H6+10%CO2+3%H2O

すなわち、アンダーフロアー触媒の代表的な使用温度域である400℃でのストイキ条件にて行った。

(2)S被毒処理中

上記(1)の評価条件にSO2ガス50ppmを導入し、SO2を含む反応ガスに触媒サンプルを1.5時間晒した時点の浄化率(触媒活性)を測定した。

(3)S被毒処理後

上記(2)の処理後、SO2ガスの導入を停止し、10分後の浄化率(触媒活性)を測定した。SO2ガスの導入を停止したこと以外の条件は不変とした。

【0073】

表2に、各サンプル中のSiO2含有量と、S被毒処理なし、処理中、処理後それぞれの触媒活性の評価を示す。なお、ここではSiO2を「Si」、ZrO2を「Zr」と略記した。

【0074】

【表2】

【0075】

S被毒処理なしの場合、表2に示すように、PdをZrO2に担持した例11〜15に係る触媒サンプルは、95〜97%という極めて高い触媒活性を発揮した。これに対し、PdをSiO2に担持した例16,17は、92%と若干劣り、さらにPdをSiZrO4(ジルコニアとシリカとの固溶体)に担持させた例18は、79%とかなり劣った。この結果から、ZrO2(例11〜15)は、SiO2(例16、例17)およびSiZrO4(例18)に比べてPdをより高分散に担持し得ることが確認された。

【0076】

S被毒処理中の場合、表2に示すように、〔Pd/ZrO2〕にSiO2を混合した例12〜15に係る触媒サンプルは、48%以上という高い触媒活性を発揮した。特にSi含有率を50質量%以下とした例12〜14では、49%以上という極めて高い触媒活性を達成できた。これに対し、〔Pd/ZrO2〕にZrO2を混合した例11は、44%とかなり劣った。この結果から、S被毒処理中の触媒活性の低下は、〔Pd/ZrO2〕にSiO2を共存させることで大幅に改善されることが確認された(例12〜15)。かかる効果は、〔Pd/ZrO2〕にZrO2を共存させても得られない。S被毒処理中の触媒活性向上の観点からは、Si含有率が5質量%以上50質量%以下(例えば5質量%以上50質量%未満)の範囲が好ましい(例12〜例14)。

【0077】

S被毒処理後の場合、表2に示すように、〔Pd/ZrO2〕にSiO2を混合した例12〜15に係る触媒サンプルは、76%以上という高い触媒活性を発揮した。特にSi含有率を50質量%以下とした例12〜14では、81%以上という極めて高い触媒活性を達成できた。これに対し、〔Pd/ZrO2〕にZrO2を混合した例11は、触媒活性が71%とかなり劣った。この結果から、S被毒処理後の触媒活性の低下は、SiO2を共存させることで大幅に改善されることが確認された(例12〜15)。かかる効果は、〔Pd/ZrO2〕にZrO2を共存させても得られない。S被毒処理後の触媒活性向上の観点からは、Si含有率が5質量%〜50質量%(例えば5質量%以上50質量%未満)の範囲が好ましい(例12〜例14)。

【0078】

以上、試験例1:Rh触媒層(上層)の性能評価の結果から、S被毒耐性向上の観点からはRh触媒層のシリカ含有率は50質量%以上75質量%以下であることが好ましい。また、試験例2:Pd触媒層(下層)の性能評価の結果から、S被毒耐性向上の観点からはPd触媒層のシリカ含有率は5質量%以上50質量%未満であることが好ましい。したがって、本発明によって提供される排ガス浄化用触媒において、上層のシリカ含有率が50質量%以上75質量%以下であり、かつ下層のシリカ含有率が5質量%以上50質量%未満であることが、上下二層の積層構造タイプの触媒コート層を備えた排ガス浄化用触媒において好適であることが確認された。

【0079】

なお、本発明によると、上述したように、シリカ粒子の作用によりS被毒耐性が向上したRh触媒層を上層に配置することにより、排ガス中のSOx等の硫黄成分が下層側のPd触媒層内を拡散し難くなり、Pd触媒層においてもPd粒子のS被毒が有効に抑制され得る。したがって、本発明によると、例12〜15に示した〔Pd/ZrO2〕SiO2の担持形態に限らず、例11,16〜18に示した担持形態を有するPd触媒層を用いても構わない。ただし、上述した実施形態の如く、Pd触媒層にもシリカ粒子を含有させる構成が、Pd粒子のS被毒耐性のさらなる向上の観点からは好ましい。

【0080】

以上、本発明の具体例を詳細に説明したが、これらは例示にすぎず、請求の範囲を限定するものではない。請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。

【符号の説明】

【0081】

10 ハニカム基材

12 セル

14 リブ壁

20 基材

30 触媒コート層

40 上層(Rh触媒層)

42 Rh粒子

44 ジルコニア粒状担体

46 シリカ粒子

50 下層(Pd触媒層)

100 排ガス浄化用触媒

【技術分野】

【0001】

本発明は、内燃機関から排出される排ガスを浄化する排ガス浄化用触媒に関する。

【背景技術】

【0002】

従来から、自動車エンジン等の内燃機関から排出される排ガスを浄化するために、Pt(白金)、Pd(パラジウム)、およびRh(ロジウム)の貴金属のうち少なくとも一種を含む三元触媒がよく用いられている(特許文献1〜4)。かかる三元触媒の一つの典型的な構成では、高耐熱性セラミックス基材の表面にアルミナからなる触媒コート層を形成し、この触媒コート層にPt、Pd、およびRhの貴金属のうち少なくとも一種を担持させている。これらの貴金属のうちPd及びPtは主として一酸化炭素(CO)及び炭化水素(HC)の浄化性能(酸化浄化能)に寄与し、Rhは主としてNOxの浄化性能(還元浄化能)に寄与する。したがって、Pd又はPtと、Rhとを併用することによって、排ガス中の有害成分を一度に効率よく浄化することができる。

【0003】

近年、上記排ガス浄化用触媒の性能をさらに向上させるために、触媒コート層を二層構造とし、Pd又はPtとRhとを分離担持させた排ガス浄化用触媒が提案されている。貴金属触媒の全てを一つの担体層に担持させるのではなく、触媒コート層を上下二層の積層構造に形成し、一方の層にPd又はPtを、他方の層にRhをそれぞれ分離して担持させることにより、RhがPd又はPtと合金化することによる触媒活性の低下を抑制するという効果が得られる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−024247号公報

【特許文献2】特開平10−174844号公報

【特許文献3】特開平10−235193号公報

【特許文献4】特開2008−104928号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、三元触媒には、排ガス中に硫黄(S)成分が含まれていると、いわゆるS被毒が発生し、浄化性能が低下するという課題がある。すなわち、排ガス中にSOxなどの硫黄成分が含まれていると、SOxが貴金属粒子の表面に吸着し、貴金属粒子の表面に被膜を形成することで、他の化学種の表面吸着を阻害する。その結果、触媒の浄化性能が低下してしまう。特にPdはS被毒の影響を強く受け、浄化率が悪化しやすい。したがって、排ガス浄化用の三元触媒として、S被毒が発生しにくいものが好ましい。

【0006】

従来から、S被毒を抑制するための技術が提案されている。例えば、上記触媒コート層を上下二層構造とした排ガス浄化用触媒において、S被毒に弱いPd触媒をガスが拡散し難い下層に配置し、S被毒に強いRh触媒を上層に配置することは、Pd触媒のS被毒を抑制して排ガス中のCOやHCを良好に酸化浄化するための有効な技術となり得る。

【0007】

しかしながら、Pd触媒を下層に配置し、Rh触媒を上層に配置する構成は、Pd触媒のS被毒を抑制して排ガス中のCOやHCを良好に酸化浄化するのに有利である一方で、上層に配置したRh触媒が多少なりともS被毒の影響を受けるため、NOxの還元浄化能が低下するという問題があった。特に、近年では高価で貴重なRhの使用量を大幅に低減してきたため、排ガス中に含まれる硫黄成分による被毒の影響が相対的に顕著となってきた(図7参照)。このため、上層においてRh触媒のS被毒による触媒活性の低下を好適に防止できる排ガス浄化用触媒の開発が望まれている。

【0008】

本発明は、かかる事案に鑑みてなされたものであり、その主な目的は、積層構造タイプの触媒コート層を備えた排ガス浄化用触媒において、S被毒耐性がより高められた排ガス浄化用触媒を提供することである。

【課題を解決するための手段】

【0009】

本発明に係る排ガス浄化用触媒は、基材と、該基材の表面に形成された多孔質担体からなる触媒コート層と、該触媒コート層の多孔質担体に担持された貴金属触媒とを備える。前記触媒コート層は、前記基材表面に近い方を下層とし相対的に遠い方を上層とする上下層を有する積層構造に形成されている。前記上層は貴金属触媒としてRh粒子を備えており、前記下層は貴金属触媒としてPd粒子を備えている。前記上層は、前記Rh粒子が担持された多孔質担体として少なくともジルコニアを含む粒状担体と、前記Rh粒子が担持されていないシリカ粒子とを備えている。そして、前記上層において、前記Rh粒子と前記粒状担体と前記シリカ粒子との合計を100質量%としたときの前記シリカ粒子の含有率が、少なくとも50質量%(典型的には50質量%〜90質量%)であることを特徴とする。

【0010】

かかる構成の排ガス浄化用触媒では、触媒コート層の上層であるRh触媒層に、貴金属触媒であるRh粒子と、Rh粒子が担持されたジルコニア粒状担体と、Rh粒子が担持されていないシリカ粒子とを含んでいる。Rh粒子は、シリカ粒子に担持されておらず、ジルコニア粒状担体に選択的に担持されている。また、ジルコニア粒状担体とシリカ粒子とは相互に固溶(複合化)しておらず、それぞれ独立した粒子として存在し、且つ両者が密接して混在・共存する状態で配置されている。

このようにジルコニア粒状担体とシリカ粒子とがそれぞれ独立した粒子として存在し且つ両者が密接して混在・共存する状態で配置されることにより、ジルコニア粒状担体に担持されたRh粒子のS被毒が効果的に抑制される。そのため、触媒耐久後においてもRh粒子の高い触媒活性が発現し、排ガス中のNOxを良好に還元浄化することができる。さらに、上記シリカ粒子の作用によりS被毒耐性が向上したRh触媒層を上層に配置し、S被毒に比較的弱いPd触媒層を下層に配置することにより、排ガス中のSOx等の硫黄成分が下層側のPd触媒層内を拡散し難くなる。そのため、Pd触媒層においてもPd粒子のS被毒が有効に抑制され、触媒耐久後においてもPd粒子の高い触媒活性が発現し、排ガス中のCOやHCを良好に酸化浄化することができる。したがって、本発明によると、従来に比して、上下二層のS被毒耐性がバランスよく向上し、浄化性能に優れた最適な排ガス浄化用触媒を提供することができる。

【0011】

前記上層(Rh触媒層)において、前記Rh粒子と前記ジルコニア粒状担体と前記シリカ粒子との合計を100質量%としたときの前記シリカ粒子の含有率は、概ね50質量%以上(例えば50質量%〜90質量%、好ましくは50質量%〜75質量%、より好ましくは60質量%〜75質量%)である。かかる構成によると、Rh触媒層においてジルコニア粒状担体とシリカ粒子との比率が適切なバランスにあるので、シリカ粒子の作用によるS被毒耐性向上効果を適切に発揮しつつ、ジルコニア粒状担体に適量のRh粒子を担持させることができる。シリカ粒子の含有率が少なすぎると、上述したS被毒耐性向上効果が十分に得られないことがあり、一方、シリカ粒子の含有率が多すぎると、ジルコニア粒状担体の含有率が相対的に低下して担持可能なRh粒子の量が減るため、Rh粒子により得られる触媒活性が不十分となり、排ガス浄化用触媒の浄化性能が低下傾向になることがある。

【0012】

ここに開示される排ガス浄化用触媒の好ましい一態様では、前記下層は、前記Pd粒子が担持された多孔質担体として少なくともジルコニアを含むジルコニア粒状担体と、前記Pd粒子が担持されていないシリカ粒子とを備えている。このような下層(Pd触媒層)を上記のようなRh触媒層と組み合わせて設けることにより、Pd粒子のS被毒をさらに効果的に抑制することができる。したがって、上述した作用効果と相俟って、より高い浄化性能(特に酸化浄化能)を確実に発揮することができる。

【0013】

好ましくは、前記下層(Pd触媒層)において、前記Pd粒子と前記ジルコニア粒状担体と前記シリカ粒子との合計を100質量%としたときの前記シリカ粒子の含有率が、概ね5質量%以上50質量%未満であり、好ましくは25質量%以上50質量%未満である。かかる構成によると、Pd触媒層においてジルコニア粒子とシリカ粒子との比率が適切なバランスにあるので、シリカ粒子の作用によるS被毒耐性向上効果を適切に発揮しつつ、ジルコニア粒状担体に適量のPd粒子を担持させることができる。シリカ粒子の含有率が少なすぎると、上述したS被毒耐性向上効果が十分に得られないことがあり、一方、シリカ粒子の含有率が多すぎると、ジルコニア粒状担体の含有率が相対的に低下して担持可能なPd粒子の量が減るため、Pd粒子により得られる触媒活性が不十分となり、排ガス浄化用触媒の浄化性能が低下傾向になることがある。

【0014】

ここに開示される排ガス浄化用触媒の好ましい一態様では、前記上層において前記ジルコニア粒状担体と前記シリカ粒子とが別体として設けられ、かつ走査型電子顕微鏡(Scanning Electron Microscope:SEM)観察により把握される前記上層中のシリカ粒子の50個数%以上が、前記ジルコニア粒状担体と接触した状態で配置されている。ジルコニア粒状担体とシリカ粒子とを固溶(複合化)させると、ジルコニア粒状担体とRh粒子との相互作用が弱まるため、高温に晒されたときにRhのシンタリング(粒成長)が発生する虞がある。これに対し、上記構成によれば、ジルコニア粒状担体とシリカ粒子とが別体として配置されているので、高温に晒されてもRhのシンタリングを抑制して高分散を維持することができる。また、シリカ粒子の50個数%以上がジルコニア粒状担体と接触した状態で配置されていることにより、シリカ粒子とジルコニア粒状担体との接触界面において硫黄成分がジルコニア粒状担体に吸着されにくくなる。このことにより、接触界面に存在するRh粒子のS被毒が効果的に防止され、触媒耐久後においてもRh粒子の高い触媒活性を保つことができる。

【0015】

好ましくは、前記シリカ粒子のレーザ散乱法に基づく平均粒子径が、前記ジルコニア粒状担体のレーザ散乱法に基づく平均粒子径よりも小さい。かかる構成によると、シリカ粒子とジルコニア粒状担体とを物理的に混合した際に、粒径の大きなジルコニア粒状担体の周囲が粒径の小さなシリカ粒子によって囲まれる。その結果、ジルコニア粒状担体とシリカ粒子との接触点数(配位数)が増大し、硫黄成分がジルコニア粒状担体により吸着されにくくなるため、Rh粒子のS被毒がさらに効果的に防止される。したがって、より良好な浄化性能を確実に発揮することができる。

【0016】

ここに開示される排ガス浄化用触媒の好ましい一態様では、前記上層において前記Rh粒子と前記ジルコニア粒状担体と前記シリカ粒子との合計を100質量%としたときの前記Rh粒子の含有率が、0.1質量%〜3質量%である。Rh粒子の含有率が上記範囲であると、Rh粒子による十分な触媒効果が得られるとともに、コスト面で過度な負担がないため望ましい。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係る排ガス浄化用触媒を模式的に示す図である。

【図2】本発明の一実施形態に係る排ガス浄化用触媒におけるリブ壁部分の構成を模式的に示す図である。

【図3】本発明の一実施形態に係る触媒コート層の上層を構成するRh触媒層の要部を模式的に示す図である。

【図4】本発明の例1〜8に係る触媒サンプルにおいて、S被毒処理なしの場合の触媒活性を示すグラフである。

【図5】本発明の例1〜8に係る触媒サンプルにおいて、S被毒処理中の触媒活性を示すグラフである。

【図6】本発明の例1〜8に係る触媒サンプルにおいて、S被毒処理後の触媒活性を示すグラフである。

【図7】触媒の貴金属量(貴金属重量/触媒総重量)と、S被毒回復前後のNOx活性差との関係を示すグラフである。図中、UFCは床下触媒(アンダーフロアカタリスト)、SCはスタートアップ触媒の意味である。

【発明を実施するための形態】

【0018】

以下、本発明の好適な実施形態を図面に基づいて説明する。なお、本明細書において特に言及している事項以外の事柄であって本発明の実施に必要な事柄(例えば排ガス浄化用触媒の自動車における配置に関するような一般的事項)は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。本発明は、本明細書に開示されている内容と当該分野における技術常識とに基づいて実施することができる。

【0019】

ここで開示される排ガス浄化用触媒は、基材と、該基材の表面に形成された多孔質担体からなる触媒コート層と、該触媒コート層の多孔質担体に担持された貴金属触媒とからなり、上記触媒コート層は積層構造に形成されている。

【0020】

ここで開示される排ガス浄化用触媒を構成する上記基材としては、従来のこの種の用途に用いられる種々の素材及び形態のものが使用可能である。例えば、コージェライト、炭化ケイ素(SiC)等のセラミックスまたは合金(ステンレス等)から形成されたハニカム構造を備えるハニカム基材などを好適に採用することができる。一例として外形が円筒形状であるハニカム基材であって、その筒軸方向に排ガス通路としての貫通孔(セル)が設けられ、各セルを仕切る隔壁(リブ壁)に排ガスが接触可能となっているものが挙げられる。基材の形状はハニカム形状の他にフォーム形状、ペレット形状などとすることができる。また基材全体の外形については、円筒形に代えて、楕円筒形、多角筒形を採用してもよい。

【0021】

図1は排ガス浄化用触媒の一典型例の模式図である。本実施形態に係る排ガス浄化用触媒100は、複数の規則的に配列されたセル12と、該セル12を構成するリブ壁14を有するハニカム基材10を備える。

【0022】

図2は、図1のハニカム基材10におけるリブ壁14の表面部分の構成を模式的に示す図である。リブ壁14は、基材20と、その表面に形成された二層構造の触媒コート層30を備えている。二層構造の触媒コート層30は、基材20側に近い方であって貴金属触媒としてPd粒子が担持されている下層50(以下、「Pd触媒層50」ともいう。)と、基材20から遠い方であって貴金属触媒としてRh粒子が担持されている上層40(以下、「Rh触媒層40」ともいう。)とから構成されている。

【0023】

<Rh触媒層>

上記触媒コート層の上層であるRh触媒層40は、図3に示すように、貴金属触媒としてRh粒子42と、Rh粒子42が担持されたジルコニア粒状担体44と、Rh粒子42が担持されていないシリカ粒子46とを含んでいる。ここに開示される技術では、Rh粒子42は、シリカ粒子46に担持されておらず、ジルコニア粒状担体44に選択的に担持されている。また、ジルコニア粒状担体44とシリカ粒子46とは相互に固溶(複合化)しておらず、それぞれ独立した粒子として存在し、且つ両者が密接して混在・共存する状態で配置されている。

【0024】

このようにジルコニア粒状担体44とシリカ粒子46とがそれぞれ独立した粒子として存在し且つ両者が密接して混在・共存する状態で配置されることにより、ジルコニア粒状担体44に担持されたRh粒子42のS被毒が効果的に抑制される。そのため、触媒耐久後においてもRh粒子の高い触媒活性が発現し、排ガス中のNOxを良好に還元浄化することができる。さらに、上記シリカ粒子の存在によりS被毒耐性が向上したRh触媒層を上層に配置し、S被毒に比較的弱いPd触媒層を下層に配置することにより、排ガス中のSOx等の硫黄成分が下層側のPd触媒層内を拡散し難くなる。そのため、Pd触媒層においてもPd粒子のS被毒が有効に抑制され、触媒耐久後においてもPd粒子の高い触媒活性が発現し、排ガス中のCOやHCを良好に酸化浄化することができる。したがって、本構成によると、従来に比して、上下二層のS被毒耐性がバランスよく向上し、浄化性能に優れた最適な排ガス浄化用触媒を提供することができる。

【0025】

<シリカ粒子の含有率>

Rh触媒層40において、Rh粒子とジルコニア粒状担体とシリカ粒子との合計を100質量%としたときのシリカ粒子の含有率は、概ね50質量%以上が適当であり、好ましくは60質量%以上であり、特に好ましくは70質量%以上である。シリカ粒子の含有率が少なすぎると、上述したS被毒耐性向上効果が十分に得られないことがある。その一方、上記シリカ粒子の含有率が多すぎるRh触媒層は、ジルコニア粒状担体の含有率が相対的に低下して担持可能なRh粒子の量が減るため、Rh粒子により得られる触媒活性が不十分となり、排ガス浄化用触媒の浄化性能が低下傾向になることがある。ジルコニア粒状担体に適量のRh粒子を担持させる観点からは、シリカ粒子の含有率は90質量%以下にすることが好ましい。例えば、シリカ粒子の含有率が50質量%以上90質量%以下(好ましくは50質量%以上80質量%以下、さらに好ましくは60質量%以上75質量%以下)のRh触媒層が、S被毒耐性向上効果と高い触媒活性とを両立するという観点から適当である。

【0026】

なお、本発明を実施する上で、ここに開示される排ガス浄化用触媒100において、ジルコニア粒状担体44とシリカ粒子46とを密接して混在・共存する状態で配置することにより、Rh粒子42のS被毒が抑制される機構について解明する必要はないが、以下のようなことが考えられる。すなわち、シリカ粒子46は酸性酸化物であり、ジルコニア粒状担体44に比べて硫黄成分を吸着しにくい性質がある。かかるシリカ粒子46とジルコニア粒状担体44とを密接して混在・共存する状態で配置する(典型的にはシリカ粒子の50個数%以上がジルコニア粒状担体と接触している状態で配置する)ことにより、シリカ粒子46とジルコニア粒状担体44との接触界面において硫黄成分がジルコニア粒状担体44に吸着されにくくなる。その結果、ジルコニア粒状担体44に担持されているRh粒子42と硫黄成分とが接触する機会が減少し、Rh粒子42へのS被毒が抑制されるものと考えられる。

【0027】

なお、ジルコニア粒状担体44にRh粒子42を担持させた排ガス浄化用触媒100においてRh粒子42のS被毒を抑制する他の手法として、ジルコニア粒状担体にシリカを固溶(複合化)させたり、ジルコニア粒状担体の表面をシリカで被覆したりすることも考えられる。しかし、かかる技術では、多孔質担体としてジルコニア粒状担体を用いることの利点(例えばシンタリング抑制効果)が損なわれやすくなることに加えて、ジルコニア粒状担体にシリカを固溶させる(あるいはジルコニア粒状担体の表面をシリカで被覆する)必要があるため、製造プロセスが煩雑になる。これに対し、本実施形態では、ジルコニア粒状担体とシリカとを固溶(複合化)することなく両者を別体として配置しているので、多孔質担体としてジルコニア粒状担体を用いることの利点(例えばシンタリング抑制効果)をよりよく活かしつつS被毒耐性を高めることができ、技術的価値が高い。しかも、ジルコニア粒状担体とシリカ粒子とを物理的に混合するだけでよく、排ガス浄化用触媒の調製が容易であり、品質の安定化に有利である。

【0028】

<ジルコニア粒状担体>

ここで開示される排ガス浄化用触媒100の上層を構成するRh触媒層40の担体は、少なくともジルコニアを含むジルコニア粒状担体により構成されている。かかるジルコニア粒状担体は、ジルコニア(ZrO2)またはジルコニアを主成分とするものであればよく、例えばジルコニアの含有量が担体全体に対して50質量%以上である限りにおいて、ジルコニア以外の成分を含み得る。例えば、機械強度の増加、耐久性(熱安定性)の向上、触媒のシンタリング抑制、又は触媒の被毒防止などを目的として、アルカリ土類金属元素(又は、アルカリ土類金属酸化物)、希土類元素(又は、希土類酸化物)、チタニア、セリアなどから選択される一種又は複数の元素または酸化物を含み得る。アルカリ土類金属元素としては、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、等が例示される。希土類金属元素としては、ランタン(La)、スカンジウム(Sc)、イットリウム(Y)、セリウム(Ce)、プラセオジム(Pr)、ネオジム(Nd)、サマリウム(Sm)、イッテルビウム(Yb)、等が例示される。これらの二種以上を併用してもよい。中でもセリアを含有する(典型的にはセリア−ジルコニア複合酸化物からなるジルコニア粒状担体)か、実質的にジルコニア成分のみからなるジルコニア粒状担体の使用が好ましい。このようなジルコニア粒状担体は、シリカ等の酸性担体に比べて、Rh粒子を高分散に担持できる点で好ましい。また、高温に晒されたときにRh粒子のシンタリング(粒成長)を適切に抑制できる点で好ましい。

【0029】

<ジルコニア粒状担体の粒径>

上記ジルコニア粒状担体の形状(外形)は特に制限されないが、より大きい比表面積を確保できるという観点から、粉末状のものが好ましく用いられる。例えば、ジルコニア粒状担体の平均粒子径(レーザ回折・散乱法により測定される平均粒子径、もしくはSEMまたはTEM観察に基づく平均粒子径。以下同じ。)は、8μm以下(例えば4μm〜7μm)が好ましい。上記ジルコニア粒状担体の平均粒径が大きすぎる場合は、該ジルコニア粒状担体に担持されたロジウムの分散性が低下する傾向があり、触媒の浄化性能が低下するため好ましくない。一方、ジルコニア粒状担体の平均粒径が小さすぎると、該ジルコニア粒状担体からなる担体自体の耐熱性が低下するため、触媒の耐熱特性が低下し、好ましくない。したがって、通常は平均粒子径が凡そ3μm以上(例えば4μm以上)のジルコニア粒状担体を用いることが好ましい。上記ジルコニア粒状担体の比表面積(BET法により測定される比表面積。以下同じ。)は20m2/g〜150m2/gが好ましく、40m2/g〜100m2/gがより好ましい。かかるジルコニア粒状担体は、例えば、従来公知の共沈法、ゾルゲル法、水熱合成法などにより調製される粒状物質を使用することができる。

【0030】

<Rh粒子の担持率>

Rh粒子とジルコニア粒状担体とシリカ粒子との合計を100質量%としたときのRh粒子の含有率は、通常は0.1質量%〜3質量%であることが適当であり、例えば0.1質量%〜1.5質量%であることが好ましい。上記Rh粒子の担持量が少なすぎると、Rh粒子により得られる触媒活性が不十分となり、他方、Rh粒子の担持量が多すぎると、Rh粒子が粒成長を起こしやすくなると同時にコスト面でも不利である。

【0031】

上記ジルコニア粒状担体にRh粒子を担持させる方法としては特に制限されない。例えばロジウム塩(例えば硝酸塩)やロジウム錯体(例えば、テトラアンミン錯体)を含有する水溶液(Rh薬液)に上記Zr担体を含浸させた後、乾燥させ、焼成することにより調製することができる。

【0032】

<シリカ粒子>

ここで開示されるRh触媒層40には、上述したRh粒子42が担持されたジルコニア粒状担体44のほか、シリカ粒子46が含有される。シリカ粒子46としては、非結晶性シリカであるか、あるいは結晶性が高い結晶性シリカを包含しているかを問わずに使用することができる。かかるシリカ粒子46とジルコニア粒状担体44との混合は、例えば、自動乳鉢等で物理的に混合することにより行うとよい。これにより、図3に示すように、ジルコニア粒状担体44とシリカ粒子46とがそれぞれ相互に独立した粒子として存在し且つ両者が密接して混在・共存する状態で配置され得る。以下、この状態を〔Rh/ZrO2〕SiO2と表示する。

【0033】

<シリカ粒子の粒径>

上記シリカ粒子46のレーザ散乱法に基づく平均粒子径は、ジルコニア粒状担体44のレーザ散乱法に基づく平均粒子径より小さいことが好ましい。例えば、平均粒子径が凡そ6μm以下(例えば3μm〜5μm)のシリカ粒子の使用が好ましく、より好ましくは凡そ4μm以下である。かかる構成によると、ジルコニア粒状担体とシリカ粒子とを物理的混合した際に、粒径の大きなジルコニア粒状担体44の周囲が粒径の小さなシリカ粒子46によって囲まれる。その結果、ジルコニア粒状担体44とシリカ粒子46との接触点数(シリカ粒子46の配位数)が増大し、硫黄成分がジルコニア粒状担体44により吸着されにくくなる。このことにより、上記接触界面に存在するRh粒子のS被毒が効果的に防止され、触媒耐久後においてもRh粒子の高い触媒活性を保つことができる。かかるシリカ粒子は、例えば、従来公知の共沈法、ゾルゲル法、水熱合成法などにより調製される粒状物質を使用することができる。

【0034】

<Pd触媒層>

次に、ここで開示される排ガス浄化用触媒100の下層を構成するPd触媒層50について説明する。

【0035】

Pd触媒層50の担体としては、アルミナ(Al2O3)、セリア(CeO2)、ジルコニア(ZrO2)、これらの固溶体または複合酸化物など、従来この種の担体として用いられている物質を含有することができる。好ましい一態様では、Pd触媒層50の担体は、前記排ガス浄化用触媒の上層を構成するRh触媒層40と同様のものから構成されている。即ち、Pd触媒層50は、Pd粒子が担持された多孔質担体として少なくともジルコニアを含むジルコニア粒状担体を含み得る。ジルコニア粒状担体は、シリカ等の酸性担体に比べて、Pd粒子を高分散に担持できる点で好ましい。また、高温に晒されたときにPd粒子のシンタリング(粒成長)を適切に抑制できる点で好ましい。本実施形態で利用可能なジルコニア粒状担体のうち、特に好適なものについては、前記Rh触媒層と同等であるため、その詳細な説明は省略する。

【0036】

また、ここに開示される好ましい技術では、Pd触媒層50は、上述したPd粒子が担持されたジルコニア粒状担体のほか、シリカ粒子を含み得る。すなわち、好ましい一態様では、Pd触媒層50は、貴金属触媒としてのPd粒子と、Pd粒子が担持されたジルコニア粒状担体と、Pd粒子が担持されていないシリカ粒子とを含んでいる。シリカ粒子は、前記排ガス浄化用触媒の上層を構成するRh触媒層40と同様のものから構成するとよい。下層のPd触媒層50にもシリカ粒子を含有させることにより、Pd粒子のS被毒をさらに効果的に抑制することができ、上述した効果と相俟って、より高い浄化性能を確実に発揮することができる。好ましくは、Pd粒子は、シリカ粒子に担持されておらず、ジルコニア粒状担体に選択的に担持されている。また、好ましくは、ジルコニア粒状担体とシリカ粒子とは相互に固溶(複合化)しておらず、それぞれ独立した粒子として存在し、且つ両者が密接して混在・共存する状態で配置されている。

【0037】

ここで開示される排ガス浄化用触媒100の下層を構成するPd触媒層50において、Pd粒子とジルコニア粒状担体とシリカ粒子との合計を100質量%としたときのシリカ粒子の含有率は、概ね5質量%以上であり、好ましくは25質量%以上である。シリカ粒子の含有率が少なすぎると、上述したS被毒耐性向上効果が十分に得られないことがある。その一方、上記シリカ粒子の含有率が多すぎるPd触媒層は、ジルコニア粒状担体の含有率が相対的に低下して担持可能なPd粒子の量が減るため、Pd粒子により得られる触媒活性が不十分となり、排ガス浄化用触媒の浄化性能が低下傾向になることがある。ジルコニア粒状担体に適量のPd粒子を担持させる観点からは、シリカ粒子の含有率は50質量%未満にすることが好ましい。例えば、シリカ粒子の含有率が5質量%以上50質量%未満(好ましくは10質量%以上50質量%未満、さらに好ましくは25質量%以上50質量%未満)のPd触媒層が、S被毒耐性向上効果と高い触媒活性とを両立するという観点から適当である。

【0038】

ここに開示される排ガス浄化用触媒の好ましい一態様では、上層(Rh触媒層)40の厚さ(平均厚さをいい、より好ましくは上層全体の80%以上(特には90%以上)が当該範囲内にあることをいう。以下同じ。)が、10μm以上60μm以下、好ましくは30μm以上60μm以下である。また、下層(Pd触媒層)50の厚さが、10μm以上80μm以下、好ましくは30μm以上60μm以下である。

【0039】

次に、本実施形態に係る触媒コート層30の形成方法について説明する。

【0040】

触媒コート層30は、ジルコニア粒状担体にPd粒子を担持してなる粉末とシリカ粉末とを含むスラリーを基材20の表面にウォッシュコートすることによりPd触媒層(下層)50を形成し、さらにジルコニア粒状担体にRh粒子を担持してなる粉末とシリカ粉末とを含むスラリーをPd触媒層50の表面にウォッシュコートすることによりRh触媒層(上層)40を形成するとよい。

【0041】

触媒コート層30をウォッシュコートにより形成するプロセスにおいて、基材20の表面、あるいは下層のPd触媒層50の表面にスラリーを適当に密着させるため、スラリーにはバインダーを含有させることが好ましい。バインダーとしては、例えばアルミナゾル、シリカゾル等の使用が好ましい。スラリーの粘度は、該スラリーが基材(例えばハニカム基材10)のセル12内へ容易に流入し得るように適宜調整するとよい。また、上記スラリーには、担体の熱安定性を高めるため、アルミナ(Al2O3)を添加することができる。このとき、Al2O3はスラリーの体積1L当たり15g〜50gとすることが好ましい。

【0042】

基材20の表面にウォッシュコートされたスラリーの乾燥条件は基材または担体の形状及び寸法により左右されるが、典型的には80〜120℃程度(例えば100〜110℃)で1〜10時間程度であり、焼成条件は、約400〜1000℃程度(例えば500〜700℃)で約2〜4時間程度である。

【0043】

触媒コート層30の成形量は特に制限されないが、例えば、Rh触媒層40とPd触媒層50との合計量がハニカム基材の体積1L当たり5〜500g程度であることが好ましい。ハニカム基材の体積1L当たりの触媒コート層30の量が5gよりも少なすぎる場合は、触媒コート層としての機能が弱く、担持されている貴金属粒子の粒成長を招く虞がある。また、触媒コート層30の量が500gを超えると、ハニカム基材10のセル12内を排気ガスが通過する際の圧力損失の上昇を招く。

【0044】

なお、触媒コート層30の積層構造は、上層として上述したようなRh触媒層40があり、下層として上述したようなPd触媒層50があればよく、当該二つの層に加えて他の層(例えば基材に近接した別の層)を有する3層以上の積層構造であってもよい。

【0045】

以下、本発明に関する試験例を説明するが、本発明を以下の試験例に示すものに限定することを意図したものではない。

【0046】

≪試験例1:Rh触媒層(上層)の性能評価≫

以下の試験例では、本発明によって提供される排ガス浄化用触媒が備えるRh触媒層(上層)の性能評価を主な目的とするため、Pd触媒層(下層)を具備しないRh触媒層のみから構成された供試体を作製し、その性能評価を行った。ここでは下記原料を種々に組み合わせて、例1〜8の供試体(触媒サンプル)を以下の手順および条件により作製した。

【0047】

<使用原料>

原料1:SiO2粉末 「ナノテックSiO2」(シーアイ化成製)

原料2:ZrO2粉末 「RC100」(第1稀元素製)

原料3:SiZrO4粉末 「珪酸ジルコニウム」(ナカライテスク製)

なお、使用したSiO2粉末の平均粒子径は4μm、ZrO2粉末の平均粒子径は6μm、SiZrO4粉末の平均粒子径は6μmである。上記原料粉末の粒径は、ミリング処理により調整した。

【0048】

<例1>:50wt%〔Rh/ZrO2〕+50wt%ZrO2

蒸発乾固法により、ロジウム含有量2.75質量%の硝酸ロジウム水溶液(キャタラー製)から原料2(ZrO2粉末)へRhを担持した。すなわち、原料2(ZrO2粉末)を上記硝酸ロジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5時間の焼成を行い、Rh/ZrO2を得た。得られたRh/ZrO2粉末15gに対して、原料2(ZrO2粉末)15gを混合し、自動乳鉢で1時間混合した。なお、Rhの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例1の触媒サンプルとした。

【0049】

<例2>:95wt%〔Rh/ZrO2〕+5wt%SiO2

蒸発乾固法により、ロジウム含有量2.75質量%の硝酸ロジウム水溶液(キャタラー製)から原料2(ZrO2粉末)へRhを担持した。すなわち、原料2(ZrO2粉末)を上記硝酸ロジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5時間の焼成を行い、Rh/ZrO2を得た。得られたRh/ZrO2粉末95gに対して、原料1(SiO2粉末)5gを混合し、自動乳鉢で1時間混合した。なお、Rhの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例2の触媒サンプルとした。

【0050】

<例3>:75wt%〔Rh/ZrO2〕+25wt%SiO2

蒸発乾固法により、ロジウム含有量2.75質量%の硝酸ロジウム水溶液(キャタラー製)から原料2(ZrO2粉末)へRhを担持した。すなわち、原料2(ZrO2粉末)を上記硝酸ロジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5時間の焼成を行い、Rh/ZrO2を得た。得られたRh/ZrO2粉末75gに対して、原料1(SiO2粉末)25gを混合し、自動乳鉢で1h混合した。なお、Rhの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例3の触媒サンプルとした。

【0051】

<例4>:50wt%〔Rh/ZrO2〕+50wt%SiO2

蒸発乾固法により、ロジウム含有量2.75質量%の硝酸ロジウム水溶液(キャタラー製)から原料2(ZrO2粉末)へRhを担持した。すなわち、原料2(ZrO2粉末)を上記硝酸ロジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5hの焼成を行い、Rh/ZrO2を得た。得られたRh/ZrO2粉末50gに対して、原料1(SiO2粉末)50gを混合し、自動乳鉢で1h混合した。なお、Rhの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例4の触媒サンプルとした。

【0052】

<例5>:25wt%〔Rh/ZrO2〕+75wt%SiO2

蒸発乾固法により、ロジウム含有量2.75質量%の硝酸ロジウム水溶液(キャタラー製)から原料2(ZrO2粉末)へRhを担持した。すなわち、原料2(ZrO2粉末)を上記硝酸ロジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5hの焼成を行い、Rh/ZrO2を得た。得られたRh/ZrO2粉末25gに対して、原料1(SiO2粉末)75gを混合し、自動乳鉢で1h混合した。なお、Rhの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末に、CIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例5の触媒サンプルとした。

【0053】

<例6>:50wt%〔Rh/SiO2〕+50wt%SiO2

蒸発乾固法により、ロジウム含有量2.75質量%の硝酸ロジウム水溶液(キャタラー製)から原料1(SiO2粉末)へRhを担持した。すなわち、原料1(SiO2粉末)を上記硝酸ロジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5hの焼成を行い、Rh/SiO2を得た。得られたRh/SiO2粉末50gに対して、原料1(SiO2粉末)50gを混合し、自動乳鉢で1h混合した。なお、Rhの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例6の触媒サンプルとした。

【0054】

<例7>:50wt%〔Rh/SiO2〕+50wt%ZrO2

蒸発乾固法により、ロジウム含有量2.75質量%の硝酸ロジウム水溶液(キャタラー製)から原料1(SiO2粉末)へRhを担持した。すなわち、原料1(SiO2粉末)を上記硝酸ロジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5hの焼成を行い、Rh/SiO2を得た。得られたRh/SiO2粉末50gに対して、原料2(ZrO2粉末)50gを混合し、自動乳鉢で1h混合した。なお、Rhの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例7の触媒サンプルとした。

【0055】

<例8>:〔Rh/SiZrO4〕

蒸発乾固法により、ロジウム含有量2.75質量%の硝酸ロジウム水溶液(キャタラー製)から原料3(SiZrO4粉末)へRhを担持した。すなわち、原料3(SiZrO4粉末)を上記硝酸ロジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5hの焼成を行い、Rh/SiZrO4を得た。得られたRh/SiO2粉末を自動乳鉢で1h混合した。なお、Rhの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例8の触媒サンプルとした。

【0056】

<触媒活性評価>

上記得られた例1〜8に係る触媒サンプルについて、S被毒の処理前、処理中、処理後に、それぞれ触媒活性を評価した。

(1)S被毒処理なし

調整した触媒サンプルのそれぞれについて、固定床本能装置を用いて、以下の条件でガスを触媒ペレットに流通させ、NOx浄化率(触媒活性)を測定した。

触媒ペレット:3.0g

床温度:400℃

ガス流量:15L/min

ガス組成:0.15%NO+0.7%O2+0.65%CO+0.1%C3H6+10%CO2+3%H2O

すなわち、アンダーフロアー触媒の代表的な使用温度域である400℃でのストイキ条件にて行った。

(2)S被毒処理中

上記(1)の評価条件にSO2ガス50ppmを導入し、SO2を含む反応ガスに触媒サンプルを1.5時間晒した時点の浄化率(触媒活性)を測定した。

(3)S被毒処理後

上記(2)の処理後、SO2ガスの導入を停止し、10分後の浄化率(触媒活性)を測定した。SO2ガスの導入を停止したこと以外の条件は不変とした。

【0057】

表1に、各サンプル中のSiO2含有量と、S被毒処理なし、処理中、処理後それぞれの触媒活性の評価を示す。また、図2〜図4に、各サンプル中のSiO2含有量に対するS被毒処理なし、処理中、処理後の触媒活性の評価をそれぞれ示す。なお、図中では、SiO2を「Si」、ZrO2を「Zr」と略記した。

【0058】

【表1】

【0059】

S被毒処理なしの場合、表1及び図2に示すように、RhをZrO2に担持した例1〜5に係る触媒サンプルは、98%以上という極めて高い触媒活性を発揮した。これに対し、RhをSiZrO4(ジルコニアとシリカとの固溶体)に担持させた例8は、93%とかなり劣った。この結果から、ZrO2(例1〜5)は、ジルコニアとシリカとを固溶させたSiZrO4(例8)に比べてRhをより高分散に担持し得ることが確認された。また、S被毒処理なしの触媒活性向上の観点からは、Si含有率が5質量%〜75質量%(例2〜例5)、さらには50±10質量%の範囲が好ましい(例4)。

【0060】

S被毒処理中の場合、表1及び図3に示すように、〔Rh/ZrO2〕にSiO2を混合した例2〜5に係る触媒サンプルは、93%以上という高い触媒活性を発揮した。特にSi含有率を50質量%以上とした例4,5では、95%以上という極めて高い触媒活性を達成できた。これに対し、〔Rh/ZrO2〕にZrO2を混合した例1は、90%とかなり劣った。また、RhをSiO2に担持した例6,7についても92%以下とかなり劣った。この結果から、S被毒処理中の触媒活性の低下は、〔Rh/ZrO2〕にSiO2を共存させることで大幅に改善されることが確認された(例2〜5)。かかる効果は、〔Rh/ZrO2〕にZrO2を共存させても得られない。また、RhをSiO2に担持させても得られない。S被毒処理中の触媒活性向上の観点からは、Si含有率が50質量%〜75質量%(例4,例5)、さらには60質量%〜75質量%の範囲が好ましい(例5)。

【0061】

S被毒処理後の場合、表1及び図4に示すように、〔Rh/ZrO2〕にSiO2を混合した例2〜5に係る触媒サンプルは、95%以上という高い触媒活性を発揮した。特にSi含有率を50質量%以上とした例4,5では、97%以上という極めて高い触媒活性を達成できた。これに対し、〔Rh/ZrO2〕にZrO2を混合した例1は、触媒活性が93%とかなり劣った。また、RhをSiO2に担持した例6,7についても93%以下とかなり劣った。この結果から、S被毒処理後の触媒活性の低下は、SiO2を共存させることで大幅に改善されることが確認された(例2〜5)。かかる効果は、〔Rh/ZrO2〕にZrO2を共存させても得られない。また、RhをSiO2に担持させても得られない。S被毒処理後の触媒活性向上の観点からは、Si含有率が50質量%〜75質量%(例4,例5)、さらには60質量%〜75質量%の範囲が好ましい(例5)。

【0062】

≪試験例2:Pd触媒層(下層)の性能評価≫

以下の試験例では、本発明によって提供される排ガス浄化用触媒が備えるPd触媒層(下層)の性能評価を主な目的とするため、Rh触媒層(上層)を具備しないPd触媒層のみから構成された供試体を作製し、その性能評価を行った。ここでは下記原料を種々に組み合わせて、例11〜18の供試体(触媒サンプル)を以下の手順および条件により作製した。

【0063】

<使用原料>

原料11:SiO2粉末 「ナノテックSiO2」(シーアイ化成製)

原料12:ZrO2粉末 「RC100」(第1稀元素製)

原料13:SiZrO4粉末 「珪酸ジルコニウム」(ナカライテスク製)

【0064】

<例11>:50wt%〔Pd/ZrO2〕+50wt%ZrO2

蒸発乾固法により、パラジウム含有量8.2質量%の硝酸パラジウム水溶液(キャタラー製)から原料12(ZrO2粉末)へPdを担持した。すなわち、原料12(ZrO2粉末)を上記硝酸パラジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5時間の焼成を行い、Pd/ZrO2を得た。得られたPd/ZrO2粉末15gに対して、原料12(ZrO2粉末)15gを混合し、自動乳鉢で1時間混合した。なお、Pdの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例11の触媒サンプルとした。

【0065】

<例12>:95wt%〔Pd/ZrO2〕+5wt%SiO2

蒸発乾固法により、パラジウム含有量8.2質量%の硝酸パラジウム水溶液(キャタラー製)から原料12(ZrO2粉末)へPdを担持した。すなわち、原料12(ZrO2粉末)を上記硝酸パラジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5時間の焼成を行い、Pd/ZrO2を得た。得られたPd/ZrO2粉末95gに対して、原料11(SiO2粉末)5gを混合し、自動乳鉢で1時間混合した。なお、Pdの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例12の触媒サンプルとした。

【0066】

<例13>:75wt%〔Pd/ZrO2〕+25wt%SiO2

蒸発乾固法により、パラジウム含有量8.2質量%の硝酸パラジウム水溶液(キャタラー製)から原料12(ZrO2粉末)へPdを担持した。すなわち、原料12(ZrO2粉末)を上記硝酸パラジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5時間の焼成を行い、Pd/ZrO2を得た。得られたPd/ZrO2粉末75gに対して、原料11(SiO2粉末)25gを混合し、自動乳鉢で1h混合した。なお、Pdの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例13の触媒サンプルとした。

【0067】

<例14>:50wt%〔Pd/ZrO2〕+50wt%SiO2

蒸発乾固法により、パラジウム含有量8.2質量%の硝酸パラジウム水溶液(キャタラー製)から原料12(ZrO2粉末)へPdを担持した。すなわち、原料12(ZrO2粉末)を上記硝酸パラジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5hの焼成を行い、Pd/ZrO2を得た。得られたPd/ZrO2粉末50gに対して、原料11(SiO2粉末)50gを混合し、自動乳鉢で1h混合した。なお、Pdの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例14の触媒サンプルとした。

【0068】

<例15>:25wt%〔Pd/ZrO2〕+75wt%SiO2

蒸発乾固法により、パラジウム含有量8.2質量%の硝酸パラジウム水溶液(キャタラー製)から原料12(ZrO2粉末)へPdを担持した。すなわち、原料12(ZrO2粉末)を上記硝酸パラジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5hの焼成を行い、Pd/ZrO2を得た。得られたPd/ZrO2粉末25gに対して、原料11(SiO2粉末)75gを混合し、自動乳鉢で1h混合した。なお、Pdの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末に、CIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例15の触媒サンプルとした。

【0069】

<例16>:50wt%〔Pd/SiO2〕+50wt%SiO2

蒸発乾固法により、パラジウム含有量8.2質量%の硝酸パラジウム水溶液(キャタラー製)から原料11(SiO2粉末)へPdを担持した。すなわち、原料11(SiO2粉末)を上記硝酸パラジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5hの焼成を行い、Pd/SiO2を得た。得られたPd/SiO2粉末50gに対して、原料11(SiO2粉末)50gを混合し、自動乳鉢で1h混合した。なお、Pdの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例16の触媒サンプルとした。

【0070】

<例17>:50wt%〔Pd/SiO2〕+50wt%ZrO2

蒸発乾固法により、パラジウム含有量8.2質量%の硝酸パラジウム水溶液(キャタラー製)から原料11(SiO2粉末)へPdを担持した。すなわち、原料11(SiO2粉末)を上記硝酸パラジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5hの焼成を行い、Pd/SiO2を得た。得られたPd/SiO2粉末50gに対して、原料12(ZrO2粉末)50gを混合し、自動乳鉢で1h混合した。なお、Pdの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた混合粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例17の触媒サンプルとした。

【0071】

<例18>:〔Pd/SiZrO4〕

蒸発乾固法により、パラジウム含有量8.2質量%の硝酸パラジウム水溶液(キャタラー製)から原料13(SiZrO4粉末)へPdを担持した。すなわち、原料13(SiZrO4粉末)を上記硝酸パラジウム水溶液に含浸させ、120℃で12時間乾燥した後、電気炉で600℃×5hの焼成を行い、Pd/SiZrO4を得た。得られたPd/SiO2粉末を自動乳鉢で1h混合した。なお、Pdの担持量は、全体の粉末に対して0.5質量%となるように調整した。その後、得られた粉末にCIPで約1トンの圧力を加え、約1mm角のペレットを成形して、例18の触媒サンプルとした。

【0072】

<触媒活性評価>

上記得られた例11〜18に係る触媒サンプルについて、S被毒の処理前、処理中、処理後に、それぞれ触媒活性を評価した。

(1)S被毒処理なし

調整した触媒サンプルのそれぞれについて、固定床本能装置を用いて、以下の条件でガスを触媒ペレットに流通させ、NOx浄化率(触媒活性)を測定した。

触媒ペレット:3.0g

床温度:400℃

ガス流量:15L/min

ガス組成:0.15%NO+0.7%O2+0.65%CO+0.1%C3H6+10%CO2+3%H2O

すなわち、アンダーフロアー触媒の代表的な使用温度域である400℃でのストイキ条件にて行った。

(2)S被毒処理中

上記(1)の評価条件にSO2ガス50ppmを導入し、SO2を含む反応ガスに触媒サンプルを1.5時間晒した時点の浄化率(触媒活性)を測定した。

(3)S被毒処理後

上記(2)の処理後、SO2ガスの導入を停止し、10分後の浄化率(触媒活性)を測定した。SO2ガスの導入を停止したこと以外の条件は不変とした。

【0073】

表2に、各サンプル中のSiO2含有量と、S被毒処理なし、処理中、処理後それぞれの触媒活性の評価を示す。なお、ここではSiO2を「Si」、ZrO2を「Zr」と略記した。

【0074】

【表2】

【0075】

S被毒処理なしの場合、表2に示すように、PdをZrO2に担持した例11〜15に係る触媒サンプルは、95〜97%という極めて高い触媒活性を発揮した。これに対し、PdをSiO2に担持した例16,17は、92%と若干劣り、さらにPdをSiZrO4(ジルコニアとシリカとの固溶体)に担持させた例18は、79%とかなり劣った。この結果から、ZrO2(例11〜15)は、SiO2(例16、例17)およびSiZrO4(例18)に比べてPdをより高分散に担持し得ることが確認された。

【0076】

S被毒処理中の場合、表2に示すように、〔Pd/ZrO2〕にSiO2を混合した例12〜15に係る触媒サンプルは、48%以上という高い触媒活性を発揮した。特にSi含有率を50質量%以下とした例12〜14では、49%以上という極めて高い触媒活性を達成できた。これに対し、〔Pd/ZrO2〕にZrO2を混合した例11は、44%とかなり劣った。この結果から、S被毒処理中の触媒活性の低下は、〔Pd/ZrO2〕にSiO2を共存させることで大幅に改善されることが確認された(例12〜15)。かかる効果は、〔Pd/ZrO2〕にZrO2を共存させても得られない。S被毒処理中の触媒活性向上の観点からは、Si含有率が5質量%以上50質量%以下(例えば5質量%以上50質量%未満)の範囲が好ましい(例12〜例14)。

【0077】

S被毒処理後の場合、表2に示すように、〔Pd/ZrO2〕にSiO2を混合した例12〜15に係る触媒サンプルは、76%以上という高い触媒活性を発揮した。特にSi含有率を50質量%以下とした例12〜14では、81%以上という極めて高い触媒活性を達成できた。これに対し、〔Pd/ZrO2〕にZrO2を混合した例11は、触媒活性が71%とかなり劣った。この結果から、S被毒処理後の触媒活性の低下は、SiO2を共存させることで大幅に改善されることが確認された(例12〜15)。かかる効果は、〔Pd/ZrO2〕にZrO2を共存させても得られない。S被毒処理後の触媒活性向上の観点からは、Si含有率が5質量%〜50質量%(例えば5質量%以上50質量%未満)の範囲が好ましい(例12〜例14)。

【0078】

以上、試験例1:Rh触媒層(上層)の性能評価の結果から、S被毒耐性向上の観点からはRh触媒層のシリカ含有率は50質量%以上75質量%以下であることが好ましい。また、試験例2:Pd触媒層(下層)の性能評価の結果から、S被毒耐性向上の観点からはPd触媒層のシリカ含有率は5質量%以上50質量%未満であることが好ましい。したがって、本発明によって提供される排ガス浄化用触媒において、上層のシリカ含有率が50質量%以上75質量%以下であり、かつ下層のシリカ含有率が5質量%以上50質量%未満であることが、上下二層の積層構造タイプの触媒コート層を備えた排ガス浄化用触媒において好適であることが確認された。

【0079】

なお、本発明によると、上述したように、シリカ粒子の作用によりS被毒耐性が向上したRh触媒層を上層に配置することにより、排ガス中のSOx等の硫黄成分が下層側のPd触媒層内を拡散し難くなり、Pd触媒層においてもPd粒子のS被毒が有効に抑制され得る。したがって、本発明によると、例12〜15に示した〔Pd/ZrO2〕SiO2の担持形態に限らず、例11,16〜18に示した担持形態を有するPd触媒層を用いても構わない。ただし、上述した実施形態の如く、Pd触媒層にもシリカ粒子を含有させる構成が、Pd粒子のS被毒耐性のさらなる向上の観点からは好ましい。

【0080】

以上、本発明の具体例を詳細に説明したが、これらは例示にすぎず、請求の範囲を限定するものではない。請求の範囲に記載の技術には、以上に例示した具体例を様々に変形、変更したものが含まれる。

【符号の説明】

【0081】

10 ハニカム基材

12 セル

14 リブ壁

20 基材

30 触媒コート層

40 上層(Rh触媒層)

42 Rh粒子

44 ジルコニア粒状担体

46 シリカ粒子

50 下層(Pd触媒層)

100 排ガス浄化用触媒

【特許請求の範囲】

【請求項1】

基材と、該基材の表面に形成された多孔質担体からなる触媒コート層と、該触媒コート層の多孔質担体に担持された貴金属触媒と、を備える排ガス浄化用触媒であって、

前記触媒コート層は、前記基材表面に近い方を下層とし相対的に遠い方を上層とする上下層を有する積層構造に形成されており、

前記上層は貴金属触媒としてRh粒子を備えており、前記下層は貴金属触媒としてPd粒子を備えており、

前記上層は、前記Rh粒子が担持された多孔質担体として少なくともジルコニアを含むジルコニア粒状担体と、前記Rh粒子が担持されていないシリカ粒子とを備えており、

前記上層において、前記Rh粒子と前記ジルコニア粒状担体と前記シリカ粒子との合計を100質量%としたときの前記シリカ粒子の含有率が、50質量%以上である、排ガス浄化用触媒。

【請求項2】

前記上層中のシリカ粒子の含有率が、50質量%以上75質量%以下である、請求項1に記載の排ガス浄化用触媒。

【請求項3】

前記下層は、前記Pd粒子が担持された多孔質担体として少なくともジルコニアを含むジルコニア粒状担体と、前記Pd粒子が担持されていないシリカ粒子とを備えている、請求項1または2に記載の排ガス浄化用触媒。

【請求項4】

前記下層において、前記Pd粒子と前記ジルコニア粒状担体と前記シリカ粒子との合計を100質量%としたときの前記シリカ粒子の含有率が、5質量%以上50質量%未満である、請求項3に記載の排ガス浄化用触媒。

【請求項5】

前記ジルコニア粒状担体と前記シリカ粒子とが別体として設けられ、かつ

前記上層中のシリカ粒子の50個数%以上が、前記ジルコニア粒状担体と接触した状態で配置されている、請求項1〜4の何れか一つに記載の排ガス浄化用触媒。

【請求項6】

前記上層において、前記シリカ粒子のレーザ散乱法に基づく平均粒子径が、前記ジルコニア粒状担体のレーザ散乱法に基づく平均粒子径よりも小さい、請求項1〜5の何れか一つに記載の排ガス浄化用触媒。

【請求項7】

前記上層において、前記Rh粒子と前記ジルコニア粒状担体と前記シリカ粒子との合計を100質量%としたときの前記Rh粒子の含有率が、0.1質量%〜3質量%である、請求項1〜6の何れか一つに記載の排ガス浄化用触媒。

【請求項1】

基材と、該基材の表面に形成された多孔質担体からなる触媒コート層と、該触媒コート層の多孔質担体に担持された貴金属触媒と、を備える排ガス浄化用触媒であって、

前記触媒コート層は、前記基材表面に近い方を下層とし相対的に遠い方を上層とする上下層を有する積層構造に形成されており、

前記上層は貴金属触媒としてRh粒子を備えており、前記下層は貴金属触媒としてPd粒子を備えており、

前記上層は、前記Rh粒子が担持された多孔質担体として少なくともジルコニアを含むジルコニア粒状担体と、前記Rh粒子が担持されていないシリカ粒子とを備えており、

前記上層において、前記Rh粒子と前記ジルコニア粒状担体と前記シリカ粒子との合計を100質量%としたときの前記シリカ粒子の含有率が、50質量%以上である、排ガス浄化用触媒。

【請求項2】

前記上層中のシリカ粒子の含有率が、50質量%以上75質量%以下である、請求項1に記載の排ガス浄化用触媒。

【請求項3】

前記下層は、前記Pd粒子が担持された多孔質担体として少なくともジルコニアを含むジルコニア粒状担体と、前記Pd粒子が担持されていないシリカ粒子とを備えている、請求項1または2に記載の排ガス浄化用触媒。

【請求項4】

前記下層において、前記Pd粒子と前記ジルコニア粒状担体と前記シリカ粒子との合計を100質量%としたときの前記シリカ粒子の含有率が、5質量%以上50質量%未満である、請求項3に記載の排ガス浄化用触媒。

【請求項5】

前記ジルコニア粒状担体と前記シリカ粒子とが別体として設けられ、かつ

前記上層中のシリカ粒子の50個数%以上が、前記ジルコニア粒状担体と接触した状態で配置されている、請求項1〜4の何れか一つに記載の排ガス浄化用触媒。

【請求項6】

前記上層において、前記シリカ粒子のレーザ散乱法に基づく平均粒子径が、前記ジルコニア粒状担体のレーザ散乱法に基づく平均粒子径よりも小さい、請求項1〜5の何れか一つに記載の排ガス浄化用触媒。

【請求項7】

前記上層において、前記Rh粒子と前記ジルコニア粒状担体と前記シリカ粒子との合計を100質量%としたときの前記Rh粒子の含有率が、0.1質量%〜3質量%である、請求項1〜6の何れか一つに記載の排ガス浄化用触媒。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−59740(P2013−59740A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−200706(P2011−200706)

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]