排ガス浄化用触媒

【課題】高温環境下(例えば800〜1000℃)においても浄化性能に優れ、かつ、耐硫黄被毒性に優れた排ガス浄化用触媒を提供すること。

【解決手段】ここで開示される排ガス浄化用触媒は担体と、該担体に担持された触媒金属と、を備える排ガス浄化用触媒であって、上記担体として、アルミナ系粉末と、ジルコニア−チタニア複合酸化物を含有するジルコニア−チタニア系粉末と、を備え、上記アルミナ系粉末は1000℃未満の温度域ではγ−アルミナを主体として構成されており、上記排ガス浄化用触媒を理論空燃比環境下において1000℃で少なくとも5時間加熱した後においてもα−アルミナを実質的に含有しないことを特徴とする。

【解決手段】ここで開示される排ガス浄化用触媒は担体と、該担体に担持された触媒金属と、を備える排ガス浄化用触媒であって、上記担体として、アルミナ系粉末と、ジルコニア−チタニア複合酸化物を含有するジルコニア−チタニア系粉末と、を備え、上記アルミナ系粉末は1000℃未満の温度域ではγ−アルミナを主体として構成されており、上記排ガス浄化用触媒を理論空燃比環境下において1000℃で少なくとも5時間加熱した後においてもα−アルミナを実質的に含有しないことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は排ガス浄化用触媒に関する。詳しくは硫黄被毒の抑制と、高温条件下(例えば800〜1000℃程度)における触媒活性向上を両立することができる排ガス浄化用触媒とその製造方法に関する。

【背景技術】

【0002】

自動車等の内燃機関から排出される炭化水素(HC)、一酸化炭素(CO)、窒素酸化物(NOx)などの有害成分を同時にかつ効率的に浄化するための排ガス浄化用触媒として、貴金属である白金(Pt)、パラジウム(Pd)、ロジウム(Rh)を主に活性種とした三元触媒が広く用いられている。近年、各国で強化されている排ガス規制を満たし、かつ資源リスクの高い上記貴金属の使用を最小限に抑えるために、上記三元触媒を含む排ガス浄化用触媒には一層の性能向上が望まれている。

【0003】

排ガス浄化用触媒の性能向上を達成するためには、該触媒の使用過程における劣化を防止することが求められる。上記触媒の劣化要因の一つに、硫黄(S)成分による触媒被毒(以下、「硫黄被毒」ともいう。)が挙げられる。これは燃料中に含まれる硫黄成分が、排ガス浄化用触媒の貴金属表面を被覆することにより、触媒の活性点が低減し、その結果、該触媒の浄化性能が低下する現象である。

従来、上記硫黄被毒を抑制するために、排ガス浄化用触媒の構成、材料、及び制御など各方面から改良がなされている。例えば、硫黄被毒から触媒性能を回復させるために、排ガスの空燃比及び温度を制御することにより、触媒に被覆した硫黄成分をSO2もしくはH2Sとして気化させ、脱離させることが提案されている。しかし、そのような硫黄被毒回復制御は、一方で、触媒の浄化性能低下または劣化を促進することがあり得るため、根本的に硫黄被毒され難い排ガス浄化用触媒の開発が求められている。

【0004】

硫黄被毒を低減する有効な手法として、チタニア、もしくはチタニア−ジルコニア複合材料を含有した触媒担体を用いることが知られている。例えば、特許文献1には、硫黄を含んだガス中で使用される触媒担体として好適に用いられる粉末として、イットリア含有チタニア−ジルコニア系粉末、及びアルミナ粉末に分散しているチタニア−ジルコニア系粉末に関して記載されている。また特許文献2および3には、チタニアとジルコニアの複合酸化物から成る触媒担体について記載されている。また、その他の硫黄被毒抑制のための従来技術としては、特許文献4に記載された排ガス浄化用触媒の製造方法などがある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−327329号公報

【特許文献2】特開平8−192051号公報

【特許文献3】特開平9−926号公報

【特許文献4】特開平8−224479号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1〜4に記載されたいずれの触媒担体を用いた排ガス浄化用触媒についても、排ガス温度が比較的低温である温度条件下(例えば800℃未満)における硫黄の蓄積については比較的良好な抑制効果を発揮するものの、ガソリンエンジンの直下に該触媒を配置した場合など、排ガスが非常に高温(例えば800℃以上1000℃以下)となる頻度が高い環境下で使用する場合には、触媒活性が大きく低下するという問題があった。

本発明は、かかる課題を解決すべく創出されたものであり、高温環境下(例えば800℃以上1000℃以下)における触媒の高活性を維持しつつ、硫黄の蓄積を抑制して被毒影響を回避することを目的とする。

【課題を解決するための手段】

【0007】

本発明者は、様々な角度から検討を加え、上記目的を実現することのできる本発明を創出するに至った。

即ち、ここに開示される排ガス浄化用触媒は、担体と、該担体に担持された排ガス浄化のための触媒として機能する金属と、を備える。上記担体としては、γ−アルミナを主体として構成されたアルミナ系粒子と、ジルコニア−チタニア複合酸化物(以下、「ZT複合酸化物」ともいう。)を主体として構成されたジルコニア−チタニア系粒子(以下、「ZT系粒子」ともいう。)と、を備える。そして、ここに開示される上記排ガス浄化用触媒は、理論空燃比環境下において1000℃で少なくとも5時間加熱した後におけるXRD測定で、α−アルミナに帰属されるピークが実質的に生じないことを特徴とする。

【0008】

かかる排ガス浄化用触媒は、担体としてγ−アルミナを主体とするアルミナ系粒子を備える。かかるγ−アルミナを担体として備える本発明に係る排ガス浄化用触媒は、触媒種である金属(典型的には貴金属)のシンタリング(結晶成長)を抑制し、高分散状態を維持することができる。その結果、かかる排ガス浄化用触媒は高い浄化性能を発揮する。

また、かかる排ガス浄化用触媒はたとえ理論空燃比環境下において1000℃で少なくとも5時間加熱した後であっても、担体としてα−アルミナを実質的に含まない。α−アルミナは、γ−アルミナと比較して耐硫黄被毒性が著しく低いため、該α−アルミナを含有した排ガス浄化用触媒は硫黄成分を蓄積し易く、浄化性能が低下しがちである。またα−アルミナからなる触媒担体は、γ−アルミナからなる触媒担体と比較して比表面積が小さいため、α−アルミナを含有した担体に担持された触媒金属(典型的には貴金属)はシンタリングを起こし易い。本発明に係る排ガス浄化用触媒は、かかるα−アルミナを高温条件下(例えば800℃以上1000℃以下)であっても実質的に含有しないため、高温環境下においても硫黄被毒による触媒活性の低下が防止され、高い浄化性能を発揮することができ、かつ、触媒の長寿命化を達成し得る。

本明細書において排ガス浄化用触媒が実質的に「γ−アルミナ」又は「α−アルミナ」を含有するか否かの判定は、上記排ガス浄化用触媒をX線回折(XRD)測定したときのアルミナ相の同定により行うことができる。

即ち、所定の触媒担体において「α−アルミナを実質的に含まない」とは、供試触媒担体のXRD測定においてα−アルミナを示すピークが認められないことをいう。例えば、γ−アルミナからなる比較供試体(α−アルミナを含まない)のXRD測定による結果(XRDチャート)と供試触媒担体のXRD測定による結果(XRDチャート)との比較においてα−アルミナを示すピークに相対的な相違が認められない場合(即ち、XRD測定でα−アルミナに帰属されるピークが実質的に生じない場合)、当該供試触媒担体はα−アルミナを実質的に含まないと判定される。

【0009】

さらに、ここに開示される排ガス浄化用触媒は、担体としてZT複合酸化物を主体とするZT系粒子を備える。上記ZT複合酸化物はその表面に塩基点が少ないことから、硫黄酸化物(SOx)などの酸性物質を吸着し難く、かつ脱離しやすい性質を有する。このため、かかるZT系粒子を担体として備える排ガス浄化用触媒は、耐硫黄被毒性が向上する。

また、ここに開示される排ガス浄化用触媒の好ましい一態様では、担体として上記ZT系粒子と、上記γ−アルミナを主体とする上記アルミナ系粒子が高い分散性を有して均一に混ざり合っていることを特徴とする。かかる高分散状態で上記γ−アルミナと上記ZT複合酸化物が共存する環境では、両者の相乗効果により、特異的に触媒金属の硫化(硫化物の生成)が抑制され、該触媒の耐硫黄被毒性が一層向上する。

【0010】

なお、本明細書でいう「理論空燃比」又は「ストイキオメトリ」とは、混合気中の酸素と燃料が過不足なく反応する時の空気と燃料の化学量論比(空燃比)を意味し、例えばガソリンにおける理論空燃比(ストイキオメトリ)は空気とガソリンとの質量比(A/F)で示した場合、14.7程度の値となる。

【0011】

ここに開示される排ガス浄化用触媒の他の好ましい一態様では、上記アルミナ系粒子がイットリウムを含有していることを特徴とする。

上記アルミナ系粒子がイットリウムを、いわば相転移抑制剤として含有していることにより、800〜1000℃程度の高温環境下で触媒使用した場合であっても、上記アルミナ系粒子のγ相からα相への相転移が抑制され、γ−アルミナのままで維持される。かかるγ−アルミナを含有し、かつ、α−アルミナを実質的に含有していない触媒担体を用いた排ガス浄化用触媒は、高温条件下においても高い浄化性能および高い耐硫黄被毒性を発揮することができる。

【0012】

ここに開示される排ガス浄化用触媒の他の好ましい一態様では、上記ZT系粒子がイットリウムを含有していることを特徴とする。

かかるイットリウム含有ジルコニア−チタニア複合酸化物(以下、「ZTY複合酸化物」ともいう。)はZT複合酸化物と比較して高い耐熱性を有し、特に900℃を超える温度条件下での比表面積の低下が抑制される。かかるZTY複合酸化物を含有した触媒担体を用いた排ガス浄化用触媒は、900〜1000℃程度の高温条件下における浄化性能の低下が一層抑制され得る。

【0013】

ここに開示される排ガス浄化用触媒の他の好ましい一態様では、上記担体全体を100質量%としたとき、上記イットリウムを酸化物(イットリア;Y2O3)に換算したときの含有率が1質量%以上10質量%以下であることを特徴とする。

上記イットリウムの含有率が上記範囲内である場合、イットリウム(もしくはイットリア)の添加による熱安定性向上、及び耐硫黄被毒性向上が十分に達成され、一方でイットリウム添加に由来する触媒機能への阻害が生じ難い。このためイットリウムの含有量を上記範囲内に設定すると、排ガス浄化用触媒は高温条件下における高い浄化性能(高耐熱性)及び高い耐硫黄被毒性を両立して達成することができる。

【0014】

ここに開示される排ガス浄化用触媒の他の好ましい一態様では、上記排ガス浄化のための触媒として機能する金属としてロジウムを備える。本明細書で開示されるいずれかの担体の上にロジウムを担持させた排ガス浄化用触媒は、たとえ高温環境下(例えば800〜1000℃程度)においてもロジウムの硫化物生成が抑制され、硫黄被毒の影響を抑制することができる。かかる排ガス浄化用触媒は、炭化水素(CO)及び一酸化炭素(CO)に対する酸化活性に加えて、特に高温条件下における窒素酸化物(NOx)に対する還元活性に優れるため、ガソリンエンジンから排出される高温の排ガスを浄化するための三元触媒として好適に使用され得る。

【0015】

本発明によると、排ガス浄化用触媒を製造する方法が提供される。その方法は、アルミニウム塩と、イットリウム塩と、を含有する酸性水溶液Aを調製する工程(1)を含む。また、チタン塩と、ジルコニウム塩と、イットリウム塩と、を含有する酸性水溶液Bを調製する工程(2)を含む。また、pHが少なくても11である高pH溶液を用意する工程(3)を含む。

さらに、上記酸性水溶液Aと上記酸性水溶液Bの両方を、上記高pH溶液に対して滴下して混合させることにより、該混合液のpHを塩基性側から酸性側へと下げる方向で変化させ、その過程で沈殿を生成させる工程(4)を含むことを特徴とする。また、得られた沈殿物を焼成することにより、担体を得る工程(5)を含む。また、得られた担体に排ガス浄化のための触媒として機能する金属(典型的には白金族に属するいずれかの貴金属)を担持させる工程(6)を含む。

【0016】

かかる製造方法は、ここに開示されるいずれかの排ガス浄化用触媒の製造方法として好ましく採用され得る。ここに開示される排ガス浄化用触媒の製造方法は、特に、上記沈殿物の生成工程(4)により特徴付けられる。即ち、典型的な共沈法による複合酸化物の製造方法では、各種水溶性の金属塩を溶解させた混合溶液の中に、高pH溶液を滴下することにより、pHを徐々に大きくする方向(酸性側から塩基性側への方向)で変化させ、その過程で共沈物を得る。この場合、沈殿が生成するpH領域は比較的小さいことが多い(即ち塩基性が低い領域で共沈物が生成する。)。

これに対し本発明に係る製造方法では、高pH溶液に対して、各種水溶性の金属塩を溶解させて調製した上記酸性水溶液A及び酸性水溶液Bを滴下する(典型的には同時に滴下する)ことにより、pHを徐々に小さくする方向(塩基性側から酸性側への方向)で変化させ、比較的大きいpH領域(塩基性が十分に高い領域)において共沈物を生成させることに特徴がある。かかる製造方法によると上記酸性水溶液A及びBを滴下した後の混合溶液中のイットリウムイオンが、アルミナとジルコニアの両方にほぼ同時に固溶する。このため、イットリウム含有アルミナと、イットリウム含有ジルコニア−チタニア複合酸化物(ZTY複合酸化物)の混合粒子を好適に得ることができる。

また、上記沈殿物の生成工程(4)において、上記水溶液Aと上記水溶液Bの両方を上記高pH溶液に対し、好適には実質的に同時に滴下することを特徴とする。かかる態様によると、生成物である上記アルミナ系粒子と上記ZT系粒子の混合物は、一次粒子レベルで均一に混じり合った状態で得られる。かかる混合物を排ガス浄化用触媒用の担体として用いると、イットリウム含有γ−アルミナと、ZTY複合酸化物の相乗効果により、耐硫黄被毒性が一層向上する。さらに、上記アルミナ系粒子が上記ZT系粒子の粒成長を抑制するための拡散障壁となるため、かかる混合物を排ガス浄化用触媒の担体として用いると、排ガス浄化用触媒の熱安定性が一層向上する。

【0017】

ここに開示される排ガス浄化用触媒の製造方法の他の好ましい一態様では、上記高pH溶液がアンモニア水であることを特徴とする。

かかる製造方法によると、効率的に高耐熱性及び高比表面積を有するイットリウム含有の混合粉末が得られる傾向があるため好適である。

【0018】

ここに開示される排ガス浄化用触媒の製造方法の他の好ましい一態様では、上記アルミニウム塩、上記イットリウム塩、及び上記ジルコニウム塩が硝酸塩であり、上記チタン塩が塩化物であることを特徴とする。

かかる製造方法によると、イットリウムイオンがアルミナとジルコニアに好適に固溶するため、均一性が高いイットリウム含有の混合粉末が得られる傾向があり、好適である。

【図面の簡単な説明】

【0019】

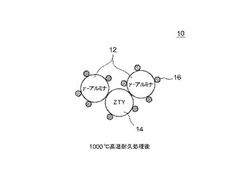

【図1】一実施形態に係る排ガス浄化用触媒を模式的に示す図であり、理論空燃比環境下において1000℃で5時間加熱した後の該排ガス浄化用触媒の状態を示す。

【図2】従来技術に係る排ガス浄化用触媒を模式的に示す図であり、理論空燃比環境下において1000℃で5時間加熱した後の該排ガス浄化用触媒の状態を示す。

【図3】高温耐久処理及び硫黄被毒処理における加熱温度条件を模式的に示す図である(横軸:時間、縦軸:加熱温度)。

【図4】高温耐久処理後の実施例1及び比較例1について、XRD測定の結果を示すグラフである。

【図5】触媒活性評価における加熱温度条件を模式的に示す図である(横軸:時間、縦軸:加熱温度)。

【図6】実施例1及び比較例1について、NOx浄化率を示すグラフである(縦軸:NOx浄化率(%))。

【図7】参考例1〜3について、軟X線XAFS測定の結果を示すグラフである(縦軸:強度(任意単位)、横軸:光子エネルギー(eV))。

【図8】実施例1及び比較例1について、軟X線XAFS測定の結果を示すグラフである(縦軸:強度(任意単位)、横軸:光子エネルギー(eV))。

【発明を実施するための形態】

【0020】

以下、本発明の好適な実施形態を説明する。なお、本明細書において特に言及している事項以外の事柄であって本発明の実施に必要な事柄は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。本発明は、本明細書に開示されている内容と当該分野における技術常識とに基づいて実施することができる。

【0021】

ここに開示される排ガス浄化用触媒は、担体としてγ−アルミナを主体とするアルミナ系粒子を備える。また、上記排ガス浄化用触媒を理論空燃比の環境下において1000℃で少なくとも5時間加熱した場合であっても、α−アルミナが実質的に生じないことを特徴とする。

一般的にアルミナは、結晶子のサイズや製造方法により多少影響されるが、通常800〜1000℃程度で加熱されることにより、γ相からα相への相転移が起こり、かかる相転移に伴い、アルミナの比表面積は例えば200m2/gから10m2/g程度に減少する。このような担体の比表面積の低下は、該担体に担持された触媒活性点である金属(典型的には貴金属)のシンタリングを引き起こし、該金属の比表面積を低下させる。このためアルミナのγ相からα相への相転移は、排ガス浄化用触媒の浄化性能低下の要因となる。また、相転移した後のα−アルミナを担体として用いた排ガス浄化用触媒は、硫化物が付着し易い性質を有するため、上記相転移により排ガス浄化用触媒の耐硫黄被毒性が低下する。

【0022】

図1は、ここに開示される排ガス浄化用触媒の一態様について模式的に示したものであり、理論空燃比環境下において1000℃で5時間加熱した後の該触媒の状態を示す。即ち、本態様の排ガス浄化用触媒10は1000℃加熱後において、γ−アルミナ粒子12とZTY複合酸化物粒子14の混合物で構成されており、それぞれに金属粒子16が担持されている。

【0023】

一方、図2は、従来技術(例えば特許文献1に記載)に係る排ガス浄化用触媒の一態様について模式的に示したものであり、理論空燃比環境下において1000℃で5時間加熱した後の該触媒の状態を示す。即ち、従来技術に係る排ガス浄化用触媒20は1000℃の加熱により担体のγ−アルミナがα−アルミナへ相転移するため、1000℃加熱後における担体は、α−アルミナ粒子22とZTY複合酸化物粒子24で構成される。それぞれの担体粒子には金属粒子26が担持されているが、特にα−アルミナ粒子22に担持されている金属粒子26は、アルミナの相転移による構造変化に起因してシンタリングを起こしている。

【0024】

ここで、本明細書における排ガス浄化用触媒に含まれるγ相、α相などのアルミナ主相の同定には、X線回折(XRD)測定が好適に用いられる。測定方法、及び分析方法については特に限定するものではなく、本技術分野で通常用いられている手法を用いることができるが、一例を挙げると、排ガス浄化用触媒にα−アルミナが含有しているか否かを判定する場合については、該触媒についてXRD測定を行い、測定角2θが26〜27°付近に現れるα−アルミナに帰属されるピークが検出されるか否かにより判定することができる。

【0025】

高温条件下(800〜1000℃)におけるアルミナのγ相からα相への相転移を抑制する、即ちγ−アルミナの熱安定性を向上させる方法としては、γ−アルミナ粒子12に対してランタン等の希土類元素、バリウム等のアルカリ土類元素、またはシリカなど、種々の添加物をいわば相転移抑制剤として添加することが行われ得る。

上記に列挙したγ−アルミナの相転移抑制方法の中で、バリウムを代表とするアルカリ土類元素をγ−アルミナに添加する方法を採用した場合、アルカリ土類元素含有アルミナは窒素酸化物(NOx)及び硫黄酸化物(SOx)を吸蔵し易い性質を有するため、かかるアルミナを担体に用いた排ガス浄化用触媒は、耐硫黄被毒性が低下しがちである。またシリカをγ−アルミナに添加させて熱安定性を向上させる方法では、通常、低温条件下においてシリカを導入するためにはゾルゲル法を用いる必要があり、原料のアルコキシド類が高価であるためコスト面で不利である。

そこで上記γ−アルミナの熱安定性方法としては、添加物による触媒機能の阻害が起こり難く、さらに高温での十分な相転移抑制効果と硫黄被毒防止効果を有する観点から、イットリウム(もしくはイットリア)の添加が好適である。

【0026】

上記イットリウム含有γ−アルミナを製造する場合のイットリウム含有率に関しては、上記イットリウム含有γ−アルミナを100質量%としたとき、上記イットリウムを酸化物(イットリア;Y2O3)に換算したときの含有率が0.5質量%以上10質量%以下(好ましくは1質量%以上5質量%以下、例えば2質量%以上4質量%以下)であることが好ましい。イットリウムの含有率が上記範囲より少なすぎる場合、相転移抑制効果及び硫黄付着の抑制効果が現れにくいため好ましくない。またイットリウムの含有率が上記範囲より多すぎる場合、相対的にγ−アルミナの絶対量が少なくなるため、担体の比表面積の低下及び耐熱性の低下が生じる傾向があり好ましくない。

【0027】

γ−アルミナに対してイットリウムを添加する方法としては、イットリア(Y2O3)及びアルミナ(Al2O3)を出発原料とした高温での固相反応、又はゾルゲル法、共沈法などの液相反応などを用いることができる。上記の製造方法の中で、均一で高比表面積を有するアルミナ系粒子を効率的に得られる観点から、共沈法が好適に用いられる。本発明に係るイットリウム含有アルミナ系粒子(粉末)の共沈法による特に好適な製造方法については後に詳述する。

【0028】

ここに開示される担体を構成するアルミナ系粒子(アルミナ系粉末)としては、その比表面積(BET法により測定される比表面積。以下同じ。)が20〜700m2/g(好ましくは50〜500m2/g、より好ましくは200〜400m2/g)であることが好ましい。上記アルミナ系粒子(粉末)の比表面積が20m2/gより小さすぎる場合は、該アルミナ系粒子に担持された貴金属のシンタリングが進行する虞があり、他方、比表面積が700m2/gより大きすぎる場合は、該アルミナ系粒子自体の耐熱性が低下する虞があるため好ましくない。

【0029】

ここに開示される排ガス浄化用触媒は、担体としてZT複合酸化物を主体として構成されたZT系粒子を含有する。チタニアの表面には塩基点が少ないため、硫酸イオンや亜硫酸イオンが吸着しにくく、かつ吸着して硫酸塩になったとしてもその硫酸塩が分解しやすい性質を持ち、硫黄被毒されにくい特徴を有する。またチタニアはジルコニアと複合化されることにより耐熱性と酸性度が向上する。

上記ZT複合酸化物において、該ZT複合酸化物を100質量%としたときのジルコニア(ZrO2)の含有率は10質量%以上90質量%以下(好ましくは30質量%以上、又は50質量%以上、例えば60質量%以上80質量%以下)であることが好ましい。ジルコニアの含有率が上記範囲より少なすぎる場合には、ZT複合酸化物の高温における比表面積低下が起こり易いため好ましくない。また、ジルコニアの含有率が上記範囲より多すぎる場合には、相対的にチタニアの絶対量が少なくなるため、硫黄被毒の影響を受けやすくなり好ましくない。

【0030】

上記ZT系粒子(粉末)の製造方法としてはゾルゲル法や共沈法などが挙げられ、特に限定されないが、均一な粉末が得られる観点から共沈法が好ましく用いられる。本発明に係る上記ZT系粒子(粉末)の好適な共沈法による製造方法については後に詳述する。

【0031】

上記ZT複合酸化物には、耐熱性の向上を目的として、各種の安定化剤を添加させることができる。上記添加剤としては、ランタン等の希土類元素、カルシウムなどのアルカリ土類元素、遷移金属元素などが用いられ得る。上記の中で、触媒機能を阻害せずに高温における比表面積を向上させる観点から、安定化剤としてはイットリウムが好適に用いられる。上記ZT複合酸化物にイットリウムを添加する(即ち、ZTY複合酸化物を製造する)方法としては、高温での固相反応、又はゾルゲル法、共沈法などの液相反応などを用いることができ、この中で共沈法が好適に用いられる。本発明に係るZTY複合酸化物の共沈法による特に好適な製造方法については後に詳述する。

上記ZTY複合酸化物を100質量%としたとき、上記イットリウムを酸化物(イットリア;Y2O3)に換算したときの含有率は0.5質量%以上10質量%以下(好ましくは1質量%以上5質量%以下、例えば1.5質量%以上3.5質量%以下)であることが好ましい。イットリウムのZTY複合酸化物に占める含有率が上記範囲より少なすぎる場合、熱安定化の効果が現れにくいため好ましくない。またイットリウムの含有率が上記範囲より多すぎる場合、逆に熱安定性が低下する虞があり好ましくない。

【0032】

ここに開示されるZT系粉末の平均粒径(TEM観察により求められる粒径の平均値、またはXRD測定から求められる結晶子径の平均値。以下同じ。)は1nm以上100nm以下(好ましくは5nm以上25nm以下、より好ましくは5nm以上15nm以下)であることが好ましい。また上記ZT系粉末の比表面積(BET法により測定される比表面積。以下同じ。)は、10〜500m2/g(好ましくは20〜300m2/g、より好ましくは50〜200m2/g)であることが好ましい。上記ZT系粉末の比表面積が10m2/gより小さすぎる場合は、該ZT系粉末に担持された貴金属がシンタリングを起こす傾向があり、他方、比表面積が500m2/gより大きすぎる場合は、該ZT系粉末自体の耐熱性が低下するため好ましくない。

【0033】

ここに開示される担体を構成する上記アルミナ系粉末、及び上記ZT系粉末の作製方法としては、共沈法が好適に用いられる。従来の典型的な共沈法による粉末の製造方法は、以下の通りである。即ち、各種の水溶性の金属塩を溶解した水溶液を予め混合しておき、該混合液にアルカリ性を示す高pH溶液を添加して徐々にpHを高くすることにより共沈物を生成させ、該共沈物を熱処理することにより複合酸化物を得ることができる。

【0034】

一方、ここに開示される担体の好ましい一態様である、イットリウム含有γ−アルミナと、ZTY複合酸化物とを含む担体を、上述する従来の典型的な共沈法を用いて好適に製造することは困難である。

即ち、上記担体を構成する金属イオン(アルミニウムイオン、ジルコニウムイオン、チタンイオン、イットリウムイオン)を含有した水溶液に対して、アルカリ性を示す溶液を滴下した場合、比較的pHが低い(pH8〜9程度)領域において、イットリウムイオンが優先的にジルコニウムイオンと共沈物を生成してしまい、アルミニウムイオンとイットリウムイオンに基づく共沈物が生成しない(イットリウムがアルミナに対してほとんど固溶しない。)。その結果、生成した混合物は、ZTY複合酸化物、及びアルミナ単体の混合物となる。

【0035】

そこで、ここに開示されるイットリウム含有γ−アルミナと、ZTY複合酸化物とを含む担体を製造するためには、以下の通りの製造方法が好適に用いられる。即ち、まず、所定量のアルミニウム塩と、所定量のイットリウム塩と、を含有する酸性水溶液Aを調製する。また、所定量のチタン塩と、所定量のジルコニウム塩と、所定量のイットリウム塩と、を含有する酸性水溶液Bを調製する。上記水溶液Aと上記水溶液Bの両方を、少なくともpHが11である高pH溶液に対して、好ましくは実質的に同時に滴下して撹拌しながら混合する。その結果、上記混合液のpHが塩基性側から酸性側へと下がる方向で変化し、その過程(典型的にはpH9.5以上10.5以下)で沈殿が生成し、得られた沈殿物を乾燥、焼成することにより、上記担体粉末を得ることができる。

上記製造方法によると、比較的pHが高い(典型的にはpH10程度の)領域において、イットリウムイオンが、アルミニウムイオンとジルコニウムイオンの両方とほぼ同時に共沈物を生成するため、得られる生成物は、イットリウム含有γ−アルミナと、ZTY複合酸化物の均一な混合物となる。

【0036】

上記高pH溶液としては、例えば、アンモニアや、水酸化ナトリウム、水酸化カリウム、炭酸ナトリウム、炭酸カリウム、炭酸アンモニウムなどの無機塩基や、トリエチルアミン、ピリジンなどのアミン類などの有機塩基、を用いて溶液としたものが好適に用いられ、上記の中でアンモニア水がより好適に用いられる。

上記アルミニウム塩、上記イットリウム塩、上記チタン塩、及び上記ジルコニウム塩としては、水溶液が酸性になるものが好適に使用される。例えば、硝酸塩、硫酸塩、炭酸塩、ハロゲン化物などが好適に用いられる。均一性が高い混合粉末が生成物として得られる観点から、上記アルミニウム塩、上記イットリウム塩、及び上記ジルコニウム塩は硝酸塩であり、上記チタン塩は塩化物であることがより好ましい。

上記沈殿物の乾燥条件は、典型的には80〜150℃程度(例えば100〜130℃)で3〜24時間程度であり、焼成条件は、約400〜800℃程度(例えば500〜700℃)で約2〜4時間程度である。

【0037】

ここに開示される排ガス浄化用触媒に用いられる排ガス浄化のための触媒として機能する金属としては、種々の酸化触媒や還元触媒として機能し得る金属種が採用され得るが、典型的には、ロジウム(Rh)、白金(Pt)、パラジウム(Pd)などの貴金属が挙げられる。また、上記貴金属以外にも、ルテニウム(Ru)、オスミウム(Os)、イリジウム(Ir)、及び銀(Ag)等が好適例として挙げられる。これらの金属は合金化したものを用いてもよい。この中で、NOx還元活性が高い観点から上記金属としてロジウムが好ましく用いられる。

かかる金属は、排ガスとの接触面積を高める観点から十分に小さい粒径を有することが好ましい。典型的には上記金属の平均粒径(TEM観察により求められる粒径の平均値)は1〜15nm程度(より好ましくは10nm以下、又は7nm以下、更には5nm以下)であることが好ましい。

【0038】

上記排ガス浄化用触媒における担体を100質量%としたときの、上記排ガス浄化のための触媒として機能する金属の担持率は、1.5質量%以下(例えば0.05質量%以上1.5質量%以下、好ましくは0.1質量%以上1.3質量%以下、より好ましくは0.2質量%以上1質量%以下)であることが好ましい。上記金属の担持率が上記範囲より少なすぎると、金属による触媒効果が得られにくい。また上記金属の担持率が上記範囲より多すぎると、金属の粒成長が進行する虞があり、さらにコスト面でも不利である。

上記担体に上記金属を担持させる方法としては、特に制限されず、従来用いられている手法を用いることができる。例えばここに開示されるいずれかの担体にロジウムを担持させる場合であれば、ロジウム塩(例えば硝酸塩)を含有する水溶液に、上記担体粉末を含浸させた後、乾燥させ、焼成することにより調製することができる。

【0039】

ここで開示される排ガス浄化用触媒は、ペレット形状、フォーム形状、ハニカム形状、又はフィルタ形状など、従来この種の触媒に用いられるのと同様の形状のものに成形されて用いることができる。例えばハニカム形状に成形する場合、コージェライト、炭化ケイ素(SiC)等の耐熱性の高いセラミックスまたは合金(ステンレス等)から形成されたハニカム構造を備えるハニカム基材の表面に、上記金属を担持させた上記担体をコートすることにより作製される。またペレット形状に成形する場合は、上記金属が担持された上記担体を、プレス機などを用いた常法によりペレット状に成形することにより作製される。

【0040】

以下、本発明に関するいくつかの実施例につき説明するが、本発明をかかる具体例に示

すものに限定することを意図したものではない。

【0041】

<排ガス浄化用触媒の製造>

(実施例1)

所定量の硝酸アルミニウムと硝酸イットリウムをイオン交換水500mlに溶解させて水溶液Aを調製した。一方、所定量のオキシ硝酸ジルコニウムと四塩化チタンと硝酸イットリウムを溶解させて水溶液Bを調製した。また、pH14のアンモニア水を用意した。上記アンモニア水のpHを随時測定しながら、上記水溶液A及び上記水溶液Bを同時に、上記アンモニア水を入れたビーカーに滴下し、沈殿を生成させた。滴下中、ビーカー内の混合液のpHの値は徐々に小さくなっていき、pHが10程度となったところで滴下を止めた。得られた沈殿物は濾過したあと洗浄し、120℃で24時間乾燥させた後、900℃で5時間焼成することにより、担体粉末(即ち、イットリウム含有γ−アルミナ粉末と、ZTY複合酸化物粉末の混合物)が得られた。このとき、上記担体粉末の組成が酸化物換算の質量比でAl2O3:ZrO2:TiO2:Y2O3=70:21:6:3となるように調整した。

得られた上記担体粉末を所定濃度、及び所定量の硝酸ロジウム溶液に浸した後、蒸発乾固させることにより、該粉末にロジウムを担持させた。このときのロジウム担持量は、上記担体粉末を100質量%としたとき、0.25質量%となるように調整した。得られたロジウム担持粉末を120℃で24時間乾燥させた後、600℃で2時間焼成し、該焼成物を乳鉢で粉砕したあと、プレス機を用いてペレット状に成形した。かかる一連の製造方法により作製された排ガス浄化用触媒を実施例1に係る排ガス浄化用触媒とする。

【0042】

(比較例1)

一つのビーカー内でイオン交換水1000mlに所定量の硝酸アルミニウム、オキシ硝酸ジルコニウム、四塩化チタン、及び硝酸イットリウムを順不同で加えて溶解させ、原料水溶液を調製した。上記原料水溶液を撹拌しながら適量の過酸化水素水を加えた。過酸化水素水の添加により、チタンイオンとジルコニウムイオンが錯イオン化され、それぞれのイオンに基づく沈殿が生じるpHを近付けることができるため、沈殿物の均一化が促進される。一方、pH14のアンモニア水を用意した。上記で得られたアルミニウムイオン、ジルコニウムイオン、チタンイオン、及びイットリウムイオンを含有した溶液に対し、上記アンモニア水を、混合溶液のpHが9となるまで滴下し、沈殿を生成させた。このとき、イットリウムイオンはアルミナよりも優先的にジルコニアに固溶し、前駆体を形成する。

得られた沈殿物は濾過したあと洗浄し、120℃で24時間乾燥させた後、900℃で5時間焼成することにより、担体粉末(即ち、アルミナ粉末と、イットリウム含有チタニア−ジルコニア(ZTY)複合酸化物粉末の混合物)が得られた。このとき、上記担体粉末の組成は、上記実施例1と同様に、酸化物換算の質量比でAl2O3:ZrO2:TiO2:Y2O3=70:21:6:3となるように調整した。

得られた上記担体粉末に対し、上記実施例1と同様の製造プロセスによりロジウムを担持させ、乾燥、焼成、ペレット成形を行った。ロジウム担持量は、上記担体粉末を100質量%としたとき、0.25質量%となるように調整した。かかる一連の製造方法により作製された排ガス浄化用触媒を比較例1に係る排ガス浄化用触媒とする。

【0043】

(参考例1〜3)

比較のために触媒担体としてα−アルミナ(参考例1)、ZTY複合酸化物(参考例2)、γ−アルミナ(参考例3)を用いた排ガス浄化用触媒を製造した。

具体的には、所定量のα−アルミナ(市販品、和光純薬工業株式会社製)に対し、上記実施例1に係る製造プロセスと同様にロジウムを担持させ、乾燥、焼成、成形して排ガス浄化用触媒を製造し、これを参考例1に係る排ガス浄化用触媒とした。

また、参考例2で用いるZTY複合酸化物は以下のように製造した。即ち、オキシ硝酸ジルコニウム、四塩化チタン、及び硝酸イットリウムを出発原料とし、上記の化合物をイオン交換水に溶解させた後、適量の過酸化水素水を加え、そこにpH14のアンモニア水を滴下して沈殿物を得た。該沈殿物を洗浄し、120℃で24時間の乾燥、900℃で5時間の焼成を行うことによりZTY複合酸化物を得た。このとき、上記ZTY複合酸化物の組成は、酸化物換算の質量比でZrO2:TiO2:Y2O3=70:20:10となるように調整した。得られたZTY複合酸化物に対し、上記実施例1に係る製造プロセスと同様にロジウムを担持させ、乾燥、焼成、成形し、これを参考例2に係る排ガス浄化用触媒とした。

さらに、所定量のγ−アルミナ(市販品、和光純薬工業株式会社製)に上記実施例1に係る製造プロセスと同様にロジウムを担持させ、乾燥、焼成、成形して排ガス浄化用触媒を製造し、これを参考例3に係る排ガス浄化用触媒とした。

上記参考例1〜3に係る排ガス浄化用触媒について、ロジウム担持量は、各担体粉末を100質量%としたときに0.25質量%となるように調整した。

【0044】

<高温耐久処理>

得られた実施例1および比較例1に係る排ガス浄化用触媒に対し、高温耐久処理を施した。具体的には上記排ガス浄化用触媒3gを秤量し、電気炉に入れ、1000℃に保持しながら表1に示す組成のリッチガス及びリーンガスを2分間隔で交互に切り替えながら、300分間(5時間)流入させた。

【0045】

【表1】

【0046】

<硫黄被毒処理>

上記高温耐久処理を施した排ガス浄化用触媒について、硫黄被毒処理を施した。具体的には、上記排ガス浄化用触媒を400℃に保持しながら、表2に示す組成のガス(SO2混合のストイキオメトリガス)を90分間流入させた。

上記高温耐久処理及び硫黄被毒処理における加熱温度条件について、図3に模式的に示す。

【0047】

【表2】

【0048】

<XRD測定>

上記高温耐久処理後の実施例1及び比較例1に係る排ガス浄化用触媒について、その生成相を同定するために粉末X線回折装置(リガク RINT−TTR III)を用いてXRD測定を行った。また、生成相はJCPDSカードを用いて同定した。XRD測定の結果を図4に示す。

図4に示すXRDチャートの中で、実施例1及び比較例1の両サンプルにおいて観測された測定角2θが30°付近のピークはZT複合酸化物に帰属される。また、比較例1に係るサンプルについて観測された2θが26〜27°付近のピークはα−アルミナに帰属され、実施例1に係るサンプルについては該ピークが検出されなかった。即ち、実施例1に係る排ガス浄化用触媒は、上記1000℃で5時間の高温耐久処理後においてもα−アルミナが生成していないことが確認された。これは、実施例1に係る担体を構成するアルミナが、相転移抑制剤であるイットリウムを適当な含有率で含有しているためである。

【0049】

<触媒活性評価>

上記高温耐久処理、及び硫黄被毒処理を施した後の実施例1及び比較例1に係る排ガス浄化用触媒について、NOx浄化に対する触媒活性を評価した。具体的な評価方法としては、排ガス浄化用触媒3gを秤量し、モデルガス装置内に設置した。次に、所定の温度条件下において表3に組成を示すストイキオメトリ領域のガスを、15L/minのガス流量でモデルガス装置内に流入させ、該装置入口及び出口のNOxガス濃度を測定した。このとき、浄化率(%)は、

浄化率(%)=((入りガス濃度−出ガス濃度)/入りガス濃度)×100

の式により算出される。

上記触媒活性評価における加熱温度条件については図5に示す。ここで、ガス温度が500℃になったところでNOxガスの濃度測定を行った。NOx浄化率の結果を図6に示す。

図6に示す結果より明らかなように、比較例1に係る排ガス浄化用触媒のNOx浄化率が75%であるのに対し、実施例1に係る排ガス浄化用触媒は95%を示し、浄化性能の大幅な向上が見られた。即ち、実施例1に係る排ガス浄化用触媒は、上記高温耐久処理及び上記硫黄被毒処理後であっても高いNOx浄化性能を維持することが確認され、このことは即ち、実施例1に係る排ガス浄化用触媒が高耐熱性及び高耐硫黄被毒性を両立することを示している。

【0050】

【表3】

【0051】

<排ガス浄化用触媒に蓄積した硫黄種の同定>

上記硫黄被毒処理後の参考例1〜3に係る排ガス浄化用触媒と、上記高温耐久処理及び上記硫黄被毒処理後の実施例1および比較例1に係る排ガス浄化用触媒について、該触媒に蓄積した硫黄種を同定するために、軟X線XAFS(立命館大学SRセンター ビームライン10)を測定した。参考例1〜3に係る結果を図7に、実施例1及び比較例1に係る結果を図8に示す。

図7及び図8に示すグラフにおいて、横軸で示す光子エネルギー(photon energy)が2479eV付近に現れたピークは、担体に付着(形成)した硫酸塩(SO4)に帰属される。また、より低エネルギー側の2468eV付近のピークは、貴金属であるロジウムの硫化物(Rh−S)に帰属される。ここで、上記の硝酸塩(SO4)の生成は触媒活性に対してあまり寄与しないが、ロジウムの硫化(硫化物の生成)は触媒活性低下の要因となる。

図7に示す結果より明らかなように、参考例1に係るα−アルミナを担体に用いた排ガス浄化用触媒については、ロジウム硫化物が生成していることが判る。一方、ZTY複合酸化物(参考例2)及びγ−アルミナ(参考例3)を担体に用いた排ガス浄化用触媒については、ロジウム硫化物がほとんど生成していないことが判った。即ち、触媒活性の低下要因である貴金属硫化物の生成は、担体がα−アルミナ、ZTY複合酸化物、γ−アルミナである場合、上記の順(α−アルミナ>ZTY複合酸化物>γ−アルミナ)に少なくなることが確認された。

以上の結果より、γ−アルミナはα−アルミナと比較して、硫化物の生成を抑制する効果が高いことが明らかとなった。

【0052】

次に、図8に示す結果より明らかなように、比較例1に係る排ガス浄化用触媒についてはロジウム硫化物に帰属されるピークが存在するのに対し、実施例1に係る排ガス浄化用触媒は、ロジウム硫化物に帰属されるピークが全く検出されず、硫化物の生成が十分に抑制されていることが確認された。これは比較例1に係る排ガス浄化用触媒のアルミナが、上記高温耐久処理中にα−アルミナへと相転移し、該α−アルミナが貴金属硫化物の生成を促進したためである。一方、実施例1に係る排ガス浄化用触媒は、アルミナにいわば相転移抑制剤としてイットリウムが添加されているため、上記高温耐久処理によってもアルミナはγ−アルミナのまま維持されており、また、該γ−アルミナと上記ZTY複合酸化物の相乗効果により、特異的に硫化物生成が抑制されたことが判る。

以上の結果より、実施例1に係る排ガス浄化用触媒は高温条件下であっても高い耐硫黄被毒性を有することが確認された。

【符号の説明】

【0053】

10 排ガス浄化用触媒

12 γ−アルミナ粒子

14 ZTY複合酸化物粒子

16 金属粒子

20 排ガス浄化用触媒

22 α−アルミナ粒子

24 ZTY複合酸化物粒子

26 金属粒子

【技術分野】

【0001】

本発明は排ガス浄化用触媒に関する。詳しくは硫黄被毒の抑制と、高温条件下(例えば800〜1000℃程度)における触媒活性向上を両立することができる排ガス浄化用触媒とその製造方法に関する。

【背景技術】

【0002】

自動車等の内燃機関から排出される炭化水素(HC)、一酸化炭素(CO)、窒素酸化物(NOx)などの有害成分を同時にかつ効率的に浄化するための排ガス浄化用触媒として、貴金属である白金(Pt)、パラジウム(Pd)、ロジウム(Rh)を主に活性種とした三元触媒が広く用いられている。近年、各国で強化されている排ガス規制を満たし、かつ資源リスクの高い上記貴金属の使用を最小限に抑えるために、上記三元触媒を含む排ガス浄化用触媒には一層の性能向上が望まれている。

【0003】

排ガス浄化用触媒の性能向上を達成するためには、該触媒の使用過程における劣化を防止することが求められる。上記触媒の劣化要因の一つに、硫黄(S)成分による触媒被毒(以下、「硫黄被毒」ともいう。)が挙げられる。これは燃料中に含まれる硫黄成分が、排ガス浄化用触媒の貴金属表面を被覆することにより、触媒の活性点が低減し、その結果、該触媒の浄化性能が低下する現象である。

従来、上記硫黄被毒を抑制するために、排ガス浄化用触媒の構成、材料、及び制御など各方面から改良がなされている。例えば、硫黄被毒から触媒性能を回復させるために、排ガスの空燃比及び温度を制御することにより、触媒に被覆した硫黄成分をSO2もしくはH2Sとして気化させ、脱離させることが提案されている。しかし、そのような硫黄被毒回復制御は、一方で、触媒の浄化性能低下または劣化を促進することがあり得るため、根本的に硫黄被毒され難い排ガス浄化用触媒の開発が求められている。

【0004】

硫黄被毒を低減する有効な手法として、チタニア、もしくはチタニア−ジルコニア複合材料を含有した触媒担体を用いることが知られている。例えば、特許文献1には、硫黄を含んだガス中で使用される触媒担体として好適に用いられる粉末として、イットリア含有チタニア−ジルコニア系粉末、及びアルミナ粉末に分散しているチタニア−ジルコニア系粉末に関して記載されている。また特許文献2および3には、チタニアとジルコニアの複合酸化物から成る触媒担体について記載されている。また、その他の硫黄被毒抑制のための従来技術としては、特許文献4に記載された排ガス浄化用触媒の製造方法などがある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−327329号公報

【特許文献2】特開平8−192051号公報

【特許文献3】特開平9−926号公報

【特許文献4】特開平8−224479号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1〜4に記載されたいずれの触媒担体を用いた排ガス浄化用触媒についても、排ガス温度が比較的低温である温度条件下(例えば800℃未満)における硫黄の蓄積については比較的良好な抑制効果を発揮するものの、ガソリンエンジンの直下に該触媒を配置した場合など、排ガスが非常に高温(例えば800℃以上1000℃以下)となる頻度が高い環境下で使用する場合には、触媒活性が大きく低下するという問題があった。

本発明は、かかる課題を解決すべく創出されたものであり、高温環境下(例えば800℃以上1000℃以下)における触媒の高活性を維持しつつ、硫黄の蓄積を抑制して被毒影響を回避することを目的とする。

【課題を解決するための手段】

【0007】

本発明者は、様々な角度から検討を加え、上記目的を実現することのできる本発明を創出するに至った。

即ち、ここに開示される排ガス浄化用触媒は、担体と、該担体に担持された排ガス浄化のための触媒として機能する金属と、を備える。上記担体としては、γ−アルミナを主体として構成されたアルミナ系粒子と、ジルコニア−チタニア複合酸化物(以下、「ZT複合酸化物」ともいう。)を主体として構成されたジルコニア−チタニア系粒子(以下、「ZT系粒子」ともいう。)と、を備える。そして、ここに開示される上記排ガス浄化用触媒は、理論空燃比環境下において1000℃で少なくとも5時間加熱した後におけるXRD測定で、α−アルミナに帰属されるピークが実質的に生じないことを特徴とする。

【0008】

かかる排ガス浄化用触媒は、担体としてγ−アルミナを主体とするアルミナ系粒子を備える。かかるγ−アルミナを担体として備える本発明に係る排ガス浄化用触媒は、触媒種である金属(典型的には貴金属)のシンタリング(結晶成長)を抑制し、高分散状態を維持することができる。その結果、かかる排ガス浄化用触媒は高い浄化性能を発揮する。

また、かかる排ガス浄化用触媒はたとえ理論空燃比環境下において1000℃で少なくとも5時間加熱した後であっても、担体としてα−アルミナを実質的に含まない。α−アルミナは、γ−アルミナと比較して耐硫黄被毒性が著しく低いため、該α−アルミナを含有した排ガス浄化用触媒は硫黄成分を蓄積し易く、浄化性能が低下しがちである。またα−アルミナからなる触媒担体は、γ−アルミナからなる触媒担体と比較して比表面積が小さいため、α−アルミナを含有した担体に担持された触媒金属(典型的には貴金属)はシンタリングを起こし易い。本発明に係る排ガス浄化用触媒は、かかるα−アルミナを高温条件下(例えば800℃以上1000℃以下)であっても実質的に含有しないため、高温環境下においても硫黄被毒による触媒活性の低下が防止され、高い浄化性能を発揮することができ、かつ、触媒の長寿命化を達成し得る。

本明細書において排ガス浄化用触媒が実質的に「γ−アルミナ」又は「α−アルミナ」を含有するか否かの判定は、上記排ガス浄化用触媒をX線回折(XRD)測定したときのアルミナ相の同定により行うことができる。

即ち、所定の触媒担体において「α−アルミナを実質的に含まない」とは、供試触媒担体のXRD測定においてα−アルミナを示すピークが認められないことをいう。例えば、γ−アルミナからなる比較供試体(α−アルミナを含まない)のXRD測定による結果(XRDチャート)と供試触媒担体のXRD測定による結果(XRDチャート)との比較においてα−アルミナを示すピークに相対的な相違が認められない場合(即ち、XRD測定でα−アルミナに帰属されるピークが実質的に生じない場合)、当該供試触媒担体はα−アルミナを実質的に含まないと判定される。

【0009】

さらに、ここに開示される排ガス浄化用触媒は、担体としてZT複合酸化物を主体とするZT系粒子を備える。上記ZT複合酸化物はその表面に塩基点が少ないことから、硫黄酸化物(SOx)などの酸性物質を吸着し難く、かつ脱離しやすい性質を有する。このため、かかるZT系粒子を担体として備える排ガス浄化用触媒は、耐硫黄被毒性が向上する。

また、ここに開示される排ガス浄化用触媒の好ましい一態様では、担体として上記ZT系粒子と、上記γ−アルミナを主体とする上記アルミナ系粒子が高い分散性を有して均一に混ざり合っていることを特徴とする。かかる高分散状態で上記γ−アルミナと上記ZT複合酸化物が共存する環境では、両者の相乗効果により、特異的に触媒金属の硫化(硫化物の生成)が抑制され、該触媒の耐硫黄被毒性が一層向上する。

【0010】

なお、本明細書でいう「理論空燃比」又は「ストイキオメトリ」とは、混合気中の酸素と燃料が過不足なく反応する時の空気と燃料の化学量論比(空燃比)を意味し、例えばガソリンにおける理論空燃比(ストイキオメトリ)は空気とガソリンとの質量比(A/F)で示した場合、14.7程度の値となる。

【0011】

ここに開示される排ガス浄化用触媒の他の好ましい一態様では、上記アルミナ系粒子がイットリウムを含有していることを特徴とする。

上記アルミナ系粒子がイットリウムを、いわば相転移抑制剤として含有していることにより、800〜1000℃程度の高温環境下で触媒使用した場合であっても、上記アルミナ系粒子のγ相からα相への相転移が抑制され、γ−アルミナのままで維持される。かかるγ−アルミナを含有し、かつ、α−アルミナを実質的に含有していない触媒担体を用いた排ガス浄化用触媒は、高温条件下においても高い浄化性能および高い耐硫黄被毒性を発揮することができる。

【0012】

ここに開示される排ガス浄化用触媒の他の好ましい一態様では、上記ZT系粒子がイットリウムを含有していることを特徴とする。

かかるイットリウム含有ジルコニア−チタニア複合酸化物(以下、「ZTY複合酸化物」ともいう。)はZT複合酸化物と比較して高い耐熱性を有し、特に900℃を超える温度条件下での比表面積の低下が抑制される。かかるZTY複合酸化物を含有した触媒担体を用いた排ガス浄化用触媒は、900〜1000℃程度の高温条件下における浄化性能の低下が一層抑制され得る。

【0013】

ここに開示される排ガス浄化用触媒の他の好ましい一態様では、上記担体全体を100質量%としたとき、上記イットリウムを酸化物(イットリア;Y2O3)に換算したときの含有率が1質量%以上10質量%以下であることを特徴とする。

上記イットリウムの含有率が上記範囲内である場合、イットリウム(もしくはイットリア)の添加による熱安定性向上、及び耐硫黄被毒性向上が十分に達成され、一方でイットリウム添加に由来する触媒機能への阻害が生じ難い。このためイットリウムの含有量を上記範囲内に設定すると、排ガス浄化用触媒は高温条件下における高い浄化性能(高耐熱性)及び高い耐硫黄被毒性を両立して達成することができる。

【0014】

ここに開示される排ガス浄化用触媒の他の好ましい一態様では、上記排ガス浄化のための触媒として機能する金属としてロジウムを備える。本明細書で開示されるいずれかの担体の上にロジウムを担持させた排ガス浄化用触媒は、たとえ高温環境下(例えば800〜1000℃程度)においてもロジウムの硫化物生成が抑制され、硫黄被毒の影響を抑制することができる。かかる排ガス浄化用触媒は、炭化水素(CO)及び一酸化炭素(CO)に対する酸化活性に加えて、特に高温条件下における窒素酸化物(NOx)に対する還元活性に優れるため、ガソリンエンジンから排出される高温の排ガスを浄化するための三元触媒として好適に使用され得る。

【0015】

本発明によると、排ガス浄化用触媒を製造する方法が提供される。その方法は、アルミニウム塩と、イットリウム塩と、を含有する酸性水溶液Aを調製する工程(1)を含む。また、チタン塩と、ジルコニウム塩と、イットリウム塩と、を含有する酸性水溶液Bを調製する工程(2)を含む。また、pHが少なくても11である高pH溶液を用意する工程(3)を含む。

さらに、上記酸性水溶液Aと上記酸性水溶液Bの両方を、上記高pH溶液に対して滴下して混合させることにより、該混合液のpHを塩基性側から酸性側へと下げる方向で変化させ、その過程で沈殿を生成させる工程(4)を含むことを特徴とする。また、得られた沈殿物を焼成することにより、担体を得る工程(5)を含む。また、得られた担体に排ガス浄化のための触媒として機能する金属(典型的には白金族に属するいずれかの貴金属)を担持させる工程(6)を含む。

【0016】

かかる製造方法は、ここに開示されるいずれかの排ガス浄化用触媒の製造方法として好ましく採用され得る。ここに開示される排ガス浄化用触媒の製造方法は、特に、上記沈殿物の生成工程(4)により特徴付けられる。即ち、典型的な共沈法による複合酸化物の製造方法では、各種水溶性の金属塩を溶解させた混合溶液の中に、高pH溶液を滴下することにより、pHを徐々に大きくする方向(酸性側から塩基性側への方向)で変化させ、その過程で共沈物を得る。この場合、沈殿が生成するpH領域は比較的小さいことが多い(即ち塩基性が低い領域で共沈物が生成する。)。

これに対し本発明に係る製造方法では、高pH溶液に対して、各種水溶性の金属塩を溶解させて調製した上記酸性水溶液A及び酸性水溶液Bを滴下する(典型的には同時に滴下する)ことにより、pHを徐々に小さくする方向(塩基性側から酸性側への方向)で変化させ、比較的大きいpH領域(塩基性が十分に高い領域)において共沈物を生成させることに特徴がある。かかる製造方法によると上記酸性水溶液A及びBを滴下した後の混合溶液中のイットリウムイオンが、アルミナとジルコニアの両方にほぼ同時に固溶する。このため、イットリウム含有アルミナと、イットリウム含有ジルコニア−チタニア複合酸化物(ZTY複合酸化物)の混合粒子を好適に得ることができる。

また、上記沈殿物の生成工程(4)において、上記水溶液Aと上記水溶液Bの両方を上記高pH溶液に対し、好適には実質的に同時に滴下することを特徴とする。かかる態様によると、生成物である上記アルミナ系粒子と上記ZT系粒子の混合物は、一次粒子レベルで均一に混じり合った状態で得られる。かかる混合物を排ガス浄化用触媒用の担体として用いると、イットリウム含有γ−アルミナと、ZTY複合酸化物の相乗効果により、耐硫黄被毒性が一層向上する。さらに、上記アルミナ系粒子が上記ZT系粒子の粒成長を抑制するための拡散障壁となるため、かかる混合物を排ガス浄化用触媒の担体として用いると、排ガス浄化用触媒の熱安定性が一層向上する。

【0017】

ここに開示される排ガス浄化用触媒の製造方法の他の好ましい一態様では、上記高pH溶液がアンモニア水であることを特徴とする。

かかる製造方法によると、効率的に高耐熱性及び高比表面積を有するイットリウム含有の混合粉末が得られる傾向があるため好適である。

【0018】

ここに開示される排ガス浄化用触媒の製造方法の他の好ましい一態様では、上記アルミニウム塩、上記イットリウム塩、及び上記ジルコニウム塩が硝酸塩であり、上記チタン塩が塩化物であることを特徴とする。

かかる製造方法によると、イットリウムイオンがアルミナとジルコニアに好適に固溶するため、均一性が高いイットリウム含有の混合粉末が得られる傾向があり、好適である。

【図面の簡単な説明】

【0019】

【図1】一実施形態に係る排ガス浄化用触媒を模式的に示す図であり、理論空燃比環境下において1000℃で5時間加熱した後の該排ガス浄化用触媒の状態を示す。

【図2】従来技術に係る排ガス浄化用触媒を模式的に示す図であり、理論空燃比環境下において1000℃で5時間加熱した後の該排ガス浄化用触媒の状態を示す。

【図3】高温耐久処理及び硫黄被毒処理における加熱温度条件を模式的に示す図である(横軸:時間、縦軸:加熱温度)。

【図4】高温耐久処理後の実施例1及び比較例1について、XRD測定の結果を示すグラフである。

【図5】触媒活性評価における加熱温度条件を模式的に示す図である(横軸:時間、縦軸:加熱温度)。

【図6】実施例1及び比較例1について、NOx浄化率を示すグラフである(縦軸:NOx浄化率(%))。

【図7】参考例1〜3について、軟X線XAFS測定の結果を示すグラフである(縦軸:強度(任意単位)、横軸:光子エネルギー(eV))。

【図8】実施例1及び比較例1について、軟X線XAFS測定の結果を示すグラフである(縦軸:強度(任意単位)、横軸:光子エネルギー(eV))。

【発明を実施するための形態】

【0020】

以下、本発明の好適な実施形態を説明する。なお、本明細書において特に言及している事項以外の事柄であって本発明の実施に必要な事柄は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。本発明は、本明細書に開示されている内容と当該分野における技術常識とに基づいて実施することができる。

【0021】

ここに開示される排ガス浄化用触媒は、担体としてγ−アルミナを主体とするアルミナ系粒子を備える。また、上記排ガス浄化用触媒を理論空燃比の環境下において1000℃で少なくとも5時間加熱した場合であっても、α−アルミナが実質的に生じないことを特徴とする。

一般的にアルミナは、結晶子のサイズや製造方法により多少影響されるが、通常800〜1000℃程度で加熱されることにより、γ相からα相への相転移が起こり、かかる相転移に伴い、アルミナの比表面積は例えば200m2/gから10m2/g程度に減少する。このような担体の比表面積の低下は、該担体に担持された触媒活性点である金属(典型的には貴金属)のシンタリングを引き起こし、該金属の比表面積を低下させる。このためアルミナのγ相からα相への相転移は、排ガス浄化用触媒の浄化性能低下の要因となる。また、相転移した後のα−アルミナを担体として用いた排ガス浄化用触媒は、硫化物が付着し易い性質を有するため、上記相転移により排ガス浄化用触媒の耐硫黄被毒性が低下する。

【0022】

図1は、ここに開示される排ガス浄化用触媒の一態様について模式的に示したものであり、理論空燃比環境下において1000℃で5時間加熱した後の該触媒の状態を示す。即ち、本態様の排ガス浄化用触媒10は1000℃加熱後において、γ−アルミナ粒子12とZTY複合酸化物粒子14の混合物で構成されており、それぞれに金属粒子16が担持されている。

【0023】

一方、図2は、従来技術(例えば特許文献1に記載)に係る排ガス浄化用触媒の一態様について模式的に示したものであり、理論空燃比環境下において1000℃で5時間加熱した後の該触媒の状態を示す。即ち、従来技術に係る排ガス浄化用触媒20は1000℃の加熱により担体のγ−アルミナがα−アルミナへ相転移するため、1000℃加熱後における担体は、α−アルミナ粒子22とZTY複合酸化物粒子24で構成される。それぞれの担体粒子には金属粒子26が担持されているが、特にα−アルミナ粒子22に担持されている金属粒子26は、アルミナの相転移による構造変化に起因してシンタリングを起こしている。

【0024】

ここで、本明細書における排ガス浄化用触媒に含まれるγ相、α相などのアルミナ主相の同定には、X線回折(XRD)測定が好適に用いられる。測定方法、及び分析方法については特に限定するものではなく、本技術分野で通常用いられている手法を用いることができるが、一例を挙げると、排ガス浄化用触媒にα−アルミナが含有しているか否かを判定する場合については、該触媒についてXRD測定を行い、測定角2θが26〜27°付近に現れるα−アルミナに帰属されるピークが検出されるか否かにより判定することができる。

【0025】

高温条件下(800〜1000℃)におけるアルミナのγ相からα相への相転移を抑制する、即ちγ−アルミナの熱安定性を向上させる方法としては、γ−アルミナ粒子12に対してランタン等の希土類元素、バリウム等のアルカリ土類元素、またはシリカなど、種々の添加物をいわば相転移抑制剤として添加することが行われ得る。

上記に列挙したγ−アルミナの相転移抑制方法の中で、バリウムを代表とするアルカリ土類元素をγ−アルミナに添加する方法を採用した場合、アルカリ土類元素含有アルミナは窒素酸化物(NOx)及び硫黄酸化物(SOx)を吸蔵し易い性質を有するため、かかるアルミナを担体に用いた排ガス浄化用触媒は、耐硫黄被毒性が低下しがちである。またシリカをγ−アルミナに添加させて熱安定性を向上させる方法では、通常、低温条件下においてシリカを導入するためにはゾルゲル法を用いる必要があり、原料のアルコキシド類が高価であるためコスト面で不利である。

そこで上記γ−アルミナの熱安定性方法としては、添加物による触媒機能の阻害が起こり難く、さらに高温での十分な相転移抑制効果と硫黄被毒防止効果を有する観点から、イットリウム(もしくはイットリア)の添加が好適である。

【0026】

上記イットリウム含有γ−アルミナを製造する場合のイットリウム含有率に関しては、上記イットリウム含有γ−アルミナを100質量%としたとき、上記イットリウムを酸化物(イットリア;Y2O3)に換算したときの含有率が0.5質量%以上10質量%以下(好ましくは1質量%以上5質量%以下、例えば2質量%以上4質量%以下)であることが好ましい。イットリウムの含有率が上記範囲より少なすぎる場合、相転移抑制効果及び硫黄付着の抑制効果が現れにくいため好ましくない。またイットリウムの含有率が上記範囲より多すぎる場合、相対的にγ−アルミナの絶対量が少なくなるため、担体の比表面積の低下及び耐熱性の低下が生じる傾向があり好ましくない。

【0027】

γ−アルミナに対してイットリウムを添加する方法としては、イットリア(Y2O3)及びアルミナ(Al2O3)を出発原料とした高温での固相反応、又はゾルゲル法、共沈法などの液相反応などを用いることができる。上記の製造方法の中で、均一で高比表面積を有するアルミナ系粒子を効率的に得られる観点から、共沈法が好適に用いられる。本発明に係るイットリウム含有アルミナ系粒子(粉末)の共沈法による特に好適な製造方法については後に詳述する。

【0028】

ここに開示される担体を構成するアルミナ系粒子(アルミナ系粉末)としては、その比表面積(BET法により測定される比表面積。以下同じ。)が20〜700m2/g(好ましくは50〜500m2/g、より好ましくは200〜400m2/g)であることが好ましい。上記アルミナ系粒子(粉末)の比表面積が20m2/gより小さすぎる場合は、該アルミナ系粒子に担持された貴金属のシンタリングが進行する虞があり、他方、比表面積が700m2/gより大きすぎる場合は、該アルミナ系粒子自体の耐熱性が低下する虞があるため好ましくない。

【0029】

ここに開示される排ガス浄化用触媒は、担体としてZT複合酸化物を主体として構成されたZT系粒子を含有する。チタニアの表面には塩基点が少ないため、硫酸イオンや亜硫酸イオンが吸着しにくく、かつ吸着して硫酸塩になったとしてもその硫酸塩が分解しやすい性質を持ち、硫黄被毒されにくい特徴を有する。またチタニアはジルコニアと複合化されることにより耐熱性と酸性度が向上する。

上記ZT複合酸化物において、該ZT複合酸化物を100質量%としたときのジルコニア(ZrO2)の含有率は10質量%以上90質量%以下(好ましくは30質量%以上、又は50質量%以上、例えば60質量%以上80質量%以下)であることが好ましい。ジルコニアの含有率が上記範囲より少なすぎる場合には、ZT複合酸化物の高温における比表面積低下が起こり易いため好ましくない。また、ジルコニアの含有率が上記範囲より多すぎる場合には、相対的にチタニアの絶対量が少なくなるため、硫黄被毒の影響を受けやすくなり好ましくない。

【0030】

上記ZT系粒子(粉末)の製造方法としてはゾルゲル法や共沈法などが挙げられ、特に限定されないが、均一な粉末が得られる観点から共沈法が好ましく用いられる。本発明に係る上記ZT系粒子(粉末)の好適な共沈法による製造方法については後に詳述する。

【0031】

上記ZT複合酸化物には、耐熱性の向上を目的として、各種の安定化剤を添加させることができる。上記添加剤としては、ランタン等の希土類元素、カルシウムなどのアルカリ土類元素、遷移金属元素などが用いられ得る。上記の中で、触媒機能を阻害せずに高温における比表面積を向上させる観点から、安定化剤としてはイットリウムが好適に用いられる。上記ZT複合酸化物にイットリウムを添加する(即ち、ZTY複合酸化物を製造する)方法としては、高温での固相反応、又はゾルゲル法、共沈法などの液相反応などを用いることができ、この中で共沈法が好適に用いられる。本発明に係るZTY複合酸化物の共沈法による特に好適な製造方法については後に詳述する。

上記ZTY複合酸化物を100質量%としたとき、上記イットリウムを酸化物(イットリア;Y2O3)に換算したときの含有率は0.5質量%以上10質量%以下(好ましくは1質量%以上5質量%以下、例えば1.5質量%以上3.5質量%以下)であることが好ましい。イットリウムのZTY複合酸化物に占める含有率が上記範囲より少なすぎる場合、熱安定化の効果が現れにくいため好ましくない。またイットリウムの含有率が上記範囲より多すぎる場合、逆に熱安定性が低下する虞があり好ましくない。

【0032】

ここに開示されるZT系粉末の平均粒径(TEM観察により求められる粒径の平均値、またはXRD測定から求められる結晶子径の平均値。以下同じ。)は1nm以上100nm以下(好ましくは5nm以上25nm以下、より好ましくは5nm以上15nm以下)であることが好ましい。また上記ZT系粉末の比表面積(BET法により測定される比表面積。以下同じ。)は、10〜500m2/g(好ましくは20〜300m2/g、より好ましくは50〜200m2/g)であることが好ましい。上記ZT系粉末の比表面積が10m2/gより小さすぎる場合は、該ZT系粉末に担持された貴金属がシンタリングを起こす傾向があり、他方、比表面積が500m2/gより大きすぎる場合は、該ZT系粉末自体の耐熱性が低下するため好ましくない。

【0033】

ここに開示される担体を構成する上記アルミナ系粉末、及び上記ZT系粉末の作製方法としては、共沈法が好適に用いられる。従来の典型的な共沈法による粉末の製造方法は、以下の通りである。即ち、各種の水溶性の金属塩を溶解した水溶液を予め混合しておき、該混合液にアルカリ性を示す高pH溶液を添加して徐々にpHを高くすることにより共沈物を生成させ、該共沈物を熱処理することにより複合酸化物を得ることができる。

【0034】

一方、ここに開示される担体の好ましい一態様である、イットリウム含有γ−アルミナと、ZTY複合酸化物とを含む担体を、上述する従来の典型的な共沈法を用いて好適に製造することは困難である。

即ち、上記担体を構成する金属イオン(アルミニウムイオン、ジルコニウムイオン、チタンイオン、イットリウムイオン)を含有した水溶液に対して、アルカリ性を示す溶液を滴下した場合、比較的pHが低い(pH8〜9程度)領域において、イットリウムイオンが優先的にジルコニウムイオンと共沈物を生成してしまい、アルミニウムイオンとイットリウムイオンに基づく共沈物が生成しない(イットリウムがアルミナに対してほとんど固溶しない。)。その結果、生成した混合物は、ZTY複合酸化物、及びアルミナ単体の混合物となる。

【0035】

そこで、ここに開示されるイットリウム含有γ−アルミナと、ZTY複合酸化物とを含む担体を製造するためには、以下の通りの製造方法が好適に用いられる。即ち、まず、所定量のアルミニウム塩と、所定量のイットリウム塩と、を含有する酸性水溶液Aを調製する。また、所定量のチタン塩と、所定量のジルコニウム塩と、所定量のイットリウム塩と、を含有する酸性水溶液Bを調製する。上記水溶液Aと上記水溶液Bの両方を、少なくともpHが11である高pH溶液に対して、好ましくは実質的に同時に滴下して撹拌しながら混合する。その結果、上記混合液のpHが塩基性側から酸性側へと下がる方向で変化し、その過程(典型的にはpH9.5以上10.5以下)で沈殿が生成し、得られた沈殿物を乾燥、焼成することにより、上記担体粉末を得ることができる。

上記製造方法によると、比較的pHが高い(典型的にはpH10程度の)領域において、イットリウムイオンが、アルミニウムイオンとジルコニウムイオンの両方とほぼ同時に共沈物を生成するため、得られる生成物は、イットリウム含有γ−アルミナと、ZTY複合酸化物の均一な混合物となる。

【0036】

上記高pH溶液としては、例えば、アンモニアや、水酸化ナトリウム、水酸化カリウム、炭酸ナトリウム、炭酸カリウム、炭酸アンモニウムなどの無機塩基や、トリエチルアミン、ピリジンなどのアミン類などの有機塩基、を用いて溶液としたものが好適に用いられ、上記の中でアンモニア水がより好適に用いられる。

上記アルミニウム塩、上記イットリウム塩、上記チタン塩、及び上記ジルコニウム塩としては、水溶液が酸性になるものが好適に使用される。例えば、硝酸塩、硫酸塩、炭酸塩、ハロゲン化物などが好適に用いられる。均一性が高い混合粉末が生成物として得られる観点から、上記アルミニウム塩、上記イットリウム塩、及び上記ジルコニウム塩は硝酸塩であり、上記チタン塩は塩化物であることがより好ましい。

上記沈殿物の乾燥条件は、典型的には80〜150℃程度(例えば100〜130℃)で3〜24時間程度であり、焼成条件は、約400〜800℃程度(例えば500〜700℃)で約2〜4時間程度である。

【0037】

ここに開示される排ガス浄化用触媒に用いられる排ガス浄化のための触媒として機能する金属としては、種々の酸化触媒や還元触媒として機能し得る金属種が採用され得るが、典型的には、ロジウム(Rh)、白金(Pt)、パラジウム(Pd)などの貴金属が挙げられる。また、上記貴金属以外にも、ルテニウム(Ru)、オスミウム(Os)、イリジウム(Ir)、及び銀(Ag)等が好適例として挙げられる。これらの金属は合金化したものを用いてもよい。この中で、NOx還元活性が高い観点から上記金属としてロジウムが好ましく用いられる。

かかる金属は、排ガスとの接触面積を高める観点から十分に小さい粒径を有することが好ましい。典型的には上記金属の平均粒径(TEM観察により求められる粒径の平均値)は1〜15nm程度(より好ましくは10nm以下、又は7nm以下、更には5nm以下)であることが好ましい。

【0038】

上記排ガス浄化用触媒における担体を100質量%としたときの、上記排ガス浄化のための触媒として機能する金属の担持率は、1.5質量%以下(例えば0.05質量%以上1.5質量%以下、好ましくは0.1質量%以上1.3質量%以下、より好ましくは0.2質量%以上1質量%以下)であることが好ましい。上記金属の担持率が上記範囲より少なすぎると、金属による触媒効果が得られにくい。また上記金属の担持率が上記範囲より多すぎると、金属の粒成長が進行する虞があり、さらにコスト面でも不利である。

上記担体に上記金属を担持させる方法としては、特に制限されず、従来用いられている手法を用いることができる。例えばここに開示されるいずれかの担体にロジウムを担持させる場合であれば、ロジウム塩(例えば硝酸塩)を含有する水溶液に、上記担体粉末を含浸させた後、乾燥させ、焼成することにより調製することができる。

【0039】

ここで開示される排ガス浄化用触媒は、ペレット形状、フォーム形状、ハニカム形状、又はフィルタ形状など、従来この種の触媒に用いられるのと同様の形状のものに成形されて用いることができる。例えばハニカム形状に成形する場合、コージェライト、炭化ケイ素(SiC)等の耐熱性の高いセラミックスまたは合金(ステンレス等)から形成されたハニカム構造を備えるハニカム基材の表面に、上記金属を担持させた上記担体をコートすることにより作製される。またペレット形状に成形する場合は、上記金属が担持された上記担体を、プレス機などを用いた常法によりペレット状に成形することにより作製される。

【0040】

以下、本発明に関するいくつかの実施例につき説明するが、本発明をかかる具体例に示

すものに限定することを意図したものではない。

【0041】

<排ガス浄化用触媒の製造>

(実施例1)

所定量の硝酸アルミニウムと硝酸イットリウムをイオン交換水500mlに溶解させて水溶液Aを調製した。一方、所定量のオキシ硝酸ジルコニウムと四塩化チタンと硝酸イットリウムを溶解させて水溶液Bを調製した。また、pH14のアンモニア水を用意した。上記アンモニア水のpHを随時測定しながら、上記水溶液A及び上記水溶液Bを同時に、上記アンモニア水を入れたビーカーに滴下し、沈殿を生成させた。滴下中、ビーカー内の混合液のpHの値は徐々に小さくなっていき、pHが10程度となったところで滴下を止めた。得られた沈殿物は濾過したあと洗浄し、120℃で24時間乾燥させた後、900℃で5時間焼成することにより、担体粉末(即ち、イットリウム含有γ−アルミナ粉末と、ZTY複合酸化物粉末の混合物)が得られた。このとき、上記担体粉末の組成が酸化物換算の質量比でAl2O3:ZrO2:TiO2:Y2O3=70:21:6:3となるように調整した。

得られた上記担体粉末を所定濃度、及び所定量の硝酸ロジウム溶液に浸した後、蒸発乾固させることにより、該粉末にロジウムを担持させた。このときのロジウム担持量は、上記担体粉末を100質量%としたとき、0.25質量%となるように調整した。得られたロジウム担持粉末を120℃で24時間乾燥させた後、600℃で2時間焼成し、該焼成物を乳鉢で粉砕したあと、プレス機を用いてペレット状に成形した。かかる一連の製造方法により作製された排ガス浄化用触媒を実施例1に係る排ガス浄化用触媒とする。

【0042】

(比較例1)

一つのビーカー内でイオン交換水1000mlに所定量の硝酸アルミニウム、オキシ硝酸ジルコニウム、四塩化チタン、及び硝酸イットリウムを順不同で加えて溶解させ、原料水溶液を調製した。上記原料水溶液を撹拌しながら適量の過酸化水素水を加えた。過酸化水素水の添加により、チタンイオンとジルコニウムイオンが錯イオン化され、それぞれのイオンに基づく沈殿が生じるpHを近付けることができるため、沈殿物の均一化が促進される。一方、pH14のアンモニア水を用意した。上記で得られたアルミニウムイオン、ジルコニウムイオン、チタンイオン、及びイットリウムイオンを含有した溶液に対し、上記アンモニア水を、混合溶液のpHが9となるまで滴下し、沈殿を生成させた。このとき、イットリウムイオンはアルミナよりも優先的にジルコニアに固溶し、前駆体を形成する。

得られた沈殿物は濾過したあと洗浄し、120℃で24時間乾燥させた後、900℃で5時間焼成することにより、担体粉末(即ち、アルミナ粉末と、イットリウム含有チタニア−ジルコニア(ZTY)複合酸化物粉末の混合物)が得られた。このとき、上記担体粉末の組成は、上記実施例1と同様に、酸化物換算の質量比でAl2O3:ZrO2:TiO2:Y2O3=70:21:6:3となるように調整した。

得られた上記担体粉末に対し、上記実施例1と同様の製造プロセスによりロジウムを担持させ、乾燥、焼成、ペレット成形を行った。ロジウム担持量は、上記担体粉末を100質量%としたとき、0.25質量%となるように調整した。かかる一連の製造方法により作製された排ガス浄化用触媒を比較例1に係る排ガス浄化用触媒とする。

【0043】

(参考例1〜3)

比較のために触媒担体としてα−アルミナ(参考例1)、ZTY複合酸化物(参考例2)、γ−アルミナ(参考例3)を用いた排ガス浄化用触媒を製造した。

具体的には、所定量のα−アルミナ(市販品、和光純薬工業株式会社製)に対し、上記実施例1に係る製造プロセスと同様にロジウムを担持させ、乾燥、焼成、成形して排ガス浄化用触媒を製造し、これを参考例1に係る排ガス浄化用触媒とした。

また、参考例2で用いるZTY複合酸化物は以下のように製造した。即ち、オキシ硝酸ジルコニウム、四塩化チタン、及び硝酸イットリウムを出発原料とし、上記の化合物をイオン交換水に溶解させた後、適量の過酸化水素水を加え、そこにpH14のアンモニア水を滴下して沈殿物を得た。該沈殿物を洗浄し、120℃で24時間の乾燥、900℃で5時間の焼成を行うことによりZTY複合酸化物を得た。このとき、上記ZTY複合酸化物の組成は、酸化物換算の質量比でZrO2:TiO2:Y2O3=70:20:10となるように調整した。得られたZTY複合酸化物に対し、上記実施例1に係る製造プロセスと同様にロジウムを担持させ、乾燥、焼成、成形し、これを参考例2に係る排ガス浄化用触媒とした。

さらに、所定量のγ−アルミナ(市販品、和光純薬工業株式会社製)に上記実施例1に係る製造プロセスと同様にロジウムを担持させ、乾燥、焼成、成形して排ガス浄化用触媒を製造し、これを参考例3に係る排ガス浄化用触媒とした。

上記参考例1〜3に係る排ガス浄化用触媒について、ロジウム担持量は、各担体粉末を100質量%としたときに0.25質量%となるように調整した。

【0044】

<高温耐久処理>

得られた実施例1および比較例1に係る排ガス浄化用触媒に対し、高温耐久処理を施した。具体的には上記排ガス浄化用触媒3gを秤量し、電気炉に入れ、1000℃に保持しながら表1に示す組成のリッチガス及びリーンガスを2分間隔で交互に切り替えながら、300分間(5時間)流入させた。

【0045】

【表1】

【0046】

<硫黄被毒処理>

上記高温耐久処理を施した排ガス浄化用触媒について、硫黄被毒処理を施した。具体的には、上記排ガス浄化用触媒を400℃に保持しながら、表2に示す組成のガス(SO2混合のストイキオメトリガス)を90分間流入させた。

上記高温耐久処理及び硫黄被毒処理における加熱温度条件について、図3に模式的に示す。

【0047】

【表2】

【0048】

<XRD測定>

上記高温耐久処理後の実施例1及び比較例1に係る排ガス浄化用触媒について、その生成相を同定するために粉末X線回折装置(リガク RINT−TTR III)を用いてXRD測定を行った。また、生成相はJCPDSカードを用いて同定した。XRD測定の結果を図4に示す。

図4に示すXRDチャートの中で、実施例1及び比較例1の両サンプルにおいて観測された測定角2θが30°付近のピークはZT複合酸化物に帰属される。また、比較例1に係るサンプルについて観測された2θが26〜27°付近のピークはα−アルミナに帰属され、実施例1に係るサンプルについては該ピークが検出されなかった。即ち、実施例1に係る排ガス浄化用触媒は、上記1000℃で5時間の高温耐久処理後においてもα−アルミナが生成していないことが確認された。これは、実施例1に係る担体を構成するアルミナが、相転移抑制剤であるイットリウムを適当な含有率で含有しているためである。

【0049】

<触媒活性評価>

上記高温耐久処理、及び硫黄被毒処理を施した後の実施例1及び比較例1に係る排ガス浄化用触媒について、NOx浄化に対する触媒活性を評価した。具体的な評価方法としては、排ガス浄化用触媒3gを秤量し、モデルガス装置内に設置した。次に、所定の温度条件下において表3に組成を示すストイキオメトリ領域のガスを、15L/minのガス流量でモデルガス装置内に流入させ、該装置入口及び出口のNOxガス濃度を測定した。このとき、浄化率(%)は、

浄化率(%)=((入りガス濃度−出ガス濃度)/入りガス濃度)×100

の式により算出される。

上記触媒活性評価における加熱温度条件については図5に示す。ここで、ガス温度が500℃になったところでNOxガスの濃度測定を行った。NOx浄化率の結果を図6に示す。

図6に示す結果より明らかなように、比較例1に係る排ガス浄化用触媒のNOx浄化率が75%であるのに対し、実施例1に係る排ガス浄化用触媒は95%を示し、浄化性能の大幅な向上が見られた。即ち、実施例1に係る排ガス浄化用触媒は、上記高温耐久処理及び上記硫黄被毒処理後であっても高いNOx浄化性能を維持することが確認され、このことは即ち、実施例1に係る排ガス浄化用触媒が高耐熱性及び高耐硫黄被毒性を両立することを示している。

【0050】

【表3】

【0051】

<排ガス浄化用触媒に蓄積した硫黄種の同定>

上記硫黄被毒処理後の参考例1〜3に係る排ガス浄化用触媒と、上記高温耐久処理及び上記硫黄被毒処理後の実施例1および比較例1に係る排ガス浄化用触媒について、該触媒に蓄積した硫黄種を同定するために、軟X線XAFS(立命館大学SRセンター ビームライン10)を測定した。参考例1〜3に係る結果を図7に、実施例1及び比較例1に係る結果を図8に示す。

図7及び図8に示すグラフにおいて、横軸で示す光子エネルギー(photon energy)が2479eV付近に現れたピークは、担体に付着(形成)した硫酸塩(SO4)に帰属される。また、より低エネルギー側の2468eV付近のピークは、貴金属であるロジウムの硫化物(Rh−S)に帰属される。ここで、上記の硝酸塩(SO4)の生成は触媒活性に対してあまり寄与しないが、ロジウムの硫化(硫化物の生成)は触媒活性低下の要因となる。

図7に示す結果より明らかなように、参考例1に係るα−アルミナを担体に用いた排ガス浄化用触媒については、ロジウム硫化物が生成していることが判る。一方、ZTY複合酸化物(参考例2)及びγ−アルミナ(参考例3)を担体に用いた排ガス浄化用触媒については、ロジウム硫化物がほとんど生成していないことが判った。即ち、触媒活性の低下要因である貴金属硫化物の生成は、担体がα−アルミナ、ZTY複合酸化物、γ−アルミナである場合、上記の順(α−アルミナ>ZTY複合酸化物>γ−アルミナ)に少なくなることが確認された。

以上の結果より、γ−アルミナはα−アルミナと比較して、硫化物の生成を抑制する効果が高いことが明らかとなった。

【0052】

次に、図8に示す結果より明らかなように、比較例1に係る排ガス浄化用触媒についてはロジウム硫化物に帰属されるピークが存在するのに対し、実施例1に係る排ガス浄化用触媒は、ロジウム硫化物に帰属されるピークが全く検出されず、硫化物の生成が十分に抑制されていることが確認された。これは比較例1に係る排ガス浄化用触媒のアルミナが、上記高温耐久処理中にα−アルミナへと相転移し、該α−アルミナが貴金属硫化物の生成を促進したためである。一方、実施例1に係る排ガス浄化用触媒は、アルミナにいわば相転移抑制剤としてイットリウムが添加されているため、上記高温耐久処理によってもアルミナはγ−アルミナのまま維持されており、また、該γ−アルミナと上記ZTY複合酸化物の相乗効果により、特異的に硫化物生成が抑制されたことが判る。

以上の結果より、実施例1に係る排ガス浄化用触媒は高温条件下であっても高い耐硫黄被毒性を有することが確認された。

【符号の説明】

【0053】

10 排ガス浄化用触媒

12 γ−アルミナ粒子

14 ZTY複合酸化物粒子

16 金属粒子

20 排ガス浄化用触媒

22 α−アルミナ粒子

24 ZTY複合酸化物粒子

26 金属粒子

【特許請求の範囲】

【請求項1】

担体と、該担体に担持された排ガス浄化のための触媒として機能する金属と、を備える排ガス浄化用触媒であって、

前記担体として、γ−アルミナを主体として構成されたアルミナ系粒子と、ジルコニア−チタニア複合酸化物を主体として構成されたジルコニア−チタニア系粒子と、を備え、

理論空燃比環境下において1000℃で少なくとも5時間加熱した後におけるXRD測定で、α−アルミナに帰属されるピークが実質的に生じないことを特徴とする、排ガス浄化用触媒。

【請求項2】

前記アルミナ系粒子がイットリウムを含有している、請求項1に記載の排ガス浄化用触媒。

【請求項3】

前記ジルコニア−チタニア系粉末が、イットリウムを含有している、請求項1または2に記載の排ガス浄化用触媒。

【請求項4】

前記担体全体を100質量%としたとき、前記イットリウムを酸化物(イットリア)に換算したときの含有率が1質量%以上10質量%以下である、請求項2または3に記載の排ガス浄化用触媒。

【請求項5】

前記金属としてロジウムを備える、請求項1〜4のいずれか一項に記載の排ガス浄化用触媒。

【請求項6】

排ガス浄化用触媒の製造方法であって、

アルミニウム塩と、イットリウム塩と、を含有する酸性水溶液Aを調製する工程と、

チタン塩と、ジルコニウム塩と、イットリウム塩と、を含有する酸性水溶液Bを調製する工程と、

pHが少なくても11である高pH溶液を用意する工程と、

前記酸性水溶液Aと前記酸性水溶液Bの両方を、前記高pH溶液に対して、滴下して混合させることにより、該混合液のpHを塩基性側から酸性側へと下げる方向で変化させ、その過程で沈殿を生成させる工程と、

得られた沈殿物を焼成することにより、担体を得る工程と、

得られた担体に排ガス浄化のための触媒として機能する金属を担持させる工程と、

を含むことを特徴とする、排ガス浄化用触媒の製造方法。

【請求項7】

前記高pH溶液がアンモニア水である、請求項6に記載の製造方法。

【請求項8】

前記アルミニウム塩、前記イットリウム塩、及び前記ジルコニウム塩が硝酸塩であり、前記チタン塩が塩化物である、請求項6または7に記載の製造方法。

【請求項1】

担体と、該担体に担持された排ガス浄化のための触媒として機能する金属と、を備える排ガス浄化用触媒であって、

前記担体として、γ−アルミナを主体として構成されたアルミナ系粒子と、ジルコニア−チタニア複合酸化物を主体として構成されたジルコニア−チタニア系粒子と、を備え、

理論空燃比環境下において1000℃で少なくとも5時間加熱した後におけるXRD測定で、α−アルミナに帰属されるピークが実質的に生じないことを特徴とする、排ガス浄化用触媒。

【請求項2】

前記アルミナ系粒子がイットリウムを含有している、請求項1に記載の排ガス浄化用触媒。

【請求項3】

前記ジルコニア−チタニア系粉末が、イットリウムを含有している、請求項1または2に記載の排ガス浄化用触媒。

【請求項4】

前記担体全体を100質量%としたとき、前記イットリウムを酸化物(イットリア)に換算したときの含有率が1質量%以上10質量%以下である、請求項2または3に記載の排ガス浄化用触媒。

【請求項5】

前記金属としてロジウムを備える、請求項1〜4のいずれか一項に記載の排ガス浄化用触媒。

【請求項6】

排ガス浄化用触媒の製造方法であって、

アルミニウム塩と、イットリウム塩と、を含有する酸性水溶液Aを調製する工程と、

チタン塩と、ジルコニウム塩と、イットリウム塩と、を含有する酸性水溶液Bを調製する工程と、

pHが少なくても11である高pH溶液を用意する工程と、

前記酸性水溶液Aと前記酸性水溶液Bの両方を、前記高pH溶液に対して、滴下して混合させることにより、該混合液のpHを塩基性側から酸性側へと下げる方向で変化させ、その過程で沈殿を生成させる工程と、

得られた沈殿物を焼成することにより、担体を得る工程と、

得られた担体に排ガス浄化のための触媒として機能する金属を担持させる工程と、

を含むことを特徴とする、排ガス浄化用触媒の製造方法。

【請求項7】

前記高pH溶液がアンモニア水である、請求項6に記載の製造方法。

【請求項8】

前記アルミニウム塩、前記イットリウム塩、及び前記ジルコニウム塩が硝酸塩であり、前記チタン塩が塩化物である、請求項6または7に記載の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−660(P2013−660A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−134249(P2011−134249)

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]