排ガス浄化触媒及びその製造方法

【課題】熱耐久性に優れた排ガス浄化触媒を提供する。

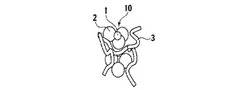

【解決手段】本発明の排ガス浄化触媒は、ロジウム粒子(1)と、前記ロジウム粒子(1)を担持し、かつ、その周囲を囲み、さらに主成分がZrを含む酸化物である複数の化合物粒子(2)と、を有するクラスター(10)を備える。さらに、前記クラスター(10)の周囲に形成され、かつ、その周囲を囲み、当該化合物粒子(2)の凝集を抑制する複数の酸化物(3)の粒子を備える。

【解決手段】本発明の排ガス浄化触媒は、ロジウム粒子(1)と、前記ロジウム粒子(1)を担持し、かつ、その周囲を囲み、さらに主成分がZrを含む酸化物である複数の化合物粒子(2)と、を有するクラスター(10)を備える。さらに、前記クラスター(10)の周囲に形成され、かつ、その周囲を囲み、当該化合物粒子(2)の凝集を抑制する複数の酸化物(3)の粒子を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車のエンジンから排出される排ガスを浄化する排ガス浄化触媒に関する。

【背景技術】

【0002】

環境保全意識の高まりに伴い、自動車等の排ガス量についての規制が強化されている。そのため、自動車のエンジンから排出される排ガスを浄化する排ガス浄化触媒の性能向上を図る研究が各種行われている。

【0003】

排ガス浄化触媒は、通常、アルミナ(Al2O3)等よりなる粒状の金属酸化物の担体表面に、白金(Pt)やパラジウム(Pd)やロジウム(Rh)等の貴金属の微粒子を担持した構成を有していて、これらの貴金属粒子の触媒作用により、排ガス中に含まれる未燃焼炭化水素(HC)や一酸化炭素(CO)や窒素酸化物(NOX)等の有害なガスを、無害な水やガスに変換している。

【0004】

排ガス浄化触媒に用いられる貴金属のなかでも、Rhは、低温浄化性能に優れていることから、排ガス浄化触媒に含有される貴金属である。このRhを含む排ガス浄化触媒に関し、Rhを担持する化合物としてCe酸化物を用いたものがある(例えば、特許文献1)。このCe酸化物は、酸素吸蔵放出能を有するため、貴金属粒子の近傍に位置させることで、助触媒としての機能、具体的には、排ガスの雰囲気の変動による浄化性能の変動を抑制する機能を有する。そのため、ロジウムを担持する化合物としてCe酸化物を用いた排ガス浄化触媒は、Ce酸化物の酸素吸放出効果が発揮され、貴金属粒子周辺の雰囲気変動を緩和し、触媒の活性が高まり、ひいては排ガス浄化触媒の性能を向上させることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−298813号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、Rhを担持する化合物にCeO2(セリア)等のCe酸化物を用いた従来の排ガス浄化触媒は、このCe酸化物が排ガス浄化触媒中でRhと接触していることにより、Rhの酸化が促進され、触媒性能が低下する場合があった。

【0007】

また、排ガス浄化触媒の性能を高めるために、排ガス浄化触媒中の貴金属粒子の粒径は調整直後はできるだけ小さく担持されているが、排ガス浄化触媒の使用時、つまり高温の酸化雰囲気と還元雰囲気とが交互に繰り返す雰囲気中に晒されているうちに、近隣する貴金属粒子が互いに凝集、合体して数十nmに粗大化してしまい、貴金属粒子の表面積が低下して有害物質の浄化率が経時的に低下することがあった。また、Rh等の貴金属粒子をアルミナやCe酸化物に担持させた触媒においては、アルミナやセリア自体の凝集が生じると、貴金属粒子間の間隔が狭まるので、この点でも貴金属が凝集し、触媒性能が低下することがあった。

【課題を解決するための手段】

【0008】

上述した問題を有利に解決する本発明の排ガス浄化触媒は、ロジウム粒子と、前記ロジウム粒子を担持し、かつ、その周囲を囲み、さらに主成分がZrを含む酸化物である複数の化合物粒子と、を有するクラスターを備える。さらに、前記クラスターの周囲に形成され、かつ、その周囲を囲み、当該化合物粒子の凝集を抑制する複数の酸化物の粒子を備えることを要旨とする。

【0009】

また、本発明の排ガス浄化触媒の製造方法は、平均一次粒子径30nm以下の化合物粒子上にロジウム粒子を担持する工程と、ロジウム粒子を担持したこの化合物粒子を微細分散させる工程と、この微細分散した化合物粒子の周囲に、当該化合物粒子の凝集を抑制する酸化物を形成させる工程とを含むことを要旨とする。

【図面の簡単な説明】

【0010】

【図1】図1は、本発明に係る排ガス浄化触媒の一例の模式図である。

【図2】図2は、本発明に係る排ガス浄化触媒の時系列的変化を示す模式図である。

【図3】図3は、従来の排ガス浄化触媒の時系列的変化を示す模式図である。

【図4】図4は、飽和モル比の考え方を説明する模式図である。

【図5】図5は、飽和モル比の相違による構造の違いを示す模式図である。

【図6】図6は、pHとLa溶出量との関係を示すグラフである。

【発明を実施するための形態】

【0011】

以下、本発明の排ガス浄化触媒の実施形態を図面を用いつつ説明する。

【0012】

図1は、本発明に係る排ガス浄化触媒の一例の模式図である。同図において、排ガス浄化触媒は、排ガスに接触して有害成分を浄化させる活性金属の粒子であるロジウム粒子1と、このロジウム粒子1の周囲に設けられ、このロジウム粒子1を担持する化合物粒子2と、ロジウム粒子1を担持した化合物粒子2の周囲に形成され、この化合物粒子2同士の凝集を抑制する酸化物3とを有している。

【0013】

ロジウム粒子1を担持する化合物粒子2は、ロジウム粒子1とは活性酸素の授受や化合物の形成を行わない、ロジウム粒子1の固溶を抑制できる安定した化合物よりなる。この化合物粒子2は、例えばZr酸化物であり、従来の排ガス浄化触媒のようにAlもしくはCeを主成分とした酸化物を用いることはない。化合物粒子2が、ロジウム粒子1とは活性酸素の授受や化合物の形成を行わない化合物であることにより、化合物粒子2の一次粒子は、ロジウム粒子1の周囲を取り囲み、クラスター10となって、ロジウム粒子1同士の接触を阻害する役割を果たす。このことにより、ロジウム粒子1の凝集を抑制し、高温、長時間使用後も優れた触媒活性を維持することができる。

【0014】

もっとも、ロジウム粒子1を単に活性酸素の授受や化合物の形成を行わない化合物粒子2で担持しただけでは、この化合物粒子2がエンジン排ガス条件下では熱及び高温の水蒸気に晒されることにより凝集し、粗大化する。これに伴い、この化合物粒子2がロジウム粒子1の周囲を完全に被覆してしまい、ロジウム粒子1が、エンジン排ガスと接触できない状態になるため、触媒活性は低下することがあった。そこで、本発明に係る排ガス浄化触媒は、ロジウム粒子1を担持した化合物粒子2の周囲に酸化物3を形成させる。この酸化物3を化合物粒子2の周囲に適宜配置することにより、ロジウム粒子1及び化合物粒子2の凝集を抑制し、高温、長時間使用後にロジウム粒子1の周囲で化合物粒子2が凝集し被覆するのを抑制し、よってエンジン排ガスとロジウム粒子1とが接触できずに排ガス浄化性能が低下することを回避する。

【0015】

つまり、本発明に係る排ガス浄化触媒は、ロジウム粒子1と、このロジウム粒子1の周囲に存在してこのロジウム粒子1同士の凝集を抑制する働きを持つ化合物粒子2と、このロジウム粒子1及び化合物粒子2の周囲に存在して当該化合物粒子2同士の接触による凝集を抑制する酸化物3とからなる構成により、ロジウム粒子1の凝集を抑制するとともに、ロジウム粒子1の周囲の化合物粒子2の凝集を抑制することにより、高温長時間の使用によっても触媒性能の低下が少ない、優れた特性を有する排ガス浄化触媒となる。

【0016】

また、本発明に係る排ガス浄化触媒では、ロジウム粒子1が担持され化合物粒子2の一次粒子の数個〜数百個が集まったクラスター10が形成される。このクラスター10の周囲が酸化物3で囲まれていることにより、クラスター10同士の凝集が抑制され、ロジウム粒子1が完全に化合物粒子2で覆われてガス拡散性が損なわれることを防いでいる。

【0017】

なお、酸化物3は、後で詳しく説明するように、例えばAl酸化物又はTi酸化物を主成分としている。これらのAl酸化物又はTi酸化物は、多孔質であって、化合物粒子2と対比して一次粒子内部に比較的多くの細孔を有している。そのため、クラスター10が酸化物3で囲まれていてもこの細孔を通して排ガスがロジウム粒子1に接触することができ、よってガス拡散性は阻害されず、排ガスが透過することが可能である。

【0018】

この化合物粒子2のクラスター10の径は200nm以下のものが含まれることが望ましい。これは200nmを超えるクラスター径の場合には、ロジウム粒子1の周囲が化合物粒子2で覆われ排ガスのRhへの拡散が著しく阻害されるためである。この化合物粒子2のクラスター10の径は100nm以下であることが、更に望ましい。クラスター10の径が100nm以下であればロジウム粒子1周囲の化合物粒子2の粒子数が格段に少なくなり、ロジウム粒子1の排ガスへの接触性が向上し触媒活性が向上するためである。

【0019】

図2は、本発明に係る排ガス浄化触媒について、初期状態(同図(a))と高温、長時間での使用後(同図(b))の構造を、模式的に示す図である。本発明に係る排ガス浄化触媒は、ロジウム粒子1の周囲を化合物粒子2が取り囲むことによりロジウム粒子1同士の接触を阻害し、かつこのロジウム粒子1及び化合物粒子2のクラスター10の周囲に酸化物3が形成されていることにより、化合物粒子2の凝集を抑制し、ひいてはクラスター10同士の接触、凝集を防止するから、初期状態を図示した図2(a)と高温、長時間での使用後を図示した図2(b)との対比で排ガス浄化触媒の構造の時系列的変化が小さく、優れた排ガス浄化性能を長時間維持することができる。

【0020】

比較のために、酸化物3を有しない排ガス浄化触媒について、図3に、初期状態(同図(a))と高温、長時間での使用後(同図(b))の構造を、模式的に示す。酸化物3を有しない排ガス浄化触媒では、初期状態(同図(a))においては、化合物粒子2に担持されたロジウム粒子1は、複数の化合物粒子2に囲まれてロジウム粒子1の周囲に一次細孔(孔径10〜20nm)が形成されているとともに、ロジウム粒子1と化合物粒子2とのクラスター10同士の空隙である二次細孔(孔径50〜100nm)が形成されている。したがって、排ガスがロジウム粒子1に十分に接触することができ、ロジウムの触媒活性が十分に発揮できる。ところが、高温長時間の使用後(図3(b))においては、ロジウム粒子1と化合物粒子2とのクラスター10同士が凝集するので、ロジウム粒子1が粗大化するとともに、この粗大化したロジウム粒子1の周囲の一次細孔、二次細孔が減少して、排ガスがロジウム粒子1に十分に接触することができなくなる。そのため、ロジウム粒子1の触媒活性が低下する。この図3と図2との対比により本発明に係る排ガス浄化触媒の効果を容易に理解することができる。

【0021】

化合物粒子2の平均一次粒子径は、5〜30nmであることが好ましい。平均一次粒子径が5nmに満たないと、化合物粒子2がロジウム粒子1と比較して相対的に小さいため、ロジウム粒子1のシンタリングを抑制する物理障壁として働かず、また、平均粒子径が30nmを超えると、化合物粒子2の比表面積が低下するためである。

【0022】

ロジウム粒子1の平均粒子径は、2〜10nmであることが好ましい。ロジウム粒子の平均粒子径が2nmに満たないと、急激な融点降下が起こりロジウム粒子1のシンタリングが発生しやすくなるためである。また、平均粒子径が10nmを超えると、単位重量あたりの活性表面積が著しく低下し、十分な触媒活性が得られず、自動車の排ガスを浄化するための所期した性能を発揮させるためには、より多くのロジウム粒子を触媒中に使用する必要があるためである。

【0023】

ロジウム粒子1は、その80%以上が、化合物粒子2上に存在していることが望ましい。ロジウム粒子1は、製造方法にもよるが化合物粒子2上に存在する場合だけでなく、酸化物3上に存在する場合もある。しかし、この酸化物3上にロジウム粒子1が存在する場合では、ロジウム粒子1が、活性酸素の授受や複合化合物の生成などにより容易に酸化され、活性の低い高酸化状態のロジウム粒子となってしまう。そのため、ロジウム粒子1の80%以上が、化合物粒子2上に存在していれば、この化合物粒子2とロジウム粒子1との間では、こうした活性酸素の授受や複合化合物の生成などは起きないため、活性の高いメタル状態のRh、又はRh2O3の状態を維持することが可能である。なお、このロジウム粒子1の存在状態は、TEM測定により特定することが可能である。より具体的には、本発明による触媒を含む試料をミクロトーム処理により極薄切片に加工し、これをTEM測定することによりRh周囲の状態を観察することでRhが担持される材料を判断することが可能である。更にRh周辺をEDX点分析することで、含まれる元素を特定することが可能である。

【0024】

化合物粒子2の主成分は、Zrを含む酸化物であることが望ましい。ここでいう主成分とは、Zrが50mol%以上含まれることを指す。Rhは、Zrに対して反応性が低く、活性酸素の授受や複合化合物の生成が生じ難い。このためZrを含む酸化物を化合物粒子2に適用し、ロジウム粒子1を担持することにより、Rhの電子状態にほとんど影響を与えることがなく、Rhを活性なメタル状態かRh2O3の状態で維持することができる。他の成分としては、例えば、Laや、Ceや、NdやYなどの酸化物を含有させることができる。

【0025】

酸化物3は、Al及びTiのいずれかを主成分とすることが望ましい。Alの酸化物やTiの酸化物は、何れも耐熱性が高く、かつ、化合物粒子2の主成分であるZr酸化物とは反応や固溶がほとんどないので、高温、長時間での排ガス浄化処理後も、本発明の排ガス浄化触媒の構造を維持することができる。特に、Alが主成分であることが好ましい。これは、Al2O3が、排ガス耐久雰囲気下においても耐熱性、特に高温水蒸気に対する耐久性が高く、耐久後も高い比表面積を有するため、クラスター同士の凝集を抑制する材料として適しているためである。また、Al2O3の形態はγ−Al2O3などとして単一の粒子として存在するので、凝集、成長しにくく、更に、前駆体からの形成時にクラスター10間に入り込み易いためである。酸化物3には、他の成分として、例えば、Laや、Ceや、Zrや、NdやYなどの酸化物を含有させることができる。なお、この酸化物3は、図1に示したような繊維状又は針状の形状を有するものに限定されない。例えば球状のものであってもよいし、また、薄片状のものであってもよい。

【0026】

化合物粒子2には、Zrに加えLaが含まれることが望ましい。化合物粒子2はZrO2単独でも良いが、ZrO2単独では熱に対し結晶成長の早い単斜晶をとり易く、著しく比表面積が低下する傾向がある。このため、La、Ce、Nd、Yなどの元素をドープすることで安定な正方晶又は立方晶へ転移させ、耐久性を高めることが可能である。特にLaは、Rhの電子状態に対する影響が低く、触媒性能に対するマイナスの影響が少ないため望ましい元素である。Laをドープする量は、mol%で1〜10%程度、好ましくは1〜7%程度が良い。Laのドープ量が多くなると結晶相は安定化するが、排ガス耐久雰囲気下では比表面積の低下が起こり易くなる。詳細な理由は不明であるが、Zr−O結合に対しLa−O結合が高温のH2Oラジカルに対し切断され易く、結晶成長が促進されるためであると考えられる。したがって、ドープ量は上記数値範囲が好ましい。

【0027】

化合物粒子2と酸化物3との量に関して、触媒粉末中の化合物粒子2及び酸化物3の飽和モル比を、次式

飽和容積比=(酸化物容積[m3]×47)/(化合物容積[m3]×53)

で求められる飽和容積比により定義したときに、この飽和モル比が1以上の場合には、酸化物と化合物とのモル比が2以下であることが好ましい。発明者らの研究によれば、ロジウム粒子1を担持した化合物粒子2に対して、酸化物3が過剰に多いと、化合物粒子2のクラスターの表面積に対して、酸化物3が過剰に存在することになり、ロジウム粒子1が活性の低い高酸化状態となって、触媒性能が低下するおそれがあることが判明した。そこから更に研究を進めた結果、触媒が上記の飽和モル比で表された化合物粒子2と酸化物3との関係について好適な条件を満たすことにより、触媒性能をより向上させることができることを見出した。

【0028】

この飽和モル比は、触媒粉末中で化合物粒子2のクラスターが酸化物3にどの程度で覆われているかを示す指標である。図4(c)に示される実際の触媒について、化合物粒子2と酸化物3との配置を、触媒粉末中で化合物粒子2のクラスターが全て同じ半径を持つ球であり、この化合物2は図4(a)に示されるような単純立方格子として配置され、その隙間に酸化物3が存在すると仮定する(図4(b))。この場合、触媒粉末中で化合物粒子2のクラスターの占める体積(化合物クラスター容積)は、理論上で53[vol%]である。同様に触媒粉末中の酸化物3の占める体積(酸化物容積)は、ロジウム粒子1の体積が相対的に小さいので無視できると考えると、単純立方格子として配置された化合物2の隙間、すなわち粉末全体の体積100[vol%]から化合物クラスター容積の53[vol%]を引いた残りの47[vol%]である。

【0029】

実際の触媒の化合物容積と酸化物容積とは、それぞれ計測できる。化合物容積は、次式

化合物容積[m3/g]={1/化合物の密度[g/m3]+化合物細孔容積[m3/g]}×触媒中の化合物の割合[wt%]÷100

で計算できる。また、酸化物容積は、次式

酸化物容積[m3/g]={1/酸化物の密度[g/m3]}+酸化物細孔容積[m3/g]}×触媒中の酸化物の割合[wt%]÷100

で計算できる。化合物及び酸化物の密度は、その物質により定められる。また、化合物及び酸化物の細孔容積は、それぞれ、実際の触媒からガス吸着法などによって測定できる。更に、化合物及び酸化物の割合は、触媒の製造時の添加量によって定められる。

【0030】

したがって、実際の触媒の化合物容積と酸化物容積をそれぞれ計測し、上記式に従って飽和容積比を計算する。この飽和容積比が1を上回る場合には、化合物2のクラスターの表面は全て酸化物3で覆われた状態であると考えられる。逆に1未満の場合には、化合物2のクラスターの一部は酸化物3では覆われず、化合物2のクラスター同士が接触した状態と考えられる。図5(a)〜(c)に、飽和容積比が1を下回る場合(同図(a))、飽和容積比が1付近の場合(同図(b))、飽和容積比が1を上回る場合(同図(c))を模式的に示した。

【0031】

飽和容積比が1以上と1未満とでは、ロジウム粒子1の状態が異なる。具体的には、飽和容積比が1以上の場合では、化合物2のクラスターが全て酸化物3で覆われ、ロジウム粒子1周囲のガス拡散性は確保された状態であるが、酸化物3が多すぎると(図5(c))、ロジウム粒子1と酸化物3との相互作用によりロジウム粒子1が活性の低い高酸化状態のまま固定されてしまい、触媒活性が低下するおそれがある。この状態は酸化物/化合物のモル比により相対的に決まる。この酸化物と化合物とのモルの比が2を超えると極端に触媒活性が低下する。したがって、本発明の触媒では、飽和モル比が1以上の場合には、酸化物と化合物とのモル比が2以下であることが好ましい。

【0032】

特に飽和容積比が1付近である場合には、酸化物3による化合物2クラスターの凝集抑制とロジウム粒子1の周囲のガス拡散性の確保とが適度にバランスしている。

【0033】

また、飽和容積比が1未満では、酸化物3が相対的に少ないため、ロジウム粒子1が高酸化状態となることは少ないが、化合物2クラスター表面を十分に酸化物3で覆うことができない。そのため、化合物2クラスター同士の熱凝集を抑制する効果が小さくなり、耐久後にロジウム粒子1の周囲が、凝集した化合物粒子2で覆われ、ロジウム粒子1周囲のガス拡散性を充分に確保することが難しくなる(図5(a))。この状態では、化合物2のクラスターの表面積が相対的に大きいほど熱凝集の影響を受けにくい。具体的には触媒粉末中の化合物クラスター表面積が3.0[m2/g]以上であることが、より好ましい。この化合物粒子2のクラスター表面積は、次式

化合物クラスター表面積[m2/g]=(化合物クラスター半径)2×(触媒1g当たりのクラスター個数)×(触媒中の化合物割合[%])÷100

で求められる。

【0034】

化合物2中にLaを含有し、このLa含有量が1〜5mol%であることが、より好ましい。一般的に Laのドープ量が多くなると結晶相はZrO2単斜晶から正方晶もしくは立方晶となり、熱耐久による結晶成長性に対して安定化する方向であるが、水蒸気を多量に含有し、リッチとリーン雰囲気下を頻繁に繰り返す排ガス耐久雰囲気下では比表面積の低下が起こり易くなる。これについての詳細な理由は不明であるが、Zr−O結合に対しLa−O結合が高温のH2Oラジカルに対し切断され易く、結晶成長が促進されるためであると考えられる。

【0035】

このため、Laの最適なドープ量には最適値が存在する。1mol%以下ではドープによる充分な結晶安定化が得られず、逆に5mol%以上では上記の理由の為、耐熱性が低下し、担持されるRhの熱凝集が促進されるため、触媒性能は低下する。

【0036】

ドープ元素としてはLaのみであることが好ましいが、Nd、Pr、Ceなどの元素も同様に耐熱性の向上の目的のために加えることができる。但し、上記で述べたようにその合計含有量は1〜5mol%であることが好ましい。

【0037】

これらの元素の含有量は、TEM−EDXによる点分析などで測定することが可能である。

【0038】

次に、本発明に係る排ガス浄化触媒の製造方法は、製造過程において以下の工程を含むことで耐久後も高い触媒性能を持つ触媒を得ることができる。

【0039】

一つの製造方法では、まず、平均一次粒子径30nm以下の化合物粒子上にRh粒子を担持する。担持の方法は特に限定されず、例えば、含浸法、噴霧法などを用いることができる。また、Rh前駆体塩やRhコロイドと化合物前駆体塩とを水溶液中などで混合し、しかる後に化合物前駆体塩を不溶化し、溶媒を除去した後に焼成することで、Rhの一部を化合物中に包接した触媒原料を用いることもできる。

【0040】

次いで、上記の工程で得られた、Rhが担持された化合物を、破砕もしくは分散しコロイド化もしくはゾル化する。破砕もしくは分散の方法は、超音波粉砕、湿式粉砕、乾式粉砕などを適宜用いることができる。コロイド化もしくはゾル化の方法も高分子保護材と混合するなど適宜用いることができる。

【0041】

以上の工程を含むことで、Rhが担持された化合物は、平均粒子径が数十nmから数百nm程度の微細な二次粒子の集合体となり、その後の工程で酸化物と包接される際に微細なユニットとして包接されるため、耐久後の化合物同士の凝集が少なく、高活性の触媒を得ることができる。

【0042】

その後、このコロイドもしくはゾルと酸化物又は酸化物の前駆体とを液中で混合し、乾燥、更には焼結することでロジウム粒子を担持する化合物粒子の周囲に、酸化物が形成された排ガス浄化触媒粉末を得る。

【0043】

この粉末はスラリー化し、ハニカム担体に塗布したのち、乾燥及び焼成することにより、排ガス浄化触媒として使用される。

【0044】

別の製造方法では、まず、化合物粒子となる平均一次粒子径30nm以下の酸化物ゾル溶液にロジウム粒子となるRh塩を分散させて担持する。このことにより、数十nm程度の微細な二次粒子径をもつユニットを形成することが可能である。用いる酸化物ゾルは硝酸媒、酢酸媒など適宜用いることができる。また高分子保護材などで覆われたコロイドを用いることも可能である。

【0045】

以上の工程を含むことで、その後の工程で酸化物Bと包接される際に微細なユニットとして包接されるため、耐久後の化合物A同士の凝集が少なく、高活性の触媒を得ることができる。

【0046】

上記の工程の後は、前述した方法と同様に、酸化物又は酸化物の前駆体とを液中で混合し、乾燥、更には焼結することでロジウム粒子を担持する化合物粒子の周囲に、酸化物が形成された排ガス浄化触媒粉末を得る。

【0047】

この化合物粒子にロジウム粒子を担持させるために用いられるロジウム溶液は、カルボン酸塩及びアンミン錯体塩の少なくとも一方を含有する溶液であることが好ましい。化合物2中にはZrに加えLaが加えられることが好ましいが、アルカリ元素であるLaは酸性溶液中では溶媒中に容易に溶出する。図6は、pHとLaの溶出量との関係を示すグラフである。図6に示されるように、Laの溶出量は、pHの低下に伴い二次曲線的に増加し、その変曲点は概ね2〜3以下であり、pH4.5以上ではほとんど溶出は見られない。例えばロジウム担持工程において、硝酸ロジウムなどの強酸塩溶液中では、pHが小さいため、化合物中のLaが溶出し、乾燥工程において、ロジウム塩と共に化合物の表面に吸着する。このため、本来化合物中にドープされたLaが化合物の表面に酸化物として析出することになり、化合物の耐熱性が著しく低下し、化合物の凝集により担持されたロジウム粒子の移動及び埋没が促進され、触媒性能が低下する場合がある。

【0048】

そこで、化合物粒子にロジウム粒子を担持させるために用いられるロジウム溶液は、カルボン酸塩及びアンミン錯体塩の少なくとも一方を含有する溶液を用いることが好ましい。これらの弱酸〜アルカリ性ロジウム前駆体塩を用いることで、上記のpH低下によるLaの溶出を抑制できるばかりでなく、一般的に弱酸〜アルカリ性ロジウム前駆体塩は硝酸、硫酸塩などの強酸塩に比較して化合物上への吸着速度が遅く、化合物上に均一にロジウム塩を担持させることが可能である。

【0049】

具体的なロジウム前駆体としては末端にカルボン酸を有する酢酸、シュウ酸、フマル酸、マレイン酸塩、アンミン錯体塩であるトリアミン、テトラアミン、ヘキサアミン水酸塩なとを適宜用いることが可能である。

【0050】

この粉末はスラリー化し、ハニカム担体に塗布したのち、乾燥及び焼成することにより、排ガス浄化触媒として使用される。

【0051】

(実施例)

表1に示す実施例1〜6、及び比較例1〜2の各排ガス浄化触媒を作成した。これらの排ガス浄化触媒は、ハニカム状セラミックス基材に塗布された2層構造とし、ハニカム基材に近い層を内層、表面に近い層を表層として表1に示している。

【表1】

【0052】

また、表2に示す実施例7〜12の各排ガス浄化触媒を作成した。これらの排ガス浄化触媒は、ハニカム状セラミックス基材に塗布された2層構造とし、ハニカム基材に近い層を内層、表面に近い層を表層として表2に示している。

【表2】

【0053】

更に、表3に示す実施例13〜16及び比較例3の各排ガス浄化触媒を作成した。これらの排ガス浄化触媒は、ハニカム状セラミックス基材に塗布された2層構造とし、ハニカム基材に近い層を内層、表面に近い層を表層として表3に示している。

【表3】

【0054】

各排ガス浄化触媒は、以下に述べる工程により作成した。

【0055】

1.表層触媒粉末調製

[実施例1]

市販の酸化ジルコニウムゾル(1次粒径15nm)中に硝酸ロジウム硝酸酸性溶液(Rh濃度8.1wt%)を分散させ、約2時間マグネットスターラにて攪拌した。一方でアルミニウムイソプロポキシドをヘキシレングリコール中に混合し、120℃のオイルバス中で溶解させた溶液を作成した。このアルミニウムイソプロポキシドのヘキシレングリコール溶液中に、先ほどのロジウムと酸化ジルコニウムゾルの混合物を80℃の油浴中でゆっくりと滴下し、ロジウムと酸化ジルコニウムの周囲に水酸化アルミニウムを形成した。

【0056】

この後、減圧化にて攪拌しながら油浴温度をしだいに上げ、溶媒を留去した。得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0057】

これによりRh粒子の周囲に酸化ジルコニウム粒子が存在し、更にアルミナで覆われた触媒を得た。

【0058】

[実施例2]

市販の酸化ジルコニウムゾル(1次粒径15nm)中に硝酸ロジウム硝酸酸性溶液(Rh濃度8.1wt%)及び硝酸ランタン6水和物を分散させ、約2時間マグネットスターラにて攪拌した。一方でアルミニウムイソプロポキシド及びランタンイソプロポキシドをヘキシレングリコール中に混合し、120℃のオイルバス中で溶解させた溶液を作成した。このアルミニウムイソプロポキシド及びランタンイソプロポキシドのヘキシレングリコール溶液中に、先ほどのロジウムと酸化ジルコニウムゾル及び硝酸ランタンの混合物を80℃の油浴中でゆっくりと滴下し、ロジウムと酸化ジルコニウムの周囲に水酸化アルミニウムを形成した。この後、減圧化にて攪拌しながら油浴温度をしだいに上げ、溶媒を留去した。

【0059】

得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0060】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在し、更にランタン−アルミナで覆われた触媒を得た。

【0061】

[実施例3]

市販の酸化ジルコニウム-酸化ランタン−酸化セリウム複合化合物粉末(1次粒径15nm)中にPVP−Rhコロイド(田中貴金属工業(株)製、Rh濃度2.0wt%)を純水中に分散させ、約2時間マグネットスターラにて攪拌した。次に溶媒を除去し、150℃で12時間乾燥した後、400℃で焼成した。この粉末をボールミルにて湿式粉砕した。取り出したスラリーにポリビニルピロリドン(平均分子量8000)を加え、激しく攪拌したコロイドを得た。このコロイドは1昼夜放置しても沈降が見られなかった。このコロイドと、純水中にベーマイト(1次粒径40nm)と硝酸ランタン6水和物を分散させた溶液とを混合し、減圧化にて攪拌しながら油浴中にて溶液温度をしだいに上げ、溶媒を留去した。

【0062】

得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0063】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタン及び酸化セリウムの複合粒子が存在し、更にランタン−アルミナで覆われた触媒を得た。

【0064】

[実施例4]

市販の酸化ジルコニウム-酸化ネオジム複合化合物粉末(1次粒径18nm)中にPVP−Rhコロイド(田中貴金属工業(株)製、Rh濃度2.0wt%)を純水中に分散させ、約2時間マグネットスターラにて攪拌した。次に溶媒を除去し、150℃で12時間乾燥した後、400℃で焼成した。この粉末をボールミルにて湿式粉砕した。取り出したスラリーにポリビニルピロリドン(平均分子量8000)を加え、激しく攪拌したコロイドを得た。このコロイドは1昼夜放置しても沈降が見られなかった。一方でアルミニウムイソプロポキシド、ランタンイソプロポキシド、アセチルアセトナトセリウムをヘキシレングリコール中に混合し、120℃のオイルバス中で溶解させた溶液を作成した。このアルミニウムイソプロポキシド、ランタンイソプロポキシド、アセチルアセトナトセリウムのヘキシレングリコール溶液中に、このコロイドをゆっくり滴下し、減圧化にて攪拌しながら油浴中にて溶液温度をしだいに上げ、溶媒を留去した。

【0065】

得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0066】

これによりRh粒子の周囲に酸化ジルコニウム-酸化ネオジム複合化合物が存在し、更にランタン−セリウム−アルミナで覆われた触媒を得た。

【0067】

[実施例5]

PVP−Rhコロイド(田中貴金属工業(株)製、Rh濃度2.0wt%)、オキシ硝酸ジルコニウム及び硝酸イットリウム6水和物を純水中に分散させ、約2時間マグネットスターラにて攪拌した。次に、25%アンモニア水を滴下し共沈させ、これを12時間攪拌した後、溶媒が中性付近になるまで純水と混合、濾過を繰り返した。一方でアルニウムプロポキシド、ジルコニウムブトキシドをヘキシレングリコールと混合した。このアルニウムプロポキシド、ジルコニウムブトキシドとヘキシレングリコールの混合溶液中に、先ほどの共沈生成物を含む溶液をゆっくり滴下し、減圧化にて攪拌しながら油浴中にて溶液温度をしだいに上げ、溶媒を留去した。

【0068】

得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0069】

これによりRh粒子の周囲に酸化ジルコニウム−酸化イットリウム複合化合物が存在し、更にジルコニア−アルミナで覆われた触媒を得た。

【0070】

[実施例6]

市販の酸化ジルコニウムゾル(1次粒径15nm)中に硝酸ロジウム硝酸酸性溶液(Rh濃度8.1wt%)を分散させ、約2時間マグネットスターラにて攪拌した。一方でチタンイソプロポキシドをヘキシレングリコールと混合した。このチタンプロポキシドとヘキシレングリコールの混合溶液中に、先ほどのロジウムと酸化ジルコニウムゾルの混合物を80℃の油浴中でゆっくりと滴下し、ロジウムと酸化ジルコニウムの周囲に水酸化チタンを形成した。

【0071】

この後、減圧化にて攪拌しながら油浴温度をしだいに上げ、溶媒を留去した。

【0072】

得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0073】

これによりRh粒子の周囲に酸化ジルコニウムが存在し、更にチタニアで覆われた触媒を得た。

【0074】

[比較例1]

比較例1は、ロジウム粒子をアルミナに担持させた、従来の触媒の例である。

【0075】

市販の活性アルミナ(比表面積100m2/g)を純水中に分散させ、硝酸ランタン6水和物を混合し、約2時間マグネットスターラで攪拌した。溶媒を留去した後、150℃で12時間乾燥し、400℃で1時間空気気流下で焼成した。この粉末を純水中に分散させ、硝酸ロジウム硝酸酸性溶液(Rh濃度8.1wt%)を混合し、約2時間マグネットスターラにて攪拌した。次に溶媒を留去した後、150℃で12時間乾燥し、400℃で1時間空気気流下で焼成した。

【0076】

これにより酸化ランタン−アルミナ上にRh粒子が担持された触媒を得た。

【0077】

[比較例2]

比較例2は、ロジウム粒子を化合物粒子に担持させるものの、この化合物粒子の凝集を抑制する酸化物を形成しなかった例である。

【0078】

市販の酸化ジルコニウム−酸化ランタン複合化合物を純水中に分散させ、硝酸ロジウム硝酸酸性溶液(Rh濃度8.1wt%)を混合し、約2時間マグネットスターラにて攪拌した。次に溶媒を留去した後、150℃で12時間乾燥し、400℃で1時間空気気流下で焼成した。

【0079】

これにより酸化ジルコニウム−酸化ランタン複合化合物上にRh粒子が担持された触媒を得た。

【0080】

[実施例7]

市販の酸化ジルコニウム−酸化ランタン複合化合物(1次粒径15nm)をビーズミル(ビーズ径0.1mm)で粉砕し、レーザ散乱式粒度分布計にてメジアン径が150nmとした。このスラリ中に硝酸ロジウム硝酸酸性溶液(Rh濃度8.1wt%)を分散させ、約2時間攪拌した。一方でベーマイト及び硝酸、純水を混合したベーマイトスラリと先ほどのスラリを混合、攪拌した。

【0081】

この後、減圧化にて攪拌しながら油浴温度をしだいに上げ、溶媒を留去した。得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0082】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在し、さらにアルミナで覆われた触媒を得た。

【0083】

なお、混合時の酸化物/化合物モル比及び、飽和モル比は表2中の比となるよう調整した。

【0084】

また、化合物クラスター表面積はビーズミル粉砕後のメジアン径及び混合量より算出し、表2中の値であった。

【0085】

[実施例8]

市販の酸化ジルコニウム−酸化ランタン複合化合物(1次粒径15nm)を硝酸ロジウム硝酸酸性溶液(Rh濃度8.1wt%)と純水とを混合した水溶液中に分散させ1時間攪拌した。このスラリを150℃×12hrの乾燥炉中にて蒸発乾固させ、整粒した後、空気気流下において、400℃、1時間焼成した。

【0086】

このRhが担持された酸化ジルコニウム-酸化ランタン複合化合物粉末を純水中に分散させ、ビーズミル(ビーズ径0.1mm)で粉砕し、レーザ散乱式粒度分布計にてメジアン径が150nmとなるようにした。一方でベーマイト及び硝酸ランタン水和物、純水を混合したベーマイトスラリを作成し、上記のスラリを混合、攪拌した。

【0087】

この後、減圧化にて攪拌しながら油浴温度をしだいに上げ、溶媒を留去した。得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0088】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在し、さらにアルミナで覆われた触媒を得た。

【0089】

なお、混合時の酸化物/化合物モル比及び、飽和モル比は表2中の比となるよう調整した。

【0090】

また、化合物クラスター表面積はビーズミル粉砕後のメジアン径及び混合量より算出し、表2中の値であった。

【0091】

[実施例9]

酸化ジルコニウムゾル及び酸化ランタンゾル、ヘキサアンミンRh塩水溶液(Rh濃度1.02wt%)、及び純水を混合したゾルを作成した。一方で、ベーマイト及び硝酸ランタン水和物、純水を混合したベーマイトスラリを作成し、上記のゾルと混合、攪拌した。

【0092】

この後、減圧化にて攪拌しながら油浴温度をしだいに上げ、溶媒を留去した。得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0093】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在し、さらにアルミナで覆われた触媒を得た。

【0094】

なお、混合時の酸化物/化合物モル比及び、飽和モル比は表2中の比となるよう調整した。

【0095】

また、化合物クラスター表面積はビーズミル粉砕後のメジアン径及び混合量より算出し、表2中の値であった。

【0096】

[実施例10]

市販の酸化ジルコニウム−酸化ランタン複合化合物(1次粒径15nm)をビーズミル(ビーズ径0.1mm)で粉砕し、レーザ散乱式粒度分布計にてメジアン径が150nmとした。このスラリ中に硝酸ロジウム硝酸酸性溶液(Rh濃度8.1wt%)を分散させ、約2時間攪拌した。一方でベーマイト及び硝酸ランタン水和物、硝酸セリウム水和物、純水を混合したベーマイトスラリと先ほどのスラリを混合、攪拌した。

【0097】

この後、減圧化にて攪拌しながら油浴温度をしだいに上げ、溶媒を留去した。得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0098】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在し、さらにアルミナで覆われた触媒を得た。

【0099】

なお、混合時の酸化物/化合物モル比及び、飽和モル比は表2中の比となるよう調整した。

【0100】

[実施例11]

市販の酸化ジルコニウム−酸化ランタン複合化合物(1次粒径15nm)をボールミル(ボール径15mm)で粉砕し、レーザ散乱式粒度分布計にてメジアン径が2.5μmとした。このスラリ中に硝酸ロジウム硝酸酸性溶液(Rh濃度8.1wt%)を分散させ、約2時間攪拌した。一方でベーマイト及び純水を混合したベーマイトスラリと先ほどのスラリを混合、攪拌した。

【0101】

この後、減圧化にて攪拌しながら油浴温度をしだいに上げ、溶媒を留去した。得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0102】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在し、さらにアルミナで覆われた触媒を得た。

【0103】

なお、混合時の酸化物/化合物モル比及び、飽和モル比は表2中の比となるよう調整した。

【0104】

また、化合物クラスター表面積はホールミル粉砕後のメジアン径及び混合量より算出し、表2中の値であった。

【0105】

[実施例12]

市販の酸化ジルコニウム-酸化ランタン複合化合物(1次粒径15nm)をビーズミル(ビーズ径0.1mm)で粉砕し、レーザ散乱式粒度分布計にてメジアン径が150nmとした。このスラリ中に硝酸ロジウム硝酸酸性溶液(Rh濃度8.1wt%)を分散させ、約2時間攪拌した。一方でベーマイト及び純水を混合したベーマイトスラリと先ほどのスラリを混合、攪拌した。

【0106】

この後、減圧化にて攪拌しながら油浴温度をしだいに上げ、溶媒を留去した。得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0107】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在し、さらにアルミナで覆われた触媒を得た。

【0108】

なお、混合時の酸化物/化合物モル比及び、飽和モル比は表2中の比となるよう調整した。

【0109】

[実施例13]

市販の酸化ジルコニウム−酸化ランタン複合化合物(1次粒径15nm)をビーズミル(ビーズ径0.1mm)で粉砕し、レーザ散乱式粒度分布計にてメジアン径が150nmとした。このスラリ中にアンミン系ロジウム塩を分散させ、約2時間攪拌した。一方でベーマイト及び硝酸、純水を混合したベーマイトスラリと先ほどのスラリを混合、ホモジナイザにて攪拌した。

【0110】

混合時に溶液pHが4.5を下回らないよう調整した。

【0111】

この後、スプレードライヤ(ヤマト科学製)にて混合スラリを乾燥させた後、550℃で3時間空気気流下で焼成した。

【0112】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在し、さらにアルミナで覆われた触媒を得た。

[実施例14]

【0113】

市販の酸化ジルコニウム−酸化ランタン複合化合物(1次粒径15nm)をビーズミル(ビーズ径0.1mm)で粉砕し、レーザ散乱式粒度分布計にてメジアン径が150nmとした。このスラリ中にアンミン系ロジウム塩を分散させ、約2時間攪拌した。一方でベーマイト及び硝酸ランタン、硝酸、純水を混合したこのベーマイトスラリと先ほどのスラリを混合、ホモジナイザにて攪拌した攪拌した。

【0114】

混合時に溶液pHが4.5を下回らないよう調整した。

【0115】

この後、スプレードライヤ(ヤマト科学製)にて混合スラリを乾燥させた後、550℃で3時間空気気流下で焼成した。

【0116】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在し、さらにアルミナで覆われた触媒を得た。

【0117】

実施例13に対しての変更点は化合物A中へのランタンドープ量、酸化物B中へのLaの添加、及びRh担持量である。

【0118】

[実施例15]

市販の酸化ジルコニウム−酸化ランタン複合化合物(1次粒径15nm)をビーズミル(ビーズ径0.1mm)で粉砕し、レーザ散乱式粒度分布計にてメジアン径が150nmとした。このスラリ中にカルボン酸系ロジウム塩を分散させ、約2時間攪拌した。一方でベーマイト及び硝酸ランタン、硝酸、純水を混合したこのベーマイトスラリと先ほどのスラリを混合、ホモジナイザにて攪拌した攪拌した。

【0119】

混合時に溶液pHが4.5を下回らないよう調整した。

【0120】

この後、スプレードライヤ(ヤマト科学製)にて混合スラリを乾燥させた後、550℃で3時間空気気流下で焼成した。

【0121】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在し、さらにアルミナで覆われた触媒を得た。

【0122】

実施例13に対しての変更点はロジウム前駆体塩変更、酸化物B中へのLaの添加、及びRh担持量である。

【0123】

[実施例16]

市販の酸化ジルコニウム−酸化ランタン複合化合物(1次粒径15nm)をビーズミル(ビーズ径0.1mm)で粉砕し、レーザ散乱式粒度分布計にてメジアン径が150nmとした。このスラリ中にカルボン酸系ロジウム塩を分散させ、約2時間攪拌した。一方でベーマイト及び硝酸ランタン、硝酸セリウム、純水を混合したこのベーマイトスラリと先ほどのスラリを混合、ホモジナイザにて攪拌した攪拌した。

【0124】

混合時に溶液pHが4.5を下回らないよう濃度を適宜調整した。

【0125】

この後、スプレードライヤ(ヤマト科学製)にて混合スラリを乾燥させた後、550℃で3時間空気気流下で焼成した。

【0126】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在し、さらにアルミナで覆われた触媒を得た。

【0127】

実施例13に対しての変更点はロジウム前駆体塩変更、化合物A中へのLaドープ量、酸化物B中へのLa、Ceの添加、及びRh担持量である。

【0128】

[比較例3]

市販の酸化ジルコニウム−酸化ランタン複合化合物(1次粒径15nm)をボールミル(ボール径15mm)で粉砕し、レーザ散乱式粒度分布計にてメジアン径が2.5μmとした。このスラリ中に硝酸ロジウム硝酸酸性溶液(Rh濃度8.1wt%)を分散させ、約2時間攪拌した後溶媒を留去した。得られた粉末を150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0129】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在した触媒を得た。

【0130】

2.内層触媒粉末調製

硝酸セリウム6水和物を純水中に溶解させた溶液中に、活性アルミナ(比表面積100m2/g)を分散させ、約2時間マグネットスターラにて攪拌した。溶媒を留去した後、150℃で12時間乾燥し、空気気流下にて400℃、1時間焼成を行った。この粉末をジニトロジアミン白金硝酸酸性水溶液(田中貴金属工業(株)製・8.83wt%)と純水とを混合した溶液中に分散させてマグネットスターラにて2時間攪拌した。溶媒を留去した後、150℃で12時間乾燥し、空気気流下にて400℃、1時間焼成を行い、Ptを担持した酸化セリウム−アルミナを得た。

【0131】

3.ハニカム状基体へのコート層の作成

前述した内層触媒粉末調製の操作で得られた触媒粉末を363.6g、ベーマイトを50.9g、10%硝酸を42.0g、イオン交換水を575.3g、磁性ポットに投入し、アルミナボールとともに振とう粉砕し、内層用触媒スラリーを得た。このときのスラリー粒径は2.8μmであった。

【0132】

また、前述した表層触媒粉末調製の操作で得られた実施例及び比較例の各触媒粉末をそれぞれ363.6g、ベーマイトを50.9g、10%硝酸を42.0g、イオン交換水を575.3g、磁性ポットに投入し、アルミナボールとともに振とう粉砕し、各表層用触媒スラリーを得た。このときのスラリー粒径は2.8μmであった。

【0133】

内層用触媒スラリーをセラミック製、ハニカム担体(400セル/6ミル、1.2L(リットル、以下同じ))に投入し、空気流にて、余剰スラリーを除去し、120℃にて乾燥、400℃、空気気流中で焼成した。コート量は100g/Lであった。次に、表層用触媒スラリーをそれぞれ同様に塗布した。コート量は100g/Lであった。これにより内層にPtが1.0g/L、表層には表1中でそれぞれ示された量のRhを含む実施例及び比較例の触媒を得た。各々の触媒は、内層には共通のPtを含むコート層を持ち、表層には実施例及び比較例の成分とRhを含むコート層を有する。

【0134】

また、以下に述べる耐久試験を行う前の初期状態において、表層のロジウム粒子の粒径は、いずれも2nm、表層の化合物粒子の粒径は、いずれも15nmであった。また、表層のコート層についてTEM−EDXを用いて調べたところ、実施例1〜6の試料はいずれも、ロジウム粒子の80%以上が、前記化合物粒子上に存在していることが確認された。

【0135】

4.触媒の耐久試験

実施例及び比較例の各触媒について、耐久試験を行った。耐久試験は、日産自動車製V型6気筒エンジンの両バンクに各々1個の触媒コンバータを設置し、使用燃料に無鉛ガソリンを用い、触媒入口温度が900℃、50時間の条件で行った。

【0136】

5.触媒性能評価条件

上記耐久試験を施した触媒の一部をくり抜き、40ccとして、模擬排ガス流通装置に組み込んだ。次に、表2に示す組成のモデルガスを触媒に導入し、10℃/minの昇温速度で入口ガス温度を上昇させた。出口ガス組成を連続分析計にて測定し、得られた入口及び出口ガス濃度から、各温度での排ガス転化率を算出した。入口ガス濃度に対して出口ガス濃度が半分、すなわち転化率50%となる温度をT50と表し、HCの転化率50%温度をHC−T50として表1中に記載した。

【表4】

【0137】

表1に示された触媒性能評価から分かるように、本発明に従う実施例1〜6は、比較例1のようにロジウム粒子がアルミナと反応して酸化されることがなく、比較例1と比較して耐久試験後のロジウム粒径が小さく、ロジウム粒子の周囲に形成させた化合物粒子によりこのロジウム粒子を担持することにより、ロジウム粒子の凝集が抑制されている。また、比較例2との対比で、化合物の粒径が化合物粒子の凝集が、酸化物を形成させることにより抑制される、そのことにより耐久試験後のロジウム粒径が小さくなっていることが分かる。そして、実施例1〜6は、比較例1及び2との対比でHC−T50の温度が低く、耐久試験後においても、優れた排ガス浄化性能を具備していることが分かる。

【0138】

表2に示された触媒性能評価から分かるように、飽和モル比が1以上の場合に酸化物/化合物モル比が2以下である実施例7及び8は、この酸化物/化合物モル比が2を超えている実施例12よりもロジウム粒子がアルミナと反応して酸化されることがなく、実施例12よりもHC−T50の温度が低く、耐久試験後においても、より優れた排ガス浄化性能を具備していることが分かる。また、飽和モル比が1未満の場合に化合物のクラスター表面積が3.0m2/g以上である実施例9及び10は、この化合物のクラスター表面積が3.0m2/g未満である実施例11よりもロジウム粒子の凝集が抑制されて、HC−T50の温度が低く、耐久試験後においても、より優れた排ガス浄化性能を具備していることが分かる。

【0139】

表3に示された触媒性能評価から分かるように、化合物粒子にロジウム粒子を担持させるために用いられるロジウム溶液が、カルボン酸塩及びアンミン錯体塩の少なくとも一方を含有する溶液を用いた実施例13〜16は、強酸性溶液を用い、かつた比較例3よりもロジウム粒子の凝集が抑制されて、HC−T50の温度が低く、耐久試験後においても、より優れた排ガス浄化性能を具備していることが分かる。

【0140】

以上、本発明者らによってなされた発明を適用した実施の形態について説明したが、この実施の形態による本発明の開示の一部をなす論述及び図面により本発明は限定されることはない。すなわち、上記実施の形態に基づいて当業者等によりなされる他の実施の形態、実施例及び運用技術等は全て本発明の範疇に含まれることは勿論であることを付け加えておく。

【技術分野】

【0001】

本発明は、自動車のエンジンから排出される排ガスを浄化する排ガス浄化触媒に関する。

【背景技術】

【0002】

環境保全意識の高まりに伴い、自動車等の排ガス量についての規制が強化されている。そのため、自動車のエンジンから排出される排ガスを浄化する排ガス浄化触媒の性能向上を図る研究が各種行われている。

【0003】

排ガス浄化触媒は、通常、アルミナ(Al2O3)等よりなる粒状の金属酸化物の担体表面に、白金(Pt)やパラジウム(Pd)やロジウム(Rh)等の貴金属の微粒子を担持した構成を有していて、これらの貴金属粒子の触媒作用により、排ガス中に含まれる未燃焼炭化水素(HC)や一酸化炭素(CO)や窒素酸化物(NOX)等の有害なガスを、無害な水やガスに変換している。

【0004】

排ガス浄化触媒に用いられる貴金属のなかでも、Rhは、低温浄化性能に優れていることから、排ガス浄化触媒に含有される貴金属である。このRhを含む排ガス浄化触媒に関し、Rhを担持する化合物としてCe酸化物を用いたものがある(例えば、特許文献1)。このCe酸化物は、酸素吸蔵放出能を有するため、貴金属粒子の近傍に位置させることで、助触媒としての機能、具体的には、排ガスの雰囲気の変動による浄化性能の変動を抑制する機能を有する。そのため、ロジウムを担持する化合物としてCe酸化物を用いた排ガス浄化触媒は、Ce酸化物の酸素吸放出効果が発揮され、貴金属粒子周辺の雰囲気変動を緩和し、触媒の活性が高まり、ひいては排ガス浄化触媒の性能を向上させることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−298813号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、Rhを担持する化合物にCeO2(セリア)等のCe酸化物を用いた従来の排ガス浄化触媒は、このCe酸化物が排ガス浄化触媒中でRhと接触していることにより、Rhの酸化が促進され、触媒性能が低下する場合があった。

【0007】

また、排ガス浄化触媒の性能を高めるために、排ガス浄化触媒中の貴金属粒子の粒径は調整直後はできるだけ小さく担持されているが、排ガス浄化触媒の使用時、つまり高温の酸化雰囲気と還元雰囲気とが交互に繰り返す雰囲気中に晒されているうちに、近隣する貴金属粒子が互いに凝集、合体して数十nmに粗大化してしまい、貴金属粒子の表面積が低下して有害物質の浄化率が経時的に低下することがあった。また、Rh等の貴金属粒子をアルミナやCe酸化物に担持させた触媒においては、アルミナやセリア自体の凝集が生じると、貴金属粒子間の間隔が狭まるので、この点でも貴金属が凝集し、触媒性能が低下することがあった。

【課題を解決するための手段】

【0008】

上述した問題を有利に解決する本発明の排ガス浄化触媒は、ロジウム粒子と、前記ロジウム粒子を担持し、かつ、その周囲を囲み、さらに主成分がZrを含む酸化物である複数の化合物粒子と、を有するクラスターを備える。さらに、前記クラスターの周囲に形成され、かつ、その周囲を囲み、当該化合物粒子の凝集を抑制する複数の酸化物の粒子を備えることを要旨とする。

【0009】

また、本発明の排ガス浄化触媒の製造方法は、平均一次粒子径30nm以下の化合物粒子上にロジウム粒子を担持する工程と、ロジウム粒子を担持したこの化合物粒子を微細分散させる工程と、この微細分散した化合物粒子の周囲に、当該化合物粒子の凝集を抑制する酸化物を形成させる工程とを含むことを要旨とする。

【図面の簡単な説明】

【0010】

【図1】図1は、本発明に係る排ガス浄化触媒の一例の模式図である。

【図2】図2は、本発明に係る排ガス浄化触媒の時系列的変化を示す模式図である。

【図3】図3は、従来の排ガス浄化触媒の時系列的変化を示す模式図である。

【図4】図4は、飽和モル比の考え方を説明する模式図である。

【図5】図5は、飽和モル比の相違による構造の違いを示す模式図である。

【図6】図6は、pHとLa溶出量との関係を示すグラフである。

【発明を実施するための形態】

【0011】

以下、本発明の排ガス浄化触媒の実施形態を図面を用いつつ説明する。

【0012】

図1は、本発明に係る排ガス浄化触媒の一例の模式図である。同図において、排ガス浄化触媒は、排ガスに接触して有害成分を浄化させる活性金属の粒子であるロジウム粒子1と、このロジウム粒子1の周囲に設けられ、このロジウム粒子1を担持する化合物粒子2と、ロジウム粒子1を担持した化合物粒子2の周囲に形成され、この化合物粒子2同士の凝集を抑制する酸化物3とを有している。

【0013】

ロジウム粒子1を担持する化合物粒子2は、ロジウム粒子1とは活性酸素の授受や化合物の形成を行わない、ロジウム粒子1の固溶を抑制できる安定した化合物よりなる。この化合物粒子2は、例えばZr酸化物であり、従来の排ガス浄化触媒のようにAlもしくはCeを主成分とした酸化物を用いることはない。化合物粒子2が、ロジウム粒子1とは活性酸素の授受や化合物の形成を行わない化合物であることにより、化合物粒子2の一次粒子は、ロジウム粒子1の周囲を取り囲み、クラスター10となって、ロジウム粒子1同士の接触を阻害する役割を果たす。このことにより、ロジウム粒子1の凝集を抑制し、高温、長時間使用後も優れた触媒活性を維持することができる。

【0014】

もっとも、ロジウム粒子1を単に活性酸素の授受や化合物の形成を行わない化合物粒子2で担持しただけでは、この化合物粒子2がエンジン排ガス条件下では熱及び高温の水蒸気に晒されることにより凝集し、粗大化する。これに伴い、この化合物粒子2がロジウム粒子1の周囲を完全に被覆してしまい、ロジウム粒子1が、エンジン排ガスと接触できない状態になるため、触媒活性は低下することがあった。そこで、本発明に係る排ガス浄化触媒は、ロジウム粒子1を担持した化合物粒子2の周囲に酸化物3を形成させる。この酸化物3を化合物粒子2の周囲に適宜配置することにより、ロジウム粒子1及び化合物粒子2の凝集を抑制し、高温、長時間使用後にロジウム粒子1の周囲で化合物粒子2が凝集し被覆するのを抑制し、よってエンジン排ガスとロジウム粒子1とが接触できずに排ガス浄化性能が低下することを回避する。

【0015】

つまり、本発明に係る排ガス浄化触媒は、ロジウム粒子1と、このロジウム粒子1の周囲に存在してこのロジウム粒子1同士の凝集を抑制する働きを持つ化合物粒子2と、このロジウム粒子1及び化合物粒子2の周囲に存在して当該化合物粒子2同士の接触による凝集を抑制する酸化物3とからなる構成により、ロジウム粒子1の凝集を抑制するとともに、ロジウム粒子1の周囲の化合物粒子2の凝集を抑制することにより、高温長時間の使用によっても触媒性能の低下が少ない、優れた特性を有する排ガス浄化触媒となる。

【0016】

また、本発明に係る排ガス浄化触媒では、ロジウム粒子1が担持され化合物粒子2の一次粒子の数個〜数百個が集まったクラスター10が形成される。このクラスター10の周囲が酸化物3で囲まれていることにより、クラスター10同士の凝集が抑制され、ロジウム粒子1が完全に化合物粒子2で覆われてガス拡散性が損なわれることを防いでいる。

【0017】

なお、酸化物3は、後で詳しく説明するように、例えばAl酸化物又はTi酸化物を主成分としている。これらのAl酸化物又はTi酸化物は、多孔質であって、化合物粒子2と対比して一次粒子内部に比較的多くの細孔を有している。そのため、クラスター10が酸化物3で囲まれていてもこの細孔を通して排ガスがロジウム粒子1に接触することができ、よってガス拡散性は阻害されず、排ガスが透過することが可能である。

【0018】

この化合物粒子2のクラスター10の径は200nm以下のものが含まれることが望ましい。これは200nmを超えるクラスター径の場合には、ロジウム粒子1の周囲が化合物粒子2で覆われ排ガスのRhへの拡散が著しく阻害されるためである。この化合物粒子2のクラスター10の径は100nm以下であることが、更に望ましい。クラスター10の径が100nm以下であればロジウム粒子1周囲の化合物粒子2の粒子数が格段に少なくなり、ロジウム粒子1の排ガスへの接触性が向上し触媒活性が向上するためである。

【0019】

図2は、本発明に係る排ガス浄化触媒について、初期状態(同図(a))と高温、長時間での使用後(同図(b))の構造を、模式的に示す図である。本発明に係る排ガス浄化触媒は、ロジウム粒子1の周囲を化合物粒子2が取り囲むことによりロジウム粒子1同士の接触を阻害し、かつこのロジウム粒子1及び化合物粒子2のクラスター10の周囲に酸化物3が形成されていることにより、化合物粒子2の凝集を抑制し、ひいてはクラスター10同士の接触、凝集を防止するから、初期状態を図示した図2(a)と高温、長時間での使用後を図示した図2(b)との対比で排ガス浄化触媒の構造の時系列的変化が小さく、優れた排ガス浄化性能を長時間維持することができる。

【0020】

比較のために、酸化物3を有しない排ガス浄化触媒について、図3に、初期状態(同図(a))と高温、長時間での使用後(同図(b))の構造を、模式的に示す。酸化物3を有しない排ガス浄化触媒では、初期状態(同図(a))においては、化合物粒子2に担持されたロジウム粒子1は、複数の化合物粒子2に囲まれてロジウム粒子1の周囲に一次細孔(孔径10〜20nm)が形成されているとともに、ロジウム粒子1と化合物粒子2とのクラスター10同士の空隙である二次細孔(孔径50〜100nm)が形成されている。したがって、排ガスがロジウム粒子1に十分に接触することができ、ロジウムの触媒活性が十分に発揮できる。ところが、高温長時間の使用後(図3(b))においては、ロジウム粒子1と化合物粒子2とのクラスター10同士が凝集するので、ロジウム粒子1が粗大化するとともに、この粗大化したロジウム粒子1の周囲の一次細孔、二次細孔が減少して、排ガスがロジウム粒子1に十分に接触することができなくなる。そのため、ロジウム粒子1の触媒活性が低下する。この図3と図2との対比により本発明に係る排ガス浄化触媒の効果を容易に理解することができる。

【0021】

化合物粒子2の平均一次粒子径は、5〜30nmであることが好ましい。平均一次粒子径が5nmに満たないと、化合物粒子2がロジウム粒子1と比較して相対的に小さいため、ロジウム粒子1のシンタリングを抑制する物理障壁として働かず、また、平均粒子径が30nmを超えると、化合物粒子2の比表面積が低下するためである。

【0022】

ロジウム粒子1の平均粒子径は、2〜10nmであることが好ましい。ロジウム粒子の平均粒子径が2nmに満たないと、急激な融点降下が起こりロジウム粒子1のシンタリングが発生しやすくなるためである。また、平均粒子径が10nmを超えると、単位重量あたりの活性表面積が著しく低下し、十分な触媒活性が得られず、自動車の排ガスを浄化するための所期した性能を発揮させるためには、より多くのロジウム粒子を触媒中に使用する必要があるためである。

【0023】

ロジウム粒子1は、その80%以上が、化合物粒子2上に存在していることが望ましい。ロジウム粒子1は、製造方法にもよるが化合物粒子2上に存在する場合だけでなく、酸化物3上に存在する場合もある。しかし、この酸化物3上にロジウム粒子1が存在する場合では、ロジウム粒子1が、活性酸素の授受や複合化合物の生成などにより容易に酸化され、活性の低い高酸化状態のロジウム粒子となってしまう。そのため、ロジウム粒子1の80%以上が、化合物粒子2上に存在していれば、この化合物粒子2とロジウム粒子1との間では、こうした活性酸素の授受や複合化合物の生成などは起きないため、活性の高いメタル状態のRh、又はRh2O3の状態を維持することが可能である。なお、このロジウム粒子1の存在状態は、TEM測定により特定することが可能である。より具体的には、本発明による触媒を含む試料をミクロトーム処理により極薄切片に加工し、これをTEM測定することによりRh周囲の状態を観察することでRhが担持される材料を判断することが可能である。更にRh周辺をEDX点分析することで、含まれる元素を特定することが可能である。

【0024】

化合物粒子2の主成分は、Zrを含む酸化物であることが望ましい。ここでいう主成分とは、Zrが50mol%以上含まれることを指す。Rhは、Zrに対して反応性が低く、活性酸素の授受や複合化合物の生成が生じ難い。このためZrを含む酸化物を化合物粒子2に適用し、ロジウム粒子1を担持することにより、Rhの電子状態にほとんど影響を与えることがなく、Rhを活性なメタル状態かRh2O3の状態で維持することができる。他の成分としては、例えば、Laや、Ceや、NdやYなどの酸化物を含有させることができる。

【0025】

酸化物3は、Al及びTiのいずれかを主成分とすることが望ましい。Alの酸化物やTiの酸化物は、何れも耐熱性が高く、かつ、化合物粒子2の主成分であるZr酸化物とは反応や固溶がほとんどないので、高温、長時間での排ガス浄化処理後も、本発明の排ガス浄化触媒の構造を維持することができる。特に、Alが主成分であることが好ましい。これは、Al2O3が、排ガス耐久雰囲気下においても耐熱性、特に高温水蒸気に対する耐久性が高く、耐久後も高い比表面積を有するため、クラスター同士の凝集を抑制する材料として適しているためである。また、Al2O3の形態はγ−Al2O3などとして単一の粒子として存在するので、凝集、成長しにくく、更に、前駆体からの形成時にクラスター10間に入り込み易いためである。酸化物3には、他の成分として、例えば、Laや、Ceや、Zrや、NdやYなどの酸化物を含有させることができる。なお、この酸化物3は、図1に示したような繊維状又は針状の形状を有するものに限定されない。例えば球状のものであってもよいし、また、薄片状のものであってもよい。

【0026】

化合物粒子2には、Zrに加えLaが含まれることが望ましい。化合物粒子2はZrO2単独でも良いが、ZrO2単独では熱に対し結晶成長の早い単斜晶をとり易く、著しく比表面積が低下する傾向がある。このため、La、Ce、Nd、Yなどの元素をドープすることで安定な正方晶又は立方晶へ転移させ、耐久性を高めることが可能である。特にLaは、Rhの電子状態に対する影響が低く、触媒性能に対するマイナスの影響が少ないため望ましい元素である。Laをドープする量は、mol%で1〜10%程度、好ましくは1〜7%程度が良い。Laのドープ量が多くなると結晶相は安定化するが、排ガス耐久雰囲気下では比表面積の低下が起こり易くなる。詳細な理由は不明であるが、Zr−O結合に対しLa−O結合が高温のH2Oラジカルに対し切断され易く、結晶成長が促進されるためであると考えられる。したがって、ドープ量は上記数値範囲が好ましい。

【0027】

化合物粒子2と酸化物3との量に関して、触媒粉末中の化合物粒子2及び酸化物3の飽和モル比を、次式

飽和容積比=(酸化物容積[m3]×47)/(化合物容積[m3]×53)

で求められる飽和容積比により定義したときに、この飽和モル比が1以上の場合には、酸化物と化合物とのモル比が2以下であることが好ましい。発明者らの研究によれば、ロジウム粒子1を担持した化合物粒子2に対して、酸化物3が過剰に多いと、化合物粒子2のクラスターの表面積に対して、酸化物3が過剰に存在することになり、ロジウム粒子1が活性の低い高酸化状態となって、触媒性能が低下するおそれがあることが判明した。そこから更に研究を進めた結果、触媒が上記の飽和モル比で表された化合物粒子2と酸化物3との関係について好適な条件を満たすことにより、触媒性能をより向上させることができることを見出した。

【0028】

この飽和モル比は、触媒粉末中で化合物粒子2のクラスターが酸化物3にどの程度で覆われているかを示す指標である。図4(c)に示される実際の触媒について、化合物粒子2と酸化物3との配置を、触媒粉末中で化合物粒子2のクラスターが全て同じ半径を持つ球であり、この化合物2は図4(a)に示されるような単純立方格子として配置され、その隙間に酸化物3が存在すると仮定する(図4(b))。この場合、触媒粉末中で化合物粒子2のクラスターの占める体積(化合物クラスター容積)は、理論上で53[vol%]である。同様に触媒粉末中の酸化物3の占める体積(酸化物容積)は、ロジウム粒子1の体積が相対的に小さいので無視できると考えると、単純立方格子として配置された化合物2の隙間、すなわち粉末全体の体積100[vol%]から化合物クラスター容積の53[vol%]を引いた残りの47[vol%]である。

【0029】

実際の触媒の化合物容積と酸化物容積とは、それぞれ計測できる。化合物容積は、次式

化合物容積[m3/g]={1/化合物の密度[g/m3]+化合物細孔容積[m3/g]}×触媒中の化合物の割合[wt%]÷100

で計算できる。また、酸化物容積は、次式

酸化物容積[m3/g]={1/酸化物の密度[g/m3]}+酸化物細孔容積[m3/g]}×触媒中の酸化物の割合[wt%]÷100

で計算できる。化合物及び酸化物の密度は、その物質により定められる。また、化合物及び酸化物の細孔容積は、それぞれ、実際の触媒からガス吸着法などによって測定できる。更に、化合物及び酸化物の割合は、触媒の製造時の添加量によって定められる。

【0030】

したがって、実際の触媒の化合物容積と酸化物容積をそれぞれ計測し、上記式に従って飽和容積比を計算する。この飽和容積比が1を上回る場合には、化合物2のクラスターの表面は全て酸化物3で覆われた状態であると考えられる。逆に1未満の場合には、化合物2のクラスターの一部は酸化物3では覆われず、化合物2のクラスター同士が接触した状態と考えられる。図5(a)〜(c)に、飽和容積比が1を下回る場合(同図(a))、飽和容積比が1付近の場合(同図(b))、飽和容積比が1を上回る場合(同図(c))を模式的に示した。

【0031】

飽和容積比が1以上と1未満とでは、ロジウム粒子1の状態が異なる。具体的には、飽和容積比が1以上の場合では、化合物2のクラスターが全て酸化物3で覆われ、ロジウム粒子1周囲のガス拡散性は確保された状態であるが、酸化物3が多すぎると(図5(c))、ロジウム粒子1と酸化物3との相互作用によりロジウム粒子1が活性の低い高酸化状態のまま固定されてしまい、触媒活性が低下するおそれがある。この状態は酸化物/化合物のモル比により相対的に決まる。この酸化物と化合物とのモルの比が2を超えると極端に触媒活性が低下する。したがって、本発明の触媒では、飽和モル比が1以上の場合には、酸化物と化合物とのモル比が2以下であることが好ましい。

【0032】

特に飽和容積比が1付近である場合には、酸化物3による化合物2クラスターの凝集抑制とロジウム粒子1の周囲のガス拡散性の確保とが適度にバランスしている。

【0033】

また、飽和容積比が1未満では、酸化物3が相対的に少ないため、ロジウム粒子1が高酸化状態となることは少ないが、化合物2クラスター表面を十分に酸化物3で覆うことができない。そのため、化合物2クラスター同士の熱凝集を抑制する効果が小さくなり、耐久後にロジウム粒子1の周囲が、凝集した化合物粒子2で覆われ、ロジウム粒子1周囲のガス拡散性を充分に確保することが難しくなる(図5(a))。この状態では、化合物2のクラスターの表面積が相対的に大きいほど熱凝集の影響を受けにくい。具体的には触媒粉末中の化合物クラスター表面積が3.0[m2/g]以上であることが、より好ましい。この化合物粒子2のクラスター表面積は、次式

化合物クラスター表面積[m2/g]=(化合物クラスター半径)2×(触媒1g当たりのクラスター個数)×(触媒中の化合物割合[%])÷100

で求められる。

【0034】

化合物2中にLaを含有し、このLa含有量が1〜5mol%であることが、より好ましい。一般的に Laのドープ量が多くなると結晶相はZrO2単斜晶から正方晶もしくは立方晶となり、熱耐久による結晶成長性に対して安定化する方向であるが、水蒸気を多量に含有し、リッチとリーン雰囲気下を頻繁に繰り返す排ガス耐久雰囲気下では比表面積の低下が起こり易くなる。これについての詳細な理由は不明であるが、Zr−O結合に対しLa−O結合が高温のH2Oラジカルに対し切断され易く、結晶成長が促進されるためであると考えられる。

【0035】

このため、Laの最適なドープ量には最適値が存在する。1mol%以下ではドープによる充分な結晶安定化が得られず、逆に5mol%以上では上記の理由の為、耐熱性が低下し、担持されるRhの熱凝集が促進されるため、触媒性能は低下する。

【0036】

ドープ元素としてはLaのみであることが好ましいが、Nd、Pr、Ceなどの元素も同様に耐熱性の向上の目的のために加えることができる。但し、上記で述べたようにその合計含有量は1〜5mol%であることが好ましい。

【0037】

これらの元素の含有量は、TEM−EDXによる点分析などで測定することが可能である。

【0038】

次に、本発明に係る排ガス浄化触媒の製造方法は、製造過程において以下の工程を含むことで耐久後も高い触媒性能を持つ触媒を得ることができる。

【0039】

一つの製造方法では、まず、平均一次粒子径30nm以下の化合物粒子上にRh粒子を担持する。担持の方法は特に限定されず、例えば、含浸法、噴霧法などを用いることができる。また、Rh前駆体塩やRhコロイドと化合物前駆体塩とを水溶液中などで混合し、しかる後に化合物前駆体塩を不溶化し、溶媒を除去した後に焼成することで、Rhの一部を化合物中に包接した触媒原料を用いることもできる。

【0040】

次いで、上記の工程で得られた、Rhが担持された化合物を、破砕もしくは分散しコロイド化もしくはゾル化する。破砕もしくは分散の方法は、超音波粉砕、湿式粉砕、乾式粉砕などを適宜用いることができる。コロイド化もしくはゾル化の方法も高分子保護材と混合するなど適宜用いることができる。

【0041】

以上の工程を含むことで、Rhが担持された化合物は、平均粒子径が数十nmから数百nm程度の微細な二次粒子の集合体となり、その後の工程で酸化物と包接される際に微細なユニットとして包接されるため、耐久後の化合物同士の凝集が少なく、高活性の触媒を得ることができる。

【0042】

その後、このコロイドもしくはゾルと酸化物又は酸化物の前駆体とを液中で混合し、乾燥、更には焼結することでロジウム粒子を担持する化合物粒子の周囲に、酸化物が形成された排ガス浄化触媒粉末を得る。

【0043】

この粉末はスラリー化し、ハニカム担体に塗布したのち、乾燥及び焼成することにより、排ガス浄化触媒として使用される。

【0044】

別の製造方法では、まず、化合物粒子となる平均一次粒子径30nm以下の酸化物ゾル溶液にロジウム粒子となるRh塩を分散させて担持する。このことにより、数十nm程度の微細な二次粒子径をもつユニットを形成することが可能である。用いる酸化物ゾルは硝酸媒、酢酸媒など適宜用いることができる。また高分子保護材などで覆われたコロイドを用いることも可能である。

【0045】

以上の工程を含むことで、その後の工程で酸化物Bと包接される際に微細なユニットとして包接されるため、耐久後の化合物A同士の凝集が少なく、高活性の触媒を得ることができる。

【0046】

上記の工程の後は、前述した方法と同様に、酸化物又は酸化物の前駆体とを液中で混合し、乾燥、更には焼結することでロジウム粒子を担持する化合物粒子の周囲に、酸化物が形成された排ガス浄化触媒粉末を得る。

【0047】

この化合物粒子にロジウム粒子を担持させるために用いられるロジウム溶液は、カルボン酸塩及びアンミン錯体塩の少なくとも一方を含有する溶液であることが好ましい。化合物2中にはZrに加えLaが加えられることが好ましいが、アルカリ元素であるLaは酸性溶液中では溶媒中に容易に溶出する。図6は、pHとLaの溶出量との関係を示すグラフである。図6に示されるように、Laの溶出量は、pHの低下に伴い二次曲線的に増加し、その変曲点は概ね2〜3以下であり、pH4.5以上ではほとんど溶出は見られない。例えばロジウム担持工程において、硝酸ロジウムなどの強酸塩溶液中では、pHが小さいため、化合物中のLaが溶出し、乾燥工程において、ロジウム塩と共に化合物の表面に吸着する。このため、本来化合物中にドープされたLaが化合物の表面に酸化物として析出することになり、化合物の耐熱性が著しく低下し、化合物の凝集により担持されたロジウム粒子の移動及び埋没が促進され、触媒性能が低下する場合がある。

【0048】

そこで、化合物粒子にロジウム粒子を担持させるために用いられるロジウム溶液は、カルボン酸塩及びアンミン錯体塩の少なくとも一方を含有する溶液を用いることが好ましい。これらの弱酸〜アルカリ性ロジウム前駆体塩を用いることで、上記のpH低下によるLaの溶出を抑制できるばかりでなく、一般的に弱酸〜アルカリ性ロジウム前駆体塩は硝酸、硫酸塩などの強酸塩に比較して化合物上への吸着速度が遅く、化合物上に均一にロジウム塩を担持させることが可能である。

【0049】

具体的なロジウム前駆体としては末端にカルボン酸を有する酢酸、シュウ酸、フマル酸、マレイン酸塩、アンミン錯体塩であるトリアミン、テトラアミン、ヘキサアミン水酸塩なとを適宜用いることが可能である。

【0050】

この粉末はスラリー化し、ハニカム担体に塗布したのち、乾燥及び焼成することにより、排ガス浄化触媒として使用される。

【0051】

(実施例)

表1に示す実施例1〜6、及び比較例1〜2の各排ガス浄化触媒を作成した。これらの排ガス浄化触媒は、ハニカム状セラミックス基材に塗布された2層構造とし、ハニカム基材に近い層を内層、表面に近い層を表層として表1に示している。

【表1】

【0052】

また、表2に示す実施例7〜12の各排ガス浄化触媒を作成した。これらの排ガス浄化触媒は、ハニカム状セラミックス基材に塗布された2層構造とし、ハニカム基材に近い層を内層、表面に近い層を表層として表2に示している。

【表2】

【0053】

更に、表3に示す実施例13〜16及び比較例3の各排ガス浄化触媒を作成した。これらの排ガス浄化触媒は、ハニカム状セラミックス基材に塗布された2層構造とし、ハニカム基材に近い層を内層、表面に近い層を表層として表3に示している。

【表3】

【0054】

各排ガス浄化触媒は、以下に述べる工程により作成した。

【0055】

1.表層触媒粉末調製

[実施例1]

市販の酸化ジルコニウムゾル(1次粒径15nm)中に硝酸ロジウム硝酸酸性溶液(Rh濃度8.1wt%)を分散させ、約2時間マグネットスターラにて攪拌した。一方でアルミニウムイソプロポキシドをヘキシレングリコール中に混合し、120℃のオイルバス中で溶解させた溶液を作成した。このアルミニウムイソプロポキシドのヘキシレングリコール溶液中に、先ほどのロジウムと酸化ジルコニウムゾルの混合物を80℃の油浴中でゆっくりと滴下し、ロジウムと酸化ジルコニウムの周囲に水酸化アルミニウムを形成した。

【0056】

この後、減圧化にて攪拌しながら油浴温度をしだいに上げ、溶媒を留去した。得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0057】

これによりRh粒子の周囲に酸化ジルコニウム粒子が存在し、更にアルミナで覆われた触媒を得た。

【0058】

[実施例2]

市販の酸化ジルコニウムゾル(1次粒径15nm)中に硝酸ロジウム硝酸酸性溶液(Rh濃度8.1wt%)及び硝酸ランタン6水和物を分散させ、約2時間マグネットスターラにて攪拌した。一方でアルミニウムイソプロポキシド及びランタンイソプロポキシドをヘキシレングリコール中に混合し、120℃のオイルバス中で溶解させた溶液を作成した。このアルミニウムイソプロポキシド及びランタンイソプロポキシドのヘキシレングリコール溶液中に、先ほどのロジウムと酸化ジルコニウムゾル及び硝酸ランタンの混合物を80℃の油浴中でゆっくりと滴下し、ロジウムと酸化ジルコニウムの周囲に水酸化アルミニウムを形成した。この後、減圧化にて攪拌しながら油浴温度をしだいに上げ、溶媒を留去した。

【0059】

得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0060】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在し、更にランタン−アルミナで覆われた触媒を得た。

【0061】

[実施例3]

市販の酸化ジルコニウム-酸化ランタン−酸化セリウム複合化合物粉末(1次粒径15nm)中にPVP−Rhコロイド(田中貴金属工業(株)製、Rh濃度2.0wt%)を純水中に分散させ、約2時間マグネットスターラにて攪拌した。次に溶媒を除去し、150℃で12時間乾燥した後、400℃で焼成した。この粉末をボールミルにて湿式粉砕した。取り出したスラリーにポリビニルピロリドン(平均分子量8000)を加え、激しく攪拌したコロイドを得た。このコロイドは1昼夜放置しても沈降が見られなかった。このコロイドと、純水中にベーマイト(1次粒径40nm)と硝酸ランタン6水和物を分散させた溶液とを混合し、減圧化にて攪拌しながら油浴中にて溶液温度をしだいに上げ、溶媒を留去した。

【0062】

得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0063】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタン及び酸化セリウムの複合粒子が存在し、更にランタン−アルミナで覆われた触媒を得た。

【0064】

[実施例4]

市販の酸化ジルコニウム-酸化ネオジム複合化合物粉末(1次粒径18nm)中にPVP−Rhコロイド(田中貴金属工業(株)製、Rh濃度2.0wt%)を純水中に分散させ、約2時間マグネットスターラにて攪拌した。次に溶媒を除去し、150℃で12時間乾燥した後、400℃で焼成した。この粉末をボールミルにて湿式粉砕した。取り出したスラリーにポリビニルピロリドン(平均分子量8000)を加え、激しく攪拌したコロイドを得た。このコロイドは1昼夜放置しても沈降が見られなかった。一方でアルミニウムイソプロポキシド、ランタンイソプロポキシド、アセチルアセトナトセリウムをヘキシレングリコール中に混合し、120℃のオイルバス中で溶解させた溶液を作成した。このアルミニウムイソプロポキシド、ランタンイソプロポキシド、アセチルアセトナトセリウムのヘキシレングリコール溶液中に、このコロイドをゆっくり滴下し、減圧化にて攪拌しながら油浴中にて溶液温度をしだいに上げ、溶媒を留去した。

【0065】

得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0066】

これによりRh粒子の周囲に酸化ジルコニウム-酸化ネオジム複合化合物が存在し、更にランタン−セリウム−アルミナで覆われた触媒を得た。

【0067】

[実施例5]

PVP−Rhコロイド(田中貴金属工業(株)製、Rh濃度2.0wt%)、オキシ硝酸ジルコニウム及び硝酸イットリウム6水和物を純水中に分散させ、約2時間マグネットスターラにて攪拌した。次に、25%アンモニア水を滴下し共沈させ、これを12時間攪拌した後、溶媒が中性付近になるまで純水と混合、濾過を繰り返した。一方でアルニウムプロポキシド、ジルコニウムブトキシドをヘキシレングリコールと混合した。このアルニウムプロポキシド、ジルコニウムブトキシドとヘキシレングリコールの混合溶液中に、先ほどの共沈生成物を含む溶液をゆっくり滴下し、減圧化にて攪拌しながら油浴中にて溶液温度をしだいに上げ、溶媒を留去した。

【0068】

得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0069】

これによりRh粒子の周囲に酸化ジルコニウム−酸化イットリウム複合化合物が存在し、更にジルコニア−アルミナで覆われた触媒を得た。

【0070】

[実施例6]

市販の酸化ジルコニウムゾル(1次粒径15nm)中に硝酸ロジウム硝酸酸性溶液(Rh濃度8.1wt%)を分散させ、約2時間マグネットスターラにて攪拌した。一方でチタンイソプロポキシドをヘキシレングリコールと混合した。このチタンプロポキシドとヘキシレングリコールの混合溶液中に、先ほどのロジウムと酸化ジルコニウムゾルの混合物を80℃の油浴中でゆっくりと滴下し、ロジウムと酸化ジルコニウムの周囲に水酸化チタンを形成した。

【0071】

この後、減圧化にて攪拌しながら油浴温度をしだいに上げ、溶媒を留去した。

【0072】

得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0073】

これによりRh粒子の周囲に酸化ジルコニウムが存在し、更にチタニアで覆われた触媒を得た。

【0074】

[比較例1]

比較例1は、ロジウム粒子をアルミナに担持させた、従来の触媒の例である。

【0075】

市販の活性アルミナ(比表面積100m2/g)を純水中に分散させ、硝酸ランタン6水和物を混合し、約2時間マグネットスターラで攪拌した。溶媒を留去した後、150℃で12時間乾燥し、400℃で1時間空気気流下で焼成した。この粉末を純水中に分散させ、硝酸ロジウム硝酸酸性溶液(Rh濃度8.1wt%)を混合し、約2時間マグネットスターラにて攪拌した。次に溶媒を留去した後、150℃で12時間乾燥し、400℃で1時間空気気流下で焼成した。

【0076】

これにより酸化ランタン−アルミナ上にRh粒子が担持された触媒を得た。

【0077】

[比較例2]

比較例2は、ロジウム粒子を化合物粒子に担持させるものの、この化合物粒子の凝集を抑制する酸化物を形成しなかった例である。

【0078】

市販の酸化ジルコニウム−酸化ランタン複合化合物を純水中に分散させ、硝酸ロジウム硝酸酸性溶液(Rh濃度8.1wt%)を混合し、約2時間マグネットスターラにて攪拌した。次に溶媒を留去した後、150℃で12時間乾燥し、400℃で1時間空気気流下で焼成した。

【0079】

これにより酸化ジルコニウム−酸化ランタン複合化合物上にRh粒子が担持された触媒を得た。

【0080】

[実施例7]

市販の酸化ジルコニウム−酸化ランタン複合化合物(1次粒径15nm)をビーズミル(ビーズ径0.1mm)で粉砕し、レーザ散乱式粒度分布計にてメジアン径が150nmとした。このスラリ中に硝酸ロジウム硝酸酸性溶液(Rh濃度8.1wt%)を分散させ、約2時間攪拌した。一方でベーマイト及び硝酸、純水を混合したベーマイトスラリと先ほどのスラリを混合、攪拌した。

【0081】

この後、減圧化にて攪拌しながら油浴温度をしだいに上げ、溶媒を留去した。得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0082】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在し、さらにアルミナで覆われた触媒を得た。

【0083】

なお、混合時の酸化物/化合物モル比及び、飽和モル比は表2中の比となるよう調整した。

【0084】

また、化合物クラスター表面積はビーズミル粉砕後のメジアン径及び混合量より算出し、表2中の値であった。

【0085】

[実施例8]

市販の酸化ジルコニウム−酸化ランタン複合化合物(1次粒径15nm)を硝酸ロジウム硝酸酸性溶液(Rh濃度8.1wt%)と純水とを混合した水溶液中に分散させ1時間攪拌した。このスラリを150℃×12hrの乾燥炉中にて蒸発乾固させ、整粒した後、空気気流下において、400℃、1時間焼成した。

【0086】

このRhが担持された酸化ジルコニウム-酸化ランタン複合化合物粉末を純水中に分散させ、ビーズミル(ビーズ径0.1mm)で粉砕し、レーザ散乱式粒度分布計にてメジアン径が150nmとなるようにした。一方でベーマイト及び硝酸ランタン水和物、純水を混合したベーマイトスラリを作成し、上記のスラリを混合、攪拌した。

【0087】

この後、減圧化にて攪拌しながら油浴温度をしだいに上げ、溶媒を留去した。得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0088】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在し、さらにアルミナで覆われた触媒を得た。

【0089】

なお、混合時の酸化物/化合物モル比及び、飽和モル比は表2中の比となるよう調整した。

【0090】

また、化合物クラスター表面積はビーズミル粉砕後のメジアン径及び混合量より算出し、表2中の値であった。

【0091】

[実施例9]

酸化ジルコニウムゾル及び酸化ランタンゾル、ヘキサアンミンRh塩水溶液(Rh濃度1.02wt%)、及び純水を混合したゾルを作成した。一方で、ベーマイト及び硝酸ランタン水和物、純水を混合したベーマイトスラリを作成し、上記のゾルと混合、攪拌した。

【0092】

この後、減圧化にて攪拌しながら油浴温度をしだいに上げ、溶媒を留去した。得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0093】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在し、さらにアルミナで覆われた触媒を得た。

【0094】

なお、混合時の酸化物/化合物モル比及び、飽和モル比は表2中の比となるよう調整した。

【0095】

また、化合物クラスター表面積はビーズミル粉砕後のメジアン径及び混合量より算出し、表2中の値であった。

【0096】

[実施例10]

市販の酸化ジルコニウム−酸化ランタン複合化合物(1次粒径15nm)をビーズミル(ビーズ径0.1mm)で粉砕し、レーザ散乱式粒度分布計にてメジアン径が150nmとした。このスラリ中に硝酸ロジウム硝酸酸性溶液(Rh濃度8.1wt%)を分散させ、約2時間攪拌した。一方でベーマイト及び硝酸ランタン水和物、硝酸セリウム水和物、純水を混合したベーマイトスラリと先ほどのスラリを混合、攪拌した。

【0097】

この後、減圧化にて攪拌しながら油浴温度をしだいに上げ、溶媒を留去した。得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0098】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在し、さらにアルミナで覆われた触媒を得た。

【0099】

なお、混合時の酸化物/化合物モル比及び、飽和モル比は表2中の比となるよう調整した。

【0100】

[実施例11]

市販の酸化ジルコニウム−酸化ランタン複合化合物(1次粒径15nm)をボールミル(ボール径15mm)で粉砕し、レーザ散乱式粒度分布計にてメジアン径が2.5μmとした。このスラリ中に硝酸ロジウム硝酸酸性溶液(Rh濃度8.1wt%)を分散させ、約2時間攪拌した。一方でベーマイト及び純水を混合したベーマイトスラリと先ほどのスラリを混合、攪拌した。

【0101】

この後、減圧化にて攪拌しながら油浴温度をしだいに上げ、溶媒を留去した。得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0102】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在し、さらにアルミナで覆われた触媒を得た。

【0103】

なお、混合時の酸化物/化合物モル比及び、飽和モル比は表2中の比となるよう調整した。

【0104】

また、化合物クラスター表面積はホールミル粉砕後のメジアン径及び混合量より算出し、表2中の値であった。

【0105】

[実施例12]

市販の酸化ジルコニウム-酸化ランタン複合化合物(1次粒径15nm)をビーズミル(ビーズ径0.1mm)で粉砕し、レーザ散乱式粒度分布計にてメジアン径が150nmとした。このスラリ中に硝酸ロジウム硝酸酸性溶液(Rh濃度8.1wt%)を分散させ、約2時間攪拌した。一方でベーマイト及び純水を混合したベーマイトスラリと先ほどのスラリを混合、攪拌した。

【0106】

この後、減圧化にて攪拌しながら油浴温度をしだいに上げ、溶媒を留去した。得られた粉末を80℃で6時間、更に150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0107】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在し、さらにアルミナで覆われた触媒を得た。

【0108】

なお、混合時の酸化物/化合物モル比及び、飽和モル比は表2中の比となるよう調整した。

【0109】

[実施例13]

市販の酸化ジルコニウム−酸化ランタン複合化合物(1次粒径15nm)をビーズミル(ビーズ径0.1mm)で粉砕し、レーザ散乱式粒度分布計にてメジアン径が150nmとした。このスラリ中にアンミン系ロジウム塩を分散させ、約2時間攪拌した。一方でベーマイト及び硝酸、純水を混合したベーマイトスラリと先ほどのスラリを混合、ホモジナイザにて攪拌した。

【0110】

混合時に溶液pHが4.5を下回らないよう調整した。

【0111】

この後、スプレードライヤ(ヤマト科学製)にて混合スラリを乾燥させた後、550℃で3時間空気気流下で焼成した。

【0112】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在し、さらにアルミナで覆われた触媒を得た。

[実施例14]

【0113】

市販の酸化ジルコニウム−酸化ランタン複合化合物(1次粒径15nm)をビーズミル(ビーズ径0.1mm)で粉砕し、レーザ散乱式粒度分布計にてメジアン径が150nmとした。このスラリ中にアンミン系ロジウム塩を分散させ、約2時間攪拌した。一方でベーマイト及び硝酸ランタン、硝酸、純水を混合したこのベーマイトスラリと先ほどのスラリを混合、ホモジナイザにて攪拌した攪拌した。

【0114】

混合時に溶液pHが4.5を下回らないよう調整した。

【0115】

この後、スプレードライヤ(ヤマト科学製)にて混合スラリを乾燥させた後、550℃で3時間空気気流下で焼成した。

【0116】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在し、さらにアルミナで覆われた触媒を得た。

【0117】

実施例13に対しての変更点は化合物A中へのランタンドープ量、酸化物B中へのLaの添加、及びRh担持量である。

【0118】

[実施例15]

市販の酸化ジルコニウム−酸化ランタン複合化合物(1次粒径15nm)をビーズミル(ビーズ径0.1mm)で粉砕し、レーザ散乱式粒度分布計にてメジアン径が150nmとした。このスラリ中にカルボン酸系ロジウム塩を分散させ、約2時間攪拌した。一方でベーマイト及び硝酸ランタン、硝酸、純水を混合したこのベーマイトスラリと先ほどのスラリを混合、ホモジナイザにて攪拌した攪拌した。

【0119】

混合時に溶液pHが4.5を下回らないよう調整した。

【0120】

この後、スプレードライヤ(ヤマト科学製)にて混合スラリを乾燥させた後、550℃で3時間空気気流下で焼成した。

【0121】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在し、さらにアルミナで覆われた触媒を得た。

【0122】

実施例13に対しての変更点はロジウム前駆体塩変更、酸化物B中へのLaの添加、及びRh担持量である。

【0123】

[実施例16]

市販の酸化ジルコニウム−酸化ランタン複合化合物(1次粒径15nm)をビーズミル(ビーズ径0.1mm)で粉砕し、レーザ散乱式粒度分布計にてメジアン径が150nmとした。このスラリ中にカルボン酸系ロジウム塩を分散させ、約2時間攪拌した。一方でベーマイト及び硝酸ランタン、硝酸セリウム、純水を混合したこのベーマイトスラリと先ほどのスラリを混合、ホモジナイザにて攪拌した攪拌した。

【0124】

混合時に溶液pHが4.5を下回らないよう濃度を適宜調整した。

【0125】

この後、スプレードライヤ(ヤマト科学製)にて混合スラリを乾燥させた後、550℃で3時間空気気流下で焼成した。

【0126】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在し、さらにアルミナで覆われた触媒を得た。

【0127】

実施例13に対しての変更点はロジウム前駆体塩変更、化合物A中へのLaドープ量、酸化物B中へのLa、Ceの添加、及びRh担持量である。

【0128】

[比較例3]

市販の酸化ジルコニウム−酸化ランタン複合化合物(1次粒径15nm)をボールミル(ボール径15mm)で粉砕し、レーザ散乱式粒度分布計にてメジアン径が2.5μmとした。このスラリ中に硝酸ロジウム硝酸酸性溶液(Rh濃度8.1wt%)を分散させ、約2時間攪拌した後溶媒を留去した。得られた粉末を150℃で12時間乾燥した後に、400℃で1時間空気気流下で焼成した。

【0129】

これによりRh粒子の周囲に酸化ジルコニウムと酸化ランタンの複合粒子が存在した触媒を得た。

【0130】

2.内層触媒粉末調製

硝酸セリウム6水和物を純水中に溶解させた溶液中に、活性アルミナ(比表面積100m2/g)を分散させ、約2時間マグネットスターラにて攪拌した。溶媒を留去した後、150℃で12時間乾燥し、空気気流下にて400℃、1時間焼成を行った。この粉末をジニトロジアミン白金硝酸酸性水溶液(田中貴金属工業(株)製・8.83wt%)と純水とを混合した溶液中に分散させてマグネットスターラにて2時間攪拌した。溶媒を留去した後、150℃で12時間乾燥し、空気気流下にて400℃、1時間焼成を行い、Ptを担持した酸化セリウム−アルミナを得た。

【0131】

3.ハニカム状基体へのコート層の作成

前述した内層触媒粉末調製の操作で得られた触媒粉末を363.6g、ベーマイトを50.9g、10%硝酸を42.0g、イオン交換水を575.3g、磁性ポットに投入し、アルミナボールとともに振とう粉砕し、内層用触媒スラリーを得た。このときのスラリー粒径は2.8μmであった。

【0132】

また、前述した表層触媒粉末調製の操作で得られた実施例及び比較例の各触媒粉末をそれぞれ363.6g、ベーマイトを50.9g、10%硝酸を42.0g、イオン交換水を575.3g、磁性ポットに投入し、アルミナボールとともに振とう粉砕し、各表層用触媒スラリーを得た。このときのスラリー粒径は2.8μmであった。

【0133】

内層用触媒スラリーをセラミック製、ハニカム担体(400セル/6ミル、1.2L(リットル、以下同じ))に投入し、空気流にて、余剰スラリーを除去し、120℃にて乾燥、400℃、空気気流中で焼成した。コート量は100g/Lであった。次に、表層用触媒スラリーをそれぞれ同様に塗布した。コート量は100g/Lであった。これにより内層にPtが1.0g/L、表層には表1中でそれぞれ示された量のRhを含む実施例及び比較例の触媒を得た。各々の触媒は、内層には共通のPtを含むコート層を持ち、表層には実施例及び比較例の成分とRhを含むコート層を有する。

【0134】

また、以下に述べる耐久試験を行う前の初期状態において、表層のロジウム粒子の粒径は、いずれも2nm、表層の化合物粒子の粒径は、いずれも15nmであった。また、表層のコート層についてTEM−EDXを用いて調べたところ、実施例1〜6の試料はいずれも、ロジウム粒子の80%以上が、前記化合物粒子上に存在していることが確認された。

【0135】

4.触媒の耐久試験

実施例及び比較例の各触媒について、耐久試験を行った。耐久試験は、日産自動車製V型6気筒エンジンの両バンクに各々1個の触媒コンバータを設置し、使用燃料に無鉛ガソリンを用い、触媒入口温度が900℃、50時間の条件で行った。

【0136】

5.触媒性能評価条件

上記耐久試験を施した触媒の一部をくり抜き、40ccとして、模擬排ガス流通装置に組み込んだ。次に、表2に示す組成のモデルガスを触媒に導入し、10℃/minの昇温速度で入口ガス温度を上昇させた。出口ガス組成を連続分析計にて測定し、得られた入口及び出口ガス濃度から、各温度での排ガス転化率を算出した。入口ガス濃度に対して出口ガス濃度が半分、すなわち転化率50%となる温度をT50と表し、HCの転化率50%温度をHC−T50として表1中に記載した。

【表4】

【0137】

表1に示された触媒性能評価から分かるように、本発明に従う実施例1〜6は、比較例1のようにロジウム粒子がアルミナと反応して酸化されることがなく、比較例1と比較して耐久試験後のロジウム粒径が小さく、ロジウム粒子の周囲に形成させた化合物粒子によりこのロジウム粒子を担持することにより、ロジウム粒子の凝集が抑制されている。また、比較例2との対比で、化合物の粒径が化合物粒子の凝集が、酸化物を形成させることにより抑制される、そのことにより耐久試験後のロジウム粒径が小さくなっていることが分かる。そして、実施例1〜6は、比較例1及び2との対比でHC−T50の温度が低く、耐久試験後においても、優れた排ガス浄化性能を具備していることが分かる。

【0138】

表2に示された触媒性能評価から分かるように、飽和モル比が1以上の場合に酸化物/化合物モル比が2以下である実施例7及び8は、この酸化物/化合物モル比が2を超えている実施例12よりもロジウム粒子がアルミナと反応して酸化されることがなく、実施例12よりもHC−T50の温度が低く、耐久試験後においても、より優れた排ガス浄化性能を具備していることが分かる。また、飽和モル比が1未満の場合に化合物のクラスター表面積が3.0m2/g以上である実施例9及び10は、この化合物のクラスター表面積が3.0m2/g未満である実施例11よりもロジウム粒子の凝集が抑制されて、HC−T50の温度が低く、耐久試験後においても、より優れた排ガス浄化性能を具備していることが分かる。

【0139】

表3に示された触媒性能評価から分かるように、化合物粒子にロジウム粒子を担持させるために用いられるロジウム溶液が、カルボン酸塩及びアンミン錯体塩の少なくとも一方を含有する溶液を用いた実施例13〜16は、強酸性溶液を用い、かつた比較例3よりもロジウム粒子の凝集が抑制されて、HC−T50の温度が低く、耐久試験後においても、より優れた排ガス浄化性能を具備していることが分かる。

【0140】

以上、本発明者らによってなされた発明を適用した実施の形態について説明したが、この実施の形態による本発明の開示の一部をなす論述及び図面により本発明は限定されることはない。すなわち、上記実施の形態に基づいて当業者等によりなされる他の実施の形態、実施例及び運用技術等は全て本発明の範疇に含まれることは勿論であることを付け加えておく。

【特許請求の範囲】

【請求項1】

ロジウム粒子と、前記ロジウム粒子を担持し、かつ、その周囲を囲み、さらに主成分がZrを含む酸化物である複数の化合物粒子と、を有するクラスターと、

前記クラスターの周囲に形成され、かつ、その周囲を囲み、当該化合物粒子の凝集を抑制する複数の酸化物の粒子と、

を有することを特徴とする排ガス浄化触媒。

【請求項2】

前記化合物粒子の平均粒子径が、5〜30nmであることを特徴とする請求項1に記載の排ガス浄化触媒。

【請求項3】

前記ロジウム粒子の平均粒子径が、2〜10nmであることを特徴とする請求項1又は2に記載の排ガス浄化触媒。

【請求項4】

前記ロジウム粒子の80%以上が、前記化合物粒子上に存在していることを特徴とする請求項1〜3のいずれか1項に記載の排ガス浄化触媒。

【請求項5】

前記化合物粒子の凝集を抑制する酸化物は、Al及びTiのいずれかを主成分とすることを特徴とする請求項1〜4のいずれか1項に記載の排ガス浄化触媒。

【請求項6】

前記化合物粒子は、更にLaを含むことを特徴とする請求項1〜5のいずれか1項に記載の排ガス浄化触媒。

【請求項7】

触媒粉末中の前記化合物粒子及び前記酸化物の飽和容積比を、次式

飽和容積比=(酸化物容積[m3]×47)/(化合物粒子の容積[m3]×53)

により定義したときに、この飽和容積比が1以上の場合には、前記酸化物と前記化合物粒子とのモル比が2以下であることを特徴とする請求項1〜6のいずれ1項に記載の排ガス浄化触媒。

【請求項8】

触媒粉末中の前記化合物粒子及び前記酸化物の飽和容積比を、次式

飽和容積比=(酸化物容積[m3]×47)/(化合物粒子の容積[m3]×53)

により定義したときに、この飽和容積比が1未満の場合には、前記化合物粒子のクラスター表面積が3.0m2/g以上であることを特徴とする請求項1〜6のいずれか1項に記載の排ガス浄化触媒。

【請求項9】

前記化合物粒子中にLaを含有し、このLa含有量が1〜5mol%であることを特徴とする請求項1〜8のいずれか1項に記載の排ガス浄化触媒。

【請求項10】

前記クラスターの径は200nm以下であり、前記ロジウム粒子の平均粒子径が2〜10nmであり、前記化合物粒子の平均粒子径が5〜30nmであることを特徴とする請求項1〜9のいずれか1項に記載の排ガス浄化触媒。

【請求項11】

前記化合物粒子の一次粒子が前記ロジウム粒子の周囲を取り囲むことを特徴とする請求項1〜10のいずれか1項に記載の排ガス浄化触媒。

【請求項12】

複数の前記化合物粒子に取り囲まれた前記ロジウム粒子の周囲に、孔径が10〜20nmである一次細孔が形成されているとともに、前記クラスター同士の間に、孔径が50〜100nmである二次細孔が形成されていることを特徴とする請求項1〜11のいずれか1項に記載の排ガス浄化触媒。

【請求項13】

前記クラスターの径は100nm以下であることを特徴とする請求項1〜12のいずれか1項に記載の排ガス浄化触媒。

【請求項14】

前記化合物粒子の凝集を抑制する酸化物はベーマイト由来のアルミナ又はアルミニウムイソプロポキシド由来のアルミナを含有することを特徴とする請求項1〜13のいずれか1項に記載の排ガス浄化触媒。

【請求項15】

前記化合物粒子の凝集を抑制する酸化物はアルミニウムを主成分とする酸化物であり、前記酸化物はベーマイト由来のアルミナであることを特徴とする請求項1〜13のいずれか1項に記載の排ガス浄化触媒。

【請求項16】

前記化合物粒子の凝集を抑制する酸化物は、La、Ce、Zr、Nd又はYの酸化物をさらに含有することを特徴とする請求項1〜15のいずれか1項に記載の排ガス浄化触媒。

【請求項17】

請求項1〜16のいずれか1項に記載の排ガス浄化触媒を製造する方法であって、

平均粒子径30nm以下の化合物粒子上にロジウム粒子を担持した粉末を作成し、この粉末を破砕もしくは分散した後、ロジウム粒子を担持した化合物粒子が分散したコロイドを形成する工程を含むことを特徴とする排ガス浄化触媒の製造方法。

【請求項18】

請求項1〜16のいずれか1項に記載の排ガス浄化触媒を製造する方法であって、

平均粒子径30nm以下の前記化合物粒子を含む酸化物ゾル溶液中に、ロジウム又はロジウム前駆体を分散させて担持する工程を含むことを特徴とする排ガス浄化触媒の製造方法。

【請求項1】

ロジウム粒子と、前記ロジウム粒子を担持し、かつ、その周囲を囲み、さらに主成分がZrを含む酸化物である複数の化合物粒子と、を有するクラスターと、

前記クラスターの周囲に形成され、かつ、その周囲を囲み、当該化合物粒子の凝集を抑制する複数の酸化物の粒子と、

を有することを特徴とする排ガス浄化触媒。

【請求項2】

前記化合物粒子の平均粒子径が、5〜30nmであることを特徴とする請求項1に記載の排ガス浄化触媒。

【請求項3】

前記ロジウム粒子の平均粒子径が、2〜10nmであることを特徴とする請求項1又は2に記載の排ガス浄化触媒。

【請求項4】

前記ロジウム粒子の80%以上が、前記化合物粒子上に存在していることを特徴とする請求項1〜3のいずれか1項に記載の排ガス浄化触媒。

【請求項5】

前記化合物粒子の凝集を抑制する酸化物は、Al及びTiのいずれかを主成分とすることを特徴とする請求項1〜4のいずれか1項に記載の排ガス浄化触媒。

【請求項6】

前記化合物粒子は、更にLaを含むことを特徴とする請求項1〜5のいずれか1項に記載の排ガス浄化触媒。

【請求項7】

触媒粉末中の前記化合物粒子及び前記酸化物の飽和容積比を、次式

飽和容積比=(酸化物容積[m3]×47)/(化合物粒子の容積[m3]×53)

により定義したときに、この飽和容積比が1以上の場合には、前記酸化物と前記化合物粒子とのモル比が2以下であることを特徴とする請求項1〜6のいずれ1項に記載の排ガス浄化触媒。

【請求項8】

触媒粉末中の前記化合物粒子及び前記酸化物の飽和容積比を、次式

飽和容積比=(酸化物容積[m3]×47)/(化合物粒子の容積[m3]×53)

により定義したときに、この飽和容積比が1未満の場合には、前記化合物粒子のクラスター表面積が3.0m2/g以上であることを特徴とする請求項1〜6のいずれか1項に記載の排ガス浄化触媒。

【請求項9】

前記化合物粒子中にLaを含有し、このLa含有量が1〜5mol%であることを特徴とする請求項1〜8のいずれか1項に記載の排ガス浄化触媒。

【請求項10】

前記クラスターの径は200nm以下であり、前記ロジウム粒子の平均粒子径が2〜10nmであり、前記化合物粒子の平均粒子径が5〜30nmであることを特徴とする請求項1〜9のいずれか1項に記載の排ガス浄化触媒。

【請求項11】

前記化合物粒子の一次粒子が前記ロジウム粒子の周囲を取り囲むことを特徴とする請求項1〜10のいずれか1項に記載の排ガス浄化触媒。

【請求項12】

複数の前記化合物粒子に取り囲まれた前記ロジウム粒子の周囲に、孔径が10〜20nmである一次細孔が形成されているとともに、前記クラスター同士の間に、孔径が50〜100nmである二次細孔が形成されていることを特徴とする請求項1〜11のいずれか1項に記載の排ガス浄化触媒。

【請求項13】

前記クラスターの径は100nm以下であることを特徴とする請求項1〜12のいずれか1項に記載の排ガス浄化触媒。

【請求項14】

前記化合物粒子の凝集を抑制する酸化物はベーマイト由来のアルミナ又はアルミニウムイソプロポキシド由来のアルミナを含有することを特徴とする請求項1〜13のいずれか1項に記載の排ガス浄化触媒。

【請求項15】

前記化合物粒子の凝集を抑制する酸化物はアルミニウムを主成分とする酸化物であり、前記酸化物はベーマイト由来のアルミナであることを特徴とする請求項1〜13のいずれか1項に記載の排ガス浄化触媒。

【請求項16】

前記化合物粒子の凝集を抑制する酸化物は、La、Ce、Zr、Nd又はYの酸化物をさらに含有することを特徴とする請求項1〜15のいずれか1項に記載の排ガス浄化触媒。

【請求項17】

請求項1〜16のいずれか1項に記載の排ガス浄化触媒を製造する方法であって、

平均粒子径30nm以下の化合物粒子上にロジウム粒子を担持した粉末を作成し、この粉末を破砕もしくは分散した後、ロジウム粒子を担持した化合物粒子が分散したコロイドを形成する工程を含むことを特徴とする排ガス浄化触媒の製造方法。

【請求項18】

請求項1〜16のいずれか1項に記載の排ガス浄化触媒を製造する方法であって、

平均粒子径30nm以下の前記化合物粒子を含む酸化物ゾル溶液中に、ロジウム又はロジウム前駆体を分散させて担持する工程を含むことを特徴とする排ガス浄化触媒の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−106245(P2012−106245A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2012−35541(P2012−35541)

【出願日】平成24年2月21日(2012.2.21)

【分割の表示】特願2008−510918(P2008−510918)の分割

【原出願日】平成19年4月3日(2007.4.3)

【出願人】(000003997)日産自動車株式会社 (16,386)

【出願人】(507308902)ルノー・エス・アー・エス (281)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成24年2月21日(2012.2.21)

【分割の表示】特願2008−510918(P2008−510918)の分割

【原出願日】平成19年4月3日(2007.4.3)

【出願人】(000003997)日産自動車株式会社 (16,386)

【出願人】(507308902)ルノー・エス・アー・エス (281)

【Fターム(参考)】

[ Back to top ]