排ガス浄化触媒及びその製造方法

【課題】排ガス浄化触媒における貴金属触媒の表面におけるHC被毒の発生を遅らせ、NOx浄化率の低下を遅らせることができる排ガス浄化触媒及びその製造方法を提供すること。

【解決手段】ハニカム体基材10に、酸素吸蔵材160と、貴金属触媒154、155とが担持された排ガス浄化触媒1及びその製造方法である。ハニカム体基材10のセル壁11の細孔110内には、貴金属触媒154、155を実質的に含有せず、酸素吸蔵材が充填された貴金属レス領域16が形成されている。セル壁11の表面115には、貴金属触媒154、155と酸素吸蔵材160とが担持された触媒層15が形成されている。排ガス浄化触媒の製造にあたっては、まず、酸素吸蔵材が液体中に分散したスラリーにハニカム体基材を浸漬し、仮焼する。仮焼後、酸素吸蔵材と貴金属触媒が液体中に分散したスラリーにハニカム体基材を浸漬し、焼成する。

【解決手段】ハニカム体基材10に、酸素吸蔵材160と、貴金属触媒154、155とが担持された排ガス浄化触媒1及びその製造方法である。ハニカム体基材10のセル壁11の細孔110内には、貴金属触媒154、155を実質的に含有せず、酸素吸蔵材が充填された貴金属レス領域16が形成されている。セル壁11の表面115には、貴金属触媒154、155と酸素吸蔵材160とが担持された触媒層15が形成されている。排ガス浄化触媒の製造にあたっては、まず、酸素吸蔵材が液体中に分散したスラリーにハニカム体基材を浸漬し、仮焼する。仮焼後、酸素吸蔵材と貴金属触媒が液体中に分散したスラリーにハニカム体基材を浸漬し、焼成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エンジンから排出される排ガス中に含まれるNOxなどの有害成分を浄化する排ガス浄化触媒及びその製造方法に関する。

【背景技術】

【0002】

自動車等の内燃機関から排出される排ガス中にはCO、NOx、HCなどが含まれるが、これらは排ガス浄化触媒により浄化されて大気中に放出されている。排ガス浄化触媒としては、Pt、Pd、Rh等の貴金属触媒をハニカム体基材に担持したものが広く用いられている。

具体的には、図11〜13に示すごとく、例えば多孔質のハニカム体基材90のセル壁91に、貴金属触媒950を含む触媒コート層95を担持した排ガス浄化触媒9が用いられている。

【0003】

上記構成の排ガス浄化触媒9においては、図13に示すごとく、圧力損失を小さくするために、ハニカム体基材90のセル壁91の細孔910内に貴金属触媒950を含む触媒コート層95を担持させる技術が提案されている(特許文献1参照)。また、細孔910内に触媒コート層95を担持させる際には、耐熱性の低下を抑制するために、細孔910内に担持される触媒コート層95の割合を特定の範囲内とする技術が提案されている(特許文献2参照)。

上述のように、触媒コート層95の細孔910内における担持量を制御することにより、圧力損失低減しつつ、優れた排ガス浄化性能を発揮させると共に、耐熱性を向上させることが可能になる。

【0004】

また、上記排ガス浄化触媒9において、触媒コート層95は、所謂酸素吸蔵能(oxygen storage capacity:以下、適宜「OSC」と略称する)を備える。具体的には、触媒コート層95は、上述の貴金属触媒950と、例えばCeとZrを含む複合酸化物等の酸素吸蔵材951とを含有している。かかる酸素吸蔵材951は、酸素濃度の高い状態では酸素を吸蔵し、酸素濃度の低い状態では酸素を放出する性質を備える。

従って、内燃機関(エンジン)の空燃比がリーン側に偏った状態では、酸素が十分に触媒コート層95に供給され酸素吸蔵材951に吸蔵される。一方、空燃比がリッチ側に偏った状態では、酸素吸蔵材951から酸素が放出されて、CO、NOx、HCなどの浄化成分が貴金属触媒950によって効率よく浄化される。

【0005】

このような構成の排ガス浄化触媒9は、図14に示すごとく、内燃機関900から排出される排ガスの流路901に複数配置される場合がある。同図においては、排ガス流路901に2つの排ガス浄化触媒9a、9bを配置した排ガス浄化システム99を示している。即ち、排ガス流路901の上流側に一方の排ガス浄化触媒9aを配置し、下流側にもう一方の排ガス浄化触媒9bを配置している。この場合には、内燃機関900から排出される排ガスは、排ガス流路901を通って、まず上流側に配置された排ガス浄化触媒9aを通過し、次いで下流側に配置された排ガス浄化触媒9bを通過して排出される。

【0006】

図14に示すように、複数の排ガス浄化触媒9a、9bを用いた排ガス浄化システム99においては、上流側の排ガス浄化触媒9aの酸化性能の向上に伴って、下流側の排ガス浄化触媒9bには酸素濃度の非常に低い状態或いは無酸素状態の排ガスが供給されることがある。そのまま酸素濃度の低い状態或いは無酸素状態が続くと、下流側の排ガス浄化触媒9bにおける貴金属触媒の表面がHC被毒を起こすおそれがある。その結果、特に吸着性の高いRhに悪影響を及ぼし、NOx浄化率が低下してNOxの排出量が爆発的に増大してしまうおそれがある。

そこで、制御装置により空燃比に揺らぎを与えて適度な酸素を供給することにより、NOxの排出量の増大を抑制させる技術が開発されている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−170043号公報

【特許文献2】特開2006−51475号公報

【特許文献3】特開2006−183637号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、揺らぎを与える空燃比の制御装置においては、高負荷時において空燃比が弱リッチ状態となる運転状態において、触媒の状態を酸素センサで予測しても最適化できない場合がある。その結果、排ガス浄化触媒における貴金属触媒の表面がHC被毒を起こし、比較的短時間でNOx浄化率が低下してNOxの排出量が爆発的に増大してしまうおそれがある。このように、制御によってNOx排出量の増大を抑制する手法には限界があり、排ガス浄化触媒自体の構成により、NOx排出量の増大を抑制する技術が望まれている。

【0009】

本発明はかかる背景に鑑みてなされたものであって、排ガス浄化触媒における貴金属触媒の表面におけるHC被毒の発生を遅らせ、NOx浄化率の低下を遅らせることができる排ガス浄化触媒及びその製造方法を提供しようとするものである。

【課題を解決するための手段】

【0010】

本発明の一態様は、平均細孔径8〜13μmでかつ気孔率45〜55%の多孔質体よりなり、多角形格子状に配設されたセル壁と、該セル壁に区画された複数のセルとを有するハニカム体基材に、Pt、Rh、及びPdから選ばれる少なくとも1種の貴金属触媒と、酸素吸蔵材とが担持された排ガス浄化触媒において、

上記セル壁の内部の細孔内には、上記貴金属触媒を実質的に含有せず、上記酸素吸蔵材が充填された貴金属レス領域が形成されており、

上記セル壁の表面には、上記貴金属触媒と上記酸素吸蔵材とが担持された触媒層が形成されていることを特徴とする排ガス浄化触媒にある(請求項1)。

【0011】

本発明の他の態様は、平均細孔径8〜13μmでかつ気孔率45〜55%の多孔質体よりなり、多角形格子状に配設されたセル壁と、該セル壁に区画された複数のセルとを有するハニカム体基材を、Pt、Rh、及びPdを含有せず、酸素吸蔵材又は焼成後に酸素吸蔵材を生成する酸素吸蔵材の前駆体が液体中に分散した酸素吸蔵材スラリーに浸漬し、上記セル壁の内部の細孔内に上記酸素吸蔵材又は上記前駆体を充填する充填工程と、

上記酸素吸蔵材スラリーに浸漬した後の上記ハニカム体基材を仮焼する仮焼工程と、

該仮焼工程後に、Pt、Rh、及びPdから選ばれる少なくとも1種の貴金属触媒又は焼成後に該貴金属触媒を生成する貴金属触媒の前駆体と、上記酸素吸蔵材又はその前駆体とを液体中に分散させた触媒スラリーに上記ハニカム体基材を浸漬し、上記セル壁の表面に上記酸素吸蔵材又はその前駆体と上記貴金属触媒又はその前駆体とを担持させる触媒担持工程と、

該触媒担持工程後に、上記ハニカム体基材を焼成する焼成工程とを有することを特徴とする排ガス浄化触媒の製造方法にある(請求項6)。

【発明の効果】

【0012】

上記排ガス浄化触媒においては、上記セル壁の表面に、Pt、Rh、及びPdから選ばれる少なくとも1種の貴金属触媒と酸素吸蔵材とが担持された触媒層が形成されている。

そのため、上記多孔質基材の上記セルを通過する排ガス中に含まれるCO、NOx、HC等を、上記貴金属触媒を含有する上記触媒層により浄化することができる。

【0013】

また、上記排ガス浄化触媒においては、上記貴金属レス領域が上記セル壁の細孔内に形成されている。即ち、上記セル壁の内部の細孔内においては、上記貴金属触媒を実質的に含有せずに、上記酸素吸蔵材が充填された領域(貴金属レス領域)が形成されている。上記酸素吸蔵材は、上記ハニカム体基材のセルを通過する排ガスの酸素濃度が高いときには酸素を吸蔵し、酸素濃度が低いときには酸素を放出するが、上記貴金属レス領域においては、上記細孔内部に貴金属触媒を含有していない酸素吸蔵材が充填されているため、酸素放出時における酸素の放出を遅らせることができる。そのため、上記排ガス浄化触媒においては、酸素不足によって生じる上記貴金属触媒の表面におけるHC被毒の発生を遅らせ、NOx浄化率の低下を遅らせることができる。

【0014】

次に、上記製造方法においては、上記充填工程と上記仮焼工程と上記触媒担持工程と上記焼成工程とを行う。

上記充填工程においては、Pt、Rh、及びPdを含有せず、酸素吸蔵材又は該酸素吸蔵材の前駆体が液体中に分散した酸素吸蔵材スラリーに上記ハニカム体基材を浸漬する。これにより、上記ハニカム体基材の上記セル壁の内部の細孔内に上記酸素吸蔵材又は上記前駆体を充填させる。そして、上記仮焼工程においては、上記酸素吸蔵材スラリーに浸漬した後の上記ハニカム体基材を仮焼する。

【0015】

また、上記触媒担持工程においては、上記仮焼工程後に、上記ハニカム体基材を上記触媒スラリーに浸漬する。上記触媒スラリーとしては、Pt、Rh、及びPdから選ばれる少なくとも1種の貴金属触媒又は焼成後に該貴金属触媒を生成する貴金属触媒の前駆体と、上記酸素吸蔵材又はその前駆体とを液体中に分散させたものを用いる。これにより、上記セル壁の上記セルに露出する側の表面に上記酸素吸蔵材又はその前駆体と上記貴金属触媒又はその前駆体とを担持させる。

【0016】

次に、上記焼成工程においては、上記ハニカム体基材を焼成する。これにより、上記ハニカム体基材の上記セル壁の内部の細孔内に上記貴金属レス領域が形成され、上記セル壁の表面に上記触媒層が形成された上記排ガス浄化触媒を製造することができる。該排ガス浄化触媒においては、上述のように、上記貴金属触媒の表面におけるHC被毒の発生を遅らせ、NOx浄化率の低下を遅らせることができる。

【図面の簡単な説明】

【0017】

【図1】実施例1における、排ガス浄化触媒の全体を示す説明図。

【図2】実施例1における、排ガス浄化触媒の断面を示す説明図。

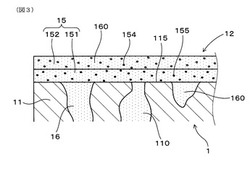

【図3】実施例1における、排ガス浄化触媒のセル壁の拡大断面を示す説明図。

【図4】実施例1における、排ガス流路における上流側及び下流側に2つの排ガス浄化触媒を、それぞれ十分な間隔を開けて配置した排ガス浄化システムの構成を示す説明図。

【図5】実施例1における、排ガス流路における上流側及び下流側に2つの排ガス浄化触媒を、ほとんど間隔をあけずに直列に配置した排ガス浄化システムの構成を示す説明図。

【図6】実施例2における、セル壁の細孔内に酸素吸蔵材がほとんど充填されていない比較用の排ガス浄化触媒(試料X2)におけるセル壁の拡大断面を示す説明図。

【図7】実施例2における、排ガス浄化触媒(試料X1)のセル壁の断面における走査型電子顕微鏡写真を示す説明図。

【図8】実施例2における、排ガス浄化触媒(試料X2)のセル壁の断面における走査型電子顕微鏡写真を示す説明図。

【図9】実施例2における、セル壁の細孔内に貴金属触媒と酸素吸蔵材が充填された比較用の排ガス浄化触媒(試料X3)におけるセル壁の拡大断面を示す説明図。

【図10】実施例2における、排ガス浄化触媒(試料X1、試料X2、及び試料X3)に無酸素状態の排ガスを流したときにおける、経過時間と下流側から検出されるNOx濃度との関係を示す説明図。

【図11】背景技術における、排ガス浄化触媒の全体を示す説明図。

【図12】背景技術における、排ガス浄化触媒の断面を示す説明図。

【図13】背景技術における、排ガス浄化触媒のセル壁の拡大断面を示す説明図。

【図14】背景技術における、排ガス流路における上流側及び下流側に2つの排ガス浄化触媒を配置した排ガス浄化システムの構成を示す説明図。

【発明を実施するための形態】

【0018】

次に、上記排ガス浄化触媒の好ましい実施形態について説明する。

上記排ガス浄化触媒においては、多角形格子状に配設されたセル壁と、該セル壁に区画された複数のセルとを有するハニカム体基材に、酸素吸蔵材と貴金属触媒とが担持されている。

上記ハニカム体基材は、平均細孔径8〜13μmでかつ気孔率45〜55%の多孔質体よりなる。

上記ハニカム体基材の平均細孔径が13μmを超える場合又は気孔率が55%を超える場合には、強度が不十分になり、振動や衝撃により、上記ハニカム体基材が破損してしまうおそれがある。一方、平均細孔径が8μm未満の場合又は気孔率が45%未満の場合には、上記排ガス浄化触媒の製造時に、上記セル壁内部の細孔内に十分に上記酸素吸蔵材を充填させることが困難になるおそれがある。

【0019】

平均細孔径及び気孔率の測定方法は、水銀圧入法により測定することができる。

平均細孔径及び気孔率の測定にあたっては、水銀圧入法の原理に基づいた水銀ポロシメータとして、(株)島津製作所製のオートポアIV9500を採用することができる。測定にあたっては、例えばハニカム体の細孔への水銀の圧入時における接触角を140°、表面張力を480dynes/cm、圧力を0.0045〜420MPaに設定することができる。また、測定ステップ(μm)を、200、150、70、40、20、10、5.0、2.0、1.0、0.5、0.1、0.05、0.03に設定することができる。なお、この測定ステップは、細孔径のことである。

このようにして、ハニカム体基材について細孔径とその容積分布が得られる。

気孔率は、ハニカム体基材が例えばコージェライトからなる場合には、コージェライトの真比重を2.52として、全細孔容積÷(全細孔容積+1/2.52)×100という式に基づいて算出することができる。

【0020】

上記ハニカム体基材は、800℃以上の耐熱性を示す材料からなるものを採用することができ、例えばコージェライト、SiCなどからなる多孔質体を用いることができる。具体的には、上記ハニカム体基材は、例えば筒状の外皮と、該外皮の内側において、三角形、四角形、六角形等の多角形格子状に配設された多孔質のセル壁と、該セル壁に区画されて軸方向に伸びる複数のセルとを有する。

【0021】

上記セル壁の内部の細孔内には、上記貴金属触媒を実質的に含有せず、上記酸素吸蔵材が充填された貴金属レス領域が形成されている。上記ハニカム体基材の全細孔容積に対して上記貴金属レス領域が占める割合は、60%以上であることが好ましく、80%以上であることがより好ましく、90%以上であることがさらに好ましい。貴金属レス領域が占める割合を増加させるにつれて、上記酸素吸蔵材が酸素を放出する際に、放出を遅らせる酸素量が増加する。そのため、HC被毒の発生をより遅らせ、NOx浄化率の低下をより遅らせることができる。

【0022】

上記セル壁の内部の細孔内には、実質的に上記貴金属触媒が担持されておらず、上記酸素吸蔵材が充填されていることが好ましい(請求項2)。

この場合には、排ガス浄化触媒における貴金属触媒の表面におけるHC被毒の発生をより一層遅らせ、NOx浄化率の低下をより一層遅らせることができる。

なお、上記セル壁の内部の細孔内には、上述のように実質的に上記貴金属触媒が担持されていないことが好ましいが、製造工程において不可避的不純物として混入しうる貴金属触媒は許容できる。

【0023】

上記酸素吸蔵材は、周囲の酸素濃度が低い状態では酸素を放出し、酸素濃度が高い状態で酸素を吸収する性質を有する材料である。酸素吸蔵材としては酸素吸蔵能(OSC)を有する市販の材料を利用することができる。

【0024】

上記酸素吸蔵材は、少なくともセリウムを含有する酸化物からなることが好ましい(請求項3)。

この場合には、上記酸素吸蔵材は、酸素に対する優れた吸放出能を発揮することができる。具体的には、酸素吸蔵材としては、酸化セリウム(セリア)、セリア/ジルコニアの複合酸化物等のセリア系酸素吸蔵物質がある。

【0025】

貴金属触媒としては、Pt、Rh、及びPdから選ばれる少なくとも1種を用いることができ、具体的には所謂三元触媒がある。

上記排ガス浄化触媒においては、上記ハニカム体基材における上記セル壁の表面に少なくとも上記酸素吸蔵材と上記貴金属触媒とを含有する上記触媒層が形成されている。

【0026】

好ましくは、上記排ガス浄化触媒において、上記セル壁の表面には、上記触媒層として、少なくともPt又はPdを含有するPt/Pd触媒層と、少なくともRhを含有するRh触媒層とが積層状態で形成されており、上記Pt/Pd触媒層が上記セル壁側に形成されており、上記Rh触媒層がセル側に形成されていることが好ましい(請求項4)。

この場合には、上記貴金属レス領域を形成することにより、上記貴金属触媒の表面におけるHC被毒の発生を遅らせ、NOx浄化率の低下を遅らせることができるという上述の作用効果をより顕著に発揮させることができる。

【0027】

即ち、Rh触媒層がセル側に形成されて、Rh触媒層がセル内に露出した構成の排ガス浄化触媒においては、HCに対する吸着性が特に高いRhがHC被毒を受けやすい。そのため、NOx浄化率が低下してNOxの排出量が爆発的に増大する可能性が高くなる。かかる構成の排ガス浄化触媒においては、上述のように上記セル壁の内部の細孔内に上記貴金属レス領域を形成することにより、酸素の放出を遅らせてHC被毒の進行を遅らせることができるというメリットがより大きくなる。

【0028】

また、上記セル壁の内部に形成される貴金属レス領域は、上記酸素吸蔵材の他にアルミナを含有することが好ましい。

この場合には、上記貴金属レス領域を多孔質にすることができる。そのため、上記貴金属レス領域における酸素吸蔵材の反応性を向上させることができる。

また、上記セル壁の表面に形成される上記触媒層は、上記酸素吸蔵材及び上記貴金属触媒の他にアルミナを含有することが好ましい。

この場合には、上記触媒層を多孔質にすることができる。そのため、上記触媒層における貴金属触媒及び酸素吸蔵材の反応性を向上させることができる。

【0029】

上記排ガス浄化触媒は、排ガス流路に配置して用いられる共に、多角形格子状に配設されたセル壁と、該セル壁に区画された複数のセルとを有するハニカム体基材に排ガス浄化性能を有する触媒を担持してなる上流用排ガス浄化触媒の下流側に配置して用いられることが好ましい(請求項5)。

この場合には、上記貴金属レス領域を有する上記排ガス浄化触媒を用いることによる上述の作用効果をより顕著に発揮させることができる。

【0030】

即ち、下流側に配置される排ガス浄化触媒においては、上流側排ガス浄化触媒において酸素が消費され、酸素濃度の非常に低い状態或いは無酸素状態の排ガスが供給されやすい。そのため、下流側の排ガス浄化触媒においては貴金属触媒がHC被毒を受けやすい。

そこで、下流側に、上記貴金属レス領域が形成された上記排ガス浄化触媒を配置することにより、HC被毒の発生を遅らせ、NOx浄化率の低下を遅らせることができるという上述の作用効果をより顕著に発揮させることができる。

【0031】

排ガス浄化触媒1は、収容ケースに配置して排ガス流路201に配置して用いられる。このとき、上流側排ガス浄化触媒3と下流側排ガス浄化触媒1を同一のケース202に直列に配置することもできるが(図5参照)、それぞれ異なるケース203、204に配置して十分な距離をあけて配置することもできる(図4参照)。

【0032】

次に、上記排ガス浄化触媒の製造方法の好ましい形態について説明する。

上記排ガス浄化触媒は、充填工程と仮焼工程と触媒担持工程と焼成工程とを行うことにより作製することができる。

【0033】

上記充填工程においては、上記ハニカム体基材を、酸素吸蔵材又は焼成後に酸素吸蔵材を生成する酸素吸蔵材の前駆体が液体中に分散した酸素吸蔵材スラリーに浸漬する。これにより、上記ハニカム体基材における上記セル壁の内部の細孔内に上記酸素吸蔵材又は上記前駆体を充填させる。このとき、上記酸素吸蔵材スラリーとしては、Pt、Rh、及びPdを含有していないものを用いる。これにより、上記セル壁の内部には、Pt、Rh、及びPdを担持させることなく、酸素吸蔵材を担持させることができ、上記貴金属レス領域を形成させることが可能になる。また、上記酸素吸蔵材の前駆体としては、後述の仮焼工程又は焼成工程における加熱時に酸素吸蔵材を形成する物質を用いることができる。

また、上記充填工程においては、真空脱法を行うことが好ましい。

この場合には、上記セル壁の内部に上記酸素吸蔵材又はその前駆体を十分に充填させやすくなる。

【0034】

上記酸素吸蔵材は、少なくともセリウムを含有する酸化物からなることが好ましい(請求項7)。

この場合には、上述のように、上記酸素吸蔵材は、酸素に対する優れた吸放出能を発揮することができる。

【0035】

また、上記酸素吸蔵材スラリーは、アルミナを含有することが好ましい。

この場合には、酸素吸蔵材を含有する多孔質の上記貴金属レス領域を形成することが可能になり、酸素吸蔵材の反応性を向上させることができる。アルミナを含有する上記酸素吸蔵材スラリーは、酸素吸蔵材又はその前駆体と、アルミナゾルとを水等の液体に分散させて得ることができる。

【0036】

次に、上記仮焼工程においては、上記酸素吸蔵材スラリーに浸漬した後の上記ハニカム体基材を仮焼する。これにより、酸素吸蔵材又はその前駆体を上記ハニカム体基材の細孔内に保持させることができる。

【0037】

次に、上記触媒担持工程においては、上記仮焼工程後に、上記ハニカム体基材を上記触媒スラリーに浸漬する。このとき、上記触媒スラリーとしては、上記酸素吸蔵材又はその前駆体と、貴金属触媒又はその前駆体とを液体中に分散させたものを用いる。これにより、上記セル壁の上記セルに露出する側の表面に上記酸素吸蔵材又はその前駆体と上記貴金属触媒又はその前駆体とを付着させる。

【0038】

また、上記触媒スラリーは、アルミナを含有することが好ましい。

この場合には、貴金属触媒と酸素吸蔵材を含有する多孔質の上記触媒層を形成することが可能になり、触媒層における貴金属触媒と酸素吸蔵材の反応性を向上させることができる。アルミナを含有する上記触媒スラリーは、酸素吸蔵材又はその前駆体と、貴金属触媒又はその前駆体と、アルミナゾルとを水等の液体に分散させて得ることができる。

【0039】

また、上記触媒担持工程においては、上記仮焼工程後の上記ハニカム体基材を、少なくともPt又はPdからなる上記貴金属触媒又はその前駆体を含有する上記触媒スラリーに浸漬し乾燥させるPt/Pd触媒担持工程と、該Pt/Pd触媒担持工程後に、上記ハニカム体基材を少なくともRhからなる上記貴金属触媒又はその前駆体を含有する上記触媒スラリーに浸漬した後乾燥させるRh触媒担持工程とを行うことが好ましい(請求項8)。

この場合には、上記Pt/Pd触媒層が上記セル壁側に形成され、上記Rh触媒層がセル側に形成された上記触媒層を形成することができる。そして、この場合には、上述のように、上記貴金属触媒の表面におけるHC被毒の発生を遅らせ、NOx浄化率の低下を遅らせることができるという上述の作用効果をより顕著に発揮させることができる。

【実施例】

【0040】

(実施例1)

次に、排ガス浄化触媒の実施例について図面を用いて説明する。

本例の排ガス浄化触媒は、図1〜図3に示すごとく、多孔質体よりなり、多角形格子状に配設されたセル壁11と、セル壁11に区画された多数のセル12とを有するハニカム体基材10に、酸素吸蔵材160と、貴金属触媒154、155とが担持されている。多孔質基材10のセル壁11の内部の細孔110内には、貴金属触媒を実質的に含有せず、酸素吸蔵材160が充填された貴金属レス領域16が形成されている。セル壁11の表面115には、貴金属触媒154、155と酸素吸蔵材160とが担持された触媒層15が形成されている。

【0041】

具体的には、ハニカム体基材10は、3.5ミル、600セルであり、平均細孔径10μmで、気孔率55%のコージェライトからなる多孔質体である。ハニカム体基材10は、外形は円柱形状であり、円筒形状の外皮19と、その内側において、四角形格子状に配設された多孔質のセル壁11と、セル壁11に区画されて円柱形状の軸方向に伸びる多数のセル12とを有する。

【0042】

また、酸素吸蔵材160は、セリア−ジルコニア複合酸化物からなる。酸素吸蔵材160は、図3に示すごとく、セル壁11内部の細孔110内に充填されて貴金属レス領域16を形成すると共に、貴金属触媒154、155と共にセル壁11の表面115に担持されて触媒層15を形成している。本例において、ハニカム体基材10のセル壁11の細孔110内には、実質的に貴金属触媒は担持されていない。

【0043】

また、ハニカム体基材10のセル壁11の表面115には、触媒層15として、Ptを含有するPt触媒層151と、Rhを含有するRh触媒層152とが積層状態で形成されている。Pt触媒層151がセル壁11側に形成されており、Rh触媒層152がセル12側に形成されている。貴金属触媒の担持量は、ハニカム体基材の体積あたりに、Pt:1.0g/L、Rh:0.2g/Lとした。本例において、ハニカム体基材の容積は、0.9Lである。なお、本例においては、Pt触媒層を形成したが、Pt触媒層の代わりにPdを含有するPd触媒を形成することもできるし、PtとPdとを含有するPt−Pd触媒層を形成することもできる。

【0044】

また、セル壁11の細孔110内に形成された貴金属レス領域16、Pt触媒層151、及びRh触媒層152は、いずれもアルミナを含有しており、多孔質となっている。

【0045】

以下、本例の排ガス浄化触媒の製造方法について説明する。

本例の排ガス浄化触媒の製造にあたっては、以下のように、充填工程と仮焼工程と触媒担持工程と焼成工程とを行う。

まず、第一稀元素化学工業(株)製のセリア-ジルコニア複合酸化物(酸素吸蔵材)をアルミナゾル10wt%とイオン交換水でスラリー化して酸素吸蔵材スラリーを作製した。次いで、この酸素吸蔵材スラリーに上記ハニカム体基材を浸漬し、ハニカム体基材のセル壁の細孔内に酸素吸蔵材及びアルミナゾルを充填させた(充填工程)。充填は、真空脱法してハニカム体基材の細孔内部に酸素吸蔵材スラリーを染み込ませることにより行った。

次いで、エアブロー後、温度250℃熱風で乾燥させ、仮焼成させた(仮焼工程)。

【0046】

次に、上記酸素吸蔵材スラリーと同様の構成のスラリーに、田中貴金属社製のジニトロジアンミン硝酸Pt溶液を混合して触媒スラリー(Pt触媒スラリー)を作製した。このPt触媒スラリーに、仮焼工程後のハニカム体基材を浸漬した後乾燥させることにより、セル壁の表面に酸素吸蔵材とアルミナゾルと貴金属触媒(Pt)とを担持させた(Pt触媒担持工程)。

また、上記酸素吸蔵材スラリーと同様の構成のスラリーに、田中貴金属社製の硝酸Rh溶液を混合して触媒スラリー(Rh触媒スラリー)を作製した。このRh触媒スラリーに、Pt触媒担持工程後のハニカム体基材を浸漬した後乾燥させることにより、セル壁に、さらに酸素吸蔵材とアルミナゾルと貴金属触媒(Rh)とを担持させた(Rh触媒担持工程)。

【0047】

次に、上記触媒担持工程(Pt触媒担持工程及びRh触媒担持工程)後のハニカム体基材を温度550℃にて3時間焼成した(焼成工程)。

このようにして、図1〜図3に示すごとく、排ガス浄化触媒1を作製した。

【0048】

本例の排ガス浄化触媒1においては、セル壁11の表面に、貴金属触媒154、155と酸素吸蔵材160とが担持された触媒層15が形成されている。そのため、セル12を通過する排ガス中に含まれるCO、NOx、HC等を貴金属触媒154、155を含有する触媒層15により浄化することができる。

【0049】

また、排ガス浄化触媒1においては、セル壁11の細孔110内に貴金属レス領域16が形成されている。即ち、細孔110内においては、貴金属触媒を実質的に含有せずに、酸素吸蔵材160が充填された領域16(貴金属レス領域16)が形成されている。酸素吸蔵材160は、ハニカム体基材10のセル12を通過する排ガスの酸素濃度に応じて酸素を吸蔵又は放出するが、細孔110の内部に充填された貴金属レス領域16における酸素吸蔵材160は、酸素放出時における酸素の放出を遅らせることができる。そのため、排ガス浄化触媒1における貴金属触媒の表面におけるHC被毒の発生を遅らせ、NOx浄化率の低下を遅らせることができる。

【0050】

また、本例のハニカム体基材10は、平均細孔径8〜13μmでかつ気孔率45〜55%の多孔質体よりなる。そのため、衝撃に対して十分な強度を維持することができると共に、排ガス浄化触媒の製造時に、セル壁11内部の細孔110内に十分に酸素吸蔵材160を充填させることができる。

【0051】

また、本例の排ガス浄化触媒1においては、セル壁11の内部の細孔110内には、実質的に貴金属触媒が担持されていない。そのため、排ガス浄化触媒1における貴金属触媒154の表面におけるHC被毒の発生をより一層遅らせ、NOx浄化率の低下をより一層遅らせることができる。

【0052】

また、本例の排ガス浄化触媒1において、酸素吸蔵材160は、酸化セリウム(セリア)からなる。そのため、酸素に対する優れた吸放出能を発揮することができる。

【0053】

また、排ガス浄化触媒1において、セル壁11の表面には、触媒層15として、少なくともPtを含有するPt触媒層151と、少なくともRhを含有するRh触媒層152とが積層状態で形成されており、Pt触媒層151がセル壁11側に形成されており、Rh触媒層152がセル12側に形成されている。

そのため、貴金属レス領域16を形成することにより、上記貴金属触媒の表面におけるHC被毒の発生を遅らせ、NOx浄化率の低下を遅らせることができるという上述の作用効果をより顕著に発揮させることができる。

【0054】

また、セル壁11の細孔110の内部に形成される貴金属レス領域16は、酸素吸蔵材160の他にアルミナを含有する。また、セル壁11の表面に形成される触媒層15は、酸素吸蔵材160及び貴金属触媒154、155の他にアルミナを含有する。

そのため、貴金属レス領域16及び触媒層15を多孔質にすることができ、貴金属レス領域16及び触媒層15の反応性を向上させることができる。

【0055】

本例の排ガス浄化触媒1は、図4に示すごとく、排ガス浄化システム4において、内燃機関2から排出される排ガスが流れる排ガス流路201に配置して用いることができる。好ましくは、排ガス流路201に複数の排ガス浄化触媒1、3を配置する際に、下流側に配置して用いることが好ましい。

具体的には、例えば排ガス流路201の上流側に、ハニカム体基材に排ガス浄化性能を有する触媒を担持してなる上流用排ガス浄化触媒3を配置する。この上流用排ガス浄化触媒3としては、本例において作製した図1〜3に示す排ガス浄化触媒であってもよいが、公知の三元触媒をハニカム体基材に担持させたものを用いることもできる。一方、排ガス流路201における上流側の排ガス浄化触媒3の下流側に配置する排ガス浄化触媒1としては、本例において作製した貴金属レス領域16が形成されたものを用いることが好ましい。

下流側に配置される排ガス浄化触媒1においては、上流側排ガス浄化触媒3において酸素が消費され、酸素濃度の非常に低い状態或いは無酸素状態の排ガスが供給されやすい。そのため、下流側の排ガス浄化触媒1においては貴金属触媒がHC被毒を受けやすい。

そこで、下流側に、上記貴金属レス領域16が形成された本例の排ガス浄化触媒1を配置することにより、HC被毒の発生を遅らせ、NOx浄化率の低下を遅らせることができるという上述の作用効果をより顕著に発揮させることができる。

【0056】

なお、図4においては、上流側の排ガス浄化触媒3と下流側の排ガス浄化触媒1とを別々の収容ケース内に収容し、それぞれ十分な距離をあけて排ガス流路201内に配置した構成を示した。一方、上流側の排ガス浄化触媒3と下流側の排ガス浄化触媒1とを同じ収容ケース202に距離をあけずに直列配置させることもできる(図5参照)。

【0057】

(実施例2)

本例においては、実施例1において作製した排ガス浄化触媒の優れた特性を評価する例である。本例においては、実施例1において作製した排ガス浄化触媒を試料X1とし、さらに比較用の2種類の排ガス浄化触媒(試料X2及び試料X3)を作製して評価を行う。

【0058】

まず、比較用の排ガス浄化触媒(試料X2)について説明する。試料X2の排ガス浄化触媒のセル壁における部分拡大図を図6に示す。

同図に示すごとく、試料X2の排ガス浄化触媒5においては、ハニカム体基材50のセル壁51の表面515に、貴金属触媒554、555と酸素吸蔵材560とアルミナとを含有する触媒層55が形成されており、セル壁51の内部の細孔510内には、酸素吸蔵材及び貴金属触媒はほとんど充填されていない。

【0059】

触媒層55としては、実施例1の試料X1と同様に、Ptからなる貴金属触媒555を含有するPt触媒層551と、Rhからなる貴金属触媒554を含有するRh触媒層552とが積層状態で形成されている。Pt触媒層551がセル壁51側に形成されており、Rh触媒層552がセル側に形成されている。貴金属触媒の担持量は、実施例1の試料X1と同様に、ハニカム体基材50の体積あたりに、Pt:1.0g/L、Rh:0.2g/Lとした。ハニカム体基材の容積は、0.9Lである。

このように、試料X2の排ガス浄化触媒5は、セル壁51の細孔510の内部に酸素吸蔵材が充填されていない点を除いては実施例1の試料X1と同様の構成のものである。

【0060】

試料X2の排ガス浄化触媒5の製造にあたっては、ハニカム体基材50として平均細孔径6μmで、気孔率55%のコージェライトからなる多孔質体を用い、充填工程において、真空脱法を行わなかった点を除いては、実施例1と同様の操作を行った。

本例において作製した試料X2の排ガス浄化触媒5のセル壁51の断面における走査型電子顕微鏡写真(SEM写真)を図8に示す。また、同様に、実施例1において作製した試料X1の排ガス浄化触媒1のセル壁11の断面における走査型電子顕微鏡写真(SEM写真)を図7に示す。

【0061】

図7に示すごとく、試料X1においては、セル壁の内部に酸素吸蔵材及びアルミナが充填されて貴金属レス領域が形成されている。これに対し、試料X2においては、セル壁の内部には酸素吸蔵材及びアルミナはほとんど充填されていない。なお、図7及び図8においては、白色の領域が多孔質のセル壁を示し、灰色の領域が酸素吸蔵材及びアルミナを含む領域を示し、セル壁内の黒い領域は細孔を示す。

【0062】

次に、比較用の排ガス浄化触媒(試料X3)について説明する。試料X3の排ガス浄化触媒のセル壁における部分拡大図を図7に示す。

同図に示すごとく、試料X3の排ガス浄化触媒6においては、ハニカム体基材60のセル壁61の表面615に、貴金属触媒654、655と酸素吸蔵材660とアルミナとを含有する触媒層65が形成されている。セル壁61の細孔610内には、酸素吸蔵材660と貴金属触媒655が充填されている。

【0063】

触媒層65としては、実施例1の試料X1と同様に、Ptからなる貴金属触媒655を含有するPt触媒層651と、Rhからなる貴金属触媒654を含有するRh触媒層652とが積層状態で形成されている。そして、Pt触媒層651の一部がセル壁61の細孔610内に充填されており、細孔610内にPtからなる貴金属触媒655と酸素吸蔵材660とアルミナとを含有する貴金属充填領域653が形成されている。貴金属触媒の担持量は、実施例1の試料X1と同様に、ハニカム体基材60の体積あたりに、Pt:1.0g/L、Rh:0.2g/Lとした。本例において、ハニカム体基材の容積は、0.9Lである。

このように、試料X3の排ガス浄化触媒6は、セル壁61の細孔610の内部に酸素吸蔵材610の他に、貴金属触媒655が充填されている点を除いては実施例1の試料X1と同様の構成のものである。

【0064】

試料X3の排ガス浄化触媒6の製造にあたっては、まず、実施例1と同様のハニカム体基材を準備した。次いで、実施例1と同様の構成の酸素吸蔵材スラリーに、田中貴金属社製のジニトロジアンミン硝酸Pt溶液を混合して触媒スラリー(Pt触媒スラリー)を作製した。このPt触媒スラリーにハニカム体基材を浸漬し、ハニカム体基材のセル壁の細孔内にPt触媒スラリーを充填させた。充填は、真空脱法してハニカム体基材の細孔内部に酸素吸蔵材スラリーを染み込ませることにより行った。次いで、エアブロー後、温度250℃熱風で乾燥させ、仮焼成させた。

【0065】

次に、仮焼成後のハニカム体基材を、Pt触媒スラリーに再度浸漬させた。その後、ハニカム体基材を乾燥させることにより、セル壁の表面に酸素吸蔵材とアルミナゾルと貴金属触媒(Pt)とを担持させた。

そして、実施例1と同様の構成のRh触媒スラリーを準備し、上記のようにPtなどを担持させたハニカム体基材をRh触媒スラリーに浸漬した。その後、ハニカム体基材を乾燥させることにより、セル壁に、さらに酸素吸蔵材とアルミナゾルと貴金属触媒(Rh)とを担持させた。そして、ハニカム体基材を実施例1と同様に温度550℃で3時間焼成した。このようにして試料X3の排ガス浄化触媒を得た。

【0066】

次に、試料X1〜X3の各排ガス浄化触媒について、排ガスのモデルガスを用いたNOx浄化率の評価を行った。

具体的には、各試料X1〜X3を温度900℃で5時間加熱した後、試料X1〜X3の排ガス浄化触媒のセル内に排ガスのモデルガス(温度400℃)を流速SV40000/hで流した。モデルガスは、円柱形状の排ガス浄化触媒の軸方向の一方の端面から他方の端面に向けて流した。モデルガスとしては、CO:4100ppm、CO2:13.2vol%、NO:780ppm、O2:0−2000ppm、C3H6:1150ppmC、H2:0ppm、及びN2:残部の混合ガスを用い、混合ガスにおける酸素濃度を2000ppmから0ppmまで減少させた。

このとき、各試料の排ガス浄化触媒を通過した排ガス中に含まれるNOx濃度を(株)堀場製作所製の排ガス分析計「MEXA−1500D」にて計測した。その結果を図10に示す。同図において、横軸は酸素濃度を0ppmにしてからの経過時間を示し、縦軸はNOx濃度を示す。

【0067】

図10より知られるごとく、酸素吸蔵材560がセル壁51の細孔510内に充填されていない試料X2の排ガス浄化触媒5(図6参照)においては、排ガスが無酸素状態になってから30秒未満で、排ガス浄化触媒を通過した排ガスからNOxが検出され始め、排ガス中のNOx濃度が爆発的に増加した。

また、セル壁61の細孔610内に、酸素吸蔵材660と共に貴金属触媒655が充填された試料X3の排ガス浄化触媒6(図9参照)においては、試料X2よりも改善は見られるものの、排ガスが無酸素状態になってから75秒未満で、排ガス浄化触媒を通過した排ガスからNOxが検出され始め、排ガス中のNOx濃度が爆発的に増加した。

【0068】

これに対し、セル壁11の細孔110内に、酸素吸蔵材160が充填されかつ貴金属触媒が充填されていない貴金属レス領域16が形成された試料X1の排ガス浄化触媒1においては、排ガスが無酸素状態になってから100秒を超えるまで、ほとんどNOxは検出されておらず、NOx浄化率の低下を遅らせることができた。

これは、試料X1の排ガス浄化触媒においては、排ガスが無酸素状態になってから、貴金属レス領域16内の酸素吸蔵材160が酸素を放出するまでにかかる時間が長くなるため、触媒層15における貴金属触媒のHC被毒の発生を遅らせることができるためであると考えられる。

【0069】

以上のように、実施例にかかる試料X1の排ガス浄化触媒においては、排ガス浄化触媒における貴金属触媒の表面におけるHC被毒の発生を遅らせ、NOx浄化率の低下を遅らせることができる。

【符号の説明】

【0070】

1 排ガス浄化触媒

10 ハニカム体基材

11 セル壁

110 細孔

12 セル

15 触媒層

154 貴金属触媒

155 貴金属触媒

16 貴金属レス領域

160 酸素吸蔵材

【技術分野】

【0001】

本発明は、エンジンから排出される排ガス中に含まれるNOxなどの有害成分を浄化する排ガス浄化触媒及びその製造方法に関する。

【背景技術】

【0002】

自動車等の内燃機関から排出される排ガス中にはCO、NOx、HCなどが含まれるが、これらは排ガス浄化触媒により浄化されて大気中に放出されている。排ガス浄化触媒としては、Pt、Pd、Rh等の貴金属触媒をハニカム体基材に担持したものが広く用いられている。

具体的には、図11〜13に示すごとく、例えば多孔質のハニカム体基材90のセル壁91に、貴金属触媒950を含む触媒コート層95を担持した排ガス浄化触媒9が用いられている。

【0003】

上記構成の排ガス浄化触媒9においては、図13に示すごとく、圧力損失を小さくするために、ハニカム体基材90のセル壁91の細孔910内に貴金属触媒950を含む触媒コート層95を担持させる技術が提案されている(特許文献1参照)。また、細孔910内に触媒コート層95を担持させる際には、耐熱性の低下を抑制するために、細孔910内に担持される触媒コート層95の割合を特定の範囲内とする技術が提案されている(特許文献2参照)。

上述のように、触媒コート層95の細孔910内における担持量を制御することにより、圧力損失低減しつつ、優れた排ガス浄化性能を発揮させると共に、耐熱性を向上させることが可能になる。

【0004】

また、上記排ガス浄化触媒9において、触媒コート層95は、所謂酸素吸蔵能(oxygen storage capacity:以下、適宜「OSC」と略称する)を備える。具体的には、触媒コート層95は、上述の貴金属触媒950と、例えばCeとZrを含む複合酸化物等の酸素吸蔵材951とを含有している。かかる酸素吸蔵材951は、酸素濃度の高い状態では酸素を吸蔵し、酸素濃度の低い状態では酸素を放出する性質を備える。

従って、内燃機関(エンジン)の空燃比がリーン側に偏った状態では、酸素が十分に触媒コート層95に供給され酸素吸蔵材951に吸蔵される。一方、空燃比がリッチ側に偏った状態では、酸素吸蔵材951から酸素が放出されて、CO、NOx、HCなどの浄化成分が貴金属触媒950によって効率よく浄化される。

【0005】

このような構成の排ガス浄化触媒9は、図14に示すごとく、内燃機関900から排出される排ガスの流路901に複数配置される場合がある。同図においては、排ガス流路901に2つの排ガス浄化触媒9a、9bを配置した排ガス浄化システム99を示している。即ち、排ガス流路901の上流側に一方の排ガス浄化触媒9aを配置し、下流側にもう一方の排ガス浄化触媒9bを配置している。この場合には、内燃機関900から排出される排ガスは、排ガス流路901を通って、まず上流側に配置された排ガス浄化触媒9aを通過し、次いで下流側に配置された排ガス浄化触媒9bを通過して排出される。

【0006】

図14に示すように、複数の排ガス浄化触媒9a、9bを用いた排ガス浄化システム99においては、上流側の排ガス浄化触媒9aの酸化性能の向上に伴って、下流側の排ガス浄化触媒9bには酸素濃度の非常に低い状態或いは無酸素状態の排ガスが供給されることがある。そのまま酸素濃度の低い状態或いは無酸素状態が続くと、下流側の排ガス浄化触媒9bにおける貴金属触媒の表面がHC被毒を起こすおそれがある。その結果、特に吸着性の高いRhに悪影響を及ぼし、NOx浄化率が低下してNOxの排出量が爆発的に増大してしまうおそれがある。

そこで、制御装置により空燃比に揺らぎを与えて適度な酸素を供給することにより、NOxの排出量の増大を抑制させる技術が開発されている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−170043号公報

【特許文献2】特開2006−51475号公報

【特許文献3】特開2006−183637号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、揺らぎを与える空燃比の制御装置においては、高負荷時において空燃比が弱リッチ状態となる運転状態において、触媒の状態を酸素センサで予測しても最適化できない場合がある。その結果、排ガス浄化触媒における貴金属触媒の表面がHC被毒を起こし、比較的短時間でNOx浄化率が低下してNOxの排出量が爆発的に増大してしまうおそれがある。このように、制御によってNOx排出量の増大を抑制する手法には限界があり、排ガス浄化触媒自体の構成により、NOx排出量の増大を抑制する技術が望まれている。

【0009】

本発明はかかる背景に鑑みてなされたものであって、排ガス浄化触媒における貴金属触媒の表面におけるHC被毒の発生を遅らせ、NOx浄化率の低下を遅らせることができる排ガス浄化触媒及びその製造方法を提供しようとするものである。

【課題を解決するための手段】

【0010】

本発明の一態様は、平均細孔径8〜13μmでかつ気孔率45〜55%の多孔質体よりなり、多角形格子状に配設されたセル壁と、該セル壁に区画された複数のセルとを有するハニカム体基材に、Pt、Rh、及びPdから選ばれる少なくとも1種の貴金属触媒と、酸素吸蔵材とが担持された排ガス浄化触媒において、

上記セル壁の内部の細孔内には、上記貴金属触媒を実質的に含有せず、上記酸素吸蔵材が充填された貴金属レス領域が形成されており、

上記セル壁の表面には、上記貴金属触媒と上記酸素吸蔵材とが担持された触媒層が形成されていることを特徴とする排ガス浄化触媒にある(請求項1)。

【0011】

本発明の他の態様は、平均細孔径8〜13μmでかつ気孔率45〜55%の多孔質体よりなり、多角形格子状に配設されたセル壁と、該セル壁に区画された複数のセルとを有するハニカム体基材を、Pt、Rh、及びPdを含有せず、酸素吸蔵材又は焼成後に酸素吸蔵材を生成する酸素吸蔵材の前駆体が液体中に分散した酸素吸蔵材スラリーに浸漬し、上記セル壁の内部の細孔内に上記酸素吸蔵材又は上記前駆体を充填する充填工程と、

上記酸素吸蔵材スラリーに浸漬した後の上記ハニカム体基材を仮焼する仮焼工程と、

該仮焼工程後に、Pt、Rh、及びPdから選ばれる少なくとも1種の貴金属触媒又は焼成後に該貴金属触媒を生成する貴金属触媒の前駆体と、上記酸素吸蔵材又はその前駆体とを液体中に分散させた触媒スラリーに上記ハニカム体基材を浸漬し、上記セル壁の表面に上記酸素吸蔵材又はその前駆体と上記貴金属触媒又はその前駆体とを担持させる触媒担持工程と、

該触媒担持工程後に、上記ハニカム体基材を焼成する焼成工程とを有することを特徴とする排ガス浄化触媒の製造方法にある(請求項6)。

【発明の効果】

【0012】

上記排ガス浄化触媒においては、上記セル壁の表面に、Pt、Rh、及びPdから選ばれる少なくとも1種の貴金属触媒と酸素吸蔵材とが担持された触媒層が形成されている。

そのため、上記多孔質基材の上記セルを通過する排ガス中に含まれるCO、NOx、HC等を、上記貴金属触媒を含有する上記触媒層により浄化することができる。

【0013】

また、上記排ガス浄化触媒においては、上記貴金属レス領域が上記セル壁の細孔内に形成されている。即ち、上記セル壁の内部の細孔内においては、上記貴金属触媒を実質的に含有せずに、上記酸素吸蔵材が充填された領域(貴金属レス領域)が形成されている。上記酸素吸蔵材は、上記ハニカム体基材のセルを通過する排ガスの酸素濃度が高いときには酸素を吸蔵し、酸素濃度が低いときには酸素を放出するが、上記貴金属レス領域においては、上記細孔内部に貴金属触媒を含有していない酸素吸蔵材が充填されているため、酸素放出時における酸素の放出を遅らせることができる。そのため、上記排ガス浄化触媒においては、酸素不足によって生じる上記貴金属触媒の表面におけるHC被毒の発生を遅らせ、NOx浄化率の低下を遅らせることができる。

【0014】

次に、上記製造方法においては、上記充填工程と上記仮焼工程と上記触媒担持工程と上記焼成工程とを行う。

上記充填工程においては、Pt、Rh、及びPdを含有せず、酸素吸蔵材又は該酸素吸蔵材の前駆体が液体中に分散した酸素吸蔵材スラリーに上記ハニカム体基材を浸漬する。これにより、上記ハニカム体基材の上記セル壁の内部の細孔内に上記酸素吸蔵材又は上記前駆体を充填させる。そして、上記仮焼工程においては、上記酸素吸蔵材スラリーに浸漬した後の上記ハニカム体基材を仮焼する。

【0015】

また、上記触媒担持工程においては、上記仮焼工程後に、上記ハニカム体基材を上記触媒スラリーに浸漬する。上記触媒スラリーとしては、Pt、Rh、及びPdから選ばれる少なくとも1種の貴金属触媒又は焼成後に該貴金属触媒を生成する貴金属触媒の前駆体と、上記酸素吸蔵材又はその前駆体とを液体中に分散させたものを用いる。これにより、上記セル壁の上記セルに露出する側の表面に上記酸素吸蔵材又はその前駆体と上記貴金属触媒又はその前駆体とを担持させる。

【0016】

次に、上記焼成工程においては、上記ハニカム体基材を焼成する。これにより、上記ハニカム体基材の上記セル壁の内部の細孔内に上記貴金属レス領域が形成され、上記セル壁の表面に上記触媒層が形成された上記排ガス浄化触媒を製造することができる。該排ガス浄化触媒においては、上述のように、上記貴金属触媒の表面におけるHC被毒の発生を遅らせ、NOx浄化率の低下を遅らせることができる。

【図面の簡単な説明】

【0017】

【図1】実施例1における、排ガス浄化触媒の全体を示す説明図。

【図2】実施例1における、排ガス浄化触媒の断面を示す説明図。

【図3】実施例1における、排ガス浄化触媒のセル壁の拡大断面を示す説明図。

【図4】実施例1における、排ガス流路における上流側及び下流側に2つの排ガス浄化触媒を、それぞれ十分な間隔を開けて配置した排ガス浄化システムの構成を示す説明図。

【図5】実施例1における、排ガス流路における上流側及び下流側に2つの排ガス浄化触媒を、ほとんど間隔をあけずに直列に配置した排ガス浄化システムの構成を示す説明図。

【図6】実施例2における、セル壁の細孔内に酸素吸蔵材がほとんど充填されていない比較用の排ガス浄化触媒(試料X2)におけるセル壁の拡大断面を示す説明図。

【図7】実施例2における、排ガス浄化触媒(試料X1)のセル壁の断面における走査型電子顕微鏡写真を示す説明図。

【図8】実施例2における、排ガス浄化触媒(試料X2)のセル壁の断面における走査型電子顕微鏡写真を示す説明図。

【図9】実施例2における、セル壁の細孔内に貴金属触媒と酸素吸蔵材が充填された比較用の排ガス浄化触媒(試料X3)におけるセル壁の拡大断面を示す説明図。

【図10】実施例2における、排ガス浄化触媒(試料X1、試料X2、及び試料X3)に無酸素状態の排ガスを流したときにおける、経過時間と下流側から検出されるNOx濃度との関係を示す説明図。

【図11】背景技術における、排ガス浄化触媒の全体を示す説明図。

【図12】背景技術における、排ガス浄化触媒の断面を示す説明図。

【図13】背景技術における、排ガス浄化触媒のセル壁の拡大断面を示す説明図。

【図14】背景技術における、排ガス流路における上流側及び下流側に2つの排ガス浄化触媒を配置した排ガス浄化システムの構成を示す説明図。

【発明を実施するための形態】

【0018】

次に、上記排ガス浄化触媒の好ましい実施形態について説明する。

上記排ガス浄化触媒においては、多角形格子状に配設されたセル壁と、該セル壁に区画された複数のセルとを有するハニカム体基材に、酸素吸蔵材と貴金属触媒とが担持されている。

上記ハニカム体基材は、平均細孔径8〜13μmでかつ気孔率45〜55%の多孔質体よりなる。

上記ハニカム体基材の平均細孔径が13μmを超える場合又は気孔率が55%を超える場合には、強度が不十分になり、振動や衝撃により、上記ハニカム体基材が破損してしまうおそれがある。一方、平均細孔径が8μm未満の場合又は気孔率が45%未満の場合には、上記排ガス浄化触媒の製造時に、上記セル壁内部の細孔内に十分に上記酸素吸蔵材を充填させることが困難になるおそれがある。

【0019】

平均細孔径及び気孔率の測定方法は、水銀圧入法により測定することができる。

平均細孔径及び気孔率の測定にあたっては、水銀圧入法の原理に基づいた水銀ポロシメータとして、(株)島津製作所製のオートポアIV9500を採用することができる。測定にあたっては、例えばハニカム体の細孔への水銀の圧入時における接触角を140°、表面張力を480dynes/cm、圧力を0.0045〜420MPaに設定することができる。また、測定ステップ(μm)を、200、150、70、40、20、10、5.0、2.0、1.0、0.5、0.1、0.05、0.03に設定することができる。なお、この測定ステップは、細孔径のことである。

このようにして、ハニカム体基材について細孔径とその容積分布が得られる。

気孔率は、ハニカム体基材が例えばコージェライトからなる場合には、コージェライトの真比重を2.52として、全細孔容積÷(全細孔容積+1/2.52)×100という式に基づいて算出することができる。

【0020】

上記ハニカム体基材は、800℃以上の耐熱性を示す材料からなるものを採用することができ、例えばコージェライト、SiCなどからなる多孔質体を用いることができる。具体的には、上記ハニカム体基材は、例えば筒状の外皮と、該外皮の内側において、三角形、四角形、六角形等の多角形格子状に配設された多孔質のセル壁と、該セル壁に区画されて軸方向に伸びる複数のセルとを有する。

【0021】

上記セル壁の内部の細孔内には、上記貴金属触媒を実質的に含有せず、上記酸素吸蔵材が充填された貴金属レス領域が形成されている。上記ハニカム体基材の全細孔容積に対して上記貴金属レス領域が占める割合は、60%以上であることが好ましく、80%以上であることがより好ましく、90%以上であることがさらに好ましい。貴金属レス領域が占める割合を増加させるにつれて、上記酸素吸蔵材が酸素を放出する際に、放出を遅らせる酸素量が増加する。そのため、HC被毒の発生をより遅らせ、NOx浄化率の低下をより遅らせることができる。

【0022】

上記セル壁の内部の細孔内には、実質的に上記貴金属触媒が担持されておらず、上記酸素吸蔵材が充填されていることが好ましい(請求項2)。

この場合には、排ガス浄化触媒における貴金属触媒の表面におけるHC被毒の発生をより一層遅らせ、NOx浄化率の低下をより一層遅らせることができる。

なお、上記セル壁の内部の細孔内には、上述のように実質的に上記貴金属触媒が担持されていないことが好ましいが、製造工程において不可避的不純物として混入しうる貴金属触媒は許容できる。

【0023】

上記酸素吸蔵材は、周囲の酸素濃度が低い状態では酸素を放出し、酸素濃度が高い状態で酸素を吸収する性質を有する材料である。酸素吸蔵材としては酸素吸蔵能(OSC)を有する市販の材料を利用することができる。

【0024】

上記酸素吸蔵材は、少なくともセリウムを含有する酸化物からなることが好ましい(請求項3)。

この場合には、上記酸素吸蔵材は、酸素に対する優れた吸放出能を発揮することができる。具体的には、酸素吸蔵材としては、酸化セリウム(セリア)、セリア/ジルコニアの複合酸化物等のセリア系酸素吸蔵物質がある。

【0025】

貴金属触媒としては、Pt、Rh、及びPdから選ばれる少なくとも1種を用いることができ、具体的には所謂三元触媒がある。

上記排ガス浄化触媒においては、上記ハニカム体基材における上記セル壁の表面に少なくとも上記酸素吸蔵材と上記貴金属触媒とを含有する上記触媒層が形成されている。

【0026】

好ましくは、上記排ガス浄化触媒において、上記セル壁の表面には、上記触媒層として、少なくともPt又はPdを含有するPt/Pd触媒層と、少なくともRhを含有するRh触媒層とが積層状態で形成されており、上記Pt/Pd触媒層が上記セル壁側に形成されており、上記Rh触媒層がセル側に形成されていることが好ましい(請求項4)。

この場合には、上記貴金属レス領域を形成することにより、上記貴金属触媒の表面におけるHC被毒の発生を遅らせ、NOx浄化率の低下を遅らせることができるという上述の作用効果をより顕著に発揮させることができる。

【0027】

即ち、Rh触媒層がセル側に形成されて、Rh触媒層がセル内に露出した構成の排ガス浄化触媒においては、HCに対する吸着性が特に高いRhがHC被毒を受けやすい。そのため、NOx浄化率が低下してNOxの排出量が爆発的に増大する可能性が高くなる。かかる構成の排ガス浄化触媒においては、上述のように上記セル壁の内部の細孔内に上記貴金属レス領域を形成することにより、酸素の放出を遅らせてHC被毒の進行を遅らせることができるというメリットがより大きくなる。

【0028】

また、上記セル壁の内部に形成される貴金属レス領域は、上記酸素吸蔵材の他にアルミナを含有することが好ましい。

この場合には、上記貴金属レス領域を多孔質にすることができる。そのため、上記貴金属レス領域における酸素吸蔵材の反応性を向上させることができる。

また、上記セル壁の表面に形成される上記触媒層は、上記酸素吸蔵材及び上記貴金属触媒の他にアルミナを含有することが好ましい。

この場合には、上記触媒層を多孔質にすることができる。そのため、上記触媒層における貴金属触媒及び酸素吸蔵材の反応性を向上させることができる。

【0029】

上記排ガス浄化触媒は、排ガス流路に配置して用いられる共に、多角形格子状に配設されたセル壁と、該セル壁に区画された複数のセルとを有するハニカム体基材に排ガス浄化性能を有する触媒を担持してなる上流用排ガス浄化触媒の下流側に配置して用いられることが好ましい(請求項5)。

この場合には、上記貴金属レス領域を有する上記排ガス浄化触媒を用いることによる上述の作用効果をより顕著に発揮させることができる。

【0030】

即ち、下流側に配置される排ガス浄化触媒においては、上流側排ガス浄化触媒において酸素が消費され、酸素濃度の非常に低い状態或いは無酸素状態の排ガスが供給されやすい。そのため、下流側の排ガス浄化触媒においては貴金属触媒がHC被毒を受けやすい。

そこで、下流側に、上記貴金属レス領域が形成された上記排ガス浄化触媒を配置することにより、HC被毒の発生を遅らせ、NOx浄化率の低下を遅らせることができるという上述の作用効果をより顕著に発揮させることができる。

【0031】

排ガス浄化触媒1は、収容ケースに配置して排ガス流路201に配置して用いられる。このとき、上流側排ガス浄化触媒3と下流側排ガス浄化触媒1を同一のケース202に直列に配置することもできるが(図5参照)、それぞれ異なるケース203、204に配置して十分な距離をあけて配置することもできる(図4参照)。

【0032】

次に、上記排ガス浄化触媒の製造方法の好ましい形態について説明する。

上記排ガス浄化触媒は、充填工程と仮焼工程と触媒担持工程と焼成工程とを行うことにより作製することができる。

【0033】

上記充填工程においては、上記ハニカム体基材を、酸素吸蔵材又は焼成後に酸素吸蔵材を生成する酸素吸蔵材の前駆体が液体中に分散した酸素吸蔵材スラリーに浸漬する。これにより、上記ハニカム体基材における上記セル壁の内部の細孔内に上記酸素吸蔵材又は上記前駆体を充填させる。このとき、上記酸素吸蔵材スラリーとしては、Pt、Rh、及びPdを含有していないものを用いる。これにより、上記セル壁の内部には、Pt、Rh、及びPdを担持させることなく、酸素吸蔵材を担持させることができ、上記貴金属レス領域を形成させることが可能になる。また、上記酸素吸蔵材の前駆体としては、後述の仮焼工程又は焼成工程における加熱時に酸素吸蔵材を形成する物質を用いることができる。

また、上記充填工程においては、真空脱法を行うことが好ましい。

この場合には、上記セル壁の内部に上記酸素吸蔵材又はその前駆体を十分に充填させやすくなる。

【0034】

上記酸素吸蔵材は、少なくともセリウムを含有する酸化物からなることが好ましい(請求項7)。

この場合には、上述のように、上記酸素吸蔵材は、酸素に対する優れた吸放出能を発揮することができる。

【0035】

また、上記酸素吸蔵材スラリーは、アルミナを含有することが好ましい。

この場合には、酸素吸蔵材を含有する多孔質の上記貴金属レス領域を形成することが可能になり、酸素吸蔵材の反応性を向上させることができる。アルミナを含有する上記酸素吸蔵材スラリーは、酸素吸蔵材又はその前駆体と、アルミナゾルとを水等の液体に分散させて得ることができる。

【0036】

次に、上記仮焼工程においては、上記酸素吸蔵材スラリーに浸漬した後の上記ハニカム体基材を仮焼する。これにより、酸素吸蔵材又はその前駆体を上記ハニカム体基材の細孔内に保持させることができる。

【0037】

次に、上記触媒担持工程においては、上記仮焼工程後に、上記ハニカム体基材を上記触媒スラリーに浸漬する。このとき、上記触媒スラリーとしては、上記酸素吸蔵材又はその前駆体と、貴金属触媒又はその前駆体とを液体中に分散させたものを用いる。これにより、上記セル壁の上記セルに露出する側の表面に上記酸素吸蔵材又はその前駆体と上記貴金属触媒又はその前駆体とを付着させる。

【0038】

また、上記触媒スラリーは、アルミナを含有することが好ましい。

この場合には、貴金属触媒と酸素吸蔵材を含有する多孔質の上記触媒層を形成することが可能になり、触媒層における貴金属触媒と酸素吸蔵材の反応性を向上させることができる。アルミナを含有する上記触媒スラリーは、酸素吸蔵材又はその前駆体と、貴金属触媒又はその前駆体と、アルミナゾルとを水等の液体に分散させて得ることができる。

【0039】

また、上記触媒担持工程においては、上記仮焼工程後の上記ハニカム体基材を、少なくともPt又はPdからなる上記貴金属触媒又はその前駆体を含有する上記触媒スラリーに浸漬し乾燥させるPt/Pd触媒担持工程と、該Pt/Pd触媒担持工程後に、上記ハニカム体基材を少なくともRhからなる上記貴金属触媒又はその前駆体を含有する上記触媒スラリーに浸漬した後乾燥させるRh触媒担持工程とを行うことが好ましい(請求項8)。

この場合には、上記Pt/Pd触媒層が上記セル壁側に形成され、上記Rh触媒層がセル側に形成された上記触媒層を形成することができる。そして、この場合には、上述のように、上記貴金属触媒の表面におけるHC被毒の発生を遅らせ、NOx浄化率の低下を遅らせることができるという上述の作用効果をより顕著に発揮させることができる。

【実施例】

【0040】

(実施例1)

次に、排ガス浄化触媒の実施例について図面を用いて説明する。

本例の排ガス浄化触媒は、図1〜図3に示すごとく、多孔質体よりなり、多角形格子状に配設されたセル壁11と、セル壁11に区画された多数のセル12とを有するハニカム体基材10に、酸素吸蔵材160と、貴金属触媒154、155とが担持されている。多孔質基材10のセル壁11の内部の細孔110内には、貴金属触媒を実質的に含有せず、酸素吸蔵材160が充填された貴金属レス領域16が形成されている。セル壁11の表面115には、貴金属触媒154、155と酸素吸蔵材160とが担持された触媒層15が形成されている。

【0041】

具体的には、ハニカム体基材10は、3.5ミル、600セルであり、平均細孔径10μmで、気孔率55%のコージェライトからなる多孔質体である。ハニカム体基材10は、外形は円柱形状であり、円筒形状の外皮19と、その内側において、四角形格子状に配設された多孔質のセル壁11と、セル壁11に区画されて円柱形状の軸方向に伸びる多数のセル12とを有する。

【0042】

また、酸素吸蔵材160は、セリア−ジルコニア複合酸化物からなる。酸素吸蔵材160は、図3に示すごとく、セル壁11内部の細孔110内に充填されて貴金属レス領域16を形成すると共に、貴金属触媒154、155と共にセル壁11の表面115に担持されて触媒層15を形成している。本例において、ハニカム体基材10のセル壁11の細孔110内には、実質的に貴金属触媒は担持されていない。

【0043】

また、ハニカム体基材10のセル壁11の表面115には、触媒層15として、Ptを含有するPt触媒層151と、Rhを含有するRh触媒層152とが積層状態で形成されている。Pt触媒層151がセル壁11側に形成されており、Rh触媒層152がセル12側に形成されている。貴金属触媒の担持量は、ハニカム体基材の体積あたりに、Pt:1.0g/L、Rh:0.2g/Lとした。本例において、ハニカム体基材の容積は、0.9Lである。なお、本例においては、Pt触媒層を形成したが、Pt触媒層の代わりにPdを含有するPd触媒を形成することもできるし、PtとPdとを含有するPt−Pd触媒層を形成することもできる。

【0044】

また、セル壁11の細孔110内に形成された貴金属レス領域16、Pt触媒層151、及びRh触媒層152は、いずれもアルミナを含有しており、多孔質となっている。

【0045】

以下、本例の排ガス浄化触媒の製造方法について説明する。

本例の排ガス浄化触媒の製造にあたっては、以下のように、充填工程と仮焼工程と触媒担持工程と焼成工程とを行う。

まず、第一稀元素化学工業(株)製のセリア-ジルコニア複合酸化物(酸素吸蔵材)をアルミナゾル10wt%とイオン交換水でスラリー化して酸素吸蔵材スラリーを作製した。次いで、この酸素吸蔵材スラリーに上記ハニカム体基材を浸漬し、ハニカム体基材のセル壁の細孔内に酸素吸蔵材及びアルミナゾルを充填させた(充填工程)。充填は、真空脱法してハニカム体基材の細孔内部に酸素吸蔵材スラリーを染み込ませることにより行った。

次いで、エアブロー後、温度250℃熱風で乾燥させ、仮焼成させた(仮焼工程)。

【0046】

次に、上記酸素吸蔵材スラリーと同様の構成のスラリーに、田中貴金属社製のジニトロジアンミン硝酸Pt溶液を混合して触媒スラリー(Pt触媒スラリー)を作製した。このPt触媒スラリーに、仮焼工程後のハニカム体基材を浸漬した後乾燥させることにより、セル壁の表面に酸素吸蔵材とアルミナゾルと貴金属触媒(Pt)とを担持させた(Pt触媒担持工程)。

また、上記酸素吸蔵材スラリーと同様の構成のスラリーに、田中貴金属社製の硝酸Rh溶液を混合して触媒スラリー(Rh触媒スラリー)を作製した。このRh触媒スラリーに、Pt触媒担持工程後のハニカム体基材を浸漬した後乾燥させることにより、セル壁に、さらに酸素吸蔵材とアルミナゾルと貴金属触媒(Rh)とを担持させた(Rh触媒担持工程)。

【0047】

次に、上記触媒担持工程(Pt触媒担持工程及びRh触媒担持工程)後のハニカム体基材を温度550℃にて3時間焼成した(焼成工程)。

このようにして、図1〜図3に示すごとく、排ガス浄化触媒1を作製した。

【0048】

本例の排ガス浄化触媒1においては、セル壁11の表面に、貴金属触媒154、155と酸素吸蔵材160とが担持された触媒層15が形成されている。そのため、セル12を通過する排ガス中に含まれるCO、NOx、HC等を貴金属触媒154、155を含有する触媒層15により浄化することができる。

【0049】

また、排ガス浄化触媒1においては、セル壁11の細孔110内に貴金属レス領域16が形成されている。即ち、細孔110内においては、貴金属触媒を実質的に含有せずに、酸素吸蔵材160が充填された領域16(貴金属レス領域16)が形成されている。酸素吸蔵材160は、ハニカム体基材10のセル12を通過する排ガスの酸素濃度に応じて酸素を吸蔵又は放出するが、細孔110の内部に充填された貴金属レス領域16における酸素吸蔵材160は、酸素放出時における酸素の放出を遅らせることができる。そのため、排ガス浄化触媒1における貴金属触媒の表面におけるHC被毒の発生を遅らせ、NOx浄化率の低下を遅らせることができる。

【0050】

また、本例のハニカム体基材10は、平均細孔径8〜13μmでかつ気孔率45〜55%の多孔質体よりなる。そのため、衝撃に対して十分な強度を維持することができると共に、排ガス浄化触媒の製造時に、セル壁11内部の細孔110内に十分に酸素吸蔵材160を充填させることができる。

【0051】

また、本例の排ガス浄化触媒1においては、セル壁11の内部の細孔110内には、実質的に貴金属触媒が担持されていない。そのため、排ガス浄化触媒1における貴金属触媒154の表面におけるHC被毒の発生をより一層遅らせ、NOx浄化率の低下をより一層遅らせることができる。

【0052】

また、本例の排ガス浄化触媒1において、酸素吸蔵材160は、酸化セリウム(セリア)からなる。そのため、酸素に対する優れた吸放出能を発揮することができる。

【0053】

また、排ガス浄化触媒1において、セル壁11の表面には、触媒層15として、少なくともPtを含有するPt触媒層151と、少なくともRhを含有するRh触媒層152とが積層状態で形成されており、Pt触媒層151がセル壁11側に形成されており、Rh触媒層152がセル12側に形成されている。

そのため、貴金属レス領域16を形成することにより、上記貴金属触媒の表面におけるHC被毒の発生を遅らせ、NOx浄化率の低下を遅らせることができるという上述の作用効果をより顕著に発揮させることができる。

【0054】

また、セル壁11の細孔110の内部に形成される貴金属レス領域16は、酸素吸蔵材160の他にアルミナを含有する。また、セル壁11の表面に形成される触媒層15は、酸素吸蔵材160及び貴金属触媒154、155の他にアルミナを含有する。

そのため、貴金属レス領域16及び触媒層15を多孔質にすることができ、貴金属レス領域16及び触媒層15の反応性を向上させることができる。

【0055】

本例の排ガス浄化触媒1は、図4に示すごとく、排ガス浄化システム4において、内燃機関2から排出される排ガスが流れる排ガス流路201に配置して用いることができる。好ましくは、排ガス流路201に複数の排ガス浄化触媒1、3を配置する際に、下流側に配置して用いることが好ましい。

具体的には、例えば排ガス流路201の上流側に、ハニカム体基材に排ガス浄化性能を有する触媒を担持してなる上流用排ガス浄化触媒3を配置する。この上流用排ガス浄化触媒3としては、本例において作製した図1〜3に示す排ガス浄化触媒であってもよいが、公知の三元触媒をハニカム体基材に担持させたものを用いることもできる。一方、排ガス流路201における上流側の排ガス浄化触媒3の下流側に配置する排ガス浄化触媒1としては、本例において作製した貴金属レス領域16が形成されたものを用いることが好ましい。

下流側に配置される排ガス浄化触媒1においては、上流側排ガス浄化触媒3において酸素が消費され、酸素濃度の非常に低い状態或いは無酸素状態の排ガスが供給されやすい。そのため、下流側の排ガス浄化触媒1においては貴金属触媒がHC被毒を受けやすい。

そこで、下流側に、上記貴金属レス領域16が形成された本例の排ガス浄化触媒1を配置することにより、HC被毒の発生を遅らせ、NOx浄化率の低下を遅らせることができるという上述の作用効果をより顕著に発揮させることができる。

【0056】

なお、図4においては、上流側の排ガス浄化触媒3と下流側の排ガス浄化触媒1とを別々の収容ケース内に収容し、それぞれ十分な距離をあけて排ガス流路201内に配置した構成を示した。一方、上流側の排ガス浄化触媒3と下流側の排ガス浄化触媒1とを同じ収容ケース202に距離をあけずに直列配置させることもできる(図5参照)。

【0057】

(実施例2)

本例においては、実施例1において作製した排ガス浄化触媒の優れた特性を評価する例である。本例においては、実施例1において作製した排ガス浄化触媒を試料X1とし、さらに比較用の2種類の排ガス浄化触媒(試料X2及び試料X3)を作製して評価を行う。

【0058】

まず、比較用の排ガス浄化触媒(試料X2)について説明する。試料X2の排ガス浄化触媒のセル壁における部分拡大図を図6に示す。

同図に示すごとく、試料X2の排ガス浄化触媒5においては、ハニカム体基材50のセル壁51の表面515に、貴金属触媒554、555と酸素吸蔵材560とアルミナとを含有する触媒層55が形成されており、セル壁51の内部の細孔510内には、酸素吸蔵材及び貴金属触媒はほとんど充填されていない。

【0059】

触媒層55としては、実施例1の試料X1と同様に、Ptからなる貴金属触媒555を含有するPt触媒層551と、Rhからなる貴金属触媒554を含有するRh触媒層552とが積層状態で形成されている。Pt触媒層551がセル壁51側に形成されており、Rh触媒層552がセル側に形成されている。貴金属触媒の担持量は、実施例1の試料X1と同様に、ハニカム体基材50の体積あたりに、Pt:1.0g/L、Rh:0.2g/Lとした。ハニカム体基材の容積は、0.9Lである。

このように、試料X2の排ガス浄化触媒5は、セル壁51の細孔510の内部に酸素吸蔵材が充填されていない点を除いては実施例1の試料X1と同様の構成のものである。

【0060】

試料X2の排ガス浄化触媒5の製造にあたっては、ハニカム体基材50として平均細孔径6μmで、気孔率55%のコージェライトからなる多孔質体を用い、充填工程において、真空脱法を行わなかった点を除いては、実施例1と同様の操作を行った。

本例において作製した試料X2の排ガス浄化触媒5のセル壁51の断面における走査型電子顕微鏡写真(SEM写真)を図8に示す。また、同様に、実施例1において作製した試料X1の排ガス浄化触媒1のセル壁11の断面における走査型電子顕微鏡写真(SEM写真)を図7に示す。

【0061】

図7に示すごとく、試料X1においては、セル壁の内部に酸素吸蔵材及びアルミナが充填されて貴金属レス領域が形成されている。これに対し、試料X2においては、セル壁の内部には酸素吸蔵材及びアルミナはほとんど充填されていない。なお、図7及び図8においては、白色の領域が多孔質のセル壁を示し、灰色の領域が酸素吸蔵材及びアルミナを含む領域を示し、セル壁内の黒い領域は細孔を示す。

【0062】

次に、比較用の排ガス浄化触媒(試料X3)について説明する。試料X3の排ガス浄化触媒のセル壁における部分拡大図を図7に示す。

同図に示すごとく、試料X3の排ガス浄化触媒6においては、ハニカム体基材60のセル壁61の表面615に、貴金属触媒654、655と酸素吸蔵材660とアルミナとを含有する触媒層65が形成されている。セル壁61の細孔610内には、酸素吸蔵材660と貴金属触媒655が充填されている。

【0063】

触媒層65としては、実施例1の試料X1と同様に、Ptからなる貴金属触媒655を含有するPt触媒層651と、Rhからなる貴金属触媒654を含有するRh触媒層652とが積層状態で形成されている。そして、Pt触媒層651の一部がセル壁61の細孔610内に充填されており、細孔610内にPtからなる貴金属触媒655と酸素吸蔵材660とアルミナとを含有する貴金属充填領域653が形成されている。貴金属触媒の担持量は、実施例1の試料X1と同様に、ハニカム体基材60の体積あたりに、Pt:1.0g/L、Rh:0.2g/Lとした。本例において、ハニカム体基材の容積は、0.9Lである。

このように、試料X3の排ガス浄化触媒6は、セル壁61の細孔610の内部に酸素吸蔵材610の他に、貴金属触媒655が充填されている点を除いては実施例1の試料X1と同様の構成のものである。

【0064】

試料X3の排ガス浄化触媒6の製造にあたっては、まず、実施例1と同様のハニカム体基材を準備した。次いで、実施例1と同様の構成の酸素吸蔵材スラリーに、田中貴金属社製のジニトロジアンミン硝酸Pt溶液を混合して触媒スラリー(Pt触媒スラリー)を作製した。このPt触媒スラリーにハニカム体基材を浸漬し、ハニカム体基材のセル壁の細孔内にPt触媒スラリーを充填させた。充填は、真空脱法してハニカム体基材の細孔内部に酸素吸蔵材スラリーを染み込ませることにより行った。次いで、エアブロー後、温度250℃熱風で乾燥させ、仮焼成させた。

【0065】

次に、仮焼成後のハニカム体基材を、Pt触媒スラリーに再度浸漬させた。その後、ハニカム体基材を乾燥させることにより、セル壁の表面に酸素吸蔵材とアルミナゾルと貴金属触媒(Pt)とを担持させた。

そして、実施例1と同様の構成のRh触媒スラリーを準備し、上記のようにPtなどを担持させたハニカム体基材をRh触媒スラリーに浸漬した。その後、ハニカム体基材を乾燥させることにより、セル壁に、さらに酸素吸蔵材とアルミナゾルと貴金属触媒(Rh)とを担持させた。そして、ハニカム体基材を実施例1と同様に温度550℃で3時間焼成した。このようにして試料X3の排ガス浄化触媒を得た。

【0066】

次に、試料X1〜X3の各排ガス浄化触媒について、排ガスのモデルガスを用いたNOx浄化率の評価を行った。

具体的には、各試料X1〜X3を温度900℃で5時間加熱した後、試料X1〜X3の排ガス浄化触媒のセル内に排ガスのモデルガス(温度400℃)を流速SV40000/hで流した。モデルガスは、円柱形状の排ガス浄化触媒の軸方向の一方の端面から他方の端面に向けて流した。モデルガスとしては、CO:4100ppm、CO2:13.2vol%、NO:780ppm、O2:0−2000ppm、C3H6:1150ppmC、H2:0ppm、及びN2:残部の混合ガスを用い、混合ガスにおける酸素濃度を2000ppmから0ppmまで減少させた。

このとき、各試料の排ガス浄化触媒を通過した排ガス中に含まれるNOx濃度を(株)堀場製作所製の排ガス分析計「MEXA−1500D」にて計測した。その結果を図10に示す。同図において、横軸は酸素濃度を0ppmにしてからの経過時間を示し、縦軸はNOx濃度を示す。

【0067】

図10より知られるごとく、酸素吸蔵材560がセル壁51の細孔510内に充填されていない試料X2の排ガス浄化触媒5(図6参照)においては、排ガスが無酸素状態になってから30秒未満で、排ガス浄化触媒を通過した排ガスからNOxが検出され始め、排ガス中のNOx濃度が爆発的に増加した。

また、セル壁61の細孔610内に、酸素吸蔵材660と共に貴金属触媒655が充填された試料X3の排ガス浄化触媒6(図9参照)においては、試料X2よりも改善は見られるものの、排ガスが無酸素状態になってから75秒未満で、排ガス浄化触媒を通過した排ガスからNOxが検出され始め、排ガス中のNOx濃度が爆発的に増加した。

【0068】

これに対し、セル壁11の細孔110内に、酸素吸蔵材160が充填されかつ貴金属触媒が充填されていない貴金属レス領域16が形成された試料X1の排ガス浄化触媒1においては、排ガスが無酸素状態になってから100秒を超えるまで、ほとんどNOxは検出されておらず、NOx浄化率の低下を遅らせることができた。

これは、試料X1の排ガス浄化触媒においては、排ガスが無酸素状態になってから、貴金属レス領域16内の酸素吸蔵材160が酸素を放出するまでにかかる時間が長くなるため、触媒層15における貴金属触媒のHC被毒の発生を遅らせることができるためであると考えられる。

【0069】

以上のように、実施例にかかる試料X1の排ガス浄化触媒においては、排ガス浄化触媒における貴金属触媒の表面におけるHC被毒の発生を遅らせ、NOx浄化率の低下を遅らせることができる。

【符号の説明】

【0070】

1 排ガス浄化触媒

10 ハニカム体基材

11 セル壁

110 細孔

12 セル

15 触媒層

154 貴金属触媒

155 貴金属触媒

16 貴金属レス領域

160 酸素吸蔵材

【特許請求の範囲】

【請求項1】

平均細孔径8〜13μmでかつ気孔率45〜55%の多孔質体よりなり、多角形格子状に配設されたセル壁と、該セル壁に区画された複数のセルとを有するハニカム体基材に、Pt、Rh、及びPdから選ばれる少なくとも1種の貴金属触媒と、酸素吸蔵材とが担持された排ガス浄化触媒において、

上記セル壁の内部の細孔内には、上記貴金属触媒を実質的に含有せず、上記酸素吸蔵材が充填された貴金属レス領域が形成されており、

上記セル壁の表面には、上記貴金属触媒と上記酸素吸蔵材とが担持された触媒層が形成されていることを特徴とする排ガス浄化触媒。

(30%)

【請求項2】

請求項1に記載の排ガス浄化触媒において、上記セル壁の内部の細孔内には、実質的に上記貴金属触媒が担持されておらず、上記酸素吸蔵材が充填されていることを特徴とする排ガス浄化触媒。

【請求項3】

請求項1又は2に記載の排ガス浄化触媒において、上記酸素吸蔵材は、少なくともセリウムを含有する酸化物からなることを特徴とする排ガス浄化触媒。

【請求項4】

請求項1〜3のいずれか一項に記載の排ガス浄化触媒において、上記セル壁の表面には、上記触媒層として、少なくともPt又はPdを含有するPt/Pd触媒層と、少なくともRhを含有するRh触媒層とが積層状態で形成されており、上記Pt/Pd触媒層が上記セル壁側に形成されており、上記Rh触媒層がセル側に形成されていることを特徴とする排ガス浄化触媒。

【請求項5】

請求項1〜4のいずれか一項に記載の排ガス浄化触媒は、排ガス流路に配置して用いられる共に、多角形格子状に配設されたセル壁と、該セル壁に区画された複数のセルとを有するハニカム体基材に排ガス浄化性能を有する触媒を担持してなる上流用排ガス浄化触媒の下流側に配置して用いられることを特徴とする排ガス浄化触媒。

【請求項6】

平均細孔径8〜13μmでかつ気孔率45〜55%の多孔質体よりなり、多角形格子状に配設されたセル壁と、該セル壁に区画された複数のセルとを有するハニカム体基材を、Pt、Rh、及びPdを含有せず、酸素吸蔵材又は焼成後に酸素吸蔵材を生成する酸素吸蔵材の前駆体が液体中に分散した酸素吸蔵材スラリーに浸漬し、上記セル壁の内部の細孔内に上記酸素吸蔵材又は上記前駆体を充填する充填工程と、

上記酸素吸蔵材スラリーに浸漬した後の上記ハニカム体基材を仮焼する仮焼工程と、

該仮焼工程後に、Pt、Rh、及びPdから選ばれる少なくとも1種の貴金属触媒又は焼成後に該貴金属触媒を生成する貴金属触媒の前駆体と、上記酸素吸蔵材又はその前駆体とを液体中に分散させた触媒スラリーに上記ハニカム体基材を浸漬し、上記セル壁の表面に上記酸素吸蔵材又はその前駆体と上記貴金属触媒又はその前駆体とを担持させる触媒担持工程と、

該触媒担持工程後に、上記ハニカム体基材を焼成する焼成工程とを有することを特徴とする排ガス浄化触媒の製造方法。

【請求項7】

請求項6に記載の製造方法において、上記酸素吸蔵材は、少なくともセリウムを含有する酸化物からなることを特徴とする排ガス浄化触媒の製造方法。

【請求項8】

請求項6又は7に記載の製造方法において、上記触媒担持工程においては、上記ハニカム体基材を少なくともPt又はPdからなる上記貴金属触媒又はその前駆体を含有する上記触媒スラリーに浸漬し乾燥させるPt/Pd触媒担持工程と、該Pt/Pd触媒担持工程後に、上記ハニカム体基材を少なくともRhからなる上記貴金属触媒又はその前駆体を含有する上記触媒スラリーに浸漬した後乾燥させるRh触媒担持工程とを行うことを特徴とする排ガス浄化触媒の製造方法。

【請求項1】

平均細孔径8〜13μmでかつ気孔率45〜55%の多孔質体よりなり、多角形格子状に配設されたセル壁と、該セル壁に区画された複数のセルとを有するハニカム体基材に、Pt、Rh、及びPdから選ばれる少なくとも1種の貴金属触媒と、酸素吸蔵材とが担持された排ガス浄化触媒において、

上記セル壁の内部の細孔内には、上記貴金属触媒を実質的に含有せず、上記酸素吸蔵材が充填された貴金属レス領域が形成されており、

上記セル壁の表面には、上記貴金属触媒と上記酸素吸蔵材とが担持された触媒層が形成されていることを特徴とする排ガス浄化触媒。

(30%)

【請求項2】

請求項1に記載の排ガス浄化触媒において、上記セル壁の内部の細孔内には、実質的に上記貴金属触媒が担持されておらず、上記酸素吸蔵材が充填されていることを特徴とする排ガス浄化触媒。

【請求項3】

請求項1又は2に記載の排ガス浄化触媒において、上記酸素吸蔵材は、少なくともセリウムを含有する酸化物からなることを特徴とする排ガス浄化触媒。

【請求項4】

請求項1〜3のいずれか一項に記載の排ガス浄化触媒において、上記セル壁の表面には、上記触媒層として、少なくともPt又はPdを含有するPt/Pd触媒層と、少なくともRhを含有するRh触媒層とが積層状態で形成されており、上記Pt/Pd触媒層が上記セル壁側に形成されており、上記Rh触媒層がセル側に形成されていることを特徴とする排ガス浄化触媒。

【請求項5】

請求項1〜4のいずれか一項に記載の排ガス浄化触媒は、排ガス流路に配置して用いられる共に、多角形格子状に配設されたセル壁と、該セル壁に区画された複数のセルとを有するハニカム体基材に排ガス浄化性能を有する触媒を担持してなる上流用排ガス浄化触媒の下流側に配置して用いられることを特徴とする排ガス浄化触媒。

【請求項6】

平均細孔径8〜13μmでかつ気孔率45〜55%の多孔質体よりなり、多角形格子状に配設されたセル壁と、該セル壁に区画された複数のセルとを有するハニカム体基材を、Pt、Rh、及びPdを含有せず、酸素吸蔵材又は焼成後に酸素吸蔵材を生成する酸素吸蔵材の前駆体が液体中に分散した酸素吸蔵材スラリーに浸漬し、上記セル壁の内部の細孔内に上記酸素吸蔵材又は上記前駆体を充填する充填工程と、

上記酸素吸蔵材スラリーに浸漬した後の上記ハニカム体基材を仮焼する仮焼工程と、

該仮焼工程後に、Pt、Rh、及びPdから選ばれる少なくとも1種の貴金属触媒又は焼成後に該貴金属触媒を生成する貴金属触媒の前駆体と、上記酸素吸蔵材又はその前駆体とを液体中に分散させた触媒スラリーに上記ハニカム体基材を浸漬し、上記セル壁の表面に上記酸素吸蔵材又はその前駆体と上記貴金属触媒又はその前駆体とを担持させる触媒担持工程と、

該触媒担持工程後に、上記ハニカム体基材を焼成する焼成工程とを有することを特徴とする排ガス浄化触媒の製造方法。

【請求項7】

請求項6に記載の製造方法において、上記酸素吸蔵材は、少なくともセリウムを含有する酸化物からなることを特徴とする排ガス浄化触媒の製造方法。

【請求項8】

請求項6又は7に記載の製造方法において、上記触媒担持工程においては、上記ハニカム体基材を少なくともPt又はPdからなる上記貴金属触媒又はその前駆体を含有する上記触媒スラリーに浸漬し乾燥させるPt/Pd触媒担持工程と、該Pt/Pd触媒担持工程後に、上記ハニカム体基材を少なくともRhからなる上記貴金属触媒又はその前駆体を含有する上記触媒スラリーに浸漬した後乾燥させるRh触媒担持工程とを行うことを特徴とする排ガス浄化触媒の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図7】

【図8】

【公開番号】特開2013−85986(P2013−85986A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−226131(P2011−226131)

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000004695)株式会社日本自動車部品総合研究所 (1,981)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000004695)株式会社日本自動車部品総合研究所 (1,981)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]